Is het je ooit opgevallen hoe sommige metalen onderdelen snel dof, bekrast of gecorrodeerd worden? In de productie-industrie zie ik vaak dat klanten gefrustreerd zijn als hun mooie aluminium onderdelen na een paar maanden gebruik hun glans verliezen of verslechteren.

Anodiseren creëert een duurzame, corrosiebestendige oxidelaag op metalen oppervlakken door middel van een elektrochemisch proces. Deze behandeling verbetert de duurzaamheid, het uiterlijk en de slijtvastheid van het metaal en maakt aangepaste kleuren en verbeterde oppervlakte-eigenschappen mogelijk.

Als productieprofessional heb ik veel klanten geholpen hun producten te verbeteren door middel van anodiseren. Laat me je de belangrijkste voordelen en toepassingen vertellen van deze veelzijdige oppervlaktebehandeling die gewone metalen onderdelen kan transformeren in uitzonderlijke onderdelen die langer meegaan en beter presteren.

Wat is het doel van anodisatie?

Heb je je ooit afgevraagd waarom sommige aluminium producten er ongerept blijven uitzien terwijl andere snel verslechteren? Of waarom bepaalde metalen oppervlakken immuun lijken voor krassen en corrosie, terwijl soortgelijke voorwerpen wegroesten? Deze uitdagingen kunnen leiden tot dure vervangingen en verminderde productkwaliteit.

Anodisatie is een elektrochemisch proces dat een duurzame, corrosiebestendige oxidelaag creëert op metalen oppervlakken, voornamelijk aluminium. Deze beschermende laag verhoogt niet alleen de duurzaamheid van het metaal, maar maakt het ook mogelijk om kleuren toe te voegen en de esthetische aantrekkingskracht te verbeteren.

De grondbeginselen van anodisatie begrijpen

Bij het anodisatieproces wordt het metaaloppervlak omgezet in een extreem duurzaam anodische oxidelaag1. In mijn ervaring met het werken met verschillende oppervlaktebehandelingsprocessen bij PTSMAKE, heb ik ontdekt dat dit elektrochemische proces een laag creëert die een integraal onderdeel wordt van het metaal in plaats van slechts een oppervlaktelaag.

De wetenschap achter het proces

Het anodisatieproces volgt deze belangrijke stappen:

Oppervlaktevoorbereiding

- Reinigen en ontvetten

- Chemisch etsen

- Verhelderend (optioneel)

Anodiseerbad

- Onderdompeling in elektrolytoplossing

- Toepassing van elektrische stroom

- Vorming van oxidelaag

Afdichting

- Heet water of chemische verzegeling

- Porieafsluiting

- Verbeterde bescherming

Voordelen van anodisatie

Verbeterde duurzaamheid

Het geanodiseerde oppervlak zorgt voor:

| Voordeel | Beschrijving |

|---|---|

| Corrosiebestendigheid | Voorkomt oxidatie en roestvorming |

| Slijtvastheid | Verhoogt de oppervlaktehardheid |

| Bescherming tegen weersinvloeden | Bescherming tegen omgevingsfactoren |

| Chemische stabiliteit | Weerstaat reacties met de meeste stoffen |

Esthetische voordelen

Anodisatie biedt verschillende esthetische voordelen:

- Mogelijkheden voor kleurintegratie

- Consistente afwerking voor alle producten

- Vlekbestendig oppervlak

- Behoud van natuurlijk metallic uiterlijk

Industriële toepassingen

Ruimtevaart en auto-industrie

In de luchtvaart- en automobielsector zijn geanodiseerde onderdelen van cruciaal belang:

- Motoronderdelen

- Sierstukken buiten

- Structurele elementen

- Interieur decoratieve onderdelen

Bij PTSMAKE hebben we met succes anodisatieprocessen geïmplementeerd voor verschillende klanten in de auto-industrie, om ervoor te zorgen dat hun onderdelen voldoen aan strenge industrienormen met behoud van esthetische aantrekkingskracht.

Consumentenelektronica

De elektronica-industrie vertrouwt sterk op anodisatie voor:

- Smartphone behuizingen

- Laptop bodies

- Tablet frames

- Behuizingen voor draagbare apparaten

Architectuur en bouw

Geanodiseerd aluminium wordt veel gebruikt in:

- Gevels van gebouwen

- Kozijnen

- Deursystemen

- Decoratieve panelen

Milieu-overwegingen

Voordelen van duurzaamheid

Anodisatie biedt verschillende milieuvoordelen:

- Niet-giftig proces

- Recyclebare materialen

- Duurzame afwerking waardoor vervanging minder vaak nodig is

- Minimale afvalproductie

Energie-efficiëntie

Het proces draagt bij aan energie-efficiëntie door:

| Aspect | Voordeel |

|---|---|

| Hitte Reflectie | Lagere koelingskosten |

| Thermische barrière | Verbetert de isolatie |

| Duurzaamheid | Minimaliseert de vervangingsfrequentie |

| Weinig onderhoud | Vermindert het gebruik van schoonmaakmiddelen |

Maatregelen voor kwaliteitscontrole

Om consistente anodisatieresultaten te garanderen, moeten verschillende factoren in de gaten worden gehouden:

Procesparameters

- Temperatuurregeling

- Stroomdichtheid

- Oplossingsconcentratie

- Behandelingstijd

Testmethoden

- Laagdiktemeting

- Verificatie van zegelkwaliteit

- Corrosiebestendigheid testen

- Controle van kleurconsistentie

Kostenoverwegingen

Hoewel de initiële anodisatiekosten hoger lijken dan alternatieve oppervlaktebehandelingen, rechtvaardigen de voordelen op lange termijn vaak de investering:

- Minder onderhoud nodig

- Langere levensduur van het product

- Lagere vervangingsfrequentie

- Verbeterde productwaarde

Bij PTSMAKE helpen we klanten deze factoren te evalueren om weloverwogen beslissingen te nemen over hun behoeften op het gebied van oppervlaktebehandeling, zodat ze de optimale balans tussen kosten en prestaties kunnen bereiken.

Wat betekent de kleur van geanodiseerd aluminium?

Heb je ooit geanodiseerde aluminium onderdelen gekozen om verward te raken door de verschillende kleuren? Veel ingenieurs staan voor een raadsel bij het kiezen van de juiste anodiseerkleur, omdat ze niet zeker weten of het de prestaties van het onderdeel beïnvloedt of dat het puur esthetisch is.

De kleuren van geanodiseerd aluminium zijn er niet alleen voor de sier - ze geven de dikte van de coating en de mate van bescherming aan. Anodiseren type II geeft meestal kleuren als goud, blauw en rood, terwijl anodiseren type III (hard anodiseren) meestal resulteert in donkere grijstinten of zwart, die een superieure slijtvastheid bieden.

Kleurvorming bij anodiseren begrijpen

Het kleurproces bij anodiseren is fascinerend en complex en omvat de vorming van een poreuze oxidelaag die kan worden geverfd of in zijn natuurlijke staat kan worden gelaten. De elektroforetisch proces2 creëert microscopisch kleine poriën die kleurstoffen kunnen opnemen of kunnen worden afgedicht voor bescherming.

Natuurlijke vs. geverfde anodiseerkleuren

Natuurlijk anodiseren produceert subtiele variaties:

- Helder/Natuurlijk: Licht doorschijnend uiterlijk

- Lichtgrijs: Gebruikelijk in architecturale toepassingen

- Champagne: Populair in consumentenelektronica

Geverfd anodiseren biedt uitgebreide kleuropties:

| Kleur | Typische toepassingen | Duurzaamheid |

|---|---|---|

| Zwart | Militaire uitrusting | Uitstekend |

| Blauw | Consumentenproducten | Goed |

| Rood | Sportuitrusting | Goed |

| Goud | Luxe artikelen | Zeer goed |

Kleur als dikte-indicator

De dikte van de anodiseerhuid is direct gerelateerd aan de kleur en het beschermingsniveau:

Type II Anodiseer Kleuren

- Lichte kleuren (0,0004" - 0,0007"): Decoratieve toepassingen

- Medium kleuren (0,0007" - 0,001"): Algemeen gebruik

- Donkere kleuren (0,001" en hoger): Verbeterde bescherming

Type III Hard Anodiseren Kleuren

- Grijs tot zwart (0,002" - 0,004"): Maximale slijtvastheid

- Donker Brons: Industriële toepassingen

- Olijfgroen: Militaire specificaties

Industrie-specifieke kleurstandaarden

Verschillende industrieën hebben specifieke kleurvereisten opgesteld:

Eisen voor de ruimtevaart

- Blank anodiseren: Interne onderdelen

- Zwart anodiseren: Buitenoppervlakken

- Kleurcodering: Systeemidentificatie

Militaire specificaties

- Type III Hard anodiseren: Olijfgrauw

- Chemisch agens bestendige coating (CARC): Specifieke kleurbereiken

- Kleuraanpassing aan federale norm 595

Kleurstabiliteitsfactoren

Verschillende factoren beïnvloeden de stabiliteit van geanodiseerde kleuren:

Milieu-invloeden

- Blootstelling aan UV-straling: Kan verkleuring veroorzaken

- Chemische blootstelling: Kan de kleur veranderen

- Temperatuurschommelingen: Invloed kleurconsistentie

Procesvariabelen

- Spanningsregeling

- Tijd in bad

- Kleurstofconcentratie

- Afdichtingsmethoden

Bij PTSMAKE heb ik strikte kwaliteitscontrolemaatregelen geïmplementeerd om kleurconsistentie in de productiebatches te garanderen. Onze geavanceerde anodiseerinstallatie houdt deze variabelen nauwkeurig onder controle:

Maatregelen voor kwaliteitscontrole

| Parameter | Controlemethode | Tolerantie |

|---|---|---|

| Spanning | Digitaal toezicht | ±0.5V |

| Tijd | Geautomatiseerde timing | ±30 sec |

| Temperatuur | Digitale besturing | ±2°F |

| pH-niveau | Continu testen | ±0.2 |

Richtlijnen voor kleurkeuze

Houd bij het kiezen van anodiseerkleuren rekening met het volgende:

Functionele vereisten

- Behoefte aan slijtvastheid

- Milieublootstelling

- Chemische weerstand

- Warmteafvoer

Esthetische overwegingen

- Merkconsistentie

- Ontwerpintegratie

- Lichtreflectie

- Kleuraanpassing

Implicaties voor de kosten

- Procescomplexiteit

- Materiaalvereisten

- Productievolume

- Kwaliteitsnormen

Testen en verifiëren

Kleurconsistentie vereist strenge tests:

Fysieke testen

- Laagdikte

- Kleurmeting

- Slijtvastheid

- Impact testen

Kwaliteitsborging

- Spectrofotometeranalyse

- Zoutneveltests

- Weerbestendigheid

- Hechtingstesten

Door onze ervaring bij PTSMAKE, hebben we gemerkt dat succesvolle kleur anodiseren vereist een diep begrip van zowel het technische proces en esthetische eisen. We hanteren gedetailleerde procescontroles en kwaliteitscontroles om consistente resultaten te garanderen voor alle projecten.

Kun je aluminium heranodiseren?

Heb je ooit gemerkt dat je geanodiseerde aluminium onderdelen hun glans verliezen of tekenen van slijtage vertonen? Het is frustrerend als deze dure onderdelen er dof of bekrast uit beginnen te zien, vooral bij hoogwaardige producten waar esthetiek net zo belangrijk is als functionaliteit.

Ja, aluminium kan opnieuw geanodiseerd worden, maar het proces vereist eerst het volledig strippen van de bestaande anodiseerhuid. Het succes hangt af van de conditie van het onderdeel, de kwaliteit van de vorige anodisatie en de juiste voorbereiding van het oppervlak voor het opnieuw anodiseren.

Het proces van reïnodiseren begrijpen

Het re-anodiseren is niet zo eenvoudig als het aanbrengen van een nieuwe coating. Het omvat een aantal kritische stappen die een zorgvuldige aandacht voor detail vereisen. Bij PTSMAKE hebben we een systematische aanpak ontwikkeld om optimale resultaten te garanderen.

Stap 1: Eerste beoordeling

Voordat we met het re-anodiseren beginnen, moeten we evalueren:

- Oppervlaktegesteldheid

- Vorige anodisatiedikte

- Aanwezigheid van schade of corrosie

- Originele materiaalsamenstelling

Stap 2: De oorspronkelijke coating verwijderen

De bestaande anodiseerhuid moet volledig worden verwijderd met een chemische stripoplossing3. Dit proces vereist:

| Stripparameter | Typisch bereik | Kritische overwegingen |

|---|---|---|

| Temperatuur | 20-30°C | Moet consistentie behouden |

| Tijd | 30-60 minuten | Afhankelijk van coatingdikte |

| Oplossing pH | 8.5-9.5 | Regelmatige controle vereist |

Uitdagingen bij hercoaten

Onvolkomenheden aan het oppervlak

Opnieuw anodiseren kan onderliggende oppervlaktedefecten blootleggen die eerder verborgen waren. We pakken dit aan door:

- Mechanisch polijsten

- Chemisch etsen

- Technieken voor oppervlaktevoorbereiding

Overwegingen met betrekking tot materiaalverlies

Bij elke re-anodiseercyclus wordt een kleine hoeveelheid basismateriaal verwijderd. Het typische materiaalverlies omvat:

- 0,0254mm tijdens strippen

- 0,0127mm tijdens nieuw anodiseren

- Extra verlies door oppervlaktevoorbereiding

Maatregelen voor kwaliteitscontrole

Om het opnieuw anodiseren succesvol te laten verlopen, implementeren we:

Dikte testen

- Wervelstroommetingen gebruiken

- Destructief testen van monsters

- Regelmatige kalibratiecontroles

Hechtingstesten

- Testen met kruisdraden

- Evaluatie schokbestendigheid

- Zoutneveltests

Toepassingen voor de industrie

Re-anodiseren dient verschillende industrieën:

Ruimtevaart Onderdelen

- Besturingsoppervlakken

- Afwerking interieur

- Structurele onderdelen

Auto-onderdelen

- Onderdelen

- Motoraccessoires

- Decoratieve afwerking

Consumentenelektronica

Bij PTSMAKE behandelen we regelmatig re-anodiseer projecten voor:

- Smartphone behuizingen

- Laptopbehuizingen

- Tablet frames

Kosten-batenanalyse

Neem deze factoren in overweging als je besluit om opnieuw te anodiseren:

| Factor | Voordelen | Beperkingen |

|---|---|---|

| Kosten | 40-60% minder dan vervanging | Varieert met complexiteit |

| Tijd | Sneller dan nieuwe productie | Zorgvuldige planning vereist |

| Kwaliteit | Kan originele specificaties evenaren | Kan verborgen gebreken onthullen |

Milieu-impact

Opnieuw anodiseren biedt verschillende milieuvoordelen:

- Vermindert afvalmateriaal

- Vermindert energieverbruik

- Minimaliseert het gebruik van grondstoffen

- Ondersteunt duurzame productie

Beste praktijken voor het onderhouden van geanodiseerde oppervlakken

Om de levensduur van geanodiseerde oppervlakken te verlengen:

- Regelmatig reinigen met pH-neutrale oplossingen

- Vermijd agressieve chemicaliën of schuurmiddelen

- Beschermen tegen extreme omgevingsomstandigheden

- Schade direct aanpakken

Wanneer opnieuw anodiseren te overwegen

De beste kandidaten voor re-anodiseren zijn:

- Onderdelen met cosmetische schade

- Onderdelen met versleten oppervlakken

- Items die van kleur moeten veranderen

- Producten met lichte oppervlaktecorrosie

Technische specificaties

Voor een optimaal reanodiseerresultaat houden we het volgende aan:

| Parameter | Specificatie | Tolerantie |

|---|---|---|

| Temperatuur bad | 20±1°C | ±1°C |

| Huidige dichtheid | 1,5 A/dm² | ±0,2 A/dm² |

| Laagdikte | 20 micron | ±2 micron |

Kun je gietaluminium anodiseren?

Heb je ooit geworsteld met de oppervlaktebehandeling van je gietaluminium onderdelen, om vervolgens teleurstellende resultaten te vinden? Het variërende siliciumgehalte en de poreusheid in gietaluminium kunnen het bereiken van een consistente, aantrekkelijke geanodiseerde afwerking tot een onmogelijke taak maken.

Ja, gegoten aluminium kan worden geanodiseerd, maar de resultaten kunnen minder voorspelbaar en esthetisch mooi zijn in vergelijking met gesmeed aluminium. Het succes hangt grotendeels af van de gietmethode, het siliciumgehalte en het porositeitsniveau van de specifieke legering van gegoten aluminium.

De uitdagingen van aluminium anodiseren begrijpen

Het anodiseerproces voor gegoten aluminium brengt unieke uitdagingen met zich mee die zorgvuldig overwogen moeten worden. De belangrijkste factoren die de anodiseerkwaliteit beïnvloeden zijn onder andere:

Silicium Inhoud Impact

Gegoten aluminium bevat meestal een hoger siliciumgehalte dan legeringen van gesmeed aluminium. Als het siliciumgehalte hoger is dan 7%, is de eutectische fase4 vorming tijdens het gieten kan de anodiseerresultaten aanzienlijk beïnvloeden. Siliciumdeeltjes blijven onaangetast tijdens het anodiseren, waardoor potentiële zwakke plekken in de beschermlaag ontstaan.

Overwegingen met betrekking tot porositeit

Gegoten aluminium bevat van nature microscopische poriën en holtes die het anodiseerproces kunnen beïnvloeden:

| Poreusheidsniveau | Invloed op anodiseren | Aanbevolen oplossing |

|---|---|---|

| Laag (0-2%) | Kleine impact, goede afwerking mogelijk | Standaard anodiseerproces |

| Medium (2-5%) | Matige impact, kan speciale voorbereiding nodig hebben | Gewijzigde voorbehandeling vereist |

| Hoog (>5%) | Aanzienlijke impact, slechte afwerking waarschijnlijk | Overweeg alternatieve oppervlaktebehandelingen |

Vereisten voor voorbehandeling

Een goede voorbereiding van het oppervlak is cruciaal voor succesvol anodiseren van gegoten aluminium:

Chemisch reinigen

- Ontvetten om oliën en verontreinigingen te verwijderen

- Alkalisch etsen voor een uniform oppervlak

- Desmutteren om oxidatie en residuen te verwijderen

Mechanische voorbereiding

- Licht schuren of stralen kan nodig zijn

- Onvolkomenheden in het oppervlak moeten worden aangepakt voor het anodiseren

- Zorgvuldige behandeling om besmetting te voorkomen

Anodiseerparameters optimaliseren

Het standaard anodiseerproces moet worden aangepast voor gegoten aluminium:

Temperatuurregeling

Een nauwkeurige temperatuurregeling tijdens het anodiseren is essentieel:

| Procesfase | Optimaal temperatuurbereik | Kritische overwegingen |

|---|---|---|

| Voorbehandeling | 20-25°C | Beïnvloedt de reinigingseffectiviteit |

| Anodiseren | 18-22°C | Invloeden coatingkwaliteit |

| Afdichting | 90-95°C | Bepaalt duurzaamheid |

Huidige dichtheidsaanpassingen

Lagere stroomdichtheden geven vaak betere resultaten met gegoten aluminium:

- Begin met 1,0-1,5 A/dm²

- Controleer de spanningsstijging zorgvuldig

- Aanpassen op basis van de samenstelling van de legering

Maatregelen voor kwaliteitscontrole

Het implementeren van robuuste procedures voor kwaliteitscontrole zorgt voor consistente resultaten:

Testmethoden

- Laagdiktemetingen

- Verificatie van zegelkwaliteit

- Corrosiebestendigheid testen

Veelvoorkomende defecten en oplossingen

| Type defect | Mogelijke oorzaken | Preventieve maatregelen |

|---|---|---|

| Vlekkerige afwerking | Hoog siliciumgehalte | Voorbehandeling aanpassen |

| Slechte hechting | Oppervlaktebesmetting | Verbeterde reiniging |

| Ongelijke kleur | Variaties in porositeit | Aangepaste procesparameters |

Alternatieve oppervlaktebehandelingen

Als de resultaten van het anodiseren niet bevredigend zijn, overweeg dan deze alternatieven:

Poedercoating

- Uitstekende dekking van oneffenheden in het oppervlak

- Breed scala aan kleuropties

- Goede duurzaamheid

Chemische conversie coating

- Eenvoudiger proces dan anodiseren

- Vergevingsgezinder voor oppervlakvariaties

- Geschikt voor de meeste gietlegeringen

Bij PTSMAKE hebben we gespecialiseerde processen ontwikkeld voor het behandelen van gegoten aluminium onderdelen. Onze ervaring heeft geleerd dat het succesvol anodiseren van gegoten aluminium vereist:

- Grondige materiaalanalyse

- Aangepaste voorbehandelingsprocedures

- Zorgvuldig gecontroleerde procesparameters

- Uitgebreide kwaliteitstesten

De sleutel tot het bereiken van acceptabele resultaten ligt in het begrijpen van de specifieke karakteristieken van je gietaluminium componenten en het aanpassen van het anodiseerproces hierop. Hoewel het proces uitdagender kan zijn dan het anodiseren van gesmeed aluminium, zijn met de juiste voorbereiding en controle bevredigende resultaten haalbaar voor veel toepassingen.

Hoe beïnvloedt anodiseren de sterkte van een aluminiumlegering?

Heb je je ooit afgevraagd of het anodiseren van je aluminium onderdelen de structurele integriteit in gevaar kan brengen? Het is een veelvoorkomende zorg die veel ingenieurs 's nachts wakker houdt, vooral als het gaat om kritieke onderdelen waarbij de sterkte niet mag worden aangetast.

Anodiseren heeft meestal een minimale impact op de sterkte van aluminiumlegeringen. Hoewel het proces de vermoeiingssterkte licht kan verminderen met 10-15%, wordt de treksterkte van het basismateriaal over het algemeen behouden of zelfs verbeterd door een verbeterde oppervlaktehardheid en corrosiebestendigheid.

De relatie tussen anodiseren en sterkte begrijpen

De invloed van anodiseren op de sterkte van aluminiumlegeringen is complex en veelzijdig. Bij PTSMAKE verwerken we regelmatig geanodiseerde aluminium onderdelen voor verschillende industrieën en ik heb gemerkt dat de relatie tussen anodiseren en sterkte afhangt van een aantal belangrijke factoren.

Vorming van de oppervlaktelaag

Het anodiseerproces creëert een beschermende oxidelaag door middel van elektrochemische omzetting5 van het aluminium oppervlak. Deze laag is meestal 5 tot 30 micron dik, afhankelijk van het gebruikte anodiseerproces. De vorming van deze laag beïnvloedt verschillende aspecten van de sterkte-eigenschappen van het materiaal:

| Type laag | Diktebereik | Primaire voordelen | Invloed op sterkte |

|---|---|---|---|

| Type I | 2-7 micron | Basisbescherming | Minimale impact |

| Type II | 5-18 micron | Decoratieve afwerking | Lichte verlaging |

| Type III | 13-50 micron | Maximale hardheid | Matige vermindering |

Veranderingen in mechanische eigenschappen

Het anodiseerproces beïnvloedt verschillende mechanische eigenschappen van aluminiumlegeringen:

Treksterkte

- Over het algemeen gelijk of licht verbeterd

- De oppervlaktehardheid neemt aanzienlijk toe

- De materiaaleigenschappen van de kern blijven grotendeels ongewijzigd

Vermoeiingssterkte

- Kan verminderen met 10-15%

- Impact varieert met coatingdikte

- Meer uitgesproken in dunne doorsneden

Slijtvastheid

- Verbetert aanzienlijk

- Het oppervlak wordt duurzamer

- Betere weerstand tegen schuren

Anodiseerparameters optimaliseren voor sterkte

Om optimale sterkte-eigenschappen te behouden en tegelijkertijd de gewenste oppervlaktekenmerken te bereiken, moeten verschillende factoren zorgvuldig in overweging worden genomen:

Temperatuurregeling

De temperatuur van het anodiseerbad heeft een grote invloed op de uiteindelijke sterkte-eigenschappen:

- Optimaal bereik: 18-22°C

- Hogere temperaturen kunnen de coating verzwakken

- Lagere temperaturen kunnen leiden tot onvolledige conversie

Beheer van stroomdichtheid

Een goede regeling van de stroomdichtheid is cruciaal voor het behoud van kracht:

| Stroomdichtheid (A/dm²) | Effect op coating | Invloed op sterkte |

|---|---|---|

| 1.0-1.5 | Zachte coating | Minimale vermindering |

| 1.5-2.0 | Standaard coating | Uitgebalanceerde eigenschappen |

| 2.0-3.0 | Harde coating | Maximale duurzaamheid |

Industriespecifieke overwegingen

Verschillende industrieën vereisen verschillende benaderingen voor het balanceren van anodiseren en sterktevereisten:

Ruimtevaarttoepassingen

In onderdelen voor de ruimtevaart, waar sterkte essentieel is:

- Strakke controle van laagdikte

- Regelmatig testen van mechanische eigenschappen

- Gespecialiseerde afdichtingsprocessen

- Documentatie van alle parameters

Auto-onderdelen

Voor auto-onderdelen richten we ons op:

- Geoptimaliseerde laagdikte

- Uitgebalanceerde slijtvastheid

- Kosteneffectieve oplossingen

- Consistentie bij grote volumes

Medische apparaten

Medische toepassingen vereisen:

- Biocompatibiliteit

- Nauwkeurige dimensionale controle

- Verbeterde oppervlakte-eigenschappen

- Strikte kwaliteitscontrole

Praktische oplossingen voor krachtbehoud

Gebaseerd op onze ervaring bij PTSMAKE, zijn hier de belangrijkste strategieën om de sterkte te behouden tijdens het anodiseren:

Optimalisatie voorbehandeling

- Juiste reinigingsprocedures

- Gecontroleerd etsen

- Minimale materiaalverwijdering

- Kwaliteit van oppervlaktevoorbereiding

Procesbeheersing

- Continue bewaking

- Regelmatige badanalyse

- Temperatuurbehoud

- Aanpassing stroomdichtheid

Overwegingen na de behandeling

- Juiste afdichtingsmethoden

- Kwaliteitsinspectie

- Sterkte testen

- Controle van de oppervlakteafwerking

Maatregelen voor kwaliteitsborging

Om consistente sterkte-eigenschappen te garanderen:

| Testmethode | Gemeten parameter | Frequentie |

|---|---|---|

| Trekproeven | Ultieme sterkte | Per partij |

| Hardheid testen | Oppervlaktehardheid | Dagelijks |

| Laagdikte | Laaguniformiteit | Per onderdeel |

| Zoutnevel | Corrosiebestendigheid | Wekelijks |

Toekomstige ontwikkelingen

Het anodiseren van aluminium blijft zich ontwikkelen:

- Nieuwe elektrolytsamenstellingen

- Geavanceerde procescontrolesystemen

- Verbeterde afdichtingsmethoden

- Verbeterde coatingeigenschappen

Deze uitgebreide kennis van de effecten van anodiseren op de sterkte van aluminiumlegeringen stelt ons in staat om optimale oplossingen te leveren voor de specifieke eisen van onze klanten, waarbij we zowel oppervlaktebescherming als structurele integriteit garanderen.

Wat zijn de kostenvoordelen van anodiseren in de productie?

Heb je je ooit afgevraagd waarom sommige fabrikanten aarzelen om anodiseerprocessen te implementeren ondanks de duidelijke voordelen? De initiële investering en de complexiteit van het proces zorgen er vaak voor dat bedrijven zich afvragen of de kosten echt gerechtvaardigd zijn, wat leidt tot mogelijk gemiste kansen voor besparingen op de lange termijn.

Anodiseren biedt aanzienlijke kostenvoordelen in de productie door een langere levensduur van het product, minder onderhoud en een verbeterde duurzaamheid. Hoewel de initiële investering hoger kan zijn dan bij traditionele coatingmethoden, wegen de besparingen op lange termijn meestal op tegen de initiële kosten.

De economische waarde van anodiseren begrijpen

De kostenvoordelen van anodiseren gaan veel verder dan eenvoudige oppervlaktebescherming. Als President van PTSMAKE heb ik de economische impact van anodiseren geanalyseerd in verschillende productiescenario's. Het proces bestaat uit het creëren van een beschermende oxidelaag door middel van elektrochemische passivering6wat meerdere kostenvoordelen oplevert.

Directe kostenbesparingen

Lagere onderhoudskosten

- Lagere schoonmaakkosten dankzij vuilwerende oppervlakken

- Minimale behoefte aan opnieuw verven of overspuiten van het oppervlak

- Minder vaak onderdelen vervangen

Langere levensduur van het product

Traditionele oppervlaktebehandelingen moeten vaak periodiek worden vernieuwd, maar geanodiseerde oppervlakken behouden hun eigenschappen jarenlang. Deze duurzaamheid vertaalt zich na verloop van tijd in aanzienlijke kostenbesparingen.

Operationele kostenvoordelen

De volgende tabel toont de vergelijkende onderhoudskosten tussen geanodiseerde en niet-geanodiseerde onderdelen:

| Onderhoudsaspect | Geanodiseerde onderdelen | Niet-geanodiseerde onderdelen |

|---|---|---|

| Jaarlijkse schoonmaak | 1-2 keer | 4-6 keer |

| Oppervlakteherstel | Elke 8-10 jaar | Elke 2-3 jaar |

| Vervangingspercentage | 10-15 jaar | 3-5 jaar |

| Arbeidskosten | Minimaal | Matig tot hoog |

Verbeteringen in productie-efficiëntie

Gestroomlijnd productieproces

Bij PTSMAKE hebben we gemerkt dat anodiseren de totale productiestappen kan verminderen in vergelijking met alternatieve afwerkingsmethoden. Het proces is:

- Sterk geautomatiseerd

- Consequent herhaalbaar

- Kwaliteitscontrole door nauwkeurige parameters

Voordelen van energiebesparing

Geanodiseerde producten hebben vaak minder energie nodig tijdens hun levenscyclus:

- Minder energie nodig voor reiniging

- Minder vervangingsproductie nodig

- Minimaal energieverbruik doorlopend onderhoud

Besparingen op milieukosten

Naleving van regelgeving

Anodiseren helpt fabrikanten te voldoen aan milieuvoorschriften zonder dure alternatieven:

- Lagere kosten voor afvalverwijdering

- Lagere kosten voor naleving van milieuwetgeving

- Minimale verwerking van gevaarlijke materialen

Voordelen van duurzame productie

De milieuvoordelen op lange termijn vertalen zich in kostenbesparingen:

- Verminderde koolstofvoetafdruk

- Minder grondstoffenverbruik

- Lagere kosten voor afvalbeheer

Industriespecifieke kostenvoordelen

Verschillende sectoren ervaren unieke kostenvoordelen van anodiseren:

Ruimtevaarttoepassingen

- Verbeterde corrosiebestendigheid vermindert de vervangingsfrequentie

- Lichtgewicht bescherming bespaart brandstofkosten

- Langere levensduur van onderdelen vermindert onderhoudsintervallen

Autoproductie

- Verbeterde slijtvastheid vermindert garantieclaims

- Minder wrijving bespaart op operationele kosten

- Decoratieve duurzaamheid behoudt de waarde van het voertuig

Consumentenelektronica

- Betere warmteafvoer verlengt de levensduur van het apparaat

- Verbeterde krasbestendigheid vermindert retourzendingen

- Verbeterde esthetiek verhoogt de marktwaarde

Kwaliteitsgerelateerde kostenvoordelen

Minder defecten

Anodiseren biedt een consistente kwaliteit die vermindert:

- Afgekeurde productie

- Retourzendingen van klanten

- Garantieclaims

Verbeterde productwaarde

De verbeterde kwaliteit rechtvaardigt een hogere prijs:

- Hogere gepercipieerde waarde

- Verhoogde klanttevredenheid

- Sterke merkreputatie

Financiële gevolgen op lange termijn

ROI-analyse

Gebaseerd op onze ervaring bij PTSMAKE, heeft anodiseren meestal een positieve ROI binnen:

- 12-18 maanden voor producten met hoge volumes

- 18-24 maanden voor gespecialiseerde toepassingen

- 2-3 jaar voor architecturale toepassingen

Vergelijking van levenscycluskosten

Bij het vergelijken van de totale levenscycluskosten:

- Geanodiseerde producten tonen 30-40% lagere totale eigendomskosten

- Besparingen op onderhoud compenseren initiële investering

- Vervangingskosten zijn aanzienlijk lager

Concurrentievermogen op de markt

Voordelen van prijsstrategie

Anodiseren mogelijk:

- Hoogwaardige productpositionering

- Hogere winstmarges

- Concurrentiedifferentiatie

Invloed klanttevredenheid

Verbeterde productprestaties leiden tot:

- Minder klachten van klanten

- Verhoogde herhalingsaankopen

- Verbeterde merkentrouw

De kostenvoordelen van anodiseren in de productie zijn aanzienlijk als je het in zijn geheel bekijkt. Hoewel de initiële investering hoger lijkt, maken de financiële voordelen op lange termijn het een slimme keuze voor fabrikanten die zich richten op kwaliteit en duurzaamheid.

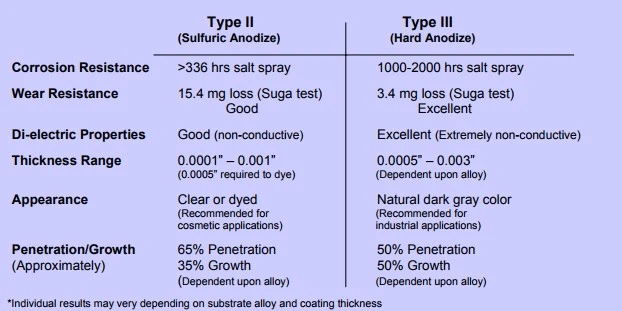

Wat is het verschil tussen type II en type III anodiseren?

Heb je ooit geworsteld met de keuze tussen anodiseren Type II en Type III voor je aluminium onderdelen? De verwarring is echt - het maken van de verkeerde keuze kan leiden tot voortijdige uitval van onderdelen of onnodige kosten in je productieproces.

Het belangrijkste verschil zit in de dikte van de coating en de toepassing. Type II anodiseren creëert een dunnere laag (0,0004" tot 0,001") die geschikt is voor gebruik binnenshuis, terwijl Type III een dikkere coating produceert (0,001" tot 0,004") die ideaal is voor ruwe omgevingen en toepassingen met hoge slijtage.

De grondbeginselen van anodiseren Type II en Type III begrijpen

Anodiseren Type II en Type III zijn twee verschillende processen die beschermende oxidelagen op aluminium oppervlakken creëren. Hoewel beide methoden vergelijkbare basisprincipes volgen, verschillen hun kenmerken en toepassingen aanzienlijk. Bij PTSMAKE werken we regelmatig met beide types om te voldoen aan verschillende eisen van de klant.

Bij dit proces worden aluminium onderdelen ondergedompeld in een elektrolytische oplossing7 waar elektrische stroom doorheen gaat, waardoor een oxidelaag ontstaat. De belangrijkste verschillen komen naar voren in de verwerkingsparameters en de resulterende eigenschappen.

Laagdikte vergelijking

De dikte van de coating is een van de meest opvallende verschillen tussen deze twee types:

| Anodiseren Type | Laagdiktebereik | Algemene toepassingen |

|---|---|---|

| Type II | 0.0004" - 0.001" | Gebruik binnenshuis, decoratieve afwerkingen |

| Type III | 0.001" - 0.004" | Gebruik buiten, hoge slijtvastheid |

Kenmerken en eigenschappen

Type II Anodiseren

- Matige slijtvastheid

- Uitstekend geschikt voor verven en decoratieve doeleinden

- Kosteneffectieve oplossing

- Geschikt voor binnentoepassingen

- Handhaaft nauwere maattoleranties

- Populair in consumentenelektronica en architecturale componenten

Type III Anodiseren

- Superieure slijtvastheid

- Verbeterde corrosiebescherming

- Hogere hardheidswaarden

- Ideaal voor buiten en ruwe omgevingen

- Iets meer dimensionale groei

- Gebruikelijk in ruimtevaart en militaire toepassingen

Prestatiefactoren

Vergelijking van hardheid

Type III anodiseren bereikt meestal hardheidswaarden tussen 65-70 op de Rockwell C schaal, terwijl Type II meestal tussen 40-45 ligt. Dit grote verschil in hardheid heeft een directe invloed op de slijtvastheid en duurzaamheid.

Milieubestendigheid

Beide types bieden verschillende niveaus van milieubescherming:

| Factor | Type II | Type III |

|---|---|---|

| UV-bestendigheid | Matig | Uitstekend |

| Weerstand tegen zoutnevel | 250-500 uur | 1000+ uur |

| Chemische weerstand | Goed | Uitstekend |

| Temperatuurbestendigheid | Tot 150°F | Tot 200°F |

Kostenoverwegingen

Het kostenverschil tussen anodiseren Type II en Type III kan aanzienlijk zijn:

- Type II is over het algemeen 20-30% minder duur

- De verwerkingstijd voor Type II is korter

- Het energieverbruik is lager voor Type II

- Type III vereist meer geavanceerde apparatuur

- De eisen voor materiaalvoorbereiding zijn strenger voor Type III

De juiste keuze maken

De keuze tussen anodiseren Type II en Type III moet worden gebaseerd op:

Aanvraagvereisten

- Milieublootstelling

- Behoefte aan slijtvastheid

- Verwachte levensduur

- Esthetische vereisten

- Budgettaire beperkingen

Industriestandaarden

Verschillende industrieën hebben specifieke vereisten:

| Industrie | Typische keuze | Reden |

|---|---|---|

| Ruimtevaart | Type III | Maximale duurzaamheid vereist |

| Consumentenelektronica | Type II | Kosteneffectieve, adequate bescherming |

| Uitrusting voor buiten | Type III | Weerbestendigheid nodig |

| Indoor armaturen | Type II | Decoratieve afwerking prioriteit |

Technische overwegingen

Oppervlaktevoorbereiding

Een goede voorbereiding van het oppervlak is cruciaal voor beide types, maar Type III stelt strengere eisen:

- Reinheid van het oppervlak

- Afwezigheid van verontreinigingen

- Selectie van de juiste legering

- Eisen voor oppervlakteafwerking

Verwerkingsparameters

De verwerkingsparameters variëren aanzienlijk:

| Parameter | Type II | Type III |

|---|---|---|

| Temperatuur | 70°F | 32°F |

| Huidige dichtheid | 10-20 KASBELASTING | 25-50 KASRUIMTE |

| Verwerkingstijd | 30-60 minuten | 60-120 minuten |

Maatregelen voor kwaliteitscontrole

Bij PTSMAKE implementeren we strenge kwaliteitscontrolemaatregelen voor beide processen:

- Dikte testen

- Verificatie van zegelkwaliteit

- Slijtvastheid testen

- Corrosiebestendigheid testen

- Controles op kleurconsistentie (voor geverfde afwerkingen)

De keuze tussen anodiseren Type II en Type III hangt uiteindelijk af van uw specifieke toepassingseisen. Terwijl Type II een kosteneffectieve oplossing biedt voor minder veeleisende toepassingen, biedt Type III superieure bescherming voor ruwe omgevingen en situaties met veel slijtage.

Kan anodiseren de duurzaamheid van CNC-bewerkte onderdelen verbeteren?

Hebt u ooit te maken gehad met frustrerende problemen als uw aluminium CNC-bewerkte onderdelen corroderen of te snel verslijten? Dit is een veelvoorkomend probleem dat kan leiden tot kostbare vervangingen en productievertragingen, waardoor het succes en het budget van uw project in gevaar kunnen komen.

Ja, anodiseren verbetert de duurzaamheid van CNC-bewerkte onderdelen aanzienlijk door een beschermende oxidelaag te creëren die de corrosiebestendigheid, slijtvastheid en oppervlaktehardheid verbetert, terwijl het esthetische voordelen biedt door middel van verschillende kleuropties.

De wetenschap achter het anodiseren begrijpen

Anodiseren transformeert het oppervlak van aluminium door middel van een elektrochemisch proces8 dat een duurzame, corrosiebestendige oxidelaag creëert. Bij PTSMAKE hebben we onze anodiseertechnieken verfijnd om de onderdelen van onze klanten optimaal te beschermen. Dit proces bestaat uit verschillende stappen:

Het anodiseerproces in drie stappen

Oppervlaktevoorbereiding

- Reinigen en ontvetten

- Chemisch etsen

- Verheldering (indien nodig)

Anodiseerbad

- Onderdompeling in elektrolytoplossing

- Toepassing van elektrische stroom

- Vorming van oxidelaag

Afdichting

- Heet water of chemische verzegeling

- Porieafsluiting

- Definitieve bescherming

Voordelen van anodiseren van CNC-bewerkte onderdelen

Verbeterde corrosiebescherming

De geanodiseerde laag werkt als een barrière tegen omgevingsfactoren:

| Beschermingstype | Voordeel |

|---|---|

| Chemische weerstand | Voorkomt schade door zuren en logen |

| Weerbestendigheid | Beschermt tegen blootstelling buitenshuis |

| Bescherming tegen zoutnevel | Ideaal voor mariene toepassingen |

Verbeterde slijtvastheid

De harde oxidelaag verbetert de duurzaamheid van het oppervlak aanzienlijk:

| Eigendom | Vóór het anodiseren | Na Anodiseren |

|---|---|---|

| Oppervlaktehardheid | 65-95 Brinell | 250-400 Brinell |

| Slijtvastheid | Matig | Hoog |

| Krasbestendigheid | Laag | Uitstekend |

Soorten anodiseerafwerkingen

Type I Anodiseren

- Chroomzuur proces

- Dunne coating (0,00002-0,0001 inch)

- Uitstekend voor onderdelen die scherpe toleranties vereisen

Type II Anodiseren

- Zwavelzuurproces

- Gemiddelde coating (0,0002-0,001 inch)

- Meest gebruikt voor algemene toepassingen

Type III Anodiseren (Hard Anodiseren)

- Gewijzigd zwavelzuurproces

- Dikke coating (0,001-0,004 inch)

- Hoogste slijtvastheid

Overwegingen voor het anodiseren van CNC-onderdelen

Ontwerpoverwegingen

- Houd rekening met de dikte van de coating

- Overweeg de onderdeelgeometrie

- Plan voor elektrische contactpunten

- Houd rekening met dimensionale veranderingen

Invloed van materiaalselectie

Verschillende aluminiumlegeringen reageren verschillend op anodiseren:

| Gelegeerde serie | Anodiseren Reactie | Beste toepassingen |

|---|---|---|

| 6061 | Uitstekend | Algemeen doel |

| 7075 | Zeer goed | Ruimtevaart |

| 2024 | Eerlijk | Vereist speciale zorg |

Kwaliteitscontrole in Anodiseren

Bij PTSMAKE hanteren we strenge kwaliteitscontrolemaatregelen:

Inspectie vóór behandeling

- Reinheid van het oppervlak

- Materiaalverificatie

- Maatcontrole

Procesbewaking

- Temperatuurregeling

- Stroomdichtheid

- Verwerkingstijd

- Oplossingsconcentratie

Testen na de behandeling

- Laagdikte

- Seal kwaliteit

- Uiterlijk

- Corrosiebestendigheid

Kosten-batenanalyse

Hoewel anodiseren de initiële kosten verhoogt, is het op de lange termijn vaak voordelig:

| Factor | Zonder anodiseren | Met anodiseren |

|---|---|---|

| Initiële kosten | Onder | Hoger |

| Onderhoudskosten | Hoger | Onder |

| Vervangingsfrequentie | Vaker | Minder vaak |

| Levensduur | Onder | Hoger |

Branchespecifieke toepassingen

Verschillende industrieën profiteren op unieke manieren van anodiseren:

Ruimtevaart

- Lichtgewicht corrosiebescherming

- Hoge slijtvastheid

- Elektrische isolatie-eigenschappen

Medische apparaten

- Biocompatibiliteit

- Eenvoudige sterilisatie

- Schoon uiterlijk

Consumentenelektronica

- Esthetische aantrekkingskracht

- Krasbestendigheid

- Warmteafvoer

Milieu-impact en duurzaamheid

Moderne anodiseerpraktijken richten zich op verantwoordelijkheid voor het milieu:

- Minder waterverbruik

- Recycling van chemicaliën

- Energie-efficiënte processen

- Minimale afvalproductie

Klik hier voor meer informatie over de chemische samenstelling en vorming van anodiseeroxidelagen. ↩

Klik hier voor meer informatie over de wetenschap achter anodiseerkleurvorming en procesbeheersing. ↩

Klik hier voor meer informatie over geavanceerde chemische striptechnieken en oplossingen voor optimale resultaten. ↩

Klik hier voor meer informatie over hoe fasevormingen de oppervlaktebehandeling van metaal beïnvloeden. ↩

Klik hier voor meer informatie over de wetenschap achter elektrochemische conversie in anodiseerprocessen. ↩

Klik hier voor meer informatie over dit cruciale proces dat uw productie-efficiëntie kan transformeren. ↩

Klik hier voor meer informatie over het elektrochemische proces en om je anodiseerresultaten te optimaliseren. ↩

Klik hier voor meer informatie over dit kritieke proces dat de levensduur van uw onderdelen aanzienlijk kan verlengen. ↩