Heb je je ooit afgevraagd welke staalsoort je moet kiezen voor je productieproject? Veel ingenieurs en ontwerpers worstelen met deze beslissing, vooral als het gaat om koolstofarme staalsoorten. De verkeerde keuze kan leiden tot materiaalverspilling en kostbare productievertragingen.

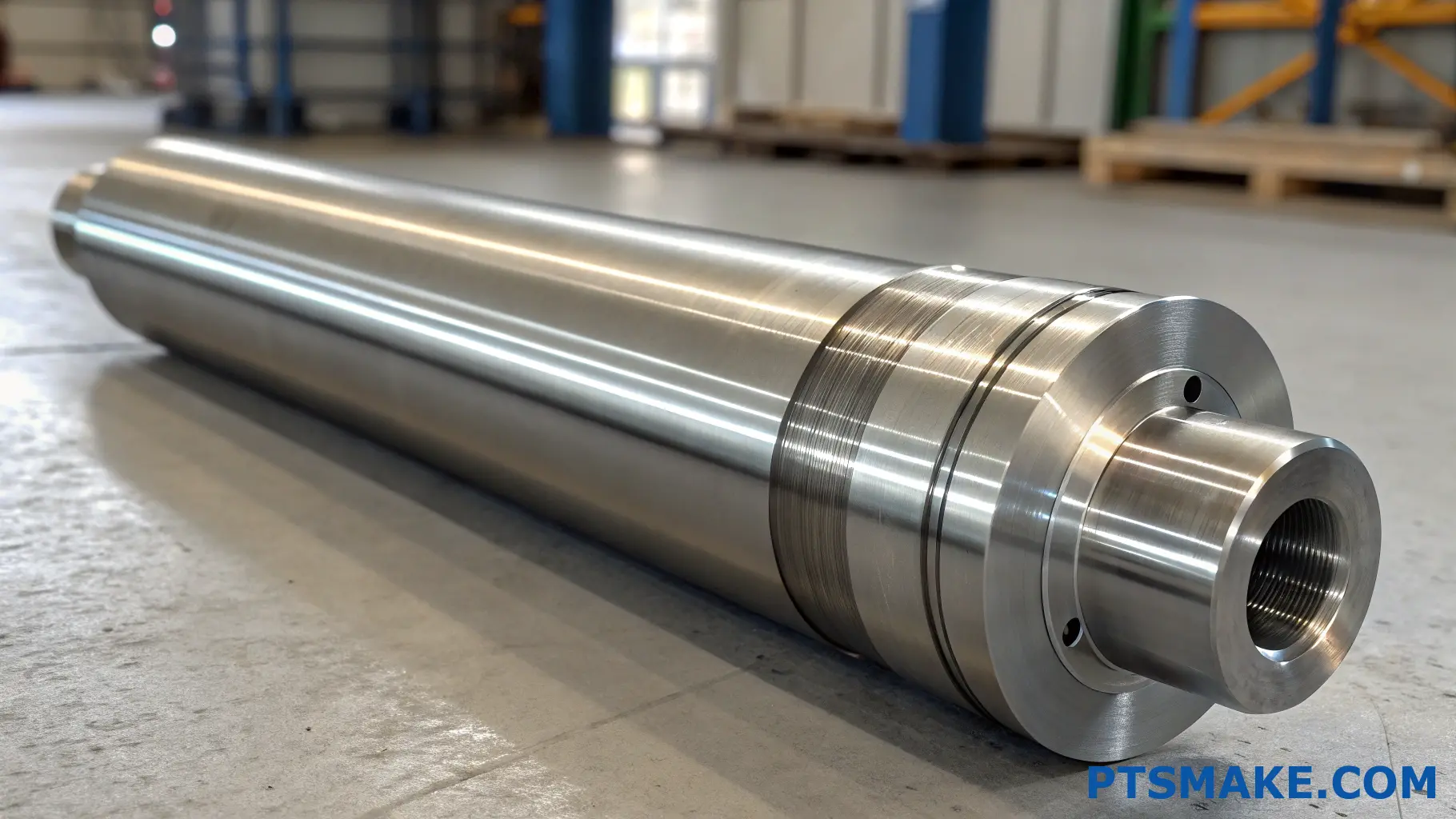

1018 staal wordt voornamelijk gebruikt voor algemene productietoepassingen die een goede sterkte en bewerkbaarheid vereisen. Het wordt vaak gebruikt in assen, pennen, staven en andere machineonderdelen waar hoge sterkte niet kritisch is, maar goede vervormbaarheid en lasbaarheid essentieel zijn.

Ik heb met veel klanten gewerkt die 1018 staal kozen voor hun projecten en ik begrijp waarom het zo'n populaire keuze is. Laat me je meer vertellen over de toepassingen van dit veelzijdige materiaal en hoe het jouw productiebehoeften kan helpen. Of je het nu overweegt voor je volgende project of gewoon de opties bekijkt, je vindt waardevolle informatie in de volgende secties.

Waar is Grade 1018 Staal gelijkwaardig aan?

Werken met staalsoorten kan verwarrend zijn, vooral als je te maken hebt met internationale equivalenten. Veel van mijn klanten worstelen met het vinden van de juiste materiaalspecificaties voor verschillende standaarden, wat kan leiden tot kostbare productiefouten en problemen met productprestaties.

Grade 1018 staal is gelijkwaardig aan verschillende internationale standaarden, waaronder C15 (Europees), S15C (Japans) en 15# (Chinees). Het is een koolstofarm staal met een koolstofgehalte van 0,15-0,20%, waardoor het ideaal is voor algemene productie- en bewerkingstoepassingen.

1018 staal eigenschappen begrijpen

De samenstelling van 1018 staal maakt het een van de meest veelzijdige materialen in de productie. Bij PTSMAKE werken we vaak met dit materiaal vanwege de uitstekende metallurgische eigenschappen1 en bewerkbaarheid. Hier volgt een gedetailleerde uitsplitsing van de chemische samenstelling:

| Element | Percentage Bereik |

|---|---|

| Koolstof | 0.15-0.20% |

| Mangaan | 0.60-0.90% |

| Fosfor | ≤0,040% |

| Zwavel | ≤0,050% |

| IJzer | Saldo |

Internationale equivalenten van 1018 staal

Europese normen

- C15 (EN 10084)

- 1,0401 (DIN)

- 080M15 (BS)

Aziatische normen

- S15C (JIS G4051 - Japan)

- 15# (GB/T 699 - China)

- SM20C (KS D3752 - Korea)

Mechanische eigenschappen en toepassingen

1018 staal biedt een uitgebalanceerde combinatie van sterkte en vervormbaarheid. Gebaseerd op mijn ervaring bij PTSMAKE, maken deze eigenschappen het bijzonder geschikt voor:

Typische mechanische eigenschappen

| Eigendom | Waarde |

|---|---|

| Treksterkte | 440-490 MPa |

| Opbrengststerkte | 370-420 MPa |

| Rek | 15-20% |

| Hardheid | 126-167 HB |

Algemene toepassingen

Auto-onderdelen

- Asonderdelen

- Pennen en bussen

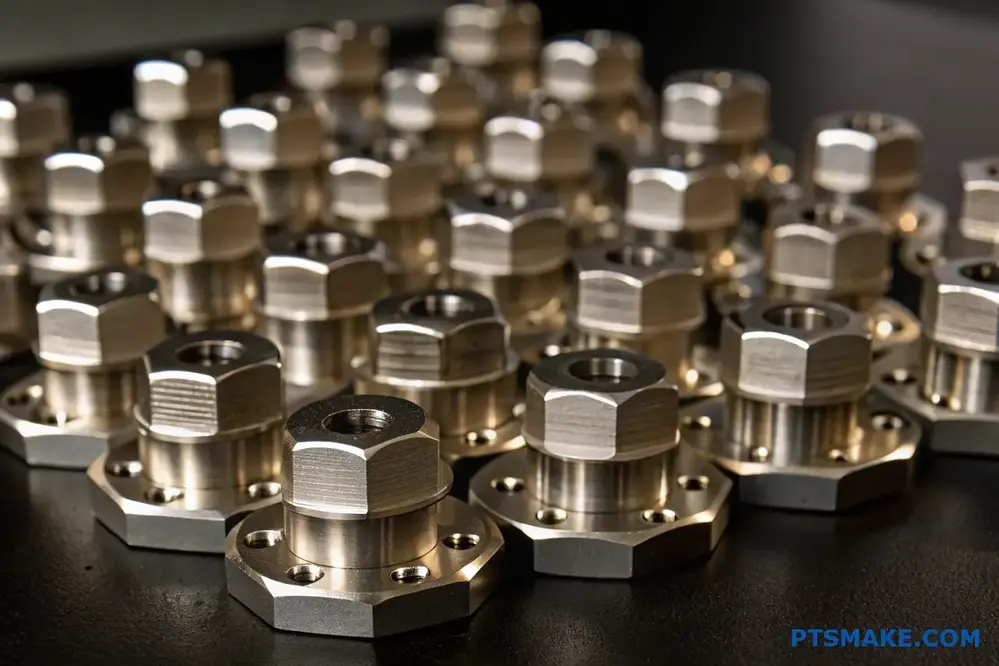

- Algemene bevestigingsmiddelen

Industriële apparatuur

- Machine-onderdelen

- Structurele onderdelen

- Steunbeugels

Consumentenproducten

- Hardware

- Gereedschap en armaturen

- Onderdelen voor huishoudelijke apparaten

Productie overwegingen

Bij het werken met 1018 staal hebben verschillende factoren invloed op de prestaties:

Bewerkingskenmerken

- Uitstekende bewerkbaarheid

- Consistente snijsnelheden

- Goede potentiële oppervlakteafwerking

- Rendabele materiaalverwijdering

Ik heb gemerkt dat de juiste snijparameters cruciaal zijn voor optimale resultaten:

| Operatie | Snelheid (SFM) | Toevoersnelheid (IPR) |

|---|---|---|

| Draaien | 350-400 | 0.005-0.015 |

| Frezen | 300-350 | 0.004-0.012 |

| Boren | 250-300 | 0.006-0.012 |

Warmtebehandelingsopties

- Carbureren

- Harding

- Normaliseren

- Stressverlagend

Kosten en beschikbaarheidsvoordelen

1018 staal biedt verschillende voordelen bij de aanschaf:

Brede beschikbaarheid

- Op voorraad bij de meeste leveranciers

- Meerdere vormfactoren

- Snelle bezorgopties

Kosteneffectiviteit

- Concurrerende prijzen

- Efficiënte bewerking verlaagt de arbeidskosten

- Minimaal afval tijdens verwerking

Flexibiliteit van de toeleveringsketen

- Opties voor meerdere leveranciers

- Standaardmaten direct beschikbaar

- Consistente kwaliteit voor alle bronnen

Overwegingen voor kwaliteitscontrole

Bij PTSMAKE implementeren we strenge kwaliteitscontrolemaatregelen voor 1018 stalen onderdelen:

Materiaalverificatie

- Testen van de chemische samenstelling

- Hardheid testen

- Microstructuuranalyse

Maatcontrole

- Precisiemetingen

- Geometrische toleranties

- Eisen voor oppervlakteafwerking

Prestatie testen

- Belastingstesten waar van toepassing

- Controle van slijtvastheid

- Corrosiebestendigheidscontroles

Milieu- en veiligheidsaspecten

Houd bij het werken met 1018 staal rekening met deze omgevings- en veiligheidsfactoren:

Milieu-impact

- Recyclebaar materiaal

- Lager energieverbruik bij verwerking

- Minimale schadelijke emissies tijdens bewerking

Veiligheidsoverwegingen

- Standaard persoonlijke beschermingsmiddelen (PPE)

- Geen speciale behandeling nodig

- De normale veiligheidsprotocollen voor machinewerkplaatsen zijn van toepassing

Is 1018 staal hetzelfde als A36?

Bij het selecteren van stalen materialen voor je productieproject kan de verwarring tussen 1018 staal en A36 staal leiden tot kostbare fouten. Veel ingenieurs en fabrikanten hebben moeite om de belangrijkste verschillen te begrijpen, waardoor de kwaliteit en het tijdschema van hun project in gevaar komen.

Hoewel 1018 staal en A36 staal enkele overeenkomsten hebben, zijn het verschillende materialen met verschillende chemische samenstellingen en mechanische eigenschappen. 1018 is een koolstofstaal met een hoger koolstofgehalte, terwijl A36 een zacht constructiestaal is met een lager koolstofgehalte maar een hoger mangaangehalte.

Verschillen in chemische samenstelling

Het primaire onderscheid tussen deze staalsoorten ligt in hun chemische samenstelling. In mijn ervaring met het werken met verschillende staalsoorten bij PTSMAKE heb ik gemerkt dat het begrijpen van deze verschillen cruciaal is voor de materiaalselectie.

| Element | 1018 Staal | A36 Staal |

|---|---|---|

| Koolstof | 0.15-0.20% | 0.25-0.29% |

| Mangaan | 0.60-0.90% | 0.80-1.20% |

| Fosfor | ≤0,040% | ≤0,040% |

| Zwavel | ≤0,050% | ≤0,050% |

Vergelijking van mechanische eigenschappen

De treksterkte2 variaties tussen deze materialen hebben een aanzienlijke invloed op hun prestaties in verschillende toepassingen.

Sterktekenmerken

| Eigendom | 1018 Staal | A36 Staal |

|---|---|---|

| Treksterkte | 63.800 PSI | 58.000-80.000 PSI |

| Opbrengststerkte | 53.700 PSI | 36.000 PSI |

| Rek | 15% | 20% |

Bewerkbaarheid en bewerkbaarheid

1018 staal biedt een superieure bewerkbaarheid in vergelijking met A36. Bij PTSMAKE hebben we ontdekt dat 1018 staal biedt:

- Betere oppervlakteafwerking bij CNC-bewerking

- Nauwkeuriger dimensionale nauwkeurigheid

- Minder gereedschapsslijtage tijdens het bewerken

- Verbeterde spaanvorming en breken

Toepassingen en gebruikssituaties

1018 staal toepassingen

- Precisiebewerkte onderdelen

- Assen en pennen

- Auto onderdelen

- Universele productie

A36 staal toepassingen

- Structurele onderdelen

- Bouwelementen

- Kaders bouwen

- Steunbalken

Kosten en beschikbaarheidsfactoren

Het prijsverschil tussen deze materialen kan gevolgen hebben voor projectbudgetten:

| Factor | 1018 Staal | A36 Staal |

|---|---|---|

| Kosten per pond | Hoger | Onder |

| Beschikbaarheid op de markt | Op grote schaal beschikbaar | Zeer vaak |

| Verwerkingskosten | Matig | Onder |

Overwegingen voor warmtebehandeling

Beide staalsoorten reageren verschillend op warmtebehandelingsprocessen:

1018 Staal Warmtebehandeling

- Carboneertemperatuur: 1700°F (927°C)

- Potentiaal voor case harden

- Betere reactie op oppervlakteharding

A36 staal warmtebehandeling

- Beperkte opties voor warmtebehandeling

- Voornamelijk gebruikt in ongewalste toestand

- Lasvriendelijke eigenschappen

Aanbevelingen voor productie

Op basis van onze productie-ervaring bij PTSMAKE zijn hier de belangrijkste overwegingen:

Kies 1018 staal wanneer:

- Precisiebewerking is vereist

- De afwerking van het oppervlak is kritisch

- Onderdelen moeten gehard worden

- Maatnauwkeurigheid is cruciaal

Kies A36 staal wanneer:

- Structurele sterkte is primair

- Kosten zijn een belangrijke factor

- Lassen is vereist

- Er is sprake van grootschalige bouw

Maatregelen voor kwaliteitscontrole

Om optimale prestaties te garanderen, moet je rekening houden met deze aspecten van kwaliteitscontrole:

Materiaaltesten:

- Verificatie van de chemische samenstelling

- Mechanische eigenschappen testen

- Hardheid testen

- Microstructuuranalyse

Verwerkingsparameters:

- Temperatuurregeling tijdens warmtebehandeling

- Bewaking koelsnelheid

- Eisen voor oppervlakteafwerking

- Controle op maattolerantie

Door mijn werk bij PTSMAKE heb ik geleerd dat een succesvolle materiaalselectie afhangt van het begrijpen van deze nuances. Wanneer klanten ons benaderen met vragen over materiaalselectie, benadrukken we altijd het belang van het overwegen van de volledige toepassingscontext in plaats van alleen het vergelijken van individuele eigenschappen.

Zal 1018 staal roesten?

Metaalcorrosie is een serieuze zorg voor fabrikanten en ingenieurs. Ik heb talloze projecten gezien die in gevaar kwamen door onverwachte roestvorming, wat leidde tot kostbare vervangingen en potentiële veiligheidsrisico's. De angst voor materiaaldegradatie kan je 's nachts wakker houden.

Ja, 1018 staal gaat roesten als het wordt blootgesteld aan vocht en zuurstof. Als koolstofarm staal heeft het niet de corrosiebestendigheid van roestvast staal, waardoor het gevoelig is voor oxidatie. Verschillende beschermende maatregelen kunnen de levensduur echter aanzienlijk verlengen.

De chemie van 1018 staalcorrosie begrijpen

1018 staal ondergaat elektrochemische oxidatie3 bij blootstelling aan omgevingsfactoren. Dit proces omvat verschillende sleutelelementen:

Chemische samenstelling Impact

- Koolstofgehalte: 0,14-0,20%

- Mangaan: 0,60-0,90%

- Fosfor: ≤0,040%

- Zwavel: ≤0,050%

Het relatief lage koolstofgehalte maakt 1018 staal gevoeliger voor roest in vergelijking met staal met een hoger koolstofgehalte. Bij PTSMAKE werken we vaak met verschillende staalsoorten en ik heb gemerkt dat inzicht in deze verschillen in samenstelling cruciaal is voor de juiste materiaalkeuze.

Factoren die roestvorming versnellen

Verschillende omgevingsfactoren kunnen het roestproces versnellen:

Milieuomstandigheden

| Voorwaarde | Impactniveau | Preventie Moeilijkheid |

|---|---|---|

| Hoge Vochtigheid | Ernstig | Matig |

| Blootstelling aan zout | Ernstig | Hoog |

| Industriële omgevingen | Matig | Hoog |

| Temperatuurschommelingen | Matig | Laag |

Beschermende maatregelen en oplossingen

Oppervlaktebehandelingen

- Verzinken (Galvaniseren)

- Verfapplicatie

- Poedercoating

- Behandelingen op oliebasis

In onze productiefaciliteit passen we verschillende oppervlaktebehandelingsmethoden toe, afhankelijk van de specifieke toepassingseisen. Deze behandelingen vormen een barrière tussen het staal en corrosieve elementen.

Ontwerpoverwegingen

Houd bij het werken met 1018 staal rekening met deze ontwerpelementen:

- Vermijd watervallen

- Afvoerpaden opnemen

- Zorg voor goede ventilatie

- Gebruik waar nodig beschermende opofferingsanoden

Industriële toepassingen en beperkingen

Geschikte toepassingen

- Structurele onderdelen binnenshuis

- Machineonderdelen met regelmatig onderhoud

- Tijdelijke opspanningen en gereedschappen

- Niet-kritische onderdelen

Toepassingen die u moet vermijden

- Mariene milieus

- Blootstelling aan de buitenlucht zonder bescherming

- Locaties met hoge luchtvochtigheid

- Chemisch agressieve omgevingen

Kosten-batenanalyse

Bij het vergelijken van 1018 staal met alternatieven:

| Materiaal | Initiële kosten | Onderhoudskosten | Levensduur |

|---|---|---|---|

| 1018 Staal | Laag | Matig | 5-10 jaar* |

| Roestvrij staal | Hoog | Laag | 15-20 jaar* |

| Gegalvaniseerd staal | Matig | Laag | 10-15 jaar* |

*Levensduur varieert aanzienlijk afhankelijk van omgeving en onderhoud

Beste praktijken voor onderhoud

Om de levensduur van 1018 stalen onderdelen te verlengen:

Regelmatige inspectie

- Controleer op vroege tekenen van roest

- Probleemgebieden documenteren

- Omgevingscondities bewaken

Preventief onderhoud

- Regelmatig schoonmaken

- Opnieuw aanbrengen van beschermende coatings

- Vochtbeheersing

- Temperatuurregeling

Prestatiegegevens uit de praktijk

Op basis van onze ervaring bij PTSMAKE hebben we prestatiegegevens van verschillende toepassingen verzameld:

| Type toepassing | Milieu | Gemiddelde tijd tot eerste roest | Gebruikte beschermingsmethode |

|---|---|---|---|

| Indoor machines | Gecontroleerd | 2-3 jaar | Oliecoating |

| Fabrieksvloer | Halfbelicht | 1-2 jaar | Verflaag |

| Werkplaats Gereedschap | Variabele | 6-12 maanden | Regelmatig onderhoud |

Overwegingen voor de toekomst

De industrie evolueert voortdurend, met nieuwe beschermingstechnologieën in opkomst:

Opkomende technologieën

- Nano-coating oplossingen

- Slimme beschermfolies

- Zelfhelende materialen

- Geavanceerde composiet coatings

Deze innovaties kunnen de manier veranderen waarop we roestpreventie in 1018 staaltoepassingen benaderen.

Economische impact van de juiste materiaalselectie

De juiste keuze maken tussen 1018 staal en alternatieven kan de projectkosten aanzienlijk beïnvloeden:

Kostenfactoren om te overwegen

- Initiële materiaalkosten

- Installatiekosten

- Onderhoudsvereisten

- Vervangingsfrequentie

- Kosten stilstand

Bij PTSMAKE helpen we klanten deze factoren te evalueren om weloverwogen beslissingen te kunnen nemen over materiaalselectie en beschermingsmethoden.

Wat is harder, 1018 of 4140 staal?

Bij het kiezen van staal voor bewerkingsprojecten worstelen veel technici en fabrikanten met de keuze tussen 1018 en 4140 staal. De verwarring leidt vaak tot projectvertragingen en onnodige materiaalverspilling, vooral als de hardheidseisen kritisch zijn voor de toepassing.

4140 staal is aanzienlijk harder dan 1018 staal. Terwijl 1018 staal meestal een Rockwell-hardheid heeft van B70-B85, kan 4140 staal hardheden bereiken van C28-C40 in gegloeide toestand en tot C54-C59 bij een warmtebehandeling.

Materiaaleigenschappen begrijpen

Zowel 1018 als 4140 staal hebben verschillende eigenschappen die ze geschikt maken voor verschillende toepassingen. Het belangrijkste verschil ligt in hun chemische samenstelling en metallurgische structuur4wat hun hardheid en bewerkbaarheid direct beïnvloedt.

Vergelijking van chemische samenstelling

| Element | 1018 staal (%) | 4140 staal (%) |

|---|---|---|

| Koolstof | 0.15-0.20 | 0.38-0.43 |

| Mangaan | 0.60-0.90 | 0.75-1.00 |

| Chroom | - | 0.80-1.10 |

| Molybdeen | - | 0.15-0.25 |

Hardheidskenmerken

1018 staal hardheid eigenschappen

1018 staal is een staal met een laag koolstofgehalte:

- Rockwell-hardheid van B70-B85 in zijn standaardvorm

- Beperkt potentieel voor warmtebehandeling

- Goed bewerkbaar

- Uitstekende lasbaarheid

Bij PTSMAKE heb ik met veel projecten gewerkt waarvoor 1018 staal nodig was, met name voor onderdelen die goed te bewerken moesten zijn zonder extreme hardheidseisen.

4140 staal hardheid eigenschappen

4140 staal heeft superieure hardheidskenmerken:

- Rockwell-hardheid van C28-C40 in gegloeide toestand

- Kan C54-C59 bereiken bij de juiste warmtebehandeling

- Hogere slijtvastheid

- Betere vermoeiingssterkte

Toepassingen gebaseerd op hardheidsvereisten

1018 staal toepassingen

- Verspaning voor algemeen gebruik

- Niet-kritische onderdelen

- Structurele onderdelen

- Schachtkragen

- Afstandhouders

4140 staal toepassingen

- Krukassen voor auto's

- Assen voor zwaar gebruik

- Tandwielen

- Gereedschapshouders

- Componenten met hoge spanning

Factoren die de materiaalselectie beïnvloeden

Kostenoverwegingen

| Factor | 1018 Staal | 4140 staal |

|---|---|---|

| Kosten grondstoffen | Onder | Hoger |

| Bewerkingskosten | Onder | Hoger |

| Kosten warmtebehandeling | Minimaal | Belangrijke |

Prestatiefactoren

Inzicht in de prestatievereisten is cruciaal voor de materiaalselectie:

Slijtvastheid

- 1018 staal: Matige slijtvastheid

- 4140 staal: Superieure slijtvastheid

Vermoeiingssterkte

- 1018 staal: Lagere vermoeiingssterkte

- 4140 staal: Hogere vermoeiingssterkte

Schokbestendigheid

- 1018 staal: Goede slagvastheid

- 4140 staal: Uitstekende slagvastheid

Overwegingen bij machinale bewerking

Uit mijn ervaring bij PTSMAKE blijkt dat de juiste bewerkingsparameters cruciaal zijn voor beide materialen:

1018 Staal Bewerking

- Hogere snijsnelheden mogelijk

- Lagere gereedschapsslijtage

- Betere oppervlakteafwerking haalbaar

- Vergevingsgezinder wat snijparameters betreft

4140 staalbewerking

- Vereist lagere snijsnelheden

- Hogere gereedschapsslijtage

- Zorgvuldiger parameterselectie nodig

- Betere koeling vereist

Effecten van warmtebehandeling

De warmtebehandelingsrespons van deze materialen varieert aanzienlijk:

1018 Staal Warmtebehandeling

- Beperkte reactie op warmtebehandeling

- Harding mogelijk

- Verbetering van de oppervlaktehardheid door carboneren

4140 staal Warmtebehandeling

- Uitstekende reactie op warmtebehandeling

- Doorhardbaarheid

- Significante krachtverbetering mogelijk

De juiste keuze maken

Overweeg bij het kiezen tussen 1018 en 4140 staal:

- Vereiste hardheidsspecificaties

- Vereisten voor toepassing

- Budgettaire beperkingen

- Productiemogelijkheden

- Behoeften voor nabewerking

Bij PTSMAKE begeleiden we onze klanten bij dit selectieproces door:

- Applicatie-eisen analyseren

- Rekening houden met productiebeperkingen

- Kostenimplicaties evalueren

- Kwaliteitseisen beoordelen

De keuze tussen 1018 en 4140 staal hangt uiteindelijk af van je specifieke toepassingsbehoeften. Terwijl 1018 een goede bewerkbaarheid en lagere kosten biedt, biedt 4140 een superieure hardheid en slijtvastheid. Inzicht in deze verschillen helpt om weloverwogen beslissingen te nemen voor uw productieprojecten.

Is 1018 staal corrosiebestendig?

Als ik in de productie met verschillende staalsoorten werk, kom ik vaak klanten tegen die zich zorgen maken over de duurzaamheid en lange levensduur van het materiaal. Velen vragen zich af of het door hen gekozen staal bestand is tegen omgevingsinvloeden, vooral als het gaat om 1018 staal en zijn corrosiebestendigheid.

1018 staal heeft een beperkte corrosiebestendigheid door het lage koolstofgehalte en het ontbreken van beschermende legeringselementen. Zonder de juiste oppervlaktebehandeling of beschermende coating gaat het roesten bij blootstelling aan vocht en zuurstof in normale atmosferische omstandigheden.

Corrosiemechanismen in 1018 staal begrijpen

Wanneer 1018 staal in aanraking komt met vocht en zuurstof, ondergaat het elektrochemische oxidatie5wat leidt tot roestvorming. Dit proces versnelt in omgevingen met:

- Hoge luchtvochtigheid

- Blootstelling aan zout

- Chemische aanwezigheid

- Temperatuurschommelingen

Factoren die de corrosiesnelheid beïnvloeden

De snelheid waarmee 1018 staal corrodeert is afhankelijk van verschillende omgevingsfactoren:

| Omgevingsfactor | Impactniveau | Effect op corrosiesnelheid |

|---|---|---|

| Vochtigheid | Hoog | Versnelt roestvorming |

| Temperatuur | Medium | Hogere temperaturen verhogen reactiesnelheid |

| Blootstelling aan zout | Zeer hoog | Versnelt corrosie drastisch |

| pH-niveau | Hoog | Zure omgevingen versnellen de achteruitgang |

Beschermende maatregelen voor 1018 staal

Bij PTSMAKE implementeren we verschillende beschermingsmethoden om de corrosieweerstand van 1018 staal te verbeteren:

Oppervlaktebehandelingen

Verzinken

- Creëert beschermende barrière

- Biedt opofferingsbescherming

- Verlengt de levensduur van onderdelen

Verchromen

- Biedt uitstekende weerstand tegen corrosie

- Verbetert de oppervlaktehardheid

- Verbetert de esthetische aantrekkingskracht

Coatingopties

Poedercoating

- Duurzame afwerking

- Ruime kleurenselectie

- Milieuvriendelijk

Verfsystemen

- Kosteneffectief

- Gemakkelijk te onderhouden

- Bescherming met meerdere lagen

Industriële toepassingen en overwegingen

1018 staal wordt ondanks de corrosiebeperkingen veel gebruikt in verschillende toepassingen:

Geschikte toepassingen

- Mechanische onderdelen binnen

- Tijdelijke structurele elementen

- Niet-kritieke machineonderdelen

- Training en prototypes

Toepassingen die u moet vermijden

- Mariene milieus

- Blootstelling buiten

- Apparatuur voor chemische verwerking

- Locaties met veel vocht

Kosten-batenanalyse

Neem deze factoren in overweging bij het kiezen van 1018 staal:

| Factor | Voordeel | Nadeel |

|---|---|---|

| Kosten | Lagere initiële investering | Kan extra bescherming nodig hebben |

| Bewerkbaarheid | Uitstekende verwerkbaarheid | Oppervlaktebehandelingen brengen extra kosten met zich mee |

| Beschikbaarheid | Direct beschikbaar | Regelmatig onderhoud nodig |

| Sterkte | Goede mechanische eigenschappen | Beperkte weerstand tegen corrosie |

Onderhoudsvereisten

Om de levensduur van 1018 stalen onderdelen te maximaliseren:

Regelmatige inspectie

- Controleer op roestplekken

- De integriteit van de coating bewaken

- Verslechteringspatronen documenteren

Preventieve maatregelen

- Houd oppervlakken schoon

- Omgevingscondities regelen

- Breng indien nodig beschermende oliën aan

Alternatieve materialen

Als corrosiebestendigheid cruciaal is, overweeg dan deze alternatieven:

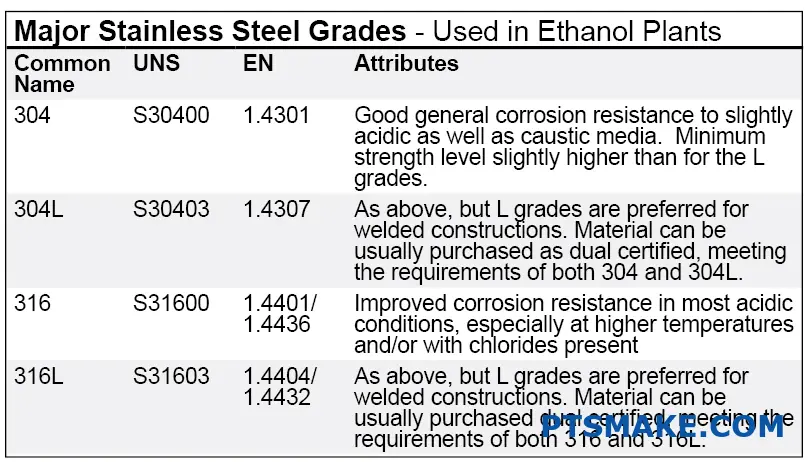

Roestvrij staal

- 304 roestvrij

- Roestvrij staal 316

- 430 roestvrij

Speciale legeringen

- Inconel

- Hastelloy

- Monel

Door mijn ervaring bij PTSMAKE heb ik ontdekt dat 1018 staal weliswaar niet inherent corrosiebestendig is, maar dat het door de juiste behandeling en toepassing geschikt is voor veel projecten. We raden het vaak aan voor binnentoepassingen of situaties waar regelmatig onderhoud mogelijk is.

Ontwerpoverwegingen

Als je 1018 staal gebruikt in je projecten:

Milieubeoordeling

- Blootstellingsomstandigheden evalueren

- Houd rekening met seizoensgebonden veranderingen

- Risico's op blootstelling aan chemische stoffen beoordelen

Bescherming Planning

- Geschikte coatings kiezen

- Ontwerp voor waterafvoer

- Toegang voor onderhoud opnemen

Planning van de kosten

- Oorspronkelijke materiaalkosten berekenen

- Houd rekening met beschermingskosten

- Onderhoudsbudget opnemen

Vergeet niet dat een succesvolle implementatie van 1018 stalen componenten een zorgvuldige afweging van omgevingsfactoren en de juiste beschermende maatregelen vereist. Bij PTSMAKE begeleiden we onze klanten door de materiaalselectie en beschermingsstrategieën om optimale prestaties en een lange levensduur van hun componenten te garanderen.

Wat is het beste staal om niet te roesten?

Elke dag zie ik klanten worstelen met verroeste stalen onderdelen die de kwaliteit en veiligheid van hun producten in gevaar brengen. De frustratie van het omgaan met gecorrodeerde onderdelen tast niet alleen de esthetiek aan, maar leidt ook tot kostbare vervangingen en mogelijke systeemstoringen. Dit is een veelvoorkomende uitdaging waar veel industrieën mee te kampen hebben.

Het beste staal voor roestbestendigheid is roestvast staal, vooral de soorten 316 en 304. Deze soorten hebben een hoog chroomgehalte (minstens 10,5%) en vormen een beschermende oxidelaag die corrosie voorkomt. Deze soorten hebben een hoog chroomgehalte (minstens 10,5%) en vormen een beschermende oxidelaag die corrosie voorkomt. Hoewel geen enkel staal volledig roestbestendig is, bieden deze soorten een superieure weerstand tegen corrosie.

Corrosiebestendigheid in staal begrijpen

De sleutel tot het begrijpen van roestbestendigheid ligt in de chemische samenstelling van het staal. Als we het hebben over passivering6 Bij staal bedoelen we de natuurlijke vorming van een beschermende oxidelaag die het metaal beschermt tegen verdere corrosie. Bij PTSMAKE selecteren we materialen zorgvuldig op basis van hun corrosiewerende eigenschappen voor verschillende toepassingen.

Factoren die de roestbestendigheid beïnvloeden

- Chemische samenstelling

- Milieuomstandigheden

- Oppervlaktebehandeling

- Onderhoudspraktijken

Veelvoorkomende roestbestendige staalsoorten

Hier volgt een gedetailleerde vergelijking van populaire roestbestendige staalsoorten:

| Staalkwaliteit | Chroomgehalte | Nikkelgehalte | Corrosiebestendigheid | Algemene toepassingen |

|---|---|---|---|---|

| 316 | 16-18% | 10-14% | Uitstekend | Scheepsuitrusting, Chemische verwerking |

| 304 | 18-20% | 8-10.5% | Zeer goed | Keukenapparatuur, Bouw |

| 430 | 16-18% | <1% | Goed | Auto-onderdelen, Apparaten |

| 1018 | <1% | Geen | Slecht | Algemene bouw |

Overwegingen bij materiaalselectie

Omgevingsfactoren

- Blootstelling aan temperatuur

- Chemische blootstelling

- Vochtigheidsniveaus

- Aanwezigheid van zout

Prestatievereisten

- Mechanische eigenschappen

- Kostenoverwegingen

- Onderhoudsbehoeften

- Verwachte levensduur

Beste praktijken om roest te voorkomen

Juiste materiaalselectie

- Overweeg de bedrijfsomgeving

- Kosten vs. prestaties evalueren

- Rekening houden met onderhoudsvereisten

Oppervlaktebehandelingen

- Galvanisch verzinken

- Thermisch verzinken

- Poedercoating

- Chemische passivering

Ontwerpoverwegingen

- Vermijd watervallen

- Zorg voor goede drainage

- Minimaliseer spleten

- Plan voor toegang voor onderhoud

Branchespecifieke toepassingen

Mariene industrie

Het zeemilieu vraagt om het hoogste niveau van corrosiebestendigheid. Bij PTSMAKE raden we vaak roestvast staal 316 aan voor maritieme toepassingen vanwege de uitstekende weerstand tegen zoutwatercorrosie.

Voedselverwerking

Voor voedselverwerkende apparatuur gebruiken we meestal 304 roestvrij staal, omdat dit staal:

- Uitstekende weerstand tegen corrosie

- Gemakkelijk schoonmaken

- Voldoen aan regelgeving voor voedselveiligheid

Chemische verwerking

Voor chemische verwerking zijn gespecialiseerde materialen nodig. Op basis van mijn ervaring met talloze projecten raad ik aan:

- 316L voor zure omgevingen

- Duplex roestvast staal voor hogedruktoepassingen

- Speciale legeringen voor extreme omstandigheden

Kosteneffectieve oplossingen

Hoewel eersteklas roestvast staal de beste bescherming biedt, past dit niet altijd binnen het budget. Hier zijn enkele alternatieve benaderingen:

Koolstofstaal met beschermende coatings

- Voordeligere initiële kosten

- Regelmatig onderhoud nodig

- Geschikt voor minder veeleisende omgevingen

Laaggelegeerd staal

- Betere corrosiebestendigheid dan koolstofstaal

- Lagere kosten dan roestvrij staal

- Goed voor gematigde omgevingen

Hybride oplossingen

- Alleen roestvrij staal gebruiken voor kritieke onderdelen

- Verschillende materialen strategisch combineren

- Kosten vs. prestaties optimaliseren

Richtlijnen voor onderhoud

Om de corrosiebestendigheid van staal te maximaliseren:

Regelmatig schoonmaken

- Oppervlakteverontreinigingen verwijderen

- Gebruik geschikte schoonmaakmiddelen

- Volg de aanbevelingen van de fabrikant

Periodieke inspectie

- Controleer op vroege tekenen van corrosie

- Beschermende coatings controleren

- Bevindingen documenteren

Preventieve maatregelen

- Beschermende coatings aanbrengen

- Milieucontroles onderhouden

- Problemen direct aanpakken

Door ons werk bij PTSMAKE hebben we ontdekt dat de juiste materiaalkeuze in combinatie met het juiste onderhoud de levensduur van stalen componenten aanzienlijk kan verlengen. Voor specifieke toepassingen die een uitzonderlijke weerstand tegen corrosie vereisen, raad ik aan om met ons engineeringteam te overleggen om oplossingen op maat te ontwikkelen die precies aan uw behoeften voldoen.

Hoe presteert 1018 staal in CNC-bewerkingsprocessen?

Werken met verschillende staalsoorten bij CNC-verspaning kan een uitdaging zijn, vooral als je precieze toleranties en optimale oppervlakteafwerkingen wilt bereiken. Veel fabrikanten worstelen met het bepalen van de beste bewerkingsparameters voor 1018 staal, wat leidt tot materiaalverspilling en hogere productiekosten.

1018 staal presteert uitzonderlijk goed in CNC-bewerkingsprocessen vanwege het gematigde koolstofgehalte, de goede bewerkbaarheid en de uitstekende balans tussen sterkte en vervormbaarheid. Het behoudt maatvastheid tijdens het verspanen terwijl relatief hoge snijsnelheden mogelijk zijn.

Materiaaleigenschappen en kenmerken

1018 staal behoort tot de categorie koolstofarme staalsoorten en bevat ongeveer 0,18% koolstof. Het materiaal heeft een unieke combinatie van eigenschappen die het bijzonder geschikt maken voor CNC-bewerkingen. In de tijd dat ik toezicht heb gehouden op talloze bewerkingsprojecten, heb ik gemerkt dat het uithardingssnelheid7 beïnvloedt de bewerkingsprestaties aanzienlijk.

De belangrijkste eigenschappen die de bewerkbaarheid beïnvloeden zijn onder andere:

| Eigendom | Typische waarde | Invloed op verspanen |

|---|---|---|

| Treksterkte | 440 MPa | Matige snijkrachten vereist |

| Opbrengststerkte | 370 MPa | Goede spaanvorming |

| Hardheid | 126 HB | Uitstekende standtijd |

| Koolstofgehalte | 0.18% | Uitgebalanceerde bewerkingskenmerken |

Optimale snijparameters

Bij PTSMAKE hebben we specifieke snijparameters ontwikkeld voor 1018 staal die consistent superieure resultaten opleveren:

Snelheid en aanvoersnelheid

| Type bewerking | Snijsnelheid (SFM) | Toevoersnelheid (IPR) |

|---|---|---|

| Ruw draaien | 350-400 | 0.012-0.020 |

| Afwerking Draaien | 400-450 | 0.004-0.008 |

| Vlakfrezen | 400-500 | 0.006-0.012 |

| Eindfrezen | 350-400 | 0.004-0.008 |

Overwegingen voor oppervlakteafwerking

De kwaliteit van de oppervlakteafwerking die bereikt kan worden met 1018 staal is een van de opvallendste eigenschappen. Ik heb ontdekt dat de juiste selectie van snijgereedschap en parameteroptimalisatie dit consistent kan bereiken:

- Ra-waarden van 32-63 microinches bij algemeen draaien

- Ra-waarden van 16-32 microinches met geoptimaliseerde nabewerkingsgangen

- Uitstekende maatvastheid tijdens het hele bewerkingsproces

Richtlijnen voor gereedschapsselectie

De keuze van het snijgereedschap heeft een grote invloed op de bewerkingsprestaties:

| Type gereedschap | Aanbevolen materiaal | Coating |

|---|---|---|

| Draaigereedschap | Hardmetaal | TiAlN |

| Eindfrezen | Massief hardmetaal | TiCN |

| Boren | HSS-Co | TiN |

Kosten-batenanalyse

1018 staal biedt een uitstekende waarde in CNC-bewerkingstoepassingen:

- Lagere gereedschapsslijtage in vergelijking met staal met een hoger koolstofgehalte

- Kortere bewerkingstijd dankzij goede bewerkbaarheid

- Minimale materiaalverspilling tijdens installatie en gebruik

- Kosteneffectieve materiaalprijzen in de markt

Productie-efficiëntie statistieken

| Aspect | Prestatiebeoordeling | Opmerkingen |

|---|---|---|

| Levensduur gereedschap | 8/10 | Langere standtijd vergeleken met andere staalsoorten |

| Cyclustijd | 7/10 | Efficiënte materiaalverwijdering |

| Oppervlaktekwaliteit | 8/10 | Uitstekende afwerking met de juiste parameters |

| Kostenefficiëntie | 9/10 | Optimale balans tussen prestaties en prijs |

Algemene toepassingen

Bij PTSMAKE bewerken we vaak 1018 staal voor verschillende toepassingen:

- Auto onderdelen die gemiddelde sterkte vereisen

- Assen en pennen voor algemeen gebruik

- Onderdelen voor landbouwmachines

- Onderdelen voor industriële machines

Overwegingen voor kwaliteitscontrole

Om een constante kwaliteit te behouden bij de bewerking van 1018 staal is aandacht nodig:

Procesbewaking

- Regelmatige inspectie van gereedschapsslijtage

- Temperatuurregeling tijdens bewerking

- Dimensionale stabiliteitscontroles

- Controle van de oppervlakteafwerking

Algemene uitdagingen en oplossingen

| Uitdaging | Oplossing |

|---|---|

| Opgebouwde rand | Snijsnelheid verhogen |

| Slechte oppervlakteafwerking | Toevoersnelheden aanpassen |

| Dimensionale variatie | Goede koeling implementeren |

| Slijtage gereedschap | Gebruik aanbevolen coatings |

Omgevingsfactoren

Bij het bewerken van 1018 staal spelen verschillende milieuoverwegingen een rol:

- Recyclebaarheid van spaanders en schrootmateriaal

- Goed koelmiddelbeheer

- Energie-efficiëntie bij machinebewerkingen

- Strategieën voor afvalvermindering

Toekomstige trends

De toekomst van de bewerking van 1018 staal evolueert mee met de technologie:

- Implementatie van AI-gestuurde parameteroptimalisatie

- Ontwikkeling van geavanceerde materialen voor snijgereedschap

- Integratie van duurzame bewerkingspraktijken

- Verbeterde systemen voor bewaking en kwaliteitscontrole

Door mijn ervaring bij PTSMAKE heb ik 1018 staal consistent betrouwbare prestaties zien leveren bij CNC-bewerkingen. De combinatie van goede bewerkbaarheid, kosteneffectiviteit en veelzijdigheid maakt het een uitstekende keuze voor veel productietoepassingen. Het is misschien niet geschikt voor elk project, maar inzicht in de eigenschappen en optimale bewerkingsparameters kan helpen om superieure resultaten te behalen bij de juiste toepassingen.

Wat zijn de kostenvoordelen van het gebruik van 1018 staal ten opzichte van andere staalsoorten?

De productiekosten blijven stijgen en veel ingenieurs worstelen met het vinden van een balans tussen materiaalkwaliteit en budgetbeperkingen. De druk om de kosten te drukken en toch de integriteit van het product te behouden, zorgt voor veel stress bij het nemen van beslissingen over de materiaalselectie.

1018 staal biedt een uitstekende balans tussen kosten en prestaties in vergelijking met andere staalsoorten. Het lagere koolstofgehalte maakt het voordeliger om te bewerken en te vormen, terwijl het nog steeds voldoende sterk is voor veel toepassingen, waardoor het een kosteneffectieve keuze is voor diverse productieprojecten.

Inzicht in de kostenstructuur van 1018 staal

De kostenvoordelen van 1018 staal komen voort uit verschillende factoren die ik heb waargenomen tijdens mijn productie-ervaring. Het materiaal vertoont uitstekende bewerkbaarheid8 eigenschappen, wat de totale productiekosten aanzienlijk beïnvloedt.

Grondstofkosten

1018 staal kost meestal minder dan alternatieven van een hogere kwaliteit vanwege:

- Eenvoudigere samenstelling met lager koolstofgehalte

- Wijdverspreide beschikbaarheid van leveranciers

- Minder complex productieproces

- Hogere productievolumes

Vergelijking van verwerkingskosten

Ik heb ontdekt dat de verwerkingskosten voor 1018 staal aanzienlijk lager zijn in vergelijking met andere kwaliteiten. Hier is een gedetailleerd overzicht:

| Procestype | 1018 Staal | 4140 staal | Roestvrij staal 316 |

|---|---|---|---|

| Bewerkingstijd | Onder | Matig | Hoger |

| Slijtage gereedschap | Minimaal | Matig | Belangrijke |

| Warmtebehandeling | Optioneel | Vereist | Zelden nodig |

| Oppervlakteafwerking | Eenvoudig | Matig | Complex |

Voordelen van productie-efficiëntie

Snellere bewerkingssnelheden

1018 staal is geschikt voor:

- Hogere snijsnelheden

- Kortere cyclustijden

- Minder gereedschapsslijtage

- Minder machineaanpassingen

Lagere gereedschapskosten

Bij PTSMAKE hebben we gemerkt dat er aanzienlijk bespaard kan worden op gereedschapskosten bij het werken met 1018 staal:

- Langere levensduur gereedschap

- Minder gereedschapwissels

- Goedkoper snijgereedschap

- Minder onderhoud nodig

Toepassingen waarbij 1018 staal kostenvoordelen biedt

Auto-onderdelen

- Asonderdelen

- Beugels

- Niet-kritieke structurele onderdelen

- Montage

Industriële apparatuur

- Geleiderails

- Ondersteunende structuren

- Montagebeugels

- Algemene fabricage

Kostenvergelijking

Besparingen op directe materiaalkosten

Gebaseerd op huidige marktprijzen:

| Staalkwaliteit | Kosten per pond | Relatieve bewerkingskosten | Totale verwerkingskosten |

|---|---|---|---|

| 1018 Staal | $0.75-1.00 | Basis (1,0x) | Laagste |

| 4140 staal | $1.25-1.75 | 1.3x | Matig |

| Roestvrij staal 316 | $2.50-3.00 | 1.8x | Hoogste |

Kwaliteitsoverwegingen versus kosten

Geschikte toepassingen

1018 staal is ideaal voor:

- Vereisten voor gemiddelde sterkte

- Niet-kritische onderdelen

- Productie van grote volumes

- Kostengevoelige projecten

Prestatieafwegingen

Begrijpen waar 1018 staal niet de beste keuze is:

- Toepassingen onder hoge druk

- Corrosieve omgevingen

- Veiligheidskritieke componenten

- Werkzaamheden bij hoge temperaturen

Beste praktijken voor kostenoptimalisatie

Strategie voor materiaalselectie

- Toepassingsvereisten evalueren

- Overweeg het productievolume

- Milieuomstandigheden beoordelen

- Totale eigendomskosten berekenen

Optimalisatie van productieprocessen

Bij PTSMAKE implementeren we verschillende strategieën om de kostenvoordelen te maximaliseren:

- Geoptimaliseerde snijparameters

- Efficiënte gereedschapsselectie

- Strategische batchgrootte

- Minimale materiaalverspilling

Voorbeelden van kostenbesparingen in de praktijk

Casestudie: Productie van autoframes

- 30% verlaging van materiaalkosten

- 25% snellere bewerkingstijd

- 40% langere standtijd

- 35% totale kostenbesparingen

Impact productievolume

De kostenvoordelen worden duidelijker naarmate de productievolumes toenemen:

- Kortere insteltijd per onderdeel

- Beter materiaalgebruik

- Geoptimaliseerde procesparameters

- Lagere kosten per eenheid

Voordelen voor milieu en duurzaamheid

Energie-efficiëntie

De verwerking van 1018 staal vereist meestal:

- Minder energie voor machinale bewerking

- Minder warmtebehandelingsstappen

- Eenvoudiger afwerkingsprocessen

- Minder impact op het milieu

Recyclebaarheid van materiaal

- Hoge recyclingwaarde

- Minder verwerkingsafval

- Vereenvoudigd recyclingproces

- Kleinere ecologische voetafdruk

Toekomstige kostenoverwegingen

De kostenvoordelen van 1018 staal zullen waarschijnlijk aanhouden dankzij:

- Stabiele toeleveringsketens

- Gevestigde productieprocessen

- Voortdurende materiaalinnovaties

- Verbeterde verwerkingstechnologieën

Het gebruik van 1018 staal kan de productiekosten aanzienlijk verlagen met behoud van aanvaardbare prestatienormen voor veel toepassingen. Door een zorgvuldige afweging van de toepassingseisen en de juiste productieprocessen kunnen bedrijven aanzienlijke kostenbesparingen realiseren zonder afbreuk te doen aan de productkwaliteit.

Kan 1018 staal warmtebehandeld worden voor meer sterkte?

Veel fabrikanten worstelen met de keuze tussen het warmtebehandelen van 1018 staal of het kiezen van een andere staalsoort. De verwarring leidt vaak tot kostbare fouten bij de materiaalselectie en verspilling van middelen in productieprocessen.

Ja, 1018 staal kan een warmtebehandeling ondergaan, maar de effectiviteit is beperkt in vergelijking met staal met een hoger koolstofgehalte. Hoewel case harden de oppervlaktehardheid kan verbeteren, beperkt het lage koolstofgehalte (0,15-0,20%) het totale potentieel voor sterkteverbetering door traditionele warmtebehandelingsmethoden.

1018 staalsamenstelling begrijpen

1018 staal is een koolstofarm staal met een relatief eenvoudige samenstelling. Bij PTSMAKE werken we vaak met dit materiaal voor verschillende bewerkingsprojecten. De typische samenstelling bestaat uit:

| Element | Percentage Bereik |

|---|---|

| Koolstof | 0.15-0.20% |

| Mangaan | 0.60-0.90% |

| Fosfor | ≤0,040% |

| Zwavel | ≤0,050% |

| IJzer | Saldo |

Warmtebehandelingsopties voor 1018 staal

Gevalharden

De meest effectieve warmtebehandelingsmethode voor 1018 staal is carburatie9. Bij dit proces wordt koolstof toegevoegd aan de oppervlaktelaag van het staal bij hoge temperaturen. Tijdens mijn ervaring bij PTSMAKE heb ik gemerkt dat case harden de oppervlaktehardheid kan verhogen met behoud van een taaie kern.

Procesparameters

| Soort behandeling | Temperatuurbereik (°F) | Duur | Koelmethode |

|---|---|---|---|

| Carbureren | 1650-1700 | 4-8 uur | Olie blussen |

| Normaliseren | 1600-1650 | 1-2 uur | Luchtkoeling |

| Verlichting van stress | 1100-1200 | 1-2 uur | Langzaam koel |

Beperkingen en overwegingen

Beperkingen koolstofgehalte

Het lage koolstofgehalte in 1018 staal brengt inherente beperkingen met zich mee. In tegenstelling tot staal met een gemiddeld of hoog koolstofgehalte, zal de kernhardheid van 1018 staal niet significant toenemen door conventionele warmtebehandelingsmethoden.

Oppervlaktehardheid versus kernsterkte

Hoewel je met case harden een oppervlaktehardheid tot 50-60 HRC kunt bereiken, blijft de kern relatief zacht. Deze eigenschap maakt 1018 staal geschikt voor:

- Onderdelen die slijtvastheid aan het oppervlak vereisen

- Onderdelen die een taaie, buigzame kern nodig hebben

- Toepassingen met gemiddelde sterktevereisten

Alternatieve benaderingen

Materiaalvervanging

Voor toepassingen die een hogere sterkte in het hele materiaal vereisen, kun je deze alternatieven overwegen:

| Staalkwaliteit | Koolstofgehalte | Voordelen |

|---|---|---|

| 4140 | 0.38-0.43% | Betere uithardbaarheid |

| 4340 | 0.38-0.43% | Hoger sterktepotentieel |

| 1045 | 0.43-0.50% | Verbeterde reactie op warmtebehandeling |

Opties voor oppervlaktebehandeling

Als je met 1018 staal werkt, kunnen we verschillende alternatieven voor oppervlaktebehandeling aanbevelen:

- Nitreren

- Inductieharding

- Verchromen

- Fysieke dampdepositie (PVD)

Toepassingen in de praktijk

In mijn productie-ervaring bij PTSMAKE wordt 1018 staal veel gebruikt in:

- Machineonderdelen voor algemeen gebruik

- Auto onderdelen

- Structurele toepassingen

- As- en asonderdelen

- Spelden en bevestigingsmiddelen

Kosten-batenanalyse

Als je een warmtebehandeling overweegt voor 1018 staal, evalueer dan deze factoren:

| Factor | Overweging |

|---|---|

| Materiële kosten | Lager dan gelegeerd staal |

| Verwerkingskosten | Matig |

| Vereisten voor apparatuur | Standaard warmtebehandelingsapparatuur |

| Kwaliteitscontrole | Minder kritisch dan staal met een hoog koolstofgehalte |

Beste werkwijzen voor warmtebehandeling van 1018 staal

Voor optimale resultaten:

- Zorg voor een goede temperatuurregeling

- Consistente carboneeratmosfeer handhaven

- Koelsnelheden regelen

- Controleer de oppervlaktehardheid na behandeling

- Houd rekening met nabewerkingseisen

Maatregelen voor kwaliteitscontrole

Om consistentie te behouden in warmtebehandelde 1018 stalen onderdelen:

- Regelmatig hardheid testen

- Dieptemetingen van de behuizing

- Microstructuuranalyse

- Verificatie van afmetingen

- Inspectie van de oppervlakteafwerking

Samenvatting en aanbevelingen

Hoewel 1018 staal warmtebehandeld kan worden, moeten de toepassingen in overeenstemming zijn met de beperkingen. Voor optimale resultaten:

- Gebruik case harden als oppervlaktehardheid de primaire vereiste is

- Overweeg alternatieve materialen voor doorharding

- De juiste procescontroles implementeren

- Resultaten verifiëren door testen

- De materiaaleigenschappen afstemmen op de toepassingseisen

Met de juiste kennis en toepassing kan 1018 staal effectief gebruikt worden in veel productiescenario's, vooral wanneer de hardheid van het oppervlak de primaire zorg is met behoud van de vervormbaarheid van de kern.

Welke oppervlaktebehandelingen worden aanbevolen voor 1018 stalen onderdelen?

Werken met 1018 stalen onderdelen kan een uitdaging zijn als het gaat om oppervlaktebescherming. Veel fabrikanten worstelen met vroegtijdige corrosie en slijtageproblemen, wat leidt tot een kortere levensduur van onderdelen en hogere vervangingskosten. Deze problemen resulteren vaak in productievertragingen en kwaliteitsproblemen.

De meest aanbevolen oppervlaktebehandelingen voor 1018 stalen onderdelen zijn verzinken, een zwarte oxidelaag en carboneren10. Deze processen verbeteren de corrosiebestendigheid, slijtagebescherming en oppervlaktehardheid terwijl de eigenschappen van het basismateriaal behouden blijven.

1018 staal eigenschappen begrijpen

1018 staal wordt veel gebruikt in de productie vanwege de uitstekende bewerkbaarheid en matige sterkte. Bij PTSMAKE werken we vaak met dit materiaal voor verschillende industriële toepassingen. Het materiaal bevat ongeveer 0,18% koolstof, waardoor het geschikt is voor veel oppervlaktebehandelingen.

Chemische samenstelling

De chemische samenstelling van 1018 staal speelt een cruciale rol bij het bepalen van geschikte oppervlaktebehandelingen:

| Element | Percentage |

|---|---|

| Koolstof | 0.15-0.20% |

| Mangaan | 0.60-0.90% |

| Fosfor | 0,040% max |

| Zwavel | 0,050% max |

| IJzer | Saldo |

Opties voor primaire oppervlaktebehandeling

1. Verzinken

Verzinken is een van de meest kosteneffectieve oppervlaktebehandelingen voor 1018 staal. In onze productiefaciliteit hebben we zowel verzinkprocessen als rekplaatprocessen geïmplementeerd om tegemoet te komen aan verschillende componentafmetingen. De typische laagdikte varieert van 5-25 micron en biedt een uitstekende weerstand tegen corrosie.

Voordelen van verzinken zijn onder andere:

- Superieure corrosiebescherming

- Uniforme laagdikte

- Aantrekkelijk uiterlijk

- Kosteneffectieve toepassing

2. Zwarte oxidelaag

Coating met zwarte oxide creëert een donkere, beschermende laag die vooral populair is in de auto-industrie en machinebouw. Het proces omvat een chemische reactie die het ijzer aan het oppervlak omzet in magnetiet (Fe3O4).

De belangrijkste voordelen zijn:

- Minimale dimensionale verandering

- Goede weerstand tegen corrosie wanneer geolied

- Aantrekkelijke zwarte afwerking

- Economische toepassing

3. Carbureren

Bij deze warmtebehandeling wordt koolstof verspreid in de oppervlaktelaag van 1018 staal. Hierdoor ontstaat een hardere buitenlaag terwijl de relatief taaie kern behouden blijft.

Overwegingen voor geavanceerde behandeling

Omgevingsfactoren

Houd bij de keuze van oppervlaktebehandelingen rekening met de volgende omgevingsfactoren:

- Bedrijfstemperatuur

- Blootstelling aan chemicaliën

- Vochtigheidsniveaus

- UV-blootstelling

Maatregelen voor kwaliteitscontrole

| Testmethode | Parameter | Aanvaardingscriteria |

|---|---|---|

| Zoutnevel | Corrosiebestendigheid | 96-240 uur |

| Hechting | Hechting coating | 5B (ASTM D3359) |

| Dikte | Laagdikte | ±10% van specificatie |

Toepassingsspecifieke aanbevelingen

Auto-onderdelen

Voor toepassingen in de auto-industrie adviseer ik verzinken met een chromaatconversiecoating. Deze combinatie biedt een uitstekende weerstand tegen corrosie en voldoet aan de meeste normen van de auto-industrie.

Industriële machines

Coating van zwarte oxide werkt goed voor industriële machineonderdelen, vooral als regelmatig onderhoud en oliën deel uitmaken van de serviceroutine.

Uitrusting voor buiten

Voor buitentoepassingen biedt thermisch verzinken de beste langetermijnbescherming tegen zware omgevingsomstandigheden.

Kosten-batenanalyse

| Soort behandeling | Initiële kosten | Duurzaamheid | Onderhoudsvereisten |

|---|---|---|---|

| Verzinken | Matig | Goed | Laag |

| Zwart oxide | Laag | Matig | Medium |

| Carbureren | Hoog | Uitstekend | Laag |

Implementatierichtlijnen

Op basis van mijn ervaring bij PTSMAKE vereist een succesvolle implementatie van oppervlaktebehandeling:

- Juiste voorbereiding van het oppervlak

- Gecontroleerde procesparameters

- Procedures voor behandeling na de behandeling

- Protocollen voor kwaliteitsinspectie

Overwegingen voor onderhoud

De doeltreffendheid van oppervlaktebehandelingen maximaliseren:

- Regelmatige inspectieschema's

- Juiste reinigingsprocedures

- Bijwerkprotocollen

- Maatregelen voor milieubeheer

Als expert op het gebied van precisiefabricage heb ik ontdekt dat een succesvolle oppervlaktebehandeling van 1018 stalen onderdelen een zorgvuldige afweging vereist van de toepassingseisen, omgevingsomstandigheden en onderhoudsmogelijkheden. De juiste keuze hangt af van de balans tussen prestatie-eisen en economische beperkingen.

Leer hoe metallurgische eigenschappen de prestaties en geschiktheid van staal voor verschillende toepassingen beïnvloeden. ↩

Leer meer over de rol van vloeigrens in de prestaties van materialen en maak gefundeerde technische keuzes. ↩

Leer meer over het oxidatieproces dat roestontwikkeling in metalen beïnvloedt voor effectieve preventie. ↩

Leer hoe de interne structuur de staaleigenschappen beïnvloedt voor een betere materiaalselectie. ↩

Leer meer over het proces dat leidt tot roest en hoe je dit effectief kunt voorkomen. ↩

Leer hoe passiveren de bescherming van staal tegen roest kan verbeteren en de duurzaamheid kan verlengen. ↩

Leer hoe werkharding de bewerkingsprestaties beïnvloedt voor betere resultaten. ↩

Leer hoe bewerkbaarheid de productiekosten en efficiëntie in productieprocessen beïnvloedt. ↩

Leer hoe je de prestaties van 1018 staal kunt verbeteren door effectieve warmtebehandelingsprocessen. ↩

Leer hoe carboneren de duurzaamheid en slijtvastheid van stalen onderdelen verbetert voor betere prestaties. ↩