Als fabrikant die dagelijks met verschillende staalsoorten werkt, hoor ik technici vaak vragen naar de equivalenten van 4140 staal. Het is frustrerend als materiaalspecificaties in verschillende landen en normen verschillen, waardoor het een uitdaging is om de juiste overeenkomst te vinden.

4140 staal is gelijkwaardig aan verschillende internationale kwaliteiten: SCM440 (Japan), 42CrMo4 (Europa) en 708M40 (VK). Dit chroom-molybdeen-legeringsstaal met gemiddelde koolstofwaarde biedt uitstekende sterkte, hardheid en slijtvastheid, waardoor het ideaal is voor de productie van kritieke onderdelen.

Ik wil iets belangrijks vertellen over deze equivalenten. Hoewel ze vergelijkbaar zijn in samenstelling, kunnen kleine variaties in productieprocessen en exacte chemische samenstellingen de prestaties beïnvloeden. Bij PTSMAKE selecteren we materialen zorgvuldig op basis van specifieke toepassingsvereisten en regionale beschikbaarheid om optimale resultaten te garanderen.

Wat zijn de voor- en nadelen van 4140 staal?

Het kiezen van de juiste staalsoort voor productieprojecten kan overweldigend zijn. Met tientallen beschikbare staalsoorten worstelen veel ingenieurs en fabrikanten met de vraag of 4140 staal de optimale keuze is voor hun specifieke toepassingen. Een verkeerde beslissing kan leiden tot defecte onderdelen of onnodige kosten.

4140 staal is een medium koolstof chroom-molybdeen gelegeerd staal dat een uitstekende balans van sterkte, hardheid en taaiheid biedt. Het is ideaal voor het maken van onderdelen die een hoge mechanische sterkte en slijtvastheid vereisen, maar het gaat wel gepaard met hogere kosten en specifieke verwerkingsvereisten.

Inzicht in 4140 staalsamenstelling

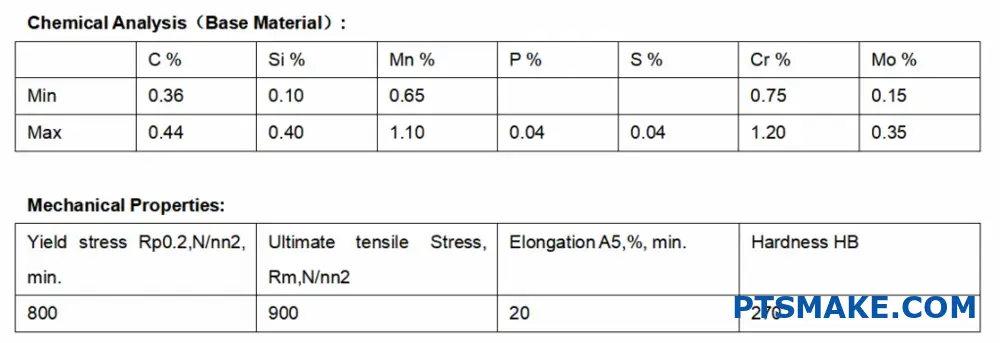

De chemische samenstelling van 4140 staal speelt een cruciale rol bij het bepalen van de eigenschappen. Hier volgt een gedetailleerde uitsplitsing van de primaire elementen:

| Element | Percentage Bereik |

|---|---|

| Koolstof | 0,38 - 0,43% |

| Chroom | 0,80 - 1,10% |

| Molybdeen | 0,15 - 0,25% |

| Mangaan | 0,75 - 1,00% |

| Silicium | 0,15 - 0,35% |

| Fosfor | 0,035% max |

| Zwavel | 0,040% max |

De aanwezigheid van austeniet in de microstructuur draagt aanzienlijk bij tot de mechanische eigenschappen.

Belangrijkste voordelen van 4140 staal

Superieure sterkte en hardheid

4140 staal toont uitzonderlijke sterkte-eigenschappen, met een treksterkte variërend van 95.000 tot 160.000 PSI, afhankelijk van de warmtebehandeling. Op PTSMAKE, gebruiken we dit materiaal vaak voor de productie van hoge stress onderdelen die uitstekende mechanische eigenschappen vereisen.

Uitstekende bewerkbaarheid

Ondanks zijn hoge sterkte biedt 4140 staal een goede bewerkbaarheid. Deze eigenschap maakt het bijzonder geschikt voor CNC-bewerkingsprocessen, een van onze specialiteiten bij PTSMAKE.

Veelzijdige opties voor warmtebehandeling

Het materiaal reageert goed op verschillende warmtebehandelingsprocessen, waardoor de eigenschappen kunnen worden aangepast aan specifieke toepassingsvereisten:

- Afharden en temperen

- Normaliseren

- Gloeien

- Oppervlakteharding

Indrukwekkende slijtvastheid

De combinatie van chroom en molybdeen biedt een uitstekende slijtvastheid, waardoor het ideaal is voor onderdelen die onderhevig zijn aan voortdurende wrijving en spanning.

Opmerkelijke nadelen van 4140 staal

Kostenoverwegingen

4140 staal kost meestal meer dan basis koolstofstaal vanwege de legeringselementen. De superieure eigenschappen rechtvaardigen echter vaak de investering voor kritieke toepassingen.

Verwerkingseisen

Werken met 4140 staal vereist specifieke expertise en apparatuur:

- Vereist de juiste warmtebehandelingsprocedures

- Behoefte aan gecontroleerde koeling

- Vereist specifieke bewerkingsparameters

Beperkte lasbaarheid

Hoewel 4140 staal lasbaar is, vereist het:

- Voorverwarmen voor het lassen

- Gecontroleerde koeling na het lassen

- Specifieke lasprocedures om scheurvorming te voorkomen

Algemene toepassingen

Op basis van mijn ervaring bij PTSMAKE blinkt 4140 staal uit in verschillende toepassingen:

Auto-onderdelen

- Krukassen

- Drijfstangen

- Tandwielassen

- Besturingsonderdelen

Industriële apparatuur

- Onderdelen voor zware machines

- Onderdelen voor krachtoverbrenging

- Uitrusting voor mijnbouw

- Onderdelen voor de olie- en gasindustrie

Productie Gereedschap

- Dies

- Vormen

- Machineonderdelen

- Zware bevestigingsmiddelen

Prestatieoverwegingen

Houd bij het werken met 4140 staal rekening met de volgende factoren:

| Eigendom | Typisch bereik |

|---|---|

| Treksterkte | 95-160 ksi |

| Opbrengststerkte | 60-150 ksi |

| Rek | 10-18% |

| Hardheid | 28-40 HRC |

Kwaliteitscontrole en testen

Op PTSMAKE, implementeren we strenge kwaliteitscontrole maatregelen voor 4140 stalen onderdelen:

- Verificatie van materiaalcertificering

- Hardheid testen

- Dimensionale inspectie

- Analyse van de oppervlakteafwerking

- Validatie warmtebehandeling

Kosten-batenanalyse

Houd bij het evalueren van 4140 staal voor jouw project rekening met het volgende:

Directe kosten

- Materiaalprijs

- Verwerkingsvereisten

- Kosten voor warmtebehandeling

- Bewerkingstijd en gereedschap

Voordelen op lange termijn

- Langere levensduur

- Minder onderhoud

- Verbeterde prestaties

- Betere betrouwbaarheid

Ik heb gemerkt dat, hoewel de initiële investering misschien hoger is, de superieure eigenschappen van 4140 staal vaak resulteren in lagere totale eigendomskosten voor kritieke toepassingen.

Milieu- en opslagoverwegingen

De juiste opslag en behandeling van 4140 staal zijn essentieel:

- Droog bewaren

- Beschermen tegen corrosieve elementen

- Zorg voor een goede temperatuurregeling

- Gebruik indien nodig de juiste coating of oliebescherming

Door mijn ervaring bij PTSMAKE heb ik gemerkt dat de juiste opslag een aanzienlijke invloed heeft op de prestaties en bewerkbaarheid van het materiaal.

Waar wordt 4140 staal meestal voor gebruikt?

Elke dag staan fabrikanten voor de uitdaging om het juiste materiaal te kiezen voor hun kritische componenten. Een verkeerde keuze kan leiden tot voortijdig falen, hogere onderhoudskosten en mogelijk catastrofale gevolgen in toepassingen met hoge druk.

4140 staal is een chroom-molybdeen gelegeerd staal met een gemiddeld koolstofgehalte dat veel wordt gebruikt bij de productie van kritische onderdelen die een hoge sterkte, goede taaiheid en slijtvastheid vereisen. Het is vooral populair in de auto-industrie, ruimtevaart en zware machinetoepassingen vanwege de uitstekende combinatie van eigenschappen.

Belangrijkste eigenschappen die 4140 staal waardevol maken

De waarde van 4140 staal ligt in de unieke combinatie van eigenschappen. Na het werken met verschillende staalsoorten in onze productiefaciliteit, heb ik gemerkt dat 4140 staal opvalt door zijn metallurgische stabiliteit onder verschillende omstandigheden.

Mechanische eigenschappen

- Treksterkte: 95.000 - 105.000 PSI

- Opbrengststerkte: 60.000 - 70.000 PSI

- Hardheid: 275-320 Brinell (in gegloeide toestand)

Chemische samenstelling

| Element | Percentage Bereik |

|---|---|

| Koolstof | 0.38-0.43% |

| Chroom | 0.80-1.10% |

| Molybdeen | 0.15-0.25% |

| Mangaan | 0.75-1.00% |

| Silicium | 0.15-0.35% |

| Fosfor | 0,035% max |

| Zwavel | 0,040% max |

Algemene toepassingen in verschillende sectoren

Auto-industrie

- Krukassen

- Drijfstangen

- Tandwielassen

- Spindels

- Besturingsonderdelen

Bij PTSMAKE bewerken we deze componenten regelmatig voor klanten uit de auto-industrie, waarbij we krappe toleranties aanhouden en zorgen voor een superieure oppervlakteafwerking.

Ruimtevaarttoepassingen

- Landingsgestelonderdelen

- Structurele onderdelen

- Bevestigingsmiddelen

- Steunbeugels

- Motorsteunen

Zware machines en uitrusting

- Hydraulische asonderdelen

- Onderdelen voor krachtoverbrenging

- Zware bouten

- Onderdelen voor bouwuitrusting

- Onderdelen voor mijnbouwuitrusting

Productie overwegingen

Warmtebehandelingsopties

4140 staal reageert goed op verschillende warmtebehandelingsprocessen:

- Gloeien (1500-1600°F)

- Normaliseren (1600-1700°F)

- Harding (1500-1550°F)

- Temperen (varieert op basis van de gewenste hardheid)

Bewerkingskenmerken

In mijn ervaring met het toezicht houden op CNC-bewerkingen bij PTSMAKE vereist 4140 staal specifieke overwegingen:

Aanbevelingen voor snijsnelheid:

- Draaien: 200-300 SFM

- Frezen: 150-250 SFM

- Boren: 100-150 SFM

Gereedschapsselectie:

- Hardmetalen gereedschap voor de meeste bewerkingen

- HSS-gereedschappen voor gespecialiseerde toepassingen

- Gecoat gereedschap voor verbeterde slijtvastheid

Opties voor oppervlaktebehandeling

Het materiaal kan worden verbeterd door verschillende oppervlaktebehandelingen:

- Nitreren

- Verchromen

- Zwarte oxidelaag

- Fosfateren

- PVD-coating

Kostenoverwegingen en alternatieven

Houd bij het vergelijken van 4140 staal met alternatieven rekening met de volgende factoren:

| Factor | 4140 staal | Alternatieve staalsoorten |

|---|---|---|

| Initiële kosten | Matig | Varieert |

| Bewerkingskosten | Matig-hoog | Afhankelijk van graad |

| Kosten warmtebehandeling | Matig | Varieert |

| Levenscycluskosten | Laag | Vaak hoger |

Kwaliteitscontrole en testen

Op PTSMAKE, implementeren we strenge testprocedures voor 4140 stalen onderdelen:

Hardheid testen

- Regelmatige Rockwell-hardheidstests

- Brinell hardheidscontrole

- Microhardheid testen indien nodig

Materiaalverificatie

- Analyse chemische samenstelling

- Microstructuuronderzoek

- Mechanische eigenschappen testen

Dimensionale inspectie

- CMM-meting

- Testen van de oppervlakteruwheid

- Verificatie van geometrische toleranties

Best Practices voor ontwerpingenieurs

Houd bij het ontwerpen met 4140 staal rekening met deze richtlijnen:

Ontwerpkenmerken

- Handhaaf de juiste hoekstralen

- Vermijd scherpe overgangen

- Houd rekening met spanningsconcentratiefactoren

- Plan de juiste warmtebehandelingen

Productie overwegingen

- Rekening houden met materiaalafnamesnelheden

- Plan voor de juiste bevestiging

- Overweeg nabewerkingen

- Houd rekening met vervorming door warmtebehandeling

Kostenoptimalisatie

- Ontwerp voor efficiënt materiaalgebruik

- Beperk complexe kenmerken waar mogelijk

- Overweeg batchgroottes voor warmtebehandeling

- Plan voor optimale standtijd

Door onze ervaring bij PTSMAKE, hebben we gemerkt dat een succesvolle implementatie van 4140 stalen componenten vereist zorgvuldige aandacht voor deze factoren, zorgen voor optimale prestaties en kosteneffectiviteit in de uiteindelijke toepassing.

Is 4140 harder dan zacht staal?

Elke dag krijg ik vragen van ingenieurs die worstelen met de keuze tussen 4140 en zacht staal voor hun projecten. Ze zijn vaak in de war over de verschillen in hardheid en maken zich zorgen dat ze een verkeerde materiaalkeuze maken die tot mislukkingen kan leiden.

Ja, 4140 staal is aanzienlijk harder dan zacht staal. Met de juiste warmtebehandeling kan 4140 staal een hardheidsbereik bereiken van 28-32 HRC, terwijl zacht staal meestal maximaal 15 HRC heeft. Deze superieure hardheid maakt 4140 ideaal voor toepassingen met hoge belasting die een betere slijtvastheid vereisen.

Materiaaleigenschappen begrijpen

Chemische samenstelling Impact

Het fundamentele verschil tussen 4140 en zacht staal ligt in hun chemische samenstelling. 4140 staal bevat aanzienlijke hoeveelheden chroom en molybdeen, waardoor een martensitische microstructuur1 tijdens de warmtebehandeling. Ik heb gemerkt dat deze legeringselementen direct bijdragen aan de verbeterde hardheid.

| Element | 4140 staal (%) | Zacht staal (%) |

|---|---|---|

| Koolstof | 0.38-0.43 | 0.05-0.25 |

| Chroom | 0.80-1.10 | Spoor |

| Molybdeen | 0.15-0.25 | Geen |

| Mangaan | 0.75-1.00 | 0.30-0.60 |

Hardheidsmethodes

Bij PTSMAKE voeren we regelmatig verschillende hardheidstesten uit om de kwaliteit van het materiaal te garanderen. De drie belangrijkste testmethoden die we gebruiken zijn:

- Rockwell hardheid (HRC)

- Brinellhardheid (BHN)

- Vickers hardheid (HV)

Praktische toepassingen en prestaties

Sterkte vergelijking

4140 staal presteert consequent beter dan zacht staal in sterktegerelateerde eigenschappen:

| Eigendom | 4140 staal | Zacht staal |

|---|---|---|

| Treksterkte (MPa) | 655-1000 | 340-440 |

| Opbrengststerkte (MPa) | 415-655 | 210-250 |

| Verlenging (%) | 15-25 | 20-30 |

Industrie-specifiek gebruik

Automobieltoepassingen

In de autoproductie wordt de voorkeur gegeven aan 4140 staal:

- Krukassen

- Drijfstangen

- Aandrijfassen

- Versnellingscomponenten

Mild staal vindt echter zijn plaats in:

- Carrosseriepanelen

- Onderdelen frame

- Niet-kritieke structurele onderdelen

Productie overwegingen

Op basis van mijn ervaring bij PTSMAKE heb ik ontdekt dat het bewerken van 4140 staal vereist:

- Hogere snijsnelheden

- Robuuster gereedschap

- Verbeterde koelstrategieën

Deze vereisten hebben een directe invloed op de productiekosten en tijdlijnen. Bij het werken met zacht staal zijn standaard bewerkingsparameters meestal voldoende.

Effecten van warmtebehandeling

Reactie op warmtebehandeling

4140 staal reageert opmerkelijk goed op warmtebehandeling:

| Behandeling | 4140 Hardheid (HRC) | Hardheid (HRC) van zacht staal |

|---|---|---|

| Uitgegloeid | 16-22 | 10-15 |

| Genormaliseerd | 25-30 | 12-17 |

| Gedoofd en getemperd | 28-32 | 14-18 |

Kostenoverwegingen

Hoewel 4140 staal een superieure hardheid biedt, zijn de kosten hoger:

- De grondstofkosten zijn gewoonlijk 30-40% hoger.

- Warmtebehandelingsprocessen voegen extra kosten toe

- De bewerkingstijd neemt toe door de hardheid van het materiaal

Slijtvastheid en duurzaamheid

Slijtagekenmerken van het oppervlak

4140 staal heeft een superieure slijtvastheid dankzij:

- Hoger koolstofgehalte

- Aanwezigheid van chroom

- Verbeterde hardheid na warmtebehandeling

Bij PTSMAKE hebben we geavanceerde slijtagetestprocedures geïmplementeerd om de materiaalprestaties onder verschillende omstandigheden te valideren.

Omgevingsfactoren

Beide materialen reageren verschillend op omgevingsfactoren:

| Factor | 4140 staal | Zacht staal |

|---|---|---|

| Corrosiebestendigheid | Matig | Slecht |

| Temperatuurstabiliteit | Uitstekend | Eerlijk |

| Schokbestendigheid | Goed | Uitstekend |

Toekomstige ontwikkelingen en trends

Materiaalinnovatie

De staalindustrie blijft zich ontwikkelen:

- Nieuwe warmtebehandelingsprocessen

- Geavanceerde oppervlaktebehandelingen

- Hybride materiaaloplossingen

Duurzaamheidsoverwegingen

Moderne productie-eisen richten zich steeds meer op:

- Energiezuinige productiemethoden

- Recycleerbaarheid

- Vermindering koolstofvoetafdruk

Door het werken met verschillende klanten bij PTSMAKE heb ik een groeiende trend opgemerkt in de richting van duurzame materiaalkeuzes met behoud van de prestatie-eisen.

Wat is de classificatie van 4140 staal?

Elke dag krijg ik vragen van klanten die verward zijn over de classificatie van 4140 staal. Ze worstelen met het begrip van het kwaliteitssysteem en de juiste toepassingen, wat vaak leidt tot kostbare fouten bij de materiaalselectie en vertragingen bij projecten.

4140 staal is geclassificeerd als een medium koolstof chroom-molybdeen gelegeerd staal. Het behoort tot de 41XX-serie chroom-molybdeenstaal, waarbij '41' het legeringstype aangeeft en '40' staat voor ongeveer 0,40% koolstofgehalte.

Chemische samenstelling en eigenschappen

De chemische samenstelling van 4140 staal is cruciaal om de classificatie te begrijpen. Het staal ondergaat nauwkeurige metallurgische processen2 om zijn onderscheidende eigenschappen te krijgen. Hier volgt een gedetailleerd overzicht van de chemische samenstelling:

| Element | Percentage Bereik |

|---|---|

| Koolstof | 0.38-0.43% |

| Chroom | 0.80-1.10% |

| Molybdeen | 0.15-0.25% |

| Mangaan | 0.75-1.00% |

| Silicium | 0.15-0.35% |

| Fosfor | 0,035% max |

| Zwavel | 0,040% max |

Standaard benamingen

Bij PTSMAKE werken we met verschillende internationale standaarden voor 4140 staal. Het materiaal wordt verschillend erkend in de wereldwijde normen:

- AISI/SAE: 4140

- DIN: 42CrMo4

- JIS: SCM440

- BS: 708M40

- GB: 42CrMo

Classificaties voor warmtebehandeling

4140 staal kan worden ingedeeld op basis van de warmtebehandelingstoestand:

Ontharde toestand (A)

- Hardheid: 190-220 HB

- Structuur: Ferriet en gesferoidiseerde carbiden

- Het beste voor machinale bewerkingen

Gedoofd en getemperd (Q&T)

- Hardheid: 280-320 HB

- Verbeterde sterkte en taaiheid

- Optimaal voor toepassingen met hoge druk

Industrie-specifieke classificaties

In mijn ervaring met het werken met verschillende industrieën bij PTSMAKE, heb ik verschillende classificatiesystemen waargenomen op basis van toepassingsvereisten:

Auto-industrie

- Kwaliteit H: toepassingen met hoge sterkte

- Kwaliteit M: Middelzware toepassingen

- Klasse L: spanningsarme componenten

Ruimtevaarttoepassingen

- AMS 6382: Constructiedelen voor vliegtuigen

- AMS 6349: Kritische onderdelen

- AMS 6359: Toepassingen voor algemene doeleinden

Kwaliteitsklassen

We classificeren 4140 staal kwaliteitsniveaus op basis van productieprocessen:

Premium Kwaliteit (PQ)

- Strenge controle van insluitsels

- Verbeterde mechanische eigenschappen

- Hogere kosten maar betere prestaties

Commerciële kwaliteit (CQ)

- Standaard productieproces

- Aanvaardbare insluitingsniveaus

- Kosteneffectieve optie

Vorm Classificaties

4140 staal is verkrijgbaar in verschillende vormen, elk met een eigen classificatie:

Bar Voorraad

- Warmgewalst

- Koudgetrokken

- Gesmeed

Plaat

- Warmgewalst

- Genormaliseerd

- Stressvrij

Classificatie op basis van toepassing

De veelzijdigheid van 4140 staal maakt verschillende toepassingsspecifieke classificaties mogelijk:

Structurele toepassingen

- Klasse S1: Zware constructiedelen

- Klasse S2: Middelzware kaders

- Klasse S3: Lichte ondersteuningen

Gereedschap en matrijzen

- Klasse T1: gereedschap met hoge slijtvastheid

- Klasse T2: Slagvaste matrijzen

- Klasse T3: Gereedschap voor algemeen gebruik

Op PTSMAKE, we regelmatig verwerken 4140 staal voor verschillende toepassingen, het handhaven van strikte naleving van deze classificaties om optimale prestaties te garanderen. Onze geavanceerde CNC bewerkingsmogelijkheden stellen ons in staat om te werken met alle vormen en omstandigheden van 4140 staal, het leveren van nauwkeurige componenten die voldoen aan de specificaties van de klant of deze overtreffen.

Het classificatiesysteem helpt bij het selecteren van de juiste variant van 4140 staal voor specifieke toepassingen. Inzicht in deze classificaties is cruciaal voor:

- Juiste materiaalselectie

- Kwaliteitscontrole

- Voldoen aan industrienormen

- Prestaties van onderdelen garanderen

- Kostenoptimalisatie

Door een goed begrip van de classificatie kunnen ingenieurs en ontwerpers weloverwogen beslissingen nemen over de materiaalkeuze, wat leidt tot betere productprestaties en betrouwbaarheid. Ons team op PTSMAKE helpt klanten bij het selecteren van de meest geschikte 4140 staal classificatie op basis van hun specifieke toepassing eisen en prestatiedoelen.

Wat is het verschil tussen 4140 en 410 roestvrij staal?

Als productieprofessional kom ik vaak klanten tegen die worstelen met de keuze tussen 4140 en 410 roestvast staal voor hun projecten. De verwarring komt voort uit hun vergelijkbare nummering en enkele overlappende eigenschappen, wat leidt tot kostbare fouten bij de materiaalselectie en vertragingen in het project.

Het belangrijkste verschil tussen 4140 en 410 roestvast staal ligt in hun samenstelling en corrosiebestendigheid. 4140 is een chroom-molybdeen gelegeerd staal met een hoge sterkte en hardheid, terwijl 410 een martensitisch roestvast staal is met een betere corrosiebestendigheid en een gemiddelde sterkte.

Chemische samenstelling en eigenschappen

De fundamentele verschillen tussen deze staalsoorten beginnen met hun chemische samenstelling. Laten we eens kijken naar hun samenstellingen:

| Element | 4140 staal | 410 roestvrij staal |

|---|---|---|

| Koolstof | 0.38-0.43% | 0,15% max |

| Chroom | 0.80-1.10% | 11.5-13.5% |

| Molybdeen | 0.15-0.25% | - |

| Mangaan | 0.75-1.00% | 1,00% max |

| Silicium | 0.15-0.35% | 1,00% max |

De aanwezigheid van een hoger chroomgehalte in 410 roestvast staal creëert een beschermende passiveringslaag op het oppervlak, wat zorgt voor een superieure weerstand tegen corrosie in vergelijking met 4140 staal.

Vergelijking van mechanische eigenschappen

Beide staalsoorten hebben verschillende mechanische eigenschappen die ze geschikt maken voor verschillende toepassingen:

4140 staal Kenmerken

- Hogere treksterkte (95.000 - 115.000 PSI in de gegloeide toestand)

- Superieure hardheid (28-33 HRC)

- Uitstekende slijtvastheid

- Goede vermoeiingssterkte

- Betere bewerkbaarheid

410 Roestvrij staal Kenmerken

- Matige treksterkte (65.000 - 90.000 PSI in gegloeide toestand)

- Goed hardheidspotentieel (25-30 HRC)

- Superieure corrosiebestendigheid

- Betere weerstand tegen oxidatie bij hoge temperaturen

- Matige slijtvastheid

Overwegingen voor warmtebehandeling

Door mijn ervaring bij PTSMAKE heb ik significante verschillen waargenomen in de reacties op warmtebehandelingen:

4140 staal Warmtebehandeling

- Verstevigingstemperatuur: 1500-1600°F

- Bij voorkeur blussen in olie

- Tempertemperatuur: 400-1200°F

- Uitstekende uithardbaarheid

- Bereikt hogere hardheidsniveaus

410 Roestvrij staal Warmtebehandeling

- Verstevigingstemperatuur: 1700-1850°F

- Afkoeling met lucht of olie mogelijk

- Tempertemperatuur: 300-700°F

- Matige hardbaarheid

- Behoudt corrosiebestendigheid na de juiste warmtebehandeling

Kosten en beschikbaarheid

Mijn ervaring in de productie is dat deze factoren een grote invloed hebben op de materiaalkeuze:

- 4140 staal is over het algemeen voordeliger

- 410 roestvrij staal heeft een hogere prijs vanwege het hogere chroomgehalte

- Beide materialen zijn gemakkelijk verkrijgbaar in standaardvormen

- Levertijden kunnen variëren afhankelijk van specifieke kwaliteiten en afmetingen

Richtlijnen voor aanvragen

Dit is waar elk staaltype in uitblinkt:

4140 staal toepassingen

- Krukassen en assen voor auto's

- Onderdelen voor zware machines

- Gereedschap voor de olie- en gasindustrie

- Assen voor algemene doeleinden

- Tandwieltoepassingen

410 Roestvrij staal Toepassingen

- Pompassen in corrosieve omgevingen

- Onderdelen van kleppen

- Turbine onderdelen

- Keukenbestek

- Medische instrumenten

Prestaties in verschillende omgevingen

Milieuoverwegingen spelen een cruciale rol:

4140 staal Compatibiliteit met de omgeving

- Uitstekend in oliegesmeerde toepassingen

- Goed in droge omstandigheden

- Beperkte weerstand tegen corrosie

- Niet aanbevolen voor natte of maritieme omgevingen

- Geschikt voor toepassingen met hoge belasting

410 Roestvrij staal Milieuvriendelijkheid

- Goed in mariene omgevingen

- Uitstekend in natte omstandigheden

- Matige chemische weerstand

- Geschikt voor voedselverwerkende apparatuur

- Goede weerstand tegen oxidatie bij hoge temperaturen

Productie overwegingen

Bij PTSMAKE hebben we specifieke benaderingen ontwikkeld voor het werken met elk materiaal:

Bewerkingskenmerken

- 4140 staal biedt betere bewerkbaarheid

- 410 roestvast staal vereist langzamere snijsnelheden

- Beide materialen moeten goed worden gekoeld tijdens het bewerken

- Gereedschapslijtage is over het algemeen hoger bij 410 roestvrij staal

Lasoverwegingen

- 4140 vereist voorverwarming en warmtebehandeling na het lassen

- 410 roestvast staal heeft speciale lasprocedures nodig

- Beide materialen zijn lasbaar met de juiste voorzorgsmaatregelen

- Spanningsontlasting na het lassen wordt aanbevolen

Maatregelen voor kwaliteitscontrole

Een goede kwaliteitscontrole is essentieel voor beide materialen:

Testvereisten

- Hardheid testen

- Controle van de treksterkte

- Microstructuuronderzoek

- Corrosiebestendigheidstesten (vooral voor 410)

- Slagsterkte-evaluatie

Toekomstige trends en ontwikkelingen

De industrie ziet interessante ontwikkelingen:

- Geavanceerde warmtebehandelingsprocessen

- Verbeterde technieken voor oppervlakteafwerking

- Ontwikkeling van hybride materialen

- Verbeterde coatingtechnologieën

- Duurzamere productiemethoden

Door middel van zorgvuldige selectie van materialen en de juiste verwerking, kunnen zowel 4140 en 410 roestvrij staal bieden uitstekende service in hun respectieve toepassingen. De sleutel is het begrijpen van hun unieke eigenschappen en beperkingen om een weloverwogen keuze te maken voor uw specifieke behoeften.

Is 4140 hetzelfde als A36?

Bij het sourcen van stalen materialen voor productieprojecten kom ik vaak klanten tegen die verward zijn over de verschillen tussen 4140 en A36 staal. De misvatting dat deze materialen uitwisselbaar zijn, kan leiden tot kostbare fouten en mislukkingen van projecten.

Nee, 4140 en A36 zijn niet hetzelfde. 4140 is een chroom-molybdeen gelegeerd staal met een gemiddeld koolstofgehalte dat bekend staat om zijn hoge sterkte en hardheid, terwijl A36 een constructiestaal met een laag koolstofgehalte is met een lagere sterkte maar betere lasbaarheid en vervormbaarheid.

Verschillen in chemische samenstelling

Het fundamentele verschil tussen deze twee staalsoorten ligt in hun chemische samenstelling. Bij PTSMAKE selecteren we materialen zorgvuldig op basis van hun samenstelling om optimale prestaties te garanderen voor de projecten van onze klanten.

4140 staalsamenstelling

- Koolstof: 0,38-0,43%

- Chroom: 0,80-1,10%

- Molybdeen: 0,15-0,25%

- Mangaan: 0,75-1,00%

- Silicium: 0,15-0,35%

- Zwavel: 0,040% max

- Fosfor: 0,035% max

A36 staal samenstelling

- Koolstof: 0,26% max

- Mangaan: 0,60-0,90%

- Silicium: 0,40% max

- Zwavel: 0,050% max

- Fosfor: 0,040% max

Vergelijking van mechanische eigenschappen

De treksterkte3 en andere mechanische eigenschappen variëren aanzienlijk tussen deze staalsoorten, wat hun toepassingen beïnvloedt:

| Eigendom | 4140 staal | A36 Staal |

|---|---|---|

| Treksterkte (MPa) | 655-1195 | 400-550 |

| Opbrengststerkte (MPa) | 415-1070 | 250 |

| Verlenging (%) | 9-16 | 20 |

| Hardheid (HB) | 197-341 | 130-180 |

Primaire toepassingen

4140 staal toepassingen

- Krukassen en tandwielen voor auto's

- Landingsgestelonderdelen voor vliegtuigen

- Onderdelen voor zware machines

- Mechanische componenten onder hoge druk

- Precisiebewerkte onderdelen die een hoge sterkte vereisen

A36 staal toepassingen

- Structurele balken en kolommen

- Kaders bouwen

- Brugonderdelen

- Algemene bouw

- Basis machineonderdelen

Warmtebehandelingsmogelijkheden

De reactie van 4140 staal op warmtebehandeling onderscheidt het van A36. Door mijn ervaring bij PTSMAKE heb ik deze belangrijke verschillen waargenomen:

4140 Warmtebehandeling

- Uitstekende uithardbaarheid

- Kan worden doorgehard

- Geschikt voor afschrikken en temperen

- Bereikbare hardheidsbereik: 28-55 HRC

A36 warmtebehandeling

- Beperkte uithardbaarheid

- Normaal gesproken geen warmtebehandeling

- Beter geschikt voor lassen

- Onderhoudt consistente eigenschappen

Kosten en beschikbaarheid

Het prijsverschil tussen deze materialen kan het projectbudget aanzienlijk beïnvloeden:

| Factor | 4140 staal | A36 Staal |

|---|---|---|

| Relatieve kosten | Hoger | Onder |

| Beschikbaarheid op de markt | Matig | Wijd beschikbaar |

| Verwerkingskosten | Hoger | Onder |

| Doorlooptijd | Langer | Kortere |

Productie overwegingen

Op basis van onze productie-ervaring bij PTSMAKE zijn hier de belangrijkste verschillen in verwerking:

Bewerkbaarheid

- 4140: Vereist robuustere gereedschappen en specifieke snijparameters

- A36: eenvoudiger te bewerken met standaardgereedschap

Laseigenschappen

- 4140: Voorverwarmen en gecontroleerd koelen vereist

- A36: uitstekende lasbaarheid met minimale voorbereiding

Vormen en fabriceren

- 4140: Moeilijker te vormen, vereist specifieke technieken

- A36: Gemakkelijk gevormd en gefabriceerd

Vereisten voor kwaliteitscontrole

De inspectie- en testvereisten verschillen aanzienlijk:

4140 Staal testen

- Hardheid testen

- Controle van de treksterkte

- Analyse chemische samenstelling

- Microstructuuronderzoek

- Certificering warmtebehandeling

A36 Staal testen

- Basis dimensionale inspectie

- Visueel onderzoek

- Eenvoudige sterktetests

- Herziening molencertificering

Economische impact op projecten

De keuze tussen deze materialen kan de rendabiliteit van een project aanzienlijk beïnvloeden:

| Overweging | 4140 staal | A36 Staal |

|---|---|---|

| Initiële materiaalkosten | Hoger | Onder |

| Verwerkingskosten | Hoger | Onder |

| Onderhoudskosten | Onder | Hoger |

| Levensduur | Langer | Kortere |

Inzicht in deze verschillen is cruciaal voor het maken van weloverwogen materiaalkeuzes. Bij PTSMAKE begeleiden we onze klanten bij deze beslissingen om een optimale materiaalkeuze te garanderen voor hun specifieke toepassingen, rekening houdend met zowel de technische vereisten als de economische beperkingen.

Is 4140 hetzelfde als 1045?

Als fabrikant kom ik vaak klanten tegen die verward zijn over de staalsoorten 4140 en 1045. Ze hebben moeite om de verschillen en overeenkomsten te begrijpen. Ze hebben moeite om de verschillen en overeenkomsten te begrijpen, wat kan leiden tot problemen bij het ontwerp en de productie. Deze verwarring kan leiden tot kostbare fouten bij de materiaalselectie en prestatieproblemen.

Hoewel 4140 en 1045 beide staalsoorten met een gemiddeld koolstofgehalte zijn, zijn het duidelijk verschillende materialen. 4140 is een chroom-molybdeen gelegeerd staal met een hogere hardbaarheid en sterkte, terwijl 1045 een gewoon koolstofstaal is met een eenvoudigere samenstelling en lagere algemene prestatiekenmerken.

Verschillen in chemische samenstelling

Het fundamentele verschil tussen deze staalsoorten ligt in hun chemische samenstelling. 4140 bevat extra legeringselementen die de eigenschappen aanzienlijk verbeteren. Laten we eens kijken naar hun samenstellingen:

| Element | 4140 staal (%) | 1045 staal (%) |

|---|---|---|

| Koolstof | 0.38-0.43 | 0.43-0.50 |

| Chroom | 0.80-1.10 | - |

| Molybdeen | 0.15-0.25 | - |

| Mangaan | 0.75-1.00 | 0.60-0.90 |

| Silicium | 0.15-0.35 | 0.15-0.35 |

| Fosfor | ≤0.035 | ≤0.040 |

| Zwavel | ≤0.040 | ≤0.050 |

Vergelijking van mechanische eigenschappen

De hardbaarheid4 eigenschappen van deze staalsoorten vertonen aanzienlijke variaties. In mijn productie-ervaring bij PTSMAKE heb ik deze belangrijke verschillen waargenomen:

Sterkte-eigenschappen

| Eigendom | 4140 staal | 1045 staal |

|---|---|---|

| Treksterkte (MPa) | 655-1090 | 570-850 |

| Opbrengststerkte (MPa) | 415-655 | 305-505 |

| Verlenging (%) | 10-18 | 12-20 |

| Hardheid (HB) | 197-321 | 170-265 |

Reactie op warmtebehandeling

4140 staal heeft superieure warmtebehandelingsmogelijkheden dankzij de legeringselementen:

- Betere doorhardingseigenschappen

- Gelijkmatigere verdeling van de hardheid

- Hogere hardingsweerstand

- Grotere dimensionale stabiliteit

Toepassingen en gebruikssituaties

4140 staal toepassingen

- Mechanische componenten onder hoge druk

- Landingsgestelonderdelen voor vliegtuigen

- Onderdelen voor zware machines

- Krukassen voor auto's

- Industriële bevestigingsmiddelen

1045 staal toepassingen

- Machineonderdelen voor algemeen gebruik

- Assen en assen

- Bouwmachines

- Landbouwwerktuigen

- Structurele basiscomponenten

Kosten en beschikbaarheid

Door mijn werk bij PTSMAKE heb ik aanzienlijke kostenverschillen tussen deze materialen opgemerkt:

- 4140 kost doorgaans 20-30% meer dan 1045

- 1045 is gemakkelijker verkrijgbaar in standaardmaten

- 4140 kan langere levertijden vereisen voor speciale maten

- Bulkbestellingen kunnen de prijs aanzienlijk beïnvloeden

Productieprocessen

Bewerkingskenmerken

Beide staalsoorten kunnen effectief bewerkt worden, maar er zijn belangrijke verschillen:

| Proces | 4140 staal | 1045 staal |

|---|---|---|

| Draaien | Matige moeilijkheidsgraad | Gemakkelijker |

| Frezen | Vereist specifiek gereedschap | Standaard gereedschap |

| Boren | Hogere gereedschapsslijtage | Normale gereedschapsslijtage |

| Afwerking oppervlak | Uitstekend | Goed |

Lasoverwegingen

- 4140 vereist voorverwarming en gecontroleerde koeling

- 1045 kan worden gelast met standaardprocedures

- Voor beide moet het juiste vulmateriaal worden gekozen

- Warmtebehandeling na het lassen kan nodig zijn

Maatregelen voor kwaliteitscontrole

Bij PTSMAKE implementeren we strenge testprocedures voor beide materialen:

- Hardheid testen op meerdere punten

- Ultrasone inspectie op inwendige defecten

- Verificatie van de chemische samenstelling

- Validatie van mechanische eigenschappen

Milieu-impact

Beide staalsoorten bieden verschillende milieuoverwegingen:

- 4140 productie vereist meer energie door legeren

- 1045 heeft een eenvoudiger recyclingproces

- Beide materialen zijn 100% recyclebaar

- Het energieverbruik tijdens de warmtebehandeling varieert

Richtlijnen voor materiaalselectie

Overweeg bij het kiezen tussen 4140 en 1045:

- Vereiste sterktes

- Toepassingsomgeving

- Budgettaire beperkingen

- Complexiteit van de productie

- Vereisten voor warmtebehandeling

Deze vergelijking toont aan dat, hoewel 4140 en 1045 op elkaar lijken, ze verschillende doelen dienen en verschillende voordelen bieden. Bij PTSMAKE helpen we klanten weloverwogen beslissingen te nemen op basis van hun specifieke eisen, zodat voor elk project een optimale materiaalkeuze wordt gemaakt.

Hoe beïnvloedt warmtebehandeling de eigenschappen van 4140 staal?

Het warmtebehandelen van 4140 staal kan een ingewikkeld proces zijn en veel fabrikanten hebben moeite om de gewenste materiaaleigenschappen te bereiken. Ik heb talloze gevallen gezien waarbij een onjuiste warmtebehandeling ertoe leidde dat onderdelen voortijdig defect raakten of niet aan de specificaties voldeden, wat kostbare productievertragingen en materiaalverspilling tot gevolg had.

Warmtebehandeling beïnvloedt de eigenschappen van 4140 staal aanzienlijk door de microstructuur te veranderen. Door gecontroleerde verwarmings- en koelprocessen kunnen we de sterkte, hardheid en taaiheid verbeteren met behoud van goede bewerkbaarheid. De specifieke behandelingsmethode bepaalt de uiteindelijke mechanische eigenschappen.

Inzicht in de basisprincipes van 4140 staal warmtebehandeling

4140 staal ondergaat verschillende warmtebehandelingsprocessen die de mechanische eigenschappen fundamenteel veranderen. De reactie van het staal op warmtebehandeling is grotendeels te danken aan zijn martensiet5 vorming tijdens het koelproces. Bij PTSMAKE controleren we deze processen zorgvuldig om optimale resultaten te bereiken voor de specifieke toepassingen van onze klanten.

Kritische temperaturen en fasen

Het warmtebehandelingsproces omvat verschillende kritische temperatuurbereiken:

| Temperatuurbereik (°F) | Fase | Doel |

|---|---|---|

| 1500-1600 | Austenitizing | Structuur transformeren naar austeniet |

| 800-1300 | Temperen | Hardheid verlagen, vervormbaarheid verhogen |

| 400-700 | Verlichting van stress | Interne spanningen verwijderen |

Gebruikelijke warmtebehandelingsmethoden

Afschrikproces

Afharden is misschien wel de meest cruciale stap bij het harden van 4140 staal. Het proces omvat:

- Het staal verhitten tot austenitizingtemperatuur

- Op temperatuur houden voor een goede verzadiging

- Snelle afkoeling in olie of water

De afkoelsnelheid heeft een grote invloed op de uiteindelijke hardheid en sterkte-eigenschappen.

Tempereffecten

Na het afschrikken is ontlaten essentieel:

- Interne spanningen verminderen

- Vervormbaarheid verbeteren

- Taaiheid verbeteren

- Specifieke hardheidsvereisten bereiken

Veranderingen in eigenschappen door warmtebehandeling

Mechanische eigenschappen

Warmtebehandeling heeft een aanzienlijke invloed op de volgende eigenschappen:

| Eigendom | Voor de behandeling | Na behandeling |

|---|---|---|

| Treksterkte (ksi) | 95-105 | 140-160 |

| Opbrengststerkte (ksi) | 60-70 | 120-140 |

| Hardheid (HRC) | 20-25 | 28-32 |

Microstructurele veranderingen

Het warmtebehandelingsproces veroorzaakt verschillende microstructurele veranderingen:

- Vorming van fijn pareliet

- Ontwikkeling van getemperde martensiet

- Hardmetaal distributie

- Korrelverfijning

Optimalisatiestrategieën

Temperatuurregeling

Een nauwkeurige temperatuurregeling is cruciaal om de gewenste eigenschappen te bereiken. Bij PTSMAKE maken we gebruik van geavanceerde warmtebehandelingsapparatuur met:

- Digitale temperatuurbewaking

- Uniforme verwarmingskamers

- Nauwkeurige regeling van de koelsnelheid

- Geautomatiseerd procesbeheer

Tijdmanagement

De duur van elke warmtebehandelingsfase heeft een aanzienlijke invloed op de uiteindelijke eigenschappen:

| Fase | Optimale duur | Kritische factoren |

|---|---|---|

| Austenitizing | 30-60 minuten | Sectiegrootte |

| Doven | 1-5 minuten | Koelmedium |

| Temperen | 2-4 uur | Eindhardheid |

Toepassingen voor de industrie

Verschillende industrieën vereisen verschillende combinaties van eigenschappen:

Automobieltoepassingen

De auto-industrie vereist vaak:

- Hoge vermoeiingssterkte

- Goede slijtvastheid

- Uitstekende taaiheid

Eisen voor de ruimtevaart

Vraag naar ruimtevaarttoepassingen:

- Superieure verhouding sterkte/gewicht

- Consistente eigenschappen

- Hoge betrouwbaarheid

Maatregelen voor kwaliteitscontrole

Om consistente resultaten te garanderen, implementeren we:

- Regelmatige kalibratie van apparatuur

- Verificatie van materiaalcertificering

- Bewaking van procesparameters

- Testen na de behandeling

Problemen oplossen

Oppervlakte ontkoling

Om ontkoling van het oppervlak te voorkomen:

- Gebruik beschermende atmosferen

- Verwarming regelen

- Ovencondities bewaken

Beheer van vervorming

Minimaliseer vervorming door:

- Juist armatuurontwerp

- Gelijkmatige verwarming

- Gecontroleerde koeling

- Strategische onderdeeloriëntatie

Milieu-overwegingen

Moderne warmtebehandelingsprocessen moeten rekening houden met:

- Energie-efficiëntie

- Emissiecontrole

- Afvalvermindering

- Behoud van hulpbronnen

Bij PTSMAKE hebben we energiezuinige ovens en terugwinningssystemen geïmplementeerd om de impact op het milieu te minimaliseren en tegelijkertijd superieure kwaliteitsnormen te handhaven.

Toekomstige trends

De warmtebehandeling van 4140 staal blijft zich ontwikkelen:

- Geavanceerde procescontrolesystemen

- Geautomatiseerde verwerkingsapparatuur

- Real-time bewakingsmogelijkheden

- Oplossingen voor voorspellend onderhoud

Ons streven om op de hoogte te blijven van deze ontwikkelingen zorgt ervoor dat we onze klanten de best mogelijke service bieden.

Wat zijn de bewerkingsoverwegingen voor 4140 staal?

Werken met 4140 staal kan een uitdaging zijn, vooral als er een nauwkeurige bewerking nodig is. Veel fabrikanten worstelen met gereedschapsslijtage, warmtebeheersing en het bereiken van krappe toleranties. Deze problemen leiden vaak tot hogere productiekosten en projectvertragingen.

De belangrijkste overwegingen bij het bewerken van 4140 staal zijn onder andere de juiste snijsnelheid, de keuze van het gereedschapmateriaal, koelstrategieën en het handhaven van optimale voedingssnelheden. Deze factoren zijn cruciaal omdat de hoge sterkte en hardheid van 4140 staal specifieke bewerkingsparameters vereisen om kwaliteitsresultaten te behalen.

Inzicht in 4140 staal eigenschappen

Voordat we ingaan op de bewerkingsoverwegingen, is het essentieel om te begrijpen wat 4140 staal uniek maakt. Dit chroom-molybdeenlegeringstaal met een gemiddelde koolstofwaarde heeft een uitzonderlijke hardbaarheid6 en sterkte. Op PTSMAKE, we vaak werken met 4140 staal voor verschillende industriële toepassingen, met name in de lucht-en ruimtevaart en auto-onderdelen.

Chemische samenstelling

De chemische samenstelling van 4140 staal heeft een directe invloed op de bewerkbaarheid:

| Element | Percentage Bereik |

|---|---|

| Koolstof | 0.38-0.43% |

| Chroom | 0.80-1.10% |

| Molybdeen | 0.15-0.25% |

| Mangaan | 0.75-1.00% |

| Silicium | 0.15-0.35% |

| Fosfor | 0,035% max |

| Zwavel | 0,040% max |

Snijsnelheid en voedingssnelheid optimaliseren

Richtlijnen voor snelheidsselectie

Ik heb ontdekt dat de optimale snijsnelheid voor 4140 staal varieert afhankelijk van de bewerking:

- Grof draaien: 250-350 SFM

- Afwerking draaien: 300-400 SFM

- Frezen: 200-300 SFM

- Boren: 150-250 SFM

Overwegingen voor toevoersnelheid

De voedingssnelheid moet worden aangepast op basis van:

- Toestand van het materiaal (gegloeid vs. warmtebehandeld)

- Zaagdiepte

- Gereedschapsgeometrie

- Eisen voor oppervlakteafwerking

Gereedschapsselectie en -beheer

Aanbevolen gereedschapsmaterialen

Voor het bewerken van 4140 staal raad ik aan:

- Hardmetalen gereedschap voor algemene bewerking

- Keramisch gereedschap voor hogesnelheidsbewerkingen

- HSS-gereedschappen voor eenvoudige bewerkingen met lagere snelheden

Specificaties gereedschapsgeometrie

De juiste geometrie van het gereedschap is cruciaal:

- Ontlastingshoek: 6-8 graden

- Hellinghoek: 5-7 graden

- Loodhoek: 15-30 graden

Strategieën voor koeling en smering

Koelvloeistof kiezen

Bij PTSMAKE gebruiken we verschillende koelmethoden op basis van specifieke vereisten:

- In water oplosbare koelmiddelen voor algemene bewerking

- Rechte oliën voor zware toepassingen

- Minimumhoeveelheid smering (MQL) voor milieubewuste projecten

Methoden voor temperatuurregeling

Effectief temperatuurbeheer omvat:

- Regelmatig onderhoud van koelvloeistof

- Juiste concentratie koelvloeistof

- Strategische koelmiddeltoevoer

- Gereedschapstemperatuur bewaken

Overwegingen voor oppervlakteafwerking

Afwerkingsparameters

Voor een optimale oppervlakteafwerking:

| Operatie | Snelheid (SFM) | Voer (IPR) | Zaagdiepte (inch) |

|---|---|---|---|

| Ruw | 300 | 0.015 | 0.100 |

| Halffabrikaat | 350 | 0.010 | 0.050 |

| Afwerking | 400 | 0.005 | 0.010 |

Maatregelen voor kwaliteitscontrole

Inspectiemethoden

We implementeren strenge kwaliteitscontroles:

- In-proces metingen

- Maatcontrole na machinale bewerking

- Testen van de oppervlakteruwheid

- Hardheid testen

Veelvoorkomende problemen en oplossingen

Typische uitdagingen zijn onder andere:

- Gereedschapsslijtage: Regelmatige conditiebewaking van gereedschap

- Maatnauwkeurigheid: Juiste opspanning en temperatuurregeling

- Afwerking oppervlak: Geoptimaliseerde snijparameters

- Klapperen: Verbeterde gereedschaphouderstijfheid

Overwegingen voor warmtebehandeling

Voorbewerking Behandeling

Een goede warmtebehandeling vóór het bewerken kan:

- Interne spanningen verminderen

- Bewerkbaarheid verbeteren

- Zorg voor dimensionale stabiliteit

Nabewerking

Overweeg warmtebehandeling na machinale bewerking voor:

- Verlichting van stress

- Hardheidsaanpassing

- Verbeterde materiaaleigenschappen

Strategieën voor kostenoptimalisatie

Levensduurbeheer gereedschap

De kosten optimaliseren:

- Slijtagepatronen van gereedschap bewaken

- Vervanging van voorspellend gereedschap implementeren

- Gebruik de juiste snijparameters

- Selecteer kosteneffectieve gereedschapsmaterialen

Productie-efficiëntie

Verbeter de efficiëntie door:

- Geoptimaliseerde bewerkingsvolgorde

- Minimale wijzigingen in instellingen

- Efficiënte verwerking van werkstukken

- Regelmatige onderhoudsschema's

Bij PTSMAKE hebben we uitgebreide bewerkingsstrategieën ontwikkeld voor 4140 staal die zorgen voor een consistente kwaliteit met behoud van kosteneffectiviteit. Onze ervaring met diverse industriële toepassingen heeft ons geholpen deze parameters te verfijnen voor optimale resultaten.

Wat zijn de kostenimplicaties van het gebruik van 4140 staal bij de productie?

Veel fabrikanten worstelen met het vinden van een balans tussen materiaalkosten en prestatie-eisen in hun projecten. Door de stijgende staalprijzen en de complexiteit van de materiaalselectie vragen projectmanagers en ingenieurs zich vaak af of ze dure fouten maken in hun materiaalkeuzes.

De kostenimplicaties van 4140 staal bij de productie variëren afhankelijk van factoren zoals volume, verwerkingseisen en marktomstandigheden. Hoewel de initiële prijs hoger is dan die van standaard koolstofstaal, leiden de superieure eigenschappen van het materiaal vaak tot kostenvoordelen op de lange termijn door betere prestaties en minder onderhoud.

De initiële materiaalkosten opsplitsen

De aanloopkosten van 4140 staal zijn een belangrijke overweging bij productieprojecten. Als chroomstaal7 kwaliteit, vraagt het meestal een premie ten opzichte van basis koolstofstaal. Ik heb gemerkt dat de huidige marktprijzen aanzienlijk kunnen variëren op basis van:

Prijsbepalende factoren voor grondstoffen

- Wereldwijde marktomstandigheden

- Orderaantal

- Materiaalvorm (staaf, plaat, buis)

- Relaties met leveranciers

- Geografische locatie

De volgende tabel toont typische prijsvergelijkingen tussen 4140 en andere veelgebruikte staalsoorten:

| Staalkwaliteit | Relatieve kostenindex | Typische toepassingen |

|---|---|---|

| 1018 koolstofstaal | 1.0 | Onderdelen voor algemene doeleinden |

| 4140 staal | 1.8-2.2 | Componenten met hoge spanning |

| 4340 staal | 2.3-2.8 | Ruimtevaart onderdelen |

| Gereedschapsstaal | 3.0-4.0 | Snijgereedschappen |

Overwegingen met betrekking tot verwerkingskosten

De totale productiekosten gaan verder dan de grondstofprijzen. Bij PTSMAKE hebben we verschillende verwerkingsfactoren geïdentificeerd die de uiteindelijke kosten beïnvloeden:

Bewerkingskosten

4140 staal vereist specifieke snijparameters en gereedschappen vanwege de hardheid. De belangrijkste overwegingen zijn onder andere:

- Gereedschapslijtage

- Snijsnelheden en voedingen

- Vereisten voor koelvloeistof

- Machinetijdtoewijzing

Kosten voor warmtebehandeling

Het materiaal heeft vaak een warmtebehandeling nodig om optimale eigenschappen te verkrijgen:

- Kosten voor afschrikken en ontlaten

- Energieverbruik

- Verwerkingstijd

- Onderhoud van apparatuur

Kostenvoordelen op lange termijn

Ondanks de hogere initiële kosten biedt 4140 staal na verloop van tijd vaak economische voordelen:

Lagere onderhoudskosten

Onderdelen gemaakt van 4140 staal vertonen meestal:

- Langere levensduur

- Betere slijtvastheid

- Verbeterde vermoeiingssterkte

- Lagere vervangingsfrequentie

Prestatiegerelateerde besparingen

De superieure eigenschappen van het materiaal kunnen leiden tot:

- Minder uitvaltijd

- Minder garantieclaims

- Minder aansprakelijkheidsrisico's

- Verbeterde productreputatie

Industrie-specifieke kostenanalyse

Verschillende sectoren ervaren verschillende kostenimplicaties bij het gebruik van 4140 staal:

Auto-industrie

- Hogere initiële gereedschapskosten

- Minder garantieclaims

- Verbeterde veiligheidsbeoordelingen

- Betere brandstofefficiëntie door gewichtsoptimalisatie

Productie van zwaar materieel

- Langere levensduur van onderdelen

- Kortere onderhoudsintervallen

- Hogere betrouwbaarheid van apparatuur

- Beter bestand tegen zware omstandigheden

Strategieën voor kostenoptimalisatie

Op PTSMAKE, implementeren we verschillende strategieën om 4140 staal kosten te optimaliseren:

Ontwerpoptimalisatie

- Efficiënt materiaalgebruik

- Deelconsolidatie

- Gewichtsvermindering

- Spanningsverdelingsanalyse

Beheer van de toeleveringsketen

- Strategische partnerschappen met leveranciers

- Volume inkoopovereenkomsten

- Markttiming voor aankopen

- Inventarisoptimalisatie

Toekomstige kostenoverwegingen

Het kostenlandschap voor 4140 staal blijft zich ontwikkelen:

Markttrends

- Beschikbaarheid van grondstoffen

- Wereldwijd handelsbeleid

- Milieuvoorschriften

- Energiekosten

Technologische vooruitgang

- Verbeterde verwerkingsmethoden

- Geavanceerde warmtebehandelingstechnieken

- Efficiëntere bewerkingsstrategieën

- Betere kwaliteitscontrolesystemen

Onze ervaring bij PTSMAKE is gebleken dat een succesvolle kostenbeheersing met 4140 staal een uitgebreid begrip van zowel de onmiddellijke en lange termijn factoren vereist. We werken consequent samen met klanten om hun specifieke toepassingen te analyseren en de meest kosteneffectieve aanpak voor hun projecten te bepalen.

Door al deze aspecten zorgvuldig te overwegen, kunnen fabrikanten weloverwogen beslissingen nemen over het gebruik van 4140 staal in hun toepassingen. Hoewel de initiële investering hoger kan zijn, blijken de totale gebruikskosten vaak gunstiger in vergelijking met alternatieven van een lagere kwaliteit, vooral in kritieke toepassingen waar prestaties en betrouwbaarheid van het grootste belang zijn.

Leer meer over de unieke structuren in staal die de sterkte en duurzaamheid verbeteren. ↩

Begrijpen hoe metalen worden verwerkt om hun eigenschappen te verbeteren voor optimale prestaties. ↩

Leer meer over verschillen in vloeigrens om het juiste staal voor je project te kiezen. ↩

Begrijp hoe hardbaarheid de prestaties en materiaalselectie voor uw productieprojecten beïnvloedt. ↩

Leer meer over martensietvorming om de warmtebehandeling van 4140 staal te optimaliseren voor meer sterkte en taaiheid. ↩

Leer meer over hardbaarheid om de bewerkingsefficiëntie te verbeteren en betere resultaten te behalen in 4140 staaltoepassingen. ↩

Leer meer over de unieke eigenschappen van chromoly voor kosteneffectieve productieoplossingen en betere prestaties. ↩