Ik zie vaak dat ingenieurs worstelen met tekeningen waarop de juiste passpecificaties ontbreken. Deze verwarring leidt tot kostbare productiefouten en onderdelen die niet goed in elkaar passen. Ik heb projecten zien mislukken omdat iemand de vereisten voor de overgangspasvorm verkeerd begreep.

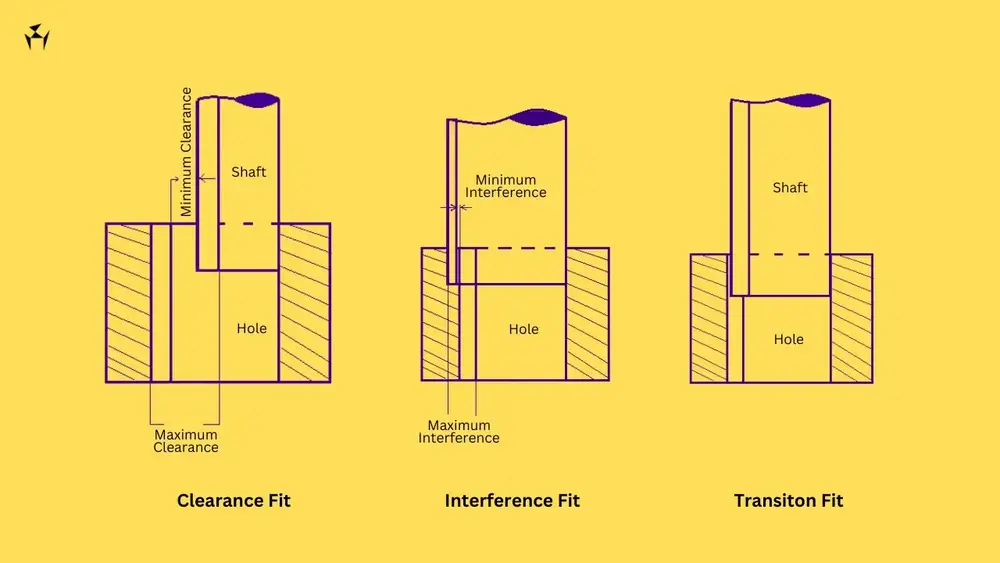

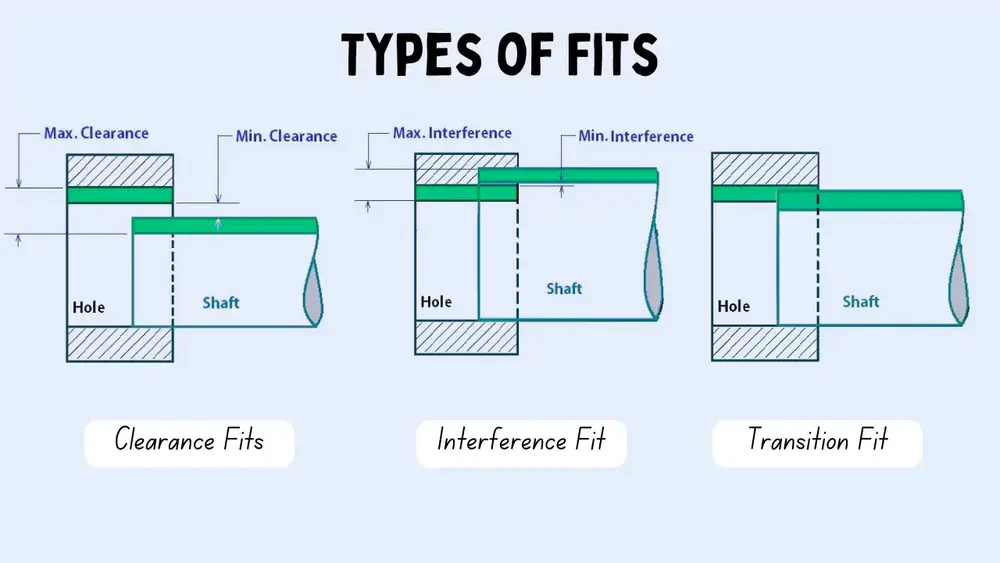

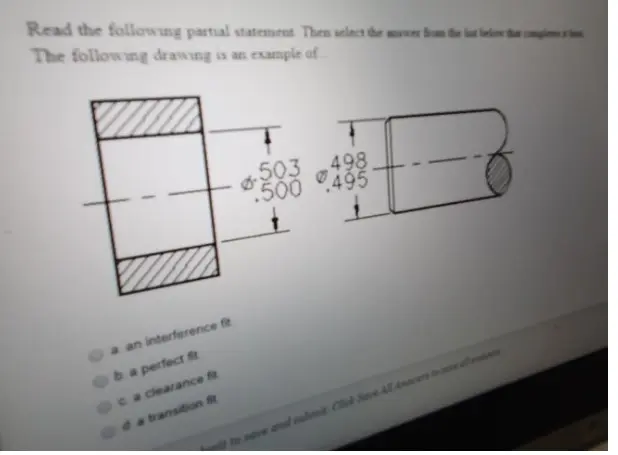

Een overgangspassing ontstaat wanneer het verschil tussen een gat en een as een kleine speling of interferentie veroorzaakt. Dit type passing wordt vaak gebruikt in toepassingen waar onderdelen met de hand geassembleerd moeten worden met behoud van nauwkeurige positionering.

Laat me iets interessants vertellen over overgangsvormen die veel mensen over het hoofd zien. Hoewel deze passingen op het eerste gezicht eenvoudig lijken, bieden ze in feite unieke voordelen bij assemblage. De kleine interferentie of speling die ze bieden kan het verschil maken tussen een soepel lopende machine en een die voortijdig defect raakt. Ik zal uitleggen waarom dit belangrijk is voor je volgende project.

Wanneer zou je een overgangspasvorm gebruiken?

Heb je ooit geworsteld met onderdelen die niet soepel in elkaar schuiven en geen goede grip bieden? De frustratie van onderdelen die te los of te strak zitten kan leiden tot nachtmerries over assemblage, prestatieproblemen en kostbaar herstelwerk. Het is een veelvoorkomende uitdaging die het succes van uw project kan maken of breken.

Een overgangspassing is ideaal als je onderdelen nodig hebt die met lichte kracht met de hand in elkaar gezet kunnen worden, met behoud van een redelijke positioneringsnauwkeurigheid. Dit type passing biedt een licht interferentie- en spelingbereik, waardoor het perfect is voor onderdelen die af en toe gedemonteerd of tijdelijk gepositioneerd moeten worden.

De basis van overgangsbeslissingen begrijpen

Overgangspassen houden het midden tussen vrijloop- en interferentiepassen. Ze creëren een unieke verbinding waarbij de werkelijke passing kan variëren van een lichte interferentie tot een minimale speling. De tolerantiezone as-tot-gat1 speelt een cruciale rol bij het bepalen van de uiteindelijke assemblagekenmerken.

Belangrijkste kenmerken van overgangsmaatregelen

- Minimale tot geen speling

- Lichte montagekracht vereist

- Geschikt voor handmatige montage

- Handhaaft redelijke nauwkeurigheid

- Maakt incidentele demontage mogelijk

Veelvoorkomende toepassingen van overgangen

Productie en assemblage

In de precisiefabricage worden pasvormen op grote schaal gebruikt voor:

- Bussen in behuizingen plaatsen

- Montage van lagers op assen

- Assemblage van tandwielcomponenten

- Positioneerpennen en pluggen

- Tijdelijke armatuuronderdelen

Bij PTSMAKE maken we vaak gebruik van overgangspassingen in onze CNC-bewerkingsprojecten, vooral wanneer klanten componenten nodig hebben die een goede balans bieden tussen montagegemak en positioneringsnauwkeurigheid.

Branchespecifieke toepassingen

Verschillende industrieën maken gebruik van transition fits voor verschillende doeleinden:

| Industrie | Toepassingsvoorbeelden | Belangrijkste voordelen |

|---|---|---|

| Automotive | Lagerhouders, wielnaven | Eenvoudig onderhoud, consistente uitlijning |

| Ruimtevaart | Geleidingsbussen, montagebeugels | Nauwkeurige positionering, trillingsbestendig |

| Medisch | Instrumentbehuizingen, apparaatframes | Sterilisatiecompatibiliteit, betrouwbare assemblage |

| Elektronica | Koellichamen, montageonderdelen | Thermische uitzettingsruimte, bruikbaarheid |

Selectiecriteria voor overgangen

Functionele vereisten

Houd bij het kiezen van een overgangspasvorm rekening met het volgende:

- Montagefrequentie

- Vereiste positioneringsnauwkeurigheid

- Bedrijfsomstandigheden

- Onderhoudsbehoeften

- Kostenoverwegingen

Omgevingsfactoren

Verschillende omgevingsomstandigheden beïnvloeden de prestaties van de overgangspasvorm:

- Temperatuurschommelingen

- Vochtigheidsniveaus

- Blootstelling aan trillingen

- Chemische blootstelling

- Bedrijfsdrukken

Ontwerpoverwegingen

Tolerantieanalyse

Een goede tolerantieanalyse zorgt voor een succesvolle transition fit-implementatie:

- Maximale materiaaltoestand berekenen

- Evalueer de minimale materiaaltoestand

- Overweeg stapeltoleranties

- Houd rekening met thermische uitzetting

- Factor in productiemogelijkheden

Materiaalkeuze

De materiaaleigenschappen hebben een aanzienlijke invloed op het gedrag van de overgangspasvorm:

- Thermische uitzettingscoëfficiënten

- Oppervlaktehardheid

- Slijtvastheid

- Corrosiebestendigheid

- Kosteneffectiviteit

Richtlijnen voor productie

Productiemethoden

Om een betrouwbare overgang te bereiken:

- Strikte dimensionale controle handhaven

- Gebruik geschikte oppervlakteafwerkingen

- Overweeg de vereisten voor nabewerking

- De juiste inspectiemethoden implementeren

- Documenteer assemblageprocedures

Maatregelen voor kwaliteitscontrole

Essentiële kwaliteitscontrolepraktijken zijn onder andere:

- Regelmatige kalibratie van meetapparatuur

- Statistische procesbeheersing

- Inspectie eerste artikel

- Omgevingsconditiebewaking

- Documentatie van resultaten

Onderhoud en service

Assemblageprocedures

Beste praktijken voor assemblage:

- Reinig pasvlakken grondig

- Gebruik de juiste assemblagegereedschappen

- Oefen gelijkmatige druk uit

- Bewaak de montagekracht

- Samenstellen van documenten

Overwegingen bij demontage

Belangrijke factoren voor een succesvolle demontage:

- Gebruik de juiste extractiegereedschappen

- Gelijkmatige krachtverdeling toepassen

- Conditie van onderdelen bewaken

- Plan voor vervangende onderdelen

- Onderhoudsgeschiedenis documenteren

Implicaties voor de kosten

Productiekosten

Factoren die de productiekosten beïnvloeden:

- Vereisten voor nauwere toleranties

- Specificaties oppervlakteafwerking

- Materiaalkeuze

- Productievolume

- Maatregelen voor kwaliteitscontrole

Levenscyclus

Kostenfactoren op lange termijn zijn onder andere:

- Onderhoudsvereisten

- Frequentie vervanging onderdelen

- Montage/demontage arbeid

- Gevolgen van uitvaltijd

- Behoeften aan gereedschap en apparatuur

Wat is de belangrijkste reden om een overgangspasvorm te gebruiken?

Heb je ooit geworsteld met assemblageonderdelen die te los of te strak passen? De frustratie van onderdelen die niet goed op elkaar aansluiten kan van een eenvoudige assemblagetaak een tijdrovende nachtmerrie maken, die leidt tot productievertragingen en hogere kosten.

De belangrijkste reden om een overgangspassing te gebruiken is om een nauwkeurig evenwicht te vinden tussen speling en passing. Het biedt een gecontroleerde beweging tussen parallelle onderdelen met behoud van een nauwkeurige positionering, waardoor het ideaal is voor onderdelen die af en toe gemonteerd en gedemonteerd moeten worden.

Het mechanisme van overgangen begrijpen

Overgangspassen nemen een unieke positie in binnen het technisch ontwerp, tussen vrijloop- en interferentiepassen in. Ze worden gekenmerkt door hun dimensionale tolerantie overlap2Dit betekent dat de maximale asmaat iets groter kan zijn dan de minimale gatmaat, of omgekeerd.

Belangrijkste kenmerken van overgangsmaatregelen

Het succes van een transitie hangt af van verschillende cruciale factoren:

Kwaliteit oppervlakteafwerking

- Gladdere oppervlakken verminderen wrijving

- Voorkomt slijtage tijdens montage

- Verbetert de levensduur van onderdelen

Materiaaleigenschappen

- Thermische uitzettingscoëfficiënten

- Compatibiliteit met hardheid

- Slijtvastheid

Montagevereisten

- Frequentie van demontage

- Belastingsomstandigheden

- Bedrijfsomgeving

Algemene toepassingen in productie

Bij PTSMAKE werken we vaak met overgangspassen in verschillende toepassingen:

Auto-onderdelen

Overgangspassen zijn essentieel in de autoproductie voor:

- Lagerbevestigingen

- Versnellingsbakken

- Askoppelingen

- Wielnaven

Precisiemachines

In precisieapparatuur zorgen deze pasvormen ervoor:

- Juiste uitlijning van roterende onderdelen

- Gecontroleerde beweging in schuifmechanismen

- Nauwkeurige positionering van geleidebussen

Selectiecriteria voor overgangen

Houd bij het kiezen van een overgangspasvorm rekening met deze factoren:

| Factor | Overweging | Impact |

|---|---|---|

| Bedrijfstemperatuur | Thermische uitzettingsbereik | Beïnvloedt de pasvorm |

| Type lading | Statisch vs. dynamisch | Bepaalt vereiste interferentie |

| Assemblagemethode | Handmatig vs. machinaal | Invloeden tolerantieselectie |

| Milieuomstandigheden | Vocht, blootstelling aan stof | Van invloed op vereisten voor afdichting |

Ontwerpoverwegingen en beste praktijken

Om toepassingen met overgangsfittingen te optimaliseren:

Tolerantieanalyse

- Stapeltoleranties berekenen

- Overweeg productiemogelijkheden

- Rekening houden met materiaalvariaties

Richtlijnen voor materiaalselectie

Kies materialen op basis van:

- Slijtagekenmerken

- Thermische eigenschappen

- Kostenoverwegingen

- Omgevingsfactoren

Productie-uitdagingen en -oplossingen

Bij het werken met transition fits doen zich vaak verschillende uitdagingen voor:

Precisievereisten

Het handhaven van nauwe toleranties vereist:

- Geavanceerde meetsystemen

- Temperatuurgecontroleerde omgevingen

- Geschoolde operators

Maatregelen voor kwaliteitscontrole

Uitgebreide inspectieprocedures implementeren:

- Regelmatige kalibratiecontroles

- Statistische procesbeheersing

- Documentatie van kritieke dimensies

Kostenimplicaties en economische overwegingen

Inzicht in de financiële aspecten van de overgang is cruciaal:

Productiekosten

- Vereisten voor precisiebewerking

- Speciale gereedschappen

- Kosten kwaliteitscontrole

Voordelen op lange termijn

- Lagere onderhoudskosten

- Verbeterde assemblage efficiëntie

- Langere levensduur van onderdelen

Optimalisatiestrategieën

De effectiviteit van overgangspassen maximaliseren:

Ontwerpfase

- FEA-analyse gebruiken voor spanningsverdeling

- Simuleer montageomstandigheden

- Tolerantiestapels valideren

Productiefase

- De juiste bewerkingsvolgorde implementeren

- Omgevingscondities bewaken

- Strikte kwaliteitscontrole handhaven

Toekomstige trends en innovaties

Het gebied van transition fits blijft zich ontwikkelen:

Geavanceerde productietechnologieën

- 3D printtoepassingen

- Slimme productie-integratie

- Geautomatiseerde inspectiesystemen

Materiële ontwikkelingen

- Nieuwe legeringssamenstellingen

- Innovaties op het gebied van oppervlaktebehandeling

- Toepassing van slimme materialen

Industriestandaarden en specificaties

Het volgen van internationale standaarden zorgt voor consistentie:

ISO-normen

- ISO 286 voor grenswaarden en pasvormen

- Tolerantieselecties

- Eisen voor oppervlakteafwerking

Regionale variaties

- ANSI/ASME-normen

- DIN-specificaties

- JIS-vereisten

Hoe strak is een overgangspasvorm?

Heb je ooit geworsteld met onderdelen die niet goed in elkaar passen, ondanks je precieze afmetingen? Of geconfronteerd met het frustrerende dilemma dat onderdelen te los of te strak zitten? Deze passingproblemen kunnen van een eenvoudige assemblage een productienachtmerrie maken.

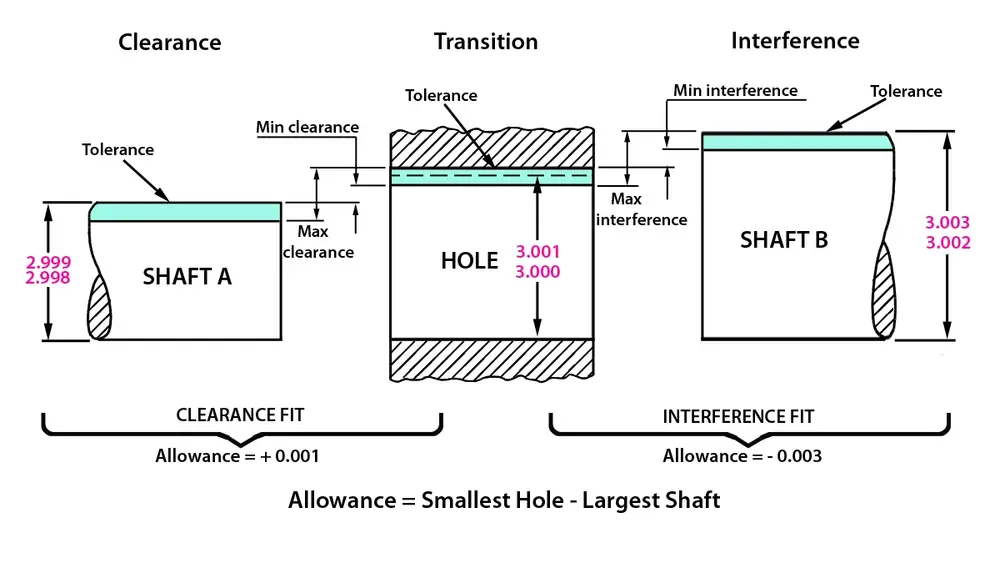

Een overgangspassing doet zich voor wanneer het verschil tussen een as- en gatafmeting een kleine speling of interferentie creëert, meestal variërend van +0,0002 tot -0,0004 inch. Dit type passing biedt een uniek evenwicht tussen speling en interferentie.

Inzicht in de basisprincipes van overgangen

Overgangspassingen vormen een cruciale middenweg in de machinebouw. Ze combineren de kenmerken van zowel speling- als interferentiepassen, waardoor ze ideaal zijn voor onderdelen die nauwkeurig moeten worden gepositioneerd en toch af en toe gedemonteerd kunnen worden. Het unieke aspect van overgangspassen ligt in hun statistische tolerantieverdeling3die de werkelijke pasvorm bepaalt.

Belangrijkste kenmerken van overgangsgeschiktheid

- Dimensionale variatie

- Montagevereisten

- Flexibele toepassing

- Productie overwegingen

Algemene toepassingen

Overgangspassen worden veel gebruikt in diverse industriële toepassingen waar precieze positionering cruciaal is:

- Lagerinstallaties in behuizingen

- Tandwielmontage op assen

- Poelie en vliegwiel

- Onderdelen voor precisiemachines

Meten en berekenen van overgangen

De nauwkeurigheid van overgangspassingen hangt af van nauwkeurige metingen en berekeningen. Hier volgt een gedetailleerd overzicht van de standaardtoleranties:

| Fitte Klas | Schacht tolerantie | Gat tolerantie | Typische toepassing |

|---|---|---|---|

| FN1 | -0,0002 tot +0,0002 | 0 tot +0,0004 | Lichte assemblages |

| FN2 | -0,0003 tot +0,0001 | 0 tot +0,0004 | Assemblages voor middelzware toepassingen |

| FN3 | -0,0004 tot 0 | 0 tot +0,0004 | Assemblages voor zwaar gebruik |

Factoren die de kwaliteit van de overgangskit beïnvloeden

Materiaaleigenschappen

De materiaalkeuze heeft een grote invloed op het succes van een overgangsverbinding. Verschillende materialen hebben verschillende thermische uitzettingssnelheden en oppervlakte-eigenschappen. Bij PTSMAKE houden we zorgvuldig rekening met de materiaaleigenschappen bij het aanbevelen van specifieke toleranties voor overgangsvormen aan onze klanten.

Temperatuureffecten

Temperatuurschommelingen kunnen de afmetingen van de passing aanzienlijk beïnvloeden:

- Thermische uitzetting tijdens gebruik

- Overwegingen voor assemblagetemperatuur

- Materiaalspecifieke uitzettingssnelheden

Vereisten voor oppervlakteafwerking

De oppervlakteafwerking speelt een cruciale rol bij het bereiken van optimale overgangspasvormen:

- Ruwheidsparameters

- Golvende overwegingen

- Effecten van oppervlaktebehandeling

Ontwerpoverwegingen voor overgangen

Tolerantie Stapelanalyse

Houd bij het ontwerpen van assemblages met overgangspassingen rekening met het volgende:

- Onderdeeltoleranties

- Montagevolgorde

- Cumulatieve effecten van meerdere pasvormen

Selectie productieproces

Het fabricageproces is van grote invloed op de pasvormkwaliteit:

- Eisen aan de bewerkingsnauwkeurigheid

- Kostenoverwegingen

- Gevolgen voor het productievolume

Maatregelen voor kwaliteitscontrole

Een goede kwaliteitscontrole is essentieel:

- Metingstechnieken

- Inspectieprocedures

- Documentatie-eisen

Beste praktijken voor implementatie

Voorbereidingen voor montage

Een goede voorbereiding zorgt voor een succesvolle montage:

- Schone en vuilvrije oppervlakken

- Indien nodig de juiste smeermiddelen

- Juiste gereedschapsselectie

Assemblagetechnieken

Het is cruciaal om de juiste montageprocedures te volgen:

- Overwegingen voor uitlijning

- Krachttoepassingsmethoden

- Temperatuurbeheer

Overwegingen voor onderhoud

Langdurige prestaties zijn afhankelijk van goed onderhoud:

- Regelmatige inspectieschema's

- Vereisten voor smering

- Slijtagecontrole

Problemen oplossen

Problemen met de pasvorm

Veelvoorkomende problemen en oplossingen zijn onder andere:

- Overmatige interferentie

- Onvoldoende grip

- Ongelijke montage

Preventiestrategieën

Preventieve maatregelen om succesvolle pasvormen te garanderen:

- Ontwerpvalidatie

- Procesbeheersing

- Verificatie van materiaalselectie

Mijn ervaring bij PTSMAKE is dat voor succesvolle overgangspassingen zorgvuldig aandacht moet worden besteed aan details tijdens het ontwerp- en fabricageproces. We hebben uitgebreide procedures voor kwaliteitscontrole ontwikkeld om ervoor te zorgen dat onze machinaal bewerkte componenten voldoen aan de exacte specificaties voor overgangsvormen. Deze aandacht voor detail heeft ons geholpen om onze positie als betrouwbare partner voor precisieproductie in verschillende industrieën te behouden.

Wat is het verschil tussen Free Fit en Close Fit?

Heb je wel eens onderdelen in elkaar gezet om erachter te komen dat ze niet in elkaar passen of losjes wiebelen? Deze veel voorkomende frustratie kan leiden tot projectvertragingen, verspilling van materialen en een verminderde productkwaliteit. Het is een uitdaging waar veel ontwerpers en technici zich over verbazen.

Free fit en close fit zijn twee verschillende soorten passing in de machinebouw. Bij een "free fit" is er een grote speling tussen de te monteren onderdelen, terwijl bij een "close fit" er een minimale speling is voor een nauwkeurige uitlijning en minder beweging tussen de onderdelen.

De basis van passen begrijpen

Vrije pasvorm Kenmerken

Pasvormen zijn ontworpen om een grote speling te hebben tussen tegengestelde onderdelen. Bij vrije pasvormen kunnen onderdelen gemakkelijk met de hand gemonteerd en gedemonteerd worden zonder speciaal gereedschap. Deze pasvormen zijn bijzonder nuttig in situaties waar snel onderhoud of regelmatige vervanging van onderdelen nodig is.

De vrijgave-interferentie4 Bij vrije pasvormen varieert het meestal van los tot zeer los, waardoor ze ideaal zijn voor onderdelen die:

- Regelmatig onderhoud nodig

- Snelle montage vereist

- Moeten vrij ten opzichte van elkaar bewegen

- Werkt in omgevingen met hoge temperaturen waar thermische uitzetting een probleem is

Nauwsluitende kenmerken

Nauwsluitende pasvormen hebben een minimale speling tussen de parallelle onderdelen, wat resulteert in een preciezere assemblage. Deze pasvormen vereisen vaak lichte druk of zacht tikken voor montage, maar kunnen toch uit elkaar gehaald worden zonder de onderdelen te beschadigen. Nauwsluitende pasvormen zijn essentieel wanneer:

- Nauwkeurige positionering is vereist

- Onderdelen moeten uitgelijnd blijven

- Minimale beweging tussen onderdelen is acceptabel

- Draagvermogen is belangrijk

Praktische toepassingen

Gratis Fit-toepassingen

| Toepassing | Doel | Voordelen |

|---|---|---|

| Aslagers | Rotatie toestaan | Verminderde wrijving |

| Geleidepennen | Snelle montage mogelijk maken | Eenvoudig onderhoud |

| Beschermhoezen | Toegang vergemakkelijken | Eenvoudig verwijderen |

| Kabelbehuizingen | Beweging van vergunningen | Flexibele routing |

Nauwsluitende toepassingen

| Toepassing | Doel | Voordelen |

|---|---|---|

| Precisietandwielen | Gaas onderhouden | Soepele werking |

| Uitlijningspennen | Zorg voor nauwkeurigheid | Stabiele montage |

| Motorbehuizingen | Controle concentriciteit | Minder trillingen |

| Gereedschapshouders | Veilig gereedschap | Precieze bewerking |

Overwegingen met betrekking tot tolerantie

Toleranties vrije passing

Bij PTSMAKE werken we vaak met free fit toleranties bij onze CNC-bewerkings- en spuitgietprojecten. Free fits hebben meestal grotere toleranties, meestal in het bereik van:

- Gaten: +0,2 mm tot +0,5 mm

- Assen: -0,2 mm tot -0,5 mm

Deze grotere toleranties maken de productie voordeliger en zorgen voor eenvoudige montage in productieomgevingen.

Toleranties voor nauwe passing

Nauwe passingen vereisen nauwere toleranties, waardoor nauwkeurigere fabricageprocessen nodig zijn. Veel voorkomende toleranties zijn

- Gaten: +0,01 mm tot +0,03 mm

- Assen: -0,01 mm tot -0,03 mm

Productie overwegingen

Invloed van materiaalselectie

De materiaalkeuze beïnvloedt de pasvormkenmerken aanzienlijk:

- Metalen onderdelen behouden over het algemeen beter hun afmetingen dan plastic onderdelen

- Thermische uitzettingssnelheden beïnvloeden de pasvorm over temperatuurbereiken

- De hardheid van het materiaal beïnvloedt de slijtagekenmerken

- Vereisten voor oppervlakteafwerking variëren afhankelijk van het type passing

Productiemethoden

Verschillende productiemethoden beïnvloeden de pasnauwkeurigheid:

CNC-bewerking

- Biedt uiterste precisie voor nauwkeurige pasvormen

- Kan consistent strakke toleranties aanhouden

- Geschikt voor zowel metalen als kunststof onderdelen

- Maakt het mogelijk complexe geometrieën te maken

Spuitgieten

- Vereist zorgvuldige overweging van krimp

- Profiteert van de juiste locatie van de poort voor dimensionale stabiliteit

- Mogelijk secundaire bewerkingen nodig voor precieze pasvormen

- Rendabel voor productie van grote volumes

Ontwerprichtlijnen

Gratis pasvormtips

Bij het ontwerpen voor vrije pasvormen:

- Denk aan montagerichting en toegankelijkheid

- Houd rekening met thermische uitzetting

- Plan voldoende smeerruimtes

- Waar nodig uitlijningsfuncties opnemen

Tips voor nauwsluitend ontwerp

Vergeet niet om voor nauwe pasvormen:

- Vereisten voor oppervlakteafwerking opgeven

- Overweeg assemblagemethoden

- Definieer referentiepunten duidelijk

- Houd rekening met stapeltoleranties

Kwaliteitscontrole

Inspectiemethoden

Een goede inspectie garandeert dat aan de pasvormvereisten wordt voldaan:

- Precisiemeetinstrumenten gebruiken

- Implementeer go/no-go-meters

- Regelmatige kalibratiecontroles uitvoeren

- Inspectieresultaten documenteren

Veelvoorkomende problemen en oplossingen

Scheefstand

- Gebruik de juiste opspanning tijdens de productie

- Adequate maatregelen voor kwaliteitscontrole implementeren

- Machine kalibreren

Tolerantie stapeling

- Houd rekening met cumulatieve toleranties in samenstellingen

- Geometrische dimensionering en toleranties (GD&T) gebruiken.

- Statistische procesbeheersing implementeren

In welke scenario's wordt een overgangssituatie meestal toegepast?

Heeft u ooit geworsteld met het kiezen van de juiste passing voor uw mechanische assemblages? De frustratie dat onderdelen te los of te strak zitten, kan leiden tot kostbare productievertragingen en kwaliteitsproblemen. Het is een veelvoorkomende uitdaging die uw productieproject kan maken of breken.

Een overgangspassing wordt meestal toegepast in situaties waarin onderdelen zowel tijdelijk moeten kunnen bewegen als veilig moeten kunnen worden gepositioneerd. Dit type passing staat aanvankelijk glijden of draaien toe tijdens assemblage, maar zorgt voor interferentie in de uiteindelijke positie, waardoor het ideaal is voor onderdelen die nauwkeurig uitgelijnd en gecontroleerd bewogen moeten worden.

De grondbeginselen van overgangen begrijpen

Overgangspassingen vormen een unieke categorie in de machinebouw waar de tolerantiezones van de as en het gat elkaar overlappen. Dit creëert een situatie waarbij de passing speling of interferentie kan zijn, afhankelijk van de werkelijke maten binnen het tolerantiebereik. De radiale interferentie5 varieert op basis van de specifieke afmetingen en productieprecisie.

Belangrijkste kenmerken van overgangsmaatregelen

- Variabele aard: Kan fungeren als vrijloop- of interferentiepasvorm

- Gecontroleerde montage: Vereist zorgvuldige uitlijning en matige kracht

- Omkeerbare verbinding: Maakt demontage mogelijk wanneer nodig

- Temperatuurgevoeligheid: Prestaties kunnen variëren bij thermische veranderingen

Algemene toepassingen in productie

Assemblage

Overgangen zijn vooral waardevol in productiescenario's waar:

- Componenten moeten aanvankelijk flexibel worden uitgelijnd

- Eindpositie vereist stabiliteit

- Regelmatige toegang voor onderhoud is noodzakelijk

- Temperatuurschommelingen beïnvloeden de afmetingen van componenten

Industrie-specifiek gebruik

| Industrie | Toepassingsvoorbeeld | Voordelen |

|---|---|---|

| Automotive | Versnellingsbakken | Nauwkeurige uitlijning met gecontroleerde beweging |

| Ruimtevaart | Lagerinstallaties | Temperatuurgecompenseerde fitting |

| Elektronica | Montage koellichaam | Thermische uitzetting |

| Medische apparaten | Onderdelen voor precisie-instrumenten | Gecontroleerde montagekracht |

Selectiecriteria voor overgangen

Technische overwegingen

Bij PTSMAKE houden we rekening met verschillende factoren bij het aanbevelen van overgangspassen:

Bedrijfstemperatuurbereik

- Omgevingsomstandigheden

- Thermische uitzettingscoëfficiënten van materialen

- Temperatuurschommelingseffecten

Vereisten voor belasting

- Statische krachten

- Dynamische belastingen

- Schokdemping nodig

Assemblagemethoden

- Handmatige assemblage

- Geautomatiseerde assemblage

- Speciale gereedschappen

Materiaal compatibiliteit

Verschillende materiaalcombinaties vereisen specifieke overwegingen met betrekking tot de overgangspasvorm:

Metaal op metaal

- Thermische uitzetting bijpassend

- Eisen voor oppervlakteafwerking

- Corrosiepreventie

Metaal-op-kunststof

- Kruipgedrag

- Stabiliteit van het milieu

- Spanningsverdeling

Ontwerprichtlijnen en beste praktijken

Tolerantieselectie

De juiste tolerantieselectie is cruciaal voor een succesvolle overgang:

Overwegingen voor de basisgrootte

- Afmetingen van onderdelen

- Productiemogelijkheden

- Inspectiemethoden

Vereisten voor oppervlakteafwerking

- Ruwheidsspecificaties

- Behoefte aan behandeling

- Overwegingen bij de coating

Selectie productieproces

De keuze van het fabricageproces heeft een grote invloed op het succes van de overgang:

| Proces | Voordelen | Beperkingen |

|---|---|---|

| CNC-bewerking | Hoge precisie | Hogere kosten voor complexe geometrieën |

| Spuitgieten | Rendabel voor grote volumes | Overwegingen bij gereedschapsslijtage |

| 3D afdrukken | Flexibiliteit van prototypes | Beperkte materiaalopties |

Kwaliteitscontrole en verificatie

Meettechnieken

Dimensionale inspectie

- Coördinatenmeetmachines

- Digitale micrometers

- Boringmeters

Montage testen

- Pasvormverificatie

- Beoordeling van beweging

- Belasting testen

Prestatievalidatie

Functioneel testen

- Weerstand tegen beweging

- Stabiele positie

- Thermische cycli

Langetermijnmonitoring

- Slijtagepatronen

- Onderhoudsvereisten

- Prestatievermindering

Problemen oplossen

Assemblageproblemen

Moeilijke installatie

- Onjuiste uitlijning

- Overmatige interferentie

- Problemen met de oppervlakteafwerking

Losse pasvormen

- Tolerantie stapeling

- Materiaal vervorming

- Temperatuur

Preventieve maatregelen

Ontwerpfase

- Grondige tolerantieanalyse

- Beoordeling van materiaalselectie

- Planning assemblageproces

Productiefase

- Implementatie van procesbesturing

- Protocollen voor kwaliteitsinspectie

- Milieubeheersing

Door mijn ervaring bij PTSMAKE heb ik ontdekt dat succesvolle transition fit-toepassingen een evenwichtige benadering vereisen van ontwerp, productie en kwaliteitscontrole. Inzicht in deze elementen zorgt voor een betrouwbare assemblage van onderdelen en langdurige prestaties.

Wat is de relatie tussen nauwe passing en vrije passing?

Heb je wel eens gepiekerd over onderdelen die niet goed in elkaar passen? De frustratie van onderdelen die te los of te strak zitten kan gekmakend zijn. Of het nu gaat om assen, lagers of andere passende onderdelen, een verkeerde passing kan leiden tot kostbare storingen en productievertragingen.

Close fit en free fit zijn twee verschillende pasvormen in de machinebouw. Bij een nauwe passing is er minimale speling tussen de parallelle onderdelen voor nauwkeurige uitlijning, terwijl bij een vrije passing meer speling is voor eenvoudige montage en relatieve beweging. De keuze is afhankelijk van uw specifieke toepassing.

De basisconcepten begrijpen

Nauwsluitende kenmerken

Nauwsluitende passing, ook wel transition fit genoemd, creëert een nauwe verbinding tussen bij elkaar passende onderdelen. Dit type passing zorgt voor een precieze positionering en uitlijning, terwijl assemblage zonder al te veel kracht mogelijk is. Mijn ervaring bij PTSMAKE is dat nauwe passingen cruciaal zijn voor toepassingen die een hoge nauwkeurigheid en minimale beweging tussen de onderdelen vereisen.

Vrije pasvorm Kenmerken

Een vrije passing biedt een aanzienlijke speling tussen de parallelle onderdelen, waardoor montage en demontage eenvoudig zijn. Dit type fitting laat relatieve beweging tussen onderdelen toe en is ideaal als onderdelen vaak onderhouden of vervangen moeten worden. De inklaringsvergoeding6 tussen onderdelen kan variëren van matig tot aanzienlijk, afhankelijk van de specifieke vereisten.

Belangrijkste verschillen tussen Close Fit en Free Fit

| Aspect | Nauwsluitend | Gratis pasvorm |

|---|---|---|

| Opruiming | Minimaal | Aanzienlijk |

| Montage-inspanning | Matig | Gemakkelijk |

| Beweging | Beperkt | Gratis |

| Toepassingen | Precisieapparatuur | Algemene machines |

| Onderhoud | Minder vaak | Regelmatige toegang |

Toepassingen en gebruikssituaties

Nauwsluitende toepassingen

- Precisielagerinstallaties

- As-naafverbindingen in snelle machines

- Tandwielmontage op assen

- Uitlijning-kritische componenten

- Zeer nauwkeurige meetinstrumenten

Gratis Fit-toepassingen

- Snelwisselsystemen voor gereedschap

- Onderhoudsintensieve machineonderdelen

- Temperatuurafhankelijke omgevingen

- Onderdelen voor assemblagelijnen

- Verwijderbare beschermkappen en afdekkingen

Kritische overwegingen voor selectie

Prestatievereisten

De keuze tussen nauwe passing en vrije passing heeft een aanzienlijke invloed op de prestaties van het systeem. Nauwsluitende pasvormen bieden meestal:

- Betere concentriciteit

- Minder trillingen

- Hogere nauwkeurigheid

- Betere verdeling van de belasting

Gratis pasvormen:

- Gemakkelijker toegang voor onderhoud

- Betere warmteafvoer

- Vereenvoudigde montage

- Lagere productiekosten

Omgevingsfactoren

Temperatuurschommelingen, vochtigheid en bedrijfsomstandigheden beïnvloeden de keuze van de pasvorm:

- Nauwsluitingen kunnen problematisch worden bij wisselende temperaturen

- Vrije pasvormen vangen thermische uitzetting beter op

- Stoffige omgevingen vereisen mogelijk strakkere pasvormen

- De smeervereisten verschillen per type passing

Implicaties voor de productie

Productietoleranties

De vereisten voor productietoleranties variëren aanzienlijk:

- Nauwe passingen vragen om nauwere toleranties

- Vrije pasvormen maken bredere tolerantiebereiken mogelijk

- Productiekosten nemen toe met nauwere toleranties

- De vereisten voor kwaliteitscontrole verschillen

Bij PTSMAKE hanteren we strenge tolerantiecontrolesystemen om een consistente pasvormkwaliteit te garanderen voor alle geproduceerde onderdelen. Onze geavanceerde CNC-bewerkingscentra bereiken toleranties tot ±0,01 mm voor kritieke nauwe passingtoepassingen.

Materiaal Overwegingen

Materiaaleigenschappen beïnvloeden de keuze van de pasvorm:

- Thermische uitzettingscoëfficiënten

- Materiaalhardheid

- Eisen voor oppervlakteafwerking

- Slijtagekenmerken

Algemene uitdagingen en oplossingen

Assemblageproblemen

Nauwe passingen vormen vaak een uitdaging bij de assemblage:

- Risico op vreten of vastlopen

- Speciaal assemblagegereedschap nodig

- Op temperatuur gebaseerde assemblagetechnieken

- Vereisten voor juiste uitlijning

Free fits kunnen met verschillende problemen te maken krijgen:

- Overmatige beweging

- Geluid tijdens gebruik

- Slijtage door beweging

- Stabiele uitlijning

Overwegingen voor onderhoud

Verschillende soorten passen vereisen verschillende onderhoudsbenaderingen:

- Nauwsluitende pasvormen hebben vaak minder vaak onderhoud nodig

- Vrije pasvormen vergemakkelijken het vervangen van onderdelen

- Smeervereisten variëren

- Slijtagepatronen verschillen aanzienlijk

Implicaties voor de kosten

Productiekosten

- Nauwe passingen vereisen nauwkeuriger machinale bewerking

- Vrije pasvormen bieden economischere productie

- Gereedschapskosten variëren per type pasvorm

- Inspectievereisten beïnvloeden de kosten

Levenscycluskosten

Overwegingen voor de lange termijn zijn onder andere:

- Onderhoudsfrequentie

- Vervanging van onderdelen

- Stilstand voor reparaties

- Algehele betrouwbaarheid van het systeem

Beste praktijken voor implementatie

Ontwerpfase

- Houd rekening met de bedrijfsomstandigheden

- Onderhoudsvereisten evalueren

- Rekening houden met assemblagemethoden

- Plan voor thermische effecten

Kwaliteitscontrole

- De juiste inspectiemethoden implementeren

- Gedetailleerde documentatie bijhouden

- Duidelijke acceptatiecriteria opstellen

- Assemblageprocessen bewaken

Wat is de beste definitie van een goed passende oplossing?

Heb je ooit mechanische onderdelen in elkaar gezet en merkte je dat er een gat tussen zat? Misschien heb je wel eens geworsteld met onderdelen die in elkaar zouden moeten passen, maar niet perfect op elkaar aansluiten? Deze veelvoorkomende uitdaging kan leiden tot ernstige assemblageproblemen en productuitval als het niet goed wordt begrepen.

Een passing met speling is een type mechanische passing waarbij het binnenste deel (as) kleiner is dan het buitenste deel (gat), waardoor er een spleet tussen beide ontstaat. Dit ontwerp zorgt voor eenvoudige montage en maakt relatieve beweging tussen onderdelen mogelijk, terwijl de functionaliteit behouden blijft.

De basisprincipes van Clearance Fits begrijpen

Spelingpassingen zijn fundamenteel in de machinebouw en productie. Bij PTSMAKE werken we regelmatig met verschillende passingmaten om een optimale assemblage van componenten te garanderen. Het basisprincipe is het creëren van een bewuste ruimte tussen parallelle onderdelen, waarbij de gatdiameter groter is dan de asdiameter.

Belangrijkste onderdelen van Clearance Fits

- Nominale maat: De theoretische basismaat van het onderdeel

- Werkelijke grootte: De gemeten maat na fabricage

- Diametrale vrije ruimte7: Het verschil tussen gat- en asdiameter

Soorten pasvormen

Verschillende toepassingen vereisen verschillende spelingniveaus. Hier volgt een uitgebreid overzicht:

Lopende passen

Deze pasvormen maken relatieve beweging tussen onderdelen mogelijk met behoud van uitlijning. Gebruikelijke toepassingen zijn onder andere:

- Roterende assen in lagers

- Schuifmechanismen

- Lineaire bewegingssystemen

Schuiven past

Ontworpen voor onderdelen die gemakkelijk moeten glijden of bewegen:

- Gidsen voor bewerkingsmachines

- Zuigers voor auto's

- Hydraulische cilinders

Losse pasvormen

Gebruikt waar precieze uitlijning niet kritisch is:

- Assemblagemallen

- Tijdelijk opspannen

- Niet-kritische onderdelen

Normen en toleranties voor vrije passing

De volgende tabel toont gangbare toleranties voor de passing van spelingen volgens ISO-normen:

| Fitte Klas | Beschrijving | Typische toepassingen | Vrije ruimte Bereik |

|---|---|---|---|

| H7/g6 | Hardlopen sluiten | Precisiemachines | 0,005-0,020 mm |

| H8/f7 | Gratis hardlopen | Algemene machines | 0,020-0,060 mm |

| H9/e8 | Los lopen | Landbouwmachines | 0,060-0,160 mm |

Factoren die van invloed zijn op de selectie van vrije ruimte

Bij het ontwerpen van pasvormen moet rekening worden gehouden met verschillende factoren:

Bedrijfsomstandigheden

- Temperatuurschommelingen

- Werkingssnelheid

- Vereisten voor smering

- Omgevingsfactoren

Materiaaleigenschappen

- Thermische uitzettingscoëfficiënten

- Afwerking oppervlak

- Materiaalhardheid

- Slijtagekenmerken

Best Practices voor het implementeren van Clearance Fits

Bij PTSMAKE hebben we specifieke richtlijnen ontwikkeld voor een optimale implementatie van de clearance fit:

- Overweeg het assemblageproces

- Houd rekening met thermische uitzetting

- Bedrijfssnelheden evalueren

- Factor in smeringsmethoden

- Onderhoudsvereisten beoordelen

Algemene toepassingen in de industrie

Verschillende industrieën maken voor verschillende doeleinden gebruik van pasvormen:

Auto-industrie

- Motoronderdelen

- Transmissiesystemen

- Ophangingsonderdelen

Ruimtevaarttoepassingen

- Landingsgestelmechanismen

- Besturingsoppervlakverbindingen

- Onderdelen brandstofsysteem

Productie-apparatuur

- Spindels voor bewerkingsmachines

- Transportsystemen

- Uitrusting voor assemblagelijn

Problemen met de passing van ruimten oplossen

Veel voorkomende problemen en oplossingen zijn onder andere:

Te veel vrije ruimte

- Oorzaken: Slechte tolerantiecontrole, slijtage

- Oplossingen: Strengere toleranties, materiaalupgrades

Onvoldoende vrije ruimte

- Oorzaken: Thermische uitzetting, verkeerde uitlijning

- Oplossingen: Juiste tolerantieberekening, verbeterd ontwerp

Ontwerpoverwegingen voor optimale vrije ruimten

Houd er bij het ontwerpen van pasvormen rekening mee:

- Belastingsomstandigheden

- Snelheidseisen

- Omgevingsfactoren

- Assemblagemethoden

- Toegang voor onderhoud

Kwaliteitscontrole en inspectie

Om te zorgen dat de juiste speling past:

Meetmethoden

- Micrometers

- Boringmeters

- CMM-machines

- Digitale schuifmaat

Documentatie-eisen

- Inspectierapporten

- Tolerantiespecificaties

- Materiaalcertificaten

- Montagehandleiding

Toekomstige trends in pasklare toepassingen

Het veld blijft zich ontwikkelen:

- Geavanceerde materialen

- Slim produceren

- Geautomatiseerde inspectie

- Digitale tweelingtechnologie

- AI-gestuurde ontwerpoptimalisatie

Door onze ervaring bij PTSMAKE, hebben we gezien hoe de juiste speling fit selectie aanzienlijk invloed productprestaties en betrouwbaarheid. Inzicht in deze grondbeginselen helpt ingenieurs en ontwerpers weloverwogen beslissingen te nemen voor hun specifieke toepassingen.

Wanneer Interference Fit gebruiken?

Heb je ooit geworsteld met onderdelen die steeds loskomen of componenten die niet uitgelijnd blijven? De frustratie van falende assemblages door een onjuiste passingselectie kan overweldigend zijn, vooral wanneer precisie en betrouwbaarheid onontbeerlijk zijn.

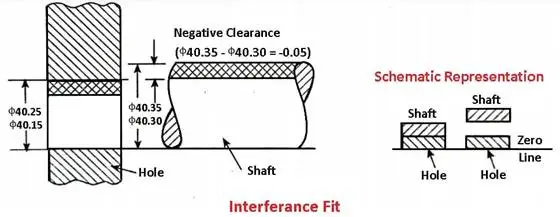

Interference fit moet worden gebruikt als een permanente, sterke verbinding tussen onderdelen nodig is. Deze pasmethode creëert een veilige verbinding door de as iets groter te maken dan het gat, wat resulteert in materiaalcompressie bij montage, ideaal voor toepassingen met een hoog koppel en zware belasting.

Inzicht in de basisprincipes van interferentie

Interference fit, ook bekend als press fit of force fit, is een cruciale assemblagemethode in de precisiefabricage. Het basisprincipe is het maken van een verbinding waarbij de buitendiameter van de as iets groter is dan de binnendiameter van het gat. Wanneer deze componenten worden geassembleerd, ondergaat het materiaal elastische vervorming8Zo ontstaat een sterke, betrouwbare band.

Belangrijkste kenmerken van Interference Fit

- Permanente of semipermanente aansluiting

- Hoge weerstand tegen draaiende bewegingen

- Uitstekende koppeloverdracht

- Geen extra bevestigingsonderdelen nodig

- Superieure axiale belastbaarheid

Optimale toepassingen voor interferentiepassen

Auto-onderdelen

In de autofabricage worden pasvormen op grote schaal gebruikt voor:

- Lagers in wielnaven

- Klepzittingen in cilinderkoppen

- Bussen in ophangingscomponenten

- Tandwielmontage op assen

- Cilindervoeringen in motorblokken

Industriële machines

De volgende toepassingen hebben veel baat bij interferentie:

- Rotorsamenstellingen in elektromotoren

- Lagerringen in zwaar materieel

- Poelie- en tandwielinstallaties

- Askoppelingen

- Gereedschapshouders in bewerkingscentra

Factoren die de selectie van interferentiepassen beïnvloeden

Materiaaleigenschappen

| Materiaaleigenschap | Invloed op pasvorm |

|---|---|

| Elastische modulus | Beïnvloedt het vervormingsgedrag |

| Thermische uitzetting | Beïnvloedt het assemblageproces |

| Oppervlakteruwheid | Bepaalt vereiste interferentie |

| Materiaalsterkte | Bepaalt grenzen voor toelaatbare spanning |

Milieu-overwegingen

- Bedrijfstemperatuurbereik

- Blootstelling aan smeermiddelen of chemicaliën

- Trillingsniveaus

- Cyclische belastingsfrequentie

- Vocht- en corrosierisico's

Interferentiepasparameters berekenen

Het succes van een interferentiepas hangt af van nauwkeurige berekeningen. Bij PTSMAKE gebruiken we geavanceerde software en meetinstrumenten om optimale interferentiewaarden te bepalen op basis van:

Dimensionale factoren

| Parameter | Berekening Overweging |

|---|---|

| Nominale grootte | Basisafmeting voor interferentie |

| Tolerantiegraad | IT-rang selectie |

| Afwerking oppervlak | Ra waarde impact |

| Vormfouten | Cilindriciteit en rondheid |

Assemblagemethoden en beste praktijken

Perspassingstechnieken

Koud persen

- Meest gebruikte methode

- Nauwkeurige krachtregeling vereist

- Geschikt voor kleinere onderdelen

Thermische aansluiting

- Gebruikt temperatuurverschil

- Minimaliseert montagestress

- Ideaal voor grotere onderdelen

Maatregelen voor kwaliteitscontrole

Om een succesvolle interferentie te garanderen, implementeren we:

- Maatcontrole vóór montage

- Inspectie van de oppervlakteafwerking

- Controle montagekracht

- Testen na montage

- Documentatie van procesparameters

Algemene uitdagingen en oplossingen

Installatieproblemen

Verkeerde uitlijning tijdens montage

- Oplossing: Gebruik de juiste geleiders en bevestigingen

- Nauwkeurige uitlijnprocedures implementeren

Oppervlaktebeschadiging

- Oplossing: Gebruik de juiste smeermiddelen

- Zorg voor een schone assemblageomgeving

Prestatieproblemen

Gezamenlijk falen

- Oplossing: Controleer de interferentieberekeningen

- Materiaalcompatibiliteit controleren

Overmatige stress

- Oplossing: Storingswaarden optimaliseren

- Denk aan stressverlagende functies

Aanbevelingen voor ontwerp

Bij PTSMAKE volgt ons engineeringteam deze richtlijnen voor ontwerpen met interferentie:

Overwegingen bij de materiaalselectie

- Overeenkomen met materiaaleigenschappen

- Houd rekening met thermische effecten

- Houd rekening met corrosiebestendigheid

Geometrische kenmerken

- Inclusief inloopschuiningen

- Vereisten voor oppervlakteafwerking opgeven

- Ontwerp voor spanningsverdeling

Bepalingen voor de assemblage

- Plan demontage indien nodig

- Extractie-eigenschappen opnemen

- Denk aan toegang voor onderhoud

Implicaties voor de kosten

Inzicht in de economische aspecten van storingen helpt bij het nemen van beslissingen:

Kostenfactoren

| Element | Impact |

|---|---|

| Precisiebewerking | Hogere kosten voor nauwere toleranties |

| Afwerking oppervlak | Extra verwerkingskosten |

| Assemblagemateriaal | Investering in persgereedschap |

| Kwaliteitscontrole | Inspectie- en testkosten |

Welke invloed heeft de materiaalkeuze op de prestaties van de overgangspasvorm?

Heeft u wel eens componenten geassembleerd die op papier perfect leken, maar in werkelijkheid toch niet helemaal pasten? Veel ingenieurs worden geconfronteerd met frustrerende situaties waarin zorgvuldig ontworpen overgangspassingen onverwacht mislukken, wat leidt tot kostbare projectvertragingen en herstelwerkzaamheden. De hoofdoorzaak is vaak een over het hoofd geziene factor: materiaalkeuze.

De materiaalkeuze heeft een grote invloed op de prestaties van de overgangspassing door de invloed op thermische uitzetting, slijtvastheid en oppervlaktekenmerken. De juiste materiaalcombinatie zorgt voor optimale speling, voorkomt voortijdige slijtage en behoudt de beoogde functionaliteit gedurende de levenscyclus van het onderdeel.

De materiaaleigenschappen van overgangseigenschappen begrijpen

Overwegingen met betrekking tot thermische uitzetting

De thermische uitzettingscoëfficiënt9 speelt een cruciale rol in de stabiliteit van de overgangspasvorm. Verschillende materialen zetten uit en krimpen in verschillende mate wanneer ze worden blootgesteld aan temperatuurveranderingen. Bij PTSMAKE houden we zorgvuldig rekening met temperatuurbereiken tijdens de materiaalselectie om betrouwbare pasvormen onder alle bedrijfsomstandigheden te garanderen.

Hier volgt een vergelijking van veel voorkomende materiaalcombinaties en hun thermische uitzettingskarakteristieken:

| Materiaal Paar | Thermische Uitzetting Overeenstemming | Aanbevolen toepassing |

|---|---|---|

| Staal/Staal | Uitstekend | Zware machines, auto's |

| Aluminium/staal | Eerlijk | Lichtgewicht assemblages |

| Messing/staal | Goed | Scheepsuitrusting |

| Plastic/Metaal | Slecht | Niet-kritische onderdelen |

Oppervlakteafwerking Impact

De kwaliteit van de oppervlakteafwerking heeft een directe invloed op de pasvorm van de overgang. Gladdere oppervlakken zorgen doorgaans voor een beter contact en voorspelbaarder pasgedrag. De hardheid van het materiaal beïnvloedt echter ons vermogen om de gewenste oppervlakteafwerking te bereiken en te behouden.

Materiaalhardheidsrelaties

De relatieve hardheid van de parallelle onderdelen is van invloed op slijtagepatronen en pasvormstabiliteit op de lange termijn. Ik raad aan deze richtlijnen te volgen:

| Type onderdeel | Aanbevolen hardheidsverhouding | Verwacht resultaat |

|---|---|---|

| As/Naaf | 1,2:1 tot 1,5:1 | Optimale slijtvastheid |

| Lager/behuizing | 1,3:1 tot 1,8:1 | Langere levensduur |

| Pen/boorgat | 1,1:1 tot 1,4:1 | Consistente prestaties |

Materiaalspecifieke prestatiefactoren

Metalen materialen

Staal blijft de meest gangbare keuze voor overgangspassen vanwege de:

- Voorspelbaar thermisch gedrag

- Uitstekende dimensionale stabiliteit

- Goede slijtvastheid

- Kosteneffectiviteit

Aluminiumlegeringen bieden voordelen in:

- Gewichtsvermindering

- Corrosiebestendigheid

- Thermische geleidbaarheid

- Flexibele productie

Niet-metalen opties

Moderne technische kunststoffen bieden unieke mogelijkheden:

- Lagere wrijvingscoëfficiënten

- Chemische weerstand

- Ruisonderdrukking

- Ontwerpflexibiliteit

Ze vereisen echter speciale aandacht voor:

- Temperatuurgevoeligheid

- Kruipgedrag

- Vochtopname

- Dimensionale stabiliteit op lange termijn

Milieu-overwegingen

Temperatuureffecten

De bedrijfstemperatuur beïnvloedt de pasvormprestaties aanzienlijk:

- Maatveranderingen

- Materiële eigendomswijzigingen

- Wijzigingen in slijtagesnelheid

- Vereisten voor smering

Chemische blootstelling

Bij de materiaalselectie moet rekening worden gehouden met:

- Corrosieve omgevingen

- Compatibiliteit smeermiddelen

- Chemische reinigingsmiddelen

- Milieuverontreinigingen

Ontwerpoptimalisatiestrategieën

De prestaties van de overgangspasvorm optimaliseren door materiaalkeuze:

Houd rekening met de bedrijfsomstandigheden

- Temperatuurbereik

- Ladingspatronen

- Omgevingsfactoren

- Levensduurvereisten

Materiaaleigenschappen evalueren

- Thermische uitzettingscoëfficiënten

- Slijtagekenmerken

- Mogelijkheden voor oppervlakteafwerking

- Kostenoverwegingen

Rekening houden met productiemethoden

- Bewerkingsmogelijkheden

- Opties voor oppervlaktebehandeling

- Vereisten voor montage

- Maatregelen voor kwaliteitscontrole

Beste praktijken voor implementatie

Bij PTSMAKE hebben we specifieke richtlijnen ontwikkeld voor de materiaalkeuze bij overgangsvormen:

Primaire overwegingen

- Vereisten voor toepassing

- Milieuomstandigheden

- Kostenbeperkingen

- Onderhoudsbehoeften

Materiaalcompatibiliteitscontroles

- Galvanisch corrosiepotentiaal

- Thermische uitzetting bijpassend

- Hardheidsrelaties

- Slijtagekenmerken

Productieverificatie

- Mogelijkheden voor maatnauwkeurigheid

- Afwerking van het oppervlak

- Warmtebehandelingsopties

- Kwaliteitscontrolemethoden

Maatregelen voor kwaliteitsborging

Voor optimale overgangsprestaties:

Materiaalcertificering

- Verificatie van de samenstelling

- Eigenschap testen

- Batchtracering

- Documentatie-eisen

Maatcontrole

- Precisiemetingen

- Temperatuurcompensatie

- Tolerantieverificatie

- Inspectie van de oppervlakteafwerking

Montagevalidatie

- Testen

- Milieusimulatie

- Prestatieverificatie

- Documentatie-eisen

Wat zijn veelgemaakte fouten bij het ontwerpen voor overgangen?

Heb je ooit te maken gehad met de frustratie van onderdelen die gewoon niet goed in elkaar passen? Dat is het moment waarop je zorgvuldig ontworpen onderdelen te strak op elkaar aansluiten of ongewenste openingen laten, waardoor wat een probleemloze assemblage zou moeten zijn, verandert in een kostbare kopzorg.

Overgangspassingen vereisen zorgvuldige overweging van toleranties, materiaaleigenschappen en omgevingsfactoren. Veelgemaakte fouten zijn onder andere onjuiste tolerantieberekeningen, het over het hoofd zien van thermische uitzetting, het negeren van vereisten voor oppervlakteafwerking en het niet in overweging nemen van assemblagemethoden.

Inzicht in de basisprincipes van het ontwerpen van overgangsfittingen

Overgangspassingen bevinden zich in de kritieke ruimte tussen vrijloop- en interferentiepassingen, waardoor het bijzonder moeilijk is om ze correct te ontwerpen. Deze pasvormen worden gekenmerkt door overlappende tolerantiezones10 dat kan resulteren in een kleine interferentie of speling, afhankelijk van de werkelijk gefabriceerde afmetingen.

Belangrijkste onderdelen van het Transition Fit-ontwerp

- Tolerantieselectie

- Materiaal Overwegingen

- Vereisten voor oppervlakteafwerking

- Assemblagemethoden

Kritieke ontwerpfouten die je moet vermijden

1. Onjuiste tolerantieberekening

Een van de meest voorkomende fouten die ik zie bij het ontwerpen van overgangsvormen is een onjuiste tolerantieberekening. Ingenieurs maken vaak deze specifieke fouten:

- Gebruik van willekeurige tolerantiewaarden zonder rekening te houden met functionele eisen

- Geen rekening houden met cumulatieve toleranties in samenstellingen

- Geen rekening houden met productiemogelijkheden

Hier volgt een praktische uitsplitsing van aanbevolen tolerantiebereiken voor verschillende transition fit-toepassingen:

| Type toepassing | Aanbevolen tolerantiebereik | Typisch gebruik |

|---|---|---|

| Lichte toepassingen | IT6 - IT7 | Componenten van instrumenten |

| Middelzware toepassingen | IT7 - IT8 | Algemene machines |

| Zwaar gebruik | IT8 - IT9 | Industriële uitrusting |

2. Verwaarlozing van materiaaleigenschappen

De materiaalselectie heeft een grote invloed op de prestaties van de overgangspasvorm. Veel voorkomende fouten zijn:

- Geen rekening houden met verschillende thermische uitzettingscoëfficiënten

- Materiaalhardheidsverschillen negeren

- Het over het hoofd zien van materiaalvervorming onder belasting

3. Miscalculaties in oppervlakteafwerking

Bij PTSMAKE hebben we gemerkt dat de afwerking van het oppervlak een cruciale rol speelt bij het succes van de overgang. De belangrijkste fouten zijn:

- Het specificeren van onnodig fijne oppervlakteafwerkingen

- Geen rekening houden met de relatie tussen oppervlakteafwerking en montagekracht

- De impact van oppervlaktebehandelingen negeren

4. Assemblagemethode overzichten

De juiste montagetechnieken zijn cruciaal voor overgangspassen. Veel voorkomende fouten zijn:

- Geen montage-instructies opgeven

- Geen rekening houden met assemblagegereedschap en -apparatuur

- Over het hoofd zien van de noodzaak van speciale bevestigingen of uitlijngeleiders

Milieu-overwegingen

Temperatuurschommelingen kunnen de prestaties van overgangspassen aanzienlijk beïnvloeden. Kritische factoren zijn onder andere:

- Bedrijfstemperatuurbereik

- Omgevingsomstandigheden tijdens montage

- Opslagomstandigheden

Kosteneffect van een slecht overgangsontwerp

Een slecht overgangsontwerp kan leiden tot:

Hogere productiekosten

- Hogere afwijzingspercentages

- Extra bewerkingen

- Vaker vervangen van gereedschap

Assemblageproblemen

- Langere montagetijd

- Beschadigde onderdelen

- Hogere arbeidskosten

Veldstoringen

- Garantieclaims

- Onderhoudsproblemen

- Ontevredenheid van klanten

Beste praktijken voor succes

Documentatie-eisen

Een goede documentatie is essentieel voor een succesvolle overgang naar een geschikte implementatie:

- Gedetailleerde technische tekeningen

- Montagehandleiding

- Vereisten voor kwaliteitscontrole

- Inspectieprocedures

Maatregelen voor kwaliteitscontrole

Het implementeren van robuuste procedures voor kwaliteitscontrole helpt consistente resultaten te garanderen:

Meetprotocol

- Juiste maatselectie

- Omgevingscontrole tijdens het meten

- Regelmatige kalibratieprocedures

Procesbeheersing

- Implementatie van statistische procesbeheersing

- Regelmatige controle van belangrijke dimensies

- Documentatie van variaties

Industriespecifieke overwegingen

Verschillende industrieën hebben unieke vereisten voor overgangspassen:

Ruimtevaarttoepassingen

- Strengere tolerantie-eisen

- Speciale materiaaloverwegingen

- Uitgebreide documentatie nodig

Auto-industrie

- Overwegingen bij de productie van grote volumes

- Vereisten voor kostenoptimalisatie

- Duurzaamheidseisen

Productie medische apparatuur

- Vereisten voor assemblage in cleanrooms

- Overwegingen met betrekking tot biocompatibiliteit

- Naleving van regelgeving

Toekomstige trends in het ontwerp van overgangen

Het ontwerp van overgangsvormen blijft zich ontwikkelen:

Geavanceerde productietechnologieën

- 3D printmogelijkheden

- Verbeterde technieken voor oppervlakteafwerking

- Betere meetsystemen

Digitaal gereedschap

- FEA-simulatiesoftware

- Tolerantieanalyseprogramma's

- Digitale tweelingimplementatie

Implementatiestrategieën uit de praktijk

Gebaseerd op mijn ervaring bij PTSMAKE, vereist een succesvol transition fit ontwerp:

Vroege planning

- Ontwerpbeoordelingsvergaderingen

- Prototype testen

- Beoordeling van productiecapaciteit

Communicatie

- Duidelijke technische specificaties

- Regelmatige feedback van leveranciers

- Betrokkenheid van multifunctionele teams

Voortdurende verbetering

- Regelmatige procesevaluaties

- Documentatie updates

- Teamtraining

Klik hier voor meer informatie over optimale tolerantiezones voor precisiepassingen in de productie. ↩

Klik hier voor meer informatie over tolerantieberekeningen en hun praktische toepassingen in de productie. ↩

Klik hier voor meer informatie over tolerantieberekeningsmethoden en hun praktische toepassingen. ↩

Klik hier voor meer informatie over speling en interferentie in mechanisch ontwerp. ↩

Klik hier voor meer informatie over interferentieberekeningen en selectiemethoden voor optimale pasvormen. ↩

Klik hier voor meer informatie over spelingberekeningen en richtlijnen voor het kiezen van de optimale pasvorm. ↩

Klik hier voor meer informatie over het berekenen van de juiste speling voor een optimaal ontwerp van de mechanische passing. ↩

Klik hier voor meer informatie over berekeningsmethoden voor elastische vervorming en praktische toepassingen. ↩

Klik hier voor meer informatie over de cruciale rol van thermische expansie in precisietechniek en productie. ↩

Klik hier voor meer informatie over hoe overlappende toleranties van invloed zijn op het succes van assemblage. ↩