Na meer dan 15 jaar in de precisiefabricage heb ik talloze defecten aan transmissieassen gezien die bedrijven miljoenen hebben gekost. Laat me je vertellen wat ik heb geleerd over dit kritieke onderdeel.

Een transmissieas is een roterend mechanisch onderdeel dat kracht en beweging overbrengt tussen verschillende onderdelen van een machine. Het is van cruciaal belang in verschillende uitrustingen, van industriële machines tot autosystemen, om krachtbronnen te verbinden met de mechanismen die die kracht nodig hebben.

In mijn jaren bij PTSMAKE heb ik met veel klanten gewerkt die aanvankelijk het belang van de kwaliteit van aandrijfassen onderschatten. Laat me je vertellen wat ik heb ontdekt over deze onderdelen, en waarom ze zo belangrijk zijn voor de prestaties en betrouwbaarheid van je machines. Geloof me, deze kennis kan je kostbare stilstand en reparaties besparen.

Wat is een transmissieas?

Heb je je ooit afgevraagd wat ervoor zorgt dat het motorvermogen van je auto soepel naar de wielen stroomt? In mijn meer dan 15 jaar ervaring in precisiefabricage heb ik gezien hoe transmissieassen deze magie laten gebeuren.

Een transmissieas is een cruciaal mechanisch onderdeel dat vermogen en draaiende beweging overbrengt tussen verschillende onderdelen van een machine. Het is als de snelweg die het vermogen van je motor verbindt met waar het naartoe moet, waardoor een soepele en efficiënte werking wordt gegarandeerd.

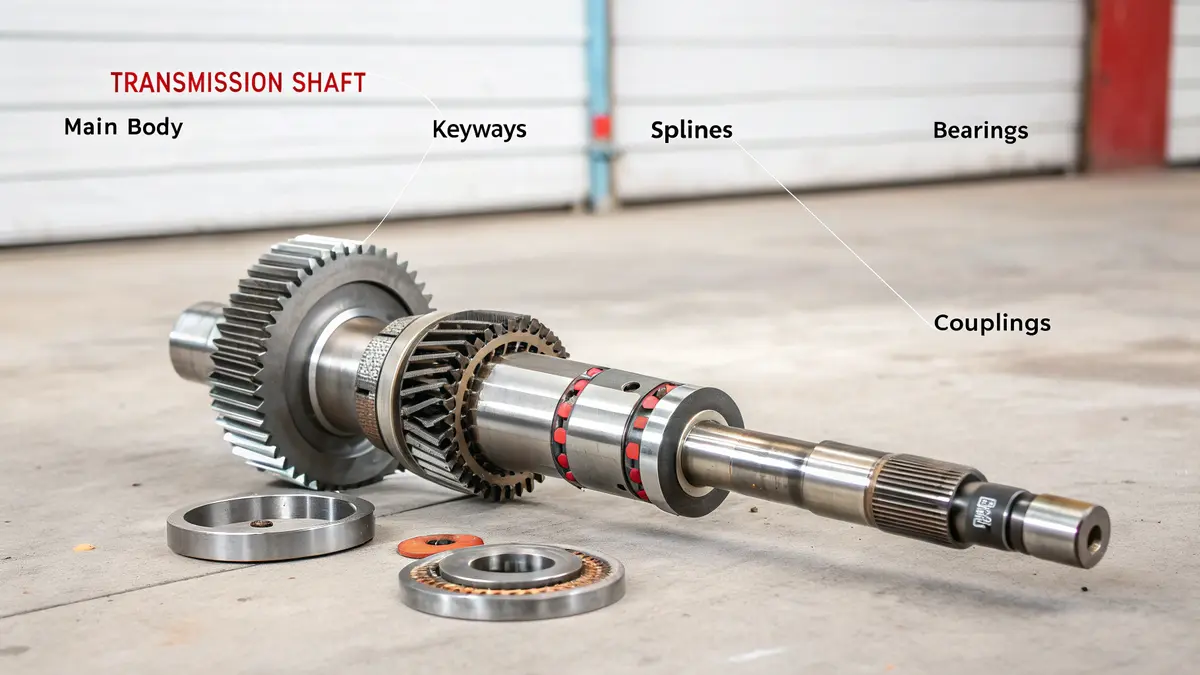

Basiscomponenten en structuur

Door mijn ervaring bij PTSMAKE met klanten uit de auto-industrie en de industrie, heb ik gemerkt dat het begrijpen van transmissieassen begint met het kennen van de basisonderdelen. Hier is wat maakt deel uit van een typische transmissie-as:

| Component | Functie | Gebruikelijk materiaal |

|---|---|---|

| Hoofdgedeelte | Vermogenstransmissie | Gelegeerd staal |

| Sleutelwegen | Voorkom rotatie tussen as en naaf | Geïntegreerd in schacht |

| Splines | Koppeltransmissie inschakelen | Gehard staal |

| Lagers | Rotatie ondersteuningsas | Diverse soorten staal |

| Koppelingen | Assecties verbinden | Hoogwaardig staal |

Soorten transmissieassen

Ik heb verschillende soorten transmissieassen gemaakt, elk met een specifiek doel:

Massieve assen

- Meest voorkomende type

- Het beste voor korte afstanden

- Hogere torsiesterkte

- Gebruikt in compacte machines

Holle assen

- Lichter gewicht

- Betere verhouding sterkte/gewicht

- Bij voorkeur in ruimtevaarttoepassingen

- Voordeliger voor grote diameters

Flexibele assen

- Vermogensoverdracht in bochten mogelijk maken

- Ideaal voor complexe machine lay-outs

- Gebruikelijk in handgereedschap

- Flexibele installatie

Kritische ontwerpoverwegingen

Door mijn jarenlange productie-ervaring heb ik geleerd dat verschillende factoren cruciaal zijn bij het ontwerpen van transmissieassen:

Materiaalkeuze

- Staallegeringen (meest voorkomend)

- Koolstofvezel (lichtgewicht toepassingen)

- Composietmaterialen (specifieke vereisten)

- Roestvrij staal (corrosieve omgevingen)

Laadvermogen

De as moet aankunnen:

- Torsiespanning

- Buigmomenten

- Axiale belastingen

- Gecombineerde spanningen

Snelheidseisen

Verschillende toepassingen hebben verschillende snelheden nodig:

- Lage snelheid (0-1000 RPM)

- Middelmatige snelheid (1000-3000 RPM)

- Hoge snelheid (3000+ RPM)

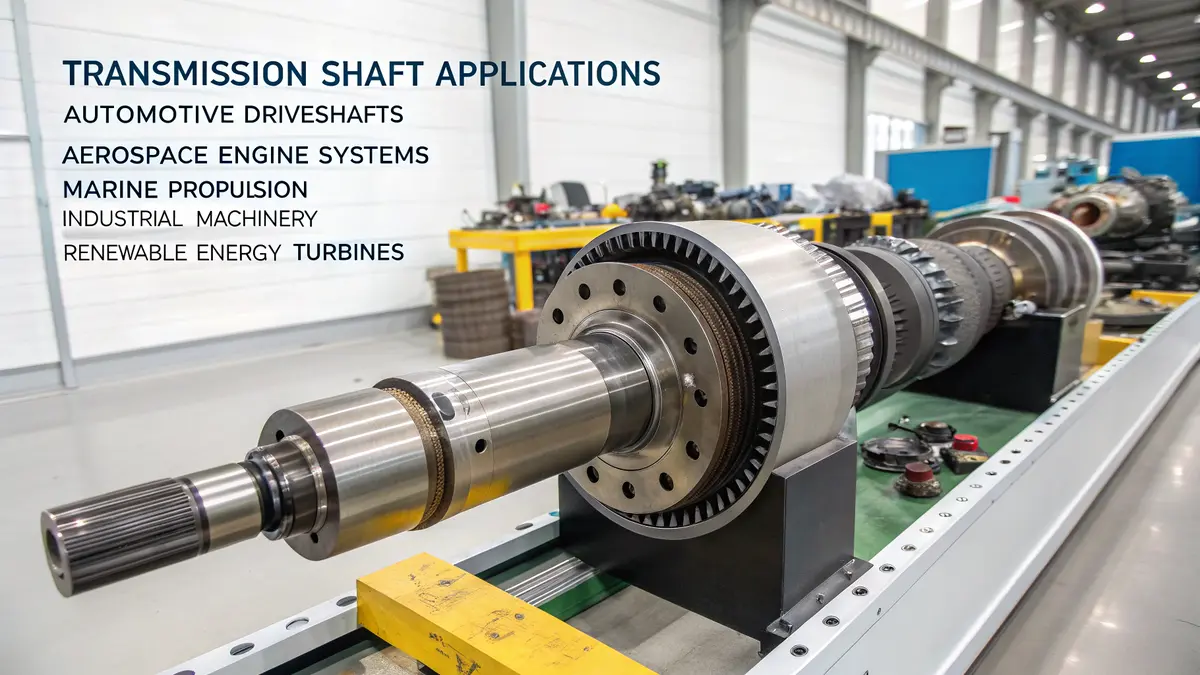

Algemene toepassingen

In mijn werk bij PTSMAKE heb ik transmissieassen gebruikt zien worden in:

Auto-industrie

- Aandrijfassen

- Schroefassen

- Assen

Industriële machines

- Transportsystemen

- Pompassemblages

- Productieapparatuur

Stroomopwekking

- Turbinesystemen

- Generatorsets

- Windturbines

Onderhoud en levensduur

Op basis van mijn ervaring met klanten in verschillende sectoren is goed onderhoud cruciaal:

Regelmatige inspectie

- Controleer op slijtagepatronen

- Monitor uitlijnen

- Lagerconditie inspecteren

Smering

- Juist smeerschema

- Juiste selectie van smeermiddelen

- Regelmatig olie verversen

Controles op uitlijning

- Periodieke uitlijningscontrole

- Trillingsbewaking

- Temperatuurbewaking

Prestatieoptimalisatie

Voor de beste prestaties adviseer ik mijn klanten altijd om rekening te houden met het volgende:

Bedrijfsomgeving

- Temperatuurbereiken

- Blootstelling aan elementen

- Vereisten voor bedrijfscyclus

Installatievereisten

- Juiste uitlijnprocedures

- Correcte montagemethoden

- Passende vrijgaven

Materiaal compatibiliteit

- Omgevingsfactoren

- Chemische blootstelling

- Temperatuur

Veiligheidsoverwegingen

Veiligheid is van het grootste belang bij het werken met transmissieassen:

Beschermingsapparaten

- Bewakers en schilden

- Noodstops

- Bewakingssystemen

Installatie Veiligheid

- Juiste montageprocedures

- Correct gebruik van gereedschap

- Gekwalificeerd personeel

Operationele veiligheid

- Regelmatige inspecties

- Vereisten voor training

- Noodprocedures

Gedurende mijn meer dan 15 jaar in de precisiefabricage heb ik geleerd dat transmissieassen niet zomaar eenvoudige mechanische onderdelen zijn - ze vormen de ruggengraat van de krachtoverbrenging in moderne machines. Hun juiste ontwerp, onderhoud en werking zijn cruciaal voor het efficiënt functioneren van talloze toepassingen in verschillende industrieën.

Of u nu een nieuw systeem ontwerpt of een bestaand systeem onderhoudt, inzicht in deze fundamentele aspecten van transmissieassen is essentieel voor een betrouwbare en efficiënte krachtoverbrenging in uw mechanische systemen.

Wat zijn de belangrijkste functies van een transmissieas?

In mijn meer dan 15 jaar bij PTSMAKE heb ik ontelbare defecten aan transmissieassen gezien die te wijten waren aan een verkeerd begrip van hun belangrijkste functies. Laat me je vertellen wat echt belangrijk is bij het ontwerpen van assen.

Aandrijfassen hebben drie hoofdfuncties: krachtoverbrenging tussen mechanische componenten, ondersteuning van roterende elementen en efficiënte energieoverdracht met behoud van de structurele integriteit onder verschillende bedrijfsomstandigheden.

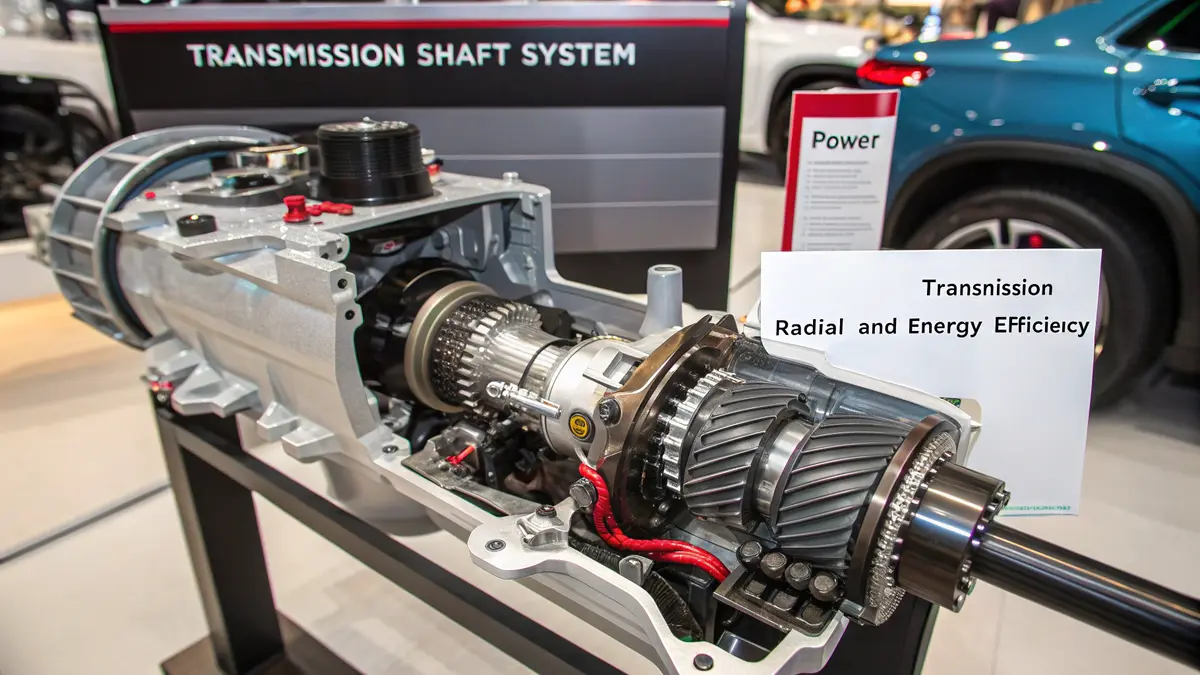

Mechanisme voor krachtoverbrenging

Tijdens mijn ervaring in de productie van precisieonderdelen heb ik gemerkt dat krachtoverbrenging de belangrijkste functie van deze onderdelen is. De as fungeert als een mechanische verbinding die rotatiekracht van het ene onderdeel naar het andere overbrengt. Dit is hoe het werkt:

- Overdracht van rotatie-energie: De as zet het ingevoerde koppel van motoren of motoren om in bruikbaar mechanisch vermogen.

- Snelheidsaanpassing: Door verschillende asontwerpen kunnen we de rotatiesnelheid aanpassen aan specifieke eisen

- Koppelverdeling: Assen zorgen voor een gelijkmatige verdeling van het koppel over meerdere aangesloten componenten

Structurele ondersteunende rol

Een aspect dat vaak over het hoofd wordt gezien is de cruciale structurele ondersteuning die deze assen bieden. Ik heb met talloze gevallen te maken gehad waarbij een goed begrip van deze functie uitval van apparatuur had kunnen voorkomen:

| Type ondersteuning | Functie | Toepassingsvoorbeeld |

|---|---|---|

| Radiale ondersteuning | Onderhoudt de uitlijning van roterende onderdelen | Aandrijfassen |

| Axiale ondersteuning | Verwerkt drukbelastingen en handhaaft de tussenruimte | Industriële machines |

| Torsieondersteuning | Beheert torsiekrachten tijdens het gebruik | Luchtvaartturbines |

Overwegingen voor energie-efficiëntie

In mijn productiepraktijk heb ik gemerkt dat energiezuinigheid steeds belangrijker wordt. Moderne transmissieassen zijn ontworpen om het energieverbruik te minimaliseren:

Wrijvingsverliezen door:

- Geavanceerde oppervlakteafwerking

- Optimale materiaalselectie

- Nauwkeurige dimensionale controle

Warmteopwekking door:

- De juiste lagering gebruiken

- Effectieve smeersystemen implementeren

- De juiste uitlijning behouden

Branchespecifieke toepassingen

Op basis van mijn uitgebreide werk met verschillende sectoren, zijn hier de belangrijkste toepassingen die ik ben tegengekomen:

Auto-industrie:

- Aandrijfassen voor krachtoverbrenging van motor naar wielen

- Nokkenassen voor kleptimingregeling

- Tussenassen voor stroomverdeling

Ruimtevaarttoepassingen:

- Turbineassen voor straalmotoren

- Rotoraandrijfsystemen voor helikopters

- Landingsgestelmechanismen

Industriële machines:

- Aandrijfassen van transportsystemen

- Pomp- en compressorassen

- Spindels voor bewerkingsmachines

Kritische ontwerpoverwegingen

Door de productie van duizenden transmissieassen heb ik deze belangrijke ontwerpfactoren geleerd:

Materiaalkeuze:

- Sterke legeringen voor zware ladingen

- Corrosiebestendige materialen voor ruwe omgevingen

- Hittebehandeld staal voor duurzaamheid

Geometrische kenmerken:

- Berekening optimale diameter

- Passende lengte-diameter verhoudingen

- Strategische plaatsing van spiebanen en splines

Afwerking oppervlak:

- Precisieslijpen voor lageroppervlakken

- Juiste harding voor slijtvastheid

- Uitgebalanceerd ontwerp voor hoge snelheden

Mogelijkheden voor belastingsbeheer

In mijn ervaring vereist een succesvol asontwerp een zorgvuldige afweging van:

Statische belastingen:

- Gewicht van gemonteerde componenten

- Operationele krachten in stabiele toestand

- Permanente installatie spanningen

Dynamische belastingen:

- Cyclische spanningen tijdens rotatie

- Impact belastingen tijdens opstarten/uitschakelen

- Door trillingen veroorzaakte krachten

Omgevingsfactoren:

- Temperatuurschommelingen

- Blootstelling aan corrosieve elementen

- Omstandigheden bedrijfsatmosfeer

Ik heb gezien hoe belangrijk inzicht in deze functies is voor het juiste ontwerp en de juiste toepassing van assen. De sleutel is het in evenwicht brengen van al deze aspecten met behoud van kosteneffectiviteit en betrouwbaarheid. Door mijn jaren bij PTSMAKE heb ik geleerd dat een succesvolle toepassing van aandrijfassen een zorgvuldige afweging van al deze factoren vereist.

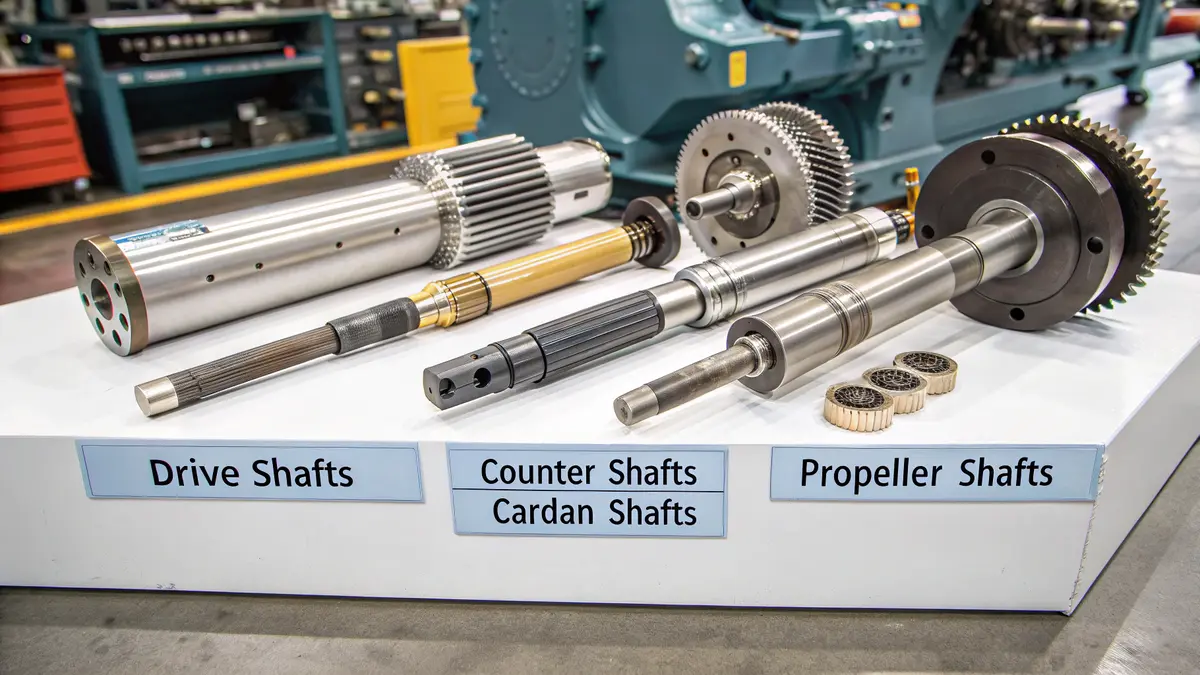

Welke soorten transmissieassen bestaan er?

Heb je je ooit afgevraagd waarom verschillende machines verschillende soorten assen gebruiken? In mijn meer dan 15 jaar bij PTSMAKE heb ik gezien hoe het kiezen van de juiste as een project kan maken of breken.

Overbrengingsassen zijn mechanische onderdelen die kracht en beweging overbrengen tussen machineonderdelen. Er zijn vier hoofdtypen: aandrijfassen, tegengestelde assen, aandrijfassen en cardanassen, elk ontworpen voor specifieke toepassingen.

Aandrijfassen: De kampioenen in krachtoverbrenging

In mijn ervaring met het werken met autofabrikanten zijn aandrijfassen het meest voorkomende type dat we produceren. Deze assen verbinden de transmissie met de aandrijfassen en brengen het vermogen van de motor over op de wielen. De belangrijkste kenmerken zijn:

- Hoog koppelvermogen

- Uitgebalanceerd ontwerp voor soepele werking

- Variabele lengte mogelijk

- Scharnierverbindingen voor flexibiliteit

Onze klanten vragen vaak naar de materiaalselectie voor aandrijfassen. Hier is een vergelijkingstabel die ik heb ontwikkeld op basis van onze productiegegevens:

| Materiaal | Koppelcapaciteit | Kostenfactor | Duurzaamheid | Gewicht |

|---|---|---|---|---|

| Staal | Hoog | Medium | Uitstekend | Hoog |

| Aluminium | Medium | Hoog | Goed | Laag |

| Koolstofvezel | Zeer hoog | Zeer hoog | Uitstekend | Zeer laag |

Tegenassen: De snelheidsregelaars

Tegenassen spelen een cruciale rol in machines waar de snelheid moet worden aangepast. Vanuit mijn ervaring in precisiefabricage heb ik gemerkt dat deze onderdelen essentieel zijn in:

- Gereedschapsmachines

- Industriële uitrusting

- Textielmachines

- Drukpersen

De belangrijkste voordelen zijn:

- Mogelijkheid tot snelheidsvermindering of -verhoging

- Compact ontwerp

- Meerdere montagemogelijkheden voor tandwielen

- Verbeterde stroomdistributie

Schroefassen: Marine Uitmuntendheid

Het werken met klanten in de scheepvaartindustrie heeft me geleerd wat de unieke vereisten zijn van schroefassen. Deze gespecialiseerde onderdelen moeten bestand zijn tegen:

- Constante blootstelling aan water

- Variabele belastingsomstandigheden

- Hoge rotatiesnelheden

- Corrosieve omgevingen

Ik raad aan specifieke materialen te gebruiken op basis van de toepassing:

| Toepassing | Aanbevolen materiaal | Type coating | Levensduur |

|---|---|---|---|

| Recreatief | Roestvrij staal | Aangroeiwerende | 5-7 jaar |

| Commercieel | Marine Brons | Keramisch | 8-10 jaar |

| Militair | Samengesteld | Meerlagig | 10+ jaar |

Cardanassen: De universele oplossing

Cardanassen, ook wel cardankoppelingen genoemd, zijn fascinerende onderdelen. In mijn jaren bij PTSMAKE heb ik hun toepassingen aanzienlijk zien toenemen. Ze blinken uit in:

- Hoekige krachtoverbrenging

- Compensatie voor verkeerde uitlijning

- Snelle bewerkingen

- Zware toepassingen

Belangrijke overwegingen bij de keuze van een cardanas zijn

- Vereisten voor werkingshoek

- Behoefte aan koppelcapaciteit

- Snelheidseisen

- Milieuomstandigheden

Toepassingsspecifieke overwegingen

Op basis van mijn productie-ervaring volgt hier een uitgebreid overzicht van as-toepassingen:

| Industrie | Voorkeur Type as | Belangrijkste vereisten | Gemeenschappelijke uitdagingen |

|---|---|---|---|

| Automotive | Aandrijfas | Hoog koppel, uitgebalanceerd | Trillingscontrole |

| Zee | Schroefas | Corrosiebestendigheid | Problemen met afdichting |

| Industrieel | Tegenas | Precisie, duurzaamheid | Warmtebeheer |

| Agrarisch | Cardanas | Flexibiliteit, kracht | Vuilbescherming |

Materiaalkeuze en productieproces

Het succes van een transmissie-as is sterk afhankelijk van de materiaalkeuze en fabricageprocessen. Bij PTSMAKE, volgen we deze richtlijnen:

Factoren voor materiaalselectie:

- Vereisten voor belasting

- Bedrijfsomgeving

- Kostenbeperkingen

- Gewicht

Productieoverwegingen:

- Vereisten voor bewerkingstoleranties

- Specificaties oppervlakteafwerking

- Warmtebehandeling nodig

- Vereisten voor montage

Maatregelen voor kwaliteitscontrole:

- Dimensionale inspectie

- Materiaalcertificering

- Prestatie testen

- Vereisten balanceren

Door mijn ervaring heb ik geleerd dat een succesvolle productie van assen een grondige kennis vereist van deze verschillende types en hun specifieke vereisten. Elk type dient een uniek doel en bij het selecteren van het juiste type moet je rekening houden met meerdere factoren, zoals bedrijfsomstandigheden, belastingseisen en omgevingsfactoren.

Onthoud dat dit overzicht weliswaar de belangrijkste typen transmissieassen omvat, maar dat het vakgebied voortdurend in ontwikkeling is met nieuwe materialen en productietechnologieën. Op de hoogte blijven van deze ontwikkelingen is cruciaal om optimale prestaties te garanderen voor elke toepassing.

Welke materialen worden vaak gebruikt voor transmissieassen?

Heb je je ooit afgevraagd waarom sommige transmissieassen tientallen jaren meegaan terwijl andere het binnen enkele maanden begeven? Het geheim zit hem in de keuze van het materiaal, een cruciale beslissing die ik al meer dan 15 jaar in de precisiefabricage voor talloze klanten heb gemaakt.

Overbrengingsassen worden voornamelijk vervaardigd van koolstofstaal, gelegeerd staal en roestvrij staal. Deze materialen bieden de optimale balans tussen sterkte, duurzaamheid en kosteneffectiviteit die nodig is voor krachtoverbrengingstoepassingen.

Koolstofstaal: Het rendabele werkpaard

Uit mijn ervaring met de productie van transmissieassen bij PTSMAKE blijkt dat staal met een gemiddeld koolstofgehalte (kwaliteiten 1040-1050) de populairste keuze blijft voor standaardtoepassingen. Dit is waarom:

- Uitstekende bewerkbaarheid

- Goede slijtvastheid

- Kosteneffectieve oplossing

- Geschikt voor warmtebehandeling

Ik heb consistent succes gezien met koolstofstalen assen in landbouwmachines en algemene machinetoepassingen, waar gematigde spanningsniveaus gebruikelijk zijn.

Gelegeerd staal: Wanneer prestaties het belangrijkst zijn

Voor toepassingen met hoge prestaties raad ik vaak gelegeerd staal zoals 4140 en 4340 aan. Deze materialen bieden:

Belangrijkste voordelen:

- Superieure verhouding sterkte/gewicht

- Verbeterde weerstand tegen vermoeidheid

- Betere uithardbaarheid

- Verbeterde schokbestendigheid

Hier is een vergelijkingstabel die ik heb ontwikkeld op basis van echte projectgegevens:

| Type materiaal | Treksterkte (MPa) | Kostenfactor | Beste toepassingen |

|---|---|---|---|

| Koolstofstaal 1045 | 570-700 | 1.0x | Algemeen doel |

| Gelegeerd staal 4140 | 850-1000 | 1.5x | Zware uitvoering |

| Gelegeerd staal 4340 | 980-1100 | 2.0x | Kritische toepassingen |

Roestvrij staal: Corrosiebestendigheid Kampioen

Als ik werk met klanten in de voedselverwerkende of chemische industrie, stel ik meestal roestvast staalsoorten als 316 of 17-4PH voor. De voordelen zijn onder andere:

- Uitstekende corrosiebestendigheid

- Goede sterkte-eigenschappen

- Uitstekende hygiënestandaarden

- Weinig onderhoud nodig

Composietmaterialen: De toekomst van asontwerpen

In de afgelopen jaren heb ik gemerkt dat er een toenemende belangstelling is voor composietmaterialen, met name voor toepassingen in de ruimtevaart en hogesnelheidstoepassingen. Deze materialen bieden:

Voordelen:

- Aanzienlijke gewichtsvermindering

- Hogere kritische snelheden

- Uitstekende dempingseigenschappen

- Corrosiebestendigheid

Er zijn echter enkele overwegingen om in gedachten te houden:

Beperkingen:

- Hogere initiële kosten

- Complexer productieproces

- Beperkte ervaring in sommige toepassingen

- Speciale ontwerpoverwegingen

Criteria voor materiaalselectie

Op basis van mijn ervaring bij PTSMAKE heb ik een systematische aanpak ontwikkeld voor de selectie van materialen:

Bedrijfsomgeving

- Temperatuurbereik

- Blootstelling aan corrosieve elementen

- Vochtigheidsniveaus

- Chemische blootstelling

Prestatievereisten

- Overbrenging van koppel

- Snelheidseisen

- Beladingseigenschappen

- Verwachte levensduur

Economische overwegingen

- Materiële kosten

- Complexiteit van de productie

- Onderhoudsvereisten

- Vervangingsfrequentie

Speciale overwegingen voor aangepaste toepassingen

Wanneer ik werk aan aangepaste projecten met transmissieassen, houd ik altijd rekening met deze factoren:

Opties voor oppervlaktebehandeling

- Carbureren

- Nitreren

- Inductieharding

- Verchromen

Elke behandelingsmethode kan specifieke eigenschappen aanzienlijk verbeteren:

| Behandeling | Primair voordeel | Kosten | Verbetering duurzaamheid |

|---|---|---|---|

| Carbureren | Oppervlaktehardheid | Matig | Hoog |

| Nitreren | Slijtvastheid | Hoog | Zeer hoog |

| Inductieharding | Selectief uitharden | Laag | Matig |

| Verchromen | Corrosiebestendigheid | Matig | Hoog |

Branchespecifieke vereisten

Verschillende industrieën hebben unieke vereisten die de materiaalselectie beïnvloeden:

Auto-industrie

- Hoge vermoeiingssterkte

- Kosteneffectiviteit

- Constante kwaliteit

- Mogelijkheid tot massaproductie

Ruimtevaarttoepassingen

- Lichtgewicht materialen

- Hoge betrouwbaarheid

- Geavanceerde legeringen

- Strikte certificeringsvereisten

Industriële machines

- Robuuste prestaties

- Lange levensduur

- Eenvoudig onderhoud

- Kosteneffectieve oplossingen

Uit mijn ervaring blijkt dat de sleutel tot een succesvolle materiaalselectie ligt in het begrijpen van deze specifieke vereisten en deze af te wegen tegen praktische beperkingen zoals kosten, beschikbaarheid en productiemogelijkheden.

Wat zijn de ontwerpoverwegingen voor transmissieassen?

Na meer dan 15 jaar in de precisiefabricage heb ik talloze defecten aan transmissieassen gezien als gevolg van slechte ontwerpkeuzes. Laat me je vertellen wat echt belangrijk is bij het ontwerpen van assen.

De sleutel tot het ontwerpen van effectieve transmissieassen ligt in het balanceren van vier kritieke factoren: spanningsverdeling, torsiestijfheid, materiaalselectie en productiekosten. Elke factor moet zorgvuldig worden overwogen om optimale prestaties en een lange levensduur te garanderen.

Stressanalyse begrijpen

In mijn ervaring met het werken met verschillende industrieën is spanningsanalyse de basis van asontwerp. Dit is waar je je op moet richten:

- Buigspanning

- Torsiespanning

- Gecombineerde stresseffecten

- Spanningsconcentratiepunten

Het meest voorkomende probleem dat ik zie is dat ontwerpers de spanningsconcentratie bij asschouders en spiebanen over het hoofd zien. Bij PTSMAKE gebruiken we geavanceerde FEA (Finite Element Analysis) om deze kritieke punten vroeg in de ontwerpfase te identificeren.

Vereisten voor torsiestijfheid

Torsiestijfheid heeft een directe invloed op de prestaties van een as. Hier volgt een overzicht van de belangrijkste overwegingen:

| Parameter | Aanvaardbaar bereik | Invloed op prestaties |

|---|---|---|

| Hoekverdraaiing | 0,25° - 0,5° per voet | Beïnvloedt de nauwkeurigheid van de tandwielnetten |

| Asdiameter | Gebaseerd op verzonden vermogen | Beïnvloedt de algehele stijfheid |

| Materiaal Modulus | 30-210 GPa | Bepaalt de verdraaiingsweerstand |

Kritische snelheidsanalyse

Een van de meest over het hoofd geziene aspecten van asontwerp is de kritische snelheid. Ik heb dure machines zien mislukken omdat ontwerpers deze cruciale factor negeerden. De kritische snelheid hangt af van:

- Asafmetingen

- Materiaaleigenschappen

- Lagersteunvoorwaarden

- Bereik bedrijfssnelheid

Criteria voor materiaalselectie

De juiste materiaalkeuze kan het ontwerp van je schacht maken of breken. Op basis van mijn ervaring met productie is dit wat het belangrijkst is:

- Vermoeiingssterkte

- Opbrengststerkte

- Kosteneffectiviteit

- Bewerkbaarheid

- Warmtebehandelingsopties

Bij PTSMAKE raden we vaak AISI 4140 of 4340 aan voor veeleisende toepassingen vanwege hun uitstekende balans van eigenschappen.

Optimalisatie van gewicht en traagheid

Gewichtsvermindering is cruciaal, maar moet in evenwicht zijn met de sterktevereisten. Neem deze factoren in overweging:

- Holle vs. massieve ontwerpen

- Materiaaldichtheid

- Dynamische belastingseffecten

- Rotatietraagheid

Productiekosten

Kostenoptimalisatie betekent niet de goedkoopste optie kiezen. Dit is mijn praktische aanpak:

- Ontwerp voor maakbaarheid

- Beschikbaarheid van materiaal

- Verwerkingsvereisten

- Specificaties oppervlakteafwerking

Analyse van vermoeiingssterkte

In mijn meer dan 15 jaar ervaring is vermoeiingsbreuk de meest voorkomende oorzaak van asproblemen. De belangrijkste overwegingen zijn:

- Limiet uithoudingsvermogen

- Effecten op de oppervlakteafwerking

- Grootte-effecten

- Beladingstoestanden

Ontwerpvoorbeeld uit de praktijk

Laat me een recent geval uit onze werkplaats met u delen. We herontwierpen de transmissieas van een klant die voortijdig defect raakte. Dit is wat we deden:

- Grotere afrondingsstraal bij spanningsconcentratiepunten

- Materiaal gewijzigd van AISI 1045 naar 4140

- Geoptimaliseerd warmtebehandelingsproces

- Toegevoegde oppervlakteverharding

Het resultaat? De levensduur nam toe met 300% en de productiekosten daalden met 15%.

Balanceringsvereisten

Goed balanceren van de as is cruciaal voor:

- Trillingen verminderen

- Lagers verlengen de levensduur

- Algehele systeemefficiëntie verbeteren

- Precisie behouden in toepassingen met hoge snelheid

Voor kritieke toepassingen halen we meestal een balanceerklasse van G2,5 of beter.

Maatregelen voor kwaliteitscontrole

Op basis van onze productie-ervaring zijn deze kwaliteitscontroles essentieel:

- Nauwkeurigheid van afmetingen

- Oppervlakteruwheid

- Materiaalhardheid

- Tolerantie op uitloop

- Niet-destructief onderzoek indien nodig

Deze uitgebreide benadering van asontwerp heeft ons geholpen om een acceptatiegraad van 99,7% te handhaven bij onze klanten in verschillende industrieën, van auto- tot ruimtevaarttoepassingen.

Wat zijn veelvoorkomende uitdagingen bij toepassingen met transmissieassen?

Als productie-expert met meer dan 15 jaar ervaring bij PTSMAKE, heb ik talloze defecten aan transmissieassen gezien die met de juiste kennis en onderhoud voorkomen hadden kunnen worden.

De belangrijkste uitdagingen bij toepassingen met transmissieassen zijn onder meer verkeerde uitlijning, overmatige trillingen, materiaalmoeheid en slijtage. Deze problemen kunnen leiden tot verminderde prestaties, hogere onderhoudskosten en onverwachte systeemstoringen als ze niet op de juiste manier worden aangepakt.

Problemen met uitlijning

Uit mijn ervaring met het werken met verschillende klanten blijkt dat een verkeerde uitlijning van de as een van de meest voorkomende maar over het hoofd geziene problemen is. Er zijn drie hoofdtypen uitlijnfouten:

- Hoekige uitlijning

- Parallelle uitlijning

- Gecombineerde uitlijnfout

Deze problemen zijn vaak het gevolg van onjuiste installatie, verzakking van de fundering of thermische uitzetting. Vorige maand hielp ik een klant zijn uitvaltijd met 40% te verminderen door simpelweg de juiste uitlijnprocedures te implementeren.

Problemen door trillingen

Overmatige trillingen kunnen destructief zijn voor transmissieassen. De belangrijkste bronnen zijn:

- Ongebalanceerde componenten

- Gebogen assen

- Losse montage

- Lagerslijtage

Ik heb deze eenvoudige tabel voor probleemoplossing ontwikkeld op basis van mijn praktijkervaring:

| Trilpatroon | Waarschijnlijke oorzaak | Aanbevolen actie |

|---|---|---|

| Radiaal | Onbalans | Dynamisch balanceren |

| Axiaal | Scheefstand | Laseruitlijning |

| Willekeurig | Lagerslijtage | Lager vervangen |

| Intermitterend | Losse onderdelen | Koppelverificatie |

Materiaalmoeheid en slijtage

Door mijn jaren bij PTSMAKE heb ik gemerkt dat materiaalmoeheid zich vaak ontwikkelt in voorspelbare patronen. De sleutelfactoren die de vermoeiingslevensduur beïnvloeden zijn:

- Cyclische stressniveaus

- Milieuomstandigheden

- Materiaaleigenschappen

- Kwaliteit oppervlakteafwerking

We hebben een uitgebreid bewakingssysteem geïmplementeerd dat onze klanten heeft geholpen om het aantal vermoeidheidsgerelateerde storingen met wel 60% te verminderen.

Uitdagingen voor onderhoudskosten

De financiële impact van problemen met de aandrijfas kan aanzienlijk zijn. Hier volgt een overzicht van typische onderhoudskosten:

- Regelmatig onderhoud: 15-20% van de totale bedrijfskosten

- Noodreparaties: Kan 3-4 keer hoger zijn dan gepland onderhoud

- Productieverliezen: Vaak hoger dan directe reparatiekosten

Smeermanagement

Een goede smering is cruciaal, maar wordt vaak verkeerd begrepen. Gebaseerd op onze gegevens:

- Oversmering veroorzaakt 65% van lagerschades

- Te weinig smering leidt tot 25% storingen

- Verontreiniging is verantwoordelijk voor 10% van de problemen

Ik raad dit smeerschema aan:

| Bedrijfsomstandigheden | Inspectiefrequentie | Nasmeerinterval |

|---|---|---|

| Normaal | Maandelijks | Driemaandelijks |

| Zwaar gebruik | Tweewekelijks | Maandelijks |

| Extreem | Wekelijks | Tweewekelijks |

Preventieve maatregelen

Uit mijn uitgebreide ervaring blijkt dat deze preventieve strategieën het meest effectief zijn:

Regelmatige uitlijncontroles

- Laseruitlijning gebruiken

- Document uitlijningsmetingen

- Uitlijningsgegevens bijhouden

Trillingsbewaking

- Trillingssensoren installeren

- Basismetingen vaststellen

- Waarschuwingsdrempels instellen

Materiaalkeuze

- Houd rekening met de bedrijfsomstandigheden

- Factor in belastingsvereisten

- Houd rekening met omgevingsfactoren

Kwaliteitscontrole

Door ons kwaliteitscontroleproces bij PTSMAKE hebben we kritieke inspectiepunten geïdentificeerd:

| Inspectiepunt | Frequentie | Belangrijkste parameters |

|---|---|---|

| Afwerking oppervlak | Elke partij | Ra-waarde |

| Nauwkeurigheid van afmetingen | 100% | Tolerantiebereik |

| Materiaaleigenschappen | Batchbemonstering | Hardheid, sterkte |

Moderne oplossingen

In de afgelopen jaren heb ik een aanzienlijke vooruitgang gezien in de technologie van transmissieassen:

Slimme bewakingssystemen

- Real-time gegevensverzameling

- Algoritmen voor voorspellend onderhoud

- Mogelijkheden voor bewaking op afstand

Geavanceerde materialen

- Composietmaterialen

- Oppervlaktebehandelingen

- Coatingtechnologieën

Ontwerpverbeteringen

- Stress optimalisatie

- Gewichtsvermindering

- Verbeterde koeling

Door het implementeren van deze oplossingen bij PTSMAKE, hebben we onze klanten geholpen te bereiken:

- 40% verlaging van onderhoudskosten

- 60% afname van onverwachte storingen

- 30% verbetering in levensduur

De sleutel tot succes in het beheren van uitdagingen met betrekking tot aandrijfassen ligt in het begrijpen van deze verschillende aspecten en het implementeren van de juiste oplossingen. Op basis van mijn ervaring met het werken met diverse industrieën, heb ik ontdekt dat een proactieve benadering van onderhoud en controle, in combinatie met de juiste materiaalselectie en installatiepraktijken, operationele problemen en kosten aanzienlijk kan verminderen.

Hoe wordt een transmissieas gemaakt?

Heb je je ooit afgevraagd wat transmissieassen zo betrouwbaar maakt? Na meer dan 15 jaar in de precisiefabricage heb ik uit eerste hand gezien hoe cruciaal het fabricageproces is voor deze kritieke onderdelen.

De productie van een transmissieas omvat meerdere nauwkeurige stappen: smeden voor sterkte, machinale bewerking voor vorm, slijpen voor nauwkeurigheid en warmtebehandeling voor duurzaamheid. Kwaliteitscontrole en materiaaltests zorgen ervoor dat elke as exact aan de specificaties voldoet.

De Stichting Smeden

Vanuit mijn ervaring bij PTSMAKE is smeden de cruciale eerste stap in de productie van assen. We smeden meestal met open of gesloten matrijzen, waarbij we het staal verhitten tot temperaturen tussen 1093-1260°C (2000-2300°F). Dit proces brengt de korrelstructuur van het metaal op één lijn, wat de sterkte en duurzaamheid aanzienlijk verbetert.

Precisiebewerking

De bewerkingsfase vereist uiterste precisie. Dit is hoe we het in onze fabriek aanpakken:

Draaien

- Ruwdraaien om de basisafmetingen vast te stellen

- Fijndraaien voor het bereiken van voorlopige toleranties

- Centerboren voor de juiste uitlijning

Freesbewerkingen

- Sleutelgat snijden

- Splinevorming

- Speciale bewerking

Vlakslijpproces

In mijn meer dan 15 jaar ervaring heb ik ontdekt dat vlakslijpen essentieel is voor het bereiken van de krappe toleranties die vereist zijn voor transmissieassen. We werken meestal met toleranties van:

| Type oppervlak | Tolerantiebereik |

|---|---|

| Lagerstoelen | ±0,0002 inch |

| Versnelling past | ±0,0005 inch |

| Algemene oppervlakken | ±0,001 inch |

Protocollen voor warmtebehandeling

Warmtebehandeling is essentieel voor het verbeteren van de mechanische eigenschappen. Ons typische proces omvat:

Verharding

- Verwarmen tot 1500-1600°F (815-870°C)

- Snelle afschrikken in olie

- Bereiken van 58-62 HRC hardheid

Temperen

- Ontspannen bij 350-400°F (177-204°C)

- Gecontroleerde koeling

- Definitieve hardheidsaanpassing

Maatregelen voor kwaliteitscontrole

Bij PTSMAKE hebben we uitgebreide kwaliteitscontroleprocedures geïmplementeerd:

Materiaaltesten

- Analyse chemische samenstelling

- Verificatie van mechanische eigenschappen

- Onderzoek van de korrelstructuur

Dimensionale inspectie

- CMM-verificatie (coördinatenmeetmachine)

- Rondheid testen

- Meting van oppervlakteafwerking

Niet-destructief onderzoek

- Inspectie met magnetische deeltjes

- Ultrasoon testen

- Penetrant inspectie

Materiaalkeuze en specificaties

Op basis van mijn ervaring is de juiste materiaalkeuze cruciaal. Veel gebruikte materialen zijn onder andere:

| Materiaalklasse | Toepassing | Typische hardheid |

|---|---|---|

| AISI 4140 | Assen voor middelzware toepassingen | 28-32 HRC |

| AISI 4340 | Assen voor zwaar gebruik | 35-40 HRC |

| AISI 8620 | Gecarboneerde assen | 58-62 HRC |

Kritische tolerantieoverwegingen

Het handhaven van de juiste toleranties is essentieel voor de prestaties van de as:

Geometrische toleranties

- Totale uitloop: 0,001-0,003 inch

- Cilindriciteit: 0,0005-0,001 inch

- Loodrechtheid: 0,001-0,002 inch

Vereisten voor oppervlakteafwerking

- Lageroppervlakken: 16-32 μin Ra

- Pasgebieden tandwielen: 32-63 μin Ra

- Algemene oppervlakken: 63-125 μin Ra

Eindinspectie en documentatie

Elke as ondergaat een eindinspectie:

Documentatie-eisen

- Materiaalcertificeringen

- Gegevens over warmtebehandeling

- Inspectierapporten

- Gegevens voor dimensionale verificatie

Prestatie testen

- Uitloopmetingen

- Balanstest

- Hardheidscontrole

In de jaren dat ik bij PTSMAKE werk, heb ik geleerd dat een succesvolle productie van transmissieassen een strikte naleving van deze processen en normen vereist. De sleutel is het handhaven van consistentie terwijl je continu controleert en bijstuurt voor optimale resultaten. We hebben gemerkt dat investeren in kwaliteit bij elke stap van het productieproces zich uitbetaalt in de prestaties en betrouwbaarheid van het eindproduct.

Wat zijn de toepassingen van transmissieassen?

Heb je je ooit afgevraagd hoe het vermogen van een motor naar de wielen van je auto gaat? Het antwoord ligt in de aandrijfassen, een essentieel onderdeel waar ik al meer dan 15 jaar mee werk.

Overbrengingsassen zijn essentiële mechanische onderdelen die vermogen en roterende beweging overbrengen tussen verschillende onderdelen van machines. Ze spelen een cruciale rol in de auto-, luchtvaart-, scheepvaart- en industriële toepassingen en zorgen voor een efficiënte krachtoverbrenging en machinewerking.

Automobieltoepassingen

In mijn ervaring met het werken met autofabrikanten zijn transmissieassen van fundamenteel belang in de aandrijflijnen van voertuigen. Ze dienen verschillende kritieke functies:

Aandrijfassen

- Sluit de transmissie aan op differentieel

- Vermogen overbrengen naar de wielen

- Zorg voor beweging van de ophanging

Schroefassen

- Gebruikt in voertuigen met achterwiel- en vierwielaandrijving

- Krachtoverbrenging over langere afstanden mogelijk maken

- Geschikt voor veranderende hoeken tijdens het rijden met het voertuig

Luchtvaartindustrie Implementatie

Mijn team heeft onderdelen gemaakt voor lucht- en ruimtevaarttoepassingen, waar aandrijfassen van vitaal belang zijn:

Motorsystemen

- Vermogensoverdracht tussen turbinetrappen

- Aansluiting van hulpsystemen

- Ondersteuning voor roterende componenten

Besturingssystemen

- Bediening van besturingsvlakken

- Landingsgestelmechanismen

- Cabinedrukregelingssystemen

Mariene toepassingen

Op basis van onze ervaring met klanten in de scheepvaart zijn transmissieassen van cruciaal belang:

| Toepassing | Functie | Belangrijkste vereisten |

|---|---|---|

| Aandrijfsystemen | Krachtoverbrenging van motor naar propeller | Corrosiebestendigheid |

| Stuurmechanismen | Bewegingsbesturing van roeren | Hoog koppelvermogen |

| Hulpapparatuur | Stroomdistributie naar pompen en generatoren | Betrouwbaarheid in maritieme omstandigheden |

Industriële machines

In productieomgevingen heb ik gezien dat transmissieassen worden gebruikt in:

Productielijnen

- Transportsystemen

- Assemblagemachines

- Verpakkingsmateriaal

Verwerkingsapparatuur

- Mijnbouwmachines

- Bouwmachines

- Landbouwwerktuigen

Toepassingen voor energieopwekking

Op basis van ons werk met klanten uit de energiesector:

Turbine Systemen

- Verbinding tussen turbine en generator

- Vermogenstransmissie in windturbines

- Hydro-elektrische energiesystemen

Hulpapparatuur

- Aandrijvingen koelsysteem

- Pompbewerkingen

- Ventilatorsystemen

Toepassingen voor productieapparatuur

In onze productiefaciliteit gebruiken we transmissieassen in:

Gereedschapsmachines

- CNC-machines

- Draaibanken

- Freesmachines

Materiaalverwerking

- Bovenloopkranen

- Hefapparatuur

- Transportsystemen

Speciale toepassingen

Door mijn meer dan 15 jaar ervaring ben ik unieke toepassingen tegengekomen zoals:

Testapparatuur

- Dynamometers

- Machines voor kwaliteitscontrole

- Onderzoeksfaciliteiten

Oplossingen op maat

- Gespecialiseerde machines

- Ontwikkeling van prototypes

- Experimentele uitrusting

Succesverhalen en voorbeelden uit de praktijk

Tijdens mijn loopbaan heb ik tal van succesvolle implementaties gezien:

Auto-zaak

- Ontwikkelde aandrijfassen met hoge prestaties voor racetoepassingen

- 30% gewichtsvermindering bereikt met behoud van sterkte

- Verbeterde acceleratie en efficiëntie van het voertuig

Industriële toepassing

- Ontwerpt aangepaste assen voor zware machines

- Langere levensduur door 50%

- Minder onderhoud nodig

Succes op zee

- Gemaakt corrosiebestendige schroefassen

- Verlengde onderhoudsintervallen

- Verbeterde betrouwbaarheid in zware omstandigheden

Door deze toepassingen heb ik geleerd dat transmissieassen fundamenteel zijn voor moderne machines. Hun juiste ontwerp en uitvoering zijn cruciaal voor de prestaties en betrouwbaarheid van het systeem. De verscheidenheid aan toepassingen blijft groeien naarmate de technologie voortschrijdt, waardoor transmissieassen een steeds belangrijker onderdeel worden van mechanische systemen.

Welke innovaties geven vorm aan de toekomst van transmissieassen?

Als productie-expert met meer dan 15 jaar ervaring in precisietechniek ben ik getuige geweest van een revolutie in de technologie van transmissieassen die onze manier van denken over krachtoverbrengingssystemen verandert.

De toekomst van transmissieassen wordt bepaald door drie belangrijke innovaties: lichtgewicht composietmaterialen, geavanceerde oppervlaktecoatings en additieve productietechnologieën. Deze ontwikkelingen zorgen voor sterkere, efficiëntere en kosteneffectieve oplossingen voor krachtoverbrenging.

Revolutie lichtgewicht composietmaterialen

In mijn ervaring met het werken met verschillende industrieën is de verschuiving naar composietmaterialen opmerkelijk geweest. Koolstofvezelversterkte polymeren (CFRP) en glasvezelversterkte polymeren (GFRP) zijn nu toonaangevend bij het ontwerpen van transmissieassen. Deze materialen bieden:

- 40-60% gewichtsbesparing ten opzichte van traditionele stalen assen

- Superieure weerstand tegen vermoeiing

- Hogere drempelwaarden voor natuurlijke frequenties

- Verbeterde dempingskarakteristieken

Ik heb met eigen ogen gezien hoe deze voordelen zich vertalen naar toepassingen in de praktijk. Een van onze klanten uit de auto-industrie realiseerde een toename in brandstofefficiëntie van 25% nadat hij was overgestapt op composiet aandrijfassen.

Geavanceerde technologieën voor oppervlaktecoating

Oppervlaktebehandelingen zijn sterk geëvolueerd. Hier volgt een uitgebreid overzicht van de nieuwste innovaties op het gebied van coatings:

| Type coating | Primaire voordelen | Typische toepassingen |

|---|---|---|

| Diamantachtige koolstof (DLC) | Verminderde wrijving, slijtvastheid | Machines met hoge snelheid |

| Plasma nitreren | Verbeterde oppervlaktehardheid | Zware uitrusting |

| Nano-keramisch | Corrosiebescherming | Mariene toepassingen |

| Molybdeendisulfide | Lage wrijvingscoëfficiënt | Onderdelen voor de ruimtevaart |

3D Printing Doorbraken

De integratie van additive manufacturing in de productie van transmissieassen heeft een transformatie teweeggebracht. Op basis van mijn productie-ervaring kan ik een aantal belangrijke voordelen noemen:

Complexe geometrie creëren

- Interne koelkanalen

- Geoptimaliseerde spanningsverdeling

- Functies voor gewichtsvermindering

Snelle prototyping mogelijkheden

- 70% snellere ontwikkelingscycli

- Lagere gereedschapskosten

- Snelle ontwerpiteraties

Technologieën voor prestatieverbetering

Door mijn werk met verschillende klanten heb ik verschillende opkomende technologieën waargenomen die de prestaties van assen verbeteren:

Slimme bewakingssystemen

- Geïntegreerde sensoren voor real-time monitoring

- Mogelijkheden voor voorspellend onderhoud

- Gegevens voor prestatieoptimalisatie

Hybride materiaaloplossingen

- Metaal-composiet combinaties

- Verloopmaterialen

- Bio-geïnspireerde ontwerpen

Kosten-batenanalyse

Op basis van mijn ervaring met het managen van grootschalige productieprojecten heb ik deze kostenvergelijking samengesteld:

| Type innovatie | Initiële kostenimpact | Langetermijnbesparingen | ROI Tijdlijn |

|---|---|---|---|

| Samengestelde materialen | +40% | -30% operationele kosten | 2-3 jaar |

| Geavanceerde coatings | +25% | -20% onderhoud | 1-2 jaar |

| 3D afdrukken | +15% | -35% ontwikkeling | 6-18 maanden |

Verbeteringen energie-efficiëntie

De nieuwste innovaties hebben geleid tot aanzienlijke energiebesparingen:

Minder wrijvingsverliezen

- Geavanceerde coatingsystemen verminderen de wrijving tot 40%

- Geoptimaliseerde technieken voor oppervlakteafwerking

- Verbeterde smeermiddelretentie

Voordelen van gewichtsvermindering

- Lagere traagheidsverliezen

- Minder energieverbruik

- Verbeterde systeemrespons

Verbeteringen in duurzaamheid

Door uitgebreide tests en toepassingen in de praktijk hebben we opmerkelijke verbeteringen in duurzaamheid gezien:

Langere levensduur

- 2-3x langere operationele levensduur

- Minder onderhoud nodig

- Beter bestand tegen extreme omstandigheden

Verbeterde prestatieparameters

- Hogere koppelcapaciteit

- Verbeterde snelheidsmogelijkheden

- Beter thermisch beheer

Toekomstige trends en ontwikkelingen

Op basis van mijn ervaring in de sector en huidig onderzoek voorzie ik een aantal opkomende trends:

Bio-geïnspireerde ontwerpoplossingen

- Op de natuur gebaseerde structurele optimalisatie

- Adaptieve geometrie-eigenschappen

- Zelfhelende materialen

Integratie van slimme technologieën

- IoT-connectiviteit

- Real-time prestatiebewaking

- Systemen voor voorspellend onderhoud

Duurzame productie

- Milieuvriendelijke materialen

- Kleinere koolstofvoetafdruk

- Recyclebare onderdelen

Deze innovaties zijn niet alleen theoretische verbeteringen - het zijn praktische oplossingen die ik heb zien implementeren in echte toepassingen. Door mijn werk bij PTSMAKE hebben we een groot aantal klanten geholpen bij de overgang naar deze geavanceerde technologieën, waardoor de prestaties, efficiëntie en kosteneffectiviteit aanzienlijk zijn verbeterd.

Waarom is precisieproductie cruciaal voor transmissieassen?

In mijn meer dan 15 jaar bij PTSMAKE heb ik ontelbare defecten aan transmissieassen gezien die te wijten waren aan slechte productieprecisie. Zelfs een afwijking van 0,01 mm kan leiden tot een catastrofale systeemstoring.

Precisiefabricage is cruciaal voor transmissieassen omdat het optimale prestaties garandeert, slijtage en trillingen vermindert en systeemstoringen voorkomt. Door exacte toleranties en superieure oppervlakteafwerking verlengen nauwkeurig vervaardigde assen de levensduur van apparatuur aanzienlijk.

Inzicht in de basisprincipes van aandrijfasprecisie

Uit mijn ervaring met het werken met verschillende industrieën heb ik geleerd dat transmissieassen kritieke onderdelen zijn in krachtoverbrengingssystemen. Ze moeten om verschillende redenen aan strenge specificaties voldoen:

- Belastingverdeling

- Rotatiebalans

- Nauwkeurigheid uitlijning

- Oppervlaktekwaliteit

Kritische nauwkeurigheidsparameters

Op basis van onze productiegegevens bij PTSMAKE zijn dit de belangrijkste precisieparameters waar we ons op richten:

| Parameter | Typische tolerantie | Invloed op prestaties |

|---|---|---|

| Diameter | ±0,01mm | Beïnvloedt lagerpasvorm en rotatie |

| Rondheid | 0,005 mm | Beïnvloedt trillingsniveaus |

| Concentriciteit | 0,02 mm | Bepaalt de efficiëntie van de krachtoverbrenging |

| Afwerking oppervlak | Ra 0,4-0,8 | Controleert slijtage en levensduur |

Geavanceerde productietechnieken

In mijn rol als supervisor van CNC-bewerkingen heb ik verschillende geavanceerde technieken geïmplementeerd:

Uitmuntende CNC-bewerking

Onze 5-assige CNC machines houden tijdens het hele productieproces strakke toleranties aan. We halen regelmatig nauwkeurigheden van ±0,005 mm op kritieke afmetingen, wat essentieel is voor hogesnelheidstoepassingen.

Protocollen voor kwaliteitscontrole

We hebben een uitgebreid inspectiesysteem ontwikkeld:

- CMM-verificatie (coördinatenmeetmachine)

- Lasermeetsystemen

- Testen van de oppervlakteruwheid

- Hardheid testen op meerdere punten

Invloed op prestaties en betrouwbaarheid

Door ons werk met grote klanten in de auto-industrie heb ik deze voordelen van precisiefabricage gezien:

Langere levensduur

- Minder slijtage

- Betere verdeling van de belasting

- Minimale materiaalmoeheid

Verbeterde systeemefficiëntie

- Lager energieverbruik

- Minder warmteontwikkeling

- Soepelere krachtoverbrenging

Minder onderhoud nodig

- Langere onderhoudsintervallen

- Minder onverwachte storingen

- Lagere levensduurkosten

Schaalbaarheid en productieoverwegingen

Bij PTSMAKE hebben we efficiënte processen ontwikkeld voor zowel prototype- als massaproductie:

Productie van kleine batches

- Snelle doorlooptijden

- Flexibele productieschema's

- Aangepaste materiaalopties

- Uitgebreide kwaliteitscontroles

Mogelijkheden voor massaproductie

- Geautomatiseerde verwerking

- Statistische procesbeheersing

- Inline kwaliteitsbewaking

- Efficiënte materiaalverwerking

Kosten-batenanalyse

Uit onze productiegegevens:

| Productievolume | Kosten per eenheid | Kwaliteitsniveau | Doorlooptijd |

|---|---|---|---|

| Prototype (1-10) | Hoger | Maximaal | 1-2 weken |

| Kleine partij (11-100) | Medium | Hoog | 2-3 weken |

| Massaproductie (100+) | Geoptimaliseerd | Consistent | 3-4 weken |

Materiaalkeuze en -behandeling

Gebaseerd op mijn ervaring met verschillende toepassingen:

Gebruikte materialen

- Gelegeerd staal (4140, 4340)

- Roestvrij staal (303, 304, 316)

- Gereedschapsstalen

- Speciale legeringen voor specifieke toepassingen

Warmtebehandelingsopties

- Carbureren

- Nitreren

- Inductieharding

- Stressverlagend

Kwaliteitsborging en documentatie

Ons kwaliteitssysteem omvat:

- Materiaalcertificering

- Rapporten over dimensies

- Documentatie over oppervlakteafwerking

- Certificering warmtebehandeling

- Verificatie van geometrische toleranties

Toekomstige trends

Ik zie deze opkomende trends in de productie van precisieassen:

- Digitale tweelingtechnologie voor simulatie

- AI-gestuurde kwaliteitscontrole

- Ontwikkeling van geavanceerde materialen

- Duurzame productiepraktijken

Door mijn jaren bij PTSMAKE, heb ik geleerd dat precisie productie van transmissieassen niet alleen over het voldoen aan specificaties - het gaat over het waarborgen van betrouwbare, efficiënte en langdurige aandrijfsystemen. Onze toewijding aan precisie heeft talloze klanten geholpen hun prestatiedoelen te bereiken en tegelijkertijd de operationele kosten te minimaliseren.