Veel fabrikanten worstelen met het kiezen van het juiste materiaal voor hun kunststof onderdelen. De eindeloze opties en technische specificaties kunnen overweldigend zijn, wat vaak leidt tot kostbare fouten in de materiaalselectie. Ik heb bedrijven duizenden dollars zien verspillen aan mislukte projecten omdat ze de verkeerde kunststof hadden gekozen.

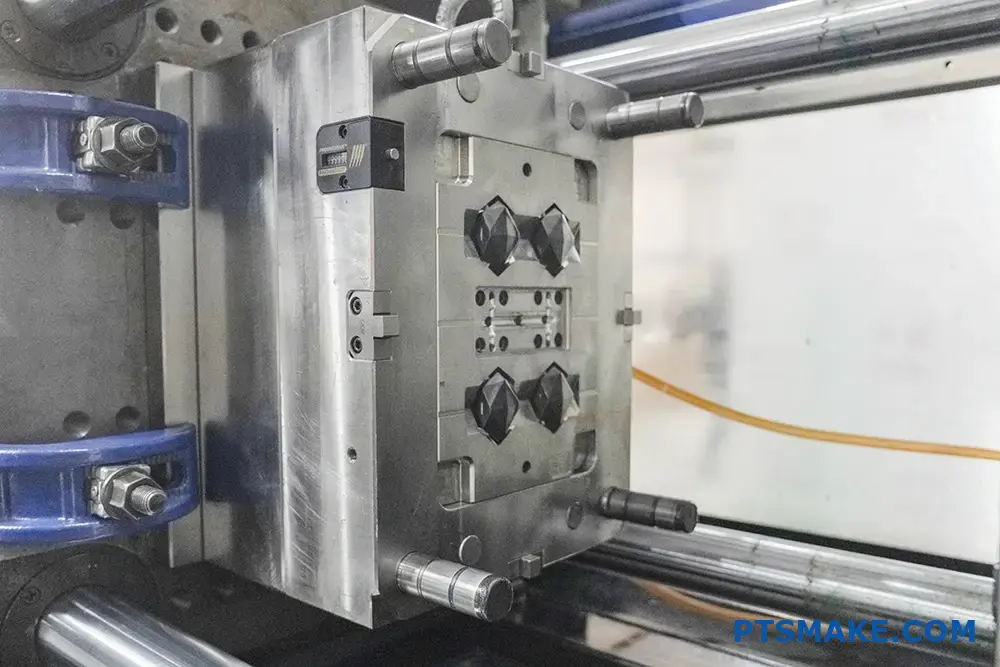

ABS spuitgieten is een productieproces waarbij acrylonitril-, butadieen- en styreenpolymeren worden gecombineerd om duurzame kunststofonderdelen te maken. Dit proces gebruikt hitte en druk om ABS kunststof te smelten en in mallen te spuiten, waardoor sterke, slagvaste onderdelen ontstaan.

Ik wil een aantal kritische inzichten over ABS spuitgieten met je delen die je tijd en geld kunnen besparen. Als iemand die bij PTSMAKE toezicht houdt op talloze ABS spuitgietprojecten, begrijp ik hoe belangrijk het is om dit proces goed te doen. Laat me u door de essentiële aspecten die ABS spuitgieten een voorkeur voor vele industrieën te maken.

Is ABS materiaal gemakkelijk te vormen?

Heb je ooit last gehad van kromgetrokken of vervormde ABS kunststof onderdelen? Veel fabrikanten worstelen met problemen bij het spuitgieten van ABS, van lelijke zinkvlekken tot frustrerende defecten aan onderdelen. Deze problemen kunnen leiden tot kostbare productievertragingen en materiaalverspilling, zodat u zich afvraagt of u wel het juiste materiaal hebt gekozen.

ABS is over het algemeen gemakkelijk te spuitgieten dankzij het brede verwerkingsvenster en de goede vloei-eigenschappen. Het succes hangt echter af van de juiste spuitgietparameters, de instelling van de apparatuur en de materiaalbehandeling. Met de juiste expertise en voorbereiding kan ABS efficiënt en consistent worden gevormd.

Inzicht in de materiaaleigenschappen van ABS

ABS (Acrylonitril Butadieen Styreen) is een veelzijdige thermoplast die een unieke combinatie van eigenschappen biedt. Het materiaal glasovergangstemperatuur1 speelt een cruciale rol in de vormbaarheid. Bij PTSMAKE hebben we ontdekt dat inzicht in deze eigenschappen essentieel is voor succesvol spuitgieten:

Chemische structuur Voordelen

- Acrylonitril: Biedt chemische weerstand

- Butadieen: Verbetert slagvastheid

- Styreen: Biedt goede verwerkbaarheid

Belangrijkste fysische eigenschappen

| Eigendom | Typisch bereik | Invloed op het vormen |

|---|---|---|

| Smeltindex | 1-36 g/10min | Beïnvloedt vulvermogen |

| Krimp | 0.4-0.7% | Beïnvloedt onderdeelnauwkeurigheid |

| Verwerkingstemperatuur | 220-260°C | Bepaalt smeltgedrag |

Kritische vormparameters

Succes bij het spuitgieten van ABS is sterk afhankelijk van het beheersen van een aantal belangrijke parameters:

Temperatuurregeling

Het juiste temperatuurbeheer is cruciaal voor het vormen van ABS. Op basis van mijn ervaring bij PTSMAKE raden we aan:

- Temperatuur vat: 220-260°C

- Vormtemperatuur: 60-80°C

- Temperatuur mondstuk: 230-250°C

Drukinstellingen

Een goede drukregeling garandeert de kwaliteit van de producten:

- Injectiedruk: 70-120 MPa

- Houd Druk: 50-80% van injectiedruk

- Tegendruk: 2,5-5 MPa

Veelvoorkomende uitdagingen bij het spuitgieten

Vochtgevoeligheid

ABS moet goed drogen voordat het verwerkt wordt:

- Aanbevolen vochtgehalte: <0,1%

- Droogtemperatuur: 80-85°C

- Droogtijd: 2-4 uur

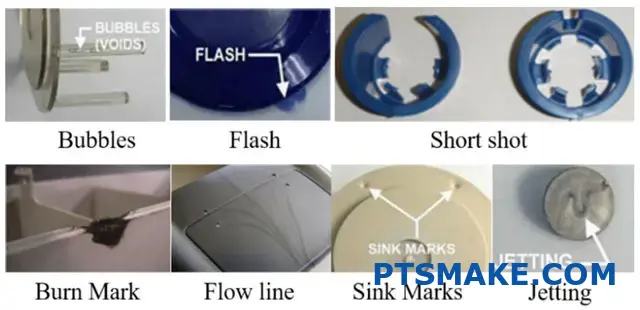

Preventie van oppervlaktegebreken

Veelvoorkomende problemen en oplossingen:

| Defect | Oorzaak | Oplossing |

|---|---|---|

| Gootsteentekens | Onvoldoende verpakking | Verhoog de houddruk |

| Stromingslijnen | Slechte smelttemperatuur | Temperatuur van het vat aanpassen |

| Vervorming | Ongelijkmatige koeling | Evenwichtige koelkanalen |

Beste praktijken voor materiaaltransport

Opslagvereisten

- In afgesloten verpakking bewaren

- Relatieve vochtigheid lager houden dan 50%

- Uit de buurt van direct zonlicht houden

Stappen voor voorbewerking

- Materiaal testen

- Goed drogen

- Schoonmaken van apparatuur

- Verificatie van parameters

Geavanceerde spuitgiettechnieken

Meervoudig spuitgieten

Bij PTSMAKE hebben we met succes multi-shot molding met ABS geïmplementeerd:

- Maakt complexe ontwerpen mogelijk

- Vermindert assemblagestappen

- Verbetert de functionaliteit van onderdelen

Wetenschappelijk gieten

Het gebruik van wetenschappelijke vormprincipes garandeert consistentie:

- Systematische procesontwikkeling

- Gegevensgestuurde parameterselectie

- Voortdurende controle en aanpassing

Industriespecifieke overwegingen

Automobieltoepassingen

- Eisen aan hoge schokbestendigheid

- Behoefte aan temperatuurstabiliteit

- Specificaties oppervlakteafwerking

Consumentenelektronica

- Nauwe maattoleranties

- Esthetische vereisten

- EMI afscherming

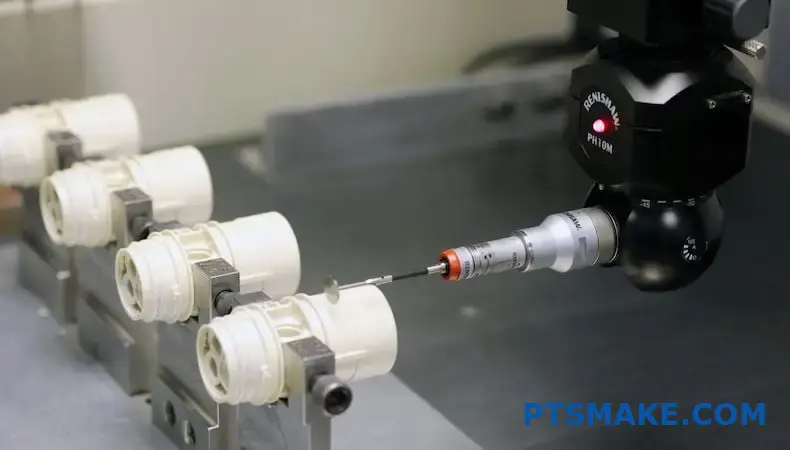

Maatregelen voor kwaliteitscontrole

Procescontroles

- Regelmatige visuele inspecties

- Verificatie van afmetingen

- Gewicht controles

- Beoordeling oppervlaktekwaliteit

Testen na het gieten

| Type test | Doel | Frequentie |

|---|---|---|

| Impact testen | Sterkte verificatie | Per partij |

| Dimensionale analyse | Grootte naleving | Per instelling |

| Visuele inspectie | Kwaliteit van het oppervlak | 100% |

Strategieën voor kostenoptimalisatie

Materiaalkeuze

- Rangselectie gebaseerd op toepassing

- Optimalisatie van het gebruik van regrind

- Beheer van de toeleveringsketen

Procesefficiëntie

- Cyclustijdoptimalisatie

- Energiebesparing

- Minimaliseren van afvalpercentage

Door het implementeren van deze uitgebreide benaderingen op PTSMAKE, hebben we consistent succes in ABS molding. Terwijl het materiaal presenteert een aantal uitdagingen, goede voorbereiding en controle maken het een van de meer vergevingsgezind engineering kunststoffen om mee te werken.

Kan ABS kunststof worden samengeperst?

Als fabrikanten overwegen om ABS kunststof te persen, staan ze vaak voor een kritisch dilemma. Het proces lijkt eenvoudig, maar de kans op materiaaldegradatie en inconsistente resultaten zorgt voor grote onzekerheid. Ik heb veel klanten zien worstelen met mislukte pogingen, waarbij ze zowel tijd als middelen verspilden.

Hoewel ABS kunststof technisch gezien persgegoten kan worden, wordt dit niet aanbevolen vanwege de thermoplastische aard. De moleculaire structuur van het materiaal maakt het beter geschikt voor spuitgietprocessen, waarbij de gecontroleerde verwarmings- en koelcycli de eigenschappen kunnen behouden en een consistente kwaliteit kunnen garanderen.

Inzicht in de materiaaleigenschappen van ABS

Het succes van elk spuitgietproces is sterk afhankelijk van inzicht in de eigenschappen van het materiaal. ABS (Acrylonitril Butadieen Styreen) heeft specifieke eigenschappen die het verwerkingsgedrag beïnvloeden:

Thermische eigenschappen

- Glasovergangstemperatuur: 105°C

- Bereik verwerkingstemperatuur: 190-250°C

- Warmteafbuigingstemperatuur: 85-98°C

Het materiaal vertoont visco-elastisch gedrag2 tijdens de verwerking, wat invloed heeft op hoe het reageert op compressiekrachten.

Waarom spuitgieten niet ideaal is voor ABS

Kenmerken materiaalstroom

Bij PTSMAKE hebben we verschillende spuitgietmethodes voor ABS uitgebreid getest. Het vloeigedrag van het materiaal zorgt voor verschillende uitdagingen tijdens het persen:

- Ongelijke materiaalverdeling

- Risico op luchtinsluiting

- Inconsistente dichtheid over het hele onderdeel

Problemen met temperatuurregeling

De volgende tabel toont de belangrijkste verschillen tussen persen en spuitgieten voor ABS:

| Parameter | Samenpersen | Spuitgieten |

|---|---|---|

| Temperatuurregeling | Beperkt | Precies |

| Cyclustijd | Langer | Kortere |

| Onderdeel Consistentie | Variabele | Hoog |

| Kosten gereedschap | Onder | Hoger |

| Productievolume | Laag-Middelmatig | Middelhoog |

Betere alternatieven voor ABS-verwerking

Voordelen van spuitgieten

Op basis van onze productie-ervaring biedt spuitgieten superieure resultaten voor ABS:

- Betere controle over materiaalstroom

- Consistentere productkwaliteit

- Hogere productie-efficiëntie

- Minder afval

- Betere oppervlakteafwerking

Optimalisatie van procesparameters

Voor optimale resultaten met ABS raden we de volgende spuitgietparameters aan:

- Smelttemperatuur: 220-260°C

- Vormtemperatuur: 50-80°C

- Injectiedruk: 70-120 MPa

- Houddruk: 40-80% van injectiedruk

Kwaliteit

Oppervlakteafwerking en esthetiek

De verschillen in oppervlaktekwaliteit tussen pers- en spuitgegoten ABS onderdelen zijn aanzienlijk:

Spuitgieten biedt:

- Gladdere oppervlakken

- Beter glansbehoud

- Consistentere textuur

- Superieure detailweergave

Compressievormen resulteert meestal in:

- Variabele oppervlakteafwerking

- Potentieel voor stroomlijnen

- Minder consistent uiterlijk

- Beperkte detailmogelijkheden

Structurele integriteit

Mijn team heeft uitgebreide tests uitgevoerd op zowel compressie- als spuitgegoten ABS onderdelen. Uit de vergelijking van de structurele integriteit blijkt het volgende:

Mechanische eigenschappen

- Treksterkte

- Slagvastheid

- Dimensionale stabiliteit

- Weerstand tegen vervorming

Prestaties op lange termijn

- Weerbestendigheid

- UV-stabiliteit

- Chemische weerstand

- Hittebestendigheid

Kostenanalyse en productie-efficiëntie

Overwegingen met betrekking tot productievolumes

De keuze tussen persen en spuitgieten heeft vaak te maken met economische aspecten:

Productie van kleine volumes (< 1.000 onderdelen)

- Kosten gereedschap

- Installatietijd

- Materiaal afval

- Arbeidsvoorwaarden

Productie van grote volumes (> 1.000 onderdelen)

- Efficiënte cyclustijd

- Automatiseringspotentieel

- Consistentie van kwaliteit

- Totale kosten per onderdeel

Investering en ROI

Wanneer ABS-verwerkingsmethoden worden overwogen, hebben deze factoren invloed op het rendement van de investering:

| Factor | Samenpersen | Spuitgieten |

|---|---|---|

| Initiële investering | Onder | Hoger |

| Bedrijfskosten | Hoger per onderdeel | Lager per onderdeel |

| Productiesnelheid | Langzamer | Sneller |

| Schrootpercentage | Hoger | Onder |

| Arbeidskosten | Hoger | Onder |

Invloed op milieu en duurzaamheid

De keuze van de productiemethode beïnvloedt de duurzaamheid voor het milieu:

Materiaal Afval

- Bij persen ontstaat meestal meer afval

- Spuitgieten biedt betere materiaalefficiëntie

- Recyclingpotentieel varieert per proces

Energieverbruik

- Procesefficiëntie

- Vereisten voor apparatuur

- Duur productiecyclus

Op PTSMAKE, geven we prioriteit aan duurzame productie praktijken met behoud van hoge kwaliteitsnormen. Onze spuitgietprocessen voor ABS materialen te bereiken materiaalgebruik tarieven boven 98%, een aanzienlijke vermindering van afval en de impact op het milieu.

Wat zijn de verschillende kwaliteiten van ABS spuitgieten?

Het kiezen van de juiste ABS-kwaliteit voor spuitgieten kan overweldigend zijn. Er zijn honderden opties beschikbaar met elk hun eigen eigenschappen. Veel ingenieurs en productontwerpers worstelen om de optimale keuze te maken voor hun specifieke toepassing. Deze keuze heeft een directe invloed op de kwaliteit en de prestaties van het product.

ABS (Acrylonitril Butadieen Styreen)-kwaliteiten voor spuitgieten worden gecategoriseerd op basis van hun specifieke eigenschappen en toepassingen. De hoofdcategorieën zijn universele, hittebestendige, slagvaste, vlamvertragende en speciale kwaliteiten, die elk unieke eigenschappen hebben voor verschillende productiebehoeften.

ABS-kwaliteiten voor algemene doeleinden begrijpen

ABS-kwaliteiten voor algemene toepassingen zijn de meest gebruikte varianten voor spuitgieten. Deze kwaliteiten bieden een evenwichtige combinatie van eigenschappen, waardoor ze geschikt zijn voor een breed scala aan toepassingen. Bij PTSMAKE raden we deze kwaliteiten vaak aan voor producten die geen extreme prestatie-eigenschappen vereisen.

De belangrijkste eigenschappen zijn:

- Matige slagvastheid

- Goede oppervlakteafwerking

- Fatsoenlijke hittebestendigheid

- Kosteneffectieve prijzen

Gebruikelijke toepassingen voor universele kwaliteiten zijn onder andere:

- Behuizingen voor consumentenelektronica

- Interieuronderdelen voor auto's

- Onderdelen voor huishoudelijke apparaten

- Speelgoed en recreatieproducten

ABS-kwaliteiten met hoge impact

Soorten met een hoge impact bevatten een hoger percentage van butadieenrubber3 gehalte, wat de slagvastheid aanzienlijk verhoogt. Deze kwaliteiten zijn essentieel bij de productie van onderdelen die bestand moeten zijn tegen herhaaldelijke schokken of zware omstandigheden.

Prestatiekenmerken

- Superieure slagvastheid

- Verbeterde taaiheid

- Goede prestaties bij lage temperaturen

- Iets lagere hittebestendigheid

Typische toepassingen

- Beschermende uitrusting

- Behuizingen voor gereedschap

- Buitenkant auto-onderdelen

- Industriële behuizingen

Hittebestendige ABS-kwaliteiten

Voor toepassingen die een betere thermische stabiliteit vereisen, bieden hittebestendige ABS-kwaliteiten betere prestaties bij hogere temperaturen.

| Eigendom | Standaardwaarde | Verbeterde waarde |

|---|---|---|

| Temperatuur warmteafbuiging | 85°C | Tot 110°C |

| Vicat Verzachtingspunt | 100°C | Tot 120°C |

| Continue bedrijfstemperatuur | 75°C | Tot 95°C |

Vlamvertragende ABS-rangen

Veiligheidsvoorschriften vereisen vaak materialen met specifieke vlamvertragende eigenschappen. Deze gespecialiseerde kwaliteiten bevatten vlamvertragende additieven met behoud van de ABS-kernkenmerken.

Belangrijkste kenmerken

- UL94 V-0, V-1 of V-2 classificatie

- Minimale rookontwikkeling

- Zelfdovende eigenschappen

- Behouden mechanische eigenschappen

Geplateerd ABS

Deze gespecialiseerde kwaliteiten zijn speciaal ontworpen voor toepassingen waarbij metaal moet worden geplateerd. Ik heb opmerkelijke resultaten gezien met deze kwaliteiten bij het maken van hoogwaardige decoratieve onderdelen.

Kritische eigenschappen

- Verbeterde oppervlaktekwaliteit

- Uitstekende plateerbaarheid

- Goede hechting aan metaallagen

- Consistente prestaties

ABS van medische kwaliteit

Medische toepassingen vereisen specifieke kwaliteiten die voldoen aan strenge wettelijke vereisten. Deze kwaliteiten bieden:

- Biocompatibiliteit

- FDA-naleving

- USP klasse VI certificering

- Sterilisatieweerstand

Transparante ABS-rangen

Hoewel ze niet zo transparant zijn als PC of PMMA, bieden deze kwaliteiten meer duidelijkheid dan standaard ABS:

De toepassingen omvatten

- Lichtgidsen

- Vensters weergeven

- Decoratieve elementen

- Semi-transparante afdekkingen

Kleurspecifieke cijfers

Voor verschillende kleurvereisten zijn specifieke ABS-kwaliteiten nodig:

| Type kleur | Kenmerken | Algemene toepassingen |

|---|---|---|

| Natuurlijk | Uitstekende kleurbaarheid | Onderdelen in aangepaste kleuren |

| Voorgekleurd | Consistente kleur | Massaproductie |

| Wit | Hoge helderheid | Behuizingen van apparaten |

| Zwart | UV-bestendig | Buitentoepassingen |

Gerecyclede ABS-soorten

Omdat duurzaamheid steeds belangrijker wordt, winnen gerecyclede ABS-kwaliteiten aan populariteit. Bij PTSMAKE bieden we verschillende opties:

- Post-industrieel gerecyclede kwaliteiten

- Post-consumer gerecyclede kwaliteiten

- Mengsels (zuiver + gerecycleerd)

Selectiecriteria voor ABS-cijfers

Wanneer ik klanten help om de juiste ABS-kwaliteit te kiezen, houd ik rekening met verschillende factoren:

Aanvraagvereisten

- Bedrijfstemperatuur

- Behoefte aan schokbestendigheid

- Chemische blootstelling

- UV-blootstelling

Verwerkingsvoorwaarden

- Vormontwerp

- Cyclustijdvereisten

- Apparatuur

- Productievolume

Economische overwegingen

- Materiële kosten

- Verwerkingsefficiëntie

- Onderdeelkwaliteitseisen

- Productieschaal

Regelgeving

- Industriestandaarden

- Milieuvoorschriften

- Veiligheidscertificaten

- Regionale naleving

Overwegingen voor kwaliteitscontrole

Elke ABS-kwaliteit vereist specifieke maatregelen voor kwaliteitscontrole:

Testparameters

- Smeltindex

- Slagvastheid

- Warmteafbuigingstemperatuur

- Kleurconsistentie

- Kwaliteit van het oppervlak

Procesregelingen

- Droogparameters

- Temperatuurprofielen

- Injectiedruk

- Koeltijd

- Onderdeel verwijderen

Door mijn ervaring bij PTSMAKE, heb ik gemerkt dat het begrijpen van deze verschillende kwaliteiten en hun toepassingen is van cruciaal belang voor succesvolle spuitgietprojecten. Wanneer u met ons samenwerkt, helpt ons team van experts u bij het selecteren van de optimale ABS-kwaliteit voor uw specifieke toepassing, zodat u verzekerd bent van zowel prestaties als kosteneffectiviteit.

Bij welke temperatuur wordt ABS kunststof gevormd?

Dagelijks kom ik fabrikanten tegen die worstelen met de temperaturen bij het spuitgieten van ABS. Ze krijgen te maken met kromgetrokken onderdelen als gevolg van onjuiste temperaturen of met materiaaldegradatie. Deze temperatuurgerelateerde problemen verspillen niet alleen kostbare materialen, maar leiden ook tot kostbare productievertragingen.

Voor optimale resultaten wordt ABS kunststof meestal gevormd bij een temperatuurbereik van 227-260 °C (440-500 °F). De specifieke temperatuur binnen dit bereik is afhankelijk van de ABS-soort, de geometrie van het onderdeel en de spuitgietomstandigheden. Het handhaven van de juiste smelt- en matrijstemperaturen is cruciaal voor het verkrijgen van hoogwaardige onderdelen.

Inzicht in ABS spuitgiettemperatuurparameters

Smelttemperatuurzones

Het succes van ABS spuitgieten sterk afhankelijk van het handhaven van de juiste temperaturen in verschillende zones. Bij PTSMAKE hebben we een allesomvattende benadering van temperatuurregeling ontwikkeld die zorgt voor een consistente deelkwaliteit. De thermische degradatie4 ABS kan beschadigd raken als de temperatuur de aanbevolen grenzen overschrijdt.

Hier volgt een gedetailleerd overzicht van typische temperatuurzones:

| Zone | Temperatuurbereik (°F) | Temperatuurbereik (°C) | Doel |

|---|---|---|---|

| Voerzone | 380-420 | 193-216 | Materiaalvoorbereiding |

| Compressiezone | 420-460 | 216-238 | Materiaal smelten |

| Meetzone | 440-500 | 227-260 | Definitieve homogenisatie van de smelt |

Temperatuurregeling van de mal

De matrijstemperatuur speelt een cruciale rol in de productkwaliteit en cyclustijd. Op basis van mijn ervaring met het werken met verschillende ABS-kwaliteiten, raad ik de volgende matrijstemperaturen aan:

| Onderdeeltype | Vormtemperatuur (°F) | Vormtemperatuur (°C) |

|---|---|---|

| Dunwandige onderdelen | 150-170 | 66-77 |

| Standaard onderdelen | 170-190 | 77-88 |

| Dikwandige onderdelen | 190-210 | 88-99 |

Kritische factoren die de giettemperatuur beïnvloeden

Overwegingen voor materiaalsoort

Verschillende ABS-kwaliteiten vereisen specifieke temperatuurinstellingen:

- Kwaliteiten met een hoge impact: Hebben over het algemeen lagere temperaturen nodig

- Hittebestendige kwaliteiten: Hebben hogere verwerkingstemperaturen nodig

- Vlamvertragende kwaliteiten: Vereisen een nauwkeurige temperatuurregeling

Onderdeel Ontwerp Impact

De geometrie van het onderdeel heeft een grote invloed op de optimale vormtemperatuur:

- Wanddiktevariaties

- Aanwezigheid van complexe kenmerken

- Vereisten voor stroomlengte

- Specificaties oppervlakteafwerking

Temperatuurgerelateerde defecten en oplossingen

Algemene problemen

Korte opnamen

- Oorzaak: Te lage smelttemperatuur

- Oplossing: Verhoog de temperatuur met stappen van 10°F

Brandend

- Oorzaak: Te hoge smelttemperatuur

- Oplossing: Temperatuur geleidelijk verlagen terwijl de kwaliteit van de onderdelen wordt bewaakt

Oppervlakte Defecten

- Oorzaak: Verkeerde matrijstemperatuur

- Oplossing: Pas de matrijstemperatuur aan op basis van de oppervlaktevereisten

Maatregelen voor kwaliteitscontrole

Om een consistente onderdeelkwaliteit te behouden, implementeren we bij PTSMAKE:

- Real-time temperatuurbewaking

- Regelmatige kalibratie van temperatuursensoren

- Documentatie van optimale parameters

- Kwaliteitscontroles met gespecificeerde intervallen

Geavanceerde strategieën voor temperatuurregeling

Procesoptimalisatie

Voor optimale resultaten:

- Begin met de door de fabrikant aanbevolen temperaturen

- Maak kleine, stapsgewijze aanpassingen

- Documenteer alle wijzigingen en resultaten

- Controleer de onderdeelkwaliteit na elke aanpassing

Overwegingen voor energie-efficiëntie

Een goede temperatuurregeling heeft ook invloed op het energieverbruik:

- Vat- en hotrunnersystemen isoleren

- Gebruik efficiënte verwarmingselementen

- Systemen voor energieterugwinning implementeren

- Cyclustijden optimaliseren

Speciale toepassingen en overwegingen

Hoogwaardige onderdelen

Voor veeleisende toepassingen:

- Gebruik nauwkeurige temperatuurregelsystemen

- Adaptieve procesbesturing implementeren

- Verblijftijd van materiaal bewaken

- Valideer de kwaliteit van onderdelen met verbeterde tests

Toepassingen met meerdere materialen

Bij het vormen van ABS met andere materialen:

- Houd rekening met compatibiliteit van verwerkingstemperaturen

- Gebruik de juiste temperatuurovergangen

- Bewaak de kwaliteit van de materiaalinterface

- Juiste reinigingsprocedures implementeren

Door zorgvuldige temperatuurregeling en -bewaking maken we consistent ABS onderdelen van hoge kwaliteit. De sleutel is het begrijpen van de relatie tussen materiaaleigenschappen, verwerkingsomstandigheden, en deel eisen. Bij PTSMAKE, hebben we verfijnd deze processen tot uitzonderlijke resultaten te leveren voor onze klanten, of ze nu prototype onderdelen of grote aantallen productie runs nodig.

Hoe het onderdeelontwerp optimaliseren voor ABS spuitgieten?

Onderdelen ontwerpen voor ABS spuitgieten kan een uitdaging zijn. Veel ingenieurs worstelen met problemen zoals kromtrekken, verzakkingen en inconsistente wanddikte, wat leidt tot afgekeurde onderdelen en kostbare productievertragingen.

De sleutel tot het optimaliseren van het spuitgieten van ABS ligt in het volgen van essentiële richtlijnen: het behouden van een uniforme wanddikte, het opnemen van de juiste ontwerphoeken, het ontwerpen van de juiste ribstructuur en het strategisch plaatsen van de poortlocaties. Deze elementen garanderen de kwaliteit en produceerbaarheid van de spuitgietproducten.

Inzicht in de vereisten voor wanddikte

Een van de meest kritische aspecten van het ontwerpen van ABS onderdelen is de wanddikte. De reologisch gedrag5 van ABS tijdens het spuitgietproces moet je zorgvuldig rekening houden met de wandafmetingen. Ik raad aan deze richtlijnen te volgen:

Aanbevolen wanddikte

| Onderdeelgrootte | Minimale dikte | Maximale dikte | Optimale dikte |

|---|---|---|---|

| Kleine onderdelen (<4 inch) | 1,0 mm | 3,0 mm | 2,0 mm |

| Middelgrote delen (4-8 inch) | 1,2 mm | 3,5 mm | 2,5 mm |

| Grote onderdelen (>8 inch) | 1,5 mm | 4,0 mm | 3,0 mm |

Wanddikte Overgangen

Zorg bij het ontwerpen van overgangen tussen verschillende wanddiktes voor een geleidelijke overgang met een verhouding van 3:1 of minder. Bij PTSMAKE hebben we gemerkt dat abrupte veranderingen vaak leiden tot spanningsconcentraties en mogelijke defecten.

Ontwerp Hoek Uitvoering

Trekhoeken zijn essentieel voor het gemakkelijk uitwerpen van onderdelen. Op basis van mijn ervaring met het werken met verschillende ABS onderdelen, stel ik voor:

- Minimale ontwerphoek: 1° voor gestructureerde oppervlakken

- Aanbevolen trekhoek: 2-3° voor gladde oppervlakken

- Optimale trekhoek: 3-5° voor diepe ribben en nokken

Optimalisatie ribontwerp

Ribben bieden structurele ondersteuning terwijl het materiaalgebruik tot een minimum wordt beperkt. Volg deze richtlijnen:

Afmetingen ribben

- Dikte: 50-75% van de aangrenzende wanddikte

- Hoogte: Maximaal 3 keer de dikte van de basiswand

- Afstand tussen ribben: Minimaal 2 keer wanddikte

Strategie voor poortlocatie

De plaatsing van de poort heeft een grote invloed op de kwaliteit van onderdelen. Neem deze factoren in overweging:

Kritische overwegingen bij de poort

Lengte stroom

- Maximale doorstroomlengte voor ABS: 150-200 mm

- Meerdere poorten voor grotere onderdelen

Soorten poorten

- Pinpoorten: Kleine onderdelen, nauwkeurige controle

- Ventilatorpoort: Brede delen, gelijkmatige stroming

- Onderzeese poorten: Automatisch degenererend

Ontwerp van hoeken en randen

Het juiste hoekontwerp voorkomt spanningsconcentratie en zorgt voor een gelijkmatige vulling:

Interne hoeken

- Minimale radius: 0,5 keer de wanddikte

- Aanbevolen straal: 1,0-1,5 keer de wanddikte

Externe hoeken

- Minimale radius: 0,3 keer de wanddikte

- Aanbevolen radius: 0,75 maal de wanddikte

Vereisten voor het ontwerp van de baas

In mijn werk bij PTSMAKE vond ik deze richtlijnen voor het ontwerp van de baas cruciaal:

Buitendiameter

- Maximaal: 2 keer binnendiameter

- Minimale wanddikte: 60% van aangrenzende wanden

Ondersteunende structuur

- Gebruik spanten voor hoge bazen

- Maximale hoogte: 3 keer buitendiameter

Overwegingen voor levende scharnieren

Bij het ontwerpen van levende scharnieren voor ABS onderdelen:

Diktevereisten

- Scharniersectie: 0,3-0,5 mm

- Overgangszones: Geleidelijk taps toelopend over 2-3 mm

Flex Straal

- Minimaal: 1,5 keer materiaaldikte

- Optimaal: 2,0-2,5 keer de materiaaldikte

Optimalisatie materiaalstroom

Een goede materiaalstroom garandeert de kwaliteit van de producten:

Ontwerp stromingstraject

- Uitgebalanceerde stromingstrajecten naar alle secties

- Vermijd dode hoeken en luchtvallen

Vereisten voor ontluchting

- Ontluchtingsdiepte: 0,02-0,03 mm

- Locatie: Einde van stroompaden en ontmoetingspunten

Structurele ondersteuningselementen

De integriteit van het onderdeel behouden:

Versterkingsopties

- Strategische plaatsing van ribben

- Uitkernsecties voor grote vlakke oppervlakken

- Honingraatstructuren voor lichtgewicht sterkte

Dragende eigenschappen

- Ladingen verdelen over meerdere punten

- Zorg voor ondersteunende structuren in de buurt van gebieden met hoge spanning

Ik heb deze ontwerpprincipes in tal van projecten bij PTSMAKE toegepast en daarbij steeds uitstekende resultaten geboekt. Onthoud dat succesvol spuitgieten van ABS begint met een doordacht ontwerp dat rekening houdt met deze elementen. De sleutel is het in evenwicht brengen van theoretische ontwerpprincipes met praktische productiebeperkingen.

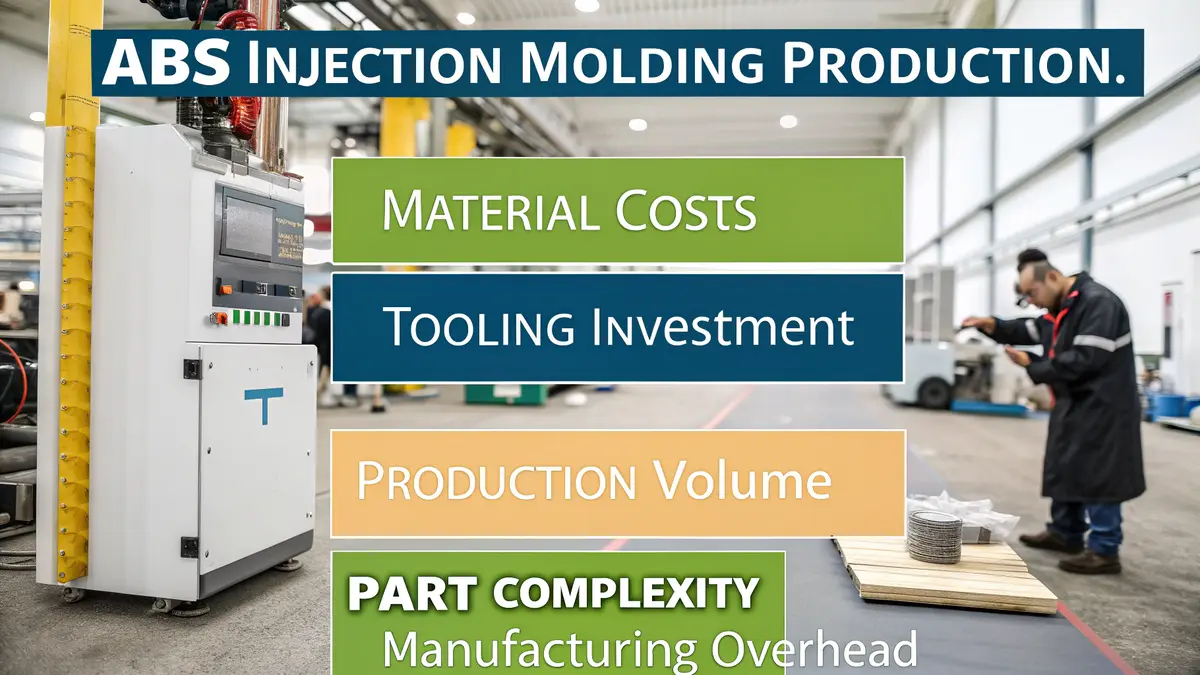

Wat zijn de kostenfactoren bij de productie van ABS spuitgietproducten?

Veel fabrikanten worstelen met onvoorspelbare kosten bij ABS spuitgietprojecten. Ik heb gezien dat klanten te maken kregen met budgetoverschrijdingen en onverwachte uitgaven, wat leidde tot vertragingen in het project en gespannen relaties met hun leveranciers.

De kosten voor het spuitgieten van ABS worden beïnvloed door de materiaalkeuze, de gereedschapskosten, het productievolume, de complexiteit van het onderdeel en de productieoverhead. Elke factor draagt op een andere manier bij aan de uiteindelijke kosten, waardoor zorgvuldige overweging tijdens de projectplanning vereist is.

Materiaalkosten en invloed op selectie

Prijzen van grondstoffen

De kosten van ABS hars aanzienlijke invloed op de totale productiekosten. Op PTSMAKE, we zorgvuldig bijhouden van de marktprijzen en onderhouden relaties met betrouwbare leveranciers om concurrerende materiaalkosten te garanderen voor onze klanten. De materiaalsoort6 selectie beïnvloedt zowel de kwaliteit van het eindproduct als de productiekosten.

Overwegingen voor materiaalafval

We implementeren efficiënte materiaalverwerkingssystemen om afval tot een minimum te beperken. Dit omvat:

- Optimalisatie van het runnersysteem

- Juiste materiaalopslag

- Regrind gebruiksbeheer

- Procedures voor kwaliteitscontrole

Tooling investeringsanalyse

Initiële ontwerpkosten voor mallen

De complexiteit van je onderdeel heeft een directe invloed op de kosten van matrijsontwerp. Belangrijke factoren zijn onder andere:

| Ontwerpelement | Kosten |

|---|---|

| Oppervlakteafwerkingen | Gemiddeld tot hoog |

| Ondersnijdingen | Hoog |

| Nevenacties | Zeer hoog |

| Textuureisen | Medium |

Schimmel Onderhoudskosten

Regelmatig onderhoud van de matrijs zorgt voor een consistente productkwaliteit en verlengt de levensduur van het gereedschap. Dit omvat:

- Preventieve onderhoudsschema's

- Vervanging van slijtageonderdelen

- Vernieuwing oppervlaktebehandeling

- Onderhoud koelsysteem

Overwegingen met betrekking tot productievolumes

Installatie- en opstartkosten

De initiële setupkosten worden gespreid over het totale productievolume. Hogere volumes resulteren meestal in lagere kosten per eenheid. Deze kosten omvatten:

| Setup-element | Vast/variabel |

|---|---|

| Machineprogrammering | Vast |

| Materiaal laden | Variabele |

| Kwaliteit instellen | Vast |

| Testruns | Variabele |

Schaalvoordelen

Grotere productieruns bieden verschillende voordelen:

- Lagere materiaalkosten per eenheid

- Lagere setupkosten toewijzing

- Verbeterde productie-efficiëntie

- Betere onderhandelingspositie

Onderdeelcomplexiteitsfactoren

Ontwerpkenmerken Impact

Complexe productontwerpen vereisen geavanceerdere gereedschappen en langere cyclustijden. Belangrijke overwegingen zijn onder andere:

- Wanddiktevariaties

- Interne functies

- Eisen voor oppervlakteafwerking

- Vereisten voor montage

Vereisten voor kwaliteitscontrole

Complexere onderdelen hebben vaak extra kwaliteitscontroles nodig, waardoor de totale kosten stijgen:

- Dimensionale inspecties

- Materiaal testen

- Visuele inspecties

- Functioneel testen

Productie Overhead

Arbeidskosten

Arbeidskosten variëren op basis van:

| Type arbeid | Kostenfactor |

|---|---|

| Machinebewerkingen | Medium |

| Kwaliteitscontrole | Hoog |

| Materiaalverwerking | Laag |

| Verpakking | Laag |

Kosten voor apparatuur en faciliteiten

De bedrijfskosten omvatten:

- Machine afschrijving

- Onderhoud van faciliteiten

- Nutsvoorzieningen

- Verzekeringskosten

Strategieën voor productieoptimalisatie

Cyclustijd verkorten

Bij PTSMAKE richten we ons op het optimaliseren van cyclustijden door:

- Geavanceerd ontwerp koelsysteem

- Optimalisatie van procesparameters

- Automatiseringsimplementatie

- Regelmatige onderhoudsschema's

Kwaliteitsmanagement

Effectieve kwaliteitscontrole vermindert dure defecten:

- Procesbewaking

- Statistische procesbeheersing

- Regelmatige training voor operators

- Documentatiesystemen

Kostenverlaging door technologie

Geavanceerde productietechnologieën

We maken gebruik van moderne technologieën om kosten te besparen:

- Slimme productiesystemen

- Geautomatiseerde materiaalverwerking

- Procesbewakingsapparatuur

- Energiezuinige machines

Voordelen van procesautomatisering

Automatisering helpt de kosten te verlagen door:

- Consistente productkwaliteit

- Minder arbeid nodig

- Snellere productiecycli

- Minder materiaalafval

Overwegingen bij projectplanning

Tijdlijnbeheer

Effectieve projectplanning helpt de kosten te beheersen door:

- Realistische planning

- Toewijzing van middelen

- Risicobeheer

- Planning van communicatie

Toewijzing van middelen

Goed middelenbeheer zorgt voor efficiënte productie:

- Gebruik van apparatuur

- Planning van arbeid

- Materiaalinventaris

- Middelen voor kwaliteitscontrole

Dit uitgebreide begrip van de kostenfactoren in ABS spuitgieten productie maakt een betere projectplanning en kostenbeheersing. Op PTSMAKE, werken we nauw samen met onze klanten om elke factor te optimaliseren, zorgen voor een kosteneffectieve productie met behoud van hoge kwaliteitsnormen. Onze ervaring in het omgaan met verschillende projectgroottes en complexiteit stelt ons in staat om waardevolle inzichten en oplossingen voor het beheer van de productiekosten effectief.

Hoe is ABS spuitgieten te vergelijken met PC of PP spuitgieten?

Fabrikanten worstelen vaak met de keuze tussen ABS, PC en PP voor hun spuitgietprojecten. De verkeerde materiaalkeuze kan leiden tot productiefouten, hogere kosten en productievertragingen. Deze uitdagingen worden nog groter wanneer ze te maken hebben met grote volumes of complexe onderdelen.

Het spuitgieten van ABS biedt een evenwichtige combinatie van sterkte, verwerkbaarheid en kostenefficiëntie in vergelijking met het spuitgieten van PC en PP. Terwijl pc uitblinkt in slagvastheid en optische helderheid en PP chemische weerstand en flexibiliteit biedt, levert ABS goede mechanische eigenschappen met eenvoudigere verwerkingsomstandigheden.

Materiaaleigenschappen en verwerkingseigenschappen

Bij het vergelijken van deze materialen moeten we rekening houden met een aantal belangrijke aspecten. Bij PTSMAKE werken we regelmatig met alle drie de materialen en elk heeft zijn eigen unieke kenmerken. kristallisatiegedrag7 die van invloed is op de verwerkingsomstandigheden en de eigenschappen van het uiteindelijke onderdeel.

Vereisten voor verwerkingstemperatuur

De verwerkingstemperatuurvereisten verschillen aanzienlijk tussen deze materialen:

| Materiaal | Smelttemperatuur (°C) | Vormtemperatuur (°C) | Droogtemperatuur (°C) |

|---|---|---|---|

| ABS | 220-260 | 60-80 | 80-85 |

| PC | 280-320 | 80-120 | 120-125 |

| PP | 200-250 | 20-60 | Niet vereist |

Vergelijking van mechanische eigenschappen

De mechanische eigenschappen van deze materialen verschillen aanzienlijk:

| Eigendom | ABS | PC | PP |

|---|---|---|---|

| Treksterkte (MPa) | 40-50 | 55-75 | 30-40 |

| Slagsterkte (J/m) | 200-400 | 600-850 | 20-100 |

| Warmteafbuiging (°C) | 90-105 | 130-140 | 50-65 |

Kostenoverwegingen en productie-efficiëntie

Ik heb gemerkt dat materiaalkosten een cruciale rol spelen in de projectplanning. ABS biedt meestal een gemiddelde prijs:

- ABS: $2,5-3,5/kg

- PC: $3,5-5,0/kg

- PP: $1,5-2,5/kg

Verwerkingsefficiëntiefactoren

Elk materiaal stelt andere eisen aan de verwerking:

Cyclustijd

- ABS: Matige cyclustijden (20-30 seconden)

- PC: Langere cyclustijden (30-40 seconden)

- PP: Kortere cyclustijden (15-25 seconden)

Energieverbruik

- ABS: Matig energieverbruik

- PC: Hogere energievereisten door hogere verwerkingstemperaturen

- PP: Lager energieverbruik

Toepassingsspecifieke overwegingen

Consumentenelektronica

ABS domineert deze sector dankzij:

- Uitstekende oppervlakteafwerking

- Goede dimensionale stabiliteit

- Rendabele productie

Auto-onderdelen

De keuze hangt af van specifieke vereisten:

- ABS: Interieurbekleding, dashboardonderdelen

- PC: Koplampbehuizingen, transparante onderdelen

- PP: Bumpers, vloeistofreservoirs

Milieu-impact en duurzaamheid

De milieuaspecten van deze materialen verschillen aanzienlijk:

Recycleerbaarheid

- ABS: Goed recyclebaar, behoudt eigenschappen

- PC: Recyclebaar, maar met enige degradatie van eigenschappen

- PP: uitstekende recyclebaarheid

Energievoetafdruk

- ABS: Matige energievoetafdruk

- PC: Hogere energievoetafdruk

- PP: lagere energievoetafdruk

Vereisten voor kwaliteitscontrole en testen

De procedures voor kwaliteitscontrole verschillen per materiaal:

Veelvoorkomende kwaliteitsproblemen

ABS

- Controle op vervorming

- Consistentie oppervlakteafwerking

- Kleuraanpassing

PC

- Vochtgevoeligheid

- Spanningsscheuren

- Voorkomen van vergeling

PP

- Beheersing van krimp

- Laslijnsterkte

- Stromingsmerk voorkomen

Op PTSMAKE, houden we strikte kwaliteitscontrole protocollen voor alle materialen, met behulp van geavanceerde testapparatuur en procedures om consistente kwaliteit van onderdelen te garanderen.

Ontwerpoverwegingen voor verschillende materialen

Elk materiaal vereist specifieke ontwerpoverwegingen:

Richtlijnen wanddikte

| Materiaal | Aanbevolen wanddikte (mm) | Maximale wanddikte (mm) |

|---|---|---|

| ABS | 1.2-3.5 | 4.0 |

| PC | 1.5-3.8 | 4.5 |

| PP | 0.8-3.0 | 3.5 |

Vereisten voor ontwerphoek

- ABS: 1-2 graden

- PC: 1-3 graden

- PP: 0,5-1,5 graden

Praktische tips voor materiaalselectie

Wanneer ik klanten help bij het kiezen tussen deze materialen, houd ik rekening met het volgende:

Eisen voor eindgebruik

- Blootstelling aan temperatuur

- Behoeften aan chemische weerstand

- Mechanische belastingseisen

Productievolume

- Verwachte levensduur gereedschap

- Cyclustijdvereisten

- Kostenbeperkingen

Esthetische vereisten

- Vereiste oppervlakteafwerking

- Kleurvereisten

- Behoeften aan transparantie

De beslissing tussen ABS, PC en PP spuitgieten hangt uiteindelijk af van het afwegen van deze verschillende factoren. Hoewel ABS voor veel toepassingen een goede middenweg biedt, kunnen specifieke vereisten PC of PP geschikter maken voor bepaalde projecten.

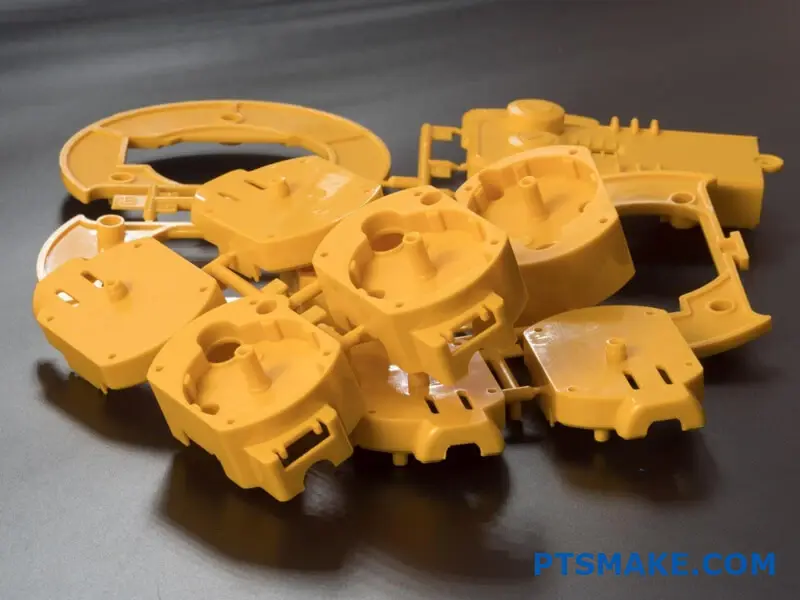

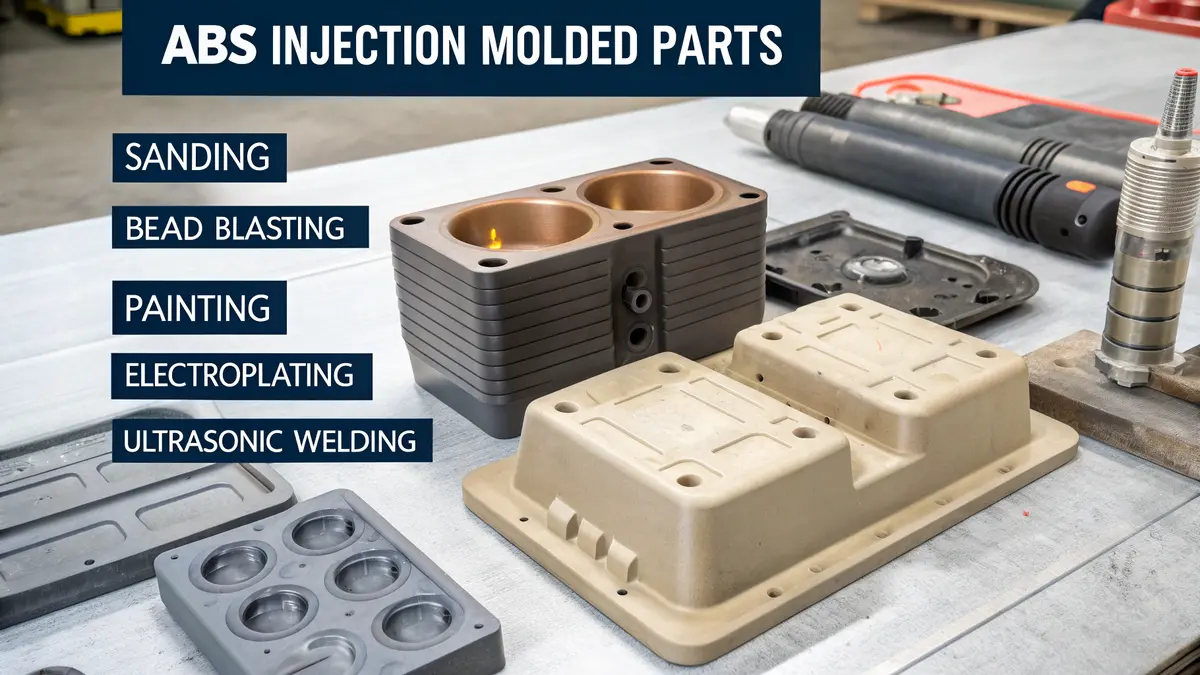

Welke nabewerkingsopties bestaan er voor ABS gegoten onderdelen?

Veel fabrikanten hebben moeite met het ruwe uiterlijk van hun ABS spuitgietproducten die rechtstreeks uit de matrijs komen. De oppervlakteafwerking vertoont vaak zichtbare markeringen, scheidingslijnen en een inconsistente textuur die niet voldoet aan hun productvereisten. Dit kan de esthetiek van het product en de aanvaarding door de markt aanzienlijk beïnvloeden.

Nabewerking voor spuitgegoten onderdelen van ABS biedt verschillende oplossingen, zoals oppervlakteafwerking, verven, plating en assemblage. Deze technieken kunnen zowel het uiterlijk als de functionaliteit van gegoten onderdelen verbeteren, waardoor ze geschikt worden voor de beoogde toepassingen.

Technieken voor oppervlaktevoorbereiding begrijpen

Voordat je enige nabewerking toepast, is een goede voorbereiding van het oppervlak cruciaal. Het succes van elke nabewerkingsmethode hangt grotendeels af van hoe goed het oppervlak is voorbereid. Bij PTSMAKE gebruiken we verschillende technieken om het oppervlak voor te bereiden:

Mechanische oppervlaktebehandeling

- Schuren en polijsten

- Parelstralen

- Tuimelen

- Trilfinish

Deze methoden helpen om deellijnen en poortrestanten te verwijderen en een uniforme oppervlaktestructuur te creëren. De keuze hangt af van de onderdeelgeometrie en de uiteindelijke vereisten.

Opties voor decoratieve afwerking

Om de visuele aantrekkingskracht van ABS onderdelen te verbeteren, zijn er diverse anisotrope afwerking8 technieken beschikbaar zijn:

Verfsystemen

Het schilderproces bestaat meestal uit:

| Stap | Doel | Gebruikelijke methoden |

|---|---|---|

| Schoonmaken | Verontreinigingen verwijderen | Afvegen met oplosmiddel, ultrasoon reinigen |

| Priming | Verbeterde hechting van verf | Spuitprimer, hechtingsbevorderaar |

| Basislaag | Toepassing hoofdkleur | Spuiten, dompelen |

| Toplaag | Bescherming en glans | Blanke coating, UV-bestendige afwerking |

Metalen afwerking

Verchromen en andere metallic afwerkingen kunnen ABS onderdelen een eersteklas uitstraling geven:

- Chemisch etsen

- Elektrolytisch plateren

- Galvanisch verzinken

- PVD-coating

Functionele nabewerking

Naast esthetiek verbeteren bepaalde nabewerkingen de functionaliteit van onderdelen:

Warmtebehandeling

Warmtebehandeling kan:

- Interne spanningen verlichten

- De dimensionale stabiliteit verbeteren

- Mechanische eigenschappen verbeteren

Assemblage

Veel ABS-onderdelen vereisen extra bewerkingen:

| Type bewerking | Doel | Algemene toepassingen |

|---|---|---|

| Ultrasoon lassen | Componenten samenvoegen | Elektronische behuizingen |

| Heet plaatlassen | Creëer sterke banden | Auto-onderdelen |

| Lijmverbinding | Complexe samenstellingen | Consumentenproducten |

| Mechanische bevestiging | Verwijderbare gewrichten | Bruikbare items |

Opties voor oppervlaktestructuur

Structureren van het oppervlak kan het uiterlijk en het gevoel van ABS onderdelen ingrijpend veranderen:

Chemisch textureren

- Zuur etsen

- Chemische matten

- Selectieve oppervlaktemodificatie

Fysieke texturering

- Laserstructurering

- Media stralen

- Patroonoverdracht

Overwegingen voor kwaliteitscontrole

Bij PTSMAKE implementeren we strenge kwaliteitscontrolemaatregelen voor post-processed onderdelen:

Visuele inspectie

- Uniforme oppervlakteafwerking

- Kleurconsistentie

- Identificatie van defecten

Fysieke testen

- Hechtingstesten voor coatings

- Slagvastheid

- Testen van milieublootstelling

Milieu- en veiligheidsaspecten

Bij de nabewerking moet rekening worden gehouden met:

Milieu-impact

- VOC-emissies van schilderwerk

- Vereisten voor afvalverwerking

- Mogelijkheden voor materiaalrecycling

Veiligheidsmaatregelen

- Persoonlijke beschermingsmiddelen

- Ventilatie-eisen

- Procedures voor chemische behandeling

Kostenoverwegingen

Verschillende nabewerkingsopties variëren aanzienlijk in kosten:

| Procestype | Relatieve kosten | Geschiktheid productievolume |

|---|---|---|

| Basis afwerking | Laag | Alle volumes |

| Schilderen | Medium | Middelgrote tot grote volumes |

| Plating | Hoog | Hoge volumes |

| Structureren | Middelhoog | Middelgrote tot grote volumes |

Branchespecifieke toepassingen

De vereisten voor nabewerking verschillen per industrie:

Automotive

- Hoogglanzende afwerkingen

- Krasbestendigheid

- UV-stabiliteit

Consumentenelektronica

- Zacht aanvoelende coatings

- EMI afscherming

- Esthetische consistentie

Medische apparaten

- Biocompatibiliteit

- Sterilisatie compatibiliteit

- Chemische weerstand

Door middel van deze uitgebreide verkenning van post-processing opties voor ABS gegoten onderdelen, heb ik behandeld de essentiële technieken en overwegingen. Bij PTSMAKE werken we nauw samen met onze klanten om de meest geschikte nabewerkingsmethoden te bepalen op basis van hun specifieke eisen, om hen te helpen zowel functionele als esthetische doelen efficiënt en kosteneffectief te bereiken.

Hoe voorkom je kromtrekken in ABS spuitgegoten onderdelen?

Het kromtrekken van ABS spuitgietonderdelen is een hardnekkig probleem dat van een perfect ontwerp een dure nachtmerrie kan maken. Ik heb talloze fabrikanten zien worstelen met kromgetrokken onderdelen, wat leidde tot veel uitval, productievertragingen en gefrustreerde klanten die perfectie eisen van hun onderdelen.

Om kromtrekken in ABS spuitgietonderdelen te voorkomen, moet je je richten op het optimaliseren van het matrijsontwerp, het handhaven van een uniforme wanddikte, het controleren van de koelsnelheid en het instellen van de juiste verwerkingsparameters. Deze factoren, in combinatie met een zorgvuldige materiaalselectie en -behandeling, verminderen kromtrekken aanzienlijk.

Inzicht in de hoofdoorzaken van kromtrekken

Als het gaat om het voorkomen van kromtrekken in ABS onderdelen, is het cruciaal om de fundamentele oorzaken te begrijpen. De belangrijkste reden voor kromtrekken is ongelijkmatige koeling, waardoor interne spanningen in het spuitgietproduct ontstaan. Dit komt door de volumetrische krimp9 dat gebeurt als het materiaal afkoelt en stolt.

Belangrijkste factoren die bijdragen aan vervorming:

Ontwerpgerelateerde factoren

- Inconsistente wanddikte

- Scherpe hoeken en overgangen

- Onjuist ribontwerp

- Gebrek aan trekhoeken

Procesgerelateerde factoren

- Verkeerde smelttemperatuur

- Ongeschikte inspuitdruk

- Onjuiste koeltijd

- Ongelijke lay-out van koelkanalen

Ontwerpoplossingen implementeren

Bij PTSMAKE hebben we uitgebreide strategieën ontwikkeld om kromtrekken tegen te gaan. Hier zijn de bewezen ontwerpoplossingen die we implementeren:

Optimaal ontwerp wanddikte

De sleutel is het behouden van een uniforme wanddikte over het hele onderdeel. Hier is een praktische gids:

| Wanddikte Bereik (mm) | Type toepassing | Risiconiveau |

|---|---|---|

| 1.0 - 2.0 | Kleine onderdelen | Laag |

| 2.0 - 3.0 | Middelgrote onderdelen | Medium |

| 3.0 - 4.0 | Grote onderdelen | Hoog |

Overwegingen voor de trekhoek

De juiste trekhoek is essentieel voor het eenvoudig verwijderen van werkstukken en minder stress:

| Component Grootte | Aanbevolen trekhoek | Voordelen |

|---|---|---|

| Klein (< 50 mm) | 0.5° - 1° | Minimale uitwerpkracht |

| Medium (50-150mm) | 1° - 2° | Minder risico op kromtrekken |

| Groot (> 150 mm) | 2° - 3° | Optimale vrijgave |

Technieken voor procesoptimalisatie

Temperatuurregeling

Het is van cruciaal belang om de juiste temperatuur te behouden tijdens de hele gietcyclus:

Bereik smelttemperatuur

- ABS optimaal bereik: 220-260°C

- Bewaken met thermische sensoren

- Aanpassen op basis van onderdeeldikte

Temperatuurregeling van de mal

- Handhaaf 60-80°C voor ABS

- Gebruik efficiënte koelkanalen

- Temperatuurbewakingssystemen implementeren

Injectieparameters

De juiste injectieparameters hebben een grote invloed op kromtrekken:

| Parameter | Aanbevolen bereik | Invloed op vervorming |

|---|---|---|

| Injectiesnelheid | 50-100 mm/s | Matig |

| Houd druk | 40-60% van injectiedruk | Hoog |

| Koeltijd | 20-40 seconden | Kritisch |

Behandeling en opslag van materialen

Juiste voorbereiding van materiaal

Droogvereisten

- Temperatuur: 80-85°C

- Tijd: 2-4 uur

- Vochtgehalte: < 0,1%

Opslagomstandigheden

- Temperatuur: 20-25°C

- Vochtigheid: < 50%

- Beschermd tegen direct zonlicht

Geavanceerde oplossingen en technologieën

Slim ontwerp koelsysteem

Bij PTSMAKE maken we gebruik van geavanceerde ontwerpen voor koelkanalen:

Conformale koeling

- Volgt de contouren van het onderdeel

- Verkort cyclustijd met 20-30%

- Verbetert de kwaliteit van onderdelen

Gebalanceerde koeling

- Meerdere koelzones

- Temperatuurbewaking

- Adaptieve regelsystemen

Maatregelen voor kwaliteitscontrole

Procesbewaking

- Real-time kromtrekkingdetectie

- Geautomatiseerde parameteraanpassing

- Kwaliteitsdocumentatie

Inspectie na het proces

- Verificatie van afmetingen

- Spanningsanalyse

- Vervormingsmeting

Problemen oplossen

Wanneer kromtrekken optreedt, volg ik deze systematische aanpak:

Analysefase

- Documenteer het vervormingspatroon

- Meet de afwijking

- Procesparameters herzien

Corrigerende maatregelen

- Pas de koeltijd aan

- Houddruk wijzigen

- De matrijstemperatuur nauwkeurig afstellen

Kosteneffectieve oplossingen

Om kromtrekken te minimaliseren met behoud van kosteneffectiviteit:

Ontwerpoptimalisatie

- Simuleren vóór het bewerken

- Materiaalgebruik optimaliseren

- Cyclustijd verkorten

Procesefficiëntie

- Automatische controles implementeren

- Preventief onderhoud uitvoeren

- Train operators goed

Door deze uitgebreide maatregelen, we bij PTSMAKE consequent bereiken ABS spuitgietproducten van hoge kwaliteit met minimale kromtrekken. Onze aanpak combineert technische expertise met praktische ervaring om betrouwbare oplossingen te leveren voor de meest uitdagende projecten van onze klanten.

Welke bedrijfstakken profiteren het meest van ABS spuitgieten?

In het huidige productielandschap worstelen veel industrieën met het vinden van het perfecte materiaal voor hun producten. Ze worden geconfronteerd met uitdagingen op het gebied van duurzaamheid, kosteneffectiviteit en het voldoen aan strenge kwaliteitsnormen. De complexiteit van de materiaalselectie leidt vaak tot kostbare fouten en productievertragingen.

ABS spuitgieten staat bekend als een veelzijdige productieoplossing waarvan industrieën profiteren, van de auto-industrie tot de consumentenelektronica. De combinatie van sterkte, hittebestendigheid en kosteneffectiviteit maakt het bijzonder waardevol voor fabrikanten die op zoek zijn naar betrouwbare kunststofonderdelen van hoge kwaliteit.

Toepassingen voor de auto-industrie

De automobielsector is een van de grootste gebruikers van ABS-spuitgieten. Ik heb gezien hoe deze technologie een revolutie teweegbrengt in de productie van voertuigen:

Interieuronderdelen

- Dashboards

- Deurpanelen en handgrepen

- Onderdelen middenconsole

- Behuizing instrumentenpaneel

Onderdelen

- Spiegelbehuizingen

- Onderdelen rooster

- Wieldoppen

- Bumperonderdelen

De thermoplastische elasticiteit10 van ABS maakt het bijzonder geschikt voor onderdelen die bestand moeten zijn tegen wisselende temperaturen en mechanische belasting.

Productie van consumentenelektronica

Bij PTSMAKE produceren we regelmatig ABS-componenten voor consumentenelektronica. Deze industrie profiteert van:

Behuizingen voor apparaten

- Smartphonehoesjes

- Laptop omhulsels

- Tablet behuizingen

- Body's voor spelconsoles

Interne onderdelen

- Kabelbeheersystemen

- Connector behuizingen

- Schakelmechanismen

- Batterijcompartimenten

Medische Apparatenindustrie

De medische sector vraagt om uitzonderlijke materiaaleigenschappen en ABS levert die:

| Medische toepassing | Belangrijkste voordelen | Algemene producten |

|---|---|---|

| Diagnostische apparatuur | Chemische weerstand | Apparaatbehuizingen testen |

| Chirurgisch gereedschap | Sterilisatievermogen | Handgrepen |

| Items voor patiëntenzorg | Duurzaamheid | Bedden |

| Laboratoriumapparatuur | Precisie Vormen | Analyse Apparaatgevallen |

Sector huishoudelijke apparaten

De apparatenindustrie maakt gebruik van ABS spuitgieten voor:

Grote apparaten

- Onderdelen koelkast

- Wasmachinepanelen

- Onderdelen vaatwasser

- Behuizingen voor airconditioners

Kleine apparaten

- Behuizingen voor koffiezetapparaten

- Blenderbasissen

- Stofzuiger onderdelen

- Onderdelen van keukenmachines

Speelgoedindustrie

De speelgoedindustrie profiteert vooral van de ABS-eigenschappen:

Veiligheidsfuncties

- Stootvast voor duurzaamheid

- Niet-giftige materiaalsamenstelling

- Gladde oppervlakteafwerking

- Kleurstabiliteit

Ontwerpvoordelen

- Mogelijkheid tot complexe vormen

- Onderhoud met strakke tolerantie

- Rendabele productie

- Constante kwaliteit

Productie van industriële apparatuur

In industriële toepassingen dient het spuitgieten van ABS:

| Toepassingsgebied | Typen onderdelen | Belangrijkste vereisten |

|---|---|---|

| Veiligheidsuitrusting | Beschermhoezen | Schokbestendigheid |

| Besturingssystemen | Eenheden | Elektrische isolatie |

| Machine Onderdelen | Bedieningspanelen | Dimensionale stabiliteit |

| Gereedschap Componenten | Ergonomische handgrepen | Duurzaamheid |

Toepassingen voor de bouwindustrie

De bouwsector gebruikt ABS voor:

Binneninrichtingen

- Lichtschakelplaten

- Afdekkingen voor stopcontacten

- HVAC-componenten

- Deurbeslag

Loodgieterswerk Onderdelen

- Pijpfittingen

- Klepbehuizingen

- Afvoersystemen

- Onderdelen voor waterbeheer

Sport- en recreatiemateriaal

De sportartikelenindustrie profiteert van:

Beschermingsuitrusting

- Helmonderdelen

- Beschermende uitrusting

- Behuizing voor veiligheidsuitrusting

- Slagvaste onderdelen

Recreatieve artikelen

- Onderdelen voor trainingsapparatuur

- Onderdelen voor sportaccessoires

- Speluitrusting

- Uitrusting voor buitenactiviteiten

Op PTSMAKE, hebben we uitgebreide expertise ontwikkeld in ABS spuitgieten in deze industrieën. Onze geavanceerde productie mogelijkheden stellen ons in staat om te voldoen aan nauwkeurige specificaties met behoud van kosten-effectiviteit. We werken nauw samen met klanten uit verschillende sectoren om ervoor te zorgen hun ABS componenten voldoen aan zowel de industrie normen en specifieke toepassingseisen.

De veelzijdigheid van ABS spuitgieten blijft zijn toepassingen in verschillende industrieën uitbreiden. Van auto-onderdelen tot medische apparatuur, dit productieproces biedt betrouwbare oplossingen voor uiteenlopende productiebehoeften. Onze toewijding aan kwaliteit en precisie op PTSMAKE zorgt ervoor dat elke industrie componenten die voldoen aan hun unieke specificaties en prestatie-eisen ontvangt.

Hoe zorg je voor kwaliteitscontrole bij het spuitgieten van ABS?

Kwaliteitsproblemen bij het spuitgieten van ABS kunnen leiden tot kostbare productievertragingen en materiaalverspilling. Ik heb veel fabrikanten zien worstelen met een inconsistente productkwaliteit, hoge afkeurpercentages en klachten van klanten.

Om de kwaliteitscontrole bij het spuitgieten van ABS te garanderen, implementeert u een uitgebreid systeem dat het testen van materialen, het bewaken van procesparameters en regelmatig onderhoud van apparatuur omvat. Deze aanpak, in combinatie met getrainde operators en de juiste documentatie, helpt bij het handhaven van een consistente productkwaliteit tijdens de productie.

Materiaalkeuze en testen

De basis van kwaliteitscontrole begint bij de juiste materiaalkeuze. Wanneer we werken met ABS (Acrylonitril Butadieen Styreen), besteden we speciale aandacht aan de smeltindex11 van het materiaal. Bij PTSMAKE voeren we strenge tests uit op binnenkomende materialen, waaronder:

Verificatie van materiaalcertificering

- Materiaalcertificaten controleren

- Materiaalspecificaties controleren

- Batchnummers en opslagcondities bevestigen

Tests voor voorbewerking

- Analyse vochtgehalte

- Smeltsnelheid testen

- Kleurconsistentie controleren

Procesparameterregeling

Het handhaven van stabiele procesparameters is cruciaal voor een consistente kwaliteit. De belangrijkste parameters die we bewaken zijn onder andere:

| Parameter | Aanvaardbaar bereik | Invloed op kwaliteit |

|---|---|---|

| Smelttemperatuur | 220-260°C | Beïnvloedt vloeiing en oppervlakteafwerking |

| Injectiedruk | 500-1500 bar | Invloeden deelvulling |

| Houddruk | 40-70% van injectiedruk | Controleert krimp |

| Schimmel Temperatuur | 50-80°C | Beïnvloedt de oppervlaktekwaliteit |

Onderhoudsprotocol apparatuur

Regelmatig onderhoud garandeert de betrouwbaarheid van de machine en de kwaliteit van de onderdelen. Ons onderhoudsschema omvat:

Dagelijkse controles

- Hydraulische oliepeilen

- Functionaliteit verwarmingssysteem

- Inspectie van schroef- en loopslijtage

- Schimmelreiniging en smering

Wekelijks onderhoud

- Kalibratieverificatie

- Testen van veiligheidssystemen

- Filterreiniging

- Inspectie koelsysteem

Methoden voor kwaliteitsinspectie

Kwaliteitsinspectie moet systematisch en uitgebreid zijn:

Inspectie tijdens proces

- Visuele inspectie op defecten

- Maatcontrole

- Bewaking van gewichtsconsistentie

- Evaluatie van de oppervlakteafwerking

Eindcontrole

- Functioneel testen

- Slagvastheid testen

- Milieustresstests

- Inspectie partijbemonstering

Documentatie en traceerbaarheid

Een goede documentatie is essentieel voor kwaliteitscontrole:

Vereiste documentatie

- Materiaalcertificaten

- Procesparameterrecords

- Inspectieresultaten

- Rapporten over niet-naleving

- Registratie van corrigerende maatregelen

Statistische procesbeheersing (SPC)

Bij PTSMAKE gebruiken we SPC om het spuitgietproces te bewaken en te controleren:

Belangrijkste SPC-tools

- Regelkaarten

- Capaciteitsstudies

- Trendanalyse

- Onderzoek naar de oorzaak

Operator training en certificering

Kwaliteitscontrole is sterk afhankelijk van bekwame operators. Ons trainingsprogramma omvat:

Basistraining

- Materiaalverwerking

- Werking van de machine

- Kwaliteitsinspectie

- Veiligheidsprocedures

Gevorderde training

- Problemen oplossen

- Procesoptimalisatie

- Gebruik van kwaliteitsgereedschappen

- Documentatiesystemen

Milieubeheersing

Omgevingsfactoren hebben een grote invloed op de spuitgietkwaliteit van ABS:

Kritische factoren

- Temperatuurregeling (20-25°C)

- Vochtigheidsregeling (40-50%)

- Stofvrije omgeving

- Juiste materiaalopslag

Voortdurende verbetering

We handhaven kwaliteit door voortdurende verbetering:

Verbeteringsactiviteiten

- Regelmatige kwaliteitsvergaderingen

- Beoordelingen van procesoptimalisatie

- Analyse van feedback van klanten

- Technologie-updates

Strategieën voor defectpreventie

Preventie is effectiever dan correctie:

Belangrijkste preventiemethoden

- Ontwerpbeoordelingsvergaderingen

- Implementatie van proces-FMEA

- Preventief onderhoud

- Regelmatige kalibratie

Wat zijn de milieuoverwegingen voor ABS spuitgieten?

De toenemende bezorgdheid over het milieu in de kunststofproductie heeft ABS spuitgieten onder de loep genomen. Veel fabrikanten worstelen met het vinden van een evenwicht tussen productie-efficiëntie en verantwoordelijkheid voor het milieu, met uitdagingen zoals een goed afvalbeheer en het verkleinen van de koolstofvoetafdruk. Deze kwesties worden steeds belangrijker naarmate de milieuregelgeving wereldwijd strenger wordt.

Het spuitgieten van ABS heeft aanzienlijke gevolgen voor het milieu, van materiaalselectie tot afvalbeheer. De belangrijkste overwegingen zijn energieverbruik, recyclingmogelijkheden, emissiebeheersing en duurzame productiepraktijken. Door de juiste milieumaatregelen te nemen, kan de ecologische impact worden verminderd terwijl de productiekwaliteit behouden blijft.

Energieverbruik en efficiëntie

Energieverbruik bij het spuitgieten van ABS is een cruciale milieufactor. Bij PTSMAKE hebben we verschillende energiebesparende maatregelen geïmplementeerd die volgens mij essentieel zijn voor een duurzame productie:

Temperatuurbeheer

- Verwarmingszones optimaliseren

- De juiste isolatie gebruiken

- Efficiënte koelsystemen onderhouden

Machine-efficiëntie

De efficiëntie van spuitgietmachines heeft een grote invloed op het energieverbruik. Moderne apparatuur met servohydraulische systemen12 kan het energieverbruik tot 50% verminderen in vergelijking met conventionele hydraulische systemen.

Materiaalverwerking en afvalvermindering

Behoud van grondstoffen

Een juiste materiaalverwerking is cruciaal voor de bescherming van het milieu. Dit is waar we ons op richten:

| Materieel aspect | Milieu-impact | Oplossingsstrategie |

|---|---|---|

| Maagdelijk ABS | Hoog grondstoffenverbruik | Materiaalgebruik optimaliseren |

| Opnieuw opwindend materiaal | Vermindert afval | Maatregelen voor kwaliteitscontrole |

| Opslag | Materiële degradatie | Klimaatgestuurde opslag |

| Transport | Koolstofvoetafdruk | Waar mogelijk lokaal inkopen |

Praktijken voor afvalbeheer

Effectief afvalbeheer is essentieel bij het spuitgieten van ABS:

- Het implementeren van gesloten recyclingsystemen

- Verschillende soorten kunststofafval scheiden

- Juiste verwijdering van niet-recyclebare materialen

- Regelmatig onderhoud om zuiveringsafval te minimaliseren

Emissiebeheersing en luchtkwaliteit

VOC-beheer

Bij het verwerken van ABS kunnen vluchtige organische stoffen (VOC's) vrijkomen. De controlemaatregelen omvatten:

- De juiste ventilatiesystemen installeren

- Efficiënte filtratieapparatuur gebruiken

- Regelmatige bewaking van de luchtkwaliteit

- Optimale verwerkingstemperaturen handhaven

Vermindering koolstofvoetafdruk

Stappen om koolstofuitstoot te minimaliseren:

- Energie-efficiënte apparatuur gebruiken

- Slimme fabriekssystemen implementeren

- Productieschema's optimaliseren

- Vermindering van transportbehoeften

Waterbehoud en -beheer

Koelsysteem optimaliseren

Waterverbruik in koelsystemen vereist zorgvuldig beheer:

- Gesloten-lus koelsystemen implementeren

- Regelmatig onderhoud van koeltorens

- Monitoring waterkwaliteit

- Lekdetectie en -preventie

Behandeling van afvalwater

Goed afvalwaterbeheer omvat:

| Behandeling Stap | Doel | Milieuvoordeel |

|---|---|---|

| Filtratie | Deeltjes verwijderen | Watervervuiling verminderen |

| Chemische behandeling | Neutraliseer verontreinigingen | Watersystemen beschermen |

| Recycling | Hergebruik verwerkt water | Hulpbronnen behouden |

| Bewaking | Naleving garanderen | Normen handhaven |

Duurzame productiepraktijken

Procesoptimalisatie

Duurzame praktijken in de productie implementeren:

- Geavanceerde procesregelingen gebruiken

- Cyclustijden minimaliseren

- Minder uitval

- Materiaalstroom optimaliseren

Maatregelen voor kwaliteitscontrole

De rol van kwaliteitsbeheer in milieubescherming:

- Defecte onderdelen voorkomen

- Materiaalafval verminderen

- Minimaliseren van herbewerkingsvereisten

- Preventief onderhoud uitvoeren

Alternatieve materialen en innovatie

Milieuvriendelijke alternatieven

Duurzame opties verkennen:

- ABS-alternatieven op biologische basis

- Materialen met gerecyclede inhoud

- Biologisch afbreekbare additieven

- Kleurstoffen met minder impact

Integratie van technologie

Technologie gebruiken voor milieuverbetering:

- Slimme bewakingssystemen

- Voorspellend onderhoud

- Energieverbruik bijhouden

- Algoritmen voor afvalvermindering

Naleving van regelgeving en certificering

Milieunormen

Voldoen aan milieuregelgeving:

| Standaard type | Vereisten | Implementatie |

|---|---|---|

| ISO 14001 | Milieubeheer | Systematische aanpak |

| Lokale regelgeving | Emissiecontrole | Regelmatige controle |

| Industriestandaarden | Materiaalverwerking | Opleiding van personeel |

| Afvalbeheer | Juiste verwijdering | Documentatie |

Certificeringsproces

Onderhouden van milieucertificeringen:

- Regelmatige audits

- Opleiding van personeel

- Documentatiebeheer

- Voortdurende verbetering

Bij PTSMAKE, begrijpen we dat milieuoverwegingen in ABS spuitgieten niet alleen over compliance - ze zijn over verantwoordelijkheid en duurzaamheid. Door zorgvuldig aandacht te besteden aan deze aspecten, hebben we processen ontwikkeld die een hoge kwaliteit behouden en tegelijkertijd de impact op het milieu minimaliseren. Ik moedig fabrikanten aan om milieuoverwegingen te zien als kansen voor innovatie en verbetering in plaats van als hindernissen voor de productie.

Leer meer over de invloed van de glasovergangstemperatuur op de vormbaarheid van ABS en verbeter uw vormproces. ↩

Leer meer over de vloei-eigenschappen van ABS voor een beter matrijsontwerp en een efficiëntere productie. ↩

Lees hoe butadieenrubber de ABS-prestaties verbetert op het gebied van schokbestendigheid en flexibiliteit. ↩

Leer hoe warmte de eigenschappen van ABS-kunststof beïnvloedt en verbeter uw productiekwaliteit. ↩

Begrijp hoe ABS vloeit en vervormt voor betere spuitgietproducten. ↩

Leer meer over materiaalsoorten om de productkwaliteit te verbeteren en de productiekosten te optimaliseren. ↩

Begrijpen hoe kristallisatie de materiaaleigenschappen en verwerking beïnvloedt voor een betere selectie. ↩

Leer meer over anisotrope afwerkingstechnieken om het uiterlijk en de functionaliteit van uw ABS onderdelen te verbeteren. ↩

Volumetrische krimp begrijpen om kromtrekken bij ABS-spuitgieten effectief te voorkomen. ↩

Inzicht in thermoplastische elasticiteit verbetert de materiaalselectie en productduurzaamheid voor optimale productieresultaten. ↩

Begrijp MFI om de verwerkingsomstandigheden te optimaliseren en de kwaliteit van spuitgietproducten in ABS te verbeteren. ↩

Leer hoe servohydraulische systemen de energie-efficiëntie bij spuitgieten verbeteren. ↩