Heb je wel eens geworsteld met onderdelen die tijdens de assemblage steeds loskomen? Ik heb veel technici met deze frustrerende uitdaging geconfronteerd zien worden, wat leidt tot productievertragingen en hogere kosten. Erger nog, losse onderdelen kunnen catastrofale storingen veroorzaken in kritieke machines, waardoor zowel de apparatuur als de operators gevaar lopen.

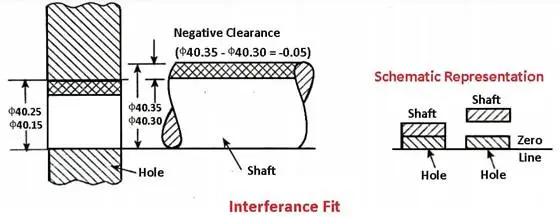

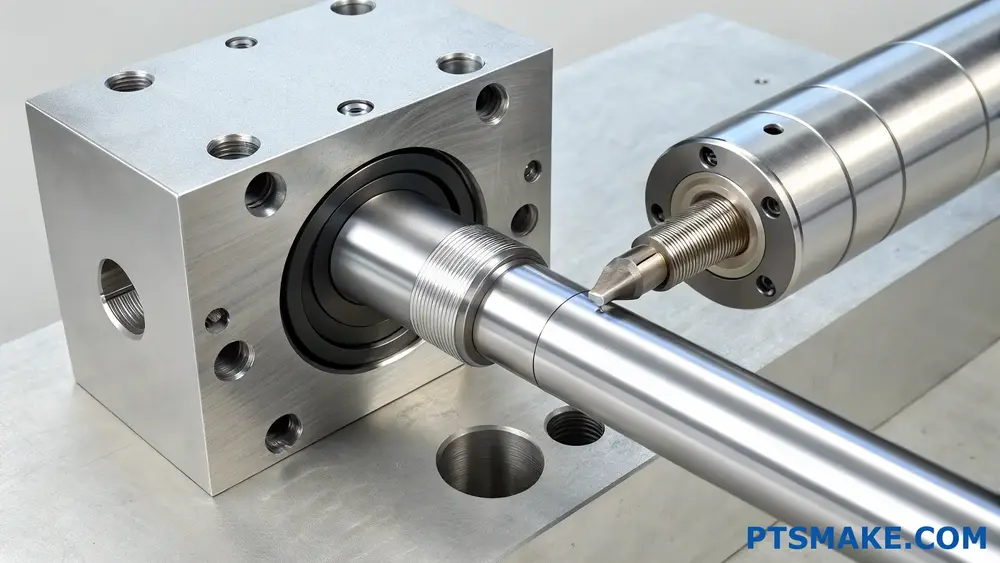

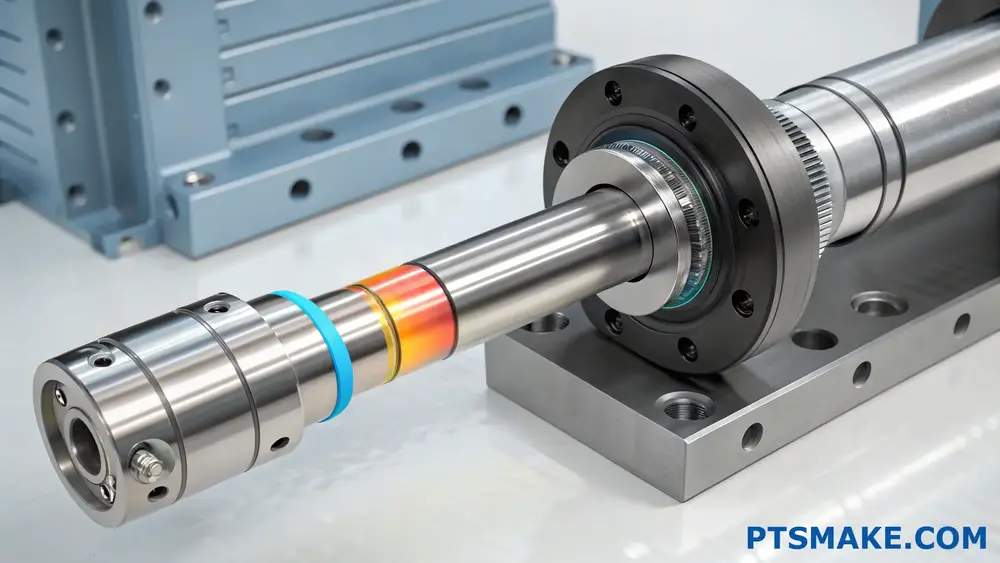

Een interferentiepassing, ook wel perspassing of frictiepassing genoemd, is een bevestigingsmethode waarbij een iets te groot onderdeel in een kleiner gat of tegenhanger wordt geperst. Dit creëert een sterke, betrouwbare verbinding door de wrijving tussen de twee oppervlakken, waardoor er geen extra bevestigingsmiddelen nodig zijn.

Als het gaat om interferentiepassingen, is het cruciaal om de juiste berekeningen te maken. Ik heb bij PTSMAKE met talloze precisieonderdelen gewerkt en ik heb gezien hoe zelfs een kleine rekenfout kan leiden tot assemblageproblemen of voortijdig falen van onderdelen. Laat me een aantal essentiële inzichten over passing met je delen om je te helpen de juiste beslissingen te nemen voor je volgende project.

Wat is het verschil tussen een vrijgave- en een ontstoringspasvorm?

Heb je ooit te maken gehad met een situatie waarin je nauwkeurig bewerkte onderdelen gewoon niet goed in elkaar passen? Of misschien hebt u wel eens geworsteld met onderdelen die op papier perfect leken, maar tijdens de assemblage te los of onmogelijk strak aanvoelden? Deze passingproblemen kunnen leiden tot kostbare projectvertragingen en nabewerkingen.

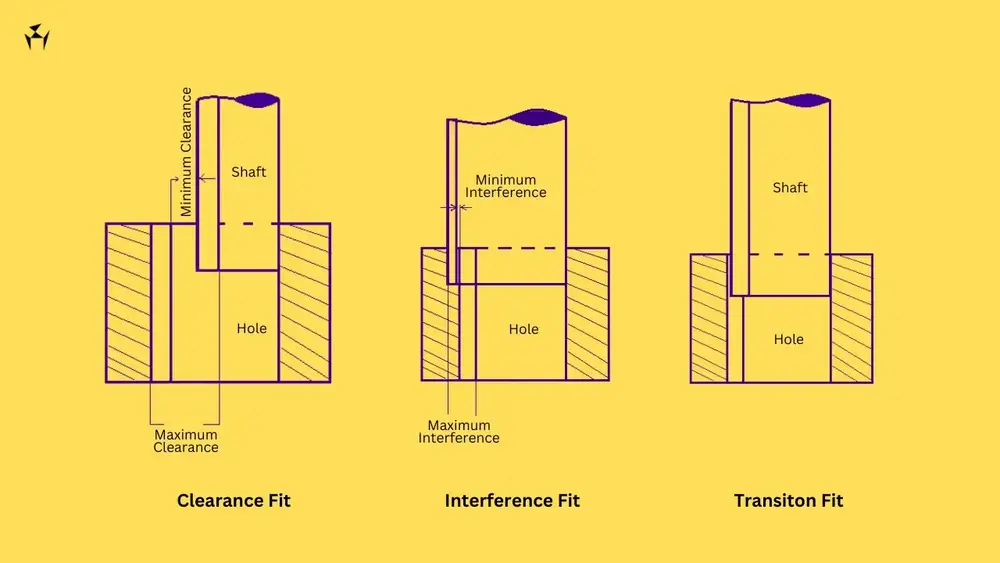

Een spelingpasvorm laat ruimte tussen de parallelle onderdelen voor vrije beweging, terwijl een interferentiepasvorm een nauwe verbinding creëert waarbij het binnenste onderdeel iets groter is dan het gat van het buitenste onderdeel, waardoor kracht nodig is voor montage. Deze fittingen dienen verschillende technische doeleinden op basis van specifieke toepassingsvereisten.

Basis pasvormen begrijpen

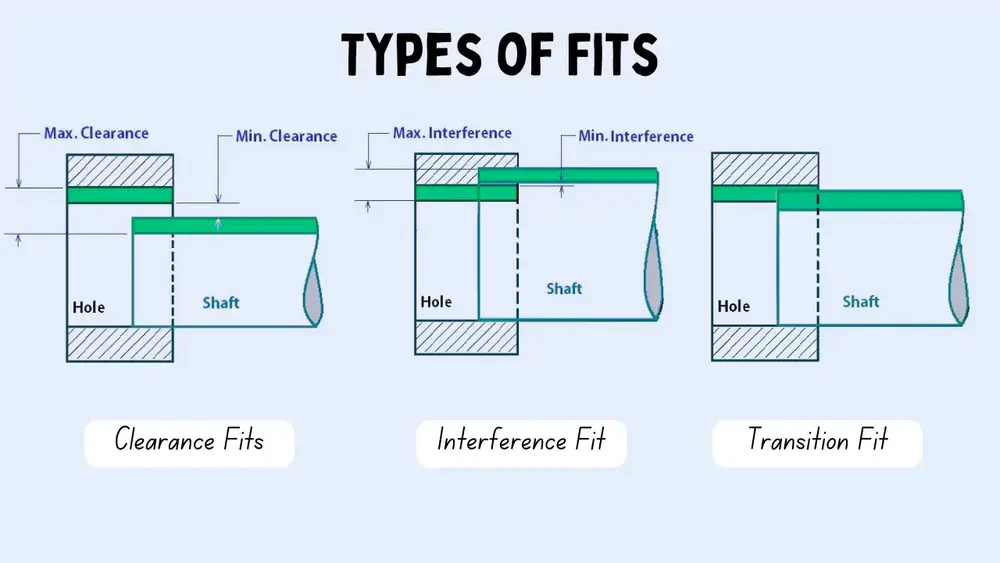

Het begrip passing is fundamenteel in de machinebouw en productie. De drie belangrijkste soorten pasvormen zijn:

Pasvorm

- Onderdelen kunnen vrij bewegen

- De binnenste component is kleiner dan het buitenste gat

- Gebruikelijk in roterende assemblages

- Zorgt voor smering

Interferentie Fit

- Onderdelen worden samengeperst

- Binnenste component is groter dan het buitenste gat

- Creëert een sterke mechanische verbinding

- Kracht nodig voor montage

Overgang Fit

- Grens tussen vrijgave en interferentie

- Kan lichte interferentie of speling hebben

- Afhankelijk van productietoleranties

- Gebruikt voor nauwkeurige positionering

Meten en berekenen van passen

De relatie tussen de samenstellende onderdelen vereist een zorgvuldige afweging van dimensionale toleranties1. Dit is hoe we verschillende pasvormen meten:

| Type pasvorm | Binnenste gedeelte | Buitenste gat | Typische toepassingen |

|---|---|---|---|

| Opruiming | Kleiner | Groter | Roterende assen, lagers |

| Interferentie | Groter | Kleiner | Wielnaven, bussen |

| Overgang | Bijna gelijk | Bijna gelijk | Positioneerpennen, geleiders |

Toepassingen in Productie

Bij PTSMAKE heb ik verschillende toepassingen gezien waarbij de juiste pasvorm cruciaal is. Ik zal u enkele veelvoorkomende voorbeelden geven:

Pasklare toepassingen

- Roterende machineonderdelen

- Schuifmechanismen

- Vervangbare onderdelen

- Assemblageonderdelen die regelmatig onderhoud nodig hebben

Toepassingen voor storingsaanpassing

- Lagerinstallaties

- Wiel- en naafassemblages

- Installaties met permanente bussen

- Drukpennen en pluggen

De juiste pasvorm kiezen

De keuze tussen vrijloop- en interferentiepassen hangt af van verschillende factoren:

Functionele vereisten

- Bedrijfsomstandigheden

- Vereisten voor belasting

- Behoeften voor beweging

- Montage/demontage frequentie

Materiaal Overwegingen

- Thermische uitzettingseigenschappen

- Materiaalsterkte

- Eisen voor oppervlakteafwerking

- Corrosiebestendigheid

Productiemogelijkheden

Met onze CNC-bewerkingsmogelijkheden bij PTSMAKE kunnen we nauwkeurige toleranties bereiken voor zowel vrijloop- als interferentiepassingen. Belangrijke overwegingen zijn onder andere:

- Precisiemogelijkheden op de machine

- Vereisten voor gereedschap

- Meet- en inspectiemethoden

- Specificaties oppervlakteafwerking

Algemene uitdagingen en oplossingen

Werken met pasvormen brengt verschillende uitdagingen met zich mee:

Assemblageproblemen

- Juiste uitlijning tijdens perspassing

- Voorkomen van schade aan onderdelen

- Juiste gereedschapsselectie

- Temperatuurregeling tijdens assemblage

Kwaliteitscontrole

- Nauwkeurige meettechnieken

- Consistente inspectieprocedures

- Documentatie-eisen

- Tolerantieverificatie

Beste praktijken voor de selectie van pasvormen

Voor een succesvolle montage en werking:

- Functionele vereisten duidelijk definiëren

- Houd rekening met omgevingsfactoren

- Rekening houden met materiaaleigenschappen

- Plan voor montage en onderhoud

- Productiemogelijkheden controleren

- Procedures voor kwaliteitscontrole opstellen

Temperatuureffecten op passen

Temperatuurveranderingen kunnen de fitrelaties aanzienlijk beïnvloeden:

- Thermische uitzettingsverschillen

- Overwegingen voor assemblagetemperatuur

- Bereiken bedrijfstemperatuur

- Gevolgen voor de materiaalselectie

Ontwerpoverwegingen

Bij het ontwerpen voor specifieke pasvormen:

Voor pasmaten

- Bereken de minimaal benodigde vrije ruimte

- Houd rekening met smeringsvereisten

- Rekening houden met slijtage

- Plan voor toegang voor onderhoud

Voor interferentie past

- Bepaal de vereiste houdkracht

- Bereken spanningsbeperkingen

- Overweeg assemblagemethoden

- Plan voor mogelijke toekomstige demontage

Economische gevolgen

De keuze van het type pasvorm is van invloed:

- Productiekosten

- Assemblagetijd en complexiteit

- Onderhoudsvereisten

- Levensduur componenten

- Vervangingsfrequentie

Hoe bereken je de interferentiepasvorm voor precisieonderdelen?

Hebt u ooit te maken gehad met de frustrerende uitdaging van onderdelen die te los of te strak zitten tijdens de assemblage? Een verkeerde interferentiepassing kan leiden tot kostbare productievertragingen, defecten aan onderdelen en eindeloze hoofdbrekens in productieprocessen.

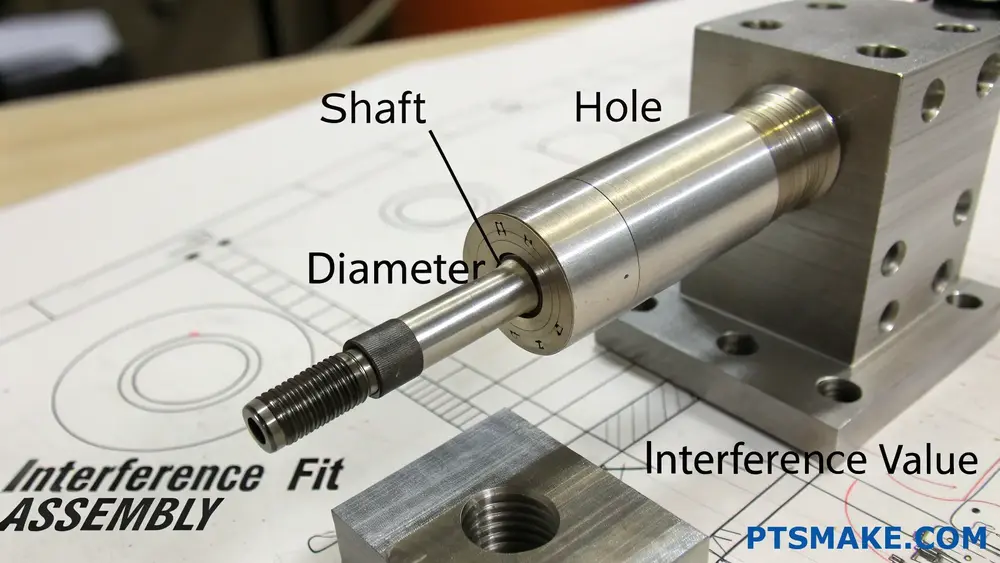

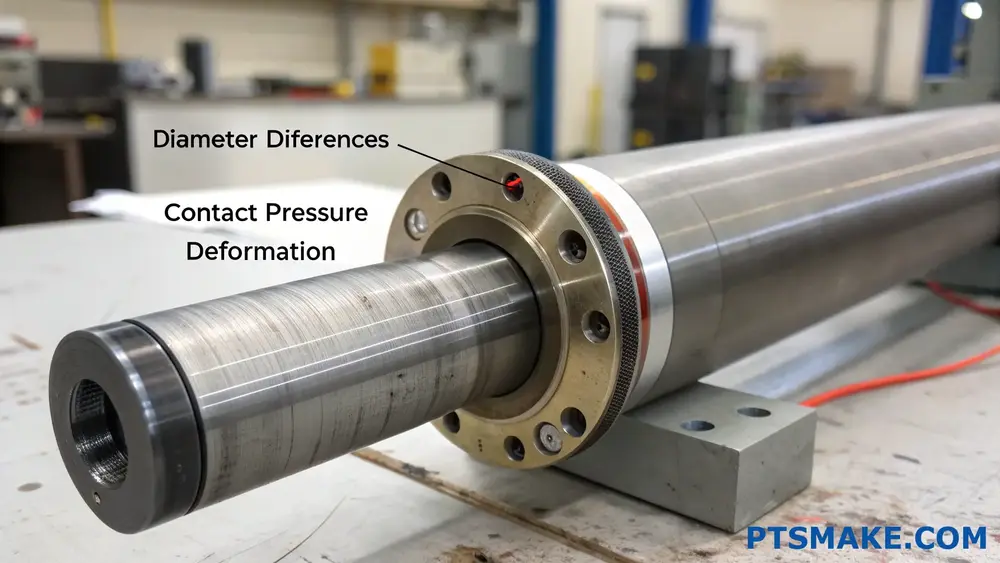

Een interferentiepasberekening vereist het meten van het verschil tussen de afmetingen van de parallelle onderdelen, waarbij de as iets groter is dan het gat. De typische berekening bestaat uit het aftrekken van de gatdiameter van de asdiameter om de interferentiewaarde te bepalen.

De basis van interferentie begrijpen

Bij het ontwerpen van onderdelen die een veilige, niet-bewegende verbinding vereisen, is het van cruciaal belang om de berekeningen van interferentiepassen te begrijpen. Het basisprincipe is het creëren van een nauwe passing tussen twee onderdelen door de ene iets groter te maken dan de andere. Hierdoor ontstaat radiale druk2 tussen de onderdelen bij montage.

Onderdelen van de berekening van de interferentiepasvorm

De fundamentele elementen voor het berekenen van de interferentie zijn onder andere:

- Asdiameter (buitenste component)

- Gatdiameter (binnenste component)

- Tolerantiewaarden

- Materiaaleigenschappen

Wiskundige formule voor interferentiepasvorm

De basisformule voor het berekenen van de interferentie is:

Interferentie = asdiameter - gatdiameterBij echte toepassingen moet echter rekening worden gehouden met tolerantiebereiken. Hier volgt een uitgebreidere benadering:

| Parameter | Maximaal | Minimaal |

|---|---|---|

| Asdiameter | Dmax | Dmin |

| Diameter gat | dmax | dmin |

| Interferentie | Imax = Dmax - dmin | Imin = Dmin - dmax |

Factoren die van invloed zijn op de berekening van de interferentiepasvorm

Overwegingen met betrekking tot temperatuur

Temperatuurveranderingen kunnen berekeningen van interferentiepassen aanzienlijk beïnvloeden. Bij PTSMAKE houden we altijd rekening met thermische uitzettingscoëfficiënten bij het ontwerpen van precisieonderdelen. De algemene formule voor thermische uitzetting is:

ΔD = D × α × ΔTWaar:

- ΔD = verandering in diameter

- D = oorspronkelijke diameter

- α = thermische uitzettingscoëfficiënt

- ΔT = Temperatuurverandering

Materiaaleigenschappen Invloed

Verschillende materialen vertonen verschillend gedrag onder interferentiepasvormomstandigheden:

- Young's Modulus beïnvloedt vervorming

- Poisson's Ratio beïnvloedt radiale spanning

- Oppervlakteafwerking beïnvloedt montagekracht

- De hardheid van het materiaal bepaalt de slijtvastheid

Praktische toepassingen en toleranties

Gemeenschappelijke interferentiebereiken

| Type toepassing | Typische interferentie (mm/mm) |

|---|---|

| Lichte pasvorm | 0.0001 - 0.0003 |

| Medium perspassing | 0.0003 - 0.0005 |

| Zware perspassing | 0.0005 - 0.0008 |

Branchespecifieke vereisten

Verschillende industrieën vereisen verschillende niveaus van interferentiebestendigheid:

- Automobiel: Lagerzittingen en tandwielsets

- Ruimtevaart: Turbinecomponenten en structurele elementen

- Medisch: Samenstellingen van precisie-instrumenten

- Industriële machines: As-naafverbindingen

Beste praktijken voor implementatie

Maatregelen voor kwaliteitscontrole

Voor een succesvolle interferentiepassing:

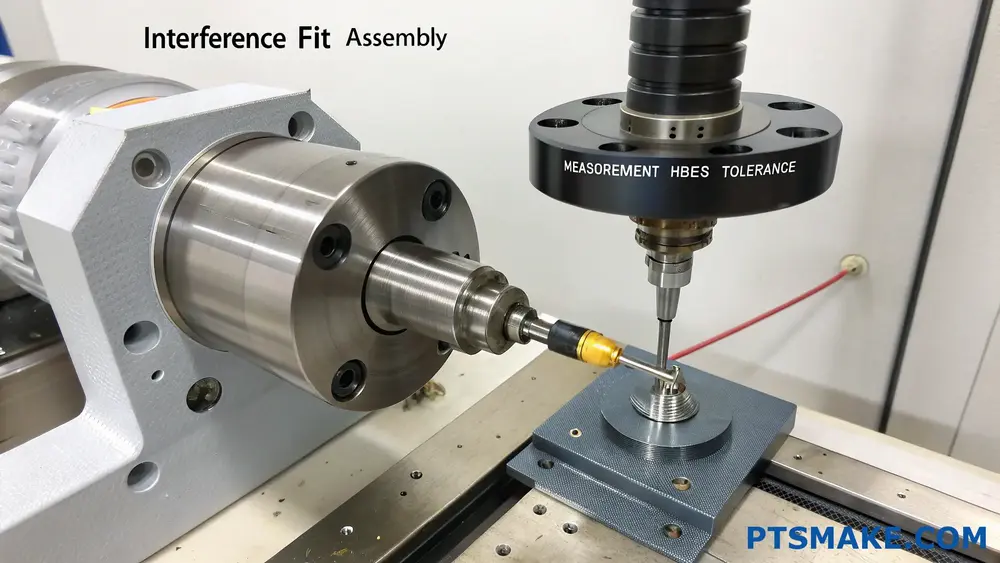

- Gekalibreerde meetinstrumenten gebruiken

- Constante temperatuur handhaven tijdens het meten

- Houd rekening met de vereisten voor oppervlakteafwerking

- Documenteer alle metingen en berekeningen

Overwegingen bij montage

De juiste montagetechnieken zijn cruciaal:

- Uitlijning van onderdelen

- Vereisten voor smering

- Controle montagekracht

- Temperatuurregeling tijdens assemblage

Algemene uitdagingen en oplossingen

Probleempreventie

Problemen bij materiaalselectie

- Oplossing: Uitgebreide analyse van materiaaleigenschappen

- Aandacht voor bedrijfsomstandigheden

Assemblageproblemen

- Oplossing: Juiste gereedschappen en opspanmiddelen

- Gecontroleerde assemblageomgeving

Consistentie van kwaliteit

- Oplossing: Regelmatige kalibratie van meetinstrumenten

- Gedocumenteerde procedures voor kwaliteitscontrole

Geavanceerde berekeningsmethoden

Moderne interferentie fit berekeningen maken vaak gebruik van computationele methoden:

Eindige Elementen Analyse (FEA)

- Spanningsverdelingsanalyse

- Voorspellingen van vervorming

- Simulatie van temperatuureffecten

Statistische analyse

- Berekeningen voor stapeling van toleranties

- Procescapaciteitsstudies

- Kwaliteitscontrole

Veiligheid en betrouwbaarheid

Houd bij het berekenen van interferentiepatronen altijd rekening met:

- Maximaal toelaatbare spanning

- Eisen aan de vermoeiingslevensduur

- Gebruiksomstandigheden

- Veiligheidsfactoren voor kritieke toepassingen

Bij PTSMAKE maken we gebruik van geavanceerde meetsystemen en kwaliteitscontroleprocessen om ervoor te zorgen dat de componenten van onze klanten precies op elkaar passen. Deze aandacht voor detail heeft ons geholpen onze positie als betrouwbare partner in precisieproductie te behouden.

Hoe strak is een interferentiepasvorm?

Heb je wel eens geworsteld met onderdelen die niet in elkaar blijven zitten of onderdelen die steeds loskomen? Het is frustrerend als assemblages mislukken omdat ze niet goed passen, vooral in kritieke toepassingen waar stabiliteit onontbeerlijk is.

Een interferentiepasvorm varieert meestal van 0,0001 tot 0,0004 inch per inch diameter voor metalen onderdelen. De dichtheid is afhankelijk van factoren zoals materiaaleigenschappen, bedrijfsomstandigheden en assemblagevereisten, zodat de onderdelen stevig aan elkaar blijven zitten zonder schade.

Toleranties op interferentiepassen begrijpen

De dichtheid van een passing is cruciaal voor het behoud van de integriteit van een assemblage. Bij PTSMAKE werken we regelmatig met verschillende interferentiepassen en ik heb gemerkt dat inzicht in de juiste toleranties essentieel is voor het succesvol koppelen van componenten.

Materiaal Overwegingen

De materiaalkeuze is van grote invloed op de eisen die worden gesteld aan de interferentiepasvorm. Verschillende materialen vertonen verschillende niveaus van elastische vervorming3 wanneer samengedrukt:

| Materiaalcombinatie | Typische interferentie (inch per inch) |

|---|---|

| Staal op staal | 0.0002 - 0.0004 |

| Aluminium op staal | 0.0001 - 0.0003 |

| Messing op staal | 0.0001 - 0.0003 |

| Kunststof op metaal | 0.0003 - 0.0005 |

Temperatuureffecten

Temperatuurveranderingen kunnen storingspassen aanzienlijk beïnvloeden:

- Thermische uitzetting tijdens gebruik

- Overwegingen voor assemblagetemperatuur

- Materiaalspecifieke uitzettingssnelheden

- Bereiken bedrijfstemperatuur

Juiste interferentie berekenen

Om de juiste interferentiepasvorm te bepalen, moet met verschillende factoren rekening worden gehouden:

Component Grootte

De diameter van de contrasterende delen heeft een directe invloed op de vereiste interferentie:

| Component Diameter (inch) | Aanbevolen interferentie (inch) |

|---|---|

| 0.5 - 2.0 | 0.0005 - 0.001 |

| 2.0 - 4.0 | 0.001 - 0.002 |

| 4.0 - 6.0 | 0.002 - 0.003 |

Aanvraagvereisten

Verschillende toepassingen vereisen verschillende interferentieniveaus:

Lichte toepassingen

- Minimale spanningsvereisten

- Eenvoudige montage/demontage

- Lagere storingswaarden

Middelzware toepassingen

- Matig belastbaar

- Semi-permanente montage

- Standaard storingswaarden

Zware toepassingen

- Overbrenging met hoog koppel

- Permanente montage

- Maximaal toegestane storing

Overwegingen bij montage

De juiste montagetechnieken zijn cruciaal voor een geslaagde interferentiepassing:

Oppervlaktevoorbereiding

- Schone, puinvrije oppervlakken

- Juiste oppervlakteafwerking

- Adequate smering wanneer nodig

Assemblagemethoden

Perspassing

- Gecontroleerde krachtuitoefening

- Gelijkmatige drukverdeling

- Goed onderhoud van de uitlijning

Thermische montage

- Verwarming buitenste component

- Koeling binnenste component

- Berekeningen voor temperatuurverschillen

Maatregelen voor kwaliteitscontrole

Voer deze stappen voor kwaliteitscontrole uit om ervoor te zorgen dat de interferentie goed past:

Inspectie voor montage

- Verificatie van afmetingen

- Controle van de oppervlakteafwerking

- Beoordeling materiaalcertificering

Validatie na montage

- Verificatie van uitlijning

- Functioneel testen

- Niet-destructief onderzoek indien nodig

Algemene uitdagingen en oplossingen

Overmatige interferentie

Problemen:

- Schade aan onderdelen

- Assemblageproblemen

- Materiaal vervorming

Oplossingen:

- Herziene tolerantieberekeningen

- Gewijzigde assemblagemethoden

- Alternatieve materiaalselectie

Onvoldoende interferentie

Problemen:

- Gezamenlijk falen

- Losraken van onderdelen

- Prestatievermindering

Oplossingen:

- Strengere tolerantiespecificaties

- Opties voor oppervlaktebehandeling

- Ontwerpwijzigingen

Industriële toepassingen

Verschillende industrieën vereisen specifieke overwegingen met betrekking tot interferentiebestendigheid:

Auto-industrie

- Lagerinstallaties

- Versnellingsbakken

- Asonderdelen

Ruimtevaarttoepassingen

- Onderdelen turbine

- Structurele assemblages

- Kritische bevestigingssystemen

Productie medische apparatuur

- Precisie-instrumenten

- Implantaatcomponenten

- Chirurgisch gereedschap

Beste praktijken voor productie

Bij PTSMAKE hebben we uitgebreide richtlijnen ontwikkeld voor de productie van interferentiepassen:

Ontwerpfase

- Gedetailleerde tolerantieanalyse

- Verificatie van materiaalcompatibiliteit

- Planning assemblagemethode

Productiefase

- Precieze bewerkingsprocessen

- Regelmatige kwaliteitscontroles

- Onderhoud van documentatie

Assemblagefase

- Gecontroleerde omgeving

- Juiste gereedschapsselectie

- Opgeleid personeel

Wat zijn de voordelen van Interference Fit?

Heb je wel eens last gehad van onderdelen die steeds loskomen of onverwacht ronddraaien? Deze problemen veroorzaken niet alleen frustrerende stilstandtijden, maar kunnen ook leiden tot catastrofale defecten in kritieke machines. De traditionele bevestigingsmethoden bieden niet altijd de betrouwbaarheid die u nodig hebt.

Interference fit biedt aanzienlijke voordelen zoals superieure stabiliteit, uitstekende belastbaarheid en het wegvallen van extra bevestigingscomponenten. Deze mechanische verbindingsmethode creëert een sterke, betrouwbare verbinding door een groter onderdeel in een kleiner gat te persen, wat resulteert in een veilige assemblage.

De belangrijkste voordelen van Interference Fit begrijpen

Verbeterde structurele integriteit

Het belangrijkste voordeel van een interferentiepassing ligt in het vermogen om een uitzonderlijke structurele integriteit te creëren. Bij een goed ontwerp is de radiale druk4 die tussen de parallelle onderdelen ontstaat, creëert een verbinding die vaak sterker is dan traditionele bevestigingsmethoden. Bij PTSMAKE hebben we deze techniek toegepast in talloze precisiecomponenten, vooral in toepassingen waar mechanische stabiliteit cruciaal is.

Vereenvoudigd assemblageproces

Een van de meest aantrekkelijke aspecten van interferentie is het gestroomlijnde montageproces:

| Montage | Voordeel |

|---|---|

| Geen extra onderdelen | Maakt schroeven, pennen of andere bevestigingsmiddelen overbodig |

| Verkorte montagetijd | Snelle installatie zodra de onderdelen goed zijn uitgelijnd |

| Lagere voorraadkosten | Minder onderdelen op voorraad te houden en te beheren |

| Minimaal onderhoud | Periodiek vastdraaien of afstellen is niet nodig |

Superieure lastverdeling

De gelijkmatige drukverdeling in interferentiepassen zorgt voor uitstekende belastbaarheid:

- Gelijkmatig verdeelde spanning over het hele contactoppervlak

- Minder risico op stressconcentratiepunten

- Verbeterde weerstand tegen zowel statische als dynamische belastingen

- Betere vermoeiingslevensduur in vergelijking met traditionele bevestigingsmethoden

Economische voordelen

Mogelijkheden voor kostenverlaging

De economische voordelen van interference fit gaan verder dan de eerste montage:

| Kostenfactor | Impact |

|---|---|

| Materiële kosten | Minder onderdelen |

| Arbeidskosten | Lagere montage- en onderhoudstijd |

| Garantieclaims | Lagere uitvalpercentages |

| Productie-efficiëntie | Snellere assemblageprocessen |

Betrouwbaarheid op lange termijn

De duurzaamheid van interferentiepasverbindingen resulteert vaak in:

- Langere levensduur van onderdelen

- Minder onderhoud nodig

- Lagere kosten voor garantie

- Verbeterde klanttevredenheid

Ontwerpoverwegingen

Materiaalkeuze

De juiste materiaalselectie is cruciaal voor succesvolle interferentiepassingen:

- Materiaalcompatibiliteit tussen aansluitende onderdelen

- Thermische uitzettingskarakteristieken

- Eisen voor oppervlakteafwerking

- Overwegingen met betrekking tot hardheid en vloeigrens

Tolerantiecontrole

Nauwkeurige tolerantiecontrole is essentieel voor optimale interferentiepasvormprestaties:

| Tolerantiefactor | Vereiste |

|---|---|

| Afwerking oppervlak | Ra 0,8-3,2 μm typisch |

| Rondheid | Binnen 0,01 mm |

| Cilindriciteit | Binnen 0,02 mm |

| Tolerantie grootte | IT6-IT7-rang |

Toepassingsvoorbeelden

Industriële toepassingen

Interferentiepassen worden veel gebruikt in diverse industriële toepassingen:

- Lagers in roterende machines

- Tandwielmontage op assen

- Bussen in auto-onderdelen

- Precisie-uitlijningscomponenten

Kritische overwegingen

Bij het implementeren van storingsaanpassingen moet aan verschillende factoren aandacht worden besteed:

- Temperatuureffecten tijdens montage

- Juiste uitlijnprocedures

- Vereiste montagekracht

- Methodes voor oppervlaktevoorbereiding

Beste praktijken voor implementatie

Assemblagetechnieken

Succesvolle interferentiepasmontage vereist:

- Juiste reiniging en voorbereiding van de te verbinden oppervlakken

- Correcte uitlijning vóór montage

- Geschikte persapparatuur en -inrichtingen

- Temperatuurregeling tijdens assemblage indien nodig

Maatregelen voor kwaliteitscontrole

Om een betrouwbare interferentiepassing te garanderen:

| Controlemaatregel | Doel |

|---|---|

| Dimensionale inspectie | Componentmaten controleren |

| Oppervlakteanalyse | Afwerkkwaliteit controleren |

| Controle montagekracht | Zorg voor een goede pasvorm |

| Testen na montage | Verbindingsintegriteit valideren |

Op PTSMAKE, houden we strikte kwaliteitscontrole normen voor alle interferentie passen componenten, zorgen voor optimale prestaties en betrouwbaarheid voor onze klanten. Onze geavanceerde productie mogelijkheden stellen ons in staat om de precieze toleranties die nodig zijn voor succesvolle interferentie passen in verschillende toepassingen te bereiken.

Wat zijn de 3 soorten pasvormen?

Heb je wel eens geworsteld met onderdelen die maar niet in elkaar passen? Het is frustrerend als onderdelen te los in elkaar passen, waardoor ze gaan wiebelen en slijten, of te strak, waardoor assemblage bijna onmogelijk is. Dit veelvoorkomende probleem kan leiden tot kostbare productievertragingen en kwaliteitsproblemen.

De drie belangrijkste soorten passing in de machinebouw zijn passing door speling, passing door overgang en passing door interferentie. Elk type heeft een specifiek doel in mechanische assemblage, waarbij een passing met speling vrije beweging mogelijk maakt, een overgangspassing een gecontroleerde beweging biedt en een interferentiepassing een permanente verbinding creëert.

Pasvormen voor vrije ruimte begrijpen

Pasvormen met speling komen voor als de gatdiameter groter is dan de asdiameter, waardoor er vrije beweging is tussen de onderdelen. Dit type passing is cruciaal in toepassingen waar onderdelen gemakkelijk moeten draaien of glijden.

Toepassingen van pasmaten

- Lagersamenstellingen

- Schuifmechanismen

- Asrotaties in bussen

- Draaipunten in mechanische verbindingen

Bij het ontwerpen van pasvormen moeten we rekening houden met verschillende factoren:

| Factor | Beschrijving | Belang |

|---|---|---|

| Bedrijfstemperatuur | Temperatuurveranderingen beïnvloeden uitzetting van materiaal | Essentieel voor het behouden van de juiste speling |

| Vereisten voor smering | Benodigde ruimte voor smeerfilm | Essentieel voor het verminderen van slijtage |

| Snelheid van beweging | Hogere snelheden vereisen meer speling | Voorkomt oververhitting en vastlopen |

| Belastingsomstandigheden | Invloed op slijtage en vervorming | Bepaalt minimaal benodigde vrije ruimte |

Overgangsmogelijkheden verkennen

Overgangspassingen vormen een middenweg waarbij de afmetingen van het gat en de as zeer dicht bij elkaar liggen, waardoor een kleine speling of interferentie ontstaat. Bij PTSMAKE gebruiken we vaak overgangsvormen voor onderdelen die nauwkeurig moeten worden gepositioneerd en toch af en toe kunnen worden gedemonteerd.

Het succes van een overgang hangt af van de geometrische dimensionering en toleranties5 specificaties. Deze pasvormen zijn vooral waardevol in:

Gebruikelijke toepassingen van overgangen

- Componenten positioneren die af en toe onderhoud nodig hebben

- Semi-permanente assemblages

- Onderdelen die nauwkeurig moeten worden uitgelijnd

- Componenten met specifieke montagevereisten

Interferentie onder controle krijgen

Interferentiepassingen, ook wel perspassingen of forceerpassingen genoemd, treden op wanneer de as iets groter is dan het gat. Hierdoor ontstaat een sterke, permanente verbinding tussen onderdelen. Uit mijn ervaring blijkt dat een goede voorbereiding en uitvoering cruciaal zijn voor een succesvolle passing.

Kritische factoren voor interferentie

| Parameter | Overweging | Impact |

|---|---|---|

| Materiaaleigenschappen | Elasticiteit en sterkte | Beïnvloedt de spanningsverdeling |

| Afwerking oppervlak | Ruwheid en textuur | Invloeden houdkracht |

| Assemblagemethode | Pers- of thermische fitting | Bepaalt het succes van de installatie |

| Interface druk | Contactdrukniveau | Beïnvloedt de sterkte van de gewrichten |

Beste praktijken voor implementatie

- Bereken de juiste interferentiewaarden op basis van materiaaleigenschappen

- Overweeg thermische uitzettingscoëfficiënten

- Gebruik de juiste assemblagetechnieken

- Houd oppervlakken schoon en vrij van vuil

De juiste pasvorm kiezen

De keuze tussen deze drie soorten pasvormen hangt af van verschillende factoren:

Aanvraagvereisten

- Functionele behoeften

- Montage/demontage frequentie

- Belastingsomstandigheden

- Omgevingsfactoren

Ontwerpoverwegingen

- Materiaalkeuze

- Kostenbeperkingen

- Productiemogelijkheden

- Onderhoudsvereisten

Bij PTSMAKE helpen we klanten bij het kiezen van de optimale pasvorm door te analyseren:

- Bedrijfsomstandigheden

- Prestatie-eisen

- Assemblagemethoden

- Onderhoudsbehoeften

- Kostenoverwegingen

Implicaties voor de productie

Elk type pasvorm vereist een specifieke productiemethode:

Opruiming past

- Nauwkeurige bewerking vereist, maar met soepelere toleranties

- Focus op oppervlakteafwerking voor soepele werking

- Noodzaak van goede smeerkanalen

Overgang Past

- Strenge tolerantiecontrole vereist

- Vereist zorgvuldige montageprocedures

- Kan speciale inspectiemethoden vereisen

Interferentie Past

- Vereist extreem nauwkeurige bewerking

- Kan speciale assemblageapparatuur nodig hebben

- De oppervlakteafwerking is cruciaal voor een goede werking

Maatregelen voor kwaliteitscontrole

Houd rekening met het volgende voor een succesvolle implementatie:

- Nauwkeurige meettechnieken

- Juiste inspectieprocedures

- Omgevingscontrole tijdens assemblage

- Documentatie van kritieke parameters

Bij PTSMAKE omvat ons kwaliteitscontroleproces:

- Geavanceerde meetapparatuur

- Temperatuurgecontroleerde assemblageruimtes

- Gedetailleerde documentatieprocedures

- Regelmatige kalibratiecontroles

Het succes van elke mechanische assemblage hangt grotendeels af van het selecteren en implementeren van de juiste pasvorm. Door de toepassingseisen, productiemogelijkheden en kwaliteitscontrolemaatregelen zorgvuldig te overwegen, kunnen we optimale prestaties en betrouwbaarheid van geassembleerde componenten garanderen.

Wat zijn de drie soorten toleranties?

Heb je ooit onderdelen ontvangen die maar niet in elkaar pasten, ondanks dat je de ontwerpspecificaties volgde? Of de frustratie ondervonden van onderdelen die individueel perfect leken, maar als assemblage niet functioneerden? Deze situaties kunnen de productietijd doen ontsporen en de kosten enorm opdrijven.

Productietoleranties zijn er in drie hoofdtypen: bilaterale, unilaterale en limiettoleranties. Elke tolerantie heeft een specifiek doel bij het ontwerpen en produceren en helpt ingenieurs en fabrikanten om de afmetingen van onderdelen nauwkeurig te controleren zodat ze goed passen en goed functioneren.

De basis van toleranties begrijpen

Als we het hebben over toleranties in de productie, hebben we het in wezen over de aanvaardbare variatie in de afmetingen van een onderdeel. Bij PTSMAKE heb ik geleerd dat een goede specificatie van toleranties cruciaal is voor een succesvolle productie. De sleutel is begrijpen hoe elk type tolerantie de functionaliteit en produceerbaarheid van je onderdeel beïnvloedt.

Bilaterale toleranties

Bilaterale toleranties staan maatvariatie toe zowel boven als onder de nominale maat. Als je bijvoorbeeld een afmeting specificeert als 50 mm ±0,02, dan is het aanvaardbare bereik 49,98 mm tot 50,02 mm. Dit type is vooral nuttig wanneer:

- De afmeting kan in beide richtingen evenveel variëren

- De nominale dimensie is het optimale doel

- Het fabricageproces veroorzaakt van nature variaties rond een gemiddelde waarde

Eenzijdige toleranties

Eenzijdige toleranties staan variatie toe in slechts één richting ten opzichte van de nominale maat. Dit wordt cruciaal als je te maken hebt met interferentiepasvorm6 toepassingen of wanneer maximale/minimale materiaalcondities kritisch zijn. Bij PTSMAKE zien we dit vaak bij precisieassemblages waar:

- Alle variatie moet boven of onder de basismaat liggen

- Eén uiterste van het tolerantiebereik is gelijk aan de nominale afmeting

- Kritieke speling of interferentie moet worden gehandhaafd

Grenstoleranties

Grenstoleranties specificeren de maximaal en minimaal toegestane afmetingen rechtstreeks, zonder verwijzing naar een nominale waarde. In plaats van 50 mm ±0,02 zou je bijvoorbeeld 50,02 mm - 49,98 mm specificeren. Deze aanpak:

- Elimineert verwarring over het aanvaardbare bereik

- Biedt duidelijke inspectiecriteria

- Werkt goed voor kwaliteitscontroleprocessen

Praktische toepassingen en overwegingen

Om beter te begrijpen hoe deze tolerantietypen van invloed zijn op de productie, bekijken we hun toepassingen:

| Tolerantietype | Best gebruikt voor | Voorbeeld toepassing | Belangrijkste voordeel |

|---|---|---|---|

| Bilateraal | Bewerking voor algemene doeleinden | Standaard asdiameters | Gelijke variatie toegestaan |

| Eenzijdig | Pasvormen, speling kritisch | Lagerstoelen | Gecontroleerde interferentie |

| Beperk | Precisiecomponenten | Medische apparaten | Directe meting |

Het juiste tolerantietype kiezen

De keuze van het tolerantietype hangt af van verschillende factoren:

Functionele vereisten

- Bedrijfsomgeving

- Assemblagemethode

- Prestatiespecificaties

- Veiligheidsoverwegingen

Productiemogelijkheden

Bij PTSMAKE evalueren we tolerantieselectie op basis van:

- Beschikbare apparatuurprecisie

- Procesmogelijkheden

- Meetsystemen

- Gevolgen voor de kosten

Economische factoren

Houd rekening met deze aspecten bij het kiezen van toleranties:

- Productievolume

- Inspectiekosten

- Schroot tarieven

- Complexiteit van de productie

Invloed op kwaliteitscontrole

Verschillende soorten toleranties vereisen verschillende benaderingen voor kwaliteitscontrole:

Meting en inspectie

- Bilaterale toleranties vereisen gecentreerde procesbesturing

- Eenzijdige toleranties vereisen zorgvuldige controle van richtingsverloop

- Grenstoleranties vereisen nauwkeurige meetapparatuur

Documentatie-eisen

Voor elk tolerantietype is specifieke documentatie nodig:

- Duidelijke maataanduidingen

- Inspectieprotocollen

- Procesbeheersingstabellen

- Criteria voor niet-naleving

Implicaties voor de kosten

De relatie tussen tolerantietype en kosten is significant:

Productiekosten

- Strengere toleranties verhogen over het algemeen de productiekosten

- Voor eenzijdige toleranties kan speciaal gereedschap nodig zijn

- Grenstoleranties vereisen vaak meer geavanceerde meetapparatuur

Kosten kwaliteitscontrole

- Vereisten voor inspectiefrequentie

- Benodigdheden voor kalibratie van apparatuur

- Vereisten voor personeelstraining

- Documentatie overhead

Branchespecifieke toepassingen

Verschillende industrieën geven de voorkeur aan bepaalde tolerantietypes:

Auto-industrie

- Bilaterale toleranties voor algemene componenten

- Eenzijdige toleranties voor nauwkeurige pasvormen

- Grenstoleranties voor onderdelen die cruciaal zijn voor de veiligheid

Ruimtevaarttoepassingen

- Zeer nauwkeurige bilaterale toleranties

- Specifieke eenzijdige toleranties voor vliegtuigonderdelen

- Strikte limiettoleranties voor kritieke systemen

Productie medische apparatuur

- Uiterst nauwkeurige bilaterale toleranties

- Gespecialiseerde eenzijdige toleranties voor apparaatinterfaces

- Kritische limiettoleranties voor patiëntveiligheid

Wat is de formule voor Interference Fit?

Hebt u wel eens onderdelen in elkaar gezet die perfect zouden moeten passen, om er vervolgens achter te komen dat ze te los of onmogelijk strak zitten? Deze frustratie is niet alleen vervelend - het kan leiden tot defecte onderdelen, hogere productiekosten en gemiste deadlines wanneer u werkt met precisie pasvormen.

De formule voor interferentiepassen is relatief eenvoudig: Interferentie = minimale asdiameter - maximale gatdiameter. Deze berekening helpt bij het bepalen van de overlap tussen parallelle onderdelen, waardoor een veilige verbinding wordt gegarandeerd met behoud van de structurele integriteit.

De basiscomponenten begrijpen

De interferentiepasformule lijkt misschien eenvoudig, maar de toepassing ervan vereist een zorgvuldige afweging van verschillende factoren. Bij PTSMAKE werken we regelmatig met verschillende interferentiepassen in onze precisieproductieprocessen. De basisformule kan worden uitgebreid met productietoleranties:

Berekening van het werkelijke interferentiebereik

- Maximale interferentie = Maximale asdiameter - Minimale gatdiameter

- Minimale interferentie = minimale asdiameter - maximale gatdiameter

Tolerantie-overwegingen bij interferentiebewerkingen

Bij het berekenen van interferentie passen moeten we rekening houden met geometrische dimensionering en toleranties7. Hier volgt een overzicht van belangrijke tolerantiefactoren:

Productietoleranties

| Component | Bovenste tolerantie | Lagere tolerantie |

|---|---|---|

| Schacht | +0,02 mm | +0,01 mm |

| Gat | -0,01 mm | -0,02 mm |

Materiaaleigenschappen Invloed

Het succes van een intermediaire passing is sterk afhankelijk van de materiaaleigenschappen. Ik heb gemerkt dat deze factoren cruciaal zijn bij het ontwerpen van pasvormen:

Modulus van Young

- Staal: 200 GPa

- Aluminium: 69 GPa

- Messing: 100-125 GPa

Thermische uitzettingscoëfficiënten

Houd hier rekening mee als je met verschillende materialen of temperatuurvariaties werkt:

| Materiaal | Coëfficiënt (×10-⁶/°C) |

|---|---|

| Staal | 11.7 |

| Aluminium | 23.1 |

| Messing | 19.0 |

Richtlijnen voor praktische toepassingen

Mijn ervaring in de productie is dat succesvolle interferenties aandacht vereisen voor:

Vereisten voor oppervlakteafwerking

- As: Ra 0,8-1,6 μm

- Gat: Ra 1,6-3,2 μm

Assemblagemethoden

Perspassing

- Vereist gecontroleerde krachtuitoefening

- Geschikt voor kleinere onderdelen

- Vaak gebruikt in onze CNC-bewerkingsservices

Thermische montage

- Hierbij wordt de buitenste component verwarmd

- Of het koelen van de binnenste component

- Eenvoudige montage

Veiligheidsfactoren en ontwerpoverwegingen

Bij het ontwerpen van interferentiepassen raad ik deze veiligheidsfactoren aan:

Drukberekening

De druk (P) die door de interferentie wordt gegenereerd, kan worden berekend met:

P = E × δ / (2r)

Waar:

- E = modulus van Young

- δ = radiale interferentie

- r = nominale straal

Stressanalyse

| Type stress | Typisch bereik | Maximaal Toelaatbaar |

|---|---|---|

| Hoepelspanning | 30-50% opbrengst | 70% opbrengst |

| Radiale spanning | 20-40% opbrengst | 60% opbrengst |

Branchespecifieke toepassingen

Bij PTSMAKE hebben we te maken met verschillende toepassingen voor interferentie:

Auto-onderdelen

- Lagerinstallaties

- Versnellingsbakken

- Bus past

Ruimtevaarttoepassingen

- Onderdelen turbine

- Landingsgestellen

- Structurele verbindingen

Maatregelen voor kwaliteitscontrole

Voor een succesvolle interferentiepassing:

Controles voor montage

- Maatcontrole

- Inspectie van de oppervlakteafwerking

- Materiaalcertificering

Validatie na montage

- Concentriciteitsmeting

- Koppel testen

- Visuele inspectie

Algemene uitdagingen en oplossingen

Vanuit mijn ervaring in precisiefabricage:

Uitdaging Preventie

- Verkeerde materiaalselectie

- Problemen met temperatuurregeling

- Problemen met de oppervlakteafwerking

Stappen voor probleemoplossing

- Berekeningen controleren

- Materiaalcertificaten controleren

- Beoordelen van assemblageprocedures

Ik heb gemerkt dat succesvolle interferentie pasvormen een balans vereisen tussen theoretische berekeningen en praktische ervaring. Bij PTSMAKE combineren we geavanceerde productiemogelijkheden met strenge kwaliteitscontroles om optimale pasvormen te garanderen voor de toepassingen van onze klanten.

Wat is de vuistregel voor Interference Fit?

Heb je ooit twee onderdelen in elkaar gezet die onmogelijk in elkaar leken te passen, om je vervolgens te realiseren dat dat precies was hoe ze ontworpen waren? De frustratie om niet te weten of je onderdelen te hard of te weinig forceert, kan zenuwslopend zijn, vooral als het om dure precisieonderdelen gaat.

De algemene vuistregel voor interferentie is om een interferentie van 0,001 inch per inch asdiameter aan te houden voor de meeste metalen assemblages. Dit betekent dat voor een as van 1 inch de interferentie ongeveer 0,001 inch moet zijn, zodat deze goed past zonder het risico te lopen dat onderdelen beschadigd raken.

Inzicht in de basisprincipes van interferentie

Interference fit, ook bekend als press fit of force fit, treedt op wanneer de diameter van een as iets groter is dan het gat waar hij in moet passen. Hierdoor ontstaat een sterke mechanische verbinding door elastische vervorming wanneer de onderdelen worden geassembleerd. Bij PTSMAKE werken we vaak met klanten die behoefte hebben aan nauwkeurige interferentietoleranties8 voor hun mechanische assemblages.

Veelvoorkomende toepassingen van interferentie

- Lagers in behuizingen

- Bussen in frames

- Pennen in drijfstangen

- Tandwielen op assen

- Wielnaven op assen

Juiste interferentiewaarden berekenen

De berekening van de interferentiepasvorm hangt af van verschillende factoren. Hier volgt een basisgids voor veelvoorkomende materialen:

| Materiaalcombinatie | Aanbevolen interferentie (inch/inch) |

|---|---|

| Staal-Staal | 0.001-0.002 |

| Aluminium-Staal | 0.0008-0.0015 |

| Brons-staal | 0.0006-0.0012 |

| Gietijzer-Staal | 0.0009-0.0018 |

Overwegingen met betrekking tot temperatuur in interferentiebevestigingen

Temperatuur speelt een cruciale rol bij interferentiepasmontage. Als we het buitenste onderdeel verwarmen of het binnenste onderdeel afkoelen, kunnen we hun afmetingen tijdelijk wijzigen om de assemblage te vergemakkelijken. Dit proces, bekend als thermische passing, vereist zorgvuldige berekening:

Vereiste temperatuurverandering

- Voor verwarming buitenste deel: ΔT = Interferentie / (α × D)

- Waar:

- ΔT = vereiste temperatuurverandering

- α = thermische uitzettingscoëfficiënt

- D = nominale diameter

Materiaaleigenschappen Invloed

Verschillende materialen reageren verschillend op interferentiepassen. Neem deze factoren in overweging:

Vereisten voor oppervlakteafwerking

- Grondoppervlakken: Ra 0,2-0,8 μm

- Bewerkte oppervlakken: Ra 0,8-1,6 μm

- Geruimde gaten: Ra 1,6-3,2 μm

Assemblagemethoden en beste praktijken

Bij PTSMAKE raden we aan deze montageprocedures te volgen:

Perspassing

- Zorg voor een perfecte uitlijning

- Gebruik een constante, gecontroleerde kracht

- Gebruik de juiste persgereedschappen

- Perskracht bewaken

- Definitieve positie controleren

Thermische montage

- Bereken het vereiste temperatuurverschil

- Onderdelen gelijkmatig verwarmen/koelen

- Snel monteren zolang er temperatuurverschil is

- Laat de assemblage een evenwicht bereiken

Maatregelen voor kwaliteitscontrole

Voor een succesvolle interferentiepassing:

Controles voor montage

- Meet beide componenten nauwkeurig

- De kwaliteit van de oppervlakteafwerking controleren

- Controleer op bramen of beschadigingen

- Controleer of het juiste uitlijngereedschap beschikbaar is

Verificatie na montage

- Controleer op juiste plaatsing

- Uitlijning controleren

- Controleer op tekenen van materiaalstress

- Parameters voor assemblage documenteren

Problemen oplossen

Bij het werken met interferentiepatronen kunnen deze problemen zich voordoen:

Veelvoorkomende problemen en oplossingen

Buitensporig veel kracht nodig

- Controleer metingen

- Controleer de oppervlakteafwerking

- Overweeg thermische aanpassing

Schade aan onderdelen

- Interferentieberekeningen controleren

- Gereedschap inspecteren

- Assemblageproces evalueren

Scheefstand

- Gebruik de juiste geleiders

- Opspannen verbeteren

- Loodrechtheid garanderen

Industriespecifieke overwegingen

Verschillende industrieën vereisen verschillende benaderingen:

Auto-industrie

- Hogere interferentie voor roterende componenten

- Overwegingen voor temperatuurcycli

- Eisen voor vermoeiingsweerstand

Ruimtevaarttoepassingen

- Strengere tolerantiecontroles

- Speciale materiaaloverwegingen

- Verbeterde documentatie-eisen

Productie medische apparatuur

- Zorgen over biocompatibiliteit

- Sterilisatievereisten

- Verbeterde oppervlakteafwerking nodig

Met het juiste begrip en de juiste toepassing van deze richtlijnen, kunnen interferentiepassen betrouwbare, duurzame assemblages leveren. Bij PTSMAKE zorgen we voor een nauwkeurige productie van componenten voor interfittoepassingen, met behoud van nauwe toleranties en superieure oppervlakteafwerkingen om aan uw specifieke eisen te voldoen.

Wat is een interferentiepas in metingen?

Heb je wel eens geworsteld met onderdelen die maar niet in elkaar passen? Het is frustrerend als onderdelen die perfect op elkaar zouden moeten passen uiteindelijk te strak of te los zitten, wat leidt tot assemblageproblemen en mogelijke mislukkingen. Deze veel voorkomende uitdaging komt vaak voort uit een verkeerd begrip van interferentiepassingen.

Een interferentiepassing is een type mechanische verbinding waarbij de asdiameter iets groter is dan de gatdiameter, waardoor een strakke, veilige verbinding ontstaat bij montage. Deze pasmethode zorgt ervoor dat onderdelen bij elkaar blijven door wrijving en materiaalvervorming zonder extra bevestigingsmiddelen.

De basis van interferentie begrijpen

Bij precisiefabricage vereist het bereiken van de perfecte interferentiepasvorm veel aandacht voor detail. Het concept is gebaseerd op elastische vervorming9 van materialen wanneer ze samengedrukt worden. Wanneer we onderdelen bewerken bij PTSMAKE, houden we zorgvuldig rekening met de materiaaleigenschappen en de beoogde toepassing om het optimale interferentieniveau te bepalen.

Soorten storingen

Er zijn verschillende typen pasvormen die vaak gebruikt worden in de productie:

Licht Interferentie Pasvorm

- Gebruikt voor dunwandige componenten

- Geschikt voor onderdelen die af en toe gedemonteerd moeten worden

- Typisch interferentiebereik: 0,0001" tot 0,0004" per inch diameter

Medium Interferentiepasvorm

- Meest gebruikt in algemene machines

- Biedt betrouwbare koppeloverdracht

- Typisch interferentiebereik: 0,0003" tot 0,0007" per inch diameter

Zware Interferentiepasvorm

- Gebruikt voor permanente assemblages

- Biedt maximale houdkracht

- Typisch interferentiebereik: 0,0005" tot 0,0010" per inch diameter

Berekening van de vereisten voor storingsbestendigheid

De juiste berekening van interferentiepatronen omvat verschillende sleutelfactoren:

| Factor | Beschrijving | Belang |

|---|---|---|

| Materiaaleigenschappen | Elasticiteit en thermische uitzetting | Kritisch voor het voorkomen van materiaalbreuk |

| Bedrijfstemperatuur | Verwacht temperatuurbereik | Beïnvloedt de pasvorm |

| Afwerking oppervlak | Eisen voor oppervlakteruwheid | Invloed op benodigde montagekracht |

| Vereisten voor belasting | Toegepaste krachten en koppels | Bepaalt minimaal benodigde interferentie |

Ontwerpoverwegingen voor interferentie

Materiaalkeuze

De materiaalkeuze is van grote invloed op het succes van een interferentiepasvorm. Mijn ervaring bij PTSMAKE is dat we rekening houden met:

- Materiaalsterkte en vervormbaarheid

- Thermische uitzettingscoëfficiënten

- Slijtvastheid

- Kosteneffectiviteit

Productietoleranties

Nauwkeurige toleranties zijn cruciaal voor interferentiepassingen. We onderhouden:

- Strikte dimensionale controle

- Eisen voor oppervlakteafwerking

- Rondheid specificaties

- Cilindriciteitstoleranties

Assemblagemethoden en beste praktijken

Perspassing

Perspassing is de meest gebruikte assemblagemethode voor interferentiepassingen. Belangrijke overwegingen zijn onder andere:

- Juiste uitlijning

- Consistente perskracht

- Gebruik van geschikt gereedschap

- Bescherming van onderdelenoppervlakken

Thermische montage

Deze methode wordt ook wel krimppassing genoemd:

- De buitenste component verwarmen

- Koelen van de binnenste component

- Snelle montage bij temperatuurverschil

- De assemblage een thermisch evenwicht laten bereiken

Veelvoorkomende toepassingen van interferentie

Interferentiepassen worden veel gebruikt in diverse industrieën:

Auto-industrie

- Wiellagers

- Versnellingsbakken

- Bussen en moffen

Ruimtevaarttoepassingen

- Motoronderdelen

- Landingsgestellen

- Structurele verbindingen

Industriële machines

- As-naafverbindingen

- Lagerinstallaties

- Tandwielmontage

Probleemoplossing en kwaliteitscontrole

Om een succesvolle interferentie te garanderen, implementeren we:

Controles voor montage

- Verificatie van afmetingen

- Inspectie van de oppervlakteafwerking

- Beoordeling materiaalcertificering

Montagebewaking

- Krachtmonitoring tijdens perspassing

- Temperatuurregeling tijdens thermische aanpassing

- Verificatie van assemblage-uitlijning

Validatie na montage

- Functioneel testen

- Dimensionale stabiliteitscontroles

- Niet-destructief onderzoek indien nodig

Kostenoverwegingen en economische impact

De economische aspecten van storingen zijn onder andere:

Initiële kosten

- Precieze bewerkingsvereisten

- Invloed van materiaalselectie

- Speciale gereedschapsbehoeften

Voordelen op lange termijn

- Minder onderhoud nodig

- Verbeterde betrouwbaarheid

- Langere levensduur van onderdelen

Bij PTSMAKE, helpen we klanten deze kosten te optimaliseren met behoud van kwaliteitsnormen door middel van onze geavanceerde productie mogelijkheden en ervaren engineering team.

Hoe schade aan onderdelen voorkomen tijdens de assemblage van interferentiepassen?

Heeft u wel eens te maken gehad met de frustratie van beschadigde onderdelen tijdens de assemblage? Het is een veelvoorkomend probleem dat kan leiden tot kostbare nabewerkingen, productievertragingen en afgedankte onderdelen. De stress om dure onderdelen te zien falen tijdens assemblage kan overweldigend zijn.

Om schade aan onderdelen tijdens interferentiepasmontage te voorkomen, moet u zich richten op de juiste voorbereiding, temperatuurregeling, uitlijnnauwkeurigheid en het toepassen van consistente kracht. Het gebruik van de juiste smeermiddelen, schone oppervlakken en het handhaven van nauwkeurige maattoleranties zijn ook cruciaal voor een succesvolle assemblage.

De kritieke factoren begrijpen

Materiaalkeuze en compatibiliteit

Het succes van een interferentiepassing hangt grotendeels af van de materialen die gekozen worden voor zowel de as als de naaf. Verschillende materialen hebben verschillende thermische uitzettingscoëfficiënten10 en mechanische eigenschappen. Bij PTSMAKE evalueren we zorgvuldig materiaalcombinaties om optimale prestaties te garanderen en schade tijdens de assemblage te voorkomen.

Hier is een snelle referentiegids voor veelvoorkomende materiaalcombinaties:

| Materiaal naaf | Materiaal schacht | Compatibiliteitsclassificatie | Risiconiveau |

|---|---|---|---|

| Staal | Staal | Uitstekend | Laag |

| Aluminium | Staal | Goed | Medium |

| Messing | Staal | Zeer goed | Laag |

| Kunststof | Staal | Eerlijk | Hoog |

Vereisten voor oppervlaktevoorbereiding

De voorbereiding van het oppervlak speelt een essentiële rol in het voorkomen van schade aan onderdelen. De aangrenzende oppervlakken moeten:

- Vrij van bramen en bewerkingssporen

- Goed gereinigd en ontvet

- Binnen gespecificeerde oppervlakteruwheidsparameters

- Beschermd tegen oxidatie vóór assemblage

Technieken voor temperatuurbeheer

Gecontroleerde verwarmingsmethoden

Bij het gebruik van thermische expansie voor assemblage is temperatuurregeling cruciaal. Ik raad de volgende benaderingen aan:

- Inductieverwarming voor nauwkeurige regeling

- Oliebadverwarming voor gelijkmatige temperatuurverdeling

- Hete luchtsystemen voor niet-metalen onderdelen

- Infraroodverwarming voor complexe geometrieën

Koeltoepassingen

Voor askoelingstoepassingen:

- Droog ijskoeling voor tijdelijke krimp

- Vloeibare stikstof voor significante dimensionale veranderingen

- Koelkamers met gecontroleerde omgeving

- Temperatuurbewakingssystemen

Optimalisatie assemblageproces

Uitlijningscontrole

De juiste uitlijning is essentieel om schade te voorkomen. Neem deze belangrijke punten in overweging:

- Uitlijninrichtingen en geleiders gebruiken

- Laseruitlijnsystemen implementeren

- Loodlijn behouden tijdens montage

- Assemblagekrachten continu bewaken

Methoden voor krachttoepassing

De manier waarop kracht wordt uitgeoefend tijdens de assemblage heeft een grote invloed op de integriteit van onderdelen:

| Methode | Voordelen | Beste toepassingen |

|---|---|---|

| Hydraulische pers | Gecontroleerde kracht, consistente resultaten | Grote onderdelen |

| Mechanische pers | Eenvoudige bediening, kosteneffectief | Kleine tot middelgrote onderdelen |

| Impact Montage | Snel proces, minimale installatie | Robuuste componenten |

| Assemblage met schroefdraad | Nauwkeurige regeling, omkeerbaar | Delicate onderdelen |

Maatregelen voor kwaliteitscontrole

Inspectie voor montage

Voer deze inspectiestappen uit:

- Verificatie van afmetingen

- Meting van oppervlakteafwerking

- Materiaalhardheid testen

- Geometrische tolerantiecontrole

Procesbewaking

Controleer deze parameters tijdens de montage:

- Toegepaste kracht trends

- Temperatuurschommelingen

- Nauwkeurigheid uitlijning

- Montagesnelheid

- Definitieve positieverificatie

Geavanceerde technologieën en hulpmiddelen

Moderne assemblageapparatuur

Bij PTSMAKE hebben we geïnvesteerd in geavanceerde assemblageapparatuur:

- Perskracht-controlesystemen

- Temperatuurgeregelde assemblagestations

- Geautomatiseerde uitlijningsverificatie

- Real-time datalogging mogelijkheden

Tools voor kwaliteitsverificatie

Essentiële hulpmiddelen voor kwaliteitsborging zijn onder andere:

- Digitale krachtmeters

- Warmtebeeldcamera's

- Precisiemeetinstrumenten

- Software voor gegevensanalyse

Problemen oplossen

Preventiestrategieën

Om montageproblemen tot een minimum te beperken:

- Gedetailleerde assemblageprocedures ontwikkelen

- Train operators grondig

- Apparatuur regelmatig onderhouden

- Succesvolle processen documenteren

- Procedures periodiek herzien en bijwerken

Probleemoplossing

Wanneer zich problemen voordoen:

- Faalpatronen analyseren

- Parameters voor assemblage controleren

- Controleer de omgevingsomstandigheden

- Materiaalspecificaties controleren

- Processen waar nodig aanpassen

Documentatie en training

Procesdocumentatie

Gedetailleerde gegevens bijhouden van:

- Assemblageprocedures

- Kwaliteitseisen

- Inspectiecriteria

- Trainingsmateriaal

- Gidsen voor probleemoplossing

Operator-training

Richt de training op:

- Correct gebruik van gereedschap

- Temperatuurbewaking

- Technieken voor krachttoepassing

- Methoden voor kwaliteitsinspectie

- Veiligheidsprocedures

Kostenoverwegingen

Economische impact van preventie

Investeren in schadepreventie levert een aanzienlijk rendement op:

- Minder uitval

- Lagere herbewerkingskosten

- Verbeterde productie-efficiëntie

- Verbeterde productkwaliteit

- Hogere klanttevredenheid

Risicobeoordeling

Neem deze factoren in overweging bij het evalueren van assemblagerisico's:

- Componentwaarde

- Productievolume

- Materiaaleigenschappen

- Complexiteit van assemblage

- Milieuomstandigheden

Welke materialen zijn het beste voor toepassingen met hoge druk en interferentiepassen?

Hebt u ooit de frustratie ervaren van een defecte interfittend assemblage in een kritieke toepassing? De gevolgen kunnen verwoestend zijn, van productievertragingen tot catastrofale defecten aan onderdelen. Wanneer onderdelen onder belasting losraken of permanent vervormen, is dat niet alleen kostbaar - het kan de betrouwbaarheid van het hele systeem in gevaar brengen.

De meest geschikte materialen voor interfacetoepassingen onder hoge druk zijn gehard staal, nikkellegeringen en bepaalde soorten roestvast staal. Deze materialen bieden optimale combinaties van sterkte, hardheid en maatvastheid met behoud van uitstekende slijtvastheid onder drukbelastingen.

Materiaaleigenschappen begrijpen voor interferentiemetingen

Het succes van een interferentiepassing hangt grotendeels af van de mechanische eigenschappen van zowel het materiaal van de as als dat van de naaf. De meest kritieke eigenschappen zijn:

Opbrengststerkte en elasticiteitsmodulus

De vloeigrens van het materiaal bepaalt of het bestand is tegen de radiale spanning11 zonder permanente vervorming. Materialen met een hogere vloeigrens kunnen de interferentiepasvorm behouden onder grotere belastingen. De elasticiteitsmodulus beïnvloedt hoe de materialen reageren op de initiële montagespanning.

Oppervlaktehardheid en slijtvastheid

Harde materialen zijn beter bestand tegen slijtage tijdens assemblage en gebruik. Doorgeharde staalsoorten zoals AISI 4340 bieden bijvoorbeeld een uitstekende slijtvastheid met behoud van een goede maatvastheid.

Top materiaalcombinaties voor toepassingen onder hoge druk

Hier zijn de meest effectieve materiaalcombinaties voor interferentiepassen:

| Materiaal naaf | Materiaal schacht | Voordelen | Toepassingen |

|---|---|---|---|

| 4340 staal | 4140 staal | Hoge sterkte, uitstekende weerstand tegen vermoeiing | Zware machines, krachtoverbrenging |

| 17-4 PH SS | 316 SS | Corrosiebestendig, goede sterkte | Scheepsuitrusting, voedselverwerking |

| Inconel 718 | Nitronische 50 | Hoge temperatuurstabiliteit, slijtvast | Ruimtevaart, turbineonderdelen |

Staallegeringen

Staallegeringen blijven de meest gebruikelijke keuze voor interferentiepassen onder hoge druk. Bij PTSMAKE raden we vaak aan:

- AISI 4340: uitstekend voor naven vanwege de hoge sterkte en goede vervormbaarheid.

- AISI 4140: Ideaal voor assen, biedt goede slijtvastheid

- AISI 8620: Perfect voor gevallen die oppervlakteharden vereisen

Roestvrijstalen opties

Roestvast staal biedt corrosiebestendigheid terwijl het voldoende sterk blijft:

- 17-4 PH: Opmerkelijke sterkte en hardheid na thermische behandeling

- 316: Uitstekende corrosiebestendigheid voor mariene toepassingen

- 440C: Superieure hardheid voor slijtagekritieke toepassingen

Ontwerpoverwegingen voor materiaalselectie

Temperatuureffecten

Bij de materiaalkeuze moet rekening worden gehouden met het bedrijfstemperatuurbereik:

- Thermische uitzettingscoëfficiënten moeten gelijk zijn tussen parallelle onderdelen.

- Houd rekening met de invloed van maximale gebruikstemperaturen op materiaaleigenschappen

- Houd rekening met thermische cyclustrends op pasvormbehoud

Vereisten voor oppervlakteafwerking

De interactie tussen materiaaleigenschappen en oppervlakteafwerking is cruciaal:

- Hardere materialen zorgen meestal voor een betere oppervlakteafwerking

- Oppervlakteruwheid beïnvloedt de werkelijke interferentie

- De juiste oppervlaktebehandeling kan de pasvorm verbeteren

Productie overwegingen

Geschikt voor machinale bewerking

Verschillende materialen brengen verschillende bewerkingsuitdagingen met zich mee:

- Voor hardere materialen kan speciaal gereedschap nodig zijn

- Sommige legeringen hebben specifieke snijsnelheden en voedingen nodig

- Vereisten voor oppervlakteafwerking beïnvloeden bewerkingsstrategie

Vereisten voor warmtebehandeling

Een juiste warmtebehandeling is essentieel voor optimale prestaties:

- Beslissingen over doorharding vs. case hardening

- Overwegingen voor stressverlichting

- Dimensionale stabiliteit na hittebehandeling

Kosten-batenanalyse

Houd bij het kiezen van materialen rekening met de totale kosten:

- Materiaalkosten per component

- Bewerkingstijd en gereedschapskosten

- Kosten voor warmtebehandeling en oppervlaktebehandeling

- Onderhoudsvereisten op lange termijn

Maatregelen voor kwaliteitscontrole

Om consistente materiaaleigenschappen te garanderen, is het volgende nodig:

- Verificatie van materiaalcertificering

- Protocollen voor hardheidsmeting

- Dimensionale inspectiemethoden

- Meting van oppervlakteafwerking

Omgevingsfactoren

Houd rekening met milieueffecten bij het kiezen van materialen:

- Corrosiebestendigheidseisen

- Overwegingen met betrekking tot chemische blootstelling

- Effecten van temperatuurschommelingen

- Invloed van vochtigheid op prestaties op lange termijn

Branchespecifieke toepassingen

Verschillende industrieën hebben unieke vereisten:

Ruimtevaart

- Stabiliteit bij hoge temperaturen

- Gewicht

- Strenge materiaalcertificeringsvereisten

Automotive

- Kosteneffectiviteit

- Productiecapaciteit voor grote volumes

- Consistente prestaties onder wisselende omstandigheden

Medische apparaten

- Biocompatibiliteit

- Sterilisatieweerstand

- Vereisten voor hoge precisie

Toekomstige trends in materiaalselectie

Het veld blijft zich ontwikkelen:

- Geavanceerde composietmaterialen

- Nieuwe oppervlaktebehandelingen

- Verbeterde simulatiemogelijkheden

- Verbeterde productieprocessen

Welke invloed heeft de temperatuur op de prestaties van de interferentiepas?

Heb je ooit dat frustrerende moment meegemaakt waarop je perfect ontworpen interferentiepasvorm plotseling los of te strak komt te zitten? Temperatuurveranderingen kunnen wat een precieze passing lijkt, veranderen in een technische hoofdpijn, wat kan leiden tot defecte onderdelen of assemblageproblemen.

Temperatuur heeft een grote invloed op de werking van passing door de afmetingen van de te verbinden onderdelen te veranderen. Bij verhitting zetten materialen uit en bij afkoeling krimpen ze. Dit thermische gedrag heeft een directe invloed op de interferentiedruk en houdkracht tussen de geassembleerde onderdelen.

De basis van thermische effecten begrijpen

Thermische uitzetting en inkrimping

Wanneer je te maken hebt met interferentiepassingen, is het cruciaal om thermische effecten te begrijpen. Materialen reageren verschillend op temperatuurveranderingen gebaseerd op hun thermische uitzettingscoëfficiënt12. Bij PTSMAKE werken we vaak met verschillende materialen en ik heb gemerkt hoe temperatuurvariaties de toleranties van de passing aanzienlijk kunnen beïnvloeden.

De basisrelatie kan worden uitgedrukt met deze vereenvoudigde formule:

∆L = L₀ × α × ∆T

Waar:

- ∆L = verandering in lengte

- L₀ = oorspronkelijke lengte

- α = thermische uitzettingscoëfficiënt

- ∆T = Temperatuurverandering

Materiaalspecifieke overwegingen

Verschillende materialen vertonen verschillende thermische gedragingen, wat hun interferentiepasvormkenmerken beïnvloedt:

| Materiaal | Thermische uitzettingscoëfficiënt (×10-⁶/°C) | Temperatuurgevoeligheid |

|---|---|---|

| Staal | 11-13 | Matig |

| Aluminium | 22-24 | Hoog |

| Messing | 18-20 | Hoog |

| Titanium | 8.6 | Laag |

Invloed op montage en prestaties

Overwegingen bij montage

Temperatuurverschillen tijdens de montage kunnen het montageproces vergemakkelijken of bemoeilijken. Als je bijvoorbeeld een stalen as in een aluminium behuizing monteert, kan het verwarmen van de behuizing of het koelen van de as de afmetingen tijdelijk veranderen, waardoor de montage eenvoudiger wordt.

Implicaties voor prestaties

De prestaties van een interferentiepasvorm onder verschillende bedrijfstemperaturen zijn afhankelijk van verschillende factoren:

Bedrijfstemperatuurbereik

- Normale bedrijfsomstandigheden

- Blootstelling aan extreme temperaturen

- Temperatuurschommelingseffecten

Materiaal Combinatie Effecten

- Gelijksoortige materiaalcombinaties

- Ongelijke materiaalcombinaties

- Variaties in de interfacedruk

Ontwerpstrategieën voor temperatuurcompensatie

Berekeningsmethoden

Om rekening te houden met thermische effecten in ontwerpen met interferentiepassen, moet je de volgende factoren in overweging nemen:

- Maximale bedrijfstemperatuur

- Minimale bedrijfstemperatuur

- Montagetemperatuur

- Materiaaleigenschappen van beide componenten

Ontwerprichtlijnen

Voor optimale interferentiepasvormprestaties over het hele temperatuurbereik:

Selecteer materialen met compatibele thermische uitzettingscoëfficiënten

Bereken interferentietoeslagen rekening houdend met:

- Afmetingen bij kamertemperatuur

- Bedrijfstemperatuurbereik

- Vereiste interferentie bij extreme temperaturen

Houd rekening met veiligheidsfactoren voor:

- Thermische cycli

- Ontspanning door stress

- Variaties in materiaaleigenschappen

Kwaliteitscontrole en testen

Temperatuurbewaking

Bij PTSMAKE implementeren we strikte temperatuurbewaking tijdens zowel fabricage als assemblage:

- Temperatuurcontrole vóór montage

- Temperatuurregeling assemblageomgeving

- Temperatuurstabilisatie na montage

Validatiemethoden

Om een betrouwbare interferentiepasvorm te garanderen:

- Thermische cyclustests

- Trekkrachtmetingen bij verschillende temperaturen

- Dimensionale stabiliteitsbewaking

Praktische toepassingen en casestudies

Industriële toepassingen

Veel voorkomende interferentiepasvormen die beïnvloed worden door temperatuur:

- Lagerinstallaties

- Versnellingsbakken

- Askoppelingen

- Wielnaven

Strategieën voor probleempreventie

Op basis van onze ervaring bij PTSMAKE raden we aan:

- Nauwkeurige temperatuurregeling tijdens assemblage

- Juiste materiaalselectie en -behandeling

- Protocollen voor regelmatig onderhoud en inspectie

- Documentatie van montageomstandigheden

Toekomstige trends en innovaties

Geavanceerde materialen

Er worden nieuwe materialen ontwikkeld met:

- Betere thermische stabiliteit

- Verbeterde dimensionale controle

- Verbeterde prestatiekenmerken

Slimme productie-oplossingen

Moderne productiemethoden omvatten:

- Real-time temperatuurbewaking

- Geautomatiseerde assemblagesystemen

- Mogelijkheden voor voorspellend onderhoud

Dit uitgebreide begrip van temperatuureffecten op interferentiepassingen helpt ingenieurs om betrouwbaardere en efficiëntere assemblages te ontwerpen. Door tijdens de ontwerp-, fabricage- en assemblagefasen rekening te houden met thermisch gedrag, kunnen we robuustere en betrouwbaardere mechanische verbindingen maken.

Klik hier voor meer informatie over nauwkeurige metingen en tolerantieberekeningen voor perfecte pasvormen. ↩

Klik om meer te weten te komen over drukverdeling in interferentiepassingen en om uw ontwerpen te optimaliseren. ↩

Klik om meer te weten te komen over elastisch gedrag in interferentiepassen en uw ontwerpbeslissingen te optimaliseren. ↩

Klik om meer te leren over geavanceerde engineeringprincipes voor radiale drukberekeningen en optimalisatie. ↩

Klik om geavanceerde GD&T-technieken te leren voor optimale passingselectie. ↩

Klik hier voor meer informatie over de cruciale rol van interferentiepassen in precisietechniek. ↩

Klik hier voor meer informatie over GD&T-principes en hun praktische toepassingen in de productie. ↩

Klik hier voor meer informatie over het berekenen van nauwkeurige interferentietoleranties voor uw specifieke toepassing. ↩

Klik hier voor meer informatie over de vervormingsprincipes van materialen en hoe ze uw ontwerpen beïnvloeden. ↩

Klik hier voor meer informatie over thermische expansie in interferentiepassingstoepassingen en de kritieke rol ervan bij montagesucces. ↩

Klik hier voor meer informatie over spanningsanalyse bij pasvormen ↩

Klik hier voor meer informatie over thermische uitzettingscoëfficiënten en hun praktische toepassingen in technisch ontwerp. ↩