In onze machinewerkplaats ontmoet ik vaak klanten die worstelen met ultraprecieze sneden in taai metaal. Velen van hen hebben verschillende snijmethoden geprobeerd, maar krijgen nog steeds niet de nauwkeurigheid die ze nodig hebben, vooral niet voor complexe vormen en ingewikkelde details.

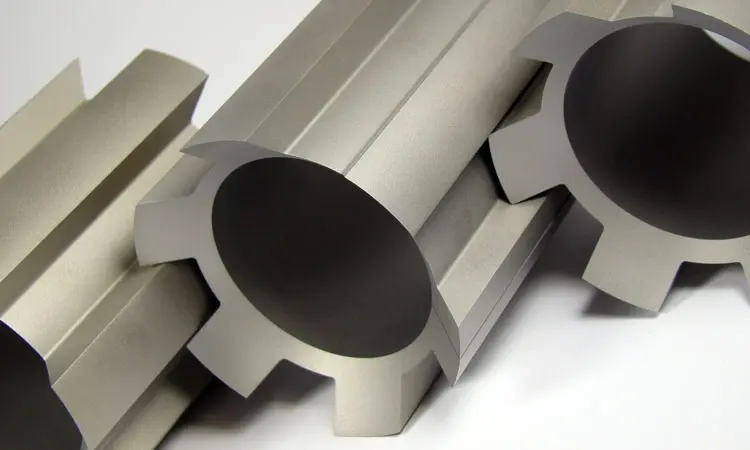

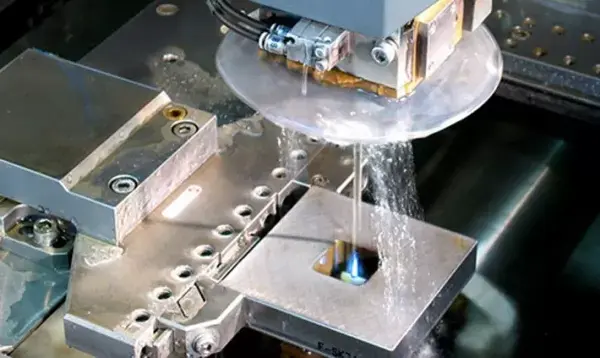

EDM draadsnijden, ook bekend als Wire EDM of Wire-cut EDM, is een precisiebewerkingsproces waarbij elektrisch geladen draad wordt gebruikt om door geleidende materialen te snijden. Deze methode creëert zeer nauwkeurige onderdelen met een uitstekende oppervlakteafwerking, vooral handig voor complexe vormen en harde metalen.

Ik weet dat u zich misschien afvraagt waarom draadvonken zich onderscheidt van andere bewerkingsmethoden. Ik zal u de unieke voordelen uitleggen. Met deze technologie kunnen we onderdelen snijden met toleranties tot ±0,0001 inch, wat cruciaal is voor ruimtevaartonderdelen, medische apparatuur en precisiegereedschap. Omdat de draad nooit direct in contact komt met het werkstuk, kunnen we een uitzonderlijke nauwkeurigheid bereiken zonder mechanische spanning.

Welke dikte draad wordt gebruikt voor EDM-snijden?

Hebt u wel eens naar een EDM-draadsnijmachine zitten staren en u afgevraagd of u wel de juiste draaddikte gebruikt? Dit veelvoorkomende dilemma kan leiden tot verspilling van materiaal, slechte oppervlakteafwerking en zelfs beschadigde werkstukken als de verkeerde keuze wordt gemaakt.

Voor het snijden van EDM-draad varieert de meest gebruikte draaddikte van 0,1 mm tot 0,3 mm, waarbij 0,25 mm de standaardkeuze is voor algemene toepassingen. De keuze hangt af van factoren als materiaaldikte, vereiste nauwkeurigheid en vereisten voor snijsnelheid.

Inzicht in opties voor draadvonkmachines

De keuze van de draaddikte bij het draadvonken speelt een cruciale rol bij het bereiken van optimale resultaten. Bij PTSMAKE hebben we een uitgebreide expertise ontwikkeld in draadvonkmachines door jarenlange ervaring in precisieproductie. Laten we eens kijken naar de verschillende aspecten van draaddikte selectie.

Gebruikelijke draaddiameters en hun toepassingen

| Draaddiameter (mm) | Beste toepassingen | Typische materialen |

|---|---|---|

| 0.10 - 0.15 | Micro-precisie onderdelen, juwelen | Edele metalen, dunne materialen |

| 0.20 - 0.25 | Snijden voor algemene doeleinden | Staal, aluminium, messing |

| 0.30 - 0.33 | Zwaar snijwerk | Dikke materialen, carbide |

Factoren die de draadselectie beïnvloeden

Materiaal Dikte

De dikte van je werkstuk heeft een grote invloed op de draadkeuze. Dikkere materialen vereisen over het algemeen draden met een grotere diameter om stabiliteit te behouden tijdens het snijden. De kerfbreedte1 die door de draad wordt geproduceerd moet ook in aanmerking worden genomen voor een nauwkeurige maatnauwkeurigheid.

Eisen aan snijsnelheid

Dikkere draden zorgen meestal voor hogere snijsnelheden omdat ze meer vermogen aankunnen zonder te breken. Dit gaat echter ten koste van verminderde precisie en bredere zaagpaden.

Overwegingen voor oppervlakteafwerking

De draaddiameter heeft een directe invloed op de kwaliteit van de oppervlakteafwerking:

- Dunnere draden (0,1-0,15 mm) produceren fijnere oppervlakken

- Standaarddraden (0,25 mm) bieden een goede balans tussen afwerking en snelheid

- Voor dikkere draden (0,3 mm+) kunnen extra nabewerkingen nodig zijn

Economische overwegingen

Kosten-prestatieanalyse

Verschillende draaddiktes hebben verschillende gevolgen voor de kosten:

- Dunnere draden zijn duurder per meter

- Hogere breukwaarden in dunne draden verhogen de operationele kosten

- Dikkere draden bieden een betere kostenefficiëntie voor ruw snijden

Productiviteitseffect

De draaddikte beïnvloedt de totale productiviteit:

- Snijsnelheden

- Machinestilstand door draadbreuken

- Vereist aantal snijbewegingen

Toepassingsspecifieke richtlijnen

Ruimtevaart Onderdelen

Voor ruimtevaarttoepassingen raden we gewoonlijk aan:

- 0,25 mm draad voor algemene componenten

- 0,1 mm draad voor kritieke, zeer nauwkeurige functies

- Meerdere snijgangen voor superieure oppervlakteafwerking

Productie medische apparatuur

Medische onderdelen vereisen vaak:

- 0,15-0,20 mm draad voor ingewikkelde vormen

- Strikte naleving van de vereisten voor oppervlakteafwerking

- Verbeterde nauwkeurigheid voor kritieke afmetingen

Auto-onderdelen

Toepassingen in de auto-industrie maken meestal gebruik van:

- 0,25-0,30 mm draad voor robuust snijden

- Balans tussen snelheid en nauwkeurigheid

- Rendabele oplossingen voor massaproductie

Beste praktijken voor draadselectie

Om uw EDM-draadsnijproces te optimaliseren:

- Houd altijd rekening met de materiaaleigenschappen

- Bereken de vereiste nauwkeurigheid

- Evalueer de economische factoren

- Test verschillende draadmaten voor optimale resultaten

- Controleer de draadprestaties tijdens het snijden

Tips voor prestatieoptimalisatie

Om de vonkmachinesnijprestaties te maximaliseren:

- Regelmatig machineonderhoud

- Juiste afstelling van de draadspanning

- Schone diëlektrische vloeistof

- Juiste vermogensinstellingen

- Correcte draadaanvoersnelheden

Technische specificaties

Essentiële parameters om te overwegen:

| Parameter | Dunne draad (<0,2 mm) | Standaarddraad (0,25 mm) | Dikke draad (>0,3 mm) |

|---|---|---|---|

| Snijsnelheid | Langzaam | Medium | Snel |

| Afwerking oppervlak | Uitstekend | Goed | Eerlijk |

| Kosten per meter | Hoog | Medium | Laag |

| Breekweerstand | Laag | Medium | Hoog |

Bij PTSMAKE onderhouden we een uitgebreide voorraad van verschillende draaddiktes om te voldoen aan uiteenlopende productiebehoeften. Onze ervaren ingenieurs kunnen helpen bij het selecteren van de optimale draaddikte voor uw specifieke toepassing, zodat u verzekerd bent van de beste balans tussen nauwkeurigheid, snelheid en kosteneffectiviteit.

Hoe nauwkeurig is EDM-draad snijden?

Hebt u ooit moeite gehad om uiterst nauwkeurig te snijden in harde metalen of complexe geometrieën? De frustratie van traditionele bewerkingsmethoden die niet voldoen aan uw exacte specificaties kan overweldigend zijn, vooral wanneer uw project absolute precisie vereist.

Bij het draadsnijden met vonkmachines worden doorgaans nauwkeurigheden bereikt van ±0,0001 tot ±0,0003 inch (0,0025 tot 0,0076 mm), waardoor het een van de meest nauwkeurige bewerkingsprocessen is voor het maken van ingewikkelde onderdelen met een uitzonderlijke maatnauwkeurigheid.

Inzicht in de nauwkeurigheidsfactoren van draadsnijden met vonkmachines

De nauwkeurigheid van EDM-draad snijden hangt af van verschillende kritieke factoren die samenwerken om nauwkeurige resultaten te leveren. In mijn ervaring met het werken met verschillende diëlektrische vloeistoffen2 en machineconfiguraties heb ik belangrijke elementen geïdentificeerd die de snijnauwkeurigheid beïnvloeden:

Stabiliteit van machines en omgevingscontrole

- Temperatuurregeling (maximaal ±1°C variatie)

- Systemen voor trillingsisolatie

- Vochtigheidsregeling (45-55% optimaal bereik)

- Schone ruimten waar nodig

Draadeigenschappen en kenmerken

De eigenschappen van de draadelektrode hebben een grote invloed op de snijnauwkeurigheid:

| Draadtype | Typische diameter (mm) | Nauwkeurigheid Bereik (μm) | Beste toepassingen |

|---|---|---|---|

| Messing | 0.1 - 0.3 | ±2.5 - 5 | Snijden voor algemene doeleinden |

| Verzinkt | 0.1 - 0.25 | ±2 - 4 | Snijden met hoge snelheid |

| Wolfraam | 0.02 - 0.1 | ±1 - 2.5 | Microzagen |

Geavanceerde besturingssystemen en bewaking

Moderne vonkmachines voor draadsnijden maken gebruik van geavanceerde besturingssystemen die de snijparameters continu controleren en aanpassen:

Real-time parameteraanpassing

- Draadspanning regelen

- Vonkbrugbewaking

- Optimalisatie van de voedingssnelheid

- Tracking oppervlakteafwerking

Maatregelen voor kwaliteitsborging

Bij PTSMAKE implementeren we uitgebreide kwaliteitscontroleprocedures:

- Systemen voor procesmeting

- CMM-verificatie na het snijden

- Testen van de oppervlakteruwheid

- Validatie van geometrische toleranties

Praktische toepassingen en resultaten op het gebied van tolerantie

Verschillende industrieën vereisen verschillende precisieniveaus:

Ruimtevaart Onderdelen

- Turbinebladprofielen: ±0,005mm

- Brandstofinspuitkoppen: ±0,003mm

- Structurele onderdelen: ±0,01mm

Productie medische apparatuur

- Chirurgische instrumenten: ±0,004mm

- Implantaatcomponenten: ±0,002mm

- Micro-gereedschap: ±0,001mm

Nauwkeurigheid van EDM-draad snijden optimaliseren

Om maximale nauwkeurigheid te bereiken, moet je deze essentiële werkwijzen in acht nemen:

Materiaalvoorbereiding

- Juiste verlichting van stress

- Reinheid van het oppervlak

- Controle van de homogeniteit van het materiaal

- Juiste montage van het werkstuk

Bedrijfsparameters

| Parameter | Optimaal bereik | Invloed op nauwkeurigheid |

|---|---|---|

| Draadsnelheid | 2-12 m/min | Hoog |

| Energie-instellingen | 2-8 A | Kritisch |

| Draadspanning | 1200-1800g | Belangrijke |

| Spoeldruk | 0,5-2,0 MPa | Matig |

Veelvoorkomende nauwkeurigheidsuitdagingen en oplossingen

Inzicht in mogelijke problemen helpt om consistente nauwkeurigheid te behouden:

Omgevingsfactoren

- Temperatuurschommelingen

- Interferentie door trillingen

- Elektromagnetische storingen

- Vochtigheidsvariaties

Materiële kwesties

- Interne stress

- Niet-uniforme hardheid

- Materiaal onzuiverheden

- Thermische uitzetting

Branchespecifieke vereisten

Verschillende sectoren stellen unieke eisen aan nauwkeurigheid:

Auto-industrie

- Overbrengingscomponenten: ±0,008mm

- Motoronderdelen: ±0,005mm

- Onderdelen gereedschap: ±0,003mm

Elektronica productie

- Hulpmiddelen voor halfgeleiders: ±0,002mm

- Connector mallen: ±0,004mm

- Testapparatuur: ±0,003mm

Bij PTSMAKE bereiken we deze toleranties consequent door:

- Regelmatige machinekalibratie

- Operator trainingsprogramma's

- Milieubewaking

- Protocollen voor kwaliteitscontrole

Toekomstige trends in de nauwkeurigheid van EDM-draadsneden

De industrie blijft zich ontwikkelen:

- AI-gestuurde besturingssystemen

- Geavanceerde draadmaterialen

- Verbeterde sensortechnologie

- Verbeterde automatiseringsmogelijkheden

Deze ontwikkelingen beloven nog hogere nauwkeurigheidsniveaus, mogelijk tot submicronprecisie in gespecialiseerde toepassingen. De combinatie van traditionele expertise en moderne technologie maakt ongekende precisieniveaus mogelijk bij het snijden van EDM-draad.

Welke materialen kunnen worden gesneden met vonkdraad?

Heeft u ooit de uitdaging gehad om extreem harde metalen of complexe vormen te snijden die onmogelijk lijken met traditionele bewerkingsmethoden? Veel technici komen vast te zitten wanneer conventionele snijgereedschappen niet de precisie leveren die ze nodig hebben, vooral bij veeleisende materialen.

Met EDM-draad snijden kan elk elektrisch geleidend materiaal effectief worden bewerkt, inclusief gehard staal, titanium, koperlegeringen en wolfraamcarbide. Deze contactloze bewerkingsmethode maakt gebruik van elektrische ontladingen om materiaal te verwijderen, waardoor een uitzonderlijke precisie wordt bereikt ongeacht de hardheid van het materiaal.

Vaak gesneden materialen in draadvonkmachines

Wire EDM heeft een revolutie teweeggebracht in de manier waarop we precisiesnijden in de productie benaderen. Als iemand die toezicht houdt op talloze EDM-projecten, heb ik een uitgebreide lijst samengesteld van materialen die goed werken met deze technologie:

Metalen en legeringen

Gereedschapsstaal

- D2, M2 en H13 gereedschapsstaal

- CPM-staal

- Hogesnelheidsstaal (HSS)

Deze materialen worden veel gebruikt bij het maken van snijgereedschappen en matrijzen. De diëlektrische vloeistof3 gebruikt in het proces helpt om consistente snijcondities te behouden.

Roestvrij staal

- Kwaliteiten 304 en 316

- Neerslaggeharde varianten

- Martensitische roestvrije staalsoorten

Geavanceerde materialen

| Type materiaal | Typische toepassingen | Voordelen van EDM |

|---|---|---|

| Titaanlegeringen | Onderdelen voor de ruimtevaart | Geen mechanische spanning |

| Inconel | Turbine onderdelen | Zeer nauwkeurige sneden |

| Hardmetaal | Snijgereedschappen | Perfect voor harde materialen |

| Messing | Elektrische onderdelen | Gladde oppervlakteafwerking |

Materiaaleigenschappen die EDM-snijden beïnvloeden

Elektrische geleidbaarheid

De elektrische geleidbaarheid van het materiaal heeft een directe invloed op de snijefficiëntie. Materialen met een hogere geleidbaarheid bereiken doorgaans:

- Snellere snijsnelheden

- Betere oppervlakteafwerking

- Consistentere resultaten

Materiaal Dikte

Verschillende materialen hebben verschillende optimale snijparameters, afhankelijk van de dikte:

| Diktebereik (mm) | Typische snijsnelheid | Energie-instellingen |

|---|---|---|

| 0.5 - 10 | Snel | Laag tot gemiddeld |

| 10 - 50 | Medium | Medium |

| 50+ | Langzaam | Hoog |

Warmtebehandelingscondities

De warmtebehandeling van het materiaal beïnvloedt het snijproces:

- Gegloeide materialen snijden vaak consistenter

- Voor geharde materialen kunnen aangepaste parameters nodig zijn

- Een nabehandeling kan nodig zijn

Speciale overwegingen voor verschillende materialen

Samengestelde materialen

Bij het werken met composietmaterialen:

- Zorg voor een goede aarding

- Controleer de snijparameters nauwkeurig

- Houd rekening met potentiële risico's op delaminatie

Exotische legeringen

Voor gespecialiseerde legeringen zoals Hastelloy of Waspaloy:

- Snijparameters aanpassen

- Gebruik de juiste draadsoorten

- Materiaalverwijderingssnelheid bewaken

Materiaalspecifieke snijparameters

Snelheid vs. materiaalhardheid

| Materiaalhardheid (HRC) | Relatieve snijsnelheid | Aanbeveling voor draadtype |

|---|---|---|

| 20-35 | Hoog | Messing of gecoat |

| 35-50 | Medium | Gecoat of gestratificeerd |

| 50+ | Laag | Hoogwaardige coating |

Overwegingen voor oppervlakteafwerking

Verschillende materialen vereisen een specifieke aanpak voor een optimale oppervlakteafwerking:

- Voor zachtere materialen kunnen meerdere nabewerkingslagen nodig zijn

- Hardere materialen bereiken vaak een betere oppervlakteafwerking op natuurlijke wijze

- Korrelstructuur beïnvloedt uiteindelijke oppervlaktekwaliteit

Branchespecifieke toepassingen

Ruimtevaart

In luchtvaarttoepassingen snijden we vaak:

- Titanium onderdelen

- Aluminium met hoge sterkte

- Hittebestendige superlegeringen

Medisch

De productie van medische hulpmiddelen vereist:

- Chirurgisch roestvrij staal

- Titanium implantaatmaterialen

- Gespecialiseerde biocompatibele legeringen

Automotive

Veelvoorkomende toepassingen in de auto-industrie zijn onder andere:

- Gereedschapsstaal voor matrijzen

- Geharde stalen onderdelen

- Precisie transmissie onderdelen

Beste praktijken voor materiaalselectie

Voor succesvol EDM-draad snijden:

- Controleer de geleidbaarheid van het materiaal

- Houd rekening met de materiaaldikte

- Rekening houden met warmtebehandelingsvereisten

- Selecteer het juiste draadtype

- Snijparameters optimaliseren

Bij PTSMAKE houden we ons aan strikte protocollen voor materiaalbehandeling om optimale resultaten te garanderen bij alle EDM-draadsnijprojecten. Dankzij onze ervaring met diverse materialen kunnen we nauwkeurige aanbevelingen doen voor specifieke toepassingen.

Wat zijn de voor- en nadelen van draadvonkmachines?

Heeft u ooit moeite gehad met het bewerken van extreem harde materialen of het maken van ingewikkelde vormen met krappe toleranties? Traditionele bewerkingsmethoden schieten vaak tekort bij complexe geometrieën, waardoor technici gefrustreerd raken en projecten vertraging oplopen.

Wire Cut EDM (elektrisch vonken) is een niet-conventioneel bewerkingsproces waarbij elektrische ontladingen worden gebruikt om materiaal te verwijderen. Dit biedt unieke voordelen op het gebied van precisie en capaciteit, maar heeft ook bepaalde beperkingen op het gebied van snelheid en kosten.

Belangrijkste voordelen van draadvonkmachines

Precisie en nauwkeurigheid

Wire EDM bereikt een uitzonderlijke nauwkeurigheid met toleranties tot ±0,0001 inch. Dit precisieniveau is cruciaal voor industrieën zoals de lucht- en ruimtevaart en de productie van medische apparatuur. Het proces blinkt uit in het creëren van complexe vormen en ingewikkelde details die onmogelijk zouden zijn met conventionele bewerkingsmethoden.

Veelzijdigheid materiaal

Een van de belangrijkste voordelen is de mogelijkheid om elk elektrisch geleidend materiaal te snijden, ongeacht de hardheid. De elektrische geleidbaarheid4 van het materiaal bepaalt de snijsnelheid en de efficiëntie. Hierdoor is het ideaal voor:

- Gehard staal

- Titaanlegeringen

- Hardmetalen materialen

- Exotische metalen

Geen direct contact

In tegenstelling tot traditionele snijmethoden maakt draadvonkmachines geen fysiek contact met het werkstuk tijdens het bewerken. Dit elimineert:

- Mechanische spanning

- Slijtage gereedschap

- Problemen met snijkracht

- Oppervlakte vervorming

Belangrijkste beperkingen en uitdagingen

Snelheidsbeperkingen

De materiaalverwijderingssnelheid bij draadvonken is relatief laag vergeleken met conventionele bewerkingsmethoden. Hier volgt een vergelijkende analyse:

| Bewerkingsmethode | Materiaalverwijdering (mm³/min) | Oppervlakteafwerking (Ra) |

|---|---|---|

| Draad EDM | 2-300 | 0,1-0,8 µm |

| CNC Frezen | 1000-5000 | 0,4-1,6 µm |

| Conventioneel draaien | 800-3000 | 0,5-1,8 µm |

Kostenoverwegingen

De operationele kosten van draadvonkmachines kunnen hoger zijn dan die van traditionele bewerkingsmethoden vanwege:

- Dure draadverbruiksartikelen

- Hoger energieverbruik

- Onderhoud van gedeïoniseerd water

- Langere bewerkingstijden

Materiële beperkingen

Ondanks de veelzijdigheid met geleidende materialen heeft draadvonken een aantal beperkingen:

- Kan geen niet-geleidende materialen bewerken

- Vereist minimale materiaaldikte

- Kan warmte-beïnvloede zones veroorzaken in bepaalde materialen

Toepassingsspecifieke overwegingen

Toepassingen voor de industrie

Wire EDM wordt veel gebruikt in verschillende industrieën:

Ruimtevaart

- Motoronderdelen

- Turbine onderdelen

- Structurele elementen

Medisch

- Chirurgische instrumenten

- Implantaatcomponenten

- Medische hulpmiddelen op maat

Automotive

- Precisiemotoronderdelen

- Gereedschaps- en matrijzenbouw

- Ontwikkeling van prototypes

Kwaliteit en oppervlakteafwerking

Het proces kan uitstekende oppervlakteafwerkingen bereiken, maar verschillende factoren beïnvloeden de uiteindelijke kwaliteit:

- Draaddiameter selecteren

- Vermogensinstellingen

- Snijsnelheid

- Materiaaleigenschappen

Milieu-impact

Wire EDM heeft zowel positieve als negatieve milieuaspecten:

Positief:

- Minimaal afvalmateriaal

- Geen snijvloeistoffen nodig

- Minder geluidsoverlast

Negatief:

- Hoog energieverbruik

- Overwegingen voor draadverwijdering

- Vereisten voor waterbehandeling

Strategieën voor procesoptimalisatie

Parameterselectie

Optimale resultaten vereisen een zorgvuldige afweging van:

- Draadtype en -diameter

- Vermogensinstellingen

- Draadspanning

- Snijsnelheid

- Spoeldruk

Onderhoudsvereisten

Regelmatig onderhoud is cruciaal voor consistente prestaties:

- Uitlijning draadgeleider

- Filtersysteem reinigen

- Monitoring waterkwaliteit

- Machinekalibratie

Methoden voor kostenverlaging

Verschillende strategieën kunnen helpen om de kosten te optimaliseren:

- Batchverwerking van vergelijkbare onderdelen

- Nesten optimaliseren

- Draadverbruik minimaliseren

- Geautomatiseerde systemen implementeren

Toekomstige ontwikkelingen

De draadvonktechnologie blijft zich ontwikkelen:

- Geavanceerde besturingssystemen

- Verbeterde draadmaterialen

- Betere voedingsefficiëntie

- Verbeterde automatiseringsmogelijkheden

Bij PTSMAKE, hebben we geïmplementeerd deze geavanceerde draadvonkmachines mogelijkheden om nauwkeurige, complexe onderdelen te leveren voor onze klanten in verschillende industrieën. Onze expertise in het optimaliseren van draadvonkprocessen zorgt ervoor dat we de balans houden tussen kwaliteit, kosten en levertijd.

Hoe is draadvonken te vergelijken met traditionele bewerkingsmethoden?

Heeft u wel eens moeite gehad met het bewerken van complexe, zeer nauwkeurige onderdelen met traditionele methodes? Wanneer u te maken hebt met geharde materialen of ingewikkelde geometrieën, kan conventionele bewerking leiden tot gereedschapsslijtage, materiaalverspilling en frustrerende kwaliteitsproblemen.

Het snijden met vonkdraad biedt superieure precisie en mogelijkheden voor complexe geometrieën in vergelijking met traditionele bewerkingsmethoden. Met dit contactloze proces kunnen toleranties tot ±0,0001 inch worden behaald, terwijl met elk geleidend materiaal kan worden gewerkt, ongeacht de hardheid.

De belangrijkste verschillen begrijpen

Procesmechanica

Traditioneel verspanen vertrouwt op fysiek contact tussen snijgereedschap en werkstuk, terwijl EDM-draad snijden gebruik maakt van elektrische ontlading om materiaal te verwijderen. De diëlektrische vloeistof5 in EDM creëert een gecontroleerde omgeving voor precieze materiaalverwijdering zonder direct contact met het gereedschap.

Materiaal Mogelijkheden

Traditionele bewerkingsmethoden hebben te maken met beperkingen bij het werken met:

- Geharde materialen

- Hittegevoelige onderdelen

- Complexe geometrieën

- Extreem dunne wanden

EDM-draad snijden blinkt uit in deze scenario's omdat het:

- Werkt onafhankelijk van de hardheid van het materiaal

- Genereert minimale hitte beïnvloede zone

- Onderhoudt consistente nauwkeurigheid

- Produceert geen snijkrachten

Prestatievergelijking

Hier volgt een gedetailleerde vergelijking van de belangrijkste prestatiecijfers:

| Aspect | EDM draadsnijden | Traditionele bewerking |

|---|---|---|

| Afwerking oppervlak | Ra 0,1-0,8 μm | Ra 0,4-3,2 μm |

| Tolerantievermogen | ±0,0001 inch | ±0,0005 inch |

| Materiaal Hardheidslimiet | Geen limiet (alleen geleidend) | Beperkt door hardheid gereedschap |

| Installatietijd | Langere eerste installatie | Over het algemeen snellere installatie |

| Productiesnelheid | Langzamere verwijderingssnelheid | Sneller voor eenvoudige geometrieën |

Kostenoverwegingen

Initiële investering

Vonkmachines voor draadsnijden vereisen doorgaans een hogere initiële investering dan traditionele CNC-machines. Bij PTSMAKE hebben we onze apparatuurportfolio zorgvuldig uitgebalanceerd om beide opties aan te bieden, zodat we kosteneffectieve oplossingen kunnen bieden voor verschillende projectvereisten.

Bedrijfskosten

De bedrijfskosten omvatten:

- Draadverbruik

- Onderhoud diëlektrische vloeistoffen

- Stroomverbruik

- Arbeidskosten

- Onderhoudsvereisten

Traditionele bewerking houdt vaak in:

- Vervanging van snijgereedschap

- Kosten koelvloeistof

- Hoger energieverbruik

- Vaker onderhoud

Productie-economie

De rendabiliteit van elk proces hangt af van:

- Deelcomplexiteit

- Materiaaleigenschappen

- Productievolume

- Kwaliteitseisen

Bij het bewerken van componenten van gehard staal met complexe geometrieën is draadvonken ondanks de lagere snijsnelheden vaak economischer, omdat er niet meerdere keren hoeft te worden ingesteld en van gereedschap hoeft te worden gewisseld.

Toepassingsspecifieke voordelen

Productie van precisieonderdelen

Zinkvonken blinkt uit in toepassingen die vragen om:

- Micro-kenmerken

- Scherpe interne hoeken

- Dunne wanden

- Complexe profielen

Ontwikkeling van prototypes

Voor prototypeontwikkeling biedt EDM-draad snijden:

- Flexibiliteit in ontwerpwijzigingen

- Minimale gereedschapsvereisten

- Consistente nauwkeurigheid

- Minder installatiewijzigingen

Productie overwegingen

Belangrijke factoren die de proceskeuze beïnvloeden:

Onderdeelgeometrie

- Eenvoudige vormen zijn goed voor traditionele bewerking

- Complexe profielen profiteren van EDM

Materiaaleigenschappen

- Zachte materialen werken goed met traditionele methoden

- Geharde materialen vereisen vaak EDM

Kwaliteitseisen

- Hoge precisiebehoeften ten gunste van EDM

- Standaard toleranties geschikt voor traditionele bewerking

Integratie met moderne productie

In moderne productieomgevingen is draadvonken een aanvulling op traditionele machinale bewerking. Bij PTSMAKE combineren we vaak beide technologieën om de productie-efficiëntie te optimaliseren. Zo kunnen we bijvoorbeeld een onderdeel eerst ruw snijden met traditionele methodes voordat we de uiteindelijke precisie bereiken met EDM draadsnijden.

Hybride productiebenaderingen

Moderne productie vereist vaak een combinatie van processen:

- Initiële vormgeving met traditionele methoden

- Precisie-eigenschappen via EDM-draad snijden

- Laatste afwerking van het oppervlak indien nodig

Integratie kwaliteitscontrole

Beide processen vereisen verschillende benaderingen voor kwaliteitscontrole:

- Traditionele bewerking richt zich op het controleren van gereedschapsslijtage

- Bij zinkvonken ligt de nadruk op draadconditie en elektrische parameters

Toekomstige trends

De productie-industrie blijft zich ontwikkelen:

- Geavanceerde CNC-besturingen

- Automatisch draad inrijgen

- Verbeterde snijsnelheden

- Verbeterde mogelijkheden voor oppervlakteafwerking

Welke oppervlaktekwaliteit kan worden bereikt met draadsnijden met vonkmachines?

Heeft u ooit moeite gehad om de perfecte oppervlakteafwerking te bereiken met traditionele bewerkingsmethoden? Het is frustrerend als uw onderdelen gereedschapssporen, krassen of een inconsistente oppervlaktekwaliteit vertonen, vooral bij onderdelen met een hoge precisie waarbij elke micron telt.

Met EDM-draad snijden kunnen oppervlaktekwaliteiten tot 0,1 μm Ra (0,004 μin) worden bereikt, waardoor het ideaal is voor precisiecomponenten. Het proces levert consistente, spiegelachtige oppervlakken zonder mechanische spanning of gereedschapsporen, wat vooral waardevol is voor medische en ruimtevaarttoepassingen.

Oppervlakteafwerking in draadvonkmachines begrijpen

De kwaliteit van de oppervlakteafwerking bij draadvonkmachines hangt af van verschillende sleutelfactoren. De diëlektrische vloeistof6 Circulatie, draadelektrodemateriaal en machineparameters spelen allemaal een cruciale rol bij het bereiken van de gewenste oppervlakteafwerking.

Belangrijkste parameters die de oppervlaktekwaliteit beïnvloeden

Energie-instellingen

- Piekstroom

- Pulsduur

- Impulsfrequentie

- Gapspanning

Draadkenmerken

- Type draadmateriaal

- Draaddiameter

- Draadspanning

Machinevariabelen

- Snijsnelheid

- Spoeldruk

- Draadaanvoersnelheid

Classificatie oppervlakteafwerking

Verschillende toepassingen vereisen verschillende niveaus van oppervlakteafwerking. Hier volgt een uitgebreid overzicht:

| Rang | Ra-waarde (μm) | Typische toepassingen |

|---|---|---|

| N12 | 50.0 | Grof snijden |

| N10 | 12.5 | Algemene bewerking |

| N8 | 3.2 | Halffabricage |

| N6 | 0.8 | Afwerking |

| N4 | 0.2 | Spiegelafwerking |

Meervoudige-pass-strategie voor superieure afwerking

Bij PTSMAKE implementeren we een strategische multi-pass benadering om hoogwaardige oppervlakteafwerkingen te bereiken:

Eerste snede (ruwe snede)

- Hogere vermogensinstellingen

- Snellere snijsnelheid

- Richt zich op materiaalverwijdering

- Ra-waarde meestal 3,0-4,0 μm

Tweede keer (halve afwerking)

- Verminderde energie-instellingen

- Matige snijsnelheid

- Verwijdert eerdere snijsporen

- Ra-waarde meestal 1,0-2,0 μm

Laatste stap (fijne afwerking)

- Minimale vermogensinstellingen

- Trage snijsnelheid

- Uiterst nauwkeurige oppervlaktegeneratie

- Ra-waarde kan 0,1-0,2 μm bereiken

Branchespecifieke vereisten

Verschillende industrieën vragen om specifieke afwerkingskwaliteiten:

Ruimtevaart Onderdelen

- Vereist meestal N6-N4 afwerking

- Kritisch voor weerstand tegen vermoeiing

- Zorgt voor aerodynamische efficiëntie

- Behoudt structurele integriteit

Medische apparaten

- Vraagt vaak om N4 afwerking

- Essentieel voor biocompatibiliteit

- Voorkomt bacteriegroei

- Vergemakkelijkt sterilisatie

Vorm- en matrijzenindustrie

- Varieert van N8 tot N4

- Beïnvloedt de kwaliteit van kunststof onderdelen

- Beïnvloedt materiaalstroom

- Invloed op de levensduur van gereedschap

Beste praktijken voor een optimale oppervlakteafwerking

Draadkeuze

- Hoogwaardige messingdraad voor algemene toepassingen

- Draad met zinkcoating voor verbeterde oppervlakteafwerking

- Wolfraamdraad voor uiterst nauwkeurige sneden

Machineonderhoud

- Regelmatige kalibratie

- Schoon diëlektrisch systeem

- Juiste draadverwijdering

- Stabiele omgevingsomstandigheden

Procesoptimalisatie

- Passende parameterselectie

- Consistente draadspanning

- Optimale spoelomstandigheden

- Regelmatige kwaliteitscontroles

Meten en verifiëren van oppervlakteafwerking

Om een consistente kwaliteit te garanderen, gebruiken we verschillende meettechnieken:

Contactmethoden

- Profilometers

- Oppervlakteruwheidstesters

- Stylus instrumenten

Contactloze methoden

- Optische microscopen

- 3D oppervlaktekartering

- Digitale beeldanalyse

Algemene uitdagingen en oplossingen voor oppervlakteafwerking

Problemen met draadbreuk

- Oplossing: Snijparameters aanpassen

- De juiste draadspanning implementeren

- Zorg voor schone diëlektrische vloeistof

Onregelmatigheden in het oppervlak

- Oplossing: Controleer de stroominstellingen

- Effectiviteit van spoelen controleren

- Controleer de draadconditie

Inconsistente afwerking

- Oplossing: Machineparameters stabiliseren

- Omgevingscondities bewaken

- Consistente draadaanvoer handhaven

Kostenoverwegingen versus oppervlaktekwaliteit

Hoewel een superieure oppervlakteafwerking mogelijk is, is het belangrijk om een evenwicht te vinden tussen kwaliteit en kosteneffectiviteit:

Economische factoren

- Machinetijd

- Draadverbruik

- Stroomverbruik

- Arbeidskosten

Afwegingen tussen kwaliteit en kosten

- Aantal vereiste passen

- Verwerkingssnelheid

- Materiaalspecificaties

- Eisen voor definitieve toepassing

Hoe kiest u de juiste leverancier van EDM-draadsnijservices?

Hebt u ooit met draad uit EDM gesneden onderdelen ontvangen die niet aan uw specificaties voldeden? Of erger nog, te maken gehad met vertragingen die uw hele productieschema in de war stuurden? Deze situaties kunnen frustrerend en kostbaar zijn, vooral als u werkt aan tijdgevoelige projecten.

Om de juiste leverancier van EDM-snijservices te kiezen, moet u hun technische mogelijkheden, ervaring, kwaliteitscontrolesystemen en klantenservice evalueren. De ideale partner moet beschikken over geavanceerde apparatuur, bewezen expertise en een staat van dienst als het gaat om het op tijd leveren van nauwkeurige onderdelen.

Technische mogelijkheden begrijpen

Als u een leverancier van EDM-draadsnijservices kiest, moet u in de eerste plaats kijken naar hun technische capaciteiten. De apparatuur en expertise van een leverancier hebben een directe invloed op de kwaliteit van uw onderdelen.

Specificaties machine

Moderne EDM-draadsnijmachines moeten beschikken over:

- Positioneersystemen met hoge precisie

- Geavanceerde draadinrijgmogelijkheden

- Automatische draadspanningsregeling7

- Multi-assig snijden

Expertise materiaalverwerking

De leverancier moet aantonen dat hij deskundig is in het werken met verschillende materialen:

| Type materiaal | Typische toepassingen | Maximale dikte |

|---|---|---|

| Gereedschapsstaal | Matrijzen en mallen | Tot 400 mm |

| Hardmetaal | Snijgereedschappen | Tot 150 mm |

| Aluminium | Ruimtevaart onderdelen | Tot 300 mm |

| Koper | Elektrische onderdelen | Tot 200 mm |

Kwaliteitscontrolesystemen

Kwaliteitscontrole is cruciaal bij het snijden van EDM-draad. Bij PTSMAKE, handhaven we strenge kwaliteitsnormen door:

Inspectie-apparatuur

- CMM machines voor dimensionale verificatie

- Oppervlakteruwheidstesters

- Optische meetsystemen

Documentatie en certificering

- ISO 9001:2015 certificering

- Gedetailleerde inspectierapporten

- Materiaalcertificeringen

- Documentatie procesbeheersing

Productiecapaciteit en doorlooptijden

Houd rekening met het vermogen van de leverancier om je productiebehoeften aan te kunnen:

Capaciteitsindicatoren

- Aantal vonkmachines

- Bedrijfsuren

- Beschikbaarheid van bekwame operators

- Onderhoudsschema's

Klantenservice en communicatie

Effectieve communicatie is essentieel voor succesvolle projecten. Zoek aanbieders die:

Communicatiekanalen

- Toegewijde projectmanagers

- Regelmatige voortgangsupdates

- Technisch overleg

- Snelle reactie op vragen

Projectbeheer

- Duidelijke tijdlijn toezeggingen

- Transparante prijzen

- Probleemoplossend vermogen

- Procedures voor wijzigingsbeheer

Kostenoverwegingen

Hoewel de prijs niet de enige factor moet zijn, is inzicht in de kostenstructuren belangrijk:

| Serviceniveau | Kenmerken | Typische toepassingen |

|---|---|---|

| Standaard | Basissnijservices | Eenvoudige geometrieën |

| Premium | Verbeterde precisie | Complexe onderdelen |

| Express | Versnelde levering | Urgente projecten |

Ervaring en reputatie in de sector

Evalueer de reputatie van de aanbieder in de sector:

Belangrijkste indicatoren

- Jaren in bedrijf

- Certificeringen voor de industrie

- Getuigenissen van klanten

- Portfolio van voltooide projecten

Geografische locatie en logistiek

Denk na over praktische aspecten van het werken met de aanbieder:

Locatiefactoren

- Verzendmogelijkheden

- Ervaring met importeren/exporteren

- Tijdzoneverschillen

- Naleving van plaatselijke voorschriften

Naleving van milieu- en veiligheidsvoorschriften

Verantwoordelijke providers onderhouden:

- Correcte afvalverwijdering

- Veiligheidsprotocollen voor werknemers

- Milieucertificeringen

- Regelmatige veiligheidsaudits

Integratie van technologie

Moderne EDM-draadsnijdiensten moeten bieden:

Digitale mogelijkheden

- CAD/CAM-integratie

- Online bestellingen volgen

- Digitale kwaliteitsrapporten

- Systemen voor bestandsoverdracht

Proeforders en steekproeven

Voordat u zich committeert aan grote projecten:

- Onderdelen aanvragen

- Oppervlakteafwerking evalueren

- Nauwkeurigheid van afmetingen controleren

- Efficiënte communicatie beoordelen

Bij PTSMAKE moedigen we potentiële klanten aan om te beginnen met kleine opdrachten, zodat ze onze servicekwaliteit uit eerste hand kunnen ervaren. Deze aanpak helpt vertrouwen op te bouwen en zorgt ervoor dat we voldoen aan uw specifieke eisen voordat we opschalen naar grotere projecten.

Door deze aspecten zorgvuldig te evalueren, kunt u een leverancier van EDM-draadsnijservices kiezen die aan uw behoeften voldoet en bijdraagt aan het succes van uw project.

Welk onderhoud is vereist voor vonkmachines voor draadsnijden?

Hebt u wel eens te maken gehad met onverwachte storingen aan uw EDM-draadsnijmachine midden in een kritiek project? De frustratie van productievertragingen en inconsistente snijkwaliteit kan overweldigend zijn, vooral als er strakke deadlines in het verschiet liggen.

Vonkmachines voor draadsnijden vereisen regelmatig onderhoud dat gericht is op vijf belangrijke gebieden: diëlektrisch vloeistofsysteem, draadaandrijfsysteem, machinegeleiders, elektrische componenten en mechanische onderdelen. Goed onderhoud zorgt voor optimale snijprestaties, verlengt de levensduur van de machine en voorkomt kostbare stilstand.

Onderhoud van diëlektrische vloeistoffen begrijpen

Het diëlektrische vloeistofsysteem is cruciaal voor het snijden van vonkdraad. Regelmatig onderhoud van dit systeem omvat:

Filter vervangen

- Wekelijkse controle van de filterconditie

- Filters vervangen volgens de specificaties van de fabrikant

- Bewaking van vloeistofdruk en debiet

Vloeistofkwaliteitscontrole

De geleidingsniveau8 van de diëlektrische vloeistof moet binnen bepaalde marges blijven voor optimale snijprestaties. Bij PTSMAKE hanteren we een strikt testschema voor de vloeistof:

| Testparameter | Frequentie | Aanvaardbaar bereik |

|---|---|---|

| Geleidbaarheid | Dagelijks | 10-15 μS/cm |

| pH-niveau | Wekelijks | 7.0-8.5 |

| Temperatuur | Doorlopend | 20-25°C |

Onderhoud draadaandrijfsysteem

Draadaanvoermechanisme

Regelmatige inspectie en reiniging van:

- Draadgeleiders

- Invoerrollen

- Spanningscontrolesysteem

- Opvangbak van draad

Spanning aanpassen

De juiste draadspanning is essentieel voor nauwkeurig knippen. Ik raad aan om de draadspanning te controleren:

- Voor elke nieuwe taak

- Na verandering van draadtype

- Wanneer de snijparameters aanzienlijk veranderen

Machineonderhoud

Onderhoud bovenste en onderste geleider

- Dagelijkse reiniging van geleideroppervlakken

- Wekelijkse inspectie op slijtage

- Maandelijkse kalibratiecontroles

- Driemaandelijks vervangingsschema

Verificatie van uitlijning

De juiste uitlijning van de geleider garandeert een nauwkeurige snede:

| Uitlijning controleren | Methode | Frequentie |

|---|---|---|

| X-Y haaksheid | Testsnede | Maandelijks |

| Z-as verplaatsing | Meetklok | Tweewekelijks |

| Vlakheid tafel | Niveaumeter | Maandelijks |

Onderhoud elektrische onderdelen

Voedingssysteem

- Regelmatige inspectie van elektrische aansluitingen

- Schoonmaken van stroomcontactpunten

- Controle van de spanningsstabiliteit

- Testen van noodstopsystemen

Onderhoud besturingssysteem

- Back-up van machineparameters

- Software-updates installeren

- Kalibratie van meetsystemen

- Verificatie van communicatie-interfaces

Mechanische onderdelen

Machinestructuur

- Controleren op structurele integriteit

- Bewegende onderdelen smeren

- Afdichtingen en pakkingen inspecteren

- Tafelbeweging controleren

Assenstelsel

- Onderhoud lineaire geleiding

- Kogelomloopsmering

- Lagerinspectie

- Controles aandrijfsysteem

Preventief onderhoudsschema

Ik heb een uitgebreid onderhoudsschema ontwikkeld op basis van machinegebruik:

| Component | Dagelijks | Wekelijks | Maandelijks | Driemaandelijks |

|---|---|---|---|---|

| Diëlektrisch systeem | Niveaus controleren | Tanks reinigen | Filters vervangen | Volledig doorspoelen van het systeem |

| Draadsysteem | Schone gidsen | Spanning controleren | Geleiders vervangen | Voer kalibreren |

| Elektronica | Visuele inspectie | Test veiligheid | Aansluitingen controleren | Volledige diagnose |

| Mechanica | Schone werkruimte | Smeer | Tabel uitlijnen | Revisiecontrole |

Documentatie en registratie

Het bijhouden van gedetailleerde onderhoudsgegevens is cruciaal. Bij PTSMAKE documenteren we:

- Alle onderhoudsactiviteiten

- Prestatiegegevens machine

- Kwaliteitsmetingen van onderdelen

- Downtime-incidenten

- Geschiedenis van reparaties

Milieu-overwegingen

Goed onderhoud omvat ook omgevingsfactoren:

- Temperatuurregeling (20-25°C)

- Vochtigheidsregeling (40-60%)

- Stofpreventie

- Trillingsisolatie

Opleidingsvereisten

Voor effectief onderhoud is goed opgeleid personeel nodig. De belangrijkste trainingsgebieden zijn:

- Basisbediening van de machine

- Procedures voor probleemoplossing

- Veiligheidsprotocollen

- Reactie op noodsituaties

- Technieken voor preventief onderhoud

Kostenbeheer

Het implementeren van een gestructureerd onderhoudsprogramma helpt de kosten te beheersen door:

- Onverwachte stilstand verminderen

- De levensduur van de machine verlengen

- Verbruiksartikelen optimaliseren

- Kwaliteit van onderdelen verbeteren

- Afval tot een minimum beperken

Door systematisch onderhoud bij PTSMAKE hebben we aanzienlijke verbeteringen bereikt in de betrouwbaarheid van de machine en de snijprecisie. Regelmatig onderhoud zorgt niet alleen voor consistente prestaties, maar maximaliseert ook het rendement op investering in EDM-draadtechnologie.

Kan draadsnijden met EDM de productiedoorlooptijd voor prototypes verkorten?

Hebt u ooit te maken gehad met frustrerende vertragingen in uw prototypingprojecten vanwege complexe snijvereisten? Traditionele bewerkingsmethoden hebben vaak moeite met ingewikkelde vormen en harde materialen, wat leidt tot langere productietijden en gemiste deadlines. Deze uitdagingen kunnen uw productontwikkelingscyclus aanzienlijk beïnvloeden.

Draadsnijden met EDM kan de productietijd voor prototypes aanzienlijk verkorten tot 50% in vergelijking met conventionele bewerkingsmethoden. Deze technologie maakt nauwkeurig snijden van complexe vormen in harde materialen mogelijk zonder mechanische spanning, waardoor prototypes sneller kunnen worden geitereerd en ontwikkeld.

Inzicht in de technologie van draadsnijden met vonkmachines

EDM draadsnijden, ook bekend als elektrisch vonken, betekent een doorbraak in precisiefabricage. Dit proces maakt gebruik van diëlektrische vloeistof9 om gecontroleerde elektrische ontladingen tussen een draadelektrode en het werkstuk mogelijk te maken. Bij PTSMAKE hebben we deze technologie geïntegreerd in onze prototypingdiensten om snellere doorlooptijden te leveren met behoud van uitzonderlijke nauwkeurigheid.

Belangrijkste onderdelen van EDM-draad snijden

- Draadelektrode

- Diëlektrisch systeem

- Stroomgenerator

- CNC-besturingssysteem

- Werkstukopspannen

Snelheidsvoordelen in prototyping

De efficiëntie van EDM-draad snijden wordt vooral duidelijk bij het werken met:

Complexe geometrieën

Traditionele bewerkingsmethoden vereisen vaak meerdere instellingen en gereedschapswissels voor complexe vormen. Met draadvonken kunnen ingewikkelde profielen in één bewerking worden gemaakt, waardoor de insteltijd en totale productietijd aanzienlijk worden verkort.

Verwerking van harde materialen

Bij het werken met gehard staal of superlegeringen kunnen conventionele snijgereedschappen snel slijten of breken. Het snijden met EDM-draad omzeilt deze beperkingen door gebruik te maken van elektrische erosie in plaats van mechanische kracht.

Vergelijkende analyse van productietijden

| Productiemethode | Installatietijd | Snijsnelheid | Nabewerking | Totale doorlooptijd |

|---|---|---|---|---|

| EDM draadsnijden | 1-2 uur | 15-30 mm²/min | Minimaal | 1-3 dagen |

| Traditioneel frezen | 2-4 uur | Varieert | Uitgebreid | 3-7 dagen |

| Lasersnijden | 1 uur | 40-60 mm²/min | Matig | 2-4 dagen |

Kwaliteitsvoordelen tijdens prototyping

Consistentie oppervlakteafwerking

Het gecontroleerde erosieproces van EDM-draad snijden produceert consistente oppervlakteafwerkingen, die meestal bereikt worden:

- Oppervlakteruwheid zo laag als 0,2 μm

- Geen bramen of mechanische spanning

- Gelijkmatige textuur op alle snijvlakken

Dimensionale nauwkeurigheid

Moderne EDM-draadsnijmachines kunnen dit bereiken:

- Positioneringsnauwkeurigheid van ±0,001 mm

- Snijbreedte tolerantie van ±0,002mm

- Herhaalbaarheid binnen 0,001 mm

Overwegingen met betrekking tot kosteneffectiviteit

Hoewel de initiële investering in EDM-draadsnijapparatuur aanzienlijk is, biedt de technologie verschillende kostenvoordelen voor prototyping:

Directe kostenbesparingen

- Lagere arbeidskosten door geautomatiseerde werking

- Lagere gereedschapskosten in vergelijking met conventionele bewerking

- Minimale materiaalverspilling

- Minder behoefte aan secundaire operaties

Indirecte kosten Baten

- Snellere time-to-market

- Minder iteratiecycli voor prototypen

- Minder risico op fouten en uitval

- Verbeterde mogelijkheden voor ontwerpvalidatie

Toepassingsspecifieke voordelen

Prototypes voor de ruimtevaart

De lucht- en ruimtevaartindustrie vraagt om uiterst precieze componenten met complexe geometrieën. EDM-draad snijden blinkt uit in het creëren hiervan:

- Onderdelen turbine

- Structurele beugels

- Onderdelen warmtewisselaar

- Precisiebevestigingen

Ontwikkeling medische apparatuur

Voor medische prototypes biedt EDM-draad snijden:

- Steriele oppervlakte-eigenschappen

- Complexe chirurgische instrumentonderdelen

- Onderdelen voor implantaten

- Aangepaste inrichtingseisen

Beste praktijken voor optimale resultaten

De voordelen van EDM-draad snijden bij prototyping maximaliseren:

Ontwerpoptimalisatie

- Houd rekening met draaddiameterbeperkingen

- Plan optimale snijbanen

- De juiste vrijgaven opnemen

Materiaalkeuze

- Geschikte materialen kiezen voor EDM-bewerking

- Houd rekening met geleidbaarheidseisen

- Rekening houden met materiaaldiktevariaties

Procesparameters

- Snijsnelheden optimaliseren voor verschillende materialen

- Balans tussen opruwen en afwerken

- Draadspanning en aanvoersnelheden bewaken

Integratie met andere productieprocessen

Daarnaast werkt EDM-draad snijden effectief:

- CNC frezen

- Draaien

- Warmtebehandelingsprocessen

- Afwerkingsmethoden voor oppervlakken

Deze integratiemogelijkheden maken uitgebreide prototypeoplossingen mogelijk die de sterke punten van meerdere productieprocessen combineren.

Hoe materiaalverspilling minimaliseren bij EDM-draadsnijprocessen?

Heeft u ooit gezien hoe uw materiaalkosten de pan uit rezen tijdens het vonken? De frustratie om dure materialen verloren te zien gaan, in combinatie met de toenemende zorg om het milieu, kan elke fabrikant doen twijfelen aan de efficiëntie van zijn proces.

Materiaalverspilling bij draadsnijden met vonkmachines kan worden geminimaliseerd door het strategisch nesten van onderdelen, geoptimaliseerde snijparameters en de juiste onderhoudsprocedures. Deze technieken kunnen verspilling tot 30% verminderen met behoud van productkwaliteit en productie-efficiëntie.

Inzicht in materiaalafvalbronnen

Primaire bijdragers aan afval

Materiaalafval bij het draadsnijden met vonkmachines is voornamelijk afkomstig van drie bronnen:

- Slechte nesting van onderdelen

- Overmatig kerfbreedte10

- Onnodige testverlagingen

Optimalisatiestrategieën voor materiaalbehoud

Effectief nesten van onderdelen

Het nesten van onderdelen is cruciaal voor materiaaloptimalisatie. Bij PTSMAKE gebruiken we geavanceerde nestsoftware die rekening houdt met:

- Deeloriëntatie

- Korrelrichting materiaal

- Veel voorkomende snijmogelijkheden

- Afval minimaliseren

Parameteroptimalisatie

De volgende tabel toont aanbevolen snijparameters voor verschillende materiaaldiktes:

| Materiaal Dikte (mm) | Draadsnelheid (mm/min) | Draadspanning (N) | Vermogen Instelling (A) |

|---|---|---|---|

| 0-10 | 8-12 | 10-12 | 2-4 |

| 10-30 | 6-8 | 12-14 | 4-6 |

| 30-50 | 4-6 | 14-16 | 6-8 |

Onderhoud en kwaliteitscontrole

Regelmatig machineonderhoud

Goed onderhoud zorgt voor consistente zaagprestaties:

- Dagelijkse inspectie van de draadgeleider

- Wekelijkse filterreiniging

- Maandelijkse kalibratiecontroles

- Driemaandelijks preventief onderhoud

Maatregelen voor kwaliteitscontrole

Optimaal materiaalgebruik behouden:

- Regelmatige dimensionale controles

- Controle van de oppervlakteafwerking

- Draadverbruik bijhouden

- Analyse van schrootpercentages

Geavanceerde technieken voor afvalvermindering

Gewoon lijnsnijden

Deze techniek omvat:

- Snijlijnen delen tussen onderdelen

- De totale snijafstand verkleinen

- Minimaliseren van materiaalverspilling tussen onderdelen

Brug snijden

Implementatiestrategieën zijn onder andere:

- Strategische plaatsing van bruggen

- Minimale dikte van de brug

- Gemakkelijk onderdelen verwijderen

- Verminderde materiaalspanning

Materiaalkeuze en -verwerking

Selectie materiaalsoort

Kies geschikte materialen op basis van:

- Vereisten voor toepassing

- Kostenoverwegingen

- Bewerkingskenmerken

- Vereiste oppervlakteafwerking

Opslag en verwerking

Juiste materiaalbehandeling houdt in:

- Klimaatgestuurde opslag

- Juiste stapelmethoden

- Regelmatige voorraadrotatie

- Beschermd vervoer

Integratie van technologie

CAD/CAM-optimalisatie

Moderne softwareoplossingen bieden:

- Algoritmen voor automatisch nesten

- Snijpadoptimalisatie

- Rapporten over materiaalgebruik

- Simulatiemogelijkheden

Toepassingen voor machinaal leren

Opkomende technologieën bieden:

- Voorspellend onderhoud

- Snijparameteroptimalisatie

- Real-time aanpassingen

- Voorspellingsmodellen voor afval

Milieu-overwegingen

Recyclingprogramma's

Effectieve recycling implementeren:

- Sorteren op materiaalsoort

- Juiste insluiting

- Regelmatig ophalen

- Documentatie

Duurzame praktijken

Focus op:

- Energie-efficiëntie

- Waterbesparing

- Afvalvermindering

- Naleving van milieuvoorschriften

Kostenanalyse en ROI

Metriek voor afvalvermindering

| Verbeteringsgebied | Potentiële besparingen (%) | Implementatiekosten | ROI Tijdlijn |

|---|---|---|---|

| Nesten van onderdelen | 15-20 | Laag | 1-3 maanden |

| Parameteroptimalisatie | 10-15 | Medium | 3-6 maanden |

| Onderhoud | 5-10 | Medium | 6-12 maanden |

Implementatie van best practices

- Regelmatige training voor operators

- Standaard werkprocedures

- Controlepunten voor kwaliteitscontrole

- Prestatiebewaking

- Programma's voor continue verbetering

Toekomstige trends en innovaties

Opkomende technologieën

- AI-gestuurde optimalisatie

- Geavanceerde materiaalontwikkeling

- Verbeterde sensorsystemen

- Geautomatiseerde materiaalverwerking

Industrie 4.0 integratie

- Real-time bewaking

- Gegevensanalyse

- Voorspellend onderhoud

- Aangesloten systemen

Klik hier om te leren hoe kerfbreedte de uiteindelijke afmetingen en nauwkeurigheid van uw werkstuk beïnvloedt. ↩

Klik hier voor meer informatie over de rol van diëlektrische vloeistoffen bij het bereiken van superieure EDM-snijnauwkeurigheid. ↩

Klik hier voor meer informatie over de eigenschappen van diëlektrische vloeistoffen en hun invloed op de snijprestaties van EDM. ↩

Klik hier om te leren hoe elektrische geleidbaarheid de snijprestaties en materiaalselectie van vonkmachines beïnvloedt. ↩

Klik hier voor meer informatie over de rol van diëlektrische vloeistof bij het maken van precisiesnedes. ↩

Klik hier voor meer informatie over de keuze van diëlektrische vloeistoffen en de invloed ervan op de kwaliteit van de oppervlakteafwerking. ↩

Klik hier om te lezen hoe automatische draadspanningscontrole zorgt voor optimale snijprecisie. ↩

Klik hier voor meer informatie over geleidbaarheidsmetingstechnieken voor optimale EDM-prestaties. ↩

Klik hier voor meer informatie over hoe diëlektrische vloeistof de snijprecisie en -snelheid in EDM-processen verbetert. ↩

Klik hier voor meer informatie over technieken om de kerfbreedte te optimaliseren voor maximale materiaalefficiëntie. ↩