Bent u op zoek naar een productieproces dat extreme temperaturen aankan? Standaard kunststoffen smelten of degraderen bij hoge temperaturen, waardoor producten op de slechtst mogelijke momenten defect raken. Uw componenten moeten bestand zijn tegen ruwe omgevingen, maar conventionele materialen volstaan niet.

Spuitgieten op hoge temperatuur is een gespecialiseerd proces waarbij thermoplasten worden gebruikt die bestand zijn tegen temperaturen boven 150°C (300°F) met behoud van structurele integriteit en prestaties. Deze materialen bieden een uitzonderlijke hittebestendigheid, chemische stabiliteit en mechanische sterkte voor veeleisende toepassingen.

Ik zal je uitleggen wat dit proces zo waardevol maakt voor veeleisende toepassingen. In de jaren dat ik bij PTSMAKE werk, heb ik met klanten gewerkt die voor serieuze uitdagingen stonden toen standaard kunststoffen hun warmtevereisten niet aankonden. Materialen voor hoge temperaturen openden nieuwe mogelijkheden voor hen - en ze kunnen hetzelfde doen voor uw project. Laten we eens kijken wat deze speciale materialen kunnen en waarom ze belangrijk zijn.

De wetenschap achter temperatuur en duurzaamheid van thermoplasten

Heb je wel eens een plastic onderdeel uit een hete auto gehaald om te ontdekken dat het kromgetrokken of broos was? Of heb je gemerkt dat sommige kunststof producten onverwacht stuk gaan als ze aan bepaalde omgevingen worden blootgesteld? Temperatuurbeheer is vaak de ontbrekende schakel tussen middelmatige en uitzonderlijke prestaties van kunststof onderdelen.

Spuitgieten op hoge temperatuur verbetert de duurzaamheid van onderdelen door de moleculaire oriëntatie te verbeteren, interne spanning te verminderen, meer uniforme kristallijne structuren te creëren en een betere hechting met versterkingsmaterialen mogelijk te maken. Dit proces produceert onderdelen met superieure mechanische eigenschappen, thermische weerstand en chemische stabiliteit.

Hoe temperatuur de polymeerstructuur beïnvloedt

Als we het hebben over duurzaamheid bij spuitgietproducten, moeten we begrijpen wat er op moleculair niveau gebeurt tijdens de verwerking. Temperatuur is een van de meest kritische variabelen die de uiteindelijke eigenschappen van thermoplastische onderdelen beïnvloeden.

Moleculaire keten uitlijning

Tijdens het spuitgieten bij hoge temperatuur worden de polymeerketens beweeglijker en flexibeler. Door deze grotere beweeglijkheid kunnen de ketens zich beter oriënteren in de vloeirichting tijdens het spuitgieten. Als dit goed gecontroleerd wordt, resulteert dit in:

- Verbeterde treksterkte langs de vloeirichting

- Verbeterde schokbestendigheid

- Betere algemene mechanische eigenschappen

Ik heb gemerkt dat onderdelen die bij hogere temperaturen gegoten zijn, meestal een 15-30% verbetering in treksterkte vertonen in vergelijking met onderdelen die bij conventionele temperaturen geproduceerd zijn. Dit is vooral duidelijk bij technische materialen zoals reologisch complexe polymeren1 zoals PEEK, PPS en vloeibare kristalpolymeren.

Kristallijne ontwikkeling

Voor semikristallijne polymeren heeft de verwerkingstemperatuur een grote invloed op de ontwikkeling van de kristallijne structuur. Hogere verwerkingstemperaturen zorgen voor:

- Meer tijd voor kristalvorming

- Grotere, meer perfect gevormde kristallijne gebieden

- Meer uniforme kristalverdeling in het onderdeel

Deze verbeterde kristalliniteit vertaalt zich direct naar betere duurzaamheidsgegevens. Uit mijn ervaring met hoogwaardige toepassingen blijkt dat onderdelen met optimale kristallijne structuren aanzienlijk beter bestand zijn tegen kruip, vermoeidheid en scheuren door omgevingsbelasting.

Interne spanningen verminderen door verwerking op hoge temperatuur

Een van de belangrijkste voordelen van spuitgieten bij hoge temperaturen is de vermindering van restspanningen in het uiteindelijke onderdeel.

Waarom restspanningen belangrijk zijn

Restspanningen zijn interne krachten die in een onderdeel achterblijven na het gieten en afkoelen. Deze spanningen:

- Werken als spanningsconcentrators die scheuren kunnen veroorzaken

- Algehele mechanische prestaties verminderen

- Kan na verloop van tijd dimensionale instabiliteit veroorzaken

- Onderdelen gevoeliger maken voor chemische aantasting

De rol van temperatuur bij stressvermindering

Bij verwerking op hogere temperaturen:

- De polymeermelt vloeit gemakkelijker, waardoor minder injectiedruk nodig is

- De koelsnelheid kan beter worden geregeld, waardoor een gelijkmatigere stolling mogelijk is

- Moleculen hebben meer tijd om te ontspannen voordat ze vastvriezen

Ik heb onderdelen getest die geproduceerd zijn bij standaard temperaturen versus verhoogde temperaturen en het verschil in spanningsgerelateerde defecten is opmerkelijk. In één automobieltoepassing vertoonden de bij hoge temperatuur gegoten onderdelen een ongeveer 40% langere vermoeiingslevensduur onder cyclische belasting.

Verbeterde materiaalcompatibiliteit en versterking

Verwerking bij hoge temperatuur zorgt ook voor een betere interactie tussen het basispolymeer en verschillende additieven of versterkingen.

Voordelen van vezelversterking

Voor vezelversterkte composieten zorgen hogere verwerkingstemperaturen:

| Voordeel | Mechanisme | Duurzaamheid Impact |

|---|---|---|

| Verbeterde adhesie tussen vezel en matrix | Betere bevochtiging van vezels door gesmolten polymeer | Verbeterde lastoverdracht en minder vezeltrek |

| Minder vezelbreuk | Lagere viscositeit vereist minder schuifkracht | Behouden vezellengte voor optimale versterking |

| Gelijkmatigere vezeldistributie | Betere stromingseigenschappen | Verwijderen van zwakke plekken in het onderdeel |

Compatibiliteit met hoogwaardige additieven

Veel duurzaamheidsverbeterende additieven hebben hogere verwerkingstemperaturen nodig om goed te functioneren. Dit zijn onder andere:

- Antioxidanten die beschermen tegen thermische degradatie

- UV-stabilisatoren voor buitentoepassingen

- Slagmodificatoren die de taaiheid verbeteren

- Vlamvertragers voor veiligheidskritische toepassingen

Voorbeelden van praktische toepassingen

In mijn werk met klanten in verschillende industrieën heb ik uit de eerste hand gezien hoe spuitgieten bij hoge temperaturen de prestaties van onderdelen verandert:

Onderdelen voor onder de motorkap

Voor onderdelen die bestand moeten zijn tegen hoge temperaturen en agressieve vloeistoffen, zoals koelvloeistofreservoirs of luchtinlaatspruitstukken, is spuitgieten bij hoge temperaturen essentieel gebleken. Deze onderdelen zien:

- Langere levensduur (3-5× verbetering)

- Betere dimensionale stabiliteit bij thermische cycli

- Verbeterde weerstand tegen koelmiddelen en smeermiddelen op glycolbasis

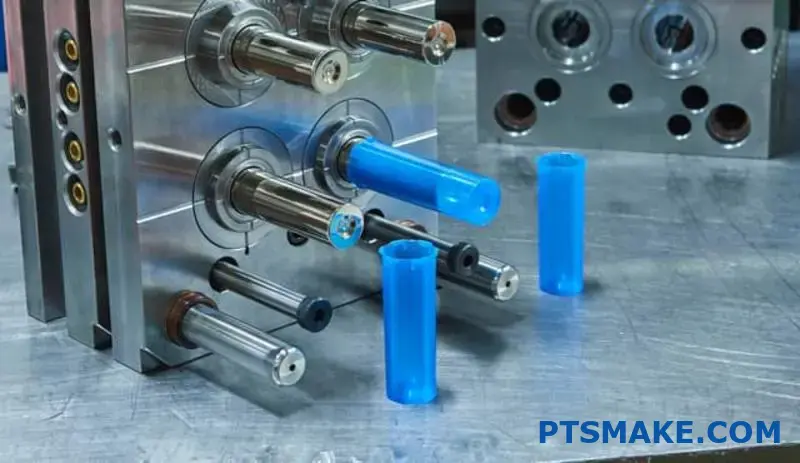

Toepassingen voor medische apparatuur

Voor steriliseerbare medische componenten biedt spuitgieten bij hoge temperatuur:

- Beter bestand tegen autoclaafcondities (121°C stoom)

- Betere chemische weerstand tegen ontsmettingsmiddelen

- Verbeterde maatnauwkeurigheid voor kritieke functionele kenmerken

Bij PTSMAKE, hebben we ons gespecialiseerd in de productie van deze veeleisende componenten voor meer dan 15 jaar, consequent het bereiken van uitzonderlijke duurzaamheid metriek door middel van nauwkeurige temperatuurregeling tijdens het spuitgietproces.

Een evenwicht vinden tussen duurzaamheid en produceerbaarheid

Hoewel hogere temperaturen over het algemeen de duurzaamheid verbeteren, moeten ze zorgvuldig worden afgewogen tegen verwerkingsoverwegingen:

- Zorgen over materiaaldegradatie

- Langere cyclustijden

- Verhoogd energieverbruik

- Grotere slijtage van gereedschap

- Complexere koelvereisten

Deze balans vereist uitgebreide ervaring en geavanceerde procesbesturingsmogelijkheden. Daarom kunnen partners met gevestigde expertise in het gieten bij hoge temperaturen, zoals ons team bij PTSMAKE, zo'n belangrijk verschil maken in de prestaties van onderdelen.

Hoe zorg je voor precisie in spuitgegoten onderdelen op hoge temperatuur?

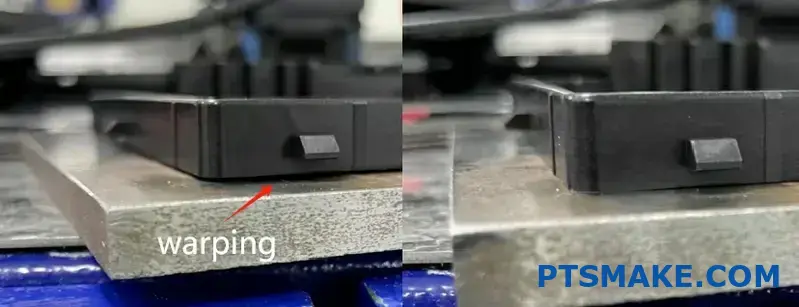

Heb je ooit geworsteld met inconsistenties in afmetingen of kromtrekken van je spuitgegoten onderdelen bij hoge temperaturen? Werpt u herhaaldelijk onderdelen af die niet aan uw specificaties voldoen ondanks het gebruik van "hoogwaardige" materialen? De uitdagingen om precisie te bereiken bij hoge temperaturen kunnen bijzonder frustrerend zijn.

Om de precisie van spuitgietproducten voor hoge temperaturen te garanderen, zijn een zorgvuldige materiaalselectie, een geoptimaliseerd matrijsontwerp, de juiste instelling van de machine en gespecialiseerde verwerkingstechnieken nodig. Door temperatuurprofielen te controleren, koelsnelheden te beheren en de juiste kwaliteitscontrolemaatregelen te implementeren, kunnen fabrikanten consistent nauwkeurige onderdelen produceren die bestand zijn tegen extreme thermische omstandigheden.

Materiaalgedrag bij hoge temperaturen begrijpen

Werken met polymeren op hoge temperatuur brengt unieke uitdagingen met zich mee voor precisiegieten. In tegenstelling tot standaard kunststoffen vertonen hogetemperatuurmaterialen zoals PEEK, PPS, PEI (Ultem) en LCP tijdens het verwerken andere vloei-eigenschappen en dimensionale reacties.

Bij het selecteren van materialen voor toepassingen bij hoge temperaturen moeten we niet alleen rekening houden met de hittebestendigheid, maar ook met hoe het materiaal zich gedraagt tijdens de volledige vormcyclus. De glasovergangstemperatuur2 van het polymeer heeft een grote invloed op hoe het vloeit, verpakt en uiteindelijk stolt in de mal.

Bij PTSMAKE heb ik gemerkt dat de juiste afstemming van materiaaleigenschappen op de toepassingseisen de basis is van precisiegieten. Zo bieden semikristallijne polymeren zoals PEEK een uitstekende maatvastheid, maar vereisen ze een nauwkeurige koeling om de kristallisatiesnelheid te beheersen, terwijl amorfe materialen zoals PEI een betere detailweergave bieden, maar verschillende krimppatronen.

Richtlijnen voor materiaalselectie voor precisieonderdelen op hoge temperatuur

Bij het kiezen van het optimale materiaal moeten verschillende kritieke factoren tegen elkaar worden afgewogen:

| Materiaaleigenschap | Invloed op precisie | Overwegingen |

|---|---|---|

| Thermische uitzetting | Beïnvloedt de dimensionale stabiliteit | Lagere coëfficiënten zorgen voor betere dimensionale controle |

| Stromingseigenschappen | Bepaalt het vermogen om dunne doorsneden te vullen | Materialen met een hogere smeltstroom kunnen de precisie in complexe geometrieën verbeteren |

| Krimppercentage | Directe invloed op eindafmetingen | Meer voorspelbare, uniforme krimp verbetert de precisie |

| Vochtgevoeligheid | Kan dimensionale problemen veroorzaken | Juiste droogprotocollen essentieel voor hygroscopische materialen |

| Vulstof Inhoud | Vermindert krimp en kromtrekken | Glas- of koolstofvullers verbeteren de dimensionale stabiliteit |

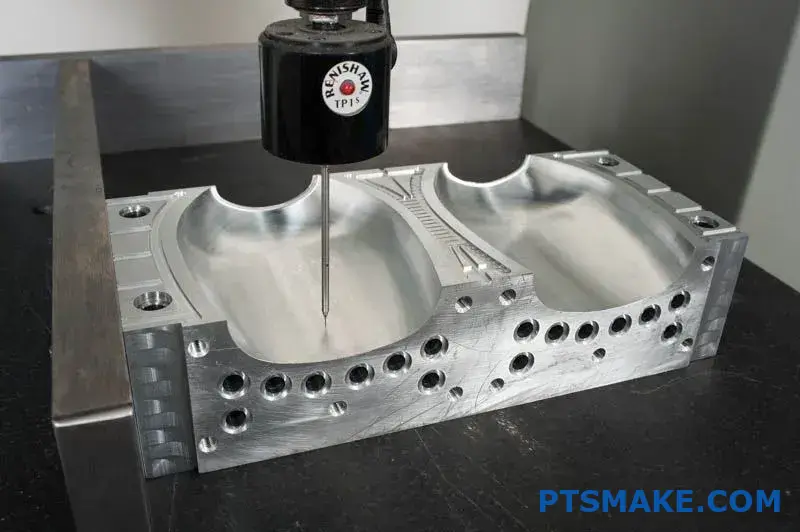

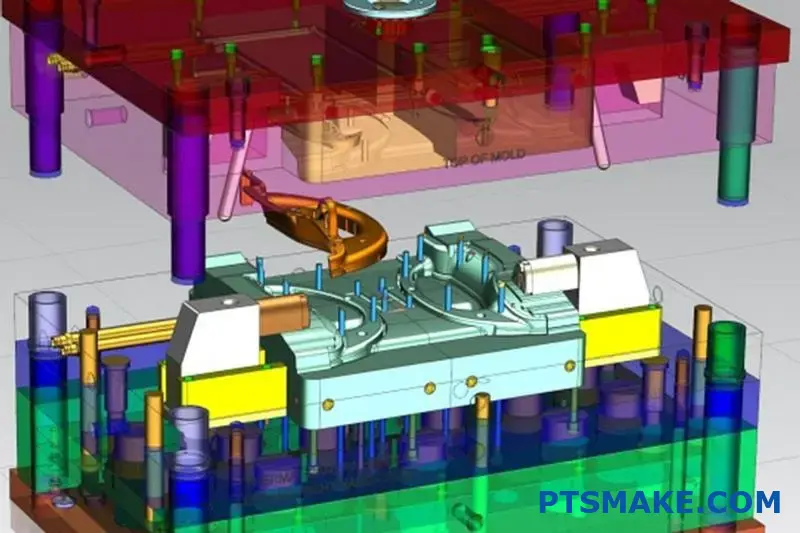

Optimaliseren van matrijsontwerp voor hoge temperatuurprecisie

Matrijsontwerp speelt een cruciale rol bij het bereiken van precisie bij hoge temperaturen. Traditionele matrijsontwerpprincipes moeten worden aangepast aan de unieke uitdagingen die polymeren met hoge temperaturen met zich meebrengen.

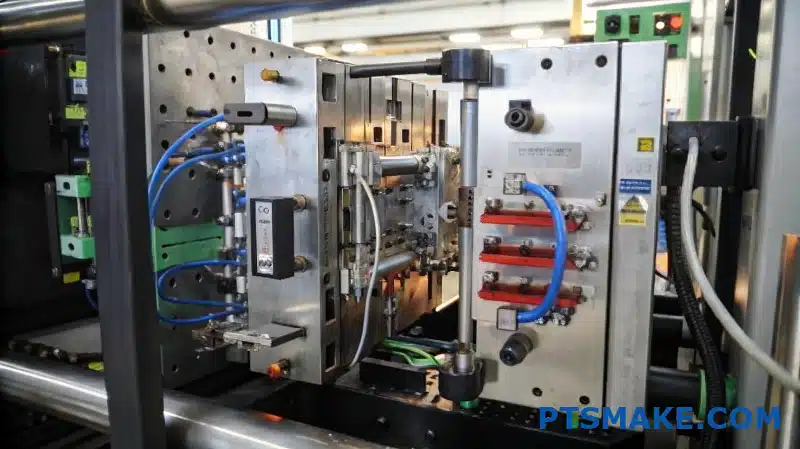

Kritische ontwerpelementen voor matrijzen

Plaats en grootte van poorten: Voor materialen met hoge temperaturen moeten de poorten zorgvuldig gepositioneerd worden om evenwichtige vulpatronen te garanderen. Te kleine openingen kunnen leiden tot overmatige verhitting waardoor de materiaaleigenschappen afnemen, terwijl te grote openingen kunnen leiden tot dimensionale problemen tijdens het koelen.

Systemen: Gebalanceerde runnersystemen zijn essentieel voor mallen met meerdere caviteiten om gelijkmatig vullen en verpakken te garanderen. Voor materialen met hoge temperaturen kunnen goed geïsoleerde hotrunnersystemen consistente smelttemperaturen handhaven.

Ontwerp koelkanaal: Conforme koelkanalen die de geometrie van het product volgen, zorgen voor een gelijkmatige warmteafvoer en voorkomen vervorming door ongelijkmatige koeling. Bij PTSMAKE gebruiken we geavanceerde simulatietools om de lay-out van de koeling te optimaliseren voordat de matrijs wordt gemaakt.

Ontluchting: Voldoende ontluchting is vooral belangrijk voor polymeren met een hoge temperatuur, omdat ingesloten gassen zowel cosmetische als dimensionale defecten kunnen veroorzaken. Nauwkeurig geslepen ontluchtingsgaten (meestal 0,025-0,038 mm diep) laten gassen ontsnappen zonder dat het materiaal opvlamt.

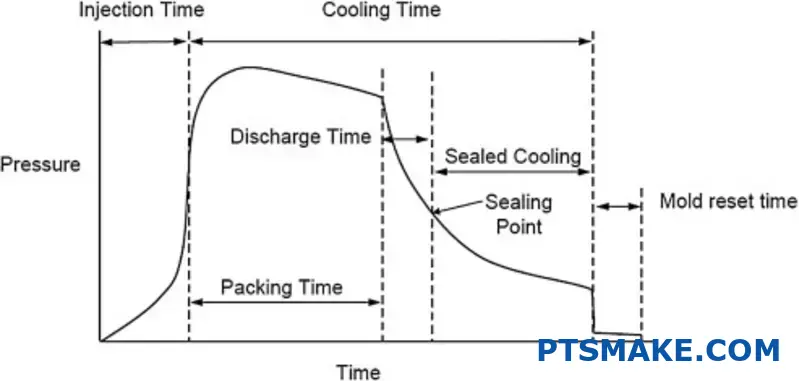

Verwerkingsparameters voor precisieregeling

Zelfs met de ideale materiaalselectie en het perfecte matrijsontwerp, bepalen de verwerkingsparameters uiteindelijk de nauwkeurigheid van de spuitgietproducten. Spuitgieten bij hoge temperaturen vereist een gespecialiseerde aanpak van de vier kritieke fasen van spuitgieten.

Temperatuurbeheer

Temperatuurregeling is misschien wel de meest kritieke factor bij het gieten bij hoge temperaturen. Dit omvat:

- Temperatuurprofielen van de vaten: De optimale temperatuurgradiënt creëren van toevoerzone tot spuitmond

- Temperatuurregeling van de mal: Het handhaven van consistente matrijsoppervlaktetemperaturen, vaak met behulp van temperatuurregelaars op oliebasis

- Materiaal drogen: Zorgen voor grondige vochtverwijdering vóór verwerking (vaak bij temperaturen boven 120°C gedurende meer dan 4 uur)

Strategieën voor drukregeling

Drukbeheer heeft een directe invloed op de afmetingen van onderdelen en interne spanning:

- Injectiedruk: Zorgvuldig gecontroleerd om de holte te vullen zonder overmatige interne spanningen te creëren

- Houddruk: Geoptimaliseerd om materiaalkrimp te compenseren zonder overpakken

- Tegendruk: Beheerd om een goede homogenisatie van de smelt te garanderen zonder de cyclustijden te verlengen

Kwaliteitscontrole voor precisieonderdelen op hoge temperatuur

Om precisie te bereiken moeten robuuste protocollen voor kwaliteitscontrole worden geïmplementeerd die speciaal zijn ontworpen voor componenten met hoge temperaturen:

- Procesbewaking: Gebruik van holtedruksensoren en matrijstemperatuurmonitoren om variaties in real-time te detecteren

- Statistische procesbeheersing: Bijhouden van kritieke afmetingen en procesparameters om trends te identificeren voordat specificatiegrenzen worden overschreden

- Milieutesten: Onderdelen onderwerpen aan gesimuleerde gebruiksomstandigheden om de maatvastheid onder thermische cycli te verifiëren

- Geavanceerde meettechnieken: Contactloze meetsystemen gebruiken voor onderdelen die nog warm zijn om veranderingen in afmetingen tijdens het afkoelen te begrijpen

Met deze uitgebreide benaderingen van materiaalselectie, matrijsontwerp, verwerking en kwaliteitscontrole, wordt het consequent bereiken van precisie in hoge temperatuur spuitgietcomponenten mogelijk. Bij PTSMAKE, hebben we verfijnd deze technieken door jarenlange ervaring, het helpen van onze klanten overwinnen van de unieke uitdagingen van hoge temperatuur precisie spuitgieten.

Welke bedrijfstakken profiteren het meest van spuitgieten op hoge temperatuur?

Heb je je ooit afgevraagd waarom sommige producten bestand zijn tegen extreme hitte terwijl andere wegsmelten? Of hebt u misschien geworsteld met het vinden van productieoplossingen voor onderdelen die onder zware omstandigheden moeten presteren? De uitdaging om onderdelen te maken die stabiel blijven bij hoge temperaturen is van invloed op talloze technische projecten in verschillende sectoren.

Spuitgieten bij hoge temperaturen is voordelig voor industrieën die hittebestendige onderdelen nodig hebben, zoals de auto-industrie, de lucht- en ruimtevaart, de medische industrie, de elektronicasector en de industrie voor de productie van industriële apparatuur. Deze sectoren vertrouwen op dit gespecialiseerde proces om onderdelen te maken die hun structurele integriteit en prestaties behouden onder extreme thermische omstandigheden.

Toepassingen voor de auto-industrie

De automobielindustrie is een van de belangrijkste begunstigden van spuitgiettechnologie bij hoge temperaturen. Moderne voertuigen werken met motoren en systemen die veel warmte genereren, waardoor er onderdelen nodig zijn die deze veeleisende omstandigheden zonder degradatie aankunnen.

Onderdelen onder de motorkap vormen een kritisch toepassingsgebied. Onderdelen zoals luchtinlaatspruitstukken, motorkappen, koelvloeistofreservoirs en onderdelen van het brandstofsysteem moeten hun maatvastheid en mechanische eigenschappen behouden bij temperaturen die de 200°C kunnen overschrijden. De toepassing van technische thermoplasten3 zoals PEEK, PPS en PEI door middel van gieten bij hoge temperaturen hebben autofabrikanten metalen onderdelen kunnen vervangen, waardoor het gewicht afneemt terwijl de noodzakelijke hittebestendigheid behouden blijft.

Elektrische voertuigen bieden nieuwe uitdagingen en kansen voor spuitgietonderdelen die bij hoge temperaturen werken. Batterijbehuizingen, isolatiecomponenten en laadsysteemelementen vereisen allemaal materialen die bestand zijn tegen hoge temperaturen en tegelijk elektrische isolatie-eigenschappen bieden. Bij PTSMAKE zien we een toenemende vraag naar deze gespecialiseerde onderdelen naarmate de EV-markt groeit.

Prestatievoordelen in autotoepassingen

| Type onderdeel | Temperatuurbestendigheid | Belangrijkste voordelen |

|---|---|---|

| Motoronderdelen | Tot 280°C | Gewichtsreductie, corrosiebestendigheid, complexe geometrieën |

| Elektrische aansluitingen | 150-200°C | Elektrische isolatie, vlamvertraging, maatvastheid |

| Transmissie Onderdelen | 180-240°C | Chemische weerstand, minder NVH (lawaai, trillingen, ruwheid) |

| EV Batterij Onderdelen | 120-180°C | Thermisch beheer, elektrische isolatie, structurele integriteit |

Lucht- en ruimtevaart en defensie-industrie

De lucht- en ruimtevaartsector vraagt om onderdelen die betrouwbaar presteren onder extreme omstandigheden. Spuitgieten bij hoge temperaturen maakt de productie mogelijk van lichte maar duurzame onderdelen die bestand zijn tegen de strenge eisen van toepassingen in vliegtuigen en ruimtevaartuigen.

Interieuronderdelen zoals stoelgespen, tafeltjes en onderdelen van ventilatiesystemen profiteren van spuitgietprocessen bij hoge temperaturen. Deze onderdelen moeten niet alleen bestand zijn tegen normale bedrijfstemperaturen, maar ook voldoen aan strenge brandbaarheidseisen. Materialen zoals PEEK en PEI bieden een uitstekende vlamvertraging met behoud van hun structurele eigenschappen bij hoge temperaturen.

Motoronderdelen en motorgondels vormen een ander kritisch toepassingsgebied. De mogelijkheid om complexe geometrieën met nauwkeurige toleranties te maken, maakt spuitgieten bij hoge temperaturen ideaal voor de productie van onderdelen die de nabijheid van straalmotoren moeten weerstaan, waar de temperaturen extreem kunnen zijn.

Kritieke luchtvaarttoepassingen

Militaire en defensietoepassingen stellen de hoogste eisen aan de bestendigheid tegen hoge temperaturen. Van radarbehuizingen tot raketonderdelen, deze toepassingen werken vaak in omgevingen waar falen geen optie is. De precisie en consistentie die het spuitgieten bij hoge temperaturen biedt, maken het tot de favoriete productiemethode voor veel cruciale defensieonderdelen.

Productie medische apparatuur

De medische industrie vertrouwt meer en meer op spuitgieten bij hoge temperaturen voor toestellen die sterilisatieprocessen moeten doorstaan. Sterilisatie in een autoclaaf gebeurt meestal bij temperaturen tussen 121-134°C onder druk, omstandigheden die veel standaardplastieken zouden vervormen of beschadigen.

Chirurgische instrumenten, van handgrepen tot speciale gereedschappen, hebben baat bij materialen als PPSU, PSU en PEEK die verwerkt zijn door middel van gieten bij hoge temperaturen. Deze materialen behouden hun eigenschappen gedurende honderden sterilisatiecycli, waardoor betrouwbaarheid en prestaties op de lange termijn gegarandeerd zijn.

Implanteerbare medische hulpmiddelen vormen misschien wel de meest veeleisende toepassing. Materialen moeten biocompatibel zijn en jarenlang of zelfs tientallen jaren bestand zijn tegen lichaamstemperaturen en potentieel vijandige biologische omgevingen. Technische thermoplasten voor hoge temperaturen bieden de noodzakelijke combinatie van biocompatibiliteit, sterkte en stabiliteit op lange termijn.

Elektronica- en halfgeleiderindustrie

De elektronica-industrie staat voor unieke uitdagingen met componenten die tijdens het gebruik veel warmte genereren. Connectoren, behuizingen en isolatiecomponenten moeten hun elektrische en mechanische eigenschappen behouden ondanks blootstelling aan hoge temperaturen.

SMT-onderdelen (Surface Mount Technology) worden reflow gesoldeerd bij temperaturen van meestal meer dan 220°C. Spuitgietonderdelen op hoge temperatuur blijven door dit proces vormstabiel, waardoor betrouwbare elektrische verbindingen gegarandeerd zijn.

Tabel met elektronicatoepassingen

| Toepassing | Temperatuurvereisten | Belangrijkste materiaaleigenschappen |

|---|---|---|

| IC-voeten | 260-280°C (solderen) | Dimensionale stabiliteit, elektrische isolatie |

| LED Behuizingen | 120-180°C (in bedrijf) | Optische helderheid, thermisch beheer |

| Vermogenselektronica | 150-200°C | Elektrische isolatie, warmteafvoer |

| Halfgeleiderverwerking | Tot 300°C | Chemische weerstand, ultrahoge zuiverheid |

Productie van industriële apparatuur

Industriële apparatuur werkt vaak in omgevingen waar hitte, chemicaliën en mechanische spanning samen extreem moeilijke omstandigheden creëren. Onderdelen voor pompen, kleppen en verwerkingsapparatuur hebben veel baat bij spuitgieten bij hoge temperaturen.

Apparatuur voor de procesindustrie die met verwarmde vloeistoffen of gassen werkt, heeft componenten nodig die hun afdichtingseigenschappen en maatvastheid bij hoge temperaturen behouden. Materialen zoals PEEK, PPS en fluorpolymeren die verwerkt zijn door middel van spuitgieten bij hoge temperaturen creëren onderdelen die betrouwbaar werken in deze veeleisende toepassingen.

Uit mijn ervaring met het werken met industriële klanten bij PTSMAKE, heb ik gemerkt dat de mogelijkheid om meerdere componenten te consolideren in een enkel gevormd onderdeel vaak aanzienlijke voordelen biedt die verder gaan dan alleen temperatuurbestendigheid, zoals verbeterde betrouwbaarheid en lagere assemblagekosten.

Olie, gas en chemische verwerking

Er is misschien geen industriële sector die meer van materialen vraagt dan de olie-, gas- en chemische verwerkingsindustrie. Componenten moeten niet alleen bestand zijn tegen hoge temperaturen, maar ook tegen blootstelling aan agressieve chemicaliën en hoge druk.

Downhole-onderdelen voor olie- en gaswinning worden gebruikt in omgevingen waar de temperatuur meer dan 200 °C kan bedragen terwijl ze worden blootgesteld aan ruwe olie, aardgas en verschillende boorvloeistoffen. Spuitgieten bij hoge temperaturen creëert onderdelen met de noodzakelijke combinatie van temperatuurbestendigheid, chemische compatibiliteit en mechanische sterkte.

Wat zijn de rendabele oplossingen voor projecten rond hogetemperatuurspuitgieten?

Hebt u ooit te maken gehad met budgetbeperkingen terwijl u de kwaliteit probeerde te handhaven bij spuitgietprojecten bij hoge temperaturen? Vindt u dat u voortdurend moet balanceren tussen materiaalprestaties en kosten zonder kritieke eigenschappen op te offeren? Deze evenwichtsoefening kan een grote kopzorg worden als de deadlines naderen en de budgetten krimpen.

Rendabele oplossingen voor spuitgietprojecten bij hoge temperaturen zijn onder andere het optimaliseren van het matrijsontwerp, het selecteren van geschikte materiaalalternatieven, het implementeren van efficiënte koelsystemen, het overwegen van mallen met meerdere caviteiten en het samenwerken met ervaren fabrikanten. Deze strategieën verkorten de cyclustijden, minimaliseren materiaalverspilling en verlagen de totale productiekosten met behoud van kwaliteit.

Strategische materiaalselectie voor kostenoptimalisatie

Bij het beheren van gietprojecten bij hoge temperaturen is de materiaalkeuze een van de belangrijkste kostenfactoren. Premium polymeren die bestand zijn tegen hoge temperaturen hebben vaak een hoog prijskaartje, maar er zijn strategische benaderingen om deze kosten te optimaliseren.

Op waarde gebaseerde materiaalalternatieven

Niet voor elke toepassing bij hoge temperaturen zijn de allerbeste materialen nodig. Op basis van mijn ervaring met klanten in verschillende industrieën, heb ik gemerkt dat veel ingenieurs in eerste instantie materialen met een buitensporige temperatuurbestendigheid specificeren, terwijl goedkopere alternatieven zouden volstaan. Terwijl PEEK bijvoorbeeld een uitzonderlijke temperatuurbestendigheid biedt tot 250°C (480°F), kunnen gemodificeerde PPS of bepaalde nylons voor hoge temperaturen veel toepassingen aan tegen 30-40% lagere materiaalkosten.

De sleutel is het uitvoeren van een goede toepassingsanalyse. Door nauwkeurig de werkelijke temperatuurblootstelling, duur en mechanische vereisten te bepalen, kunt u vaak voordeligere materialen kiezen die aan alle prestatiecriteria voldoen zonder voor onnodige eigenschappen te betalen.

Opties voor materiaalmenging en versterking

Een andere kosteneffectieve benadering is het gebruik van basispolymeren met gerichte versterkingen of additieven. In plaats van over te schakelen op een heel ander, duurder polymeer, kan bijvoorbeeld het toevoegen van glasvezel aan een standaard technisch kunststof de hittebestendigheid aanzienlijk verhogen tegen minimale extra kosten.

De temperatuur thermische afbuiging4 kan aanzienlijk worden verhoogd door strategische materiaalaanpassingen, wat aanzienlijke kostenbesparingen oplevert in vergelijking met de overstap naar hoogwaardige hogetemperatuurpolymeren.

Optimalisatie van matrijsontwerp voor economische productie

De matrijs zelf is een andere belangrijke mogelijkheid om de kosten te optimaliseren bij het gieten bij hoge temperaturen.

Ontwerp voor thermisch beheer

Efficiënt thermisch beheer in de matrijs heeft een directe invloed op cyclustijden, kwaliteit en kosten. Een strategische plaatsing van koelkanalen, het gebruik van conforme koelontwerpen en correct gedimensioneerde poorten en runners kunnen de cyclustijden drastisch verkorten voor materialen met hoge temperaturen die meestal een langere afkoelperiode vereisen.

Bij PTSMAKE implementeren we speciale functies voor thermisch beheer in onze matrijzen voor hoge temperaturen, waardoor de cyclustijden bij verschillende projecten tot 25% korter zijn geworden in vergelijking met conventionele koelmethoden.

Overwegingen met betrekking tot schimmel in meerdere holten en families

Bij de juiste productievolumes bieden mallen met meerdere caviteiten aanzienlijke kostenvoordelen per onderdeel:

| Type schimmel | Initiële investering | Kostenreductie per onderdeel | Beste voor |

|---|---|---|---|

| Enkele holte | $ | Basislijn | Prototypes, kleine volumes |

| 2-4 Holte | $$ | 30-40% | Middelgrote volumes |

| 8+ Holte | $$$ | 50-70% | Hoge volumes |

| Familie Schimmel | $$ | 25-35% | Gerelateerde onderdelen, gebalanceerde volumes |

Hoewel mallen met meerdere caviteiten een hogere initiële investering vereisen, dalen de geamortiseerde gereedschapskosten per onderdeel aanzienlijk, waardoor ze vooral waardevol zijn voor materialen met hoge temperaturen waar de materiaalkosten al hoog zijn.

Procesoptimalisatie voor kostenefficiëntie

Het spuitgietproces zelf biedt tal van mogelijkheden om de kosten te drukken zonder de kwaliteit in het gedrang te brengen.

Strategieën voor cyclustijdverkorting

Materialen bij hoge temperaturen vereisen meestal een langere verwerkingstijd, maar verschillende strategieën kunnen dit verzachten:

- Geoptimaliseerde voorverwarmingsfasen om de totale cyclustijd te verkorten

- Efficiënte ontluchting om ingesloten lucht te minimaliseren en cyclustijden te verkorten

- Specifieke injectieprofielen voor materialen met hoge temperaturen

- Geautomatiseerde systemen voor het verwijderen van onderdelen om arbeidskosten en cyclustijden te verlagen

Bij een recent automobielproject op PTSMAKE werd de cyclustijd 18% korter door deze strategieën toe te passen, terwijl alle kritieke kwaliteitsparameters voor een PPS-component op hoge temperatuur behouden bleven.

Technieken voor schrootvermindering

Polymeren op hoge temperatuur zijn duur, waardoor uitvalvermindering bijzonder waardevol is. Geavanceerde procesbewaking met sensoren in de matrijs kunnen procesafwijkingen detecteren en corrigeren voordat ze tot uitval leiden. Statistische procescontrole helpt om de optimale procesparameters consistent te handhaven.

Strategieën voor leverancierspartnerschappen

Samenwerken met de juiste productiepartner kan de projectkosten aanzienlijk beïnvloeden.

Waarde van gespecialiseerde ervaring

Fabrikanten met specifieke expertise in het gieten bij hoge temperaturen bieden een meerwaarde die verder gaat dan de standaard productiemogelijkheden. Hun ervaring vertaalt zich meestal in snellere insteltijden, minder productieproblemen en een hogere opbrengst bij de eerste werkgang, wat allemaal een directe invloed heeft op de projectkosten.

Totale kosten versus eenheidsprijs

Bij het evalueren van productiepartners moet u rekening houden met de totale kosten in plaats van u alleen te richten op de prijs per eenheid. Een iets hogere prijs per onderdeel van een ervaren specialist op het gebied van hoge temperatuur spuitgieten resulteert vaak in lagere totale projectkosten als gevolg van:

- Minder iteraties bij ontwikkeling

- Sneller op de markt

- Lagere uitvalpercentages

- Minder kwaliteitsproblemen die herbewerking vereisen

- Consistentere productkwaliteit

Na meer dan 15 jaar in de precisiefabricage heb ik herhaaldelijk gezien dat projecten met de laagste initiële offerte uiteindelijk meer kosten door deze verborgen kosten.

Benaderingen voor kostenoptimalisatie op lange termijn

Naast directe projectbehoeften kunnen verschillende strategieën de kosten verlagen gedurende de levenscyclus van het product.

Modulair en aanpasbaar gereedschapontwerp

Investeren in modulaire matrijsontwerpen met vervangbare inzetstukken maakt ontwerpwijzigingen mogelijk zonder dat er volledig nieuwe matrijzen nodig zijn. Deze aanpak biedt flexibiliteit voor product iteraties terwijl de gereedschapskosten op lange termijn beperkt blijven.

Voordelen van materiaalstandaardisatie

Indien mogelijk kan het standaardiseren van materialen voor meerdere toepassingen met hoge temperaturen een inkoopvoordeel opleveren en de voorraadkosten verlagen. Zelfs wanneer verschillende producten verschillende temperatuurvereisten hebben, kan het vinden van mogelijkheden om materiaalselecties te consolideren aanzienlijke besparingen opleveren door volume-inkoop.

Welke overwegingen bij het matrijsontwerp zijn cruciaal voor toepassingen op hoge temperaturen?

Heb je ooit een kunststof onderdeel zien vervormen, barsten of helemaal kapot zien gaan bij gebruik in een omgeving met hoge temperaturen? Of geworsteld met mallen die al na een paar productiecycli vervormden bij gebruik van materialen met hoge temperaturen? Deze frustrerende scenario's kunnen projecten doen ontsporen en relaties met klanten beschadigen.

Bij het ontwerpen van matrijzen voor toepassingen met hoge temperaturen zijn de materiaalkeuze (zowel gereedschapsstaal als kunststof), het juiste ontwerp van het koelsysteem, de geavanceerde ontluchting, de nauwkeurige selectie van de openingen en de juiste oppervlaktebehandelingen van cruciaal belang. Deze elementen zorgen voor een lange levensduur van de matrijs en een consistente productkwaliteit.

Materiaalkeuze voor mallen op hoge temperatuur

Het selecteren van de juiste materialen voor matrijstoepassingen bij hoge temperaturen is misschien wel de meest fundamentele beslissing die u zult nemen. Op basis van mijn ervaring bij PTSMAKE met het begeleiden van talloze klanten bij dit proces, heb ik gemerkt dat zowel het matrijsstaal als het kunststofmateriaal een zorgvuldige afweging vereisen.

Keuze gereedschapsstaal

Voor toepassingen bij hoge temperaturen presteren niet alle gereedschapsstalen even goed. Hoogwaardige staalsoorten zoals H13, P20 en S7 bieden uitstekende weerstand tegen thermische vermoeidheid, een veel voorkomend probleem wanneer matrijzen herhaaldelijk worden blootgesteld aan extreme temperatuurschommelingen.

H13 gereedschapsstaal blijft mijn go-to aanbeveling voor de meeste toepassingen bij hoge temperaturen vanwege de uitstekende weerstand tegen thermische vermoeidheid5 en warme hardheidseigenschappen. Bij het werken met materialen die verwerkingstemperaturen boven 300°C (572°F) vereisen, gebruiken we meestal H13 gehard tot 48-52 HRC om voortijdige slijtage en vervorming te voorkomen.

Voor extreem veeleisende toepassingen kunnen speciale staalsoorten met hogere percentages wolfraam, molybdeen en vanadium betere prestaties leveren, hoewel ze hogere bewerkingskosten met zich meebrengen.

Kunststof materiaal overwegingen

Het kunststofmateriaal zelf is van grote invloed op matrijsontwerpbeslissingen. Technische thermoplasten op hoge temperatuur zoals PEEK, PPS, PEI (Ultem) en LCP (Liquid Crystal Polymer) vereisen specifieke benaderingen voor het matrijsontwerp. Deze materialen hebben meestal:

- Hogere verwerkingstemperaturen (vaak 320-420°C)

- Grotere krimpsnelheden

- Verhoogde gevoeligheid voor koelingsvariaties

- Agressievere stromingseigenschappen

Het werken met deze materialen vereist nauwkeurige gating, runnersystemen en het ontwerp van koelkanalen om defecten zoals kromtrekken, zinksporen en uitvloeiing te voorkomen.

Geavanceerd ontwerp koelsysteem

De effectiviteit van het koelsysteem wordt exponentieel belangrijker bij toepassingen met hoge temperaturen. Gelijkmatige koeling helpt de dimensionale stabiliteit te behouden en de cyclustijden te minimaliseren.

Conforme koelkanalen

Traditionele recht geboorde koelkanalen blijken vaak ontoereikend voor complexe onderdelen met hoge temperaturen. Bij PTSMAKE hebben we steeds meer conforme koeltechnologieën geïmplementeerd die de geometrie van het onderdeel beter volgen. Deze geavanceerde ontwerpen kunnen:

- Cyclustijden verkorten met 20-40%

- Verbeter de productkwaliteit door kromtrekken te minimaliseren

- Verleng de levensduur van matrijzen door thermische stress te verminderen

Hoewel het aanvankelijk duurder is, levert conforme koeling vaak een aanzienlijke ROI op door de verbeterde productiviteit en kwaliteit, vooral bij de productie van grote volumes.

Koelmedia voor hoge temperaturen

Standaard waterkoeling kan onvoldoende zijn voor toepassingen met zeer hoge temperaturen. Alternatieve koelmedia om te overwegen zijn onder andere:

| Koelmiddel | Temperatuurbereik | Voordelen | Beperkingen |

|---|---|---|---|

| Water onder druk | Tot 180°C | Kosteneffectief, uitstekende warmteoverdracht | Drukregelsystemen vereist |

| Koelvloeistoffen op oliebasis | Tot 350°C | Stabiliteit bij hoge temperaturen | Lagere warmteoverdrachtsefficiëntie, hogere kosten |

| Gesmolten zout | 150-550°C | Uitzonderlijke prestaties bij hoge temperaturen | Speciale apparatuur vereist, corrosieproblemen |

Voor extreme toepassingen kunnen cascadekoelsystemen die verschillende koelzones combineren zorgen voor een optimaal thermisch beheer.

Overwegingen voor ventilatie

Adequate ontluchting is cruciaal in toepassingen met hoge temperaturen omdat gassen bij hogere temperaturen meer uitzetten en kunnen leiden tot verbranding, onvolledig vullen of zelfs gevaarlijke drukopbouw.

Ik adviseer meestal een ontluchtingsdiepte van 0,025-0,038 mm voor technische kunststoffen met een hoge temperatuur, met bredere ontluchtingskanalen dan bij conventionele kunststoffen. Strategische plaatsing van ontluchtingskanalen op de laatste punten om te vullen, vooral in dunwandige secties, helpt gasophoping voorkomen.

Voor materialen zoals PPS of PEEK die corrosieve gassen afgeven tijdens de verwerking, kunnen speciale ontluchtingsmaterialen of coatings nodig zijn om voortijdige slijtage te voorkomen.

Gating- en runnersystemen

Het ontwerp van het gate- en runnersysteem wordt nog kritischer bij materialen met een hoge temperatuur en een smal verwerkingsvenster.

Poorttype selectie

Voor toepassingen met hoge temperaturen raad ik meestal aan:

- Tunnelpoorten voor kleine tot middelgrote onderdelen die automatisch ontvormen vereisen

- Edge gates voor grotere onderdelen die maximale dimensionale stabiliteit vereisen

- Hotrunnersystemen voor massaproductie om problemen met naslijpen te voorkomen

De poortgrootte moet zorgvuldig gekalibreerd worden - te klein en het materiaal kan voortijdig afvriezen; te groot en het resultaat is een overmatige achterblijvende poort of moeilijk trimmen.

Ontwerp van loopwagens

Materialen met een hoge temperatuur hebben baat bij:

- Volledig ronde lopers met gepolijste oppervlakken

- Koude putjes met de juiste afmetingen om het eerste materiaal dat de mal ingaat op te vangen

- Uitgebalanceerde runnersystemen voor een gelijkmatig vulpatroon

Deze ontwerpelementen helpen de temperatuur van het materiaal constant te houden tijdens het vulproces.

Oppervlaktebehandelingen en coatings

Toepassingen bij hoge temperaturen hebben vaak baat bij gespecialiseerde oppervlaktebehandelingen die de levensduur van matrijzen verlengen en de kwaliteit van onderdelen verbeteren.

Behandelingen zoals nitreren kunnen de oppervlaktehardheid verhogen met behoud van de taaiheid van de kern, waardoor de mal beter bestand is tegen thermische cycli. Geavanceerde PVD-coatings (Physical Vapor Deposition) zoals titaniumnitride (TiN) of chroomnitride (CrN) kunnen dat ook:

- Slijtvastheid verbeteren

- Minder klevend materiaal

- Verbeterde lossingseigenschappen

- Corrosiebestendigheid verbeteren

Bij PTSMAKE hebben we verlengingen gezien van de levensduur van matrijzen van 30-50% door strategische toepassing van deze oppervlaktebehandelingen in toepassingen bij hoge temperaturen.

6. Geavanceerde technieken en toekomstige trends in vervormingspreventie?

Bent u ooit weken bezig geweest met het afstellen van de spuitgietparameters voor spuitgieten bij hoge temperaturen, maar hebt u nog steeds problemen met kromtrekken? Of geïnvesteerd in eersteklas materialen en ultramoderne apparatuur, maar nog steeds niet de dimensionale stabiliteit kunnen bereiken die uw klanten eisen?

Om vervormingspreventie bij spuitgieten bij hoge temperaturen echt onder de knie te krijgen, moet je verder kijken dan de basisstrategieën en je richten op geavanceerde technieken en opkomende technologieën. Deze innovatieve benaderingen omvatten simulatiegestuurde optimalisatie, vooruitgang op het gebied van conforme koeling, oplossingen voor composietgereedschap en AI-ondersteunde procesbesturing, die allemaal samenwerken om thermische spanningen te minimaliseren en dimensionale stabiliteit te behouden.

6.1 Simulatiegestuurde optimalisatiebenaderingen

6.1.1 Geavanceerde CAE-analyse voor vervormingsvoorspelling

Computerondersteunde engineering heeft een revolutie teweeggebracht in de manier waarop we vervorming bij spuitgieten bij hoge temperaturen aanpakken. Moderne simulatiesoftware kan nu kromtrekken met een opmerkelijke nauwkeurigheid voorspellen door realistische modellen op te nemen voor materiaalgedrag, procesomstandigheden en thermische dynamica.

Wanneer ik simulatiegedreven benaderingen implementeer bij PTSMAKE, volgen we meestal een systematische workflow:

- Gedetailleerde 3D-modellen maken van zowel het onderdeel als de mal

- Nauwkeurige materiaaleigenschappen definiëren (inclusief kristallisatiekinetiek)

- Realistische procesomstandigheden en beperkingen instellen

- Uitgebreide krommingssimulaties uitvoeren

- Koelpatronen en restspanningen analyseren

- Ontwerp optimaliseren op basis van simulatieresultaten

Het grote voordeel hiervan is dat potentiële vervormingsproblemen worden opgespoord voordat er staal wordt gesneden. Voor toepassingen bij hoge temperaturen besteden we speciale aandacht aan anisotrope krimp6 patronen die vaak over het hoofd worden gezien in basissimulaties, maar die de uiteindelijke geometrie van het onderdeel aanzienlijk kunnen beïnvloeden.

6.1.2 Virtueel ontwerp van experimenten (DOE)

Virtuele DOE is een krachtige aanpak die het mogelijk maakt om meerdere variabelen tegelijkertijd te testen zonder fysieke middelen te gebruiken. Met deze techniek kunnen we beoordelen hoe verschillende factoren op elkaar inwerken om kromtrekken te beïnvloeden.

Bij een recent lucht- en ruimtevaartproject met PEEK-componenten hebben we virtuele DOE gebruikt om te optimaliseren:

- Locaties en afmetingen van poorten

- Ontwerp van runnersysteem

- Configuraties koellay-out

- Combinaties van procesparameters

Deze benadering stelde ons in staat om niet-intuïtieve parametercombinaties te identificeren die vervorming veel efficiënter minimaliseerden dan traditionele trial-and-error methoden. De simulatie voorspelde een kromtrekkingreductie van 37% en toen deze geïmplementeerd werd, bereikten we een werkelijke verbetering van 32% - een bewijs van de kracht van deze techniek.

6.2 Geavanceerde Koeloplossingen

6.2.1 Innovaties op het gebied van conformale koeling

Conformale koeling is een van de belangrijkste verbeteringen in de aanpak van kromtrekken bij het gieten bij hoge temperaturen. In tegenstelling tot conventionele koelkanalen die rechte boorpaden volgen, weerspiegelen conforme koelkanalen de geometrie van het product en zorgen zo voor een gelijkmatige koeling.

De voordelen voor toepassingen bij hoge temperaturen zijn bijzonder uitgesproken:

- Cyclustijden verkort tot 40%

- Meer uniforme koelpatronen

- Geminimaliseerde hotspots die bijdragen aan kromtrekken

- Betere kwaliteit van oppervlakteafwerking

Bij PTSMAKE hebben we oplossingen voor conforme koeling geïmplementeerd met zowel vacuümgesoldeerde matrijsinserts als DMLS (Direct Metal Laser Sintering) voor complexe geometrieën. Hoewel de investering vooraf hoger is, leveren de langetermijnvoordelen in stukkwaliteit en kortere cyclustijden een uitzonderlijke ROI op voor hoogwaardige componenten.

6.2.2 Opkomende koeltechnologieën

Naast traditionele conforme koeling zijn er verschillende opkomende technologieën die veelbelovend zijn:

Microkanaalkoelsystemen: Deze ultrakleine kanalen (vaak met een diameter van minder dan 1 mm) maken koeling mogelijk in gebieden die voorheen ontoegankelijk waren en zorgen voor een uiterst nauwkeurige temperatuurregeling in kritieke functies.

Inzetstukken met variabele geleidbaarheid: Strategische plaatsing van materialen met een hoge warmtegeleiding in specifieke matrijszones om de warmteafvoer te beheren.

Faseveranderende koeling: Gebruikmaken van materialen die warmte absorberen door fasetransformatie, waardoor een verbeterde koelcapaciteit ontstaat tijdens kritieke stolfasen.

Deze technologieën zijn vooral waardevol bij het spuitgieten van technische polymeren met een hoge temperatuur, zoals PEEK, PEI of PPS, waarbij thermisch beheer essentieel is om kromtrekken te voorkomen.

6.3 Intelligente procescontrolesystemen

6.3.1 Adaptieve verwerking met machinaal leren

De integratie van kunstmatige intelligentie in de procesbesturing van spuitgieten betekent een grote sprong voorwaarts op het gebied van vervormingspreventie. Moderne systemen kunnen nu:

- Meerdere procesparameters in real-time bewaken

- Afwijkingen opsporen die kunnen leiden tot kromtrekken

- Automatische aanpassingen maken om optimale omstandigheden te handhaven

- Van elke productiecyclus leren om voortdurend te verbeteren

In onze fabriek hebben we adaptieve verwerkingssystemen geïmplementeerd die de verpakkingsdruk, koeltijd en smelttemperatuur aanpassen op basis van real-time gegevens. Deze aanpak is vooral effectief gebleken bij lange productieruns van complexe onderdelen bij hoge temperaturen, waarbij procesdrift traditioneel tot kwaliteitsvariaties zou leiden.

6.3.2 In-gietvorm sensortechnologieën

Geavanceerde sensoren in de matrijs geven een ongekend zicht op wat er gebeurt tijdens de matrijscyclus:

| Type sensor | Wat het meet | Voordeel bij het voorkomen van vervorming |

|---|---|---|

| Druksensoren | Holtedrukprofielen | Zorgt voor consistente verpakking gedurende cycli |

| Temperatuursensoren | Vorm- en smelttemperatuur | Identificeert afwijkingen in de koeling die leiden tot ongelijkmatig krimpen |

| Rekstrookjes | Schimmelafbuiging | Detecteert mogelijke problemen met niet-uniforme drukverdeling |

| Ultrasone sensoren | Stollingssnelheid materiaal | Optimaliseert de koeltijd op basis van de werkelijke stolling |

Door deze sensoren te integreren met procescontrolesystemen kunnen we closed-loop controlebenaderingen ontwikkelen die de variatie in kromtrekken drastisch verminderen, zelfs in uitdagende toepassingen bij hoge temperaturen.

6.4 Materiaalinnovaties voor vermindering van vervorming

Het landschap van polymeren voor hoge temperaturen blijft zich ontwikkelen, met nieuwe formuleringen die specifiek zijn ontworpen om vervorming tegen te gaan:

6.4.1 Vezeloriëntatieregeling

Nieuwe ontwikkelingen in vezelversterkte polymeren richten zich op het controleren van de vezeloriëntatie tijdens het stromen om differentiële krimp te minimaliseren. Dit omvat:

- Hybride vezelsystemen die verschillende vezeltypes combineren

- Geoptimaliseerde vezellengteverdelingen

- Oppervlaktebehandelingen die de vezelmatrixbinding verbeteren

- Gespecialiseerde additieven die de vezeloriëntatie tijdens het vullen beïnvloeden

Ik heb opmerkelijke verbeteringen waargenomen bij het implementeren van deze materialen in structurele toepassingen met dunne wanden waar kromtrekken voorheen onvermijdelijk leek.

6.4.2 Kristallisatie-gemodificeerde polymeren

Voor semi-kristallijne polymeren op hoge temperatuur is het beheersen van de kristallisatiekinetiek cruciaal om vervorming tegen te gaan. Recente innovaties zijn onder andere:

- Nucleerende middelen die uniforme kristallisatie bevorderen

- Kristalgroeimodificatoren die de grootte van sferulieten regelen

- Polymeermengsels met complementaire kristallisatie-eigenschappen

- Faseveranderende additieven die warmte absorberen tijdens kristallisatie

Deze gespecialiseerde formuleringen kunnen de procesgevoeligheid aanzienlijk verminderen en de dimensionale stabiliteit verbeteren, zelfs wanneer de verwerkingsomstandigheden niet perfect onder controle zijn.

6.5 Toekomstige ontwikkelingen in vervormingspreventie

Vooruitkijkend beloven verschillende opkomende trends een verdere revolutie teweeg te brengen in de manier waarop we kromtrekken voorkomen bij het gieten bij hoge temperaturen:

Digitale tweelingtechnologie: Virtuele weergaven maken van zowel het proces als de matrijs die in realtime worden bijgewerkt, waardoor voorspellend onderhoud en procesoptimalisatie mogelijk worden.

Generatieve ontwerpalgoritmen: AI-gestuurde ontwerpsystemen die automatisch geoptimaliseerde product- en matrijsontwerpen kunnen genereren met inherente weerstand tegen kromtrekken.

Hybride productiebenaderingen: Het combineren van spuitgieten met additive manufacturing of andere processen om geometrieën en prestatiekenmerken te verkrijgen die voorheen onmogelijk waren.

Op biologische koeling geïnspireerde ontwerpen: Geometrieën van koelkanalen gebaseerd op natuurlijke structuren zoals bladnerven of bloedvaten die zorgen voor een optimale efficiëntie van de warmteoverdracht.

Bij PTSMAKE onderzoeken we deze technologieën actief om voorop te blijven lopen op het gebied van precisievormen bij hoge temperatuur voor onze meest veeleisende toepassingen.

Hoe Cyclustijden Verkorten Bij Spuitgieten Op Hoge Temperatuur?

Hebt u ooit geworsteld met trage productiecycli bij het gieten bij hoge temperaturen? Die frustrerende knelpunten die uw middelen uitputten, uw leveringen vertragen en uiteindelijk uw bedrijfsresultaat beïnvloeden? Het is een uitdaging die een productieschema kan maken of breken.

Om de cyclustijden bij spuitgieten bij hoge temperaturen te verkorten, moeten de koelstrategieën, materiaalselectie, procesparameters en het onderhoud van de apparatuur geoptimaliseerd worden. Door technieken zoals conforme koelkanalen, geoptimaliseerde poortlocaties en geavanceerde matrijstemperatuurregeling toe te passen, kunnen fabrikanten de cyclustijden aanzienlijk verkorten met behoud van de kwaliteit van de spuitgietproducten.

Inzicht in optimalisatiestrategieën voor koeling

De koeltijd is meestal goed voor meer dan 60% van de totale cyclustijd bij spuitgieten op hoge temperatuur. Bij het werken met hogetemperatuurmaterialen zoals PEEK, PPS of LCP wordt koelen nog belangrijker. Ik heb gemerkt dat een strategische optimalisatie van de koeling de cyclustijden drastisch kan verkorten.

Conforme koelkanalen

Traditionele recht geboorde koelkanalen zorgen vaak voor ongelijkmatige koeling. Conforme koelkanalen, die de contour van het onderdeel volgen, zorgen voor een gelijkmatigere warmteafvoer. Mijn ervaring bij PTSMAKE is dat het overschakelen naar conforme koeling voor complexe onderdelen met hoge temperaturen de koeltijden met 20-30% heeft verkort.

Het belangrijkste voordeel is de temperatuuruniformiteit over het productoppervlak. Dit versnelt niet alleen het koelen, maar verbetert ook de kwaliteit van het werkstuk door kromtrekken en interne spanning te verminderen. Hoewel de initiële matrijskosten hoger zijn, rechtvaardigen de kortere cyclustijden op lange termijn de investering voor hoogvolume producties.

Strategische poortlocaties

De plaats van de poort heeft een grote invloed op zowel het vulpatroon als de koelefficiëntie. Voor materialen met een hoge temperatuur raad ik aan om de poorten in dikkere secties te plaatsen waar de warmte het langst wordt vastgehouden. Deze aanpak zorgt voor een efficiëntere koeling en helpt voorkomen dat differentiële koelsnelheden7 die kromtrekken kan veroorzaken.

Meerdere poorten kunnen nodig zijn voor complexe geometrieën, maar zorgvuldige analyse is vereist om laslijnen op kritieke plaatsen te vermijden. Bij PTSMAKE gebruiken we meestal software voor stromingssimulatie om de locaties van de poorten te optimaliseren voordat we staal snijden, waardoor we zowel tijd als middelen besparen tijdens de productie.

Materiaalkeuze en voorbereiding

De materiaalkeuze heeft een grote invloed op de cyclustijden in toepassingen met hoge temperaturen. Enkele belangrijke overwegingen zijn:

Varianten met hoge stroming

Veel polymeren voor hoge temperaturen bieden varianten met een hoge vloei die de nodige thermische eigenschappen behouden, maar lagere injectietemperaturen en -drukken vereisen. Deze formuleringen kunnen cyclustijden verkorten door snellere injectie en kortere afkoelperioden mogelijk te maken.

Juiste materiaaldroging

Onjuiste droging van hygroscopische polymeren met een hoge temperatuur leidt tot verhoogde viscositeit, waardoor hogere verwerkingstemperaturen en langere cyclustijden nodig zijn. Ik zorg er altijd voor dat materialen als PEEK en PEI gedroogd worden volgens de specificaties van de fabrikant - meestal 3-4 uur bij 150°C of hoger.

Een vergelijking van gangbare hogetemperatuurpolymeren en hun invloed op cyclustijden:

| Materiaal | Verwerkingstemperatuur | Relatieve cyclustijd | Stromingseigenschappen |

|---|---|---|---|

| Standaard GLUUR | 360-400°C | Langer | Matig debiet |

| PEEK met hoge stroming | 340-380°C | 15-20% korter | Verbeterde doorstroming |

| PPS | 310-330°C | Matig | Goede doorstroming |

| PPS met hoge stroming | 290-320°C | 10-15% korter | Uitstekende doorstroming |

| LCP | 330-350°C | Kortere | Zeer hoog debiet |

Geavanceerde procesparameteroptimalisatie

Het nauwkeurig afstellen van procesparameters is cruciaal voor het minimaliseren van cyclustijden zonder afbreuk te doen aan de productkwaliteit.

Dynamische verpakkingsprofielen

Ik heb ontdekt dat het implementeren van verpakkingsprofielen in meerdere fasen de totale cyclustijd aanzienlijk kan verkorten. Door te beginnen met een hogere verpakkingsdruk en deze dan geleidelijk te verlagen naarmate de gate bevriest, kunnen we de verpakkingsfase optimaliseren zonder de totale cyclus te verlengen.

Bij PTSMAKE voeren we routinematig poortafdichtingsonderzoeken uit om het exacte moment te bepalen waarop er geen druk meer wordt overgebracht naar het onderdeel, zodat we de pakkingfase kunnen beperken tot alleen het noodzakelijke.

Temperatuurregeling van de mal

Voor materialen met een hoge temperatuur is het van cruciaal belang om de juiste matrijstemperatuur te behouden. Het gebruik van watersystemen onder druk van 120-140 °C of systemen op oliebasis voor nog hogere temperaturen helpt om snellere cycli te bereiken door:

- Viscositeit verminderen tijdens het vullen

- Consistentere verpakking mogelijk maken

- Gecontroleerde, snelle koeling mogelijk maken

De investering in geavanceerde temperatuurregelaars betaalt zich uit in kortere cyclustijden en een verbeterde productconsistentie.

Uitrusting en onderhoudsoverwegingen

Zelfs met optimale procesparameters kan verouderde of slecht onderhouden apparatuur de inspanningen om de cyclustijd te verkorten saboteren.

Krachtige injectie-units

Moderne machines met hogere injectiesnelheden en nauwkeurige regeling maken sneller vullen met behoud van kwaliteit mogelijk. Voor toepassingen bij hoge temperaturen raad ik machines aan met:

- Gespecialiseerde vaten en schroeven voor hoge temperaturen

- Verbeterde verwarmingscapaciteit

- Nauwkeurige temperatuurregeling

- Hogere injectiesnelheden en -drukken

Preventief onderhoudsschema

Regelmatig onderhoud voorkomt onverwachte stilstand en zorgt voor optimale machineprestaties. Bij PTSMAKE implementeren we uitgebreide onderhoudsschema's, waaronder:

- Wekelijkse controle van verwarmingselementen

- Maandelijkse kalibratie van temperatuursensoren

- Driemaandelijkse inspectie van hydraulische systemen

- Halfjaarlijkse demontage en reiniging van schroeven en vaten

Deze proactieve benadering heeft bewezen consistente cyclustijden te handhaven en catastrofale storingen te voorkomen die productieschema's zouden kunnen doen ontsporen.

Integratie van automatisering en robotica

Het implementeren van robotica voor het verwijderen van onderdelen en voor bewerkingen na het gieten kan de totale cyclustijden aanzienlijk verkorten. Moderne robots met zes assen kunnen onderdelen verwijderen en secundaire bewerkingen uitvoeren terwijl de matrijs zich voorbereidt op de volgende cyclus.

De integratie van einde-armgereedschap dat speciaal ontworpen is voor onderdelen met hoge temperaturen zorgt voor een veilige hantering zonder schade of vervorming, waardoor het uitvalpercentage verder daalt en de algehele efficiëntie verbetert.

Welke kwaliteitscontrolenormen zijn van toepassing op gegoten onderdelen voor hoge temperaturen?

Hebt u ooit spuitgietproducten bij hoge temperaturen ontvangen die tijdens het gebruik vervormden, verslechterden of defect raakten? Of ontelbare uren besteed aan het oplossen van kwaliteitsproblemen die voorkomen hadden kunnen worden met de juiste normen? Als precisie en betrouwbaarheid niet onderhandelbaar zijn, wordt kwaliteitscontrole uw reddingslijn.

Kwaliteitsnormen voor gegoten onderdelen bij hoge temperaturen zijn voornamelijk ASTM D3641 voor thermische stabiliteit, ISO 9001 voor kwaliteitsbeheersystemen en industriespecifieke vereisten zoals UL 746A voor elektrische toepassingen. Deze normen zorgen ervoor dat componenten hun maatvastheid, materiaalintegriteit en functionele prestaties bij hoge temperaturen behouden.

De kritische aard van kwaliteitscontrole voor hogetemperatuurcomponenten

Gegoten onderdelen op hoge temperatuur worden geconfronteerd met uitzonderlijke uitdagingen in vergelijking met standaard kunststofonderdelen. In werkomgevingen van vaak meer dan 150°C (302°F) moeten deze gespecialiseerde onderdelen hun structurele integriteit, maatvastheid en prestatiekenmerken behouden onder extreme omstandigheden. Na het werken met een groot aantal klanten in de lucht- en ruimtevaart en de automobielindustrie heb ik ontdekt dat een goede kwaliteitscontrole niet alleen gaat over het voldoen aan de specificaties, maar ook over het garanderen van veiligheid, betrouwbaarheid en een lange levensduur in veeleisende toepassingen.

Er staat gewoon meer op het spel bij hogetemperatuurcomponenten. Een klein kwaliteitsprobleem dat in een consumentenproduct acceptabel is, kan leiden tot een catastrofaal defect in een hoogverhit onderdeel van een automotor of ruimtevaarttoepassing. Daarom zijn robuuste normen voor kwaliteitscontrole niet optioneel, maar essentieel.

Industriestandaarden en certificeringen

ASTM-standaarden

De American Society for Testing and Materials (ASTM) biedt verschillende kritische normen die specifiek van toepassing zijn op gegoten onderdelen die bij hoge temperaturen worden gebruikt:

- ASTM D3641: Standaardpraktijk voor spuitgiettestmonsters van thermoplastische vorm- en extrusiematerialen.

- ASTM D648: Standaard testmethode voor de doorbuigingstemperatuur van kunststoffen onder buigbelasting

- ASTM D1525: Standaardtestmethode voor Vicat-verzachtingstemperatuur van kunststoffen

Deze normen bieden specifieke testmethodes om materiaaleigenschappen onder hittestress te verifiëren. Bij PTSMAKE implementeren we regelmatig deze protocollen om de temperatuur warmteafbuiging8 en thermische stabiliteit van componenten die we produceren.

ISO-normen

De Internationale Organisatie voor Standaardisatie (ISO) biedt kaders die bijzonder relevant zijn:

| ISO-norm | Toepassing op componenten voor hoge temperaturen |

|---|---|

| ISO 9001 | Vereisten voor kwaliteitsmanagementsysteem |

| ISO 17025 | Competentie test- en kalibratielaboratorium |

| ISO 1043-1 | Symbolen en afkortingen voor kunststoffen |

ISO 9001-certificering garandeert dat de fabrikant consistente kwaliteitsprocedures volgt. Dit is vooral belangrijk voor componenten die bij hoge temperaturen worden gebruikt, waarbij procesbeheersing essentieel is voor de prestaties van het materiaal.

Branchespecifieke standaarden

Verschillende industrieën hebben gespecialiseerde vereisten voor onderdelen die bestand zijn tegen hoge temperaturen:

- Automotive: IATF 16949, die voortbouwt op ISO 9001 met specifieke eisen voor de auto-industrie

- Ruimtevaart: AS9100 voor kwaliteitsmanagementsystemen

- Elektrisch/Elektronisch: UL 746A voor polymere materialen gebruikt in elektrische apparatuur

Materiaalvalidatietesten

Thermische analysemethoden

Kwaliteitscontrole begint met een goede materiaalvalidatie. Toepassingen bij hoge temperaturen vereisen specifieke testmethoden:

- Differentiële scanning calorimetrie (DSC): Meet warmtestromingseigenschappen en glasovergangstemperaturen

- Thermogravimetrische analyse (TGA): Evalueert materiaalstabiliteit en ontledingstemperaturen

- Dynamische Mechanische Analyse (DMA): Beoordelen van mechanische eigenschappen over verschillende temperatuurbereiken

Verificatie van mechanische eigenschappen

Na de thermische testen moeten de materialen mechanische testen ondergaan om ervoor te zorgen dat ze hun structurele integriteit behouden:

- Treksterkte bij verhoogde temperaturen

- Slagvastheid na thermische veroudering

- Kruipweerstand onder langdurige belasting

- Vermoeiingsprestaties bij temperatuurcycli

Ik heb gevallen gezien waarbij materialen de eerste kwalificatie hadden doorstaan, maar na langdurige thermische veroudering faalden. Dit onderstreept het belang van uitgebreide testen die echte omstandigheden simuleren.

Procescontroleparameters

Kritische spuitgietvariabelen

Voor materialen op hoge temperatuur, zoals PEEK, PPS of PEI, is procesbeheersing zelfs nog belangrijker:

- Regeling smelttemperatuur (meestal 30-50°C hoger dan standaard kunststoffen)

- Regeling van de schimmeltemperatuur (waarvoor vaak olieverwarmde systemen nodig zijn)

- Optimalisatie van injectiesnelheid en -druk

- Aanpassingen voor houddruk en koeltijd

Statistische procesbeheersing (SPC)

SPC implementeren voor gieten bij hoge temperaturen houdt in:

| Procesparameter | Typische controlemethode | Bepaling controlegrens |

|---|---|---|

| Smelttemperatuur | Infraroodsensoren, thermokoppels | ±5°C van vastgestelde optimale |

| Cyclustijd | Geautomatiseerde opname | ±2% vanaf basislijn |

| Gewicht | Regelmatige bemonstering | ±0.5% van streefgewicht |

| Dimensionale stabiliteit | Vision-systemen, CMM | Toleranties volgens blauwdruk |

Methoden voor proces- en eindinspectie

Niet-destructief onderzoek

Vaak zijn geavanceerde inspectietechnieken nodig:

- Thermische beeldvorming om potentiële spanningsconcentraties te identificeren

- Ultrasoon testen voor het detecteren van interne holtes

- Röntgeninspectie voor complexe, zeer nauwkeurige componenten

Destructief onderzoek Bemonstering

Hoewel niemand eindproducten wil vernietigen, bieden monsternameplannen met destructieve testen een kritische kwaliteitsgarantie:

- Dwarsdoorsnede-analyse om materiaalstroom en laskwaliteit te controleren

- Thermische veroudering gevolgd door mechanische testen

- Milieustresstests met temperatuurwisselingen

Ik herinner me een project waarbij een klant last had van mysterieuze defecten in onderdelen die bij hoge temperaturen werden gebruikt. Door middel van een dwarsdoorsnede-analyse ontdekten we een ontoereikende materiaalstroom in kritieke gebieden - een probleem dat onzichtbaar was bij oppervlakte-inspectie, maar aan het licht kwam bij destructief onderzoek.

Vereisten voor documentatie en traceerbaarheid

Volledige documentatie is essentieel voor hogetemperatuurcomponenten, inclusief:

- Materiaalcertificering en traceerbaarheid van partijen

- Procesparameterrecords voor elke productierun

- Inspectieresultaten met duidelijke slaag-/zakcriteria

- Rapporten over afwijkingen en corrigerende maatregelen

Bij PTSMAKE onderhouden we digitale documentatiesystemen waarmee we elk onderdeel kunnen herleiden tot de exacte partij materiaal en de gebruikte verwerkingsparameters - essentieel voor zowel probleemoplossing als naleving van de regelgeving.

Klik hier voor meer informatie over reologische optimalisatie voor een langere levensduur van werkstukken. ↩

Leer meer over deze cruciale polymeereigenschap om uw onderdeelontwerpen te verbeteren. ↩

Leer meer over deze geavanceerde materialen en hoe ze uw uitdagingen op het gebied van hoge warmte kunnen oplossen. ↩

Leer meer over kritieke materiaaleigenschappen voor een optimale materiaalselectie. ↩

Leer meer over het voorkomen van thermische vermoeidheid in matrijzen op hoge temperatuur om de levensduur van gereedschap te verlengen. ↩

Leer hoe deze sleutelfactor krimppatronen en de kwaliteit van het spuitgieten bij hoge temperaturen beïnvloedt. ↩

Klik hier voor meer informatie over koeluniformiteitstechnieken voor polymeren met hoge temperaturen. ↩

Klik hier voor meer informatie over testmethodes voor warmteafbuigingstemperatuur voor hoogwaardige polymeren. ↩