Bent u op zoek naar een materiaal dat bestand is tegen extreme temperaturen en agressieve chemicaliën? Traditionele kunststoffen falen vaak onder veeleisende omstandigheden, waardoor ingenieurs gefrustreerd raken en projecten vertraging oplopen.

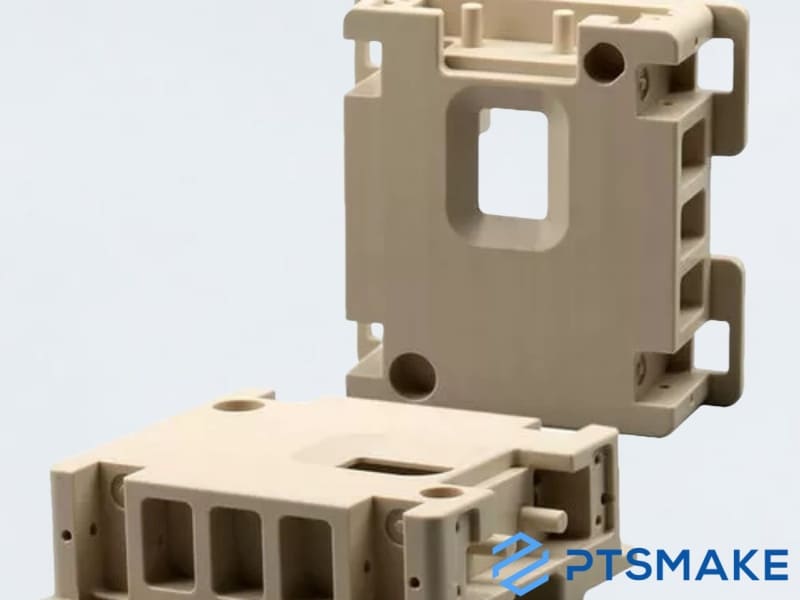

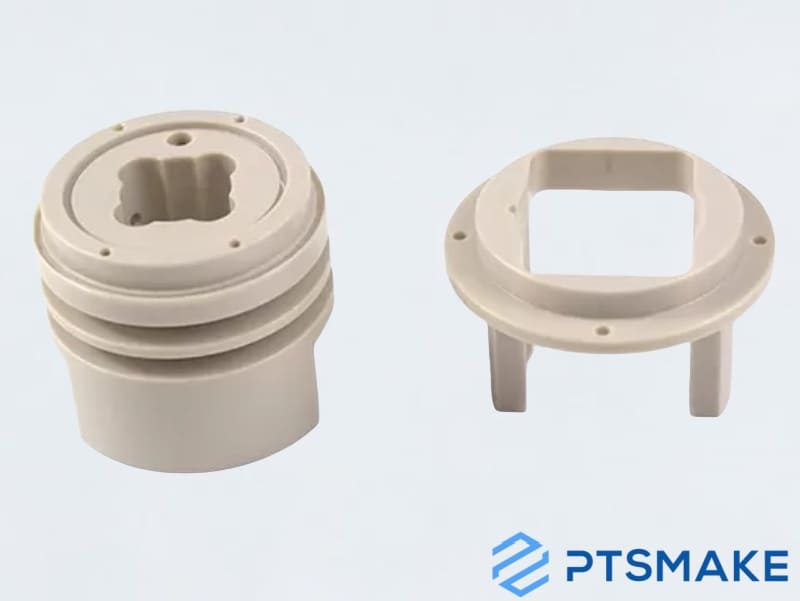

PEEK spuitgieten is een productieproces waarbij polyetheretherketone (PEEK), een hoogwaardige thermoplast, wordt gebruikt om complexe onderdelen te maken met een uitzonderlijke sterkte, hittebestendigheid en chemische weerstand voor veeleisende toepassingen.

Ik heb bij PTSMAKE met talloze materialen gewerkt en ik kan je vertellen dat PEEK een klasse apart is. Als je onderdelen ontwerpt voor de lucht- en ruimtevaart, voor medische toepassingen of voor de auto-industrie, dan wil je weten waarin het spuitgieten van PEEK verschilt van de standaard kunststofverwerking. Laat me je de essentie uitleggen van dit opmerkelijke materiaal en proces dat de manier verandert waarop we hoogwaardige onderdelen benaderen.

Wat zijn de voordelen van het gebruik van GLUUR materiaal in spuitgieten?

Heb je ooit geworsteld met het vinden van het juiste materiaal voor veeleisende toepassingen? Bent u het beu dat onderdelen het begeven onder extreme omstandigheden? Traditionele kunststoffen schieten vaak tekort bij hoge temperaturen, agressieve chemicaliën of zware mechanische belasting.

PEEK (Polyetheretherketone) biedt uitzonderlijke voordelen bij het spuitgieten voor hoogwaardige toepassingen. Dit semikristallijne thermoplastische polymeer biedt een uitstekende thermische stabiliteit, chemische weerstand, mechanische sterkte en biocompatibiliteit, waardoor het ideaal is voor de ruimtevaart, de automobielindustrie, medische en industriële onderdelen die extreem duurzaam moeten zijn.

Materiaal begrijpen PEEK

PEEK heeft zich ontpopt als een van de meest veelzijdige hoogwaardige thermoplasten in de maakindustrie. Als iemand die met talloze engineeringmaterialen heeft gewerkt, kan ik met een gerust hart zeggen dat PEEK opvalt door zijn opmerkelijke eigenschappenprofiel. Dit semikristallijne polymeer behoort tot de polyaryletherketon familie en biedt een unieke combinatie van eigenschappen die het geschikt maken voor toepassingen waar andere kunststoffen simpelweg niet tegenop kunnen.

De moleculaire structuur van PEEK bestaat uit aromatische ringen die verbonden zijn door ether- en ketonverbindingen, waardoor het een inherente stabiliteit heeft. Deze structuur is verantwoordelijk voor de uitzonderlijke weerstand tegen thermische degradatie, waardoor het zijn eigenschappen kan behouden bij continue gebruikstemperaturen tot 250 °C (482 °F). Weinig andere thermoplasten kunnen dit prestatieniveau evenaren.

Uitzonderlijke thermische eigenschappen

Een van de belangrijkste voordelen van PEEK bij spuitgieten is zijn thermische stabiliteit. Als ik werk met klanten in sectoren als de lucht- en ruimtevaart of de auto-industrie, raad ik PEEK vaak aan voor onderdelen die extreme temperaturen moeten kunnen weerstaan. De glasovergangstemperatuur van ongeveer 143 °C en het smeltpunt rond 343 °C maken het geschikt voor toepassingen waar andere kunststoffen zouden vervormen of afbreken.

| Eigendom | Waarde | Voordeel |

|---|---|---|

| Continue bedrijfstemperatuur | Tot 250°C (482°F) | Behoudt eigenschappen in omgevingen met hoge temperaturen |

| Glasovergangstemperatuur | ~143°C (289°F) | Behoudt stijfheid bij hoge temperaturen |

| Smeltpunt | ~343°C (649°F) | Maakt verwerking bij hoge temperatuur mogelijk |

| Thermische geleidbaarheid | 0,25 W/m-K | Betere warmteafvoer dan veel polymeren |

Deze thermische eigenschappen maken PEEK bijzonder waardevol in toepassingen zoals elektrische isolatoren, dragende componenten, en onder-kap automobieldelen. Op PTSMAKE, hebben we met succes geïmplementeerd PEEK oplossingen voor klanten op zoek naar materialen die thermische cycli kan weerstaan zonder dimensionaal veranderen of sterkte verliezen.

Superieure chemische weerstand

Een ander opmerkelijk voordeel van PEEK is de bestendigheid tegen een breed scala aan chemicaliën. In mijn ervaring met het werken met industriële klanten is chemische compatibiliteit vaak een kritieke factor bij de materiaalkeuze. PEEK is bestand tegen degradatie door de meeste organische en anorganische chemicaliën, waaronder zuren, basen, koolwaterstoffen en stoom.

Deze chemische inertie1 maakt PEEK een uitstekende keuze voor toepassingen in chemische verwerkingsapparatuur, olie- en gaswinning en halfgeleiderfabricage. De stabiliteit van het materiaal betekent dat componenten niet opzwellen, barsten of hun mechanische eigenschappen verliezen wanneer ze worden blootgesteld aan ruwe omgevingen.

Mechanische sterkte en duurzaamheid

PEEK biedt een indrukwekkende combinatie van mechanische eigenschappen waar maar weinig andere thermoplasten aan kunnen tippen. Met een treksterkte van 90-100 MPa en een elasticiteitsmodulus rond 3,6 GPa levert het metaalachtige prestaties in een lichtgewicht pakket.

Wat PEEK bijzonder waardevol maakt voor spuitgieten is dat deze eigenschappen over een breed temperatuurbereik behouden blijven. Zelfs na duizenden uren bij hoge temperaturen behouden PEEK-onderdelen hun maatvastheid en mechanische integriteit.

In mijn werk met klanten in de lucht- en ruimtevaart heeft PEEK bewezen ideaal te zijn voor structurele onderdelen die hoge mechanische belastingen moeten kunnen weerstaan en tegelijk gewichtsbesparing opleveren ten opzichte van metalen. De uitstekende weerstand tegen vermoeiing en de lage slijtage maken het ook perfect voor bewegende onderdelen in toepassingen waar smering beperkt kan zijn.

Biocompatibiliteit voor medische toepassingen

Voor fabrikanten van medische hulpmiddelen biedt PEEK een overtuigende combinatie van biocompatibiliteit en mechanische eigenschappen. Het is een van de weinige hoogwaardige polymeren die uitgebreid zijn getest en goedgekeurd voor langdurige implanteerbare hulpmiddelen.

De radiolucentie van PEEK (transparantie voor röntgenstralen) maakt het bijzonder waardevol voor spinale implantaten en andere orthopedische toepassingen. De elasticiteitsmodulus ligt dicht bij die van menselijk bot, waardoor de spanningsafschermende effecten die kunnen optreden bij metalen implantaten worden verminderd.

Bij PTSMAKE handhaven we strenge kwaliteitscontroles bij het verwerken van PEEK voor medische toepassingen, zodat alle componenten voldoen aan de strenge normen die voor deze industrie vereist zijn.

Verwerkingsoverwegingen

Hoewel PEEK uitzonderlijke voordelen biedt, vereist het specifieke verwerkingstechnieken om optimale resultaten te behalen. De hoge smelttemperatuur vereist verwerkingsapparatuur die temperaturen rond 370-400 °C kan bereiken. De matrijstemperaturen moeten doorgaans op 170-200 °C worden gehouden voor een goede kristallisatie en de beste mechanische eigenschappen.

Ondanks deze uitdagingen heeft ons team bij PTSMAKE expertise ontwikkeld in het efficiënt verwerken van PEEK, waardoor we onderdelen van hoge kwaliteit kunnen leveren met nauwe toleranties en een uitstekende oppervlakteafwerking.

Waar wordt PEEK voor gebruikt?

Heb je ooit de uitdaging gehad om een materiaal te vinden dat bestand is tegen extreme temperaturen met behoud van de structurele integriteit? Of geworsteld met onderdelen die voortijdig defect raken wanneer ze worden blootgesteld aan agressieve chemicaliën? De zoektocht naar een ideaal hoogwaardig materiaal kan frustrerend en kostbaar zijn, vooral wanneer standaard kunststoffen zoals PVC of ABS gewoonweg niet opgewassen zijn tegen veeleisende omgevingen.

PEEK (Polyetheretherketone) is een hoogwaardige thermoplast die wordt gebruikt in de ruimtevaart, de medische sector, de auto-industrie en de elektronica-industrie vanwege de uitzonderlijke hittebestendigheid (tot 250°C), chemische resistentie, mechanische sterkte en biocompatibiliteit, waardoor het ideaal is voor veeleisende toepassingen waar andere kunststoffen tekortschieten.

Zeer belangrijke Toepassingen van PEEK Materiaal

PEEK heeft een revolutie teweeggebracht in de productie in verschillende industrieën. In mijn werk met klanten bij PTSMAKE heb ik met eigen ogen gezien hoe dit opmerkelijke polymeer complexe technische uitdagingen oplost. Ik zal de belangrijkste toepassingen met u doornemen waarin PEEK echt schittert.

Toepassingen voor de ruimtevaartindustrie

De lucht- en ruimtevaartsector vraagt om materialen die licht en toch ongelooflijk duurzaam zijn. PEEK-componenten helpen het gewicht van vliegtuigen te verminderen en zijn tegelijkertijd bestand tegen extreme omstandigheden. Moderne vliegtuigen gebruiken PEEK voor:

- Beugels en bevestigingsmiddelen die de structurele integriteit behouden ondanks temperatuurschommelingen

- Elektrische connectoren die bestand zijn tegen trillingen en uitstekende isolatie bieden

- Interieuronderdelen die voldoen aan strenge vlamvertragende eisen

- Onderdelen van het brandstofsysteem die bestand zijn tegen straalbrandstof en hydraulische vloeistoffen

Een fascinerend aspect is het vermogen van PEEK om metalen onderdelen te vervangen en tegelijkertijd het gewicht met 60-70% te verminderen. Dit vertaalt zich direct naar brandstofbesparing tijdens de levensduur van een vliegtuig. Bij de productie van ruimtevaartonderdelen op PTSMAKE hanteren we toleranties tot ±0,001" om een perfecte pasvorm en werking te garanderen.

Medisch en gezondheidszorggebruik

De biocompatibiliteit van PEEK maakt het een uitstekend materiaal op medisch gebied. Het menselijk lichaam accepteert PEEK-implantaten doorgaans zonder afwijzing en het materiaal kan herhaaldelijk worden gesteriliseerd zonder degradatie. Belangrijke medische toepassingen zijn onder meer:

- Spinale implantaten en wervelafstandhouders

- Tandheelkundige implantaten en protheses

- Orthopedische schroeven en platen

- Onderdelen van medische hulpmiddelen en chirurgische instrumenten

De radiolucentie van het materiaal (dat röntgenstralen doorlaat) biedt nog een voordeel: artsen kunnen de genezing rond PEEK-implantaten controleren zonder de beeldstoringen die metaal veroorzaakt. De elasticiteitsmodulus2 komt nauw overeen met menselijk bot en vermindert de spanningsafscherming die kan leiden tot botafbraak rond implantaten.

Automobiel- en transporttoepassingen

Moderne voertuigen bevatten PEEK onderdelen om de prestaties en duurzaamheid te verbeteren. Voorbeelden zijn onder andere:

- Onderdelen voor transmissiesystemen

- Drukringen en lagers

- Onderdelen van het remsysteem

- Onderdelen brandstofsysteem bestand tegen moderne biobrandstoffen

Het vermogen van PEEK om betrouwbaar te functioneren van -54°C tot 250°C (-65°F tot 480°F) maakt het ideaal voor toepassingen onder de motorkap waar de temperatuur sterk schommelt. Bovendien, zijn weerstand tegen automobielvloeistoffen betekent delen hun integriteit voor de levensduur van het voertuig handhaven.

Toepassingen voor de olie- en gasindustrie

Weinig omgevingen zijn zo ruw als die in de olie- en gaswinning. PEEK blinkt hier uit door zijn:

- Weerstand tegen waterstofsulfide en andere corrosieve verbindingen

- Bestand tegen hoge druk in downhole-toepassingen

- Uitstekende prestaties in onderzeese apparatuur

- Betrouwbaarheid in omgevingen met hoge temperatuur en hoge druk (HTHP)

Bij de productie van onderdelen voor deze sector bij PTSMAKE versterken we PEEK vaak met koolstofvezels om de toch al indrukwekkende drukbestendigheid en maatvastheid te vergroten.

Elektronica en halfgeleidertoepassingen

De elektronica-industrie maakt gebruik van de elektrische eigenschappen en temperatuurbestendigheid van PEEK:

| Toepassing | Voordelen van PEEK |

|---|---|

| Onderdelen printplaat | Hoge diëlektrische sterkte en lage uitgassing |

| Connectoren en isolatoren | Dimensionale stabiliteit bij hoge temperaturen |

| Apparatuur voor verwerking van halfgeleiders | Chemische weerstand tegen reinigingsmiddelen |

| Onderdelen voor waferbehandeling | Minimale deeltjesvorming en verontreiniging |

Ik heb gemerkt dat elektronicafabrikanten steeds vaker PEEK specificeren voor onderdelen in plasma-etsapparatuur, waar maar weinig andere materialen bestand zijn tegen de agressieve omstandigheden.

Gespecialiseerde PEEK formuleringen

Naast standaard PEEK zijn er ook gespecialiseerde formuleringen die de prestaties voor specifieke toepassingen verbeteren:

Met koolstofvezel versterkt PEEK

Het toevoegen van koolstofvezel verhoogt:

- Mechanische sterkte tot 60%

- Stijfheid tot 150%

- Dimensionale stabiliteit onder belasting

- Slijtvastheid in dynamische toepassingen

Deze versterkte variant is vooral waardevol in fijnmechanische onderdelen die onder spanning hun exacte afmetingen moeten behouden.

Glasvezelversterkt PEEK

Glasvezelversterking zorgt voor:

- Verbeterde elektrische isolatie-eigenschappen

- Verbeterde kruipweerstand

- Betere slagvastheid

- Verminderde thermische uitzetting

Bij PTSMAKE raden we glasgevuld PEEK aan voor elektrische componenten die langdurig betrouwbaar moeten zijn bij schommelende temperaturen.

Als klanten me benaderen met bijzonder uitdagende toepassingen, helpt inzicht in deze gespecialiseerde formuleringen ons om de juiste variant voor hun specifieke behoeften aan te bevelen. De veelzijdigheid van PEEK in verschillende industrieën laat zien waarom het nog steeds een van de meest waardevolle technische kunststoffen in de moderne productie is.

Is PEEK Materiaal Duur?

Ben je ooit geschrokken van het prijskaartje bij het zoeken naar PEEK materiaal voor je project? Misschien heb je je afgevraagd of er kosteneffectievere alternatieven zijn die je ontwerp niet in gevaar brengen. De sticker shock van PEEK kan verlammend zijn, vooral wanneer je probeert om de prestatie-eisen in evenwicht te brengen met budgetbeperkingen.

Ja, GLUUR materiaal is duur, typisch kostend $75-$200 per pond, makend tot het 10-20 keer duurder dan gemeenschappelijke techniekplastieken. Deze hoge prijs weerspiegelt zijn uitzonderlijke thermische weerstand (tot 480°F), opmerkelijke chemische weerstand, en superieure mechanische eigenschappen die weinig ander thermoplast kunnen aanpassen.

Welke factoren bepalen de PEEK materiaalkosten?

Bij het bekijken van de kosten van PEEK (Polyetheretherketone) spelen meerdere factoren een rol. Omdat ik met dit materiaal heb gewerkt voor talloze projecten, heb ik een aantal belangrijke elementen geïdentificeerd die de prijsstructuur beïnvloeden.

Complexiteit van grondstoffen en productie

De basisingrediënten voor PEEK zijn dure petrochemische stoffen die een geavanceerde bewerking vereisen. Het fabricageproces gaat gepaard met hoge temperaturen (meestal rond 400 °C) en gespecialiseerde apparatuur die bestand is tegen deze extreme omstandigheden. Deze complexe fabricage draagt aanzienlijk bij aan de uiteindelijke kosten.

Bovendien is de polymerisatie3 proces voor PEEK vereist nauwkeurige controle en gespecialiseerde katalysatoren, wat de productiekosten verder opdrijft. Wereldwijd is slechts een beperkt aantal chemische bedrijven in staat om PEEK-hars van hoge kwaliteit te produceren, waardoor de toeleveringsketen relatief beperkt is.

Kwaliteitsvariaties en hun invloed op de prijs

PEEK is verkrijgbaar in verschillende kwaliteiten, elk met een andere prijs:

| PEEK Rangtype | Geschatte kosten ($/lb) | Belangrijkste kenmerken |

|---|---|---|

| Ongevuld PEEK | $75-120 | Basiskwaliteit, geen additieven |

| Glasgevuld PEEK | $85-150 | Verbeterde stijfheid, dimensionale stabiliteit |

| Koolstofgevuld PEEK | $100-180 | Verbeterde slijtvastheid, sterkte |

| Medische/implantologische graad | $150-200+ | Ultrazuiver, biocompatibel |

De gespecialiseerde kwaliteiten zijn duurder omdat ze extra worden verwerkt en getest. Voor medische toepassingen moet het materiaal voldoen aan strenge wettelijke vereisten, wat aanzienlijke kosten toevoegt aan het certificeringsproces.

Vergelijking met andere technische kunststoffen

Om de kosten van PEEK in perspectief te plaatsen, vergelijken we het met andere gangbare technische kunststoffen:

| Materiaal | Geschatte kosten ($/lb) | Relatieve kosten ten opzichte van PEEK |

|---|---|---|

| PEEK | $75-200 | 1x (basislijn) |

| PEI (Ultem) | $30-50 | 0.25-0.4x |

| PPS | $15-25 | 0.1-0.2x |

| Nylon | $5-15 | 0.03-0.1x |

| ABS | $3-5 | 0.02-0.03x |

Zoals u kunt zien, kan PEEK 10-20 keer duurder zijn dan gemeenschappelijke techniekplastieken zoals ABS of Nylon. Maar bij PTSMAKE hebben we gemerkt dat klanten die de extreme prestatiekenmerken van PEEK nodig hebben, de kosten vaak gerechtvaardigd vinden als ze de totale levenscycluskosten van hun componenten in ogenschouw nemen.

Zijn de hoge kosten van PEEK gerechtvaardigd?

Prestatie-kostenanalyse

Bij de afweging of de hoge kosten van PEEK zinvol zijn voor uw toepassing, is het essentieel om de prestatievoordelen in overweging te nemen:

Langere levensduur: PEEK onderdelen gaan doorgaans aanzienlijk langer mee dan onderdelen van goedkopere materialen, vooral in ruwe omgevingen.

Minder onderhoud: De uitzonderlijke duurzaamheid vertaalt zich vaak in minder vervangingen en minder stilstand.

Gewichtsvermindering: De sterkte-gewichtsverhouding van PEEK kan lichtere componenten mogelijk maken, wat in bepaalde toepassingen energiebesparingen kan opleveren.

Temperatuurbestendigheid: Weinig andere kunststoffen kunnen tippen aan het vermogen van PEEK om continu te presteren bij temperaturen tot 250°C (480°F).

Bij een recent lucht- en ruimtevaartproject van PTSMAKE hebben we een metalen onderdeel vervangen door een PEEK-alternatief. Ondanks de hogere materiaalkosten realiseerde de klant een 40% gewichtsbesparing en elimineerde hij een kostbaar oppervlaktebehandelingsproces, wat resulteerde in een algehele kostenbesparing.

Strategieën voor kostenoptimalisatie

Als je PEEK overweegt maar je zorgen maakt over de kosten, zijn hier enkele strategieën die ik aanbeveel:

Selectieve toepassing: Gebruik PEEK alleen voor onderdelen die echt de extreme eigenschappen ervan nodig hebben.

Ontwerpoptimalisatie: Samenwerken met ervaren ingenieurs om het materiaalgebruik te minimaliseren door efficiënt te ontwerpen.

Samengestelde benaderingen: Overweeg om PEEK alleen op kritieke plaatsen te overspuiten en elders minder dure materialen te gebruiken.

Herwinning van materiaal: Stel bij productie van grote volumes een systeem op voor het terugwinnen en hergebruiken van productieschroot.

Bij PTSMAKE werken we nauw samen met klanten om deze strategieën te implementeren, waarbij we hen vaak helpen de prestatievoordelen van PEEK te realiseren en tegelijkertijd de kostenimpact te minimaliseren door doordachte ontwerp- en productiebenaderingen.

Toekomstige kostentrends voor GLUUR materiaal

Industrieanalisten verwachten dat de prijzen van PEEK relatief stabiel zullen blijven, met misschien een geleidelijke daling naarmate de productietechnologie verbetert en de productievolumes toenemen. Maar vanwege de inherente complexiteit van de productie van dit hoogwaardige polymeer zal het in de nabije toekomst waarschijnlijk een duur materiaal blijven.

Enkele veelbelovende ontwikkelingen zijn nieuwe productiemethoden en toenemende concurrentie tussen leveranciers, wat kan helpen om de prijzen te matigen. De toenemende toepassing van PEEK in diverse industrieën leidt ook tot schaalvoordelen die zich uiteindelijk zouden kunnen vertalen in kostenvoordelen.

Factoren die de prijs van PEEK spuitgieten beïnvloeden

Heb je ooit een offerte voor PEEK spuitgieten ontvangen waar je van schrok? Of je afgevraagd waarom PEEK onderdelen aanzienlijk duurder zijn dan onderdelen van standaard kunststoffen als ABS of polypropyleen? Veel ingenieurs worden met deze prijsverwarring geconfronteerd als ze zich voor het eerst verdiepen in hoogwaardige thermoplasten.

De spuitgietkosten voor PEEK variëren doorgaans van $5-15 per onderdeel voor productie van grote volumes (10.000+ eenheden) tot $50-150 per onderdeel voor kleine volumes (minder dan 500 eenheden). De materiaalkosten zijn goed voor 60-70% van de totale kosten, waarbij de prijs van PEEK-hars tussen $80-150 per kilogram ligt, afhankelijk van de soort en de leverancier.

Materiaalsoort en kwaliteitsvariaties

PEEK komt in diverse rangen, elk met verschillende prijspunten die uw totale projectkosten aanzienlijk beïnvloeden. In de jaren dat ik bij PTSMAKE met klanten werk, heb ik gemerkt dat de materiaalkeuze vaak de belangrijkste kostenfactor is bij PEEK-projecten.

Standaard vs. medische kwaliteit PEEK

Standaard industrieel PEEK kost doorgaans $80-100 per kilogram, terwijl medisch PEEK gecertificeerd voor implanteerbare hulpmiddelen kan oplopen tot $120-150 per kilogram of meer. Dit prijsverschil heeft niet alleen te maken met zuiverheid - medisch PEEK vereist uitgebreide documentatie, traceerbaarheid en tests die de kostenstructuur nog verder verhogen.

Een van onze klanten voor medische apparatuur specificeerde bijvoorbeeld aanvankelijk implanteerbaar PEEK voor een chirurgisch instrument dat niet in het lichaam zou blijven. Door over te schakelen op PEEK van medische kwaliteit (maar niet implanteerbaar) konden ze de materiaalkosten met 25% verlagen zonder afbreuk te doen aan de prestaties of de naleving van de regelgeving.

Gevuld vs. ongevuld PEEK

PEEK kan worden verrijkt met verschillende vulstoffen die de eigenschappen en prijs ervan wijzigen:

| PEEK Type | Geschatte kosten/kg | Essentiële eigenschappen | Beste toepassingen |

|---|---|---|---|

| Ongevuld PEEK | $80-100 | Uitstekende chemische weerstand, basis mechanische eigenschappen | Algemene industriële onderdelen |

| Koolstofgevuld PEEK | $100-130 | Verbeterde stijfheid, verbeterde slijtvastheid | Lagers, tandwielen, structurele onderdelen |

| Glasgevuld PEEK | $90-115 | Verbeterde dimensionale stabiliteit, hogere sterkte | Precisiecomponenten, elektrische isolatoren |

| PEEK met additieven | $85-120 | Aangepaste eigenschappen (vlamvertragend, ESD, enz.) | Gespecialiseerde toepassingen |

Hoewel gevulde kwaliteiten aanvankelijk duurder zijn, maken ze vaak dunnere wanden en minder materiaalgebruik mogelijk, wat de hogere prijs per kilogram mogelijk compenseert. Ik raad altijd aan om de totale kosten van het onderdeel te analyseren in plaats van alleen de materiaalprijs.

Complex ontwerp van onderdelen

De complexiteit van het ontwerp van uw PEEK onderdelen is van grote invloed op de gereedschap- en bewerkingskosten. De hoge verwerkingstemperatuur (ongeveer 370-400 °C) en kristallijne aard van PEEK maken het minder vergevingsgezind dan standaard kunststoffen en vereisen speciale overwegingen.

Overwegingen m.b.t. wanddikte

PEEK onderdelen met dunne wanden (minder dan 0,8 mm) vereisen nauwkeurige reologisch4 controle tijdens het inspuiten, waarvoor vaak speciale hogedrukapparatuur en duurdere soorten gereedschapsstaal nodig zijn. Ik heb ontdekt dat het optimaliseren van de wanddikte zowel de cyclustijd als het aantal afkeuringen kan verminderen, wat een aanzienlijke invloed heeft op de kosten per onderdeel.

Een klant uit de lucht- en ruimtevaartindustrie bespaarde bijna 30% op onderdeelkosten door het herontwerpen van kritieke wandaansluitingen van 0,7 mm naar 1,1 mm, waardoor cyclustijden korter werden en het uitvalpercentage daalde van 8% naar minder dan 2%.

Tolerantie-eisen

PEEK heeft een uitzonderlijke maatvastheid, waardoor het ideaal is voor toepassingen met hoge precisie. Het bereiken van nauwe toleranties verhoogt echter de kosten:

- Standaardtoleranties (±0,1-0,2 mm): Basisprijs

- Precisietoleranties (±0,05-0,1 mm): 15-25% kostentoeslag

- Uiterst nauwkeurige toleranties (<±0,05 mm): 30-50%+ kostentoeslag

Bij het werken met precieze PEEK-componenten adviseer ik klanten vaak om alleen voor kritieke onderdelen krappe toleranties te specificeren en voor niet-functionele onderdelen standaardtoleranties te hanteren om kosten en prestaties in balans te houden.

Productie Volume Economie

Het productievolume heeft een grote invloed op de prijs per onderdeel door de afschrijving van gereedschapskosten en productie-efficiëntie.

Investering in gereedschap

Voor het spuitgieten van PEEK zijn speciale matrijzen nodig vanwege de hoge verwerkingstemperaturen en het abrasieve karakter (vooral als het met glas of koolstof is gevuld). Typische matrijskosten voor PEEK onderdelen variëren van:

- Eenvoudige onderdelen: $15,000-$30,000

- Middelmatige complexiteit: $30.000-$60.000

- Complexe onderdelen: $60.000-$120.000+

Bij PTSMAKE hebben we strategieën ontwikkeld om deze kosten te verlagen voor klanten met kleine tot middelgrote series, waaronder hybride gereedschapsbenaderingen en modulaire matrijsontwerpen die kunnen worden aangepast voor verschillende productvariaties.

Economische productiehoeveelheden

De relatie tussen de productiehoeveelheid en de kosten per onderdeel volgt een typische curve:

| Productiehoeveelheid | Typische kosten per onderdeel | Opmerkingen |

|---|---|---|

| Prototype (1-10 onderdelen) | $200-500+ | Vaak machinaal bewerkt in plaats van gegoten |

| Laag volume (10-500) | $50-150 | Hoge gereedschapafschrijving per onderdeel |

| Middelgroot volume (500-5.000) | $20-50 | Betere schaalvoordelen |

| Hoog volume (5.000-50.000) | $10-20 | Efficiënte productieruns |

| Massaproductie (50.000+) | $5-15 | Optimale kostenefficiëntie |

Voor projecten die minder dan 100 onderdelen vereisen, adviseer ik meestal om CNC-verspaning te overwegen in plaats van spuitgieten, omdat het break-even punt voor PEEK onderdelen vaak tussen 100-300 eenheden ligt, afhankelijk van de complexiteit van het onderdeel.

Verwerkingsparameters en kwaliteitscontrole

De speciale verwerkingsvereisten voor PEEK dragen aanzienlijk bij aan de kostenstructuur. PEEK vereist hogere injectietemperaturen, gespecialiseerde apparatuur, langere cyclustijden en een strengere kwaliteitscontrole dan standaardkunststoffen.

Vereisten voor apparatuur

Niet alle spuitgietmachines zijn geschikt voor het verwerken van PEEK. Het materiaal vereist:

- Geschikt voor hoge temperaturen (tot 400°C)

- Slijtvaste vaten en schroeven

- Nauwkeurige temperatuurregeling

- Hogere inspuitdruk

Deze gespecialiseerde vereisten betekenen dat de verwerking van PEEK doorgaans 30-50% duurder is dan het standaard spuitgieten van kunststof op basis van machinetarief per uur.

Kosten kwaliteitscontrole

Voor kritische PEEK-toepassingen voegt kwaliteitscontrole nog een extra kostenlaag toe:

- In-procesbewaking: 5-10% van productiekosten

- Niet-destructief onderzoek: 10-15% extra voor kritieke onderdelen

- Volledige traceerbaarheid en documentatie: 10-20% premium voor gereguleerde industrieën

Deze factoren samen verklaren waarom PEEK spuitgieten een hogere prijs vraagt dan standaard thermoplasten. Wanneer echter rekening wordt gehouden met de uitzonderlijke prestaties van PEEK gedurende de hele levenscyclus van het product, maken de totale eigendomskosten het vaak de voordeligere keuze voor veeleisende toepassingen.

Welke temperatuur is nodig voor PEEK Molding?

Hebt u ooit geworsteld met mislukte PEEK spuitgietpogingen, waarbij u duur materiaal verloren zag gaan omdat de temperatuur niet helemaal goed was? Of misschien hebt u wel eens vervormde onderdelen, onvolledige vullingen of materiaaldegradatie opgemerkt waarbij u zich afvroeg wat er mis ging met uw temperatuurinstellingen?

PEEK spuitgieten vereist verwerkingstemperaturen tussen 370-400 °C (698-752 °F) voor de smelt en matrijstemperaturen van 170-200 °C (338-392 °F). Deze nauwkeurige temperatuurregeling is cruciaal omdat PEEK een smal verwerkingsvenster heeft, met een glasovergangstemperatuur van 143 °C en een smeltpunt van 343 °C.

De cruciale rol van temperatuur bij de verwerking van PEEK

Temperatuurregeling is misschien wel de meest cruciale factor voor succesvol PEEK spuitgieten. Als hoogwaardige thermoplast vraagt PEEK (Polyetheretherketone) om een nauwkeurig thermisch beheer tijdens het hele spuitgietproces. Mijn ervaring bij PTSMAKE, waar we regelmatig PEEK verwerken voor lucht- en ruimtevaart en medische klanten, is dat zelfs kleine temperatuurschommelingen tot aanzienlijke kwaliteitsproblemen kunnen leiden.

De uitdaging van PEEK ligt in de semi-kristallijne structuur en het hoge smeltpunt. In tegenstelling tot standaardkunststoffen moet PEEK voorzichtig door verschillende temperatuurzones worden verhit om een optimaal smeltpunt te bereiken. kristalliniteit5 en mechanische eigenschappen. Ik zal de essentiële temperatuurvereisten voor de verschillende stadia van het PEEK spuitgieten uitsplitsen:

Temperatuurprofiel loop voor PEEK

Het temperatuurprofiel van het vat moet zorgvuldig worden geregeld om PEEK goed te smelten zonder het te degraderen. Hier is een typisch temperatuurprofiel dat ik aanbeveel:

| Vat Zone | Temperatuurbereik (°C) | Temperatuurbereik (°F) | Functie |

|---|---|---|---|

| Voerzone | 335-345°C | 635-653°F | Initiële verwarming |

| Compressiezone | 355-370°C | 671-698°F | Primair smelten |

| Meetzone | 370-390°C | 698-734°F | Definitieve homogenisatie van de smelt |

| Mondstuk | 380-400°C | 716-752°F | Levering aan mal |

Deze temperaturen moeten mogelijk worden aangepast op basis van de specifieke geometrie van het onderdeel, de wanddikte en de soort PEEK die wordt verwerkt. Voor PEEK van medische kwaliteit met hogere zuiverheidseisen blijven we meestal aan de onderkant van deze bereiken om het risico op degradatie te minimaliseren.

Vereisten voor schimmeltemperatuur

De matrijstemperatuur is net zo belangrijk en wordt vaak over het hoofd gezien door beginnende verwerkers. PEEK vereist aanzienlijk hogere matrijstemperaturen dan conventionele kunststoffen:

| Type toepassing | Temperatuurbereik matrijs (°C) | Temperatuurbereik matrijs (°F) | Effect op eigenschappen |

|---|---|---|---|

| Standaard PEEK onderdelen | 170-190°C | 338-374°F | Uitgebalanceerde kristalliniteit |

| Toepassingen met hoge sterkte | 190-220°C | 374-428°F | Verbeterde kristalliniteit, hogere sterkte |

| Amorfe PEEK eisen | <143°C | <290°F | Verminderde kristalliniteit, verbeterde taaiheid |

Bij PTSMAKE hebben we ontdekt dat het handhaven van matrijstemperaturen rond 180-200 °C de beste balans biedt tussen verwerkbaarheid en mechanische eigenschappen voor de meeste toepassingen. Het gebruik van olieverwarmde matrijstemperatuurregelaars in plaats van elektrische verwarmers zorgt vaak voor een stabielere en gelijkmatige temperatuurverdeling.

Veelvoorkomende temperatuurgerelateerde problemen bij het spuitgieten van PEEK

Verkeerde temperatuurinstellingen kunnen zich op verschillende manieren manifesteren:

Te lage verwerkingstemperatuur

Wanneer PEEK onder de optimale temperatuur wordt verwerkt:

- Onvolledig vullen van de vormholte

- Verhoogde interne stress

- Slechte hechting tussen lagen

- Overmatige slijtage aan apparatuur door hoge viscositeit

- Verminderde kristalliniteit en inferieure mechanische eigenschappen

Te hoge verwerkingstemperatuur

Te hoge temperaturen kunnen de oorzaak zijn:

- Materiële degradatie en verkleuring

- Vrijkomen van vluchtige stoffen

- Verlaagd moleculair gewicht

- Overmatige flash bij scheidingslijnen

- Langere cyclustijden door langere koelvereisten

Inconsistente temperatuurregeling

Temperatuurschommelingen tijdens de verwerking kunnen leiden tot:

- Verschillende onderdeelafmetingen

- Inconsistente kristalliniteit

- Onvoorspelbare mechanische eigenschappen

- Verhoogde afkeurpercentages

Speciale overwegingen voor het drogen van PEEK

Nog voor het spuitgieten is een goede droging van PEEK essentieel. PEEK moet minimaal 3-4 uur drogen bij 150°C (302°F). Onvoldoende drogen kan leiden tot cosmetische problemen, holtes en verminderde mechanische eigenschappen. Bij PTSMAKE verlengen we de droogtijd vaak tot 6-8 uur voor kritieke toepassingen om ervoor te zorgen dat het vocht volledig wordt verwijderd.

Technologie voor temperatuurbewaking

Moderne PEEK-verwerking vereist geavanceerde temperatuurbewaking:

- Infraroodtemperatuursensoren in het vat

- Geïntegreerde thermokoppels in de matrijs

- Real-time temperatuurgegevens registreren en analyseren

- Warmtebeeldtechniek voor verificatie van de oppervlaktetemperatuur van matrijzen

Dankzij deze technologieën kunnen we het volledige thermische profiel van het spuitgietproces onder controle houden, zodat we zelfs bij lange productieruns een consistente productkwaliteit kunnen garanderen.

Geavanceerde temperatuursoverwegingen voor gevuld PEEK

Bij het werken met gevulde PEEK-varianten (koolstofvezel, glasvezel, enz.) veranderen de temperatuurvereisten enigszins:

| PEEK Type | Temperatuur aanpassen | Reden |

|---|---|---|

| Koolstofvezel PEEK | +5 tot 10°C hogere vattemperatuur | Vezels verhogen de viscositeit |

| Glasgevuld PEEK | +5 tot 15°C hogere matrijstemperatuur | Bevordert betere bevochtiging van vezels |

| PEEK met PTFE | -5 tot 10°C lagere vattemperatuur | PTFE heeft een lagere hittestabiliteit |

Bij PTSMAKE hebben we op basis van uitgebreide test- en productie-ervaring aangepaste temperatuurprofielen ontwikkeld voor verschillende gevulde PEEK-formuleringen.

Het vergelijken van PEEK spuitgieten met andere hoogwaardige polymeren: Welke levert de beste resultaten?

Heb je ooit moeten kiezen tussen verschillende hoogwaardige polymeren voor je kritische toepassing? Dat frustrerende moment waarop je kosten moet afwegen tegen prestaties, hittebestendigheid tegen chemische stabiliteit en maakbaarheid tegen mechanische sterkte - en dat alles terwijl je probeert te voldoen aan strakke deadlines voor een project?

PEEK spuitgieten overtreft over het algemeen andere hoogwaardige polymeren zoals PPS, PEI en PPSU in extreme omgevingen waar uitzonderlijke hittebestendigheid (tot 260 °C), chemische stabiliteit en mechanische sterkte vereist zijn. De hogere kosten en de complexere verwerking maken alternatieven echter een betere keuze voor minder veeleisende toepassingen.

Belangrijkste prestatiecriteria voor polymeren voor hoge temperaturen

Bij het evalueren van hoogwaardige polymeren voor spuitgieten richt ik me meestal op een aantal kritieke factoren die bepalen of ze geschikt zijn voor geavanceerde toepassingen. Deze polymeren zijn niet zomaar handelswaar - het zijn gespecialiseerde materialen die ontworpen zijn om uit te blinken in extreme omstandigheden waar standaard kunststoffen het zouden laten afweten.

Vergelijking temperatuurbestendigheid

Temperatuurbestendigheid blijft een van de meest bepalende eigenschappen van hoogwaardige polymeren. Mijn ervaring bij PTSMAKE is dat dit vaak de eerste specificatie is waar klanten naar vragen.

PEEK staat aan de top met temperaturen bij continu gebruik van ongeveer 260°C (500°F), waarmee het aanzienlijk beter presteert dan PPS (Performance Polysulfone) bij 220°C, PEI (Polyetherimide) bij 170°C en PPSU (Polyphenylsulfone) bij 180°C. Deze superieure hittebestendigheid maakt GLUUR de go-to keus voor toepassingen in ruimtevaartcomponenten, halfgeleiderproductie, en olie en gasmateriaal.

Mechanische eigenschappen

Boven de temperatuur variëren de mechanische eigenschappen van deze polymeren aanzienlijk:

| Polymeer | Treksterkte (MPa) | Flexural Modulus (GPa) | Slagvastheid (kJ/m²) |

|---|---|---|---|

| PEEK | 90-100 | 3.6-4.2 | 7.5-8.5 |

| PPS | 70-85 | 3.3-3.8 | 2.5-4.0 |

| PEI | 85-100 | 3.0-3.5 | 5.3-6.0 |

| PPSU | 70-80 | 2.4-2.7 | 6.5-7.5 |

De uitzonderlijke treksterkte van PEEK in combinatie met zijn indrukwekkende slagvastheid maakt het veelzijdig in uiteenlopende toepassingen. Ik heb PEEK onderdelen structurele integriteit zien behouden in omstandigheden die andere polymeren catastrofaal zouden doen falen.

Chemische weerstand en milieustabiliteit

Chemische compatibiliteitsprofielen

De profiel chemische weerstand6 van elk polymeer speelt een cruciale rol bij de materiaalkeuze voor corrosieve omgevingen. PEEK is opmerkelijk goed bestand tegen de meeste industriële chemicaliën, zuren en koolwaterstoffen, zelfs bij hoge temperaturen.

PPS biedt een vergelijkbare chemische weerstand tegen zuren, maar is enigszins gevoelig voor bepaalde basen en gechloreerde oplosmiddelen. PEI en PPSU hebben een goede chemische bestendigheid maar kunnen over het algemeen niet tippen aan PEEK in ruwe chemische omgevingen, vooral bij hogere temperaturen.

Voor medische toepassingen die sterilisatie vereisen, maakt het vermogen van PEEK om herhaaldelijk autoclaveren, gammastraling en chemische sterilisatie te weerstaan het uitzonderlijk waardevol. Ik heb gewerkt met fabrikanten van medische apparatuur die specifiek om PEEK vragen voor componenten die honderden sterilisatiecycli zullen ondergaan.

Waterabsorptie en dimensionale stabiliteit

Waterabsorptie beïnvloedt de maatvastheid en mechanische eigenschappen:

- PEEK: 0,1-0,3%

- PPS: 0,02-0,05%

- PEI: 0,25-0,4%

- PPSU: 0,3-0,6%

PPS presteert eigenlijk beter dan PEEK in deze categorie met minimale waterabsorptie, waardoor het de voorkeur verdient voor toepassingen waarbij precieze maatvastheid cruciaal is in vochtige omgevingen. Maar wanneer alle factoren samen worden beschouwd, maakt de algemene prestatieomhullende van PEEK het nog steeds verkieslijk voor de meeste extreme toepassingen.

Verwerkingsoverwegingen en uitdagingen bij de productie

Vergelijking materiaalkosten

De kostenfactor kan niet worden genegeerd bij het vergelijken van deze polymeren:

| Polymeer | Relatieve kosten (Basis: standaard technische polymeren = 1) |

|---|---|

| PEEK | 15-20x |

| PPS | 6-8x |

| PEI | 8-10x |

| PPSU | 7-9x |

Het kostenvoordeel van PEEK is een belangrijke overweging. Bij PTSMAKE adviseer ik klanten vaak om zorgvuldig te evalueren of voor hun toepassing echt de extreme prestaties van PEEK nodig zijn of dat een ander hoogwaardig polymeer wellicht voldoende eigenschappen biedt tegen lagere kosten.

Verwerkingsparameters en apparatuurvereisten

Het verwerken van deze polymeren is niet altijd even eenvoudig:

- PEEK vereist hogere verwerkingstemperaturen (370-400 °C) en gespecialiseerde apparatuur met volledig metalen hotrunnersystemen.

- PPS verwerkt bij lagere temperaturen (310-330°C) maar vereist zorgvuldig drogen

- PEI heeft gemiddelde verwerkingstemperaturen nodig (340-370°C)

- PPSU-processen bij 330-360 °C met gematigde uitrustingsvereisten

De hogere verwerkingstemperaturen van PEEK leiden tot hogere eisen aan de apparatuur, een hoger energieverbruik en speciale gereedschappen. We hebben geïnvesteerd in geavanceerde spuitgietsystemen die speciaal ontworpen zijn om PEEK en andere polymeren met hoge temperaturen te verwerken, iets wat veel fabrikanten nog niet hebben gedaan.

Toepassingsspecifieke selectiecriteria

Uw specifieke toepassingseisen moeten uiteindelijk de materiaalkeuze bepalen. Voor ruimtevaartonderdelen die worden blootgesteld aan extreme temperaturen en mechanische spanning, blijft PEEK ondanks de kosten de voorkeurskeuze. Voor elektrische componenten die een uitstekende maatvastheid en een goede hittebestendigheid vereisen tegen een meer gematigde prijs, is PPS vaak geschikter.

Medische implantaten profiteren van de biocompatibiliteit en mechanische eigenschappen van PEEK, die dicht bij het menselijk bot liggen. Chemische verwerkingsapparatuur kan PPSU gebruiken vanwege de uitstekende hydrolyseweerstand als extreme temperatuurbestendigheid niet nodig is.

Bij PTSMAKE werken we nauw samen met klanten om het optimale materiaal te identificeren op basis van een uitgebreide analyse van prestatie-eisen, productiebeperkingen en kostenoverwegingen, in plaats van standaard te kiezen voor het best presterende polymeer, ongeacht de noodzaak.

Wat zijn de belangrijkste overwegingen bij het ontwerpen van PEEK spuitgegoten onderdelen?

Hebt u wel eens een PEEK onderdeel ontworpen, maar werd u vervolgens geconfronteerd met dure nabewerkingen aan matrijzen of productiefouten? Het is frustrerend als een hoogwaardig materiaal als PEEK niet aan de verwachtingen voldoet vanwege vermijdbare ontwerpproblemen. Veel ingenieurs realiseren zich niet dat de standaard ontwerpregels voor kunststoffen gewoon niet gelden voor dit gespecialiseerde polymeer.

Het ontwerpen van PEEK spuitgietproducten vereist zorgvuldige aandacht voor de uniformiteit van de wanddikte, de juiste ontwerphoeken, de juiste locaties van de openingen, gecontroleerde koelomstandigheden en rekening houden met de krimpsnelheden van het materiaal. Deze factoren zijn van cruciaal belang omdat de hoge verwerkingstemperatuur (370-400°C) en het semikristallijne karakter van PEEK unieke spuitgiettechnische uitdagingen met zich meebrengen.

Inzicht in de unieke eigenschappen van PEEK voor ontwerpoptimalisatie

PEEK (Polyetheretherketone) is een hoogwaardige thermoplast met uitzonderlijke mechanische eigenschappen, chemische weerstand en temperatuurstabiliteit. Diezelfde eigenschappen maken het echter tot een uitdaging om te verwerken via spuitgieten. Als je onderdelen ontwerpt voor PEEK spuitgieten, moet je begrijpen welke invloed de materiaaleigenschappen hebben op de maakbaarheid.

Een van de meest kritieke aspecten is het beheersen van het hoge smeltpunt (343 °C) en de verwerkingstemperatuur (370-400 °C) van PEEK. Deze extreme temperaturen hebben invloed op alles, van het poortontwerp tot de koelstrategie. In tegenstelling tot conventionele kunststoffen heeft PEEK kristallisatie7 tijdens het afkoelen, waardoor de afmetingen veranderen. Dit kristallisatieproces moet zorgvuldig gecontroleerd worden om de nauwkeurigheid van de onderdelen te behouden.

De wanddikte is een andere cruciale overweging. Ik raad aan om waar mogelijk een uniforme wanddikte aan te houden in je ontwerp. Variaties groter dan 15% kunnen leiden tot verzakkingen, kromtrekken en interne spanningen. Voor PEEK onderdelen ligt de optimale wanddikte meestal tussen 1,0-3,0 mm, afhankelijk van de vereisten van het onderdeel.

Kritische ontwerpelementen voor PEEK onderdelen

Ontwerphoeken en oppervlakteafwerkingen

Trekhoeken zijn niet onderhandelbaar bij PEEK. Door de hoge verwerkingstemperatuur en daaropvolgende kristallisatie heeft PEEK de neiging om aan matrijsoppervlakken te blijven kleven. Ik heb gemerkt dat voor gestructureerde oppervlakken een minimale trekhoek van 1° nodig is, terwijl voor gladde oppervlakken minstens 0,5° trek nodig is. Voor diepere ribben of vormen met een diepte van meer dan 25 mm kunt u overwegen de trekhoek te vergroten tot 2-3° om een betrouwbare uitwerping te garanderen.

De keuze van de oppervlakteafwerking heeft ook invloed op de vormbaarheid. Hoogglans gepolijste oppervlakken (SPI A1-A3) kunnen tot verkleven leiden, terwijl gestructureerde oppervlakken helpen bij het vrijkomen, maar het stromen en vullen bemoeilijken. Bij PTSMAKE adviseren we meestal een matige afwerking (SPI B1-B3) voor de meeste PEEK-toepassingen als evenwichtige benadering.

Poortontwerp en locatie

Het ontwerp van de gate is van grote invloed op de kwaliteit van PEEK onderdelen. De hoge viscositeit van gesmolten PEEK vereist een zorgvuldige afweging van het type, de grootte en de locatie van de poorten. Voor precisiedelen raad ik aan:

| Type poort | Voordelen | Nadelen | Beste toepassingen |

|---|---|---|---|

| Subpoort | Uitstekende cosmetica, automatische ontkoppeling | Complex matrijsontwerp, duur | Medische implantaten, elektronische connectoren |

| Randpoort | Goede doorstroomregeling, eenvoudig ontwerp | Zichtbaar overblijfsel | Constructiedelen, beugels |

| Tip | Minimale overblijfselen, goed voor automatisering | Heet runnersysteem vereist | Productieonderdelen in hoge volumes |

| Ventilatorpoort | Vermindert kromtrekken in vlakke onderdelen | Groter overblijfselgebied | Dunwandige componenten, afdekkingen |

De locatie van de poorten moet strategisch worden gepland om een evenwichtige vulling te garanderen en laslijnen te minimaliseren. Voor complexe geometrieën is een stromingssimulatieanalyse van onschatbare waarde om potentiële problemen te voorspellen en aan te pakken voordat het staal wordt gesneden.

Materiaaloverwegingen en verwerkingsparameters

Versterkingen en additieven

PEEK kan worden gemodificeerd met verschillende vulstoffen om specifieke eigenschappen te verbeteren:

- Glasvezel (meestal 10-30%): Verbetert de dimensionale stabiliteit en stijfheid

- Koolstofvezel (meestal 10-30%): Verbetert de mechanische sterkte en vermindert kromtrekken

- PTFE of grafiet (5-15%): Vermindert wrijving voor lagertoepassingen

- Koolstofnanobuizen (1-3%): Verbetert de elektrische geleidbaarheid

Elke versterking verandert de vloei-eigenschappen en krimpsnelheden van PEEK. Voor glasgevulde kwaliteiten raad ik aan om de trekhoek met 0,5° te verhogen per 10% vulstofinhoud om de verminderde vloei en de toegenomen abrasiviteit op te vangen.

Krimpcompensatie en toleranties

Het kristallisatiegedrag van PEEK veroorzaakt een aanzienlijke krimp tijdens het afkoelen (ongeveer 1,0-1,3% voor ongevulde kwaliteiten). Deze krimp moet nauwkeurig worden voorspeld en gecompenseerd in het matrijsontwerp. Materiaalleveranciers geven krimpgegevens, maar het is belangrijk om te begrijpen dat de werkelijke krimp kan variëren op basis van:

- Deelgeometrie en wanddikte

- Verwerkingsomstandigheden (smelt- en matrijstemperaturen)

- Inhoud versterking

- Kristalliniteitsniveau

Voor kritieke afmetingen adviseer ik om te rekenen met toleranties van ±0,2 mm voor de eerste inch en ±0,05 mm voor elke volgende inch. Nauwere toleranties zijn mogelijk, maar vereisen meer geavanceerde procescontroles en mogelijk secundaire bewerkingen.

Ontwerpkenmerken die moeten worden vermeden met PEEK

Mijn ervaring bij PTSMAKE heeft aangetoond dat bepaalde ontwerpkenmerken consistent problemen veroorzaken bij het spuitgieten van PEEK:

- Scherpe hoeken: Gebruik altijd de juiste radii (minimaal 0,5 mm) om spanningsconcentratie te verminderen.

- Dikke secties: Oppervlakken van meer dan 4 mm kunnen leiden tot holtes, putten en langere cyclustijden.

- Abrupte dikteovergangen: Gebruik geleidelijke overgangen met een maximale verhouding van 3:1

- Ondersnijdingen: Hoewel mogelijk, verhogen ze de complexiteit en kosten aanzienlijk

- Lange, dunne ribben: Houd de verhouding tussen ribhoogte en -dikte onder 3:1 om problemen met vullen en uitwerpen te voorkomen

Economische overwegingen bij het ontwerpen van PEEK onderdelen

PEEK is een duur materiaal (vaak $75-100/kg), waardoor materiaalefficiëntie een belangrijke economische overweging is. Ontwerpstrategieën die het materiaalgebruik minimaliseren met behoud van de prestaties zijn van cruciaal belang:

- Gebruik ribbels in plaats van massieve secties

- Overweeg om niet-functionele volumes uit te boren

- Gebruik simulatie om wanddikte te optimaliseren voor sterkte-gewichtsverhouding

- Evalueren of alle onderdelen de prestatie-eigenschappen van PEEK nodig hebben

Daarnaast vereist het ontwerp van matrijzen voor PEEK doorgaans hogere staalsoorten, preciezere temperatuurcontrolesystemen en robuustere uitwerpmechanismen dan voor standaardkunststoffen. Deze factoren verhogen de gereedschapskosten, maar zijn essentieel voor een succesvolle productie op lange termijn.

Hoe zorgt u voor kwaliteitscontrole bij PEEK-spuitgietprojecten?

Hebt u ooit PEEK onderdelen ontvangen die niet aan de specificaties voldeden, waardoor uw project vertraging opliep en uw budget overschreden werd? Of geworsteld met een inconsistente onderdeelkwaliteit ondanks het gebruik van eersteklas materialen? Deze uitdagingen op het gebied van kwaliteitscontrole kunnen veelbelovende PEEK-projecten veranderen in kostbare nachtmerries.

Kwaliteitscontrole bij het spuitgieten van PEEK vereist een systematische aanpak met materiaalvalidatie, geoptimaliseerde verwerkingsparameters, geavanceerde inspectietechnieken en uitgebreide documentatie. De toepassing van deze controles garandeert maatnauwkeurigheid, mechanische integriteit en consistentie bij alle productieruns.

Inzicht in de unieke kwaliteitsuitdagingen van PEEK-spuitgieten

Bij het werken met polyetheretherketone (PEEK) wordt kwaliteitscontrole steeds belangrijker. Deze hoogwaardige thermoplast vraagt om een speciale aanpak vanwege zijn unieke verwerkingseigenschappen. Met een glasovergangstemperatuur van 143 °C en een smeltpunt rond 343 °C vereist PEEK nauwkeurige verwerkingsomstandigheden om optimale resultaten te behalen.

De belangrijkste kwaliteitsuitdagingen die ik ben tegengekomen bij het spuitgieten van PEEK zijn onder andere:

- Materiële degradatie door onjuist drogen of overmatige blootstelling aan hitte

- Dimensionale instabiliteit door hoge krimpsnelheden (ongeveer 1-1,5%)

- Leemtes en zwakke lasnaden door onvoldoende verpakkingsdruk

- Oppervlakteonvolkomenheden als gevolg van schommelingen in de verwerkingstemperatuur

- Variaties in kristalliniteit8 die de mechanische eigenschappen en maatvastheid beïnvloeden

Bij PTSMAKE, hebben wij uitvoerige kwaliteitscontroleprotocollen specifiek voor PEEK materialen ontwikkeld, die consistente resultaten zelfs voor de meest veeleisende toepassingen verzekeren.

Maatregelen voor kwaliteitscontrole vóór de productie

Materiaalvalidatietesten

Voordat een PEEK-hars in onze machines terechtkomt, voeren we strenge materiaalvalidatieprocedures uit:

- Certificaat van Analyse (CoA) verificatie voor elke batch

- Vochtgehalte testen (PEEK vereist <0,02% vocht)

- Smeltindex testen om verwerkingskenmerken te verifiëren

- DSC (Differential Scanning Calorimetry) testen om thermische eigenschappen te bevestigen

Ontwerp voor maakbaarheidsanalyse (DFM)

Kwaliteit begint bij het ontwerp. Ons engineeringteam bekijkt elk ontwerp van een PEEK onderdeel om mogelijke fabricageproblemen op te sporen:

- Wanddikte-uniformiteitsanalyse om kromtrekken te voorkomen

- Optimalisatie van de poortlocatie om stroomgerelateerde defecten te minimaliseren

- Verificatie van de trekhoek voor schone uitwerping

- Beoordeling van de lay-out van koelkanalen voor gelijkmatige koeling

Deze preproductiemaatregelen verminderen kwaliteitsproblemen aanzienlijk voordat het eerste onderdeel wordt geproduceerd.

Technieken voor kwaliteitscontrole tijdens het proces

Bewaking kritische verwerkingsparameters

De verwerkingsvensters van PEEK zijn kleiner dan die van conventionele kunststoffen. We implementeren real-time monitoring van:

| Verwerkingsparameter | Typisch bereik | Bewakingsmethode |

|---|---|---|

| Temperatuur van de vaten | 360-400°C | Thermokoppelreeks met digitale logging |

| Schimmel Temperatuur | 170-200°C | Infrarood thermische kartering |

| Injectiedruk | 100-140 MPa | Drukopnemers met gegevensregistratie |

| Wachttijd | 10-20 seconden | Geautomatiseerde cyclustijdcontrole |

| Koeltijd | 10-30 seconden | Temperatuurgebaseerde adaptieve regeling |

Eerste artikelinspectie (FAI)

Elke productierun begint met een uitgebreide eerste artikelinspectie:

- Volledige dimensionale verificatie met CMM (coördinatenmeetmachine)

- Visuele inspectie onder vergroting voor oppervlaktedefecten

- Gewichtsvergelijking ten opzichte van theoretische berekeningen

- Functioneel testen waar van toepassing

Pas na goedkeuring door de FAI begint de volledige productie, zodat de kwaliteit vanaf het eerste onderdeel gewaarborgd is.

Kwaliteitsverificatie na productie

Statistische procesbeheersing (SPC)

We implementeren SPC-technieken voor voortdurende kwaliteitsbewaking, waaronder:

- X-bar- en R-diagrammen voor kritieke afmetingen

- Capaciteitsanalyses (Cpk > 1,33 voor kritieke functies)

- Trendanalyse om procesafwijkingen te identificeren voordat defecten optreden

Geavanceerde materiaaltesten

Voor PEEK onderdelen met kritische prestatie-eisen bieden we:

- DSC-test om kristalliniteitspercentage te controleren

- FTIR (Fourier-Transform Infrarood Spectroscopie) voor materiaalsamenstelling

- Mechanische eigenschappen testen (trek, buiging, impact)

- Milieustresstests voor toepassingsspecifieke omstandigheden

Documentatie- en traceerbaarheidssystemen

Uitgebreide documentatie is essentieel voor effectieve kwaliteitscontrole. Ons systeem omvat:

Batchcontrole en traceerbaarheid van onderdelen

Elk PEEK-component kan worden herleid tot:

- Lotnummer origineel materiaal

- Verwerkingsomstandigheden en -parameters

- Resultaten van kwaliteitscontroles en goedkeuringen

- Machine- en operatorinformatie

Kwaliteitsrapportage en -analyse

We leveren gedetailleerde kwaliteitsrapporten:

- Dimensionale resultaten met statistische analyse

- Procesparameterdiagrammen met stabiliteit

- Details over afwijkingen met analyse van de hoofdoorzaak

- Uitgevoerde corrigerende maatregelen

Deze documentatie verifieert niet alleen de kwaliteit, maar maakt ook continue verbetering in de loop van de tijd mogelijk.

Een partnerschap voor kwaliteitscontrole opbouwen

De meest effectieve kwaliteitscontrolesystemen bestaan uit een nauwe samenwerking tussen ons team en dat van jou. Ik raad aan:

- Vroegtijdige betrokkenheid van ons kwaliteitsteam bij ontwerpdiscussies

- Gezamenlijke ontwikkeling van kritieke-kwaliteitskarakteristieken (CTQ)

- Regelmatige beoordeling van gegevens over procesmogelijkheden

- Gedeelde initiatieven voor continue verbetering

Mijn ervaring is dat als klanten actief meewerken aan kwaliteitsplanning, we consequent superieure resultaten behalen voor PEEK-componenten.

Leer hoe chemische compatibiliteit uw materiaalselectie en prestaties beïnvloedt. ↩

Leer hoe deze materiaaleigenschap de prestaties van het implantaat en de resultaten voor de patiënt beïnvloedt. ↩

Lees hoe dit chemische proces de uiteindelijke eigenschappen en kosten van PEEK beïnvloedt. ↩

Technische term die beschrijft hoe gesmolten kunststof stroomt tijdens het verwerken. ↩

Klik hier voor meer informatie over de cruciale invloed van kristalliniteit op de prestaties van PEEK. ↩

Leer hoe chemicaliën de prestaties van polymeren in kritieke toepassingen beïnvloeden. ↩

Leer meer over de invloed van kristallisatie op het ontwerp van PEEK onderdelen en hoe u die kunt beheersen. ↩

Leer hoe kristalliniteit de prestaties en betrouwbaarheid van uw PEEK-onderdelen beïnvloedt. ↩