Gefrustreerd door traditionele bewerkingsbeperkingen? Als productie-expert met meer dan 15 jaar ervaring bij PTSMAKE, heb ik gezien hoe SFM (Surface Feet per Minute) een revolutie teweegbrengt in precisie en efficiëntie bij metaalbewerking.

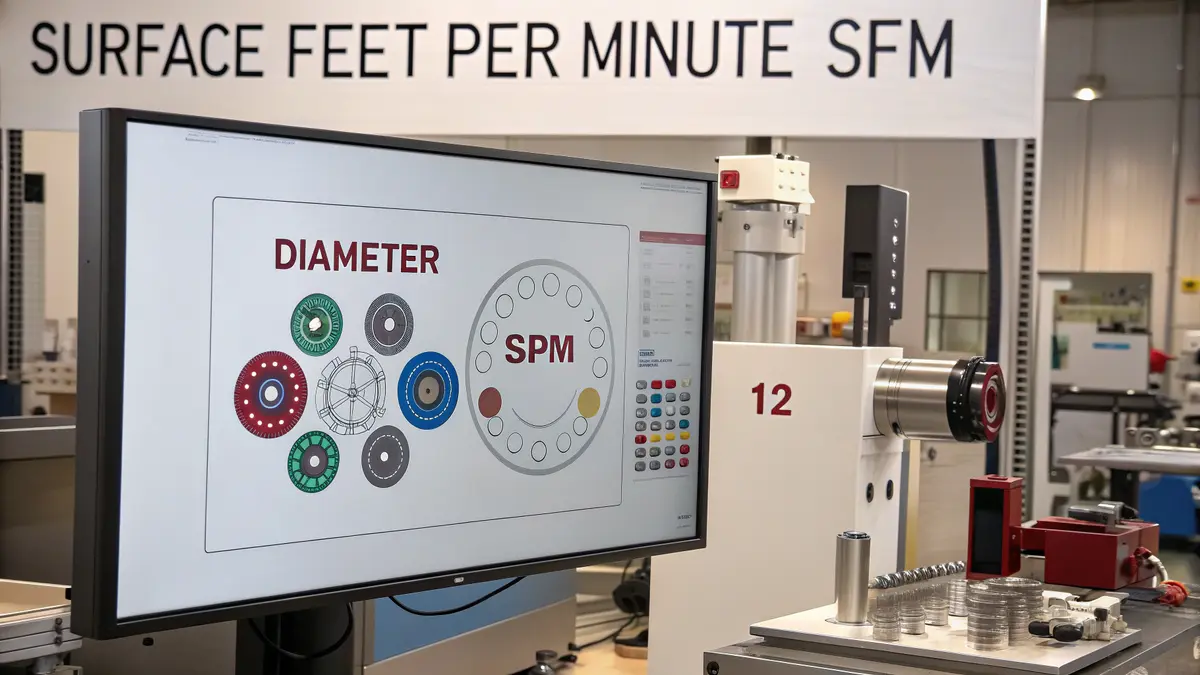

SFM is een snijsnelheidsmeetmethode die berekent hoe snel de snijkant van een gereedschap over het werkstukoppervlak beweegt. Dit is cruciaal omdat het helpt om optimale snijsnelheden te bepalen, wat leidt tot een betere oppervlaktefinish en een langere levensduur van het gereedschap.

Ik heb persoonlijk toezicht gehouden op duizenden bewerkingsprojecten en ik kan u vertellen dat het begrijpen van SFM is als het hebben van een geheim wapen in uw productiearsenaal. Het gaat niet alleen om snelheid - het gaat om het bereiken van de perfecte balans tussen productiviteit en kwaliteit. Laat me u vertellen wat ik heb geleerd over het maximaliseren van het potentieel van SFM in moderne bewerkingsprocessen.

Wat is SFM-bewerking?

Heeft u zich ooit afgevraagd waarom sommige CNC-bewerkingen resulteren in gladde, perfecte afwerkingen terwijl andere ruwe, onbevredigende oppervlakken achterlaten? Het geheim ligt vaak in het begrijpen en correct toepassen van SFM (Surface Feet per Minute).

SFM is een fundamenteel concept dat de snelheid meet waarmee de snijkant van een snijgereedschap over het werkstukoppervlak beweegt, uitgedrukt in voet per minuut. Het is cruciaal voor het bepalen van optimale snijsnelheden en het bereiken van precisie bij CNC-verspaning.

De basis van SFM begrijpen

Surface Feet per Minute (SFM) is een van de meest kritische parameters bij verspanende bewerkingen. In essentie vertegenwoordigt SFM de werkelijke snijsnelheid op het punt waar het gereedschap het werkstuk raakt. Zie het als het meten hoe snel de snijkant langs het te snijden oppervlak beweegt. Als je bijvoorbeeld een punt markeert op de snijkant van een snijgereedschap, dan geeft de SFM aan hoeveel meter dat punt in een minuut zou afleggen als je het cirkelvormige pad zou kunnen uitrekken tot een rechte lijn.

De rol van SFM in verschillende materialen

Verschillende materialen vereisen verschillende SFM-waarden voor optimaal snijden. Hier is een basisrichtlijn voor veelvoorkomende materialen:

| Type materiaal | Aanbevolen SFM-bereik |

|---|---|

| Aluminium | 200-1000 |

| Zacht staal | 70-100 |

| Roestvrij staal | 65-120 |

| Messing | 200-400 |

| Kunststoffen | 300-1000 |

Invloed op standtijd en oppervlakteafwerking

De relatie tussen SFM en bewerkingsresultaten is cruciaal. Een te hoge SFM kan leiden tot:

- Overmatige slijtage van gereedschap

- Slechte oppervlakteafwerking

- Verkorte standtijd

- Hogere productiekosten

Omgekeerd kan een te lage SFM resulteren in:

- Inefficiënt snijden

- Opbouwrand op gereedschap

- Ruwe oppervlakteafwerking

- Langere bewerkingstijd

SFM in de praktijk berekenen

De formule voor het berekenen van SFM is:

SFM = (π × Diameter × RPM) ÷ 12

Waar:

- Diameter is in inches

- RPM is het spiltoerental

- 12 Converteert inches naar voeten

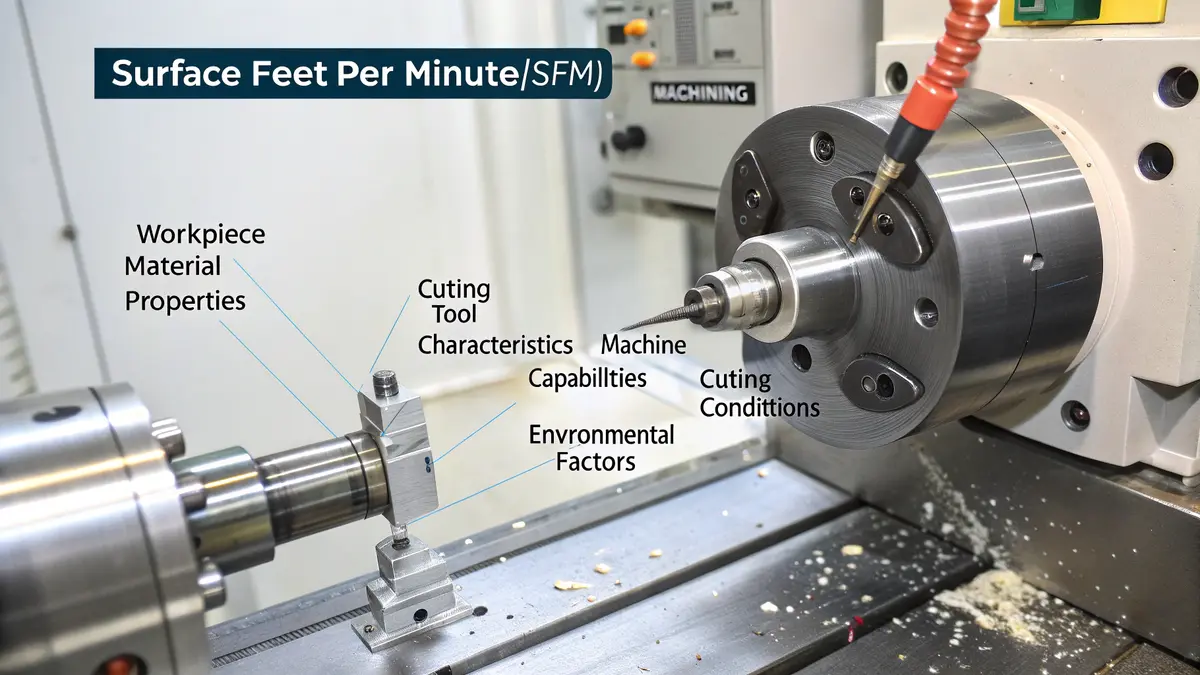

Factoren die de selectie van SFM beïnvloeden

Verschillende sleutelfactoren beïnvloeden de keuze van het geschikte SFM:

Eigenschappen werkstukmateriaal

- Hardheid

- Thermische geleidbaarheid

- Materiaalsamenstelling

Kenmerken snijgereedschap

- Materiaal gereedschap

- Type coating

- Gereedschapsgeometrie

Bewerkingscondities

- Gebruik koelvloeistof

- Zaagdiepte

- Toevoersnelheid

Moderne SFM-besturing in CNC-bewerkingen

In de CNC-bewerkingscentra van tegenwoordig is de SFM-besturing vaak geautomatiseerd. Moderne machines kunnen:

- Constante oppervlaktesnelheid behouden ondanks veranderingen in diameter

- Automatisch toerental aanpassen voor optimaal snijden

- Parameters in realtime bewaken en aanpassen

- Compenseren voor gereedschapsslijtage

Beste praktijken voor SFM-implementatie

Begin Conservatief

Begin altijd met conservatieve SFM-waarden en pas deze aan op basis van de resultaten. Deze aanpak helpt schade aan het gereedschap te voorkomen en zorgt voor een consistente kwaliteit.Slijtage van gereedschap controleren

Regelmatige inspectie van de gereedschapsslijtage helpt om de SFM-instellingen te optimaliseren. Overmatige slijtage geeft aan dat de SFM moet worden afgesteld.Houd rekening met omgevingsfactoren

Factoren zoals het type koelmiddel, de stijfheid van de machine en de opspanning van het werkstuk kunnen van invloed zijn op de optimale SFM-waarden.

Veelvoorkomende fouten die je moet vermijden

Materiaalspecifieke vereisten negeren

Verschillende materialen hebben verschillende SFM-bereiken nodig. Een standaardaanpak leidt tot slechte resultaten.Specificaties van gereedschap over het hoofd zien

Elk snijgereedschap heeft aanbevolen SFM-bereiken. Als deze worden overschreden, kan het gereedschap voortijdig defect raken.Niet aanpassen aan omstandigheden

Als de SFM niet wordt aangepast op basis van de werkelijke bewerkingsomstandigheden, kan dit leiden tot suboptimale prestaties.

Voordelen van goed SFM-beheer

Het begrijpen en correct toepassen van SFM-principes leidt tot:

- Verbeterde kwaliteit van oppervlakteafwerking

- Langere levensduur gereedschap

- Lagere bewerkingskosten

- Verhoogde productiviteit

- Consistentere resultaten

- Betere kwaliteit van onderdelen

- Verbeterde procesbetrouwbaarheid

Met de juiste SFM-besturing kunnen fabrikanten een optimale balans bereiken tussen productiesnelheid en -kwaliteit, wat uiteindelijk leidt tot efficiëntere en kosteneffectievere bewerkingen. Deze fundamentele parameter blijft cruciaal in de moderne CNC-verspaning, waar precisie en efficiëntie van het grootste belang zijn voor concurrerende productie.

Waarom is SFM belangrijk bij precisiebewerking?

Stelt u zich eens voor hoe het is om door metaal te snijden als boter, spiegelachtige afwerkingen te bereiken en toleranties te handhaven die kleiner zijn dan een menselijke haar. Dit is geen magie, maar de kracht van een goed beheerde SFM (Surface Feet per Minute) bij precisiebewerking.

Surface Feet per Minute (SFM) is de hoeksteen van precisiebewerking en bepaalt de snijsnelheid, standtijd en productkwaliteit. Als deze correct geoptimaliseerd is, zorgt dit voor een consistente oppervlakteafwerking, maatnauwkeurigheid en kosteneffectieve productie in verschillende materialen.

De basis van SFM begrijpen

Surface Feet per Minute geeft de snelheid weer waarmee de snijkant van het snijgereedschap over het werkstukoppervlak beweegt. Bij PTSMAKE hebben we ontdekt dat het beheersen van SFM-berekeningen cruciaal is voor het bereiken van optimale snijcondities. De basisformule is:

SFM = (π × Diameter × RPM) ÷ 12

Waar:

- Diameter wordt gemeten in inches

- RPM is het spiltoerental

- 12 converteert het resultaat naar voeten

Invloed op levensduur en prestaties van gereedschap

De relatie tussen SFM en standtijd is cruciaal voor precisiefabricage. Dit is wat ik heb gemerkt tijdens onze uitgebreide machinale bewerkingen:

| SFM-reeks | Levensduur gereedschap | Kwaliteit oppervlakteafwerking |

|---|---|---|

| Te Laag | Langere standtijd maar slechte afwerking | Ruwe, potentiële werkverharding |

| Optimaal | Uitgebalanceerde slijtage en prestaties | Uitstekende, consistente afwerking |

| Te hoog | Snelle slijtage en uitval van gereedschap | Beschadigde afwerking, thermische schade |

Materiaalspecifieke overwegingen

Verschillende materialen vereisen specifieke SFM-bereiken voor optimale resultaten. Gebaseerd op onze ervaring bij PTSMAKE, zijn hier typische bereiken die we gebruiken:

| Materiaal | Aanbevolen SFM-bereik | Speciale overwegingen |

|---|---|---|

| Aluminium | 200-1000 | Hogere snelheden mogelijk met goede koeling |

| Roestvrij staal | 65-100 | Stabiele opstelling en scherp gereedschap vereist |

| Gereedschapsstaal | 40-150 | Hardheid beïnvloedt snelheidsselectie |

| Titanium | 50-150 | Lagere snelheden voorkomen werkverharding |

Kostenimplicaties van goed SFM-beheer

De economische impact van de juiste SFM-selectie kan niet genoeg worden benadrukt. Bij onze precisiebewerking hebben we verschillende belangrijke kostenfactoren geïdentificeerd:

Gereedschapsverbruik

- Optimale SFM vermindert onnodig vervangen van gereedschap

- Verlengt de levensduur van het snijgereedschap met 30-50%

- Minimaliseert productieonderbrekingen

Productie-efficiëntie

- Juiste snelheden verhogen het aantal onderdelen per uur

- Vermindert de instel- en aanpassingstijd

- Minimaliseert uitvalpercentages

Kwaliteitsborging

- Consistente oppervlakteafwerking vermindert inspectietijd

- Minder afgekeurde onderdelen

- Lagere herbewerkingskosten

Branchespecifieke toepassingen

Ruimtevaart Onderdelen

In de lucht- en ruimtevaartindustrie, waar de toleranties kunnen oplopen tot ±0,0001 inch, is de juiste SFM van cruciaal belang. Tijdens het verspanen houden we de SFM nauwkeurig onder controle:

- Onderdelen turbine

- Landingsgestel onderdelen

- Structurele elementen

Medische apparaten

De productie van medische hulpmiddelen vereist een uitzonderlijke oppervlakteafwerking en materiaalintegriteit. De juiste SFM zorgt ervoor:

- Biocompatibiliteit

- Reinheid van het oppervlak

- Consistente materiaaleigenschappen

Automotive precisie onderdelen

Voor auto-onderdelen helpt SFM-optimalisatie:

- Hoge productiesnelheden

- Constante kwaliteit

- Kosteneffectieve productie

Geavanceerde SFM-optimalisatietechnieken

Moderne precisiebewerking vereist een geavanceerde aanpak van SFM-beheer:

Dynamische SFM-aanpassing

- Real-time monitoringsystemen

- Automatische voedingssnelheid optimalisatie

- Compensatie gereedschapsslijtage

Milieu-overwegingen

- Temperatuurbewaking

- Doeltreffendheid van koelvloeistof

- Stijfheidsfactoren van de machine

Procesintegratie

- CAM-software optimaliseren

- Gereedschapsbaanstrategieën

- Verificatie van snijparameters

Kwaliteitscontrole door SFM-beheer

Het handhaven van goed SFM heeft een directe invloed op de kwaliteitscontrole:

Afwerking oppervlak

- Ra-waarden binnen specificatie

- Consistente textuurpatronen

- Minimale gereedschapsporen

Dimensionale nauwkeurigheid

- Verminderde thermische uitzettingseffecten

- Consistente materiaalverwijdering

- Voorspelbare doorbuiging van gereedschap

Processtabiliteit

- Minder trillingen

- Consistente spaanvorming

- Betrouwbare voorspelling van de standtijd

Door zorgvuldig SFM-beheer hebben we opmerkelijke resultaten bereikt bij onze precisiebewerkingen. De sleutel is het begrijpen van de wisselwerking tussen snijsnelheid, materiaaleigenschappen en gewenste resultaten. Deze kennis, gecombineerd met moderne controle- en besturingssystemen, stelt ons in staat om de hoogste normen van precisieproductie te handhaven en tegelijkertijd de kosten en efficiëntie te optimaliseren.

Hoe SFM berekenen voor optimale instellingen?

Heb je ooit geworsteld met het verkrijgen van de perfecte oppervlakteafwerking op je bewerkte onderdelen? Als productie-expert heb ik gemerkt dat veel verspaners het cruciale belang van SFM-berekeningen (Surface Feet per Minute) over het hoofd zien.

De sleutel tot het berekenen van optimale SFM-instellingen ligt in het gebruik van de formule SFM = (π × Diameter × RPM) ÷ 12, rekening houdend met materiaaleigenschappen en gereedschapkarakteristieken. Deze nauwkeurige berekening zorgt voor de beste balans tussen snijefficiëntie en standtijd.

De SFM-basisformule begrijpen

De basis van de juiste bewerkingssnelheden begint met het begrijpen van de SFM-formule. Laten we elk onderdeel uitsplitsen:

- π (Pi) = 3,14159

- Diameter = diameter van gereedschap of werkstuk in inches

- RPM = spiltoerental in omwentelingen per minuut

- 12 = Conversiefactor van inches naar voeten

Wanneer je met deze formule werkt, is het cruciaal om consistente eenheden te gebruiken. In mijn ervaring bij PTSMAKE zorg ik er altijd voor dat onze machinisten inches gebruiken voor diametermetingen om conversiefouten te voorkomen.

Materiaalspecifieke SFM-aanbevelingen

Verschillende materialen vereisen verschillende SFM bereiken voor optimaal snijden. Hier is een uitgebreide tabel die ik heb ontwikkeld op basis van veelvoorkomende materialen:

| Type materiaal | Aanbevolen SFM-bereik | Gereedschapsmateriaal |

|---|---|---|

| Zacht staal | 60-100 | Hardmetaal |

| Roestvrij staal | 40-80 | Hardmetaal |

| Aluminium | 200-1000 | HSS/Carbide |

| Messing | 200-400 | HSS/Carbide |

| Titanium | 30-60 | Hardmetaal |

Praktische voorbeelden in freesbewerkingen

Laten we een voorbeeld uit de praktijk doornemen. Stel dat je aluminium freest met een hardmetalen frees van 1/2 inch:

- Aanbevolen SFM voor aluminium: 500

- Gereedschapsdiameter: 0,5 inch

- Om het toerental te vinden: RPM = (SFM × 12) ÷ (π × Diameter)

- TPM = (500 × 12) ÷ (3,14159 × 0,5) = 3.822 TPM

Afstellen op gereedschapmateriaal en -conditie

Het type en de conditie van het snijgereedschap hebben een grote invloed op de optimale SFM-instellingen:

Gereedschap van hogesnelheidsstaal (HSS):

- Verminder aanbevolen SFM met 30%

- Beter voor lagere snelheden

- Vergevingsgezinder bij hitteopbouw

Hardmetalen gereedschap:

- Kan hogere SFM-waarden behouden

- Betere slijtvastheid

- Ideaal voor productieruns

Operationele beperkingen

Verschillende factoren maken het nodig om je berekende SFM aan te passen:

Machinebeperkingen:

- Maximaal spindelsnelheid

- Beschikbaarheid van stroom

- Stijfheid van opstelling

Koelmogelijkheden:

- Vloedkoelmiddel maakt hogere SFM mogelijk

- Droog snijden vereist minder SFM

- Koeling door het gereedschap maakt hogere snelheden mogelijk

Vereisten voor oppervlakteafwerking:

- Hogere SFM produceert over het algemeen betere afwerkingen

- Lagere SFM kan nodig zijn voor moeilijke materialen

- Balans tussen afwerking en standtijd

Correlatie voedingssnelheid

De relatie tussen SFM en voedingssnelheid is cruciaal voor optimaal snijden:

Voer per omwenteling (FPR):

- Berekend op basis van gereedschapdiameter

- Gewoonlijk 0,001-0,015 inch per omwenteling

- Aangepast op basis van materiaal- en afwerkingsvereisten

Formule voor toevoersnelheid:

Aanzet = toerental × aantal spleten × aanzet per tand

Overwegingen voor kwaliteitscontrole

Om een consistente kwaliteit te behouden, raad ik aan deze aspecten in de gaten te houden:

Slijtage-indicatoren voor gereedschap:

- Degradatie van de oppervlakteafwerking

- Verhoogde snijkrachten

- Veranderde chipvorming

Procesverificatie:

- Regelmatige dimensionale controles

- Inspectie van de oppervlakteafwerking

- Slijtagemeting gereedschap

Documentatie:

- Registreer succesvolle parameters

- Standtijd gereedschap

- Documenteer de resultaten van de oppervlakteafwerking

Met de juiste SFM-berekeningen en rekening houdend met deze factoren kunt u optimale bewerkingsresultaten behalen. Begin voorzichtig en pas aan op basis van de werkelijke prestaties. Deze aanpak heeft ons bij PTSMAKE geholpen om hoge kwaliteitsnormen te handhaven en tegelijkertijd de standtijd en productiviteit te maximaliseren.

Onthoud dat deze berekeningen als uitgangspunt dienen. Aanpassingen in de praktijk op basis van de werkelijke verspaningscondities en resultaten zijn vaak nodig. Houd het bewerkingsproces altijd in de gaten en maak stapsgewijze aanpassingen om de best mogelijke resultaten te bereiken.

Welke factoren beïnvloeden SFM bij verspanen?

Heeft u zich ooit afgevraagd waarom sommige bewerkingen soepel verlopen en andere niet? Na het managen van talloze CNC projecten heb ik ontdekt dat Surface Feet per Minute (SFM) vaak de verborgen sleutel is tot succes of mislukking.

Verspanende oppervlakte-aantallen per minuut worden beïnvloed door meerdere onderling verbonden factoren, waaronder de materiaaleigenschappen van het werkstuk, de eigenschappen van het snijgereedschap, de mogelijkheden van de machine en de omgevingscondities. Inzicht in deze factoren is cruciaal voor het bereiken van optimale verspaningsprestaties.

Materiaaleigenschappen van het werkstuk

Het materiaal van het werkstuk is van grote invloed op de keuze van de SFM. Hier ziet u hoe verschillende materiaaleigenschappen de bewerkingsprestaties beïnvloeden:

Hardheid

- Hardere materialen vereisen over het algemeen een lagere SFM

- Zachtere materialen maken hogere SFM-waarden mogelijk

- De hardheid van het materiaal heeft een directe invloed op de slijtage van het gereedschap

Vervormbaarheid

Materialen met een hogere taaiheid vereisen een zorgvuldige SFM-selectie omdat:

- Ze hebben de neiging om lange, ononderbroken spaanders te vormen

- Kan leiden tot randvorming

- Kan specifieke snijsnelheden vereisen om de oppervlakteafwerking te behouden

Kenmerken snijgereedschap

De keuze van het materiaal van het snijgereedschap en de coating speelt een cruciale rol bij het bepalen van de optimale SFM:

Keuze gereedschapmateriaal

| Gereedschapsmateriaal | Kenmerken | Typisch SFM-bereik |

|---|---|---|

| Staal met hoge snelheid (HSS) | Goede taaiheid, lagere kosten | 30-100 SFM |

| Hardmetaal | Hogere hardheid, betere slijtvastheid | 100-1000 SFM |

| Keramisch | Uitstekende hittebestendigheid, bros | 500-2500 SFM |

Invloed van coating op gereedschap

Moderne coatingtechnologieën hebben een revolutie teweeggebracht in de bewerkingsmogelijkheden:

- TiN-coating verhoogt de slijtvastheid

- AlTiN zorgt voor betere warmteafvoer

- TiCN biedt verbeterde hardheid en taaiheid

Machinemogelijkheden

De specificaties van de machine hebben een directe invloed op de haalbare SFM:

Beperkingen spindelsnelheid

- Maximaal toerental beïnvloedt hoogst mogelijke SFM

- Minimaal stabiel toerental bepaalt ondergrens SFM

- Spindelvermogen beïnvloedt snijkrachtcapaciteit

Stijfheid van de machine

- Hogere stijfheid zorgt voor meer SFM

- Betere trillingsdemping

- Stabielere snijcondities

Snijvoorwaarden

De snijomgeving heeft een grote invloed op de optimale SFM-selectie:

Koelmethoden

- Vloedkoelmiddel maakt hogere SFM mogelijk

- MQL (Minimum Quantity Lubrication) vereist aangepaste SFM

- Voor droog snijden is meestal minder SFM nodig

Snijparameters

- Interactie tussen voedingssnelheid en SFM

- Overwegingen met betrekking tot de zaagdiepte

- Inschakelhoek effecten

Omgevingsfactoren

Temperatuur en omgevingsfactoren spelen een cruciale rol:

Omgevingstemperatuur

- Bij hogere temperaturen kan aanpassing van de SFM nodig zijn

- Overwegingen met betrekking tot thermische uitzetting

- Invloed op koelvloeistofeffectiviteit

Winkelomgeving

- Vochtigheidseffecten op materiaalgedrag

- Invloed van stof en vervuiling

- Invloed van de luchtkwaliteit op de koelefficiëntie

In het kader van onze activiteiten op PTSMAKE hebben we een systematische aanpak voor de selectie van SFM geïmplementeerd. Ons proces houdt rekening met al deze factoren via een uitgebreide matrix die helpt bij het optimaliseren van de snijparameters voor elke specifieke toepassing.

Als we bijvoorbeeld aluminium onderdelen voor ruimtevaarttoepassingen bewerken, beginnen we meestal met een SFM-basislijn, maar passen we deze aan op basis van:

- Specifieke legeringseigenschappen

- Eisen voor oppervlakteafwerking

- Slijtagepatronen gereedschap

- Stabiliteitskenmerken van de machine

Deze holistische benadering heeft ons geholpen om consistente resultaten te behalen bij verschillende bewerkingen. Onthoud dat deze factoren niet los van elkaar staan - ze werken op complexe manieren op elkaar in. De sleutel tot succesvol bewerken ligt in het begrijpen van deze interacties en het maken van de juiste aanpassingen om optimale snijcondities te handhaven.

Moderne CNC machines zijn vaak uitgerust met geavanceerde controlesystemen die deze variabelen in real-time volgen. De ervaring en kennis van ervaren machinisten blijven echter van onschatbare waarde bij het interpreteren van deze gegevens en het maken van de nodige aanpassingen om de best mogelijke resultaten te behalen.

De juiste selectie van SFM, rekening houdend met al deze factoren, leidt tot:

- Langere levensduur gereedschap

- Betere oppervlakteafwerking

- Verbeterde maatnauwkeurigheid

- Verhoogde productiviteit

- Lagere productiekosten

Het is essentieel om gedetailleerde gegevens bij te houden over succesvolle parametercombinaties voor verschillende materialen en bewerkingen. Deze documentatie wordt een waardevolle bron voor toekomstige projecten en helpt de consistentie tussen meerdere machineoperators en ploegen te behouden.

Welke hulpmiddelen en technologieën helpen SFM te optimaliseren?

Heb je je ooit afgevraagd hoe moderne machinefabrieken consistent een perfecte oppervlakteafwerking bereiken? Het geheim zit hem niet alleen in de machines, maar in de geavanceerde gereedschappen en technologieën die de berekeningen van oppervlaktevoeten per minuut (SFM) optimaliseren.

SFM-optimalisatie is tegenwoordig gebaseerd op een geïntegreerd ecosysteem van CNC-programmeersoftware, realtime monitoringsystemen en AI-ondersteunde analyses. Deze tools werken samen om de ideale snijsnelheden te berekenen, aan te passen en te handhaven voor maximale efficiëntie en kwaliteit.

Slimme CNC programmeersoftware

Moderne CNC programmeersoftware heeft een revolutie teweeggebracht in de manier waarop we SFM berekeningen benaderen. Deze platforms bieden ingebouwde calculators die direct de optimale snijsnelheden bepalen op basis van materiaaleigenschappen en gereedschapsspecificaties. Bij PTSMAKE hebben we geavanceerde CAM-systemen geïmplementeerd die automatisch SFM-parameters aanpassen op basis van veranderende snijcondities.

De belangrijkste kenmerken zijn:

- Dynamische voedingssnelheid optimalisatie

- Simulatie van gereedschapspaden met snelheidscontrole

- Materiaalspecifieke snijparameters

- Automatische detectie en vermijding van botsingen

Real-time monitoringsystemen

Door de integratie van realtime monitoringsystemen is SFM-optimalisatie veranderd van een statische berekening in een dynamisch proces. Deze systemen gebruiken geavanceerde sensoren om te volgen:

| Parameter | Bewaking Doel | Voordeel |

|---|---|---|

| Snijkrachten | Gereedschapslijtage detecteren en aanzetten optimaliseren | Langere levensduur gereedschap |

| Trilling | Optimale snijsnelheden bepalen | Verbeterde oppervlakteafwerking |

| Temperatuur | Thermische schade voorkomen | Betere kwaliteit van onderdelen |

| Stroomverbruik | Machine-efficiëntie bewaken | Lagere bedrijfskosten |

Databases voor geïntegreerd gereedschapsbeheer

Moderne productiefaciliteiten maken tegenwoordig gebruik van uitgebreide databases voor gereedschapsbeheer waarin gereedschap wordt opgeslagen en bijgehouden:

- Specificaties gereedschapsgeometrie

- Aanbevolen snijparameters

- Historische prestatiegegevens

- Voorspellingen standtijd

Deze databases integreren naadloos met CNC-besturingen, zodat operators altijd toegang hebben tot de optimale SFM-instellingen voor specifieke gereedschap-materiaalcombinaties.

AI-gebaseerde analyseplatforms

De introductie van kunstmatige intelligentie heeft geleid tot voorspellende mogelijkheden voor SFM-optimalisatie. Deze systemen:

- Historische bewerkingsgegevens analyseren

- Patronen in gereedschapsslijtage identificeren

- Optimale snijparameters voorspellen

- Preventieve onderhoudsschema's aanbevelen

Uit onze ervaring blijkt dat AI-systemen de slijtage van gereedschap met 30% kunnen verminderen, terwijl de productiviteit met 25% toeneemt.

Digitale tweelingtechnologie

Digital twin-technologie creëert virtuele kopieën van fysieke bewerkingsprocessen, waardoor we:

- Verschillende SFM-instellingen simuleren

- Parameters optimaliseren vóór het snijden

- Gedrag van gereedschap onder verschillende omstandigheden voorspellen

- Identificeer potentiële problemen voordat ze zich voordoen

Mobiele toepassingen en cloudintegratie

Moderne SFM-optimalisatietools gaan verder dan de werkvloer:

- Mobiele apps voor bewaking op afstand

- Cloud-gebaseerde parameteropslag

- Functies voor samenwerking in realtime

- Datasynchronisatie voor meerdere platforms

Systemen voor voorspellend onderhoud

Deze systemen combineren meerdere gegevensbronnen om:

| Gegevenstype | Analyse Doel | Genomen maatregelen |

|---|---|---|

| Slijtagepatronen gereedschap | Fouten in gereedschap voorspellen | Vervangingen plannen |

| Machineprestaties | Efficiëntiedalingen identificeren | Parameters aanpassen |

| Kwaliteit | Afwerking spooroppervlak | SFM-instellingen optimaliseren |

| Productiegegevens | Doorvoer bewaken | Balans tussen snelheid en kwaliteit |

Integratie met Industrie 4.0

Moderne SFM-optimalisatietools maken deel uit van het bredere Industry 4.0-ecosysteem en maken verbinding met:

- ERP-systemen (Enterprise Resource Planning)

- Systemen voor productie-uitvoering (MES)

- Kwaliteitsbeheersystemen (QMS)

- Platformen voor Supply Chain Management

Deze integratie zorgt ervoor dat SFM-optimalisatie niet alleen rekening houdt met technische parameters, maar ook met bedrijfsdoelstellingen en productieschema's.

Gegevensanalyse en rapportage

Geavanceerde analysetools bieden:

- Aangepaste prestatiedashboards

- Trendanalyserapporten

- ROI-berekeningen

- Documentatie over naleving

Deze functies helpen managers geïnformeerde beslissingen te nemen over bewerkingsparameters en procesverbeteringen.

De combinatie van deze tools en technologieën heeft SFM-optimalisatie getransformeerd van een handmatige berekening in een geavanceerd, gegevensgestuurd proces. Door gebruik te maken van deze geavanceerde oplossingen kunnen fabrikanten ongekende niveaus van efficiëntie en kwaliteit bereiken bij hun bewerkingsactiviteiten. De sleutel ligt in het kiezen van de juiste combinatie van tools en het zorgen voor een goede integratie met bestaande systemen en workflows.

Wat zijn de gemeenschappelijke uitdagingen bij het onderhouden van SFM?

Tijdens mijn reis naar precisieproductie heb ik talloze machinisten zien worstelen met de instellingen van Surface Feet per Minute (SFM). Als een delicaat evenwicht tussen kunst en wetenschap vereist het handhaven van een optimale SFM zorgvuldige aandacht voor meerdere variabelen.

De belangrijkste uitdagingen bij het onderhouden van SFM zijn gereedschapschommelingen, thermische vervorming en onjuiste toerentalberekeningen. Deze problemen kunnen de productkwaliteit, standtijd en algemene bewerkingsefficiëntie aanzienlijk beïnvloeden en vereisen systematische probleemoplossing en regelmatige controle.

Gereedschapsklets uitdagingen

Het klapperen van gereedschap is een van de meest hardnekkige uitdagingen bij het handhaven van een consistente SFM. Dit trillingsprobleem treedt op wanneer er een onbalans is tussen de snijkrachten en de natuurlijke frequentie van het gereedschap. Dit is de typische oorzaak van dit probleem:

- Te grote snijdiepte

- Onjuiste instelling gereedschapshouder

- Onvoldoende stijfheid gereedschap

- Verkeerde snijsnelheid geselecteerd

Om tool chatter aan te pakken, raad ik aan om deze oplossingen te implementeren:

- Pas de snijparameters geleidelijk aan

- Gebruik waar mogelijk kortere gereedschapslengtes

- Controleer regelmatig de uitlijning van de gereedschapshouder

- Slijtagepatronen van gereedschap bewaken

Thermische vervorming

Temperatuurmanagement speelt een cruciale rol bij het handhaven van nauwkeurige SFM-instellingen. Uitzetting en inkrimping van materiaal kan leiden tot maatonnauwkeurigheden en problemen met de oppervlakteafwerking. Veel voorkomende thermische uitdagingen zijn:

| Temperatuur | Invloed op verspanen | Oplossing |

|---|---|---|

| Materiaal Uitbreiding | Maatveranderingen | Gebruik de juiste koelvloeistofstroom |

| Warmteopbouw gereedschap | Verkorte levensduur gereedschap | Voer periodieke koelpauzes in |

| Vervorming van het werkstuk | Problemen met oppervlakteafwerking | Temperatuur constant bewaken |

| Thermische spanning | Interne materiaal spanning | Gebruik uniforme snijstrategieën |

RPM-berekeningsfouten

Verkeerde RPM-instellingen zijn vaak het gevolg van:

- Materiaaleigenschappen verkeerd begrijpen

- Verkeerde diametermetingen

- Onjuiste SFM-naar-RPM-conversie

- Geen rekening houden met gereedschapgeometrie

De juiste formule voor het berekenen van RPM is:

Toerental = (SFM × 12) / (π × gereedschapsdiameter)

Uitdagingen op het gebied van niet-uniform materiaal

Variaties in materiaalsamenstelling kunnen de prestaties van SFM aanzienlijk beïnvloeden:

- Hardheid inconsistenties

- Variaties in korrelstructuur

- Warmtebehandelingsverschillen

- Materiaaldefecten

Om consistente resultaten te behouden, implementeren we deze praktijken:

- Regelmatig testen van materialen

- Gedocumenteerde parameteraanpassingen

- Kwaliteitscontroles

- Verificatieprocessen voor leveranciers

Slijtagemanagement van gereedschap

Gereedschapsslijtage heeft een grote invloed op de effectiviteit van SFM:

- Progressieve slijtagepatronen

- Verslechtering van de snijrand

- Degradatie van de oppervlakteafwerking

- Verlies aan dimensionale nauwkeurigheid

Onze aanbevolen aanpak voor het controleren van gereedschapsslijtage omvat:

- Regelmatige visuele inspecties

- Controle van de snijkracht

- Controle van de oppervlakteafwerking

- Standtijdregistratiesystemen

Beste praktijken voor SFM-onderhoud

Op basis van onze ervaring bij PTSMAKE raad ik deze best practices aan:

Implementatie van systematisch toezicht:

- Regelmatige inspectieschema's voor gereedschap

- Documentatie van snijparameters

- Prestatievolgsystemen

- Controlepunten voor kwaliteitscontrole

Strategieën voor procesoptimalisatie:

- Continue parameteraanpassing

- Regelmatige onderhoudsschema's

- Trainingsprogramma's voor werknemers

- Protocollen voor kwaliteitsborging

Preventieve maatregelen:

- Regelmatige kalibratiecontroles

- Voorraadbeheer gereedschap

- Onderhoud koelvloeistofsysteem

- Verificatie van machine-uitlijning

Kader voor probleemoplossing

Volg deze gestructureerde aanpak bij het aanpakken van SFM-gerelateerde kwesties:

Identificeer het specifieke probleem:

- Problemen met de oppervlakteafwerking

- Maatonnauwkeurigheden

- Verkorting van de standtijd

- Inefficiënte productie

Analyseer mogelijke oorzaken:

- Condities van de machine

- Condities gereedschap

- Materiaaleigenschappen

- Bedrijfsparameters

Oplossingen implementeren:

- Snijparameters aanpassen

- Versleten gereedschap vervangen

- Koelstrategieën aanpassen

- Onderhoudsschema's bijwerken

Monitor resultaten:

- Verbeteringen aan het spoor

- Document wijzigingen

- Effectiviteit analyseren

- Maak de nodige aanpassingen

Door deze uitdagingen te begrijpen en actief te beheren, kunnen fabrikanten consistente SFM-instellingen handhaven en optimale bewerkingsresultaten behalen. Regelmatige controle, goed onderhoud en systematische probleemoplossing zijn essentieel voor het handhaven van hoogwaardige productienormen en het maximaliseren van de operationele efficiëntie.

De sleutel tot succes ligt in het ontwikkelen van een allesomvattende aanpak die alle aspecten van SFM-onderhoud aanpakt, van gereedschapbeheer tot procesoptimalisatie. Dit zorgt voor een consistente kwaliteit, minder stilstand en betere algemene productieprestaties.

Hoe beïnvloedt SFM de productiviteit en kosten van de industrie?

Productiebedrijven worstelen vaak met het vinden van een balans tussen productiviteit en kosten met behoud van kwaliteitsnormen. SFM-optimalisatie (Surface feet per minute) is de sleutel tot het oplossen van deze uitdaging, maar veel fabrikanten zien de grote invloed ervan op hun nettowinst over het hoofd.

Een juiste SFM-optimalisatie kan de productiviteit met 25-40% verhogen, terwijl de gereedschapsslijtage en operationele kosten tot 30% dalen. Dit dubbele voordeel maakt het een kritieke factor voor productie-efficiëntie, vooral in hoge-precisie-industrieën zoals lucht- en ruimtevaart en de automobielindustrie.

Invloed op productie-efficiëntie

Uit mijn ervaring met verschillende productieklanten blijkt dat SFM-optimalisatie een directe invloed heeft op drie belangrijke productiecijfers:

Cyclustijd verkorten

- De materiaalafname neemt toe met 20-35%

- De insteltijden nemen af met 15-25%

- Machinegebruik verbetert met 30-40%

Levensduurverlenging gereedschap

- Levensduur van snijgereedschap neemt toe met 40-60%

- Minder gereedschapswissels nodig

- Minder stilstand van machines

Verbetering van de oppervlaktekwaliteit

- Betere consistentie van de oppervlakteafwerking

- Minder afgekeurde onderdelen

- Lagere herbewerkingseisen

Branchespecifieke voordelen

Ruimtevaartindustrie

De luchtvaartsector heeft opmerkelijke verbeteringen gezien dankzij geoptimaliseerde SFM-instellingen:

| Parameter | Vóór optimalisatie | Na optimalisatie | Verbetering |

|---|---|---|---|

| Levensduur gereedschap | 45 minuten | 75 minuten | +66.7% |

| Afwerking oppervlak | Ra 32 | Ra 16 | +50% |

| Productie | 8 delen/uur | 12 delen/uur | +50% |

Autoproductie

Onze klanten uit de auto-industrie melden aanzienlijke kostenbesparingen:

| Kostenfactor | Traditionele instellingen | Geoptimaliseerde SFM | Besparingen |

|---|---|---|---|

| Kosten gereedschap | $24.000/maand | $16.000/maand | 33.3% |

| Arbeid Uren | 160 uur/week | 120 uur/week | 25% |

| Schrootpercentage | 3.5% | 1.8% | 48.6% |

ROI-analyse

Het rendement op investering voor SFM-optimalisatie uit zich meestal op verschillende gebieden:

Kortetermijnvoordelen (1-3 maanden):

- Onmiddellijk lager verbruik van gereedschap

- Minder stilstand van machines

- Lager energieverbruik

- Minder tussenkomst van operator

Voordelen op lange termijn (6-12 maanden):

- Langere levensduur van de machine

- Verbeterde onderdeelconsistentie

- Lagere onderhoudskosten

- Verbeterde mogelijkheden voor productieplanning

Implementatiestrategie

Voor een succesvolle SFM-optimalisatie moet je deze belangrijke stappen overwegen:

Eerste beoordeling

- Huidige uitgangssituatie

- Analyse van machinecapaciteit

- Slijtagepatronen gereedschap

- Knelpunten in de productie

Optimalisatieproces

- Materiaalspecifieke berekeningen

- Testversnijdingen en validatie

- Parameter aanpassen

- Prestatiebewaking

Voortdurende verbetering

- Regelmatig gegevens verzamelen

- Verfijning van parameters

- Operator training

- Technologie-updates

Kostenimpactanalyse

De financiële voordelen van geoptimaliseerde SFM-instellingen zijn aanzienlijk:

Directe kostenverlaging:

- Gereedschapskosten dalen met 25-35%

- Arbeidskosten verlagen met 15-25%

- Materiaalafval neemt af met 20-30%

Indirecte kostenvoordelen:

- Lagere kosten voor kwaliteitscontrole

- Lagere voorraadkosten

- Lagere onderhoudskosten

- Verbeterde machinebenutting

Voorbeelden van toepassingen in de praktijk

Onze klanten die robotica produceren hebben opmerkelijke resultaten behaald:

Precisiecomponenten:

- 40% cyclustijdverkorting

- 55% verbetering in standtijd

- 28% daling van de totale productiekosten

Complexe samenstellingen:

- 35% productieverhoging

- 45% kortere insteltijd

- 30% verbetering van de kwaliteit van de oppervlakteafwerking

Overwegingen voor de toekomst

De impact van SFM-optimalisatie blijft evolueren met de technologie:

Industrie 4.0 integratie

- Real-time parameteraanpassing

- Voorspellend onderhoud

- Geautomatiseerde optimalisatie

Voordelen van duurzaamheid

- Lager energieverbruik

- Lagere koolstofvoetafdruk

- Minimale materiaalverspilling

Deze uitgebreide analyse toont aan dat een goede SFM-optimalisatie niet alleen draait om snelheid - het is een strategische benadering voor het verbeteren van de algehele productie-efficiëntie en kosteneffectiviteit. Bedrijven die deze optimalisaties doorvoeren, rapporteren consistent aanzienlijke verbeteringen in zowel productiviteit als bedrijfsresultaten, waardoor het een essentiële overweging is voor moderne productieprocessen.

Hoe kan PTSMAKE helpen met SFM optimalisatie?

Worstelt u met het optimaliseren van SFM (Surface Feet per Minute) bij uw verspanende bewerkingen? Als toonaangevende partner voor precisieproductie begrijp ik de uitdagingen waarmee u wordt geconfronteerd bij het bereiken van de perfecte balans tussen snijsnelheid en standtijd.

Bij PTSMAKE combineren we geavanceerde CNC-technologie met diepgaande verspaningsexpertise om SFM-parameters te optimaliseren. Onze allesomvattende aanpak zorgt voor optimale snijsnelheden met behoud van standtijd en productkwaliteit, zodat u zowel efficiëntie als precisie kunt bereiken bij uw verspanende bewerkingen.

Uitgebreide SFM-optimalisatiediensten

Bij PTSMAKE hebben we een systematische aanpak ontwikkeld voor SFM-optimalisatie die elk aspect van het bewerkingsproces aanpakt. Ons gespecialiseerde team werkt met verschillende materialen en complexe geometrieën en garandeert optimale snijsnelheden met behoud van de hoogste kwaliteitsnormen.

Zo helpen we je SFM-parameters te optimaliseren:

| Parameter | Onze aanpak | Voordelen |

|---|---|---|

| Materiaalanalyse | Geavanceerd materiaal testen en karakteriseren | Optimale snijsnelheden voor specifieke materialen |

| Gereedschapsselectie | Aangepaste aanbevelingen voor snijgereedschap | Langere standtijd en verbeterde oppervlakteafwerking |

| Snelheidsberekening | Nauwkeurige SFM-berekeningen op basis van werkstukdiameter | Consistente snijprestaties |

| Procesbewaking | Real-time bewakings- en aanpassystemen | Onmiddellijke reactie op prestatievariaties |

Integratie van geavanceerde technologie

Onze fabriek is uitgerust met de nieuwste CNC-machines en controlesystemen. We gebruiken geavanceerde CAM-software om snijparameters te simuleren en te optimaliseren voordat de daadwerkelijke productie begint. Deze proactieve benadering helpt bij het identificeren van potentiële problemen en het optimaliseren van de SFM-instellingen voor maximale efficiëntie.

Materiaalspecifieke expertise

We verwerken een breed scala aan materialen die elk specifieke SFM-overwegingen vereisen:

- Aluminiumlegeringen

- Roestvrij staal

- Gereedschapsstaal

- Titanium

- Technische kunststoffen

Voor elk materiaal onderhouden we gedetailleerde databases met optimale snijparameters, zodat we consistente resultaten kunnen garanderen bij verschillende projecten en productieruns.

Kwaliteitscontrole en verificatie

Ons kwaliteitscontroleproces omvat:

- Regelmatige controle van gereedschapsslijtage

- Inspectie van de oppervlakteafwerking

- Maatnauwkeurigheidscontroles

- Procescapaciteitsstudies

Deze maatregelen zorgen ervoor dat onze SFM-optimalisatie niet ten koste gaat van de productkwaliteit of -precisie.

Kosteneffectieve oplossingen

Door de SFM-parameters te optimaliseren, helpen we de uitstoot te verminderen:

- Slijtage en vervangingskosten van gereedschap

- Machinestilstand

- Materiaal afval

- Productiecyclustijden

Deze allesomvattende aanpak leidt tot aanzienlijke kostenbesparingen terwijl de hoge kwaliteitsnormen gehandhaafd blijven.

Technische ondersteuning en advies

Ons engineeringteam biedt:

- Gedetailleerde procesdocumentatie

- SFM-berekeningshulp

- Aanbevelingen voor optimalisatie van de standtijd

- Materiaalspecifieke snijparameters

We werken nauw samen met klanten om hun specifieke eisen te begrijpen en oplossingen op maat te ontwikkelen die voldoen aan hun productiedoelen.

Productieschaalbaarheid

Onze geoptimaliseerde SFM-oplossingen werken voor beide:

- Ontwikkeling van prototypes

- Productieruns in grote volumes

Deze flexibiliteit garandeert een consistente kwaliteit, ongeacht de productiehoeveelheid, terwijl de kosteneffectiviteit behouden blijft.

Procesbewaking in real-time

We maken gebruik van geavanceerde monitoringsystemen die het verloop volgen:

| Parameter | Bewakingsmethode | Genomen maatregelen |

|---|---|---|

| Snijsnelheid | Real-time sensoren | Automatische aanpassingen |

| Slijtage gereedschap | Visuele inspectie en sensorinspectie | Voorspellend onderhoud |

| Afwerking oppervlak | In-proces meting | Parameteroptimalisatie |

| Temperatuur | Thermische bewaking | Koelsysteem afstellen |

Voortdurende verbetering

Onze inzet voor optimalisatie omvat:

- Regelmatige procesevaluaties

- Implementatie van nieuwe technologieën

- Bijgewerkte snijparameter databases

- Voortdurende training van personeel

Dit zorgt ervoor dat we voorop blijven lopen op het gebied van verspaningstechnologie en optimale oplossingen blijven bieden aan onze klanten.

Door deze uitgebreide diensten en mogelijkheden helpt PTSMAKE bedrijven optimale SFM-parameters te bereiken bij hun verspanende bewerkingen. Onze expertise, gecombineerd met geavanceerde technologie en robuuste kwaliteitscontrolesystemen, zorgt ervoor dat we consistente resultaten van hoge kwaliteit leveren met behoud van kosteneffectiviteit en efficiëntie.

Of u nu werkt met standaardmaterialen of uitdagende legeringen, ons team staat klaar om u te helpen uw bewerkingsprocessen te optimaliseren en de best mogelijke resultaten te behalen bij uw productieprocessen.