Heb je ooit een bewerkte as ontvangen die niet helemaal in je assemblage paste? Het is frustrerend als maatonnauwkeurigheden vertragingen en herbewerkingen veroorzaken. Ik heb veel technici zien worstelen met slecht bewerkte assen die leiden tot voortijdige slijtage en defecten aan apparatuur.

Een as in de verspaning is een cilindrisch onderdeel dat is ontworpen om kracht en draaiende beweging over te brengen in mechanische systemen. Het wordt meestal vervaardigd door middel van draaibewerkingen op een draaibank, waarbij materiaal wordt verwijderd om specifieke diameters, lengtes en oppervlakteafwerkingen te verkrijgen.

Ik heb veel klanten geholpen met het optimaliseren van hun asontwerpen en productieprocessen. De belangrijkste aspecten waar we rekening mee moeten houden zijn onder andere materiaalselectie, tolerantievereisten en specificaties voor oppervlakteafwerking. Ik zal een aantal essentiële inzichten over asbewerking met u delen om veelvoorkomende valkuilen te vermijden.

Wat zijn verschillende soorten assen?

Heb je je ooit verbaasd over de verscheidenheid aan assen in mechanische systemen? Veel ingenieurs staan voor deze uitdaging bij het selecteren van de juiste as voor hun projecten en ontdekken vaak dat het kiezen van het verkeerde type kan leiden tot kostbare storingen en inefficiëntie van het systeem.

Een as is een roterend machine-element dat kracht overbrengt van het ene onderdeel naar het andere. Er zijn verschillende soorten aandrijfassen, transmissieassen, tegenassen en spindelassen, elk ontworpen voor specifieke toepassingen en belastingsvereisten.

Classificaties van assen begrijpen

Gebaseerd op krachtoverbrengingsmethode

Aandrijfassen kunnen worden onderverdeeld in verschillende typen op basis van de manier waarop ze vermogen overbrengen:

Overbrengingsassen

Deze assen brengen vermogen over tussen de bron en de machine die vermogen absorbeert. Het meest voorkomende voorbeeld is de as die een elektromotor verbindt met een tandwielkast. Bij het ontwerpen van transmissieassen ligt de nadruk op zowel torsiesterkte als stijfheid.

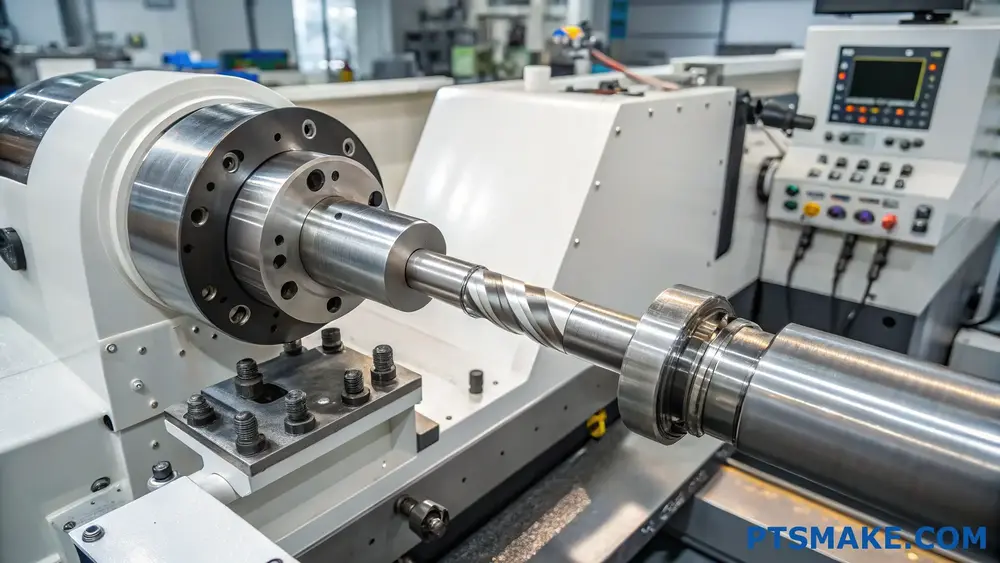

Assen

Vaak gevonden in werktuigmachines, spindel assen zijn een cruciaal onderdeel dat het snijgereedschap of werkstuk houdt. Op PTSMAKE, produceren we vaak hoge-precisie spindelassen voor CNC-machines, waar uitloop1 tolerantie is essentieel voor nauwkeurige bewerkingsresultaten.

Aandrijfassen

Deze assen brengen kracht over van de ene locatie naar de andere, vaak onder een hoek. Aandrijfassen van auto's zijn hier een perfect voorbeeld van en verbinden de transmissie met het differentieel.

Gebaseerd op vorm en ontwerp

Verschillende schachtvormen dienen verschillende doelen:

| Vorm Type | Kenmerken | Algemene toepassingen |

|---|---|---|

| Recht | Gelijkmatige diameter | Algemene krachtoverbrenging |

| Getrapt | Secties met meerdere diameters | Gereedschapsmachines, tandwielkasten |

| Gelast | Externe of interne groeven | Transmissies |

| Hol | Buisvormige constructie | Lichtgewicht toepassingen |

Overwegingen bij materiaalselectie

De keuze van het asmateriaal heeft een grote invloed op de prestaties:

Koolstofstalen assen

- AISI 1040-1050: Toepassingen met gemiddelde sterkte

- AISI 4140-4150: Hogere sterktevereisten

- AISI 8620: Gevalgeharde toepassingen

Roestvrijstalen assen

Mijn ervaring bij PTSMAKE is dat we vaak roestvrijstalen assen aanbevelen:

- Corrosieve omgevingen

- Apparatuur voor voedselverwerking

- Medische apparaten

- Mariene toepassingen

Dragende eigenschappen

Inzicht in belastingstypen is cruciaal voor het ontwerp van assen:

Torsiebelasting

- Primaire overweging bij stroomtransmissie

- Heeft invloed op berekeningen voor asdiameter

- Zorgvuldige analyse van materiaalsterkte vereist

Buigbelastingen

- Gevormd door dwarskrachten

- Beïnvloed door schachtlengte en ondersteuning

- Kritisch bij het bepalen van asdoorbuiging

Gecombineerde ladingen

De meeste echte toepassingen hebben te maken met zowel torsie- als buigbelastingen, waardoor uitgebreide ontwerpoverwegingen nodig zijn.

Productiemethoden

Bij PTSMAKE maken we gebruik van verschillende productietechnieken:

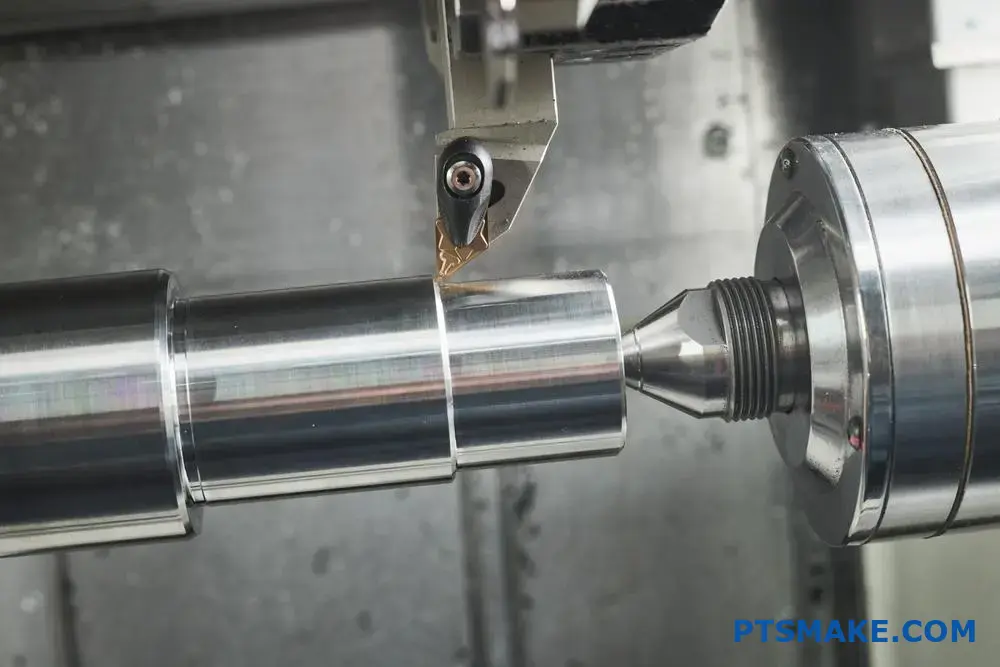

CNC Draaien

- Nauwkeurige diametercontrole

- Uitstekende oppervlakteafwerking

- Complexe profielmogelijkheden

Slijpen

- Voor hoge precisievereisten

- Nabewerking door warmtebehandeling

- Strikte tolerantie

Warmtebehandeling

- Oppervlakteharding

- Kernversterking

- Verbetering van slijtvastheid

Maatregelen voor kwaliteitscontrole

Essentiële kwaliteitscontroles zijn onder andere:

Dimensionale inspectie

- Diameter metingen

- Controle op uitloop

- Lengte bevestiging

Materiaaltesten

- Hardheid testen

- Inspectie van de oppervlakteafwerking

- Niet-destructief onderzoek indien nodig

Toepassingsspecifieke overwegingen

Verschillende industrieën vereisen specifieke askarakteristieken:

Ruimtevaart

- Lichtgewicht materialen

- Hoge sterkte-gewichtsverhouding

- Strikte kwaliteitseisen

Automotive

- Duurzaamheid onder wisselende belastingen

- Kosteneffectieve oplossingen

- Mogelijkheid tot massaproductie

Industriële machines

- Zware toepassingen

- Lange levensduur

- Overwegingen met betrekking tot onderhoud

Door deze uitgebreide classificaties en overwegingen, kunnen ingenieurs beter begrijpen en selecteren van de juiste as type voor hun specifieke toepassingen. Bij PTSMAKE, hebben we expertise ontwikkeld in de productie van verschillende soorten assen, zorgen voor optimale prestaties in verschillende industrieën en toepassingen.

Waar is een as voor ontworpen?

Heb je je ooit afgevraagd waarom sommige mechanische componenten onverwachts falen, wat leidt tot kostbare stilstand en reparaties? De kern van dit probleem ligt vaak in een verkeerd begrip van de ontwerpvereisten van assen, wat leidt tot voortijdige slijtage, onverwachte storingen en verminderde efficiëntie van apparatuur.

Een as is een roterend machine-element dat is ontworpen om kracht en koppel over te brengen tussen verschillende mechanische componenten. Het dient als een cruciale ondersteuning voor roterende elementen zoals tandwielen, riemschijven en vliegwielen terwijl het de juiste uitlijning en lagerbelasting behoudt tijdens het gebruik.

Fundamentele asfuncties begrijpen

Vermogenstransmissie

De belangrijkste functie van een as is het overbrengen van kracht van het ene punt naar het andere. Hiervoor moeten verschillende soorten belastingen worden verwerkt, waaronder:

- Torsiebelasting door roterende beweging

- Buigbelastingen van aangesloten componenten

- Axiale belastingen door stuwkrachten

- Gecombineerde belastingen tijdens bedrijf

Het vermogen van de as om deze belastingen aan te kunnen hangt af van zijn spanningsdistributie2 patronen en materiaaleigenschappen.

Draagvermogen

Assen moeten verschillende mechanische elementen ondersteunen met behoud van:

- Juiste uitlijning

- Rotatiestabiliteit

- Minimale doorbuiging

- Structurele integriteit

Ontwerpoverwegingen voor optimale prestaties

Materiaalkeuze

De materiaalkeuze heeft een grote invloed op de prestaties van de schacht. Hier is een vergelijking van veelgebruikte shaftmaterialen:

| Type materiaal | Voordelen | Beste toepassingen |

|---|---|---|

| Koolstofstaal | Kosteneffectief, goede sterkte | Machines voor algemene doeleinden |

| Gelegeerd staal | Hogere sterkte, betere slijtvastheid | Zware uitrusting |

| Roestvrij staal | Corrosiebestendig, schone werking | Voedselverwerking, chemische industrie |

| Gereedschapsstaal | Uitstekende slijtvastheid | Machines met hoge precisie |

Geometrische kenmerken

De geometrie van de as speelt een cruciale rol in zijn functionaliteit:

Diametervariaties

- Getrapte secties voor montage van onderdelen

- Geleidelijke overgangen om spanningsconcentratie te minimaliseren

- Optimale dimensionering voor lastverdeling

Oppervlakte-eigenschappen

- Sleutelgaten voor het vastzetten van onderdelen

- Splines voor draaimomentoverbrenging

- Schroefdraadsecties voor bevestiging

Kritische snelheidsoverwegingen

Bij het ontwerpen van assen moeten we rekening houden met:

- Bedrijfssnelheden

- Natuurlijke frequenties

- Trillingskenmerken

- Vereisten voor dynamisch evenwicht

Productie-aspecten

Bij PTSMAKE leggen we de nadruk op nauwkeurige bewerkingstechnieken om de kwaliteit van de as te garanderen:

Vereisten voor precisiebewerking

Nauwkeurigheid van afmetingen

- Typische toleranties: ±0,001 inch voor kritieke onderdelen

- Vereiste oppervlakteafwerking: 32-63 microinches

- Rondheidscontrole binnen 0,0005 inch

Oppervlaktebehandeling

- Warmtebehandeling voor verbeterde sterkte

- Oppervlakteverharding voor slijtvastheid

- Coatingtoepassingen voor specifieke omgevingen

Maatregelen voor kwaliteitscontrole

Inspectieprocedures

- Verificatie van afmetingen

- Runout metingen

- Materiaalcertificering

- Hardheid testen

Documentatie-eisen

- Productietekeningen

- Inspectierapporten

- Materiaalcertificaten

- Gegevens over warmtebehandeling

Toepassingsspecifieke overwegingen

Verschillende industrieën vereisen gespecialiseerde asontwerpen:

Automobieltoepassingen

- Werking op hoge snelheid

- Wisselende belastingsomstandigheden

- Strikte balansvereisten

- Duurzaamheidsnormen

Industriële machines

- Continue werking

- Zwaar draagvermogen

- Toegankelijkheid onderhoud

- Milieuoverwegingen

Precisie-apparatuur

- Hoge nauwkeurigheidseisen

- Minimale trilling

- Speciale materiaalbehoeften

- Kritische oppervlakteafwerking

Onderhoud en betrouwbaarheid

Om prestaties op lange termijn te garanderen:

Regelmatig inspectieschema

- Visuele controles op slijtage

- Verificatie van uitlijning

- Conditiebewaking van lagers

- Trillingsanalyse

Preventief onderhoud

- Vereisten voor smering

- Vervangingsintervallen van onderdelen

- Prestatiebewaking

- Documentatie

Met het juiste ontwerp, de juiste productie en het juiste onderhoud kunnen assen gedurende hun hele beoogde levensduur betrouwbare diensten leveren. De sleutel is het begrijpen van de specifieke toepassingseisen en het implementeren van de juiste ontwerpkenmerken om aan deze behoeften te voldoen.

Waar worden assen gebruikt?

Heb je je ooit afgevraagd waarom assen overal in mechanische systemen lijken voor te komen? Van de aandrijflijn van je auto tot industriële machines, deze ogenschijnlijk eenvoudige onderdelen spelen een cruciale rol, maar toch worstelen veel ingenieurs met het identificeren van de optimale toepassingen voor verschillende soorten assen.

Assen zijn essentiële mechanische onderdelen die in roterende apparatuur worden gebruikt om kracht en beweging over te brengen. Ze zijn te vinden in transmissies van auto's, industriële machines, energieopwekkingsapparatuur, gereedschapsmachines en diverse andere toepassingen waar roterende beweging of krachtoverbrenging nodig is.

Algemene toepassingen van assen

Auto-industrie

De autosector maakt op grote schaal gebruik van assen in verschillende onderdelen. Aandrijfassen brengen kracht over van de motor naar de wielen, terwijl nokkenassen de kleptiming in motoren regelen. Bij PTSMAKE heb ik talloze precisieassen bewerkt voor automotive toepassingen, waarbij torsiestijfheid3 is cruciaal voor optimale prestaties.

Industriële machines

Productieapparatuur leunt zwaar op assystemen. Transportsystemen, pompen en industriële mixers bevatten allemaal verschillende soorten assen. Deze componenten vereisen vaak specifieke materiaaleigenschappen en nauwkeurige maattoleranties om correct te functioneren.

Stroomopwekking

In energiecentrales spelen assen een cruciale rol in turbines en generatoren. Deze toepassingen vereisen extreem hoge precisie vanwege de hoge snelheden en belastingen. De assen moeten perfect uitgebalanceerd en uitgelijnd zijn om trillingen te voorkomen en efficiënte energieopwekking te garanderen.

Soorten assen gebaseerd op toepassingen

| Type as | Primair gebruik | Belangrijkste kenmerken |

|---|---|---|

| Aandrijfassen | Vermogenstransmissie | Hoog koppelvermogen, uitgebalanceerd ontwerp |

| Achterassen | Snelheid/richting veranderen | Compacte montage met meerdere tandwielen |

| Splinesassen | Vermogenstransmissie met variabele positie | Verbeterde koppelcapaciteit, glijvermogen |

| Flexibele assen | Vermogensoverdracht in niet-lineaire paden | Buigbaar, behoudt koppelcapaciteit |

Ruimtevaarttoepassingen

De luchtvaartindustrie vraagt om enkele van de meest nauwkeurige asapplicaties. Deze componenten moeten licht maar ongelooflijk sterk zijn, en worden vaak bewerkt uit exotische materialen zoals titaniumlegeringen. Onze CNC bewerkingsmogelijkheden bij PTSMAKE zijn bijzonder geschikt voor deze hoge precisie-eisen.

Kritische ontwerpoverwegingen

Materiaalkeuze

De materiaalkeuze heeft een grote invloed op de prestaties van de as:

- Koolstofstaal: Gebruikelijk in algemene toepassingen

- Roestvrij staal: Corrosiebestendige omgevingen

- Gelegeerd staal: toepassingen met hoge druk

- Titanium: Ruimtevaart en lichtgewichttoepassingen

Vereisten voor oppervlakteafwerking

De oppervlakteafwerking speelt een cruciale rol in de prestaties van de as:

- Loopvlakken vereisen specifieke ruwheidswaarden

- Lagerzittingen hebben een nauwkeurige dimensionale controle nodig

- Oppervlaktebehandeling kan nodig zijn voor slijtvastheid

Productiemethoden

CNC Draaien

Moderne CNC-draaicentra bieden superieure precisie voor de productie van assen. Dit proces maakt:

- Nauwe toleranties (vaak binnen ±0,001")

- Uitstekende oppervlakteafwerking

- Complexe functie-integratie

- Hoge productie-efficiëntie

Slijpbewerkingen

Naslijpen zorgt vaak voor:

- Superieure oppervlakteafwerking

- Nauwkeurige diametercontrole

- Verbeterde rondheid

- Verbeterde slijtvastheid

Maatregelen voor kwaliteitscontrole

Inspectiemethoden

Kwaliteitscontrole voor assen omvat:

- Verificatie van afmetingen

- Controle op rondheid

- Meting van oppervlakteafwerking

- Materiaalhardheid testen

- Rechtheidscontrole

Toepassingsspecifieke vereisten

Snelle toepassingen

Assen met hoge snelheden vereisen speciale aandacht:

- Dynamisch balanceren

- Speciale materiaalselectie

- Nauwkeurige uitlijnfuncties

- Specifieke vereisten voor oppervlakteafwerking

Zware toepassingen

Voor zwaar gebruik:

- Verbeterde materiaaleigenschappen

- Grotere veiligheidsfactoren

- Speciale warmtebehandeling

- Extra oppervlakteverharding

Toekomstige trends in astoepassingen

De evolutie van schachttoepassingen gaat verder met:

- Integratie van slimme sensoren

- Gebruik van geavanceerde materialen

- Verbeterde oppervlaktebehandelingen

- Verbeterde ontwerpoptimalisatie

- Integratie met IoT-systemen

Door onze ervaring bij PTSMAKE, hebben we gemerkt toenemende vraag naar precisie-bewerkte assen in verschillende industrieën. Onze geavanceerde CNC-bewerkingsmogelijkheden stellen ons in staat om aan deze veranderende eisen te voldoen met behoud van de hoogste kwaliteitsnormen.

Hoe de as passend maken voor CNC-bewerking?

Hebt u ooit te maken gehad met de frustrerende uitdaging van verkeerd passende gaten en assen bij uw machinale bewerkingsprojecten? De hoofdpijn van onderdelen die niet goed in elkaar passen of, erger nog, onderdelen die voortijdig verslijten door verkeerde passing kan een dure nachtmerrie zijn.

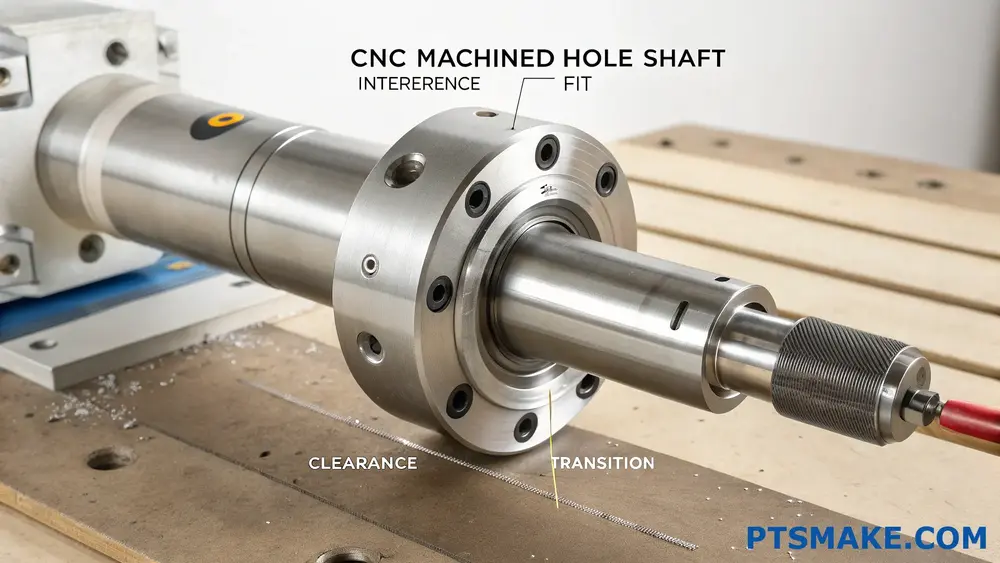

Inzicht in de passing van gaten en assen bij CNC-verspaning is cruciaal voor nauwkeurige assemblage van onderdelen. Het gaat om het kiezen van de juiste tolerantieklasse en het zorgen voor de juiste maatvoering om functionele mechanische verbindingen te maken tussen parallelle onderdelen.

Tolerantieklassen begrijpen

De basis voor succesvolle passing van gaten en assen ligt in het begrijpen van tolerantieklassen. Deze gestandaardiseerde classificaties helpen om consistente dimensionale metrologie4 voor alle productieprocessen. Bij PTSMAKE volgen we zowel ISO- als ANSI-normen om wereldwijde compatibiliteit te behouden.

Algemene tolerantieklassen voor gaten:

| Tolerantieklasse | Typische toepassing | Nauwkeurigheidsniveau |

|---|---|---|

| H7 | Algemene machines | Standaardnauwkeurigheid |

| H6 | Precisieapparatuur | Hoge precisie |

| H5 | Onderdelen voor instrumenten | Zeer hoge precisie |

Algemene tolerantieklassen voor assen:

| Tolerantieklasse | Typische toepassing | Nauwkeurigheidsniveau |

|---|---|---|

| f7 | Schuiven past | Standaardnauwkeurigheid |

| h6 | Locatie past | Hoge precisie |

| k6 | Lichte perspassing | Interferentiepasvorm |

Soorten pasvormen en hun toepassingen

Opruiming past

Deze pasvormen bieden ruimte tussen de as en het gat, waardoor beweging mogelijk is. Ik raad pasvormen aan voor onderdelen die regelmatig gemonteerd en gedemonteerd moeten worden, zoals lagers of bussen die gesmeerd moeten worden.

Overgang Past

Overgangspassen bieden minimale speling of lichte interferentie. Ze zijn ideaal voor onderdelen die nauwkeurig moeten worden gepositioneerd maar af en toe moeten worden gedemonteerd. Onze klanten gebruiken deze pasvormen vaak voor positioneerpennen en semi-permanente assemblages.

Interferentie Past

Deze verbindingen, ook wel perspassingen genoemd, creëren een sterke verbinding tussen componenten. Bij PTSMAKE controleren we zorgvuldig het bewerkingsproces om de exacte interferentie te bereiken die nodig is voor permanente assemblages.

Kritische factoren bij de productie van pasgaten-assen

Vereisten voor oppervlakteafwerking

De oppervlakteafwerking heeft een grote invloed op de pasvormkwaliteit. Dit is waar we rekening mee houden:

- Ra-waarde voor glijdende pasvormen: 0,8-1,6 µm

- Ra-waarde voor interferentie passen: 0,4-0,8 µm

- Oppervlaktepatroonoriëntatie voor optimale prestaties

Materiaal Overwegingen

Verschillende materialen vereisen verschillende benaderingen:

- Thermische uitzettingscoëfficiënten

- Materiaalhardheid en slijtvastheid

- Omgevingsfactoren die de pasvormstabiliteit beïnvloeden

Beste praktijken voor CNC-bewerkingssets

Planning vóór de productie

- Engineering-tekeningen grondig beoordelen

- Controleer tolerantiestapels

- Houd rekening met thermische effecten tijdens het bewerken

Productieprocesbesturing

- Regelmatige controle van gereedschapsslijtage

- Temperatuurgecontroleerde omgeving

- Verificatie van tijdens het proces uitgevoerde metingen

Kwaliteitsverificatie

- Precisiemeetinstrumenten gebruiken

- Documenteer alle kritieke dimensies

- Voer indien van toepassing assemblagetests uit

Algemene uitdagingen en oplossingen

Temperatuureffecten

Temperatuurschommelingen kunnen de nauwkeurigheid van de passing aanzienlijk beïnvloeden. In onze productiefaciliteit houden we de temperatuur strikt onder controle om consistente resultaten te garanderen.

Compensatie gereedschapsslijtage

Regelmatige controle van de gereedschapsconditie en compensatieaanpassingen helpen de nauwkeurigheid tijdens productieruns te behouden.

Materiaalspecifieke uitdagingen

Verschillende materialen brengen unieke uitdagingen met zich mee:

- Aluminium: Thermische uitzetting

- Staal: Beheer van gereedschapsslijtage

- Kunststoffen: Maatstabiliteitscontrole

Meet- en verificatiemethoden

Selectie van meetinstrumenten

| Type gereedschap | Toepassing | Nauwkeurigheidsniveau |

|---|---|---|

| Micrometers | Uitwendige afmetingen | ±0,001mm |

| Boringmeters | Interne afmetingen | ±0,002mm |

| CMM | Complexe geometrieën | ±0,001mm |

Procedures voor kwaliteitscontrole

- Inspectie eerste artikel

- Regelmatige controles tijdens het proces

- Definitieve dimensionale verificatie

- Fit testen indien van toepassing

Strategieën voor kostenoptimalisatie

Overweeg deze kostenbesparende benaderingen bij het ontwerpen van passingen voor gaten en assen:

- Geschikte tolerantieklassen selecteren op basis van functionele vereisten

- Bewerkingsvolgorde optimaliseren

- Gebruik waar mogelijk standaardmaten

- Overweeg alternatieve productiemethoden

Gids voor probleemoplossing

Veelvoorkomende problemen en oplossingen:

- Inconsistente pasvormen: Controleer de machinekalibratie

- Slechte oppervlakteafwerking: Controleer de snijparameters

- Variaties in grootte: Controleer de omgevingsomstandigheden

- Assemblageproblemen: Kalibratie van meetapparatuur controleren

Hoe ontwerp je een as in een machineontwerp?

Heb je ooit geworsteld met asontwerpfouten die tot kostbare machinestoringen hebben geleid? Of misschien hebt u te maken gehad met uitdagingen bij het bepalen van het juiste materiaal en de juiste afmetingen voor uw ascomponenten? Deze problemen kunnen van een ogenschijnlijk eenvoudige ontwerptaak een complexe engineeringpuzzel maken.

Een goed ontworpen as vereist een zorgvuldige afweging van belastingsomstandigheden, materiaalselectie en maatnauwkeurigheid. Het ontwerpproces omvat het analyseren van spanningsverdelingen, het berekenen van veiligheidsfactoren en het zorgen voor de juiste uitlijning met de bijbehorende componenten, terwijl voldaan wordt aan specifieke toepassingsvereisten.

De belangrijkste ontwerpparameters begrijpen

Belastingsanalyse

De eerste stap in het ontwerpen van een as is het begrijpen van de verschillende belastingen waarmee de as te maken krijgt. Tijdens mijn werk bij PTSMAKE heb ik geleerd dat een uitgebreide belastingsanalyse cruciaal is voor betrouwbare asprestaties. Dit omvat:

- Torsiebelasting door krachtoverbrenging

- Buigmomenten door dwarskrachten

- Axiale belastingen door stuwkrachten

- Gecombineerde spanningen van meerdere soorten belasting

Criteria voor materiaalselectie

De materiaalselectie speelt een essentiële rol in de prestaties van de as. Het materiaal moet voldoende treksterkte5 en andere essentiële eigenschappen:

| Eigendom | Belang | Algemene vereisten |

|---|---|---|

| Treksterkte | Hoog | 350-1000 MPa |

| Weerstand tegen vermoeiing | Kritisch | >107 cycli |

| Hardheid | Matig | 150-300 HB |

| Bewerkbaarheid | Belangrijk | Goed tot uitstekend |

Ontwerpoverwegingen voor verschillende toepassingen

Industriële machines

Voor industriële toepassingen raad ik aan om te focussen op:

- Stijfheidseisen

- Omgevingsfactoren

- Toegankelijkheid onderhoud

- Kostenoverwegingen

Precisie-apparatuur

Houd bij het ontwerpen van assen voor precisieapparatuur rekening met:

- Dimensionale stabiliteit

- Eisen voor oppervlakteafwerking

- Thermische uitzettingskarakteristieken

- Behoeften aan trillingsdemping

Kritische ontwerpelementen

Stressconcentratie

De belangrijkste aandachtsgebieden zijn onder andere:

- Spiebanen en splines

- Schouder filets

- Groeflocaties

- Details draad

Specificaties afmetingen en toleranties

| Functie | Typische tolerantie | Opmerkingen |

|---|---|---|

| Diameter | ±0,025mm | Kritische oppervlakken |

| Rondheid | 0,01 mm | Loopvlakken |

| Concentriciteit | 0,02 mm | Meerdere diameters |

| Afwerking oppervlak | Ra 0,4-1,6 | Dragende gebieden |

Productie overwegingen

Selectie bewerkingsproces

Bij PTSMAKE hebben we onze assenproductieprocessen verfijnd om optimale resultaten te garanderen:

- CNC-draaien voor primaire vormgeving

- Slijpen voor nauwkeurige oppervlakken

- Tijdstip warmtebehandeling

- Afwerkingsmethoden voor oppervlakken

Maatregelen voor kwaliteitscontrole

Essentiële kwaliteitscontroles zijn onder andere:

- Verificatie van afmetingen

- Materiaalcertificering

- Hardheid testen

- Inspectie van de oppervlakteafwerking

- Runout metingen

Tips voor ontwerpoptimalisatie

Strategieën voor kostenverlaging

- Standaardiseer afmetingen waar mogelijk

- Minimaliseer complexe functies

- Overweeg productiemogelijkheden

- Gebruik gemakkelijk verkrijgbare materialen

Prestatieverbetering

Om de asprestaties te maximaliseren:

- Spanningsverdeling optimaliseren

- Adequate veiligheidsfactoren implementeren

- Houd rekening met dynamische balanceringsvereisten

- Plan voor goede smering

Implementatierichtlijnen

Documentatie-eisen

De juiste documentatie moet het volgende bevatten:

- Gedetailleerde tekeningen met toleranties

- Materiaalspecificaties

- Eisen voor oppervlakteafwerking

- Warmtebehandelingsparameters

- Montagehandleiding

Testprotocollen

Vóór de definitieve goedkeuring:

- Statische belastingstests

- Dynamische balanscontrole

- Verificatie van afmetingen

- Bevestiging van materiaaleigenschappen

- Montagecontrole

Onderhoud en levensduur

Preventief onderhoud

Regelmatig onderhoud moet gericht zijn op:

- Conditiebewaking van lagers

- Controles op uitlijning

- Smeerschema

- Slijtage-inspectie

- Trillingsanalyse

Levenscyclus Overwegingen

Ontwerp voor optimale levensduur door:

- Anticiperen op slijtagepatronen

- Planning voor vervanging

- Rekening houden met omgevingsfactoren

- Beveiligingsfuncties implementeren

Het succes van een asontwerp ligt in de zorgvuldige balans van deze verschillende elementen. Bij PTSMAKE hebben we consequent uitstekende resultaten bereikt door deze richtlijnen te volgen en nauwe communicatie met onze klanten te onderhouden tijdens het ontwerp- en fabricageproces. Deze allesomvattende aanpak zorgt ervoor dat onze asontwerpen voldoen aan zowel de onmiddellijke prestatie-eisen als de betrouwbaarheidsdoelen op lange termijn.

Welke materialen zijn het meest geschikt voor asbewerking in omgevingen met hoge druk?

Hebt u ooit te maken gehad met een situatie waarin uw asonderdelen het onverwacht begaven onder hoge spanning? De gevolgen kunnen verwoestend zijn - van kostbare stilstand van apparatuur tot potentiële veiligheidsrisico's. Veel ingenieurs worstelen met het selecteren van de juiste materialen die bestand zijn tegen extreme omstandigheden met behoud van precisie.

Voor toepassingen waarbij assen onder hoge druk worden bewerkt, zijn gelegeerde staalsoorten zoals 4140 en 4340 een optimale keuze vanwege hun uitstekende combinatie van sterkte, taaiheid en bewerkbaarheid. Deze materialen bieden een superieure weerstand tegen vermoeiing en kunnen maatvast blijven onder extreme omstandigheden.

Inzicht in materiaaleigenschappen voor assen met hoge spanning

Bij het selecteren van materialen voor het bewerken van assen in omgevingen met hoge druk, moet rekening worden gehouden met een aantal kritieke eigenschappen. Het materiaal moet voldoende treksterkte6 met behoud van een goede bewerkbaarheid. Bij PTSMAKE evalueren we deze eigenschappen zorgvuldig om optimale prestaties te garanderen:

Belangrijkste materiaaleigenschappen voor astoepassingen

| Eigendom | Beschrijving | Belang |

|---|---|---|

| Treksterkte | Weerstand tegen breken onder spanning | Kritisch voor draagvermogen |

| Hardheid | Weerstand tegen oppervlaktevervorming | Beïnvloedt de slijtvastheid |

| Weerstand tegen vermoeiing | Bestand tegen cyclische belasting | Voorkomt voortijdig falen |

| Bewerkbaarheid | Gemakkelijk materiaal verwijderen | Invloed op productiekosten |

Beste materiaalkeuzes voor assen met hoge spanning

1. Gelegeerd staal 4140

Dit materiaal biedt een uitstekende balans tussen sterkte en taaiheid. Het chroom- en molybdeengehalte zorgt voor:

- Verbeterde uithardbaarheid

- Goede slijtvastheid

- Uitstekende vermoeiingssterkte

- Superieure torsiesterkte

2. Gelegeerd staal 4340

4340 is een uitstekende keuze voor toepassingen die zwaar worden belast:

- Hogere sterkte dan 4140

- Betere schokbestendigheid

- Superieure vermoeiingseigenschappen

- Uitstekende mogelijkheden voor diep uitharden

3. Roestvrij staal 17-4 PH

Voor corrosieve omgevingen biedt dit precipitatiehardend roestvrij staal:

- Uitzonderlijke weerstand tegen corrosie

- Hoge sterkte

- Goede dimensionale stabiliteit

- Uitstekende slijtage-eigenschappen

Overwegingen bij materiaalselectie

Factoren in de bedrijfsomgeving

De bedrijfsomgeving beïnvloedt de materiaalkeuze aanzienlijk:

- Temperatuurschommelingen

- Blootstelling aan corrosieve elementen

- Aanwezigheid van smeermiddelen

- Vochtigheidsniveaus

Belastingskarakteristieken

Inzicht in belastingspatronen is cruciaal:

- Statische vs. dynamische belasting

- Frequentie schokbelasting

- Eisen aan torsiespanning

- Overwegingen met betrekking tot het buigmoment

Productie overwegingen

Het fabricageproces speelt een belangrijke rol bij het bereiken van de gewenste eigenschappen:

Warmtebehandelingsopties

| Soort behandeling | Voordelen | Toepassingen |

|---|---|---|

| Doven | Verhoogt de hardheid | Gebieden met hoge slijtage |

| Temperen | Verbetert taaiheid | Slagvaste onderdelen |

| Normaliseren | Verbetert de bewerkbaarheid | Algemeen doel |

Eisen voor oppervlakteafwerking

Verschillende toepassingen vereisen specifieke oppervlakteafwerkingen:

- Geslepen oppervlakken voor lagerpassingen

- Gepolijste oppervlakken voor afdichtingsgebieden

- Ruwe afwerking voor beter behoud van smering

Kosten-batenanalyse

Houd bij het kiezen van materialen rekening met het volgende:

- Grondstofkosten

- Bewerkingstijd en complexiteit

- Vereisten voor warmtebehandeling

- Verwachte levensduur

- Onderhoudsbehoeften

Bij PTSMAKE helpen we klanten deze factoren in evenwicht te brengen om optimale kosteneffectiviteit te bereiken zonder afbreuk te doen aan de prestaties. Dankzij onze ervaring in de bewerking van assen kunnen we materialen aanbevelen die de beste waarde bieden voor specifieke toepassingen.

Maatregelen voor kwaliteitscontrole

Om consistente prestaties te garanderen:

- Verificatie van materiaalcertificering

- Hardheid testen op meerdere punten

- Niet-destructief onderzoek indien nodig

- Controle van de maatnauwkeurigheid

- Meting van oppervlakteafwerking

Toekomstige trends in asmaterialen

De industrie is getuige van verschillende ontwikkelingen:

- Geavanceerde composietmaterialen

- Hybride materiaaloplossingen

- Innovaties op het gebied van oppervlaktebehandeling

- Slimme materialen met controlemogelijkheden

Hoe zorg ik voor precisie en kwaliteit bij het machinaal bewerken van assen?

Hebt u ooit assen ontvangen die niet aan uw specificaties voldeden, wat tot assemblageproblemen of projectvertragingen heeft geleid? Het is frustrerend als bewerkte assen inconsistente afmetingen of een slechte oppervlakteafwerking vertonen, vooral als deze problemen pas duidelijk worden bij de uiteindelijke assemblage.

Kwaliteitscontrole bij de bewerking van assen vereist een systematische aanpak die de juiste gereedschappen, nauwkeurige metingen en strenge inspectieprotocollen combineert. Door uitgebreide maatregelen voor kwaliteitsborging te implementeren tijdens het hele fabricageproces kunnen fabrikanten consistent hoognauwkeurige assen produceren die exact aan de specificaties voldoen.

Kritische kwaliteitsparameters begrijpen

Dimensionale nauwkeurigheid

Het handhaven van nauwe toleranties is cruciaal voor de productie van assen. Bij PTSMAKE richten we ons op het bereiken van toleranties zo nauwkeurig als ±0,005 mm voor kritische afmetingen. Dit niveau van nauwkeurigheid zorgt voor een goede pasvorm en functie in assemblages. De belangrijkste factoren die van invloed zijn op de maatnauwkeurigheid zijn onder andere:

- Kalibratie van bewerkingsmachines

- Temperatuurregeling tijdens bewerking

- Compensatie gereedschapsslijtage

- Juiste werkstukopspanning

Vereisten voor oppervlaktekwaliteit

De oppervlakteafwerking heeft een directe invloed op de prestaties en de levensduur van de as. De oppervlakteruwheid7 vereisten variëren meestal per toepassing:

| Type toepassing | Ra-waarde (μm) | Algemeen gebruik |

|---|---|---|

| Algemeen doel | 1.6 - 3.2 | Basis krachtoverbrenging |

| Precisie | 0.4 - 1.6 | Motorassen |

| Hoge precisie | 0.1 - 0.4 | Onderdelen voor de ruimtevaart |

Maatregelen voor procesbeheersing

Materiaalkeuze en -verificatie

De juiste materiaalselectie is van fundamenteel belang voor de kwaliteit van de assen. We implementeren:

- Verificatie van materiaalcertificering

- Hardheidsmeting voor machinale bewerking

- Analyse van de korrelstructuur indien nodig

- Bevestiging van chemische samenstelling

Bewerkingsparameters optimaliseren

De volgende parameters moeten zorgvuldig worden gecontroleerd:

Snijsnelheid

- Overeenstemming met materiaaleigenschappen

- Houd rekening met de vereisten voor oppervlakteafwerking

- Rekening houden met standtijdoptimalisatie

Toevoersnelheid

- Balans tussen productiviteit en oppervlaktekwaliteit

- Aanpassen voor verschillende bewerkingen

- Snijkrachten bewaken

Zaagdiepte

- Controle voor thermische effecten

- Dimensionale stabiliteit behouden

- Optimaliseren voor standtijd

Protocol voor kwaliteitsinspectie

Inspectie tijdens proces

Regelmatige controles tijdens het bewerken helpen defecten te voorkomen:

- Maatcontrole in kritieke stadia

- Controle van de oppervlakteruwheid

- Rondheidsmetingen

- Inspectie van gereedschapsslijtage

Methoden voor eindinspectie

We maken gebruik van uitgebreide eindinspectietechnieken:

Geometrische kenmerken

- Rechtheidsmeting

- Rondheidscontrole

- Concentriciteitscontrole

Oppervlaktekwaliteit

- Visuele inspectie

- Meting van oppervlakteruwheid

- Detectie van materiaalfouten

Geavanceerde technieken voor kwaliteitsborging

Statistische procesbeheersing

Het implementeren van SPC helpt een consistente kwaliteit te handhaven:

| Controleaspect | Bewakingsmethode | Actiedrempel |

|---|---|---|

| Diameter Variatie | X-bar grafieken | ±2σ |

| Afwerking oppervlak | Individuele waardetabellen | Bovenste controlegrens |

| Slijtage gereedschap | Grafieken uitvoeren | Standtijddrempel |

Documentatie en traceerbaarheid

Het bijhouden van gedetailleerde gegevens zorgt voor een consistente kwaliteit:

- Materiaalcertificeringen

- Procesparameters

- Inspectieresultaten

- Rapporten over niet-naleving

- Genomen corrigerende maatregelen

Milieubeheersystemen

Temperatuurregeling speelt een cruciale rol bij precisiebewerking:

Werkvloeromgeving

- Temperatuur: 20°C ±1°C

- Vochtigheid: 45-55%

- Luchtfiltratie

- Trillingsisolatie

Stabilisatie van materiaal

- Temperatuurnivellering voor bewerking

- Juiste opslagomstandigheden

- Omgaan met procedures

Praktijken voor continue verbetering

Onze toewijding aan kwaliteit houdt in:

Regelmatige procescontroles

- Maandelijkse prestatiebeoordelingen

- Kalibratiecontroles van apparatuur

- Operator trainingsbeoordeling

Technologische updates

- Nieuwe meetmethoden

- Geavanceerd snijgereedschap

- Mogelijkheden voor procesautomatisering

Strategieën voor probleempreventie

Consistente kwaliteit behouden:

Preventief onderhoud

- Regelmatige machinekalibratie

- Conditiebewaking gereedschap

- Onderhoud koelvloeistofsysteem

Bedrijfsnormen

- Gedetailleerde werkinstructies

- Kwaliteitscontrolepunten

- Operator trainingsprogramma's

Op PTSMAKE, hebben we deze kwaliteitscontrole maatregelen geïntegreerd in onze as bewerkingsprocessen, wat resulteert in een defect percentage lager dan 0.1% en klanttevredenheid meer dan 98%. Onze systematische aanpak zorgt ervoor dat elke as voldoet aan of overtreft de specificaties, het verstrekken van betrouwbare prestaties in de toepassingen van onze klanten.

Welke oppervlaktebehandelingen verbeteren de duurzaamheid bij het bewerken van assen?

Hebt u ooit ascomponenten ontvangen die voortijdig defect raakten ondanks het feit dat ze aan alle maatspecificaties voldeden? Het is frustrerend als degradatie van het oppervlak leidt tot defecte onderdelen, vooral wanneer het bewerkingsproces perfect leek. Deze uitdaging kan de betrouwbaarheid van uw product en de onderhoudskosten ernstig beïnvloeden.

Oppervlaktebehandelingen voor machinaal bewerkte assen zijn cruciaal voor het verbeteren van de duurzaamheid. De belangrijkste methoden zijn nitreren, carboneren, inductieharden en verchromen. Deze processen creëren hardere, slijtvaste oppervlakken met behoud van de kerneigenschappen van de as, waardoor de levensduur en prestaties van componenten aanzienlijk worden verlengd.

Grondbeginselen van oppervlaktebehandeling begrijpen

Bij het bewerken van assen is oppervlaktebehandeling niet zomaar een optionele stap - het is een cruciaal proces dat bepalend is voor de levensduur van het onderdeel. Het primaire doel is om de oppervlakte-eigenschappen te verbeteren met behoud van de eigenschappen van het kernmateriaal. Bij PTSMAKE hebben we onze oppervlaktebehandelingsprocessen verfijnd om optimale resultaten te garanderen voor verschillende toepassingen.

Soorten oppervlaktebehandelingen

Thermische behandelingen

Chemische behandelingen

| Soort behandeling | Voordelen | Typische toepassingen |

|---|---|---|

| Nitreren | Hoge oppervlaktehardheid, verbeterde slijtvastheid | Tandwielassen, krukassen |

| Carbureren | Verbeterde vermoeiingssterkte, slijtvastheid | Aandrijfassen, nokkenassen |

| Nitrocarbureren | Gecombineerde voordelen van nitreren en carboneren | Industriële assen voor zwaar gebruik |

- Mechanische behandelingen

| Proces | Voordelen | Best gebruikt voor |

|---|---|---|

| Shot Peening | Verbetert de weerstand tegen vermoeidheid | Toepassingen onder hoge druk |

| Polijsten | Betere oppervlakteafwerking, drukspanning | Precisiecomponenten |

| Koudwalsen | Verbeterde oppervlaktehardheid, betere afwerking | Lageroppervlakken |

De juiste behandeling kiezen

De keuze van de oppervlaktebehandeling hangt af van verschillende factoren:

Materiaal Overwegingen

- Koolstofgehalte van het basismateriaal

- Gewenste diepte van de behuizing

- Eisen voor kerneigenschappen

- Kostenbeperkingen

Aanvraagvereisten

- Bedrijfsomgeving

- Belastingsomstandigheden

- Snelheidseisen

- Verwachtingen van onderhoud

Procescontrole en kwaliteitsborging

Bij PTSMAKE hanteren we strenge procescontrolemaatregelen:

Kritische parameters

- Temperatuurregeling tijdens behandeling

- Behandelingstijd optimaliseren

- Bewaking van omgevingscondities

- Inspectieprotocollen na de behandeling

Methoden voor kwaliteitsverificatie

- Testen van oppervlaktehardheid

- Dieptemeting van de behuizing

- Microstructuuranalyse

- Verificatie van afmetingen

Branchespecifieke toepassingen

Verschillende industrieën vereisen specifieke benaderingen voor oppervlaktebehandeling:

Auto-industrie

- Krukassen: Hebben meestal inductieharding nodig

- Nokkenassen: Vaak behandeld met nitreren

- Aandrijfassen: Worden meestal gecarboneerd

Ruimtevaarttoepassingen

- Landingsgestelonderdelen: Shot peening plus verchromen

- Turbineassen: Speciale warmtebehandelingscombinaties

- Aandrijfassen: Precisie oppervlakteverharding

Industriële machines

- Assen voor zwaar materieel: Diep case harden

- Spindels met hoge snelheid: Precisieslijpen met oppervlaktebehandeling

- Aandrijfassen: Gecombineerde thermische en chemische behandelingen

Kosten-batenanalyse

Als je oppervlaktebehandelingen overweegt, evalueer dan:

Directe kosten

- Kosten behandelingsproces

- Investering in apparatuur

- Materiaalkosten

- Arbeidsvoorwaarden

Voordelen op lange termijn

- Langere levensduur van onderdelen

- Minder onderhoud nodig

- Verbeterde prestaties

- Lagere vervangingsfrequentie

Milieu-overwegingen

Moderne oppervlaktebehandelingsprocessen moeten rekening houden met:

Duurzaamheidsfactoren

- Energieverbruik

- Chemisch gebruik

- Afvalbeheer

- Naleving van milieuvoorschriften

Groene alternatieven

- Processen bij lage temperaturen

- Milieuvriendelijke chemicaliën

- Afvalverminderingsmethoden

- Energiezuinige apparatuur

Bij PTSMAKE zijn onze oppervlaktebehandelingsfaciliteiten uitgerust met state-of-the-art technologie om zowel kwaliteitsresultaten als milieuverantwoordelijkheid te garanderen. We investeren voortdurend in onderzoek en ontwikkeling om onze processen te verbeteren en te voldoen aan de evoluerende industrienormen.

Toekomstige trends

De oppervlaktebehandeling evolueert voortdurend:

Opkomende technologieën

- Behandelingen op basis van plasma

- Nano-oppervlak modificaties

- Hybride verwerkingsmethoden

- Slimme coatingsystemen

Industrie 4.0 integratie

- Real-time procesbewaking

- Geautomatiseerde kwaliteitscontrole

- Datagestuurde optimalisatie

- Mogelijkheden voor voorspellend onderhoud

Wat zijn de belangrijkste overwegingen voor kosteneffectieve asbewerking op schaal?

Heb je ooit te maken gehad met de uitdaging om kwaliteit en kosten in balans te brengen bij het opschalen van de asproductie? Veel fabrikanten worstelen met het handhaven van precisie en het beheersbaar houden van de kosten, vooral wanneer de productievolumes toenemen en de deadlines korter worden.

Rendabele asbewerking op schaal vereist zorgvuldige overweging van materiaalselectie, optimalisatie van de productieworkflow, kwaliteitscontrolesystemen en geautomatiseerde processen. Het succes hangt af van het balanceren van deze elementen met behoud van nauwe toleranties en vereisten voor oppervlakteafwerking.

Strategieën voor materiaalselectie

De basis voor kosteneffectieve asbewerking begint met slimme materiaalkeuzes. Bij het selecteren van materialen moeten we rekening houden met zowel bewerkbaarheid als duurzaamheid. Bij PTSMAKE hebben we een systematische benadering van de materiaalselectie ontwikkeld die de kosten in evenwicht brengt met de prestatievereisten.

Gebruikelijke materialen voor de productie van assen

| Type materiaal | Bewerkbaarheidsclassificatie | Kostenfactor | Beste toepassingen |

|---|---|---|---|

| Koolstofstaal | Hoog | Laag | Assen voor algemene doeleinden |

| Roestvrij staal | Medium | Medium | Corrosiebestendige toepassingen |

| Gelegeerd staal | Middelhoog | Middelhoog | Toepassingen onder hoge druk |

| Aluminium | Zeer hoog | Laag-Middelmatig | Assen voor licht gebruik |

Optimalisatie van de productieworkflow

Het optimaliseren van de productieworkflow is cruciaal voor het bereiken van kosteneffectiviteit in batchproductie9. Een goed ontworpen workflow verkort de insteltijden en minimaliseert materiaalverspilling.

Technieken om installatietijd te verkorten

- Gestandaardiseerde gereedschapsopstellingen

- Vooraf ingestelde gereedschapconfiguraties

- Digitale werkinstructies

- Snel verwisselbare armaturen

Integratie kwaliteitscontrole

Het implementeren van robuuste kwaliteitscontrolesystemen helpt kostbaar herwerk te voorkomen en zorgt voor een consistente output. Onze aanpak omvat:

Methoden voor procesinspectie

- Geautomatiseerde diametercontroles

- Controle van de oppervlakteruwheid

- Verificatie van geometrische toleranties

- Real-time gegevensverzameling

Geavanceerde bewerkingstechnologieën

Moderne CNC technologie speelt een cruciale rol bij het realiseren van kosteneffectieve productie. Belangrijke overwegingen zijn onder andere:

Machine selectiecriteria

- Mogelijkheden voor spindelsnelheid

- Wisseltijd gereedschap

- Asprecisie

- Stroomvereisten

- Onderhoudskosten

Overwegingen voor oppervlakteafwerking

De kwaliteit van de oppervlakteafwerking heeft een directe invloed op zowel de functionaliteit als de productiekosten. Wij richten ons op:

Opties voor oppervlaktebehandeling

| Soort behandeling | Kosten | Voordelen | Toepassingen |

|---|---|---|---|

| Slijpen | Middelhoog | Hoge precisie | Kritische oppervlakken |

| Polijsten | Medium | Verbeterd uiterlijk | Esthetische vereisten |

| Shot peening | Laag-Middelmatig | Verbeterde levensduur | Spanningskritische onderdelen |

Strategieën voor gereedschapsbeheer

Effectief gereedschapbeheer heeft een grote invloed op de productiekosten. Overweeg:

- Levensduurbewaking gereedschap

- Snijparameteroptimalisatie

- Roulatieschema's invoegen

- Beheer koelvloeistof

Overwegingen bij productieplanning

Efficiënte productieplanning helpt de kosteneffectiviteit te behouden door:

Optimalisatie van de batchgrootte

- Kostenanalyse

- Efficiënte materiaalverwerking

- Gebruik van apparatuur

- Voorraadbeheer

Maatregelen voor kostenbeheersing

Om de winstgevendheid te behouden terwijl de productie wordt opgeschaald, implementeer je:

- Regelmatige kostenanalyses

- Beheer van leveranciersrelaties

- Programma's voor afvalvermindering

- Initiatieven voor energie-efficiëntie

Integratie automatisering

Automatisering kan de arbeidskosten aanzienlijk verlagen en de consistentie verbeteren:

Automatiseringsmogelijkheden

- Systemen voor materiaalverwerking

- Robotisch laden/lossen

- Geautomatiseerde meting

- Digitale procesbewaking

Training en ontwikkeling van vaardigheden

Investeren in training van operators levert op de lange termijn kostenvoordelen op door:

- Lagere foutpercentages

- Verbeterde installatie-efficiëntie

- Beter probleemoplossend vermogen

- Verbeterde benutting van apparatuur

Bij PTSMAKE hebben we deze strategieën met succes toegepast om hoogwaardige asbewerkingsdiensten te leveren tegen concurrerende prijzen. Onze aanpak combineert technische expertise met praktische ervaring om optimale resultaten voor onze klanten te bereiken.

Hoe kies je een betrouwbare leverancier voor de machinale bewerking van aangepaste assen?

Heb je ooit precisieassen ontvangen die niet aan je specificaties voldeden, waardoor de productie vertraging opliep en het budget overschreden werd? Of erger nog, te maken gehad met een leverancier die verdween toen er kwaliteitsproblemen optraden? Deze scenario's kunnen van uw productieproject een nachtmerrie maken.

Het kiezen van een betrouwbare leverancier voor het bewerken van aangepaste assen vereist het evalueren van hun technische mogelijkheden, kwaliteitscontrolesystemen, communicatie-efficiëntie en staat van dienst. De ideale partner moet aantoonbaar deskundig zijn op het gebied van precisiebewerking, consistente kwaliteitsnormen hanteren en een snelle klantenservice bieden.

Technische mogelijkheden evalueren

Beoordeling van machines en uitrusting

De bewerkingsmogelijkheden van een leverancier hebben een directe invloed op de kwaliteit van uw aangepaste assen. Bij PTSMAKE begrijpen we dat moderne CNC-machines met volumetrische compensatie10 systemen zijn essentieel voor het bereiken van krappe toleranties.

Belangrijke overwegingen voor apparatuur zijn onder andere:

| Type apparatuur | Belang | Invloed op kwaliteit |

|---|---|---|

| CNC Draaibanken | Kritisch | Nauwkeurigheid van afmetingen |

| Slijpmachines | Hoog | Afwerking oppervlak |

| CMM-apparatuur | Essentieel | Kwaliteitsverificatie |

| Materiaaltesten | Belangrijk | Integriteit van materiaal |

Expertise materiaalverwerking

De leverancier moet aantonen dat hij een uitgebreide kennis heeft van de verschillende materialen die gewoonlijk worden gebruikt bij de productie van assen, waaronder:

- Roestvrij staal

- Koolstofstaal

- Gelegeerd staal

- Aluminiumlegeringen

Kwaliteitscontrolesystemen

Documentatie en certificering

Zoek naar leveranciers met:

- ISO 9001:2015 certificering

- Branchespecifieke certificeringen

- Gedocumenteerde kwaliteitsprocedures

- Regelmatige auditverslagen

Inspectiemethoden

Kwaliteitscontrole moet bestaan uit:

- Inspectie eerste artikel

- Controles tijdens proces

- Definitieve dimensionale verificatie

- Meting van oppervlakteafwerking

- Materiaalcertificering

Communicatie en responstijd

Projectmanagementmogelijkheden

Effectieve communicatie omvat:

- Toegewijde projectmanagers

- Regelmatige voortgangsupdates

- Technisch overleg

- Snelle reactie op vragen

Digitale infrastructuur

Moderne leveranciers zouden moeten bieden:

- Online bestelsystemen

- Real-time productie bijhouden

- Digitale documentatie

- CAD/CAM-mogelijkheden

Kosten- en waardebepaling

Prijsstructuur

Overweeg deze factoren:

- Materiaalkosten

- Productietijd

- Setupkosten

- Kwantumkorting

- Verzendopties

Services met toegevoegde waarde

Zoek naar leveranciers die aanbieden:

- Suggesties voor ontwerpoptimalisatie

- Hulp bij materiaalselectie

- Assemblagediensten

- Voorraadbeheer

Productiecapaciteit en doorlooptijden

Flexibele productie

De leverancier moet aantonen:

- Kan omgaan met wisselende ordervolumes

- Snelle omschakelingsmogelijkheden

- Beschikbaarheid van meerdere machines

- Back-up productieplannen

Beheer van doorlooptijden

Evalueren:

- Standaard levertijden

- Mogelijkheden voor spoedbestellingen

- Tijdige levering

- Efficiënte productieplanning

Monster- en prototypediensten

Ontwikkeling van prototypes

Een betrouwbare leverancier zou moeten bieden:

- Snelle prototyping-opties

- Alternatieven voor materialen

- Feedback over het ontwerp

- Kosteneffectieve oplossingen

Voorbeeld evaluatieproces

Zoek:

- Gratis of goedkope monsters

- Snelle doorlooptijden

- Gedetailleerde inspectierapporten

- Mogelijkheden voor prestatietesten

Ondersteuning na productie

Kwaliteitsgarantie

Zorg ervoor dat de leverancier levert:

- Duidelijke garantievoorwaarden

- Proces voor het oplossen van defecten

- Vervangingsbeleid

- Kwaliteitsdocumentatie

Technische ondersteuning

Waardevolle ondersteuning omvat:

- Installatierichtlijnen

- Hulp bij het oplossen van problemen

- Prestatieoptimalisatie

- Aanbevelingen voor onderhoud

Geografische locatie en logistiek

Verzendmogelijkheden

Overweeg:

- Internationale verzendervaring

- Verpakkingsmethoden

- Transportpartners

- Expertise in inklaring op maat

Voordelen van de locatie

Evalueren:

- Tijdzoneverschillen

- Communicatiebarrières

- Cultureel begrip

- Lokale regelgeving

Industrie-ervaring en referenties

Aanwezigheid in de markt

Zoek:

- Jaren in bedrijf

- Industrie erkenning

- Getuigenissen van klanten

- Projectportefeuille

Referentiecontroles

Controleren:

- Succesvol project in het verleden

- Klanttevredenheid

- Probleemoplossing

- Langetermijnrelaties

Financiële stabiliteit

Bedrijfsgezondheidsindicatoren

Beoordelen:

- Kredietratings

- Financiële overzichten

- Investering in apparatuur

- Groeitraject

Klik om meer te leren over het meten van asuitloop en de invloed ervan op de bewerkingsnauwkeurigheid. ↩

Klik hier voor meer informatie over stressanalysetechnieken voor een optimaal asontwerp. ↩

Klik hier voor meer informatie over hoe torsiestijfheid de prestaties en selectie van assen beïnvloedt. ↩

Klik om meer te leren over geavanceerde meettechnieken voor nauwkeurige productietoleranties. ↩

Klik hier voor meer informatie over berekeningen van de vloeigrens van materialen en optimalisatietechnieken. ↩

Klik hier voor meer informatie over berekeningen van de vloeigrens en hun invloed op het ontwerp van assen. ↩

Klik hier voor meer informatie over oppervlaktemeettechnieken en hun invloed op de prestaties van assen. ↩

Klik hier voor meer informatie over geavanceerde hardingstechnieken die de levensduur van je as kunnen verdubbelen. ↩

Klik hier om te leren hoe strategieën voor batchproductie uw productiekosten kunnen optimaliseren. ↩

Klik voor meer informatie over geavanceerde compensatietechnieken voor superieure nauwkeurigheid. ↩