Heeft u ooit geworsteld met het bewerken van roestvaststalen componenten die steeds niet aan de specificaties voldoen? Veel fabrikanten worden dagelijks met deze uitdaging geconfronteerd en hebben te maken met gereedschapsslijtage, slechte oppervlakteafwerking en maatonnauwkeurigheden. De complexiteit van het werken met dit veeleisende materiaal kan leiden tot kostbare productievertragingen en kwaliteitsproblemen die uw bedrijfsresultaat beïnvloeden.

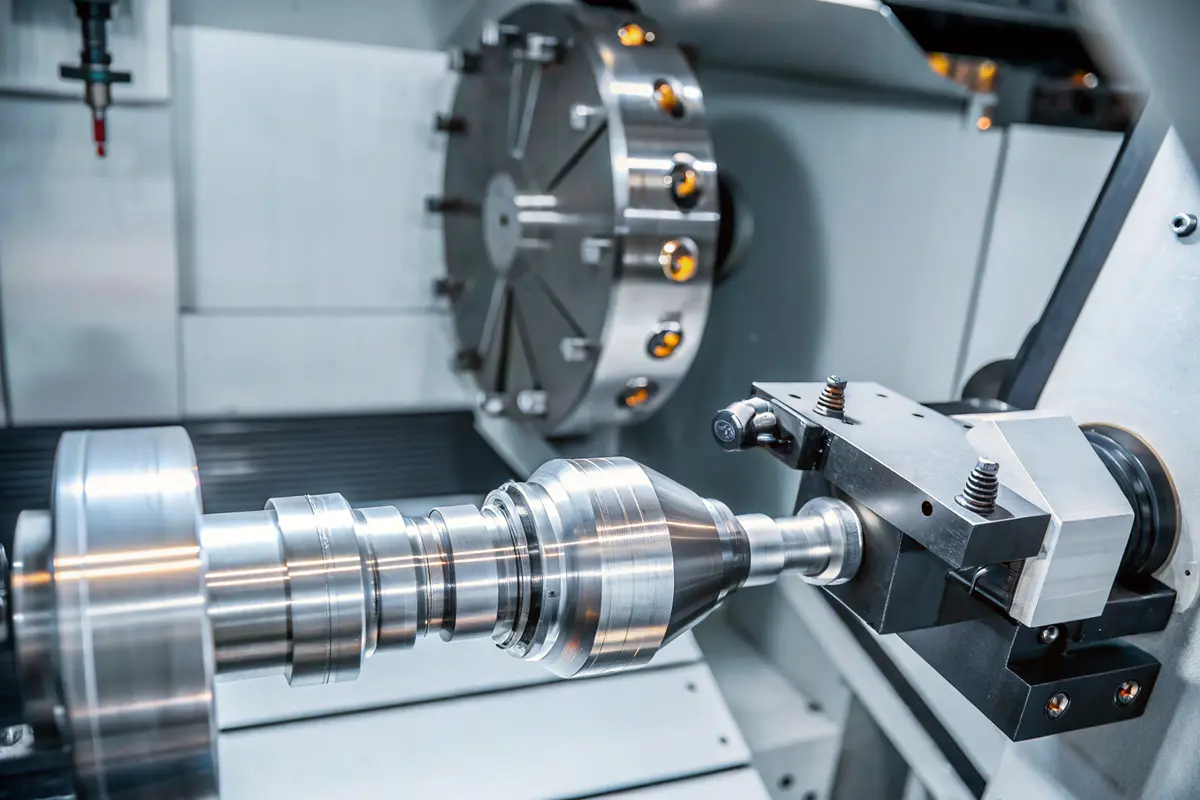

De bewerking van roestvast staal is een gespecialiseerd productieproces waarbij roestvast staal gesneden, gevormd en gemodelleerd wordt met precisiegereedschap en -apparatuur. Dit proces vereist specifieke technieken, gereedschappen en expertise om nauwkeurige resultaten te behalen met behoud van de corrosiebestendige eigenschappen van het materiaal.

De basisprincipes van roestvrij staal begrijpen

Roestvast staal is een opmerkelijk materiaal dat minstens 10,5% chroom bevat en een beschermende oxidelaag vormt waardoor het zeer goed bestand is tegen corrosie. Wanneer we roestvast staal bewerken, moeten we rekening houden met zijn unieke eigenschappen:

| Eigendom | Kenmerk | Invloed op verspanen |

|---|---|---|

| Hardheid | Hoge uithardingssnelheid | Vereist specifieke snijsnelheden |

| Thermische geleidbaarheid | Slechte warmteafvoer | Heeft de juiste koelstrategieën nodig |

| Treksterkte | Hoge sterktes | Vereist robuust gereedschap |

| Afwerking oppervlak | Gummie natuur | Scherp gereedschap vereist |

Essentiële bewerkingsmethoden

In mijn ervaring bij PTSMAKE heb ik gemerkt dat succesvolle bewerking van roestvast staal afhankelijk is van een aantal belangrijke methodes:

CNC Frezen

- Vlakfrezen voor vlakke oppervlakken

- Eindfrezen voor complexe geometrieën

- Profielfrezen voor ronde vormen

CNC Draaien

- Extern draaien voor cilindrische vormen

- Inwendig boren voor gaten

- Schroefdraad voor toepassingen met bevestigingsmiddelen

Toepassingen voor de industrie

Machinaal bewerkte onderdelen van roestvrij staal spelen een cruciale rol in verschillende sectoren:

Medische industrie

- Chirurgische instrumenten

- Implantaatcomponenten

- Behuizingen voor medische hulpmiddelen

Ruimtevaart

- Motoronderdelen

- Structurele elementen

- Bevestigingssystemen

Voedselverwerking

- Verwerkingsapparatuur

- Opslagcontainers

- Componenten mengen

Kritische parameters voor succes

De sleutel tot precisie bij het bewerken van roestvast staal ligt in het beheersen van deze essentiële parameters:

Snijsnelheid

- Lagere snelheden dan koolstofstaal

- Consistente toevoersnelheden

- Juiste snijdiepte

Gereedschapsselectie

- Hardmetalen gereedschap voor de meeste toepassingen

- Keramisch gereedschap voor hogesnelheidsbewerkingen

- Gecoat gereedschap voor verbeterde slijtvastheid

Algemene uitdagingen en oplossingen

Werken met roestvast staal brengt verschillende uitdagingen met zich mee die om specifieke oplossingen vragen:

Warmtebeheer

- Oplossing: Implementeer de juiste koelstrategieën

- Gebruik hogedrukkoelvloeistofsystemen

- Optimale snijsnelheden behouden

Slijtage gereedschap

- Oplossing: Kies de juiste gereedschapsmaterialen

- Regelmatige conditiebewaking van gereedschap

- Juiste rotatieschema's voor gereedschap implementeren

Afwerking oppervlak

- Oplossing: Gebruik scherp, goed gecoat gereedschap

- Consistente snijparameters behouden

- Gebruik de juiste snijvloeistoffen

Maatregelen voor kwaliteitscontrole

Om een consistente kwaliteit te garanderen bij de bewerking van roestvrij staal, implementeren we:

Dimensionale inspectie

- Regelmatige CMM-metingen

- In-proces meten

- Protocollen voor eindinspectie

Kwaliteitscontroles van oppervlakken

- Ruwheidsmetingen

- Visuele inspectie

- Verificatie van materiaalintegriteit

Economische overwegingen

De kosteneffectiviteit van het bewerken van roestvast staal hangt af van:

Materiaalkeuze

- Kwaliteit geschikt voor toepassing

- Optimalisatie van voorraadgrootte

- Vereisten voor materiaalcertificering

Productie Planning

- Optimalisatie van de batchgrootte

- Levensduurbeheer van gereedschap

- Verkorting van installatietijd

Kwaliteitsmanagement

- Inspectievereisten

- Behoefte aan documentatie

- Certificeringskosten

Door deze fundamentele aspecten van de bewerking van roestvast staal te begrijpen, kunnen fabrikanten zich beter voorbereiden op de uitdagingen en kansen die dit proces met zich meebrengt. Bij PTSMAKE hebben we uitgebreide strategieën ontwikkeld om deze uitdagingen het hoofd te bieden en tegelijkertijd de hoge kwaliteit en kosteneffectiviteit van onze bewerkingsactiviteiten te behouden.

Waarom is roestvast staal moeilijk te bewerken?

Elke fabrikant kent de hoofdpijn van het bewerken van roestvast staal. Ik heb talloze projecten vertraagd zien worden en gereedschappen vernietigd zien worden omdat teams de uitdagingen onderschatten. De unieke eigenschappen van het materiaal maken het een vesting tegen conventionele bewerkingsmethoden, wat leidt tot overmatige slijtage van gereedschap en productievertragingen.

De bewerkingsproblemen van roestvast staal komen voort uit de hoge treksterkte, de neiging tot uitharden en het lage warmtegeleidingsvermogen. Deze eigenschappen veroorzaken snelle slijtage van gereedschap, overmatige warmteontwikkeling en uitdagende spaanvorming tijdens bewerkingsprocessen.

Werkverharding begrijpen

Werkharding is misschien wel de belangrijkste uitdaging bij het bewerken van roestvast staal. Tijdens het snijden wordt het materiaaloppervlak harder door plastische vervorming. Dit creëert een vicieuze cirkel - hoe harder het oppervlak wordt, hoe meer kracht er nodig is om het te snijden, wat op zijn beurt meer verharding veroorzaakt.

| Effecten van werkverharding | Invloed op verspanen |

|---|---|

| Oppervlakteharding | Verhoogde slijtage van gereedschap |

| Gevoeligheid voor reksnelheid | Variabele snijkrachten |

| Microstructuurveranderingen | Onvoorspelbaar materiaalgedrag |

| Warmteopwekking | Verkorte standtijd |

Problemen met thermische geleidbaarheid

De lage thermische geleidbaarheid van roestvast staal zorgt voor aanzienlijke uitdagingen op het gebied van warmtebeheer. In tegenstelling tot aluminium of gewoon staal houdt roestvast staal de meeste warmte vast die vrijkomt tijdens de bewerking. Deze warmteconcentratie leidt tot:

- Versnelde gereedschapsslijtage

- Opbouw randvorming

- Problemen met maatnauwkeurigheid

- Slechte kwaliteit van oppervlakteafwerking

Hoge vereiste snijkrachten

De hoge sterkte en taaiheid van roestvast staal vereisen grotere snijkrachten in vergelijking met andere materialen. Deze vereiste beïnvloedt:

| Factor | Impact |

|---|---|

| Stroomverbruik | Hogere energiekosten |

| Stabiliteit van de machine | Verhoogd risico op trillingen |

| Gereedschapsselectie | Behoefte aan sterkere tools |

| Productiesnelheid | Langzamere voedingssnelheden nodig |

Mechanismen voor gereedschapsslijtage

De combinatie van harding en warmteontwikkeling creëert meerdere slijtagemechanismen voor gereedschap:

- Slijtage door harde deeltjes

- Lijmslijtage door klevend materiaal

- Diffusieslijtage bij hoge temperaturen

- Slijtage door inkepingen op snijdieptes

Uitdagingen voor oppervlakteafwerking

Het bereiken van een hoogwaardige oppervlakteafwerking op roestvast staal vereist zorgvuldige overweging:

| Parameter | Overweging |

|---|---|

| Snijsnelheid | Moet warmteproductie in balans brengen |

| Toevoersnelheid | Beïnvloedt de oppervlakteruwheid |

| Gereedschapsgeometrie | Invloed spaanvorming |

| Toepassing koelmiddel | Kritisch voor warmtebeheer |

Problemen met chipbesturing

Roestvrij staal heeft de neiging om lange, draderige spanen te vormen die kunnen:

- Wikkel rond gereedschap

- Beschadiging van werkstukoppervlakken

- Veiligheidsrisico's creëren

- Efficiëntere bewerking

Variaties in materiaalsoort

Verschillende roestvast staalsoorten bieden verschillende bewerkingsuitdagingen:

| Rang Type | Specifieke uitdagingen |

|---|---|

| Austenitisch | Hoogste werkhardheid |

| Martensitisch | Problemen met gereedschapsslijtage |

| Ferritisch | Betere bewerkbaarheid |

| Duplex | Extreme taaiheid |

Kritische procesparameters

Succes bij het bewerken van roestvast staal hangt af van het beheersen van een aantal belangrijke parameters:

- Selectie van snijsnelheid

- Optimalisatie van de voedingssnelheid

- Beheer van de snijdiepte

- Ontwerp gereedschapsgeometrie

- Implementatie koelvloeistofstrategie

Economische gevolgen

De moeilijkheden bij het bewerken van roestvast staal hebben een directe invloed op de productiekosten:

- Hogere vervangingsfrequentie van gereedschap

- Langere bewerkingstijd

- Hoger energieverbruik

- Vaker machineonderhoud

- Hogere eisen aan geschoolde operators

Overwegingen bij gereedschapsselectie

De juiste gereedschapsselectie is cruciaal en moet rekening houden met:

| Factor | Vereiste |

|---|---|

| Type coating | Hittebestendigheid en slijtvastheid |

| Substraatmateriaal | Taaiheid en hardheid |

| Randvoorbereiding | Stabiliteit en kracht |

| Meetkunde | Spaancontrole en snijkrachten |

Mijn ervaring bij PTSMAKE is dat voor een succesvolle bewerking van roestvast staal een goed begrip van deze uitdagingen en een systematische aanpak nodig zijn. De sleutel ligt in zorgvuldige planning, de juiste gereedschapsselectie en nauwkeurige controle van de bewerkingsparameters. Hoewel het materiaal aanzienlijke uitdagingen met zich meebrengt, zorgt inzicht in deze fundamentele aspecten voor succesvolle resultaten bij de bewerking van roestvast staal.

Wat zijn de algemene kwaliteiten van roestvrij staal die worden gebruikt bij machinale bewerking?

Het kiezen van de juiste roestvast staalsoort voor machinale bewerking kan overweldigend zijn. Er zijn talloze soorten beschikbaar met elk hun eigen eigenschappen, dus veel fabrikanten worstelen om te bepalen welke soort het beste bij hun specifieke toepassing past. De verkeerde keuze kan leiden tot hogere gereedschapskosten, langere productietijden en een verminderde kwaliteit van het product.

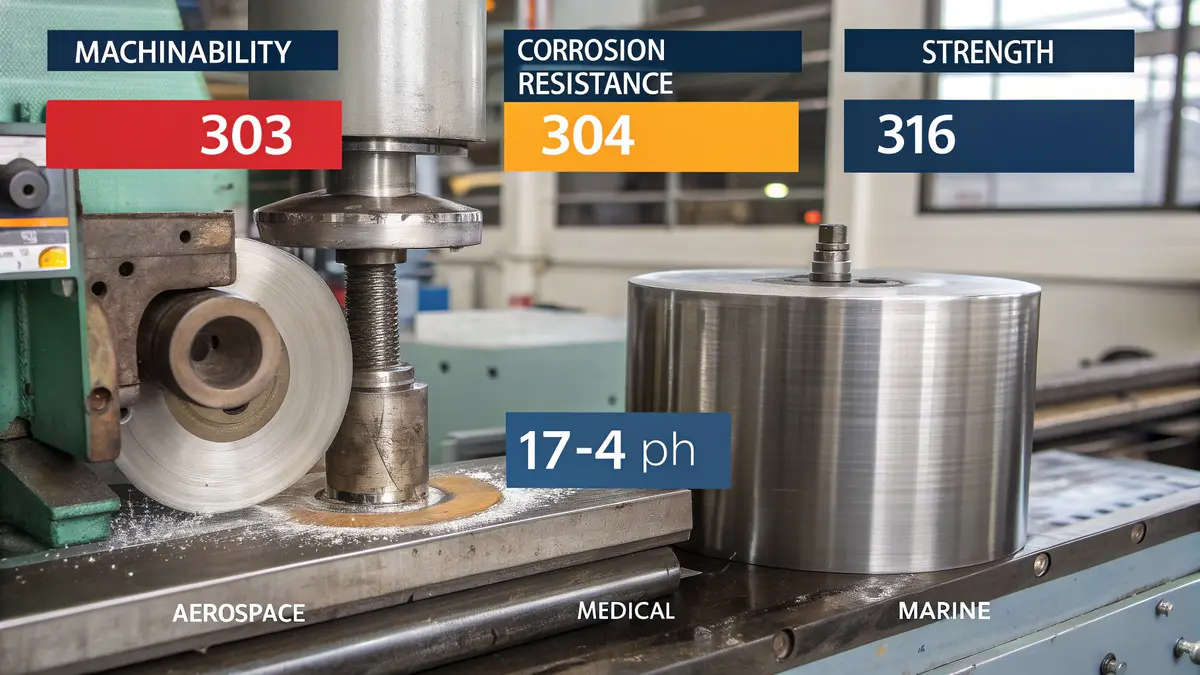

De meest gebruikte roestvast staalsoorten voor machinale bewerking zijn 303, 304, 316 en 17-4 PH. Elke kwaliteit heeft unieke kenmerken die ze geschikt maken voor verschillende toepassingen, waarbij 303 het meest bewerkbaar is en 316 de hoogste corrosiebestendigheid biedt.

Inzicht in 303 roestvrij staal

303 roestvast staal wordt vaak beschouwd als de beste keuze voor verspanende bewerkingen. De uitstekende bewerkbaarheid komt door het toegevoegde zwavelgehalte, dat spanen helpt afbreken tijdens het snijden. Ik heb gemerkt dat 303 doorgaans 40% sneller bewerkt dan 304, waardoor het ideaal is voor grote productieseries.

De belangrijkste kenmerken van 303 zijn:

- Zwavelgehalte: 0,15% minimaal

- Uitstekende bewerkbaarheid

- Goede corrosiebestendigheid

- Lagere kosten per onderdeel door snellere bewerking

De toegevoegde zwavel vermindert echter enigszins de corrosiebestendigheid ten opzichte van 304. Voor de meeste toepassingen is deze afweging acceptabel gezien de aanzienlijke verbetering in bewerkbaarheid.

De veelzijdigheid van 304 roestvrij staal

304 is niet voor niets wereldwijd de meest gebruikte roestvast staalsoort. Het biedt een uitstekende balans tussen corrosiebestendigheid, sterkte en matige bewerkbaarheid. Hoewel het niet zo gemakkelijk te bewerken is als 303, biedt het een superieure corrosiebestendigheid en betere lasbaarheid.

Een vergelijking van de belangrijkste eigenschappen:

| Eigendom | 304 Beoordeling | Algemene toepassingen |

|---|---|---|

| Corrosiebestendigheid | Uitstekend | Voedselverwerkingsapparatuur |

| Sterkte | Goed | Medische apparaten |

| Bewerkbaarheid | Matig | Chemische verwerking |

| Lasbaarheid | Uitstekend | Keukenapparatuur |

316 roestvrij staal: De corrosiebestrijder

316 roestvast staal bevat molybdeen, wat de corrosiebestendigheid aanzienlijk verbetert, vooral tegen chloriden. Hoewel het moeilijker te bewerken is dan 303 of 304, maken de superieure eigenschappen het essentieel voor specifieke toepassingen.

Belangrijke overwegingen voor 316:

- Hogere materiaalkosten

- Langzamere snijsnelheden vereist

- Superieure chemische weerstand

- Ideaal voor mariene omgevingen

De kracht van 17-4 PH roestvast staal

17-4 PH (precipitatiehardend) roestvast staal biedt unieke voordelen door de mogelijkheid tot warmtebehandeling. Mijn ervaring met klanten uit de lucht- en ruimtevaartindustrie is dat deze kwaliteit cruciaal is als hoge sterkte en matige corrosiebestendigheid vereist zijn.

Bewerkingstips voor 17-4 PH:

- Gebruik scherp, gecoat hardmetalen gereedschap

- Stabiele instellingen en gereedschappen onderhouden

- Breng voldoende koeling aan

- Houd rekening met de toestand van het materiaal (met oplossing behandeld vs. verouderd)

Beste bewerkingspraktijken voor verschillende kwaliteiten

Elke kwaliteit vereist specifieke bewerkingsparameters voor optimale resultaten:

| Rang | Snijsnelheid (SFM) | Toevoersnelheid | Vereiste koelvloeistof |

|---|---|---|---|

| 303 | 400-500 | Hoog | Matig |

| 304 | 300-400 | Medium | Zwaar |

| 316 | 250-350 | Medium | Zwaar |

| 17-4 PH | 200-300 | Laag | Zwaar |

Overwegingen bij materiaalselectie

Houd bij het kiezen van roestvast staal voor bewerking rekening met deze factoren:

- Eindgebruikersomgeving

- Vereiste mechanische eigenschappen

- Productievolume

- Kostenbeperkingen

- Eisen voor oppervlakteafwerking

Voor kritieke toepassingen raad ik altijd aan om materiaaltesten uit te voeren voor de volledige productie. Deze aanpak heeft veel klanten kostbare fouten bespaard en zorgt voor optimale prestaties in de uiteindelijke toepassing.

Kosten-batenanalyse

Bij de totale kosten voor het bewerken van verschillende kwaliteiten komt meer kijken dan alleen de materiaalprijzen:

| Rang | Materiële kosten | Bewerkingstijd | Levensduur gereedschap | Totale kosten |

|---|---|---|---|---|

| 303 | Matig | Laag | Lang | Laagste |

| 304 | Matig | Medium | Medium | Matig |

| 316 | Hoog | Hoog | Kort | Hoogste |

| 17-4 PH | Zeer hoog | Medium | Medium | Hoog |

Kortom, het kiezen van de juiste roestvast staalsoort vereist een evenwicht tussen bewerkbaarheid, prestatie-eisen en kostenoverwegingen. Inzicht in deze gangbare kwaliteiten en hun eigenschappen helpt om succesvolle bewerkingen en optimale productprestaties te garanderen.

Wat zijn de belangrijkste bewerkingstechnieken voor roestvast staal?

Het bewerken van roestvast staal kan voor veel fabrikanten een echte uitdaging zijn. Ik heb talloze projecten vertraagd of gecompromitteerd zien worden door onjuiste bewerkingstechnieken, wat resulteerde in gereedschapsslijtage, slechte oppervlakteafwerking en maatonnauwkeurigheden. De hoge sterkte van het materiaal, de neiging tot uitharden en de lage thermische geleidbaarheid maken het bijzonder veeleisend om het correct te bewerken.

De belangrijkste bewerkingstechnieken voor roestvast staal zijn CNC frezen, CNC draaien, boren en slijpen. Het succes hangt af van de keuze van de juiste snijparameters, het gebruik van de juiste gereedschappen en het handhaven van optimale snijcondities met geschikte koelstrategieën.

CNC freestechnieken voor roestvast staal

Bij het CNC frezen van roestvast staal maakt de juiste aanpak het verschil. Bij PTSMAKE gebruiken we deze bewezen parameters voor optimale resultaten:

- Snijsnelheid: 100-150 voet per minuut (SFM) voor austenitisch roestvast staal

- Aanzet: 0,004-0,008 inch per tand

- Zaagdiepte: Maximaal 0,125 inch voor opruwen, 0,02 inch voor nabewerken

Het gebruik van klimfrezen in plaats van conventioneel frezen vermindert de werkharding en verlengt de levensduur van het gereedschap. We zorgen altijd voor een stevige gereedschapshouding en minimale overhang om klapperen te voorkomen.

CNC draaibewerkingen

Het draaien van roestvast staal vereist speciale aandacht voor deze belangrijke factoren:

| Parameter | Aanbevolen bereik | Opmerkingen |

|---|---|---|

| Snijsnelheid | 250-350 SFM | Hoger voor afwerking |

| Toevoersnelheid | 0,005-0,015 ipr | Afhankelijk van oppervlakteafwerking |

| Zaagdiepte | 0,040-0,200 inch | Materiaalafhankelijk |

| Gereedschapsgeometrie | 5-15° ontlastingshoek | Positieve hark aanbevolen |

Boortechnieken

Het boren van roestvast staal brengt unieke uitdagingen met zich mee. We volgen deze richtlijnen:

- Gebruik waar mogelijk verkorte boorlengtes

- Begin met proefgaten voor diepere gaten

- Constante voedingssnelheid handhaven

- Oefen voldoende druk uit op de snijvloeistof

Aanbevolen boorparameters:

- Snelheid: 20-30 SFM

- Aanzet: 0,002-0,004 inch per omwenteling

- Pikboorcycli voor gaten dieper dan 3x diameter

Overwegingen voor oppervlakteslijpen

Vlakslijpen is cruciaal voor het bereiken van nauwe toleranties. Onze aanpak omvat:

Wielkeuze

- Aluminiumoxide wielen voor algemene doeleinden

- CBN-wielen voor hoge productieruns

- Korrelgrootte 60-80 voor opruwen

- 120-150 korrel voor afwerking

Maalparameters

- Wiel snelheid: 5000-6000 oppervlakte voeten per minuut

- Tafelsnelheid: 50-60 voet per minuut

- Zaagdiepte: 0,0005-0,001 inch per doorgang

Snijvloeistof selectie en toepassing

De juiste snijvloeistof is essentieel voor het bewerken van roestvast staal:

Soorten snijvloeistoffen

- In water oplosbare oliën voor algemeen gebruik

- Rechte oliën voor zware toepassingen

- Synthetische vloeistoffen voor hogesnelheidstoepassingen

Toepassingsmethodes

- Waterkoeling voor algemene activiteiten

- Doorloopkoeling voor diepe gaten

- Nevelapplicatie voor lichte snijwonden

Gereedschapsselectie en -beheer

De keuze van het juiste gereedschap heeft een grote invloed op het succes van de bewerking:

Gereedschapsmaterialen

- Hardmetaalkwaliteiten met TiAlN-coating

- Keramisch gereedschap voor hogesnelheidsbewerkingen

- HSS-gereedschappen voor eenvoudige bewerkingen

Levensduurbeheer gereedschap

- Regelmatige slijtagecontrole

- Vooraf bepaalde intervallen voor het vervangen van gereedschap

- Juiste opslag en hantering van gereedschap

Strategieën voor procesoptimalisatie

Voor optimale resultaten implementeren we deze strategieën:

Parameteroptimalisatie

- Begin voorzichtig en verhoog geleidelijk

- Gereedschapslijtage en oppervlakteafwerking controleren

- Aanpassen op basis van werkelijke resultaten

Kwaliteitscontrole

- Regelmatige dimensionale controles

- Controle van de oppervlakteafwerking

- Inspectie van gereedschapsslijtage

Productie-efficiëntie

- Minimaliseer de insteltijd

- Gereedschapsbanen optimaliseren

- Niet-snijdende tijd verminderen

Door deze technieken toe te passen en veel aandacht te besteden aan details, behalen we consistent uitstekende resultaten bij het bewerken van roestvast staal. De sleutel is begrijpen hoe elke parameter het resultaat beïnvloedt en de juiste aanpassingen maken op basis van real-time feedback van het bewerkingsproces.

Onthoud dat een succesvolle bewerking van roestvast staal een gebalanceerde aanpak vereist. Een hoge productiviteit is belangrijk, maar mag niet ten koste gaan van de levensduur van het gereedschap of de kwaliteit van het product. Regelmatige controle en aanpassing van de bewerkingsparameters zorgen voor optimale resultaten en een constante kwaliteit.

Welke gereedschappen en apparatuur zijn het beste voor het bewerken van roestvast staal?

De bewerking van roestvast staal stelt ons voor grote uitdagingen in onze productieprocessen. Veel machinisten worstelen met snelle gereedschapsslijtage, slechte oppervlakteafwerking en inconsistente resultaten bij het werken met dit veeleisende materiaal. Deze problemen leiden niet alleen tot hogere productiekosten, maar ook tot frustrerende vertragingen en kwaliteitsproblemen.

De beste gereedschappen voor het bewerken van roestvast staal zijn hardmetalen snijgereedschappen met speciale coatings, onbuigzame CNC-machines met een hoog spindelvermogen en geavanceerde snijplaten die speciaal ontworpen zijn voor roestvast staal. De juiste koelmiddeltoevoersystemen en gereedschapshouders zijn ook essentieel voor optimale prestaties.

Hardmetalen snijgereedschappen: De basis van succes

Mijn ervaring bij PTSMAKE is dat hardmetalen gereedschappen de meest betrouwbare keuze zijn voor het bewerken van roestvast staal. We gebruiken voornamelijk volhardmetalen frezen met de volgende eigenschappen:

- Samenstelling van carbide met microkorrel voor verbeterde slijtvastheid

- Variabele spiraalhoeken om klapperen te verminderen

- Hogere hoeken voor betere spaanafvoer

- Gespecialiseerde voorbereiding van de snijkanten om voortijdig falen van het gereedschap te voorkomen

De juiste hardmetaalsoort is cruciaal. Voor toepassingen in roestvrij staal raden we kwaliteiten aan met een kobaltgehalte van 10-12%, dat een optimale balans biedt tussen hardheid en taaiheid.

Coatings voor snijgereedschappen: Een spelveranderend element

Moderne coatingtechnologieën hebben een revolutie teweeggebracht in de bewerking van roestvast staal. Hier volgt een gedetailleerd overzicht van de meest effectieve coatings:

| Type coating | Voordelen | Beste toepassingen |

|---|---|---|

| AlTiN | Hoge hittebestendigheid, uitstekende hardheid | Bewerking met hoge snelheid |

| TiCN | Goede slijtvastheid, lagere wrijving | Middelzware toepassingen |

| ZrN | Chemische stabiliteit, minder opstaande rand | Afwerking |

| TiAlN | Superieure weerstand tegen oxidatie | Zwaar ruw |

Geavanceerde CNC machine-eisen

Het succes van de bewerking van roestvast staal hangt sterk af van de mogelijkheden van de machine. Essentiële eigenschappen zijn onder andere:

Hoog spindelvermogen

- Minimaal 15 HP voor kleine tot middelgrote onderdelen

- 25+ HP voor grotere componenten

- Hoog koppel bij lagere snelheden

Stijve constructie

- Zwaar uitgevoerd basisgietwerk

- Lineaire geleidingen met hoge voorspanning

- Robuuste spindellagers

Thermische stabiliteit

- Temperatuurgeregelde spindel

- Doorkoelmogelijkheden

- Thermische compensatiesystemen

Gereedschapshouders en opspanoplossingen

De juiste gereedschapshouding is essentieel voor het bewerken van roestvast staal. We raden aan:

- Hydraulische gereedschaphouders voor betere controle van de uitloop

- Krimpkoushouders voor hogesnelheidstoepassingen

- Zware freeskoppen voor maximale stijfheid

Systemen voor koelvloeistofvoorziening

Effectief koelmiddelbeheer is cruciaal bij het bewerken van roestvast staal:

Hogedruk-koelvloeistofsystemen

- 1000+ PSI voor boren in diepe gaten

- 300-500 PSI voor algemene freesbewerkingen

- Koelmiddeltoevoer door het gereedschap

Koelvloeistof kiezen

- Koelmiddelen op oliebasis voor zwaar snijwerk

- In water oplosbare emulsies voor algemeen gebruik

- Minimumhoeveelheid smering (MQL) voor specifieke toepassingen

Selectie en geometrie invoegen

De juiste geometrie van de wisselplaat kan de standtijd en de oppervlakteafwerking aanzienlijk beïnvloeden:

- Positieve spaanhoeken voor lagere snijkrachten

- Sterke randvoorbereiding voor onderbroken snedes

- Spaanbrekergeometrie voor betere spaanbeheersing

- Selectie van de hoekradius op basis van de vereisten voor oppervlakteafwerking

Controle en beheer van de standtijd

Om de prestaties van het gereedschap te optimaliseren, implementeren we deze strategieën:

Regelmatige inspectie van gereedschap

- Slijtagepatronen meten

- Snijkrachten bewaken

- Volg de standtijd systematisch

Gereedschapslevensduur optimaliseren

- Snijparameters aanpassen op basis van slijtageanalyse

- Voorspellende schema's voor gereedschapswissel implementeren

- Prestatiecijfers documenteren

Optimalisatie van procesparameters

Succes bij het bewerken van roestvast staal vereist zorgvuldige aandacht voor snijparameters:

| Parameter | Aanbeveling | Impact |

|---|---|---|

| Snelheid | 30-40% lager dan koolstofstaal | Vermindert warmteontwikkeling |

| Voer | Matig tot zwaar | Voorkomt werkverharding |

| Zaagdiepte | Consistente betrokkenheid | Behoudt de levensduur van het gereedschap |

| Ingangshoek | 45° indien mogelijk | Vermindert schokbelasting |

Door deze aanbevelingen voor gereedschap en apparatuur toe te passen, hebben we consistent uitstekende resultaten behaald bij de bewerking van roestvast staal. De sleutel is een systematische benadering van gereedschapsselectie, machine-instelling en procesoptimalisatie, waarbij altijd rekening wordt gehouden met de specifieke vereisten van uw toepassing.

Hoe werkverharding voorkomen bij de bewerking van roestvast staal?

Het werken met roestvast staal kan bij verspanende bewerkingen heel lastig zijn. Ik heb talloze projecten gezien waar het harden heeft geleid tot voortijdige slijtage van het gereedschap, een slechte oppervlakteafwerking en zelfs volledige uitval van onderdelen. Dit probleem wordt nog frustrerender als nauwe toleranties vereist zijn, omdat de geharde laag inconsistenties in de afmetingen kan veroorzaken.

Om werkharding bij de bewerking van roestvast staal te voorkomen, moeten de snijkrachten constant blijven, de juiste gereedschapgeometrie met positieve spaanhoeken worden gebruikt en effectieve koelstrategieën worden toegepast. Houd de snijsnelheden gematigd, zorg waar mogelijk voor ononderbroken snedes en kies de juiste gereedschapscoating voor een betere warmtehuishouding.

Mechanica van werkverharding begrijpen

Werkharding treedt op wanneer mechanische spanning de kristalstructuur van het materiaal verandert, wat resulteert in een hogere hardheid en sterkte. Bij roestvast staal is dit fenomeen bijzonder uitgesproken vanwege de austenitische structuur. Het materiaal kan tot 50% harder worden dan zijn oorspronkelijke toestand, waardoor latere sneden steeds moeilijker worden.

De belangrijkste redenen voor werkverharding zijn onder andere:

- Overmatige snijkrachten

- Warmteontwikkeling tijdens bewerking

- Inconsistente spaanvorming

- Doorbuiging gereedschap

- Verkeerde snijparameters

Optimalisatie gereedschapgeometrie

De juiste geometrie van het gereedschap speelt een cruciale rol bij het voorkomen van werkharding. Dit is wat ik aanraad op basis van uitgebreide testen:

| Gereedschap Parameter | Aanbevolen waarde | Doel |

|---|---|---|

| Harkhoek | 10-15° positief | Vermindert snijkrachten |

| Reliëfhoek | 8-12° | Voorkomt wrijven |

| Randvoorbereiding | Scherp naar licht slijpen | Schone snijwerking |

| Gereedschapsneusradius | 0.015-0.032" | Evenwicht tussen kracht en warmteontwikkeling |

Snijparameters selecteren

De juiste snijparameters zijn essentieel om consistente snijkrachten te behouden:

| Parameter | Aanbeveling | Reden |

|---|---|---|

| Snijsnelheid | 100-150 SFM | Balanceert warmteproductie |

| Toevoersnelheid | 0,004-0,008 IPR | Onderhoudt chipcontrole |

| Zaagdiepte | 0.040-0.080" | Voorkomt werkverharding |

| Stap over | 30-40% van gereedschapdiameter | Zorgt voor stabiel snijden |

Implementatie koelstrategie

Effectieve koeling is cruciaal om werkharding te voorkomen. Ik raad aan deze strategieën toe te passen:

Koelvloeistof onder hoge druk

- Gebruiksdrukken boven 1000 PSI

- Koelmiddel precies op de snijkant richten

- Consistente koelvloeistoftemperatuur handhaven

Door-gereedschap-koeling

- Zorgt voor betere warmteafvoer

- Verbetert spanenafvoer

- Vermindert thermische schokken

Materiaalspecifieke overwegingen

Verschillende roestvast staalsoorten vereisen een specifieke aanpak:

| Rang | Speciale overwegingen | Aanbevolen aanpak |

|---|---|---|

| 304 | Zeer gevoelig voor werkharding | Gebruik lagere snelheden, hogere voedingen |

| 316 | Matige neiging tot werkharding | Standaardparameters met goede koeling |

| 410 | Minder gevoelig voor werkharding | Kan agressievere sneden gebruiken |

Keuze gereedschapscoating

De juiste coating kan een aanzienlijke invloed hebben op het voorkomen van werkharding:

AlTiN-coatings

- Uitstekende hittebestendigheid

- Vermindert wrijving

- Verlengt de levensduur van gereedschap

TiCN-coatings

- Goed voor onderbroken sneden

- Behoudt scherpe snijkant

- Biedt weerstand tegen de vorming van opstaande randen

Procesbewaking en -aanpassing

Regelmatige controle helpt verharding te voorkomen:

Indicatoren voor oppervlakteafwerking

- Toenemende ruwheid

- Gebrande gebieden

- Inconsistente textuur

Signalen voor gereedschapsslijtage

- Versnelde slijtagepatronen

- Opbouw randvorming

- Veranderingen in snijgeluid

Stroomverbruik

- Plotselinge toename in stroomverbruik

- Inconsistent stroomverbruik

- Hoger dan normale uitgangswaarde

Beste praktijken voor succes

Voor consistente resultaten:

Bewerkingsstrategie

- Gebruik waar mogelijk klimfrezen

- Constante chipbelasting handhaven

- Vermijd lichte snijwonden die schuren in plaats van snijden

Planning van de gereedschapsbaan

- Variaties in de inschakeling van gereedschap minimaliseren

- Vermijd plotselinge richtingsveranderingen

- Plan waar mogelijk voor continu snijden

Overwegingen bij de installatie

- Zorg voor stevige werkstukklemming

- Overhang minimaliseren

- Gebruik de kortst mogelijke gereedschapslengtes

Door deze strategieën toe te passen, hebben we consistent succes geboekt bij het voorkomen van werkharding in verschillende roestvaststalen toepassingen. Onthoud dat voorkomen altijd beter is dan omgaan met reeds uitgehard materiaal, omdat corrigerende maatregelen vaak leiden tot hogere kosten en productievertragingen.

Wat zijn de beste koel- en smeermethoden?

Het bewerken van roestvast staal zonder de juiste koeling is als het lopen van een marathon in de woestijn zonder water. De intense hitte die vrijkomt tijdens het verspaningsproces kan dure snijgereedschappen snel vernietigen en de kwaliteit van het werkstuk in gevaar brengen. Ik heb talloze verspaners zien worstelen met voortijdige slijtage van gereedschap en slechte oppervlakteafwerking omdat ze dit kritieke aspect over het hoofd zagen.

De meest effectieve koelmethoden voor het bewerken van roestvast staal combineren vloedkoeling voor algemene bewerkingen en nevelkoeling voor toepassingen met hoge snelheden. De keuze van de snijvloeistof is net zo belangrijk - synthetische of semi-synthetische koelvloeistoffen met een hoge smering en warmteafvoerende eigenschappen leveren de beste resultaten.

Het belang van koeling bij de bewerking van roestvast staal begrijpen

Bij het bewerken van roestvast staal wordt ongeveer 80% van de energie die gebruikt wordt bij het snijden omgezet in warmte. Deze warmte concentreert zich op het snijvlak en het werkstuk. Zonder de juiste koeling kan het snijgereedschap temperaturen van meer dan 800°C bereiken, wat leidt tot snelle slijtage van het gereedschap en mogelijke schade aan het werkstuk.

De drie belangrijkste functies van koelsystemen zijn:

- Warmteafvoer van de snijzone

- Smering tussen gereedschap en werkstuk

- Spaanafvoer uit het snijgebied

Soorten koelmethoden

Waterkoeling

Deze traditionele methode blijft de meest gebruikte koeltechniek bij de bewerking van roestvast staal. Dit is waarom het effectief is:

- Biedt consistente temperatuurregeling

- Zorgt voor een uitstekende afvoer van spanen

- Creëert een beschermende barrière tussen gereedschap en werkstuk

- Biedt goede kwaliteit van oppervlakteafwerking

Voor waterkoeling is echter goed onderhoud van het koelsysteem en regelmatige vervanging van de vloeistof nodig om de effectiviteit te behouden.

Nevelkoeling (MQL - Minimum Quantity Lubrication)

Deze moderne aanpak maakt gebruik van een fijne nevel koelvloeistof gemengd met perslucht:

- Vermindert koelmiddelverbruik tot 95%

- Ideaal voor bewerkingen met hoge snelheid

- Milieuvriendelijke optie

- Betere zichtbaarheid van de snijzone

Cryogene koeling

Voor gespecialiseerde toepassingen biedt koeling met vloeibare stikstof unieke voordelen:

- Extreem lage temperaturen (-196°C)

- Verlengt de levensduur van gereedschap aanzienlijk

- Ideaal voor moeilijk te bewerken materialen

- Laat geen resten achter op onderdelen

De juiste snijvloeistof kiezen

De keuze van de snijvloeistof heeft een grote invloed op de bewerkingsprestaties. Hier volgt een uitgebreide vergelijking:

| Type vloeistof | Voordelen | Beste toepassingen | Concentratiebereik |

|---|---|---|---|

| Synthetisch | Hoge warmteafvoer, schone werking | Bewerking met hoge snelheid | 5-10% |

| Halfsynthetisch | Goede smering, matige kosten | Algemeen doel | 6-12% |

| Oplosbare olie | Uitstekende smering, goede koeling | Zwaar snijden | 8-15% |

| Rechte olie | Maximale smering | Werkzaamheden bij lage snelheden | 100% |

Optimalisatiestrategieën voor koelsystemen

Druk en stroomsnelheid

De doeltreffendheid van koeling is sterk afhankelijk van de juiste levering:

- Gebruik hogedrukkoeling (1000+ PSI) voor diepe gaten en moeilijk zaagwerk

- Handhaaf consistente stroomsnelheden op basis van het bedrijfstype

- Plaats de spuitmonden correct om de snijzone te richten

Onderhoudsvereisten

Regelmatig onderhoud zorgt voor optimale koelprestaties:

- Controleer de koelmiddelconcentratie wekelijks

- Controleer de pH-waarde regelmatig (ideaal bereik: 8,5-9,5)

- Filtert continu spanen en verontreinigingen

- Vervang koelvloeistof als biologische groei zichtbaar wordt

Geavanceerde koeltechnieken

Door-gereedschap-koeling

Bij deze methode wordt de koelvloeistof direct door het snijgereedschap geleid:

- Zorgt ervoor dat koelmiddel kritieke gebieden bereikt

- Verbetert de standtijd tot 50%

- Maakt hogere snijsnelheden mogelijk

- Bijzonder effectief voor boren in diepe gaten

Dubbelkanaals koeling

Sommige moderne systemen gebruiken aparte kanalen voor koeling en smering:

- Optimaliseert zowel koel- als smeerfuncties

- Vermindert het totale vloeistofverbruik

- Biedt betere controle over procesparameters

Praktische implementatietips

Gebaseerd op mijn ervaring met het werken met verschillende koelmethodes, zijn hier de belangrijkste overwegingen:

Begin met de basis:

- Gebruik koelvloeistof van hoge kwaliteit

- De juiste concentratie behouden

- Reinig het systeem regelmatig

Controleer deze kritieke parameters:

- Koelmiddeldruk

- Debiet

- Temperatuur

- Concentratieniveaus

Neem deze factoren in overweging bij het kiezen van een koelmethode:

- Materiaalkenmerken

- Snijparameters

- Gereedschapsgeometrie

- Productievolume

Onthoud dat de beste koelmethode vaak een combinatie is van verschillende technieken op basis van specifieke toepassingsvereisten. De sleutel is het vinden van de juiste balans tussen koelingseffectiviteit, kostenefficiëntie en milieu-impact.

Hoe bereik je hoge precisie bij het bewerken van roestvast staal?

Precisie bereiken bij de bewerking van roestvast staal is een constante uitdaging voor veel fabrikanten. Ik heb talloze projecten zien mislukken door een slechte nauwkeurigheidscontrole, wat resulteerde in afgedankte onderdelen, gemiste deadlines en gefrustreerde klanten. De complexiteit van de eigenschappen van roestvast staal maakt deze uitdaging nog groter, omdat zelfs kleine variaties tot aanzienlijke afwijkingen kunnen leiden.

Om een hoge precisie te bereiken bij het bewerken van roestvast staal, moeten fabrikanten zich richten op drie kritieke gebieden: de stabiliteit van de machine behouden, systematische bewaking van gereedschapsslijtage implementeren en regelmatige kwaliteitscontrole-inspecties uitvoeren met geavanceerde meetapparatuur.

Grondbeginselen van machinestabiliteit

Machinestabiliteit vormt de basis van precisiebewerking. Bij PTSMAKE hebben we een aantal belangrijke maatregelen genomen om optimale stabiliteit te garanderen:

Temperatuurregeling

- Houd de temperatuur in de werkplaats op 20°C ±1°C

- Installeer thermische sensoren op kritieke machineonderdelen

- Gebruik systemen voor koelvloeistoftemperatuurregeling

- Opwarmcycli implementeren vóór precisiebewerkingen

Beheer van trillingen

- Trillingsdempende steunen installeren

- Regelmatig onderhoud van spindellagers

- Gebruik trillingsbewakingssystemen

- Juiste funderingsisolatie

Bewakingssystemen voor gereedschapsslijtage

Gereedschapslijtage heeft een grote invloed op de nauwkeurigheid van de bewerking. Onze aanpak omvat:

Real-time bewakingsmethoden

- Akoestische emissiesensoren

- Controle stroomverbruik

- Snijkrachtmeting

- Visuele inspectiesystemen

| Bewakingsparameter | Meetmethode | Invloed op precisie |

|---|---|---|

| Snijkracht | Dynamometer | Directe correlatie met gereedschapsslijtage |

| Stroomverbruik | Ampèremeter | Geeft de toestand van het gereedschap aan |

| Akoestische emissie | Sensoren | Vroegtijdige opsporing van slijtage |

| Afwerking oppervlak | Visueel/Tactiel | Uiteindelijke kwaliteitsindicator |

Protocol voor kwaliteitscontrole

Ons uitgebreide kwaliteitscontrolesysteem garandeert consistente precisie:

Meetapparatuur

- Coördinatenmeetmachines (CMM)

- Optische meetsystemen

- Oppervlakteruwheidstesters

- Digitale micrometers

Inspectiefrequentie

We hebben een gestructureerd inspectieschema opgesteld:

| Productiefase | Type inspectie | Frequentie |

|---|---|---|

| Setup | Eerste artikel | Elke nieuwe opstelling |

| Productie | In proces | Elke 10 onderdelen |

| Finale | CMM | 100% inspectie |

| Post-process | Afwerking oppervlak | Basis |

Optimalisatie van procesparameters

Om een hoge precisie te bereiken, moeten de parameters zorgvuldig worden gekozen:

Snijparameters

- Lagere snijsnelheden (20-30% lager dan koolstofstaal)

- Gecontroleerde voersnelheden

- Juiste snijdiepte

- Stijve werkstukklemming

Beheer koelvloeistof

- Koelmiddeltoevoer onder hoge druk

- Regelmatige controle van de koelmiddelconcentratie

- Gefilterde en temperatuurgeregelde koelvloeistof

- Strategische plaatsing van koelpijpen

Milieubeheersystemen

Omgevingsfactoren spelen een cruciale rol bij het behouden van precisie:

Werkplaats

- Geklimatiseerde faciliteit

- Luchtfiltersystemen

- Regelmatige schoonmaakschema's

- Gecontroleerde vochtigheidsniveaus

Materiaalverwerking

- Temperatuurstabilisatie voor bewerking

- Juiste opslagomstandigheden

- Minimale handling tijdens verwerking

- Werkstukoppervlakken reinigen

Statistische procesbeheersing

We implementeren uitgebreide SPC-methoden:

Gegevensverzameling

- Geautomatiseerde meetregistratie

- Real-time gegevensanalyse

- Trendbewaking

- Procescapaciteitsstudies

| Type controlediagram | Toepassing | Actiegrenzen |

|---|---|---|

| X-bar Grafiek | Maatcontrole | ±3σ |

| R Grafiek | Procesvariatie | Bovenste controlegrens |

| Individueel diagram | Kritische kenmerken | ±2σ |

Voortdurende verbetering

Ons precisiebewerkingsproces evolueert voortdurend:

Regelmatige beoordelingen

- Maandelijkse prestatieanalyse

- Integratie van feedback van klanten

- Technologie-updates

- Trainingsprogramma's voor personeel

Documentatie

- Gedetailleerde procesinstructies

- Gegevens kwaliteitscontrole

- Logboeken voor onderhoud

- Kalibratiecertificaten

Dankzij deze allesomvattende benadering van de bewerking van roestvast staal bereiken we constant toleranties binnen ±0,01 mm. De sleutel is het handhaven van een systematische aanpak van alle aspecten van het bewerkingsproces, van omgevingscontrole tot eindinspectie. Door deze richtlijnen te volgen en onze processen voortdurend te controleren en te verbeteren, kunnen we betrouwbare, zeer nauwkeurige resultaten garanderen bij de bewerking van roestvast staal.

Wat zijn de toepassingen van machinaal bewerkte roestvrijstalen onderdelen?

Veel fabrikanten worstelen met het vinden van het juiste materiaal voor hun kritieke onderdelen die zowel duurzaamheid als precisie vereisen. De uitdaging wordt nog complexer als deze onderdelen bestand moeten zijn tegen corrosie, stabiel moeten blijven onder extreme temperaturen en moeten voldoen aan strenge industriële voorschriften. Zonder de juiste materiaalkeuze kunnen producten voortijdig defect raken of problemen krijgen met de naleving van regelgeving.

Bewerkte roestvrijstalen onderdelen zijn veelzijdige componenten die in verschillende industrieën worden gebruikt, van ruimtevaart tot medische apparatuur. Deze onderdelen bieden een uitzonderlijke corrosiebestendigheid, duurzaamheid en precisie, waardoor ze ideaal zijn voor veeleisende toepassingen waar betrouwbaarheid en prestaties van cruciaal belang zijn.

Toepassingen voor de ruimtevaartindustrie

De lucht- en ruimtevaart leunt zwaar op bewerkte roestvrijstalen onderdelen voor kritische componenten. Ik heb bij PTSMAKE met veel klanten uit de lucht- en ruimtevaart gewerkt en deze onderdelen zijn essentieel voor:

- Motoronderdelen en turbinebladen

- Landingsgestelmechanismen

- Structurele steunen en bevestigingsmiddelen

- Onderdelen hydraulisch systeem

- Bedieningsoppervlakken

De hoge sterkte-gewichtsverhouding en uitstekende hittebestendigheid van roestvrij staal maken het perfect voor deze veeleisende toepassingen.

Productie medische apparatuur

In medische toepassingen zijn de biocompatibiliteit en sterilisatiemogelijkheden van roestvrij staal van onschatbare waarde. Veel voorkomende toepassingen zijn:

| Medische component | Belangrijkste vereisten | Voordelen van roestvrij staal |

|---|---|---|

| Chirurgische instrumenten | Precisie, Sterilisatie | Corrosiebestendigheid, Duurzaamheid |

| Implantaten | Biocompatibiliteit, Sterkte | Lange levensduur, Bestand tegen lichaamsvloeistoffen |

| Diagnostische apparatuur | Betrouwbaarheid, reinigbaarheid | Eenvoudig onderhoud, Stabiliteit |

| Medische armaturen | Precisie, Duurzaamheid | Dimensionale stabiliteit, Slijtvastheid |

Auto-onderdelen

De auto-industrie maakt veel gebruik van machinaal bewerkte roestvrijstalen onderdelen. De belangrijkste toepassingen zijn:

- Onderdelen uitlaatsysteem

- Brandstofinjectiesystemen

- Onderdelen voor motorkleppen

- Sensorbehuizingen

- Onderdelen van het remsysteem

Deze onderdelen moeten bestand zijn tegen hoge temperaturen, druk en voortdurende blootstelling aan corrosieve stoffen.

Apparatuur voor voedsel- en drankverwerking

De corrosiebestendigheid en het reinigingsgemak van roestvrij staal maken het ideaal voor voedselverwerking:

- Mengvaten

- Transportsystemen

- Snij- en verwerkingsgereedschappen

- Opslagtanks

- Filtratiesystemen

Chemische industrie

De chemische industrie heeft materialen nodig die bestand zijn tegen agressieve omgevingen:

| Toepassing | Milieu-uitdaging | Roestvrijstalen oplossing |

|---|---|---|

| Pomponderdelen | Chemische blootstelling | Superieure corrosiebestendigheid |

| Klepbehuizingen | Hoge druk | Structurele integriteit |

| Warmtewisselaars | Extreme temperaturen | Thermische stabiliteit |

| Reactorvaten | Meerdere stressoren | Algemene duurzaamheid |

Mariene toepassingen

Mariene omgevingen vormen een bijzondere uitdaging vanwege de constante blootstelling aan zout water:

- Schroefassen

- Dekbeslag

- Onderwatersensoren

- Navigatieapparatuur

- Bevestigingen en fittingen

Elektronica-industrie

De elektronicasector gebruikt bewerkt roestvrij staal voor:

- Behuizingen voor apparatuur

- Koellichamen

- EMI afschermingscomponenten

- Montagebeugels

- Connector schalen

Olie- en gasapparatuur

De olie- en gasindustrie vereist bijzonder robuuste componenten:

- Onderdelen van boorputkoppen

- Klepsystemen

- Drukvaten

- Leidingfittingen

- Onderzeese apparatuur

Kwaliteitsoverwegingen voor verschillende toepassingen

Bij de productie van deze onderdelen zijn verschillende factoren cruciaal:

Materiaalkeuze

- Rangselectie gebaseerd op toepassing

- Certificeringsvereisten

- Kostenoverwegingen

Productieproces

- Precisiebewerking

- Eisen voor oppervlakteafwerking

- Omgaan met complexe geometrie

Kwaliteitscontrole

- Nauwkeurigheid van afmetingen

- Verificatie van materiaaleigenschappen

- Inspectie van de oppervlakteafwerking

Bij PTSMAKE handhaven we strenge kwaliteitscontrolemaatregelen om ervoor te zorgen elk onderdeel voldoet aan de industrie-specifieke eisen:

| Industrie | Kritische vereisten | Kwaliteitsmaatregelen |

|---|---|---|

| Ruimtevaart | AS9100 certificering | 100% inspectie |

| Medisch | FDA-naleving | Gevalideerde processen |

| Automotive | IATF 16949-normen | Statistische procesbeheersing |

| Voedselverwerking | FDA/USDA-normen | Traceerbaarheid van materiaal |

Door te werken met verschillende industrieën heb ik gemerkt dat het succes van roestvaststalen toepassingen sterk afhangt van het begrip van specifieke industrievereisten en het handhaven van een strikte kwaliteitscontrole tijdens het productieproces. Elke toepassing vereist een zorgvuldige afweging van de keuze van de materiaalsoort, de productieprocessen en de maatregelen voor kwaliteitscontrole om optimale prestaties te garanderen bij het beoogde gebruik.

Hoe de kosten verlagen met behoud van kwaliteit?

In het huidige productielandschap vormen de stijgende kosten voor het bewerken van roestvast staal een grote uitdaging. De gereedschapsslijtage versnelt, de materiaalprijzen blijven stijgen en de productiekosten lijken met elk kwartaal te vermenigvuldigen. Veel fabrikanten zitten klem tussen het handhaven van kwaliteitsnormen en het beheersen van de escalerende kosten, wat leidt tot krimpende winstmarges.

De sleutel tot kostenverlaging met behoud van kwaliteit bij het bewerken van roestvast staal ligt in een allesomvattende aanpak die geoptimaliseerde snijparameters, geavanceerde gereedschapsoplossingen, strategieën voor afvalvermindering en slanke productieprincipes combineert. Deze methoden kunnen de kosten met 15-30% verlagen zonder de kwaliteit van het product aan te tasten.

Snijparameters optimaliseren

De juiste selectie van snijparameters vormt de basis voor kosteneffectief bewerken. Door zorgvuldig testen en controleren bij PTSMAKE hebben we deze kritieke factoren geïdentificeerd:

| Parameter | Invloed op kosten | Aanbevolen optimalisatie |

|---|---|---|

| Snijsnelheid | Direct effect op standtijd | Gebruik optimale snelheidsbereiken voor specifieke gradaties |

| Toevoersnelheid | Beïnvloedt oppervlakteafwerking en gereedschapsslijtage | Balans tussen productiviteit en slijtage |

| Zaagdiepte | Beïnvloedt energieverbruik en belasting van gereedschap | Consistente betrokkenheid onderhouden |

| Gebruik koelvloeistof | Invloed op standtijd en oppervlaktekwaliteit | Gebruik waar mogelijk hogedrukkoeling |

Geavanceerde Tooling Oplossingen

Investeren in moderne snijgereedschappen lijkt in eerste instantie misschien duur, maar de voordelen op de lange termijn zijn aanzienlijk:

Hardmetalen gereedschap met coating

- Langere standtijd (tot 200% langer)

- Hogere snijsnelheden mogelijk

- Betere kwaliteit van oppervlakteafwerking

Multifunctioneel gereedschap

- Kortere insteltijd

- Minder gereedschapwissels

- Lagere voorraadkosten

Strategieën voor afvalvermindering

Het minimaliseren van afval heeft een directe impact op het bedrijfsresultaat:

Materiaaloptimalisatie

- Onderdelen efficiënt nesten

- Strategisch gebruik van restmaterialen

- Systemen voor het traceren van materiaal implementeren

Procesafval verminderen

- Optimaliseren van programmering voor minimale uitval

- Regelmatig onderhoud om defecten te voorkomen

- Kwaliteitscontrole bij de bron

Lean Manufacturing Implementatie

De toepassing van slanke principes specifiek voor de bewerking van roestvrij staal omvat:

Just-in-time-productie

- Lagere voorraadkosten

- Beter kasstroombeheer

- Minimale opslagvereisten

Waardestroom in kaart brengen

- Inefficiënties identificeren

- Activiteiten elimineren die geen waarde toevoegen

- Workflow stroomlijnen

Kostenbewaking en -analyse

Regelmatige controle van de belangrijkste kostenindicatoren helpt om de controle te behouden:

| Kostenfactor | Bewakingsmethode | Doel Verbetering |

|---|---|---|

| Gereedschapsverbruik | Gebruik bijhouden per onderdeel | 15-20% reductie |

| Materiaalgebruik | Analyse van schrootpercentages | 10-15% verbetering |

| Uptime machine | OEE-metingen | 5-10% verhoging |

| Arbeidsefficiëntie | Tijdstudies | 10-15% verbetering |

Integratie van technologie

Moderne technologie speelt een cruciale rol bij het verlagen van de kosten:

CAM-software optimaliseren

- Betere strategieën voor gereedschapspaden

- Kortere cyclustijden

- Verbeterde oppervlakteafwerking

Machinebewakingssystemen

- Prestaties in realtime volgen

- Voorspellend onderhoud

- Optimalisatie van energieverbruik

Integratie kwaliteitsborging

Om de kwaliteit te handhaven en tegelijkertijd de kosten te verlagen, is het volgende nodig:

Procesbewaking

- Vroegtijdige opsporing van problemen

- Minder uitval

- Uitvoer van consistente kwaliteit

Statistische procesbeheersing

- Gegevensgestuurde besluitvorming

- Trendanalyse

- Voortdurende verbetering

Bij PTSMAKE hebben we deze strategieën met succes toegepast op onze productievloer. Door bijvoorbeeld snijparameters te optimaliseren en geavanceerde gereedschapsoplossingen te implementeren, hebben we de bewerkingskosten voor een complex medisch onderdeel van roestvrij staal met 25% verlaagd, terwijl de toleranties van ±0,01 mm krap bleven.

De sleutel is om kostenreductie niet als een eenmalige inspanning te zien, maar als een continu proces van voortdurende verbetering. Door systematisch elk aspect van het bewerkingsproces aan te pakken, van gereedschapsselectie tot afvalvermindering, kunnen aanzienlijke kostenbesparingen worden bereikt zonder afbreuk te doen aan de kwaliteitsnormen die onze klanten verwachten en verdienen.

Onthoud dat een succesvolle kostenreductie bij de bewerking van roestvast staal een evenwichtige aanpak vereist. Hoewel het verleidelijk is om u alleen te richten op directe kostenbesparende maatregelen, moet de langetermijnvisie altijd prioriteit geven aan het handhaven van kwaliteitsnormen. Dit zorgt voor een duurzame kostenverlaging die uw reputatie niet in gevaar brengt of later tot dure kwaliteitsproblemen leidt.