Als je bekend bent met spuitgietenben je misschien de term 2K spuitgieten1. Maar wat betekent het eigenlijk en hoe werkt het in het productieproces? Laten we er eens in duiken.

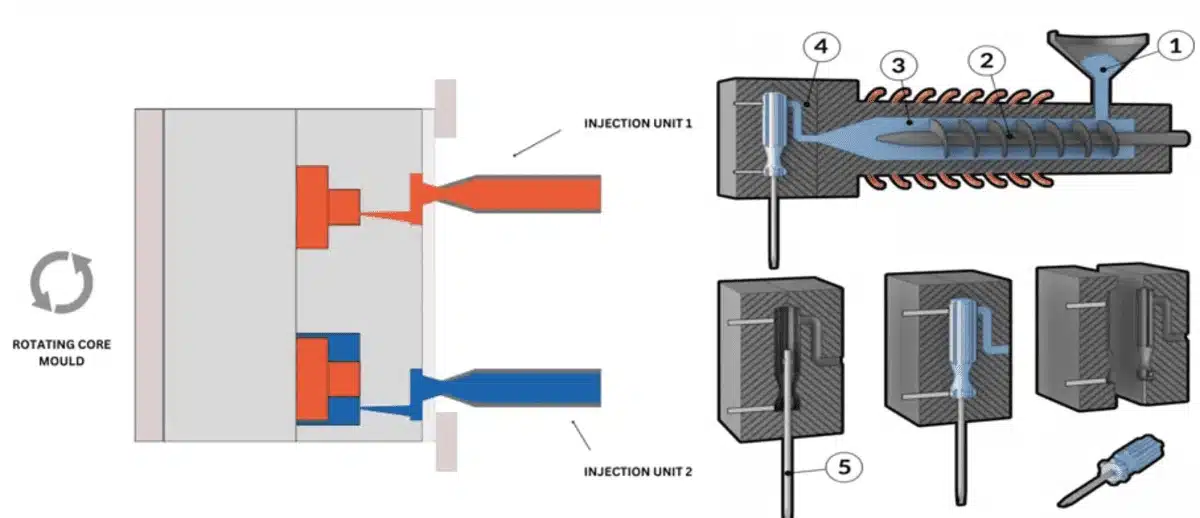

Bij 2K spuitgieten, ook wel two-shot molding genoemd, worden twee verschillende materialen in één matrijs gespoten om een product van meerdere materialen te maken. Deze techniek wordt vaak gebruikt om materialen met verschillende eigenschappen te combineren, wat de functionaliteit en ontwerpflexibiliteit verhoogt.

Het 2K-proces biedt verschillende voordelen, zoals een verbeterde functionaliteit van onderdelen, lagere assemblagekosten en de mogelijkheid om meerdere functies in één product te integreren. Maar zoals elke geavanceerde productietechniek vereist het precisie en zorgvuldige planning. In dit artikel ga ik in op het 2K spuitgietproces, hoe het te vergelijken is met andere spuitgietmethodes en welke stappen erbij komen kijken.

Wat is 2K-technologie in spuitgieten?

In 2K spuitgieten2K" verwijst naar het gebruik van twee verschillende materialen of kleuren die tijdens twee afzonderlijke fasen in de matrijs worden geïnjecteerd. Elk materiaal wordt na elkaar in de matrijs gespoten, waardoor onderdelen met meerdere eigenschappen kunnen worden gemaakt, zoals hard-zacht combinaties, twee verschillende kleuren of materialen met verschillende prestatie-eigenschappen.

Dit proces wordt gebruikt in industrieën zoals de auto-industrie, medische apparatuur, consumentenelektronica en verpakking, waar onderdelen een combinatie van sterkte, flexibiliteit of flexibiliteit moeten bieden. esthetische kenmerken2.

De belangrijkste kenmerken van 2K molding zijn:

- Multimateriaal spuitgieten: De mogelijkheid om twee verschillende materialen tegelijk te gieten.

- Kostenbesparingen: Vermindert de noodzaak voor assemblageprocessen omdat het product in een enkele matrijs wordt gemaakt.

- Ontwerpflexibiliteit: Ideaal voor complexe onderdelen die verschillende eigenschappen nodig hebben in verschillende secties.

In het 2K spuitgietproces kan elk materiaal in verschillende volgordes worden geïnjecteerd en kunnen de twee materialen worden gelijmd of gelaagd, afhankelijk van de ontwerpvereisten. Deze techniek vermindert het aantal productiestappen aanzienlijk, wat de algemene efficiëntie kan verhogen en de kosten kan verlagen.

Wat is 2K- en 3K-gieten?

Als we het over 2K molding hebben, hoor je misschien de term 3K vormen3 ook. Wat is dan precies het verschil?

2K Molding:

Zoals we eerder bespraken, worden bij 2K molding twee verschillende materialen in dezelfde mal gespoten. Deze materialen kunnen verschillen in kleur, textuur of functionaliteit. Het is een zeer efficiënt proces dat vaak wordt gebruikt in industrieën die onderdelen van meerdere materialen nodig hebben.

3K Molding:

Het 3K spuitgietproces is vergelijkbaar met 2K, maar in plaats van twee materialen worden er drie verschillende materialen of kleuren in de matrijs gespoten. Deze techniek wordt gebruikt wanneer onderdelen complexere eigenschappen vereisen, zoals het combineren van drie verschillende hardheidsgraden of het creëren van meerkleurige producten.

| Functie | 2K Molding | 3K Molding |

|---|---|---|

| Gebruikte materialen | Twee materialen of kleuren | Drie materialen of kleuren |

| Complexiteit | Medium | Hoog |

| Toepassingen | Auto's, elektronica, medische apparatuur | Auto-industrie, consumentenproducten, complexe elektronica |

| Kosten | Matig | Hoog |

Terwijl 3K molding nog complexere combinaties mogelijk maakt, is 2K molding meestal voldoende voor de meeste toepassingen die twee materialen vereisen met verschillende eigenschappen4.

Wat is het verschil tussen 1K- en 2K-gietwerk?

Het belangrijkste verschil tussen 1K- en 2K-gieten ligt in het aantal materialen dat bij het proces betrokken is.

1K Molding:

- Bij 1K spuitgieten wordt slechts één materiaal gebruikt om het onderdeel te maken.

- Dit is de eenvoudigste vorm van spuitgieten en wordt gebruikt voor producten van één materiaal.

- Het is kosteneffectief en ideaal voor onderdelen die niet meerdere materiaaleigenschappen nodig hebben.

2K Molding:

- Zoals eerder uitgelegd, worden bij 2K molding twee materialen in dezelfde mal geïnjecteerd.

- Met dit proces kunnen onderdelen met verschillende materiaaleigenschappen of meerdere kleuren worden gemaakt, waardoor de functionaliteit en ontwerpflexibiliteit toenemen.

| Functie | 1K Molding | 2K Molding |

|---|---|---|

| Gebruikte materialen | Een materiaal | Twee materialen |

| Toepassingen | Eenvoudige onderdelen, goedkope producten | Onderdelen waarvoor meerdere materialen of kleuren nodig zijn |

| Complexiteit | Eenvoudig | Gemiddeld tot hoog |

| Kosten | Laag | Hoger door multimaterialen |

Het belangrijkste voordeel van 2K molding ten opzichte van 1K molding is de mogelijkheid om materialen met verschillende eigenschappen te combineren, wat de functionaliteit van het eindproduct kan verbeteren. Voor 2K molding zijn echter preciezere machines en meer expertise nodig, waardoor het een duurder proces is in vergelijking met 1K lijstwerk5.

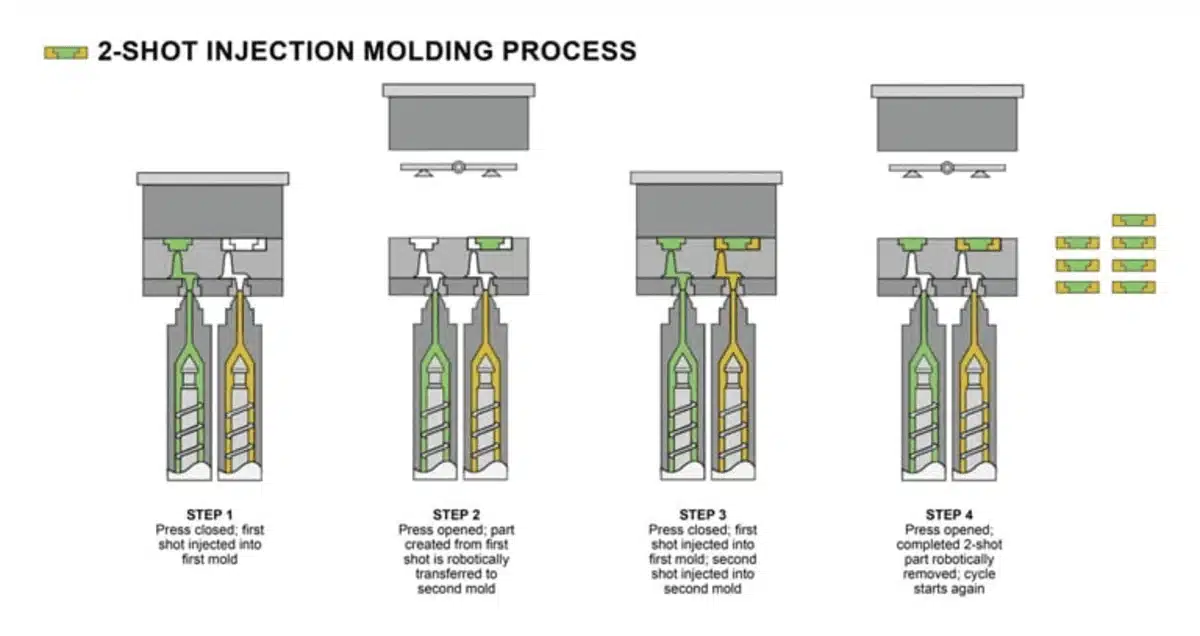

Wat zijn de 4 stappen van 2k spuitgieten?

Het 2K spuitgietproces volgt dezelfde algemene stappen als traditioneel spuitgieten6maar met een extra stap voor het gebruik van twee materialen. Hieronder staan de vier belangrijkste stappen:

1. Injectie van het eerste materiaal (Primary Shot)

Het eerste materiaal wordt in de vormholte gespoten. Dit is meestal het basismateriaal, dat het grootste deel van het product vormt. Het materiaal wordt onder hoge druk geïnjecteerd en vult de vormholte volledig.

2. Koeling van het eerste materiaal

Nadat het eerste materiaal is geïnjecteerd, heeft het tijd nodig om af te koelen en te stollen. Deze stap zorgt ervoor dat het basismateriaal zijn vorm behoudt voordat het tweede materiaal wordt geïnjecteerd.

3. Injectie van tweede materiaal (Secondary Shot)

Zodra het eerste materiaal gestold is, wordt het tweede materiaal geïnjecteerd. Afhankelijk van het ontwerp kan dit materiaal in de resterende holte worden geïnjecteerd of over het eerste materiaal worden gespoten. Hier worden de twee materialen gecombineerd tot het eindproduct.

4. Koeling en uitwerpen

Nadat het tweede materiaal is geïnjecteerd en gestold, koelt het hele onderdeel af. Zodra het volledig is afgekoeld, wordt de mal geopend en wordt het afgewerkte onderdeel uitgeworpen.

Samengevat zijn de vier stappen van het spuitgieten:

- Injectie van het eerste materiaal

- Koeling van het eerste materiaal

- Injectie van tweede materiaal

- Koeling en uitwerpen

Deze stappen worden opeenvolgend gevolgd om ervoor te zorgen dat de twee materialen op de juiste manier worden gevormd en aan elkaar worden gehecht om een duurzaam, multimateriaal onderdeel te maken.

Conclusie

2K spuitgieten biedt een efficiënte manier om onderdelen van meerdere materialen te maken met verbeterde functionaliteit en ontwerpflexibiliteit. Door twee verschillende materialen te gebruiken, kunnen fabrikanten complexe onderdelen maken met meerdere eigenschappen, waardoor er minder extra processen zoals assemblage nodig zijn. Hoewel het geavanceerder en duurder is dan 1K spuitgieten, biedt het aanzienlijke voordelen op het gebied van onderdeelprestaties en algehele kostenbesparingen7 op de lange termijn.

Bekijk deze link om meer te weten te komen over 2K spuitgieten, het proces en de voordelen bij de productie. ↩

Inzicht in esthetische kenmerken kan je ontwerpprojecten aanzienlijk verbeteren door je te richten op elementen die visueel en emotioneel aantrekkelijk zijn. ↩

Deze bron legt uit hoe 3K molding complexere productontwerpen en functionaliteiten mogelijk maakt, ideaal voor geavanceerde productiebehoeften. ↩

Leer hoe u de juiste materialen met verschillende eigenschappen selecteert voor uw gietprojecten om optimale resultaten te behalen. ↩

Het onderzoeken van de verschillen tussen 1K en 2K molding kan inzicht verschaffen in kosten, efficiëntie en geschiktheid voor toepassingen, wat kan helpen bij het selecteren van het juiste proces voor uw behoeften. ↩

Deze bron biedt een gedetailleerd inzicht in traditioneel spuitgieten en helpt je om het te vergelijken met 2K spuitgieten voor een betere besluitvorming. ↩

Leren over kostenbesparende strategieën in de productie kan uw productie-efficiëntie en winstgevendheid aanzienlijk beïnvloeden. ↩