De keuze van het verkeerde nylon voor spuitgieten kan leiden tot dure productiefouten en ondermaatse productprestaties. Ik heb veel bedrijven zien worstelen met kromgetrokken onderdelen, ongelijkmatige kwaliteit en vroegtijdige productdefecten omdat ze een verkeerde nylonkwaliteit kozen.

Voor injectie het vormen, is Nylon 6/6 (PA66) over het algemeen de beste keus wegens zijn uitstekend saldo van mechanische sterkte, hittebestendigheid, en verwerkbaarheid. Het biedt superieure slijtageweerstand aan en handhaaft dimensionale stabiliteit onder diverse voorwaarden.

Ik weet dat het kiezen van het juiste type nylon overweldigend kan zijn, met zoveel beschikbare opties. Laat me je leiden door de belangrijkste factoren waarmee je rekening moet houden als je nylon kiest voor je spuitgietproject. We zullen de verschillende soorten nylon, hun specifieke eigenschappen en hun toepassingen in de praktijk bespreken om je te helpen een weloverwogen beslissing te nemen.

Wat is het verschil tussen Nylon 46 en Nylon 66?

Wanneer de productie van precisiedelen, het kiezen tussen Nylon 46 en Nylon 66 verwarrend en duur kan zijn. Vele ingenieurs en productontwerpers worstelen met dit besluit, vooral wanneer het behandelen van krachtige vereisten. Het maken van de verkeerde keus kon tot deelmislukking, productievertragingen, en significante financiële verliezen leiden.

Het belangrijkste verschil tussen Nylon 46 en Nylon 66 ligt in hun chemische structuur en prestatiekenmerken. Nylon 46 biedt superieure hittebestendigheid en mechanische sterkte, terwijl Nylon 66 betere verwerkbaarheid en kosteneffectiviteit biedt. Elk type dient specifieke toepassingen op basis van deze verschillende eigenschappen.

Chemische structuur en samenstelling

Het fundamentele verschil tussen deze twee materialen begint met hun moleculaire opbouw. Nylon 46 bevat 4 koolstofatomen in de diaminecomponent en 6 koolstofatomen in de diacidecomponent. Dit zorgt voor een compactere en stijvere moleculaire structuur, wat resulteert in een verbeterde thermische stabiliteit. Bij PTSMAKE, heb ik waargenomen dat het begrijpen van deze moleculaire arrangementen1 is cruciaal voor het optimaliseren van de spuitgietparameters.

Vergelijking van temperatuurprestaties

Hittebestendigheid

Nylon 46 toont superieure hittebestendigheid aan in vergelijking met Nylon 66:

| Eigendom | Nylon 46 | Nylon 66 |

|---|---|---|

| Smeltpunt | 295°C | 260°C |

| Temperatuur warmteafbuiging | 280°C | 250°C |

| Continue bedrijfstemperatuur | 200°C | 180°C |

Gedrag bij koude temperaturen

Beide materialen vertonen verschillende eigenschappen bij lage temperaturen:

| Eigendom | Nylon 46 | Nylon 66 |

|---|---|---|

| Glasovergangstemperatuur | 80°C | 50°C |

| Slagvastheid bij lage temperaturen | Matig | Beter |

Mechanische eigenschappen

Kracht en stijfheid

Beide materialen bieden uitstekende mechanische eigenschappen, maar met duidelijke verschillen:

| Eigendom | Nylon 46 | Nylon 66 |

|---|---|---|

| Treksterkte | 95 MPa | 85 MPa |

| Flexural Modulus | 3200 MPa | 3000 MPa |

| Slagsterkte | 5,5 kJ/m² | 6,0 kJ/m² |

Verwerkingsoverwegingen

Mijn ervaring bij PTSMAKE is dat een goede verwerking cruciaal is voor beide materialen. Dit is wat je moet weten:

Droogvereisten

- Nylon 46: Grondig drogen bij 100°C gedurende 4-6 uur vereist

- Nylon 66: Moet 2-4 uur drogen bij 80°C

Parameters voor spuitgieten

| Parameter | Nylon 46 | Nylon 66 |

|---|---|---|

| Smelttemperatuur | 310-330°C | 280-300°C |

| Schimmel Temperatuur | 80-120°C | 70-90°C |

| Injectiedruk | Hoger | Matig |

Kostenoverwegingen en beschikbaarheid

Een cruciale factor bij de materiaalkeuze is kosteneffectiviteit:

- Nylon 46: Over het algemeen 30-40% duurder

- Nylon 66: breder beschikbaar en kosteneffectief

Toepassingsgebieden

Nylon 46 Toepassingen

- Automobielcomponenten voor hoge temperaturen

- Industriële tandwielen

- Elektrische connectoren in ruwe omgevingen

- Krachtige lagers

Nylon 66 beste toepassingen

- Standaard auto-onderdelen

- Consumentenelektronica

- Algemene mechanische onderdelen

- Elektrische behuizingen

Milieu-impact en duurzaamheid

Beide materialen hebben verschillende milieuoverwegingen:

| Aspect | Nylon 46 | Nylon 66 |

|---|---|---|

| Recycleerbaarheid | Goed | Uitstekend |

| Energieverbruik bij productie | Hoger | Matig |

| Koolstofvoetafdruk | Groter | Kleiner |

Veelvoorkomende problemen en oplossingen

Door mijn ervaring in het spuitgieten van nylon ben ik verschillende uitdagingen tegengekomen en opgelost:

Vochtgerelateerde problemen

- Goed drogen is essentieel voor beide materialen

- Nylon 46 is gevoeliger voor vocht

- Gebruik ontvochtigende drogers voor de beste resultaten

Controle op vervorming

- Koeltijd en temperatuur optimaliseren

- Gebruik geschikte poortlocaties

- Houd rekening met wanddikte-uniformiteit

Maatregelen voor kwaliteitscontrole

Bij PTSMAKE implementeren we strikte kwaliteitscontroleprocedures:

Testvereisten

| Type test | Nylon 46 | Nylon 66 |

|---|---|---|

| Vochtgehalte | <0,1% | <0,2% |

| Dimensionale stabiliteit | ±0,1% | ±0,2% |

| Oppervlaktekwaliteit | Hoog | Standaard |

De keuze tussen Nylon 46 en Nylon 66 hangt af van specifieke toepassingsvereisten. Terwijl Nylon 46 in toepassingen op hoge temperatuur en hoge prestaties uitblinkt, blijft Nylon 66 de praktischer keus voor algemeen gebruik. Het begrijpen van deze verschillen helpt in het maken van weloverwogen besluiten voor uw productiebehoeften.

Kan Nylon 12 worden spuitgegoten?

Ik hoor vaak van ingenieurs die over het gebruiken van Nylon 12 voor injectie het vormen onzeker zijn. Ze maken zich zorgen over verwerkingsproblemen, kromtrekken van onderdelen en vochtgevoeligheid die de kwaliteit van hun eindproduct zou kunnen beïnvloeden.

Ja, Nylon 12 kan effectief worden spuitgegoten. Het biedt uitstekende mechanische eigenschappen, goede chemische weerstand en lage vochtigheidsabsorptie aan in vergelijking met andere nylon rangen. Met juiste verwerkingsparameters en materiaalbehandeling, produceert het spuitgegoten delen van uitstekende kwaliteit.

Zeer belangrijke Verwerkingsparameters voor Nylon 12 Injectie het Vormen

Bij het werken met Nylon 12 is de juiste verwerking cruciaal voor het bereiken van optimale resultaten. Het materiaal vereist specifieke kristallisatie2 omstandigheden om zijn volledige mechanische eigenschappen te ontwikkelen. Op basis van mijn ervaring bij PTSMAKE zijn dit de kritieke parameters die we controleren:

Vereisten voor temperatuurregeling

| Parameter | Aanbevolen bereik |

|---|---|

| Smelttemperatuur | 230-270°C |

| Schimmel Temperatuur | 60-90°C |

| Droogtemperatuur | 80°C |

| Droogtijd | 4-6 uur |

Instellingen voor injectiedruk en -snelheid

Het succes van Nylon 12 spuitgieten hangt sterk af van de juiste drukregeling:

| Procesfase | Drukbereik (MPa) |

|---|---|

| Injectiedruk | 80-120 |

| Houddruk | 60-90 |

| Tegendruk | 3-5 |

Materiaalvoorbereiding en -behandeling

De juiste voorbereiding van het materiaal is essentieel voor succesvol Nylon 12 spuitgieten. Ik heb gemerkt dat deze praktijken cruciaal zijn:

Vereisten voor voordrogen

- Materiaal altijd drogen voor verwerking

- Houd het vochtgehalte onder 0,1%

- Gebruik ontvochtigende drogers

- In afgesloten verpakking bewaren

Materiaalopslag

- Bewaren in vochtbestendige verpakking

- Gecontroleerde omgeving handhaven

- Vochtigheidsniveaus bewaken

- Eerst-in, eerst-uit inventarisatiesysteem gebruiken

Ontwerpoverwegingen voor Nylon 12 Delen

Richtlijnen wanddikte

Voor een optimale productkwaliteit moet je rekening houden met deze ontwerpparameters:

| Functie | Aanbevolen bereik |

|---|---|

| Minimale wanddikte | 0,8-1,0 mm |

| Maximale wanddikte | 3,0-4,0 mm |

| Dikte ribben | 50-75% van muur |

Ontwerphoeken en oppervlakteafwerking

De juiste trekhoek zorgt voor een gemakkelijke uitwerping van de werkstukken:

| Type oppervlak | Minimale ontwerphoek |

|---|---|

| Oppervlakken met structuur | 2-3° |

| Gladde oppervlakken | 0.5-1° |

Algemene toepassingen en industrieën

De unieke eigenschappen van nylon 12 maken het geschikt voor verschillende toepassingen:

Auto-industrie

- Onderdelen brandstofsysteem

- Onderdelen onder de motorkap

- Elektrische aansluitingen

- Kabelbinders en bevestigingsmiddelen

Industriële toepassingen

- Pneumatische leidingen

- Apparatuur voor chemische verwerking

- Lagerkooien

- Slijtplaten

Consumentenproducten

- Sportuitrusting

- Behuizingen voor elektrisch gereedschap

- Onderdelen voor buitenmeubilair

- Behuizingen voor elektronische apparaten

Problemen oplossen

In mijn jaren bij PTSMAKE ben ik verschillende Nylon 12 vormuitdagingen tegengekomen en opgelost:

Oplossingen voor oppervlaktegebreken

| Uitgave | Oplossing |

|---|---|

| Gootsteentekens | Pas de koeltijd en houddruk aan |

| Stromingslijnen | Smelttemperatuur en injectiesnelheid verhogen |

| Brandend | Smelttemperatuur verlagen en ontluchting verbeteren |

Dimensionale problemen

Om strakke toleranties te handhaven:

- Controleer de consistentie van de matrijstemperatuur

- Houddruk en tijd aanpassen

- Controleer de droogomstandigheden van het materiaal

- Controleer op de juiste poortlocaties

Maatregelen voor kwaliteitscontrole

Bij PTSMAKE voeren we een uitgebreide kwaliteitscontrole uit:

In-proces testen

- Verificatie van afmetingen

- Visuele inspectie

- Gewicht controles

- Controle vochtgehalte

Testen van de laatste onderdelen

- Slagvastheid

- Trekeigenschappen

- Chemische weerstand

- Milieustresstests

Kostenoverwegingen

Houd bij het evalueren van Nylon 12 voor je project rekening met het volgende:

Materiële kosten

- Hoger dan standaard nylons

- Volumeprijzen beschikbaar

- Sorteringsselectie beïnvloedt kosten

Verwerkingskosten

- Vereisten voor apparatuur

- Cyclustijdoptimalisatie

- Arbeidsvoorwaarden

- Maatregelen voor kwaliteitscontrole

Overwegingen voor gereedschap

- Slijtvast gereedschapsstaal vereist

- Goed ventileren is essentieel

- Warmloopsystemen aanbevolen

In PTSMAKE, hebben wij onze Nylon 12 injectie het vormen processen geoptimaliseerd om concurrerende tarifering aan te bieden terwijl het handhaven van hoge kwaliteitsnormen. Onze deskundigheid in materiële behandeling, verwerking, en kwaliteitscontrole verzekert verenigbare resultaten voor de meest veeleisende toepassingen van onze cliënten.

Wat is het Verschil tussen Gegoten Nylon en Nylon 66?

Veel ingenieurs en ontwerpers worstelen om te kiezen tussen Gegoten Nylon en Nylon 66 voor hun projecten. Met gelijkaardige namen en eigenschappen, leidt de verwarring vaak tot dure materiële selectiefouten en projectvertragingen.

Het belangrijkste verschil ligt in hun productieprocessen en eigenschappen. Gegoten Nylon wordt geproduceerd door anionpolymerisatie en gieten, terwijl Nylon 66 wordt gemaakt door condensatiepolymerisatie en spuitgieten. Het gegoten Nylon biedt typisch betere slijtageweerstand en bewerkbaarheid aan, terwijl Nylon 66 hogere sterkte en hittebestendigheid verstrekt.

Verschillen in productieproces

Het fabricageproces is van grote invloed op de uiteindelijke eigenschappen van deze materialen. Bij PTSMAKE heb ik gezien hoe deze verschillende processen unieke eigenschappen creëren in elk materiaal.

Gegoten Nylon Productie

Gegoten nylon ondergaat anionische polymerisatie3 in een gecontroleerde omgeving. Het proces omvat:

- Monomeerbereiding

- Toevoeging katalysator

- Gieten in mallen

- Gecontroleerde uitharding

- Post-processing

Productie van nylon 66

De productie van Nylon 66 volgt een ander pad:

- Condensatiepolymerisatie

- Korrelvorming

- Drogen

- Spuitgieten

- Eindafwerking

Vergelijking van fysische eigenschappen

Inzicht in de fysische eigenschappen helpt bij het maken van weloverwogen materiaalkeuzes. Hier is een gedetailleerde vergelijking:

| Eigendom | Gegoten nylon | Nylon 66 |

|---|---|---|

| Treksterkte | 75-85 MPa | 85-90 MPa |

| Smeltpunt | 215°C | 255°C |

| Waterabsorptie | 6-7% | 8-8.5% |

| Slijtvastheid | Uitstekend | Goed |

| Slagsterkte | Hoog | Matig |

| Chemische weerstand | Zeer goed | Goed |

Toepassingsvoordelen

Gegoten Nylon Voordelen

- Superieure slijtvastheid

- Betere bewerkbaarheid

- Lagere vochtopname

- Uitstekende schokbestendigheid

- Goede dimensionale stabiliteit

Ik heb Cast Nylon zien uitblinken in toepassingen zoals:

- Zware lagers

- Slijtplaten

- Tandwielen

- Onderdelen voor materiaalverwerking

Nylon 66 Voordelen

- Hogere hittebestendigheid

- Betere verhouding sterkte/gewicht

- Kosteneffectiever voor productie van grote volumes

- Uitstekende weerstand tegen vermoeiing

Branchespecifieke toepassingen

Auto-industrie

Gegoten Nylon en Nylon 66 dienen verschillende doeleinden in automobieltoepassingen:

Gegoten nylon: Voornamelijk gebruikt voor:

- Lagerbussen

- Slijtagepads

- Blokken begeleiden

- Componenten buffer

Nylon 66: Vaak gevonden in:

- Motoronderdelen

- Elektrische aansluitingen

- Structurele onderdelen

- Toepassingen onder de motorkap

Industriële apparatuur

Beide materialen spelen een cruciale rol in industriële apparatuur:

Gegoten Nylon Toepassingen

- Transportbandonderdelen

- Schuifelementen

- Kettinggeleiders

- Rollen en wielen

Nylon 66 Toepassingen

- Tandwielen

- Onderdelen behuizing

- Elektrische isolatoren

- Structurele ondersteuning

Kostenoverwegingen

Houd bij het evalueren van deze materialen rekening met het volgende:

Kosten grondstoffen

- Gegoten nylon: Hogere initiële kosten

- Nylon 66: voordeliger voor grote volumes

Verwerkingskosten

- Gegoten nylon: Hogere bewerkingskosten

- Nylon 66: lagere verwerkingskosten met spuitgieten

Levenscycluskosten

- Gegoten nylon: Lagere vervangingsfrequentie

- Nylon 66: kan frequentere vervanging vereisen in slijtagetoepassingen

Milieu-impact

Beide materialen hebben verschillende milieuoverwegingen:

Gegoten nylon

- Lager energieverbruik tijdens productie

- Betere recyclebaarheid

- Langere levensduur vermindert de vervangingsfrequentie

Nylon 66

- Meer energie-intensieve productie

- Gevestigde recyclingprocessen

- Hogere productie-efficiëntie

In PTSMAKE, helpen wij cliënten deze verschillen navigeren om het optimale materiaal voor hun specifieke toepassingen te selecteren. Onze deskundigheid in nylon injectie het vormen en het machinaal bewerken zorgt ervoor dat of u Gegoten Nylon of Nylon 66 kiest, u delen van uitstekende kwaliteit zult ontvangen die aan uw specificaties voldoen.

Maatregelen voor kwaliteitscontrole

Om een consistente kwaliteit te garanderen, implementeren we:

Materiaaltesten

- Maatnauwkeurigheidscontroles

- Verificatie van mechanische eigenschappen

- Analyse chemische samenstelling

Procesbewaking

- Temperatuurregeling

- Drukbewaking

- Cyclustijdoptimalisatie

Eindinspectie

- Evaluatie van de oppervlakteafwerking

- Tolerantieverificatie

- Functioneel testen

Deze uitgebreide kennis van beide materialen stelt ons in staat om nauwkeurige aanbevelingen te doen op basis van specifieke toepassingsvereisten, zodat we optimale prestaties en kosteneffectiviteit kunnen garanderen voor de projecten van onze klanten.

Wat zijn de voor- en nadelen van Nylon 66?

Veel ingenieurs en productontwerpers worstelen met het selecteren van het juiste materiaal voor hun spuitgietprojecten. De complexiteit van materiaaleigenschappen en hun invloed op de uiteindelijke productprestaties kan overweldigend zijn, vooral als je hoogwaardige polymeren zoals Nylon 66 overweegt.

Nylon 66 is een semi-kristallijne engineering thermoplast die uitstekende mechanische sterkte, hittebestendigheid en chemische stabiliteit biedt. Het wordt wijd gebruikt in automobieldelen, elektrocomponenten, en industriële machines toe te schrijven aan zijn evenwichtige combinatie eigenschappen en rendabiliteit.

Mechanische eigenschappen en prestaties

Kracht en duurzaamheid

Nylon 66 vertoont opmerkelijke mechanische eigenschappen die het geschikt maken voor veeleisende toepassingen. Het materiaal stelt hoog tentoon treksterkte4 en uitstekende slijtageweerstand. In mijn ervaring die met diverse productieprojecten bij PTSMAKE werkt, heb ik waargenomen dat Nylon 66 delen constant hun structurele integriteit zelfs in significante spanningsvoorwaarden handhaven.

Temperatuurbestendigheid

Een van de opvallendste eigenschappen van Nylon 66 zijn de indrukwekkende temperatuurprestaties:

| Temperatuur Eigenschap | Waarde Bereik |

|---|---|

| Smeltpunt | 255-265°C |

| Temperatuur warmteafbuiging | 150-180°C |

| Continue bedrijfstemperatuur | Tot 120°C |

Chemische en omgevingskenmerken

Chemische weerstand

Nylon 66 heeft een uitzonderlijke weerstand tegen:

- Oliën en vetten

- Veel organische oplosmiddelen

- Zwakke zuren en basen

- Producten op basis van aardolie

Het is echter belangrijk om te weten dat het gevoelig is voor sterke zuren en oxiderende middelen.

Vochtabsorptie

Een belangrijke overweging bij het werken met Nylon 66 is zijn hygroscopische aard. Op basis van mijn productie-expertise bij PTSMAKE raad ik aan om de juiste droogprocedures te volgen voordat je het verwerkt:

| Vochtgehalte | Effect op eigenschappen |

|---|---|

| <0,2% | Optimale verwerkingsomstandigheden |

| 0.2-0.4% | Matige impact op eigendommen |

| >0,4% | Aanzienlijk degradatierisico |

Verwerkingsoverwegingen

Parameters voor spuitgieten

Voor optimale resultaten bij het spuitgieten van nylon is zorgvuldige aandacht voor de verwerkingsparameters cruciaal:

| Parameter | Aanbevolen bereik |

|---|---|

| Smelttemperatuur | 270-290°C |

| Schimmel Temperatuur | 80-95°C |

| Injectiedruk | 70-120 MPa |

| Tegendruk | 3-7 MPa |

Ontwerpoverwegingen

Bij het ontwerpen van onderdelen voor Nylon 66 spuitgieten, vereisen verschillende factoren aandacht:

- Gelijkmatigheid wanddikte

- Voldoende trekhoeken

- Juiste locatie hek

- Rekening houden met krimpsnelheden

Commerciële en economische aspecten

Kostenoverwegingen

De kostenstructuur van Nylon 66 toepassingen omvat:

- Materiaalkosten (meestal hoger dan standaard kunststoffen)

- Verwerkingsvereisten

- Slijtage en onderhoud van apparatuur

- Secundaire operaties indien nodig

Markttoepassingen

Gebaseerd op onze ervaring bij PTSMAKE, vindt Nylon 66 uitgebreid gebruik in:

- Auto onderdelen

- Elektrische behuizingen

- Industriële lagers

- Tandwielen

- Kabelbinders en bevestigingsmiddelen

Milieu-impact en duurzaamheid

Recyclingpotentieel

Nylon 66 kan worden gerecycled, maar er gelden bepaalde voorwaarden:

- Goed sorteren en schoonmaken

- Potentiële aantasting van eigendom

- Beperkt aantal recyclingcycli

- Marktvraag naar gerecycled materiaal

Milieu-overwegingen

De invloed van Nylon 66 op het milieu omvat:

- Energieverbruik tijdens productie

- Koolstofvoetafdruk

- Opties voor verwijdering aan het einde van de levensduur

- Potentieel voor duurzame alternatieven

Samenvatting van voordelen en beperkingen

Belangrijkste voordelen

- Superieure mechanische sterkte

- Uitstekende hittebestendigheid

- Goede chemische stabiliteit

- Hoge slijtvastheid

- Veelzijdige verwerkingsopties

Opmerkelijke beperkingen

- Vochtgevoeligheid

- Hogere materiaalkosten

- Complexe verwerkingseisen

- Milieukwesties

- Beperkte recyclingmogelijkheden

Door mijn dagelijkse werk bij PTSMAKE heb ik gezien hoe Nylon 66 ondanks zijn uitdagingen de voorkeur blijft genieten voor veeleisende toepassingen. De sleutel tot succes ligt in het begrijpen van zowel de mogelijkheden en beperkingen, waardoor voor weloverwogen besluitvorming in materiaal selectie en verwerking strategieën. Ons team bij PTSMAKE is gespecialiseerd in het optimaliseren van spuitgietprocessen voor materialen zoals Nylon 66, om ervoor te zorgen dat onze klanten onderdelen van de hoogste kwaliteit ontvangen terwijl ze de specifieke vereisten van het materiaal effectief beheren.

Hoe beïnvloedt de Vochtigheidsinhoud de Kwaliteit van het Nylon Spuitgieten?

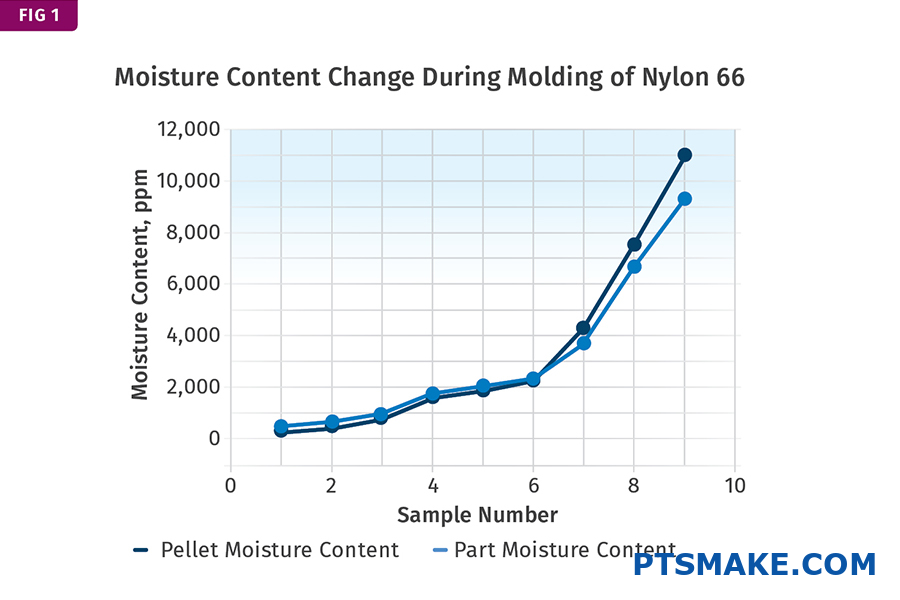

Het vochtgehalte in nylon materialen bezorgt fabrikanten aanzienlijke kopzorgen. Van onderdeeldefecten en oppervlakteonvolkomenheden tot verminderde mechanische eigenschappen, kunnen ongecontroleerde vochtgehaltes een perfecte productierun veranderen in een dure nachtmerrie.

Het vochtgehalte in nylon heeft een aanzienlijke invloed op de spuitgietkwaliteit door zowel de vloei-eigenschappen van het materiaal als de eigenschappen van de uiteindelijke spuitgietproducten te beïnvloeden. Een teveel aan vocht veroorzaakt degradatie tijdens het verwerken, wat leidt tot verschillende defecten, terwijl een goede vochtcontrole zorgt voor een optimale productkwaliteit en -prestatie.

Inzicht in vochtabsorptie in nylon materialen

Nylon is een hygroscopisch5 Dit betekent dat het van nature vocht uit de omgeving absorbeert. In mijn ervaring bij PTSMAKE heb ik gemerkt dat verschillende soorten nylon verschillende vochtabsorptiesnelheden hebben. De volgende tabel toont typische vochtabsorptiesnelheden voor gangbare nylon soorten:

| Nylon Type | Maximale vochtopname (%) | Aanbevolen vochtgehalte (%) |

|---|---|---|

| PA6 | 9.5 | 0.1-0.2 |

| PA66 | 8.5 | 0.1-0.2 |

| PA12 | 1.6 | 0.1-0.2 |

| PA46 | 15 | 0.1-0.2 |

Invloed van vocht op verwerkingsparameters

Uitdagingen voor temperatuurregeling

Het vochtgehalte heeft een directe invloed op de verwerkingstemperatuur. Als er vocht aanwezig is, verdampt het tijdens het injectieproces, waardoor inwendige drukken ontstaan die tot verschillende defecten kunnen leiden. Bij PTSMAKE hanteren we strikte temperatuurcontroleprotocollen om deze problemen te voorkomen:

- Vat temperatuur aanpassingen

- Optimalisatie van de matrijstemperatuur

- Aanpassingen koeltijd

Viscositeit en stromingsgedrag

Vocht beïnvloedt het vloeigedrag van het materiaal aanzienlijk:

- Vermindert de smeltviscositeit

- Beïnvloedt vulpatronen

- Verandert drukvereisten

Veel voorkomende defecten veroorzaakt door vocht

Oppervlakte Defecten

- Zilveren strepen

- Spelingstekens

- Zinderend

- Slechte oppervlakteafwerking

Structurele problemen

- Verminderde mechanische sterkte

- Dimensionale instabiliteit

- Vervorming

- Interne holtes

Oplossingen voor vochtbeheersing

Voorbereiding voor verwerking

Bij PTSMAKE implementeren we uitgebreide vochtbeheersingsmaatregelen:

- Materiaalopslag in afgesloten containers

- Regelmatig het vochtgehalte testen

- Juiste droogprocedures

Droogparameters

Optimale droogomstandigheden voor nylon materialen:

| Parameter | Aanbevolen bereik |

|---|---|

| Temperatuur | 80-85°C |

| Droogtijd | 4-6 uur |

| Dauwpunt | -40°C of lager |

| Luchtstroom | 0,8-1,0 m³/min/kg |

Maatregelen voor kwaliteitsborging

Testen en verifiëren

We gebruiken verschillende testmethoden om het juiste vochtgehalte te garanderen:

- Karl Fischer titratie

- Verlies bij drogen analyse

- Vochtanalysatoren

- Regelmatige kwaliteitscontroles tijdens de productie

Procesbewaking

Continue bewaking van:

- Procedures voor materiaalverwerking

- Prestaties droogapparatuur

- Milieuomstandigheden

- Productieparameters

Beste praktijken voor vochtbeheer

Richtlijnen voor opslag

- Gebruik verzegelde verpakkingen

- Gecontroleerde omgeving handhaven

- First-in-first-out inventarisatie implementeren

- Regelmatige vochtigheidscontroles

Productiecontrole

- Regelmatig onderhoud van apparatuur

- Standaard werkprocedures

- Trainingsprogramma's voor personeel

- Controlepunten voor kwaliteitscontrole

Economische gevolgen

Kostenimpactanalyse

Slechte vochtbeheersing kan leiden tot:

- Verhoogde uitvalpercentages

- Langere productietijden

- Hoger energieverbruik

- Aanvullende maatregelen voor kwaliteitscontrole

ROI van goed vochtbeheer

Investeren in de juiste apparatuur en procedures voor vochtbeheersing resulteert meestal in:

- Minder materiaalafval

- Verbeterde productkwaliteit

- Minder vertragingen in de productie

- Verbeterde klanttevredenheid

Toekomstige trends in vochtbeheersing

Technologische vooruitgang

- Geautomatiseerde droogsystemen

- Real-time vochtbewaking

- AI-gestuurde procesregeling

- Geïntegreerde kwaliteitsmanagementsystemen

Ontwikkelingen in de industrie

De industrie evolueert in de richting van:

- Efficiëntere droogtechnologieën

- Geavanceerde materiaalformuleringen

- Verbeterde procescontrolesystemen

- Verbeterde kwaliteitsborgingsmethoden

Door onze ervaring bij PTSMAKE, hebben we gemerkt dat succesvol nylon spuitgieten een uitgebreid begrip van de effecten van vochtgehalte en de uitvoering van de juiste controlemaatregelen vereist. Door het volgen van deze richtlijnen en het handhaven van strenge kwaliteitscontroles, kunnen fabrikanten consistente, hoogwaardige resultaten te bereiken in hun nylon spuitgietprocessen.

Wat zijn de Optimale Verwerkingstemperaturen voor Nylon Spuitgieten?

De verkeerde temperatuur instellen bij het spuitgieten van nylon kan leiden tot dure productieproblemen. Veel fabrikanten worstelen met kromgetrokken onderdelen, onvolledige vullingen en verbrande materialen, wat kan leiden tot vertragingen in de productie en kwaliteitsproblemen die hun bedrijfsresultaten beïnvloeden.

De optimale verwerkingstemperaturen voor het spuitgieten van nylon variëren meestal van 238 °C tot 310 °C (460 °F tot 590 °F), afhankelijk van de specifieke nylonkwaliteit. De juiste temperatuurregeling in de verschillende zones is cruciaal voor het maken van hoogwaardige spuitgietproducten.

Het begrijpen van Temperatuurzones in Nylon Spuitgieten

De temperatuurregeling bij het spuitgieten van nylon bestaat uit meerdere zones die elk een specifiek doel dienen. De thermische gradiënt6 De temperatuur in deze zones moet zorgvuldig beheerd worden om een optimale materiaalstroom en productkwaliteit te garanderen. Bij PTSMAKE hebben we een allesomvattende benadering van temperatuurbeheer ontwikkeld die consistent superieure resultaten oplevert.

Temperatuurinstellingen achterste zone

De achterste zone is waar de pellets het eerst de loop ingaan. Ik raad aan om deze zone iets lager in te stellen dan de middelste zone voor een geleidelijke verwarming:

| Nylon Type | Temperatuur achterste zone (°F) | Temperatuur achterste zone (°C) |

|---|---|---|

| Nylon 6 | 460-480 | 238-249 |

| Nylon 66 | 500-520 | 260-271 |

| Nylon 12 | 440-460 | 227-238 |

Temperatuurregeling middenzone

In de middelste zone zijn hogere temperaturen nodig om het materiaal volledig te laten smelten:

| Nylon Type | Temperatuur middelste zone (°F) | Temperatuur middenzone (°C) |

|---|---|---|

| Nylon 6 | 480-500 | 249-260 |

| Nylon 66 | 520-540 | 271-282 |

| Nylon 12 | 460-480 | 238-249 |

Temperatuurbeheer van voorste zone en sproeier

De temperaturen in de voorste zone en de spuitmond zijn kritisch voor een goede materiaalstroom in de matrijs:

Instellingen frontzone

| Nylon Type | Temperatuur voorste zone (°F) | Temperatuur voorste zone (°C) |

|---|---|---|

| Nylon 6 | 500-520 | 260-271 |

| Nylon 66 | 540-560 | 282-293 |

| Nylon 12 | 480-500 | 249-260 |

Overwegingen voor de temperatuur van de spuitmond

De temperatuurregeling van de spuitmond is bijzonder cruciaal omdat dit het laatste contactpunt is voordat het materiaal de matrijs ingaat. Op basis van mijn ervaring met het werken met verschillende soorten nylon, adviseer ik meestal:

| Nylon Type | Temperatuur sproeier (°F) | Sproeiertemperatuur (°C) |

|---|---|---|

| Nylon 6 | 520-540 | 271-282 |

| Nylon 66 | 560-590 | 293-310 |

| Nylon 12 | 500-520 | 260-271 |

Optimalisatie van de matrijstemperatuur

De matrijstemperatuur heeft een grote invloed op de productkwaliteit en cyclustijd. Voor nylon materialen is een goede regeling van de matrijstemperatuur essentieel voor:

- Voortijdig bevriezen voorkomen

- Zorgen voor de juiste kristallisatie van onderdelen

- Vervorming minimaliseren

- Cyclustijden optimaliseren

Ik raad deze temperatuurbereiken voor schimmels aan:

| Nylon Type | Vormtemperatuur (°F) | Vormtemperatuur (°C) |

|---|---|---|

| Nylon 6 | 140-200 | 60-93 |

| Nylon 66 | 160-220 | 71-104 |

| Nylon 12 | 120-180 | 49-82 |

Kritische factoren die de temperatuurselectie beïnvloeden

Verschillende factoren beïnvloeden de optimale temperatuurinstellingen:

Materiaalkwaliteit en additieven

- Glasgevulde nylons hebben meestal hogere temperaturen nodig

- Voor kwaliteiten met impactmodificatie zijn mogelijk lagere temperaturen nodig

- Vlamvertragende additieven kunnen de verwerkingstemperatuur beïnvloeden

Ontwerpoverwegingen voor onderdelen

- Wanddiktevariaties

- Vereisten voor stroomlengte

- Geometrische complexiteit

Specificaties apparatuur

- Schroefontwerp en L/D-verhouding

- Configuratie hotrunnersysteem

- Efficiënt koelsysteem

Temperatuurgerelateerde kwaliteitsproblemen en oplossingen

Veel voorkomende temperatuurgerelateerde problemen zijn onder andere:

Oppervlakte Defecten

- Spatvlekken door te hoge temperaturen

- Slechte oppervlakteafwerking door lage temperaturen

- Brandplekken van afgebroken materiaal

Structurele problemen

- Onvolledig vullen door onvoldoende temperatuur

- Vervorming door onjuiste temperatuurverdeling

- Zwakke laslijnen door lage temperaturen

Beste praktijken voor temperatuurregeling

Om een constante kwaliteit te behouden bij het spuitgieten van nylon:

- Gebruik temperatuurregelaars van hoge kwaliteit

- Regelmatige kalibratie van temperatuursensoren

- Temperatuurgegevens bewaken en vastleggen

- Preventieve onderhoudsschema's implementeren

- Train operators op de juiste temperatuurbeheersing

Bij PTSMAKE maken we gebruik van geavanceerde temperatuurcontrolesystemen en hebben we strenge kwaliteitscontroleprocedures ingesteld om een consistent temperatuurbeheer in alle zones te garanderen.

Invloed op productie-efficiëntie

Een goede temperatuurregeling heeft een directe invloed:

- Cyclustijdoptimalisatie

- Energieverbruik

- Levensduur en onderhoud van gereedschap

- Consistentie van de onderdeelkwaliteit

- Preventie van materiaaldegradatie

Het begrijpen en handhaven van optimale verwerkingstemperaturen is cruciaal voor succesvol spuitgieten van nylon. Door de temperatuur zorgvuldig te regelen en te controleren, kunnen fabrikanten een consistente productkwaliteit bereiken en tegelijk de productie-efficiëntie maximaliseren.

Welke Nylon Rangen zijn het meest geschikt voor Automobielinjectie het Vormen Toepassingen?

Automobielfabrikanten staan voor grote uitdagingen bij het kiezen van de juiste nylonkwaliteiten voor spuitgiettoepassingen. Een verkeerde keuze kan leiden tot defecte onderdelen, hogere productiekosten en potentiële veiligheidsrisico's. De complexiteit van moderne voertuigen en de veeleisende prestatievereisten maken deze beslissing nog belangrijker.

De meest geschikte nylonkwaliteiten voor het spuitgieten van auto's zijn PA6 en PA66, waarbij met glasvezel versterkte varianten bijzonder doeltreffend zijn. Deze materialen bieden uitstekende mechanische eigenschappen, hittebestendigheid en chemische stabiliteit die nodig zijn voor veeleisende toepassingen in de automobielsector.

Het begrijpen van Nylon Rangen in Automobieltoepassingen

Toen ik bij PTSMAKE werkte, heb ik gemerkt dat een succesvolle productie van auto-onderdelen een grondige kennis van de eigenschappen van nylon vereist. Bij het selectieproces worden meerdere factoren overwogen, waaronder kristallisatiegedrag7 en mechanische vereisten.

Primaire Nylon Rangen voor Automobieldelen

PA6 en PA66 domineren de automobielsector om verschillende redenen:

| Nylon rang | Belangrijkste voordelen | Typische toepassingen |

|---|---|---|

| PA6 | Lagere kosten, Goede schokbestendigheid, Eenvoudige verwerking | Luchtinlaatspruitstukken, Wieldoppen |

| PA66 | Hogere hittebestendigheid, superieure sterkte, betere slijtvastheid | Motoronderdelen, Versnellingsbakonderdelen |

Overwegingen met betrekking tot glasvezelwapening

Invloed op prestaties

Glasvezelversterking verbetert de eigenschappen van nylon aanzienlijk:

- Verhoogt de treksterkte met maximaal 300%

- Verbetert de dimensionale stabiliteit

- Verbetert de warmteafbuigingstemperatuur

- Vermindert thermische uitzetting

Bij PTSMAKE adviseren we doorgaans glasvezelinhoud van 30% tot 50% voor de meeste toepassingen in de auto-industrie, afhankelijk van de specifieke vereisten.

Vereisten voor temperatuurbestendigheid

Warmteafbuigingstemperatuur (HDT)

Verschillende toepassingen in de auto-industrie vereisen een verschillende temperatuurbestendigheid:

| Toepassingsgebied | Vereiste HDT | Aanbevolen rang |

|---|---|---|

| Onderdelen onder de motorkap | >200°C | PA66-GF50 |

| Externe sierdelen | >120°C | PA6-GF30 |

| Interieuronderdelen | >80°C | Standaard PA6 |

Overwegingen met betrekking tot chemische weerstand

Auto-onderdelen moeten weerstand bieden:

- Motoroliën

- Transmissievloeistoffen

- Koelvloeistoffen

- Strooizout

- Blootstelling aan brandstof

Materiaalkeuze gebaseerd op chemische blootstelling

| Chemische omgeving | Aanbevolen rang | Speciale overwegingen |

|---|---|---|

| Blootstelling aan motorolie | PA66-GF35 | Hittebestendig |

| Contact koelvloeistof | PA6-GF30 | Chemisch gestabiliseerd |

| Brandstofsysteem | PA12 | Speciale brandstofbestendige kwaliteit |

Slagvastheid en duurzaamheid

Ontwerpoverwegingen voor schokbestendigheid

- Wanddikte optimalisatie

- Ribontwerp implementatie

- Juiste locatie hek

- Analyse van materiaalstroompatronen

Kosten-batenanalyse

Wanneer we naar kosteneffectiviteit kijken, moeten we evalueren:

- Materiaalkosten per pond

- Verwerkingsvereisten

- Schrootpercentage

- Productievolume

- Eisen voor eindgebruik

Tabel met kostenvergelijkingen

| Rang | Relatieve kosten | Verwerkingsmoeilijkheden | Prestatieniveau |

|---|---|---|---|

| PA6 | Medium | Laag | Goed |

| PA66 | Hoog | Medium | Uitstekend |

| PA6-GF30 | Middelhoog | Medium | Zeer goed |

| PA66-GF50 | Zeer hoog | Hoog | Superieur |

Verwerkingsparameters en optimalisatie

Overweeg voor optimale resultaten in toepassingen voor de auto-industrie:

Temperatuurregeling

- Juist smelttemperatuurbereik

- Optimalisatie van de matrijstemperatuur

- Aanpassing koeltijd

- Beheer van warmteprofielen

Vochtbeheersing

Vochtbeheersing is cruciaal voor de verwerking van nylon:

- Vereisten voor voordrogen

- Controle vochtgehalte

- Opslagomstandigheden

- Controle van de verwerkingsomgeving

Kwaliteitsborging en testen

Bij PTSMAKE implementeren we uitgebreide testprotocollen:

- Mechanische eigenschappen testen

- Thermische analyse

- Controle chemische weerstand

- Dimensionale stabiliteitscontrole

- Onderzoek naar veroudering op lange termijn

Milieu-overwegingen

Moderne autofabricage moet rekening houden met:

- Recyclebaarheidspotentieel

- Koolstofvoetafdruk

- Verwijdering aan het einde van de levensduur

- Naleving van regelgeving

Duurzaamheid

| Aspect | PA6 | PA66 |

|---|---|---|

| Recycleerbaarheid | Hoog | Hoog |

| Energieverbruik | Medium | Hoog |

| CO2-voetafdruk | Medium | Middelhoog |

| Waterverbruik | Laag | Medium |

Door deze factoren zorgvuldig te overwegen en nauw samen te werken met materiaalleveranciers en klanten, zorgen we bij PTSMAKE voor een optimale nylonkwaliteitskeuze voor elke automobieltoepassing. Deze uitgebreide aanpak helpt bij het bereiken van de perfecte balans tussen prestaties, kosten en produceerbaarheid.

Hoe Cyclustijd Verkorten in Hoog-Volume Nylon Spuitgieten?

Lange cyclustijden bij het spuitgieten van grote volumes nylon kunnen de productie-efficiëntie en -kosten aanzienlijk beïnvloeden. Wanneer fabrikanten worstelen met lange cyclustijden, leidt dit tot gemiste deadlines, hogere productiekosten en een verminderde concurrentiekracht op de markt.

Om de cyclustijd te verkorten bij het spuitgieten van grote volumes nylon, moet u de matrijstemperatuurregeling, de voorbereiding van het materiaal, het ontwerp van het koelsysteem en de machineparameters optimaliseren. Deze aanpassingen kunnen de cyclustijden gewoonlijk met 15-25% verminderen terwijl de kwaliteit van de spuitgietproducten behouden blijft.

Strategieën voor temperatuurbeheer

Temperatuurregeling van de mal

Het beheren van de matrijstemperatuur is cruciaal voor het optimaliseren van cyclustijden. Bij PTSMAKE heb ik verschillende effectieve benaderingen geïmplementeerd:

- De mal voorverwarmen tot de optimale temperatuur

- Gebruik van hooggeleidende matrijsmaterialen

- Conforme koelkanalen implementeren

- Consistente temperatuurzones handhaven

De kristallisatietemperatuur8 van nylon vereist zorgvuldige controle om optimale resultaten te behalen. Door de temperatuur nauwkeurig te regelen, kunnen we de koeltijd aanzienlijk verkorten en tegelijkertijd een goede vorming van de werkstukken garanderen.

Materiaalvoorbereiding

De juiste voorbereiding van het materiaal heeft een directe invloed op de cyclustijd:

- Nylon voordrogen tot aanbevolen vochtigheidsniveaus

- Constante materiaaltemperatuur handhaven

- Gebruik van gesloten droogsystemen

- De juiste materiaalverwerkingsprocedures implementeren

Koelsysteem optimaliseren

Geavanceerd ontwerp koelkanaal

Moderne ontwerpen voor koelkanalen hebben een grote invloed op het verkorten van de cyclustijd:

| Koelmethode | Efficiëntieverbetering | Complexiteit van implementatie |

|---|---|---|

| Conformale koeling | 20-30% | Hoog |

| Bafflesystemen | 15-25% | Medium |

| Bubbler Schakelingen | 10-20% | Laag |

| Thermische pennen | 25-35% | Hoog |

Beheer koelvloeistof

Het juiste koelmiddelbeheer omvat:

- Gebruik van koelvloeistofmengsels met hoog rendement

- Optimale stroomsnelheden behouden

- Regelmatig systeemonderhoud

- Temperatuurverschilbewaking

Optimalisatie van procesparameters

Snelheidsregeling injectie

Het optimaliseren van de injectiesnelheid vereist:

- Uitgebalanceerde vulpatronen

- Juist poortontwerp

- Drukoptimalisatie

- Sequentiële klepafsluitertiming

Aanpassing houddruk

Kritische overwegingen met betrekking tot ruimtedruk zijn onder andere:

- Drukprofieloptimalisatie

- Timerinstellingen aanpassen

- Onderzoeken poortafdichting

- Optimalisatie van de verpakkingsdruk

Machineselectie en -onderhoud

Uitrusting

Het kiezen van de juiste machine houdt in:

- De juiste shotgrootte kiezen

- Voldoende inspuitdruk

- Geschikt schroefontwerp

- Efficiënte hersteltijd

Preventief onderhoud

Regelmatig onderhoud zorgt voor optimale cyclustijden:

- Inspectie van schroef en loop

- Onderhoud van kleppen

- Hydraulisch systeem controleren

- Kalibratie van het besturingssysteem

Integratie kwaliteitscontrole

Procesbewaking

Implementeren van robuuste monitoringsystemen:

- Real-time procesparameters

- Verificatie van onderdeelgewicht

- Dimensionale stabiliteitscontroles

- Temperatuurprofielbewaking

Overwegingen bij materiaalselectie

Bij PTSMAKE selecteren we zorgvuldig nylonkwaliteiten op basis van:

- Stromingseigenschappen

- Koelvereisten

- Mechanische eigenschappen

- Verwerkingsvenster

Prestatie-optimalisatietabel

| Parameter | Invloed op cyclustijd | Kwaliteit |

|---|---|---|

| Smelttemperatuur | Hoog | Kritisch |

| Injectiesnelheid | Medium | Belangrijk |

| Koeltijd | Zeer hoog | Essentieel |

| Verpakkingsdruk | Medium | Belangrijke |

Integratie automatisering

Robot uitvoering

Geautomatiseerde systemen verbeteren de efficiëntie door:

- Optimalisatie van het verwijderen van onderdelen

- Sprue plukken

- Mogelijkheid tot stapelen

- Snel wisselen van matrijs

Productie Planning

Effectieve planningsstrategieën zijn onder andere:

- Optimale batchgrootte

- Efficiënt gereedschap wisselen

- Beheer van materiaalstromen

- Toewijzing van middelen

Resultaten en voordelen

Door deze strategieën bij PTSMAKE te implementeren, hebben we bereikt:

- 15-25% kortere cyclustijden

- Verbeterde onderdeelconsistentie

- Minder uitval

- Verbeterde productie-efficiëntie

De sleutel tot succes ligt in een systematische benadering van optimalisatie, waarbij alle aspecten van het spuitgietproces worden bekeken. Ik heb gemerkt dat het combineren van deze strategieën met de juiste controle en aanpassingen leidt tot duurzame verbeteringen in cyclustijdreductie met behoud van productkwaliteit.

Vergeet niet dat het verkorten van de cyclustijd een continu proces is dat voortdurend bewaakt en aangepast moet worden. Een regelmatige beoordeling van de procesparameters en het op de hoogte blijven van nieuwe technologieën zorgen voor een blijvende efficiëntie bij het spuitgieten van grote volumes nylon.

Welke nabewerkingstechnieken verbeteren Nylon spuitgegoten onderdelen?

Ik zie fabrikanten vaak worstelen met spuitgegoten nylononderdelen die niet helemaal voldoen aan hun uiteindelijke eisen. De oppervlakteafwerking kan inconsistent zijn of de maatnauwkeurigheid klopt niet helemaal. Deze problemen kunnen leiden tot afgekeurde onderdelen en dure productievertragingen.

Nabewerkingstechnieken kunnen spuitgietproducten van nylon aanzienlijk verbeteren door hun oppervlakteafwerking, mechanische eigenschappen en maatnauwkeurigheid te verbeteren. De juiste nabewerkingsmethode hangt af van de specifieke toepassingseisen en kan warmtebehandeling, chemische behandeling of mechanische afwerking omvatten.

Vereisten voor nabewerking begrijpen

Bij spuitgietproducten van nylon is nabewerking niet zomaar een optionele stap - het is vaak cruciaal om de gewenste eindproductspecificaties te bereiken. De keuze van de juiste nabewerkingstechnieken hangt af van verschillende factoren:

Belangrijke factoren die de keuze van nabewerking beïnvloeden

- Geometrie en complexiteit van onderdelen

- Vereiste oppervlakteafwerking

- Eindgebruikersomgeving

- Kostenbeperkingen

- Productievolume

- Kwaliteitseisen

Deze factoren helpen bepalen welke gloeien9 proces of een combinatie van processen de beste resultaten oplevert.

Thermische nabewerkingsmethoden

Warmtebehandeling

Warmtebehandeling is een van de meest voorkomende nabewerkingstechnieken voor nylon onderdelen. Bij PTSMAKE hebben we specifieke warmtebehandelingsprotocollen ontwikkeld die helpen:

- Interne spanningen loslaten

- De dimensionale stabiliteit verbeteren

- Mechanische eigenschappen verbeteren

- Kristalliniteit verhogen

- Verminder kromtrekken

De temperatuur en de duur van de warmtebehandeling moeten zorgvuldig geregeld worden om degradatie van de materiaaleigenschappen te voorkomen.

Parameters voor temperatuurregeling

| Temperatuurbereik (°C) | Duur (uur) | Primaire voordelen |

|---|---|---|

| 80-100 | 2-4 | Verlichting van stress |

| 100-120 | 4-6 | Dimensionale stabiliteit |

| 120-140 | 6-8 | Verbeterde kristalliniteit |

Technieken voor chemische nabewerking

Chemische nabewerking kan de oppervlakte-eigenschappen van nylon onderdelen aanzienlijk verbeteren. Deze methoden omvatten:

Oppervlaktebehandeling

Chemisch etsen

- Verwijdert oneffenheden in het oppervlak

- Creëert specifieke texturen

- Verbetert de hechtingseigenschappen

Chemisch polijsten

- Bereikt hoogglanzende afwerking

- Vermindert oppervlakteruwheid

- Verbetert de esthetische aantrekkingskracht

Mechanische afwerkingsmethoden

Schurende afwerking

Er kunnen verschillende abrasieve afwerkingstechnieken worden gebruikt:

Tuimelen

- Geschikt voor bulkverwerking

- Rendabel voor grote hoeveelheden

- Verwijdert scherpe randen en bramen

Trilfinish

- Zorgt voor een consistente oppervlakteafwerking

- Ideaal voor complexe geometrieën

- Kan meerdere onderdelen tegelijk verwerken

Precisiebewerking

Voor sommige toepassingen zijn secundaire bewerkingen nodig:

CNC-bewerking

- Bereikt nauwe toleranties

- Creëert specifieke functies

- Verbetert de maatnauwkeurigheid

Vlakslijpen

- Verbetert de vlakheid

- Verbetert de oppervlakteafwerking

- Controle kritieke dimensies

Overwegingen voor kwaliteitscontrole

Testen en valideren

Post-processing vereist grondige kwaliteitscontrolemaatregelen:

Dimensionale inspectie

- Coördinatenmeetmachine (CMM) verificatie

- 3D scannen voor complexe geometrieën

- Visuele inspectie op oppervlaktedefecten

Materiaaltesten

- Hardheid testen

- Controle van de schokbestendigheid

- Validatie treksterkte

Kosten-batenanalyse

Economische overwegingen

| Methode voor nabewerking | Relatieve kosten | Procestijd | Kwaliteitsimpact |

|---|---|---|---|

| Warmtebehandeling | Medium | Lang | Hoog |

| Chemische verwerking | Hoog | Medium | Zeer hoog |

| Mechanisch afwerken | Laag | Kort | Medium |

Branchespecifieke toepassingen

Verschillende industrieën vereisen specifieke benaderingen voor nabewerking:

Auto-industrie

- Verbeterde slijtvastheid

- Verbeterde chemische weerstand

- Nauwkeurige dimensionale controle

Medische apparaten

- Sterilisatie compatibiliteit

- Biocompatibiliteit

- Gladheid van het oppervlak

Consumentenelektronica

- Esthetische afwerking

- Slagvastheid

- Dimensionale stabiliteit

Milieu-overwegingen

Duurzame praktijken voor post-processing zijn onder andere:

Waterbesparing

- Gesloten koelsystemen

- Waterrecycling in schoonmaakprocessen

- Minimaal gebruik van chemicaliën

Energie-efficiëntie

- Geoptimaliseerde warmtebehandelingscycli

- Energiezuinige apparatuur

- Procesconsolidatie

Toekomstige trends

De toekomst van post-processing evolueert mee:

Automatisering

- Robotafwerkingssystemen

- Geautomatiseerde kwaliteitscontrole

- Geïntegreerde procesbewaking

Geavanceerde technologieën

- Plasmabehandeling

- Laser oppervlaktemodificatie

- Slimme procescontrolesystemen

Implementatiestrategieën

Voor een succesvolle implementatie van post-processing:

Procesplanning

- Kwaliteitseisen definiëren

- Geschikte methoden selecteren

- Controleparameters vaststellen

Productie-integratie

- Workflow optimaliseren

- Minimaliseer hantering

- Cyclustijden verkorten

Bij PTSMAKE, begrijpen we dat de juiste post-processing is van cruciaal belang voor het bereiken van optimale prestaties van het deel. Onze uitgebreide aanpak zorgt ervoor dat elk nylon spuitgegoten onderdeel voldoet aan de specificaties van de klant of deze overtreft door middel van zorgvuldig geselecteerde en uitgevoerde nabewerkingstechnieken.

Hoe het juiste Nylon Materiaal voor het Spuitgieten van Medische Apparaten te selecteren?

Het selecteren van het juiste nylon materiaal voor het spuitgieten van medische hulpmiddelen kan overweldigend zijn. Met een groot aantal beschikbare kwaliteiten en strenge regelgevende vereisten worstelen veel fabrikanten met het vinden van een evenwicht tussen materiaaleigenschappen, nalevingsnormen en kostenefficiëntie. De verkeerde keuze kan leiden tot mislukte producten, regelgevingsproblemen en dure terugroepacties.

De sleutel tot de keuze van het juiste nylon voor het spuitgieten van medische hulpmiddelen ligt in de evaluatie van vijf kritieke factoren: biocompatibiliteit, mechanische eigenschappen, sterilisatievereisten, naleving van de regelgeving en verwerkingskenmerken. Elke factor moet afgestemd zijn op uw specifieke toepassingsbehoeften.

Het begrijpen van Medical-Grade Nylon Eigenschappen

Nylons van medische kwaliteit hebben unieke eigenschappen die ze geschikt maken voor toepassingen in de gezondheidszorg. De polymerisatieproces10 tijdens de productie zorgt ervoor dat deze materialen voldoen aan strenge medische normen. Bij PTSMAKE werken we met verschillende nylons van medische kwaliteit, waaronder PA6, PA66 en PA12, die elk hun eigen voordelen bieden voor specifieke toepassingen.

Belangrijkste eigenschappen

Chemische weerstand

- Weerstand tegen lichaamsvloeistoffen

- Compatibiliteit met reinigingsmiddelen

- Stabiliteit tegen sterilisatiechemicaliën

Mechanische prestaties

- Treksterkte

- Slagvastheid

- Weerstand tegen vermoeiing

- Slijtvastheid

Thermische eigenschappen

- Warmteafbuigingstemperatuur

- Smeltpunt

- Thermische stabiliteit tijdens verwerking

Naleving van regelgeving en normen

Bij het selecteren van nylon materialen voor medische hulpmiddelen is naleving van de wettelijke normen onontkoombaar. Op basis van mijn ervaring bij PTSMAKE raad ik aan om te focussen op:

| Regelgevende instantie | Standaard | Vereisten |

|---|---|---|

| FDA | USP klasse VI | Biocompatibiliteitstesten |

| ISO | 10993 | Biologische evaluatie |

| EU MDR | 2017/745 | Europese naleving |

| ASTM | F748 | Materiaalspecificaties |

Compatibiliteit sterilisatiemethode

Verschillende sterilisatiemethoden kunnen de eigenschappen van nylon verschillend beïnvloeden. Hier is een uitgebreide analyse:

Stoomsterilisatie (autoclaaf)

- Temperatuurbereik: 121-134°C

- Geschikt voor de meeste nylons van medische kwaliteit

- Kan vochtbestendige kwaliteiten vereisen

Ethyleenoxide (EtO)

- Proces bij lage temperatuur

- Minimale materiële impact

- Vereist de juiste ventilatietijd

Gammastraling

- Kan de materiaaleigenschappen beïnvloeden

- Speciale cijfers vereist

- Stabiliteitsoverwegingen op lange termijn

Toepassingsspecifieke overwegingen

Hulpmiddelen voor eenmalig gebruik vs. herbruikbare hulpmiddelen

- Eenmalig gebruik: Focus op kosteneffectiviteit en initiële eigenschappen

- Herbruikbaar: Nadruk op duurzaamheid en weerstand tegen herhaaldelijk steriliseren

Milieublootstelling

- Temperatuurschommelingen

- Chemische blootstelling

- Bestand tegen UV-straling

- Vochtgevoeligheid

Balans tussen kosten en prestatie

De optimale balans vinden tussen kosten en prestaties is cruciaal. Overweeg het volgende:

| Factor | Invloed op kosten | Prestatievoordeel |

|---|---|---|

| Rang Selectie | Hoger voor medische graden | Verbeterde betrouwbaarheid |

| Verwerkingseisen | Varieert met complexiteit | Betere kwaliteit van onderdelen |

| Volume Vereisten | Neemt af met de schaal | Consistente eigenschappen |

| Certificeringsbehoeften | Extra testkosten | Toegang tot de markt |

Richtlijnen voor verwerking

Een juiste verwerking is essentieel voor een succesvolle productie van medische hulpmiddelen:

Materiaalverwerking

- Vochtbeheersing

- Voorkomen van besmetting

- Partij volgen

- Opslagomstandigheden

Verwerkingsparameters

- Temperatuurregeling

- Drukinstellingen

- Koeling

- Cyclustijdoptimalisatie

Maatregelen voor kwaliteitscontrole

Bij PTSMAKE implementeren we strenge kwaliteitscontrolemaatregelen:

- Grondstof testen

- Controles tijdens het proces

- Validatie eindproduct

- Documentatie-eisen

Proces voor materiaalselectie

Volg deze stappen voor een optimale materiaalselectie:

- Toepassingsvereisten definiëren

- Kritieke eigenschappen identificeren

- Regelgeving herzien

- De sterilisatiebehoeften evalueren

- Denk aan verwerkingsmogelijkheden

- Kostenimplicaties beoordelen

- De capaciteiten van leveranciers controleren

Overwegingen voor de toekomst

De industrie voor medische hulpmiddelen evolueert en bij de keuze van materialen moet rekening worden gehouden met:

- Duurzaamheidsvereisten

- Opkomende regelgeving

- Nieuwe sterilisatiemethoden

- Geavanceerde verwerkingstechnologieën

Door deze richtlijnen te volgen en samen te werken met ervaren partners zoals PTSMAKE, kunt u het optimale nylon materiaal selecteren voor uw toepassing in medische hulpmiddelen. Ons team van experts kan helpen navigeren door deze complexiteit en zorgen voor het succes van uw project van prototype tot productie.

Leer meer over moleculaire arrangementen om de prestaties van materialen te verbeteren en fabricageprocessen te optimaliseren. ↩

Leer meer over kristallisatie om de mechanische eigenschappen van Nylon 12 te verbeteren en de kwaliteit van je product te verhogen. ↩

Leer meer over de unieke polymerisatiemethode die de eigenschappen van Cast Nylon verbetert voor betere prestaties. ↩

Treksterkte verwijst naar de maximale spanning die een materiaal kan weerstaan wanneer het wordt uitgerekt of getrokken voordat het breekt. ↩

Begrijpen waarom nylon vocht absorbeert, helpt om productieprocessen te optimaliseren en de productkwaliteit te verbeteren. ↩

Leer meer over het belang van thermische gradiënten voor optimale materiaalverwerking bij spuitgieten. ↩

Leer hoe kristallisatie de eigenschappen van nylon beïnvloedt voor betere toepassingen in de auto-industrie. ↩

Leer meer over kristallisatietemperatuur voor verbeterde cyclustijd en kwaliteitsbeheer van werkstukken. ↩

Leer meer over gloeien om de prestaties en verwerkbaarheid van uw nylon onderdelen effectief te verbeteren. ↩

Leer meer over het productieproces dat naleving en kwaliteit van nylons van medische kwaliteit garandeert. ↩