Als ik met klanten in de productie werk, merk ik vaak dat ze CNC frezen en draaien door elkaar halen. Deze verwarring kan leiden tot kostbare fouten bij het ontwerp van onderdelen en productieprocessen. Veel ingenieurs kiezen uiteindelijk de verkeerde bewerkingsmethode, met verspilling van tijd en middelen tot gevolg.

Het belangrijkste verschil is dat CNC frezen roterend snijgereedschap gebruikt op stilstaande werkstukken, terwijl CNC draaien het werkstuk roteert tegen een vast snijgereedschap. Frezen is ideaal voor complexe vormen en elementen, terwijl draaien het beste werkt voor cilindrische onderdelen.

Bij PTSMAKE gebruiken we zowel CNC-frezen als -draaien om precisieonderdelen te maken voor onze klanten. Ik zal de belangrijkste verschillen tussen deze twee processen nader toelichten. Als u deze verschillen begrijpt, kunt u de juiste bewerkingsmethode kiezen voor uw volgende project en zowel tijd als geld besparen.

Wat is CNC draaien?

Heb je je ooit afgevraagd waarom sommige metalen onderdelen zo'n perfecte cilindrische vorm en ongelooflijk glad oppervlak hebben? Traditionele handmatige draaimethoden leiden vaak tot inconsistenties en kwaliteitsproblemen, waardoor het een uitdaging is om consistent nauwkeurige onderdelen te produceren. Dit kan leiden tot materiaalverspilling, hogere kosten en productievertragingen.

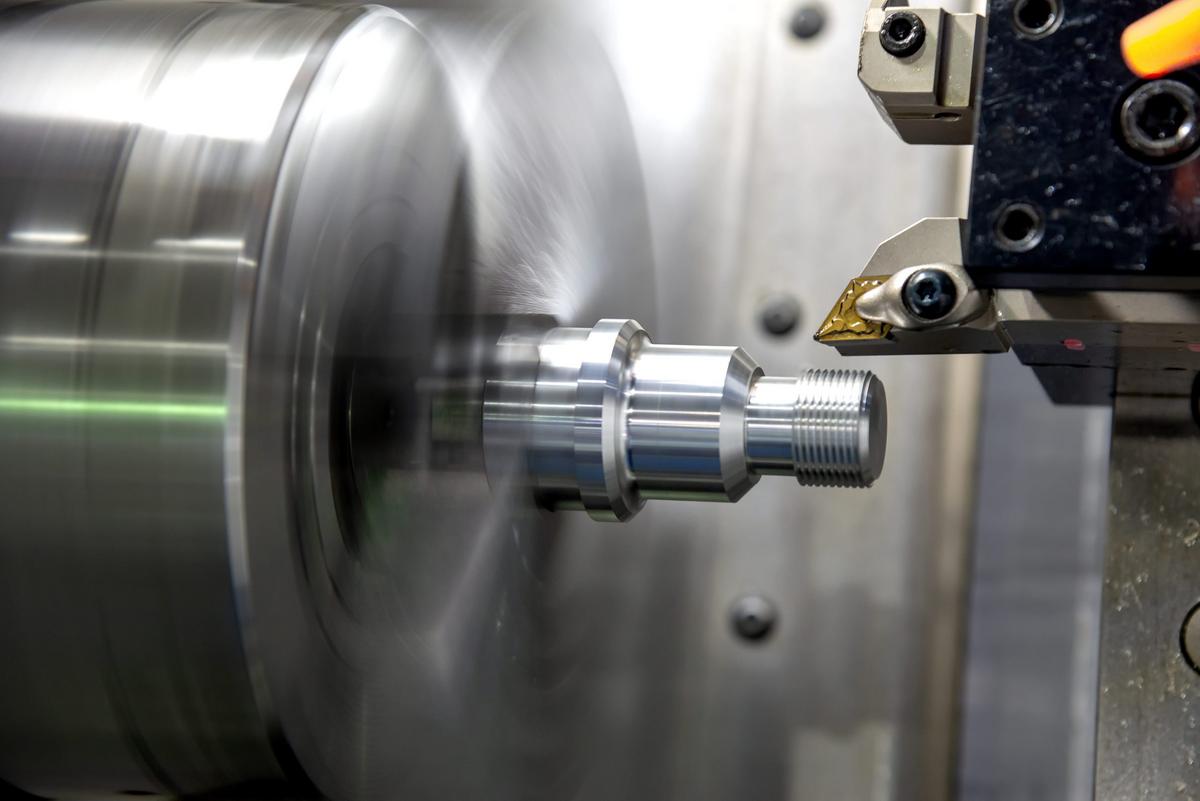

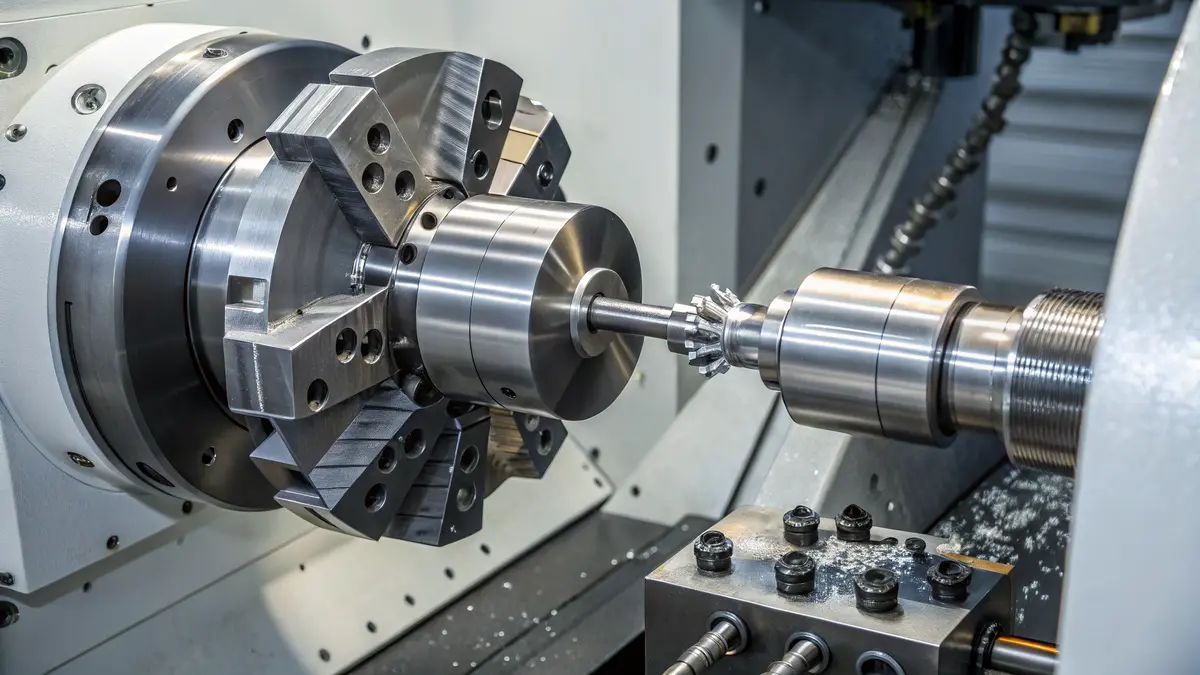

CNC draaien is een computergestuurd productieproces waarbij cilindrische onderdelen worden gemaakt door een werkstuk te roteren terwijl snijgereedschap materiaal verwijdert om de gewenste vorm te verkrijgen. Deze moderne bewerkingsmethode garandeert een hoge precisie, herhaalbaarheid en efficiëntie bij het produceren van ronde of cilindrische onderdelen.

Inzicht in de basisprincipes van CNC-draaien

CNC-draaien heeft een revolutie teweeggebracht in de productie-industrie door geautomatiseerde precisie te introduceren in het traditionele draaibankproces. Bij het draaien worden de spindelomwenteling1 van het werkstuk terwijl stationaire snijgereedschappen langs verschillende assen bewegen om materiaal te verwijderen en de gewenste vorm te creëren. Ik heb talloze draaiprojecten uitgevoerd en de precisie die dit proces biedt is echt opmerkelijk.

Belangrijkste onderdelen van een CNC-draaimachine

Een CNC-draaimachine bestaat uit verschillende essentiële onderdelen die naadloos samenwerken:

- Spindel en klauwplaat

- Gereedschapsrevolver

- Besturingssysteem

- Snijgereedschappen

- Koelvloeistofsysteem

Soorten CNC draaibewerkingen

Er zijn verschillende draaibewerkingen die kunnen worden uitgevoerd op een CNC-draaibank:

| Type bewerking | Beschrijving | Algemene toepassingen |

|---|---|---|

| Geconfronteerd met | Creëert vlakke oppervlakken loodrecht op de as van het werkstuk | Eindvlakken, schouders |

| Conisch draaien | Produceert schuine oppervlakken | Conische vormen, overgangen |

| Inrijgen | Snijdt binnen- of buitenschroefdraad | Schroeven, bouten, moeren |

| Groeven | Creëert kanalen of uitsparingen | O-ringgroeven, reliëfs |

| Boren | Vergroot of werkt interne gaten af | Inwendige diameters, gaten |

Geavanceerde functies en mogelijkheden

Meerassig draaien

Moderne CNC-draaimachines hebben vaak meerdere bewegingsassen, waardoor:

- Complexe contouren maken

- Bewerkingen onder spanning

- Sub-spilbewerking

- Gelijktijdige bewerkingen

Compatibiliteit materialen

Bij PTSMAKE werken we bij het draaien regelmatig met een breed scala aan materialen:

- Roestvrij staal

- Aluminium

- Messing

- Titanium

- Technische kunststoffen

- Exotische legeringen

Procesparameters en overwegingen

Kritische parameters

Verschillende factoren beïnvloeden het succes van CNC-draaibewerkingen:

- Snijsnelheid

- Toevoersnelheid

- Zaagdiepte

- Gereedschapsselectie

- Gebruik koelvloeistof

Maatregelen voor kwaliteitscontrole

Precisie en consistentie behouden:

- Regelmatige machinekalibratie

- Bewaking van gereedschapsslijtage

- In-proces inspectie

- Eindcontrole op kwaliteit

Toepassingen in verschillende sectoren

CNC-draaien bedient verschillende sectoren met specifieke vereisten:

Auto-industrie

- Motoronderdelen

- Transmissie onderdelen

- Onderdelen van het remsysteem

Ruimtevaart

- Onderdelen turbine

- Landingsgestel onderdelen

- Bevestigingsmiddelen en connectoren

Productie medische apparatuur

- Chirurgische instrumenten

- Implantaatcomponenten

- Behuizingen voor medische hulpmiddelen

Beste praktijken voor optimale resultaten

Ontwerpoverwegingen

- Handhaaf de juiste lengte-diameterverhoudingen

- Denk aan toegankelijkheid van gereedschap

- Plan voor de juiste bevestiging

- Rekening houden met materiaaleigenschappen

Productieoptimalisatie

De efficiëntie en kwaliteit maximaliseren:

| Aspect | Beste praktijk | Voordeel |

|---|---|---|

| Gereedschapsselectie | Gebruik de juiste kwaliteiten en geometrieën | Langere levensduur gereedschap |

| Setup-procedures | Gestandaardiseerde procedures implementeren | Kortere insteltijd |

| Programmaoptimalisatie | Regelmatige evaluatie en bijwerking van het programma | Verbeterde cyclustijden |

| Onderhoud | Gepland preventief onderhoud | Minimale uitvaltijd |

Algemene uitdagingen en oplossingen

Technische uitdagingen

Slijtage gereedschap

- Oplossing: Systemen voor het beheer van de standtijd implementeren

- Regelmatige conditiebewaking van gereedschap

Afwerking oppervlak

- Oplossing: Snijparameters optimaliseren

- Gebruik het juiste gereedschap en koelmiddel

Dimensionale nauwkeurigheid

- Oplossing: Regelmatige kalibratie van de machine

- Systemen voor procesmeting

Productie-uitdagingen

Installatietijd

- Oplossing: Snelwisselsystemen voor gereedschap gebruiken

- Opstelprocedures standaardiseren

Materiaal Afval

- Oplossing: Optimaliseer de programmering

- Systemen voor materiaalherwinning implementeren

Bij PTSMAKE hebben we robuuste oplossingen ontwikkeld voor deze uitdagingen, die zorgen voor consistente kwaliteit en efficiëntie in onze draaibewerkingen. Onze ervaring heeft ons geleerd dat succesvol CNC-draaien een combinatie van technische expertise, goede planning en aandacht voor detail vereist.

Wat is een CNC draaibank?

Heeft u ooit moeite gehad met het verkrijgen van nauwkeurige, consistente sneden op cilindrische onderdelen? Traditionele handmatige draaibanken vereisen uitgebreide expertise van de operator en kunnen nog steeds geen perfecte herhaalbaarheid garanderen. De foutmarge neemt toe bij complexe geometrieën, wat leidt tot kostbare fouten en materiaalverspilling.

Een CNC-draaibank is een geautomatiseerd machinegereedschap dat computergestuurde numerieke besturing (CNC) gebruikt om draaibewerkingen uit te voeren. Het draait het werkstuk terwijl de snijgereedschappen stationair worden gehouden, waarbij materiaal nauwkeurig wordt verwijderd om cilindrische onderdelen te maken volgens geprogrammeerde specificaties.

Belangrijkste onderdelen van een CNC draaibank

Wanneer ik CNC-draaibanken uitleg aan onze klanten bij PTSMAKE, begin ik altijd met de fundamentele componenten. Het begrijpen van deze elementen is cruciaal voor iedereen die wil werken met CNC-draaitechnologie:

Spindelsysteem

De spindel is het hart van elke CNC-draaibank. Hij houdt het werkstuk vast en draait het met nauwkeurig geregelde snelheden. De spindelsynchronisatie2 mogelijkheden maken complexe meerassige bewerkingen mogelijk. Moderne CNC-draaibanken kunnen snelheden tot 6.000 tpm bereiken, maar bij PTSMAKE werken we meestal binnen 2.000-4.000 tpm voor optimale precisie en oppervlakteafwerking.

Gereedschapsrevolver

De gereedschapsrevolver houdt meerdere snijgereedschappen vast en kan draaien om automatisch tussen de gereedschappen te wisselen. Deze functie verkort de insteltijd aanzienlijk en maakt complexe bewerkingen zonder handmatige tussenkomst mogelijk. Onze geavanceerde CNC draaibanken hebben:

| Gereedschap Positie | Gebruikelijke gereedschapstypen | Typische toepassingen |

|---|---|---|

| Primair | Draaigereedschap | Uitwendige diameter snijden |

| Secundair | Boorstaven | Snijden inwendige diameter |

| Tertiair | Gereedschap voor draadsnijden | Draadcreatie |

| Quartair | Groeven | Kanaal snijden |

Besturingssysteem

Het besturingssysteem is het brein van de CNC-draaibank. Het interpreteert G-code programmering om alle machinebewegingen te coördineren. Moderne besturingen bieden:

- Real-time bewakingsmogelijkheden

- Automatische gereedschapcompensatie

- Geavanceerde foutdetectie

- Geïntegreerde functies voor kwaliteitscontrole

Belangrijkste activiteiten en mogelijkheden

Basisdraaibewerkingen

- Gezicht draaien

- Rechtdoor

- Conisch draaien

- Vorm draaien

- Inrijgen

Geavanceerde functies

Moderne CNC-draaibanken zijn sterk geëvolueerd en bieden mogelijkheden die decennia geleden ondenkbaar waren:

Meerassig draaien

- Gelijktijdige besturing van meerdere assen

- Complexe contouren maken

- Kortere insteltijd

Live gereedschap

- Freesmogelijkheden

- Offcenter boren

- Complexe onderdelen voltooien in één enkele opstelling

Toepassingen in verschillende sectoren

In mijn ervaring bij PTSMAKE heb ik CNC-draaibanken de productie in verschillende sectoren zien transformeren:

Auto-industrie

- Precisie-asproductie

- Productie van remonderdelen

- Vervaardiging van motoronderdelen

Ruimtevaarttoepassingen

- Onderdelen turbine

- Landingsgestel onderdelen

- Precisiebevestigingen

Productie medische apparatuur

- Implantaatcomponenten

- Chirurgische instrumenten

- Behuizingen voor medische hulpmiddelen

Voordelen en overwegingen

Voordelen

Verbeterde precisie

- Typische toleranties van ±0,0005 inch

- Consistente onderdeelreproductie

- Superieure oppervlakteafwerking

Verhoogde productiviteit

- Snellere productiecycli

- Kortere insteltijd

- Minimale tussenkomst van operator

Beperkingen en overwegingen

Initiële investering

- Machinekosten

- Vereisten voor training

- Infrastructuurbehoeften

Onderhoudsvereisten

- Regelmatige kalibratie

- Preventieve onderhoudsschema's

- Bewaking van gereedschapsslijtage

Beste werkwijzen voor CNC-draaibanken

Bij PTSMAKE hebben we robuuste protocollen ontwikkeld voor een optimale werking van CNC-draaibanken:

Richtlijnen voor materiaalselectie

| Type materiaal | Aanbevolen snelheid | Koelvereisten |

|---|---|---|

| Aluminium | Hoog | Minimaal |

| Staal | Matig | Aanzienlijk |

| Titanium | Laag | Intensief |

| Kunststoffen | Variabele | Matig |

Maatregelen voor kwaliteitscontrole

- In-proces inspectie

- Statistische procesbeheersing

- Regelmatige kalibratiecontroles

- Bewaking van gereedschapsslijtage

Toekomstige trends in CNC-draaibanktechnologie

De evolutie van CNC-draaibanktechnologie blijft versnellen. De belangrijkste trends zijn:

- Integratie met IoT-systemen

- Geavanceerde automatiseringsmogelijkheden

- Kunstmatige intelligentie voor optimalisatie

- Verbeterde energie-efficiëntie

- Verbeterde gebruikersinterfaces

Bij PTSMAKE investeren we voortdurend in de nieuwste CNC-draaibanktechnologie om ervoor te zorgen dat we onze klanten de meest efficiënte en nauwkeurige draai-oplossingen kunnen bieden. Onze toewijding om in de voorhoede van de productietechnologie te blijven, stelt ons in staat om steeds complexere bewerkingsuitdagingen aan te gaan met behoud van de hoogste kwaliteitsnormen.

markdown

Is CNC draaien goedkoper dan CNC frezen?

Als het gaat om CNC verspanen, houden kostenoverwegingen productiemanagers vaak 's nachts wakker. De uitdaging zit hem niet alleen in de keuze tussen CNC draaien en frezen, maar ook in het vinden van een balans tussen kwaliteit, doorlooptijd en budget terwijl er aan steeds veeleisender specificaties moet worden voldaan.

Over het algemeen is CNC draaien goedkoper dan CNC frezen voor cilindrische onderdelen. Dit komt doordat draaien meestal minder insteltijd vergt, snellere materiaalafname heeft en eenvoudiger gereedschapconfiguraties gebruikt. De uiteindelijke kosten zijn echter afhankelijk van de complexiteit van het onderdeel, het materiaal en het productievolume.

Inzicht in kostenfactoren bij CNC verspanen

Materiaalverwijdering

De materiaalverwijderingssnelheid3 heeft een aanzienlijke invloed op de bewerkingskosten. CNC draaien bereikt meestal hogere materiaalverwijderingspercentages omdat:

- Eénpuntssnijgereedschap werkt continu

- Werkstuk draait met hoge snelheden

- Efficiënter spanenafvoerproces

Installatietijd en complexiteit

De configuratievereisten voor beide processen verschillen aanzienlijk:

CNC draaien instellen

- Montage met enkele klauwplaat

- Minder gereedschapwissels

- Eenvoudiger uitlijnen van werkstukken

- Snellere eerste installatie

CNC frezen instellen

- Overwegingen met betrekking tot meerdere armaturen

- Complexere gereedschapsbaanplanning

- Uitlijning op meerdere assen

- Vereiste langere insteltijd

Kostenvergelijking

Hier volgt een gedetailleerd overzicht van de kostenfactoren tussen CNC draaien en frezen:

| Kostenfactor | CNC Draaien | CNC Frezen |

|---|---|---|

| Installatietijd | Onder | Hoger |

| Kosten gereedschap | Onder | Hoger |

| Programmeertijd | Kortere | Langer |

| Tarief machine-uren | $75-150/uur | $100-200/hr |

| Materiaal Afval | Minder | Meer |

Overwegingen met betrekking tot productievolumes

Productie van kleine volumes

Voor prototypeproductie of productie van kleine batches:

- Draaien is rendabeler voor cilindrische onderdelen

- Frezen kan voordeliger zijn voor complexe geometrieën

- Setupkosten hebben een grotere impact op de prijs per eenheid

Productie van grote volumes

In massaproductiescenario's:

- Materiaalkosten worden belangrijker

- Slijtage van gereedschap beïnvloedt de totale kosten

- Automatiseringsmogelijkheden beïnvloeden de uiteindelijke prijs

Implicaties voor materiaalspecifieke kosten

Verschillende materialen hebben een verschillend effect op de bewerkingskosten:

Zachte materialen

- Snellere bewerkingssnelheden mogelijk

- Lagere gereedschapsslijtage

- Vergelijkbaar kostenverschil tussen processen

Harde materialen

- Langzamere snijsnelheden vereist

- Hogere gereedschapsslijtage

- Grotere kostenverschillen tussen processen

Toepassingen en kostenoptimalisatie

Bij PTSMAKE heb ik gemerkt dat het kiezen van het juiste proces tot aanzienlijke kostenbesparingen kan leiden. Hier volgen enkele praktische richtlijnen:

Het beste voor CNC-draaien

- Assen en pennen

- Cilindrische onderdelen

- Onderdelen met cirkelsymmetrie

- Eenvoudige uiterlijke kenmerken

Het beste voor CNC frezen

- Complexe geometrieën

- Onderdelen met vlakke oppervlakken

- Componenten met interne functies

- Niet-cilindrische vormen

Handel in tijd en kosten

Tijdsfactoren die de totale kosten beïnvloeden:

Machinetijd

- Draaien: Sneller voor ronde onderdelen

- Frezen: Efficiënter voor complexe vormen

Arbeidskosten

- Uren programmeren

- Vereisten voor installatie

- Tijd voor kwaliteitsinspectie

Kwaliteit en precisiekosten

Kwaliteitsoverwegingen die de kosten beïnvloeden:

Afwerking oppervlak

- Draaien zorgt meestal voor een betere oppervlakteafwerking van ronde onderdelen

- Voor frezen kunnen extra nabewerkingen nodig zijn

Tolerantie-eisen

- Beide processen kunnen nauwe toleranties bereiken

- Voor hoge precisie kan extra insteltijd nodig zijn

Voorbeelden van werkelijke kosten

Gebaseerd op mijn ervaring met het werken met verschillende klanten bij PTSMAKE, hier is een praktisch voorbeeld:

Voor een eenvoudige cilindrische as (Ø30mm x 100mm):

- CNC Draaien: Ongeveer $45-65 per stuk

- CNC frezen: Ongeveer $75-95 per stuk

Voor een complexe behuizing met meerdere functies:

- CNC draaien: Beperkte mogelijkheden of onmogelijk

- CNC Frezen: $150-200 per stuk

Strategieën voor kostenverlaging

Om de kosten in beide processen te optimaliseren:

- Ontwerp voor maakbaarheid

- Materiaalkeuze optimaliseren

- Overweeg zorgvuldig de grootte van batches

- Efficiënt gereedschapsbanen plannen

- Minimaliseer veranderingen in instellingen

Extra kostenoverwegingen

Andere factoren die de totale kosten beïnvloeden:

- Onderhoud van machines

- Energieverbruik

- Eisen aan de deskundigheid van de operator

- Kwaliteitscontrole

- Behoeften voor materiaalverwerking

Door strategische processelectie en -optimalisatie bij PTSMAKE hebben we klanten geholpen hun productiekosten te verlagen met behoud van kwaliteitsnormen. De sleutel is begrijpen wanneer je elk proces moet gebruiken en hoe je de productiebenadering kunt optimaliseren voor specifieke toepassingen.

Welke materialen zijn geschikt voor CNC-draaien?

Het juiste materiaal kiezen voor CNC-draaien kan overweldigend zijn. Er zijn talloze opties beschikbaar en veel fabrikanten worstelen om te bepalen welke materialen de optimale balans bieden tussen kosten, prestaties en bewerkbaarheid voor hun specifieke toepassingen.

De meest geschikte materialen voor CNC-draaien zijn metalen zoals aluminium, staal, messing en koper, maar ook kunststoffen zoals PEEK, POM en nylon. De keuze hangt af van factoren zoals het beoogde gebruik van het onderdeel, de vereiste eigenschappen en de budgetbeperkingen.

Inzicht in materiaaleigenschappen voor CNC-draaien

Mechanische eigenschappen

Bij het selecteren van materialen voor CNC-draaien moeten we rekening houden met een aantal belangrijke mechanische eigenschappen. Het materiaal treksterkte4 heeft een directe invloed op de duurzaamheid en prestaties van het onderdeel. Ik adviseer mijn klanten altijd om deze essentiële eigenschappen te evalueren:

- Hardheid

- Vervormbaarheid

- Slagvastheid

- Slijtvastheid

- Temperatuurbestendigheid

Materiaalcategorieën en hun toepassingen

Metalen en legeringen

Aluminium en aluminiumlegeringen

Aluminium is een van onze meest gevraagde materialen bij PTSMAKE. Het biedt een uitstekende combinatie van eigenschappen:

- Lichtgewicht maar sterk

- Goede corrosiebestendigheid

- Uitstekende bewerkbaarheid

- Kosteneffectief voor de meeste toepassingen

We gebruiken vaak aluminiumlegeringen 6061 en 7075 voor luchtvaart- en auto-onderdelen.

Staalsoorten

Verschillende staalsoorten bieden verschillende voordelen:

| Type staal | Essentiële eigenschappen | Algemene toepassingen |

|---|---|---|

| Roestvrij staal | Corrosiebestendig, duurzaam | Medische apparatuur, voedselverwerkende apparatuur |

| Koolstofstaal | Hoge sterkte, betaalbaar | Machineonderdelen, gereedschap |

| Gereedschapsstaal | Slijtvast, warmtebehandelbaar | Snijgereedschappen, matrijzen |

Messing en koper

Deze materialen zijn ideaal voor:

- Elektrische onderdelen

- Sanitair

- Decoratieve onderdelen

- Warmtewisseltoepassingen

Kunststoffen en polymeren

Technische kunststoffen

Bij PTSMAKE zien we een toenemende vraag naar CNC-draaien van kunststof. Veel voorkomende materialen zijn onder andere:

PEEK (polyether ether keton)

- Bestand tegen hoge temperaturen

- Chemische weerstand

- Uitstekende mechanische eigenschappen

POM (polyoxymethyleen)

- Lage wrijving

- Hoge stijfheid

- Goede dimensionale stabiliteit

Nylon

- Slagvastheid

- Zelfsmerende eigenschappen

- Kosteneffectief

Overwegingen bij materiaalselectie

Kostenfactoren

| Materiaalcategorie | Relatieve kosten | Bewerkbaarheid | Duurzaamheid |

|---|---|---|---|

| Aluminium | Medium | Uitstekend | Goed |

| Roestvrij staal | Hoog | Matig | Uitstekend |

| Messing | Hoog | Uitstekend | Goed |

| Technische kunststoffen | Middelhoog | Goed | Variabele |

Branchespecifieke vereisten

Verschillende industrieën hebben unieke materiaalvereisten:

Ruimtevaart

- Hoge sterkte-gewichtsverhouding

- Temperatuurbestendigheid

- Nauwkeurige specificaties

Medisch

- Biocompatibiliteit

- Sterilisatievermogen

- FDA-naleving

Automotive

- Kosteneffectiviteit

- Slijtvastheid

- Temperatuurstabiliteit

Overwegingen bij machinale bewerking

Snelheid en aanvoersnelheid

Verschillende materialen vereisen specifieke snijparameters:

- Aluminium: hoge snelheden, agressieve voedingssnelheden

- Staal: Matige snelheden, gecontroleerde voedingen

- Kunststoffen: Zorgvuldige temperatuurregeling om smelten te voorkomen

Gereedschapsselectie

Bij PTSMAKE stemmen we snijgereedschappen af op materialen:

- Hardmetalen gereedschap voor de meeste metalen

- Gereedschappen met diamantcoating voor schurende materialen

- Speciale geometrieën voor kunststoffen

Vereisten voor oppervlakteafwerking

| Materiaal | Haalbare oppervlakteafwerking (Ra) | Aanbevolen snijgereedschap |

|---|---|---|

| Aluminium | 0,2-3,2 μm | Hardmetaal, PCD |

| Staal | 0,4-6,3 μm | Hardmetaal, keramisch |

| Kunststoffen | 0,4-3,2 μm | Speciaal geometriegereedschap |

Milieu- en veiligheidsoverwegingen

Verschillende materialen brengen verschillende milieu- en veiligheidsuitdagingen met zich mee:

Chipregeling

- Metalen chips kunnen worden gerecycled

- Plastic chips vereisen speciale afvalverwijdering

Koelvloeistof kiezen

- Op waterbasis voor de meeste metalen

- Op oliebasis voor specifieke toepassingen

- Droge bewerking voor bepaalde kunststoffen

Veiligheid op de werkplek

- Goede ventilatie voor alle materialen

- Speciale behandeling voor bepaalde legeringen

- PBM-vereisten verschillen per materiaal

Door onze ervaring bij PTSMAKE hebben we een uitgebreide expertise ontwikkeld in het afstemmen van materialen op specifieke toepassingen. We houden altijd rekening met:

- Eisen voor eindgebruik

- Productiebeperkingen

- Kostenoverwegingen

- Milieu-impact

- Kwaliteitsnormen

Deze factoren helpen ons om onze klanten te begeleiden naar de meest geschikte materiaalkeuzes voor hun CNC-draaiprojecten.

Hoe bereikt CNC draaien hoge precisie?

Kwaliteitsproblemen bij CNC-draaien kunnen een nachtmerrie zijn voor fabrikanten. Ik heb veel bedrijven zien worstelen met inconsistente productafmetingen en slechte oppervlakteafwerkingen, wat leidt tot kostbare afkeur en productievertragingen.

CNC-draaien bereikt een hoge precisie door een combinatie van geavanceerde machinebesturingen, nauwkeurig gereedschap en zorgvuldig gecontroleerde snijparameters. Moderne CNC draaibanken kunnen toleranties tot ±0,0001 inch (0,0025 mm) aanhouden als ze goed zijn ingesteld en worden bediend.

De rol van machinecomponenten in precisie

Machinebasis en -structuur

De basis van precisiedraaien begint bij de constructie van de machine. Een stijve machinebasis, meestal gemaakt van gietijzer of polymeerbeton, absorbeert trillingen die de nauwkeurigheid van het snijden kunnen beïnvloeden. Bij PTSMAKE gebruiken we uitsluitend eersteklas CNC-draaibanken met thermisch stabiele onderstellen om consistente prestaties te garanderen.

Nauwkeurigheid spindelsysteem

Het spindelsysteem is cruciaal voor nauwkeurige zaagsneden. De uitloop5 eigenschappen van de spindel direct van invloed op de rondloopnauwkeurigheid van gedraaide onderdelen. Moderne CNC-draaibanken hebben lagers met hoge precisie en geavanceerde koelsystemen om de thermische stabiliteit tijdens het draaien te behouden.

Snijparameters voor optimale precisie

Snelheid en aanvoersnelheid

De juiste snijparameters zijn essentieel om een hoge precisie te bereiken. Hier volgt een algemene handleiding voor verschillende materialen:

| Type materiaal | Snijsnelheid (SFM) | Toevoersnelheid (IPR) | Zaagdiepte (inch) |

|---|---|---|---|

| Aluminium | 800-1000 | 0.005-0.012 | 0.040-0.200 |

| Staal | 300-400 | 0.004-0.010 | 0.030-0.150 |

| Roestvrij staal | 200-300 | 0.003-0.008 | 0.020-0.100 |

Gereedschapsselectie en -beheer

Gereedschapsselectie heeft een grote invloed op de draaiprecisie. We moeten rekening houden met:

- Samenstelling gereedschapmateriaal

- Geavanceerde geometrie

- Stijfheid gereedschaphouder

- Bewaking van gereedschapsslijtage

Geavanceerde besturingssystemen

Terugkoppelingsmechanismen

Moderne CNC-draaibanken maken gebruik van geavanceerde feedbacksystemen:

- Lineaire schalen voor positiebewaking

- Roterende encoders voor spindelsnelheidsregeling

- Temperatuursensoren voor thermische compensatie

- Druksensoren voor optimalisatie van koelmiddelstroom

Computergestuurde compensatie

Het besturingssysteem van de machine past zich automatisch aan:

- Thermische groei

- Slijtage gereedschap

- Geometrische fouten

- Doorbuiging snijkracht

Milieubeheersystemen

Temperatuurbeheer

Temperatuurstabiliteit is cruciaal voor het behouden van precisie:

- Temperatuurregeling werkvloer (±2°F)

- Regeling koelvloeistoftemperatuur

- Opwarmprocedures voor de machine

- Thermische schilden en barrières

Trillingscontrole

Minimaliseren van trillingen door:

- Montagesystemen tegen trillingen

- Goed uitgebalanceerd gereedschap

- Geoptimaliseerde snijparameters

- Regelmatig machineonderhoud

Maatregelen voor kwaliteitscontrole

Meting tijdens proces

Real-time bewaking zorgt voor consistente precisie:

- Meettasters voor dimensionale controle

- Lasermeetsystemen

- Akoestische emissiesensoren

- Controle stroomverbruik

Verificatie na het proces

Kwaliteitsverificatie door:

- CMM (coördinaten meetmachine) inspectie

- Testen van de oppervlakteruwheid

- Rondheidsmeting

- Validatie van geometrische dimensionering en toleranties (GD&T)

Procesdocumentatie en -controle

Standaard operationele procedures

Het handhaven van precisie vereist gedetailleerde documentatie:

- Setup-procedures

- Protocollen voor gereedschapswissel

- Onderhoudsschema's

- Controlepunten voor kwaliteitscontrole

Operator-training

Ervaren operators zijn essentieel voor precisiedraaien:

- Certificering machinebediening

- Training gereedschap instellen

- Procedures voor kwaliteitscontrole

- Technieken voor probleemoplossing

Bij PTSMAKE hebben we deze precisiecontrolemaatregelen geïmplementeerd in al onze CNC-draaibewerkingen. Ons streven naar kwaliteit heeft ons geholpen toleranties tot ±0,0001 inch te handhaven voor kritische componenten in de ruimtevaart, de medische sector en robottoepassingen.

Door systematische procescontrole en voortdurende bewaking bereiken we consequent een hoge precisie bij onze draaibewerkingen. Deze aandacht voor detail heeft ons tot een betrouwbare partner gemaakt voor bedrijven die precieze, betrouwbare bewerkte onderdelen nodig hebben.

Onthoud dat het bereiken van hoge precisie bij CNC-draaien niet alleen te maken heeft met de juiste apparatuur, maar ook met het implementeren en onderhouden van een uitgebreid systeem van controles, procedures en verificatiemethoden. Deze systematische aanpak zorgt voor consistente kwaliteit en helpt te voldoen aan de meest veeleisende specificaties in de moderne productie.

Wat zijn de meest voorkomende toepassingen van CNC-draaiwerk?

Het juiste productieproces vinden voor uw componenten kan overweldigend zijn. Met zo veel beschikbare opties is het een uitdaging om te bepalen welke methode het beste past bij uw specifieke behoeften en de precisie levert die uw project vereist.

CNC draaiende onderdelen worden veel gebruikt in verschillende industrieën vanwege hun uitzonderlijke nauwkeurigheid en veelzijdigheid. Dit productieproces creëert cilindrische onderdelen door het werkstuk te roteren terwijl snijgereedschappen materiaal verwijderen om de gewenste vorm en specificaties te verkrijgen.

Toepassingen voor de auto-industrie

De automobielsector leunt zwaar op CNC-gedraaide onderdelen voor kritische componenten. Bij PTSMAKE produceren we regelmatig diverse automotive onderdelen die uiterste precisie en duurzaamheid vereisen.

Motoronderdelen

- Nokkenassen

- Krukassen

- Zuigers

- Klepstelen

- Onderdelen voor brandstofinjectie

De oppervlakteruwheid6 De eisen voor deze componenten zijn bijzonder streng en vereisen vaak afwerkingen van Ra 0,8 of beter om optimale prestaties te garanderen.

Transmissie Onderdelen

- Tandwielassen

- Splines

- Aandrijfassen

- Lagerraces

- Synchronisatieringen

Toepassingen voor de ruimtevaartindustrie

Bij de productie van lucht- en ruimtevaartproducten is precisie van het grootste belang. CNC-draaien produceert onderdelen die voldoen aan de strenge toleranties en veiligheidseisen van de industrie.

Vliegtuigmotor Onderdelen

- Turbineassen

- Onderdelen brandstofsysteem

- Hydraulische fittingen

- Landingsgestelonderdelen

- Motorsteunen

| Type onderdeel | Typische tolerantie | Materiaalopties |

|---|---|---|

| Turbineassen | ±0,0005 inch | Titanium, Inconel |

| Hydraulische koppelingen | ±0,001 inch | Roestvrij staal, aluminium |

| Motorsteunen | ±0,002 inch | Staal met hoge sterkte |

Productie medische apparatuur

De medische industrie vraagt om componenten met uitzonderlijke precisie en biocompatibiliteit. Hier zijn enkele veelvoorkomende toepassingen:

Chirurgische instrumenten

- Botschroeven

- Tandheelkundige implantaten

- Handgrepen voor chirurgisch gereedschap

- Orthopedische hulpmiddelen

- Behuizingen voor medische hulpmiddelen

Onderdelen voor medische apparatuur

- Onderdelen voor beeldvormingsapparatuur

- Onderdelen voor laboratoriumapparatuur

- Diagnostische apparaatonderdelen

- Onderdelen voor therapeutische apparatuur

Industriële machinetoepassingen

Industriële machines zijn sterk afhankelijk van CNC gedraaide onderdelen voor zowel werking als onderhoud:

Onderdelen voor zwaar materieel

- Hydraulische cilinderonderdelen

- Lagerhuizen

- Askoppelingen

- Katrollen

- Aandrijfcomponenten

| Toepassing | Belangrijkste vereisten | Algemene materialen |

|---|---|---|

| Hydraulische onderdelen | Hoge drukbestendigheid | Staal, Brons |

| Lagerhuizen | Nauwkeurige toleranties | Gietijzer, Staal |

| Aandrijfcomponenten | Slijtvastheid | Gehard staal |

Toepassingen voor de elektronica-industrie

De elektronica-industrie heeft precieze componenten nodig voor verschillende toepassingen:

Consumentenelektronica

- Connector behuizingen

- Koellichamen

- Afstandhouders voor printplaten

- Behuizingen voor cameralenzen

- Componenten luidsprekers

Robotica en automatisering

Als expert in de productie van precisiecomponenten heb ik de groeiende vraag naar CNC-gedraaide onderdelen in de robotica opgemerkt:

Robot Onderdelen

- Gezamenlijke componenten

- Actuatorbehuizingen

- Sensormontage

- Onderdelen voor eindeffectoren

- Onderdelen voor bewegingsbesturing

Bij PTSMAKE zijn we gespecialiseerd in het produceren van deze componenten met toleranties tot ±0,0002 inch wanneer dat nodig is. Onze geavanceerde CNC-draaicentra zorgen voor een consistente kwaliteit bij productieruns van elke grootte.

Toepassingen voor de energiesector

De energiesector heeft robuuste en nauwkeurige componenten nodig:

Stroomopwekking

- Onderdelen turbine

- Generatorassen

- Onderdelen van kleppen

- Pomponderdelen

- Onderdelen voor zonnevolgsysteem

| Component | Kritische eigenschappen | Materiaalkeuze |

|---|---|---|

| Turbine Onderdelen | Hittebestendigheid | Nikkellegeringen |

| Ventielonderdelen | Corrosiebestendigheid | Roestvrij staal |

| Pomp Onderdelen | Slijtvastheid | Gereedschapsstaal |

Toepassingen voor de maritieme industrie

De maritieme industrie vertrouwt op CNC gedraaide onderdelen voor verschillende toepassingen:

Scheepsuitrusting

- Schroefassen

- Onderdelen stuursysteem

- Pompbehuizingen

- Klephuizen

- Motoronderdelen

Deze onderdelen moeten bestand zijn tegen ruwe maritieme omgevingen met behoud van nauwkeurige operationele kenmerken. Onze fabriek is uitgerust met de nieuwste CNC-draaitechnologie om ervoor te zorgen dat aan deze veeleisende specificaties consequent wordt voldaan.

Toepassingen voor consumentenproducten

Zelfs alledaagse producten hebben baat bij CNC-gedraaide onderdelen:

- Onderdelen voor hoogwaardige apparatuur

- Onderdelen voor sportuitrusting

- Professionele camera-onderdelen

- Onderdelen voor muziekinstrumenten

- Horloge-onderdelen

Door mijn ervaring bij PTSMAKE heb ik gezien hoe de CNC-draaitechnologie zich blijft ontwikkelen, waardoor we steeds complexere onderdelen kunnen maken met nauwere toleranties en een betere oppervlakteafwerking. De veelzijdigheid van CNC-draaien maakt het een productieproces van onschatbare waarde in tal van industrieën en de toepassingen blijven zich uitbreiden naarmate de technologie voortschrijdt.

Kan CNC draaien complexe geometrische vormen aan?

Veel fabrikanten worstelen met het produceren van complexe geometrische vormen via traditionele bewerkingsmethoden. De toenemende vraag naar ingewikkelde componenten in de lucht- en ruimtevaart, de medische sector en de auto-industrie heeft een grote uitdaging gecreëerd, waardoor ingenieurs en ontwerpers gefrustreerd raken over de beperkte productiemogelijkheden.

CNC-draaien kan complexe geometrische vormen effectief verwerken dankzij geavanceerde meerassige mogelijkheden, live gereedschap en geavanceerde besturingssystemen. Moderne CNC-draaibanken combineren draaibewerkingen met freesfuncties om ingewikkelde geometrieën te maken die voldoen aan nauwkeurige specificaties.

Inzicht in meerassig draaien

Modern CNC-draaien is veel verder geëvolueerd dan eenvoudige cilindrische onderdelen. De integratie van kinematische transformatie7 mogelijkheden heeft een revolutie teweeggebracht in de manier waarop we complexe geometrieën benaderen. Bij PTSMAKE maken we gebruik van geavanceerde meerassige draaicentra die bieden:

Configuraties primaire assen

- Hoofdspil (C-as)

- Sub-spindel

- Y-as

- B-as

Deze configuraties werken samen om ingewikkelde vormen te creëren die vroeger onmogelijk waren met traditionele draaimethoden.

Geometrische complexiteitscategorieën

Bij het evalueren van de mogelijkheden van CNC-draaien voor complexe vormen, kunnen we de geometrieën onderverdelen in verschillende categorieën:

| Complexiteitsniveau | Kenmerken | Toepassingen | Bereikbare tolerantie |

|---|---|---|---|

| Basis | Rechte sneden, tapse sneden, radii | Algemene onderdelen | ±0.001" |

| Intermediair | Draden, groeven, contouren | Mechanische onderdelen | ±0.0005" |

| Geavanceerd | Asymmetrische profielen, excentrische vormen | Onderdelen voor de ruimtevaart | ±0.0002" |

| Complex | Vrije-vorm oppervlakken, spiraalvormige kenmerken | Medische apparaten | ±0.0001" |

Integratie van live tools

De integratie van live tooling heeft de mogelijkheden voor CNC-draaien aanzienlijk uitgebreid. Deze technologie maakt het mogelijk:

Freesbewerkingen

- Dwarsboren

- Perifeer frezen

- Helische interpolatie

- Polygoon draaien

Geavanceerde functies maken

- Uit het midden geplaatste functies

- Complexe slots

- Meervoudige bewerking

- Gebeeldhouwde oppervlakken

Programmeeroverwegingen voor complexe vormen

Voor het maken van complexe geometrieën zijn geavanceerde programmeerbenaderingen nodig:

CAD/CAM-vereisten

- 3D-modelleringsmogelijkheden

- Gereedschapsbaanoptimalisatie

- Botsingsdetectie

- Post-processor aanpassen

Bij PTSMAKE gebruiken we geavanceerde CAM-software die zorgt voor optimale gereedschapspaden met behoud van krappe toleranties.

Materiaal Overwegingen

Het vermogen om complexe vormen te bewerken is ook sterk afhankelijk van de materiaaleigenschappen:

Gangbare materialen en hun bewerkbaarheid

| Type materiaal | Complexiteitsclassificatie | Speciale overwegingen |

|---|---|---|

| Aluminium | Hoog | Uitstekende oppervlakteafwerking |

| Roestvrij staal | Medium | Stijf gereedschap vereist |

| Titanium | Uitdagend | Warmtebeheer van cruciaal belang |

| Inconel | Zeer uitdagend | Speciaal gereedschap nodig |

Kwaliteitscontrole voor complexe geometrieën

Om de nauwkeurigheid van complexe vormen te behouden, zijn uitgebreide inspectiemethoden nodig:

Meettechnologieën

- CMM (coördinatenmeetmachines)

- Optisch scannen

- Sonderen tijdens het proces

- Testen van de oppervlakteruwheid

Strategieën voor procesoptimalisatie

Om optimale resultaten te behalen met complexe geometrieën, implementeren we:

Snijparameters

- Geoptimaliseerde snijsnelheden

- Aanzetaanpassingen

- Variaties in zaagdiepte

- Inschakelregeling gereedschap

Overwegingen voor gereedschap

- Aangepaste gereedschapsprofielen

- Geavanceerde coatingtechnologieën

- Starre gereedschaphouders

- Slimme gereedschapsbewaking

Toepassingsvoorbeelden

Toepassingen in de praktijk tonen de veelzijdigheid van CNC-draaien voor complexe vormen:

Branchespecifieke oplossingen

| Industrie | Voorbeeld van component | Belangrijkste kenmerken |

|---|---|---|

| Ruimtevaart | Onderdelen turbine | Meerdere contouren |

| Medisch | Implantaten | Zeer nauwkeurige oppervlakken |

| Automotive | Aangepaste assen | Meerdere diameters |

| Verdediging | Onderdelen voor raketten | Kritische toleranties |

Toekomstige ontwikkelingen

De mogelijkheden van CNC-draaien blijven zich ontwikkelen:

Opkomende technologieën

- AI-ondersteund programmeren

- Digitale tweeling simulatie

- Adaptieve bewerking

- Real-time procesbesturing

Bij PTSMAKE investeren we voortdurend in deze geavanceerde technologieën om de grenzen te verleggen van wat mogelijk is in complexe vormproductie.

Kosten-batenanalyse

Bij complexe geometrische vormen is CNC-draaien vaak voordeliger dan alternatieve methoden:

Kostenfactoren

- Verkorting van installatietijd

- Integratie van meerdere bewerkingen

- Materiaalafval minimaliseren

- Efficiëntiewinst in productie

Door onze ervaring bij PTSMAKE hebben we ontdekt dat een goede planning en uitvoering van complexe draaibewerkingen kan leiden tot aanzienlijke kostenbesparingen met behoud van hoge kwaliteitsnormen.

Wat zijn de onderhoudsvereisten voor CNC-draaimachines?

Een CNC-draaimachine gebruiken zonder goed onderhoud is als rijden in een high-performance auto zonder regelmatig onderhoud. Veel fabrikanten krijgen te maken met onverwachte storingen, verminderde precisie en dure reparaties omdat ze essentieel onderhoud over het hoofd zien. Deze problemen leggen niet alleen de productie stil, maar hebben ook een grote invloed op de kwaliteit van de producten en de levensduur van de machine.

De onderhoudsvereisten voor CNC-draaimachines omvatten dagelijkse reiniging, regelmatige smering, koelmiddelbeheer, gereedschapsinspectie en periodieke kalibratie. Een goed gestructureerd onderhoudsprogramma helpt storingen voorkomen, zorgt voor een constante productkwaliteit en verlengt de levensduur van de machine.

Dagelijkse onderhoudstaken

Dagelijks onderhoud vormt de basis van het onderhoud van CNC-draaimachines. Bij PTSMAKE hebben we een uitgebreide aanpak ontwikkeld voor dagelijks onderhoud, waardoor onze machines optimaal blijven presteren.

Schoonmaakprocedures

- Verwijder spaanders en puin uit het werkgebied

- Koelvloeistofsproeiers en filters reinigen

- Machineoppervlakken en bedieningspanelen reinigen

- Wegdeksels controleren en schoonmaken

- Gereedschapshouders inspecteren en reinigen

Smeercontrole

De tribologisch systeem8 van een CNC-draaimachine vereist zorgvuldige aandacht om slijtage te voorkomen en een soepele werking te garanderen. Dagelijkse smeringscontroles omvatten:

- Oliepeilen in alle reservoirs controleren

- Smeerleidingen inspecteren op lekken

- Verdeling van de smering controleren

- Bewaking van automatische smeersystemen

Wekelijks onderhoud

Beheer koelvloeistofsysteem

Het koelsysteem speelt een cruciale rol bij machinale bewerkingen. Wekelijks onderhoud moet bestaan uit:

- Koelmiddelconcentratie testen

- pH-waarde van koelvloeistof controleren

- Verwijderen van tramp-olie

- Koelvloeistoftanks reinigen

- Koelvloeistofpompen inspecteren

Controle van machinenauwkeurigheid

Om onze draaibewerkingen nauwkeurig te houden, voeren we deze wekelijkse controles uit:

| Type test | Frequentie | Aanvaardingscriteria |

|---|---|---|

| Spindelafloop | Wekelijks | ≤0.0002" |

| As Speling | Wekelijks | ≤0.0003" |

| Gereedschap offset | Wekelijks | ±0.0001" |

| Chuck uitlijnen | Wekelijks | ≤0.0002" |

Maandelijkse onderhoudsprocedures

Mechanische systemen beoordelen

- Kogelomloopspindels controleren op slijtage en speling

- Controleer de riemspanning en -conditie

- Spindellagers evalueren

- Test noodstopfuncties

- Controleer de onderdelen van het pneumatisch systeem

Inspectie elektrisch systeem

- Controleer alle elektrische aansluitingen

- Elektrische kasten schoonmaken

- Back-upbatterijen testen

- Prestaties servomotor controleren

- Encoderfunctionaliteit controleren

Driemaandelijkse onderhoudstaken

Uitgebreide kalibratie

- Geometrische nauwkeurigheidstests uitvoeren

- Asbewegingen kalibreren

- Thermische compensatiesystemen controleren

- Positioneringsnauwkeurigheid controleren

- Kogelstangtests uitvoeren

Vervangingsschema onderdelen

| Component | Vervangingsinterval | Inspectiemethode |

|---|---|---|

| Spindellagers | 10.000 uur | Trillingsanalyse |

| Weg ruitenwissers | 6 maanden | Visuele inspectie |

| Koelvloeistoffilters | 3 maanden | Debietcontrole |

| Aandrijfriemen | 12 maanden | Spanningsmeting |

Vereisten voor jaarlijks onderhoud

Grote systeemrevisie

- Volledige herbouw van de spindel indien nodig

- Vervang alle filters en afdichtingen

- Volledige geometriecontrole uitvoeren

- Besturingssoftware bijwerken

- Versleten mechanische onderdelen vervangen

Documentatie en registratie

- Onderhoudslogboeken bijwerken

- Onderhoudsschema's beoordelen en aanpassen

- Prestatiegegevens van machine analyseren

- Documenteer terugkerende problemen

- Plan voor komende vervangingen

Integratie van voorspellend onderhoud

Moderne CNC-draaimachines profiteren van voorspellend onderhoud:

Bewakingssystemen

- Trillingsanalyse

- Olieanalyse

- Thermische bewaking

- Stroomverbruik bijhouden

- Voorspelling van gereedschapsslijtage

Gegevensanalyse

- Historische prestaties bijhouden

- Onderhoudspatronen identificeren

- Potentiële storingen voorspellen

- Onderhoudsschema's optimaliseren

- Onverwachte uitvaltijd verminderen

Bij PTSMAKE hebben we deze onderhoudsvereisten geïmplementeerd in al onze CNC-draaibewerkingen, met als resultaat:

- 98% machine uptime

- Langere levensduur van apparatuur

- Consistente productkwaliteit

- Lagere onderhoudskosten

- Verbeterde productie-efficiëntie

Het opvolgen van deze onderhoudsvereisten zorgt voor een betrouwbare werking en verlengt de levensduur van CNC-draaimachines. Onthoud dat voorkomen altijd kosteneffectiever is dan repareren en dat een goed onderhouden machine onderdelen van betere kwaliteit levert met minder onderbrekingen.

Hoe beïnvloedt CNC draaisoftware de productie-efficiëntie?

De productie-industrie staat voor grote uitdagingen om een consistente productiekwaliteit te handhaven en tegelijkertijd strakke deadlines te halen. Veel machinewerkplaatsen worstelen met programmeerfouten, lange insteltijden en inefficiënte gereedschapsbanen die leiden tot meer uitval en een lagere productiviteit.

Moderne CNC draaisoftware zorgt voor een revolutie in productie-efficiëntie door programmeerprocessen te automatiseren, snijparameters te optimaliseren en insteltijden te verkorten. Deze geavanceerde oplossingen integreren naadloos met CAD/CAM-systemen om werkstromen te stroomlijnen en menselijke fouten tot een minimum te beperken.

De belangrijkste functies van CNC draaisoftware begrijpen

Genereren en optimaliseren van gereedschapsbanen

De algoritmische padplanning9 De mogelijkheden van moderne CNC-draaisoftware hebben de manier waarop we werkstukken programmeren veranderd. Bij PTSMAKE hebben we geavanceerde softwareoplossingen geïmplementeerd die automatisch de meest efficiënte gereedschapsbanen berekenen, rekening houdend met factoren zoals:

- Materiaaleigenschappen en snijcondities

- Gereedschapgeometrie en slijtagepatronen

- Mogelijkheden en beperkingen van de machine

- Eisen voor oppervlakteafwerking

Simulatie- en verificatiefuncties

Moderne draaisoftware bevat krachtige simulatietools waarmee operators:

- Potentiële botsingen detecteren vóór de eigenlijke bewerking

- Gereedschapspaden en snijparameters controleren

- Cyclustijden analyseren en processen optimaliseren

- Identificeer gebieden voor verbetering in de programmering

Real-time procesbewaking en -regeling

Prestatieanalyse

De software levert real-time gegevens over:

| Parameter | Bewakingsvermogen | Invloed op efficiëntie |

|---|---|---|

| Spindelsnelheid | Continu bijhouden van toerental | Optimale snijcondities |

| Toevoersnelheid | Real-time aanpassing | Kwaliteit oppervlakteafwerking |

| Slijtage gereedschap | Voorspellende analyses | Minder uitvaltijd |

| Stroomverbruik | Energie-efficiëntie statistieken | Kostenoptimalisatie |

Integratie kwaliteitsborging

Moderne CNC-draaisoftware bevat functies voor kwaliteitscontrole die:

- De maatnauwkeurigheid bewaken tijdens het bewerken

- Parameters automatisch aanpassen om toleranties te behouden

- Genereer kwaliteitsrapporten voor documentatie

- Interface met meetapparatuur

Geavanceerde programmeerfuncties

Mogelijkheden voor nabewerking

De software stroomlijnt de vertaling van CAM-gegevens naar machinespecifieke code:

- Geautomatiseerde G-code generatie

- Macro-ontwikkeling op maat

- Ondersteuning voor configuratie van meerdere machines

- Foutcontrole en optimalisatie

Coördinatie van meerdere assen

Geavanceerde software maakt complexe bewerkingen mogelijk door:

- Gesynchroniseerde asbewegingen

- Controle gereedschap middelpunt

- Dynamische werkcompensatie aanpassen

- Geautomatiseerde functieherkenning

Integratie met Industrie 4.0 Technologieën

Implementatie van Digital Twin

Moderne draaisoftware ondersteunt:

- Virtuele machine instellen en testen

- Procesoptimalisatie in een digitale omgeving

- Real-time synchronisatie met fysieke machines

- Voorspellende onderhoudsplanning

Cloudconnectiviteit

Netwerkmogelijkheden zijn onder andere:

| Functie | Voordeel | Toepassing |

|---|---|---|

| Bewaking op afstand | Real-time toezicht | Productiebeheer |

| Gegevensopslag | Historische analyse | Procesverbetering |

| Programma delen | Samenwerken | Activiteiten op meerdere locaties |

| Updates | Nieuwste functies | Verbeterde functionaliteit |

Economische impactanalyse

Metriek voor kostenreductie

De implementatie van geavanceerde draaisoftware leidt tot:

- 30-40% vermindering van programmeertijd

- 15-25% verbetering in standtijd

- 20-35% kortere insteltijd

- 10-20% cyclustijdverkorting

Rendement op investering

Factoren die de ROI beïnvloeden zijn onder andere:

- Initiële investering in software

- Vereisten voor training

- Productiviteitswinsten

- Kwaliteitsverbeteringen

- Minder materiaalafval

Beste praktijken voor implementatie

Training en ontwikkeling van vaardigheden

Succesvolle adoptie van software vereist:

- Uitgebreide training voor operators

- Regelmatig vaardigheden bijwerken

- Toegang tot technische ondersteuning

- Documentatie en bronnen

Strategie voor systeemintegratie

Effectieve implementatie houdt in:

- Gefaseerde uitrol

- Integratie van oudere systemen

- Planning gegevensmigratie

- Back-up- en herstelprocedures

Toekomstige trends en ontwikkelingen

Integratie van kunstmatige intelligentie

Nieuwe mogelijkheden zijn onder andere:

- Geautomatiseerde functieherkenning

- Optimale parameterselectie

- Voorspellend onderhoud

- Zelfoptimaliserende programma's

Verbeterde connectiviteit

Toekomstige ontwikkelingen richten zich op:

- 5G-netwerkintegratie

- IoT-sensornetwerken

- Compatibel met meerdere platforms

- Verbeterde cyberbeveiliging

Bij PTSMAKE zijn we getuige geweest van opmerkelijke verbeteringen in de productie-efficiëntie door de implementatie van geavanceerde CNC-draaisoftware. Deze oplossingen stroomlijnen niet alleen onze activiteiten, maar zorgen ook voor een constante kwaliteit voor onze klanten in verschillende branches. De integratie van deze technologieën heeft ons in staat gesteld om onze positie als toonaangevende partner in precisiefabricage te behouden en tegelijkertijd onze dienstverlening voortdurend te verbeteren.

Welke toleranties zijn haalbaar met CNC draaien?

Het produceren van precisieonderdelen is een steeds grotere uitdaging geworden. Veel ingenieurs en ontwerpers hebben moeite om te begrijpen welke toleranties echt haalbaar zijn met CNC-draaien, wat leidt tot ontwerpspecificaties die onnodig krap of gevaarlijk ruim zijn.

Modern CNC-draaien kan consistent toleranties van ±0,001 inch (0,025 mm) bereiken voor standaardmaterialen, met nog nauwere toleranties mogelijk onder optimale omstandigheden en met gespecialiseerde apparatuur. De werkelijk haalbare tolerantie hangt af van de materiaaleigenschappen, de geometrie van het onderdeel en de mogelijkheden van de machine.

Inzicht in basistolerantieclassificaties

Bij CNC-draaien worden tolerantieniveaus gecategoriseerd op basis van hun precisievereisten. De geometrische dimensionering en toleranties10 systeem helpt ons deze specificaties te standaardiseren in verschillende productieprocessen.

Standaard tolerantiebereiken

Hier volgt een overzicht van algemeen haalbare toleranties bij CNC-draaien:

| Tolerantieklasse | Bereik (inch) | Bereik (mm) | Typische toepassingen |

|---|---|---|---|

| Commercieel | ±0.005 | ±0.127 | Niet-kritische onderdelen |

| Precisie | ±0.002 | ±0.051 | Onderdelen voor algemene machines |

| Hoge precisie | ±0.001 | ±0.025 | Auto onderdelen |

| Ultraprecisie | ±0.0005 | ±0.0127 | Ruimtevaart onderdelen |

Factoren die invloed hebben op haalbare toleranties

Materiaalkenmerken

Het type materiaal dat wordt bewerkt heeft een grote invloed op de haalbare toleranties:

- Zachte materialen zoals aluminium hebben de neiging meer door te buigen tijdens het bewerken

- Hardere materialen behouden een betere dimensionale stabiliteit

- Thermische uitzettingskenmerken beïnvloeden de uiteindelijke afmetingen

- Homogeniteit van materiaal beïnvloedt consistentie

Machinemogelijkheden

Bij PTSMAKE hebben we geïnvesteerd in geavanceerde CNC-draaimachines die bieden:

- Encoders met hoge resolutie voor nauwkeurige positionering

- Thermische compensatiesystemen

- Stijve machineconstructie

- Geavanceerde gereedschapsystemen

Omgevingsfactoren

Temperatuurregeling speelt een cruciale rol bij het handhaven van nauwe toleranties:

- Temperatuurschommelingen op de werkvloer

- Constante koelvloeistoftemperatuur

- Stabilisatie van materiaaltemperatuur

- Meten van omgevingscontrole

Optimaliseren voor nauwere toleranties

Gereedschapsselectie en -beheer

De juiste gereedschapsselectie heeft een grote invloed op de haalbare toleranties:

- Premium snijgereedschap gebruiken

- Regelmatige controle van gereedschapsslijtage

- Gereedschapcompensatie implementeren

- De juiste gereedschapgeometrie behouden

Procesparameters

| Parameter | Invloed op tolerantie |

|---|---|

| Snijsnelheid | Beïnvloedt oppervlakteafwerking en gereedschapsslijtage |

| Toevoersnelheid | Beïnvloedt dimensionale nauwkeurigheid |

| Zaagdiepte | Controleert doorbuiging en trillingen |

| Gebruik koelvloeistof | Behoudt thermische stabiliteit |

Kostenimplicaties van tolerantie-eisen

De relatie tussen tolerantie en kosten volgt een exponentiële curve:

Kostenfactoren

- De insteltijd neemt toe met nauwere toleranties

- Vaker wisselen van gereedschap vereist

- Extra inspectiepunten nodig

- Operators met hoger vaardigheidsniveau nodig

| Tolerantieniveau | Relatieve kostenfactor |

|---|---|

| Commercieel | 1x |

| Precisie | 2-3x |

| Hoge precisie | 4-6x |

| Ultraprecisie | 8-12x |

Maatregelen voor kwaliteitscontrole

Om consistent strakke toleranties te bereiken, implementeren we:

Inspectiemethoden

- Systemen voor procesmeting

- Klimaat-gecontroleerde CMM-kamers

- Regelmatige kalibratie van meetapparatuur

- Statistische procesbeheersing

Documentatie-eisen

- Gedetailleerde inspectierapporten

- Materiaalcertificeringen

- Procescapaciteitsstudies

- Traceerbaarheidsgegevens

Toepassingen in de praktijk

Verschillende industrieën hebben verschillende tolerantieniveaus nodig:

Auto-industrie

- Motoronderdelen: ±0,001"

- Transmissiedelen: ±0,002"

- Niet-kritische onderdelen: ±0,005".

Ruimtevaarttoepassingen

- Motoronderdelen: ±0,0005"

- Structurele onderdelen: ±0,001"

- Secundaire componenten: ±0,002".

Productie medische apparatuur

- Implantaatcomponenten: ±0,0005"

- Chirurgische instrumenten: ±0,001"

- Externe apparaten: ±0,002"

Wanneer we bij PTSMAKE met klanten werken, raden we altijd aan om naar de werkelijke functionele eisen te kijken in plaats van uit te gaan van de krapst mogelijke toleranties. Deze aanpak zorgt voor kosteneffectiviteit terwijl de functionaliteit van het product behouden blijft.

Onze ervaring leert dat het succesvol bereiken van tolerantie vereist:

- Duidelijke communicatie van vereisten

- Begrip van materiaalgedrag

- Juiste machinekeuze

- Uitgebreide kwaliteitscontrole

- Regelmatige procesbewaking

- Betrokkenheid van deskundige operator

Door zorgvuldig rekening te houden met deze factoren en samen te werken met ervaren fabrikanten, kunnen ontwerpers de juiste toleranties specificeren die een balans bieden tussen functionaliteit, produceerbaarheid en kosteneffectiviteit in hun CNC gedraaide componenten.

Hoe ontwerpen optimaliseren voor CNC-draaiprocessen?

Onderdelen ontwerpen voor CNC-draaien kan een uitdaging zijn, vooral als het gaat om complexe geometrieën en krappe toleranties. Veel ingenieurs worstelen met onderdelen die uiteindelijk te duur zijn om te produceren of niet aan de kwaliteitsnormen voldoen. Deze ontwerpproblemen leiden vaak tot kostbare revisies, productievertragingen en budgetoverschrijdingen.

Om ontwerpen voor CNC-draaiprocessen te optimaliseren, moet u zich richten op belangrijke principes zoals het behouden van een uniforme wanddikte, het minimaliseren van diepe gaten, het opnemen van de juiste reliëfkenmerken en het selecteren van geschikte materialen. Deze overwegingen helpen de maakbaarheid te garanderen terwijl de kosten worden verlaagd en de kwaliteitsnormen worden gehandhaafd.

Inzicht in de invloed van materiaalselectie

Materiaalselectie speelt een cruciale rol bij het optimaliseren van CNC-draaien. De materiaalkeuze heeft niet alleen invloed op de prestaties van het eindproduct, maar ook op de efficiëntie van het bewerkingsproces. Ik heb gemerkt dat veel ontwerpers het belang over het hoofd zien van bewerkbaarheid11 bij het kiezen van materialen.

Houd rekening met deze materiaaleigenschappen voor optimaal draaien:

| Materiaaleigenschap | Invloed op draaien | Optimalisatie Tip |

|---|---|---|

| Hardheid | Beïnvloedt gereedschapsslijtage en snijsnelheid | Kies waar mogelijk materialen met een gemiddelde hardheid |

| Thermische geleidbaarheid | Beïnvloedt koelvereisten | Materialen met een hoger geleidingsvermogen werken vaak beter |

| Hard werken | Invloed op de kwaliteit van de oppervlakteafwerking | Kies materialen met voorspelbaar gedrag |

Geometrische ontwerpoverwegingen

Wanddikte en ondersteunende structuren

Een constante wanddikte is essentieel voor succesvolle draaibewerkingen. Bij PTSMAKE raden we voor de meeste materialen een minimale wanddikte van 0,8 mm aan. Dunnere wanden kunnen leiden tot:

- Trillingen tijdens bewerking

- Maatonnauwkeurigheden

- Problemen met de oppervlakteafwerking

- Verhoogde uitvalpercentages

Toegankelijkheid

Ontwerpfuncties moeten toegankelijk zijn voor draaiend gereedschap. Overweeg deze richtlijnen:

- Vermijd diepe inwendige vormen zonder de juiste gereedschapsafstand

- Ontwerp onderdelen met voldoende ruimte voor benaderen en intrekken van gereedschap

- Waar nodig reliëfgroeven opnemen

- Houd rekening met standaard gereedschapgeometrieën in je ontwerp

Tolerantiebeheer

Een juiste specificatie van toleranties is essentieel voor kosteneffectieve productie. Mijn ervaring leert dat het overspecifiëren van toleranties een van de meest voorkomende ontwerpfouten is.

Strategische Tolerantie Opdracht

Pas deze tolerantie-optimalisatiestrategieën toe:

- Geef nauwere toleranties alleen op voor kritieke onderdelen

- Gebruik waar mogelijk standaardtolerantiebereiken

- Beschouw de relatie tussen oppervlakteafwerking en tolerantie

- Rekening houden met materiaalgedrag tijdens bewerking

Vereisten voor oppervlakteafwerking

De vereisten voor oppervlakteafwerking hebben een grote invloed op de bewerkingstijd en -kosten. Neem deze factoren in overweging:

| Oppervlakteafwerking (Ra) | Toepassing | Kosten |

|---|---|---|

| 0,2-0,8 µm | Precisiecomponenten | Hoog |

| 0,8-1,6 µm | Algemene techniek | Matig |

| 1,6-3,2 µm | Niet-kritische oppervlakken | Laag |

Strategieën voor kostenoptimalisatie

Ontwerp voor productie (DFM)

Implementeer deze DFM-principes:

- Minimaliseer het aantal benodigde setups

- Gebruik standaard gereedschapmaten en -vormen

- Ontwerpkenmerken die in één werkgang kunnen worden bewerkt

- Vermijd onnodige complexiteit

Overwegingen met betrekking tot productievolumes

Pas je ontwerp aan op basis van het productievolume:

- Hoog volume: Optimaliseren voor cyclustijdverkorting

- Laag volume: Focus op vereenvoudiging van instellingen

- Prototype: Kosten in evenwicht brengen met doorlooptijd

Integratie kwaliteitscontrole

Ontwerpkenmerken die inspectie vergemakkelijken:

- Nulpuntkenmerken opnemen voor metingen

- Denk aan de toegankelijkheid van de meter

- Plan voor vereisten voor procesinspectie

Geavanceerde ontwerpoverwegingen

Gereedschapsbaanoptimalisatie

Optimaliseer je ontwerp voor efficiënte freesbanen:

- Vermijd scherpe interne hoeken

- Zorg voor voldoende vrije ruimte voor gereedschap

- Ontwerp voor continue gereedschapsbeweging

- Overweeg in- en uitstappunten

Chipbeheer

Goed spanenbeheer is cruciaal voor geautomatiseerde draaibewerkingen:

- Ontwerpkenmerken die chipbreuk bevorderen

- Zorg voor toegang tot koelvloeistof

- Overweeg evacuatiepaden voor de chip

- Vermijd diepe zakken waar spaanders zich kunnen ophopen

Strategieën voor materiaalbehoud

Implementeer deze materiaalbesparende ontwerpbenaderingen:

- Grondstofvoorraden optimaliseren

- Overweeg uitgangsmateriaal met een bijna-netvorm

- Ontwerp voor minimale materiaalverwijdering

- Breng materiaalkosten in balans met bewerkingstijd

Milieu-overwegingen

Ontwerp met duurzaamheid in gedachten:

- Selecteer recyclebare materialen

- Afvalproductie tot een minimum beperken

- Rekening houden met energie-efficiëntie bij machinale bewerking

- Ontwerp voor materiaaloptimalisatie

Bij PTSMAKE hebben we deze optimalisatiestrategieën met succes geïmplementeerd in verschillende industrieën, van lucht- en ruimtevaart tot medische apparatuur. Onze ervaring toont aan dat zorgvuldige aandacht voor deze ontwerpprincipes de productie-efficiëntie aanzienlijk kan verbeteren en de kosten kan verlagen.

Welke oppervlakteafwerkingen zijn mogelijk met CNC draaien?

De juiste oppervlakteafwerking verkrijgen voor CNC-gedraaide onderdelen kan heel wat hoofdbrekens kosten. Veel fabrikanten worstelen met het bereiken van een consistente oppervlaktekwaliteit, vooral wanneer ze te maken hebben met complexe geometrieën of veeleisende materiaalspecificaties. Een verkeerde afwerking kan leiden tot afkeur van onderdelen, projectvertragingen en hogere kosten.

CNC draaien kan verschillende oppervlakteafwerkingen bereiken, variërend van ruw (Ra 12,5) tot spiegelend (Ra 0,1). De specifieke afwerking hangt af van factoren zoals snijparameters, gereedschapsselectie, materiaaleigenschappen en de mogelijkheden van de machine. Gangbare methodes zijn standaard draaien, polijsten en karteling12.

Metingen van oppervlakteruwheid begrijpen

Oppervlakteruwheid wordt meestal gemeten met het Ra-waardesysteem. Bij PTSMAKE gebruiken we deze gestandaardiseerde meting om consistentie te garanderen bij al onze draaiprojecten. De Ra-waarde vertegenwoordigt het rekenkundig gemiddelde van de onregelmatigheden van het oppervlak ten opzichte van de gemiddelde lijn.

Gemeenschappelijke Ra-waarden en hun toepassingen

| Ra-waarde (μm) | Karakteristiek oppervlak | Typische toepassingen |

|---|---|---|

| 12.5 - 6.3 | Ruw | Niet-kritieke oppervlakken, structurele onderdelen |

| 6.3 - 3.2 | Semi-ruw | Onderdelen voor algemene machines |

| 3.2 - 1.6 | Medium | Auto-onderdelen, pasvormen voor assen |

| 1.6 - 0.8 | Halffijn | Lageroppervlakken, precisiepassen |

| 0.8 - 0.2 | Fijn | Medische apparaten, ruimtevaartonderdelen |

| 0.2 - 0.1 | Spiegel | Optische onderdelen, onderdelen met hoge precisie |

Factoren die de kwaliteit van de oppervlakteafwerking beïnvloeden

Snijparameters

- Spindelsnelheid

- Toevoersnelheid

- Zaagdiepte

- Inschakelhoek gereedschap

Deze parameters moeten zorgvuldig uitgebalanceerd worden om de gewenste afwerking te bereiken. Ik heb gemerkt dat zelfs kleine aanpassingen het eindresultaat aanzienlijk kunnen beïnvloeden.

Gereedschapsselectie en -conditie

Gereedschapsselectie speelt een cruciale rol in de kwaliteit van de oppervlakteafwerking. De belangrijkste factoren zijn:

- Gereedschapsgeometrie

- Snijkantradius

- Materiaal gereedschap

- Type coating

- Conditie gereedschapsslijtage

Geavanceerde technieken voor oppervlakteafwerking

Diamant draaien

Deze uiterst nauwkeurige techniek maakt gebruik van diamantgereedschap om extreem gladde oppervlakken te verkrijgen. Het is bijzonder effectief voor:

- Optische onderdelen

- Precisie-instrumenten

- Sterk reflecterende oppervlakken

Polijstproces

Polijsten is een koudbewerkingsproces dat de oppervlakteafwerking kan verbeteren zonder materiaal te verwijderen. Voordelen zijn onder andere:

- Verbeterde oppervlaktehardheid

- Verbeterde slijtvastheid

- Verminderde wrijving

- Betere weerstand tegen vermoeidheid

Materiaalspecifieke overwegingen

Verschillende materialen vereisen verschillende benaderingen om een optimale oppervlakteafwerking te bereiken:

Metalen

- Aluminium: Reageert goed op hoge snelheden en fijne voedingen

- Staal: Vereist zorgvuldige gereedschapsselectie en koeling

- Titanium: Vereist speciale snijparameters om werkharding te voorkomen

Kunststoffen

- Thermoplasten: Hebben gecontroleerde snelheden nodig om smelten te voorkomen

- Technische kunststoffen: Vereisen scherp gereedschap om te voorkomen dat het oppervlak scheurt

Methoden voor kwaliteitscontrole

Om een consistente kwaliteit van de oppervlakteafwerking te garanderen, implementeren we bij PTSMAKE:

- Regelmatige profilometermetingen

- Visuele inspectie onder gecontroleerde verlichting

- Vergelijkende analyse met oppervlakteruwheidsnormen

- Digitale oppervlaktekartering voor complexe geometrieën

Veelvoorkomende uitdagingen bij oppervlakteafwerking

Temperatuurregeling

Warmteontwikkeling tijdens het draaien kan de kwaliteit van de oppervlakteafwerking beïnvloeden. De oplossingen omvatten:

- Juiste selectie en toepassing van koelvloeistof

- Geoptimaliseerde snijsnelheden

- Strategische planning van gereedschapstrajecten

Beheer van trillingen

Overmatige trillingen kunnen ongelijkmatige oppervlakken veroorzaken. We pakken dit aan door:

- Stijve werkstukhouder

- Uitgebalanceerd gereedschap

- Geoptimaliseerde machineparameters

- Regelmatig onderhoud van apparatuur

Kostenoverwegingen

De relatie tussen de kwaliteit van de oppervlakteafwerking en de kosten volgt een algemene regel: een fijnere afwerking vereist:

- Nauwkeuriger gereedschap

- Langzamere verwerkingssnelheden

- Extra nabewerkingen

- Vaker wisselen van gereedschap

Branchespecifieke vereisten

Verschillende industrieën stellen verschillende eisen aan de afwerking van oppervlakken:

| Industrie | Typisch Ra-bereik (μm) | Belangrijkste vereisten |

|---|---|---|

| Ruimtevaart | 0.2 - 1.6 | Hoge precisie, stressbestendigheid |

| Automotive | 0.8 - 3.2 | Slijtvastheid, kosteneffectiviteit |

| Medisch | 0.2 - 0.8 | Biocompatibiliteit, reinigbaarheid |

| Algemeen industrieel | 1.6 - 6.3 | Functionele prestaties, zuinigheid |

Bij PTSMAKE hebben we gespecialiseerde processen ontwikkeld voor elke industrie, om ervoor te zorgen dat onze oppervlakteafwerkingen voldoen aan de industrienormen of deze zelfs overtreffen, terwijl de kosteneffectiviteit behouden blijft.

Hoe snel kan CNC draaien prototypeonderdelen produceren?

Tijd is cruciaal bij productontwikkeling. Ingenieurs en ontwerpers hebben vaak strakke deadlines voor prototype-onderdelen, maar traditionele productiemethoden kunnen traag en onbetrouwbaar zijn. De druk om snel te leveren met behoud van kwaliteit creëert aanzienlijke stress in het ontwikkelingsproces.

CNC-draaien kan prototype-onderdelen produceren in slechts 3-5 werkdagen voor standaardonderdelen. Voor complexe onderdelen die speciale materialen of nauwe toleranties vereisen, is de tijdlijn meestal 7-10 werkdagen, inclusief kwaliteitsinspectie en verzending.

Factoren die de CNC draaisnelheid beïnvloeden

De snelheid van de productie van prototypes voor CNC-draaien hangt af van een aantal belangrijke factoren. Bij PTSMAKE heb ik deze kritieke elementen geïdentificeerd die de doorlooptijd beïnvloeden:

Materiaalkeuze en -beschikbaarheid

- Gangbare materialen (aluminium, messing, staal): 1-2 dagen

- Speciale materialen (titanium, Inconel): 3-5 dagen

- Geavanceerde superlegeringen13: 5-7 dagen

Deelcomplexiteit

De geometrische complexiteit van uw onderdeel heeft een directe invloed op de productietijd:

| Complexiteitsniveau | Kenmerken | Typische tijdlijn |

|---|---|---|

| Eenvoudig | Enkele diameter, basissnedes | 1-2 dagen |

| Matig | Meerdere diameters, schroefdraad | 2-4 dagen |

| Complex | Interne kenmerken, nauwe toleranties | 4-7 dagen |

Grootte en hoeveelheid

Grootte en batchhoeveelheid hebben een grote invloed op de productiesnelheid:

- Kleine onderdelen (< 2 inch): Sneller instellen en produceren

- Middelgrote delen (2-6 inch): Standaard tijdlijn

- Grote onderdelen (> 6 inch): Langere instel- en verwerkingstijd

De productiesnelheid optimaliseren

Efficiënt programmeren

Moderne CNC-programmeertechnieken kunnen de productietijd aanzienlijk verkorten:

- CAM-software optimaliseren

- Gestandaardiseerde gereedschapsbibliotheken

- Geautomatiseerde functieherkenning

Strategieën voor machine-instellingen

Bij PTSMAKE gebruiken we verschillende strategieën om de insteltijd te minimaliseren:

- Snelwisselsystemen voor gereedschap

- Gestandaardiseerde opspanmiddelen

- Vooraf ingestelde gereedschapsopstellingen

Overwegingen voor kwaliteitscontrole

Inspectie tijdens proces

Kwaliteit behouden en tegelijkertijd snelheid optimaliseren vereist:

- Real-time monitoringsystemen

- Geautomatiseerde meetreeksen

- Statistische procesbeheersing

Tijdlijn definitieve inspectie

| Inspectieniveau | Benodigde tijd | Typische toepassingen |

|---|---|---|

| Basis | 2-4 uur | Niet-kritische onderdelen |

| Standaard | 4-8 uur | Algemene prototypes |

| Geavanceerd | 8-24 uur | Precisiecomponenten |

Vereisten voor materiaalverwerking

Verschillende materialen vereisen verschillende verwerkingsmethoden:

Zachte materialen

- Aluminium: Snellere snijsnelheden

- Messing: Uitstekend bewerkbaar

- Kunststoffen: Snelle verwerkingstijden

Harde materialen

- Roestvrij staal: Matige verwerkingssnelheid

- Gereedschapsstaal: Langzamere snijsnelheden

- Titanium: Langere bewerkingstijd

Communicatie en projectmanagement

Effectieve communicatie kan de tijdlijn van een project aanzienlijk beïnvloeden:

Eerste consult

- Herziening ontwerp: 1-2 uur

- Selectie van materiaal: 1-2 uur

- Offertes maken: 2-4 uur

Productie-updates

- Dagelijkse voortgangsrapporten

- Problemen in realtime oplossen

- Documentatie over kwaliteitsverificatie

Industriespecifieke overwegingen

Verschillende industrieën hebben verschillende vereisten die de productiesnelheid beïnvloeden:

Ruimtevaart

- Strengere kwaliteitscontroles

- Aanvullende documentatie

- Gespecialiseerde materiaalvereisten

Medisch

- Gevalideerde processen

- Verbeterde reinheidsnormen

- Gedetailleerde documentatie

Consumentenproducten

- Snellere doorlooptijd mogelijk

- Minder strenge eisen

- Vereenvoudigde documentatie

Afweging tussen kosten en snelheid

Inzicht in de relatie tussen kosten en snelheid:

| Prioriteit | Tijdlijn Impact | Kosten |

|---|---|---|

| Standaard | 5-7 dagen | Basisprijs |

| Versneld | 3-5 dagen | +30-50% |

| Rush | 1-2 dagen | +75-100% |

Integratie van technologie

Moderne CNC-draaicentra bevatten verschillende technologieën om de snelheid te verhogen:

Automatiseringsfuncties

- Automatische gereedschapswisselaars

- Robot handling van onderdelen

- Geautomatiseerde meetsystemen

Digitale integratie

- Job tracking in de cloud

- Real-time machinebewaking

- Digitale kwaliteitsdocumentatie

Bij PTSMAKE hebben we geïnvesteerd in ultramoderne CNC-draaimachines die deze technologieën combineren om de productiesnelheid te optimaliseren met behoud van hoge kwaliteitsnormen. Onze ervaring toont aan dat het evenwicht tussen snelheid en precisie cruciaal is voor een succesvolle prototypeontwikkeling.

Vergeet niet dat een snelle doorlooptijd weliswaar belangrijk is, maar dat de kwaliteit en nauwkeurigheid nooit in het gedrang mogen komen. De sleutel is het vinden van de juiste balans tussen snelheid en precisie op basis van jouw specifieke projectvereisten.

Welke sectoren profiteren het meest van CNC-draaitechnologie?

In het huidige productielandschap worstelen veel industrieën met het bereiken van consistente precisie in hun componenten met behoud van kosteneffectiviteit. De uitdaging wordt nog groter als je te maken hebt met complexe geometrieën en hoge productievolumes, waardoor fabrikanten op zoek gaan naar betrouwbare oplossingen.

CNC-draaitechnologie komt voornamelijk ten goede aan de luchtvaart-, automobiel-, medische apparatuur- en energiesector door uiterst nauwkeurige cilindrische onderdelen te leveren met een uitzonderlijke nauwkeurigheid, herhaalbaarheid en kostenefficiëntie. Dankzij dit geavanceerde productieproces kunnen deze industrieën voldoen aan strenge kwaliteitsnormen en tegelijkertijd concurrerende productiesnelheden handhaven.

Toepassingen voor de ruimtevaartindustrie

De lucht- en ruimtevaartindustrie vertrouwt op CNC-draaien voor kritieke onderdelen. Bij PTSMAKE produceren we regelmatig onderdelen die een uitzonderlijke precisie en betrouwbaarheid vereisen.

Kritische onderdelen

- Turbineassen

- Motoronderdelen

- Landingsgestel onderdelen

- Hydraulische fittingen

De metallurgische integriteit14 van deze componenten is cruciaal voor de veiligheid en prestaties. Onze klanten uit de lucht- en ruimtevaart waarderen vooral ons vermogen om strakke toleranties te handhaven bij het werken met uitdagende materialen zoals titanium en Inconel.

Implementatie Automobielsector

De auto-industrie profiteert van CNC-draaien:

Productieonderdelen in hoge volumes

- Onderdelen van het remsysteem

- Transmissie onderdelen

- Besturingsonderdelen

- Motorzuigers

Onze ervaring met autofabrikanten heeft aangetoond dat consistentie bij grote productieruns essentieel is. We hebben geavanceerde kwaliteitscontrolesystemen geïmplementeerd om ervoor te zorgen dat elk onderdeel aan de exacte specificaties voldoet.

Productie medische apparatuur

De productie van medische hulpmiddelen vereist uitzonderlijke precisie en reinheidsnormen. De voordelen zijn onder andere:

Medische precisiecomponenten

- Chirurgische instrumenten

- Implantaatcomponenten

- Onderdelen voor diagnoseapparatuur

- Behuizingen voor medische hulpmiddelen

Bij PTSMAKE hebben we een ISO 13485-certificering speciaal voor de productie van medische hulpmiddelen, zodat we voldoen aan de strengste industrienormen.

Toepassingen voor de energiesector

De energiesector vertrouwt op CNC-draaien voor:

| Type onderdeel | Algemene toepassingen | Belangrijkste vereisten |

|---|---|---|

| Ventielonderdelen | Systemen voor debietregeling | Drukweerstand |

| Koppelingen voor pijpleidingen | Gasdistributie | Nauwkeurig inrijgen |

| Turbine Onderdelen | Stroomopwekking | Hittebestendigheid |

| Pomponderdelen | Olie en gas | Slijtvastheid |

Implementatie elektronica-industrie

Moderne elektronicaproductie heeft baat bij CNC-draaien:

Precisiecomponenten

- Koellichamen

- Connector behuizingen

- Onderdelen voor testapparatuur

- Aangepaste montageoplossingen

Toepassingen voor de defensie-industrie

De defensiesector vereist:

- Onderdelen van wapensystemen

- Onderdelen voor communicatieapparatuur

- Voertuigonderdelen

- Gespecialiseerde hardware

Gebruik in de scheepvaart

Maritieme toepassingen zijn onder andere:

- Schroefassen

- Klepsystemen

- Pomponderdelen

- Onderdelen voor navigatieapparatuur

Beste praktijken in verschillende sectoren

Voor optimale resultaten in alle sectoren raden we aan:

Materiaalkeuze

- Geschikte materialen kiezen voor specifieke toepassingen

- Houd rekening met omgevingsfactoren

- Rekening houden met vereisten voor slijtvastheid

Kwaliteitscontrole

- Uitgebreide inspectieprotocollen implementeren

- Gedetailleerde documentatie bijhouden

- Geavanceerde meettechnologieën gebruiken

Productie-efficiëntie

- Gereedschapsstrategieën optimaliseren

- Waar nodig geautomatiseerde processen implementeren

- Preventieve onderhoudsschema's bijhouden

ROI-overwegingen

Bij het evalueren van investeringen in CNC-draaien moeten industrieën rekening houden met:

Kostenfactoren

- Initiële investering in apparatuur

- Operationele kosten

- Onderhoudsvereisten

- Trainingsbehoeften

Analyse van de voordelen

- Minder afval

- Verbeterde nauwkeurigheid

- Snellere productietijden

- Constante kwaliteit

Branchespecifieke uitdagingen