Heb je ooit een product ontvangen met wazige of afbladderende zeefdrukafbeeldingen? Het is frustrerend als logo's vervagen of tekst al na een paar keer gebruiken onleesbaar wordt. Een slechte zeefdrukkwaliteit beïnvloedt niet alleen het uiterlijk van het product, maar kan ook de merkreputatie schaden en leiden tot retourzendingen van klanten.

Zeefdrukken is een methode waarbij inkt door een gaasstencil op een oppervlak wordt overgebracht. Het proces bestaat uit het maken van een zeef met geblokkeerde en open gebieden, het aanbrengen van inkt en het gebruik van een rakel om de inkt door het gaas op het materiaal eronder te drukken.

Bij PTSMAKE heb ik veel klanten geholpen met het optimaliseren van hun zeefdrukproces. Ik loop met je door de gedetailleerde stappen en deel een aantal praktische tips die ik heb geleerd door het werken met verschillende materialen en toepassingen. Je ontdekt hoe je consistent professionele resultaten behaalt.

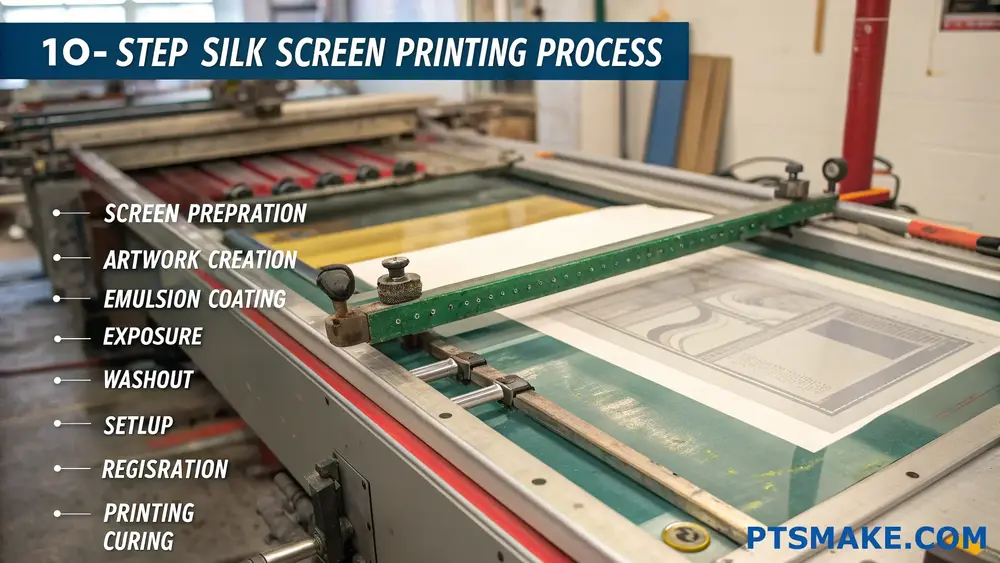

Wat zijn de 10 stappen in zeefdrukken?

Heb je ooit de levendige logo's op t-shirts of nauwkeurige patronen op printplaten bewonderd en je afgevraagd hoe ze zulke perfecte afdrukken kunnen maken? Veel bedrijven hebben moeite om consistente resultaten van hoge kwaliteit te behalen met zeefdrukken en hebben vaak te maken met vage randen en ongelijkmatige dekking.

Zeefdrukken bestaat uit tien essentiële stappen: zeefvoorbereiding, creatie van artwork, emulsiecoating, belichting, wash-out, setup, registratie, printen, uitharden en schoonmaken. Dit systematische proces garandeert consistente afdrukken van hoge kwaliteit voor verschillende materialen en toepassingen.

Het schermvoorbereidingsproces begrijpen

De basis van succesvol zeefdrukken begint met een goede zeefvoorbereiding. Bij PTSMAKE beginnen we met het selecteren van de juiste maaswijdte voor het project. De aantal mazen1 bepaalt de hoeveelheid inkt die door het scherm gaat, wat de uiteindelijke afdrukkwaliteit beïnvloedt.

Handleiding maasselectie

| Type toepassing | Aanbevolen maaswijdte | Beste voor |

|---|---|---|

| Textiel | 110-160 | T-shirts, stoffen |

| Elektronica | 200-305 | Printplaten, componenten |

| Grafische | 160-230 | Posters, borden |

| Fijne details | 305-420 | Afdrukken in hoge resolutie |

Kunstwerken maken en voorbereiden

De kwaliteit van je uiteindelijke afdruk hangt sterk af van de voorbereiding van het artwork. Ik raad aan om waar mogelijk vectorontwerpen te gebruiken voor de scherpste resultaten. Het artwork moet goed worden gescheiden in afzonderlijke kleuren en worden omgezet naar contrastrijke positieven.

Vereisten voor belangrijk artwork:

- Minimale lijndikte: 0,5pt

- Tekstgrootte: Minimaal 6pt voor positieve afdrukken

- Afbeeldingsresolutie: Minimaal 300 DPI

- Kleurscheiding: Duidelijk onderscheid tussen elementen

Technieken voor het aanbrengen van emulsies

Het emulsiecoatingproces vereist precisie en consistentie. Ik heb een specifieke techniek ontwikkeld waarbij:

- Een hoek van 45 graden aanhouden tijdens het coaten

- Gelijkmatige druk uitoefenen tijdens de slag

- Gebruik twee lagen op de afdrukzijde

- Eén laag toevoegen aan de rakelzijde

Blootstelling en ontwikkelingsproces

Deze kritieke fase transformeert je kunstwerk in een bedrukbaar stencil. De belichtingstijd varieert op basis van:

Blootstellingsvariabelen Tabel

| Factor | Impact | Overweging |

|---|---|---|

| Type emulsie | Hoog | Verschillende gevoeligheden |

| Lichtbron | Kritisch | LED vs. UV vs. metaalhalogenide |

| Schermkleur | Medium | Geel vs. Wit gaas |

| Laagdikte | Hoog | Beïnvloedt de uithardingstijd |

Installatie- en registratieproces

Een juiste opstelling zorgt voor consistente afdrukken tijdens de hele run. Ik benadruk het belang van:

- Het scherm stevig vastzetten

- Afstand uit contact instellen

- Aanpassen van de zuigmondhoek

- Registratiemerken vaststellen

De afdrukbewerking

Het eigenlijke drukproces vereist:

Snelheids- en drukregeling

- Constante zuigsnelheid

- Gelijkmatige druktoepassing

- Juiste overstromingstechniek

- Schone inktafzetting

Uithardingsmethoden en -vereisten

Verschillende materialen vereisen specifieke uithardingsmethoden:

Richtlijnen voor uithardingstemperaturen

| Type materiaal | Temperatuurbereik | Uithardingstijd |

|---|---|---|

| Katoen | 320-350°F | 60-90 seconden |

| Polyester | 270-300°F | 45-60 seconden |

| Papier | 250-300°F | 30-45 seconden |

| Kunststoffen | 150-200°F | 20-30 seconden |

Kwaliteitscontrole en probleemoplossing

Regelmatige kwaliteitscontroles zorgen voor een consistente output. Belangrijke inspectiepunten zijn onder andere:

- Dekking afdrukken

- Nauwkeurigheid registratie

- Kleurconsistentie

- Cure volledigheid

Opruimen en onderhoud

Een goede reiniging verlengt de levensduur van het scherm en behoudt de afdrukkwaliteit. Essentiële stappen zijn onder andere:

- Inkt verwijderen

- Emulsie terugwinnen

- Ontvetten

- Juiste opslag

Geavanceerde technieken voor speciale toepassingen

Bij PTSMAKE hebben we gespecialiseerde technieken ontwikkeld voor uitdagende toepassingen:

Industriële toepassingen

- Printplaten

- Markering medische hulpmiddelen

- Etikettering van auto-onderdelen

Dit uitgebreide proces heeft ons in staat gesteld om consistente resultaten te leveren in verschillende industrieën, van elektronica tot textiel. Het belangrijkste is om bij elke stap goed op de details te letten en te begrijpen hoe de verschillende variabelen tijdens het proces op elkaar inwerken.

Hoe vindt het proces van Silk Screening plaats?

Heb je je ooit afgevraagd waarom sommige bedrukte ontwerpen er zo levendig en duurzaam uitzien, terwijl andere snel vervagen? Het verschil zit hem vaak in de gebruikte druktechniek. Veel bedrijven verspillen duizenden euro's aan inferieure printmethodes, wat leidt tot resultaten van slechte kwaliteit en teleurgestelde klanten.

Zeefdruk, ook bekend als zeefdruk, is een druktechniek waarbij inkt door een gaaszeef op een ondergrond wordt overgebracht. Het proces bestaat uit het maken van een sjabloon op de zeef, het aanbrengen van inkt en het gebruik van een rakel om de inkt door het gaas op het materiaal eronder te drukken.

De basiscomponenten begrijpen

Voordat we in het proces duiken, is het essentieel om de belangrijkste onderdelen van zijdezeefdruk te begrijpen:

Gaasrooster

De basis van zeefdrukken begint met het gaasraster. Moderne zeven gebruiken synthetische materialen zoals polyester of nylon en bieden verschillende maaswijdtes voor verschillende toepassingen:

| Aantal mazen | Best gebruikt voor | Printkwaliteit |

|---|---|---|

| 110-160 | Basisontwerpen | Standaard |

| 200-230 | Detailwerk | Hoog |

| 305-330 | Fijne details | Premium |

Frame en emulsie

Het gaas wordt over een frame gespannen, meestal van aluminium of hout. We brengen een lichtgevoelige foto-emulsie2 coating om het stencil te maken. Bij PTSMAKE gebruiken we uitsluitend aluminium frames van industriële kwaliteit voor een betere duurzaamheid en consistente resultaten.

Het stapsgewijze proces

1. Ontwerpvoorbereiding

- Illustraties maken of converteren naar lagen met één kleur

- Zorg voor de juiste resolutie en het juiste contrast

- Ontwerp afdrukken op transparante folie

2. Schermvoorbereiding

- Reinig het gaas grondig

- Foto-emulsie gelijkmatig aanbrengen

- Zorg voor voldoende droogtijd in een donkere kamer

3. Blootstelling en ontwikkeling

Het geprepareerde scherm wordt blootgesteld aan UV-licht, waardoor de emulsie overal uithardt, behalve daar waar het ontwerp het licht tegenhoudt. De onbelichte gebieden spoelen weg, waardoor het sjabloon ontstaat.

4. De afdruk instellen

- Zet het substraat vast

- Lijn het scherm nauwkeurig uit

- Printpositionering testen

5. Uitvoering afdrukken

Deze cruciale fase vereist:

- Juiste inktconsistentie

- Juiste zuigmondhoek (15-25 graden)

- Gelijkmatige druktoepassing

- Consistente slagsnelheid

Geavanceerde technieken en overwegingen

Afdrukken in meerdere kleuren

Voor complexe ontwerpen die meerdere kleuren vereisen:

- Elke kleur heeft een apart scherm nodig

- Perfecte registratie is cruciaal

- Droogtijd tussen kleuren is essentieel

Maatregelen voor kwaliteitscontrole

| Aspect | Check Point | Preventiemethode |

|---|---|---|

| Registratie | Kleuruitlijning | Gebruik registratiemerken |

| Inktdekking | Gelijkmatige verdeling | De juiste druk handhaven |

| Uithardingstemperatuur | Volledige uitharding | Warmte-instellingen bewaken |

Materiaalspecifieke aanpassingen

Verschillende substraten vereisen specifieke overwegingen:

- Textiel: Voorbehandeling kan nodig zijn

- Kunststoffen: Testen van oppervlaktespanning

- Metaal: Speciale inktformuleringen

- Glas: Juiste hechtingsbevorderaars

Problemen oplossen

Problemen met afdrukkwaliteit

- Ongelijkmatige inktdekking

- Bloeden of smeren

- Slechte detailweergave

- Kleur inconsistentie

Preventiestrategieën

- Regelmatig schermonderhoud

- Juiste maaswijdte

- Consistente inktviscositeit

- Milieubeheersing

Toepassingen voor de industrie

De veelzijdigheid van zeefdruk maakt het waardevol in verschillende industrieën:

Productiesector

- Productmarkeringen

- Waarschuwingslabels

- Serienummers

- Merkidentificaties

Commerciële toepassingen

- Promotiemateriaal

- Bewegwijzering

- Verpakking

- Grafische weergave

Mijn ervaring bij PTSMAKE is dat we zeefdruk met succes hebben toegepast in verschillende industriële toepassingen, met name bij de productie van identificatiecomponenten. Dit proces is vooral waardevol gebleken voor klanten die duurzame markeringen van hoge kwaliteit op hun producten nodig hebben.

Technische specificaties voor industrieel gebruik

| Toepassing | Type inkt | Uithardingsmethode | Duurzaamheid |

|---|---|---|---|

| Metalen onderdelen | Op epoxybasis | Warmtebehandeling | 5+ jaar |

| Plastic onderdelen | UV-bestendig | UV-blootstelling | 3-5 jaar |

| Printplaten | Geleidend | Thermisch | 10+ jaar |

Milieuoverwegingen en moderne aanpassingen

De industrie evolueert met meer aandacht voor:

- Inktsystemen op waterbasis

- VOC-vrije oplossingen

- Energiezuinige uithardingsmethoden

- Praktijken voor afvalvermindering

Onze fabriek op PTSMAKE heeft deze milieuoverwegingen omarmd door duurzame praktijken te implementeren en tegelijkertijd de hoge kwaliteitsnormen in onze zeefdrukactiviteiten te handhaven.

Welke apparatuur is essentieel voor het zeefdrukproces?

Heb je ooit geprobeerd te zeefdrukken, maar eindigde je met wazige afbeeldingen en een ongelijkmatige kleurverdeling? De frustratie van het verspillen van materiaal en tijd aan mislukte pogingen kan overweldigend zijn, vooral als je niet zeker weet of het je techniek of apparatuur is die de problemen veroorzaakt.

Om professionele zeefdrukresultaten te behalen, heb je essentiële apparatuur nodig, zoals een kwaliteitszeefdruknet, rakel, frame, emulsie, belichtingseenheid, wash-out cabine en de juiste inkten. Elk onderdeel speelt een cruciale rol in het creëren van scherpe, consistente afdrukken.

Basis zeefdrukapparatuur

Frame en gaas

De basis van zeefdrukken begint met de juiste combinatie van frame en gaas. Bij PTSMAKE gebruiken we aluminium frames omdat ze licht van gewicht zijn, niet kromtrekken en de spanning beter behouden dan houten frames. Het aantal mazen is cruciaal - hogere tellingen (200-305) werken het beste voor gedetailleerde ontwerpen, terwijl lagere tellingen (110-160) zijn ideaal voor gedurfde afbeeldingen en dikkere inkten.

Keuze zuigmond

De durometer (hardheid) van je rakel heeft een grote invloed op de afdrukkwaliteit. Hier is een basisgids:

| Durometerwaarde | Best gebruikt voor | Algemene toepassingen |

|---|---|---|

| Zacht (60-70) | Zware afzettingen, gestructureerde oppervlakken | T-shirts, stoffen |

| Gemiddeld (70-80) | Algemene, gladde oppervlakken | Posters, borden |

| Hard (80-90) | Fijn detail, dunne afzettingen | Elektronica, precisieonderdelen |

Vereisten voor geavanceerde apparatuur

Blootstellingseenheid

Een professionele belichtingseenheid zorgt voor consistente fotopolymeer3 uitharding. Hoewel beginnende printers zonlicht kunnen gebruiken, raad ik aan om te investeren in een LED belichtingseenheid voor reproduceerbare resultaten. Deze apparaten zorgen voor een gelijkmatige lichtverdeling en nauwkeurige timing.

Washout-cabine

Een speciale wasplaats voorkomt kruisbesmetting en zorgt voor een schone werkplek. De ideale opstelling omvat:

- Hogedrukreiniger

- Goed afvoersysteem

- Voldoende verlichting

- Chemicaliënbestendige oppervlakken

Apparatuur voor kwaliteitscontrole

Registratiesystemen

Nauwkeurige registratie is essentieel voor afdrukken in meerdere kleuren. Moderne registratiesystemen zijn onder andere:

- Micro-registratie aanpassingen

- Pinregistratie

- Registratiegidsen

- Digitaal uitlijngereedschap

Inspectie Gereedschap

Apparatuur voor kwaliteitscontrole garandeert een consistente uitvoer:

- Lichttafel voor beeldscherminspectie

- Vergrootglas voor detailcontrole

- Durometermaat voor de hardheid van de zuigmond

- Spanningsmeter voor het meten van mazen

Opslag- en onderhoudsapparatuur

Juiste opslag verlengt de levensduur van de apparatuur en zorgt voor behoud van de afdrukkwaliteit. Essentiële opslagitems zijn onder andere:

Schermrekken

- Verticale opslag om stofophoping te voorkomen

- Voldoende ruimte tussen schermen

- Klimaatgestuurde omgeving

Kasten voor chemische opslag

- Geventileerde opslag voor inkt

- Veilige opslag van emulsies

- Organisatie van schoonmaakmiddelen

Onderhoudsgereedschap

- Schermspanningsmeters

- Gereedschap voor framereparatie

- Reparatiesets voor gaas

Veiligheidsuitrusting

De veiligheid van werknemers is van het grootste belang bij zeefdrukwerkzaamheden. De vereiste veiligheidsuitrusting omvat:

Persoonlijke bescherming

- Chemicaliënbestendige handschoenen

- Veiligheidsbril

- Ademhalingsbescherming

- Beschermende schorten

Veiligheid

- Ventilatiesystemen

- Oogdouchestations

- EHBO-kits

- Kits voor chemische stoffen

Apparatuur voor omgevingscontrole

Temperatuur en vochtigheid hebben een grote invloed op de zeefdrukkwaliteit. Essentiële apparatuur voor omgevingscontrole omvat:

Klimaatbeheersingssystemen

- Airco-eenheden

- Ontvochtigers

- Temperatuurmonitors

- Vochtigheidsmeters

Beheer luchtkwaliteit

- Ventilatiesystemen

- Luchtfiltratie-eenheden

- Rookafzuigers

Inktbeheersysteem

Professioneel inktbeheer zorgt voor consistente resultaten:

| Type apparatuur | Doel | Voordelen |

|---|---|---|

| Inkt mengstation | Kleuraanpassing | Consistente kleurweergave |

| Viscositeitsmeters | Inktstroomregeling | Uniforme dekking |

| Bijpassende kleurverlichting | Kleurnauwkeurigheid | Professionele resultaten |

| Opslagsystemen | Behoud van inkt | Langere houdbaarheid |

Bij PTSMAKE hebben we uitgebreide inktbeheersystemen geïmplementeerd die de hoeveelheid afval aanzienlijk hebben verminderd en de kleurconsistentie over productieruns hebben verbeterd.

Digitale ondersteuningsapparatuur

Modern zeefdrukken profiteert van digitale technologie:

Ontwerpuitrusting

- Computer werkstations

- Ontwerpsoftware

- Tools voor kleurscheiding

- Uitvoerapparaten voor film

Procesbeheersing

- Digitale timers

- Geautomatiseerde registratiesystemen

- Kwaliteitscontrolecamera's

- Software voor productietracering

Hoe zorg je voor kwaliteitscontrole in het zeefdrukproces?

Heeft u ooit de frustratie ervaren van het ontvangen van gezeefdrukte producten met verkeerd uitgelijnde afdrukken, inconsistente kleuren of afbladderproblemen? Deze kwaliteitsproblemen verspillen niet alleen middelen, maar kunnen ook de reputatie van uw merk schaden en leiden tot kostbare herdrukken.

Kwaliteitscontrole in zeefdruk vereist een systematische aanpak die zich richt op de voorbereiding vóór de druk, procesbewaking en inspectie na de productie. Door gestandaardiseerde procedures en regelmatige controlepunten te implementeren, kunnen fabrikanten consistent resultaten van hoge kwaliteit behalen en tegelijkertijd defecten en afval minimaliseren.

Kwaliteitscontrole vóór de productie

Materiaalverificatie

De basis van kwaliteitscontrole begint met de juiste materiaalselectie en -controle. Bij PTSMAKE inspecteren we zorgvuldig alle binnenkomende materialen, inclusief:

- Kwaliteit en spanning van het gaas

- Inktviscositeit en kleurnauwkeurigheid

- Oppervlaktegesteldheid van het substraat

- Emulsie consistentie

Apparatuur kalibreren

Regelmatige kalibratie van printapparatuur zorgt voor consistente resultaten. Belangrijke aspecten zijn onder andere:

- Schermspanning meten

- Hoek- en drukinstellingen van de zuigmond

- Aanpassing registratiesysteem

- Kalibratie van UV-blootstellingseenheid

Maatregelen voor procesbeheersing

Schermvoorbereiding

Het schermvoorbereidingsproces heeft een directe invloed op de afdrukkwaliteit. Belangrijke factoren zijn onder andere:

- Juist foto-emulsie coating4

- Nauwkeurige belichtingstijd

- Volledige uitwassen

- Grondig drogen

Afdrukparameters bewaken

Voortdurende bewaking van de drukparameters is essentieel om de kwaliteit te handhaven. We implementeren de volgende controlemaatregelen:

| Parameter | Controlemethode | Frequentie |

|---|---|---|

| Registratie | Visuele inspectie | Elke afdruk |

| Kleurdichtheid | Densitometerwaarde | Elke 100 afdrukken |

| Duidelijkheid afdrukken | Visuele inspectie | Elke 50 afdrukken |

| Inktviscositeit | Viscometer controleren | Om de 2 uur |

Normen voor kwaliteitsinspectie

Criteria voor visuele inspectie

We stellen duidelijke visuele inspectienormen op voor:

- Kleurconsistentie

- Beeldscherpte

- Nauwkeurigheid registratie

- Afwerking oppervlak

- Dekking uniformiteit

Kwaliteitscontrole op basis van metingen

Kwantitatieve metingen zorgen voor een objectieve kwaliteitsbeoordeling:

- Kleurdichtheidsmetingen

- Tolerantiecontroles bij registratie

- Hechtingstesten

- Verificatie uitharding

Documentatie en tracering

Procesdocumentatie

Het bijhouden van gedetailleerde gegevens helpt bij het identificeren en oplossen van kwaliteitsproblemen:

- Productieparameters

- Batchnummers materiaal

- Instellingen apparatuur

- Informatie over de operator

- Resultaten kwaliteitscontrole

Analyse en preventie van defecten

Inzicht in veelvoorkomende defecten helpt toekomstige problemen te voorkomen:

| Type defect | Veel voorkomende oorzaken | Preventieve maatregelen |

|---|---|---|

| Kleurvariatie | Inkt inconsistentie | Regelmatig inkt mengen |

| Verkeerde registratie | Problemen met schermspanning | Spanningsbewaking |

| Slechte hechting | Onjuiste voorbereiding van het oppervlak | Schoonmaakprotocollen |

| Beeldvervaging | Onjuiste schermspanning | Regelmatige kalibratie |

Milieubeheersing

Temperatuur en vochtigheid

Het handhaven van stabiele omgevingscondities is cruciaal:

- Temperatuur: 20-25°C

- Relatieve vochtigheid: 45-55%

- Luchtfiltratie

- Stofbestrijding

Opslagomstandigheden

De juiste opslag van materialen zorgt voor een constante kwaliteit:

- Klimaatgecontroleerde opslagruimtes

- Beschermd tegen direct zonlicht

- Georganiseerd inventarisatiesysteem

- Regelmatige voorraadrotatie

Training en standaardisatie

Operator-training

Goed opgeleide operators zijn essentieel voor kwaliteitscontrole:

- Standaard werkprocedures

- Kwaliteitsbewustzijn

- Probleemoplossende vaardigheden

- Regelmatige beoordeling van vaardigheden

Kwaliteitsmanagementsysteem

Het implementeren van een uitgebreid kwaliteitsmanagementsysteem omvat:

- Schriftelijke procedures

- Kwaliteit

- Regelmatige audits

- Initiatieven voor voortdurende verbetering

Voortdurende verbetering

Prestatiemonitoring

Regelmatige controle helpt om gebieden te identificeren die voor verbetering vatbaar zijn:

- Defectpercentages

- Feedback van klanten

- Productie-efficiëntie

- Materiaal afval

Procesoptimalisatie

Inspanningen voor continue verbetering richten zich op:

- Bijgewerkte procedures

- Invoering nieuwe technologie

- Verbeterde training

- Gestroomlijnde workflows

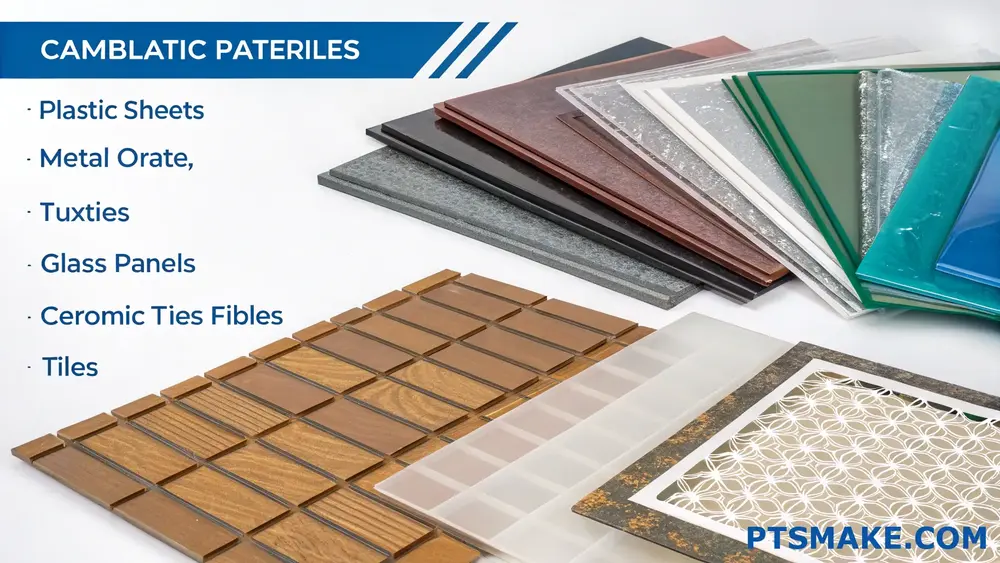

Welke materialen zijn compatibel met het zeefdrukproces?

Heb je ooit moeite gehad om te bepalen welke materialen het beste werken voor je zeefdrukproject? De frustratie van verspilde materialen en mislukte afdrukken kan overweldigend zijn, vooral als je werkt met unieke ondergronden of gespecialiseerde ontwerpen.

Zeefdrukken is compatibel met een breed scala aan materialen, waaronder kunststoffen, metalen, textiel, glas, hout en keramiek. De belangrijkste factor is het kiezen van het juiste inkttype en het aantal mazen voor elk specifiek substraat om een goede hechting en afdrukkwaliteit te garanderen.

Materiaalcompatibiliteit begrijpen

Kunststof materialen

Als het gaat om kunststof materialen, biedt zeefdruk een uitzonderlijke veelzijdigheid. Bij PTSMAKE werken we regelmatig met verschillende kunststofsubstraten, waaronder:

| Plastic Type | Kenmerken | Aanbevolen inkttype |

|---|---|---|

| ABS | Hoge schokbestendigheid | Oplosmiddelhoudend, UV-uithardbaar |

| Polycarbonaat | Uitstekende helderheid | UV-uithardbaar, epoxy |

| PVC | Flexibel, duurzaam | Vinyl, op basis van oplosmiddelen |

| Acryl | Kristalhelder | UV-uithardbaar, epoxy |

| Polyethyleen | Chemisch bestendig | Speciale PE-inkten |

Metalen oppervlakken

Metalen oppervlakken vereisen een specifieke voorbereiding en inktselectie. Het succes van zeefdrukken op metalen is sterk afhankelijk van de oppervlaktespanning5 en de juiste voorbehandelingsmethoden.

Textieltoepassingen

Natuurlijke vezels

Natuurlijke vezels zoals katoen, zijde en wol reageren hier goed op:

- Plastisol inkten

- Inkten op waterbasis

- Ontladingsinkten

- Speciale metallic inkten

Synthetische vezels

Synthetische materialen vereisen andere overwegingen:

- Polyester heeft hittebestendige inkten nodig

- Nylon vraagt om specifieke hechtingsbevorderaars

- Spandexmengsels vereisen flexibele inktformules

Glas en keramische materialen

Deze materialen brengen unieke uitdagingen met zich mee, maar bieden uitstekende printresultaten als ze op de juiste manier worden verwerkt:

Overwegingen voor glas

- Moet volledig schoon en vrij van olie zijn

- Vereist gespecialiseerde glasinkten

- Heeft vaak UV-uitharding nodig

- Voordelen van het aanbrengen van een primer

Keramische vereisten

- Temperatuurbestendigheid is cruciaal

- Keramische specifieke inkten nodig

- Mogelijk nabranden vereist

- Voorbereiding van het oppervlak is essentieel

Hout- en papierproducten

Verschillende houtsoorten en papiersoorten verdragen zeefdrukken op verschillende manieren:

| Type materiaal | Speciale overwegingen | Beste praktijken |

|---|---|---|

| Loofhout | Korrelpatroon beïnvloedt afdruk | Gebruik meer mazen |

| Naaldhout | Meer inktabsorptie | Afdichting vereist |

| Gecoat papier | Ideaal glad oppervlak | Sneldrogende inkten |

| Karton | Dikte beïnvloedt proces | Druk aanpassen |

Omgevingsfactoren

Het succes van zeefdrukken hangt ook af van:

- Omgevingstemperatuur

- Vochtigheidsniveaus

- Goede ventilatie

- Opslagomstandigheden

- Uithardingsvereisten

Technieken voor materiaalvoorbereiding

Voor optimale resultaten vereisen verschillende materialen een specifieke voorbereiding:

Oppervlaktebehandelingsmethoden

- Ontvetten

- Corona-behandeling

- Vlambehandeling

- Chemisch etsen

- Mechanische slijtage

Maatregelen voor kwaliteitscontrole

- Hechtingstesten

- Duurzaamheidsbeoordeling

- Kleuraanpassing

- Evaluatie van de helderheid van afdrukken

Bij PTSMAKE hebben we gespecialiseerde processen ontwikkeld voor elk type materiaal, zodat we een consistente kwaliteit kunnen garanderen voor verschillende substraten. Onze ervaring leert dat de juiste materiaalselectie en voorbereiding goed zijn voor ongeveer 60% van de succesvolle zeefdrukresultaten.

Algemene materiaaluitdagingen

Inzicht in mogelijke problemen helpt problemen voorkomen:

Materiaalspecifieke kwesties

- Statische elektriciteit op kunststoffen

- Vochtgehalte in textiel

- Temperatuurgevoeligheid

- Onregelmatigheden in het oppervlak

- Inkthechtingsproblemen

Oplossingen en preventieve maatregelen

- Antistatische apparatuur gebruiken

- De juiste voorbehandeling implementeren

- Optimale omgevingscondities handhaven

- Regelmatige kwaliteitscontroles

- Continue procesbewaking

De sleutel tot succesvol zeefdrukken ligt in het begrijpen van deze materiaalcompatibiliteit en het aanpassen van je proces hieraan. Door een zorgvuldige selectie van materialen en de juiste voorbereidingstechnieken kunt u een uitzonderlijke afdrukkwaliteit bereiken op verschillende substraten.

Wat zijn de meest voorkomende gebreken bij zeefdrukken en hoe ze te vermijden?

Bent u wel eens gefrustreerd als uw gezeefdrukte onderdelen terugkomen met vlekken, ongelijkmatige dekking of verkeerd uitgelijnde patronen? Deze kwaliteitsproblemen verspillen niet alleen materiaal en tijd, maar kunnen ook uw hele productieschema vertragen en uw merkreputatie schaden.

Zeefdrukfouten zijn veel voorkomende productieproblemen die de productkwaliteit aanzienlijk kunnen beïnvloeden. De meest voorkomende problemen zijn inktverliezen, slechte hechting, beeldvervorming en onjuiste registratie. Deze problemen kunnen echter worden voorkomen door een goede techniek, onderhoud van de apparatuur en maatregelen voor kwaliteitscontrole.

Problemen met afdrukkwaliteit begrijpen

Inktgerelateerde defecten

Een van de meest uitdagende aspecten van zeefdrukken is het beheren van inktgerelateerde problemen. De reologische eigenschappen6 van de inkt spelen een cruciale rol in de afdrukkwaliteit. Bij PTSMAKE hebben we een uitgebreide aanpak ontwikkeld om deze veelvoorkomende defecten te voorkomen:

Bloeden en bevedering

- Oorzaak: Te lage inktviscositeit of te hoge druk

- Oplossing: Pas de inktconsistentie aan en verminder de rakeldruk

- Preventie: Regelmatig de viscositeit testen vóór productie

Slechte dekking

- Oorzaak: Onvoldoende inktafzetting of onjuiste maastelling

- Oplossing: Meerdere passen of aanpassing van het aantal mazen

- Preventie: Juiste maasselectie op basis van inkttype

Problemen met gaas en schermen

De toestand van het scherm heeft een directe invloed op de afdrukkwaliteit. Dit is wat we controleren:

| Uitgave | Oorzaak | Oplossing | Preventie |

|---|---|---|---|

| Schermscheuren | Overmatige druk | Verminder de druk van de zuigmond | Regelmatige controles van de schermspanning |

| Speldenprikken | Stof of puin | Maak het scherm grondig schoon | Handhaaf de omstandigheden in schone ruimten |

| Netmarkeringen | Onjuiste maaswijdte | Kies de juiste maas | Testprints voor productie |

Problemen met apparatuur

Fouten bij registratie

Een goede registratie is essentieel voor afdrukken in meerdere kleuren. Veelvoorkomende problemen zijn onder andere:

Scheefstand

- Gebruik registratiemerken

- Geautomatiseerde registratiesystemen implementeren

- Regelmatige kalibratiecontroles

Verschuiving

- Zet substraat goed vast

- Controleer op trillingen van apparatuur

- Constante druk handhaven

Problemen met persinstellingen

De instelling van de drukpers kan verschillende defecten veroorzaken:

| Probleem | Indicator | Correctiemethode |

|---|---|---|

| Hoogte buiten contact | Vage randen | Schermhoogte aanpassen |

| Hoek zuigmond | Inconsistente dekking | Wijzig hoek naar 75° |

| Afdruksnelheid | Smeren | Perssnelheid optimaliseren |

Materiaal en omgevingsfactoren

Substraatproblemen

Verschillende materialen vereisen een specifieke aanpak:

Oppervlaktebehandeling

- Juiste reinigingsprocedures

- Testen van oppervlakte-energie

- Aanbrengen van primers wanneer nodig

Opslagomstandigheden

- Temperatuurregeling

- Vochtigheidsbewaking

- Stofvrije omgeving

Milieubeheersing

Omgevingsfactoren hebben een grote invloed op de afdrukkwaliteit:

Temperatuureffecten

- Handhaaf 20-24°C (68-75°F)

- Inktviscositeitsveranderingen bewaken

- Droogparameters aanpassen

Vochtigheidsoverwegingen

- Houd de relatieve vochtigheid op 45-55%

- Gebruik ontvochtigers als dat nodig is

- Materialen op de juiste manier opslaan

Maatregelen voor kwaliteitscontrole

Controles vóór de productie

Grondige preproductieprocedures implementeren:

Materiaaltesten

- Inktviscositeitsmeting

- Testen van de oppervlakte-energie van het substraat

- Verificatie van de schermspanning

Inspectie van apparatuur

- Toestand van de zuigmond

- Schone schermen

- Aanpassing registratiesysteem

Productiecontrole

Continue bewaking tijdens productie:

| Stadium | Punten controleren | Frequentie |

|---|---|---|

| Setup | Registratiekentekens | Elke taak starten |

| Hardlopen | Printkwaliteit | Elke 10-15 afdrukken |

| Voltooiing | Eindinspectie | 100% van afdrukken |

Onderhoud en preventie

Regelmatig onderhoud van apparatuur

Preventieve onderhoudsschema's opstellen:

Dagelijkse taken

- Schermen grondig reinigen

- Controleer de toestand van de zuigmond

- Registratiesysteem inspecteren

Wekelijkse taken

- Test schermspanning

- Personderdelen reinigen

- Registratiesysteem kalibreren

Procesdocumentatie

Het bijhouden van gedetailleerde gegevens helpt om terugkerende problemen te voorkomen:

Productieparameters

- Inkt specificaties

- Druk op instellingen

- Milieuomstandigheden

Kwaliteitsverslagen

- Soorten defecten en frequentie

- Genomen corrigerende maatregelen

- Succespercentages van oplossingen

Bij PTSMAKE hebben we deze uitgebreide kwaliteitscontrolemaatregelen geïmplementeerd in onze zeefdrukprocessen. Onze systematische aanpak zorgt voor een consistente kwaliteit en minimale defecten, waardoor onze klanten op een efficiënte en kosteneffectieve manier de gewenste resultaten behalen.

Hoe verhoudt het zeefdrukproces zich tot digitaal afdrukken voor industriële toepassingen?

Heb je ooit voor de uitdaging gestaan om te kiezen tussen zeefdrukken en digitaal printen voor je industriële projecten? Het is een veelvoorkomend dilemma dat de kwaliteit, de kosten en de productietijd van uw product aanzienlijk kan beïnvloeden, maar toch worstelen veel professionals met het maken van de juiste keuze.

Zeefdrukken biedt over het algemeen een betere duurzaamheid en kleurlevendigheid voor industriële toepassingen, terwijl digitaal printen meer flexibiliteit biedt voor kleine batches en complexe ontwerpen. De keuze hangt af van factoren zoals productievolume, materiaalvereisten en kostenoverwegingen.

De fundamentele verschillen begrijpen

Procesmechanica

Bij zeefdrukken wordt inkt door een gaasstencil op het substraat gedrukt, terwijl bij digitaal printen moderne printers worden gebruikt om inkt direct op materialen aan te brengen. De halftoonproces7 in zeefdruk creëert een uniek stippenpatroon dat bijdraagt aan het onderscheidende uiterlijk en de duurzaamheid.

Materiaal compatibiliteit

Beide methoden hebben verschillende materiaalcompatibiliteitsprofielen:

| Afdrukmethode | Compatibele materialen | Duurzaamheid | Kosten per eenheid |

|---|---|---|---|

| Zeefdruk | Metalen, kunststoffen, glas, textiel | Hoog | Lager voor grote runs |

| Digitaal | Papier, vinyl, sommige kunststoffen | Medium | Lager voor kleine oplagen |

Productie overwegingen

Volume en schaalbaarheid

Bij PTSMAKE hebben we gemerkt dat zeefdrukken kosteneffectiever wordt naarmate de productievolumes toenemen. De initiële instelkosten zijn hoger, maar de kosten per eenheid dalen aanzienlijk bij grotere oplages. Digitaal drukken heeft een consistente prijs ongeacht het volume, maar kan duur worden voor grote producties.

Kwaliteit en precisie

Als het op kwaliteit aankomt:

Zeefdruk Voordelen:

- Superieure inktdekking

- Betere kleurlevendigheid

- Verbeterde duurzaamheid

- Uitstekende dekking op donkere materialen

Voordelen van digitaal afdrukken:

- Hogere detailresolutie

- Eenvoudigere kleuraanpassing

- Vloeiende verlopen

- Snelle doorlooptijden

Kostenanalyse en ROI

Setupkosten

De initiële investering verschilt aanzienlijk:

| Kostenfactor | Zeefdruk | Digitaal afdrukken |

|---|---|---|

| Uitrusting | $5,000-$20,000 | $10,000-$100,000 |

| Installatietijd | 2-4 uur | 15-30 minuten |

| Materiaal Afval | Hoger | Minimaal |

Overwegingen voor de lange termijn

De kosteneffectiviteit hangt af van:

- Productievolume

- Kleurcomplexiteit

- Materiaalvereisten

- Productiefrequentie

Milieu-impact

Duurzaamheidsfactoren

Digitaal printen heeft over het algemeen een lagere impact op het milieu vanwege:

- Minder afval

- Lager gebruik van chemicaliën

- Efficiënter energieverbruik

- Minder materiële middelen nodig

Zeefdrukken, hoewel traditioneel, kan worden geoptimaliseerd voor duurzaamheid door:

- Inktopties op waterbasis

- Goed afvalbeheer

- Recycling van schermen

- Efficiënte reinigingsprocessen

Branchespecifieke toepassingen

Auto-industrie

Zeefdrukken blinkt uit in:

- Dashboardonderdelen

- Bedieningspanelen

- Waarschuwingslabels

- Decoratieve buitenelementen

Elektronica productie

De voordelen van digitaal afdrukken zijn onder andere:

- Markeringen printplaat

- Etikettering van onderdelen

- Productidentificatie

- Aangepaste apparaatbehuizingen

Overwegingen voor kwaliteitscontrole

Veelvoorkomende kwaliteitsproblemen

Uitdagingen voor zeefdruk:

- Onderhoud van de schermspanning

- Inktconsistentie

- Nauwkeurigheid registratie

- Definitie van randen

Bezorgdheid over digitaal afdrukken:

- Kleuraanpassing

- Materiaalhechting

- Onderhoud printkop

- Resolutie consistentie

Toekomstige trends en technologieën

Opkomende ontwikkelingen

De industrie evolueert mee:

- Hybride printsystemen

- Geautomatiseerde kwaliteitscontrole

- Slimme materiaalverwerking

- Verbeterde inktformuleringen

Marktvoorspellingen

We zien trends in de richting van:

- Meer automatisering

- Verbeterde duurzaamheid

- Grotere aanpassingsmogelijkheden

- Verbeterde materiaalcompatibiliteit

De juiste keuze maken

Neem deze factoren in overweging bij je beslissing:

- Vereisten voor productievolume

- Materiaalspecificaties

- Kwaliteitsverwachtingen

- Budgettaire beperkingen

- Vereisten tijdlijn

- Milieuoverwegingen

Integratie met moderne productie

Beide methoden kunnen worden geïntegreerd in moderne productieprocessen:

- Industrie 4.0 compatibiliteit

- Geautomatiseerde productielijnen

- Systemen voor kwaliteitsbewaking

- Digitaal workflowbeheer

Deze uitgebreide vergelijking laat zien dat zowel zeefdruk als digitaal printen hun plaats hebben in industriële toepassingen. De sleutel is het begrijpen van uw specifieke eisen en het kiezen van de methode die het beste aansluit bij uw productiedoelen en beperkingen.

Wat zijn de kostenfactoren in het zeefdrukproces?

Heb je ooit een offerte ontvangen voor zeefdruk die je in verwarring bracht? Veel fabrikanten hebben moeite om te begrijpen waarom prijzen zo sterk kunnen variëren tussen verschillende projecten en leveranciers. De complexiteit van de kostenfactoren leidt vaak tot budgetoverschrijdingen en projectvertragingen.

De kosten van zeefdrukwerk worden beïnvloed door meerdere factoren, waaronder instelkosten, materiaalkeuze, hoeveelheid, gebruikte kleuren, grootte van het afdrukgebied en arbeidsvereisten. Inzicht in deze elementen helpt bedrijven weloverwogen beslissingen te nemen en hun drukkosten te optimaliseren.

Materiaalkosten en hun impact

Zeefgaas selectie

De keuze van zeefgaas heeft een grote invloed op zowel de kwaliteit als de kosten. Polyester monofilament8 blijft de industriestandaard, maar gespecialiseerde materialen zoals roestvrijstalen gaas kunnen nodig zijn voor specifieke toepassingen. Bij PTSMAKE evalueren we zorgvuldig de gaasvereisten om een balans te vinden tussen kosten en prestaties.

Substraatmaterialen

Het type materiaal waarop wordt afgedrukt speelt een cruciale rol bij het bepalen van de kosten:

| Type materiaal | Relatieve kosten | Typische toepassingen |

|---|---|---|

| Papier | Laag | Posters, Kaarten |

| Kunststoffen | Medium | Bedieningspanelen, borden |

| Metalen | Hoog | Industriële etiketten |

| Glas | Zeer hoog | Elektronische displays |

Overwegingen met betrekking tot productievolumes

Setupkosten

De initiële setupkosten blijven relatief vast, ongeacht de ordergrootte. Deze omvatten:

- Schermvoorbereiding

- Kleuraanpassing

- Testafdrukken

- Kalibratie van apparatuur

Schaalvoordelen

Grotere productieruns verlagen doorgaans de kosten per eenheid:

| Hoeveelheid Bereik | Kosten per eenheid | Instelling Kosten |

|---|---|---|

| 1-100 | Hoog | Groot |

| 101-500 | Medium | Matig |

| 501-1000 | Laag | Kleine |

| 1000+ | Laagste | Minimaal |

Complexiteitsontwerpfactoren

Kleurvereisten

Elke extra kleur vereist:

- Aparte schermen

- Extra insteltijd

- Meer materialen

- Langere productietijd

Beelddetail en resolutie

Fijne details en precieze vereisten verhogen de kosten:

- Hogere maaswijdten

- Zorgvuldiger voorbereiden

- Lagere productiesnelheden

- Verbeterde kwaliteitscontrole

Arbeid en tijd

Vereisten voor vaardigheidsniveau

Verschillende projecten vereisen verschillende expertiseniveaus:

- Basisprints in één kleur: Gebruikers op instapniveau

- Meerkleurige registratie: Ervaren technici

- Elektronische precisiecomponenten: Hoofdprinters

Variabelen voor productiesnelheid

Verschillende factoren beïnvloeden de productiesnelheid:

- Eisen voor materiaalverwerking

- Droogtijd tussen kleuren

- Behoeften op het gebied van kwaliteitsinspectie

- Apparatuur

Geografische en marktfactoren

Regionale arbeidstarieven

Arbeidskosten variëren aanzienlijk per locatie. Op PTSMAKE, onze strategische locatie in China stelt ons in staat om concurrerende prijzen te bieden met behoud van hoge kwaliteitsnormen.

Concurrentie op de markt

Lokale marktomstandigheden beïnvloeden de prijsstelling:

- Aantal beschikbare leveranciers

- Vereisten voor specialisatie

- Regionale vraagniveaus

- Beschikbare technologie

Kosten kwaliteitscontrole

Inspectievereisten

Kwaliteitscontrolemaatregelen verhogen de totale kosten:

- Visuele inspecties

- Verificatie van metingen

- Documentatie

- Defectenanalyse

Afwijzingspercentages

Hogere kwaliteitseisen betekenen meestal:

- Zorgvuldiger produceren

- Extra inspectiepunten

- Lagere productiesnelheden

- Toegenomen materiaalafval

Milieu en naleving van regelgeving

Veiligheidseisen

Veiligheidsmaatregelen beïnvloeden de kosten door:

- Beschermende uitrusting

- Ventilatiesystemen

- Afvalverwerking

- Trainingsprogramma's

Milieubeheersystemen

Milieuoverwegingen zijn onder andere:

- Inktverwijdering

- Chemische opslag

- Beheer luchtkwaliteit

- Waterbehandeling

Factoren voor technologie en apparatuur

Machinemogelijkheden

De selectie van apparatuur is van invloed:

- Productiesnelheid

- Kwaliteitsniveaus

- Arbeidsvoorwaarden

- Setup-tijden

Onderhoudskosten

Regelmatig onderhoud garandeert een constante kwaliteit:

- Preventief onderhoud

- Reparaties

- Kalibratie

- Vervangende onderdelen

Speciale vereisten

Kleuraanpassing op maat

Speciale kleurvereisten brengen extra kosten met zich mee:

- Kleurontwikkelingstijd

- Speciale inkt mengen

- Testritten

- Kwaliteitsverificatie

Oppervlaktebehandeling

Sommige materialen vereisen voorbehandeling:

- Schoonmaken

- Activering van het oppervlak

- Primer aanbrengen

- Na de behandeling

Hoe kies je de juiste leverancier voor zeefdrukprojecten?

Heb je ooit gezeefdrukte producten ontvangen die er helemaal niet uitzagen zoals je had verwacht? De verkeerd uitgelijnde afdrukken, inconsistente kleuren en slechte hechting kunnen van een veelbelovend project een nachtmerrie maken. Deze kwaliteitsproblemen verspillen niet alleen tijd en geld, maar kunnen ook de reputatie van uw merk schaden.

Het kiezen van de juiste leverancier van zeefdrukprocessen vereist het evalueren van hun technische mogelijkheden, kwaliteitscontrolesystemen en ervaring in de sector. De ideale partner moet expertise aantonen in zeefdruktechnieken, consistente kwaliteitsnormen handhaven en duidelijke communicatie bieden tijdens het hele project.

Beoordeling van technische mogelijkheden

Apparatuur en technologie

De technische basis van een leverancier heeft een directe invloed op hun vermogen om kwaliteitsresultaten te leveren. Bij PTSMAKE benadrukken we het belang van moderne apparatuur voor nauwkeurige zeefdrukverwerking. De leverancier moet beschikken over:

- Automatische drukmachines voor consistente uitvoer

- Gaaszeven van hoge kwaliteit

- Geavanceerde uithardingsapparatuur

- Systemen voor kleuraanpassing

- Gereedschap voor kwaliteitsinspectie

Materiaalexpertise

Inzicht in verschillende substraatmaterialen en hun interactie met inkten is cruciaal. De leverancier moet kennis hebben van:

- Verschillende soorten inkt en hun toepassingen

- Substraat compatibiliteit

- Eisen voor oppervlaktebehandeling

- Halftoon afdrukken9 technieken

- Uithardingsparameters voor verschillende materialen

Kwaliteitscontrolesystemen

Procesdocumentatie

Betrouwbare leveranciers houden gedetailleerde documentatie bij van hun processen. Zoek naar:

| Type documentatie | Doel | Belang |

|---|---|---|

| Standaard operationele procedures | Standaardisatie van processen | Hoog |

| Checklists voor kwaliteitscontrole | Verificatie van consistentie | Kritisch |

| Specificaties materiaal | Ingangsregeling | Essentieel |

| Testrapporten | Kwaliteitsvalidatie | Verplicht |

Methoden voor kwaliteitsborging

Kwaliteitscontrole moet systematisch en uitgebreid zijn, inclusief:

- Goedkeuring van pre-productie monsters

- Procesinspecties

- Testen na productie

- Controles op kleurconsistentie

- Hechtingstesten

Productiecapaciteit en flexibiliteit

Volumebeheer

Inzicht in de productiecapaciteit van een leverancier helpt om ervoor te zorgen dat ze aan je behoeften kunnen voldoen:

- Dagelijkse productiecapaciteit

- Beschikbaarheid van apparatuur

- Personeelscapaciteit

- Systeem voor productieplanning

- Spoedbestellingen afhandelen

Projectschaalbaarheid

De leverancier moet blijk geven van flexibiliteit in de afhandeling:

- Kleine prototypes

- Middelgrote orders

- Grote productievolumes

- Aangepaste vereisten

- Plan aanpassingen

Communicatie en service

Reactietijd

Effectieve communicatie is cruciaal voor het succes van een project. Evalueren:

- Responstijd offerte

- Afhandeling van technische vragen

- Goedkeuringsproces voor monsters

- Productie-updates

- Snelheid bij het oplossen van problemen

Technische ondersteuning

Ga op zoek naar leveranciers die uitgebreide technische ondersteuning bieden:

- Advies voor ontwerpoptimalisatie

- Richtlijnen voor materiaalkeuze

- Suggesties voor procesverbetering

- Hulp bij het oplossen van problemen

- Oplossen van kwaliteitsproblemen

Kostenstructuur en transparantie

Prijscomponenten

Inzicht in de kostenstructuur helpt verrassingen te voorkomen:

| Kostenelement | Beschrijving | Impact |

|---|---|---|

| Setupkosten | Initiële voorbereidingskosten | Eenmalig |

| Materiële kosten | Inkt en substraatkosten | Variabele |

| Arbeidstarieven | Kosten voor productiepersoneel | Variabele |

| Kwaliteitscontrole | Inspectie- en testkosten | Vast |

| Verpakking | Bescherming en verzendklaar maken | Variabele |

Services met toegevoegde waarde

Overweeg aanvullende diensten waar je project baat bij kan hebben:

- Hulp bij ontwerp

- Voorraadbeheer

- Verpakking op maat

- Spoedlevering

- Ondersteuning voor kwaliteitscertificering

Ervaring en reputatie in de sector

Track record

Evalueer de geschiedenis en reputatie van de leverancier:

- Jaren in bedrijf

- Certificeringen voor de industrie

- Getuigenissen van klanten

- Projectportefeuille

- Kwaliteitsprijzen

Industrie kennis

De leverancier moet aantonen dat hij inzicht heeft in:

- Industriestandaarden

- Regelgeving

- Milieuvoorschriften

- Veiligheidsprotocollen

- Beste praktijken

Bij PTSMAKE, hebben we onze reputatie opgebouwd op het leveren van consistente, hoge kwaliteit zeefdruk verwerking diensten. Ons uitgebreide kwaliteitsmanagementsysteem, moderne apparatuur en ervaren team zorgen voor betrouwbare resultaten voor elk project. We begrijpen dat het kiezen van de juiste leverancier cruciaal is voor het succes van een project. Daarom zorgen we voor een transparante communicatie en gedetailleerde documentatie tijdens het hele proces.

Klik om te leren hoe verschillende mesh-tellingen de afdrukkwaliteit beïnvloeden en wanneer u elk type moet gebruiken. ↩

Klik hier voor meer informatie over foto-emulsies en hun specifieke toepassingen in industrieel printen. ↩

Klik hier voor meer informatie over fotopolymeertechnologie en hoe deze een revolutie teweegbrengt in de zeefdrukkwaliteit. ↩

Klik hier voor meer informatie over de juiste emulsiecoatingtechnieken voor optimale zeefdrukresultaten. ↩

Klik hier voor meer informatie over de cruciale rol van oppervlaktespanning bij het bereiken van optimale printhechting. ↩

Klik voor meer informatie over inkteigenschappen en hun invloed op de afdrukkwaliteit. ↩

Klik hier voor meer informatie over halftoontechnieken en hun invloed op de afdrukkwaliteit. ↩

Klik hier voor meer informatie over geavanceerde mesh-materialen en hun invloed op de afdrukkwaliteit. ↩

Klik om geavanceerde technieken te leren voor het verkrijgen van precieze verlopen bij zeefdrukken. ↩