Czy masz trudności z wyborem odpowiedniego gatunku stali nierdzewnej do swojego projektu? Niewłaściwy wybór może prowadzić do przedwczesnej korozji, awarii produktu lub niebezpiecznych warunków, zwłaszcza w trudnych warunkach.

Stal nierdzewna 316 oferuje wyjątkową odporność na korozję, w szczególności na chlorki i kwasy. Zachowuje wytrzymałość w wysokich temperaturach, jest odporna na wżery i zapewnia doskonałą trwałość w środowiskach morskich, dzięki czemu idealnie nadaje się do wymagających zastosowań.

Przez lata pracy w PTSMAKE widziałem wielu klientów, którzy przeszli na stal nierdzewną 316 po doświadczeniach z awariami innych materiałów. Chociaż z góry kosztuje ona więcej niż stal nierdzewna 304, wydłużona żywotność i ograniczona konserwacja sprawiają, że jest ona bardziej ekonomiczna w dłuższej perspektywie. Pozwól, że pokażę Ci, dlaczego stal nierdzewna 316 może być idealnym rozwiązaniem dla Twojego następnego projektu.

Doskonała odporność na korozję

Stal nierdzewna 316 zawiera molibden 2-3%, który zapewnia jej wyjątkową odporność na chlorki i inne agresywne chemikalia. Dzięki temu doskonale sprawdza się w środowisku morskim, sprzęcie do przetwarzania chemicznego i urządzeniach medycznych.

Kiedy obrabiamy części do sprzętu przybrzeżnego w PTSMAKE, zawsze polecam stal nierdzewną 316. Jej odporność na korozję w słonej wodzie jest znacznie wyższa niż w przypadku innych gatunków, zwłaszcza w strefach rozbryzgów, gdzie tlen i sól łączą się, tworząc wysoce korozyjne warunki.

Doskonała wydajność w wysokich temperaturach

Kolejną ważną zaletą stali nierdzewnej 316 jest jej doskonała wytrzymałość w podwyższonych temperaturach. Zachowuje ona swoją integralność strukturalną do 870°C (1600°F), dzięki czemu nadaje się do wymienników ciepła, układów wydechowych i części pieców przemysłowych.

Niedawno wyprodukowaliśmy komponenty do wysokotemperaturowego sprzętu przetwórczego klienta. Części ze stali nierdzewnej 316 działały bez zarzutu przez lata, podczas gdy poprzednie materiały zawiodły w ciągu kilku miesięcy.

Zwiększona odporność na korozję wżerową i szczelinową

Zawartość molibdenu w stali nierdzewnej 316 zapewnia wyjątkową odporność na korozję wżerową i szczelinową. Ma to kluczowe znaczenie w zastosowaniach, w których uwięziona wilgoć lub chemikalia mogą powodować miejscową korozję.

Przekonałem się o tym na własnej skórze w produkowanych przez nas urządzeniach do przetwarzania żywności. Elementy ze stali nierdzewnej 316 są odporne na wżery, które mogą być siedliskiem bakterii, dzięki czemu idealnie nadają się do utrzymania standardów higieny.

3 Ulepszone właściwości mechaniczne

Dzięki granicy plastyczności wynoszącej około 290 MPa (42 000 psi) i wytrzymałości na rozciąganie około 580 MPa (84 000 psi), stal nierdzewna 316 oferuje doskonałe właściwości mechaniczne do zastosowań konstrukcyjnych.

W PTSMAKE często używamy stali nierdzewnej 316 do produkcji elementów nośnych w trudnych warunkach. Połączenie wytrzymałości i odporności na korozję sprawia, że jest ona wyjątkowo odpowiednia do tych wymagających zastosowań.

Lepsza odporność na chemikalia redukujące

Stal nierdzewna 316 sprawdza się wyjątkowo dobrze w kontakcie z redukującymi substancjami chemicznymi, takimi jak kwas siarkowy, które mogłyby szybko uszkodzić inne metale.

Jeden z naszych klientów z branży chemicznej przeszedł na elementy zaworów ze stali nierdzewnej 316 po tym, jak doświadczył powtarzających się awarii innych materiałów. Zmiana ta wyeliminowała problemy związane z konserwacją i poprawiła niezawodność działania.

Właściwości niemagnetyczne

Struktura austenityczna stali nierdzewnej 316 sprawia, że jest ona niemagnetyczna w stanie wyżarzonym, co jest ważne w zastosowaniach, w których należy unikać zakłóceń magnetycznych.

Obrabialiśmy komponenty ze stali nierdzewnej 316 do wrażliwego sprzętu medycznego i naukowego, w którym właściwości magnetyczne mogłyby zakłócać działanie lub pomiary.

Estetyczny wygląd i opcje wykończenia

Stal nierdzewna 316 zachowuje swój jasny, czysty wygląd nawet po latach użytkowania. Może być wykończona na różne sposoby, od lustrzanego połysku po szczotkowane wykończenia.

Produkowane przez nas elementy architektoniczne ze stali nierdzewnej 316 nie tylko zapewniają trwałość, ale także zachowują swój wygląd w środowiskach zewnętrznych, w których inne materiały mogłyby matowieć lub korodować.

Doskonała spawalność

Stal nierdzewna 316 może być łatwo spawana przy użyciu standardowych metod, dzięki czemu jest wszechstronna w produkcji. Prawidłowo wykonane spoiny zachowują odporność na korozję.

W naszym procesie produkcyjnym ta spawalność pozwala nam tworzyć złożone zespoły, które zachowują swoją integralność w całej konstrukcji.

Biokompatybilność w zastosowaniach medycznych

316L (niskowęglowa wersja 316) jest biokompatybilna i szeroko stosowana w implantach medycznych i narzędziach chirurgicznych. Jego odporność na płyny ustrojowe i procesy sterylizacji czyni go idealnym do tych zastosowań.

Wyprodukowaliśmy precyzyjne komponenty do urządzeń medycznych przy użyciu stali nierdzewnej 316L, spełniając surowe wymagania dotyczące zastosowań związanych z implantami i kontaktem z pacjentem.

Zrównoważone i nadające się do recyklingu

Stal nierdzewna 316 100% nadaje się do recyklingu bez utraty jakości, co czyni ją wyborem przyjaznym dla środowiska. Jej długa żywotność zmniejsza również wpływ wymiany i konserwacji na środowisko.

W PTSMAKE jesteśmy zaangażowani w zrównoważoną produkcję, a możliwość recyklingu stali nierdzewnej 316 jest zgodna z naszymi wartościami środowiskowymi i wartościami naszych klientów.

Która stal nierdzewna jest najlepsza do obróbki?

Czy kiedykolwiek miałeś trudności z wyborem odpowiedniej stali nierdzewnej do swojego projektu obróbki skrawaniem? Frustracja związana z równoważeniem skrawalności z odpornością na korozję, kosztami i wymaganiami aplikacji może sprawić, że nawet doświadczeni inżynierowie będą zastanawiać się nad wyborem materiału.

W przypadku większości zastosowań związanych z obróbką skrawaniem, stal nierdzewna 303 oferuje najlepszą równowagę między skrawalnością, opłacalnością i wydajnością. Jednak stal nierdzewna 304 i 316 są lepszym wyborem, gdy wymagana jest wyższa odporność na korozję, pomimo ich nieco niższych wskaźników skrawalności.

Zrozumienie skrawalności stali nierdzewnej

Skrawalność odnosi się do łatwości cięcia, wiercenia lub innej obróbki materiału przy użyciu standardowych narzędzi i sprzętu. Przy wyborze stali nierdzewnej do obróbki skrawaniem kluczowe znaczenie ma zrozumienie wskaźnika skrawalności - ma on bezpośredni wpływ na wydajność produkcji, żywotność narzędzi i ogólne koszty produkcji.

System oceny skrawalności porównuje materiały do stali AISI 1212, której przypisano wartość 100%. Niższe wartości procentowe oznaczają materiały, które są trudniejsze w obróbce. Większość stali nierdzewnych ma oceny w zakresie 30-60%, co czyni je ogólnie trudniejszymi w obróbce niż stale węglowe.

Czynniki wpływające na obrabialność stali nierdzewnej

Na jakość maszyn ze stali nierdzewnej wpływa kilka kluczowych czynników:

Tendencja do wytężonej pracy: Austenityczne stale nierdzewne (takie jak 304 i 316) mają tendencję do szybkiego utwardzania się podczas obróbki, co może przyspieszyć zużycie narzędzia.

Zawartość siarki: Wyższa zawartość siarki (jak w 303) poprawia łamanie wiórów i zmniejsza tworzenie się narostów na krawędziach.

Przewodność cieplna: Stale nierdzewne mają generalnie niższą przewodność cieplną niż stale węglowe, koncentrując ciepło na krawędzi tnącej.

Mikrostruktura: Struktura krystaliczna wpływa na sposób, w jaki materiał reaguje na siły tnące.

Porównanie popularnych gatunków stali nierdzewnej do obróbki skrawaniem

Bazując na moim doświadczeniu w pracy z różnymi producentami, odkryłem, że trzy gatunki stali nierdzewnej dominują w projektach precyzyjnej obróbki skrawaniem. Porównajmy ich właściwości:

| Klasa | Ocena skrawalności | Odporność na korozję | Koszt względny | Najlepsze aplikacje |

|---|---|---|---|---|

| 303 | 70-78% | Umiarkowany | Niższy | Nakrętki, śruby, elementy złączne, wały |

| 304 | 45-55% | Dobry | Umiarkowany | Sprzęt spożywczy, elementy kuchenne, części architektoniczne |

| 316 | 35-45% | Doskonały | Wyższy | Sprzęt morski, urządzenia medyczne, części do przetwarzania chemicznego |

Stal nierdzewna 303: Przyjaciel mechanika

Stal nierdzewna 303 zawiera dodatek siarki (0,15-0,35%) specjalnie w celu poprawy skrawalności. Dodatek ten tworzy wtrącenia siarczku manganu, które działają jak łamacze wiórów podczas operacji cięcia. Podczas pracy z klientami przy PTSMAKE stwierdziłem, że stal 303 jest o około 40% bardziej skrawalna niż stal 304.

Kompromisem jest nieco mniejsza odporność na korozję w porównaniu do stali 304 i 316. Jednak w przypadku większości zastosowań wewnętrznych bez narażenia na agresywne chemikalia lub słoną wodę, 303 zapewnia odpowiednią ochronę przy jednoczesnym znacznym obniżeniu kosztów obróbki.

Stal nierdzewna 304: Wszechstronny kompromis

304 (czasami nazywany 18-8 ze względu na zawartość chromu i niklu) reprezentuje środek w charakterystyka skrawalności1. Oferuje doskonałą odporność na korozję w porównaniu do stali 303 i nie zawiera dodatku siarki. Dzięki temu idealnie nadaje się do urządzeń do przetwarzania żywności i zastosowań, w których liczy się czystość materiału.

Podczas obróbki 304 zalecam:

- Używanie ostrych narzędzi z dodatnim kątem natarcia

- Utrzymywanie wyższych prędkości cięcia

- Wykorzystanie obfitego chłodzenia do kontroli twardnienia podczas pracy

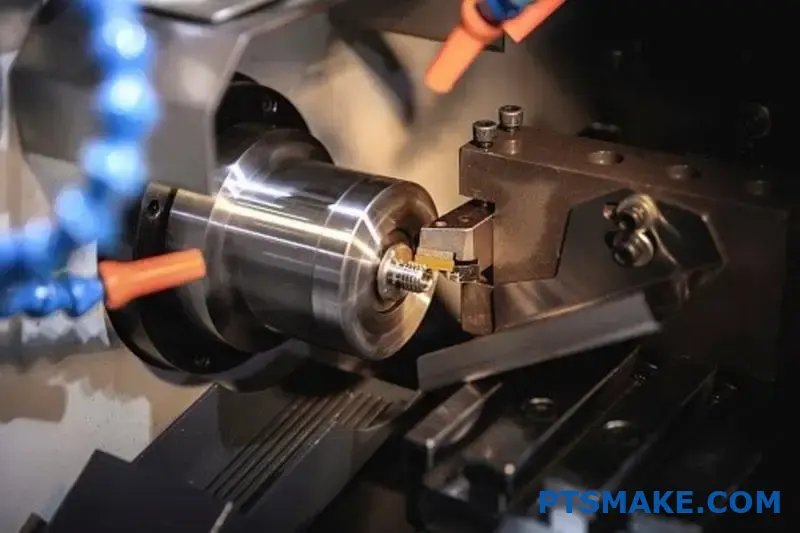

Stal nierdzewna 316: Dla wymagających środowisk

Stal 316 jest najtrudniejsza w obróbce spośród tych trzech gatunków, głównie ze względu na wyższą zawartość niklu i dodatek molibdenu. Elementy te zwiększają odporność na korozję, w szczególności na chlorki (np. słoną wodę), ale zmniejszają obrabialność.

W przypadku projektów wymagających obróbki 316 należy oczekiwać:

- Około 25% wolniejsze prędkości cięcia niż 304

- Częstsze zmiany narzędzi

- Wyższe koszty przetwarzania

Odkryłem, że specjalne wersje 316 obrabiane na zimno mogą poprawić obrabialność przy zachowaniu większości zalet odporności na korozję.

Praktyczne zalecenia oparte na zastosowaniu

Po obróbce tysięcy komponentów ze stali nierdzewnej opracowałem kilka praktycznych wskazówek dotyczących wyboru materiału:

Do produkcji wielkoseryjnej: Wybieraj 303, gdy tylko jest to możliwe, aby zmaksymalizować wydajność produkcji i zminimalizować koszty narzędzi.

Do zastosowań mających kontakt z żywnością lub medycznych: 304 zapewnia dobrą równowagę między skrawalnością a niezbędną odpornością na korozję.

W przypadku narażenia morskiego lub chemicznego: Pomimo wyzwań związanych z obróbką, 316 pozostaje najlepszym wyborem tam, gdzie wyjątkowa odporność na korozję nie podlega negocjacjom.

Do zastosowań dekoracyjnych: Rozważmy 304, który wyjątkowo dobrze się poleruje i jest odporny na matowienie.

W PTSMAKE często zalecamy rozważenie całego cyklu życia części, a nie tylko początkowego kosztu obróbki. Czasami inwestycja w trudniejszą w obróbce stal nierdzewną 316 przynosi korzyści w postaci wydłużonej żywotności i niższych kosztów wymiany komponentów w trudnych warunkach.

Wskazówki dotyczące obróbki stali nierdzewnej

Aby sprostać wyzwaniom związanym z obróbką stali nierdzewnej:

Utrzymanie sztywności: Używaj sztywnych zestawów z minimalnym zwisem, aby ograniczyć drgania.

Keep Cutting: Po włączeniu należy w miarę możliwości utrzymywać ciągłe cięcie.

Strategia chłodzenia: Używać dużej ilości płynu tnącego z wysokociśnieniowymi systemami podawania.

Wybór narzędzia: Narzędzia ze stali szybkotnącej zawierające kobalt lub narzędzia z węglików spiekanych z odpowiednimi powłokami zwiększają trwałość narzędzia.

Stawki żywieniowe: Stosować stosunkowo wysokie prędkości posuwu, aby wyprzedzić proces hartowania.

Jaka jest skrawalność 316L?

Czy kiedykolwiek zacząłeś obrabiać stal nierdzewną 316L tylko po to, by obserwować, jak Twoje narzędzia zużywają się w alarmującym tempie? A może zmagałeś się z frustrującym gumowatym wykończeniem powierzchni, które wydaje się niemożliwe do udoskonalenia bez względu na zastosowane parametry skrawania?

Obrabialność stali nierdzewnej 316L jest stosunkowo słaba, z oceną skrawalności tylko 36% w porównaniu do stali do obróbki swobodnej (100%). Ta austenityczna stal nierdzewna jest bardzo trudna w obróbce ze względu na swoje właściwości utwardzania, niską przewodność cieplną i wysoką wytrzymałość.

Dlaczego 316L ma trudną skrawalność

Po pracy z różnymi gatunkami stali nierdzewnej w produkcji precyzyjnej, mogę śmiało powiedzieć, że 316L stanowi wyjątkowe wyzwanie w obróbce skrawaniem. Oznaczenie "L" wskazuje na niską zawartość węgla (poniżej 0,03%), co poprawia odporność na korozję, ale dodatkowo komplikuje operacje obróbki skrawaniem.

Tendencja do wytężonej pracy

Jednym z głównych czynników wpływających na skrawalność stali 316L jest jej silna tendencja do utwardzania. Podczas obróbki skrawaniem, warstwa powierzchniowa 316L znacznie twardnieje w miarę przesuwania się po niej narzędzi skrawających. Oznacza to, że każde kolejne cięcie napotyka materiał, który staje się coraz twardszy niż jego pierwotny stan.

Ten efekt utwardzania tworzy błędne koło: im twardszy staje się materiał, tym większa siła skrawania jest wymagana, co generuje więcej ciepła i powoduje jeszcze większe utwardzanie. W PTSMAKE odkryliśmy, że kontrolowanie prędkości skrawania i stosowanie odpowiednich geometrii narzędzi ma zasadnicze znaczenie dla zminimalizowania tego efektu.

Kwestie przewodności cieplnej

Stal nierdzewna 316L ma niską przewodność cieplną - około 16,2 W/m-K w temperaturze pokojowej, znacznie niższą niż stal węglowa (50 W/m-K). Ta właściwość stwarza kilka wyzwań związanych z obróbką skrawaniem:

- Koncentracja ciepła na krawędzi tnącej

- Zwiększone zużycie narzędzi

- Wyższe ryzyko tworzenia się narostów na krawędziach

- Trudności z osiągnięciem wąskich tolerancji

Ciepło wytwarzane podczas skrawania nie może być skutecznie odprowadzane, co powoduje, że strefa skrawania osiąga ekstremalne temperatury. To uwięzione ciepło przyspiesza zużycie narzędzia i może powodować niedokładności wymiarowe, ponieważ obrabiany przedmiot rozszerza się podczas obróbki.

Porównanie trwałości narzędzi podczas obróbki różnych materiałów

Analizując trwałość narzędzia, kontrast między 316L a innymi powszechnie obrabianymi materiałami staje się oczywisty:

| Materiał | Względna trwałość narzędzia | Zalecana prędkość cięcia (sfm) | Typowy mechanizm zużycia narzędzia |

|---|---|---|---|

| Stal nierdzewna 316L | 1× (linia bazowa) | 100-300 | Zużycie ścierne, adhezyjne |

| 304 Stal nierdzewna | 1.2× | 100-325 | Podobne do 316L |

| Stal stopowa 4140 | 2.5× | 200-350 | Zużycie ścierne |

| Aluminium 6061 | 8× | 500-1000 | Zabudowana krawędź |

| Mosiądz | 6× | 400-800 | Zużycie kleju |

Strategie optymalizacji dla obróbki 316L

Przez lata pracy w branży produkcyjnej opracowałem kilka metod poprawy skrawalności stali 316L przy jednoczesnym zachowaniu precyzji wymaganej przez naszych klientów.

Wybór narzędzia tnącego

Właściwe narzędzie skrawające robi znaczącą różnicę podczas obróbki 316L. Polecam:

- Narzędzia kobaltowe HSS lub węglikowe: Ich doskonała twardość i odporność na ciepło są kluczowe dla 316L.

- Narzędzia powlekane: Powłoki TiAlN i AlCrN znacznie wydłużają żywotność narzędzia.

- Geometria narzędzia: Dodatnie kąty natarcia zmniejszają siły cięcia, a odpowiednie kąty odciążenia zapobiegają tarciu.

W PTSMAKE osiągnęliśmy doskonałe wyniki dzięki frezom trzpieniowym o zmiennej spirali, zaprojektowanym specjalnie do austenitycznych stali nierdzewnych. Narzędzia te minimalizują drgania i poprawiają odprowadzanie wiórów - dwa typowe problemy podczas obróbki 316L.

Optymalne parametry cięcia

Odpowiednie parametry skrawania są niezbędne do udanej obróbki 316L:

Zalecenia dotyczące prędkości i podawania

- Prędkość cięcia: Utrzymywać umiarkowane prędkości, zazwyczaj o 30-40% niższe niż te stosowane do stali węglowej.

- Prędkość podawania: Utrzymywanie stałego, umiarkowanego posuwu, aby zapobiec stwardnieniu podczas pracy.

- Głębokość cięcia: Używaj głębszych cięć zamiast płytkich, aby dostać się pod spód. warstwa utwardzona2

- Obciążenie układu: Zapewnienie odpowiedniej grubości wiórów, aby zapobiec tarciu i nadmiernemu wytwarzaniu ciepła.

Strategie chłodziwa

Skuteczne chłodzenie jest niezbędne podczas obróbki 316L. Chłodziwo pod wysokim ciśnieniem kierowane precyzyjnie na krawędź tnącą pomaga rozbijać wióry i obniżać temperaturę. W naszych operacjach CNC używamy:

- Chłodziwa na bazie oleju do ciężkiej obróbki zgrubnej

- Rozpuszczalne w wodzie chłodziwa z inhibitorami korozji do ogólnej obróbki skrawaniem

- Systemy smarowania minimalną ilością smaru (MQL) do niektórych operacji wykańczania

Uwagi dotyczące wykończenia powierzchni

Osiągnięcie doskonałego wykończenia powierzchni 316L wymaga starannego planowania:

- Stan narzędzia: Zawsze używaj ostrych narzędzi, wymieniając je przy pierwszych oznakach zużycia.

- Sztywność: Maksymalizacja sztywności przedmiotu obrabianego i narzędzia w celu zminimalizowania wibracji

- Konsekwentne cięcie: Utrzymanie równomiernego obciążenia wiórami przez cały proces cięcia

- Przejścia końcowe: Lekkie przejścia wykańczające z dużymi prędkościami powierzchni często dają najlepsze rezultaty.

Wydajność w świecie rzeczywistym w różnych zastosowaniach

Z mojego doświadczenia w PTSMAKE wynika, że wyzwania związane z obrabialnością stali 316L są równoważone przez jej wyjątkową wydajność w krytycznych zastosowaniach. Chociaż może być trudniejszy w obróbce, jego odporność na korozję i właściwości mechaniczne sprawiają, że jest nieoceniony:

- Urządzenia medyczne i implanty

- Sprzęt do przetwarzania chemicznego

- Komponenty morskie i przybrzeżne

- Sprzęt do przetwarzania żywności

- Zastosowania architektoniczne w środowiskach korozyjnych

Dodatkowy wysiłek wymagany do prawidłowej obróbki 316L procentuje długowiecznością i wydajnością produktu. Prawidłowo obrobione komponenty 316L mogą zapewnić dziesięciolecia niezawodnej pracy w środowiskach, które zniszczyłyby gorsze materiały.

Czy stal nierdzewna 304 lub 316 jest łatwiejsza w obróbce?

Czy kiedykolwiek stałeś przy maszynie CNC, obserwując jej zmagania z obrabianym elementem ze stali nierdzewnej? Ten frustrujący moment, gdy narzędzia zużywają się przedwcześnie lub wykończenie powierzchni nie jest do końca właściwe? Wybór między stalą nierdzewną 304 i 316 może stanowić różnicę między udanym projektem a produkcyjnym bólem głowy.

Ogólnie rzecz biorąc, stal nierdzewna 304 jest łatwiejsza w obróbce niż 316. Wyższa zawartość siarki w stali 304 poprawia skrawalność poprzez tworzenie wiórów, podczas gdy zawartość molibdenu w stali 316 zwiększa twardość i zużycie narzędzi. Jednak konkretne scenariusze mogą wpływać na tę zależność, w zależności od priorytetów użytkownika.

Zrozumienie różnic w obrabialności między 304 i 316

Porównując skrawalność tych dwóch popularnych gatunków stali nierdzewnej, należy wziąć pod uwagę kilka czynników. Opierając się na moim doświadczeniu w pracy z oboma materiałami w wielu projektach, mogę śmiało powiedzieć, że stal nierdzewna 304 zazwyczaj oferuje lepszą obrabialność niż 316. Różnica ta wynika przede wszystkim z ich odmiennego składu chemicznego.

Stal nierdzewna 304 zawiera około 18% chromu i 8% niklu, podczas gdy stal 316 zawiera podobne ilości oraz 2-3% molibdenu. Ten pozornie niewielki dodatek molibdenu znacząco wpływa na obrabialność poprzez zwiększenie wytrzymałości i twardości materiału. Molibden w 316 tworzy bardziej ścierny materiał, który zwiększa zużycie narzędzi i wymaga większej mocy podczas operacji cięcia.

Kluczowe czynniki wpływające na wydajność obróbki

Skład chemiczny

Skład chemiczny każdego stopu ma bezpośredni wpływ na to, jak reaguje on na procesy obróbki:

| Własność | 304 Stal nierdzewna | Stal nierdzewna 316 | Wpływ na obrabialność |

|---|---|---|---|

| Molibden | 0% | 2-3% | Zawarty w 316 molibden zwiększa twardość, zmniejszając skrawalność. |

| Siarka | Wyższy | Niższy | Wyższa zawartość siarki w 304 poprawia tworzenie się wiórów |

| Węgiel | 0.08% max | 0.08% max | Podobny wpływ na oba stopy |

| Chrom | 18-20% | 16-18% | Podobne poziomy z minimalnym wpływem różnicowym |

Podczas cięcia stali nierdzewnej 316, obecność molibdenu powoduje, że narzędzia zużywają się o około 20-30% szybciej w porównaniu do obróbki stali nierdzewnej 304. W PTSMAKE często dostosowujemy nasze harmonogramy narzędzi, aby uwzględnić tę różnicę podczas przełączania między tymi materiałami.

Charakterystyka utwardzania podczas pracy

Oba gatunki stali nierdzewnej wykazują utwardzanie robocze3 właściwości, ale z istotnymi różnicami:

Stal nierdzewna 304 ma tendencję do szybszego utwardzania się niż stal 316, co może wydawać się sprzeczne z intuicją ze względu na lepszą obrabialność. Jednak ta cecha oznacza, że:

- Do "przecięcia" utwardzonej warstwy należy użyć ostrych narzędzi

- Należy utrzymywać stałą prędkość podawania

- Należy unikać ocierania się o materiał.

W przypadku stali 316 utwardzanie następuje bardziej stopniowo, ale początkowa twardość jest wyższa. Oznacza to, że chociaż 316 może być bardziej przewidywalny podczas długich operacji obróbki, pozostaje trudniejszy do cięcia przez cały proces.

Wytwarzanie i zarządzanie ciepłem

Zarządzanie ciepłem ma znaczący wpływ na udaną obróbkę obu gatunków:

- Stal nierdzewna 304 ma niższą przewodność cieplną niż stal 316

- 316 nieco lepiej rozprowadza ciepło podczas obróbki

- Obie wymagają skutecznych strategii chłodzenia

Pomimo nieznacznie lepszego rozpraszania ciepła przez stal 316, nadal stanowi ona większe wyzwanie w obróbce skrawaniem ze względu na wyższą wytrzymałość. Odkryłem, że wysokociśnieniowe systemy chłodzenia są szczególnie korzystne podczas pracy z elementami ze stali nierdzewnej 316 o złożonej geometrii.

Praktyczne aspekty obróbki obu gatunków

Wybór narzędzi i strategia

Wybór odpowiedniego oprzyrządowania stanowi istotną różnicę podczas obróbki każdego z tych gatunków:

- Narzędzia z węglików spiekanych z odpowiednimi powłokami są niezbędne dla obu materiałów

- Narzędzia ze stali szybkotnącej zawierające kobalt zapewniają lepszą odporność na ciepło

- Dodatnie kąty natarcia zmniejszają siły cięcia

- Sztywna konfiguracja minimalizuje wibracje i drgania

W szczególności w przypadku stali nierdzewnej 316 osiągnęliśmy lepsze wyniki, stosując narzędzia ze specjalistycznymi powłokami PVD, które zwiększają smarowność i odporność na ciepło. Dodatkowa inwestycja w wysokiej jakości narzędzia często się opłaca dzięki zwiększonej trwałości narzędzi i lepszemu wykończeniu powierzchni.

Zalecenia dotyczące prędkości i podawania

Ogólne zalecenia dotyczące rozpoczęcia obróbki tych stopów:

| Działanie | 304 Stal nierdzewna | Stal nierdzewna 316 |

|---|---|---|

| Obrót (SFM) | 250-350 | 200-300 |

| Frezowanie (SFM) | 300-400 | 250-350 |

| Wiercenie (SFM) | 70-100 | 50-80 |

| Prędkość podawania | Standard | Zmniejsz o 10-20% |

Wartości te służą jako punkty początkowe i powinny być dostosowane do konkretnych warunków obróbki, narzędzi i sztywności ustawień.

Uwagi dotyczące obróbki końcowej

Po obróbce oba materiały mogą wymagać dodatkowej obróbki:

- Gratowanie ma krytyczne znaczenie ze względu na wytrzymałość powstałych zadziorów

- Pasywacja pomaga przywrócić odporność na korozję naruszoną podczas obróbki skrawaniem

- Odciążanie może być konieczne w przypadku elementów precyzyjnych

Z mojego doświadczenia wynika, że elementy 316 często wymagają większej uwagi podczas operacji usuwania zadziorów ze względu na twardszy charakter materiału. Zwiększa to ogólny czas obróbki i koszty podczas pracy z tym gatunkiem.

Wpływ wyboru materiału na koszty

Oprócz skrawalności, przy wyborze między 304 a 316 należy wziąć pod uwagę te czynniki kosztowe:

- 316 zazwyczaj kosztuje 20-30% więcej niż 304

- Koszty narzędzi są wyższe w przypadku obróbki 316 ze względu na zwiększone zużycie

- Tempo produkcji jest generalnie wolniejsze w przypadku 316

- Zużycie energii wzrasta podczas obróbki twardszych materiałów

Oceniając projekty w PTSMAKE, uwzględniamy te kwestie w naszych wycenach, zwłaszcza w przypadku dużych serii produkcyjnych, w których niewielkie różnice w poszczególnych częściach znacznie się mnożą w czasie.

Wskazówki i techniki skutecznej obróbki stali nierdzewnej

Czy kiedykolwiek rozpocząłeś projekt obróbki stali nierdzewnej tylko po to, aby napotkać pęknięcie narzędzia, nadmierne ciepło lub słabe wykończenie powierzchni? Wielu inżynierów staje przed tymi frustrującymi wyzwaniami, które mogą zakłócić harmonogram produkcji i znacznie zwiększyć koszty.

Obróbka stali nierdzewnej jest trudniejsza niż obróbka zwykłej stali ze względu na jej właściwości utwardzające, niższą przewodność cieplną i wyższą ciągliwość. Jednak dzięki odpowiednim narzędziom, parametrom skrawania i technikom można skutecznie radzić sobie z tymi wyzwaniami.

Wybór odpowiednich narzędzi tnących

Wybór odpowiednich narzędzi skrawających jest prawdopodobnie najbardziej krytycznym czynnikiem w skutecznej obróbce stali nierdzewnej. Odkryłem, że wybór materiału narzędzia ma znaczący wpływ zarówno na jego trwałość, jak i jakość powierzchni.

Materiały narzędziowe do obróbki stali nierdzewnej

Podczas obróbki stali nierdzewnej wybór materiału narzędzia będzie miał bezpośredni wpływ na wydajność:

- Kobaltowa stal szybkotnąca (HSS): Lepsza niż standardowa stal HSS do stali nierdzewnej, ale wciąż ograniczona pod względem prędkości skrawania i trwałości narzędzia.

- Narzędzia z węglików spiekanych: Standardowy wybór dla większości operacji obróbki stali nierdzewnej ze względu na ich twardość i odporność na zużycie.

- Narzędzia ceramiczne: Doskonały do szybkich operacji wykańczania stali nierdzewnej

- Sześcienny azotek boru (CBN): Idealny do hartowanej stali nierdzewnej

- Diament polikrystaliczny (PCD): Ogólnie nie zaleca się stosowania do stali nierdzewnej ze względu na powinowactwo do węgla.

W większości zastosowań w PTSMAKE polegamy na powlekanych narzędziach z węglików spiekanych. Powłoki takie jak TiAlN (azotek tytanowo-aluminiowy) lub AlCrN (azotek aluminiowo-chromowy) znacznie zwiększają wydajność narzędzia podczas obróbki stali nierdzewnej, poprawiając odporność na ciepło i zmniejszając tarcie.

Rozważania dotyczące geometrii narzędzia

Geometria narzędzia jest równie ważna podczas obróbki stali nierdzewnej:

- Dodatnie kąty natarcia: Używaj dodatnich kątów natarcia 5-15°, aby zmniejszyć siły skrawania i hartowanie robocze.

- Kąty odciążenia: Utrzymuj kąty odciążenia 8-12°, aby zapobiec tarciu.

- Przygotowanie krawędzi: Lekko zaokrąglone krawędzie (honowanie) zwiększają wytrzymałość krawędzi bez nadmiernego utwardzania.

- Łamacze chipów: Niezbędny do kontrolowania twardych, żylastych wiórów typowych dla obróbki stali nierdzewnej.

Optymalizacja parametrów cięcia

The utwardzanie robocze4 Zachowanie stali nierdzewnej sprawia, że dobór parametrów cięcia jest znacznie bardziej krytyczny niż w przypadku innych materiałów.

Zalecenia dotyczące prędkości i podawania

W przypadku obróbki stali nierdzewnej zazwyczaj zalecam następujące parametry:

| Działanie | Prędkość cięcia (SFM) | Prędkość posuwu (IPR) | Głębokość cięcia (cale) |

|---|---|---|---|

| Szorstkość | 100-200 | 0.005-0.015 | 0.050-0.200 |

| Wykończenie | 200-350 | 0.002-0.005 | 0.010-0.050 |

| Wiercenie | 60-100 | 0.002-0.006 | NIE DOTYCZY |

| Stukanie | 30-60 | Podziałka gwintu | NIE DOTYCZY |

Wartości te służą jako punkty wyjściowe i powinny być dostosowane w oparciu o konkretny gatunek stali nierdzewnej, materiał narzędzia i możliwości maszyny.

Strategie chłodzenia i smarowania

Skuteczne chłodzenie jest niezbędne podczas obróbki stali nierdzewnej ze względu na jej słabą przewodność cieplną:

- Płyn chłodzący: Stosować chłodziwo pod wysokim ciśnieniem i o dużej objętości skierowane dokładnie na strefę cięcia.

- Chłodzenie mgłą: Mniej skuteczny, ale przydatny do prostych operacji

- Chłodzenie przez narzędzie: Idealny do głębokich otworów i trudno dostępnych obszarów cięcia

- Chłodzenie kriogeniczne: Zaawansowana technika wykorzystująca ciekły azot do wymagających zastosowań

W PTSMAKE zainwestowaliśmy w wysokociśnieniowe systemy chłodziwa, które dostarczają chłodziwo bezpośrednio do krawędzi tnącej pod ciśnieniem do 1000 PSI dla naszych najbardziej wymagających operacji obróbki stali nierdzewnej.

Zapobieganie typowym problemom

Rozwiązanie problemu utrudnień w pracy

Hartowanie robocze występuje, gdy stal nierdzewna staje się twardsza i trudniejsza w obróbce podczas procesu cięcia. Aby zminimalizować ten problem:

- Utrzymanie stałego zaangażowania w cięcie

- Unikaj dotykania lub pocierania narzędzia o obrabiany przedmiot.

- Używaj ostrych narzędzi i wymieniaj je, zanim się stępią.

- W miarę możliwości należy stosować frezowanie wspinaczkowe zamiast frezowania konwencjonalnego.

Techniki kontroli chipów

Stal nierdzewna ma tendencję do tworzenia długich, nitkowatych wiórów, które mogą owijać się wokół narzędzia i przedmiotu obrabianego, powodując uszkodzenie powierzchni i złamanie narzędzia. Skuteczna kontrola wiórów obejmuje:

- Korzystanie z odpowiedniej geometrii łamacza wiórów

- Programowanie odpowiednich ścieżek narzędzia, które pozwalają uniknąć ponownego skrawania wiórów

- Regulacja głębokości skrawania i prędkości posuwu w celu uzyskania łatwiejszych w obróbce wiórów

- Wdrażanie cykli wiercenia otworów dla operacji wykonywania otworów

Podejścia do zarządzania ciepłem

Nagrzewanie się jest szczególnie problematyczne w przypadku stali nierdzewnej. Oprócz stosowania chłodziwa, należy rozważyć:

- Programowanie regularnych wycofań narzędzia w celu umożliwienia chłodzenia

- Zmniejszenie prędkości cięcia w przypadku trudnych elementów

- Włączenie okresów odpoczynku do długich cykli obróbki

- Używanie wielu lżejszych przejść zamiast jednego ciężkiego cięcia

Uwagi dotyczące materiału

Różne gatunki stali nierdzewnej charakteryzują się różnymi poziomami skrawalności:

- Austenityczne (seria 300): Najpopularniejszy, ale zazwyczaj najtrudniejszy w obróbce

- Ferrytyczne (seria 400): Generalnie łatwiejsze w obróbce niż gatunki austenityczne

- Martenzytyczne (niektóre serie 400): Stosunkowo łatwa obróbka w stanie wyżarzonym

- Utwardzanie wydzieleniowe (17-4 PH): Umiarkowana skrawalność w warunkach obróbki roztworem

Stal nierdzewna 316, którą często obrabiamy z prędkością PTSMAKE, stanowi szczególne wyzwanie ze względu na wysoką zawartość niklu i molibdenu. W przypadku tego gatunku zalecam zmniejszenie prędkości skrawania o około 15% w porównaniu do stali nierdzewnej 304 i stosowanie bardziej agresywnych strategii chłodzenia.

Jaki metal jest najtrudniejszy w obróbce?

Czy kiedykolwiek obserwowałeś, jak Twój projekt obróbki skrawaniem zatrzymuje się, ponieważ wybrałeś niewłaściwy metal? Albo, co gorsza, nieustannie wymieniałeś drogie narzędzia, ponieważ "specjalny stop" niszczył wszystko, czego dotknął? Frustracja związana z niedotrzymywaniem terminów i rosnącymi kosztami jest aż nazbyt realna, gdy mamy do czynienia z trudnymi metalami.

Najtrudniejszym metalem do obróbki skrawaniem jest zazwyczaj Inconel, a w szczególności Inconel 718. Ten nadstop niklowo-chromowy zachowuje swoją wytrzymałość w ekstremalnych temperaturach i szybko twardnieje podczas operacji cięcia, powodując poważne zużycie narzędzi i wymagając specjalistycznego sprzętu i technik.

Dlaczego Inconel znajduje się na szczycie tabeli trudności

Z mojego doświadczenia w prowadzeniu złożonych projektów obróbki skrawaniem wynika, że Inconel niezmiennie stanowi największe wyzwanie dla mechaników. Ten nadstop na bazie niklu należy do rodziny materiałów żaroodpornych, pierwotnie opracowanych do zastosowań lotniczych. To, co sprawia, że Inconel jest tak notorycznie trudny w obróbce, to połączenie właściwości fizycznych, które wydają się specjalnie zaprojektowane, aby udaremnić operacje obróbki skrawaniem.

Inconel zachowuje swoją wytrzymałość nawet w ekstremalnych temperaturach - podczas gdy większość metali mięknie po podgrzaniu, Inconel zachowuje swoją twardość. Ta właściwość, w połączeniu z tendencją do szybkiego utwardzania się podczas cięcia, tworzy idealną sytuację dla zużycia narzędzia. Każde przejście narzędzia tnącego sprawia, że pozostały materiał jest trudniejszy do cięcia.

Dodatkowo, Inconel ma niską przewodność cieplną. W praktyce oznacza to, że ciepło generowane podczas obróbki nie jest skutecznie odprowadzane. Zamiast tego koncentruje się na krawędzi skrawającej, przyspieszając niszczenie narzędzia i potencjalnie powodując jego katastrofalną awarię.

Wyzwania techniczne związane z obróbką Inconelu

Podczas obróbki stali Inconel pojawia się kilka wyzwań technicznych:

- Zużycie narzędzia: Narzędzia skrawające mogą ulec degradacji do 10 razy szybciej w porównaniu do obróbki standardowych stali.

- Hartowanie pracy: The utwardzanie robocze5 Zjawisko to oznacza, że materiał staje się coraz trudniejszy do cięcia w miarę postępu obróbki.

- Zarządzanie ciepłem: Słaba przewodność cieplna koncentruje ciepło na krawędzi tnącej.

- Integralność powierzchni: Utrzymanie właściwego wykończenia powierzchni wymaga precyzyjnej kontroli parametrów cięcia.

W naszym warsztacie maszynowym w PTSMAKE opracowaliśmy specjalistyczne protokoły obróbki Inconelu, które koncentrują się na kontrolowaniu tych zmiennych. Odkryliśmy, że mniejsze prędkości skrawania (zazwyczaj o 30-50% niższe niż te stosowane w przypadku stali nierdzewnej), sztywne ustawienia mocowania narzędzi i obfite chłodzenie są niezbędne do uzyskania pomyślnych wyników.

Inne wymagające metale, o których warto wspomnieć

Podczas gdy Inconel może przejąć koronę pod względem trudności, kilka innych metali stanowi poważne wyzwanie w obróbce skrawaniem:

Tytan i jego stopy

Tytan łączy niską przewodność cieplną z wysoką reaktywnością chemiczną. Podczas obróbki, słabe odprowadzanie ciepła przez tytan koncentruje naprężenia termiczne na krawędzi skrawającej, podczas gdy jego powinowactwo do materiałów narzędziowych powoduje zacieranie i tworzenie się narostu na krawędzi. Dodatkowo, stosunkowo niski moduł sprężystości tytanu pozwala mu odskakiwać od narzędzi skrawających, powodując problemy z dokładnością i drganiami.

Odkryłem, że udana obróbka tytanu wymaga:

- Ostre narzędzia tnące (zazwyczaj z węglików spiekanych ze specjalnymi powłokami)

- Niższe prędkości cięcia (około 60% prędkości stosowanych do stali)

- Sztywne uchwyty robocze i zestawy do mocowania narzędzi

- Obfite zastosowanie płynu tnącego

Hartowane stale narzędziowe

Stale narzędziowe takie jak D2, A2 i M2 w stanie zahartowanym (zazwyczaj 55-62 HRC) powodują ekstremalne ścieranie narzędzi skrawających. Materiały te zostały zaprojektowane tak, aby wytrzymać zużycie w zastosowaniach przemysłowych, więc naturalnie są odporne na cięcie obrabiarek.

W przypadku tych materiałów polecam:

| Parametr obróbki | Zalecenie |

|---|---|

| Narzędzie tnące | Płytki ceramiczne lub CBN |

| Prędkość cięcia | Bardzo niska, zależy od twardości |

| Prędkość podawania | Umiarkowany do ciężkiego |

| Płyn chłodzący | Obfite lub całkowicie suche |

Hasteloy i inne stopy egzotyczne

Hastelloy, nadstop niklowo-molibdenowo-chromowy, dzieli wiele trudnych właściwości Inconelu, dodając jednocześnie kilka własnych. Jego wyjątkowa odporność na korozję wynika z tych samych właściwości materiału, które utrudniają jego obróbkę.

W PTSMAKE podchodzimy do tych egzotycznych stopów z wyspecjalizowanymi strategiami obróbki, które uwzględniają ich unikalne właściwości. Po ponad 15 latach w tej branży odkryłem, że skuteczna obróbka stopów egzotycznych jest w równym stopniu sztuką, co nauką, wymagającą opartych na doświadczeniu dostosowań do standardowych parametrów obróbki.

Właściwości materiału zwiększające trudność obróbki

Zrozumienie, dlaczego niektóre metale są trudne w obróbce, wymaga zbadania konkretnych właściwości materiału:

- Twardość: Sama twardość, choć ważna, nie determinuje skrawalności.

- Hartowanie pracy: Materiały, które twardnieją po odkształceniu (takie jak austenityczne stale nierdzewne) stają się coraz trudniejsze do cięcia.

- Przewodność cieplna: Niska przewodność cieplna koncentruje ciepło na krawędzi tnącej.

- Reaktywność chemiczna: Niektóre metale reagują chemicznie z materiałami narzędzi w wysokich temperaturach.

- Wytrzymałość: Materiały odporne na pękanie pochłaniają energię cięcia bez wytwarzania wiórów.

Podczas projektowania części, które wymagają trudnych w obróbce metali, zawsze zalecam rozważenie wyzwań produkcyjnych wraz z wymaganiami dotyczącymi wydajności. Czasami niewielkie modyfikacje doboru materiału lub geometrii części mogą znacznie poprawić możliwości produkcyjne bez uszczerbku dla wydajności.

Dostosowanie podejścia: Kiedy dostosować parametry stali nierdzewnej 316?

Czy kiedykolwiek ukończyłeś obróbkę stali nierdzewnej 316 tylko po to, aby stwierdzić nadmierne zużycie narzędzi, słabe wykończenie powierzchni lub niedokładności wymiarowe? Czy pomimo przestrzegania standardowych wytycznych Twoje części nadal nie spełniają wymagań jakościowych, a koszty produkcji stale rosną?

Wiedza o tym, kiedy należy dostosować parametry obróbki stali nierdzewnej 316 ma kluczowe znaczenie dla osiągnięcia sukcesu. Podczas gdy standardowe parametry stanowią punkt wyjścia, optymalne wyniki często wymagają dostosowania w oparciu o konkretne zastosowanie, geometrię części i wymagania jakościowe. Rozpoznaj znaki ostrzegawcze - nadmierne zużycie narzędzia, słabe wykończenie powierzchni, uszkodzenia termiczne - i odpowiednio je dostosuj.

Identyfikacja potrzeby dostosowania parametrów

Rozpoznanie, kiedy parametry obróbki wymagają dostosowania, jest równie ważne, jak wiedza o tym, jak je dostosować. Widziałem wielu inżynierów produkcji, którzy trzymali się standardowych parametrów nawet wtedy, gdy wyniki były wyraźnie nieoptymalne. Wahanie to często wynika z obawy przed pogorszeniem sytuacji lub po prostu z nierozpoznania wskaźników sugerujących konieczność wprowadzenia zmian.

Znaki ostrzegawcze wskazujące na konieczność dostosowania parametrów

Podczas obróbki stali nierdzewnej 316 należy zwracać uwagę na te znaki ostrzegawcze, że obecne parametry nie są optymalne:

Nadmierne zużycie lub uszkodzenie narzędzia: Jeśli narzędzia zużywają się szybciej niż oczekiwano lub łamią się nieoczekiwanie, może być konieczna regulacja prędkości skrawania, posuwu lub głębokości skrawania.

Słabe wykończenie powierzchni: Szorstkie, porysowane lub nieregularne powierzchnie często wskazują na niewłaściwe parametry cięcia lub wybór narzędzia.

Niedokładności wymiarowe: Gdy części stale wykraczają poza zakres tolerancji, parametry obróbki mogą powodować odkształcenia termiczne lub ugięcia.

Materiał utwardzanie robocze6: Jeśli materiał wydaje się coraz trudniejszy do cięcia w miarę postępu obróbki, prawdopodobnie występuje utwardzanie robocze spowodowane niewłaściwymi warunkami cięcia.

Nadmierne wytwarzanie ciepła: Odbarwienie obrabianego przedmiotu, dym lub nadmierne nagrzewanie się wiórów to oznaki, że prędkość cięcia może być zbyt wysoka lub chłodzenie niewystarczające.

Czynniki sytuacyjne wymagające dostosowania parametrów

Różne scenariusze produkcyjne wymagają różnych podejść do optymalizacji parametrów:

| Sytuacja | Rozważenie dostosowania parametrów |

|---|---|

| Produkcja prototypów | Przedkładanie trwałości i niezawodności narzędzi nad czas cyklu |

| Produkcja wielkoseryjna | Równowaga między żywotnością narzędzia a produktywnością; może uzasadniać stosowanie narzędzi premium |

| Komponenty cienkościenne | Zmniejszenie sił skrawania dzięki lżejszym cięciom i narzędziom o dodatniej geometrii |

| Obróbka głębokich kieszeni | Regulacja odprowadzania wiórów i odchylenia narzędzia |

| Wymagania dotyczące wysokiej precyzji | Konserwatywne prędkości ze zwiększonym ciśnieniem chłodziwa i precyzyjnym oprzyrządowaniem |

Reaktywna a proaktywna regulacja parametrów

Przez lata nadzorowania operacji CNC w PTSMAKE odkryłem, że reaktywne dostosowywanie parametrów - zmiana ustawień dopiero po wystąpieniu problemów - jest powszechnym, ale nieefektywnym podejściem. Znacznie lepsza jest strategia proaktywna, w której potencjalne problemy są przewidywane i zapobiega się im.

Wdrażanie proaktywnego podejścia

Proaktywne podejście do dostosowywania parametrów obejmuje:

Analiza projektu części przed programowaniem: Identyfikacja trudnych funkcji i zapobiegawcze dostosowywanie parametrów.

Testowanie partii materiałów: Przetestuj każdą nową partię stali nierdzewnej 316 pod kątem zmian twardości, które mogą wymagać dostosowania parametrów.

Monitorowanie procesów: Wdrożenie monitorowania w czasie rzeczywistym sił cięcia, zużycia energii i wibracji w celu wykrywania problemów, zanim wpłyną one na jakość części.

Konserwacja predykcyjna: Śledzenie wzorców zużycia narzędzi w celu przewidywania optymalnych interwałów wymiany narzędzi zamiast czekania na widoczne zużycie lub awarię.

Równoważenie wielu celów podczas dostosowywania parametrów

Optymalizacja parametrów rzadko ma jeden cel. Zamiast tego należy zrównoważyć konkurujące ze sobą cele:

Trójkąt optymalizacji: Szybkość, jakość i koszt

Dostosowując parametry obróbki stali nierdzewnej 316, zawsze należy zrównoważyć trzy podstawowe czynniki:

- Prędkość produkcji: Jak szybko można produkować gotowe części

- Jakość części: Wykończenie powierzchni, dokładność wymiarowa i integralność materiału

- Koszt produkcji: Żywotność narzędzia, czas pracy maszyny i wykorzystanie materiału

Optymalizacja pod kątem jednego czynnika zazwyczaj oznacza kompromis w odniesieniu do pozostałych. Na przykład, maksymalna prędkość produkcji często odbywa się kosztem zmniejszonej żywotności narzędzia i potencjalnie niższej jakości. W PTSMAKE zazwyczaj współpracujemy z klientami, aby określić, który z tych czynników jest najbardziej krytyczny dla ich konkretnego zastosowania i odpowiednio dostosować parametry.

Iteracyjny proces udoskonalania parametrów

Najbardziej efektywne podejście do optymalizacji parametrów jest często iteracyjne:

- Zacznij od konserwatywnych parametrów opartych na wytycznych dotyczących materiałów.

- Wykonaj cięcia testowe na reprezentatywnych elementach

- Pomiar wyników w odniesieniu do celów (wykończenie powierzchni, dokładność wymiarowa, zużycie narzędzia)

- Wprowadzanie przyrostowych zmian parametrów

- Powtarzaj do momentu osiągnięcia optymalnej równowagi

Takie metodyczne podejście minimalizuje ryzyko, jednocześnie stale poprawiając wyniki. Jest to szczególnie ważne w przypadku stali nierdzewnej 316, gdzie margines błędu jest węższy niż w przypadku bardziej wybaczających materiałów.

Dokumentowanie zmian parametrów i wyników

Jednym z często pomijanych aspektów optymalizacji parametrów jest dokumentacja. Tworzenie szczegółowych zapisów zmian parametrów i ich wyników zapewnia bezcenne dane dla przyszłych projektów. Dla każdej istotnej zmiany parametrów:

- Udokumentuj warunki początkowe i powód zmiany

- Rejestrowanie precyzyjnych modyfikacji parametrów

- Pomiar i dokumentowanie wyników (trwałość narzędzia, wykończenie powierzchni, dokładność wymiarowa)

- Odnotowanie wszelkich efektów wtórnych lub nieoczekiwanych wyników

Zapisy te stają się potężną bazą wiedzy, która przyspiesza proces optymalizacji dla przyszłych podobnych części, oszczędzając zarówno czas, jak i zasoby.

Opcje wykończenia powierzchni dla obróbki stali nierdzewnej 316?

Czy kiedykolwiek otrzymałeś obrobione części ze stali nierdzewnej 316, które nie spełniały Twoich wymagań dotyczących wykończenia powierzchni? A może miałeś trudności z określeniem właściwego wykończenia dla swojej aplikacji, co skończyło się tym, że komponenty wyglądały świetnie, ale działały słabo - lub odwrotnie? Właściwe wykończenie powierzchni może mieć ogromne znaczenie zarówno pod względem funkcjonalności, jak i estetyki.

Obróbka stali nierdzewnej 316 może osiągnąć szeroki zakres wykończenia powierzchni od lustrzanego Ra 0,1 μm (4 μin) do bardziej szorstkiego 3,2 μm (125 μin) w zależności od procesu obróbki. Optymalne wykończenie należy wybrać w oparciu o konkretne wymagania aplikacji dotyczące funkcjonalności, wyglądu i kosztów.

Zrozumienie pomiarów wykończenia powierzchni

Omawiając wykończenie powierzchni do obróbki stali nierdzewnej 316, używamy przede wszystkim parametru Ra (średnia chropowatość), mierzonego w mikrometrach (μm) lub mikrocalach (μin). Wartość ta reprezentuje średnią arytmetyczną mikroskopijnych szczytów i dolin powierzchni.

Z mojego doświadczenia w pracy z precyzyjnymi komponentami wynika, że wielu inżynierów niepotrzebnie wybiera zbyt precyzyjne wykończenia. Ten powszechny błąd zwiększa koszty, nie dodając wartości funkcjonalnej. Należy pamiętać, że każdy stopień wykończenia powierzchni zazwyczaj zwiększa czas obróbki i zużycie narzędzi, co bezpośrednio wpływa na budżet projektu.

Wykończenie powierzchni wpływa nie tylko na wygląd, ale także na krytyczne właściwości funkcjonalne, w tym:

- Charakterystyka tarcia

- Odporność na zużycie

- Dynamika przepływu płynów

- Możliwości uszczelniania

- Wytrzymałość zmęczeniowa

- Odporność na korozję

- Wydajność trybologiczna7

Standardowe wykończenia powierzchni dla stali nierdzewnej 316

Poniższa tabela przedstawia typowe wykończenia powierzchni osiągalne w standardowych procesach obróbki stali nierdzewnej 316:

| Proces | Zakres Ra (μm) | Zakres Ra (μin) | Typowe zastosowania |

|---|---|---|---|

| Toczenie CNC | 0.4 - 3.2 | 16 - 125 | Ogólne komponenty mechaniczne |

| Frezowanie CNC | 0.8 - 3.2 | 32 - 125 | Elementy konstrukcyjne, osprzęt |

| Szlifowanie | 0.1 - 0.8 | 4 - 32 | Precyzyjne powierzchnie współpracujące |

| Okrążanie | 0.05 - 0.4 | 2 - 16 | Komponenty o wysokiej precyzji |

| Polerowanie | 0.025 - 0.2 | 1 - 8 | Urządzenia medyczne, sprzęt spożywczy |

Czynniki wpływające na jakość wykończenia powierzchni

Podczas obróbki stali nierdzewnej 316 na osiągalne wykończenie powierzchni wpływa kilka czynników:

Wybór i stan narzędzia

Ostre, właściwie dobrane narzędzia tnące o odpowiedniej geometrii zapewniają lepsze wykończenie. W PTSMAKE regularnie wymieniamy narzędzia, zanim zaczną wykazywać oznaki zużycia, aby utrzymać stałą jakość powierzchni.Parametry cięcia

Wyższe prędkości skrawania przy niższych prędkościach posuwu generalnie zapewniają lepsze wykończenie. Jednak zależność ta nie zawsze jest liniowa w przypadku stali nierdzewnej 316 ze względu na jej właściwości utwardzające.Sztywność maszyny

Wibracje są wrogiem dobrego wykończenia powierzchni. Nasz wysoce precyzyjny sprzęt CNC zapewnia stabilność niezbędną do uzyskania doskonałych wykończeń.Zastosowanie płynu chłodzącego

Prawidłowy przepływ chłodziwa pomaga utrzymać stałą temperaturę cięcia i wypłukuje wióry, które mogłyby uszkodzić powierzchnię.Stan materiału

Prawidłowo wyżarzona stal nierdzewna 316 obrabia się bardziej konsekwentnie niż materiał hartowany.

Wtórne procesy wykańczania

Czasami wykończenie powierzchni w wyniku bezpośredniej obróbki skrawaniem nie jest wystarczające do specjalistycznych zastosowań. W takich przypadkach można zastosować procesy wtórne:

Wykończenie mechaniczne

- Śrutowanie: Tworzy jednolite matowe wykończenie o dobrej odporności na korozję

- Barrel Tumbling: Zaokrągla krawędzie i tworzy gładką, jednolitą powierzchnię

- Wykańczanie wibracyjne: Zapewnia jednolite wykończenie złożonych geometrii

Wykończenie chemiczne

- Elektropolerowanie: Usuwa mikroskopijną warstwę materiału, pozostawiając jasną, pasywną powierzchnię idealną do zastosowań medycznych i spożywczych.

- Pasywacja: Zwiększa naturalną odporność na korozję stali nierdzewnej 316 bez zmiany wykończenia.

Zalecenia dotyczące konkretnych zastosowań

W przypadku różnych zastosowań, zazwyczaj zalecam te wykończenia powierzchni dla elementów ze stali nierdzewnej 316:

- Urządzenia medyczne: Ra 0,1-0,2 μm z elektropolerowaniem zapewniającym biokompatybilność i łatwość sterylizacji

- Sprzęt do przetwarzania żywności: Ra 0,2-0,4 μm z pasywacją zapobiegającą przyleganiu bakterii

- Elementy sterowania płynami: Ra 0,4-0,8 μm dla wydajnej charakterystyki przepływu

- Elementy architektoniczne: Ra 0,2-0,4 μm z polerowaniem mechanicznym dla estetycznego wyglądu

- Ogólne podzespoły mechaniczne: Ra 0,8-1,6 μm równoważy wydajność z opłacalnością

Rozważania dotyczące kosztów i jakości

Każdy krok w wymaganiach dotyczących wykończenia powierzchni może znacząco wpłynąć na koszty obróbki. W oparciu o projekty, które nadzorowałem, poprawa ze standardowego wykończenia Ra 1,6 μm do dokładnego wykończenia Ra 0,2 μm może zwiększyć koszty obróbki o 30-50%. Dlatego zawsze doradzam klientom, aby określali tylko to, co jest funkcjonalnie niezbędne.

W przypadku prototypów, które będą poddawane testom, często rozsądnie jest zacząć od standardowego wykończenia i udoskonalić je w późniejszych iteracjach, jeśli zajdzie taka potrzeba. W PTSMAKE dostarczamy próbki wykończenia powierzchni, aby pomóc klientom w podejmowaniu świadomych decyzji przed rozpoczęciem pełnej produkcji.

Rozważając odpowiednie wykończenie powierzchni elementów ze stali nierdzewnej 316, należy zrównoważyć wymagania funkcjonalne, potrzeby estetyczne i ograniczenia budżetowe. Właściwa specyfikacja wykończenia zapewni, że części będą działać zgodnie z przeznaczeniem bez zbędnych kosztów.

Jak obróbka stali nierdzewnej 316 wypada pod względem kosztów w porównaniu z innymi stopami?

Czy kiedykolwiek zdarzyło Ci się utknąć pomiędzy wyborem stali nierdzewnej 316 i innych stopów do swojego projektu? Różnice w kosztach mogą być znaczące, ale zrozumienie przyczyn tych różnic i ich wpływu na wyniki finansowe nie zawsze jest proste. Czy dokonujesz właściwego wyboru materiału dla swojego budżetu?

Stal nierdzewna 316 zwykle kosztuje 15-30% więcej w obróbce niż inne popularne stopy ze względu na wysoką zawartość niklu i właściwości utwardzania podczas pracy. Jednak jej doskonała odporność na korozję często zapewnia lepszą długoterminową wartość dzięki wydłużonej żywotności i zmniejszonym kosztom konserwacji w trudnych warunkach.

Porównanie kosztów materiałów: Stal nierdzewna 316 a inne popularne stopy

Porównując koszt obróbki stali nierdzewnej 316 do innych stopów, musimy wziąć pod uwagę zarówno koszty materiałowe, jak i koszty obróbki. Z mojego doświadczenia w pracy z różnymi materiałami w PTSMAKE wynika, że stal nierdzewna 316 jest zazwyczaj droższa niż wiele alternatyw, ale ta różnica w kosztach nie dotyczy tylko surowca.

Koszt surowca stali nierdzewnej 316 jest wyższy niż wielu innych stopów, głównie ze względu na zawartość niklu (10-14%). Powoduje to znaczny wzrost ceny w porównaniu z alternatywami, takimi jak stal nierdzewna 304 (8-10,5% niklu) lub stal węglowa (praktycznie bez niklu). Obecne ceny rynkowe pokazują, że stal nierdzewna 316 jest o 20-30% droższa od stali nierdzewnej 304 i nawet 3-4 razy droższa od podstawowych stali węglowych.

Oto zestawienie przybliżonych kosztów surowców dla popularnych stopów do obróbki skrawaniem:

| Typ stopu | Koszt względny (316 SS = 100%) | Kluczowe czynniki kosztowe |

|---|---|---|

| Stal nierdzewna 316 | 100% | Wysoka zawartość niklu i molibdenu |

| Stal nierdzewna 304 | 70-80% | Niższa zawartość niklu, brak molibdenu |

| Aluminium 6061 | 30-40% | Obfite, łatwe do przetworzenia |

| Stal węglowa 1045 | 25-35% | Brak drogich pierwiastków stopowych |

| Mosiądz C360 | 60-70% | Ceny miedzi wpływają na koszty |

| Tytan klasy 5 | 300-400% | Rzadkie, trudne do przetworzenia |

Czynniki utrudniające obróbkę i ich wpływ na koszty

The wskaźnik skrawalności8 materiału bezpośrednio wpływa na koszty obróbki. Stal nierdzewna 316 jest notorycznie trudna w obróbce w porównaniu do wielu stopów. Trudność ta wynika z kilku nieodłącznych właściwości:

Hartowanie pracy: Stal nierdzewna 316 utwardza się szybko podczas skrawania, co oznacza, że narzędzia skrawające napotykają coraz większy opór w miarę postępu obróbki. Wymaga to wolniejszych prędkości i częstszych zmian narzędzi.

Niższa przewodność cieplna: Przy słabym odprowadzaniu ciepła strefy cięcia szybko się nagrzewają, przyspieszając zużycie narzędzia i wymagając dodatkowego chłodziwa.

Gumowata tekstura: Materiał ma tendencję do przywierania do narzędzi tnących, tworząc narośnięte krawędzie, które obniżają jakość wykończenia powierzchni.

Cechy te przekładają się bezpośrednio na wyższe koszty obróbki:

Koszty zużycia i wymiany narzędzi

Podczas obróbki stali nierdzewnej 316 zaobserwowałem, że żywotność narzędzi jest zazwyczaj o 40-60% krótsza w porównaniu do obróbki stopów aluminium. W PTSMAKE uwzględniamy to w cenach - część, która może wymagać jednego narzędzia skrawającego w aluminium, może wymagać 2-3 narzędzi w stali nierdzewnej 316.

Czas obróbki i koszty pracy

Prędkości skrawania stali nierdzewnej 316 muszą być zmniejszone o około 30-50% w porównaniu do materiałów takich jak aluminium lub mosiądz. Zwiększa to bezpośrednio czas obróbki i koszty pracy. W przypadku złożonych części może to oznaczać różnicę między 2-godzinnym a 4-godzinnym cyklem obróbki.

Analiza kosztów i korzyści w różnych zastosowaniach

Chociaż koszty początkowe są wyższe, stal nierdzewna 316 często zapewnia lepszą wartość w niektórych zastosowaniach:

Zastosowania morskie

W środowisku słonej wody odporność stali nierdzewnej 316 na korozję okazuje się nieoceniona. Tańsza alternatywa może ulec awarii w ciągu kilku miesięcy, podczas gdy komponenty ze stali nierdzewnej 316 mogą przetrwać lata bez znaczącej degradacji. Niedawno współpracowałem z klientem, który przeszedł ze stali nierdzewnej 304 na 316 w swoim sprzęcie oceanograficznym, zgłaszając 3-krotną poprawę żywotności pomimo 25% wyższego kosztu początkowego.

Sprzęt do przetwarzania chemicznego

W przypadku komponentów narażonych na działanie agresywnych chemikaliów, zawartość molibdenu w stali nierdzewnej 316 zapewnia znaczną odporność na korozję. Podczas gdy części aluminiowe mogą początkowo kosztować o połowę mniej, częstotliwość ich wymiany sprawia, że są one droższe w całym okresie eksploatacji sprzętu.

Sprzęt spożywczy i farmaceutyczny

Wymagania higieniczne w tych branżach często sprawiają, że stal nierdzewna 316 jest jedyną realną opcją pomimo wyższych kosztów obróbki. Jej nieporowata powierzchnia zapobiega skażeniu bakteryjnemu i jest odporna na ostre chemikalia czyszczące.

Strategie redukcji kosztów obróbki stali nierdzewnej 316

W PTSMAKE opracowaliśmy kilka metod optymalizacji opłacalności obróbki stali nierdzewnej 316:

Zoptymalizowane parametry cięcia: Stosowanie precyzyjnych prędkości skrawania, posuwów i głębokości specjalnie skalibrowanych dla stali nierdzewnej 316 może zwiększyć trwałość narzędzia o 20-30%.

Wysokowydajne narzędzia tnące: Inwestycja w wysokiej jakości narzędzia z węglików spiekanych ze specjalistycznymi powłokami może początkowo kosztować więcej, ale może podwoić żywotność narzędzia podczas obróbki stali nierdzewnej 316.

Właściwy dobór płynu chłodzącego: Stosowanie wysokociśnieniowych systemów chłodzenia z formułami specyficznymi dla obróbki stali nierdzewnej znacznie zmniejsza problemy termiczne.

Alternatywne podejścia projektowe: Czasami przeprojektowanie części w celu zminimalizowania wymagań dotyczących obróbki może znacznie obniżyć koszty bez uszczerbku dla wydajności.

Kiedy wybrać alternatywę dla stali nierdzewnej 316

Pomimo swoich zalet, stal nierdzewna 316 nie zawsze jest najbardziej opłacalnym wyborem:

- W środowiskach wewnętrznych, w których nie występuje korozja, stal nierdzewna 304 oferuje podobny wygląd przy niższych kosztach

- W zastosowaniach, w których liczy się waga, stopy aluminium zapewniają doskonały stosunek wytrzymałości do masy

- W przypadku zastosowań wymagających przewodności elektrycznej, lepszymi opcjami są stopy mosiądzu lub miedzi

- Gdy wymagana jest ekstremalna twardość, bardziej odpowiednie są stale narzędziowe lub hartowane stale węglowe

Decyzja ostatecznie zależy od zrównoważenia początkowych kosztów obróbki z wymaganiami dotyczącymi wydajności w całym okresie eksploatacji i wydatkami na konserwację.

Jakie są najlepsze praktyki obróbki części ze stali nierdzewnej 316?

Czy kiedykolwiek zdarzyło Ci się rozpocząć obróbkę stali nierdzewnej 316 tylko po to, by zmierzyć się z nadmiernym zużyciem narzędzi, słabym wykończeniem lub problemami wymiarowymi? Frustracja związana z przedwczesnym stępieniem drogich narzędzi lub opóźnieniami w realizacji projektów z powodu materiału, który wydaje się walczyć na każdym kroku, może być przytłaczająca.

Podczas obróbki części ze stali nierdzewnej 316 najlepsze praktyki obejmują stosowanie ostrych narzędzi z węglików spiekanych, utrzymywanie niskich lub umiarkowanych prędkości skrawania, stosowanie obfitego chłodzenia, stosowanie sztywnych ustawień i wdrażanie odpowiednich ścieżek narzędzi. Sukces wymaga zrównoważenia prędkości posuwu z głębokością skrawania przy jednoczesnym monitorowaniu gromadzenia się ciepła podczas całego procesu.

Zrozumienie właściwości stali nierdzewnej 316

Stal nierdzewna 316 słynie z wyjątkowej odporności na korozję, szczególnie na chlorki i kwasy. Ta austenityczna stal nierdzewna zawiera molibden, który zwiększa jej odporność na wżery w trudnych warunkach. Jednak te same właściwości, które sprawiają, że jest ona cenna, stanowią również poważne wyzwanie w zakresie obróbki skrawaniem.

Materiał ten ma stosunkowo niską przewodność cieplną, co oznacza, że ciepło generowane podczas obróbki nie rozprasza się łatwo. Ponadto szybko utwardza się podczas operacji cięcia. Te cechy, w połączeniu z jego wysoką plastycznością, sprawiają, że jest on znany wśród mechaników jako trudny w obróbce.

Z mojego doświadczenia w PTSMAKE wynika, że zrozumienie tych właściwości materiału jest podstawą udanej obróbki. Większość awarii, jakie widziałem, wynika z traktowania stali 316 jak stali konwencjonalnych, bez uwzględnienia jej wyjątkowego zachowania.

Strategie wyboru narzędzi

Narzędzia z węglików spiekanych vs. HSS

W przypadku stali nierdzewnej 316 narzędzia z węglików spiekanych generalnie przewyższają stal szybkotnącą (HSS). Wyjątkowa twardość i odporność na ciepło węglików spiekanych sprawiają, że idealnie nadają się one do obróbki tego twardego materiału. Wybierając narzędzia, należy zwrócić uwagę na

- Gatunki węglików wzbogacone kobaltem dla lepszej odporności na ciepło

- Ostre krawędzie tnące z dodatnim kątem natarcia

- Powłoki takie jak TiAlN lub AlTiN zmniejszające tarcie

Ceramiczne i cermetal9 Narzędzia te mogą również dobrze sprawdzać się w niektórych zastosowaniach wymagających dużej prędkości, choć wymagają sztywnych ustawień i precyzyjnych parametrów.

Rozważania dotyczące geometrii

Geometria narzędzia ma znaczący wpływ na powodzenie obróbki. W przypadku stali nierdzewnej 316 zalecam:

- Dodatnie kąty natarcia (5-15°) w celu zmniejszenia siły cięcia

- Zwiększone kąty odciążenia (10-12°) w celu zminimalizowania tarcia

- Łamacze wiórów zaprojektowane specjalnie do stali nierdzewnej

- Okrągła geometria płytek zapewnia lepsze rozprowadzanie ciepła podczas ciężkich cięć

W PTSMAKE odkryliśmy, że narzędzia o specjalistycznej geometrii do austenitycznych stali nierdzewnych mogą osiągnąć nawet 40% dłuższą żywotność w porównaniu do narzędzi ogólnego przeznaczenia.

Optymalizacja parametrów cięcia

Zalecenia dotyczące prędkości i podawania

Prawidłowe prędkości skrawania i posuwy mają kluczowe znaczenie podczas obróbki stali nierdzewnej 316. W oparciu o moje doświadczenie, oto ogólne wytyczne:

| Działanie | Prędkość cięcia (SFM) | Prędkość posuwu (IPR) | Głębokość cięcia (cale) |

|---|---|---|---|

| Szorstkość | 100-150 | 0.005-0.010 | 0.050-0.200 |

| Półwykończenie | 150-200 | 0.003-0.007 | 0.020-0.050 |

| Wykończenie | 200-250 | 0.001-0.003 | 0.005-0.020 |

Wartości te należy dostosować w oparciu o konkretną sztywność maszyny, narzędzia i wymagania dotyczące części. Należy zacząć zachowawczo i stopniowo dostosowywać, aby uzyskać optymalne wyniki.

Strategie głębokości cięcia

Podczas obróbki stali nierdzewnej 316 odkryłem, że zarządzanie głębokością cięcia ma kluczowe znaczenie:

- Do obróbki zgrubnej należy używać głębszych cięć przy mniejszych prędkościach, aby dostać się pod warstwy utwardzone podczas pracy

- Unikaj lekkich, skrobiących cięć, które przyspieszają twardnienie podczas pracy.

- Utrzymuj stałe zaangażowanie, aby zapobiec cyklicznym zmianom temperatury

- W miarę możliwości należy rozważyć zastąpienie frezowania konwencjonalnego frezowaniem wspinaczkowym.

Częstym błędem jest wykonywanie zbyt lekkich cięć, co w rzeczywistości zwiększa zużycie narzędzia poprzez pracę głównie w utwardzonej warstwie.

Techniki chłodzenia i smarowania

Skuteczne chłodzenie jest prawdopodobnie najbardziej krytycznym aspektem udanej obróbki stali nierdzewnej 316. Ciepło jest głównym wrogiem tego materiału.

Wybór płynu chłodzącego

Polecam:

- Dostarczanie chłodziwa pod wysokim ciśnieniem (500+ PSI)

- Płyny chłodząco-smarujące na bazie oleju do ciężkich zastosowań

- Rozpuszczalne w wodzie chłodziwa z dodatkami EP do zastosowań ogólnych

- Specjalistyczne oleje do cięcia stali nierdzewnej do gwintowania i gwintowania

W PTSMAKE wdrożyliśmy chłodzenie przez narzędzie na naszych maszynach CNC specjalnie do pracy z trudnymi materiałami, takimi jak stal nierdzewna 316.

Alternatywne metody chłodzenia

Więcej niż tradycyjny płyn chłodzący:

- Smarowanie minimalną ilością smaru (MQL) może sprawdzać się w przypadku lżejszych operacji

- Chłodzenie kriogeniczne przy użyciu ciekłego azotu daje obiecujące wyniki

- Systemy mgły olejowo-powietrznej zapewniają zarówno chłodzenie, jak i smarowanie

- Impulsowe dostarczanie chłodziwa może poprawić odprowadzanie wiórów

Kluczem jest spójne chłodzenie, które dociera do interfejsu cięcia bez blokowania przez wióry.

Sztywność mocowania i konfiguracji

Obróbka stali nierdzewnej 316 wymaga wyjątkowej sztywności całego zestawu.

Rozważania dotyczące osprzętu

- Minimalizacja wydłużenia i zwisu obrabianego przedmiotu

- Zastosowanie wielu punktów styku dla złożonych części

- Rozważ niestandardowe uchwyty dla trudnych geometrii

- Upewnij się, że wszystkie elementy mocujące są odpowiednio dokręcone.

Odchylenie narzędzia staje się szczególnie problematyczne w przypadku stali nierdzewnej 316 ze względu na duże siły skrawania i utwardzanie robocze. Każdy element łańcucha skrawającego - od wrzeciona, przez narzędzie, po obrabiany przedmiot - musi być tak sztywny, jak to tylko możliwe.

Łagodzenie wibracji

Aby zminimalizować szkodliwe wibracje:

- Używaj możliwie najkrótszych narzędzi

- Zwiększ średnicę narzędzia, jeśli to możliwe

- Rozważ uchwyty narzędzi z tłumieniem drgań harmonicznych

- Dostosowanie prędkości wrzeciona w celu uniknięcia częstotliwości rezonansowych

Wymagania dotyczące przetwarzania końcowego

Po obróbce części ze stali nierdzewnej 316 mogą być konieczne specjalne względy:

- Zabiegi antystresowe zapobiegające opóźnionym zniekształceniom

- Pasywacja w celu przywrócenia odporności na korozję

- Elektropolerowanie dla lepszej jakości powierzchni

- Dokładne czyszczenie w celu usunięcia osadzonych cząstek

Kroki te pomagają zapewnić, że końcowa część zachowuje pożądane właściwości, które sprawiają, że stal nierdzewna 316 jest cenna.

Końcowe kontrole jakości

Podczas obróbki komponentów ze stali nierdzewnej 316 w PTSMAKE wdrażamy rygorystyczne kontrole jakości:

- Weryfikacja wymiarów ze szczególnym uwzględnieniem efektów termicznych

- Pomiary chropowatości powierzchni w celu potwierdzenia wymagań dotyczących wykończenia

- Testowanie twardości w celu identyfikacji potencjalnego utwardzenia

- Kontrola wzrokowa pod kątem oznak rozdarcia lub rozmazania materiału

Te kontrole jakości pomagają zapewnić, że części spełniają zamierzone wymagania aplikacji, szczególnie w branżach o krytycznym znaczeniu, takich jak medycyna i przetwórstwo żywności.

1234567

Jak zapewnić precyzję obrabianych elementów ze stali nierdzewnej 316?

Czy kiedykolwiek otrzymałeś elementy ze stali nierdzewnej 316, które nie do końca spełniały Twoje wymagania? Te frustrujące chwile, gdy części nie pasują idealnie lub gdy wykończenia powierzchni wyglądają niespójnie? Precyzja jest nie tylko pożądana w tych komponentach - jest absolutnie krytyczna, zwłaszcza gdy są one przeznaczone do wymagających zastosowań.

Zapewnienie precyzji obrabianych elementów ze stali nierdzewnej 316 wymaga kompleksowego podejścia, w tym właściwego doboru materiału, zoptymalizowanych parametrów cięcia, kontroli temperatury, odpowiedniego oprzyrządowania, regularnej kalibracji sprzętu i rygorystycznych procesów kontroli jakości. Czynniki te wspólnie przyczyniają się do osiągnięcia wąskich tolerancji i spójnych wyników.

Zrozumienie właściwości materiałowych stali nierdzewnej 316

Podczas pracy ze stalą nierdzewną 316 zrozumienie jej unikalnych właściwości jest niezbędne do precyzyjnej obróbki. Ten gatunek austenitycznej stali nierdzewnej zawiera molibden, który zapewnia mu doskonałą odporność na korozję, ale także wpływa na jego skrawalność. Tendencja materiału do utwardzania oznacza, że siły skrawania mogą wzrosnąć podczas obróbki, potencjalnie wpływając na dokładność wymiarową.

Z mojego doświadczenia w PTSMAKE wynika, że stal nierdzewna 316 ma przewodność cieplną około 16 W/m-K - znacznie niższą niż wiele innych metali. Ta słaba przewodność cieplna oznacza, że koncentracja ciepła w strefie cięcia staje się głównym problemem. Bez odpowiedniego zarządzania, ciepło to może powodować rozszerzalność cieplną, prowadząc do niedokładności wymiarowych, które zagrażają precyzji.

Dodatkowo, materiał ten wykazuje w przybliżeniu 50% wyższą wytrzymałość na rozciąganie w porównaniu do stali miękkiej, co wymaga bardziej wytrzymałych narzędzi skrawających i konfiguracji maszyn. Ta kombinacja właściwości stwarza unikalne wyzwania, którym należy sprostać za pomocą określonych strategii obróbki.

Optymalizacja parametrów cięcia dla maksymalnej precyzji

Wybór prędkości cięcia i posuwu

Wybór odpowiednich prędkości skrawania i posuwów ma ogromny wpływ na precyzję obróbki stali nierdzewnej 316. Zalecam stosowanie mniejszych prędkości skrawania niż w przypadku zwykłych stali węglowych - zazwyczaj 30-40% wolniej. W PTSMAKE odkryliśmy, że zakres stóp powierzchniowych na minutę (SFM) wynoszący 100-150 często daje najlepsze wyniki dla ogólnych operacji toczenia.

Posuwy powinny być umiarkowane, aby uniknąć nadmiernych sił skrawania. W przypadku obróbki wykańczającej, gdzie precyzja jest najważniejsza, zazwyczaj zmniejszam posuw nawet o 50% w porównaniu do obróbki zgrubnej. Takie podejście minimalizuje ugięcie narzędzia i wynikające z niego zmiany wymiarów.

Głębokość cięcia

Zarządzanie głębokością cięcia ma kluczowe znaczenie dla precyzyjnej obróbki stali nierdzewnej 316. Wiele lekkich przejść często zapewnia lepszą dokładność wymiarową niż mniejsza liczba ciężkich cięć. W przypadku precyzyjnych komponentów zalecam:

| Typ operacji | Zalecana głębokość cięcia (mm) | Korzyści |

|---|---|---|

| Szorstkość | 1.0 - 3.0 | Wydajność usuwania materiału |

| Półwykończenie | 0.3 - 0.8 | Równoważy szybkość usuwania i dokładność |

| Wykończenie | 0.1 - 0.3 | Minimalizuje ugięcie, poprawia wykończenie powierzchni |

Parametry te należy dostosować w oparciu o konkretną geometrię komponentu i możliwości maszyny. Strategie stałego zaangażowania pomagają utrzymać stałe siły skrawania, zmniejszając ryzyko ugięcia i drgań, które mogą zagrozić precyzji.

Techniki zarządzania temperaturą

Słaba przewodność cieplna stali nierdzewnej 316 sprawia, że zarządzanie ciepłem jest jednym z najbardziej krytycznych aspektów obróbki precyzyjnej. Nadmierne wytwarzanie ciepła prowadzi do rozszerzalność cieplna10 które mogą powodować niedokładności wymiarowe rzędu kilku mikrometrów - często przekraczające rygorystyczne wymagania dotyczące tolerancji.

Wybór i zastosowanie płynu chłodzącego

Właściwy dobór chłodziwa i metody jego stosowania mogą znacząco poprawić precyzję pracy. Chłodziwo pod wysokim ciśnieniem skierowane dokładnie na krawędź tnącą pomaga w:

- Obniżenie temperatury strefy cięcia nawet o 30%

- Ułatwienie odprowadzania wiórów w celu uniknięcia ponownego cięcia

- Smarowanie interfejsu narzędzie-obrabiany przedmiot w celu zmniejszenia tarcia

W przypadku bardzo precyzyjnych zastosowań odkryłem, że chłodziwa na bazie oleju często przewyższają opcje na bazie wody, pomimo ich wyższych kosztów. Lepsza smarowność przekłada się bezpośrednio na lepszą stabilność wymiarową.

Strategiczne sekwencjonowanie obróbki

Inne podejście, które wdrażamy w PTSMAKE, obejmuje strategiczne sekwencjonowanie obróbki. Planując operacje tak, aby zapewnić okresy chłodzenia między krytycznymi cięciami, łagodzimy efekty termiczne. W przypadku komponentów o wąskich tolerancjach czasami:

- Nieznacznie przewymiarowane elementy maszyny

- Pozwolić na stabilizację termiczną (zazwyczaj 2-4 godziny).

- Wykonywanie końcowych cięć precyzyjnych po osiągnięciu przez materiał równowagi termicznej.

Takie podejście pomogło nam osiągnąć tolerancje tak wąskie jak ±0,005 mm na złożonych komponentach ze stali nierdzewnej 316.

Rozważania dotyczące narzędzi do obróbki precyzyjnej

Wybór narzędzi ma ogromny wpływ na precyzję obróbki stali nierdzewnej 316. Tendencja materiału do utwardzania podczas pracy i słaba przewodność cieplna wymagają specjalistycznego podejścia do narzędzi.

Materiały i powłoki na narzędzia skrawające

Do precyzyjnej obróbki stali nierdzewnej 316 polecam:

| Materiał narzędzia | Powłoka | Najlepsza aplikacja |

|---|---|---|

| Węglik | AlTiN | Obróbka ogólnego przeznaczenia, dobra odporność na ciepło |

| Węglik | TiCN | Doskonały do cięć wykończeniowych, zapewnia dobrą smarowność |

| Ceramika | Brak | Szybkie operacje wykańczania |

| CBN | Brak | Operacje toczenia na twardo po obróbce cieplnej |

Geometria narzędzia również odgrywa kluczową rolę. Dodatnie kąty natarcia w zakresie 5-15° zmniejszają siły skrawania i wytwarzanie ciepła. W przypadku bardzo precyzyjnych prac czasami wykorzystujemy specjalistyczne płytki ścierne, które pozwalają uzyskać wyjątkowe wykończenie powierzchni przy zachowaniu wąskich tolerancji.

Uchwyt narzędzia i czynniki sztywności

Nawet najlepsze narzędzia skrawające nie zapewnią precyzji, jeśli system narzędziowy nie będzie sztywny. W PTSMAKE wykorzystujemy:

- Hydrauliczne lub termokurczliwe uchwyty narzędziowe minimalizujące bicie

- Najkrótsze możliwe zwisy narzędzia w celu maksymalizacji sztywności

- Wstępnie ustawione narzędzia mierzone za pomocą systemów optycznych w celu zapewnienia dokładności

- Wytaczadła antywibracyjne do elementów wewnętrznych

Podejścia te wspólnie minimalizują ugięcie i wibracje, zapewniając, że krawędź tnąca podąża zaprogramowaną ścieżką z minimalnymi odchyleniami.

Środki kontroli jakości komponentów precyzyjnych

Osiągnięcie precyzji jest niemożliwe bez solidnych środków kontroli jakości. W przypadku komponentów ze stali nierdzewnej 316 zalecam wdrożenie wieloetapowego procesu weryfikacji.

Systemy monitorowania w trakcie procesu

Nowoczesne maszyny CNC wyposażone w funkcje pomiaru w trakcie procesu mogą wykrywać i kompensować odchylenia wymiarowe, zanim doprowadzą one do złomowania części. Technologie warte wdrożenia obejmują:

- Pomiar w maszynie oparty na sondzie

- Laserowe systemy pomiarowe do cech średnicowych

- Monitorowanie termiczne zarówno maszyny, jak i obrabianego przedmiotu

Systemy te pozwalają na regulacje w czasie rzeczywistym, które utrzymują precyzję w całym cyklu produkcyjnym, zmniejszając różnice między pierwszymi i ostatnimi wyprodukowanymi częściami.

Kliknij tutaj, aby pobrać nasz kompletny przewodnik po obróbce stali nierdzewnej w celu uzyskania optymalnych wyników. ↩

Z naszego poradnika eksperta dowiesz się, jak zapobiegać utwardzaniu podczas obróbki stali nierdzewnej. ↩

Dowiedz się, jak hartowanie robocze wpływa na proces obróbki skrawaniem i jak mu przeciwdziałać. ↩

Dowiedz się, jak ta właściwość wpływa na strategię obróbki i wybór narzędzi. ↩

Dowiedz się więcej o mechanizmach utwardzania podczas pracy, aby usprawnić proces wyboru materiałów. ↩

Dowiedz się, dlaczego właściwe zarządzanie hartowaniem jest kluczowe dla udanej obróbki stali 316 SS. ↩

Dowiedz się, jak interakcje powierzchniowe wpływają na trwałość i wydajność komponentów. ↩

Dowiedz się więcej o właściwościach materiałów wpływających na koszty obróbki i strategiach minimalizacji wydatków. ↩

Dowiedz się więcej o tym zaawansowanym materiale kompozytowym zapewniającym lepszą wydajność obróbki. ↩

Kliknij tutaj, aby dowiedzieć się, dlaczego właściwe zarządzanie ciepłem ma kluczowe znaczenie dla precyzyjnej obróbki skrawaniem. ↩