Czy masz trudności z obróbką złożonych części tradycyjnymi metodami CNC? Wielu producentów uważa, że obróbka 3-osiowa jest ograniczona, gdy próbują tworzyć skomplikowane geometrie, co skutkuje wieloma konfiguracjami, zwiększoną liczbą błędów i opóźnieniami w produkcji.

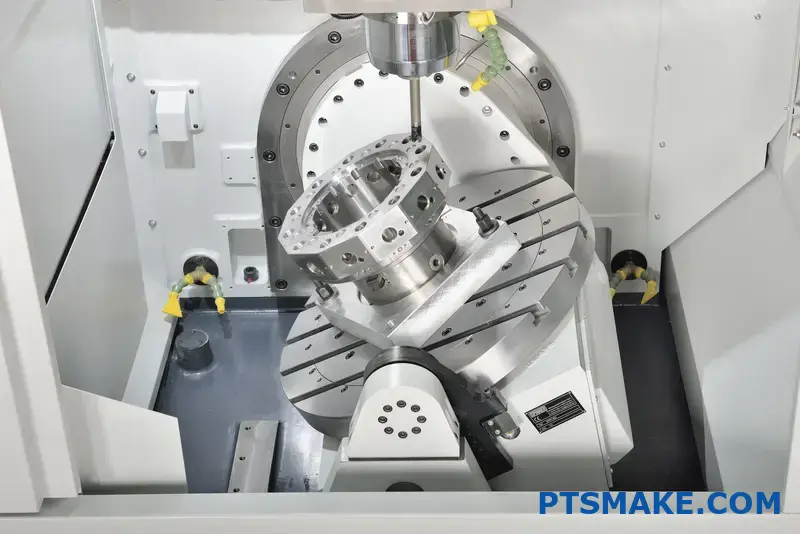

5-osiowa obróbka CNC to proces produkcyjny, w którym sterowane komputerowo narzędzia skrawające poruszają się jednocześnie w pięciu różnych osiach, umożliwiając obróbkę złożonych geometrii w jednym ustawieniu z większą precyzją niż w przypadku tradycyjnej obróbki 3-osiowej.

Widziałem wielu klientów przechodzących na obróbkę 5-osiową po zmaganiach z projektami wymagającymi wielu ustawień. Ta zaawansowana technologia nie jest już przeznaczona wyłącznie dla przemysłu lotniczego - przekształca branże, skracając czas konfiguracji, poprawiając dokładność i umożliwiając tworzenie części, których wcześniej nie można było wydajnie produkować. Pozwól, że przedstawię Ci, dlaczego obróbka 5-osiowa może być przełomem w Twojej produkcji.

Co oznacza 5 osi w CNC?

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre części obrabiane maszynowo wydają się niemożliwie skomplikowane? Albo dlaczego niektóre komponenty o skomplikowanej geometrii mogą być produkowane w jednym ustawieniu? Sekret często tkwi w zaawansowanej technologii CNC, której wielu producentów w pełni nie rozumie lub nie wykorzystuje.

5-osiowa obróbka CNC odnosi się do procesu produkcyjnego, w którym narzędzie tnące porusza się jednocześnie w pięciu różnych osiach. W przeciwieństwie do tradycyjnych maszyn 3-osiowych, 5-osiowe maszyny CNC mogą zbliżać się do obrabianego przedmiotu z praktycznie dowolnego kierunku, umożliwiając tworzenie złożonych geometrii w jednym ustawieniu bez konieczności zmiany położenia.

Zrozumienie osi w obróbce CNC

Kiedy mówimy o osiach w obróbce CNC, mamy na myśli kierunki, w których może poruszać się narzędzie tnące lub obrabiany przedmiot. W standardowej maszynie 3-osiowej ruchy te są ograniczone do trzech osi liniowych: X, Y i Z. Osie te umożliwiają ruch narzędzia od lewej do prawej, do przodu i do tyłu oraz w górę i w dół.

Przejście na obróbkę 5-osiową wprowadza dwie dodatkowe osie obrotowe, zwykle oznaczane jako A, B i C. Te osie obrotowe odpowiadają odpowiednio obrotowi wokół osi X, Y i Z. W zależności od konfiguracji maszyny, dwie z tych trzech osi obrotowych są wykorzystywane wraz z trzema osiami liniowymi.

Wyjaśnienie pięciu osi

- Oś X: Ruch poziomy (od lewej do prawej)

- Oś Y: Ruch pionowy (w górę i w dół)

- Oś Z: Ruch w głąb (do przodu i do tyłu)

- Oś A: Obrót wokół osi X

- Oś B: Obrót wokół osi Y

- Oś C: Obrót wokół osi Z

Maszyna 5-osiowa zazwyczaj wykorzystuje trzy podstawowe osie liniowe (X, Y, Z) oraz dwie osie obrotowe w zależności od jej konkretnej konfiguracji.

Rodzaje konfiguracji obróbki 5-osiowej

Istnieje kilka konfiguracji 5-osiowych maszyn CNC, z których każda ma unikalne cechy i zastosowania. Dwa najpopularniejsze typy, z którymi pracuję w PTSMAKE to:

Obróbka w 3+2 osiach (pozycyjna 5-osiowa)

W obróbce 3+2 dwie osie obrotowe pozycjonują narzędzie tnące pod stałym kątem względem przedmiotu obrabianego, a następnie trzy osie liniowe wykonują operację cięcia. Osie obrotowe nie poruszają się podczas rzeczywistego procesu cięcia, ale zmieniają położenie między operacjami.

Takie podejście oferuje:

- Zwiększona sztywność podczas cięcia

- Wyższa dokładność dla niektórych geometrii

- Prostsze programowanie w porównaniu z pełną 5-osiowością

- Niższa bariera wejścia dla sklepów przechodzących z osi 3-osiowej

Ciągła obróbka 5-osiowa (symultaniczna 5-osiowa)

Ta bardziej zaawansowana technika obejmuje jednoczesny ruch wszystkich pięciu osi podczas operacji cięcia. Narzędzie stale zmienia swoje położenie względem przedmiotu obrabianego, utrzymując optymalne warunki cięcia przez cały czas.

Korzyści obejmują:

- Doskonałe wykończenie powierzchni

- Możliwość obróbki najbardziej złożonych geometrii

- Skrócony czas cyklu dla niektórych komponentów

- Eliminacja wielu konfiguracji

Zalety 5-osiowej obróbki CNC

Korzyści płynące z obróbki 5-osiowej wykraczają poza samą możliwość tworzenia złożonych części. Oto kluczowe korzyści, które zaobserwowałem wdrażając rozwiązania 5-osiowe dla naszych klientów:

Skrócony czas konfiguracji

W przypadku tradycyjnej obróbki 3-osiowej złożone części często wymagają wielu ustawień. Każda konfiguracja wprowadza potencjał błędu i pochłania cenny czas produkcji. Maszyna 5-osiowa może uzyskać dostęp do wielu powierzchni części w jednym ustawieniu, znacznie skracając czas obsługi i poprawiając jakość obróbki. dokładność wymiarowa1.

Ulepszone wykończenie powierzchni

Zdolność do utrzymania optymalnej orientacji narzędzia względem części skutkuje lepszym wykończeniem powierzchni. Jest to szczególnie cenne w przemyśle lotniczym, medycznym i motoryzacyjnym, gdzie jakość powierzchni ma bezpośredni wpływ na funkcjonalność.

Zwiększona trwałość narzędzia

Utrzymując idealne warunki skrawania i kąty natarcia, obróbka 5-osiowa często znacznie wydłuża żywotność narzędzia. Krawędź tnąca skuteczniej wchodzi w materiał, zmniejszając zużycie i umożliwiając wyższe prędkości skrawania.

Możliwości geometrii złożonej

Być może najbardziej oczywistą zaletą jest możliwość tworzenia geometrii, które byłyby trudne lub niemożliwe na konwencjonalnych maszynach. Podcięcia, złożone kąty i kształty organiczne stają się łatwo osiągalne.

Typowe zastosowania obróbki 5-osiowej

Możliwości obróbki 5-osiowej sprawiają, że jest ona szczególnie cenna w kilku branżach:

| Przemysł | Typowe zastosowania | Kluczowe korzyści |

|---|---|---|

| Lotnictwo i kosmonautyka | Łopatki turbin, elementy konstrukcyjne | Redukcja wagi, złożone geometrie |

| Medyczny | Implanty, narzędzia chirurgiczne | Organiczne kształty, wysoka precyzja |

| Motoryzacja | Głowice cylindrów, komponenty niestandardowe | Zwiększona wydajność, złożone funkcje |

| Energia | Wirniki, elementy turbin | Zwiększona wydajność, trwałość |

| Produkcja form | Złożone formy rdzenia i wnęk | Krótszy czas realizacji, większa dokładność |

Czy obróbka 5-osiowa jest odpowiednia dla Twojego projektu?

Chociaż obróbka 5-osiowa oferuje ogromne możliwości, nie zawsze jest najbardziej opłacalnym rozwiązaniem dla każdej części. W PTSMAKE pomagam klientom ocenić, czy obróbka 5-osiowa ma sens w oparciu o kilka czynników:

- Częściowa złożoność - Największe korzyści odnoszą części z wieloma elementami kątowymi

- Wielkość produkcji - Oszczędność czasu konfiguracji zwiększa się przy większych seriach

- Wymagania dotyczące tolerancji - Obróbka jednostanowiskowa często zapewnia lepszą dokładność

- Względy materialne - Drogie materiały zyskują na zwiększonej wydajności

- Ograniczenia czasu realizacji - Szybsza realizacja zleceń przy zredukowanej liczbie konfiguracji

W przypadku prostszych części o głównie ortogonalnych cechach, tradycyjna obróbka 3-osiowa może być nadal bardziej ekonomiczna. Kluczem jest dopasowanie podejścia produkcyjnego do konkretnych wymagań każdego projektu.

Jak wypada 5-osiowa maszyna CNC w porównaniu z 3-osiową?

Czy kiedykolwiek patrzyłeś na skomplikowany projekt części i zastanawiałeś się, czy Twój obecny sprzęt CNC sobie z nim poradzi? A może zdarzyło Ci się cytować dłuższe czasy realizacji, ponieważ Twoja 3-osiowa maszyna wymaga wielu ustawień dla elementów, które mogłyby być obrabiane za jednym razem przy użyciu innego sprzętu?

Główna różnica między 3-osiowymi i 5-osiowymi maszynami CNC polega na tym, że maszyny 3-osiowe poruszają się wzdłuż współrzędnych X, Y i Z, podczas gdy maszyny 5-osiowe dodają dwie osie obrotowe (A i B lub C), umożliwiając dostęp do narzędzia pod praktycznie dowolnym kątem w jednym ustawieniu, co znacznie skraca czas produkcji złożonych części.

Podstawowe różnice w możliwościach osi

Zrozumienie 3-osiowej obróbki CNC

3-osiowa obróbka CNC stanowi podstawę nowoczesnej technologii CNC. Maszyny te działają wzdłuż trzech osi liniowych: X (poziomej), Y (pionowej) i Z (głębokości). Taka konfiguracja pozwala narzędziu tnącemu poruszać się w trzech wymiarach względem przedmiotu obrabianego.

Kluczową zaletą obróbki 3-osiowej jest jej prostota. Dzięki mniejszej liczbie ruchomych części i mniej złożonym wymaganiom programowym, maszyny te są generalnie bardziej przystępne cenowo i łatwiejsze w obsłudze. Doskonale nadają się do produkcji części o głównie płaskich powierzchniach, podstawowych konturach i elementach, do których można uzyskać dostęp od góry przedmiotu obrabianego.

W PTSMAKE nadal używamy maszyn 3-osiowych do wielu prostych komponentów, szczególnie gdy klienci potrzebują opłacalnych rozwiązań dla mniej złożonych geometrii. Są one idealne do tworzenia profili 2D, płytkich kieszeni i podstawowych powierzchni 3D, które nie wymagają podcięć lub złożonych elementów kątowych.

Ewolucja w kierunku 5-osiowej obróbki CNC

Obróbka 5-osiowa przenosi możliwości na inny poziom, dodając dwie osie obrotowe do standardowych trzech osi liniowych. Te dodatkowe osie zazwyczaj obejmują:

- Oś A: Obrót wokół osi X

- Oś B: Obrót wokół osi Y

- Oś C: Obrót wokół osi Z

Większość maszyn 5-osiowych wykorzystuje kombinacje osi A i C lub B i C obok trzech osi liniowych. Taka konfiguracja pozwala na obracanie narzędzia tnącego lub obrabianego przedmiotu, umożliwiając dostęp do wielu stron części w jednym ustawieniu - coś, co jest fizycznie niemożliwe w przypadku sprzętu 3-osiowego.

The kinematyka2 Obróbka 5-osiowa stwarza możliwości, które zmieniają to, co można wyprodukować. Złożone kontury, głębokie wgłębienia o zmiennych kątach ścian i skomplikowane elementy stają się osiągalne bez konieczności stosowania wielu ustawień.

Praktyczne implikacje w produkcji

Wymagania dotyczące konfiguracji i wydajność produkcji

Jedną z najważniejszych zalet technologii 5-osiowej jest redukcja wymaganych ustawień:

| Typ maszyny | Typowe konfiguracje dla złożonych części | Wpływ na produkcję |

|---|---|---|

| 3-osiowe CNC | 4-6 ustawień | Dłuższy czas produkcji, wyższy potencjał błędu |

| 5-osiowe CNC | 1-2 konfiguracje | Mniejsza obsługa, większa dokładność, krótsze czasy cykli |

W przypadku obróbki 3-osiowej, tworzenie elementów po wielu stronach części wymaga wielokrotnej zmiany położenia przedmiotu obrabianego. Każde ponowne pozycjonowanie wprowadza potencjalne błędy wyrównania i zabiera cenny czas produkcji. Z mojego doświadczenia w PTSMAKE wynika, że złożone komponenty lotnicze, które kiedyś wymagały 5-6 ustawień na naszych 3-osiowych maszynach, teraz wymagają tylko jednego ustawienia na naszym 5-osiowym sprzęcie.

Złożoność geometryczna i swoboda projektowania

Ograniczenia dostępności ścieżki narzędzia w obróbce 3-osiowej często wymuszają kompromisy projektowe. Cechy wymagające dostępu do narzędzia pod kątem innym niż bezpośrednio nad częścią mogą być niemożliwe do obróbki lub wymagać specjalistycznych uchwytów.

Maszyny 5-osiowe przełamują te bariery, umożliwiając narzędziu tnącemu zbliżenie się do przedmiotu obrabianego pod praktycznie dowolnym kątem. Ta zdolność umożliwia:

- Podcięcia i złożone elementy wewnętrzne

- Kąty złożone i powierzchnie wyprofilowane

- Części z elementami na wielu powierzchniach

- Obróbka głębokich wnęk ze zmiennymi kątami ścian

Widziałem wielu klientów, którzy przynosili projekty, o których mówiono, że są "nieobrabialne" w innych warsztatach, tylko po to, aby z powodzeniem wyprodukować je na naszym 5-osiowym sprzęcie bez modyfikacji projektu.

Uwagi dotyczące wykończenia powierzchni

Pozycjonowanie narzędzia również znacząco wpływa na jakość wykończenia powierzchni:

- Obróbka 3-osiowa: Narzędzie tnące utrzymuje stałą orientację względem powierzchni części, co często skutkuje zmiennymi warunkami zacisku.

- Obróbka 5-osiowa: Maszyna może utrzymywać optymalną orientację narzędzia względem powierzchni przez cały czas cięcia, zachowując stałe warunki skrawania.

Zdolność do utrzymania optymalnych warunków cięcia przekłada się na gładsze powierzchnie i często eliminuje wtórne operacje wykończeniowe. W przypadku części dekoracyjnych lub komponentów o krytycznych powierzchniach styku, poprawa ta może być znacząca.

Rozważania ekonomiczne: Kiedy wybrać każdą technologię

Koszty inwestycyjne a oszczędności produkcyjne

Maszyny 5-osiowe zazwyczaj stanowią znacznie wyższą inwestycję kapitałową:

| Typ maszyny | Przybliżona inwestycja | Złożoność programowania | Poziom umiejętności operatora |

|---|---|---|---|

| 3-osiowe CNC | $50,000-150,000 | Umiarkowany | Wejście na poziom średniozaawansowany |

| 5-osiowe CNC | $200,000-500,000+ | Wysoki | Od średniozaawansowanego do zaawansowanego |

Inwestycja ta musi być jednak zestawiona ze wzrostem wydajności produkcji. W przypadku złożonych części skrócony czas konfiguracji, zwiększona dokładność i możliwość obróbki w jednej operacji często uzasadniają wyższe koszty sprzętu.

Czynniki decyzyjne specyficzne dla aplikacji

Przez lata pracy w PTSMAKE znalazłem te wskazówki pomocne w określeniu, która technologia jest odpowiednia:

Wybierz 3-osiowy, gdy:

- Części mają głównie cechy 2D lub proste kontury 3D.

- Wysokie wolumeny produkcji przy minimalnej złożoności geometrycznej

- Ograniczenia budżetowe są znaczące

- Pożądana jest prostota programowania

Wybierz 5-osiowy, gdy:

- Części mają złożoną geometrię wymagającą podejścia pod wieloma kątami

- Redukcja konfiguracji znacząco wpłynęłaby na czas produkcji

- Wymagania dotyczące wykończenia powierzchni są rygorystyczne

- Występują podcięcia lub głębokie wgłębienia o zmiennych kątach

Przemysł coraz bardziej zmierza w kierunku technologii 5-osiowej, ponieważ koszty maleją, a korzyści stają się bardziej widoczne, ale obróbka 3-osiowa pozostaje istotna dla wielu zastosowań, w których jej prostota i opłacalność są zgodne z potrzebami produkcyjnymi.

Ewolucja 5-osiowej technologii CNC

Czy kiedykolwiek zmagałeś się ze złożonymi geometriami części, które wymagają wielokrotnych ustawień i repozycjonowania? A może doświadczyłeś frustracji związanej z obserwowaniem, jak czas produkcji wydłuża się, podczas gdy kwestie kontroli jakości mnożą się z każdą ręczną regulacją?

5-osiowa obróbka CNC znacznie poprawia precyzję i skraca czas produkcji poprzez wyeliminowanie wielu ustawień, umożliwiając jednoprzebiegową obróbkę złożonych geometrii i utrzymując stałe kąty zaczepienia narzędzia w całym procesie, co skutkuje doskonałym wykończeniem powierzchni i dokładnością wymiarową.

Techniczna ewolucja możliwości 5-osiowych

Rozwój 5-osiowej technologii CNC stanowi jeden z najbardziej znaczących postępów w nowoczesnej produkcji. W przeciwieństwie do konwencjonalnych maszyn 3-osiowych, które poruszają się wzdłuż osi liniowych X, Y i Z, maszyny 5-osiowe zawierają dwie dodatkowe osie obrotowe (zazwyczaj A i B lub B i C). Ten rozszerzony zakres ruchu zmienia sposób, w jaki podchodzimy do produkcji złożonych części.

Pracując z zespołami produkcyjnymi w PTSMAKE, zaobserwowałem, jak technologia 5-osiowa dojrzała od specjalistycznych zastosowań w przemyśle lotniczym i stała się bardziej dostępna w różnych branżach. Nowoczesne maszyny 5-osiowe posiadają ulepszone modele kinematyczne3 które obliczają optymalne ścieżki narzędzia z niespotykaną dotąd dokładnością, redukując błędy, które były powszechne we wcześniejszych generacjach.

Rodzaje konfiguracji 5-osiowych

Istnieje kilka konfiguracji maszyn 5-osiowych, z których każda ma inne zalety:

| Typ konfiguracji | Opis ruchu | Najlepsze aplikacje |

|---|---|---|

| Stół czopowy | Obrót przedmiotu obrabianego (osie A i C) | Idealny do mniejszych, złożonych części |

| Obrotowa głowica | Narzędzie obraca się (osie A i B) | Lepsze do większych elementów |

| Połączenie | Wspólny ruch między narzędziem a obrabianym przedmiotem | Maksymalna elastyczność |

Wybór konfiguracji znacząco wpływa na sposób, w jaki podchodzimy do różnych wyzwań produkcyjnych. W PTSMAKE wykorzystujemy wiele konfiguracji, aby zoptymalizować nasze możliwości produkcyjne pod kątem różnych wymagań klientów.

Poprawa precyzji dzięki zmniejszeniu liczby ustawień

Jedną z najbardziej bezpośrednich korzyści w zakresie precyzji jest wyeliminowanie wielokrotnego ustawiania. Tradycyjna obróbka wymaga wielokrotnego przestawiania przedmiotu obrabianego, wprowadzając potencjalne błędy wyrównania przy każdym ustawieniu.

Dzięki obróbce 5-osiowej mogę zaprogramować pojedynczą konfigurację, aby uzyskać dostęp do prawie wszystkich cech części. Eliminuje to skumulowane błędy pozycjonowania, które występują, gdy część jest usuwana i ponownie utwardzana. W precyzyjnych zastosowaniach, takich jak komponenty urządzeń medycznych, zaobserwowałem poprawę dokładności wymiarowej do 30% po prostu dzięki wyeliminowaniu tych wielu ustawień.

Spójne zaangażowanie narzędzia

Zdolność do utrzymania optymalnego kąta przyłożenia narzędzia stanowi kolejną istotną zaletę w zakresie precyzji. W obróbce 3-osiowej kąt natarcia narzędzia zmienia się w miarę jego przemieszczania się po złożonych powierzchniach, tworząc niespójne warunki skrawania.

Technologia 5-osiowa umożliwia narzędziu utrzymanie idealnego kąta cięcia podczas całej operacji. Skutkuje to:

- Bardziej spójne formowanie wiórów

- Zmniejszone siły cięcia

- Mniejsze ugięcie narzędzia

- Doskonałe wykończenie powierzchni

Ulepszenia te są szczególnie zauważalne podczas obróbki wymagających materiałów, takich jak stopy tytanu, gdzie stałe warunki skrawania znacznie wydłużają żywotność narzędzia przy jednoczesnej poprawie dokładności wymiarowej.

Strategie redukcji czasu produkcji

Oprócz poprawy precyzji, obróbka 5-osiowa znacznie skraca czas produkcji dzięki kilku mechanizmom:

Eliminacja wielu konfiguracji

Oszczędność czasu wynikająca z wyeliminowania wielu konfiguracji wykracza poza rzeczywisty czas mocowania. Weźmy pod uwagę kompletny przepływ pracy:

- Zatrzymanie maszyny

- Usuwanie części

- Przygotowanie osprzętu

- Wyrównanie części

- Ustawienie zera

- Dostosowanie programu

W przypadku złożonych części wymagających ponad 5 ustawień na konwencjonalnych maszynach, te skumulowane opóźnienia mogą stanowić 30-40% całkowitego czasu produkcji. W PTSMAKE skróciliśmy całkowity czas produkcji o 25-35% dla złożonych komponentów, po prostu wdrażając strategie 5-osiowe z pojedynczą konfiguracją.

Krótsze wymagania dotyczące narzędzi

Możliwość optymalnego zorientowania narzędzia względem powierzchni przedmiotu obrabianego pozwala na stosowanie krótszych, sztywniejszych narzędzi tnących. Zapewnia to dwie korzyści w zakresie czasu produkcji:

- Wyższe prędkości cięcia i posuwy stają się możliwe dzięki zmniejszonemu odchyleniu narzędzia

- Można zastosować mniej konserwatywne parametry obróbki

W praktyce często przekłada się to na 20-40% szybsze usuwanie materiału przy zachowaniu lub poprawie jakości powierzchni.

Praktyczne zastosowania demonstrujące połączone korzyści

Połączenie poprawy precyzji i skrócenia czasu jest szczególnie widoczne w kilku kluczowych zastosowaniach:

Produkcja komponentów lotniczych

Złożone komponenty lotnicze o wąskich tolerancjach czerpią ogromne korzyści z obróbki 5-osiowej. Na przykład łopatki turbin o złożonej geometrii płata wymagały wcześniej wielu ustawień i specjalistycznych uchwytów. Dzięki obróbce 5-osiowej komponenty te mogą być wytwarzane w jednym ustawieniu z doskonałą dokładnością i znacznie krótszym czasem realizacji.

Produkcja urządzeń medycznych

Przemysł medyczny wymaga wyjątkowej precyzji w połączeniu z wydajnymi możliwościami produkcyjnymi. Implanty ortopedyczne o organicznych konturach są idealnymi kandydatami do obróbki 5-osiowej. W PTSMAKE wdrożyliśmy strategie 5-osiowe, które dostarczają komponenty ortopedyczne z 50% krótszym czasem produkcji przy zachowaniu tolerancji wymiarowych w zakresie ±0,001 cala.

Rozwój prototypów samochodowych

Szybki rozwój prototypów czerpie korzyści zarówno z precyzji, jak i szybkości obróbki 5-osiowej. Złożone komponenty motoryzacyjne, które wcześniej wymagały montażu z wielu prostszych części, mogą być teraz obrabiane jako jednolite komponenty, poprawiając zarówno wytrzymałość, jak i wydajność produkcji.

Ewolucja 5-osiowej technologii CNC wciąż na nowo definiuje możliwości produkcyjne. W miarę jak maszyny te stają się coraz bardziej dostępne, a interfejsy programowania coraz bardziej intuicyjne, będziemy nadal widzieć rozszerzone zastosowania w różnych branżach, co jeszcze bardziej poprawi zarówno możliwości precyzyjne, jak i wydajność produkcji.

Specjalistyczne zastosowania 5-osiowej obróbki CNC w różnych gałęziach przemysłu

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre branże wydają się wdrażać zaawansowane technologie produkcyjne szybciej niż inne? Albo dlaczego niektóre sektory są skłonne inwestować znacznie więcej w najnowocześniejsze możliwości obróbki skrawaniem, podczas gdy inne pozostają przy tradycyjnych metodach?

5-osiowa obróbka CNC wnosi największą wartość do przemysłu lotniczego, medycznego, motoryzacyjnego, energetycznego i produkcji form, gdzie złożone geometrie, wąskie tolerancje i wysokowydajne materiały są podstawowymi wymaganiami. Sektory te korzystają ze skróconego czasu konfiguracji, zwiększonej dokładności i możliwości tworzenia skomplikowanych komponentów w mniejszej liczbie operacji.

Lotnictwo i kosmonautyka: Gdzie precyzja spotyka się z wydajnością

Przemysł lotniczy i kosmiczny jest prawdopodobnie największym beneficjentem technologii 5-osiowej obróbki CNC. Podczas produkcji komponentów, które dosłownie muszą działać na wysokości 30 000 stóp, nie ma miejsca na błędy.

Łopatki turbin i komponenty silnika

Łopatki turbin silników odrzutowych stanowią przykład idealnego zastosowania dla obróbki 5-osiowej. Komponenty te charakteryzują się złożonymi zakrzywionymi powierzchniami, złożonymi kątami i muszą być wytwarzane z żaroodpornych nadstopów, takich jak Inconel. Możliwość obróbki tych łopatek w jednym ustawieniu zapewnia stałą jakość przy jednoczesnym zachowaniu precyzyjnych profili płatów wymaganych dla optymalnej wydajności silnika.

W PTSMAKE wyprodukowaliśmy wiele komponentów turbin, w których wydajność aerodynamiczna4 wymagania wymagają wykończenia powierzchni mierzonego w mikronach. Tradycyjne metody wymagałyby wielu ustawień, wprowadzając błędy wyrównania przy każdej zmianie położenia.

Elementy konstrukcyjne o złożonej geometrii

Części konstrukcyjne samolotów często łączą lekką konstrukcję z maksymalną wytrzymałością. Komponenty takie jak przegrody, żebra skrzydeł i wsporniki podwozia często mają złożone kieszenie, zmienną grubość ścianek i złożone kąty - wszystkie te elementy są idealnymi kandydatami do obróbki 5-osiowej.

Medycyna: Precyzja ratująca życie

Produkcja urządzeń medycznych wymaga niezwykłej precyzji, biokompatybilności i często zdolności do pracy z trudnymi materiałami.

Implanty ortopedyczne

Protezy stawów, takie jak implanty biodrowe i kolanowe, mają organiczne kształty, które naśladują ludzką anatomię. Te złożone geometrie wymagają obróbki 5-osiowej w celu stworzenia subtelnych krzywizn i przejść, które zapewniają prawidłowe dopasowanie i funkcjonowanie w ludzkim ciele.

Sprzęt medyczny i narzędzia chirurgiczne

Narzędzia chirurgiczne często łączą w sobie skomplikowane funkcje z rygorystycznymi wymaganiami materiałowymi. Wiele instrumentów musi być obrabianych z tytanu lub stali nierdzewnej klasy medycznej o niezwykle wąskich tolerancjach. Podejście 5-osiowe pozwala na produkcję tych instrumentów przy mniejszej liczbie ustawień, zmniejszając ryzyko błędu w komponentach, w których precyzja ma bezpośredni wpływ na wyniki pacjentów.

Motoryzacja: Wydajność i efektywność

Przemysł motoryzacyjny wykorzystuje obróbkę 5-osiową zarówno do zastosowań wymagających wysokiej wydajności, jak i poprawy efektywności produkcji.

Wydajne komponenty silnika

Komponenty silnika, takie jak głowice cylindrów, kolektory dolotowe i niestandardowe części wyścigowe, czerpią ogromne korzyści z możliwości obróbki 5-osiowej. Części te często posiadają złożone wewnętrzne kanały i kanały chłodzące, których obróbka przy użyciu konwencjonalnych metod 3-osiowych byłaby niemożliwa.

Rozwój prototypu

Prototypowanie w branży motoryzacyjnej przeszło rewolucję dzięki technologii 5-osiowej. Zdolność do szybkiego wytwarzania złożonych części testowych z litych materiałów pozwala na przeprowadzanie testów funkcjonalnych, które wcześniej nie były możliwe bez kosztownego oprzyrządowania. Widziałem, jak klienci skracali cykle rozwojowe o kilka miesięcy, wykorzystując nasze 5-osiowe maszyny do szybkiego prototypowania.

Sektor energetyczny: Zasilanie przyszłości

Przemysł energetyczny polega na obróbce 5-osiowej krytycznych komponentów w systemach wytwarzania i dystrybucji energii.

Komponenty turbiny

Podobnie jak w przemyśle lotniczym, turbiny energetyczne wymagają precyzyjnie obrobionych łopatek, wirników i elementów obudowy. Niezależnie od tego, czy chodzi o turbiny wiatrowe, parowe czy gazowe, części te mają złożone zakrzywione powierzchnie, które idealnie nadają się do obróbki 5-osiowej.

Porównanie metod produkcji podzespołów turbin:

| Metoda produkcji | Czas konfiguracji | Jakość wykończenia powierzchni | Odpady materiałowe | Prędkość produkcji |

|---|---|---|---|---|

| Tradycyjna 3-osiowa | Wysoki | Umiarkowany | Wysoki | Powolny |

| Obróbka 5-osiowa | Niski | Doskonały | Umiarkowany | Szybko |

| Odlewanie + obróbka skrawaniem | Bardzo wysoka | Zmienna | Niski | Bardzo wolno |

Sprzęt naftowy i gazowy

Przemysł naftowy i gazowy wymaga komponentów, które mogą wytrzymać ekstremalne ciśnienia i trudne warunki środowiskowe. Części takie jak korpusy zaworów, elementy pomp i wiertła charakteryzują się złożonymi przejściami wewnętrznymi i geometrią powierzchni, które wymagają możliwości obróbki 5-osiowej.

Przemysł form i matryc: Fundament produkcji masowej

Produkcja form i matryc, choć nie zawsze uważana za branżę zaawansowaną technologicznie, została zrewolucjonizowana przez obróbkę 5-osiową.

Formy wtryskowe ze złożonymi liniami podziału

Nowoczesne projekty produktów często wymagają form wtryskowych z krzywiznami i złożonymi liniami podziału. Obróbka 5-osiowa pozwala producentom form tworzyć te skomplikowane elementy bezpośrednio, zamiast polegać na bardziej czasochłonnych procesach EDM.

Oprzyrządowanie do odlewania ciśnieniowego

Narzędzia do odlewania ciśnieniowego dla przemysłu motoryzacyjnego i produktów konsumenckich często wymagają złożonych kanałów chłodzących i skomplikowanych elementów, które są trudne do wykonania przy użyciu konwencjonalnej obróbki skrawaniem. Możliwości maszyn 5-osiowych w zakresie ciągłej ścieżki narzędzia skutkują lepszym wykończeniem powierzchni, skracając czas polerowania i poprawiając jakość produktu końcowego.

Elektronika: Miniaturyzacja i precyzja

Przemysł elektroniczny w coraz większym stopniu polega na obróbce 5-osiowej specjalistycznych komponentów i urządzeń testujących.

Komponenty ekranujące RF

Komponenty o częstotliwości radiowej często charakteryzują się złożonymi geometriami 3D, które są idealnymi kandydatami do obróbki 5-osiowej. Zdolność do utrzymania stałej grubości ścianek i precyzyjnych wymiarów ma kluczowe znaczenie dla właściwej integralności sygnału.

Czynniki decydujące o stawkach godzinowych za obróbkę 5-osiową?

Czy kiedykolwiek otrzymałeś ofertę na obróbkę 5-osiową i zastanawiałeś się, dlaczego stawki godzinowe różnią się tak drastycznie w zależności od usługodawcy? Być może byłeś zszokowany cenami, które wydawały się podejrzanie niskie lub zaporowo wysokie, pozostawiając Cię w niepewności co do tego, co stanowi uczciwą stawkę rynkową.

Godzinowy koszt obróbki 5-osiowej wynosi zazwyczaj od $75 do $250 za godzinę, przy czym średnia wynosi około $125-150 za godzinę. Stawka ta różni się jednak znacznie w zależności od typu maszyny, złożoności, materiału, doświadczenia operatora, położenia geograficznego i kosztów ogólnych warsztatu.

Typ maszyny i jej możliwości

Podczas analizy kosztów obróbki 5-osiowej, konkretna maszyna odgrywa kluczową rolę w określaniu stawek godzinowych. Szeroka gama maszyn 5-osiowych dostępnych na rynku różni się znacznie pod względem możliwości, a co za tym idzie, kosztów operacyjnych.

Maszyny klasy podstawowej a maszyny klasy wyższej

Maszyny 5-osiowe obejmują zarówno podstawowe modele podstawowe, jak i zaawansowane systemy high-end z zaawansowanymi funkcjami:

| Kategoria maszyny | Przybliżony zakres kosztów | Typowa stawka godzinowa | Kluczowe cechy charakterystyczne |

|---|---|---|---|

| Poziom podstawowy | $150,000 - $300,000 | $75 - $100 | Niższa precyzja (±0,001"), wolniejsze prędkości, ograniczony zakres pracy |

| Średni zakres | $300,000 - $700,000 | $100 - $175 | Dobra precyzja (±0,0005"), przyzwoite prędkości, standardowe funkcje |

| High-End | $700,000 - $1.5M+ | $175 - $250+ | Ultraprecyzyjne (±0,0001"), szybkie wrzeciona, zaawansowane funkcje |

Z mojego doświadczenia w PTSMAKE wynika, że inwestowanie w maszyny wyższej klasy często skutkuje lepszą jakością części i krótszym czasem cyklu, co czasami może zrównoważyć wyższą stawkę godzinową dla naszych klientów, zwłaszcza w przypadku precyzyjnych komponentów o krytycznym znaczeniu.

Wpływ amortyzacji maszyn

Okres amortyzacji maszyn 5-osiowych znacząco wpływa na stawki godzinowe. Większość zakładów oblicza swoje stawki w oparciu o 5-7-letni harmonogram amortyzacji tych zaawansowanych maszyn. Maszyna o wartości $1 miliona amortyzowana przez 5 lat przy 2000 godzin produkcji rocznie zwiększa koszty sprzętu o około $100 na godzinę, nawet bez uwzględnienia innych kosztów operacyjnych.

Rozważania dotyczące przetwarzania materiałów

Różne materiały wymagają różnych parametrów cięcia, doboru narzędzi i czasu obróbki, co wpływa na stawki godzinowe.

Twardość materiału i skrawalność

Materiały o niskiej obrabialność5 wymagane oceny:

- Niższe prędkości cięcia

- Częstsze zmiany narzędzi

- Specjalistyczne (i często droższe) narzędzia tnące

- Dodatkowa konserwacja maszyny

Na przykład obróbka Inconelu lub tytanu może wymagać dopłaty 30-50% w stosunku do aluminium ze względu na zwiększone zużycie narzędzia, zmniejszone prędkości skrawania i dodatkowe obciążenie maszyny.

Wymagania dotyczące tolerancji

Części o wąskich tolerancjach wymagają:

| Poziom tolerancji | Typowa premia | Dodatkowe wymagania |

|---|---|---|

| Standard (±0,005") | Stawka podstawowa | Standardowa inspekcja |

| Precyzja (±0,001") | +15-25% | Dokładniejsza konfiguracja, kontrole w trakcie procesu |

| Niezwykła precyzja (±0,0005" lub mniej) | +30-50% | Wolniejsze prędkości cięcia, kontrola temperatury, zaawansowana metrologia |

W PTSMAKE zauważyłem, że wielu klientów początkowo określa węższe tolerancje niż jest to faktycznie potrzebne, co niepotrzebnie zwiększa koszty. Podczas naszych konsultacji projektowych pomagamy klientom określić, które cechy naprawdę wymagają wąskich tolerancji.

Czynniki operacyjne

Poza samą maszyną, kilka czynników operacyjnych znacząco wpływa na stawkę godzinową obróbki 5-osiowej.

Doświadczenie operatora

Poziom umiejętności operatora maszyny ma bezpośredni wpływ zarówno na stawkę godzinową, jak i ogólną wydajność:

- Operatorzy na poziomie podstawowym: Chociaż ich koszty pracy są niższe, zazwyczaj pracują na maszynach z mniejszą prędkością i mogą produkować więcej złomu.

- Doświadczeni programiści i operatorzy: Otrzymują wyższe wynagrodzenie, ale mogą zoptymalizować ścieżki narzędzi, skrócić czas cyklu i zminimalizować błędy.

Przez ponad 15 lat pracy w branży zaobserwowałem, że najbardziej opłacalne podejście często polega na łączeniu wysoko wykwalifikowanych programistów z kompetentnymi operatorami maszyn, zamiast próbować oszczędzać pieniądze na mniej doświadczonych pracownikach.

Położenie geograficzne

Lokalizacja znacząco wpływa na szybkość obróbki 5-osiowej:

- Ameryka Północna / Europa Zachodnia: $100-250/godz.

- Europa Wschodnia: $75-150/godz.

- Azja (Chiny, Tajwan): $50-125/godz.

Różnice w stawkach muszą być jednak brane pod uwagę wraz z kosztami wysyłki, czasem realizacji i wymogami kontroli jakości. W PTSMAKE prowadzimy zaawansowane zakłady w Chinach, ale utrzymujemy standardy jakości odpowiadające zachodnim producentom, oferując równowagę między opłacalnością a precyzją.

Koszty ogólne sklepu i model biznesowy

Wreszcie, struktura kosztów ogólnych i model biznesowy sklepu znacząco wpływają na ich stawki godzinowe.

Koszty obiektu

Sklepy w drogich obszarach przemysłowych borykają się z wyższymi kosztami ogólnymi, które muszą być uwzględnione w ich stawkach godzinowych. Dodatkowo, specjalistyczne wymagania, takie jak pomieszczenia czyste, środowiska o kontrolowanym klimacie lub obiekty z certyfikatem ISO, zwiększają koszty.

Koncentracja na biznesie

Koncentracja sklepu na działalności ma również wpływ na ceny:

- Sklepy produkujące na dużą skalę: Mogą oferować niższe stawki godzinowe, ale wymagają minimalnych ilości zamówień.

- Specjaliści od prototypowania: Często pobierają wyższe stawki, ale zapewniają szybszą realizację i uwzględniają zmiany w projekcie.

- Sklepy branżowe: Mogą pobierać wyższe opłaty, ale oferują specjalistyczną wiedzę i możliwości.

Zrozumienie tych czynników pomaga wyjaśnić, dlaczego stawki godzinowe mogą się tak drastycznie różnić między usługodawcami. Podczas oceny ofert ważne jest, aby wziąć pod uwagę nie tylko stawkę godzinową, ale także szacowaną liczbę godzin, gwarancje jakości i specyficzne doświadczenie warsztatu w zakresie danego rodzaju części.

Ocena i porównanie potencjalnych dostawców

Czy kiedykolwiek czułeś się przytłoczony, próbując wybrać między wieloma dostawcami 5-osiowych systemów CNC, z których każdy wygląda dobrze na papierze? Ten moment, w którym zawęziłeś opcje, ale masz trudności z podjęciem ostatecznej decyzji, ponieważ nie możesz sobie pozwolić na pomyłkę?

Aby skutecznie ocenić i porównać potencjalnych dostawców 5-osiowej obróbki CNC, należy stworzyć ustrukturyzowaną matrycę oceny skupiającą się na możliwościach technicznych, systemach jakości, szybkości reakcji i stabilności finansowej. Poproś o próbki, przeprowadź wizyty na miejscu i sprawdź referencje, aby upewnić się, że wybrany partner jest w stanie konsekwentnie dostarczać precyzyjne części, które spełniają Twoje specyfikacje.

Tworzenie macierzy porównawczej dostawców

Podczas oceny wielu potencjalnych dostawców 5-osiowej obróbki CNC, ustrukturyzowane podejście może mieć ogromne znaczenie. Zalecam stworzenie kompleksowej matrycy porównawczej dostawców, która pozwoli systematycznie oceniać każdego kandydata pod kątem określonych wymagań. To narzędzie pomogło mi podejmować świadome decyzje przy wyborze partnerów do krytycznych projektów.

Twoja matryca powinna zawierać te podstawowe kategorie oceny:

Ocena możliwości technicznych

Wiedza techniczna dostawcy ma bezpośredni wpływ na jego zdolność do dostarczania wysokiej jakości części obrabianych 5-osiowo. Kiedy oceniam potencjalnych partnerów, skupiam się na:

- Specyfikacje i możliwości maszyny

- Doświadczenie w zakresie systemów oprogramowania i programowania

- Procesy obsługi materiałów

- Sprzęt do kontroli jakości

- Możliwości wsparcia inżynieryjnego

- Możliwość obróbki określonych materiałów (tytan, Inconel itp.).

Należy pamiętać, że najlepsi dostawcy 5-osiowych obrabiarek CNC stale inwestują w unowocześnianie swojej technologii. Podczas moich wizyt u potencjalnych dostawców zawsze pytam o ich cykle modernizacji sprzętu i przyszłe plany inwestycji technologicznych.

Systemy zarządzania jakością

Solidny system zarządzania jakością nie podlega negocjacjom w przypadku niezawodnej obróbki 5-osiowej. Matryca porównawcza powinna obejmować:

| Współczynnik jakości | Na co zwrócić uwagę | Dlaczego to ma znaczenie |

|---|---|---|

| Certyfikaty | ISO 9001, AS9100, ISO 13485 | Wykazuje zaangażowanie w przestrzeganie standardów jakości |

| Procesy kontroli | Możliwości CMM, punkty kontroli jakości | Zapewnia stałą dokładność części |

| Dokumentacja | Dokumenty kontroli procesu, raporty z inspekcji | Zapewnia identyfikowalność i rozliczalność |

| Wskaźniki defektów | Historyczne wyniki jakościowe | Wskazuje spójność i niezawodność |

| Ciągłe doskonalenie | Inicjatywy dotyczące jakości, ciągłe szkolenia | Wykazuje zaangażowanie w dążenie do doskonałości |

Zauważyłem, że dostawcy z dobrze udokumentowanymi i konsekwentnie stosowanymi systemami jakości zazwyczaj osiągają bardziej wiarygodne wyniki, nawet w przypadku trudnych projektów.

Komunikacja i szybkość reakcji

The responsywność6 dostawcy może znacząco wpłynąć na harmonogram projektu. W mojej matrycy oceny uwzględniam wskaźniki dla:

- Czas realizacji wstępnej wyceny

- Szybkość odpowiedzi na zapytania techniczne

- Częstotliwość aktualizacji projektu

- Jasność i dokładność komunikacji

- Dostępność personelu technicznego do konsultacji

- Gotowość do wprowadzania zmian w projekcie

Dostawca, który konsekwentnie szybko odpowiada na zapytania w fazie oceny, prawdopodobnie utrzyma ten poziom komunikacji przez cały czas trwania projektu. Szybkość reakcji staje się szczególnie istotna, gdy trzeba wprowadzić zmiany w projekcie lub rozwiązać problemy techniczne podczas produkcji.

Stabilność finansowa i ciągłość działania

Współpraca ze stabilnymi finansowo dostawcami zmniejsza ryzyko zakłóceń projektu. Rozważ uwzględnienie tych czynników w swojej ocenie:

- Lata działalności

- Wielkość firmy i trajektoria wzrostu

- Referencje finansowe

- Plany ciągłości działania

- Wskaźniki utrzymania klientów

- Inwestycje w nowy sprzęt i obiekty

W PTSMAKE obsługujemy klientów od 2002 roku, wykazując się stabilnością, która zapewnia spokój ducha w przypadku długoterminowych partnerstw produkcyjnych.

Żądanie i ocena przykładowych części

Jednym z najskuteczniejszych sposobów porównania potencjalnych dostawców jest zamówienie próbek części. Zalecam wykonanie następujących kroków:

- Dostarczanie identycznych specyfikacji każdemu dostawcy

- Obejmuje krytyczne funkcje, które są istotne dla rzeczywistych potrzeb produkcyjnych.

- Poproś o próbki materiałów, których zamierzasz użyć w produkcji.

- Określenie jasnych oczekiwań dotyczących tolerancji i wykończenia powierzchni

- Określenie wymagań dotyczących dokumentacji (raporty z inspekcji, certyfikaty materiałowe)

Podczas oceny próbek nie należy patrzeć wyłącznie na dokładność wymiarową. Zwróć uwagę na:

- Jakość wykończenia powierzchni

- Jakość krawędzi i gratowanie

- Spójność między wieloma częściami (jeśli dotyczy)

- Kompletność i przejrzystość dokumentacji

- Jakość opakowania (wskazuje na ostrożność w obsłudze)

Sposób, w jaki dostawca traktuje prośbę o próbkę, często odzwierciedla sposób, w jaki będzie on zarządzał zamówieniami produkcyjnymi. W PTSMAKE z zadowoleniem przyjmujemy prośby o próbki jako okazję do zademonstrowania naszych możliwości w zakresie obróbki 5-osiowej i budowania zaufania wśród potencjalnych klientów.

Przeprowadzanie wizyt w zakładach i audytów dostawców

Wirtualne spotkania mają swoje miejsce, ale nic nie zastąpi osobistej wizyty u dostawcy. Przeprowadzając audyty na miejscu, zwracam uwagę na:

- Ogólna czystość i organizacja obiektu

- Doświadczenie i profesjonalizm personelu

- Stan sprzętu i praktyki konserwacyjne

- Procedury obsługi i przechowywania materiałów

- Kontrola jakości w akcji

- Protokoły bezpieczeństwa i zgodność

Podczas wizyty na miejscu poproś o rozmowę z personelem technicznym, który będzie pracował nad Twoimi projektami. Ich wiedza i umiejętności rozwiązywania problemów mogą wiele powiedzieć o ogólnych możliwościach dostawcy.

Sprawdzanie referencji i analiz przypadków

Dotychczasowe wyniki dostawcy często pozwalają przewidzieć przyszłe rezultaty. Poproś o referencje od klientów z Twojej branży lub o podobnych zastosowaniach. Rozmawiając z referencjami, zadawaj konkretne pytania dotyczące:

- Spójność jakości w czasie

- Wypełnianie zobowiązań dotyczących dostaw

- Reakcja na wyzwania techniczne

- Obsługa niezgodności

- Skuteczność komunikacji

- Ogólna dostarczona wartość

Pamiętaj, że choć cena jest ważna, całkowity koszt posiadania obejmuje jakość, niezawodność dostaw, wsparcie techniczne i łatwość prowadzenia działalności. Najtańsza oferta rzadko oferuje najlepszą ogólną wartość w 5-osiowej obróbce CNC.

Czy 5-osiowa obróbka CNC może skrócić czas konfiguracji i zmniejszyć liczbę błędów?

Czy kiedykolwiek byłeś sfrustrowany długimi konfiguracjami maszyn, które pochłaniały Twój harmonogram produkcji? A może obserwowałeś z przerażeniem, jak projekt opóźnia się z powodu błędów podczas wielu konfiguracji? Wyzwania te mogą zmienić nawet najprostsze projekty produkcyjne w kosztowny ból głowy.

Tak, 5-osiowa obróbka CNC znacznie skraca czas ustawiania i zmniejsza liczbę błędów w porównaniu do tradycyjnych metod 3-osiowych. Obróbka złożonych części w pojedynczej konfiguracji eliminuje potrzebę stosowania wielu uchwytów, skracając czas obsługi i minimalizując ryzyko błędów wyrównania, które zwykle występują podczas zmiany położenia.

Ukryty koszt wielu konfiguracji w produkcji

Podczas oceny wydajności produkcji, czas konfiguracji często stanowi jeden z najbardziej znaczących ukrytych kosztów. W tradycyjnej obróbce 3-osiowej, złożone części wymagają zazwyczaj wielu ustawień - każde z nich wprowadza potencjał błędu i dodaje znaczny nieproduktywny czas do procesu produkcyjnego.

Za każdym razem, gdy operator usuwa obrabiany przedmiot w celu zmiany jego położenia, pojawia się kilka krytycznych kwestii:

- Błędy wyrównania stają się niemal nieuniknione

- Należy przywrócić punkty odniesienia

- Ścieżki narzędzi wymagają weryfikacji

- Konieczne mogą być cykle rozgrzewania maszyny

Kroki te mogą wydawać się niewielkie, ale łącznie mogą stanowić 20-30% całkowitego czasu produkcji. Z mojego doświadczenia w pracy z klientami na poziomie PTSMAKE wynika, że skrócenie czasu konfiguracji często zapewnia bardziej radykalną poprawę produktywności niż inwestowanie w szybsze prędkości cięcia.

Jak 5-osiowe możliwości zmieniają proces konfiguracji

Podstawową zaletą obróbki 5-osiowej jest możliwość dostępu do pięciu stron części w jednym ustawieniu. Możliwość ta przekształca proces produkcji na kilka sposobów:

Eliminacja wielokrotnego mocowania

Dzięki obróbce 5-osiowej część może pozostać w jednym uchwycie, podczas gdy maszyna uzyskuje dostęp do praktycznie dowolnego kąta lub powierzchni. Eliminuje to potrzebę:

- Wiele specjalistycznych urządzeń

- Czasochłonne procedury wyrównywania

- Powtarzające się zmiany narzędzi między konfiguracjami

The redundancja urządzeń7 Sama eliminacja zazwyczaj zmniejsza koszty konfiguracji o 40-60% w porównaniu z tradycyjnymi metodami.

Obróbka jednostanowiskowa złożonych geometrii

Rozważmy to porównanie wymagań konfiguracyjnych dla złożonego komponentu lotniczego:

| Podejście produkcyjne | Wymagane ustawienia | Czas konfiguracji | Potencjał błędu | Całkowity czas produkcji |

|---|---|---|---|---|

| Obróbka 3-osiowa | 5-7 ustawień | 4-6 godzin | Wysoki | 12-18 godzin |

| Obróbka 5-osiowa | 1-2 konfiguracje | 1-2 godziny | Niski | 6-8 godzin |

To radykalne zmniejszenie wymagań dotyczących konfiguracji nie tylko oszczędza czas - zasadniczo zmienia ekonomikę produkcji złożonych części.

Redukcja błędów dzięki konsolidacji procesów

Kumulacja błędów stanowi jedno z najpoważniejszych wyzwań w produkcji precyzyjnej. Za każdym razem, gdy część jest przestawiana, małe odchylenia narastają, potencjalnie prowadząc do odrzucenia części lub przeróbek.

Źródła błędów związanych z konfiguracją

Podczas pracy z tradycyjnymi metodami obróbki, błędy zazwyczaj pochodzą z:

- Niewspółosiowość urządzenia

- Niespójności odniesienia do układu odniesienia

- Błąd ludzki podczas obsługi przedmiotu obrabianego

- Zmiany punktu odniesienia narzędzia

W przypadku obróbki 5-osiowej te źródła błędów są w dużej mierze wyeliminowane, ponieważ część pozostaje nieruchoma w jednej pozycji odniesienia przez cały proces obróbki.

Mierzalna redukcja błędów

Na podstawie danych zebranych w PTSMAKE w odniesieniu do setek precyzyjnych części, udokumentowałem, że obróbka 5-osiowa zazwyczaj zmniejsza błędy geometryczne i wymiarowe o..:

- 65-80% redukcja błędów pozycji

- 40-60% poprawa tolerancji geometrycznych

- Niemal całkowite wyeliminowanie niedoskonałości powierzchni związanych z osiowaniem

Usprawnienia te stają się szczególnie istotne podczas pracy z komponentami o wąskiej tolerancji w branżach takich jak produkcja urządzeń medycznych lub lotnictwo.

Analiza oszczędności czasu w świecie rzeczywistym

Oszczędność czasu wynikająca ze skrócenia czasu konfiguracji przekłada się bezpośrednio na poprawę rentowności. Oto, co zazwyczaj widzimy w środowiskach produkcyjnych:

Bezpośrednie oszczędności pracy

Dla typowej części o średniej złożoności:

- Metody tradycyjne: 2-3 godziny pracy konfiguracyjnej

- Podejście 5-osiowe: 30-45 minut pracy konfiguracyjnej

Oznacza to redukcję bezpośrednich kosztów pracy związanych z konfiguracją maszyny o około 75%.

Korzyści pośrednie

Oprócz bezpośredniej oszczędności czasu, obróbka 5-osiowa zapewnia znaczące korzyści pośrednie:

- Zmniejszone zapasy produkcji w toku

- Niższe koszty kontroli jakości dzięki mniejszej liczbie punktów kontrolnych

- Zmniejszone zapotrzebowanie na miejsce na podłodze dla uchwytów roboczych

- Zwiększona spójność części we wszystkich seriach produkcyjnych

Te połączone korzyści sprawiają, że obróbka 5-osiowa jest szczególnie cenna dla firm koncentrujących się na produkcji wielkoseryjnej i małoseryjnej, gdzie koszty konfiguracji stanowią znaczną część całkowitych kosztów produkcji.

Rozważania dotyczące wdrożenia

Chociaż korzyści są oczywiste, pomyślne wdrożenie obróbki 5-osiowej wymaga zwrócenia uwagi na kilka czynników:

- Wymagania dotyczące szkolenia operatorów są wyższe

- Zwiększa się złożoność programowania

- Początkowa inwestycja kapitałowa jest większa

- Rozwiązania w zakresie uchwytów roboczych mogą wymagać aktualizacji

W PTSMAKE odkryliśmy, że firmy, które starannie planują te czynniki wdrożeniowe, uzyskują pozytywny zwrot z inwestycji znacznie szybciej niż te, które koncentrują się wyłącznie na zakupie maszyn.

Kluczem jest zrozumienie, że obróbka 5-osiowa nie jest po prostu stopniowym ulepszeniem metod 3-osiowych - stanowi ona fundamentalną zmianę w podejściu do produkcji, która wymaga odpowiednich dostosowań w programowaniu, mocowaniu i planowaniu procesu.

Jakie są kluczowe zalety 5-osiowej obróbki CNC dla złożonych geometrii?

Czy kiedykolwiek byłeś sfrustrowany ograniczeniami tradycyjnej obróbki skrawaniem podczas tworzenia skomplikowanych części? Czy ciągle idziesz na kompromis w zakresie cech konstrukcyjnych, ponieważ obecny proces produkcyjny po prostu nie radzi sobie ze złożonymi geometriami?

5-osiowa obróbka CNC oferuje znaczące korzyści w przypadku złożonych geometrii, w tym produkcję w jednym ustawieniu, lepsze wykończenie powierzchni, niższe koszty narzędzi oraz możliwość tworzenia podcięć i skomplikowanych elementów niemożliwych do wykonania na maszynach 3-osiowych. Ta zaawansowana technika umożliwia skrócenie czasu produkcji przy zachowaniu wyjątkowej precyzji.

Ulepszony dostęp i manipulacja częściami

W przypadku złożonych geometrii, jednym z najważniejszych ograniczeń tradycyjnej obróbki 3-osiowej jest dostęp do różnych elementów części. W przypadku obróbki 5-osiowej ograniczenie to praktycznie znika. Dodatkowe osie obrotowe (zazwyczaj A i B lub B i C) pozwalają narzędziu tnącemu zbliżyć się do przedmiotu obrabianego pod praktycznie dowolnym kątem.

W PTSMAKE wdrożyłem technologię 5-osiową, aby zmienić sposób, w jaki podchodzimy do złożonych części. Ta możliwość oznacza, że możemy utrzymać ciągły kontakt między narzędziem a obrabianym przedmiotem, tworząc płynniejsze przejścia między powierzchniami. Część może pozostać w jednym ustawieniu, podczas gdy maszyna zmienia położenie narzędzia tnącego względem wielu powierzchni, znacznie zmniejszając potrzebę wielokrotnego ustawiania.

Eliminacja wielu konfiguracji

Tradycyjna obróbka skrawaniem często wymaga od operatorów zatrzymania maszyny, fizycznego przestawienia obrabianego przedmiotu i ponownego przygotowania do kolejnej operacji. Każda konfiguracja stwarza potencjalne zagrożenia:

- Błędy wyrównania

- Niespójne odniesienia do punktów odniesienia

- Wydłużony czas produkcji

- Zwiększone koszty pracy

Dzięki obróbce 5-osiowej, pojedyncza konfiguracja umożliwia dostęp do niemal wszystkich cech części. Zaobserwowałem skrócenie czasu produkcji nawet o 60% w przypadku złożonych komponentów, które wcześniej wymagały 5-6 oddzielnych ustawień.

Doskonałe wykończenie powierzchni

Możliwość ciągłego ruchu wieloosiowego zapewnia znacznie lepsze wykończenie powierzchni w porównaniu z tradycyjnymi metodami. Dzieje się tak, ponieważ:

- Narzędzie tnące może utrzymać optymalną orientację względem powierzchni części

- Kąty wyprzedzenia i opóźnienia8 może być precyzyjnie kontrolowany

- Stałe obciążenie wiórów może być utrzymywane na złożonych konturach

Podczas obróbki komponentów lotniczych o złożonych zakrzywionych powierzchniach, nasze 5-osiowe procesy konsekwentnie osiągają wartości chropowatości powierzchni poniżej 0,8 μm Ra bez dodatkowych operacji wykańczających.

Znaczna redukcja wymagań dotyczących mocowania

Złożone części zazwyczaj wymagają skomplikowanych rozwiązań mocujących w konwencjonalnej obróbce skrawaniem. Poniższa tabela pokazuje, jak obróbka 5-osiowa zmienia ten aspekt:

| Aspekt | Podejście 3-osiowe | Podejście 5-osiowe |

|---|---|---|

| Liczba urządzeń | Wiele specjalistycznych urządzeń | Pojedyncze uproszczone urządzenie |

| Czas konfiguracji | 30-60 minut na konfigurację | 15-20 minut pojedynczej konfiguracji |

| Dokładność mocowania | Zmienna między konfiguracjami | Spójność w całym procesie |

| Koszty uchwytów roboczych | Wyższe ze względu na wiele niestandardowych urządzeń | Niższe dzięki standardowym rozwiązaniom |

| Ograniczenia projektowe | Potrzebne są znaczące kompromisy | Minimalne ograniczenia projektowe |

Zwiększona trwałość narzędzia i zoptymalizowane parametry cięcia

Swoboda pozycjonowania narzędzi pod optymalnym kątem zapewnia znaczne korzyści:

Idealne narzędzie do zaangażowania

Zamiast zmuszać narzędzie do cięcia pod nieoptymalnymi kątami, obróbka 5-osiowa umożliwia ciągłą regulację w celu utrzymania idealnych warunków cięcia. Przekłada się to na:

- Bardziej spójne usuwanie wiórów

- Mniejsze nagrzewanie się krawędzi tnącej

- Lepsze wykończenie powierzchni przy wyższej wydajności usuwania materiału

Zaobserwowałem poprawę trwałości narzędzia o 30-50% przy wykorzystaniu możliwości 5-osiowych w celu utrzymania optymalnego połączenia narzędzia w porównaniu z tradycyjnymi metodami o stałym kącie.

Możliwość tworzenia podcięć i złożonych elementów wewnętrznych

Niektóre cechy geometryczne są po prostu niemożliwe do wykonania za pomocą obróbki 3-osiowej. Podcięcia, wewnętrzne kanały o zmiennych przekrojach i złożone zakrzywione powierzchnie stają się osiągalne dzięki technologii 5-osiowej.

W przypadku komponentów urządzeń medycznych, które produkujemy w PTSMAKE, możliwość ta wyeliminowała potrzebę wykonywania operacji EDM na niektórych elementach, skracając czas produkcji o kilka dni przy jednoczesnej poprawie dokładności części.

Obniżone całkowite koszty produkcji

Podczas gdy sprzęt 5-osiowy stanowi wyższą inwestycję początkową, ogólna ekonomia często sprzyja temu zaawansowanemu podejściu do złożonych geometrii:

- Krótsze czasy cykli kompensują wyższe prędkości maszyn

- Niższe koszty osprzętu

- Mniej problemów z jakością wynikających z wielu konfiguracji

- Możliwość obróbki elementów, które w innym przypadku wymagałyby procesów wtórnych

Projekt kolektora hydraulicznego, który niedawno ukończyliśmy, doskonale to pokazuje - poprzednie podejście klienta do produkcji wymagało dziewięciu oddzielnych operacji na trzech różnych maszynach. Nasze 5-osiowe rozwiązanie wykonało wszystkie funkcje w dwóch operacjach na jednej maszynie, zmniejszając całkowity koszt o 38%.

Właściwy wybór dla nowoczesnych wymagań projektowych

Nowoczesne projekty produktów coraz częściej charakteryzują się organicznymi kształtami, konstrukcjami o zoptymalizowanej wadze i zintegrowanymi funkcjami, które konwencjonalna obróbka skrawaniem ma trudności z wydajnym wytwarzaniem. Obróbka 5-osiowa doskonale wpisuje się w te trendy, umożliwiając:

- Produkcja komponentów zoptymalizowanych pod kątem topologii

- Integracja funkcji, które wcześniej wymagały montażu

- Tworzenie wewnętrznych kanałów o zoptymalizowanym przepływie

- Wytwarzanie struktur biomimetycznych

Możliwości te nie tylko umożliwiają produkcję - pozwalają projektantom tworzyć bez tradycyjnych ograniczeń związanych z możliwościami produkcyjnymi.

Jak obróbka 5-osiowa wpływa na czas realizacji zamówień na części niestandardowe?

Czy kiedykolwiek czekałeś tygodniami na niestandardową część, tylko po to, aby otrzymać ofertę na jeszcze dłuższy czas realizacji? A może doświadczyłeś opóźnień w realizacji projektu, ponieważ złożone komponenty wymagały wielu konfiguracji i transferów maszyn? Te wąskie gardła w produkcji mogą przyczynić się do wydłużenia lub skrócenia czasu wprowadzenia produktu na rynek.

5-osiowa obróbka CNC znacznie skraca czas realizacji niestandardowych części, minimalizując konfiguracje, eliminując zmiany osprzętu i wykonując złożone geometrie w jednej operacji. Ta zaawansowana technologia może przekształcić tradycyjne 3-4 tygodnie w 5-7 dni w przypadku wielu niestandardowych komponentów.

Zrozumienie składników czasu realizacji w produkcji

Czas realizacji w produkcji to nie tylko czas potrzebny maszynie do cięcia metalu. Obejmuje on kilka odrębnych etapów, które razem decydują o tym, jak szybko otrzymasz swoje części. Podział tych elementów pomaga nam zrozumieć, gdzie obróbka 5-osiowa ma największy wpływ.

Anatomia czasu realizacji produkcji

Tradycyjny czas realizacji zamówienia obejmuje zazwyczaj

- Przygotowanie cytatu: 1-3 dni

- Programowanie i konfiguracja: 1-5 dni

- Pozyskiwanie materiałów: 1-7 dni

- Operacja obróbki skrawaniem: 1-10 dni

- Operacje dodatkowe: 1-7 dni

- Kontrola jakości: 1-2 dni

- Wykończenie i wysyłka: 1-3 dni

Piękno obróbki 5-osiowej polega na jej zdolności do kompresji kilku z tych ram czasowych, szczególnie w fazach konfiguracji, programowania i operacji obróbki.

Jak technologia 5-osiowa skraca czas realizacji zamówień

Najbardziej bezpośrednia redukcja czasu realizacji wynika z eliminacji wielu ustawień. W przypadku tradycyjnej obróbki 3-osiowej złożone części mogą wymagać 4-6 różnych ustawień, z których każde wymaga precyzyjnego wyrównania, zmiany osprzętu i potencjalnego przeniesienia maszyny.

Zaleta pojedynczej konfiguracji

Dzięki możliwości pracy w 5 osiach, części, które wcześniej wymagały wielu operacji, można teraz wykonać w jednym ustawieniu. To zasadniczo zmienia równanie produkcji:

Tradycyjny proces: Konfiguracja + Obsługa + Ponowna konfiguracja + Obsługa + Ponowna konfiguracja...

Proces 5-osiowy: Konfiguracja + pełna obsługa

Z mojego doświadczenia w PTSMAKE wynika, że przy przejściu z procesów 3-osiowych na 5-osiowe zaobserwowaliśmy skrócenie czasu konfiguracji nawet o 80% w przypadku złożonych geometrii.

Wydajność programowania

Chociaż programowanie 5-osiowe jest bardziej złożone, nowoczesne systemy CAM znacznie uprościły ten proces. The jednoczesna optymalizacja ścieżki narzędzia9 pozwala na bardziej wydajne usuwanie materiału z lepszym wykończeniem powierzchni, co oznacza:

- Mniej czasu poświęcanego na ręczną edycję programów

- Mniej testów przed rozpoczęciem produkcji

- Zmniejszona potrzeba wtórnych operacji wykańczania

Efekt Ripple: poza bezpośrednią oszczędnością czasu

Wpływ obróbki 5-osiowej wykracza daleko poza sam czas obróbki. Zaobserwowałem kilka dodatkowych korzyści, które przyczyniają się do ogólnego skrócenia czasu realizacji:

Poprawa jakości prowadząca do szybszej przepustowości

Gdy części są obrabiane w jednym ustawieniu, eliminowane są potencjalne błędy wyrównania między operacjami. Skutkuje to:

- Mniej odrzuceń i cykli przeróbek

- Wyższe wskaźniki wydajności pierwszego przejścia

- Mniej czasu poświęcanego na rozwiązywanie problemów z jakością

W PTSMAKE wdrożenie technologii 5-osiowej zmniejszyło współczynnik odrzuceń o około 15%, co bezpośrednio przełożyło się na skrócenie całkowitego czasu realizacji dla naszych klientów.

Elastyczność wielkości partii

Tradycyjne procesy obróbki skrawaniem często wymagają dużych partii, aby uzasadnić długi czas konfiguracji. W przypadku obróbki 5-osiowej:

| Rozmiar partii | Tradycyjny czas realizacji | 5-osiowy czas realizacji | Redukcja |

|---|---|---|---|

| 1-5 sztuk | 3-4 tygodnie | 5-7 dni | ~75% |

| 6-20 sztuk | 4-5 tygodni | 1-2 tygodnie | ~65% |

| 21-100 sztuk | 5-7 tygodni | 2-3 tygodnie | ~60% |

Ta zwiększona elastyczność oznacza, że możesz zamawiać tylko to, czego potrzebujesz, kiedy tego potrzebujesz, zamiast nosić nadmiar zapasów.

Wpływ czasu realizacji na branżę

Wpływ obróbki 5-osiowej na czas realizacji różni się w zależności od branży i zastosowania. Oto, co zaobserwowałem w różnych sektorach:

Komponenty lotnicze i kosmiczne

W przypadku części lotniczych o złożonych konturach i wąskich tolerancjach, obróbka 5-osiowa może skrócić czas realizacji z 6-8 tygodni do 2-3 tygodni. Możliwość obróbki cienkościennych struktur przy minimalnych wibracjach i doskonałym wykończeniu powierzchni eliminuje wiele operacji wtórnych.

Produkcja urządzeń medycznych

Urządzenia medyczne często wymagają skomplikowanych geometrii ze złożonymi elementami wewnętrznymi. Obróbka 5-osiowa pozwala na tworzenie tych elementów w jednym ustawieniu, skracając czas realizacji z 4-5 tygodni do zaledwie 7-10 dni w przypadku prototypów i produkcji małoseryjnej.

Oprzyrządowanie i osprzęt dla przemysłu motoryzacyjnego

W przypadku zastosowań narzędziowych w branży motoryzacyjnej, gdzie skomplikowane przyrządy i osprzęt są powszechne, obróbka 5-osiowa skróciła czas realizacji z miesięcy do tygodni. Złożona forma wtryskowa, która kiedyś zajmowała 12 tygodni, teraz może być dostarczona w ciągu 4-6 tygodni.

Równoważenie kosztów i korzyści związanych z czasem realizacji

Należy zauważyć, że chociaż obróbka 5-osiowa zasadniczo skraca czas realizacji, wiąże się ona z wyższymi stawkami godzinowymi niż obróbka 3-osiowa. Decyzja o zastosowaniu obróbki 5-osiowej musi równoważyć te czynniki:

- Złożoność części (bardziej złożone części przynoszą większe korzyści w zakresie czasu realizacji)

- Wielkość produkcji (małe i średnie partie zazwyczaj przynoszą największe korzyści)

- Wymagania dotyczące tolerancji (węższe tolerancje są korzystne w przypadku obróbki jednostanowiskowej)

- Koszt materiału (drogie materiały zyskują na wyższym wskaźniku wydajności pierwszego przejścia)

W ciągu ponad 15 lat pracy w branży produkcyjnej odkryłem, że części z wieloma złożonymi elementami pod różnymi kątami prawie zawsze korzystają z obróbki 5-osiowej, nawet przy wyższych stawkach godzinowych, ze względu na radykalne skrócenie całkowitego czasu realizacji i lepszą jakość.

Jakie standardy zapewnienia jakości mają zastosowanie do 5-osiowych komponentów obrabianych CNC?

Czy kiedykolwiek otrzymałeś 5-osiowy element obrabiany CNC, który wyglądał idealnie, ale zawiódł podczas aplikacji? Albo wydałeś tysiące na precyzyjne części tylko po to, by odkryć niespójności w poszczególnych partiach? Frustracja z powodu odrzuconych części i opóźnień w produkcji może być przytłaczająca, zwłaszcza gdy pracujesz ze złożonymi geometriami, które wymagają absolutnej precyzji.

Zapewnienie jakości 5-osiowych komponentów obrabianych CNC opiera się na międzynarodowych normach, takich jak ISO 9001, certyfikatach branżowych, takich jak AS9100 dla przemysłu lotniczego i kosmicznego, oraz ścisłych protokołach pomiarowych, w tym weryfikacji CMM i zasadach GD&T. Normy te zapewniają dokładność wymiarową, jakość powierzchni i integralność materiału w zastosowaniach wymagających wysokiej precyzji.

Zrozumienie zapewnienia jakości 5-osiowych części obrabianych CNC

Zapewnienie jakości 5-osiowych komponentów obrabianych CNC jest znacznie bardziej złożone niż w przypadku konwencjonalnej obróbki 3-osiowej. Dodatkowe osie ruchu stwarzają możliwości dla większej złożoności geometrycznej, ale także wprowadzają więcej zmiennych, które muszą być kontrolowane. Z mojego doświadczenia w PTSMAKE wynika, że wdrożenie solidnych protokołów zapewnienia jakości jest niezbędne do produkcji spójnych, precyzyjnych części.

Podstawą każdego systemu jakości są ustalone międzynarodowe standardy. Normy te zapewniają ramy, których producenci przestrzegają w celu utrzymania spójnej jakości we wszystkich procesach produkcyjnych. W szczególności w przypadku obróbki 5-osiowej, zapewnienie jakości obejmuje połączenie norm, metodologii kontroli i praktyk dokumentacyjnych.

Międzynarodowe standardy zarządzania jakością

Norma ISO 9001 stanowi podstawę systemów zarządzania jakością na całym świecie. Norma ta określa wymagania dla systemu zarządzania jakością, który umożliwia organizacjom konsekwentne dostarczanie produktów spełniających wymagania klientów i przepisów. W przypadku 5-osiowej obróbki CNC, certyfikat ISO 9001 oznacza, że producent wdrożył procesy mające na celu:

- Dokumentowanie i kontrola procedur produkcyjnych

- Utrzymanie kalibracji narzędzi pomiarowych i maszyn

- Szkolenie personelu w zakresie procedur jakości

- Wdrażanie praktyk ciągłego doskonalenia

- Ustanowienie identyfikowalności w całej produkcji

Poza normą ISO 9001 istnieją normy branżowe, które mają zastosowanie do komponentów obrabianych 5-osiowo:

| Przemysł | Odpowiednie normy | Kluczowe wymagania |

|---|---|---|

| Lotnictwo i kosmonautyka | AS9100, NADCAP | Zwiększona identyfikowalność, zapobieganie FOD, specjalne kontrole procesu |

| Medyczny | ISO 13485 | Zarządzanie ryzykiem, względy sterylności, biokompatybilność |

| Motoryzacja | IATF 16949 | Dokumentacja PPAP, analiza FMEA, wdrożenie SPC |

| Obrona | MIL-STD-810 | Testy środowiskowe, wymagania dotyczące trwałości |

Metodologia kontroli jakości komponentów 5-osiowych

Techniki kontroli wymiarów

Złożoność części obrabianych w 5 osiach często wymaga zaawansowanych technologii pomiarowych. Współrzędnościowe maszyny pomiarowe (CMM) są niezbędne do weryfikacji dokładności wymiarowej złożonych geometrii. Maszyny te mogą mierzyć punkty w przestrzeni trójwymiarowej z niezwykłą precyzją, często do poziomu mikronów.

W PTSMAKE wykorzystujemy zarówno systemy z sondą dotykową, jak i optyczne systemy CMM, w zależności od wymagań części. Dla komponentów z skomplikowane funkcje wewnętrzne10Czasami wykorzystujemy tomografię komputerową do weryfikacji wymiarów, do których tradycyjne narzędzia pomiarowe nie mają dostępu.

Kolejnym krytycznym aspektem jest wymiarowanie geometryczne i tolerowanie (GD&T). Ten symboliczny język definiuje cechy geometryczne części wykraczające poza podstawowe wymiary. W przypadku komponentów 5-osiowych GD&T jest szczególnie ważne, ponieważ odnosi się do:

- Tolerancje kształtu (płaskość, prostoliniowość, okrągłość)

- Tolerancje orientacji (prostopadłość, kątowość, równoległość)

- Tolerancje lokalizacji (położenie, koncentryczność, symetria)

- Tolerancje bicia (krytyczne dla komponentów obrotowych)

Weryfikacja jakości powierzchni

Wykończenie powierzchni jest często tak samo ważne jak dokładność wymiarowa, szczególnie w przypadku komponentów o funkcjonalnych powierzchniach lub poddawanych obciążeniom zmęczeniowym. Typowe pomiary obejmują:

- Ra (średnia chropowatość)

- Rz (średnia głębokość chropowatości)

- Rmax (maksymalna głębokość chropowatości)

W przypadku komponentów obrabianych 5-osiowo weryfikacja wykończenia powierzchni powinna odbywać się w różnych orientacjach na części, ponieważ kąty narzędzia mogą znacząco wpływać na jakość powierzchni. Używamy zarówno kontaktowych, jak i bezkontaktowych metod pomiarowych w zależności od dostępności powierzchni i wymaganej precyzji.

Walidacja i testowanie materiałów

Zapewnienie jakości wykracza poza wymiary i obejmuje także właściwości materiału. W przypadku krytycznych komponentów, testy materiałowe mogą obejmować:

- Testowanie twardości (Rockwell, Brinell, Vickers)

- Test wytrzymałości na rozciąganie

- Testy odporności na uderzenia

- Badania nieniszczące (ultradźwiękowe, magnetyczno-proszkowe, penetracyjne)

Certyfikaty materiałowe (często nazywane certyfikatami walcowni) zapewniają identyfikowalność składu i przetwarzania materiału. Dokumenty te powinny być przechowywane jako część pakietu dokumentacji jakości.

Walidacja procesu dla obróbki 5-osiowej

Sam proces obróbki 5-osiowej wymaga walidacji, aby zapewnić spójne wyniki. Zazwyczaj obejmuje to:

- Kontrola pierwszego artykułu (FAI) - kompleksowa weryfikacja pierwszej części produkcyjnej

- Proces zatwierdzania części produkcyjnych (PPAP) - formalne zatwierdzanie procesów produkcyjnych

- Statystyczna kontrola procesu (SPC) - bieżące monitorowanie kluczowych cech

- Badania zdolności maszyn (analiza Cp/Cpk)

Wymagania dotyczące dokumentacji

Dokumentacja stanowi podstawę zapewnienia jakości. W przypadku 5-osiowych komponentów obrabianych CNC krytyczna dokumentacja obejmuje:

- Rysunki techniczne ze specyfikacjami GD&T

- Raporty z inspekcji z rzeczywistymi wartościami pomiarowymi

- Certyfikaty materiałowe

- Parametry procesu i szczegóły konfiguracji

- Raporty o niezgodnościach i działania naprawcze

- Rejestry zarządzania okresem eksploatacji narzędzi

- Dokumentacja konserwacji i kalibracji maszyn

Dokumenty te zapewniają identyfikowalność w całym procesie produkcji i dostarczają dowodów zgodności z wymaganymi normami.

Wymagania jakościowe specyficzne dla branży

Zastosowania lotnicze i kosmiczne

Komponenty lotnicze obrabiane na urządzeniach 5-osiowych muszą spełniać najbardziej rygorystyczne wymagania jakościowe. Oprócz certyfikacji AS9100, producenci lotniczy często wdrażają:

- 100% kontrola wymiarów krytycznych

- Specjalne certyfikaty procesu (obróbka cieplna, obróbka powierzchni)

- Zaawansowane badania nieniszczące

- Szczegółowa identyfikowalność i serializacja partii

Komponenty urządzeń medycznych

Komponenty medyczne wymagają uwzględnienia

- Biokompatybilność materiałów

- Czystość i kontrola zanieczyszczeń

- Walidacja zgodności sterylizacji

- Dokumentacja analizy ryzyka

Złożoność 5-osiowej obróbki komponentów medycznych często wymaga protokołów walidacji, które wykraczają poza standardowe systemy jakości.

Wdrażanie zapewniania jakości w projektach

Podczas współpracy z dostawcami komponentów obrabianych 5-osiowo zalecam ustalenie jasnych oczekiwań jakościowych od samego początku. Obejmuje to:

- Definiowanie krytycznych wymiarów i cech

- Określenie wymaganych certyfikatów i standardów

- Ustanowienie protokołów kontroli i planów pobierania próbek

- Określanie wymagań dotyczących dokumentacji

- Ustanowienie kanałów komunikacji dla kwestii jakości

W PTSMAKE odkryliśmy, że wspólne planowanie jakości prowadzi do znacznie lepszych wyników w przypadku złożonych komponentów 5-osiowych, zmniejszając liczbę poprawek i poprawiając wydajność pierwszego przejścia.

Kliknij, aby dowiedzieć się więcej o krytycznych tolerancjach w produkcji precyzyjnej. ↩

Dowiedz się więcej o zaawansowanych wzorcach ruchu maszyn w naszym przewodniku technicznym. ↩

Dowiedz się, jak precyzyjna koordynacja ruchu poprawia jakość obróbki w naszym przewodniku technicznym. ↩

Dowiedz się, jak ten czynnik wpływa na ogólną wydajność i efektywność w zastosowaniach lotniczych. ↩

Dowiedz się więcej o strategiach obróbki specyficznych dla materiału w celu optymalizacji kosztów. ↩

Poznaj wskaźniki czasu reakcji, które wskazują na niezawodność dostawcy. ↩

Dowiedz się, jak prawidłowe zaprojektowanie osprzętu znacznie obniża koszty produkcji. ↩

Dowiedz się więcej o optymalnych kątach cięcia zapewniających maksymalną wydajność i trwałość narzędzia. ↩

Dowiedz się, jak ta technika może skrócić czas produkcji o 40% lub więcej. ↩

Kliknij, aby uzyskać szczegółowe wyjaśnienie technik pomiaru cech wewnętrznych dla złożonych komponentów. ↩