Producent form wtryskowych z dwoma wtryskami (2K)

Nasza zaawansowana technologia dwukolorowego formowania wtryskowego pozwala nam produkować wysokiej jakości, estetyczne i funkcjonalne komponenty z tworzyw sztucznych dostosowane do konkretnych potrzeb, pomagając Twojej marce wyróżnić się na rynku.

Milwaukee Multi-Material Injection Molding Partner

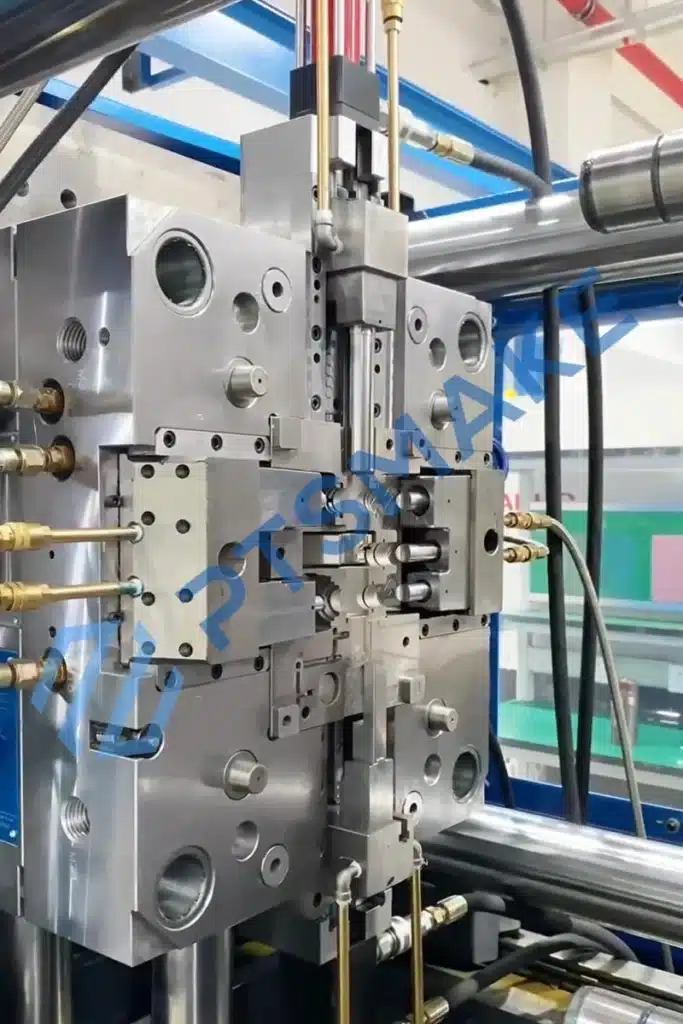

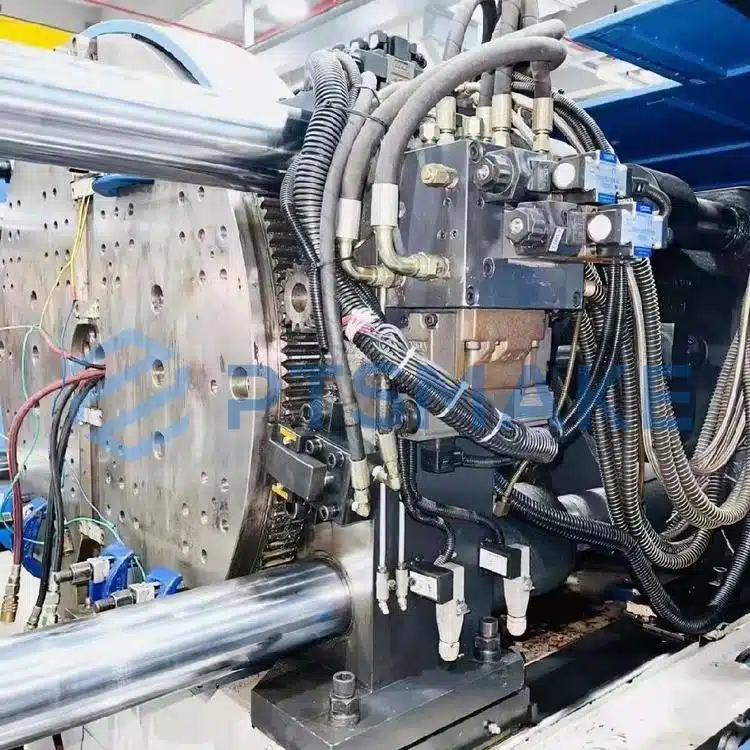

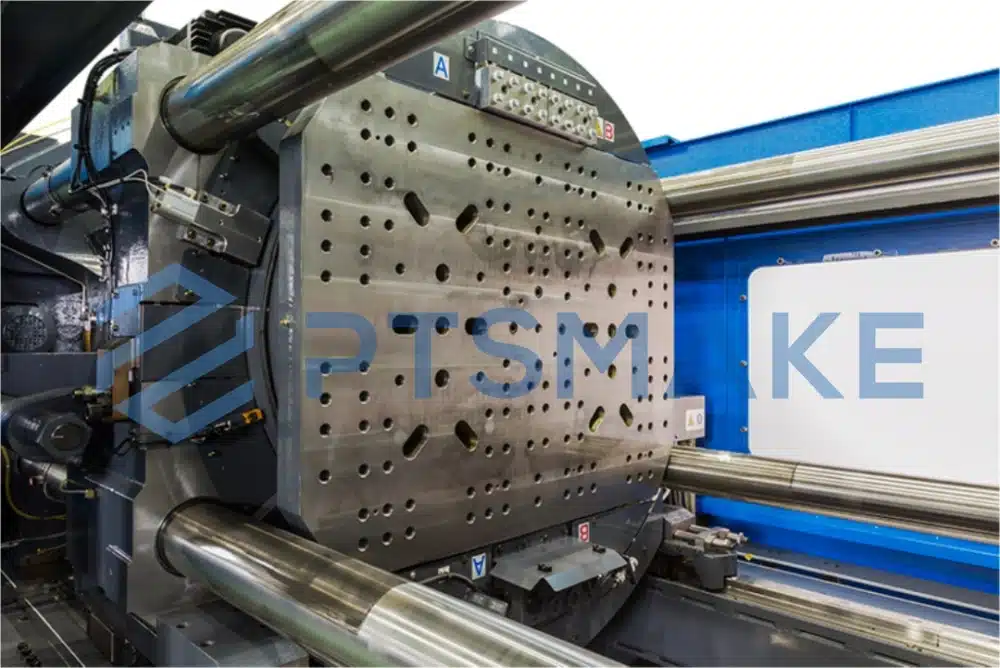

Maszyny 2K od 110 ton do 1200 ton

Wiodący producent dwukolorowych form wtryskowych w Chinach

Ścisła kontrola jakości spełnia normy UE i USA

Aby zaoszczędzić czas, przygotowaliśmy również wersję PDF zawierającą całą zawartość tej strony, zostaw tylko swój adres e-mail, a natychmiast otrzymasz link do pobrania.

Proces kontroli jakości formowania wtryskowego z dwoma wtryskami

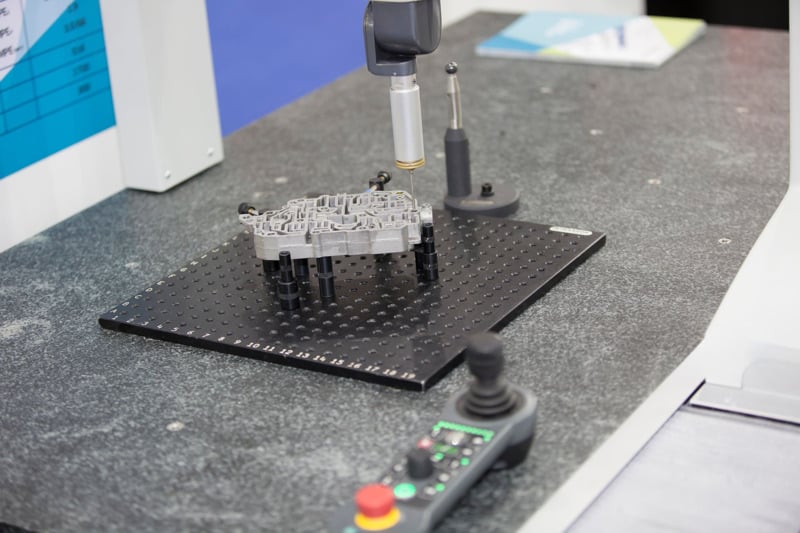

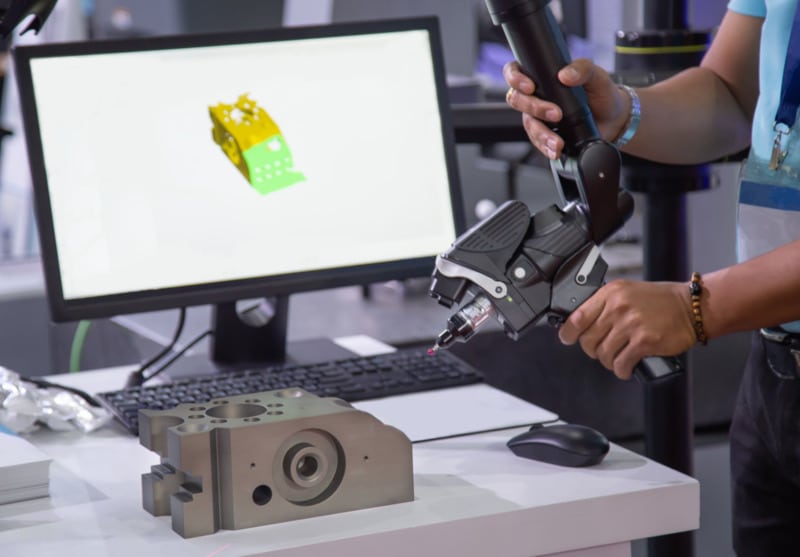

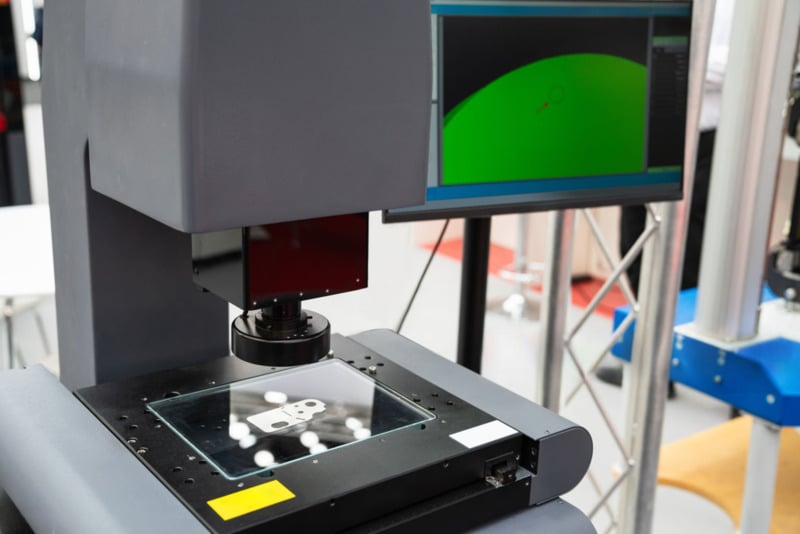

W PTSMAKE rozumiemy unikalne wymagania formowania wtryskowego Two-shot (2K), gdzie precyzja, kompatybilność materiałowa i bezbłędne wykonanie są najważniejsze. Nasze zaangażowanie w kontrolę jakości gwarantuje, że każdy wyprodukowany przez nas produkt spełnia najwyższe standardy i wspiera rozwój Twojej firmy.

Proces kontroli jakości

Złożoność procesu formowania Two-shot wymaga skrupulatnej dbałości o każdy szczegół. Oto jak zapewniamy najwyższą jakość na każdym etapie produkcji:

- Kontrola surowców: Formowanie wtryskowe z dwoma wtryskami wymaga użycia dwóch różnych materiałów, z których każdy wymaga własnego, precyzyjnego zestawu standardów. Przed rozpoczęciem produkcji sprawdzamy wszystkie materiały, aby upewnić się, że spełniają one określone wymagania i nadają się do procesu formowania wtryskowego z dwoma wtryskami.

- Ciągłe monitorowanie produkcji: Każda faza formowania dwuczęściowego wymaga wysokiego poziomu precyzji. Wykorzystujemy zaawansowany sprzęt do monitorowania procesu w czasie rzeczywistym, zapewniając, że każdy etap - od początkowego wtrysku do formowania drugiego materiału - jest wykonywany z dokładnością i spójnością.

- Wieloetapowe inspekcje w trakcie procesu: Ze względu na złożoność procesu formowania Two-shot, wdrażamy kontrole na wielu etapach produkcji. Pozwala nam to wcześnie identyfikować i rozwiązywać wszelkie problemy, zapewniając zarówno funkcjonalną, jak i estetyczną jakość produktu końcowego.

- Kompleksowa kontrola końcowa produktu: Po zakończeniu produkcji przeprowadzamy dokładną kontrolę każdego produktu formowanego metodą Two-shot. Obejmuje to sprawdzenie, czy nie ma żadnych wad, sprawdzenie integralności wiązań materiałowych oraz potwierdzenie, że wszystkie wymiary i tolerancje są zgodne z dokładnymi specyfikacjami.

- Kontrole pakowania i wysyłki: Ze względu na delikatny charakter produktów formowanych metodą Two-shot, odpowiednie opakowanie ma kluczowe znaczenie dla zapewnienia bezpiecznej dostawy. Przed wysyłką przeprowadzamy końcową kontrolę, aby upewnić się, że każdy produkt jest bezpiecznie zapakowany i gotowy do transportu bez ryzyka uszkodzenia.

- Zespół ekspertów ds. kontroli jakości: Nasz wyspecjalizowany zespół ds. kontroli jakości jest doskonale wyszkolony i rozumie zawiłości procesu formowania dwuczęściowego. Skupiają się oni na najdrobniejszych szczegółach, zapewniając, że każdy produkt spełnia najwyższe standardy jakości i specyficzne wymagania klienta.

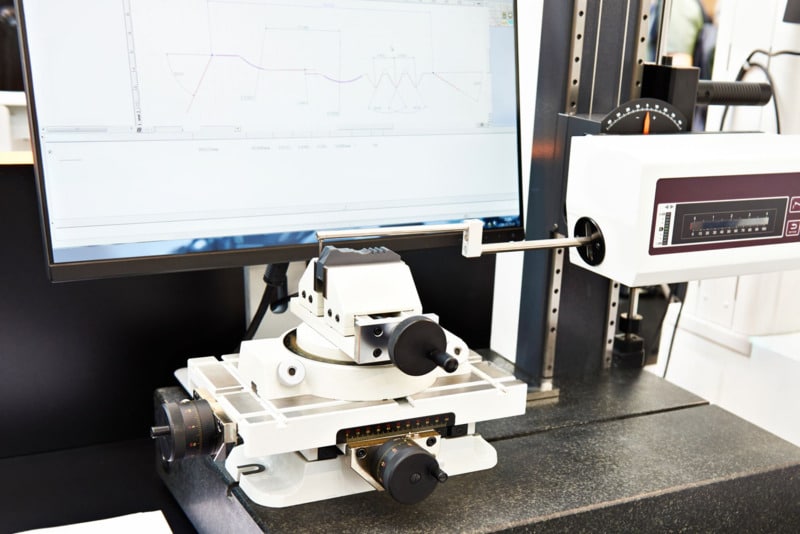

CMM

Skaner GOM 3D

Przenośna współrzędnościowa maszyna pomiarowa

Projektor

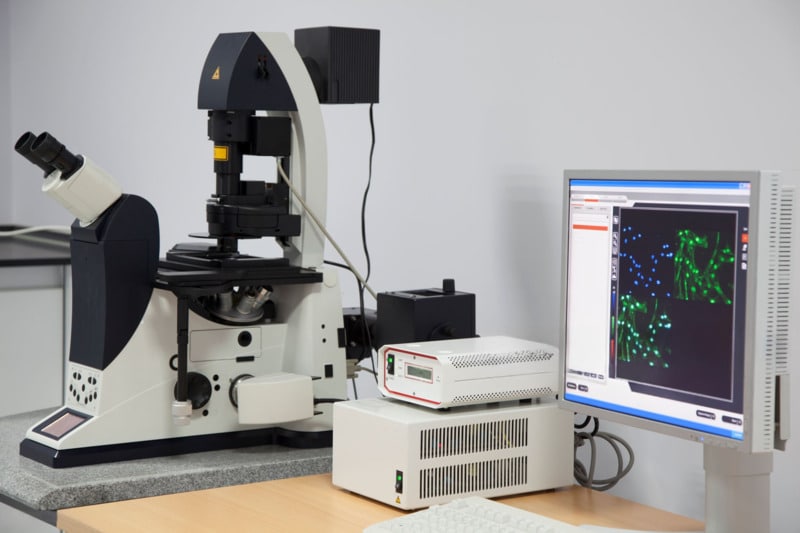

Mikroskop optyczny

Tester chropowatości

Analizator surowców

Wysokościomierz

Kontrola laserowa

Inne

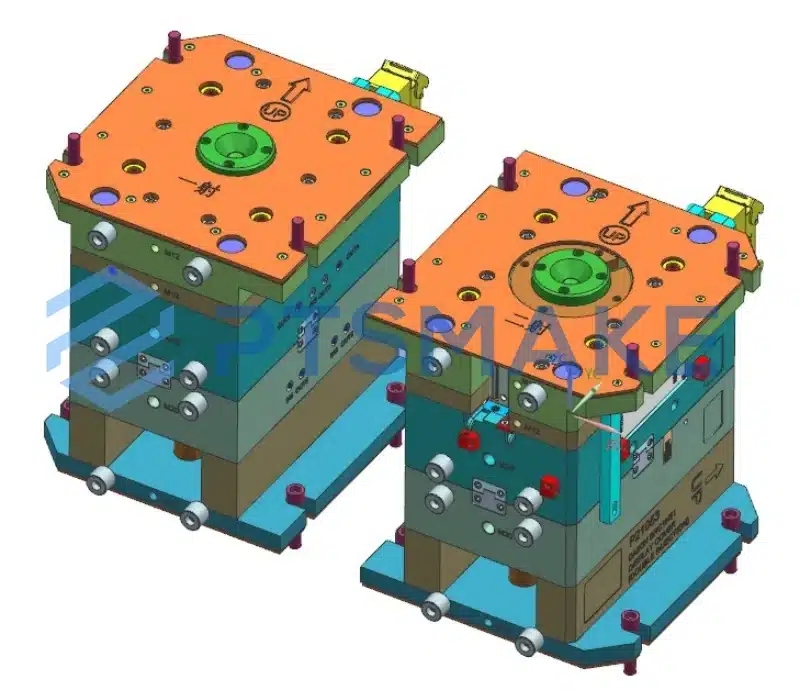

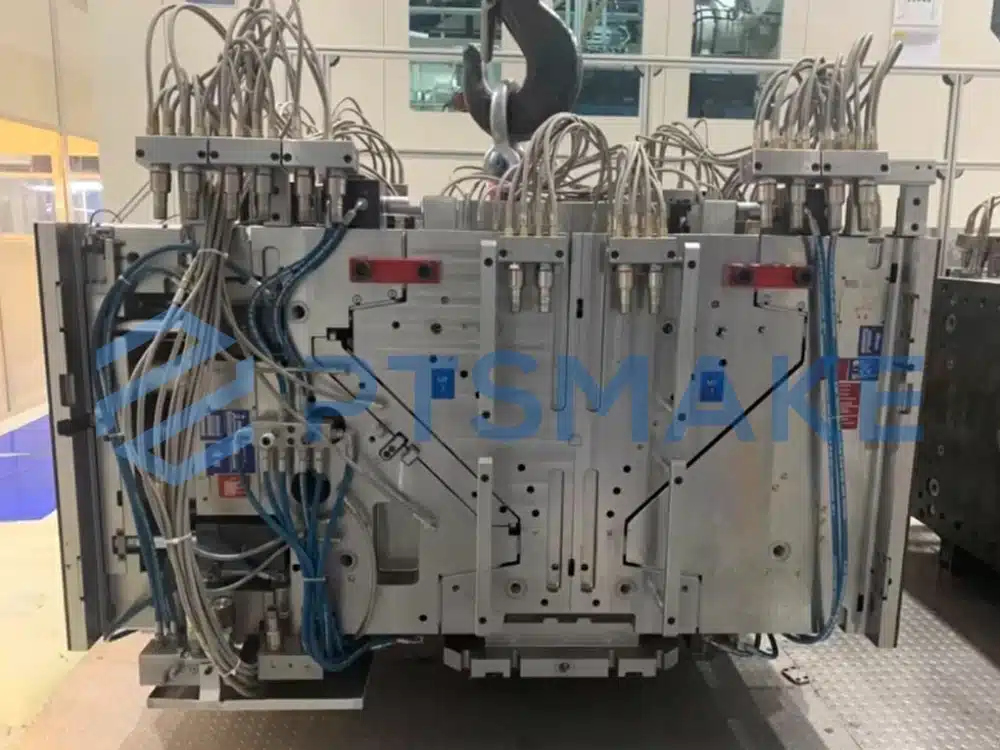

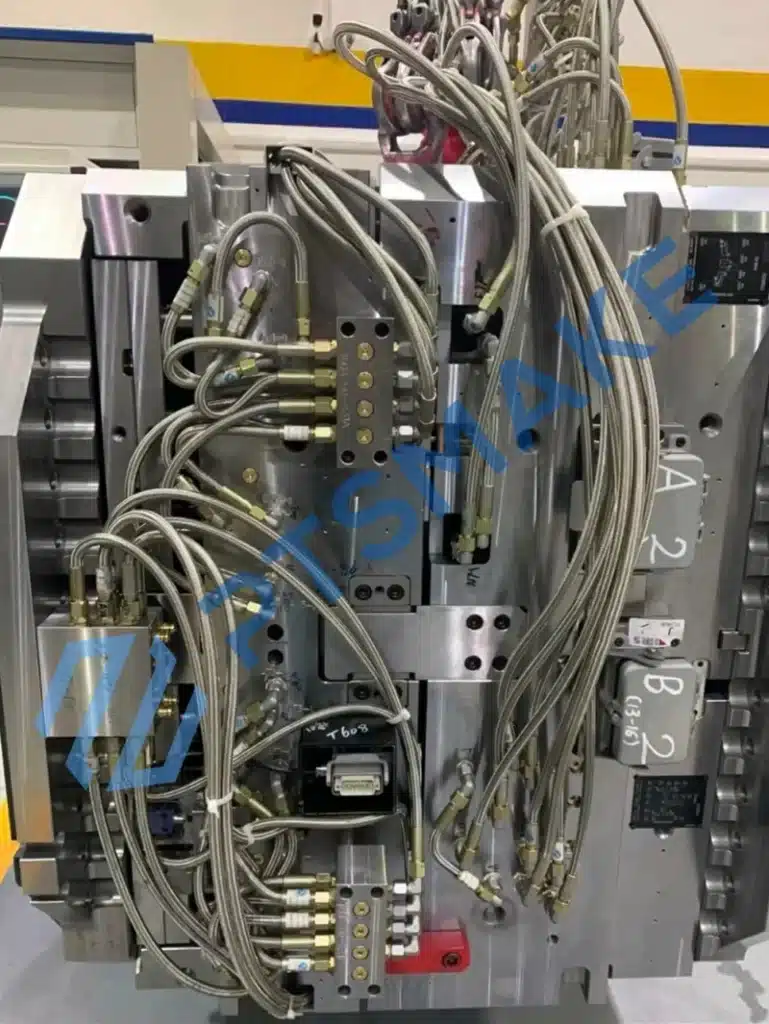

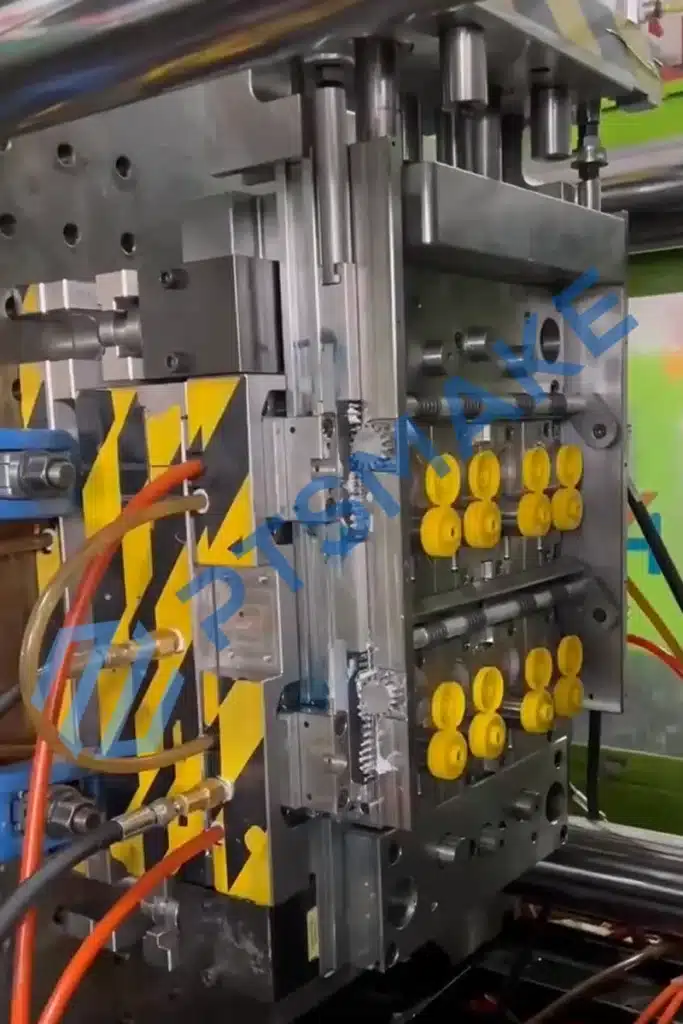

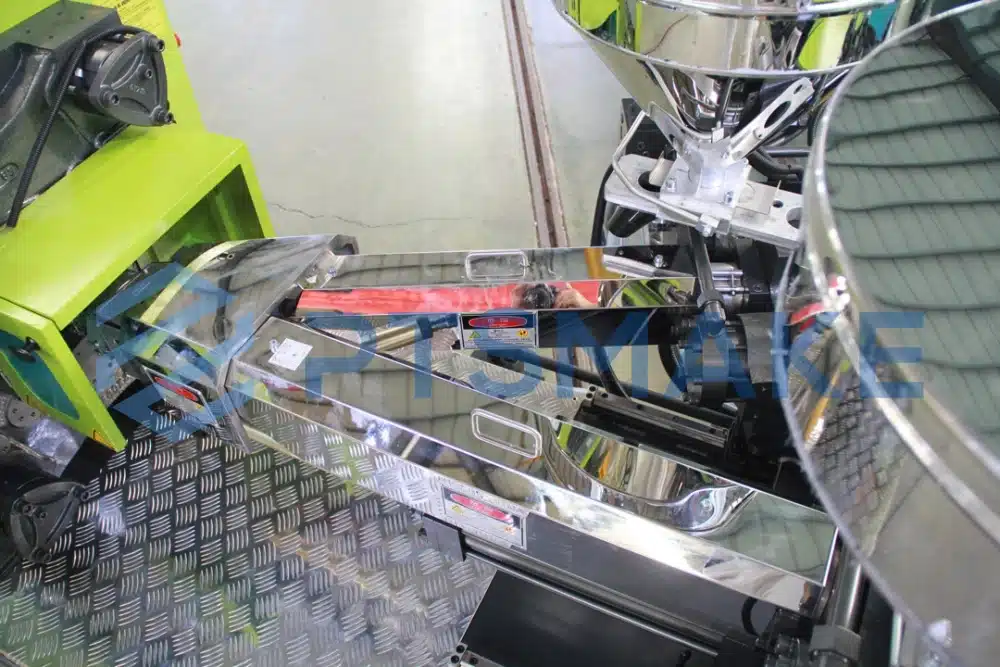

Wtryskarka

Wtryskarka pionowa

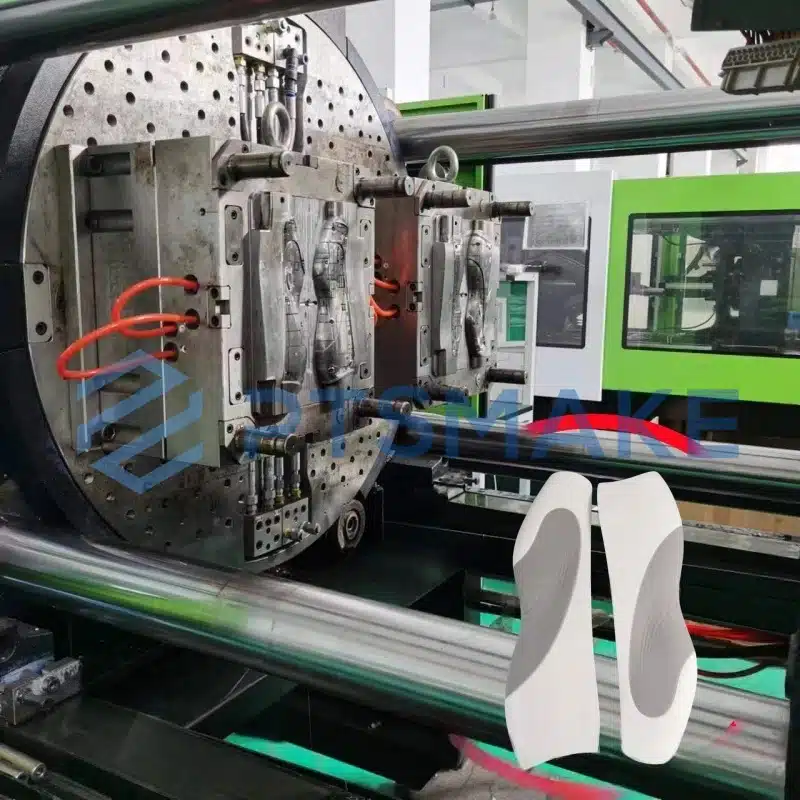

Maszyna wtryskowa z podwójnym wtryskiem

Ramiona robotyczne do automatycznego formowania

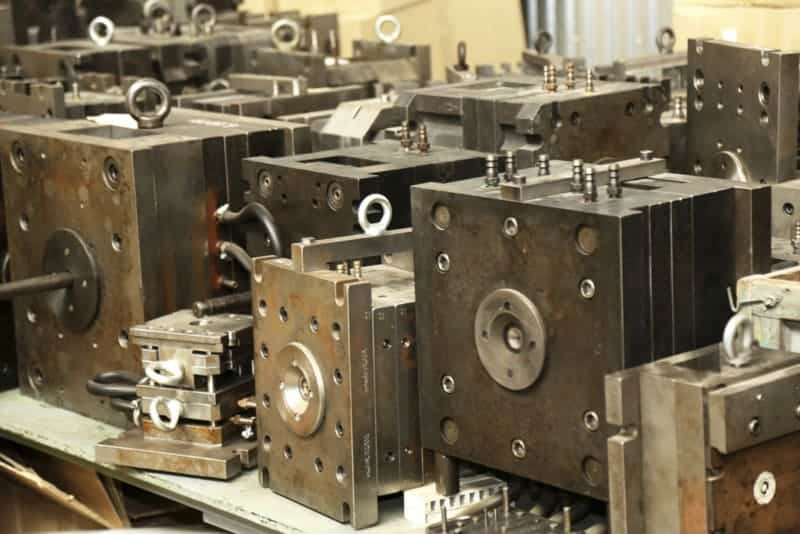

Różne plastikowe formy wtryskowe

Frezarka CNC (Japonia)

Slow Wire Cut (Japonia)

Obróbka elektroerozyjna (Japonia)

Szlifierka precyzyjna (Japonia)

Montaż formy

Jak wybrać odpowiedniego dostawcę formowania wtryskowego z dwoma wtryskami?

Wybór odpowiedniego dostawcy formowania wtryskowego 2K ma kluczowe znaczenie dla powodzenia projektów. Możliwości techniczne i doświadczenie dostawcy mają bezpośredni wpływ na jakość produktów końcowych. Chcemy podzielić się spostrzeżeniami na temat tego, jak oceniać i wybierać dostawców, aby upewnić się, że spełniają wysokie standardy.

- Zaawansowane maszyny: Sprawdź, czy dostawca korzysta z nowoczesnych maszyn do formowania wtryskowego z dwoma wtryskami. Najnowocześniejszy sprzęt może obsługiwać złożone projekty i konsekwentnie produkować wysokiej jakości części.

- Wykwalifikowany personel: Upewnij się, że dostawca posiada zespół doświadczonych inżynierów i techników. Ich wiedza jest niezbędna do optymalizacji procesu formowania i rozwiązywania wszelkich problemów, które mogą się pojawić.

- Wiedza materialna: Dostawca powinien posiadać dogłębną wiedzę na temat materiałów. Ważne jest, aby rozumiał kompatybilność różnych materiałów używanych w pierwszym i drugim ujęciu.

- Projektowanie i produkcja form: W pełni zweryfikuj, czy są w stanie samodzielnie zaprojektować i opracować formy, zamiast zlecać ich wykonanie innym firmom i samodzielnie realizować proces formowania wtryskowego.

- Procesy wewnętrznej kontroli jakości: Zbadanie kompleksowych środków kontroli jakości od kontroli surowców po dostawę gotowego produktu.

- Referencje klientów: Poproś o referencje z podobnych projektów lub branż, aby ocenić niezawodność i wydajność dostawcy.

- Studia przypadków: Przejrzyj studia przypadków ich poprzednich projektów podobnych do Twojego. Pomoże ci to zrozumieć, w jaki sposób podchodzą do wyzwań i ich zdolność do dostarczania wysokiej jakości wyników.

- Ocena sieci dostawców i niezawodności łańcucha dostaw: Dobrze połączona sieć dostawców zapewnia stały dostęp do wysokiej jakości materiałów i niezawodnych możliwości produkcyjnych, minimalizując zakłócenia w łańcuchu dostaw.

- Analiza kosztów: Chociaż cena jest ważna, priorytetowo traktuj dostawców, którzy oferują jakość, precyzję i niezawodność, a nie tych o najniższych kosztach. Upewnij się, że wszystkie potencjalne koszty, w tym oprzyrządowania, materiałów, produkcji, robocizny i wysyłki, są jasno określone.

- Przejrzystość: Wybieraj dostawców, którzy są responsywni, przejrzyści i transparentni w komunikacji dotyczącej cen, czasu realizacji i warunków świadczenia usług.

- Przykładowa ocena: Przed złożeniem dużych zamówień poproś o próbki, aby ocenić jakość i dokładność części dostawcy, upewniając się, że spełniają one Twoje standardy.

- Terminowa dostawa: Upewnij się, że dostawca ma duże doświadczenie w dotrzymywaniu terminów, aby zapobiec opóźnieniom w harmonogramie projektu.

- Komunikacja: Skuteczna komunikacja ma kluczowe znaczenie; wybierz dostawcę, który komunikuje się w sposób jasny i responsywny, W szczególności sprzedaż posiada własne możliwości techniczne i projektowe.

- Obsługa klienta: Dobra obsługa klienta wskazuje na zaangażowanie dostawcy w rozwiązywanie problemów i dostarczanie rozwiązań na czas.

- Zdolność do wzrostu: Wybieraj dostawców zdolnych do skalowania produkcji w miarę rozwoju firmy.

- Informacje z góry: Dostawca powinien zapewnić jasne i przejrzyste informacje na temat cen, terminów realizacji i warunków usług bez ukrytych opłat.

Co nas wyróżnia

Dzięki ponad dwudziestoletniemu doświadczeniu w branży, do każdego projektu wnosimy bogatą wiedzę.

Inwestujemy w najnowsze technologie, aby świadczyć usługi najwyższej jakości.

Oferujemy wysokiej jakości usługi w konkurencyjnych cenach.

Chociaż mamy siedzibę w Chinach, obsługujemy klientów na całym świecie.

Pewnego razu stanęliśmy przed wyzwaniem, gdy klient poprosił o złożoną plastikową część z dwoma wtryskami o wysokiej precyzji i trwałości. Wybraliśmy PTSMAKE jako naszego dostawcę, który nie tylko zrozumiał nasze wymagania, ale także szybko dostosował formy i przeprowadził precyzyjne formowanie wtryskowe z dwoma wtryskami. Dostawa była terminowa, a każda część idealnie pasowała do naszej linii produkcyjnej o doskonałej jakości. Od tego czasu firma PTSMAKE stała się naszym długoterminowym partnerem w zakresie formowania wtryskowego z dwoma wtryskami. Ich profesjonalizm i niezawodność pozwalają nam skupić się na ulepszaniu naszych produktów, oszczędzając nam znacznych kłopotów.

- Sarah, kierownik ds. inżynierii

Możliwości formowania wtryskowego 2k

Specjalizujemy się w zaawansowanych rozwiązaniach formowania wtryskowego 2k, w tym w formowaniu wtryskowym dwukolorowym, dwumateriałowym, dwuskładnikowym i dwustrzałowym. Nasza wiedza pozwala nam tworzyć złożone, wysokiej jakości produkty z wielu materiałów lub kolorów, poprawiając funkcjonalność, elastyczność projektowania i trwałość. Zaufaj nam, że dostarczymy precyzyjne, opłacalne i innowacyjne rozwiązania dla Twoich potrzeb.

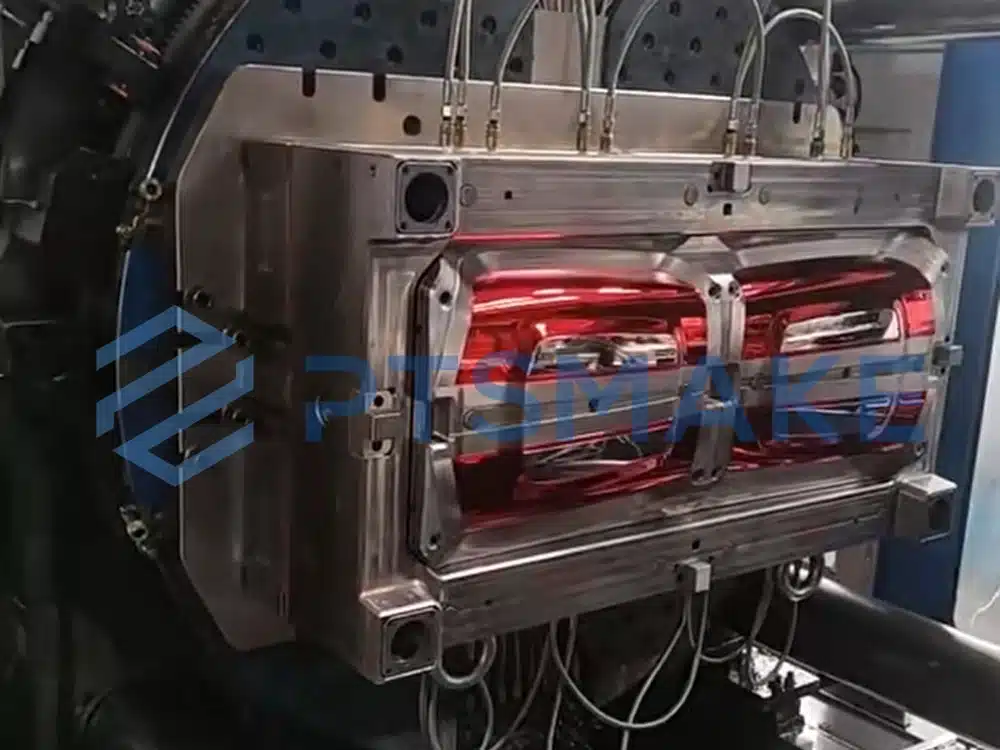

Dwukolorowe formowanie wtryskowe

Wstrzykiwanie dwóch różnokolorowych tworzyw sztucznych w celu uzyskania efektu dwukolorowego.

Dwumateriałowe formowanie wtryskowe

Wstrzykiwanie dwóch różnych materiałów (np. twardych i miękkich tworzyw sztucznych) w celu uzyskania funkcjonalnych lub estetycznych kombinacji.

Dwuskładnikowe formowanie wtryskowe

Wykorzystanie dwóch różnych rodzajów materiałów (np. plastiku i metalu) w jednym procesie formowania wtryskowego.

Formowanie wtryskowe z dwoma wtryskami

Dwa cykle wtrysku z różnymi materiałami lub kolorami, zazwyczaj w celu zwiększenia funkcjonalności lub wyglądu.

Popularne materiały w formowaniu wtryskowym z dwoma wtryskami (2K)

Materiały First Shot: Pierwszy strzał zazwyczaj tworzy podstawę strukturalną części.

- Poliwęglan (PC): Oferuje wysoką odporność na uderzenia i przejrzystość. Używany w zastosowaniach wymagających trwałości i przejrzystości.

- Akrylonitryl-butadien-styren (ABS): Zapewnia wytrzymałość i dobrą stabilność wymiarową. Nadaje się do części wymagających sztywności i wytrzymałości.

- Polipropylen (PP): Znany ze swojej elastyczności i odporności chemicznej. Idealny do komponentów narażonych na działanie chemikaliów.

- Poliamid (nylon): Posiada doskonałe właściwości mechaniczne i odporność na zużycie. Używany w zastosowaniach wymagających wysokich naprężeń.

Wymagania:

- Integralność strukturalna: Musi zapewniać siłę i wsparcie.

- Stabilność termiczna: Powinien wytrzymać temperaturę przetwarzania drugiego strzału bez deformacji.

- Kompatybilność klejenia: Musi dobrze przylegać do drugiego materiału.

Materiały Second Shot: Drugie ujęcie często dodaje funkcjonalności lub estetyki.

- Elastomery termoplastyczne (TPE): Zapewniają miękkość w dotyku i lepszą przyczepność. Stosowane w uchwytach i rękojeściach.

- Termoplastyczny poliuretan (TPU): Zapewnia elastyczność i odporność na ścieranie. Idealny do pokrowców ochronnych.

- Guma silikonowa: Zapewnia wysoką elastyczność i odporność na temperaturę. Stosowany w uszczelnieniach i uszczelkach.

- Akryl (PMMA): Zapewnia przejrzystość i odporność na promieniowanie UV. Nadaje się do elementów dekoracyjnych.

Wymagania:

- Przyczepność: Musi skutecznie łączyć się z materiałem pierwszego strzału.

- Pożądane właściwości: Powinien nadawać wymaganą elastyczność, teksturę lub estetyczny wygląd.

- Kompatybilność przetwarzania: Musi być przetwarzany w temperaturze, która nie uszkodzi pierwszego strzału.

Zapewnienie kompatybilności materiałowej: Podejmujemy kilka kroków, aby upewnić się, że materiały dobrze ze sobą współpracują.

- Testy zgodności chemicznej: Przeprowadzamy testy w celu oceny wiązania między materiałami.

- Dopasowane właściwości termiczne: Wybieramy materiały o podobnej charakterystyce termicznej, aby zapobiec naprężeniom i odkształceniom.

- Wskaźniki skurczu: Rozważamy materiały o kompatybilnych współczynnikach skurczu, aby zachować dokładność wymiarową.

- Wybór materiału: Wybierz materiały o podobnych właściwościach (np. temperatura topnienia, płynność, współczynnik skurczu), aby uzyskać dobre połączenie. Typowe pary obejmują PP i PE, PC i PET lub TPU i ABS.

Dzięki starannemu doborowi materiałów, optymalizacji parametrów przetwarzania i testowaniu przyczepności można zapewnić kompatybilność materiałów w formowaniu wtryskowym z dwoma wtryskami.

Nie masz pewności, który materiał jest najlepszy dla Twojego projektu? Nasi inżynierowie są tutaj, aby pomóc Ci wybrać odpowiedni materiał, który spełni Twoje wymagania dotyczące wydajności, trwałości i kosztów.

Typowe wyzwania związane z formowaniem wtryskowym z dwoma wtryskami

Formowanie wtryskowe z dwoma wtryskami łączy dwa różne materiały w jedną, spójną część. Chociaż proces ten oferuje wiele korzyści, wiąże się również z wyjątkowymi wyzwaniami. Zrozumienie tych wyzwań pomaga nam przewidywać problemy i wdrażać skuteczne rozwiązania. Oto dziewięć typowych wyzwań związanych z formowaniem wtryskowym z dwoma wtryskami i sposób, w jaki sobie z nimi radzimy.

- Wyzwanie: Niekompatybilne materiały mogą prowadzić do słabego wiązania między dwiema częściami. Może to skutkować słabymi połączeniami, rozwarstwieniem lub uszkodzeniem części.

- Rozwiązanie: Starannie dobieramy materiały o kompatybilnych właściwościach chemicznych i termicznych. Przeprowadzamy dokładne testy materiałów i próby łączenia, aby zapewnić silne przyleganie między dwoma materiałami. Ściśle współpracując z dostawcami materiałów, identyfikujemy optymalne pary materiałów, które dobrze się łączą i spełniają wymagania dotyczące wydajności produktu.

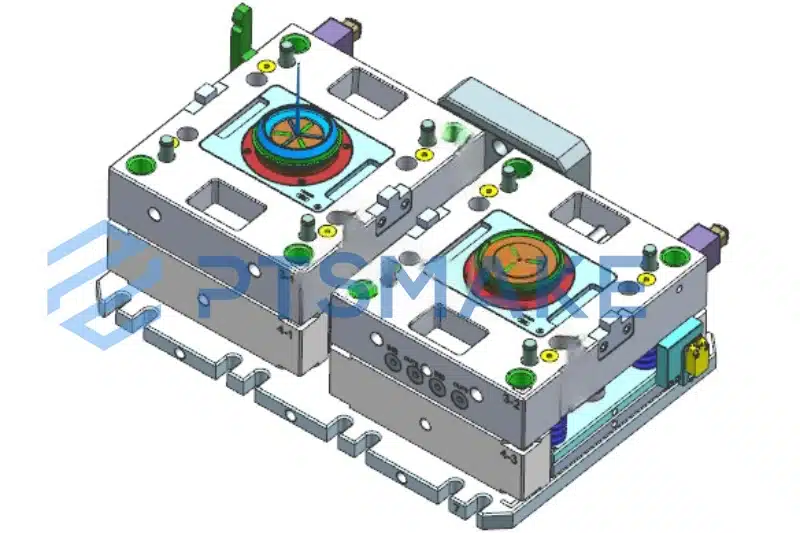

- Wyzwanie: Projektowanie form do formowania dwustrzałowego jest bardziej skomplikowane niż w przypadku procesów jednostrzałowych. Forma musi pomieścić dwa różne materiały i zapewnić precyzyjne wyrównanie i sekwencje wtrysku.

- Rozwiązanie: Nasi doświadczeni inżynierowie wykorzystują zaawansowane oprogramowanie do projektowania wspomaganego komputerowo (CAD) do tworzenia precyzyjnych projektów form. Stosujemy symulacje przepływu w formach, aby przewidzieć i zoptymalizować proces napełniania, zidentyfikować potencjalne wady i odpowiednio dostosować projekt. To proaktywne podejście pomaga nam produkować wysokiej jakości formy, które działają niezawodnie podczas produkcji.

- Wyzwanie: Niewspółosiowość między pierwszym i drugim strzałem może prowadzić do wadliwych części. Niewspółosiowe komponenty mogą nie pasować do siebie prawidłowo, wpływając na funkcjonalność i wygląd części.

- Rozwiązanie: Wykorzystujemy wysoce precyzyjne maszyny do formowania wyposażone w zaawansowane systemy pozycjonowania. Nasze maszyny zapewniają dokładne wyrównanie pomiędzy dwoma wtryskami. Ponadto w konstrukcji formy uwzględniamy elementy wyrównujące, takie jak kołki prowadzące i blokady, aby utrzymać prawidłowe pozycjonowanie podczas całego procesu formowania.

- Wyzwanie: Dwa użyte materiały mogą mieć różne temperatury topnienia i właściwości termiczne. Nieprawidłowe ustawienia termiczne mogą spowodować degradację materiału lub słabe wiązanie.

- Rozwiązanie: Opracowujemy szczegółowe profile termiczne dla każdego materiału. Starannie kontrolując temperaturę form i jednostek wtryskowych, zapewniamy, że każdy materiał jest przetwarzany w optymalnej temperaturze. Projektujemy również systemy chłodzenia w formach, aby skutecznie zarządzać transferem ciepła, zapobiegając przegrzaniu lub nierównomiernemu chłodzeniu.

- Wyzwanie: Formowanie dwustrzałowe może mieć dłuższe czasy cyklu ze względu na dodatkowy etap wtrysku i złożoność procesu. Wydłużone czasy cykli zwiększają koszty produkcji i wpływają na wydajność.

- Rozwiązanie: Optymalizujemy parametry procesu, aby zminimalizować czas cyklu bez obniżania jakości. Obejmuje to precyzyjne dostosowanie prędkości wtrysku, ciśnienia i czasu chłodzenia. Używamy również wydajnych systemów chłodzenia i rozważamy materiały form o wysokiej przewodności cieplnej, aby skrócić czas chłodzenia.

- Wyzwanie: Różne materiały mogą mieć różne współczynniki skurczu podczas chłodzenia. Może to powodować wypaczenia, niedokładności wymiarowe lub naprężenia wewnętrzne w końcowej części.

- Rozwiązanie: W miarę możliwości wybieramy materiały o podobnym współczynniku skurczu. Jeśli różne współczynniki skurczu są nieuniknione, dostosowujemy projekt formy, aby skompensować te różnice. Może to obejmować strategiczne umieszczenie bram i prowadnic lub modyfikację wymiarów wnęki. Przeprowadzamy również analizę skurczu na etapie projektowania, aby przewidzieć i złagodzić potencjalne problemy.

- Wyzwanie: Nadmiar materiału lub wypływka może tworzyć się na liniach podziału formy podczas wtrysku. Błysk może wpływać na wygląd części i wymagać dodatkowej obróbki końcowej.

- Rozwiązanie: Utrzymujemy precyzyjną kontrolę nad siłami zacisku formy i ciśnieniem wtrysku, aby zapobiec zapłonowi. Nasze formy są zaprojektowane z wąskimi tolerancjami i skutecznym uszczelnieniem na liniach podziału. Regularna konserwacja i kontrola form zapewnia prawidłowe dopasowanie wszystkich powierzchni, minimalizując ryzyko powstawania wypływek.

- Wyzwanie: Złożoność sprzętu do formowania dwustrzałowego może prowadzić do zwiększonego zużycia i wymagań konserwacyjnych. Przestoje sprzętu mogą zakłócać harmonogramy produkcji.

- Rozwiązanie: Wdrażamy rygorystyczny program konserwacji zapobiegawczej dla wszystkich naszych maszyn do formowania i form. Regularne kontrole i serwisowanie pomagają nam identyfikować i eliminować zużycie, zanim doprowadzi ono do awarii sprzętu. Przechowujemy krytyczne części zamienne w magazynie, aby zminimalizować przestoje w przypadku nieoczekiwanych problemów.

- Wyzwanie: Początkowa inwestycja w formowanie dwustrzałowe jest wyższa ze względu na złożone formy i specjalistyczny sprzęt. Zarządzanie kosztami przy jednoczesnym zachowaniu jakości może stanowić wyzwanie.

- Rozwiązanie: Przeprowadzamy dokładne analizy kosztów na etapie planowania projektu. Optymalizując projekt formy i proces produkcji, dążymy do zmniejszenia zużycia materiałów i skrócenia czasu cyklu, co prowadzi do obniżenia kosztów jednostkowych. Bierzemy również pod uwagę całkowity koszt posiadania, uwzględniając korzyści płynące z lepszej jakości części, krótszych czasów montażu i zwiększonej wydajności produktu, które zapewnia formowanie dwustrzałowe.

Zamów niestandardową wycenę już dziś

Uzyskaj dokładną wycenę swojego projektu formowania wtryskowego. Pozwól nam pomóc Ci spełnić Twoje dokładne specyfikacje.

Koszt formowania wtryskowego z dwoma wtryskami (2K)

Zrozumienie czynników kosztowych związanych z formowaniem wtryskowym z dwoma wtryskami (2K) jest niezbędne do skutecznego budżetowania i zarządzania kosztami. Zdajemy sobie sprawę, że formowanie dwustrumieniowe oferuje wiele korzyści, ale może również wprowadzać złożoności, które wpływają na całkowity koszt. W tej sekcji zagłębiamy się w różne składniki kosztów i zapewniamy wgląd w to, jak zarządzać i ograniczać wydatki bez uszczerbku dla jakości.

Koszty surowców

Koszty materiałów to wydatki zmienne, które zależą od rodzaju i ilości użytych materiałów.

- Wybór materiału: Tworzywa sztuczne klasy inżynieryjnej o specjalnych właściwościach (np. odporność na ciepło, wytrzymałość) są droższe.

- Volume Purchasing: Zakup w większych ilościach może obniżyć koszt jednostkowy, ale może wymagać większych inwestycji z góry.

- Dodatki funkcjonalne: Stabilizatory UV, środki zmniejszające palność i modyfikatory udarności poprawiają wydajność, ale zwiększają koszty.

- Barwniki: Niestandardowe kolory lub efekty wymagają pigmentów lub barwników. Wielokolorowe części w formowaniu dwustrzałowym mogą wymagać specyficznych barwników dla każdego materiału.

Koszty pleśni

Koszty form stanowią znaczną część początkowej inwestycji w formowanie wtryskowe z dwoma wtryskami. Obejmują one projektowanie, produkcję i konserwację form, które są bardziej skomplikowane w procesach dwustrzałowych.

- Inżynieria złożona: Formy dwustrzałowe wymagają precyzyjnej inżynierii, aby pomieścić dwa różne materiały wtryskiwane sekwencyjnie lub jednocześnie. Wiąże się to z wieloma wnękami, skomplikowanymi systemami prowadnic i mechanizmami wlewowymi dla każdego materiału.

- Precyzja i dokładność: Formy muszą być idealnie dopasowane, aby zapewnić prawidłowe łączenie i zapobiec wadom, takim jak wypływki lub niewspółosiowość. Wszelkie błędy w projekcie mogą prowadzić do kosztownych przeróbek lub wadliwych produktów.

- Materiały formy: Wysokiej jakości materiały wydłużają żywotność formy, ale zwiększają koszty początkowe.

- Obróbka powierzchni: Zastosowanie obróbki, takiej jak azotowanie lub twarde powłoki, może zwiększyć twardość formy i wydłużyć jej żywotność, ale zwiększa początkowy koszt.

- Obróbka precyzyjna: Aby osiągnąć wymaganą precyzję, stosowane są maszyny CNC, EDM (obróbka elektroerozyjna) i szybkie frezowanie. Procesy te są czasochłonne i kosztowne.

- Wykwalifikowana siła robocza: Doświadczeni producenci form są niezbędni. Ich doświadczenie zapewnia, że forma spełnia dokładne specyfikacje, ale wiąże się z wyższymi kosztami pracy.

Koszty produkcji i przetwarzania

Koszty produkcji obejmują wydatki poniesione podczas procesu produkcyjnego, takie jak czas cyklu, robocizna i zużycie energii.

- Dłuższe cykle w formowaniu dwustrzałowym: Koordynacja dwóch materiałów i dodatkowych etapów wtrysku wydłuża czas cyklu. Dłuższy czas cyklu oznacza mniejszą liczbę części produkowanych na godzinę, co zwiększa koszt w przeliczeniu na część.

- Oprzyrządowanie i konfiguracja: Ustawienie maszyn, dostosowanie form i uruchomienie partii testowych wymaga czasu i jest uwzględnione w kosztach produkcji. Ustawianie form dwustrzałowych jest bardziej złożone i wymaga doświadczonych techników. W przypadku zamówień o dużej objętości możemy zoptymalizować harmonogramy produkcji, aby zminimalizować czas konfiguracji i obniżyć koszty.

- Przetwarzanie końcowe: Procesy takie jak malowanie, powlekanie lub galwanizacja poprawiają estetykę lub wydajność, ale zwiększają koszty. Jeśli formowana część jest częścią większego zespołu, może być potrzebna dodatkowa praca montażowa.

Koszty pracy

Wykwalifikowana siła robocza ma kluczowe znaczenie dla obsługi maszyn do formowania dwustrzałowego i zapewnienia jakości.

- Monitorowanie i konserwacja: Ciągłe monitorowanie zapewnia płynny przebieg procesów. Regularna konserwacja zapobiega przestojom, ale zwiększa koszty pracy.

- Zapewnienie jakości: Na koszty pracy wpływa również liczba kontroli jakości wymaganych do spełnienia rygorystycznych specyfikacji klienta.

- Szkolenie: Inwestowanie w szkolenia pracowników poprawia wydajność, ale wiąże się z kosztami.

Koszty wysyłki i logistyki

Koszty wysyłki zależą od miejsca docelowego zamówienia, objętości, wagi i wybranej metody wysyłki. Oferujemy różne opcje wysyłki, aby pomóc w zarządzaniu kosztami i zapewnić terminową dostawę.

- Fracht międzynarodowy: Koordynujemy fracht morski, lotniczy i ekspresowe usługi kurierskie w zależności od pilności zamówienia. Fracht morski jest zazwyczaj bardziej opłacalny w przypadku większych przesyłek, podczas gdy fracht lotniczy jest szybszy, ale droższy.

- Cła i podatki: Należności celne przywozowe, podatki i opłaty za odprawę celną różnią się w zależności od kraju i regionu. Możemy zapewnić pomoc w obliczeniu tych kosztów, aby zapewnić brak niespodzianek.

- Opakowanie: Zapewniamy, że wszystkie produkty są bezpiecznie zapakowane, aby zapobiec uszkodzeniom podczas transportu. Koszt opakowania jest wliczony w koszty wysyłki.

Strategie redukcji kosztów formowania wtryskowego z dwoma wtryskami (2K)

Stosujemy kilka strategii zarządzania i redukcji kosztów związanych z formowaniem wtryskowym z dwoma wtryskami.

Optymalizacja projektu

Udoskonalając projekt, możemy zmniejszyć złożoność i zużycie materiałów.

- Upraszczanie geometrii: Redukcja skomplikowanych elementów zmniejsza złożoność oprzyrządowania i skraca czas obróbki.

- Kontrola grubości ścianki: Optymalizacja grubości ścianki może zmniejszyć zużycie materiału i skrócić czas chłodzenia.

- Inżynieria współbieżna: Współpraca na wczesnym etapie projektowania pozwala nam zidentyfikować możliwości obniżenia kosztów.

Wybór materiału

Wybór odpowiednich materiałów jest kluczem do zrównoważenia wydajności i kosztów.

- Opłacalne alternatywy: Identyfikacja materiałów spełniających wymagania przy niższych kosztach.

- Standaryzacja: Korzystanie ze wspólnych materiałów w wielu produktach może obniżyć koszty dzięki zakupom hurtowym.

- Łączenie materiałów: Łączenie żywic może osiągnąć pożądane właściwości w bardziej ekonomiczny sposób.

Wielkość produkcji

Zwiększenie wielkości produkcji może obniżyć koszt jednostkowy.

- Korzyści skali: Wyższe wolumeny rozkładają koszty stałe, takie jak oprzyrządowanie, na większą liczbę jednostek.

- Planowanie długoterminowe: Planowanie przyszłych potrzeb produkcyjnych może uzasadniać wyższe inwestycje początkowe.

- Elastyczna produkcja: Nasze zakłady mogą dostosowywać się do różnych wielkości produkcji bez konieczności znacznego przezbrajania.

Wydajność procesu

Poprawa wydajności procesu produkcyjnego zmniejsza czas i zasoby.

- Skrócenie czasu cyklu: Analizujemy i optymalizujemy każdą fazę cyklu, aby zminimalizować czas bez poświęcania jakości.

- Automatyzacja: Wprowadzenie automatyzacji zmniejsza koszty pracy i zwiększa spójność.

- Konserwacja zapobiegawcza: Regularna konserwacja sprzętu zapobiega kosztownym przestojom i naprawom.

Przykład ze świata rzeczywistego

Scenariusz, w którym klient wymaga wysokonakładowej produkcji części formowanej dwustrzałowo dla produktu konsumenckiego.

Wyzwania

- Wysokie koszty oprzyrządowania: Początkowy koszt złożonej formy jest znaczny.

- Wydatki materialne: Określone materiały to żywice premium o wysokich kosztach.

Rozwiązania

- Współpraca projektowa: Współpracujemy z klientem, aby uprościć projekt części, zmniejszając złożoność oprzyrządowania.

- Materiały alternatywne: Proponowanie równoważnych materiałów, które spełniają wymagania w zakresie wydajności przy niższych kosztach.

- Zobowiązanie ilościowe: Planowanie większych wolumenów produkcji w celu rozłożenia kosztów oprzyrządowania.

- Ulepszenia procesów: Wdrażanie usprawnień procesów w celu skrócenia czasu cyklu i obniżenia kosztów pracy.

Wynik

- Oszczędności kosztów: Osiągnięto znaczną redukcję kosztów jednostkowych.

- Zapewnienie jakości: Utrzymywał wysokie standardy jakości, spełniając wszystkie specyfikacje klienta.

- Terminowa dostawa: Przestrzeganie harmonogramów produkcji, umożliwiając klientowi sprostanie wymaganiom rynku.

Korzyści długoterminowe

- Konkurencyjne ceny: Niższe koszty produkcji pozwalają nam oferować klientom konkurencyjne ceny.

- Zadowolenie klienta: Dostarczanie wysokiej jakości produktów w rozsądnej cenie poprawia relacje z klientami.

- Przewaga rynkowa: Klienci mogą wyceniać swoje produkty w bardziej konkurencyjny sposób, zyskując przewagę na rynku.

Zarządzanie kosztami formowania wtryskowego z dwoma wtryskami wymaga kompleksowego zrozumienia wszystkich związanych z tym czynników. Koncentrując się na optymalizacji projektu, inteligentnym doborze materiałów, wydajnych procesach produkcyjnych i strategicznym planowaniu ilości, możemy kontrolować wydatki bez uszczerbku dla jakości. Nasza wiedza specjalistyczna pozwala nam prowadzić klientów przez rozważania dotyczące kosztów, zapewniając, że projekty są opłacalne finansowo i odnoszą sukcesy.

Jesteśmy zaangażowani we współpracę z klientami w celu znalezienia najbardziej opłacalnych rozwiązań dla ich potrzeb w zakresie formowania wtryskowego z dwoma wtryskami. Wykorzystując nasze doświadczenie i zasoby, pomagamy osiągać cele przy zachowaniu najwyższych standardów jakości i wydajności.

Czas realizacji formowania wtryskowego z dwoma wtryskami (2K)

Terminowa dostawa ma kluczowe znaczenie na dzisiejszym konkurencyjnym rynku. Rozumiemy, że opóźnienia mogą prowadzić do utraty możliwości, wzrostu kosztów i spadku zaufania klientów. Formowanie wtryskowe z dwoma wtryskami (2K), oferując znaczące korzyści w zakresie projektowania i funkcjonalności produktu, wiąże się z wyjątkowymi wyzwaniami, które mogą wpływać na czas realizacji. W tej kompleksowej analizie badamy czynniki wpływające na czas wymagany do realizacji projektów formowania wtryskowego z dwoma wtryskami oraz nasze strategie minimalizowania opóźnień.

Faza projektowania

- Złożoność form dwustrzałowych: Projektowanie form do formowania dwustrzałowego jest z natury bardziej złożone niż w przypadku formowania jednostrzałowego. Forma musi precyzyjnie koordynować dwa różne materiały, często o różnych właściwościach, wtryskiwane sekwencyjnie lub jednocześnie. Wymaga to skrupulatnego planowania i zaawansowanej inżynierii, aby zapewnić odpowiednie wyrównanie, przepływ materiału i wiązanie między materiałami.

- Wspólny proces projektowania: Angażujemy się w ścisłą współpracę z klientami na etapie projektowania. Obejmuje to iteracyjne przeglądy, modyfikacje i zatwierdzenia, które, choć niezbędne dla pomyślnego wyniku, mogą wydłużyć czas projektowania, jeśli nie są skutecznie zarządzane.

- Korzystanie z zaawansowanego oprogramowania: Zastosowanie zaawansowanego oprogramowania CAD/CAM i narzędzi do symulacji przepływu formy pomaga nam przewidzieć i rozwiązać potencjalne problemy przed rozpoczęciem produkcji. Symulacje te mogą być czasochłonne, ale są nieocenione w optymalizacji projektu i zapobieganiu kosztownym błędom w późniejszym czasie.

Produkcja form

- Obróbka precyzyjna: Produkcja form dwustrzałowych wymaga precyzyjnych technik obróbki, takich jak frezowanie CNC, EDM (obróbka elektroerozyjna) i obróbka z dużą prędkością. Osiągnięcie wąskich tolerancji niezbędnych do formowania dwustrzałowego jest czasochłonne.

- Montaż i testowanie pleśni: Po obróbce formy muszą zostać starannie zmontowane i przetestowane. Obejmuje to próbne uruchomienia w celu sprawdzenia prawidłowego przepływu materiału, właściwego wiązania i jakości części. Często konieczne są korekty, co wydłuża fazę oprzyrządowania.

- Zapewnienie jakości: Rygorystyczna kontrola komponentów formy zapewnia, że każdy aspekt spełnia specyfikacje projektowe. Wszelkie wady lub rozbieżności zidentyfikowane na tym etapie wymagają przeróbek, co może mieć wpływ na harmonogram.

Serie produkcyjne

- Kontrola pierwszego artykułu (FAI): Przed rozpoczęciem produkcji na pełną skalę produkujemy wstępne próbki, aby zweryfikować ustawienia procesu i jakość części. Obejmuje to formowanie określonej liczby części i sprawdzanie ich pod kątem dokładności wymiarowej, wykończenia powierzchni, łączenia materiałów i innych krytycznych atrybutów.

- Czas cyklu na część: Formowanie wtryskowe z dwoma wtryskami często ma dłuższy czas cyklu na część ze względu na sekwencyjne wtryskiwanie dwóch materiałów i potrzebę precyzyjnego chłodzenia, aby zapobiec wadom. Optymalizacja czasu cyklu bez uszczerbku dla jakości to delikatna równowaga.

- Wielkość produkcji: Całkowity wymagany czas jest funkcją zarówno czasu cyklu, jak i liczby potrzebnych części. Duże zamówienia naturalnie trwają dłużej, ale dzięki optymalizacji procesu można uzyskać większą wydajność.

- Przestój maszyny: Nieoczekiwane awarie maszyn lub potrzeby konserwacyjne mogą powodować opóźnienia. Łagodzimy to poprzez konserwację zapobiegawczą i posiadanie planów awaryjnych.

Czas wysyłki

- Tryb transportu: Wybór między transportem lotniczym, morskim lub lądowym wpływa na czas i koszty dostawy. Fracht lotniczy jest najszybszy, ale droższy, podczas gdy fracht morski jest ekonomiczny, ale wolniejszy.

- Planowanie i konsolidacja: Koordynacja harmonogramów wysyłek z przewoźnikami i konsolidacja zamówień w celu optymalizacji logistyki może wpłynąć na czas dostawy.

- Odprawa celna: Przesyłki międzynarodowe wymagają dokładnej i kompleksowej dokumentacji, w tym faktur handlowych, listów przewozowych, konosamentów i świadectw pochodzenia.

- Renomowani przewoźnicy: Współpraca z niezawodnymi przewoźnikami znanymi z terminowych dostaw zmniejsza ryzyko opóźnień.

- Angażowanie specjalistów: Korzystamy z usług doświadczonych brokerów celnych, aby sprawnie poruszać się po złożonych przepisach dotyczących importu/eksportu.

Strategie skracania czasu realizacji formowania wtryskowego z dwoma wtryskami (2K)

Stosujemy kilka proaktywnych środków, aby zminimalizować czas realizacji przy jednoczesnym zachowaniu najwyższych standardów jakości.

Inżynieria współbieżna

- Zintegrowane zespoły projektowe i produkcyjne: Angażując ekspertów ds. produkcji na etapie projektowania, wcześnie identyfikujemy potencjalne problemy produkcyjne. Taka integracja zmniejsza potrzebę wprowadzania zmian projektowych na późniejszym etapie procesu.

- Przetwarzanie równoległe: Niektóre etapy realizujemy równolegle, np. rozpoczynamy zakup materiałów w trakcie produkcji formy. Takie nakładanie się zadań skraca ogólny czas realizacji.

Wydajna komunikacja

- Przejrzyste kanały komunikacji: Ustanowienie bezpośrednich linii komunikacji między wszystkimi zainteresowanymi stronami zapewnia szybkie rozwiązywanie zapytań i problemów. Zapewniamy regularne aktualizacje, aby informować wszystkich na bieżąco.

- Wykorzystanie technologii: Wykorzystanie oprogramowania do zarządzania projektami i platform współpracy zwiększa przejrzystość i umożliwia śledzenie postępów w czasie rzeczywistym.

Inwestycje technologiczne

- Zaawansowane maszyny: Inwestowanie w najnowsze maszyny do formowania wtryskowego z dwoma wtryskami zwiększa wydajność. Nowoczesny sprzęt często charakteryzuje się krótszym czasem cyklu i bardziej precyzyjnym sterowaniem.

- Automatyzacja: Włączenie automatyzacji do obsługi materiałów, usuwania części i procesów wtórnych ogranicza ręczną interwencję, przyspiesza produkcję i minimalizuje błędy.

- Narzędzia symulacyjne: Korzystanie z analizy przepływu formy i innego oprogramowania symulacyjnego pomaga zoptymalizować projekty form i parametry procesu przed fizycznymi próbami, oszczędzając czas na etapie oprzyrządowania.

Optymalizacja procesu

- Zasady Lean Manufacturing: Stosujemy metodologie lean, aby wyeliminować marnotrawstwo, usprawnić procesy i skupić się na działaniach przynoszących wartość dodaną. Takie podejście zmniejsza opóźnienia spowodowane nieefektywnością.

- Ciągłe doskonalenie: Regularny przegląd procesów i pozyskiwanie informacji zwrotnych pozwala nam identyfikować wąskie gardła i szybko wdrażać ulepszenia.

Przyspieszony czas realizacji prestiżowego projektu

Klient zwrócił się do nas z pilną prośbą o wyprodukowanie złożonego elementu formowanego dwuczęściowo na potrzeby wprowadzenia produktu na rynek w nienegocjowalnym terminie. Stawka była wysoka, ponieważ każde opóźnienie skutkowałoby znacznymi stratami finansowymi i utratą reputacji marki.

Podejście

- Dedykowany zespół projektowy: Zebraliśmy wyspecjalizowany zespół składający się z doświadczonych inżynierów, kierowników projektów i ekspertów technicznych skupionych wyłącznie na tym projekcie.

- Inżynieria współbieżna: Inżynierowie projektowi współpracowali z inżynierami narzędziowymi, aby usprawnić fazę projektowania form. Równolegle zainicjowaliśmy zakup materiałów i wstępne planowanie procesu.

- Zaawansowana symulacja: Wcześnie zastosowano symulację przepływu w formie, aby przewidzieć i rozwiązać potencjalne problemy, zmniejszając potrzebę czasochłonnych prób fizycznych.

- Wydłużone godziny pracy: Nasz zespół pracował według przyspieszonego harmonogramu, obejmującego wydłużone zmiany i pracę w weekendy, aby dotrzymać napiętego harmonogramu.

- Planowanie priorytetowe: Przydzielił nasze najbardziej zaawansowane maszyny i nadał priorytet projektowi w naszym harmonogramie produkcji.

Wynik

- Udana dostawa na czas: Pomimo napiętego harmonogramu, dostarczyliśmy komponenty na czas bez uszczerbku dla jakości.

- Zapewnienie jakości utrzymane: Przeprowadzono rygorystyczne kontrole, zapewniając, że części spełniają wszystkie specyfikacje.

- Zadowolenie klienta: Klient z powodzeniem wprowadził swój produkt na rynek, a sukces projektu doprowadził do nawiązania długoterminowej współpracy.

Efektywne zarządzanie czasem w formowaniu wtryskowym z dwoma wtryskami (2K) jest wieloaspektowym wyzwaniem, które wymaga starannej koordynacji na wszystkich etapach procesu produkcyjnego. Wykorzystując zaawansowane technologie, wspierając wykwalifikowaną i oddaną siłę roboczą oraz utrzymując otwartą komunikację zarówno wewnętrzną, jak i z klientami, jesteśmy w stanie dostarczać produkty wysokiej jakości w napiętych terminach.

Nasze zdolności produkcyjne w zakresie formowania wtryskowego z dwoma wtryskami (2K)

Zapewniamy, że nasze moce produkcyjne spełniają wymagania klientów i są dostarczane na czas. Nasz zakład produkcyjny jest wyposażony w zaawansowane maszyny i wykwalifikowaną siłę roboczą, aby sprawnie realizować zamówienia.

Nasz sprzęt i udogodnienia

- Dostępność maszyny: Obsługujemy wtryskarki 2k o sile zamykania od 110 ton do 1200 ton. Zakres ten pozwala nam produkować części o różnych rozmiarach i złożoności.

- Zdolność produkcyjna: Nasze maszyny mogą produkować do 100 000 części dziennie, w zależności od specyfikacji produktu.

- Wielkość obiektu: Nasz zakład produkcyjny zajmuje powierzchnię 10 000 metrów kwadratowych, zapewniając dużo miejsca na produkcję, kontrolę jakości i magazynowanie.

Możliwości naszych pracowników

- Wykwalifikowani operatorzy: Posiadamy zespół 120 przeszkolonych operatorów, którzy zapewniają spójną i precyzyjną produkcję.

- Personel pomocniczy: Nasz zespół składa się z 25 inżynierów, 15 inspektorów jakości i dedykowanego personelu konserwacyjnego, który wspiera wszystkie aspekty działalności.

- Elastyczny harmonogram: Działamy w trybie 24/7 z wieloma zmianami, co pozwala nam dostosować harmonogramy produkcji do pilnych zamówień.

Skontaktuj się z Molding Expert już dziś!

Z niecierpliwością czekamy na możliwość współpracy z Tobą i przyczynienia się do sukcesu Twojego projektu.

Jak działa formowanie wtryskowe z dwoma wtryskami (2K)?

Wykorzystujemy formowanie wtryskowe z dwoma wtryskami (2K) do tworzenia złożonych części z wielu materiałów lub kolorów w jednym procesie produkcyjnym. Technika ta skutecznie zwiększa funkcjonalność i estetykę produktu. Oto osiem kroków, które wykonujemy:

1. Projektowanie i produkcja form

Projektujemy specjalistyczną formę, która mieści dwa materiały, zapewniając precyzyjne wyrównanie i prawidłowy przepływ materiału.

2. Przygotowanie materiału z tworzywa sztucznego

Wybieramy i przygotowujemy dwa kompatybilne materiały, przygotowując je do procesu wtrysku.

3. Debugowanie parametrów wstrzyknięcia

Ustawiamy i optymalizujemy parametry wtrysku dla obu materiałów poprzez testy i regulacje.

4. Pierwszy zastrzyk

Wstrzykujemy pierwszy materiał do formy, tworząc podstawowy komponent o precyzyjnych właściwościach.

5. Obrót formy

Obracamy lub przenosimy gniazdo formy, pozycjonując pierwszy komponent do drugiego wtrysku.

6. Drugi zastrzyk

Wstrzykujemy drugi materiał, łącząc go z pierwszym, tworząc jednolitą, zintegrowaną część.

7. Chłodzenie, wysuwanie, wyjmowanie

Pozwalamy połączonym materiałom ostygnąć, a następnie wyrzucamy gotową część i wyjmujemy ją za pomocą robota

8. Kontrola i pakowanie

Sprawdzamy gotową część pod kątem jakości, a następnie bezpiecznie pakujemy ją do dostawy.

Skuteczna komunikacja z fabrykami form wtryskowych 2K

Dobra komunikacja z fabrykami formowania wtryskowego z dwoma wtryskami ma kluczowe znaczenie dla zapewnienia, że wymagania projektowe są w pełni zrozumiałe i wdrożone. Oto kilka strategii, które pomogą Ci osiągnąć udaną współpracę.

Zapewnienie przejrzystej dokumentacji

Wyświetl szczegóły

- Szczegółowe specyfikacje: Dostarczenie kompleksowych specyfikacji, w tym wymiarów, tolerancji i materiałów.

- Rysunki techniczne: Dostarczanie dokładnych rysunków i modeli 3D, aby pomóc dostawcy w wizualizacji produktu końcowego.

- Wymagania dotyczące procesu: Określenie wszelkich szczególnych warunków przetwarzania lub ograniczeń.

Ustanowienie otwartych kanałów komunikacji

Wyświetl szczegóły

- Regularne spotkania: Zaplanuj regularne aktualizacje, aby omówić postępy i rozwiązać obawy.

- Dedykowane kontakty: Posiadanie określonych punktów kontaktowych w celu zwiększenia odpowiedzialności i szybkości reakcji.

- Przejrzysty język: Upewnij się, że cała komunikacja jest jasna i wolna od żargonu.

Zachęcanie do przekazywania informacji zwrotnych

Wyświetl szczegóły

- Dane wejściowe dostawcy: Zaproś dostawców do podzielenia się swoją wiedzą i sugestiami. Może to poprawić projekt i proces.

- Prototypowanie i testowanie: Współpraca przy opracowywaniu prototypów w celu walidacji projektów przed rozpoczęciem produkcji na pełną skalę.

Bądź świadomy różnic kulturowych

Wyświetl szczegóły

- Zrozumienie norm kulturowych: Szanowanie i dostosowywanie się do praktyk kulturowych w celu poprawy relacji i komunikacji.

- Lokalna reprezentacja: Rozważ posiadanie lokalnych członków zespołu lub partnerów, aby zniwelować luki w komunikacji.

Równoważenie jakości i kosztów w formowaniu wtryskowym 2K

Wybór odpowiedniego dostawcy formowania wtryskowego z dwoma wtryskami ma kluczowe znaczenie dla powodzenia projektu. Rozumiemy, jak ważne jest zrównoważenie jakości i kosztów bez uszczerbku dla żadnego z nich. Oto jak pomagamy osiągnąć tę równowagę.

Zrozumienie całkowitych kosztów

Spojrzenie poza cenę początkową jest kluczowe. Bierzemy pod uwagę całkowity koszt w całym cyklu życia produktu.

- Jakość a koszty poprawek: Produkty niskiej jakości mogą prowadzić do wyższych kosztów z powodu przeróbek, odpadów lub zwrotów. Wady nie tylko zwiększają koszty, ale także szkodzą reputacji i opóźniają realizację projektów.

- Wydajność i redukcja odpadów: Wydajne procesy produkcyjne zmniejszają straty materiałowe i koszty pracy. Inwestujemy w zaawansowane maszyny i stosujemy praktyki lean, aby produkować części w sposób bardziej opłacalny.

- Niezawodność dostawcy: Niezawodni dostawcy zapobiegają kosztownym opóźnieniom. Opóźnione dostawy mogą zakłócić harmonogram i zwiększyć koszty utrzymania. Zapewniamy dostawy na czas i skutecznie radzimy sobie z wyzwaniami.

Strategie optymalizacji kosztów

Koncentrujemy się na metodach obniżania kosztów przy jednoczesnym zachowaniu wysokiej jakości.

Projektowanie pod kątem możliwości produkcyjnych: Optymalizując projekty produktów, upraszczamy produkcję i obniżamy koszty.

-Uproszczenie geometrii: Wyeliminowanie niepotrzebnej złożoności zmniejsza koszty oprzyrządowania i skraca czas produkcji.

-Standaryzacja komponentów: Zastosowanie standardowych rozmiarów obniża koszty materiałów i upraszcza montaż.

Wybór materiału: Wybór odpowiednich materiałów zapewnia równowagę między kosztami a wydajnością.

-Materiały alternatywne: Badamy opłacalne materiały o podobnych właściwościach, takie jak wysokowydajne polimery zamiast metalu.

-Partnerstwa z dostawcami: Współpracujemy z dostawcami materiałów, aby wynegocjować lepsze ceny i zabezpieczyć niezawodne łańcuchy dostaw.

Negocjacje ilościowe: Zamawianie większych ilości zmniejsza koszty jednostkowe.

-Ekonomia skali: Większe zamówienia rozkładają koszty stałe na większą liczbę jednostek, obniżając koszt pojedynczej części.

-Negocjowane rabaty: Wykorzystujemy zobowiązania ilościowe, aby zapewnić rabaty i korzystne warunki.

Wydajność procesu: Usprawnienie produkcji pozwala zaoszczędzić czas i obniżyć koszty pracy.

-Lean Manufacturing: Stosujemy zasady lean, aby wyeliminować marnotrawstwo i poprawić wydajność.

-Automatyzacja: Wdrożenie zautomatyzowanych procesów zwiększa spójność i zmniejsza liczbę błędów, prowadząc do oszczędności kosztów.

Równoważenie jakości i kosztów w formowaniu wtryskowym z dwoma wtryskami ma kluczowe znaczenie. Biorąc pod uwagę całkowite koszty, optymalizując procesy i zapewniając wysokie standardy, dostarczamy produkty wysokiej jakości w konkurencyjnych cenach. Nasze dążenie do doskonałości zapewnia powodzenie projektów bez zbędnych wydatków.

Naszym celem jest pomoc w poruszaniu się po zawiłościach związanych z wyborem dostawcy. Dzięki naszemu doświadczeniu w formowaniu wtryskowym z dwoma wtryskami, zapewniamy rozwiązania, które spełniają oczekiwania jakościowe przy jednoczesnym poszanowaniu budżetu. Jeśli potrzebujesz pomocy przy swoim projekcie, jesteśmy tutaj, aby wspierać Cię na każdym kroku.

Zalety formowania wtryskowego z dwoma wtryskami (2k)

Formowanie wtryskowe z dwoma wtryskami oferuje znaczące korzyści, które przynoszą bezpośrednie korzyści naszym klientom. Łącząc dwa różne materiały w jednym procesie formowania, zwiększamy funkcjonalność produktu, obniżamy koszty i umożliwiamy tworzenie innowacyjnych projektów.

Innowacyjność i zróżnicowanie

- Unikalne projekty produktów:

Formowanie dwuczęściowe pozwala nam tworzyć produkty o złożonych wzorach, które są trudne do osiągnięcia przy użyciu tradycyjnych metod formowania. Możemy łączyć materiały o różnych kolorach, teksturach lub właściwościach w jedną spójną część. Ta możliwość pozwala nam wytwarzać innowacyjne produkty, które wyróżniają się na rynku.

- Wzmocnienie tożsamości marki:

Możemy włączyć elementy marki bezpośrednio do produktu podczas formowania. Osadzając logo, kolory marki lub unikalne cechy konstrukcyjne, zwiększamy rozpoznawalność marki bez dodatkowych etapów produkcji. Ta bezpośrednia integracja oszczędza czas i wzmacnia markę w umysłach konsumentów.

Oszczędność kosztów

Eliminacja kosztów montażu:

Formując wiele materiałów w jedną część, eliminujemy potrzebę stosowania oddzielnych procesów montażowych. Taka integracja zmniejsza koszty pracy i minimalizuje ryzyko błędów montażowych. Usprawniony proces produkcji prowadzi do obniżenia ogólnych kosztów produkcji i skrócenia czasu realizacji.

Zmniejszenie liczby defektów:

Formowanie dwustrzałowe tworzy silne wiązania między materiałami, co skutkuje trwałymi częściami o wysokiej jakości. Ryzyko wystąpienia słabych połączeń lub awarii części z powodu złego montażu jest znacznie zmniejszone. Mniej defektów oznacza mniej odpadów i niższe koszty związane z przeróbkami lub zwrotami.

Zwiększona konkurencyjność rynkowa

- Przyspieszony czas wprowadzenia produktu na rynek:

Nasz wydajny proces formowania dwustrzałowego przyspiesza produkcję. Łącząc etapy i skracając czas montażu, pomagamy szybciej wprowadzać produkty na rynek. Ta przewaga pozwala szybko reagować na potrzeby rynku i wyprzedzać konkurencję.

- Dostosowanie do trendów rynkowych:

Elastyczność formowania dwustrzałowego umożliwia nam łatwe dostosowywanie projektów. Możemy szybko modyfikować kolory, materiały lub funkcje, aby nadążyć za zmieniającymi się trendami rynkowymi. Ta zdolność adaptacji pomaga szybko zaspokoić potrzeby klientów i utrzymać przewagę konkurencyjną.

Ulepszone doświadczenie użytkownika

Ulepszona funkcjonalność:

Łączenie materiałów o różnych właściwościach może zwiększyć wydajność produktu. Na przykład, możemy formować twarde i miękkie materiały razem, aby stworzyć ergonomiczne uchwyty lub uszczelki, które poprawiają użyteczność. Lepsza funkcjonalność prowadzi do większej satysfakcji i lojalności klientów.

Atrakcyjna estetyka:

Dwuczęściowa listwa pozwala na tworzenie atrakcyjnych wizualnie projektów z wieloma kolorami lub wykończeniami. Płynna integracja materiałów zapewnia wysokiej jakości wygląd, który przyciąga klientów. Atrakcyjny produkt może wyróżnić markę i zwiększyć sprzedaż.

Korzyści dla środowiska

- Minimalizacja odpadów materiałowych

Dzięki formowaniu części w jednym procesie zmniejszamy ilość odpadów materiałowych związanych z wieloma etapami produkcji. Efektywne wykorzystanie materiałów oznacza mniej odpadów i mniejszy wpływ na środowisko. Ta wydajność nie tylko przynosi korzyści planecie, ale może również obniżyć koszty materiałów.

- Efektywność energetyczna

Konsolidacja etapów produkcji w jeden proces zużywa mniej energii. Zmniejszone zużycie energii obniża koszty produkcji i wspiera zrównoważone praktyki. Efektywność energetyczna pomaga osiągnąć cele środowiskowe i przyciągnąć uwagę świadomych ekologicznie konsumentów.

Konsolidacja etapów produkcji w jeden proces zużywa mniej energii. Zmniejszone zużycie energii obniża koszty produkcji i wspiera zrównoważone praktyki. Efektywność energetyczna pomaga osiągnąć cele środowiskowe i przyciągnąć uwagę świadomych ekologicznie konsumentów.

Wykorzystując zalety formowania wtryskowego z dwoma wtryskami, dostarczamy produkty, które oferują zarówno jakość, jak i wartość. Nasze doświadczenie w tej zaawansowanej technice formowania pomaga wprowadzać innowacje, oszczędzać koszty i zaspokajać zmieniające się potrzeby klientów. Współpracuj z nami, aby w pełni wykorzystać zalety formowania wtryskowego z dwoma wtryskami.

Zastosowania formowania wtryskowego 2k

Medyczny

- Czytaj więcej

Motoryzacja

- Czytaj więcej

Produkty konsumenckie

- Czytaj więcej

Opakowanie

- Czytaj więcej

Elektronika

- Czytaj więcej

Urządzenia domowe

- Czytaj więcej

Maszyny przemysłowe

- Czytaj więcej

Marine

- Czytaj więcej

Najczęściej zadawane pytania dotyczące formowania wtryskowego z dwoma wtryskami (2k)

Czy do formowania 2k można używać dowolnych materiałów?

Materiały muszą być kompatybilne pod względem temperatury łączenia i przetwarzania. Pomagamy wybrać odpowiednie kombinacje materiałów.

Czy formowanie dwustrzałowe jest droższe?

Chociaż początkowy koszt oprzyrządowania jest wyższy, ogólny koszt może być niższy ze względu na ograniczenie montażu i zwiększoną wydajność.

Czy istniejące formy można zmodyfikować pod kątem formowania dwustrzałowego?

Zazwyczaj wymagane są nowe formy ze względu na unikalną konstrukcję form dwustrzałowych.

Czy posiadasz ISO 9001 lub inne odpowiednie certyfikaty jakości?

Tak, jesteśmy dumni z posiadania certyfikatu ISO 9001. Certyfikat ten odzwierciedla nasze zaangażowanie w utrzymanie najwyższych standardów jakości w naszych procesach produkcyjnych. Nieustannie dążymy do przekraczania standardów branżowych, aby zapewnić naszym klientom produkty, które spełniają, a często nawet przewyższają ich oczekiwania.

Jakie branże odnoszą największe korzyści z formowania dwuczęściowego?

Branże takie jak motoryzacja, urządzenia medyczne, elektronika użytkowa, narzędzia ogrodnicze, elektronarzędzia i opakowania czerpią ogromne korzyści z tego procesu.

Jak formowanie dwustrzałowe wpływa na mój produkt?

Proces ten pozwala nam łączyć materiały w celu zwiększenia funkcjonalności, poprawy estetyki i oszczędności kosztów poprzez wyeliminowanie wtórnego montażu.

Czy formowanie dwuczęściowe jest odpowiednie dla złożonych projektów?

Absolutnie. Możemy tworzyć skomplikowane części z wielu materiałów lub kolorów, zwiększając elastyczność projektowania i funkcjonalność produktu.

Czy możemy użyć dwóch różnych kolorów w jednej części?

Tak, formowanie dwustrzałowe pozwala nam łączyć różne kolory w jednej części bez malowania lub dodatkowych operacji.

W jaki sposób formowanie dwustrzałowe poprawia jakość produktu?

Formując dwa materiały razem, tworzymy silniejsze wiązania i eliminujemy wady wynikające z montażu wtórnego.

Jakie są ograniczenia formowania dwustrzałowego?

Kompatybilność materiałowa ma kluczowe znaczenie. Nie wszystkie materiały dobrze się łączą, a koszty oprzyrządowania są wyższe ze względu na złożoność formy.

Jak zapewnić kompatybilność materiałów?

Współpracujemy z Tobą, aby wybrać materiały, które łączą się skutecznie i spełniają wymagania Twojego produktu.

Czy formowanie dwuczęściowe może być wykorzystywane do prototypowania?

Jest to mniej powszechne rozwiązanie ze względu na koszty oprzyrządowania, ale możemy omówić opcje produkcji małoseryjnej.

Jak obliczane są koszty wysyłki?

Koszty wysyłki są obliczane na podstawie wagi, objętości, miejsca docelowego i wybranej metody wysyłki. Współpracujemy z niezawodnymi dostawcami usług logistycznych, aby zapewnić konkurencyjne stawki i sprawną obsługę.

Jak formowanie dwustrzałowe wpływa na projektowanie produktu?

Projekty muszą uwzględniać przepływ materiału, obszary łączenia i mechanikę formy. Pomagamy w optymalizacji projektu.

Jaka jest różnica między two-shot a overmoldingiem?

W przypadku formowania dwustrzałowego oba materiały są wtryskiwane w jednej maszynie podczas jednego cyklu. Overmolding obejmuje formowanie nad istniejącą wcześniej częścią, często w oddzielnych procesach.

Jak radzisz sobie z kontrolą jakości?

Wdrażamy rygorystyczne kontrole jakości, aby zapewnić, że każda część spełnia specyfikacje i standardy branżowe.

Czy formowanie dwustrzałowe może łączyć twarde i miękkie materiały?

Tak, możemy łączyć sztywne tworzywa sztuczne z bardziej miękkimi materiałami, takimi jak elastomery, aby zwiększyć przyczepność lub funkcje uszczelniające.

Jaki jest koszt oprzyrządowania do formowania dwustrzałowego?

Koszty oprzyrządowania są wyższe ze względu na złożoność, ale oszczędności wynikają ze skrócenia czasu produkcji i kosztów montażu.

Czy możliwe jest podpisanie umowy o zachowaniu poufności (NDA)?

Tak, chętnie podpiszemy umowę NDA, aby sformalizować nasze zobowiązanie do zachowania poufności. Umowa ta gwarantuje, że poufne informacje pozostają chronione przez cały okres naszej współpracy.

Jak rozpocząć projekt formowania dwuczęściowego?

Skontaktuj się z nami, podając szczegóły projektu. Poprowadzimy Cię przez wybór materiałów, optymalizację projektu i planowanie produkcji.

Kto jest właścicielem form?

Zazwyczaj, gdy koszt produkcji formy zostanie w pełni opłacony, własność formy przechodzi na użytkownika. Będziemy przechowywać i utrzymywać formę do celów produkcyjnych, chyba że użytkownik zażąda inaczej.

W jaki sposób formowanie dwustrzałowe poprawia bezpieczeństwo produktu?

Integrując materiały w jednym procesie, eliminujemy potrzebę stosowania klejów lub łączników mechanicznych, zmniejszając potencjalne punkty awarii i poprawiając ogólne bezpieczeństwo produktu.

Czy formowanie dwuczęściowe może być stosowane w produkcji wielkoseryjnej?

Tak, możemy używać formowania dwustrzałowego do produkcji wielkoseryjnej. Proces ten jest wydajny w przypadku dużych ilości, ponieważ redukuje etapy montażu i przyspiesza cykle produkcyjne.