Czy kiedykolwiek zmagałeś się z obróbką elementów ze stali nierdzewnej, które konsekwentnie nie spełniają specyfikacji? Wielu producentów codziennie staje przed tym wyzwaniem, borykając się ze zużyciem narzędzi, słabym wykończeniem powierzchni i niedokładnościami wymiarowymi. Złożoność pracy z tym wymagającym materiałem może prowadzić do kosztownych opóźnień w produkcji i problemów z jakością, które wpływają na wyniki finansowe firmy.

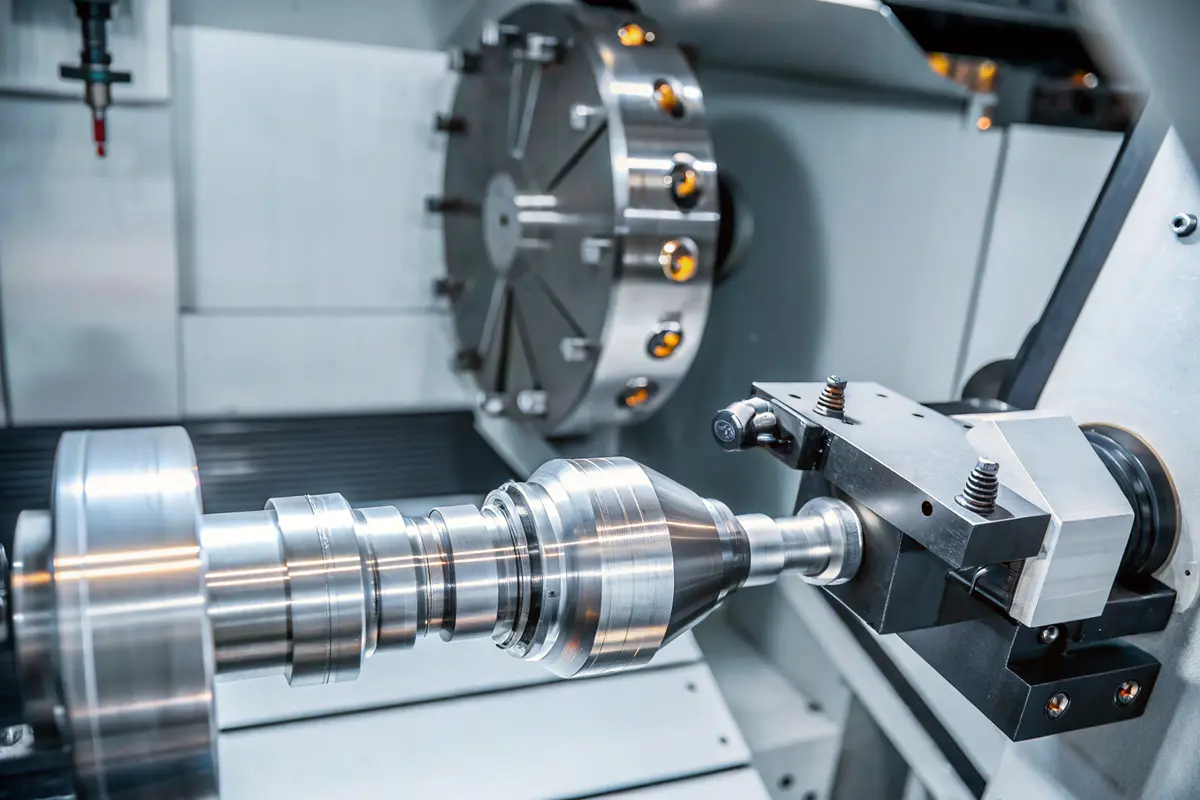

Obróbka stali nierdzewnej to specjalistyczny proces produkcyjny, który obejmuje cięcie, kształtowanie i formowanie stali nierdzewnej przy użyciu precyzyjnych narzędzi i sprzętu. Proces ten wymaga określonych technik, narzędzi i wiedzy specjalistycznej, aby osiągnąć dokładne wyniki przy jednoczesnym zachowaniu właściwości antykorozyjnych materiału.

Zrozumienie podstaw stali nierdzewnej

Stal nierdzewna jest niezwykłym materiałem, który zawiera co najmniej 10,5% chromu, tworząc ochronną warstwę tlenku, która czyni ją wysoce odporną na korozję. Podczas obróbki stali nierdzewnej musimy wziąć pod uwagę jej wyjątkowe właściwości:

| Własność | Charakterystyka | Wpływ na obróbkę |

|---|---|---|

| Twardość | Wysoki współczynnik utwardzania | Wymaga określonych prędkości cięcia |

| Przewodność cieplna | Słabe rozpraszanie ciepła | Wymaga odpowiednich strategii chłodzenia |

| Wytrzymałość na rozciąganie | Wysoki poziom wytrzymałości | Wymaga solidnego oprzyrządowania |

| Wykończenie powierzchni | Gumowata natura | Wymaga ostrych narzędzi |

Podstawowe metody obróbki

Z mojego doświadczenia w PTSMAKE wynika, że skuteczna obróbka stali nierdzewnej opiera się na kilku kluczowych metodach:

Frezowanie CNC

- Frezowanie czołowe płaskich powierzchni

- Frezowanie końcowe dla złożonych geometrii

- Frezowanie profili dla kształtów konturowych

Toczenie CNC

- Toczenie zewnętrzne dla kształtów cylindrycznych

- Wytaczanie otworów wewnętrznych

- Gwintowanie do zastosowań z elementami złącznymi

Aplikacje branżowe

Części obrabiane ze stali nierdzewnej odgrywają kluczową rolę w różnych sektorach:

Przemysł medyczny

- Narzędzia chirurgiczne

- Elementy implantu

- Obudowy urządzeń medycznych

Lotnictwo i kosmonautyka

- Komponenty silnika

- Elementy konstrukcyjne

- Systemy mocowania

Przetwarzanie żywności

- Sprzęt do przetwarzania

- Pojemniki do przechowywania

- Mieszanie komponentów

Krytyczne parametry sukcesu

Kluczem do osiągnięcia precyzji w obróbce stali nierdzewnej jest kontrolowanie tych podstawowych parametrów:

Prędkość cięcia

- Niższe prędkości niż w przypadku stali węglowej

- Stałe prędkości podawania

- Właściwa głębokość cięcia

Wybór narzędzia

- Narzędzia z węglików spiekanych do większości zastosowań

- Narzędzia ceramiczne do szybkich operacji

- Powlekane narzędzia o zwiększonej odporności na zużycie

Wspólne wyzwania i rozwiązania

Praca ze stalą nierdzewną wiąże się z kilkoma wyzwaniami, które wymagają specyficznych rozwiązań:

Zarządzanie ciepłem

- Rozwiązanie: Wdrożenie odpowiednich strategii chłodzenia

- Stosowanie wysokociśnieniowych układów chłodzenia

- Utrzymanie optymalnych prędkości cięcia

Zużycie narzędzia

- Rozwiązanie: Wybór odpowiednich materiałów narzędziowych

- Regularne monitorowanie stanu narzędzia

- Wdrożenie odpowiednich harmonogramów rotacji narzędzi

Wykończenie powierzchni

- Rozwiązanie: Używaj ostrych, odpowiednio powlekanych narzędzi

- Utrzymywanie stałych parametrów cięcia

- Stosowanie odpowiednich płynów do cięcia

Środki kontroli jakości

Aby zapewnić stałą jakość obróbki stali nierdzewnej, wdrażamy:

Kontrola wymiarów

- Regularne pomiary CMM

- Pomiar w trakcie procesu

- Protokoły kontroli końcowej

Kontrole jakości powierzchni

- Pomiary chropowatości

- Kontrola wzrokowa

- Weryfikacja integralności materiału

Rozważania ekonomiczne

Opłacalność obróbki stali nierdzewnej zależy od:

Wybór materiału

- Klasa odpowiednia do zastosowania

- Optymalizacja wielkości zapasów

- Wymagania dotyczące certyfikacji materiałów

Planowanie produkcji

- Optymalizacja wielkości partii

- Zarządzanie żywotnością narzędzi

- Skrócenie czasu konfiguracji

Zarządzanie jakością

- Wymagania dotyczące inspekcji

- Potrzeby w zakresie dokumentacji

- Koszty certyfikacji

Rozumiejąc te podstawowe aspekty obróbki stali nierdzewnej, producenci mogą lepiej przygotować się na wyzwania i możliwości, jakie niesie ze sobą ten proces. W PTSMAKE opracowaliśmy kompleksowe strategie, aby sprostać tym wyzwaniom przy jednoczesnym zachowaniu wysokich standardów jakości i efektywności kosztowej naszych operacji obróbki skrawaniem.

Dlaczego stal nierdzewna jest trudna w obróbce?

Każdy producent zna ból głowy związany z obróbką stali nierdzewnej. Widziałem niezliczone projekty opóźnione, a narzędzia zniszczone, ponieważ zespoły nie doceniły wyzwań związanych z tym materiałem. Unikalne właściwości tego materiału sprawiają, że jest on odporny na konwencjonalne metody obróbki, co prowadzi do nadmiernego zużycia narzędzi i opóźnień w produkcji.

Trudności w obróbce stali nierdzewnej wynikają z jej wysokiej wytrzymałości na rozciąganie, tendencji do utwardzania i niskiej przewodności cieplnej. Właściwości te powodują szybkie zużycie narzędzi, nadmierne nagrzewanie się i trudne tworzenie się wiórów podczas obróbki skrawaniem.

Zrozumienie hartowania pracy

Hartowanie robocze jest prawdopodobnie największym wyzwaniem podczas obróbki stali nierdzewnej. Podczas operacji cięcia powierzchnia materiału staje się twardsza z powodu odkształcenia plastycznego. Tworzy to błędne koło - im twardsza staje się powierzchnia, tym więcej siły potrzeba do jej przecięcia, co z kolei powoduje większe utwardzenie.

| Efekty hartowania w pracy | Wpływ na obróbkę |

|---|---|

| Hartowanie powierzchniowe | Zwiększone zużycie narzędzi |

| Wrażliwość na szybkość odkształcania | Zmienna siła cięcia |

| Zmiany mikrostruktury | Nieprzewidywalne zachowanie materiału |

| Wytwarzanie ciepła | Skrócona żywotność narzędzia |

Kwestie przewodności cieplnej

Niska przewodność cieplna stali nierdzewnej stwarza poważne wyzwania w zakresie zarządzania ciepłem. W przeciwieństwie do aluminium lub zwykłej stali, stal nierdzewna zatrzymuje większość ciepła generowanego podczas obróbki. Ta koncentracja ciepła prowadzi do:

- Przyspieszone zużycie narzędzia

- Formowanie krawędzi zabudowanych

- Problemy z dokładnością wymiarową

- Niska jakość wykończenia powierzchni

Wymagane duże siły cięcia

Wysoka wytrzymałość i ciągliwość stali nierdzewnej wymaga większych sił cięcia w porównaniu do innych materiałów. Wymóg ten ma wpływ na:

| Czynnik | Wpływ |

|---|---|

| Zużycie energii | Wyższe koszty energii |

| Stabilność maszyny | Zwiększone ryzyko wibracji |

| Wybór narzędzia | Potrzeba silniejszych narzędzi |

| Prędkość produkcji | Potrzebne są wolniejsze prędkości posuwu |

Mechanizmy zużycia narzędzi

Połączenie hartowania i generowania ciepła tworzy wiele mechanizmów zużycia narzędzia:

- Zużycie ścierne spowodowane twardymi cząstkami

- Zużycie kleju spowodowane przywieraniem materiału

- Zużycie dyfuzyjne w wysokich temperaturach

- Zużycie karbu na głębokości cięcia

Wyzwania związane z wykończeniem powierzchni

Uzyskanie wysokiej jakości wykończenia powierzchni stali nierdzewnej wymaga starannego rozważenia:

| Parametr | Rozważania |

|---|---|

| Prędkość cięcia | Musi równoważyć wytwarzanie ciepła |

| Prędkość podawania | Wpływa na chropowatość powierzchni |

| Geometria narzędzia | Wpływa na tworzenie się wiórów |

| Zastosowanie płynu chłodzącego | Krytyczne dla zarządzania ciepłem |

Problemy z kontrolą chipów

Stal nierdzewna ma tendencję do tworzenia długich, żylastych wiórów, które mogą:

- Narzędzia do owijania

- Uszkodzenie powierzchni przedmiotu obrabianego

- Stwarzanie zagrożeń dla bezpieczeństwa

- Zmniejszenie wydajności obróbki

Różnice w klasie materiału

Różne gatunki stali nierdzewnej wiążą się z różnymi wyzwaniami w zakresie obróbki skrawaniem:

| Typ klasy | Konkretne wyzwania |

|---|---|

| Austenityczny | Najwyższa hartowność |

| Martenzytyczny | Problemy ze zużyciem narzędzi |

| Ferrytyczny | Lepsza obrabialność |

| Dupleks | Ekstremalna wytrzymałość |

Krytyczne parametry procesu

Sukces w obróbce stali nierdzewnej zależy od kontroli kilku kluczowych parametrów:

- Wybór prędkości cięcia

- Optymalizacja prędkości posuwu

- Zarządzanie głębokością cięcia

- Projekt geometrii narzędzia

- Wdrożenie strategii chłodzenia

Implikacje ekonomiczne

Trudności w obróbce stali nierdzewnej mają bezpośredni wpływ na koszty produkcji:

- Wyższa częstotliwość wymiany narzędzi

- Wydłużony czas obróbki

- Większe zużycie energii

- Częstsza konserwacja maszyn

- Wyższe wymagania dotyczące wykwalifikowanych operatorów

Rozważania dotyczące wyboru narzędzi

Właściwy dobór narzędzi jest kluczowy i powinien uwzględniać:

| Czynnik | Wymóg |

|---|---|

| Typ powłoki | Odporność na ciepło i zużycie |

| Materiał podłoża | Wytrzymałość i twardość |

| Przygotowanie krawędzi | Stabilność i wytrzymałość |

| Geometria | Kontrola wiórów i siły cięcia |

Z mojego doświadczenia w PTSMAKE wynika, że udana obróbka stali nierdzewnej wymaga kompleksowego zrozumienia tych wyzwań i systematycznego podejścia do ich rozwiązywania. Kluczem jest staranne planowanie, właściwy dobór narzędzi i precyzyjna kontrola parametrów obróbki. Chociaż materiał ten stanowi poważne wyzwanie, zrozumienie tych podstawowych aspektów pomaga zapewnić pomyślne wyniki operacji obróbki stali nierdzewnej.

Jakie są najpopularniejsze gatunki stali nierdzewnej stosowane w obróbce skrawaniem?

Wybór odpowiedniego gatunku stali nierdzewnej do obróbki skrawaniem może być przytłaczający. Przy wielu dostępnych gatunkach, z których każdy ma różne właściwości, wielu producentów ma trudności z określeniem, który typ najlepiej pasuje do ich konkretnego zastosowania. Niewłaściwy wybór może prowadzić do zwiększenia kosztów narzędzi, wydłużenia czasu produkcji i pogorszenia jakości części.

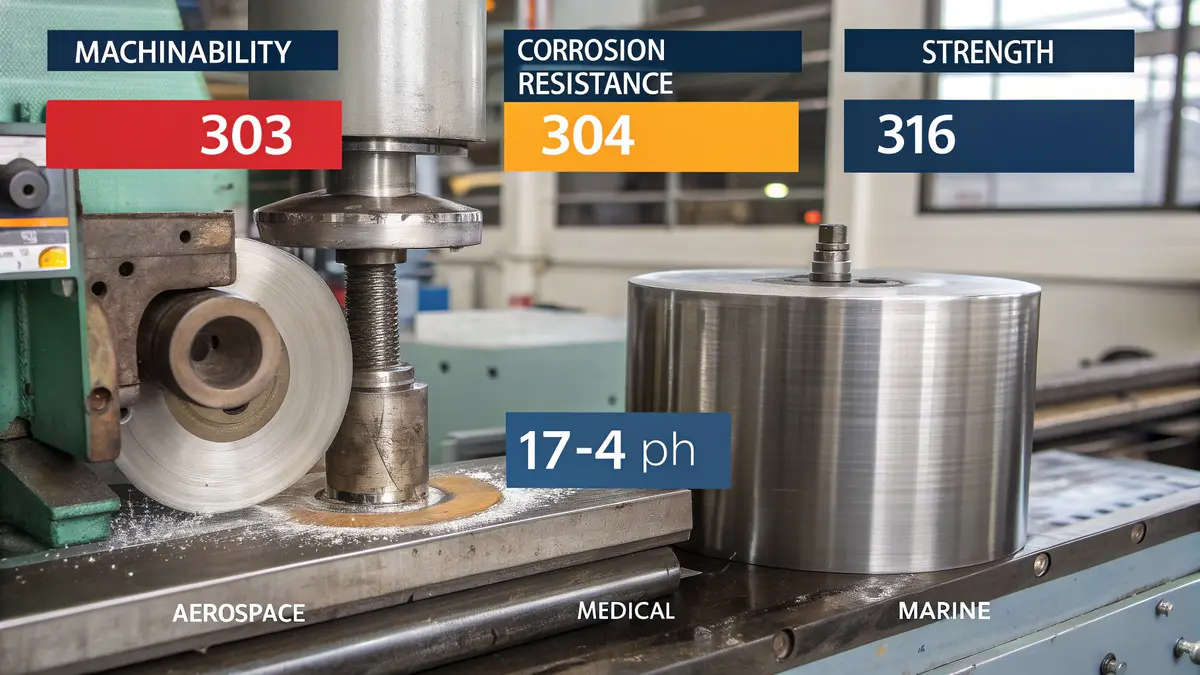

Najpopularniejsze gatunki stali nierdzewnej stosowane w obróbce skrawaniem to 303, 304, 316 i 17-4 PH. Każdy gatunek oferuje unikalne właściwości, które sprawiają, że nadaje się do różnych zastosowań, przy czym 303 jest najbardziej podatny na obróbkę, a 316 oferuje najwyższą odporność na korozję.

Zrozumienie stali nierdzewnej 303

Stal nierdzewna 303 jest często uważana za najlepszy wybór do obróbki skrawaniem. Jej doskonała skrawalność wynika z dodatkowej zawartości siarki, która pomaga rozbijać wióry podczas operacji cięcia. Zauważyłem, że stal 303 zazwyczaj obrabia 40% szybciej niż 304, co czyni ją idealną do produkcji wielkoseryjnej.

Kluczowe cechy 303 obejmują:

- Zawartość siarki: 0,15% min.

- Doskonała obrabialność

- Dobra odporność na korozję

- Niższy koszt części dzięki szybszej obróbce

Jednak dodana siarka nieznacznie zmniejsza odporność na korozję w porównaniu do stali 304. W przypadku większości zastosowań ten kompromis jest akceptowalny, biorąc pod uwagę znaczną poprawę skrawalności.

Wszechstronność stali nierdzewnej 304

304 to najczęściej stosowany gatunek stali nierdzewnej na świecie i nie bez powodu. Oferuje on doskonałą równowagę między odpornością na korozję, wytrzymałością i umiarkowaną skrawalnością. Chociaż nie jest tak łatwa w obróbce jak 303, zapewnia doskonałą odporność na korozję i lepszą spawalność.

Porównanie kluczowych właściwości:

| Własność | 304 Ocena | Typowe zastosowania |

|---|---|---|

| Odporność na korozję | Doskonały | Sprzęt do przetwarzania żywności |

| Siła | Dobry | Urządzenia medyczne |

| Obrabialność | Umiarkowany | Przetwarzanie chemiczne |

| Spawalność | Doskonały | Sprzęt kuchenny |

Stal nierdzewna 316: Walka z korozją

Stal nierdzewna 316 zawiera molibden, który znacznie zwiększa jej odporność na korozję, zwłaszcza na chlorki. Chociaż jest trudniejsza w obróbce niż 303 lub 304, jej doskonałe właściwości sprawiają, że jest niezbędna w określonych zastosowaniach.

Ważne kwestie dla 316:

- Wyższy koszt materiałów

- Wymaga wolniejszych prędkości cięcia

- Doskonała odporność chemiczna

- Idealny do środowisk morskich

Moc stali nierdzewnej 17-4 PH

Stal nierdzewna 17-4 PH (utwardzana wydzieleniowo) oferuje wyjątkowe zalety dzięki możliwości obróbki cieplnej. Z mojego doświadczenia w pracy z klientami z branży lotniczej wynika, że gatunek ten ma kluczowe znaczenie, gdy wymagana jest wysoka wytrzymałość i umiarkowana odporność na korozję.

Końcówki do obróbki 17-4 PH:

- Używaj ostrych, powlekanych narzędzi z węglików spiekanych

- Utrzymanie sztywnej konfiguracji i oprzyrządowania

- Zastosuj odpowiednie chłodzenie

- Należy wziąć pod uwagę stan materiału (poddany obróbce w roztworze lub starzeniu).

Najlepsze praktyki obróbki dla różnych gatunków stali

Każdy gatunek wymaga określonych parametrów obróbki w celu uzyskania optymalnych wyników:

| Klasa | Prędkość cięcia (SFM) | Prędkość podawania | Wymagania dotyczące chłodziwa |

|---|---|---|---|

| 303 | 400-500 | Wysoki | Umiarkowany |

| 304 | 300-400 | Średni | Ciężki |

| 316 | 250-350 | Średni | Ciężki |

| 17-4 PH | 200-300 | Niski | Ciężki |

Rozważania dotyczące wyboru materiałów

Wybierając gatunki stali nierdzewnej do obróbki, należy wziąć pod uwagę następujące czynniki:

- Środowisko użytkowania końcowego

- Wymagane właściwości mechaniczne

- Wielkość produkcji

- Ograniczenia kosztowe

- Wymagania dotyczące wykończenia powierzchni

W przypadku krytycznych zastosowań zawsze zalecam przeprowadzenie testów materiałowych przed pełną produkcją. Takie podejście uchroniło wielu klientów przed kosztownymi błędami i zapewnia optymalną wydajność w końcowej aplikacji.

Analiza efektywności kosztowej

Całkowity koszt obróbki różnych gatunków obejmuje więcej niż tylko ceny materiałów:

| Klasa | Koszt materiałów | Czas obróbki | Żywotność narzędzia | Całkowity koszt |

|---|---|---|---|---|

| 303 | Umiarkowany | Niski | Długi | Najniższy |

| 304 | Umiarkowany | Średni | Średni | Umiarkowany |

| 316 | Wysoki | Wysoki | Krótki | Najwyższy |

| 17-4 PH | Bardzo wysoka | Średni | Średni | Wysoki |

Podsumowując, wybór odpowiedniego gatunku stali nierdzewnej wymaga zrównoważenia obrabialności, wymagań dotyczących wydajności i kosztów. Zrozumienie tych popularnych gatunków i ich właściwości pomaga zapewnić udane operacje obróbki skrawaniem i optymalną wydajność części.

Jakie są najważniejsze techniki obróbki stali nierdzewnej?

Obróbka stali nierdzewnej może być prawdziwym wyzwaniem dla wielu producentów. Widziałem wiele projektów opóźnionych lub zagrożonych z powodu niewłaściwych technik obróbki, co skutkowało zużyciem narzędzi, słabym wykończeniem powierzchni i niedokładnościami wymiarowymi. Wysoka wytrzymałość tego materiału, jego skłonność do utwardzania i niska przewodność cieplna sprawiają, że jego prawidłowa obróbka jest szczególnie wymagająca.

Kluczowe techniki obróbki stali nierdzewnej obejmują frezowanie CNC, toczenie CNC, wiercenie i szlifowanie. Sukces zależy od wyboru właściwych parametrów cięcia, zastosowania odpowiedniego oprzyrządowania i utrzymania optymalnych warunków cięcia z odpowiednimi strategiami chłodzenia.

Techniki frezowania CNC stali nierdzewnej

Jeśli chodzi o frezowanie CNC stali nierdzewnej, właściwe podejście robi różnicę. W PTSMAKE stosujemy te sprawdzone parametry w celu uzyskania optymalnych wyników:

- Prędkość cięcia: 100-150 stóp powierzchniowych na minutę (SFM) dla stali nierdzewnej austenitycznej

- Prędkość posuwu: 0,004-0,008 cala na ząb

- Głębokość cięcia: Maksymalnie 0,125 cala dla obróbki zgrubnej, 0,02 cala dla obróbki wykańczającej

Używanie frezowania wspinaczkowego zamiast konwencjonalnego frezowania zmniejsza hartowanie robocze i wydłuża żywotność narzędzia. Zawsze zapewniamy sztywne trzymanie narzędzia i minimalny wysięg narzędzia, aby zapobiec drganiom.

Operacje toczenia CNC

Toczenie stali nierdzewnej wymaga zwrócenia szczególnej uwagi na te kluczowe czynniki:

| Parametr | Zalecany zakres | Uwagi |

|---|---|---|

| Prędkość cięcia | 250-350 SFM | Wyższy dla wykończenia |

| Prędkość podawania | 0,005-0,015 ipr | Zależy od wykończenia powierzchni |

| Głębokość cięcia | 0,040-0,200 cala | Zależne od materiału |

| Geometria narzędzia | Kąt odciążenia 5-15 | Zalecany dodatni kąt natarcia |

Techniki wiercenia

Wiercenie w stali nierdzewnej wiąże się z wyjątkowymi wyzwaniami. Postępujemy zgodnie z poniższymi wytycznymi:

- Jeśli to możliwe, należy stosować skrócone długości wierteł

- Zacznij od otworów pilotażowych dla głębszych otworów

- Utrzymywanie stałej prędkości posuwu

- Zastosuj wystarczające ciśnienie płynu tnącego

Zalecane parametry wiercenia:

- Prędkość: 20-30 SFM

- Posuw: 0,002-0,004 cala na obrót

- Cykle wiercenia Peck dla otworów głębszych niż 3x średnica

Rozważania dotyczące szlifowania powierzchni

Szlifowanie powierzchni ma kluczowe znaczenie dla uzyskania wąskich tolerancji. Nasze podejście obejmuje:

Wybór koła

- Koła z tlenku glinu do zastosowań ogólnych

- Ściernice CBN dla dużych serii produkcyjnych

- Ziarnistość 60-80 do obróbki zgrubnej

- Ziarnistość 120-150 do wykańczania

Parametry szlifowania

- Prędkość koła: 5000-6000 stóp powierzchni na minutę

- Prędkość stołu: 50-60 stóp na minutę

- Głębokość cięcia: 0,0005-0,001 cala na przejście

Wybór i zastosowanie cieczy chłodząco-smarującej

Odpowiednia ciecz chłodząco-smarująca jest niezbędna do obróbki stali nierdzewnej:

Rodzaje płynów do cięcia

- Oleje rozpuszczalne w wodzie do zastosowań ogólnych

- Proste oleje do pracy w ciężkich warunkach

- Syntetyczne płyny do zastosowań wymagających dużych prędkości

Metody aplikacji

- Chłodzenie zalewowe do ogólnych zastosowań

- Chłodzenie przez narzędzie do głębokich otworów

- Aplikacja mgiełki do lekkich cięć

Wybór i zarządzanie narzędziami

Wybór odpowiednich narzędzi ma znaczący wpływ na sukces obróbki skrawaniem:

Materiały narzędziowe

- Gatunki węglików spiekanych z powłoką TiAlN

- Narzędzia ceramiczne do szybkich operacji

- Narzędzia HSS do prostych operacji

Zarządzanie żywotnością narzędzi

- Regularne monitorowanie zużycia

- Określone interwały wymiany narzędzi

- Właściwe przechowywanie i obsługa narzędzi

Strategie optymalizacji procesów

Aby uzyskać optymalne wyniki, wdrażamy te strategie:

Optymalizacja parametrów

- Zacznij zachowawczo i stopniowo zwiększaj

- Monitorowanie zużycia narzędzi i wykończenia powierzchni

- Dostosuj na podstawie rzeczywistych wyników

Kontrola jakości

- Regularne kontrole wymiarów

- Monitorowanie wykończenia powierzchni

- Kontrola zużycia narzędzi

Wydajność produkcji

- Minimalizacja czasu konfiguracji

- Optymalizacja ścieżek narzędzi

- Skrócenie czasu bez cięcia

Wdrażając te techniki i zachowując ścisłą dbałość o szczegóły, konsekwentnie osiągamy doskonałe wyniki w obróbce stali nierdzewnej. Kluczem jest zrozumienie, w jaki sposób każdy parametr wpływa na wynik i dokonywanie odpowiednich korekt w oparciu o informacje zwrotne z procesu obróbki w czasie rzeczywistym.

Należy pamiętać, że skuteczna obróbka stali nierdzewnej wymaga zrównoważonego podejścia. Choć wysoka produktywność jest ważna, nie powinna ona odbywać się kosztem trwałości narzędzia lub jakości części. Regularne monitorowanie i dostosowywanie parametrów obróbki zapewnia optymalne wyniki i stałą jakość.

Jakie narzędzia i urządzenia są najlepsze do obróbki stali nierdzewnej?

Obróbka stali nierdzewnej stanowi poważne wyzwanie w naszych procesach produkcyjnych. Wielu mechaników zmaga się z szybkim zużyciem narzędzi, słabym wykończeniem powierzchni i niespójnymi wynikami podczas pracy z tym wymagającym materiałem. Problemy te nie tylko prowadzą do wzrostu kosztów produkcji, ale także powodują frustrujące opóźnienia i problemy z jakością.

Najlepsze narzędzia do obróbki stali nierdzewnej obejmują narzędzia skrawające z węglików spiekanych ze specjalnymi powłokami, sztywne maszyny CNC o dużej mocy wrzeciona oraz zaawansowane płytki skrawające zaprojektowane specjalnie do stali nierdzewnej. Odpowiednie systemy dostarczania chłodziwa i uchwyty narzędziowe są również niezbędne dla uzyskania optymalnej wydajności.

Narzędzia skrawające z węglików spiekanych: Podstawa sukcesu

Z mojego doświadczenia w PTSMAKE wynika, że narzędzia z węglików spiekanych okazały się najbardziej niezawodnym wyborem do obróbki stali nierdzewnej. Używamy głównie frezów pełnowęglikowych o następujących kluczowych cechach:

- Kompozycja mikroziarnistych węglików zwiększająca odporność na zużycie

- Zmienne kąty pochylenia linii śrubowej w celu zmniejszenia drgań

- Wyższe kąty natarcia dla lepszego odprowadzania wiórów

- Specjalistyczne przygotowanie krawędzi zapobiegające przedwczesnemu uszkodzeniu narzędzia

Odpowiedni gatunek węglika ma kluczowe znaczenie. Do zastosowań ze stalą nierdzewną zalecamy gatunki o zawartości kobaltu 10-12%, które zapewniają optymalną równowagę między twardością a ciągliwością.

Powłoki narzędzi skrawających: Element zmieniający zasady gry

Nowoczesne technologie powlekania zrewolucjonizowały obróbkę stali nierdzewnej. Oto szczegółowe zestawienie najskuteczniejszych powłok:

| Typ powłoki | Korzyści | Najlepsze aplikacje |

|---|---|---|

| AlTiN | Wysoka odporność na ciepło, doskonała twardość | Obróbka z dużą prędkością |

| TiCN | Dobra odporność na zużycie, niższe tarcie | Operacje o średnim obciążeniu |

| ZrN | Stabilność chemiczna, zmniejszone narastanie krawędzi | Operacje wykończeniowe |

| TiAlN | Doskonała odporność na utlenianie | Ciężka obróbka zgrubna |

Wymagania dotyczące zaawansowanych maszyn CNC

Sukces obróbki stali nierdzewnej w dużej mierze zależy od możliwości maszyny. Podstawowe cechy obejmują:

Wysoka moc wrzeciona

- Minimum 15 KM dla małych i średnich części

- 25+ HP dla większych komponentów

- Wysoki moment obrotowy przy niższych prędkościach

Sztywna konstrukcja

- Wytrzymały odlew podstawy

- Prowadnice liniowe z wysokim napięciem wstępnym

- Wytrzymałe łożyska wrzeciona

Stabilność termiczna

- Wrzeciono z regulacją temperatury

- Możliwość przepuszczania chłodziwa

- Systemy kompensacji termicznej

Uchwyty narzędziowe i rozwiązania w zakresie uchwytów roboczych

Prawidłowe trzymanie narzędzia ma kluczowe znaczenie dla obróbki stali nierdzewnej. Zalecamy:

- Hydrauliczne uchwyty narzędziowe dla lepszej kontroli bicia

- Uchwyty termokurczliwe do zastosowań wymagających dużej prędkości

- Wytrzymałe uchwyty frezarskie zapewniające maksymalną sztywność

Systemy dostarczania chłodziwa

Skuteczne zarządzanie chłodziwem ma kluczowe znaczenie podczas obróbki stali nierdzewnej:

Wysokociśnieniowe układy chłodzenia

- 1000+ PSI do wiercenia głębokich otworów

- 300-500 PSI do ogólnych operacji frezowania

- Dostarczanie chłodziwa przez narzędzie

Wybór płynu chłodzącego

- Chłodziwa na bazie oleju do intensywnego cięcia

- Rozpuszczalne w wodzie emulsje ogólnego przeznaczenia

- Smarowanie minimalną ilością (MQL) dla określonych zastosowań

Wybór i geometria wstawki

Właściwa geometria płytki może znacząco wpłynąć na trwałość narzędzia i wykończenie powierzchni:

- Dodatnie kąty natarcia dla zmniejszenia siły cięcia

- Mocne przygotowanie krawędzi do cięcia przerywanego

- Geometria łamacza wiórów dla lepszej kontroli wiórów

- Wybór promienia narożnika w oparciu o wymagania dotyczące wykończenia powierzchni

Monitorowanie i zarządzanie żywotnością narzędzi

Aby zoptymalizować wydajność narzędzia, wdrażamy te strategie:

Regularna kontrola narzędzi

- Pomiar wzorców zużycia

- Monitorowanie siły cięcia

- Systematyczne śledzenie żywotności narzędzi

Optymalizacja żywotności narzędzia

- Dostosowanie parametrów cięcia na podstawie analizy zużycia

- Wdrażanie predykcyjnych harmonogramów wymiany narzędzi

- Dokumentowanie wskaźników wydajności

Optymalizacja parametrów procesu

Sukces w obróbce stali nierdzewnej wymaga zwrócenia szczególnej uwagi na parametry cięcia:

| Parametr | Zalecenie | Wpływ |

|---|---|---|

| Prędkość | 30-40% niższa niż stal węglowa | Zmniejsza wytwarzanie ciepła |

| Pasza | Umiarkowany do ciężkiego | Zapobiega twardnieniu podczas pracy |

| Głębokość cięcia | Konsekwentne zaangażowanie | Utrzymuje żywotność narzędzia |

| Kąt wejścia | 45°, jeśli to możliwe | Zmniejsza obciążenie udarowe |

Wdrażając te zalecenia dotyczące narzędzi i sprzętu, konsekwentnie osiągamy doskonałe wyniki w obróbce stali nierdzewnej. Kluczem jest utrzymanie systematycznego podejścia do wyboru narzędzi, konfiguracji maszyny i optymalizacji procesu, przy jednoczesnym uwzględnieniu specyficznych wymagań aplikacji.

Jak zapobiegać hartowaniu podczas obróbki stali nierdzewnej?

Praca ze stalą nierdzewną może być prawdziwym bólem głowy podczas obróbki skrawaniem. Widziałem niezliczone projekty, w których hartowanie doprowadziło do przedwczesnego zużycia narzędzi, słabego wykończenia powierzchni, a nawet całkowitego uszkodzenia części. Problem ten staje się jeszcze bardziej frustrujący, gdy wymagane są wąskie tolerancje, ponieważ utwardzona warstwa może powodować niespójności wymiarowe.

Aby zapobiec utwardzaniu podczas obróbki stali nierdzewnej, należy utrzymywać stałe siły skrawania, stosować odpowiednią geometrię narzędzia z dodatnimi kątami natarcia i wdrażać skuteczne strategie chłodzenia. Należy utrzymywać umiarkowane prędkości skrawania, zapewniać ciągłe cięcie, gdy jest to możliwe, i wybierać odpowiednie powłoki narzędzi w celu lepszego zarządzania ciepłem.

Zrozumienie mechaniki hartowania w pracy

Hartowanie robocze występuje, gdy naprężenia mechaniczne powodują zmianę struktury krystalicznej materiału, co skutkuje zwiększoną twardością i wytrzymałością. W przypadku stali nierdzewnej zjawisko to jest szczególnie wyraźne ze względu na jej strukturę austenityczną. Materiał może stać się do 50% twardszy niż jego pierwotny stan, co sprawia, że kolejne cięcia stają się coraz trudniejsze.

Do głównych czynników powodujących utwardzanie pracy należą:

- Nadmierna siła cięcia

- Nagromadzenie ciepła podczas obróbki

- Niespójne formowanie chipów

- Odchylenie narzędzia

- Niewłaściwe parametry cięcia

Optymalizacja geometrii narzędzia

Właściwa geometria narzędzia odgrywa kluczową rolę w zapobieganiu utwardzaniu podczas pracy. Oto, co zalecam na podstawie obszernych testów:

| Parametr narzędzia | Zalecana wartość | Cel |

|---|---|---|

| Kąt zgrabiania | 10-15° dodatni | Zmniejsza siły cięcia |

| Kąt odciążenia | 8-12° | Zapobiega tarciu |

| Edge Prep | Ostry do lekkiego szlifu | Czyste cięcie |

| Promień końcówki narzędzia | 0.015-0.032" | Równoważy wytrzymałość i wytwarzanie ciepła |

Wybór parametrów cięcia

Właściwe parametry cięcia są niezbędne do utrzymania stałych sił cięcia:

| Parametr | Zalecenie | Uzasadnienie |

|---|---|---|

| Prędkość cięcia | 100-150 SFM | Równoważy wytwarzanie ciepła |

| Prędkość podawania | 0,004-0,008 IPR | Utrzymuje kontrolę nad chipami |

| Głębokość cięcia | 0.040-0.080" | Zapobiega twardnieniu podczas pracy |

| Step Over | 30-40% średnicy narzędzia | Zapewnia stabilne cięcie |

Wdrożenie strategii chłodzenia

Skuteczne chłodzenie ma kluczowe znaczenie dla zapobiegania twardnieniu podczas pracy. Zalecam wdrożenie tych strategii:

Wysokociśnieniowe chłodziwo

- Ciśnienie robocze powyżej 1000 PSI

- Skierowanie chłodziwa dokładnie na krawędź tnącą

- Utrzymywanie stałej temperatury płynu chłodzącego

Chłodzenie przez narzędzie

- Umożliwia lepsze odprowadzanie ciepła

- Poprawia odprowadzanie wiórów

- Redukuje szok termiczny

Uwagi dotyczące materiału

Różne gatunki stali nierdzewnej wymagają specyficznego podejścia:

| Klasa | Uwagi specjalne | Zalecane podejście |

|---|---|---|

| 304 | Wysoka podatność na utwardzanie podczas pracy | Niższe prędkości, wyższe posuwy |

| 316 | Umiarkowana tendencja do utwardzania podczas pracy | Standardowe parametry z dobrym chłodzeniem |

| 410 | Mniejsza podatność na utwardzanie podczas pracy | Może używać bardziej agresywnych cięć |

Wybór powłoki narzędzia

Odpowiednia powłoka może znacząco wpłynąć na zapobieganie twardnieniu podczas pracy:

Powłoki AlTiN

- Doskonała odporność na ciepło

- Zmniejsza tarcie

- Wydłuża żywotność narzędzia

Powłoki TiCN

- Dobry do przerywanych cięć

- Utrzymuje ostrą krawędź tnącą

- Odporność na tworzenie się narostów na krawędziach

Monitorowanie i regulacja procesów

Regularne monitorowanie pomaga zapobiegać stwardnieniu pracy:

Wskaźniki wykończenia powierzchni

- Zwiększenie chropowatości

- Wypalone obszary

- Niespójna tekstura

Znaki zużycia narzędzi

- Przyspieszone wzorce zużycia

- Formowanie krawędzi zabudowanych

- Zmiany w dźwięku cięcia

Zużycie energii

- Nagły wzrost poboru mocy

- Niespójne zużycie energii

- Wyższy niż normalny poziom wyjściowy

Najlepsze praktyki prowadzące do sukcesu

Aby zapewnić spójne wyniki:

Strategia obróbki

- Używaj frezowania wspinaczkowego, jeśli to możliwe

- Utrzymywanie stałego obciążenia układu

- Unikaj lekkich cięć, które pocierają zamiast ciąć

Planowanie ścieżki narzędzia

- Zminimalizowanie różnic w zaangażowaniu narzędzia

- Unikaj nagłych zmian kierunku

- W miarę możliwości planuj cięcie ciągłe

Uwagi dotyczące konfiguracji

- Sztywne mocowanie obrabianego przedmiotu

- Minimalizacja zwisu

- Używaj możliwie najkrótszych narzędzi

Wdrażając te strategie, osiągnęliśmy stały sukces w zapobieganiu hartowaniu podczas pracy w różnych zastosowaniach stali nierdzewnej. Należy pamiętać, że zapobieganie jest zawsze lepsze niż radzenie sobie z już utwardzonym materiałem, ponieważ środki naprawcze często skutkują zwiększonymi kosztami i opóźnieniami w produkcji.

Jakie są najlepsze metody chłodzenia i smarowania?

Obróbka stali nierdzewnej bez odpowiedniego chłodzenia jest jak maraton na pustyni bez wody. Intensywne ciepło generowane podczas procesu skrawania może szybko zniszczyć drogie narzędzia skrawające i pogorszyć jakość części. Widziałem niezliczonych operatorów maszyn, którzy zmagali się z przedwczesnym zużyciem narzędzi i słabym wykończeniem powierzchni tylko dlatego, że przeoczyli ten krytyczny aspekt.

Najskuteczniejsze metody chłodzenia przy obróbce stali nierdzewnej łączą chłodzenie zalewowe dla ogólnych operacji i chłodzenie mgłą dla zastosowań wymagających dużych prędkości. Równie ważny jest wybór płynu chłodzącego - najlepsze rezultaty zapewniają syntetyczne lub półsyntetyczne płyny chłodzące o wysokiej smarowności i właściwościach rozpraszania ciepła.

Zrozumienie znaczenia chłodzenia w obróbce stali nierdzewnej

Podczas obróbki stali nierdzewnej około 80% energii wykorzystywanej do cięcia przekształca się w ciepło. Ciepło to koncentruje się na krawędzi tnącej i styku obrabianego przedmiotu. Bez odpowiedniego chłodzenia narzędzie tnące może osiągnąć temperaturę przekraczającą 800°C, co prowadzi do szybkiego zużycia narzędzia i potencjalnego uszkodzenia przedmiotu obrabianego.

Trzy główne funkcje systemów chłodzenia to:

- Odprowadzanie ciepła ze strefy cięcia

- Smarowanie między narzędziem a obrabianym przedmiotem

- Usuwanie wiórów z obszaru cięcia

Rodzaje metod chłodzenia

Chłodzenie przeciwpowodziowe

Ta tradycyjna metoda pozostaje najczęściej stosowaną techniką chłodzenia w obróbce stali nierdzewnej. Oto dlaczego jest ona skuteczna:

- Zapewnia stałą kontrolę temperatury

- Zapewnia doskonałe odprowadzanie wiórów

- Tworzy barierę ochronną między narzędziem a obrabianym przedmiotem

- Oferuje dobrą jakość wykończenia powierzchni

Chłodzenie przeciwpowodziowe wymaga jednak odpowiedniej konserwacji układu chłodzenia i regularnej wymiany płynu, aby utrzymać jego skuteczność.

Chłodzenie mgłą (MQL - smarowanie minimalną ilością)

To nowoczesne podejście wykorzystuje drobny strumień chłodziwa zmieszany ze sprężonym powietrzem:

- Zmniejsza zużycie płynu chłodzącego nawet o 95%

- Idealny do obróbki z dużą prędkością

- Opcja przyjazna dla środowiska

- Lepsza widoczność strefy cięcia

Chłodzenie kriogeniczne

W przypadku specjalistycznych zastosowań chłodzenie ciekłym azotem oferuje wyjątkowe korzyści:

- Ekstremalnie niskie temperatury (-196°C)

- Znacznie wydłuża żywotność narzędzia

- Idealny do materiałów trudnych w obróbce

- Nie pozostawia śladów na częściach

Wybór odpowiedniego płynu tnącego

Wybór cieczy chłodząco-smarującej ma znaczący wpływ na wydajność obróbki. Oto kompleksowe porównanie:

| Typ płynu | Zalety | Najlepsze aplikacje | Zakres stężeń |

|---|---|---|---|

| Syntetyczny | Wysokie rozpraszanie ciepła, czysta praca | Obróbka z dużą prędkością | 5-10% |

| Półsyntetyczny | Dobra smarowność, umiarkowany koszt | Cel ogólny | 6-12% |

| Rozpuszczalny olej | Doskonałe smarowanie, dobre chłodzenie | Ciężkie cięcie | 8-15% |

| Prosty olej | Maksymalna smarowność | Operacje przy niskich prędkościach | 100% |

Strategie optymalizacji systemów chłodzenia

Ciśnienie i natężenie przepływu

Skuteczność chłodzenia zależy w dużej mierze od prawidłowego dostarczania:

- Używaj chłodzenia wysokociśnieniowego (1000+ PSI) do głębokich otworów i trudnych cięć.

- Utrzymywanie stałych natężeń przepływu w zależności od rodzaju pracy

- Prawidłowe ustawienie dysz w strefie cięcia

Wymagania dotyczące konserwacji

Regularna konserwacja zapewnia optymalną wydajność chłodzenia:

- Cotygodniowe monitorowanie stężenia płynu chłodzącego

- Regularnie sprawdzaj poziom pH (idealny zakres: 8,5-9,5).

- Ciągłe filtrowanie wiórów i zanieczyszczeń

- Wymień płyn chłodzący, gdy widoczny będzie wzrost biologiczny.

Zaawansowane techniki chłodzenia

Chłodzenie przez narzędzie

Metoda ta dostarcza chłodziwo bezpośrednio przez narzędzie tnące:

- Zapewnia dotarcie chłodziwa do krytycznych obszarów

- Zwiększa żywotność narzędzia nawet o 50%

- Umożliwia wyższe prędkości cięcia

- Szczególnie skuteczny przy wierceniu głębokich otworów

Chłodzenie dwukanałowe

Niektóre nowoczesne systemy wykorzystują oddzielne kanały do chłodzenia i smarowania:

- Optymalizuje funkcje chłodzenia i smarowania

- Zmniejsza ogólne zużycie płynów

- Zapewnia lepszą kontrolę nad parametrami procesu

Praktyczne wskazówki dotyczące wdrażania

Opierając się na moim doświadczeniu w pracy z różnymi metodami chłodzenia, oto kluczowe kwestie:

Zacznij od podstaw:

- Używaj wysokiej jakości płynu chłodzącego

- Utrzymanie odpowiedniego stężenia

- Regularne czyszczenie systemu

Monitoruj te krytyczne parametry:

- Ciśnienie płynu chłodzącego

- Natężenie przepływu

- Temperatura

- Poziomy koncentracji

Przy wyborze metody chłodzenia należy wziąć pod uwagę te czynniki:

- Charakterystyka materiału

- Parametry cięcia

- Geometria narzędzia

- Wielkość produkcji

Należy pamiętać, że najlepsza metoda chłodzenia często łączy różne techniki w oparciu o konkretne wymagania aplikacji. Kluczem jest znalezienie właściwej równowagi między skutecznością chłodzenia, efektywnością kosztową i wpływem na środowisko.

Jak osiągnąć wysoką precyzję obróbki stali nierdzewnej?

Osiągnięcie precyzji w obróbce stali nierdzewnej jest ciągłym wyzwaniem, przed którym stoi wielu producentów. Byłem świadkiem, jak niezliczone projekty kończyły się niepowodzeniem z powodu słabej kontroli dokładności, co skutkowało złomowaniem części, niedotrzymaniem terminów i frustracją klientów. Złożoność właściwości stali nierdzewnej czyni to wyzwanie jeszcze bardziej zniechęcającym, ponieważ nawet niewielkie różnice mogą prowadzić do znacznych odchyleń.

Aby osiągnąć wysoką precyzję obróbki stali nierdzewnej, producenci muszą skupić się na trzech krytycznych obszarach: utrzymaniu stabilności maszyny, wdrażaniu systematycznego monitorowania zużycia narzędzi i przeprowadzaniu regularnych kontroli jakości przy użyciu zaawansowanego sprzętu metrologicznego.

Podstawy stabilności maszyn

Stabilność maszyny stanowi podstawę precyzyjnej obróbki. W PTSMAKE wdrożyliśmy kilka kluczowych środków, aby zapewnić optymalną stabilność:

Kontrola temperatury

- Utrzymywanie temperatury w warsztacie na poziomie 20°C ±1°C

- Instalacja czujników termicznych na krytycznych podzespołach maszyny

- Używanie systemów kontroli temperatury chłodziwa

- Wdrożenie cykli rozgrzewania przed operacjami precyzyjnymi

Zarządzanie wibracjami

- Montaż uchwytów antywibracyjnych

- Regularna konserwacja łożysk wrzeciona

- Korzystanie z systemów monitorowania drgań

- Właściwa izolacja fundamentów

Systemy monitorowania zużycia narzędzi

Zużycie narzędzi znacząco wpływa na dokładność obróbki. Nasze podejście obejmuje:

Metody monitorowania w czasie rzeczywistym

- Czujniki emisji akustycznej

- Monitorowanie zużycia energii

- Pomiar siły cięcia

- Systemy kontroli wizualnej

| Parametr monitorowania | Metoda pomiaru | Wpływ na precyzję |

|---|---|---|

| Siła cięcia | Dynamometr | Bezpośrednia korelacja ze zużyciem narzędzia |

| Zużycie energii | Amperomierz | Wskazuje stan narzędzia |

| Emisja akustyczna | Czujniki | Wczesne wykrywanie zużycia |

| Wykończenie powierzchni | Wizualne/taktyczne | Końcowy wskaźnik jakości |

Protokół kontroli jakości

Nasz kompleksowy system kontroli jakości zapewnia stałą precyzję:

Sprzęt pomiarowy

- Współrzędnościowe maszyny pomiarowe (CMM)

- Optyczne systemy pomiarowe

- Testery chropowatości powierzchni

- Mikrometry cyfrowe

Częstotliwość inspekcji

Stworzyliśmy ustrukturyzowany harmonogram inspekcji:

| Etap produkcji | Typ inspekcji | Częstotliwość |

|---|---|---|

| Konfiguracja | Artykuł pierwszy | Każda nowa konfiguracja |

| Produkcja | W trakcie realizacji | Co 10 części |

| Finał | CMM | 100% inspekcja |

| Przetwarzanie końcowe | Wykończenie powierzchni | Przykładowa podstawa |

Optymalizacja parametrów procesu

Osiągnięcie wysokiej precyzji wymaga starannego doboru parametrów:

Parametry cięcia

- Zmniejszone prędkości cięcia (20-30% niższe niż w przypadku stali węglowej)

- Kontrolowane prędkości podawania

- Odpowiednia głębokość cięcia

- Sztywne mocowanie przedmiotu obrabianego

Zarządzanie chłodziwem

- Dostarczanie chłodziwa pod wysokim ciśnieniem

- Regularne monitorowanie stężenia płynu chłodzącego

- Filtrowany płyn chłodzący o kontrolowanej temperaturze

- Strategiczne pozycjonowanie dysz chłodziwa

Kontrola środowiska

Czynniki środowiskowe odgrywają kluczową rolę w utrzymaniu precyzji:

Środowisko warsztatowe

- Obiekt z klimatyzacją

- Systemy filtracji powietrza

- Regularne harmonogramy czyszczenia

- Kontrolowane poziomy wilgotności

Obsługa materiałów

- Stabilizacja temperatury przed obróbką

- Właściwe warunki przechowywania

- Minimalna obsługa podczas przetwarzania

- Czyste powierzchnie obrabianego przedmiotu

Statystyczna kontrola procesu

Wdrażamy kompleksowe metody SPC:

Gromadzenie danych

- Automatyczne rejestrowanie pomiarów

- Analiza danych w czasie rzeczywistym

- Monitorowanie trendów

- Badania zdolności procesowych

| Typ wykresu kontrolnego | Zastosowanie | Limity akcji |

|---|---|---|

| Wykres X-bar | Kontrola wymiarów | ±3σ |

| Wykres R | Zmienność procesu | Górny limit sterowania |

| Wykres indywidualny | Cechy krytyczne | ±2σ |

Ciągłe doskonalenie

Nasz proces obróbki precyzyjnej stale ewoluuje:

Regularne recenzje

- Miesięczna analiza wydajności

- Integracja informacji zwrotnych od klientów

- Aktualizacje technologii

- Programy szkoleniowe dla pracowników

Dokumentacja

- Szczegółowe instrukcje dotyczące procesu

- Dokumentacja kontroli jakości

- Dzienniki konserwacji

- Certyfikaty kalibracji

To kompleksowe podejście do precyzyjnej obróbki stali nierdzewnej pozwoliło nam konsekwentnie osiągać tolerancje w zakresie ±0,01 mm. Kluczem jest utrzymanie systematycznego podejścia do wszystkich aspektów procesu obróbki, od kontroli środowiskowej po kontrolę końcową. Postępując zgodnie z tymi wytycznymi oraz stale monitorując i ulepszając nasze procesy, możemy zapewnić niezawodne, precyzyjne wyniki obróbki stali nierdzewnej.

Jakie są zastosowania obrabianych maszynowo części ze stali nierdzewnej?

Wielu producentów ma trudności ze znalezieniem odpowiedniego materiału dla swoich krytycznych komponentów, które wymagają zarówno trwałości, jak i precyzji. Wyzwanie staje się jeszcze bardziej złożone, gdy części te muszą być odporne na korozję, utrzymywać stabilność w ekstremalnych temperaturach i spełniać surowe przepisy branżowe. Bez odpowiedniego doboru materiału, produkty mogą ulec przedwczesnej awarii lub napotkać problemy związane ze zgodnością z przepisami.

Obrabiane części ze stali nierdzewnej to wszechstronne komponenty stosowane w wielu branżach, od lotnictwa po urządzenia medyczne. Części te oferują wyjątkową odporność na korozję, trwałość i precyzję, dzięki czemu idealnie nadają się do wymagających zastosowań, w których niezawodność i wydajność mają kluczowe znaczenie.

Zastosowania w przemyśle lotniczym

Sektor lotniczy w dużym stopniu polega na obrabianych częściach ze stali nierdzewnej do krytycznych komponentów. Pracowałem z wieloma klientami z branży lotniczej w PTSMAKE, a te części są niezbędne dla:

- Elementy silnika i łopatki turbiny

- Mechanizmy podwozia

- Wsporniki konstrukcyjne i elementy złączne

- Elementy układu hydraulicznego

- Siłowniki powierzchni sterującej

Wysoki stosunek wytrzymałości do masy i doskonała odporność na ciepło stali nierdzewnej sprawiają, że jest ona idealna do tych wymagających zastosowań.

Produkcja urządzeń medycznych

W zastosowaniach medycznych biokompatybilność i możliwość sterylizacji stali nierdzewnej są nieocenione. Typowe zastosowania obejmują:

| Komponent medyczny | Kluczowe wymagania | Zalety stali nierdzewnej |

|---|---|---|

| Narzędzia chirurgiczne | Precyzja, sterylizacja | Odporność na korozję, trwałość |

| Implanty | Biokompatybilność, wytrzymałość | Długa żywotność, odporność na płyny ustrojowe |

| Sprzęt diagnostyczny | Niezawodność, łatwość czyszczenia | Łatwa konserwacja, stabilność |

| Sprzęt medyczny | Precyzja, trwałość | Stabilność wymiarowa, Odporność na zużycie |

Komponenty motoryzacyjne

Przemysł motoryzacyjny szeroko wykorzystuje obrabiane części ze stali nierdzewnej. Kluczowe zastosowania obejmują:

- Elementy układu wydechowego

- Systemy wtrysku paliwa

- Elementy zaworów silnika

- Obudowy czujników

- Elementy układu hamulcowego

Części te muszą wytrzymywać wysokie temperatury, ciśnienie i ciągłe narażenie na działanie substancji żrących.

Urządzenia do przetwarzania żywności i napojów

Odporność stali nierdzewnej na korozję i łatwość czyszczenia sprawiają, że idealnie nadaje się ona do przetwarzania żywności:

- Naczynia mieszające

- Systemy przenośników

- Narzędzia do cięcia i obróbki

- Zbiorniki magazynowe

- Systemy filtracji

Przemysł przetwórstwa chemicznego

Przemysł chemiczny wymaga materiałów odpornych na agresywne środowisko:

| Zastosowanie | Wyzwanie środowiskowe | Rozwiązanie ze stali nierdzewnej |

|---|---|---|

| Komponenty pompy | Narażenie chemiczne | Doskonała odporność na korozję |

| Korpusy zaworów | Wysokie ciśnienie | Integralność strukturalna |

| Wymienniki ciepła | Ekstremalne temperatury | Stabilność termiczna |

| Zbiorniki reaktora | Wiele czynników stresogennych | Ogólna trwałość |

Zastosowania morskie

Środowiska morskie są szczególnie wymagające ze względu na stałą ekspozycję na słoną wodę:

- Wały śmigieł

- Okucia pokładowe

- Czujniki podwodne

- Sprzęt nawigacyjny

- Elementy złączne i osprzęt

Przemysł elektroniczny

Sektor elektroniczny wykorzystuje obrabianą stal nierdzewną:

- Obudowy urządzeń

- Radiatory

- Komponenty ekranujące EMI

- Uchwyty montażowe

- Obudowy złączy

Sprzęt naftowy i gazowy

Przemysł naftowy i gazowy wymaga szczególnie wytrzymałych komponentów:

- Elementy głowicy odwiertu

- Systemy zaworów

- Zbiorniki ciśnieniowe

- Złączki do rurociągów

- Sprzęt podwodny

Rozważania dotyczące jakości w różnych aplikacjach

Podczas produkcji tych komponentów kluczowe znaczenie ma kilka czynników:

Wybór materiału

- Wybór klasy na podstawie aplikacji

- Wymagania dotyczące certyfikacji

- Rozważania dotyczące kosztów

Proces produkcji

- Możliwości obróbki precyzyjnej

- Wymagania dotyczące wykończenia powierzchni

- Złożona obsługa geometrii

Kontrola jakości

- Dokładność wymiarowa

- Weryfikacja właściwości materiału

- Kontrola wykończenia powierzchni

W PTSMAKE utrzymujemy ścisłe środki kontroli jakości, aby zapewnić, że każdy komponent spełnia wymagania branżowe:

| Przemysł | Wymagania krytyczne | Środki jakości |

|---|---|---|

| Lotnictwo i kosmonautyka | Certyfikacja AS9100 | 100% inspekcja |

| Medyczny | Zgodność z przepisami FDA | Sprawdzone procesy |

| Motoryzacja | Standardy IATF 16949 | Statystyczna kontrola procesu |

| Przetwarzanie żywności | Standardy FDA/USDA | Identyfikowalność materiałów |

Pracując w różnych branżach, zauważyłem, że sukces zastosowań stali nierdzewnej zależy w dużej mierze od zrozumienia konkretnych wymagań branżowych i utrzymania ścisłej kontroli jakości w całym procesie produkcyjnym. Każde zastosowanie wymaga starannego rozważenia wyboru gatunku materiału, procesów produkcyjnych i środków kontroli jakości, aby zapewnić optymalną wydajność w zamierzonym zastosowaniu.

Jak obniżyć koszty przy zachowaniu jakości?

W dzisiejszym środowisku produkcyjnym rosnące koszty obróbki stali nierdzewnej stanowią poważne wyzwanie. Zużycie narzędzi gwałtownie przyspiesza, ceny materiałów wciąż rosną, a koszty produkcji wydają się mnożyć z każdym mijającym kwartałem. Wielu producentów znajduje się w pułapce między utrzymaniem standardów jakości a zarządzaniem rosnącymi kosztami, co prowadzi do kurczenia się marż zysku.

Kluczem do obniżenia kosztów przy jednoczesnym zachowaniu jakości obróbki stali nierdzewnej jest kompleksowe podejście łączące zoptymalizowane parametry skrawania, zaawansowane rozwiązania narzędziowe, strategie redukcji odpadów i zasady lean manufacturing. Metody te mogą zmniejszyć wydatki o 15-30% bez uszczerbku dla jakości części.

Optymalizacja parametrów cięcia

Właściwy dobór parametrów skrawania stanowi podstawę ekonomicznej obróbki skrawaniem. Dzięki starannym testom i monitorowaniu w PTSMAKE zidentyfikowaliśmy te krytyczne czynniki:

| Parametr | Wpływ na koszty | Zalecana optymalizacja |

|---|---|---|

| Prędkość cięcia | Bezpośredni wpływ na trwałość narzędzia | Korzystanie z optymalnych zakresów prędkości dla określonych stopni |

| Prędkość podawania | Wpływa na wykończenie powierzchni i zużycie narzędzia | Równowaga między wydajnością a zużyciem |

| Głębokość cięcia | Wpływa na zużycie energii i obciążenie narzędzia | Utrzymanie stałego zaangażowania |

| Zużycie płynu chłodzącego | Wpływa na żywotność narzędzia i jakość powierzchni | Jeśli to możliwe, używaj chłodzenia wysokociśnieniowego |

Zaawansowane rozwiązania narzędziowe

Inwestycja w nowoczesne narzędzia tnące może początkowo wydawać się kosztowna, ale długoterminowe korzyści są znaczące:

Narzędzia z węglików spiekanych

- Wydłużona żywotność narzędzia (do 200% dłużej)

- Możliwe wyższe prędkości cięcia

- Lepsza jakość wykończenia powierzchni

Narzędzia wielofunkcyjne

- Skrócony czas konfiguracji

- Mniej zmian narzędzi

- Niższe koszty zapasów

Strategie redukcji odpadów

Minimalizacja odpadów ma bezpośredni wpływ na wyniki finansowe:

Optymalizacja materiałów

- Wydajne zagnieżdżanie części

- Strategiczne wykorzystanie resztek materiałów

- Wdrażanie systemów śledzenia materiałów

Redukcja odpadów procesowych

- Optymalizacja programowania pod kątem minimalnej ilości odpadów

- Regularna konserwacja zapobiegająca usterkom

- Kontrola jakości u źródła

Wdrożenie Lean Manufacturing

Zastosowanie zasad lean specjalnie do obróbki stali nierdzewnej obejmuje:

Produkcja Just-in-Time

- Niższe koszty zapasów

- Lepsze zarządzanie przepływami pieniężnymi

- Zminimalizowane wymagania dotyczące przechowywania

Mapowanie strumienia wartości

- Identyfikacja nieefektywności

- Eliminacja działań nieprzynoszących wartości dodanej

- Usprawnienie przepływu pracy

Monitorowanie i analiza kosztów

Regularne monitorowanie kluczowych wskaźników kosztów pomaga utrzymać kontrolę:

| Współczynnik kosztów | Metoda monitorowania | Ulepszenie celu |

|---|---|---|

| Zużycie narzędzi | Śledzenie użycia dla każdej części | 15-20% redukcja |

| Wykorzystanie materiałów | Analiza wskaźnika złomowania | Ulepszenie 10-15% |

| Czas sprawności maszyny | Pomiary OEE | Zwiększenie 5-10% |

| Wydajność pracy | Badania czasu | Ulepszenie 10-15% |

Integracja technologii

Nowoczesna technologia odgrywa kluczową rolę w redukcji kosztów:

Optymalizacja oprogramowania CAM

- Lepsze strategie ścieżki narzędzia

- Skrócony czas cyklu

- Ulepszone wykończenie powierzchni

Systemy monitorowania maszyn

- Śledzenie wydajności w czasie rzeczywistym

- Konserwacja predykcyjna

- Optymalizacja zużycia energii

Integracja zapewniania jakości

Utrzymanie jakości przy jednoczesnym obniżeniu kosztów wymaga:

Monitorowanie w trakcie procesu

- Wczesne wykrywanie problemów

- Zmniejszona ilość złomu

- Stała jakość produkcji

Statystyczna kontrola procesu

- Podejmowanie decyzji w oparciu o dane

- Analiza trendów

- Ciągłe doskonalenie

W PTSMAKE z powodzeniem wdrożyliśmy te strategie w całej naszej hali produkcyjnej. Na przykład, optymalizując parametry skrawania i wdrażając zaawansowane rozwiązania narzędziowe, osiągnęliśmy redukcję kosztów obróbki o 25% dla złożonego elementu medycznego ze stali nierdzewnej przy zachowaniu wąskich tolerancji ±0,01 mm.

Kluczem jest postrzeganie redukcji kosztów nie jako jednorazowego wysiłku, ale jako ciągłego procesu ciągłego doskonalenia. Systematycznie zajmując się każdym aspektem procesu obróbki, od wyboru narzędzi po redukcję odpadów, można osiągnąć znaczące oszczędności bez uszczerbku dla standardów jakości, których oczekują i na które zasługują nasi klienci.

Należy pamiętać, że skuteczna redukcja kosztów obróbki stali nierdzewnej wymaga zrównoważonego podejścia. Chociaż kuszące jest skupienie się wyłącznie na natychmiastowych środkach redukcji kosztów, w perspektywie długoterminowej priorytetem powinno być zawsze utrzymanie standardów jakości. Zapewnia to trwałą redukcję kosztów, która nie naraża na szwank reputacji firmy ani nie prowadzi do kosztownych problemów z jakością w przyszłości.