Jako ekspert produkcyjny z ponad 15-letnim doświadczeniem w branży obróbki precyzyjnej, często słyszę od klientów pytania o wybór materiałów. Wielu z nich jest przytłoczonych różnorodnością dostępnych gatunków stali nierdzewnej. Gdy muszą zrównoważyć wytrzymałość i odporność na korozję, decyzja staje się jeszcze trudniejsza.

Stal nierdzewna 15-5 PH to utwardzana wydzieleniowo martenzytyczna stal nierdzewna, która łączy w sobie doskonałą odporność na korozję z wysoką wytrzymałością. Zawiera około 15% chromu i 5% niklu, dzięki czemu idealnie nadaje się do zastosowań lotniczych, medycznych i przemysłowych, w których trwałość ma kluczowe znaczenie.

Pracowałem ze stalą nierdzewną 15-5 PH przy niezliczonych projektach w PTSMAKE, a jej wszechstronność nigdy nie przestaje robić na mnie wrażenia. Unikalne właściwości tego materiału sprawiają, że idealnie nadaje się on do krytycznych komponentów, które wymagają zarówno wytrzymałości, jak i odporności na korozję. Pozwól mi opowiedzieć więcej o tym niezwykłym materiale i o tym, w jaki sposób może on przynieść korzyści Twojemu kolejnemu projektowi.

Jakie są właściwości stali nierdzewnej 15-5 PH?

Czy kiedykolwiek zmagałeś się z wyborem odpowiedniego materiału dla krytycznych komponentów, które wymagają zarówno wysokiej wytrzymałości, jak i doskonałej odporności na korozję? Wielu inżynierów staje przed tym wyzwaniem, gdy tradycyjne stale nierdzewne nie spełniają oczekiwań, co prowadzi do przedwczesnych awarii i kosztownych wymian. Konsekwencje wyboru niewłaściwego materiału mogą być poważne, wpływając nie tylko na wydajność, ale także na bezpieczeństwo i niezawodność.

Stal nierdzewna 15-5 PH to utwardzany wydzieleniowo stop martenzytyczny, który łączy wyjątkową wytrzymałość (do 170 ksi granicy plastyczności) z doskonałą odpornością na korozję. Zawiera 15% chromu, 5% niklu i miedzi, oferując lepszą wytrzymałość i plastyczność w porównaniu do stali 17-4 PH.

Skład chemiczny i struktura

Unikalne właściwości stali nierdzewnej 15-5 PH wynikają z jej starannie wyważonego składu chemicznego. W PTSMAKE intensywnie pracujemy z tym materiałem i na własne oczy zaobserwowałem jego niezwykłe właściwości. Oto szczegółowy opis jego składu:

| Element | Zakres procentowy |

|---|---|

| Chrom | 14.0-15.5% |

| Nikiel | 4.5-5.5% |

| Miedź | 2.5-4.5% |

| Mangan | 1.0% max |

| Krzem | 1.0% max |

| Węgiel | 0.07% max |

| Żelazo | Równowaga |

Właściwości mechaniczne

Właściwości mechaniczne stali nierdzewnej 15-5 PH są naprawdę imponujące. Dzięki precyzyjnym procesom produkcyjnym możemy osiągnąć różne poziomy wytrzymałości:

- Najwyższa wytrzymałość na rozciąganie: 155-170 ksi

- Granica plastyczności: 145-160 ksi

- Wydłużenie: 10-15%

- Twardość: 35-42 HRC

Odporność na korozję

Jedną z cech wyróżniających stal nierdzewną 15-5 PH jest jej wyjątkowa odporność na korozję. Wysoka zawartość chromu tworzy pasywną warstwę tlenku, która zapewnia:

- Doskonała odporność na korozję atmosferyczną

- Dobra odporność na wiele środowisk chemicznych

- Zwiększona ochrona przed korozją naprężeniową

- Doskonała wydajność w środowisku morskim

Możliwości obróbki cieplnej

Reakcja materiału na obróbkę cieplną jest niezwykła. Możemy uzyskać różne kombinacje właściwości dzięki różnym warunkom obróbki cieplnej:

- Stan H900: Maksymalna wytrzymałość

- Warunek H1025: Zrównoważona wytrzymałość i trwałość

- Warunek H1150: Maksymalna ciągliwość i wytrzymałość

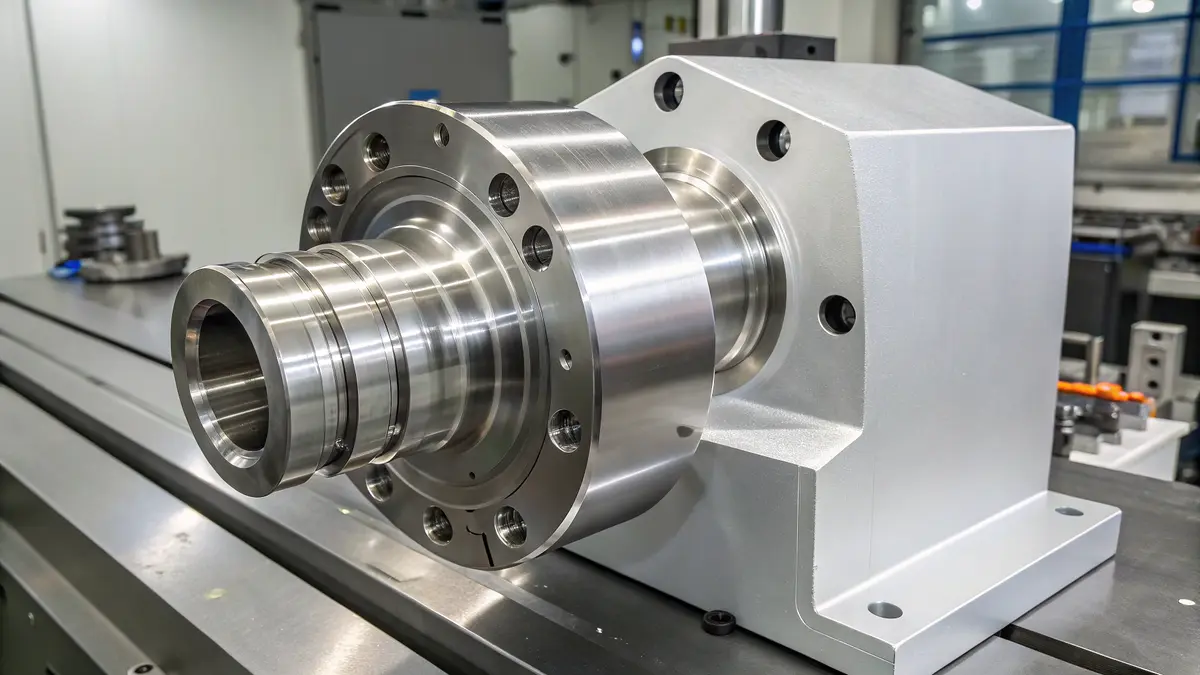

Obrabialność i produkcja

W naszych operacjach produkcyjnych stal nierdzewna 15-5 PH wykazuje doskonałą obrabialność:

- Nadaje się zarówno do obróbki konwencjonalnej, jak i CNC

- Dobra spawalność przy zastosowaniu odpowiednich procedur

- Doskonałe możliwości wykończenia powierzchni

- Stałe właściwości materiału przez cały czas

Wydajność temperaturowa

Materiał zachowuje swoje właściwości w szerokim zakresie temperatur:

- Zakres temperatur pracy: od -100°F do 600°F

- Doskonała stabilność wymiarowa

- Dobra odporność na cykle termiczne

- Minimalne zmiany właściwości w podwyższonych temperaturach

Zastosowania i wykorzystanie w przemyśle

Bazując na naszym doświadczeniu w różnych branżach, stal nierdzewna 15-5 PH wyróżnia się pod wieloma względami:

- Komponenty lotnicze i kosmiczne

- Sprzęt do przetwarzania chemicznego

- Elementy elektrowni jądrowej

- Sprzęt dla przemysłu naftowego i gazowego

- Narzędzia medyczne i chirurgiczne

- Osprzęt morski

- Wysokowydajne elementy złączne

Porównanie z innymi klasami

W porównaniu z podobnymi gatunkami, stal nierdzewna 15-5 PH oferuje kilka zalet:

- Lepsze właściwości poprzeczne niż 17-4 PH

- Wyższa wytrzymałość niż w gatunkach 304 i 316

- Zwiększona wytrzymałość w porównaniu ze standardowymi gatunkami martenzytycznymi

- Bardziej spójne właściwości po obróbce cieplnej

Rozważania dotyczące kontroli jakości

Aby zapewnić optymalną wydajność, niezbędne są określone środki kontroli jakości:

- Precyzyjne monitorowanie obróbki cieplnej

- Regularna weryfikacja składu

- Testowanie właściwości mechanicznych

- Testy nieniszczące do zastosowań krytycznych

- Kontrola wykończenia powierzchni

Kompleksowe zrozumienie właściwości stali nierdzewnej 15-5 PH pomaga zmaksymalizować jej potencjał w różnych zastosowaniach. Połączenie wytrzymałości, odporności na korozję i wszechstronności tego materiału sprawia, że jest on doskonałym wyborem do wymagających zastosowań inżynieryjnych.

Jakie są właściwości chemiczne i mechaniczne stali nierdzewnej 15-5 PH?

Wybór odpowiedniego gatunku stali nierdzewnej do produkcji może być przytłaczający. Wielu inżynierów zmaga się z wyważeniem właściwości materiału z wymaganiami dotyczącymi kosztów i wydajności. Dokonanie niewłaściwego wyboru może prowadzić do awarii komponentów lub niepotrzebnych wydatków.

Stal nierdzewna 15-5 PH to utwardzana wydzieleniowo martenzytyczna stal nierdzewna zawierająca około 15% chromu i 5% niklu. Oferuje ona doskonałą odporność na korozję i wysoką wytrzymałość, z granicą plastyczności 105 ksi i wytrzymałością na rozciąganie ponad 138 ksi w stanie H1025.

Podział składu chemicznego

Skład chemiczny stali nierdzewnej 15-5 PH odgrywa kluczową rolę w jej wydajności. Oto szczegółowy rozkład jej elementów:

| Element | Zakres procentowy |

|---|---|

| Chrom | 14.0-15.5% |

| Nikiel | 4.5-5.5% |

| Miedź | 2.5-4.5% |

| Mangan | 1.0% max |

| Krzem | 1.0% max |

| Węgiel | 0.07% max |

| Fosfor | 0.04% max |

| Siarka | 0.03% max |

| Żelazo | Równowaga |

Rola kluczowych elementów

Każdy element ze stali nierdzewnej 15-5 PH służy określonemu celowi:

- Chrom tworzy pasywną warstwę tlenku, która zapewnia odporność na korozję

- Nikiel poprawia wytrzymałość i utrzymuje strukturę austenityczną

- Miedź umożliwia utwardzanie wydzieleniowe, zwiększając wytrzymałość

- Mangan i krzem działają jako odtleniacze podczas produkcji

- Węgiel przyczynia się do wytrzymałości, ale jest utrzymywany na niskim poziomie, aby zachować spawalność

Analiza właściwości mechanicznych

Właściwości mechaniczne stali nierdzewnej 15-5 PH różnią się w zależności od warunków obróbki cieplnej. W powszechnie stosowanym stanie H1025:

- Granica plastyczności: 105 ksi (724 MPa)

- Najwyższa wytrzymałość na rozciąganie: 138 ksi (950 MPa)

- Wydłużenie: 10-15%

- Twardość: 35-40 HRC

- Wytrzymałość na uderzenia: 20-30 ft-lbs (27-41 J)

Efekty obróbki cieplnej

Obróbka cieplna znacząco wpływa na właściwości stali nierdzewnej 15-5 PH:

- Obróbka roztworu: 1900°F (1038°C), a następnie chłodzenie powietrzem

- Utwardzanie starzeniowe: Różne temperatury dają różne kombinacje właściwości

- Warunek H1025: Starzenie w temperaturze 552°C (1025°F) zapewnia optymalną równowagę między wytrzymałością a plastycznością.

- Stan H1150: Wyższa temperatura starzenia poprawia wytrzymałość, ale zmniejsza wytrzymałość

Charakterystyka działania

Stal nierdzewna 15-5 PH wykazuje kilka godnych uwagi właściwości użytkowych:

- Doskonała odporność na korozję w środowiskach atmosferycznych i lekko korozyjnych

- Dobre zachowanie wytrzymałości w podwyższonych temperaturach do 316°C (600°F)

- Doskonała obrabialność w porównaniu do innych wysokowytrzymałych stali nierdzewnych

- Dobra spawalność przy przestrzeganiu odpowiednich procedur

- Stabilność wymiarowa podczas obróbki cieplnej

Aplikacje branżowe

W PTSMAKE widziałem stal nierdzewną 15-5 PH doskonale sprawdzającą się w różnych zastosowaniach:

- Lotnictwo i kosmonautyka: Elementy podwozia, części konstrukcyjne

- Medycyna: narzędzia chirurgiczne, implanty

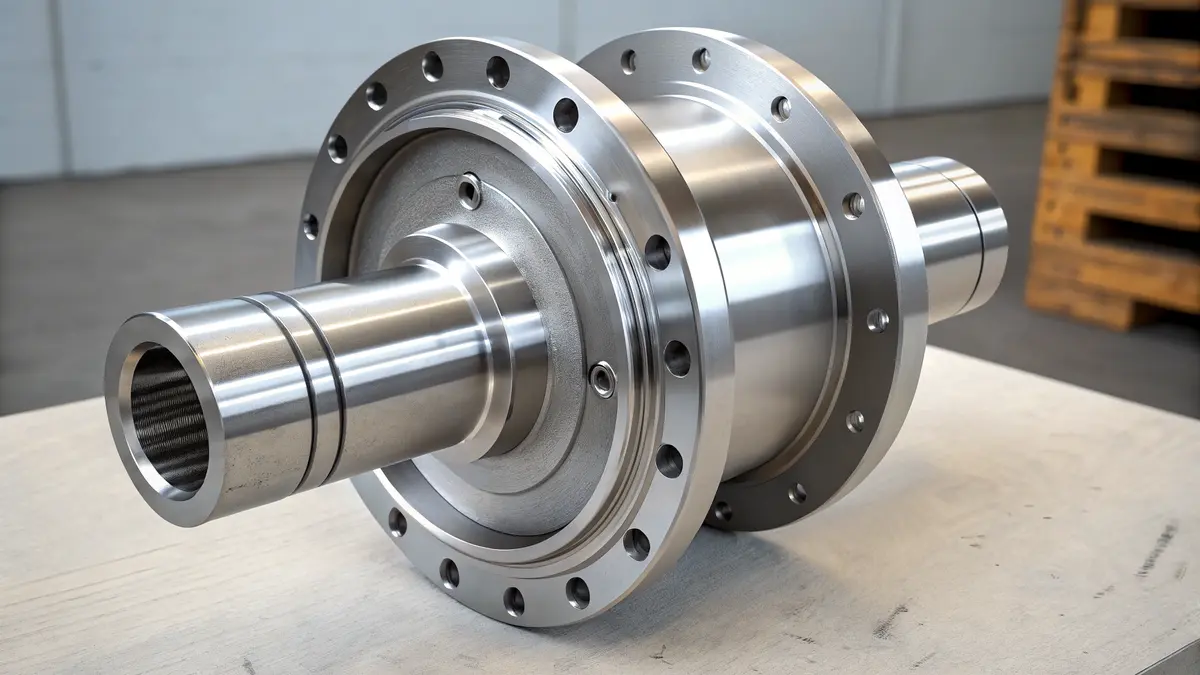

- Morskie: Elementy zaworów, wały pomp

- Ropa i gaz: Elementy głowicy odwiertu, elementy złączne

- Przetwórstwo chemiczne: Zbiorniki ciśnieniowe, sprzęt procesowy

Uwagi dotyczące przetwarzania

W oparciu o nasze doświadczenie produkcyjne:

- Obróbka powinna być wykonywana przy użyciu ostrych narzędzi i odpowiedniego chłodzenia

- Spawanie wymaga wstępnego podgrzewania i obróbki cieplnej po spawaniu

- Wykończenie powierzchni może zwiększyć odporność na korozję

- Utwardzanie wiekowe musi być dokładnie kontrolowane w celu uzyskania optymalnych właściwości

- Regularne testy kontroli jakości zapewniają stałe właściwości

To kompleksowe zrozumienie właściwości stali nierdzewnej 15-5 PH pomaga zapewnić pomyślne wyniki produkcyjne. Podczas pracy z tym materiałem, odpowiednie parametry przetwarzania i środki kontroli jakości są niezbędne do osiągnięcia pożądanych właściwości użytkowych.

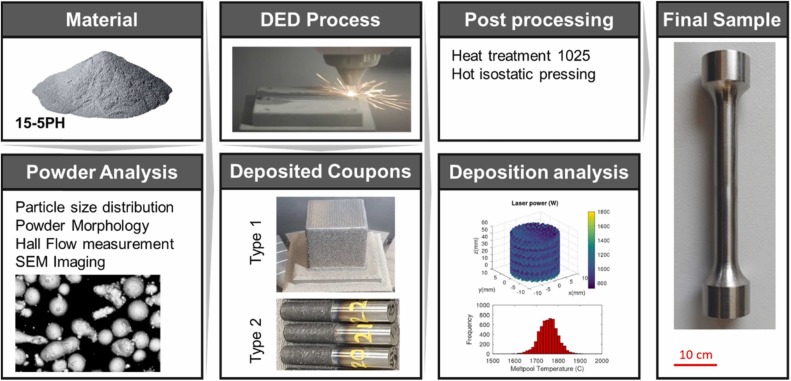

Jak produkowana jest stal nierdzewna 15-5 PH?

Produkcja wysokowydajnej stali nierdzewnej może stanowić wyzwanie. Wielu producentów zmaga się z osiągnięciem spójnych właściwości materiału i utrzymaniem kontroli jakości w całym procesie produkcyjnym. Złożoność procesu produkcyjnego często prowadzi do wad materiałowych i różnic we właściwościach mechanicznych.

Stal nierdzewna 15-5 PH jest wytwarzana w zaawansowanym procesie, który łączy próżniowe przetapianie łukowe (VAR) z precyzyjnymi procedurami obróbki cieplnej. Proces ten obejmuje wyżarzanie w roztworze, hartowanie i starzenie w określonych temperaturach w celu uzyskania optymalnych właściwości mechanicznych i odporności na korozję.

Podstawy procesu VAR

Z mojego doświadczenia w pracy z materiałami precyzyjnymi wynika, że proces próżniowego przetapiania łukowego (VAR) ma kluczowe znaczenie dla produkcji wysokiej jakości stali nierdzewnej 15-5 PH. Proces ten rozpoczyna się od elektrody ze stopu, która jest stopniowo topiona w komorze próżniowej. Metoda ta usuwa niepożądane gazy i zanieczyszczenia, co skutkuje bardziej jednolitą i czystszą strukturą materiału.

Proces VAR obejmuje kilka kluczowych etapów:

- Przygotowanie elektrod

- Konfiguracja komory próżniowej

- Kontrolowane topienie

- Zestalanie pod próżnią

Kontrola składu chemicznego

Precyzyjna kontrola składu chemicznego jest niezbędna do osiągnięcia pożądanych właściwości stali nierdzewnej 15-5 PH. Oto typowy rozkład składu:

| Element | Zakres procentowy |

|---|---|

| Chrom | 14.0-15.5% |

| Nikiel | 3.5-5.5% |

| Miedź | 2.5-4.5% |

| Węgiel | Maks. 0,07% |

| Mangan | Max 1.0% |

| Krzem | Max 1.0% |

| Fosfor | Maks. 0,04% |

| Siarka | Maks. 0,03% |

| Żelazo | Równowaga |

Sekwencja obróbki cieplnej

Proces obróbki cieplnej składa się z trzech głównych etapów, które uważam za kluczowe dla osiągnięcia optymalnych właściwości:

Wyżarzanie roztworu

- Temperatura: 1900°F (1038°C)

- Czas trwania: 30 minut minimum

- Chłodzenie: Szybkie chłodzenie powietrzem lub olejem

Hartowanie

- Metoda: Hartowanie powietrzem lub olejem

- Temperatura: Temperatura pokojowa

- Prędkość: Szybkie chłodzenie zapobiegające niepożądanym opadom

Leczenie starzenia się

Różne temperatury starzenia dają różne kombinacje właściwości:

| Stan | Temperatura | Czas | Typowa twardość |

|---|---|---|---|

| H900 | 900°F (482°C) | 1 godzina | 44-46 HRC |

| H1025 | 1025°F (552°C) | 4 godziny | 35-37 HRC |

| H1150 | 1150°F (621°C) | 4 godziny | 28-32 HRC |

Środki kontroli jakości

Aby zapewnić stałą jakość, wdrażamy kilka środków kontroli:

Analiza mikrostruktury

- Regularne badania metalograficzne

- Pomiar wielkości ziarna

- Ocena rozkładu faz

Testy mechaniczne

- Test wytrzymałości na rozciąganie

- Testowanie twardości

- Testy udarności

- Testy zmęczeniowe

Badania nieniszczące

- Kontrola ultradźwiękowa

- Testowanie cząstek magnetycznych

- Kontrola penetracyjna

Optymalizacja procesu

Zauważyłem, że optymalizacja procesu produkcyjnego wymaga zwrócenia szczególnej uwagi na kilka kluczowych czynników:

Kontrola temperatury

- Precyzyjne monitorowanie szybkości ogrzewania i chłodzenia

- Równomierny rozkład temperatury

- Dokładne systemy pomiaru temperatury

Zarządzanie czasem

- Ścisłe przestrzeganie czasów wstrzymania

- Zminimalizowane czasy transferu między procesami

- Udokumentowane planowanie procesów

Kontrola środowiska

- Monitorowanie wilgotności

- Zapobieganie zanieczyszczeniom

- W razie potrzeby praktyki w pomieszczeniach czystych

Wykończenie powierzchni

Ostateczne wykończenie powierzchni ma kluczowe znaczenie dla wielu zastosowań. Typowe metody wykończenia obejmują:

Wykończenie mechaniczne

- Szlifowanie

- Polerowanie

- Śrutowanie

Wykończenie chemiczne

- Pasywacja

- Wytrawianie

- Elektropolerowanie

Jakość wykończenia powierzchni ma na to bezpośredni wpływ:

- Odporność na korozję

- Wytrzymałość zmęczeniowa

- Estetyczny wygląd

- Odporność na zużycie

Dzięki starannej kontroli tych parametrów produkcyjnych możemy konsekwentnie produkować stal nierdzewną 15-5 PH, która spełnia lub przekracza standardy branżowe. Każdy etap procesu przyczynia się do poprawy właściwości użytkowych produktu końcowego, dzięki czemu nadaje się on do wymagających zastosowań w przemyśle lotniczym i kosmonautycznym, urządzeniach medycznych i innych wysokowydajnych gałęziach przemysłu.

Jakie są zalety stosowania stali nierdzewnej 15-5 PH?

Wybór niewłaściwego gatunku stali nierdzewnej może prowadzić do przedwczesnej awarii komponentów i zwiększonych kosztów konserwacji. Wielu inżynierów zmaga się z równoważeniem właściwości materiału, kosztów i wymagań dotyczących wydajności. Wyzwanie to staje się jeszcze bardziej krytyczne w wymagających zastosowaniach, gdzie awaria nie wchodzi w grę.

Stal nierdzewna 15-5 PH wyróżnia się jako najlepszy wybór ze względu na wyjątkowe połączenie wysokiego stosunku wytrzymałości do masy, doskonałą odporność na korozję i doskonałą stabilność mechaniczną. Jej wszechstronność i niezawodność sprawiają, że idealnie nadaje się do krytycznych zastosowań w sektorze lotniczym, medycznym i przemysłowym.

Doskonała charakterystyka wytrzymałości do masy

Z mojego doświadczenia w pracy z różnymi materiałami w PTSMAKE wynika, że stosunek wytrzymałości do masy stali nierdzewnej 15-5 PH jest naprawdę niezwykły. Ta właściwość sprawia, że jest ona szczególnie cenna w zastosowaniach, w których redukcja masy ma kluczowe znaczenie bez uszczerbku dla integralności strukturalnej. Materiał osiąga to poprzez:

- Wytrzymałość na rozciąganie w zakresie 150-170 ksi

- Granica plastyczności zazwyczaj między 130-150 ksi

- Gęstość porównywalna z konwencjonalną stalą nierdzewną (0,282 lbs/in³)

Zwiększona ochrona przed korozją i utlenianiem

Odporność na korozję stali nierdzewnej 15-5 PH wyróżnia ją spośród wielu alternatyw. Materiał ten zapewnia:

| Środowisko | Poziom ochrony | Typowe zastosowania |

|---|---|---|

| Marine | Doskonały | Sprzęt morski |

| Chemiczny | Bardzo dobry | Sprzęt procesowy |

| Wysoka temperatura | Superior | Wymienniki ciepła |

| Przemysłowy | Znakomity | Narzędzia produkcyjne |

Stabilność mechaniczna pod obciążeniem

Jedną z najbardziej imponujących cech stali nierdzewnej 15-5 PH jest jej stabilność mechaniczna. Kluczowe korzyści obejmują:

- Minimalne zniekształcenia pod obciążeniem

- Doskonała odporność na zmęczenie

- Stała wydajność w różnych zakresach temperatur

- Doskonała stabilność wymiarowa

Zalety przetwarzania

Materiał ten oferuje szereg korzyści związanych z przetwarzaniem:

Spawalność

- Kompatybilność z różnymi metodami spawania

- Minimalne wymagania dotyczące podgrzewania wstępnego

- Dobre właściwości po spawaniu

- Zmniejszone ryzyko pękania strefy wpływu ciepła

Obrabialność

- Możliwe rozsądne prędkości cięcia

- Dobra osiągalność wykończenia powierzchni

- Stała trwałość narzędzia

- Przewidywalna charakterystyka obróbki

Opłacalność w zastosowaniach długoterminowych

Chociaż początkowy koszt może być wyższy niż w przypadku niektórych alternatyw, stal nierdzewna 15-5 PH często okazuje się bardziej ekonomiczna w dłuższej perspektywie:

- Wydłużona żywotność

- Zmniejszone wymagania konserwacyjne

- Niższa częstotliwość wymiany

- Minimalny czas przestoju na naprawy

Zastosowania i korzyści dla branży

Wszechstronność stali nierdzewnej 15-5 PH sprawia, że jest ona ceniona w wielu sektorach:

Przemysł lotniczy

- Elementy podwozia

- Konstrukcyjne elementy złączne

- Mocowania silnika

- Systemy sterowania

Sprzęt medyczny

- Narzędzia chirurgiczne

- Sprzęt do sterylizacji

- Komponenty urządzeń medycznych

- Sprzęt laboratoryjny

Zastosowania przemysłowe

- Elementy zaworu

- Pompy wysokociśnieniowe

- Sprzęt do przetwarzania chemicznego

- Komponenty do wytwarzania energii

Optymalizacja właściwości materiału

Aby zmaksymalizować korzyści stali nierdzewnej 15-5 PH, należy wziąć pod uwagę następujące czynniki:

Opcje obróbki cieplnej

- Warunek A (poddany działaniu roztworu)

- Stan H900 (wiek szczytowy)

- Warunek H1150 (przekroczenie wieku)

Wykończenie powierzchni

- Polerowanie mechaniczne

- Elektropolerowanie

- Pasywacja

- Obróbka chemiczna

Rozważania projektowe

- Minimalizacja koncentracji naprężeń

- Właściwa konstrukcja złącza

- Odpowiednia grubość materiału

- Czynniki narażenia środowiskowego

Dzięki odpowiedniemu doborowi materiału i obróbce, stal nierdzewna 15-5 PH może zapewnić wyjątkową wydajność w wymagających zastosowaniach. Połączenie wytrzymałości, odporności na korozję i charakterystyki przetwarzania sprawia, że jest to cenna opcja dla inżynierów i projektantów poszukujących niezawodnych, długoterminowych rozwiązań.

Pamiętaj, aby wziąć pod uwagę specyficzne wymagania aplikacji podczas oceny stali nierdzewnej 15-5 PH, ponieważ właściwy dobór materiału ma kluczowe znaczenie dla optymalnej wydajności i długowieczności. W PTSMAKE z powodzeniem wdrożyliśmy ten materiał w wielu precyzyjnych komponentach, konsekwentnie osiągając doskonałe wyniki dla naszych klientów z różnych branż.

Jakie są typowe zastosowania przemysłowe stali nierdzewnej 15-5 PH?

Znalezienie odpowiedniego materiału do krytycznych zastosowań przemysłowych może być przytłaczające. Wielu inżynierów zmaga się z wyborem materiałów, które mogą wytrzymać trudne warunki środowiskowe przy jednoczesnym zachowaniu integralności strukturalnej. Konsekwencje wyboru niewłaściwego materiału mogą prowadzić do awarii komponentów, zagrożenia bezpieczeństwa i kosztownych wymian.

Stal nierdzewna 15-5 PH jest szeroko stosowana w przemyśle lotniczym, medycznym, obronnym oraz naftowo-gazowym ze względu na wyjątkowe połączenie wysokiej wytrzymałości, odporności na korozję i ciągliwości. Jej wszechstronność sprawia, że idealnie nadaje się do krytycznych komponentów w wymagających zastosowaniach.

Zastosowania lotnicze i obronne

Z mojego doświadczenia w pracy z klientami z branży lotniczej wynika, że stal nierdzewna 15-5 PH stała się niezbędna w tym sektorze. Wysoki stosunek wytrzymałości materiału do jego masy sprawia, że idealnie nadaje się do:

- Elementy konstrukcyjne statków powietrznych

- Zespoły podwozia

- Mocowania i wsporniki silnika

- Wały wirników śmigłowców

- Elementy złączne i osprzęt

Przemysł lotniczy szczególnie ceni ten stop, ponieważ zachowuje on swoje właściwości zarówno w wysokich, jak i niskich temperaturach, co ma kluczowe znaczenie dla samolotów, które doświadczają ekstremalnych zmian temperatury podczas lotu.

Wdrożenie w branży medycznej

Sektor medyczny wykorzystuje unikalne właściwości stali nierdzewnej 15-5 PH do różnych zastosowań:

| Zastosowanie | Kluczowe korzyści |

|---|---|

| Narzędzia chirurgiczne | Wysoka wytrzymałość, doskonała zdolność sterylizacji |

| Implanty ortopedyczne | Biokompatybilność, odporność na korozję |

| Narzędzia dentystyczne | Trwałość, możliwość precyzyjnej obróbki |

| Sprzęt medyczny | Długa żywotność, niezawodność |

Wykorzystanie w sektorze motoryzacyjnym

Przemysł motoryzacyjny wykorzystuje stal nierdzewną 15-5 PH do produkcji komponentów wymagających wysokiej wytrzymałości i odporności na korozję:

Części Performance

- Komponenty skrzyni biegów

- Trzpienie zaworów

- Części zawieszenia

- Wysokowydajne komponenty silnika

Elementy bezpieczeństwa

- Systemy poduszek powietrznych

- Elementy układu hamulcowego

- Mechanizmy sterujące

- Wzmocnienia podwozia

Zastosowania morskie

W środowiskach morskich, gdzie odporność na korozję jest najważniejsza, stal nierdzewna 15-5 PH doskonale się sprawdza:

Elementy konstrukcyjne

- Wały śmigieł

- Wyposażenie kadłuba

- Okucia pokładowe

- Systemy mocowania

Części wyposażenia

- Elementy pompy

- Korpusy zaworów

- Czujniki podwodne

- Obudowy urządzeń nawigacyjnych

Wdrożenie w przemyśle naftowym i gazowym

Sektor naftowy i gazowy stawia czoła najbardziej wymagającym warunkom pracy. Stal nierdzewna 15-5 PH okazuje się nieoceniona w:

| Komponent | Środowisko operacyjne | Kluczowe wymagania |

|---|---|---|

| Zawory ciśnieniowe | Wysokociśnieniowe, żrące płyny | Wytrzymałość, odporność na korozję |

| Komponenty pompy | Materiały ścierne, praca ciągła | Odporność na zużycie, trwałość |

| Wyposażenie głowicy odwiertu | Warunki podmorskie, narażenie na działanie substancji chemicznych | Niezawodność, trwałość |

| Złączki do rurociągów | Różne poziomy ciśnienia, trudne warunki pracy | Integralność strukturalna, bezpieczeństwo |

Rozważania dotyczące produkcji

Jako producent zaobserwowałem kilka krytycznych czynników podczas pracy ze stalą nierdzewną 15-5 PH:

Obróbka cieplna

- Właściwa obróbka cieplna jest niezbędna dla uzyskania optymalnych właściwości

- Kontrola temperatury musi być precyzyjna

- Szybkość chłodzenia wpływa na końcowe właściwości mechaniczne

Parametry obróbki

- Wymaga określonych prędkości cięcia i posuwów

- Wybór narzędzi ma kluczowe znaczenie dla wydajności

- Wymagania dotyczące wykończenia powierzchni wymagają dbałości o szczegóły

Kontrola jakości

- Regularne testy materiałów zapewniają spójność

- Dokładność wymiarowa ma kluczowe znaczenie

- Kontrola wykończenia powierzchni jest obowiązkowa

Analiza kosztów i korzyści

Rozważając zastosowanie stali nierdzewnej 15-5 PH, na zwrot z inwestycji wpływa kilka czynników:

Korzyści

- Wydłużona żywotność

- Zmniejszone wymagania konserwacyjne

- Wyższa wydajność

- Ulepszone funkcje bezpieczeństwa

Rozważania

- Początkowy koszt materiałów

- Wymagania dotyczące przetwarzania

- Procedury instalacji

- Długoterminowe oszczędności konserwacyjne

Z mojego doświadczenia produkcyjnego wynika, że choć początkowy koszt może być wyższy niż w przypadku niektórych alternatyw, długoterminowe korzyści często uzasadniają inwestycję, szczególnie w krytycznych zastosowaniach, w których awaria nie wchodzi w grę.

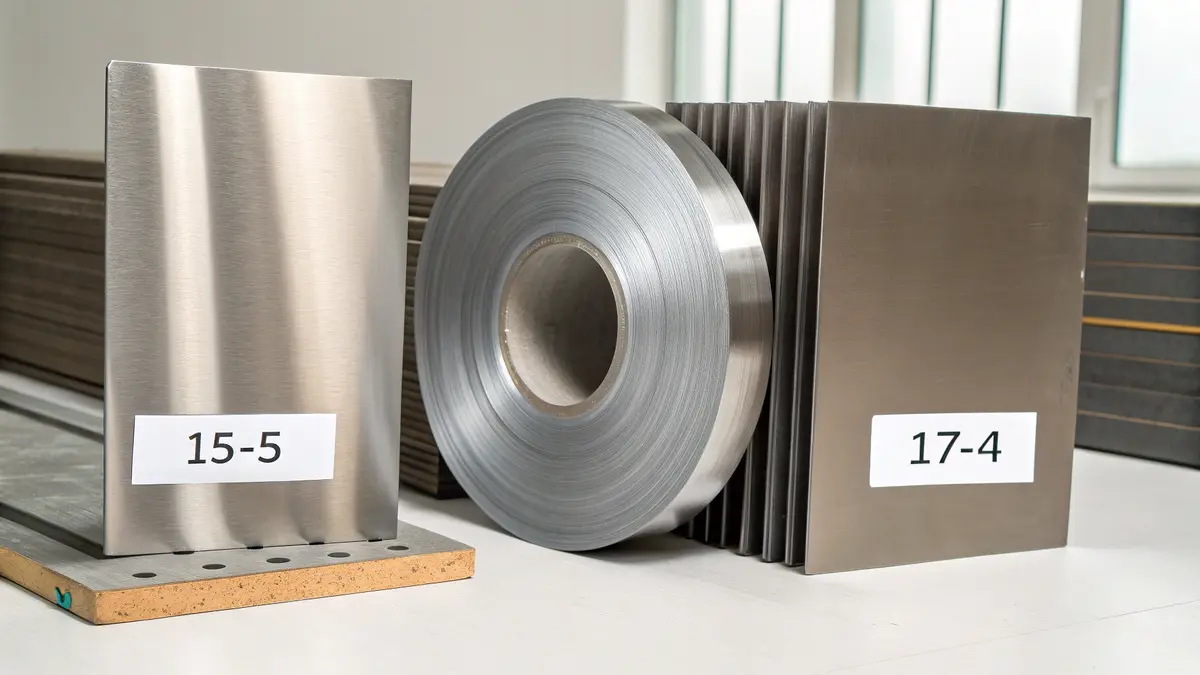

Jak wypada stal nierdzewna 15-5 PH w porównaniu do stali nierdzewnej 17-4?

Wybór pomiędzy stalą nierdzewną 15-5 PH i 17-4 może być przytłaczający dla inżynierów i producentów. Widziałem wielu klientów zmagających się z tą decyzją, co często prowadziło do kosztownych błędów w doborze materiałów i opóźnień w realizacji projektów. Podobny skład tych materiałów sprawia, że proces wyboru jest jeszcze trudniejszy.

Podczas gdy zarówno stal nierdzewna 15-5 PH, jak i 17-4 są gatunkami utwardzanymi wydzieleniowo, 15-5 PH oferuje lepszą wytrzymałość poprzeczną i doskonałą odporność na korozję w środowiskach chlorkowych. Stal 17-4 zapewnia wyższą wytrzymałość, ale może być bardziej podatna na pękanie korozyjne naprężeniowe.

Różnice w składzie chemicznym

Skład chemiczny jest podstawą właściwości tych materiałów. Oto szczegółowy podział:

| Element | 15-5 PH (%) | 17-4 PH (%) |

|---|---|---|

| Węgiel | 0,07 maks | 0,07 maks |

| Chrom | 14.0-15.5 | 15.0-17.5 |

| Nikiel | 3.5-5.5 | 3.0-5.0 |

| Miedź | 2.5-4.5 | 3.0-5.0 |

| Mangan | 1.0 max | 1.0 max |

| Krzem | 1.0 max | 1.0 max |

| Fosfor | 0,04 maks | 0,04 maks |

| Siarka | 0,03 maks | 0,03 maks |

Porównanie właściwości mechanicznych

Właściwości mechaniczne tych materiałów wykazują wyraźne różnice, które wpływają na ich zastosowania:

Wytrzymałość i twardość

15-5 PH:

- Wytrzymałość na rozciąganie: 155-170 ksi

- Granica plastyczności: 145-160 ksi

- Twardość: 35-42 HRC

17-4 PH:

- Wytrzymałość na rozciąganie: 170-190 ksi

- Granica plastyczności: 150-170 ksi

- Twardość: 38-45 HRC

Cechy odporności na korozję

Podczas pracy z obydwoma materiałami zaobserwowałem znaczące różnice w ich odporności na korozję:

15-5 Zalety PH

- Lepsza odporność na środowisko chlorkowe

- Mniejsza podatność na pękanie korozyjne naprężeniowe

- Lepsza wydajność w zastosowaniach morskich

- Zwiększona stabilność w środowiskach o wysokiej temperaturze

17-4 Charakterystyka PH

- Dobra ogólna odporność na korozję

- Lepsza wydajność w łagodnych warunkach

- Wyższa podatność na wżery w warunkach bogatych w chlorki

- Wymaga bardziej starannej obróbki cieplnej w celu utrzymania odporności na korozję

Uwagi dotyczące aplikacji

Wybór pomiędzy tymi materiałami często zależy od konkretnych wymagań aplikacji:

Zastosowania lotnicze i kosmiczne

- 15-5 PH: Preferowany dla komponentów wymagających wysokiej wytrzymałości zmęczeniowej i dobrej odporności na korozję.

- 17-4 PH: Powszechnie stosowany w elementach podwozia i częściach konstrukcyjnych o wysokiej wytrzymałości.

Wykorzystanie środowiska morskiego

- 15-5 PH: lepiej nadaje się do zastosowań morskich ze względu na doskonałą odporność na chlorki

- 17-4 PH: Wymaga dodatkowej obróbki powierzchni do zastosowań morskich

Zastosowania przemysłowe

- 15-5 PH: Doskonały do sprzętu do przetwarzania chemicznego i elementów zaworów

- 17-4 PH: Idealny do zastosowań, w których priorytetem jest maksymalna wytrzymałość.

Czynniki kosztów i dostępności

Z perspektywy produkcji, na całkowity koszt wpływa kilka czynników:

Koszty materiałowe

- 15-5 PH zazwyczaj oferuje premię 5-10% w stosunku do 17-4 PH

- Dostępność może znacząco wpłynąć na ceny

- Wymagania ilościowe wpływają na różnice w kosztach

Uwagi dotyczące przetwarzania

- Koszty obróbki cieplnej są podobne dla obu gatunków

- Charakterystyka obróbki jest porównywalna

- Oba materiały dobrze reagują na standardowe procesy produkcyjne

Testowanie i kontrola jakości

Bazując na moim doświadczeniu w produkcji, właściwe testowanie ma kluczowe znaczenie:

Standardowe procedury testowe

- Testowanie twardości

- Weryfikacja wytrzymałości na rozciąganie

- Testy udarności

- Ocena odporności na korozję

Środki zapewnienia jakości

- Wymagania dotyczące certyfikacji materiałów

- Walidacja obróbki cieplnej

- Metody badań nieniszczących

- Kontrola wykończenia powierzchni

Specyfikacje obróbki cieplnej

Proces obróbki cieplnej znacząco wpływa na końcowe właściwości:

15-5 PH Obróbka cieplna

- Obróbka roztworu: 1900°F (1038°C)

- Utwardzanie starzeniowe: Różne temperatury dla różnych warunków

- Dostępne warunki H900, H925, H1025, H1150

17-4 PH Obróbka cieplna

- Obróbka roztworu: 1900°F (1038°C)

- Utwardzanie przez wytrącanie: Podobne zakresy temperatur

- Dostępne warunki od A do H

Dzięki starannemu rozważeniu tych czynników producenci mogą podejmować świadome decyzje dotyczące tego, który materiał najlepiej odpowiada ich konkretnym potrzebom. Kluczem jest zrozumienie wymagań aplikacji i warunków środowiskowych, z jakimi komponent będzie musiał się zmierzyć podczas okresu eksploatacji.

Jakie są procesy obróbki cieplnej stali nierdzewnej 15-5 PH?

Wielu producentów zmaga się z osiągnięciem optymalnych właściwości mechanicznych komponentów ze stali nierdzewnej 15-5 PH. Niewłaściwy proces obróbki cieplnej może prowadzić do niespójnych właściwości materiału, przedwczesnego uszkodzenia części i kosztownych opóźnień w produkcji. Problemy te często skutkują odrzuceniem części i pogorszeniem relacji z klientami.

Obróbka cieplna stali nierdzewnej 15-5 PH obejmuje dwa główne etapy: wyżarzanie w roztworze w temperaturze 1038°C (1900°F) z szybkim chłodzeniem, a następnie starzenie w temperaturze 482-621°C (900°F - 1150°F). Proces ten zwiększa wytrzymałość, twardość i odporność materiału na korozję.

Proces wyżarzania roztworu

Pierwszym kluczowym etapem obróbki cieplnej stali nierdzewnej 15-5 PH jest wyżarzanie w roztworze. Proces ten wymaga precyzyjnej kontroli temperatury i czasu. Oto, co dzieje się podczas tej fazy:

- Ogrzewanie do temperatury 1038°C (1900°F)

- Utrzymywanie w temperaturze przez 30 minut do 1 godziny

- Szybkie chłodzenie (zwykle przez hartowanie powietrzem lub olejem)

Proces wyżarzania w roztworze rozpuszcza wszystkie wytrącenia w osnowie austenitu, tworząc przesycony roztwór stały. Przygotowuje to grunt pod późniejszą obróbkę starzeniową.

Szczegóły kuracji przeciwstarzeniowej

Po wyżarzaniu w roztworze następuje proces starzenia, w którym materiał uzyskuje imponujące właściwości mechaniczne. Temperatura starzenia i czas jego trwania znacząco wpływają na końcowe właściwości:

| Stan | Temperatura | Czas trwania | Typowe wyniki |

|---|---|---|---|

| H900 | 900°F (482°C) | 1 godzina | Najwyższa wytrzymałość i twardość |

| H925 | 925°F (496°C) | 4 godziny | Dobra równowaga właściwości |

| H1025 | 1025°F (552°C) | 4 godziny | Zwiększona wytrzymałość |

| H1150 | 1150°F (621°C) | 4 godziny | Maksymalna plastyczność |

Krytyczne parametry kontroli

Dzięki mojemu doświadczeniu w PTSMAKE zidentyfikowałem kilka krytycznych parametrów, które muszą być kontrolowane podczas obróbki cieplnej:

Równomierność temperatury

- Maksymalne odchylenie: ±10°F (±5,5°C)

- Regularna kalibracja pieca

- Wymagania dotyczące mapowania temperatury

Kontrola czasu

- Monitorowanie szybkości ogrzewania

- Precyzja czasu namaczania

- Zarządzanie szybkością chłodzenia

Kontrola atmosfery

- Zapobieganie utlenianiu

- Ochrona przed odwęgleniem

- Monitorowanie wilgotności

Metody weryfikacji jakości

Aby zapewnić zgodność procesu obróbki cieplnej ze specyfikacjami, wdrażamy różne metody testowania:

Testowanie twardości

- Pomiary w skali Rockwella C

- Wiele lokalizacji testowych

- Statystyczna kontrola procesu

Analiza mikrostruktury

- Badanie metalograficzne

- Ocena wielkości ziarna

- Ocena rozkładu opadów

Testy mechaniczne

- Weryfikacja wytrzymałości na rozciąganie

- Testy udarności

- Ocena wytrzymałości zmęczeniowej

Wspólne wyzwania i rozwiązania

W zarządzaniu procesami obróbki cieplnej często pojawia się kilka wyzwań:

Problemy z kontrolą temperatury

- Rozwiązanie: Implementacja wielu termopar

- Regularne harmonogramy kalibracji

- Cyfrowe systemy monitorowania temperatury

Problemy ze zniekształceniami

- Rozwiązanie: Prawidłowe mocowanie podczas obróbki

- Kontrolowane prędkości chłodzenia

- Optymalna orientacja części

Utlenianie powierzchni

- Rozwiązanie: Atmosfery ochronne

- Czyszczenie po obróbce

- Procedury kondycjonowania powierzchni

Strategie optymalizacji procesów

Aby osiągnąć optymalne wyniki, należy rozważyć następujące strategie:

Konfiguracja obciążenia

- Prawidłowe odstępy między częściami

- Stała cyrkulacja powietrza

- Równomierna dystrybucja ciepła

Zarządzanie szybkością chłodzenia

- Wybór odpowiedniego medium hartującego

- Monitorowanie temperatury podczas chłodzenia

- Zapobieganie szokowi termicznemu

Dokumentacja i identyfikowalność

- Szczegółowa dokumentacja procesu

- Śledzenie certyfikacji materiałów

- Identyfikacja partii obróbki cieplnej

Kwestie bezpieczeństwa

Podczas obróbki cieplnej stali nierdzewnej 15-5 PH bezpieczeństwo jest najważniejsze:

Ochrona osobista

- Odzież odporna na wysokie temperatury

- Osłony twarzy i rękawice

- Właściwe systemy wentylacji

Bezpieczeństwo sprzętu

- Regularne harmonogramy konserwacji

- Procedury awaryjnego wyłączania

- Weryfikacja blokad bezpieczeństwa

Obsługa materiałów

- Właściwy sprzęt do podnoszenia

- Narzędzia odporne na temperaturę

- Ograniczenia obszaru chłodzenia

Obróbka cieplna stali nierdzewnej 15-5 PH wymaga precyzyjnej kontroli i dbałości o szczegóły. Zrozumienie i prawidłowe wdrożenie tych procesów zapewnia spójne właściwości materiału i niezawodne działanie komponentów. Regularne monitorowanie, dokumentacja i środki kontroli jakości są niezbędne do utrzymania stabilności procesu i osiągnięcia pożądanych rezultatów.

Jakie są właściwości obróbki stali nierdzewnej 15-5 PH?

Wielu producentów zmaga się z efektywną obróbką stali nierdzewnej 15-5 PH. Widziałem wiele przypadków, w których niewłaściwe techniki obróbki prowadziły do nadmiernego zużycia narzędzi, słabego wykończenia powierzchni i niedokładności wymiarowych. Problemy te nie tylko zwiększają koszty produkcji, ale także powodują znaczne opóźnienia w realizacji projektów.

Stal nierdzewna 15-5 PH wykazuje dobrą obrabialność, ale wymaga szczególnych rozważań ze względu na jej wysoką wytrzymałość i właściwości utwardzania. Sukces zależy od zastosowania ostrych narzędzi z węglików spiekanych, odpowiednich prędkości skrawania i właściwego smarowania w celu utrzymania dokładności wymiarowej.

Kluczowe parametry obróbki

W PTSMAKE ustaliliśmy optymalne parametry obróbki stali nierdzewnej 15-5 PH w oparciu o szeroko zakrojone testy. Oto szczegółowe zestawienie najważniejszych czynników:

| Parametr | Zalecany zakres | Uwagi |

|---|---|---|

| Prędkość cięcia | 100-150 SFM | Niższe prędkości podczas obróbki zgrubnej |

| Prędkość podawania | 0,004-0,008 IPR | Dostosuj w oparciu o wymagania dotyczące wykończenia powierzchni |

| Głębokość cięcia | 0,020-0,100 cala | Głębsze cięcia do obróbki zgrubnej, lżejsze do wykańczania |

| Geometria narzędzia | Kąt odciążenia 15 | Zalecane dodatnie kąty natarcia |

Rozważania dotyczące wyboru narzędzi

Wybór narzędzi skrawających ma znaczący wpływ na powodzenie obróbki. Zalecam stosowanie powlekanych narzędzi z węglików spiekanych o następujących właściwościach:

- Wielowarstwowa powłoka TiAlN zwiększająca odporność na zużycie

- Ostre krawędzie tnące minimalizujące hartowanie podczas pracy

- Sztywne uchwyty narzędziowe redukujące wibracje

- Dodatni kąt natarcia poprawia odprowadzanie wiórów

Strategia chłodzenia i smarowania

Właściwe chłodzenie ma kluczowe znaczenie podczas obróbki stali nierdzewnej 15-5 PH. Odkryliśmy, że te podejścia są najbardziej skuteczne:

- Dostarczanie chłodziwa pod wysokim ciśnieniem bezpośrednio do strefy cięcia

- Płyny chłodząco-smarujące na bazie oleju do ciężkich operacji obróbki zgrubnej

- Rozpuszczalne w wodzie chłodziwa do obróbki ogólnej

- Konsekwentna konserwacja stężenia chłodziwa w 8-10%

Optymalizacja wykończenia powierzchni

Aby uzyskać optymalne wykończenie powierzchni, należy wziąć pod uwagę następujące czynniki:

- Wybór promienia noska narzędzia

- Odpowiednie dawki paszy

- Przygotowanie krawędzi tnącej

- Środki kontroli wibracji

Zarządzanie hartowaniem pracy

Tendencja stali nierdzewnej 15-5 PH do utwardzania podczas pracy wymaga szczególnej uwagi:

- Utrzymywanie stałego obciążenia chipami

- W miarę możliwości unikaj przerywanych cięć

- Użycie frezowania wznoszącego dla lepszego formowania wiórów

- Wdrożenie sztywnych metod przytrzymywania przedmiotu obrabianego

Wspólne wyzwania i rozwiązania

Bazując na naszym doświadczeniu, poniżej przedstawiamy typowe wyzwania i ich rozwiązania:

Zużycie narzędzia

- Wykorzystanie nowoczesnych technologii powlekania

- Wdrożenie odpowiednich parametrów cięcia

- Regularne monitorowanie stanu narzędzia

Wytwarzanie ciepła

- Optymalizacja dostarczania chłodziwa

- Regulacja prędkości cięcia

- Stosowanie odpowiednich geometrii narzędzi

Dokładność wymiarowa

- Regularna kalibracja urządzenia

- Prawidłowa konstrukcja urządzenia

- Kontrola temperatury w obszarze obróbki

Środki kontroli jakości

Aby zapewnić spójne wyniki:

- Regularne kontrole wymiarów

- Monitorowanie chropowatości powierzchni

- Testowanie twardości między operacjami

- Częstotliwość kontroli zużycia narzędzi

Strategie optymalizacji kosztów

Utrzymanie efektywności kosztowej podczas obróbki stali nierdzewnej 15-5 PH:

- Optymalizacja żywotności narzędzia poprzez odpowiedni dobór parametrów

- Wdrażanie wydajnych strategii obróbki

- Stosowanie odpowiednich metod mocowania

- Monitorowanie i utrzymywanie stanu sprzętu

Dokumentacja procesu

Prowadzenie szczegółowej dokumentacji procesu pomaga zapewnić spójność:

- Standardowe procedury operacyjne

- Wytyczne dotyczące wyboru narzędzi

- Wykresy parametrów cięcia

- Punkty kontrolne kontroli jakości

To kompleksowe podejście do obróbki stali nierdzewnej 15-5 PH pomogło nam osiągnąć spójne wyniki przy zachowaniu wydajności. Kluczem jest zrozumienie charakterystyki materiału i wdrożenie odpowiednich strategii obróbki. Przy odpowiednim planowaniu i wykonaniu, obróbka stali nierdzewnej 15-5 PH może być zarówno wydajna, jak i opłacalna.

Czy stal nierdzewna 15-5 PH jest odporna na korozję?

W branży produkcyjnej wybór materiału może przesądzić o powodzeniu lub porażce projektu. Widziałem wielu klientów zmagających się z przedwczesną awarią części z powodu korozji, co prowadziło do kosztownych wymian i opóźnień w produkcji. Wyzwanie staje się jeszcze większe, gdy części muszą pracować w trudnych warunkach, gdzie wilgoć, chemikalia i sól stanowią stałe zagrożenie.

Stal nierdzewna 15-5 PH oferuje doskonałą odporność na korozję dzięki wysokiej zawartości chromu (14-15,5%) i niklu (3,5-5,5%). Materiał ten jest skutecznie odporny na korozję w środowiskach lekko kwaśnych, zasadowych i morskich, co czyni go niezawodnym wyborem do wymagających zastosowań w przemyśle lotniczym, medycznym i morskim.

Zrozumienie składu

Odporność na korozję stali nierdzewnej 15-5 PH wynika z jej starannie zbilansowanego składu chemicznego. Oto zestawienie jego kluczowych elementów:

| Element | Zakres procentowy | Rola w odporności na korozję |

|---|---|---|

| Chrom | 14-15.5% | Tworzy ochronną warstwę tlenku |

| Nikiel | 3.5-5.5% | Poprawia pasywację i stabilność |

| Miedź | 2.5-4.5% | Poprawia odporność na kwasy redukujące |

| Węgiel | Maks. 0,07% | Kontroluje wytrzymałość i twardość |

Wydajność środowiskowa

Odporność na korozję stali nierdzewnej 15-5 PH różni się w zależności od środowiska:

Środowiska morskie

W warunkach słonej wody stal nierdzewna 15-5 PH wykazuje dużą odporność na:

- Ogólna korozja powierzchni

- Korozja wżerowa

- Korozja szczelinowa

- Pękanie korozyjne naprężeniowe

Dzięki temu nadaje się szczególnie do elementów morskich, takich jak wały śrub napędowych, korpusy zaworów i podwodne elementy złączne.

Narażenie chemiczne

Pod wpływem różnych chemikaliów stal nierdzewna 15-5 PH wykazuje:

- Doskonała odporność na łagodne kwasy

- Dobra wydajność w roztworach alkalicznych

- Silna odporność na związki organiczne

- Ograniczona odporność na silne kwasy

Praktyczne zastosowania

W oparciu o swoje właściwości odporności na korozję, stal nierdzewna 15-5 PH wyróżnia się doskonałymi właściwościami:

Przemysł lotniczy

- Elementy podwozia

- Konstrukcyjne elementy złączne

- Mocowania silnika

- Systemy sterowania

Sprzęt medyczny

- Narzędzia chirurgiczne

- Sprzęt do sterylizacji

- Urządzenia diagnostyczne

- Implanty medyczne

Ograniczenia i rozważania

Chociaż stal nierdzewna 15-5 PH oferuje imponującą odporność na korozję, ważne jest, aby zrozumieć jej ograniczenia:

Wpływ temperatury

Temperatura może mieć wpływ na odporność materiału na korozję:

- Optymalna wydajność w temperaturze pokojowej

- Zmniejszona odporność powyżej 316°C (600°F)

- Zwiększona podatność na korozję naprężeniową w podwyższonych temperaturach

Warunki powierzchniowe

Wykończenie powierzchni odgrywa kluczową rolę:

- Gładsze powierzchnie zapewniają lepszą odporność na korozję

- Regularne czyszczenie utrzymuje ochronną warstwę tlenku

- Zanieczyszczenie powierzchni może prowadzić do miejscowej korozji

Środki zapobiegawcze

Aby zmaksymalizować odporność na korozję:

Opcje obróbki powierzchni

Pasywacja

- Usuwa wolne żelazo z powierzchni

- Wzmacnia tworzenie naturalnej warstwy tlenku

- Poprawia ogólną odporność na korozję

Elektropolerowanie

- Wygładza nierówności powierzchni

- Redukuje potencjalne miejsca korozji

- Zwiększa łatwość czyszczenia

Praktyki konserwacyjne

Regularna konserwacja zapewnia optymalną wydajność:

- Okresowe czyszczenie w celu usunięcia zanieczyszczeń

- Kontrola pod kątem wczesnych oznak korozji

- Właściwe przechowywanie w suchych warunkach

- Unikanie kontaktu z różnymi metalami

Analiza kosztów i korzyści

Rozważając stal nierdzewną 15-5 PH pod kątem odporności na korozję:

Zalety

- Długoterminowa niezawodność

- Niższe koszty utrzymania

- Wydłużona żywotność

- Niższa częstotliwość wymiany

Rozważania ekonomiczne

- Wyższy początkowy koszt materiałów

- Niższe koszty utrzymania przez cały okres eksploatacji

- Zwiększona wydajność operacyjna

- Niższe ryzyko nieoczekiwanych awarii

Dzięki mojemu doświadczeniu w PTSMAKE zaobserwowałem, że chociaż stal nierdzewna 15-5 PH może mieć wyższy koszt początkowy, jej doskonała odporność na korozję często skutkuje niższymi całkowitymi kosztami posiadania przez cały okres użytkowania komponentu. Sprawia to, że jest to mądry wybór do zastosowań, w których niezawodność i trwałość są kluczowymi czynnikami.

Jakie są wymagania dotyczące spawania stali nierdzewnej 15-5 PH?

Spawanie stali nierdzewnej 15-5 PH może być trudne i widziałem wielu producentów zmagających się z tym procesem. Złe praktyki spawalnicze często prowadzą do pękania korozyjnego naprężeniowego i zmniejszonej wytrzymałości, powodując kosztowne opóźnienia projektów i straty materiałowe. Kwestie te stają się jeszcze bardziej krytyczne w zastosowaniach lotniczych i medycznych, gdzie awaria nie wchodzi w grę.

Kluczowe aspekty spawania stali nierdzewnej 15-5 PH obejmują właściwą obróbkę cieplną przed i po spawaniu, staranny dobór materiałów spawalniczych oraz kontrolowane parametry spawania. Sukces zależy od zastosowania odpowiednich technik, takich jak spawanie TIG lub MIG, wraz z określonymi gazami osłonowymi, aby zapobiec utlenianiu i zachować integralność materiału.

Przygotowanie do spawania

Sukces spawania stali nierdzewnej 15-5 PH zaczyna się od właściwego przygotowania. Zawsze upewniam się, że materiał bazowy jest dokładnie oczyszczony i wolny od zanieczyszczeń. Powierzchnia powinna być przygotowana przez:

- Usuwanie wszystkich olejów, smarów i innych zanieczyszczeń

- Stosowanie odpowiednich rozpuszczalników czyszczących

- Czyszczenie mechaniczne za pomocą szczotek ze stali nierdzewnej

- Utrzymywanie minimalnej temperatury podgrzewania wynoszącej 10°C (50°F).

Wymagania dotyczące obróbki cieplnej

Obróbka cieplna ma kluczowe znaczenie dla zachowania właściwości materiału:

Obróbka cieplna przed spawaniem

- Zakres temperatur: 1850-1950°F (1010-1066°C)

- Czas podtrzymania: 30 minut minimum

- Chłodzenie: Chłodzenie powietrzem do temperatury poniżej 32°C (90°F)

Obróbka cieplna po spawaniu

- Zakres temperatur: 1100-1150°F (593-621°C)

- Czas podtrzymania: 4 godziny minimum

- Chłodzenie: Chłodzenie powietrzem do temperatury pokojowej

Wybór techniki spawania

Bazując na moim doświadczeniu w PTSMAKE, są to najskuteczniejsze metody spawania stali nierdzewnej 15-5 PH:

| Metoda spawania | Zalety | Ograniczenia |

|---|---|---|

| TIG (GTAW) | Wysoka precyzja, doskonała kontrola | Wolniejszy proces, wyższe wymagania dotyczące umiejętności |

| MIG (GMAW) | Wyższa szybkość osadzania, dobra dla grubych sekcji | Więcej rozprysków, mniejsza precyzja niż TIG |

| Spawanie oporowe | Szybkie, spójne wyniki | Ograniczone do określonych konfiguracji połączeń |

Wybór materiału wypełniającego

Wybór materiału wypełniającego ma znaczący wpływ na jakość spoiny:

Zalecane materiały wypełniające

- ER630 dla dopasowanego składu

- ER308L dla lepszej ciągliwości

- ER316L dla lepszej odporności na korozję

Rozważania dotyczące gazu osłonowego

Właściwy dobór gazu osłonowego ma kluczowe znaczenie:

Opcje podstawowe

- 100% Argon: Najlepszy do spawania metodą TIG

- Mieszanka argonu i helu: Zwiększona penetracja

- Mieszanka argon/CO2: Lepsza stabilność łuku dla MIG

Parametry kontroli procesu

Parametry te muszą być dokładnie monitorowane:

Czynniki krytyczne

- Napięcie: 18-26 V dla MIG, 12-15 V dla TIG

- Prąd: 120-200 A w zależności od grubości

- Prędkość przesuwu: 10-15 cali na minutę

- Wejście ciepła: Maksymalnie 50 kJ/cal

Środki kontroli jakości

Aby zapewnić integralność spoiny, należy wdrożyć następujące kroki kontroli jakości:

- Kontrola wzrokowa pod kątem wad powierzchniowych

- Testy penetracyjne do wykrywania pęknięć

- Badanie radiograficzne pod kątem wad wewnętrznych

- Testowanie twardości po obróbce cieplnej

Wspólne wyzwania i rozwiązania

Zapobieganie zniekształceniom

- Używaj odpowiednich uchwytów i mocowań

- Stosowanie zrównoważonych sekwencji spawania

- Minimalizacja ciepła wejściowego

- Wykorzystanie techniki kroków wstecz

Unikanie pęknięć

- Utrzymywanie prawidłowej temperatury zasilania

- Kontrola szybkości chłodzenia

- Prawidłowa konstrukcja złącza

- Zapewnienie odpowiedniej penetracji korzeni

Zarządzanie strefą wpływu ciepła

- Kontrola dopływu ciepła

- Użyj odpowiedniego podgrzewania

- Właściwa obróbka cieplna po spawaniu

- Monitorowanie szybkości chłodzenia

Dokumentacja i identyfikowalność

Prowadzenie szczegółowej dokumentacji:

- Zastosowane parametry spawania

- Cykle obróbki cieplnej

- Certyfikaty materiałów wypełniających

- Kwalifikacje operatora

- Wyniki inspekcji

To kompleksowe podejście do spawania stali nierdzewnej 15-5 PH zapewnia niezawodne i wysokiej jakości rezultaty. Zrozumienie i wdrożenie tych rozważań pomaga zapobiegać powszechnym problemom i zapewnia spoiny spełniające surowe normy branżowe. W PTSMAKE z powodzeniem wdrożyliśmy te praktyki w różnych krytycznych zastosowaniach, od komponentów lotniczych po urządzenia medyczne.

Jakie są ograniczenia stali nierdzewnej 15-5 PH?

Jako producent zauważyłem, że wielu inżynierów zmaga się z ograniczeniami stali nierdzewnej 15-5 PH w swoich projektach. Chociaż jest ona sprzedawana jako materiał o wysokiej wydajności, jej ograniczenia mogą prowadzić do nieoczekiwanych opóźnień projektu i przekroczenia kosztów. Ograniczenia te stają się szczególnie problematyczne, gdy inżynierowie odkrywają je w trakcie realizacji projektu.

Stal nierdzewna 15-5 PH, pomimo doskonałej wytrzymałości i odporności na korozję, ma znaczące ograniczenia, w tym wyższe koszty, specjalistyczne wymagania dotyczące przetwarzania, ograniczoną odporność chemiczną w ekstremalnych środowiskach oraz trudną obróbkę, która wymaga specjalnego oprzyrządowania i wiedzy specjalistycznej.

Rozważania dotyczące kosztów

Czynnik kosztów jest jednym z najważniejszych ograniczeń stali nierdzewnej 15-5 PH. Stworzyłem kompleksową tabelę porównawczą kosztów, aby pomóc ci zrozumieć różnice w cenach:

| Współczynnik kosztów | Stal nierdzewna 15-5 PH | Standardowa stal nierdzewna 304 |

|---|---|---|

| Koszt surowców | 2,5-3 razy wyższa | Linia bazowa |

| Koszt przetwarzania | 1,8-2,2x wyższa | Linia bazowa |

| Szybkość zużycia narzędzia | 1,5-2 razy wyższa | Linia bazowa |

| Koszt obróbki cieplnej | Dodatkowe 30-40% | Często nie jest to wymagane |

Wyzwania związane z przetwarzaniem i obróbką cieplną

Z mojego doświadczenia produkcyjnego wynika, że stal nierdzewna 15-5 PH wymaga precyzyjnej kontroli przetwarzania. Materiał ten wymaga określonych procedur obróbki cieplnej:

- Wyżarzanie w roztworze w temperaturze 1038°C (1900°F)

- Kontrolowane prędkości chłodzenia

- Utwardzanie starzeniowe w różnych temperaturach

- Wiele cykli nagrzewania dla optymalnych właściwości

Wymagania te nie tylko wydłużają czas produkcji, ale także wymagają specjalistycznego sprzętu i wiedzy.

Ograniczenia odporności środowiskowej

Podczas gdy stal nierdzewna 15-5 PH oferuje dobrą ogólną odporność na korozję, ma ona znaczne ograniczenia w niektórych środowiskach:

- Słaba odporność na stężone kwasy

- Ograniczona wydajność w środowiskach bogatych w chlorki

- Podatność na pękanie korozyjne naprężeniowe w temperaturze powyżej 66°C (150°F)

- Zmniejszona odporność na korozję w obszarach spawanych

Trudności związane z obróbką i formowaniem

Wysoka wytrzymałość stali nierdzewnej 15-5 PH stwarza kilka wyzwań produkcyjnych:

Wymagania dotyczące wyboru narzędzi:

- Narzędzia z węglików spiekanych są obowiązkowe

- Wymagane specjalne geometrie narzędzi

- Wymagana częsta wymiana narzędzi

Parametry cięcia:

- Niższe prędkości cięcia w porównaniu do standardowych stali nierdzewnych

- Konieczne zmniejszone prędkości podawania

- Wymagane sztywniejsze konfiguracje maszyn

Uwagi dotyczące wykończenia powierzchni:

- Często potrzebne są dodatkowe podania kończące

- Wyższe ryzyko stwardnienia podczas pracy

- Bardziej złożone procedury polerowania

Ograniczenia projektowe

Podczas projektowania części ze stali nierdzewnej 15-5 PH należy wziąć pod uwagę kilka ograniczeń:

Minimalna grubość przekroju:

- Nie daje się łatwo formować w bardzo cienkie sekcje

- Minimalna zalecana grubość 0,040 cala

- Ograniczona podatność na zginanie w niskich temperaturach

Uwagi dotyczące spawania:

- Wymaga obróbki cieplnej przed i po spawaniu

- Ograniczone konstrukcje połączeń spawanych

- Potencjalne odkształcenia i pęknięcia

Wpływ na wydajność produkcji

Charakterystyka materiału wpływa na ogólną wydajność produkcji:

Planowanie produkcji:

- Wymagany dłuższy czas realizacji

- Potrzeba bardziej złożonego harmonogramu

- Dodatkowe etapy kontroli jakości

Wymagania sprzętowe:

- Wyższy pobór mocy

- Częstsza konserwacja

- Zapasy specjalistycznych narzędzi

Wyzwania związane z kontrolą jakości

Zapewnienie jakości dzięki stali nierdzewnej 15-5 PH wymaga:

Wymagania dotyczące inspekcji:

- Częstsze kontrole wymiarów

- Dodatkowe testy twardości

- Specjalistyczne badania nieniszczące

Potrzeby w zakresie dokumentacji:

- Szczegółowa dokumentacja procesu

- Wymagania dotyczące certyfikacji materiałów

- Walidacja obróbki cieplnej

Efektywne kosztowo alternatywy

W przypadku zastosowań, w których ograniczenia 15-5 PH są zbyt restrykcyjne, należy rozważyć następujące alternatywy:

| Materiał alternatywny | Zalety | Najlepsze zastosowanie |

|---|---|---|

| 17-4 PH | Niższy koszt, podobne właściwości | Aplikacje ogólnego przeznaczenia |

| 316L | Lepsza odporność chemiczna | Środowiska korozyjne |

| 304 | Większa plastyczność, niższe koszty | Aplikacje niekrytyczne |

Uważam, że zrozumienie tych ograniczeń ma kluczowe znaczenie dla dokonywania świadomego wyboru materiału. Ograniczenia te niekoniecznie sprawiają, że stal nierdzewna 15-5 PH jest złym wyborem, ale wymagają starannego rozważenia na etapie projektowania i planowania produkcji. Uznając te ograniczenia z góry, możemy lepiej zaplanować pomyślne wyniki projektu i uniknąć kosztownych niespodzianek podczas produkcji.

Jakie czynniki wpływają na koszt stali nierdzewnej 15-5 PH?

Firmy produkcyjne często borykają się ze zrozumieniem złożonych cen stali nierdzewnej 15-5 PH. Ciągłe wahania cen i wiele wpływających na nie czynników stwarzają poważne wyzwania w zakresie budżetowania i planowania kosztów. Ta niepewność może prowadzić do opóźnień projektu i nieoczekiwanego przekroczenia kosztów.

Koszt stali nierdzewnej 15-5 PH zależy przede wszystkim od dostępności surowców, procesów produkcyjnych, popytu rynkowego i wymogów kontroli jakości. Czynniki te, w połączeniu z wymaganiami specyficznymi dla branży lotniczej i medycznej, przyczyniają się do wyższej ceny w porównaniu ze standardowymi stalami nierdzewnymi.

Składniki i dostępność surowców

Podstawowy koszt stali nierdzewnej 15-5 PH zaczyna się od surowców. Przeanalizowałem kluczowe składniki, które wpływają na koszt materiału:

- Chrom (14-15.5%)

- Nikiel (3,5-5,5%)

- Miedź (2,5-4,5%)

- Żelazo (równowaga)

Dostępność i ceny rynkowe tych elementów znacząco wpływają na ostateczny koszt. Na przykład, gdy ceny niklu rosną z powodu zakłóceń w globalnym łańcuchu dostaw, widzimy natychmiastowy wpływ na ceny stali nierdzewnej 15-5 PH.

Złożoność procesu produkcyjnego

Produkcja stali nierdzewnej 15-5 PH obejmuje kilka zaawansowanych procesów:

Topienie i rafinacja

- Topienie pierwotne

- Próżniowe przetapianie łukowe (VAR)

- Przetapianie elektrożużlowe (ESR)

Każdy etap wymaga specjalistycznego sprzętu i precyzyjnej kontroli, co zwiększa całkowity koszt. Sam proces VAR może zwiększyć koszty produkcji o 20-30% w porównaniu do konwencjonalnych metod topienia.

Wymagania dotyczące obróbki cieplnej

Proces obróbki cieplnej stali nierdzewnej 15-5 PH obejmuje:

| Etap obróbki cieplnej | Zakres temperatur (°F) | Czas trwania (godziny) | Wpływ na koszty |

|---|---|---|---|

| Wyżarzanie roztworu | 1900-2000 | 0.5-1.0 | Wysoki |

| Utwardzanie wiekowe | 900-1150 | 1.0-4.0 | Średni |

| Łagodzenie stresu | 1000-1100 | 2.0-4.0 | Średni |

Te precyzyjne wymagania dotyczące obróbki cieplnej wymagają znacznego zużycia energii i specjalistycznego sprzętu, co przyczynia się do wyższych kosztów produkcji.

Popyt w branży i zastosowania

Popyt z różnych sektorów wpływa na ceny:

Przemysł lotniczy

- Krytyczne komponenty dla samolotów

- Części pojazdów kosmicznych

- Komponenty silnika

Przemysł medyczny

- Narzędzia chirurgiczne

- Urządzenia do implantacji

- Sprzęt medyczny

Aplikacje obronne

- Sprzęt wojskowy

- Komponenty marynarki wojennej

- Sprzęt taktyczny

Wysokie wymagania dotyczące wydajności w tych sektorach wymuszają stosowanie cen premium ze względu na:

- Ścisłe środki kontroli jakości

- Obszerna dokumentacja

- Specjalistyczne certyfikaty

Kontrola jakości i testowanie

Środki zapewnienia jakości obejmują:

- Testowanie składu chemicznego

- Weryfikacja właściwości mechanicznych

- Badania nieniszczące

- Kontrola wykończenia powierzchni

Te rygorystyczne procedury testowe zazwyczaj zwiększają ostateczny koszt o 15-20%, ale są niezbędne do utrzymania integralności i niezawodności materiału.

Dynamika rynku i czynniki ekonomiczne

Na ceny wpływa kilka czynników ekonomicznych:

Globalny łańcuch dostaw

- Koszty transportu

- Przepisy dotyczące importu/eksportu

- Dostępność regionalna

Koszty energii

- Stawki za energię elektryczną dla produkcji

- Koszty paliwa do transportu

- Zużycie energii podczas obróbki cieplnej

Kursy wymiany walut

- Wpływ na handel międzynarodowy

- Regionalne wahania cen

- Efekty spekulacji rynkowych

Wymagania dotyczące certyfikacji i zgodności

Certyfikaty branżowe zwiększają koszty:

- Certyfikaty lotnicze (AS9100)

- Normy dotyczące urządzeń medycznych (ISO 13485)

- Certyfikaty badań materiałowych

- Dokumentacja identyfikowalności

Każdy wymóg certyfikacji wiąże się z dodatkowymi kosztami, które są odzwierciedlone w ostatecznej cenie.

Rozważania dotyczące wielkości produkcji

Wolumen znacząco wpływa na koszty jednostkowe:

| Wielkość produkcji | Wpływ na koszty | Czas realizacji |

|---|---|---|

| Mała partia (<500 kg) | +40-50% | 4-6 tygodni |

| Średnia partia (500-5000 kg) | +20-30% | 3-4 tygodnie |

| Duża partia (>5000 kg) | Cena podstawowa | 2-3 tygodnie |

Czynniki te tworzą złożoną strukturę cenową, która wymaga starannego rozważenia przy pozyskiwaniu stali nierdzewnej 15-5 PH do konkretnych zastosowań.

Jak stal nierdzewna 15-5 PH sprawdza się w ekstremalnych warunkach?

Inżynierowie często zmagają się z wyborem materiałów, które mogą wytrzymać ekstremalne warunki pracy. Awarie podzespołów w warunkach dużych naprężeń, ekstremalnych temperatur lub środowisk korozyjnych prowadzą do kosztownych przestojów i zagrożeń dla bezpieczeństwa. Wyzwania te stają się jeszcze bardziej krytyczne w zastosowaniach lotniczych, morskich i przemysłowych, gdzie awaria nie wchodzi w grę.

Stal nierdzewna 15-5 PH doskonale sprawdza się w ekstremalnych warunkach, zachowując swoje właściwości mechaniczne w warunkach wysokich naprężeń, ekstremalnych temperatur i środowisk korozyjnych. Wyjątkowa wytrzymałość w zastosowaniach kriogenicznych i stabilność strukturalna w wysokich temperaturach sprawiają, że idealnie nadaje się do wymagających zastosowań w przemyśle lotniczym i morskim.

Wydajność w warunkach wysokiego obciążenia

Bazując na moim doświadczeniu w pracy z różnymi materiałami w PTSMAKE, stal nierdzewna 15-5 PH wykazuje niezwykłą wytrzymałość w sytuacjach wysokiego obciążenia. Przeprowadziliśmy szeroko zakrojone testy, które wykazały jej doskonałe właściwości mechaniczne:

| Własność | Wartość | Korzyści z wydajności |

|---|---|---|

| Wytrzymałość na rozciąganie | 1070 MPa | Doskonała odporność na odkształcenia |

| Wytrzymałość na rozciąganie | 1170 MPa | Wysoka nośność |

| Twardość | 40 HRC | Doskonała odporność na zużycie |

Odporność na temperaturę

Stal nierdzewna 15-5 PH zachowuje integralność strukturalną w szerokim zakresie temperatur:

Wydajność kriogeniczna

- Zachowuje wytrzymałość do -196°C

- Minimalny skurcz termiczny

- Brak kruchego punktu przejścia

- Doskonała odporność na uderzenia w niskich temperaturach

Stabilność w wysokich temperaturach

- Zachowuje wytrzymałość w temperaturze do 316°C

- Odporność na zmęczenie termiczne

- Ograniczona rozszerzalność cieplna

- Stabilność wymiarowa przy wahaniach temperatury

Właściwości odporności na korozję

Odporność materiału na korozję jest szczególnie imponująca:

Odporność chemiczna

- Wysoka odporność na korozję atmosferyczną

- Doskonała wydajność w środowisku morskim

- Dobra odporność na łagodne kwasy

- Ochrona przed utlenianiem w podwyższonych temperaturach

Stabilność powierzchni

- Tworzy ochronną warstwę pasywną

- Samonaprawiająca się ochrona powierzchni

- Minimalne wżery w środowiskach chlorkowych

- Odporność na korozję naprężeniową

Zastosowania w różnych branżach

Zastosowania lotnicze i kosmiczne

- Elementy turbiny

- Części podwozia

- Elementy konstrukcyjne

- Elementy złączne i osprzęt

Zastosowania w przemyśle morskim

- Wały śmigieł

- Elementy pompy

- Korpusy zaworów

- Komponenty platform morskich

Urządzenia przemysłowe

- Sprzęt do przetwarzania

- Zbiorniki wysokociśnieniowe

- Komponenty wymiennika ciepła

- Przemysłowe elementy złączne

Wydajność zmęczeniowa

Jednym z najważniejszych aspektów stali nierdzewnej 15-5 PH jest jej odporność na zmęczenie:

| Typ ładowania | Cykle do awarii | Warunki pracy |

|---|---|---|

| Wysoki cykl | >10⁷ cykli | Temperatura pokojowa |

| Niski cykl | >10⁴ cykli | Podwyższona temperatura |

| Termiczny | >10⁵ cykli | Cykliczne zmiany temperatury |

Stabilność mikrostrukturalna

Doskonała wydajność materiału wynika z jego stabilnej mikrostruktury:

- Struktura martenzytyczno-austenityczna

- Dystrybucja drobnego osadu

- Kontrolowany rozmiar ziarna

- Minimalne przemiany fazowe podczas pracy

Dzięki naszym procesom produkcyjnym w PTSMAKE zaobserwowaliśmy, że właściwa obróbka cieplna ma kluczowe znaczenie dla optymalizacji tych właściwości. Proces utwardzania wydzieleniowego tworzy unikalne połączenie wytrzymałości i ciągliwości, które jest trudne do osiągnięcia w przypadku innych materiałów.

Rozważania projektowe

Podczas pracy ze stalą nierdzewną 15-5 PH należy zwrócić uwagę na kilka czynników:

Parametry przetwarzania

- Kontrola temperatury przetwarzania roztworu

- Optymalizacja cyklu starzenia

- Zarządzanie szybkością chłodzenia

- Wymagania dotyczące wykończenia powierzchni

Środki kontroli jakości

- Protokoły badań nieniszczących

- Monitorowanie stabilności wymiarowej

- Weryfikacja właściwości mechanicznych

- Badanie mikrostruktury

Ta wszechstronna wiedza na temat zachowania stali nierdzewnej 15-5 PH w ekstremalnych warunkach pozwala nam dostarczać precyzyjne rozwiązania produkcyjne, które spełniają najbardziej rygorystyczne wymagania. Wszechstronność i niezawodność tego materiału sprawiają, że jest on doskonałym wyborem do krytycznych zastosowań, w których awaria nie wchodzi w grę.

Jakie są normy i specyfikacje dla stali nierdzewnej 15-5 PH?

Z mojego doświadczenia w produkcji wynika, że wielu inżynierów zmaga się z wyborem odpowiedniego gatunku stali nierdzewnej, który spełni wymagania ich projektu. To zamieszanie często prowadzi do kosztownych błędów, awarii materiałowych i opóźnień w realizacji projektu. Bez właściwego zrozumienia norm i specyfikacji, jest to jak chodzenie po polu minowym potencjalnych problemów jakościowych.

Stal nierdzewna 15-5 PH jest zgodna z kluczowymi normami branżowymi, w tym AMS 5659 i ASTM A564. Specyfikacje te określają skład chemiczny, właściwości mechaniczne i wymagania jakościowe, które zapewniają stałą wydajność i niezawodność w krytycznych zastosowaniach.

Wymagania dotyczące składu chemicznego

Skład chemiczny stali nierdzewnej 15-5 PH jest ściśle regulowany przez różne normy. Poniżej znajduje się szczegółowe zestawienie wymagań pierwiastkowych:

| Element | Zakres procentowy (%) |

|---|---|

| Węgiel | 0,07 maks |

| Chrom | 14.0-15.5 |

| Nikiel | 3.5-5.5 |

| Miedź | 2.5-4.5 |

| Mangan | 1.0 max |

| Krzem | 1.0 max |

| Fosfor | 0,04 maks |

| Siarka | 0,03 maks |

Normy dotyczące właściwości mechanicznych

Właściwości mechaniczne muszą spełniać określone wymagania w zależności od warunków obróbki cieplnej:

| Własność | Stan H900 | Stan H1025 |

|---|---|---|

| Ostateczna wytrzymałość na rozciąganie (ksi) | 190 min | 155 min |

| Granica plastyczności (ksi) | 170 min | 145 min |

| Wydłużenie (%) | 10 min | 12 min |

| Twardość (HRC) | 40-47 | 35-42 |

Kluczowe standardy branżowe

AMS 5659

- Obejmuje aplikacje lotnicze i kosmiczne

- Określa rygorystyczne środki kontroli jakości

- Określa procedury obróbki cieplnej

- Ustanawia wymagania dotyczące testowania

ASTM A564

- Ogólne zastosowania przemysłowe

- Szczegółowe wymagania dotyczące właściwości mechanicznych

- Przedstawia metodologie testowania

- Zapewnia różnice w ocenach

Normy DIN i EN

- Specyfikacje europejskie

- Zharmonizowane z międzynarodowymi standardami

- Koncentracja na pomiarach metrycznych

- Dodatkowe wymagania regionalne

Wymagania dotyczące testów i certyfikacji

Zapewnienie jakości stali nierdzewnej 15-5 PH obejmuje:

Testowanie materiałów

- Analiza chemiczna

- Próba rozciągania

- Testy udarności

- Testowanie twardości

- Badanie nieniszczące

Dokumentacja

- Raporty z testów młyna

- Certyfikaty obróbki cieplnej

- Raporty wymiarowe

- Dokumentacja identyfikowalności

Specyfikacje obróbki cieplnej

Proces obróbki cieplnej znacząco wpływa na końcowe właściwości:

Rozwiązanie Leczenie

- Temperatura: 1900°F ±25°F

- Chłodzenie: Chłodzenie powietrzem lub olejem

- Czas trwania: Na podstawie grubości przekroju

Utwardzanie wiekowe

- H900: 900°F przez 1 godzinę

- H1025: 1025°F przez 4 godziny

- H1150: 1150°F przez 4 godziny

Środki kontroli jakości

Utrzymanie spójności ze standardami:

Kontrola procesu

- Monitorowanie temperatury

- Śledzenie czasu

- Warunki środowiskowe

- Kalibracja sprzętu

Metody inspekcji

- Kontrola wzrokowa

- Weryfikacja wymiarów

- Pomiar wykończenia powierzchni

- Testy mechaniczne

Wymagania dotyczące aplikacji

Różne branże mają dodatkowe specyfikacje:

Lotnictwo i kosmonautyka

- Bardziej rygorystyczne wymagania dotyczące czystości

- Zwiększona identyfikowalność

- Specjalne protokoły testowe

- Szczególne wymagania dotyczące wykończenia powierzchni

Medyczny

- Testy biokompatybilności

- Ulepszone procedury czyszczenia

- Specjalistyczne opakowania

- Dodatkowa dokumentacja

Jądrowy

- Weryfikacja odporności na promieniowanie

- Zwiększona czystość materiału

- Specjalne wymagania dotyczące obsługi

- Rozszerzone protokoły testowe

W PTSMAKE utrzymujemy kompleksowe systemy zarządzania jakością, aby zapewnić zgodność z tymi standardami. Nasze doświadczenie pokazuje, że zrozumienie i przestrzeganie tych specyfikacji ma kluczowe znaczenie dla pomyślnych wyników produkcji. Regularnie aktualizujemy nasze procedury, aby dostosować je do najnowszych wersji tych norm, zapewniając naszym klientom materiały, które konsekwentnie spełniają lub przekraczają ich wymagania.

Te normy i specyfikacje służą jako podstawa kontroli jakości i zapewniają wspólny język między producentami i klientami. Przestrzegając tych wymagań, możemy zapewnić niezawodność i wydajność stali nierdzewnej 15-5 PH w krytycznych zastosowaniach.

Dlaczego warto wybrać stal nierdzewną 15-5 PH do precyzyjnej obróbki CNC?

Wybór odpowiedniego materiału do precyzyjnej obróbki CNC może być przytłaczający. Wielu inżynierów zmaga się z wyważeniem właściwości materiału, skrawalności i opłacalności. Niewłaściwy wybór może prowadzić do awarii części, zwiększonych kosztów produkcji i niedotrzymania terminów - ryzyko, na które nie może sobie pozwolić żaden profesjonalista w dziedzinie produkcji.

Stal nierdzewna 15-5 PH wyróżnia się jako najlepszy wybór do precyzyjnej obróbki CNC, oferując wyjątkową wytrzymałość, odporność na korozję i stabilność wymiarową. Jej doskonała skrawalność i zdolność do zachowania wąskich tolerancji sprawiają, że idealnie nadaje się do wymagających zastosowań lotniczych, medycznych i przemysłowych.

Kluczowe właściwości i zalety

Bazując na moim doświadczeniu w pracy z różnymi materiałami w PTSMAKE, stal nierdzewna 15-5 PH oferuje unikalne zalety, które sprawiają, że jest szczególnie odpowiednia do precyzyjnej obróbki skrawaniem. Oto szczegółowy opis jej kluczowych właściwości:

| Własność | Zakres wartości | Korzyści |

|---|---|---|

| Wytrzymałość na rozciąganie | 170-200 ksi | Zwiększona wytrzymałość |

| Wytrzymałość na rozciąganie | 145-170 ksi | Doskonała nośność |

| Twardość | 35-42 HRC | Doskonała odporność na zużycie |

| Odporność na korozję | Wysoki | Wydłużona żywotność produktu |

| Obrabialność | Dobry | Wydajne przetwarzanie |

Doskonała stabilność wymiarowa

Jednym z najważniejszych powodów wyboru stali nierdzewnej 15-5 PH jest jej wyjątkowa stabilność wymiarowa. Podczas obróbki skrawaniem materiał ten zachowuje swój kształt i rozmiar przy minimalnych zniekształceniach, co ma kluczowe znaczenie dla uzyskania wąskich tolerancji. W PTSMAKE regularnie osiągamy tolerancje ±0,0005 cala na złożonych geometriach przy użyciu tego materiału.

Odporność na korozję i trwałość

Wysoka zawartość chromu w stali nierdzewnej 15-5 PH tworzy pasywną warstwę tlenku, która zapewnia doskonałą ochronę przed różnymi środowiskami korozyjnymi. Sprawia to, że jest ona szczególnie cenna dla:

- Instrumenty medyczne wymagające częstej sterylizacji

- Komponenty lotnicze narażone na trudne warunki środowiskowe

- Urządzenia przemysłowe pracujące w środowiskach korozyjnych

Efektywność kosztowa w produkcji

Chociaż początkowy koszt materiału może być wyższy niż w przypadku niektórych alternatyw, stal nierdzewna 15-5 PH często okazuje się bardziej ekonomiczna w dłuższej perspektywie ze względu na:

- Zmniejszona ilość odpadów dzięki lepszej skrawalności

- Niższy współczynnik odrzuceń w kontroli jakości

- Wydłużona żywotność podzespołów

- Minimalne wymagania dotyczące przetwarzania końcowego

Optymalne opcje obróbki cieplnej

Wszechstronność stali nierdzewnej 15-5 PH rozciąga się na jej możliwości obróbki cieplnej:

- Stan H900: Najwyższa wytrzymałość i twardość

- Warunek H1025: Zrównoważona wytrzymałość i trwałość

- Warunek H1150: Maksymalna plastyczność i odporność na uderzenia

Aplikacje branżowe

W mojej roli w PTSMAKE obserwowałem udane aplikacje w różnych sektorach:

Lotnictwo i kosmonautyka

- Elementy konstrukcyjne

- Części podwozia

- Mocowania silnika

- Elementy systemu sterowania

Medyczny

- Narzędzia chirurgiczne

- Elementy implantu

- Obudowy urządzeń medycznych

- Części sprzętu diagnostycznego

Przemysłowy

- Precyzyjne komponenty zaworów

- Złączki wysokociśnieniowe

- Sprzęt do przetwarzania chemicznego

- Maszyny do przetwarzania żywności

Rozważania dotyczące kontroli jakości

Podczas pracy ze stalą nierdzewną 15-5 PH wdrażamy specjalne środki kontroli jakości:

- Regularna weryfikacja certyfikacji materiałów

- Kontrola wymiarów w trakcie procesu

- Monitorowanie wykończenia powierzchni

- Walidacja obróbki cieplnej

- Testowanie właściwości mechanicznych

Najlepsze praktyki w zakresie obróbki skrawaniem

Aby osiągnąć optymalne wyniki w przypadku stali nierdzewnej 15-5 PH, należy postępować zgodnie z poniższymi wskazówkami:

- Stosowanie odpowiednich prędkości cięcia i posuwów

- Utrzymywanie ostrych narzędzi tnących

- Stosowanie odpowiednich strategii chłodzenia

- Stałe monitorowanie zużycia narzędzi

- Wdrażanie rozwiązań sztywnego mocowania

Aspekty środowiskowe i zrównoważonego rozwoju

Stal nierdzewna 15-5 PH dobrze pasuje do zrównoważonych praktyk produkcyjnych:

- 100% materiał nadający się do recyklingu

- Długa żywotność zmniejsza częstotliwość wymiany

- Minimalna ilość odpadów podczas obróbki

- Niski wpływ na środowisko w porównaniu z materiałami alternatywnymi

Trwałość materiału i możliwość jego recyklingu sprawiają, że jest to wybór przyjazny dla środowiska w zastosowaniach długoterminowych. Aspekt ten staje się coraz ważniejszy, ponieważ coraz więcej firm koncentruje się na zrównoważonych praktykach produkcyjnych.

Wybierając stal nierdzewną 15-5 PH do precyzyjnej obróbki CNC, producenci mogą osiągnąć wyjątkową jakość części, spełniając jednocześnie wysokie wymagania dotyczące wydajności. Połączenie wytrzymałości, stabilności i skrawalności tego materiału sprawia, że jest on doskonałym wyborem do krytycznych zastosowań, w których niezawodność i precyzja są najważniejsze.