Osiągnięcie precyzji w obróbce stali nierdzewnej 316L może być frustrujące. Widziałem wielu producentów zmagających się ze zużyciem narzędzi, słabym wykończeniem powierzchni i niedokładnościami wymiarowymi. Problemy te nie tylko powodują marnotrawstwo cennych materiałów, ale także prowadzą do kosztownych opóźnień w produkcji i odrzucania części.

Aby osiągnąć precyzję obróbki stali nierdzewnej 316L, należy używać ostrych narzędzi z węglików spiekanych, utrzymywać odpowiednie prędkości skrawania (100-150 SFM) i zapewnić sztywne mocowanie przedmiotu obrabianego. Stosuj obfite ilości chłodziwa, wykonuj lekkie cięcia i regularnie monitoruj zużycie narzędzi, aby zachować wąskie tolerancje.

Chcę podzielić się bardziej szczegółowymi informacjami na temat obróbki stali nierdzewnej 316L. Strategie, które przedstawiłem powyżej, to tylko podstawy. Poniżej wyjaśnię konkretne parametry skrawania, kryteria wyboru narzędzi i zaawansowane techniki, które pomogą ci osiągnąć wyjątkowe rezultaty w obróbce tego wymagającego materiału.

Czym jest stal nierdzewna 316L?

Czy kiedykolwiek miałeś do czynienia z korozją lub awarią metalowych komponentów w krytycznych zastosowaniach? Konsekwencje zastosowania niewłaściwego gatunku stali nierdzewnej mogą być poważne - od kosztownych awarii sprzętu po potencjalne zagrożenie bezpieczeństwa. Wielu inżynierów i producentów boryka się ze znalezieniem materiału, który oferowałby zarówno wyjątkowy odporność na korozję1 i niezawodną wytrzymałość.

Stal nierdzewna 316L to niskowęglowa odmiana standardowej stali nierdzewnej 316, zawierająca mniej niż 0,03% węgla. Oferuje doskonałą odporność na korozję, doskonałą spawalność i wysoką wytrzymałość, dzięki czemu idealnie nadaje się do wymagających środowisk, w których standardowe stale nierdzewne mogą zawieść.

Skład chemiczny i struktura

Unikalne właściwości stali nierdzewnej 316L wynikają z jej starannie wyważonego składu chemicznego. Poniżej znajduje się szczegółowy opis jej składu pierwiastkowego:

| Element | Zakres procentowy |

|---|---|

| Węgiel | ≤0,03% |

| Chrom | 16-18% |

| Nikiel | 10-14% |

| Molibden | 2-3% |

| Mangan | ≤2% |

| Krzem | ≤0,75% |

| Fosfor | ≤0,045% |

| Siarka | ≤0,03% |

| Żelazo | Równowaga |

Kluczowe właściwości i charakterystyka

W PTSMAKE regularnie pracujemy ze stalą nierdzewną 316L ze względu na jej wyjątkowe właściwości:

Odporność na korozję

- Wyjątkowa odporność na korozję wżerową i szczelinową

- Doskonała wydajność w środowiskach chlorkowych

- Doskonała odporność na atak chemiczny w porównaniu z gatunkami 304

Właściwości mechaniczne

- Granica plastyczności: 170-310 MPa

- Wytrzymałość na rozciąganie: 485-680 MPa

- Wydłużenie: >40%

- Twardość: Do 95 HRB

Zalety w porównaniu z innymi klasami

Z mojego doświadczenia produkcyjnego wynika, że 316L oferuje kilka wyraźnych zalet:

Zwiększona spawalność

- Niższa zawartość węgla zapobiega wytrącaniu się węglików

- Utrzymuje odporność na korozję w obszarach spawanych

- Zmniejsza ryzyko korozji międzykrystalicznej

Wydajność temperaturowa

- Doskonała wytrzymałość w podwyższonych temperaturach

- Zachowuje właściwości od temperatury kriogenicznej do 800°C

- Lepsza odporność na osadzanie się kamienia niż w przypadku klasy 304

Aplikacje branżowe

Urządzenia medyczne

Biokompatybilność 316L sprawia, że ma on kluczowe znaczenie:

- Narzędzia chirurgiczne

- Urządzenia do implantacji

- Sprzęt laboratoryjny

- Sprzęt do przetwarzania farmaceutycznego

Komponenty lotnicze i kosmiczne

Często obrabiamy części 316L do zastosowań lotniczych, w tym:

- Elementy układu paliwowego

- Złączki przewodów hydraulicznych

- Elementy złączne i wsporniki

- Części systemu kontroli środowiska

Przetwarzanie chemiczne

Odporność materiału na korozję jest bardzo cenna:

- Zbiorniki magazynowe

- Orurowanie procesowe

- Wymienniki ciepła

- Zbiorniki ciśnieniowe

Rozważania dotyczące produkcji

Podczas pracy ze stalą nierdzewną 316L należy zwrócić uwagę na kilka czynników:

Parametry obróbki

- Niższe prędkości cięcia w porównaniu do stali węglowej

- Wymagane ostre narzędzia zapobiegające utwardzaniu podczas pracy

- Odpowiednie chłodzenie w celu utrzymania dokładności wymiarowej

Wykończenie powierzchni

- Dostępne są różne opcje wykończenia

- Elektropolerowanie zwiększa odporność na korozję

- Właściwe czyszczenie jest niezbędne dla optymalnej wydajności

Analiza kosztów i korzyści

Chociaż 316L zazwyczaj kosztuje więcej niż standardowe gatunki, jego zalety często uzasadniają inwestycję:

Korzyści długoterminowe

- Zmniejszone wymagania konserwacyjne

- Wydłużona żywotność

- Niższa częstotliwość wymiany

- Krótszy czas przestoju

Rozważania dotyczące inwestycji początkowych

- Wyższy koszt materiału w porównaniu z klasą 304

- Wyższe koszty obróbki ze względu na zużycie narzędzi

- Dodatkowe wymagania dotyczące przetwarzania końcowego

Wytyczne dotyczące wyboru materiałów

Aby określić, czy 316L jest odpowiedni dla danego zastosowania, należy wziąć pod uwagę:

Czynniki środowiskowe

- Narażenie na żrące chemikalia

- Zakres temperatur pracy

- Obecność chlorków

- Wymagania dotyczące higieny

Wymagania mechaniczne

- Nośność

- Odporność na zmęczenie

- Odporność na uderzenia

- Odporność na zużycie

Zgodność z przepisami

- Wymagania FDA

- Kody ASME

- Standardy branżowe

- Przepisy dotyczące ochrony środowiska

W naszym zakładzie produkcyjnym odkryliśmy, że stal nierdzewna 316L jest wyjątkowym materiałem do wymagających zastosowań. Połączenie odporności na korozję, wytrzymałości i spawalności sprawia, że jest to niezawodny wybór dla krytycznych komponentów w różnych branżach. Chociaż początkowy koszt może być wyższy niż w przypadku innych gatunków, długoterminowe korzyści często sprawiają, że jest to najbardziej opłacalne rozwiązanie dla wymagających środowisk.

Dlaczego obróbka stali nierdzewnej 316L jest trudna?

Każdego tygodnia otrzymuję zapytania od klientów zmagających się z obróbką stali nierdzewnej 316L. Ich frustracje są uzasadnione - narzędzia zużywają się przedwcześnie, części ulegają zniekształceniu, a koszty produkcji rosną. Jeszcze bardziej niepokojące jest to, że problemy te często prowadzą do niedotrzymywania terminów i odrzucania części, tworząc efekt domina opóźnień w produkcji.

Obróbka stali nierdzewnej 316L jest trudna przede wszystkim ze względu na wysoki współczynnik utwardzania, niską przewodność cieplną i wyjątkową wytrzymałość. Właściwości te powodują szybkie zużycie narzędzia, nadmierne wytwarzanie ciepła podczas skrawania i trudne tworzenie się wiórów, co sprawia, że jest to jeden z najbardziej wymagających materiałów do precyzyjnej obróbki.

Zjawisko hartowania w pracy

Hartowanie robocze jest prawdopodobnie największym wyzwaniem podczas obróbki stali nierdzewnej 316L. Kiedy tniemy ten materiał, staje się on twardszy w strefie cięcia, tworząc twardą warstwę, która opiera się dalszej obróbce. Zjawisko to prowadzi do:

- Zwiększona siła cięcia

- Przyspieszone zużycie narzędzia

- Problemy z jakością powierzchni

- Problemy z dokładnością wymiarową2

Wyzwania związane z zarządzaniem temperaturą

Niska przewodność cieplna stali nierdzewnej 316L powoduje szereg komplikacji związanych z obróbką:

| Problem związany z wysoką temperaturą | Wpływ na obróbkę | Potencjalne konsekwencje |

|---|---|---|

| Stężenie ciepła | Krawędź tnąca otrzymuje nadmierne obciążenie termiczne | Przedwczesna awaria narzędzia |

| Słabe rozpraszanie ciepła | Ciepło gromadzi się w obrabianym przedmiocie | Niedokładności wymiarowe |

| Rozszerzalność cieplna | Materiał rozszerza się podczas obróbki | Kwestie kontroli tolerancji |

| Formacja zabudowanej krawędzi | Materiał zgrzewa się z narzędziem tnącym | Słabe wykończenie powierzchni |

Trudności związane z kontrolą chipów

Jednym z najbardziej frustrujących aspektów obróbki stali nierdzewnej 316L jest zarządzanie wiórami. Wysoka plastyczność materiału prowadzi do:

Długie, żylaste chipsy

Chipy te mogą:

- Owijanie wokół narzędzia i przedmiotu obrabianego

- Powodują zarysowania powierzchni

- Stwarzają zagrożenia bezpieczeństwa dla operatorów

- Przerywanie automatycznych operacji obróbki

Niespójne łamanie chipów

Twardość materiału utrudnia uzyskanie spójnego łamania wiórów, co prowadzi do:

- Zmniejszona niezawodność procesu

- Zwiększona interwencja operatora

- Wyższe ryzyko uszkodzenia narzędzia

- Uszkodzone wykończenie powierzchni

Zarządzanie żywotnością narzędzi

Połączenie hartowania i wytwarzania ciepła znacząco wpływa na trwałość narzędzia:

Typowe wzorce zużycia narzędzi

Zużycie boczne

- Występuje szybko ze względu na charakter ścierny

- Wpływa na dokładność wymiarową

- Wymaga częstej wymiany narzędzi

Crater Wear

- Formy na powierzchni natarcia narzędzia

- Osłabia krawędź tnącą

- Może prowadzić do katastrofalnej awarii narzędzia

Zabudowana krawędź

- Zmienia geometrię narzędzia

- Wpływa na wykończenie powierzchni

- Tworzy niestabilne warunki cięcia

Kwestie jakości powierzchni

Osiągnięcie i utrzymanie dobrej jakości powierzchni jest szczególnie trudne:

Czynniki przyczyniające się

- Tworzenie utwardzonej warstwy

- Nagromadzone osady na krawędziach

- Strefy wpływu ciepła

- Wzorce zużycia narzędzi

- Zakłócenia przepływu wiórów

Czynniki te często powodują:

- Zmiany chropowatości powierzchni

- Znaki zasilania

- Rozmazanie materiału

- Tworzenie się mikropęknięć

Czułość parametru cięcia

Stal nierdzewna 316L jest bardzo wrażliwa na parametry cięcia:

| Parametr | Wpływ | Wyzwanie optymalizacji |

|---|---|---|

| Prędkość cięcia | Wytwarzanie ciepła a wydajność | Znalezienie optymalnej równowagi |

| Prędkość podawania | Tworzenie się wiórów a trwałość narzędzia | Utrzymywanie stałego łamania wiórów |

| Głębokość cięcia | Usuwanie materiału a siły cięcia | Zarządzanie hartowaniem pracy |

| Geometria narzędzia | Kontrola wiórów a wytrzymałość narzędzia | Wybór odpowiedniej konstrukcji narzędzia |

Wpływ gospodarczy

Wyzwania związane z obróbką stali nierdzewnej 316L mają znaczące implikacje ekonomiczne:

Wyższe koszty oprzyrządowania

- Częstsze zmiany narzędzi

- Wymagane są narzędzia klasy premium

- Specjalne potrzeby w zakresie powłok

Zmniejszona produktywność

- Niższe prędkości cięcia

- Częstsze postoje maszyny

- Wydłużone czasy cyklu

Wydatki związane z jakością

- Wyższe wymagania dotyczące inspekcji

- Zwiększona ilość złomu

- Koszty przeróbek

Dodatkowe wymagania procesowe

- Specjalne zapotrzebowanie na chłodziwo

- Ulepszone systemy monitorowania

- Większa uwaga operatora

Wyzwania te sprawiają, że obróbka stali nierdzewnej 316L jest złożoną operacją, która wymaga starannego planowania, właściwego doboru narzędzi i zoptymalizowanych parametrów skrawania. Sukces zależy od zrozumienia i sprostania każdemu z tych wyzwań przy jednoczesnym zachowaniu równowagi między produktywnością, jakością i opłacalnością.

Jakie są najlepsze techniki obróbki stali nierdzewnej 316L?

Obróbka stali nierdzewnej 316L może być prawdziwym wyzwaniem dla wielu producentów. Wysoka plastyczność materiału i jego właściwości utwardzające często prowadzą do nadmiernego zużycia narzędzi, słabego wykończenia powierzchni i zwiększonych kosztów produkcji. Widziałem, jak wielu klientów zmaga się z tymi problemami, zwłaszcza gdy brakuje im odpowiedniego podejścia do obróbki skrawaniem.

Bazując na moim doświadczeniu w PTSMAKE, najlepsze techniki obróbki stali nierdzewnej 316L łączą w sobie właściwy dobór narzędzi, zoptymalizowane parametry skrawania i określone strategie obróbki. Obejmuje to stosowanie narzędzi z węglików spiekanych, utrzymywanie umiarkowanych prędkości skrawania i stosowanie odpowiednich metod chłodzenia w celu osiągnięcia optymalnych wyników.

Optymalizacja parametrów frezowania CNC

Frezowanie CNC stali nierdzewnej 316L wymaga zwrócenia szczególnej uwagi na parametry cięcia. W celu uzyskania optymalnych rezultatów zalecam stosowanie poniższych ustawień:

| Parametr | Zalecany zakres | Uwagi |

|---|---|---|

| Prędkość cięcia | 100-150 m/min | Wyższe prędkości wykańczania |

| Prędkość podawania | 0,1-0,2 mm/ząb | Redukcja dla lepszego wykończenia |

| Głębokość cięcia | 0,5-2,0 mm | Zależy od typu operacji |

| Zaangażowanie narzędzia | 30-40% średnicy narzędzia | Zapobiega przeciążeniu narzędzia |

Kluczem do udanego frezowania jest utrzymanie spójnego formowania wiórów. Zawsze zapewniam prawidłowe odprowadzanie wiórów poprzez odpowiednie zastosowanie chłodziwa i strategii cięcia. W przypadku skomplikowanych geometrii preferuję frezowanie wspinaczkowe zamiast frezowania konwencjonalnego, aby zmniejszyć hartowanie robocze.

Efektywne operacje skręcania

Podczas toczenia stali nierdzewnej 316L wybór narzędzia staje się kluczowy. Oto moje sprawdzone podejście:

| Typ operacji | Materiał narzędzia | Typ powłoki |

|---|---|---|

| Szorstkość | Węglik | PVD TiAlN |

| Wykończenie | Ceramika | CVD Al2O3 |

| Gwintowanie | Węglik | TiN |

Odkryłem, że utrzymywanie dodatniego kąta natarcia (8-12 stopni) pomaga zmniejszyć siły skrawania i poprawić wykończenie powierzchni. Dobrze sprawdzają się następujące parametry:

| Parametr obrotu | Szorstkość | Wykończenie |

|---|---|---|

| Prędkość cięcia | 80-120 m/min | 120-150 m/min |

| Prędkość podawania | 0,2-0,3 mm/obr. | 0,05-0,15 mm/obr. |

| Głębokość cięcia | 1,5-3,0 mm | 0,2-0,5 mm |

Techniki wiercenia

Wiercenie 316L wymaga szczególnej uwagi, aby zapobiec utwardzeniu i zapewnić dokładność otworu:

| Aspekt | Zalecenie | Cel |

|---|---|---|

| Typ wiertła | Końcówka z węglików spiekanych | Lepsza odporność na zużycie |

| Kąt punktu | 130-135° | Ulepszone łamanie chipów |

| Kąt helisy | 30-35° | Wydajne odprowadzanie wiórów |

Aby wiercenie zakończyło się sukcesem, zawsze postępuję zgodnie z tymi wytycznymi:

- Zacznij od otworów pilotażowych dla głębokości większych niż 3x średnica.

- W przypadku głębokich otworów należy stosować cykle wiercenia typu peck

- Utrzymywanie stałych prędkości podawania

- W miarę możliwości stosować chłodziwo pod wysokim ciśnieniem

Strategie chłodzenia i smarowania

Odpowiednie chłodzenie jest niezbędne przy obróbce stali nierdzewnej 316L. Polecam:

| Metoda chłodzenia | Zastosowanie | Korzyści |

|---|---|---|

| Płyn chłodzący | Obróbka ogólna | Kontrola temperatury |

| Chłodzenie przez narzędzie | Głębokie otwory/kieszenie | Lepsze odprowadzanie wiórów |

| Chłodzenie mgłą | Lekkie cięcia | Zmniejszony szok termiczny |

Zarządzanie żywotnością narzędzi

Aby zmaksymalizować trwałość narzędzia podczas obróbki stali nierdzewnej 316L, skupiam się na:

- Regularne monitorowanie zużycia narzędzi

- Wdrażanie prawidłowych ścieżek narzędzi

- Utrzymywanie stałych parametrów cięcia

- Stosowanie odpowiednich powłok narzędzi

Oto moja strategia zarządzania życiem narzędzi:

| Typ narzędzia | Oczekiwany czas życia | Wskaźniki zużycia |

|---|---|---|

| Młyny końcowe | 120-150 minut | Zużycie boczne >0,3 mm |

| Wkładki tokarskie | 15-20 minut | Zużycie krateru |

| Wiertła | 100-120 otworów | Zużycie narożników |

Techniki te konsekwentnie pomagają mi osiągać optymalne wyniki podczas obróbki stali nierdzewnej 316L. Kluczem jest zachowanie równowagi między produktywnością a żywotnością narzędzia, przy jednoczesnym zapewnieniu jakości części zgodnej ze specyfikacjami. Należy pamiętać, że parametry te mogą wymagać dostosowania w oparciu o konkretne możliwości maszyny i wymagania dotyczące części.

Aby zoptymalizować procesy obróbki stali nierdzewnej 316L, kluczowe jest monitorowanie i dostosowywanie tych parametrów w oparciu o rzeczywistą wydajność. Regularnie sprawdzam jakość wykończenia powierzchni, wzorce zużycia narzędzi i siły skrawania, aby dostosować te ustawienia do konkretnych zastosowań.

Które narzędzia tnące są najlepsze do stali nierdzewnej 316L?

Wybór narzędzi skrawających do stali nierdzewnej 316L może być prawdziwym bólem głowy dla wielu producentów. Widziałem wielu klientów zmagających się z szybkim zużyciem narzędzi, słabym wykończeniem powierzchni i niespójnymi wynikami podczas obróbki tego trudnego materiału. Niewłaściwy dobór narzędzi nie tylko powoduje straty finansowe, ale także prowadzi do opóźnień w produkcji i problemów z jakością.

W przypadku stali nierdzewnej 316L najlepszą wydajność zapewniają narzędzia tnące z węglików spiekanych ze specjalnymi powłokami, takimi jak TiAlN lub AlCrN. Narzędzia te powinny mieć dodatnie kąty natarcia i ostre krawędzie tnące, aby ograniczyć utwardzanie robocze. Narzędzia ceramiczne są zalecane do szybkich operacji wykańczających.

Wybór materiału narzędzia

Wybór materiału narzędzia ma kluczowe znaczenie przy obróbce stali nierdzewnej 316L. Do większości zastosowań zalecam stosowanie powlekanych narzędzi z węglików spiekanych. Oto dlaczego różne materiały narzędziowe działają inaczej:

- Narzędzia z węglików spiekanych: Oferują one najlepszą równowagę między twardością i wytrzymałością. W przypadku stali 316L szczególnie polecam gatunki węglików o ziarnie submikronowym.

- Narzędzia ceramiczne: Idealne do szybkich operacji wykańczających, ale mniej odpowiednie do obróbki zgrubnej ze względu na ich kruchość.

- Stal szybkotnąca (HSS): Ogólnie niezalecane ze względu na szybkie zużycie podczas obróbki 316L.

Technologie powlekania

Odpowiednia powłoka może znacznie wydłużyć żywotność narzędzia podczas obróbki stali nierdzewnej 316L. Oto najbardziej efektywne opcje:

| Typ powłoki | Korzyści | Najlepsze aplikacje |

|---|---|---|

| TiAlN | Wysoka odporność na ciepło, doskonała ochrona przed zużyciem | Obróbka ogólnego przeznaczenia |

| AlCrN | Doskonała odporność na utlenianie, wysoka twardość | Szybkie operacje |

| TiCN | Dobra wytrzymałość, zmniejszone tarcie | Cięcie ze średnią prędkością |

| nACo® | Zwiększona twardość, odporność na ciepło | Operacje wykończeniowe |

Optymalne geometrie narzędzi

Geometria narzędzia odgrywa kluczową rolę w udanej obróbce 316L. Bazując na moim doświadczeniu w PTSMAKE, te cechy geometryczne są kluczowe:

Kąt zgrabiania

- Dodatnie kąty natarcia3 (8-12 stopni) zmniejszają siłę cięcia

- Pomaga zapobiegać stwardnieniu podczas pracy

- Poprawia odprowadzanie wiórów

Kąt odciążenia

- Główny kąt odciążenia: 6-8 stopni

- Wtórny kąt odciążenia: 12-15 stopni

- Zapobiega tarciu i wytwarzaniu ciepła

Przygotowanie krawędzi

- Ostre krawędzie tnące dla lepszej penetracji

- Lekkie honowanie (promień 0,001-0,002 cala), aby zapobiec odpryskiwaniu krawędzi

- Zrównoważona wytrzymałość i ostrość krawędzi

Optymalizacja parametrów cięcia

Aby zmaksymalizować trwałość narzędzia i jakość wykończenia powierzchni, te parametry cięcia najlepiej sprawdzają się w przypadku 316L:

Prędkość i prędkość posuwu

- Prędkość cięcia: 100-150 sfm dla obróbki ogólnej

- Prędkość posuwu: 0,004-0,008 ipr dla wykańczania

- Głębokość skrawania: 0,020-0,080 cala do obróbki zgrubnej

Strategia chłodziwa

- Zalecany wysokociśnieniowy płyn chłodzący (1000+ PSI)

- Preferowane chłodzenie przez narzędzie

- Obfity przepływ chłodziwa zapobiegający twardnieniu podczas pracy

Zarządzanie żywotnością narzędzi

Efektywne zarządzanie żywotnością narzędzia jest niezbędne podczas obróbki 316L:

Monitorowanie zużycia

- Regularna kontrola krawędzi tnących

- Monitorowanie zużycia energii

- Sprawdź jakość wykończenia powierzchni

Kryteria zmiany narzędzia

- Zużycie boczne: Maksymalnie 0,012 cala

- Zużycie krateru: Przed przebiciem powłoki

- Degradacja wykończenia powierzchni

Zaawansowane strategie obróbki

Aby uzyskać optymalne wyniki z 316L, zalecam te zaawansowane strategie:

Frezowanie trochoidalne

- Zmniejsza zaangażowanie narzędzia

- Utrzymuje stałą siłę cięcia

- Znacznie wydłuża żywotność narzędzia

Obróbka z dużą prędkością

- Używanie narzędzi ceramicznych

- Lekkie cięcia przy dużych prędkościach

- Ulepszone wykończenie powierzchni

Adaptacyjna kontrola posuwu

- Dostosowuje prędkość podawania w zależności od obciążenia

- Zapobiega przeciążeniu narzędzia

- Optymalizuje szybkość usuwania materiału

Postępując zgodnie z tymi wytycznymi i wybierając odpowiednie narzędzia skrawające, można osiągnąć doskonałe wyniki podczas obróbki stali nierdzewnej 316L. Kluczem jest zrównoważenie trwałości narzędzia, produktywności i wymagań dotyczących wykończenia powierzchni. Należy pamiętać, że początkowy koszt narzędzia nie powinien być głównym kryterium wyboru - należy wziąć pod uwagę całkowity koszt części, w tym trwałość narzędzia i czynniki związane z produktywnością.

Jakie są najlepsze strategie chłodzenia i smarowania?

Obróbka stali nierdzewnej 316L bez odpowiedniego chłodzenia i smarowania jest jak próba przecięcia metalu gorącym nożem. Nadmierne wytwarzanie ciepła nie tylko przyspiesza zużycie narzędzia, ale także prowadzi do słabego wykończenia powierzchni i niedokładności wymiarowych. Gdy narzędzia przegrzewają się, koszty produkcji gwałtownie rosną z powodu częstych wymian i odrzuconych części.

Najskuteczniejsza strategia chłodziwa do obróbki stali nierdzewnej 316L łączy chłodzenie zalewowe z wysokociśnieniowym podawaniem przez narzędzie, wykorzystując płyny chłodząco-smarujące na bazie oleju o stężeniu 6-8%. Podejście to znacznie zmniejsza gromadzenie się ciepła, zapobiega utwardzaniu podczas pracy i wydłuża żywotność narzędzia nawet o 40%.

Zrozumienie rodzajów chłodziwa i ich zastosowań

Jeśli chodzi o obróbkę stali nierdzewnej 316L, wybór odpowiedniego chłodziwa ma kluczowe znaczenie. Opracowałem kompleksowe porównanie różnych typów chłodziw w oparciu o ich skuteczność:

| Typ chłodziwa | Zalety | Wady | Najlepsze aplikacje |

|---|---|---|---|

| Półsyntetyczny | Dobre chłodzenie, umiarkowane koszty | Mniejsze smarowanie niż w przypadku czystych olejów | Obróbka ogólnego przeznaczenia |

| Syntetyczny | Doskonałe chłodzenie, czysta praca | Ograniczone smarowanie | Szybkie operacje |

| Rozpuszczalny olej | Doskonałe smarowanie, dobre chłodzenie | Może powodować przebarwienia | Wytrzymałe cięcie |

| Prosty olej | Maksymalne smarowanie | Słabe rozpraszanie ciepła | Ciężkie cięcia przy niskiej prędkości |

Optymalne metody dostarczania chłodziwa

Sposób dostarczania chłodziwa do strefy cięcia znacząco wpływa na wydajność obróbki. Wysokociśnieniowe systemy dostarczania chłodziwa okazały się szczególnie skuteczne w przypadku stali nierdzewnej 316L. Oto dlaczego:

- Przenika przez barierę paroszczelną utworzoną podczas cięcia

- Skutecznie rozbija wióry, aby zapobiec zagnieżdżaniu się ptaków

- Zapewnia równomierne chłodzenie na styku narzędzia i przedmiotu obrabianego

- Utrzymuje stabilną temperaturę cięcia

Aby uzyskać optymalne wyniki, zalecam:

- Ustawienia ciśnienia w zakresie 800-1000 PSI dla większości operacji

- Wielokrotne pozycjonowanie dysz dla pełnego pokrycia

- Regularna konserwacja systemów dostarczania chłodziwa

- Odpowiednia filtracja w celu usunięcia cząstek metalu

Zarządzanie stężeniem i monitorowanie

Utrzymanie odpowiedniego stężenia płynu chłodzącego ma kluczowe znaczenie dla stałej wydajności. Zalecane kroki obejmują:

- Regularne testowanie stężenia (minimum dwa razy w tygodniu)

- Utrzymanie stężenia 6-8% dla większości zastosowań

- Używanie refraktometrów do dokładnych pomiarów

- Dokumentowanie i śledzenie poziomów koncentracji

Zapobieganie hartowaniu poprzez odpowiednie smarowanie

Hartowanie pracy4 jest częstym wyzwaniem podczas obróbki stali nierdzewnej 316L. Skuteczne strategie smarowania pomagają zapobiegać temu problemowi poprzez:

- Zmniejszenie tarcia na styku cięcia

- Utrzymywanie stałej temperatury cięcia

- Zapobieganie tworzeniu się narostów na krawędziach

- Umożliwienie stabilnego formowania chipów

Techniki poprawy jakości powierzchni

Aby uzyskać doskonałe wykończenie powierzchni stali nierdzewnej 316L, zalecam wdrożenie następujących strategii:

Kontrola temperatury

- Utrzymanie stałego przepływu chłodziwa

- Monitorowanie temperatury płynu chłodzącego

- W razie potrzeby używaj agregatów chłodniczych, aby utrzymać optymalną temperaturę.

Optymalizacja ciśnienia

- Dostosuj ciśnienie płynu chłodzącego w zależności od typu pracy

- Użyj wysokiego ciśnienia do głębokich otworów i trudnych elementów

- Wdrożenie pulsacyjnego dostarczania chłodziwa do niektórych zastosowań

Wymagania dotyczące filtracji

- Stosować filtrację minimum 20 mikronów

- Wdrażanie separatorów magnetycznych

- Regularne czyszczenie i konserwacja systemu

Względy środowiskowe i zdrowotne

Koncentrując się na wydajności, musimy również brać pod uwagę wpływ na środowisko i bezpieczeństwo pracowników:

Środki bezpieczeństwa

- Właściwe systemy wentylacji

- Regularne testy płynu chłodzącego na obecność bakterii

- odpowiednie środki ochrony indywidualnej dla operatorów

- Osłony przeciwbryzgowe i obudowy

Wpływ na środowisko

- Opcje chłodziwa nadającego się do recyklingu

- Właściwe procedury utylizacji

- Strategie minimalizacji wytwarzania odpadów

Efektywne kosztowo wdrożenie

Maksymalizacja zwrotu z inwestycji w systemy chłodzenia i smarowania:

Konfiguracja początkowa

- Zainwestuj w wysokiej jakości systemy dostarczania chłodziwa

- Zainstaluj odpowiedni sprzęt filtrujący

- Szkolenie operatorów w zakresie prawidłowego użytkowania i konserwacji

Bieżące zarządzanie

- Regularna konserwacja systemu

- Programy recyklingu chłodziwa

- Dokumentacja zużycia i wydajności

Monitorowanie wydajności

- Śledzenie poprawy trwałości narzędzi

- Monitorowanie jakości wykończenia powierzchni

- Udokumentowane zmniejszenie liczby odpadów

Dzięki starannemu wdrożeniu tych strategii można znacznie usprawnić operacje obróbki stali nierdzewnej 316L. Kluczem jest zachowanie spójności w podejściu do chłodzenia i smarowania, przy jednoczesnym regularnym monitorowaniu i dostosowywaniu parametrów w oparciu o dane dotyczące wydajności.

Jak zachować precyzję i wykończenie powierzchni?

Utrzymanie stałej precyzji i wykończenia powierzchni w Obróbka CNC5 może stanowić poważne wyzwanie. Widziałem wielu producentów zmagających się z dokładnością wymiarową i jakością powierzchni, zwłaszcza podczas pracy z wymagającymi materiałami, takimi jak stal nierdzewna 316L. Problemy te często prowadzą do kosztownych przeróbek, opóźnień projektów i frustracji klientów.

Aby zachować precyzję i wykończenie powierzchni w obróbce CNC, należy wdrożyć optymalne parametry cięcia, stosować odpowiednie strategie narzędziowe i utrzymywać ścisłe środki kontroli jakości. Kluczowe czynniki obejmują właściwy dobór narzędzi, optymalizację prędkości skrawania i regularną kalibrację maszyny w celu zapewnienia spójnych wyników.

Wybór i zarządzanie narzędziami

Podstawą uzyskania doskonałego wykończenia powierzchni jest właściwy dobór narzędzi. Zalecam przestrzeganie następujących kluczowych zasad:

- Wybór narzędzi z odpowiednią technologią powlekania

- Utrzymywanie ostrych krawędzi tnących

- Używaj sztywnych uchwytów narzędziowych, aby zminimalizować wibracje

- Wdrożenie regularnego monitorowania zużycia narzędzi

Oto szczegółowe zestawienie zalecanych parametrów narzędzi dla stali nierdzewnej 316L:

| Typ narzędzia | Powłoka | Zalecana prędkość (SFM) | Prędkość posuwu (IPR) |

|---|---|---|---|

| Frez trzpieniowy z węglików spiekanych | AlTiN | 250-300 | 0.002-0.004 |

| Wkładka ceramiczna | Si3N4 | 400-500 | 0.004-0.006 |

| Narzędzie CBN | CBN | 500-600 | 0.003-0.005 |

Optymalizacja parametrów cięcia

Odpowiednie parametry cięcia są kluczowe dla zachowania zarówno precyzji, jak i wykończenia powierzchni:

Prędkość cięcia

- Zacznij od ostrożnych prędkości

- Stopniowe zwiększanie przy jednoczesnym monitorowaniu jakości powierzchni

- Dostosuj na podstawie wzorców zużycia narzędzi

Prędkość podawania

- Dopasowanie do charakterystyki materiału

- Rozważ geometrię narzędzia

- Dostosowanie do różnych operacji (obróbka zgrubna i wykańczająca)

Głębokość cięcia

- Użyj odpowiedniej głębokości dla twardości materiału

- Utrzymanie stałego zaangażowania

- Równowaga między szybkością usuwania materiału a wymaganiami dotyczącymi wykończenia powierzchni

Konserwacja i kalibracja maszyn

Regularna konserwacja maszyny jest niezbędna dla uzyskania spójnych wyników:

Codzienne kontrole

- Poziomy i stężenie płynu chłodzącego

- Procedury rozgrzewania maszyny

- Kontrola stanu narzędzia

Cotygodniowa konserwacja

- Sposób smarowania

- Pomiar luzu osi

- Weryfikacja bicia wrzeciona

Kalibracja miesięczna

- Weryfikacja dokładności geometrycznej

- Regulacja kompensacji termicznej

- Kontrola wyrównania osi

Zaawansowane techniki wykańczania

Aby uzyskać doskonałe wykończenie powierzchni:

Obróbka z dużą prędkością (HSM)

- Wdrażanie trochoidalnych ścieżek narzędzia

- Stosowanie specjalistycznych strategii CAM

- Utrzymywanie stałego obciążenia chipami

Przejścia końcowe

- Niewielka głębokość cięcia

- Wyższe prędkości wrzeciona

- Zmniejszone prędkości podawania

Środki kontroli jakości

Wdrożyłem te procedury kontroli jakości:

Kontrola w trakcie procesu

- Regularne kontrole wymiarów

- Pomiary chropowatości powierzchni

- Monitorowanie zużycia narzędzi

Kontrola środowiska

- Monitorowanie temperatury

- Kontrola wibracji

- Zapobieganie pyłom i zanieczyszczeniom

Dokumentacja

- Rejestrowanie parametrów procesu

- Śledzenie wskaźników jakości

- Dokumentacja niezgodności

Rozwiązywanie typowych problemów

Bazując na moim doświadczeniu, poniżej przedstawiam rozwiązania typowych problemów związanych z precyzją i wykończeniem powierzchni:

Chropowatość powierzchni

- Sprawdź zużycie narzędzia

- Weryfikacja parametrów cięcia

- Zapewnienie prawidłowego stosowania płynu chłodzącego

Dokładność wymiarowa

- Monitorowanie efektów termicznych

- Sprawdź sztywność uchwytu

- Weryfikacja dokładności programu

Żywotność narzędzia

- Optymalizacja parametrów cięcia

- Wdrożenie odpowiednich ścieżek narzędzi

- Stosowanie odpowiednich strategii chłodzenia

Wdrażając te strategie, można utrzymać stałą precyzję i wykończenie powierzchni w operacjach obróbki CNC. Kluczem jest ustanowienie systematycznego podejścia do kontroli procesu i jego rygorystyczne utrzymanie. Pamiętaj, że osiągnięcie doskonałości w obróbce skrawaniem nie polega na przestrzeganiu jednej zasady, ale raczej na zrozumieniu i kontrolowaniu wszystkich zmiennych, które mają wpływ na końcowy wynik.

Jakie strategie zmniejszają zużycie narzędzi i wydłużają ich żywotność?

Obróbka stali nierdzewnej 316L jest jak chodzenie po linie - jeden niewłaściwy ruch i narzędzia skrawające mogą ulec przedwczesnej awarii. Widziałem wielu producentów zmagających się z nadmiernym zużyciem narzędzi, co prowadziło do zwiększonych kosztów i opóźnień w produkcji. Trudny charakter tego materiału, w połączeniu z niewłaściwymi strategiami obróbki, tworzy idealną sytuację do zniszczenia narzędzia.

Aby zmniejszyć zużycie narzędzia i wydłużyć jego żywotność podczas obróbki stali nierdzewnej 316L, należy wdrożyć zoptymalizowane parametry skrawania, zastosować odpowiednie powłoki narzędzi i przyjąć wydajne strategie ścieżki narzędzia. Podejścia te, w połączeniu z odpowiednimi technikami chłodzenia, mogą znacznie wydłużyć żywotność narzędzia i poprawić wydajność obróbki.

Zrozumienie mechanizmów zużycia narzędzi

Zużycie narzędzia w obróbce stali nierdzewnej 316L zachodzi poprzez kilka mechanizmów. Wysoka skłonność do utwardzania i niska przewodność cieplna stali 316L stwarzają trudne warunki skrawania. Zidentyfikowałem te podstawowe rodzaje zużycia:

- Zużycie ścierne: Z powodu twardych cząstek w obrabianym przedmiocie

- Zużycie kleju: Nagromadzenie materiału na krawędziach tnących

- Zużycie dyfuzyjne: Reakcja chemiczna w wysokich temperaturach

- Zużycie oksydacyjne: Degradacja powierzchni w wyniku działania wysokiej temperatury

Zoptymalizowane parametry cięcia

Wybór odpowiednich parametrów skrawania ma kluczowe znaczenie dla wydłużenia żywotności narzędzia. W oparciu o nasze szeroko zakrojone testy w PTSMAKE opracowałem ten przewodnik po parametrach:

| Parametr | Zalecany zakres | Wpływ na żywotność narzędzia |

|---|---|---|

| Prędkość cięcia | 100-150 m/min | Niższe prędkości zmniejszają wytwarzanie ciepła |

| Prędkość podawania | 0,1-0,2 mm/obr. | Umiarkowane podawanie zapobiega nadmiernej sile |

| Głębokość cięcia | 0,5-2,0 mm | Płytkie cięcia zmniejszają naprężenia narzędzia |

| Zaangażowanie narzędzia | 30-40% | Prawidłowe włączenie zapobiega przeciążeniu |

Zaawansowane strategie ścieżki narzędzia

Wdrożenie inteligentnych strategii ścieżki narzędzia znacząco wpływa na jego żywotność. Oto najskuteczniejsze podejścia:

Frezowanie trochoidalne

- Utrzymuje stałe zaangażowanie narzędzia

- Zmniejsza siły cięcia i wytwarzanie ciepła

- Umożliwia wyższe prędkości posuwu przy mniejszym naprężeniu narzędzia

Dynamiczne frezowanie

- Optymalizuje obciążenie narzędzia podczas cięcia

- Eliminuje ostre zmiany kierunku

- Zapewnia lepsze odprowadzanie wiórów

Wybór powłoki narzędzia

Odpowiednia powłoka może znacznie wydłużyć żywotność narzędzia. Oto najskuteczniejsze opcje dla stali 316L:

Powłoki TiAlN

- Odporność na wysokie temperatury

- Doskonała ochrona przed zużyciem

- Doskonała odporność na utlenianie

Powłoki AlCrN

- Zwiększona twardość

- Lepsza stabilność termiczna

- Ulepszone odprowadzanie wiórów

Techniki chłodzenia i smarowania

Właściwe chłodzenie jest niezbędne do wydłużenia żywotności narzędzia. Polecam:

Wysokociśnieniowe chłodziwo

- Poprawia łamanie wiórów

- Zmniejsza temperaturę cięcia

- Zwiększa trwałość narzędzia o 40-60%

Chłodzenie kriogeniczne

- Utrzymuje twardość narzędzia

- Zapobiega zmiękczaniu termicznemu

- Zmniejsza zużycie chemiczne

Optymalizacja poprzez monitorowanie

Monitorowanie zużycia narzędzi pomaga zoptymalizować strategie obróbki:

Monitorowanie w czasie rzeczywistym

- Siły tnące na torze

- Monitorowanie zużycia energii

- Wykrywanie postępu zużycia narzędzia

Konserwacja predykcyjna

- Harmonogram zmian narzędzi

- Zapobieganie katastrofalnym awariom

- Optymalizacja wykorzystania narzędzi

Uwagi dotyczące uchwytu narzędziowego

Właściwa konfiguracja uchwytu narzędziowego znacząco wpływa na żywotność narzędzia:

Wymagania dotyczące sztywności

- W miarę możliwości używaj krótszych narzędzi

- Zapewnienie odpowiedniego wyważenia uchwytu narzędziowego

- Minimalizacja bicia

Zarządzanie ciepłem

- Wybierz uchwyty z dobrym odprowadzaniem ciepła

- Rozważ uchwyty termokurczliwe zapewniające precyzję

- Należy stosować odpowiednie techniki montażu

Wytyczne dotyczące integracji procesów

Aby wdrożenie przebiegło pomyślnie, należy postępować zgodnie z poniższymi wskazówkami:

Konfiguracja początkowa

- Weryfikacja stanu narzędzia maszynowego

- Sprawdź wyrównanie wrzeciona

- Zapewnienie prawidłowego mocowania przedmiotu obrabianego

Walidacja procesu

- Zacznij od konserwatywnych parametrów

- Monitorowanie wstępnych wyników

- Dostosuj na podstawie wyników

Rozważania ekonomiczne

Optymalizacja żywotności narzędzia musi równoważyć wiele czynników:

Analiza kosztów

- Koszty wymiany narzędzi

- Czas przestoju maszyny

- Wydajność produkcji

Wskaźniki wydajności

- Części na narzędzie

- Jakość wykończenia powierzchni

- Dokładność wymiarowa

Prawidłowo wdrożone strategie te mogą wydłużyć żywotność narzędzia o 200-300% podczas obróbki stali nierdzewnej 316L. Kluczem jest utrzymanie zrównoważonego podejścia, biorąc pod uwagę wszystkie czynniki wpływające na zużycie narzędzia. Regularne monitorowanie i dostosowywanie tych parametrów zapewnia optymalne wyniki i stałą wydajność.

W jaki sposób technologia CNC poprawia wydajność obróbki?

Produkcja części ze stali nierdzewnej 316L zawsze stanowiła wyzwanie ze względu na jej wysoką odporność na korozję i trwałość. Tradycyjne metody obróbki często skutkują nadmiernym zużyciem narzędzi, długim czasem produkcji i niespójną jakością. Kwestie te stają się szczególnie frustrujące, gdy mamy do czynienia ze złożonymi geometriami lub dużymi zamówieniami.

Technologia CNC rewolucjonizuje wydajność obróbki dzięki zautomatyzowanym procesom, precyzyjnym systemom sterowania i zoptymalizowanym parametrom cięcia. Nowoczesne maszyny CNC integrują szybką obróbkę, adaptacyjne sterowanie i zautomatyzowaną wymianę narzędzi w celu skrócenia czasu cyklu przy zachowaniu wyjątkowej dokładności.

Możliwości obróbki z dużą prędkością

Obróbka szybkościowa (HSM) zmieniła sposób, w jaki pracujemy ze stalą nierdzewną 316L. W PTSMAKE wdrożyliśmy technologię HSM, która działa przy prędkościach wrzeciona do 20 000 obr. Ten postęp pozwala na:

- Szybsze tempo usuwania materiału

- Zmniejszone wytwarzanie ciepła w strefie cięcia

- Lepsza jakość wykończenia powierzchni

- Wydłużona żywotność narzędzia

Połączenie wysokich prędkości wrzeciona i zoptymalizowanych parametrów skrawania skutkuje skróceniem czasu obróbki nawet o 40% w porównaniu z konwencjonalnymi metodami.

Integracja adaptacyjnych systemów sterowania

Nowoczesne maszyny CNC wykorzystują zaawansowane systemy sterowania adaptacyjnego, które stale monitorują i dostosowują parametry obróbki. Systemy te zapewniają:

| Parametr | Funkcja | Korzyści |

|---|---|---|

| Prędkość podawania | Automatyczna regulacja w zależności od obciążenia | Zapobiega pękaniu narzędzi |

| Prędkość cięcia | Optymalizacja na podstawie twardości materiału | Maksymalizuje żywotność narzędzia |

| Głębokość cięcia | Różni się w zależności od warunków nawierzchni | Zapewnia stałą jakość |

| Zużycie narzędzia | Monitoruje stan narzędzia w czasie rzeczywistym | Zmniejsza ilość odpadów |

Zautomatyzowane mechanizmy wymiany narzędzi

Integracja zautomatyzowanych systemów wymiany narzędzi znacznie skraca czas bez cięcia. Nasze zaawansowane magazyny narzędzi mogą pomieścić do 60 narzędzi, umożliwiając:

- Szybka wymiana narzędzi (poniżej 3 sekund)

- Skrócony czas konfiguracji

- Minimalna interwencja operatora

- Operacje obróbki ciągłej

Inteligentne programowanie i optymalizacja

Nowoczesne systemy CNC zawierają inteligentne funkcje programowania, które zwiększają wydajność:

Integracja CAM

- Automatyczne generowanie ścieżki narzędzia

- Wykrywanie i unikanie kolizji

- Wybór optymalnej strategii cięcia

Symulacja procesu

- Wirtualna weryfikacja obróbki

- Szacowanie czasu cyklu

- Zapobieganie błędom przed rzeczywistym cięciem

Monitorowanie i analiza w czasie rzeczywistym

Zaawansowana technologia CNC zapewnia wszechstronne możliwości monitorowania:

- Śledzenie wydajności maszyny

- Wskaźniki kontroli jakości

- Dane dotyczące wydajności produkcji

- Alerty konserwacji predykcyjnej

To podejście oparte na danych pozwala nam identyfikować wąskie gardła i stale optymalizować procesy.

Poprawa efektywności energetycznej

Nowoczesne systemy CNC posiadają funkcje oszczędzania energii:

- Inteligentne zarządzanie energią

- Zoptymalizowane ruchy osi

- Regeneracyjne układy hamulcowe

- Tryb czuwania w okresach bezczynności

Funkcje te zmniejszają zużycie energii nawet o 30% w porównaniu do starszych maszyn.

Integracja kontroli jakości

Wbudowane funkcje kontroli jakości zapewniają stałą jakość części:

- Pomiar w trakcie procesu

- Automatyczna kompensacja przesunięcia narzędzia

- Statystyczna kontrola procesu

- Weryfikacja wymiarów

Łączność sieciowa i Przemysł 4.0

Nowoczesne maszyny CNC łączą się z sieciami fabrycznymi, umożliwiając:

| Cecha | Zdolność | Wpływ |

|---|---|---|

| Zdalne monitorowanie | Aktualizacje statusu w czasie rzeczywistym | Lepszy nadzór |

| Gromadzenie danych | Optymalizacja procesu | Zwiększona wydajność |

| Konserwacja zapobiegawcza | Zaplanowana usługa | Skrócony czas przestoju |

| Planowanie produkcji | Alokacja zasobów | Lepsze wykorzystanie |

Te postępy technologiczne zrewolucjonizowały sposób, w jaki obrabiamy stal nierdzewną 316L. Dzięki integracji szybkiej obróbki skrawaniem, adaptacyjnych systemów sterowania i zautomatyzowanych mechanizmów wymiany narzędzi, osiągnęliśmy znaczną poprawę wydajności przy jednoczesnym zachowaniu wyjątkowych standardów jakości. Połączenie tych technologii pozwala nam dostarczać precyzyjne części szybciej i wydajniej niż kiedykolwiek wcześniej, spełniając wysokie wymagania nowoczesnej produkcji.

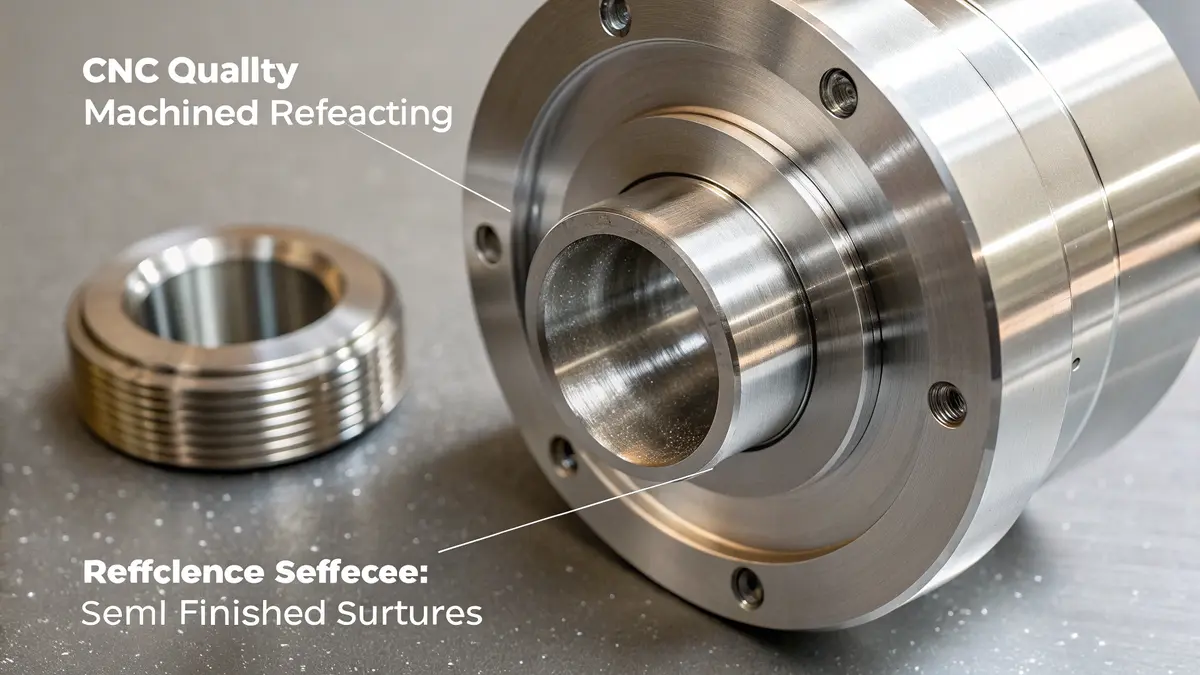

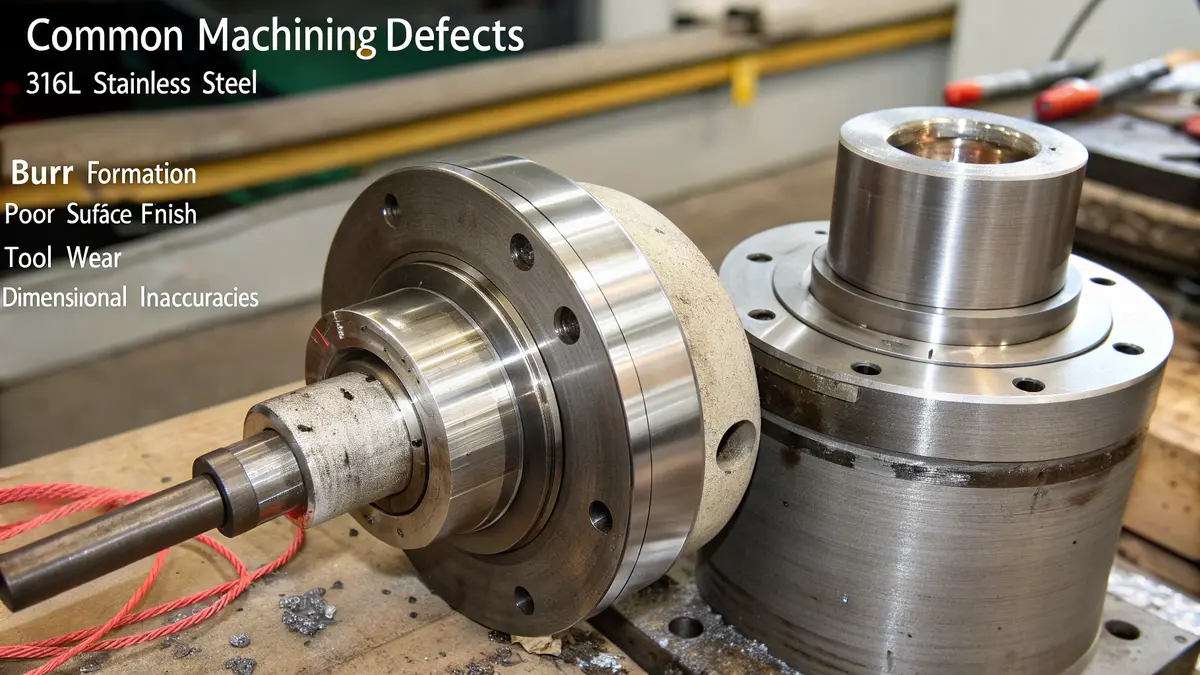

Jakie typowe wady obróbki występują w stali nierdzewnej 316L?

Obróbka stali nierdzewnej 316L może być prawdziwym bólem głowy dla producentów. Widziałem wiele projektów wykolejonych przez nieoczekiwane defekty pojawiające się podczas procesu obróbki. Problemy te nie tylko marnują cenny czas i zasoby, ale mogą również prowadzić do kosztownych przeróbek, a nawet złomowania części.

Najczęstsze wady obróbki stali nierdzewnej 316L obejmują zadziory, słabe wykończenie powierzchni, pęknięcia narzędzi i niedokładności wymiarowe. Problemy te zazwyczaj wynikają z nieprawidłowych parametrów skrawania, zużycia narzędzi lub niewłaściwych strategii obróbki. Jednakże, przy odpowiednim planowaniu i wykonaniu, wadom tym można skutecznie zapobiegać.

Problemy z wykończeniem powierzchni

Jednym z najczęstszych wyzwań, jakie napotykamy w PTSMAKE, jest osiągnięcie pożądanego wykończenia powierzchni. Elementy ze stali nierdzewnej 316L6. Problemy z wykończeniem powierzchni mogą objawiać się na kilka sposobów:

| Wada powierzchni | Wspólna sprawa | Metoda zapobiegania |

|---|---|---|

| Zabudowana krawędź | Niska prędkość cięcia | Zwiększ prędkość cięcia i używaj odpowiedniego chłodziwa |

| Znaki rozmów | Wibracje narzędzia | Używaj sztywnych uchwytów narzędziowych i optymalizuj parametry cięcia |

| Znaki zasilania | Nadmierna prędkość posuwu | Dostosuj prędkość posuwu i użyj przejść wykańczających |

| Rozmazanie | Przyczepność materiału | Zastosuj odpowiedni płyn do cięcia i powłokę |

Formacja Burr

Zadziory są stałym problemem w obróbce stali nierdzewnej 316L. Tworzą się one, gdy materiał jest wypychany zamiast być czysto cięty. Zauważyłem, że powstawanie zadziorów jest szczególnie problematyczne w przypadku:

- Wyjścia z otworów

- Przecięcia krawędzi

- Zakończenia slotów

- Wiercenie otworów przelotowych

Aby zminimalizować powstawanie zadziorów, wdrażamy następujące strategie:

- Używaj ostrych, powlekanych narzędzi tnących

- Optymalizacja prędkości cięcia i posuwów

- Zastosuj odpowiednie kąty wejścia i wyjścia

- Wdrażanie specjalistycznych procesów gratowania

Zużycie i uszkodzenia narzędzi

Hartowność stali nierdzewnej 316L sprawia, że zużycie narzędzi jest istotnym problemem. Oto, czego nauczyliśmy się o zarządzaniu żywotnością narzędzi:

| Problem z narzędziem | Wpływ | Rozwiązanie |

|---|---|---|

| Zużycie boczne | Słabe wykończenie powierzchni | Regularna kontrola i wymiana narzędzi |

| Crater Wear | Skrócona żywotność narzędzia | Zastosowanie odpowiedniej powłoki i chłodzenia |

| Chipping | Błędy wymiarowe | Dostosuj parametry cięcia |

| Katastrofalna awaria | Zatrzymanie produkcji | Wdrożenie zarządzania cyklem życia narzędzia |

Problemy z dokładnością wymiarową

Utrzymanie wąskich tolerancji w stali nierdzewnej 316L wymaga szczególnej uwagi:

Efekty termiczne

- Rozszerzanie się materiału podczas obróbki

- Zniekształcenia spowodowane temperaturą

- Wydajność układu chłodzenia

Stabilność maszyny

- Kontrola wibracji

- Kalibracja maszyny

- Sztywność mocowania

Odchylenie narzędzia

- Wybór uchwytu narzędziowego

- Optymalizacja głębokości cięcia

- Regulacja prędkości posuwu

Problemy związane z wysoką temperaturą

Niska przewodność cieplna stali nierdzewnej 316L stwarza kilka wyzwań:

| Kwestia ciepła | Efekt | Strategia łagodzenia skutków |

|---|---|---|

| Rozszerzalność cieplna | Błędy wymiarowe | Zastosowanie odpowiedniego chłodzenia |

| Hartowanie pracy | Zużycie narzędzia | Utrzymanie spójnego cięcia |

| Zabudowana krawędź | Słabe wykończenie powierzchni | Optymalizacja parametrów cięcia |

| Naprężenie termiczne | Wady wewnętrzne | Zastosuj odpowiednią strategię chłodzenia |

Zarządzanie hartowaniem pracy

Hartowanie robocze jest szczególnie trudne w przypadku stali nierdzewnej 316L. Opracowaliśmy specjalne strategie, aby temu zaradzić:

Strategia cięcia

- Utrzymywanie stałego obciążenia układu

- Unikaj lekkich cięć

- Używaj frezowania wspinaczkowego, jeśli to możliwe

Wybór narzędzia

- Wysokie dodatnie kąty natarcia

- Ostre krawędzie tnące

- Odpowiedni dobór powłoki

Parametry procesu

- Optymalna prędkość cięcia

- Prawidłowe prędkości podawania

- Odpowiednia głębokość cięcia

Środki kontroli jakości

Aby zapewnić stałą jakość obróbki stali nierdzewnej 316L, wdrażamy:

Monitorowanie w trakcie procesu

- Pomiar zużycia narzędzia w czasie rzeczywistym

- Monitorowanie siły cięcia

- Monitorowanie temperatury

Kontrola po zakończeniu procesu

- Weryfikacja wymiarów

- Pomiar chropowatości powierzchni

- Analiza struktury materiału

Dokumentacja i śledzenie

- Rejestrowanie parametrów procesu

- Śledzenie żywotności narzędzia

- Monitorowanie wskaźników jakości

Kluczem do udanej obróbki stali nierdzewnej 316L jest zrozumienie tych wad i wdrożenie odpowiednich środków zapobiegawczych. W PTSMAKE opracowaliśmy kompleksowe strategie, aby sprostać każdemu z tych wyzwań, zapewniając naszym klientom spójne, wysokiej jakości wyniki.

Dzięki starannemu doborowi parametrów, właściwemu zarządzaniu narzędziami i rygorystycznej kontroli jakości możemy skutecznie zminimalizować lub wyeliminować te typowe wady obróbki. Takie podejście pomogło nam utrzymać reputację dostawcy precyzyjnie obrobionych elementów ze stali nierdzewnej 316L, które spełniają lub przekraczają specyfikacje naszych klientów.

Jak można zoptymalizować koszty produkcji?

Wydajna obróbka stali nierdzewnej 316L stanowi obecnie poważne wyzwanie dla producentów. Rosnące koszty surowców, w połączeniu z rosnącymi wymaganiami klientów w zakresie szybszego czasu realizacji, wywierają ogromną presję na marże produkcyjne. Wiele firm walczy o utrzymanie rentowności przy jednoczesnym dostarczaniu precyzyjnych komponentów, których oczekują ich klienci.

Aby zoptymalizować koszty produkcji stali nierdzewnej 316L, należy skupić się na trzech kluczowych obszarach: inteligentnym wykorzystaniu materiału, wydajnych parametrach procesu i strategicznym zarządzaniu narzędziami. Czynniki te, gdy są odpowiednio zrównoważone, mogą zmniejszyć wydatki o 15-30% przy jednoczesnym zachowaniu standardów jakości.

Strategie optymalizacji materiałów

Pierwszy krok w redukcji kosztów zaczyna się od zarządzania materiałami. Wdrożyłem kilka skutecznych strategii w PTSMAKE, które znacznie zmniejszają ilość odpadów materiałowych:

- Zagnieżdżanie wielu części w pojedynczym elemencie obrabianym

- Wykorzystanie resztek materiałów do produkcji mniejszych komponentów

- Wdrażanie zaawansowanego oprogramowania CAM w celu optymalnego wykorzystania materiałów

- Regularne śledzenie i zarządzanie zapasami materiałów

Nasze dane pokazują, że praktyki te mogą zmniejszyć ilość odpadów materiałowych nawet o 25%, co ma bezpośredni wpływ na wyniki finansowe.

Optymalizacja parametrów procesu

Właściwa kombinacja parametrów cięcia odgrywa kluczową rolę w efektywności kosztowej. Oto szczegółowe zestawienie optymalnych parametrów dla stali nierdzewnej 316L:

| Parametr | Zalecany zakres | Wpływ na koszty |

|---|---|---|

| Prędkość cięcia | 100-150 m/min | Średni |

| Prędkość podawania | 0,1-0,3 mm/obr. | Wysoki |

| Głębokość cięcia | 0,5-2,5 mm | Średni |

| Żywotność narzędzia | 45-60 min | Bardzo wysoka |

Zarządzanie narzędziami i kontrola kosztów

Zarządzanie narzędziami stanowi znaczną część kosztów produkcji. Zalecam skupienie się na:

Optymalizacja żywotności narzędzia

- Właściwy dobór parametrów cięcia

- Regularne monitorowanie stanu narzędzia

- Wdrażanie systemów przewidywania zużycia narzędzi

Zarządzanie zapasami narzędzi

- Zamawianie narzędzi just-in-time

- Standaryzacja narzędzi we wszystkich operacjach

- Regularna analiza wydajności narzędzia

Wydajność planowania produkcji

Efektywne planowanie produkcji może znacznie obniżyć koszty produkcji. Kluczowe kwestie obejmują:

Optymalizacja wielkości partii

- Obliczanie ekonomicznych ilości partii

- Równoważenie kosztów konfiguracji z kosztami zapasów

- Uwzględnianie wzorców popytu klientów

Skrócenie czasu konfiguracji

- Standaryzacja procedur konfiguracji

- Korzystanie z systemów szybkiej wymiany narzędzi

- Wdrażanie organizacji miejsca pracy 5S

Integracja kontroli jakości

Przy jednoczesnym obniżeniu kosztów, utrzymanie jakości jest najważniejsze. Osiągamy to poprzez:

Kontrole jakości w trakcie procesu

- Strategiczne punkty pomiarowe

- Zautomatyzowane systemy kontroli

- Monitorowanie procesów w czasie rzeczywistym

Konserwacja zapobiegawcza

- Regularna kalibracja urządzenia

- Planowanie konserwacji predykcyjnej

- Systemy monitorowania wydajności

Rozważania dotyczące inwestycji technologicznych

Inteligentne inwestycje technologiczne mogą prowadzić do długoterminowych oszczędności:

Zaawansowane oprogramowanie CAM

- Lepsza optymalizacja ścieżki narzędzia

- Skrócony czas programowania

- Lepsze wykorzystanie materiałów

Systemy monitorowania maszyn

- Śledzenie wydajności w czasie rzeczywistym

- Analiza przestojów

- Optymalizacja zużycia energii

Śledzenie i analiza kosztów

Wdrożenie solidnych systemów śledzenia kosztów pomaga zidentyfikować obszary wymagające poprawy:

Koszty bezpośrednie

- Zużycie materiałów

- Godziny pracy

- Zużycie narzędzi

- Zużycie energii

Koszty pośrednie

- Czas konfiguracji

- Konserwacja maszyn

- Kontrola jakości

- Czas programowania

Rozważania dotyczące kosztów środowiskowych

Zrównoważone praktyki produkcyjne często prowadzą do oszczędności kosztów:

Zarządzanie chłodziwem

- Właściwe systemy filtracji

- Programy recyklingu chłodziwa

- Regularne monitorowanie stężenia

Efektywność energetyczna

- Planowanie produkcji poza godzinami szczytu

- Energooszczędne oświetlenie

- Zarządzanie zasilaniem maszyny

Zwracając baczną uwagę na te aspekty, producenci mogą osiągnąć znaczące redukcje kosztów przy jednoczesnym zachowaniu wysokich standardów jakości. Kluczem jest systematyczne wdrażanie tych strategii i ciągłe monitorowanie ich skuteczności. Regularny przegląd i dostosowanie tych praktyk zapewniają trwałą optymalizację kosztów w operacjach obróbki stali nierdzewnej 316L.

Kliknij, aby dowiedzieć się więcej o odporności stali nierdzewnej 316L na korozję i upewnić się, że jest ona odpowiednia do danego zastosowania. ↩

Pomoc w zrozumieniu kwestii dokładności wymiarowej i rozwiązań związanych z obróbką stali nierdzewnej 316L. ↩

Dowiedz się, w jaki sposób dodatnie kąty pochylenia mogą pomóc zoptymalizować proces cięcia, zmniejszyć twardnienie obrabianego przedmiotu i poprawić usuwanie wiórów. ↩

Dowiedz się, jak zapobiegać hartowaniu podczas obróbki stali nierdzewnej dzięki skutecznemu smarowaniu. ↩

Zrozumienie wyzwań i typowych problemów związanych z obróbką CNC. ↩

Kliknij, aby zapoznać się ze szczegółowymi zagadnieniami obróbki powierzchni i rozwiązaniami dla elementów ze stali nierdzewnej 316L. ↩