Czy kiedykolwiek zastanawiałeś się, jaki gatunek stali wybrać do swojego projektu produkcyjnego? Wielu inżynierów i projektantów zmaga się z tą decyzją, zwłaszcza w przypadku stali niskowęglowej. Niewłaściwy wybór może prowadzić do marnowania materiałów i kosztownych opóźnień w produkcji.

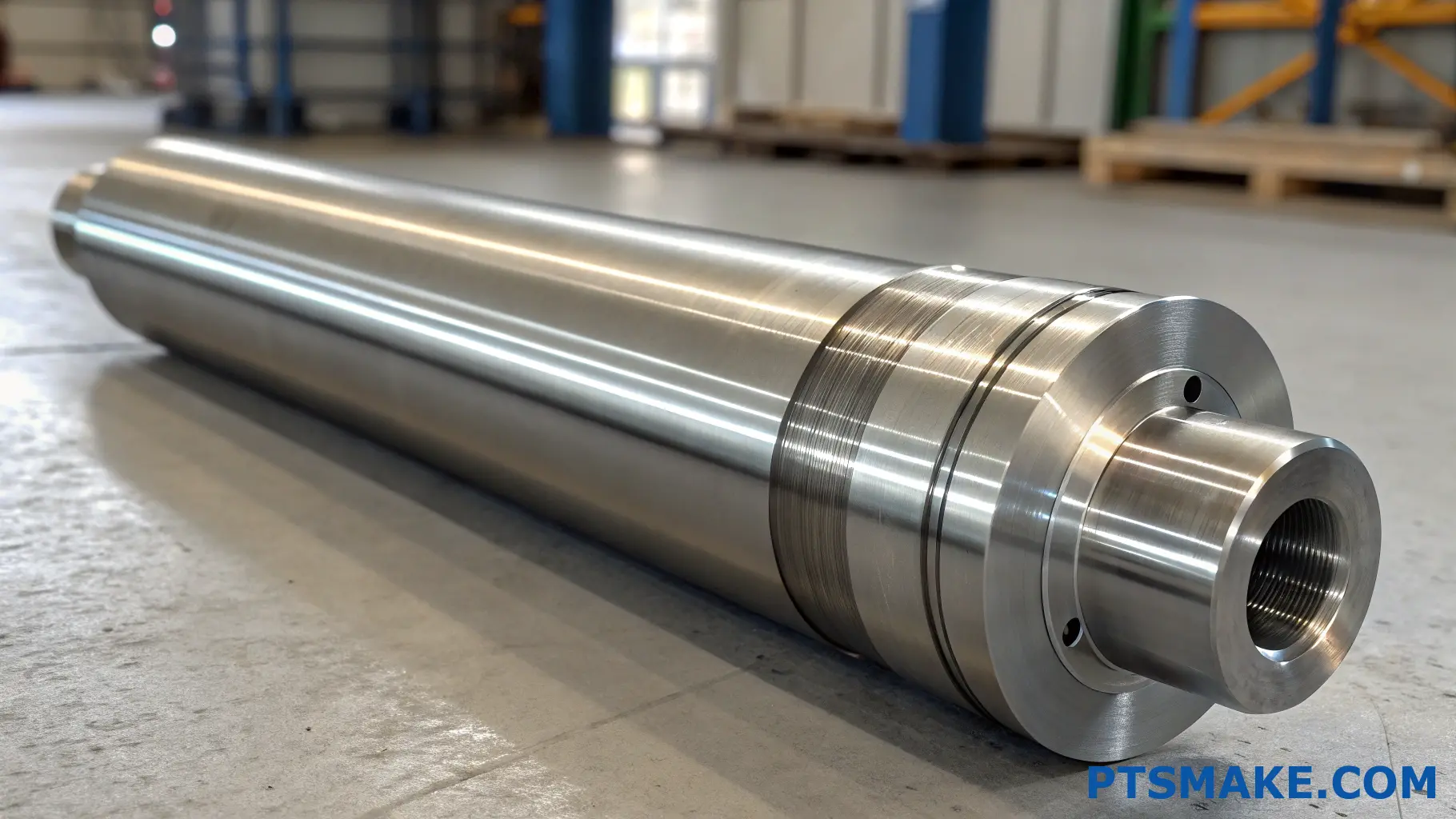

Stal 1018 jest używana głównie do ogólnych zastosowań produkcyjnych, które wymagają dobrej wytrzymałości i skrawalności. Jest powszechnie stosowana w wałach, sworzniach, prętach i innych częściach maszyn, w których wysoka wytrzymałość nie jest krytyczna, ale niezbędna jest dobra formowalność i spawalność.

Pracowałem z wieloma klientami, którzy wybrali stal 1018 do swoich projektów i rozumiem, dlaczego jest to tak popularny wybór. Pozwól, że podzielę się bardziej szczegółowymi spostrzeżeniami na temat zastosowań tego wszechstronnego materiału i tego, w jaki sposób może on przynieść korzyści Twoim potrzebom produkcyjnym. Niezależnie od tego, czy zastanawiasz się nad wyborem stali 1018 do swojego kolejnego projektu, czy dopiero badasz dostępne opcje, w poniższych sekcjach znajdziesz cenne informacje.

Co jest odpowiednikiem stali klasy 1018?

Praca z gatunkami stali może być myląca, zwłaszcza gdy mamy do czynienia z międzynarodowymi odpowiednikami. Wielu moich klientów ma trudności ze znalezieniem właściwych specyfikacji materiałowych w różnych normach, co może prowadzić do kosztownych błędów w produkcji i problemów z wydajnością produktu.

Gatunek stali 1018 jest odpowiednikiem kilku międzynarodowych standardów, w tym C15 (europejski), S15C (japoński) i 15# (chiński). Jest to stal niskowęglowa o zawartości węgla 0,15-0,20%, dzięki czemu idealnie nadaje się do ogólnych zastosowań produkcyjnych i obróbki skrawaniem.

Zrozumienie właściwości stali 1018

Skład stali 1018 sprawia, że jest to jeden z najbardziej wszechstronnych materiałów w produkcji. W PTSMAKE często pracujemy z tym materiałem ze względu na jego doskonałe właściwości. właściwości metalurgiczne1 i skrawalność. Poniżej znajduje się szczegółowy opis jego składu chemicznego:

| Element | Zakres procentowy |

|---|---|

| Węgiel | 0.15-0.20% |

| Mangan | 0.60-0.90% |

| Fosfor | ≤0,040% |

| Siarka | ≤0,050% |

| Żelazo | Równowaga |

Międzynarodowe odpowiedniki stali 1018

Normy europejskie

- C15 (EN 10084)

- 1.0401 (DIN)

- 080M15 (BS)

Standardy azjatyckie

- S15C (JIS G4051 - Japonia)

- 15# (GB/T 699 - Chiny)

- SM20C (KS D3752 - Korea)

Właściwości mechaniczne i zastosowania

Stal 1018 oferuje zrównoważone połączenie wytrzymałości i plastyczności. Bazując na moim doświadczeniu z PTSMAKE, właściwości te sprawiają, że jest ona szczególnie odpowiednia dla:

Typowe właściwości mechaniczne

| Własność | Wartość |

|---|---|

| Wytrzymałość na rozciąganie | 440-490 MPa |

| Wytrzymałość na rozciąganie | 370-420 MPa |

| Wydłużenie | 15-20% |

| Twardość | 126-167 HB |

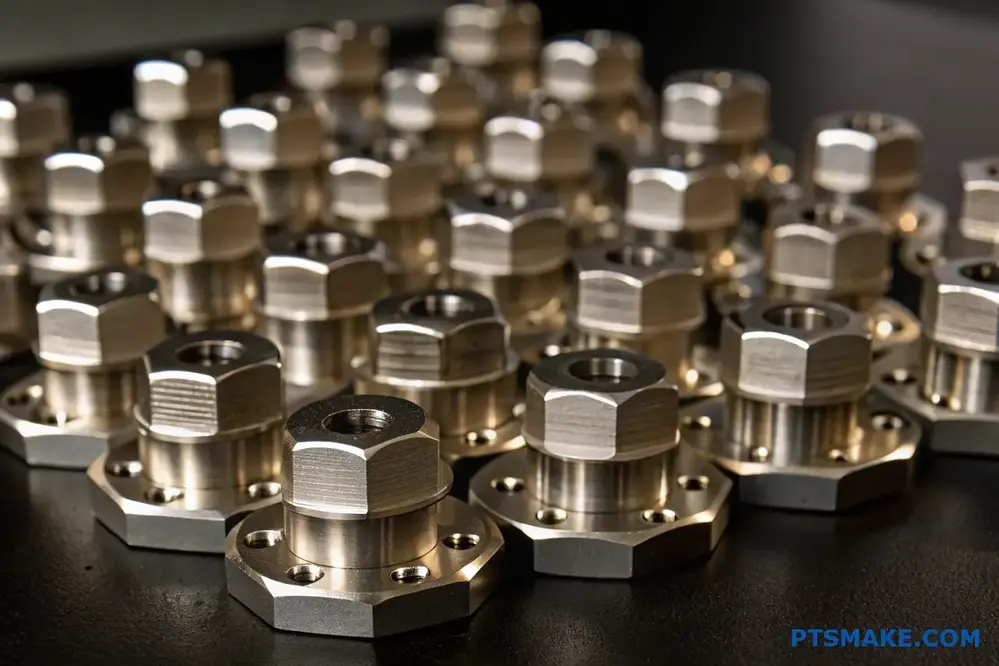

Typowe zastosowania

Komponenty motoryzacyjne

- Elementy wału

- Sworznie i tuleje

- Ogólne elementy złączne

Urządzenia przemysłowe

- Części maszyn

- Elementy konstrukcyjne

- Wsporniki

Produkty konsumenckie

- Elementy sprzętowe

- Narzędzia i osprzęt

- Części do urządzeń gospodarstwa domowego

Rozważania dotyczące produkcji

Podczas pracy ze stalą 1018 na jej wydajność wpływa kilka czynników:

Charakterystyka obróbki

- Doskonała skrawalność

- Stałe prędkości cięcia

- Dobry potencjał wykończenia powierzchni

- Efektywne kosztowo tempo usuwania materiału

Zauważyłem, że odpowiednie parametry cięcia są kluczowe dla uzyskania optymalnych rezultatów:

| Działanie | Prędkość (SFM) | Prędkość posuwu (IPR) |

|---|---|---|

| Obrót | 350-400 | 0.005-0.015 |

| Frezowanie | 300-350 | 0.004-0.012 |

| Wiercenie | 250-300 | 0.006-0.012 |

Opcje obróbki cieplnej

- Nawęglanie

- Hartowanie obudowy

- Normalizacja

- Łagodzenie stresu

Korzyści związane z kosztami i dostępnością

Stal 1018 oferuje kilka korzyści w zakresie zamówień:

Szeroka dostępność

- Dostępne u większości dostawców

- Wiele formatów

- Opcje szybkiej dostawy

Efektywność kosztowa

- Konkurencyjne ceny

- Wydajna obróbka zmniejsza koszty pracy

- Minimalna ilość odpadów podczas przetwarzania

Elastyczność łańcucha dostaw

- Wiele opcji dostawców

- Łatwo dostępne standardowe rozmiary

- Spójna jakość we wszystkich źródłach

Rozważania dotyczące kontroli jakości

W PTSMAKE wdrażamy rygorystyczne środki kontroli jakości komponentów ze stali 1018:

Weryfikacja materiałów

- Testowanie składu chemicznego

- Testowanie twardości

- Analiza mikrostruktury

Kontrola wymiarów

- Precyzyjne pomiary

- Tolerancja geometryczna

- Wymagania dotyczące wykończenia powierzchni

Testowanie wydajności

- Testy obciążeniowe w stosownych przypadkach

- Weryfikacja odporności na zużycie

- Kontrola odporności na korozję

Aspekty środowiskowe i bezpieczeństwa

Podczas pracy ze stalą 1018 należy wziąć pod uwagę następujące czynniki środowiskowe i bezpieczeństwa:

Wpływ na środowisko

- Materiał nadający się do recyklingu

- Niższe zużycie energii podczas przetwarzania

- Minimalna emisja szkodliwych substancji podczas obróbki

Kwestie bezpieczeństwa

- Standardowe wymagania dotyczące środków ochrony indywidualnej

- Nie wymaga specjalnej obsługi

- Obowiązują zwykłe protokoły bezpieczeństwa warsztatu maszynowego

Czy stal 1018 jest taka sama jak A36?

Przy wyborze materiałów stalowych do projektu produkcyjnego, mylenie stali 1018 ze stalą A36 może prowadzić do kosztownych błędów. Wielu inżynierów i producentów ma trudności ze zrozumieniem kluczowych różnic, co zagraża jakości i terminowości ich projektów.

Chociaż stal 1018 i stal A36 wykazują pewne podobieństwa, są to odrębne materiały o różnym składzie chemicznym i właściwościach mechanicznych. 1018 to stal węglowa o wyższej zawartości węgla, podczas gdy A36 to łagodna stal konstrukcyjna o niższej zawartości węgla, ale wyższym poziomie manganu.

Różnice w składzie chemicznym

Podstawową różnicą między tymi stalami jest ich skład chemiczny. W moim doświadczeniu w pracy z różnymi gatunkami stali w PTSMAKE zauważyłem, że zrozumienie tych różnic ma kluczowe znaczenie przy wyborze materiału.

| Element | 1018 Stal | Stal A36 |

|---|---|---|

| Węgiel | 0.15-0.20% | 0.25-0.29% |

| Mangan | 0.60-0.90% | 0.80-1.20% |

| Fosfor | ≤0,040% | ≤0,040% |

| Siarka | ≤0,050% | ≤0,050% |

Porównanie właściwości mechanicznych

The granica plastyczności2 Różnice między tymi materiałami znacząco wpływają na ich wydajność w różnych zastosowaniach.

Charakterystyka wytrzymałościowa

| Własność | 1018 Stal | Stal A36 |

|---|---|---|

| Wytrzymałość na rozciąganie | 63 800 PSI | 58 000-80 000 PSI |

| Wytrzymałość na rozciąganie | 53 700 PSI | 36 000 PSI |

| Wydłużenie | 15% | 20% |

Obrabialność i skrawalność

Stal 1018 oferuje lepszą obrabialność w porównaniu do stali A36. W PTSMAKE odkryliśmy, że stal 1018 zapewnia:

- Lepsze wykończenie powierzchni w obróbce CNC

- Większa dokładność wymiarowa

- Mniejsze zużycie narzędzi podczas obróbki

- Ulepszone formowanie i łamanie wiórów

Aplikacje i przypadki użycia

Zastosowania stali 1018

- Precyzyjnie obrobione części

- Wały i sworznie

- Części samochodowe

- Produkcja ogólnego przeznaczenia

Zastosowania stali A36

- Elementy konstrukcyjne

- Elementy konstrukcyjne

- Tworzenie ram

- Belki nośne

Czynniki kosztów i dostępności

Różnica w cenie między tymi materiałami może mieć wpływ na budżet projektu:

| Czynnik | 1018 Stal | Stal A36 |

|---|---|---|

| Koszt za funt | Wyższy | Niższy |

| Dostępność na rynku | Szeroko dostępny | Bardzo często |

| Koszt przetwarzania | Umiarkowany | Niższy |

Rozważania dotyczące obróbki cieplnej

Obie stale różnie reagują na procesy obróbki cieplnej:

Obróbka cieplna stali 1018

- Temperatura nawęglania: 1700°F (927°C)

- Potencjał utwardzania obudowy

- Lepsza reakcja na utwardzanie powierzchniowe

Obróbka cieplna stali A36

- Ograniczone opcje obróbki cieplnej

- Używany głównie w stanie po walcowaniu

- Właściwości ułatwiające spawanie

Zalecenia dotyczące produkcji

Opierając się na naszym doświadczeniu produkcyjnym w PTSMAKE, oto kluczowe kwestie:

Wybierz stal 1018, gdy:

- Wymagana jest precyzyjna obróbka

- Wykończenie powierzchni ma kluczowe znaczenie

- Części wymagają hartowania

- Dokładność wymiarowa ma kluczowe znaczenie

Wybierz stal A36, gdy:

- Wytrzymałość strukturalna jest najważniejsza

- Koszt jest głównym czynnikiem

- Wymagane jest spawanie

- W grę wchodzi budowa na dużą skalę

Środki kontroli jakości

Aby zapewnić optymalną wydajność, należy wziąć pod uwagę następujące aspekty kontroli jakości:

Testowanie materiałów:

- Weryfikacja składu chemicznego

- Testowanie właściwości mechanicznych

- Testowanie twardości

- Analiza mikrostruktury

Parametry przetwarzania:

- Kontrola temperatury podczas obróbki cieplnej

- Monitorowanie szybkości chłodzenia

- Wymagania dotyczące wykończenia powierzchni

- Sprawdzanie tolerancji wymiarowej

Dzięki mojej pracy w PTSMAKE nauczyłem się, że udany wybór materiału zależy od zrozumienia tych niuansów. Kiedy klienci zwracają się do nas z pytaniami dotyczącymi wyboru materiałów, zawsze podkreślamy znaczenie uwzględnienia całego kontekstu zastosowania, a nie tylko porównywania poszczególnych właściwości.

Czy stal 1018 rdzewieje?

Korozja metalu jest poważnym problemem dla producentów i inżynierów. Widziałem niezliczone projekty zagrożone przez nieoczekiwane rdzewienie, prowadzące do kosztownych wymian i potencjalnych zagrożeń dla bezpieczeństwa. Niepokój związany z degradacją materiałów może spędzać sen z powiek.

Tak, stal 1018 rdzewieje pod wpływem wilgoci i tlenu. Jako stal niskowęglowa, nie jest ona tak odporna na korozję jak warianty ze stali nierdzewnej, przez co jest podatna na utlenianie. Różne środki ochronne mogą jednak znacznie wydłużyć jej żywotność.

Zrozumienie chemii korozji stali 1018

Stal 1018 poddawana jest utlenianie elektrochemiczne3 pod wpływem czynników środowiskowych. Proces ten obejmuje kilka kluczowych elementów:

Wpływ składu chemicznego

- Zawartość węgla: 0,14-0,20%

- Mangan: 0,60-0,90%

- Fosfor: ≤0,040%

- Siarka: ≤0,050%

Stosunkowo niska zawartość węgla sprawia, że stal 1018 jest bardziej podatna na rdzę w porównaniu do stali o wyższej zawartości węgla. W PTSMAKE często pracujemy z różnymi gatunkami stali i zauważyłem, że zrozumienie tych różnic w składzie jest kluczowe dla właściwego doboru materiału.

Czynniki przyspieszające powstawanie rdzy

Szereg warunków środowiskowych może przyspieszyć proces rdzewienia:

Warunki środowiskowe

| Stan | Poziom wpływu | Trudność zapobiegania |

|---|---|---|

| Wysoka wilgotność | Ciężki | Umiarkowany |

| Ekspozycja na sól | Ciężki | Wysoki |

| Atmosfera przemysłowa | Umiarkowany | Wysoki |

| Wahania temperatury | Umiarkowany | Niski |

Środki i rozwiązania ochronne

Obróbka powierzchni

- Powłoka cynkowa (galwanizacja)

- Aplikacja farby

- Malowanie proszkowe

- Zabiegi na bazie oleju

W naszym zakładzie produkcyjnym wdrażamy różne metody obróbki powierzchni w zależności od konkretnych wymagań aplikacji. Obróbki te tworzą barierę między stalą a elementami korozyjnymi.

Rozważania projektowe

Podczas pracy ze stalą 1018 należy wziąć pod uwagę następujące elementy konstrukcyjne:

- Unikaj pułapek wodnych

- Uwzględnienie ścieżek odwadniających

- Utrzymanie właściwej wentylacji

- W razie potrzeby stosować ochronne anody protektorowe

Zastosowania i ograniczenia branżowe

Odpowiednie zastosowania

- Wewnętrzne elementy konstrukcyjne

- Części maszyn wymagające regularnej konserwacji

- Tymczasowe urządzenia i oprzyrządowanie

- Komponenty niekrytyczne

Aplikacje, których należy unikać

- Środowiska morskie

- Ekspozycja na zewnątrz bez ochrony

- Lokalizacje o wysokiej wilgotności

- Środowiska agresywne chemicznie

Analiza kosztów i korzyści

Porównując stal 1018 z alternatywami:

| Materiał | Koszt początkowy | Koszt utrzymania | Długość życia |

|---|---|---|---|

| 1018 Stal | Niski | Umiarkowany | 5-10 lat* |

| Stal nierdzewna | Wysoki | Niski | 15-20 lat* |

| Stal ocynkowana | Umiarkowany | Niski | 10-15 lat* |

*Żywotność różni się znacznie w zależności od środowiska i konserwacji

Najlepsze praktyki w zakresie konserwacji

Wydłużenie żywotności elementów ze stali 1018:

Regularna inspekcja

- Sprawdź wczesne oznaki rdzy

- Dokumentowanie obszarów problemowych

- Monitorowanie warunków środowiskowych

Konserwacja zapobiegawcza

- Regularne czyszczenie

- Ponowne nakładanie powłok ochronnych

- Kontrola wilgotności

- Regulacja temperatury

Dane dotyczące wydajności w świecie rzeczywistym

Bazując na naszym doświadczeniu w PTSMAKE, zebraliśmy dane dotyczące wydajności z różnych aplikacji:

| Typ aplikacji | Środowisko | Średni czas do pierwszej rdzy | Zastosowana metoda ochrony |

|---|---|---|---|

| Maszyny wewnętrzne | Kontrolowany | 2-3 lata | Powłoka olejowa |

| Factory Floor | Półeksponowany | 1-2 lata | Powłoka lakiernicza |

| Narzędzia warsztatowe | Zmienna | 6-12 miesięcy | Regularna konserwacja |

Przyszłe rozważania

Branża stale się rozwija, a wraz z nią pojawiają się nowe technologie ochronne:

Nowe technologie

- Rozwiązania do nanopowlekania

- Inteligentne folie ochronne

- Samonaprawiające się materiały

- Zaawansowane powłoki kompozytowe

Te innowacje mogą zmienić sposób, w jaki podchodzimy do zapobiegania rdzewieniu stali 1018.

Ekonomiczny wpływ właściwego doboru materiałów

Dokonanie właściwego wyboru między stalą 1018 a alternatywami może znacząco wpłynąć na koszty projektu:

Czynniki kosztowe do rozważenia

- Początkowy koszt materiałów

- Koszty instalacji

- Wymagania dotyczące konserwacji

- Częstotliwość wymiany

- Koszty przestojów

W PTSMAKE pomagamy klientom ocenić te czynniki, aby podejmować świadome decyzje dotyczące wyboru materiałów i metod ochrony.

Która stal jest twardsza, 1018 czy 4140?

Wybierając stal do projektów obróbki skrawaniem, wielu inżynierów i producentów zmaga się z wyborem pomiędzy stalą 1018 i 4140. To zamieszanie często prowadzi do opóźnień projektu i niepotrzebnych strat materiałowych, zwłaszcza gdy wymagania dotyczące twardości są krytyczne dla danego zastosowania.

Stal 4140 jest znacznie twardsza niż stal 1018. Podczas gdy twardość stali 1018 wynosi zazwyczaj B70-B85 w skali Rockwella, stal 4140 może osiągnąć poziom twardości C28-C40 w stanie wyżarzonym i do C54-C59 po obróbce cieplnej.

Zrozumienie właściwości materiału

Zarówno stal 1018, jak i 4140 mają różne właściwości, które sprawiają, że nadają się do różnych zastosowań. Kluczowa różnica polega na ich składzie chemicznym i struktura metalurgiczna4co bezpośrednio wpływa na ich twardość i skrawalność.

Porównanie składu chemicznego

| Element | Stal 1018 (%) | Stal 4140 (%) |

|---|---|---|

| Węgiel | 0.15-0.20 | 0.38-0.43 |

| Mangan | 0.60-0.90 | 0.75-1.00 |

| Chrom | - | 0.80-1.10 |

| Molibden | - | 0.15-0.25 |

Charakterystyka twardości

Twardość stali 1018 Właściwości

Stal 1018 to stal niskowęglowa, która oferuje:

- Twardość Rockwella B70-B85 w standardowej formie

- Ograniczony potencjał obróbki cieplnej

- Dobra obrabialność

- Doskonała spawalność

W PTSMAKE pracowałem nad wieloma projektami wymagającymi stali 1018, szczególnie w przypadku części, które wymagają dobrej skrawalności bez ekstremalnych wymagań dotyczących twardości.

Twardość stali 4140 Właściwości

Stal 4140 wykazuje doskonałą charakterystykę twardości:

- Twardość Rockwella C28-C40 w stanie wyżarzonym

- Może osiągnąć C54-C59 po odpowiedniej obróbce cieplnej

- Wyższa odporność na zużycie

- Lepsza wytrzymałość zmęczeniowa

Aplikacje oparte na wymaganiach dotyczących twardości

Zastosowania stali 1018

- Obróbka ogólnego przeznaczenia

- Komponenty niekrytyczne

- Części konstrukcyjne

- Kołnierze wału

- Elementy dystansowe

Zastosowania stali 4140

- Samochodowe wały korbowe

- Osie o dużej wytrzymałości

- Koła zębate i zębatki

- Uchwyty na narzędzia

- Komponenty poddawane wysokim obciążeniom

Czynniki wpływające na wybór materiału

Rozważania dotyczące kosztów

| Czynnik | 1018 Stal | Stal 4140 |

|---|---|---|

| Koszt surowców | Niższy | Wyższy |

| Koszt obróbki | Niższy | Wyższy |

| Koszt obróbki cieplnej | Minimalny | Znaczące |

Czynniki wydajności

Zrozumienie wymagań dotyczących wydajności ma kluczowe znaczenie dla wyboru materiału:

Odporność na zużycie

- Stal 1018: Umiarkowana odporność na zużycie

- Stal 4140: Doskonała odporność na zużycie

Wytrzymałość zmęczeniowa

- Stal 1018: Niższa wytrzymałość zmęczeniowa

- Stal 4140: wyższa wytrzymałość zmęczeniowa

Odporność na uderzenia

- Stal 1018: Dobra odporność na uderzenia

- Stal 4140: Doskonała odporność na uderzenia

Rozważania dotyczące obróbki

Z mojego doświadczenia w PTSMAKE wynika, że odpowiednie parametry obróbki są kluczowe dla obu materiałów:

Obróbka stali 1018

- Możliwe wyższe prędkości cięcia

- Mniejsze zużycie narzędzi

- Osiągalne lepsze wykończenie powierzchni

- Bardziej wyrozumiały pod względem parametrów cięcia

Obróbka stali 4140

- Wymaga niższych prędkości cięcia

- Większe zużycie narzędzi

- Konieczny jest bardziej staranny dobór parametrów

- Wymagane lepsze chłodzenie

Efekty obróbki cieplnej

Reakcja tych materiałów na obróbkę cieplną znacznie się różni:

Obróbka cieplna stali 1018

- Ograniczona reakcja na obróbkę cieplną

- Możliwe utwardzanie powierzchniowe

- Poprawa twardości powierzchni poprzez nawęglanie

Obróbka cieplna stali 4140

- Doskonała reakcja na obróbkę cieplną

- Zdolność do hartowania na wskroś

- Możliwa znaczna poprawa wytrzymałości

Dokonywanie właściwego wyboru

Przy wyborze między stalą 1018 i 4140 należy wziąć pod uwagę:

- Wymagane specyfikacje twardości

- Wymagania dotyczące aplikacji

- Ograniczenia budżetowe

- Możliwości produkcyjne

- Potrzeby przetwarzania końcowego

W PTSMAKE prowadzimy naszych klientów przez ten proces selekcji:

- Analiza wymagań aplikacji

- Uwzględnienie ograniczeń produkcyjnych

- Ocena wpływu na koszty

- Ocena wymagań jakościowych

Wybór między stalą 1018 a 4140 zależy ostatecznie od konkretnych potrzeb danego zastosowania. Podczas gdy 1018 oferuje dobrą obrabialność i niższe koszty, 4140 zapewnia doskonałą twardość i odporność na zużycie. Zrozumienie tych różnic pomaga podejmować świadome decyzje dotyczące projektów produkcyjnych.

Czy stal 1018 jest odporna na korozję?

Pracując z różnymi gatunkami stali w produkcji, często spotykam się z klientami zaniepokojonymi trwałością i długowiecznością materiału. Wielu z nich zastanawia się, czy wybrana przez nich stal sprosta wyzwaniom środowiskowym, szczególnie jeśli chodzi o stal 1018 i jej odporność na korozję.

Stal 1018 ma ograniczoną odporność na korozję ze względu na niską zawartość węgla i brak ochronnych pierwiastków stopowych. Bez odpowiedniej obróbki powierzchni lub powłoki ochronnej rdzewieje pod wpływem wilgoci i tlenu w normalnych warunkach atmosferycznych.

Zrozumienie mechanizmów korozji stali 1018

Gdy stal 1018 napotyka wilgoć i tlen, ulega procesowi utlenianie elektrochemiczne5prowadząc do powstawania rdzy. Proces ten przyspiesza w środowiskach z:

- Wysoki poziom wilgotności

- Narażenie na działanie soli

- Obecność substancji chemicznych

- Wahania temperatury

Czynniki wpływające na szybkość korozji

Szybkość korozji stali 1018 zależy od kilku warunków środowiskowych:

| Czynnik środowiskowy | Poziom wpływu | Wpływ na szybkość korozji |

|---|---|---|

| Wilgotność | Wysoki | Przyspiesza powstawanie rdzy |

| Temperatura | Średni | Wyższe temperatury zwiększają szybkość reakcji |

| Ekspozycja na sól | Bardzo wysoka | Znacznie przyspiesza korozję |

| Poziom pH | Wysoki | Kwaśne środowisko przyspiesza niszczenie |

Środki ochronne dla stali 1018

W PTSMAKE wdrażamy różne metody ochrony w celu zwiększenia odporności stali 1018 na korozję:

Obróbka powierzchni

Cynkowanie galwaniczne

- Tworzy barierę ochronną

- Oferuje ochronę ofiarną

- Wydłuża żywotność części

Chromowanie

- Zapewnia doskonałą odporność na korozję

- Poprawia twardość powierzchni

- Zwiększa atrakcyjność estetyczną

Opcje powlekania

Malowanie proszkowe

- Trwałe wykończenie

- Szeroki wybór kolorów

- Przyjazny dla środowiska

Systemy malowania

- Opłacalność

- Łatwy w utrzymaniu

- Wielowarstwowa ochrona

Zastosowania i rozważania branżowe

Stal 1018 znajduje szerokie zastosowanie w różnych aplikacjach pomimo swoich ograniczeń korozyjnych:

Odpowiednie zastosowania

- Wewnętrzne komponenty mechaniczne

- Tymczasowe elementy konstrukcyjne

- Niekrytyczne części maszyn

- Materiały szkoleniowe i prototypowe

Aplikacje, których należy unikać

- Środowiska morskie

- Ekspozycja na zewnątrz

- Sprzęt do przetwarzania chemicznego

- Miejsca o wysokiej wilgotności

Analiza kosztów i korzyści

Przy wyborze stali 1018 należy wziąć pod uwagę następujące czynniki:

| Czynnik | Przewaga | Wada |

|---|---|---|

| Koszt | Niższa inwestycja początkowa | Może wymagać dodatkowej ochrony |

| Obrabialność | Doskonała urabialność | Obróbka powierzchni zwiększa koszty |

| Dostępność | Łatwo dostępne | Wymagana regularna konserwacja |

| Siła | Dobre właściwości mechaniczne | Ograniczona odporność na korozję |

Wymagania dotyczące konserwacji

Aby zmaksymalizować żywotność komponentów ze stali 1018:

Regularna inspekcja

- Sprawdź, czy nie ma plam rdzy

- Monitorowanie integralności powłoki

- Dokumentowanie wzorców degradacji

Środki zapobiegawcze

- Utrzymuj powierzchnie w czystości

- Kontrola warunków środowiskowych

- W razie potrzeby stosować oleje ochronne

Materiały alternatywne

Jeśli odporność na korozję ma kluczowe znaczenie, warto rozważyć te alternatywy:

Gatunki stali nierdzewnej

- Stal nierdzewna 304

- Stal nierdzewna 316

- Stal nierdzewna 430

Stopy specjalne

- Inconel

- Hastelloy

- Monel

Dzięki mojemu doświadczeniu w PTSMAKE odkryłem, że chociaż stal 1018 nie jest z natury odporna na korozję, to odpowiednia obróbka i zastosowanie mogą sprawić, że będzie ona odpowiednia dla wielu projektów. Często zalecamy ją do zastosowań wewnętrznych lub sytuacji, w których możliwa jest regularna konserwacja.

Rozważania projektowe

Podczas korzystania ze stali 1018 w swoich projektach:

Ocena środowiskowa

- Ocena warunków ekspozycji

- Rozważ zmiany sezonowe

- Ocena ryzyka narażenia na działanie substancji chemicznych

Planowanie ochrony

- Wybór odpowiednich powłok

- Projekt odprowadzania wody

- Obejmuje dostęp serwisowy

Planowanie kosztów

- Oblicz początkowe koszty materiałów

- Uwzględnienie wydatków na ochronę

- Uwzględnienie budżetu na konserwację

Należy pamiętać, że pomyślne wdrożenie komponentów ze stali 1018 wymaga starannego rozważenia warunków środowiskowych i odpowiednich środków ochronnych. W PTSMAKE prowadzimy naszych klientów przez wybór materiałów i strategie ochrony, aby zapewnić optymalną wydajność i długowieczność ich komponentów.

Jaka jest najlepsza stal, która nie rdzewieje?

Każdego dnia widzę klientów zmagających się z zardzewiałymi elementami stalowymi, które zagrażają jakości i bezpieczeństwu ich produktów. Frustracja związana ze skorodowanymi częściami nie tylko wpływa na estetykę, ale także prowadzi do kosztownych wymian i potencjalnych awarii systemu. Jest to powszechne wyzwanie, które nęka wiele branż.

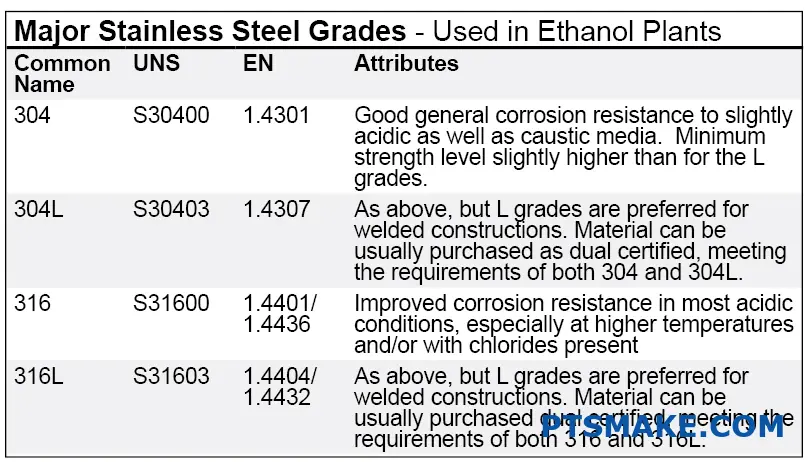

Najlepszą stalą pod względem odporności na rdzę jest stal nierdzewna, w szczególności gatunki 316 i 304. Gatunki te zawierają wysoką zawartość chromu (co najmniej 10,5%) i tworzą ochronną warstwę tlenku, która zapobiega korozji. Chociaż żadna stal nie jest całkowicie odporna na rdzę, gatunki te oferują doskonałą odporność na korozję.

Zrozumienie odporności stali na korozję

Kluczem do zrozumienia odporności na rdzę jest skład chemiczny stali. Kiedy mówimy o pasywacja6 W przypadku stali mamy na myśli naturalne tworzenie się ochronnej warstwy tlenku, która chroni metal przed dalszą korozją. W PTSMAKE starannie dobieramy materiały w oparciu o ich właściwości odporności na korozję dla różnych zastosowań.

Czynniki wpływające na odporność na rdzę

- Skład chemiczny

- Warunki środowiskowe

- Obróbka powierzchni

- Praktyki konserwacyjne

Popularne gatunki stali odpornej na rdzę

Oto szczegółowe porównanie popularnych gatunków stali odpornej na rdzę:

| Gatunek stali | Zawartość chromu | Zawartość niklu | Odporność na korozję | Typowe zastosowania |

|---|---|---|---|---|

| 316 | 16-18% | 10-14% | Doskonały | Sprzęt morski, Przetwarzanie chemiczne |

| 304 | 18-20% | 8-10.5% | Bardzo dobry | Sprzęt kuchenny, Budownictwo |

| 430 | 16-18% | <1% | Dobry | Części samochodowe, Urządzenia |

| 1018 | <1% | Brak | Słaby | Budownictwo ogólne |

Rozważania dotyczące wyboru materiałów

Czynniki środowiskowe

- Narażenie na temperaturę

- Narażenie chemiczne

- Poziomy wilgotności

- Obecność soli

Wymagania dotyczące wydajności

- Właściwości mechaniczne

- Rozważania dotyczące kosztów

- Potrzeby w zakresie konserwacji

- Oczekiwania dotyczące żywotności

Najlepsze praktyki zapobiegania rdzy

Właściwy dobór materiałów

- Rozważenie środowiska operacyjnego

- Ocena kosztów w stosunku do wydajności

- Uwzględnienie wymagań konserwacyjnych

Obróbka powierzchni

- Galwanizacja

- Cynkowanie ogniowe

- Malowanie proszkowe

- Pasywacja chemiczna

Rozważania projektowe

- Unikaj pułapek wodnych

- Zapewnienie odpowiedniego drenażu

- Minimalizacja szczelin

- Plan dostępu serwisowego

Aplikacje branżowe

Przemysł morski

Środowisko morskie wymaga najwyższego poziomu odporności na korozję. W PTSMAKE często zalecamy stal nierdzewną 316 do zastosowań morskich ze względu na jej doskonałą odporność na korozję w słonej wodzie.

Przetwarzanie żywności

W przypadku urządzeń do przetwarzania żywności zazwyczaj stosujemy stal nierdzewną 304, ponieważ oferuje ona:

- Doskonała odporność na korozję

- Łatwe czyszczenie

- Zgodność z przepisami dotyczącymi bezpieczeństwa żywności

Przetwarzanie chemiczne

Obróbka chemiczna wymaga specjalistycznych materiałów. Bazując na moim doświadczeniu z wieloma projektami, polecam:

- 316L do środowisk kwaśnych

- Stal nierdzewna Duplex do zastosowań wysokociśnieniowych

- Specjalne stopy do pracy w ekstremalnych warunkach

Efektywne kosztowo rozwiązania

Najwyższej jakości stal nierdzewna zapewnia najlepszą ochronę, ale nie zawsze mieści się w ograniczonym budżecie. Oto kilka alternatywnych rozwiązań:

Stal węglowa z powłokami ochronnymi

- Bardziej ekonomiczny koszt początkowy

- Wymaga regularnej konserwacji

- Nadaje się do mniej wymagających środowisk

Stale niskostopowe

- Lepsza odporność na korozję niż w przypadku stali węglowej

- Niższy koszt niż w przypadku stali nierdzewnej

- Dobry do umiarkowanych środowisk

Rozwiązania hybrydowe

- Używanie stali nierdzewnej tylko do krytycznych komponentów

- Strategiczne łączenie różnych materiałów

- Optymalizacja kosztów i wydajności

Wytyczne dotyczące konserwacji

Aby zmaksymalizować odporność na korozję każdej stali:

Regularne czyszczenie

- Usuwanie zanieczyszczeń powierzchniowych

- Używaj odpowiednich środków czyszczących

- Postępuj zgodnie z zaleceniami producenta

Kontrola okresowa

- Sprawdź wczesne oznaki korozji

- Monitorowanie powłok ochronnych

- Ustalenia z dokumentów

Środki zapobiegawcze

- Nakładanie powłok ochronnych

- Utrzymanie kontroli środowiska

- Szybkie rozwiązywanie problemów

Dzięki naszej pracy w PTSMAKE odkryliśmy, że właściwy dobór materiałów w połączeniu z odpowiednią konserwacją może znacznie wydłużyć żywotność elementów stalowych. W przypadku konkretnych zastosowań wymagających wyjątkowej odporności na korozję, zalecam skonsultowanie się z naszym zespołem inżynierów w celu opracowania niestandardowych rozwiązań spełniających dokładnie Twoje potrzeby.

Jak stal 1018 sprawdza się w procesach obróbki CNC?

Praca z różnymi gatunkami stali w obróbce CNC może stanowić wyzwanie, zwłaszcza gdy próbuje się osiągnąć precyzyjne tolerancje i optymalne wykończenie powierzchni. Wielu producentów ma trudności z określeniem najlepszych parametrów obróbki stali 1018, co prowadzi do marnotrawstwa materiałów i wzrostu kosztów produkcji.

Stal 1018 wyjątkowo dobrze sprawdza się w procesach obróbki CNC ze względu na umiarkowaną zawartość węgla, dobrą skrawalność i doskonałą równowagę między wytrzymałością a plastycznością. Zachowuje ona stabilność wymiarową podczas obróbki skrawaniem, pozwalając jednocześnie na stosunkowo wysokie prędkości skrawania.

Właściwości i charakterystyka materiału

Stal 1018 należy do kategorii stali niskowęglowych, zawierających około 0,18% węgla. Materiał ten wykazuje unikalną kombinację właściwości, które czynią go szczególnie odpowiednim do obróbki CNC. Podczas nadzorowania licznych projektów związanych z obróbką skrawaniem zaobserwowałem, że jej szybkość utwardzania7 znacząco wpływa na wydajność obróbki.

Kluczowe właściwości wpływające na skrawalność obejmują:

| Własność | Typowa wartość | Wpływ na obróbkę |

|---|---|---|

| Wytrzymałość na rozciąganie | 440 MPa | Wymagane umiarkowane siły cięcia |

| Wytrzymałość na rozciąganie | 370 MPa | Dobre formowanie chipów |

| Twardość | 126 HB | Doskonała trwałość narzędzia |

| Zawartość węgla | 0.18% | Zrównoważona charakterystyka obróbki |

Optymalne parametry cięcia

W PTSMAKE opracowaliśmy specjalne parametry cięcia stali 1018, które konsekwentnie zapewniają doskonałe wyniki:

Prędkość i prędkość posuwu

| Typ operacji | Prędkość cięcia (SFM) | Prędkość posuwu (IPR) |

|---|---|---|

| Szorstki obrót | 350-400 | 0.012-0.020 |

| Zakończenie toczenia | 400-450 | 0.004-0.008 |

| Frezowanie czołowe | 400-500 | 0.006-0.012 |

| Frezowanie końcowe | 350-400 | 0.004-0.008 |

Uwagi dotyczące wykończenia powierzchni

Jakość wykończenia powierzchni stali 1018 jest jedną z jej wyróżniających się cech. Przekonałem się, że odpowiedni dobór narzędzi skrawających i optymalizacja parametrów pozwala na konsekwentne osiąganie takich rezultatów:

- Wartości Ra 32-63 mikrocali w toczeniu ogólnym

- Wartości Ra od 16 do 32 mikrocali przy zoptymalizowanych przejściach wykańczających

- Doskonała stabilność wymiarowa w całym procesie obróbki

Wytyczne dotyczące wyboru narzędzi

Wybór narzędzi skrawających znacząco wpływa na wydajność obróbki:

| Typ narzędzia | Zalecany materiał | Powłoka |

|---|---|---|

| Narzędzia tokarskie | Węglik | TiAlN |

| Młyny końcowe | Węglik spiekany | TiCN |

| Wiertła | HSS-Co | TiN |

Analiza kosztów i efektywności

Stal 1018 oferuje doskonałą wartość w zastosowaniach związanych z obróbką CNC:

- Niższe zużycie narzędzi w porównaniu do stali o wyższej zawartości węgla

- Skrócony czas obróbki dzięki dobrej skrawalności

- Minimalne straty materiału podczas konfiguracji i pracy

- Opłacalne ceny materiałów na rynku

Wskaźniki wydajności produkcji

| Aspekt | Ocena wydajności | Uwagi |

|---|---|---|

| Żywotność narzędzia | 8/10 | Wydłużona żywotność narzędzia w porównaniu do innych stali |

| Czas cyklu | 7/10 | Wydajne tempo usuwania materiału |

| Jakość powierzchni | 8/10 | Doskonałe wykończenie z odpowiednimi parametrami |

| Efektywność kosztowa | 9/10 | Optymalna równowaga wydajności i ceny |

Typowe zastosowania

W PTSMAKE często obrabiamy stal 1018 do różnych zastosowań:

- Komponenty motoryzacyjne wymagające umiarkowanej wytrzymałości

- Wałki i sworznie ogólnego przeznaczenia

- Części do sprzętu rolniczego

- Komponenty maszyn przemysłowych

Rozważania dotyczące kontroli jakości

Utrzymanie stałej jakości obróbki stali 1018 wymaga dbałości o szczegóły:

Monitorowanie procesów

- Regularna kontrola zużycia narzędzi

- Kontrola temperatury podczas obróbki

- Kontrola stabilności wymiarowej

- Weryfikacja wykończenia powierzchni

Wspólne wyzwania i rozwiązania

| Wyzwanie | Rozwiązanie |

|---|---|

| Zabudowana krawędź | Zwiększenie prędkości cięcia |

| Słabe wykończenie powierzchni | Regulacja prędkości podawania |

| Zmienność wymiarów | Wdrożenie odpowiedniego chłodzenia |

| Zużycie narzędzia | Używaj zalecanych powłok |

Czynniki środowiskowe

Obróbka stali 1018 wiąże się z kilkoma kwestiami środowiskowymi:

- Możliwość recyklingu wiórów i złomu

- Właściwe zarządzanie płynem chłodzącym

- Efektywność energetyczna w operacjach obróbki skrawaniem

- Strategie redukcji odpadów

Przyszłe trendy

Przyszłość obróbki stali 1018 ewoluuje wraz z rozwojem technologii:

- Wdrożenie optymalizacji parametrów opartej na sztucznej inteligencji

- Rozwój zaawansowanych materiałów na narzędzia skrawające

- Integracja zrównoważonych praktyk obróbki skrawaniem

- Ulepszone systemy monitorowania i kontroli jakości

Dzięki mojemu doświadczeniu w PTSMAKE, widziałem jak stal 1018 konsekwentnie zapewnia niezawodną wydajność w operacjach obróbki CNC. Połączenie dobrej skrawalności, opłacalności i wszechstronności sprawia, że jest to doskonały wybór do wielu zastosowań produkcyjnych. Choć może ona nie być odpowiednia dla każdego projektu, zrozumienie jej właściwości i optymalnych parametrów obróbki może pomóc w osiągnięciu doskonałych wyników w odpowiednich zastosowaniach.

Jakie są korzyści kosztowe wynikające z zastosowania stali 1018 w porównaniu z innymi gatunkami?

Koszty produkcji stale rosną, a wielu inżynierów stara się zrównoważyć jakość materiałów z ograniczeniami budżetowymi. Presja na zmniejszenie wydatków przy jednoczesnym zachowaniu integralności produktu powoduje znaczny stres przy podejmowaniu decyzji o wyborze materiałów.

Stal 1018 oferuje doskonałą równowagę kosztów i wydajności w porównaniu z innymi gatunkami. Niższa zawartość węgla sprawia, że jest ona bardziej ekonomiczna w obróbce i formowaniu, a jednocześnie zapewnia odpowiednią wytrzymałość dla wielu zastosowań, co czyni ją opłacalnym wyborem dla różnych projektów produkcyjnych.

Zrozumienie struktury kosztów stali 1018

Zalety kosztowe stali 1018 wynikają z kilku czynników, które zaobserwowałem podczas mojego doświadczenia w produkcji. Materiał ten wykazuje doskonałe obrabialność8 co znacząco wpływa na ogólne koszty produkcji.

Koszty surowców

Stal 1018 zazwyczaj kosztuje mniej niż alternatywne produkty wyższej klasy ze względu na:

- Prostszy skład z niższą zawartością węgla

- Powszechna dostępność u dostawców

- Mniej złożony proces produkcji

- Wyższe wolumeny produkcji

Porównanie kosztów przetwarzania

Odkryłem, że koszty obróbki stali 1018 są znacznie niższe w porównaniu z innymi gatunkami. Oto szczegółowe zestawienie:

| Typ procesu | 1018 Stal | Stal 4140 | Stal nierdzewna 316 |

|---|---|---|---|

| Czas obróbki | Niższy | Umiarkowany | Wyższy |

| Zużycie narzędzia | Minimalny | Umiarkowany | Znaczące |

| Obróbka cieplna | Opcjonalnie | Wymagane | Rzadko potrzebne |

| Wykończenie powierzchni | Prosty | Umiarkowany | Kompleks |

Korzyści związane z wydajnością produkcji

Większa prędkość obróbki

Stal 1018 pozwala na:

- Wyższe prędkości cięcia

- Skrócony czas cyklu

- Mniejsze zużycie narzędzi

- Mniej regulacji maszyny

Niższe koszty narzędzi

W PTSMAKE zauważyliśmy znaczne oszczędności w kosztach narzędzi podczas pracy ze stalą 1018:

- Dłuższa żywotność narzędzia

- Mniej zmian narzędzi

- Tańsze narzędzia tnące

- Zmniejszone wymagania konserwacyjne

Zastosowania, w których stal 1018 zapewnia przewagę kosztową

Komponenty motoryzacyjne

- Elementy wału

- Wsporniki

- Niekrytyczne części konstrukcyjne

- Oprawy montażowe

Urządzenia przemysłowe

- Szyny prowadzące

- Struktury wsparcia

- Uchwyty montażowe

- Ogólna produkcja

Analiza porównawcza kosztów

Bezpośrednie oszczędności kosztów materiałowych

Na podstawie aktualnych cen rynkowych:

| Gatunek stali | Koszt za funt | Względny koszt obróbki | Całkowity koszt przetwarzania |

|---|---|---|---|

| 1018 Stal | $0.75-1.00 | Podstawa (1.0x) | Najniższy |

| Stal 4140 | $1.25-1.75 | 1.3x | Umiarkowany |

| Stal nierdzewna 316 | $2.50-3.00 | 1.8x | Najwyższy |

Jakość a koszty

Odpowiednie zastosowania

Stal 1018 jest idealna do:

- Wymagania dotyczące średniej wytrzymałości

- Komponenty niekrytyczne

- Produkcja na dużą skalę

- Projekty wrażliwe na koszty

Kompromisy w zakresie wydajności

Zrozumienie, gdzie stal 1018 może nie być najlepszym wyborem:

- Aplikacje narażone na duże obciążenia

- Środowiska korozyjne

- Komponenty o krytycznym znaczeniu dla bezpieczeństwa

- Praca w wysokich temperaturach

Najlepsze praktyki w zakresie optymalizacji kosztów

Strategia wyboru materiałów

- Ocena wymagań aplikacji

- Rozważ wielkość produkcji

- Ocena warunków środowiskowych

- Obliczanie całkowitego kosztu posiadania

Optymalizacja procesów produkcyjnych

W PTSMAKE wdrażamy kilka strategii, aby zmaksymalizować korzyści kosztowe:

- Zoptymalizowane parametry cięcia

- Wydajny wybór narzędzi

- Strategiczny dobór wielkości partii

- Minimalna ilość odpadów materiałowych

Przykłady oszczędności kosztów w świecie rzeczywistym

Studium przypadku: Produkcja wsporników samochodowych

- 30% redukcja kosztów materiałowych

- 25% krótszy czas obróbki

- 40% dłuższa żywotność narzędzia

- 35% ogólne oszczędności kosztów

Wpływ na wielkość produkcji

Korzyści kosztowe stają się bardziej widoczne przy wyższych wolumenach produkcji:

- Krótszy czas konfiguracji na część

- Lepsze wykorzystanie materiałów

- Zoptymalizowane parametry procesu

- Niższe koszty jednostkowe

Korzyści dla środowiska i zrównoważonego rozwoju

Efektywność energetyczna

Przetwarzanie stali 1018 zazwyczaj wymaga:

- Mniej energii potrzebnej do obróbki

- Mniej etapów obróbki cieplnej

- Prostsze procesy wykańczania

- Mniejszy wpływ na środowisko

Możliwość recyklingu materiałów

- Wysoka wartość recyklingu

- Mniejsza ilość odpadów z przetwarzania

- Uproszczony proces recyklingu

- Zmniejszony wpływ na środowisko

Przyszłe koszty

Korzyści kosztowe stali 1018 prawdopodobnie utrzymają się ze względu na:

- Stabilne łańcuchy dostaw

- Ugruntowane procesy produkcyjne

- Bieżące innowacje materiałowe

- Ulepszone technologie przetwarzania

Zastosowanie stali 1018 może znacznie obniżyć koszty produkcji przy jednoczesnym zachowaniu akceptowalnych standardów wydajności dla wielu zastosowań. Dzięki starannemu rozważeniu wymagań aplikacji i odpowiednim procesom produkcyjnym, firmy mogą osiągnąć znaczne oszczędności kosztów bez uszczerbku dla jakości produktu.

Czy stal 1018 może być poddawana obróbce cieplnej w celu zwiększenia wytrzymałości?

Wielu producentów zmaga się z wyborem między obróbką cieplną stali 1018 a wyborem zupełnie innego gatunku. To zamieszanie często prowadzi do kosztownych błędów w doborze materiałów i marnowania zasobów w procesach produkcyjnych.

Tak, stal 1018 może być poddawana obróbce cieplnej, ale jej skuteczność jest ograniczona w porównaniu do stali o wyższej zawartości węgla. Podczas gdy utwardzanie powierzchniowe może poprawić twardość powierzchni, niska zawartość węgla (0,15-0,20%) ogranicza ogólny potencjał zwiększenia wytrzymałości za pomocą tradycyjnych metod obróbki cieplnej.

Zrozumienie składu stali 1018

Stal 1018 to stal niskowęglowa o stosunkowo prostym składzie. W PTSMAKE często pracujemy z tym materiałem przy różnych projektach obróbki skrawaniem. Typowy skład obejmuje:

| Element | Zakres procentowy |

|---|---|

| Węgiel | 0.15-0.20% |

| Mangan | 0.60-0.90% |

| Fosfor | ≤0,040% |

| Siarka | ≤0,050% |

| Żelazo | Równowaga |

Opcje obróbki cieplnej dla stali 1018

Hartowanie obudowy

Najskuteczniejszą metodą obróbki cieplnej stali 1018 jest nawęglanie9. Proces ten polega na dodawaniu węgla do warstwy powierzchniowej stali w wysokich temperaturach. Podczas mojego doświadczenia z PTSMAKE zaobserwowałem, że utwardzanie powierzchniowe może zwiększyć twardość powierzchni przy jednoczesnym zachowaniu ciągliwego rdzenia.

Parametry procesu

| Rodzaj leczenia | Zakres temperatur (°F) | Czas trwania | Metoda chłodzenia |

|---|---|---|---|

| Nawęglanie | 1650-1700 | 4-8 godzin | Hartowanie olejem |

| Normalizacja | 1600-1650 | 1-2 godziny | Chłodzenie powietrzem |

| Ulga w stresie | 1100-1200 | 1-2 godziny | Powolne chłodzenie |

Ograniczenia i rozważania

Ograniczenia zawartości węgla

Niska zawartość węgla w stali 1018 wiąże się z nieodłącznymi ograniczeniami. W przeciwieństwie do stali o średniej lub wysokiej zawartości węgla, twardość rdzenia stali 1018 nie wzrośnie znacząco dzięki konwencjonalnym metodom obróbki cieplnej.

Twardość powierzchni a wytrzymałość rdzenia

Podczas gdy utwardzanie powierzchniowe może osiągnąć twardość do 50-60 HRC, rdzeń pozostaje stosunkowo miękki. Ta cecha sprawia, że stal 1018 nadaje się do:

- Części wymagające odporności powierzchni na zużycie

- Komponenty wymagające wytrzymałego, ciągliwego rdzenia

- Aplikacje o umiarkowanych wymaganiach wytrzymałościowych

Alternatywne podejścia

Zastępowanie materiałów

W przypadku zastosowań wymagających większej wytrzymałości całego materiału należy rozważyć te alternatywy:

| Gatunek stali | Zawartość węgla | Zalety |

|---|---|---|

| 4140 | 0.38-0.43% | Lepsza hartowność |

| 4340 | 0.38-0.43% | Wyższy potencjał wytrzymałościowy |

| 1045 | 0.43-0.50% | Ulepszona reakcja na obróbkę cieplną |

Opcje obróbki powierzchni

Podczas pracy ze stalą 1018 możemy polecić kilka alternatyw obróbki powierzchni:

- Azotowanie

- Hartowanie indukcyjne

- Chromowanie

- Fizyczne osadzanie z fazy gazowej (PVD)

Aplikacje w świecie rzeczywistym

W moim doświadczeniu produkcyjnym w PTSMAKE, stal 1018 znajduje szerokie zastosowanie:

- Części maszyn ogólnego przeznaczenia

- Części samochodowe

- Zastosowania strukturalne

- Elementy wału i osi

- Kołki i elementy złączne

Analiza kosztów i korzyści

Rozważając obróbkę cieplną stali 1018, należy ocenić te czynniki:

| Czynnik | Rozważania |

|---|---|

| Koszt materiałów | Niższa niż w przypadku stali stopowych |

| Koszt przetwarzania | Umiarkowany |

| Wymagania sprzętowe | Standardowy sprzęt do obróbki cieplnej |

| Kontrola jakości | Mniej krytyczne niż stale wysokowęglowe |

Najlepsze praktyki obróbki cieplnej stali 1018

Aby osiągnąć optymalne wyniki:

- Zapewnienie właściwej kontroli temperatury

- Utrzymywanie stałej atmosfery nawęglania

- Kontrola szybkości chłodzenia

- Sprawdzić twardość powierzchni po obróbce

- Rozważenie wymagań dotyczących obróbki po obróbce

Środki kontroli jakości

Aby zachować spójność obrabianych cieplnie części ze stali 1018:

- Regularne testy twardości

- Pomiary głębokości obudowy

- Analiza mikrostruktury

- Weryfikacja wymiarów

- Kontrola wykończenia powierzchni

Podsumowanie i zalecenia

Podczas gdy stal 1018 może być poddawana obróbce cieplnej, jej zastosowania powinny być dostosowane do jej ograniczeń. Aby uzyskać optymalne wyniki:

- Hartowanie powierzchniowe, gdy twardość powierzchni jest podstawowym wymogiem

- Rozważ alternatywne materiały dla potrzeb hartowania przelotowego

- Wdrożenie odpowiedniej kontroli procesu

- Weryfikacja wyników poprzez testowanie

- Dopasowanie właściwości materiału do wymagań aplikacji

Dzięki odpowiedniemu zrozumieniu i zastosowaniu, stal 1018 może skutecznie służyć w wielu scenariuszach produkcyjnych, szczególnie gdy twardość powierzchni jest głównym celem przy jednoczesnym zachowaniu plastyczności rdzenia.

Jaka obróbka powierzchni jest zalecana dla elementów ze stali 1018?

Praca z komponentami ze stali 1018 może stanowić wyzwanie, jeśli chodzi o ochronę powierzchni. Wielu producentów zmaga się z przedwczesną korozją i zużyciem, co prowadzi do skrócenia żywotności komponentów i zwiększenia kosztów wymiany. Problemy te często skutkują opóźnieniami w produkcji i problemami z jakością.

Najbardziej zalecana obróbka powierzchni elementów ze stali 1018 obejmuje cynkowanie, powlekanie czarnym tlenkiem i nawęglanie10. Procesy te zwiększają odporność na korozję, ochronę przed zużyciem i twardość powierzchni przy jednoczesnym zachowaniu właściwości materiału bazowego.

Zrozumienie właściwości stali 1018

Stal 1018 jest szeroko stosowana w produkcji ze względu na doskonałą obrabialność i umiarkowaną wytrzymałość. W PTSMAKE często pracujemy z tym materiałem w różnych zastosowaniach przemysłowych. Materiał ten zawiera około 0,18% węgla, dzięki czemu nadaje się do wielu opcji obróbki powierzchni.

Skład chemiczny

Skład chemiczny stali 1018 odgrywa kluczową rolę w określaniu odpowiedniej obróbki powierzchni:

| Element | Procent |

|---|---|

| Węgiel | 0.15-0.20% |

| Mangan | 0.60-0.90% |

| Fosfor | 0.040% max |

| Siarka | 0.050% max |

| Żelazo | Równowaga |

Opcje podstawowej obróbki powierzchni

1. Cynkowanie galwaniczne

Cynkowanie galwaniczne jest jedną z najbardziej opłacalnych metod obróbki powierzchni stali 1018. W naszym zakładzie produkcyjnym wdrożyliśmy zarówno proces cynkowania bębnowego, jak i stelażowego, aby dostosować się do różnych rozmiarów komponentów. Typowa grubość powłoki wynosi od 5 do 25 mikronów, zapewniając doskonałą odporność na korozję.

Zalety cynkowania galwanicznego obejmują

- Doskonała ochrona przed korozją

- Jednolita grubość powłoki

- Atrakcyjny wygląd

- Ekonomiczna aplikacja

2. Powłoka z czarnego tlenku

Powłoka z czarnego tlenku tworzy ciemną, ochronną warstwę, która jest szczególnie popularna w zastosowaniach motoryzacyjnych i maszynowych. Proces ten obejmuje reakcję chemiczną, która przekształca żelazo powierzchniowe w magnetyt (Fe3O4).

Kluczowe zalety obejmują:

- Minimalna zmiana wymiarów

- Dobra odporność na korozję po naoliwieniu

- Atrakcyjne czarne wykończenie

- Ekonomiczne zastosowanie

3. Nawęglanie

Ten proces obróbki cieplnej polega na dyfuzji węgla do warstwy powierzchniowej stali 1018. Tworzy to twardszą warstwę zewnętrzną przy jednoczesnym zachowaniu stosunkowo plastycznego rdzenia.

Rozważania dotyczące leczenia zaawansowanego

Czynniki środowiskowe

Wybierając obróbkę powierzchni, należy wziąć pod uwagę następujące czynniki środowiskowe:

- Temperatura pracy

- Narażenie na chemikalia

- Poziomy wilgotności

- Ekspozycja na promieniowanie UV

Środki kontroli jakości

| Metoda badania | Parametr | Kryteria akceptacji |

|---|---|---|

| Spray solny | Odporność na korozję | 96-240 godzin |

| Przyczepność | Przyczepność powłoki | 5B (ASTM D3359) |

| Grubość | Grubość powłoki | ±10% specyfikacji |

Zalecenia dotyczące konkretnych zastosowań

Komponenty motoryzacyjne

Do zastosowań motoryzacyjnych zalecam cynkowanie z chromianową powłoką konwersyjną. Ta kombinacja zapewnia doskonałą odporność na korozję i spełnia większość standardów przemysłu motoryzacyjnego.

Maszyny przemysłowe

Powłoka z czarnej oksydy dobrze sprawdza się w przypadku elementów maszyn przemysłowych, zwłaszcza gdy regularna konserwacja i oliwienie są częścią rutyny serwisowej.

Sprzęt zewnętrzny

W przypadku zastosowań zewnętrznych cynkowanie ogniowe zapewnia najlepszą długoterminową ochronę przed trudnymi warunkami środowiskowymi.

Analiza kosztów i korzyści

| Rodzaj leczenia | Koszt początkowy | Trwałość | Wymagania dotyczące konserwacji |

|---|---|---|---|

| Cynkowanie galwaniczne | Umiarkowany | Dobry | Niski |

| Czarny tlenek | Niski | Umiarkowany | Średni |

| Nawęglanie | Wysoki | Doskonały | Niski |

Wytyczne dotyczące wdrażania

Bazując na moim doświadczeniu w PTSMAKE, udane wdrożenie obróbki powierzchni wymaga:

- Właściwe przygotowanie powierzchni

- Kontrolowane parametry procesu

- Procedury postępowania po obróbce

- Protokoły kontroli jakości

Uwagi dotyczące konserwacji

Aby zmaksymalizować skuteczność obróbki powierzchni:

- Regularne harmonogramy inspekcji

- Właściwe procedury czyszczenia

- Protokoły uzupełniania

- Środki kontroli środowiskowej

Jako ekspert w dziedzinie produkcji precyzyjnej odkryłem, że udana obróbka powierzchni elementów ze stali 1018 wymaga starannego rozważenia wymagań aplikacji, warunków środowiskowych i możliwości konserwacji. Właściwy wybór zależy od zrównoważenia potrzeb w zakresie wydajności z ograniczeniami ekonomicznymi.

Dowiedz się, jak właściwości metalurgiczne wpływają na wydajność stali i jej przydatność do różnych zastosowań. ↩

Dowiedz się o roli granicy plastyczności w wydajności materiału i dokonuj świadomych wyborów inżynieryjnych. ↩

Dowiedz się więcej o procesie utleniania, który wpływa na rozwój rdzy w metalach w celu skutecznego zapobiegania. ↩

Dowiedz się, jak struktura wewnętrzna wpływa na właściwości stali, aby lepiej dobrać materiał. ↩

Poznaj proces prowadzący do powstawania rdzy i dowiedz się, jak skutecznie jej zapobiegać. ↩

Dowiedz się, jak pasywacja może zwiększyć ochronę stali przed rdzą i wydłużyć jej trwałość. ↩

Dowiedz się, jak hartowanie wpływa na wydajność obróbki, aby uzyskać lepsze wyniki. ↩

Dowiedz się, jak skrawalność wpływa na koszty produkcji i wydajność procesów produkcyjnych. ↩

Dowiedz się, jak zwiększyć wydajność stali 1018 dzięki skutecznym procesom obróbki cieplnej. ↩

Dowiedz się, w jaki sposób nawęglanie zwiększa trwałość i odporność na zużycie elementów stalowych, poprawiając ich wydajność. ↩