Czy kiedykolwiek zauważyłeś, jak niektóre metalowe części szybko stają się matowe, porysowane lub skorodowane? W branży produkcyjnej często widzę klientów sfrustrowanych, gdy ich piękne aluminiowe elementy tracą połysk lub niszczeją po zaledwie kilku miesiącach użytkowania.

Anodowanie tworzy trwałą, odporną na korozję warstwę tlenku na powierzchniach metalowych w procesie elektrochemicznym. Obróbka ta zwiększa trwałość, wygląd i odporność metalu na zużycie, umożliwiając jednocześnie niestandardowe barwienie i poprawę właściwości powierzchni.

Jako profesjonalista w dziedzinie produkcji pomogłem wielu klientom ulepszyć ich produkty poprzez anodowanie. Pozwól mi podzielić się kluczowymi korzyściami i zastosowaniami tej wszechstronnej obróbki powierzchni, która może przekształcić zwykłe części metalowe w wyjątkowe komponenty, które działają dłużej i lepiej.

Jaki jest cel anodyzacji?

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre produkty aluminiowe zachowują swój nieskazitelny wygląd, podczas gdy inne szybko się niszczą? Albo dlaczego niektóre metalowe powierzchnie wydają się odporne na zarysowania i korozję, podczas gdy podobne przedmioty rdzewieją? Wyzwania te mogą prowadzić do kosztownych wymian i pogorszenia jakości produktu.

Anodowanie to proces elektrochemiczny, który tworzy trwałą, odporną na korozję warstwę tlenku na powierzchniach metalowych, głównie aluminium. Ta powłoka ochronna nie tylko zwiększa trwałość metalu, ale także pozwala na dodanie koloru i poprawę estetyki.

Zrozumienie podstaw anodowania

Proces anodowania polega na przekształceniu metalowej powierzchni w niezwykle trwałą powłokę. anodowy film tlenkowy1. Z mojego doświadczenia w pracy z różnymi procesami obróbki powierzchni w PTSMAKE wynika, że ten proces elektrochemiczny tworzy warstwę, która staje się integralną częścią metalu, a nie tylko powłoką powierzchniową.

Nauka stojąca za procesem

Proces anodowania przebiega według następujących kluczowych kroków:

Przygotowanie powierzchni

- Czyszczenie i odtłuszczanie

- Trawienie chemiczne

- Rozjaśnianie (opcjonalnie)

Wanna do anodowania

- Zanurzenie w roztworze elektrolitu

- Zastosowanie prądu elektrycznego

- Tworzenie warstwy tlenku

Uszczelnienie

- Gorąca woda lub uszczelnienie chemiczne

- Zamykanie porów

- Zwiększona ochrona

Korzyści z anodyzacji

Zwiększona wytrzymałość

Anodyzowana powierzchnia zapewnia:

| Korzyści | Opis |

|---|---|

| Odporność na korozję | Zapobiega utlenianiu i powstawaniu rdzy |

| Odporność na zużycie | Zwiększa twardość powierzchni |

| Ochrona przed niekorzystnymi warunkami pogodowymi | Ochrona przed czynnikami środowiskowymi |

| Stabilność chemiczna | Odporny na reakcje z większością substancji |

Zalety estetyczne

Anodowanie oferuje różne korzyści estetyczne:

- Możliwości integracji kolorów

- Spójne wykończenie wszystkich produktów

- Powierzchnia odporna na blaknięcie

- Zachowanie naturalnego metalicznego wyglądu

Zastosowania przemysłowe

Przemysł lotniczy i motoryzacyjny

W sektorze lotniczym i motoryzacyjnym anodowane komponenty mają kluczowe znaczenie:

- Komponenty silnika

- Elementy wykończenia zewnętrznego

- Elementy konstrukcyjne

- Wewnętrzne elementy dekoracyjne

W PTSMAKE z powodzeniem wdrożyliśmy procesy anodowania dla różnych klientów z branży motoryzacyjnej, zapewniając, że ich komponenty spełniają surowe standardy branżowe, zachowując jednocześnie estetyczny wygląd.

Elektronika użytkowa

Przemysł elektroniczny w dużym stopniu polega na anodowaniu:

- Obudowy do smartfonów

- Korpusy laptopów

- Ramki do tabletów

- Obudowy urządzeń przenośnych

Architektura i budownictwo

Anodowane aluminium jest szeroko stosowane w:

- Fasady budynków

- Ramy okienne

- Systemy drzwi

- Panele dekoracyjne

Względy środowiskowe

Korzyści dla zrównoważonego rozwoju

Anodowanie oferuje kilka korzyści dla środowiska:

- Nietoksyczny proces

- Materiały nadające się do recyklingu

- Trwałe wykończenie zmniejszające potrzebę wymiany

- Minimalna produkcja odpadów

Efektywność energetyczna

Proces ten przyczynia się do zwiększenia efektywności energetycznej poprzez:

| Aspekt | Korzyści |

|---|---|

| Odbicie ciepła | Zmniejsza koszty chłodzenia |

| Bariera termiczna | Poprawia izolację |

| Trwałość | Minimalizuje częstotliwość wymiany |

| Niskie koszty utrzymania | Zmniejsza zużycie zasobów czyszczących |

Środki kontroli jakości

Aby zapewnić spójne wyniki anodowania, należy monitorować kilka czynników:

Parametry procesu

- Kontrola temperatury

- Gęstość prądu

- Stężenie roztworu

- Czas leczenia

Metody testowania

- Pomiar grubości powłoki

- Weryfikacja jakości pieczęci

- Testy odporności na korozję

- Sprawdzanie spójności kolorów

Rozważania dotyczące kosztów

Chociaż początkowe koszty anodowania mogą wydawać się wyższe niż w przypadku alternatywnych metod obróbki powierzchni, długoterminowe korzyści często uzasadniają inwestycję:

- Zmniejszone wymagania konserwacyjne

- Wydłużona żywotność produktu

- Zmniejszona częstotliwość wymiany

- Zwiększona wartość produktu

W PTSMAKE pomagamy klientom ocenić te czynniki, aby podejmować świadome decyzje dotyczące ich potrzeb w zakresie obróbki powierzchni, zapewniając im optymalną równowagę między kosztami a wydajnością.

Co oznacza kolor anodyzowanego aluminium?

Czy kiedykolwiek wybrałeś anodowane części aluminiowe tylko po to, by być zdezorientowanym ich różnymi kolorami? Wielu inżynierów zastanawia się nad wyborem odpowiedniego koloru anodowania, nie mając pewności, czy wpływa on na wydajność części, czy też jest czysto estetyczny.

Kolory anodowanego aluminium to nie tylko dekoracja - wskazują one grubość powłoki i poziom ochrony. Anodowanie typu II zwykle daje kolory takie jak złoty, niebieski i czerwony, podczas gdy typ III (twarde anodowanie) zwykle daje ciemniejsze odcienie szarości lub czerni, oferując doskonałą odporność na zużycie.

Zrozumienie formowania kolorów anodowania

Proces barwienia w anodowaniu jest fascynujący i złożony, obejmujący tworzenie porowatej warstwy tlenku, która może być barwiona lub pozostawiona w stanie naturalnym. Proces proces elektroforetyczny2 tworzy mikroskopijne pory, które mogą przyjmować barwniki lub być uszczelnione w celu ochrony.

Naturalne a barwione kolory anodowania

Naturalne anodowanie powoduje subtelne różnice:

- Przezroczysty/Naturalny: Lekko półprzezroczysty wygląd

- Jasnoszary: powszechny w zastosowaniach architektonicznych

- Szampan: Popularny w elektronice użytkowej

Barwione anodowanie oferuje szerokie możliwości kolorystyczne:

| Kolor | Typowe zastosowania | Ocena wytrzymałości |

|---|---|---|

| Czarny | Sprzęt wojskowy | Doskonały |

| Niebieski | Produkty konsumenckie | Dobry |

| Czerwony | Sprzęt sportowy | Dobry |

| Złoto | Przedmioty luksusowe | Bardzo dobry |

Kolor jako wskaźnik grubości

Grubość warstwy anodowanej bezpośrednio koreluje z jej kolorem i poziomem ochrony:

Kolory anodowania typu II

- Jasne kolory (0,0004" - 0,0007"): Zastosowania dekoracyjne

- Średnie kolory (0,0007" - 0,001"): Zastosowanie ogólne

- Ciemne kolory (0,001" i powyżej): Zwiększona ochrona

Kolory anodowania twardego typu III

- Szary do czarnego (0,002" - 0,004"): Maksymalna odporność na zużycie

- Ciemny brąz: zastosowania przemysłowe

- Olive Drab: Specyfikacja wojskowa

Branżowe standardy kolorów

Różne branże mają określone wymagania dotyczące kolorów:

Wymagania lotnicze

- Anodowanie bezbarwne: elementy wewnętrzne

- Anodowanie na czarno: Powierzchnie zewnętrzne

- Kodowanie kolorami: Identyfikacja systemu

Specyfikacja wojskowa

- Twarde anodowanie typu III: Olive drab

- Powłoka odporna na czynniki chemiczne (CARC): Określone zakresy kolorów

- Dopasowanie kolorów do normy federalnej 595

Czynniki stabilności koloru

Na stabilność anodowanych kolorów wpływa kilka czynników:

Wpływ środowiska

- Ekspozycja na promieniowanie UV: Może powodować blaknięcie

- Narażenie chemiczne: Może zmieniać kolor

- Zmiany temperatury: Wpływ na spójność koloru

Zmienne procesowe

- Kontrola napięcia

- Czas w wannie

- Stężenie barwnika

- Metody uszczelniania

W PTSMAKE wdrożyłem rygorystyczne środki kontroli jakości, aby zapewnić spójność kolorów we wszystkich partiach produkcyjnych. Nasz zaawansowany zakład anodowania utrzymuje precyzyjną kontrolę nad tymi zmiennymi:

Środki kontroli jakości

| Parametr | Metoda kontroli | Tolerancja |

|---|---|---|

| Napięcie | Monitorowanie cyfrowe | ±0.5V |

| Czas | Automatyczny pomiar czasu | ±30 s |

| Temperatura | Sterowanie cyfrowe | ±2°F |

| Poziom pH | Ciągłe testowanie | ±0.2 |

Wytyczne dotyczące wyboru kolorów

Przy wyborze kolorów anodowania należy wziąć pod uwagę:

Wymagania funkcjonalne

- Potrzeby w zakresie odporności na zużycie

- Narażenie środowiskowe

- Odporność chemiczna

- Rozpraszanie ciepła

Względy estetyczne

- Spójność marki

- Integracja projektu

- Odbicie światła

- Dopasowanie kolorów

Wpływ na koszty

- Złożoność procesu

- Wymagania materiałowe

- Wielkość produkcji

- Standardy jakości

Testowanie i weryfikacja

Spójność kolorów wymaga rygorystycznych testów:

Testy fizyczne

- Grubość powłoki

- Pomiar koloru

- Odporność na zużycie

- Testy udarności

Zapewnienie jakości

- Analiza spektrofotometryczna

- Testy w mgle solnej

- Odporność na warunki atmosferyczne

- Testowanie przyczepności

Dzięki naszemu doświadczeniu w PTSMAKE odkryliśmy, że udane anodowanie kolorowe wymaga głębokiego zrozumienia zarówno procesu technicznego, jak i wymagań estetycznych. Prowadzimy szczegółowe kontrole procesu i jakości, aby zapewnić spójne wyniki we wszystkich projektach.

Czy można ponownie anodować aluminium?

Czy kiedykolwiek zauważyłeś, że Twoje anodyzowane części aluminiowe tracą połysk lub wykazują oznaki zużycia? To frustrujące, gdy te drogie komponenty zaczynają wyglądać na matowe lub porysowane, szczególnie w przypadku produktów z wyższej półki, w których estetyka ma równie duże znaczenie, co funkcjonalność.

Tak, aluminium może być ponownie anodowane, ale proces ten wymaga całkowitego usunięcia istniejącej warstwy anodowanej. Sukces zależy od stanu części, jakości poprzedniego anodowania i odpowiedniego przygotowania powierzchni przed ponownym anodowaniem.

Zrozumienie procesu anodowania

Proces ponownego anodowania nie jest tak prosty, jak zwykłe nałożenie nowej powłoki. Obejmuje on kilka krytycznych etapów, które wymagają starannej dbałości o szczegóły. W PTSMAKE opracowaliśmy systematyczne podejście, aby zapewnić optymalne wyniki.

Krok 1: Wstępna ocena

Przed rozpoczęciem procesu ponownego anodowania musimy dokonać oceny:

- Stan powierzchni

- Poprzednia grubość anodowania

- Obecność uszkodzeń lub korozji

- Oryginalny skład materiału

Krok 2: Usuwanie oryginalnej powłoki

Istniejąca warstwa anodowana musi zostać całkowicie usunięta przy użyciu Roztwór do usuwania powłok chemicznych3. Proces ten wymaga:

| Parametr usuwania | Typowy zakres | Rozważania krytyczne |

|---|---|---|

| Temperatura | 20-30°C | Musi zachować spójność |

| Czas | 30-60 minut | Zależy od grubości powłoki |

| pH roztworu | 8.5-9.5 | Wymagane regularne monitorowanie |

Typowe wyzwania związane z ponownym anodowaniem

Niedoskonałości powierzchni

Ponowne anodowanie może ujawnić ukryte wcześniej wady powierzchni. Rozwiązujemy ten problem poprzez:

- Polerowanie mechaniczne

- Trawienie chemiczne

- Techniki przygotowania powierzchni

Rozważania dotyczące strat materialnych

Każdy cykl anodowania usuwa niewielką ilość materiału bazowego. Typowe straty materiału obejmują:

- 0,0254 mm podczas usuwania izolacji

- 0,0127 mm podczas nowego anodowania

- Dodatkowe straty wynikające z przygotowania powierzchni

Środki kontroli jakości

Aby zapewnić skuteczne ponowne anodowanie, wdrażamy:

Testowanie grubości

- Korzystanie z pomiarów prądów wirowych

- Testy niszczące na próbkach

- Regularne kontrole kalibracji

Testowanie przyczepności

- Testowanie kreskowania

- Ocena odporności na uderzenia

- Testy w mgle solnej

Aplikacje branżowe

Ponowne anodowanie obsługuje różne branże:

Komponenty lotnicze i kosmiczne

- Powierzchnie sterujące

- Elementy wykończenia wnętrza

- Elementy konstrukcyjne

Części samochodowe

- Komponenty kół

- Akcesoria silnika

- Listwy ozdobne

Elektronika użytkowa

W PTSMAKE często zajmujemy się projektami ponownego anodowania:

- Obudowy do smartfonów

- Obudowy do laptopów

- Ramki do tabletów

Analiza kosztów i korzyści

Podejmując decyzję o ponownym anodowaniu, należy wziąć pod uwagę następujące czynniki:

| Czynnik | Korzyści | Ograniczenia |

|---|---|---|

| Koszt | 40-60% mniej niż zamiennik | Różni się w zależności od złożoności |

| Czas | Szybciej niż nowa produkcja | Wymaga starannego planowania |

| Jakość | Może odpowiadać oryginalnym specyfikacjom | Może ujawnić ukryte wady |

Wpływ na środowisko

Ponowne anodowanie oferuje szereg korzyści dla środowiska:

- Zmniejsza ilość odpadów

- Zmniejsza zużycie energii

- Minimalizuje zużycie surowców

- Wspiera zrównoważoną produkcję

Najlepsze praktyki konserwacji powierzchni anodowanych

Przedłuża żywotność anodowanych powierzchni:

- Regularne czyszczenie roztworami o neutralnym pH

- Unikaj ostrych chemikaliów lub materiałów ściernych

- Ochrona przed ekstremalnymi warunkami środowiskowymi

- Niezwłocznie reaguj na uszkodzenia

Kiedy należy rozważyć ponowne anodowanie

Najlepszymi kandydatami do ponownego anodowania są:

- Części z uszkodzeniami kosmetycznymi

- Komponenty o zużytych powierzchniach

- Przedmioty wymagające zmiany koloru

- Produkty z niewielką korozją powierzchniową

Specyfikacja techniczna

Aby uzyskać optymalne wyniki ponownego anodowania, utrzymujemy:

| Parametr | Specyfikacja | Tolerancja |

|---|---|---|

| Temperatura kąpieli | 20±1°C | ±1°C |

| Aktualna gęstość | 1,5 A/dm² | ±0,2 A/dm² |

| Grubość powłoki | 20 mikronów | ±2 mikrony |

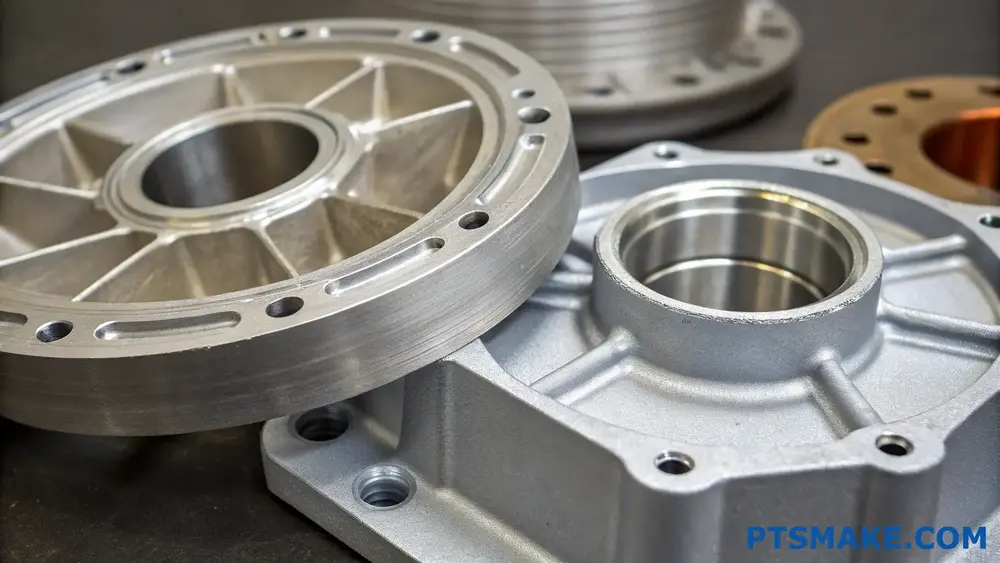

Czy można anodować odlew aluminiowy?

Czy kiedykolwiek zmagałeś się z obróbką powierzchniową odlewanych części aluminiowych, tylko po to, aby uzyskać rozczarowujące wyniki? Zróżnicowana zawartość krzemu i porowatość odlewanego aluminium może sprawiać, że uzyskanie spójnego, atrakcyjnego anodowanego wykończenia wydaje się zadaniem niemożliwym do wykonania.

Tak, odlewane aluminium może być anodowane, ale wyniki mogą być mniej przewidywalne i estetyczne w porównaniu do kutego aluminium. Sukces w dużej mierze zależy od metody odlewania, zawartości krzemu i poziomu porowatości konkretnego odlewanego stopu aluminium.

Zrozumienie wyzwań związanych z anodowaniem odlewów aluminiowych

Proces anodowania odlewów aluminiowych stanowi wyjątkowe wyzwanie, które wymaga starannego rozważenia. Główne czynniki wpływające na jakość anodowania obejmują:

Wpływ zawartości krzemu

Odlewane aluminium zazwyczaj zawiera wyższe poziomy krzemu niż kute stopy aluminium. Gdy zawartość krzemu przekracza 7%, to faza eutektyczna4 podczas odlewania może znacząco wpłynąć na wyniki anodowania. Cząsteczki krzemu pozostają nienaruszone podczas anodowania, tworząc potencjalne słabe punkty w warstwie ochronnej.

Rozważania dotyczące porowatości

Odlewane aluminium z natury zawiera mikroskopijne pory i puste przestrzenie, które mogą wpływać na proces anodowania:

| Poziom porowatości | Wpływ na anodowanie | Zalecane rozwiązanie |

|---|---|---|

| Niski (0-2%) | Niewielki wpływ, możliwe dobre wykończenie | Standardowy proces anodowania |

| Średni (2-5%) | Umiarkowany wpływ, może wymagać specjalnego przygotowania | Wymagana zmodyfikowana obróbka wstępna |

| Wysoki (>5%) | Znaczący wpływ, prawdopodobne słabe wykończenie | Rozważenie alternatywnych metod obróbki powierzchni |

Wymagania dotyczące obróbki wstępnej

Właściwe przygotowanie powierzchni ma kluczowe znaczenie dla udanego anodowania odlewów aluminiowych:

Czyszczenie chemiczne

- Odtłuszczanie w celu usunięcia olejów i zanieczyszczeń

- Trawienie alkaliczne w celu uzyskania jednolitej powierzchni

- Desmutting w celu usunięcia utleniania i pozostałości

Przygotowanie mechaniczne

- Konieczne może być lekkie piaskowanie lub czyszczenie strumieniowo-ścierne.

- Niedoskonałości powierzchni muszą zostać usunięte przed anodowaniem

- Ostrożne obchodzenie się, aby zapobiec zanieczyszczeniu

Optymalizacja parametrów anodowania

Standardowy proces anodowania wymaga modyfikacji dla odlewów aluminiowych:

Kontrola temperatury

Utrzymanie precyzyjnej kontroli temperatury podczas anodowania jest niezbędne:

| Etap procesu | Optymalny zakres temperatur | Rozważania krytyczne |

|---|---|---|

| Obróbka wstępna | 20-25°C | Wpływa na skuteczność czyszczenia |

| Anodowanie | 18-22°C | Wpływ na jakość powłoki |

| Uszczelnienie | 90-95°C | Określa trwałość |

Bieżące korekty gęstości

Niższe gęstości prądu często dają lepsze wyniki w przypadku odlewów aluminiowych:

- Zacznij od 1,0-1,5 A/dm²

- Uważnie monitoruj wzrost napięcia

- Dostosuj na podstawie składu stopu

Środki kontroli jakości

Wdrożenie solidnych procedur kontroli jakości zapewnia spójne wyniki:

Metody testowania

- Pomiary grubości powłoki

- Weryfikacja jakości pieczęci

- Testy odporności na korozję

Typowe wady i rozwiązania

| Typ wady | Możliwe przyczyny | Środki zapobiegawcze |

|---|---|---|

| Wykończenie punktowe | Wysoka zawartość krzemu | Modyfikacja obróbki wstępnej |

| Słaba przyczepność | Zanieczyszczenie powierzchni | Ulepszone czyszczenie |

| Nierówny kolor | Zmiany porowatości | Dostosowane parametry procesu |

Alternatywne metody obróbki powierzchni

Jeśli wyniki anodowania są niezadowalające, należy rozważyć następujące alternatywy:

Malowanie proszkowe

- Doskonałe pokrycie niedoskonałości powierzchni

- Szeroki zakres opcji kolorystycznych

- Dobra wytrzymałość

Powłoka konwersji chemicznej

- Prostszy proces niż anodowanie

- Większa tolerancja na zmiany powierzchni

- Nadaje się do większości stopów odlewniczych

W PTSMAKE opracowaliśmy specjalistyczne procesy obróbki odlewanych elementów aluminiowych. Nasze doświadczenie pokazało, że skuteczne anodowanie odlewów aluminiowych wymaga:

- Dokładna analiza materiałów

- Dostosowane procedury obróbki wstępnej

- Dokładnie kontrolowane parametry procesu

- Kompleksowe testy jakości

Kluczem do osiągnięcia akceptowalnych wyników jest zrozumienie specyfiki odlewanych elementów aluminiowych i odpowiednie dostosowanie procesu anodowania. Chociaż proces ten może być trudniejszy niż anodowanie kutego aluminium, przy odpowiednim przygotowaniu i kontroli można osiągnąć zadowalające wyniki w wielu zastosowaniach.

Jak anodowanie wpływa na wytrzymałość stopu aluminium?

Czy kiedykolwiek zastanawiałeś się, czy anodowanie części aluminiowych może zagrozić ich integralności strukturalnej? Jest to częsta obawa, która spędza sen z powiek wielu inżynierom, zwłaszcza gdy mają do czynienia z krytycznymi komponentami, których wytrzymałość nie może być zagrożona.

Anodowanie ma zazwyczaj minimalny wpływ na wytrzymałość stopów aluminium. Chociaż proces ten może nieznacznie zmniejszyć wytrzymałość zmęczeniową o 10-15%, generalnie utrzymuje lub nawet poprawia wytrzymałość materiału bazowego na rozciąganie dzięki zwiększonej twardości powierzchni i odporności na korozję.

Zrozumienie związku między anodowaniem a wytrzymałością

Wpływ anodowania na wytrzymałość stopów aluminium jest złożony i wieloaspektowy. W PTSMAKE regularnie zajmujemy się anodowanymi komponentami aluminiowymi dla różnych branż i zaobserwowałem, że związek między anodowaniem a wytrzymałością zależy od kilku kluczowych czynników.

Tworzenie warstwy powierzchniowej

Proces anodowania tworzy ochronną warstwę tlenku poprzez konwersja elektrochemiczna5 powierzchni aluminium. Warstwa ta zazwyczaj ma grubość od 5 do 30 mikronów, w zależności od rodzaju zastosowanego procesu anodowania. Tworzenie się tej warstwy wpływa na różne aspekty właściwości wytrzymałościowych materiału:

| Typ warstwy | Zakres grubości | Podstawowe korzyści | Wpływ na wytrzymałość |

|---|---|---|---|

| Typ I | 2-7 mikronów | Podstawowa ochrona | Minimalny wpływ |

| Typ II | 5-18 mikronów | Wykończenie dekoracyjne | Nieznaczna redukcja |

| Typ III | 13-50 mikronów | Maksymalna twardość | Umiarkowana redukcja |

Zmiany właściwości mechanicznych

Proces anodowania wpływa na różne właściwości mechaniczne stopów aluminium:

Wytrzymałość na rozciąganie

- Ogólnie utrzymuje się lub nieznacznie poprawia

- Twardość powierzchni znacznie wzrasta

- Właściwości materiału rdzenia pozostają w dużej mierze niezmienione

Wytrzymałość zmęczeniowa

- Może zmniejszyć się o 10-15%

- Wpływ zmienia się w zależności od grubości powłoki

- Bardziej wyraźne w cienkich przekrojach

Odporność na zużycie

- Znacząca poprawa

- Powierzchnia staje się bardziej trwała

- Lepsza odporność na ścieranie

Optymalizacja parametrów anodowania pod kątem wytrzymałości

Aby utrzymać optymalne właściwości wytrzymałościowe przy jednoczesnym osiągnięciu pożądanych właściwości powierzchni, należy dokładnie rozważyć kilka czynników:

Kontrola temperatury

Temperatura kąpieli anodowej znacząco wpływa na końcowe właściwości wytrzymałościowe:

- Optymalny zakres: 18-22°C

- Wyższe temperatury mogą osłabić powłokę

- Niższe temperatury mogą powodować niepełną konwersję

Zarządzanie gęstością prądu

Właściwa kontrola gęstości prądu ma kluczowe znaczenie dla utrzymania wytrzymałości:

| Gęstość prądu (A/dm²) | Wpływ na powłokę | Wpływ na wytrzymałość |

|---|---|---|

| 1.0-1.5 | Miękka powłoka | Minimalna redukcja |

| 1.5-2.0 | Powłoka standardowa | Zrównoważone właściwości |

| 2.0-3.0 | Twarda powłoka | Maksymalna wytrzymałość |

Rozważania specyficzne dla branży

Różne branże wymagają różnych podejść do równoważenia wymagań dotyczących anodowania i wytrzymałości:

Zastosowania lotnicze i kosmiczne

W komponentach lotniczych, gdzie wytrzymałość ma kluczowe znaczenie:

- Ścisła kontrola grubości powłoki

- Regularne testy właściwości mechanicznych

- Specjalistyczne procesy uszczelniania

- Dokumentacja wszystkich parametrów

Komponenty motoryzacyjne

W przypadku części samochodowych skupiamy się na

- Zoptymalizowana grubość powłoki

- Zrównoważona odporność na zużycie

- Efektywne kosztowo rozwiązania

- Wysoka spójność objętości

Urządzenia medyczne

Aplikacje medyczne wymagają:

- Biokompatybilność

- Precyzyjna kontrola wymiarów

- Ulepszone właściwości powierzchni

- Ścisła kontrola jakości

Praktyczne rozwiązania dla utrzymania siły

Bazując na naszym doświadczeniu w PTSMAKE, oto kluczowe strategie utrzymania wytrzymałości podczas anodowania:

Optymalizacja obróbki wstępnej

- Właściwe procedury czyszczenia

- Kontrolowane trawienie

- Minimalne usuwanie materiału

- Jakość przygotowania powierzchni

Kontrola procesu

- Ciągłe monitorowanie

- Regularna analiza kąpieli

- Utrzymanie temperatury

- Regulacja gęstości prądu

Uwagi dotyczące postępowania po leczeniu

- Właściwe metody uszczelniania

- Kontrola jakości

- Testowanie wytrzymałości

- Weryfikacja wykończenia powierzchni

Środki zapewnienia jakości

Zapewnienie stałych właściwości wytrzymałościowych:

| Metoda badania | Mierzony parametr | Częstotliwość |

|---|---|---|

| Próba rozciągania | Najwyższa wytrzymałość | Na partię |

| Testowanie twardości | Twardość powierzchni | Codziennie |

| Grubość powłoki | Jednorodność warstwy | Za część |

| Spray solny | Odporność na korozję | Co tydzień |

Przyszły rozwój

Dziedzina anodowania aluminium wciąż ewoluuje:

- Nowe kompozycje elektrolitów

- Zaawansowane systemy kontroli procesów

- Ulepszone metody uszczelniania

- Ulepszone właściwości powłoki

Wszechstronne zrozumienie wpływu anodowania na wytrzymałość stopów aluminium pozwala nam dostarczać optymalne rozwiązania dla konkretnych wymagań naszych klientów, zapewniając zarówno ochronę powierzchni, jak i integralność strukturalną.

Jakie są korzyści kosztowe anodowania w produkcji?

Czy kiedykolwiek zastanawiałeś się, dlaczego niektórzy producenci wahają się przed wdrożeniem procesów anodowania pomimo ich wyraźnych korzyści? Początkowa inwestycja i złożoność procesu często sprawiają, że firmy zastanawiają się, czy koszt jest naprawdę uzasadniony, co prowadzi do potencjalnie utraconych możliwości długoterminowych oszczędności.

Anodowanie oferuje znaczne korzyści kosztowe w produkcji dzięki wydłużonej żywotności produktu, zmniejszonym wymaganiom konserwacyjnym i zwiększonej trwałości. Chociaż początkowa inwestycja może być wyższa niż w przypadku tradycyjnych metod powlekania, długoterminowe oszczędności zazwyczaj przewyższają koszty początkowe.

Zrozumienie ekonomicznej wartości anodowania

Korzyści kosztowe anodowania wykraczają daleko poza zwykłą ochronę powierzchni. Jako prezes PTSMAKE przeanalizowałem ekonomiczny wpływ anodowania w różnych scenariuszach produkcyjnych. Proces ten polega na tworzeniu ochronnej warstwy tlenku poprzez pasywacja elektrochemiczna6co zapewnia wiele korzyści kosztowych.

Oszczędności kosztów bezpośrednich

Zmniejszone wydatki na konserwację

- Niższe koszty czyszczenia dzięki powierzchniom odpornym na zabrudzenia

- Minimalna potrzeba przemalowywania lub odnawiania powierzchni

- Zmniejszona częstotliwość wymiany części

Wydłużona żywotność produktu

Tradycyjna obróbka powierzchni często wymaga okresowego odnawiania, ale anodowane powierzchnie zachowują swoje właściwości przez lata. Trwałość ta przekłada się z czasem na znaczne oszczędności.

Korzyści związane z kosztami operacyjnymi

Poniższa tabela ilustruje porównanie kosztów konserwacji komponentów anodowanych i nieanodowanych:

| Aspekt konserwacji | Części anodowane | Części nieanodowane |

|---|---|---|

| Coroczne czyszczenie | 1-2 razy | 4-6 razy |

| Renowacja powierzchni | Co 8-10 lat | Co 2-3 lata |

| Stopa zastąpienia | 10-15 lat | 3-5 lat |

| Koszty pracy | Minimalny | Umiarkowany do wysokiego |

Poprawa wydajności produkcji

Usprawniony proces produkcji

W PTSMAKE zaobserwowaliśmy, że anodowanie może faktycznie zmniejszyć całkowitą liczbę etapów produkcji w porównaniu z alternatywnymi metodami wykańczania. Proces jest następujący:

- Wysoce zautomatyzowany

- Stała powtarzalność

- Jakość kontrolowana za pomocą precyzyjnych parametrów

Korzyści z oszczędzania energii

Produkty anodowane często wymagają mniej energii w całym cyklu życia:

- Zmniejszone zapotrzebowanie na energię do czyszczenia

- Niższe zapotrzebowanie na produkcję zamienników

- Minimalne zużycie energii podczas bieżącej konserwacji

Oszczędności kosztów środowiskowych

Zgodność z przepisami

Anodowanie pomaga producentom spełnić przepisy dotyczące ochrony środowiska bez kosztownych alternatyw:

- Niższe koszty usuwania odpadów

- Niższe wydatki na zgodność z przepisami ochrony środowiska

- Minimalne wymagania dotyczące obsługi materiałów niebezpiecznych

Korzyści płynące ze zrównoważonej produkcji

Długoterminowe korzyści dla środowiska przekładają się na oszczędność kosztów:

- Zmniejszony ślad węglowy

- Zmniejszone zużycie surowców

- Niższe koszty zarządzania odpadami

Korzyści kosztowe specyficzne dla branży

Różne sektory doświadczają unikalnych korzyści kosztowych wynikających z anodowania:

Zastosowania lotnicze i kosmiczne

- Zwiększona odporność na korozję zmniejsza częstotliwość wymiany

- Lekka ochrona pozwala obniżyć koszty paliwa

- Wydłużona żywotność podzespołów skraca okresy międzyobsługowe

Produkcja motoryzacyjna

- Zwiększona odporność na zużycie zmniejsza liczbę roszczeń gwarancyjnych

- Zmniejszone tarcie pozwala obniżyć koszty operacyjne

- Trwałość dekoracyjna utrzymuje wartość pojazdu

Elektronika użytkowa

- Lepsze odprowadzanie ciepła wydłuża żywotność urządzenia

- Ulepszona odporność na zarysowania zmniejsza liczbę zwrotów

- Zwiększona estetyka zwiększa wartość rynkową

Korzyści kosztowe związane z jakością

Zmniejszony wskaźnik defektów

Anodowanie zapewnia stałą jakość, która zmniejsza:

- Odrzuty produkcyjne

- Zwroty od klientów

- Roszczenia gwarancyjne

Zwiększona wartość produktu

Lepsza jakość uzasadnia wyższe ceny:

- Wyższa postrzegana wartość

- Zwiększona satysfakcja klientów

- Silna reputacja marki

Długoterminowy wpływ finansowy

Analiza ROI

Bazując na naszym doświadczeniu w PTSMAKE, anodowanie zazwyczaj wykazuje pozytywny zwrot z inwestycji:

- 12-18 miesięcy dla produktów o dużej objętości

- 18-24 miesięcy dla specjalistycznych aplikacji

- 2-3 lata dla zastosowań architektonicznych

Porównanie kosztów cyklu życia

Porównując całkowite koszty cyklu życia:

- Anodowane produkty wykazują 30-40% niższe całkowite koszty posiadania

- Oszczędności związane z konserwacją równoważą początkową inwestycję

- Koszty wymiany są znacznie niższe

Konkurencyjność rynkowa

Korzyści wynikające ze strategii cenowej

Anodowanie umożliwia:

- Pozycjonowanie produktów premium

- Wyższe marże zysku

- Zróżnicowanie konkurencyjne

Wpływ na zadowolenie klientów

Lepsza wydajność produktu prowadzi do:

- Zmniejszona liczba skarg klientów

- Zwiększona powtarzalność transakcji

- Zwiększona lojalność wobec marki

Korzyści kosztowe anodowania w produkcji są znaczące, jeśli spojrzeć na nie całościowo. Chociaż początkowa inwestycja może wydawać się wyższa, długoterminowe korzyści finansowe sprawiają, że jest to mądry wybór dla producentów skoncentrowanych na jakości i zrównoważonym rozwoju.

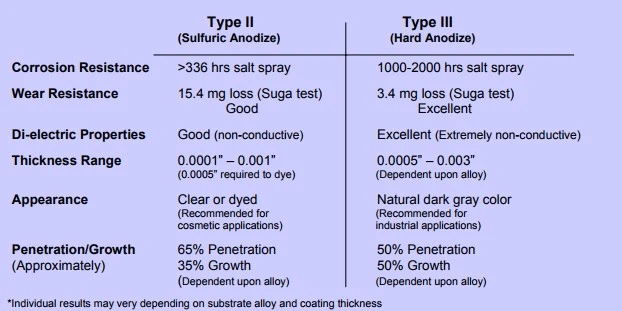

Jaka jest różnica między anodowaniem typu II i typu III?

Czy kiedykolwiek zmagałeś się z wyborem pomiędzy anodowaniem typu II i typu III dla swoich części aluminiowych? Zamieszanie jest realne - dokonanie niewłaściwego wyboru może prowadzić do przedwczesnej awarii części lub niepotrzebnych kosztów w procesie produkcyjnym.

Główna różnica polega na grubości powłoki i zastosowaniu. Anodowanie typu II tworzy cieńszą warstwę (od 0,0004" do 0,001") odpowiednią do użytku w pomieszczeniach, podczas gdy typ III tworzy grubszą powłokę (od 0,001" do 0,004") idealną do trudnych warunków i zastosowań o wysokim zużyciu.

Zrozumienie podstaw anodowania typu II i typu III

Anodowanie typu II i typu III to dwa różne procesy, które tworzą ochronne warstwy tlenku na powierzchniach aluminiowych. Podczas gdy obie metody opierają się na podobnych podstawowych zasadach, ich charakterystyka i zastosowania znacznie się różnią. W PTSMAKE regularnie pracujemy z oboma typami, aby spełnić różne wymagania klientów.

Proces ten polega na zanurzaniu aluminiowych części w roztwór elektrolityczny7 gdzie przepływa prąd elektryczny, tworząc warstwę tlenku. Kluczowe różnice pojawiają się w parametrach przetwarzania i wynikających z nich właściwościach.

Porównanie grubości powłoki

Grubość powłoki jest jedną z najbardziej zauważalnych różnic między tymi dwoma typami:

| Typ anodowania | Zakres grubości powłoki | Typowe zastosowania |

|---|---|---|

| Typ II | 0.0004" - 0.001" | Zastosowanie wewnętrzne, wykończenia dekoracyjne |

| Typ III | 0.001" - 0.004" | Zastosowanie na zewnątrz, wysoka odporność na zużycie |

Charakterystyka i właściwości

Anodowanie typu II

- Umiarkowana odporność na zużycie

- Doskonały do barwienia i celów dekoracyjnych

- Ekonomiczne rozwiązanie

- Nadaje się do zastosowań wewnętrznych

- Utrzymuje dokładniejsze tolerancje wymiarowe

- Popularne w elektronice użytkowej i komponentach architektonicznych

Anodowanie typu III

- Doskonała odporność na zużycie

- Zwiększona ochrona przed korozją

- Wyższe wartości twardości

- Idealny do pracy na zewnątrz i w trudnych warunkach

- Nieco większy wzrost wymiarów

- Powszechne w zastosowaniach lotniczych i wojskowych

Czynniki wydajności

Porównanie twardości

Anodowanie typu III zwykle osiąga wartości twardości pomiędzy 65-70 w skali Rockwella C, podczas gdy typ II zwykle waha się między 40-45. Ta znacząca różnica w twardości ma bezpośredni wpływ na odporność na zużycie i trwałość.

Odporność środowiskowa

Oba typy oferują różne poziomy ochrony środowiska:

| Czynnik | Typ II | Typ III |

|---|---|---|

| Odporność na promieniowanie UV | Umiarkowany | Doskonały |

| Odporność na mgłę solną | 250-500 godzin | 1000+ godzin |

| Odporność chemiczna | Dobry | Doskonały |

| Odporność na temperaturę | Do 150°F | Do 200°F |

Rozważania dotyczące kosztów

Różnica w kosztach między anodowaniem typu II i typu III może być znacząca:

- Typ II jest generalnie 20-30% tańszy

- Czas przetwarzania dla typu II jest krótszy

- Zużycie energii jest niższe w przypadku typu II

- Typ III wymaga bardziej zaawansowanego sprzętu

- Wymagania dotyczące przygotowania materiału są bardziej rygorystyczne dla typu III

Dokonywanie właściwego wyboru

Wybór między anodowaniem typu II i typu III powinien opierać się na:

Wymagania dotyczące aplikacji

- Narażenie środowiskowe

- Potrzeby w zakresie odporności na zużycie

- Przewidywany okres użytkowania

- Wymagania estetyczne

- Ograniczenia budżetowe

Standardy branżowe

Różne branże mają specyficzne wymagania:

| Przemysł | Typowy wybór | Powód |

|---|---|---|

| Lotnictwo i kosmonautyka | Typ III | Wymagana maksymalna trwałość |

| Elektronika użytkowa | Typ II | Opłacalna, odpowiednia ochrona |

| Sprzęt zewnętrzny | Typ III | Wymagana odporność na warunki atmosferyczne |

| Oprawy wewnętrzne | Typ II | Priorytet wykończenia dekoracyjnego |

Uwagi techniczne

Przygotowanie powierzchni

Właściwe przygotowanie powierzchni jest kluczowe dla obu typów, ale typ III wymaga bardziej rygorystycznych wymagań:

- Czystość powierzchni

- Brak zanieczyszczeń

- Właściwy dobór stopu

- Wymagania dotyczące wykończenia powierzchni

Parametry przetwarzania

Parametry przetwarzania różnią się znacząco:

| Parametr | Typ II | Typ III |

|---|---|---|

| Temperatura | 70°F | 32°F |

| Aktualna gęstość | 10-20 ASF | 25-50 ASF |

| Czas przetwarzania | 30-60 minut | 60-120 minut |

Środki kontroli jakości

W PTSMAKE wdrażamy rygorystyczne środki kontroli jakości dla obu procesów:

- Testowanie grubości

- Weryfikacja jakości pieczęci

- Testy odporności na zużycie

- Testy odporności na korozję

- Kontrole spójności kolorów (dla wykończeń barwionych)

Wybór między anodowaniem typu II i typu III ostatecznie zależy od konkretnych wymagań aplikacji. Podczas gdy typ II oferuje ekonomiczne rozwiązanie dla mniej wymagających zastosowań, typ III zapewnia doskonałą ochronę w trudnych warunkach i sytuacjach wysokiego zużycia.

Czy anodowanie może poprawić trwałość części obrabianych CNC?

Czy kiedykolwiek miałeś do czynienia z frustrującymi problemami związanymi z korozją lub zbyt szybkim zużywaniem się aluminiowych części obrabianych CNC? Jest to częste wyzwanie, które może prowadzić do kosztownych wymian i opóźnień w produkcji, potencjalnie zagrażając powodzeniu projektu i budżetowi.

Tak, anodowanie znacznie poprawia trwałość części obrabianych CNC, tworząc ochronną warstwę tlenku, która zwiększa odporność na korozję, odporność na zużycie i twardość powierzchni, oferując jednocześnie korzyści estetyczne dzięki różnym opcjom kolorystycznym.

Zrozumienie nauki stojącej za anodowaniem

Anodowanie przekształca powierzchnię aluminium poprzez proces elektrochemiczny8 która tworzy trwałą, odporną na korozję warstwę tlenku. W PTSMAKE udoskonaliliśmy nasze techniki anodowania, aby zapewnić optymalną ochronę części naszych klientów. Proces ten obejmuje kilka kluczowych etapów:

Trzyetapowy proces anodowania

Przygotowanie powierzchni

- Czyszczenie i odtłuszczanie

- Trawienie chemiczne

- Rozjaśnianie (jeśli wymagane)

Wanna do anodowania

- Zanurzenie w roztworze elektrolitu

- Zastosowanie prądu elektrycznego

- Tworzenie warstwy tlenku

Uszczelnienie

- Gorąca woda lub uszczelnienie chemiczne

- Zamykanie porów

- Ochrona końcowa

Korzyści z anodowania części obrabianych CNC

Zwiększona ochrona przed korozją

Anodowana warstwa działa jak bariera przed czynnikami środowiskowymi:

| Typ ochrony | Korzyści |

|---|---|

| Odporność chemiczna | Zapobiega uszkodzeniom powodowanym przez kwasy i zasady |

| Odporność na warunki atmosferyczne | Ochrona przed ekspozycją na zewnątrz |

| Ochrona przed mgłą solną | Idealny do zastosowań morskich |

Zwiększona odporność na zużycie

Twarda warstwa tlenku znacznie zwiększa trwałość powierzchni:

| Własność | Przed anodowaniem | Po anodowaniu |

|---|---|---|

| Twardość powierzchni | 65-95 Brinell | 250-400 Brinell |

| Odporność na zużycie | Umiarkowany | Wysoki |

| Odporność na zarysowania | Niski | Doskonały |

Rodzaje wykończeń anodowania

Anodowanie typu I

- Proces kwasu chromowego

- Cienka powłoka (0,00002-0,0001 cala)

- Doskonały do części wymagających wąskich tolerancji

Anodowanie typu II

- Proces kwasu siarkowego

- Średnia powłoka (0,0002-0,001 cala)

- Najczęściej stosowane w aplikacjach ogólnych

Anodowanie typu III (anodowanie twarde)

- Zmodyfikowany proces kwasu siarkowego

- Gruba powłoka (0,001-0,004 cala)

- Najwyższa odporność na zużycie

Uwagi dotyczące anodowania części CNC

Rozważania projektowe

- Uwzględnienie grubości powłoki

- Rozważ geometrię części

- Plan elektrycznych punktów styku

- Uwzględnienie zmian wymiarów

Wpływ wyboru materiału

Różne stopy aluminium różnie reagują na anodowanie:

| Seria Alloy | Reakcja na anodowanie | Najlepsze aplikacje |

|---|---|---|

| 6061 | Doskonały | Cel ogólny |

| 7075 | Bardzo dobry | Lotnictwo i kosmonautyka |

| 2024 | Uczciwy | Wymaga specjalnej opieki |

Kontrola jakości w anodowaniu

W PTSMAKE utrzymujemy ścisłe środki kontroli jakości:

Kontrola obróbki wstępnej

- Czystość powierzchni

- Weryfikacja materiałów

- Sprawdzanie wymiarów

Monitorowanie procesów

- Kontrola temperatury

- Gęstość prądu

- Czas przetwarzania

- Stężenie roztworu

Testowanie po zakończeniu leczenia

- Grubość powłoki

- Jakość uszczelnienia

- Wygląd

- Odporność na korozję

Analiza kosztów i korzyści

Podczas gdy anodowanie zwiększa początkowy koszt, często okazuje się ekonomiczne w dłuższej perspektywie:

| Czynnik | Bez anodowania | Z anodowaniem |

|---|---|---|

| Koszt początkowy | Niższy | Wyższy |

| Koszt utrzymania | Wyższy | Niższy |

| Częstotliwość wymiany | Częściej | Rzadziej |

| Lifetime Value | Niższy | Wyższy |

Aplikacje branżowe

Różne branże korzystają z anodowania w unikalny sposób:

Lotnictwo i kosmonautyka

- Lekka ochrona przed korozją

- Wysoka odporność na zużycie

- Właściwości izolacji elektrycznej

Urządzenia medyczne

- Biokompatybilność

- Łatwa sterylizacja

- Czysty wygląd

Elektronika użytkowa

- Estetyczny wygląd

- Odporność na zarysowania

- Rozpraszanie ciepła

Wpływ na środowisko i zrównoważony rozwój

Nowoczesne praktyki anodowania koncentrują się na odpowiedzialności za środowisko:

- Zmniejszone zużycie wody

- Recykling chemikaliów

- Energooszczędne procesy

- Minimalne wytwarzanie odpadów

Kliknij, aby dowiedzieć się więcej o składzie chemicznym i powstawaniu anodowych warstw tlenkowych. ↩

Kliknij, aby dowiedzieć się więcej o nauce stojącej za tworzeniem koloru anodowania i kontrolą procesu. ↩

Kliknij tutaj, aby dowiedzieć się więcej o zaawansowanych technikach usuwania powłok chemicznych i rozwiązaniach zapewniających optymalne rezultaty. ↩

Kliknij, aby dowiedzieć się więcej o tym, jak formacje fazowe wpływają na obróbkę powierzchni metali. ↩

Kliknij, aby dowiedzieć się więcej o nauce stojącej za konwersją elektrochemiczną w procesach anodowania. ↩

Kliknij, aby dowiedzieć się więcej o tym krytycznym procesie, który może zmienić wydajność produkcji. ↩

Kliknij tutaj, aby dowiedzieć się więcej o procesie elektrochemicznym i zoptymalizować wyniki anodowania. ↩

Kliknij, aby dowiedzieć się więcej o tym krytycznym procesie, który może znacznie wydłużyć żywotność części. ↩