Czy starasz się znaleźć materiał, który wytrzyma ekstremalne temperatury i agresywne chemikalia? Tradycyjne tworzywa sztuczne często zawodzą w wymagających warunkach, powodując frustrację inżynierów i opóźnienia w realizacji projektów.

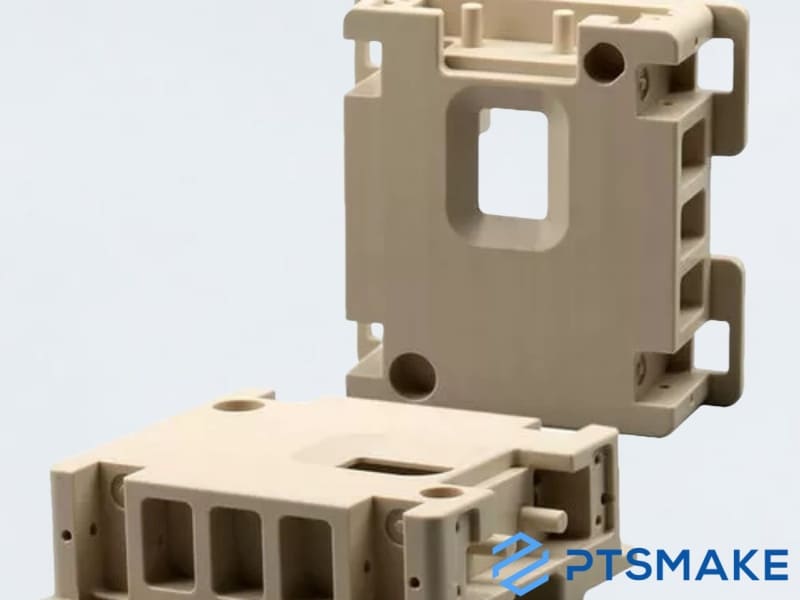

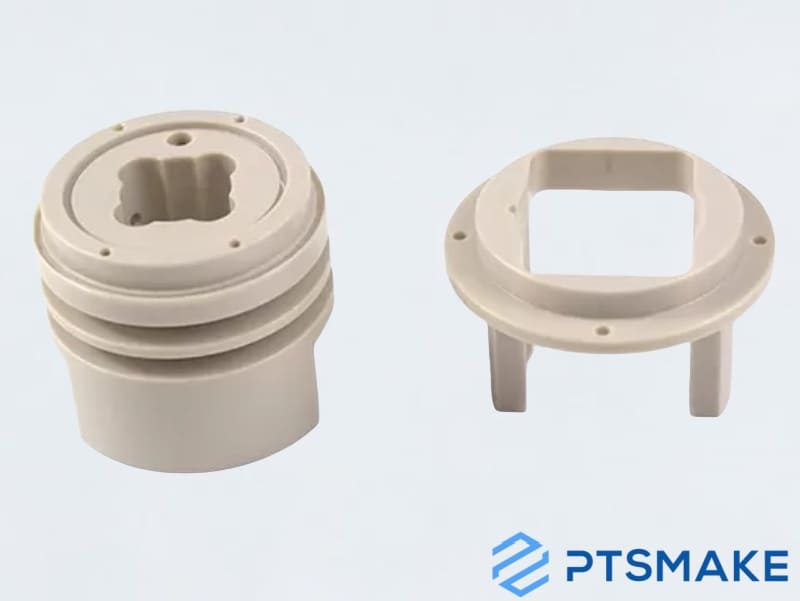

Formowanie wtryskowe PEEK to proces produkcyjny wykorzystujący polieteroeteroketon (PEEK), wysokowydajne tworzywo termoplastyczne, do tworzenia złożonych części o wyjątkowej wytrzymałości, odporności na ciepło i odporności chemicznej do wymagających zastosowań.

W PTSMAKE pracowałem z niezliczoną liczbą materiałów i mogę powiedzieć, że PEEK jest w swojej własnej lidze. Jeśli projektujesz części do zastosowań lotniczych, medycznych lub motoryzacyjnych, będziesz chciał zrozumieć, co odróżnia formowanie wtryskowe PEEK od standardowego przetwarzania tworzyw sztucznych. Pozwól, że przedstawię Ci najważniejsze cechy tego niezwykłego materiału i procesu, który zmienia nasze podejście do wysokowydajnych komponentów.

Jakie są zalety stosowania materiału PEEK w formowaniu wtryskowym?

Czy kiedykolwiek zmagałeś się ze znalezieniem odpowiedniego materiału do wymagających zastosowań? Czy jesteś zmęczony awariami komponentów w ekstremalnych warunkach? Tradycyjne tworzywa sztuczne często zawodzą w obliczu wysokich temperatur, agresywnych chemikaliów lub silnych naprężeń mechanicznych.

PEEK (polieteroeteroketon) oferuje wyjątkowe korzyści w formowaniu wtryskowym do zastosowań o wysokiej wydajności. Ten półkrystaliczny polimer termoplastyczny zapewnia wyjątkową stabilność termiczną, odporność chemiczną, wytrzymałość mechaniczną i biokompatybilność, dzięki czemu idealnie nadaje się do komponentów lotniczych, motoryzacyjnych, medycznych i przemysłowych wymagających ekstremalnej trwałości.

Zrozumienie materiału PEEK

PEEK stał się jednym z najbardziej wszechstronnych wysokowydajnych tworzyw termoplastycznych w przemyśle wytwórczym. Jako ktoś, kto pracował z niezliczonymi materiałami inżynieryjnymi, mogę śmiało powiedzieć, że PEEK wyróżnia się niezwykłym profilem właściwości. Ten półkrystaliczny polimer należy do rodziny poliaryloeteroketonów i oferuje unikalne połączenie właściwości, które sprawiają, że nadaje się do zastosowań, w których inne tworzywa sztuczne po prostu nie mogą konkurować.

Struktura molekularna PEEK składa się z pierścieni aromatycznych połączonych wiązaniami eterowymi i ketonowymi, co zapewnia mu naturalną stabilność. Struktura ta jest odpowiedzialna za wyjątkową odporność na degradację termiczną, pozwalając na zachowanie właściwości w ciągłych temperaturach roboczych do 250°C (482°F). Niewiele innych tworzyw termoplastycznych może dorównać temu poziomowi wydajności.

Wyjątkowe właściwości termiczne

Jedną z najważniejszych zalet PEEK w formowaniu wtryskowym jest jego stabilność termiczna. Współpracując z klientami z branż takich jak lotnictwo czy motoryzacja, często polecam PEEK do komponentów, które muszą wytrzymywać ekstremalne temperatury. Jego temperatura zeszklenia wynosząca około 143°C i temperatura topnienia około 343°C sprawiają, że nadaje się do zastosowań, w których inne tworzywa sztuczne uległyby deformacji lub degradacji.

| Własność | Wartość | Korzyści |

|---|---|---|

| Temperatura pracy ciągłej | Do 250°C (482°F) | Zachowuje właściwości w środowiskach o wysokiej temperaturze |

| Temperatura zeszklenia | ~143°C (289°F) | Zachowuje sztywność w podwyższonych temperaturach |

| Temperatura topnienia | ~343°C (649°F) | Umożliwia przetwarzanie w wysokiej temperaturze |

| Przewodność cieplna | 0,25 W/m-K | Lepsze odprowadzanie ciepła niż w przypadku wielu polimerów |

Te właściwości termiczne sprawiają, że PEEK jest szczególnie cenny w zastosowaniach takich jak izolatory elektryczne, elementy łożysk i części samochodowe pod maską. W PTSMAKE z powodzeniem wdrożyliśmy rozwiązania PEEK dla klientów poszukujących materiałów, które mogą wytrzymać cykle termiczne bez zmiany wymiarów lub utraty wytrzymałości.

Doskonała odporność chemiczna

Kolejną niezwykłą zaletą PEEK jest jego odporność na szeroki zakres chemikaliów. Z mojego doświadczenia w pracy z klientami przemysłowymi wynika, że kompatybilność chemiczna jest często krytycznym czynnikiem przy wyborze materiału. PEEK jest odporny na degradację pod wpływem większości organicznych i nieorganicznych substancji chemicznych, w tym kwasów, zasad, węglowodorów i pary wodnej.

To obojętność chemiczna1 sprawia, że PEEK jest doskonałym wyborem do zastosowań w urządzeniach do przetwarzania chemicznego, wydobycia ropy i gazu oraz produkcji półprzewodników. Stabilność materiału oznacza, że komponenty nie pęcznieją, nie pękają ani nie tracą właściwości mechanicznych pod wpływem trudnych warunków.

Wytrzymałość mechaniczna i trwałość

PEEK oferuje imponujące połączenie właściwości mechanicznych, którym niewiele innych tworzyw termoplastycznych może dorównać. Dzięki wytrzymałości na rozciąganie wynoszącej 90-100 MPa i modułowi sprężystości około 3,6 GPa, zapewnia wydajność podobną do metalu w lekkiej obudowie.

To, co sprawia, że PEEK jest szczególnie cenny w formowaniu wtryskowym, to fakt, że właściwości te są utrzymywane w szerokim zakresie temperatur. Nawet po tysiącach godzin pracy w podwyższonych temperaturach komponenty z PEEK zachowują stabilność wymiarową i integralność mechaniczną.

W mojej pracy z klientami z branży lotniczej PEEK okazał się idealny do elementów konstrukcyjnych, które muszą wytrzymywać duże obciążenia mechaniczne, oferując jednocześnie oszczędność masy w porównaniu z metalami. Jego doskonała odporność na zmęczenie i niski współczynnik zużycia sprawiają, że doskonale nadaje się również do ruchomych części w zastosowaniach, w których smarowanie może być ograniczone.

Biokompatybilność w zastosowaniach medycznych

Dla producentów urządzeń medycznych PEEK oferuje atrakcyjne połączenie biokompatybilności i właściwości mechanicznych. Jest to jeden z niewielu wysokowydajnych polimerów, który został dokładnie przetestowany i zatwierdzony do długotrwałego stosowania w urządzeniach do implantacji.

Radiolucencja PEEK (przezroczystość dla promieni rentgenowskich) sprawia, że jest on szczególnie cenny w przypadku implantów kręgosłupa i innych zastosowań ortopedycznych. Jego moduł sprężystości jest zbliżony do modułu sprężystości ludzkiej kości, co zmniejsza efekt ekranowania naprężeń, który może wystąpić w przypadku implantów metalowych.

W PTSMAKE utrzymujemy ścisłą kontrolę jakości podczas przetwarzania PEEK do zastosowań medycznych, zapewniając, że wszystkie komponenty spełniają rygorystyczne standardy wymagane w tej branży.

Uwagi dotyczące przetwarzania

Chociaż PEEK oferuje wyjątkowe korzyści, wymaga określonych technik przetwarzania, aby osiągnąć optymalne wyniki. Wysoka temperatura topnienia wymaga sprzętu do przetwarzania zdolnego do osiągnięcia temperatury około 370-400°C. Temperatura formy zazwyczaj musi być utrzymywana na poziomie 170-200°C, aby zapewnić prawidłową krystalizację i uzyskać najlepsze właściwości mechaniczne.

Pomimo tych wyzwań, nasz zespół w PTSMAKE rozwinął wiedzę specjalistyczną w zakresie wydajnego przetwarzania PEEK, co pozwala nam dostarczać wysokiej jakości komponenty o wąskich tolerancjach i doskonałym wykończeniu powierzchni.

Do czego służy PEEK?

Czy kiedykolwiek stanąłeś przed wyzwaniem znalezienia materiału, który może wytrzymać ekstremalne temperatury przy jednoczesnym zachowaniu integralności strukturalnej? A może zmagałeś się z przedwczesną awarią komponentów narażonych na działanie agresywnych chemikaliów? Poszukiwanie idealnego materiału o wysokiej wydajności może być frustrujące i kosztowne, zwłaszcza gdy standardowe tworzywa sztuczne, takie jak PVC lub ABS, po prostu nie radzą sobie w wymagających środowiskach.

PEEK (polieteroeteroketon) to wysokowydajne tworzywo termoplastyczne stosowane w przemyśle lotniczym, medycznym, motoryzacyjnym i elektronicznym ze względu na wyjątkową odporność na ciepło (do 480 ° F / 250 ° C), odporność chemiczną, wytrzymałość mechaniczną i biokompatybilność, dzięki czemu idealnie nadaje się do wymagających zastosowań, w których inne tworzywa sztuczne zawodzą.

Kluczowe zastosowania materiału PEEK

PEEK zrewolucjonizował produkcję w wielu branżach. W mojej pracy z klientami w PTSMAKE obserwowałem z pierwszej ręki, jak ten niezwykły polimer rozwiązuje złożone wyzwania inżynieryjne. Pozwól, że przedstawię Ci główne zastosowania, w których PEEK naprawdę błyszczy.

Zastosowania w przemyśle lotniczym

Sektor lotniczy wymaga materiałów, które są lekkie, a jednocześnie niezwykle wytrzymałe. Komponenty PEEK pomagają zmniejszyć wagę samolotu, jednocześnie wytrzymując ekstremalne warunki. Nowoczesne samoloty wykorzystują PEEK do:

- Wsporniki i elementy złączne utrzymujące integralność strukturalną pomimo wahań temperatury

- Złącza elektryczne odporne na wibracje i zapewniające doskonałą izolację

- Komponenty wewnętrzne spełniające rygorystyczne wymagania w zakresie ognioodporności

- Elementy układu paliwowego odporne na paliwo lotnicze i płyny hydrauliczne

Jednym z fascynujących aspektów jest zdolność PEEK do zastępowania części metalowych przy jednoczesnym zmniejszeniu masy o 60-70%. Przekłada się to bezpośrednio na oszczędność paliwa w całym okresie eksploatacji samolotu. Kiedy produkujemy komponenty lotnicze w PTSMAKE, zachowujemy tolerancje tak wąskie jak ±0,001", aby zapewnić idealne dopasowanie i funkcjonalność.

Zastosowania medyczne i opieki zdrowotnej

Biokompatybilność PEEK sprawia, że jest to wyróżniający się materiał w dziedzinie medycyny. Ludzkie ciało zazwyczaj akceptuje implanty PEEK bez odrzucenia, a materiał może być wielokrotnie sterylizowany bez degradacji. Kluczowe zastosowania medyczne obejmują:

- Implanty kręgosłupa i przekładki kręgów

- Implanty dentystyczne i protetyka

- Śruby i płytki ortopedyczne

- Elementy urządzeń medycznych i narzędzia chirurgiczne

Radiolucencja materiału (przepuszczanie promieni rentgenowskich) zapewnia kolejną zaletę - lekarze mogą monitorować gojenie wokół implantów PEEK bez zakłóceń obrazowania, które powoduje metal. Jego moduł sprężystości2 ściśle dopasowuje się do ludzkiej kości, zmniejszając ekranowanie naprężeń, które może prowadzić do pogorszenia stanu kości wokół implantów.

Zastosowania motoryzacyjne i transportowe

Nowoczesne pojazdy wykorzystują komponenty PEEK w celu poprawy wydajności i trwałości. Przykłady obejmują:

- Komponenty układów przeniesienia napędu

- Podkładki oporowe i łożyska

- Elementy układu hamulcowego

- Części układu paliwowego odporne na nowoczesne biopaliwa

Zdolność PEEK do niezawodnego działania w zakresie od -65°F do 480°F (od -54°C do 250°C) sprawia, że idealnie nadaje się do zastosowań pod maską, gdzie temperatury ulegają znacznym wahaniom. Ponadto jego odporność na płyny samochodowe oznacza, że części zachowują swoją integralność przez cały okres eksploatacji pojazdu.

Zastosowania w przemyśle naftowym i gazowym

Niewiele środowisk jest tak trudnych, jak te występujące przy wydobyciu ropy naftowej i gazu. PEEK wyróżnia się tutaj dzięki swoim właściwościom:

- Odporność na siarkowodór i inne związki korozyjne

- Zdolność do wytrzymywania wysokich ciśnień w zastosowaniach wiertniczych

- Doskonała wydajność w urządzeniach podwodnych

- Niezawodność w środowiskach o wysokiej temperaturze i wysokim ciśnieniu (HTHP)

Podczas produkcji komponentów dla tego sektora w PTSMAKE często wzmacniamy PEEK włóknem węglowym, aby zwiększyć jego i tak już imponującą odporność na ciśnienie i stabilność wymiarową.

Zastosowania w elektronice i półprzewodnikach

Przemysł elektroniczny wykorzystuje właściwości elektryczne i odporność na temperaturę PEEK:

| Zastosowanie | Zalety materiału PEEK |

|---|---|

| Elementy płytki drukowanej | Wysoka wytrzymałość dielektryczna i niski poziom odgazowywania |

| Złącza i izolatory | Stabilność wymiarowa w wysokich temperaturach |

| Sprzęt do obsługi półprzewodników | Odporność chemiczna na środki czyszczące |

| Komponenty do obsługi płytek | Minimalne wytwarzanie cząstek i zanieczyszczeń |

Zauważyłem, że producenci elektroniki coraz częściej określają PEEK dla komponentów w urządzeniach do trawienia plazmowego, gdzie niewiele innych materiałów może wytrzymać agresywne warunki.

Specjalistyczne formuły PEEK

Oprócz standardowego PEEK, specjalistyczne formuły zwiększają wydajność w określonych zastosowaniach:

PEEK wzmocniony włóknem węglowym

Dodanie włókna węglowego zwiększa wydajność:

- Wytrzymałość mechaniczna do 60%

- Sztywność do 150%

- Stabilność wymiarowa pod obciążeniem

- Odporność na zużycie w zastosowaniach dynamicznych

Ten wzmocniony wariant jest szczególnie cenny w przypadku precyzyjnych komponentów mechanicznych, które muszą zachować dokładne wymiary pod wpływem naprężeń.

PEEK wzmocniony włóknem szklanym

Wzmocnienie włóknem szklanym zapewnia:

- Ulepszone właściwości izolacji elektrycznej

- Zwiększona odporność na pełzanie

- Lepsza wytrzymałość na uderzenia

- Zmniejszona rozszerzalność cieplna

W PTSMAKE zalecamy PEEK z wypełnieniem szklanym do komponentów elektrycznych wymagających długotrwałej niezawodności w zmiennych temperaturach.

Kiedy klienci zwracają się do mnie ze szczególnie wymagającymi zastosowaniami, zrozumienie tych specjalistycznych formuł pomaga nam polecić odpowiedni wariant dla ich konkretnych potrzeb. Wszechstronność PEEK w różnych branżach pokazuje, dlaczego pozostaje on jednym z najcenniejszych tworzyw konstrukcyjnych w nowoczesnej produkcji.

Czy materiał PEEK jest drogi?

Czy kiedykolwiek byłeś zszokowany ceną podczas pozyskiwania materiału PEEK do swojego projektu? Być może zastanawiałeś się, czy istnieją bardziej opłacalne alternatywy, które nie wpłyną negatywnie na projekt. Szok związany z ceną materiału PEEK może być paraliżujący, zwłaszcza gdy próbujesz zrównoważyć wymagania dotyczące wydajności z ograniczeniami budżetowymi.

Tak, materiał PEEK jest drogi, zazwyczaj kosztuje $75-$200 za funt, co czyni go 10-20 razy droższym niż zwykłe tworzywa konstrukcyjne. Ta wysoka cena odzwierciedla jego wyjątkową odporność termiczną (do 480°F), wyjątkową odporność chemiczną i doskonałe właściwości mechaniczne, którym niewiele innych tworzyw termoplastycznych może dorównać.

Jakie czynniki wpływają na koszt materiału PEEK?

Rozważając koszt PEEK (polieteroeteroketonu), należy wziąć pod uwagę wiele czynników. Pracując z tym materiałem przy wielu projektach, zidentyfikowałem kilka kluczowych elementów, które wpływają na jego strukturę cenową.

Złożoność surowców i produkcji

Podstawowymi składnikami PEEK są drogie produkty petrochemiczne, które wymagają zaawansowanej obróbki. Proces produkcji wymaga wysokich temperatur (zazwyczaj około 400°C) i specjalistycznego sprzętu, który jest w stanie wytrzymać te ekstremalne warunki. Ta złożoność produkcji znacząco wpływa na ostateczny koszt.

Dodatkowo polimeryzacja3 PEEK wymaga precyzyjnej kontroli i specjalistycznych katalizatorów, co dodatkowo podnosi koszty produkcji. Tylko ograniczona liczba firm chemicznych na całym świecie jest w stanie produkować wysokiej jakości żywicę PEEK, tworząc stosunkowo ograniczony łańcuch dostaw.

Różnice klas i ich wpływ na cenę

PEEK jest dostępny w różnych gatunkach, z których każdy ma inną cenę:

| Typ PEEK | Przybliżony koszt ($/lb) | Kluczowe cechy |

|---|---|---|

| Niewypełniony PEEK | $75-120 | Klasa podstawowa, bez dodatków |

| PEEK z wypełnieniem szklanym | $85-150 | Zwiększona sztywność, stabilność wymiarowa |

| PEEK z wypełnieniem węglowym | $100-180 | Zwiększona odporność na zużycie, wytrzymałość |

| Klasa medyczna/implantacyjna | $150-200+ | Ultra czysty, biokompatybilny |

Specjalistyczne gatunki osiągają wyższe ceny, ponieważ są poddawane dodatkowej obróbce i testom. W przypadku zastosowań medycznych materiał musi spełniać surowe wymogi prawne, co zwiększa koszty procesu certyfikacji.

Porównanie z innymi tworzywami konstrukcyjnymi

Aby spojrzeć na koszt PEEK z odpowiedniej perspektywy, porównajmy go z innymi popularnymi tworzywami konstrukcyjnymi:

| Materiał | Przybliżony koszt ($/lb) | Względny koszt w stosunku do PEEK |

|---|---|---|

| PEEK | $75-200 | 1x (linia bazowa) |

| PEI (Ultem) | $30-50 | 0.25-0.4x |

| PPS | $15-25 | 0.1-0.2x |

| Nylon | $5-15 | 0.03-0.1x |

| ABS | $3-5 | 0.02-0.03x |

Jak widać, PEEK może być 10-20 razy droższy niż powszechnie stosowane tworzywa konstrukcyjne, takie jak ABS czy nylon. Jednak w PTSMAKE odkryliśmy, że klienci, którzy potrzebują ekstremalnych właściwości PEEK, często uważają, że koszt jest uzasadniony, biorąc pod uwagę całkowity koszt cyklu życia ich komponentów.

Czy wysoki koszt PEEK jest uzasadniony?

Analiza wydajności do kosztów

Oceniając, czy wysoki koszt PEEK ma sens dla danego zastosowania, należy wziąć pod uwagę korzyści związane z wydajnością:

Wydłużona żywotność: Części wykonane z PEEK zazwyczaj wytrzymują znacznie dłużej niż części wykonane z tańszych materiałów, zwłaszcza w trudnych warunkach.

Ograniczona konserwacja: Wyjątkowa trwałość często przekłada się na rzadsze wymiany i krótsze przestoje.

Redukcja wagi: Stosunek wytrzymałości PEEK do jego wagi pozwala na stosowanie lżejszych komponentów, co może zapewnić oszczędność energii w niektórych zastosowaniach.

Odporność na temperaturę: Niewiele innych tworzyw sztucznych może równać się z PEEK pod względem zdolności do ciągłej pracy w temperaturach do 250°C (480°F).

W niedawnym projekcie lotniczym w PTSMAKE zastąpiliśmy metalowy komponent alternatywą PEEK. Pomimo wyższego kosztu materiału, klient osiągnął redukcję masy o 40% i wyeliminował kosztowny proces obróbki powierzchni, co przełożyło się na ogólne oszczędności.

Strategie optymalizacji kosztów

Jeśli rozważasz PEEK, ale obawiasz się kosztów, oto kilka strategii, które polecam:

Aplikacja selektywna: PEEK należy stosować tylko w przypadku komponentów, które naprawdę wymagają jego ekstremalnych właściwości.

Optymalizacja projektu: Współpraca z doświadczonymi inżynierami w celu zminimalizowania zużycia materiałów poprzez efektywne projektowanie.

Podejścia złożone: Należy rozważyć obtryskiwanie PEEK tylko w krytycznych obszarach, stosując tańsze materiały w innych miejscach.

Rekultywacja materiałów: W przypadku produkcji wielkoseryjnej należy ustanowić system odzyskiwania i ponownego wykorzystywania złomu produkcyjnego.

W PTSMAKE ściśle współpracujemy z klientami w celu wdrożenia tych strategii, często pomagając im osiągnąć korzyści związane z wydajnością PEEK przy jednoczesnym zminimalizowaniu wpływu na koszty poprzez przemyślane podejście do projektowania i produkcji.

Przyszłe trendy kosztowe dla materiałów PEEK

Analitycy branżowi przewidują, że ceny PEEK pozostaną względnie stabilne, być może ze stopniowym spadkiem wraz z poprawą technologii produkcji i wzrostem wielkości produkcji. Jednak ze względu na nieodłączną złożoność produkcji tego wysokowydajnego polimeru, prawdopodobnie pozostanie on materiałem o wysokiej cenie w dającej się przewidzieć przyszłości.

Niektóre obiecujące zmiany obejmują nowe metodologie produkcji i rosnącą konkurencję między dostawcami, co może pomóc w obniżeniu cen. Rosnące zastosowanie PEEK w różnych branżach napędza również korzyści skali, które mogą ostatecznie przełożyć się na korzyści kosztowe.

Czynniki wpływające na ceny formowania wtryskowego PEEK

Czy kiedykolwiek otrzymałeś ofertę na formowanie wtryskowe PEEK, która Cię zszokowała? Albo zastanawiałeś się, dlaczego części z PEEK kosztują znacznie więcej niż te wykonane ze standardowych tworzyw sztucznych, takich jak ABS czy polipropylen? Wielu inżynierów staje w obliczu takiego zamieszania cenowego, gdy po raz pierwszy badają wysokowydajne tworzywa termoplastyczne.

Koszty formowania wtryskowego PEEK zazwyczaj wahają się od $5-15 za część w przypadku produkcji wielkoseryjnej (ponad 10 000 sztuk) do $50-150 za część w przypadku produkcji małoseryjnej (poniżej 500 sztuk). Koszty materiałów stanowią 60-70% całkowitych wydatków, przy czym cena żywicy PEEK wynosi od $80-150 za kilogram, w zależności od gatunku i dostawcy.

Gatunek materiału i różnice w jakości

PEEK jest dostępny w różnych gatunkach, a każdy z nich ma różne punkty cenowe, które znacząco wpływają na ogólne koszty projektu. Podczas mojej wieloletniej pracy z klientami w PTSMAKE zaobserwowałem, że wybór materiału jest często najważniejszym czynnikiem kosztowym w projektach PEEK.

PEEK klasy standardowej i medycznej

Standardowy przemysłowy PEEK kosztuje zazwyczaj $80-100 za kilogram, podczas gdy PEEK klasy medycznej certyfikowany do urządzeń do implantacji może osiągnąć $120-150 za kilogram lub więcej. Ta różnica w cenie nie dotyczy tylko czystości - PEEK klasy medycznej wymaga obszernej dokumentacji, identyfikowalności i testów, co dodatkowo zwiększa jego strukturę kosztową.

Przykładowo, jeden z naszych klientów z branży urządzeń medycznych początkowo wybrał PEEK klasy implantacyjnej dla narzędzia chirurgicznego, które w rzeczywistości nie pozostanie w organizmie. Przechodząc na PEEK klasy medycznej (ale nie do implantacji), obniżył koszty materiału o 25% bez uszczerbku dla wydajności lub zgodności z przepisami.

Wypełniony a niewypełniony PEEK

PEEK może być wzbogacany różnymi wypełniaczami, które modyfikują jego właściwości i cenę:

| Typ PEEK | Przybliżony koszt/kg | Kluczowe właściwości | Najlepsze aplikacje |

|---|---|---|---|

| Niewypełniony PEEK | $80-100 | Doskonała odporność chemiczna, podstawowe właściwości mechaniczne | Ogólne komponenty przemysłowe |

| PEEK z wypełnieniem węglowym | $100-130 | Zwiększona sztywność, lepsza odporność na zużycie | Łożyska, koła zębate, elementy konstrukcyjne |

| PEEK z wypełnieniem szklanym | $90-115 | Poprawiona stabilność wymiarowa, wyższa wytrzymałość | Elementy precyzyjne, izolatory elektryczne |

| PEEK z dodatkami | $85-120 | Niestandardowe właściwości (trudnopalność, ESD itp.) | Specjalistyczne aplikacje |

Chociaż gatunki wypełnione kosztują początkowo więcej, często pozwalają na cieńsze ścianki i mniejsze zużycie materiału, potencjalnie kompensując wyższą cenę za kilogram. Zawsze zalecam analizowanie całkowitego kosztu części, a nie tylko ceny materiału.

Złożoność projektu części

Złożoność projektu komponentów z PEEK znacząco wpływa na koszty oprzyrządowania i przetwarzania. Wysoka temperatura przetwarzania PEEK (około 370-400°C) i krystaliczna natura sprawiają, że jest on mniej podatny na uszkodzenia niż standardowe tworzywa sztuczne, co wymaga specjalnych rozważań.

Grubość ścianki

Części PEEK o cienkich ściankach (poniżej 0,8 mm) wymagają precyzji. reologiczny4 podczas wtrysku, co często wymaga specjalistycznego sprzętu wysokociśnieniowego i droższych gatunków stali narzędziowej. Odkryłem, że optymalizacja grubości ścianek może skrócić zarówno czas cyklu, jak i liczbę odrzutów, znacząco wpływając na koszty jednostkowe.

Jeden z klientów z branży lotniczej zaoszczędził prawie 30% na kosztach części dzięki przeprojektowaniu krytycznych połączeń ścianek z 0,7 mm na 1,1 mm, co pozwoliło na skrócenie czasu cyklu i zmniejszenie liczby odpadów z 8% do poniżej 2%.

Wymagania dotyczące tolerancji

PEEK zachowuje wyjątkową stabilność wymiarową, dzięki czemu idealnie nadaje się do zastosowań wymagających wysokiej precyzji. Osiągnięcie wąskich tolerancji zwiększa jednak koszty:

- Standardowe tolerancje (±0,1-0,2 mm): Cena podstawowa

- Precyzyjne tolerancje (±0,05-0,1 mm): 15-25%

- Niezwykle precyzyjne tolerancje (<±0,05 mm): 30-50%+ koszt premium

Podczas pracy z precyzyjnymi komponentami PEEK często zalecam klientom określenie wąskich tolerancji tylko dla krytycznych cech, pozostawiając obszary niefunkcjonalne ze standardowymi tolerancjami, aby zrównoważyć koszty i wydajność.

Ekonomia wielkości produkcji

Wielkość produkcji ma ogromny wpływ na ceny poszczególnych części ze względu na amortyzację kosztów oprzyrządowania i wydajność produkcji.

Inwestycja w oprzyrządowanie

Formowanie wtryskowe PEEK wymaga specjalistycznego oprzyrządowania ze względu na wysokie temperatury przetwarzania i charakter ścierny (szczególnie w przypadku wypełnienia szkłem lub węglem). Typowe koszty form dla komponentów PEEK wahają się od:

- Proste części: $15,000-$30,000

- Średnia złożoność: $30,000-$60,000

- Złożone części: $60,000-$120,000+

W PTSMAKE opracowaliśmy strategie obniżenia tych kosztów dla klientów potrzebujących małych i średnich serii, w tym hybrydowe podejścia do oprzyrządowania i modułowe projekty form, które można dostosować do różnych wariantów części.

Ekonomiczne ilości produkcji

Zależność między wielkością produkcji a kosztem jednostkowym przebiega zgodnie z typową krzywą:

| Ilość produkcji | Typowy koszt części | Uwagi |

|---|---|---|

| Prototyp (1-10 części) | $200-500+ | Często obrabiane, a nie formowane |

| Niska głośność (10-500) | $50-150 | Wysoka amortyzacja narzędzi na część |

| Średni wolumen (500-5,000) | $20-50 | Lepsze korzyści skali |

| Wysoki wolumen (5,000-50,000) | $10-20 | Wydajne serie produkcyjne |

| Produkcja masowa (50 000+) | $5-15 | Optymalna efektywność kosztowa |

W przypadku projektów wymagających mniej niż 100 części, zazwyczaj zalecam rozważenie obróbki CNC zamiast formowania wtryskowego, ponieważ próg rentowności dla części PEEK często mieści się w przedziale 100-300 jednostek, w zależności od złożoności części.

Parametry przetwarzania i kontrola jakości

Specjalistyczne wymagania dotyczące przetwarzania PEEK znacząco wpływają na strukturę jego kosztów. PEEK wymaga wyższych temperatur wtrysku, specjalistycznego sprzętu, dłuższych cykli i bardziej rygorystycznej kontroli jakości niż standardowe tworzywa sztuczne.

Wymagania sprzętowe

Nie wszystkie wtryskarki nadają się do przetwarzania PEEK. Materiał ten wymaga:

- Możliwość pracy w wysokich temperaturach (do 400°C)

- Odporne na ścieranie lufy i śruby

- Precyzyjne systemy kontroli temperatury

- Wyższe ciśnienie wtrysku

Te specjalistyczne wymagania oznaczają, że przetwarzanie PEEK jest zazwyczaj o 30-50% droższe niż standardowe formowanie wtryskowe tworzyw sztucznych w oparciu o stawkę godzinową maszyny.

Koszty kontroli jakości

W przypadku krytycznych zastosowań PEEK, kontrola jakości dodaje kolejną warstwę kosztów:

- Monitorowanie w trakcie procesu: 5-10% kosztów produkcji

- Badania nieniszczące: 10-15% dodatkowe dla krytycznych komponentów

- Pełna identyfikowalność i dokumentacja: 10-20% premium dla branż regulowanych

Czynniki te wspólnie wyjaśniają, dlaczego formowanie wtryskowe PEEK wymaga wyższych cen w porównaniu ze standardowymi tworzywami termoplastycznymi. Jednak biorąc pod uwagę wyjątkową wydajność PEEK w całym cyklu życia produktu, całkowity koszt posiadania często czyni go bardziej ekonomicznym wyborem dla wymagających zastosowań.

Jaka temperatura jest wymagana do formowania PEEK?

Czy kiedykolwiek zmagałeś się z nieudanymi próbami formowania PEEK, obserwując, jak drogi materiał marnuje się, ponieważ temperatura nie była odpowiednia? A może zauważyłeś wypaczone części, niekompletne wypełnienia lub degradację materiału, które sprawiły, że zastanawiałeś się, co poszło nie tak z ustawieniami temperatury?

Formowanie PEEK wymaga temperatur przetwarzania pomiędzy 370-400°C (698-752°F) dla temperatury topnienia i temperatury formy 170-200°C (338-392°F). Te precyzyjne kontrole temperatury są krytyczne, ponieważ PEEK ma wąskie okno przetwarzania, z temperaturą zeszklenia 143°C i temperaturą topnienia 343°C.

Krytyczna rola temperatury w przetwarzaniu PEEK

Kontrola temperatury jest prawdopodobnie najważniejszym czynnikiem w udanym formowaniu PEEK. Jako wysokowydajne tworzywo termoplastyczne, PEEK (polieteroeteroketon) wymaga precyzyjnego zarządzania temperaturą podczas całego procesu formowania. Z mojego doświadczenia w PTSMAKE, gdzie regularnie przetwarzamy PEEK dla klientów z branży lotniczej i medycznej, wynika, że nawet niewielkie wahania temperatury mogą prowadzić do znacznych problemów z jakością.

Wyzwanie związane z PEEK polega na jego półkrystalicznej strukturze i wysokiej temperaturze topnienia. W przeciwieństwie do standardowych tworzyw sztucznych, PEEK wymaga starannego ogrzewania w kilku strefach temperaturowych, aby osiągnąć optymalną temperaturę. krystaliczność5 i właściwości mechaniczne. Poniżej przedstawię podstawowe wymagania temperaturowe dla różnych etapów formowania PEEK:

Profil temperatury beczki dla PEEK

Profil temperatury beczki musi być dokładnie kontrolowany, aby prawidłowo stopić PEEK bez jego degradacji. Oto typowy profil temperatury, który zalecam:

| Strefa beczek | Zakres temperatur (°C) | Zakres temperatur (°F) | Funkcja |

|---|---|---|---|

| Strefa zasilania | 335-345°C | 635-653°F | Ogrzewanie początkowe |

| Strefa kompresji | 355-370°C | 671-698°F | Topienie pierwotne |

| Strefa pomiarowa | 370-390°C | 698-734°F | Końcowa homogenizacja stopu |

| Dysza | 380-400°C | 716-752°F | Dostawa do formy |

Temperatury te mogą wymagać dostosowania w oparciu o określoną geometrię części, grubość ścianki i gatunek przetwarzanego PEEK. W przypadku PEEK klasy medycznej o wyższych wymaganiach dotyczących czystości, zazwyczaj pozostajemy na dolnym końcu tych zakresów, aby zminimalizować ryzyko degradacji.

Wymagania dotyczące temperatury formy

Temperatura formy jest równie krytyczna i często pomijana przez początkujących przetwórców. PEEK wymaga znacznie wyższych temperatur formowania niż konwencjonalne tworzywa sztuczne:

| Typ aplikacji | Zakres temperatur formy (°C) | Zakres temperatur formy (°F) | Wpływ na właściwości |

|---|---|---|---|

| Standardowe części PEEK | 170-190°C | 338-374°F | Zrównoważona krystaliczność |

| Zastosowania o wysokiej wytrzymałości | 190-220°C | 374-428°F | Zwiększona krystaliczność, wyższa wytrzymałość |

| Wymagania dotyczące amorficznego PEEK | <143°C | <290°F | Zmniejszona krystaliczność, zwiększona wytrzymałość |

W PTSMAKE odkryliśmy, że utrzymywanie temperatury formy na poziomie 180-200°C zapewnia najlepszą równowagę między przetwarzalnością i właściwościami mechanicznymi dla większości zastosowań. Korzystanie z podgrzewanych olejem regulatorów temperatury formy zamiast grzejników elektrycznych często zapewnia bardziej stabilny i równomierny rozkład temperatury.

Typowe problemy związane z temperaturą w formowaniu PEEK

Nieprawidłowe ustawienia temperatury mogą objawiać się na kilka sposobów:

Zbyt niska temperatura przetwarzania

Gdy PEEK jest przetwarzany poniżej optymalnej temperatury:

- Niepełne wypełnienie gniazda formy

- Zwiększony stres wewnętrzny

- Słabe połączenie między warstwami

- Nadmierne zużycie sprzętu z powodu wysokiej lepkości

- Zmniejszona krystaliczność i gorsze właściwości mechaniczne

Zbyt wysoka temperatura przetwarzania

Zbyt wysokie temperatury mogą powodować:

- Degradacja materiału i przebarwienia

- Uwalnianie związków lotnych

- Zmniejszona masa cząsteczkowa

- Nadmierny błysk na liniach podziału

- Wydłużony czas cyklu ze względu na dłuższe chłodzenie

Niespójna kontrola temperatury

Wahania temperatury podczas przetwarzania mogą prowadzić do:

- Różne wymiary części

- Niespójna krystaliczność

- Nieprzewidywalne właściwości mechaniczne

- Zwiększony współczynnik odrzuceń

Uwagi specjalne dotyczące suszenia PEEK

Przed osiągnięciem etapu formowania niezbędne jest prawidłowe suszenie PEEK. PEEK musi być suszony w temperaturze 150°C (302°F) przez co najmniej 3-4 godziny. Nieodpowiednie suszenie może powodować problemy kosmetyczne, puste przestrzenie i obniżone właściwości mechaniczne. W PTSMAKE często wydłużamy czas suszenia do 6-8 godzin w przypadku krytycznych zastosowań, aby zapewnić całkowite usunięcie wilgoci.

Technologia monitorowania temperatury

Nowoczesne przetwarzanie PEEK wymaga zaawansowanego monitorowania temperatury:

- Czujniki temperatury na podczerwień w cylindrze

- Termopary wbudowane w formę wtryskową

- Rejestrowanie i analiza danych temperatury w czasie rzeczywistym

- Obrazowanie termowizyjne do weryfikacji temperatury powierzchni formy

Technologie te pozwalają nam zachować ścisłą kontrolę nad całym profilem termicznym procesu formowania, zapewniając stałą jakość części nawet podczas długich serii produkcyjnych.

Zaawansowane rozważania temperaturowe dla wypełnionego PEEK

Podczas pracy z wypełnionymi wariantami PEEK (włókno węglowe, włókno szklane itp.) wymagania temperaturowe nieznacznie się zmieniają:

| Typ PEEK | Regulacja temperatury | Powód |

|---|---|---|

| Włókno węglowe PEEK | Temperatura beczki wyższa o +5 do 10°C | Włókna zwiększają lepkość |

| PEEK wypełniony szkłem | +5 do 15°C wyższa temperatura formy | Promuje lepsze zwilżanie włókien |

| PEEK z PTFE | -5 do 10°C niższa temperatura beczki | PTFE ma niższą stabilność cieplną |

W PTSMAKE opracowaliśmy niestandardowe profile temperaturowe dla różnych wypełnionych formuł PEEK w oparciu o szeroko zakrojone testy i doświadczenie produkcyjne.

Porównanie formowania wtryskowego PEEK z innymi wysokowydajnymi polimerami: Który zapewnia najlepsze wyniki?

Czy kiedykolwiek byłeś rozdarty między różnymi polimerami o wysokiej wydajności dla swojego krytycznego zastosowania? Ten frustrujący moment, w którym musisz zrównoważyć koszty z wydajnością, odporność na ciepło ze stabilnością chemiczną i możliwość produkcji z wytrzymałością mechaniczną - a wszystko to próbując dotrzymać napiętych terminów projektu?

Formowanie wtryskowe PEEK generalnie przewyższa inne wysokowydajne polimery, takie jak PPS, PEI i PPSU w ekstremalnych środowiskach wymagających wyjątkowej odporności na ciepło (do 260°C), stabilności chemicznej i wytrzymałości mechanicznej. Jednak jego wyższy koszt i złożoność przetwarzania sprawiają, że alternatywy są lepszym wyborem dla mniej wymagających zastosowań.

Kluczowe kryteria wydajności dla polimerów wysokotemperaturowych

Oceniając wysokowydajne polimery do formowania wtryskowego, zazwyczaj skupiam się na kilku krytycznych czynnikach, które określają ich przydatność do zaawansowanych zastosowań. Polimery te nie są zwykłymi towarami - są to specjalistyczne materiały zaprojektowane tak, aby wyróżniać się w ekstremalnych warunkach, w których standardowe tworzywa sztuczne mogłyby zawieść.

Porównanie odporności na temperaturę

Odporność na temperaturę pozostaje jedną z najbardziej charakterystycznych cech wysokowydajnych polimerów. Z mojego doświadczenia w PTSMAKE wynika, że jest to często pierwsza specyfikacja, o którą pytają klienci.

PEEK jest liderem w zakresie temperatur pracy ciągłej wynoszących około 260°C (500°F), znacznie przewyższając PPS (Performance Polysulfone) przy 220°C, PEI (Polyetherimide) przy 170°C i PPSU (Polyphenylsulfone) przy 180°C. Ta doskonała odporność na ciepło sprawia, że PEEK jest wybierany do zastosowań w komponentach lotniczych, produkcji półprzewodników oraz sprzęcie naftowym i gazowym.

Analiza właściwości mechanicznych

Poza temperaturą, właściwości mechaniczne tych polimerów znacznie się różnią:

| Polimer | Wytrzymałość na rozciąganie (MPa) | Moduł sprężystości (GPa) | Udarność (kJ/m²) |

|---|---|---|---|

| PEEK | 90-100 | 3.6-4.2 | 7.5-8.5 |

| PPS | 70-85 | 3.3-3.8 | 2.5-4.0 |

| PEI | 85-100 | 3.0-3.5 | 5.3-6.0 |

| PPSU | 70-80 | 2.4-2.7 | 6.5-7.5 |

Wyjątkowa wytrzymałość PEEK na rozciąganie w połączeniu z imponującą odpornością na uderzenia zapewnia mu wszechstronność w różnych zastosowaniach. Widziałem części z PEEK zachowujące integralność strukturalną w warunkach, w których inne polimery uległyby katastrofalnej awarii.

Odporność chemiczna i stabilność środowiskowa

Profile zgodności chemicznej

The Profil odporności chemicznej6 każdego polimeru odgrywa kluczową rolę w wyborze materiału do środowisk korozyjnych. PEEK wykazuje niezwykłą odporność na większość przemysłowych chemikaliów, kwasów i węglowodorów, nawet w podwyższonych temperaturach.

PPS oferuje porównywalną odporność chemiczną na kwasy, ale wykazuje pewną podatność na niektóre zasady i chlorowane rozpuszczalniki. PEI i PPSU mają dobrą odporność chemiczną, ale generalnie nie mogą się równać z PEEK w trudnych warunkach chemicznych, zwłaszcza w wyższych temperaturach.

W zastosowaniach medycznych wymagających sterylizacji, PEEK jest wyjątkowo odporny na wielokrotne autoklawowanie, promieniowanie gamma i sterylizację chemiczną. Współpracowałem z producentami urządzeń medycznych, którzy specjalnie wymagają PEEK do komponentów, które będą poddawane setkom cykli sterylizacji.

Absorpcja wody i stabilność wymiarowa

Absorpcja wody wpływa na stabilność wymiarową i właściwości mechaniczne:

- PEEK: 0.1-0.3%

- PPS: 0,02-0,05%

- PEI: 0,25-0,4%

- PPSU: 0,3-0,6%

PPS faktycznie przewyższa PEEK w tej kategorii przy minimalnej absorpcji wody, co czyni go preferowanym do zastosowań, w których precyzyjna stabilność wymiarowa ma kluczowe znaczenie w wilgotnym środowisku. Jeśli jednak weźmie się pod uwagę wszystkie czynniki razem, ogólny zakres wydajności PEEK nadal czyni go preferowanym do najbardziej ekstremalnych zastosowań.

Rozważania dotyczące przetwarzania i wyzwania produkcyjne

Porównanie kosztów materiałów

Porównując te polimery nie można pominąć czynnika kosztów:

| Polimer | Koszt względny (podstawa: standardowe polimery inżynieryjne = 1) |

|---|---|

| PEEK | 15-20x |

| PPS | 6-8x |

| PEI | 8-10x |

| PPSU | 7-9x |

Premia kosztowa PEEK stanowi istotną kwestię. W PTSMAKE często doradzam klientom, aby dokładnie ocenili, czy ich aplikacja naprawdę wymaga ekstremalnej wydajności PEEK, czy też inny wysokowydajny polimer może zapewnić odpowiednie właściwości przy niższych kosztach.

Parametry przetwarzania i wymagania sprzętowe

Przetwarzanie tych polimerów wiąże się z różnym stopniem trudności:

- PEEK wymaga wyższych temperatur przetwarzania (370-400°C) i specjalistycznego sprzętu z całkowicie metalowymi systemami gorącokanałowymi

- PPS jest przetwarzany w niższych temperaturach (310-330°C), ale wymaga starannego suszenia.

- PEI wymaga pośrednich temperatur przetwarzania (340-370°C).

- Procesy PPSU w temperaturze 330-360°C przy umiarkowanych wymaganiach sprzętowych

Wyższe temperatury przetwarzania PEEK przekładają się na większe wymagania sprzętowe, większe zużycie energii i specjalistyczne oprzyrządowanie. Zainwestowaliśmy w zaawansowane systemy formowania wtryskowego zaprojektowane specjalnie do obsługi PEEK i innych polimerów wysokotemperaturowych, czego nie zrobiło wielu producentów.

Kryteria wyboru specyficzne dla aplikacji

Wybór materiału powinien być podyktowany konkretnymi wymaganiami aplikacji. W przypadku komponentów lotniczych narażonych na ekstremalne temperatury i naprężenia mechaniczne, PEEK pozostaje preferowanym wyborem pomimo swojej ceny. W przypadku komponentów elektrycznych wymagających doskonałej stabilności wymiarowej i dobrej odporności na ciepło przy bardziej umiarkowanej cenie, PPS często okazuje się bardziej odpowiedni.

Implanty medyczne korzystają z biokompatybilności PEEK i jego właściwości mechanicznych, które ściśle odpowiadają ludzkiej kości. Sprzęt do przetwarzania chemicznego może wykorzystywać PPSU ze względu na jego doskonałą odporność na hydrolizę, gdy nie jest wymagana odporność na ekstremalne temperatury.

W PTSMAKE ściśle współpracujemy z klientami, aby zidentyfikować optymalny materiał w oparciu o kompleksową analizę wymagań dotyczących wydajności, ograniczeń produkcyjnych i kosztów, zamiast domyślnie wybierać polimer o najwyższej wydajności, niezależnie od konieczności.

Jakie są kluczowe aspekty projektowania części formowanych wtryskowo z PEEK?

Czy kiedykolwiek zdarzyło Ci się zaprojektować komponent z PEEK tylko po to, aby zmierzyć się z kosztowną przeróbką formy lub awariami produkcyjnymi? To frustrujące, gdy wysokowydajny materiał, taki jak PEEK, nie spełnia oczekiwań z powodu możliwych do uniknięcia problemów projektowych. Wielu inżynierów nie zdaje sobie sprawy, że standardowe zasady projektowania tworzyw sztucznych po prostu nie mają zastosowania do tego specjalistycznego polimeru.

Projektowanie części formowanych wtryskowo z PEEK wymaga zwrócenia szczególnej uwagi na jednorodność grubości ścianek, właściwe kąty pochylenia, odpowiednie umiejscowienie wlewów, kontrolowane warunki chłodzenia i uwzględnienie szybkości kurczenia się materiału. Czynniki te mają kluczowe znaczenie, ponieważ wysoka temperatura przetwarzania PEEK (370-400°C) i półkrystaliczna natura stwarzają wyjątkowe wyzwania związane z formowaniem.

Zrozumienie unikalnych właściwości PEEK w celu optymalizacji projektu

PEEK (polieteroeteroketon) to wysokowydajne tworzywo termoplastyczne o wyjątkowych właściwościach mechanicznych, odporności chemicznej i stabilności temperaturowej. Te same właściwości sprawiają jednak, że jego obróbka poprzez formowanie wtryskowe jest trudna. Projektując części do formowania wtryskowego PEEK, należy zrozumieć, w jaki sposób właściwości tego materiału wpływają na możliwości produkcyjne.

Jednym z najbardziej krytycznych aspektów jest zarządzanie wysoką temperaturą topnienia PEEK (343°C) i temperaturą przetwarzania (370-400°C). Te ekstremalne temperatury wpływają na wszystko, od konstrukcji bramy po strategię chłodzenia. W przeciwieństwie do konwencjonalnych tworzyw sztucznych, PEEK doświadcza znacznych krystalizacja7 podczas chłodzenia, co powoduje zmiany wymiarowe. Proces krystalizacji musi być dokładnie kontrolowany, aby zachować dokładność części.

Kolejną istotną kwestią jest grubość ścianki. Zalecam utrzymywanie jednolitej grubości ścianki w całym projekcie, gdy tylko jest to możliwe. Odchylenia większe niż 15% mogą prowadzić do zapadnięć, wypaczeń i naprężeń wewnętrznych. W przypadku komponentów PEEK optymalna grubość ścianki wynosi zwykle od 1,0 do 3,0 mm, w zależności od wymagań części.

Krytyczne elementy konstrukcyjne dla części PEEK

Kąty zanurzenia i wykończenie powierzchni

Kąty zanurzenia nie podlegają negocjacjom w przypadku PEEK. Ze względu na wysoką temperaturę przetwarzania i późniejszą krystalizację, PEEK ma tendencję do przywierania do powierzchni formy. Odkryłem, że minimalne kąty zanurzenia 1° są niezbędne dla powierzchni teksturowanych, podczas gdy gładkie powierzchnie wymagają co najmniej 0,5° zanurzenia. W przypadku głębszych żeber lub elementów o głębokości ponad 25 mm należy rozważyć zwiększenie kątów zanurzenia do 2-3°, aby zapewnić niezawodne wyrzucanie.

Wybór wykończenia powierzchni ma również wpływ na formowalność. Wysoce wypolerowane powierzchnie (SPI A1-A3) mogą powodować przywieranie części, podczas gdy powierzchnie teksturowane mogą pomóc w uwalnianiu, ale zwiększają złożoność przepływu i napełniania. W PTSMAKE zazwyczaj zalecamy umiarkowane wykończenie (SPI B1-B3) dla większości zastosowań PEEK jako zrównoważone podejście.

Konstrukcja i lokalizacja bramy

Konstrukcja bramy znacząco wpływa na jakość części PEEK. Wysoka lepkość stopionego PEEK wymaga starannego rozważenia typu, rozmiaru i lokalizacji bramy. W przypadku części precyzyjnych zalecam:

| Typ bramki | Zalety | Wady | Najlepsze aplikacje |

|---|---|---|---|

| Podbramka | Doskonałe kosmetyki, automatyczne odłączanie | Złożona konstrukcja formy, wysoka cena | Implanty medyczne, złącza elektroniczne |

| Bramka krawędziowa | Dobra kontrola przepływu, prosta konstrukcja | Widoczny ślad bramy | Elementy konstrukcyjne, wsporniki |

| Gorąca wskazówka | Minimalny ślad, dobry do automatyzacji | Wymaga systemu gorących kanałów | Części do produkcji wielkoseryjnej |

| Bramka wentylatora | Zmniejsza wypaczenia płaskich części | Większy obszar śladów | Elementy cienkościenne, osłony |

Lokalizacja bramy powinna być strategicznie zaplanowana, aby zapewnić zrównoważone wypełnienie i zminimalizować linie spoin. W przypadku złożonych geometrii, analiza symulacji przepływu jest nieoceniona w przewidywaniu i rozwiązywaniu potencjalnych problemów przed cięciem stali.

Uwagi dotyczące materiałów i parametry przetwarzania

Wzmocnienia i dodatki

PEEK może być modyfikowany różnymi wypełniaczami w celu poprawy określonych właściwości:

- Włókno szklane (zazwyczaj 10-30%): Poprawia stabilność wymiarową i sztywność

- Włókno węglowe (zazwyczaj 10-30%): Zwiększa wytrzymałość mechaniczną i zmniejsza wypaczenia

- PTFE lub grafit (5-15%): Zmniejsza tarcie w zastosowaniach łożyskowych

- Nanorurki węglowe (1-3%): Poprawia przewodność elektryczną

Każde wzmocnienie zmienia charakterystykę płynięcia i współczynnik skurczu PEEK. W przypadku gatunków z wypełnieniem szklanym zalecam zwiększenie kątów pochylenia o dodatkowe 0,5° na 10% zawartości wypełniacza, aby uwzględnić zmniejszony przepływ i zwiększoną ścieralność.

Kompensacja skurczu i tolerancje

Krystalizacja PEEK powoduje znaczny skurcz podczas chłodzenia (około 1,0-1,3% dla gatunków niewypełnionych). Skurcz ten musi być dokładnie przewidziany i skompensowany w projekcie formy. Dostawcy materiałów dostarczają dane dotyczące skurczu, ale ważne jest, aby zrozumieć, że rzeczywisty skurcz może się różnić w zależności od:

- Geometria części i grubość ścianki

- Warunki przetwarzania (temperatura stopu i formy)

- Zawartość wzmacniająca

- Poziom krystaliczności

W przypadku krytycznych wymiarów zazwyczaj zalecam planowanie tolerancji ±0,2 mm dla pierwszego cala i ±0,05 mm dla każdego kolejnego cala. Węższe tolerancje są możliwe, ale będą wymagać bardziej zaawansowanych kontroli procesu i potencjalnie dodatkowych operacji.

Cechy konstrukcyjne, których należy unikać w przypadku PEEK

Moje doświadczenie w PTSMAKE pokazało, że pewne cechy konstrukcyjne konsekwentnie powodują problemy z formowaniem PEEK:

- Ostre narożniki: Zawsze używaj odpowiednich promieni (minimum 0,5 mm), aby zmniejszyć koncentrację naprężeń.

- Grube sekcje: Obszary przekraczające 4 mm mogą prowadzić do powstawania pustych przestrzeni, zapadnięć i wydłużonego czasu cyklu.

- Nagłe przejścia grubości: Stosować stopniowe przejścia z maksymalnym stosunkiem 3:1.

- Podcięcia: Choć możliwe, znacznie zwiększają złożoność i koszty.

- Długie, cienkie żebra: Stosunek wysokości żeber do ich grubości powinien wynosić poniżej 3:1, aby zapobiec problemom z napełnianiem i wyrzucaniem.

Względy ekonomiczne przy projektowaniu części PEEK

PEEK jest drogim materiałem (często $75-100/kg), co sprawia, że wydajność materiału jest kluczowym czynnikiem ekonomicznym. Strategie projektowe, które minimalizują zużycie materiału przy jednoczesnym zachowaniu wydajności, mają kluczowe znaczenie:

- Wdrożenie żebrowania zamiast pełnych sekcji

- Warto rozważyć usunięcie niefunkcjonalnych woluminów

- Użyj symulacji, aby zoptymalizować grubość ścianki pod kątem stosunku wytrzymałości do masy.

- Ocena, czy wszystkie części komponentu wymagają właściwości użytkowych PEEK

Dodatkowo, konstrukcja form dla PEEK wymaga zazwyczaj stali wyższej jakości, bardziej precyzyjnych systemów kontroli temperatury i bardziej wytrzymałych mechanizmów wypychania niż w przypadku standardowych tworzyw sztucznych. Czynniki te zwiększają koszty oprzyrządowania, ale są niezbędne do pomyślnej długoterminowej produkcji.

Jak zapewnić kontrolę jakości w projektach formowania wtryskowego PEEK?

Czy kiedykolwiek otrzymałeś komponenty PEEK, które nie spełniały specyfikacji, powodując opóźnienia projektu i przekroczenie budżetu? A może zmagałeś się z niespójną jakością części pomimo stosowania materiałów najwyższej jakości? Te wyzwania związane z kontrolą jakości mogą przekształcić obiecujące projekty PEEK w kosztowne koszmary.

Kontrola jakości w formowaniu wtryskowym PEEK wymaga systematycznego podejścia obejmującego walidację materiału, zoptymalizowane parametry przetwarzania, zaawansowane techniki kontroli i kompleksową dokumentację. Wdrożenie tych środków kontroli zapewnia dokładność wymiarową, integralność mechaniczną i spójność we wszystkich seriach produkcyjnych.

Zrozumienie wyjątkowych wyzwań jakościowych związanych z formowaniem wtryskowym PEEK

Podczas pracy z polieteroeteroketonem (PEEK) kontrola jakości nabiera jeszcze większego znaczenia. To wysokowydajne tworzywo termoplastyczne wymaga specjalistycznego podejścia ze względu na swoją unikalną charakterystykę przetwarzania. Z temperaturą zeszklenia 143°C i temperaturą topnienia około 343°C, PEEK wymaga precyzyjnych warunków przetwarzania, aby osiągnąć optymalne wyniki.

Główne wyzwania związane z jakością, jakie napotkałem podczas formowania wtryskowego PEEK, obejmują:

- Degradacja materiału spowodowana niewłaściwym suszeniem lub nadmierną ekspozycją na ciepło

- Niestabilność wymiarowa spowodowana wysokim współczynnikiem skurczu (około 1-1,5%)

- Puste przestrzenie i słabe spoiny spowodowane niewystarczającym ciśnieniem uszczelnienia

- Niedoskonałości powierzchni wynikające z wahań temperatury przetwarzania

- Zmiany krystaliczności8 wpływające na właściwości mechaniczne i stabilność wymiarową

W PTSMAKE opracowaliśmy kompleksowe protokoły kontroli jakości specjalnie dla materiałów PEEK, zapewniając spójne wyniki nawet w najbardziej wymagających zastosowaniach.

Przedprodukcyjne środki kontroli jakości

Testowanie walidacji materiałów

Zanim jakakolwiek żywica PEEK trafi do naszych maszyn, wdrażamy rygorystyczne procedury walidacji materiału:

- Weryfikacja certyfikatu analizy (CoA) dla każdej partii

- Testowanie zawartości wilgoci (PEEK wymaga wilgotności <0,02%)

- Testowanie wskaźnika płynięcia w celu weryfikacji charakterystyki przetwarzania

- Testy DSC (różnicowa kalorymetria skaningowa) w celu potwierdzenia właściwości termicznych

Analiza projektowania pod kątem możliwości produkcyjnych (DFM)

Jakość zaczyna się od projektu. Nasz zespół inżynierów dokonuje przeglądu każdego projektu komponentu PEEK, aby zidentyfikować potencjalne problemy produkcyjne:

- Analiza jednorodności grubości ścianek w celu zapobiegania wypaczeniom

- Optymalizacja lokalizacji bramek w celu zminimalizowania defektów związanych z przepływem

- Weryfikacja kąta zanurzenia dla czystego wyrzutu

- Ocena układu kanałów chłodzących w celu zapewnienia równomiernego chłodzenia

Te środki przedprodukcyjne znacznie ograniczają problemy związane z jakością przed wyprodukowaniem pierwszej części.

Techniki kontroli jakości w trakcie procesu

Monitorowanie krytycznych parametrów przetwarzania

Okna przetwarzania PEEK są węższe niż w przypadku konwencjonalnych tworzyw sztucznych. Wdrażamy monitorowanie w czasie rzeczywistym:

| Parametr przetwarzania | Typowy zakres | Metoda monitorowania |

|---|---|---|

| Temperatura beczki | 360-400°C | Układ termopar z cyfrowym rejestrowaniem |

| Temperatura formy | 170-200°C | Mapowanie termiczne w podczerwieni |

| Ciśnienie wtrysku | 100-140 MPa | Przetworniki ciśnienia z rejestracją danych |

| Czas utrzymywania | 10-20 sekund | Automatyczna weryfikacja czasu cyklu |

| Czas chłodzenia | 10-30 sekund | Sterowanie adaptacyjne oparte na temperaturze |

Kontrola pierwszego artykułu (FAI)

Każda seria produkcyjna rozpoczyna się od kompleksowej kontroli pierwszego artykułu:

- Pełna weryfikacja wymiarów przy użyciu współrzędnościowej maszyny pomiarowej (CMM)

- Kontrola wzrokowa pod powiększeniem pod kątem wad powierzchniowych

- Porównanie wagi z obliczeniami teoretycznymi

- Testy funkcjonalne w stosownych przypadkach

Dopiero po zatwierdzeniu przez FAI rozpoczyna się pełna produkcja, zapewniająca jakość od pierwszej części.

Weryfikacja jakości po produkcji

Statystyczna kontrola procesu (SPC)

Wdrażamy techniki SPC do bieżącego monitorowania jakości, w tym:

- Wykresy X-bar i R dla wymiarów krytycznych

- Analizy możliwości (Cpk > 1,33 dla cech krytycznych)

- Analiza trendów w celu identyfikacji dryftu procesu przed wystąpieniem usterek

Zaawansowane testowanie materiałów

W przypadku komponentów PEEK o krytycznych wymaganiach dotyczących wydajności oferujemy:

- Testy DSC w celu weryfikacji procentowej krystaliczności

- FTIR (spektroskopia w podczerwieni z transformacją Fouriera) dla składu materiału

- Testowanie właściwości mechanicznych (rozciąganie, zginanie, uderzenia)

- Testy środowiskowe dla warunków specyficznych dla aplikacji

Dokumentacja i systemy identyfikowalności

Kompleksowa dokumentacja jest niezbędna do skutecznej kontroli jakości. Nasz system obejmuje:

Kontrola partii i identyfikowalność części

Każdy komponent PEEK może być śledzony wstecz:

- Oryginalny numer partii materiału

- Warunki i parametry przetwarzania

- Wyniki kontroli jakości i zatwierdzenia

- Informacje o maszynie i operatorze

Raportowanie i analiza jakości

Dostarczamy szczegółowe raporty dotyczące jakości:

- Wyniki wymiarowe z analizą statystyczną

- Wykresy parametrów procesu pokazujące stabilność

- Szczegóły dotyczące niezgodności z analizą przyczyn źródłowych

- Wdrożone działania naprawcze

Dokumentacja ta nie tylko weryfikuje jakość, ale pozwala na ciągłe doskonalenie w czasie.

Budowanie partnerstwa w zakresie kontroli jakości

Najskuteczniejsze systemy kontroli jakości obejmują ścisłą współpracę między naszym zespołem a zespołem klienta. Polecam:

- Wczesne zaangażowanie naszego zespołu ds. jakości w dyskusje projektowe

- Wspólne opracowywanie charakterystyk krytycznych dla jakości (CTQ)

- Regularny przegląd danych dotyczących zdolności procesu

- Wspólne inicjatywy ciągłego doskonalenia

Z mojego doświadczenia wynika, że gdy klienci aktywnie uczestniczą w planowaniu jakości, konsekwentnie osiągamy doskonałe wyniki dla komponentów PEEK.

Dowiedz się, jak kompatybilność chemiczna wpływa na wybór materiału i jego wydajność. ↩

Dowiedz się, jak ta właściwość materiału wpływa na działanie implantu i wyniki leczenia pacjentów. ↩

Dowiedz się, jak ten proces chemiczny wpływa na końcowe właściwości i koszt PEEK. ↩

Termin techniczny opisujący sposób, w jaki stopione tworzywo sztuczne przepływa podczas przetwarzania. ↩

Kliknij, aby dowiedzieć się więcej o krytycznym wpływie krystaliczności na wydajność PEEK. ↩

Dowiedz się, jak substancje chemiczne wpływają na wydajność polimerów w krytycznych zastosowaniach. ↩

Dowiedz się więcej o wpływie krystalizacji na projektowanie części z PEEK i sposobach jej kontrolowania. ↩

Dowiedz się, jak krystaliczność wpływa na wydajność i niezawodność części PEEK. ↩