Czy masz trudności ze znalezieniem odpowiedniego materiału do komponentów poddawanych wysokim obciążeniom? Wielu inżynierów boryka się z awariami standardowych stopów, gdy aplikacje wymagają wyjątkowej wytrzymałości w połączeniu z odpornością na korozję. Krytyczne zastosowania lotnicze i medyczne nie mogą sobie pozwolić na kompromisy materiałowe.

Stal nierdzewna 455 to utwardzana wydzieleniowo martenzytyczna stal nierdzewna znana z bardzo wysokiej wytrzymałości, doskonałej odporności na korozję i dobrej skrawalności. Zawiera chrom, nikiel, miedź i molibden, dzięki czemu idealnie nadaje się do zastosowań lotniczych, medycznych i mechanicznych o wysokiej wydajności.

Przez lata pracy w PTSMAKE intensywnie pracowałem ze stalą nierdzewną 455 dla klientów wymagających wyjątkowej wydajności. To, co czyni ten stop wyjątkowym, to unikalne połączenie wytrzymałości i odporności na korozję, któremu niewiele materiałów może dorównać. Jeśli rozważasz zastosowanie tego materiału w swoim kolejnym projekcie, czytaj dalej, aby poznać jego skład, właściwości i idealne zastosowania, które mogą sprawić, że będzie on idealny dla Twoich konkretnych potrzeb.

Jaka jest różnica między Custom 455 i 465?

Czy kiedykolwiek miałeś trudności z wyborem pomiędzy stopami stali nierdzewnej Custom 455 i 465 dla swojego krytycznego projektu inżynieryjnego? Nieporozumienie jest realne - przy podobnych nazwach i właściwościach, dokonanie niewłaściwego wyboru może prowadzić do problemów z wydajnością, marnowania materiałów i kosztownych opóźnień projektu.

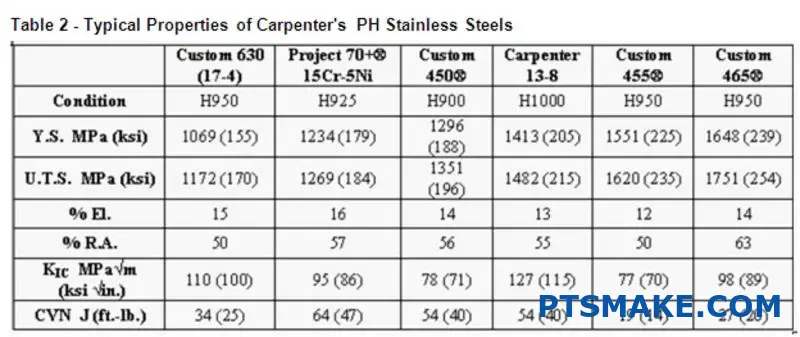

Custom 455 i 465 są stopami stali nierdzewnej utwardzanymi wydzieleniowo, ale różnią się znacznie pod względem wytrzymałości, odporności na korozję i właściwości obróbki. Custom 455 oferuje lepszą obrabialność i umiarkowaną wytrzymałość, podczas gdy Custom 465 zapewnia doskonałą wytrzymałość, odporność na korozję i odporność na ciepło przy wyższych kosztach.

Zrozumienie utwardzania wydzieleniowego stali nierdzewnych

Zanim zagłębimy się w szczegółowe różnice między stalami Custom 455 i 465, warto zrozumieć, co czyni te materiały wyjątkowymi. Oba należą do rodziny stali nierdzewnych utwardzanych wydzieleniowo (PH) - unikalnej klasy stopów, która łączy w sobie doskonałą odporność na korozję z imponującymi właściwościami mechanicznymi.

To, co wyróżnia te stopy, to ich zdolność do hartowania w prostym procesie obróbki cieplnej zamiast tradycyjnych metod hartowania i odpuszczania stosowanych w przypadku innych stali. To utwardzanie wydzieleniowe1 Proces ten tworzy mikroskopijne cząstki w strukturze metalu, które wzmacniają materiał przy jednoczesnym zachowaniu dobrej plastyczności.

W PTSMAKE obrabialiśmy zarówno komponenty Custom 455, jak i 465 dla klientów z branży lotniczej i obronnej, co dało mi praktyczny wgląd w to, jak te materiały sprawdzają się w rzeczywistych zastosowaniach.

Porównanie składu chemicznego

Skład chemiczny tych stopów ujawnia kluczowe różnice, które wpływają na ich wydajność:

| Element | Custom 455 (%) | Custom 465 (%) |

|---|---|---|

| Chrom | 11.0-12.5 | 11.0-12.5 |

| Nikiel | 7.5-9.5 | 10.8-11.2 |

| Tytan | 0.8-1.4 | 1.5-1.8 |

| Molibden | 0,5 maks | 0.75-1.25 |

| Miedź | 1.5-2.5 | 0,5 maks |

| Niob (Kolumb) | 0.10-0.50 | 0.30-0.60 |

| Węgiel | 0.05 max | 0,02 maks |

Te różnice w składzie, choć pozornie niewielkie, znacząco wpływają na właściwości stopów. Przykładowo, wyższa zawartość niklu i tytanu w stopie Custom 465 przyczynia się do jego zwiększonej wytrzymałości i odporności na korozję.

Właściwości mechaniczne

Wytrzymałość i twardość

Custom 465 zapewnia wyższą wytrzymałość w porównaniu do Custom 455:

| Własność | Custom 455 | Custom 465 |

|---|---|---|

| Ostateczna wytrzymałość na rozciąganie | 180-200 ksi (1241-1379 MPa) | 220-240 ksi (1517-1655 MPa) |

| Wytrzymałość na rozciąganie | 150-175 ksi (1034-1207 MPa) | 200-210 ksi (1379-1448 MPa) |

| Twardość (Rockwell C) | 40-47 HRC | 48-52 HRC |

Wyższa wytrzymałość stali Custom 465 sprawia, że idealnie nadaje się ona do produkcji krytycznych komponentów lotniczych, w których niezbędny jest maksymalny stosunek wytrzymałości do masy. Podczas ostatniego projektu w PTSMAKE wyprodukowaliśmy komponenty podwozia przy użyciu Custom 465, które wypadły wyjątkowo dobrze podczas ekstremalnych testów wytrzymałościowych.

Wytrzymałość i plastyczność

Podczas gdy Custom 465 oferuje wyższą wytrzymałość, Custom 455 generalnie zapewnia lepszą plastyczność:

- Custom 455: Wydłużenie 10-12%

- Custom 465: Wydłużenie 8-10%

Różnica ta może wydawać się niewielka, ale jest znacząca w przypadku zastosowań wymagających formowania lub tam, gdzie ważna jest amortyzacja wstrząsów.

Odporność na korozję

Oba stopy zapewniają dobrą odporność na korozję, ale Custom 465 zazwyczaj przewyższa Custom 455 w trudnych warunkach:

- Custom 455: Dobra odporność na korozję atmosferyczną i łagodne kwasy

- Custom 465: Doskonała odporność na korozję naprężeniową i wżery w środowisku słonej wody

Zaobserwowałem tę różnicę na własnej skórze podczas testowania komponentów morskich. Części Custom 465 zachowały swoją integralność po dłuższej ekspozycji na słoną wodę, podczas gdy Custom 455 wykazywały wczesne oznaki korozji w punktach naprężeń.

Charakterystyka obróbki i produkcji

Obrabialność

Custom 455 jest generalnie łatwiejszy w obróbce niż Custom 465:

| Charakterystyka | Custom 455 | Custom 465 |

|---|---|---|

| Zużycie narzędzia | Umiarkowany | Wysoki |

| Prędkość cięcia | 90-120 sfm | 70-100 sfm |

| Wykończenie powierzchni | Doskonały | Dobry |

W PTSMAKE zazwyczaj dostosowujemy parametry obróbki CNC w zależności od stopu, z którym pracujemy. Stop 465 wymaga częstszych zmian narzędzi i wolniejszych prędkości skrawania w celu zachowania dokładności wymiarowej.

Obróbka cieplna

Oba stopy wymagają specyficznej obróbki cieplnej w celu uzyskania optymalnych właściwości:

- Custom 455: wyżarzanie w roztworze w temperaturze 816°C (1500°F), starzenie w temperaturze 482-566°C (900-1050°F).

- Custom 465: Wygrzewanie w roztworze w temperaturze 927-954°C (1700-1750°F), starzenie w temperaturze 510-566°C (950-1050°F).

Wyższa temperatura wyżarzania stali Custom 465 wymaga bardziej zaawansowanego sprzętu do obróbki cieplnej i ściślejszej kontroli procesu.

Rozważania dotyczące kosztów

Custom 465 zazwyczaj ma wyższą cenę 15-25% niż Custom 455 ze względu na:

- Bardziej złożony proces produkcji

- Wyższa zawartość pierwiastków stopowych (zwłaszcza niklu)

- Większe zapotrzebowanie na aplikacje o wysokiej wydajności

W przypadku projektów o ograniczonych kosztach, w których nie jest wymagana ekstremalna wytrzymałość, Custom 455 często zapewnia lepszą propozycję wartości przy zachowaniu dobrych właściwości użytkowych.

Co to jest 455 Carpenter Steel?

Czy kiedykolwiek byłeś sfrustrowany wybierając odpowiednią stal dla krytycznych komponentów lotniczych lub medycznych? Zastanawiałeś się kiedyś, dlaczego niektóre materiały radzą sobie w ekstremalnych warunkach, podczas gdy inne ulegają katastrofalnym awariom? Znalezienie idealnej równowagi między wytrzymałością, odpornością na korozję i skrawalnością może przypominać poszukiwanie jednorożca.

455 Carpenter Steel to wysokiej jakości stal nierdzewna utwardzana wydzieleniowo, znana z wyjątkowej wytrzymałości, doskonałej odporności na korozję i dobrej skrawalności. Ten martenzytyczny stop osiąga znakomite właściwości mechaniczne dzięki prostemu procesowi obróbki cieplnej bez konieczności stosowania skomplikowanych technik produkcyjnych.

Skład i właściwości stali 455 Carpenter Steel

Stal 455 Carpenter należy do rodziny stali nierdzewnych utwardzanych wydzieleniowo. Tym, co wyróżnia ją na tle konwencjonalnych stali nierdzewnych, jest jej unikalny skład chemiczny. Stop ten zawiera starannie wyważone ilości chromu, niklu, miedzi i niobu (columbium), które przyczyniają się do jego specjalnych właściwości.

Typowy skład chemiczny stali 455 Carpenter Steel obejmuje:

| Element | Procent (%) |

|---|---|

| Chrom | 11.0-12.5 |

| Nikiel | 7.5-9.5 |

| Miedź | 1.5-2.5 |

| Niob (Kolumb) | 0.10-0.50 |

| Molibden | 0.50 max |

| Węgiel | 0.05 max |

| Krzem | 0.50 max |

| Mangan | 0.50 max |

Ten specyficzny skład sprawia, że stal 455 Carpenter charakteryzuje się charakterystyczną kombinacją właściwości mechanicznych, szczególnie po odpowiedniej obróbce cieplnej. Stop wykazuje doskonałą wytrzymałość na rozciąganie (do 200 ksi lub 1379 MPa), dobrą ciągliwość i imponującą odporność na korozję.

Proces obróbki cieplnej

Jednym z najbardziej wartościowych aspektów stali 455 Carpenter Steel jest jej stosunkowo prosty proces obróbki cieplnej. W przeciwieństwie do wielu materiałów o wysokiej wytrzymałości, które wymagają złożonych, wieloetapowych procesów, stal 455 może osiągnąć optymalne właściwości dzięki prostemu procesowi starzenia.

Standardowa procedura obróbki cieplnej obejmuje:

- Wyżarzanie w roztworze w temperaturze około 1038°C (1900°F)

- Chłodzenie powietrzem do temperatury pokojowej

- Utwardzanie starzeniowe w temperaturze 482°C (900°F) przez 4 godziny

- Chłodzenie powietrzem do temperatury pokojowej

Ta sekwencja obróbki cieplnej umożliwia tworzenie osady2 w matrycy martenzytycznej, znacznie zwiększając wytrzymałość materiału bez uszczerbku dla jego wytrzymałości i odporności na korozję.

Aplikacje w kluczowych branżach

Bazując na moim doświadczeniu w pracy z producentami sprzętu lotniczego i medycznego w PTSMAKE, stal 455 Carpenter wyróżnia się w wymagających zastosowaniach, w których awaria nie wchodzi w grę.

Przemysł lotniczy i obronny

W sektorze lotniczym 455 Carpenter Steel odgrywa kluczową rolę:

- Elementy konstrukcyjne do ram samolotów

- Elementy podwozia

- Elementy złączne i osprzęt poddawane wysokim obciążeniom

- Części silników rakietowych

- Komponenty samolotów wojskowych

Zdolność materiału do utrzymania wytrzymałości w podwyższonych temperaturach (do około 600°F/316°C) sprawia, że jest on szczególnie odpowiedni do tych zastosowań.

Urządzenia medyczne

Biokompatybilność i doskonała odporność na korozję stali 455 Carpenter sprawiają, że jest to preferowany wybór:

- Narzędzia chirurgiczne

- Implanty ortopedyczne

- Narzędzia dentystyczne

- Medyczne elementy złączne

Inne aplikacje o wysokiej wydajności

Wszechstronność 455 rozciąga się na inne branże:

- Sprzęt naftowy i gazowy

- Komponenty morskie

- Wysokowydajne części samochodowe

- Artykuły sportowe (w szczególności elementy kijów golfowych)

Rozważania dotyczące obróbki

Podczas produkcji komponentów ze stali 455 Carpenter Steel niezbędne są odpowiednie techniki obróbki. Z naszego doświadczenia produkcyjnego w PTSMAKE wynika, że:

- Materiał ten najłatwiej poddaje się obróbce w stanie wyżarzonym w roztworze

- Narzędzia z węglików spiekanych zazwyczaj zapewniają najlepsze rezultaty

- Umiarkowane prędkości skrawania i posuwy pomagają utrzymać trwałość narzędzia

- Odpowiednie chłodzenie jest niezbędne, aby zapobiec stwardnieniu podczas pracy

Obróbka CNC stali 455 Carpenter wymaga specjalistycznej wiedzy i odpowiednich strategii narzędziowych. Aby osiągnąć optymalne wyniki, należy starannie zarządzać charakterystyką utwardzania materiału.

Zalety w porównaniu z podobnymi stopami

Stal 455 Carpenter oferuje kilka zalet w porównaniu z podobnymi stalami nierdzewnymi utwardzanymi wydzieleniowo:

| Cecha | 455 Carpenter Steel | 17-4 PH | 15-5 PH |

|---|---|---|---|

| Ostateczna wytrzymałość na rozciąganie | Do 200 ksi | Do 170 ksi | Do 180 ksi |

| Odporność na korozję | Doskonały | Dobry | Dobry |

| Wytrzymałość | Wysoki | Umiarkowany | Umiarkowany |

| Obrabialność | Dobry | Dobry | Dobry |

| Obróbka cieplna | Proste starzenie się | Wielostopniowy | Wielostopniowy |

Ta kombinacja właściwości sprawia, że stal 455 Carpenter jest materiałem wybieranym do zastosowań, w których maksymalna wytrzymałość musi być zrównoważona dobrą odpornością na korozję i łatwością produkcji.

Rozważania dotyczące kosztów

Stal 455 Carpenter oferuje wyjątkową wydajność, ale jej cena jest wyższa niż w przypadku konwencjonalnych stali nierdzewnych. Jednak w krytycznych zastosowaniach, w których awaria nie wchodzi w grę, inwestycja jest zwykle uzasadniona doskonałymi właściwościami i niezawodnością materiału.

W PTSMAKE pomagamy naszym klientom analizować całkowity koszt posiadania, a nie tylko koszty materiałów. Biorąc pod uwagę zmniejszoną konserwację, dłuższą żywotność i lepszą wydajność, 455 często okazuje się najbardziej opłacalnym rozwiązaniem dla wymagających zastosowań.

Jakie są właściwości Custom 455?

Czy kiedykolwiek zmagałeś się ze znalezieniem idealnej równowagi między wytrzymałością a odpornością na korozję stopu stali nierdzewnej dla swoich krytycznych projektów? Frustracja związana z rezygnacją z jednej właściwości na rzecz drugiej może prowadzić do kosztownych awarii materiałów i opóźnień w realizacji projektów, które spędzają sen z powiek.

Custom 455 to utwardzany wydzieleniowo stop stali nierdzewnej znany z wyjątkowego połączenia bardzo wysokiej wytrzymałości, doskonałej odporności na korozję i dobrej podatności na obróbkę. Osiąga wytrzymałość na rozciąganie do 1700 MPa, zachowując jednocześnie wytrzymałość i stabilność wymiarową podczas obróbki cieplnej.

Właściwości mechaniczne Custom 455

Stal nierdzewna Custom 455 wyróżnia się niezwykłymi właściwościami mechanicznymi, co czyni ją preferowanym wyborem do wymagających zastosowań. Po odpowiedniej obróbce cieplnej stop ten wykazuje imponujące wartości wytrzymałości, którym niewiele innych stali nierdzewnych może dorównać.

Wytrzymałość na rozciąganie stali Custom 455 wynosi zazwyczaj od 1500 do 1700 MPa (220-250 ksi) w stanie pełnego starzenia. Granica plastyczności jest równie imponująca i wynosi zazwyczaj od 1380 do 1520 MPa (200-220 ksi). To, co czyni ten materiał szczególnie cennym, to fakt, że osiąga on te poziomy wytrzymałości przy zachowaniu dobrej plastyczności, z wartościami wydłużenia 6-10%.

Z mojego doświadczenia w pracy z klientami z branży lotniczej i obronnej w PTSMAKE, ta kombinacja właściwości sprawia, że Custom 455 jest idealny do komponentów, które wymagają zarówno wysokiej wytrzymałości, jak i odporności na kruche pękanie.

Twardość i odporność na uderzenia

Po odpowiedniej obróbce starzeniowej, Custom 455 może osiągnąć twardość na poziomie 40-47 HRC (Hardness Rockwell C). Twardość ta, w połączeniu z dobrą odpornością na uderzenia, sprawia, że nadaje się on do części poddawanych zarówno obciążeniom statycznym, jak i dynamicznym.

Udarność stali Custom 455 jest znacznie lepsza niż wielu innych wysokowytrzymałych stali nierdzewnych, z wartościami Charpy V-notch zazwyczaj w zakresie 20-30 ft-lbs (27-41 J) w temperaturze pokojowej.

Właściwości termiczne i obróbka cieplna

Właściwości termiczne stopu Custom 455 odgrywają kluczową rolę w jego przetwarzaniu i zastosowaniu. Stop ten ma współczynnik rozszerzalności cieplnej3 podobny do innych stali nierdzewnych utwardzanych wydzieleniowo, około 10,8 µm/m°C (6,0 µin/in°F) w temperaturze pokojowej.

Obróbka cieplna to miejsce, w którym Custom 455 naprawdę błyszczy. Typowa sekwencja obróbki cieplnej obejmuje:

- Wyżarzanie w roztworze w temperaturze 1038°C (1900°F)

- Chłodzenie powietrzem do temperatury pokojowej

- Starzenie w temperaturach pomiędzy 482-593°C (900-1100°F)

Temperatura starzenia ma bezpośredni wpływ na końcowe właściwości mechaniczne, przy czym niższe temperatury starzenia generalnie zapewniają wyższą wytrzymałość, ale nieco niższą ciągliwość.

Transformacja fazowa

Podczas procesu starzenia w matrycy martenzytycznej tworzą się drobne osady, co skutkuje znacznym wzmocnieniem. Szczególną zaletą stali Custom 455 jest minimalna zmiana wymiarów podczas obróbki cieplnej - zwykle mniejsza niż 0,1%. Cecha ta jest nieoceniona podczas obróbki precyzyjnych komponentów, ponieważ pozwala zachować wąskie tolerancje w procesie obróbki cieplnej.

Właściwości odporności na korozję

Jednym z najbardziej atrakcyjnych aspektów stopu Custom 455 jest to, że nie poświęca on odporności na korozję w celu osiągnięcia wysokiej wytrzymałości. Stop ten wykazuje doskonałą odporność na:

- Ogólna korozja atmosferyczna

- Środowisko łagodnych kwasów

- Pękanie korozyjne naprężeniowe wywołane chlorkami

Odporność na korozję jest porównywalna ze stalą nierdzewną typu 304 w wielu środowiskach, dzięki czemu nadaje się do zastosowań morskich, urządzeń medycznych i sprzętu do przetwarzania żywności.

Poniższa tabela porównuje odporność na korozję stali Custom 455 z innymi stopami o wysokiej wytrzymałości:

| Stop | Ogólna odporność na korozję | Odporność na korozję naprężeniową | Odporność na wżery |

|---|---|---|---|

| Custom 455 | Doskonały | Dobry | Dobry |

| 17-4 PH | Dobry | Umiarkowany | Umiarkowany |

| 15-5 PH | Dobry | Umiarkowany | Dobry |

| Custom 465 | Doskonały | Doskonały | Doskonały |

Właściwości produkcyjne

Praca z materiałem Custom 455 podczas operacji produkcyjnych jest stosunkowo prosta w porównaniu z innymi materiałami o bardzo wysokiej wytrzymałości. W PTSMAKE często obrabiamy komponenty Custom 455 dla klientów z branży lotniczej i medycznej, a następujące właściwości produkcyjne są szczególnie godne uwagi:

Obrabialność

Stal Custom 455 wykazuje dobrą obrabialność zarówno w stanie wyżarzonym, jak i starzonym, choć stan wyżarzony jest preferowany w przypadku rozległych operacji obróbki skrawaniem. Charakterystyka obróbki jest podobna do austenitycznych stali nierdzewnych, takich jak 304, wymagających ostrych narzędzi i odpowiednich prędkości skrawania.

Typowe prędkości cięcia dla modelu Custom 455 to:

- Toczenie: 30-45 m/min (100-150 sfm)

- Frezowanie: 15-30 m/min (50-100 sfm)

- Wiercenie: 10-15 m/min (30-50 sfm)

Formowalność i spawalność

Stal Custom 455 może być formowana w stanie wyżarzonym przy użyciu standardowych technik dla stali nierdzewnych. Jego spawalność jest doskonała, a konwencjonalne metody, takie jak TIG, MIG i spawanie wiązką elektronów, dają dobre wyniki. Obróbka starzeniowa po spawaniu może przywrócić wysoką wytrzymałość połączeń spawanych.

Właściwości magnetyczne

W przeciwieństwie do wielu stali nierdzewnych, stal Custom 455 jest ferromagnetyczna zarówno w stanie wyżarzonym, jak i starzonym. Ta właściwość magnetyczna sprawia, że jest ona przydatna w zastosowaniach, w których wymagana jest reakcja magnetyczna wraz z wysoką wytrzymałością i odpornością na korozję.

Przenikalność magnetyczna stali Custom 455 mieści się zazwyczaj w zakresie 30-60 μr, w zależności od warunków obróbki cieplnej.

Jaki jest odpowiednik Custom 455 ze stali nierdzewnej?

Czy kiedykolwiek byłeś w połowie krytycznego projektu lotniczego lub medycznego tylko po to, aby odkryć, że określona stal nierdzewna Custom 455 jest niedostępna lub przekracza budżet? Ten frustrujący moment, w którym jesteś zmuszony znaleźć alternatywę, ale nie masz pewności, który materiał zapewni te same wyjątkowe właściwości bez uszczerbku dla projektu?

Stal nierdzewna Custom 455, znana również jako XM-16, to utwardzana wydzieleniowo martenzytyczna stal nierdzewna o doskonałej odporności na korozję i wysokiej wytrzymałości (do 1930 MPa). Jej najbliższe odpowiedniki to 17-4 PH, 15-5 PH i PH 13-8 Mo, choć żaden z nich nie odpowiada jej dokładnemu profilowi właściwości.

Zrozumienie stali nierdzewnej Custom 455

Custom 455 to wyjątkowa stal nierdzewna utwardzana wydzieleniowo, opracowana z myślą o zastosowaniach wymagających wyjątkowego połączenia wysokiej wytrzymałości, dobrej odporności na korozję i przyzwoitej plastyczności. Jako ktoś, kto pracował z różnymi gatunkami stali w wielu projektach produkcji precyzyjnej, mogę powiedzieć, że Custom 455 wyróżnia się zdolnością do osiągania ultra-wysokich poziomów wytrzymałości przy zachowaniu dobrej plastyczności.

Skład chemiczny stali Custom 455 sprawia, że jest ona wyjątkowa. Zawiera ona około 11-12,5% chromu, 7,5-9,5% niklu, 1,5-2,5% miedzi oraz dodatkowe pierwiastki, takie jak tytan, molibden i niob w starannie kontrolowanych ilościach. Skład ten pozwala na osiągnięcie wytrzymałości na rozciąganie do 1930 MPa (280 ksi) w warunkach odpowiedniej obróbki cieplnej.

Kluczowe właściwości Custom 455

Przed omówieniem odpowiedników ważne jest, aby zrozumieć, co sprawia, że Custom 455 jest wartościowy:

| Własność | Wartość | Uwagi |

|---|---|---|

| Wytrzymałość na rozciąganie | Do 1930 MPa | Po odpowiedniej obróbce cieplnej |

| Wytrzymałość na rozciąganie | Do 1795 MPa | Wyjątkowo wysoka jak na stal nierdzewną |

| Twardość | 44-47 HRC | Porównywalna z wieloma stalami narzędziowymi |

| Odporność na korozję | Doskonały | Lepsza od większości stali o wysokiej wytrzymałości |

| Obrabialność | Dobry | Zwłaszcza w stanie wyżarzonym |

| Spawalność | Dobry | Z odpowiednimi procedurami |

Właściwości te sprawiają, że Custom 455 idealnie nadaje się do produkcji komponentów lotniczych, instrumentów medycznych i wysokowydajnych części mechanicznych, w których zarówno wytrzymałość, jak i odporność na korozję mają kluczowe znaczenie.

Najbliższe odpowiedniki Custom 455

W mojej pracy w PTSMAKE często musiałem polecać alternatywy, gdy Custom 455 nie był odpowiedni ze względu na dostępność, ograniczenia kosztowe lub specyficzne wymagania aplikacji. Oto najbliższe odpowiedniki:

17-4 PH (AISI 630)

17-4 PH jest prawdopodobnie najczęściej stosowaną stalą nierdzewną utwardzaną wydzieleniowo i stanowi popularną alternatywę dla stali Custom 455. Chociaż nie osiąga ona ostatecznego poziomu wytrzymałości stali Custom 455, to oferuje:

- Dobry poziom wytrzymałości (do 1380 MPa)

- Doskonała odporność na korozję

- Lepsza dostępność i zazwyczaj niższe koszty

- Szersza wiedza na temat danych branżowych i przetwarzania

Główna różnica polega na rozwój mikrostrukturalny4 podczas obróbki cieplnej, co skutkuje nieco niższą wytrzymałością szczytową, ale często lepszą ciągliwością.

15-5 PH

15-5 PH jest zasadniczo modyfikacją 17-4 PH o nieco lepszych właściwościach mechanicznych i odporności na korozję. Zawiera:

- Niższa zawartość węgla niż w 17-4 PH

- Podobne właściwości wytrzymałościowe (nieco wyższe niż 17-4 PH)

- Poprawiona wytrzymałość i plastyczność w niektórych warunkach

- Porównywalna odporność na korozję

Choć wciąż nie dorównuje szczytowej wytrzymałości Custom 455, 15-5 PH oferuje doskonałą równowagę właściwości, które sprawiają, że nadaje się do wielu wymagających zastosowań.

PH 13-8 Mo

Spośród wszystkich powszechnie dostępnych stali nierdzewnych utwardzanych wydzieleniowo, PH 13-8 Mo jest najbardziej zbliżona do stali Custom 455 pod względem wytrzymałości. Kluczowe cechy obejmują:

- Bardzo wysoka wytrzymałość (do 1725 MPa)

- Doskonała odporność na korozję do 17-4 PH

- Doskonała wytrzymałość przy wysokich poziomach wytrzymałości

- Dobre właściwości w niskich temperaturach

Dodatek molibdenu poprawia jego odporność na korozję, szczególnie w środowiskach chlorkowych, co czyni go doskonałym wyborem do zastosowań morskich, w których można określić Custom 455.

Kiedy należy rozważyć te alternatywy

W PTSMAKE odkryłem, że wybór odpowiedniego odpowiednika zależy od zrozumienia, które właściwości są najbardziej krytyczne dla konkretnego zastosowania:

- Jeśli najważniejsza jest maksymalna wytrzymałość, PH 13-8 Mo jest prawdopodobnie najlepszą alternatywą

- Dla lepszej ogólnej dostępności i ustalonych metod przetwarzania, 17-4 PH działa dobrze

- Gdy wymagane są zrównoważone właściwości i nieco lepsza odporność na korozję niż 17-4 PH, 15-5 PH jest idealnym rozwiązaniem

Podczas pracy z precyzyjnymi komponentami do urządzeń medycznych lub zastosowań lotniczych, czasami zalecałem alternatywne rozwiązania Custom 455 w oparciu nie tylko o właściwości, ale także wymagania certyfikacyjne, relacje z dostawcami i długoterminowe obawy dotyczące dostępności.

Rozważania dotyczące produkcji odpowiedników

Podczas obróbki tych alternatywnych rozwiązań zamiast Custom 455 należy wziąć pod uwagę niewielkie różnice:

- Zużycie narzędzia może się nieznacznie różnić ze względu na różnice w szybkości hartowania.

- Parametry obróbki cieplnej będą wymagały dostosowania

- Zmiana wymiarów podczas obróbki cieplnej różni się w zależności od stopu

- Charakterystyka wykończenia powierzchni może wymagać zmodyfikowanych procedur polerowania

W naszych operacjach obróbki CNC opracowaliśmy specjalne protokoły dla każdego z tych stopów, aby zapewnić spójne wyniki, gdy konieczna jest zamiana.

Podejmowanie ostatecznej decyzji

Wybór odpowiedniego odpowiednika Custom 455 to nie tylko dopasowanie numerów w arkuszu danych. Należy wziąć to pod uwagę:

- Rzeczywiste środowisko usługi

- Krytyczne właściwości mechaniczne dla danego zastosowania

- Wymagane procesy produkcyjne

- Ograniczenia budżetowe

- Długoterminowa dostępność materiałów

Starannie rozważając te czynniki, często można znaleźć odpowiednią alternatywę, która spełni wymagania bez uszczerbku dla wydajności lub niezawodności.

Odporność na korozję i wpływ na środowisko: Która stal jest lepsza?

Czy kiedykolwiek obserwowałeś przedwczesną awarię precyzyjnego komponentu, ponieważ wybrałeś nieodpowiednią stal do danego środowiska? Albo, co gorsza, krytyczna część lotnicza lub medyczna uległa nieoczekiwanej korozji pomimo zastosowania "odpornej na korozję" stali nierdzewnej?

Stal Custom 455 oferuje ogólnie lepszą odporność na korozję w porównaniu do stali 17-4 PH, szczególnie w środowisku morskim i w przypadku narażenia na działanie niektórych chemikaliów. Zwiększona zawartość niklu (7,5-9,5%) zapewnia lepszą ochronę przed wżerami chlorkowymi i korozją szczelinową niż niższa zawartość niklu w 17-4 PH (3-5%).

Zrozumienie różnic w odporności na korozję

Podczas oceny tych dwóch stali nierdzewnych utwardzanych wydzieleniowo pod kątem wymagających zastosowań, ich odporność na korozję często staje się decydującym czynnikiem. Stal Custom 455 zapewnia znacznie lepszą odporność na korozję niż stal 17-4 PH w różnych warunkach środowiskowych. Ta doskonała wydajność wynika przede wszystkim z jej składu chemicznego, w szczególności wyższej zawartości niklu.

W moim doświadczeniu w pracy z krytycznymi komponentami lotniczymi zaobserwowałem, że zwiększona odporność na korozję stali Custom 455 czyni ją szczególnie cenną w zastosowaniach narażonych na trudne warunki środowiskowe. Zawartość niklu w stali Custom 455 (7,5-9,5%) znacznie przewyższa zawartość niklu w stali 17-4 PH (3-5%), tworząc bardziej stabilną warstwę pasywną, która jest bardziej odporna na uszkodzenia.

Porównanie wydajności w różnych środowiskach

Różne środowiska stanowią wyjątkowe wyzwanie dla stali nierdzewnej. Oto porównanie tych dwóch materiałów w typowych warunkach narażenia:

| Środowisko | Custom 455 Performance | 17-4 Wydajność PH |

|---|---|---|

| Morska/solna woda | Doskonała odporność na wżery | Dobra odporność, ale większa podatność na wżery |

| Atmosfera przemysłowa | Bardzo dobra odporność | Dobra odporność |

| Przetwarzanie chemiczne | Lepsza odporność na wiele kwasów | Umiarkowana odporność na kwasy |

| Utlenianie w wysokiej temperaturze | Dobra odporność do 316°C (600°F) | Umiarkowana odporność do 316°C (600°F) |

Metody testowania odporności na korozję

Kiedy oceniam materiały dla klientów PTSMAKE, polegam na kilku standardowych testach, aby przewidzieć rzeczywistą odporność na korozję. Obejmują one:

Test w mgle solnej (ASTM B117)

Ten przyspieszony test korozyjny wystawia próbki na działanie roztworu słonej wody w kontrolowanej komorze. Custom 455 zazwyczaj wykazuje znacznie mniej miejsc korozji i mniej poważnych wżerów niż 17-4 PH po równoważnych okresach ekspozycji. W niedawno przeprowadzonym 1000-godzinnym teście, komponenty Custom 455 wykazały o około 40% mniejszą korozję powierzchniową niż porównywalne części 17-4 PH.

Testy elektrochemiczne

Polaryzacja potencjodynamiczna5 Pomiary wykazały, że Custom 455 generalnie wykazuje wyższy potencjał wżerowy niż 17-4 PH, co wskazuje na lepszą odporność na korozję miejscową. Przekłada się to na lepszą długoterminową niezawodność w środowiskach zawierających chlorki, takich jak woda morska lub niektóre zastosowania w przetwórstwie chemicznym.

Krytyczne czynniki środowiskowe do rozważenia

Przy wyborze pomiędzy tymi stopami, na decyzję powinno mieć wpływ kilka czynników środowiskowych:

Narażenie na działanie chlorków

W przypadku zastosowań związanych z narażeniem na chlorki (woda morska, sole odladzające itp.), Custom 455 ma wyraźną przewagę. Wyższa zawartość niklu tworzy bardziej stabilną warstwę pasywną, która jest bardziej odporna na działanie chlorków niż 17-4 PH.

Poziomy pH

Oba stopy działają odpowiednio w środowiskach o neutralnym pH, ale Custom 455 zachowuje lepszą odporność na korozję w warunkach lekko kwaśnych (pH 4-6). W przypadku środowisk silnie kwaśnych (pH < 4) zalecane jest stosowanie specjalistycznych stopów kwasoodpornych.

Rozważania dotyczące temperatury

Temperatura znacząco wpływa na mechanizmy korozji. Custom 455 zachowuje przewagę odporności na korozję nad 17-4 PH w szerokim zakresie temperatur (od temperatury pokojowej do około 600°F/316°C). Jednak w wyższych temperaturach oba stopy ulegają przyspieszonemu utlenianiu, co może wymagać zastosowania alternatywnych materiałów.

Wpływ wykończenia powierzchni na odporność na korozję

Często pomijanym czynnikiem wpływającym na odporność na korozję jest jakość wykończenia powierzchni. Dzięki mojemu doświadczeniu w produkcji w PTSMAKE, nauczyłem się, że nawet najlepszy stop może mieć gorsze wyniki, jeśli jest niewłaściwie wykończony.

Gładsze wykończenie powierzchni zmniejsza potencjalne miejsca inicjacji korozji. Podczas obróbki stali Custom 455 lub 17-4 PH, osiągnięcie chropowatości powierzchni poniżej 32 μin (0,8 μm) znacznie zwiększa odporność na korozję. Aby uzyskać maksymalną ochronę przed korozją w krytycznych zastosowaniach, należy rozważyć elektropolerowanie, które usuwa zanieczyszczenia powierzchni i wzmacnia warstwę pasywną.

Analiza kosztów i korzyści: Czy doskonała odporność na korozję Custom 455 jest warta swojej ceny?

Podczas gdy stal Custom 455 oferuje lepszą odporność na korozję, zazwyczaj jest ona droższa od stali 17-4 PH. Rodzi to ważne pytanie dla inżynierów i specjalistów ds. zamówień: czy lepsza wydajność uzasadnia dodatkowe koszty?

W przypadku niekrytycznych zastosowań w łagodnym środowisku, 17-4 PH często zapewnia odpowiednią odporność na korozję przy niższych kosztach. Jednak w przypadku zastosowań, w których awaria komponentu spowodowałaby poważne konsekwencje - takich jak komponenty lotnicze, urządzenia medyczne lub krytyczny sprzęt morski - dodatkowa inwestycja w Custom 455 często okazuje się opłacalna dzięki wydłużonej żywotności i niższym kosztom konserwacji.

Jakie są typowe zastosowania Custom 455 w przemyśle lotniczym?

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre komponenty lotnicze mogą wytrzymać ekstremalne warunki, pozostając przy tym niezwykle lekkimi? Albo dlaczego niektóre części lotnicze zachowują swoją integralność pomimo ciągłego narażenia na działanie środowisk korozyjnych i ogromnych naprężeń? Przemysł lotniczy wymaga materiałów, które działają bezbłędnie w najtrudniejszych warunkach.

Stal nierdzewna Custom 455 stała się popularnym materiałem w zastosowaniach lotniczych ze względu na wyjątkowe połączenie wytrzymałości, odporności na korozję i plastyczności. Ta utwardzana wydzieleniowo stal nierdzewna oferuje idealną równowagę właściwości mechanicznych wymaganych dla krytycznych komponentów lotniczych, zachowując jednocześnie doskonałe właściwości produkcyjne.

Elementy podwozia

Systemy podwozia muszą wytrzymywać ogromne siły uderzenia podczas startu i lądowania przy jednoczesnym zachowaniu integralności strukturalnej. Stal Custom 455 doskonale sprawdza się w tym zastosowaniu dzięki wysokiej granicy plastyczności i doskonałej odporności na zmęczenie.

Z mojego doświadczenia w pracy z producentami lotniczymi wynika, że komponenty podwozia wykonane z materiału Custom 455 konsekwentnie przewyższają alternatywne rozwiązania w testach trwałości. Zdolność materiału do wytrzymywania powtarzających się cykli naprężeń bez powstawania pęknięć zmęczeniowych jest szczególnie cenna w przypadku tych krytycznych dla bezpieczeństwa części.

Korzyści strukturalne

Zespół podwozia zawiera kilka kluczowych komponentów, które korzystają z właściwości Custom 455:

- Rozpórki i tłoki pochłaniające uderzenia podczas lądowania

- Mechanizmy uruchamiające wciąganie przekładni

- Łączniki momentu obrotowego, które zapobiegają obracaniu się koła zębatego podczas lądowania

Podczas pracy nad projektami lotniczymi w PTSMAKE zaobserwowałem, że komponenty podwozia Custom 455 zazwyczaj osiągają żywotność o 20-30% dłuższą niż te wykonane z konwencjonalnych materiałów. Przekłada się to na znaczne oszczędności kosztów utrzymania dla linii lotniczych i operatorów wojskowych.

Elementy złączne i złącza

Samoloty wymagają tysięcy specjalistycznych elementów złącznych do łączenia elementów konstrukcyjnych. Te pozornie proste części odgrywają kluczową rolę w utrzymaniu integralności samolotu.

Niestandardowe elementy złączne 455 oferują kilka zalet:

- Wysoka wytrzymałość na rozciąganie (do 1930 MPa po starzeniu)

- Doskonałe właściwości zwijania nici

- Odporność na korozję naprężeniową

- Zdolność do utrzymania napięcia pod wpływem wibracji

The utwardzanie wydzieleniowe6 pozwala elementom złącznym Custom 455 osiągać niezwykle spójne właściwości mechaniczne we wszystkich partiach produkcyjnych. Spójność ta jest niezbędna w zastosowaniach lotniczych, gdzie każdy element złączny musi działać identycznie ze specyfikacją.

Przykłady zastosowań

Oto porównanie popularnych materiałów do produkcji elementów złącznych dla przemysłu lotniczego:

| Materiał | Wytrzymałość na rozciąganie (MPa) | Odporność na korozję | Produkowalność | Współczynnik kosztów |

|---|---|---|---|---|

| Custom 455 | 1790-1930 | Doskonały | Bardzo dobry | 1.8x |

| 17-4PH | 1310-1450 | Dobry | Dobry | 1.5x |

| A286 | 960-1100 | Bardzo dobry | Uczciwy | 2.0x |

| Ti-6Al-4V | 900-1160 | Doskonały | Słaby | 3.5x |

Mechanizmy powierzchni sterującej

Powierzchnie sterowe samolotów (lotki, stery, klapy) wymagają precyzyjnych mechanizmów, które działają niezawodnie przy zmiennych obciążeniach i warunkach środowiskowych. Stal Custom 455 jest często wybierana do tych zastosowań ze względu na połączenie wytrzymałości i odporności na korozję.

W PTSMAKE wyprodukowaliśmy komponenty Custom 455 do mechanizmów powierzchni sterujących, które działają w najtrudniejszych warunkach - od warunków arktycznych po tropikalną wilgotność. Stabilność materiału w skrajnych temperaturach czyni go idealnym do tych krytycznych zastosowań.

Wymagania krytyczne

Komponenty powierzchni sterującej wykonane z Custom 455 zazwyczaj zawierają:

- Okucia i wsporniki zawiasów

- Pręty i łączniki siłownika

- Obudowy łożysk

- Rury dynamometryczne

Odporność materiału na korozję jest szczególnie cenna w przypadku tych narażonych elementów. W przeciwieństwie do niektórych alternatywnych materiałów, które wymagają częstej kontroli i wymiany, części Custom 455 zachowują swoją integralność nawet w środowisku słonej mgły, powszechnym w zastosowaniach lotniczych marynarki wojennej.

Konstrukcje mocowania silnika

Mocowania silników odrzutowych muszą wytrzymywać ekstremalne wahania temperatury, wysokie poziomy wibracji i znaczne obciążenia. Custom 455 zapewnia niezbędny stosunek wytrzymałości do masy i stabilność termiczną dla tych wymagających komponentów.

Konstrukcje mocowania silnika zazwyczaj zawierają niestandardowe 455 cali:

- Główne wsporniki montażowe

- Izolatory drgań

- Ogniwa oporowe

- Wzmocnienia strukturalne

Odporność materiału na pełzanie (tendencja do trwałego odkształcania się pod wpływem naprężeń mechanicznych) w podwyższonych temperaturach sprawia, że jest on szczególnie odpowiedni dla komponentów przylegających do silnika. Podczas mojej pracy z producentami lotniczymi widziałem, jak mocowania silnika Custom 455 zachowują stabilność wymiarową przez tysiące cykli lotu.

Komponenty strukturalne w zastosowaniach kosmicznych

Poza samolotami atmosferycznymi, Custom 455 znajduje ważne zastosowania w konstrukcjach statków kosmicznych i satelitów. Środowisko kosmiczne stawia wyjątkowe wyzwania:

- Cykle pracy w ekstremalnych temperaturach

- Warunki próżniowe

- Narażenie na promieniowanie

- Ograniczenia wagi

- Zero możliwości konserwacji

Połączenie wytrzymałości, odporności na korozję i stabilności wymiarowej materiału Custom 455 sprawia, że idealnie nadaje się on do elementów konstrukcyjnych statków kosmicznych, które muszą działać bezbłędnie przez cały czas trwania misji. W PTSMAKE wyprodukowaliśmy precyzyjne komponenty Custom 455 do mechanizmów rozmieszczania satelitów, które działają niezawodnie w bezlitosnym środowisku kosmicznym.

Wpływ obróbki cieplnej na właściwości i zastosowania Custom 455?

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre komponenty Custom 455 ulegają przedwczesnej awarii, podczas gdy inne działają przez dziesięciolecia? Albo dlaczego identyczne części mogą wykazywać drastycznie różne poziomy wytrzymałości? Odpowiedź często nie leży w wyborze materiału, ale w jednym krytycznym etapie przetwarzania, który przekształca zwykłą stal nierdzewną w niezwykłe rozwiązania inżynieryjne.

Obróbka cieplna zasadniczo przekształca stal nierdzewną Custom 455, zmieniając jej mikrostrukturę poprzez kontrolowane cykle ogrzewania i chłodzenia. Proces ten może zwiększyć wytrzymałość na rozciąganie ze 150 ksi do ponad 200 ksi, poprawić odporność na korozję i poprawić właściwości zmęczeniowe, jednocześnie umożliwiając precyzyjną kontrolę twardości dla określonych wymagań aplikacji.

Zrozumienie podstaw obróbki cieplnej Custom 455

Obróbka cieplna stali nierdzewnej Custom 455 obejmuje precyzyjnie kontrolowane przetwarzanie termiczne, które zasadniczo przekształca mikrostrukturę i właściwości mechaniczne materiału. W przeciwieństwie do konwencjonalnych stali nierdzewnych, Custom 455 jest martenzytyczną stalą nierdzewną utwardzaną wydzieleniowo, zaprojektowaną specjalnie z myślą o znacznej reakcji na cykle obróbki cieplnej.

Standardowy proces obróbki cieplnej stali Custom 455 obejmuje zazwyczaj trzy odrębne etapy:

Wyżarzanie roztworu: Ogrzewanie do temperatury 1700-1750°F (925-955°C) i utrzymywanie przez 30 minut do kilku godzin, a następnie szybkie chłodzenie. Tworzy to strukturę martenzytyczną i rozpuszcza elementy utwardzane wydzieleniowo.

Starzenie (utwardzanie wydzieleniowe): Ogrzewanie do temperatury pomiędzy 900-1100°F (480-595°C) przez 1-4 godziny. Pozwala to na tworzenie się drobnych osadów w matrycy martenzytycznej.

Chłodzenie: Kontrolowane chłodzenie do temperatury pokojowej, które blokuje pożądaną mikrostrukturę.

Z mojego doświadczenia w PTSMAKE wynika, że każdy parametr obróbki cieplnej musi być dokładnie kontrolowany, aby osiągnąć spójne wyniki. Nawet niewielkie odchylenia temperatury lub czasu mogą znacząco wpłynąć na końcowe właściwości.

Kluczowe zmiany właściwości w wyniku obróbki cieplnej

Transformacje właściwości mechanicznych

Najbardziej dramatyczna zmiana zachodzi we właściwościach mechanicznych. Zebrałem typowe zmiany właściwości w wyniku prawidłowo przeprowadzonej obróbki cieplnej:

| Stan | Ostateczna wytrzymałość na rozciąganie | Wytrzymałość na rozciąganie | Wydłużenie | Twardość |

|---|---|---|---|---|

| Wyżarzony | 130-150 ksi | 75-95 ksi | 10-14% | 28-32 HRC |

| H900 (starzenie 900°F) | 220-240 ksi | 205-220 ksi | 6-10% | 44-48 HRC |

| H950 (starzenie 950°F) | 200-220 ksi | 185-205 ksi | 8-12% | 42-46 HRC |

| H1000 (starzenie 1000°F) | 180-200 ksi | 170-190 ksi | 10-14% | 38-42 HRC |

Te zmiany właściwości występują z powodu tworzenia się drobnych osady7 w matrycy martenzytycznej podczas starzenia. Rozmiar, rozmieszczenie i skład tych osadów bezpośrednio wpływają na równowagę wytrzymałości i plastyczności materiału.

Modyfikacje odporności na korozję

Obróbka cieplna wpływa również na właściwości antykorozyjne stali Custom 455. Prawidłowo obrobiona cieplnie stal Custom 455 zachowuje doskonałą odporność na korozję przy jednoczesnym zachowaniu wysokiej wytrzymałości. Zaobserwowałem jednak, że niewłaściwa obróbka cieplna może prowadzić do uczulenia, w którym węgliki chromu tworzą się na granicach ziaren, zubożając otaczające obszary chromu i powodując podatność na korozję międzykrystaliczną.

W PTSMAKE przeprowadzamy regularne testy w mgle solnej i elektrochemiczne testy korozyjne, aby sprawdzić, czy nasze procesy obróbki cieplnej zachowują oczekiwane właściwości odporności na korozję.

Optymalizacja obróbki cieplnej dla konkretnych zastosowań

Zastosowania lotnicze i kosmiczne

W przypadku komponentów lotniczych wymagających maksymalnej wytrzymałości i odpowiedniej ciągliwości, zazwyczaj zalecamy obróbkę H900. Zapewnia ona najwyższy poziom wytrzymałości przy zachowaniu wystarczającej plastyczności dla krytycznych zastosowań. W przypadku elementów narażonych na obciążenia zmęczeniowe, takich jak elementy podwozia, obróbka H950 lub H1000 często zapewnia lepszą równowagę właściwości.

Aplikacje dla urządzeń medycznych

Stal Custom 455 jest coraz częściej stosowana w urządzeniach medycznych, w których niezbędna jest zarówno wytrzymałość, jak i biokompatybilność. Odkryłem, że w takich zastosowaniach obróbka H1000 często zapewnia optymalną równowagę właściwości. Nieco niższa wytrzymałość w porównaniu do H900 jest równoważona przez lepszą plastyczność i wytrzymałość, które mogą mieć kluczowe znaczenie dla urządzeń wszczepialnych.

Typowe wyzwania związane z obróbką cieplną

Kontrola zniekształceń

Jednym z największych wyzwań w obróbce cieplnej komponentów Custom 455 jest kontrolowanie odkształceń. Złożone geometrie o różnej grubości przekroju są szczególnie podatne na odkształcenia podczas obróbki cieplnej. W PTSMAKE opracowaliśmy specjalistyczne oprzyrządowanie i techniki progresywnego podgrzewania, aby zminimalizować zniekształcenia w precyzyjnych komponentach.

Jednorodność w dużych komponentach

Kolejnym wyzwaniem jest zapewnienie jednolitych właściwości dużych komponentów. Gradienty temperatury podczas ogrzewania i chłodzenia mogą prowadzić do różnych właściwości w całym komponencie. Zaawansowane modelowanie komputerowe i starannie zaprojektowane protokoły ogrzewania pomagają nam osiągnąć spójne właściwości nawet w przypadku złożonych geometrii.

Testowanie i weryfikacja wyników obróbki cieplnej

Aby zapewnić stałą jakość, wdrażamy rygorystyczne protokoły testowe dla poddanych obróbce cieplnej komponentów Custom 455:

Testowanie twardości: Pomiary twardości Rockwella C zapewniają szybką weryfikację skuteczności obróbki cieplnej.

Próba rozciągania: Okresowe próby rozciągania weryfikują właściwości wytrzymałościowe i plastyczne.

Analiza mikrostrukturalna: Badanie metalograficzne potwierdza prawidłowe tworzenie się osadu.

Testowanie korozji: Testy w mgle solnej lub elektrochemiczne weryfikują utrzymaną odporność na korozję.

Dzięki tym metodom testowania możemy z pewnością dostarczać komponenty Custom 455 o precyzyjnie kontrolowanych właściwościach dostosowanych do konkretnych wymagań aplikacji.

Czy Custom 455 jest magnetyczny?

Czy kiedykolwiek utknąłeś w środku krytycznego projektu związanego z lotnictwem lub urządzeniami medycznymi, nie mając pewności, czy stal nierdzewna Custom 455 wpłynie na Twoje wrażliwe magnetycznie komponenty? A może zastanawiałeś się, dlaczego Twoje precyzyjne instrumenty doświadczają nieoczekiwanych zakłóceń magnetycznych, gdy wybrałeś materiał "stal nierdzewna"?

Tak, stal nierdzewna Custom 455 jest magnetyczna. Jako martenzytyczna stal nierdzewna utwardzana wydzieleniowo, wykazuje właściwości ferromagnetyczne ze względu na swoją martenzytyczną mikrostrukturę i wysoką zawartość niklu. Jej przenikalność magnetyczna zmienia się w zależności od warunków obróbki cieplnej, ale pozostaje magnetyczna przez cały okres eksploatacji.

Zrozumienie właściwości magnetycznych Custom 455

Stal nierdzewna Custom 455 należy do rodziny stali nierdzewnych utwardzanych wydzieleniowo (PH), a konkretnie do kategorii martenzytycznych PH. Klasyfikacja ta jest ważna, ponieważ bezpośrednio wiąże się z zachowaniem magnetycznym materiału. Z mojego doświadczenia w pracy z producentami sprzętu lotniczego i medycznego wynika, że wielu inżynierów zakłada, że wszystkie stale nierdzewne są niemagnetyczne, co nie jest zgodne z prawdą.

Właściwości magnetyczne stopu Custom 455 wynikają z jego mikrostruktury. Podczas produkcji stop ten poddawany jest serii obróbek cieplnych, które przekształcają jego strukturę w martenzyt, który z natury wykazuje właściwości ferromagnetyczne. Transformacja martenzytyczna jest tym, co nadaje stopowi Custom 455 niezwykłą kombinację wysokiej wytrzymałości i odporności na korozję, ale także nadaje materiałowi właściwości magnetyczne.

Czynniki wpływające na reakcję magnetyczną w urządzeniu Custom 455

Na stopień reakcji magnetycznej w Custom 455 wpływa kilka czynników:

Warunki obróbki cieplnej: Procesy wyżarzania i starzenia znacząco wpływają na przenikalność magnetyczną materiału. Różne temperatury starzenia mogą powodować różne reakcje magnetyczne.

Praca na zimno: Każda obróbka na zimno wykonana na Custom 455 może zwiększyć jego właściwości magnetyczne poprzez indukowanie naprężeń w strukturze krystalicznej.

Wariacje kompozycji: Niewielkie zmiany zawartości niklu, chromu i innych pierwiastków stopowych mogą modyfikować właściwości magnetyczne.

Tabela podsumowuje typowe wartości przenikalności magnetycznej dla Custom 455 w różnych warunkach:

| Stan | Zakres względnej przenikalności magnetycznej |

|---|---|

| Wyżarzanie w roztworze | 1.5 - 2.0 |

| H900 (starzony w temperaturze 900°F) | 3.0 - 5.0 |

| H1000 (starzony w temperaturze 1000°F) | 2.0 - 4.0 |

| H1100 (starzony w temperaturze 1100°F) | 1.8 - 3.5 |

Porównanie stali Custom 455 z innymi stalami nierdzewnymi

Wybierając materiały do zastosowań, w których właściwości magnetyczne mają znaczenie, warto zrozumieć, jak stal Custom 455 wypada na tle innych stali nierdzewnych. W PTSMAKE regularnie obrabiamy różne gatunki stali nierdzewnej dla naszych klientów, a różnice we właściwościach magnetycznych są znaczące.

Magnetyczne i niemagnetyczne rodzaje stali nierdzewnej

Stale nierdzewne dzielą się na różne kategorie w oparciu o ich struktura krystaliczna8:

- Austenityczne (seria 300): Ogólnie niemagnetyczny (względna przenikalność magnetyczna bliska 1,0)

- Ferrytyczne (seria 400): Magnetyczny

- Martenzytyczne (seria 400): Silnie magnetyczny

- Utwardzanie przez opady atmosferyczne (w tym Custom 455): Zazwyczaj magnetyczny

Jeśli aplikacja bezwzględnie wymaga właściwości niemagnetycznych, gatunki austenityczne takie jak 316 lub 310 będą lepszym wyborem niż Custom 455. Jednak te alternatywy nie oferują takiego samego stosunku wytrzymałości do masy i innych właściwości mechanicznych, które sprawiają, że Custom 455 jest popularny.

Praktyczne implikacje dla zastosowań inżynieryjnych

Magnetyczna natura Custom 455 ma istotne implikacje dla różnych zastosowań:

Kiedy właściwości magnetyczne Custom 455 są korzystne

W niektórych zastosowaniach właściwości magnetyczne Custom 455 są wręcz korzystne:

- Komponenty wymagające detekcji magnetycznej: Części, które muszą być wykrywane przez czujniki

- Zastosowania sprzęgieł magnetycznych: Tam, gdzie wymagane jest przenoszenie siły magnetycznej

- Niektóre urządzenia medyczne: Gdzie kontrolowana reakcja magnetyczna jest częścią funkcjonalności

Kiedy unikać Custom 455 ze względu na właściwości magnetyczne

W ciągu ponad 15 lat pracy w branży produkcji precyzyjnej spotkałem się z sytuacjami, w których właściwości magnetyczne Custom 455 stanowiły wyzwanie:

- Elementy wyposażenia MRI: Tam, gdzie silne pola magnetyczne oddziaływałyby z materiałem.

- Obudowy wrażliwej elektroniki: Tam, gdzie wymagane jest ekranowanie magnetyczne

- Instrumenty precyzyjne: Gdzie pola magnetyczne mogą zakłócać pomiary

- Lotnicze systemy nawigacyjne: Gdzie zakłócenia magnetyczne mogą wpływać na odczyty

W PTSMAKE pomogliśmy klientom przejść na alternatywne materiały, gdy właściwości magnetyczne stali Custom 455 stanowiły problem. Przykładowo, obrabialiśmy komponenty z całkowicie austenitycznych stali nierdzewnych lub stopów nieżelaznych, takich jak tytan, gdy niezbędne były właściwości niemagnetyczne.

Testowanie i pomiar właściwości magnetycznych

Jeśli pracujesz z Custom 455 i musisz zweryfikować jego właściwości magnetyczne, dostępnych jest kilka metod testowania:

- Testowanie przepuszczalności: Mierzy, jak łatwo pole magnetyczne przechodzi przez materiał.

- Test przyciągania magnetycznego: Proste testy wykorzystujące magnesy do jakościowej oceny reakcji magnetycznej

- Pomiary ferrytoskopowe: Zapewnia dane ilościowe dotyczące zawartości ferromagnetyków

Testy te mogą pomóc określić, czy właściwości magnetyczne Custom 455 będą zgodne z konkretnymi wymaganiami aplikacji.

A co z niestandardową skrawalnością 455 dla złożonych części CNC?

Czy kiedykolwiek stanąłeś przed wyzwaniem obróbki niestandardowej stali nierdzewnej 455 dla skomplikowanych elementów lotniczych lub medycznych? Ból głowy zaczyna się, gdy tradycyjne parametry obróbki powodują nadmierne zużycie narzędzi, słabe wykończenie powierzchni lub co gorsza - złomowanie części. Zastanawiasz się wtedy, czy ten wysokowydajny stop jest wart trudności produkcyjnych.

Niestandardowa stal nierdzewna 455 oferuje doskonałą obrabialność złożonych części CNC przy zastosowaniu odpowiednich technik. Dzięki odpowiednim parametrom skrawania, narzędziom i strategiom chłodzenia, ten utwardzany wydzieleniowo stop może być efektywnie obrabiany pomimo jego wysokich właściwości wytrzymałościowych (1690 MPa po starzeniu).

Zrozumienie niestandardowych właściwości 455 dla obróbki skrawaniem

Niestandardowa stal nierdzewna 455 należy do rodziny stali nierdzewnych utwardzanych wydzieleniowo (PH), znanych z wyjątkowego połączenia odporności na korozję i wytrzymałości mechanicznej. Z mojego doświadczenia w pracy z producentami sprzętu lotniczego i medycznego przy PTSMAKE wynika, że stop ten stanowi wyjątkowe wyzwanie w obróbce w porównaniu z konwencjonalnymi stalami nierdzewnymi.

Kluczem do udanej obróbki stali Custom 455 jest zrozumienie jej właściwości metalurgicznych. W stanie wyżarzonym stal Custom 455 ma twardość około 30-35 HRC, dzięki czemu jest stosunkowo podatna na obróbkę. Jednak po hartowaniu starzeniowym jego wytrzymałość dramatycznie wzrasta (osiągając nawet 1690 MPa), co znacząco zmienia jego charakterystykę obróbki.

Wpływ składu na obrabialność

Skład chemiczny stali Custom 455 ma bezpośredni wpływ na jej właściwości obróbcze:

| Element | Procent | Wpływ na obrabialność |

|---|---|---|

| Węgiel | 0.05% max | Niższa zawartość węgla poprawia skrawalność |

| Chrom | 11.0-12.5% | Przyczynia się do tendencji do twardnienia podczas pracy |

| Nikiel | 7.5-9.5% | Zwiększa wytrzymałość, wpływając na tworzenie się wiórów |

| Miedź | 1.5-2.5% | Kluczowy element utwardzany wydzieleniowo |

| Niob | 0.1-0.5% | Formy wzmacniające osady |

| Tytan | 0.8-1.4% | Tworzy związki międzymetaliczne |

Taki skład tworzy materiał, który jest bardziej podatny na obróbkę niż wiele innych wysokowytrzymałych stali nierdzewnych, ale wymaga określonych strategii cięcia w celu osiągnięcia optymalnych rezultatów.

Optymalizacja parametrów cięcia dla modelu Custom 455

Podczas obróbki stali Custom 455 parametry skrawania wymagają starannego rozważenia. Dzięki licznym projektom w PTSMAKE odkryłem, że następujące podejście działa konsekwentnie:

Zalecenia dotyczące prędkości i podawania

Dla Custom 455 w stanie wyżarzonym:

- Prędkości cięcia: 150-200 SFM (stóp powierzchniowych na minutę)

- Prędkości posuwu: 0,003-0,008 IPR (cali na obrót) dla operacji toczenia

- Głębokość cięcia: Wiele lżejszych przejść często przewyższa agresywne, głębokie cięcia.

Dla osób starszych (twardszy stan):

- Zmniejszenie prędkości cięcia o 30-40%

- Zmniejszenie prędkości posuwu o 25-30%

- Używaj sztywnych zestawów z minimalnym zwisem, aby zredukować wibracje.

Wybór narzędzia i wzorce zużycia

The mechanizmy zużycia narzędzi9 w obróbce stali Custom 455 różnią się od konwencjonalnych stali nierdzewnych. Nagromadzenie krawędzi skrawającej i zużycie kraterowe są bardziej powszechne niż zużycie boczne. Polecam:

- Narzędzia z węglików spiekanych z powłokami TiAlN lub AlTiN

- W przypadku złożonych operacji, narzędzia PCD (polikrystaliczny diament) mogą być opłacalne pomimo wyższych kosztów początkowych

- Geometria narzędzia z dodatnimi kątami natarcia (8-15°) w celu zmniejszenia sił skrawania

- Ostre krawędzie tnące z odpowiednim przygotowaniem krawędzi w celu zrównoważenia wytrzymałości krawędzi i zdolności cięcia

Strategie chłodzenia i smarowania

Odpowiednie chłodzenie ma kluczowe znaczenie podczas obróbki stali Custom 455. Niska przewodność cieplna materiału oznacza, że ciepło koncentruje się w strefie skrawania, przyspieszając zużycie narzędzia.

Dla większości operacji zalecam:

- Chłodziwo pod wysokim ciśnieniem kierowane precyzyjnie na krawędź tnącą

- Płyny chłodząco-smarujące na bazie oleju do gwintowania i gwintowania

- Chłodzenie kriogeniczne dla środowisk produkcyjnych, w których żywotność narzędzi ma kluczowe znaczenie

Należy unikać obróbki na sucho, z wyjątkiem bardzo specyficznych operacji wykończeniowych, w których chłodziwo może pogorszyć wymagania dotyczące powierzchni.

Uwagi dotyczące wykończenia powierzchni

Osiągnięcie doskonałego wykończenia powierzchni na Custom 455 wymaga uwagi:

- Sztywność narzędzia i kontrola bicia

- Progresywne obniżanie parametrów cięcia dla przejść wykańczających

- Utrzymywanie ostrych narzędzi - zużyte narzędzia mają ogromny wpływ na jakość powierzchni.

Przy prawidłowej obróbce, Custom 455 może osiągnąć wykończenie powierzchni do 16 Ra lub lepsze, co czyni go idealnym do wymagających zastosowań lotniczych i medycznych.

Wybór stanu materiału dla złożonych geometrii

Jedną ze strategii, którą z powodzeniem wdrożyłem w PTSMAKE, jest wybór odpowiedniego stanu materiału przed obróbką:

- W przypadku komponentów o złożonej geometrii lub cienkich ściankach, większość obróbki należy wykonywać w stanie wyżarzonym

- Po obróbce zgrubnej i półwykańczającej materiał należy utwardzić przez starzenie

- Zakończyć końcowe przejścia wykańczające w stanie starzenia z dostosowanymi parametrami

Podejście to równoważy obrabialność ze stabilnością wymiarową, co jest szczególnie ważne w przypadku komponentów o wąskich tolerancjach, które mogą odkształcać się podczas obróbki cieplnej.

Jaka jest odporność na korozję stali Custom 455?

Czy kiedykolwiek zainwestowałeś w wysokiej jakości materiał do krytycznych zastosowań, tylko po to, aby zobaczyć, jak zawodzi przedwcześnie z powodu nieoczekiwanej korozji? Frustracja związana z pogorszeniem się stanu drogich komponentów może być przytłaczająca, zwłaszcza gdy w grę wchodzi wydajność i bezpieczeństwo.

Stal nierdzewna Custom 455 oferuje wyjątkową odporność na korozję w różnych środowiskach, w szczególności w warunkach atmosferycznych, łagodnych chemikaliach i słonej wodzie. Jej martenzytyczna struktura utwardzana wydzieleniowo łączy wysoką wytrzymałość z dobrą ochroną przed korozją, choć jest mniej odporna niż gatunki austenityczne w trudnych warunkach chemicznych.

Zrozumienie właściwości antykorozyjnych stali Custom 455

Custom 455 należy do rodziny stali nierdzewnych utwardzanych wydzieleniowo, zaprojektowanych specjalnie z myślą o zapewnieniu optymalnej równowagi między wytrzymałością mechaniczną a odpornością na korozję. Tym, co wyróżnia ten stop, jest jego unikalny skład chemiczny, zwykle zawierający 11-12,5% chromu, 7,5-9,5% niklu oraz mniejsze ilości miedzi, niobu i tytanu.

Odporność na korozję stali Custom 455 wynika przede wszystkim z zawartości chromu, który tworzy pasywną powłokę. warstwa tlenku chromu10 na powierzchni. Ta niewidzialna bariera chroni metal przed korozją. Zawartość niklu wzmacnia tę ochronę, jednocześnie przyczyniając się do wytrzymałości i plastyczności stopu.

Wydajność w różnych środowiskach korozyjnych

Odporność na korozję atmosferyczną

Z mojego doświadczenia w pracy z klientami z branży lotniczej i morskiej w PTSMAKE wynika, że Custom 455 doskonale sprawdza się w warunkach atmosferycznych. Materiał wykazuje doskonałą odporność na:

- Ogólna korozja atmosferyczna

- Degradacja związana z wilgotnością

- Narażenie na lekkie zanieczyszczenia przemysłowe

Odpowiednio wykończone komponenty Custom 455 mogą zachować swoją integralność przez dłuższy czas, nawet w środowiskach przybrzeżnych, w których zasolone powietrze szybko zniszczyłoby konwencjonalne stale.

Środowiska morskie i słonowodne

Custom 455 wykazuje dobrą odporność na korozję w słonej wodzie, dzięki czemu nadaje się do zastosowań morskich. Należy jednak pamiętać, że choć jest lepszy niż wiele alternatyw, nie jest odporny na długotrwałe zanurzenie.

| Środowisko | Odporność na korozję | Uwagi |

|---|---|---|

| Spray solny | Bardzo dobry | Dobre wyniki w testach ASTM B117 przez ponad 500 godzin |

| Przerywana ekspozycja na sól | Doskonały | Idealny do komponentów morskich, które nie są stale zanurzone |

| Ciągłe zanurzenie | Umiarkowany | Może wymagać dodatkowej ochrony w przypadku długotrwałego zanurzenia |

W przypadku krytycznych zastosowań morskich często zalecam dodatkowe środki ochronne, takie jak specjalistyczne powłoki lub systemy ochrony katodowej, aby uzupełnić naturalną odporność na korozję Custom 455.

Odporność na korozję chemiczną

Jeśli chodzi o narażenie na działanie substancji chemicznych, wydajność Custom 455 różni się znacznie w zależności od konkretnego środowiska:

Odporność na kwasy

Custom 455 wykazuje rozsądną odporność na rozcieńczone kwasy organiczne, ale może być wrażliwy na silniejsze kwasy mineralne. W zastosowaniach wymagających ekspozycji na kwasy, stężenie, temperatura i czas ekspozycji są krytycznymi czynnikami, które należy wziąć pod uwagę.

Rozwiązania alkaliczne

Materiał ten generalnie lepiej sprawdza się w środowisku zasadowym niż kwaśnym. Może wytrzymać umiarkowane stężenia wielu roztworów zasadowych bez znaczącej degradacji.

Chemikalia przemysłowe

W przypadku narażenia na chemikalia przemysłowe, Custom 455 wykazuje:

- Dobra odporność na produkty ropopochodne

- Umiarkowana odporność na wiele rozpuszczalników

- Zmienna wydajność z utleniającymi chemikaliami

Czynniki wpływające na wydajność korozyjną

Kilka czynników może wpływać na to, jak skutecznie Custom 455 jest odporny na korozję w rzeczywistych zastosowaniach:

Efekty obróbki cieplnej

Proces utwardzania wydzieleniowego, choć poprawia właściwości mechaniczne, może nieznacznie wpływać na odporność na korozję. Przez lata pomagania klientom w wyborze materiałów do produkcji precyzyjnych komponentów zauważyłem, że odpowiednie protokoły obróbki cieplnej są niezbędne do utrzymania optymalnej odporności na korozję przy jednoczesnym osiągnięciu pożądanych poziomów wytrzymałości.

Standardowa obróbka starzeniowa (zwykle 900-1050°F) zapewnia najlepszą równowagę właściwości dla większości zastosowań. Nadmierne starzenie może nieznacznie zmniejszyć wytrzymałość mechaniczną, ale może nieznacznie poprawić odporność na korozję w niektórych środowiskach.

Uwagi dotyczące wykończenia powierzchni

Wykończenie powierzchni odgrywa kluczową rolę w odporności na korozję. W PTSMAKE odkryliśmy, że:

- Gładsze wykończenia ogólnie poprawiają odporność na korozję

- Usunięcie wolnych cząstek żelaza poprzez pasywację jest niezbędne

- Elektropolerowanie może wzmocnić ochronną warstwę pasywną

W przypadku komponentów wymagających maksymalnej ochrony antykorozyjnej, oprócz wyboru materiału zalecamy odpowiednie wykończenie powierzchni.

Zagrożenia związane ze sprzężeniem galwanicznym

Gdy stal Custom 455 jest używana w zespołach z różnymi metalami, korozja galwaniczna staje się problemem. Jego szlachetność w szeregu galwanicznym naraża go na ryzyko w połączeniu z bardziej szlachetnymi metalami, takimi jak tytan lub stopy niklu, zwłaszcza w środowiskach bogatych w elektrolity.

Analiza porównawcza z innymi stalami nierdzewnymi

Aby spojrzeć na możliwości stali Custom 455 z odpowiedniej perspektywy, warto porównać ją z innymi popularnymi gatunkami stali nierdzewnej:

| Gatunek stali nierdzewnej | Poziom siły | Odporność na korozję | Najlepsze aplikacje |

|---|---|---|---|

| Custom 455 | Bardzo wysoka | Dobry | Elementy złączne dla przemysłu lotniczego, wysokowytrzymałe komponenty morskie |

| 17-4 PH | Wysoki | Dobry | Ogólny sprzęt przemysłowy, elementy zaworów |

| 316 (austenityczny) | Umiarkowany | Doskonały | Przetwarzanie chemiczne, sprzęt spożywczy |

| 304 (austenityczny) | Umiarkowany | Bardzo dobry | Przeznaczenie ogólne, architektoniczne |

Podczas gdy gatunki austenityczne, takie jak 316, zazwyczaj oferują doskonałą odporność na korozję, nie mogą się one równać z wytrzymałością stali Custom 455. To sprawia, że Custom 455 jest preferowanym wyborem do zastosowań wymagających zarówno wysokiej wytrzymałości, jak i rozsądnej ochrony przed korozją.

Praktyczne zastosowania wykorzystujące odporność na korozję Custom 455

W oparciu o omówione właściwości korozyjne, Custom 455 wyróżnia się w kilku konkretnych zastosowaniach:

- Łączniki lotnicze i elementy konstrukcyjne narażone na zmienne warunki pogodowe

- Sprzęt morski działający w strefach rozpryskowych, a nie w ciągłym zanurzeniu

- Komponenty o wysokiej wytrzymałości w urządzeniach do przetwarzania żywności (z odpowiednim wykończeniem)

- Narzędzia chirurgiczne wymagające zarówno wytrzymałości, jak i odporności na korozję

W PTSMAKE z powodzeniem obrabialiśmy komponenty Custom 455 dla klientów z tych branż, konsekwentnie dostarczając części, które zachowują swoją integralność nawet w trudnych warunkach serwisowych.

Dowiedz się więcej o tym, jak ten proces wpływa na wybór materiałów do następnego projektu. ↩

Kliknij, aby dowiedzieć się więcej o mechanizmach wzmacniania wydzieleniowego w wysokowydajnych stopach. ↩

Dowiedz się, w jaki sposób ta właściwość techniczna wpływa na wybór materiału do produkcji precyzyjnych komponentów. ↩

Dowiedz się, jak specyficzna obróbka cieplna tworzy tę unikalną mikrostrukturę. ↩

Dowiedz się, jak ten test elektrochemiczny pomaga przewidzieć rzeczywistą wydajność materiału. ↩

Dowiedz się, w jaki sposób ta właściwość materiału zapewnia wyjątkową wydajność w przemyśle lotniczym. ↩

Kliknij, aby dowiedzieć się, w jaki sposób te nanoskalowe cząsteczki znacząco poprawiają wydajność stali. ↩

Dowiedz się więcej o strukturach krystalicznych metali i ich wpływie na właściwości materiałów z naszego kompleksowego przewodnika. ↩

Poznaj konkretne strategie narzędzi skrawających zapewniające optymalną trwałość narzędzia dzięki Custom 455. ↩

Ta ochronna warstwa powierzchniowa zapobiega dalszej dyfuzji tlenu i atakowi korozji. ↩