Chiny Fabryka formowania wtryskowego ABS Usługi bezpośrednie

NISKI MOQ 100 SZT.

50% Oszczędność kosztów w porównaniu z USA/UE

Szybka realizacja i globalna wysyłka

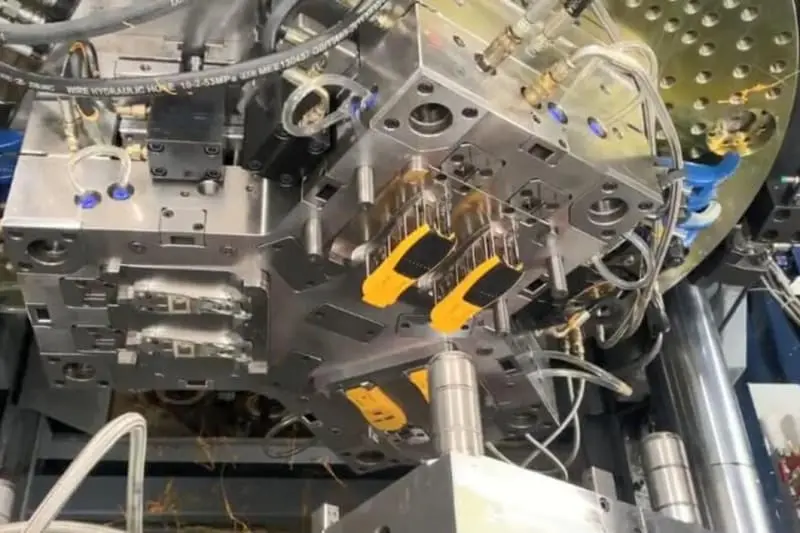

Maszyny od 30 ton do 1600 ton

Co mówią nasi klienci

Nasi klienci znajdują się na całym świecie, a ich opinie mówią same za siebie. Jeśli chcesz zweryfikować naszą reputację wśród klientów w Twojej okolicy, nie wahaj się z nami skontaktować - chętnie nawiążemy z nimi kontakt i udostępnimy odpowiednie studia przypadków.

Top 8 branż wykorzystujących formowanie wtryskowe ABS

Motoryzacja

Konsument

Medyczny

Urządzenia domowe

Narzędzia przemysłowe

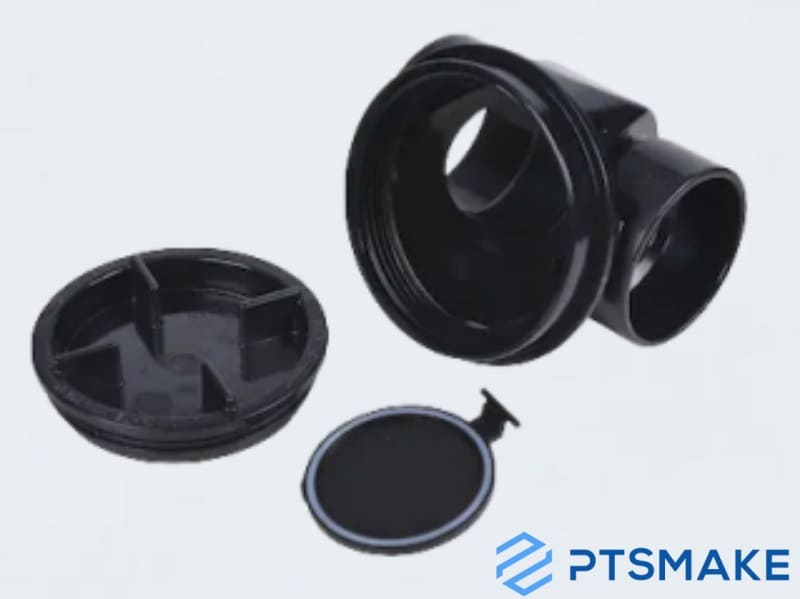

Systemy hydrauliczne

Sprzęt bezpieczeństwa

Telekomunikacja

Dlaczego warto wybrać PTSMAKE do formowania wtryskowego ABS?

Certyfikat ISO 9001 z precyzją <0,01 mm i wskaźnikiem 99,8% przy pierwszej kontroli we wszystkich procesach produkcyjnych.

Wykorzystując zaawansowane maszyny, zapewniamy dokładność wymiarową i optymalizujemy projekty, zmniejszając koszty produkcji nawet o 30%.

Ponad 22 lata specjalistycznego doświadczenia z zespołem inżynierów składającym się z ponad 30 profesjonalistów obsługujących złożone projekty w 8 głównych branżach.

Strategiczna lokalizacja w Chinach zmniejsza koszty o 30-40% przy jednoczesnym zachowaniu globalnych standardów jakości i oferowaniu rabatów opartych na wolumenie.

Jak zapewniamy kontrolę jakości w formowaniu wtryskowym ABS?

- W PTSMAKE wdrażamy 5-stopniowy system kontroli jakości formowania wtryskowego ABS. Wyjaśnijmy, w jaki sposób każdy etap zapobiega wadom i zapewnia spójne wyniki.

- Krok 1: Certyfikacja surowców

Używamy wyłącznie sprawdzonych przez UL żywic ABS od dostawców takich jak Covestro i LG Chem. Każda partia przechodzi testy FTIR w celu weryfikacji składu chemicznego.

- Krok 2: Precyzyjna konserwacja formy

Nasze ponad 50 wtryskarek pracuje z formami poddawanymi cotygodniowym kontrolom PM. Czujniki temperatury w gniazdach form utrzymują dokładność ±0,5°C.

- Krok 3: Monitorowanie procesów w czasie rzeczywistym

Maszyny z obsługą IoT śledzą 14 parametrów, w tym temperaturę topnienia (230-260°C), ciśnienie wtrysku (60-100 barów) i szybkość chłodzenia. Alerty uruchamiają się, jeśli wartości odbiegają o 2%.

- Krok 4: Kontrola pierwszego artykułu

Produkujemy 10 próbek części do pomiarów CMM przed masową produkcją. Wszystkie krytyczne wymiary są sprawdzane w oparciu o pliki CAD.

- Krok 5: Protokół testów wsadowych

3% gotowych części przechodzi testy mechaniczne - gwarantujemy wytrzymałość na rozciąganie ≥40MPa i odporność na uderzenia ≥200J/m zgodnie z normami ASTM D638.

- Dzięki ponad 20-letniemu doświadczeniu i przepływom pracy z certyfikatem ISO 9001, PTSMAKE dostarcza wysokiej jakości rozwiązania w zakresie obtrysku i formowania wtryskowego, którym można zaufać. Nasz całodobowy zespół wsparcia technicznego rozwiązuje problemy 3 razy szybciej niż średnia w branży.

"Trwałość i wykończenie obudowy naszego nowego gadżetu konsumenckiego są fantastyczne. Firma PTSMAKE zrozumiała nasze potrzeby projektowe i dostarczyła dokładnie to, co sobie wyobrażaliśmy. Gorąco polecamy ich usługi.

Antoine, projektant produktów, Francja"

Najpopularniejsze materiały do formowania wtryskowego ABS

Ogólne ABS

ABS o wysokiej odporności na uderzenia

Trudnopalny ABS

Odporny na wysoką temperaturę ABS

ABS klasy medycznej

ABS z wypełnieniem szklanym

ABS do galwanizacji

ABS stabilizowany promieniami UV

Zrozumienie typowych czasów realizacji dla formowania wtryskowego ABS

- W przypadku większości projektów formowania wtryskowego ABS można oczekiwać, że typowy czas realizacji będzie wynosił od 4 do 8 tygodni. Ta oś czasu obejmuje wszystko, od projektu formy do końcowej produkcji części. Jednak kilka czynników może skrócić lub wydłużyć ten czas.

- Złożoność projektu części znacząco wpływa na czas realizacji. Proste części o podstawowych kształtach mogą zostać ukończone w ciągu zaledwie 4 tygodni, podczas gdy złożone części o skomplikowanych cechach, wąskich tolerancjach lub teksturowanych powierzchniach mogą wydłużyć czas realizacji do 10 tygodni lub więcej.

- Wielkość zamówienia również odgrywa kluczową rolę. Małe serie produkcyjne (poniżej 1000 części) zazwyczaj mieszczą się w standardowym czasie realizacji. W przypadku zamówień o dużej objętości (ponad 10 000 sztuk) może być konieczny dodatkowy czas produkcji, dodając 1-2 tygodnie do osi czasu.

- Wielu klientów pomija znaczenie gotowości projektu. Posiadanie gotowych do produkcji plików CAD z odpowiednimi tolerancjami i kątami szkicu może zaoszczędzić sporo czasu. Zmiany w projekcie w trakcie produkcji mogą wydłużyć czas i zwiększyć koszty.

- Dostępność materiałów może powodować nieoczekiwane opóźnienia. Standardowe odmiany ABS są zwykle łatwo dostępne, ale specjalne gatunki o właściwościach ognioodpornych lub niestandardowych kolorach mogą wymagać dodatkowego czasu na zamówienie.

- Wymagania dotyczące testowania jakości również wpływają na harmonogramy dostaw. Jeśli projekt wymaga szeroko zakrojonych testów, weryfikacji wymiarów lub certyfikacji materiałów, należy przeznaczyć dodatkowe 3-5 dni na harmonogram.

- W PTSMAKE zapewniamy szczegółowe szacunki czasu realizacji podczas procesu wyceny. Nasze przejrzyste podejście pomaga efektywnie planować łańcuch dostaw bez niepożądanych niespodzianek.

8 podstawowych kroków dla formowania wtryskowego ABS

1. Wybór materiału

2. Konstrukcja formy

3. Przygotowanie materiału

4. Konfiguracja maszyny

5. Proces wtrysku

6. Faza chłodzenia

7. Wyrzucanie części

8. Kontrola jakości

Zamów niestandardową wycenę już dziś

Uzyskaj dokładną wycenę swojego projektu już dziś. Pozwól nam pomóc Ci spełnić Twoje dokładne wymagania.

Ekonomiczne rozwiązania dla formowania wtryskowego ABS

1. Optymalizacja projektu

2. Wybór materiału

3. Formy rodzinne

4. Integracja automatyzacji

5. Systemy gorących kanałów

6. Uwagi dotyczące wykończenia powierzchni

7. Zakup materiałów masowych

8. Formy wielokomorowe

9. Partnerstwo z dostawcami

Opcje dostosowywania dla formowania wtryskowego ABS

Dostosowywanie materiałów

Dostosowanie kolorów

Dostosowanie wykończenia powierzchni

Brak ograniczeń geometrii

Operacje dodatkowe

Wstaw Integrację

Historie sukcesu formowania wtryskowego ABS

Firma z branży elektroniki użytkowej w Kanadzie

Typ klienta: Firma z branży elektroniki użytkowej

Kraj klienta: Kanada

Problem klienta: Klient przygotowywał się do wprowadzenia na rynek nowego, wysokiej klasy głośnika bezprzewodowego. Kluczową cechą estetyczną była elegancka obudowa ABS, wymagająca nieskazitelnego wykończenia na wysoki połysk z bardzo wąskimi liniami podziału. Wyzwaniem było znalezienie dostawcy, który byłby w stanie konsekwentnie osiągnąć takie wykończenie bez defektów, takich jak linie przepływu lub ślady zacieków, szczególnie wokół złożonych elementów, takich jak kratki głośników i otwory na przyciski. Poprzedni dostawcy mieli trudności, co prowadziło do wysokiego wskaźnika odpadów i opóźniało wprowadzenie produktu na rynek.

Nasze rozwiązanie: Firma PTSMAKE wykorzystała swoje bogate doświadczenie w formowaniu wtryskowym wysokiej jakości ABS. Wybraliśmy wysokiej jakości gatunek ABS specjalnie zaprojektowany do zastosowań kosmetycznych o wysokim połysku. Nasi inżynierowie oprzyrządowania zwrócili szczególną uwagę na polerowanie powierzchni formy, uzyskując lustrzane wykończenie. Starannie zaprojektowaliśmy bramy wtryskowe i odpowietrzniki, aby zoptymalizować przepływ stopu i zapobiec niedoskonałościom powierzchni. Podczas formowania precyzyjnie kontrolowaliśmy prędkość wtrysku, temperaturę i ciśnienie utrzymywania. Wdrożyliśmy również wieloetapowy proces chłodzenia, aby zminimalizować naprężenia szczątkowe i zapobiec powstawaniu zapadnięć. Każda część została poddana dokładnej kontroli pod specjalistycznym oświetleniem, aby zapewnić spójność wykończenia.

Wynik: Obudowy głośników ABS wyprodukowane przez PTSMAKE wykazywały niezmiennie nieskazitelne wykończenie na wysoki połysk, przekraczając wymagające standardy estetyczne klienta. Linie podziału były praktycznie niewidoczne. Wskaźnik odpadów z powodu defektów kosmetycznych spadł dramatycznie w porównaniu z poprzednimi doświadczeniami. Pozwoliło to klientowi na dotrzymanie terminu wprowadzenia produktu na rynek. Wysokiej jakości wygląd produktu znacząco przyczynił się do pozytywnych opinii klientów i wysokiej początkowej sprzedaży, umacniając pozycję produktu na konkurencyjnym rynku.

Skontaktuj się z ekspertem w dziedzinie formowania wtryskowego ABS już dziś!

Z niecierpliwością czekamy na możliwość współpracy z Tobą i przyczynienia się do sukcesu Twojego projektu.