Starasz się znaleźć proces produkcyjny, który poradzi sobie z ekstremalnymi temperaturami? Standardowe tworzywa sztuczne topią się lub ulegają degradacji w warunkach wysokiej temperatury, powodując awarie produktów w najgorszych możliwych momentach. Twoje komponenty muszą być odporne na trudne warunki, ale konwencjonalne materiały po prostu nie dają sobie z tym rady.

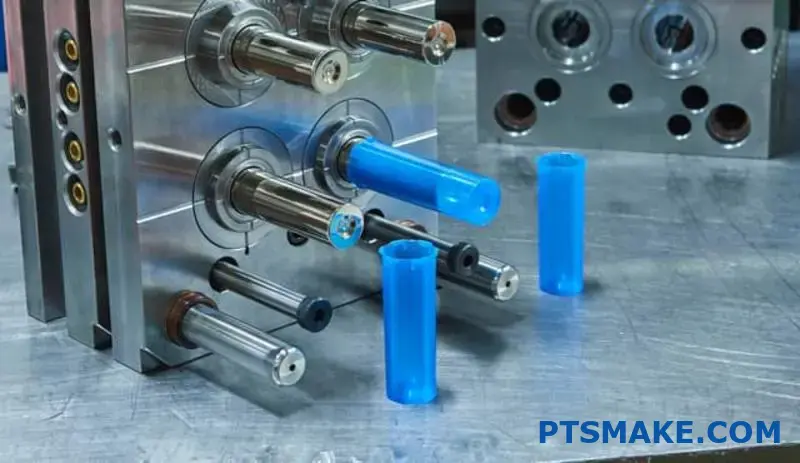

Formowanie wtryskowe w wysokiej temperaturze to specjalistyczny proces wykorzystujący termoplastyczne tworzywa konstrukcyjne zdolne do wytrzymywania temperatur powyżej 150°C (300°F) przy jednoczesnym zachowaniu integralności strukturalnej i wydajności. Materiały te oferują wyjątkową odporność na ciepło, stabilność chemiczną i wytrzymałość mechaniczną dla wymagających zastosowań.

Pozwól, że przedstawię Ci, co sprawia, że ten proces jest tak cenny dla wymagających aplikacji. Przez lata pracy w PTSMAKE współpracowałem z klientami, którzy stanęli przed poważnymi wyzwaniami, gdy standardowe tworzywa sztuczne nie były w stanie sprostać ich wymaganiom cieplnym. Materiały wysokotemperaturowe otworzyły przed nimi nowe możliwości - i mogą zrobić to samo dla Twojego projektu. Sprawdźmy, co potrafią te specjalne materiały i dlaczego są tak ważne.

Nauka o temperaturze i trwałości tworzyw termoplastycznych

Czy kiedykolwiek zdarzyło Ci się wyciągnąć plastikową część z gorącego samochodu i stwierdzić, że jest ona wypaczona lub krucha? Albo zauważyłeś, że niektóre produkty z tworzyw sztucznych wydają się niespodziewanie zawodzić, gdy są wystawione na działanie określonych środowisk? Zarządzanie temperaturą jest często brakującym ogniwem między przeciętną a wyjątkową wydajnością części z tworzyw sztucznych.

Formowanie wtryskowe w wysokiej temperaturze poprawia trwałość części poprzez zwiększenie orientacji molekularnej, zmniejszenie naprężeń wewnętrznych, tworzenie bardziej jednolitych struktur krystalicznych i umożliwienie lepszego wiązania z materiałami wzmacniającymi. Proces ten pozwala uzyskać części o doskonałych właściwościach mechanicznych, odporności termicznej i stabilności chemicznej.

Jak temperatura wpływa na strukturę polimeru

Kiedy mówimy o trwałości części formowanych wtryskowo, musimy zrozumieć, co dzieje się na poziomie molekularnym podczas przetwarzania. Temperatura jest jedną z najbardziej krytycznych zmiennych wpływających na końcowe właściwości części termoplastycznych.

Wyrównanie łańcucha molekularnego

Podczas formowania wtryskowego w wysokiej temperaturze łańcuchy polimerowe stają się bardziej ruchliwe i elastyczne. Ta zwiększona mobilność pozwala łańcuchom na bardziej efektywną orientację w kierunku przepływu podczas wtrysku. Gdy jest to odpowiednio kontrolowane, skutkuje to

- Zwiększona wytrzymałość na rozciąganie wzdłuż kierunku przepływu

- Zwiększona odporność na uderzenia

- Lepsze ogólne właściwości mechaniczne

Zaobserwowałem, że części formowane w wyższych temperaturach zazwyczaj wykazują 15-30% poprawę wytrzymałości na rozciąganie w porównaniu do tych produkowanych w konwencjonalnych temperaturach. Jest to szczególnie widoczne w przypadku materiałów klasy inżynieryjnej, takich jak reologicznie złożone polimery1 takie jak PEEK, PPS i polimery ciekłokrystaliczne.

Rozwój krystaliczności

W przypadku polimerów półkrystalicznych temperatura przetwarzania ma ogromny wpływ na rozwój struktury krystalicznej. Wyższe temperatury przetwarzania zapewniają:

- Więcej czasu na formowanie kryształów

- Większe, lepiej uformowane obszary krystaliczne

- Bardziej równomierny rozkład kryształów w całej części

Lepsza krystaliczność bezpośrednio przekłada się na lepsze wskaźniki trwałości. Z mojego doświadczenia z wysokowydajnymi aplikacjami wynika, że części o optymalnej strukturze krystalicznej wykazują znacznie lepszą odporność na pełzanie, zmęczenie i pękanie naprężeniowe.

Redukcja naprężeń wewnętrznych poprzez przetwarzanie w wysokiej temperaturze

Jedną z najważniejszych zalet formowania wtryskowego w wysokiej temperaturze jest redukcja naprężeń szczątkowych w końcowej części.

Dlaczego naprężenia szczątkowe mają znaczenie

Naprężenia szczątkowe to siły wewnętrzne, które pozostają w części po formowaniu i chłodzeniu. Naprężenia te:

- Działają jak koncentratory naprężeń, które mogą inicjować pęknięcia

- Zmniejszenie ogólnej wydajności mechanicznej

- Może powodować niestabilność wymiarową w czasie

- Sprawiają, że części są bardziej podatne na atak chemiczny

Rola temperatury w redukcji stresu

Podczas przetwarzania w wyższych temperaturach:

- Stopiony polimer płynie łatwiej, wymagając mniejszego ciśnienia wtrysku

- Szybkość chłodzenia może być lepiej kontrolowana, co pozwala na bardziej równomierne krzepnięcie

- Cząsteczki mają więcej czasu na rozluźnienie się przed zamrożeniem w pozycji

Testowałem części produkowane w standardowych i podwyższonych temperaturach, a różnica w awariach związanych z naprężeniami jest niezwykła. W jednym z zastosowań motoryzacyjnych, części formowane w wysokiej temperaturze wykazały około 40% dłuższą żywotność zmęczeniową pod obciążeniem cyklicznym.

Zwiększona kompatybilność materiałowa i wzmocnienie

Przetwarzanie w wysokiej temperaturze umożliwia również lepszą interakcję między polimerem bazowym a różnymi dodatkami lub wzmocnieniami.

Zalety wzmocnienia włóknami

W przypadku kompozytów wzmacnianych włóknami, wyższe temperatury przetwarzania zapewniają:

| Korzyści | Mechanizm | Trwałość Wpływ |

|---|---|---|

| Lepsza przyczepność włókno-matryca | Lepsze zwilżanie włókien przez stopiony polimer | Ulepszone przenoszenie obciążenia i zmniejszone wyciąganie włókien |

| Mniejsze pękanie włókien | Niższa lepkość wymagająca mniejszej siły ścinającej | Zachowana długość włókien dla optymalnego wzmocnienia |

| Bardziej równomierny rozkład włókien | Lepsza charakterystyka przepływu | Eliminacja słabych punktów w części |

Kompatybilność z wysokowydajnymi dodatkami

Wiele dodatków zwiększających trwałość wymaga do prawidłowego działania wyższych temperatur przetwarzania. Należą do nich:

- Przeciwutleniacze chroniące przed degradacją termiczną

- Stabilizatory UV do zastosowań zewnętrznych

- Modyfikatory udarności poprawiające wytrzymałość

- Środki zmniejszające palność do zastosowań o krytycznym znaczeniu dla bezpieczeństwa

Przykłady praktycznych zastosowań

W mojej pracy z klientami z różnych branż widziałem na własne oczy, jak formowanie wtryskowe w wysokiej temperaturze zmienia wydajność części:

Części samochodowe pod maską

W przypadku części, które muszą wytrzymywać wysokie temperatury i agresywne płyny, takie jak zbiorniki chłodziwa lub kolektory wlotu powietrza, formowanie w wysokiej temperaturze okazało się niezbędne. Części te są zazwyczaj widoczne:

- Wydłużona żywotność (3-5× poprawa)

- Lepsza stabilność wymiarowa podczas cykli termicznych

- Zwiększona odporność na chłodziwa i smary na bazie glikolu

Aplikacje dla urządzeń medycznych

W przypadku sterylizowalnych komponentów medycznych, formowanie wtryskowe w wysokiej temperaturze zapewnia:

- Zwiększona odporność na warunki panujące w autoklawie (para 121°C)

- Lepsza odporność chemiczna na środki dezynfekujące

- Zwiększona precyzja wymiarowa dla krytycznych cech funkcjonalnych

W PTSMAKE specjalizujemy się w produkcji tych wymagających komponentów od ponad 15 lat, konsekwentnie osiągając wyjątkowe wskaźniki trwałości dzięki precyzyjnej kontroli temperatury podczas procesu formowania wtryskowego.

Równoważenie trwałości z możliwościami produkcyjnymi

Podczas gdy wyższe temperatury generalnie poprawiają trwałość, muszą one być starannie zrównoważone z rozważaniami dotyczącymi przetwarzania:

- Obawy związane z degradacją materiałów

- Wydłużone czasy cyklu

- Zwiększone zużycie energii

- Większe zużycie narzędzi

- Bardziej złożone wymagania dotyczące chłodzenia

Równowaga ta wymaga dużego doświadczenia i zaawansowanych możliwości kontroli procesu. Właśnie dlatego partnerzy z ugruntowaną wiedzą specjalistyczną w zakresie formowania w wysokiej temperaturze, tacy jak nasz zespół w PTSMAKE, mogą mieć tak znaczący wpływ na wyniki wydajności części.

Jak zapewnić precyzję części formowanych wtryskowo w wysokich temperaturach?

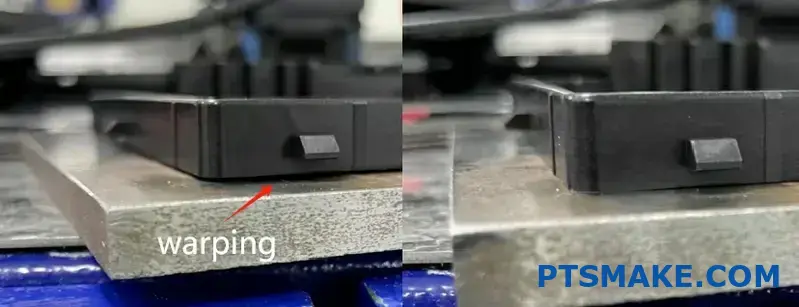

Czy kiedykolwiek zmagałeś się z niespójnościami wymiarowymi lub wypaczeniami elementów formowanych wtryskowo w wysokiej temperaturze? Czy zdarza Ci się wielokrotnie odrzucać części, które nie spełniają Twoich specyfikacji pomimo zastosowania "wysokiej jakości" materiałów? Wyzwania związane z osiągnięciem precyzji w podwyższonych temperaturach mogą być szczególnie frustrujące.

Zapewnienie precyzji części formowanych wtryskowo w wysokich temperaturach wymaga starannego doboru materiałów, zoptymalizowanej konstrukcji formy, odpowiedniej konfiguracji maszyny i specjalistycznych technik przetwarzania. Kontrolując profile temperaturowe, zarządzając szybkością chłodzenia i wdrażając odpowiednie środki kontroli jakości, producenci mogą konsekwentnie wytwarzać precyzyjne komponenty, które wytrzymują ekstremalne warunki termiczne.

Zrozumienie zachowania materiałów w podwyższonych temperaturach

Praca z polimerami wysokotemperaturowymi stanowi wyjątkowe wyzwanie dla precyzyjnego formowania. W przeciwieństwie do standardowych tworzyw sztucznych, materiały wysokotemperaturowe, takie jak PEEK, PPS, PEI (Ultem) i LCP, wykazują różne właściwości płynięcia i reakcje wymiarowe podczas przetwarzania.

Wybierając materiały do zastosowań wysokotemperaturowych, musimy wziąć pod uwagę nie tylko odporność na ciepło, ale także to, jak materiał zachowuje się podczas całego cyklu formowania. The temperatura zeszklenia2 polimeru dramatycznie wpływa na to, jak płynie, pakuje się i ostatecznie zestala w formie.

W PTSMAKE zaobserwowałem, że odpowiednie dopasowanie właściwości materiału do wymagań aplikacji jest podstawą precyzyjnego formowania. Na przykład polimery półkrystaliczne, takie jak PEEK, zapewniają doskonałą stabilność wymiarową, ale wymagają precyzyjnej kontroli chłodzenia w celu zarządzania szybkością krystalizacji, podczas gdy materiały amorficzne, takie jak PEI, zapewniają lepsze odwzorowanie szczegółów, ale różne wzorce skurczu.

Wytyczne dotyczące doboru materiałów dla precyzyjnych części pracujących w wysokich temperaturach

Wybór optymalnego materiału wymaga zrównoważenia kilku krytycznych czynników:

| Właściwości materiału | Wpływ na precyzję | Rozważania |

|---|---|---|

| Rozszerzalność cieplna | Wpływa na stabilność wymiarową | Niższe współczynniki zapewniają lepszą kontrolę wymiarów |

| Charakterystyka przepływu | Określa zdolność do wypełniania cienkich przekrojów | Materiały o wyższym przepływie stopu mogą poprawić precyzję w złożonych geometriach |

| Współczynnik skurczu | Bezpośredni wpływ na wymiary końcowe | Bardziej przewidywalny, jednolity skurcz zwiększa precyzję |

| Wrażliwość na wilgoć | Może powodować problemy z wymiarami | Właściwe protokoły suszenia są niezbędne w przypadku materiałów higroskopijnych |

| Zawartość wypełniacza | Zmniejsza kurczenie się i wypaczanie | Wypełniacze szklane lub węglowe poprawiają stabilność wymiarową |

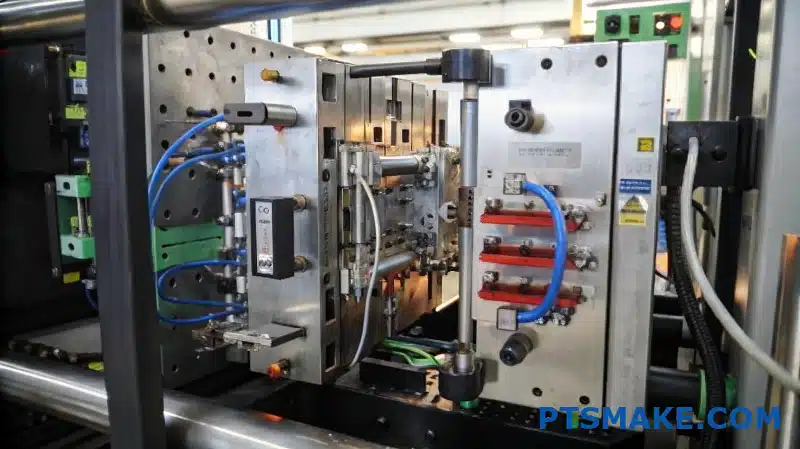

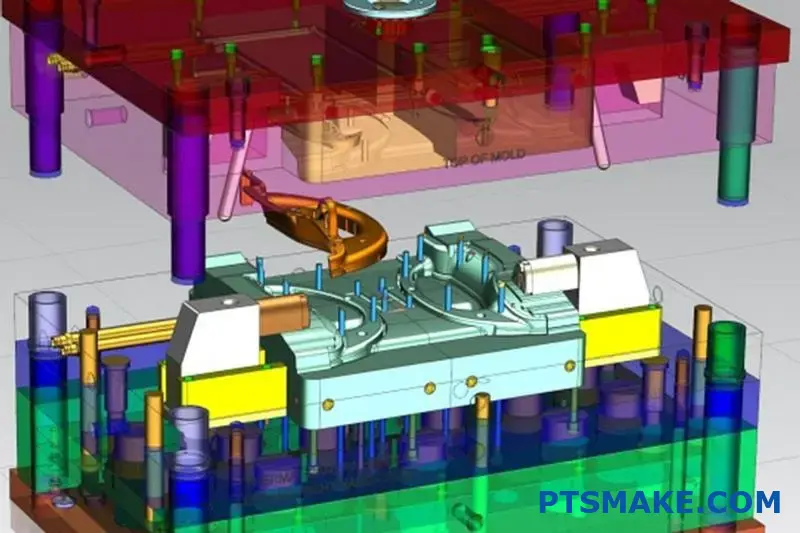

Optymalizacja konstrukcji formy pod kątem precyzji w wysokich temperaturach

Projektowanie form odgrywa kluczową rolę w osiąganiu precyzji w podwyższonych temperaturach. Tradycyjne zasady projektowania form muszą być dostosowane do unikalnych wyzwań związanych z polimerami wysokotemperaturowymi.

Krytyczne elementy konstrukcji formy

Lokalizacja i rozmiar bramy: W przypadku materiałów wysokotemperaturowych bramki muszą być starannie rozmieszczone, aby zapewnić zrównoważony wzór wypełnienia. Niewymiarowe bramy mogą powodować nadmierne nagrzewanie ścinające, które pogarsza właściwości materiału, podczas gdy zbyt duże bramy mogą prowadzić do problemów wymiarowych podczas chłodzenia.

Runner Systems: Zrównoważone systemy kanałów są niezbędne w przypadku form wielogniazdowych, aby zapewnić równomierne napełnianie i pakowanie. W przypadku materiałów o wysokiej temperaturze, odpowiednio izolowane systemy gorących kanałów mogą utrzymać stałą temperaturę topnienia.

Konstrukcja kanału chłodzącego: Konforemne kanały chłodzące, które podążają za geometrią części, umożliwiają równomierne odprowadzanie ciepła, zapobiegając wypaczeniom spowodowanym nierównomiernym chłodzeniem. W PTSMAKE wykorzystujemy zaawansowane narzędzia symulacyjne do optymalizacji układu chłodzenia przed wyprodukowaniem formy.

Wentylacja: Odpowiednie odpowietrzanie jest szczególnie ważne w przypadku polimerów wysokotemperaturowych, ponieważ uwięzione gazy mogą powodować zarówno defekty kosmetyczne, jak i wymiarowe. Precyzyjnie szlifowane otwory wentylacyjne (zazwyczaj o głębokości 0,025-0,038 mm) pozwalają na ucieczkę gazów bez rozpryskiwania materiału.

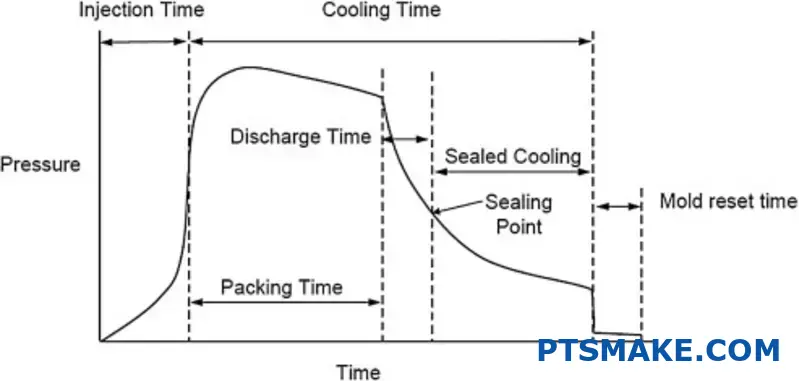

Parametry przetwarzania dla precyzyjnej kontroli

Nawet przy idealnym doborze materiału i doskonałej konstrukcji formy, parametry przetwarzania ostatecznie decydują o precyzji części. Formowanie w wysokiej temperaturze wymaga specjalistycznego podejścia do czterech krytycznych faz formowania wtryskowego.

Zarządzanie temperaturą

Kontrola temperatury jest prawdopodobnie najbardziej krytycznym czynnikiem w formowaniu wysokotemperaturowym. Obejmuje to:

- Profilowanie temperatury beczki: Tworzenie optymalnego gradientu temperatury od strefy zasilania do dyszy

- Kontrola temperatury formy: Utrzymywanie stałej temperatury powierzchni formy, często przy użyciu jednostek kontroli temperatury na bazie oleju.

- Suszenie materiału: Zapewnienie dokładnego usunięcia wilgoci przed przetwarzaniem (często w temperaturze powyżej 120°C przez ponad 4 godziny).

Strategie kontroli ciśnienia

Zarządzanie ciśnieniem ma bezpośredni wpływ na wymiary części i naprężenia wewnętrzne:

- Ciśnienie wtrysku: Starannie kontrolowane, aby wypełnić ubytek bez tworzenia nadmiernych naprężeń wewnętrznych.

- Ciśnienie trzymania: Zoptymalizowany w celu kompensacji kurczenia się materiału bez nadmiernego pakowania.

- Ciśnienie wsteczne: Zarządzane w celu zapewnienia właściwej homogenizacji stopu bez wydłużania czasu cyklu.

Kontrola jakości precyzyjnych części wysokotemperaturowych

Osiągnięcie precyzji wymaga wdrożenia solidnych protokołów kontroli jakości zaprojektowanych specjalnie dla komponentów pracujących w wysokich temperaturach:

- Monitorowanie w trakcie procesu: Wykorzystanie czujników ciśnienia w gnieździe i monitorów temperatury formy do wykrywania zmian w czasie rzeczywistym.

- Statystyczna kontrola procesu: Śledzenie krytycznych wymiarów i parametrów procesu w celu identyfikacji trendów przed przekroczeniem limitów specyfikacji.

- Testy środowiskowe: Poddawanie części symulowanym warunkom użytkowania w celu weryfikacji stabilności wymiarowej podczas cykli termicznych.

- Zaawansowane techniki pomiarowe: Wykorzystanie bezdotykowych systemów pomiarowych dla części jeszcze gorących w celu zrozumienia zmian wymiarów podczas chłodzenia.

Dzięki tym kompleksowym podejściom do doboru materiałów, projektowania form, przetwarzania i kontroli jakości, możliwe staje się konsekwentne osiąganie precyzji w komponentach formowanych wtryskowo w wysokich temperaturach. W PTSMAKE udoskonaliliśmy te techniki dzięki wieloletniemu doświadczeniu, pomagając naszym klientom sprostać wyjątkowym wyzwaniom związanym z precyzyjnym formowaniem w wysokich temperaturach.

Jakie branże odnoszą największe korzyści z formowania wtryskowego w wysokiej temperaturze?

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre produkty wytrzymują ekstremalne temperatury, podczas gdy inne topią się? A może zmagałeś się ze znalezieniem rozwiązań produkcyjnych dla komponentów, które muszą działać w trudnych warunkach? Wyzwanie tworzenia części, które pozostają stabilne w wysokich temperaturach, ma wpływ na niezliczone projekty inżynieryjne w różnych sektorach.

Formowanie wtryskowe w wysokiej temperaturze przynosi korzyści branżom wymagającym komponentów odpornych na ciepło, w tym motoryzacji, lotnictwu, medycynie, elektronice i produkcji sprzętu przemysłowego. Sektory te polegają na tym specjalistycznym procesie tworzenia części, które zachowują integralność strukturalną i wydajność w ekstremalnych warunkach termicznych.

Zastosowania w przemyśle motoryzacyjnym

Przemysł motoryzacyjny jest jednym z głównych beneficjentów technologii formowania wtryskowego w wysokiej temperaturze. Nowoczesne pojazdy wyposażone są w silniki i systemy generujące znaczne ilości ciepła, co wymaga komponentów, które mogą wytrzymać te wymagające warunki bez degradacji.

Komponenty pod maską stanowią krytyczny obszar zastosowań. Części takie jak kolektory wlotu powietrza, pokrywy silnika, zbiorniki płynu chłodzącego i elementy układu paliwowego muszą zachować stabilność wymiarową i właściwości mechaniczne w temperaturach przekraczających 200°C. Przyjęcie termoplastyczne tworzywa konstrukcyjne3 takich jak PEEK, PPS i PEI poprzez formowanie w wysokiej temperaturze pozwoliło producentom samochodów zastąpić metalowe komponenty, zmniejszając wagę przy zachowaniu niezbędnej odporności na ciepło.

Pojazdy elektryczne stawiają nowe wyzwania i możliwości przed częściami formowanymi w wysokich temperaturach. Obudowy akumulatorów, elementy izolacyjne i elementy systemu ładowania wymagają materiałów, które mogą wytrzymać podwyższone temperatury, zapewniając jednocześnie właściwości izolacji elektrycznej. W PTSMAKE obserwujemy rosnące zapotrzebowanie na te specjalistyczne komponenty wraz z rozwojem rynku pojazdów elektrycznych.

Korzyści z wydajności w zastosowaniach motoryzacyjnych

| Typ komponentu | Odporność na temperaturę | Kluczowe korzyści |

|---|---|---|

| Komponenty silnika | Do 280°C | Redukcja wagi, odporność na korozję, złożone geometrie |

| Złącza elektryczne | 150-200°C | Izolacja elektryczna, ognioodporność, stabilność wymiarowa |

| Części do skrzyni biegów | 180-240°C | Odporność chemiczna, zmniejszona NVH (hałas, wibracje, szorstkość) |

| Komponenty akumulatorów do pojazdów elektrycznych | 120-180°C | Zarządzanie temperaturą, izolacja elektryczna, integralność strukturalna |

Przemysł lotniczy i obronny

Sektor lotniczy wymaga komponentów, które mogą działać niezawodnie w ekstremalnych warunkach. Formowanie wtryskowe w wysokiej temperaturze umożliwia produkcję lekkich, ale wytrzymałych części, które mogą wytrzymać rygorystyczne wymagania zastosowań w samolotach i statkach kosmicznych.

Elementy wewnętrzne, takie jak klamry siedzeń, stoliki na tace i części systemu wentylacji, korzystają z procesów formowania w wysokiej temperaturze. Części te muszą nie tylko wytrzymywać normalne temperatury robocze, ale także spełniać surowe wymagania dotyczące palności. Materiały takie jak PEEK i PEI zapewniają doskonałą ognioodporność, zachowując jednocześnie swoje właściwości strukturalne w podwyższonych temperaturach.

Komponenty silników i gondole stanowią kolejny krytyczny obszar zastosowań. Zdolność do tworzenia złożonych geometrii z precyzyjnymi tolerancjami sprawia, że formowanie wtryskowe w wysokiej temperaturze jest idealne do produkcji komponentów, które muszą wytrzymać bliskość silników odrzutowych, gdzie temperatury mogą być ekstremalne.

Krytyczne aplikacje lotnicze i kosmiczne

Zastosowania wojskowe i obronne stawiają jedne z najwyższych wymagań w zakresie odporności na wysokie temperatury. Od obudów radarów po komponenty pocisków rakietowych, aplikacje te często działają w środowiskach, w których awaria nie wchodzi w grę. Precyzja i spójność oferowana przez formowanie wtryskowe w wysokiej temperaturze sprawiają, że jest to preferowana metoda produkcji wielu krytycznych komponentów obronnych.

Produkcja urządzeń medycznych

Przemysł medyczny w coraz większym stopniu polega na formowaniu wtryskowym w wysokiej temperaturze urządzeń, które muszą wytrzymać procesy sterylizacji. Sterylizacja w autoklawie zwykle odbywa się w temperaturze 121-134°C pod ciśnieniem, w warunkach, które mogłyby zdeformować lub uszkodzić wiele standardowych tworzyw sztucznych.

Instrumenty chirurgiczne, od uchwytów po specjalistyczne narzędzia, korzystają z materiałów takich jak PPSU, PSU i PEEK przetwarzanych w procesie formowania w wysokiej temperaturze. Materiały te zachowują swoje właściwości przez setki cykli sterylizacji, zapewniając długoterminową niezawodność i wydajność.

Wszczepialne urządzenia medyczne stanowią prawdopodobnie najbardziej wymagające zastosowania. Materiały muszą być biokompatybilne, a jednocześnie odporne na temperaturę ciała i potencjalnie wrogie środowisko biologiczne przez lata, a nawet dziesięciolecia. Wysokotemperaturowe tworzywa termoplastyczne zapewniają niezbędne połączenie biokompatybilności, wytrzymałości i długoterminowej stabilności.

Przemysł elektroniczny i półprzewodnikowy

Przemysł elektroniczny stoi przed wyjątkowymi wyzwaniami związanymi z komponentami, które generują znaczne ilości ciepła podczas pracy. Złącza, obudowy i elementy izolacyjne muszą zachować swoje właściwości elektryczne i mechaniczne pomimo ekspozycji na wysokie temperatury.

Komponenty wykonane w technologii montażu powierzchniowego (SMT) poddawane są lutowaniu rozpływowemu w temperaturach zazwyczaj przekraczających 220°C. Części formowane wtryskowo w wysokiej temperaturze pozostają stabilne wymiarowo podczas tego procesu, zapewniając niezawodne połączenia elektryczne.

Tabela zastosowań elektroniki

| Zastosowanie | Wymagania dotyczące temperatury | Kluczowe właściwości materiału |

|---|---|---|

| Gniazda IC | 260-280°C (lutowanie) | Stabilność wymiarowa, izolacja elektryczna |

| Obudowy LED | 120-180°C (robocze) | Przejrzystość optyczna, zarządzanie temperaturą |

| Elektronika mocy | 150-200°C | Izolacja elektryczna, rozpraszanie ciepła |

| Przetwarzanie półprzewodników | Do 300°C | Odporność chemiczna, bardzo wysoka czystość |

Produkcja urządzeń przemysłowych

Sprzęt przemysłowy często działa w środowiskach, w których ciepło, chemikalia i naprężenia mechaniczne łączą się, tworząc niezwykle trudne warunki. Komponenty do pomp, zaworów i urządzeń przetwórczych znacznie zyskują na formowaniu wtryskowym w wysokiej temperaturze.

Urządzenia przemysłu przetwórczego, które obsługują podgrzane płyny lub gazy, wymagają komponentów, które zachowują swoje właściwości uszczelniające i stabilność wymiarową w podwyższonych temperaturach. Materiały takie jak PEEK, PPS i fluoropolimery przetwarzane poprzez formowanie w wysokiej temperaturze tworzą części, które mogą niezawodnie działać w tych wymagających zastosowaniach.

Z mojego doświadczenia w pracy z klientami przemysłowymi w PTSMAKE wynika, że możliwość konsolidacji wielu komponentów w jednej formowanej części często zapewnia znaczące korzyści wykraczające poza samą odporność na temperaturę, w tym lepszą niezawodność i niższe koszty montażu.

Przetwarzanie ropy naftowej, gazu i chemikaliów

Prawdopodobnie żaden sektor przemysłu nie wymaga od materiałów więcej niż przetwórstwo ropy naftowej, gazu i chemikaliów. Komponenty muszą być odporne nie tylko na wysokie temperatury, ale także na działanie agresywnych chemikaliów i wysokiego ciśnienia.

Komponenty wiertnicze do wydobycia ropy naftowej i gazu działają w środowiskach, w których temperatury mogą przekraczać 200°C, gdy są narażone na działanie ropy naftowej, gazu ziemnego i różnych płynów wiertniczych. Formowanie wtryskowe w wysokiej temperaturze tworzy części o niezbędnej kombinacji odporności na temperaturę, kompatybilności chemicznej i wytrzymałości mechanicznej.

Jakie są opłacalne rozwiązania dla projektów formowania w wysokich temperaturach?

Czy kiedykolwiek miałeś do czynienia z ograniczeniami budżetowymi, próbując jednocześnie utrzymać jakość w projektach formowania w wysokich temperaturach? Czy nieustannie balansujesz między wydajnością materiału a kosztami bez poświęcania jego krytycznych właściwości? To balansowanie może stać się poważnym bólem głowy, gdy zbliżają się terminy, a budżety są napięte.

Efektywne kosztowo rozwiązania dla projektów formowania w wysokich temperaturach obejmują optymalizację projektu formy, wybór odpowiednich alternatyw materiałowych, wdrożenie wydajnych systemów chłodzenia, rozważenie form wielogniazdowych i współpracę z doświadczonymi producentami. Strategie te skracają czas cyklu, minimalizują straty materiałowe i obniżają ogólne koszty produkcji przy jednoczesnym zachowaniu jakości.

Strategiczny dobór materiałów w celu optymalizacji kosztów

Podczas zarządzania projektami formowania w wysokich temperaturach, wybór materiału stanowi jeden z najważniejszych czynników kosztowych. Wysokiej jakości polimery odporne na wysokie temperatury często mają wysoką cenę, ale istnieją strategiczne podejścia do optymalizacji tego wydatku.

Alternatywne materiały oparte na wartości

Nie każde zastosowanie wysokotemperaturowe wymaga absolutnie najlepszych materiałów. Z mojego doświadczenia w pracy z klientami z różnych branż wynika, że wielu inżynierów początkowo określa materiały o nadmiernej odporności na temperaturę, gdy wystarczą tańsze alternatywy. Na przykład, podczas gdy PEEK oferuje wyjątkową odporność na temperaturę do 250°C (480°F), zmodyfikowany PPS lub niektóre wysokotemperaturowe nylony mogą poradzić sobie z wieloma zastosowaniami przy 30-40% niższych kosztach materiału.

Kluczem jest przeprowadzenie właściwej analizy aplikacji. Dzięki dokładnemu określeniu rzeczywistej ekspozycji na temperaturę, czasu trwania i wymagań mechanicznych, często można wybrać bardziej ekonomiczne materiały, które spełniają wszystkie kryteria wydajności bez płacenia za niepotrzebne właściwości.

Opcje mieszania i wzmacniania materiałów

Inne opłacalne podejście obejmuje stosowanie polimerów bazowych z ukierunkowanymi wzmocnieniami lub dodatkami. Na przykład, zamiast przechodzić na zupełnie inny, droższy polimer, dodanie włókna szklanego do standardowego tworzywa konstrukcyjnego może znacznie zwiększyć odporność na ciepło przy minimalnych dodatkowych kosztach.

The temperatura ugięcia termicznego4 można znacznie zwiększyć poprzez strategiczne modyfikacje materiału, oferując znaczne oszczędności kosztów w porównaniu z przejściem na wysokiej jakości polimery wysokotemperaturowe.

Optymalizacja projektu formy pod kątem ekonomicznej produkcji

Sama forma stanowi kolejną ważną okazję do optymalizacji kosztów formowania w wysokiej temperaturze.

Projektowanie pod kątem zarządzania temperaturą

Efektywne zarządzanie temperaturą w formie ma bezpośredni wpływ na czas cyklu, jakość i koszty. Strategiczne rozmieszczenie kanałów chłodzących, zastosowanie konformalnych konstrukcji chłodzących oraz odpowiednio dobrane bramy i prowadnice mogą znacznie skrócić czas cyklu dla materiałów o wysokiej temperaturze, które zwykle wymagają dłuższych okresów chłodzenia.

W PTSMAKE wdrażamy specjalistyczne funkcje zarządzania temperaturą w naszych formach wysokotemperaturowych, które skróciły czas cyklu nawet o 25% w kilku projektach w porównaniu z konwencjonalnymi metodami chłodzenia.

Rozważania dotyczące form wielokomorowych i rodzinnych

W przypadku odpowiednich wielkości produkcji, formy wielogniazdowe oferują znaczne korzyści w zakresie kosztów jednostkowych:

| Typ formy | Inwestycja początkowa | Redukcja kosztów w przeliczeniu na część | Najlepsze dla |

|---|---|---|---|

| Pojedyncza wnęka | $ | Linia bazowa | Prototypy, małe ilości |

| 2-4 Wnęka | $$ | 30-40% | Średnie objętości |

| Wnęka 8+ | $$$ | 50-70% | Wysokie wolumeny |

| Rodzinna pleśń | $$ | 25-35% | Powiązane części, zrównoważone objętości |

Chociaż formy wielogniazdowe wymagają wyższych inwestycji początkowych, zamortyzowany koszt oprzyrządowania na część znacznie spada, co czyni je szczególnie cennymi w przypadku materiałów wysokotemperaturowych, gdzie koszty materiałów są już wysokie.

Optymalizacja procesów pod kątem efektywności kosztowej

Sam proces formowania oferuje wiele możliwości redukcji kosztów bez uszczerbku dla jakości.

Strategie redukcji czasu cyklu

Materiały wysokotemperaturowe zazwyczaj wymagają dłuższego czasu przetwarzania, ale kilka strategii może to złagodzić:

- Zoptymalizowane etapy podgrzewania wstępnego w celu skrócenia całkowitego czasu cyklu

- Wydajne odpowietrzanie minimalizuje ilość uwięzionego powietrza i skraca czas cyklu

- Profile wtrysku dostosowane do materiałów wysokotemperaturowych

- Zautomatyzowane systemy usuwania części w celu obniżenia kosztów pracy i skrócenia czasu cyklu

W niedawnym projekcie motoryzacyjnym w PTSMAKE wdrożenie tych strategii skróciło czas cyklu o 18% przy jednoczesnym zachowaniu wszystkich krytycznych parametrów jakościowych dla wysokotemperaturowego komponentu PPS.

Techniki redukcji ilości złomu

Polimery wysokotemperaturowe są drogie, co sprawia, że redukcja ilości odpadów jest szczególnie cenna. Zaawansowane monitorowanie procesu za pomocą czujników w formie może wykryć i skorygować odchylenia procesu, zanim spowodują one powstanie odpadów. Wdrożenie statystycznej kontroli procesu pomaga konsekwentnie utrzymywać optymalne parametry przetwarzania.

Strategie partnerstwa z dostawcami

Współpraca z odpowiednim partnerem produkcyjnym może znacząco wpłynąć na koszty projektu.

Wartość specjalistycznego doświadczenia

Producenci posiadający specjalistyczną wiedzę w zakresie formowania w wysokich temperaturach oferują wartość wykraczającą poza podstawowe możliwości produkcyjne. Ich doświadczenie zazwyczaj przekłada się na krótsze czasy konfiguracji, mniej problemów produkcyjnych i wyższe wskaźniki wydajności pierwszego przejścia - wszystko to ma bezpośredni wpływ na koszty projektu.

Całkowity koszt a cena jednostkowa

Oceniając partnerów produkcyjnych, należy rozważyć całkowity obraz kosztów, zamiast skupiać się wyłącznie na cenach jednostkowych. Nieco wyższa cena jednostkowa od doświadczonego specjalisty od formowania w wysokiej temperaturze często skutkuje niższymi całkowitymi kosztami projektu ze względu na:

- Ograniczona liczba iteracji programistycznych

- Krótszy czas wprowadzenia produktu na rynek

- Niższe wskaźniki złomowania

- Mniej problemów z jakością wymagających przeróbek

- Bardziej spójna jakość części

Po ponad 15 latach w branży produkcji precyzyjnej wielokrotnie widziałem, jak projekty z najniższą początkową wyceną ostatecznie kosztowały więcej z powodu tych ukrytych wydatków.

Długoterminowe metody optymalizacji kosztów

Oprócz natychmiastowych potrzeb projektowych, kilka strategii może obniżyć koszty w całym cyklu życia produktu.

Modułowa i adaptowalna konstrukcja oprzyrządowania

Inwestowanie w modułowe konstrukcje form z wymiennymi wkładkami pozwala na modyfikacje projektu bez konieczności stosowania całkowicie nowych form. Takie podejście zapewnia elastyczność iteracji produktu przy jednoczesnym ograniczeniu długoterminowych kosztów narzędzi.

Korzyści ze standaryzacji materiałów

Jeśli to możliwe, standaryzacja materiałów w wielu zastosowaniach wysokotemperaturowych może zapewnić dźwignię zakupową i obniżyć koszty zapasów. Nawet jeśli różne produkty mają różne wymagania temperaturowe, znalezienie możliwości konsolidacji wyboru materiałów może przynieść znaczne oszczędności dzięki zakupom ilościowym.

Jakie kwestie związane z projektowaniem form mają kluczowe znaczenie w przypadku zastosowań wysokotemperaturowych?

Czy kiedykolwiek widziałeś, jak plastikowy element wypacza się, pęka lub całkowicie zawodzi, gdy jest używany w wysokich temperaturach? A może zmagałeś się z formami, które odkształcały się już po kilku cyklach produkcyjnych z użyciem materiałów o wysokiej temperaturze? Te frustrujące scenariusze mogą wykoleić projekty i zaszkodzić relacjom z klientami.

Podczas projektowania form do zastosowań wysokotemperaturowych, kluczowe kwestie obejmują wybór materiału (zarówno stali narzędziowej, jak i tworzywa sztucznego), odpowiednią konstrukcję układu chłodzenia, zaawansowane odpowietrzanie, precyzyjny wybór wlewu i odpowiednią obróbkę powierzchni. Elementy te zapewniają długą żywotność formy i stałą jakość części.

Wybór materiałów dla form wysokotemperaturowych

Wybór odpowiednich materiałów do form wysokotemperaturowych jest prawdopodobnie najbardziej fundamentalną decyzją, jaką należy podjąć. Z mojego doświadczenia w prowadzeniu wielu klientów przez ten proces w PTSMAKE wynika, że zarówno stal formy, jak i tworzywo sztuczne wymagają starannego rozważenia.

Wybór stali narzędziowej

W zastosowaniach wysokotemperaturowych nie wszystkie stale narzędziowe sprawdzają się jednakowo. Gatunki premium, takie jak H13, P20 i S7 oferują doskonałą odporność na zmęczenie cieplne, co jest częstym problemem, gdy formy są wielokrotnie narażone na ekstremalne wahania temperatury.

Stal narzędziowa H13 pozostaje moją rekomendacją dla większości zastosowań wysokotemperaturowych ze względu na jej doskonałe właściwości. odporność na zmęczenie cieplne5 i twardości na gorąco. Podczas pracy z materiałami wymagającymi temperatury przetwarzania powyżej 300°C (572°F), zazwyczaj używamy H13 hartowanego do 48-52 HRC, aby zapobiec przedwczesnemu zużyciu i deformacji.

W przypadku wyjątkowo wymagających zastosowań, specjalistyczne stale zawierające wyższy procent wolframu, molibdenu i wanadu mogą zapewnić lepszą wydajność, choć wiążą się z wyższymi kosztami obróbki.

Rozważania dotyczące materiałów z tworzyw sztucznych

Samo tworzywo sztuczne znacząco wpływa na decyzje dotyczące projektowania form. Wysokotemperaturowe konstrukcyjne tworzywa termoplastyczne, takie jak PEEK, PPS, PEI (Ultem) i LCP (polimer ciekłokrystaliczny) wymagają specyficznego podejścia do projektowania form. Materiały te zazwyczaj charakteryzują się

- Wyższe temperatury przetwarzania (często 320-420°C)

- Wyższe wskaźniki kurczliwości

- Zwiększona wrażliwość na zmiany chłodzenia

- Bardziej agresywna charakterystyka przepływu

Praca z tymi materiałami wymaga precyzyjnego wlewu, systemów prowadnic i konstrukcji kanałów chłodzących, aby uniknąć wad, takich jak wypaczenia, ślady zapadania się i wypływki.

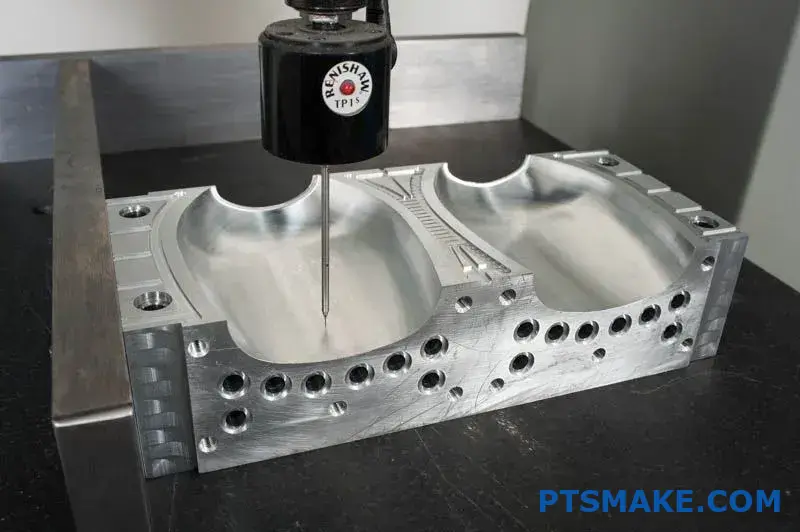

Zaawansowana konstrukcja układu chłodzenia

Efektywność systemu chłodzenia staje się wykładniczo ważniejsza w zastosowaniach wysokotemperaturowych. Równomierne chłodzenie pomaga utrzymać stabilność wymiarową i zminimalizować czas cyklu.

Konforemne kanały chłodzące

Tradycyjne, nawiercane kanały chłodzące często okazują się nieodpowiednie dla złożonych części pracujących w wysokich temperaturach. W PTSMAKE w coraz większym stopniu wdrażamy technologie chłodzenia konforemnego, które ściślej podążają za geometrią części. Te zaawansowane projekty mogą:

- Skrócenie czasu cyklu o 20-40%

- Poprawa jakości części poprzez minimalizację wypaczeń

- Wydłużenie żywotności formy poprzez zmniejszenie naprężeń termicznych

Choć początkowo chłodzenie konformalne jest droższe, często zapewnia znaczny zwrot z inwestycji dzięki zwiększonej produktywności i jakości, szczególnie w przypadku produkcji wielkoseryjnej.

Wysokotemperaturowe media chłodzące

Standardowe chłodzenie wodne może okazać się niewystarczające w przypadku zastosowań wymagających bardzo wysokich temperatur. Alternatywne media chłodzące do rozważenia obejmują:

| Medium chłodzące | Zakres temperatur | Zalety | Ograniczenia |

|---|---|---|---|

| Woda pod ciśnieniem | Do 180°C | Ekonomiczny, doskonały transfer ciepła | Wymaga systemów kontroli ciśnienia |

| Płyny chłodzące na bazie oleju | Do 350°C | Stabilność w wysokich temperaturach | Niższa wydajność wymiany ciepła, wyższe koszty |

| Stopiona sól | 150-550°C | Wyjątkowa wydajność w wysokich temperaturach | Wymagany specjalistyczny sprzęt, obawy związane z korozją |

W przypadku ekstremalnych zastosowań, kaskadowe systemy chłodzenia łączące różne strefy chłodzenia mogą zapewnić optymalne zarządzanie temperaturą.

Rozważania dotyczące wentylacji

Odpowiednie odpowietrzenie ma kluczowe znaczenie w zastosowaniach wysokotemperaturowych, ponieważ gazy rozszerzają się bardziej w wyższych temperaturach i mogą powodować spalanie, niepełne napełnianie, a nawet niebezpieczny wzrost ciśnienia.

Zazwyczaj zalecam głębokość odpowietrzania 0,025-0,038 mm dla wysokotemperaturowych tworzyw konstrukcyjnych, z szerszymi kanałami odpowietrzającymi niż te stosowane w przypadku konwencjonalnych tworzyw sztucznych. Strategiczne umieszczenie odpowietrznika w ostatnich punktach do wypełnienia, zwłaszcza w cienkościennych sekcjach, pomaga zapobiegać uwięzieniu gazu.

W przypadku materiałów takich jak PPS lub PEEK, które uwalniają korozyjne gazy podczas przetwarzania, konieczne może być zastosowanie specjalistycznych materiałów wentylacyjnych lub powłok, aby zapobiec przedwczesnemu zużyciu.

Systemy bramek i prowadnic

Konstrukcja bramy i systemu prowadnic staje się jeszcze bardziej krytyczna w przypadku materiałów wysokotemperaturowych, które mają wąskie okna przetwarzania.

Wybór typu bramki

W przypadku zastosowań wysokotemperaturowych zazwyczaj zalecam:

- Bramy tunelowe dla małych i średnich części wymagających automatycznego rozformowywania

- Bramki krawędziowe do większych części wymagających maksymalnej stabilności wymiarowej

- Systemy gorącokanałowe do produkcji wielkoseryjnej eliminujące obawy związane z przemiałami

Rozmiar bramki musi być starannie skalibrowany - zbyt mały może spowodować przedwczesne zamarznięcie materiału; zbyt duży może spowodować nadmierne pozostałości bramki lub trudne przycinanie.

Rozważania dotyczące konstrukcji runnera

Materiały wysokotemperaturowe korzystają z

- Całkowicie okrągłe prowadnice z polerowanymi powierzchniami

- Odpowiednio zwymiarowane zimne studzienki do wychwytywania pierwszego materiału wchodzącego do formy.

- Zrównoważone systemy prowadnic zapewniające jednolite wzorce napełniania

Te elementy konstrukcyjne pomagają utrzymać stałą temperaturę materiału podczas całego procesu napełniania.

Obróbka powierzchni i powłoki

Aplikacje wysokotemperaturowe często korzystają ze specjalistycznej obróbki powierzchni, która wydłuża żywotność formy i poprawia jakość części.

Obróbki takie jak azotowanie mogą zwiększyć twardość powierzchni przy jednoczesnym zachowaniu wytrzymałości rdzenia, pomagając formie wytrzymać cykle termiczne. Zaawansowane powłoki PVD (Physical Vapor Deposition), takie jak azotek tytanu (TiN) lub azotek chromu (CrN) mogą:

- Zwiększona odporność na zużycie

- Ograniczenie przywierania materiału

- Lepsze właściwości uwalniania z formy

- Lepsza odporność na korozję

W PTSMAKE zaobserwowaliśmy wydłużenie żywotności form 30-50% dzięki strategicznemu zastosowaniu tych metod obróbki powierzchni w zastosowaniach wysokotemperaturowych.

6. Zaawansowane techniki i przyszłe trendy w zapobieganiu wypaczeniom?

Czy kiedykolwiek spędziłeś tygodnie na dostrajaniu parametrów formowania wtryskowego w wysokiej temperaturze, tylko po to, aby nadal walczyć z uporczywymi wypaczeniami? A może zainwestowałeś w najwyższej jakości materiały i najnowocześniejszy sprzęt, ale nadal nie możesz osiągnąć stabilności wymiarowej wymaganej przez klientów?

Aby naprawdę opanować zapobieganie wypaczeniom w formowaniu wtryskowym w wysokiej temperaturze, należy wyjść poza podstawowe strategie w kierunku zaawansowanych technik i nowych technologii. Te innowacyjne podejścia obejmują optymalizację opartą na symulacji, postępy w zakresie chłodzenia konformalnego, kompozytowe rozwiązania narzędziowe i wspomaganą sztuczną inteligencją kontrolę procesu - wszystkie współpracują ze sobą w celu zminimalizowania naprężeń termicznych i utrzymania stabilności wymiarowej.

6.1 Podejścia do optymalizacji oparte na symulacji

6.1.1 Zaawansowana analiza CAE na potrzeby przewidywania odkształceń

Inżynieria wspomagana komputerowo zrewolucjonizowała sposób, w jaki radzimy sobie z wypaczeniami w formowaniu wtryskowym w wysokich temperaturach. Nowoczesne oprogramowanie symulacyjne może obecnie przewidywać wypaczenia z niezwykłą dokładnością dzięki uwzględnieniu realistycznych modeli zachowania materiału, warunków procesu i dynamiki termicznej.

Kiedy wdrażam podejścia oparte na symulacji w PTSMAKE, zazwyczaj postępujemy zgodnie z systematycznym przepływem pracy:

- Tworzenie szczegółowych modeli 3D zarówno części, jak i formy.

- Określenie dokładnych właściwości materiału (w tym kinetyki krystalizacji)

- Konfiguracja realistycznych warunków i ograniczeń procesu

- Przeprowadzanie kompleksowych symulacji odkształceń

- Analiza wzorców chłodzenia i naprężeń szczątkowych

- Optymalizacja projektu na podstawie wyników symulacji

Kluczową zaletą jest tutaj wychwytywanie potencjalnych wypaczeń przed cięciem stali. W przypadku zastosowań wysokotemperaturowych zwracamy szczególną uwagę na skurcz anizotropowy6 które są często pomijane w podstawowych symulacjach, ale mogą znacząco wpłynąć na ostateczną geometrię części.

6.1.2 Wirtualne projektowanie eksperymentów (DOE)

Wirtualne DOE stanowi potężne podejście, które umożliwia testowanie wielu zmiennych jednocześnie bez zużywania zasobów fizycznych. Korzystając z tej techniki, możemy ocenić, w jaki sposób różne czynniki wpływają na wypaczenia.

W niedawnym projekcie lotniczym obejmującym komponenty PEEK wykorzystaliśmy wirtualne DOE do optymalizacji:

- Lokalizacje i wymiary bramek

- Projekt systemu biegowego

- Konfiguracje układu chłodzenia

- Kombinacje parametrów procesu

Podejście to pozwoliło nam zidentyfikować nieintuicyjne kombinacje parametrów, które zminimalizowały wypaczenia znacznie skuteczniej niż tradycyjne metody prób i błędów. Symulacja przewidywała zmniejszenie wypaczenia o 37%, a po wdrożeniu osiągnęliśmy rzeczywistą poprawę o 32% - demonstrując moc tej techniki.

6.2 Zaawansowane rozwiązania chłodzące

6.2.1 Innowacje w zakresie chłodzenia konforemnego

Chłodzenie konforemne stanowi jeden z najbardziej znaczących postępów w walce z wypaczeniami podczas formowania w wysokich temperaturach. W przeciwieństwie do konwencjonalnych kanałów chłodzących, które podążają prostymi ścieżkami wiercenia, konforemne kanały chłodzące odzwierciedlają geometrię części, zapewniając równomierne chłodzenie.

Korzyści w zastosowaniach wysokotemperaturowych są szczególnie wyraźne:

- Skrócenie czasu cyklu nawet o 40%

- Bardziej jednolite wzorce chłodzenia

- Zminimalizowane gorące punkty, które przyczyniają się do wypaczeń

- Lepsza jakość wykończenia powierzchni

W firmie PTSMAKE wdrożyliśmy rozwiązania chłodzenia konformalnego wykorzystujące zarówno lutowane próżniowo wkładki do form, jak i bezpośrednie spiekanie laserowe metali (DMLS) dla złożonych geometrii. Chociaż początkowa inwestycja jest wyższa, długoterminowe korzyści w zakresie jakości części i skrócenia czasu cyklu zapewniają wyjątkowy zwrot z inwestycji w przypadku komponentów o wysokiej wartości.

6.2.2 Nowe technologie chłodzenia

Oprócz tradycyjnego chłodzenia konforemnego, kilka nowych technologii jest bardzo obiecujących:

Mikrokanałowe systemy chłodzenia: Te bardzo małe kanały (często o średnicy mniejszej niż 1 mm) umożliwiają chłodzenie w obszarach wcześniej niedostępnych, zapewniając niezwykle precyzyjną kontrolę temperatury w krytycznych elementach.

Wkładki o zmiennej przewodności: Strategiczne umieszczenie materiałów o wysokiej przewodności cieplnej w określonych obszarach formy w celu zarządzania szybkością odprowadzania ciepła.

Chłodzenie zmiennofazowe: Wykorzystanie materiałów, które pochłaniają ciepło poprzez przemianę fazową, zapewniając zwiększoną wydajność chłodzenia podczas krytycznych faz krzepnięcia.

Technologie te są szczególnie cenne podczas formowania wysokotemperaturowych polimerów inżynieryjnych, takich jak PEEK, PEI lub PPS, gdzie zarządzanie temperaturą ma kluczowe znaczenie dla zapobiegania wypaczeniom.

6.3 Inteligentne systemy sterowania procesami

6.3.1 Przetwarzanie adaptacyjne z uczeniem maszynowym

Integracja sztucznej inteligencji z kontrolą procesu formowania wtryskowego stanowi znaczący krok naprzód w zapobieganiu wypaczeniom. Nowoczesne systemy mogą teraz

- Monitorowanie wielu parametrów procesu w czasie rzeczywistym

- Wykrywanie odchyleń, które mogą prowadzić do wypaczeń

- Automatyczna regulacja w celu utrzymania optymalnych warunków

- Wyciąganie wniosków z każdego cyklu produkcyjnego w celu ciągłego doskonalenia

W naszym zakładzie wdrożyliśmy adaptacyjne systemy przetwarzania, które dostosowują ciśnienie pakowania, czas chłodzenia i temperaturę stopu w oparciu o dane w czasie rzeczywistym. Podejście to było szczególnie skuteczne w przypadku długich serii produkcyjnych złożonych części wysokotemperaturowych, w których dryf procesu tradycyjnie powodowałby wahania jakości.

6.3.2 Technologie wykrywania w formie

Zaawansowane czujniki wbudowane w formę zapewniają bezprecedensowy wgląd w to, co dzieje się podczas cyklu formowania:

| Typ czujnika | Co mierzy | Korzyści dla zapobiegania wypaczeniom |

|---|---|---|

| Czujniki ciśnienia | Profile ciśnienia w komorze | Zapewnia spójne pakowanie we wszystkich cyklach |

| Czujniki temperatury | Temperatura formy i stopu | Identyfikuje anomalie chłodzenia, które prowadzą do nierównomiernego kurczenia się. |

| Tensometry | Odchylenie formy | Wykrywa potencjalne problemy z nierównomiernym rozkładem ciśnienia |

| Czujniki ultradźwiękowe | Szybkość krzepnięcia materiału | Optymalizuje czas chłodzenia w oparciu o rzeczywiste krzepnięcie |

Integrując te czujniki z systemami sterowania procesem, możemy opracować metody sterowania w pętli zamkniętej, które znacznie zmniejszają zmienność wypaczenia, nawet w trudnych zastosowaniach wysokotemperaturowych.

6.4 Innowacje materiałowe redukujące wypaczenia

Krajobraz polimerów wysokotemperaturowych wciąż ewoluuje, wraz z nowymi formułami zaprojektowanymi specjalnie w celu sprostania wyzwaniom związanym z wypaczaniem:

6.4.1 Kontrola orientacji włókien

Nowe osiągnięcia w dziedzinie polimerów wzmacnianych włóknami koncentrują się na kontrolowaniu orientacji włókien podczas przepływu w celu zminimalizowania skurczu różnicowego. Obejmuje to:

- Hybrydowe systemy światłowodowe łączące różne typy włókien

- Zoptymalizowane rozkłady długości włókien

- Obróbka powierzchni poprawiająca wiązanie włókien z matrycą

- Specjalistyczne dodatki wpływające na orientację włókien podczas napełniania

Zaobserwowałem znaczną poprawę podczas wdrażania tych materiałów w cienkościennych zastosowaniach strukturalnych, w których wypaczenie wydawało się wcześniej nieuniknione.

6.4.2 Polimery modyfikowane krystalizacją

W przypadku półkrystalicznych polimerów wysokotemperaturowych kontrolowanie kinetyki krystalizacji ma kluczowe znaczenie dla zarządzania wypaczeniami. Ostatnie innowacje obejmują:

- Środki zarodkujące, które promują jednolitą krystalizację

- Modyfikatory wzrostu kryształów kontrolujące rozmiar sferolitów

- Mieszanki polimerów o uzupełniających się właściwościach krystalizacyjnych

- Dodatki zmieniające fazę, które pochłaniają ciepło podczas krystalizacji

Te specjalistyczne formuły mogą znacznie zmniejszyć wrażliwość procesu i poprawić stabilność wymiarową, nawet gdy warunki przetwarzania nie są idealnie kontrolowane.

6.5 Przyszłe kierunki w zapobieganiu odkształceniom

Patrząc w przyszłość, kilka pojawiających się trendów może jeszcze bardziej zrewolucjonizować sposób, w jaki zapobiegamy wypaczeniom podczas formowania w wysokiej temperaturze:

Technologia cyfrowego bliźniaka: Tworzenie wirtualnych reprezentacji zarówno procesu, jak i formy, które są aktualizowane w czasie rzeczywistym, umożliwiając konserwację predykcyjną i optymalizację procesu.

Generatywne algorytmy projektowania: Systemy projektowania oparte na sztucznej inteligencji, które mogą automatycznie generować zoptymalizowane projekty części i form z nieodłączną odpornością na wypaczenia.

Hybrydowe podejście do produkcji: Łączenie formowania wtryskowego z produkcją addytywną lub innymi procesami w celu uzyskania geometrii i właściwości użytkowych wcześniej niemożliwych.

Projekty chłodzenia inspirowane biologią: Geometrie kanałów chłodzących oparte na naturalnych strukturach, takich jak żyły liści lub naczynia krwionośne, które zapewniają zoptymalizowaną wydajność wymiany ciepła.

W PTSMAKE aktywnie badamy te technologie, aby pozostać w czołówce pod względem możliwości precyzyjnego formowania w wysokich temperaturach dla naszych najbardziej wymagających zastosowań.

Jak skrócić czas cyklu w wysokotemperaturowym formowaniu wtryskowym?

Czy kiedykolwiek zmagałeś się z powolnymi cyklami produkcyjnymi w operacjach formowania w wysokiej temperaturze? Te frustrujące wąskie gardła, które wyczerpują zasoby, opóźniają dostawy i ostatecznie wpływają na wyniki finansowe? Jest to wyzwanie, które może wpłynąć na harmonogram produkcji.

Skrócenie czasu cyklu w formowaniu wtryskowym w wysokiej temperaturze wymaga optymalizacji strategii chłodzenia, doboru materiałów, parametrów procesu i konserwacji sprzętu. Wdrażając techniki, takie jak konforemne kanały chłodzące, zoptymalizowane lokalizacje wrót i zaawansowana kontrola temperatury formy, producenci mogą znacznie skrócić czas cyklu przy zachowaniu jakości części.

Zrozumienie strategii optymalizacji chłodzenia

Czas chłodzenia zazwyczaj stanowi ponad 60% całkowitego czasu cyklu w formowaniu wtryskowym w wysokiej temperaturze. Podczas pracy z materiałami wysokotemperaturowymi, takimi jak PEEK, PPS lub LCP, chłodzenie staje się jeszcze bardziej krytyczne. Odkryłem, że wdrożenie strategicznej optymalizacji chłodzenia może znacznie skrócić czas cyklu.

Konforemne kanały chłodzące

Tradycyjne kanały chłodzące z prostymi otworami często tworzą nierówne warunki chłodzenia. Konforemne kanały chłodzące, które podążają za konturem części, zapewniają bardziej równomierne odprowadzanie ciepła. Z mojego doświadczenia w PTSMAKE wynika, że przejście na chłodzenie konforemne w przypadku złożonych części o wysokiej temperaturze skróciło czas chłodzenia o 20-30%.

Kluczową zaletą jest jednorodność temperatury na całej powierzchni części. Nie tylko przyspiesza to chłodzenie, ale także poprawia jakość części poprzez zmniejszenie wypaczenia i naprężeń wewnętrznych. Chociaż początkowy koszt formy jest wyższy, długoterminowa redukcja czasu cyklu uzasadnia inwestycję w przypadku produkcji wielkoseryjnych.

Strategiczne lokalizacje bram

Lokalizacja bramy ma znaczący wpływ zarówno na wzorce napełniania, jak i wydajność chłodzenia. W przypadku materiałów o wysokiej temperaturze zalecam umieszczanie bramek w grubszych sekcjach, gdzie zatrzymywanie ciepła jest najwyższe. Takie podejście pozwala na bardziej wydajne chłodzenie i pomaga uniknąć zróżnicowane szybkości chłodzenia7 które mogą powodować wypaczenia.

W przypadku złożonych geometrii konieczne może być zastosowanie wielu bram, ale wymagana jest dokładna analiza, aby uniknąć linii spawu w krytycznych obszarach. W PTSMAKE zazwyczaj korzystamy z oprogramowania do symulacji przepływu, aby zoptymalizować lokalizację bramy przed cięciem stali, oszczędzając zarówno czas, jak i zasoby podczas produkcji.

Wybór i przygotowanie materiału

Wybór materiału znacząco wpływa na czas cyklu w zastosowaniach wysokotemperaturowych. Niektóre kluczowe kwestie obejmują:

Warianty o wysokim przepływie

Wiele polimerów wysokotemperaturowych oferuje warianty o wysokim przepływie, które zachowują niezbędne właściwości termiczne, wymagając jednocześnie niższych temperatur i ciśnień wtrysku. Preparaty te mogą skrócić czas cyklu, umożliwiając szybszy wtrysk i krótsze okresy chłodzenia.

Prawidłowe suszenie materiału

Nieodpowiednie suszenie higroskopijnych polimerów wysokotemperaturowych prowadzi do zwiększonej lepkości, wymagając wyższych temperatur przetwarzania i dłuższych czasów cyklu. Zawsze upewniam się, że materiały takie jak PEEK i PEI są suszone zgodnie ze specyfikacjami producenta - zazwyczaj 3-4 godziny w temperaturze 150°C lub wyższej.

Porównanie popularnych polimerów wysokotemperaturowych i ich wpływu na czas cyklu:

| Materiał | Temperatura przetwarzania | Względny czas cyklu | Charakterystyka przepływu |

|---|---|---|---|

| Standardowy PEEK | 360-400°C | Dłuższy | Umiarkowany przepływ |

| PEEK o wysokim przepływie | 340-380°C | 15-20% krótszy | Zwiększony przepływ |

| PPS | 310-330°C | Umiarkowany | Dobry przepływ |

| Wysokoprzepływowy PPS | 290-320°C | 10-15% krótszy | Doskonały przepływ |

| LCP | 330-350°C | Krótszy | Bardzo wysoki przepływ |

Zaawansowana optymalizacja parametrów procesu

Precyzyjne dostrojenie parametrów procesu ma kluczowe znaczenie dla zminimalizowania czasu cyklu bez pogarszania jakości części.

Dynamiczne profile pakowania

Odkryłem, że wdrożenie wieloetapowych profili pakowania może znacznie skrócić całkowity czas cyklu. Zaczynając od wyższego ciśnienia pakowania, a następnie stopniowo zmniejszając je w miarę zamarzania bramy, możemy zoptymalizować fazę pakowania bez wydłużania ogólnego cyklu.

W PTSMAKE rutynowo przeprowadzamy badania uszczelnienia bramy, aby określić dokładny moment, w którym ciśnienie nie jest już przenoszone na część, co pozwala nam zminimalizować fazę pakowania tylko do tego, co jest konieczne.

Kontrola temperatury formy

W przypadku materiałów wysokotemperaturowych utrzymanie odpowiedniej temperatury formy ma kluczowe znaczenie. Korzystanie z systemów wody pod ciśnieniem działających w temperaturze 120-140°C lub systemów na bazie oleju dla jeszcze wyższych temperatur pomaga osiągnąć szybsze cykle:

- Zmniejszenie lepkości podczas napełniania

- Umożliwienie bardziej spójnego pakowania

- Umożliwienie kontrolowanego, szybkiego chłodzenia

Inwestycja w zaawansowane jednostki kontroli temperatury procentuje skróceniem czasu cyklu i poprawą spójności części.

Sprzęt i kwestie związane z konserwacją

Nawet przy optymalnych parametrach procesu, przestarzały lub źle konserwowany sprzęt może sabotować wysiłki zmierzające do skrócenia czasu cyklu.

Wysokowydajne jednostki wtryskowe

Nowoczesne maszyny z wyższymi prędkościami wtrysku i precyzyjną kontrolą pozwalają na szybsze napełnianie przy zachowaniu jakości. Do zastosowań wysokotemperaturowych polecam maszyny z:

- Specjalistyczne lufy i śruby wysokotemperaturowe

- Zwiększona wydajność grzewcza

- Precyzyjne systemy kontroli temperatury

- Wyższe prędkości i ciśnienia wtrysku

Harmonogram konserwacji zapobiegawczej

Regularna konserwacja zapobiega nieoczekiwanym przestojom i zapewnia optymalną wydajność maszyny. W PTSMAKE wdrażamy kompleksowe harmonogramy konserwacji obejmujące:

- Cotygodniowa kontrola elementów grzejnych

- Comiesięczna kalibracja czujników temperatury

- Kwartalna kontrola układów hydraulicznych

- Coroczny demontaż i czyszczenie śrub i luf

To proaktywne podejście udowodniło, że utrzymuje spójne czasy cykli, jednocześnie zapobiegając katastrofalnym awariom, które mogłyby wykoleić harmonogramy produkcji.

Automatyzacja i integracja robotyki

Wdrożenie robotyki do usuwania części i operacji po formowaniu może znacznie skrócić całkowity czas cyklu. Nowoczesne roboty sześcioosiowe mogą usuwać części i wykonywać dodatkowe operacje, podczas gdy forma przygotowuje się do następnego cyklu.

Integracja oprzyrządowania na końcu ramienia zaprojektowanego specjalnie dla części pracujących w wysokich temperaturach zapewnia bezpieczną obsługę bez uszkodzeń lub deformacji, co dodatkowo zmniejsza ilość odpadów i poprawia ogólną wydajność.

Jakie standardy kontroli jakości mają zastosowanie do komponentów formowanych w wysokich temperaturach?

Czy kiedykolwiek otrzymałeś części formowane w wysokiej temperaturze, które wypaczyły się, uległy degradacji lub zawiodły podczas użytkowania? Albo spędziłeś niezliczone godziny na rozwiązywaniu problemów jakościowych, którym można było zapobiec stosując odpowiednie standardy? Gdy precyzja i niezawodność nie podlegają negocjacjom, kontrola jakości staje się kołem ratunkowym.

Normy kontroli jakości dla komponentów formowanych w wysokich temperaturach obejmują przede wszystkim ASTM D3641 dla stabilności termicznej, ISO 9001 dla systemów zarządzania jakością oraz wymagania branżowe, takie jak UL 746A dla zastosowań elektrycznych. Normy te zapewniają, że komponenty zachowują stabilność wymiarową, integralność materiału i wydajność funkcjonalną w podwyższonych temperaturach.

Krytyczny charakter kontroli jakości komponentów wysokotemperaturowych

Komponenty formowane w wysokich temperaturach stoją przed wyjątkowymi wyzwaniami w porównaniu ze standardowymi częściami z tworzyw sztucznych. W środowiskach pracy często przekraczających 150°C (302°F), te specjalistyczne komponenty muszą zachować swoją integralność strukturalną, stabilność wymiarową i charakterystykę działania w ekstremalnych warunkach. Po współpracy z wieloma klientami z branży lotniczej i motoryzacyjnej przekonałem się, że właściwa kontrola jakości to nie tylko zgodność ze specyfikacjami - to zapewnienie bezpieczeństwa, niezawodności i długowieczności w wymagających zastosowaniach.

Stawka jest po prostu wyższa w przypadku komponentów wysokotemperaturowych. Drobny problem jakościowy, który może być tolerowany w produkcie konsumenckim, może prowadzić do katastrofalnej awarii w przypadku komponentu silnika samochodowego o wysokiej temperaturze lub aplikacji lotniczej. Właśnie dlatego solidne standardy kontroli jakości nie są opcjonalne - są niezbędne.

Standardy i certyfikaty branżowe

Normy ASTM

Amerykańskie Stowarzyszenie Badań i Materiałów (ASTM) zapewnia kilka krytycznych norm mających zastosowanie szczególnie do elementów formowanych w wysokich temperaturach:

- ASTM D3641: Standardowa praktyka dotycząca próbek testowych do formowania wtryskowego termoplastycznych materiałów do formowania i wytłaczania

- ASTM D648: Standardowa metoda badania temperatury ugięcia tworzyw sztucznych pod obciążeniem zginającym

- ASTM D1525: Standardowa metoda badania temperatury mięknienia Vicata tworzyw sztucznych

Normy te zapewniają określone metodologie testowania w celu weryfikacji właściwości materiału pod wpływem naprężeń cieplnych. W PTSMAKE regularnie wdrażamy te protokoły w celu walidacji temperatura ugięcia ciepła8 i stabilność termiczna produkowanych przez nas komponentów.

Normy ISO

Międzynarodowa Organizacja Normalizacyjna (ISO) zapewnia ramy, które są szczególnie istotne:

| Norma ISO | Zastosowanie do komponentów wysokotemperaturowych |

|---|---|

| ISO 9001 | Wymagania dotyczące systemu zarządzania jakością |

| ISO 17025 | Kompetencje laboratoriów badawczych i kalibracyjnych |

| ISO 1043-1 | Symbole i skróty dotyczące tworzyw sztucznych |

Certyfikat ISO 9001 gwarantuje, że producent przestrzega spójnych procedur jakości. Jest to szczególnie ważne w przypadku komponentów wysokotemperaturowych, gdzie kontrola procesu ma kluczowe znaczenie dla wydajności materiału.

Standardy branżowe

Różne branże mają specjalistyczne wymagania dotyczące komponentów wysokotemperaturowych:

- Motoryzacja: IATF 16949, który opiera się na normie ISO 9001 i zawiera wymagania specyficzne dla branży motoryzacyjnej.

- Lotnictwo i kosmonautyka: AS9100 dla systemów zarządzania jakością

- Elektryczny/elektroniczny: UL 746A dla materiałów polimerowych stosowanych w sprzęcie elektrycznym

Testowanie walidacji materiałów

Metody analizy termicznej

Kontrola jakości rozpoczyna się od właściwej walidacji materiału. Zastosowania wysokotemperaturowe wymagają specyficznych metod testowania:

- Różnicowa kalorymetria skaningowa (DSC): Mierzy właściwości przepływu ciepła i temperatury zeszklenia

- Analiza termograwimetryczna (TGA): Ocenia stabilność materiału i temperaturę rozkładu.

- Dynamiczna analiza mechaniczna (DMA): Ocenia właściwości mechaniczne w różnych zakresach temperatur

Weryfikacja właściwości mechanicznych

Po testach termicznych materiały muszą przejść testy mechaniczne, aby upewnić się, że zachowują integralność strukturalną:

- Wytrzymałość na rozciąganie w podwyższonych temperaturach

- Odporność na uderzenia po starzeniu termicznym

- Odporność na pełzanie przy długotrwałym obciążeniu

- Wydajność zmęczeniowa w cyklach temperaturowych

Widziałem przypadki, w których materiały przeszły wstępną kwalifikację, ale zawiodły po dłuższym starzeniu termicznym. Podkreśla to znaczenie kompleksowych testów, które symulują rzeczywiste warunki.

Parametry kontroli procesu

Krytyczne zmienne formowania wtryskowego

W przypadku materiałów wysokotemperaturowych, takich jak PEEK, PPS lub PEI, kontrola procesu staje się jeszcze bardziej krytyczna:

- Kontrola temperatury topnienia (zazwyczaj o 30-50°C wyższa niż w przypadku standardowych tworzyw sztucznych)

- Regulacja temperatury formy (często wymagająca systemów z ogrzewaniem olejowym)

- Optymalizacja prędkości wtrysku i ciśnienia

- Regulacja ciśnienia podtrzymania i czasu chłodzenia

Statystyczna kontrola procesu (SPC)

Wdrożenie SPC dla formowania w wysokiej temperaturze obejmuje:

| Parametr procesu | Typowa metoda monitorowania | Określenie limitu kontroli |

|---|---|---|

| Temperatura topnienia | Czujniki podczerwieni, termopary | ±5°C od ustalonego optimum |

| Czas cyklu | Automatyczne nagrywanie | ±2% od wartości wyjściowej |

| Waga części | Regularne pobieranie próbek | ±0,5% od masy docelowej |

| Stabilność wymiarowa | Systemy wizyjne, współrzędnościowe maszyny pomiarowe | Tolerancje zgodne z projektem |

Metody kontroli w trakcie procesu i kontroli końcowej

Badania nieniszczące

Często wymagane są zaawansowane techniki inspekcji:

- Obrazowanie termiczne w celu identyfikacji potencjalnych koncentracji naprężeń

- Badania ultradźwiękowe do wykrywania wewnętrznych pustek

- Kontrola rentgenowska złożonych, precyzyjnych komponentów

Pobieranie próbek do badań niszczących

Chociaż nikt nie chce niszczyć gotowych produktów, plany pobierania próbek, które obejmują testy niszczące, zapewniają krytyczną jakość:

- Analiza przekroju w celu weryfikacji przepływu materiału i jakości linii spawania

- Starzenie termiczne, a następnie testy mechaniczne

- Testy środowiskowe z cyklicznymi zmianami temperatury

Pamiętam projekt, w którym klient doświadczał tajemniczych awarii komponentów pracujących w wysokich temperaturach. Dzięki analizie przekrojowej odkryliśmy nieodpowiedni przepływ materiału w krytycznych obszarach - problem niewidoczny podczas kontroli powierzchni, ale ujawniony podczas testów niszczących.

Wymagania dotyczące dokumentacji i identyfikowalności

Kompletna dokumentacja jest niezbędna dla komponentów wysokotemperaturowych, w tym:

- Certyfikacja materiałów i identyfikowalność partii

- Zapisy parametrów procesu dla każdego cyklu produkcyjnego

- Wyniki inspekcji z jasnymi kryteriami zaliczenia/niezaliczenia

- Raporty o niezgodnościach i działania naprawcze

W PTSMAKE utrzymujemy cyfrowe systemy dokumentacji, które pozwalają nam śledzić dowolny komponent z dokładnością do partii materiału i zastosowanych parametrów przetwarzania - co ma kluczowe znaczenie zarówno dla rozwiązywania problemów, jak i zgodności z przepisami.

Kliknij, aby dowiedzieć się więcej o optymalizacji reologicznej w celu zwiększenia trwałości części. ↩

Dowiedz się więcej o tej krytycznej właściwości polimeru, aby ulepszyć swoje projekty części. ↩

Poznaj te zaawansowane materiały i dowiedz się, w jaki sposób mogą one sprostać wyzwaniom związanym z wysokimi temperaturami. ↩

Dowiedz się więcej o krytycznych właściwościach materiałów w celu ich optymalnego doboru. ↩

Dowiedz się więcej o zapobieganiu zmęczeniu termicznemu w formach wysokotemperaturowych, aby wydłużyć żywotność narzędzi. ↩

Dowiedz się, jak ten kluczowy czynnik wpływa na wzory skurczu i jakość części w formowaniu w wysokiej temperaturze. ↩

Kliknij, aby dowiedzieć się więcej o technikach równomiernego chłodzenia polimerów wysokotemperaturowych. ↩

Kliknij, aby dowiedzieć się więcej o metodach testowania temperatury ugięcia pod wpływem ciepła dla polimerów o wysokiej wydajności. ↩