Wybór niewłaściwego materiału na kolektor dolotowy może prowadzić do pogorszenia osiągów silnika, problemów z zarządzaniem ciepłem i obniżenia efektywności paliwowej. Wielu inżynierów zmaga się z tą decyzją, ponieważ materiał ma bezpośredni wpływ na sposób, w jaki powietrze przepływa do silnika, wpływając na wszystko, od mocy po zużycie paliwa.

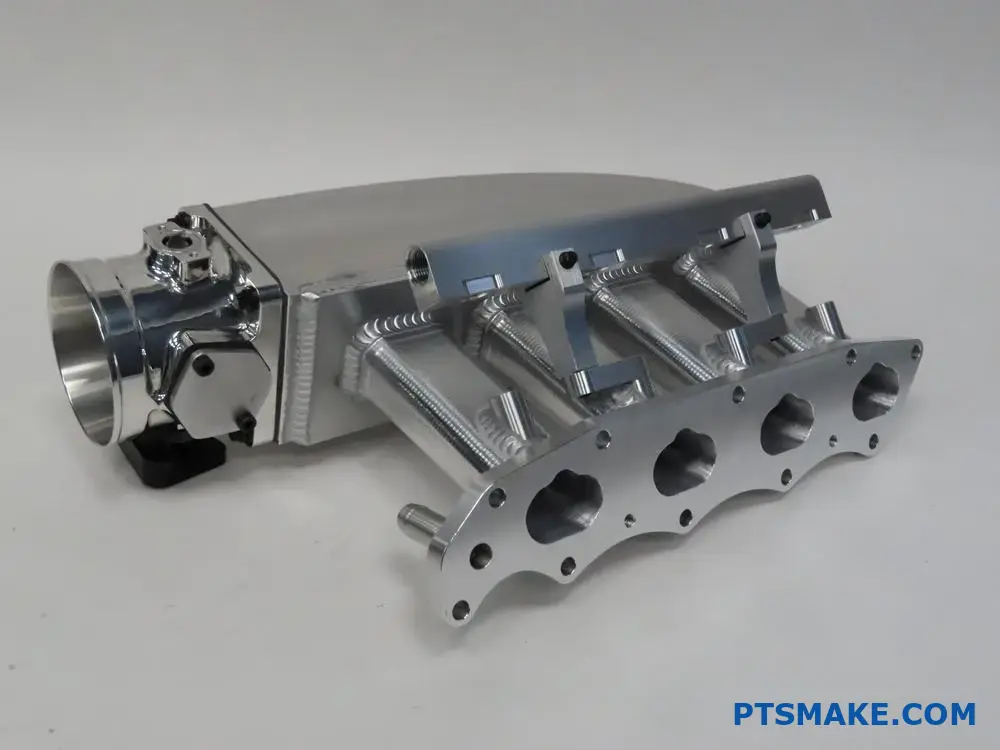

W przypadku kolektorów dolotowych, aluminium jest generalnie najlepszym materiałem ze względu na doskonałe odprowadzanie ciepła, lekkość, dobrą trwałość i opłacalność. Materiały kompozytowe zyskują na popularności ze względu na redukcję masy i izolację termiczną, podczas gdy stal jest wybierana, gdy najważniejsza jest trwałość.

Przez lata pracy w PTSMAKE współpracowałem z wieloma producentami samochodów przy projektach kolektorów dolotowych. Wybór materiału zawsze sprowadza się do konkretnych wymagań dotyczących wydajności i ograniczeń budżetowych. Pozwól, że przedstawię Ci główne dostępne opcje, ich zalety i wady oraz to, co może być najlepsze dla Twojego konkretnego zastosowania. Podzielę się również spostrzeżeniami na temat nowych materiałów, które zmieniają zasady gry.

Do czego służy niestandardowy kolektor dolotowy?

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre silniki brzmią tak agresywnie, podczas gdy inne po prostu mruczą? Albo dlaczego ten zmodyfikowany samochód po prostu przeleciał obok ciebie na autostradzie, mimo że wyglądał podobnie do twojego? Różnica może być ukryta pod maską, w elemencie, który wielu pomija: kolektorze dolotowym.

Niestandardowy kolektor dolotowy poprawia osiągi silnika poprzez optymalizację przepływu powietrza do cylindrów. Może on zwiększyć moc, zwiększyć moment obrotowy i poprawić reakcję przepustnicy w porównaniu z kolektorami standardowymi. Modyfikacje konstrukcyjne w niestandardowych kolektorach pozwalają na bardziej wydajną dystrybucję powietrza i lepszą mieszankę paliwową.

Podstawowe przeznaczenie kolektora dolotowego

Kolektor dolotowy służy jako układ oddechowy silnika. Rozprowadza on powietrze (lub mieszankę paliwowo-powietrzną w niektórych układach) do każdego cylindra. Kolektor łączy korpus przepustnicy lub gaźnik z poszczególnymi otworami wlotowymi w głowicy cylindrów. Ten pozornie prosty element odgrywa kluczową rolę w określaniu wydajności oddychania silnika.

W mojej pracy w PTSMAKE widziałem na własne oczy, jak konstrukcja tego elementu może wpłynąć na osiągi silnika. Standardowe kolektory, które są dostarczane z większością pojazdów, zostały zaprojektowane z myślą o zrównoważeniu osiągów, oszczędności paliwa, poziomu hałasu i kosztów produkcji. Są to uniwersalne rozwiązania, które działają odpowiednio, ale rzadko wyróżniają się w jakimkolwiek konkretnym obszarze.

Czym różnią się niestandardowe kolektory dolotowe od opcji standardowych

Niestandardowe kolektory dolotowe są projektowane z myślą o wydajności. Oto, co je wyróżnia:

Optymalizacja projektu

Standardowe kolektory często są projektowane w sposób kompromisowy, aby zmieścić się w ciasnych komorach silnika lub obniżyć koszty produkcji. Niestandardowe kolektory mogą być zaprojektowane z idealnymi długościami kanałów, średnicami i objętościami komory spalania dostosowanymi do potrzeb silnika.

The objętość przestrzeni ładunkowej1 - centralna komora, do której najpierw dostaje się powietrze, zanim zostanie rozprowadzone do kanałów - może być znacznie większa w niestandardowych kolektorach. Pozwala to na większy zbiornik powietrza, zmniejszając spadek ciśnienia podczas pracy przy wysokich obrotach.

Istotne różnice

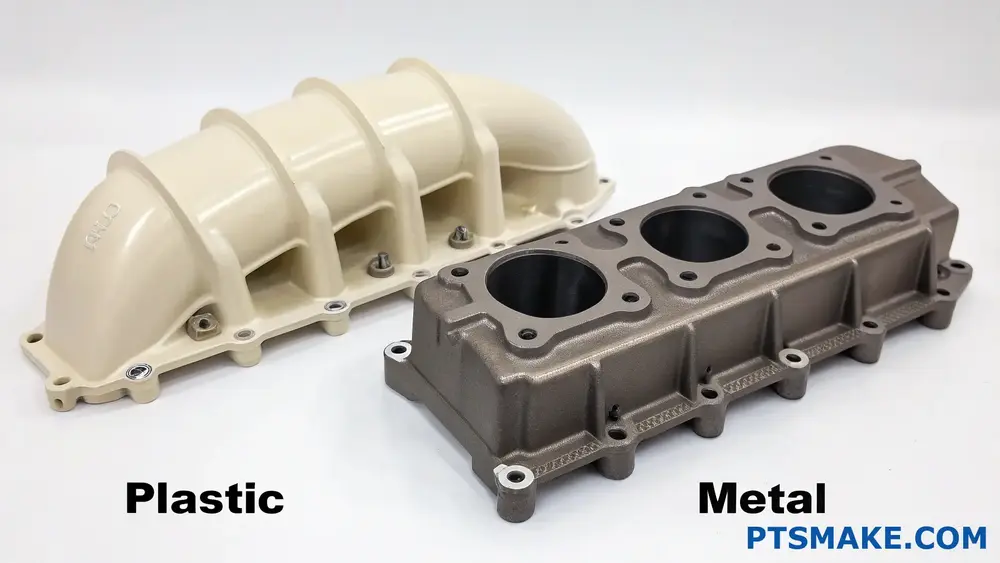

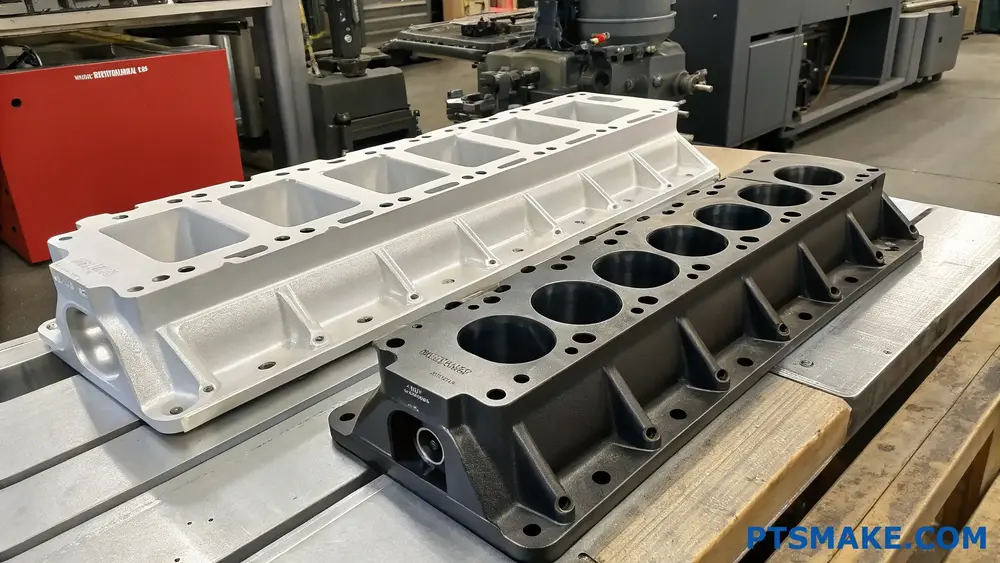

Podczas gdy standardowe kolektory są zwykle wykonane z tworzywa sztucznego lub odlewu aluminiowego w celu obniżenia kosztów, wersje niestandardowe wykorzystują materiały takie jak:

| Materiał | Zalety | Najlepsze dla |

|---|---|---|

| Kęs aluminium | Najwyższa wytrzymałość, doskonałe odprowadzanie ciepła | Aplikacje o wysokiej wydajności |

| Włókno węglowe | Lekkość, dobra izolacja termiczna | Aplikacje wyścigowe |

| Blacha | Ekonomiczna personalizacja, dobra do prototypowania | Niestandardowe konstrukcje z ograniczonym budżetem |

Wybór materiału wpływa nie tylko na trwałość, ale także na właściwości termiczne. Chłodniejsze powietrze jest gęstsze i zawiera więcej tlenu, co prowadzi do mocniejszego spalania.

Konfiguracja runnera

Prowadnice (poszczególne rury prowadzące do każdego cylindra) w niestandardowych kolektorach są zaprojektowane dla określonych zakresów mocy:

- Dłuższe biegi: Zwiększony moment obrotowy na niskich obrotach, idealny do jazdy ulicznej

- Krótsi biegacze: Zwiększenie mocy przy wysokich obrotach, idealne do wyścigów

- Systemy o zmiennej długości: Zapewnij to, co najlepsze z obu światów

Niektóre zaawansowane konstrukcje niestandardowe zawierają stosy prędkości na wejściach kanałów, aby wygładzić przejścia przepływu powietrza, zmniejszając turbulencje i poprawiając wydajność napełniania cylindra.

Korzyści z wydajności niestandardowych kolektorów dolotowych

Wzrost mocy i momentu obrotowego

Z mojego doświadczenia w pracy z entuzjastami osiągów wynika, że dobrze zaprojektowany niestandardowy kolektor dolotowy może zapewnić wzrost mocy w zakresie od 10 do 30 koni mechanicznych, w zależności od silnika i innych modyfikacji. Wynika to z lepszej wydajności wolumetrycznej - czyli tego, jak skutecznie każdy cylinder może wypełnić się powietrzem.

Krzywą momentu obrotowego można również manipulować poprzez konstrukcję kolektora. Zmieniając długość kanałów i objętość komory spalania, można dostosować dostarczanie mocy do konkretnych zastosowań, niezależnie od tego, czy chodzi o niskie pomruki podczas holowania, czy o wysoką moc podczas jazdy na torze.

Reakcja przepustnicy

Wielu kierowców zauważa poprawę reakcji przepustnicy natychmiast po zainstalowaniu niestandardowego kolektora. Wynika to ze zmniejszonych ograniczeń na ścieżce przepływu powietrza i zoptymalizowanej konstrukcji kanałów, które pozwalają powietrzu przemieszczać się bardziej bezpośrednio do cylindrów.

Charakterystyka dźwięku

Choć nie jest to wskaźnik wydajności w ścisłym tego słowa znaczeniu, zmiana w dźwięku dolotu jest często dramatyczna w przypadku niestandardowego kolektora. Większa objętość komory spalania i gładsze ścieżki tworzą głębszy, bardziej agresywny dźwięk indukcji, który docenia wielu entuzjastów. To właśnie on nadaje wielu wysokowydajnym silnikom charakterystyczny warkot.

Kto potrzebuje niestandardowego kolektora dolotowego?

Nie każdy pojazd odniesie znaczące korzyści z niestandardowego kolektora dolotowego. W oparciu o projekty, które nadzorowałem, te modyfikacje mają największy sens w przypadku:

- Pojazdy wyczynowe, w których liczy się każda moc

- Zmodyfikowane silniki, które przekroczyły swoją standardową wydajność przepływu powietrza

- Specjalistyczne konstrukcje, w których konstrukcja standardowego kolektora ogranicza inne modyfikacje

- Silniki z wymuszoną indukcją (turbosprężarki lub doładowania), które wymagają zoptymalizowanej dystrybucji przepływu powietrza

W przypadku codziennych kierowców z seryjnymi silnikami stosunek kosztów do korzyści często nie uzasadnia takiego wydatku. Jednak dla tych, którzy budują pojazdy zorientowane na osiągi, niestandardowy kolektor dolotowy jest często jedną z najbardziej wpływowych dostępnych modyfikacji osiągów silnika wolnossącego.

Zalety plastikowych kolektorów dolotowych

Czy kiedykolwiek zastanawiałeś się, dlaczego w nowoczesnych pojazdach coraz częściej stosuje się plastikowe kolektory dolotowe zamiast tradycyjnych metalowych? Jest to zmiana, która diametralnie zmieniła konstrukcję silnika, ale wiele osób wciąż ma wątpliwości, czy plastik może naprawdę przewyższyć sprawdzone metalowe komponenty.

Plastikowe kolektory dolotowe oferują kilka zalet w porównaniu z wersjami metalowymi, w tym redukcję masy, lepszą wydajność paliwową, lepszą charakterystykę przepływu powietrza, niższe koszty produkcji i odporność na korozję. Mogą one jednak nie dorównywać kolektorom metalowym pod względem odporności na ciepło i trwałości w ekstremalnych warunkach.

Redukcja wagi - zmiana gry

Najważniejszą zaletą plastikowych kolektorów dolotowych jest ich znaczna redukcja masy. W zależności od złożoności projektu, plastikowe kolektory ważą zazwyczaj o 30-50% mniej niż ich metalowe odpowiedniki. Ta różnica masy może wydawać się niewielka, gdy spojrzymy na pojedynczy element, ale znacząco przyczynia się do ogólnej strategii redukcji masy pojazdu.

W moich projektach w PTSMAKE widziałem, jak zmniejszenie masy kolektora dolotowego o zaledwie kilka kilogramów może stworzyć kaskadę korzyści w całym projekcie pojazdu. Inżynierowie mogą osiągnąć lepszy rozkład masy, większą oszczędność paliwa i lepsze osiągi bez uszczerbku dla integralności strukturalnej.

Rzeczywisty wpływ oszczędności na wadze

Aby spojrzeć na to z odpowiedniej perspektywy, rozważmy poniższe porównanie wagi:

| Materiał | Średnia waga | Różnica procentowa |

|---|---|---|

| Kolektor aluminiowy | 15-20 funtów (6,8-9,1 kg) | Linia bazowa |

| Rozdzielacz z tworzywa sztucznego | 5-10 funtów (2,3-4,5 kg) | Zapalniczka 50-60% |

Redukcja masy ma bezpośredni wpływ na osiągi pojazdu i wskaźniki wydajności, na których zależy konsumentom i organom regulacyjnym.

Właściwości izolacji termicznej

Plastikowe kolektory dolotowe zapewniają lepszą izolację termiczną w porównaniu do wersji metalowych. Izolacja ta sprawia, że napływające powietrze jest chłodniejsze, co ma kluczowe znaczenie dla osiągów silnika. Chłodniejsze powietrze jest gęstsze, zawiera więcej cząsteczek tlenu na objętość, co pozwala na bardziej wydajne spalanie.

Kiedy pracuję z inżynierami z branży motoryzacyjnej, często podkreślają oni tę przewagę termiczną jako kluczową zaletę. The współczynnik izolacji termicznej2 z wysokiej jakości tworzyw konstrukcyjnych może być 500-1000 razy wyższa niż aluminium, co skutkuje niższymi o 10-15°C temperaturami powietrza dolotowego w komorze spalania.

Zalety związane z kosztami produkcji

Z punktu widzenia produkcji, kolektory z tworzyw sztucznych oferują znaczne korzyści kosztowe:

- Niższe koszty materiałów - Inżynieryjne tworzywa sztuczne, pomimo tego, że są zaawansowanymi materiałami, generalnie kosztują mniej niż aluminium lub inne metale, biorąc pod uwagę całkowite równanie produkcji.

- Uproszczony proces produkcji - Formowanie wtryskowe pozwala na uzyskanie złożonych kształtów w jednym procesie, eliminując wiele etapów montażu.

- Zmniejszone wymagania dotyczące wykończenia - Części z tworzyw sztucznych zazwyczaj wymagają minimalnego wykończenia poprodukcyjnego w porównaniu do odlewanych elementów metalowych.

W PTSMAKE nasze możliwości formowania wtryskowego tworzyw sztucznych pozwalają nam produkować złożone kolektory w jednym ujęciu, znacznie skracając czas produkcji i koszty montażu dla naszych klientów.

Elastyczność projektowania

Swoboda projektowania oferowana przez kolektory z tworzyw sztucznych jest prawdopodobnie ich najbardziej niedocenianą zaletą. Dzięki technologii formowania wtryskowego projektanci mogą tworzyć złożone geometrie, które byłyby niezwykle trudne lub zbyt kosztowne w przypadku odlewania metali lub produkcji.

Ta elastyczność umożliwia:

- Płynniejsze wewnętrzne kanały przepływu

- Zoptymalizowane projekty prowadnic

- Zintegrowane funkcje i punkty montażowe

- Zmienna grubość ścianek zapewnia wytrzymałość tam, gdzie jest ona potrzebna

Pracowałem z zespołami projektowymi, które całkowicie przemyślały swoje koncepcje kolektorów dolotowych po uwolnieniu się od ograniczeń związanych z produkcją metalu. Zdolność do tworzenia organicznych, zoptymalizowanych pod kątem przepływu wewnętrznych kanałów doprowadziła do poprawy osiągów, które po prostu nie były możliwe w przypadku tradycyjnych metalowych konstrukcji.

Tłumienie hałasu i wibracji

Kolejną istotną zaletą rozdzielaczy z tworzyw sztucznych jest ich naturalna zdolność do tłumienia hałasu i wibracji. Właściwości materiałowe tworzyw sztucznych raczej pochłaniają drgania niż je przenoszą, w przeciwieństwie do metali, które mogą rezonować i wzmacniać te zakłócenia.

Ten efekt tłumienia przyczynia się do:

- Cichsza praca silnika

- Zmniejszony hałas w kabinie pasażerskiej

- Mniejsze obciążenie elementów łączących

- Poprawiona ogólna charakterystyka NVH (hałas, wibracje, szorstkość)

Nasi klienci z branży motoryzacyjnej często komentują, w jaki sposób plastikowe kolektory pomogły im spełnić coraz bardziej rygorystyczne przepisy dotyczące hałasu bez konieczności dodawania oddzielnych systemów tłumiących.

Odporność na korozję

W przeciwieństwie do metalowych kolektorów, które z czasem mogą korodować pod wpływem ciepła, wilgoci i różnych substancji chemicznych obecnych w środowisku silnika, kolektory z tworzywa sztucznego pozostają praktycznie odporne na korozję. Odporność ta zapewnia stałą wydajność przez cały okres eksploatacji komponentu i eliminuje potrzebę stosowania powłok ochronnych lub zabiegów.

W przypadku pojazdów eksploatowanych w regionach przybrzeżnych lub obszarach, w których sól drogowa jest powszechna, ta odporność na korozję może znacznie wydłużyć żywotność układu dolotowego w porównaniu z metalowymi alternatywami.

Jakie są zalety plastikowych kolektorów dolotowych?

Czy kiedykolwiek zastanawiałeś się, dlaczego tak wiele nowoczesnych pojazdów używa plastikowych kolektorów dolotowych zamiast metalowych? Jest to pytanie, które zastanawia wielu entuzjastów motoryzacji i inżynierów. Przejście z tradycyjnego metalu na plastik wydaje się sprzeczne z intuicją w środowisku silnika o wysokiej temperaturze, a jednak producenci kontynuują ten trend.

Plastikowe kolektory dolotowe oferują znaczące korzyści, w tym redukcję masy (do 60% lżejsze niż aluminium), oszczędność kosztów, lepszą oszczędność paliwa, lepszą izolację termiczną, elastyczność projektowania i płynniejszą charakterystykę przepływu powietrza. Korzyści te sprawiły, że stały się one preferowanym wyborem dla producentów nowoczesnych pojazdów.

Redukcja wagi: Zmiana zasad gry dla wydajności

W projektowaniu samochodów waga jest zawsze czynnikiem krytycznym. Plastikowe kolektory dolotowe zapewniają znaczną oszczędność masy w porównaniu do ich metalowych odpowiedników. Zazwyczaj kolektor z tworzywa sztucznego waży o 40-60% mniej niż równoważna konstrukcja aluminiowa i do 80% mniej niż wersje żeliwne.

Redukcja masy bezpośrednio przyczynia się do ogólnej wydajności pojazdu na kilka sposobów:

Zwiększona wydajność paliwowa: Każde 100 funtów (45 kg) usunięte z pojazdu może poprawić zużycie paliwa o około 1-2%. Po pomnożeniu przez miliony pojazdów oznacza to znaczną oszczędność paliwa.

Zwiększona wydajność: Lżejsze pojazdy przyspieszają szybciej i lepiej się prowadzą. Nawet niewielka redukcja masy komponentów silnika może mieć zauważalny wpływ na ogólną dynamikę jazdy.

Zmniejszone emisje: Lżejsze pojazdy wymagają mniej energii do poruszania się, co przekłada się na niższą emisję spalin - coraz ważniejszy czynnik w dzisiejszym środowisku regulacyjnym.

Z mojego doświadczenia w pracy z producentami wynika, że już sama ta przewaga wagowa często uzasadnia przejście na plastikowe kolektory w nowych projektach pojazdów.

Zalety zarządzania temperaturą

Jedną z pozornie sprzecznych zalet plastikowych kolektorów dolotowych są ich właściwości termiczne. Pomimo zastosowania w środowiskach o wysokiej temperaturze, tworzywa sztuczne oferują wyjątkowe zalety:

Izolacja termiczna

Tworzywa sztuczne, w szczególności polimery klasy inżynieryjnej, takie jak poliamid3mają z natury niższą przewodność cieplną niż metale. Daje to kilka korzyści:

Wlot powietrza do chłodnicy: Właściwości izolacyjne pomagają utrzymać niższą temperaturę napływającego powietrza, co skutkuje gęstszym ładunkiem powietrza i potencjalnie lepszą mocą wyjściową.

Zmniejszony transfer ciepła: Mniejsze przenikanie ciepła z gorących elementów silnika do powietrza dolotowego, co zapobiega nagrzewaniu się powietrza dolotowego, które pogarsza osiągi.

Bardziej spójna wydajność: Stabilność temperaturowa prowadzi do bardziej przewidywalnego zachowania silnika w różnych warunkach pracy.

Porównanie materiałów pod kątem przewodności cieplnej

| Materiał | Przewodność cieplna (W/m-K) | Względne właściwości izolacyjne |

|---|---|---|

| Żeliwo | 50-80 | Bardzo słaby |

| Aluminium | 120-235 | Słaby |

| Nylon 6/6 z włóknem szklanym 30% | 0.30 | Doskonały |

| Nylon 6/6 z włóknem szklanym 33% | 0.36 | Doskonały |

Ta dramatyczna różnica w przewodności cieplnej zapewnia znaczące korzyści w rzeczywistych zastosowaniach.

Efektywność kosztowa w całym łańcuchu wartości

Korzyści ekonomiczne płynące z zastosowania kolektorów dolotowych z tworzywa sztucznego wykraczają poza same koszty materiałowe:

Gospodarki produkcyjne

- Niższa energia produkcji: Formowanie tworzyw sztucznych wymaga zazwyczaj mniej energii niż odlewanie metali lub obróbka skrawaniem.

- Zredukowane etapy przetwarzania: Metalowe kolektory często wymagają dodatkowej obróbki, wykończenia powierzchni i ochrony przed korozją.

- Możliwości integracji: Plastikowe kolektory mogą integrować komponenty, takie jak czujniki, kanały wodne i wsporniki montażowe bezpośrednio podczas formowania, eliminując etapy montażu.

Korzyści związane z kosztami cyklu życia

Z perspektywy całkowitych kosztów, kolektory z tworzyw sztucznych często okazują się bardziej ekonomiczne w całym okresie eksploatacji pojazdu. Podczas gdy koszt surowca może być czasami wyższy niż w przypadku podstawowych metali, koszt gotowego komponentu zwykle faworyzuje tworzywo sztuczne, gdy weźmie się pod uwagę wszystkie czynniki.

W projektach, które nadzorowałem w PTSMAKE, konsekwentnie odkrywaliśmy, że odpowiednio zaprojektowane komponenty z tworzyw sztucznych zapewniają lepszą ogólną wartość, biorąc pod uwagę wszystkie aspekty produkcji i wydajności.

Elastyczność i złożoność projektu

Być może najbardziej przekonującą zaletą plastikowych kolektorów dolotowych jest swoboda projektowania, jaką zapewniają:

Złożone geometrie

Nowoczesne konstrukcje kolektorów dolotowych wymagają złożonych ścieżek przepływu, aby zoptymalizować oddychanie silnika. Technologie formowania tworzyw sztucznych umożliwiają:

- Zakrzywione, organiczne kształty, które byłyby niezwykle trudne do wykonania w metalu

- Zmienna grubość ścianek w celu optymalizacji wytrzymałości tam, gdzie jest to potrzebne

- Skomplikowane struktury wewnętrzne do zarządzania przepływem

- Płynna integracja punktów montażowych i akcesoriów

Szybka iteracja i dostosowywanie

Podczas pracy z klientami z branży motoryzacyjnej zauważyłem, że plastikowe kolektory pozwalają na szybsze iteracje projektu podczas jego opracowywania. Modyfikacje oprzyrządowania dla komponentów z tworzyw sztucznych są zazwyczaj mniej kosztowne i czasochłonne niż zmiany w metalowych formach odlewniczych, co pozwala na dopracowanie projektu w ramach harmonogramu projektu.

Korzyści z wydajności

Poza zaletami konstrukcyjnymi i produkcyjnymi, plastikowe kolektory dolotowe mogą zapewnić znaczną poprawę osiągów:

Charakterystyka przepływu

Wewnętrzna powierzchnia kolektorów z tworzywa sztucznego jest z natury gładsza niż w przypadku odlewów metalowych, co zmniejsza turbulencje i tarcie napływającego powietrza. Ponadto można tworzyć bardziej złożone projekty kanałów:

- Równowaga przepływu powietrza między cylindrami

- Tworzenie efektów strojenia rezonansowego w celu zwiększenia momentu obrotowego

- Optymalizacja profili prędkości w celu lepszego napełniania cylindrów

Tłumienie hałasu i wibracji

Tworzywa sztuczne naturalnie tłumią drgania lepiej niż metale, przyczyniając się do:

- Zmniejszona transmisja hałasu silnika

- Mniejsze naprężenia podzespołów wywołane wibracjami

- Ulepszona charakterystyka NVH (hałas, wibracje, szorstkość)

- Zwiększony komfort kierowcy i postrzegana jakość

Dzięki konsekwentnym testom w PTSMAKE udokumentowaliśmy, że odpowiednio zaprojektowane komponenty z tworzyw sztucznych mogą zapewnić doskonałe tłumienie drgań w porównaniu z metalowymi alternatywami, często eliminując potrzebę stosowania dodatkowych materiałów tłumiących dźwięk.

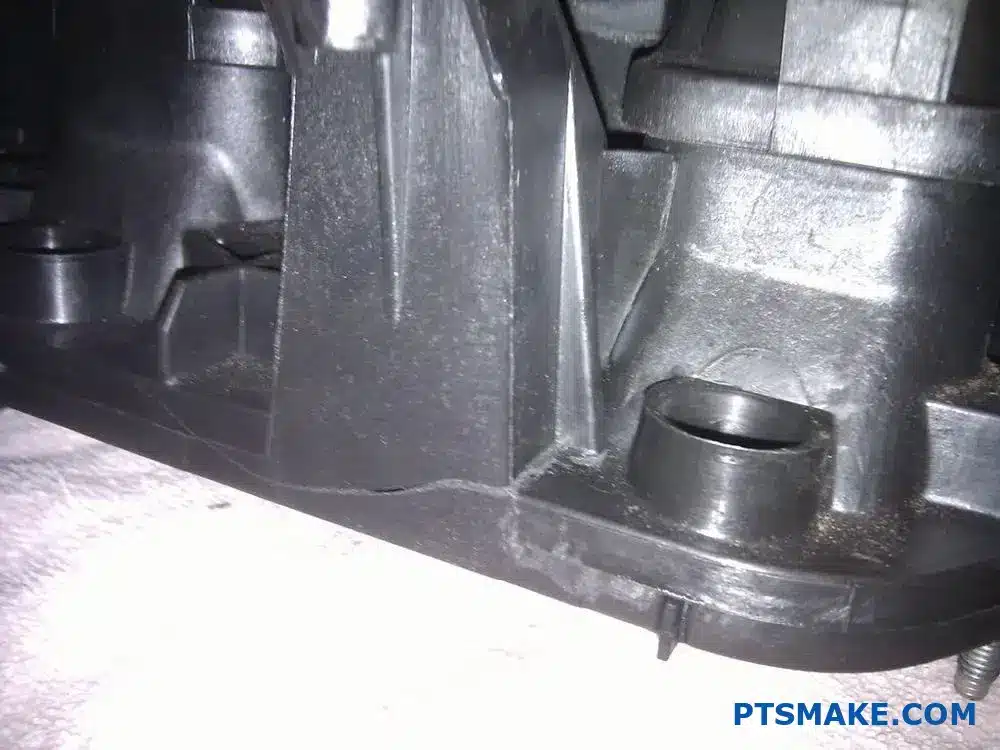

Czy plastikowe kolektory dolotowe pękają?

Czy kiedykolwiek słyszałeś ten charakterystyczny trzeszczący dźwięk pod maską, po którym następuje nierówna praca na biegu jałowym lub nagły spadek wydajności? Dla każdego właściciela pojazdu jest to moment, w którym zatrzymuje się serce. Czyżby plastikowy kolektor dolotowy poddał się w najgorszym możliwym momencie?

Tak, plastikowe kolektory dolotowe mogą pękać z powodu cyklicznych zmian temperatury, wad produkcyjnych, niewłaściwego montażu lub starzenia. Pęknięcia te zwykle występują w punktach naprężeń, takich jak obszary montażowe lub w pobliżu źródeł ciepła, powodując problemy z wydajnością, takie jak wycieki podciśnienia, nierówna praca na biegu jałowym i kontrolki silnika.

Typowe lokalizacje pęknięć plastikowych kolektorów dolotowych

Po zbadaniu setek uszkodzonych kolektorów dolotowych zidentyfikowałem kilka punktów podatnych na uszkodzenia, w których najczęściej powstają pęknięcia:

Punkty montażowe i obszary mocowania

Obszary wokół śrub i punktów montażowych doświadczają znacznych naprężeń mechanicznych podczas instalacji i eksploatacji. Punkty te stają się naturalnymi słabymi punktami, w których mogą powstawać pęknięcia, zwłaszcza jeśli:

- Śruby zostały zbyt mocno dokręcone podczas instalacji

- Kolektor został poddany nierównomiernemu ciśnieniu

- Wahania temperatury powodowały rozszerzanie się i kurczenie

Węzły biegowe

Miejsca, w których prowadnice stykają się z komorą, są szczególnie narażone na koncentrację naprężeń. Z mojego doświadczenia w PTSMAKE wynika, że w miejscach tych często powstają elementy zwiększające naprężenie4 - punkty, w których siła mechaniczna zwielokrotnia się - prowadząc do powstawania pęknięć pod wpływem cykli termicznych.

Mocowanie korpusu przepustnicy

Ten obszar o wysokiej temperaturze doświadcza zarówno naprężeń termicznych, jak i mechanicznych. Przejście między plastikowym kolektorem a metalowym korpusem przepustnicy tworzy idealny scenariusz dla rozwoju pęknięć, szczególnie w starszych pojazdach, w których plastik stał się kruchy.

Co powoduje pękanie plastikowych kolektorów dolotowych?

Zrozumienie przyczyn źródłowych pomaga zapobiegać przedwczesnym awariom:

Cykl termiczny

Komora silnika doświadcza ekstremalnych wahań temperatury - od poniżej zera do ponad 200°F (93°C). Powtarzające się nagrzewanie i chłodzenie powoduje rozszerzanie i kurczenie się plastiku. Z czasem prowadzi to do zmęczenia materiału, a ostatecznie do jego pękania.

Degradacja materiału

Nie wszystkie tworzywa sztuczne są sobie równe. Niższej jakości tworzywa sztuczne stosowane w niektórych kolektorach na rynku wtórnym niszczą się szybciej. Zaobserwowałem, że kolektory wykonane z wysokiej jakości nylon 6/6 wzmocniony włóknem szklanym konsekwentnie przewyższają ich tańsze odpowiedniki.

Wady produkcyjne

Nawet niewielkie wady w procesie formowania mogą powodować powstawanie słabych punktów:

| Typ wady | Opis | Wpływ na trwałość |

|---|---|---|

| Bąbelki powietrza | Uwięzione powietrze podczas formowania wtryskowego | Tworzy wewnętrzne słabe punkty |

| Linie spawania | Tam, gdzie plastikowe strumienie spotykają się podczas formowania | Zmniejszona integralność strukturalna |

| Znaki zlewu | Wgłębienia spowodowane nierównomiernym chłodzeniem | Cieńszy materiał w tych punktach |

| Nierówna grubość ścianki | Niespójna dystrybucja materiałów | Obszary koncentracji naprężeń |

Niewłaściwa instalacja

Zbyt mocne dokręcanie elementów złącznych jest główną przyczyną ich przedwczesnego pękania. Widziałem techników, którzy pękali zupełnie nowe kolektory, po prostu nie przestrzegając specyfikacji momentu obrotowego. Zawsze używaj klucza dynamometrycznego i postępuj zgodnie z kolejnością określoną w instrukcji naprawy.

Oznaki ostrzegawcze pękniętego kolektora dolotowego

Wczesna identyfikacja problemów może uchronić Cię przed kosztownymi uszkodzeniami silnika:

- Lampka kontrolna silnika - Często jest to pierwszy wskaźnik, w szczególności kody związane z wyciekami podciśnienia lub ubogimi akumulatorami.

- Nierówny bieg jałowy - Niezmierzone powietrze przedostające się przez szczeliny powoduje nierówną pracę na biegu jałowym

- Słaba wydajność - Zmniejszona moc i szybkość reakcji

- Niezwykłe dźwięki - Syczące lub gwiżdżące dźwięki, szczególnie przy przyspieszaniu

- Nieudane testy emisji spalin - Niespalone paliwo lub niewłaściwy stosunek powietrza do paliwa

- Widoczne wycieki płynu chłodzącego - Dla rozdzielaczy ze zintegrowanymi kanałami chłodziwa

Zapobieganie i rozwiązania

Opierając się na moim doświadczeniu inżynieryjnym, poniżej przedstawiam praktyczne kroki mające na celu zapobieganie pęknięciom kolektora i radzenie sobie z nimi:

Środki zapobiegawcze

- Podczas instalacji należy przestrzegać odpowiednich specyfikacji momentu obrotowego

- Przed gwałtownym przyspieszeniem należy zapewnić odpowiedni czas na rozgrzanie.

- Przeprowadzać regularne kontrole wizualne kolektora.

- Rozważ przejście na wzmocnione konstrukcje dostępne na rynku wtórnym dla pojazdów, w których występują problemy.

Opcje naprawy

W przypadku niewielkich pęknięć, specjalistyczna żywica epoksydowa przeznaczona do zastosowań wysokotemperaturowych może zapewnić tymczasowe rozwiązanie. Należy to jednak traktować jako rozwiązanie krótkoterminowe do czasu właściwej wymiany.

Rozważania dotyczące wymiany

Podczas wymiany pękniętego kolektora należy rozważyć następujące opcje:

- Zamiennik OEM: Zapewnia prawidłowe dopasowanie, ale może powielać wady oryginalnego projektu.

- Ulepszony rynek wtórny: Często zawiera ulepszone materiały i cechy konstrukcyjne.

- Niestandardowe kolektory dolotowe: W przypadku zastosowań wymagających wysokiej wydajności, niestandardowe kolektory od precyzyjnych producentów mogą zoptymalizować zarówno trwałość, jak i wydajność.

W PTSMAKE pomogliśmy wielu klientom opracować niestandardowe kolektory dolotowe o zwiększonej trwałości, w tym zoptymalizowanej grubości ścianek, wzmocnionych punktach montażowych i doskonałym doborze materiałów.

Wybór materiałów dla trwałych rozdzielaczy z tworzyw sztucznych

Wybór polimeru znacząco wpływa na trwałość:

- Nylon 6/6 z włóknem szklanym 30-35%: Doskonała odporność na ciepło i stabilność wymiarowa

- PPA (poliftalamid): Doskonała odporność chemiczna i termiczna

- PPS (polisiarczek fenylenu): Wyjątkowa stabilność termiczna i odporność chemiczna

- PEEK (polieteroeteroketon): Opcja premium z wyjątkową odpornością na temperaturę

Właściwy dobór materiałów musi równoważyć koszty z wymaganiami dotyczącymi wydajności, zwłaszcza przy projektowaniu niestandardowych kolektorów dolotowych do konkretnych zastosowań.

Ile mocy dodaje dobry kolektor dolotowy?

Czy kiedykolwiek wcisnąłeś pedał gazu w swoim samochodzie i poczułeś, że mógłby być bardziej responsywny? Albo zastanawiałeś się, dlaczego twój silnik wydaje się nie mieć tego dodatkowego uderzenia pomimo wszystkich innych ulepszeń, które wprowadziłeś? Odpowiedź może kryć się w kolektorze dolotowym - kluczowym elemencie, który wielu entuzjastów pomija.

Dobry kolektor dolotowy z rynku wtórnego zazwyczaj zwiększa moc silnika o 15-35 KM. Dokładny przyrost mocy zależy od typu silnika, jakości kolektora i jego dopasowania do konkretnej konfiguracji. Niestandardowe kolektory dolotowe mogą czasami zapewniać jeszcze większe zyski, jeśli są odpowiednio zaprojektowane.

Zrozumienie przyrostu mocy w kolektorze dolotowym

Jeśli chodzi o zwiększanie osiągów silnika, kolektory dolotowe są często niedocenianymi bohaterami. Przez lata przetestowałem niezliczoną liczbę kolektorów i odkryłem, że ich wpływ na moc różni się znacznie w zależności od kilku czynników.

Podstawowy mechanizm przyrostu mocy wynika z wydajności przepływu powietrza do cylindrów. Fabryczne kolektory dolotowe są projektowane z myślą o kompromisach - muszą działać rozsądnie dobrze w różnych warunkach jazdy, spełniając jednocześnie normy emisji spalin i utrzymując koszty na niskim poziomie. Kolektory dostępne na rynku wtórnym koncentrują się w szczególności na wydajności, optymalizując system dostarczania powietrza w celu uzyskania maksymalnej mocy.

Realistyczne oczekiwania dotyczące mocy według typu silnika

Różne silniki różnie reagują na modernizację kolektora dolotowego:

| Typ silnika | Typowe wzmocnienie HP | Optymalna konstrukcja kolektora |

|---|---|---|

| 4-cylindrowy | 10-20 KM | Konstrukcje z krótkimi kanałami z dostrojoną objętością komory spalania |

| V6 | 15-25 KM | Średnia długość kanału ze zrównoważonym rozkładem przepływu |

| V8 | 20-35 KM | Dłuższe prowadnice dla momentu obrotowego, krótsze dla mocy szczytowej |

| Wymuszona indukcja | 25-40+ KM | Większa objętość komory ze wzmocnioną konstrukcją |

Te liczby nie są tylko teoretyczne. Widziałem dobrze dobrany kolektor dolotowy dodający 32 KM do wolnossącego silnika V8 podczas testów na hamowni w naszym zakładzie. Kluczem był wybór konstrukcji, która uzupełniała istniejącą charakterystykę oddychania silnika.

Czynniki wpływające na wzrost wydajności kolektora

Rzeczywisty wzrost mocy zależy od kilku zmiennych:

Konstrukcja i długość prowadnicy: Dłuższe prowadnice zazwyczaj poprawiają niski moment obrotowy, podczas gdy krótsze prowadnice zwiększają maksymalną moc. Idealna długość zależy od docelowej mocy i zakresu pracy silnika.

Objętość komory: Rozmiar komory powietrznej znacząco wpływa na sposób oddychania silnika. Większa komora często przynosi korzyści przy wyższych obrotach, podczas gdy mniejsza może poprawić reakcję przepustnicy.

Wybór materiału: Aluminiowe kolektory rozpraszają ciepło lepiej niż plastikowe, potencjalnie zapewniając bardziej stałą wydajność podczas długotrwałej jazdy z dużym obciążeniem.

Dopasowywanie portów: Kluczowe znaczenie ma dopasowanie portów kolektora do głowicy cylindrów. Wydajność objętościowa5 znacznie wzrasta, gdy porty są odpowiednio dopasowane, a przepływ zoptymalizowany.

Analiza stosunku kosztu do mocy

Doradzając klientom w zakresie poprawy osiągów, zawsze kładę nacisk na wartość. Kolektory dolotowe często zapewniają doskonały zwrot z inwestycji w porównaniu do innych modyfikacji.

Wysokiej jakości kolektor dolotowy na rynku wtórnym kosztuje zazwyczaj od $400 do $1,200, w zależności od materiałów, złożoności projektu i reputacji marki. Biorąc pod uwagę potencjalny wzrost mocy o 15-35 koni mechanicznych, otrzymujemy w przybliżeniu $25-40 koni mechanicznych - znacznie lepiej niż w przypadku wielu innych modyfikacji silnika.

Niestandardowe kolektory mogą kosztować więcej (zwykle $1,500-$3,000), ale mogą być dostosowane do konkretnej konfiguracji, potencjalnie zapewniając jeszcze większe zyski. Dla poważnych entuzjastów osiągów takie dostosowanie może mieć sens, zwłaszcza gdy jest zintegrowane z innymi modyfikacjami silnika.

Porównanie kolektorów dolotowych z innymi ulepszeniami mocy

Aby umieścić ulepszenia kolektora dolotowego w perspektywie:

| Modyfikacja | Typowy koszt | Średni przyrost mocy | Koszt na HP |

|---|---|---|---|

| Kolektor dolotowy | $400-$1,200 | 15-35 KM | $25-40/HP |

| Wydajny układ wydechowy | $500-$1,500 | 5-20 HP | $75-100/HP |

| ECU Tune | $300-$700 | 10-25 HP | $30-70/HP |

| Wałki rozrządu | $800-$2,000 | 20-50 KM | $40-80/HP |

| Turbo Upgrade | $2,000-$5,000 | 50-150 KM | $33-50/HP |

Jak widać, kolektory dolotowe oferują atrakcyjną wartość w porównaniu z innymi popularnymi modyfikacjami zwiększającymi moc. Zwykle wymagają one również mniejszego nakładu pracy przy instalacji niż wałki rozrządu lub układy turbo, co dodatkowo zwiększa ich wartość.

Rzeczywisty wpływ na osiągi wykraczający poza dane z hamowni

Podczas gdy liczba koni mechanicznych jest ważna, rzeczywiste wrażenia z jazdy mają większe znaczenie. Dobrze zaprojektowany kolektor dolotowy może zmienić odczucia z jazdy samochodem w sposób, który wykracza poza szczytowe wartości mocy:

- Ulepszona reakcja przepustnicy: Wielu kierowców zauważa szybsze dostarczanie mocy, szczególnie w średnim zakresie obrotów.

- Szerszy zakres mocy: Dobre kolektory mogą rozszerzyć efektywny zakres mocy, dzięki czemu samochód będzie bardziej przyjazny dla kierowcy.

- Ulepszony dźwięk silnika: Zmieniony rezonans wlotu często tworzy bardziej agresywny dźwięk silnika podczas przyspieszania.

- Lepsza atomizacja paliwa: Niektóre konstrukcje poprawiają mieszankę paliwowo-powietrzną, potencjalnie zwiększając zarówno moc, jak i wydajność.

W PTSMAKE pomogliśmy opracować niestandardowe rozwiązania dolotowe dla kilku aplikacji wyczynowych, a informacje zwrotne konsekwentnie podkreślają te rzeczywiste ulepszenia, których dane z dynamometru nie są w stanie w pełni uchwycić.

Jaką rolę w osiągach silnika odgrywają niestandardowe prowadnice i wloty powietrza?

Czy kiedykolwiek wcisnąłeś pedał gazu tylko po to, by rozczarować się słabą reakcją silnika? Albo wydałeś tysiące na modyfikacje osiągów, ale wciąż nie możesz osiągnąć idealnej krzywej mocy? Frustracja związana z niezrealizowanym potencjałem wydajności często kryje się w prowadnicach i konstrukcji kolektora dolotowego.

Niestandardowe prowadnice i komory znacząco wpływają na osiągi silnika, kontrolując dynamikę przepływu powietrza, optymalizując strojenie rezonansowe i zarządzając dystrybucją powietrza do cylindrów. Odpowiednio zaprojektowane prowadnice tworzą fale ciśnienia, które zwiększają wypełnienie cylindrów, podczas gdy dobrze zaprojektowane komory zapewniają zrównoważone dostarczanie powietrza do wszystkich cylindrów, znacznie zwiększając ogólną moc silnika.

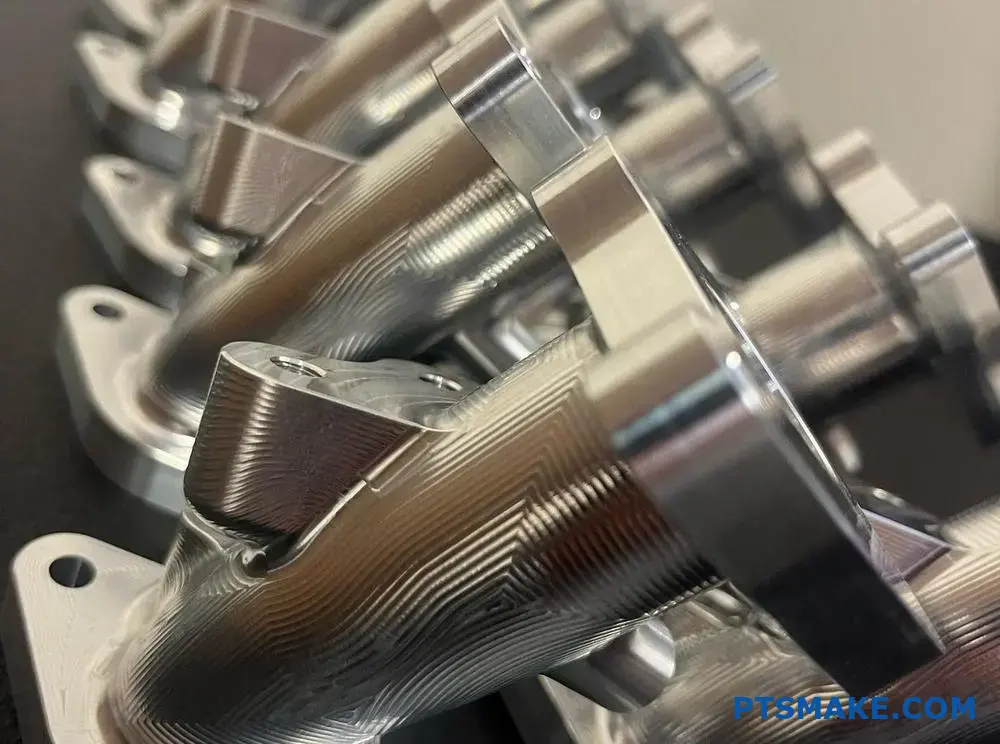

Nauka stojąca za długością i średnicą bieżnika

Podczas projektowania niestandardowych kolektorów dolotowych kluczowe znaczenie ma zrozumienie wpływu geometrii kanałów na przepływ powietrza. Odkryłem, że długość i średnica kanałów tworzą delikatną równowagę, która może wpłynąć na osiągi silnika.

Długość bieżni: Strojenie pod kątem reakcji na obroty

Długość bieżni ma bezpośredni wpływ na to, w którym zakresie obrotów silnik rozwija maksymalny moment obrotowy. Zależność ta wynika z dynamika fali ciśnienia6 które występują w układzie dolotowym. Gdy zawór dolotowy zamyka się, fala podciśnienia przemieszcza się z powrotem w górę kanału. Gdy fala ta dociera do komory spalania, odbija się z powrotem jako fala ciśnienia dodatniego.

Dłuższe kanały zapewniają silniejszy moment obrotowy przy niskich obrotach, ponieważ fale ciśnienia powracają w idealnym momencie do pracy przy niższych obrotach. Kiedy projektuję kolektory do samochodów ciężarowych lub ciężkiego sprzętu, zazwyczaj zalecam dłuższe kanały. Z kolei krótsze kanały sprzyjają mocy przy wysokich obrotach, dzięki czemu idealnie nadają się do zastosowań wyścigowych, w których priorytetem jest maksymalna moc przy wysokich prędkościach obrotowych silnika.

Średnica biegacza: Równoważenie prędkości i objętości

Średnica kanału to kolejny krytyczny parametr tuningowy. Mniejsze średnice zwiększają prędkość powietrza, co poprawia napełnianie cylindrów przy niższych obrotach poprzez utrzymanie wyższej energii kinetycznej w przepływie powietrza. Przy wyższych prędkościach obrotowych mogą one jednak ograniczać przepływ powietrza.

Większe średnice zapewniają większą objętość przepływu powietrza, ale mogą zmniejszać prędkość. W PTSMAKE, podczas produkcji wydajnych kolektorów, często stosujemy stożkową konstrukcję kanałów, zaczynając od węższych w komorze rozprężnej i rozszerzając się w kierunku głowicy cylindrów. Ta progresywna konstrukcja pomaga utrzymać prędkość, jednocześnie spełniając wyższe wymagania dotyczące przepływu powietrza.

Rozważania dotyczące konstrukcji pionu

Plenum służy jako centralna komora dystrybucji powietrza w kolektorze dolotowym. Jego konstrukcja znacząco wpływa na to, jak równomiernie powietrze dociera do każdego cylindra.

Efekty objętości i kształtu

Odpowiednio dobrana komora działa jak bufor, zapewniając odpowiedni dopływ powietrza do wszystkich cylindrów w zmiennych warunkach. Testując liczne konstrukcje, dowiedziałem się, że objętość komory spalania zwykle musi wynosić 50-80% pojemności skokowej silnika, aby uzyskać optymalną wydajność w szerokim zakresie obrotów.

Kształt przestrzeni powietrznej jest równie ważny jak jej rozmiar. Zalecam konstrukcje, które minimalizują turbulencje i odchylenia kierunkowe. W przypadku silników w układzie V, centralna komora z symetrycznymi wlotami kanałów pomaga zapewnić zrównoważoną dystrybucję powietrza. W przypadku silników rzędowych często najlepiej sprawdza się konstrukcja wzdłużna.

Prowadnice o równej i dostrojonej długości od otworu wentylacyjnego

Istnieją dwie podstawowe filozofie konfiguracji runnerów:

| Konfiguracja | Zalety | Najlepsze aplikacje |

|---|---|---|

| Równa długość | Zrównoważone dostarczanie mocy, spójna krzywa momentu obrotowego | Osiągi uliczne, wyścigi wytrzymałościowe |

| Dostrojona długość | Zoptymalizowany pod kątem określonych docelowych obrotów, potencjał wyższej mocy szczytowej | Specjalistyczne zastosowania wyścigowe, drag |

Prowadnice o równej długości zapewniają, że każdy cylinder otrzymuje podobną charakterystykę przepływu powietrza, promując zrównoważone spalanie we wszystkich cylindrach. Konstrukcje o dostrojonej długości poświęcają pewną równowagę, aby osiągnąć określone cele w zakresie wydajności.

Wpływ wyboru materiału

Materiał zastosowany w kolektorze dolotowym wpływa zarówno na jego wydajność, jak i trwałość. Różne materiały oferują różne korzyści:

Właściwości termiczne i osiągi silnika

Aluminium pozostaje standardem w branży ze względu na doskonałą równowagę między wagą, przewodnością cieplną i kosztami. W PTSMAKE wykorzystujemy precyzyjną obróbkę CNC do tworzenia aluminiowych kolektorów o złożonej geometrii wewnętrznej, która byłaby niemożliwa przy użyciu tradycyjnych metod odlewania.

Materiały kompozytowe zyskują na popularności dzięki swoim doskonałym właściwościom termoizolacyjnym. Chłodniejszy ładunek dolotowy jest gęstszy i zawiera więcej cząsteczek tlenu na objętość. Podczas testów zaobserwowałem, że odpowiednio zaprojektowane kolektory kompozytowe zapewniają obniżenie temperatury wlotowej o 5-15°F w porównaniu do aluminium, co przekłada się na wymierny wzrost wydajności.

Trwałość i aspekty produkcyjne

W przypadku zastosowań wymagających wysokiego doładowania, wytrzymałość materiału staje się krytyczna. Nasz proces produkcyjny pozwala na wzmocnienie konstrukcji w obszarach narażonych na duże obciążenia, szczególnie w pobliżu punktów montażowych i przejść między komorą spalania a prowadnicą, gdzie wahania ciśnienia są największe.

Wykończenie powierzchni w prowadnicach również wpływa na wydajność. Dzięki wieloletnim testom odkryłem, że umiarkowanie gładkie powierzchnie z kontrolowanymi wzorami tekstur mogą w rzeczywistości poprawić charakterystykę przepływu powietrza w porównaniu z przejściami wykończonymi na lustro, co może wydawać się sprzeczne z intuicją dla niektórych inżynierów.

Wpływ na wydajność w świecie rzeczywistym

Teoretyczne korzyści płynące z niestandardowych projektów kanałów dolotowych i komory spalania przekładają się na wymierny wzrost osiągów. Współpracując z zespołami wyścigowymi widziałem, jak prawidłowo zoptymalizowane kolektory dolotowe zapewniają odpowiednie osiągi:

- 5-10% zwiększa szczytowy moment obrotowy

- 3-8% ulepszenia w zakresie koni mechanicznych

- Lepsza reakcja przepustnicy

- Bardziej spójne proporcje powietrza/paliwa między cylindrami

W przypadku zastosowań ulicznych najbardziej zauważalna poprawa dotyczy zazwyczaj momentu obrotowego w średnim zakresie obrotów, co poprawia właściwości jezdne i codzienne osiągi. W przypadku zastosowań wyścigowych, możliwość precyzyjnego ukierunkowania dostarczania mocy w określonych zakresach obrotów może zapewnić przewagę konkurencyjną na określonych torach lub w określonych warunkach jazdy.

Do czego służy lepszy kolektor dolotowy?

Czy kiedykolwiek zdarzyło Ci się wcisnąć pedał gazu tylko po to, by poczuć, że silnik się waha lub brakuje mu mocy? Albo zastanawiałeś się, dlaczego Twój samochód nie działa tak dobrze, jak ten sam model, którym jeździłeś testowo? Te frustrujące chwile często wiążą się z jednym krytycznym elementem, który wielu pomija: kolektorem dolotowym.

Lepszy kolektor dolotowy poprawia osiągi silnika poprzez optymalizację dystrybucji przepływu powietrza do wszystkich cylindrów, zwiększając moc, moment obrotowy i oszczędność paliwa. Wysokiej jakości kolektory redukują turbulencje, minimalizują spadki ciśnienia i zapewniają równomierne dostarczanie mieszanki paliwowo-powietrznej w całym zakresie obrotów silnika.

Jak konstrukcja kolektora dolotowego wpływa na osiągi silnika

Kolektor dolotowy to znacznie więcej niż tylko zestaw rurek łączących filtr powietrza z silnikiem. To zaprojektowany system, który znacząco wpływa na sposób oddychania i wydajność silnika. Z mojego doświadczenia w pracy z pojazdami wyczynowymi wynika, że konstrukcja kolektora jest jednym z najważniejszych czynników wpływających na optymalizację mocy silnika.

Podstawową funkcją kolektora dolotowego jest równomierne rozprowadzanie mieszanki paliwowo-powietrznej do każdego cylindra. Jednak sposób, w jaki odbywa się ta dystrybucja, wpływa na wszystko, od mocy wyjściowej po oszczędność paliwa. Dobrze zaprojektowany kolektor dolotowy tworzy przepływ laminarny7 powietrza zamiast ruchu turbulentnego, co pomaga utrzymać stałe ciśnienie we wszystkich cylindrach.

Porównując standardowe kolektory z wersjami wyczynowymi, różnice stają się wyraźne:

| Cecha | Kolektor zapasowy | Rozdzielacz wydajności |

|---|---|---|

| Długość biegacza | Typowe kompromisy dla opakowań | Zoptymalizowany dla docelowego zakresu obrotów |

| Średnica prowadnicy | Mundur | Dostrojony do określonych cylindrów |

| Powierzchnia wewnętrzna | Często szorstki odlew | Gładkie, polerowane powierzchnie |

| Objętość komory | Ograniczone przez przestrzeń | Zaprojektowany dla potrzeb przepływu powietrza |

| Materiał | Zazwyczaj plastikowe lub żeliwne | Aluminium, włókno węglowe, kompozyt |

Nauka stojąca za ulepszeniami kolektora dolotowego

Geometria i dostrajanie bieżni

"Prowadnice" (rurki łączące komorę spalania z każdym portem dolotowym cylindra) odgrywają kluczową rolę w osiągach silnika. Ich długość i średnica tworzą efekty rezonansowe, które mogą znacznie zwiększyć moment obrotowy w określonych zakresach obrotów.

Krótsze kanały generalnie sprzyjają mocy przy wysokich obrotach, podczas gdy dłuższe kanały zwiększają niski moment obrotowy. Dlatego też niektóre zaawansowane kolektory dolotowe posiadają prowadnice o zmiennej długości, które można regulować w zależności od prędkości obrotowej silnika.

Średnica tych kanałów ma również ogromne znaczenie. Zbyt wąskie ograniczają przepływ powietrza przy wysokich obrotach, a zbyt szerokie tracą prędkość potrzebną do dobrej reakcji na niskich obrotach. Niestandardowe kolektory dolotowe mogą być zaprojektowane z idealnymi wymiarami kanałów dla konkretnego silnika i celów wydajnościowych.

Rozważania dotyczące konstrukcji pionu

Komora rozprężna (centralna objętość, do której wchodzi powietrze, zanim zostanie rozprowadzone do kanałów) wymaga starannej inżynierii. Jej objętość i kształt decydują o skuteczności dystrybucji powietrza, zwłaszcza podczas szybkich zmian położenia przepustnicy.

Większa komora rozprężna generalnie zapewnia wyższą moc przy wyższych obrotach, zapewniając większy zbiornik powietrza. Jednak zbyt duża komora może zmniejszyć prędkość powietrza i pogorszyć reakcję przepustnicy. Idealny rozmiar komory spalania równoważy te czynniki w oparciu o pojemność skokową silnika i jego przeznaczenie.

Wybór materiałów i ich wpływ

Materiał użyty w konstrukcji kolektora wpływa na wydajność na kilka sposobów:

Właściwości termiczne

Żeliwne kolektory zatrzymują ciepło, co może wstępnie ogrzać napływające powietrze. Pomaga to w rozruchu zimnego silnika, ale zmniejsza gęstość powietrza i potencjał mocy. Kolektory aluminiowe lepiej rozpraszają ciepło, utrzymując napływające powietrze chłodniejszym i gęstszym. Z tego powodu często można spotkać osłony termiczne lub bariery termiczne na kolektorach wyczynowych.

W zastosowaniach o wysokich osiągach, kolektory kompozytowe lub z włókna węglowego oferują jeszcze lepszą izolację termiczną, utrzymując najniższe możliwe temperatury wlotu powietrza.

Rozważania dotyczące wagi

Lżejsze materiały nie tylko poprawiają ogólną masę pojazdu, ale także wpływają na reakcję przepustnicy. Zmniejszenie masy ruchu posuwisto-zwrotnego i obrotowego w układzie silnika zapewnia bardziej responsywne dostarczanie mocy. Aluminium waży zwykle około jednej trzeciej tego, co żeliwo, a materiały kompozytowe mogą być jeszcze lżejsze.

Rzeczywiste korzyści ze zmodernizowanych kolektorów dolotowych

W moich testach z pojazdami klientów, prawidłowo zaprojektowane kolektory dolotowe z rynku wtórnego konsekwentnie zapewniają:

- Przyrost mocy od 5 do 15 KM, w zależności od typu silnika i innych modyfikacji.

- Lepsza reakcja przepustnicy w całym zakresie obrotów

- Bardziej spójne dostarczanie mocy, zwłaszcza w silnikach wielocylindrowych

- Większa oszczędność paliwa w normalnych warunkach jazdy

- Lepsza jakość dźwięku (harmoniczne wlotu często stają się bardziej agresywne)

Dla codziennych kierowców te ulepszenia przekładają się na większą pewność podczas łączenia się na autostradzie, lepszą zdolność mijania i często niewielką poprawę zużycia paliwa podczas stałej jazdy.

W przypadku pojazdów wyczynowych niestandardowy kolektor dolotowy staje się niemal niezbędny, gdy instalowane są inne modyfikacje, takie jak wałki rozrządu, układy wydechowe lub wymuszona indukcja. Bez dopasowania charakterystyki przepływu w układzie dolotowym do tych innych komponentów, może dojść do utraty znacznych osiągów.

Jak wybrać odpowiedni proces produkcji niestandardowych kolektorów dolotowych?

Czy kiedykolwiek zdarzyło Ci się utknąć pomiędzy wieloma opcjami produkcji niestandardowego kolektora dolotowego? Czy obserwowałeś, jak koszty rosną lub terminy się wydłużają, ponieważ wybrałeś niewłaściwą metodę produkcji? Nieprawidłowy wybór może oznaczać różnicę między zwycięskimi osiągami w wyścigach, a drogimi przyciskami do papieru stojącymi na półce.

Wybór odpowiedniego procesu produkcji niestandardowych kolektorów dolotowych wymaga zrównoważenia czynników takich jak wielkość produkcji, wymagania materiałowe, ograniczenia budżetowe i potrzeby w zakresie wydajności. Każda metoda - od odlewania i obróbki CNC po druk 3D - oferuje różne korzyści dla różnych zastosowań, dzięki czemu decyzja ta ma kluczowe znaczenie dla powodzenia projektu.

Ocena potrzeb w zakresie wielkości produkcji

Wybierając proces produkcji niestandardowych kolektorów dolotowych, często w pierwszej kolejności biorę pod uwagę wielkość produkcji. Właściwe podejście różni się znacznie w zależności od tego, czy budujesz jednorazowy prototyp, czy planujesz produkcję tysięcy sztuk.

Rozważania dotyczące produkcji małoseryjnej

W przypadku prototypów lub ograniczonych serii produkcyjnych (zazwyczaj poniżej 10-50 sztuk), elastyczne procesy produkcyjne mają większy sens ekonomiczny. Z mojego doświadczenia w PTSMAKE wynika, że obróbka CNC i druk 3D są tutaj najlepsze:

- Obróbka CNC: Oferuje doskonałą precyzję bez kosztownych inwestycji w narzędzia, idealny do małych partii wysokowydajnych rozdzielaczy.

- Druk 3D: Zapewnia szybką realizację przy złożonych geometriach wewnętrznych, co byłoby niemożliwe przy użyciu tradycyjnych metod.

Opcje produkcji wielkoseryjnej

Gdy wielkość produkcji przekracza 100 jednostek, ekonomia zmienia się diametralnie. Początkowe inwestycje w oprzyrządowanie stają się uzasadnione oszczędnościami kosztów jednostkowych:

- Metody odlewania: Odlewanie ciśnieniowe i odlewanie precyzyjne stają się ekonomicznie opłacalne przy wyższych wolumenach

- Formowanie wtryskowe: W przypadku rozdzielaczy kompozytowych lub polimerowych zapewnia to wyjątkową spójność w skali.

Rozważania dotyczące wyboru materiałów

Wybór materiału ma bezpośredni wpływ na to, który proces produkcyjny zapewni optymalne wyniki dla niestandardowego kolektora dolotowego.

Metale i kompatybilne z nimi procesy

Aluminium pozostaje dominującym materiałem do produkcji wydajnych kolektorów dolotowych ze względu na doskonałe odprowadzanie ciepła i niską wagę. Różne stopy aluminium łączą się z określonymi technikami produkcji:

| Materiał | Optymalny proces produkcji | Główne zalety | Ograniczenia |

|---|---|---|---|

| Aluminium 6061 | Obróbka CNC | Doskonała skrawalność, dobra wytrzymałość | Wyższy koszt jednostkowy |

| Aluminium A356 | Odlewanie ciśnieniowe | Doskonały do produkcji wielkoseryjnej | Znaczące inwestycje w oprzyrządowanie |

| Aluminium 7075 | Obróbka CNC | Doskonały stosunek wytrzymałości do wagi | Wyższy koszt materiałów |

| Stopy magnezu | Odlewanie ciśnieniowe | Najlżejsza opcja metalowa, lepsze tłumienie drgań | Bardziej wyspecjalizowane przetwarzanie |

Opcje kompozytowe i polimerowe

W przypadku niektórych zastosowań materiały kompozytowe stanowią atrakcyjną alternatywę:

- Kompozyty z włókna węglowego: Zazwyczaj wytwarzane poprzez ręczne układanie lub formowanie tłoczne.

- Polimery wysokotemperaturowe: Może być formowany wtryskowo, gdy pozwalają na to wymagania temperaturowe

Złożoność a analiza możliwości produkcyjnych

The złożoność geometryczna8 projektu kolektora dolotowego znacznie zawęzi możliwości produkcyjne. Złożone kształty wewnętrznych kanałów, zmienne grubości ścianek i skomplikowane funkcje optymalizacji przepływu wpływają na możliwości produkcyjne.

Ocena złożoności projektu

Odkryłem, że następujące czynniki złożoności mają bezpośredni wpływ na wybór procesu:

- Przejścia wewnętrzne: Złożone, zakrzywione geometrie wewnętrzne mogą eliminować niektóre metody odlewania.

- Różnice w grubości ścianek: Procesy takie jak odlewanie ciśnieniowe mają ograniczenia dotyczące grubości ścianek.

- Wymagania dotyczące wykończenia powierzchni: CNC zazwyczaj oferuje lepsze wykończenie powierzchni w porównaniu z metodami odlewania.

- Podcięcia i elementy wewnętrzne: Może wymagać form wieloczęściowych lub alternatywnych podejść.

Macierz możliwości procesu produkcyjnego

Po dokonaniu oceny setek niestandardowych projektów kolektorów dolotowych, opracowałem tę matrycę możliwości, aby kierować wyborem procesu:

| Złożoność funkcji | Obróbka CNC | Odlewanie ciśnieniowe | Druk 3D | Odlewanie inwestycyjne |

|---|---|---|---|---|

| Złożone biegacze wewnętrzni | Ograniczony | Dobry | Doskonały | Dobry |

| Przekroje o cienkich ściankach | Ograniczony | Doskonały | Dobry | Dobry |

| Precyzyjna tolerancja | Doskonały | Dobry | Umiarkowany | Dobry |

| Wykończenie powierzchni | Doskonały | Dobry | Słaby-umiarkowany | Dobry |

| Szybkość iteracji projektu | Umiarkowany | Słaby | Doskonały | Słaby |

Równoważenie wydajności i kosztów

Ostatecznym celem jest znalezienie optymalnej równowagi między wydajnością, kosztami i wymaganiami czasowymi. W PTSMAKE często zalecamy hybrydowe podejście do niektórych projektów.

Podział struktury kosztów według procesu

Zrozumienie struktury kosztów każdego procesu produkcyjnego pomaga w podejmowaniu świadomych decyzji:

- Obróbka CNC: Wyższe koszty jednostkowe, ale minimalne koszty konfiguracji

- Odlewanie ciśnieniowe: Wysokie początkowe nakłady na oprzyrządowanie, ale niskie koszty jednostkowe przy produkcji seryjnej

- Druk 3D: Umiarkowane koszty jednostkowe przy minimalnej konfiguracji, ale wolniejsze tempo produkcji.

- Odlewanie inwestycyjne: Umiarkowane koszty oprzyrządowania z dobrą ekonomiką w przeliczeniu na jednostkę przy średnich wolumenach

W przypadku specjalistycznych zastosowań, w których absolutna wydajność ma kluczowe znaczenie, obróbka CNC często pozostaje złotym standardem pomimo wyższych kosztów jednostkowych. Precyzja i opcje materiałowe dostępne dzięki precyzyjnej obróbce po prostu nie mogą być dopasowane do innych procesów w niektórych scenariuszach o wysokiej wydajności.

Oś czasu i czynniki harmonogramu produkcji

Na dzisiejszym konkurencyjnym rynku czas produkcji często konkuruje z kosztami i wydajnością. Każdy proces produkcyjny oferuje inne oczekiwania dotyczące czasu realizacji:

- Obróbka CNC: Typowy czas realizacji 1-3 tygodnie

- Odlewanie ciśnieniowe8-12 tygodni na oprzyrządowanie plus czas produkcji

- Druk 3D: Od kilku dni do kilku tygodni w zależności od złożoności i wymagań dotyczących wykończenia.

- Odlewanie inwestycyjne: Typowy czas realizacji 4-8 tygodni

Oceniając opcje produkcyjne, należy wziąć pod uwagę nie tylko bieżący projekt, ale także długoterminową strategię produkcyjną. Odpowiedni partner produkcyjny powinien pomóc w podjęciu tych złożonych decyzji, dostarczając spostrzeżeń opartych na konkretnych wymaganiach, a nie forsując jedno uniwersalne rozwiązanie.

Jakie tolerancje są osiągalne w przypadku niestandardowych kolektorów dolotowych obrabianych CNC?

Czy kiedykolwiek zmagałeś się z kolektorami dolotowymi, które po prostu nie działały zgodnie z oczekiwaniami? Czy zainwestowałeś w niestandardowe kolektory tylko po to, by przekonać się, że drobne tolerancje spowodowały ogromne luki w osiągach? Różnica między mistrzowskimi osiągami a przeciętnością często sprowadza się do ułamków milimetra w krytycznych elementach silnika.

W przypadku niestandardowych kolektorów dolotowych obrabianych CNC, osiągalne tolerancje zwykle wahają się od ±0,025 mm do ±0,1 mm (0,001" do 0,004") w zależności od materiału, złożoności projektu i strategii obróbki. Takie poziomy precyzji zapewniają optymalny rozkład przepływu powietrza, stałą wydajność silnika i odpowiednie uszczelnienie przed wyciekami.

Zrozumienie wymagań tolerancji dla kolektorów dolotowych

Podczas projektowania niestandardowych kolektorów dolotowych wymagania dotyczące tolerancji różnią się w zależności od kilku czynników. Najbardziej krytyczne obszary obejmują powierzchnie montażowe, połączenia kanałów, połączenia plenum i porty czujników. Każdy obszar wymaga określonych poziomów tolerancji, aby zapewnić prawidłowe działanie.

W przypadku powierzchni montażowych, które łączą się z głowicą cylindrów, zazwyczaj zalecam tolerancje ±0,05 mm (±0,002"). Taka precyzja zapewnia prawidłowe uszczelnienie i zapobiega wyciekom powietrza, które mogłyby pogorszyć osiągi silnika. Tolerancja płaskości dla tych powierzchni powinna być utrzymywana w granicach 0,025 mm na 100 mm długości, aby uniknąć wypaczenia.

Wymiary kanałów wymagają tolerancji ±0,1 mm (±0,004") dla średnicy i długości. Chociaż może się to wydawać luźne w porównaniu z innymi komponentami silnika, tolerancje te nadal pozwalają na spójną charakterystykę przepływu powietrza w cylindrach. Wykończenie powierzchni wewnętrznej powinno być utrzymywane na poziomie Ra 1,6-3,2 μm, aby zmniejszyć straty tarcia i zoptymalizować przepływ.

Tolerancja specyficzna dla materiału

Różne materiały różnie reagują podczas obróbki, wpływając na osiągalne tolerancje:

| Materiał | Typowa osiągalna tolerancja | Uwagi |

|---|---|---|

| Aluminium | ±0,025 mm do ±0,05 mm | Doskonała skrawalność, stabilność podczas obróbki |

| Stal | ±0,05 mm do ±0,1 mm | Wyższe siły skrawania, możliwość odchylenia narzędzia |

| Polimer/kompozyt | ±0,1 mm do ±0,2 mm | Obawy związane z rozszerzalnością cieplną, zużycie narzędzi |

Stopy aluminium, takie jak 6061-T6 lub 7075, są preferowanym wyborem dla niestandardowych kolektorów dolotowych ze względu na ich doskonałą obrabialność i stabilność wymiarową. Pracując z tymi materiałami w PTSMAKE, konsekwentnie osiągamy tolerancje tak wąskie jak ±0,025 mm na krytycznych elementach bez specjalistycznych technik.

Cechy krytyczne wymagające większej tolerancji

Uszczelnianie powierzchni

Największe wymagania w zakresie tolerancji dotyczą powierzchni uszczelniających. Aby zapewnić prawidłowe ściśnięcie uszczelki, powierzchnie te wymagają tolerancji płaskości wynoszącej 0,025 mm na całym obszarze. Wszelkie odchylenia wykraczające poza ten zakres mogą powodować powstawanie nieszczelności, zwłaszcza w warunkach wysokiego ciśnienia.

Równie ważne jest wykończenie powierzchni uszczelniających. Zalecam Ra 0,8-1,6 μm, aby zapewnić prawidłowe osadzenie i ściśnięcie uszczelki. Osiągnięcie takiego wykończenia wymaga starannego doboru narzędzi skrawających i parametrów obróbki.

Interfejsy montażowe korpusu przepustnicy

Połączenia korpusu przepustnicy stanowią kolejny krytyczny obszar, w którym liczy się precyzja. Interfejsy te zazwyczaj wymagają:

- Tolerancja średnicy ±0,025 mm (±0,001")

- Prostopadłość do podstawy kolektora 0,05 mm

- Tolerancja rzeczywistego położenia 0,1 mm

Te wąskie tolerancje zapewniają prawidłowe ustawienie korpusu przepustnicy i zapobiegają nierównomiernemu rozkładowi przepływu powietrza lub wyciekom podciśnienia, które mogą wpływać na jakość biegu jałowego i reakcję przepustnicy.

Zaawansowane techniki CNC dla większej precyzji

Aby osiągnąć najściślejsze tolerancje w niestandardowych kolektorach dolotowych, w grę wchodzi kilka specjalistycznych technik CNC:

Środowisko obróbki z kontrolowaną temperaturą

Jednym z często pomijanych czynników jest stabilność termiczna. Metal rozszerza się i kurczy wraz ze zmianami temperatury, co może wpływać na dokładność wymiarową. W naszym zakładzie CNC utrzymujemy środowiska o kontrolowanej temperaturze (21±1°C) do precyzyjnej obróbki kolektorów.

Wieloosiowa obróbka symultaniczna

Jednoczesna obróbka w pięciu osiach umożliwia tworzenie złożonych geometrii wewnętrznych przy minimalnej liczbie ustawień. Takie podejście zmniejsza skumulowany błąd9 z wielu ustawień i umożliwia lepsze wykończenie powierzchni na złożonych zakrzywionych powierzchniach prowadnic.

Pomiary w trakcie procesu i obróbka adaptacyjna

W przypadku najbardziej wymagających zastosowań, systemy pomiaru w trakcie procesu mogą weryfikować wymiary podczas obróbki. W przypadku wykrycia odchyleń, program CNC automatycznie dostosowuje się do kompensacji, zapewniając zachowanie ostatecznych tolerancji niezależnie od zużycia narzędzia lub efektów termicznych.

Wyzwania związane z tolerancją w świecie rzeczywistym

Pomimo postępów w technologii CNC, niektóre elementy kolektora dolotowego nadal stanowią wyzwanie w zakresie tolerancji:

- Głębokie prowadnice wewnętrzne - Wraz ze wzrostem głębokości ugięcie narzędzia staje się bardziej znaczące

- Złożone kształty plenum - Krzywe złożone wymagają podejścia wieloosiowego w celu zachowania jednolitych tolerancji

- Sekcje o cienkich ściankach - Wibracje podczas obróbki mogą powodować odchylenia tolerancji

- Połączenia gwintowane - Zachowanie tolerancji średnicy podziałowej gwintu dla portów czujników

Podczas projektowania niestandardowych kolektorów zawsze zalecam upraszczanie geometrii tam, gdzie to możliwe, bez uszczerbku dla wydajności. Takie podejście pozwala uzyskać bardziej spójne tolerancje produkcyjne i lepszą długoterminową niezawodność.

Rozważania dotyczące stosu tolerancji

Jednym z często pomijanych aspektów projektowania kolektorów jest tolerancja. Gdy wiele elementów wchodzi ze sobą w interakcje, ich indywidualne tolerancje łączą się, potencjalnie tworząc problemy z dopasowaniem. Na przykład, kolektor z ośmioma otworami montażowymi może wykazywać znaczne błędy położenia w skrajnych położeniach, jeśli tolerancje nie są odpowiednio kontrolowane.

W PTSMAKE wykorzystujemy zasady wymiarowania geometrycznego i tolerancji (GD&T), aby skutecznie zarządzać takimi zestawieniami. Stosując rzeczywiste tolerancje położenia w odniesieniu do kluczowych punktów odniesienia, zapewniamy prawidłowe wyrównanie nawet w przypadku wielu elementów.

Równoważenie kosztów i precyzji

Zawsze istnieje kompromis między kosztem produkcji a osiągalną tolerancją. Podczas gdy obróbka CNC może teoretycznie osiągnąć tolerancje poniżej ±0,01 mm, koszt rośnie wykładniczo wraz ze wzrostem tolerancji:

| Zakres tolerancji | Koszt względny | Przydatność aplikacji |

|---|---|---|

| ±0,1 mm | Koszt podstawowy | Cechy niekrytyczne, wymiary ogólne |

| ±0,05 mm | 1,5-2x podstawa | Standardowe powierzchnie uszczelniające, interfejsy montażowe |

| ±0,025 mm | 2-3x podstawa | Krytyczne powierzchnie uszczelniające, obszary precyzyjnego dopasowania |

| ±0,01 mm | 4-5x podstawa | Rzadko wymagane w przypadku kolektorów dolotowych |

W przypadku większości niestandardowych zastosowań kolektora dolotowego, celowanie w ±0,05 mm dla krytycznych cech zapewnia optymalną równowagę między wydajnością a kosztami produkcji. Poziom ten zapewnia prawidłowe działanie przy jednoczesnym utrzymaniu opłacalności projektów.

Jak wybór materiału wpływa na koszt produkcji niestandardowego kolektora dolotowego?

Czy zastanawiałeś się kiedyś, dlaczego dwa pozornie podobne kolektory dolotowe mogą mieć drastycznie różne ceny? Czy zostałeś zaskoczony nieoczekiwanymi kosztami przy zmianie materiałów do projektu kolektora? Różnica często leży nie tylko w samym materiale, ale także w tym, jak ten wybór wpływa na cały proces produkcji.

Wybór materiału jest najważniejszym czynnikiem wpływającym na koszty niestandardowych kolektorów dolotowych. Różne materiały wymagają specyficznego oprzyrządowania, technik obróbki i obróbki końcowej. Podczas gdy aluminium oferuje opłacalną równowagę na poziomie $300-600, włókno węglowe wymaga $800-1,500 ze względu na złożone procesy produkcyjne, a stopy specjalne mogą przekraczać $1,000 ze względu na trudną obróbkę.

Kluczowe materiały i ich wpływ na koszty

Podczas opracowywania niestandardowych kolektorów dolotowych, wybór materiału zasadniczo kształtuje zarówno charakterystykę wydajności, jak i koszty produkcji. Bazując na moim doświadczeniu w pracy z różnymi klientami z branży motoryzacyjnej i wyczynowej, zaobserwowałem kilka krytycznych czynników kosztowych związanych z różnymi materiałami.

Stopy aluminium: Ekonomiczny standard

Stopy aluminium (w szczególności 6061 i 6063) stanowią standard branżowy z wielu ważnych powodów. Materiały te zapewniają doskonałą równowagę między wydajnością, możliwościami produkcyjnymi i opłacalnością.

Z punktu widzenia produkcji, aluminium oferuje kilka korzyści kosztowych:

- Stosunkowo łatwa obróbka w porównaniu do twardszych metali

- Doskonała przewodność cieplna, która zapobiega wypaczaniu podczas obróbki

- Dobre wykończenie powierzchni bez intensywnej obróbki końcowej

- Łatwo dostępne w różnych formach i wymiarach

Typowy zakres kosztów niestandardowych aluminiowych kolektorów dolotowych mieści się w przedziale $300-600 w zależności od złożoności. Ta przystępna cena sprawia, że aluminium jest najlepszym wyborem dla większości pojazdów produkcyjnych i wielu zastosowań na rynku wtórnym.

Materiały kompozytowe: Wyższy koszt za redukcję wagi

Włókno węglowe i inne materiały kompozytowe zyskały na popularności, zwłaszcza w zastosowaniach wymagających wysokiej wydajności, w których redukcja masy ma kluczowe znaczenie. Jednak ta przewaga w zakresie wydajności wiąże się ze znacznymi kosztami:

- Złożone procesy produkcyjne obejmujące układanie ręczne

- Drogie surowce (włókno węglowe może kosztować 5-10 razy więcej niż aluminium)

- Specjalistyczne wymagania dotyczące narzędzi i sprzętu

- Dłuższe cykle produkcyjne z dodatkowym czasem utwardzania

Wynikająca z tego cena kolektorów dolotowych z włókna węglowego zazwyczaj waha się od $800 do 1500, co stanowi znaczną premię w stosunku do aluminiowych alternatyw.

Metale specjalne: Ceny premium za określone właściwości

Materiały takie jak tytan, stal nierdzewna i specjalne stopy zajmują segment premium na rynku. Ich wpływ na koszty obejmuje:

- Trudna obróbka wymagająca specjalistycznego oprzyrządowania

- Wyższe koszty surowców

- Wydłużony czas obróbki ze względu na twardość materiału

- Dodatkowe zarządzanie ciepłem podczas produkcji

- Częstsza wymiana narzędzi

Czynniki te powodują, że koszt specjalistycznych metalowych kolektorów dolotowych sięga $1,000+ nawet w przypadku stosunkowo prostych konstrukcji. W przypadku charakterystyka metalurgiczna10 tych materiałów często uzasadniają wydatek w określonych zastosowaniach, w których występują duże obciążenia.

Różnice w procesie produkcji według materiału

Podejście do produkcji różni się znacznie w zależności od wyboru materiału, co ma bezpośredni wpływ na ostateczną strukturę kosztów.

Metody produkcji aluminium

| Metoda | Wpływ na koszty | Typowe zastosowania |

|---|---|---|

| Obróbka CNC | Umiarkowany ($300-500) | Prototypy, małe serie produkcyjne |

| Cast & Machine | Niższy poziom głośności ($200-400) | Pojazdy produkcyjne, rynek wtórny |

| Wytłaczanie i spawanie | Najniższy ($150-300) | Rozdzielacze o prostej geometrii |

W PTSMAKE zoptymalizowaliśmy nasze operacje CNC dla aluminium, co pozwala nam oferować konkurencyjne ceny przy zachowaniu wąskich tolerancji, które zapewniają odpowiednią charakterystykę przepływu powietrza.

Podejścia do produkcji kompozytów

Materiały kompozytowe wymagają zupełnie innych metod produkcji:

- Layup z ręki - Najdroższe, używane do jednorazowych prototypów

- Infuzja próżniowa - Średni koszt, lepsza spójność

- Formowanie transferowe żywicy - Niższy koszt jednostkowy, ale wysokie początkowe nakłady na oprzyrządowanie

Każda z metod charakteryzuje się inną strukturą kosztów. Sama inwestycja w oprzyrządowanie dla kompozytowych kolektorów zazwyczaj przekracza całkowity koszt produkcji aluminiowego odpowiednika.

Rozważania dotyczące produkcji metali specjalnych

Podczas pracy z tytanem lub wysokowytrzymałymi stopami stali, proces produkcji wymaga specjalistycznego podejścia:

- Niższe prędkości skrawania zapobiegające utwardzaniu

- Częstsza wymiana narzędzi (wydłużenie czasu przestoju maszyny)

- Dodatkowe wymagania dotyczące chłodzenia

- Bardziej złożone oprzyrządowanie do zarządzania ruchem materiałów

Czynniki te mogą podwoić lub potroić czas obróbki w porównaniu do aluminium, co ma odpowiedni wpływ na koszty.

Strategie oszczędzania kosztów poprzez wybór materiałów

Dokonywanie świadomych wyborów materiałów może pomóc kontrolować koszty bez uszczerbku dla wydajności:

- Hybrydyzacja materiałów - Korzystanie z materiałów premium tylko tam, gdzie jest to konieczne

- Optymalizacja objętości - Projektowanie pod kątem ograniczeń produkcyjnych specyficznych dla materiału

- Alternatywne metody obróbki powierzchni - Wykorzystanie powłok do poprawy właściwości materiału bazowego

Na przykład, zamiast całkowicie tytanowego kolektora, jednym z opłacalnych podejść, które polecam klientom, jest użycie aluminium do głównego korpusu z tytanem do krytycznych połączeń wysokotemperaturowych.

Ukryte koszty przy wyborze materiałów

Poza oczywistymi kosztami materiałów i obróbki, niektóre materiały wiążą się z dodatkowymi wydatkami, które mogą nie być od razu widoczne:

Wymagania dotyczące przetwarzania końcowego

- Aluminium zazwyczaj wymaga prostego anodowania ($30-60)

- Kompozyty wymagają bezbarwnej powłoki i często kosmetycznego wykończenia ($100-200).

- Metale specjalne mogą wymagać obróbki cieplnej lub specjalistycznych powłok ($150-300).

Koszty testowania i walidacji

Różne materiały wymagają różnych protokołów walidacji. Podczas gdy części aluminiowe mogą być zwykle testowane ciśnieniowo przy użyciu standardowych metod, części kompozytowe często wymagają bardziej szczegółowych testów w celu zweryfikowania integralności strukturalnej i wydajności uszczelnienia.

W ciągu ponad 15 lat pracy w branży nauczyłem się, że prawdziwa różnica w kosztach między materiałami nie tkwi tylko w zestawieniu materiałów, ale w rozszerzonych wymaganiach produkcyjnych, które znacząco wpływają na wynik finansowy.

Dowiedz się, jak konstrukcja komory spalania wpływa na zakres mocy silnika i jego ogólną wydajność. ↩

Dowiedz się więcej o tej kluczowej właściwości dla maksymalizacji mocy i wydajności silnika. ↩

Dowiedz się, w jaki sposób materiał ten rewolucjonizuje nowoczesne konstrukcje silników, zapewniając lepsze osiągi. ↩

Dowiedz się, jak te krytyczne punkty naprężeń wpływają na trwałość i wydajność kolektora. ↩

Kliknij, aby dowiedzieć się, jak wydajność wpływa na rzeczywistą moc wyjściową silnika. ↩

Kliknij, aby dowiedzieć się, jak fale ciśnienia mogą zmienić osiągi silnika. ↩

Poznaj tę koncepcję dynamiki płynów, aby lepiej zrozumieć osiągi silnika. ↩

Kliknij, aby zapoznać się ze szczegółowym przewodnikiem po analizie złożonych geometrii kolektorów pod kątem optymalnej produkcji. ↩

Dowiedz się, jak akumulacja błędów wpływa na precyzję i koszty projektu. ↩

Dowiedz się więcej o specjalnych właściwościach metalu, które mogą zwiększyć wydajność kolektora przy jednoczesnym obniżeniu kosztów. ↩