Czy kiedykolwiek zmagałeś się ze znalezieniem idealnego metalu dla swoich precyzyjnych komponentów? Wielu inżynierów marnuje cenny czas i zasoby na testowanie materiałów, które ostatecznie nie zapewniają odpowiedniej równowagi między skrawalnością, trwałością i opłacalnością. Poszukiwanie idealnego rozwiązania metalowego może być frustrujące i kosztowne.

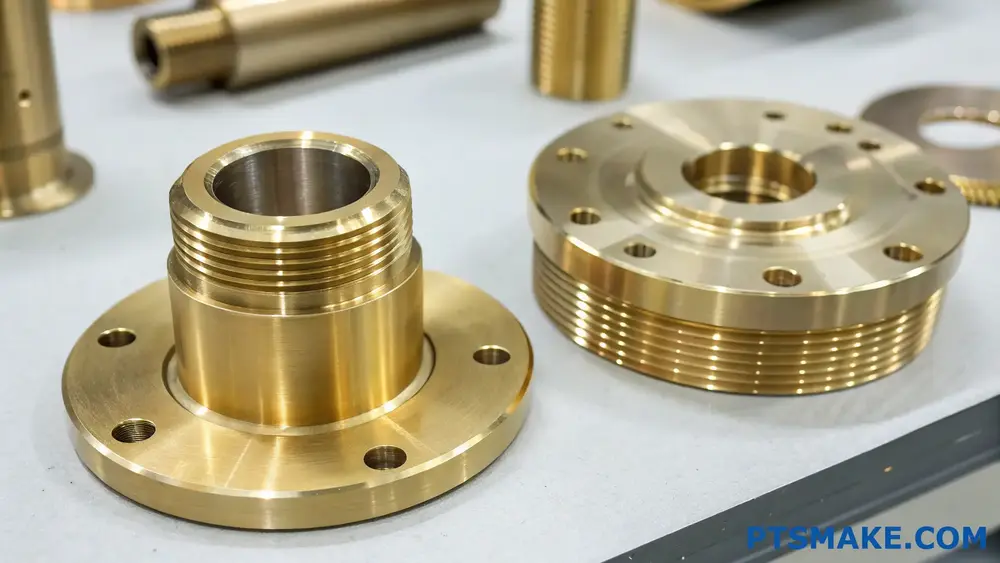

Obróbka mosiądzu to proces produkcyjny polegający na kształtowaniu stopów mosiądzu w precyzyjne komponenty przy użyciu maszyn CNC lub metod tradycyjnych. Technika ta wykorzystuje doskonałą obrabialność, odporność na korozję i estetykę mosiądzu do tworzenia części do zastosowań hydraulicznych, elektrycznych, dekoracyjnych i przemysłowych.

Podczas mojej pracy w PTSMAKE pracowałem z niezliczonymi materiałami, a mosiądz pozostaje jednym z moich ulubionych do precyzyjnej obróbki. Unikalna kombinacja jego właściwości sprawia, że nadaje się on do szerokiej gamy zastosowań, od dekoracyjnych elementów wyposażenia po krytyczne komponenty przemysłowe. Jeśli rozważasz zastosowanie mosiądzu w swoim kolejnym projekcie, zrozumienie jego właściwości i charakterystyki obróbki może pomóc w osiągnięciu wyjątkowych rezultatów. Sprawdźmy, co sprawia, że obróbka mosiądzu jest wyjątkowa.

Jaka jest skrawalność mosiądzu?

Czy kiedykolwiek zmagałeś się z wyborem odpowiedniego materiału do swojego projektu obróbki skrawaniem? Znalezienie idealnej równowagi między kosztami, wydajnością i łatwością produkcji może być niezwykle frustrujące. Godziny spędzone na badaniu różnych metali tylko po to, by skończyć z częściami, które albo kosztują zbyt dużo, albo nie spełniają standardów jakości.

Skrawalność mosiądzu zazwyczaj waha się od 80 do 100, a niektóre stopy osiągają nawet 300 w skali skrawalności, gdzie 100 jest wartością bazową dla stali. Ta doskonała ocena sprawia, że mosiądz jest jednym z najbardziej przyjaznych dla maszyn metali dostępnych w operacjach produkcyjnych.

Zrozumienie ocen skrawalności mosiądzu

System oceny skrawalności zapewnia producentom znormalizowany sposób porównywania łatwości obróbki różnych materiałów. W przypadku mosiądzu ocena ta jest szczególnie imponująca w porównaniu z innymi powszechnie stosowanymi metalami. System wykorzystuje stal B1112 (stal do swobodnego cięcia) jako punkt odniesienia z oceną 100. Materiały, które są łatwiejsze w obróbce, uzyskują wynik wyższy niż 100, podczas gdy te, które są trudniejsze, uzyskują niższy wynik.

Stopy mosiądzu zazwyczaj uzyskują w tej skali wyniki w przedziale 80-100, a niektóre stopy mosiądzu do swobodnego cięcia osiągają nawet 300 punktów. Ta wyjątkowa ocena jest powodem, dla którego wielu z nas w branży produkcyjnej uważa mosiądz za jeden z najbardziej przyjaznych dla maszyn dostępnych metali.

Czynniki wpływające na skrawalność mosiądzu

Na doskonałą obrabialność mosiądzu wpływa kilka czynników:

Zawartość cynku: Ogólnie rzecz biorąc, im wyższa zawartość cynku w mosiądzu, tym lepsza skrawalność. Dlatego stopy takie jak C360 (mosiądz do swobodnego cięcia) o zawartości cynku około 35% tak dobrze się obrabiają.

Główna treść: Tradycyjnie do mosiądzu dodaje się ołów, aby poprawić obrabialność. Ołów działa jak łamacz chipów1 podczas obróbki skrawaniem, zapobiegając powstawaniu długich, nitkowatych wiórów, które mogą plątać się w obrabiarkach.

Skład stopu: Różne stopy mosiądzu mają różny skład, który wpływa na ich obrabialność:

| Stop mosiądzu | Ocena skrawalności | Kluczowe cechy charakterystyczne |

|---|---|---|

| C360 (Free-Cutting) | 100-300 | Zawiera ołów, doskonałe formowanie wiórów |

| C260 (Cartridge Brass) | 80-90 | 70% miedź, 30% cynk, dobre ogólnego zastosowania |

| C330 (czerwony mosiądz) | 70-80 | Wyższa zawartość miedzi, nieco trudniejsza obróbka |

| C385 (brąz architektoniczny) | 90-100 | Dobra równowaga między skrawalnością i wytrzymałością |

- Mikrostruktura: Struktura krystaliczna mosiądzu wpływa na jego reakcję na narzędzia skrawające. Stopy mosiądzu z fazą alfa-beta generalnie obrabiają się lepiej niż stopy jednofazowe.

Porównanie skrawalności mosiądzu z innymi metalami

Przy wyborze materiałów do obróbki skrawaniem kluczowe znaczenie ma zrozumienie, jak mosiądz wypada w porównaniu z alternatywnymi materiałami. W ciągu ponad 15 lat pracy w PTSMAKE pracowałem z praktycznie każdym metalem nadającym się do obróbki, a mosiądz konsekwentnie wyróżnia się pod względem właściwości przetwórczych.

Tabela porównawcza obrabialności

| Metal | Względna ocena skrawalności | Zużycie narzędzia | Jakość wykończenia powierzchni |

|---|---|---|---|

| Mosiądz (C360) | 100-300 | Niski | Doskonały |

| Aluminium 6061 | 150-180 | Niski | Bardzo dobry |

| Swobodne cięcie stali | 100 (wartość bazowa) | Umiarkowany | Dobry |

| Stal nierdzewna 304 | 45-50 | Wysoki | Umiarkowany |

| Stopy tytanu | 15-20 | Bardzo wysoka | Uczciwy |

To porównanie pokazuje, dlaczego mosiądz jest często preferowany w przypadku skomplikowanych komponentów lub dużych serii produkcyjnych. Połączenie dobrej obrabialności i przyzwoitych właściwości mechanicznych czyni go idealnym do wielu zastosowań.

Praktyczne zastosowania skrawalności mosiądzu

Doskonała skrawalność mosiądzu przekłada się na kilka praktycznych zalet w produkcji:

Obniżone koszty produkcji

Doskonała skrawalność mosiądzu ma bezpośredni wpływ na wyniki finansowe. Podczas obróbki mosiądzu w PTSMAKE, zazwyczaj widzimy:

- 30-40% szybsze prędkości cięcia w porównaniu do stali

- Wydłużona żywotność narzędzia (często 2-3 razy dłuższa niż w przypadku cięcia stali nierdzewnej)

- Zmniejszone zapotrzebowanie na chłodziwo w wielu operacjach

- Mniej odrzuconych części dzięki lepszej stabilności wymiarowej

Czynniki te sprawiają, że produkcja komponentów z mosiądzu jest bardziej opłacalna, zwłaszcza w średnich i dużych ilościach.

Idealne zastosowania do obróbki mosiądzu

Ze względu na doskonałą skrawalność, mosiądz szczególnie dobrze nadaje się do obróbki skrawaniem:

- Komponenty o złożonej geometrii: Łatwość obróbki pozwala na wykonanie skomplikowanych detali

- Części precyzyjne: Dobra stabilność wymiarowa i doskonałe wykończenie powierzchni

- Produkcja wielkoseryjna: Mniejsze zużycie narzędzi oznacza bardziej stałą wydajność

- Instalacje hydrauliczne: Odporność na korozję połączona z łatwością obróbki

- Komponenty elektryczne: Dobra przewodność i doskonała formowalność

Z mojego doświadczenia w PTSMAKE wynika, że mosiądz jest szczególnie cenny dla klientów z branży hydraulicznej, elektronicznej i dekoracyjnej, gdzie te właściwości doskonale pasują do wymagań produktu.

Maksymalizacja obrabialności mosiądzu w produkcji

Aby w pełni wykorzystać doskonałą skrawalność mosiądzu, zalecam następujące najlepsze praktyki:

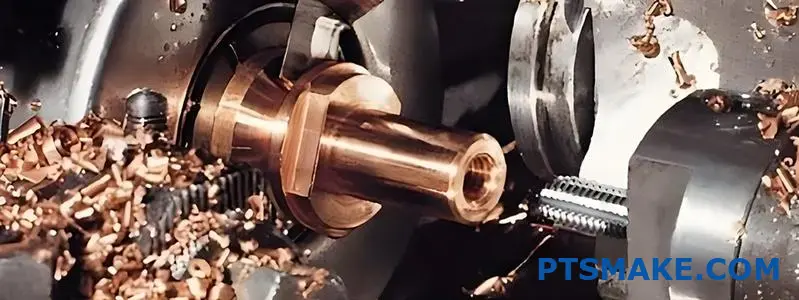

- Optymalizacja parametrów cięcia: Należy stosować wyższe prędkości cięcia niż w przypadku stali (zazwyczaj 2-3 razy szybsze).

- Wybór odpowiedniego oprzyrządowania: Najlepiej sprawdzają się ostre narzędzia z dodatnim kątem natarcia.

- Rozważ obróbkę na sucho: Wiele stopów mosiądzu można obrabiać bez chłodziwa.

- Plan zarządzania chipami: Pomimo dobrego formowania wiórów, należy dysponować systemami do obsługi ilości wiórów wytwarzanych przy wyższych prędkościach skrawania.

Wdrażając te strategie w naszych systemach CNC w PTSMAKE, konsekwentnie osiągamy doskonałe wyniki w przypadku komponentów mosiężnych, równoważąc jakość z wydajnością produkcji.

Porównanie wydajności obróbki: Mosiądz vs. Brąz

Czy kiedykolwiek zdarzyło Ci się wpatrywać w specyfikacje materiałowe, zastanawiając się, czy wybrać mosiądz czy brąz do produkcji precyzyjnych komponentów? Ta chwila niezdecydowania może być kosztowna, zwłaszcza gdy zbliżają się terminy, a dokonany wybór może mieć wpływ na obrabialność, trwałość narzędzia i końcową jakość części.

Porównując wydajność obróbki skrawaniem, mosiądz jest generalnie lepszy od brązu w przypadku większości operacji obróbki skrawaniem ze względu na lepszą skrawalność, mniejsze zużycie narzędzi i doskonałe tworzenie wiórów. Brąz może być jednak preferowany, gdy wyższa wytrzymałość, odporność na korozję lub specyficzne wymagania aplikacji przewyższają obawy dotyczące skrawalności.

Kluczowe czynniki wpływające na wydajność obróbki

Podczas oceny mosiądzu i brązu pod kątem obróbki skrawaniem odkryłem, że kilka krytycznych czynników decyduje o tym, który materiał lepiej sprawdza się w określonych zastosowaniach. Oba materiały mają różne właściwości, które wpływają na ich zachowanie podczas operacji cięcia.

Tworzenie i kontrola wiórów

Tworzenie się wiórów jest jednym z najbardziej wymownych wskaźników skrawalności. Z mojego doświadczenia w pracy z różnymi stopami przy PTSMAKE, mosiądz zazwyczaj wytwarza krótkie, połamane wióry, które łatwo usuwają się ze strefy skrawania. Cecha ta jest szczególnie widoczna w przypadku swobodnie tnących stopów mosiądzu, takich jak C360, które zawierają ołów.

Brąz, zwłaszcza brąz cynowy, ma tendencję do tworzenia dłuższych, bardziej żylastych wiórów, które mogą owijać się wokół narzędzia lub przedmiotu obrabianego. Wymaga to częstej interwencji operatora i może prowadzić do problemów z wykończeniem powierzchni. W tym przypadku morfologia chipa2 różni się znacznie między różnymi stopami brązu, przy czym brązy aluminiowe generalnie wytwarzają lepsze wióry niż brązy fosforowe.

Zużycie narzędzia i siły skrawania

Żywotność narzędzia jest głównym czynnikiem kosztowym w każdej operacji obróbki skrawaniem. Oto, co zaobserwowałem w odniesieniu do zużycia narzędzi:

| Materiał | Szybkość zużycia narzędzia | Siły tnące | Zalecana prędkość cięcia |

|---|---|---|---|

| Mosiądz | Niski do średniego | Niski | 300-600 SFM |

| Brąz | Średni do wysokiego | Średni do wysokiego | 200-400 SFM |

Stopy mosiądzu, szczególnie te z zawartością ołowiu, zapewniają doskonałą smarowność na styku narzędzia i przedmiotu obrabianego, zmniejszając tarcie i wytwarzanie ciepła. Przekłada się to na dłuższą żywotność narzędzia i możliwość pracy z wyższymi prędkościami skrawania.

Brąz, ze swoją wyższą twardością i wytrzymałością, wytwarza większe siły skrawania i generuje więcej ciepła podczas obróbki. Przyspiesza to zużycie narzędzi, zwłaszcza podczas obróbki stopów brązu fosforowego lub krzemowego. Widziałem, że narzędzia skrawające wytrzymują 30-50% dłużej podczas obróbki mosiądzu w porównaniu do brązu w podobnych warunkach.

Możliwości wykończenia powierzchni

Wykończenie powierzchni to kolejny obszar, w którym materiały te znacznie się różnią:

Porównanie wykończenia powierzchni

Osiągalne wykończenie powierzchni elementów mosiężnych jest zazwyczaj lepsze niż w przypadku brązu. Obrabiarki z mosiądzu zapewniają płynne cięcie, co skutkuje doskonałym wykończeniem powierzchni nawet przy wyższych prędkościach cięcia. W PTSMAKE regularnie uzyskujemy lustrzane wykończenie mosiężnych komponentów przy minimalnej liczbie operacji wtórnych.

Brąz, w szczególności brąz krzemowy i brąz aluminiowy, może stanowić większe wyzwanie. Wyższa twardość materiału i tendencja do utwardzania się podczas obróbki mogą prowadzić do tworzenia się narostu na narzędziach skrawających, co pogarsza wykończenie powierzchni. Aby osiągnąć porównywalną jakość powierzchni części z brązu, często musimy:

- Zmniejszenie prędkości cięcia

- Używanie bardziej sztywnych konfiguracji narzędzi

- Wybór specjalistycznych geometrii narzędzi

- Stosowanie bardziej agresywnych strategii chłodzenia

Stabilność wymiarowa i dokładność

Gdy wymagane są wąskie tolerancje, stabilność wymiarowa staje się krytyczna. Mosiądz oferuje doskonałą stabilność wymiarową podczas obróbki dzięki:

- Niższe siły skrawania powodujące mniejsze ugięcie

- Minimalna rozszerzalność cieplna podczas cięcia

- Zmniejszona tendencja do twardnienia podczas pracy

Komponenty z brązu mogą doświadczać bardziej znaczących zmian wymiarowych, szczególnie w przypadku złożonych części o cienkich ściankach lub elementach. Wyższe siły skrawania mogą powodować ugięcie przedmiotu obrabianego, a większy współczynnik rozszerzalności cieplnej materiału prowadzi do większych zmian wymiarowych, gdy część nagrzewa się podczas obróbki.

Uwzględnienie kosztów przy wyborze materiałów

Podczas gdy wydajność obróbki ma kluczowe znaczenie, czynniki kosztowe znacząco wpływają na decyzje dotyczące wyboru materiału:

Koszty materiałów i obróbki

W przypadku produkcji wielkoseryjnej, równanie kosztu całkowitego musi obejmować:

| Współczynnik kosztów | Mosiądz | Brąz |

|---|---|---|

| Koszt surowców | Średni do wysokiego | Wysoki do bardzo wysokiego |

| Czas obróbki | Niższy | Wyższy |

| Zużycie narzędzi | Niższy | Wyższy |

| Współczynnik złomowania | Niższy | Wyższy |

Chociaż mosiądz ma wyższy koszt materiału bazowego niż niektóre alternatywy, takie jak aluminium, jego doskonała skrawalność często skutkuje niższymi całkowitymi kosztami części, gdy weźmie się pod uwagę wszystkie czynniki. Brąz, zwłaszcza stopy specjalistyczne, takie jak brąz aluminiowy lub brąz krzemowy, ma wyższą cenę i zazwyczaj wymaga więcej czasu na obróbkę, co skutkuje wyższymi całkowitymi kosztami produkcji.

Uwagi dotyczące aplikacji

Pomimo zalet obróbki mosiądzu, istnieją specyficzne zastosowania, w których brąz pozostaje preferowanym wyborem pomimo wyzwań związanych z obróbką:

Kiedy obróbka brązu ma sens

Brąz doskonale sprawdza się w wymagających zastosowaniach:

- Wyjątkowa odporność na zużycie (powierzchnie łożysk)

- Doskonała odporność na korozję w środowisku morskim

- Wyższe temperatury pracy

- Większa wytrzymałość mechaniczna

W tych scenariuszach zalety wydajnościowe przeważają nad trudnościami w obróbce. Na przykład w przypadku komponentów śrub okrętowych, które produkujemy w PTSMAKE, brąz manganowy jest specyfikowany pomimo wyzwań związanych z obróbką skrawaniem, ponieważ jego odporność na korozję słonej wody jest najważniejsza.

Czynniki wpływające na wykończenie powierzchni mosiądzu

Czy kiedykolwiek spędziłeś godziny na obróbce pięknego elementu z mosiądzu, tylko po to, by uzyskać rozczarowującą jakość powierzchni? Lub zmagałeś się z osiągnięciem lustrzanego wykończenia, które sprawia, że mosiądz naprawdę wyróżnia się w produkcie końcowym?

Uzyskanie dobrego wykończenia powierzchni mosiądzu zależy od kilku krytycznych czynników, w tym prędkości skrawania, prędkości posuwu, wyboru narzędzia i technik obróbki końcowej. Gdy elementy te są odpowiednio kontrolowane, można uzyskać gładkie, błyszczące powierzchnie mosiężne, które wymagają minimalnych operacji wtórnych.

Wybór narzędzia i materiału

Wybór odpowiednich narzędzi jest prawdopodobnie najważniejszym czynnikiem wpływającym na wykończenie powierzchni mosiądzu. Z mojego doświadczenia w PTSMAKE wynika, że materiał narzędzia, geometria i stan odgrywają kluczową rolę w osiągnięciu idealnego wykończenia mosiądzu.

Materiały narzędziowe do obróbki mosiądzu

W przypadku obróbki mosiądzu nie wszystkie narzędzia skrawające są sobie równe. Idealny materiał narzędzia zależy od konkretnego zastosowania:

| Materiał narzędzia | Zalety mosiądzu | Najlepsze aplikacje |

|---|---|---|

| Stal szybkotnąca (HSS) | Dobre trzymanie krawędzi, opłacalne | Niskonakładowa produkcja, operacje ręczne |

| Węglik | Doskonała twardość, dłuższa żywotność narzędzia | Produkcja wielkoseryjna, obróbka CNC |

| Pokryty diamentem | Doskonałe wykończenie, wydłużona żywotność narzędzia | Precyzyjne komponenty, elementy dekoracyjne |

Zazwyczaj polecam narzędzia z węglików spiekanych do większości operacji obróbki mosiądzu, ponieważ zapewniają one doskonałą równowagę między wydajnością a kosztami. Ekstremalna twardość węglików spiekanych zapobiega zabudowana krawędź3 które często występują przy obróbce mosiądzu miękkimi narzędziami.

Rozważania dotyczące geometrii narzędzia

Geometria narzędzi tnących ma znaczący wpływ na jakość wykończenia powierzchni:

- Kąt zgrabiania: W przypadku mosiądzu najlepiej sprawdzają się dodatnie kąty natarcia w zakresie 0-15°.

- Kąt odciążenia: 10-15° zapewnia optymalny prześwit

- Promień nosa: Większy promień (0,4-0,8 mm) generalnie zapewnia gładsze wykończenie.

Aby uzyskać wyjątkowo gładkie wykończenie, często wybieram narzędzia z polerowanymi krawędziami tnącymi. Ten pozornie drobny szczegół robi znaczącą różnicę, zmniejszając tarcie i zapobiegając przywieraniu materiału do narzędzia.

Parametry cięcia

Kontrola parametrów cięcia jest niezbędna do uzyskania doskonałego wykończenia powierzchni mosiądzu. Przyjrzyjmy się kluczowym zmiennym:

Prędkość cięcia

Mosiądz pozwala na znacznie wyższe prędkości cięcia w porównaniu do wielu innych metali. Ogólnie polecam:

- Do obróbki zgrubnej: 300-600 SFM (stóp powierzchni na minutę)

- Do wykończenia: 600-1,000 SFM

Te wyższe prędkości w rzeczywistości korzystnie wpływają na wykończenie powierzchni, zmniejszając siły skrawania i gromadzenie się ciepła. W PTSMAKE czasami zwiększamy prędkości na naszym zaawansowanym sprzęcie CNC, gdy spełniamy wyjątkowe wymagania dotyczące wykończenia.

Prędkość podawania

Prędkość posuwu ma bezpośredni wpływ na teksturę powierzchni i powinna być dostosowana do pożądanego wykończenia:

- Dla bardziej szorstkich wykończeń: 0,005-0,010 cala na obrót

- Dla średnich wykończeń: 0,002-0,004 cala na obrót

- Dla precyzyjnych wykończeń: 0,0005-0,001 cala na obrót

Należy pamiętać, że nadmierne prędkości posuwu tworzą bardziej wyraźne ślady posuwu, podczas gdy ekstremalnie wolne posuwy mogą powodować hartowanie i tarcie narzędzia.

Głębokość cięcia

Podczas gdy głębokość skrawania wpływa na szybkość usuwania materiału, wpływa ona również na wykończenie powierzchni:

- Do obróbki zgrubnej: 0,040-0,120 cala

- Do półwykańczania: 0,010-0,030 cala

- Do wykańczania: 0,002-0,010 cala

Lekkie przejścia wykańczające są szczególnie skuteczne w przypadku mosiądzu, ponieważ minimalizują siły cięcia i wytwarzanie ciepła, które mogą pogorszyć jakość powierzchni.

Strategie chłodzenia i smarowania

Właściwe chłodzenie i smarowanie są często pomijanymi, ale niezwykle ważnymi czynnikami w osiąganiu doskonałych wykończeń mosiądzu. Właściwe podejście zależy od konkretnej operacji obróbki skrawaniem:

- Operacje frezowania: Chłodziwa rozpuszczalne w wodzie o stężeniu 6-8%

- Operacje obracania: Lekki olej mineralny lub specjalny płyn do cięcia mosiądzu

- Operacje wiertnicze: Oleje tnące o wyższej lepkości do odprowadzania wiórów

W przypadku precyzyjnych elementów mosiężnych odkryłem, że systemy chłodzenia mgłą oferują wyjątkowe rezultaty, zapewniając odpowiednie chłodzenie bez szoku termicznego, który może wpływać na dokładność wymiarową.

Techniki przetwarzania końcowego

Nawet przy zoptymalizowanych parametrach obróbki, obróbka końcowa jest często niezbędna do uzyskania nieskazitelnego wykończenia mosiądzu:

- Polerowanie: Używanie stopniowo coraz drobniejszych materiałów ściernych (zaczynając od ziarnistości 400, kończąc na ziarnistości 2000+).

- Polerowanie: Ze specjalnymi związkami mosiądzu do wykończeń lustrzanych

- Tumbling: Skuteczny w przypadku małych części z mediami dobranymi pod kątem pożądanego wykończenia.

- Obróbka chemiczna: W tym jasne zanurzanie w roztworach kwasów w celu uzyskania jednolitego wyglądu

W PTSMAKE opracowaliśmy wyspecjalizowane sekwencje obróbki końcowej komponentów mosiężnych, które zachowują precyzyjne tolerancje wymiarowe, zapewniając jednocześnie wyjątkową jakość estetyczną.

Starannie kontrolując te czynniki w całym procesie obróbki, można konsekwentnie uzyskiwać doskonałe wykończenie powierzchni elementów mosiężnych. Kluczem jest zrozumienie, w jaki sposób te zmienne oddziałują na siebie i dokonywanie świadomych korekt w oparciu o konkretne wymagania.

Rozważania dotyczące wykończenia dla projektów wiercenia w mosiądzu?

Czy kiedykolwiek wierciłeś w mosiądzu tylko po to, by znaleźć na jego powierzchni rysy i zadziory? Albo zmagałeś się z wiertłami, które zaczepiają się i rozrywają, zamiast ciąć czysto? Te problemy z wykończeniem mogą przekształcić potencjalnie piękny mosiężny projekt w frustrujący bałagan wymagający wielu godzin dodatkowej pracy.

Najlepsze podejście do wykańczania wiercenia w mosiądzu obejmuje pracę z niską prędkością, odpowiednie chłodzenie, materiał podkładowy, narzędzia do usuwania zadziorów i pasty polerskie. Techniki te zapobiegają powszechnym problemom, takim jak zadziory, zadrapania i uszkodzenia termiczne, zapewniając jednocześnie profesjonalną jakość rezultatów przy minimalnym nakładzie pracy po wierceniu.

Zrozumienie typowych problemów związanych z wykończeniem mosiądzu

Podczas wiercenia w mosiądzu może pojawić się kilka problemów wykończeniowych, które wpływają na jakość pracy. Przekonałem się, że wczesne rozpoznanie tych problemów może zaoszczędzić sporo czasu i frustracji.

Zadziory i odkształcenia powierzchni

Mosiądz jest stosunkowo miękki w porównaniu do innych metali, co czyni go podatnym na powstawanie zadziorów. Te metalowe wypukłości wokół wywierconych otworów nie tylko wyglądają nieprofesjonalnie, ale mogą również zakłócać montaż i działanie komponentów. Odkształcenie powierzchni występuje, gdy wiertło wychodzi z materiału, wypychając metal na zewnątrz zamiast go czysto przeciąć.

Zalecam użycie materiału podkładowego (np. skrawka drewna) umieszczonego pod mosiężnym przedmiotem obrabianym, gdy wiertło wychodzi. Ta prosta technika zapewnia wsparcie, które zapobiega wybrzuszaniu się materiału na zewnątrz i znacznie zmniejsza zadziory na wyjściu.

Odbarwienia związane z wysoką temperaturą

Przegrzany podczas wiercenia mosiądz może łatwo odbarwić się, tworząc nieatrakcyjne ciemne lub niebieskawe ślady wokół wywierconych otworów. To reakcja termochromowa4 występuje, gdy tarcie między wiertłem a metalem generuje nadmierne ciepło.

Aby temu zapobiec, zawsze stosuję odpowiednie chłodzenie podczas procesu wiercenia. Używanie płynu do cięcia specjalnie opracowanego dla mosiądzu lub nawet zwykłej mieszanki wody i płynu do naczyń może skutecznie rozproszyć ciepło. Okresowe wycofywanie wiertła podczas wiercenia również pozwala na ucieczkę ciepła i zapobiega jego gromadzeniu się.

Zarysowania powierzchni i zadrapania

Niewłaściwy dobór wiertła lub technika wiercenia mogą pozostawić widoczne zadrapania i ślady wokół wywierconego otworu. Te niedoskonałości są szczególnie widoczne na polerowanych powierzchniach mosiężnych.

Podczas pracy z dekoracyjnymi elementami mosiężnymi w PTSMAKE używamy niezwykle ostrych wierteł i pracujemy z odpowiednią prędkością. Pośpiech w procesie wiercenia z dużą prędkością prawie zawsze skutkuje uszkodzeniem powierzchni, które wymaga dodatkowych prac wykończeniowych.

Podstawowe techniki wykańczania zapewniające profesjonalne rezultaty

Przygotowanie powierzchni przed wierceniem

Stan mosiądzu przed wierceniem znacząco wpływa na ostateczne wykończenie. Zawsze zalecam:

- Dokładne oczyszczenie powierzchni z olejów, brudu i utleniania.

- Precyzyjne zaznaczanie punktów wiercenia za pomocą punktaka, aby zapobiec wędrowaniu wiertła.

- Nałożenie cienkiej warstwy płynu do cięcia przed rozpoczęciem pracy

Takie przygotowanie stwarza idealne warunki do czystego wiercenia i minimalizuje późniejsze prace wykończeniowe.

Kontrolowana prędkość i ciśnienie wiercenia

Dla optymalnego wykończenia mosiądzu kluczowe znaczenie mają prędkość wiercenia i kontrola ciśnienia:

| Grubość materiału | Zalecana prędkość | Technika ciśnieniowa |

|---|---|---|

| Cienki mosiądz (<1 mm) | 1,000-1,500 OBR. | Bardzo lekki, spójny |

| Średni (1-3 mm) | 750-1000 OBR. | Umiarkowane, stałe ciśnienie |

| Gruby mosiądz (>3 mm) | 500-750 OBR. | Zdecydowany, ale kontrolowany |

Zauważyłem, że wielu rzemieślników wierci w mosiądzu zbyt szybko. W przeciwieństwie do innych metali, wolniejsze prędkości w rzeczywistości dają lepsze rezultaty w przypadku mosiądzu. Materiał tnie bardziej czysto przy mniejszym wytwarzaniu ciepła, gdy nie spieszysz się z procesem.

Techniki gratowania po wierceniu

Po wierceniu, odpowiednie techniki gratowania tworzą profesjonalne wykończenia:

- Narzędzie do pogłębiania - tworzy czystą, lekko ściętą krawędź

- Narzędzie do usuwania zadziorów - usuwa małe zadziory bez uszkadzania otaczającej powierzchni

- Drobnoziarnisty papier ścierny (ziarnistość 320 lub wyższa) - delikatnie wygładza wszelkie pozostałe nierówności.

- Mosiężna szczotka - przywraca teksturę powierzchni bez zarysowań

Techniki te są szczególnie ważne w przypadku widocznych komponentów lub części, które muszą być precyzyjnie dopasowane do innych.

Zaawansowane wykończenie mosiądzu dekoracyjnego

W przypadku projektów, w których wygląd jest najważniejszy, dodatkowe etapy wykończenia mogą podnieść jakość pracy:

Metody polerowania

Po udanym wierceniu i gratowaniu, polerowanie przywraca mosiądzowi pełny blask:

- Polerowanie progresywne - Zacznij od średnich mieszanek i pracuj nad drobniejszymi ziarnami.

- Tarcza polerska - tworzy wykończenia o wysokim połysku, gdy jest używana z odpowiednimi mieszankami.

- Polerowanie ręczne - zapewnia precyzyjną kontrolę nad szczegółowymi obszarami wokół wywierconych otworów

W PTSMAKE udoskonaliliśmy nasze techniki polerowania mosiądzu przez lata produkcji precyzyjnych komponentów dla klientów z branż, w których liczy się zarówno funkcjonalność, jak i wygląd.

Wykończenia ochronne

Aby zachować piękno świeżo wykończonego mosiądzu:

- Bezbarwny lakier w sprayu - tworzy niewidoczną barierę ochronną

- Wosk mikrokrystaliczny - zapewnia ochronę o bardziej naturalnym wyglądzie

- Uszczelniacze do metalu - zapewniają przemysłową ochronę elementów funkcjonalnych

Te środki ochronne zapobiegają matowieniu i zachowują staranne wykończenie przez lata.

Rozwiązywanie typowych problemów związanych z wykańczaniem

Nawet przy prawidłowej technice mogą pojawić się problemy z wykończeniem. Oto rozwiązania najczęściej spotykanych problemów:

- W przypadku uporczywych zadziorów: Wypróbuj inny kąt wiertła lub użyj specjalistycznego wiertła do usuwania zadziorów.

- W przypadku przebarwień: Zmniejszyć prędkość i zwiększyć ilość płynu chłodzącego

- W przypadku nierównych otworów: Użyj prowadnic lub przyrządów do wiertarki, aby zachować idealne wyrównanie.

Korekty te mogą przekształcić problematyczne rezultaty w profesjonalną jakość wykończenia przy minimalnym nakładzie dodatkowej pracy.

Kontrola jakości w obróbce mosiądzu: Zapewnienie precyzji i doskonałości?

Czy kiedykolwiek otrzymałeś partię mosiężnych komponentów o niespójnej jakości lub wymiarach? A może zmagałeś się z utrzymaniem precyzyjnych tolerancji w wielu seriach produkcyjnych? Wyzwania związane z kontrolą jakości mogą zmienić to, co powinno być prostym projektem obróbki mosiądzu, w frustrujące i kosztowne doświadczenie.

Kontrola jakości w obróbce mosiądzu wymaga systematycznych protokołów kontroli, zaawansowanych narzędzi pomiarowych i spójnej dokumentacji. Wdrażając statystyczną kontrolę procesu, regularną kalibrację sprzętu i odpowiednie szkolenie operatorów, producenci mogą zapewnić dokładność wymiarową, jakość powierzchni i wydajność funkcjonalną komponentów mosiężnych.

Podstawy kontroli jakości w obróbce mosiądzu

Kontrola jakości to nie tylko końcowy punkt kontrolny - to kompleksowy system, który obejmuje cały proces obróbki. Z mojego doświadczenia w PTSMAKE wynika, że ustanowienie solidnego systemu kontroli jakości miało kluczowe znaczenie dla zapewnienia spójnej produkcji elementów mosiężnych.

Kluczowe parametry jakości komponentów mosiężnych

Podczas obróbki elementów mosiężnych, kilka parametrów jakościowych wymaga dokładnego monitorowania:

Dokładność wymiarowa: Części mosiężne często wymagają wąskich tolerancji, szczególnie w zastosowaniach precyzyjnych, takich jak elementy hydrauliczne lub instrumenty muzyczne.

Wykończenie powierzchni: Jakość powierzchni wpływa nie tylko na estetykę, ale także na aspekty funkcjonalne, takie jak tarcie, odporność na zużycie i korozję.

Integralność materiału: Zapewnienie, że elementy mosiężne zachowają swoje właściwości mechaniczne bez wad, takich jak pęknięcia, porowatość, lub stratyfikacja materiału5.

Tolerancje geometryczne: Cechy takie jak płaskość, okrągłość, prostopadłość i koncentryczność wymagają weryfikacji w celu zapewnienia prawidłowego montażu i działania.

Wdrażanie skutecznych metod kontroli

Techniki kontroli w trakcie procesu

Kontrola w trakcie procesu pomaga wychwycić problemy, zanim się rozmnożą. Przekonaliśmy się, że wdrożenie tych technik znacznie zmniejsza liczbę odpadów:

| Typ inspekcji | Zastosowanie | Korzyści |

|---|---|---|

| Kontrola wzrokowa | Wykrywanie defektów powierzchni, problemy z wykończeniem | Szybki, wymaga minimalnej ilości sprzętu |

| Kontrola wymiarów | Weryfikacja krytycznych wymiarów podczas obróbki | Zapobiega kumulowaniu się błędów |

| Statystyczna kontrola procesu | Monitorowanie zmiennych procesowych | Identyfikuje trendy przed naruszeniem tolerancji |

| Monitorowanie zużycia narzędzi | Śledzenie stanu narzędzia tnącego | Zapobiega pogorszeniu jakości w czasie |

Protokoły kontroli końcowej

Kontrola końcowa służy jako ostatnia linia obrony przed problemami jakościowymi, które mogą dotrzeć do klientów:

Współrzędnościowe maszyny pomiarowe (CMM): W przypadku złożonych elementów mosiężnych, maszyny CMM zapewniają kompleksową weryfikację wymiarów z wysoką dokładnością.

Testowanie chropowatości powierzchni: Korzystanie z profilometrów do ilościowego określania parametrów wykończenia powierzchni zapewnia stałą jakość.

Testowanie twardości: Weryfikacja profilu twardości potwierdza prawidłowe właściwości materiału, co jest szczególnie ważne w przypadku elementów poddawanych naprężeniom.

Testy funkcjonalne: Czasami dokładność wymiarowa nie wystarcza - symulacja rzeczywistych warunków użytkowania ujawnia problemy z wydajnością, które inne testy mogłyby przeoczyć.

Typowe problemy z jakością i ich rozwiązania

Niezgodność wymiarów

Różnice wymiarowe często wynikają z efektów termicznych podczas obróbki. Mosiądz rozszerza się po podgrzaniu, potencjalnie powodując zmiany wymiarów. Aby temu zaradzić:

- Zapewnienie odpowiednich okresów schładzania między operacjami

- Wdrożenie środowisk o kontrolowanej temperaturze do pomiarów krytycznych

- Używanie płynów do cięcia w celu zarządzania wytwarzaniem ciepła

- Rozważ obróbkę zgrubną, a następnie obróbkę wykańczającą po odprężeniu

Problemy z wykończeniem powierzchni

Słabe wykończenie powierzchni elementów mosiężnych może wynikać z:

Niewłaściwe parametry cięcia: Zbyt wysokie posuwy lub niewystarczające prędkości skrawania mogą powodować niską jakość powierzchni.

Kwestie wyboru narzędzi: Używanie zużytych narzędzi lub nieprawidłowych geometrii dla unikalnych właściwości mosiądzu.

Problemy z kontrolą chipów: Tendencja mosiądzu do wytwarzania długich, żylastych wiórów może prowadzić do zarysowań powierzchni.

Rozwiązanie obejmuje optymalizację parametrów skrawania specjalnie dla mosiądzu, stosowanie odpowiednich łamaczy wiórów i dobór odpowiednich powłok narzędzi.

Dokumentacja i identyfikowalność

Kontrola jakości nie jest kompletna bez odpowiedniej dokumentacji. W PTSMAKE prowadzimy szczegółową dokumentację obejmującą:

- Certyfikaty materiałowe

- Parametry procesu

- Wyniki inspekcji

- Informacje o operatorze

- Stan kalibracji maszyny

Ta identyfikowalność pozwala nam szybko zidentyfikować pierwotną przyczynę wszelkich problemów jakościowych i wdrożyć działania naprawcze.

Cyfrowe systemy zarządzania jakością

Nowoczesna kontrola jakości wykorzystuje narzędzia cyfrowe w celu zwiększenia wydajności:

- Cyfrowe gromadzenie danych pomiarowych: Eliminacja błędów ręcznego rejestrowania

- Oprogramowanie do analizy statystycznej: Identyfikacja trendów i potencjalnych problemów

- Systemy monitorowania maszyn: Śledzenie wskaźników wydajności w czasie rzeczywistym

- Cyfrowe instrukcje robocze: Zapewnienie spójnych procedur

Szkolenie na rzecz doskonałej jakości

Czynnik ludzki pozostaje kluczowy w kontroli jakości. Regularne szkolenie operatorów obróbki skrawaniem w zakresie:

- Techniki obróbki specyficzne dla materiału

- Właściwe korzystanie z urządzeń pomiarowych

- Zrozumienie rysunków technicznych i tolerancji

- Zasady statystycznej kontroli procesu

Ta inwestycja w kapitał ludzki procentuje zmniejszoną liczbą odpadów i mniejszą liczbą skarg klientów.

Ciągłe doskonalenie kontroli jakości

Kontrola jakości w obróbce mosiądzu nie jest statyczna - ewoluuje:

- Regularny przegląd wskaźników jakości

- Analiza przyczyn źródłowych usterek

- Informacje zwrotne od klientów

- Analiza porównawcza ze standardami branżowymi

Traktując jakość jako ciągłą podróż, a nie cel, producenci mogą stale udoskonalać swoje możliwości obróbki mosiądzu.

Jaki jest najlepszy mosiądz do obróbki skrawaniem?

Czy kiedykolwiek zmagałeś się z wyborem odpowiedniego mosiądzu do swojego projektu obróbki skrawaniem? Frustracja związana z częściami, które nie spełniają specyfikacji, maszynami, które przedwcześnie się zużywają lub wykończeniami, które po prostu nie błyszczą zgodnie z oczekiwaniami, może zmienić to, co powinno być prostym projektem, w kosztowny ból głowy.

Najlepszym mosiądzem do obróbki skrawaniem jest zazwyczaj mosiądz bezołowiowy, taki jak C360 (zawierający około 3% ołowiu), który oferuje doskonałą skrawalność, dobrą wytrzymałość i doskonałe wykończenie powierzchni. W przypadku alternatyw bezołowiowych, mosiądz krzemowy (C87850) lub stopy zawierające bizmut zapewniają porównywalną wydajność przy jednoczesnym spełnieniu przepisów dotyczących ochrony środowiska.

Zrozumienie stopów mosiądzu do obróbki skrawaniem

Mosiądz jest jednym z najpopularniejszych materiałów w przemyśle wytwórczym, szczególnie w przypadku elementów obrabianych maszynowo. Jako stop miedzi i cynku, mosiądz oferuje unikalną kombinację właściwości, które czynią go idealnym do wielu zastosowań. Jednak nie wszystkie stopy mosiądzu sprawdzają się jednakowo w obróbce skrawaniem.

Z mojego doświadczenia w pracy z różnymi materiałami w PTSMAKE wynika, że wybór optymalnego stopu mosiądzu może znacząco wpłynąć na wydajność produkcji, trwałość narzędzi i jakość części. Kluczem jest zrozumienie, w jaki sposób różne kompozycje mosiądzu wpływają na skrawalność.

Typowe rodzaje mosiądzu stosowane w obróbce skrawaniem

Istnieje kilka stopów mosiądzu powszechnie stosowanych w obróbce skrawaniem, z których każdy ma inne właściwości:

Mosiądz swobodnie tnący (C360)

Mosiądz C360 zawiera około 61,5% miedzi, 35,5% cynku i 3% ołowiu. Stop ten jest złotym standardem w obróbce skrawaniem ze względu na doskonałą charakterystykę formowania wiórów. Ołów w tym stopie działa jak łamacz wiórów, zapobiegając powstawaniu długich, żylastych wiórów, które mogą blokować maszyny.

Dodatek ołowiu służy również jako naturalny smar podczas operacji cięcia, zmniejszając tarcie między narzędziem a obrabianym przedmiotem. Skutkuje to:

- Doskonałe wykończenie powierzchni

- Wydłużona żywotność narzędzia

- Większe prędkości cięcia

- Skrócony czas przestoju maszyny

Naval Brass (C46400)

Dzięki zawartości około 60% miedzi, 39% cynku i 1% cyny, mosiądz morski oferuje doskonałą odporność na korozję, szczególnie w środowisku morskim. Choć nie jest tak podatny na skrawanie jak C360, nadal obrabia się dość dobrze i zapewnia lepszą wytrzymałość i trwałość.

Mosiądz architektoniczny (C38500)

Zawierający około 57% miedzi, 40% cynku i 3% ołowiu, stop ten równoważy dobrą obrabialność z estetycznym wyglądem. Jest powszechnie stosowany do zastosowań dekoracyjnych, w których liczy się wygląd.

Alternatywy bezołowiowe

Przepisy środowiskowe w coraz większym stopniu ograniczają stosowanie ołowiu w produkcji. Doprowadziło to do rozwoju bezołowiowych stopów mosiądzu, które nadal oferują dobrą skrawalność. Niektóre obiecujące opcje obejmują:

Mosiądz krzemowy (C87850)

Stop ten wykorzystuje krzem i inne pierwiastki w celu zastąpienia ołowiu przy jednoczesnym zachowaniu dobrych właściwości obróbczych. Nowoczesne stopy mosiądzu krzemowego, choć nie do końca dorównują obrabialności mosiądzu ołowiowego, są do niego niezwykle zbliżone.

Mosiądz zawierający bizmut

Bizmut ma właściwości fizyczne podobne do ołowiu, ale nie jest szkodliwy dla środowiska. Stopy takie jak EnviroBrass (C89520) wykorzystują bizmut do uzyskania formowanie chipów6 charakterystyka porównywalna z mosiądzem ołowiowym.

Analiza porównawcza stopów mosiądzu

Wybierając mosiądz do obróbki, należy wziąć pod uwagę kilka czynników wykraczających poza samą skrawalność:

| Stop mosiądzu | Ocena skrawalności (1-100) | Odporność na korozję | Wytrzymałość (MPa) | Główna treść | Zgodność z przepisami dotyczącymi ochrony środowiska |

|---|---|---|---|---|---|

| C360 (Free-Cutting) | 90-100 | Dobry | 310-380 | ~3% | Ograniczony |

| C46400 (Naval) | 70-80 | Doskonały | 380-450 | <0,1% | Dobry |

| C38500 (Architectural) | 85-95 | Dobry | 330-400 | ~3% | Ograniczony |

| C87850 (mosiądz krzemowy) | 80-85 | Bardzo dobry | 380-450 | 0% | Doskonały |

| C89520 (mosiądz bizmutowy) | 85-90 | Dobry | 320-380 | 0% | Doskonały |

Czynniki wpływające na skrawalność mosiądzu

W moim doświadczeniu w PTSMAKE zaobserwowałem kilka czynników, które wpływają na to, jak dobrze obrabia się stop mosiądzu:

Zawartość cynku

Ogólnie rzecz biorąc, wyższa zawartość cynku (do około 40%) poprawia skrawalność. Po przekroczeniu tego punktu stop staje się zbyt kruchy do efektywnej obróbki.

Elementy stopowe

- Ołów: Znacznie poprawia skrawalność, ale napotyka ograniczenia regulacyjne

- Bizmut: Dobry zamiennik ołowiu z podobnymi zaletami skrawalności

- Krzem: Poprawia wytrzymałość przy zachowaniu rozsądnej obrabialności

- Cyna: Zwiększa odporność na korozję, ale może nieznacznie zmniejszyć skrawalność.

Twardość i ciągliwość

Optymalny mosiądz do obróbki skrawaniem zapewnia równowagę między twardością a ciągliwością. Zbyt miękki materiał powoduje gumowanie narzędzi skrawających; zbyt twardy - zużycie narzędzi wzrasta wykładniczo.

Parametry cięcia

Nawet najlepszy stop mosiądzu nie będzie działał dobrze, jeśli zastosowane zostaną niewłaściwe parametry cięcia. Czynniki, które należy wziąć pod uwagę obejmują:

- Prędkość cięcia

- Prędkość posuwu

- Geometria narzędzia

- Typ chłodziwa i metoda dostarczania

Wybór mosiądzu dostosowany do branży

Różne branże mają różne wymagania dotyczące komponentów mosiężnych:

Hydraulika i zawory

Odporność na odcynkowanie i zgodność z normami dotyczącymi wody pitnej mają kluczowe znaczenie. Powszechnym wyborem są stopy takie jak C36000 (mosiądz do swobodnego cięcia) lub bezołowiowe alternatywy, takie jak C69300.

Elektronika

W przypadku komponentów elektronicznych niezbędna jest wysoka przewodność i odporność na korozję. Często preferowane są stopy o wyższej zawartości miedzi, takie jak C26000 (miedź 70%).

Motoryzacja

Przemysł motoryzacyjny wymaga mosiądzu, który może wytrzymać wibracje i zapewnia dobrą odporność na zużycie. C36000 był historycznie popularny, choć bezołowiowe alternatywy są coraz częściej stosowane w celu spełnienia przepisów dotyczących ochrony środowiska.

Jak zoptymalizować prędkości i posuwy podczas obróbki mosiądzu?

Czy kiedykolwiek zmagałeś się z uzyskaniem idealnego wykończenia podczas obróbki mosiądzu? Czy doświadczyłeś nadmiernego zużycia narzędzia lub niskiej jakości powierzchni pomimo przestrzegania standardowych parametrów obróbki? Te frustracje mogą zmienić to, co powinno być prostym procesem, w czasochłonny ból głowy.

Optymalizacja prędkości skrawania i posuwów dla obróbki mosiądzu wymaga zrównoważenia charakterystyki materiału z wyborem narzędzia. W przypadku swobodnie tnących stopów mosiądzu, takich jak C360, należy zacząć od prędkości skrawania 400-600 SFM i posuwów 0,004-0,007 IPR, a następnie dostosować je w oparciu o konkretne zastosowanie, stan narzędzia i możliwości maszyny.

Zrozumienie parametrów obróbki mosiądzu

Mosiądz jest powszechnie uważany za jeden z najbardziej podatnych na obróbkę metali, ale nie oznacza to, że można po prostu używać domyślnych prędkości i posuwów i oczekiwać optymalnych rezultatów. Z mojego doświadczenia w pracy z różnymi mosiężnymi komponentami w PTSMAKE wynika, że odpowiedni dobór parametrów może drastycznie poprawić zarówno wydajność, jak i jakość części.

Kluczem do udanej obróbki mosiądzu jest zrozumienie, jak różne stopy reagują na operacje cięcia. Mosiądz jest stopem miedzi i cynku, z odmianami zawierającymi różne proporcje tych metali wraz z innymi pierwiastkami, takimi jak ołów, aluminium lub krzem. Kompozycje te bezpośrednio wpływają na sposób, w jaki należy podchodzić do operacji obróbki skrawaniem.

Mosiądz bezołowiowy a mosiądz ołowiowy

Mosiądz do swobodnego cięcia (taki jak C360) zawiera ołów, który działa jak łamacz chipów7 podczas obróbki skrawaniem. Pozwala to na wyższe prędkości skrawania w porównaniu do wariantów bezołowiowych. Podczas obróbki mosiądzu ołowiowego zazwyczaj zalecam:

- Prędkości cięcia: 400-600 SFM (stóp powierzchni na minutę)

- Prędkości posuwu: 0,004-0,007 IPR (cali na obrót)

W przypadku stopów mosiądzu bezołowiowego lub o niskiej zawartości ołowiu (coraz bardziej powszechne ze względu na przepisy dotyczące ochrony środowiska) należy dostosować parametry:

- Prędkości cięcia: 300-450 SFM

- Prędkości posuwu: 0,003-0,005 IPR

Rozważania dotyczące prędkości cięcia dla różnych stopów mosiądzu

Różne stopy mosiądzu wymagają specyficznego podejścia do prędkości cięcia. Oto kompleksowy podział oparty na moim doświadczeniu z różnymi rodzajami mosiądzu:

| Stop mosiądzu | Skład | Zalecana prędkość cięcia (SFM) | Uwagi |

|---|---|---|---|

| C260 (Cartridge Brass) | 70% Cu, 30% Zn | 300-450 | Wyższa zawartość cynku wymaga umiarkowanych prędkości |

| C360 (mosiądz swobodnie tnący) | 61.5% Cu, 35.5% Zn, 3% Pb | 400-600 | Doskonała skrawalność dzięki zawartości ołowiu |

| C385 (brąz architektoniczny) | 60% Cu, 35% Zn, 3% Pb, 2% Al | 350-500 | Zawartość aluminium nieznacznie zwiększa twardość |

| C464 (Naval Brass) | 60% Cu, 39% Zn, 1% Sn | 250-350 | Twardszy stop wymaga mniejszych prędkości |

| C510 (brąz fosforowy) | 95% Cu, 5% Sn, ślad P | 200-300 | Znacznie trudniejsze, wymaga niższych prędkości |

Przy wyborze prędkości cięcia, sztywność maszyny i stabilność ustawień są równie ważnymi czynnikami. W PTSMAKE odkryliśmy, że rozpoczęcie od dolnej granicy tych zakresów i stopniowe zwiększanie aż do osiągnięcia optymalnej wydajności daje najlepsze wyniki.

Techniki optymalizacji prędkości posuwu

Wybór prędkości posuwu ma kluczowe znaczenie dla jakości wykończenia powierzchni i trwałości narzędzia. Zbyt agresywne posuwy mogą spowodować złamanie narzędzia, podczas gdy zbyt konserwatywne ustawienia marnują produktywność. W przypadku obróbki mosiądzu zalecam następujące wytyczne:

Operacje obróbki zgrubnej

Do cięć zgrubnych, w których priorytetem jest usuwanie materiału:

- Używaj 0,005-0,010 IPR do operacji toczenia

- W przypadku frezowania dobrze sprawdzają się wióry o wielkości 0,003-0,006 cala na ząb

- Głębokość cięcia może być bardziej agresywna, zazwyczaj 0,050-0,150 cala.

Operacje wykończeniowe

Gdy wykończenie powierzchni ma krytyczne znaczenie:

- Zmniejszenie prędkości posuwu do 0,002-0,004 IPR dla toczenia

- W przypadku frezowania, obciążenie wiórami 0,001-0,003 cala na ząb

- Niewielka głębokość cięcia, zazwyczaj 0,010-0,030 cala.

Ważną techniką stosowaną przez nas w PTSMAKE jest adaptacyjna kontrola posuwu, w której dostosowujemy prędkości posuwu w oparciu o siły skrawania. Podejście to pomogło nam zmniejszyć liczbę uszkodzeń narzędzi o 37% w naszych operacjach obróbki mosiądzu.

Wpływ wyboru narzędzia na prędkości i posuwy

Właściwe narzędzie skrawające może mieć znaczący wpływ na parametry obróbki mosiądzu. Zauważyłem, że te cechy narzędzia sprawdzają się najlepiej:

Materiały na narzędzia tnące

- Stal szybkotnąca (HSS): Ekonomiczny wybór do większości prac z mosiądzu, może pracować z prędkością 70-80% prędkości wymienionych powyżej.

- Węglik spiekany: Idealny do środowisk produkcyjnych, może wykorzystywać pełne zakresy prędkości.

- Narzędzia powlekane: Generalnie niepotrzebne w przypadku mosiądzu, ale powłoki TiN mogą pomóc w wydłużeniu żywotności narzędzia przy dużych ilościach.

Geometria narzędzia do mosiądzu

- Wysokie dodatnie kąty natarcia (15-20°) zmniejszają siły cięcia

- Większe kąty odciążenia (10-15°) zapobiegają tarciu

- W przypadku mosiądzu bezołowiowego mniejsze łamacze wiórów pomagają kontrolować tworzenie się wiórów

Jednym z krytycznych czynników, który jest często pomijany, jest ostrość narzędzi. Tępe narzędzia generują nadmierne ciepło i siłę, niezależnie od ustawień prędkości i posuwu. Wdrażamy ścisły system zarządzania narzędziami w PTSMAKE, aby zapewnić optymalne warunki cięcia.

Strategie chłodziwa zapewniające optymalną wydajność

Podczas gdy mosiądz generalnie dobrze obrabia się na sucho, odpowiednie zastosowanie chłodziwa może wydłużyć żywotność narzędzia i poprawić wykończenie powierzchni. W przypadku obróbki z dużymi prędkościami zalecam:

- Płyn chłodzący: Roztwory rozpuszczalne w wodzie o stężeniu 8-10%

- Chłodzenie mgłą: Szczególnie skuteczne w przypadku frezowania z dużą prędkością

- Sprężone powietrze: Często wystarczające do lekkich cięć na mosiądzu swobodnie tnącym.

Podczas obróbki bez chłodziwa (powszechnej w przypadku małych części mosiężnych) należy zwiększyć przepływ powietrza wokół strefy cięcia i zmniejszyć prędkość o 15-20%, aby skompensować zwiększone ciepło.

Starannie równoważąc te czynniki - rodzaj stopu, prędkość skrawania, posuw, wybór narzędzia i strategię chłodzenia - można osiągnąć optymalne wyniki w operacjach obróbki mosiądzu. Kluczem jest rozpoczęcie od sprawdzonych parametrów i metodyczne dostosowywanie ich w oparciu o konkretne wymagania produkcyjne.

Jakie koszty są brane pod uwagę w przypadku wysokonakładowej obróbki mosiądzu?

Czy zastanawiałeś się kiedyś, dlaczego niektóre projekty obróbki mosiądzu przekraczają budżet, podczas gdy inne są poniżej szacunków? Czy miałeś trudności z wyjaśnieniem interesariuszom przekroczenia kosztów lub byłeś stale zaskakiwany ukrytymi wydatkami w produkcji wielkoseryjnej?

Na koszt wysokonakładowej obróbki mosiądzu wpływa wybór materiału, złożoność obróbki, wielkość produkcji, operacje wtórne i relacje z dostawcami. Optymalizacja tych czynników może zmniejszyć wydatki przy jednoczesnym zachowaniu jakości. Strategiczne planowanie na etapie projektowania daje największe możliwości kontroli kosztów.

Wybór materiałów i specyfikacje

Podczas planowania wysokonakładowych projektów obróbki mosiądzu, wybór materiału ma znaczący wpływ na wyniki finansowe. Nie wszystkie stopy mosiądzu są sobie równe, a różnice w kosztach mogą być znaczne.

Popularne stopy mosiądzu i ich wpływ na koszty

Wybrany stop mosiądzu ma bezpośredni wpływ na strukturę kosztów projektu. Każdy stop oferuje inne właściwości i ceny:

| Stop mosiądzu | Koszt względny | Kluczowe właściwości | Najlepsze aplikacje |

|---|---|---|---|

| C260 (Cartridge Brass) | Średni | Doskonała formowalność, dobra wytrzymałość | Komponenty elektroniczne, sprzęt |

| C360 (mosiądz swobodnie tnący) | Średnio-wysoki | Doskonała skrawalność, dobra wytrzymałość | Precyzyjne części o dużej objętości |

| C385 (brąz architektoniczny) | Wysoki | Doskonała odporność na korozję, estetyczny wygląd | Zastosowania dekoracyjne |

| C230 (czerwony mosiądz) | Wysoki | Wysoka odporność na korozję, atrakcyjny kolor | Hydraulika, komponenty morskie |

| C280 (Muntz Metal) | Średni | Dobra wytrzymałość, umiarkowany koszt | Zastosowania morskie, elementy złączne |

Koszty materiałowe stanowią zazwyczaj 30-50% całkowitych kosztów projektu w przypadku wysokonakładowej obróbki mosiądzu. W PTSMAKE odkryłem, że wybór odpowiedniego stopu na etapie projektowania może obniżyć koszty materiałowe nawet o 15% bez uszczerbku dla wydajności części.

Wymagania dotyczące tolerancji i korelacja kosztów

Węższe tolerancje niezmiennie zwiększają czas i koszty obróbki. W przypadku produkcji wielkoseryjnej zrozumienie, gdzie precyzyjne tolerancje są naprawdę niezbędne, może przynieść znaczne oszczędności:

- Standardowe tolerancje (±0,005") generalnie dodają minimalny koszt

- Średnie tolerancje (±0,001") mogą zwiększyć koszty obróbki o 15-25%

- Precyzyjne tolerancje (±0,0005" lub mniejsze) mogą zwiększyć koszty o 40-60%

Doradzam klientom, aby stosowali wąskie tolerancje tylko do krytycznych elementów, a w innych miejscach stosowali standardowe tolerancje. To podejście oparte na selektywnej tolerancji8 pomogła wielu naszym klientom obniżyć koszty obróbki o 20-30% w projektach o dużej objętości.

Wielkość produkcji i korzyści skali

Zrozumienie, w jaki sposób wielkość produkcji wpływa na koszty jednostkowe, ma kluczowe znaczenie dla dokładnego budżetowania wysokonakładowych projektów obróbki mosiądzu.

Punkty podziału wolumenu i redukcja kosztów jednostkowych

Zależność między wielkością produkcji a kosztem jednostkowym przebiega według przewidywalnego schematu, ale z istotnymi niuansami:

- Początkowe koszty konfiguracji są amortyzowane we wszystkich częściach

- Zużycie narzędzia wzrasta wraz z objętością, potencjalnie wymagając wymiany

- Zakupy materiałów korzystają z rabatów ilościowych

- Większa wydajność pracy przy dłuższych seriach produkcyjnych

W PTSMAKE zazwyczaj obserwujemy te redukcje kosztów w określonych punktach zwrotnych wolumenu:

| Wielkość produkcji | Przybliżona redukcja kosztów (w porównaniu z prototypem) |

|---|---|

| 1-10 jednostek | Linia bazowa (najwyższy koszt jednostkowy) |

| 11-100 jednostek | 15-25% redukcja |

| 101-1,000 jednostek | Redukcja 30-45% |

| 1 001-10 000 sztuk | 45-60% redukcja |

| Ponad 10 000 jednostek | Redukcja 60-75% |

Te wartości procentowe różnią się w zależności od złożoności części i konkretnych wymagań, ale wzorzec ten jest prawdziwy w przypadku większości projektów obróbki mosiądzu.

Równoważenie kosztów zapasów z wydajnością produkcji

Produkcja wielkoseryjna stwarza wyzwania związane z zarządzaniem zapasami. Większe serie produkcyjne generalnie oznaczają niższe koszty jednostkowe, ale wyższe koszty utrzymania zapasów. Znalezienie optymalnej równowagi wymaga rozważenia

- Koszty przechowywania

- Wpływ na przepływy pieniężne

- Dokładność prognozowania popytu

- Ryzyko zmian projektowych lub przestarzałości

Zalecam obliczenie ekonomicznej ilości zamówienia (EOQ), aby znaleźć najlepsze miejsce między wydajnością produkcji a kosztami zapasów. Wielu naszych klientów w PTSMAKE odkryło, że podział dużych zamówień na strategiczne serie produkcyjne może zoptymalizować ich całkowity koszt posiadania.

Optymalizacja procesów produkcyjnych

Sposób produkcji części mosiężnych znacząco wpływa na ogólne koszty projektu, zwłaszcza przy większych ilościach.

Programowanie CNC i wybór maszyn

W przypadku wysokonakładowej obróbki mosiądzu inwestycja w zoptymalizowane programowanie CNC jest opłacalna. Nowoczesne oprogramowanie CAM może określić najbardziej wydajne ścieżki narzędzia, skracając czas cyklu o 15-30% w porównaniu do standardowych podejść.

Wybór maszyny również odgrywa kluczową rolę:

- Maszyny jednowrzecionowe: Niższe stawki godzinowe, ale dłuższy czas produkcji

- Maszyny wielowrzecionowe: Wyższe stawki godzinowe, ale znacznie krótsze czasy cykli

- Maszyny typu szwajcarskiego: Doskonałe do złożonych małych części o wąskich tolerancjach

W PTSMAKE zainwestowaliśmy w zaawansowany sprzęt wielowrzecionowy przeznaczony specjalnie do wysokonakładowej produkcji mosiądzu, co pozwala nam osiągnąć o 40-60% krótszy czas produkcji w porównaniu z konwencjonalnymi centrami obróbczymi.

Wymagania dotyczące operacji wtórnych i wykańczania

Dodatkowe operacje wykraczające poza podstawową obróbkę mogą znacząco wpłynąć na budżet projektu:

- Gratowanie: Niezbędne w przypadku większości części mosiężnych, dodając 5-15% do kosztów podstawowych.

- Wykończenie powierzchni: polerowanie, powlekanie lub anodowanie może dodać 10-30%

- Obróbka cieplna: Rzadko potrzebne w przypadku mosiądzu, ale w razie potrzeby można dodać 15-25%.

- Kontrola jakości: Od 5% dla podstawowej kontroli do 20% dla kompleksowego testowania

Pracując z naszymi klientami nad projektami o dużej objętości, zalecam staranną ocenę, które operacje wtórne są naprawdę konieczne. Często drobne modyfikacje projektu mogą wyeliminować kosztowne etapy wykańczania bez wpływu na funkcjonalność części.

Wybór dostawców i zarządzanie relacjami

Wybór partnera produkcyjnego ma ogromny wpływ na koszty projektu, zwłaszcza w przypadku bieżącej produkcji wielkoseryjnej.

Porównanie kosztów produkcji krajowej i zagranicznej

Decyzja między produkcją krajową a offshore wiąże się z wieloma czynnikami kosztowymi:

| Współczynnik kosztów | Produkcja krajowa | Produkcja offshore |

|---|---|---|

| Stawki za pracę | Wyższy | Niższy |

| Koszty materiałowe | Porównywalny | Często niższe |

| Kontrola jakości | Bezpośredni nadzór | Wymaga dodatkowego zarządzania |

| Wysyłka | Niżej, szybciej | Wyższe, dłuższe czasy realizacji |

| Komunikacja | Łatwiej, w czasie rzeczywistym | Może stanowić wyzwanie |

| Ochrona IP | Silniejsze ramy prawne | Potencjalne zagrożenia |

| Całkowita przewaga kosztowa | Dla małych i średnich ilości, złożonych części | Dla dużych ilości, prostszych części |

W PTSMAKE zapewniamy przejrzyste zestawienia kosztów, aby pomóc klientom w podejmowaniu świadomych decyzji. Podczas gdy nasze zakłady produkcyjne w Chinach oferują korzyści kosztowe, utrzymujemy rygorystyczne standardy jakości odpowiadające krajowym dostawcom.

Długoterminowe korzyści z partnerstwa

Rozwijanie strategicznych relacji z dostawcami w zakresie wysokonakładowej obróbki mosiądzu oferuje znaczne korzyści kosztowe:

- Doskonalenie procesu w czasie

- Zakup materiałów luzem

- Zmniejszona liczba problemów z jakością

- Usprawniona komunikacja

- Wspólna poprawa wydajności

Widziałem, jak klienci zmniejszyli całkowite koszty projektu o 15-25% do trzeciego cyklu produkcyjnego dzięki inicjatywom ciągłego doskonalenia z naszym zespołem inżynierów. Relacje te zapewniają również stabilność cen i alokacji mocy produkcyjnych podczas wahań rynkowych.

Jak zapewnić dokładność wymiarową części wykonanych z mosiądzu?

Czy kiedykolwiek otrzymałeś mosiężne komponenty, które po prostu nie pasowały zgodnie z oczekiwaniami? Lub obserwowałeś, jak precyzyjny zespół zawodzi z powodu komponentów, które były zaledwie kilka tysięcznych cala poza specyfikacją? Niedokładności wymiarowe w częściach mosiężnych mogą przekształcić obiecujący projekt w frustrujące i kosztowne doświadczenie.

Zapewnienie dokładności wymiarowej części obrabianych z mosiądzu wymaga kompleksowego podejścia, w tym właściwego doboru materiału, optymalnego doboru narzędzi, kontrolowanych parametrów obróbki, regularnej kontroli i zarządzania temperaturą w całym procesie. Dzięki tym praktykom producenci mogą konsekwentnie osiągać tolerancje tak wąskie, jak ±0,005 mm.

Zrozumienie wyzwań wymiarowych w obróbce mosiądzu

Mosiądz jest powszechnie preferowany w produkcji precyzyjnej ze względu na doskonałą obrabialność, odporność na korozję i atrakcyjny wygląd. Jednak osiągnięcie stałej dokładności wymiarowej w przypadku mosiądzu stanowi wyjątkowe wyzwanie. W moim doświadczeniu w pracy z niezliczonymi mosiężnymi komponentami zidentyfikowałem kilka krytycznych czynników, które wpływają na wyniki wymiarowe.

Właściwości materiału wpływające na stabilność wymiarową

Skład stopu miedzi i cynku mosiądzu tworzy specyficzne właściwości obróbki, które bezpośrednio wpływają na dokładność wymiarową. Różne stopy mosiądzu wykazują różne stopnie współczynniki rozszerzalności cieplnej9 podczas obróbki, co może prowadzić do zmian wymiarów, jeśli nie zostanie odpowiednio uwzględnione.

Powszechne stopy mosiądzu stosowane w obróbce precyzyjnej obejmują:

| Stop mosiądzu | Skład | Cechy wpływające na dokładność wymiarową |

|---|---|---|

| C360 (Free-Cutting) | 61,5% Cu, 3% Pb, 35,5% Zn | Doskonała skrawalność, umiarkowana stabilność termiczna |

| C272 (żółty mosiądz) | 65% Cu, 35% Zn | Dobra stabilność wymiarowa, wymaga starannych parametrów cięcia |

| C385 (brąz architektoniczny) | 60% Cu, 39% Zn, 1% Sn | Doskonała odporność na korozję, umiarkowana rozszerzalność cieplna |

Krytyczne parametry obróbki dla precyzji

Prędkość skrawania, posuw i głębokość skrawania znacząco wpływają na dokładność wymiarową podczas obróbki mosiądzu. Podczas obróbki mosiądzu w PTSMAKE zazwyczaj stosujemy wyższe prędkości skrawania w porównaniu do stali, ale wymaga to starannego wyważenia. Nadmierne prędkości mogą generować ciepło, które zniekształca wymiary, podczas gdy zbyt niskie prędkości mogą powodować drgania narzędzia i niedoskonałości powierzchni.

Wybór i stan narzędzia

Geometria narzędzia odgrywa kluczową rolę w osiąganiu precyzji wymiarowej. W szczególności polecam mosiądz:

- Dodatnie kąty natarcia w zakresie 0-15° zapewniają płynne usuwanie wiórów

- Ostre krawędzie tnące minimalizujące odkształcenia materiału

- Narzędzia HSS lub węglikowe ze specjalnymi powłokami do zastosowań w mosiądzu

- Regularne monitorowanie stanu narzędzia w celu zapobiegania dryftowi wymiarowemu

Wdrażanie strategii precyzyjnego sterowania

Zarządzanie temperaturą podczas obróbki

Wahania temperatury stanowią jeden z najbardziej niedocenianych czynników wpływających na dokładność wymiarową. Aby temu przeciwdziałać:

- Wdrożenie odpowiednich strategii chłodzenia (chłodzenie zalewowe dobrze sprawdza się w przypadku mosiądzu).

- Pozwól materiałowi zaaklimatyzować się do temperatury warsztatu przed obróbką.

- Rozważ stabilizację termiczną między operacjami dla wymagań ultra-precyzyjnych

- Monitorowanie zmian temperatury otoczenia podczas wielodniowych serii produkcyjnych

Techniki mocowania i uchwyty robocze

Sposób trzymania mosiężnych elementów bezpośrednio wpływa na wyniki wymiarowe. Odkryłem, że:

- Korzystanie z dedykowanych uchwytów, które równomiernie podpierają obrabiany przedmiot, zapobiega zniekształceniom

- Stosowanie stałego docisku pozwala uniknąć deformacji obrabianego elementu

- Wdrożenie zasad lokalizacji 3-2-1 zapewnia powtarzalne pozycjonowanie

- Uwzględnienie miękkich szczęk dla delikatnych elementów mosiężnych pozwala zachować wykończenie powierzchni

Uwagi dotyczące programowania CNC dla mosiądzu

Podczas programowania obróbki mosiądzu, kilka konkretnych podejść poprawia dokładność wymiarową:

- Strategie ścieżki narzędzia, które utrzymują stałe zaangażowanie cięcia

- Odpowiednie wartości procentowe (zazwyczaj 30-50% dla mosiądzu)

- Frezowanie pod kątem dla większości operacji w celu zmniejszenia ugięcia narzędzia

- Kompensacja zużycia narzędzia poprzez regularną regulację offsetu

Metody kontroli jakości i weryfikacji

Częstotliwość i technologia inspekcji

Weryfikacja wymiarów musi być zintegrowana z całym procesem obróbki, a nie tylko po jego zakończeniu. W PTSMAKE wdrażamy wielopoziomowe podejście do kontroli:

- Kontrola pierwszego elementu z kompleksową weryfikacją wymiarów

- Kontrole w trakcie procesu na krytycznych etapach operacyjnych

- Statystyczna kontrola procesu dla bieżącej produkcji

- Końcowa weryfikacja przy użyciu skalibrowanego sprzętu pomiarowego

W przypadku elementów mosiężnych o wąskich tolerancjach wykorzystujemy technologię CMM (współrzędnościowa maszyna pomiarowa), która zapewnia precyzję pomiaru na poziomie mikronów.

Kontrole środowiskowe zapewniające dokładność pomiarów

Nawet perfekcyjna obróbka może zostać zakłócona przez niewłaściwe warunki pomiarowe. Krytyczne kwestie obejmują:

- Kontrolowana temperatura środowiska inspekcji (zazwyczaj 20°C/68°F)

- Regularna kalibracja przyrządów pomiarowych

- Standaryzowane procedury pomiarowe eliminujące zmienność operatora

- Uwzględnienie stabilizacji temperatury materiału przed pomiarem

Rozwiązywanie typowych problemów z wymiarami

Gdy w częściach mosiężnych występują rozbieżności wymiarowe, systematyczna analiza pozwala zidentyfikować przyczyny źródłowe. Często napotykane problemy obejmują:

- Odchylenie narzędzia podczas obróbki, szczególnie w przypadku narzędzi o dużym zasięgu

- Niekompletne odprowadzanie wiórów powodujące gromadzenie się ciepła

- Niespójne właściwości materiału między partiami

- Mocowanie, które wprowadza naprężenia i późniejsze odkształcenia

Wdrażając strategie opisane powyżej, producenci mogą konsekwentnie osiągać wyjątkową dokładność wymiarową w mosiężnych elementach obrabianych maszynowo, spełniając nawet najbardziej rygorystyczne wymagania dotyczące tolerancji w zastosowaniach precyzyjnych.

Jakie są najlepsze praktyki konserwacji narzędzi do obróbki mosiądzu?

Czy kiedykolwiek wyciągnąłeś swoje narzędzia do obróbki mosiądzu tylko po to, aby stwierdzić, że są one tępe, skorodowane lub słabo działają? Czy zmagasz się z niespójnymi cięciami i częstymi wymianami narzędzi, które pochłaniają zarówno Twój czas, jak i budżet? Te frustracje mogą zmienić to, co powinno być precyzyjną pracą, w kosztowny ból głowy.

Właściwa konserwacja narzędzi do obróbki mosiądzu wymaga regularnego czyszczenia, prawidłowego smarowania, właściwego przechowywania w suchym środowisku, rutynowej kontroli zużycia i przestrzegania parametrów skrawania określonych przez producenta. Wdrożenie tych praktyk wydłuża żywotność narzędzi, poprawia precyzję obróbki i zmniejsza ogólne koszty produkcji.

Zrozumienie właściwości mosiądzu i ich wpływu na narzędzia

Mosiądz jest stopem składającym się głównie z miedzi i cynku, dzięki czemu jest bardziej miękki niż wiele innych metali, ale nadal może powodować znaczne zużycie narzędzi. Podczas obróbki mosiądzu narzędzia stają przed wyjątkowymi wyzwaniami wynikającymi z właściwości tego materiału. Mosiądz charakteryzuje się doskonałą skrawalnością, ale ma tendencję do tworzenia zabudowana krawędź10 na narzędziach tnących podczas długotrwałych operacji.

Z mojego doświadczenia w PTSMAKE wynika, że przewodność cieplna mosiądzu odgrywa kluczową rolę w zużyciu narzędzi. W przeciwieństwie do aluminium, mosiądz nie rozprasza ciepła tak skutecznie, co może prowadzić do przyspieszonej degradacji narzędzia, jeśli nie jest utrzymywane odpowiednie chłodzenie. Zawartość cynku w mosiądzu (zazwyczaj 5-40%) znacząco wpływa na wydajność i zużycie narzędzi w czasie.

Podstawowe protokoły czyszczenia narzędzi do obróbki mosiądzu

Regularne czyszczenie narzędzi do obróbki mosiądzu nie podlega negocjacjom. Po każdym użyciu zalecam przestrzeganie poniższej sekwencji czyszczenia:

- Usuń luźne wióry za pomocą sprężonego powietrza

- Wytrzyj narzędzia czystą, niestrzępiącą się szmatką

- Do usuwania uporczywych osadów z mosiądzu należy używać odpowiednich rozpuszczalników.

- Dokładnie wysusz narzędzia przed przechowywaniem lub następnym użyciem.

W przypadku twardszych pozostałości mosiądzu szczególnie skuteczne jest czyszczenie ultradźwiękowe. W PTSMAKE używamy myjek ultradźwiękowych ze specjalistycznymi rozwiązaniami, które usuwają cząsteczki mosiądzu bez uszkadzania powierzchni lub geometrii narzędzia.

Optymalne strategie smarowania

Prawidłowe smarowanie znacznie wydłuża żywotność narzędzia podczas obróbki mosiądzu. W przeciwieństwie do materiałów żelaznych, mosiądz często korzysta z minimalnego smarowania lub nawet obróbki na sucho w niektórych zastosowaniach.

Zalecane środki smarne według operacji obróbki

| Typ operacji | Zalecany środek smarny | Metoda aplikacji | Uwagi |

|---|---|---|---|

| Wiercenie | Lekki olej mineralny | Aplikacja mgły | Nakładaj oszczędnie, aby zapobiec gromadzeniu się wiórów |

| Frezowanie | Syntetyczny płyn do cięcia | Chłodzenie powodziowe | Utrzymuje stabilność temperatury |

| Obrót | Lekki olej lub suchy | Minimalna ilość smaru | Zapobiega przywieraniu wiórów do narzędzia |

| Stukanie | Olej do cięcia na bazie siarki | Bezpośrednie zastosowanie | Poprawia wykończenie gwintu |

Podczas stosowania środków smarnych kluczowa jest spójność. Zaobserwowałem, że nieregularne wzorce smarowania powodują nierównomierne zużycie narzędzi, prowadząc do przedwczesnych awarii i niespójnych wyników obróbki.

Najlepsze praktyki przechowywania zapobiegające korozji

Właściwe przechowywanie znacząco wpływa na trwałość narzędzia. Narzędzia do obróbki mosiądzu powinny być przechowywane w:

- Środowiska o kontrolowanym klimacie i wilgotności poniżej 60%

- Szafy narzędziowe z inhibitorami korozji w fazie gazowej

- Indywidualne etui lub futerały ochronne

- Zorganizowane systemy zapobiegające wzajemnemu kontaktowaniu się narzędzi

W PTSMAKE przechowujemy precyzyjne narzędzia w dedykowanych szafkach z pakietami żelu krzemionkowego, które pochłaniają wilgoć. Ten prosty dodatek zauważalnie wydłużył żywotność narzędzi, szczególnie w przypadku narzędzi z węglików spiekanych używanych do obróbki mosiądzu.

Regularne przeglądy i regeneracja

Wdrożenie systematycznej procedury kontroli zapobiega nieoczekiwanym awariom narzędzi. Zalecam sprawdzanie narzędzi do obróbki mosiądzu:

- Przed pierwszym użyciem w ciągu dnia

- Po zakończeniu dużych serii produkcyjnych

- Podczas zmiany między stopami mosiądzu

- Za każdym razem, gdy zmienia się wydajność cięcia

Kluczowe punkty kontroli

- Integralność krawędzi tnącej (sprawdź, czy nie ma wyszczerbień lub zmatowień)

- Stan powłoki (szukaj złuszczania lub zużycia)

- Geometria narzędzia (sprawdź, czy kąty nie uległy zmianie)

- Bicie (zapewnienie stałego obrotu)

W przypadku regeneracji należy rozważyć, czy ostrzenie we własnym zakresie ma sens dla danej operacji. Chociaż jest to wygodne, niewłaściwe ostrzenie może zmienić geometrię narzędzia i pogorszyć jego wydajność. W PTSMAKE odkryliśmy, że profesjonalne usługi regeneracji często zapewniają lepszą spójność krytycznych narzędzi.

Optymalizacja parametrów cięcia

Właściwe parametry skrawania drastycznie wpływają na trwałość narzędzia podczas obróbki mosiądzu. Parametry te opracowałem na podstawie szeroko zakrojonych testów:

- Prędkość cięcia: 300-500 SFM dla narzędzi HSS; 500-1000 SFM dla narzędzi z węglików spiekanych

- Prędkości posuwu: Generalnie wyższe niż w przypadku stali

- Głębokość cięcia: Umiarkowane i ciężkie cięcia są często lepsze niż lekkie przejścia.

- Geometria narzędzia: Kąty natarcia 0-5° zazwyczaj najlepiej sprawdzają się w przypadku większości stopów mosiądzu.

Dostosowanie tych parametrów w oparciu o określone stopy mosiądzu (na przykład mosiądz żółty vs. mosiądz morski) może dodatkowo zoptymalizować wydajność i trwałość narzędzia.

Wdrażanie systemu zarządzania narzędziami

Systematyczne podejście do zarządzania narzędziami procentuje wydłużeniem ich żywotności. Skuteczny system powinien śledzić

- Historia użytkowania narzędzia

- Harmonogram regeneracji

- Wskaźniki wydajności według aplikacji

- Analiza kosztów wymiany i regeneracji

Cyfrowe systemy zarządzania narzędziami zrewolucjonizowały sposób, w jaki śledzimy narzędzia w PTSMAKE. Dzięki skanowaniu kodów kreskowych i monitorowaniu użytkowania możemy przewidzieć, kiedy narzędzia będą wymagały konserwacji, zanim ich wydajność spadnie, oszczędzając zarówno czas, jak i koszty materiałów.

Szkolenie operatorów w zakresie prawidłowej obsługi narzędzi

Czynnik ludzki pozostaje kluczowy w konserwacji narzędzi. Upewnij się, że operatorzy rozumieją:

- Prawidłowe techniki montażu narzędzi

- Oznaki zużycia narzędzia charakterystyczne dla obróbki mosiądzu

- Odpowiednia obsługa, aby zapobiec uszkodzeniom

- Kiedy zgłaszać problemy z wydajnością narzędzia

Z mojego doświadczenia wynika, że inwestowanie w szkolenia operatorów przynosi jedne z najwyższych zysków, jeśli chodzi o wydłużenie żywotności narzędzi i utrzymanie precyzji obróbki.

Funkcja, która pomaga rozbijać metalowe wióry na łatwe w obróbce kawałki podczas cięcia. ↩

Dowiedz się, jak charakterystyka wiórów wpływa na wydajność obróbki i dobór narzędzi. ↩

Kliknij, aby uzyskać niezbędne informacje na temat wpływu stanu krawędzi narzędzia na obróbkę mosiądzu. ↩

Dowiedz się więcej o wpływie ciepła na struktury krystaliczne metalu i zapobiegaj przebarwieniom mosiądzu. ↩

Zrozumienie zmian w strukturze materiału ma kluczowe znaczenie dla uniknięcia awarii komponentów. ↩

Poznaj konkretne techniki poprawy kontroli wiórów w zastosowaniach związanych z obróbką precyzyjną. ↩

Poznaj mechanikę formowania wiórów, aby opanować obróbkę mosiądzu. ↩

Poznaj techniki oszczędzania kosztów produkcji precyzyjnej od ekspertów branżowych ↩

Kliknij, aby dowiedzieć się więcej o tej kluczowej właściwości, która wpływa na wyniki obróbki precyzyjnej. ↩

Dowiedz się, jak to zjawisko wpływa na jakość obróbki i żywotność narzędzi. ↩