Czy kiedykolwiek próbowałeś wywiercić idealnie prosty otwór w metalu, ale okazało się, że jest on nieco niecentryczny lub nie jest idealnie okrągły? W produkcji precyzyjnej nawet niewielkie niedokładności mogą spowodować awarię całych zespołów, skutkując kosztowną przeróbką lub złomowaniem części.

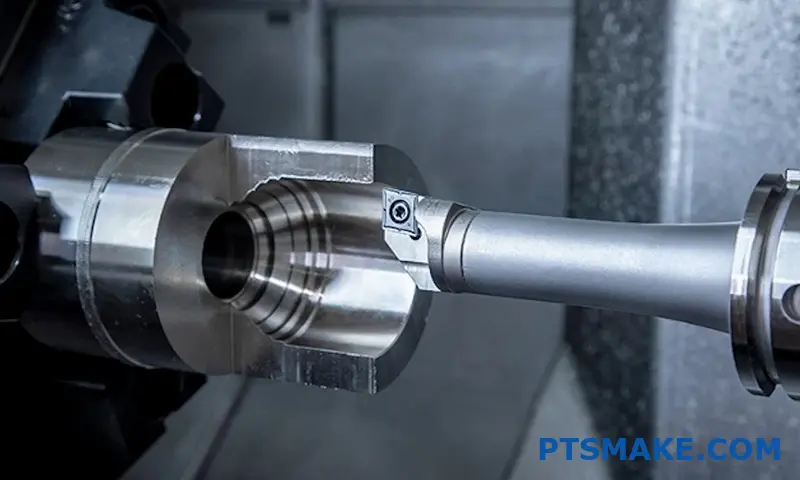

Wytaczanie to precyzyjny proces obróbki metalu, który powiększa i wykańcza istniejące otwory w celu osiągnięcia większej dokładności średnicy, okrągłości i wyrównania niż może to zapewnić samo wiercenie. Jest niezbędny w przypadku części wymagających wysokiej precyzji w branżach takich jak lotnictwo, motoryzacja i produkcja sprzętu medycznego.

Jako ktoś, kto na co dzień zajmuje się precyzyjną obróbką skrawaniem, mogę powiedzieć, że wytaczanie jest jedną z tych krytycznych operacji, która często pozostaje niezauważona, dopóki coś nie pójdzie nie tak. Choć może się to wydawać prostym procesem wykonywania otworów, prawidłowe wytaczanie może stanowić różnicę między komponentami, które pasują idealnie, a tymi, które zawodzą podczas montażu. Pozwól, że przedstawię Ci, co sprawia, że proces ten jest tak ważny i jak działa w nowoczesnej produkcji.

Na czym polega proces obróbki skrawaniem?

Czy kiedykolwiek miałeś trudności z uzyskaniem precyzyjnych średnic wewnętrznych w obrabianych częściach? A może byłeś sfrustrowany, gdy otwory w komponentach nie układały się idealnie? Te typowe wyzwania mogą powodować poważne problemy z montażem, a nawet prowadzić do niepowodzenia całych projektów.

Wytaczanie to precyzyjny proces cięcia metalu, który powiększa i wykańcza istniejące otwory zgodnie z dokładnymi specyfikacjami przy użyciu jednopunktowych narzędzi skrawających. W przeciwieństwie do wiercenia, które tworzy otwory, wytaczanie udoskonala je poprzez usuwanie materiału z wewnętrznych powierzchni w celu uzyskania doskonałej dokładności wymiarowej, wykończenia powierzchni i współosiowości.

Zrozumienie podstaw obróbki wytaczarskiej

Wytaczanie jest niezbędnym procesem obróbki metalu, który przekształcił niezliczone projekty wymagające precyzyjnych elementów wewnętrznych. Choć na pierwszy rzut oka może wydawać się podobny do wiercenia, różnice są znaczące. Wiercenie tworzy początkowe otwory, podczas gdy wytaczanie poprawia już istniejące.

Z mojego doświadczenia w pracy z klientami PTSMAKE wynika, że operacje wytaczania zazwyczaj następują po procesach wiercenia, rozwiercania lub wykrawania. Główne cele wytaczania obejmują:

- Poprawa dokładności wymiarowej otworów

- Poprawa jakości wykończenia powierzchni

- Korygowanie problemów z wyrównaniem otworów

- Tworzenie precyzyjnych koncentrycznych elementów

- Powiększanie otworów poza standardowe rozmiary wierteł

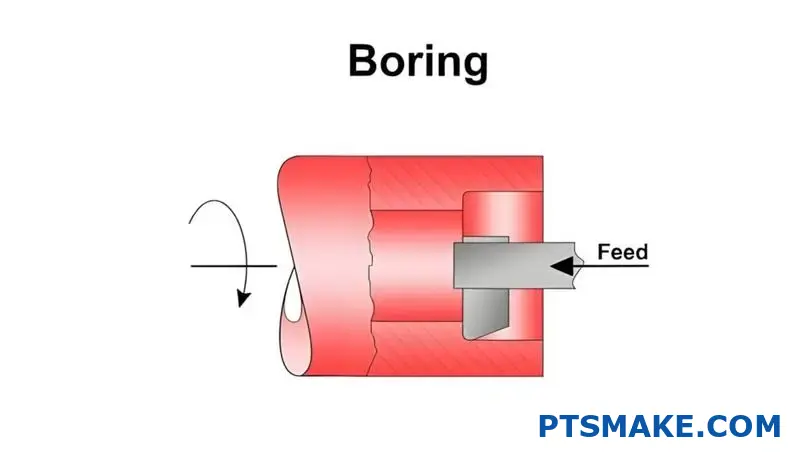

Proces wytaczania obejmuje narzędzie skrawające, które obraca się i porusza wzdłuż osi w celu usunięcia materiału z wewnętrznej powierzchni cylindrycznej. To, co sprawia, że wytaczanie jest szczególnie cenne, to jego zdolność do tworzenia niezwykle precyzyjnych elementów wewnętrznych, które byłyby niemożliwe do osiągnięcia za pomocą samego wiercenia.

Rodzaje operacji wytaczania

Bazując na moim doświadczeniu w produkcji, operacje wytaczania można podzielić na kilka różnych typów:

Wytaczanie linii

Wytaczanie liniowe tworzy wyrównane otwory na wielu powierzchniach lub komponentach. Operacja ta ma kluczowe znaczenie w blokach silnika, obudowach skrzyń biegów i innych zespołach, w których idealne wyrównanie jest niezbędne do prawidłowego działania.

Back Boring

Wytaczanie wsteczne umożliwia dostęp do trudno dostępnych powierzchni od odwrotnej strony przedmiotu obrabianego. Technika ta okazuje się nieoceniona, gdy nie można łatwo uzyskać dostępu do przedniej powierzchni części lub podczas tworzenia pogłębień i powierzchni punktowych na tylnej stronie komponentów.

Precyzyjne wytaczanie

Gdy tolerancje muszą być bardzo wąskie (często w zakresie ±0,0005 cala lub mniej), techniką z wyboru jest precyzyjne wytaczanie. Ta specjalistyczna operacja wykorzystuje precyzyjne regulacje i narzędzia tłumiące drgania, aby osiągnąć wyjątkową dokładność.

Narzędzia i sprzęt do wytaczania

Narzędzia używane do wytaczania różnią się znacznie w zależności od konkretnego zastosowania:

Głowice wiercące

Głowice wytaczarskie to regulowane narzędzia, które umożliwiają precyzyjną kontrolę średnicy. Zazwyczaj są one wyposażone w regulację mikrometryczną, którą można ustawić tak, aby usuwać określone ilości materiału przy każdym przejściu.

Pręty wytaczarskie

Te długie, smukłe narzędzia utrzymują płytki skrawające i sięgają do otworów w obrabianym przedmiocie. Dostępne są w różnych konfiguracjach:

- Standardowe wytaczadła: Używany do zastosowań ogólnych

- Wytaczadła antywibracyjne: Zawiera mechanizmy tłumiące dla głębszych otworów

- Pręty do mikrowiercenia: Zaprojektowany do otworów o bardzo małej średnicy

Wytaczarki

Kilka rodzajów sprzętu może wykonywać operacje wytaczania:

| Typ maszyny | Aplikacje podstawowe | Kluczowe cechy |

|---|---|---|

| Wiertnice poziome | Duże detale, złożone elementy | Ruchome wrzeciono, stół obrotowy |

| Wytaczarki pionowe | Otwory o dużej średnicy i małej głębokości | Stół obrotowy, narzędzia stałe |

| Jig Borers | Niezwykła precyzja pracy | Pozycjonowanie oparte na współrzędnych |

| Centra obróbcze CNC | Elastyczne, zautomatyzowane wytaczanie | Programowalne ścieżki narzędzia |

Proces nudzenia się krok po kroku

W PTSMAKE nasze procesy wytaczania zazwyczaj przebiegają w następującej kolejności:

Przygotowanie przedmiotu obrabianego: Część jest mocno zamocowana, aby zapobiec przemieszczaniu się podczas obróbki.

Tworzenie otworu początkowego: Otwór jest wiercony, dziurkowany lub odlewany, aby zapewnić dostęp dla narzędzia wytaczającego.

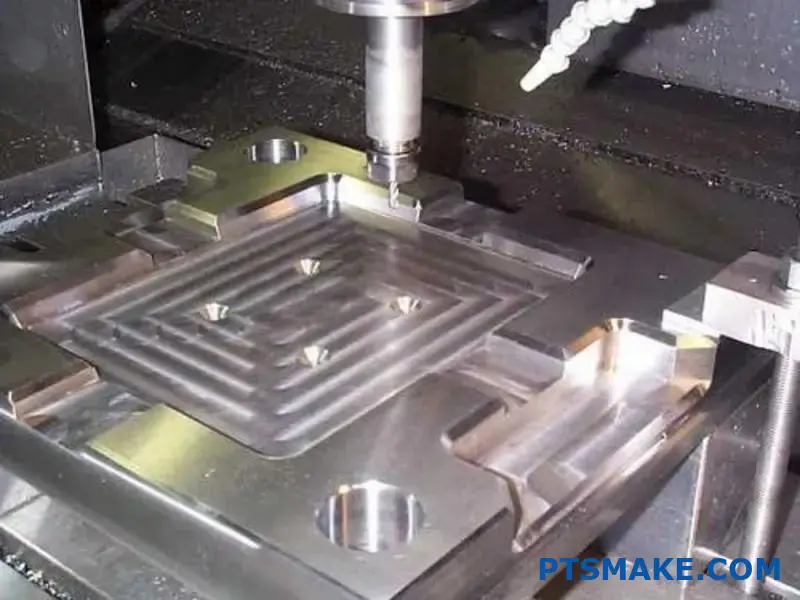

Konfiguracja narzędzia: Wytaczadło lub głowica są montowane i ustawiane na prawidłową średnicę początkową.

Operacja wytaczania: Narzędzie obraca się i wsuwa w obrabiany przedmiot, usuwając materiał w kontrolowany sposób.

Pomiar: Otwór jest mierzony w celu sprawdzenia dokładności wymiarów.

Przepustki końcowe: W celu uzyskania ostatecznej specyfikacji mogą zostać wykonane dodatkowe lekkie cięcia.

Wykończenie powierzchni: Czasami operacje wtórne, takie jak honowanie lub docieranie, następują po wytaczaniu w celu poprawy jakości powierzchni.

Kluczem do udanego wytaczania jest utrzymanie sztywności całego systemu. Każdy odchylenie1 w oprzyrządowaniu może prowadzić do niedokładności wymiarowych, słabego wykończenia powierzchni, a nawet katastrofalnej awarii narzędzia.

Zalety i ograniczenia borowania

Przez lata pracy przy produkcji precyzyjnej zaobserwowałem następujące kluczowe zalety wytaczania:

- Wyjątkowa dokładność wymiarowa i kontrola geometryczna

- Najwyższa jakość wykończenia powierzchni

- Możliwość tworzenia wyspecjalizowanych funkcji wewnętrznych

- Korekta niewspółosiowości otworów

- Produkcja elementów wykraczających poza standardowe rozmiary narzędzi

Nuda ma jednak również pewne ograniczenia:

- Generalnie wolniejsze niż wiercenie przy początkowym tworzeniu otworu

- Wymaga specjalistycznych narzędzi i wykwalifikowanych operatorów

- Może to być trudne w przypadku bardzo głębokich otworów ze względu na ugięcie narzędzia.

- Wyższy koszt w porównaniu z niektórymi alternatywnymi procesami

Nowoczesne innowacje w technologii wiercenia

Dzisiejsza technologia wytaczania znacznie się rozwinęła. Nowoczesne operacje wytaczania CNC integrują zaawansowane funkcje, takie jak:

- Pomiary w czasie rzeczywistym i systemy informacji zwrotnej

- Monitorowanie wibracji i aktywne tłumienie

- Automatyczna kompensacja zużycia narzędzia

- Zsynchronizowane ruchy w wielu osiach dla złożonych geometrii

W PTSMAKE zainwestowaliśmy w te najnowocześniejsze technologie, aby zapewnić niezmiennie precyzyjne wytaczanie w najbardziej wymagających zastosowaniach naszych klientów.

Jaka jest zaleta wytaczarki?

Czy kiedykolwiek miałeś trudności z uzyskaniem precyzyjnych otworów w metalowych częściach? A może byłeś sfrustrowany, gdy wymiary nie były spójne w wielu elementach? Wielu inżynierów codziennie mierzy się z tymi wyzwaniami, często uciekając się do mniej wydajnych metod, które obniżają jakość.

Wytaczarka oferuje znaczące korzyści, w tym zwiększoną precyzję, wszechstronność i wydajność. W przeciwieństwie do wiercenia, wytaczanie może powiększać i wykańczać istniejące otwory z wyjątkową dokładnością, utrzymywać wąskie tolerancje, zmniejszać ugięcie narzędzia i tworzyć idealnie cylindryczne otwory nawet w twardych materiałach.

Zrozumienie działania wytaczarek

Wytaczanie to proces obróbki, który powiększa i wykańcza otwory z wysoką precyzją. W przeciwieństwie do wiercenia, które tworzy początkowe otwory, wytaczanie udoskonala istniejące otwory zgodnie z dokładnymi specyfikacjami. Po ponad 15 latach pracy z różnymi procesami obróbki skrawaniem stwierdziłem, że wytaczarki są niezbędne do precyzyjnej produkcji.

Rodzaje wytaczarek

Istnieje kilka typów wytaczarek, z których każdy przeznaczony jest do określonych zastosowań:

Wytaczarki poziome: Są wszechstronne i powszechnie stosowane do obróbki dużych elementów. W PTSMAKE używamy wytaczarek poziomych do złożonych części, które wymagają wielu operacji bez zmiany położenia.

Wytaczarki pionowe: Idealne do dużych, okrągłych elementów. Można je porównać do tokarek pionowych, w których obrabiany przedmiot obraca się wokół osi pionowej.

Wytaczarki współrzędnościowe: Gdy wymagana jest wyjątkowa precyzja, wytaczarki współrzędnościowe są najlepszym rozwiązaniem. Mogą one osiągać tolerancje tak wąskie, jak ±0,0001 cala.

Wytaczarki CNC: Nowoczesne wytaczarki CNC łączą precyzję z automatyzacją, umożliwiając wykonywanie złożonych operacji wytaczania przy minimalnej interwencji człowieka.

Kluczowe zalety wytaczarek

Niezrównana precyzja

Podstawową zaletą wytaczarek jest ich zdolność do osiągania wyjątkowej precyzji. Podczas pracy z krytycznymi komponentami, takimi jak cylindry silnika lub części lotnicze, nawet niewielkie odchylenia mogą powodować poważne problemy.

Wytaczarki mogą utrzymywać koncentryczność2 między różnymi sekcjami otworów, co jest prawie niemożliwe w przypadku innych metod obróbki skrawaniem. W ostatnim projekcie lotniczym w PTSMAKE utrzymywaliśmy tolerancje ±0,0005 cala w wielu operacjach wytaczania - poziom precyzji, który bezpośrednio wpływa na wydajność i bezpieczeństwo produktu końcowego.

Doskonałe wykończenie powierzchni

Operacje wytaczania zazwyczaj zapewniają doskonałe wykończenie powierzchni, często eliminując potrzebę dodatkowych operacji wykończeniowych. Kontrolowane cięcie narzędzi wytaczarskich zapewnia gładsze powierzchnie w porównaniu do wiercenia.

Jakość wykończenia powierzchni jest mierzona w wartościach Ra (średnia chropowatość), a wytaczanie może osiągnąć znacznie niższe wartości Ra niż wiercenie:

| Proces obróbki | Typowa wartość Ra (μin) | Jakość powierzchni |

|---|---|---|

| Standardowe wiercenie | 63-125 | Uczciwy |

| Precyzyjne wytaczanie | 16-32 | Bardzo dobry |

| Drobne wytaczanie | 4-16 | Doskonały |

To doskonałe wykończenie jest szczególnie ważne w zastosowaniach, w których przepływ płynu, uszczelnienie lub pasowanie łożysk mają krytyczne znaczenie.

Wszechstronność w działaniu

Nowoczesne wytaczarki, zwłaszcza modele CNC, oferują niezwykłą wszechstronność. Mogą one wykonywać wiele operacji, w tym:

- Po prostu nudne

- Wytaczanie stożkowe

- W obliczu

- Rowkowanie

- Gwintowanie

- Nudny krok

Ta wszechstronność zmniejsza potrzebę przenoszenia obrabianych przedmiotów między różnymi maszynami, minimalizując czas konfiguracji i potencjalne błędy wyrównania. W PTSMAKE zintegrowaliśmy te możliwości, aby skrócić czas produkcji nawet o 40% w przypadku złożonych części.

Efektywność kosztowa dla serii produkcyjnych

Chociaż początkowa inwestycja w wysokiej jakości wytaczarkę jest znaczna, długoterminowe korzyści często przewyższają koszty, zwłaszcza w przypadku serii produkcyjnych. Oto dlaczego:

- Obniżone stawki za złom: Precyzja wytaczarek znacznie zmniejsza liczbę odrzuconych części.

- Szybsza produkcja: Łączenie wielu operacji w jednej konfiguracji.

- Spójność: Utrzymywanie ścisłych tolerancji w dużych seriach produkcyjnych.

- Mniej ręcznej interwencji: Redukcja kosztów pracy dzięki automatyzacji.

Dla jednego z naszych klientów z branży motoryzacyjnej, przejście na wytaczanie CNC z konwencjonalnych metod zmniejszyło ogólne koszty produkcji o 27% przy jednoczesnej poprawie wskaźników jakości.

Praktyczne zastosowania

Wytaczarki doskonale sprawdzają się w wielu branżach:

- Motoryzacja: Bloki silnika, głowice cylindrów, elementy skrzyni biegów

- Lotnictwo i kosmonautyka: Obudowy turbin, elementy podwozia, elementy konstrukcyjne

- Energia: Korpusy zaworów, obudowy pomp, elementy turbin

- Produkcja ogólna: Precyzyjne obudowy, podstawy form, elementy mocujące

Największa wartość pojawia się w przypadku materiałów o wysokiej wartości, gdzie błędy są kosztowne. Przypominam sobie projekt dotyczący komponentów tytanowych, w którym każdy półfabrykat surowca kosztował ponad $1,200. Wykorzystanie naszych możliwości precyzyjnego wytaczania zapewniło zerowy poziom odpadów, oszczędzając dziesiątki tysięcy potencjalnych strat materiałowych.

Ograniczenia do rozważenia

Pomimo swoich zalet, wytaczarki nie zawsze są najlepszym wyborem:

- Wysokie początkowe koszty inwestycji

- Wymagają wykwalifikowanych operatorów do konfiguracji i programowania

- Nieekonomiczne w przypadku bardzo małych serii produkcyjnych lub prostych otworów

- Zajmują dużo miejsca w porównaniu z prostszymi urządzeniami wiertniczymi

W przypadku mniejszych sklepów lub tych o ograniczonych wymaganiach dotyczących precyzji, inwestycja może być trudna do uzasadnienia. Jednak współpraca z partnerem produkcyjnym, takim jak PTSMAKE, który ma już takie możliwości, może zapewnić dostęp do technologii bez inwestycji kapitałowych.

Frezowanie a wytaczanie: Jak porównać te procesy w nowoczesnej produkcji?

Czy kiedykolwiek obserwowałeś maszynę CNC podczas pracy i zastanawiałeś się, jaka dokładnie operacja jest wykonywana? A może otrzymałeś wycenę swoich części, w której wymieniono zarówno operacje frezowania, jak i wytaczania, pozostawiając cię zdezorientowanym, dlaczego potrzebujesz obu i czym się różnią?

Frezowanie i wytaczanie to odrębne procesy obróbki skrawaniem o różnych celach i możliwościach. Frezowanie wykorzystuje obrotowe, wielopunktowe narzędzia tnące do usuwania materiału z powierzchni przedmiotu obrabianego, podczas gdy wytaczanie wykorzystuje narzędzia jednopunktowe do powiększania i wykańczania istniejących otworów z wysoką precyzją i poprawioną współosiowością.

Kluczowe różnice między frezowaniem a wytaczaniem

Podczas analizy procesów frezowania i wytaczania uwidacznia się kilka fundamentalnych różnic. Różnice te mają wpływ na wszystko, od wyboru narzędzi po zastosowania, w których każdy z procesów się sprawdza.

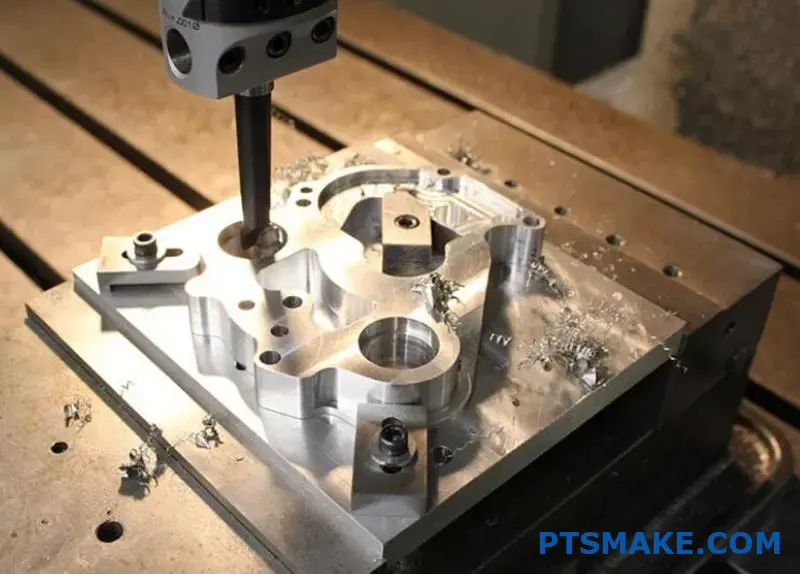

Konfiguracja i ruch narzędzia

Operacje frezowania wykorzystują wielopunktowe narzędzia tnące, które obracają się wokół własnej osi. Gdy narzędzie się obraca, jego liczne krawędzie tnące usuwają materiał z przedmiotu obrabianego. Frezowanie może odbywać się w różnych kierunkach, co pozwala na wszechstronne usuwanie materiału.

Z drugiej strony, wytaczanie wykorzystuje jednopunktowe narzędzie tnące. Narzędzie to wystaje z wytaczadła i usuwa materiał z wewnętrznej powierzchni istniejącego otworu. Wytaczadło obraca się wokół własnej osi, podczas gdy końcówka tnąca styka się z obrabianym materiałem.

Główne aplikacje i możliwości

Frezowanie doskonale sprawdza się w tworzeniu złożonych cech zewnętrznych i konturów. W PTSMAKE wykorzystujemy frezowanie do:

- Tworzenie płaskich powierzchni

- Wycinanie rowków i wpustów

- Obróbka złożonych konturów 3D

- Produkcja gwintów zewnętrznych

- Generowanie kół zębatych i wielowypustów

Wytaczanie specjalizuje się w operacjach związanych z otworami, szczególnie gdy precyzja ma kluczowe znaczenie. Stosujemy wytaczanie, gdy:

- Powiększanie istniejących otworów do precyzyjnych średnic

- Poprawa koncentryczności otworów

- Tworzenie otworów stopniowanych o różnych średnicach

- Uzyskanie doskonałego wykończenia powierzchni wewnątrz otworów

- Ustalanie precyzyjnych relacji lokalizacji otworów

Dokładność i wykończenie powierzchni

Porównując dokładność tych procesów, wytaczanie generalnie zapewnia większą precyzję wymiarów otworów. Wynika to z faktu, że jednopunktowe narzędzie tnące może być bardziej precyzyjnie kontrolowane i regulowane w bardzo małych przyrostach.

The bicie3 w narzędziach frezarskich może czasami ograniczać ostateczną precyzję, szczególnie w przypadku dłuższych narzędzi lub podczas obróbki głębokich elementów. Wytaczanie, dzięki prostszemu procesowi skrawania, często pozwala uzyskać mniejsze tolerancje dla średnic otworów.

Wydajność usuwania materiału

Frezowanie oferuje zazwyczaj wyższą wydajność usuwania materiału niż wytaczanie. Wiele krawędzi tnących narzędzi frezujących pozwala na bardziej agresywne parametry skrawania. Sprawia to, że frezowanie jest preferowanym wyborem do usuwania materiałów sypkich.

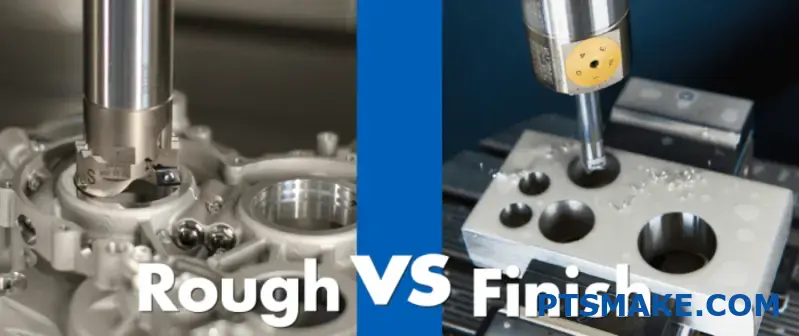

Wytaczanie jest bardziej ukierunkowane na precyzję niż szybkość. Jest ono często stosowane jako operacja wykańczająca po wywierceniu lub wytaczaniu zgrubnym otworu podstawowego. Poniższa tabela podsumowuje te różnice w wydajności:

| Proces | Szybkość usuwania materiału | Typowe zastosowania | Zużycie narzędzia |

|---|---|---|---|

| Frezowanie | Wysoki | Obróbka zgrubna, obróbka ogólna | Umiarkowany do wysokiego |

| Nudny | Niski do umiarkowanego | Wykończenie, precyzyjne otwory | Niski do umiarkowanego |

Kiedy wybrać frezowanie, a kiedy wytaczanie

Wybór między frezowaniem a wytaczaniem zależy od kilku czynników, w tym wymagań dotyczących części i ograniczeń produkcyjnych.

Wymagania dotyczące typu funkcji

Najbardziej oczywistym czynnikiem decyzyjnym jest rodzaj potrzebnej funkcji:

- Frezowanie elementów zewnętrznych, kieszeni i złożonych konturów

- Wytaczanie precyzyjnych otworów wewnętrznych, zwłaszcza gdy koncentryczność i wykończenie powierzchni mają krytyczne znaczenie.

Z mojego doświadczenia w PTSMAKE wynika, że często stosujemy oba procesy na tej samej części. Możemy frezować profil zewnętrzny, a następnie wiercić precyzyjne otwory montażowe, które muszą zachować wąskie tolerancje położenia.

Specyfikacje tolerancji i wykończenia powierzchni

Gdy rysunki techniczne określają szczególnie wąskie tolerancje dla średnic otworów (często poniżej ±0,001"), wytaczanie jest zazwyczaj lepszym wyborem. Kontrolowane, jednopunktowe cięcie pozwala na bardzo precyzyjną kontrolę średnicy.

W przypadku wymagań dotyczących wykończenia powierzchni, wytaczanie może zapewnić doskonałe wyniki wewnątrz otworów. Wykończenie powierzchni podczas frezowania może się znacznie różnić w zależności od narzędzia, parametrów i sztywności maszyny.

Koszty i wielkość produkcji

Czynniki kosztowe również wpływają na tę decyzję:

- Frezowanie jest generalnie bardziej wydajne w przypadku usuwania materiałów sypkich

- Narzędzia do wiercenia mogą być bardziej specjalistyczne, a przez to droższe

- Wielkość produkcji wpływa na koszty konfiguracji w porównaniu do kosztów jednostkowych

W przypadku produkcji wielkoseryjnej w PTSMAKE często inwestujemy w specjalistyczne narzędzia do wytaczania, które mogą utrzymać wąskie tolerancje w tysiącach części. W przypadku niższych wolumenów możemy dostosować strategie frezowania, aby zminimalizować koszty narzędzi.

Połączenie frezowania i wytaczania w celu uzyskania optymalnych wyników

Najskuteczniejsze strategie produkcyjne często strategicznie łączą oba procesy:

- Używanie frezowania do wstępnego usuwania materiału i tworzenia podstawowych cech

- Wykonuj operacje wytaczania otworów wymagających wysokiej precyzji

- Planując operacje obróbki skrawaniem, należy wziąć pod uwagę cały łańcuch procesów

To połączone podejście wykorzystuje mocne strony każdego procesu, minimalizując jednocześnie ich ograniczenia. Strategia ta jest szczególnie skuteczna w przypadku produkcji złożonych komponentów z elementami zewnętrznymi i precyzyjnymi otworami.

Jaka jest różnica między wierceniem a wierceniem dokładnym?

Czy kiedykolwiek byłeś zdezorientowany, gdy Twój mechanik zaczął mówić o operacjach wytaczania i precyzyjnego wytaczania? A może zastanawiałeś się, dlaczego rzekomo "wywiercony" otwór nie spełnia Twoich wymagań dotyczących precyzji? Subtelne różnice między tymi podobnie brzmiącymi procesami mogą prowadzić do kosztownych nieporozumień i opóźnień projektu.

Zarówno wytaczanie, jak i wytaczanie precyzyjne są procesami powiększania otworów, ale wytaczanie precyzyjne zapewnia wyższą dokładność i wykończenie powierzchni. Standardowe wytaczanie zwykle osiąga tolerancje ±0,05 mm, podczas gdy wytaczanie precyzyjne może osiągnąć ±0,01 mm lub lepiej przy znacznie gładszych powierzchniach, co czyni je idealnym rozwiązaniem do zastosowań wymagających wysokiej precyzji.

Zrozumienie podstawowych operacji wytaczania

Wytaczanie to proces obróbki wykorzystywany do powiększania istniejącego otworu do określonej średnicy i wykończenia. W przeciwieństwie do wiercenia, które tworzy otwory z litego materiału, wytaczanie udoskonala wcześniej istniejące otwory. W PTSMAKE codziennie korzystamy z operacji wytaczania w przypadku komponentów wymagających precyzyjnych średnic wewnętrznych.

Podstawowy proces wytaczania obejmuje jednopunktowe narzędzie skrawające, które porusza się równolegle do osi obrotu przedmiotu obrabianego. Krawędź tnąca usuwa materiał z wewnętrznej powierzchni otworu, stopniowo powiększając go do pożądanych wymiarów. Proces ten jest szczególnie cenny podczas pracy z nieregularnymi lub niecentrycznymi istniejącymi otworami, które wymagają korekty.

Standardowe operacje wytaczania zazwyczaj osiągają tolerancje w zakresie od ±0,05 mm do ±0,02 mm, w zależności od możliwości i konfiguracji maszyny. Wykończenie powierzchni zazwyczaj mieści się w zakresie od 1,6 do 3,2 mikrometra Ra (średnia chropowatość).

Wytaczanie precyzyjne: Przeniesienie precyzji na wyższy poziom

Wytaczanie precyzyjne stanowi specjalistyczne rozwinięcie standardowego procesu wytaczania. Kiedy klienci zwracają się do nas z rygorystyczne wymagania dotyczące dokładności4 W przypadku krytycznych komponentów, wytaczanie precyzyjne staje się naszym głównym rozwiązaniem.

Wytaczanie precyzyjne wykorzystuje specjalistyczne narzędzia i bardziej kontrolowane parametry skrawania w celu osiągnięcia najwyższej precyzji. Narzędzia skrawające stosowane w wytaczaniu precyzyjnym mają zwykle bardziej wyrafinowane krawędzie skrawające, często o specjalnej geometrii zaprojektowanej w celu zminimalizowania wibracji i zmaksymalizowania stabilności wymiarowej.

Kluczowe różnice, jakie obserwuję między standardowym i precyzyjnym wytaczaniem, obejmują:

Dokładność i tolerancja

Wytaczanie precyzyjne może osiągnąć tolerancje od ±0,005 mm do ±0,01 mm, co czyni je około 2-10 razy bardziej precyzyjnym niż wytaczanie standardowe. Ten poziom dokładności ma kluczowe znaczenie w przypadku elementów takich jak korpusy zaworów hydraulicznych, cylindry silnika i precyzyjne łożyska, gdzie nawet mikroróżnice mogą wpływać na wydajność.

Jakość wykończenia powierzchni

Podczas gdy standardowe wytaczanie zapewnia akceptowalne wykończenie powierzchni w wielu zastosowaniach, wytaczanie precyzyjne może zapewnić wykończenie powierzchni o gładkości od 0,4 do 0,8 mikrometra Ra. Ta wyjątkowa gładkość zmniejsza tarcie w ruchomych częściach i zwiększa możliwości uszczelniania elementów hydraulicznych.

Wymagania dotyczące sprzętu i narzędzi

| Aspekt | Standardowe wytaczanie | Drobne wytaczanie |

|---|---|---|

| Sztywność maszyny | Umiarkowany | Bardzo wysoka |

| Materiały narzędziowe | HSS, węglik spiekany | Węglik Premium, Cermetal, PCD |

| Wymagania dotyczące chłodziwa | Standard | Precyzyjna kontrola temperatury |

| Prędkość cięcia | Standard | Niższy, bardziej kontrolowany |

| Prędkość podawania | Standard | Drobniejsze, bardziej precyzyjne |

Czynniki kontroli procesu

Dokładne wytaczanie wymaga ściślejszej kontroli parametrów obróbki. Stabilność temperatury staje się kluczowa, ponieważ nawet niewielkie rozszerzenia termiczne mogą wpływać na ostateczne wymiary. W PTSMAKE nasze operacje precyzyjnego wytaczania obejmują:

- Przedoperacyjna stabilizacja termiczna obrabianych elementów

- Częstsze kontrole i regulacje narzędzi

- Ulepszone systemy monitorowania i tłumienia drgań

- Wiele lekkich przejść wykańczających zamiast jednego cięższego cięcia

Praktyczne zastosowania: Kiedy wybrać wytaczanie precyzyjne

Bazując na moim doświadczeniu w pracy z różnymi branżami, oto sytuacje, w których drobne wytaczanie okazuje się optymalnym wyborem:

Krytyczne elementy współpracujące

Komponenty, które muszą pasować do siebie z minimalnym luzem, takie jak precyzyjne zespoły zaworów lub obudowy łożysk, znacznie zyskują na precyzyjnym wytaczaniu. Zwiększona dokładność wymiarowa zapewnia stałą wydajność i wydłużoną żywotność.

Aplikacje o wysokiej wydajności

Przemysł lotniczy i kosmonautyczny, wyścigi samochodowe i branża urządzeń medycznych często wymagają elementów z drobnymi otworami, aby osiągnąć optymalną wydajność. Doskonałe wykończenie powierzchni zmniejsza tarcie i zużycie, jednocześnie zwiększając wydajność.

Rozważania dotyczące kosztów i korzyści

Chociaż precyzyjne wytaczanie wiąże się z wyższymi kosztami obróbki ze względu na dłuższy czas obróbki i specjalistyczne oprzyrządowanie, często zapewnia znaczną wartość:

- Krótszy czas montażu i mniej problemów

- Wydłużona żywotność komponentów

- Lepsza wydajność produktu

- Zmniejszona liczba roszczeń gwarancyjnych i awarii

Łączenie technologii z tradycyjnymi technikami

Nowoczesna produkcja wprowadziła innowacyjne podejście do precyzyjnego wytaczania. Maszyny sterowane numerycznie (CNC) posiadają obecnie adaptacyjne systemy sterowania, które mogą dostosowywać parametry wytaczania w czasie rzeczywistym w oparciu o informacje zwrotne z systemów monitorowania.

W PTSMAKE zintegrowaliśmy te technologie z tradycyjnym rzemiosłem. Nasi mechanicy łączą dziesięciolecia praktycznego doświadczenia z zaawansowanymi systemami pomiarowymi, aby osiągnąć powtarzalną precyzję, która spełnia lub przekracza oczekiwania klientów.

W przypadku szczególnie wymagających zastosowań czasami stosujemy podejście hybrydowe, wykorzystując standardowe wytaczanie do początkowego usuwania materiału, a następnie wytaczanie precyzyjne w celu uzyskania ostatecznych wymiarów i wykończenia powierzchni. Ta równowaga między wydajnością i precyzją pomaga nam dostarczać wysokiej jakości komponenty przy zachowaniu konkurencyjnych cen.

Jak zmniejszyć owalność w operacjach wiercenia?

Czy kiedykolwiek zmagałeś się z częściami, które po prostu nie pasują, ponieważ są lekko owalne, a nie idealnie okrągłe? Czy spędziłeś godziny próbując rozwiązać problemy związane z wytaczaniem tylko po to, by przekonać się, że wymagania dotyczące tolerancji maleją z każdym przejściem? Owalność może być uporczywym bólem głowy, który zagraża precyzji i funkcjonalności.

Zmniejszenie owalności w operacjach wytaczania wymaga systematycznego podejścia: ustabilizowania przedmiotu obrabianego, użycia właściwego oprzyrządowania o odpowiedniej geometrii, utrzymania optymalnych parametrów skrawania, rozważenia strategii ścieżki narzędzia i wdrożenia regularnego monitorowania. Każdy czynnik musi być dokładnie kontrolowany, aby osiągnąć dokładność cylindryczną.

Zrozumienie podstawowych przyczyn jajników

Owalność, zwana również nieokrągłością, jest powszechnym defektem geometrycznym w operacjach wytaczania, w którym przekrój otworu odbiega od idealnego okręgu. Przed wdrożeniem rozwiązań kluczowe jest zrozumienie, co w ogóle powoduje ten problem.

Przyczyny mechaniczne

Najczęstsze czynniki mechaniczne przyczyniające się do owalizacji obejmują:

- Niewystarczająca sztywność przedmiotu obrabianego - Gdy obrabiany przedmiot wygina się podczas obróbki

- Odchylenie narzędzia - Siły tnące powodujące wygięcie wytaczadła

- Wibracje maszyny - Zarówno ze strony samej maszyny, jak i procesu cięcia

- Niewyważone uchwyty mocujące - Tworzenie nierównomiernego nacisku na obrabiany przedmiot

Widziałem niezliczone operacje wytaczania, które kończyły się niepowodzeniem tylko dlatego, że podstawy stabilności mechanicznej nie zostały odpowiednio uwzględnione. W PTSMAKE zawsze rozpoczynamy rozwiązywanie problemów z owalnością od zbadania konfiguracji mechanicznej przed rozważeniem jakichkolwiek innych czynników.

Parametry procesu

Nawet w przypadku idealnej konfiguracji mechanicznej, niewłaściwe parametry cięcia mogą wprowadzić owalność:

| Parametr | Wpływ na owulację | Zalecane podejście |

|---|---|---|

| Prędkość cięcia | Wysokie prędkości mogą zwiększać wibracje | Zmniejsz prędkość dla dłuższych wytaczadeł |

| Prędkość podawania | Nadmierne posuwy powodują ugięcie | Stosuj ostrożne posuwy, zwłaszcza przy przejściach wykańczających. |

| Głębokość cięcia | Duże nacięcia generują większe siły | Wiele lekkich cięć dla ostatecznego rozmiaru |

| Zastosowanie płynu chłodzącego | Niespójne chłodzenie powoduje zniekształcenia termiczne | Zapewnienie stałego, odpowiedniego przepływu chłodziwa |

Rozważania dotyczące oprzyrządowania

Sam wytaczak odgrywa kluczową rolę w kontrolowaniu owalności. The Stosunek L/D5 (długość do średnicy) jest szczególnie ważny - wraz ze wzrostem tego stosunku, sztywność maleje wykładniczo. Z mojego doświadczenia wynika, że utrzymanie tego stosunku poniżej 6:1 przy użyciu standardowych narzędzi pomaga zachować akceptowalną okrągłość.

Praktyczne rozwiązania minimalizujące owłosienie

W oparciu o moją pracę z komponentami precyzyjnymi, oto najskuteczniejsze podejścia do redukcji owalności:

1. Optymalizacja strategii mocowania

Prawidłowe mocowanie to pierwsza obrona przed owalnością:

- Używaj uchwytów 3-szczękowych z miękkimi szczękami dla niestandardowych powierzchni styku

- Zastosuj równomierny docisk aby zapobiec zniekształceniom

- Uwzględnienie efektów termicznych - umożliwienie częściom osiągnięcia równowagi termicznej przed ostatecznym wytaczaniem

- Maksymalizacja powierzchni styku między przedmiotem obrabianym a urządzeniem przytrzymującym

W przypadku szczególnie wymagających komponentów cienkościennych należy rozważyć użycie trzpieni rozprężnych lub specjalistycznych uchwytów, które równomiernie podtrzymują część.

2. Wybór odpowiednich narzędzi do wytaczania

Wybór narzędzia ma ogromny wpływ na możliwość uzyskania okrągłych otworów:

- Wytaczadła antywibracyjne z wewnętrznymi mechanizmami tłumiącymi

- Wytaczadła z trzpieniem z węglików spiekanych oferując 3-krotnie większą sztywność niż stal przy tym samym stosunku L/D

- Wyważone zespoły narzędzi aby zminimalizować drgania harmoniczne

- Wkładki o dodatniej geometrii w celu zmniejszenia sił tnących

Podczas pracy z otworami o większej średnicy modułowe systemy wytaczania z wieloma krawędziami tnącymi mogą pomóc w bardziej równomiernym rozłożeniu sił skrawania.

3. Wdrożenie strategicznego podejścia do obróbki

Sama strategia obróbki może kompensować tendencje do owalności:

- Szorstkie i wykańczające podania - najpierw usuń większość materiału, a następnie wykonaj lekkie cięcia wykańczające

- Climb vs. konwencjonalne cięcie - Przetestuj oba podejścia, ponieważ wyniki mogą się różnić w zależności od aplikacji.

- Interpolacja helikalna dla mniejszych otworów, gdy jest to właściwe

- Wielokrotne przejścia wiosenne o tej samej średnicy, aby "wypolerować" otwór

4. Wykorzystanie zaawansowanych technik monitorowania

Monitorowanie w czasie rzeczywistym może pomóc wychwycić problemy z owulacją, zanim staną się one problemami:

- Pomiar w trakcie procesu kiedy to możliwe

- Systemy monitorowania wibracji ostrzeganie operatorów o warunkach, które mogą powodować owalność

- Regularne odstępy między przeglądami podczas serii produkcyjnych

- Statystyczna kontrola procesu identyfikacja trendów, zanim spowodują one odrzucenia

Studium przypadku: Rozwiązanie problemu owalności w precyzyjnych komponentach hydraulicznych

W firmie PTSMAKE stanęliśmy ostatnio przed trudnym problemem owalności korpusów zaworów hydraulicznych wymagających tolerancji okrągłości 0,005 mm. Początkowa produkcja wykazała niespójne wyniki z owalnością do 0,02 mm. Po systematycznej analizie wdrożyliśmy te rozwiązania:

- Zastąpienie standardowych wytaczadeł alternatywnymi rozwiązaniami tłumiącymi drgania z węglików spiekanych.

- Zmodyfikowano konstrukcję uchwytu, aby zapewnić lepsze wsparcie w obszarze otworu.

- Dostosowane parametry cięcia w celu uwzględnienia wielu przejść sprężyny przy średnicy końcowej

- Wdrożono pomiar powietrza w procesie w celu monitorowania wyników.

W rezultacie uzyskano stałą okrągłość w zakresie 0,003 mm, przekraczającą wymagania klienta oraz poprawiającą dopasowanie i funkcjonalność montażu.

Jak wybrać odpowiednie narzędzie do wytaczania dla określonych materiałów?

Czy kiedykolwiek zdarzyło Ci się wpatrywać w wybór narzędzi do wytaczania, nie mając pewności, które z nich zapewni Ci idealne wykończenie określonego materiału? A co gorsza, czy doświadczyłeś frustracji z powodu zniszczonego przedmiotu obrabianego, ponieważ twoje wytaczadło nie poradziło sobie z właściwościami materiału?

Wybór odpowiedniego narzędzia do wytaczania dla określonych materiałów wymaga dopasowania materiału narzędzia, geometrii i powłoki do twardości przedmiotu obrabianego, jego składu i wymaganego wykończenia powierzchni. W przypadku bardziej miękkich materiałów, takich jak aluminium, należy używać ostrych, polerowanych narzędzi HSS; w przypadku stali hartowanej należy wybrać narzędzia z węglików spiekanych ze specjalnymi powłokami, aby zapewnić optymalną wydajność i trwałość.

Zrozumienie właściwości materiału i ich wpływu na wybór narzędzia do wytaczania

Wybierając narzędzie do wytaczania, należy przede wszystkim wziąć pod uwagę materiał, z którym się pracuje. Różne materiały mają unikalne właściwości, które bezpośrednio wpływają na ich reakcję na procesy obróbki. Twardość, ciągliwość, przewodność cieplna i odporność na korozję. struktura metalurgiczna6 Materiał obrabianego przedmiotu określa, które narzędzie do wytaczania zapewni optymalne wyniki.

Z mojego doświadczenia w PTSMAKE wynika, że dopasowanie narzędzia do materiału nie polega tylko na wykonaniu pracy - chodzi o to, aby wykonać ją wydajnie i z najwyższą możliwą jakością. Przyjrzyjmy się, jak różne właściwości materiału wpływają na wybór narzędzi do wytaczania:

Twardość materiału i kompatybilność materiału narzędzia

Twardość materiału przedmiotu obrabianego dyktuje materiał narzędzia do wytaczania, którego należy użyć:

| Twardość materiału obrabianego | Zalecany materiał narzędzia | Korzyści |

|---|---|---|

| Miękkie (aluminium, mosiądz) | Stal szybkotnąca (HSS) | Ekonomiczne, ostre krawędzie tnące |

| Średni (stal węglowa) | HSS wzbogacona kobaltem, węglik spiekany | Lepsza odporność na zużycie, wyższe prędkości cięcia |

| Twarde (stal hartowana, Inconel) | Węglik, ceramika, CBN | Doskonała twardość i odporność na ciepło |

| Bardzo twarda (hartowana stal narzędziowa) | PCBN, PCD | Ekstremalna odporność na zużycie, długa żywotność narzędzia |

Podczas pracy z miękkimi materiałami, takimi jak aluminium, odkryłem, że narzędzia HSS z polerowanymi rowkami zapewniają doskonałe odprowadzanie wiórów i wykończenie powierzchni. W przypadku twardszych materiałów, narzędzia z węglików spiekanych z odpowiednimi powłokami okazały się niezastąpione.

Właściwości termiczne i kwestie związane z chłodzeniem

Materiały o słabej przewodności cieplnej, takie jak stal nierdzewna i tytan, mają tendencję do zatrzymywania ciepła w strefie cięcia. Może to prowadzić do:

- Przyspieszone zużycie narzędzia

- Rozszerzalność cieplna przedmiotu obrabianego

- Formowanie krawędzi zabudowanych

- Słabe wykończenie powierzchni

W przypadku tych materiałów zalecam stosowanie narzędzi do wytaczania:

- Wewnętrzne systemy dostarczania chłodziwa

- Specjalistyczne powłoki (TiAlN, AlTiN) zapewniające bariery termiczne

- Geometria zaprojektowana z myślą o niższym wytwarzaniu ciepła

Kiedy obrabiamy tytanowe komponenty w PTSMAKE, zawsze wybieramy narzędzia z tymi cechami, aby zapewnić stałą jakość.

Geometria narzędzia do wytaczania dla określonych materiałów

Geometria ostrza wytaczaka ma znaczący wpływ na jego wydajność w przypadku różnych materiałów. Oto jak dopasować geometrię wytaczaka do określonych materiałów:

Wybór kąta natarcia

Kąt natarcia narzędzia powinien być dobrany w oparciu o plastyczność materiału:

- Wysokie dodatnie nachylenie (15-20°): Idealny do miękkich, ciągliwych materiałów, takich jak aluminium i miedź. Zmniejsza siły cięcia i wytwarzanie ciepła.

- Umiarkowane grabienie (5-15°): Dobrze nadaje się do materiałów o średniej twardości, takich jak stale węglowe i żeliwo.

- Neutralne do ujemnego nachylenia (0 do -5°): Najlepsza do materiałów hartowanych, zapewnia wytrzymałość krawędzi narzędzia kosztem większych sił skrawania.

Uwagi dotyczące przygotowania krawędzi

Przygotowanie krawędzi narzędzia do wytaczania ma kluczowe znaczenie dla optymalnej wydajności:

- Ostre krawędzie: Niezbędny w przypadku miękkich, gumowatych materiałów, aby zapobiec tworzeniu się narostów na krawędziach.

- Light Hone (T-land): Zapewnia stabilność materiałów o średniej twardości

- Fazowane krawędzie: Wzmacnia krawędź tnącą podczas przerywanych cięć w twardych materiałach

Zauważyłem, że w przypadku precyzyjnego wytaczania w aluminium przy PTSMAKE, wytaczadło jednopunktowe z ostrą krawędzią i polerowaną powierzchnią zapewnia najlepsze wykończenie powierzchni, podczas gdy w przypadku stali hartowanych, narzędzie wielopunktowe z fazowanymi krawędziami zapewnia lepszą stabilność i trwałość narzędzia.

Technologie powlekania zwiększające wydajność

Nowoczesne technologie powlekania zrewolucjonizowały wydajność narzędzi do wytaczania w różnych materiałach:

| Typ powłoki | Najlepsze dla materiałów | Kluczowe korzyści |

|---|---|---|

| TiN (azotek tytanu) | Stale ogólnego przeznaczenia | Zwiększona twardość, zmniejszone tarcie |

| TiCN (węgloazotek tytanu) | Stale węglowe, żeliwo | Lepsza odporność na zużycie niż TiN |

| TiAlN/AlTiN | Stopy wysokotemperaturowe, stale hartowane | Doskonała odporność na ciepło, ochrona przed utlenianiem |

| Diament (PCD) | Metale nieżelazne, kompozyty | Wyjątkowa odporność na zużycie, przewodność cieplna |

| nACo® | Stale hartowane, trudne stopy | Struktura nanokompozytowa, ekstremalna twardość |

W naszych operacjach obróbki precyzyjnej zaobserwowałem, że wybór powłoki ma ogromny wpływ na żywotność narzędzia i jakość części, zwłaszcza podczas wiercenia głębokich otworów w trudnych materiałach.

Zalecenia dotyczące konkretnych zastosowań

Bazując na moim doświadczeniu z różnymi materiałami, oto kilka konkretnych zaleceń:

Aluminium i stopy nieżelazne

- Używaj narzędzi PCD lub narzędzi z polerowanego węglika spiekanego

- Wysokie dodatnie kąty natarcia (15-20°)

- Wyższe prędkości cięcia (300-1000 m/min)

- Lekkie honowanie krawędzi tnących

Stale węglowe i stopowe

- Narzędzia z węglików spiekanych z powłoką TiAlN

- Umiarkowane kąty natarcia (5-10°)

- Średnie prędkości cięcia (100-300 m/min)

- Rozważenie geometrii łamacza wiórów w celu kontroli wiórów

Stale nierdzewne

- Narzędzia z węglików spiekanych z powłoką AlTiN

- Dodatnie kąty natarcia (5-15°)

- Niższe prędkości cięcia (60-150 m/min)

- Narzędzia o zwiększonej wytrzymałości krawędzi

Materiały hartowane (>45 HRC)

- Narzędzia CBN lub ceramiczne

- Ujemne kąty natarcia (od 0 do -5°)

- Odpowiednie prędkości skrawania w zależności od materiału narzędzia

- Sztywna konfiguracja z minimalnym zwisem

Właściwy dobór narzędzi do wytaczania może oznaczać różnicę między trudną operacją a płynnym, wydajnym procesem, który zapewnia wyjątkowe wyniki. W PTSMAKE nieustannie testujemy i oceniamy narzędzia do wytaczania w różnych materiałach, aby upewnić się, że używamy optymalnej kombinacji dla każdego zastosowania.

Jakie są typowe usterki w operacjach wytaczania i jak im zapobiegać?

Czy kiedykolwiek zakończyłeś operację wytaczania tylko po to, aby odkryć nieregularności powierzchni, niedokładności wymiarowe lub ślady narzędzi, które niszczą cały obrabiany przedmiot? Te frustrujące wady nie tylko marnują cenne materiały, ale także powodują opóźnienia projektu i zwiększają koszty produkcji.

W operacjach wytaczania często występują wady, takie jak drgania, stożkowe otwory, słabe wykończenie powierzchni i niewspółosiowość. Problemy te wynikają zazwyczaj z niewłaściwego doboru narzędzi, nieodpowiednich ustawień, nieodpowiednich parametrów skrawania lub ograniczeń maszyny. Zapobieganie im wymaga właściwego doboru narzędzi, sztywnego mocowania, optymalnych parametrów skrawania i regularnej konserwacji sprzętu.

Typowe usterki w operacjach wytaczania

Operacje wytaczania, pomimo ich precyzyjnego charakteru, często napotykają kilka wad, które mogą obniżyć jakość gotowego komponentu. Po pracy z niezliczoną liczbą klientów produkcyjnych w PTSMAKE zidentyfikowałem kilka powtarzających się problemów, które nękają operacje wytaczania.

1. Problemy z wykończeniem powierzchni

Słabe wykończenie powierzchni jest jednym z najczęstszych defektów w operacjach wytaczania. Objawia się to zadrapaniami, śladami posuwu lub ogólnie szorstką teksturą, która nie spełnia specyfikacji. Do głównych przyczyn należą:

- Tępe krawędzie tnące niezdolne do czystego ścinania materiału

- Nieprawidłowe prędkości posuwu tworzące widoczne ślady posuwu

- Nieodpowiednia aplikacja płynu tnącego prowadząca do tworzenia się narostów na krawędziach

- Wibracje i drgania przenoszone na powierzchnię przedmiotu obrabianego

W zastosowaniach precyzyjnych, zwłaszcza w przypadku komponentów w sektorze medycznym lub lotniczym, wymagania dotyczące wykończenia powierzchni mogą być niezwykle rygorystyczne. Podczas pracy z materiałami takimi jak stal nierdzewna lub tytan, osiągnięcie pożądanej jakości powierzchni staje się jeszcze większym wyzwaniem.

2. Niedokładności wymiarowe

Operacje wytaczania często borykają się z kwestiami precyzji wymiarowej, w tym:

- Nadwymiarowe lub niewymiarowe otwory

- Cylindryczność7 błędy, w których otwór nie jest idealnie okrągły

- Stożkowe otwory zamiast prostych otworów cylindrycznych

- Wady w kształcie dzwonu lub beczki

Problemy te zazwyczaj wynikają z ugięcia narzędzia, rozszerzalności cieplnej podczas obróbki, niewystarczającej sztywności konfiguracji lub nieprawidłowej geometrii narzędzia. W PTSMAKE wdrożyliśmy rygorystyczne protokoły pomiarowe, aby wychwycić te problemy na wczesnym etapie procesu produkcyjnego.

3. Drgania i ślady wibracji

Ślady drgań to faliste wzory na wierconej powierzchni spowodowane wibracjami podczas procesu cięcia. Wibracje te tworzą niestabilne warunki cięcia, które pozostawiają charakterystyczne ślady na obrabianym przedmiocie. Najczęstsze przyczyny to:

| Przyczyna | Opis | Metoda zapobiegania |

|---|---|---|

| Nadmierny zwis narzędzia | Długie wytaczadła mają tendencję do większych wibracji | Użyj najkrótszego możliwego wytaczadła |

| Nieodpowiednia sztywność uchwytu narzędziowego | Luźne połączenia wzmacniają wibracje | Zapewnij bezpieczne mocowanie i rozważ zastosowanie specjalistycznych uchwytów antywibracyjnych. |

| Nieodpowiednie parametry cięcia | Wysokie prędkości przy lekkich cięciach często powodują drgania | Dostosuj stosunek prędkości do posuwu, aby uzyskać bardziej stabilne cięcie |

| Stan maszyny | Zużyte łożyska lub poluzowane komponenty | Regularna konserwacja maszyn |

Podczas wiercenia głębokich otworów lub pracy z długimi wytaczadłami, zarządzanie tymi drganiami staje się szczególnie istotne. Przekonałem się, że wytaczadła antywibracyjne z wewnętrznymi mechanizmami tłumiącymi mogą stanowić znaczącą różnicę w tych trudnych zastosowaniach.

4. Błędy pozycji

Dokładne pozycjonowanie wywierconych otworów ma kluczowe znaczenie, szczególnie w przypadku złożonych komponentów, w których wiele elementów musi być wyrównanych. Typowe wady pozycjonowania obejmują:

- Niewspółosiowość względem innych elementów

- Błędy centryczności w otworach o wielu średnicach

- Problemy z prostopadłością, gdy otwór nie jest prostopadły do powierzchni odniesienia

Błędy te zazwyczaj wynikają z niewłaściwej konfiguracji, niedokładnego mocowania lub problemów z ustawieniem maszyny. W przypadku prac wymagających wysokiej precyzji, nawet niewielkie wahania temperatury w środowisku warsztatowym mogą przyczynić się do błędów pozycjonowania.

Strategie zapobiegania wadom wiertła

Po zidentyfikowaniu typowych wad, przyjrzyjmy się sprawdzonym strategiom zapobiegania im. Podejścia te konsekwentnie zapewniają doskonałe wyniki w różnych branżach, które obsługujemy w PTSMAKE.

Właściwy dobór i konfiguracja narzędzi

Podstawą wytaczania bez wad jest odpowiednie oprzyrządowanie:

- Wybór odpowiedniego materiału i konstrukcji wytaczadła dla danego zastosowania

- Rozważ stosunek długości do średnicy (zminimalizuj zwis, jeśli to możliwe).

- Używanie narzędzi tłumiących drgania w trudnych konfiguracjach

- Zapewnienie odpowiedniej geometrii i gatunku płytki dla obrabianego materiału

W przypadku krytycznych operacji wytaczania zalecam wytaczadła z węglików spiekanych do krótszych operacji oraz wytaczadła kompozytowe lub wytłumione stalowe do głębszych otworów. Dodatkowy koszt wysokiej jakości narzędzi szybko się zwraca dzięki zmniejszeniu liczby usterek i przeróbek.

Zoptymalizowane parametry cięcia

Precyzyjne dostrojenie parametrów cięcia ma zasadnicze znaczenie dla zapobiegania wadom:

- Zacznij od ostrożnych prędkości i posuwów, a następnie zoptymalizuj je.

- Rozważ wytaczanie wspinaczkowe w porównaniu z wytaczaniem konwencjonalnym dla różnych materiałów

- Dostosowanie głębokości cięcia w oparciu o właściwości materiału i sztywność ustawień

- Wdrożenie spójnego i odpowiedniego stosowania płynu tnącego

Celem jest znalezienie najlepszego miejsca, w którym szybkość usuwania materiału jest zmaksymalizowana bez wywoływania wad. Często wymaga to doświadczenia, a czasami próbnych uruchomień na niekrytycznych elementach.

Ulepszone strategie mocowania

Sztywne mocowanie minimalizuje wibracje i zapewnia dokładność pozycjonowania:

- Stosować najbardziej sztywną metodę mocowania praktyczną dla danej operacji.

- Zapewnienie odpowiedniego wsparcia dla cienkościennych elementów obrabianych

- Eliminacja stosów urządzeń, które mogą wprowadzać elastyczność

- Uwzględnienie efektów termicznych w zastosowaniach precyzyjnych

W PTSMAKE opracowaliśmy specjalistyczne rozwiązania mocujące do operacji wytaczania, które utrzymują sztywność, umożliwiając jednocześnie wydajny załadunek i rozładunek części w środowiskach produkcyjnych.

Zaawansowane monitorowanie i pomiary

Wdrożenie monitorowania w trakcie procesu może wychwycić wady, zanim staną się one kosztownymi problemami:

- Użyj czujników akustycznych lub wibracyjnych, aby wykryć początek drgań.

- Wdrażanie pomiarów w trakcie procesu tam, gdzie to możliwe

- Ustanowienie statystycznej kontroli procesu dla krytycznych operacji wytaczania

- Prowadzenie regularnych badań zdolności w celu zrozumienia ograniczeń procesu.

Podejścia te pozwalają na dostosowanie w czasie rzeczywistym przed wystąpieniem usterek, znacznie zmniejszając liczbę odpadów i poprawiając ogólną jakość.

Jak obróbka skrawaniem wpływa na koszty produkcji niestandardowych części?

Czy kiedykolwiek otrzymałeś wycenę niestandardowych części obrabianych z operacjami wytaczania i zastanawiałeś się, dlaczego cena wydawała się wyższa niż oczekiwano? A może miałeś trudności ze zrozumieniem, w jaki sposób różne operacje obróbki skrawaniem wpływają na wyniki finansowe podczas planowania budżetów produkcyjnych?

Obróbka wytaczarska znacząco wpływa na koszty produkcji niestandardowych części poprzez wiele czynników, w tym czas konfiguracji, wydatki na narzędzia, wymagania dotyczące precyzji i stawki godzinowe maszyn. Chociaż początkowo wydaje się droższe niż podstawowe operacje, wytaczanie może w rzeczywistości obniżyć ogólne koszty poprzez poprawę jakości części, zminimalizowanie operacji wtórnych i wydłużenie żywotności części.

Zrozumienie obróbki wytaczarskiej i jej struktury kosztów

Wytaczanie to precyzyjny proces obróbki wykorzystywany do powiększania istniejących otworów zgodnie z dokładnymi specyfikacjami. W przeciwieństwie do wiercenia, które tworzy nowe otwory, wytaczanie udoskonala już istniejące. Z mojego doświadczenia w pracy z tysiącami niestandardowych części w PTSMAKE wynika, że operacje wytaczania często stanowią znaczną część kosztów obróbki, ale wielu inżynierów i specjalistów ds. zamówień nie do końca rozumie dlaczego.

Struktura kosztów operacji wytaczania składa się z kilku kluczowych elementów:

Inwestycje w sprzęt i stawki godzinowe

Precyzyjne wytaczanie wymaga specjalistycznego sprzętu, który oferuje wyższe stawki godzinowe niż standardowe centra obróbcze. Maszyny zdolne do precyzyjnego wytaczania często kosztują:

| Typ maszyny | Przybliżony koszt | Typowa stawka godzinowa |

|---|---|---|

| Standardowa frezarka CNC | $75,000-150,000 | $45-75/godz. |

| Precyzyjna wytaczarka | $150,000-500,000 | $85-150/godz. |

| Sprzęt do wytaczania | $300,000-800,000 | $120-200/godz. |

Te wyższe stawki godzinowe mają bezpośredni wpływ na koszty części, zwłaszcza w przypadku operacji wytaczania o wąskiej tolerancji, które mogą wymagać najdroższego sprzętu.

Koszty i rozważania dotyczące oprzyrządowania

Same narzędzia do wytaczania mogą stanowić istotny czynnik kosztowy. Precyzyjne głowice wytaczarskie, wkładki oraz pręty do wytaczania8 wymagają znacznych inwestycji:

- Narzędzia do wytaczania jednopunktowego: $100-500 szt.

- Regulowane głowice wytaczarskie: $500-3,000 każda

- Precyzyjne systemy wkładek: $200-800 plus $20-50 na wkładkę

Wielu klientów nie zdaje sobie sprawy, że specjalistyczne operacje wytaczania często wymagają niestandardowych konfiguracji narzędzi, które nie mogą być amortyzowane w wielu zadaniach, co oznacza, że konkretny projekt ponosi pełny koszt narzędzi.

Czas konfiguracji i wiedza techniczna

Czas ustawiania dla operacji wytaczania zazwyczaj przekracza czas standardowych procesów obróbki skrawaniem. W PTSMAKE odkryliśmy, że wytaczanie może trwać od 1,5 do 3 razy dłużej niż standardowe operacje frezowania lub toczenia ze względu na:

- Wymagania dotyczące precyzyjnego wyrównania

- Pomiary przesunięcia długości narzędzia

- Procedury weryfikacji bicia

- Cięcia testowe i weryfikacja

Ten dodatkowy czas konfiguracji bezpośrednio przekłada się na wyższe koszty, ponieważ czas pracy maszyny i operatora musi zostać uwzględniony jeszcze przed wycięciem pierwszego wióra.

Możliwości oszczędzania kosztów w operacjach wiertniczych

Pomimo wyższych kosztów początkowych, operacje wytaczania mogą w rzeczywistości pomóc obniżyć ogólne koszty produkcji, jeśli zostaną prawidłowo wdrożone:

Poprawa tolerancji i redukcja złomu

Precyzyjne wytaczanie pozwala uzyskać tolerancje tak wąskie, jak ±0,0005" (0,0127 mm), co znacznie zmniejsza ilość odpadów w przypadku krytycznych komponentów. W naszym zakładzie produkcyjnym wdrożenie precyzyjnego wytaczania zamiast wiercenia i rozwiercania zmniejszyło ilość odpadów o 15-25% w przypadku złożonych elementów hydraulicznych.

Eliminacja operacji drugorzędnych

Uzyskując precyzyjne wymiary i doskonałe wykończenie powierzchni w jednym ustawieniu, wytaczanie może wyeliminować kosztowne operacje wtórne:

| Działanie | Typowy koszt | Czy nudę można wyeliminować? |

|---|---|---|

| Szlifowanie | $25-75 na część | Często tak |

| Szlifowanie | $35-100 na część | Często |

| Wykończenie ręczne | $20-60 na godzinę | Zazwyczaj |

| Dodatkowe ustawienia | $50-200 na konfigurację | Prawie zawsze |

W przypadku serii produkcyjnej składającej się z 1000 części, wyeliminowanie tylko jednej operacji wtórnej o wartości $30 na część oznacza oszczędność rzędu $30,000 - często z nawiązką rekompensującą wyższe koszty wytaczania.

Strategie wydłużonej żywotności narzędzi

Wdrożyłem kilka strategii w PTSMAKE, aby wydłużyć żywotność narzędzi do wytaczania i obniżyć koszty:

- Korzystanie z modułowych systemów wytaczania, które pozwalają na szybką wymianę płytek zamiast wymiany całego narzędzia.

- Wdrażanie odpowiednich parametrów cięcia w oparciu o dane specyficzne dla materiału, a nie ogólne zalecenia.

- Wykorzystanie odpowiednich metod dostarczania chłodziwa w celu wydłużenia żywotności narzędzia o 30-50%

- Opracowywanie strategii ścieżki narzędzia, które równomiernie rozkładają zużycie na krawędziach skrawających

Podejścia te konsekwentnie skutkowały 25-40% redukcją kosztów narzędzi dla naszych operacji wytaczania.

Równoważenie precyzji i kosztów w planowaniu produkcji

Podczas planowania produkcji, która obejmuje operacje wytaczania, zalecam rozważenie tych metod optymalizacji kosztów:

- Oceń, czy wszystkie wytaczane elementy rzeczywiście wymagają wysokiej precyzji, ponieważ rozluźnienie niekrytycznych tolerancji może znacznie obniżyć koszty.

- Rozważ zaprojektowanie części tak, aby zminimalizować liczbę wymaganych operacji wytaczania.

- Grupowanie podobnych operacji wytaczania w wielu częściach w celu obniżenia kosztów konfiguracji

- Przeanalizuj, czy alternatywne procesy, takie jak rozwiercanie, mogą być wystarczające dla niektórych zastosowań.

- Określenie, czy nowoczesne frezarki CNC o wysokiej precyzji mogą odpowiednio wykonywać operacje wytaczania bez konieczności stosowania specjalistycznego sprzętu do wytaczania.

Dokładne przeanalizowanie tych czynników dla każdej serii produkcyjnej pozwala często obniżyć koszty związane z wytaczaniem o 15-30% bez pogorszenia jakości części.

Długoterminowe równanie kosztów precyzyjnego wytaczania

Podczas gdy bezpośrednie koszty operacji nudnych wydają się wyższe, długoterminowa wartość często przewyższa te wydatki:

- Precyzyjnie nawiercone komponenty mają zazwyczaj 20-40% dłuższą żywotność operacyjną

- Czas montażu może zostać skrócony o 15-25%, gdy komponenty mają precyzyjne, znudzone cechy

- Roszczenia gwarancyjne i awarie w terenie znacznie się zmniejszają dzięki odpowiednio dobranym komponentom

W jednym z zastosowań motoryzacyjnych, które obsługiwaliśmy przy PTSMAKE, zwiększenie precyzji wytaczania zwiększyło koszty produkcji o $12 na część, ale zmniejszyło liczbę roszczeń gwarancyjnych o ponad $45 na wysłaną jednostkę, co stanowi znaczne oszczędności netto dla naszego klienta.

Jakie są najlepsze praktyki utrzymania dokładności wytaczarki?

Czy kiedykolwiek zmagałeś się z wytaczarkami produkującymi części niezgodne ze specyfikacją pomimo najlepszych starań w zakresie konfiguracji? Czy doświadczyłeś frustracji związanej z wielokrotną kalibracją sprzętu do wytaczania, obserwując, jak harmonogramy produkcji oddalają się, a precyzja nadal spada?

Utrzymanie dokładności wytaczarki wymaga konsekwentnej kalibracji, odpowiedniego zarządzania temperaturą, regularnej kontroli elementów zużywających się, kontroli drgań i wdrożenia solidnych harmonogramów konserwacji zapobiegawczej. Praktyki te zapewniają stabilność wymiarową i wydłużają żywotność sprzętu przy jednoczesnym zachowaniu jakości produkcji.

Zrozumienie krytycznych czynników wpływających na dokładność wytaczarki

Jeśli chodzi o produkcję precyzyjną, wytaczarki są niezbędne do tworzenia dokładnych elementów wewnętrznych. Podczas mojej wieloletniej pracy z klientami z branży produkcyjnej zaobserwowałem, że utrzymanie dokładności wytaczarki to nie tylko okazjonalna konserwacja - to zrozumienie wzajemnie powiązanych czynników, które wpływają na wydajność.

Dokładność operacji wytaczania zależy od wielu współpracujących ze sobą zmiennych. Wahania temperatury, zużycie mechaniczne, wibracje, a nawet praktyki operatora odgrywają kluczową rolę. W PTSMAKE opracowaliśmy systemy, które zajmują się każdym z tych czynników metodycznie, zamiast leczyć pojawiające się objawy.

Zarządzanie stabilnością termiczną

Wahania temperatury są jednym z największych wyzwań dla dokładności wytaczania. Metal rozszerza się i kurczy wraz ze zmianami temperatury, wpływając zarówno na konstrukcję maszyny, jak i na obrabiany przedmiot.

Aby utrzymać stabilność termiczną:

- Przed przystąpieniem do precyzyjnych operacji należy odczekać odpowiedni czas na rozgrzanie

- Monitorowanie temperatury otoczenia w obszarze obróbki

- Instalowanie systemów kompensacji termicznej na krytycznych maszynach

- Używanie systemów chłodzenia o kontrolowanej temperaturze

- Planowanie prac precyzyjnych w okresach stabilnej temperatury w warsztacie.

Nawet zmiana temperatury o 1°C może spowodować odchylenia wymiarowe rzędu kilku mikronów w przypadku dużych operacji wytaczania. Dlatego zainwestowaliśmy w klimatyzowane obszary produkcyjne dla naszych najbardziej precyzyjnych operacji wytaczania w PTSMAKE.

Monitorowanie zużycia i wymiana podzespołów

Bicie wrzeciona9 i zużycie łożysk znacząco wpływają na dokładność wytaczania. Ustanowienie systemu monitorowania pomaga wychwycić problemy, zanim wpłyną one na jakość produkcji.

Kluczowe elementy do monitorowania obejmują:

- Łożyska wrzeciona

- Prowadnice i zjeżdżalnie

- Śruby kulowe i systemy napędowe

- Uchwyty narzędziowe i wytaczadła

- Mechanizmy zaciskowe

Zalecam wdrożenie systemu śledzenia zużycia komponentów, który prognozuje potrzeby wymiany w oparciu o godziny użytkowania, zamiast czekać na awarię. Takie podejście pozwoliło nam skrócić nieplanowane przestoje o prawie 35% w naszych operacjach precyzyjnego wytaczania.

Najlepsze praktyki w zakresie kalibracji i pomiarów

Regularna kalibracja jest niezbędna, ale musi być wykonywana prawidłowo, aby była skuteczna. Oto, co działa najlepiej:

Harmonogram i metody kalibracji

Utrzymanie precyzyjnej kalibracji wymaga zarówno podejścia rutynowego, jak i opartego na warunkach:

| Typ kalibracji | Częstotliwość | Wymagane narzędzia | Uwagi |

|---|---|---|---|

| Dokładność geometryczna | Miesięcznie | Precyzyjne poziomy, wskaźniki zegarowe | Sprawdzenie prostopadłości, równoległości |

| Dokładność pozycjonowania | Kwartalnie | Interferometry laserowe | Weryfikacja pozycjonowania X, Y, Z |

| Kontrola dryftu termicznego | Co tydzień | Czujniki temperatury, nacięcia testowe | Pomiar w różnych warunkach |

| Analiza wrzeciona | Co pół roku | Sprzęt do wyważania dynamicznego | Test przy różnych prędkościach |

Częstotliwość ta powinna wzrosnąć w przypadku maszyn pracujących z komponentami o wąskiej tolerancji. W PTSMAKE przeprowadzamy kontrole kalibracyjne 30% częściej na wytaczarkach dedykowanych komponentom lotniczym i kosmicznym w porównaniu do tych używanych do ogólnych zastosowań przemysłowych.

Systemy pomiarowe i informacje zwrotne

Nowoczesne wytaczarki czerpią ogromne korzyści ze zintegrowanych systemów pomiarowych:

- Sondowanie w trakcie procesu w celu weryfikacji wymiarów podczas obróbki

- Pomiar po zakończeniu procesu z natychmiastową informacją zwrotną do systemu sterowania

- Statystyczna kontrola procesu w celu identyfikacji dryftu przed przekroczeniem limitów tolerancji

- Cyfrowe bliźniaki, które porównują rzeczywistą wydajność z oczekiwanymi wynikami

Wdrożenie systemów sprzężenia zwrotnego w zamkniętej pętli pozwoliło nam osiągnąć tolerancje w zakresie ±0,005 mm konsekwentnie podczas operacji głębokiego wytaczania.

Kontrola wibracji i integralność strukturalna

Wibracje są często pomijane, ale mogą znacznie obniżyć dokładność wytaczania. Skuteczne zarządzanie wibracjami obejmuje:

- Wykorzystanie wytaczadeł tłumiących drgania do głębokich otworów

- Zapewnienie odpowiedniej izolacji fundamentów dla precyzyjnych wytaczarek

- Regularne kontrole montażu i wypoziomowania maszyny

- Optymalizacja parametrów cięcia w celu zminimalizowania drgań

- Korzystanie ze zrównoważonych zespołów narzędzi

W PTSMAKE odkryliśmy, że analiza drgań może wykryć potencjalne problemy na wiele tygodni przed tym, jak staną się one widoczne w gotowych częściach. To predykcyjne podejście stało się kluczowym elementem naszej strategii konserwacji.

Planowanie konserwacji zapobiegawczej

Ustrukturyzowany program konserwacji zapobiegawczej jest niezbędny dla zapewnienia trwałej dokładności:

Codzienne kontrole operatora

Przeszkolenie operatorów w zakresie przeprowadzania szybkich codziennych kontroli:

- Poziomy i stan płynu chłodzącego

- Systemy smarowania

- Wizualna kontrola wiórów i stanu narzędzia

- Podstawowa weryfikacja dokładności za pomocą prostych cięć testowych

Kompleksowe interwały konserwacji

Opracowanie wielopoziomowego harmonogramu konserwacji:

- Co tydzień: Kontrola układu smarowania, kontrola wycieraczek, filtracja płynu chłodzącego

- Miesięcznie: Weryfikacja dokładności geometrycznej, kontrole luzów

- Co kwartał: Pełna weryfikacja zbieżności, kontrola układu elektrycznego

- Rocznie: Pełna przebudowa krytycznych komponentów, aktualizacje systemu sterowania

Zastosowanie tego ustrukturyzowanego podejścia w PTSMAKE wydłużyło cykl życia naszych wytaczarek o około 30% przy zachowaniu oryginalnych specyfikacji dokładności.

Zarządzanie dokładnością w oparciu o dane

Nowoczesna produkcja wymaga wykorzystania danych do utrzymania precyzji:

- Wdrożenie systemów monitorowania maszyn, które śledzą wskaźniki wydajności

- Analizowanie trendów w danych dotyczących dokładności w celu przewidywania potrzeb w zakresie konserwacji.

- Dokumentowanie wszystkich wyników kalibracji w centralnej bazie danych

- Użyj analizy statystycznej, aby zidentyfikować wzorce w dryfie dokładności

- Korelacja czynników środowiskowych ze zmianami wydajności

To oparte na danych podejście przekształca konserwację z reaktywnej w predykcyjną, zapewniając, że nudne operacje będą konsekwentnie zgodne ze specyfikacją.

Jak zoptymalizować parametry wytaczania dla różnych twardości materiałów?

Czy kiedykolwiek zmagałeś się z nieoczekiwanymi śladami drgań lub słabym wykończeniem powierzchni po operacji wytaczania? A może złamałeś drogie oprzyrządowanie, ponieważ parametry wytaczania nie były odpowiednie dla przedmiotu obrabianego ze stali hartowanej? Twardość materiału może dosłownie zepsuć proces obróbki.

Optymalizacja parametrów wytaczania dla różnych twardości materiału obejmuje dostosowanie prędkości skrawania, posuwu, głębokości skrawania i dobór narzędzia w oparciu o twardość przedmiotu obrabianego. Miękkie materiały pozwalają na szybsze prędkości i posuwy, podczas gdy twardsze materiały wymagają wolniejszych parametrów, sztywnych ustawień i trwalszych narzędzi skrawających.

Zrozumienie zależności między twardością materiału a parametrami wytaczania

Twardość materiału znacząco wpływa na sposób, w jaki podchodzimy do operacji wytaczania. Twardość - mierzona zazwyczaj w skalach Rockwella, Brinella lub Vickersa - określa odporność materiału na odkształcenia i bezpośrednio wpływa na siły skrawania wymagane podczas obróbki.

Z mojego doświadczenia w PTSMAKE dowiedziałem się, że traktowanie wszystkich materiałów z tymi samymi parametrami wytaczania prowadzi do kosztownych błędów. Zestaw parametrów, który doskonale sprawdza się w przypadku aluminium, prawdopodobnie okaże się katastrofalny w przypadku hartowanej stali narzędziowej. Zależność ta nie jest również liniowa; wraz ze wzrostem twardości, niezbędne korekty parametrów nie są zgodne z prostym proporcjonalnym wzorem.

Kluczowe parametry wytaczania zależne od twardości materiału

Dostosowując operacje wytaczania do różnych poziomów twardości materiału, musimy wziąć pod uwagę cztery podstawowe parametry:

- Prędkość cięcia (Vc): Prędkość, z jaką krawędź tnąca porusza się względem przedmiotu obrabianego.

- Prędkość posuwu (f): Odległość przesuwu narzędzia na obrót

- Głębokość cięcia (ap): Jak głęboko narzędzie wnika w materiał

- Wybór narzędzia: W tym geometria, powłoka i materiał

Parametry te wymagają ostrożności kalibracja10 w zależności od tego, czy wytaczasz miękkie aluminium, czy hartowaną stal.

Optymalizacja parametrów dla miękkich materiałów (< 200 HB)

Miękkie materiały, takie jak aluminium, mosiądz i stal miękka, pozwalają na bardziej agresywne parametry wytaczania. Oto jak podchodzę do tych materiałów:

Rozważania dotyczące prędkości i posuwu

W przypadku bardziej miękkich materiałów zazwyczaj używam:

- Wyższe prędkości cięcia (300-1000 m/min dla aluminium)

- Zwiększone prędkości posuwu (0,1-0,3 mm/obr)

- Większe głębokości cięcia (do 5 mm w niektórych przypadkach)

Takie podejście maksymalizuje szybkość usuwania materiału przy jednoczesnym zachowaniu akceptowalnej trwałości narzędzia i wykończenia powierzchni.

Wybór narzędzi do miękkich materiałów

Do wytaczania miękkich materiałów polecam:

| Materiał narzędzia | Powłoka | Przygotowanie krawędzi | Zastosowanie |

|---|---|---|---|

| HSS | Niepowlekany/TiN | Ostry | Ogólne zastosowanie, aluminium |

| Węglik | TiAlN | Lekkie szlifowanie | Stal, wyższa produkcja |

| PCD | Niepowlekany | Ostry | Nieżelazne, duża objętość |

Kluczem jest zastosowanie ostrych krawędzi tnących z dodatnimi kątami natarcia, aby zmniejszyć siły skrawania i wytwarzanie ciepła. W przeciwieństwie do twardszych materiałów, odprowadzanie wiórów staje się szczególnie ważne, ponieważ wióry są zazwyczaj długie i żylaste.

Optymalizacja parametrów dla materiałów o średniej twardości (200-400 HB)

Materiały o średniej twardości stanowią strefę przejściową, w której dobór parametrów staje się coraz bardziej krytyczny. Do tej kategorii należą materiały takie jak wstępnie hartowane stale formierskie i stale stopowe.

Regulacja prędkości i posuwu

W przypadku tych materiałów uważam, że ta równowaga działa dobrze:

- Umiarkowane prędkości cięcia (100-250 m/min)

- Średnie prędkości posuwu (0,05-0,15 mm/obr.)

- Zmniejszona głębokość cięcia (0,5-2 mm)

Celem jest zrównoważenie produktywności i zużycia narzędzia. W moich projektach zauważyłem, że zbyt agresywne zwiększanie prędkości lub posuwu w tym zakresie twardości prowadzi do szybkiego zużycia narzędzia.

Uwagi dotyczące narzędzi do materiałów o średniej twardości

Moja strategia wyboru narzędzi znacznie się zmieniła:

| Materiał narzędzia | Powłoka | Przygotowanie krawędzi | Zastosowanie |

|---|---|---|---|

| Węglik | AlTiN/TiCN | Średni szlif | Cel ogólny |

| Cermetal | TiN | Lekkie szlifowanie | Przejścia końcowe |

| CBN | Niepowlekany | Średni szlif | Hartowane sekcje |

Przygotowanie krawędzi staje się coraz ważniejsze wraz ze wzrostem twardości materiału. Prawidłowo oszlifowana krawędź będzie bardziej odporna na wykruszenia niż ostra krawędź w tych materiałach.

Strategie wiercenia w twardych materiałach (> 400 HB)

Hartowane stale, stale narzędziowe i hartowane nadstopy stanowią największe wyzwanie. W PTSMAKE często obrabiamy te materiały do zastosowań w przemyśle lotniczym i motoryzacyjnym.

Konserwatywny wybór parametrów

W przypadku twardych materiałów ściśle przestrzegam tych zasad:

- Niskie prędkości cięcia (30-100 m/min)

- Zmniejszone prędkości posuwu (0,02-0,07 mm/obr.)

- Minimalna głębokość cięcia (0,1-0,5 mm)

- Zwiększona sztywność całej konfiguracji

Żywotność narzędzia staje się czynnikiem ograniczającym, więc nadanie priorytetu stabilnym, konserwatywnym parametrom opłaca się pod względem spójności i całkowitych kosztów obróbki.

Wymagania dotyczące specjalistycznego oprzyrządowania

Wytaczanie twardych materiałów wymaga specjalistycznego oprzyrządowania:

| Materiał narzędzia | Powłoka | Przygotowanie krawędzi | Zastosowanie |

|---|---|---|---|

| Węglik | Wielowarstwowy AlTiCrN | Mocne szlifowanie | Szorstkość |

| CBN | Specjalistyczne | Fazowana krawędź | Półwykończenie |

| Ceramika | SiAlON | T-land | Szybkie wykańczanie |

Geometria płytek zazwyczaj charakteryzuje się ujemnymi kątami natarcia w celu zwiększenia wytrzymałości, a uchwyty narzędziowe muszą zapewniać maksymalną sztywność, aby zminimalizować wibracje i ugięcia.

Praktyczne zastosowanie: Obliczanie parametrów wiercenia

Podczas ustalania parametrów dla różnych poziomów twardości materiału używam tego praktycznego wzoru:

Vc = Vc₀ × (Hₘₐₓ ÷ Hₐ)^n

Gdzie:

- Vc = Dostosowana prędkość cięcia

- Vc₀ = bazowa prędkość skrawania dla materiału referencyjnego

- Hₘₐₓ = twardość referencyjna

- Hₐ = rzeczywista twardość materiału

- n = wykładnik specyficzny dla materiału (zwykle 0,3-0,7)

Ta formuła stanowi naukowy punkt wyjścia, ale zawsze dokonuję rzeczywistych korekt w oparciu o rzeczywiste zachowanie podczas obróbki.

Strategie monitorowania i dostosowywania

Skuteczne wytaczanie na różnych poziomach twardości wymaga ciągłego monitorowania i dostosowywania. Szukam:

- Tworzenie się wiórów i kolor

- Wzorce zużycia narzędzi

- Jakość wykończenia powierzchni

- Dźwiękowa informacja zwrotna z procesu cięcia

Wskaźniki te często ujawniają, czy parametry wymagają dostrojenia przed wystąpieniem katastrofalnej awarii. Na przykład niebieskie wióry wskazują na nadmierne ciepło, co sugeruje natychmiastowe zmniejszenie prędkości cięcia.

Studium przypadku: Adaptacyjne wytaczanie dla materiałów o zmiennej twardości

W ostatnim projekcie realizowanym w PTSMAKE stanęliśmy w obliczu trudnego komponentu z hartowanymi sekcjami (58-62 HRC) otaczającymi bardziej miękki rdzeń (25-30 HRC). Zamiast iść na kompromis z pojedynczym zestawem parametrów, opracowaliśmy podejście oparte na zmiennych parametrach, które dostosowywało prędkość i posuw w oparciu o konkretną obrabianą strefę. Rezultatem był 43% krótszy czas cyklu i większa trwałość narzędzia w porównaniu z konwencjonalnymi metodami.

Dowiedz się, jak ugięcie narzędzia wpływa na precyzję i jak zminimalizować je w swoich projektach. ↩

Dowiedz się, w jaki sposób ten krytyczny parametr wytaczarki zapewnia wysoką jakość części. ↩

Dowiedz się, jak właściwe zarządzanie biciem może poprawić jakość części i obniżyć koszty. ↩

Kliknij, aby poznać specyfikacje tolerancji dla krytycznych komponentów. ↩

Kliknij, aby uzyskać szczegółowe wyjaśnienie stosunku długości do średnicy w zastosowaniach związanych z wytaczaniem. ↩

Dowiedz się więcej o strukturach materiałów, które wpływają na wydajność obróbki. ↩

Kliknij, aby dowiedzieć się więcej o technikach pomiaru cylindryczności dla wytaczania precyzyjnego. ↩

Dowiedz się więcej o specjalistycznym sprzęcie do wytaczania, który może obniżyć koszty obróbki dzięki 30%. ↩

Kliknij, aby dowiedzieć się więcej o zaawansowanych technikach pomiaru wrzeciona dla krytycznych operacji wytaczania. ↩

Regulacja parametrów maszyny w czasie rzeczywistym w oparciu o właściwości materiału i warunki cięcia. ↩