Czy masz trudności ze zrozumieniem, czym tak naprawdę jest niestandardowa obróbka CNC? Wielu inżynierów i kierowników ds. zaopatrzenia jest zdezorientowanych żargonem technicznym i złożonymi procesami, co często prowadzi do nieprawidłowych specyfikacji i kosztownych błędów produkcyjnych.

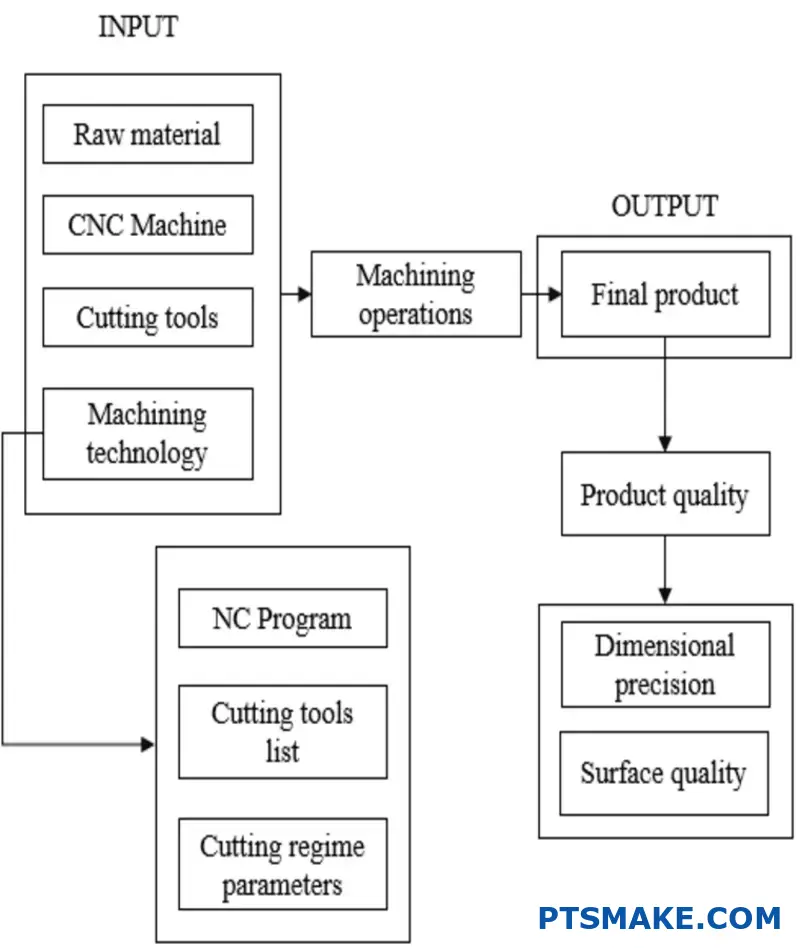

Niestandardowa obróbka CNC to cyfrowy proces produkcyjny, w którym skomputeryzowane maszyny usuwają materiał z litego bloku, tworząc precyzyjne części zgodnie z unikalnymi specyfikacjami. Oferuje wysoką dokładność, wszechstronność i powtarzalność w produkcji złożonych komponentów w wielu branżach.

W PTSMAKE pracowałem z setkami klientów, dla których obróbka CNC była początkowo onieśmielająca. Gdy jednak zrozumie się jej podstawy, staje się ona potężnym narzędziem w arsenale produkcyjnym. Ten przewodnik wyjaśni wszystko, co musisz wiedzieć o niestandardowej obróbce CNC, od podstawowych procesów po wybór materiałów i kwestie projektowe, które mogą zaoszczędzić czas i pieniądze.

Które materiały można obrabiać?

Czy kiedykolwiek zastanawiałeś się, z jakich materiałów może być wykonany Twój projekt? A może utknąłeś przy desce kreślarskiej, nie mając pewności, czy Twój genialny pomysł można w ogóle wyprodukować przy użyciu tradycyjnych metod obróbki? To częsta przeszkoda, która może wykoleić nawet najbardziej obiecujące projekty.

Obróbka CNC może przetwarzać szeroką gamę materiałów, w tym metale (aluminium, stal, tytan), tworzywa sztuczne (ABS, nylon, akryl), a nawet kompozyty. Wybór materiału zależy od wymagań zastosowania danej części, w tym właściwości mechanicznych, warunków środowiskowych i ograniczeń budżetowych.

Czynniki wpływające na obrabialność

Określając, czy materiał może być obrabiany, musimy ocenić kilka krytycznych czynników. Po pracy z tysiącami niestandardowych części w PTSMAKE odkryłem, że skrawalność nie jest po prostu kwestią "tak lub nie" - istnieje w spektrum, na które wpływa wiele cech.

Twardość i wytrzymałość

Twardość materiału ma bezpośredni wpływ na skrawalność. Twardsze materiały, takie jak węglik wolframu lub stal hartowana, wymagają:

- Niższe prędkości cięcia

- Bardziej wytrzymałe narzędzia tnące

- Większa moc maszyny

- Bardziej specjalistyczny sprzęt

Nie oznacza to, że materiały te nie mogą być obrabiane - wymagają jedynie odpowiedniego dostosowania procesu obróbki. Na przykład, podczas obróbki stali hartowanej o twardości powyżej 50 HRC (twardość Rockwella C), zazwyczaj używamy narzędzi ceramicznych lub z sześciennego azotku boru (CBN) zamiast standardowych narzędzi z węglików spiekanych.

Właściwości termiczne

Sposób, w jaki materiał reaguje na ciepło podczas obróbki, ma kluczowe znaczenie. Materiały z:

- Wysoka przewodność cieplna (jak aluminium) szybko rozpraszają ciepło, umożliwiając szybszą obróbkę

- Niska przewodność cieplna (jak tytan) koncentrują ciepło w strefie cięcia, wymagając wolniejszych prędkości i większego chłodzenia.

Należy również wziąć pod uwagę rozszerzalność cieplną. Materiały, które znacznie rozszerzają się po podgrzaniu, mogą wykazywać niestabilność wymiarową podczas obróbki, tworząc wyzwania związane z tolerancją.

Typowe materiały obrabialne

Metale

Metale stanowią największą kategorię materiałów skrawalnych. Oto porównanie popularnych metali:

| Metal | Obrabialność | Typowe zastosowania | Uwagi specjalne |

|---|---|---|---|

| Aluminium | Doskonały | Obudowy dla przemysłu lotniczego, motoryzacyjnego i elektronicznego | Możliwe wysokie prędkości cięcia, doskonałe wykończenie powierzchni |

| Stal miękka | Dobry | Elementy konstrukcyjne, osprzęt | Umiarkowane prędkości cięcia, wymaga chłodzenia |

| Stal nierdzewna | Od sprawiedliwego do trudnego | Zastosowania medyczne, przetwórstwo żywności, zastosowania morskie | Tendencja do utwardzania podczas pracy, wolniejsze prędkości skrawania |

| Tytan | Trudne | Lotnictwo i kosmonautyka, implanty medyczne | Niska przewodność cieplna, wymagane specjalne oprzyrządowanie |

| Mosiądz | Doskonały | Komponenty elektryczne, sprzęt dekoracyjny | Wysokie prędkości cięcia, minimalne zużycie narzędzi |

W PTSMAKE opracowaliśmy specyficzne parametry dla każdego rodzaju metalu, aby zoptymalizować zarówno wydajność, jak i jakość powierzchni. Na przykład, nasze procesy obróbki aluminium mogą osiągnąć wykończenie powierzchni o grubości nawet 0,8 μm Ra bez dodatkowych etapów wykańczania.

Tworzywa sztuczne

Tworzywa sztuczne oferują doskonałą obrabialność z pewnymi unikalnymi względami:

| Tworzywo sztuczne | Obrabialność | Typowe zastosowania | Uwagi specjalne |

|---|---|---|---|

| ABS | Doskonały | Prototypy, produkty konsumenckie | Niska temperatura topnienia wymaga chłodzenia |

| Delrin (POM) | Doskonały | Koła zębate, łożyska, części precyzyjne | Doskonała stabilność wymiarowa |

| Nylon | Dobry | Elementy zużywające się, izolatory elektryczne | Pochłania wilgoć, może wymagać suszenia |

| PEEK | Dobry | Zastosowania wysokotemperaturowe | Drogie, wymaga ostrych narzędzi |

| Akryl | Dobry | Wyświetlacze, komponenty optyczne | Kruchy, może pękać, jeśli jest nieprawidłowo zamocowany |

Podczas obróbki tworzyw sztucznych zarządzanie temperaturą ma kluczowe znaczenie. Wiele tworzyw sztucznych ma temperatury zeszklenia1 które są łatwo osiągalne podczas obróbki, potencjalnie powodując wypaczenie lub stopienie. Nasze podejście obejmuje specjalistyczne narzędzia z polerowanymi krawędziami tnącymi i starannie kontrolowanymi parametrami cięcia.

Kompozyty i materiały specjalne

Nowoczesna produkcja w coraz większym stopniu wykorzystuje materiały kompozytowe i specjalne:

- Kompozyty z włókna węglowego: Trudne w obróbce ze względu na ścieralność i tendencję do rozwarstwiania.

- Materiały ceramiczne: Niezwykle twarde, ale kruche, często wymagające narzędzi diamentowych.

- Drewno i kompozyty drewna: Zmienna skrawalność w zależności od struktury i gęstości ziaren

- Grafit: Wysoka obrabialność, ale tworzy pył przewodzący wymagający specjalnego zabezpieczenia.

Rozważania dotyczące wyboru materiałów do obróbki CNC

Wybierając materiały do produkcji części obrabianych CNC, należy wziąć pod uwagę następujące czynniki:

- Wymagania funkcjonalne: Jakich właściwości mechanicznych wymaga dana część?

- Warunki środowiskowe: Czy część będzie narażona na działanie chemikaliów, promieniowania UV, wysokich temperatur?

- Wymagania dotyczące wykończenia powierzchni: Niektóre materiały naturalnie osiągają lepsze wykończenia niż inne

- Ograniczenia kosztowe: Koszty materiałów mogą się znacznie różnić (tytan może kosztować 10 razy więcej niż aluminium).

- Wielkość produkcji: Niektóre materiały są obrabiane szybciej, co zmniejsza koszty przy większych ilościach.

Mój zespół w PTSMAKE regularnie doradza klientom w zakresie doboru materiałów w celu optymalizacji zarówno wydajności, jak i kosztów. Na przykład niedawno pomogliśmy producentowi urządzeń medycznych przejść z obrabianej stali nierdzewnej na specjalnie obrobiony stop aluminium, zmniejszając wagę części o 60% przy jednoczesnym zachowaniu niezbędnej odporności na korozję.

Materiały, które stanowią wyzwanie dla tradycyjnej obróbki

Podczas gdy wiele materiałów może być obrabianych, niektóre z nich stanowią poważne wyzwanie:

- Superstopy (jak Inconel): Ekstremalna odporność na ciepło utrudnia cięcie

- Bardzo twarde materiały (jak węglik wolframu): Wymagają specjalistycznego oprzyrządowania diamentowego

- Wyjątkowo miękkie materiały (jak guma): Może odkształcać się podczas obróbki

- Metale o wysokiej reaktywności (jak magnez): Wymagają specjalnych środków bezpieczeństwa ze względu na ryzyko pożaru

Te wymagające materiały często korzystają z alternatywnych metod produkcji, takich jak EDM (obróbka elektroerozyjna), produkcja addytywna lub specjalistyczne odmiany konwencjonalnej obróbki skrawaniem.

W jaki sposób niestandardowa obróbka CNC zapewnia precyzję i dokładność?

Czy kiedykolwiek otrzymałeś obrobione części, które po prostu nie pasują zgodnie z oczekiwaniami? Albo zmagałeś się z komponentami, które zawiodły podczas montażu, ponieważ różniły się o zaledwie tysięczne części cala? Frustracja związana z niespójną jakością może w jednej chwili wykoleić projekty i zaszkodzić reputacji.

Niestandardowa obróbka CNC zapewnia precyzję i dokładność dzięki połączeniu zaawansowanej technologii, skrupulatnego programowania i rygorystycznych procesów kontroli jakości. Nowoczesne systemy CNC mogą osiągać tolerancje tak wąskie, jak ±0,0001 cala (2,5 mikrona), co czyni je niezbędnymi w branżach, w których dokładność nie podlega negocjacjom.

Technologia stojąca za precyzyjną obróbką CNC

Jeśli chodzi o osiągnięcie wyjątkowej dokładności niestandardowych części, podstawą jest sam park maszynowy. Nowoczesne maszyny CNC to cuda inżynierii zaprojektowane specjalnie w celu utrzymania spójności w tysiącach operacji.

Możliwości wieloosiowe i ich wpływ na precyzję

Liczba osi maszyny CNC ma bezpośredni wpływ na jej możliwości w zakresie precyzji. Podczas gdy kiedyś standardem były maszyny 3-osiowe, dzisiejsze zaawansowane maszyny 5-osiowe, a nawet 7-osiowe, pozwalają na wykonywanie złożonych geometrii bez konieczności zmiany położenia obrabianego przedmiotu.

Z mojego doświadczenia w pracy z klientami z branży lotniczej i kosmicznej wynika, że przejście z obróbki 3-osiowej na 5-osiową zmniejszyło liczbę błędów geometrycznych o prawie 40% w przypadku złożonych komponentów. Wynika to z faktu, że każda zmiana położenia przedmiotu obrabianego wprowadza potencjalne błędy wyrównania. Dzięki technologii 5-osiowej narzędzie może zbliżyć się do materiału pod praktycznie dowolnym kątem, zachowując jedno ustawienie.

Stabilność mechaniczna i kontrola wibracji

Nawet najbardziej wyrafinowane programowanie jest bezużyteczne, jeśli sama maszyna nie jest fizycznie stabilna. Precyzyjne maszyny CNC charakteryzują się:

- Żeliwne lub polimerobetonowe podstawy tłumiące drgania

- Prowadnice liniowe o mikroskopijnej precyzji

- Środowiska o kontrolowanej temperaturze zapobiegające rozszerzalności cieplnej

- Liniowe systemy sprzężenia zwrotnego2 które stale weryfikują pozycjonowanie

W PTSMAKE zainwestowaliśmy w maszyny z systemami kompensacji termicznej, które automatycznie dostosowują się do niewielkich wahań temperatury w środowisku produkcyjnym, zachowując tolerancje nawet podczas 24-godzinnych operacji.

Doskonałość programowania: Element ludzki

Podczas gdy maszyny zapewniają możliwości, to ostatecznie ludzka wiedza pozwala wydobyć maksymalną precyzję z technologii CNC.

Optymalizacja strategii CAM

Ścieżka narzędzia skrawającego (ścieżka narzędzia) ma ogromny wpływ zarówno na dokładność, jak i wykończenie powierzchni. Doświadczeni programiści opracowują strategie, które

- Minimalizacja ugięcia narzędzia podczas cięcia

- Uwzględnienie zachowań specyficznych dla materiału

- Optymalizacja parametrów cięcia dla każdego elementu

- Wdrożenie odpowiednich odległości dla jakości powierzchni

Często stosujemy specjalistyczne przejścia wykańczające, które usuwają materiał w krokach tak małych jak 0,001 cala, zapewniając dokładność wymiarową przy jednoczesnym uzyskaniu wykończenia powierzchni mierzonego w mikrocalach.

Wybór i zarządzanie narzędziami

Wybór narzędzia jest znacznie bardziej skomplikowany niż tylko wybór odpowiedniej średnicy. Obróbka precyzyjna wymaga uwzględnienia

| Współczynnik narzędzia | Wpływ na precyzję | Najlepsze praktyki |

|---|---|---|

| Sztywność | Zapobiega ugięciu podczas cięcia | Używaj możliwie najkrótszych narzędzi |

| Materiał | Wpływa na szybkość zużycia i utrzymanie krawędzi | Dopasowanie materiału narzędzia do obrabianego przedmiotu (węglik spiekany do metali hartowanych itp.). |

| Geometria | Wpływa na wykończenie powierzchni i dokładność wymiarową | Wybór wyspecjalizowanych geometrii dla określonych funkcji |

| Stan | Zużyte narzędzia tworzą różnice wymiarowe | Wdrażanie systemów monitorowania zużycia narzędzi |

Odpowiednie systemy zarządzania narzędziami śledzą ich żywotność i przewidują zużycie, zanim wpłynie ono na jakość części. W PTSMAKE nasze zautomatyzowane systemy pomiaru narzędzi weryfikują wymiary przed każdą krytyczną operacją.

Integracja kontroli jakości

Osiągnięcie precyzji to nie tylko obróbka - to także weryfikacja i ciągłe doskonalenie.

Procesowe systemy pomiarowe

Nowoczesne, wysoce precyzyjne operacje CNC integrują pomiary bezpośrednio z procesem obróbki:

- Sondy dotykowe weryfikujące położenie części przed rozpoczęciem cięcia

- Laserowe systemy pomiaru narzędzi, które sprawdzają zużycie lub uszkodzenie narzędzia

- Systemy optyczne mierzące krytyczne cechy bez konieczności demontażu części

Technologie te tworzą pętle sprzężenia zwrotnego, które umożliwiają regulację w czasie rzeczywistym, zapobiegając błędom przed ich wystąpieniem, zamiast wykrywać je po zakończeniu obróbki.

Weryfikacja po obróbce

Ostateczne określenie dokładności pochodzi z zaawansowanych technologii pomiarowych:

- Współrzędnościowe maszyny pomiarowe (CMM) z dokładnością do ±0,0001 cala

- Komparatory optyczne do weryfikacji profili

- Skanowanie laserowe złożonych geometrii

- Testery chropowatości powierzchni do walidacji wykończenia

Podczas produkcji komponentów medycznych często generujemy kompleksowe raporty pomiarowe, które śledzą dziesiątki krytycznych wymiarów każdej części, zapewniając pełną identyfikowalność i walidację.

Materiały zapewniające maksymalną precyzję

Obrabiany materiał ma znaczący wpływ na osiągalną precyzję. Zrozumienie zachowań specyficznych dla danego materiału jest niezbędne:

- Współczynniki rozszerzalności cieplnej, które mogą wpływać na wymiary podczas obróbki skrawaniem

- Zmiany twardości wpływające na parametry cięcia

- Naprężenia wewnętrzne, które mogą powodować wypaczenia po usunięciu materiału

- Struktura ziarna, która może wpływać na jakość wykończenia powierzchni

Dla jednego z naszych klientów z branży motoryzacyjnej opracowaliśmy specjalistyczny proces dla trudnych w obróbce stopów niklu, który obejmował kontrolowane etapy chłodzenia między operacjami, zachowując tolerancje, które w przeciwnym razie byłyby niemożliwe przy konwencjonalnym podejściu.

Wybór materiałów i ich jakość: Właściwy wybór dla Twojego budżetu?

Czy kiedykolwiek zatwierdziłeś projekt obróbki CNC tylko po to, by zostać zaskoczonym nieoczekiwanymi kosztami materiałów? Albo zmagałeś się z wyjaśnieniem interesariuszom, dlaczego materiały premium są warte inwestycji pomimo ich wyższej ceny? Równowaga między kosztami a jakością jest prawdopodobnie najtrudniejszą decyzją w produkcji na zamówienie.

Wybór materiału jest prawdopodobnie najbardziej znaczącym czynnikiem kosztowym w projektach obróbki CNC, często stanowiącym 40-60% całkowitych wydatków. Wybór między aluminium, stalą, tytanem lub tworzywami konstrukcyjnymi nie tylko wpływa na wydajność części - zasadniczo określa budżet projektu.

Jak rodzaj materiału wpływa na strukturę cen

Wybór materiałów stanowi podstawę budżetu na obróbkę CNC. Po ponad 15 latach pracy w branży produkcji precyzyjnej przekonałem się, że zrozumienie cen materiałów pomaga klientom podejmować bardziej świadome decyzje.

Hierarchia kosztów materiałów metalowych

Różnice w kosztach między materiałami metalowymi mogą być dramatyczne. Aluminium jest często podstawowym wyborem dla wielu projektów ze względu na doskonałą obrabialność i stosunkowo niski koszt. Stal nierdzewna kosztuje zazwyczaj 1,5-3 razy więcej niż aluminium, podczas gdy tytan może być 5-10 razy droższy.

Oto przegląd porównawczy popularnych materiałów metalowych i ich względnego wpływu na koszty:

| Materiał | Koszt względny | Obrabialność | Typowe zastosowania |

|---|---|---|---|

| Aluminium | $ | Doskonały | Prototypy, obudowy elektroniki, osprzęt |

| Mosiądz | $$ | Bardzo dobry | Komponenty elektryczne, części dekoracyjne |

| Stal węglowa | $$ | Dobry | Elementy konstrukcyjne, oprzyrządowanie |

| Stal nierdzewna | $$$ | Umiarkowany | Urządzenia medyczne, sprzęt spożywczy |

| Tytan | $$$$$ | Słaby | Komponenty lotnicze i kosmiczne, implanty medyczne |

W PTSMAKE widzieliśmy projekty, w których samo przejście z tytanu na aluminium (tam, gdzie pozwalają na to specyfikacje) obniżyło koszty materiałów o ponad 80%. Należy to jednak zrównoważyć z wymaganiami dotyczącymi wydajności.

Tworzywa konstrukcyjne: Koszt a wydajność

Tworzywa konstrukcyjne oferują również szeroki zakres opcji kosztowych:

| Materiał | Koszt względny | Charakterystyka | Typowe zastosowania |

|---|---|---|---|

| ABS | $ | Dobra odporność na uderzenia | Produkty konsumenckie, prototypy |

| Acetal (Delrin) | $$ | Niskie tarcie, dobra stabilność | Koła zębate, tuleje, części precyzyjne |

| PEEK | $$$$$ | Odporność na wysokie temperatury | Przemysł lotniczy, medyczny, półprzewodniki |

| Ultem | $$$$ | Odporny na ciepło, trudnopalny | Izolatory elektryczne, lotnictwo i kosmonautyka |

The termoformowalność3 tych materiałów wpływa również na metody obróbki, a w konsekwencji na koszty. Na przykład, doskonałe właściwości mechaniczne PEEK wiążą się z wyższymi kosztami materiału i trudniejszą obróbką.

Gatunek materiału: ukryta zmienna kosztowa

Gatunek materiału ma znaczący wpływ zarówno na koszty, jak i wydajność. Przykładowo, aluminium klasy lotniczej (6061-T6) jest droższe od standardowych gatunków, ale oferuje doskonałą wytrzymałość i spójność. Certyfikaty klasy medycznej lub lotniczej dodają kolejną warstwę kosztów.

Obliczając budżet na obróbkę CNC, należy wziąć pod uwagę nie tylko materiał bazowy, ale także jego konkretną klasę. W PTSMAKE pracowaliśmy z klientami, którzy początkowo określali materiały klasy lotniczej dla produktów konsumenckich, co niepotrzebnie zawyżało koszty o 30-40%.

Dostępność materiałów i wahania rynkowe

Dynamika łańcucha dostaw tworzy kolejną zmienną kosztową. Niektóre kwestie obejmują:

- Zmienność rynku: Ceny metali mogą ulegać znacznym wahaniom w zależności od sytuacji na rynkach światowych.

- Minimalne ilości zamówienia: Specjalistyczne materiały często wymagają większych zakupów

- Lead Times: Rzadkie materiały mogą podlegać wyższym cenom za przyspieszone pozyskiwanie.

- Dostępność regionalna: Niektóre materiały mają wyższe koszty w niektórych regionach

W ostatnich latach obserwowaliśmy wahania cen tytanu nawet o 25% w ciągu jednego kwartału, co miało bezpośredni wpływ na koszty projektu. Ustanowienie umów o ochronie cen dla długoterminowych projektów wykorzystujących niestabilne materiały jest strategią, którą często zalecam.

Odpady materiałowe i efektywne wykorzystanie

Sposób wykorzystania materiału w projekcie CNC znacząco wpływa na ogólne koszty. Weź pod uwagę następujące czynniki:

Wymiary początkowe zapasów

Niestandardowa obróbka CNC zazwyczaj rozpoczyna się od standardowych kształtów magazynowych (prętów, płyt, arkuszy). Gdy wymiary części nie są dobrze dopasowane do dostępnych rozmiarów magazynowych, ilość odpadów materiałowych znacznie wzrasta.

Na przykład, część wymagająca średnicy 7", gdy dostępny jest zapas 6" lub 8", może oznaczać wybór większego zapasu i zwiększenie ilości odpadów o 30% lub więcej. W PTSMAKE pomagamy klientom dostosować niekrytyczne wymiary, aby lepiej pasowały do standardowych rozmiarów zapasów, czasami zmniejszając koszty materiałów o 15-20%.

Współczynnik usuwania materiału

The współczynnik usuwania materiału bezpośrednio wpływa na czas obróbki i zużycie narzędzia. Części wymagające usunięcia 90% materiału wyjściowego będą kosztować znacznie więcej czasu obróbki niż te wymagające usunięcia tylko 40%.

Prawdziwe równanie kosztów: Więcej niż cena materiału

Podczas oceny materiałów należy wziąć pod uwagę te dodatkowe czynniki kosztowe:

- Czas obróbki: Twardsze materiały wymagają mniejszych prędkości skrawania i częstszej wymiany narzędzi.

- Zużycie narzędzia: Materiały takie jak tytan znacznie zwiększają zużycie narzędzi skrawających.

- Wymagania dotyczące wykończenia powierzchni: Niektóre materiały wymagają dodatkowej obróbki w celu uzyskania pożądanego wykończenia.

- Operacje dodatkowe: Potrzeby w zakresie obróbki cieplnej lub wykończenia powierzchni różnią się w zależności od materiału

Z mojego doświadczenia w PTSMAKE wynika, że całkowity wpływ wyboru materiału na koszty wykracza daleko poza cenę surowca. Materiał, który kosztuje dwa razy więcej, ale obrabia się trzy razy szybciej, może w rzeczywistości obniżyć całkowity koszt projektu.

Czynniki wpływające na oś czasu w niestandardowej obróbce CNC?

Czy kiedykolwiek znalazłeś się w sytuacji, w której pilnie potrzebujesz precyzyjnych części, ale nie masz pojęcia, jak długo może potrwać proces ich produkcji? A może zostałeś zaskoczony nieoczekiwanymi opóźnieniami, które zakłóciły cały harmonogram projektu?

Typowy niestandardowy proces obróbki CNC trwa zwykle od 2 do 8 tygodni od początkowego zamówienia do dostawy. Czas ten może się jednak znacznie różnić w zależności od złożoności części, wyboru materiału, wymagań dotyczących wykończenia, ilości zamówienia i możliwości producenta.

Złożoność części: Główny czynnik determinujący oś czasu

Przy ocenie, jak długo potrwa niestandardowy projekt obróbki CNC, złożoność części jest prawdopodobnie najbardziej wpływowym czynnikiem. Z mojego doświadczenia w pracy z tysiącami projektów w PTSMAKE wynika, że złożoność wpływa na niemal każdy etap procesu produkcyjnego.

Proste i złożone geometrie

Różnica między prostymi i złożonymi częściami może przekładać się na dni lub nawet tygodnie w czasie produkcji:

| Poziom złożoności | Typowe cechy | Czas programowania | Czas obróbki | Przykładowe części |

|---|---|---|---|---|

| Prosty | Podstawowe kształty, kilka funkcji, pojedyncza orientacja | 1-2 godziny | Od minut do godzin | Wsporniki, płyty, proste obudowy |

| Umiarkowany | Wiele funkcji, 2-3 orientacje | 3-8 godzin | Godziny | Obudowy elektroniczne, rozdzielacze |

| Kompleks | Skomplikowane detale, ponad 4 orientacje, cienkie ściany | 1-3 dni | Godziny do dni | Komponenty lotnicze i kosmiczne, implanty medyczne |

| Wysoka złożoność | Powierzchnie o dowolnym kształcie, wąskie tolerancje (<0,001") | 3-7 dni | Dni | Oprzyrządowanie do form, komponenty turbin |

Prosty wspornik może przejść przez nasz dział CNC w ciągu zaledwie 2-3 dni, podczas gdy złożony kolektor hydrauliczny z wewnętrznymi kanałami i wąskimi tolerancjami może pozostać w produkcji przez 2-3 tygodnie.

Wpływ wyboru materiału na oś czasu

Wybrany materiał może znacząco wpłynąć na harmonogram projektu na kilka sposobów:

Różnice w obrabialności

Materiały różnią się znacznie pod względem łatwości obróbki, co bezpośrednio wpływa na czas produkcji:

- Aluminium: Ogólnie szybki w obróbce (prędkość podstawowa 100%)

- Stal miękka: Wymaga wolniejszych prędkości cięcia (60-70% prędkości aluminium)

- Stal nierdzewna: Jeszcze wolniejsza obróbka (40-50% prędkości aluminium)

- Tytan: Bardzo wolna obróbka (15-30% prędkości aluminium)

Podczas obróbki tytanowych komponentów lotniczych widziałem prędkości skrawania zredukowane do zaledwie 20% tego, czego używamy do aluminium, co wydłuża czas obróbki 5-krotnie.

Dostępność materiałów

Niektóre materiały powodują opóźnienia w zamówieniach:

- Popularne materiały (aluminium 6061, stal 1018): Zwykle w magazynie

- Stopy specjalne (Inconel, Hastelloy): Dostawa może wymagać 1-4 tygodni

- Materiały klasy medycznej / lotniczej: Często wymagają certyfikatów i dłuższego czasu zakupu

Wymagania dotyczące wykańczania i operacje dodatkowe

Operacje wykonywane po obróbce mogą znacznie wydłużyć czas realizacji projektu:

| Proces wykańczania | Typowy czas dodatkowy | Uwagi |

|---|---|---|

| Śrutowanie | 1-2 dni | Stosunkowo szybki proces |

| Anodowanie | 3-7 dni | Twarde anodowanie typu III trwa dłużej |

| Pokrycie galwaniczne (chrom, nikiel) | 5-10 dni | Obejmuje czas przetwarzania wsadowego |

| Obróbka cieplna | 2-7 dni | Zależy od procesu i grubości materiału |

| Pasywacja | 3-5 dni | Dla części ze stali nierdzewnej |

Podczas planowania harmonogramów wielu klientów koncentruje się na czasie obróbki, ale pomija te drugorzędne operacje. W PTSMAKE odkryliśmy, że procesy wykończeniowe często stanowią 30-40% całkowitego czasu projektu dla części wymagających znacznych nakładów pracy. obróbka powierzchni4.

Rozważania dotyczące ilości zamówienia

Zależność między ilością a osią czasu nie zawsze jest liniowa:

- Prototypy (1-5 sztuk): Często są wykonywane szybciej, ponieważ otrzymują priorytetowy harmonogram.

- Małe serie produkcyjne (6-50 sztuk): Może trwać 2-4 razy dłużej niż prototypy

- Średnie serie (51-500 sztuk): Zwykle wymagają dedykowanego planowania produkcji

- Duże serie (ponad 500 sztuk): Mogą być zaplanowane na wielu maszynach lub zmianach

W przypadku większych zamówień czas konfiguracji staje się mniej istotny, gdy jest rozłożony na całą partię. Konfiguracja trwająca 4 godziny jest nieistotna, gdy jest rozłożona na 1000 części, ale staje się głównym czynnikiem dla zamówienia składającego się z 5 części.

Możliwości i wydajność producenta

Współpraca z różnymi producentami może skutkować diametralnie różnymi terminami:

- Małe sklepy: Mogą oferować szybszą realizację w przypadku prostych części, ale wolniejszą w przypadku złożonych części.

- Duzi partnerzy produkcyjni: Często mają wiele maszyn i zmian, ale mogą mieć dłuższe kolejki.

- Wyspecjalizowani producenci: Ci, którzy koncentrują się na określonych branżach lub procesach, mogą oferować korzyści w zakresie wydajności

W PTSMAKE utrzymujemy zróżnicowaną gamę urządzeń CNC specjalnie do obsługi różnych poziomów złożoności z optymalną wydajnością. Nasze szybkie maszyny 5-osiowe mogą skrócić czas produkcji złożonych części nawet o 60% w porównaniu z tradycyjnymi metodami obróbki 3-osiowej.

Należy pamiętać, że każdy niestandardowy projekt obróbki CNC jest wyjątkowy, z własnymi specyficznymi wymaganiami i wyzwaniami. Chociaż te ramy czasowe stanowią ogólne wytyczne, bezpośrednie konsultacje z partnerem produkcyjnym na początku projektu pomogą ustalić realistyczne oczekiwania.

Przyszłość niestandardowej obróbki CNC: Pojawiające się trendy i zastosowania?

Czy kiedykolwiek zastanawiałeś się, jak niestandardowa obróbka CNC zmieni branże w nadchodzących latach? Być może ciekawi Cię, które nowe technologie zmienią możliwości produkcyjne lub które branże są w stanie odnieść największe korzyści z nadchodzących innowacji.

Przyszłość niestandardowej obróbki CNC będzie definiowana przez automatyzację, integrację sztucznej inteligencji, hybrydowe systemy produkcyjne i zrównoważone praktyki. Postępy te będą szczególnie korzystne dla przemysłu lotniczego, medycznego, energii odnawialnej i elektroniki użytkowej, umożliwiając bardziej złożone geometrie, lepszą precyzję i krótszy czas produkcji.

Ewolucja technologii CNC

Systemy obróbki wspomagane sztuczną inteligencją

Obróbka CNC szybko zmierza w kierunku inteligentnych systemów produkcyjnych, które wykorzystują sztuczną inteligencję i uczenie maszynowe. Systemy te mogą analizować wzorce obróbki, przewidywać zużycie narzędzi i optymalizować parametry skrawania w czasie rzeczywistym. Z mojego doświadczenia we współpracy z klientami z różnych sektorów wynika, że systemy CNC zintegrowane ze sztuczną inteligencją wykazały zdolność do skrócenia czasu obróbki o 15-30% przy jednoczesnej poprawie jakości wykończenia powierzchni.

Najbardziej obiecujący rozwój, jaki widziałem, to konserwacja predykcyjna5 algorytmy, które mogą wykrywać potencjalne awarie maszyn przed ich wystąpieniem. Technologia ta jest szczególnie cenna dla producentów sprzętu lotniczego i medycznego, gdzie przestoje mogą kosztować tysiące dolarów na godzinę.

Lekka produkcja i pełna automatyzacja

Koncepcja produkcji bezobsługowej - w pełni zautomatyzowanej produkcji, która nie wymaga obecności człowieka - staje się coraz bardziej realna. W PTSMAKE wdrożyliśmy półautomatyczne systemy, które mogą działać bez nadzoru przez dłuższy czas, co znacznie zwiększyło nasze możliwości produkcyjne w zakresie części o dużej objętości.

Zrobotyzowane systemy załadunku/rozładunku, zautomatyzowane zmieniacze narzędzi i zaawansowane systemy monitorowania sprawiają, że produkcja 24/7 staje się rzeczywistością, co jest szczególnie korzystne dla:

- Dostawcy z branży motoryzacyjnej wymagający stałej produkcji wielkoseryjnej

- Producenci elektroniki użytkowej z napiętymi harmonogramami produkcji

- Firmy produkujące urządzenia medyczne, które muszą utrzymywać sterylne środowisko produkcyjne

Hybrydowe technologie produkcyjne

Granica między produkcją addytywną i subtraktywną zaciera się dzięki systemom hybrydowym, które łączą drukowanie 3D z obróbką CNC w jednej konfiguracji. Systemy te mogą osadzać materiał, a następnie natychmiast obrabiać go zgodnie z ostatecznymi specyfikacjami, oferując wyjątkowe korzyści w przypadku złożonych komponentów.

Przyszłe aplikacje branżowe

Postępy w lotnictwie i kosmonautyce

Przemysł lotniczy może ogromnie zyskać dzięki możliwościom CNC nowej generacji. Przyszłe projekty samolotów będą wymagały coraz bardziej złożonych, lekkich konstrukcji, które mogą być ekonomicznie wytwarzane tylko dzięki zaawansowanym technikom obróbki skrawaniem.

Niektóre nowe aplikacje obejmują:

- Obróbka wieloosiowa struktur monolitycznych w celu zastąpienia zespołów wieloczęściowych

- Niezwykle precyzyjne komponenty do elektrycznych układów napędowych samolotów

- Złożone wewnętrzne kanały chłodzenia dla silników odrzutowych nowej generacji

Ewolucja urządzeń medycznych

Branża medyczna zmierza w kierunku coraz bardziej spersonalizowanych rozwiązań, a przyszła obróbka CNC umożliwi tę transformację. Specyficzne dla pacjenta implanty tworzone na podstawie skanów CT lub MRI staną się standardową praktyką, wymagającą zaawansowanych 5-osiowych centrów obróbczych zdolnych do przełożenia danych biologicznych na obrabiane komponenty.

Widziałem już wczesne wersje tej technologii w akcji, a niektóre firmy ortopedyczne stosują niestandardowe implanty obrabiane CNC dostosowane do anatomii poszczególnych pacjentów.

Infrastruktura energii odnawialnej

Sektor energii odnawialnej będzie wymagał coraz bardziej zaawansowanych komponentów w miarę dojrzewania technologii:

| Komponent | Przyszłe zastosowania CNC | Wpływ na branżę |

|---|---|---|

| Komponenty turbin wiatrowych | Większe, bardziej precyzyjne systemy przekładni | Zwiększona wydajność energetyczna |

| Systemy śledzenia energii słonecznej | Złożone, lekkie konstrukcje nośne | Zwiększona trwałość i wydajność |

| Przetworniki energii fal morskich | Precyzyjne komponenty odporne na korozję | Zwiększona niezawodność w środowisku morskim |

Zaawansowana produkcja elektroniki

Ponieważ elektronika użytkowa nadal się kurczy, jednocześnie zwiększając funkcjonalność, mikroobróbka CNC będzie coraz ważniejsza. Przyszłe zastosowania obejmują:

- Mikroprzepływowe kanały dla zaawansowanych systemów chłodzenia w obliczeniach o wysokiej wydajności

- Ultraprecyzyjne obudowy dla urządzeń rzeczywistości rozszerzonej i wirtualnej

- Zminiaturyzowane komponenty dla technologii ubieralnych i medycznych urządzeń monitorujących

Zrównoważone praktyki obróbki skrawaniem

Ekologiczne techniki obróbki skrawaniem

W przyszłości obróbka CNC będzie kładła większy nacisk na zrównoważony rozwój. W PTSMAKE już teraz inwestujemy w technologie, które zmniejszają wpływ na środowisko:

- Systemy minimalnego smarowania (MQL), które znacznie zmniejszają zużycie chłodziwa

- Energooszczędne maszyny z napędami regeneracyjnymi i zoptymalizowanym zarządzaniem energią

- Lepsze wykorzystanie materiału dzięki zaawansowanemu oprogramowaniu CAM i algorytmom nestingu

Zastosowania w gospodarce o obiegu zamkniętym

Koncepcja projektowania produktów do ewentualnej regeneracji zyska na znaczeniu. Podejście to wymaga precyzyjnej obróbki CNC w celu przywrócenia zużytych komponentów do stanu jak nowy, co stwarza nowe możliwości:

- Przebudowa ciężkiego sprzętu

- Regeneracja samochodowych skrzyń biegów

- Renowacja pomp przemysłowych i zaworów

Wyzwania i możliwości dla producentów

Ewolucja wymagań umiejętności

Wraz z rozwojem technologii CNC, umiejętności wymagane do ich obsługi ulegną radykalnej zmianie. Przyszli operatorzy CNC będą potrzebować:

- Znajomość programowania dla wielu typów maszyn

- Umiejętności analizy danych w celu interpretacji wskaźników wydajności maszyn

- Zrozumienie materiałoznawstwa i zaawansowanych strategii cięcia

Transformacja ta stanowi zarówno wyzwanie, jak i szansę dla producentów. W PTSMAKE wdrożyliśmy ciągłe programy szkoleniowe, aby zapewnić, że nasz zespół wyprzedza rozwój technologiczny.

Rozważania inwestycyjne

Firmy, które chcą czerpać korzyści z przyszłego rozwoju CNC, powinny rozważyć strategiczne inwestycje w:

- Elastyczne systemy produkcyjne zdolne do adaptacji do zmieniających się wymagań

- Infrastruktura cyfrowa wspierająca produkcję opartą na danych

- Zaawansowane systemy symulacji i weryfikacji redukujące czas konfiguracji i błędy

- Zrównoważone technologie, które będą spełniać coraz bardziej rygorystyczne przepisy środowiskowe

Krajobraz produkcyjny szybko się zmienia, ale dzięki strategicznemu planowaniu i inwestycjom w nowe technologie, firmy mogą pozycjonować się tak, aby prosperować w przyszłości obróbki CNC.

Jak wdrożyć kontrolę jakości w projektach obróbki CNC?

Czy kiedykolwiek otrzymałeś części CNC, które nie spełniały Twoich specyfikacji, co kosztowało Cię cenny czas i zasoby? A może miałeś do czynienia z niespójną jakością w różnych partiach produkcyjnych, przez co byłeś sfrustrowany i kwestionowałeś wybór dostawcy?

Kontrola jakości w obróbce CNC to systematyczny proces, który zapewnia, że wyprodukowane części konsekwentnie spełniają specyfikacje projektowe i standardy branżowe. Skuteczna kontrola jakości obejmuje techniki inspekcji, analizę statystyczną i dobrze zdefiniowane kryteria akceptacji w całym cyklu produkcyjnym.

Podstawa systemów kontroli jakości

Kontrola jakości nie jest tylko refleksją w procesie obróbki CNC - to kompleksowy system, który powinien być zintegrowany od planowania projektu do ostatecznej dostawy. Z mojego doświadczenia w pracy z setkami klientów wynika, że zrozumienie tych podstaw ma ogromny wpływ na wyniki projektu.

Dokumentacja i specyfikacje

Podstawą każdego systemu kontroli jakości jest przejrzysta dokumentacja. Przed rozpoczęciem produkcji należy upewnić się, że dostawca posiada:

- Szczegółowe rysunki techniczne z GD&T (Geometric Dimensioning and Tolerancing)

- Specyfikacje materiałowe i certyfikaty

- Wymagania dotyczące wykończenia powierzchni

- Objaśnienia cech specjalnych i wymiary krytyczne

Zawsze powtarzam klientom, że niejednoznaczność jest wrogiem jakości. Im bardziej precyzyjne są specyfikacje, tym łatwiej jest dostawcy dostarczyć dokładnie to, czego potrzebujesz. W PTSMAKE przeglądamy całą dokumentację z klientami przed rozpoczęciem produkcji, aby zapewnić pełną zgodność oczekiwań.

Planowanie inspekcji

Solidny plan kontroli określa, co będzie mierzone, w jaki sposób i kiedy w procesie produkcyjnym będą wykonywane pomiary. Powinien on obejmować:

- Częstotliwość kontroli (pierwszy artykuł, w trakcie, końcowa)

- Metody pobierania próbek i ich wielkość

- Używane narzędzia i sprzęt pomiarowy

- Kryteria zaliczenia/niezaliczenia dla każdego punktu kontrolnego

Właściwy plan kontroli równoważy dokładność z wydajnością. Widziałem, jak firmy marnowały zasoby poprzez nadmierną kontrolę niekrytycznych cech, pomijając kluczowe kontrole jakości aspektów funkcjonalnych.

Zaawansowane metody kontroli jakości w obróbce CNC

Statystyczna kontrola procesu (SPC)

Statystyczna kontrola procesu6 wykracza poza prostą inspekcję pass/fail, analizując wzorce i trendy w procesie produkcyjnym. Gromadząc i analizując dane, SPC pomaga zidentyfikować potencjalne problemy, zanim staną się rzeczywistymi wadami.

Kluczowe elementy SPC obejmują:

- Wykresy kontrolne do monitorowania stabilności procesu

- Badania zdolności w celu weryfikacji potencjału procesu

- Uruchom wykresy, aby zidentyfikować trendy w czasie

- Analiza przyczyn źródłowych w przypadku wystąpienia odchyleń

Przy prawidłowym wdrożeniu, SPC zmniejsza zmienność i poprawia spójność między seriami produkcyjnymi. Jest to szczególnie ważne w przypadku zamówień o dużej objętości lub krytycznych komponentów.

Technologie zautomatyzowanej kontroli

Nowoczesna kontrola jakości często obejmuje zaawansowane technologie pomiarowe:

| Technologia | Najlepsze przypadki użycia | Zalety | Ograniczenia |

|---|---|---|---|

| Współrzędnościowe maszyny pomiarowe (CMM) | Złożone geometrie, wąskie tolerancje | Wysoka precyzja, kompleksowe gromadzenie danych | Czasochłonne, wymaga programowania |

| Skanery optyczne | Kontrola powierzchni, weryfikacja formy | Szybki, bezdotykowy pomiar | Może brakować funkcji wewnętrznych |

| Vision Systems | Niewielkie funkcje, kontrola dużych ilości | Zautomatyzowane, spójne wyniki | Ograniczone do widocznych elementów |

| Lokalizatory laserowe | Duże części, weryfikacja montażu | Doskonała dokładność na dużą skalę | Drogie, wymagają widoczności |

W PTSMAKE zainwestowaliśmy w połączenie tych technologii, aby zapewnić kompleksowe zapewnienie jakości dla każdego projektu, niezależnie od jego złożoności lub objętości.

Wdrażanie kontroli jakości podczas produkcji

Kontrola pierwszego artykułu (FAI)

Kontrola pierwszego detalu stanowi krytyczny etap w każdym projekcie obróbki CNC. Ta kompleksowa ocena pierwszej wyprodukowanej części weryfikuje, czy:

- Wszystkie wymiary są zgodne ze specyfikacją

- Właściwości materiału zgodne z wymaganiami

- Wykończenia powierzchni są zgodne ze specyfikacją

- Proces produkcji jest wydajny i stabilny

Dokładna FAI służy zarówno jako weryfikacja, jak i punkt odniesienia dla przyszłej produkcji. Z mojego doświadczenia wynika, że zainwestowanie czasu w szczegółową kontrolę pierwszego artykułu zapobiega kosztownym błędom w pełnych seriach produkcyjnych.

Kontrola jakości w trakcie procesu

Jakość nie powinna być kontrolowana na końcu - musi być wbudowana w cały proces produkcyjny. Skuteczne kontrole wewnątrzprocesowe obejmują:

- Regularne kontrole operatora podczas obróbki

- Statystyczne pobieranie próbek w określonych odstępach czasu

- Monitorowanie parametrów procesu (prędkości, posuwy, temperatury)

- Pomiary zużycia narzędzi i harmonogramy wymiany

Te ciągłe kontrole wychwytują odchylenia, zanim wpłyną one na dużą liczbę części. Najlepsi dostawcy CNC prowadzą szczegółowe rejestry kontroli procesu, które zapewniają identyfikowalność każdej partii produkcyjnej.

Protokoły kontroli końcowej

Końcowa kontrola jakości przed wysyłką części powinna obejmować:

- Weryfikacja wymiarów cech krytycznych

- Kontrola wzrokowa pod kątem wad, uszkodzeń lub problemów z wykończeniem

- Testy funkcjonalne w stosownych przypadkach

- Pełna dokumentacja wyników

Dostawca z solidnymi systemami jakości dostarczy szczegółowe raporty z inspekcji przy każdej wysyłce, dając ci pewność co do tego, co otrzymujesz.

Ocena możliwości kontroli jakości dostawcy

Wybierając partnera w zakresie niestandardowej obróbki CNC, należy dokładnie ocenić jego systemy jakości, zadając odpowiednie pytania:

- Jakie certyfikaty jakości posiada firma (ISO 9001, AS9100 itp.)?

- Jakiego sprzętu pomiarowego używają i jak często jest on kalibrowany?

- Czy mogą dostarczyć przykładowe raporty z inspekcji podobnych projektów?

- Jakie szkolenia przechodzą technicy ds. jakości?

- Jak radzą sobie z niezgodnościami i działaniami naprawczymi?

W PTSMAKE utrzymujemy certyfikat ISO 9001 i opracowaliśmy systemy jakości, które przewyższają standardy branżowe. Nasze podejście do jakości to nie tylko zapobieganie wadom - to ciągłe doskonalenie w każdym aspekcie produkcji.

Jakie są opcje wykończenia powierzchni części obrabianych CNC?

Czy kiedykolwiek otrzymałeś część obrabianą CNC, która wyglądała idealnie pod względem wymiarów, ale miała wykończenie powierzchni, które całkowicie mijało się z celem? A może spędziłeś wiele godzin próbując wyjaśnić dostawcy, jakiej dokładnie tekstury powierzchni potrzebujesz, tylko po to, by rozczarować się wynikami?

Wykańczanie powierzchni części obrabianych CNC obejmuje procesy, które poprawiają wygląd, trwałość i funkcjonalność po obróbce. Dostępne opcje obejmują obróbkę mechaniczną, taką jak polerowanie i piaskowanie, procesy chemiczne, takie jak anodowanie i galwanizacja, oraz metody powlekania, takie jak malowanie i malowanie proszkowe, z których każda oferuje wyjątkowe korzyści estetyczne i wydajnościowe.

Zrozumienie znaczenia wykończenia powierzchni

Wykończenie powierzchni jest często uważane za ostatni krok w obróbce CNC, ale uważam, że powinno być częścią rozważań projektowych od samego początku. Dobrze dobrane wykończenie powierzchni nie tylko zwiększa atrakcyjność wizualną części, ale może znacznie poprawić jej wydajność funkcjonalną.

Z mojego doświadczenia w pracy z klientami z różnych branż wynika, że wybór wykończenia powierzchni ma wpływ na wszystko, od trwałości części po dopasowanie do montażu i postrzeganie przez klienta. Na przykład, urządzenie medyczne może wymagać określonej chropowatości powierzchni, aby zapewnić właściwą sterylizację, podczas gdy komponent samochodowy może wymagać odporności na korozję, aby wytrzymać trudne warunki środowiskowe.

Metody mechanicznego wykańczania powierzchni

Śrutowanie

Oczyszczanie strumieniowo-ścierne wykorzystuje sprężone powietrze do wyrzucania drobnych szklanych kulek na powierzchnię części. Tworzy to jednolite, matowe wykończenie, które skutecznie ukrywa ślady narzędzi i drobne niedoskonałości. Często zalecam obróbkę strumieniowo-ścierną dla części, które wymagają spójnego wyglądu bez odblaskowości polerowanych powierzchni.

Polerowanie

Polerowanie tworzy gładkie, odblaskowe powierzchnie poprzez stopniowe usuwanie materiału za pomocą coraz drobniejszych materiałów ściernych. Proces ten może obejmować zarówno podstawowe polerowanie, jak i wykańczanie lustrzane, w którym powierzchnie osiągają przejrzystość odbicia podobną do rzeczywistego lustra.

W PTSMAKE dzielimy polerowanie na kilka poziomów:

| Klasa polerowania | Wartość Ra (μm) | Typowe zastosowania |

|---|---|---|

| Standardowy polski | 0.8-1.6 | Komponenty ogólne, części niewidoczne |

| Fine Polish | 0.2-0.8 | Produkty konsumenckie, widoczne części |

| Mirror Polish | <0.2 | Komponenty optyczne, produkty luksusowe, formy |

Szczotkowanie

Szczotkowanie tworzy kierunkowy wzór drobnych linii przy użyciu kół ściernych lub pasów. Takie wykończenie zapewnia charakterystyczną estetykę, często spotykaną w elektronice użytkowej i urządzeniach kuchennych. Poza wyglądem, kierunkowa tekstura może w rzeczywistości pomóc w kierowaniu przepływem cieczy lub powietrza w niektórych zastosowaniach.

Wykańczanie wibracyjne

Ta technika masowego wykańczania polega na umieszczaniu części w wibrującym pojemniku z mediami ściernymi i mieszankami. Gdy pojemnik wibruje, media przepływają wokół części, wygładzając krawędzie i powierzchnie. Uważam, że metoda ta jest szczególnie skuteczna w przypadku jednoczesnej obróbki wielu małych części.

Opcje chemicznego wykończenia powierzchni

Anodowanie

Anodowanie jest proces elektrochemiczny7 specjalnie dla części aluminiowych, która tworzy kontrolowaną warstwę tlenku na powierzchni. Warstwa ta zwiększa odporność na korozję, odporność na zużycie i pozwala na barwienie w szerokim zakresie opcji.

Istnieją trzy główne typy:

- Typ I (chromowy): Zapewnia cienką powłokę o doskonałej odporności na korozję

- Typ II (standardowy): Zapewnia dobrą ochronę i jest powszechnie używany do zastosowań dekoracyjnych.

- Typ III (twardy): Tworzy bardzo grubą, twardą powierzchnię, która znacznie poprawia odporność na zużycie.

Powłoka chemiczna (pasywacja)

Pasywacja usuwa wolne żelazo z powierzchni części ze stali nierdzewnej, zwiększając ich naturalną odporność na korozję. Ten proces chemiczny jest zasadniczo niewidoczny, ale niezwykle ważny dla części, które będą narażone na działanie wilgoci lub środowisk korozyjnych.

Galwanizacja

Galwanizacja osadza cienką warstwę metalu na powierzchni części za pomocą prądu elektrycznego. Typowe materiały galwaniczne obejmują:

- Nikiel: Twardość i odporność na korozję

- Chrom: Twardość, odporność na zużycie i dekoracyjny wygląd

- Cynk: zapewnia doskonałą ochronę przed korozją (często stosowany na częściach stalowych)

- Złoto: Dla przewodności elektrycznej i odporności na utlenianie

Wykończenia na bazie powłok

Malowanie proszkowe

Malowanie proszkowe polega na nakładaniu suchego proszku na powierzchnię części, który jest następnie utwardzany pod wpływem ciepła w celu uzyskania trwałego wykończenia. Często polecam malowanie proszkowe, gdy klienci potrzebują wyjątkowej trwałości, odporności chemicznej i opcji kolorystycznych. Gruba powłoka pomaga również ukryć drobne niedoskonałości powierzchni.

Malowanie i powłoka bezbarwna

Powłoki lakiernicze oferują nieograniczone możliwości kolorystyczne i różne opcje tekstur. W przypadku części obrabianych CNC zazwyczaj stosujemy aplikację natryskową w celu równomiernego pokrycia. Lakiery bezbarwne mogą zapewnić ochronę przed promieniowaniem UV i dodatkową odporność na zużycie przy jednoczesnym zachowaniu naturalnego wyglądu materiału.

Wybór odpowiedniego wykończenia powierzchni

Pomagając klientom wybrać odpowiednie wykończenie powierzchni, biorę pod uwagę kilka czynników:

Kompatybilność materiałowa: Nie wszystkie wykończenia działają ze wszystkimi materiałami. Na przykład anodowanie działa tylko na aluminium, podczas gdy niektóre powłoki galwaniczne lepiej wiążą się z określonymi metalami.

Wymagania funkcjonalne: Czy część będzie narażona na trudne warunki? Czy wymaga przewodności elektrycznej lub izolacji? Czy odporność na zużycie jest krytyczna?

Względy estetyczne: Czy część jest widoczna w produkcie końcowym? Czy musi pasować do innych komponentów?

Koszt i czas realizacji: Bardziej złożone wykończenia naturalnie zwiększają koszty i czas przetwarzania projektu.

Czynniki środowiskowe: Niektóre procesy wykańczania mają wpływ na środowisko, co może mieć wpływ na wybór, jeśli priorytetem jest zrównoważony rozwój.

Odkryłem, że dostarczanie próbek referencyjnych producentom takim jak my w PTSMAKE może znacznie poprawić komunikację na temat pożądanych wykończeń. Zdjęcia mogą być pomocne, ale nic nie przebije fizycznej próbki, aby przekazać dokładną teksturę i oczekiwania dotyczące wyglądu.

Czy niestandardowa obróbka CNC może obsługiwać złożone geometrie i wąskie tolerancje?

Czy kiedykolwiek zdarzyło Ci się wpatrywać w skomplikowany projekt części, zastanawiając się, czy w ogóle da się go wyprodukować? A może otrzymałeś części, które w niczym nie przypominały Twoich specyfikacji, z cechami, które miały być precyzyjne, ale skończyły się żenująco niecelne?

Tak, niestandardowa obróbka CNC może absolutnie poradzić sobie ze złożonymi geometriami i wąskimi tolerancjami. Dzięki zaawansowanym maszynom 5-osiowym, specjalistycznym narzędziom i precyzyjnemu programowaniu, nowoczesne systemy CNC mogą tworzyć części o tolerancjach tak wąskich jak ±0,0005 cala i geometriach, które były niemożliwe jeszcze kilka lat temu.

Ewolucja możliwości CNC

Kiedy po raz pierwszy rozpocząłem pracę w branży produkcyjnej, złożone części o wąskich tolerancjach były często uważane za obszar "bez wyjścia" dla standardowych operacji CNC. Dziś sytuacja zmieniła się diametralnie. Nowoczesne centra obróbcze CNC ewoluowały, aby obsługiwać coraz bardziej wyrafinowane geometrie przy zachowaniu precyzji, która kiedyś wydawała się niemożliwa.

Postęp w technologii CNC nie nastąpił z dnia na dzień. Był to stopniowy postęp napędzany wymaganiami branży i przełomami technologicznymi. Dzisiejsze wieloosiowe maszyny CNC mogą podchodzić do obrabianych przedmiotów pod praktycznie dowolnym kątem, tworząc złożone kontury, podcięcia i cechy, które kiedyś były zarezerwowane wyłącznie dla innych metod produkcji.

Obróbka wieloosiowa: Zmiana zasad gry

Tradycyjna obróbka 3-osiowa ogranicza ruch do kierunków X, Y i Z. Choć jest to skuteczne w przypadku prostszych części, ograniczenie to staje się widoczne, gdy mamy do czynienia ze złożonymi geometriami. Wprowadzenie obróbki 4- i 5-osiowej zrewolucjonizowało możliwości:

- Obróbka 4-osiowa dodaje obrót wokół jednej osi, zazwyczaj umożliwiając obracanie obrabianego przedmiotu

- Obróbka 5-osiowa posiada dwie osie obrotowe, dzięki czemu narzędzie tnące może zbliżyć się do obrabianego przedmiotu praktycznie z dowolnego kierunku

W PTSMAKE nasze 5-osiowe maszyny rutynowo obsługują części o złożonych krzywiznach, podcięciach i cechach, które byłyby niemożliwe przy konwencjonalnej obróbce 3-osiowej. Możliwości te otworzyły drzwi projektantom, którzy wcześniej musieli rezygnować ze swoich wizji ze względu na ograniczenia produkcyjne.

Możliwości tolerancji w nowoczesnej obróbce CNC

Gdy klienci pytają o tolerancje, uważam, że pomocne jest zapewnienie praktycznego zrozumienia tego, co jest osiągalne:

| Klasyfikacja tolerancji | Typowy zakres | Typowe zastosowania |

|---|---|---|

| Standardowa tolerancja | ±0,005" (0,127 mm) | Komponenty ogólne, funkcje niekrytyczne |

| Precyzyjna tolerancja | ±0,001" (0,0254 mm) | Komponenty mechaniczne, części współpracujące |

| Wysoka precyzja | ±0,0005" (0,0127 mm) | Komponenty lotnicze i kosmiczne, urządzenia medyczne |

| Niezwykła precyzja | ±0,0001" (0,00254 mm) | Komponenty optyczne, specjalistyczne instrumenty |

Te możliwości nie są tylko teoretyczne. W ostatnich projektach konsekwentnie osiągaliśmy wysokie tolerancje precyzji w przypadku złożonych komponentów lotniczych o skomplikowanych cechach wewnętrznych oraz części urządzeń medycznych wymagających idealnego wykończenia powierzchni przy jednoczesnym zachowaniu dokładności wymiarowej.

Czynniki wpływające na precyzję i złożoność

Podczas gdy nowoczesne maszyny CNC są zdolne do niezwykłej precyzji, kilka czynników wpływa na to, czy ścisłe tolerancje mogą być konsekwentnie osiągane w przypadku złożonych geometrii:

Uwagi dotyczące materiałów

Różne materiały różnie reagują na procesy obróbki skrawaniem. Na przykład aluminium jest stosunkowo stabilne i łatwe w obróbce z zachowaniem wąskich tolerancji. W przeciwieństwie do tego, niektóre tworzywa sztuczne mogą doświadczać rozszerzalności cieplnej podczas obróbki, co sprawia, że utrzymanie wąskich tolerancji jest trudniejsze.

Materiał właściwości anizotropowe8 odgrywają również znaczącą rolę w osiąganiu spójnych tolerancji w różnych kierunkach. Niektóre materiały wykazują różne właściwości w zależności od kierunku cięcia, co wymaga specjalnych strategii cięcia.

Rozwiązania w zakresie oprzyrządowania i mocowania

Zaawansowane geometrie często wymagają specjalistycznego oprzyrządowania. Na przykład narzędzia o zwiększonym zasięgu umożliwiają dostęp do głębokich kieszeni, ale mogą wprowadzać wibracje, które wpływają na precyzję. Kluczem jest zrównoważenie wymagań dotyczących zasięgu i sztywności.

Mocowanie - sposób, w jaki część jest trzymana podczas obróbki - staje się coraz ważniejsze wraz ze wzrostem złożoności. Niestandardowe uchwyty, które bezpiecznie utrzymują obrabiany przedmiot, umożliwiając jednocześnie dostęp do wszystkich wymaganych powierzchni, są często niezbędne w przypadku złożonych części. W PTSMAKE projektujemy niestandardowe rozwiązania mocujące dla każdego złożonego projektu, zapewniając stabilność podczas całego procesu obróbki.

Strategia programowania i obróbki

Podejście do programowania znacząco wpływa zarówno na wykonalność, jak i precyzję. Nowoczesne oprogramowanie CAM (Computer-Aided Manufacturing) oferuje zaawansowane strategie ścieżki narzędzia, które utrzymują stałe zaangażowanie narzędzia, zmniejszając jego ugięcie i poprawiając wykończenie powierzchni.

W przypadku szczególnie złożonych geometrii często stosujemy strategie obróbki progresywnej:

- Przejścia zgrubne w celu usunięcia materiału sypkiego

- Półwykończenie w celu ustalenia ogólnej formy

- Przejścia wykańczające z mniejszymi narzędziami i lżejszymi cięciami dla precyzji

- Weryfikacja przy użyciu sondowania na maszynie między operacjami

Rzeczywiste zastosowania i ograniczenia

Pomimo tych imponujących możliwości, ważne jest, aby zrozumieć, gdzie obróbka CNC wyróżnia się, a gdzie inne procesy mogą być bardziej odpowiednie:

Idealne aplikacje do złożonej obróbki CNC

- Komponenty lotnicze i kosmiczne ze złożonymi przejściami wewnętrznymi i wąskimi wymaganiami tolerancji

- Urządzenia medyczne wymagające zarówno skomplikowanych funkcji, jak i biokompatybilności

- Mocowania optyczne które muszą równoważyć złożone formy z niezwykłą precyzją

- Komponenty robotyki z organicznymi kształtami i precyzyjnymi wymaganiami dotyczącymi dopasowania

Kiedy należy rozważyć alternatywne procesy

Nawet przy zaawansowanych możliwościach CNC, niektóre geometrie mogą być lepiej dostosowane do innych procesów:

- Niezwykle małe elementy wewnętrzne można lepiej uzyskać za pomocą obróbki elektroerozyjnej (EDM).

- Części wymagające spójnych wewnętrznych struktur kratowych mogą skorzystać z produkcji addytywnej

- Produkcja wielkoseryjna złożonych części z tworzyw sztucznych może być bardziej ekonomiczna dzięki formowaniu wtryskowemu.

Kluczem jest zrozumienie mocnych stron i ograniczeń każdej metody produkcji. Często zalecam podejścia hybrydowe, które wykorzystują precyzję obróbki CNC dla krytycznych cech, jednocześnie wykorzystując inne procesy dla aspektów lepiej do nich dostosowanych.

Zapewnienie jakości złożonych części

Tworzenie złożonych części o wąskich tolerancjach to tylko połowa sukcesu - równie ważna jest weryfikacja. Nowoczesna metrologia ewoluowała wraz z możliwościami obróbki skrawaniem:

- CMM (współrzędnościowe maszyny pomiarowe) zapewniają precyzyjną weryfikację dokładności wymiarowej

- Skanowanie optyczne tworzy szczegółowe modele 3D do porównania z oryginalnymi projektami

- Sondowanie w trakcie procesu umożliwia weryfikację podczas obróbki, a nie dopiero po jej zakończeniu

Technologie te pozwalają nam udokumentować, że części spełniają specyfikacje i dostarczają cennych informacji zwrotnych w celu usprawnienia procesu.

Jakie środki kontroli jakości są stosowane w niestandardowej obróbce CNC?

Czy kiedykolwiek otrzymałeś partię części obrabianych CNC i okazało się, że nie są one zgodne z Twoimi specyfikacjami? A może martwiłeś się o spójność części w wielu seriach produkcyjnych? Problemy z kontrolą jakości mogą szybko wykoleić projekty, zmarnować zasoby i zaszkodzić reputacji wśród klientów.

Kontrola jakości w niestandardowej obróbce CNC obejmuje systematyczne procesy kontroli, zaawansowane technologie pomiarowe i przestrzeganie międzynarodowych standardów. Środki te zapewniają, że obrabiane części spełniają tolerancje wymiarowe, wymagania dotyczące wykończenia powierzchni i specyfikacje funkcjonalne w całym procesie produkcyjnym.

Znaczenie systemów kontroli jakości w obróbce CNC

Kontrola jakości nie jest tylko refleksją w niestandardowej obróbce CNC - jest integralną częścią całego procesu produkcyjnego. W PTSMAKE opracowaliśmy kompleksowe systemy kontroli jakości, które monitorują każdy etap, od kontroli surowców po weryfikację produktu końcowego.

Skuteczna kontrola jakości w obróbce CNC wymaga wielowarstwowego podejścia. Najlepsi producenci wdrażają to, co nazywam "trzema filarami" kontroli jakości obróbki skrawaniem:

- Zapewnienie jakości przedprodukcyjnej

- Monitorowanie i kontrola w trakcie procesu

- Kontrola i testowanie poprodukcyjne

Każda warstwa służy jako punkt kontrolny do wychwytywania potencjalnych problemów, zanim staną się one kosztownymi problemami. Z mojego doświadczenia wynika, że producenci, którzy wyróżniają się we wszystkich trzech obszarach, konsekwentnie dostarczają doskonałe części.

Przedprodukcyjne środki kontroli jakości

Kontrola i weryfikacja materiałów

Przed rozpoczęciem cięcia dokładnie sprawdzamy przychodzące materiały. Obejmuje to sprawdzanie certyfikatów materiałowych, weryfikację składu chemicznego i testowanie właściwości fizycznych w razie potrzeby. W przypadku krytycznych zastosowań używamy analiza spektroskopowa9 aby potwierdzić skład materiału na poziomie molekularnym.

Identyfikowalność materiałów ma również kluczowe znaczenie. Prowadzimy rejestry łączące surowce z ich źródłami i odpowiednimi danymi kontrolnymi, zapewniając pełną przejrzystość w całym procesie produkcyjnym.

Weryfikacja programowania

Błędy w programowaniu CNC mogą prowadzić do poważnych problemów z jakością. Aby temu zapobiec, wdrażamy kilka etapów weryfikacji:

- Symulacja CAD/CAM do wykrywania potencjalnych kolizji i problemów ze ścieżką narzędzia

- Przebiegi próbne bez materiału w celu weryfikacji ruchów maszyny

- Kontrola pierwszego artykułu przed rozpoczęciem pełnej produkcji

Kroki te pomagają zidentyfikować i skorygować błędy programowania, zanim wpłyną one na rzeczywistą produkcję.

Techniki kontroli jakości w trakcie procesu

Systemy monitorowania w czasie rzeczywistym

Nowoczesne maszyny CNC są wyposażone w czujniki, które monitorują różne parametry podczas obróbki:

| Monitorowany parametr | Cel | Korzyści |

|---|---|---|

| Siły tnące | Wykrywanie zużycia narzędzi i potencjalnych uszkodzeń | Zapobiega usterkom i skraca czas przestojów |

| Wibracje | Identyfikacja niestabilnych warunków cięcia | Poprawia wykończenie powierzchni i dokładność wymiarową |

| Temperatura | Monitorowanie wpływu temperatury na obrabiany przedmiot | Utrzymuje wąskie tolerancje |

| Zużycie energii | Śledzenie ogólnego stanu maszyny | Zapewnia stałą wydajność |

Monitorowanie w czasie rzeczywistym pozwala operatorom na dokonywanie natychmiastowych korekt, gdy parametry wykraczają poza dopuszczalne zakresy.

Statystyczna kontrola procesu (SPC)

SPC obejmuje gromadzenie danych podczas produkcji w celu identyfikacji trendów i odchyleń. Śledząc kluczowe pomiary w czasie, możemy wykryć, kiedy proces staje się niestabilny, zanim wyprodukuje części niezgodne ze specyfikacją.

W PTSMAKE używamy wykresów SPC do śledzenia krytycznych wymiarów w seriach produkcyjnych. Takie podejście oparte na danych pomaga zachować spójność i pozwala nam stale ulepszać nasze procesy.

Metody kontroli jakości po zakończeniu produkcji

Technologie kontroli wymiarów

Po obróbce części poddawane są dokładnej kontroli wymiarowej przy użyciu różnych technologii:

- Współrzędnościowe maszyny pomiarowe (CMM) do precyzyjnych pomiarów 3D

- Komparatory optyczne do weryfikacji profili

- Skanery laserowe do złożonych geometrii

- Systemy wizyjne do wykrywania defektów powierzchni

W przypadku produkcji wielkoseryjnej często korzystamy ze zautomatyzowanych systemów kontroli, które mogą szybko zweryfikować wiele wymiarów przy zachowaniu dokładności.

Weryfikacja wykończenia powierzchni

Wymagania dotyczące wykończenia powierzchni różnią się znacznie w zależności od zastosowania. Stosujemy kilka metod weryfikacji jakości powierzchni:

- Profilometry do pomiaru chropowatości powierzchni (wartości Ra, Rz)

- Wizualne porównanie ze standardami wykończenia powierzchni

- Porównanie dotykowe do weryfikacji dotykowej

Odpowiednia metoda zależy od konkretnych wymagań i krytycznego charakteru powierzchni.

Testy funkcjonalne

Czasami dokładność wymiarowa nie wystarcza - części muszą również działać poprawnie. Testy funkcjonalne mogą obejmować:

- Testowanie montażu z komponentami współpracującymi

- Testy obciążeniowe części konstrukcyjnych

- Testy szczelności uszczelnionych komponentów

- Testowanie przewodności elektrycznej komponentów przewodzących

W PTSMAKE opracowujemy niestandardowe protokoły testowe w oparciu o wymagania dotyczące końcowego zastosowania każdej części.

Normy jakości i certyfikaty

Kontrola jakości w obróbce CNC jest często regulowana przez normy branżowe i certyfikaty. Najpopularniejsze z nich obejmują:

- ISO 9001:2015 dla ogólnych systemów zarządzania jakością

- AS9100 dla zastosowań lotniczych

- ISO 13485 dla komponentów urządzeń medycznych

- IATF 16949 dla części samochodowych

Normy te zapewniają ramy dla wdrażania kompleksowych systemów kontroli jakości. Wymagają one udokumentowanych procedur, regularnych audytów i procesów ciągłego doskonalenia.

Dokumentacja i identyfikowalność

Kompletna dokumentacja jest niezbędna do skutecznej kontroli jakości. Dla każdej serii produkcyjnej prowadzimy dokumentację:

- Certyfikaty materiałowe

- Parametry procesu

- Wyniki inspekcji

- Wszelkie odchylenia i działania naprawcze

- Kwalifikacje operatora

Dokumentacja ta tworzy pełną historię każdej części, pozwalając nam prześledzić wszelkie problemy wstecz do ich źródła i wdrożyć ulepszenia dla przyszłych serii produkcyjnych.

W jaki sposób niestandardowa obróbka CNC wspiera prototypowanie i produkcję?

Czy kiedykolwiek utknąłeś pomiędzy genialną koncepcją projektową a jej fizyczną realizacją? A może obserwowałeś, jak obiecujący prototyp nie przechodzi płynnie do produkcji, co prowadzi do kosztownych opóźnień i przeprojektowań? Ta frustrująca luka między wizją a wykonaniem nęka nawet najbardziej utalentowane zespoły inżynierów.

Niestandardowa obróbka CNC służy jako krytyczny pomost łączący prototypowanie z produkcją, oferując precyzję, wszechstronność materiałów i skalowalne możliwości produkcyjne. Umożliwia inżynierom szybką iterację projektów z materiałami identycznymi z produkcyjnymi, walidację formy i funkcji oraz płynne przejście do produkcji na pełną skalę bez znaczących zmian narzędzi lub procesów.

The Seamless Continuum: Od prototypu do produkcji

W dzisiejszym konkurencyjnym krajobrazie produkcyjnym zdolność do sprawnego przejścia od koncepcji do produktu końcowego decyduje o sukcesie rynkowym. Niestandardowa obróbka CNC tworzy płynne kontinuum między tymi kluczowymi fazami. W przeciwieństwie do innych metod produkcji, które mogą wymagać zupełnie innych ustawień do prototypowania i produkcji, obróbka CNC utrzymuje spójność w całym cyklu rozwoju.

Projektując nowy komponent, inżynierowie muszą zweryfikować nie tylko jego formę, ale także właściwości funkcjonalne. Dzięki niestandardowej obróbce CNC mogę produkować prototypy przy użyciu dokładnie tych samych materiałów, które są planowane do produkcji. Ta ciągłość materiałowa jest nieoceniona - oznacza to, że właściwości termiczne, mechaniczne i chemiczne obserwowane podczas testów będą dokładnie odzwierciedlać wydajność produktu końcowego.

Wszechstronność materiałów w prototypowaniu

Jedną z największych zalet niestandardowej obróbki CNC przy opracowywaniu produktów jest niezwykła wszechstronność materiałów, jaką oferuje. Od aluminium i stali nierdzewnej po tworzywa sztuczne klasy inżynieryjnej, takie jak PEEK lub Delrin, ten sam proces CNC może pomieścić praktycznie każdy materiał. materiał obrabialny10 potrzebne do testowania różnych atrybutów:

| Rodzaj materiału | Korzyści z prototypowania | Tłumaczenie produkcji |

|---|---|---|

| Aluminium | Szybka obróbka, dobry stosunek wytrzymałości do masy | Bezpośredni materiał produkcyjny lub walidacja części odlewanych |

| Stal nierdzewna | Testowanie odporności na korozję, aplikacje narażone na wysokie obciążenia | Produkcja - identyczne właściwości materiału |

| Tworzywa konstrukcyjne | Odporność chemiczna, właściwości elektryczne, redukcja wagi | Bezpośrednia walidacja materiałów produkcyjnych |

| Stopy egzotyczne | Specjalistyczne testy właściwości (odporność na ciepło itp.) | Dowód koncepcji dla specjalistycznych aplikacji |

Ta wszechstronność pozwala zespołom inżynierów eksperymentować z opcjami materiałowymi bez zmiany metod produkcji, znacznie zmniejszając zmienne przy przejściu do produkcji.

Iteracyjne udoskonalanie projektu

Droga od prototypu do produkcji rzadko przebiega po linii prostej. Niestandardowa obróbka CNC wyróżnia się we wspieraniu iteracyjnego ulepszania projektu dzięki możliwości szybkiej realizacji. Kiedy pracuję z klientami w PTSMAKE, często tworzymy wiele iteracji projektu w krótkim czasie, z których każda udoskonala poprzednią wersję.

Takie iteracyjne podejście jest możliwe dzięki cyfrowemu charakterowi obróbki CNC. Po zaktualizowaniu modelu CAD można szybko dostosować odpowiedni program CNC. W przeciwieństwie do metod wymagających nowego oprzyrządowania dla każdej zmiany projektu, obróbka CNC pozwala na ekonomiczną ewolucję projektów bez znaczących strat czasowych.

Zalety prototypowania identycznego z produkcyjnym

Złotym standardem w prototypowaniu jest tworzenie komponentów, które idealnie odzwierciedlają części produkcyjne zarówno pod względem formy, jak i funkcji. Niestandardowa obróbka CNC umożliwia to, co nazywam "prototypowaniem identycznym z produkcyjnym" - możliwość tworzenia części testowych, które są praktycznie nie do odróżnienia od tych, które ostatecznie trafią do masowej produkcji.

Dokładność wymiarowa i walidacja tolerancji

Jednym z krytycznych aspektów przejścia od prototypu do produkcji jest sprawdzenie, czy ścisłe tolerancje mogą być konsekwentnie utrzymywane. Obróbka CNC wyróżnia się tutaj, z typowymi tolerancjami ±0,001" (0,025 mm) lub lepszymi dla precyzyjnych komponentów. Pozwala to inżynierom na:

- Potwierdź dopasowanie i działanie współpracujących komponentów

- Sprawdzanie prześwitów dla ruchomych zespołów

- Testowanie pasowań interferencyjnych i procesów montażu

- Weryfikacja wymagań optycznych lub estetycznych

Gdy tolerancje są walidowane przy użyciu tego samego procesu, który jest przeznaczony do produkcji, ryzyko nieoczekiwanych problemów podczas skalowania jest minimalne.

Spójność wykończenia powierzchni

Poza dokładnością wymiarową, wymagania dotyczące wykończenia powierzchni mogą decydować o funkcjonalności i wyglądzie produktu. Niestandardowa obróbka CNC zapewnia spójne wykończenie powierzchni, które można precyzyjnie określić i odtworzyć w produkcji:

- Obrobione wykończenia powierzchni funkcjonalnych

- Śrutowane lub bębnowane wykończenia dla lepszego wyglądu

- Polerowane powierzchnie elementów optycznych lub form

- Specjalistyczna obróbka powierzchni dla określonych wymagań tarcia lub uszczelnienia

Wykończenia te mogą być standaryzowane i dokumentowane podczas prototypowania, zapewniając, że części produkcyjne będą działać identycznie.

Skalowalność: Przewaga produkcyjna

Być może najważniejszą zaletą niestandardowej obróbki CNC na drodze od prototypu do produkcji jest jej nieodłączna skalowalność. Te same programy CNC opracowane podczas prototypowania można przenieść bezpośrednio na maszyny produkcyjne przy minimalnej modyfikacji.

Od pojedynczych części do ilości produkcyjnych

Przy przejściu od prototypu do produkcji, wymagania dotyczące wielkości produkcji zazwyczaj znacznie wzrastają. Obróbka CNC skutecznie skaluje się dzięki kilku podejściom:

- Obróbka wieloosiowa w celu zmniejszenia liczby ustawień i zwiększenia wydajności

- Optymalizacja konstrukcji osprzętu w celu szybkiego załadunku/rozładunku części

- Optymalizacja ścieżki narzędzia w celu skrócenia czasu cyklu

- Wiele konfiguracji maszyn z identycznymi programami

- Produkcja w trybie "Lights-out" zapewniająca zdolność produkcyjną 24/7

W PTSMAKE wdrożyłem te strategie w celu skalowania produkcji od pojedynczych prototypów do tysięcy części miesięcznie, przy jednoczesnym zachowaniu stałej jakości i specyfikacji.

Optymalizacja kosztów w okresie przejściowym

Nie można pominąć finansowego aspektu przejścia od prototypu do produkcji. Niestandardowa obróbka CNC oferuje wyjątkowe korzyści kosztowe podczas tego przejścia:

- Nie wymaga nowych inwestycji w oprzyrządowanie (w przeciwieństwie do formowania wtryskowego lub odlewania ciśnieniowego)

- Optymalizacja procesów zamiast ich zmiany

- Elastyczność zapasów bez minimalnych ilości zamówień

- Możliwość wprowadzania udoskonaleń projektowych bez konieczności złomowania drogich narzędzi

- Opcja produkcji just-in-time w celu obniżenia kosztów utrzymywania zapasów

Ta elastyczność sprawia, że obróbka CNC jest szczególnie cenna w przypadku produktów o niepewnych prognozach popytu lub wymagających częstych iteracji nawet podczas produkcji.

Rzeczywiste zastosowania i historie sukcesu

Zasady przedstawione powyżej nie są tylko teoretyczne. Byłem świadkiem wielu udanych przejść od prototypu do produkcji przy użyciu niestandardowej obróbki CNC w różnych branżach:

- Komponenty lotnicze przechodzące od prototypów testowanych w locie do zatwierdzonych części produkcyjnych

- Obudowy urządzeń medycznych przechodzące od badań klinicznych do pełnej produkcji komercyjnej

- Skalowanie komponentów elektroniki użytkowej od początkowej koncepcji do masowej produkcji

- Motoryzacyjny rynek części zamiennych przekształca się z rynku specjalistycznego w rynek główny

W każdym przypadku spójność i niezawodność procesów obróbki CNC stanowiły podstawę udanego skalowania.

Niestandardowa obróbka CNC zapewnia wyjątkową wartość w całym cyklu rozwoju produktu, tworząc płynną ścieżkę od początkowej koncepcji, poprzez prototypowanie, aż do pełnej produkcji. Wszechstronność materiałowa, możliwości precyzyjne i nieodłączna skalowalność sprawiają, że jest to idealne podejście produkcyjne dla firm, które chcą zminimalizować ryzyko i zmaksymalizować wydajność we wprowadzaniu nowych produktów na rynek.

Poznaj progi właściwości materiałów, które wpływają na wykonalność i jakość produkcji. ↩

Kliknij, aby dowiedzieć się więcej o zaawansowanej technologii pozycjonowania w obróbce precyzyjnej. ↩

Dowiedz się, które materiały zapewniają optymalny stosunek kosztów do wydajności dla konkretnego zastosowania. ↩

Dowiedz się więcej o zaawansowanej obróbce powierzchni i jej wpływie na wydajność części. ↩

Kliknij, aby poznać zaawansowane techniki konserwacji, które zapobiegają kosztownym przestojom maszyn. ↩

Poznaj sprawdzone techniki eliminacji wad produkcyjnych i poprawy jakości części. ↩

Dowiedz się więcej o tej zaawansowanej technice obróbki aluminium i jej zaletach. ↩

Dowiedz się, jak właściwości materiału wpływają na precyzję obróbki i wydajność części. ↩

Dowiedz się, w jaki sposób zaawansowana analiza materiałów zapewnia zgodność części z dokładnymi specyfikacjami. ↩

Kliknij, aby zrozumieć specyficzne właściwości, które określają, czy materiał może być efektywnie obrabiany. ↩