Wybór odpowiedniego tworzywa sztucznego do projektu obróbki skrawaniem może być przytłaczający. Przy tak wielu dostępnych opcjach, skąd wiadomo, która z nich spełni określone wymagania bez marnowania budżetu? Wielu inżynierów zmaga się z tą decyzją, ryzykując opóźnienia projektu i problemy z wydajnością przy wyborze niewłaściwego materiału.

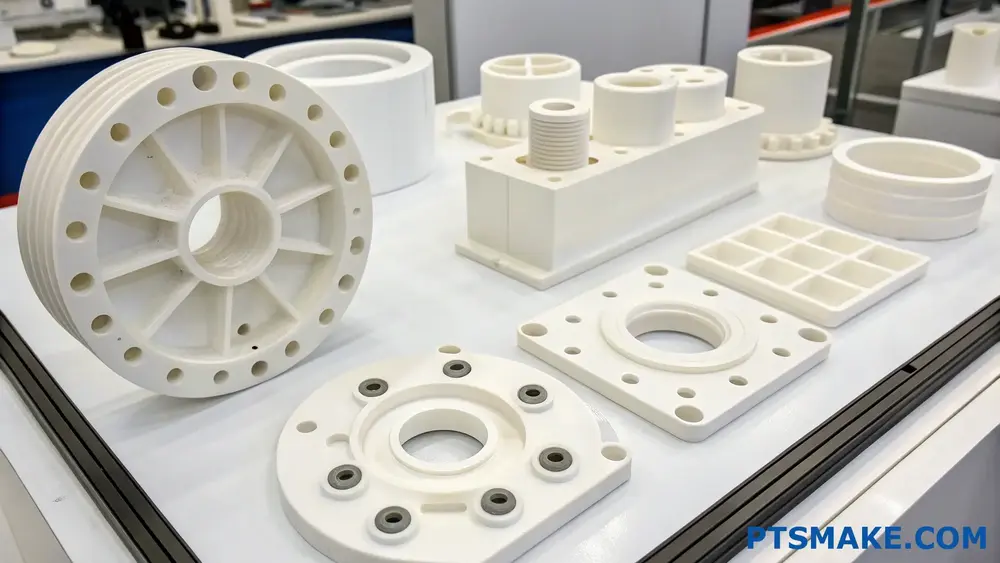

POM (polioksymetylen) doskonale nadaje się do obróbki skrawaniem ze względu na wysoką stabilność wymiarową, niskie tarcie i doskonałą skrawalność. Tnie czysto z minimalnymi zadziorami, zachowuje wąskie tolerancje i wytwarza precyzyjne części o dobrym wykończeniu powierzchni, dzięki czemu idealnie nadaje się do elementów mechanicznych wymagających dokładności.

Podczas mojej pracy w PTSMAKE widziałem, jak POM stał się ulubionym materiałem naszych klientów do produkcji precyzyjnie obrabianych komponentów. Jego połączenie właściwości mechanicznych i charakterystyki obróbki sprawia, że nadaje się do różnych zastosowań. Jeśli rozważasz zastosowanie POM w swoim kolejnym projekcie obróbki skrawaniem, czytaj dalej, aby odkryć jego zalety, ograniczenia i idealne zastosowania, aby określić, czy jest to właściwy wybór dla Twoich konkretnych potrzeb.

Czym jest POM w inżynierii mechanicznej?

Czy kiedykolwiek zmagałeś się z wyborem odpowiedniego materiału dla komponentów mechanicznych, które wymagają doskonałej stabilności wymiarowej i niskiego tarcia? A może byłeś zdezorientowany mnogością opcji polimerowych dostępnych dla części precyzyjnych? Wyzwania te mogą sprawić, że decyzje inżynieryjne będą przytłaczające.

POM (polioksymetylen) w inżynierii mechanicznej to wysokowydajny polimer termoplastyczny znany z wyjątkowej wytrzymałości, sztywności i stabilności wymiarowej. Jest szeroko stosowany do produkcji precyzyjnych komponentów, takich jak koła zębate, łożyska i części mechaniczne, które wymagają niskiego tarcia i wysokiej odporności na zużycie w różnych zastosowaniach przemysłowych.

Zrozumienie właściwości materiału POM

POM, powszechnie określany również jako acetal, poliacetal lub pod nazwami handlowymi Delrin® (DuPont) i Celcon® (Celanese), stał się jednym z najbardziej wszechstronnych tworzyw konstrukcyjnych w nowoczesnej produkcji. W mojej pracy z klientami z różnych branż odkryłem, że unikalna kombinacja właściwości POM sprawia, że jest on szczególnie cenny w zastosowaniach mechanicznych.

Struktura molekularna POM składa się z powtarzających się grup -CH₂O-, tworząc wysoce krystaliczny polimer o wyjątkowych właściwościach mechanicznych. Ta krystaliczność zapewnia POM doskonałe właściwości:

- Wytrzymałość na rozciąganie (zazwyczaj 60-70 MPa)

- Odporność na zmęczenie

- Stabilność wymiarowa

- Niska absorpcja wilgoci (0,2-0,3%)

- Odporność chemiczna na wiele rozpuszczalników

- Niski współczynnik tarcia (0,15-0,35)

Jednym z aspektów, który odróżnia POM od innych tworzyw konstrukcyjnych, jest jego wyjątkowość krystaliczność1 - zazwyczaj około 75-85%, co przyczynia się do jego doskonałych właściwości mechanicznych nawet w podwyższonych temperaturach.

Gatunki i odmiany POM

Istnieją dwa podstawowe rodzaje POM wykorzystywane w zastosowaniach inżynieryjnych:

- Homopolimer POM (często sprzedawany jako Delrin®): Oferuje wyższą wytrzymałość mechaniczną, twardość i odporność na ciepło.

- Kopolimer POM: Lepsza stabilność termiczna i odporność chemiczna

Oba typy mogą być modyfikowane różnymi dodatkami w celu poprawy określonych właściwości:

| Typ POM | Kluczowa siła | Typowe zastosowania |

|---|---|---|

| Standardowy POM | Ogólna wydajność | Koła zębate, tuleje, części precyzyjne |

| Wzmocniony włóknem szklanym | Zwiększona sztywność | Elementy konstrukcyjne |

| Wypełnione PTFE | Zmniejszone tarcie | Zastosowania ślizgowe, łożyska |

| Stabilizowany promieniami UV | Odporność na warunki atmosferyczne | Zastosowania zewnętrzne |

| Antystatyczny/przewodzący | Ochrona przed wyładowaniami elektrostatycznymi | Komponenty elektroniczne |

Obróbka POM: zalety i rozważania

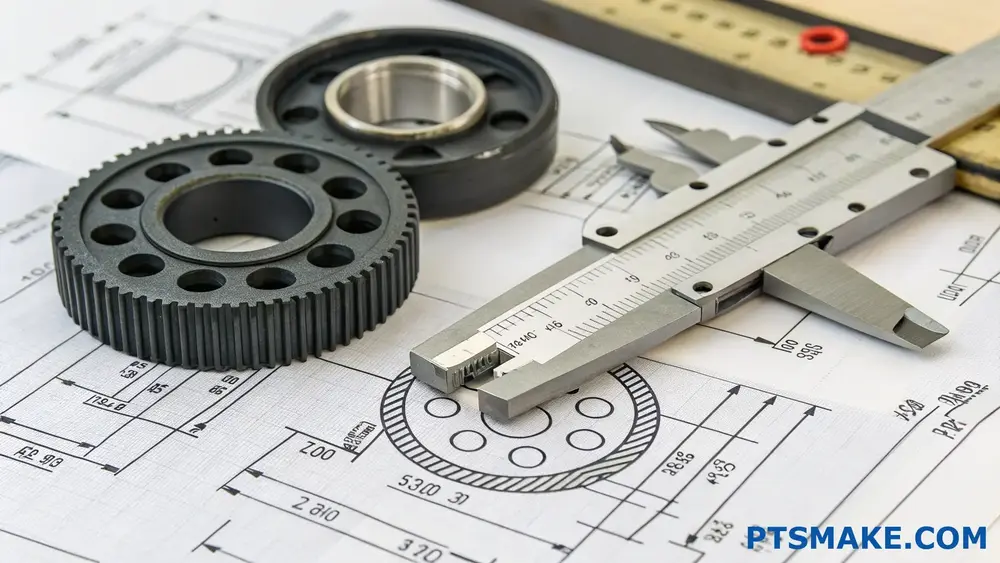

W ciągu ponad 15 lat pracy w PTSMAKE, intensywnie pracowałem przy projektach związanych z obróbką POM. Materiał ten obrabia się wyjątkowo dobrze w porównaniu do wielu innych tworzyw sztucznych, co czyni go ulubionym materiałem do obróbki CNC. Sztywność POM pozwala na precyzyjną obróbkę z wąskimi tolerancjami (zwykle ±0,05 mm lub lepiej w naszym sklepie).

Kluczowe zalety obróbki POM obejmują

Doskonałe wykończenie powierzchni

POM naturalnie wytwarza gładkie wykończenie powierzchni, gdy jest odpowiednio obrobiony. Cecha ta jest szczególnie cenna w przypadku części ruchomych, gdzie redukcja tarcia ma krytyczne znaczenie. Odkryłem, że przy odpowiednich parametrach skrawania, wartości chropowatości powierzchni Ra 0,4-0,8 μm są łatwo osiągalne bez wtórnej obróbki wykańczającej.

Stabilność wymiarowa

W przeciwieństwie do wielu tworzyw sztucznych, które mogą się znacznie wypaczać lub kurczyć po obróbce, POM zachowuje wyjątkową stabilność wymiarową. Ta właściwość czyni go idealnym do precyzyjnych komponentów o wąskich tolerancjach. W PTSMAKE regularnie obrabiamy części z POM z tolerancjami tak wąskimi jak ±0,02 mm dla krytycznych wymiarów.

Uwagi techniczne dotyczące obróbki POM

Chociaż POM jest ogólnie przyjazny w obróbce, istnieje kilka ważnych kwestii technicznych:

Zarządzanie ciepłem: Pomimo dobrych właściwości termicznych, POM może generować ciepło podczas obróbki z dużą prędkością. Odpowiednie chłodzenie i unikanie nadmiernych prędkości skrawania pomaga zapobiegać deformacji materiału.

Wybór narzędzia: Ostre narzędzia z węglików spiekanych z dodatnim kątem natarcia zazwyczaj zapewniają najlepsze rezultaty.

Relaksacja pod wpływem stresu: Podobnie jak w przypadku wielu krystalicznych polimerów, obrabiane części z POM mogą doświadczać niewielkich zmian wymiarów w miarę rozluźniania naprężeń wewnętrznych. Krytyczne elementy precyzyjne mogą skorzystać z procedur odprężania.

Uwagi dotyczące mocowania: Stosunkowo wysoka sztywność POM pozwala na dobre mocowanie, ale należy unikać nadmiernego nacisku, aby zapobiec deformacji.

Typowe zastosowania POM w inżynierii

Unikalna kombinacja właściwości sprawia, że POM jest idealny do wielu zastosowań w inżynierii mechanicznej:

Precyzyjne komponenty mechaniczne

POM doskonale sprawdza się w zastosowaniach wymagających precyzyjnych części ruchomych:

- Koła zębate i zespoły kół zębatych

- Krzywki i rolki

- Łożyska i tuleje

- Elementy zaworu

- Mechanizmy zegara

Zastosowania motoryzacyjne

Przemysł motoryzacyjny szeroko wykorzystuje POM:

- Elementy układu paliwowego

- Systemy blokowania drzwi

- Regulatory szyb

- Elementy wykończenia wnętrza

- Komponenty pod maską wymagające stabilności wymiarowej

Produkty konsumenckie i elektroniczne

POM jest często spotykany w:

- Zamki błyskawiczne i zapięcia

- Obudowy elektroniczne

- Instrumenty muzyczne

- Oprawki do okularów

- Komponenty urządzeń kuchennych

W mojej pracy w PTSMAKE widziałem na własne oczy, jak komponenty POM zapewniają wyjątkową wydajność w wymagających zastosowaniach. Niezależnie od tego, czy chodzi o precyzyjne przekładnie dla robotyki, czy krytyczne komponenty do urządzeń medycznych, odpowiednio obrobiony POM konsekwentnie zapewnia wydajność, której potrzebują inżynierowie.

Jakie są zalety i wady materiału POM?

Czy zdarzyło Ci się kiedyś wybierać materiał do swojego projektu inżynieryjnego i zastanawiać się, czy POM jest dla Ciebie odpowiedni? Być może słyszałeś o jego śliskiej powierzchni i trwałości, ale także o jego ograniczeniach w niektórych środowiskach?

POM (polioksymetylen) oferuje zalety, w tym doskonałe właściwości mechaniczne, wysoką stabilność wymiarową, niskie tarcie i odporność chemiczną. Jednak jego wady obejmują ograniczoną odporność na promieniowanie UV, trudną charakterystykę łączenia, podatność na silne kwasy i wyższy koszt w porównaniu z podstawowymi tworzywami sztucznymi, takimi jak PP lub PE.

Zrozumienie kluczowych zalet POM

Doskonałe właściwości mechaniczne

POM wyróżnia się w rodzinie tworzyw sztucznych swoimi niezwykłymi właściwościami mechanicznymi. Wytrzymałość na rozciąganie w zakresie 60-70 MPa przewyższa wiele innych tworzyw konstrukcyjnych. Wytrzymałość ta, w połączeniu ze sztywnością i odpornością na wielokrotne uderzenia, sprawia, że POM jest idealny do precyzyjnych elementów mechanicznych.

Z mojego doświadczenia w pracy z klientami z branży motoryzacyjnej wynika, że części z POM konsekwentnie zapewniają doskonałą wydajność w zastosowaniach mechanicznych, w których inne tworzywa sztuczne szybko zawiodłyby pod wpływem naprężeń. Naturalna sprężystość materiału pozwala mu zachować właściwości mechaniczne nawet po tysiącach cykli użytkowania.

Wyjątkowa stabilność wymiarowa

Jedną z najcenniejszych cech POM jest jego stabilność wymiarowa. Dzięki bardzo niskiemu współczynnikowi absorpcji wody (zwykle poniżej 0,2%), POM zachowuje swoje precyzyjne wymiary nawet w wilgotnym środowisku. Właściwość ta ma kluczowe znaczenie dla zastosowań inżynieryjnych, w których wymagane są wąskie tolerancje.

Kiedy obrabiamy POM w PTSMAKE, możemy osiągnąć tolerancje tak wąskie jak ±0,02 mm, które pozostają stabilne przez cały okres użytkowania komponentu. Ta stabilność sprawia, że POM doskonale nadaje się do precyzyjnych kół zębatych, łożysk i innych elementów mechanicznych, w których stałe wymiary mają kluczowe znaczenie.

Niski współczynnik tarcia

Naturalnie niski współczynnik tarcia POM (zwykle 0,2-0,3) nadaje mu właściwości samosmarujące, którym niewiele innych tworzyw sztucznych może dorównać. Ta właściwość, w połączeniu z dobrą odpornością na zużycie, czyni go idealnym do ruchomych części, które wymagają minimalnego tarcia.

Materiał charakterystyka trybologiczna2 sprawiają, że idealnie nadaje się do zastosowań takich jak przekładnie, tuleje i mechanizmy ślizgowe, w których metalowe alternatywy wymagałyby dodatkowego smarowania.

Odporność chemiczna

POM wykazuje doskonałą odporność na wiele substancji chemicznych, w tym:

| Typ chemiczny | Poziom odporności | Uwagi |

|---|---|---|

| Węglowodory | Doskonały | Nadaje się do komponentów układu paliwowego |

| Alkohole | Od dobrego do doskonałego | Minimalny obrzęk |

| Słabe kwasy | Dobry | Powierzchnia pozostaje nienaruszona |

| Detergenty | Doskonały | Idealny do komponentów narażonych na działanie środków czyszczących |

| Woda | Doskonały | Bardzo niska absorpcja wody |

Ten profil odporności chemicznej sprawia, że POM nadaje się do zastosowań w trudnych warunkach, w których narażenie na działanie różnych substancji jest nieuniknione.

Zrozumienie ograniczeń POM

Słaba odporność na promieniowanie UV

Pomimo wielu zalet, POM ma znaczną słabość, jeśli chodzi o ekspozycję na światło ultrafioletowe. W przypadku ciągłej ekspozycji na światło słoneczne, POM ulega degradacji, powodując pękanie powierzchni i znaczny spadek właściwości mechanicznych.

W zastosowaniach zewnętrznych zawsze zalecam wybór gatunku POM stabilizowanego promieniami UV (który oferuje jedynie ograniczoną poprawę) lub rozważenie alternatywnych materiałów. W przypadku komponentów, które muszą być używane na zewnątrz, niezbędna jest ochrona części POM za pomocą osłon lub powłok.

Trudna charakterystyka łączenia

Odporność chemiczna POM, choć korzystna w wielu aspektach, utrudnia łączenie przy użyciu konwencjonalnych klejów. Niska energia powierzchniowa materiału stwarza trudności w uzyskaniu silnych wiązań bez specjalistycznej obróbki powierzchni.

W PTSMAKE, gdy klienci proszą o zespoły obejmujące części POM, które wymagają klejenia, zazwyczaj zalecamy mechaniczne metody mocowania lub specjalistyczne techniki klejenia, które obejmują obróbkę powierzchni.

Ograniczony zakres temperatur

Podczas gdy POM działa dobrze w umiarkowanych zakresach temperatur, ma ograniczenia w obu skrajnych temperaturach:

| Zakres temperatur | Wydajność |

|---|---|

| Poniżej -40°C | Staje się kruchy |

| -40°C do 90°C | Optymalny zakres wydajności |

| 90°C do 110°C | Zmniejszone właściwości mechaniczne |

| Powyżej 110°C | Zaczyna się deformować, niezalecane |

W przypadku zastosowań obejmujących cykliczne zmiany temperatury lub narażenie na temperatury powyżej 90°C, kluczowy jest staranny dobór materiału. W niektórych przypadkach zalecamy gatunki POM wypełnione szkłem, które oferują lepszą odporność na temperaturę.

Rozważania dotyczące kosztów

POM jest znacznie droższy niż tworzywa sztuczne, takie jak polipropylen czy polietylen. Ta różnica w kosztach może być znacząca w przypadku produkcji wielkoseryjnej.

Jednak przy ocenie całkowitego kosztu posiadania, trwałość i wydajność POM często uzasadniają wyższy koszt materiału dzięki wydłużonej żywotności i zmniejszonym wymaganiom konserwacyjnym.

Uwagi dotyczące aplikacji

Podejmując decyzję, czy POM jest odpowiedni dla danego zastosowania, należy ocenić konkretne wymagania w odniesieniu do właściwości POM. W przypadku precyzyjnych elementów mechanicznych, w których stabilność wymiarowa, niskie tarcie i dobre właściwości mechaniczne są priorytetami, POM często stanowi doskonałe rozwiązanie pomimo swoich ograniczeń.

W branżach takich jak motoryzacja, elektronika użytkowa i instrumenty precyzyjne, POM stał się materiałem wykorzystywanym do produkcji komponentów takich jak koła zębate, łożyska i elementy złączne. Jednak w przypadku zastosowań zewnętrznych lub części narażonych na ekstremalne temperatury lub silne chemikalia, bardziej odpowiednie mogą być alternatywy.

Jaka jest tolerancja obróbki POM?

Czy kiedykolwiek otrzymałeś części wykonane z POM, które po prostu nie pasowały do Twojego zespołu? A może spędziłeś godziny na rozwiązywaniu problemów, dlaczego Twoje precyzyjne komponenty zawodzą podczas testów? Frustracja związana z częściami POM niezgodnymi ze specyfikacją może wykoleić projekty i spowodować kosztowne opóźnienia, jeśli tolerancje nie zostaną odpowiednio uwzględnione.

Tolerancje obróbki POM zazwyczaj wahają się od ±0,05 mm do ±0,005 mm w zależności od złożoności i wymagań. Standardowa obróbka osiąga ±0,05 mm, podczas gdy obróbka precyzyjna może osiągnąć ±0,01 mm, a operacje o wysokiej precyzji mogą osiągnąć ±0,005 mm w kontrolowanych warunkach.

Czynniki wpływające na tolerancję obróbki POM

POM (polioksymetylen), znany również jako acetal, stał się preferowanym tworzywem konstrukcyjnym dla wielu precyzyjnych komponentów. W PTSMAKE obrobiliśmy tysiące części z POM i odkryłem, że kilka czynników znacząco wpływa na osiągalne tolerancje.

Właściwości materiału

Nieodłączne właściwości POM bezpośrednio wpływają na tolerancje obróbki. Materiał ten wykazuje doskonałą stabilność wymiarową, ale ma pewne cechy, które muszą być brane pod uwagę przez mechaników:

Rozszerzalność cieplna: POM ma stosunkowo wysoki współczynnik rozszerzalności cieplnej (około 110 × 10^-6 K^-1), co oznacza, że części mogą się znacznie rozszerzać lub kurczyć wraz ze zmianami temperatury. Podczas obróbki, generowane ciepło może powodować zmiany wymiarowe, które wpływają na tolerancje.

Absorpcja wilgoci: Chociaż POM pochłania mniej wilgoci niż nylon, nadal ma pewne właściwości higroskopijne. Zmiany wilgotności mogą wpływać na wymiary nawet o 0,2%, co należy wziąć pod uwagę, gdy wymagane są wąskie tolerancje.

Klasa materiału: Różne gatunki POM (homopolimer i kopolimer) wykazują różną charakterystykę obróbki. Homopolimer POM zazwyczaj oferuje lepszą stabilność wymiarową i może osiągać węższe tolerancje niż wersje kopolimerowe.

Parametry obróbki

Sam proces obróbki wprowadza kilka zmiennych, które wpływają na możliwości tolerancji:

Prędkość cięcia i posuw: Wyższe prędkości skrawania generują więcej ciepła, co może powodować rozszerzalność cieplną podczas obróbki. Odkryłem, że optymalizacja prędkości skrawania w zakresie 500-800 stóp/min i stosowanie odpowiednich prędkości posuwu pomaga zachować wąskie tolerancje.

Wybór narzędzia: W przypadku POM najlepiej sprawdzają się ostre narzędzia z węglików spiekanych o dodatnim kącie natarcia. Tępe narzędzia wytwarzają nadmierne ciepło i mogą powodować deformację materiału, naruszając tolerancje.

Metody mocowania: Niewłaściwe mocowanie może prowadzić do ugięcia części podczas obróbki. W PTSMAKE używamy specjalistycznych uchwytów, które uwzględniają elastyczność POM, szczególnie w przypadku części cienkościennych.

Precyzja sprzętu

Dokładność samej maszyny CNC stanowi punkt odniesienia dla możliwych do osiągnięcia tolerancji:

Dokładność maszyny: Precyzyjne maszyny CNC mogą pozycjonować z dokładnością ±0,002 mm, ale nie przekłada się to automatycznie na taką samą tolerancję w gotowych częściach.

Status kalibracji: Regularna kalibracja maszyny jest niezbędna. Nawet sprzęt klasy premium może z czasem odbiegać od specyfikacji.

Kontrola środowiska: Wahania temperatury w środowisku obróbki mogą mieć wpływ zarówno na maszynę, jak i na materiał. Nasz obszar produkcyjny z kontrolowaną temperaturą utrzymuje stałe warunki dla najbardziej wymagających tolerancji.

Osiągalne tolerancje dla obróbki POM

Bazując na moim doświadczeniu w pracy z setkami projektów POM, opracowałem poniższą tabelę referencyjną osiągalnych tolerancji:

| Klasyfikacja tolerancji | Typowy zakres tolerancji | Przykłady zastosowań | Dodatkowe rozważania |

|---|---|---|---|

| Standard | ±0,05 mm do ±0,02 mm | Komponenty ogólne, wymiary niekrytyczne | Najbardziej ekonomiczny, odpowiedni do większości zastosowań |

| Precyzja | ±0,02 mm do ±0,01 mm | Koła zębate, łożyska, mechanizmy precyzyjne | Wymaga starannej konfiguracji obróbki i doboru narzędzi |

| Wysoka precyzja | ±0,01 mm do ±0,005 mm | Urządzenia medyczne, instrumenty precyzyjne | Wymaga środowiska o kontrolowanej temperaturze i specjalistycznego sprzętu. |

| Ultra Precision | Poniżej ±0,005 mm | Komponenty optyczne, sprzęt do kalibracji | Niezwykle trudne w przypadku POM, może wymagać stabilizacji po obróbce |

Uwagi projektowe dotyczące optymalnych tolerancji

Aby osiągnąć najlepsze wyniki podczas obróbki części POM o wąskich tolerancjach, należy wziąć pod uwagę poniższe wytyczne projektowe:

Grubość ścianki i proporcje funkcji

Części z POM o cienkich ściankach lub wysokim współczynniku kształtu mogą wyginać się podczas obróbki, co utrudnia zachowanie wąskich tolerancji. Polecam:

- Minimalna grubość ścianki 1,5 mm dla większości zastosowań

- Unikanie współczynników proporcji (długości do grubości) większych niż 10:1, gdy wymagane są wąskie tolerancje.

- Dodawanie żeber lub elementów wspierających dla cienkich sekcji wymagających precyzji

Układanie tolerancji

Projektując zespoły z wieloma komponentami POM, należy rozważyć, w jaki sposób tolerancje kumulują się w całym zespole. Układanie tolerancji3 mogą szybko doprowadzić do problemów z dopasowaniem, jeśli nie zostaną odpowiednio przeanalizowane. Często zalecam:

- Wykorzystanie wymiarowania geometrycznego i tolerancji (GD&T) do kontroli krytycznych interfejsów

- Wdrożenie większych zezwoleń w obszarach niekrytycznych

- Projektowanie do montażu selektywnego, gdzie wymagane są bardzo wąskie pasowania

Uwagi dotyczące obróbki końcowej

Części z POM często stabilizują się po obróbce, co może wpływać na ostateczne wymiary:

- Ulga w stresie: Złożone części z POM korzystają z 24-48-godzinnego okresu stabilizacji przed kontrolą końcową.

- Warunki środowiskowe: Aby uzyskać jak najściślejsze tolerancje, części powinny aklimatyzować się w docelowym środowisku pracy przed ostateczną weryfikacją.

- Efekty powlekania: Jakakolwiek obróbka powierzchni lub powłoki dodadzą materiału i potencjalnie wpłyną na tolerancje.

Wpływ wąskich tolerancji na koszty

Ważne jest, aby zrozumieć, że wymagania dotyczące tolerancji mają bezpośredni wpływ na koszty obróbki. Z moich obserwacji:

- Tolerancje ±0,05 mm zazwyczaj nie wiążą się z dodatkowymi kosztami

- Tolerancje ±0,02 mm mogą zwiększyć koszty o 15-30%

- Tolerancje ±0,01 mm mogą zwiększyć koszty o 40-60%

- Tolerancje poniżej ±0,005 mm mogą podwoić lub potroić koszty ze względu na zapotrzebowanie na specjalistyczny sprzęt, dłuższy czas konfiguracji i wyższy współczynnik odrzuceń.

W PTSMAKE ściśle współpracujemy z klientami, aby określić, które wymiary naprawdę wymagają wąskich tolerancji, optymalizując projekty w celu utrzymania funkcjonalności przy jednoczesnej kontroli kosztów.

Zastosowania materiału POM w różnych branżach?

Czy kiedykolwiek miałeś trudności ze znalezieniem materiału, który łączyłby wyjątkową trwałość z precyzyjną skrawalnością dla swoich projektów inżynieryjnych? A może obserwowałeś przedwczesne awarie części z powodu wyboru materiałów, które nie były w stanie sprostać wymaganiom operacyjnym konkretnego zastosowania?

POM (polioksymetylen) jest stosowany w wielu gałęziach przemysłu ze względu na swoje wyjątkowe właściwości mechaniczne, w tym wysoką wytrzymałość, sztywność, stabilność wymiarową i niskie tarcie. Jest powszechnie stosowany w komponentach samochodowych, elektronice użytkowej, urządzeniach medycznych, systemach hydraulicznych i precyzyjnych częściach inżynieryjnych, w których niezawodność i trwałość są niezbędne.

Zastosowania POM w przemyśle motoryzacyjnym

Podczas mojej wieloletniej współpracy z producentami z branży motoryzacyjnej zauważyłem, że POM staje się coraz ważniejszy w tej branży. Jego połączenie wytrzymałości i niskiego tarcia sprawia, że idealnie nadaje się do wielu komponentów pojazdów.

Komponenty układu paliwowego

Odporność chemiczna i stabilność wymiarowa POM czynią go idealnym do zastosowań w układach paliwowych. Komponenty takie jak części pomp paliwowych, obudowy filtrów i korpusy zaworów korzystają z odporności POM na paliwo i jego zdolności do zachowania precyzyjnych wymiarów nawet po długotrwałym narażeniu na działanie węglowodorów.

Mechanizmy wewnętrzne

Niskie właściwości cierne POM sprawiają, że doskonale nadaje się on do produkcji elementów wyposażenia wnętrz samochodów, takich jak:

- Elementy regulatora szyby

- Mechanizmy regulacji fotela

- Zespoły przekładni w zestawach wskaźników

- Systemy blokowania drzwi

Zastosowania te wykorzystują właściwości samosmarujące POM, zmniejszając potrzebę dodatkowego smarowania, zapewniając jednocześnie płynne działanie przez cały okres eksploatacji pojazdu.

Aplikacje pod maską

Ze względu na odporność na ciepło (zwykle do 100°C przy ciągłym użytkowaniu), POM znajduje zastosowanie w różnych elementach pod maską, gdzie wymagana jest odporność na umiarkowane temperatury, takich jak

- Elementy układu chłodzenia

- Systemy zarządzania powietrzem

- Napinacze pasów

W PTSMAKE dostarczyliśmy wiele komponentów POM dla klientów z branży motoryzacyjnej, którzy szczególnie cenią sobie zdolność materiału do niezawodnego działania w tych wymagających środowiskach.

Elektronika i towary konsumpcyjne

Właściwości izolacji elektrycznej i stabilność wymiarowa POM sprawiają, że jest on bardzo cenny w produkcji elektroniki.

Obudowy urządzeń elektronicznych

Sztywność POM i doskonałe wykończenie powierzchni sprawiają, że idealnie nadaje się do obudów urządzeń elektronicznych i elementów konstrukcyjnych. Zdolność materiału do precyzyjnego formowania lub obróbki mechanicznej pozwala na wąskie tolerancje w zastosowaniach takich jak:

- Podzespoły laptopa

- Ramki wewnętrzne smartfonów

- Mechanizmy kamery

- Obudowy złączy elektronicznych

Aplikacje dla produktów konsumenckich

The właściwości trybologiczne4 POM sprawiają, że doskonale nadaje się do zastosowań wymagających ruchomych części o minimalnym zużyciu:

- Komponenty Zippper

- Mechanizmy zegarka

- Wysokiej klasy mechanizmy pióra

- Koła zębate i łożyska urządzeń kuchennych

W tych zastosowaniach połączenie wytrzymałości, sztywności i niskiego współczynnika tarcia POM zapewnia niezawodne działanie przez tysiące cykli użytkowania.

Sprzęt medyczny i laboratoryjny

Biokompatybilność POM klasy medycznej (spełniającego wymagania dla niektórych zastosowań medycznych) sprawia, że nadaje się on do różnych zastosowań w służbie zdrowia.

Narzędzia chirurgiczne

POM klasy medycznej jest często stosowany w

- Uchwyty narzędzi chirurgicznych

- Jednorazowe urządzenia medyczne

- Elementy wyposażenia laboratoryjnego

- Części instrumentów dentystycznych

Zastosowania te korzystają z możliwości sterylizacji POM przy użyciu powszechnie stosowanych metod, choć należy pamiętać, że POM nie nadaje się do autoklawowania parowego w wysokich temperaturach.

Systemy dostarczania leków

Precyzja i niezawodność POM sprawiają, że nadaje się on do produkcji komponentów:

- Mechanizmy działania penów insulinowych

- Inhalatory

- Dozowniki leków

- Elementy linii infuzyjnej

Zastosowania przemysłowe

Niektóre z najbardziej wymagających zastosowań POM znajdują się w środowisku przemysłowym, gdzie jego właściwości mechaniczne naprawdę błyszczą.

Zastosowania związane z łożyskami i zużyciem

Właściwości samosmarujące POM i odporność na zużycie sprawiają, że jest to idealne rozwiązanie:

| Zastosowanie | Kluczowe korzyści POM |

|---|---|

| Łożyska | Niskie tarcie, dobra odporność na zużycie |

| Przekładnie | Stabilność wymiarowa, wytrzymałość |

| Rolki | Płynna praca, odporność na uderzenia |

| Tuleje | Samosmarujące, długa żywotność |

Hydraulika i obsługa płynów

Odporność POM na wodę i niska absorpcja wilgoci sprawiają, że doskonale nadaje się do zastosowań hydraulicznych:

- Korpusy zaworów

- Elementy pompy

- Złączki rurowe

- Elementy wodomierza

Komponenty te korzystają ze stabilności wymiarowej POM nawet po długotrwałym wystawieniu na działanie wody, a także z jego odporności na hydrolizę.

Systemy przenośników

Komponenty POM są często wykorzystywane w zakładach produkcyjnych:

- Elementy przenośnika taśmowego

- Szyny prowadzące

- Paski zużycia

- Rolki i łożyska

W PTSMAKE wyprodukowaliśmy wiele niestandardowych części POM do systemów przenośników, które wykazały wyjątkową trwałość w środowiskach pracy ciągłej.

Specjalistyczne aplikacje inżynieryjne

Poza głównymi zastosowaniami, POM znalazł zastosowanie w wysoce wyspecjalizowanych dziedzinach inżynierii ze względu na unikalną kombinację właściwości.

Komponenty lotnicze i kosmiczne

W zastosowaniach lotniczych niezawodność i precyzja POM są cenione:

- Elementy wewnętrzne

- Mechanizmy pojemników na bagaż

- Części do regulacji siedzeń

- Elementy niekonstrukcyjne

Sprzęt sportowy i rekreacyjny

Odporność na uderzenia i trwałość POM sprawiają, że nadaje się do:

- Wiązania narciarskie

- Komponenty rowerowe

- Mechanizmy kołowrotków wędkarskich

- Części do sprzętu fitness

Z mojego doświadczenia w pracy z producentami sprzętu sportowego wynika, że zdolność POM do wytrzymywania wielokrotnych uderzeń przy jednoczesnym zachowaniu stabilności wymiarowej jest szczególnie cenna w tych zastosowaniach.

Wszechstronność POM stale poszerza zakres jego zastosowań, ponieważ inżynierowie odkrywają nowe sposoby wykorzystania jego unikalnych właściwości. W PTSMAKE nawiązaliśmy współpracę z firmami ze wszystkich tych branż, aby opracować niestandardowe komponenty POM, które spełniają określone wymagania aplikacji zarówno poprzez formowanie wtryskowe, jak i precyzyjne procesy obróbki CNC.

Czy plastik POM jest drogi?

Czy kiedykolwiek byłeś zszokowany ceną plastiku POM dla swojego projektu? A może zastanawiałeś się, czy istnieje bardziej opłacalna alternatywa, która nie spowoduje obniżenia jakości? Poruszanie się po kosztach materiałów może być prawdziwym bólem głowy, zwłaszcza gdy próbuje się zrównoważyć ograniczenia budżetowe z wymaganiami dotyczącymi wydajności.

Tworzywo POM jest umiarkowanie drogie w porównaniu z tworzywami sztucznymi, takimi jak PE lub PP, zazwyczaj kosztując $2.50-$5.00 za funt. Jednak jego wyjątkowe właściwości mechaniczne, stabilność wymiarowa i długoterminowa trwałość często uzasadniają wyższą początkową inwestycję dzięki zmniejszonym kosztom konserwacji i wymiany.

Czynniki wpływające na ceny tworzyw sztucznych POM

Oceniając koszt tworzywa POM, należy zrozumieć, że na jego strukturę cenową wpływa kilka zmiennych. W przeciwieństwie do prostszych tworzyw sztucznych, koszt POM odzwierciedla jego doskonałe właściwości inżynieryjne.

Koszty surowców

Polimery bazowe stosowane w produkcji POM wymagają specjalistycznych procesów produkcyjnych i środków kontroli jakości. Koszt żywicy acetalowej waha się w zależności od:

- Ceny ropy naftowej (ponieważ POM jest ropopochodny)

- Warunki globalnego łańcucha dostaw

- Zdolność produkcyjna głównych producentów

Wersje kopolimerowe zazwyczaj kosztują 10-15% więcej niż homopolimer POM ze względu na dodatkowe etapy produkcji wymagane do włączenia drugiego monomeru.

Ocena i względy jakościowe

Nie wszystkie POM są sobie równe. Gatunki premium o ulepszonych właściwościach osiągają wyższe ceny:

| Klasa POM | Koszt względny | Kluczowe cechy |

|---|---|---|

| Klasa standardowa | Linia bazowa | Podstawowe właściwości mechaniczne |

| Klasa medyczna | +30-50% | Zatwierdzony przez FDA, biokompatybilny |

| Wypełnienie szklane | +15-25% | Zwiększona sztywność, stabilność wymiarowa |

| Modyfikowany PTFE | +20-35% | Zwiększona odporność na zużycie, niższe tarcie |

| Stabilizowany promieniami UV | +10-20% | Trwałość na zewnątrz, stabilność koloru |

W PTSMAKE zauważyłem, że wielu klientów początkowo koncentruje się wyłącznie na kosztach materiałów, ale właściwy wybór gatunku może znacząco wpłynąć na całkowite koszty projektu dzięki lepszej wydajności.

Ekonomia wolumenu

Podobnie jak większość materiałów produkcyjnych, POM wykorzystuje efekt skali:

- Małe ilości (poniżej 100 funtów): $4.00-$7.00 za funt

- Średnie ilości (100-1000 funtów): $3.00-$5.00 za funt

- Duże ilości (1000+ funtów): $2,50-$4,00 za funt

To ceny wolumetryczne5 Zapewnia to znaczne korzyści kosztowe w przypadku większych serii produkcyjnych, co regularnie wykorzystujemy dla naszych klientów, którzy zobowiązują się do zaplanowanych wielkości produkcji.

Porównanie kosztów z materiałami alternatywnymi

Aby właściwie ocenić opłacalność POM, porównajmy go z innymi powszechnie stosowanymi tworzywami konstrukcyjnymi:

| Materiał | Średni koszt ($/lb) | Stosunek wytrzymałości do kosztów | Typowe zastosowania |

|---|---|---|---|

| POM (Acetal) | $2.50-$5.00 | Wysoki | Koła zębate, łożyska, części precyzyjne |

| Nylon (PA6) | $2.00-$4.00 | Średnio-wysoki | Elementy konstrukcyjne, zastosowania związane ze zużyciem |

| ABS | $1.50-$3.00 | Średni | Produkty konsumenckie, obudowy |

| Poliwęglan | $2.75-$5.50 | Średnio-wysoki | Przezroczyste aplikacje, odporność na uderzenia |

| PEEK | $15.00-$25.00 | Bardzo wysoka | Zastosowania wysokotemperaturowe, lotnictwo i kosmonautyka |

Chociaż POM plasuje się w średnim przedziale cenowym tworzyw konstrukcyjnych, oferuje wyjątkową wartość, biorąc pod uwagę jego unikalną równowagę właściwości. W przypadku precyzyjnych części wymagających wąskich tolerancji, stabilność wymiarowa POM często czyni go bardziej ekonomicznym niż tańsze alternatywy, które mogą się wypaczać lub wymagać bardziej złożonych korekt projektowych.

Propozycja wartości POM w zastosowaniach związanych z obróbką skrawaniem

Omawiając konkretnie obróbkę POM, materiał ten wykazuje kilka zalet kosztowych:

Doskonała skrawalność

Naturalna smarowność i stabilność POM sprawiają, że jest on wysoce skrawalny, co przekłada się na:

- Większe prędkości cięcia (20-30% szybsze niż wiele tworzyw sztucznych)

- Wydłużona żywotność narzędzia

- Niższe koszty obróbki

- Niższa ilość odpadów dzięki doskonałej stabilności wymiarowej

Z mojego doświadczenia w PTSMAKE wynika, że części z POM często wymagają mniejszej liczby operacji wtórnych i mniej złożonego mocowania niż alternatywne rozwiązania, co skutkuje oszczędnościami pracy, które równoważą wyższe koszty materiału.

Rozważania dotyczące kosztów cyklu życia

Wykraczając poza początkowe koszty materiałowe, POM często zapewnia wyższy całkowity koszt posiadania:

- Wydłużona żywotność (szczególnie w zastosowaniach związanych ze zużyciem)

- Zmniejszone wymagania konserwacyjne

- Stała wydajność w czasie

- Niższe koszty gwarancji i wymiany

Przykładowo, przekładnia z POM może kosztować 30% więcej w surowcach niż alternatywa z nylonu, ale może wytrzymać dwa razy dłużej w zastosowaniach o wysokim cyklu, ostatecznie zapewniając znaczne oszczędności.

Podejmowanie opłacalnych decyzji z POM

Aby zmaksymalizować wartość podczas pracy z POM, należy rozważyć następujące strategie:

- Właściwy dobór materiałów: Wybierz odpowiednią klasę dla swojej aplikacji bez nadmiernej inżynierii

- Optymalizacja projektu pod kątem właściwości materiału: Wykorzystanie mocnych stron POM w celu zmniejszenia zużycia materiałów

- Planowanie objętości: Konsolidacja zamówień tam, gdzie to możliwe, aby skorzystać z cen hurtowych.

- Podejścia hybrydowe: Używaj POM tylko w przypadku krytycznych komponentów, których właściwości uzasadniają koszty.

W PTSMAKE często pomagamy klientom zoptymalizować proces wyboru materiałów, przeprowadzając szczegółowe analizy wydajności do kosztów w oparciu o konkretne wymagania aplikacji.

Jaka jest różnica między Delrin a POM?

Czy zdarzyło Ci się kiedyś wybrać do projektu materiał Delrin, ale zamiast niego otrzymać ofertę na "POM"? A może porównywałeś arkusze specyfikacji materiałów i nie wiedziałeś, czy są to zupełnie różne materiały, czy zasadniczo to samo?

Delrin i POM w rzeczywistości odnoszą się do tego samego materiału bazowego. Delrin jest marką firmy DuPont dla polioksymetylenu (POM), znanego również jako acetal. Kluczowa różnica polega na metodach produkcji - Delrin to homopolimer POM, podczas gdy generyczny POM często odnosi się do wersji kopolimerowych o nieco innych właściwościach.

Zrozumienie zależności między materiałami Delrin i POM

Kiedy inżynierowie i projektanci określają materiały dla precyzyjnych części, terminologia może czasami powodować zamieszanie. Z mojego doświadczenia w pracy z klientami PTSMAKE wynika, że zrozumienie relacji między Delrinem i POM jest niezbędne do podejmowania świadomych decyzji dotyczących materiałów.

POM (polioksymetylen) to techniczna nazwa rodziny termoplastycznych tworzyw konstrukcyjnych. Jest on również powszechnie nazywany acetalem. Delrin, z drugiej strony, jest specyficzną marką należącą do DuPont (obecnie DowDuPont) dla ich wersji POM. Jest to podobne do tego, jak Kleenex jest marką chusteczek do twarzy lub jak Xerox stał się synonimem kserokopiarek.

Różnica wykracza jednak poza konwencję nazewnictwa. Delrin odnosi się konkretnie do homopolimeru POM, który ma liniową strukturę łańcucha formaldehydu. Ogólny POM na rynku często odnosi się do wersji kopolimerowych, które zawierają inne monomery w łańcuchu w celu poprawy niektórych właściwości.

Homopolimer a kopolimer: Rozróżnienie chemiczne

Zasadnicza różnica między Delrinem a ogólnym POM polega na ich strukturze molekularnej:

Homopolimer POM (Delrin)

Homopolimer POM składa się z powtarzających się jednostek -CH₂O- w liniowym łańcuchu. Struktura ta zapewnia:

- Wyższa wytrzymałość mechaniczna

- Zwiększona odporność na zmęczenie

- Lepsza stabilność wymiarowa

- Wyższa temperatura topnienia (około 175°C)

- Większa krystaliczność

Kopolimer POM

Kopolimer POM zawiera niewielkie ilości innych monomerów (zwykle tlenku etylenu) w łańcuchu polimerowym, w wyniku czego powstaje:

- Lepsza stabilność termiczna

- Zwiększona odporność chemiczna

- Mniejsza emisja formaldehydu podczas przetwarzania

- Nieco niższa temperatura topnienia (około 162-170°C)

- Nieco mniejsza krystaliczność

Poniższa tabela podsumowuje kluczowe różnice:

| Własność | Homopolimer POM (Delrin) | Kopolimer POM |

|---|---|---|

| Struktura chemiczna | Liniowe łańcuchy -CH₂O- | Zawiera inne monomery |

| Wytrzymałość na rozciąganie | Wyższy | Nieco niższy |

| Stabilność termiczna | Niższy | Wyższy |

| Emisja formaldehydu | Wyższy | Niższy |

| Odporność chemiczna | Dobry | Lepiej |

| Temperatura topnienia | ~175°C | ~162-170°C |

Charakterystyka wydajności w zastosowaniach związanych z obróbką skrawaniem

Jeśli chodzi o obrabialność6Oba materiały sprawdzają się wyjątkowo dobrze. W PTSMAKE rutynowo obrabiamy CNC zarówno Delrin, jak i inne warianty POM z doskonałymi wynikami. Materiał tnie czysto, zachowuje wąskie tolerancje i wytwarza części o doskonałym wykończeniu powierzchni.

Niektóre kluczowe cechy obróbki skrawaniem obejmują:

- Niskie tarcie i właściwości samosmarujące sprawiają, że idealnie nadaje się do ruchomych części

- Doskonała stabilność wymiarowa oznacza mniej wypaczeń podczas i po obróbce.

- Dobra odporność na zużycie w zastosowaniach ślizgowych

- Niska absorpcja wilgoci pomaga zachować dokładność wymiarową w różnych środowiskach

- Wyjątkowa odporność na zmęczenie materiału przy obciążeniach cyklicznych

Zastosowania przemysłowe i wytyczne dotyczące wyboru materiałów

Zarówno Delrin, jak i inne warianty POM są szeroko stosowane w wielu branżach, ale ich niewielkie różnice sprawiają, że każdy z nich lepiej nadaje się do określonych zastosowań:

Idealne zastosowania dla Delrin (homopolimer POM)

- Precyzyjne koła zębate i łożyska, w przypadku których stabilność wymiarowa ma krytyczne znaczenie

- Elementy nośne wymagające wysokiej wytrzymałości i sztywności

- Części narażone na powtarzające się uderzenia lub obciążenia cykliczne

- Zastosowania wymagające doskonałej odporności zmęczeniowej

- Komponenty wymagające doskonałej skrawalności

Idealne zastosowania dla kopolimeru POM

- Części narażone na cykliczne zmiany temperatury

- Komponenty wymagające dłuższego kontaktu z chemikaliami

- Zastosowania, w których stabilność przetwarzania ma kluczowe znaczenie

- Części wymagające odporności na gorącą wodę

- Zastosowania, w których ważna jest minimalizacja emisji formaldehydu

Koszty i dostępność

Podczas określania materiałów dla swoich projektów, koszty i dostępność są praktycznymi czynnikami, których nie można zignorować. Ogólnie rzecz biorąc, Delrin (jako produkt markowy) jest nieco droższy niż generyczne materiały POM. Jednak ta różnica w kosztach jest często uzasadniona stałą jakością i charakterystyką działania.

Z mojego doświadczenia w PTSMAKE wynika, że posiadamy w magazynie oba materiały, aby sprostać różnym wymaganiom projektowym. W przypadku projektów, w których głównym czynnikiem jest koszt, kopolimer POM często zapewnia doskonałą równowagę między wydajnością a wartością. W przypadku zastosowań wymagających najwyższych właściwości mechanicznych, preferowanym wyborem pozostaje Delrin.

Właściwy wybór dla danego projektu

Decydując się na Delrin i inne warianty POM, należy wziąć pod uwagę następujące czynniki:

- Wymagania mechaniczne (wytrzymałość, sztywność, odporność na zmęczenie)

- Warunki środowiskowe (zakres temperatur, narażenie na działanie substancji chemicznych)

- Proces produkcyjny (parametry obróbki, potencjalna emisja formaldehydu)

- Ograniczenia kosztowe i kwestie związane z cyklem życia produktu

- Certyfikaty lub wymagania specyficzne dla branży

Zrozumienie tych niuansów pozwala podjąć świadomą decyzję, która równoważy wymagania dotyczące wydajności z praktycznymi względami, takimi jak koszt i dostępność.

Czy POM można ciąć laserowo?

Czy kiedykolwiek byłeś w trakcie realizacji projektu i zastanawiałeś się, czy POM (polioksymetylen) może być cięty laserowo? Być może zmagałeś się z obróbką tego popularnego tworzywa konstrukcyjnego i rozważałeś cięcie laserowe jako alternatywę, ale słyszałeś sprzeczne informacje na temat jego wykonalności lub bezpieczeństwa?

Tak, POM może być cięty laserowo, ale ze znacznymi ograniczeniami i względami bezpieczeństwa. Podczas cięcia laserowego POM uwalnia formaldehyd, który jest toksyczny i niebezpieczny. Chociaż jest to technicznie możliwe przy odpowiedniej wentylacji i środkach bezpieczeństwa, większość profesjonalistów unika laserowego cięcia POM i zamiast tego wybiera obróbkę CNC, aby uzyskać lepsze wyniki i bezpieczeństwo.

Zrozumienie kompatybilności POM i cięcia laserowego

POM, znany również jako acetal, Delrin® (marka DuPont) lub poliacetal, jest wysokowydajnym termoplastycznym tworzywem konstrukcyjnym szeroko stosowanym w precyzyjnych częściach. W PTSMAKE regularnie przetwarzamy POM dla naszych klientów z branż od motoryzacyjnej po elektronikę użytkową. Materiał ten jest ceniony za doskonałą stabilność wymiarową, niski współczynnik tarcia i dobrą odporność na zużycie.

Jednakże, jeśli chodzi o cięcie laserowe POM, istnieje poważna obawa, którą należy rozwiązać. Po wystawieniu na działanie wysokich temperatur podczas cięcia laserowego, POM ulega rozkładowi termicznemu, uwalniając formaldehyd7 gaz. Jest to nie tylko nieprzyjemne - stanowi poważne zagrożenie dla zdrowia i może z czasem uszkodzić sprzęt do cięcia laserowego.

Obawy dotyczące bezpieczeństwa podczas cięcia laserowego POM

Emisja toksycznych gazów

Głównym powodem, dla którego większość producentów unika cięcia laserowego POM, jest uwalnianie formaldehydu. Ten bezbarwny gaz o ostrym zapachu może powodować:

- Podrażnienie układu oddechowego

- Podrażnienie oczu

- Potencjalny długotrwały wpływ na zdrowie przy wielokrotnym narażeniu

- Bóle głowy i inne objawy nawet przy niskich stężeniach

Niektóre zakłady zajmujące się cięciem laserowym podjęły próbę przezwyciężenia tego problemu za pomocą systemów wentylacyjnych klasy przemysłowej, ale ryzyko pozostaje znaczące.

Potencjał uszkodzenia maszyny

Poza kwestiami zdrowotnymi, uwalniane gazy mogą:

- Korozja elementów metalowych w wycinarkach laserowych

- Uszkodzenie elementów optycznych

- Skrócenie żywotności urządzenia

- Powodować problemy konserwacyjne, które mogą nie być objęte gwarancją

Alternatywne metody produkcji POM

Biorąc pod uwagę te wyzwania, w PTSMAKE zazwyczaj zalecamy alternatywne podejścia do produkcji POM:

Obróbka CNC

Obróbka CNC jest najbardziej odpowiednim procesem dla części z POM i oferuje kilka zalet:

- Doskonała dokładność wymiarowa (tolerancja ±0,025 mm)

- Doskonałe wykończenie powierzchni

- Brak emisji szkodliwych gazów

- Możliwość tworzenia złożonych geometrii

- Efektywność kosztowa zarówno dla prototypów, jak i serii produkcyjnych

Obróbka POM przebiega doskonale, z dobrym formowaniem wiórów i minimalnymi zadziorami przy zastosowaniu odpowiednich parametrów skrawania.

Porównanie metod przetwarzania POM

| Metoda produkcji | Bezpieczeństwo | Jakość powierzchni | Dokładność wymiarowa | Efektywność kosztowa | Prędkość |

|---|---|---|---|---|---|

| Obróbka CNC | Wysoki | Doskonały | Bardzo wysoka | Wysoki | Średni |

| Cięcie laserowe | Słaby | Uczciwy do słabego | Średni | Niski | Szybko |

| Formowanie wtryskowe | Wysoki | Doskonały | Wysoki | Niski dla prototypów, wysoki dla wolumenów | Powolna konfiguracja, szybka produkcja |

| Cięcie strumieniem wody | Wysoki | Dobry | Średni | Średni | Średni |

Kiedy można rozważyć cięcie laserowe POM

Pomimo tych wyzwań, istnieją rzadkie sytuacje, w których cięcie laserowe POM może być nadal brane pod uwagę:

Szczególne okoliczności

- Niezwykle cienkie arkusze POM (poniżej 1 mm), gdzie czas naświetlania jest minimalny

- Projekty, w których obszar cięcia jest bardzo mały

- Obiekty ze specjalistycznymi systemami wentylacji przemysłowej zaprojektowanymi specjalnie do wychwytywania formaldehydu

- Eksperymentalne lub jednorazowe projekty, w przypadku których korzyści przewyższają ryzyko.

Wymagane środki bezpieczeństwa

Jeśli koniecznie musisz ciąć laserowo POM, te środki ostrożności są niezbędne:

- Używaj systemów wentylacyjnych klasy przemysłowej z filtrami specyficznymi dla formaldehydu.

- Upewnij się, że operatorzy noszą odpowiednią ochronę dróg oddechowych

- Ogranicz czas cięcia do absolutnego minimum

- Regularne przeprowadzanie testów jakości powietrza

- Należy rozważyć otoczenie całego obszaru cięcia podciśnieniem

Najlepsze praktyki branżowe

Z mojego doświadczenia w pracy z tworzywami konstrukcyjnymi w PTSMAKE, konsensus branżowy jest jasny: unikaj cięcia laserowego POM, gdy tylko jest to możliwe. Większość profesjonalnych warsztatów maszynowych i producentów odmówi laserowego cięcia POM ze względów bezpieczeństwa i sprzętu.

Najlepszym podejściem jest projektowanie części z uwzględnieniem metody produkcji. Jeśli tworzysz komponenty z POM, zaprojektuj je pod kątem obróbki CNC lub formowania wtryskowego, a nie cięcia laserowego. Często skutkuje to lepszymi częściami, ponieważ doskonała skrawalność POM czyni go idealnym do precyzyjnych procesów obróbki.

Uwagi końcowe dotyczące przetwarzania POM

Jeśli pracujesz z POM w ramach projektu, skonsultuj się z ekspertami ds. produkcji na wczesnym etapie procesu projektowania. W PTSMAKE często pomagamy klientom zoptymalizować ich projekty pod kątem najbardziej odpowiedniej metody produkcji, oszczędzając im czas, pieniądze i potencjalne kwestie bezpieczeństwa.

Należy pamiętać, że wybór materiału powinien zawsze uwzględniać cały proces produkcji. POM jest doskonałym tworzywem konstrukcyjnym, ale po prostu nie nadaje się do obróbki laserowej. Wykorzystanie jego mocnych stron (obróbka skrawaniem i formowanie) zamiast zmuszania go do mniej kompatybilnych procesów przyniesie lepsze wyniki za każdym razem.

Jak zapobiegać wypaczaniu podczas obróbki POM?

Czy kiedykolwiek spędziłeś dni na doskonaleniu projektu części POM, tylko po to, aby otrzymać wypaczone komponenty, które nie pasują do twojego zespołu? A może z frustracją obserwowałeś, jak precyzyjne wymiary wykraczają poza tolerancję po obróbce? Wypaczenia w obróbce POM nie tylko wpływają negatywnie na funkcjonalność - mogą one zniweczyć całe projekty.

Aby zapobiec wypaczaniu podczas obróbki POM, należy utrzymywać zrównoważone usuwanie materiału, wdrożyć odpowiednie mocowanie, kontrolować parametry cięcia i zapewnić odpowiednie odprężenie. Techniki te minimalizują wewnętrzne naprężenia, które powodują wypaczanie POM podczas i po obróbce.

Zrozumienie tendencji POM do wypaczania się

POM (polioksymetylen), znany również jako acetal lub Delrin®, jest krystalicznym tworzywem termoplastycznym o doskonałej stabilności wymiarowej i skrawalności. Jest jednak podatny na wypaczanie ze względu na kilka nieodłącznych właściwości, które musimy zrozumieć, zanim zajmiemy się metodami zapobiegania.

POM ma wysoką krystaliczność8 w porównaniu do wielu innych tworzyw termoplastycznych. Podczas obróbki POM, łańcuchy polimerowe wyrównują się w odpowiedzi na siły mechaniczne, tworząc wewnętrzne naprężenia. Naprężenie to, jeśli nie jest odpowiednio zarządzane, spowoduje zmiany wymiarowe po zwolnieniu części z mocowań.

Z mojego doświadczenia w pracy z precyzyjnymi częściami w PTSMAKE wynika, że wypaczenie POM zazwyczaj objawia się na trzy sposoby:

- Natychmiastowe zniekształcenie po zwolnieniu z mocowań

- Stopniowe wypaczanie w ciągu kilku godzin lub dni

- Zmiany wymiarów w odpowiedzi na wahania temperatury

Takie wypaczenia są szczególnie problematyczne w zastosowaniach wymagających wysokiej precyzji, gdzie tolerancje mają znaczenie. Pozwól mi podzielić się praktycznymi technikami zapobiegania, które okazały się skuteczne w setkach projektów obróbki POM.

Zrównoważone techniki usuwania materiału

Podejście do obróbki symetrycznej

Jednym z najskuteczniejszych sposobów zapobiegania wypaczaniu jest utrzymywanie zrównoważonego usuwania materiału. Podczas obróbki POM należy usuwać materiał równomiernie ze wszystkich stron, a nie tylko z jednej powierzchni.

Na przykład podczas obróbki prostokątnego bloku POM:

- Najpierw należy wykonać obróbkę zgrubną wszystkich sześciu powierzchni z równym naddatkiem materiału

- Następnie wykonaj obróbkę wykańczającą w sekwencji, która utrzymuje równowagę

- Naprzemiennie między przeciwległymi powierzchniami, aby wyrównać naprężenia wewnętrzne

Takie podejście pomaga równomiernie rozłożyć naprężenia wewnętrzne w całej części, zmniejszając tendencję do wypaczania.

Strategia obróbki krokowej

W przypadku grubych komponentów POM zalecam podejście stopniowe:

- Usuwanie materiału w wielu cienkich przejściach zamiast kilku głębokich cięć

- Pozwól na krótkie przerwy pomiędzy kolejnymi głębokimi cięciami na tym samym obszarze.

- Utrzymywanie stałej głębokości cięcia na całej części

Postępując zgodnie z tą metodą, dajesz materiałowi czas na częściowe rozładowanie naprężeń między cięciami, co skutkuje bardziej stabilnymi wymiarami końcowymi.

Zoptymalizowane metody mocowania

Jednolite ciśnienie zacisku

Sposób trzymania detali z POM ma znaczący wpływ na ich wypaczanie. Skorzystaj z tych najlepszych praktyk mocowania:

- Zastosuj równomierny, umiarkowany nacisk na obrabiany przedmiot.

- Unikaj nadmiernego dokręcania zacisków, co powoduje naprężenia

- Używanie rozproszonych punktów mocowania zamiast skoncentrowanego nacisku

- W przypadku cienkich arkuszy należy rozważyć zastosowanie uchwytów podciśnieniowych w celu równomiernego rozłożenia siły trzymania.

W PTSMAKE często używamy specjalnie zaprojektowanych uchwytów z wieloma niskociśnieniowymi punktami styku dla złożonych części z POM, co znacznie ogranicza wypaczenia.

Bezstresowe mocowanie

Rozważ te specjalistyczne techniki mocowania w przypadku wymagających części z POM:

| Metoda mocowania | Najlepsze dla | Korzyści zapobiegające wypaczaniu |

|---|---|---|

| Niestandardowe oprawy Nest | Złożone geometrie | Podtrzymuje materiał na całej powierzchni |

| Miękkie szczęki | Precyzyjne komponenty | Dopasowuje się do kształtu części bez skoncentrowanych naprężeń |

| Taśma dwustronna | Cienkie przekroje | Całkowicie eliminuje naprężenia zaciskowe |

| Wsparcie ofiarne | Delikatne cechy | Utrzymuje sztywność aż do operacji końcowych |

Właściwa strategia mocowania powinna odpowiadać zarówno geometrii części, jak i wymaganym tolerancjom.

Optymalizacja parametrów cięcia

Zarządzanie temperaturą

Generowanie ciepła podczas obróbki jest głównym czynnikiem przyczyniającym się do wypaczania POM. Kontroluj temperaturę za pomocą tych metod:

- Używaj ostrych narzędzi tnących, aby zmniejszyć tarcie i wytwarzanie ciepła.

- Stosowanie odpowiednich prędkości cięcia (zazwyczaj 500-1000 sfm dla POM)

- Wdrożenie odpowiedniego chłodzenia podczas operacji obróbki

- Pozwól częściom osiągnąć temperaturę otoczenia pomiędzy operacjami

W przypadku szczególnie precyzyjnych komponentów, czasami obrabiamy POM w środowisku o kontrolowanej temperaturze, aby zminimalizować efekty rozszerzalności cieplnej.

Wybór posuwu i prędkości

Właściwe parametry cięcia mogą znacznie zmniejszyć wypaczenia. Oto, co działa najlepiej w przypadku POM:

- Wyższe prędkości cięcia przy lżejszych cięciach

- Prędkości posuwu 0,005"-0,010" na ząb dla operacji wykańczania

- Umiarkowane do wysokich prędkości wrzeciona (3000-10000 obr./min w zależności od średnicy narzędzia)

- Frezowanie klimatyczne zamiast konwencjonalnego, jeśli to możliwe

Parametry te minimalizują wytwarzanie ciepła, jednocześnie tworząc możliwie najczystsze cięcie, zmniejszając naprężenia wewnętrzne.

Łagodzenie stresu po obróbce

Kontrolowane cykle chłodzenia

Po obróbce, POM korzysta z kontrolowanego chłodzenia w celu zmniejszenia naprężeń wewnętrznych:

- Pozostawić części do stopniowego schłodzenia w temperaturze pokojowej

- W przypadku krytycznych komponentów należy rozważyć stopniowy proces chłodzenia

- Unikaj gwałtownych zmian temperatury, które mogą wywołać dodatkowy stres.

W niektórych przypadkach w PTSMAKE opracowaliśmy specjalne protokoły chłodzenia dla ultraprecyzyjnych komponentów POM, które obejmują pośrednie okresy odpoczynku między etapami obróbki.

Proces starzenia krytycznych komponentów

W przypadku najbardziej wymagających aplikacji należy wdrożyć proces starzenia:

- Obróbka zgrubna części, pozostawiając 0,2-0,5 mm naddatku.

- Pozostawić część do ustabilizowania się przez 24-48 godzin.

- Wykonywanie operacji obróbki wykańczającej

- Przeprowadzenie końcowej kontroli jakości po dodatkowym okresie stabilizacji.

Podejście to pomogło nam osiągnąć tolerancje tak wąskie jak ±0,02 mm na złożonych komponentach POM poprzez uwzględnienie naturalnej tendencji materiału do dążenia do równowagi.

Rozważania dotyczące wyboru materiałów

Nie wszystkie gatunki POM zachowują się tak samo. W przypadku zastosowań, w których stabilność wymiarowa ma krytyczne znaczenie, należy rozważyć:

- Homopolimer POM (jak Delrin®) dla lepszej skrawalności

- Kopolimer POM zwiększający stabilność wymiarową

- POM o niższej procentowej krystaliczności w celu zmniejszenia wypaczenia

- Wstępnie wyżarzony POM do zastosowań krytycznych

Współpraca z dostawcą materiału w celu wybrania odpowiedniego gatunku POM do konkretnego zastosowania może zapobiec wypaczeniom jeszcze przed rozpoczęciem obróbki.

Jakie wykończenia powierzchni są dostępne dla części obrabianych POM?

Czy kiedykolwiek otrzymałeś części wykonane z POM, które nie miały odpowiedniego wykończenia powierzchni? Być może komponenty wyglądały idealnie pod względem wymiarów, ale w dotyku były niewłaściwe, a może nie udało się ich prawidłowo zmontować z częściami współpracującymi z powodu nadmiernego tarcia? Wykończenie powierzchni może zdecydować o powodzeniu lub porażce projektu POM.

Części obrabiane z POM mogą mieć różne wykończenia powierzchni, w tym po obróbce (Ra 1,6-3,2 μm), polerowane (Ra 0,2-0,8 μm), piaskowane i poddawane specjalistycznej obróbce, takiej jak powłoki chroniące przed promieniowaniem UV. Optymalne wykończenie zależy od wymagań funkcjonalnych aplikacji, potrzeb estetycznych i ograniczeń budżetowych.

Obróbka wykończeniowa części z POM

Wykończenie po obróbce jest najbardziej ekonomiczną opcją dla komponentów POM. Po procesie obróbki CNC, POM naturalnie wytwarza pół-gładką powierzchnię z widocznymi śladami narzędzi. Ślady narzędzia zazwyczaj skutkują chropowatością powierzchni pomiędzy Ra 1,6 μm a 3,2 μm, w zależności od zastosowanych parametrów skrawania.

W wielu zastosowaniach przemysłowych to standardowe wykończenie jest całkowicie akceptowalne. Przekonałem się, że części z POM obrabiane fabrycznie dobrze sprawdzają się w zastosowaniach, w których wygląd nie jest krytyczny, ale funkcjonalność jest istotna. Naturalnie niski współczynnik tarcia POM często rekompensuje nieco bardziej szorstką powierzchnię.

Kiedy wybrać wykończenie po obróbce:

- Projekty wrażliwe na koszty

- Komponenty wewnętrzne niewidoczne dla użytkowników końcowych

- Etapy prototypowania, w których estetyka ma drugorzędne znaczenie

- Aplikacje o minimalnym kontakcie ślizgowym

Jedną z zalet wykończenia po obróbce jest to, że zachowuje ono nieodłączne właściwości materiału bez wprowadzania dodatkowej obróbki, która mogłaby wpłynąć na dokładność wymiarową lub charakterystykę materiału.

Polerowane wykończenia powierzchni

Gdy wymagane są gładsze powierzchnie, polerowanie części obrabianych POM może osiągnąć wartości chropowatości powierzchni od Ra 0,2 μm do 0,8 μm. Polerowanie może być wykonywane ręcznie lub przy użyciu specjalistycznego sprzętu, w zależności od złożoności geometrii części.

POM dobrze reaguje na techniki polerowania, chociaż jego stosunkowo miękka natura wymaga ostrożnego obchodzenia się z nim w celu uniknięcia zmian wymiarowych. W przypadku charakterystyka trybologiczna9 Polerowane powierzchnie POM sprawiają, że idealnie nadają się do ruchomych części, które wymagają minimalnego tarcia i zużycia.

Metody polerowania POM:

- Polerowanie mechaniczne przy użyciu coraz drobniejszych materiałów ściernych

- Polerowanie parowe (przy użyciu określonych rozpuszczalników)

- Polerowanie bębnowe dla mniejszych części

- Wykończenie wibracyjne dla złożonych geometrii

Wykończenie o wysokim połysku nie tylko poprawia wygląd części, ale także zwiększa funkcjonalność w zastosowaniach ślizgowych i zmniejsza generowanie cząstek w czystych środowiskach.

Śrutowanie dla matowego wykończenia

Obróbka strumieniowo-ścierna zapewnia jednolity matowy wygląd, który może ukryć drobne niedoskonałości powierzchni, zapewniając jednocześnie przyjemną w dotyku jakość. Proces ten polega na wystrzeliwaniu drobnych szklanych kulek na powierzchnię POM pod kontrolowanym ciśnieniem.

Uzyskane wykończenie ma nieodblaskowy wygląd i spójną teksturę. Obróbka strumieniowo-ścierna POM zazwyczaj daje chropowatość powierzchni Ra 1,6-3,2 μm, ale z bardziej jednolitym wzorem niż powierzchnie obrobione.

Zalety powierzchni POM poddanych obróbce strumieniowo-ściernej:

- Lepsza przyczepność i prowadzenie

- Tuszowanie drobnych niedoskonałości powierzchni

- Zmniejszone odbicie światła

- Atrakcyjny wizualnie matowy wygląd

W PTSMAKE stwierdziliśmy, że piaskowanie jest szczególnie skuteczne w przypadku części POM stosowanych w produktach konsumenckich, w których liczy się zarówno estetyka, jak i funkcjonalność.

Specjalistyczna obróbka powierzchni

Poza standardowymi wykończeniami, części POM mogą być poddawane specjalistycznej obróbce powierzchni w celu poprawy właściwości użytkowych:

Powłoki chroniące przed promieniowaniem UV

POM ulega degradacji pod wpływem długotrwałego promieniowania UV. W przypadku zastosowań zewnętrznych możemy nakładać cienkie powłoki odporne na promieniowanie UV, które wydłużają żywotność komponentów bez znaczącej zmiany wymiarów.

Znakowanie laserowe

Gdy wymagana jest identyfikacja części, znakowanie laserowe zapewnia trwałe rozwiązanie dla komponentów POM. Technika ta tworzy kontrast poprzez nieznaczną zmianę koloru powierzchni bez uszczerbku dla integralności strukturalnej.

Teksturowanie powierzchni

W przypadku określonych wymagań funkcjonalnych, na powierzchnie POM można nałożyć kontrolowaną teksturę. Może to obejmować:

- Mikrotekstury zapewniające kontrolowane tarcie

- Radełkowanie dla lepszej przyczepności

- Wzory dekoracyjne dla tożsamości marki

Wybór odpowiedniego wykończenia powierzchni

Wybór optymalnego wykończenia powierzchni dla części obrabianych z POM wymaga zrównoważenia kilku czynników:

| Wykończenie powierzchni | Typowa chropowatość (Ra) | Najlepsze aplikacje | Koszt względny |

|---|---|---|---|

| Po obróbce | 1,6-3,2 μm | Komponenty wewnętrzne ogólnego przeznaczenia | $ |

| Polerowany | 0,2-0,8 μm | Przesuwne interfejsy, widoczne części | $$ |

| Obróbka strumieniowo-ścierna | 1,6-3,2 μm | Produkty konsumenckie, części ergonomiczne | $$ |

| Zabiegi specjalistyczne | Różne | Wymagania specyficzne dla aplikacji | $$$ |

Proces wyboru należy rozpocząć od określenia wymagań funkcjonalnych danego komponentu. Czy jest to powierzchnia łożyska, która wymaga minimalnego tarcia? Czy musi precyzyjnie współpracować z innym komponentem? Czy będzie widoczny dla użytkowników końcowych?

Rozważania specyficzne dla branży

Różne branże mają różne wymagania dotyczące wykończenia powierzchni POM:

Przemysł medyczny

W zastosowaniach medycznych wykończenie powierzchni ma bezpośredni wpływ na łatwość czyszczenia i biokompatybilność. Wysoce wypolerowane powierzchnie POM minimalizują przyleganie bakterii i ułatwiają procesy sterylizacji.

Sprzęt do przetwarzania żywności

W zastosowaniach mających kontakt z żywnością wykończenie powierzchni wpływa zarówno na łatwość czyszczenia, jak i przepływ produktu. Gładsze wykończenia zmniejszają możliwość przywierania materiału i gromadzenia się zanieczyszczeń.

Zastosowania motoryzacyjne

Części z POM do zastosowań motoryzacyjnych często wymagają określonego wykończenia powierzchni, aby kontrolować charakterystykę hałasu, wibracji i szorstkości (NVH). Odpowiednie wykończenie może znacząco wpłynąć na wydajność i postrzeganą jakość tych komponentów.

Testowanie i weryfikacja

Niezależnie od wybranego wykończenia powierzchni, niezbędna jest odpowiednia weryfikacja. Chropowatość powierzchni można zmierzyć za pomocą profilometrów, a w celu zapewnienia stałej kontroli jakości należy ustanowić standardy wizualne.

W PTSMAKE jasno dokumentujemy specyfikacje wykończenia powierzchni i dostarczamy raporty weryfikacyjne, aby zapewnić, że obrabiane części POM spełniają wszystkie wymagania.

Jak obróbka POM wpływa na czas realizacji produkcji?

Czy kiedykolwiek zmagałeś się z opóźnieniami w produkcji, które opóźniają cały projekt? Czy znalazłeś się między wyborem wysokiej jakości materiałów a dotrzymaniem napiętych terminów, zastanawiając się, czy istnieje rozwiązanie, które nie zmusza cię do kompromisów?

Obróbka POM znacznie skraca czas produkcji dzięki doskonałej skrawalności, stabilności wymiarowej i możliwości szybkiego przetwarzania. Przy prawidłowej obróbce, części z POM (polioksymetylenu) wymagają minimalnej obróbki końcowej i mogą być wytwarzane szybciej niż wiele alternatywnych materiałów, umożliwiając szybsze wprowadzanie na rynek krytycznych komponentów.

Zrozumienie wpływu POM na wydajność produkcji

Podczas oceny materiałów pod kątem wydajności produkcji, POM (polioksymetylen) wyróżnia się jako przełom w wielu projektach wymagających szybkiego czasu realizacji. Unikalne właściwości tego materiału bezpośrednio przekładają się na lepsze cykle produkcyjne w porównaniu z wieloma alternatywnymi tworzywami konstrukcyjnymi.

Wysoka krystaliczność POM zapewnia mu doskonałą obrabialność - tnie czysto, zachowuje wąskie tolerancje i powoduje mniejsze zużycie narzędzi niż wiele innych tworzyw konstrukcyjnych. Z mojego doświadczenia w pracy z precyzyjnymi komponentami wynika, że przekłada się to na szybsze cykle obróbki przy mniejszej liczbie zmian i regulacji narzędzi.

Właściwości materiału, które przyspieszają produkcję

Specyficzne właściwości POM, które przyczyniają się do szybszej produkcji, obejmują:

- Doskonała stabilność wymiarowa: Po obróbce części z POM zachowują swoje wymiary bez znacznego wypaczania lub kurczenia się, co zmniejsza potrzebę wielokrotnych iteracji produkcyjnych.

- Niski współczynnik tarcia: Wymaga mniejszej siły skrawania podczas obróbki, co pozwala na szybsze posuwy.

- Doskonałe formowanie wiórów: Tworzy czyste, przewidywalne wióry, które są łatwo usuwane ze strefy cięcia, zapobiegając zatykaniu się narzędzia i skracając czas przestoju maszyny.

- Wysoki stosunek sztywności do wagi: Umożliwia bezpieczne mocowanie przy minimalnym czasie konfiguracji.

Te właściwości łączą się, tworząc wydajność cyklu obróbki10 który jest zauważalnie lepszy niż wiele alternatyw, takich jak nylon lub PEEK w określonych zastosowaniach.

Porównanie czasów realizacji: POM a materiały alternatywne

Aby zapewnić jaśniejszy obraz tego, jak POM wpływa na harmonogramy produkcji, opracowałem tę analizę porównawczą w oparciu o typowe scenariusze produkcyjne:

| Materiał | Typowy czas obróbki (względny) | Wymagania dotyczące przetwarzania końcowego | Średnie skrócenie czasu realizacji |

|---|---|---|---|

| POM | 1.0 (wartość bazowa) | Minimalny | - |

| Nylon | 1.3-1.5 | Umiarkowany (zarządzanie wilgocią) | 20-30% dłuższy niż POM |

| PEEK | 1.8-2.0 | Minimalny | 40-50% dłuższy niż POM |

| Aluminium | 0.8-1.2 | Często wymagana jest obróbka powierzchni | 10-25% różni się w zależności od złożoności |

| Delrin® (POM-H) | 0.9-1.0 | Minimalny | 5-10% szybciej niż standardowy POM |

To porównanie pokazuje, dlaczego wielu naszych klientów w PTSMAKE wybiera POM do projektów wymagających zarówno precyzji, jak i szybkiej realizacji.

Optymalizacja obróbki POM dla szybszej dostawy

Pracując z tysiącami komponentów POM, zidentyfikowałem kilka strategii, które mogą jeszcze bardziej skrócić czas realizacji:

1. Rozważania dotyczące zaawansowanego oprzyrządowania

Zastosowanie narzędzi z węglików spiekanych polerowanych diamentem, zaprojektowanych specjalnie do obróbki acetalu, może zwiększyć prędkość skrawania o 15-20% przy zachowaniu doskonałego wykończenia powierzchni. Przekonałem się, że zoptymalizowane narzędzia zwracają się poprzez skrócenie czasu cyklu i wydłużenie żywotności narzędzia.

2. Zarządzanie temperaturą podczas obróbki

Pomimo doskonałych właściwości termicznych POM, kontrolowanie wytwarzania ciepła podczas obróbki z dużą prędkością ma kluczowe znaczenie dla zachowania wąskich tolerancji i zapobiegania degradacji materiału. Prawidłowe stosowanie chłodziwa zmniejsza potrzebę przerw między operacjami i zapobiega rozbieżnościom wymiarowym, które wymagałyby przeróbki.

3. Usprawnione techniki programowania

Podczas programowania operacji CNC dla POM, często możemy wyeliminować niektóre z konserwatywnych parametrów skrawania, które mogą być konieczne w przypadku trudniejszych materiałów. Sama ta optymalizacja może skrócić cykle obróbki o 10-15% w porównaniu do ogólnych programów obróbki tworzyw sztucznych.

Studium przypadku w świecie rzeczywistym: Przyspieszenie produkcji dzięki POM

W niedawnym projekcie PTSMAKE mieliśmy za zadanie wyprodukować 500 precyzyjnych elementów zaworów w dwutygodniowym terminie. Pierwotny projekt przewidywał zastosowanie nylonu wypełnionego włóknem szklanym, ale po konsultacji z klientem w sprawie jego wymagań dotyczących wydajności, zaleciliśmy przejście na POM.

Wyniki były znaczące:

- Całkowity czas produkcji skrócony o 4 dni (28%)

- Wskaźnik złomowania spadł z szacowanych 7% do poniżej 2%.

- Eliminacja operacji obróbki końcowej dzięki doskonałemu wykończeniu powierzchni POM po obróbce.

- Klient był w stanie rozpocząć montaż i testy wcześniej niż pierwotnie planowano.

Przypadek ten pokazuje, w jaki sposób dobór materiałów, w szczególności wybór POM do odpowiednich zastosowań, może znacznie skrócić harmonogramy produkcji bez uszczerbku dla jakości.

Ekonomiczny wpływ skrócenia czasu realizacji zamówień

Implikacje finansowe szybszej produkcji wykraczają daleko poza bezpośrednie koszty produkcji. Gdy komponenty docierają szybciej:

- Cykle rozwoju ulegają przyspieszeniu, dzięki czemu produkty szybciej trafiają na rynek

- Spadek kosztów utrzymania zapasów

- Przepływy pieniężne poprawiają się, ponieważ projekty szybciej przechodzą do etapów ukończenia i rozliczeń

- Zasoby inżynieryjne są szybciej uwalniane na potrzeby innych projektów

Dla wielu naszych klientów te dodatkowe korzyści często przewyższają bezpośrednie koszty materiału i obróbki, co sprawia, że obróbka POM jest ekonomicznie korzystnym wyborem dla projektów, którym zależy na czasie.

Dowiedz się więcej o tym, jak krystaliczność wpływa na projekty części i ich wydajność. ↩

Dowiedz się więcej o właściwościach zużycia w ruchomych systemach mechanicznych. ↩

Dowiedz się, jak zapobiegać awariom montażowym dzięki odpowiednim technikom zarządzania tolerancjami. ↩

Dowiedz się, jak te właściwości wpływają na odporność na zużycie i trwałość części. ↩

Dowiedz się, jak ceny ilościowe wpływają na koszty projektu i potencjalne oszczędności. ↩

Kliknij, aby uzyskać szczegółowe wytyczne dotyczące obróbki w celu uzyskania optymalnych wyników POM. ↩

Toksyczny gaz uwalniany podczas podgrzewania POM, co czyni cięcie laserowe niebezpiecznym. ↩

Dowiedz się więcej o tej kluczowej właściwości polimeru, która wpływa na jakość obróbki. ↩

Dowiedz się, jak właściwości powierzchni wpływają na tarcie i zużycie. ↩

Poznaj techniki optymalizacji, aby skrócić cykle produkcyjne nawet o 30%. ↩