Czy masz problemy z precyzją podczas obróbki części z nylonu? Wielu inżynierów napotyka wyzwania związane z dokładnością wymiarową podczas pracy z tym materiałem. Nieprzewidywalne rozszerzanie i kurczenie się nylonu może prowadzić do odrzucenia części i opóźnień w produkcji.

Nylon może generalnie osiągać tolerancje ±0,005 cala (0,127 mm) dla większości wymiarów, gdy jest prawidłowo obrabiany. Dzięki specjalistycznym technikom i kontrolowanym środowiskom, w przypadku krytycznych cech możliwe jest uzyskanie dokładniejszych tolerancji ±0,002 cala (0,0508 mm).

Praca z nylonem wymaga zrozumienia jego unikalnych właściwości. Jako materiał higroskopijny, nylon pochłania wilgoć z powietrza, co wpływa na jego wymiary. Zmiany temperatury podczas obróbki mogą również powodować rozszerzanie. W PTSMAKE opracowałem specjalne strategie, aby sprostać tym wyzwaniom przy zachowaniu wąskich tolerancji. Pozwól mi podzielić się tym, co działa w przypadku spójnych, precyzyjnych części nylonowych.

Czy nylon nadaje się do obróbki skrawaniem?

Czy kiedykolwiek zmagałeś się z wyborem odpowiedniego tworzywa sztucznego do swojego projektu? Być może obserwowałeś awarię części podczas obróbki skrawaniem lub doświadczyłeś słabej wydajności w zastosowaniach terenowych? Wybór niewłaściwego materiału może spowodować stratę czasu i zasobów.

Tak, nylon doskonale nadaje się do obróbki skrawaniem ze względu na wysoki stosunek wytrzymałości do masy, dobrą odporność na zużycie i skrawalność. Przy odpowiednim oprzyrządowaniu i parametrach tworzy gładkie powierzchnie, choć jego wrażliwość termiczna wymaga starannej obróbki, aby zapobiec stopieniu lub deformacji.

Zrozumienie nylonu jako materiału inżynieryjnego

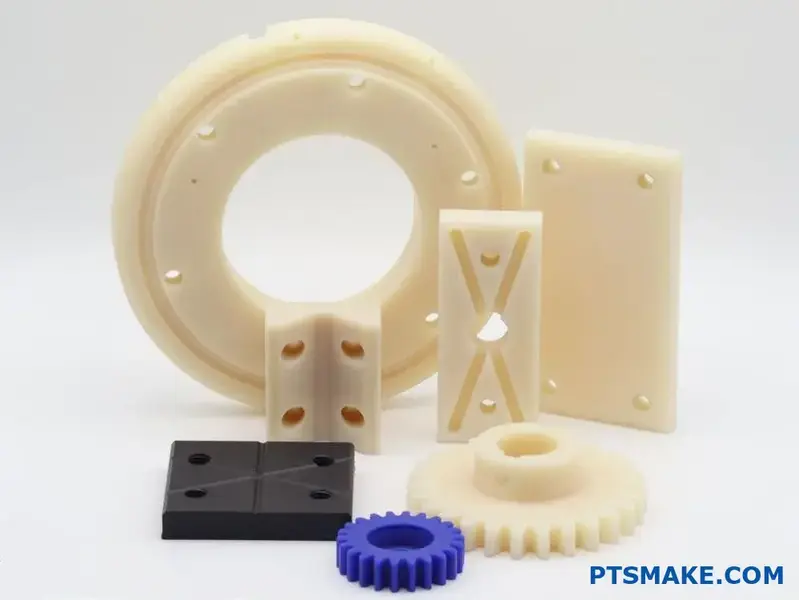

Nylon należy do rodziny termoplastów poliamidowych i stał się podstawą w produkcji precyzyjnej. Jego unikalna kombinacja właściwości mechanicznych sprawia, że jest szczególnie atrakcyjny dla obrabianych elementów w różnych gałęziach przemysłu. Podczas mojej pracy w PTSMAKE pracowałem z wieloma różnymi gatunkami nylonu, z których każdy oferował określone korzyści.

Najpopularniejsze stopnie obróbki obejmują:

- Nylon 6

- Nylon 6/6

- Odlewany nylon (nylon MC)

- Nylon wypełniony włóknem szklanym

- Nylon wypełniony olejem

Każdy rodzaj ma specyficzne właściwości, które sprawiają, że nadaje się do różnych zastosowań. Na przykład nylon odlewany (MC nylon) oferuje lepszą stabilność wymiarową i obrabialność w porównaniu do odmian wytłaczanych.

Kluczowe właściwości, które sprawiają, że nylon nadaje się do obróbki skrawaniem

Popularność nylonu w obróbce skrawaniem wynika z kilku korzystnych właściwości:

Wytrzymałość mechaniczna i trwałość

Dzięki wytrzymałości na rozciąganie w zakresie 70-85 MPa (w zależności od gatunku), nylon oferuje doskonałą wydajność mechaniczną. Jego odporność na uderzenia przewyższa wiele innych tworzyw konstrukcyjnych, dzięki czemu idealnie nadaje się do części narażonych na wstrząsy lub wibracje.

Odporność na zużycie

Nylon wykazuje wyjątkową odporność na zużycie i niskie współczynniki tarcia. Dzięki temu doskonale nadaje się do łożysk, kół zębatych i innych elementów z ruchomymi interfejsami. Właściwości samosmarujące niektórych gatunków nylonu dodatkowo zwiększają tę zaletę.

Odporność chemiczna

W przeciwieństwie do metali, które korodują, nylon jest odporny na wiele chemikaliów, olejów i paliw. Ta właściwość czyni go cennym w przemyśle motoryzacyjnym, chemicznym i spożywczym, gdzie narażenie na działanie trudnych substancji jest powszechne.

Charakterystyka obróbki nylonu

Jeśli chodzi o rzeczywiste operacje obróbki skrawaniem, nylon oferuje zarówno zalety, jak i wyzwania:

Wydajność cięcia

Nylon obrabia się stosunkowo łatwo przy użyciu ostrych narzędzi. Zapewnia czyste cięcie z minimalnym powstawaniem zadziorów przy zachowaniu odpowiednich prędkości i posuwów. Jednakże, jego zachowanie lepkosprężyste1 wymaga uwagi, aby zapobiec deformacji materiału podczas obróbki.

Wrażliwość na ciepło

Jednym z głównych wyzwań podczas obróbki nylonu jest zarządzanie ciepłem. Przy stosunkowo niskiej temperaturze topnienia (około 220°C dla nylonu 6/6), nadmierne ciepło z operacji obróbki może powodować:

- Topienie materiału

- Zniekształcenia wymiarowe

- Obciążenie narzędzia (materiał przyklejający się do krawędzi tnących)

W naszych operacjach CNC w PTSMAKE zazwyczaj używamy chłodziwa lub sprężonego powietrza do zarządzania nagromadzonym ciepłem podczas obróbki części nylonowych.

Stabilność wymiarowa

Nylon pochłania wilgoć z atmosfery, co może wpływać na wymiary. W przypadku części precyzyjnych często:

- Wstępne przygotowanie materiału przed obróbką

- Pozwala na zmiany wymiarów w projekcie

- Używaj stabilizowanych gatunków o zmniejszonej absorpcji wilgoci

Poniższa tabela porównuje charakterystykę skrawalności nylonu z innymi popularnymi tworzywami konstrukcyjnymi:

| Własność | Nylon | Acetal (POM) | PEEK | UHMW-PE |

|---|---|---|---|---|

| Łatwość obróbki | Dobry | Doskonały | Dobry | Uczciwy |

| Wrażliwość na ciepło | Umiarkowany | Niski | Wysoki | Niski |

| Stabilność wymiarowa | Uczciwy | Doskonały | Doskonały | Słaby |

| Wykończenie powierzchni | Dobry | Doskonały | Dobry | Uczciwy |

| Zużycie narzędzia | Niski | Niski | Umiarkowany | Umiarkowany |

Najlepsze praktyki obróbki nylonu

Bazując na moim doświadczeniu z setkami projektów obróbki nylonu, zalecam następujące praktyki:

Wybór narzędzi

- Używaj ostrych, wypolerowanych narzędzi tnących

- Najlepiej sprawdzają się dodatnie kąty natarcia (10-20 stopni).

- Narzędzia ze stali szybkotnącej (HSS) sprawdzają się dobrze, ale węgliki spiekane zapewniają dłuższą żywotność narzędzi w seriach produkcyjnych.

Parametry cięcia

- Wyższe prędkości cięcia niż w przypadku metali (500-1000 SFM)

- Umiarkowane prędkości posuwu zapobiegające gromadzeniu się ciepła

- Niewielka głębokość cięcia, szczególnie w przypadku operacji wykończeniowych

Metody mocowania

Elastyczność nylonu może utrudniać bezpieczne mocowanie. Zazwyczaj używamy:

- Wiele punktów styku w celu rozłożenia sił zacisku

- Niestandardowe oprzyrządowanie dla złożonych części

- Stoły próżniowe do cienkich przekrojów

Metody chłodzenia

- Płyn chłodzący dla większości operacji

- Chłodzenie powietrzem dla prostych cięć

- Systemy chłodzenia mgłą dla złożonych geometrii

Postępując zgodnie z tymi praktykami, konsekwentnie osiągamy tolerancje ±0,05 mm dla komponentów nylonowych, co spełnia większość wymagań inżynierii precyzyjnej.

Jak cienki nylon można obrabiać maszynowo?

Czy kiedykolwiek zmagałeś się z obróbką nylonu do bardzo cienkich wymiarów? Frustracja związana z wypaczaniem się części, drganiami narzędzi lub nieoczekiwaną awarią materiału może zniweczyć cały projekt. Jest to powszechne wyzwanie, którego pokonanie wymaga specjalistycznej wiedzy.

Nylon może być zazwyczaj obrabiany do minimalnej grubości 0,02 cala (0,5 mm) w większości zastosowań komercyjnych. Jednak dzięki specjalistycznemu sprzętowi i odpowiednim technikom wykwalifikowani mechanicy mogą osiągnąć grubość nawet 0,01 cala (0,25 mm) przy zachowaniu integralności strukturalnej.

Czynniki wpływające na minimalną grubość w obróbce nylonu

Podchodząc do obróbki cienkościennego nylonu, kilka kluczowych czynników decyduje o tym, jak cienki materiał można praktycznie zastosować. Po pracy z niezliczonymi komponentami nylonowymi w PTSMAKE zidentyfikowałem krytyczne elementy, które wpływają na minimalną osiągalną grubość.

Wybór gatunku materiału

Nie wszystkie gatunki nylonu zachowują się tak samo podczas obróbki do cienkich wymiarów. Konkretny rodzaj nylonu znacząco wpływa na to, jak cienki materiał można niezawodnie obrabiać:

| Rodzaj nylonu | Minimalna praktyczna grubość | Najlepsze aplikacje |

|---|---|---|

| Nylon 6 | 0,03" (0,76 mm) | Ogólne komponenty mechaniczne |

| Nylon 6/6 | 0,025" (0,64 mm) | Wyższe wymagania dotyczące wytrzymałości |

| Nylon 6/12 | 0,02" (0,5 mm) | Aplikacje wrażliwe na wilgoć |

| Odlewany nylon | 0,015" (0,38 mm) | Precyzyjne komponenty |

| Nylon wypełniony włóknem szklanym | 0,04" (1 mm) | Części konstrukcyjne o wysokiej wytrzymałości |

Nylony wypełnione włóknem szklanym, choć oferują doskonałe właściwości wytrzymałościowe, zazwyczaj nie mogą być obrabiane tak cienko, jak odmiany niewypełnione, ze względu na włókna wzmacniające, które tworzą bardziej złożone warunki obróbki i zwiększają ryzyko rozwarstwienie2.

Strategia obróbki ultracienkich ścian

Podczas próby stworzenia części nylonowych o ściankach cieńszych niż 0,03 cala, strategia obróbki staje się kluczowa:

- Podejście stopniowe: Zamiast usuwać cały materiał na raz, należy stopniowo zmniejszać grubość w wielu przejściach.

- Odpowiednie oprzyrządowanie: Należy używać ostrych narzędzi tnących o odpowiednich rozmiarach, przeznaczonych specjalnie do tworzyw sztucznych.

- Kontrola prędkości i posuwu: Zmniejszenie prędkości cięcia i dostosowanie prędkości posuwu w celu zminimalizowania wytwarzania ciepła.

- Rozważania dotyczące uchwytów roboczych: Zapewnić odpowiednie podparcie całego przedmiotu obrabianego, aby zapobiec jego ugięciu.

Techniki zarządzania temperaturą

Kontrola temperatury jest prawdopodobnie najbardziej krytycznym aspektem obróbki cienkich profili nylonowych. W przeciwieństwie do metali, nylon ma stosunkowo niską temperaturę topnienia i wysoki współczynnik rozszerzalności cieplnej.

Strategie łagodzenia skutków upałów

Aby zapobiec wypaczeniu lub stopieniu podczas obróbki cienkich sekcji nylonowych:

- Systemy chłodzenia: Wdrożenie ukierunkowanego chłodzenia powietrzem lub cieczą podczas cięcia

- Okresy przebywania: Pozostawić materiał do ostygnięcia między kolejnymi etapami obróbki

- Wybór narzędzia tnącego: Używanie narzędzi o odpowiedniej geometrii w celu zmniejszenia tarcia.

- Optymalizacja prędkości: Utrzymywanie prędkości cięcia generujących minimalną ilość ciepła

W PTSMAKE opracowaliśmy specjalistyczne mocowanie, które utrzymuje równomierny rozkład temperatury na cienkich nylonowych elementach, co pozwoliło nam konsekwentnie osiągać grubość 0,015" (0,38 mm) w środowiskach produkcyjnych.

Uwagi projektowe dotyczące cienkościennych części nylonowych

Podczas projektowania części, które będą zawierać cienkie sekcje nylonowe, należy wziąć pod uwagę te praktyczne wskazówki:

Elementy wsparcia strukturalnego

W przypadku ścian zbliżających się do minimalnych limitów grubości:

- Tam, gdzie to możliwe, zastosowano żebra wspierające

- Projektuj stopniowe przejścia grubości zamiast gwałtownych zmian.

- Rozważ orientację łańcuchów molekularnych w stosunku do kierunków naprężeń

- Unikaj ostrych narożników, które tworzą punkty koncentracji naprężeń

Tolerancje specyficzne dla aplikacji

Osiągalne tolerancje dla cienkich profili nylonowych różnią się w zależności od zastosowania:

| Typ aplikacji | Typowa osiągalna tolerancja | Minimalna zalecana grubość |

|---|---|---|

| Komponenty niekrytyczne | ±0,005" (0,13 mm) | 0,03" (0,76 mm) |

| Precyzyjne części mechaniczne | ±0,002" (0,05 mm) | 0,025" (0,64 mm) |

| Instrumenty o wysokiej precyzji | ±0,001" (0,025 mm) | 0,02" (0,5 mm) |

| Zastosowania specjalne | ±0,0005" (0,013 mm) | 0,015" (0,38 mm) |

Uwagi dotyczące obróbki końcowej

Po obróbce nylonu do cienkich wymiarów kluczowa staje się właściwa obsługa:

- Ulga w stresie: Pozostawienie części w kontrolowanym środowisku przed końcową inspekcją.

- Zarządzanie wilgocią: Należy wziąć pod uwagę, że cienkie odcinki nylonu szybciej wchłaniają wilgoć

- Warunki przechowywania: Utrzymywanie odpowiedniej temperatury i wilgotności podczas przechowywania

- Metodologia inspekcji: Wykorzystanie bezdotykowych technik pomiarowych w celu uniknięcia deformacji cienkich przekrojów.

Z mojego doświadczenia w PTSMAKE wynika, że wdrożenie 24-godzinnego okresu stabilizacji po obróbce cienkich elementów nylonowych znacznie poprawiło stabilność wymiarową i zmniejszyło współczynnik odrzutów.

Praktyczne ograniczenia a teoretyczne możliwości

Chociaż widziałem udaną produkcję komponentów nylonowych o przekrojach ścianek 0,01" (0,25 mm) w kontrolowanych środowiskach, stanowi to praktyczny limit dla większości zastosowań. Chociaż teoretycznie możliwe są cieńsze sekcje, zazwyczaj nie zachowują one wystarczającej integralności strukturalnej do rzeczywistego użytku.

W przypadku wyjątkowo cienkiego nylonu poniżej 0,01", alternatywne metody produkcji, takie jak wytłaczanie folii lub specjalistyczne procesy formowania, często zapewniają lepsze wyniki niż bezpośrednia obróbka skrawaniem.

Jakie są najlepsze konfiguracje narzędzi do obróbki nylonu?

Czy kiedykolwiek zmagałeś się z roztopionymi wiórami nylonowymi zatykającymi narzędzia tnące lub widziałeś, jak precyzyjnie obrobione części odkształcają się na twoich oczach? Unikalne właściwości nylonu sprawiają, że jest on zarówno wszechstronnym tworzywem konstrukcyjnym, jak i trudnym materiałem do prawidłowej obróbki.

Aby zapewnić optymalną obróbkę nylonu, należy stosować wysokie prędkości skrawania (500-1000 SFM), umiarkowane prędkości posuwu (0,005-0,015 IPR) oraz ostre narzędzia HSS lub węglikowe z dodatnim kątem natarcia. Utrzymuj niską temperaturę skrawania za pomocą chłodziwa i priorytetowo traktuj odprowadzanie wiórów, aby zapobiec stopieniu i deformacji materiału.

Wybór narzędzia skrawającego do obróbki nylonu

Wybór odpowiednich narzędzi skrawających ma znaczący wpływ na wyniki obróbki nylonu. Z mojego doświadczenia w pracy z różnymi tworzywami konstrukcyjnymi w PTSMAKE wynika, że materiał, geometria i stan narzędzia odgrywają kluczową rolę.

Materiały narzędziowe

W przypadku obróbki nylonu wyróżnia się dwa główne materiały narzędziowe:

Stal szybkotnąca (HSS): Doskonałe do większości zastosowań związanych z obróbką nylonu, szczególnie gdy potrzebne są ostre krawędzie. Narzędzia HSS są ekonomiczne i można je łatwo naostrzyć.

Narzędzia z węglików spiekanych: Lepsze do produkcji wielkoseryjnej, gdzie liczy się trwałość narzędzia. Choć początkowo droższe, narzędzia z węglików spiekanych dłużej zachowują krawędź podczas obróbki ściernych wariantów nylonu wypełnionego włóknem szklanym.

Odkryłem, że narzędzia PCD (polikrystaliczny diament), choć drogie, zapewniają wyjątkowe wykończenie powierzchni i trwałość narzędzia podczas obróbki gatunków nylonu wypełnionych włóknem szklanym, które zwykle powodują szybkie zużycie narzędzia.

Rozważania dotyczące geometrii narzędzia

Właściwa geometria narzędzia może mieć ogromne znaczenie podczas obróbki nylonu:

- Kąty zgrabiania: Należy używać narzędzi o dodatnim kącie natarcia (15-20°), aby ułatwić czyste cięcie, a nie przepychanie lub rozrywanie materiału.

- Kąty odciążenia: Zachowanie wyższych kątów wypukłości (10-15°) niż w przypadku metali.

- Krawędzie tnące: Niezwykle ostre krawędzie tnące są niezbędne - wszelkie stępienia będą generować nadmiar ciepła.

Aby uzyskać optymalne rezultaty, zalecam narzędzia z polerowanymi rowkami wiórowymi, które poprawiają odprowadzanie wiórów, ponieważ wióry nylonowe mogą przywierać do powierzchni narzędzia i powodować nagromadzenie ciepła3 podczas obróbki.

Optymalizacja parametrów prędkości dla nylonu

Parametry prędkości wymagają starannego wyważenia podczas obróbki nylonu, aby zapobiec uszkodzeniom termicznym przy jednoczesnym zachowaniu wydajności.

Zalecenia dotyczące prędkości cięcia

Nylon zazwyczaj dobrze reaguje na wyższe prędkości cięcia w porównaniu z metalami, ale istnieją istotne ograniczenia:

| Rodzaj nylonu | Prędkość cięcia (SFM) | Prędkość cięcia (m/min) | Uwagi |

|---|---|---|---|

| Niewypełniony nylon | 500-1000 | 150-300 | Wyższe prędkości możliwe przy dobrym chłodzeniu |

| Nylon wypełniony włóknem szklanym | 300-600 | 90-180 | Zmniejsz prędkość wraz ze wzrostem zawartości szkła |

| Nylon z dodatkami | 400-800 | 120-240 | Dostosuj w oparciu o określone dodatki |

Podczas moich lat projektowania procesów obróbki w PTSMAKE nauczyłem się, że rozpoczęcie od dolnej granicy tych zakresów i stopniowe zwiększanie prędkości przy jednoczesnym monitorowaniu wytwarzania ciepła daje najlepsze wyniki.

Obliczenia prędkości wrzeciona

Konwersja prędkości skrawania na liczbę obrotów na minutę wrzeciona jest prosta przy użyciu tego wzoru:

RPM = (SFM × 12) ÷ (π × średnica narzędzia w calach)Do obliczeń metrycznych:

RPM = (prędkość skrawania w m/min × 1000) ÷ (π × średnica narzędzia w mm)Optymalizacja prędkości posuwu dla nylonu

Prędkość posuwu znacząco wpływa na wykończenie powierzchni i tworzenie się wiórów podczas obróbki nylonu.

Zalecane dawki paszy

| Działanie | Prędkość posuwu (IPR) | Prędkość posuwu (mm/obr) | Komentarze |

|---|---|---|---|

| Szorstkość | 0.010-0.015 | 0.25-0.38 | Wyższe posuwy zmniejszają gromadzenie się ciepła |

| Wykończenie | 0.003-0.008 | 0.08-0.20 | Niższe posuwy dla lepszego wykończenia powierzchni |

| Wiercenie | 0.005-0.012 | 0.13-0.30 | Zwiększenie posuwu dla głębszych otworów |

Podczas obróbki nylonu wypełnionego włóknem szklanym przy PTSMAKE, zwykle zmniejszam te prędkości posuwu o 15-25%, aby skompensować ścierny charakter włókien szklanych.

Obciążenie układu scalonego

Utrzymanie odpowiedniego obciążenia wiórami ma kluczowe znaczenie dla udanej obróbki nylonu. Zbyt małe obciążenie wiórów powoduje tarcie zamiast skrawania, generując nadmierne ciepło. Zbyt duże obciążenie wiórów może spowodować ugięcie lub nawet pęknięcie materiału.

W przypadku operacji frezowania dążę do obciążenia wiórami w zakresie 0,003-0,008 cala na ząb (0,08-0,20 mm na ząb), w zależności od konkretnego gatunku nylonu i warunków skrawania.

Strategie chłodzenia dla obróbki nylonu

Skuteczne chłodzenie jest prawdopodobnie najbardziej krytycznym aspektem udanej obróbki nylonu ze względu na niską temperaturę topnienia materiału.

Opcje chłodziwa

- Sprężone powietrze: Często wystarczające dla niewypełnionego nylonu podczas pracy przy umiarkowanych prędkościach.

- Chłodzenie mgłą: Doskonała równowaga chłodzenia bez nadmiernej absorpcji wilgoci

- Płyn chłodzący: Najlepsza do szybkich operacji, ale wymaga późniejszego odpowiedniego suszenia.

W PTSMAKE odkryliśmy, że rozpuszczalne w wodzie chłodziwa z inhibitorami rdzy dobrze sprawdzają się w większości zastosowań związanych z obróbką nylonu. W przypadku krytycznych wymiarów lub zastosowań medycznych często używamy chłodziw na bazie oleju, aby zminimalizować potencjalne problemy z absorpcją wilgoci.

Należy pamiętać, że nylon może wchłaniać wilgoć z chłodziw na bazie wody, potencjalnie wpływając na wymiary. W przypadku części precyzyjnych konieczne może być odpowiednie wysuszenie po obróbce.

Jaki jest najlepszy gatunek nylonu do obróbki skrawaniem?

Czy kiedykolwiek zmagałeś się z wyborem odpowiedniego gatunku nylonu do swojego projektu obróbki skrawaniem, tylko po to, aby skończyć z wypaczonymi częściami lub słabym wykończeniem powierzchni? Frustracja z powodu zmarnowanego materiału i czasu może być przytłaczająca, zwłaszcza gdy terminy są napięte, a budżet ograniczony.

Najlepszym gatunkiem nylonu do obróbki skrawaniem jest zazwyczaj Nylon 6/6, szczególnie w postaci odlewu. Oferuje on doskonałą obrabialność, stabilność wymiarową i odporność na zużycie przy zachowaniu dobrych właściwości wytrzymałościowych. W przypadku specjalistycznych zastosowań preferowane mogą być zmodyfikowane gatunki, takie jak Nylon 6/6 z MoS2 lub odmiany wypełnione olejem.

Zrozumienie gatunków nylonu do zastosowań w obróbce skrawaniem

Przy wyborze odpowiedniego nylonu do obróbki skrawaniem kluczowe znaczenie ma zrozumienie różnic między różnymi gatunkami. Z mojego doświadczenia w pracy z klientami z różnych branż wynika, że właściwy dobór materiału ma bezpośredni wpływ zarówno na możliwości produkcyjne, jak i wydajność produktu końcowego.

Nylon odlewany a wytłaczany: Krytyczne różnice

Odlewany nylon zazwyczaj oferuje lepszą obrabialność w porównaniu do odmian wytłaczanych. Proces odlewania tworzy bardziej jednorodną strukturę wewnętrzną z mniejszymi naprężeniami wewnętrznymi, co skutkuje lepszą stabilnością wymiarową podczas i po obróbce. Kiedy obrabiamy odlewany nylon w PTSMAKE, zazwyczaj osiągamy węższe tolerancje i lepsze wykończenie powierzchni.

Wytłaczany nylon, choć bardziej ekonomiczny, może stanowić wyzwanie podczas operacji obróbki skrawaniem. Proces wytłaczania tworzy właściwości kierunkowe i naprężenia wewnętrzne, które mogą prowadzić do zachowanie anizotropowe4 podczas operacji cięcia. Może to powodować nieoczekiwane wypaczenia, szczególnie w przypadku złożonych geometrii lub podczas usuwania znacznych ilości materiału.

Kluczowe rodzaje nylonu do zastosowań w obróbce skrawaniem

Kilka gatunków nylonu wyróżnia się w zastosowaniach związanych z obróbką skrawaniem:

Nylon 6/6: złoty standard

Nylon 6/6 pozostaje najczęściej używanym gatunkiem do obróbki skrawaniem. Jego połączenie wytrzymałości, sztywności i odporności na zużycie sprawia, że jest on wszechstronny dla różnych komponentów. Odlewana wersja Nylonu 6/6 obrabia się szczególnie dobrze, z doskonałym formowaniem wiórów i minimalnym zużyciem narzędzia.

Nylon 6: Dobra skrawalność z niższą temperaturą topnienia

Nylon 6 oferuje nieco inne właściwości niż 6/6, z niższą temperaturą topnienia i dobrą odpornością na uderzenia. Chociaż dobrze się obrabia, jego niższa odporność na ciepło może czasami powodować problemy podczas operacji z dużą prędkością, gdy nagromadzenie ciepła jest znaczne.

Gatunki modyfikowanego nylonu

W przypadku specjalistycznych zastosowań związanych z obróbką skrawaniem, modyfikowane nylony oferują ulepszone właściwości:

| Rodzaj nylonu | Kluczowe atrybuty | Najlepsze aplikacje |

|---|---|---|

| Nylon wypełniony olejem | Lepsza smarowność, mniejsze tarcie | Łożyska, powierzchnie zużywalne, koła zębate |

| Nylon wypełniony MoS2 | Zwiększona odporność na zużycie, niskie tarcie | Komponenty o wysokim stopniu zużycia, części ślizgowe |

| Nylon wypełniony włóknem szklanym | Wyższa sztywność, stabilność wymiarowa | Komponenty konstrukcyjne, aplikacje o dużym obciążeniu |

| Nylon stabilizowany termicznie | Lepsza odporność na temperaturę | Komponenty narażone na działanie podwyższonych temperatur |

Uwagi dotyczące obróbki różnych gatunków nylonu

Wybór narzędzia i parametry cięcia

Podczas obróbki nylonu zalecam stosowanie ostrych, polerowanych narzędzi tnących o dodatnim kącie natarcia. Narzędzia HSS i węglikowe sprawdzają się dobrze, ale kluczem jest utrzymanie ostrości, aby zapobiec stopieniu i przeciągnięciu materiału.

Parametry cięcia różnią się w zależności od klasy:

- Standardowy nylon: Umiarkowane prędkości (300-800 SFM) z wyższymi prędkościami posuwu

- Nylon wypełniony włóknem szklanym: Zmniejszone prędkości (250-500 SFM) z odpowiednim chłodzeniem w celu wydłużenia żywotności narzędzia

- Nylon wypełniony olejem: Może często pracować przy wyższych prędkościach ze względu na właściwości samosmarujące.

Wyzwania związane z zarządzaniem temperaturą

Zarządzanie ciepłem jest prawdopodobnie najbardziej krytycznym czynnikiem w udanej obróbce nylonu. Stosunkowo niska temperatura topnienia nylonu (zwłaszcza Nylonu 6) oznacza, że nagromadzenie ciepła może szybko doprowadzić do problemów wymiarowych lub defektów powierzchni.

W przypadku komponentów precyzyjnych często zalecam:

- Używanie chłodziwa, gdy jest to możliwe (dobrze sprawdzają się chłodziwa na bazie oleju)

- Programowanie przerywanych pauz w celu odprowadzania ciepła podczas operacji głębokiego wbijania.

- Lżejsze przejścia wykańczające w celu zminimalizowania efektów termicznych

- Zapewnienie odpowiedniego czasu chłodzenia między operacjami

Stabilność wymiarowa

Higroskopijny charakter nylonu (tendencja do pochłaniania wilgoci) wpływa zarówno na wyniki obróbki, jak i długoterminową stabilność wymiarową. W PTSMAKE przechowujemy nasze zapasy nylonu w kontrolowanych warunkach i często zalecamy:

- Przygotowanie materiału przed obróbką precyzyjną

- Projektowanie części z odpowiednimi tolerancjami uwzględniającymi rozszerzalność związaną z wilgocią

- Używanie bardziej stabilnych gatunków (takich jak odlewany Nylon 6/6) do zastosowań wymagających najwyższej precyzji

- Rozważenie wyżarzania po obróbce dla wymiarów krytycznych

Zalecenia dotyczące ocen dla poszczególnych branż

Różne branże mają różne wymagania dotyczące obrabianych elementów nylonowych:

Motoryzacja i transport

Do zastosowań motoryzacyjnych zazwyczaj zalecam:

- Nylon 6/6 wypełniony włóknem szklanym do elementów konstrukcyjnych wymagających sztywności

- Stopnie wypełnione olejem do powierzchni łożysk i elementów ciernych

- Odmiany stabilizowane termicznie do zastosowań pod maską

Przetwórstwo medyczne i spożywcze

Do zastosowań medycznych, w których niezbędna jest zgodność z wymogami FDA:

- Często preferowany jest naturalny (niemodyfikowany) Nylon 6/6

- Specjalne nylony klasy medycznej z odpowiednimi certyfikatami

- Unikanie dodatków, które mogą zagrażać biokompatybilności

Urządzenia i maszyny przemysłowe

W ciężkich zastosowaniach przemysłowych:

- Nylon wypełniony MoS2 do elementów ślizgowych i prowadnic

- Gatunki wzmocnione włóknem szklanym do elementów konstrukcyjnych pod obciążeniem

- Odlewany nylon dla dużych, precyzyjnych komponentów, gdzie stabilność wymiarowa ma kluczowe znaczenie

Wybierając odpowiedni gatunek nylonu i odpowiednio dostosowując strategie obróbki, producenci mogą osiągnąć doskonałe wyniki w szerokim zakresie zastosowań. Wybór najlepszego gatunku zależy ostatecznie od konkretnych wymagań danego zastosowania, w tym właściwości mechanicznych, środowiska pracy i potrzeb w zakresie precyzji.

Czy należy używać chłodziwa podczas obróbki nylonu?

Czy kiedykolwiek widziałeś, jak Twoje starannie zaprojektowane nylonowe części wypaczają się na Twoich oczach podczas obróbki? A może zmagałeś się z gumowatymi wiórami zatykającymi narzędzia i rujnującymi wykończenie powierzchni? Wielu inżynierów boryka się z tymi frustrującymi problemami podczas pracy z nylonem, często zastanawiając się, czy chłodziwo jest odpowiedzią, czy wrogiem.

Podczas obróbki nylonu w większości zastosowań należy unikać stosowania chłodziwa. Niska temperatura topnienia i higroskopijność nylonu sprawiają, że w większości przypadków preferowana jest obróbka na sucho. Jednak w przypadku określonych operacji wymagających dużej prędkości lub precyzji, korzystne może być zastosowanie minimalnej, kontrolowanej ilości chłodziwa.

Zrozumienie wrażliwości termicznej nylonu podczas obróbki skrawaniem

Nylon stanowi wyjątkowe wyzwanie podczas obróbki skrawaniem, głównie ze względu na swoje właściwości termiczne. Przy stosunkowo niskiej temperaturze topnienia, wynoszącej od 160°C do 260°C (320°F do 500°F) w zależności od konkretnego typu, nylon może szybko zmięknąć lub nawet stopić się pod wpływem ciepła wytwarzanego podczas operacji cięcia. Ta wrażliwość termiczna tworzy równowagę, która wymaga starannego rozważenia.

Z mojego doświadczenia w pracy z różnymi tworzywami konstrukcyjnymi w PTSMAKE wynika, że nylon przewodność cieplna5 jest znacznie niższy niż w przypadku metali - zazwyczaj około 0,25 W/m-K w porównaniu do 205 W/m-K w przypadku aluminium. To słabe rozpraszanie ciepła oznacza, że ciepło generowane podczas obróbki ma tendencję do koncentrowania się w strefie cięcia, zamiast rozpraszać się po całym przedmiocie obrabianym.

Wytwarzanie ciepła: Miecz obosieczny

Tarcie między narzędziami tnącymi a nylonem generuje ciepło, które może być zarówno korzystne, jak i problematyczne:

- Korzystne ciepło: Umiarkowana ilość ciepła lekko zmiękcza materiał, umożliwiając czystsze cięcia przy użyciu mniejszej siły.

- Problematyczne ciepło: Nadmierne ciepło prowadzi do topnienia, gumowania, niedokładności wymiarowych i słabego wykończenia powierzchni.

Ta dwoistość sprawia, że decyzje dotyczące chłodziwa są szczególnie istotne podczas pracy z materiałami nylonowymi.

Argumenty przeciwko chłodziwu do obróbki nylonu

Istnieje kilka istotnych powodów, dla których wielu doświadczonych mechaników unika stosowania chłodziwa podczas pracy z nylonem:

1. Obawy związane z absorpcją wilgoci

Nylon jest wysoce higroskopijny, co oznacza, że łatwo absorbuje wilgoć z otoczenia. W przypadku kontaktu z chłodziwami na bazie wody, części nylonowe mogą:

- Pochłaniają wilgoć podczas obróbki

- Doświadczenie zmian wymiarów

- Rozwój naprężeń wewnętrznych

- Wykazują obniżone właściwości mechaniczne

Widziałem wiele części, które spełniały specyfikacje bezpośrednio po obróbce, ale 24 godziny później były poza tolerancją z powodu absorpcji wilgoci.

2. Ryzyko szoku termicznego

Różnica temperatur powstała w wyniku zastosowania chłodnej cieczy do rozgrzanej strefy cięcia może powodować:

- Nierównomierne rozszerzanie/kurczenie termiczne

- Naprężenia wewnętrzne w materiale

- Potencjalne pęknięcia w cienkich przekrojach

- Niedokładności wymiarowe

Kiedy płyn chłodzący może być korzystny

Pomimo ogólnego zalecenia, aby nie stosować płynu chłodzącego, niektóre sytuacje mogą uzasadniać jego kontrolowane użycie:

Szybkie operacje obróbki skrawaniem

W przypadku operacji, w których prędkość skrawania przekracza 500 SFM (stóp powierzchniowych na minutę), gromadzenie się ciepła może stać się niemożliwe do opanowania przez samą obróbkę na sucho. W takich przypadkach odpowiedni może być system chłodzenia minimalną ilością mgły, wykorzystujący:

| Typ chłodziwa | Zalety | Wady |

|---|---|---|

| Podmuch powietrza | Brak zanieczyszczeń wilgocią, skuteczne usuwanie wiórów | Ograniczona wydajność chłodzenia |

| Mgła olejowa | Lepsze smarowanie, minimalny wpływ wilgoci | Wyzwania związane z oczyszczaniem, obawy dotyczące środowiska |

| Płyny chłodzące na bazie alkoholu | Szybkie parowanie, dobre chłodzenie | Obawy związane z łatwopalnością, Koszt |

Precyzyjne operacje na dużych częściach

Podczas obróbki dużych elementów nylonowych o wąskich tolerancjach, kontrolowane stosowanie chłodziwa może być konieczne do utrzymania stabilności wymiarowej. W takich sytuacjach zalecam:

- Używanie minimalnej wymaganej ilości chłodziwa

- Stosowanie sprężonego powietrza do usuwania wiórów, jeśli to możliwe

- Rozważenie specjalistycznych metod chłodzenia, takich jak chłodzenie kriogeniczne dla krytycznych zastosowań

Praktyczne strategie obróbki bez chłodziwa

Podczas pracy z nylonem w PTSMAKE zazwyczaj wdrażamy te strategie zamiast stosowania chłodziwa:

Zoptymalizowane parametry cięcia

| Parametr | Zalecenia dotyczące nylonu |

|---|---|

| Prędkość cięcia | 300-500 SFM (wolniej niż metale) |

| Prędkość podawania | Wyższe niż metale (0,005-0,015 ipr) |

| Głębokość cięcia | Umiarkowane do ciężkich (unikaj lekkich nacięć, które ocierają) |

| Geometria narzędzia | Ostre narzędzia o wysokim kącie natarcia (15-30°) |

Skuteczne zarządzanie chipami

Bez chłodziwa wypłukującego wióry, prawidłowe odprowadzanie wiórów staje się krytyczne:

- Używaj narzędzi z polerowanymi rowkami zaprojektowanymi specjalnie do tworzyw sztucznych

- Wdrażanie częstych cykli wiercenia głębokich otworów.

- Rozważ systemy próżniowe do usuwania wiórów w zamkniętych centrach obróbczych

- Zaplanuj regularne przerwy w ścieżce narzędzia, aby umożliwić chłodzenie podczas dłuższych operacji.

Metody kontroli temperatury

Zamiast chłodziwa warto rozważyć te alternatywne metody chłodzenia:

- Zaprogramowane czasy oczekiwania między operacjami

- Wiele lekkich przejść wykańczających zamiast jednego ciężkiego przejścia

- Chłodzenie sprężonym powietrzem skierowane na strefę cięcia

- Okresowe przerwy w pracy maszyny w celu naturalnego chłodzenia złożonych części

Podjęcie właściwej decyzji dla danego projektu

Decyzja dotycząca chłodziwa ostatecznie sprowadza się do zrównoważenia wielu czynników specyficznych dla danego zastosowania. W PTSMAKE oceniamy każdy projekt indywidualnie, biorąc pod uwagę:

- Obrabiany gatunek nylonu (warianty z wypełnieniem szklanym mają inne właściwości)

- Złożoność i tolerancje części

- Wymagania dotyczące wielkości produkcji

- Wymagania po obróbce (czy części będą wyżarzane lub poddawane innej obróbce?)

W przypadku większości standardowych operacji obróbki nylonu, nasze doświadczenie pokazuje, że obróbka na sucho przy zoptymalizowanych parametrach daje lepsze wyniki w porównaniu z metodami opartymi na chłodziwie.

Jak uniknąć deformacji podczas obróbki nylonu?

Czy kiedykolwiek spędziłeś godziny na skrupulatnym projektowaniu nylonowej części, tylko po to, aby po obróbce okazało się, że jest ona wypaczona i zniekształcona? Albo patrzyłeś z frustracją, jak precyzyjnie zmierzone wymiary nie przekładają się na produkt końcowy? Tendencja nylonu do pochłaniania wilgoci i gwałtownego reagowania na zmiany temperatury może zmienić to, co powinno być prostą obróbką, w ból głowy.

Aby uniknąć deformacji podczas obróbki nylonu, należy kontrolować cztery krytyczne czynniki: właściwy dobór materiału, stałą kontrolę temperatury, odpowiednie parametry obróbki i strategiczny projekt części. Elementy te współpracują ze sobą w celu zminimalizowania naprężeń wewnętrznych, które powodują wypaczenia i niestabilność wymiarową.

Zrozumienie, dlaczego części nylonowe się odkształcają

Nieodłączne właściwości nylonu sprawiają, że jest on zarówno cenny, jak i trudny w obróbce. To wszechstronne tworzywo konstrukcyjne oferuje doskonałą odporność na zużycie i właściwości mechaniczne, ale te same cechy mogą prowadzić do deformacji podczas obróbki.

Właściwości materiału wpływające na odkształcenia

Nylon jest znany ze swoich higroskopijny charakter6 - Oznacza to, że łatwo absorbuje wilgoć z otoczenia. Ta właściwość, choć korzystna dla niektórych zastosowań, stwarza poważne wyzwania podczas obróbki. Gdy nylon wchłania wodę, może rozszerzyć się do rozmiaru 2-3%, powodując niestabilność wymiarową.

Dodatkowo, nylon ma stosunkowo wysoki współczynnik rozszerzalności cieplnej w porównaniu do metali. Podczas obróbki skrawaniem tarcie między narzędziami tnącymi a materiałem generuje ciepło, powodując miejscowe rozszerzanie. Gdy część stygnie nierównomiernie, powstają wewnętrzne naprężenia, prowadzące do wypaczeń i zniekształceń.

Typowe rodzaje deformacji

W mojej pracy w PTSMAKE zaobserwowałem kilka powtarzających się wzorców deformacji podczas obróbki nylonu:

- Wypaczenie - Część wygina się lub skręca w stosunku do zamierzonego kształtu

- Skurcz - Wymiary części zmniejszają się po obróbce

- Obrzęk - Część rozszerza się z powodu absorpcji wilgoci

- Wybielanie pod wpływem stresu - Zlokalizowane przebarwienia pojawiają się w obszarach o wysokim naprężeniu

Techniki przygotowania do obróbki wstępnej

Właściwe przygotowanie jest niezbędne do udanej obróbki nylonu. Zawsze zalecam te praktyki, aby zminimalizować ryzyko deformacji.

Kondycjonowanie materiałów

Przed rozpoczęciem cięcia upewniam się, że nylonowy materiał jest odpowiednio przygotowany. Obejmuje to:

- Przechowywanie nylonu w środowisku o kontrolowanym klimacie (20-25°C, wilgotność względna 40-60%)

- Wstępne suszenie materiału w specjalistycznych piecach (80-85°C przez 8-12 godzin)

- Umożliwienie materiałowi osiągnięcia równowagi termicznej ze środowiskiem obróbki.

Rozważania dotyczące wyboru akcji

Wybierając materiał nylonowy do obróbki, należy wziąć pod uwagę następujące czynniki:

| Rodzaj nylonu | Wrażliwość na wilgoć | Stabilność wymiarowa | Najlepsze aplikacje |

|---|---|---|---|

| Nylon 6 | Wysoki | Umiarkowany | Części ogólnego przeznaczenia |

| Nylon 6/6 | Umiarkowany | Dobry | Elementy konstrukcyjne |

| Nylon MDS | Niski | Doskonały | Precyzyjne komponenty |

| Odlewany nylon | Umiarkowany | Bardzo dobry | Duże części mechaniczne |

W przypadku krytycznych komponentów wymagających wąskich tolerancji, zazwyczaj zalecam wstępnie stabilizowane gatunki, takie jak Nylon MDS (Moisture Dimensionally Stable), które oferują doskonałą kontrolę wymiarową.

Zoptymalizowane parametry obróbki

Sam proces obróbki znacząco wpływa na deformację nylonu. Niezbędna jest dokładna kontrola parametrów cięcia.

Prędkość cięcia i posuw

Odkryłem, że te parametry skrawania działają najlepiej w przypadku obróbki nylonu:

- Prędkości cięcia: 500-1000 stóp/min (mniej dla odmian wypełnionych szkłem)

- Stawki żywieniowe: 0,005-0,015 cala na obrót

- Głębokość cięcia: Wiele lekkich przejść zamiast kilku ciężkich

Parametry te pomagają zminimalizować wytwarzanie ciepła, które jest głównym wrogiem stabilności wymiarowej w obróbce nylonu.

Wybór narzędzi i strategie chłodzenia

Wybór narzędzia ma ogromny wpływ na wytwarzanie ciepła:

- Materiał narzędzia: Narzędzia z węglików spiekanych lub stali szybkotnącej o polerowanych powierzchniach

- Geometria narzędzia: Ostre krawędzie tnące z dodatnim kątem natarcia (15-20°)

- Płyn chłodzący: Preferowane jest chłodzenie zalewowe płynami rozpuszczalnymi w wodzie.

W PTSMAKE opracowaliśmy specjalistyczne strategie chłodzenia do obróbki nylonu, często wykorzystując ukierunkowane chłodzenie powietrzem, gdy ciekłe chłodziwa nie są możliwe. Pomaga to utrzymać stałą temperaturę całego przedmiotu obrabianego.

Strategie projektowania części minimalizujące odkształcenia

Nawet przy doskonałych technikach obróbki, źle zaprojektowane części nadal będą się odkształcać. Zawsze biorę pod uwagę te zasady projektowania:

Grubość i geometria ścianek

- Zachowanie jednolitej grubości ścianek, gdy tylko jest to możliwe

- Unikaj ostrych narożników (używaj promienia co najmniej 0,5 mm).

- Konstrukcja zapewniająca symetryczny rozkład naprężeń

- Dołącz żebrowanie lub inne wzmocnienie dla cienkich ścian

Techniki łagodzenia stresu

W przypadku złożonych części polecam:

- Obróbka zgrubna z naddatkiem 0,5-1 mm

- Naturalny okres łagodzenia stresu (24-48 godzin)

- Obróbka końcowa do określonych wymiarów

- Końcowy okres stabilizacji przed inspekcją

Obróbka po obróbce

Po obróbce, odpowiednie postępowanie i obróbka mogą zapobiec deformacji na późnym etapie.

Stabilizacja termiczna

Stabilizacja termiczna obejmuje:

- Powolne podgrzewanie części do temperatury tuż poniżej temperatury zeszklenia

- Trzymanie w temperaturze przez 1-4 godzin (w zależności od grubości)

- Powolne chłodzenie w kontrolowanym tempie

Zmniejsza to naprężenia wewnętrzne i "blokuje" ostateczne wymiary.

Najlepsze praktyki w zakresie przechowywania i obsługi

Utrzymanie stabilności wymiarowej po obróbce:

- Przechowywać w szczelnie zamkniętych pojemnikach z pakietami osuszającymi

- Utrzymywanie stałych warunków środowiskowych

- Obsługuj w czystych rękawiczkach, aby zapobiec przenoszeniu oleju lub wilgoci.

- Pakowanie w materiały chroniące przed wilgocią do wysyłki

W PTSMAKE wdrażamy specjalistyczne procedury kontroli jakości części nylonowych, w tym weryfikację wymiarów po okresie stabilizacji, aby zapewnić długoterminową stabilność.

Jakie są kluczowe wskazówki dotyczące wyboru narzędzi do obróbki nylonu?

Czy zdarzyło Ci się kiedyś rozpocząć obróbkę nylonu tylko po to, by zobaczyć, jak Twoje części topią się na Twoich oczach? A może zmagałeś się z narzędziami, które nieustannie zapychały się materiałem, zmuszając Cię do wielokrotnego wstrzymywania produkcji? Frustracja związana z wyborem niewłaściwych narzędzi do obróbki nylonu może zmienić proste projekty w kosztowne koszmary.

Wybór odpowiednich narzędzi do obróbki nylonu wymaga uwzględnienia określonych geometrii cięcia, rodzajów powłok i materiałów narzędziowych. Optymalne narzędzia obejmują frezy z węglików spiekanych z polerowanymi rowkami wiórowymi, ostrymi krawędziami tnącymi z dodatnimi kątami natarcia i odpowiednim prześwitem wióra, aby zapobiec stopieniu i zapewnić dokładność wymiarową.

Zrozumienie geometrii narzędzia dla nylonu

Podczas obróbki nylonu, odpowiednia geometria narzędzia robi różnicę między doskonałymi częściami a złomowanym materiałem. Zauważyłem, że narzędzia z dodatnim kątem natarcia zazwyczaj działają najlepiej, ponieważ przecinają materiał czysto, a nie naciskają na niego, co może powodować deformację.

Wysokie kąty spirali dla lepszej ewakuacji chipów

W przypadku materiałów nylonowych narzędzia o wysokim kącie pochylenia linii śrubowej (35-45 stopni) zapewniają doskonałe odprowadzanie wiórów. Ma to kluczowe znaczenie, ponieważ niska temperatura topnienia nylonu sprawia, że zarządzanie ciepłem jest priorytetem. Lepsze odprowadzanie wiórów oznacza mniejsze gromadzenie się ciepła i mniejszą liczbę przypadków "zgrzewania materiału" z narzędziem tnącym.

Zalecam stosowanie frezów dwuostrzowych do większości zastosowań związanych z nylonem. Większa liczba rowków może poprawić wykończenie powierzchni, ale zmniejsza przestrzeń na wióry i zwiększa ciepło - coś, czego nylon po prostu nie toleruje.

Polerowane rowki zapobiegają przywieraniu materiału

Jednym z często pomijanych aspektów wyboru narzędzia jest wykończenie powierzchni. Narzędzia z polerowanymi rowkami znacznie zmniejszają tarcie między narzędziem a nylonowymi wiórami, zapobiegając zjawisko zacierania7 która występuje, gdy nylon zaczyna się topić i przyklejać do narzędzia.

W PTSMAKE ustandaryzowaliśmy polerowane narzędzia do obróbki nylonu, co znacznie poprawiło żywotność narzędzi i jakość części, szczególnie w przypadku precyzyjnych komponentów stosowanych w medycynie i motoryzacji.

Rozważania materiałowe dotyczące narzędzi skrawających

Wybór materiału narzędzia znacząco wpływa na wydajność obróbki nylonu.

Narzędzia z węglików spiekanych vs. HSS

Podczas gdy narzędzia ze stali szybkotnącej (HSS) są bardziej przystępne cenowo, narzędzia z węglików spiekanych oferują kilka zalet w obróbce nylonu:

| Materiał narzędzia | Zalety | Wady | Najlepsze aplikacje |

|---|---|---|---|

| Węglik | Dłuższa żywotność narzędzia, Lepsza odporność na ciepło, Utrzymuje ostrzejszą krawędź | Wyższy koszt początkowy, większa kruchość | Serie produkcyjne, części precyzyjne |

| HSS | Niższy koszt, Mniejsza kruchość, Łatwość ponownego ostrzenia | Krótsza żywotność narzędzia, szybsza utrata krawędzi | Prototypowanie, prace niskonakładowe |

W przypadku większości zastosowań związanych z obróbką nylonu polecam narzędzia z węglików spiekanych, pomimo ich wyższego kosztu początkowego. Ich zdolność do utrzymywania ostrej krawędzi tnącej i odporności na gromadzenie się ciepła zapewnia lepszą jakość części i niższe koszty ogólne, biorąc pod uwagę krótsze przestoje i mniejszą ilość odpadów.

Powłoki narzędziowe do zastosowań nylonowych

Specjalistyczne powłoki mogą dodatkowo zwiększyć wydajność narzędzia:

- Węgiel diamentopodobny (DLC) Powłoki zmniejszają tarcie i gromadzenie się ciepła

- TiN (azotek tytanu) zapewnia dobrą odporność na zużycie przy zachowaniu ostrych krawędzi

- Niepowlekane, polerowane narzędzia czasami przewyższają opcje powlekane, szczególnie w przypadku nylonu

Odkryłem, że chociaż powłoki oferują korzyści, dobrze wypolerowane niepowlekane narzędzie z węglików spiekanych często zapewnia najlepsze wyniki w przypadku nylonu. Niskie siły skrawania wymagane w przypadku nylonu oznaczają, że zużycie krawędzi jest mniejszym problemem niż zarządzanie ciepłem i odprowadzanie wiórów.

Zalecenia dotyczące konkretnych narzędzi według operacji

Różne operacje obróbki skrawaniem wymagają określonych konfiguracji narzędzi w celu uzyskania optymalnych wyników w przypadku nylonu.

Frezy walcowo-czołowe do profilowania i kielichowania

Do ogólnego profilowania i wykonywania kieszeni w nylonie:

- Dwuostrzowe frezy trzpieniowe z węglików spiekanych o wysokim kącie pochylenia linii śrubowej (40°+)

- Polerowane rowki zapobiegające przywieraniu materiału

- Ostre krawędzie tnące z kątem natarcia 10-15°

- Odpowiednia przestrzeń na wióry do ewakuacji materiału

Wiertła do wykonywania otworów

Podczas wiercenia w nylonie:

- Używaj wierteł z polerowanymi rowkami wiórowymi

- Wybierz kąty wierzchołkowe w zakresie 90-118° (mniej agresywne niż w przypadku metali).

- W przypadku głębszych otworów warto rozważyć zastosowanie cykli wiercenia typu peck.

- Rozmiary wierteł o 0,1-0,2 mm większe niż ostateczny wymiar otworu w celu uwzględnienia odbicia materiału.

Uwagi specjalne dotyczące nylonu wypełnionego włóknem szklanym

Nylon wypełniony włóknem szklanym stanowi dodatkowe wyzwanie ze względu na swój ścierny charakter:

- Materiał narzędzia: Niezbędny jest węglik spiekany, ponieważ narzędzia HSS zużywają się bardzo szybko.

- Geometria krawędzi: Nieco bardziej matowe krawędzie (szlifowane) są bardziej odporne na odpryski niż krawędzie ostre jak brzytwa.

- Powłoka: Powłoki diamentowe lub diamentopodobne znacznie wydłużają żywotność narzędzia

- Zmniejszone prędkości: 15-25% działa wolniej niż z niewypełnionym nylonem

Doświadczyłem radykalnej poprawy trwałości narzędzi, gdy używałem narzędzi z powłoką diamentową na elementach z nylonu wypełnionego włóknem szklanym w PTSMAKE. Chociaż początkowo kosztują one więcej, wydłużona żywotność i krótsze przestoje zapewniają znaczny zwrot z inwestycji, zwłaszcza w przypadku serii produkcyjnych.

Optymalizacja doboru narzędzi dla różnych gatunków nylonu

Różne gatunki nylonu mają unikalną charakterystykę obróbki, która wpływa na wybór narzędzia:

Nylon 6 vs. Nylon 6/6

Nylon 6/6 jest ogólnie bardziej sztywny i odporny na ciepło niż Nylon 6, co pozwala na nieco bardziej agresywne parametry cięcia. W przypadku Nylonu 6 zalecam:

- Bardziej konserwatywne prędkości

- Narzędzia o wyższym kącie natarcia

- Ulepszone metody chłodzenia

Nylon odlewany a wytłaczany

Odlewany nylon zazwyczaj lepiej się obrabia niż gatunki wytłaczane ze względu na bardziej spójną strukturę wewnętrzną. W przypadku nylonu wytłaczanego należy wziąć pod uwagę:

- Korzystanie z ostrzejszych narzędzi o wyższym kącie natarcia

- Niższe prędkości posuwu w celu zmniejszenia sił skrawania

- Bardziej agresywne strategie chłodzenia

Zrozumienie tych niuansów między gatunkami nylonu pozwala na mądrzejszy wybór narzędzi, które zapewniają lepsze wyniki przy jednoczesnym wydłużeniu żywotności narzędzia.

Strategia doboru narzędzi dla złożonych części nylonowych

Podczas obróbki złożonych elementów nylonowych z wieloma cechami, strategiczne podejście do wyboru narzędzi może znacznie poprawić wydajność:

- Minimalizacja zmian narzędzi wybierając wszechstronne narzędzia, które mogą wykonywać wiele operacji

- Rozważ pary narzędzi do obróbki zgrubnej/wykańczającej zaprojektowany specjalnie dla nylonu

- Używaj narzędzi o możliwie największej średnicy dla lepszego rozpraszania ciepła

- Zrównoważone wymagania dotyczące wykończenia powierzchni z wydajnością produkcji

W PTSMAKE nasze podejście do złożonych części nylonowych obejmuje staranne planowanie sekwencji narzędzi, często przy użyciu specjalistycznych narzędzi kombinowanych, które skracają czas cyklu przy zachowaniu precyzyjnych tolerancji wymaganych przez naszych klientów z branży lotniczej i medycznej.

Jak wilgoć wpływa na wyniki obróbki nylonu?

Czy kiedykolwiek zmagałeś się z częściami nylonowymi, które nagle wypaczały się lub zmieniały wymiary po obróbce? Czy spędziłeś godziny na doskonaleniu tolerancji tylko po to, by kilka dni później odkryć, że części nie pasują tak, jak zostały zaprojektowane? To frustrujące zjawisko może nie być spowodowane procesem obróbki - może to być wilgoć.

Wilgoć znacząco wpływa na wyniki obróbki nylonu, powodując niestabilność wymiarową, wypaczenia i zmiany wydajności. Nylon absorbuje wodę z otoczenia (do 8-10% wagowo), co zmienia jego rozmiar, właściwości mechaniczne i obrabialność. Właściwe zarządzanie wilgocią jest niezbędne do uzyskania spójnych, wysokiej jakości obrabianych elementów nylonowych.

Zrozumienie higroskopijnej natury nylonu

Nylon jest klasyfikowany jako materiał higroskopijny, co oznacza, że łatwo absorbuje wilgoć z otoczenia. Ta cecha odróżnia go od wielu innych tworzyw konstrukcyjnych i stwarza wyjątkowe wyzwania podczas procesów obróbki. Z mojego doświadczenia w pracy z precyzyjnymi komponentami przy PTSMAKE wynika, że nylon może pochłaniać od 1,5% do 10% wilgoci wagowo, w zależności od konkretnego typu.

Mechanizm absorpcji zachodzi na poziomie molekularnym, gdzie cząsteczki wody tworzą wiązania wodorowe z grupami amidowymi w łańcuchach polimerowych nylonu. Interakcja ta powoduje, że łańcuchy polimerowe oddalają się od siebie, powodując pęcznienie materiału. To, co sprawia, że jest to szczególnie trudne, to fakt, że absorpcja nie jest jedynie zjawiskiem powierzchniowym - występuje w całym materiale, choć w różnym tempie.

Współczynniki absorpcji wilgoci według typu nylonu

Różne warianty nylonu wykazują różny stopień wrażliwości na wilgoć:

| Rodzaj nylonu | Maksymalna absorpcja wilgoci | Czas do osiągnięcia równowagi |

|---|---|---|

| Nylon 6 | 9-10% | 2-3 dni |

| Nylon 6/6 | 8-8.5% | 3-4 dni |

| Nylon 11 | 1.9-2.0% | 5-7 dni |

| Nylon 12 | 1.5-1.8% | 6-8 dni |

Wymiarowy wpływ wilgoci na obrabiane części

Kiedy wilgoć dostaje się do nylonu, nie pozostaje tam biernie - zasadniczo zmienia wymiary materiału. Stanowi to poważne wyzwanie dla precyzyjnej obróbki skrawaniem. Część obrobiona zgodnie z dokładnymi specyfikacjami może zmienić rozmiar, gdy pochłania lub uwalnia wilgoć, potencjalnie czyniąc ją bezużyteczną w zamierzonym zastosowaniu.

W typowym środowisku wewnętrznym (wilgotność względna 50%) nylon może rozszerzyć się o 0,2-0,3% we wszystkich wymiarach. Chociaż może się to wydawać nieistotne, w przypadku precyzyjnych komponentów o wąskich tolerancjach ±0,001 cala (0,0254 mm) takie rozszerzenie może spowodować, że części będą niezgodne ze specyfikacją. Rozszerzenie nie zawsze jest również jednolite, co może prowadzić do wypaczeń i zniekształceń w złożonych geometriach.

Zmiany właściwości mechanicznych

Poza zmianami wymiarów, wilgoć wpływa na właściwości mechaniczne nylonu w sposób, który bezpośrednio wpływa na obróbkę skrawaniem:

- Zmniejszona sztywność: Woda działa jak plastyfikator8 w nylonie, zmniejszając jego moduł sprężystości nawet o 30% w stanie nasycenia

- Niższa wytrzymałość na rozciąganie: Wilgoć może zmniejszyć wytrzymałość na rozciąganie o 15-25%

- Zwiększona elastyczność: Mokry nylon wykazuje większe wydłużenie przed zerwaniem

- Zmiany odporności na ciepło: Temperatura ugięcia ciepła znacznie spada

Wyzwania związane z obróbką nylonu obciążonego wilgocią

Cięcie mokrego nylonu stwarza specyficzne wyzwania obróbcze, które różnią się od pracy z suchym materiałem. Gdy zawartość wilgoci jest wysoka, zaobserwowałem kilka typowych problemów:

Zużycie narzędzia i wydajność cięcia

Nylon obciążony wilgocią jest bardziej miękki i gumowaty, co może prowadzić do powstawania plam:

- Formacja zabudowanej krawędzi: Materiał przywiera do krawędzi tnących, wpływając na wykończenie powierzchni.

- Słaba ewakuacja chipów: Bardziej wilgotny materiał tworzy bardziej żylaste wióry, które mogą owijać się wokół narzędzi.

- Niespójne siły tnące: Ponieważ właściwości materiału zmieniają się wraz z zawartością wilgoci, siły cięcia stają się mniej przewidywalne.

- Kwestie zarządzania ciepłem: Wilgoć wpływa na przewodność cieplną materiału.

Problemy z wykończeniem i jakością powierzchni

Wykończenie powierzchni obrabianych części nylonowych jest szczególnie wrażliwe na zawartość wilgoci:

- Rozmazanie: Mokry nylon ma tendencję do rozmazywania się zamiast czystego cięcia.

- Słaba stabilność wymiarowa: Części mogą zmieniać wymiary w miarę dostosowywania się do warunków otoczenia.

- Zmienność chropowatości powierzchni: Zawartość wilgoci wpływa na osiągalną jakość wykończenia powierzchni

- Skurcz po obróbce: W miarę wysychania części mogą się nierównomiernie kurczyć.

Strategie zarządzania wilgocią zapewniające optymalne wyniki

W oparciu o moją pracę z klientami z branży medycznej, motoryzacyjnej i lotniczej opracowałem kilka praktycznych podejść do zarządzania wilgocią w obróbce nylonu:

Kondycjonowanie przed obróbką

- Kontrolowane suszenie: W przypadku krytycznych komponentów, suszenie nylonu w temperaturze 80°C (175°F) przez 12-24 godzin przed obróbką tworzy znany poziom wilgotności bazowej.

- Kontrola środowiska: Utrzymywanie stałego poziomu wilgotności w sklepie (najlepiej 40-50% RH) zmniejsza nieprzewidywalne wahania wilgotności.

- Przechowywanie materiałów: Przechowywanie nylonowego materiału w szczelnych pojemnikach ze środkiem osuszającym zapobiega wchłanianiu wilgoci przed obróbką.

Regulacja parametrów obróbki

Dostosowanie parametrów obróbki w oparciu o zawartość wilgoci w materiale poprawia wyniki:

- Redukcja prędkości cięcia: Zmniejszenie prędkości o 10-15% dla mokrego nylonu pomaga zapobiegać gumowaniu i gromadzeniu się ciepła.

- Wybór geometrii narzędzia: Ostrzejsze krawędzie tnące i wyższe kąty natarcia usprawniają cięcie w wilgotnym materiale.

- Strategia chłodzenia: Cięcie na sucho lub minimalne smarowanie często działa lepiej niż zalewanie chłodziwem.

Praktyczne zastosowania i historie sukcesu

Firma PTSMAKE pomogła niedawno producentowi urządzeń medycznych rozwiązać problem nieregularnego pasowania nylonowych komponentów. Wdrażając kontrolowany protokół suszenia przed obróbką i dostosowując parametry obróbki, osiągnęliśmy spójne wymiary części z tolerancją ±0,0005 cala - nawet po tym, jak części były używane przez kilka miesięcy.

Dla innego klienta z branży lotniczej opracowaliśmy niestandardowy proces stabilizacji środowiskowej, który obejmował obróbkę części nieco ponadwymiarowych, a następnie umożliwienie im wyrównania w kontrolowanym środowisku przed ostateczną precyzyjną obróbką. Podejście to kompensowało nieuniknione zmiany wymiarowe związane z wilgocią i dostarczało komponenty, które zachowywały swoje krytyczne wymiary przez cały okres użytkowania.

Czy obróbka nylonu może zapewnić precyzję na poziomie lotniczym?

Czy kiedykolwiek zastanawiałeś się, czy Twoje nylonowe komponenty mogą spełnić rygorystyczne standardy zastosowań lotniczych? Przepaść między typową obróbką nylonu a wymaganiami lotniczymi często wydaje się nie do pokonania, pozostawiając inżynierów sfrustrowanych częściami, które nie spełniają krytycznych specyfikacji, gdy stawką jest życie i misje.

Tak, obróbka nylonu może osiągnąć precyzję klasy lotniczej dzięki zaawansowanym technologiom CNC, specjalistycznym narzędziom i ścisłym protokołom kontroli jakości. Nowoczesne techniki precyzyjnej produkcji umożliwiają nylonowym częściom spełnienie tolerancji tak wąskich jak ±0,001 cala, spełniając rygorystyczne wymagania lotnicze.

Przecięcie właściwości nylonu i wymagań przemysłu lotniczego

Nylon staje się coraz bardziej popularny w zastosowaniach lotniczych ze względu na unikalną kombinację jego właściwości. Po odpowiedniej obróbce ten wszechstronny polimer oferuje wyjątkowy stosunek wytrzymałości do masy, właściwości samosmarujące oraz odporność na zużycie i wibracje - wszystkie czynniki krytyczne w środowisku lotniczym.

Wyzwanie polega na wypełnieniu luki między naturalnymi właściwościami nylonu a wymagającymi specyfikacjami lotniczymi. Dzięki mojej pracy w PTSMAKE odkryłem, że zrozumienie tego przecięcia ma kluczowe znaczenie dla udanej obróbki precyzyjnej.

Krytyczne tolerancje lotnicze dla komponentów nylonowych

Tolerancje w przemyśle lotniczym zazwyczaj wymagają precyzji w zakresie od ±0,001 do ±0,0005 cala. W przypadku komponentów nylonowych osiągnięcie tych tolerancji wymaga szczególnego uwzględnienia właściwości materiału. współczynnik rozszerzalności cieplnej9 - około 3-4 razy wyższa niż w przypadku aluminium. Oznacza to, że kontrola temperatury podczas obróbki nie podlega negocjacjom.

Rozważmy te typowe wymagania dotyczące tolerancji w przemyśle lotniczym dla różnych zastosowań:

| Zastosowanie | Typowa tolerancja | Wykończenie powierzchni | Wymagania specjalne |

|---|---|---|---|

| Tuleje/łożyska | ±0.0005" | 16-32 μin | Koncentryczność w zakresie 0,001" |

| Elementy dystansowe | ±0.001" | 32-63 μin | Płaskość w zakresie 0,0005" |

| Przekładnie | ±0.0007" | 16-32 μin | Dokładność profilu zęba ±0,0003" |

| Elementy konstrukcyjne | ±0.002" | 32-63 μin | Prostopadłość z dokładnością do 0,001" |

Zaawansowane techniki obróbki nylonu klasy lotniczej

Osiągnięcie precyzji w przemyśle lotniczym przy użyciu nylonu wymaga specjalistycznego podejścia, które uwzględnia unikalne właściwości materiału.

Środowisko obróbki z kontrolowaną temperaturą

Jednym z najważniejszych czynników w precyzyjnej obróbce nylonu jest kontrola temperatury. Utrzymujemy nasze centra obróbcze CNC w stałej temperaturze (zazwyczaj 68-72°F), aby zapobiec zmianom wymiarów podczas operacji cięcia. Ta spójność jest niezbędna do spełnienia tolerancji lotniczych.

Wahania temperatury tak małe jak 5°F mogą powodować zmiany wymiarów do 0,002" w większych elementach nylonowych - wystarczająco dużo, aby nie przejść kontroli w przemyśle lotniczym. Kontrolując temperaturę otoczenia i cięcia, konsekwentnie osiągamy tolerancje ±0,001" lub lepsze.

Specjalistyczne narzędzia i parametry cięcia

Konwencjonalne narzędzia tnące zaprojektowane dla metali często powodują nadmierne nagrzewanie się i słabe wykończenie powierzchni, gdy są używane do nylonu. Wykorzystujemy specjalistyczne narzędzia:

- Ostre, polerowane krawędzie tnące

- Wyższe kąty reliefu (15-20° w porównaniu do 7-10° dla metali)

- Diamentowe lub specjalistyczne powłoki zmniejszające tarcie

Parametry cięcia muszą być również dostosowane do precyzji klasy lotniczej:

- Wyższe prędkości cięcia (300-500 SFM)

- Umiarkowane prędkości posuwu zapobiegające topieniu

- Lekkie przejścia wykańczające (często 0,005" lub mniej)

- Chłodzenie sprężonym powietrzem zamiast chłodziwami ciekłymi, które mogą powodować niestabilność wymiarową

Zapewnienie jakości nylonowych komponentów lotniczych

Spełnienie standardów lotniczych wymaga czegoś więcej niż tylko precyzyjnej obróbki - wymaga kompleksowych protokołów zapewnienia jakości.

Metrologia w środowiskach o kontrolowanym klimacie

Wszystkie krytyczne pomiary nylonowych komponentów lotniczych powinny być wykonywane w laboratoriach metrologicznych o kontrolowanym klimacie. W PTSMAKE utrzymujemy nasze środowisko kontrolne w temperaturze 20°C (68°F) z kontrolą wilgotności, aby zapobiec wahaniom pomiarowym wynikającym z rozszerzalności materiału.

W przypadku najbardziej krytycznych wymiarów wdrażamy 24-godzinny okres stabilizacji przed kontrolą końcową, umożliwiając nylonowi pełną aklimatyzację w środowisku kontroli. Tylko ten krok poprawił nasze wskaźniki kontroli pierwszego przejścia o ponad 30% dla komponentów lotniczych.

Specjalistyczne certyfikaty lotnicze i kosmiczne

Aby naprawdę osiągnąć precyzję klasy lotniczej, producenci muszą przestrzegać określonych certyfikatów branżowych:

- Certyfikat AS9100D (zarządzanie jakością specyficzne dla branży lotniczej)

- Zatwierdzenie NADCAP dla procesów specjalnych

- Dokumentacja identyfikowalności materiałów

- Raporty z inspekcji pierwszego artykułu (FAIR)

Certyfikaty te zapewniają nie tylko precyzję poszczególnych komponentów, ale także spójność partii produkcyjnych - co ma zasadnicze znaczenie w zastosowaniach lotniczych, w których wymienność komponentów ma kluczowe znaczenie.

Studium przypadku: Nylonowe elementy łożyskowe do systemów sterowania samolotem

Niedawno w PTSMAKE wyprodukowaliśmy nylonowe elementy łożyskowe do systemów sterowania samolotem z tolerancją ±0,0005" dla krytycznych wymiarów. Elementy te musiały zachować precyzję w zmiennych warunkach temperatury i wilgotności, oferując jednocześnie właściwości samosmarujące.

Wdrażając specjalistyczne oprzyrządowanie, środowisko o kontrolowanym klimacie i zaawansowane techniki programowania CNC, osiągnęliśmy 99,8% wydajności pierwszego przejścia dla tych komponentów. Klucz do sukcesu obejmował:

- Niestandardowy uchwyt roboczy minimalizujący zniekształcenia

- Obróbka w pięciu osiach zapewniająca precyzję w jednym ustawieniu

- Pomiar laserowy w trakcie procesu

- Statystyczna kontrola procesu w celu utrzymania spójności

Projekt ten wykazał, że przy odpowiednim podejściu obróbka nylonu może rzeczywiście osiągnąć i utrzymać precyzję klasy lotniczej, nawet w przypadku komponentów krytycznych dla lotu.

Zrozumienie tej właściwości pomaga zapobiegać błędom obróbki i stratom materiału. ↩

Dowiedz się więcej o wpływie orientacji włókien we wzmocnionych nylonach i najlepszych praktykach. ↩

Dowiedz się, dlaczego właściwe zarządzanie ciepłem ma zasadnicze znaczenie dla zapobiegania deformacji części nylonowych podczas obróbki. ↩

Właściwości materiału zmieniające się w zależności od kierunku - krytyczne w rozważaniach dotyczących obróbki. ↩

Dowiedz się, jak właściwości termiczne wpływają na wybór materiału w celu uzyskania optymalnych wyników obróbki. ↩

Dowiedz się więcej o wpływie absorpcji wilgoci na precyzję obróbki nylonu. ↩

Dowiedz się więcej o mechanizmie zużycia adhezyjnego i sposobach zapobiegania mu podczas obróbki nylonu. ↩

Substancja, która zwiększa plastyczność lub płynność po dodaniu do materiałów. ↩

Dowiedz się, jak rozszerzalność cieplna wpływa na precyzję nylonowych części lotniczych. ↩