Rozważasz zastosowanie poliwęglanu w kolejnym projekcie, ale nie masz pewności, czy można go obrabiać? Wiele zespołów inżynieryjnych zmaga się z tym pytaniem przy wyborze materiałów. Widziałem opóźnione projekty i zmarnowane budżety, gdy zespoły wybierały materiały bez zrozumienia ich kompatybilności z obróbką skrawaniem.

Tak, poliwęglan jest wysoce skrawalny. Może być wiercony, frezowany, toczony i gwintowany za pomocą standardowego sprzętu do obróbki metalu, oferując jednocześnie doskonałą stabilność wymiarową i zachowując przejrzystość optyczną podczas procesu obróbki.

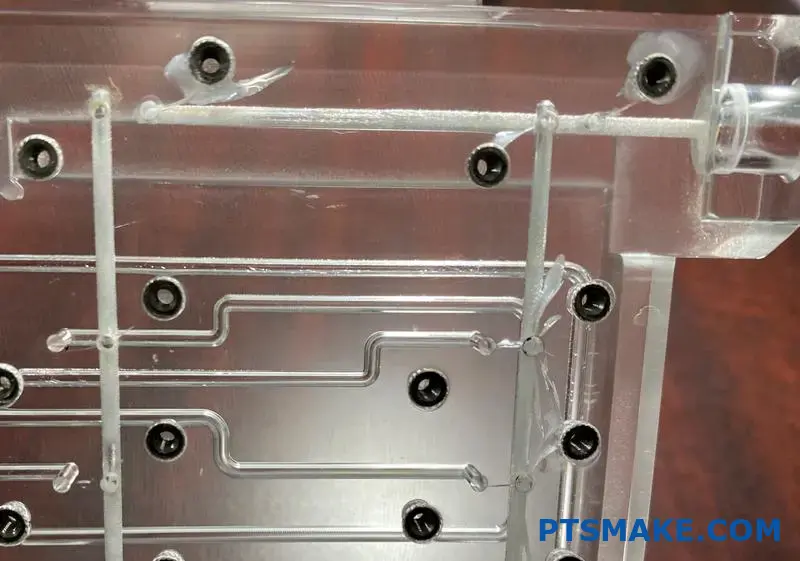

W PTSMAKE codziennie obrabiamy komponenty z poliwęglanu dla różnych gałęzi przemysłu. To wszechstronne tworzywo termoplastyczne oferuje doskonałą równowagę właściwości, które sprawiają, że idealnie nadaje się do produkcji precyzyjnych części. Jeśli rozważasz zastosowanie poliwęglanu w swoim projekcie, czytaj dalej, aby dowiedzieć się o jego właściwościach obróbczych, najlepszych praktykach i możliwościach zastosowania, które mogą przynieść korzyści Twoim konkretnym wymaganiom.

Czy poliwęglan jest łatwy w obróbce?

Czy kiedykolwiek zmagałeś się z obróbką poliwęglanu, tylko po to, aby skończyć ze stopionymi krawędziami, pęknięciami naprężeniowymi lub częściami, które po prostu nie spełniają specyfikacji? Frustracja z powodu zmarnowanych materiałów i czasu może być przytłaczająca, zwłaszcza gdy zbliżają się terminy, a klienci czekają.

Poliwęglan jest umiarkowanie łatwy w obróbce przy użyciu odpowiednich technik i narzędzi. Chociaż jego wytrzymałość i wrażliwość na ciepło stanowią wyzwanie, odpowiednie chłodzenie, ostre narzędzia, umiarkowane prędkości i kontrolowane prędkości posuwu zapewnią doskonałe wyniki. W porównaniu z innymi tworzywami sztucznymi, wymaga bardziej ostrożnego obchodzenia się, ale oferuje doskonałą trwałość i przejrzystość optyczną.

Zrozumienie poliwęglanu jako materiału inżynieryjnego

Poliwęglan (PC) wyróżnia się wśród tworzyw konstrukcyjnych wyjątkową kombinacją właściwości. Jako osoba, która pracowała z niezliczonymi materiałami podczas mojej pracy w PTSMAKE, doceniłem wyjątkową pozycję PC w świecie produkcji. Oferuje niezwykłą odporność na uderzenia - 250 razy większą niż szkło i 30 razy większą niż akryl. Dzięki temu idealnie nadaje się do zastosowań wymagających zarówno przejrzystości, jak i trwałości.

Materiał zachowuje swoje właściwości w szerokim zakresie temperatur (od -40°F do 280°F), dzięki czemu nadaje się do różnych środowisk. Jego naturalna przezroczystość w połączeniu z doskonałą przepuszczalnością światła (88-91%) czyni go idealnym do zastosowań optycznych. Jednak te same właściwości, które sprawiają, że poliwęglan jest cenny, stwarzają również specyficzne wyzwania podczas obróbki.

Właściwości fizyczne wpływające na skrawalność

Poliwęglan zachowanie lepkosprężyste1 bezpośrednio wpływa na jego reakcję na operacje obróbki skrawaniem. Materiał ten ma stosunkowo niską temperaturę zeszklenia (około 147°C/297°F), co oznacza, że może łatwo zmięknąć podczas obróbki, jeśli nagromadzi się ciepło. Oto jak jego kluczowe właściwości wpływają na obróbkę skrawaniem:

| Własność | Wartość | Wpływ na obróbkę |

|---|---|---|

| Wytrzymałość na rozciąganie | 55-75 MPa | Wymaga odpowiedniej sztywności narzędzia |

| Przewodność cieplna | 0,19-0,22 W/m-K | Słabe odprowadzanie ciepła wymaga chłodzenia |

| Współczynnik rozszerzalności cieplnej | 65-70 × 10^-6/°C | Wyzwania związane ze stabilnością wymiarową |

| Temperatura zeszklenia | 147°C | Ryzyko deformacji termicznej |

| Twardość (Rockwell) | M70-M75 | Umiarkowane zużycie narzędzia |

Właściwości te tworzą dychotomię - poliwęglan jest jednocześnie wystarczająco wytrzymały, aby oprzeć się siłom cięcia, a jednocześnie wystarczająco wrażliwy na uszkodzenia termiczne, aby wymagać starannej kontroli procesu.

Porównanie obróbki PC do innych tworzyw sztucznych

Poliwęglan plasuje się w średnim zakresie obrabialności w porównaniu z innymi popularnymi tworzywami konstrukcyjnymi. W oparciu o moje doświadczenie z różnymi projektami obróbki tworzyw sztucznych, oto jak wygląda porównanie:

Łatwiejszy w obsłudze niż komputer PC

- Acetal (Delrin): Obrabia się jak masło z doskonałą stabilnością wymiarową

- HDPE: Bardzo wybaczający błędy z niskim tarciem i łatwym usuwaniem wiórów.

- ABS: Dobra obrabialność przy niższej wrażliwości na ciepło

Obrabialność podobna do PC

- Nylon: Wymaga podobnych warunków chłodzenia

- PMMA (akryl): Podobne wymagania dotyczące narzędzi, ale bardziej kruche

Trudniejsze w obróbce niż PC

- PEEK: Wymaga większych sił skrawania i specjalistycznego oprzyrządowania

- PEI (Ultem): Wyższe temperatury przetwarzania i zużycie narzędzi

- PTFE (teflon): Trudne ze względu na odkształcenie pod wpływem ciśnienia.

Podstawowe techniki skutecznej obróbki komputerów PC

W ciągu ponad 15 lat pracy w branży produkcji precyzyjnej opracowałem specjalne metody pracy z poliwęglanem. Techniki te znacznie poprawiają wyniki:

Strategie chłodzenia

Zasadą numer jeden przy obróbce poliwęglanu jest skuteczne chłodzenie. Chłodzenie sprężonym powietrzem sprawdza się dobrze w przypadku lekkich cięć, podczas gdy chłodzenie mgłą z rozpuszczalnymi w wodzie chłodziwami jest preferowane w przypadku głębszych operacji. Należy unikać chłodzenia zalewowego, ponieważ może ono powodować pękanie naprężeniowe spowodowane szokiem termicznym.

Wybór i przygotowanie narzędzi

Ostre krawędzie tnące są niezbędne. Zalecam narzędzia z węglików spiekanych z polerowanymi powierzchniami tnącymi i kątami wypukłości 15-20 stopni. W przypadku wiercenia, specjalistyczne wiertła do cięcia tworzyw sztucznych o bardziej stromych kątach wierzchołkowych (90-118°) zapobiegają chwytaniu i odpryskiwaniu.

Rozważania dotyczące prędkości i posuwu

Aby uzyskać optymalne wyniki z poliwęglanem, postępuję zgodnie z poniższymi wskazówkami:

- Prędkości cięcia: 500-1000 stóp/min (niższe niż w przypadku bardziej miękkich tworzyw sztucznych)

- Prędkości podawania: Umiarkowane do wysokich, aby zapobiec gromadzeniu się ciepła

- Głębokość cięcia: Wiele lekkich przejść zamiast pojedynczych głębokich cięć

- Prędkość obrotowa wiercenia: 300-1500 obr/min w zależności od średnicy otworu

Parametry te pomagają zachować równowagę między wydajnym usuwaniem materiału a unikaniem problemów związanych z ciepłem, takich jak topnienie lub naprężenia.

Wspólne wyzwania i rozwiązania

Pomimo zastosowania odpowiednich technik, obróbka poliwęglanu nadal wiąże się z pewnymi wyzwaniami:

Topienie krawędzi: Często występuje podczas routingu lub szybkich operacji. Rozwiązanie: Ostre narzędzia, odpowiednie chłodzenie i zwiększone posuwy w stosunku do prędkości.

Pękanie naprężeniowe: Pojawia się kilka godzin lub dni po obróbce. Rozwiązanie: Wyżarzanie części przed obróbką końcową i stosowanie odpowiedniej geometrii narzędzia.

Chipping: Szczególnie powszechne w punktach wejścia/wyjścia podczas wiercenia. Rozwiązanie: Stosowanie materiałów podkładowych i specjalistycznych geometrii wierteł.

Niestabilność wymiarowa: Części mogą wypaczać się po obróbce. Rozwiązanie: Pozwolić na usunięcie naprężeń pomiędzy operacjami obróbki zgrubnej i wykańczającej.

W PTSMAKE opracowaliśmy specjalistyczne oprzyrządowanie i protokoły przetwarzania, aby sprostać tym wyzwaniom, zapewniając stałą jakość nawet dla najbardziej wymagających komponentów z poliwęglanu.

Jakie są zalety poliwęglanu?

Czy kiedykolwiek zmagałeś się ze znalezieniem materiału, który łączy wyjątkową trwałość z przejrzystością optyczną? A może szukałeś czegoś, co może wytrzymać ekstremalne uderzenia i temperatury bez rozbijania banku? Frustracja związana z wyborem idealnego materiału do krytycznych zastosowań może być przytłaczająca.

Poliwęglan oferuje wyjątkowe zalety, w tym wyjątkową odporność na uderzenia (250 razy większą niż szkło), przejrzystość optyczną (przepuszczalność światła 89%), stabilność temperaturową (od -40°F do 280°F), lekkość, elastyczność konstrukcji i opłacalność w różnych zastosowaniach przemysłowych.

Niezwykła odporność na uderzenia

Najbardziej imponującą cechą poliwęglanu jest jego niezwykła odporność na uderzenia. To termoplastyczne tworzywo konstrukcyjne jest w stanie wytrzymać siły, które mogłyby rozbić lub pęknąć inne materiały, takie jak szkło lub akryl. Dzięki wytrzymałości na uderzenia około 250 razy większej niż szkło i 30 razy większej niż akryl, poliwęglan wyróżnia się jako wyjątkowy wybór do zastosowań wymagających trwałości.

Z mojego doświadczenia w pracy z producentami z różnych branż wynika, że ta właściwość sprawia, że poliwęglan idealnie nadaje się do produkcji sprzętu ochronnego, osłon maszyn i barier ochronnych. W PTSMAKE wdrożyliśmy poliwęglan w wielu projektach, w których odporność na uderzenia była krytyczna, takich jak obudowy ochronne maszyn przemysłowych i komponenty do zastosowań motoryzacyjnych.

Rzeczywiste zastosowania odporności na uderzenia

- Osłony bezpieczeństwa: Używane w przemyśle do ochrony pracowników przed latającymi odłamkami.

- Kuloodporne okna: Stosowany w pojazdach bezpieczeństwa i budynkach

- Sprzęt sportowy: Używany w hokejowych osłonach twarzy i odzieży ochronnej

- Osłony maszyn: Zapobiega urazom, zapewniając jednocześnie widoczność komponentów operacyjnych

Przejrzystość optyczna i przepuszczalność światła

Kolejną istotną zaletą poliwęglanu jest jego imponująca przejrzystość optyczna. Przy współczynniku przepuszczalności światła wynoszącym około 89%, poliwęglan zapewnia przezroczystość podobną do szkła. Ta właściwość sprawia, że nadaje się on do zastosowań, w których widoczność ma kluczowe znaczenie przy jednoczesnym zachowaniu wymagań dotyczących wytrzymałości.

Zdolność materiału do przepuszczania światła bez znaczących zniekształceń sprawia, że doskonale nadaje się on do Zastosowania dioptrii2 takich jak soczewki, dyfuzory światła i przezroczyste osłony. Kiedy obrabiamy części z poliwęglanu w PTSMAKE, szczególną uwagę przywiązujemy do zachowania tej przejrzystości optycznej poprzez odpowiednie oprzyrządowanie i procesy wykończeniowe.

Stabilność temperatury

Poliwęglan wykazuje wyjątkową stabilność termiczną w szerokim zakresie temperatur. Może wytrzymać temperatury od około -40 ° F (-40 ° C) do 280 ° F (138 ° C) bez znaczącego pogorszenia właściwości mechanicznych. Dzięki temu nadaje się do zastosowań narażonych na zmienne lub ekstremalne temperatury.

Porównanie wydajności temperaturowej

| Materiał | Dolna granica temperatury | Górny limit temperatury | Temperatura ugięcia cieplnego |

|---|---|---|---|

| Poliwęglan | -40°F (-40°C) | 280°F (138°C) | 270°F (132°C) |

| Akryl | -4°F (-20°C) | 180°F (82°C) | 190°F (88°C) |

| ABS | -4°F (-20°C) | 176°F (80°C) | 190°F (88°C) |

| Szkło | Bardzo niski | 800°F+ (427°C+) | NIE DOTYCZY |

Ta stabilność temperaturowa jest szczególnie cenna w przypadku komponentów motoryzacyjnych, obudów elektronicznych i obudów zewnętrznych. Widziałem, jak poliwęglan radzi sobie wyjątkowo dobrze w wymagających środowiskach, w których wahania temperatury spowodowałyby awarię innych materiałów.

Lekkie właściwości

Poliwęglan oferuje znaczną przewagę wagową w porównaniu z tradycyjnymi materiałami, takimi jak szkło. Przy gęstości około 1,2 g/cm³, jest on o połowę lżejszy od szkła, którego gęstość wynosi zazwyczaj około 2,5 g/cm³. Ta redukcja wagi ma kluczowe znaczenie dla:

- Zmniejszenie kosztów transportu

- Poprawa wydajności paliwowej w zastosowaniach motoryzacyjnych

- Ułatwienie procesów instalacji

- Zmniejszenie wymagań dotyczących obciążenia strukturalnego

Te lekkie właściwości sprawiają, że poliwęglan jest szczególnie atrakcyjny w zastosowaniach transportowych, urządzeniach przenośnych i dużych elementach konstrukcyjnych, w których waga ma znaczenie.

Elastyczność projektowania

Jedną z najbardziej praktycznych zalet poliwęglanu jest jego niezwykła elastyczność. Materiał ten może być:

- Łatwa obróbka przy użyciu odpowiedniego oprzyrządowania i chłodzenia

- Termoformowane w złożone kształty

- Formowanie wtryskowe z wysoką precyzją

- Wygięty i uformowany w temperaturze pokojowej (w formie arkusza)

- Łączone za pomocą różnych klejów lub technik spawania

W PTSMAKE wykorzystujemy te właściwości, aby pomóc inżynierom w tworzeniu złożonych części, które byłyby trudne lub niemożliwe do wyprodukowania z innych materiałów. Zdolność materiału do precyzyjnej obróbki pozwala na uzyskanie wąskich tolerancji i skomplikowanych elementów, które spełniają wymagające specyfikacje.

Efektywność kosztowa

Chociaż poliwęglan może mieć wyższy początkowy koszt materiału niż niektóre alternatywy, jego ogólna opłacalność często czyni go bardziej ekonomicznym wyborem:

- Wydłużona żywotność dzięki trwałości

- Zmniejszona częstotliwość wymiany

- Niższe koszty instalacji dzięki mniejszej wadze

- Uproszczona produkcja złożonych części

- Potencjał konsolidacji części

W środowiskach produkcyjnych czynniki te często skutkują niższym całkowitym kosztem posiadania w porównaniu z pozornie tańszymi alternatywami, które wymagają częstej wymiany lub bardziej złożonej produkcji.

Odporność na promieniowanie UV (z odpowiednimi dodatkami)

Standardowy poliwęglan jest podatny na degradację pod wpływem promieniowania UV, co z czasem może powodować żółknięcie i łamliwość. Jednak dzięki odpowiednim dodatkom lub powłokom odpornym na promieniowanie UV, poliwęglan może zachować swoje właściwości pod wpływem światła słonecznego. Wiele produktów z poliwęglanu jest obecnie wyposażonych we współwytłaczane warstwy chroniące przed promieniowaniem UV, które znacznie wydłużają żywotność na zewnątrz.

Najlepszy przezroczysty plastik do obróbki skrawaniem?

Czy kiedykolwiek zmagałeś się z wyborem odpowiedniego przezroczystego tworzywa sztucznego do projektu obróbki precyzyjnej? Frustracja związana z wyborem materiału, który spełniałby wszystkie wymagania - przejrzystość optyczna, stabilność wymiarowa i obrabialność - może być przytłaczająca, gdy mamy do czynienia z dziesiątkami opcji z mylącymi specyfikacjami technicznymi.

W przypadku obróbki wymagającej przejrzystości optycznej, poliwęglan (PC) wyróżnia się jako najlepsze ogólnie przezroczyste tworzywo sztuczne ze względu na wyjątkowe połączenie przezroczystości, odporności na uderzenia i właściwości obróbki. W przypadku zastosowań precyzyjnych, akryl (PMMA) oferuje doskonałą przejrzystość optyczną, podczas gdy PETG stanowi ekonomiczną alternatywę dla mniej wymagających projektów.

Porównanie najlepszych przezroczystych tworzyw sztucznych do obróbki

Przy wyborze przezroczystych tworzyw sztucznych do obróbki skrawaniem kluczowe znaczenie ma zrozumienie specyficznych właściwości i wydajności każdego materiału. Po pracy z setkami różnych projektów produkcyjnych odkryłem, że "najlepszy" materiał zawsze zależy od konkretnych wymagań aplikacji.

Poliwęglan (PC): Wszechstronny wykonawca

Poliwęglan zasłużył na swoją pozycję jako moja rekomendacja dla większości zastosowań związanych z obróbką przezroczystych tworzyw sztucznych. Dzięki imponującej przepuszczalności światła 89% i wyjątkowej udarności (250 razy większej niż szkło), zapewnia niezrównaną trwałość przy zachowaniu doskonałych właściwości optycznych.

Z perspektywy obróbki skrawaniem, PC oferuje kilka zalet:

- Utrzymuje stabilność wymiarową podczas złożonych operacji obróbki skrawaniem

- Dobrze reaguje zarówno na obróbkę konwencjonalną, jak i CNC

- Możliwość wiercenia, frezowania i gwintowania bez specjalnego oprzyrządowania

- Toleruje umiarkowane ciepło generowane podczas obróbki bez wypaczeń

PC nie jest jednak pozbawiony ograniczeń. Jest bardziej podatny na ataki chemiczne niż niektóre alternatywy, a niektóre płyny chłodząco-smarujące mogą powodować pęknięcia lub mikropęknięcia. W PTSMAKE odkryliśmy, że stosowanie określonych formuł chłodziwa i utrzymywanie optymalnych prędkości cięcia zapobiega tym problemom.

Akryl (PMMA): Mistrz optyki

Gdy przejrzystość optyczna jest absolutnym priorytetem, akryl (PMMA) często przewyższa inne opcje. Dzięki przepuszczalności światła 92% i doskonałej odporności na promieniowanie UV zapewnia wyjątkową przejrzystość i stabilność kolorów w czasie.

Charakterystyka obróbki akrylu obejmuje:

- Doskonałe wykończenie powierzchni bezpośrednio po obróbce

- Dobra stabilność wymiarowa dla precyzyjnych komponentów

- Doskonała jakość gwintu podczas gwintowania

- Niska absorpcja wilgoci zapewniająca stałe właściwości

Główne wyzwania związane z obróbką akrylu wynikają z jego kruchości w porównaniu do PC. Wymaga on ostrożnych prędkości posuwu i ostrych narzędzi, aby zapobiec odpryskiwaniu lub pękaniu. Odkryłem, że stosowanie specjalistycznych frezów do cięcia akrylu z polerowanymi rowkami znacznie zmniejsza to ryzyko.

PETG: opłacalna alternatywa

W przypadku projektów o mniejszym budżecie, ale nadal wymagających przyzwoitej przejrzystości, PETG (glikol politereftalanu etylenu) oferuje praktyczny środek. Przepuszczalność światła na poziomie 86% i dobra odporność na uderzenia sprawiają, że nadaje się on do wielu zastosowań.

Zalety obróbki PETG obejmują:

- Niższy koszt materiału niż w przypadku PC lub akrylu premium

- Dobra skrawalność przy użyciu standardowych narzędzi

- Odporność chemiczna wyższa niż akrylu

- Niższa temperatura topnienia, wymagająca starannej kontroli prędkości

Porównanie kluczowych właściwości

Oto analiza porównawcza najpopularniejszych przezroczystych tworzyw sztucznych stosowanych w obróbce skrawaniem:

| Materiał | Transmisja światła | Siła uderzenia | Odporność chemiczna | Trudność obróbki | Koszt względny |

|---|---|---|---|---|---|

| Poliwęglan (PC) | 89% | Doskonały | Umiarkowany | Średni | Wysoki |

| Akryl (PMMA) | 92% | Uczciwy | Dobry (z wyjątkiem rozpuszczalników) | Średnio-wysoki | Średni |

| PETG | 86% | Dobry | Dobry | Niski-średni | Niski |

| COC/COP | 92% | Uczciwy | Doskonały | Wysoki | Bardzo wysoka |

| Ultem (PEI) | 85% (odcień bursztynowy) | Bardzo dobry | Doskonały | Wysoki | Bardzo wysoka |

Specjalistyczne zastosowania i dobór materiałów

Wymagania medyczne i dotyczące żywności

Dla aplikacji wymagających biokompatybilność3 W przypadku urządzeń medycznych lub bezpieczeństwa w kontakcie z żywnością, wybór materiału staje się jeszcze bardziej krytyczny. Poliwęglan klasy medycznej i określone gatunki akrylu są zgodne z FDA i mogą wytrzymać procesy sterylizacji.

W PTSMAKE utrzymujemy oddzielne stacje obróbki tworzyw sztucznych klasy medycznej, aby zapobiec zanieczyszczeniu krzyżowemu, zapewniając, że produkty spełniają surowe wymogi prawne.

Przyrządy optyczne i soczewki

W przypadku elementów optycznych wymagających wyjątkowej przejrzystości i precyzji, akryl klasy optycznej lub materiały specjalne, takie jak cykliczny kopolimer olefinowy (COC), oferują doskonałą wydajność. Materiały te mogą być obrabiane z zachowaniem bardzo wąskich tolerancji przy jednoczesnym zachowaniu doskonałych właściwości optycznych.

Podejście do obróbki różni się znacznie w przypadku zastosowań optycznych:

- Niższe prędkości skrawania z narzędziami o wysokiej polerowalności

- Wielokrotne przejścia wykańczające z coraz drobniejszymi cięciami

- Specjalne geometrie narzędzi minimalizujące naprężenia materiału

- Opcjonalne polerowanie płomieniowe w celu uzyskania powierzchni o jakości optycznej

Obudowy i wyświetlacze elektroniczne

W przypadku obudów elektronicznych i wyświetlaczy zazwyczaj zalecam poliwęglan ze względu na jego połączenie przejrzystości, odporności na uderzenia i właściwości zmniejszających palność (w przypadku stosowania gatunków FR). Jego dobre właściwości izolacji elektrycznej sprawiają, że idealnie nadaje się do tych zastosowań.

Techniki obróbki przezroczystych tworzyw sztucznych

Niezależnie od wybranego materiału, niektóre techniki obróbki konsekwentnie dają lepsze wyniki w przypadku przezroczystych tworzyw sztucznych:

- Używaj ostrych narzędzi: Tępe narzędzia generują nadmierne ciepło i mogą powodować topnienie lub pękanie.

- Utrzymywanie odpowiednich prędkości i posuwów: Generalnie wolniej niż metale, ale wystarczająco szybko, aby zapobiec stopieniu.

- Zastosuj odpowiednie chłodzenie: Chłodzenie powietrzem do lekkich operacji, chłodzenie mgłą do bardziej agresywnych cięć

- Rozważ rozszerzalność cieplną: Pozwala na ruch materiału podczas obróbki

- Obsługa cienkich sekcji: Zapobieganie wibracjom i drganiom, które mogą prowadzić do pęknięć.

Końcowe rozważania dotyczące wyboru materiałów

Podczas dokonywania ostatecznego wyboru materiału zalecam rozważenie tych czynników:

- Wymagania dotyczące aplikacji: Jaki jest poziom przejrzystości, odporności na uderzenia i narażenia chemicznego części?

- Ograniczenia budżetowe: Czy wysoka wydajność komputerów PC lub materiałów specjalnych jest uzasadniona dla danego zastosowania?

- Wielkość produkcji: Czy materiał będzie obrabiany tylko do prototypów, czy też do bieżącej produkcji?

- Operacje dodatkowe: Czy część będzie wymagała klejenia, polerowania lub innej obróbki końcowej?

Bazując na moim doświadczeniu w pracy z klientami z różnych branż, jasne zdefiniowanie tych wymagań z góry pozwala zaoszczędzić znaczną ilość czasu i kosztów podczas procesu produkcyjnego.

Obróbka akrylu czy poliwęglanu?

Czy kiedykolwiek zmagałeś się z wyborem między akrylem a poliwęglanem dla swojego projektu obróbki skrawaniem? Czy obserwowałeś, jak Twoje idealnie zaprojektowane części pękają podczas obróbki lub zawodzą podczas użytkowania, ponieważ wybrałeś niewłaściwy materiał z tworzywa sztucznego? Mylenie tych podobnie wyglądających materiałów może prowadzić do kosztownych błędów i opóźnień w realizacji projektu.

Podczas obróbki akrylu i poliwęglanu, akryl jest łatwiejszy w obróbce i zapewnia lepszą przejrzystość optyczną, ale jest bardziej kruchy, podczas gdy poliwęglan oferuje doskonałą odporność na uderzenia i trwałość, ale wymaga starannej obróbki, aby zapobiec stopieniu. Wybór zależy od tego, czy priorytetem jest estetyka i łatwość obróbki (akryl), czy wytrzymałość i trwałość (poliwęglan).

Kluczowe różnice we właściwościach obróbki

Po intensywnej pracy z oboma materiałami w niestandardowych projektach produkcyjnych, dogłębnie zrozumiałem, jak każdy z nich zachowuje się podczas procesu obróbki. Fundamentalne różnice w ich strukturze molekularnej bezpośrednio wpływają na to, jak reagują na narzędzia skrawające i ciepło.

Charakterystyka cięcia

Akryl (PMMA) doskonale się obrabia - tnie czysto przy minimalnym wysiłku, tworząc ostre krawędzie i doskonałe wykończenie powierzchni. Materiał tnie się trochę jak twardy ser, z wiórami, które odłamują się czysto. Sprawia to, że akryl jest idealny do skomplikowanych projektów, w których precyzyjne detale mają kluczowe znaczenie.

Natomiast poliwęglan (PC) stanowi większe wyzwanie. Jego niesamowita wytrzymałość oznacza, że narzędzia tnące muszą pracować ciężej, generując większe tarcie i ciepło. Materiał ma tendencję do guma do żucia4 podczas obróbki, potencjalnie powodując zakleszczenie narzędzia i słabe wykończenie powierzchni, jeśli parametry obróbki nie zostaną odpowiednio dostosowane.

Wrażliwość na ciepło

Zarządzanie temperaturą ma kluczowe znaczenie podczas obróbki tych materiałów:

Akryl: Charakteryzuje się wyższą odpornością na ciepło podczas obróbki z temperaturą zeszklenia około 105°C (221°F). Jest mniej podatny na odkształcenia od ciepła tarcia, ale bardziej podatny na pękanie, jeśli narzędzia są tępe lub prędkości posuwu są zbyt agresywne.

Poliwęglan: Z niższą temperaturą zeszklenia (około 147°C/297°F), poliwęglan jest bardziej podatny na problemy związane z ciepłem. Może szybko zmięknąć i stopić się podczas obróbki, jeśli prędkość cięcia jest zbyt wysoka lub chłodzenie niewystarczające.

Wybór i ustawienia narzędzia

Bazując na moim doświadczeniu w PTSMAKE, właściwy dobór narzędzi ma ogromny wpływ na wyniki:

| Parametr | Akryl | Poliwęglan |

|---|---|---|

| Zalecana prędkość cięcia | 500-1000 m/min | 300-500 m/min |

| Materiał narzędzia | HSS lub węglik spiekany | Preferowany ostry węglik |

| Zużycie płynu chłodzącego | Opcjonalne, chłodzenie powietrzem często wystarczające | Zdecydowanie zalecane |

| Prędkość podawania | Może być stosunkowo agresywny | Musi być umiarkowana, aby zapobiec stopieniu |

| Geometria narzędzia | Standardowa geometria działa dobrze | Ostre narzędzia z dodatnim kątem natarcia |

Zachowanie materiału podczas różnych operacji obróbki skrawaniem

Rozważania dotyczące frezowania

Podczas frezowania akrylu zauważyłem, że przy odpowiednich prędkościach i posuwach można uzyskać niemal optyczne wykończenie bezpośrednio z frezu. Frezy jednoostrzowe często sprawdzają się najlepiej, ponieważ zapewniają skuteczne odprowadzanie wiórów, zapobiegając gromadzeniu się ciepła.

W przypadku frezowania poliwęglanu chłodzenie staje się niezbędne. W PTSMAKE osiągnęliśmy doskonałe wyniki stosując chłodzenie sprężonym powietrzem w połączeniu z niższymi prędkościami wrzeciona. Zapobiega to charakterystycznemu topnieniu, które może wystąpić podczas obróbki komponentów PC.

Wyzwania związane z wierceniem

Wiercenie podkreśla kontrastujące właściwości tych materiałów:

Akryl ma tendencję do odpryskiwania i pękania wokół punktów wyjścia wiertła. Zalecam stosowanie specjalistycznych wierteł z tworzywa sztucznego o zmodyfikowanych kątach wierzchołkowych (60-90°) i zmniejszonych prędkościach podczas zbliżania się do wylotu.

Elastyczność poliwęglanu sprawia, że jest on bardziej wyrozumiały podczas wiercenia, ale jego tendencja do chwytania wiertła może powodować problemy. Wiercenie z częstym usuwaniem wiórów zapobiega gromadzeniu się ciepła i zapewnia czystsze otwory.

Wykończenie krawędzi

Wykończenie po obróbce ujawnia kolejną kluczową różnicę:

Krawędzie akrylowe można polerować płomieniowo, aby uzyskać przejrzystość przypominającą szkło - coś niemożliwego w przypadku poliwęglanu. W przypadku części PC konieczne jest polerowanie mechaniczne, które wymaga więcej pracy i czasu.

Uwagi dotyczące aplikacji

Zastosowania optyczne

W przypadku elementów optycznych, w których przejrzystość jest najważniejsza, akryl ma wyraźne zalety. Przepuszcza 92% światła widzialnego (w porównaniu do 88% poliwęglanu) i zachowuje wyjątkową przejrzystość przez długi czas. To sprawia, że jest preferowany do gablot, elementów architektonicznych i soczewek optycznych.

Poliwęglan, choć nadal przezroczysty, ma lekko żółtawy odcień, który staje się bardziej wyraźny w grubszych sekcjach. Ogranicza to jego użycie w zastosowaniach optycznych klasy premium, pomimo jego doskonałej odporności na uderzenia.

Elementy konstrukcyjne

Podczas projektowania elementów przenoszących obciążenia lub narażonych na uderzenia, wyjątkowa wytrzymałość poliwęglanu (250 razy większa niż szkła i 30 razy większa niż akrylu) sprawia, że jest to oczywisty wybór. Widziałem części z poliwęglanu wytrzymujące uderzenia, które natychmiast roztrzaskałyby akryl.

Czynniki środowiskowe

Weź pod uwagę środowisko operacyjne aplikacji:

- Zastosowania zewnętrzne: Poliwęglan lepiej znosi wahania temperatury, ale wymaga stabilizacji UV, aby zapobiec żółknięciu.

- Narażenie chemiczne: Akryl jest odporny na wiele substancji chemicznych, które atakują poliwęglan

- Środowiska o wysokim obciążeniu: Doskonała odporność poliwęglanu na zmęczenie sprawia, że nadaje się on lepiej do części poddawanych stałemu obciążeniu.

Analiza efektywności kosztowej

W moim ponad 15-letnim doświadczeniu odkryłem, że wybór materiału znacząco wpływa na całkowite koszty projektu, wykraczające poza same ceny surowców. Poliwęglan zazwyczaj kosztuje 20-30% więcej niż akryl, ale obliczenia nie są takie proste.

Łatwość obróbki akrylu oznacza krótszy czas produkcji i mniejsze zużycie narzędzi, co potencjalnie równoważy jego niższe koszty materiałowe w przypadku złożonych części. Tymczasem trwałość poliwęglanu może zapewnić dłuższą żywotność, czyniąc go bardziej ekonomicznym w niektórych zastosowaniach pomimo wyższych kosztów początkowych.

Obróbka poliwęglanu - prędkości i posuwy?

Czy kiedykolwiek obserwowałeś, jak twój poliwęglanowy przedmiot obrabiany topi się na twoich oczach podczas obróbki? A może miałeś do czynienia z frustracją związaną z wyszczerbionymi krawędziami i słabym wykończeniem powierzchni pomimo zastosowania odpowiednich ustawień? Problemy te mogą szybko zmienić prosty projekt w kosztowny koszmar.

Podczas obróbki poliwęglanu optymalne prędkości i posuwy mieszczą się zazwyczaj w przedziale 500-1000 obr/min z posuwami 0,005-0,015 cala na obrót. Używanie ostrych narzędzi z węglików spiekanych, utrzymywanie odpowiedniego chłodzenia i stosowanie umiarkowanych głębokości skrawania pomaga zapobiegać topnieniu i odpryskiwaniu, zapewniając jednocześnie wysokiej jakości rezultaty.

Zrozumienie zależności prędkości i posuwu dla poliwęglanu

Skuteczna obróbka poliwęglanu wymaga zrównoważenia kilku krytycznych czynników. W przeciwieństwie do metali, PC ma stosunkowo niską temperaturę topnienia (około 155°C) i zachowuje się inaczej pod wpływem sił skrawania. Z mojego doświadczenia w PTSMAKE wynika, że znalezienie odpowiedniej kombinacji prędkości i posuwu ma kluczowe znaczenie dla uzyskania wysokiej jakości wyników.

Zależność między prędkością skrawania a posuwem tworzy coś, co nazywam "słodkim punktem PC". Zbyt duża prędkość i tarcie generują nadmierne ciepło, które topi materiał. Zbyt wolna prędkość może powodować tarcie narzędzia zamiast cięcia, tworząc podobne problemy z ciepłem. To zachowanie termoplastyczne5 sprawia, że PC jest szczególnie wrażliwy na parametry obróbki.

Zalecane zakresy prędkości dla różnych klas komputerów PC

Nie wszystkie poliwęglany są sobie równe. Gatunek i grubość znacząco wpływają na parametry obróbki. Oto zestawienie zalecanych prędkości cięcia w oparciu o moją pracę z różnymi gatunkami PC:

| PC Grade | Grubość (mm) | Prędkość cięcia (SFM) | Zakres obrotów (narzędzie 1/2") |

|---|---|---|---|

| Standardowy komputer PC | 1-5 | 300-500 | 800-1200 |

| Optyczny komputer PC | 1-5 | 250-400 | 600-1000 |

| PC o zmniejszonej palności | 1-5 | 350-550 | 900-1300 |

| Standardowy komputer PC | 6-12 | 250-450 | 700-1100 |

| Optyczny komputer PC | 6-12 | 200-350 | 500-900 |

| PC o zmniejszonej palności | 6-12 | 300-500 | 800-1200 |

Rozważania dotyczące prędkości posuwu w obróbce CNC poliwęglanu

Prędkość posuwu - prędkość, z jaką narzędzie przesuwa się przez materiał - jest tak samo ważna jak prędkość wrzeciona. Odkryłem, że rozpoczęcie od konserwatywnych prędkości posuwu i stopniowe ich zwiększanie daje najlepsze rezultaty.

W przypadku większości operacji obróbki poliwęglanu zalecam:

Prędkości posuwu frezowania

| Typ operacji | Średnica narzędzia (mm) | Prędkość posuwu (mm/min) | Obciążenie wiórami (mm/ząb) |

|---|---|---|---|

| Szorstkość | 6 | 600-900 | 0.05-0.08 |

| Szorstkość | 12 | 900-1200 | 0.08-0.12 |

| Wykończenie | 6 | 400-700 | 0.03-0.06 |

| Wykończenie | 12 | 600-900 | 0.05-0.09 |

Prędkości posuwu wiercenia

| Średnica wiertła (mm) | Prędkość posuwu (mm/min) | Zalecane obroty |

|---|---|---|

| 3 | 60-100 | 2000-2800 |

| 6 | 100-160 | 1500-2300 |

| 10 | 140-200 | 1200-1800 |

| 12+ | 180-250 | 800-1400 |

Jedną z rzeczy, których nauczyłem się dzięki licznym projektom obróbki PC, jest to, że wolniejsze prędkości posuwu generalnie zapewniają lepsze wykończenie powierzchni, ale zbyt wolne mogą powodować nagrzewanie się materiału. W PTSMAKE często zaczynamy od dolnej granicy tych zakresów i dostosowujemy je w górę w oparciu o wyniki.

Wpływ wyboru narzędzia na prędkości i posuwy

Materiał narzędzia, geometria i stan znacząco wpływają na odpowiednie prędkości i posuwy. Do obróbki poliwęglanu zdecydowanie zalecam:

- Materiał narzędzia: Narzędzia z węglików spiekanych generalnie przewyższają HSS w obróbce PC ze względu na lepsze odprowadzanie ciepła i utrzymanie krawędzi.

- Krawędzie tnące: Ostre krawędzie tnące z dodatnimi kątami natarcia (10-15°) zmniejszają siły cięcia.

- Liczba fletów: Mniej rowków (2-3) dla lepszego odprowadzania wiórów przy głębszych cięciach

- Powłoki narzędzi: Niepowlekane narzędzia są zwykle preferowane do komputerów PC, ponieważ generują mniej ciepła.

Używając wysokiej jakości frezów trzpieniowych z węglików spiekanych zaprojektowanych specjalnie do obróbki tworzyw sztucznych, często można bez problemu pracować z wyższymi prędkościami obrotowymi.

Strategie chłodzenia zapewniające optymalne wyniki

Prawidłowe chłodzenie jest prawdopodobnie najbardziej krytycznym czynnikiem w udanej obróbce poliwęglanu. Nadmierne ciepło nie tylko niszczy obrabiany przedmiot, ale może powodować wewnętrzne naprężenia, które prowadzą do późniejszych awarii części.

Skuteczne metody chłodzenia

- Sprężone powietrze: Czyste, suche powietrze skierowane na strefę cięcia działa dobrze w przypadku cienkich sekcji PC.

- Chłodzenie mgłą: Chłodzenie mgłą na bazie wody zapewnia doskonałe rezultaty bez zanieczyszczeń chemicznych

- Płyn chłodzący: Używany do ciężkich operacji, ale upewnij się, że płyn chłodzący jest kompatybilny z PC

- Peck Drilling: W przypadku głębszych otworów należy stosować cykle wiercenia, aby zapobiec gromadzeniu się ciepła.

- Zaprogramowane pauzy: W przypadku dłuższych operacji należy zaprogramować krótkie przerwy, aby umożliwić rozproszenie ciepła.

Odkryłem, że połączenie sprężonego powietrza i sporadycznych przerw działa najlepiej w przypadku większości zastosowań obróbki komputerowej, zwłaszcza w przypadku elementów precyzyjnych.

Oznaki konieczności dostosowania prędkości i kanałów

Rozpoznanie, kiedy parametry obróbki wymagają dostosowania, może zaoszczędzić materiał i czas. Zwróć uwagę na te znaki ostrzegawcze:

- Stopione krawędzie: Natychmiastowy wskaźnik nadmiernej prędkości lub niewystarczającego chłodzenia.

- Chipping: Często wskazuje na zbyt agresywne posuwy lub stępione narzędzia.

- Rozmyte wykończenie powierzchni: Może sugerować, że prędkość posuwu jest zbyt niska lub narzędzie jest tępe.

- Ładowanie narzędzia: Nagromadzenie materiału na krawędziach tnących wskazuje na nieprawidłowe odprowadzanie wiórów.

- Piszczący dźwięk: Wysokie dźwięki podczas cięcia zwykle oznaczają nadmierną prędkość.

Gdy pojawiają się takie problemy, zazwyczaj najpierw zmniejszam prędkość, a następnie w razie potrzeby dostosowuję posuw. Niewielkie, stopniowe korekty często powodują znaczącą różnicę w jakości wyników.

Jak zapobiegać pęknięciom naprężeniowym w obróbce PC?

Czy kiedykolwiek spędziłeś godziny na skrupulatnej obróbce części z poliwęglanu, tylko po to, aby odkryć włoskowate pęknięcia pojawiające się kilka dni później? A może z frustracją obserwowałeś, jak w doskonale zaprojektowanych komponentach PC podczas montażu pojawiają się tajemnicze pęknięcia? Te pęknięcia naprężeniowe mogą zmienić obiecujące projekty w kosztowne porażki.

Zapobieganie pęknięciom naprężeniowym w obróbce PC wymaga kontrolowanych parametrów skrawania, właściwego doboru narzędzi i odpowiedniego chłodzenia. Należy unikać nadmiernego nagrzewania, stosując ostre narzędzia, umiarkowane prędkości i stałe posuwy. Należy zapewnić odpowiednie odprężenie przed i po obróbce oraz wdrożyć stopniowe chłodzenie, aby zapobiec naprężeniom wewnętrznym.

Zrozumienie natury pęknięć naprężeniowych w komputerach PC

Pęknięcia naprężeniowe w elementach z poliwęglanu nie zawsze pojawiają się natychmiast po obróbce. Mogą pojawić się kilka godzin, dni, a nawet tygodni później, co sprawia, że ich diagnozowanie i zapobieganie jest szczególnie kłopotliwe. Pęknięcia te powstają, gdy wewnętrzne naprężenia w materiale przekraczają granice jego integralności strukturalnej.

Poliwęglan jest amorficznym tworzywem termoplastycznym znanym z doskonałej odporności na uderzenia i przejrzystości optycznej. Wszechstronność ta wiąże się jednak z wrażliwością na warunki obróbki. Podczas operacji CNC, niewłaściwe techniki mogą wprowadzić lub wzmocnić wewnętrzne wzorce stresu6 w materiale, które później objawiają się jako widoczne pęknięcia.

Z mojego doświadczenia w pracy z precyzyjnymi komponentami PC wynika, że pęknięcia te mają zazwyczaj przewidywalne wzorce. Często powstają w ostrych narożnikach, otworach lub obszarach, w których grubość materiału gwałtownie się zmienia. Zrozumienie tych wzorców pomaga nam opracować skuteczne strategie zapobiegania.

Najczęstsze przyczyny pęknięć naprężeniowych

Do powstawania pęknięć naprężeniowych podczas obróbki PC przyczynia się kilka czynników:

- Wytwarzanie ciepła: Nadmierne ciepło powstające podczas obróbki z dużą prędkością może powodować gradienty naprężeń termicznych.

- Niewłaściwe oprzyrządowanie: Tępe narzędzia wytwarzają tarcie i ciepło zamiast czystych cięć.

- Agresywne parametry cięcia: Usuwanie zbyt dużej ilości materiału na raz powoduje naprężenia mechaniczne.

- Nieodpowiednie chłodzenie: Niewystarczające lub niespójne chłodzenie prowadzi do nierównomiernej rozszerzalności cieplnej.

- Niewłaściwe mocowanie: Nadmierna siła zacisku wprowadza naprężenia mechaniczne przed rozpoczęciem cięcia.

Krytyczne strategie prewencyjne

Optymalizacja parametrów cięcia

Kluczem do bezstresowej obróbki PC jest wybór odpowiednich parametrów cięcia. W PTSMAKE dopracowaliśmy te parametry poprzez szeroko zakrojone testy:

| Parametr | Zalecany zakres | Wpływ na stres |

|---|---|---|

| Prędkość cięcia | 200-400 SFM | Wyższe prędkości zwiększają wytwarzanie ciepła |

| Prędkość podawania | 0,001-0,005 cala/ząb | Zbyt wolna powoduje tarcie; zbyt szybka powoduje rozdarcie |

| Głębokość cięcia | <0,125" na przejście | Głębsze nacięcia powodują większe naprężenia wewnętrzne |

| Kąt pochylenia narzędzia | 0-5° dodatni | Poprawia odprowadzanie wiórów i redukuje ciepło |

Utrzymywanie stałych prędkości posuwu jest szczególnie ważne. Opóźnienie lub zatrzymanie w jednym miejscu może generować miejscowe nagromadzenie ciepła, tworząc koncentracje naprężeń, które prowadzą do pęknięć. Zalecam programowanie gładkich, ciągłych ścieżek narzędzia, gdy tylko jest to możliwe.

Wybór odpowiedniego oprzyrządowania

Wybór narzędzia ma znaczący wpływ na powstawanie naprężeń. Frezy jednoostrzowe zaprojektowane specjalnie do obróbki tworzyw sztucznych sprawdzają się wyjątkowo dobrze przy obróbce komputerów PC. Narzędzia te zapewniają:

- Ulepszone odprowadzanie wiórów

- Zmniejszone tarcie i wytwarzanie ciepła

- Czystsze cięcie z mniejszą deformacją materiału

Zdecydowanie odradzam używanie narzędzi zaprojektowanych do obróbki metali podczas obróbki PC. Chociaż mogą one ciąć materiał, zazwyczaj mają geometrię, która powoduje nadmierne tarcie i ciepło, co prowadzi do gromadzenia się naprężeń.

Wdrażanie skutecznych strategii chłodzenia

Prawidłowe chłodzenie jest prawdopodobnie najbardziej krytycznym aspektem zapobiegania pęknięciom naprężeniowym. Aby uzyskać optymalne wyniki:

- Chłodzenie sprężonym powietrzem skierowany na strefę cięcia

- Unikaj chłodziw zalewowych które mogą powodować szok termiczny

- Wdrożenie systemów chłodzenia mgłą z kompatybilnymi środkami smarnymi

- Umożliwiają stopniowe chłodzenie po zakończeniu obróbki

Jedną z technik, którą uważam za szczególnie skuteczną, jest programowanie okresowych "przejść chłodzących" podczas złożonych operacji. Te lekkie przejścia wykańczające generują minimalną ilość ciepła, pozwalając jednocześnie na lekkie schłodzenie poprzednich cięć.

Uwagi przed i po obróbce

Przygotowanie materiału

Zapobieganie naprężeniom zaczyna się jeszcze przed pierwszym cięciem. Rozważ następujące kroki przed obróbką:

- Wyżarzanie surowego materiału PC przed obróbką, aby zmniejszyć istniejące naprężenia

- Pozwól materiałowi się zaaklimatyzować do temperatury sklepowej (minimum 24 godziny)

- Sprawdź istniejące wzorce naprężeń używanie światła spolaryzowanego, jeśli to możliwe

- Wybierz odpowiednią klasę komputera dla danej aplikacji

Obróbka po obróbce

Po obróbce niezbędna jest właściwa obsługa:

- Pozwól na stopniowe chłodzenie w środowisku o kontrolowanej temperaturze

- Wdrożenie wyżarzania odprężającego dla komponentów krytycznych (ogrzewanie do temperatury tuż poniżej temperatury zeszklenia, a następnie powolne chłodzenie)

- Unikanie narażenia na działanie substancji chemicznych podczas okresu chłodzenia

- Minimalizacja naprężeń mechanicznych podczas usuwania i przenoszenia części

Czynniki środowiskowe

Samo środowisko obróbki odgrywa rolę w powstawaniu pęknięć naprężeniowych. Należy utrzymywać stałą temperaturę i wilgotność otoczenia w obszarze obróbki. Wahania temperatury podczas procesu obróbki mogą wprowadzać naprężenia termiczne, które przyczyniają się do powstawania pęknięć.

W PTSMAKE utrzymujemy nasze zakłady obróbki w kontrolowanej temperaturze i wilgotności, aby zapewnić spójne wyniki podczas pracy z wrażliwymi materiałami, takimi jak poliwęglan.

Środki kontroli jakości

Wdrożenie odpowiednich protokołów kontroli pomaga zidentyfikować potencjalne naprężenia, zanim przekształcą się one w pęknięcia:

- Kontrola wzrokowa przy jasnym, kierunkowym oświetleniu

- Testowanie światła spolaryzowanego ujawnienie wewnętrznych wzorców stresu

- Okres utrzymywania 24-48 godzin przed końcową inspekcją lub montażem

- Kontrolowane warunki testowe które replikują środowiska użytkowania końcowego

Środki te pomogły nam znacznie ograniczyć awarie związane ze stresem w krytycznych komponentach PC, które produkujemy.

Jakie opcje wykończenia powierzchni istnieją w przypadku obróbki PC?

Czy kiedykolwiek zmagałeś się z osiągnięciem idealnego wykończenia swoich projektów obróbki PC? Czy zastanawiałeś się, jaka obróbka powierzchni najlepiej pasuje do twoich elementów z poliwęglanu, tylko po to, by zostać przytłoczonym sprzecznymi poradami i żargonem technicznym?

Opcje wykończenia powierzchni do obróbki PC obejmują piaskowanie, śrutowanie, polerowanie, malowanie, anodowanie, teksturowanie, malowanie proszkowe i obróbkę chemiczną. Każda technika oferuje unikalne właściwości estetyczne i funkcjonalne, które mogą poprawić części z poliwęglanu w oparciu o konkretne wymagania aplikacji.

Zrozumienie opcji wykończenia powierzchni dla obróbki PC

Podczas pracy z materiałami z poliwęglanu (PC) w obróbce CNC, wybrane wykończenie powierzchni może znacząco wpłynąć zarówno na wygląd, jak i funkcjonalność produktu końcowego. PC jest wszechstronnym tworzywem termoplastycznym znanym z wyjątkowej przejrzystości, odporności na uderzenia i stabilności termicznej, dzięki czemu jest popularny w wielu branżach, od motoryzacyjnej po urządzenia medyczne. Jednak jego prawdziwy potencjał jest często realizowany poprzez odpowiednie wykończenie powierzchni.

Opcje mechanicznego wykończenia powierzchni

Piaskowanie

Piaskowanie tworzy jednolite matowe wykończenie na częściach PC poprzez wyrzucanie drobnych cząstek piasku pod wysokim ciśnieniem na powierzchnię. Technika ta jest skuteczna:

- Usuwa ślady obróbki i niedoskonałości powierzchni

- Tworzy spójną, nieodblaskową powierzchnię

- Zwiększa przyczepność farby do późniejszego wykończenia

- Zapewnia właściwości rozpraszania światła w zastosowaniach optycznych

W PTSMAKE uważam, że piaskowanie jest szczególnie cenne w przypadku elementów deski rozdzielczej i obudów urządzeń medycznych, gdzie redukcja odblasków ma kluczowe znaczenie.

Śrutowanie

Podobne do piaskowania, ale wykorzystujące okrągłe szklane kulki zamiast piasku, piaskowanie zapewnia gładsze, bardziej wyrafinowane matowe wykończenie. Zaokrąglony nośnik tworzy:

- Jedwabisty, jednolity wygląd

- Mniejsza chropowatość powierzchni w porównaniu do piaskowania

- Mniej agresywne usuwanie materiału

- Doskonałe przygotowanie podłoża pod powłoki

To wykończenie idealnie nadaje się do obudów elektroniki użytkowej, w których istotne jest wrażenie wysokiej jakości.

Polerowanie

Polerowanie części PC obejmuje zakres od podstawowego polerowania do lustrzanego wykończenia poprzez progresywne etapy ścierne. W tym progresja polerowania7 zazwyczaj obejmuje:

- Zgrubne ścierne usuwanie śladów obróbki

- Wygładzanie średnią ziarnistością

- Polerowanie drobnoziarniste

- Końcowe polerowanie związkami

Rezultaty mogą wahać się od satynowych do lustrzanych wykończeń o wysokim połysku, przy czym te ostatnie pokazują naturalną przejrzystość optyczną komputera.

Wykończenia chemiczne i powłoki

Malowanie

Malowanie komponentów PC oferuje praktycznie nieograniczone opcje kolorystyczne i może zapewnić:

- Ochrona przed promieniowaniem UV do zastosowań zewnętrznych

- Szczególne wymagania estetyczne

- Dodatkowa warstwa ochrony

- Niestandardowe możliwości brandingu

Nowoczesne systemy malarskie przeznaczone do poliwęglanu przylegają wyjątkowo dobrze, gdy są prawidłowo stosowane po odpowiednim przygotowaniu powierzchni.

Obróbka podobna do anodowania

Podczas gdy prawdziwe anodowanie działa tylko na metale takie jak aluminium, podobne efekty istnieją dla komputerów PC, które mogą:

- Tworzenie metalicznego wyglądu

- Poprawa twardości

- Zwiększona odporność na zarysowania

- Zapewnienie dekoracyjnych wykończeń

Zabiegi te obejmują specjalne powłoki, które naśladują anodowany wygląd, jednocześnie pracując z polimerową strukturą PC.

Teksturowanie

Teksturowanie powierzchni może być stosowane zarówno w procesie obróbki, jak i po jego zakończeniu:

| Metoda teksturowania | Charakterystyka | Typowe zastosowania |

|---|---|---|

| Teksturowanie EDM | Precyzyjne, powtarzalne wzory | Urządzenia medyczne, powierzchnie chwytne |

| Teksturowanie chemiczne | Jednolita mikrotekstura | Dyfuzja optyczna, powierzchnie przeciwodblaskowe |

| Teksturowanie laserowe | Wysoka precyzja, złożone wzory | Branding, cechy funkcjonalne |

| Teksturowanie ręczne | Artystyczne, unikalne wykończenia | Projekty niestandardowe, elementy dekoracyjne |

Specjalistyczne wykończenia PC

Malowanie proszkowe

Choć tradycyjnie kojarzone z metalami, specjalistyczne formuły farb proszkowych do PC mogą zapewnić:

- Wyjątkowa trwałość

- Odporność chemiczna

- Teksturowane wykończenia

- Korzyści dla środowiska (brak lotnych związków organicznych)

Proces ten wymaga starannej kontroli temperatury, ponieważ PC ma niższą odporność na ciepło niż metale.

Vapor Polishing

Ten proces chemiczny wystawia PC na działanie oparów rozpuszczalnika, które chwilowo zmiękczają powierzchnię, pozwalając napięciu powierzchniowemu stworzyć gładkie, błyszczące wykończenie. Korzyści obejmują:

- Optycznie przejrzyste powierzchnie

- Usuwanie drobnych śladów obróbki

- Zwiększona przejrzystość części

- Lepsza jakość estetyczna

Widziałem niezwykłe rezultaty polerowania parowego na komponentach medycznych i osłonach wyświetlaczy, gdzie przejrzystość optyczna jest najważniejsza.

Powłoki antyrefleksyjne

W przypadku zastosowań optycznych, na obrabiane części PC można nakładać specjalistyczne powłoki antyrefleksyjne:

- Ograniczenie odblasków

- Poprawa przepuszczalności światła

- Poprawa czytelności wyświetlacza

- Minimalizacja wzorców zakłóceń

Te wielowarstwowe powłoki są szczególnie cenne w panelach instrumentów i medycznym sprzęcie diagnostycznym.

Wybór odpowiedniego wykończenia powierzchni

Wybór odpowiedniego wykończenia powierzchni dla części obrabianych komputerowo zależy od kilku czynników:

- Wymagania funkcjonalne (przejrzystość optyczna, przyczepność, odporność na zużycie)

- Względy estetyczne

- Warunki narażenia środowiskowego

- Ograniczenia kosztowe

- Wielkość produkcji

W PTSMAKE ściśle współpracujemy z klientami, aby określić optymalne podejście do wykończenia w oparciu o ich specyficzne potrzeby. Dzięki naszemu ponad 15-letniemu doświadczeniu w obróbce komputerów PC, rozwinęliśmy wiedzę specjalistyczną w zakresie stosowania różnych wykończeń w celu uzyskania zarówno formy, jak i funkcji.

Jak zapewnić dokładność wymiarową w obróbce komputerowej?

Czy kiedykolwiek otrzymałeś części obrabiane komputerowo, które po prostu nie pasują do siebie zgodnie z projektem? Albo spędziłeś godziny na rozwiązywaniu problemów montażowych tylko po to, by odkryć, że kluczowe wymiary różnią się o ułamki milimetra? Niedokładności wymiarowe mogą przekształcić obiecujący projekt w frustrującą i kosztowną porażkę.

Zapewnienie dokładności wymiarowej w obróbce PC wymaga kompleksowego podejścia obejmującego odpowiedni dobór materiałów, zaawansowane strategie narzędziowe, kontrolę temperatury i skrupulatne protokoły kontroli. Wdrażając te praktyki w całym procesie produkcyjnym, producenci mogą konsekwentnie osiągać tolerancje tak wąskie, jak ±0,05 mm, nawet przy trudnych właściwościach PC.

Zrozumienie właściwości materiałów PC i ich wpływu na dokładność wymiarową

Poliwęglan (PC) wyróżnia się wśród tworzyw konstrukcyjnych wyjątkowym połączeniem wytrzymałości, przezroczystości i odporności na ciepło. Jednak te korzystne właściwości wiążą się ze szczególnymi wyzwaniami związanymi z obróbką, które bezpośrednio wpływają na dokładność wymiarową. Z mojego doświadczenia w pracy z różnymi tworzywami sztucznymi wynika, że w przypadku poliwęglanu należy wziąć pod uwagę następujące czynniki zachowanie lepkosprężyste8 podczas obróbki.

PC ma stosunkowo wysoki współczynnik rozszerzalności cieplnej (około 65-70 × 10^-6/°C), co czyni go podatnym na zmiany wymiarów podczas wahań temperatury. Staje się to szczególnie istotne podczas obróbki skomplikowanych części o wąskich tolerancjach. Materiał wykazuje również relaksację naprężeń po obróbce, co może prowadzić do zmian wymiarowych kilka godzin lub nawet dni po produkcji.

Kluczowe właściwości materiału wpływające na dokładność wymiarową w obróbce PC

Planując dokładność wymiarową z PC, zawsze biorę pod uwagę te krytyczne cechy materiału:

- Wrażliwość termiczna: PC znacznie rozszerza się i kurczy wraz ze zmianami temperatury

- Absorpcja wilgoci: Może wchłonąć do 0,35% wilgoci, wpływając na wymiary

- Stres wewnętrzny: Wyższe naprężenia wewnętrzne w porównaniu do wielu innych tworzyw sztucznych

- Twardość/sztywność: Średnia do wysokiej sztywność, która może się różnić w zależności od gatunku i dodatków.

Właściwości te mają bezpośredni wpływ na strategie obróbki, wybór narzędzi i protokoły kontroli jakości. Na przykład w PTSMAKE opracowaliśmy określone parametry cięcia, które uwzględniają wrażliwość termiczną PC, zapewniając minimalne wytwarzanie ciepła podczas operacji obróbki.

Optymalizacja programowania CNC dla precyzyjnych komponentów PC

Precyzyjne programowanie CNC jest podstawą dokładności wymiarowej. W przypadku obróbki PC, standardowe podejścia często zawodzą ze względu na unikalne właściwości materiału. Odkryłem, że optymalizacja poniższych parametrów stanowi znaczącą różnicę:

Rozważania dotyczące prędkości posuwu i prędkości cięcia

Równowaga między prędkością posuwu a prędkością skrawania ma kluczowe znaczenie dla obróbki PC. Zbyt agresywne cięcie generuje nadmierne ciepło, prowadząc do rozszerzalności cieplnej podczas obróbki i nieprzewidywalnego skurczu po jej zakończeniu. Poniżej przedstawiamy tabelę zalecanych parametrów opartych na naszym doświadczeniu:

| Typ operacji | Prędkość cięcia (m/min) | Prędkość posuwu (mm/obr) | Głębokość cięcia (mm) |

|---|---|---|---|

| Szorstkość | 150-200 | 0.1-0.15 | 1.0-2.0 |

| Półwykończenie | 200-250 | 0.05-0.1 | 0.5-1.0 |

| Wykończenie | 250-300 | 0.01-0.05 | 0.1-0.5 |

Wartości te służą jako punkty wyjściowe i mogą wymagać dostosowania w oparciu o konkretne gatunki PC i możliwości maszyny. Kluczem jest utrzymanie stałego wytwarzania ciepła podczas całego procesu obróbki.

Strategie ścieżki narzędzia dla złożonych części PC

Planowanie ścieżki narzędzia znacząco wpływa na dokładność wymiarową, szczególnie w przypadku złożonych geometrii. Polecam:

- Frezowanie wspinaczkowe w porównaniu z konwencjonalnym frezowaniem, gdy jest to możliwe

- Ciągłe zaangażowanie narzędzi aby utrzymać stałą siłę cięcia

- Mniejsze skoki (15-20% średnicy narzędzia) dla przejść końcowych

- Wiele przejść wykańczających z malejącą głębokością cięcia

Strategie te pomagają zminimalizować narastanie naprężeń wewnętrznych i zapewniają bardziej spójne tempo usuwania materiału, co jest niezbędne do utrzymania stabilności wymiarowej komponentów PC.

Zaawansowany dobór narzędzi do obróbki PC

Wybór odpowiednich narzędzi skrawających ma ogromny wpływ na osiągane tolerancje. Po latach eksperymentów zidentyfikowałem kilka krytycznych czynników:

Rozważania dotyczące geometrii narzędzia

W przypadku obróbki komputerów PC stwierdziłem, że te cechy narzędzia zapewniają doskonałe wyniki wymiarowe:

- Kąty zgrabiania: Dodatnie kąty natarcia od 5° do 15°

- Kąty odciążenia: 10° do 15° w celu zmniejszenia tarcia

- Kąty helisy: Wyższe kąty linii śrubowej (35°-45°) dla lepszego odprowadzania wiórów

- Przygotowanie krawędzi: Ostre, ale lekko szlifowane krawędzie (promień 0,01-0,02 mm)

Korzystanie z narzędzi o takich specyfikacjach pomaga zapobiegać odkształceniom materiału, które prowadzą do niedokładności wymiarowych.

Materiały i powłoki na narzędzia skrawające

Sam materiał narzędzia tnącego odgrywa kluczową rolę w utrzymaniu dokładności wymiarowej:

- Narzędzia z węglików spiekanych zapewniają idealną równowagę między ostrością i trwałością dla większości zastosowań PC

- Narzędzia z powłoką diamentową Doskonały do produkcji wielkoseryjnej, oferujący wydłużoną żywotność narzędzia

- PCD (diament polikrystaliczny) narzędzia spełniające najwyższe wymagania w zakresie precyzji

W PTSMAKE utrzymujemy obszerną bibliotekę narzędzi specjalnie zoptymalizowanych dla różnych gatunków PC i geometrii komponentów, co pozwala nam wybrać idealne narzędzie do każdego zastosowania.

Kontrola temperatury podczas obróbki PC

Zarządzanie temperaturą jest prawdopodobnie najbardziej krytycznym aspektem zapewnienia dokładności wymiarowej w obróbce PC. Ciepło wytwarzane podczas operacji cięcia może powodować miejscowe rozszerzanie, co skutkuje błędami wymiarowymi po schłodzeniu części.

Wybór płynu chłodzącego i metody aplikacji

W celu zapewnienia optymalnej kontroli temperatury podczas obróbki PC, zalecam następujące podejścia:

- Chłodzenie sprężonym powietrzem: Skuteczny w większości operacji bez obaw o zanieczyszczenie

- Systemy chłodzenia mgłą: Do bardziej agresywnych operacji cięcia

- Płyn chłodzący: Tylko z rozpuszczalnymi w wodzie chłodziwami kompatybilnymi z PC, gdy wymagane jest maksymalne chłodzenie.

Metoda chłodzenia musi być spójna w całym cyklu obróbki, aby zapobiec gradientom termicznym na obrabianym przedmiocie.

Uwagi dotyczące środowiska sklepu

Samo środowisko obróbki znacząco wpływa na wyniki wymiarowe:

- Stabilność temperatury w sklepie: Idealnie utrzymywana w zakresie ±2°C

- Aklimatyzacja materiału: Przechowywanie zapasów PC w środowisku produkcyjnym przez 24-48 godzin przed obróbką.

- Stabilizacja po obróbce: Pozwolić częściom osiągnąć równowagę termiczną przed kontrolą końcową.

W PTSMAKE, nasze zakłady obróbcze z kontrolowanym klimatem utrzymują stały poziom temperatury i wilgotności, eliminując główne źródło zmienności wymiarów komponentów PC.

Metodologie kontroli części obrabianych komputerowo

Solidne protokoły kontroli są niezbędne do weryfikacji dokładności wymiarowej części obrabianych komputerowo. Zalecam wdrożenie podejścia wieloetapowego:

Techniki weryfikacji w trakcie procesu

Wychwytywanie problemów wymiarowych podczas obróbki skrawaniem oszczędza czas i zmniejsza ilość odpadów:

- Okresowe kontrole przesunięcia narzędzia kompensacja zużycia narzędzia

- Sondowanie w maszynie dla funkcji krytycznych

- Kontrola pierwszego elementu przed przystąpieniem do produkcji

Technologie pomiarów po obróbce skrawaniem

W przypadku ostatecznej weryfikacji technologie te zapewniają najbardziej wiarygodne wyniki:

- CMM (współrzędnościowa maszyna pomiarowa) pomiar z odpowiednim ciśnieniem sondy dla PC

- Optyczne systemy pomiarowe do weryfikacji bezdotykowej

- Systemy wizyjne dla małych elementów i wymiarów krytycznych

Podczas dokumentowania wyników kontroli ważne jest, aby zwrócić uwagę na warunki środowiskowe w momencie pomiaru, ponieważ wymiary komputera zmieniają się w zależności od temperatury.

Jakie techniki obróbki końcowej poprawiają jakość części obrabianych na komputerach PC?

Czy kiedykolwiek otrzymałeś części obrabiane komputerowo, które wyglądały idealnie pod względem wymiarów, ale miały szorstkie powierzchnie, widoczne ślady narzędzi lub po prostu nie miały profesjonalnego wykończenia, którego oczekiwałeś? To frustrujące, gdy precyzyjne komponenty spełniają specyfikacje techniczne, ale brakuje im jakości estetycznej lub wydajności funkcjonalnej wymaganej dla produktu końcowego.

Techniki obróbki końcowej są niezbędne do ulepszania części obrabianych komputerowo poprzez poprawę wykończenia powierzchni, dokładności wymiarowej, właściwości mechanicznych i wyglądu. Metody takie jak usuwanie zadziorów, polerowanie, obróbka cieplna i nakładanie powłok przekształcają surowo obrobione komponenty w wysokowydajne, gotowe do wprowadzenia na rynek części, które spełniają zarówno wymagania funkcjonalne, jak i estetyczne.

Zrozumienie znaczenia obróbki końcowej dla części PC

Poliwęglan (PC) to wyjątkowe tworzywo konstrukcyjne, które oferuje wyjątkową odporność na uderzenia, przejrzystość optyczną i stabilność termiczną. Jednak po obróbce części PC często wymagają dodatkowych etapów wykańczania, aby osiągnąć ich pełny potencjał. Z mojego doświadczenia w precyzyjnej produkcji wynika, że odpowiednia obróbka końcowa może znacznie poprawić zarówno właściwości funkcjonalne, jak i estetykę obrabianych elementów z PC.

Surowe dane wyjściowe z maszyn CNC, choć dokładne wymiarowo, często wykazują ślady narzędzi, zadziory i niespójności powierzchni, które mogą zagrozić wydajności części. Obróbka końcowa wypełnia tę lukę między obróbką a gotowością do zastosowania. Części poddane odpowiedniemu wykończeniu nie tylko wyglądają bardziej profesjonalnie, ale także lepiej sprawdzają się w zamierzonych zastosowaniach.

Najczęstsze wyzwania związane ze świeżo obrobionymi częściami PC

Materiał PC stawia wyjątkowe wyzwania podczas obróbki, które często wymagają obróbki końcowej:

- Niedoskonałości powierzchni: PC ma tendencję do powstawania mikrozarysowań i śladów narzędzi, które mogą wpływać na przejrzystość optyczną.

- Znaki stresu: Naprężenia wewnętrzne mogą powodować widoczne wybielenia lub pęknięcia.

- Zadziory i rozbłyski: Ostre krawędzie powstające podczas cięcia

- Niezgodności wymiarowe: Nieznaczne wypaczenia lub problemy z rozszerzalnością cieplną

- Brak estetycznego wyglądu: Niedokończony wygląd nieodpowiedni dla produktów konsumenckich

Kwestie te stają się szczególnie problematyczne w branżach, w których wygląd i wydajność są równie ważne, takich jak urządzenia medyczne, elektronika użytkowa i komponenty samochodowe.

Podstawowe techniki obróbki końcowej dla części obrabianych na komputerach PC

Mechaniczne metody wykańczania

Gratowanie i obróbka krawędzi

Usuwanie zadziorów jest zazwyczaj pierwszym etapem obróbki części PC. Proces ten usuwa ostre krawędzie i zadziory powstałe podczas obróbki. W PTSMAKE stosujemy kilka metod:

- Ręczne usuwanie zadziorów za pomocą specjalistycznych narzędzi

- Gratowanie bębnowe przy użyciu materiałów ściernych

- Gratowanie termiczne złożonych elementów wewnętrznych

- Wykańczanie wibracyjne9 z nośnikami ceramicznymi lub plastikowymi

Obróbka krawędzi wykracza poza zwykłe usuwanie zadziorów, tworząc kontrolowane promienie lub fazy, które zwiększają zarówno bezpieczeństwo, jak i trwałość. W przypadku części PC używanych w zastosowaniach medycznych, odpowiednio wykończone krawędzie zapobiegają generowaniu cząstek i poprawiają skuteczność sterylizacji.

Polerowanie i uszlachetnianie powierzchni

Polerowanie zmienia jakość powierzchni części obrabianych komputerowo i ma kluczowe znaczenie dla zastosowań wymagających przejrzystości optycznej lub estetycznego wyglądu:

| Metoda polerowania | Najlepsze zastosowanie | Osiągnięte wykończenie powierzchni |

|---|---|---|

| Polerowanie mechaniczne | Ogólne ulepszenie powierzchni | Ra 0,2-0,8 μm |

| Polerowanie diamentów | Komponenty optyczne | Ra <0,1 μm |

| Vapor Polishing | Złożone geometrie | Lustrzane wykończenie |

| Polerowanie płomieniowe | Grube sekcje | Przeszklony wygląd |

W przypadku przezroczystych komponentów PC, progresywne polerowanie przy użyciu coraz drobniejszych materiałów ściernych pozwala uzyskać powierzchnie o niemal optycznej jakości. W moich projektach dotyczących soczewek do instrumentów często łączymy techniki polerowania mechanicznego i parowego, aby uzyskać optymalne rezultaty.

Obróbka chemiczna

Obróbka chemiczna oferuje unikalne możliwości wykańczania części PC, których nie można osiągnąć metodami mechanicznymi:

Wygładzanie rozpuszczalnikiem

Technika ta wykorzystuje kontrolowaną ekspozycję na kompatybilne rozpuszczalniki, aby lekko stopić zewnętrzną warstwę materiału PC, umożliwiając napięcie powierzchniowe w celu uzyskania gładkiego wykończenia. Kluczowe kwestie obejmują:

- Wybór rozpuszczalnika (zazwyczaj chlorek metylenu lub roztwory na bazie acetonu)

- Czas ekspozycji (zwykle mierzony w sekundach)

- Wymagania dotyczące wentylacji

- Zgodność z przepisami dotyczącymi ochrony środowiska

Vapor Polishing

Polerowanie parowe przenosi wygładzanie rozpuszczalnikowe do bardziej kontrolowanego procesu:

- Części są zawieszone w komorze

- Opary rozpuszczalnika krążą w kontrolowanej temperaturze

- Powierzchnia topi się mikroskopijnie i staje się gładsza

- Proces jest kończony cyrkulacją świeżego powietrza

Technika ta jest szczególnie skuteczna w przypadku złożonych części PC z wewnętrznymi elementami, do których mechaniczne polerowanie nie jest w stanie dotrzeć.

Obróbka termiczna

Wyżarzanie

Wyżarzanie łagodzi wewnętrzne naprężenia w częściach PC spowodowane operacjami obróbki skrawaniem:

- Powolne ogrzewanie do temperatury tuż poniżej temperatury zeszklenia (około 150°C)

- Przetrzymywanie przez z góry określony czas (zazwyczaj 1-4 godziny w zależności od grubości części)

- Bardzo powolne chłodzenie (często 10-20°C na godzinę)

Proces ten znacznie poprawia stabilność wymiarową i zmniejsza ryzyko pękania naprężeniowego komponentów PC, co jest szczególnie ważne w przypadku precyzyjnych części o wąskich tolerancjach.

Zastosowania powłok

Ostatnia kategoria przetwarzania końcowego obejmuje nakładanie powłok ochronnych lub funkcjonalnych:

Powłoki ochronne

Różne opcje powlekania zwiększają wydajność części PC:

- Powłoki odporne na promieniowanie UV zapobiegające żółknięciu

- Twarde powłoki odporne na zarysowania

- Zabiegi przeciwmgielne

- Powłoki antystatyczne do zastosowań elektronicznych

Wykończenia dekoracyjne

Oprócz ochrony, powłoki mogą poprawić wygląd:

- Powłoki metaliczne (metalizacja próżniowa)

- Barwienie kolorów

- Powłoki miękkie w dotyku

- Teksturowanie dla lepszej przyczepności lub atrakcyjności wizualnej

W PTSMAKE opracowaliśmy specjalistyczne protokoły powlekania dla naszych klientów z branży medycznej i elektronicznej, które łączą estetykę z korzyściami funkcjonalnymi, takimi jak odporność chemiczna i biokompatybilność.

Wybór odpowiedniej sekwencji przetwarzania końcowego

Najskuteczniejsze podejście często obejmuje wiele technik przetwarzania końcowego stosowanych w odpowiedniej kolejności. Doradzając klientom, biorę pod uwagę:

- Wymagania dotyczące zastosowania końcowego (mechaniczne, optyczne, estetyczne)

- Narażenie środowiskowe (promieniowanie UV, chemikalia, zmiany temperatury)

- Potrzeby w zakresie zgodności z przepisami (medycznymi, dotyczącymi kontaktu z żywnością itp.)

- Ograniczenia kosztów i wielkość produkcji

Na przykład, typowa sekwencja dla wysokiej klasy przezroczystego komponentu PC może obejmować:

- Gratowanie → Wyżarzanie → Progresywne polerowanie mechaniczne → Polerowanie parowe → Twarda powłoka

Kontrola jakości przetworzonych części PC

Skuteczność przetwarzania końcowego musi zostać zweryfikowana za pomocą odpowiednich testów:

- Pomiary chropowatości powierzchni (profilometria)

- Testowanie optyczne komponentów przezroczystych

- Weryfikacja wymiarów (skurcz lub wypaczenie po procesie)

- Testy obciążeniowe (szczególnie po wyżarzaniu)

- Testy przyspieszonego starzenia dla części powlekanych

Dokumentacja tych wskaźników jakości zapewnia spójność między partiami produkcyjnymi i dostarcza cennych danych do ciągłego doskonalenia procesu.

Jak wybrać narzędzia skrawające do projektów obróbki komputerowej?

Czy kiedykolwiek zmagałeś się z wyborem odpowiednich narzędzi skrawających do swojego projektu obróbki PC? Czy doświadczyłeś słabego wykończenia powierzchni, przedwczesnego zużycia narzędzi lub złamanych końcówek podczas pracy z poliwęglanem? Frustracje te mogą kosztować czas, pieniądze i opóźnienia projektu.

Wybór odpowiednich narzędzi skrawających do obróbki PC wymaga zrównoważenia właściwości materiału z parametrami skrawania. Idealne narzędzia mają ostre krawędzie tnące, odpowiednie powłoki i geometrię zaprojektowaną specjalnie do tworzyw sztucznych. Zastosowanie odpowiednich prędkości posuwu, prędkości i strategii chłodzenia zmaksymalizuje żywotność narzędzia i zapewni wysokiej jakości wyniki.

Zrozumienie właściwości materiału PC pod kątem wyboru narzędzia

Wybierając narzędzia skrawające do obróbki poliwęglanu (PC), należy najpierw zrozumieć unikalne właściwości tego materiału. PC to termoplastyczny polimer o doskonałej odporności na uderzenia, przejrzystości optycznej i stabilności wymiarowej. Stanowi on jednak specyficzne wyzwanie podczas obróbki skrawaniem.

PC ma stosunkowo niską temperaturę topnienia (około 155°C) i może łatwo deformacja10 z powodu ciepła generowanego podczas cięcia. Sprawia to, że zarządzanie temperaturą ma kluczowe znaczenie przy wyborze narzędzi. Ponadto PC może być lepki podczas obróbki, co prowadzi do narastania krawędzi na narzędziach skrawających, co wpływa na wykończenie powierzchni i dokładność wymiarową.

Z mojego doświadczenia w pracy z wieloma klientami PTSMAKE wynika, że narzędzia zaprojektowane specjalnie do obróbki tworzyw sztucznych zapewniają najlepsze wyniki. Narzędzia te różnią się od tych używanych do obróbki metali na kilka ważnych sposobów:

Czynniki krytyczne przy wyborze narzędzi skrawających do komputerów PC

Materiał narzędzia

Materiał narzędzia znacząco wpływa na wydajność obróbki poliwęglanu. Oto najpopularniejsze opcje:

Stal szybkotnąca (HSS): Odpowiednie do podstawowej obróbki PC przy niskich prędkościach. Narzędzia te są ekonomiczne, ale zużywają się szybciej niż narzędzia z węglików spiekanych.

Węglik spiekany: Mój preferowany wybór dla większości operacji obróbki PC. Narzędzia te oferują doskonałą odporność na zużycie i dłużej zachowują ostre krawędzie tnące.

Narzędzia powlekane diamentem: Idealne do środowisk o wysokiej produkcji, w których wydłużona żywotność narzędzia uzasadnia wyższy koszt początkowy. Narzędzia te wyróżniają się zachowaniem dokładności wymiarowej podczas długich serii produkcyjnych.

W przypadku złożonych komponentów PC o wąskich tolerancjach, zazwyczaj zalecam narzędzia pełnowęglikowe ze specjalnymi powłokami, które zmniejszają tarcie i wytwarzanie ciepła.

Najnowocześniejsza geometria

Geometria krawędzi tnącej odgrywa kluczową rolę w udanej obróbce PC:

| Funkcja geometrii | Zalecenia dla komputerów PC | Korzyści |

|---|---|---|

| Kąt zgrabiania | Dodatni (10° do 20°) | Zmniejsza siły cięcia i wytwarzanie ciepła |

| Kąt odciążenia | 10° do 15° | Zapobiega tarciu i gromadzeniu się ciepła |

| Kąt helisy | Wysoki (od 30° do 45°) | Poprawia odprowadzanie wiórów |

| Ostrość krawędzi | Bardzo ostry | Minimalizuje odkształcenia i topnienie |

Ostra krawędź tnąca jest szczególnie ważna w przypadku obróbki PC. W przeciwieństwie do metali, gdzie niewielki promień krawędzi może być korzystny, poliwęglan wymaga niezwykle ostrych narzędzi, aby czysto ścinać materiał, a nie popychać go i deformować.

Opcje konfiguracji fletu

Liczba rowków na narzędziu skrawającym wpływa na odprowadzanie wiórów i wydajność skrawania:

Pojedynczy flet: Zapewnia doskonałe odprowadzanie wiórów, ale zmniejsza wydajność cięcia. Najlepsza do głębokich wcięć.

Dwa flety: Moja rekomendacja do większości obróbek PC. Oferuje zrównoważone odprowadzanie wiórów i wydajność skrawania.

Trzy+ flety: Używać tylko do obróbki wykańczającej przy dużych prędkościach i małych głębokościach skrawania. Ograniczona przestrzeń na wióry może powodować gromadzenie się ciepła podczas agresywnych cięć.

Specjalistyczne narzędzia tnące do obróbki komputerów

Frezy walcowo-czołowe przeznaczone do tworzyw sztucznych

Podczas obróbki komponentów PC, specjalistyczne frezy do cięcia tworzyw sztucznych zapewniają doskonałe rezultaty. Narzędzia te zazwyczaj charakteryzują się

- Polerowane rowki zmniejszające tarcie i ciepło

- Specjalne kąty natarcia zapewniające czyste cięcie

- Ulepszone wpusty wiórów dla wydajnego usuwania materiału

Przekonałem się, że frezy walcowo-czołowe z ostrzami typu O sprawdzają się wyjątkowo dobrze w obróbce komputerów PC. Ich konstrukcja tworzy większe przestrzenie na wióry, zmniejszając ryzyko ich upakowania i późniejszego gromadzenia się ciepła.

Wybór wierteł

W przypadku operacji wiercenia w komputerze PC należy rozważyć te specjalistyczne opcje:

Wiertła Brad Point: Punkt środkowy zapobiega obracaniu się, podczas gdy ostrogi czysto tną materiał, zanim główne krawędzie tnące się zatrzasną.

Wiertła kręte do tworzyw sztucznych: Charakteryzują się one zmodyfikowaną geometrią wierzchołków (często 60° zamiast standardowych 118°) i polerowanymi rowkami wiórowymi.

Ćwiczenia kroków: Doskonałe do tworzenia otworów z pogłębiaczami w jednej operacji, zmniejszając ryzyko pęknięć.

Specjalistyczne frezy

W przypadku wykańczania krawędzi i profili dekoracyjnych warto rozważyć frezy kompresyjne. Te wyspecjalizowane narzędzia tną w przeciwnych kierunkach na górze i na dole, zapobiegając odpryskom i rozwarstwieniom na obu powierzchniach.

Powłoki narzędzi i obróbka powierzchni

Odpowiednia powłoka może znacznie poprawić wydajność i trwałość narzędzia w obróbce PC:

Narzędzia niepowlekane: Akceptowalne w przypadku produkcji małoseryjnej, gdzie koszt narzędzia jest najważniejszy.

TiN (azotek tytanu): Zapewnia umiarkowaną poprawę odporności na zużycie i rozpraszanie ciepła.

DLC (Diamond-Like Carbon): Znacznie zmniejsza tarcie, zapobiega narastaniu krawędzi i znacznie wydłuża żywotność narzędzia. Jest to moja rekomendacja dla średniej i dużej produkcji PC.

PTFE i podobne powłoki nieprzywierające: Te specjalistyczne powłoki zmniejszają tarcie i zapobiegają spajaniu wiórów, co jest szczególnie korzystne w przypadku obróbki komputerów PC.

Optymalizacja parametrów cięcia

Nawet najlepsze narzędzia skrawające zawiodą, jeśli będą pracować z niewłaściwymi parametrami. Do obróbki PC zalecam:

Prędkość cięcia: Należy stosować umiarkowane lub wysokie prędkości (150-250 m/min), aby utrzymać wydajność przy jednoczesnym unikaniu nadmiernego nagrzewania.

Prędkość podawania: Wyższe prędkości posuwu niż te stosowane w przypadku metali pomagają zapobiegać osadzaniu się i topieniu. Zazwyczaj dobrze sprawdza się posuw 0,05-0,15 mm na ząb.

Głębokość cięcia: Wielokrotne płytkie przejścia są lepsze niż pojedyncze głębokie cięcie, ponieważ generują mniej ciepła.

Strategia chłodziwa: Chłodzenie sprężonym powietrzem jest często wystarczające i zapobiega interakcjom chemicznym, które mogą wystąpić w przypadku chłodziw ciekłych.

Starannie dobierając odpowiednie narzędzia skrawające i optymalizując parametry obróbki, można osiągnąć doskonałe wyniki podczas obróbki elementów z poliwęglanu. W PTSMAKE udoskonaliliśmy te praktyki przez lata precyzyjnej obróbki PC dla krytycznych zastosowań w wielu branżach.

Dowiedz się więcej o tej właściwości, aby osiągnąć lepsze wyniki w projektach obróbki PC. ↩

Kliknij, aby uzyskać szczegółowe informacje na temat właściwości zginania światła w zastosowaniach optycznych. ↩

Dowiedz się więcej o tej właściwości materiału, która decyduje o bezpieczeństwie urządzeń medycznych. ↩

Poznaj zaawansowane techniki obróbki zapobiegające zapychaniu się materiału. ↩

Zrozumienie tej właściwości pomaga zapobiegać uszkodzeniom materiału podczas obróbki. ↩

Kliknij, aby poznać techniki analizy naprężeń w obróbce tworzyw sztucznych. ↩

Dowiedz się więcej o zaawansowanych technikach polerowania części PC w celu uzyskania wykończenia klasy optycznej. ↩

Dowiedz się, jak zachowanie materiału wpływa na strategie obróbki i precyzję wyników. ↩

Kliknij, aby uzyskać szczegółowy przewodnik po technikach wykańczania wibracyjnego poliwęglanu. ↩

Wywołana ciepłem zmiana materiału wpływająca na wymiary i właściwości. ↩