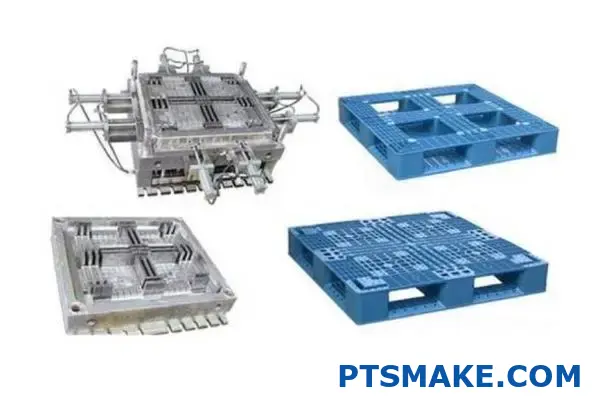

Podstawy projektowania form do palet z tworzyw sztucznych

Czy zastanawiałeś się kiedyś, dlaczego niektóre plastikowe palety wytrzymują lata, podczas gdy inne pękają pod minimalnym naciskiem? Sekret tkwi nie w samym plastiku, ale w niewidocznym cudzie inżynierii: formie, która go kształtuje.

Tworzenie efektywnych form do palet z tworzyw sztucznych wymaga opanowania delikatnej równowagi między zasadami naukowymi a praktyczną inżynierią. Od analizy rozkładu obciążenia po optymalizację przepływu materiału, każda decyzja projektowa ma bezpośredni wpływ na wydajność, trwałość i efektywność produkcji palety.

Zrozumienie podstawowych elementów projektowania form do palet

Zagłębiając się w projektowanie form do palet z tworzyw sztucznych, musimy najpierw zdać sobie sprawę, że te pozornie proste produkty są w rzeczywistości złożonymi projektami inżynieryjnymi. W PTSMAKE nauczyłem się, że udany projekt formy zawsze zaczyna się od dokładnego zrozumienia wymagań dotyczących końcowego zastosowania. Obejmuje to nośność, wytrzymałość na układanie w stosy, warunki środowiskowe i metody obsługi.

The wskaźnik przepływu stopu1 Wybrane tworzywo sztuczne ma znaczący wpływ na nasze podejście do projektowania form wtryskowych. Różne polimery zachowują się unikalnie podczas wtrysku, wymagając specyficznego rozmieszczenia wrót i obliczeń grubości ścianek.

Analiza nośności: Podstawa trwałych palet

Krytycznym aspektem projektowania form paletowych jest kompleksowa analiza obciążenia. Musimy wziąć pod uwagę:

- Obciążalność statyczna - Maksymalna waga, jaką paleta może utrzymać podczas postoju

- Obciążalność dynamiczna - Udźwig podczas ruchu (zazwyczaj 75-80% udźwigu statycznego)

- Udźwig regału - Siła podparcia, gdy paleta jest podparta tylko na krawędziach

Projekt formy musi uwzględniać te wymagania poprzez strategiczne wzory żebrowania, dystrybucję materiału i elementy wsparcia strukturalnego.

Optymalizacja rozkładu naprężeń

Właściwy rozkład naprężeń uzyskuje się poprzez:

- Jednolita grubość ścianek zapobiegająca wypaczeniom i śladom zapadania się

- Strategiczne rozmieszczenie żeber zapewnia maksymalną wytrzymałość przy minimalnej ilości materiału

- Zaokrąglone narożniki zapobiegające koncentracji naprężeń

- Zrównoważone ścieżki przepływu materiału zapewniające stałą gęstość

Rozważania dotyczące procesu formowania

Projektując plastikowe formy do palet, musimy wziąć pod uwagę cały proces produkcyjny. Obejmuje to:

| Funkcja projektowania | Wpływ na produkcję | Rozwiązanie projektowe |

|---|---|---|

| Głębokie losowania | Może powodować przerzedzenie materiału | Zastosowanie progresywnych kątów zanurzenia |

| Grube sekcje | Potencjalne ślady zatopienia | Zaprojektuj puste rdzenie i opcje wspomagania gazowego |

| Złożone geometrie | Trudny przepływ materiałów | Strategiczne rozmieszczenie bramek i analiza przepływu |

| Wymagania dotyczące chłodzenia | Wpływ na czas cyklu | Zoptymalizowany układ kanałów chłodzących |

Wpływ wyboru materiału na konstrukcję formy

Wybór tworzywa sztucznego ma bezpośredni wpływ na wymagania projektowe formy. W PTSMAKE zazwyczaj pracujemy z:

- Polietylen o wysokiej gęstości (HDPE) - Wymaga form z doskonałą wentylacją ze względu na wysoki współczynnik skurczu

- Polipropylen (PP) - Wymaga precyzyjnych stref kontroli temperatury w formie

- Tworzywa sztuczne z recyklingu - Często wymagają bardziej wytrzymałej konstrukcji formy, aby poradzić sobie z niespójnościami.

Każdy materiał charakteryzuje się inną charakterystyką przepływu, szybkością skurczu i zachowaniem podczas chłodzenia, co należy uwzględnić w projekcie formy.

Zapobieganie typowym usterkom poprzez projektowanie

Efektywne projektowanie form paletowych przewiduje i zapobiega powszechnym wadom produkcyjnym:

- Wypaczenie - Zrównoważone chłodzenie i jednolita grubość ścianek

- Krótkie strzały - Odpowiednia lokalizacja i rozmiar bramki

- Linie spawania - Zminimalizowane dzięki strategicznemu projektowi ścieżki przepływu

- Znaki zlewu - Zapobiega temu odpowiednia konstrukcja konstrukcji wsporczej i chłodzenie

Standardy branżowe i zgodność z przepisami

Projekt formy do palet musi zapewniać, że produkt końcowy spełnia odpowiednie standardy branżowe, w tym:

- ISO 8611 dla protokołów testowania palet

- Regionalne wymagania dotyczące nośności

- Zgodność z przepisami dotyczącymi bezpieczeństwa materiałów w określonych branżach (spożywczej, farmaceutycznej itp.).

Konstrukcja formy bezpośrednio wpływa na zdolność palety do spełnienia tych norm, co sprawia, że względy zgodności są niezbędne od najwcześniejszych faz projektowania.

Równoważenie kosztów i wydajności

Znalezienie idealnej równowagi między trwałością a kosztami produkcji jest prawdopodobnie najtrudniejszym aspektem projektowania form do palet. Dzięki starannemu rozmieszczeniu materiałów, strategicznemu wzmocnieniu i innowacyjnym rozwiązaniom w zakresie chłodzenia, możemy tworzyć formy, które produkują palety spełniające wymagania dotyczące wydajności przy zachowaniu konkurencyjnych cen.

W PTSMAKE nasze podejście obejmuje iteracje projektowe oparte na symulacji, które identyfikują optymalny punkt równowagi dla konkretnych potrzeb każdego klienta, co pozwala nam tworzyć plastikowe formy paletowe, które zapewniają wyjątkową wartość.

Projektowanie bramek i analiza CAE dla optymalnego przepływu

Czy kiedykolwiek wpatrywałeś się w nieskazitelną plastikową paletę i zastanawiałeś się, jak można stworzyć coś tak dużego bez widocznych śladów płynięcia lub słabych punktów? Sekret tkwi w niewidocznej architekturze bram i prowadnic, które doprowadzają stopiony plastik do formy.

Wielopunktowa konstrukcja bramy jest niedocenianym bohaterem produkcji palet z tworzyw sztucznych na dużą skalę, działając jak starannie zorganizowany system nawadniania, aby zapewnić, że każdy zakątek palety otrzyma idealną ilość materiału w idealnej temperaturze i ciśnieniu.

Krytyczna rola systemów bram wielopunktowych

W przypadku dużych plastikowych form paletowych, konwencjonalne konstrukcje z pojedynczą bramą po prostu się nie sprawdzają. Sam rozmiar palet (zazwyczaj 40×48 cali lub większy) stwarza poważne wyzwania dla przepływu materiału. W PTSMAKE odkryliśmy, że wielopunktowe systemy bram są absolutnie niezbędne do pomyślnego projektowania form paletowych.

Bramki wielopunktowe mają kilka istotnych zalet:

- Zrównoważony przepływ materiałów w całej wnęce formy

- Zmniejszone wymagania dotyczące ciśnienia w porównaniu do konstrukcji z pojedynczą bramką

- Bardziej spójne chłodzenie co prowadzi do bardziej jednolitego skurczu

- Niższe ryzyko wypaczenia w gotowym produkcie

- Zminimalizowana długość przepływu dla każdej ścieżki materiału

Strategiczne rozmieszczenie wlewów jest prawdopodobnie najważniejszą decyzją projektową w całym procesie tworzenia formy. Zbyt mała liczba wlewów spowoduje niekompletne wypełnienia; zbyt duża liczba wlewów spowoduje nadmierne linie spawów i wzrost kosztów produkcji.

Strategia umieszczania bramek dla optymalnego przepływu

Umieszczenie bramy nie polega tylko na zapewnieniu całkowitego wypełnienia formy - chodzi o kontrolę jak wypełnia. W przypadku palet plastikowych zazwyczaj przestrzegamy tych zasad:

- Bramki powinny być umieszczone w punktach o maksymalnej grubości

- W miarę możliwości należy utrzymywać równe odległości przepływu od każdej bramki.

- Pozycjonowanie bramek w celu skierowania przepływu materiału do obszarów o złożonej geometrii

- Unikaj umieszczania bramek w dobrze widocznych lub strukturalnych miejscach, w których ślady po bramkach mogłyby negatywnie wpłynąć na ich działanie.

- Rozważmy Orientacja przepływu2 wpływ na właściwości materiału w krytycznych obszarach strukturalnych

Odkryłem, że większość plastikowych palet korzysta z 4-8 punktów bramek, w zależności od ich rozmiaru i złożoności. Dokładna liczba i położenie muszą zostać określone poprzez dokładną analizę i symulację.

Wykorzystanie oprogramowania CAE do optymalizacji przepływu

Symulacja wspomagana komputerowo (CAE) zrewolucjonizowała projektowanie form, szczególnie w przypadku złożonych produktów, takich jak palety z tworzyw sztucznych. W PTSMAKE wykorzystujemy zaawansowane oprogramowanie do symulacji przepływu, aby przewidywać i zapobiegać potencjalnym problemom przed cięciem stali.

Korzyści z symulacji przepływu w projektowaniu form do palet

Nasza analiza CAE dostarcza kluczowych spostrzeżeń, które nie byłyby możliwe do ustalenia na podstawie samego doświadczenia:

| Typ analizy | Co ujawnia | Dlaczego to ma znaczenie |

|---|---|---|

| Analiza czasu wypełnienia | Jak szybko i równomiernie wypełnia się forma | Zapobiega krótkim strzałom i przegrzaniu materiału |

| Dystrybucja ciśnienia | Obszary wysokiego i niskiego ciśnienia podczas napełniania | Identyfikuje potencjalne słabości strukturalne i flash |

| Mapowanie temperatury | Temperatura materiału na całej ścieżce przepływu | Zapobiega degradacji i zapewnia prawidłowe połączenie |

| Przewidywanie pułapki powietrznej | Gdzie mogą tworzyć się kieszenie powietrzne | Zapobiega powstawaniu śladów przypaleń i niekompletnych wypełnień |

| Lokalizacje linii spawu | Gdzie spotykają się fronty przepływu materiałów | Podkreśla potencjalne słabe punkty strukturalne |

Symulacje te pozwalają nam wirtualnie testować różne konfiguracje bramek, oszczędzając znaczną ilość czasu i zasobów w porównaniu z tradycyjnymi metodami prób i błędów.

Zapobieganie defektom poprzez symulację

Linie spawania są szczególnie ważne w konstrukcjach z wieloma spoinami, ponieważ stanowią potencjalne słabe punkty gotowego produktu. Nasza analiza CAE pozwala nam na:

- Przewidywanie dokładnej lokalizacji wszystkich linii spawania

- Optymalizacja rozmieszczenia bramek w celu odsunięcia linii spawania od obszarów narażonych na duże obciążenia

- Dostosowanie parametrów przetwarzania w celu poprawy wytrzymałości linii spawania

- Wdrożenie funkcji projektowych, które kompensują słabość linii spawania

Na przykład, w niedawnym projekcie palety, nasza symulacja wykazała, że pierwotna konfiguracja 6-bramkowa utworzyłaby linię spawania bezpośrednio przez krytyczny punkt wejścia wózka widłowego. Dostosowując się do systemu 8-bramkowego ze zmodyfikowanym pozycjonowaniem, byliśmy w stanie przesunąć linię spawania do wzmocnionego obszaru, zwiększając nośność o około 15%.

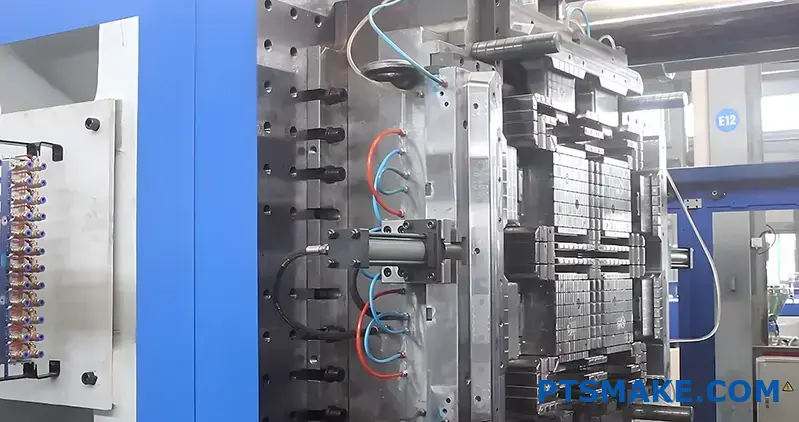

Systemy gorącokanałowe dla dużych form paletowych

Podczas gdy systemy zimnokanałowe są prostsze, duże plastikowe formy paletowe prawie zawsze korzystają z technologii gorącokanałowej. Zintegrowane systemy gorącokanałowe oferują kilka kluczowych zalet:

Zalety systemów gorących kanałów w produkcji palet

- Wydajność materiałowa: Eliminuje odpady z prowadnic, które mogą być znaczne w przypadku dużych palet.

- Redukcja czasu cyklu: Nie ma potrzeby chłodzenia i wyrzucania prowadnic

- Spójne przetwarzanie: Utrzymuje temperaturę materiału przez cały cykl napełniania.

- Wymagania dotyczące obniżonego ciśnienia: Niższe ciśnienie wtrysku dzięki utrzymaniu temperatury materiału

- Precyzyjna kontrola: Możliwość zrównoważenia przepływu między wieloma bramami poprzez indywidualne strefy kontroli temperatury

Początkowa inwestycja w technologię gorących kanałów jest szybko rekompensowana oszczędnością materiału i wydajnością produkcji, szczególnie w przypadku produkcji palet o dużej objętości.

Równoważenie przepływu materiału poprzez konstrukcję kolektora

Konstrukcja rozdzielacza gorących kanałów ma kluczowe znaczenie dla zapewnienia zrównoważonego przepływu przez wszystkie bramy. W PTSMAKE projektujemy niestandardowe systemy rozdzielaczy, które uwzględniają:

- Symetryczne ścieżki przepływu, jeśli to możliwe

- Zrównoważone spadki ciśnienia na różnych długościach ścieżki przepływu

- Zoptymalizowane średnice kanałów stopu w celu utrzymania stałych właściwości materiału

- Strategiczna izolacja termiczna zapobiegająca przenoszeniu ciepła do sekcji chłodzących palety

Nasze podejście do projektowania rozdzielaczy koncentruje się nie tylko na wypełnieniu formy, ale także na utrzymaniu spójnych właściwości materiału na całej palecie. Skutkuje to bardziej jednolitym skurczem, zmniejszonym wypaczeniem i ostatecznie bardziej trwałym produktem.

Połączenie wielopunktowej konstrukcji bramy, kompleksowej analizy CAE i zintegrowanych systemów gorącokanałowych pozwala nam tworzyć plastikowe formy paletowe, które wytwarzają spójne, wysokiej jakości części z minimalnymi wadami i maksymalną wydajnością. Prawidłowo wdrożone technologie te mogą znacznie skrócić czas cyklu, jednocześnie poprawiając ogólną wydajność palet.

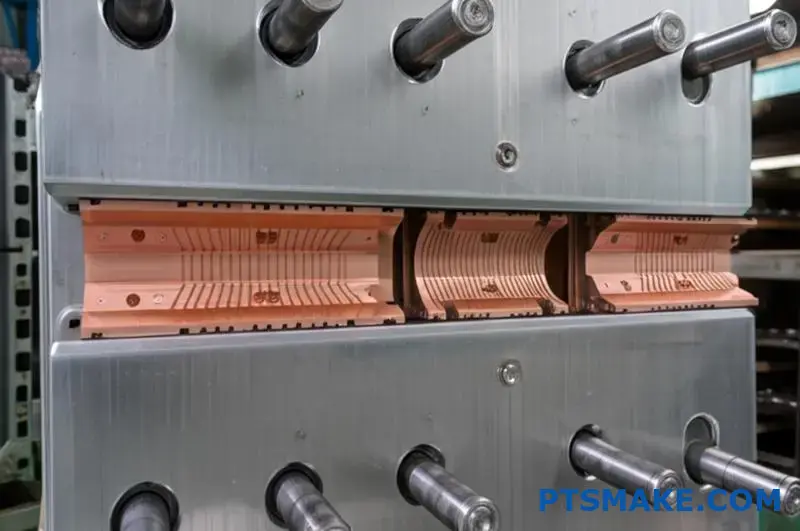

Inżynieria wkładek do form i systemy chłodzenia

Czy zastanawiałeś się kiedyś, co sprawia, że plastikowa forma do palet działa z taką precyzją pomimo ekstremalnych wahań temperatury? Sekret tkwi w inżynieryjnym cudzie wkładek i systemów chłodzenia, które pracują w harmonii, tworząc bezbłędne produkty za każdym razem.

Konstrukcja wkładki formy i systemy chłodzenia stanowią krytyczny fundament wydajności formy do palet z tworzyw sztucznych. Komponenty te zapewniają stabilność wymiarową, zapobiegają odkształceniom podczas cykli termicznych i ostatecznie decydują zarówno o jakości, jak i wydajności produkcji palet.

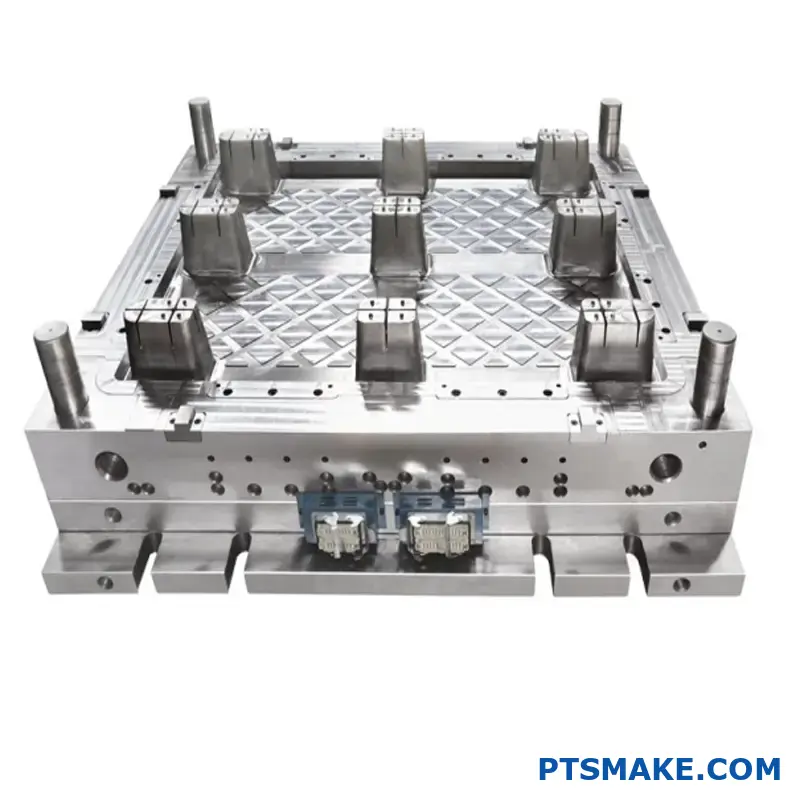

Krytyczna rola precyzyjnych wkładek w formach do palet

Sukces plastikowej formy do palet w dużej mierze zależy od precyzji i trwałości jej wkładek. W PTSMAKE widziałem na własne oczy, jak odpowiednio zaprojektowane wkładki mogą znacznie wydłużyć żywotność formy przy jednoczesnym zachowaniu spójności produktu.

Wkładki do form to wyspecjalizowane komponenty, które tworzą krytyczne elementy w projekcie palety. W przypadku palet plastikowych są to zazwyczaj:

- Formacje narożne, które muszą wytrzymać wielokrotne uderzenia

- Nośne struktury żebrowe zapewniające wytrzymałość

- Punkty wejścia dla wideł i podnośników paletowych

- Funkcje układania w stos, które zapewniają bezpieczne zagnieżdżanie

Wyzwaniem związanym z wkładkami w ruchomych i nieruchomych częściach formy jest zapobieganie ich przemieszczaniu się podczas cykli cieplnych. Gdy forma nagrzewa się podczas wtrysku, a następnie stygnie, rozszerzalność cieplna i kurczenie się wytwarzają siły, które mogą stopniowo przemieszczać wkładki.

Wybór materiału zapewniającego trwałość wkładki

Wybór materiału wkładki ma znaczący wpływ na wydajność i trwałość. W przypadku plastikowych form do palet zazwyczaj zalecamy:

| Materiał wkładki | Kluczowe właściwości | Najlepsze aplikacje |

|---|---|---|

| Stal narzędziowa P20 | Dobra wytrzymałość, dobra odporność na zużycie | Ogólne cechy palet |

| Stal narzędziowa H13 | Doskonała twardość na gorąco, dobra odporność na zużycie | Obszary narażone na duże obciążenia, narożniki |

| Stal narzędziowa S7 | Doskonała odporność na uderzenia | Obszary narażone na wstrząsy mechaniczne |

| Miedź berylowa | Doskonała przewodność cieplna | Obszary wymagające szybkiego chłodzenia |

Każdy materiał oferuje określone zalety, ale musi być dopasowany do konkretnych wymagań związanych z lokalizacją wkładki. Na przykład, w obszarach o wysokim zużyciu, takich jak punkty wejścia widelca, często używamy wkładek z hartowanej stali H13, aby zmaksymalizować ich trwałość.

Zabezpieczanie wkładek przed ruchami termicznymi

Aby zapobiec przesunięciom podczas cykli cieplnych, właściwa konstrukcja wkładki obejmuje kilka kluczowych strategii:

Mechaniczne systemy kotwiczenia

Najbardziej niezawodne podejście do zabezpieczenia wkładki obejmuje mechaniczne zakotwiczenie:

- Projekty Dovetail - Tworzą one połączenie blokujące, które fizycznie zapobiega ruchom w kluczowych kierunkach

- Blokady ramion - Stopniowane elementy odporne na ruchy boczne

- Kołki ustalające - Dodatkowe elementy mocujące, które zabezpieczają wkładkę z wielu kierunków

Precyzyjne tolerancje dopasowania

The dopasowanie interferencyjne3 między wkładkami a podstawą formy odgrywa kluczową rolę w zapobieganiu ruchom. Zazwyczaj utrzymujemy tolerancje ±0,005 mm dla wkładek, zapewniając bezpieczne dopasowanie, jednocześnie pozwalając na rozszerzalność cieplną.

Strategiczne kombinacje materiałów

Poprzez selektywne wykorzystanie materiałów o uzupełniających się współczynnikach rozszerzalności cieplnej, możemy tworzyć systemy wkładek, które utrzymują pozycję przez cały cykl ogrzewania i chłodzenia.

Zaawansowane układy chłodzenia zapewniające stabilność wymiarową

Nawet w przypadku idealnie zamocowanych wkładek, niespójne chłodzenie stwarza inne problemy. Gorące punkty prowadzą do skurczu różnicowego, wypaczeń i wydłużenia czasu cyklu. W przypadku plastikowych form paletowych, projektowanie systemu chłodzenia jest szczególnie trudne ze względu na:

- Duże powierzchnie wymagające równomiernego chłodzenia

- Różne grubości ścianek w całej konstrukcji

- Głębokie żebra i elementy konstrukcyjne zatrzymujące ciepło

- Potrzeba szybkich cykli produkcyjnych

Konstrukcja zbalansowanego obwodu chłodzenia

Efektywne układy chłodzenia dla form paletowych:

- Niezależne strefy chłodzenia - Różne obszary formy wymagają różnej intensywności chłodzenia

- Konforemne kanały chłodzące - Podążają one za konturami geometrii palety

- Promowanie przepływu turbulentnego - Specjalna konstrukcja kanałów zwiększająca transfer ciepła

- Zrównoważony przepływ wody - Równomierne chłodzenie we wszystkich obwodach

W PTSMAKE nasza analiza termiczna wykorzystuje obliczeniową dynamikę płynów do symulacji wydajności chłodzenia przed rozpoczęciem budowy formy. Pozwala nam to zidentyfikować i wyeliminować potencjalne gorące punkty.

Wyzwania związane z chłodzeniem w konstrukcjach żebrowanych

Palety z tworzyw sztucznych opierają się na wewnętrznym użebrowaniu w celu zapewnienia integralności strukturalnej, ale te żebra stanowią poważne wyzwanie dla chłodzenia. Głębokie sekcje zatrzymują ciepło, podczas gdy cienkie ścianki szybko się ochładzają, powodując nierównomierne kurczenie się.

Aby temu zaradzić, wdrażamy:

- Kaskadowe obwody chłodzenia - Zapewnia wyższą wydajność chłodzenia grubych sekcji

- Styki termiczne - Specjalistyczne elementy chłodzące, które sięgają głęboko do sekcji żeber

- Różnicowy czas chłodzenia - Etapowe chłodzenie zapewniające równomierny rozkład temperatury

Zarządzanie temperaturą w celu optymalizacji przepływu materiałów

Poza stabilnością wymiarową, układy chłodzenia mają bezpośredni wpływ na przepływ materiału. Strategiczne chłodzenie pomaga:

- Kontroluj sekwencję krzepnięcia, aby zapobiec powstawaniu pustych przestrzeni

- Zarządzanie lepkością materiału podczas napełniania

- Zmniejszenie naprężeń wewnętrznych w gotowym produkcie

- Zapewnienie kompletnego zapakowania wszystkich elementów

Inżynieria zapobiegawcza przeciwko typowym trybom awarii

Projektując wkładki i układy chłodzenia do form do palet z tworzyw sztucznych, aktywnie zajmujemy się typowymi trybami awarii:

Zapobieganie zmęczeniu termicznemu

Powtarzające się cykle ogrzewania i chłodzenia ostatecznie prowadzą do zmęczenia termicznego elementów formy. Aby temu zapobiec:

- Odciążone mocowanie wkładki - Konstrukcje uwzględniające rozszerzalność cieplną

- Cykle stopniowego ogrzewania/chłodzenia - Jeśli to możliwe, unikanie ekstremalnego szoku termicznego

- Powłoki z barierą termiczną - Warstwy ochronne zmniejszające przenoszenie ciepła na wrażliwe komponenty

Strategie odporności na zużycie

Wielkoseryjna produkcja palet oznacza tysiące cykli wtrysku, co powoduje znaczne zużycie powierzchni wkładek. Nasze podejście obejmuje:

- Obróbka powierzchni - Azotowanie i inne procesy hartowania

- Powłoki PVD - Fizyczne osadzanie z fazy gazowej warstw odpornych na zużycie

- Wymienne wkładki przeciwzużyciowe - Konstrukcja umożliwiająca łatwą wymianę elementów o wysokim stopniu zużycia

Łącząc precyzyjną inżynierię wkładek ze zoptymalizowanymi układami chłodzenia, tworzymy plastikowe formy paletowe, które zachowują stabilność wymiarową przez cały cykl produkcyjny. Taka integracja zapewnia równomierny przepływ materiału, eliminuje gorące punkty i zapewnia stałą jakość części przy zoptymalizowanym czasie cyklu.

Staranna koordynacja między konstrukcją wkładki a systemami chłodzenia ostatecznie decyduje nie tylko o jakości gotowej palety, ale także o wydajności produkcji i ogólnej żywotności formy. W PTSMAKE to holistyczne podejście do inżynierii form okazało się niezbędne do tworzenia trwałych, wysokowydajnych form do palet z tworzyw sztucznych.

Wymagania dotyczące systemu wyrzutowego dla form do palet

Czy kiedykolwiek zmagałeś się z plastikowymi paletami, na których widać nieestetyczne ślady po kołkach wypychaczy lub, co gorsza, które pękają podczas produkcji? Ukrytym winowajcą jest często niewłaściwie zaprojektowany system wypychania - niedoceniany bohater udanego formowania palet.

Dobrze zaprojektowany system wyrzucania ma kluczowe znaczenie dla wydajności formy do palet z tworzyw sztucznych, wymagając precyzyjnego umieszczenia sworznia, zrównoważonego rozkładu siły i solidnego wsparcia strukturalnego. Prawidłowo zaprojektowany system zapewnia płynne uwalnianie bez uszczerbku dla integralności strukturalnej lub jakości estetycznej palety.

Strategiczne umieszczenie sworznia wyrzutnika dla optymalnego uwalniania

Podczas projektowania systemów wypychania dla form do palet z tworzyw sztucznych, rozmieszczenie sworzni ma absolutnie kluczowe znaczenie. Duża powierzchnia i złożona geometria palet stwarzają wyjątkowe wyzwania, które wymagają przemyślanych rozwiązań inżynieryjnych.

W przeciwieństwie do mniejszych plastikowych części, które mogą wymagać tylko kilku kołków wypychacza, plastikowe palety zazwyczaj wymagają dziesiątek strategicznie rozmieszczonych kołków, aby zapewnić równomierny rozkład siły podczas wypychania. W PTSMAKE odkryliśmy, że prawidłowe rozmieszczenie sworzni jest zgodne z kilkoma kluczowymi zasadami:

- Równomierny rozkład sił na całej powierzchni palety

- Pozycjonowanie strategiczne w punktach maksymalnej sztywności strukturalnej

- Unikanie cienkościennych sekcji które mogą odkształcać się pod wpływem ciśnienia wyrzutowego

- Umieszczenie pod naturalnym kątem aby zminimalizować opór podczas zwalniania

Każda lokalizacja sworznia musi być dokładnie przemyślana w oparciu o specyficzne cechy konstrukcyjne palety, w tym strukturę żeber, obszary nośne i punkty montażowe.

Obliczanie wymaganej siły wyrzutu

Określenie odpowiedniej siły wyrzutu rozpoczyna się od zrozumienia czynników, które powodują opór podczas usuwania części:

| Czynnik | Wpływ na wyrzut | Strategia łagodzenia skutków |

|---|---|---|

| Powierzchnia | Większy obszar styku zwiększa opór | Optymalizacja kątów pochylenia i tekstury |

| Kurczenie się materiału | Większy skurcz zapewnia mocniejszy chwyt | Dostosowanie wyboru materiału i systemu chłodzenia |

| Tekstura powierzchni | Teksturowane powierzchnie zwiększają tarcie | Zrównoważyć wymagania dotyczące tekstury z potrzebami wydania |

| Kąty zanurzenia | Niewystarczający ciąg zwiększa opór | Wdrożenie minimalnego zanurzenia 1,5° na wszystkich powierzchniach pionowych |

| Podcięcia | Tworzenie blokady mechanicznej | Tam, gdzie to możliwe, używaj akcji pobocznych lub funkcji ofiarnych. |

W przypadku dużych form do palet, zazwyczaj obliczamy minimalną siłę wyrzutu na poziomie 2-3 ton na metr kwadratowy projektowanej powierzchni, w zależności od konkretnych właściwości materiału i cech konstrukcyjnych.

Zapobieganie wadom związanym z kołkami

Źle zaprojektowane systemy wyrzutowe często powodują widoczne wady gotowej palety. Typowe problemy obejmują:

- Znaki wypychania - Widoczne wgniecenia w miejscu styku trzpieni wypychacza z częścią

- Wybielanie pod wpływem stresu - Miejscowe przebarwienia spowodowane nadmiernym ciśnieniem wyrzutu

- Pękanie - Awaria strukturalna spowodowana nierównomiernymi siłami wyrzutu

- Przyklejanie - Niekompletne zwolnienie powodujące opóźnienia w produkcji i szkody

Aby zapobiec tym problemom, wdrożyliśmy kilka wyspecjalizowanych funkcji projektowych:

Zaawansowane konstrukcje główek szpilek

Standardowe trzpienie wypychaczy z płaską głowicą często pozostawiają widoczne ślady na plastikowych paletach. Zamiast tego używamy:

- Głowice o niestandardowym profilu które pasują do konturu powierzchni palety

- Głowice o większej średnicy które rozprowadzają siłę na szerszym obszarze

- Polerowane powierzchnie sworzni które minimalizują tarcie i znakowanie

- Wielostopniowe kołki wyrzutowe które zapewniają stopniowe uwalnianie

Wymagania dotyczące wsparcia strukturalnego dla systemów wyrzucania

System wypychania plastikowych form paletowych musi być solidnie podparty, aby wytrzymać tysiące cykli produkcyjnych bez awarii. Kluczowe elementy konstrukcyjne obejmują:

Konstrukcja zespołu płyty wyrzutnika

Zespół płyty wyrzutnika musi być zaprojektowany tak, aby:

- Równomierne rozłożenie siły na wszystkich stykach

- Utrzymanie wyrównania przez cały skok wyrzutu

- Odporność na ugięcie pod obciążeniem

- Zapewniają płynny, kontrolowany ruch podczas pracy

W przypadku dużych form paletowych zazwyczaj stosujemy podwójne płyty wypychaczy z dodatkowymi kolumnami wsporczymi, aby zapobiec wyginaniu się płyt i zapewnić stały ruch sworzni. Główna płyta wypychacza mieści sworznie, podczas gdy płyta dodatkowa zapewnia wsparcie strukturalne i łączy się z cylindrami wypychającymi.

Precyzja systemu prowadzącego

Precyzyjne prowadzenie systemu wyrzutowego jest niezbędne do bezawaryjnej pracy. Nasze projekty obejmują:

- Hartowane i szlifowane słupki prowadzące aby zapewnić płynny ruch

- Precyzja tuleje4 z minimalnym luzem, aby zapobiec niewspółosiowości

- Komponenty samosmarujące zmniejszenie zużycia i wymagań konserwacyjnych

- Funkcje zapobiegające rotacji które zapobiegają skręcaniu podczas wyrzucania

To precyzyjne prowadzenie zapewnia, że wszystkie trzpienie wypychacza utrzymują prawidłowe wyrównanie z odpowiednimi otworami, zapobiegając zakleszczeniu i przedwczesnemu zużyciu.

Wymagania jakościowe dla sworzni wypychaczy i akcesoriów

Poszczególne elementy systemu wyrzutowego muszą spełniać rygorystyczne standardy jakości, aby zapewnić niezawodne działanie:

Specyfikacje materiałowe komponentów wyrzutnika

Wybieramy materiały w oparciu o konkretne wymagania operacyjne:

| Komponent | Zalecany materiał | Kluczowe właściwości |

|---|---|---|

| Kołki wypychacza | Stal narzędziowa H13 (HRC 48-52) | Doskonała odporność na zużycie, stabilność wymiarowa |

| Sworznie powrotne | Stal narzędziowa W1 (HRC 58-62) | Doskonała odporność na uderzenia, dobre właściwości ścierne |

| Płyty wyrzutnika | Wstępnie hartowana stal P20 | Dobra obrabialność, odpowiednia wytrzymałość, stabilność |

| Filary przewodnika | Stal szybkotnąca M2 (HRC 60-63) | Wyjątkowa twardość, odporność na zużycie, sztywność |

W przypadku zastosowań obejmujących materiały korozyjne lub wydłużone serie produkcyjne, możemy określić dodatkowe obróbki, takie jak azotowanie gazowe lub powłoki PVD w celu zwiększenia trwałości.

Wymagania dotyczące wykończenia powierzchni i tolerancji

Wysokiej jakości komponenty wyrzutowe wymagają precyzyjnych tolerancji produkcyjnych:

- Kołki wypychaczy wymagają tolerancji średnicy h7 (zazwyczaj ±0,008 mm).

- Otwory na kołki w płytach wnękowych powinny mieć tolerancję H7 (zazwyczaj ±0,010 mm).

- Wykończenie powierzchni trzpieni wypychaczy powinno wynosić Ra 0,2 μm lub więcej.

- Prostopadłość sworzni musi mieścić się w zakresie 0,01 mm na długości 100 mm.

Te wąskie tolerancje zapewniają płynne działanie i zapobiegają przedwczesnemu zużyciu lub wiązaniu podczas produkcji.

Zaawansowane funkcje wysuwania dla złożonych projektów palet

Nowoczesne palety plastikowe często zawierają złożone elementy, które wymagają specjalistycznych rozwiązań w zakresie wyrzucania:

Dwustopniowe systemy wyrzutowe

W przypadku palet o różnej grubości ścianek lub głębokich szuflad często stosujemy wyrzut dwustopniowy:

- Wyrzut pierwotny - Uwalnia główną strukturę palety z gniazda formy

- Wtórny wyrzut - Celuje w określone funkcje, które wymagają dodatkowej siły lub ruchu

To etapowe podejście zapobiega zniekształceniom, zapewniając, że najpierw uwalniane są mocniejsze sekcje, a następnie delikatniejsze elementy.

Pneumatyczne systemy wspomagania

W przypadku szczególnie trudnych obszarów wspomaganie pneumatyczne zapewnia dodatkowe korzyści:

- Wyrzut podmuchu powietrza - Strategicznie rozmieszczone kanały powietrzne pomagają przełamać podciśnienie i zainicjować uwalnianie.

- Sekwencyjne siłowniki pneumatyczne - Zapewnia precyzyjnie ustawioną pomocniczą siłę wyrzutu

- Kontrolowane odpowietrzanie - Zapobiega powstawaniu podciśnienia w obszarach głębokiego tłoczenia

Te systemy pneumatyczne działają w połączeniu z mechanicznym wyrzutem, aby zapewnić całkowite i kontrolowane uwalnianie części.

Uwagi dotyczące konserwacji w projektowaniu systemu wyrzutowego

Dobrze zaprojektowany system wyrzutowy musi również uwzględniać długoterminowe wymagania konserwacyjne:

- Łatwy dostęp do trzpieni wyrzutnika i mechanizmów powrotnych

- Znormalizowane komponenty tam, gdzie to możliwe, aby uprościć wymianę

- Funkcje monitorowania zużycia które wskazują, kiedy wymagana jest konserwacja

- Systemy smarowania które zapewniają stałą wydajność

W PTSMAKE projektujemy nasze systemy wysuwania form paletowych z okresami konserwacji, które są zgodne z ogólnymi harmonogramami konserwacji form, minimalizując przestoje produkcyjne.

Wdrażając te kompleksowe wymagania dotyczące systemu wypychania, zapewniamy, że nasze plastikowe formy paletowe dostarczają spójne, wysokiej jakości części przy minimalnych problemach produkcyjnych. Staranna integracja strategicznego rozmieszczenia sworzni, solidnego wsparcia strukturalnego i wysokiej jakości komponentów skutkuje systemami wypychania, które działają niezawodnie przez cały okres eksploatacji formy.

Strategiczny dobór stali do form paletowych

W konkurencyjnym świecie produkcji palet z tworzyw sztucznych różnica między zyskiem a stratą często sprowadza się do jednej krytycznej decyzji - wyboru stali na formę. Ten pozornie drobny szczegół może mieć ogromny wpływ na wydajność produkcji i trwałość produktu.

Wybór stali do form do palet z tworzyw sztucznych wymaga starannego wyważenia trwałości, wydajności i opłacalności. Właściwy wybór stali nie tylko określa żywotność formy, ale także wpływa na czas cyklu, wymagania konserwacyjne, a ostatecznie na ekonomikę produkcji.

Krytyczna równowaga między twardością i wytrzymałością

Wybierając stal do form do palet z tworzyw sztucznych, nauczyłem się, że osiągnięcie właściwej równowagi między twardością a wytrzymałością jest absolutnie niezbędne. Nie jest to tylko teoretyczna kwestia - ma ona bezpośredni wpływ na codzienną produkcję i długoterminową rentowność.

Twardość zapewnia odporność na zużycie, pomagając formie zachować krytyczne wymiary przez tysiące cykli produkcyjnych. Jednak nadmierna twardość często odbywa się kosztem wytrzymałości, potencjalnie prowadząc do przedwczesnego pękania lub odpryskiwania. W przypadku form do palet, które często poddawane są znacznym naprężeniom mechanicznym podczas pracy, równowaga ta staje się szczególnie krytyczna.

Zrozumienie właściwości stali do zastosowań w formach

Idealna stal do form paletowych musi posiadać kilka kluczowych właściwości:

- Odporność na zużycie - Odporność na ścieranie polimerów wypełnionych włóknem szklanym

- Odporność na korozję - Ochrona przed rdzą i atakami chemicznymi

- Obrabialność - Łatwość wytwarzania złożonych elementów geometrycznych

- Polskość - Zdolność do osiągnięcia wymaganego wykończenia powierzchni

- Przewodność cieplna - Wydajny transfer ciepła dla optymalnej pracy

- Stabilność wymiarowa - Minimalne odkształcenia podczas obróbki cieplnej

- Wytrzymałość - Odporność na pękanie pod wpływem naprężeń mechanicznych

Każdy gatunek stali oferuje inną kombinację tych właściwości, dzięki czemu wybór jest kwestią ustalenia priorytetów dla konkretnego zastosowania.

Popularne gatunki stali dla form paletowych

Bazując na moim doświadczeniu w pracy z wieloma producentami palet z tworzyw sztucznych, kilka gatunków stali stało się standardami branżowymi, z których każdy ma wyraźne zalety w określonych zastosowaniach.

Wstępnie hartowana stal P20: Wszechstronny koń roboczy

P20 (znana również jako 1.2311 lub 3Cr2Mo) pozostaje najczęściej stosowaną stalą do produkcji plastikowych form paletowych i nie bez powodu. Ta chromowo-molibdenowa stal narzędziowa oferuje:

- Stan wstępnie hartowany (28-32 HRC) niewymagający dodatkowej obróbki cieplnej

- Dobra obrabialność i spawalność

- Odpowiednia odporność na zużycie dla większości tworzyw termoplastycznych

- Doskonała polerowalność w zastosowaniach wymagających dużej powierzchni

- Rozsądna odporność na korozję

- Dobra stabilność wymiarowa

W przypadku standardowych zastosowań paletowych, w których nie oczekuje się ekstremalnego zużycia, stal P20 zapewnia doskonałą równowagę między wydajnością i opłacalnością. Jego wstępnie utwardzony charakter znacznie skraca czas realizacji i eliminuje ryzyko odkształceń podczas obróbki cieplnej.

Stal narzędziowa do pracy na gorąco H13: Mistrz trwałości

W przypadku produkcji palet z materiałów ściernych, takich jak polimery wypełnione włóknem szklanym, lub wymagających wyjątkowo dużej produkcji, H13 (1.2344) oferuje doskonałą wydajność:

- Doskonała twardość na gorąco (możliwość hartowania do 48-52 HRC)

- Wyższa odporność na zużycie w porównaniu do P20

- Lepsza odporność na zmęczenie termiczne

- Dobra wytrzymałość na obciążenia udarowe

- Doskonała odporność na pęknięcia termiczne

H13 wymaga dodatkowej obróbki cieplnej, co zwiększa zarówno koszty, jak i czas realizacji. Inwestycja ta opłaca się jednak dzięki wydłużonej żywotności formy i zmniejszonym kosztom konserwacji w przypadku produkcji wielkoseryjnej.

Zmodyfikowana stal formierska 718: Alternatywa klasy premium

Dla producentów poszukujących optymalnej równowagi pomiędzy łatwością użytkowania stali P20 i trwałością stali H13, modyfikowana stal 718 (1.2738) oferuje istotne zalety:

- Wstępnie hartowane do 35-40 HRC z możliwością hartowania na wskroś

- Zwiększona odporność na zużycie w porównaniu do standardowego P20

- Lepiej reakcja azotowania5 dla wzmocnienia powierzchni

- Doskonała polerowalność do zastosowań estetycznych

- Ulepszona jednorodność twardości na całej grubości

- Zwiększona spawalność podczas napraw i modyfikacji

Choć stal 718 jest o około 20-30% droższa od standardowej stali P20, często zapewnia lepszą ogólną wartość dzięki wydłużonej żywotności i zmniejszonym wymaganiom konserwacyjnym.

Opcje ze stali nierdzewnej: Priorytet ochrony antykorozyjnej

W przypadku produkcji palet do zastosowań spożywczych, farmaceutycznych lub zewnętrznych, w których odporność na korozję ma kluczowe znaczenie, konieczne staje się zastosowanie opcji nierdzewnych:

| Gatunek stali | Twardość (HRC) | Odporność na korozję | Koszt względny | Najlepsze aplikacje |

|---|---|---|---|---|

| 420 Stainless | 48-52 | Dobry | Średnio-wysoki | Palety przeznaczone do kontaktu z żywnością |

| 440C Stainless | 56-58 | Umiarkowany | Wysoki | Środowiska korozyjne o wysokim zużyciu |

| S136 (AISI 420) | 48-52 | Doskonały | Bardzo wysoka | Palety medyczne/farmaceutyczne |

Te opcje ze stali nierdzewnej wymagają znacznej dopłaty do ceny, ale są niezbędne, gdy chodzi o zgodność z przepisami lub ekstremalne warunki środowiskowe.

Strategiczna alokacja materiałów w celu optymalizacji kosztów

Zaawansowane podejście do konstrukcji form paletowych obejmuje strategiczne przydzielanie materiałów - stosowanie różnych gatunków stali do różnych elementów formy w oparciu o ich specyficzne wymagania.

Hybrydowe podejścia konstrukcyjne

Zamiast budować całą formę z jednego gatunku stali, warto rozważyć podejście hybrydowe:

Zróżnicowanie rdzeń/wnęka - Użycie bardziej wytrzymałej stali do wykonania wnęki (która zazwyczaj ulega większemu zużyciu) i ekonomicznej stali do wykonania rdzenia.

Strategia oparta na wstawkach - Konstrukcja głównego korpusu formy z P20 przy użyciu wkładek H13 dla obszarów o wysokim zużyciu, takich jak:

- Lokalizacje bramek doświadczające erozji przepływu materiału

- Cienkie żebra narażone na naprężenia mechaniczne

- Narożniki podatne na uszkodzenia spowodowane uderzeniami

- Komponenty ślizgowe ze stykiem metal-metal

Optymalizacja obróbki powierzchni - Ukierunkowana obróbka powierzchni stali standardowych:

- Azotowanie zwiększające twardość powierzchni

- Powłoki PVD zmniejszające tarcie i zużycie

- Chromowanie dla ochrony przed korozją

To strategiczne podejście może zmniejszyć ogólne koszty materiałowe o 15-25% przy jednoczesnym utrzymaniu lub nawet poprawie wydajności w krytycznych obszarach.

Komponenty ze stopu miedzi do zarządzania ciepłem

Podczas gdy stal stanowi podstawę konstrukcyjną form do palet, strategiczne wykorzystanie stopów miedzi znacznie poprawia wydajność termiczną. Miedź berylowa (BeCu) oferuje przewodność cieplną około 5 razy wyższą niż stal narzędziowa, dzięki czemu idealnie nadaje się do:

- Rdzenie w grubych przekrojach - Usuwanie ciepła z obszarów podatnych na powstawanie zacieków

- Obszary wymagające szybkiego chłodzenia - Skrócenie czasu cyklu w krytycznych sekcjach

- Gorące punkty zidentyfikowane w analizie termicznej - Równoważenie ogólnego chłodzenia

Pomimo wyższego kosztu materiału, BeCu często zapewnia atrakcyjny zwrot z inwestycji dzięki skróceniu czasu cyklu i poprawie jakości w trudnych projektach palet.

Wpływ wyboru stali na przetwarzanie

Wybór stali ma bezpośredni wpływ na kilka aspektów produkcji i konserwacji form:

Rozważania dotyczące obróbki

Twardsze stale zazwyczaj wymagają:

- Zmniejszone prędkości cięcia

- Częstsze zmiany narzędzi

- Specjalistyczne strategie cięcia

- Dłuższy czas obróbki

Czynniki te zwiększają początkowy koszt formy, ale mogą zostać zrekompensowane przez dłuższą żywotność.

Wymagania dotyczące obróbki cieplnej

Stale niehartowane wymagają starannego planowania obróbki cieplnej:

- Właściwe usuwanie naprężeń przed obróbką końcową

- Kontrolowane ogrzewanie i chłodzenie w celu zminimalizowania zniekształceń

- Wiele cykli odpuszczania dla optymalnej wydajności

- Dodatkowy naddatek na obróbkę w celu skompensowania zmian wymiarów

Wybierając stale hartowane na wskroś, należy uwzględnić dodatkowe 2-3 tygodnie czasu na odpowiednią obróbkę cieplną.

Konserwacja i łatwość serwisowania

Różne rodzaje stali oferują różne stopnie naprawialności:

- P20 zapewnia doskonałą spawalność podczas napraw

- H13 wymaga wstępnego podgrzewania i specjalistycznych procedur spawania

- Gatunki stali nierdzewnej często wymagają specjalistycznych elektrod

Wybierając materiały na formy wtryskowe, należy wziąć pod uwagę możliwości konserwacji, zwłaszcza w przypadku produkcji wielkoseryjnej, gdzie przestoje są kosztowne.

Dzięki dokładnej ocenie konkretnych wymagań związanych z zastosowaniem palet z tworzyw sztucznych, wielkości produkcji i kosztów w całym okresie eksploatacji, można wybrać optymalną stal, która równoważy wydajność i ekonomię. Należy pamiętać, że najtańsza stal rzadko jest najbardziej ekonomiczna na dłuższą metę - prawdziwą miarą jest koszt na część w całym okresie eksploatacji formy.

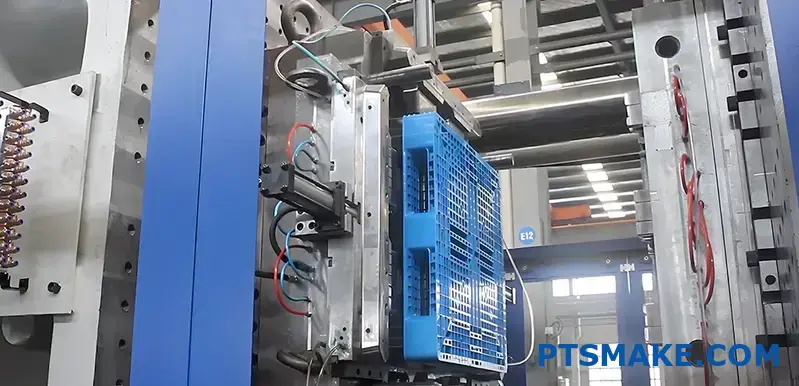

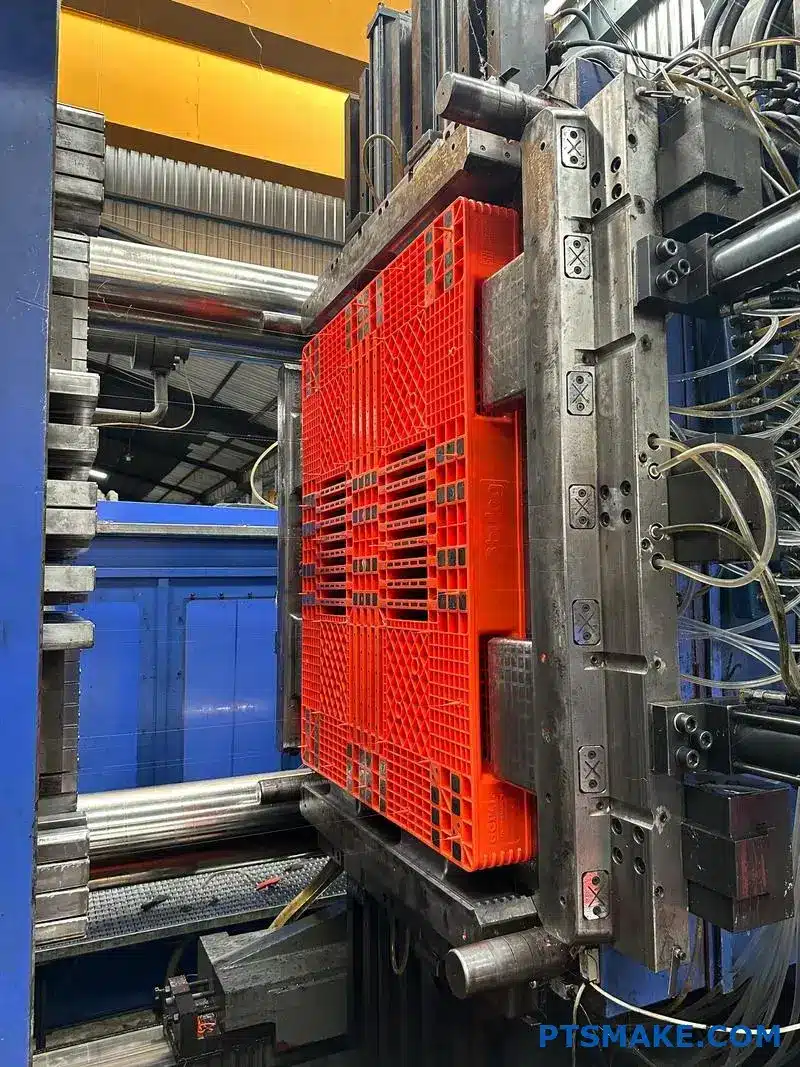

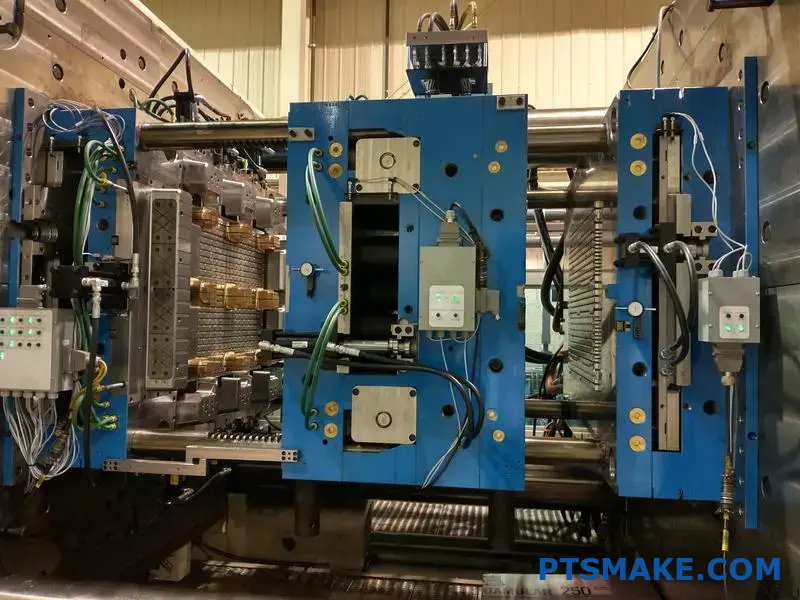

Sprzęt produkcyjny i technologie przetwarzania

Czy zastanawiałeś się kiedyś, co odpowiada za precyzję tych bezbłędnie zaprojektowanych plastikowych palet? Magia kryje się za drzwiami fabryki, gdzie wyspecjalizowane maszyny przekształcają surowe projekty w trwałe przemysłowe konie robocze.

Produkcja wysokiej jakości form do palet z tworzyw sztucznych wymaga zaawansowanego ekosystemu najnowocześniejszego sprzętu i wyrafinowanych technologii przetwarzania. Od precyzyjnych centrów obróbczych po zaawansowane systemy kontroli, każdy element wyposażenia odgrywa kluczową rolę w dostarczaniu form, które działają bezbłędnie przez miliony cykli.

Niezbędne maszyny do precyzyjnej produkcji form paletowych

Tworzenie plastikowych form do palet, które dostarczają spójne, wysokiej jakości produkty, wymaga specjalistycznego sprzętu produkcyjnego, który oferuje wyjątkową precyzję i niezawodność. W PTSMAKE nasza hala produkcyjna mieści kompleksowy zestaw maszyn zaprojektowanych specjalnie z myślą o doskonałości w produkcji form.

Precyzyjne centra obróbcze CNC

Sercem naszego procesu produkcji form do palet są zaawansowane centra obróbcze CNC. Te zaawansowane systemy wykonują krytyczne operacje cięcia, które przekształcają surowe bloki stalowe w precyzyjne elementy form.

W przypadku dużych form paletowych wykorzystujemy 5-osiowe centra obróbcze o następujących specyfikacjach:

| Typ maszyny | Kluczowe możliwości | Najlepsze aplikacje |

|---|---|---|

| 5-osiowe frezarki CNC | Złożone powierzchnie 3D, podcięcia | Obróbka wnęk i rdzeni |

| Szybkie CNC | Drobne detale, doskonałe wykończenie powierzchni | Operacje wykończeniowe |

| Wysokowydajne CNC | Duże detale, praca w głębokich wnękach | Obróbka płyt bazowych i dużych komponentów |

Maszyny te oferują dokładność pozycjonowania w zakresie ±0,005 mm, co jest niezbędne do tworzenia idealnych powierzchni współpracujących między elementami formy. W przypadku plastikowych form paletowych o złożonej strukturze żeber i teksturowanych powierzchniach, precyzja ta zapewnia prawidłowy przepływ materiału i formowanie części.

Najnowsze szybkie centra obróbcze zapewniają również wyjątkowe wykończenie powierzchni bezpośrednio po obróbce, zmniejszając potrzebę ręcznego polerowania i zapewniając bardziej spójną wydajność chłodzenia na gotowych powierzchniach form.

Specjalistyczny sprzęt do obróbki elektroerozyjnej złożonych elementów

Obróbka elektroerozyjna (EDM) odgrywa kluczową rolę w tworzeniu cech, które byłyby niemożliwe przy konwencjonalnej obróbce. W przypadku plastikowych form paletowych stosujemy zarówno drutowe, jak i wgłębne systemy EDM:

- Elektrodrążarka drutowa - Tworzy precyzyjne ścieżki cięcia dla złożonych kształtów płytek i otworów pod kołki wypychaczy

- Sinker EDM - Tworzy teksturowane powierzchnie i głębokie wgłębienia z ostrymi narożnikami

Nasz sprzęt do obróbki elektroerozyjnej umożliwia uzyskanie powierzchni o grubości nawet Ra 0,1 μm, co jest niezbędne do tworzenia wzorów tekstur, które zarówno poprawiają wygląd palety, jak i zwiększają uwalnianie podczas formowania.

Precyzyjny sprzęt szlifierski

Szlifierki do płaszczyzn i szlifierki cylindryczne zapewniają idealną płaskość i dokładność wymiarową współpracujących powierzchni. Maszyny te zapewniają:

- Płaskość powierzchni z dokładnością do 0,01 mm na długości 1000 mm

- Równoległość w zakresie 0,005 mm

- Wykończenie powierzchni Ra 0,4 μm lub lepsze

W przypadku form do palet z tworzyw sztucznych, gdzie prawidłowe uszczelnienie między połówkami formy jest niezbędne, aby zapobiec wypływaniu, precyzyjne szlifowanie tworzy idealne powierzchnie współpracujące, które zapewniają stabilność wymiarową przez cały okres eksploatacji formy.

Zaawansowane urządzenia do obróbki cieplnej

Obróbka cieplna odgrywa kluczową rolę w określaniu wydajności i trwałości plastikowych form do palet. Nasze możliwości obróbki cieplnej obejmują:

- Próżniowa obróbka cieplna - Minimalizuje zniekształcenia i zapobiega utlenianiu powierzchni

- Piece z kontrolowaną atmosferą - Zapewnia spójne hartowanie dużych komponentów

- Przetwarzanie kriogeniczne - Zwiększa odporność na zużycie w formach o wysokiej produkcji

- Przetwarzanie łagodzące stres - Zapobiega wypaczeniom podczas obróbki i działania

W przypadku wysokonakładowej produkcji palet z tworzyw sztucznych, odpowiednio obrobione cieplnie formy oferują znacznie wydłużoną żywotność, często wykonując miliony cykli przed koniecznością konserwacji.

Zaawansowane systemy metrologiczne dla zapewnienia jakości

Kontrola jakości jest najważniejsza w produkcji form do palet z tworzyw sztucznych. Nasze systemy kontroli sprawdzają, czy każdy wymiar jest zgodny z wymagającymi specyfikacjami przed rozpoczęciem montażu.

Współrzędnościowe maszyny pomiarowe (CMM)

Nasze systemy CMM zapewniają kompleksową weryfikację złożonych geometrii 3D, wykonując pomiary:

- Dokładność wymiarowa w zakresie ±0,003 mm

- Tolerancje kształtu, w tym płaskość, okrągłość i cylindryczność

- Zależności pozycyjne między cechami krytycznymi

W przypadku plastikowych form paletowych z dziesiątkami sworzni wypychaczy, kanałów chłodzących i powierzchni współpracujących, precyzja ta zapewnia prawidłowe wyrównanie i działanie wszystkich komponentów.

Optyczne systemy pomiarowe

W przypadku tekstur powierzchni i drobnych szczegółów skanowanie optyczne zapewnia:

- Bezdotykowy pomiar delikatnych elementów

- Szybkie skanowanie złożonych geometrii

- Porównanie z modelami CAD z kolorowymi mapami odchyleń

Technologia ta jest szczególnie cenna w przypadku teksturowanych powierzchni na paletach z tworzyw sztucznych, zapewniając spójny wygląd w wielu formach, gdy skalowanie produkcji wymaga wielu narzędzi.

Cyfrowe systemy formowania do kontroli procesów

Nowoczesna produkcja palet z tworzyw sztucznych opiera się na zaawansowanych technologiach wtrysku maszyny do formowania6 z zaawansowanymi systemami sterowania. Te cyfrowe systemy zapewniają:

Precyzyjna kontrola parametrów

Dzisiejsze systemy formowania wtryskowego oferują bezprecedensową kontrolę:

- Profile ciśnienia wtrysku - Możliwość programowania w wielu etapach dla optymalnego napełniania

- Podział temperatury na strefy - Niezależna kontrola różnych obszarów formy

- Rozkład siły zacisku - Zapewnienie właściwego uszczelnienia pomimo dużych rozmiarów formy

- Optymalizacja czasu chłodzenia - Równoważenie czasu cyklu i jakości części

W przypadku dużych palet z tworzyw sztucznych kontrole te zapobiegają powszechnym defektom, takim jak wypaczenia, ślady zapadnięć i niepełne wypełnienie, które w przeciwnym razie mogłyby zagrozić wydajności.

Zintegrowane systemy monitorowania

Monitorowanie w czasie rzeczywistym zapewnia stałą jakość w całym cyklu produkcyjnym:

- Czujniki ciśnienia w jamie ustnej wykrywające nieprawidłowości w napełnianiu

- Monitorowanie temperatury w całej formie

- Weryfikacja siły zacisku, aby zapobiec przebiciu

- Analiza czasu cyklu dla ciągłej optymalizacji

Te systemy monitorowania pozwalają operatorom wychwycić potencjalne problemy, zanim doprowadzą one do powstania wadliwych części, utrzymując stałą jakość w całym cyklu produkcyjnym.

Technologia przetwarzania adaptacyjnego

Najnowsze systemy formowania zawierają algorytmy uczenia maszynowego:

- Wykrywanie dryftu procesu zanim wpłynie on na jakość części

- Automatyczne dostosowywanie parametrów w celu kompensacji różnic materiałowych

- Optymalizacja czasów cyklu w oparciu o historyczne dane dotyczące wydajności

- Przewidywanie potrzeb konserwacyjnych przed wystąpieniem awarii

W przypadku produkcji palet z tworzyw sztucznych, gdzie spójność ma zasadnicze znaczenie dla możliwości układania w stosy i nośności, te adaptacyjne systemy zapewniają jednolitą jakość milionów części.

Ludzka wiedza: Czynnik krytyczny

Pomimo całego zaawansowanego sprzętu, najcenniejszym zasobem w produkcji form do palet z tworzyw sztucznych pozostaje wykwalifikowany personel. W PTSMAKE nasz zespół obejmuje:

Mistrzowie narzędzi

Dzięki wieloletniemu doświadczeniu nasi producenci narzędzi posiadają:

- Dogłębne zrozumienie zachowania materiału podczas obróbki

- Możliwość uzyskania idealnego dopasowania komponentów

- Doświadczenie w ręcznym wykańczaniu i polerowaniu

- Umiejętności rozwiązywania złożonych problemów z formami wtryskowymi

Ich kunszt zapewnia, że każda plastikowa forma do palet nie tylko spełnia specyfikacje, ale także oferuje optymalną wydajność w produkcji.

Inżynierowie procesu

Nasi inżynierowie procesu wypełniają lukę między projektowaniem a produkcją:

- Optymalizacja strategii obróbki pod kątem wydajności i jakości

- Opracowywanie specjalistycznych mocowań dla złożonych komponentów

- Tworzenie standardowych procedur zapewniających spójne wyniki

- Wdrażanie inicjatyw ciągłego doskonalenia

Ich doświadczenie przekłada się na formy, które nie tylko początkowo działają dobrze, ale utrzymują tę wydajność przez cały okres eksploatacji.

Specjaliści ds. kontroli jakości

Dedykowany personel kontroli jakości zapewnia, że każdy komponent spełnia nasze rygorystyczne standardy:

- Kompleksowa kontrola wszystkich krytycznych wymiarów

- Dokumentacja wszystkich pomiarów w celu zapewnienia identyfikowalności

- Końcowa weryfikacja montażu przed testami

- Weryfikacja wydajności w warunkach produkcyjnych

Ich skrupulatna dbałość o szczegóły zapobiega kosztownym problemom podczas produkcji, zapewniając, że plastikowe formy do palet zapewniają stałą wydajność od pierwszego strzału.

Łącząc najnowocześniejszy sprzęt z doświadczonym personelem, PTSMAKE tworzy plastikowe formy do palet, które zapewniają wyjątkową wydajność, trwałość i wartość. Nasze wszechstronne możliwości produkcyjne zapewniają, że każdy element formy spełnia najwyższe standardy precyzji i jakości, co skutkuje plastikowymi paletami, które konsekwentnie przekraczają oczekiwania naszych klientów.

Metody produkcji bloków dla dużych form paletowych

Czy kiedykolwiek zastanawiałeś się, w jaki sposób te ogromne plastikowe palety, które przenoszą tony towarów, są wykonane z taką precyzją? Sekret nie tkwi w tworzeniu jednej gigantycznej formy, ale w sprytnej technice produkcji, która dzieli pozornie niemożliwe do wykonania elementy na łatwe do opanowania części.

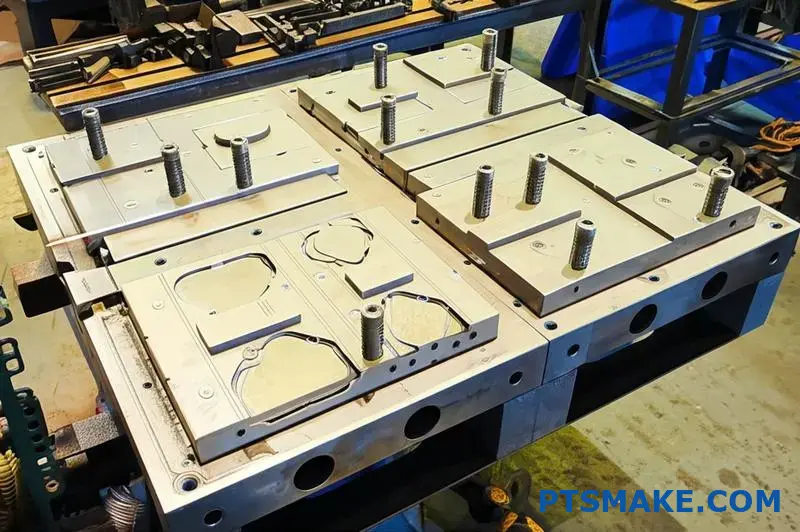

Łączenie blokowe stanowi rewolucyjne podejście do produkcji dużych form paletowych, dzieląc złożone struktury na mniejsze, łatwe w zarządzaniu części, które mogą być produkowane jednocześnie. Metoda ta znacznie skraca cykle produkcyjne, umożliwiając jednocześnie precyzyjną produkcję, która byłaby trudna lub niemożliwa w przypadku tradycyjnego podejścia jednoczęściowego.

Podstawy produkcji połączeń typu blokowego

Podejmując wyzwanie produkcji dużych plastikowych form paletowych, tradycyjne metody produkcji jednoczęściowej często napotykają na znaczne ograniczenia. Sam rozmiar form paletowych (zazwyczaj 1200×1000 mm lub większych) stwarza wyzwania w zakresie obróbki skrawaniem, obróbki cieplnej i kontroli jakości. Produkcja metodą łączenia blokowego oferuje eleganckie rozwiązanie, dzieląc te masywne formy na łatwe do zarządzania sekcje.

Koncepcja jest zaskakująco prosta, a jednocześnie potężna: zamiast tworzyć jedną ogromną formę, dzielimy ją na wiele bloków, które mogą być wytwarzane niezależnie, a następnie precyzyjnie montowane. Takie podejście przekształca to, co byłoby nieporęcznym, czasochłonnym projektem, w równoległe przepływy pracy, które mogą być optymalizowane indywidualnie.

W PTSMAKE wdrożyłem tę metodologię dla wielu klientów, konsekwentnie osiągając skrócenie czasu realizacji o 30-40% w porównaniu z tradycyjnym podejściem. Korzyści wykraczają poza samą szybkość - metoda ta zapewnia doskonałą precyzję i kontrolę jakości w całym procesie produkcyjnym.

Strategiczne planowanie podziału na bloki

Sukces łączenia blokowego zaczyna się od inteligentnego podziału formy na odpowiednie sekcje. Ta faza planowania uwzględnia kilka krytycznych czynników:

- Integralność strukturalna - Podziały blokowe muszą zachować ogólną wytrzymałość strukturalną

- Granice funkcjonalne - Podział wzdłuż naturalnych granic funkcjonalnych projektu palety

- Dostępność produkcji - Tworzenie bloków, które mogą być efektywnie obrabiane na dostępnym sprzęcie

- Precyzja montażu - Planowanie precyzyjnego łączenia bloków podczas montażu

- Zarządzanie ciepłem - Zapewnienie odpowiedniej integracji kanałów chłodzących ponad granicami bloków

Planowanie podziału zwykle rozpoczyna się od analizy modelu 3D, identyfikując logiczne punkty separacji, które minimalizują interferencję z krytycznymi elementami, takimi jak kanały chłodzące, lokalizacje sworzni wyrzutnika i elementy konstrukcyjne.

Zalety przetwarzania równoległego

Najważniejszą zaletą łączenia blokowego jest możliwość jednoczesnego przetwarzania wielu komponentów. Ten równoległy przepływ pracy oferuje liczne korzyści:

| Przewaga | Metoda tradycyjna | Metoda łączenia blokowego |

|---|---|---|

| Wykorzystanie maszyny | Wymagana pojedyncza duża maszyna | Wiele mniejszych maszyn może być używanych jednocześnie |

| Czas przetwarzania | Sekwencyjne operacje na jednym dużym elemencie | Równoległe operacje na wielu blokach |

| Obróbka cieplna | Trudne w przypadku dużych elementów z ryzykiem zniekształceń | Bardziej jednolite i kontrolowane dla mniejszych bloków |

| Kontrola jakości | Trudne w przypadku dużych wymiarów | Precyzyjna kontrola możliwa dla każdego bloku |

| Zarządzanie ryzykiem | Jeden błąd wpływa na całą formę | Problemy związane z poszczególnymi blokami |

Takie równoległe podejście znacznie zmniejsza krytyczną ścieżkę w harmonogramie projektu. Przykładowo, podczas gdy jeden blok poddawany jest obróbce cieplnej, inny może być w fazie obróbki mechanicznej, a trzeci w procesie wykańczania.

Precyzyjne techniki łączenia dla montażu bloków

Efektywność produkcji połączeń blokowych zależy od precyzji łączenia poszczególnych komponentów. Kilka zaawansowanych technik zapewnia płynną integrację:

Precyzyjna blokada mechaniczna

Nowoczesne łączenie bloków opiera się na zaawansowanych mechanizmach blokujących:

- Połączenia na jaskółczy ogon - Zapewniają wytrzymałość mechaniczną na łączonych powierzchniach

- Systemy kluczowania - Idealne wyrównanie sąsiadujących bloków

- Interfejsy stopniowane - Tworzenie samonastawnych powierzchni, które zapobiegają niewspółosiowości

Te mechaniczne połączenia działają w połączeniu z systemami mocowania, tworząc jednolitą strukturę, która działa tak, jakby była wykonana z jednego elementu.

Precyzyjne systemy mocowania

Poza zazębiającymi się geometriami, bloki zabezpieczane są przez specjalistyczne systemy mocowania:

- Śruby ze stali o wysokiej wytrzymałości - Zapewnienie siły zacisku w celu utrzymania pozycji podczas cykli termicznych

- Kołki stożkowe - Zapewnia precyzyjne pozycjonowanie między sąsiednimi blokami

- Kołki rozporowe - Kompensacja rozszerzalności cieplnej podczas pracy

Projekt systemu mocowania musi uwzględniać cykle termiczne, których doświadcza forma podczas produkcji, zapewniając szczelność połączeń pomimo wielokrotnego nagrzewania i chłodzenia.

Rozważania dotyczące wykończenia powierzchni

Powierzchnie łączące bloki wymagają wyjątkowego wykończenia powierzchni:

- Tworzą szczelne uszczelki, które zapobiegają przedostawaniu się plastiku.

- Zapewniają maksymalną powierzchnię styku dla transferu termicznego

- Zapewnienie sztywności strukturalnej całego zespołu

Zazwyczaj obrabiamy te powierzchnie do Ra 0,4 μm lub lepszego, często z dodatkowym docieraniem ręcznym w celu uzyskania idealnych powierzchni współpracujących.

Zarządzanie ciepłem ponad granicami bloków

Jednym z najtrudniejszych aspektów łączenia bloków jest utrzymanie skutecznego chłodzenia na granicach bloków. Palety plastikowe wymagają równomiernego chłodzenia, aby zapobiec wypaczaniu i zapewnić stały skurcz.

Konstrukcja poprzecznego kanału chłodzącego

Aby utrzymać skuteczne chłodzenie, wdrażamy kilka specjalistycznych technik:

- Połączenia uszczelnione o-ringiem - Kanały chłodzące mogą przekraczać granice bloków bez wycieków.

- Modułowe kolektory chłodzące - Rozprowadzić płyn chłodzący równomiernie we wszystkich blokach

- Materiały interfejsu termicznego - Lepsze przenoszenie ciepła między powierzchniami bloków

- Nadmiarowe ścieżki chłodzenia - Zapewnienie zapasowego chłodzenia w przypadku ograniczenia jednego kanału

Projekt systemu chłodzenia musi uwzględniać zarówno wymagania termiczne konstrukcji palety, jak i fizyczne ograniczenia wynikające z podziału na bloki.

Walidacja symulacji termicznej

Przed rozpoczęciem produkcji przeprowadzamy kompleksową symulację termiczną całego zespołu:

- Analiza metodą elementów skończonych potwierdza równomierne chłodzenie całej formy.

- Symulacja przepływu weryfikuje zrównoważoną dystrybucję chłodziwa przez wszystkie kanały

- Analiza cykli termicznych przewiduje rozszerzanie się i kurczenie na styku bloków

Symulacje te pozwalają nam dopracować projekt przed cięciem jakiejkolwiek stali, zapewniając, że gotowa forma zapewni spójne chłodzenie pomimo swojej modułowej konstrukcji.

Praktyczne zalety w działalności produkcyjnej

Produkcja splotów blokowych oferuje kilka praktycznych korzyści wykraczających poza krótszy czas realizacji:

Ulepszona konserwacja i możliwość naprawy

W przypadku uszkodzenia lub zużycia tradycyjnej formy jednoczęściowej, naprawa może być niezwykle skomplikowana i czasochłonna. W przypadku konstrukcji blokowej:

- Poszczególne bloki mogą być wyjmowane i naprawiane bez konieczności demontażu całej formy.

- Uszkodzone sekcje można wymienić zamiast naprawiać całą formę.

- Specjalistyczne powierzchnie mogą być aktualizowane lub modyfikowane niezależnie

Takie modułowe podejście znacznie skraca czas przestojów i obniża koszty napraw w całym okresie eksploatacji formy.

Ułatwianie modyfikacji projektu

Wymagania rynku dotyczące palet plastikowych zmieniają się z czasem, a projekty często wymagają modyfikacji. Konstrukcja blokowa pozwala:

- Ukierunkowane aktualizacje określonych funkcji palet poprzez zastąpienie tylko odpowiednich bloków

- Testowanie A/B wariantów projektu poprzez zamianę alternatywnych bloków

- Stopniowa modernizacja komponentów formy bez konieczności ich całkowitej wymiany

Elastyczność ta wydłuża okres użytkowania inwestycji w formy wtryskowe i pozwala producentom skuteczniej dostosowywać się do zmieniających się potrzeb rynku.

Korzyści z transportu i logistyki

Duże, jednoczęściowe formy stanowią poważne wyzwanie logistyczne:

- Może przekraczać limity wagowe dla standardowego sprzętu do obsługi

- Wymagają specjalistycznych rozwiązań transportowych

- Zagrożenie bezpieczeństwa podczas instalacji i przemieszczania

Konstrukcja blokowa rozwiązuje te problemy, umożliwiając transport formy w łatwych do zarządzania sekcjach i montaż na miejscu, upraszczając logistykę i zmniejszając związane z tym koszty.

Metoda łączenia blokowego stanowi znaczący postęp w produkcji dużych form paletowych. Dzieląc złożone formy na łatwe do zarządzania części, podejście to umożliwia szybszą produkcję, zwiększoną precyzję i większą elastyczność w całym cyklu życia formy. Dla producentów, którzy chcą zoptymalizować swoje możliwości produkcji palet z tworzyw sztucznych, ta metodologia oferuje istotne korzyści zarówno w początkowej fazie produkcji, jak i w dłuższej perspektywie.

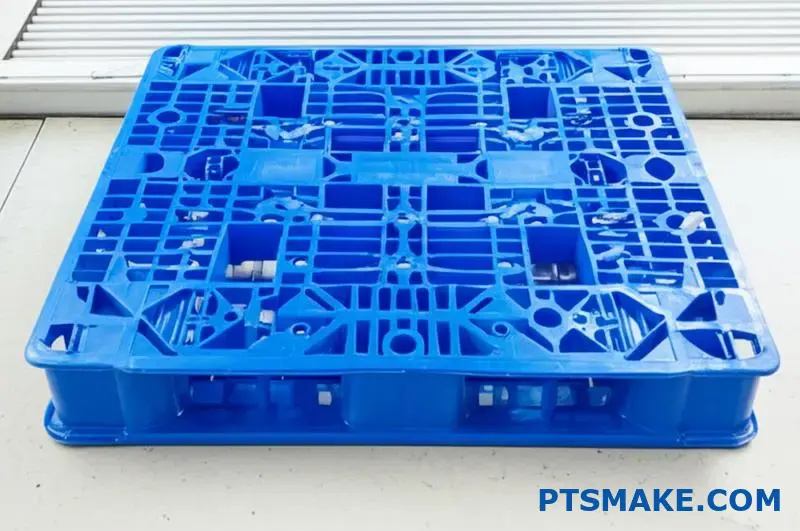

Zalety nowoczesnego formowania palet z tworzyw sztucznych

Czy zastanawiałeś się kiedyś, dlaczego wiodące firmy logistyczne na całym świecie szybko przestawiają się z palet drewnianych na plastikowe? Transformacja ta nie polega tylko na podążaniu za trendami - jest ona napędzana przez niezwykłe postępy technologiczne w formowaniu palet z tworzyw sztucznych, które zapewniają przełomowe korzyści w łańcuchach dostaw.

Nowoczesne formowanie palet z tworzyw sztucznych łączy zaawansowaną inżynierię, zrównoważone materiały i precyzyjną produkcję, tworząc produkty, które przewyższają tradycyjne alternatywy praktycznie pod każdym względem. Od wpływu na środowisko po wydajność operacyjną, innowacje te rewolucjonizują sposób, w jaki towary przemieszczają się w globalnych łańcuchach dostaw.

Środowiskowa rewolucja w produkcji palet z tworzyw sztucznych

Błędne przekonanie, że palety plastikowe są nieprzyjazne dla środowiska, nie może być dalsze od dzisiejszej rzeczywistości. Nowoczesne formowanie palet z tworzyw sztucznych przekształciło się w jedną z najbardziej zrównoważonych opcji w transporcie materiałów dzięki kilku kluczowym innowacjom.

Systemy recyklingu w obiegu zamkniętym

Jedną z najważniejszych zalet nowoczesnego formowania palet z tworzyw sztucznych jest wdrożenie systemów recyklingu w obiegu zamkniętym. W przeciwieństwie do palet drewnianych, które w końcu pękają i stają się odpadami, palety plastikowe mogą być..:

- Całkowity recykling po zakończeniu użytkowania

- Ponowne przetworzenie na nowe palety przy minimalnej utracie jakości

- Bezterminowa ochrona przed wysypiskami śmieci

- Śledzenie przez cały cykl życia przy użyciu wbudowanej technologii RFID

W PTSMAKE pomogliśmy klientom wdrożyć systemy, w których uszkodzone palety są zbierane, szlifowane i bezpośrednio ponownie włączane do nowej produkcji - tworząc prawdziwie cyrkularną gospodarkę w zakresie transportu materiałów.

Innowacyjne wykorzystanie poużytkowych tworzyw sztucznych

Nowoczesne technologie formowania palet znacznie się rozwinęły pod względem możliwości wykorzystania materiałów pochodzących z recyklingu poużytkowego (PCR):

| Rodzaj materiału | Zdolność do recyklingu zawartości | Zastosowania |

|---|---|---|

| HDPE | Zawartość materiałów pochodzących z recyklingu do 100% | Palety ogólnego przeznaczenia |

| PP | 30-70% Zawartość materiałów pochodzących z recyklingu | Zastosowania odporne na chemikalia |

| Mieszane tworzywa sztuczne | 80-100% Zawartość materiałów pochodzących z recyklingu | Palety ekonomiczne |

Zdolność ta przekształca to, co w przeciwnym razie byłoby odpadem z tworzywa sztucznego, w wartościowe, funkcjonalne produkty o wieloletniej żywotności. Korzyść dla środowiska jest oczywista - każda plastikowa paleta z recyklingu może zapobiec przedostaniu się około 3-4 kg plastiku na wysypiska śmieci lub do oceanów.

Niższy ślad węglowy dzięki optymalizacji projektu

Zaawansowane techniki formowania pozwalają nam tworzyć palety z tworzyw sztucznych, które..:

- Waży 30-40% mniej niż porównywalne palety drewniane

- Potrzeba mniejszej liczby ciężarówek do transportu

- Zmniejszenie zużycia paliwa podczas dystrybucji

- Minimalizacja emisji dwutlenku węgla w całym cyklu życia

Dzięki analizie elementów skończonych i optymalizacji strukturalnej, nowoczesna technologia formowania tworzy palety, które maksymalizują wytrzymałość przy jednoczesnym zminimalizowaniu zużycia materiału - co jest korzystne zarówno dla ekonomii, jak i zrównoważonego rozwoju środowiska.

Możliwości dostosowywania dla specjalistycznych aplikacji

W przeciwieństwie do palet drewnianych o ograniczonej elastyczności projektowania, nowoczesne formowanie palet z tworzyw sztucznych oferuje bezprecedensowe opcje dostosowywania, które odpowiadają na konkretne wyzwania branżowe.

Cechy konstrukcyjne specyficzne dla branży

Nowoczesna technologia formowania umożliwia włączenie specjalistycznych funkcji dostosowanych do konkretnych branż:

Zastosowania farmaceutyczne i medyczne

Na potrzeby transportu farmaceutycznego możemy tworzyć palety z:

- Całkowicie uszczelnione powierzchnie zapobiegające zanieczyszczeniu

- Wbudowane śledzenie RFID zapewniające zgodność z przepisami

- Integracja monitorowania temperatury

- Kompatybilność ze sterylizacją

Wymagania dotyczące przetwarzania żywności

Palety przeznaczone do kontaktu z żywnością mają wiele zalet:

- Dodatki przeciwdrobnoustrojowe hamujące rozwój bakterii

- Gładkie, nieporowate powierzchnie, które zapobiegają powstawaniu pułapek na żywność

- Możliwość mycia pod wysokim ciśnieniem

- Wykrywalność metali na potrzeby protokołów bezpieczeństwa żywności

Elektronika i wrażliwe podzespoły

W przypadku delikatnej elektroniki, formowanie palet z tworzywa sztucznego oferuje:

- Właściwości rozpraszania ładunków elektrostatycznych w celu ochrony wrażliwych komponentów

- Precyzyjna spójność wymiarowa dla zautomatyzowanej obsługi

- Gładkie powierzchnie, które nie generują cząstek ani kurzu

- Dodatki zmniejszające palność zapewniające zgodność z wymogami bezpieczeństwa

Możliwości budowy modułowej

Zaawansowane techniki formowania umożliwiają tworzenie modułowych konstrukcji palet, co wcześniej było niemożliwe:

- Elementy blokujące, które można montować w różnych konfiguracjach

- Części wymienialne w terenie zapewniają dłuższą żywotność

- Kompatybilność między różnymi typami palet w systemie

- Możliwość dostosowania wymiarów poza standardowymi rozmiarami

Ta modułowość zapewnia menedżerom logistyki bezprecedensową elastyczność w dostosowywaniu systemów obsługi materiałów do zmieniających się wymagań bez konieczności całkowitej wymiany floty.

Kodowanie kolorami i możliwości brandingu

Nowoczesne formowanie palet z tworzyw sztucznych pozwala na zintegrowane kolorowanie i znakowanie:

- Kodowanie kolorami do zarządzania zapasami i wyznaczania tras

- Osadzone logo i tekst, które się nie ścierają

- Dobrze widoczne kolory bezpieczeństwa do określonych zastosowań

- Niestandardowa estetyka do zastosowań detalicznych lub ekspozycyjnych

Funkcje te zwiększają wydajność operacyjną i widoczność marki w całym łańcuchu dostaw.

Zalety higieniczne dzięki nieporowatej konstrukcji

Nieporowata natura plastikowych palet tworzonych za pomocą nowoczesnych technik formowania zapewnia znaczące korzyści w zastosowaniach o krytycznym znaczeniu dla higieny.

Eliminacja miejsc gromadzenia się bakterii

W przeciwieństwie do palet drewnianych, które wchłaniają płyny i są siedliskiem bakterii w pęknięciach i słojach, palety plastikowe:

- Całkowita odporność na wchłanianie wilgoci

- Brak szczelin dla rozwoju bakterii

- Utrzymanie czystości dzięki wielokrotnemu użytkowaniu

- Zapobieganie zanieczyszczeniom krzyżowym między ładunkami

Dzięki temu idealnie nadają się do zastosowań spożywczych, farmaceutycznych i opieki zdrowotnej, gdzie higiena jest najważniejsza.

Ulepszone opcje czyszczenia i odkażania

Nowoczesne formowanie palet z tworzyw sztucznych umożliwia projektowanie zgodne z zaawansowanymi procesami czyszczenia:

- Czyszczenie parą w wysokiej temperaturze (do 121°C)

- Odkażanie chemiczne bez degradacji materiału

- Kompatybilność zautomatyzowanych systemów mycia

- Mycie ciśnieniowe bez uszkodzenia integralności strukturalnej

Te możliwości czyszczenia zapewniają, że palety plastikowe zachowują higieniczne warunki przez cały okres użytkowania, co jest niemożliwe w przypadku drewnianych alternatyw.

Znacząca przewaga kosztowa nad tradycyjnymi materiałami

Być może najbardziej przekonującą zaletą nowoczesnego formowania palet z tworzyw sztucznych jest znaczna oszczędność kosztów w wielu wymiarach.

Wydłużona żywotność

Podczas gdy palety drewniane zazwyczaj wytrzymują 15-30 przejazdów, zanim będą wymagać naprawy lub wymiany, palety plastikowe są rutynowo dostarczane:

- Ponad 100 przejazdów w systemach zamkniętych

- Żywotność 5-10 lat w normalnych warunkach

- Stała wydajność przez cały okres użytkowania

- Przewidywalne wymagania konserwacyjne

Wydłużona żywotność znacznie zmniejsza całkowity koszt posiadania, nawet jeśli początkowa cena zakupu może być wyższa niż w przypadku alternatywnych rozwiązań drewnianych.

Mniej uszkodzeń podczas obsługi i strat produktów

Precyzyjna inżynieria możliwa dzięki nowoczesnemu formowaniu palet z tworzyw sztucznych tworzy produkty, które:

- Zachowują stabilność wymiarową przez cały okres użytkowania

- Eliminacja wystających gwoździ, które uszkadzają towary

- Zapewniają stały rozkład obciążenia w celu ochrony produktów

- Zapobieganie odpryskom i zanieczyszczeniu towarów

Zmniejszając wskaźnik uszkodzeń produktów nawet o 40%, palety plastikowe zapewniają znaczne oszczędności, które często nie są mierzone w tradycyjnych obliczeniach zwrotu z inwestycji.

Eliminacja kosztów przetwarzania regulacyjnego

Międzynarodowe przepisy transportowe, takie jak ISPM-15, wymagają, aby palety drewniane były poddawane obróbce cieplnej lub fumigacji, aby zapobiec przenoszeniu szkodników. Palety plastikowe:

- Są zwolnione z tych przepisów fitosanitarnych

- Eliminacja kosztów leczenia

- Uniknięcie opóźnień w wysyłce spowodowanych inspekcją

- Zapobieganie skażeniu chemicznemu w wyniku fumigacji

Dla firm zaangażowanych w globalny handel już same te zalety mogą uzasadniać przejście na palety plastikowe.

Nowoczesna technologia formowania palet z tworzyw sztucznych przekształciła to, co kiedyś było prostym narzędziem do przenoszenia materiałów, w wyrafinowane rozwiązanie logistyczne, które zapewnia istotne korzyści w zakresie zrównoważonego rozwoju środowiska, dostosowywania, higieny i opłacalności. Ponieważ łańcuchy dostaw nadal optymalizują się pod kątem wydajności i zrównoważonego rozwoju, przyjęcie tych zaawansowanych technologii formowania przyspieszy, jeszcze bardziej zwiększając różnicę między paletami plastikowymi a tradycyjnymi paletami drewnianymi.

Dowiedz się, jak ta krytyczna właściwość materiału wpływa na projekt i wydajność palety. ↩

Dowiedz się, jak łańcuchy polimerowe układają się podczas wtrysku i wpływają na integralność strukturalną gotowej palety. ↩

Dowiedz się więcej o tej krytycznej zasadzie inżynieryjnej, która zapewnia stabilność komponentów podczas cykli termicznych. ↩

Dowiedz się, jak właściwy dobór tulei wpływa na długoterminową wydajność systemu wyrzutowego i wymagania konserwacyjne. ↩

Odkryj, w jaki sposób ten proces utwardzania powierzchni może wydłużyć żywotność formy przy jednoczesnym zachowaniu wytrzymałości rdzenia. ↩

Poznaj najnowsze osiągnięcia w technologii wtryskarek i dowiedz się, jak usprawniają one produkcję palet z tworzyw sztucznych. ↩