Czym są gumowe rolki i ich podstawowe funkcje?

Czy zastanawiałeś się kiedyś, co sprawia, że Twoja drukarka działa płynnie lub jak delikatne materiały przechodzą przez skomplikowane linie produkcyjne bez uszkodzeń? Nieznani bohaterowie tych codziennych cudów kryją się na widoku - gumowe rolki.

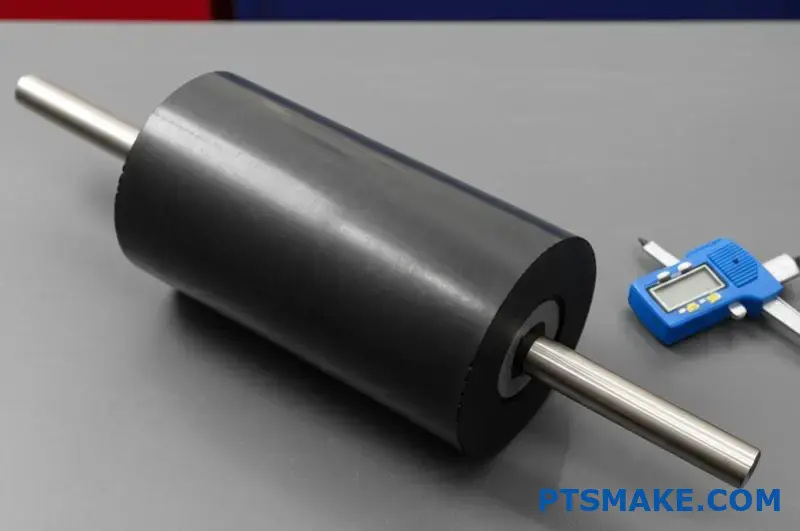

Gumowe rolki to wyspecjalizowane cylindryczne elementy z elastomerowymi powłokami, które pełnią krytyczne funkcje w niezliczonych branżach. Te wszechstronne narzędzia umożliwiają precyzyjne przenoszenie materiałów, zapewniając jednocześnie idealną równowagę przyczepności, nacisku i ochrony potrzebnej do wydajnych operacji produkcyjnych.

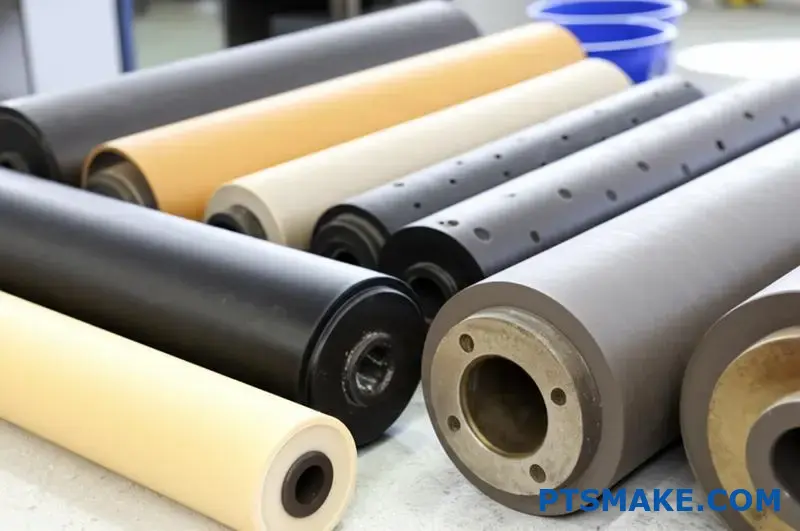

Anatomia gumowej rolki

Gumowe rolki mogą wydawać się proste na pierwszy rzut oka, ale ich konstrukcja wymaga starannej inżynierii, aby spełnić określone wymagania aplikacji. Typowa gumowa rolka składa się z kilku kluczowych elementów:

- Rdzeń: Zwykle wykonane z metalu (stali lub aluminium) lub czasami z tworzywa sztucznego do lekkich zastosowań.

- Pokrycie elastomerowe: Materiał gumowy lub polimerowy, który nadaje rolce jej właściwości funkcjonalne.

- Wały końcowe: Umożliwia montaż i obracanie rolki w maszynie

- Komponenty opcjonalne: Łożyska, uszczelki lub specjalistyczne powłoki do określonych zastosowań

Wybór materiałów dla każdego komponentu zależy całkowicie od jego przeznaczenia. W mojej pracy w PTSMAKE widziałem, jak krytyczny jest właściwy dobór materiałów dla zapewnienia optymalnej wydajności i długowieczności.

Rodzaje gumowych materiałów na rolki

Pokrycie elastomerowe jest tym, co naprawdę definiuje możliwości gumowej rolki. Różne materiały oferują różne poziomy twardości, odporności chemicznej, tolerancji temperaturowej i innych właściwości.

Typowe materiały na rolki gumowe

| Materiał | Kluczowe właściwości | Typowe zastosowania |

|---|---|---|

| Kauczuk naturalny | Wysokie tarcie, doskonała elastyczność, dobra odporność na rozdarcie | Obsługa papieru, przetwarzanie tekstyliów |

| Neopren | Dobra odporność chemiczna, umiarkowana odporność na olej | Przetwarzanie żywności, drukowanie |

| EPDM | Wyjątkowa odporność na warunki atmosferyczne, doskonała izolacja elektryczna | Sprzęt zewnętrzny, zastosowania elektryczne |

| Silikon | Odporność na ekstremalne temperatury, właściwości nieprzywierające | Przetwarzanie żywności, sprzęt medyczny |

| Poliuretan | Wysoka odporność na ścieranie, nośność | Transport ciężkich materiałów, druk przemysłowy |

The twardość1 Twardość gumowego pokrycia jest kolejną kluczową specyfikacją. Ten pomiar twardości zwykle waha się od 20A (bardzo miękki) do 90A (twardy) dla większości zastosowań.

Kluczowe funkcje rolek gumowych w przemyśle

Gumowe rolki pełnią wiele istotnych funkcji w różnych gałęziach przemysłu. Ich wszechstronność czyni je niezbędnymi w nowoczesnych procesach produkcyjnych.

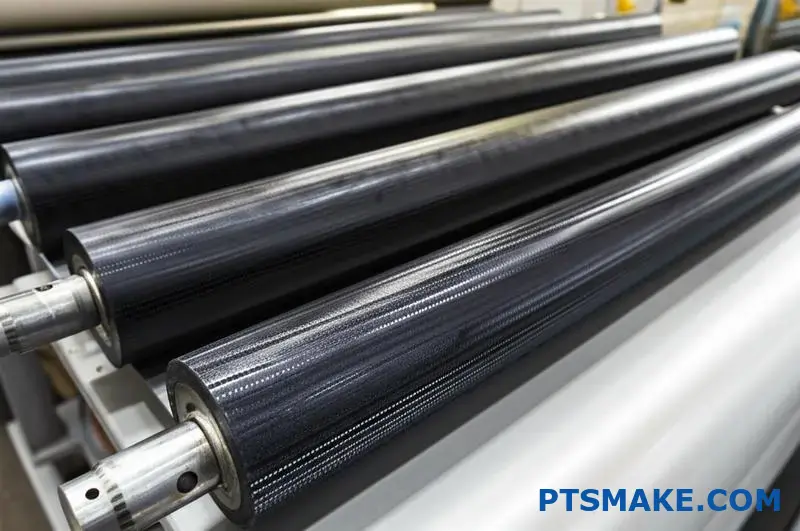

Transport i przenoszenie materiałów

Jednym z najczęstszych zastosowań gumowych rolek jest przenoszenie materiałów przez urządzenia przetwórcze. Elastomerowa powierzchnia zapewnia:

- Kontrolowane tarcie zapewniające niezawodny ruch materiału

- Delikatna obsługa zapobiegająca uszkodzeniu wrażliwych materiałów

- Stała kontrola prędkości i naprężenia

- Możliwość dostosowania do zmian grubości materiału

Na przykład w prasach drukarskich precyzyjne gumowe wałki zapewniają przesuwanie papieru z dokładną prędkością bez poślizgu lub rozdarcia, zachowując idealną rejestrację kolorów.

Kompresja i laminowanie

Gumowe rolki doskonale radzą sobie z wywieraniem równomiernego nacisku na powierzchnie, dzięki czemu idealnie nadają się do..:

- Laminowanie wielu warstw razem

- Usuwanie pęcherzyków powietrza między materiałami

- Tworzenie spójnej przyczepności między powierzchniami

- Kompresja materiałów do określonej grubości

Wykończenie powierzchni i powlekanie

Kontrolowany kontakt zapewniany przez gumowe rolki sprawia, że są one idealne do nakładania wykończeń i powłok:

- Równomierne rozprowadzanie atramentów, klejów lub powłok

- Kontrolowana głębokość penetracji zabiegów

- Jednolite pokrycie bez smug i zacieków

- Delikatna aplikacja zapobiegająca uszkodzeniu podłoża

Przetwarzanie materiałów

W wielu operacjach produkcyjnych gumowe rolki bezpośrednio uczestniczą w przetwarzaniu materiałów:

- Wyciskanie wody z tekstyliów

- Prasowanie masy papierniczej w produkcji papieru

- Wytłaczanie wzorów na powierzchniach

- Rozciąganie lub kalandrowanie materiałów do określonych wymiarów

Aplikacje branżowe

Gumowe rolki stały się niezbędnymi komponentami w wielu branżach, z których każda ma specjalistyczne wymagania:

Drukowanie i publikowanie

W przemyśle drukarskim gumowe wałki przenoszą farbę, przesuwają papier i wywierają nacisk w różnych procesach. Wymagania są wyjątkowo precyzyjne, ponieważ nawet niewielkie odchylenia mogą powodować widoczne wady.

Przetwarzanie żywności

Wałki gumowe przeznaczone do kontaktu z żywnością przetwarzają wszystko, od ciasta po produkty mięsne. W PTSMAKE zapewniamy, że rolki te spełniają surowe normy zgodności z FDA i są odporne na częste odkażanie.

Tekstylia i tkaniny

Przemysł tekstylny polega na gumowych rolkach do barwienia, prasowania i wykańczania tkanin bez powodowania uszkodzeń delikatnych materiałów.

Pakowanie i przetwarzanie

Nowoczesne linie pakujące wykorzystują gumowe rolki do prowadzenia materiałów, nakładania klejów i tworzenia uszczelnień o idealnej konsystencji nawet przy dużych prędkościach.

Rozumiejąc podstawowe funkcje gumowych rolek, producenci mogą wybrać optymalne specyfikacje dla swoich konkretnych zastosowań, zapewniając wydajną pracę i wysoką jakość produkcji.

Rodzaje rolek gumowych: Pełne, żebrowane i Durasoft

Jeśli chodzi o wydajność przemysłową, różnica między sukcesem a porażką często zależy od rzadko spotykanych komponentów - takich jak gumowe rolki. Te niepozorne woły robocze po cichu decydują o tym, czy linia produkcyjna działa płynnie, czy też powoduje kosztowne zatrzymanie.

Rynek rolek gumowych oferuje trzy różne podstawowe style, aby zaspokoić różne potrzeby przemysłowe: rolki pełne zapewniające niezrównaną trwałość, rolki żebrowane zapewniające zwiększoną przyczepność oraz specjalistyczne rolki Durasoft® bez zgniatania zaprojektowane specjalnie do przenoszenia delikatnych materiałów bez powodowania uszkodzeń.

Rolki z litej gumy: Woły robocze przemysłu

Rolki z pełnej gumy stanowią tradycyjną i najczęściej stosowaną opcję w branży. Rolki te charakteryzują się ciągłym pokryciem gumowym na metalowym rdzeniu, zapewniając stały kontakt z powierzchnią na całej szerokości rolki.

Kluczowa charakterystyka rolek z litej gumy

Rolki pełne doskonale sprawdzają się w zastosowaniach wymagających trwałości i niezawodności. Ich bezszwowa konstrukcja minimalizuje potencjalne punkty awarii i zapewnia doskonałe możliwości rozkładu obciążenia.

Jednorodność pełnych rolek sprawia, że są one szczególnie odpowiednie do:

- Stałe podawanie materiału

- Równomierne stosowanie ciśnienia

- Płynny transport materiałów

- Aplikacje wymagające precyzyjnego docisku

Opcje materiałowe dla rolek pełnych

Skuteczność wałka z pełnej gumy w dużej mierze zależy od wybranego materiału elastomerowego. Współpracując z niezliczonymi producentami przy rozwiązywaniu wyzwań związanych z transportem materiałów, przekonałem się na własnej skórze, jak ważny jest właściwy dobór materiału.

| Rodzaj materiału | Zakres twardości | Główne zalety | Typowe zastosowania |

|---|---|---|---|

| Kauczuk naturalny | 30-80A | Wysokie tarcie, doskonałe odbicie | Obsługa papieru, przenoszenie ogólne |

| EPDM | 40-90A | Odporność na warunki atmosferyczne/ozon, stabilność koloru | Zastosowania zewnętrzne, środowiska narażone na promieniowanie UV |

| Neopren | 40-80A | Odporność na olej, umiarkowana odporność chemiczna | Środowisko lekkiego oleju, umiarkowane narażenie na chemikalia |

| Silikon | 20-80A | Ekstremalny zakres temperatur, zgodność z FDA | Przetwarzanie żywności, zastosowania w wysokich/niskich temperaturach |

| Poliuretan | 20-95A | Wyjątkowa odporność na zużycie, tolerancja na olej | Środowiska o wysokiej ścieralności, przenoszenie ciężkich materiałów |

Wybór między tymi materiałami zależy od konkretnych wymagań aplikacji, w tym czynników środowiskowych, właściwości materiału i warunków przetwarzania.

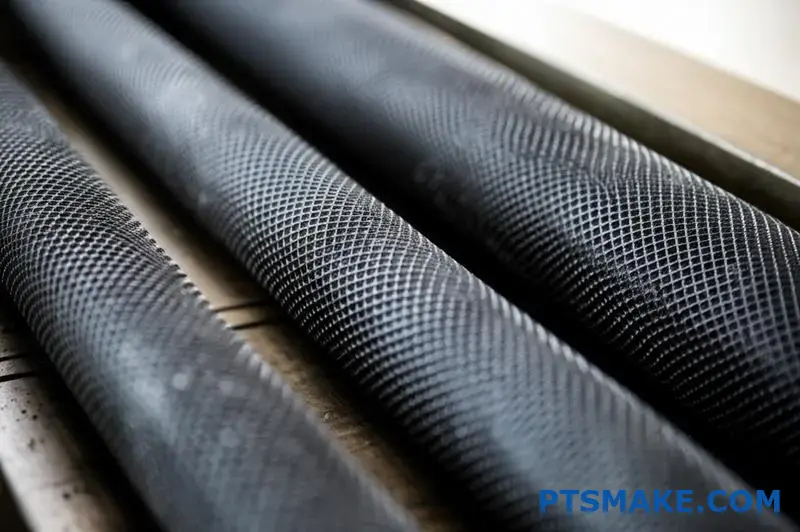

Gumowe rolki żebrowane: Rozwiązania o zwiększonej przyczepności

Gumowe rolki żebrowane charakteryzują się szeregiem wypukłych grzbietów lub żeber na całej powierzchni. Taka konstrukcja radykalnie zmienia sposób interakcji wałka z przetwarzanymi materiałami.

Zalety konstrukcji z żebrowanymi rolkami gumowymi

Charakterystyczny żebrowany wzór zapewnia kilka zalet w porównaniu z rolkami pełnymi w niektórych zastosowaniach:

- Zwiększona powierzchnia: Płetwy skutecznie zwielokrotniają powierzchnię styku, zwiększając przyczepność.

- Ulepszone uwalnianie powietrza: Kanały między żebrami umożliwiają ucieczkę powietrza podczas łączenia materiałów.

- Zwiększona przyczepność: Podwyższony profil zapewnia lepszą przyczepność na trudnych materiałach.

- Zmniejszony poślizg materiału: Teksturowana powierzchnia minimalizuje poślizg, szczególnie w przypadku gładkich materiałów.

Optymalne zastosowania rolek żebrowanych

Rolki te wyróżniają się w szczególności w:

- Operacje podawania arkuszy

- Systemy aplikacji etykiet

- Procesy separacji materiałów

- Zastosowania z gładkimi lub błyszczącymi materiałami

- Środowiska wymagające zwiększonej przyczepności materiału

Wzór płetwy można dostosować do potrzeb aplikacji. Niektóre typowe konfiguracje obejmują:

- Proste żebra (prostopadłe do osi rolki)

- Spiralne żebra (do bocznego przemieszczania materiału)

- Wzory Crosshatch (dla maksymalnej przyczepności)

- Wzory diamentowe (zrównoważony chwyt i zwolnienie)

Uwagi dotyczące konserwacji rolek żebrowanych

Jednym z godnych uwagi aspektów rolek żebrowanych jest ich schemat czyszczenia2które różnią się od rolek pełnych. Przestrzenie między żeberkami mogą z czasem gromadzić zanieczyszczenia, potencjalnie wpływając na wydajność. W środowiskach produkcyjnych, w których zanieczyszczenie jest problemem, ustanowienie regularnego harmonogramu czyszczenia jest niezbędne do utrzymania optymalnego działania.

Rolki Durasoft® bez zgniatania: Specjaliści od delikatnych materiałów

Durasoft® to wyspecjalizowana technologia gumowych rolek zaprojektowana specjalnie do przenoszenia delikatnych lub łatwych do uszkodzenia materiałów. Rolki te charakteryzują się opatentowaną konstrukcją, która łączy mocne podparcie z wyjątkowo miękką warstwą wierzchnią.

Unikalna konstrukcja rolek Durasoft®

Technologia Durasoft® wyróżnia się dwuwarstwową konstrukcją:

- Mocna warstwa wewnętrzna zapewniająca integralność strukturalną i stabilność wymiarową

- Niezwykle miękka warstwa zewnętrzna, która dopasowuje się do delikatnych materiałów bez wywierania nadmiernego nacisku.

Ta konfiguracja zapewnia pozornie sprzeczne korzyści w postaci siły podparcia i delikatnej obsługi w jednej rolce.

Główne zastosowania technologii Durasoft

Rolki Durasoft® są optymalnym wyborem dla:

- Produkcja urządzeń medycznych

- Montaż elektroniki

- Obsługa folii optycznych

- Delikatne przetwarzanie tekstyliów

- Laminowanie cienką warstwą

- Obchodzenie się z delikatnymi produktami spożywczymi

Zalety wydajności rolek Durasoft

Specjalistyczna konstrukcja tych rolek zapewnia kilka znaczących korzyści:

- Zapobieganie deformacji lub zgnieceniu materiału

- Zmniejszone ryzyko oznakowania lub zarysowania powierzchni

- Możliwość jednoczesnej obsługi materiałów o różnej grubości

- Eliminacja uwięzienia powietrza podczas procesów laminowania

- Wydłużona żywotność materiału dzięki zmniejszeniu naprężeń związanych z obsługą

W firmie PTSMAKE wdrożyłem rolki Durasoft® w kilku precyzyjnych zastosowaniach produkcyjnych, w których integralność materiału była absolutnie krytyczna. Wyniki konsekwentnie wykazywały poprawę jakości i zmniejszenie ilości odpadów materiałowych w porównaniu z tradycyjnymi technologiami rolkowymi.

Wybór odpowiedniego typu rolki do danego zastosowania

Wybór między rolkami pełnymi, żebrowanymi i Durasoft® powinien opierać się na dokładnej analizie konkretnych wymagań aplikacji. Należy wziąć pod uwagę następujące kluczowe czynniki:

- Właściwości materiału: Czym się zajmujesz? Delikatne materiały mogą wymagać Durasoft®, podczas gdy standardowe materiały mogą dobrze działać z solidnymi rolkami.

- Wymagania dotyczące uchwytu: Potrzebujesz lepszej przyczepności? Żebrowane rolki zapewniają doskonałą przyczepność w przypadku trudnych materiałów.

- Szybkość przetwarzania: Wyższe prędkości mogą korzystać ze specjalnych konstrukcji rolek, aby utrzymać stały kontakt.

- Warunki środowiskowe: Temperatura, wilgotność i narażenie na działanie substancji chemicznych wpływają na optymalny dobór rolek.

- Uwagi dotyczące konserwacji: Niektóre typy rolek wymagają częstszej konserwacji niż inne.

Dzięki dokładnej ocenie tych czynników można wybrać technologię rolek, która zapewnia optymalną wydajność dla konkretnego zastosowania, zapewniając wydajną pracę i wysoką jakość wydruków.

Opcje materiałowe: Neopren, nitryl i poliuretan

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre gumowe rolki wytrzymują lata w trudnych warunkach, podczas gdy inne zawodzą w ciągu kilku miesięcy? Sekret tkwi nie w procesie produkcji, ale w doborze materiałów, który ma miejsce na długo przed rozpoczęciem produkcji.

Wybór odpowiedniego materiału na gumowe rolki jest prawdopodobnie najbardziej krytyczną decyzją wpływającą na ich wydajność. Neopren, nitryl i poliuretan oferują różne zalety, które mogą znacząco wpłynąć na trwałość, funkcjonalność i przydatność w określonych warunkach pracy.

Zrozumienie właściwości i wydajności materiałów

Wybierając materiały na gumowe rolki, musimy wziąć pod uwagę kilka krytycznych czynników, które określą ich skuteczność w konkretnych zastosowaniach. Każdy materiał ma unikalne cechy, które sprawiają, że nadaje się do określonych środowisk i wymagań.

Neopren: Ognioodporny koń roboczy

Neopren (polichloropren) zyskał reputację wszechstronnego i niezawodnego materiału do produkcji rolek gumowych w wielu branżach. Połączenie jego właściwości sprawia, że jest on szczególnie cenny w wymagających środowiskach.

Kluczowe właściwości rolek neoprenowych

Neopren oferuje imponującą równowagę właściwości fizycznych, które sprawiają, że nadaje się do wielu zastosowań:

- Zakres temperatur: Skuteczność od -40°F do +200°F (-40°C do +93°C)

- Odporność na płomienie: Samogasnący

- Odporność na warunki atmosferyczne: Doskonała odporność na ozon, promieniowanie UV i warunki atmosferyczne

- Kompatybilność chemiczna: Dobra odporność na wiele chemikaliów i umiarkowane oleje

- Zakres twardości: Zazwyczaj dostępne w 40-90 Shore A

Idealne zastosowania dla neoprenu

Z mojego doświadczenia w pracy z producentami z różnych sektorów wynika, że neopren jest szczególnie skuteczny:

- Zastosowania w przemyśle drukarskim, gdzie bezpieczeństwo przeciwpożarowe jest najważniejsze

- Sprzęt zewnętrzny narażony na działanie czynników atmosferycznych

- Zastosowania wymagające umiarkowanej odporności chemicznej

- Przetwarzanie papieru i obsługa tekstyliów

Jednym z istotnych ograniczeń jest to, że neopren ma zwykle niższą wytrzymałość na rozdarcie w porównaniu z niektórymi alternatywami, co może być czynnikiem w zastosowaniach o dużym obciążeniu mechanicznym.

Nitryl: specjalista w zakresie odporności na olej

Kauczuk nitrylowy (NBR lub kauczuk butadienowo-akrylonitrylowy) doskonale sprawdza się w środowiskach, w których odporność na olej ma kluczowe znaczenie. Ten odporny na ropę naftową materiał stał się niezbędny w wielu zastosowaniach przemysłowych.

Kluczowe właściwości rolek nitrylowych

Nitryl oferuje kilka zalet, które czynią go cennym w określonych zastosowaniach:

- Odporność na olej: Wyjątkowa odporność na oleje i paliwa ropopochodne

- Zakres temperatur: Zazwyczaj działa w zakresie od -30°F do +250°F (od -34°C do +121°C).

- Właściwości niełamliwe: Pozostawia minimalne ślady na stykających się powierzchniach

- Odporność na ścieranie: Dobra odporność na zużycie i ścieranie

- Kompatybilność chemiczna: Doskonała z wieloma chemikaliami przemysłowymi

| Materiał | Odporność na olej | Zakres temperatur | Odporność na ścieranie | Współczynnik kosztów |

|---|---|---|---|---|

| Neopren | Umiarkowany | -40°F do +200°F | Dobry | Średni |

| Nitryl | Doskonały | -30°F do +250°F | Dobry | Średnio-wysoki |

| Poliuretan | Dobry | -30°F do +180°F | Doskonały | Wysoki |

Idealne zastosowania dla nitrylu

Rolki z gumy nitrylowej szczególnie błyszczą:

- Przemysł motoryzacyjny i lotniczy, gdzie narażenie na działanie oleju jest powszechne

- Sprzęt do przetwarzania żywności wymagający odporności na olej

- Środowiska produkcyjne z systemami hydraulicznymi w pobliżu

- Zastosowania, w których właściwości niebrudzące są niezbędne

Główną wadą nitrylu jest jego ograniczona odporność na węglowodory aromatyczne i tendencja do degradacji pod wpływem silnych utleniaczy lub ozonu.

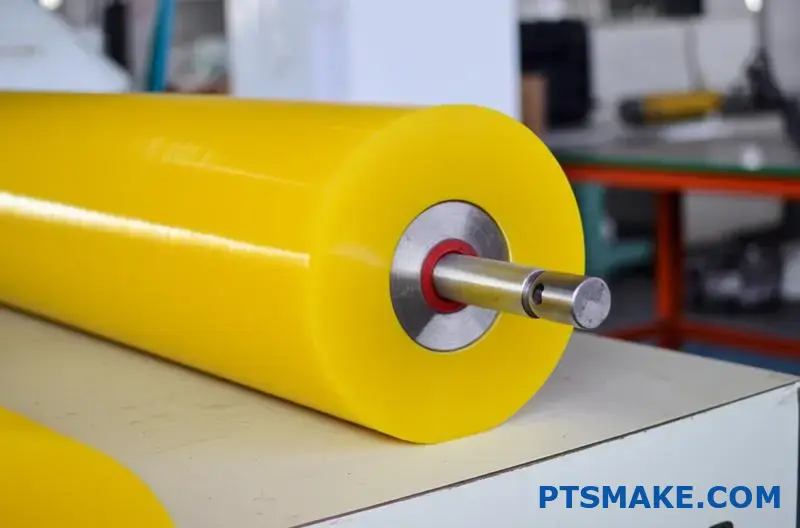

Poliuretan: siła odporna na ścieranie

Elastomery poliuretanowe reprezentują klasę premium wśród gumowych materiałów na rolki, oferując wyjątkowe właściwości mechaniczne, które przewyższają większość konwencjonalnych gum.

Kluczowe właściwości rolek poliuretanowych

Poliuretan zapewnia imponujący zestaw właściwości:

- Odporność na ścieranie: Do 5-10 razy bardziej odporny niż kauczuk naturalny

- Nośność: Wyjątkowa wytrzymałość na ściskanie i regeneracja

- Odporność na rozdarcie: Doskonała odporność na przecięcia, rozdarcia i wyszczerbienia

- Zakres twardości: Niezwykle wszechstronny zakres od 10 Shore A do 70 Shore D

- Odporność na olej: Dobra odporność na węglowodory alifatyczne i wiele olejów

Idealne zastosowania dla poliuretanu

Doskonałe właściwości mechaniczne poliuretanu czynią go idealnym rozwiązaniem:

- Obsługa ciężkich materiałów o wysokich wymaganiach w zakresie obciążenia

- Zastosowania z materiałami ściernymi, które szybko zużywają inne elastomery

- Szybkie operacje wymagające stabilności wymiarowej

- Precyzyjne aplikacje wymagające dokładnych tolerancji

- Środowiska, w których wydłużona żywotność uzasadnia wyższy koszt początkowy

Właściwy wybór materiałów

Wybór optymalnego materiału na rolki gumowe wymaga zrównoważenia kilku czynników, w tym środowiska pracy, wymagań dotyczących wydajności i ograniczeń budżetowych. Oto systematyczne podejście, które opracowałem przez lata pracy z producentami:

Względy środowiskowe

Zacznij od oceny warunków, w jakich będą pracować rolki:

- Ekspozycja na temperaturę: Czy rolki będą działać w ekstremalnie wysokich lub niskich temperaturach?

- Kontakt chemiczny: Jakie substancje będą miały kontakt z rolkami podczas pracy?

- Poziomy wilgotności: Czy rolki będą narażone na działanie wody, pary lub wysokiej wilgotności?

- Ekspozycja na promieniowanie UV/Ozone: Czy rolki będą używane na zewnątrz lub w pobliżu urządzeń elektrycznych?

Wymagania mechaniczne

Następnie należy rozważyć fizyczne wymagania stawiane rolkom:

- Wymagania dotyczące obciążenia: Jaką wagę lub nacisk wytrzymają rolki?

- Szybkość działania: Czy rolki będą działać przy dużych prędkościach?

- Czynniki ścierania: Czy rolki będą stykać się z materiałami ściernymi?

- Precyzyjne potrzeby: Jak rygorystyczne są wymagania dotyczące tolerancji?

Czynniki specyficzne dla aplikacji

Na koniec należy rozważyć wszelkie specjalne wymagania dotyczące aplikacji:

- Bezpieczeństwo żywności: Czy aplikacja wymaga materiałów zgodnych z wymogami FDA?

- Obawy dotyczące statyczności: Czy wyładowania elektrostatyczne3 Problem w aplikacji?

- Redukcja hałasu: Czy potrzebne są właściwości tłumiące hałas?

- Wymagania dotyczące kolorów: Czy istnieją specyficzne potrzeby kolorystyczne w zakresie identyfikacji wizualnej?

W mojej pracy w PTSMAKE odkryłem, że większość aplikacji nie ma jednego "idealnego" materiału. Zamiast tego, najlepszy wybór stanowi starannie przemyślany kompromis, który nadaje priorytet najbardziej krytycznym czynnikom wydajności dla danego przypadku użycia.

Na przykład, choć poliuretan oferuje doskonałą odporność na ścieranie, jego wyższy koszt może nie być uzasadniony w zastosowaniach, w których rolki nie są narażone na działanie materiałów o wysokim stopniu ścieralności. I odwrotnie, próba zaoszczędzenia pieniędzy poprzez użycie neoprenu w aplikacji zanurzonej w oleju prawdopodobnie spowoduje przedwczesną awarię i wyższe koszty długoterminowe.

Dzięki dokładnej analizie konkretnych wymagań i zrozumieniu unikalnych właściwości każdej opcji materiału, można wybrać gumowe rolki, które zapewniają optymalną wydajność i trwałość dla konkretnego zastosowania.

Rozwiązania montażowe i konfiguracje sprzętowe

Czy zastanawiałeś się kiedyś, jaka jest różnica między gumową rolką, która działa bez zarzutu, a taką, która ciągle się psuje? Sekret często tkwi nie w samej rolce, ale w sposobie jej montażu na maszynie.

Właściwe rozwiązania montażowe dla gumowych rolek są krytycznymi decyzjami inżynieryjnymi, które bezpośrednio wpływają na wydajność operacyjną, wymagania konserwacyjne i jakość produktu. Każdy styl montażu spełnia określone potrzeby funkcjonalne, jednocześnie spełniając unikalne ograniczenia instalacyjne w różnych zastosowaniach przemysłowych.

Krytyczna rola prawidłowego montażu rolek

Podczas projektowania lub modernizacji maszyn wykorzystujących gumowe rolki, należy dokładnie rozważyć konfigurację montażu. Właściwe rozwiązanie montażowe zapewnia optymalną wydajność, zmniejsza wymagania konserwacyjne i wydłuża żywotność zarówno rolki, jak i sprzętu głównego.

Konfiguracje tylko z rolkami

Najprostszym podejściem do montażu jest konfiguracja z samą rolką, w której gumowa rolka jest głównym elementem bez dodatkowych zespołów sprzętowych. Ta konfiguracja jest zwykle stosowana, gdy rolka działa jako prosta powierzchnia styku.

Zalety konfiguracji tylko z rolkami

- Maksymalna prostota przy minimalnej liczbie komponentów

- Ekonomiczne rozwiązanie do podstawowych zastosowań

- Łatwiejsza wymiana podczas konserwacji

- Zmniejszona waga sprzętu mobilnego

Typowe zastosowania

Konfiguracje tylko z rolkami doskonale sprawdzają się w takich zastosowaniach jak

- Rolki prowadzące w systemach przenośników

- Aplikatory ciśnieniowe w sprzęcie niezmotoryzowanym

- Powierzchnie styku w operacjach ręcznych

- Tymczasowe instalacje i konfiguracje testowe

Mocowania łożysk dla swobodnego obrotu

Gdy rolki muszą obracać się swobodnie przy minimalnym tarciu, preferowanym rozwiązaniem są łożyska. Konfiguracje te zawierają precyzyjne łożyska, które umożliwiają płynny obrót nawet przy znacznych obciążeniach.

Rodzaje systemów montażu łożysk

- Łożyska wewnętrzne: Umieszczony w samym rdzeniu rolki

- Bloki łożysk zewnętrznych: Montowane na końcach wału poza korpusem wału

- Łożyska blokowe: Wolnostojące jednostki podtrzymujące zespół rolek

- Łożyska kołnierzowe: Umożliwia montaż powierzchniowy do ram maszyn

| Typ mocowania łożyska | Udźwig | Złożoność instalacji | Dostęp serwisowy | Wymagania dotyczące przestrzeni |

|---|---|---|---|---|

| Łożyska wewnętrzne | Umiarkowany | Prosty | Ograniczony | Minimalny |

| Bloki łożysk zewnętrznych | Wysoki | Umiarkowany | Doskonały | Umiarkowany |

| Łożyska blokowe | Bardzo wysoka | Kompleks | Doskonały | Znaczące |

| Łożyska kołnierzowe | Wysoki | Umiarkowany | Dobry | Umiarkowany |

Rozważania dotyczące wyboru łożyska

Wybór odpowiednich łożysk wiąże się z kilkoma czynnikami:

- Ocena prędkości: Maksymalna prędkość obrotowa, którą łożysko może bezpiecznie wytrzymać

- Udźwig: Obciążenie promieniowe i osiowe

- Warunki środowiskowe: Narażenie na wilgoć, pył lub chemikalia

- Zakres temperatur: Temperatury robocze wpływają na wymagania dotyczące smarowania

- Wymagania dotyczące precyzji: Tolerancja wymagana dla aplikacji

W zastosowaniach wymagających wysokiej precyzji często zalecam stosowanie uszczelnionych łożysk ze stałym smarowaniem, aby zminimalizować konserwację i zapobiec zanieczyszczeniom, które mogłyby wpłynąć na wydajność wałka.

Trzpienie gwintowane do instalacji stałych

W przypadku zastosowań, w których rolka musi być mocno zamocowana w stałej pozycji, doskonałym rozwiązaniem są gwintowane mocowania kołkowe. Konfiguracje te obejmują gwintowane słupki wystające z jednego lub obu końców rolki.

Kluczowe zalety mocowań gwintowanych

- Bezpieczny, odporny na wibracje montaż

- Precyzyjne możliwości pozycjonowania

- Oszczędność miejsca przy montażu w ciasnych miejscach

- Łatwy demontaż w celu konserwacji lub wymiany

- Możliwość tworzenia regulowanych systemów ciśnieniowych

Odmiany implementacji

Gwintowane mocowania kolców są dostępne w kilku konfiguracjach:

- Kołki pojedyncze: Jeden gwintowany słupek umożliwiający montaż wspornikowy

- Kołki dwustronne: Gwintowane słupki na obu końcach dla maksymalnej stabilności

- Sprężynowe kołki rozporowe: Sprężyna napinająca dla kontrolowanego nacisku

- Regulowane mocowania gwintowane: Umożliwia precyzyjne pozycjonowanie rolek

Podczas wdrażania gwintowanych mocowań kołkowych w PTSMAKE zwracamy szczególną uwagę na koncentrację naprężeń na styku kołka i rdzenia rolki. Ten punkt przejściowy wymaga odpowiedniej inżynierii, aby zapobiec awariom pod obciążeniem.

Mocowania wałów dla systemów napędowych

Gdy gumowe rolki muszą być zasilane lub same muszą przenosić moc, niezbędne są systemy mocowania wału. Konfiguracje te łączą rolkę z silnikami lub innymi mechanizmami napędowymi.

Opcje integracji układu napędowego

- Sprzęgło napędu bezpośredniego: Wałek rolkowy łączy się bezpośrednio z silnikiem

- Napędy pasowe lub łańcuchowe: Przenoszenie mocy za pomocą pasów lub łańcuchów

- Napędy zębate: Do zastosowań wymagających zwielokrotnienia momentu obrotowego lub redukcji prędkości.

- Połączenia sprzęgłowe: Zezwalaj na włączanie/wyłączanie podczas pracy

Krytyczne czynniki projektowe

Podczas projektowania układów napędowych montowanych na wale należy wziąć pod uwagę kilka czynników:

- Wymagania dotyczące momentu obrotowego: Wystarczająca moc do pokonania oporów operacyjnych

- Kontrola prędkości: Utrzymywanie stałych obrotów przy zmiennym obciążeniu

- Wyrównanie wału: Prawidłowe ustawienie zapobiegające przedwczesnemu zużyciu łożysk

- Tłumienie drgań: Minimalizacja wibracji podczas pracy

- Zatrzymanie awaryjne: Mechanizmy bezpieczeństwa do szybkiego wyłączania

W jednym z wymagających projektów wdrożyliśmy system wpustów4 dla aplikacji klienta o wysokim momencie obrotowym, gdzie poprzednie konfiguracje zawiodły z powodu poślizgu wału. Ta modyfikacja zapewniła niezbędną zdolność przenoszenia momentu obrotowego przy jednoczesnym zachowaniu szybkiego demontażu w celu konserwacji.

Specjalistyczne rozwiązania montażowe dla unikalnych zastosowań

Poza standardowymi konfiguracjami montażowymi, kilka specjalistycznych rozwiązań spełnia określone wymagania operacyjne.

Systemy szybkiego montażu

W przypadku środowisk produkcyjnych, w których minimalizacja przestojów ma kluczowe znaczenie, systemy szybkiej wymiany umożliwiają szybką wymianę rolek bez konieczności ich demontażu.

Kluczowe funkcje obejmują:

- Mechanizmy demontażu bez użycia narzędzi

- Komponenty samonastawne

- Wstępnie obciążone systemy napinające

- Części oznaczone kolorami lub kluczami, aby zapobiec nieprawidłowej instalacji

Regulowane uchwyty ciśnieniowe

Niektóre zastosowania wymagają zmiennego nacisku między rolkami lub między rolką a inną powierzchnią. Regulowane uchwyty dociskowe zawierają:

- Mechanizmy sprężynowe

- Siłowniki pneumatyczne lub hydrauliczne

- Systemy dźwigniowe z przewagą mechaniczną

- Elektroniczne systemy kontroli ciśnienia

Uchwyty wspornikowe dla specjalnego dostępu

Gdy dostęp do jednego końca ścieżki rolki jest ograniczony lub gdy rolki muszą być wymieniane tylko z jednej strony, rozwiązaniem są wspornikowe rozwiązania montażowe. Te wyspecjalizowane konfiguracje wspierają rolkę z jednego końca, zachowując stabilność i prawidłowe wyrównanie.

Pływające mocowania do automatycznego wyrównywania

W zastosowaniach z niewielkimi niewspółosiowościami lub tam, gdzie konieczne jest zastosowanie materiałów o różnej grubości, systemy mocowania pływającego umożliwiają samoregulację rolki. Mocowania te obejmują:

- Łożyska sferyczne umożliwiające ruch kątowy

- Sprężynowe systemy pozycjonowania

- Punkty obrotu z kontrolowanymi stopniami swobody

- Samoregulujące się napinacze

Wybór optymalnego rozwiązania montażowego

Proces wyboru właściwej konfiguracji montażowej powinien przebiegać w sposób systematyczny:

- Definiowanie wymagań funkcjonalnych: Określ dokładnie, co rolka musi osiągnąć.

- Ocena środowiska operacyjnego: Należy wziąć pod uwagę takie czynniki, jak temperatura, zanieczyszczenie i ograniczenia przestrzenne.

- Określenie potrzeb w zakresie konserwacji: Należy wziąć pod uwagę, jak często rolka będzie wymagała serwisowania.

- Ocena charakterystyki obciążenia: Analiza statycznych i dynamicznych scenariuszy obciążenia

- Rozważenie możliwości adaptacji w przyszłości: Pozwala na potencjalne zmiany w wymaganiach produkcyjnych

Dzięki dokładnej ocenie tych czynników można wybrać rozwiązanie montażowe, które nie tylko spełnia obecne potrzeby, ale także zapewnia elastyczność w zakresie przyszłych wymagań.

Przez lata projektowania systemów rolek gumowych dla różnych branż odkryłem, że rozwiązanie montażowe często ma tak duży wpływ na ogólną wydajność systemu, jak sam materiał rolki. Nawet najwyższej jakości gumowa rolka ulegnie przedwczesnej awarii, jeśli zostanie zamontowana w sposób nieodpowiedni do jej zastosowania.

Zastosowania rolek gumowych w poszczególnych branżach

Czy kiedykolwiek obserwowałeś, jak gazeta jest drukowana z prędkością błyskawicy lub podziwiałeś, jak delikatne tkaniny przechodzą przez skomplikowane maszyny tekstylne bez najmniejszej przeszkody? Za tymi cudami produkcji kryje się niedoceniany bohater - skromny gumowy wałek.

Gumowe rolki służą jako krytyczny interfejs między maszynami i materiałami w niezliczonych branżach, z których każda ma unikalne wymagania. Od rozprowadzania atramentu z mikrometrową precyzją w druku po bezpieczne przenoszenie produktów spożywczych przy jednoczesnym spełnieniu surowych norm regulacyjnych, te wszechstronne komponenty dostosowują się do specjalistycznych wymagań branżowych.

Przemysł poligraficzny i graficzny: Precyzyjna dystrybucja atramentu

Przemysł poligraficzny ma prawdopodobnie największe wymagania dotyczące gumowych walców spośród wszystkich sektorów. W tym przypadku gumowe wałki muszą działać z niezwykłą precyzją podczas pracy z różnymi materiałami i związkami chemicznymi.

Systemy dystrybucji atramentu

W offsetowych maszynach drukarskich gumowe wałki tworzą złożone układy rozprowadzania farby, które przekształcają gęstą, lepką farbę w mikroskopijnie cienkie, jednolite warstwy. Systemy te wymagają:

- Precyzyjne specyfikacje durometru (twardości) dla optymalnego transferu atramentu

- Odporność chemiczna na agresywne rozpuszczalniki w farbach drukarskich

- Stabilność wymiarowa zapewniająca doskonałą rejestrację

- Stała charakterystyka powierzchni nawet po milionach odcisków

Stosowane mieszanki gumowe muszą równoważyć przyczepność, uwalnianie i trwałość przy zachowaniu precyzyjnych tolerancji geometrycznych. W PTSMAKE odkryliśmy, że specjalistyczne mieszanki EPDM często zapewniają idealną równowagę dla nowoczesnych atramentów utwardzanych promieniami UV, podczas gdy tradycyjne odporne na olej mieszanki nitrylowe działają najlepiej z konwencjonalnymi atramentami.

Obsługa i transport papieru

Oprócz przenoszenia farby, gumowe rolki w urządzeniach drukujących zarządzają również ruchem papieru w prasie. Te rolki transportowe muszą:

- Zapewniają wystarczające tarcie bez pozostawiania śladów na delikatnych papierach

- Utrzymuj stałą prędkość, aby zapobiec błędom rejestracji

- Obsługuje różne rodzaje papieru, od cienkich arkuszy po ciężkie kartony.

- Odporność na gromadzenie się pyłu papierowego i cząstek powłoki

Zastosowania druku cyfrowego

Nowoczesne systemy druku cyfrowego w dużej mierze opierają się na specjalistycznych gumowych wałkach do transportu papieru, systemach utrwalania i stacjach konserwacyjnych. W szybkich systemach atramentowych precyzyjne gumowe wałki utrzymują dokładne pozycjonowanie papieru, aby zapewnić dokładne rozmieszczenie kropli, często wymagając tolerancji mierzonych w mikronach, a nie milimetrach.

Przemysł opakowań: Doskonałość w przemieszczaniu materiałów

Przemysł opakowaniowy stawia przed gumowymi rolkami wyjątkowy zestaw wyzwań, od szybkiej obsługi folii po precyzyjne nakładanie kleju.

Elastyczne procesy pakowania

W produkcji opakowań elastycznych gumowe rolki pełnią krytyczne funkcje, w tym

- Rolki dociskowe do procesów laminowania

- Kontrola naprężenia dla spójnego podawania materiału

- Obróbka koronowa w celu poprawy przyczepności powierzchni

- Aplikacja kleju dla konstrukcji wielowarstwowych

Przetwarzane materiały często obejmują metalizowane folie, cienkie tworzywa sztuczne i specjalistyczne powłoki, które wymagają delikatnej obsługi z precyzyjną kontrolą ciśnienia.

Operacje konwersji

Operacje przetwarzania przekształcają surowce w gotowe produkty opakowaniowe poprzez procesy takie jak cięcie wzdłużne, sztancowanie i składanie. W tych zastosowaniach gumowe rolki muszą:

- Zapewnia dokładny nacisk dla czystego cięcia

- Utrzymanie precyzyjnego naprężenia wstęgi przez cały proces

- Możliwość szybkiej wymiany między różnymi materiałami

- Odporność na oleje do cięcia i smary stosowane w maszynach

Jedno ze szczególnie wymagających zastosowań związanych z przetwarzaniem, nad którym pracowałem, obejmowało szybkie sztancowanie etykiet wrażliwych na nacisk, gdzie mieszanka gumowych rolek musiała być odporna zarówno na klej z etykiet, jak i na smary do cięcia, przy jednoczesnym zachowaniu doskonałej stabilności wymiarowej przy prędkościach przekraczających 300 metrów na minutę.

Linie produkcyjne i montażowe: Kontrolowany przepływ materiałów

W ogólnych środowiskach produkcyjnych gumowe rolki ułatwiają kontrolowany ruch komponentów i materiałów w procesach produkcyjnych.

Zautomatyzowane systemy montażowe

Nowoczesne linie montażowe wykorzystują gumowe rolki:

- Precyzyjne pozycjonowanie komponentów

- Delikatne obchodzenie się z wykończonymi powierzchniami

- Kontrolowane przyspieszanie i zwalnianie części

- Interfejs między zautomatyzowanymi systemami a elementami roboczymi

W szczególności przemysł motoryzacyjny polega w dużej mierze na specjalistycznych rolkach gumowych w swoich operacjach montażowych. Rolki te muszą obsługiwać wszystko, od surowej blachy po pomalowane panele nadwozia, bez powodowania uszkodzeń lub deformacji.

Produkcja podzespołów elektronicznych

Przemysł elektroniczny stawia prawdopodobnie najwyższe wymagania w zakresie czystości gumowych rolek. W produkcji półprzewodników i płytek drukowanych gumowe rolki muszą:

- Nie generować cząstek stałych

- Odporność na gromadzenie się ładunków elektrostatycznych

- Utrzymywanie precyzyjnych wymiarów w kontrolowanych środowiskach

- Odporność na specjalistyczne środki czyszczące stosowane w pomieszczeniach czystych

Dla tych zastosowań, specjalnie opracowane mieszanki silikonowe i EPDM z właściwości antystatyczne5 często zapewniają najlepszą kombinację właściwości użytkowych.

Przetwarzanie żywności: Bezpieczeństwo i higiena przede wszystkim

Przemysł przetwórstwa spożywczego łączy wymagania mechaniczne z rygorystycznymi wymogami prawnymi, tworząc unikalne wyzwania dla zastosowań gumowych rolek.

FDA i zgodność z przepisami

Gumowe rolki stosowane w przetwórstwie żywności muszą spełniać surowe wymagania FDA dotyczące:

- Formuła materiału i materiały ekstrahowalne

- Odporność na środki czyszczące i odkażające

- Zdolność do wytrzymania mycia w wysokiej temperaturze

- Właściwości powierzchni zapobiegające rozwojowi bakterii

W PTSMAKE specjalizujemy się w mieszankach gumowych przeznaczonych do kontaktu z żywnością, które zachowują swoje właściwości nawet po tysiącach cykli czyszczenia agresywnymi środkami odkażającymi.

Specyficzne zastosowania w przetwórstwie żywności

Różne produkty spożywcze wymagają specjalnych właściwości wałka:

| Rodzaj produktu spożywczego | Kluczowe wymagania dotyczące rolek | Zalecane materiały |

|---|---|---|

| Produkty piekarnicze | Odporność na ciepło, właściwości nieprzywierające | Silikon, specjalistyczny EPDM |

| Przetwórstwo mięsa | Odporność na tłuszcze i białka, możliwość dezynfekcji | Nitryl zgodny z FDA |

| Produkty mleczne | Odporność na tłuszcz maślany, działanie w niskich temperaturach | Neopren spożywczy |

| Mrożonki | Elastyczność w niskich temperaturach, brak kruchości | Specjalistyczny poliuretan |

Obróbka stali: Wydajność przy dużych obciążeniach

Huty stali i zakłady obróbki metali reprezentują ekstremalny koniec zastosowań rolek gumowych, z niezwykłymi wymaganiami dotyczącymi trwałości i odporności na ciepło.

Zastosowania walcowania na gorąco

W walcowniach gorących gumowe walce muszą pracować w pobliżu stali w temperaturach przekraczających 982°C (1800°F). Aplikacje te wymagają:

- Specjalistyczne związki odporne na wysoką temperaturę

- Systemy chłodzenia wodą zintegrowane z konstrukcją rolki

- Wyjątkowa odporność na ściskanie

- Zdolność do wytrzymywania cykli termicznych

Podczas gdy gumowe rolki nie stykają się bezpośrednio z gorącą stalą, często działają w systemach rolek dociskowych i prowadnic, w których temperatury otoczenia regularnie przekraczają 200°F (93°C).

Linie przetwarzania zwojów

W obróbce zwojów stali (wytrawianie, powlekanie, cięcie wzdłużne itp.) konieczne jest stosowanie gumowych rolek:

- Odporność na silnie żrące kwasy i chemikalia procesowe

- Obsługa ekstremalnych obciążeń i ciśnień

- Utrzymuje stałą charakterystykę powierzchni pomimo trudnych warunków

- Zapewniają niezawodną przyczepność na zaolejonych lub mokrych powierzchniach stalowych

Produkcja tekstyliów: Delikatna, ale precyzyjna obsługa

Przemysł tekstylny przedstawia fascynujący kontrast wymagań - rolki muszą być wystarczająco delikatne, aby poradzić sobie z delikatnymi tkaninami, a jednocześnie wystarczająco trwałe, aby wytrzymać ciągłą pracę.

Barwienie i wykańczanie

W operacjach barwienia i wykańczania tekstyliów gumowe rolki muszą:

- Odporność na agresywne barwniki i obróbkę chemiczną

- Zastosuj precyzyjny, jednolity nacisk, aby uzyskać spójne wyniki

- Praca w środowiskach o wysokiej wilgotności i temperaturze

- Zapobiega znakowaniu lub zniekształcaniu delikatnych tkanin

Przygotowanie do tkania i dziania

Zanim tkaniny zostaną utkane lub dziane, przędza poddawana jest licznym procesom, w których gumowe rolki kontrolują naprężenie i pozycjonowanie. Te specjalistyczne rolki wymagają:

- Precyzyjny wzór rowków dla wyrównania przędzy

- Stała charakterystyka powierzchni zapobiegająca pękaniu przędzy

- Możliwość jednoczesnej obsługi tysięcy pojedynczych pasm przędzy

- Odporność na fragmenty włókien i oleje przetwórcze

W mojej pracy z producentami tekstyliów odkryłem, że specjalistyczne mieszanki gumowe o dokładnie dopasowanych wartościach twardości mają kluczowe znaczenie dla osiągnięcia idealnej równowagi między przyczepnością a delikatną obsługą wymaganą w nowoczesnych szybkich maszynach tekstylnych.

Rozumiejąc specyficzne wymagania każdej branży, producenci mogą wybrać specyfikacje gumowych rolek, które optymalizują wydajność, wydłużają żywotność i poprawiają jakość produktu w konkretnych zastosowaniach.

<

Wybór Durometru i charakterystyka wydajności

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre gumowe rolki doskonale chwytają materiały, podczas gdy inne niespodziewanie się ślizgają? Albo dlaczego niektóre rolki zużywają się w ciągu kilku tygodni, podczas gdy podobnie wyglądające wytrzymują lata? Sekret tkwi w krytycznej specyfikacji, którą zbyt wielu inżynierów pomija - twardości.

Twardość Shore'a (durometr) gumowych rolek jest kluczowym wyznacznikiem ich wydajności funkcjonalnej, z pomiarami w zakresie 20-95 Shore A. Ta pojedyncza specyfikacja kontroluje charakterystykę ściskania, przyczepność i odporność na zużycie - ostatecznie określając, czy rolka będzie się wyróżniać, czy zawiedzie w konkretnym zastosowaniu.

Zrozumienie twardości i jej wpływu na wydajność rolki

Durometr to standardowy w branży pomiar twardości mieszanki gumowej lub odporności na wgniecenia. W przypadku rolek gumowych specyfikacja ta jest zwykle mierzona w skali Shore'a A, która waha się od bardzo miękkiej (około 20A) do bardzo twardej (95A). Po przekroczeniu tego zakresu materiały wkraczają w sferę twardych tworzyw sztucznych, a nie elastomerów.

Jak mierzony jest durometr

Test durometru Shore'a mierzy, jak głęboko znormalizowany wgłębnik penetruje powierzchnię gumy w kontrolowanych warunkach. Im mniej wgłębnik penetruje, tym wyższy jest odczyt durometru. Ten prosty test ujawnia kluczowe informacje o tym, jak guma będzie działać w rzeczywistych warunkach pracy.

W przypadku rolek gumowych pomiar jest zwykle wykonywany bezpośrednio na powierzchni rolki po jej wyprodukowaniu. W PTSMAKE wykonujemy wiele pomiarów w różnych punktach na obwodzie rolki i na całej jej szerokości, aby zapewnić stałą twardość całego elementu.

Zakresy durometrów i ich zastosowania

Pełne spektrum twardości można podzielić na kilka zakresów funkcjonalnych, z których każdy nadaje się do określonych zastosowań:

| Zakres durometrów | Klasyfikacja | Typowe zastosowania | Charakterystyka kompresji |

|---|---|---|---|

| 20-40 Shore A | Miękki | Podawanie materiału, aplikacje wymagające dużej siły chwytu, przenoszenie delikatnych materiałów | Wysokie odkształcenie, maksymalny obszar styku |

| 45-65 Shore A | Średni | Ogólne zastosowanie, aplikacje drukarskie, obróbka tekstyliów | Umiarkowane odkształcenia, dobra równowaga między przyczepnością a zużyciem |

| 70-85 Shore A | Średnio twardy | Transport ciężkich materiałów, umiarkowane ścieranie | Ograniczone odkształcenia, zwiększona trwałość |

| 85-95 Shore A | Twardy | Środowiska o wysokim stopniu ścieralności, precyzyjne aplikacje zaciskowe | Minimalne odkształcenia, maksymalna odporność na zużycie |

Wybór odpowiedniej twardości zależy wyłącznie od konkretnych wymagań danego zastosowania. W ciągu wielu lat projektowania systemów rolkowych odkryłem, że wybór twardości jest często bardziej krytyczny dla powodzenia aplikacji niż wybór materiału bazowego.

Jak twardość wpływa na ściskanie rolki

Charakterystyka ściskania gumowej rolki jest bezpośrednio związana z jej twardością. Zależność ta wpływa na kilka kluczowych czynników wydajności.

Zestaw kompresji i regeneracja

Kompresja odnosi się do zdolności rolki do powrotu do pierwotnych wymiarów po ściśnięciu. Rolki o niższym durometrze (bardziej miękkie) zazwyczaj wykazują większą kompresję w czasie, co oznacza, że mogą nie odzyskać w pełni swojego pierwotnego kształtu po długotrwałym ściskaniu.

Jest to szczególnie ważne w zastosowaniach, w których rolki pozostają w kontakcie pod naciskiem przez dłuższy czas. Na przykład w prasie drukarskiej, która stoi bezczynnie przez weekendy, miękkie rolki mogą tworzyć tymczasowe płaskie plamy w miejscach, w których stykają się z innymi powierzchniami.

Czas regeneracji również zależy od twardości. Miękkie mieszanki regenerują się wolniej niż twardsze, co może wpływać na wydajność w operacjach z dużą prędkością, w których rolka musi wielokrotnie ściskać i regenerować się.

Rozkład obciążenia i powierzchnia

"Ślad" lub obszar styku rolki z inną powierzchnią zmienia się odwrotnie do twardości. Bardziej miękkie rolki tworzą większe obszary styku, gdy odkształcają się pod naciskiem, podczas gdy twardsze rolki utrzymują mniejsze, bardziej zdefiniowane obszary styku.

Zależność ta ma znaczący wpływ na aplikacje takie jak:

- Zastosowania z dociskiem: Bardziej miękkie rolki rozkładają nacisk na większe obszary, zmniejszając PSI w danym punkcie.

- Podawanie materiału: Bardziej miękkie rolki lepiej dopasowują się do nieregularnych powierzchni, zapewniając lepszą przyczepność.

- Powłoka precyzyjna: Twardsze rolki utrzymują bardziej precyzyjne obszary styku dla kontrolowanej aplikacji.

W jednym ze szczególnie wymagających projektów wymieniliśmy u klienta rolki o twardości 85A na wersje 55A, co rozwiązało utrzymujące się problemy z poślizgiem materiału poprzez zwiększenie powierzchni styku o prawie 40% bez zmiany stosowanego nacisku.

Charakterystyka przyczepności i trakcji

Być może najbardziej zauważalnym wpływem twardości jest przyczepność rolki. Zależność ta jest generalnie odwrotna - bardziej miękkie rolki zazwyczaj zapewniają większą przyczepność niż te twardsze.

Zależność między twardością a przyczepnością

Bardziej miękkie rolki (20-40A) łatwiej dopasowują się do nierówności powierzchni obsługiwanych materiałów, tworząc:

- Większe obszary styku

- Lepsze zaangażowanie na mikropoziomie powierzchni

- Lepsze tarcie dzięki mechanicznej blokadzie

- Zwiększona przyczepność na gładkich lub śliskich materiałach

Twardsze rolki (70-95A) zachowują swój kształt pod obciążeniem, oferując:

- Zmniejszona deformacja materiału

- Bardziej spójna i przewidywalna siła nacisku

- Zmniejszona histereza6 straty energii

- Zwiększona stabilność wymiarowa pod obciążeniem

Wymagania dotyczące uchwytu w zależności od zastosowania

Różne zastosowania mają bardzo różne wymagania dotyczące przyczepności:

- Systemy podawania arkuszy zazwyczaj korzystają z bardziej miękkich twardości (30-50A), aby zmaksymalizować przyczepność na poszczególnych arkuszach

- Systemy napinania wstęgi często wykorzystują średnią twardość (50-70A), aby zrównoważyć przyczepność przy minimalnym odkształceniu materiału

- Napędzane systemy transportowe może wymagać twardszych twardości (70-85A), aby zminimalizować poślizg między rolką a układem napędowym

Wpływ durometru na odporność na zużycie

Twardość znacząco wpływa na odporność rolki na zużycie i jej ogólną żywotność. Zależność ta jest generalnie proporcjonalna - twardsze mieszanki zazwyczaj oferują większą odporność na zużycie niż te bardziej miękkie.

Odporność na ścieranie w całym spektrum durometrów

Twardsze mieszanki gumowe (85-95A) wykazują doskonałą odporność na:

- Ścieranie powierzchni spowodowane ruchem materiału

- Cięcie i odłupywanie ostrych materiałów

- Zmiany wymiarów spowodowane ciągłą pracą

Bardziej miękkie związki (20-40A) są bardziej podatne na:

- Postępujące zużycie w wyniku tarcia materiału

- Uszkodzenia powierzchni przez materiały ścierne

- Trwałe odkształcenie przy długotrwałym obciążeniu

Różnica ta staje się szczególnie istotna w zastosowaniach, w których rolki stykają się z materiałami ściernymi, takimi jak papier z wypełniaczami, tekstylia ze związkami zaklejającymi lub w jakimkolwiek procesie obejmującym cząstki stałe.

Uwagi dotyczące żywotności

Podczas projektowania systemów rolek gumowych często musimy zrównoważyć wymagania dotyczące przyczepności (preferując bardziej miękkie twardości) z odpornością na zużycie (preferując twardsze twardości). Ten kompromis ma fundamentalne znaczenie przy projektowaniu rolek.

W przypadku zastosowań wymagających obu cech, skutecznych może być kilka podejść:

- Podwójne rolki pomiarowe: Połączenie bardziej miękkiej warstwy zewnętrznej z twardszą warstwą wewnętrzną

- Teksturowane powierzchnie: Dodawanie wzorów do twardszych mieszanek w celu zwiększenia przyczepności

- Specjalistyczne związki: Stosowanie dodatków poprawiających przyczepność bez zmniejszania twardości.

- Rolki kompozytowe: Zastosowanie różnych materiałów w określonych sekcjach rolek

Wybór optymalnej twardości dla danego zastosowania

Wybór odpowiedniego twardościomierza wymaga przeanalizowania kilku kluczowych czynników:

Charakterystyka materiału

Weź pod uwagę materiały, które będą przetwarzane przez rolki:

- Delikatne lub łatwe do uszkodzenia materiały wymagają zazwyczaj bardziej miękkich rolek.

- Materiały ścierne zazwyczaj wymagają twardszych mieszanek

- Materiały o nieregularnych powierzchniach często wymagają bardziej miękkich twardości, aby zapewnić stały kontakt

- Wysokiej jakości materiały uzasadniają stosowanie wysokiej jakości mieszanek rolkowych, które optymalizują właściwości jezdne

Parametry operacyjne

Oceń swoje specyficzne warunki pracy:

- Wyższe prędkości generalnie korzystają z wyższych twardości i szybszej regeneracji

- Większe obciążenia zazwyczaj wymagają twardszych związków, aby wytrzymać odkształcenia

- Ciągła praca sprzyja twardszym związkom o lepszej odporności na zużycie

- Praca przerywana może pozwolić na zastosowanie bardziej miękkich mieszanek dla lepszej przyczepności.

Czynniki środowiskowe

Warunki środowiskowe mogą mieć znaczący wpływ na wybór twardości:

- Wyższe temperatury zazwyczaj wymagają twardszych początkowych twardości (ponieważ ciepło często zmiękcza gumę).

- Ekspozycja na oleje lub rozpuszczalniki może z czasem zmienić efektywną twardość.

- Wysoka wilgotność może wpływać na właściwości powierzchni niektórych związków

- Ekspozycja na promieniowanie UV może przedwcześnie utwardzić niektóre mieszanki gumowe

Dokładne rozważenie tych czynników pozwala wybrać optymalny durometr, który zapewnia idealną równowagę między charakterystyką ściskania, przyczepnością i odpornością na zużycie dla konkretnych wymagań aplikacji.

Zaawansowane funkcje: Korony, kontury i specjalne wykończenia

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre linie produkcyjne działają bezbłędnie przez lata, podczas gdy inne nieustannie walczą z problemami związanymi ze śledzeniem materiału i niespójną jakością produktu? Sekret często tkwi w wyspecjalizowanych cechach konstrukcyjnych gumowych rolek, których większość ludzi nigdy nie zauważa.

Zaawansowane konstrukcje rolek gumowych zawierają wyrafinowane elementy inżynieryjne, takie jak ukoronowane profile do automatycznej korekcji śledzenia, wyprofilowane kształty dostosowane do określonych właściwości materiału oraz specjalistyczne wykończenia powierzchni, które optymalizują przyczepność, uwalnianie i możliwości przetwarzania w różnych zastosowaniach przemysłowych.

Zrozumienie znaczenia zaawansowanej geometrii rolek

Nowoczesna produkcja wymaga precyzji i spójności, których standardowe rolki cylindryczne często nie są w stanie zapewnić. Zaawansowane cechy geometryczne przekształcają podstawowe rolki gumowe w wyspecjalizowane narzędzia, które aktywnie rozwiązują typowe problemy związane z przetwarzaniem.

Profile rolkowe z koronką: Samokorygujące śledzenie materiału

Jedną z najcenniejszych zaawansowanych cech w konstrukcji rolek gumowych jest profil koronowy - subtelna, ale niezwykle skuteczna modyfikacja, w której średnica rolki jest nieco większa w środku niż na krawędziach.

Jak działają profile z koroną

Ukoronowany kształt tworzy naturalny mechanizm śledzenia, który automatycznie centruje materiały podczas ich przechodzenia przez rolkę. Fizyka stojąca za tym samokorygującym działaniem jest fascynująca:

- Gdy materiał zaczyna dryfować poza środkiem, napotyka zmniejszającą się średnicę rolki

- Powoduje to różnicę naprężeń na całej szerokości materiału

- Większe naprężenie po jednej stronie naturalnie ciągnie materiał z powrotem w kierunku środka rolki

- Ta ciągła korekta odbywa się bez żadnych czujników ani systemów kontroli

W szybkich operacjach przenoszenia wstęgi, odpowiednio zaprojektowana korona może wyeliminować problemy ze śledzeniem, które w przeciwnym razie wymagałyby złożonych elektronicznych systemów naprowadzania.

Rozważania dotyczące konstrukcji korony

Nie wszystkie rolki z koronką są sobie równe. Profil korony musi być starannie zaprojektowany w oparciu o:

- Właściwości materiału (elastyczność, grubość, szerokość)

- Prędkości robocze

- Wymagania dotyczące naprężenia

- Kąt owinięcia wokół rolki

- Warunki środowiskowe

"Wysokość" korony (różnica między średnicą środkową a średnicą krawędzi) zazwyczaj waha się od 0,001" do 0,015" (0,025 mm do 0,38 mm) w zależności od wymagań aplikacji. W przypadku szczególnie szerokich wstęg lub wrażliwych materiałów konieczne może być zastosowanie złożonych koron z wieloma sekcjami promienia.

Wyprofilowane kształty rolek: Konstrukcje specyficzne dla materiału

Poza prostym zwieńczeniem, niektóre aplikacje korzystają z bardziej złożonych kształtów zaprojektowanych z myślą o określonych interakcjach materiałowych.

Typowe wzory konturów

| Typ konturu | Opis profilu | Typowe zastosowania | Kluczowe korzyści |

|---|---|---|---|

| Klepsydra | Wklęsły profil z węższym środkiem | Grube, sztywne materiały | Lepsze śledzenie, mniejsze naprężenia krawędzi |

| Beczka | Wypukły profil (standardowa korona) | Cienkie, elastyczne materiały | Samocentrowanie, lepszy rozkład naprężeń |

| Krok | Sekcje o różnych średnicach | Materiały warstwowe lub wrażliwe na krawędzie | Kontrolowane strefy napięcia, precyzyjne wyrównanie |

| Stożkowy | Stopniowa zmiana średnicy od końca do końca | Specjalistyczne aplikacje prowadzące | Ukierunkowany ruch materiału, celowe przesunięcie |

| Związek | Wiele krzywych lub przejść | Złożone ścieżki materiałowe | Zoptymalizowana obsługa dla różnych szerokości lub materiałów |

Z mojego doświadczenia w PTSMAKE wynika, że wałki konturowe rozwiązały uporczywe problemy, których nie można było rozwiązać w żaden inny sposób. Na przykład, stworzyliśmy niestandardowy wałek konturowy dla klienta przetwarzającego delikatne laminaty foliowe, który wyeliminował problem marszczenia się krawędzi, z którym zmagał się od lat.

Specjalistyczne wykończenia powierzchni zwiększające wydajność

Podczas gdy geometria profilu kształtuje sposób, w jaki materiały poruszają się po rolce, wykończenie powierzchni określa sposób, w jaki materiał bezpośrednio oddziałuje z rolką na poziomie mikroskopijnym.

Wzory powierzchni rowkowanych

Rowkowane wzory wycięte w powierzchni rolki pełnią kilka krytycznych funkcji w zależności od ich konstrukcji:

Proste rowki

Proste rowki biegnące równolegle do osi rolki są powszechnie stosowane:

- Umożliwiają ucieczkę powietrza podczas pracy z dużą prędkością, zapobiegając jego uwięzieniu.

- Zapewnienie kanałów dla przepływu wilgoci lub płynów procesowych

- Tworzenie kontrolowanego poślizgu w określonych obszarach rolki

- Lepsza przyczepność na gładkich lub śliskich materiałach

Rozstaw rowków, ich głębokość i profil muszą być precyzyjnie dopasowane do danego zastosowania. Na przykład w przypadku obsługi papieru idealne mogą być wąskie, płytkie rowki, podczas gdy przetwarzanie tkanin może wymagać szerszych, głębszych kanałów.

Spiralne rowki

Spiralne lub spiralne wzory rowków wprowadzają siły boczne, które mogą:

- Aktywne kierowanie materiałów na jedną stronę rolki

- Przeciwdziałanie naturalnym tendencjom do znoszenia niektórych materiałów

- Tworzenie efektów mieszania lub rozprowadzania w aplikacjach powlekania

- Zapewnia bardziej równomierne uwalnianie powietrza na całej szerokości rolki

Skok spirali (kąt względem osi rolki) określa siłę boczną przyłożoną do materiału.

Wzory diamentu i kreskowania

Bardziej złożone wzory rowków, takie jak konfiguracje diamentowe lub krzyżowe, oferują:

- Wielokierunkowe wzmocnienie chwytu

- Doskonałe możliwości uwalniania powietrza

- Zmniejszony obszar kontaktu z materiałem do przetwarzania lepkich substancji

- Ulepszona charakterystyka uwalniania materiałów klejących

Wzory te są szczególnie cenne w operacjach przetwarzania, w których materiały mogą mieć nieodłączne właściwości kierunkowe, które wpływają na ich właściwości manipulacyjne.

Teksturowane wykończenia powierzchni

Oprócz rowków, na gumowe powierzchnie rolek można nakładać różne teksturowane wykończenia w celu uzyskania określonych właściwości użytkowych:

Mikrotłoczone tekstury

Mikrotłoczenie tworzy drobne, precyzyjnie uformowane wzory na powierzchni wałka:

- Kontrola dokładnej ilości powłoki nakładanej na materiały

- Kontrolowane uwalnianie powietrza bez pełnych kanałów

- Zapewniają precyzyjną charakterystykę tarcia

- Nadawanie określonych wzorów przetwarzanym materiałom

Nowoczesny grawerowanie laserowe7 Technologia ta pozwala na niewiarygodną precyzję tych mikrowzorów, z cechami tak małymi jak 10 mikronów możliwymi w przypadku niektórych mieszanek gumowych.

Wykończenia piaskowane i piaskowane w mediach

Kontrolowana obróbka strumieniowo-ścierna tworzy losowe tekstury powierzchni:

- Zapewniają stały, bezkierunkowy chwyt

- Zmniejszona wrażliwość na wyrównanie materiału

- Doskonałe właściwości antyadhezyjne dla lepkich materiałów

- Tworzenie półmatowych wykończeń na obrabianych materiałach

Głębokość tekstury i wzór można kontrolować za pomocą rozmiaru ścierniwa, twardości, ciśnienia i czasu ekspozycji podczas procesu wykańczania.

Polerowane gładkie wykończenia

Niektóre aplikacje wymagają wyjątkowo gładkich powierzchni rolek:

- Przenoszenie doskonałych odcisków w zastosowaniach drukarskich

- Utrzymanie absolutnej płaskości podczas laminowania

- Zapewniają wyjątkowo równomierny rozkład ciśnienia

- Eliminacja przenoszenia wzoru na wrażliwe materiały

Osiągnięcie prawdziwie gładkich wykończeń wymaga specjalnych mieszanek i wieloetapowych procesów polerowania w celu uzyskania powierzchni o chropowatości poniżej 0,5 μm Ra.

Technologie rolek hybrydowych

Najbardziej zaawansowane rozwiązania w zakresie rolek gumowych często łączą w sobie wiele funkcji, aby sprostać złożonym wymaganiom aplikacji.

Konstrukcje wieloparametrowe

Rolki o różnych strefach twardości na całej powierzchni mogą zapewnić:

- Różna charakterystyka kompresji na całej szerokości rolki

- Kontrolowane profile ugięcia pod obciążeniem

- Różne strefy tarcia dla określonych sekcji materiału

- Zoptymalizowana obsługa materiałów o różnych właściwościach

Konstrukcje te są szczególnie cenne w operacjach szerokotaśmowego przetwarzania materiałów kompozytowych o różnych właściwościach krawędzi i środka.

Konstrukcje rolek segmentowych

Niektóre zaawansowane aplikacje korzystają z rolek segmentowych:

- Różne sekcje mogą obracać się z różnymi prędkościami

- Sekcje mogą być wymieniane indywidualnie w przypadku uszkodzenia

- W jednej rolce można łączyć różne materiały lub wykończenia

- Niestandardowe rozwiązania w zakresie obsługi mogą być tworzone dla złożonych materiałów

Wdrożyłem segmentowe projekty dla klientów przetwarzających materiały wielopasmowe, gdzie każdy pas wymagał innej charakterystyki obsługi, oszczędzając im konieczności stosowania wielu linii przetwarzania.

Systemy rolek z regulacją temperatury

Najbardziej zaawansowane systemy rolek gumowych obejmują kontrolę temperatury:

- Utrzymanie stałych właściwości gumy pomimo zmian temperatury otoczenia

- Tworzenie określonych stref temperatury na całej szerokości rolki

- Zapewnienie ogrzewania lub chłodzenia przetwarzanych materiałów

- Zapewniają stałą wydajność w zmiennych warunkach pracy

Te zaawansowane systemy rolkowe stanowią najnowocześniejszą technologię przenoszenia materiałów, zapewniając precyzję i spójność, która była niemożliwa w przypadku wcześniejszych konstrukcji rolek.

Dzięki zastosowaniu tych zaawansowanych funkcji - zwieńczonych profili, wyprofilowanych kształtów i specjalistycznych wykończeń - producenci mogą rozwiązywać trudne problemy związane z przenoszeniem materiałów, poprawiać jakość produktów i zwiększać wydajność produkcji ponad to, co byłoby możliwe w przypadku standardowych konstrukcji rolek.

Opcje konserwacji, wymiany i dostosowywania

Czy kiedykolwiek zmagałeś się z nieoczekiwanymi przestojami linii produkcyjnej z powodu awarii gumowych rolek? Te kosztowne zakłócenia są nie tylko frustrujące - często można im całkowicie zapobiec dzięki odpowiedniemu podejściu do konserwacji i terminowej strategii wymiany.

Maksymalizacja wydajności gumowych rolek wymaga proaktywnego podejścia opartego na trzech filarach: wdrażaniu systematycznych procedur konserwacji, rozpoznawaniu, kiedy konieczna jest wymiana powierzchni lub wymiana, oraz wybieraniu niestandardowych konfiguracji o określonych wymiarach, materiałach i obróbce powierzchni zoptymalizowanych pod kątem dokładnych wymagań aplikacji.

Krytyczne znaczenie prawidłowej konserwacji rolek

Gumowe rolki stanowią znaczącą inwestycję w sprzęt produkcyjny, a ich stan ma bezpośredni wpływ na jakość produktu i wydajność operacyjną. Ustanowienie odpowiednich protokołów konserwacji może znacznie wydłużyć żywotność, zapewniając jednocześnie stałą wydajność.

Procedury czyszczenia dla różnych materiałów rolek

Różne materiały elastomerowe wymagają określonych metod czyszczenia, aby zapobiec uszkodzeniom, a jednocześnie skutecznie usunąć zanieczyszczenia:

| Materiał | Zalecane środki czyszczące | Czego unikać | Częstotliwość czyszczenia |

|---|---|---|---|

| Kauczuk naturalny | Łagodne mydło i woda | Rozpuszczalniki naftowe, silne kwasy | Co tydzień lub po istotnych zmianach |

| Neopren | Łagodne detergenty, alkohol izopropylowy | Ketony, silne utleniacze | Co dwa tygodnie lub w przypadku widocznego zabrudzenia |

| Nitryl | Najpopularniejsze rozpuszczalniki, detergenty | Silne kwasy, estry | Co miesiąc lub w przypadku zmiany wydajności |

| EPDM | Łagodne roztwory mydła, alkaliczne środki czyszczące | Oleje ropy naftowej, rozpuszczalniki aromatyczne | Cotygodniowa praca w zapylonym środowisku |

| Poliuretan | Łagodne detergenty, niektóre rozpuszczalniki | Stężone kwasy, MEK | Po każdej serii produkcyjnej |

| Silikon | Ciepła woda, łagodne mydło, alkohol izopropylowy | Skoncentrowane substancje żrące | Codziennie w zastosowaniach związanych z przetwarzaniem żywności |

Podczas czyszczenia należy zawsze używać miękkich ściereczek lub nieściernych padów, aby uniknąć zarysowania powierzchni wałka. W przypadku uporczywych pozostałości preferowane jest raczej namaczanie niż szorowanie w celu zachowania integralności powierzchni.

Harmonogramy przeglądów i konserwacji zapobiegawczej

Regularne przeglądy są podstawą skutecznej konserwacji rolek. Bazując na moim doświadczeniu w PTSMAKE, zalecam ustalenie harmonogramu, który obejmuje:

Codzienne kontrole wizualne

- Poszukaj widocznych uszkodzeń, nacięć lub wyżłobień

- Sprawdź, czy nie doszło do nagromadzenia lub zanieczyszczenia materiału

- Obserwować pod kątem nietypowych wzorców zużycia

- Nasłuchiwanie nietypowych dźwięków podczas pracy

Cotygodniowe kontrole fizyczne

- Pomiar twardości w wielu punktach (przy użyciu przenośnego twardościomierza)

- Sprawdź wszelkie zmiany wymiarów

- Sprawdzić działanie łożyska, jeśli dotyczy

- Sprawdź prawidłowe wyrównanie w urządzeniu

Comiesięczne kompleksowe oceny

- Pomiar TIR (całkowitego wskazanego bicia) za pomocą czujnika zegarowego

- Sprawdzenie prawidłowego utrzymania profilu korony

- Sprawdzić pod kątem uszkodzeń chemicznych lub obrzęków

- Ocena ogólnego stanu rolki w odniesieniu do pomiarów bazowych

Dokumentacja jest niezbędna - należy prowadzić zapisy wszystkich inspekcji, odnotowując wszelkie zmiany w czasie. Te dane historyczne często ujawniają stopniowe wzorce degradacji, które mogą pomóc przewidzieć awarię przed jej wystąpieniem.

Najlepsze praktyki w zakresie przechowywania i obsługi

Właściwe przechowywanie zapasowych rolek i obsługa podczas konserwacji znacząco wpływają na ich żywotność:

Kontrola temperatury: Gumowe rolki należy w miarę możliwości przechowywać w umiarkowanych temperaturach (50-70°F/10-21°C). Ekstremalne temperatury mogą trwale zmienić właściwości gumy.

Ochrona przed światłem: Chronić rolki przed bezpośrednim działaniem promieni słonecznych i UV, które mogą powodować pękanie pod wpływem ozonu i przedwczesne starzenie.

Obrót pozycji: Przechowywane rolki należy regularnie obracać (co najmniej raz w miesiącu), aby zapobiec powstawaniu płaskich miejsc i trwałych odkształceń.

Wsparcie dystrybucji: Rolki należy przechowywać ustawione na końcach (w przypadku krótszych rolek) lub podparte równomiernie na całej długości, aby zapobiec zginaniu lub ugięciu rdzenia.

Unikanie kontaktu: Należy zapobiegać kontaktowi z olejami, rozpuszczalnikami i innymi chemikaliami nawet podczas przechowywania. Nawet opary mogą uszkodzić niektóre związki.

Podczas demontażu lub ponownej instalacji rolek w trakcie konserwacji należy zawsze podnosić je równomiernie z obu końców, aby zapobiec wygięciu rdzenia i uniknąć uderzeń lub upuszczenia, które mogą uszkodzić zarówno gumową powłokę, jak i metalowy rdzeń.

Rozpoznanie, kiedy należy odnowić lub wymienić powierzchnię

Nawet przy doskonałej konserwacji, gumowe rolki w końcu wymagają wymiany powierzchni lub całkowitej wymiany. Zrozumienie, kiedy należy podjąć te kroki, pomaga zmaksymalizować wartość rolki, jednocześnie zapobiegając problemom z jakością.

Kluczowe wskaźniki pogorszenia stanu gumowych rolek

Kilka obserwowalnych warunków sygnalizuje, kiedy rolka wymaga uwagi:

Znaki uszkodzenia powierzchni

- Przeszklenie: Błyszczące, utwardzone obszary powierzchni wskazujące na uszkodzenia termiczne

- Pękanie: Widoczne pęknięcia na powierzchni gumy (często związane z ozonem)

- Chunking: Brakujące kawałki gumowego pokrycia

- Rowkowanie: Niezamierzone kanały wytarte w powierzchni

- Płaskie punkty: Obszary nierównomiernego zużycia powodujące wibracje podczas obrotu

Objawy operacyjne

- Niespójna jakość produktu

- Widoczne problemy ze śledzeniem w materiałach internetowych

- Zwiększony hałas lub wibracje

- Zmniejszona przyczepność lub poślizg materiału

- Nierównomierne stosowanie ciśnienia

- Hałas łożyska lub nadmierne ciepło

Wskaźniki pomiaru

- Zmiany durometru przekraczające ±5 punktów w stosunku do oryginalnej specyfikacji

- TIR (bicie) przekraczające tolerancję aplikacji

- Utrata wymiarów profilu korony

- Zmiany wymiarów średnicy lub długości

Gdy pojawią się te wskaźniki, szybkie działanie może często uratować rolkę poprzez wymianę powierzchni, a nie wymagać całkowitej wymiany.

Resurfacing a opcje regeneracji

Terminy "resurfacing" i "recovery" oznaczają różne poziomy renowacji rolek:

Resurfacing polega na usunięciu minimalnej ilości istniejącej gumy w celu przywrócenia oryginalnej charakterystyki powierzchni. Proces ten zazwyczaj usuwa 0,010"-0,030" (0,25-0,76 mm) materiału i jest odpowiedni, gdy:

- Uszkodzenia powierzchni są płytkie

- Guma podstawy pozostaje w dobrym stanie

- Zmiany wymiarów są minimalne

- Należy przywrócić oryginalne profile geometryczne

Odzyskiwanie (lub regeneracja) obejmuje całkowite usunięcie starej gumy i nałożenie nowej powłoki. Ten bardziej rozległy proces jest konieczny, gdy:

- Uszkodzenia sięgają głęboko w warstwę gumy

- Związek uległ chemicznej degradacji

- Nastąpiły znaczące zmiany wymiarów

- Pożądana jest inna mieszanka gumy

Ekonomia generalnie faworyzuje regenerację, gdy jest to możliwe, ponieważ pozwala ona zachować większą część pierwotnej inwestycji. Jednak regeneracja często zapewnia rolkę, która jest efektywnie nowa za 60-70% kosztów całkowitej wymiany.

Analiza kosztów i korzyści naprawy w porównaniu z wymianą

Decydując się na zmianę powierzchni, regenerację lub całkowitą wymianę, należy wziąć pod uwagę następujące czynniki:

| Czynnik | Resurfacing | Odzyskiwanie | Kompletna wymiana |

|---|---|---|---|

| Koszt początkowy | 20-40% nowego | 60-70% nowego | 100% |

| Czas przetwarzania | Zazwyczaj 1-3 dni | 3-7 dni | 7-14 dni (jeśli niestandardowe) |

| Wynikowa jakość | Dobry na drobne problemy | Odpowiednik nowego | Nowy stan |

| Ponowne użycie rdzenia rolki | Tak | Tak | Nie |

| Potencjał przeprojektowania | Ograniczony | Znaczący | Kompletny |

| Typowy okres użytkowania | 60-80% nowego | Prawie równy nowemu | 100% |

W PTSMAKE często zalecamy regenerację, gdy rolka była wcześniej dwukrotnie odnawiana, ponieważ zmęczenie rdzenia może stać się czynnikiem po wielu operacjach odnawiania powierzchni. W przypadku krytycznych zastosowań, w których nie można tolerować nawet niewielkich wahań jakości, wymiana może być jedyną akceptowalną opcją pomimo wyższych kosztów.

Opcje dostosowywania wydajności do aplikacji

Prawdziwa wartość gumowych rolek polega na możliwości ich dostosowania do konkretnych wymagań aplikacji. Zrozumienie dostępnych opcji dostosowywania pomaga określić rolki, które zapewniają optymalną wydajność.

Dostosowania wymiarów

Podstawowe specyfikacje wymiarowe obejmują:

- Długość całkowita: Całkowita długość rolki, w tym wszelkie przedłużenia wału

- Długość twarzy: Zakryta część, która styka się z materiałami

- Średnica: Zewnętrzna średnica gumowej osłony

- Średnica rdzenia: Rozmiar wewnętrznego rdzenia metalowego lub kompozytowego

- Grubość pokrycia: Głębokość warstwy gumy (wpływa na właściwości ściskające)

- Konfiguracje końcowe: Czopy łożyskowe, połączenia napędowe, elementy montażowe

Poza tymi podstawami, dostosowania wymiarów mogą obejmować:

- Profil Crown: Wypukły profil, który ułatwia śledzenie wstęgi (zazwyczaj 0,010"-0,030" wysokości korony).

- Tolerancja bicia: Dopuszczalne odchylenie od idealnej okrągłości (często określane jako TIR).

- Balance Grade: W przypadku zastosowań wymagających dużej prędkości wyważenie redukuje wibracje.

- Przedłużenia wału: Niestandardowe długości i cechy systemów montażowych i napędowych

Wybór materiałów pod kątem określonych czynników środowiskowych

Wybór materiału powinien uwzględniać specyficzne warunki, w których rolka będzie pracować:

Rozważania dotyczące temperatury

- Środowiska o niskich temperaturach mogą wymagać specjalnych mieszanek niskotemperaturowych

- Zastosowania wysokotemperaturowe mogą wymagać silikonu lub specjalistycznych preparatów EPDM

- W środowiskach cykli termicznych korzystne są związki o minimalnej zmianie twardości w różnych zakresach temperatur.

Narażenie chemiczne

- Narażenie na działanie kwasów/alkalii wymaga innego doboru związków chemicznych

- Odporność na rozpuszczalniki różni się znacznie w zależności od związku

- Odporność na oleje i płyny hydrauliczne jest szczególnie wysoka w przypadku formuł nitrylowych

- Zastosowania spożywcze wymagają materiałów zgodnych z wymogami FDA

Wymagania mechaniczne

- Aplikacje wymagające dużych obciążeń korzystają z poliuretanu o wyższej twardości

- Szybkie operacje wymagają mieszanek o niskiej akumulacji ciepła

- Wymagania dotyczące tłumienia drgań faworyzują kauczuk naturalny i niektóre formuły EPDM

- Środowiska ścierne wymagają odpornych na zużycie związków, takich jak poliuretan

Opcje obróbki powierzchni i wykończenia

Wykończenie powierzchni wałka bezpośrednio wpływa na jego interakcję z przetwarzanymi materiałami:

Standardowe wykończenia

- Wykończenie podłoża: Standardowa obrobiona powierzchnia o umiarkowanej chropowatości

- Polerowany: Gładka powierzchnia do zastosowań wymagających minimalnego przenoszenia tekstury

- Określony RMS: Chropowatość powierzchni zdefiniowana przez określone parametry pomiarowe

Ulepszone opcje uchwytu

- Mikrorowki: Płytkie rowki zwiększające przyczepność

- Media Blasting: Tworzy spójne teksturowane powierzchnie

- Trawienie chemiczne: Tworzy mikroskopijnie teksturowane powierzchnie zapewniające specyficzną przyczepność.

Specjalistyczne zabiegi funkcjonalne

- Zabiegi plazmowe: Zmiana energii powierzchniowej w celu poprawy właściwości zwilżania lub uwalniania

- Powłoki nieprzywierające: Nakładany na gumę do zastosowań antyadhezyjnych

- Zabiegi przewodzące: Ograniczenie gromadzenia się ładunków elektrostatycznych we wrażliwych aplikacjach

- Dodatki antybakteryjne: Do przetwarzania żywności i zastosowań farmaceutycznych

Każda z tych opcji dostosowywania może być łączona i dostrajana w celu stworzenia gumowych rolek, które działają wyjątkowo dobrze w zamierzonych zastosowaniach. W mojej pracy w PTSMAKE odkryłem, że najbardziej udane specyfikacje rolek pochodzą ze wspólnych dyskusji, w których zarówno wymagania aplikacji, jak i ograniczenia materiałowe są dokładnie rozumiane.

Wdrażając odpowiednie protokoły konserwacji, rozpoznając, kiedy konieczna jest wymiana powierzchni lub wymiana, oraz wykorzystując dostępne opcje dostosowywania, producenci mogą zmaksymalizować wydajność i żywotność swoich gumowych rolek, jednocześnie optymalizując wydajność produkcji i jakość produktu.

Dowiedz się więcej o skalach twardości i ich wpływie na wydajność rolek gumowych w zastosowaniach związanych z transportem materiałów. ↩

Odkryj nasze specjalistyczne rozwiązania w zakresie czyszczenia, aby utrzymać optymalną wydajność rolek w środowiskach o wysokim zapotrzebowaniu. ↩

Dowiedz się, jak odpowiedni dobór materiałów może zapobiec gromadzeniu się ładunków elektrostatycznych, które uszkadzają wrażliwą elektronikę. ↩

Dowiedz się, w jaki sposób prawidłowe zaprojektowanie rowka wpustowego może znacznie zwiększyć możliwości przenoszenia momentu obrotowego przy jednoczesnym zachowaniu łatwości serwisowania w wymagających zastosowaniach. ↩

Dowiedz się więcej o specjalistycznych mieszankach, które zapobiegają gromadzeniu się ładunków elektrostatycznych przy jednoczesnym zachowaniu możliwości precyzyjnego przenoszenia materiałów we wrażliwych zastosowaniach elektronicznych. ↩

Dowiedz się, jak efekty histerezy wpływają na wydajność gumowych rolek i jak odpowiedni dobór twardości może zminimalizować straty energii w zastosowaniach wymagających dużej prędkości. ↩

Dowiedz się, w jaki sposób precyzyjne grawerowanie laserowe tworzy mikroskopijne wzory powierzchni, które optymalizują obróbkę materiałów w zastosowaniach wymagających dużej prędkości. ↩