Czy UHMWPE można obrabiać maszynowo?

Czy kiedykolwiek próbowałeś obrabiać UHMWPE tylko po to, aby znaleźć narzędzia gumujące lub materiał odkształcający się pod naciskiem? Widziałem wielu inżynierów zmagających się z tym wyjątkowym tworzywem sztucznym. Jego wyjątkowe właściwości sprawiają, że jest cenny, ale także stwarzają poważne wyzwania związane z obróbką, które mogą prowadzić do opóźnień w projektach i problemów z jakością.

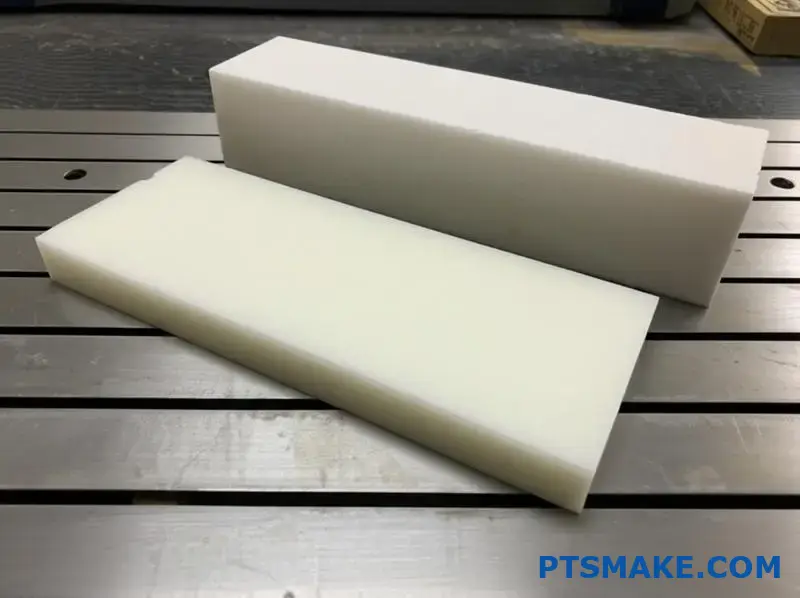

Tak, UHMWPE (polietylen o ultrawysokiej masie cząsteczkowej) można obrabiać, ale wymaga to zastosowania specjalnych technik. Jego niski współczynnik tarcia i wysoka masa cząsteczkowa wymagają ostrych narzędzi, wolniejszych prędkości, odpowiedniego chłodzenia i specjalistycznego mocowania, aby osiągnąć precyzyjne rezultaty.

Pracowałem z UHMWPE przy wielu projektach w PTSMAKE i mogę powiedzieć, że warto opanować jego wymagania dotyczące obróbki. Materiał ten oferuje niesamowitą odporność na zużycie i udarność, której niewiele innych tworzyw sztucznych może dorównać. Jeśli rozważasz zastosowanie UHMWPE w swoim kolejnym projekcie, będziesz chciał zrozumieć konkretne wyzwania i rozwiązania w zakresie efektywnej obróbki tego wszechstronnego materiału.

Jakie są wady i zalety UHMWPE?

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre materiały wydają się idealne do jednego zastosowania, a jednocześnie problematyczne w innym? UHMWPE jest właśnie takim paradoksem - oferuje wyjątkowe właściwości, które sprawiają, że inżynierowie są podekscytowani, a jednocześnie stwarza wyzwania, które mogą doprowadzić zespoły produkcyjne do szaleństwa.

UHMWPE (polietylen o ultrawysokiej masie cząsteczkowej) łączy w sobie niezwykłą odporność na zużycie, udarność i stabilność chemiczną z niskimi właściwościami tarcia. Charakteryzuje się jednak trudną skrawalnością, słabą odpornością na ciepło, podatnością na degradację UV i trudnymi właściwościami wiązania, które ograniczają niektóre zastosowania.

Zrozumienie podstawowych właściwości UHMWPE

UHMWPE wyróżnia się wśród tworzyw konstrukcyjnych ze względu na swoją unikalną strukturę molekularną. Dzięki łańcuchom molekularnym, które mogą być 10-100 razy dłuższe niż w przypadku standardowego polietylenu, materiał ten osiąga wyjątkowe właściwości mechaniczne. Niezwykle wysoka masa cząsteczkowa (zazwyczaj 3,5-7,5 mln g/mol) tworzy materiał z zazębiającymi się łańcuchami, które zapewniają doskonałą odporność na zużycie i wytrzymałość.

W ciągu ponad 15 lat pracy w PTSMAKE widziałem na własne oczy, jak ten materiał przewyższa wiele metali i innych tworzyw sztucznych w zastosowaniach o wysokim zużyciu. Struktura molekularna nadaje UHMWPE charakterystyczną kombinację:

- Wyjątkowo niski współczynnik tarcia (podobny do PTFE)

- Wyjątkowa odporność na ścieranie

- Wysoka udarność, nawet w temperaturach kriogenicznych

- Odporność chemiczna na większość kwasów, zasad i rozpuszczalników

- Właściwości samosmarujące

- Doskonała odporność na zmęczenie

Kluczowe zalety UHMWPE

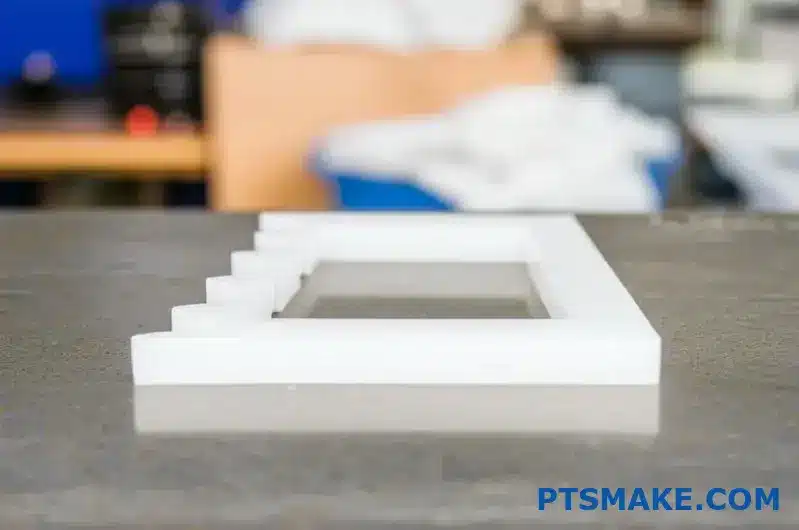

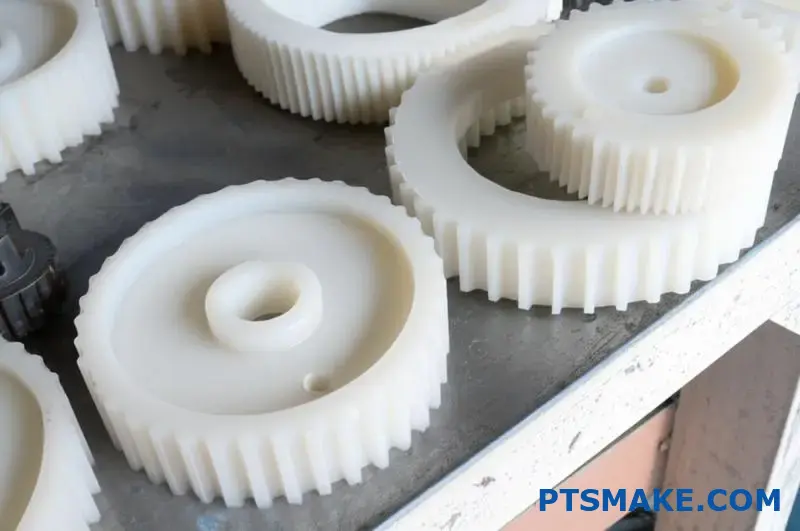

Doskonała odporność na zużycie i trwałość

UHMWPE oferuje wyjątkowe właściwości ścierne, które sprawiają, że idealnie nadaje się do komponentów narażonych na ciągłe tarcie. To wydajność trybologiczna1 Przekłada się to na długą żywotność w takich zastosowaniach jak:

- Elementy przenośników i wykładziny zsypów

- Koła zębate i zębatki

- Zużywające się paski i prowadnice

- Komponenty sprzętu górniczego

Podczas obróbki części z UHMWPE w środowiskach o wysokim zużyciu, konsekwentnie osiągamy 3-5 razy dłuższą żywotność w porównaniu z tradycyjnymi materiałami, takimi jak nylon lub acetal.

Odporność chemiczna

Kolejną istotną zaletą jest niezwykła stabilność chemiczna UHMWPE. Jest odporny na:

- Kwasy i zasady

- Rozpuszczalniki organiczne

- Alkohole i ketony

- Wilgoć i woda

Dzięki temu doskonale nadaje się do urządzeń do przetwarzania chemicznego, zbiorników magazynowych i elementów laboratoryjnych, w których inne materiały uległyby szybkiej degradacji.

Wyjątkowa wytrzymałość na uderzenia

Zdolność UHMWPE do pochłaniania energii uderzenia bez pękania lub łamania odróżnia go od większości tworzyw konstrukcyjnych. Widziałem komponenty z UHMWPE odporne na uderzenia, które roztrzaskałyby inne materiały, zwłaszcza w środowiskach o niskiej temperaturze, w których wiele tworzyw sztucznych staje się kruchych.

Wady UHMWPE

Wyzwania związane z produkcją

Pomimo swoich imponujących właściwości, UHMWPE stwarza znaczne trudności w przetwarzaniu:

| Metoda produkcji | Wyzwania związane z UHMWPE |

|---|---|

| Obróbka CNC | Trudny do czystej obróbki, ma tendencję do zapychania narzędzi, słaba stabilność wymiarowa |

| Formowanie wtryskowe | Prawie niemożliwe ze względu na bardzo wysoką lepkość stopu |

| Wytłaczanie | Wymaga specjalistycznego sprzętu i wiedzy |

| Formowanie tłoczne | Podstawowa metoda przetwarzania, ale powolna i ograniczona do prostych kształtów |

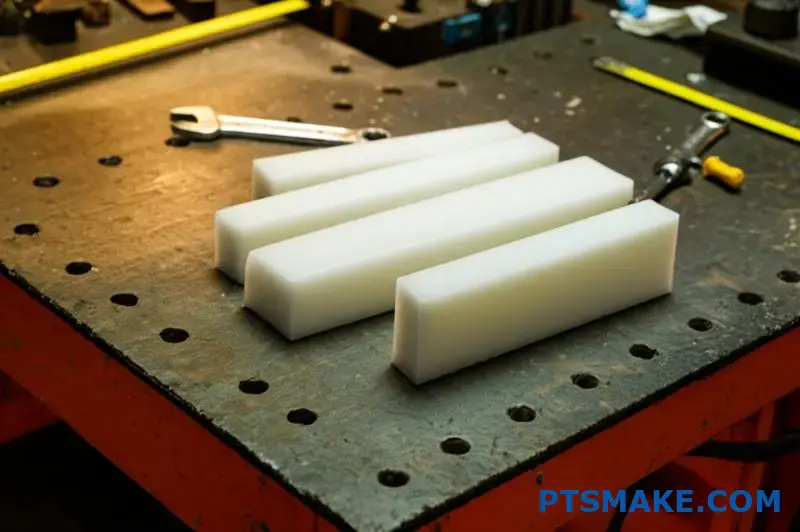

W PTSMAKE opracowaliśmy specjalistyczne protokoły obróbki UHMWPE, aby sprostać tym wyzwaniom, ale wymagają one precyzyjnego sprzętu i doświadczonych operatorów.

Ograniczony zakres temperatur

Podczas gdy UHMWPE działa wyjątkowo dobrze w niskich temperaturach, cierpi, gdy jest wystawiony na działanie ciepła:

- Zaczyna mięknąć w temperaturze około 80°C (176°F).

- Zniekształcenie kształtu występuje w stosunkowo niskich temperaturach

- Nie może być używany w zastosowaniach wysokotemperaturowych

To ograniczenie temperatury ogranicza jego zastosowanie w wielu środowiskach przemysłowych, w których narażenie na ciepło jest powszechne.

Słaba odporność na promieniowanie UV

UHMWPE ulega degradacji pod wpływem promieniowania ultrafioletowego, przez co nie nadaje się do zastosowań zewnętrznych bez dodatków lub powłok ochronnych. Po długotrwałej ekspozycji na promieniowanie UV materiał może stać się kruchy, a na jego powierzchni mogą pojawić się drobne pęknięcia.

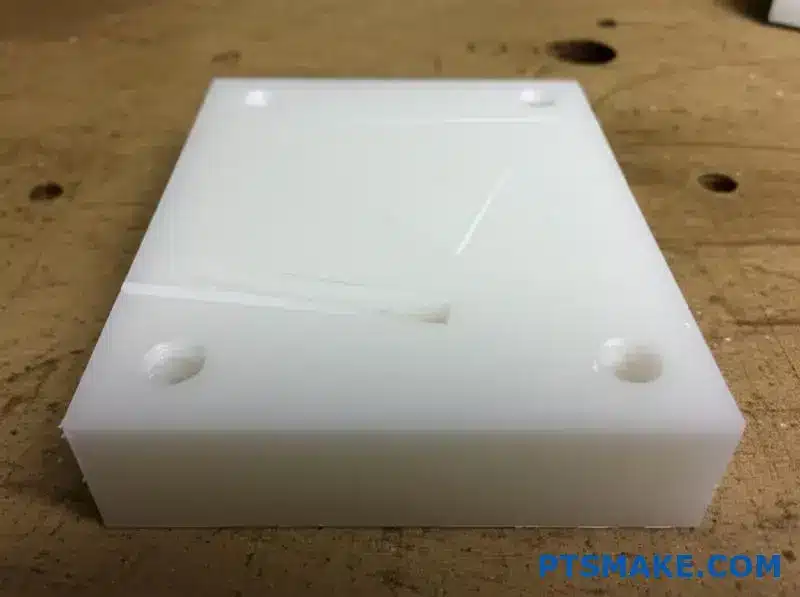

Trudności związane z klejeniem i łączeniem

Te same właściwości, które sprawiają, że UHMWPE jest odporny chemicznie, sprawiają również, że jest on niezwykle trudny do sklejenia:

- Konwencjonalne kleje nie przylegają dobrze

- Nie może być spawany rozpuszczalnikiem jak inne tworzywa sztuczne

- Wymaga specjalnej obróbki powierzchni dla skutecznego wiązania

- Mocowanie mechaniczne jest często jedyną niezawodną metodą łączenia

Rozważania dotyczące kosztów

Chociaż UHMWPE nie jest najdroższym tworzywem konstrukcyjnym, jest ono droższe od standardowych tworzyw sztucznych. Ta różnica w kosztach jest uzasadniona, gdy zalety materiału są zgodne z wymaganiami aplikacji, ale może być zaporowa w przypadku projektów, w których jego unikalne właściwości nie są niezbędne.

Równoważenie zalet i wad

Wybór UHMWPE wymaga starannego rozważenia zarówno jego mocnych stron, jak i ograniczeń. Z mojego doświadczenia w PTSMAKE wynika, że najbardziej udane aplikacje wykorzystują odporność UHMWPE na zużycie, udarność i stabilność chemiczną, jednocześnie łagodząc wyzwania związane z przetwarzaniem dzięki odpowiednim technikom projektowania i produkcji.

Dla wielu klientów wydłużona żywotność i niższe koszty konserwacji ostatecznie uzasadniają wyższą początkową inwestycję w komponenty z UHMWPE. Jednak zastosowania wymagające odporności na ciepło, stabilności UV lub złożonych metod łączenia mogą korzystać z alternatywnych materiałów lub rozwiązań kompozytowych.

Jak elastyczny jest UHMW?

Czy kiedykolwiek zastanawiałeś się, czy wytrzymały plastik UHMW może zginać się bez łamania w Twojej aplikacji? Wielu inżynierów staje przed tym dylematem przy wyborze materiałów na części, które wymagają zarówno trwałości, jak i elastyczności, często rezygnując z jednej jakości na rzecz drugiej i kończąc na komponentach, które ulegają przedwczesnej awarii.

UHMW (polietylen o ultrawysokiej masie cząsteczkowej) oferuje umiarkowaną elastyczność i doskonałe właściwości pamięciowe. Chociaż nie jest tak elastyczny jak guma lub elastomery, UHMW może zginać się pod obciążeniem i powracać do swojego pierwotnego kształtu, dzięki czemu idealnie nadaje się do zastosowań wymagających zarówno odporności na uderzenia, jak i pewnego stopnia zgięcia bez trwałego odkształcenia.

Zrozumienie charakterystyki elastyczności UHMW

Polietylen UHMW zajmuje wyjątkową pozycję w spektrum tworzyw konstrukcyjnych. Jego długołańcuchowa struktura molekularna zapewnia połączenie sztywności i elastyczności, z którym niewiele materiałów może się równać. Ta równowaga sprawia, że jest on szczególnie cenny w zastosowaniach, w których wymagany jest pewien stopień elastyczności, ale bezpośrednia elastyczność zagroziłaby wymaganiom funkcjonalnym.

Elastyczność UHMW wynika z jego półkrystalicznej struktury. W przeciwieństwie do w pełni krystalicznych polimerów, które mają tendencję do bycia kruchymi, lub całkowicie amorficznych polimerów, które mogą być zbyt miękkie, UHMW ma obszary zarówno uporządkowanych (krystalicznych), jak i nieuporządkowanych (amorficznych) układów molekularnych. Ta cecha strukturalna pozwala materiałowi zginać się pod obciążeniem przy jednoczesnym zachowaniu ogólnej stabilności wymiarowej.

Pomiar elastyczności UHMW

Omawiając elastyczność w kategoriach inżynieryjnych, często odnosimy się do konkretnych właściwości mechanicznych, które można zmierzyć i porównać. W przypadku UHMW te kluczowe właściwości obejmują:

| Własność | Typowy zakres wartości | Porównanie z innymi materiałami |

|---|---|---|

| Moduł sprężystości | 0,7-1,5 GPa | Niższy niż nylon (2-3 GPa), znacznie niższy niż aluminium (69 GPa) |

| Wydłużenie przy zerwaniu | 200-350% | Wyższy niż acetal (25-75%), niższy niż TPE (300-700%) |

| Flex Life | Doskonały (10⁶+ cykli) | Lepsze od większości sztywnych tworzyw sztucznych, gorsze od elastomerów |

| Elastyczność w niskich temperaturach | Zachowuje elastyczność do -40°F | Lepsze niż większość tworzyw sztucznych, które stają się kruche w niskich temperaturach |

Przez lata pracy w PTSMAKE odkryłem, że te wartości liczbowe mówią tylko część historii. Rzeczywista elastyczność UHMW staje się najbardziej widoczna podczas projektowania części, które muszą absorbować uderzenia, uwzględniać niewielkie niewspółosiowości lub zapewniać właściwości tłumienia drgań.

Elastyczność UHMW w różnych formatach

Elastyczność UHMW różni się znacznie w zależności od grubości i współczynnika kształtu. Ma to kluczowe znaczenie przy projektowaniu części wymagających określonej charakterystyki elastyczności.

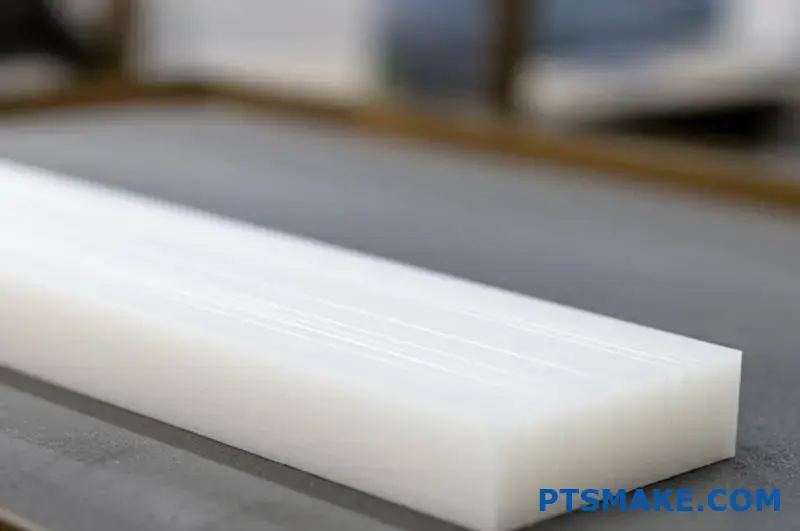

Korelacja grubości i elastyczności arkusza

Arkusze UHMW wykazują przewidywalną zależność między grubością a elastycznością:

- Cienkie arkusze (od 1/16" do 1/8"): Bardzo elastyczne, mogą być wyginane ręcznie

- Średnie arkusze (1/4" do 1/2"): Umiarkowana elastyczność, zginają się pod wpływem znacznej siły

- Grube arkusze (3/4" i więcej): Minimalna elastyczność, przede wszystkim sztywność

Pręty i rury UHMW

UHMW w postaci prętów lub rur charakteryzuje się wyjątkową elastycznością. Pełne pręty są stosunkowo sztywne na krótszych odcinkach, ale mogą wykazywać znaczną elastyczność, gdy dłuższe odcinki nie są podparte. Rurowy UHMW, który czasami produkujemy do specjalistycznych zastosowań, oferuje zwiększoną elastyczność w porównaniu do profili pełnych o podobnej średnicy zewnętrznej.

Ta właściwość sprawia, że rury UHMW są szczególnie cenne w zastosowaniach wymagających zarówno odporności na zużycie, jak i zdolności do pokonywania zakrętów i łuków, takich jak systemy transportu materiałów z zakrzywionymi ścieżkami.

Wpływ temperatury na elastyczność UHMW

Jednym z najbardziej niezwykłych aspektów elastyczności UHMW jest sposób, w jaki zachowuje on wydajność w szerokim zakresie temperatur. W przeciwieństwie do wielu tworzyw sztucznych, które stają się kruche w niskich temperaturach, UHMW zachowuje swoją elastyczność nawet w ekstremalnie niskich temperaturach.

Wydajność w niskich temperaturach

W temperaturach tak niskich jak -40°F (-40°C), UHMW zachowuje większość swojej elastyczności w temperaturze pokojowej. To odporność kriogeniczna2 sprawia, że jest to doskonały wybór do sprzętu zewnętrznego, chłodni i środowisk polarnych, w których inne materiały stałyby się niebezpiecznie kruche.

Współpracowałem z kilkoma klientami z branży przetwórstwa spożywczego, którzy wybrali UHMW do produkcji elementów przenośników mroźniczych właśnie dlatego, że zachowuje on odporność na uderzenia i elastyczność w tych trudnych warunkach.

Wpływ ciepła na elastyczność

Chociaż UHMW doskonale sprawdza się w niskich temperaturach, jego właściwości elastyczne zmieniają się wraz ze wzrostem temperatury:

- Poniżej 80°F (27°C): Optymalna elastyczność z doskonałą pamięcią

- 80-120°F (27-49°C): Zwiększona elastyczność, nieznacznie zmniejszona pamięć

- Powyżej 120°F (49°C): Znacznie zwiększona elastyczność, zmniejszona integralność strukturalna

- Zbliża się do 180°F (82°C): Zaczyna się trwale odkształcać, elastyczność przestaje być istotną właściwością.

Elastyczność w zależności od zastosowania

Odpowiedni poziom elastyczności UHMW zależy całkowicie od wymagań aplikacji. W PTSMAKE pomagamy klientom ocenić, czy charakterystyka elastyczności UHMW odpowiada ich konkretnym potrzebom.

Idealne zastosowania dla elastyczności UHMW

Umiarkowana elastyczność UHMW sprawia, że szczególnie dobrze nadaje się do:

- Elementy pochłaniające uderzenia (zderzaki, osłony, nakładki ścieralne)

- Powierzchnie do przenoszenia materiałów wymagające niewielkiego ugięcia (zsuwnie, wykładziny)

- Części obejmujące szczeliny, które są sporadycznie obciążane

- Komponenty, które muszą uwzględniać rozszerzalność/kurczliwość cieplną

- Zastosowania, w których korzystne jest tłumienie drgań

Kiedy elastyczność UHMW może być niewystarczająca

W przypadku zastosowań wymagających ekstremalnej elastyczności lub sprężystości, UHMW może nie być optymalnym wyborem:

- Wysoce elastyczne uszczelki (zazwyczaj lepsze są elastomery)

- Aplikacje wymagające wielokrotnego, ekstremalnego zginania (>90° kątów)

- Komponenty, które muszą się znacznie rozciągać (preferowane elastomery)

- Części wymagające progresywnej odporności (lepsze mieszanki gumowe)

Zwiększanie lub kontrolowanie elastyczności UHMW

Dzięki starannej inżynierii i doborowi materiałów możemy wpływać na charakterystykę elastyczności komponentów UHMW, aby lepiej dopasować je do wymagań aplikacji.

UHMW jest dostępny w kilku formułach, które oferują zmodyfikowane właściwości elastyczne:

- Standardowy UHMW: Elastyczność podstawowa

- UHMW z dodatkami (silikon itp.): Nieznacznie zwiększona elastyczność

- Usieciowany UHMW: Zmniejszona elastyczność, zwiększona odporność na ciepło

- Wzmocniony włóknami UHMW: Znacznie zmniejszona elastyczność, zwiększona sztywność

W celu uzyskania kontrolowanej elastyczności w sztywnych konstrukcjach UHMW można również zastosować cechy konstrukcyjne. Obejmują one cienkie sekcje, żywe zawiasy, wzory akordeonowe i strategiczne puste obszary, które pozwalają na przewidywalne wzorce zginania przy zachowaniu ogólnej integralności strukturalnej.

Czy UHMW jest lepszy niż HDPE pod względem skrawalności?

Czy zmagałeś się z wyborem pomiędzy UHMW i HDPE dla swoich projektów obróbki skrawaniem? Wielu inżynierów staje przed tym dylematem podczas porównywania właściwości materiału z wykonalnością produkcji, często zastanawiając się, czy wyższa cena UHMW przekłada się na lepszą obrabialność, czy też po prostu niepotrzebnie komplikuje sobie życie.

Porównując obrabialność, standardowy HDPE jest generalnie łatwiejszy w obróbce niż polietylen UHMW. HDPE zapewnia czystsze cięcia, lepsze wykończenia i utrzymuje węższe tolerancje przy mniejszym zużyciu narzędzi. Jednak UHMW oferuje lepszą wydajność produktu końcowego w zastosowaniach związanych ze zużyciem, mimo że jest trudniejszy w obróbce.

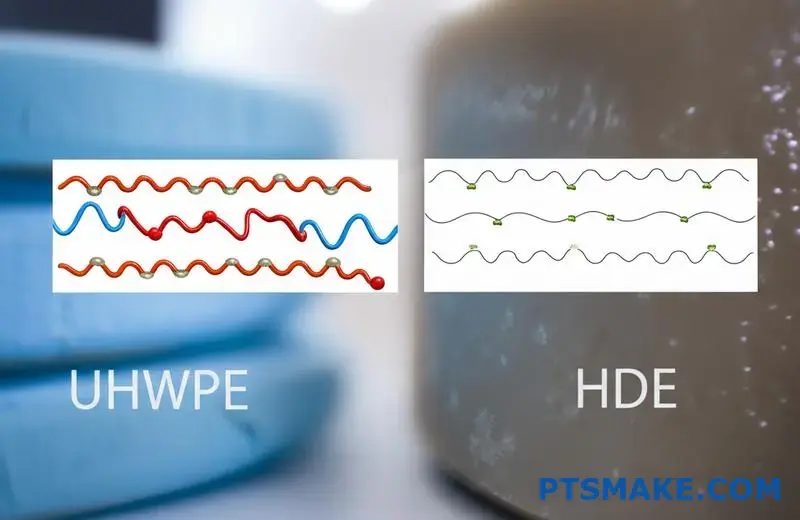

Porównanie struktur molekularnych UHMW i HDPE

Podstawowa różnica między UHMW i HDPE zaczyna się na poziomie molekularnym, co bezpośrednio wpływa na obrabialność. UHMW (polietylen o ultrawysokiej masie cząsteczkowej) ma wyjątkowo długie łańcuchy polimerowe o masie cząsteczkowej zwykle między 3,5-7,5 mln g/mol, podczas gdy standardowy HDPE (polietylen o wysokiej gęstości) ma krótsze łańcuchy o masie cząsteczkowej około 0,05-0,25 mln g/mol.

Te różnice molekularne tworzą odrębne właściwości materiału, które wpływają na obróbkę skrawaniem:

Wpływ długości łańcucha molekularnego na obróbkę skrawaniem

Wyjątkowo długie łańcuchy molekularne UHMW zapewniają mu wyjątkową odporność na zużycie i udarność, ale stwarzają wyzwania podczas procesu obróbki. Długie, splątane łańcuchy zachowują się nieco jak splątana żyłka wędkarska podczas cięcia, utrudniając czyste oddzielenie.

Z kolei krótsze łańcuchy molekularne HDPE pozwalają na czystsze cięcie. Materiał oddziela się bardziej przewidywalnie pod narzędziem tnącym, co skutkuje mniejszym gumowaniem i gładszymi wykończonymi powierzchniami.

Mocowanie narzędzia i formowanie wiórów

Charakterystyka obróbki HDPE

Podczas obróbki HDPE wióry tworzą się i łatwiej odrywają od obrabianego przedmiotu. Ta cecha powoduje:

- Zmniejszone wytwarzanie ciepła podczas cięcia

- Mniejsze obciążenie narzędzia i gumowanie

- Bardziej przewidywalne tempo usuwania materiału

- Lepsze wykończenie powierzchni bezpośrednio po wyjściu z maszyny

Z mojego doświadczenia w PTSMAKE, HDPE generalnie pozwala na szybsze prędkości cięcia i wyższe prędkości posuwu w porównaniu do UHMW, co czyni go bardziej ekonomicznym w przypadku dużych serii produkcyjnych.

Wyzwania związane z obróbką UHMW

UHMW stanowi kilka charakterystycznych wyzwań podczas operacji obróbki skrawaniem:

- Tendencja do zapychania narzędzi tnących

- Wyższe tarcie i wytwarzanie ciepła

- "Odepchnięcie" materiału od krawędzi tnących

- Większe trudności z utrzymaniem wąskich tolerancji

- Bardziej wyraźne zużycie narzędzi

Problemy te wynikają z niezwykle wysokiej odporności UHMW na ścieranie i właściwości samosmarujących - cechy, które sprawiają, że jest on cenny w zastosowaniach końcowych, często sprawiają, że jest on kłopotliwy podczas produkcji.

Porównanie kontroli tolerancji

Utrzymanie dokładności wymiarowej stanowi jedną z najważniejszych różnic między obróbką tych materiałów.

| Aspekt | HDPE | UHMW |

|---|---|---|

| Stabilność wymiarowa | Dobry | Uczciwy do słabego |

| Zdolność do wąskiej tolerancji | ±0,003" stosunkowo łatwo | ±0,005" wymagające |

| Tendencja do wypaczania | Niski | Umiarkowany |

| Wrażliwość na ciepło podczas obróbki | Niższy | Wyższy |

| Zmiana wymiarów po obróbce | Minimalny | Bardziej wyraźny |

HDPE generalnie wykazuje lepszą stabilność wymiarową podczas i po obróbce. UHMW ma większą tendencję do "rozluźniania się" po obróbce, ponieważ naprężenia wewnętrzne ulegają redystrybucji, co czasami skutkuje niewielkimi zmianami wymiarów kilka godzin lub nawet dni po zakończeniu operacji obróbki.

Możliwości wykończenia powierzchni

Jakość wykończenia powierzchni jest kolejnym ważnym czynnikiem branym pod uwagę przy wyborze między tymi materiałami do obróbki części.

HDPE Wykończenie powierzchni

HDPE zazwyczaj zapewnia lepsze wykończenie powierzchni przy standardowych praktykach obróbki:

- Gładsze powierzchnie cięcia

- Mniej "rozmycia" wzdłuż krawędzi

- Lepsza definicja wątku

- Bardziej spójny wygląd

- Mniej wad wizualnych

Większość konwencjonalnych technik obróbki dobrze sprawdza się w przypadku HDPE, dając przewidywalne i estetyczne rezultaty przy minimalnej liczbie operacji wtórnych.

UHMW Wykończenie powierzchni

UHMW często wymaga dodatkowych rozważań, aby osiągnąć porównywalną jakość powierzchni:

- Może wykazywać "żylastość" wzdłuż krawędzi cięcia

- Wymaga ostrzejszych narzędzi, aby zminimalizować chropowatość powierzchni

- Często wymaga wolniejszych prędkości cięcia dla lepszego wykończenia.

- Czasami wymaga dodatkowych operacji wykończeniowych

- Mogą powstawać niedoskonałości powierzchni spowodowane wysoką temperaturą podczas obróbki.

W PTSMAKE opracowaliśmy specjalistyczne techniki obróbki UHMW, aby przezwyciężyć te problemy, w tym metody chłodzenia kriogenicznego dla szczególnie wymagających zastosowań.

Wybór narzędzia i zużycie

Wybór narzędzi skrawających ma znaczący wpływ na powodzenie obróbki każdego z tych materiałów, ale różnice są wyraźne.

Wymagania dotyczące narzędzi dla HDPE

HDPE stosunkowo łatwo wybacza błędy przy wyborze narzędzi:

- Standardowe narzędzia HSS działają odpowiednio

- Konwencjonalne geometrie działają dobrze

- Normalne kąty natarcia i prześwitu są skuteczne

- Żywotność narzędzi jest ogólnie dobra

- Wymagane mniej specjalistyczne oprzyrządowanie

Wymagania dotyczące narzędzi dla UHMW

UHMW wymaga bardziej specyficznego oprzyrządowania:

- Wymagane wyjątkowo ostre krawędzie tnące

- Wyższe kąty natarcia są korzystne

- Polerowane powierzchnie narzędzi zmniejszają tarcie

- Narzędzia PCD (polikrystaliczny diament) są czasami niezbędne do produkcji seryjnej.

- Konieczność częstszej wymiany lub ponownego ostrzenia narzędzi

Ścierny charakter UHMW, pomimo jego pozornej miękkości, znacznie przyspiesza zużycie narzędzi w porównaniu do HDPE. Zwiększa to koszty obróbki komponentów UHMW poza samym tylko wyższym kosztem materiału.

Porównanie parametrów obróbki

Optymalne parametry obróbki różnią się znacznie między tymi materiałami, przy czym HDPE generalnie pozwala na bardziej agresywne warunki skrawania.

| Parametr | HDPE | UHMW |

|---|---|---|

| Prędkość cięcia | Szybciej (500-1000 SFM) | Wolniejszy (300-700 SFM) |

| Prędkość podawania | Wyższy | Niższy |

| Głębokość cięcia | Możliwe bardziej agresywne działanie | Zalecane bardziej konserwatywne podejście |

| Wymagania dotyczące chłodzenia | Minimalny | Bardziej krytyczny |

| Zaangażowanie narzędzia | Może być wyższy | Powinien być ograniczony |

Różnice te przekładają się bezpośrednio na wydajność produkcji. W naszym warsztacie możemy zazwyczaj obrabiać komponenty HDPE 20-30% szybciej niż równoważne części UHMW, co znacząco wpływa na koszty produkcji.

Zarządzanie temperaturą podczas obróbki

Zarządzanie ciepłem stanowi kluczową różnicę podczas obróbki tych materiałów.

Rozpraszanie ciepła w HDPE

HDPE lepiej przewodzi ciepło niż UHMW i ma nieco wyższą temperaturę topnienia, dzięki czemu jest bardziej odporny na obróbkę skrawaniem:

- Mniejsza podatność na miejscowe topnienie

- Lepsze odprowadzanie ciepła ze strefy cięcia

- Niższy współczynnik tarcia podczas cięcia

- Mniejsza tendencja do przywierania do narzędzi po podgrzaniu

- Większa tolerancja dla agresywnych parametrów obróbki

Wyzwania termiczne związane z UHMW

Słaba przewodność cieplna UHMW stwarza poważne wyzwania:

- Ciepło koncentruje się na interfejsie cięcia

- Materiał łatwo przywiera do narzędzi tnących

- Większe prawdopodobieństwo deformacji termicznej

- Wymaga bardziej konserwatywnych metod cięcia

- Często wymaga dodatkowych strategii chłodzenia

Wyzwania termiczne związane z UHMW często wymagają zmniejszenia szybkości usuwania materiału i wydłużenia czasu cyklu, co dodatkowo wpływa na ekonomiczne aspekty obróbki tego materiału.

Analiza kosztów i korzyści w zastosowaniach związanych z obróbką skrawaniem

Przy wyborze pomiędzy tymi materiałami należy wziąć pod uwagę kilka czynników wykraczających poza czystą skrawalność:

- Koszt surowca (UHMW zazwyczaj 2-3× wyższy niż HDPE)

- Czas obróbki (20-30% dłuższy dla UHMW)

- Zużycie narzędzi (wyższe dla UHMW)

- Wymagania dotyczące zastosowania końcowego (odporność na zużycie, udarność itp.)

- Wielkość produkcji i harmonogram

W przypadku zastosowań, w których doskonałe właściwości UHMW nie są krytyczne, HDPE często stanowi bardziej ekonomiczny wybór, oferując lepszą obrabialność przy niższych kosztach materiału. Jednak w zastosowaniach, w których najważniejsza jest odporność na zużycie, udarność lub odporność chemiczna, wyzwania związane z obróbką UHMW mogą być opłacalne pomimo wyższych kosztów przetwarzania.

Optymalizacja metod obróbki dla obu materiałów

Opierając się na moim doświadczeniu w PTSMAKE, znalazłem kilka skutecznych strategii poprawy wyników podczas obróbki dowolnego materiału:

Dla HDPE:

- Używaj ostrych, odpowiednio zaprojektowanych narzędzi do cięcia tworzyw sztucznych.

- Utrzymywanie umiarkowanych prędkości i posuwów

- Zapewnienie odpowiedniej ewakuacji wiórów

- Wspieranie cienkościennych sekcji podczas obróbki

- Umożliwiają nieznaczne sprężynowanie materiału w zastosowaniach precyzyjnych

Dla UHMW:

- Używaj bardzo ostrych narzędzi tnących o polerowanych powierzchniach

- Stosowanie niższych prędkości cięcia i konserwatywnych posuwów

- Zapewnia obfite chłodzenie, szczególnie w przypadku głębokich cięć

- Projektowanie uchwytów w celu zminimalizowania ugięcia przedmiotu obrabianego

- Przeznacz dodatkowy materiał na końcowe przejścia wykończeniowe

Oba materiały korzystają z odpowiednich strategii mocowania, które minimalizują odkształcenia mocowania, zapewniając jednocześnie odpowiednie wsparcie podczas operacji cięcia.

Jaka jest różnica między obróbką UHMW i HDPE?

Czy zastanawiałeś się kiedyś, dlaczego dwa podobnie wyglądające polietyleny wymagają zupełnie innego podejścia do obróbki? Wielu inżynierów błędnie traktuje UHMW i HDPE jako zamienne w swoich programach CNC, tylko po to, aby odkryć zniszczone części, uszkodzone narzędzia i niedotrzymane terminy, gdy maszyny zaczynają działać.

Kluczowa różnica między obróbką UHMW i HDPE polega na ich strukturach molekularnych. HDPE obrabia się bardziej przewidywalnie, z lepszym wykończeniem powierzchni i stabilnością wymiarową, podczas gdy wyjątkowo długie łańcuchy polimerowe UHMW powodują gumowanie materiału, obciążenie narzędzia i wymagają wolniejszych prędkości z ostrzejszymi narzędziami, aby osiągnąć porównywalne wyniki.

Podstawowe różnice materiałowe wpływające na obrabialność

Porównując UHMW (polietylen o ultrawysokiej masie cząsteczkowej) i HDPE (polietylen o wysokiej gęstości), zasadniczo patrzymy na krewnych w rodzinie polietylenów o dramatycznie różnych właściwościach. Różnice te wynikają przede wszystkim z ich struktur molekularnych i bezpośrednio wpływają na to, jak reagują na operacje obróbki skrawaniem.

Porównanie masy cząsteczkowej

Najważniejszą różnicą między tymi materiałami jest ich masa cząsteczkowa:

| Materiał | Masa cząsteczkowa (g/mol) | Długość łańcucha | Krystaliczność |

|---|---|---|---|

| HDPE | 200,000-500,000 | Umiarkowany | 70-80% |

| UHMW | 3,000,000-6,000,000 | Niezwykle długi | 45-55% |

Ta znaczna różnica w masie cząsteczkowej stwarza wyjątkowe wyzwania w zakresie obróbki skrawaniem. Umiarkowana długość łańcucha HDPE pozwala materiałowi na czyste cięcie, z przewidywalnym odłamywaniem wiórów podczas operacji obróbki skrawaniem. W przeciwieństwie do tego, niezwykle długie łańcuchy molekularne UHMW zaplątują się, powodując, że materiał jest odporny na czyste cięcie i zamiast tego "rozmazuje się" lub deformuje podczas obróbki standardowymi technikami.

Zachowanie termiczne podczas obróbki

Zarządzanie temperaturą stanowi kolejną istotną różnicę podczas obróbki tych materiałów:

- HDPE: Lepsza przewodność cieplna pozwala na bardziej efektywne rozpraszanie ciepła podczas obróbki, zmniejszając ryzyko miejscowego stopienia lub deformacji.

- UHMW: Słaba przewodność cieplna powoduje koncentrację ciepła na interfejsie cięcia, co może prowadzić do gumowania materiału, przywierania narzędzia i niedokładności wymiarowych.

W PTSMAKE opracowaliśmy specjalistyczne techniki chłodzenia do obróbki UHMW, które pomagają radzić sobie z tymi wyzwaniami termicznymi, szczególnie w przypadku precyzyjnych komponentów o wąskich tolerancjach.

Zaangażowanie narzędzia i dynamika cięcia

Różnice w formowaniu wiórów

Sposób, w jaki każdy materiał tworzy wióry podczas operacji obróbki, ujawnia wiele na temat ich skrawalności:

- Formowanie wiórów HDPE: Tworzy dyskretne wióry, które odrywają się od obrabianego przedmiotu, umożliwiając wydajne usuwanie materiału przy minimalnym wytwarzaniu ciepła.

- Formowanie wiórów UHMW: Ma tendencję do tworzenia ciągłych, nitkowatych wiórów, które mogą owijać się wokół narzędzi, powodując przerwy i potencjalne uszkodzenia zarówno narzędzia, jak i obrabianego przedmiotu.

W naszych centrach obróbczych zainstalowaliśmy wyspecjalizowane systemy zarządzania wiórami specjalnie do obsługi trudnych właściwości wiórów UHMW.

Siły skrawania i nacisk narzędzia

Odporność na przecięcie również znacznie różni się między tymi materiałami:

- HDPE: Wymaga umiarkowanych sił skrawania, reaguje przewidywalnie na nacisk narzędzia.

- UHMW: Wykazuje większą odporność na cięcie, czasami "odpycha się" od krawędzi tnącej ze względu na swoją elastyczność i wytrzymałość.

Wykończenie powierzchni i względy jakościowe

Jedną z najbardziej zauważalnych różnic podczas obróbki tych materiałów jest jakość wykończenia powierzchni osiągana przy użyciu standardowych technik.

Możliwości wykończenia powierzchni

| Aspekt | HDPE | UHMW |

|---|---|---|

| Wykończenie jak po obróbce | Płynna, spójna | Często szorstkie, mogą wykazywać ślady narzędzi |

| Jakość krawędzi | Czysty, dobrze zdefiniowany | Mogą być rozmyte lub mieć zwisające pasma. |

| Jednorodność powierzchni | Wysoka jednorodność | Może wykazywać różnice w teksturze |

| Polskość | Dobry | Ograniczony |

HDPE generalnie zapewnia doskonałe wykończenie powierzchni zaraz po wyjściu z maszyny, podczas gdy UHMW często wymaga dodatkowych operacji wykończeniowych, aby osiągnąć porównywalne wyniki. Różnica ta wpływa zarówno na estetykę, jak i właściwości funkcjonalne gotowych komponentów.

Stabilność wymiarowa podczas i po obróbce

Kolejna krytyczna różnica polega na tym, jak dobrze te materiały zachowują swoje wymiary:

- HDPE: Wykazuje dobrą stabilność wymiarową podczas obróbki, przy minimalnym ruchu po obróbce.

- UHMW: Ma tendencję do "rozluźniania się" po obróbce, ponieważ naprężenia wewnętrzne ulegają redystrybucji, co czasami skutkuje niewielkimi zmianami wymiarów kilka godzin lub nawet dni po obróbce.

Ta cecha UHMW wymaga szczególnej uwagi przy projektowaniu i planowaniu obróbki, często wymagając uwzględnienia zmian wymiarów po obróbce.

Wybór i optymalizacja narzędzi

Wybór narzędzi skrawających ma znaczący wpływ na powodzenie obróbki każdego z tych materiałów, ale wymagania znacznie się różnią.

Geometria narzędzia tnącego

Aby uzyskać optymalne wyniki z każdym materiałem:

- HDPE: Dobrze sprawdzają się standardowe geometrie cięcia tworzyw sztucznych, z umiarkowanymi kątami natarcia i konwencjonalnymi prześwitami.

- UHMW: Korzyści ze specjalistycznych geometrii narzędzi z wyższymi kątami natarcia, polerowanymi powierzchniami tnącymi i wyjątkowo ostrymi krawędziami tnącymi.

Wzorce zużycia narzędzi

Sposób zużywania się narzędzi podczas cięcia tych materiałów również się różni:

- HDPE: Powoduje umiarkowane, przewidywalne zużycie narzędzia, głównie poprzez ścieranie.

- UHMW: Przyspiesza zużycie narzędzia poprzez połączenie mechanizmów ścierania i adhezji, często tworząc nierównomierne wzory zużycia, które mogą wpływać na jakość części.

W PTSMAKE odkryliśmy, że inwestowanie w wysokiej jakości narzędzia do obróbki UHMW zapewnia lepszą ogólną oszczędność niż korzystanie ze standardowych narzędzi, które wymagają częstej wymiany lub ponownego ostrzenia.

Optymalizacja parametrów obróbki

Optymalne parametry obróbki różnią się znacznie między tymi materiałami, przy czym HDPE generalnie pozwala na bardziej agresywne warunki skrawania.

Zalecenia dotyczące prędkości i podawania

| Parametr | HDPE | UHMW |

|---|---|---|

| Prędkość cięcia | 500-1000 SFM | 300-600 SFM |

| Prędkość podawania | 0,005-0,020 cala/ząb | 0,003-0,012 cala/ząb |

| Głębokość cięcia | Może być agresywny | Powinien być konserwatywny |

| Sztywność narzędzia | Standardowe znaczenie | Krytyczne znaczenie |

Różnice te mają bezpośredni wpływ na wydajność i koszty produkcji. W naszych operacjach obróbki skrawaniem, komponenty HDPE mogą być zazwyczaj wykonane 25-35% szybciej niż równoważne części UHMW.

Specjalne uwagi dotyczące złożonych geometrii

Podczas obróbki skomplikowanych elementów różnice między tymi materiałami stają się jeszcze bardziej wyraźne:

Cienkie ściany i delikatne funkcje

- HDPE: Utrzymuje lepszą stabilność podczas obróbki cienkich ścianek, umożliwiając uzyskanie cieńszych sekcji.

- UHMW: Wymaga większej minimalnej grubości ścianki ze względu na swoją elastyczność i charakterystykę obróbki.

Obróbka gwintów

Cięcie nici stanowi szczególne wyzwanie:

- HDPE: Tworzy czyste, dobrze zdefiniowane nici za pomocą standardowych narzędzi i technik gwintowania.

- UHMW: Jakość nici jest często pogarszana przez materiał elastyczność3wymagające specjalistycznego podejścia w celu uzyskania akceptowalnych wyników.

Wiercenie głębokich otworów

Podczas tworzenia głębokich otworów:

- HDPE: Umożliwia stosowanie standardowych technik wiercenia z dobrym odprowadzaniem wiórów.

- UHMW: Wymaga specjalistycznych cykli wiercenia "peck" i ulepszonego chłodzenia, aby zapobiec gromadzeniu się wiórów i deformacji otworów.

Analiza kosztów i efektywności

Przy wyborze pomiędzy tymi materiałami dla obrabianych elementów, należy wziąć pod uwagę kilka czynników wykraczających poza czystą skrawalność:

- Koszt materiałów: UHMW zazwyczaj kosztuje 2-3 razy więcej niż HDPE w przeliczeniu na objętość.

- Czas obróbki: Obróbka komponentów UHMW zajmuje średnio 25-35% więcej czasu.

- Zużycie narzędzi: Koszty narzędzi do obróbki UHMW są znacznie wyższe ze względu na zwiększone zużycie i specjalistyczne wymagania.

- Współczynnik złomowania: Trudny charakter obróbki UHMW często skutkuje wyższym współczynnikiem odrzutów, szczególnie w przypadku złożonych części.

Jednak te wyższe koszty produkcji muszą być zrównoważone z doskonałą charakterystyką wydajności UHMW w wymagających zastosowaniach. W przypadku komponentów narażonych na duże zużycie, uderzenia lub ścieranie, wydłużona żywotność UHMW często uzasadnia dodatkowe wyzwania i koszty związane z obróbką.

Praktyczne zalecenia oparte na wymaganiach aplikacji

W oparciu o moje bogate doświadczenie w PTSMAKE z oboma materiałami, oto moje zalecenia dotyczące wyboru materiału w oparciu o wymagania aplikacji:

Wybierz HDPE, gdy:

- Precyzja wymiarowa ma kluczowe znaczenie

- Wymagane są złożone geometrie z drobnymi szczegółami

- Koszt produkcji jest najważniejszy

- Umiarkowana odporność na zużycie jest wystarczająca

- Ważna jest wydajność produkcji wielkoseryjnej

Wybierz UHMW, gdy:

- Wymagana jest ekstremalna odporność na zużycie

- Wytrzymałość na uderzenia ma kluczowe znaczenie

- Odporność chemiczna jest niezbędna

- Wymagane są niskie właściwości cierne

- Wydłużona żywotność komponentów uzasadnia wyższe koszty produkcji

Zrozumienie tych podstawowych różnic między obróbką UHMW i HDPE może pomóc inżynierom w dokonaniu świadomego wyboru materiału, który zrównoważy możliwości produkcyjne, koszty i wymagania dotyczące wydajności dla ich konkretnych zastosowań.

Czy można ciąć laserowo UHMWPE?

Czy kiedykolwiek stanąłeś przed wyzwaniem cięcia UHMWPE w projekcie i zastanawiałeś się, czy cięcie laserowe może zaoferować czyste, precyzyjne rozwiązanie? Wielu inżynierów i projektantów zmaga się z unikalnymi właściwościami tego materiału, często będąc sfrustrowanymi, gdy tradycyjne metody cięcia dają niezadowalające wyniki lub gdy eksperymenty z technologią laserową przynoszą rozczarowujące rezultaty.

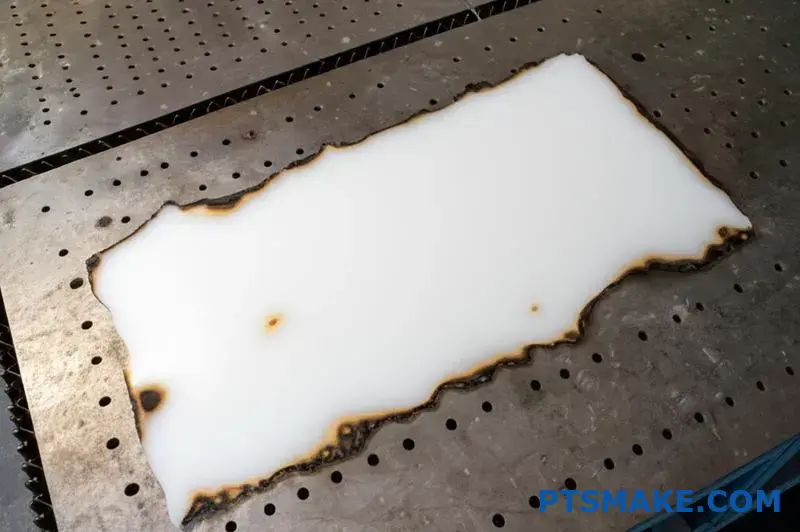

Nie, konwencjonalne lasery CO2 i światłowodowe nie mogą skutecznie ciąć UHMWPE (polietylenu o ultrawysokiej masie cząsteczkowej). Wysoki współczynnik odbicia, niska temperatura topnienia i właściwości termiczne materiału powodują, że topi się on, a nie odparowuje, co skutkuje zwęglonymi krawędziami, niską jakością cięcia i potencjalnym uszkodzeniem sprzętu. Zamiast tego zdecydowanie zaleca się stosowanie mechanicznych metod cięcia.

Wyzwania związane z cięciem laserowym UHMWPE

Jeśli chodzi o wytwarzanie komponentów z UHMWPE, cięcie laserowe wiąże się z poważnymi wyzwaniami, które sprawiają, że jest ono generalnie niepraktyczne dla tego konkretnego materiału. Zrozumienie tego wymaga przyjrzenia się zarówno właściwościom materiałowym UHMWPE, jak i fizyce cięcia laserowego.

Dlaczego UHMWPE jest odporny na cięcie laserowe

UHMWPE ma kilka nieodłącznych właściwości, które czynią go szczególnie problematycznym przy cięciu laserowym:

Wysoki współczynnik odbicia: UHMWPE odbija znaczną część energii lasera zamiast ją pochłaniać, szczególnie w przypadku stosowania laserów CO2. Odbicie to zmniejsza wydajność cięcia i może potencjalnie uszkodzić sprzęt laserowy poprzez przekierowanie wiązki z powrotem do układu optycznego.

Niska temperatura topnienia: UHMWPE zaczyna mięknąć w temperaturze około 80°C i topi się w temperaturze około 135-138°C, która jest stosunkowo niska w porównaniu z innymi tworzywami konstrukcyjnymi. Ta niska temperatura topnienia oznacza, że materiał ma tendencję do topienia się, a nie czystego odparowywania podczas cięcia laserowego.

Zachowanie termiczne: Po podgrzaniu UHMWPE nie przechodzi czystego przejścia fazowego ze stanu stałego do gazowego (sublimacja), które umożliwiłoby czyste cięcie laserowe. Zamiast tego przechodzi przez stan stopiony, co skutkuje niską jakością krawędzi.

Wysoka rozszerzalność cieplna: Materiał znacznie rozszerza się po podgrzaniu, powodując niestabilność wymiarową podczas cięcia, co utrudnia osiągnięcie precyzji.

Co się dzieje podczas próby cięcia laserowego?

Podczas próby cięcia laserowego UHMWPE zazwyczaj występuje kilka niepożądanych efektów:

| Problem | Przyczyna | Wynik |

|---|---|---|

| Topienie/zwęglanie | Niska temperatura topnienia | Szorstkie, odbarwione krawędzie o niskiej dokładności wymiarowej |

| Niekompletne cięcie | Odbicie wiązki | Niemożność przeniknięcia przez grubsze sekcje |

| Wypaczenie | Rozszerzalność cieplna | Zniekształcenie wymiarowe przedmiotu obrabianego |

| Rekombinacja materiałów | Cofanie się stopionego materiału | Linie cięcia, które ponownie uszczelniają się za belką |

| Dym/opary | Rozkład termiczny | Potencjalnie niebezpieczne emisje wymagające wentylacji |

W moim doświadczeniu w PTSMAKE widzieliśmy wiele przypadków, w których klienci próbowali ciąć laserowo UHMWPE, zanim przyszli do nas, niezmiennie skutkując niezadowalającymi częściami o niskiej jakości krawędzi, niedokładności wymiarowej, a czasem strefami wpływu ciepła, które pogorszyły właściwości materiału.

Alternatywne metody cięcia UHMWPE

Ponieważ cięcie laserowe generalnie nie nadaje się do UHMWPE, kilka alternatywnych metod cięcia oferuje znacznie lepsze wyniki:

Obróbka CNC

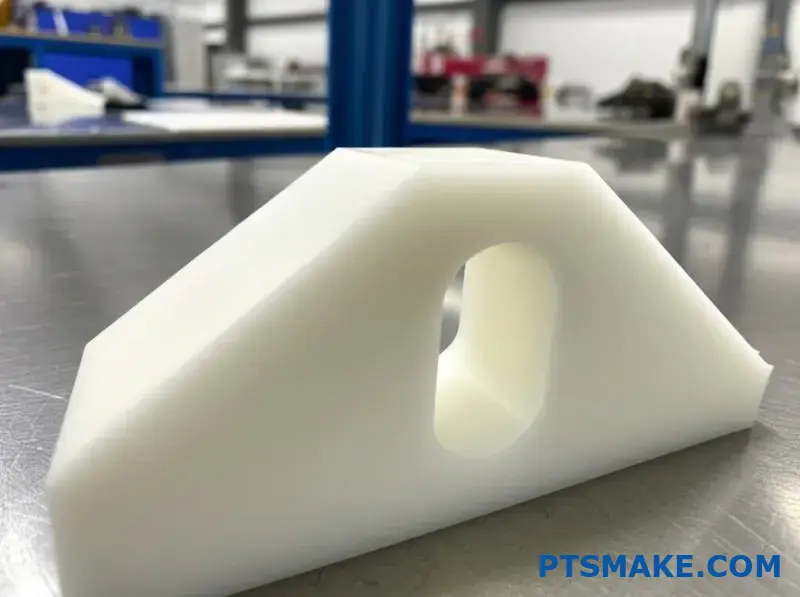

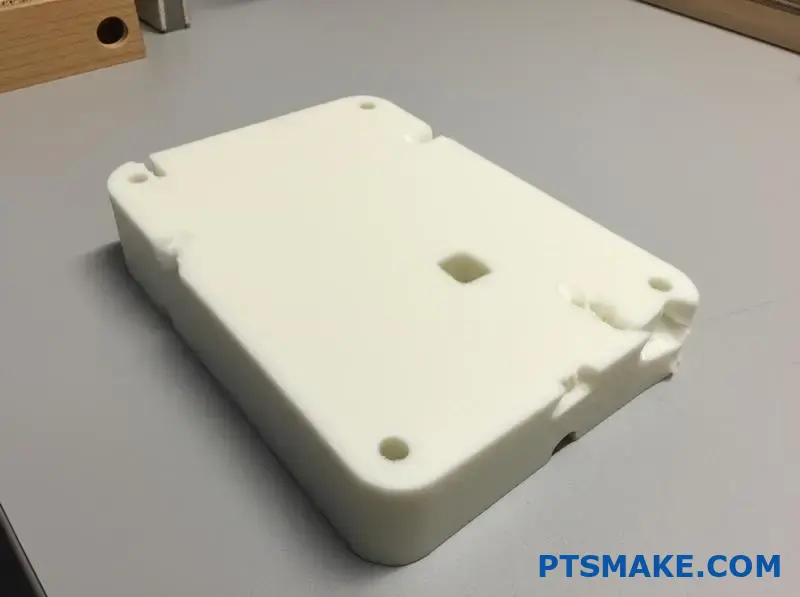

Obróbka CNC stanowi złoty standard w produkcji precyzyjnych komponentów z UHMWPE. Chociaż materiał ten może być trudny w obróbce ze względu na jego wytrzymałość i elastyczność, odpowiednie techniki zapewniają doskonałe wyniki:

- Zalety: Precyzyjne wymiary, doskonała jakość krawędzi, możliwość tworzenia złożonych geometrii

- Rozważania: Wymaga ostrych narzędzi tnących, właściwego chłodzenia i odpowiednich prędkości posuwu.

W PTSMAKE opracowaliśmy specjalistyczne protokoły CNC specjalnie dla UHMWPE, które minimalizują odkształcenia materiału i gumowanie narzędzi przy zachowaniu wąskich tolerancji.

Cięcie strumieniem wody

Cięcie strumieniem wody stanowi atrakcyjną alternatywę dla arkuszy i płyt UHMWPE:

- Zalety: Brak strefy wpływu ciepła, czyste krawędzie, możliwość cięcia grubych przekrojów

- Rozważania: Niższa precyzja niż CNC w przypadku złożonych elementów, możliwość niewielkiego zwężenia krawędzi

Technologia cięcia strumieniem wody na zimno zapobiega problemom termicznym, które sprawiają, że cięcie laserowe jest problematyczne, dzięki czemu jest szczególnie odpowiednia do prostych cięć lub prostych geometrii w UHMWPE.

Cięcie piłą taśmową

W przypadku cięć prostych i wymiarowania zgrubnego skuteczne mogą być przemysłowe piły taśmowe:

- Zalety: Szybki, ekonomiczny, minimalne straty materiału

- Rozważania: Ograniczony do cięć prostych, wymaga operacji wykańczania w celu uzyskania precyzyjnych krawędzi.

Wykrawanie

Do wysokonakładowej produkcji cienkich arkuszy UHMWPE:

- Zalety: Szybkie tempo produkcji, stałe wymiary części

- Rozważania: Wysoki początkowy koszt oprzyrządowania, ograniczony do prostszych geometrii

Optymalizacja cięcia mechanicznego UHMWPE

Chociaż cięcie laserowe nie jest wykonalne, nadal możemy osiągnąć doskonałe wyniki za pomocą metod cięcia mechanicznego, stosując się do poniższych najlepszych praktyk:

Wybór narzędzi do UHMWPE

Odpowiednie narzędzia tnące stanowią znaczącą różnicę podczas pracy z UHMWPE:

- Do frezowania CNC: Używać ostrych, wypolerowanych narzędzi tnących o dużym kącie natarcia.

- Do piłowania: Wybierz ostrza o drobnych zębach i agresywnym kącie natarcia.

- Do wiercenia: Ostre wiertła z odpowiednią geometrią wierzchołka zapobiegającą wypychaniu materiału.

Chłodzenie i smarowanie

Właściwe chłodzenie jest niezbędne podczas cięcia UHMWPE:

- Chłodzenie przeciwpowodziowe: Pomaga zapobiegać gromadzeniu się ciepła, które może powodować problemy wymiarowe.

- Sprężone powietrze: Może być wystarczająca do lżejszych operacji cięcia

- Unikanie przegrzania: Krytyczne dla utrzymania właściwości materiału i stabilności wymiarowej.

Rozważania dotyczące mocowania

Elastyczność UHMWPE wymaga odpowiedniego podparcia przedmiotu obrabianego:

- Sztywne wsparcie: Zapobiega ugięciu materiału podczas cięcia

- Stoły próżniowe: Skuteczny do przytrzymywania arkuszy materiału bez zniekształceń

- Oprawy niestandardowe: Może być konieczne w przypadku złożonych geometrii

Kiedy lasery mogą być nadal brane pod uwagę

Podczas gdy konwencjonalne lasery CO2 i światłowodowe są generalnie nieodpowiednie, istnieje kilka specjalistycznych scenariuszy, w których technologia laserowa może być nadal brana pod uwagę w przypadku UHMWPE:

Lasery UV do znakowania powierzchni

Lasery ultrafioletowe mogą być czasami używane do znakowania powierzchni bez cięcia:

- Zalety: Może tworzyć trwałe oznaczenia bez głębokiej penetracji.

- Rozważania: Ograniczony do efektów powierzchniowych, nie nadaje się do cięcia

Eksperymentalne technologie laserowe

Badania nad specjalistycznymi systemami laserowymi są kontynuowane:

- Lasery femtosekundowe: Lasery o ultrakrótkich impulsach mogą teoretycznie sprostać niektórym wyzwaniom związanym z UHMWPE

- Niestandardowe długości fal: Lasery zoptymalizowane pod kątem charakterystyki absorpcji UHMWPE

- Praktyczne ograniczenia: Takie systemy pozostają niezwykle drogie i niepraktyczne w większości zastosowań.

Analiza kosztów i korzyści metod cięcia

Oceniając opcje produkcji komponentów z UHMWPE, należy wziąć pod uwagę następujące czynniki:

| Metoda cięcia | Początkowy koszt konfiguracji | Koszt części | Jakość krawędzi | Dokładność wymiarowa | Przepustowość |

|---|---|---|---|---|---|

| Obróbka CNC | Średnio-wysoki | Średni | Doskonały | Doskonały | Średni |

| Strumień wody | Średni | Średnio-wysoki | Bardzo dobry | Dobry | Średnio-wysoki |

| Piła taśmowa | Niski | Niski | Słaby - Sprawiedliwy | Uczciwy | Wysoki |

| Wykrawanie | Bardzo wysoka | Bardzo niski | Dobry | Dobry | Bardzo wysoka |

Najbardziej odpowiednia metoda zależy od konkretnych wymagań aplikacji, wielkości produkcji i potrzeb jakościowych. W przypadku precyzyjnych komponentów, w których należy zachować właściwości materiału, obróbka CNC zazwyczaj zapewnia najlepszą ogólną wartość pomimo średniego profilu kosztów.

Rzeczywiste zastosowania i rozważania

Przez lata pracy w PTSMAKE widziałem, jak UHMWPE jest używany w wielu zastosowaniach, w których jego unikalne właściwości są niezbędne:

- Komponenty zużywające się: Tuleje, łożyska, podkładki ścieralne

- Sprzęt do przetwarzania żywności: Deski do krojenia, szyny prowadzące

- Urządzenia medyczne: Komponenty do implantacji

- Wykładziny przemysłowe: Wykładziny zsypów, wykładziny lejów

W przypadku tych zastosowań kluczowe znaczenie ma zachowanie integralności materiału podczas produkcji. Ciepło generowane podczas cięcia laserowego zagroziłoby właściwościom, które sprawiają, że UHMWPE jest cenny, takim jak odporność na zużycie i odporność na korozję. spójność molekularna4.

Podczas gdy cięcie laserowe może wydawać się atrakcyjne ze względu na szybkość i precyzję w przypadku innych materiałów, omówione powyżej metody cięcia mechanicznego konsekwentnie zapewniają lepsze wyniki w przypadku komponentów UHMWPE, zachowując wyjątkowe właściwości użytkowe materiału przy jednoczesnym osiągnięciu niezbędnej dokładności wymiarowej.

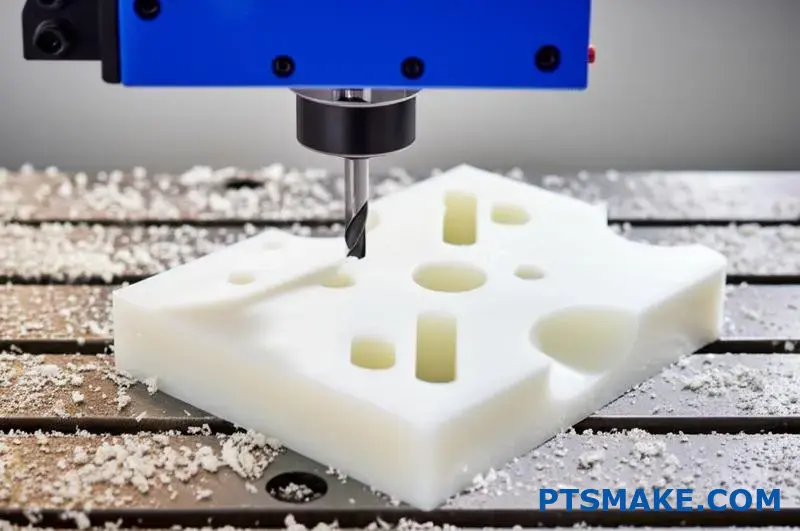

Jakie są najlepsze praktyki obróbki CNC UHMWPE?

Czy zmagałeś się z gumowatymi narzędziami, słabym wykończeniem powierzchni lub niedokładnościami wymiarowymi podczas obróbki UHMWPE? Wielu producentów walczy z tym wyjątkowo trudnym materiałem, obserwując, jak narzędzia skrawające pokrywają się stopionym tworzywem sztucznym, a tolerancje wymiarowe stają się coraz bardziej nieosiągalne.

Skuteczna obróbka CNC UHMWPE wymaga ostrych narzędzi skrawających z dodatnimi kątami natarcia, wolniejszych prędkości wrzeciona, aby zapobiec gromadzeniu się ciepła, odpowiedniego chłodzenia, sztywnego uchwytu roboczego i odpowiednich prędkości posuwu. Praktyki te minimalizują gumowanie materiału, utrzymują stabilność wymiarową i zapewniają czyste cięcie tego trudnego, ale cennego tworzywa sztucznego.

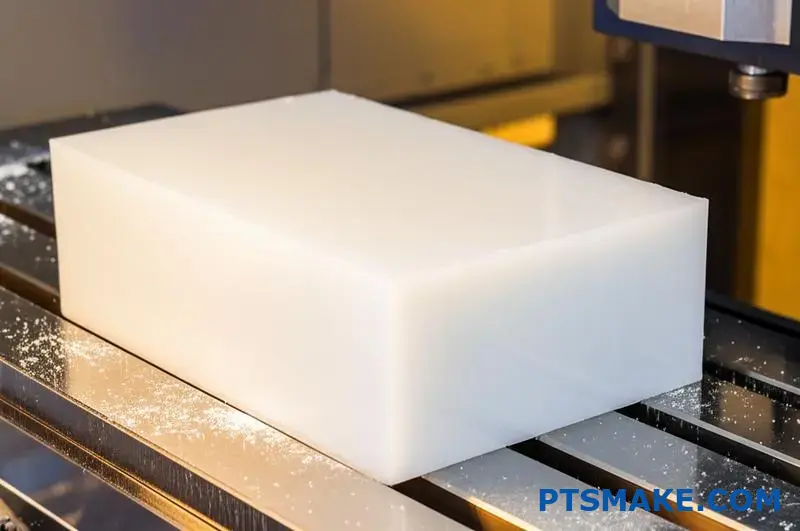

Zrozumienie wyjątkowych wyzwań związanych z obróbką UHMWPE

Polietylen o ultrawysokiej masie cząsteczkowej stanowi szczególne wyzwanie podczas obróbki CNC ze względu na swoją strukturę molekularną i właściwości fizyczne. Dzięki niezwykle długim łańcuchom polimerowym (zwykle 3,5-7,5 mln g/mol), UHMWPE zapewnia wyjątkową odporność na zużycie i udarność, ale stwarza znaczne trudności w obróbce.

Właściwości materiału wpływające na skrawalność

Aby skutecznie obrabiać UHMWPE, konieczne jest zrozumienie, w jaki sposób jego unikalne właściwości wpływają na proces cięcia:

Wysoka masa cząsteczkowa: Niezwykle długie łańcuchy molekularne są odporne na czyste cięcie i mają tendencję do rozmazywania się, a nie tworzenia wiórów.

Niska przewodność cieplna: UHMWPE słabo rozprasza ciepło, powodując wzrost temperatury na styku cięcia.

Niska temperatura topnienia: Materiał zaczyna mięknąć w temperaturze około 80°C (176°F) i topi się w temperaturze około 130-136°C (266-277°F).

Wysoka odporność na ścieranie: Chociaż jest to korzystne dla zastosowań końcowych, właściwość ta przyspiesza zużycie narzędzia podczas obróbki.

Zachowanie lepkosprężyste: UHMWPE wykazuje zarówno lepkie, jak i elastyczne właściwości pod obciążeniem, co powoduje wyzwania wymiarowe.

Te właściwości tworzą materiał, który jest odporny na konwencjonalne metody obróbki. W PTSMAKE opracowaliśmy specjalistyczne techniki, aby sprostać tym wyzwaniom i konsekwentnie produkować precyzyjne komponenty z UHMWPE.

Optymalizacja narzędzi tnących do UHMWPE

Wybór odpowiednich narzędzi skrawających jest prawdopodobnie najbardziej krytycznym czynnikiem w udanej obróbce UHMWPE.

Wybór materiału narzędzia

Z mojego doświadczenia wynika, że te materiały narzędziowe działają najlepiej z UHMWPE:

| Materiał narzędzia | Wydajność | Najlepsze aplikacje |

|---|---|---|

| Węglik | Dobra ogólna wydajność | Ogólne frezowanie i toczenie |

| PCD (diament polikrystaliczny) | Doskonałe trzymanie krawędzi, wybór klasy premium | Serie produkcyjne, precyzyjne wykończenie |

| Stal szybkotnąca (HSS) | Dopuszczalne do ograniczonego użytku | Praca prototypowa, proste operacje |

Podczas gdy standardowe narzędzia z węglików spiekanych mogą sprawdzać się w podstawowych operacjach, odkryłem, że narzędzia z węglików spiekanych klasy premium lub PCD zapewniają znacznie lepsze wyniki w pracy produkcyjnej. Początkowa inwestycja w narzędzia wyższej jakości zwraca się w postaci wydłużonej żywotności narzędzia i doskonałego wykończenia powierzchni.

Krytyczne cechy geometrii narzędzia

Geometria narzędzia znacząco wpływa na powodzenie obróbki UHMWPE:

- Kąt zgrabiania: Wysokie dodatnie kąty natarcia (10-20°) zmniejszają siły skrawania i wytwarzanie ciepła.

- Kąt odciążenia: Duże kąty odciążenia (10-15°) zapobiegają tarciu i gromadzeniu się materiału.

- Cutting Edge: Niezwykle ostre krawędzie tnące minimalizują wypychanie i deformację materiału.

- Wykończenie powierzchni: Polerowane powierzchnie narzędzia zmniejszają tarcie i zapobiegają przywieraniu materiału.

W PTSMAKE często używamy specjalistycznych narzędzi o geometrii zaprojektowanej specjalnie dla tworzyw termoplastycznych. Narzędzia te charakteryzują się wysoce wypolerowanymi powierzchniami i niezwykle ostrymi krawędziami tnącymi, które minimalizują rozmazywanie materiału i zapewniają czystsze cięcia.

Optymalne parametry obróbki

Odpowiednie parametry skrawania są niezbędne do udanej obróbki UHMWPE.

Zalecenia dotyczące prędkości i podawania

Tendencja UHMWPE do nagrzewania się podczas obróbki wymusza stosowanie konserwatywnych parametrów skrawania:

| Działanie | Zalecenie dotyczące prędkości | Zalecenia dotyczące żywienia |

|---|---|---|

| Frezowanie | 300-700 SFM (stóp powierzchni na minutę) | 0,003-0,010 cala na ząb |

| Obrót | 300-600 SFM | 0,004-0,012 cala na obrót |

| Wiercenie | 200-400 SFM | 0,005-0,015 cala na obrót |

Parametry te należy dostosować w oparciu o sztywność maszyny, stan narzędzia i konkretne wymagania dotyczące części. Odkryłem, że wolniejsze prędkości skrawania generalnie dają lepsze wyniki w przypadku UHMWPE, nawet jeśli wydłuża to czas cyklu.

Głębokość cięcia

Podczas obróbki UHMWPE głębokość skrawania ma znaczący wpływ zarówno na wytwarzanie ciepła, jak i jakość części:

- Operacje obróbki zgrubnej: Umiarkowane głębokości skrawania (0,050-0,100") z odpowiednimi prędkościami posuwu.

- Operacje wykończeniowe: Niewielkie głębokości skrawania (0,010-0,030") z wyższymi prędkościami posuwu w stosunku do głębokości.

- Pełne gniazdo: Unikać, jeśli to możliwe; jeśli to konieczne, zmniejszyć prędkość o 30-40%

Kluczową zasadą jest zrównoważenie szybkości usuwania materiału i wytwarzania ciepła. Usuwanie zbyt dużej ilości materiału na raz generuje nadmierne ciepło, podczas gdy wykonywanie zbyt lekkich cięć może powodować tarcie, a nie czyste cięcie.

Skuteczne strategie chłodzenia

Właściwe chłodzenie ma kluczowe znaczenie podczas obróbki UHMWPE ze względu na jego słabą przewodność cieplną i niską temperaturę topnienia.

Porównanie metod chłodzenia

| Metoda chłodzenia | Skuteczność | Najlepsze aplikacje |

|---|---|---|

| Płyn chłodzący | Bardzo dobry | Obróbka ogólna, głębokie kieszenie |

| Sprężone powietrze | Dobry | Lekkie cięcia, cienkie sekcje |

| Chłodzenie kriogeniczne | Doskonały | Precyzyjne komponenty, trudne funkcje |

| Chłodzenie mgłą | Uczciwy | Proste profilowanie, lekka praca |

Z mojego doświadczenia w PTSMAKE wynika, że chłodziwo zalewowe zapewnia najbardziej spójne wyniki w większości zastosowań UHMWPE. Ciągły przepływ skutecznie usuwa ciepło i pomaga wypłukać wióry ze strefy cięcia.

W przypadku szczególnie wymagających zastosowań czasami stosujemy techniki chłodzenia kriogenicznego przy użyciu ciekłego azotu lub CO₂. Podejście to znacznie zmniejsza problemy termiczne, ale wymaga specjalistycznego sprzętu i protokołów bezpieczeństwa.

Najlepsze praktyki dotyczące uchwytów roboczych i mocowań

Odpowiednie mocowanie jest niezbędne podczas obróbki UHMWPE ze względu na jego elastyczność i tendencję do odkształcania się pod naciskiem.

Skuteczne strategie mocowania

- Stoły próżniowe: Idealny do materiałów arkuszowych; zapewnia równomierną, rozłożoną siłę trzymania

- Oprawy niestandardowe: Zaprojektuj uchwyty z szerokimi obszarami styku, aby rozłożyć siły zacisku.

- Niskie ciśnienie docisku: Użyj wystarczającej siły, aby zamocować obrabiany przedmiot bez deformacji.

- Materiały pomocnicze: Zapewnij pełne podparcie pod cienkimi sekcjami, aby zapobiec ugięciu.

- Wsparcie mundurowe: Zapewnia równomierne podparcie całego przedmiotu obrabianego

Projektując oprzyrządowanie do obróbki UHMWPE, należy pamiętać, że materiał ten ma znacznie niższy moduł sprężystości niż metale. Oprzyrządowanie, które sprawdziłoby się w przypadku aluminium lub stali, może powodować znaczne ugięcie przedmiotu obrabianego w przypadku UHMWPE.

Ewakuacja i zarządzanie chipami

Skuteczne usuwanie wiórów jest szczególnie ważne podczas obróbki UHMWPE.

Wyzwania związane z formowaniem chipów

W przeciwieństwie do metali, które tworzą dyskretne wióry, UHMWPE często wytwarza długie, nitkowate wióry, które mogą owijać się wokół narzędzi lub spadać z powrotem na ścieżkę cięcia. Wióry te mogą:

- Ponowne cięcie i uszkodzenie powierzchni przedmiotu obrabianego

- Owinięcie wokół wrzeciona lub narzędzia

- Zakłócenia w dostarczaniu chłodziwa

- Powodują gromadzenie się ciepła, jeśli nie zostaną usunięte

Aby poradzić sobie z tymi wyzwaniami, należy wdrożyć poniższe strategie:

- Używaj chłodziwa pod wysokim ciśnieniem skierowanego na strefę cięcia

- Zaprogramuj regularne wycofywanie narzędzia w celu rozbicia wiórów

- Rozważ geometrię narzędzia do łamania wiórów, jeśli jest dostępna

- Zastosowanie nadmuchu powietrza w połączeniu z chłodziwem

W PTSMAKE zainstalowaliśmy specjalistyczne systemy odprowadzania wiórów na naszych maszynach CNC dedykowanych do obróbka polimerów5 aby zapewnić spójne usuwanie wiórów i zapobiec problemom jakościowym związanym z owijaniem lub ponownym cięciem wiórów.

Uwagi dotyczące wymiarów i tolerancji

Lepkosprężyste właściwości UHMWPE stwarzają wyjątkowe wyzwania dla zachowania wąskich tolerancji.

Zachowanie materiału wpływające na wymiary

Na dokładność wymiarową podczas obróbki UHMWPE wpływa kilka czynników:

- Rozszerzalność cieplna: UHMWPE ma wysoki współczynnik rozszerzalności cieplnej.

- Efekt pamięci: Materiał ma tendencję do "zapamiętywania" swojego pierwotnego kształtu.

- Odprężenie od stresu: Naprężenia wewnętrzne mogą powodować zmiany wymiarów po obróbce.

- Absorpcja wilgoci: Chociaż minimalny, może wpływać na wymiary w precyzyjnych zastosowaniach

Praktyczne wytyczne dotyczące tolerancji

Bazując na moim doświadczeniu w PTSMAKE, są to praktyczne możliwości tolerancji dla UHMWPE:

| Typ funkcji | Praktyczna tolerancja | Trudne, ale możliwe |

|---|---|---|

| Wymiary zewnętrzne | ±0.005" | ±0.002" |

| Średnice otworów | ±0.003" | ±0.001" |

| Tolerancja położenia | ±0.007" | ±0.003" |

| Wykończenie powierzchni | 125 μin Ra | 32 μin Ra |

Aby osiągnąć bardziej rygorystyczne tolerancje w kolumnie "trudne, ale możliwe", mogą być wymagane specjalistyczne techniki, wysokiej jakości narzędzia i potencjalnie dodatkowe operacje.

Optymalizacja wykończenia powierzchni

Osiągnięcie doskonałego wykończenia powierzchni UHMWPE wymaga zastosowania specjalnych technik.

Strategie poprawy jakości powierzchni

- Wybór narzędzia: Używać bardzo ostrych, wypolerowanych narzędzi tnących

- Wysokie prędkości powierzchniowe: Tylko w przypadku przejść wykańczających, nieco wyższe prędkości mogą poprawić wykończenie powierzchni.

- Lekkie przejścia wykańczające: Wykonaj bardzo lekkie cięcia (0,005-0,010") w celu uzyskania ostatecznych wymiarów.

- Strategia ścieżki narzędzia: Frezowanie klimatyczne generalnie zapewnia lepsze wykończenie niż frezowanie konwencjonalne.

- Sztywność: Minimalizuje wydłużenie narzędzia i zapewnia sztywne mocowanie robocze

W przypadku zastosowań wymagających wyjątkowego wykończenia powierzchni należy rozważyć te dodatkowe kroki:

- Pozwól obrabianym częściom "odpocząć" przez 24 godziny przed ostatecznym wykończeniem.

- Do operacji końcowych należy używać narzędzi tnących polerowanych diamentem.

- Rozważenie dodatkowych operacji polerowania krytycznych powierzchni

Uwagi dotyczące obróbki końcowej

Po obróbce komponentów UHMWPE, kilka czynników zapewnia optymalną jakość części.

Łagodzenie stresu i stabilizacja

Części z UHMWPE mogą nadal nieznacznie zmieniać wymiary po obróbce, ponieważ naprężenia wewnętrzne wyrównują się. W przypadku zastosowań precyzyjnych należy rozważyć:

- Obróbka do wymiarów zbliżonych do końcowych

- Pozostawienie części do ustabilizowania się na 24-48 godzin

- Wykonywanie końcowych lekkich cięć wykończeniowych po stabilizacji

Czyszczenie i inspekcja

Niska energia powierzchniowa UHMWPE może utrudniać czyszczenie:

- Używaj alkoholu izopropylowego lub specjalistycznych środków do czyszczenia plastiku

- Unikaj ostrych rozpuszczalników, które mogą powodować pękanie naprężeniowe.

- Sprawdzić pod kątem osadzonych wiórów lub zanieczyszczeń.

- Sprawdzić, czy nie występują strefy wpływu ciepła (zazwyczaj widoczne jako błyszczące obszary).

Opcje obróbki powierzchni

W przypadku określonych zastosowań, obróbka powierzchni może poprawić wydajność:

- Leczenie plazmą: Poprawia przyczepność podczas klejenia lub powlekania

- Wyładowanie koronowe: Zwiększa energię powierzchniową dla lepszej zwilżalności

- Teksturowanie mechaniczne: Tworzy kontrolowane wzory powierzchni dla określonych funkcji

Zastosowania i rozważania specyficzne dla branży

Różne branże mają unikalne wymagania dotyczące komponentów z UHMWPE, które wpływają na metody obróbki.

Przemysł medyczny

W przypadku zastosowań medycznych należy wziąć pod uwagę dodatkowe kwestie:

- Certyfikacja materiałów: Używanie wyłącznie UHMWPE klasy medycznej z odpowiednią dokumentacją

- Wykończenie powierzchni: Niezwykle gładkie wykończenie komponentów do implantacji

- Czystość: Obróbka w czystym środowisku, aby zapobiec zanieczyszczeniu

- Dokumentacja: Utrzymanie pełnej identyfikowalności w całym procesie produkcyjnym

W PTSMAKE utrzymujemy oddzielny sprzęt i oprzyrządowanie dla materiałów klasy medycznej, aby zapobiec zanieczyszczeniu krzyżowemu i zapewnić zgodność z wymogami prawnymi.

Zastosowania przemysłowe i mechaniczne

Do elementów zużywających się i zastosowań mechanicznych:

- Stabilność wymiarowa: Krytyczne dla powierzchni łożysk i ruchomych części

- Wykończenie powierzchni: Zoptymalizowany pod kątem określonych wymagań dotyczących tarcia

- Jakość krawędzi: Ostre, czyste krawędzie do skrobaków i prowadnic

- Jednorodność grubości: Niezbędne dla równomiernego zużycia

Zastosowania te często korzystają z wyjątkowej odporności UHMWPE na zużycie i niskiego współczynnika tarcia, dzięki czemu dodatkowe wyzwania związane z obróbką są opłacalne.

Sprzęt do przetwarzania żywności

Do zastosowań mających kontakt z żywnością:

- Tekstura powierzchni: Nieporowate powierzchnie zapobiegające rozwojowi bakterii

- Zaokrąglanie krawędzi: Eliminacja ostrych narożników, które mogłyby być siedliskiem zanieczyszczeń

- Czystość materiału: Używanie tylko gatunków zgodnych z FDA bez dodatków

- Kontrola: 100% Kontrola wzrokowa pod kątem obecności ciał obcych

Dzięki starannemu zastosowaniu tych najlepszych praktyk, obróbka CNC może przekształcić wymagający materiał UHMWPE w wysokowydajne komponenty, które wykorzystują jego wyjątkowe właściwości przy zachowaniu precyzyjnych wymiarów i doskonałej jakości powierzchni.

Jak zapobiegać odkształceniom podczas obróbki UHMWPE?

Czy kiedykolwiek widziałeś, jak starannie zaprojektowana część z UHMWPE wypacza się na Twoich oczach podczas obróbki? Wielu inżynierów staje przed tym frustrującym wyzwaniem podczas pracy z tym wyjątkowym materiałem, odkrywając, że konwencjonalne metody obróbki pozostawiają im zniekształcone części, które nie przechodzą kontroli jakości pomimo przestrzegania pozornie poprawnych procedur.

Aby zapobiec odkształceniom podczas obróbki UHMWPE, należy używać ostrych narzędzi skrawających z dodatnimi kątami natarcia, utrzymywać niskie temperatury skrawania, stosować odpowiednie uchwyty robocze bez nadmiernego nacisku mocującego, stosować odpowiednie parametry obróbki z umiarkowanymi posuwami i prędkościami oraz stosować techniki odprężania między operacjami w celu zapewnienia stabilności wymiarowej.

Zrozumienie, dlaczego UHMWPE odkształca się podczas obróbki skrawaniem

UHMWPE (polietylen o ultrawysokiej masie cząsteczkowej) stanowi wyjątkowe wyzwanie podczas obróbki skrawaniem ze względu na swoje specyficzne właściwości materiałowe. To niezwykłe tworzywo konstrukcyjne oferuje wyjątkową odporność na zużycie, udarność i stabilność chemiczną, ale te same właściwości mogą sprawić, że będzie podatne na odkształcenia podczas obróbki.

Właściwości materiału przyczyniające się do deformacji

Struktura molekularna UHMWPE znacząco wpływa na jego właściwości obróbcze:

- Długie łańcuchy polimerowe: Niezwykle długie łańcuchy molekularne UHMWPE (3,5-7,5 mln g/mol) tworzą materiał, który jest odporny na czyste cięcie i ma tendencję do odkształcania się pod naciskiem narzędzia.

- Właściwości lepkosprężyste: Materiał wykazuje zarówno lepką, jak i elastyczną reakcję na naprężenia, co może prowadzić do nieprzewidywalnych odkształceń podczas i po obróbce.

- Niska odporność na ciepło: Przy stosunkowo niskiej temperaturze mięknienia wynoszącej około 80°C (176°F), UHMWPE może łatwo odkształcać się, gdy podczas obróbki skrawaniem gromadzi się ciepło.

- Rozszerzalność cieplna: UHMWPE ma wysoki współczynnik rozszerzalności cieplnej (około 1,1 × 10^-4 in/in/°F), co powoduje znaczne zmiany wymiarów przy wahaniach temperatury.

- Efekt pamięci: Materiał ma tendencję do "zapamiętywania" swojego pierwotnego kształtu, co może powodować, że obrabiane części częściowo powracają do poprzednich form po usunięciu sił skrawania.

Rodzaje odkształceń w obróbce UHMWPE

Z mojego doświadczenia w PTSMAKE zaobserwowałem kilka typowych wzorców deformacji podczas obróbki UHMWPE:

| Typ odkształcenia | Przyczyna | Wygląd wizualny |

|---|---|---|

| Wypaczenie termiczne | Nagromadzenie ciepła podczas obróbki | Zniekształcenia faliste lub wklęsłe/wypukłe |

| Odkształcenie mocowania | Nadmierny nacisk uchwytu roboczego | Ściśnięte obszary, które rozszerzają się po zwolnieniu |

| Sprężynowy powrót | Elastyczna reakcja na siły tnące | Wymiary większe niż zaprogramowane |

| Zniekształcenie naprężenia szczątkowego | Naprężenia wewnętrzne wynikające z produkcji lub obróbki | Stopniowe wypaczanie godzinami lub dniami po obróbce |

| Ugięcie cienkiej ścianki | Niewystarczające wsparcie sekcji elastycznych | Falistość lub ślady drgań na cienkich ściankach |

Zrozumienie tych mechanizmów deformacji jest pierwszym krokiem w kierunku opracowania skutecznych strategii prewencyjnych.

Podstawowe kwestie dotyczące narzędzi tnących

Wybór narzędzi skrawających ma ogromny wpływ na powodzenie obróbki UHMWPE i zapobieganie odkształceniom.

Optymalne geometrie narzędzi

W przypadku obróbki UHMWPE bez deformacji, geometria narzędzia ma kluczowe znaczenie:

- Kąt zgrabiania: Używaj wysokich dodatnich kątów natarcia (15-20°), aby przecinać materiał zamiast go przepychać.

- Kąt odciążenia: Zastosuj duże kąty odciążenia (10-15°), aby zminimalizować tarcie i wytwarzanie ciepła.

- Ostrość krawędzi: Zachowanie wyjątkowo ostrych krawędzi tnących w celu zmniejszenia sił cięcia i deformacji materiału.

- Powierzchnia narzędzia: Wykorzystanie polerowanych powierzchni narzędzi w celu zmniejszenia tarcia i zapobiegania przywieraniu materiału.

W PTSMAKE regularnie wymieniamy lub ponownie ostrzymy narzędzia używane do obróbki UHMWPE, aby zapewnić optymalną jakość krawędzi w całym cyklu produkcyjnym.

Wybór materiału narzędzia

Odpowiedni materiał narzędzia może znacznie zmniejszyć ryzyko deformacji:

- Węglik: Dobra wszechstronność, odpowiednia ostrość i odporność na zużycie

- PCD (diament polikrystaliczny): Doskonałe utrzymanie krawędzi i wyjątkowe możliwości wykończenia powierzchni

- Narzędzia powlekane CVD: Zapewniają niskie współczynniki tarcia, które zmniejszają wytwarzanie ciepła.

- Specjalistyczne płytki do cięcia tworzyw sztucznych: Zaprojektowany specjalnie do obróbki polimerów ze zoptymalizowanymi geometriami

Strategie zarządzania temperaturą

Ciepło jest wrogiem podczas obróbki UHMWPE. Skuteczne zarządzanie temperaturą jest niezbędne, aby zapobiec deformacji.

Porównanie metod chłodzenia

| Metoda chłodzenia | Skuteczność | Trudność wdrożenia | Najlepsze aplikacje |

|---|---|---|---|

| Płyn chłodzący | Wysoki | Niski | Obróbka ogólna, usuwanie ciężkich materiałów |

| Sprężone powietrze | Średni | Niski | Lekkie cięcie, operacje wykończeniowe |

| Chłodzenie kriogeniczne | Bardzo wysoka | Wysoki | Precyzyjne komponenty, wymagające geometrie |

| Chłodzenie mgłą | Średni | Średni | Średnio intensywna eksploatacja z umiarkowanym wytwarzaniem ciepła |

| Chłodzone powietrze | Wysoki | Średni | Precyzyjne wykończenie bez zanieczyszczeń płynami |

Optymalizacja parametrów cięcia pod kątem redukcji ciepła

Parametry obróbki muszą być dokładnie kontrolowane, aby zminimalizować wytwarzanie ciepła:

- Prędkość cięcia: Używanie wolniejszych prędkości wrzeciona (zazwyczaj 300-600 SFM) w celu zmniejszenia tarcia i ciepła.

- Prędkość podawania: Wdrożenie umiarkowanych lub wysokich prędkości posuwu w stosunku do prędkości, aby zapewnić odprowadzanie ciepła przez wióry.

- Głębokość cięcia: Wykonywanie cięć o odpowiedniej wielkości (0,020-0,100") w celu zrównoważenia wydajności usuwania materiału i wytwarzania ciepła.

- Step-Over: Używaj zachowawczych naddatków (30-40% średnicy narzędzia) do wykańczania przejść, aby zmniejszyć gromadzenie się ciepła.

- Strategia ścieżki narzędzia: Zastosowanie wysokowydajnych ścieżek narzędzia, które utrzymują stałe zaangażowanie narzędzia.

Odkryłem, że ciągłe cięcie bez przerw pomaga utrzymać stabilność termiczną obrabianego przedmiotu. Częste zatrzymywanie i uruchamianie może powodować wahania temperatury, które prowadzą do niespójnych wymiarów.

Zaawansowane techniki mocowania

Prawidłowe mocowanie jest prawdopodobnie najważniejszym czynnikiem zapobiegającym deformacji UHMWPE podczas obróbki.

Zrównoważone metody mocowania

Kluczem do skutecznego mocowania UHMWPE jest zabezpieczenie materiału na tyle mocno, aby zapobiec jego przemieszczaniu się, przy jednoczesnym unikaniu nadmiernego nacisku powodującego odkształcenia:

- Ciśnienie rozproszone: Wykorzystanie większych powierzchni styku zamiast styków punktowych w celu rozłożenia sił zacisku.

- Konsekwentne wsparcie: Zapewnienie równomiernego podparcia całego przedmiotu obrabianego, szczególnie pod obrabianymi obszarami.

- Minimalna siła zacisku: Zastosuj tylko taki nacisk, aby zabezpieczyć obrabiany przedmiot bez widocznego ściskania.

- Zaciskanie sekwencyjne: Mocowania należy dokręcać stopniowo, sekwencyjnie, aby równomiernie rozłożyć naprężenia.

Specjalistyczne rozwiązania mocujące

W przypadku wymagających komponentów UHMWPE należy rozważyć te specjalistyczne podejścia:

- Stoły próżniowe: Zapewniają równomierną, rozłożoną siłę trzymania, idealną dla arkuszy materiału bez zlokalizowanych punktów nacisku.

- Niestandardowe uchwyty do zagnieżdżania: Tworzenie podparcia konforemnego, które pasuje do geometrii części

- Imadła niskoprężne: Należy używać imadeł z dużymi powierzchniami czołowymi szczęk i kontrolowanym dociskiem.

- Obróbka dwustronna: Stosowanie technik minimalizujących ponowne zaciskanie w celu zmniejszenia skumulowanego naprężenia.

- Poświęcone materiały pomocnicze: Dodanie tymczasowych elementów lub konstrukcji wsporczych, które zostaną usunięte podczas operacji końcowych.

W PTSMAKE często projektujemy niestandardowe rozwiązania uchwytów roboczych specjalnie dla komponentów UHMWPE o złożonej geometrii lub wąskich wymaganiach tolerancji.

Zoptymalizowane strategie obróbki

Strategiczne podejście do obróbki może znacznie zmniejszyć ryzyko deformacji.

Sekwencyjne usuwanie materiału

Kolejność i podejście do usuwania materiału może znacząco wpłynąć na końcową stabilność części:

- Zrównoważone usuwanie materiału: Usuwaj materiał równomiernie z przeciwległych stron, aby zachować równowagę.

- Progresja od obróbki zgrubnej do wykańczającej: Zakończenie obróbki zgrubnej przed rozpoczęciem operacji wykończeniowych

- Przerwy na wyrównanie stresu: Pozwól częściom ustabilizować się pomiędzy znaczącymi operacjami obróbki.

- Wielokrotne lekkie przejścia wykończeniowe: Wykonaj kilka lekkich przejść wykańczających zamiast jednego ciężkiego przejścia.

Rozważania dotyczące krytycznej kolejności obróbki

Opracowałem tę ogólną sekwencję obróbki dla złożonych części z UHMWPE:

- Początkowe stawianie czoła/stawianie czoła: Ustalenie powierzchni referencyjnych za pomocą lekkich cięć

- Obróbka zgrubna: Usunąć materiał luzem, pozostawiając naddatek 0,020-0,040".

- Stabilizacja pośrednia: Pozostawić część do odpoczynku (2-24 godziny w przypadku złożonych komponentów).

- Półwykończenie: Obróbka z dokładnością do 0,005-0,010" wymiarów końcowych

- Końcowa stabilizacja: Pozostawić do wyrównania naprężeń wewnętrznych (zazwyczaj 12-24 godzin).

- Obróbka wykańczająca: Kompletne wymiary końcowe z lekkimi cięciami

- Zakończenie funkcji: Dodaj małe funkcje i szczegóły jako ostatnie

To metodyczne podejście uwzględnia tendencję materiału do uwalniania naprężeń wewnętrznych podczas obróbki.

Uwagi projektowe mające na celu zminimalizowanie deformacji

Zapobieganie odkształceniom UHMWPE rozpoczyna się na etapie projektowania.

Wytyczne dotyczące projektowania części

Podczas projektowania części, które mają być obrabiane z UHMWPE, należy wziąć pod uwagę następujące wytyczne:

- Jednolita grubość ścianki: Utrzymanie stałej grubości ścianek w celu zapewnienia równomiernego chłodzenia i rozkładu naprężeń.

- Duże promienie: Większe promienie narożników w celu zmniejszenia koncentracji naprężeń

- Stopniowe przejścia: Projektuj stopniowe przejścia grubości zamiast gwałtownych zmian.

- Cechy symetryczne: Tworzenie zrównoważonych, symetrycznych projektów tam, gdzie to możliwe

- Struktury wzmacniające: W razie potrzeby dodać żebra lub elementy wspierające cienkie ściany.

- Dodatki na obróbkę skrawaniem: Konstrukcja z odpowiednią ilością materiału do obróbki, aby umożliwić rozładowanie naprężeń między operacjami.

Udoskonalenia w zakresie wyboru materiałów

Nie wszystkie gatunki UHMWPE są obrabiane identycznie:

- Virgin vs. Reprocessed: Virgin UHMWPE zazwyczaj oferuje bardziej przewidywalną charakterystykę obróbki.

- Formowane ciśnieniowo vs. wytłaczane ramowo: Materiał formowany tłocznie ma często bardziej równomierny rozkład naprężeń wewnętrznych.

- Gatunki z dodatkami uszlachetniającymi: Niektóre gatunki z dodatkami mogą oferować lepszą stabilność wymiarową.

- Odmiany usieciowane: Rozważmy częściowo usieciowany UHMWPE w celu zmniejszenia tendencji do deformacji w niektórych zastosowaniach.

Techniki obróbki końcowej zapewniające stabilność wymiarową

Nawet po zakończeniu obróbki, kilka technik może pomóc zapewnić długoterminową stabilność wymiarową.

Metody łagodzenia stresu

Dla komponentów o wysokich wymaganiach wymiarowych:

- Cykl termiczny: Kontrolowane ogrzewanie poniżej temperatury krytycznej materiału, a następnie powolne chłodzenie.

- Naturalne starzenie się: Pozwolenie obrabianym częściom na ustabilizowanie się w temperaturze pokojowej przez 24-72 godziny przed kontrolą końcową.

- Kontrolowane przechowywanie: Utrzymywanie stałej temperatury i wilgotności podczas okresu stabilizacji.

Strategie kontroli i weryfikacji

Aby potwierdzić stabilność wymiarową:

- Pomiary sekwencyjne: Pomiary należy wykonać natychmiast po obróbce, a następnie po 24, 48 i 72 godzinach.

- Spójność środowiskowa: Zapewnienie zgodności warunków kontroli ze środowiskiem użytkowania końcowego.

- Pomiar funkcjonalny: Wykorzystanie oprzyrządowania specyficznego dla danego zastosowania do weryfikacji wymiarów wydajności, a nie tylko pomiarów bezwzględnych.

Wdrażając te kompleksowe strategie, byliśmy w stanie konsekwentnie produkować złożone komponenty z UHMWPE o wyjątkowej stabilności wymiarowej przy PTSMAKE. Chociaż materiał ten stanowi wyjątkowe wyzwanie w zakresie obróbki skrawaniem, jego wyjątkowe właściwości użytkowe sprawiają, że opanowanie tych technik jest opłacalne w przypadku zastosowań wymagających doskonałej odporności na zużycie i udarności.

Jakie wykończenie powierzchni można uzyskać dzięki obróbce UHMWPE?

Czy kiedykolwiek otrzymałeś część z UHMWPE o niedopuszczalnie chropowatej powierzchni, która zagrażała całemu zespołowi? Jest to częsta frustracja podczas pracy z tym wyjątkowym materiałem - równoważenie jego wyjątkowych właściwości zużycia z wyzwaniem osiągnięcia gładkiego, precyzyjnego wykończenia wymaganego przez aplikację.

Obróbka UHMWPE może osiągnąć wykończenie powierzchni od 125-250 μin Ra przy użyciu standardowych technik, podczas gdy zoptymalizowane procesy wykorzystujące ostre narzędzia, właściwe chłodzenie i odpowiednie parametry skrawania mogą osiągnąć 32-63 μin Ra. Zaawansowane techniki obejmujące chłodzenie kriogeniczne i narzędzia diamentowe mogą osiągnąć jeszcze lepsze wykończenie na poziomie 16-25 μin Ra w specjalistycznych zastosowaniach.

Zrozumienie czynników wykończenia powierzchni w obróbce UHMWPE

Podczas obróbki UHMWPE (polietylenu o ultrawysokiej masie cząsteczkowej) wiele czynników wpływa na osiągalne wykończenie powierzchni. Unikalne właściwości materiału - w tym wyjątkowo długie łańcuchy molekularne, lepkosprężystość i właściwości termiczne - stwarzają specyficzne wyzwania, którym należy sprostać, aby osiągnąć optymalne wyniki.

Właściwości materiału UHMWPE i ich wpływ na wykończenie powierzchni

Struktura molekularna UHMWPE bezpośrednio wpływa na to, jak reaguje on na operacje obróbki skrawaniem:

- Masa cząsteczkowa: Dzięki łańcuchom molekularnym 10-100 razy dłuższym niż w przypadku standardowego polietylenu, splątana struktura UHMWPE jest odporna na czyste cięcie i może powodować powstawanie włóknistych lub żylastych artefaktów na powierzchni.

- Lepkosprężystość: Połączenie elastyczności i lepkości materiału powoduje, że odkształca się on pod naciskiem cięcia, a następnie częściowo powraca do stanu pierwotnego, potencjalnie pozostawiając nieregularną powierzchnię.

- Niska przewodność cieplna: UHMWPE słabo rozprasza ciepło, co prowadzi do potencjalnego miejscowego stopienia lub rozmazania podczas obróbki, co wpływa na jakość powierzchni.

- Temperatura zmiękczania: Przy stosunkowo niskiej temperaturze mięknienia wynoszącej około 80°C (176°F), efekty termiczne mogą szybko pogorszyć wykończenie powierzchni.

Te nieodłączne właściwości materiału stanowią podstawowe wyzwanie dla uzyskania precyzyjnego wykończenia powierzchni. Jednakże, przy zastosowaniu odpowiednich technik i parametrów, doskonałe wyniki są nadal osiągalne.

Typowe zakresy wykończenia powierzchni

Bazując na moim doświadczeniu w PTSMAKE, oto typowe zakresy wykończenia powierzchni osiągalne dla UHMWPE:

| Metoda obróbki | Standardowa praktyka | Zoptymalizowany proces | Zaawansowane techniki |

|---|---|---|---|

| Frezowanie CNC | 125-250 μin Ra | 32-63 μin Ra | 16-25 μin Ra |

| Toczenie CNC | 125-250 μin Ra | 32-63 μin Ra | 16-25 μin Ra |

| Wiercenie | 250-500 μin Ra | 125-250 μin Ra | 63-125 μin Ra |

| Rozwiercanie | 63-125 μin Ra | 32-63 μin Ra | 16-32 μin Ra |

Wartości te reprezentują osiągalne wyniki w warunkach produkcyjnych, a nie ideały laboratoryjne. Znacznie lepsze wykończenia w kolumnie "Zaawansowane techniki" zazwyczaj wymagają specjalistycznego sprzętu, wysokiej jakości narzędzi i zoptymalizowanych parametrów, które mogą nie być ekonomicznie opłacalne dla wszystkich zastosowań.

Krytyczne czynniki narzędzia skrawającego dla optymalnego wykończenia powierzchni

Wybór i stan narzędzi skrawających odgrywają kluczową rolę w określaniu jakości wykończenia powierzchni podczas obróbki UHMWPE.

Materiał narzędzia i powłoki

Różne materiały narzędzi skrawających oferują różne poziomy wydajności:

- Narzędzia z węglików spiekanych: Zapewniają dobre wyniki, gdy są wyjątkowo ostre i odpowiednio zaprojektowane do obróbki tworzyw sztucznych.

- PCD (diament polikrystaliczny): Zapewnia doskonałe utrzymanie krawędzi i doskonałe wykończenie powierzchni, choć wiąże się z wyższymi kosztami.

- Narzędzia powlekane diamentem: Zapewniają zwiększoną odporność na zużycie przy jednoczesnym zachowaniu ostrych krawędzi tnących, co jest korzystne w przypadku dłuższych serii produkcyjnych.

- HSS (stal szybkotnąca): Generalnie zapewnia gorsze wyniki, chyba że jest bardzo ostry i używany tylko przez krótki czas.

W PTSMAKE używamy przede wszystkim wysokiej jakości narzędzi węglikowych do większości zastosowań UHMWPE, rezerwując narzędzia PCD dla komponentów wymagających wyjątkowego wykończenia powierzchni lub do produkcji wielkoseryjnej, gdzie wydłużona żywotność narzędzia uzasadnia inwestycję.

Krytyczne elementy geometrii narzędzia

Geometria narzędzia znacząco wpływa na jakość wykończenia powierzchni:

- Kąt zgrabiania: Wysokie dodatnie kąty natarcia (15-20°) pozwalają narzędziu przecinać materiał, a nie popychać go, tworząc czystsze powierzchnie.