## Który radiator jest lepszy, miedziany czy aluminiowy?

Wybór pomiędzy miedzianymi i aluminiowymi radiatorami może być mylący. Wielu inżynierów zmaga się z tą decyzją podczas projektowania systemów zarządzania ciepłem. Bez odpowiedniego materiału radiatora, urządzenia mogą się przegrzewać, zmniejszając wydajność lub powodując przedwczesną awarię - jest to kosztowny błąd w rozwoju produktu.

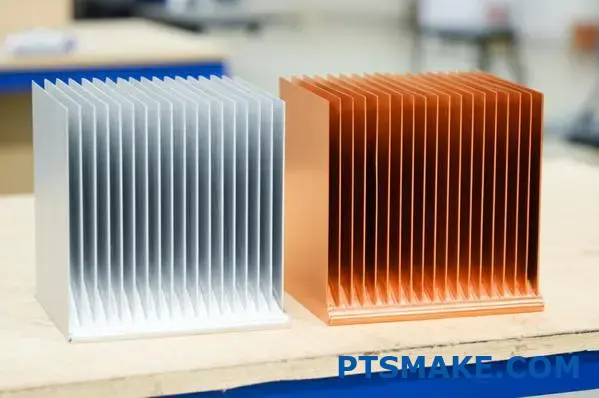

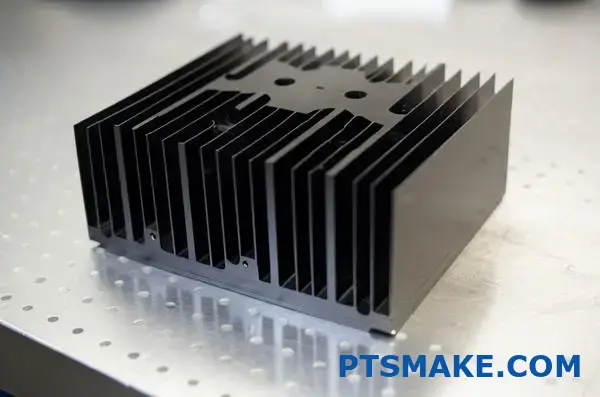

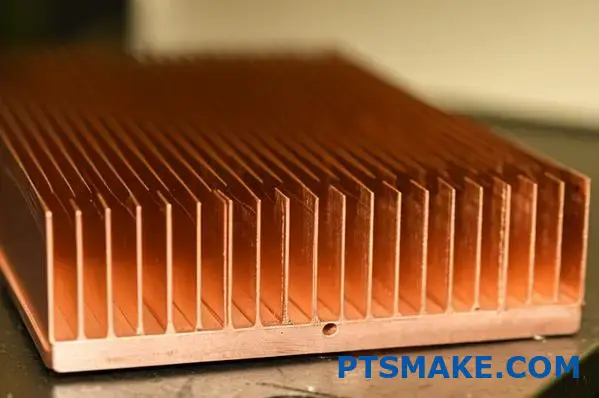

Miedź jest lepszym materiałem na radiator z przewodnością cieplną 400 W/mK w porównaniu do 237 W/mK aluminium. Aluminium jest jednak lżejsze, tańsze i łatwiejsze w produkcji, co czyni je preferowanym wyborem w wielu zastosowaniach, pomimo niższej wydajności cieplnej.

Wybrany materiał radiatora może wpłynąć na wydajność produktu. Pomogłem setkom klientów PTSMAKE w podjęciu tej decyzji w oparciu o ich specyficzne wymagania. Podczas gdy miedź oferuje doskonałą przewodność cieplną, aluminium zapewnia opłacalność i przewagę wagową. Pozwól, że przedstawię Ci kluczowe różnice, aby pomóc Ci dokonać właściwego wyboru dla Twojego następnego projektu.

Czy aluminium jest dobrym radiatorem?

Czy kiedykolwiek dotknąłeś urządzenia, które nieoczekiwanie wyłączyło się z powodu przegrzania? A może obserwowałeś, jak wentylator laptopa gorączkowo obraca się podczas intensywnych zadań? Zarządzanie ciepłem ma kluczowe znaczenie w elektronice, a wybór odpowiedniego materiału radiatora może stanowić różnicę między niezawodnym produktem a takim, który ulegnie przedwczesnej awarii.

Aluminium to doskonały radiator do większości zastosowań. Dzięki przewodności cieplnej na poziomie 237 W/mK, skutecznie rozprasza ciepło, oferując jednocześnie korzyści w zakresie wagi, kosztów i możliwości produkcji. Chociaż nie przewodzi ciepła tak dobrze jak miedź, aluminiowe radiatory zapewniają optymalną równowagę między wydajnością a praktycznością w wielu rozwiązaniach do zarządzania ciepłem.

Dlaczego zarządzanie temperaturą ma znaczenie

Skuteczne zarządzanie ciepłem ma fundamentalne znaczenie dla wydajności i trwałości urządzeń elektronicznych. W miarę jak komponenty stają się coraz bardziej wydajne i kompaktowe, wyzwanie związane z rozpraszaniem ciepła staje się coraz bardziej złożone. W mojej karierze inżynierskiej byłem świadkiem niezliczonych awarii produktów wynikających z nieodpowiednich systemów rozpraszania ciepła.

Radiatory działają poprzez odprowadzanie ciepła z krytycznych komponentów, a następnie przekazywanie go do otaczającego powietrza poprzez konwekcję. Wydajność tego procesu w dużej mierze zależy od zastosowanego materiału, przy czym przewodność cieplna jest kluczową właściwością.

Właściwości termiczne aluminium

Przewodność cieplna aluminium wynosi około 237 W/mK (watów na metr-kelwin). Choć wartość ta jest niższa niż imponujące 400 W/mK dla miedzi, to nadal plasuje aluminium wśród metali lepiej przewodzących ciepło dostępnych na rynku. Właściwość ta pozwala aluminiowym radiatorom skutecznie odprowadzać ciepło z komponentów elektronicznych.

Wielu inżynierów nie zdaje sobie sprawy, że przewodność cieplna nie jest jedynym czynnikiem decydującym o wydajności radiatora. Pojemność cieplna właściwa również odgrywa kluczową rolę, a aluminium wyróżnia się pod tym względem wartością około 0,91 J/g-K, w porównaniu do 0,39 J/g-K dla miedzi. Oznacza to, że aluminium może pochłonąć więcej energii cieplnej na jednostkę masy, zanim jego temperatura wzrośnie.

Przewaga gęstości

Jedną z najważniejszych zalet aluminium jest jego niska gęstość, która sprawia, że waży ono około jednej trzeciej masy miedzi. Podczas projektowania produktów, w których waga jest czynnikiem krytycznym, właściwość ta staje się nieoceniona.

| Własność | Aluminium | Miedź |

|---|---|---|

| Przewodność cieplna (W/mK) | 237 | 400 |

| Gęstość (g/cm³) | 2.7 | 8.96 |

| Ciepło właściwe (J/g-K) | 0.91 | 0.39 |

| Koszt względny | Niższy | Wyższy |

| Obrabialność | Doskonały | Dobry |

W zastosowaniach lotniczych lub przenośnej elektronice, gdzie każdy gram ma znaczenie, aluminiowe radiatory zapewniają wystarczającą wydajność cieplną bez zwiększania nadmiernej masy. W PTSMAKE pomogliśmy wielu klientom zoptymalizować ich projekty poprzez przejście z radiatorów miedzianych na aluminiowe, co zaowocowało lżejszymi produktami bez uszczerbku dla zarządzania temperaturą.

Rozważania dotyczące produkcji

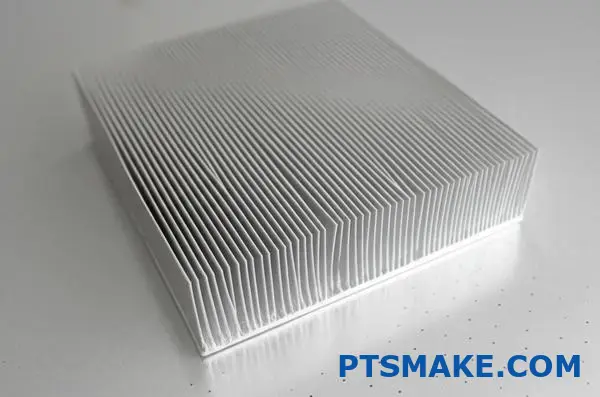

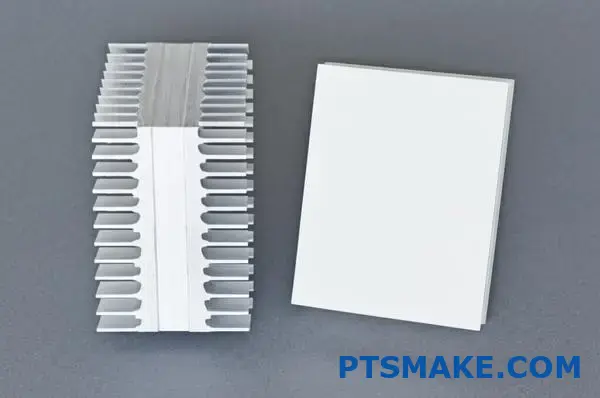

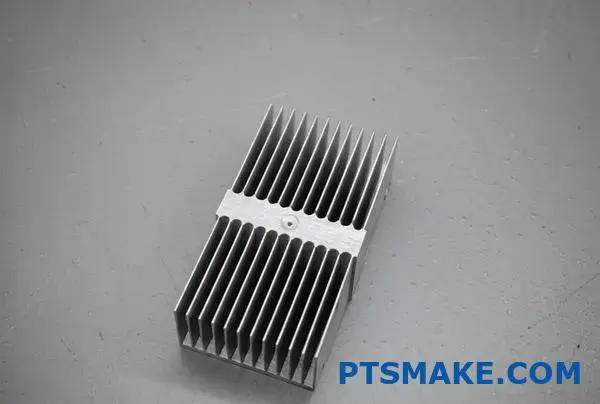

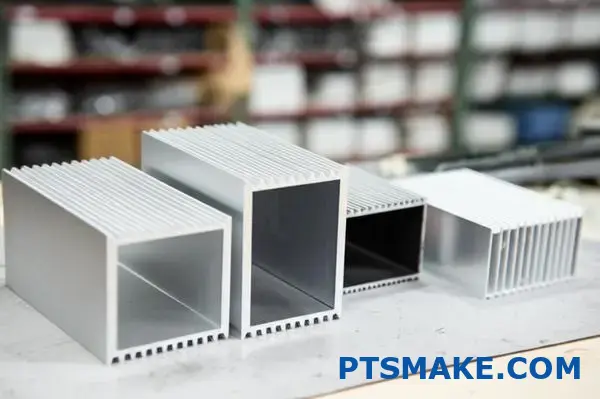

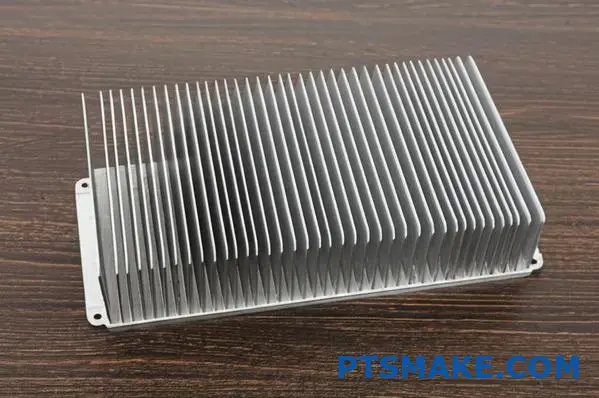

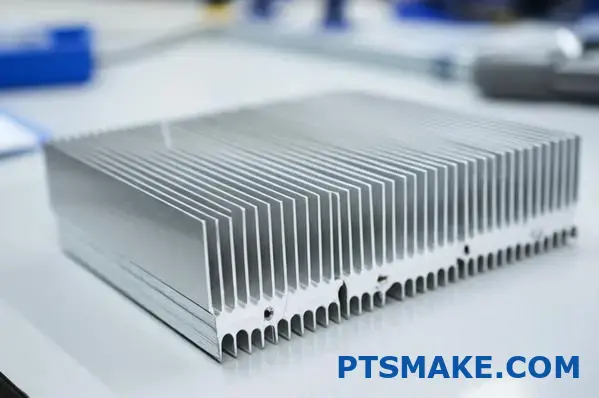

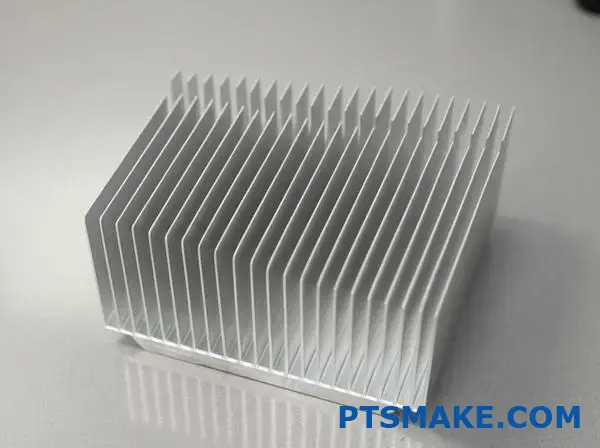

Obrabialność aluminium sprawia, że wyjątkowo dobrze nadaje się ono do produkcji radiatorów. Może być łatwo wytłaczany1 w złożone projekty żeberek, które maksymalizują powierzchnię - krytyczny czynnik dla wydajnego rozpraszania ciepła. Materiał ten jest również bardzo podatny na różne obróbki powierzchni, które mogą dodatkowo poprawić jego wydajność.

Elastyczność produkcyjna aluminium pozwala na:

- Złożone geometrie płetw zwiększające powierzchnię

- Zintegrowane funkcje montażowe

- Ekonomiczna produkcja masowa

- Doskonała odporność na korozję przy odpowiedniej obróbce

W moim ponad 15-letnim doświadczeniu produkcyjnym odkryłem, że aluminiowe radiatory mogą być produkowane z mniejszymi tolerancjami i bardziej złożonymi funkcjami niż ich miedziane odpowiedniki, często za ułamek kosztów.

Efektywność kosztowa

Przy ocenie materiałów radiatora nie można pominąć aspektu ekonomicznego. Aluminium zazwyczaj kosztuje 50-70% mniej niż miedź, co czyni je bardziej przyjazną dla budżetu opcją do produkcji na dużą skalę. Ta przewaga kosztowa, w połączeniu z łatwiejszą obróbką, skutkuje znacznie niższymi ogólnymi kosztami produkcji.

Aplikacje w świecie rzeczywistym

Aluminiowe radiatory dominują w kilku kluczowych branżach:

- Elektronika użytkowa (laptopy, konsole do gier, telewizory)

- Systemy oświetlenia LED

- Zasilacze i konwertery

- Sprzęt telekomunikacyjny

- Elektronika samochodowa

W tych zastosowaniach aluminium zapewnia optymalną równowagę między wydajnością cieplną, wagą i kosztami. Tylko w najbardziej wymagających termicznie scenariuszach, takich jak wysokowydajne komputery lub specjalistyczny sprzęt przemysłowy, miedź staje się niezbędna.

Zwiększenie wydajności aluminium

Pomimo niższej przewodności cieplnej w porównaniu do miedzi, aluminiowe radiatory można zoptymalizować:

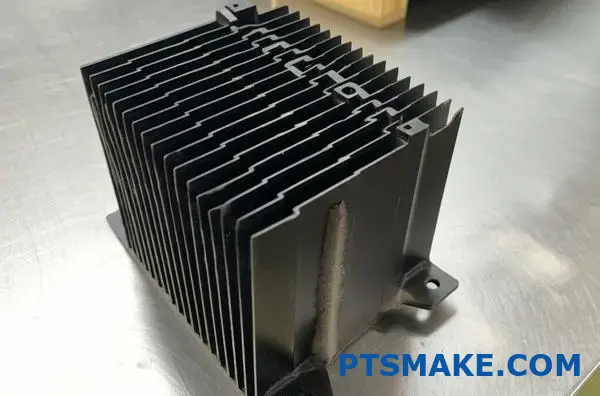

- Obróbka anodowania w celu poprawy emisyjności powierzchni

- Zwiększona powierzchnia dzięki optymalizacji płetw

- Integracja chłodzenia wymuszonym powietrzem

- Wykorzystanie materiałów interfejsu termicznego w celu poprawy przewodności styków

- Integracja rurki cieplnej dla ekstremalnych wymagań chłodzenia

W PTSMAKE często zalecamy aluminiowe radiatory o zoptymalizowanej konstrukcji zamiast podstawowych opcji miedzianych, ponieważ zazwyczaj zapewniają one lepszy stosunek wydajności do kosztów w większości zastosowań.

Jaki materiał jest najlepszym radiatorem?

Czy zastanawiałeś się kiedyś, dlaczego Twoje urządzenie elektroniczne jest gorące w dotyku podczas intensywnego użytkowania? Albo dlaczego niektóre komputery działają chłodniej niż inne, pomimo podobnych komponentów? Tajemnica często tkwi w materiale radiatora - krytycznej decyzji, która może zadecydować o tym, czy produkt odniesie sukces, czy porażkę na rynku.

Najlepszy materiał na radiator zależy od konkretnych wymagań aplikacji. Miedź oferuje doskonałą przewodność cieplną (400 W/mK), ale aluminium zapewnia doskonałą równowagę między wydajnością cieplną (237 W/mK), oszczędnością masy, opłacalnością i wszechstronnością produkcji, co czyni go preferowanym wyborem dla większości zastosowań komercyjnych.

Nauka stojąca za materiałami radiatorów

Wybierając idealny materiał na radiator, inżynierowie muszą wziąć pod uwagę wiele właściwości wykraczających poza przewodność cieplną. Idealny materiał musi skutecznie odprowadzać ciepło z krytycznych komponentów, jednocześnie spełniając praktyczne ograniczenia, takie jak waga, koszt i możliwość produkcji.

Przewodność cieplna: Podstawa wydajności radiatora

Przewodność cieplna mierzy zdolność materiału do przewodzenia ciepła. Choć właściwość ta ma fundamentalne znaczenie, stanowi ona jedynie punkt wyjścia do oceny. Wśród powszechnie dostępnych metali prym wiedzie srebro z około 429 W/mK, następnie miedź z 400 W/mK i aluminium z 237 W/mK.

| Materiał | Przewodność cieplna (W/mK) | Gęstość (g/cm³) | Koszt względny | Obrabialność |

|---|---|---|---|---|

| Srebro | 429 | 10.5 | Bardzo wysoka | Dobry |

| Miedź | 400 | 8.96 | Wysoki | Dobry |

| Aluminium | 237 | 2.7 | Niski | Doskonały |

| Diament | 2000+ | 3.5 | Zabronione | Słaby |

| Grafit | 100-500 | 2.2 | Umiarkowany | Uczciwy |

Zauważyłem, że wielu inżynierów skupia się wyłącznie na przewodności cieplnej, nie biorąc pod uwagę całego systemu termicznego. W PTSMAKE podchodzimy do projektowania radiatorów holistycznie, badając, w jaki sposób wybór materiału wpływa na całą strategię zarządzania ciepłem.

Rozważania dotyczące wagi: Gęstość ma znaczenie

Gęstość materiałów radiatora znacząco wpływa na ogólną wagę produktu. Gęstość aluminium (2,7 g/cm³) wynosi około jednej trzeciej gęstości miedzi (8,96 g/cm³), co czyni go znacznie lepszym do zastosowań wrażliwych na wagę, takich jak komponenty lotnicze, przenośna elektronika i technologia dronów.

Ta przewaga wagowa jest nie do przecenienia. Na przykład podczas projektowania systemu chłodzenia laptopa, aluminiowy radiator pozwala na większą powierzchnię chłodzenia przy tych samych ograniczeniach wagowych. Często skutkuje to lepszym ogólnym chłodzeniem pomimo niższej przewodności cieplnej aluminium.

Efektywność kosztowa: Rzeczywistość ekonomiczna

Ekonomiczny aspekt wyboru materiału ma kluczowe znaczenie dla komercyjnej rentowności. Miedź zazwyczaj kosztuje 3-4 razy więcej niż aluminium, co tworzy znaczną różnicę w kosztach podczas produkcji na dużą skalę. Ta różnica cenowa zwiększa się jeszcze bardziej, gdy weźmie się pod uwagę koszty produkcji.

Przeprowadziłem wielu klientów przez ten proces decyzyjny, a analiza kosztów często pokazuje, że aluminium zapewnia najlepszą wydajność w przeliczeniu na dolara dla większości zastosowań. Tylko w wyspecjalizowanych scenariuszach z ekstremalnymi wymaganiami termicznymi dodatkowy koszt miedzi uzasadnia marginalną poprawę wydajności.

Nowe materiały w technologii radiatorów

Rozwiązania oparte na węglu

Materiały na bazie węgla, takie jak grafit i diament, stanowią najnowocześniejsze rozwiązanie w dziedzinie zarządzania ciepłem. Syntetyczne radiatory diamentowe oferują zadziwiającą przewodność cieplną przekraczającą 2000 W/mK - pięć razy lepszą niż miedź. Jednak ich zaporowy koszt i wyzwania produkcyjne ograniczają obecnie ich wykorzystanie do specjalistycznych zastosowań, takich jak chłodzenie półprzewodników w warunkach badawczych.

Kompozyty grafitowe stanowią bardziej praktyczną alternatywę. Dzięki kierunkowemu przewodnictwu cieplnemu na poziomie 100-500 W/mK, materiały te mogą być zaprojektowane tak, aby kierować ciepło w określonych kierunkach. Ich lekkość (gęstość około 2,2 g/cm³) sprawia, że są one szczególnie cenne w zastosowaniach lotniczych.

Radiatory kompozytowe: Najlepsze z obu światów

Rozwiązania hybrydowe często zapewniają doskonałą wydajność dzięki strategicznemu łączeniu materiałów. Na przykład kompozyty aluminiowo-grafitowe oferują zwiększoną przewodność cieplną przy zachowaniu zalet aluminium w zakresie wagi i kosztów.

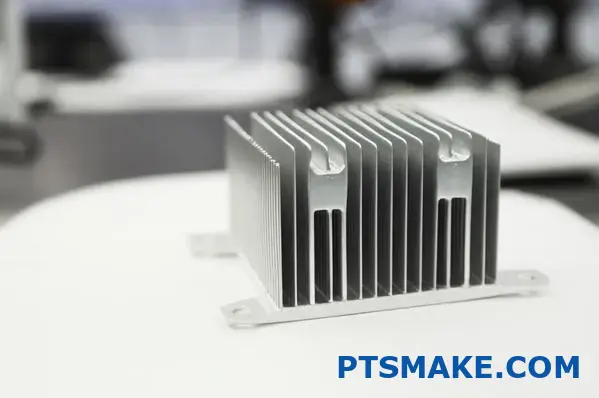

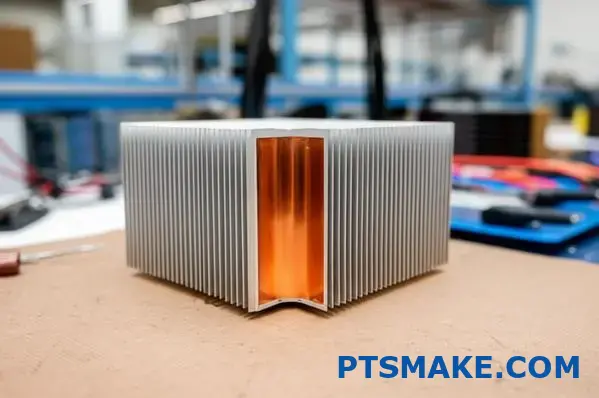

Jedno z innowacyjnych podejść, które wdrożyliśmy w PTSMAKE, obejmuje aluminiowe radiatory z rdzeniem miedzianym. Konstrukcja ta umieszcza miedź bezpośrednio pod źródłem ciepła, aby zapewnić maksymalną przewodność, jednocześnie wykorzystując aluminium do rozszerzonych powierzchni, optymalizując zarówno wydajność, jak i wagę.

Uwagi dotyczące aplikacji

Elektronika użytkowa

W przypadku laptopów, smartfonów i innych urządzeń konsumenckich, aluminium pozostaje dominującym materiałem ze względu na doskonałą równowagę właściwości. Oszczędność wagi ma kluczowe znaczenie dla przenośności, podczas gdy jego wydajność termiczna jest odpowiednia dla większości procesorów klasy konsumenckiej w połączeniu z odpowiednią konstrukcją radiatora.

Obliczenia o wysokiej wydajności

W komputerach do gier, serwerach i zaawansowanych aplikacjach komputerowych często dominują radiatory miedziane lub hybrydy miedzi i aluminium. Wyższe obciążenia termiczne w tych systemach uzasadniają wyższą cenę miedzi. Aby uzyskać ekstremalną wydajność, czasami zalecamy rozwiązania z komorą parową lub miedziane radiatory ze zintegrowanymi rurkami cieplnymi, aby zmaksymalizować wydajność. rozpraszanie ciepła2 wydajność.

Zastosowania przemysłowe

Urządzenia przemysłowe często pracują w wymagających środowiskach, w których utrzymują się wysokie temperatury. W takich sytuacjach trwałość materiału staje się równie ważna jak właściwości termiczne. Doskonała odporność aluminium na korozję daje mu przewagę w wielu zastosowaniach przemysłowych, chociaż stopy miedzi z dodatkową ochroną antykorozyjną są czasami niezbędne w ekstremalnych warunkach.

Lotnictwo i kosmonautyka oraz wojsko

W zastosowaniach lotniczych i wojskowych stosunek masy do wydajności jest najważniejszy. Zaawansowane stopy aluminium i materiały kompozytowe zazwyczaj dominują w tym sektorze, ze specjalistycznymi powłokami zwiększającymi emisyjność powierzchni i przenoszenie ciepła promieniowania w środowiskach próżniowych lub prawie próżniowych.

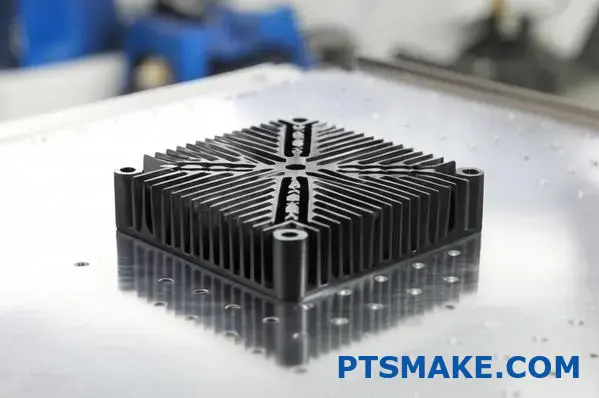

Rozważania dotyczące produkcji

Łatwość produkcji znacząco wpływa na wydajność i koszt radiatora. Doskonała skrawalność aluminium pozwala na tworzenie złożonych struktur żeber, które maksymalizują powierzchnię - często zapewniając lepsze chłodzenie w świecie rzeczywistym niż prostsze konstrukcje miedziane, pomimo lepszej przewodności miedzi.

W PTSMAKE specjalizujemy się w precyzyjnej obróbce CNC, dzięki której możemy tworzyć zoptymalizowane geometrie finów zarówno z aluminium, jak i miedzi. Jednak konsekwentnie obserwuję, że zalety produkcyjne aluminium pozwalają na bardziej skomplikowane projekty, które kompensują jego niższą przewodność cieplną poprzez zwiększoną powierzchnię.

Który radiator jest lepszy, ceramiczny czy aluminiowy?

Czy kiedykolwiek zdarzyło Ci się, że Twoje urządzenie elektroniczne przegrzewało się podczas intensywnych zadań lub zastanawiałeś się, dlaczego niektóre urządzenia pozostają chłodne, podczas gdy inne stają się nieprzyjemnie gorące? Materiał radiatora zastosowany w tych urządzeniach może być kluczową różnicą między niezawodną wydajnością a frustrującymi wyłączeniami - ale wybór między opcjami ceramicznymi i aluminiowymi nie zawsze jest prosty.

Zarówno ceramiczne, jak i aluminiowe radiatory mają swoje miejsce w zarządzaniu ciepłem. Aluminiowe radiatory oferują wyższą przewodność cieplną (237 W/mK), łatwiejszą produkcję i opłacalność, podczas gdy ceramiczne radiatory zapewniają izolację elektryczną, odporność na korozję i lepszą wydajność w specjalistycznych zastosowaniach, w których izolacja elektryczna ma kluczowe znaczenie.

Podstawowe różnice między radiatorami ceramicznymi i aluminiowymi

Podczas projektowania systemów zarządzania ciepłem, zrozumienie podstawowych różnic między radiatorami ceramicznymi i aluminiowymi jest niezbędne do dokonania właściwego wyboru. Materiały te mają różne właściwości, które sprawiają, że każdy z nich nadaje się do określonych zastosowań.

Porównanie przewodności cieplnej

Przewodność cieplna jest prawdopodobnie najbardziej krytyczną właściwością każdego materiału radiatora. Mierzy ona, jak skutecznie materiał może przenosić ciepło z dala od jego źródła.

| Materiał | Przewodność cieplna (W/mK) | Koszt względny | Właściwości elektryczne | Waga |

|---|---|---|---|---|

| Aluminium | 237 | Niski-umiarkowany | Przewodzący | Lekki (2,7 g/cm³) |

| Azotek aluminium (ceramiczny) | 170-200 | Wysoki | Izolacja | Umiarkowany (3,26 g/cm³) |

| Berylia (ceramiczna) | 250-300 | Bardzo wysoka | Izolacja | Lekki (3,01 g/cm³) |

| Tlenek glinu (ceramiczny) | 20-30 | Umiarkowany | Izolacja | Umiarkowany (3,95 g/cm³) |

Przewodność cieplna aluminium wynosząca 237 W/mK sprawia, że jest ono doskonałym przewodnikiem ciepła. Dla porównania, materiały ceramiczne znacznie różnią się właściwościami termicznymi. Ceramika z azotku glinu może osiągnąć 170-200 W/mK, ceramika berylowa może osiągnąć 250-300 W/mK (nawet przewyższając aluminium), podczas gdy ceramika z tlenku glinu zwykle waha się od 20-30 W/mK.

Z mojego doświadczenia w pracy z różnymi rozwiązaniami chłodzącymi wynika, że różnica ta staje się szczególnie zauważalna w zastosowaniach wymagających dużej mocy. Kiedy projektowaliśmy systemy chłodzenia dla elektroniki mocy w PTSMAKE, aluminium konsekwentnie zapewniało lepszą wydajność termiczną niż standardowa ceramika z tlenku glinu, chociaż wyspecjalizowane opcje ceramiczne, takie jak berylia, mogły się z nią równać lub ją przewyższać.

Właściwości izolacji elektrycznej

Jedną z głównych przewag radiatorów ceramicznych nad aluminiowymi jest ich naturalna izolacja elektryczna. Ceramika jest doskonałym izolatorem elektrycznym, z typową wytrzymałością dielektryczną w zakresie 10-20 kV/mm.

Ta właściwość sprawia, że radiatory ceramiczne są nieocenione w zastosowaniach, w których izolacja elektryczna ma krytyczne znaczenie. Na przykład podczas pracy z komponentami wysokonapięciowymi ryzyko zwarcia elektrycznego przez aluminiowy radiator wymaga dodatkowych warstw izolacyjnych, które zwiększają opór cieplny. Radiatory ceramiczne całkowicie eliminują to ryzyko.

Waga i gęstość

Niska gęstość aluminium (około 2,7 g/cm³) daje mu znaczną przewagę wagową nad większością materiałów ceramicznych. Sprawia to, że aluminiowe radiatory są szczególnie odpowiednie do zastosowań wrażliwych na wagę, takich jak przenośna elektronika, drony i komponenty lotnicze.

Materiały ceramiczne mają generalnie wyższą gęstość, wynoszącą od 3,0 do 4,0 g/cm³ w zależności od konkretnej ceramiki. Różnica ta może wydawać się niewielka, ale sumuje się w zastosowaniach, w których stosuje się wiele radiatorów lub gdzie waga jest krytycznym czynnikiem projektowym.

Złożoność produkcji i czynniki kosztowe

Proces produkcji aluminiowych i ceramicznych radiatorów znacznie się różni, wpływając zarówno na koszty, jak i elastyczność projektu.

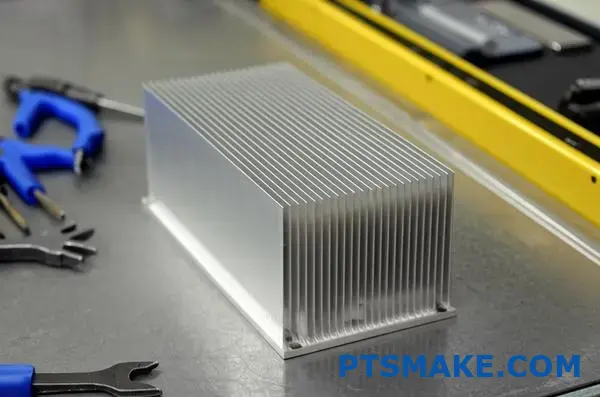

Produkcja aluminiowych radiatorów

Aluminiowe radiatory mogą być produkowane różnymi metodami:

- Wytłaczanie - opłacalne przy tworzeniu złożonych struktur płetw

- Odlewanie ciśnieniowe - doskonałe do produkcji wielkoseryjnej

- Obróbka CNC - zapewnia precyzję dla złożonych projektów

- Tłoczenie - proste, ekonomiczne rozwiązanie dla podstawowych kształtów radiatorów

W PTSMAKE zoptymalizowaliśmy nasze procesy obróbki CNC aluminiowych radiatorów, co pozwala nam tworzyć skomplikowane wzory żeberek, które maksymalizują powierzchnię przy zachowaniu wąskich tolerancji. Ta elastyczność produkcji jest kluczową zaletą aluminium.

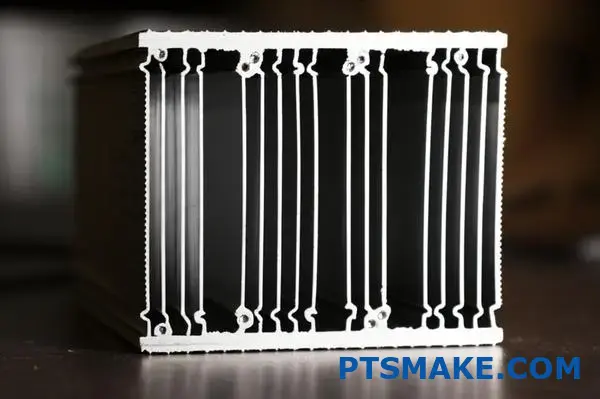

Produkcja ceramicznych radiatorów

Radiatory ceramiczne zazwyczaj wymagają bardziej złożonych procesów produkcyjnych:

- Przygotowanie i prasowanie proszku

- Spiekanie w wysokich temperaturach

- Precyzyjne szlifowanie i wykańczanie

- Często wymaga specjalistycznego sprzętu

Procesy te sprawiają, że ceramiczne radiatory są znacznie droższe w produkcji, zwłaszcza w przypadku niestandardowych projektów. Ograniczenia produkcyjne ograniczają również złożoność struktur żeberek i cech powierzchni, które można uzyskać w opłacalny sposób.

Porównanie kosztów

Różnica w kosztach między radiatorami aluminiowymi i ceramicznymi może być znaczna:

- Aluminiowe radiatory są zazwyczaj najbardziej ekonomiczną opcją

- Standardowe radiatory ceramiczne (tlenek aluminium) kosztują około 2-3 razy więcej niż aluminiowe

- Wysokowydajne opcje ceramiczne (beryl, azotek aluminium) mogą kosztować 5-10 razy więcej niż aluminium.

Ta różnica w kosztach staje się szczególnie istotna w przypadku produkcji wielkoseryjnej, gdzie wybór materiałów ma ogromny wpływ na całkowity budżet projektu.

Zalety specyficzne dla danego zastosowania

Kiedy aluminiowe radiatory są najlepsze

Aluminiowe radiatory generalnie sprawdzają się lepiej:

- Elektronika użytkowa (laptopy, konsole do gier, telewizory)

- Zastosowania, w których waga ma krytyczne znaczenie

- Produkty wrażliwe na koszty

- Projekty wymagające złożonych struktur płetw

- Scenariusze, w których przewodność cieplna jest najważniejsza

Wszechstronność aluminium sprawia, że jest ono wybierane do około 80% projektów radiatorów, którymi zajmujemy się w PTSMAKE. Jego połączenie wydajności cieplnej, wagi i zalet kosztowych sprawia, że nadaje się do większości zastosowań głównego nurtu.

Kiedy preferowane są radiatory ceramiczne?

Radiatory ceramiczne oferują wyraźne korzyści w zakresie:

- Elektronika wysokonapięciowa wymagająca izolacji elektrycznej

- Środowiska korozyjne, w których aluminium ulega degradacji

- Aplikacje RF i mikrofalowe wymagające niskich zakłóceń sygnału

- Urządzenia medyczne, w których biokompatybilność ma znaczenie

- Systemy działające w ekstremalnie wysokich temperaturach (>400°C)

Uważam, że ceramiczne radiatory są szczególnie cenne w specjalistycznej elektronice, takiej jak zasilacze i wzmacniacze wysokonapięciowe, gdzie właściwości izolacji elektrycznej uzasadniają dodatkowe koszty.

Rozważania dotyczące interfejsu termicznego

Interfejs między źródłem ciepła a radiatorem znacząco wpływa na ogólną wydajność chłodzenia. W tym miejscu pojawiają się interesujące różnice między aluminium a ceramiką.

Aluminiowe radiatory zazwyczaj wymagają materiału interfejsu termicznego (TIM) - zwykle pasty, podkładki lub kleju - aby zmaksymalizować przewodność cieplną w punkcie styku. TIM odporność termiczna3 na tym interfejsie może zmniejszyć ogólną wydajność chłodzenia.

Ceramiczne radiatory, szczególnie te wykonane z azotku aluminium, mogą być czasami bezpośrednio łączone z niektórymi komponentami elektronicznymi, eliminując potrzebę stosowania dodatkowych materiałów interfejsu termicznego. Takie bezpośrednie łączenie może potencjalnie poprawić wydajność transferu ciepła w specjalistycznych zastosowaniach.

Względy środowiskowe i zrównoważony rozwój

W odniesieniu do wpływu na środowisko i zrównoważonego rozwoju:

- Aluminium w wysokim stopniu nadaje się do recyklingu (do 95% oszczędności energii w porównaniu z produkcją pierwotną).

- Materiały ceramiczne są generalnie bardziej energochłonne w produkcji

- Produkcja aluminium ma większy początkowy ślad środowiskowy

- Ceramika jest zazwyczaj bardziej trwała i odporna na korozję, potencjalnie oferując dłuższą żywotność

Dla firm, dla których priorytetem jest zrównoważona produkcja, możliwość recyklingu aluminium stanowi znaczącą zaletę, choć energochłonna początkowa produkcja nieco niweluje tę korzyść.

Właściwy wybór dla danego zastosowania

Wybór pomiędzy radiatorami ceramicznymi i aluminiowymi wymaga dokładnego rozważenia konkretnych wymagań:

- Priorytet dla aluminium w przypadku chłodzenia ogólnego przeznaczenia, gdzie liczy się koszt i waga.

- Wybierz ceramikę, gdy izolacja elektryczna ma krytyczne znaczenie lub w specjalistycznych zastosowaniach

- Rozważ rozwiązania hybrydowe (aluminium z powłoką ceramiczną), aby uzyskać zrównoważoną wydajność

- Ocena całego systemu termicznego, a nie tylko materiału radiatora.

- Uwzględnienie warunków środowiskowych, w tym ekstremalnych temperatur i ryzyka korozji.

W PTSMAKE pomagamy klientom w podejmowaniu tych decyzji, analizując ich specyficzne wymagania dotyczące zarządzania ciepłem i rekomendując najbardziej odpowiedni materiał w oparciu o kompleksową ocenę wydajności, kosztów i względów praktycznych.

Jaki jest najlepszy materiał na radiator LED?

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre światła LED szybko się wypalają, podczas gdy inne działają przez lata? Albo dlaczego niektóre oprawy LED są nieprzyjemnie gorące w dotyku, podczas gdy inne pozostają chłodne? Tajemnica często tkwi w materiale radiatora - krytycznym elemencie, który może wpłynąć na wydajność i żywotność systemu oświetlenia LED.

Aluminium jest generalnie najlepszym materiałem na radiatory LED, oferując optymalną równowagę przewodności cieplnej (237 W/mK), lekkości, doskonałej produktywności i opłacalności. Podczas gdy miedź zapewnia lepszą przewodność cieplną (400 W/mK), praktyczne zalety aluminium sprawiają, że jest to preferowany wybór dla większości komercyjnych zastosowań LED.

Zrozumienie zarządzania temperaturą w systemach LED

Zarządzanie ciepłem ma kluczowe znaczenie dla wydajności i trwałości diod LED. W przeciwieństwie do tradycyjnego oświetlenia, diody LED nie emitują ciepła w postaci promieniowania podczerwonego, ale zamiast tego generują ciepło, które musi być odprowadzane z dala od złącza. Skuteczne zarządzanie ciepłem ma bezpośredni wpływ na:

- Żywotność diod LED (potencjalnie od 50 000 do ponad 100 000 godzin)

- Moc światła i wydajność

- Stabilność i spójność koloru

- Ogólna niezawodność systemu

Sercem każdego systemu zarządzania ciepłem LED jest radiator, który odprowadza ciepło z połączenia LED i rozprasza je w otaczającym środowisku. Wybór materiału dla tego komponentu nie jest lekką decyzją.

Kluczowe właściwości materiałów radiatora LED

Podczas oceny materiałów radiatora do zastosowań LED, w grę wchodzi kilka właściwości:

| Własność | Znaczenie | Wpływ na wydajność |

|---|---|---|

| Przewodność cieplna | Wysoki | Określa, jak szybko ciepło oddala się od diody LED |

| Gęstość/waga | Średni | Wpływa na opcje instalacji i wymagania konstrukcyjne |

| Koszt | Średnio-wysoki | Wpływa na ogólną ekonomikę produktu |

| Produkowalność | Wysoki | Określa, jakie geometrie i funkcje są możliwe. |

| Odporność na korozję | Średni | Wpływa na długowieczność w różnych środowiskach |

Aluminium: Standard branżowy

Stopy aluminium (w szczególności 6063-T5 i 1050) nie bez powodu stały się dominującym materiałem na radiatory LED. Dzięki przewodności cieplnej wynoszącej około 237 W/mK, aluminium oferuje doskonałe możliwości rozpraszania ciepła, zapewniając jednocześnie znaczące korzyści w innych obszarach.

Przewaga wagi

Przy masie 2,7 g/cm³, aluminium stanowi około jedną trzecią masy miedzi (8,96 g/cm³). Ta właściwość sprawia, że aluminiowe radiatory są szczególnie cenne w:

- Oprawy montowane na suficie, gdzie waga wpływa na wymagania instalacyjne

- Systemy oświetlenia szynowego, które muszą obsługiwać wiele urządzeń

- Przenośne lub ręczne urządzenia LED

- Oświetlenie architektoniczne, w którym konieczne może być zawieszenie radiatorów

W ciągu moich lat projektowania rozwiązań termicznych dla producentów LED odkryłem, że czynnik wagi często staje się decydujący przy skalowaniu do wdrożeń komercyjnych. Pewien klient zamienił kiedyś miedziane radiatory na aluminiowe w swoim projekcie oświetlenia detalicznego, zmniejszając całkowitą wagę oprawy o 58% i znacznie oszczędzając na kosztach instalacji.

Miedź: Doskonała wydajność termiczna

Przy przewodności cieplnej wynoszącej około 400 W/mK, miedź przewyższa aluminium o prawie 70% pod względem możliwości czystego przenoszenia ciepła. To sprawia, że miedź jest teoretycznie lepsza do zastosowań LED o dużej mocy, gdzie zarządzanie ciepłem jest szczególnie trudne.

Miedź wiąże się jednak ze znacznymi kompromisami:

- Znacznie wyższy koszt materiału (zazwyczaj 3-4 razy droższy niż aluminium)

- Większa waga (około 3 razy większa niż aluminium)

- Trudniejsze wytłaczanie złożonych kształtów

- Z czasem ma tendencję do utleniania się, co wymaga obróbki powierzchni.

Niszowe zastosowania miedzi

Pomimo tych ograniczeń, miedziane radiatory znajdują swoje miejsce w specjalistycznych zastosowaniach LED:

- Systemy LED o ultrawysokiej mocy, w których wydajność termiczna jest absolutnie krytyczna

- Kompaktowe konstrukcje, w których ograniczona przestrzeń ogranicza rozmiar radiatora

- Wysokiej klasy oświetlenie architektoniczne, w przypadku którego koszty mają mniejsze znaczenie

- Zastosowania, w których naturalna patyna miedzi jest pożądana pod względem estetycznym

Materiały kompozytowe i nowe materiały

Na rynku radiatorów LED pojawiły się innowacje w postaci materiałów kompozytowych, które mają na celu połączenie najlepszych właściwości różnych materiałów:

Kompozyty miedź-aluminium

Te hybrydowe rozwiązania zazwyczaj posiadają miedziany rdzeń (dla doskonałej przewodności cieplnej w punkcie styku LED) z aluminiowymi żeberkami (dla zmniejszenia wagi i kosztów). Proces produkcyjny zazwyczaj obejmuje zgrzewanie tarciowe lub lutowanie w celu połączenia różnych metali.

Takie podejście tworzy "najlepsze z obu światów" rozwiązanie, w którym miedź skutecznie odprowadza ciepło z połączenia LED, podczas gdy aluminium zapewnia dużą powierzchnię potrzebną do chłodzenia konwekcyjnego przy rozsądnej wadze i kosztach.

Tworzywa sztuczne przewodzące ciepło

Ostatnie postępy pozwoliły na uzyskanie specjalistycznych polimerów o przewodności cieplnej w zakresie 10-30 W/mK. Materiały te oferują znacznie niższe wartości niż metale:

- Wyjątkowa lekkość

- Złożone geometrie nadające się do formowania

- Właściwości izolacji elektrycznej

- Potencjalne korzyści kosztowe w produkcji wielkoseryjnej

W PTSMAKE współpracowaliśmy z kilkoma producentami diod LED, aby opracować prototypowe plastikowe radiatory do zastosowań o niskiej i średniej mocy. Chociaż nie nadają się one do diod LED o dużej mocy, materiały te doskonale sprawdzają się w oświetleniu klasy konsumenckiej, gdzie wystarczające jest umiarkowane rozpraszanie ciepła.

Rozważania dotyczące produkcji

Najlepszy materiał na radiator jest tylko tak dobry, jak zdolność do jego efektywnej produkcji. W tym miejscu aluminium naprawdę błyszczy w zastosowaniach LED.

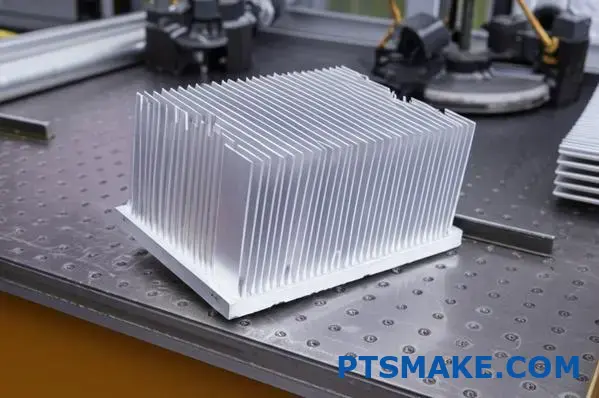

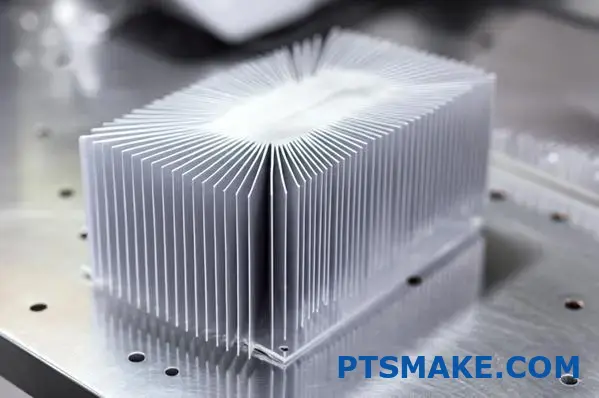

Doskonałość wytłaczania

Wytłaczalność aluminium pozwala na tworzenie złożonych struktur żeber, które maksymalizują powierzchnię - krytyczny czynnik dla chłodzenia konwekcyjnego. Proces wytłaczania umożliwia:

- Wąskie odstępy między żebrami (zaledwie 1,5 mm między żebrami)

- Zmienna wysokość i grubość żeber

- Zintegrowane funkcje montażowe

- Stałe przekroje poprzeczne na długich odcinkach

Ta elastyczność produkcyjna często umożliwia aluminiowym radiatorom przekroczenie teoretycznych oczekiwań. Optymalizując powierzchnię i konstrukcję żeberek, aluminiowy radiator może czasami rozpraszać więcej ciepła niż prostsza konstrukcja miedziana, pomimo lepszej przewodności miedzi.

Możliwości obróbki CNC

W przypadku niestandardowych lub złożonych projektów radiatorów LED, obróbka CNC oferuje ogromną elastyczność. W PTSMAKE specjalizujemy się w precyzyjnie obrabianych aluminiowych radiatorach, które mogą zawierać:

- Niestandardowe interfejsy montażowe

- Zintegrowane kanały kablowe

- Zmienne wzory żeber zoptymalizowane pod kątem określonych warunków przepływu powietrza

- Hybrydowe konstrukcje łączące elementy wytłaczane i obrabiane maszynowo

Doskonała skrawalność aluminium sprawia, że jest ono idealne do tych zastosowań, umożliwiając uzyskanie wąskich tolerancji i złożonych geometrii, które byłyby trudne lub zbyt kosztowne w przypadku miedzi.

Rozważania dotyczące kosztów w rzeczywistych zastosowaniach

W komercyjnym oświetleniu LED równanie kosztów wykracza poza ceny surowców. Oceniając całkowity obraz ekonomiczny:

- Koszty materiałów (aluminium zazwyczaj oferuje 65-75% oszczędności w porównaniu z miedzią)

- Koszty produkcji (aluminium jest generalnie tańsze w obróbce)

- Koszty wysyłki (mniejsza waga aluminium zmniejsza koszty transportu)

- Koszty instalacji (lżejsze urządzenia wymagają mniej wytrzymałego sprzętu montażowego)

Czynniki te sprawiają, że aluminium jest ekonomicznie rozsądnym wyborem dla większości zastosowań LED. Różnica w wydajności termicznej rzadko uzasadnia znaczną premię kosztową miedzi, z wyjątkiem najbardziej wymagających scenariuszy.

Dokonywanie właściwego wyboru dla aplikacji LED

Opierając się na moim doświadczeniu we współpracy z wieloma producentami diod LED, oto praktyczne ramy decyzyjne dotyczące wyboru materiałów radiatora:

- Do ogólnego oświetlenia komercyjnego: Aluminium (stop 6063-T5)

- Dla wrażliwych na koszty produktów konsumenckich: Aluminium (seria 1050)

- Do zastosowań o wysokiej gęstości mocy: Miedź lub kompozyty miedzi i aluminium

- Dla ultralekkich wymagań: Polimery wzmocnione termicznie (tylko diody LED małej mocy)

- Do zastosowań zewnętrznych/morskich: Anodowane aluminium lub materiały zmiennofazowe4 dla ekstremalnych warunków

W rzeczywistości, w przypadku około 90% zastosowań LED, odpowiednio zaprojektowane aluminiowe radiatory zapewniają optymalną równowagę między wydajnością cieplną, wagą, możliwościami produkcyjnymi i opłacalnością.

Jakiego gatunku aluminium używa się do produkcji radiatorów?

Czy kiedykolwiek zmagałeś się z przegrzewającą się elektroniką lub zastanawiałeś się, dlaczego niektóre urządzenia działają chłodno, podczas gdy inne wydają się topić? Gatunek aluminium w radiatorze może być różnicą między niezawodną wydajnością a przedwczesną awarią - ale przy tak wielu dostępnych stopach, skąd wiesz, który z nich jest odpowiedni dla Twoich potrzeb w zakresie zarządzania temperaturą?

Najpopularniejszymi gatunkami aluminium stosowanymi do produkcji radiatorów są 6061-T6 i 6063-T5, o przewodności cieplnej wynoszącej odpowiednio 167 W/mK i 209 W/mK. Podczas gdy 1050A oferuje lepszą wydajność cieplną (229 W/mK), stopy serii 6000 zapewniają lepszą wytrzymałość mechaniczną i wytłaczalność, tworząc optymalną równowagę między wydajnością cieplną a wszechstronnością produkcji dla większości zastosowań.

Zrozumienie oznaczeń stopów aluminium dla radiatorów

Przy wyborze aluminium do radiatorów kluczowe znaczenie ma zrozumienie systemu oznaczania stopów. Pierwsza cyfra wskazuje podstawowy pierwiastek stopowy, podczas gdy kolejne cyfry dostarczają bardziej szczegółowych informacji o składzie.

Seria 1000: Maksymalna przewodność cieplna

Seria 1000 reprezentuje prawie czyste aluminium (czystość 99%+), a stopy takie jak 1050A i 1070 są popularnym wyborem dla radiatorów, które stawiają wydajność termiczną ponad wszystko inne.

| Stop | Przewodność cieplna (W/mK) | Koszt względny | Mocne strony | Ograniczenia |

|---|---|---|---|---|

| 1050A | 229-235 | Umiarkowany | Doskonała przewodność cieplna, dobra odporność na korozję | Niższa wytrzymałość mechaniczna, mniej odpowiednia do złożonych wytłoczek |

| 1070 | 225-229 | Umiarkowany-wysoki | Bardzo wysoka przewodność cieplna | Słaba skrawalność, ograniczone zastosowania konstrukcyjne |

| 6061-T6 | 167-173 | Niski-umiarkowany | Doskonała skrawalność, dobra wytrzymałość | Niższa przewodność cieplna niż w serii 1000 |

| 6063-T5 | 209-218 | Niski | Doskonała wytłaczalność, dobre właściwości termiczne | Umiarkowana wytrzymałość w porównaniu do 6061 |

Seria 1000 doskonale sprawdza się w zastosowaniach, w których przewodność cieplna jest absolutnym priorytetem, a wymagania mechaniczne są minimalne. Jednak ich bardziej miękka natura sprawia, że są mniej idealne do złożonych struktur żeber lub zastosowań wymagających znacznej wytrzymałości mechanicznej.

Seria 6000: Wszechstronny standard

Stopy serii 6000, w szczególności 6061-T6 i 6063-T5, stały się standardem branżowym w zastosowaniach związanych z radiatorami. Te aluminiowo-magnezowo-krzemowe stopy oferują doskonałą równowagę właściwości:

6061-T6: Dzięki przewodności cieplnej wynoszącej około 167 W/mK, stop ten zapewnia doskonałą obrabialność, dobrą odporność na korozję i doskonałe właściwości mechaniczne. Oznaczenie temperamentu T6 wskazuje, że materiał został poddany obróbce cieplnej w roztworze i sztucznie starzony w celu zmaksymalizowania wytrzymałości.

6063-T5: Oferując wyższą przewodność cieplną (209 W/mK) niż 6061, stop ten został opracowany specjalnie do procesów wytłaczania. Odpuszczanie T5 wskazuje, że został on sztucznie postarzony po wytłaczaniu. To połączenie sprawia, że idealnie nadaje się do radiatorów o złożonej geometrii żeber, które maksymalizują powierzchnię.

W ciągu ponad 15 lat pracy w PTSMAKE odkryłem, że 6063-T5 stanowi najlepsze rozwiązanie dla większości komercyjnych radiatorów. Jego doskonała wytłaczalność pozwala nam tworzyć skomplikowane struktury żeber o cienkich ściankach i ciasnych odstępach, znacznie zwiększając powierzchnię dla lepszego chłodzenia konwekcyjnego.

Rozważania dotyczące wydajności cieplnej

Podczas oceny gatunków aluminium do zastosowań w radiatorach, przewodność cieplna jest z pewnością ważna, ale to nie wszystko. Ogólna wydajność termiczna zależy od wielu czynników:

Przewodność cieplna a powierzchnia

Powszechnym błędem jest przekonanie, że najwyższa przewodność cieplna zawsze przekłada się na najlepszą wydajność radiatora. W rzeczywistości możliwość tworzenia złożonych geometrii o większej powierzchni często przewyższa korzyści wynikające z marginalnie wyższej przewodności.

Weźmy ten praktyczny przykład: Radiator wykonany z aluminium 6063-T5 może zazwyczaj mieć o 30-40% większą powierzchnię dzięki złożonej strukturze żeber w porównaniu do prostszej konstrukcji z aluminium 1050A. Ta dodatkowa powierzchnia często rekompensuje niższą o około 10% przewodność cieplną.

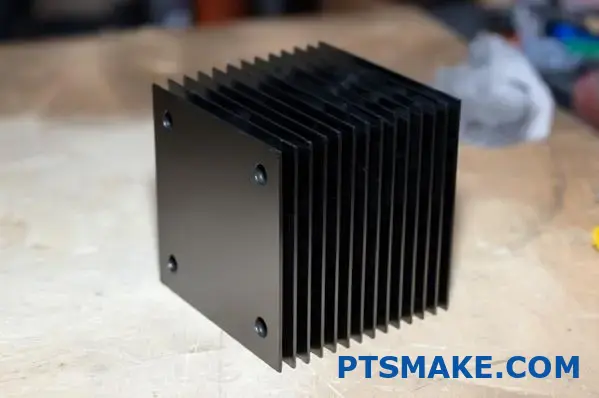

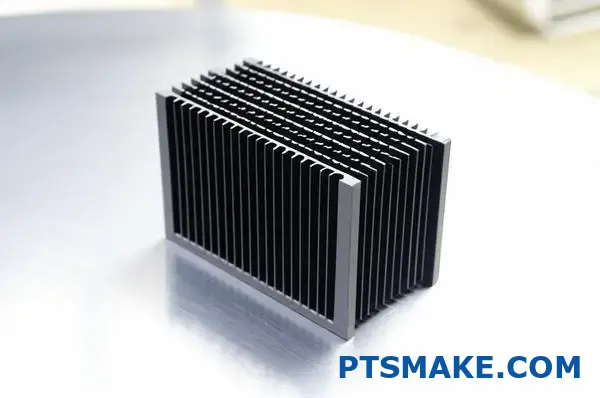

Obróbka powierzchni i jej wpływ

Obróbka powierzchni aluminiowych radiatorów może znacząco wpłynąć na wydajność cieplną:

Anodowanie: Chociaż anodowanie jest stosowane głównie do ochrony przed korozją i estetyki, nieznacznie zmniejsza przewodność cieplną (zwykle o 1-3%), ale może zwiększyć emisyjność nawet o 80%, poprawiając radiacyjne przenoszenie ciepła.

Anodowanie na czarno: Szczególnie korzystne dla scenariuszy chłodzenia z przewagą promieniowania, zwiększając emisyjność do 0,8-0,9 w porównaniu do 0,03-0,05 dla gołego aluminium.

Powłoki konwersji chromianów: Minimalny wpływ na wydajność termiczną przy jednoczesnym zapewnieniu dobrej ochrony przed korozją.

W PTSMAKE często zalecamy anodowanie na czarno 6063-T5 do zastosowań, w których ważne jest zarówno przewodzące, jak i promieniujące przenoszenie ciepła, ponieważ korzyści związane z emisyjnością zwykle przewyższają niewielkie zmniejszenie przewodności cieplnej.

Rozważania dotyczące produkcji

Możliwość produkcji różnych gatunków aluminium znacząco wpływa na konstrukcję i wydajność radiatora:

Możliwości wytłaczania

Stop 6063 został opracowany specjalnie do procesu wytłaczania, oferując wyjątkową formowalność. Pozwala to na:

- Grubość lameli już od 0,8 mm

- Proporcje (wysokość do grubości) przekraczające 20:1

- Złożone przekroje maksymalizujące powierzchnię

- Ścisłe tolerancje krytycznych wymiarów

Charakterystyka obróbki

Do radiatorów wymagających obróbki po wytłaczaniu lub produkowanych w całości w procesach CNC:

- 6061-T6 oferuje doskonałą skrawalność z doskonałym formowaniem wiórów i wykończeniem powierzchni

- 1050A ma tendencję do "gumowatości" podczas obróbki, co sprawia, że precyzyjne rysy są trudniejsze do wykonania.

- 6063-T5 zapewnia dobrą obrabialność, choć nie tak dobrą jak 6061-T6.

Opcje odlewania ciśnieniowego

W przypadku produkcji wielkoseryjnej ze złożonymi trójwymiarowymi elementami, odlewane ciśnieniowo stopy aluminium, takie jak A380 (AlSi8Cu3), oferują:

- Możliwość tworzenia złożonych geometrii 3D, co nie jest możliwe w przypadku wytłaczania

- Dobra przewodność cieplna (około 96-130 W/mK)

- Ekonomiczna produkcja wielkoseryjna

- Umiarkowana do dobrej odporność na korozję

Przewodnik wyboru aplikacji

Różne zastosowania mają unikalne wymagania, które wpływają na wybór optymalnego gatunku aluminium:

Elektronika użytkowa

W przypadku laptopów, konsol do gier i podobnych urządzeń, 6063-T5 zazwyczaj zapewnia najlepszą równowagę właściwości:

- Dobra przewodność cieplna

- Doskonała wytłaczalność dla maksymalizacji powierzchni

- Lekka konstrukcja

- Ekonomiczna produkcja

Elektronika mocy

Do zastosowań wymagających dużej mocy, takich jak napędy silnikowe, zasilacze i systemy energii odnawialnej:

- 6061-T6 zapewnia wytrzymałość mechaniczną wymaganą dla większych radiatorów

- 1050A może być stosowany w krytycznych punktach styku, gdzie niezbędna jest maksymalna przewodność cieplna

- Podejścia hybrydowe łączące wiele stopów mogą być skuteczne

Oświetlenie LED

Aplikacje LED mają unikalne uwarunkowania:

- 6063-T5 idealnie nadaje się do chłodzenia pasywnego dzięki doskonałej wytłaczalności umożliwiającej tworzenie promieniowych wzorów żeberek

- 1050A może być używany w centralnym obszarze styku, aby zmaksymalizować transfer ciepła ze źródła LED

- Anodowane powierzchnie (szczególnie czarne) zwiększają chłodzenie radiacyjne w zamkniętych urządzeniach

Lotnictwo i kosmonautyka oraz wojsko

Dla tych wymagających aplikacji:

- 6061-T6 zapewnia mechaniczną integralność wymaganą dla odporności na wibracje

- Specjalne stopy o wysokiej wytrzymałości, takie jak 7075-T6, mogą być stosowane, gdy wymagania strukturalne są najważniejsze

- Obróbka powierzchni musi być starannie dobrana, aby spełnić określone wymagania środowiskowe

Analiza kosztów i korzyści

Oceniając gatunki aluminium do radiatorów, rozważania dotyczące kosztów wykraczają poza ceny surowców:

Koszty materiałowe: Stopy serii 1000 zazwyczaj kosztują o 10-15% więcej niż stopy serii 6000.

Koszty produkcji: Łatwiejsza wytłaczalność stali 6063 może obniżyć koszty produkcji o 20-30% w porównaniu z 1050A w przypadku złożonych projektów.

Kompromisy w zakresie wydajności: Teoretyczna lepsza przewodność cieplna 15-20% 1050A rzadko przekłada się na równoważną poprawę chłodzenia w świecie rzeczywistym ze względu na ograniczenia konstrukcyjne.

Rozważania dotyczące objętości: W przypadku produkcji wielkoseryjnej, zalety produkcyjne stali 6063-T5 sprawiają, że jest ona bardziej ekonomiczna pomimo nieco niższych parametrów termicznych.

Pojawiające się trendy i przyszły rozwój

Branża radiatorów nadal ewoluuje wraz z kilkoma znaczącymi trendami:

Mikrostopowe aluminium: Pojawiają się nowe stopy aluminium zaprojektowane specjalnie do zastosowań związanych z zarządzaniem ciepłem, oferujące ulepszone kombinacje przewodności cieplnej i właściwości mechanicznych.

Materiały kompozytowe: Kompozyty aluminiowo-grafitowe i kompozyty o osnowie metalowej (MMC) zyskują na popularności w specjalistycznych zastosowaniach, oferując kierunkową przewodność cieplną, którą można zoptymalizować pod kątem określonych ścieżek przepływu ciepła.

Zaawansowana produkcja: Techniki takie jak selektywne topienie laserowe (SLM) umożliwiają uzyskanie wcześniej niemożliwych geometrii radiatorów, potencjalnie zmieniając rachunek wyboru gatunku aluminium.

Integracja komory parowej: Radiatory ze zintegrowanymi komorami parowymi stają się coraz bardziej powszechne, a wybrany gatunek aluminium musi być kompatybilny z komorą parową. cykl kondensacji5 wymagania.

Z mojego doświadczenia w PTSMAKE wynika, że projektanci coraz częściej wychodzą poza uproszczony dobór materiałów i zamiast tego skupiają się na ogólnym projekcie systemu termicznego. Najlepszym gatunkiem aluminium jest ostatecznie ten, który umożliwia optymalne połączenie wydajności cieplnej, możliwości produkcyjnych i kosztów dla konkretnego zastosowania.

Jak wykończenie powierzchni wpływa na wydajność aluminiowego radiatora?

Czy kiedykolwiek zauważyłeś, że to samo urządzenie elektroniczne może być gorące w jednym przypadku, a chłodniejsze w innym? Albo zastanawiałeś się, dlaczego producenci traktują powierzchnie radiatorów w różny sposób? Sekret może leżeć w wykończeniu powierzchni - krytycznym, ale często pomijanym aspekcie, który może znacząco wpłynąć na wydajność aluminiowego radiatora.

Wykończenie powierzchni znacząco wpływa na wydajność aluminiowego radiatora poprzez zmianę emisyjności cieplnej, rezystancji styku i dynamiki przepływu powietrza. Anodyzowane powierzchnie zwiększają emisyjność o 5-8 razy w porównaniu do gołego aluminium, poprawiając radiacyjne przenoszenie ciepła. Podczas gdy gołe aluminium oferuje nieco lepszą wydajność przewodzenia, obróbki takie jak anodowanie na czarno, malowanie proszkowe i konwersja chromianowa oferują unikalne korzyści w określonych zastosowaniach.

Nauka stojąca za wykończeniem powierzchni i właściwościami termicznymi

Wykończenie powierzchni nie tylko zmienia wygląd radiatora - zasadniczo zmienia sposób, w jaki ciepło przenosi się z aluminium do otaczającego środowiska. Zrozumienie tych efektów wymaga zbadania trzech podstawowych mechanizmów wymiany ciepła: przewodzenia, konwekcji i promieniowania.

Wpływ na emisyjność cieplną

Jednym z najważniejszych sposobów, w jaki wykończenie powierzchni wpływa na wydajność radiatora, jest zmiana emisyjności termicznej powierzchni aluminium. Emisyjność mierzy, jak skutecznie powierzchnia emituje promieniowanie cieplne w porównaniu do idealnego ciała czarnego.

| Obróbka powierzchni | Typowa emisyjność | Względna poprawa w porównaniu z gołym aluminium |

|---|---|---|

| Aluminium gołe/polerowane | 0.04-0.06 | Linia bazowa |

| Anodowanie bezbarwne | 0.15-0.25 | 3-5-krotna poprawa |

| Anodowanie na czarno | 0.80-0.90 | 15-20× poprawa |

| Czarna powłoka proszkowa | 0.90-0.95 | 18-22× poprawa |

| Konwersja chemiczna | 0.10-0.15 | 2-3× poprawa |

Ten drastyczny wzrost emisyjności przy niektórych rodzajach obróbki powierzchni może znacznie poprawić radiacyjne przenoszenie ciepła, szczególnie w środowiskach naturalnej konwekcji lub w zastosowaniach o ograniczonej przestrzeni, w których przepływ powietrza jest ograniczony.

Z mojego doświadczenia w projektowaniu rozwiązań chłodzących dla elektroniki o dużej mocy wynika, że anodowane na czarno radiatory mogą pracować o 5-8°C chłodniej niż gołe aluminium w identycznych środowiskach z ograniczonym przepływem powietrza. Ta różnica temperatur może bezpośrednio przełożyć się na wydłużenie żywotności podzespołów i poprawę ich niezawodności.

Wpływ na rezystancję styku termicznego

Wykończenie powierzchni wpływa również na kluczowy interfejs między komponentem generującym ciepło a radiatorem. Ten interfejs, często zarządzany za pomocą materiałów interfejsu termicznego (TIM), jest bardzo wrażliwy na właściwości powierzchni:

Chropowatość powierzchni: Różne wykończenia tworzą różne stopnie mikroskopijnej chropowatości, wpływając na to, jak dobrze materiały interfejsu termicznego dopasowują się do powierzchni.

Twardość powierzchni: Anodowane powierzchnie są znacznie twardsze niż gołe aluminium, co może wpływać na rozkład nacisku i wzorce styku.

Chemia powierzchni: Niektóre wykończenia zmieniają właściwości chemiczne powierzchni, potencjalnie wpływając na długoterminową kompatybilność z niektórymi materiałami interfejsu termicznego.

W PTSMAKE zaobserwowaliśmy, że gołe lub obrobione powierzchnie aluminiowe często zapewniają najlepszą wydajność interfejsu termicznego, ponieważ pozwalają na maksymalny kontakt z powierzchnią, gdy stosowane są odpowiednie materiały interfejsu termicznego. Jednak ta zaleta jest zazwyczaj niewielka w porównaniu z korzyściami płynącymi ze zwiększonej emisyjności w ogólnej wydajności systemu.

Wpływ na dynamikę przepływu powietrza

Obróbka powierzchni zmienia chropowatość powierzchni zarówno na poziomie makro, jak i mikro, wpływając na przepływ powietrza przez radiator:

Efekty warstwy granicznej: Gładsze powierzchnie (takie jak polerowane aluminium) dłużej utrzymują laminarny przepływ powietrza, podczas gdy bardziej szorstkie powierzchnie mogą sprzyjać wcześniejszemu przejściu do przepływu turbulentnego.

Tarcie powierzchniowe: Bardziej szorstkie powierzchnie zwiększają tarcie, potencjalnie zmniejszając przepływ powietrza w systemach konwekcji wymuszonej, ale czasami poprawiając transfer ciepła w scenariuszach konwekcji naturalnej.

Efekty Fin Edge: Obróbka powierzchni może subtelnie zmienić efektywną grubość i profil krawędzi żeberek, co jest szczególnie ważne w przypadku układów żeberek o dużej gęstości.

Porównanie różnych opcji wykończenia powierzchni

Gołe aluminium

Nieobrobione aluminium oferuje najwyższą przewodność cieplną na powierzchni, ale cierpi z powodu wyjątkowo niskiej emisyjności. Jest również podatne na korozja galwaniczna6 w kontakcie z różnymi metalami i z czasem tworzy naturalną warstwę tlenku, która może być niespójna.

Najlepsze dla: Maksymalny przewodzący transfer ciepła w środowiskach z wymuszonym obiegiem powietrza, gdzie promieniowanie jest minimalne.

Anodowane powierzchnie

Anodowanie tworzy kontrolowaną, jednolitą warstwę tlenku, która zapewnia:

- Anodowanie bezbarwne: Umiarkowana poprawa emisyjności przy zachowaniu metalicznego wyglądu.

- Anodowanie na czarno: Znaczna poprawa emisyjności (15-20× w porównaniu z gołym aluminium).

- Kolorowe anodowanie: Różne ulepszenia emisyjności w zależności od koloru i procesu.

Sama warstwa anodowa ma niższą przewodność cieplną niż aluminium (zwykle 1-2 W/mK w porównaniu do 237 W/mK aluminium), ale przy standardowej grubości 5-25 mikronów wpływ na ogólną wydajność cieplną jest minimalny w porównaniu z korzyściami w zakresie emisyjności.

Najlepsze dla: Zastosowania ogólnego przeznaczenia, szczególnie tam, gdzie promieniowanie cieplne jest znaczące lub liczy się wygląd kosmetyczny.

Powierzchnie malowane proszkowo

Malowanie proszkowe zapewnia doskonałą emisyjność (0,90-0,95 dla czerni), ale dodaje grubszą warstwę (zwykle 50-100 mikronów), która wprowadza większą odporność termiczną niż anodowanie. Oferuje jednak lepszą ochronę przed korozją i opcje estetyczne.

Najlepsze dla: Zastosowania zewnętrzne lub środowiska narażone na działanie substancji chemicznych, w których odporność na korozję ma kluczowe znaczenie.

Powłoki konwersji chemicznej

Obróbki takie jak konwersja chromianowa tworzą cienkie warstwy ochronne o umiarkowanej poprawie emisyjności. Powłoki te oferują dobrą przewodność elektryczną (w przeciwieństwie do anodowania, które jest izolacyjne) i minimalną zmianę wymiarów.

Najlepsze dla: Zastosowania wymagające przewodności elektrycznej powierzchni radiatora lub tam, gdzie muszą być zachowane wąskie tolerancje wymiarowe.

Uwagi dotyczące aplikacji

Oświetlenie LED

W przypadku zastosowań LED wykończenie powierzchni odgrywa kluczową rolę:

Czarna anodyzacja jest często optymalna dla pasywnego chłodzenia, ponieważ wysoka emisyjność kompensuje ograniczony przepływ powietrza w zamkniętych urządzeniach.

Anodowanie bezbarwne zapewnia dobrą równowagę, gdy względy estetyczne wymagają zachowania metalicznego wyglądu radiatora.

W przypadku zewnętrznych opraw LED, malowanie proszkowe może być preferowane pomimo nieco niższej wydajności termicznej, ponieważ zapewnia doskonałą odporność na warunki atmosferyczne.

Chłodzenie komputerów i elektroniki

W aplikacjach komputerowych:

Anodowanie na czarno jest preferowane w przypadku pasywnie chłodzonych komponentów, takich jak rozpraszacze ciepła na płytach głównych i radiatory procesorów o niskiej mocy.

Przezroczyste anodowanie lub gołe aluminium może być stosowane w systemach aktywnie chłodzonych, w których wymuszone powietrze zmniejsza znaczenie radiacyjnego przenoszenia ciepła.

W przypadku wysokowydajnych obliczeń, niestandardowa obróbka powierzchni może łączyć obrabiane maszynowo łatki kontaktowe (dla optymalnego interfejsu komponentów) z anodowanymi powierzchniami zewnętrznymi.

Elektronika mocy

Do zastosowań wymagających dużej mocy, takich jak falowniki, napędy silnikowe i zasilacze:

Anodowanie na czarno zazwyczaj zapewnia najlepszą ogólną wydajność, szczególnie w przypadku naturalnego chłodzenia konwekcyjnego.

Gołe aluminium może być zachowane w krytycznych punktach styku, podczas gdy reszta radiatora jest anodowana.

W zastosowaniach wysokotemperaturowych (>90°C) korzyści radiacyjne powierzchni o wysokiej emisyjności stają się jeszcze bardziej wyraźne.

Produkcja i koszty

Wykończenie powierzchni zwiększa koszty i czas przetwarzania w produkcji radiatorów, co wymaga starannej analizy kosztów i korzyści:

Gołe aluminium: Najniższy koszt, ale może wymagać gratowania i czyszczenia po obróbce.

Anodowanie: Dodaje około 15-25% do kosztu podstawowego, ale znacznie poprawia wydajność i wygląd.

Malowanie proszkowe: Zwykle zwiększa koszt o 20-35%, ale oferuje najtrwalsze wykończenie w trudnych warunkach.

Konwersja chemiczna: Umiarkowany wzrost kosztów (10-15%) przy niewielkich korzyściach w zakresie wydajności.

W PTSMAKE często zalecamy anodowanie na czarno jako najbardziej opłacalną obróbkę powierzchni w celu optymalizacji wydajności cieplnej. Niewielki wzrost kosztów jest zwykle uzasadniony znaczną poprawą wydajności, szczególnie w zastosowaniach z naturalną konwekcją.

Optymalizacja konstrukcji radiatora pod kątem wykończenia powierzchni

Aby zmaksymalizować korzyści płynące z wykończenia powierzchni, projekt radiatora powinien uwzględniać zamierzoną obróbkę powierzchni:

Gęstość płetw i odstępy między nimi: Wykończenia o wysokiej emisyjności, takie jak czarna anodyzacja, pozwalają na nieco większą gęstość żeberek w projektach chłodzenia pasywnego.

Kontakt Surface Design: Rozważ zachowanie gołego aluminium lub zastosowanie cieńszej anodyzacji na krytycznych interfejsach komponentów.

Efekty krawędziowe: Podczas projektowania elementów o wąskiej tolerancji należy uwzględnić zmiany wymiarów wynikające z obróbki powierzchni.

Wybór materiału interfejsu termicznego: Należy wybrać elementy TIM, które są kompatybilne z wybranym wykończeniem powierzchni, aby zapewnić długotrwałą niezawodność.

W przypadku złożonych wyzwań związanych z zarządzaniem temperaturą zalecam podejście holistyczne, które uwzględnia nie tylko materiał i geometrię radiatora, ale także wykończenie powierzchni jako integralną część strategii projektowania termicznego.

Jakie są ekonomiczne zalety aluminiowych radiatorów?

Czy kiedykolwiek podczas wyboru rozwiązań chłodzących musiałeś zrównoważyć potrzeby w zakresie wydajności z ograniczeniami budżetowymi? Albo zastanawiałeś się, dlaczego aluminiowe radiatory dominują na rynku pomimo lepszych właściwości termicznych miedzi? Decyzja nie dotyczy tylko wydajności - chodzi o znalezienie tego najlepszego miejsca, w którym możliwości chłodzenia spotykają się z rzeczywistością ekonomiczną.

Aluminiowe radiatory oferują wyjątkową opłacalność dzięki niższemu kosztowi materiału (50-70% mniej niż miedź), doskonałej zdolności produkcyjnej, zmniejszonej wadze, odporności na korozję i wszechstronnym opcjom projektowym. Chociaż aluminium nie dorównuje przewodności cieplnej miedzi, jego praktyczne zalety sprawiają, że jest to ekonomicznie uzasadniony wybór dla większości zastosowań związanych z zarządzaniem ciepłem, zapewniając optymalną równowagę między wydajnością a wartością.

Zrozumienie czynników ekonomicznych związanych z materiałami radiatora

Oceniając materiały radiatora z perspektywy opłacalności, należy wziąć pod uwagę kilka czynników wykraczających poza zwykłą cenę zakupu. Obejmują one koszty materiałów, złożoność produkcji, wagę i koszty cyklu życia.

Porównanie kosztów materiałów

Podstawowa przewaga kosztowa aluminium zaczyna się od surowca. Porównajmy podstawowe materiały radiatorów pod względem kosztów i wydajności:

| Materiał | Przewodność cieplna (W/mK) | Względny koszt materiałów | Gęstość (g/cm³) | Produkowalność |

|---|---|---|---|---|

| Aluminium | 237 | Niski (Referencja bazowa) | 2.7 | Doskonały |

| Miedź | 400 | Wysoki (3-4× aluminium) | 8.96 | Dobry |

| Azotek glinu | 170-200 | Bardzo wysoka (8-10× aluminium) | 3.26 | Ograniczony |

| Materiały na bazie węgla | 100-500 | Bardzo wysoka (10-20× aluminium) | 1.5-2.2 | Kompleks |

Ta różnica w kosztach tworzy znaczącą przewagę konkurencyjną dla aluminiowych radiatorów, zwłaszcza na rynkach wrażliwych na cenę i w zastosowaniach o dużej objętości. Sama oszczędność surowców może znacznie obniżyć ogólne koszty produktu.

Zalety związane z kosztami produkcji

Doskonała obrabialność aluminium przekłada się bezpośrednio na oszczędności kosztów produkcji za pośrednictwem wielu kanałów:

Wydajność wytłaczania: Aluminium może być wytłaczane w złożone profile przy dużych prędkościach, tworząc skomplikowane struktury żeber w jednej operacji. Proces ten jest znacznie bardziej opłacalny niż obróbka tej samej geometrii.

Prędkość obróbki: Gdy wymagana jest obróbka CNC, aluminium może być przetwarzane 3-5 razy szybciej niż miedź, przy mniejszym zużyciu narzędzi i dłuższym czasie pracy maszyny.

Opcje wykończenia: Aluminium jest kompatybilne z ekonomiczną obróbką powierzchni, taką jak anodowanie, która zapewnia zarówno korzyści estetyczne, jak i funkcjonalne bez nadmiernych kosztów.

W PTSMAKE odkryliśmy, że produkcja złożonych aluminiowych radiatorów zazwyczaj kosztuje 40-60% mniej niż równoważne konstrukcje miedziane. Ta przewaga produkcyjna potęguje oszczędności kosztów materiałowych, czyniąc aluminium oczywistym wyborem ekonomicznym dla większości zastosowań.

Korzyści ekonomiczne związane z wagą

Różnica w wadze między radiatorami aluminiowymi i miedzianymi (przy czym aluminium jest w przybliżeniu o jedną trzecią lżejsze od miedzi) stwarza kilka kaskadowych korzyści ekonomicznych:

Koszty wysyłki: Niższa waga przekłada się bezpośrednio na niższe koszty wysyłki, co jest szczególnie ważne w dzisiejszym środowisku rosnących kosztów transportu.

Koszty instalacji: Lżejsze komponenty wymagają mniej wytrzymałego sprzętu montażowego i mniejszego nakładu pracy podczas instalacji.

Wymagania dotyczące wsparcia strukturalnego: Produkty wykorzystujące aluminiowe radiatory często wymagają mniej wewnętrznego wzmocnienia strukturalnego, co zmniejsza ogólne koszty materiałowe.

W przypadku jednego z producentów elektroniki, z którym współpracowaliśmy, przejście z radiatorów miedzianych na aluminiowe w ich produktach serwerowych zmniejszyło koszty wysyłki o 12% i czas montażu o 15%, generując znaczne oszczędności w całym wolumenie produkcji.

Elastyczność konstrukcji i optymalizacja kosztów

Wszechstronność produkcyjna aluminium umożliwia zoptymalizowane kosztowo projekty termiczne, które mogą w rzeczywistości przewyższać prostsze rozwiązania miedziane, pomimo niższej przewodności cieplnej aluminium:

Zwiększona ekonomia powierzchni

Możliwość tworzenia bardziej złożonych struktur żeber z aluminium pozwala projektantom zrekompensować niższą przewodność cieplną poprzez zwiększenie powierzchni. Często skutkuje to lepszą wydajnością w świecie rzeczywistym niż prostszy radiator miedziany za ułamek kosztów.

Przykładowo, radiator z wytłaczanego aluminium o zoptymalizowanej gęstości żeber może zapewnić:

- 40-50% więcej powierzchni niż porównywalna konstrukcja miedziana

- Lepsza ogólna wydajność termiczna pomimo wad materiałowych

- Oszczędność kosztów 60-70% w porównaniu z alternatywą miedzianą

Możliwości integracji

Aluminiowe radiatory mogą często zawierać elementy montażowe, zarządzanie kablami i inne elementy funkcjonalne bezpośrednio w procesie wytłaczania lub odlewania. Taka integracja eliminuje oddzielne części i etapy montażu, zmniejszając ogólne koszty produktu.

Rozważania dotyczące kosztów cyklu życia

Ekonomiczne zalety aluminium rozciągają się na cały cykl życia produktu:

Odporność na korozję: Aluminium naturalnie tworzy ochronną warstwę tlenku, wymagając mniej konserwacji i wymiany w wielu środowiskach w porównaniu z nieobrobioną miedzią, która może matowieć i ulegać degradacji.

Możliwość recyklingu: Zdolność aluminium do recyklingu (wymagająca tylko 5% energii do recyklingu w porównaniu z produkcją pierwotną) tworzy wartość końcową i wspiera inicjatywy zrównoważonego rozwoju, które mają coraz większe znaczenie ekonomiczne.

Elastyczność modyfikacji: Łatwość obróbki aluminium pozwala na ekonomiczne modyfikacje lub dostosowanie po początkowej produkcji, zapewniając elastyczność, która byłaby kosztowna w przypadku innych materiałów.

Efektywność kosztowa w zależności od zastosowania

Elektronika użytkowa

W elektronice użytkowej - gdzie marże są niskie, a ilości są wysokie - aluminiowe radiatory zapewniają idealną równowagę między wydajnością a kosztami. Połączenie oszczędności materiału, wydajności produkcji i redukcji masy może poprawić marże produktu o 3-5% w porównaniu do alternatywnych rozwiązań miedzianych.

Oświetlenie LED

Branża oświetlenia LED przyjęła aluminiowe radiatory prawie wyłącznie ze względu na ich efektywność kosztową. Typowa oprawa oświetleniowa LED może wymagać:

- Duża powierzchnia dla pasywnego chłodzenia

- Złożone geometrie dopasowane do ograniczeń przestrzennych

- Lekka konstrukcja ułatwiająca instalację

Aluminium spełnia wszystkie te wymagania w cenie, która sprawia, że oświetlenie LED jest konkurencyjne na rynku.

Zastosowania motoryzacyjne

W zarządzaniu ciepłem w motoryzacji, przewaga kosztowa aluminium staje się jeszcze bardziej wyraźna ze względu na:

- Wysokie wolumeny produkcji zwiększające oszczędności kosztów materiałów

- Redukcja wagi przyczyniająca się do oszczędności paliwa

- Doskonałe właściwości tłumienia drgań redukujące długotrwałe awarie

Rzeczywista analiza efektywności kosztowej

Aby zilustrować wszechstronne zalety kosztowe aluminium, rozważmy poniższe porównanie dla typowego radiatora średniej wielkości stosowanego w elektronice mocy:

Koszty materiałowe:

- Aluminium: odniesienie do bazy

- Miedź: 300-400% wyższa

Koszty produkcji:

- Wytłaczanie aluminium: Podstawa odniesienia

- Obróbka miedzi: 150-200% wyższa

Koszty transportu na jednostkę:

- Aluminium: odniesienie do bazy

- Miedź: 200-300% wyższa ze względu na wagę

Koszty instalacji/montażu:

- Aluminium: odniesienie do bazy

- Miedź: 20-30% wyższa ze względu na wymagania dotyczące obsługi

Całkowity wpływ ekonomiczny pokazuje, że miedziane radiatory kosztują zwykle 2,5-3,5 razy więcej niż aluminiowe alternatywy, biorąc pod uwagę wszystkie czynniki. Ta różnica w kosztach rzadko uzasadnia przewagę przewodności cieplnej miedzi, z wyjątkiem najbardziej wymagających termicznie zastosowań.

Przyszłe trendy w oszczędnym zarządzaniu ciepłem

Zalety aluminium w zakresie efektywności kosztowej wciąż ewoluują wraz z nowymi rozwiązaniami:

Zaawansowane stopy: Opracowywane są nowe stopy aluminium o ulepszonych właściwościach termicznych przy jednoczesnym zachowaniu korzystnych kosztów.

Rozwiązania hybrydowe: Zoptymalizowane kosztowo konstrukcje wykorzystujące aluminium ze strategicznymi elementami miedzianymi tylko tam, gdzie jest to absolutnie konieczne, stanowią przyszłość ekonomicznego zarządzania temperaturą.

Wytwarzanie przyrostowe: W miarę jak drukowanie 3D aluminium staje się coraz bardziej opłacalne, nowe geometrie, których wcześniej nie można było wyprodukować w sposób ekonomiczny, jeszcze bardziej poprawią wydajność termiczną aluminium w stosunku do jego kosztów.

Ekonomiczne zalety aluminiowych radiatorów prawdopodobnie wzrosną, a nie zmaleją wraz z dojrzewaniem tych technologii, co jeszcze bardziej ugruntuje pozycję aluminium jako najbardziej opłacalnego materiału do zarządzania ciepłem w większości zastosowań.

Jak wybrać odpowiedni aluminiowy radiator do zastosowań przemysłowych?

Czy kiedykolwiek obserwowałeś niespodziewane wyłączenie krytycznego systemu przemysłowego z powodu przegrzania? Lub zmagałeś się z przedwczesną awarią komponentów elektronicznych pomimo najlepszych wysiłków inżynieryjnych? Wybór odpowiedniego radiatora to nie tylko decyzja techniczna - to decyzja, która może zadecydować o tym, czy Twój sprzęt przemysłowy będzie dobrze prosperował, czy zawiedzie w wymagających środowiskach.

Odpowiedni aluminiowy radiator do zastosowań przemysłowych powinien spełniać określone wymagania termiczne, warunki środowiskowe i ograniczenia przestrzenne. Wybierz stop 6061-T6 dla wytrzymałości strukturalnej, 6063-T5 dla złożonych wytłoczeń lub 1050A dla maksymalnej przewodności cieplnej. Rozważ anodowane wykończenia dla środowisk korozyjnych i zoptymalizuj konstrukcję żeber w oparciu o dostępny przepływ powietrza. Idealny radiator równoważy wydajność cieplną z praktycznymi ograniczeniami.

Kluczowe czynniki przy wyborze radiatora przemysłowego

Wybór odpowiedniego aluminiowego radiatora do zastosowań przemysłowych wymaga systematycznego podejścia, które uwzględnia wiele czynników wykraczających poza zwykłą przewodność cieplną. Środowiska przemysłowe stawiają wyjątkowe wyzwania, w tym ekstremalne temperatury, wibracje, zanieczyszczenia i często wymagania dotyczące ciągłej pracy.

Analiza obciążeń termicznych: Zaczynając od podstaw

Zrozumienie wymagań dotyczących rozpraszania ciepła stanowi podstawę każdego procesu wyboru radiatora. Obejmuje to:

- Charakterystyka źródła ciepła: Precyzyjna kwantyfikacja mocy cieplnej komponentów w warunkach maksymalnego obciążenia.

- Obliczanie budżetu termicznego: Określić maksymalny dopuszczalny wzrost temperatury komponentów.

- Ocena warunków otoczenia: Należy wziąć pod uwagę pełen zakres temperatur otoczenia, w jakich będzie pracować sprzęt.

| Zakres obciążenia cieplnego | Zalecany typ radiatora | Optymalna konstrukcja płetwy |

|---|---|---|

| Niski (<50W) | Pasywne, tłoczone lub wytłaczane | Szeroko rozstawione, grubsze płetwy |

| Średni (50-200W) | Wytłaczane z optymalną gęstością żeber | Średni rozstaw, zrównoważona grubość |

| Wysoki (200-500W) | Wytłaczane ze zintegrowanymi rurami lub chłodzeniem cieczą | Bardzo gęste, cienkie żebra z wymuszonym obiegiem powietrza |

| Bardzo wysoka (>500 W) | Systemy chłodzone cieczą lub komory parowe | Niestandardowe projekty wykraczające poza standardowe chłodzenie powietrzem |

Zauważyłem, że wielu inżynierów nie docenia swoich wymagań termicznych, biorąc pod uwagę tylko typowe warunki pracy, a nie najgorsze scenariusze. W PTSMAKE zalecamy dodanie marginesu bezpieczeństwa 30% do obliczonych obciążeń termicznych, aby uwzględnić nieoczekiwane zmiany operacyjne i degradację komponentów w czasie.

Przepływ powietrza w środowiskach przemysłowych

W warunkach przemysłowych występują bardzo zróżnicowane warunki przepływu powietrza, które znacząco wpływają na wydajność radiatora:

Naturalne środowiska konwekcyjne: W zamkniętych obudowach lub niebezpiecznych lokalizacjach, w których nie można używać wentylatorów, radiator musi działać wydajnie tylko z naturalnym przepływem powietrza.

Strefy ograniczonego przepływu powietrza: Wiele szaf przemysłowych ma ograniczony przepływ powietrza z powodu filtrów przeciwpyłowych, ciasnych odstępów lub złożonych struktur wewnętrznych.

Systemy wymuszonego obiegu powietrza: Jeśli dostępne są wentylatory lub dmuchawy, konstrukcja radiatora powinna być zoptymalizowana pod kątem określonego kierunku i objętości przepływu powietrza.

W przypadku zastosowań z naturalną konwekcją zalecam szeroko rozmieszczone żeberka o większej wysokości, aby zmaksymalizować ruch powietrza przez radiator. Z kolei w zastosowaniach z wymuszonym obiegiem powietrza można wykorzystać gęsto upakowane żeberka, które byłyby nieskuteczne w scenariuszach z naturalną konwekcją.

Wyzwania środowiskowe w środowisku przemysłowym

W środowiskach przemysłowych zazwyczaj panują trudniejsze warunki niż w zastosowaniach komercyjnych lub konsumenckich:

Narażenie chemiczne: Warunki przemysłowe często wiążą się z narażeniem na oleje, rozpuszczalniki, środki czyszczące i chemikalia procesowe.

Zanieczyszczenie cząstkami stałymi: Kurz, cząstki metalu, włókna i inne zanieczyszczenia mogą gromadzić się między żeberkami, zmniejszając wydajność chłodzenia.

Wibracje i naprężenia mechaniczne: Sprzęt przemysłowy często doświadcza znacznych wibracji, które mogą powodować awarie zmęczeniowe w niewłaściwie zaprojektowanych radiatorach.

Cykl termiczny: Wiele procesów przemysłowych obejmuje cykle ogrzewania i chłodzenia, które obciążają interfejs termiczny między komponentami a radiatorami.

W tych wymagających środowiskach zazwyczaj zalecam radiatory z anodyzowanego aluminium. Warstwa anodyzacji zapewnia doskonałą odporność chemiczną, jednocześnie poprawiając emisyjność, co zwiększa radiacyjne przenoszenie ciepła. W przypadku ekstremalnie korozyjnych środowisk, anodowanie na czarno oferuje najlepsze połączenie ochrony i wydajności cieplnej.

Wybór optymalnego stopu aluminium

Wybór stopu aluminium znacząco wpływa zarówno na wydajność termiczną, jak i właściwości mechaniczne radiatora:

6061-T6: stop koni roboczych

6061-T6 oferuje doskonałe właściwości mechaniczne i dobrą przewodność cieplną (167 W/mK). Jego zalety obejmują:

- Większa wytrzymałość i sztywność dla większych radiatorów

- Doskonała odporność na korozję

- Dobra skrawalność w przypadku złożonych elementów

- Wysoka odporność na naprężenia i wibracje

Stop ten jest idealny do zastosowań przemysłowych wymagających integralności strukturalnej obok wydajności termicznej, takich jak napędy silnikowe, zasilacze i systemy sterowania narażone na wibracje lub naprężenia mechaniczne.

6063-T5: Specjalista w dziedzinie wytłaczania

Dzięki wyższej przewodności cieplnej (209 W/mK) i doskonałej wytłaczalności, 6063-T5 pozwala na:

- Złożone geometrie płetw z cienkimi ściankami i wąskimi odstępami

- Większa powierzchnia na jednostkę objętości

- Lżejsze konstrukcje

- Ekonomiczna produkcja dla średnich i dużych wolumenów

Często zalecam 6063-T5 do zastosowań, w których maksymalizacja powierzchni ma krytyczne znaczenie, np. w szczelnych obudowach wykorzystujących naturalną konwekcję lub w urządzeniach przemysłowych o ograniczonej przestrzeni.

1050A: Maksymalna wydajność termiczna

W zastosowaniach, w których przewodność cieplna jest absolutnym priorytetem, aluminium 1050A (229-235 W/mK) oferuje:

- Prawie czysty skład aluminium (99,5%)

- Maksymalna przewodność cieplna wśród popularnych stopów aluminium

- Dobra odporność na korozję

- Niższa wytrzymałość mechaniczna niż w przypadku stopów serii 6000

Stop ten jest szczególnie cenny w zastosowaniach o dużej gęstości mocy, w których ciepło musi być szybko odprowadzane z wrażliwych komponentów, chociaż jego niższa wytrzymałość może wymagać dostosowania projektu.

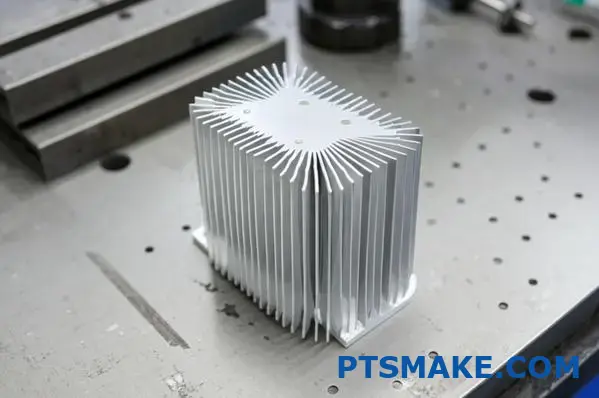

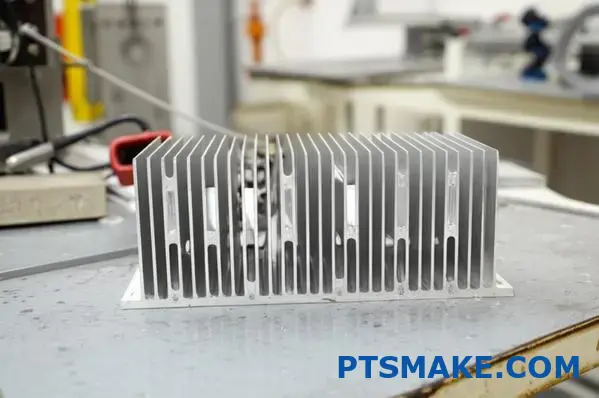

Optymalizacja geometrii radiatora do zastosowań przemysłowych

Fizyczna konstrukcja przemysłowego radiatora musi równoważyć wydajność cieplną z praktycznymi ograniczeniami:

Rozważania dotyczące grubości podstawy

Podstawa radiatora służy jako główny rozpraszacz ciepła i wymaga starannej optymalizacji:

- Zbyt cienki: Tworzy gorące punkty i nierównomiernie rozprowadza ciepło

- Zbyt gruby: Zwiększa niepotrzebnie wagę i koszty materiałów

- Optymalny zasięg: Zazwyczaj 4-10 mm w zależności od rozmiaru i rozkładu źródła ciepła.

W przypadku skoncentrowanych źródeł ciepła, takich jak IGBT o dużej mocy lub procesory przemysłowe, zalecam nieco grubszą podstawę (6-10 mm), aby zapewnić odpowiednie rozprowadzanie ciepła przed dotarciem do żeber.

Optymalizacja konstrukcji płetw

Geometria żeberek ma ogromny wpływ na wydajność chłodzenia i musi być dopasowana do konkretnych warunków zastosowania:

Wysokość płetwy: Wyższe żebra zapewniają większą powierzchnię, ale stają się mniej skuteczne powyżej pewnej wysokości ze względu na opór cieplny wzdłuż żebra.

Grubość płetwy: Cieńsze żeberka pozwalają na większą gęstość żeberek, ale mogą mieć mniejszą wydajność i problemy strukturalne.

Rozstaw płetw: Optymalny odstęp zależy od warunków przepływu powietrza - szerszy dla konwekcji naturalnej, węższy dla powietrza wymuszonego.

Kształt płetwy: Proste żeberka dobrze sprawdzają się przy jednokierunkowym przepływie powietrza, podczas gdy żeberka kołkowe wyróżniają się w środowiskach wielokierunkowego lub turbulentnego przepływu powietrza.

W przypadku przemysłowych szaf sterowniczych o minimalnym przepływie powietrza stwierdziłem, że odstępy między żebrami wynoszące 8-10 mm zapewniają najlepszą równowagę między powierzchnią a wydajnością naturalnej konwekcji. Z kolei w przypadku zastosowań z dedykowanymi wentylatorami chłodzącymi, odstępy 2-3 mm maksymalizują powierzchnię bez ograniczania przepływu powietrza.

Uwagi dotyczące montażu i interfejsu

Interfejs termiczny między radiatorem a komponentem jest często najsłabszym ogniwem na ścieżce termicznej:

Płaskość i wykończenie powierzchni: Radiatory klasy przemysłowej powinny zachować tolerancję płaskości ≤0,001" na cal, aby zapewnić dobry kontakt termiczny.

Ciśnienie montażowe: Niewystarczające ciśnienie tworzy szczeliny powietrzne, które znacznie zmniejszają wydajność wymiany ciepła.

Materiały interfejsu termicznego: Odpowiedni TIM do zastosowań przemysłowych powinien być odporny na wibracje, cykliczne zmiany temperatury i starzenie bez degradacji.

Metody dołączania: Przy wyborze pomiędzy łącznikami gwintowanymi, zaciskami lub mocowaniem samoprzylepnym należy wziąć pod uwagę możliwość serwisowania, odporność na wibracje i rozszerzalność cieplną.

Obróbka powierzchni w celu zwiększenia wydajności przemysłowej

Radiatory z surowego aluminium rzadko zapewniają optymalną wydajność w warunkach przemysłowych. Obróbka powierzchniowa oferuje znaczące korzyści:

Korzyści z anodowania wykraczające poza estetykę

Anodowanie tworzy twardą, elektrycznie izolującą warstwę tlenku, która zapewnia:

Odporność na korozję: Krytyczne dla wilgotnych, aktywnych chemicznie lub zewnętrznych środowisk przemysłowych.

Ulepszona emisyjność: Anodowanie na czarno zwiększa emisyjność z 0,05 (gołe aluminium) do 0,85-0,90, znacznie poprawiając radiacyjne przenoszenie ciepła.

Twardość powierzchni: Anodowane powierzchnie są odporne na zarysowania i ścieranie, które w przeciwnym razie mogłyby z czasem pogorszyć wydajność termiczną.

Izolacja elektryczna: W elektronice przemysłowej właściwości izolacyjne anodowania mogą zapobiegać niepożądanym ścieżkom elektrycznym.

W przypadku większości zastosowań przemysłowych zalecam anodowanie typu II (kwas siarkowy) o grubości 10-25 mikronów jako optymalną równowagę między ochroną a wydajnością termiczną.

Alternatywne metody obróbki powierzchni

Inne metody obróbki powierzchni oferują specjalistyczne korzyści w określonych warunkach przemysłowych:

Malowanie proszkowe: Zapewnia doskonałą odporność chemiczną w ekstremalnie trudnych warunkach, choć kosztem wydajności termicznej.

Konwersja chromianów: Oferuje dobrą przewodność elektryczną, zapewniając jednocześnie umiarkowaną ochronę przed korozją.

Chemiczna obróbka folii: Minimalna zmiana wymiarów przy jednoczesnym zapewnieniu podstawowej ochrony.

Integracja z aktywnymi systemami chłodzenia

Wiele zastosowań przemysłowych wymaga aktywnego chłodzenia, aby spełnić wymagania termiczne:

Rozważania dotyczące integracji wentylatorów

Podczas projektowania radiatorów do chłodzenia wymuszonym powietrzem:

Optymalizacja ścieżki przepływu powietrza: Geometria radiatora powinna zapewniać minimalny spadek ciśnienia przy jednoczesnej maksymalizacji kontaktu powietrza z powierzchniami żeber.

Scenariusze awarii wentylatora: Systemy przemysłowe często muszą przetrwać tymczasowe awarie wentylatora bez katastrofalnego przegrzania.

Akumulacja pyłu: Płetwy powinny być zaprojektowane tak, aby zminimalizować gromadzenie się kurzu, który może ograniczać przepływ powietrza i izolować powierzchnie termiczne.

Hybrydowe metody chłodzenia

W przypadku najbardziej wymagających zastosowań przemysłowych konieczne może być zastosowanie chłodzenia hybrydowego:

Integracja rurek cieplnych: Miedziane rurki cieplne osadzone w aluminiowych radiatorach mogą znacznie poprawić rozprowadzanie ciepła ze skoncentrowanych źródeł.

Podstawy komory parowej: W przypadku zastosowań o bardzo wysokiej gęstości mocy, aluminiowe radiatory z podstawami komory parowej zapewniają doskonałe rozprowadzanie ciepła.

Kanały chłodzenia cieczą: Zintegrowane kanały chłodzenia cieczą mogą poradzić sobie z obciążeniami cieplnymi przekraczającymi możliwości chłodzenia powietrzem, jednocześnie wykorzystując doskonałe właściwości aluminium. możliwość produkcji7 zalety.

Dokonywanie ostatecznego wyboru

Przy wyborze optymalnego aluminiowego radiatora do danego zastosowania przemysłowego zalecam to systematyczne podejście:

Definiowanie wymagań: Wyraźne określenie ograniczeń termicznych, mechanicznych, środowiskowych i ekonomicznych.

Opcje krótkiej listy: Zidentyfikuj konstrukcje radiatorów, które spełniają wymagania termiczne w najgorszych warunkach.

Weryfikacja wydajności: Użyj modelowania termicznego lub testowania prototypu, aby zweryfikować wydajność przed ostatecznym wdrożeniem.

Uwzględnienie czynników cyklu życia: Ocena potrzeb w zakresie konserwacji, długoterminowej niezawodności i kwestii związanych z końcem okresu eksploatacji.

Optymalizacja kosztu całkowitego: Poza początkową ceną zakupu należy uwzględnić instalację, konserwację i wydajność operacyjną.

Postępując zgodnie z tym ustrukturyzowanym podejściem, można wybrać aluminiowy radiator, który nie tylko spełni natychmiastowe potrzeby w zakresie zarządzania temperaturą, ale także zapewni niezawodną wydajność przez cały okres eksploatacji systemu przemysłowego.

Dowiedz się, jak techniki wytłaczania mogą znacznie poprawić wydajność radiatora. ↩

Odkryj, jak zaawansowane technologie rozpraszania ciepła mogą obniżyć temperaturę urządzenia nawet o 30%. ↩

Poznaj zaawansowane techniki minimalizujące opór cieplny i zwiększające wydajność systemu chłodzenia nawet o 40%. ↩

Odkryj, jak materiały zmiennofazowe mogą zrewolucjonizować wydajność chłodzenia LED. ↩

Dowiedz się, jak cykle kondensacji wpływają na długoterminową wydajność i niezawodność radiatora. ↩

Dowiedz się, jak zapobiegać korozji galwanicznej w projektach radiatorów przy zachowaniu optymalnej wydajności termicznej. ↩

Dowiedz się więcej o zaawansowanych technikach produkcji, które mogą obniżyć koszty radiatora przy jednoczesnej poprawie wydajności. ↩