Co sprawia, że aluminium jest preferowanym materiałem na radiator?

Czy zastanawiałeś się kiedyś, dlaczego prawie każde urządzenie elektroniczne w Twoim domu pozostaje chłodne pod ciśnieniem? Sekret tkwi w skromnym metalu, który działa cicho za kulisami, aby zapobiec przegrzaniu urządzeń.

Aluminium jest podstawowym materiałem w rozwiązaniach zarządzania ciepłem w różnych branżach ze względu na unikalne połączenie wysokiej przewodności cieplnej, lekkości, przystępnej ceny i odporności na czynniki środowiskowe, które mogłyby zagrozić innym materiałom.

Podczas mojej wieloletniej pracy z rozwiązaniami do zarządzania ciepłem w PTSMAKE, widziałem na własne oczy, jak wybór materiału może wpłynąć na wydajność i żywotność produktu. Aluminiowe radiatory konsekwentnie udowadniają, że są standardem branżowym, i to z dobrych powodów, które wykraczają poza ich możliwości chłodzenia.

Nauka stojąca za mocą chłodzenia aluminium

Przewodność cieplna aluminium wynosząca około 167 W/m-K plasuje je wśród najbardziej wydajnych materiałów rozpraszających ciepło. Właściwość ta pozwala na szybkie odprowadzanie ciepła z krytycznych komponentów i rozprowadzanie go po całej powierzchni radiatora. Szczególnie imponujące jest to, że aluminium osiąga to przy zachowaniu gęstości wynoszącej zaledwie 2,7 g/cm³ - prawie jedną trzecią gęstości miedzi, najbliższego konkurenta.

Gdy ciepło musi szybko przemieścić się ze źródła (takiego jak procesor lub tranzystor mocy) do otaczającego powietrza gradient termiczny1 napędza ten transfer. Aluminium doskonale radzi sobie z utrzymywaniem tego gradientu bez nadmiernego obciążania całej konstrukcji systemu.

Porównanie właściwości fizycznych

| Materiał | Przewodność cieplna (W/m-K) | Gęstość (g/cm³) | Koszt względny | Obrabialność |

|---|---|---|---|---|

| Aluminium | 167-229 | 2.7 | Niski | Doskonały |

| Miedź | 385-400 | 8.96 | Wysoki | Dobry |

| Stal | 43-54 | 7.85 | Średni | Umiarkowany |

| Ceramika | 20-30 | 3.9 | Bardzo wysoka | Słaby |

Efektywność kosztowa bez kompromisów

Ekonomiczna przewaga aluminium jest nie do przecenienia. Produkując tysiące radiatorów w PTSMAKE, konsekwentnie stwierdzamy, że aluminium oferuje najlepszy stosunek wydajności do kosztów ze znacznym marginesem. Materiał ten występuje obficie w skorupie ziemskiej, stanowiąc około 8% jej masy, co utrzymuje koszty surowców na stosunkowo stabilnym poziomie.

Procesy produkcyjne aluminium są również dobrze ugruntowane i wydajne. Naturalna plastyczność metalu sprawia, że idealnie nadaje się on do wytłaczania - jednej z najbardziej opłacalnych metod produkcji radiatorów. Pozwala to na tworzenie złożonych geometrii żeberek, które maksymalizują powierzchnię bez kosztownych operacji obróbki skrawaniem.

Czynniki efektywności produkcji

- Formowalność: Doskonała formowalność aluminium pozwala na różnorodne konstrukcje radiatorów, od prostych płaskich płyt po złożone struktury żebrowane.

- Prędkość obróbki: Maszyny CNC mogą przetwarzać aluminium 3-5 razy szybciej niż twardsze metale.

- Zużycie narzędzia: Narzędzia tnące wytrzymują dłużej podczas pracy z aluminium w porównaniu z twardszymi materiałami.

- Operacje dodatkowe: Aluminium wymaga minimalnej obróbki wykończeniowej po produkcji podstawowej

Odporność środowiskowa

Często pomijaną zaletą aluminium jest jego wyjątkowa odporność na czynniki środowiskowe. Naturalne tworzenie się tlenku aluminium na jego powierzchni tworzy warstwę ochronną, która zapobiega dalszej korozji - samoregenerująca się właściwość, która zapewnia aluminiowym radiatorom ogromną trwałość.

W branżach, w których urządzenia muszą pracować w wilgotnym lub agresywnym chemicznie środowisku, właściwość ta okazuje się nieoceniona. Widziałem aluminiowe radiatory z zewnętrznego sprzętu telekomunikacyjnego, które pozostały w pełni funkcjonalne po dekadzie wystawienia na działanie żywiołów.

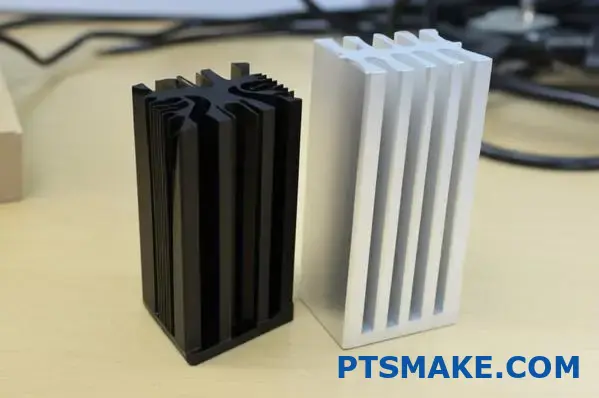

W celu zwiększenia ochrony, aluminiowe radiatory mogą być anodowane - jest to proces elektrochemiczny, który pogrubia i wzmacnia naturalną warstwę tlenku. Zabieg ten można również wykorzystać do dodania koloru w celach estetycznych bez uszczerbku dla wydajności cieplnej.

Wszechstronność zastosowań

Wszechstronność aluminium rozciąga się na praktycznie każdą branżę wymagającą zarządzania ciepłem:

Aplikacje branżowe

- Elektronika użytkowa: Od laptopów po konsole do gier - aluminium utrzymuje procesory w optymalnych temperaturach

- Motoryzacja: Jednostki sterujące silnika, reflektory LED i inwertery mocy dla pojazdów elektrycznych wykorzystują aluminiowe chłodzenie.

- Przemysłowy: Zasilacze, napędy silnikowe i urządzenia automatyki zależą od aluminiowych radiatorów

- Telekomunikacja: Wieże komórkowe i urządzenia infrastruktury sieciowej wykorzystują aluminium do pasywnego chłodzenia w odległych lokalizacjach.

- Urządzenia medyczne: Sprzęt diagnostyczny i systemy obrazowania wykorzystują aluminium do utrzymywania precyzyjnych temperatur roboczych.

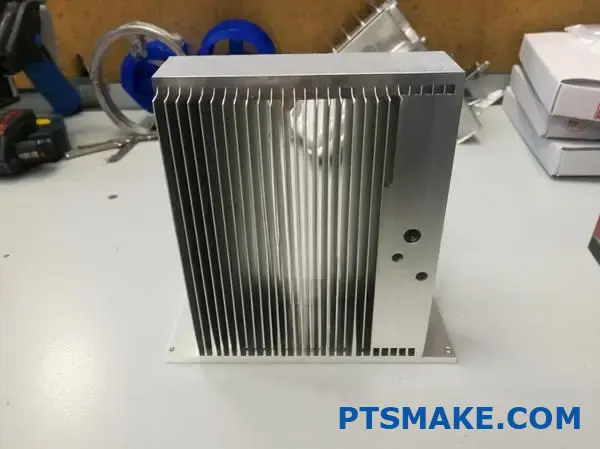

Możliwości dostosowywania

W PTSMAKE regularnie dostosowujemy aluminiowe radiatory do konkretnych wyzwań termicznych. Materiał ten nadaje się do niemal każdego procesu produkcyjnego - od prostego wytłaczania po złożoną obróbkę CNC, odlewanie ciśnieniowe lub tłoczenie. Ta elastyczność pozwala inżynierom zoptymalizować projekty pod kątem ich specyficznych wymagań termicznych, zamiast iść na kompromis z gotowymi rozwiązaniami.

Możliwość tworzenia niestandardowych geometrii żeberek, elementów montażowych i obróbki powierzchni sprawia, że aluminium jest najbardziej elastycznym materiałem na radiatory. Niezależnie od tego, czy aplikacja wymaga maksymalnego przepływu powietrza w farmie serwerów, czy cichego pasywnego chłodzenia w elektronice użytkowej, aluminium można zaprojektować tak, aby zapewnić optymalną wydajność.

Typowe profile radiatorów i ich zastosowania

Widziałeś kiedyś te metalowe żeberka wewnątrz komputera lub za światłami LED? Nie są one tylko na pokaz - to cuda inżynierii, które zapobiegają spalaniu się ulubionych urządzeń podczas pracy.

Wybrany profil radiatora może zdecydować o powodzeniu lub porażce systemu zarządzania ciepłem. Każdy projekt - od prostych wytłaczanych kształtów po złożone układy pinów - służy konkretnemu celowi zoptymalizowanemu pod kątem wzorców przepływu powietrza, ograniczeń przestrzennych i wymagań termicznych w różnych zastosowaniach.

Dzięki ponad 15-letniemu doświadczeniu w produkcji precyzyjnej, byłem naocznym świadkiem tego, jak odpowiedni profil radiatora może znacząco wpłynąć na wydajność i żywotność urządzenia. W PTSMAKE zaprojektowaliśmy i wyprodukowaliśmy tysiące niestandardowych rozwiązań radiatorów i doceniłem różnice między różnymi profilami i ich idealnymi zastosowaniami.

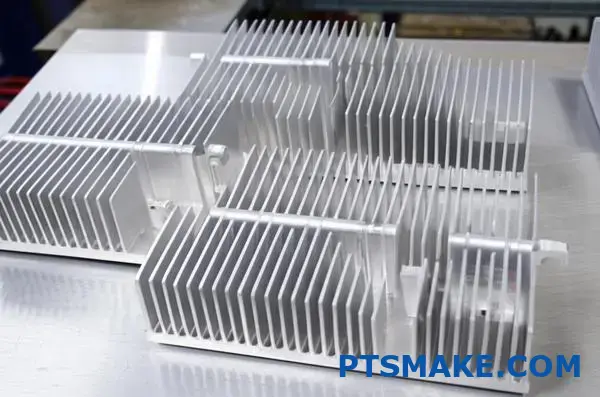

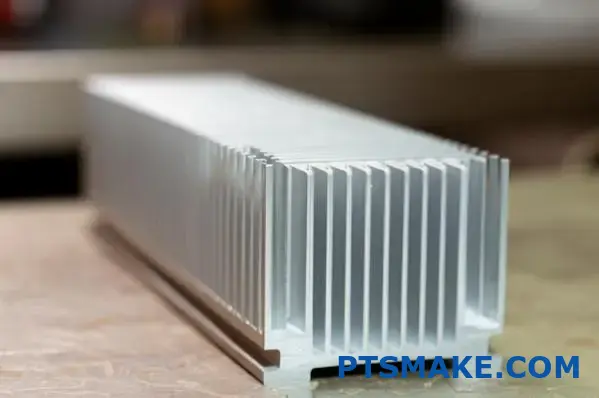

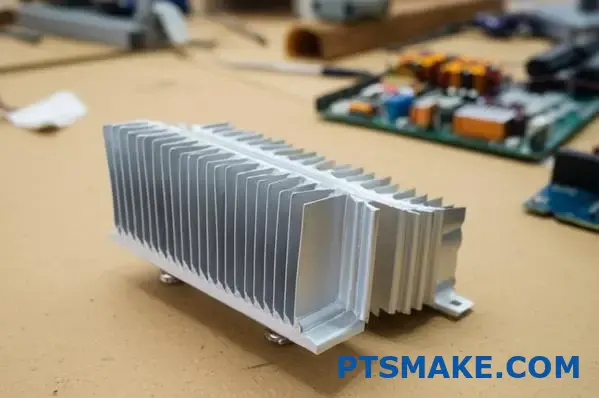

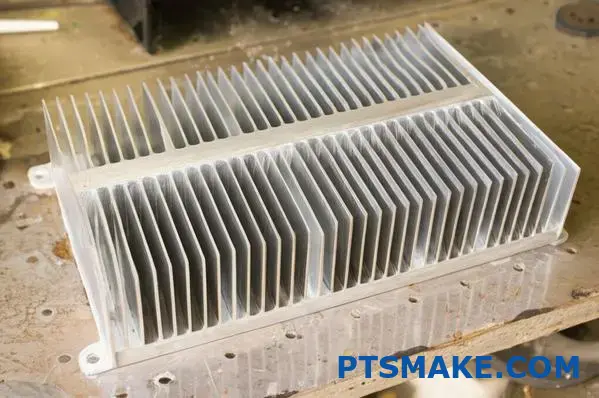

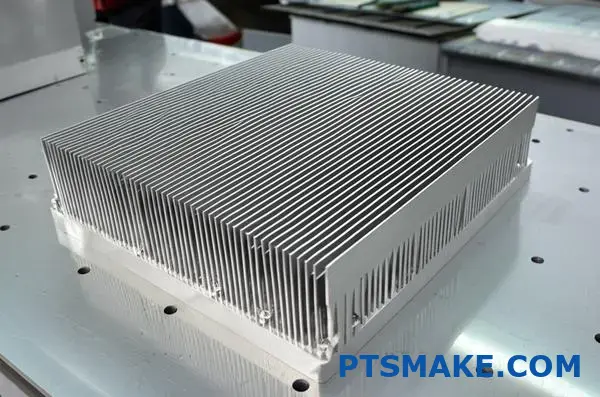

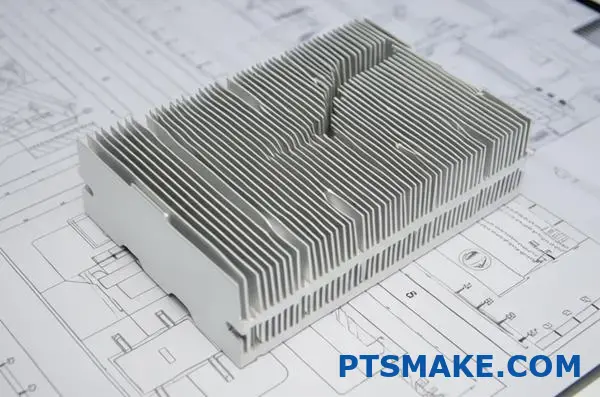

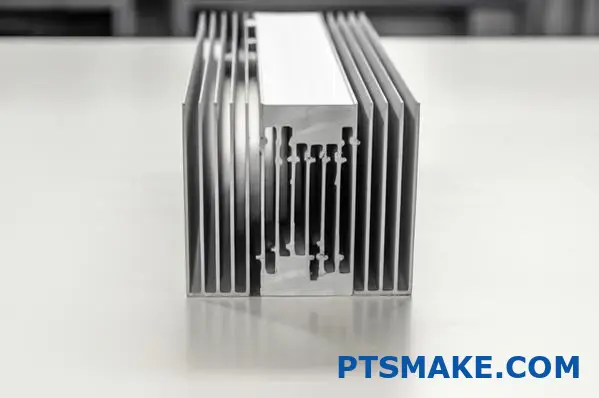

Wytłaczane profile radiatorów

Wytłaczane profile aluminiowe stanowią najbardziej powszechną i opłacalną konstrukcję radiatora na rynku. Proces produkcyjny polega na przepychaniu aluminium przez matrycę w celu utworzenia ciągłych profili o spójnych przekrojach.

Zalety profili wytłaczanych

- Efektywność kosztowa: Proces wytłaczania pozwala na produkcję wielkoseryjną przy minimalnej ilości odpadów.

- Elastyczność projektowania: Możliwość tworzenia różnych wysokości, grubości i odstępów żeber z jednej matrycy

- Stała jakość: Jednolite przekroje zapewniają przewidywalną wydajność termiczną

Idealne zastosowania

Profile wytłaczane doskonale sprawdzają się w zastosowaniach, w których przepływ powietrza jest stosunkowo przewidywalny i jednokierunkowy. Są one powszechnie stosowane w:

- Zasilacze i wzmacniacze

- Systemy oświetlenia LED

- Sprzęt telekomunikacyjny

- Sterowniki silnika

Ograniczeniem wytłaczanych profili jest ich jednokierunkowa orientacja żeber. Gdy przepływ powietrza zmienia kierunek lub staje się turbulentny, ich wydajność chłodzenia może znacznie spaść.

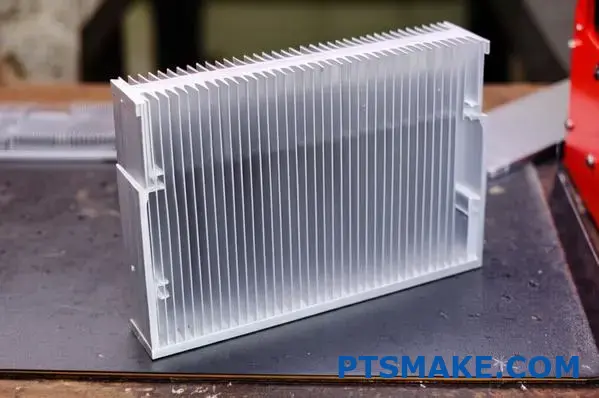

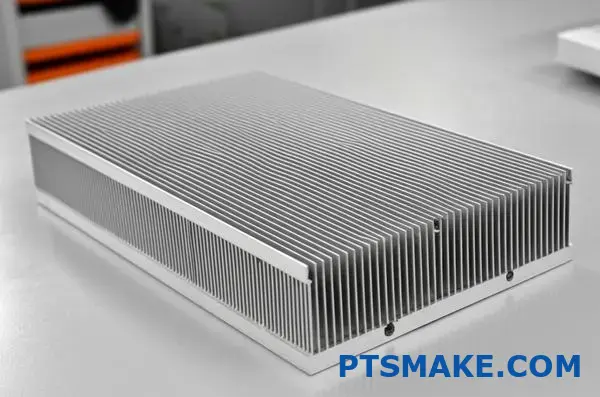

Profile radiatorów płytowych

Płytowe radiatory mają wiele cienkich metalowych arkuszy (żeber) przymocowanych do płyty bazowej. Taka konstrukcja pozwala uzyskać większą powierzchnię w niewielkich przestrzeniach.

Metody produkcji

- Płetwa skośna: Stworzony przez zdzieranie materiału z płyty bazowej.

- Bonded Fin: Pojedyncze żebra połączone z podstawą poprzez lutowanie, rozlutowywanie lub klejenie.

- Składana płetwa: Ciągła blacha składana w struktury przypominające akordeon

Charakterystyka działania

| Typ profilu | Odporność termiczna | Powierzchnia Gęstość | Waga | Koszt |

|---|---|---|---|---|

| Płetwa skośna | Niski | Bardzo wysoka | Średni | Średnio-wysoki |

| Bonded Fin | Bardzo niski | Wysoki | Średni | Wysoki |

| Składana płetwa | Niski-średni | Wysoki | Niski | Średni |

Radiatory płytowe są idealne do zastosowań wymagających wysokiej wydajności chłodzenia w ograniczonych przestrzeniach, takich jak

- Obliczenia o wysokiej wydajności

- Elektronika wojskowa i lotnicza

- Sprzęt do obrazowania medycznego

- Systemy konwersji energii

W PTSMAKE wdrożyliśmy projekty żeber płytowych dla klientów z branży urządzeń medycznych, gdzie kompaktowe, wydajne chłodzenie ma kluczowe znaczenie dla niezawodności sprzętu diagnostycznego.

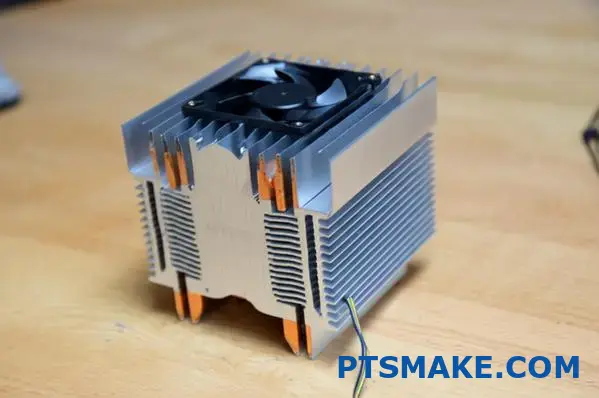

Profile radiatorów z okrągłym trzpieniem

Radiatory z okrągłymi kołkami wykorzystują układ cylindrycznych kołków wystających z płyty bazowej. Konstrukcja ta oferuje wyjątkowe korzyści w środowiskach wielokierunkowego przepływu powietrza.

Kluczowe korzyści

- Wielokierunkowe chłodzenie: Działa dobrze niezależnie od kierunku przepływu powietrza

- Redukcja spadku ciśnienia: Umożliwia przepływ powietrza wokół kołków z mniejszym oporem.

- Generowanie turbulencji: Tworzy korzystne mieszanie powietrza w celu zwiększenia wymiany ciepła

- Odporność na kurz: Mniejsza podatność na gromadzenie się kurzu w porównaniu z ciasnymi odstępami między żebrami

Proces produkcyjny zazwyczaj obejmuje obróbkę CNC w przypadku zastosowań precyzyjnych lub odlewanie w przypadku produkcji wielkoseryjnej. W PTSMAKE nasze możliwości CNC pozwalają nam tworzyć niestandardowe wzory pinów zoptymalizowane pod kątem określonych wymagań termicznych.

Okrągłe radiatory pinowe znajdują swoje miejsce w aplikacjach, w których:

- Kierunek przepływu powietrza może się zmieniać lub jest nieprzewidywalny.

- Konwekcja naturalna jest główną metodą chłodzenia

- Nadmiarowość lub awaria wentylatora jest problemem

- Środowiska bogate w pył stanowią wyzwanie w zakresie konserwacji

Eliptyczne profile sworzni

Będące ewolucją konstrukcji z okrągłymi pinami, radiatory z eliptycznymi pinami stanowią kompromis pomiędzy tradycyjnymi pinami i prostymi żebrami.

Zalety porównawcze

- Wydajność aerodynamiczna: Zmniejszony opór w porównaniu do okrągłych sworzni

- Powierzchnia: Większy stosunek powierzchni do objętości niż w przypadku kołków okrągłych

- Wydajność kierunkowa: Lepszy w sytuacjach półkierunkowego przepływu powietrza

Zaobserwowałem, że eliptyczne konstrukcje oferują około 10-15% lepszą wydajność termiczną niż okrągłe wtyki w ukierunkowanym przepływie powietrza, zachowując przy tym około 70% dookólnych możliwości. To czyni je idealnymi do zastosowań, w których:

- Przepływ powietrza ma dominujący kierunek, ale może się wahać.

- Ograniczona przestrzeń ogranicza tradycyjne konstrukcje z prostymi płetwami

- Spadek ciśnienia musi być zminimalizowany przy jednoczesnej maksymalizacji chłodzenia

Specjalistyczne profile radiatorów

Poza standardowymi profilami, kilka wyspecjalizowanych konstrukcji pozwala sprostać wyjątkowym wyzwaniom termicznym:

Radiatory radialne

Charakteryzują się one płetwami rozchodzącymi się promieniście od centralnego punktu, tworząc wzór przypominający gwiazdę. Wyróżniają się w:

- Reflektory i downlighty LED

- Chłodnice CPU z wentylatorami skierowanymi do góry

- Aplikacje scentralizowanego źródła ciepła

Kute radiatory

Stworzone w procesie kucia metali, radiatory te oferują wyjątkową wydajność termiczną:

- Zoptymalizowana struktura ziaren dla lepszej przewodności

- Większa gęstość płetw w krytycznych obszarach

- Zwiększona wytrzymałość mechaniczna dla środowisk o wysokim obciążeniu

Dzięki mojej pracy w PTSMAKE z klientami z branży lotniczej i wojskowej, widziałem kute radiatory zapewniające do 20% lepsze wyniki. przewodność cieplna2 w aplikacjach o wysokiej niezawodności, gdzie awaria nie wchodzi w grę.

Zipper Fin Designs

Specjalistyczna odmiana żeberek płytkowych, żeberka na zamek błyskawiczny blokują się w naprzemiennych wzorach, tworząc turbulentny przepływ powietrza. Są one szczególnie skuteczne w:

- Obliczenia o dużej gęstości mocy

- Telekomunikacyjne stacje bazowe

- Przemysłowy sprzęt do konwersji energii

Wybór odpowiedniego profilu radiatora wymaga zrównoważenia wymagań termicznych, ograniczeń przestrzennych, charakterystyki przepływu powietrza i względów budżetowych. W PTSMAKE prowadzimy naszych klientów przez ten proces decyzyjny, analizując ich specyficzne potrzeby aplikacyjne, zamiast stosować podejście uniwersalne.

Wybór odpowiedniego rozmiaru dla maksymalnej wydajności cieplnej

Czy kiedykolwiek widziałeś, jak Twój laptop wyłącza się z powodu przegrzania podczas ważnej prezentacji? Ten frustrujący moment pokazuje, dlaczego odpowiednio dobrane systemy chłodzenia to nie tylko szczegóły techniczne - to różnica między niezawodnym działaniem a kosztownymi awariami.

Wybór odpowiednich wymiarów radiatora to krytyczna decyzja inżynieryjna, która równoważy wymagania termiczne z praktycznymi ograniczeniami. Idealny aluminiowy radiator to nie tylko jakość materiału; to precyzyjne dopasowanie rozmiaru, gęstości żeberek i ogólnej geometrii do określonego obciążenia termicznego i środowiska pracy.

Jeśli chodzi o zarządzanie ciepłem, rozmiar naprawdę ma znaczenie. Podczas mojej pracy w PTSMAKE widziałem niezliczone projekty, które zakończyły się sukcesem lub porażką w oparciu o decyzje dotyczące rozmiaru radiatora. Pozwól mi podzielić się tym, czego nauczyłem się o wyborze optymalnych wymiarów aluminiowego radiatora, aby osiągnąć maksymalną wydajność cieplną.

Zrozumienie wymagań termicznych

Przed wybraniem jakichkolwiek wymiarów radiatora należy dokładnie zrozumieć profil termiczny systemu. Ten podstawowy krok zapewnia, że rozwiązanie chłodzące odpowiada rzeczywistym potrzebom, a nie ogólnym specyfikacjom.

Obliczanie rozpraszania ciepła

Pierwszym krokiem jest obliczenie całkowitego obciążenia cieplnego generowanego przez komponenty. Wymaga to wiedzy:

- Zużycie energii każdego elementu wytwarzającego ciepło

- Oceny wydajności aby określić, ile mocy przekształca się w ciepło

- Cykl pracy wzorce podczas typowego działania

W przypadku większości komponentów elektronicznych generowane ciepło (w watach) można oszacować za pomocą tego wzoru:

Wytworzone ciepło = Moc wejściowa × (1 - Sprawność)

Na przykład, wzmacniacz mocy 100 W działający z wydajnością 75% wygeneruje około 25 W ciepła, które należy rozproszyć. Staje się to wymaganiem podstawowym.

Cele odporności termicznej

Po poznaniu obciążenia cieplnego, kolejnym czynnikiem jest maksymalny dopuszczalny wzrost temperatury. Każdy komponent ma maksymalną temperaturę roboczą, a utrzymywanie się znacznie poniżej tego progu poprawia niezawodność i żywotność.

Wymagany opór cieplny (w °C/W) można obliczyć jako

Wymagany opór cieplny = (Tmax - Tambient) ÷ Obciążenie cieplne

Gdzie:

- Tmax to maksymalna dopuszczalna temperatura komponentu

- Tambient to temperatura powietrza otoczenia

Obliczenia te zapewniają maksymalną odporność termiczną radiatora przy zachowaniu bezpiecznych temperatur roboczych.

Czynniki wymiarowe wpływające na wydajność

Na wydajność radiatora wpływa wiele czynników wymiarowych, z których każdy tworzy kompromisy między wydajnością cieplną, wagą, kosztami i wymaganiami przestrzennymi.

Wymiary płyty bazowej

Płyta bazowa służy jako główny kolektor i dystrybutor ciepła. Jej wymiary są krytyczne z kilku powodów:

| Wymiar | Wpływ na wydajność | Rozważania dotyczące optymalizacji |

|---|---|---|

| Grubość | Zdolność rozprzestrzeniania ciepła | Grubsze podstawy poprawiają rozprowadzanie ciepła, ale zwiększają wagę i koszty |

| Powierzchnia | Kontakt ze źródłem ciepła | Powinny odpowiadać lub przekraczać powierzchnię komponentów generujących ciepło. |

| Płaskość | Jakość interfejsu termicznego | Precyzyjna obróbka zmniejsza opór cieplny w punktach styku |

W PTSMAKE zazwyczaj zalecamy grubość płyt bazowych w zakresie 3-10 mm, w zależności od wymagań aplikacji. W przypadku zastosowań o dużej mocy, grubsze podstawy zapewniają lepsze rozprowadzanie ciepła, podczas gdy projekty o ograniczonej przestrzeni mogą wymagać cieńszych profili ze stopami o wyższej przewodności.

Wymiary i rozstaw płetw

Płetwy znacznie zwiększają powierzchnię wymiany ciepła z otaczającym powietrzem. Ich wymiary znacząco wpływają na wydajność chłodzenia:

Wysokość płetwy

Wyższe żeberka zapewniają większą powierzchnię, ale wraz ze wzrostem wysokości napotykają malejące zyski. Po przekroczeniu pewnego punktu (zwykle gdy wysokość żeber przekracza 10-krotność odstępu między żebrami), przepływ powietrza staje się ograniczony, a wydajność spada.

Grubość płetwy

Cieńsze żeberka pozwalają na większą ich liczbę w tej samej przestrzeni, zwiększając powierzchnię. Jednak zbyt cienkie płetwy:

- Mniej efektywne przewodzenie ciepła z podstawy

- Może wypaczać się podczas produkcji

- Może ulec uszkodzeniu podczas obsługi

Rozstaw płetw

Odstęp między żeberkami jest prawdopodobnie najbardziej krytycznym czynnikiem wymiarowym wpływającym na rzeczywistą wydajność. Zbyt bliskie odległości ograniczają przepływ powietrza, a zbyt duże odstępy zmniejszają powierzchnię.

W przypadku konwekcji naturalnej optymalne odstępy między żebrami wynoszą zazwyczaj od 8 do 12 mm, podczas gdy w przypadku konwekcji wymuszonej można stosować znacznie mniejsze odstępy (2-5 mm) ze względu na różnicę ciśnień wytwarzaną przez wentylatory.

Ogólne rozważania dotyczące śladu

Poza wydajnością termiczną, o wymiarach radiatora często decydują względy praktyczne:

- Dostępna przestrzeń montażowa wewnątrz obudowy

- Ograniczenia wagi do zastosowań przenośnych lub podwieszanych

- Prześwit dla innych komponentów i wymagania montażowe

- Wzorce przepływu powietrza w ramach systemu

Wytyczne dotyczące doboru rozmiaru do konkretnego zastosowania

Różne aplikacje mają unikalne wymagania, które wpływają na optymalne wymiary radiatora.

Środowiska o wysokim przepływie powietrza

W systemach z potężnymi wentylatorami lub dmuchawami, radiatory mogą być zaprojektowane z:

- Większa gęstość żeber (odstępy 1-2 mm)

- Wyższe płetwy (do 50 mm w niektórych przypadkach)

- Mniejszy całkowity ślad

- Cieńsze płyty bazowe (3-5 mm)

Środowiska te pozwalają na konstrukcje o większej gęstości, ponieważ wymuszone powietrze pokonuje opór wytwarzany przez ciasno upakowane żebra.

Zastosowania konwekcji naturalnej

W przypadku systemów chłodzonych pasywnie, wymiary radiatora muszą być większe:

- Szerszy rozstaw płetw (8-12 mm)

- Płetwy o niższym profilu (zazwyczaj 25 mm lub mniej)

- Większa powierzchnia, aby zrekompensować niższą wydajność chłodzenia

- Grubsze płyty bazowe (6-10 mm) dla lepszego rozprowadzania ciepła

Projekty o ograniczonej przestrzeni

W ciasnych przestrzeniach, takich jak smukłe laptopy lub kompaktowe urządzenia medyczne, optymalizacja wymiarów staje się krytyczna:

- Niestandardowe wzory płetw dopasowane do dostępnych ścieżek przepływu powietrza

- Komory parowe zintegrowany z płytą bazową w celu poprawy rozprowadzania ciepła

- Materiały hybrydowe jak kompozyty aluminiowo-grafitowe do kierunkowego transferu ciepła

- Rozłożone wysokości płetw maksymalizacja powierzchni w nieregularnych przestrzeniach

W PTSMAKE opracowaliśmy specjalistyczne anizotropowe rozpraszacze ciepła3 dla ultracienkich urządzeń, które przewyższają tradycyjne rozwiązania aluminiowe poprzez kierowanie ciepła w preferowanych kierunkach.

Równoważenie rozmiaru z kwestiami produkcyjnymi

Idealny projekt termiczny na papierze musi być również praktyczny w produkcji. Wymiary radiatora powinny być zgodne z dostępnymi metodami produkcji:

- Limity wytłaczania: Standardowe profile aluminiowe mają ograniczenia współczynnika kształtu (zazwyczaj 10:1 dla wysokości płetwy w stosunku do grubości).

- Ograniczenia obróbki CNC: Głębokie, wąskie kanały żebrowe wymagają specjalistycznego oprzyrządowania

- Parametry odlewania ciśnieniowego: Należy wziąć pod uwagę różnice grubości ścianek i kąty zanurzenia.

- Możliwości kucia: Przepływ materiału wpływa na osiągalne geometrie

Podczas projektowania niestandardowych radiatorów, ścisła współpraca z producentem na wczesnym etapie procesu zapewnia zgodność wymagań termicznych z możliwościami produkcyjnymi. W PTSMAKE zapewniamy informacje zwrotne dotyczące projektowania pod kątem produkcji, które często poprawiają zarówno wydajność termiczną, jak i wydajność produkcji.

Skalowanie rozmiaru radiatora do obciążenia termicznego

Jednym ze skutecznych podejść jest skalowanie objętości radiatora proporcjonalnie do obciążenia termicznego przy zachowaniu optymalnej geometrii żeberek. Z reguły:

- Na każde podwojenie obciążenia termicznego należy zwiększyć objętość radiatora o około 75-100%

- Utrzymanie tego samego odstępu między żebrami dla podobnych warunków przepływu powietrza

- Zwiększenie grubości płyty bazowej proporcjonalnie do obciążenia cieplnego w celu lepszego rozprowadzania ciepła

- Rozważ podzielenie bardzo dużych obciążeń termicznych na wiele mniejszych radiatorów.

Takie podejście zapewnia przewidywalne skalowanie wydajności termicznej przy jednoczesnym zachowaniu wykonalności produkcji.

Opcje montażu dla bezpiecznego połączenia termicznego

Czy kiedykolwiek zmagałeś się z urządzeniem, które przegrzewało się pomimo posiadania wysokiej jakości radiatora? Winowajcą może nie być sam radiator, ale sposób jego zamocowania. Doskonały radiator źle zamontowany jest jak wysokowydajna opona z luźnymi nakrętkami - katastrofa czeka, aby się wydarzyć.

Prawidłowe zabezpieczenie aluminiowego radiatora jest niedocenianym bohaterem zarządzania ciepłem. Wybrana metoda montażu ma bezpośredni wpływ na wydajność transferu ciepła, długoterminową niezawodność i dostęp do konserwacji, dzięki czemu jest równie ważna jak sam materiał radiatora.

W zarządzaniu ciepłem, połączenie między komponentami generującymi ciepło a ich rozwiązaniami chłodzącymi tworzy krytyczną ścieżkę rozpraszania ciepła. Pracując z niezliczonymi wyzwaniami związanymi z zarządzaniem ciepłem w PTSMAKE, odkryłem, że nawet najbardziej zaawansowany aluminiowy radiator może zawieść, jeśli zostanie nieprawidłowo zamontowany. Pozwól, że podzielę się spostrzeżeniami na temat najbardziej efektywnych opcji montażu i kiedy należy ich używać.

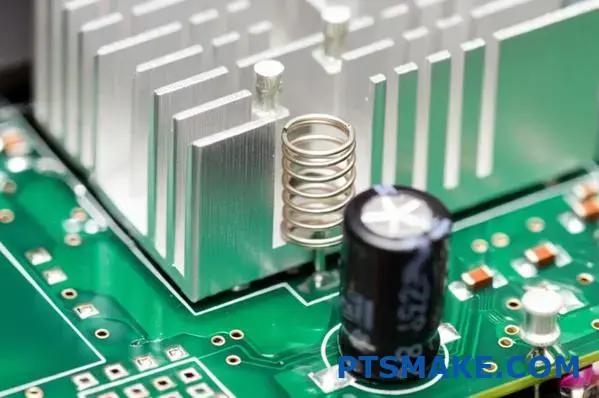

Systemy montażowe z trzpieniem wciskanym

Kołki wciskane stanowią jedno z najprostszych i najbardziej opłacalnych rozwiązań montażowych dla aluminiowych radiatorów, szczególnie w elektronice użytkowej o dużej objętości.

Jak działają popychacze

Push piny to plastikowe lub metalowe elementy mocujące zaprojektowane do zatrzaśnięcia przez wstępnie wywiercone otwory zarówno w radiatorze, jak i płytce drukowanej. Posiadają one następujące cechy:

- Elastyczny korpus, który ściska się podczas wkładania

- Kolce lub głowice rozprężne zapewniające siłę mocowania

- Wstępne napięcie sprężyny w niektórych zaawansowanych konstrukcjach

Proces instalacji jest prosty:

- Wyrównaj radiator z otworami montażowymi

- Włóż szpilki przez radiator i płytkę drukowaną

- Naciskaj w dół, aż sworznie zablokują się na swoim miejscu.

Zalety i ograniczenia

| Przewaga | Ograniczenie |

|---|---|

| Montaż bez użycia narzędzi | Ograniczona siła kompresji |

| Niski koszt | Potencjał rozluźnienia stresu w czasie |

| Szybki montaż/demontaż | Mniej odpowiedni do środowisk o wysokim poziomie wibracji |

| Brak ryzyka uszkodzenia PCB w wyniku nadmiernego dokręcenia | Może wymagać dostępu do obu stron PCB |

Najlepsze aplikacje

Mocowanie na wcisk działa wyjątkowo dobrze w przypadku:

- Elektronika użytkowa, taka jak laptopy i komputery stacjonarne

- Aplikacje o niskiej i średniej mocy (zazwyczaj poniżej 30 W)

- Sytuacje wymagające częstej konserwacji lub wymiany części

- Produkty o ścisłych ograniczeniach kosztowych

W PTSMAKE zoptymalizowaliśmy projekty pinów dla klientów poszukujących równowagi między bezpiecznym montażem a łatwością serwisowania, szczególnie w sprzęcie komputerowym i elektronice użytkowej.

Systemy zatrzasków sprężynowych

Zaciski sprężynowe zapewniają doskonałą dystrybucję ciśnienia, jednocześnie dostosowując się do cykli rozszerzalności cieplnej i kurczenia.

Rodzaje zacisków sprężynowych

- Z-Clips: Metalowe klipsy w kształcie litery Z, które zaczepiają się o krawędzie komponentu.

- Zaciski napinające: Łukowate metalowe sprężyny, które wywierają nacisk na radiator.

- Ramy retencyjne: Kompletne ramy równomiernie rozkładające nacisk

Zaciski sprężynowe działają poprzez ciągłe przykładanie siły w dół, utrzymując stały kontakt interfejsu termicznego nawet podczas cykli temperaturowych i wibracji.

Rozważania projektowe

Podczas montażu zacisku sprężynowego na wydajność wpływa kilka czynników:

- Wybór materiału: Stal nierdzewna zapewnia doskonałą sprężystość i odporność na korozję

- Współczynnik sprężyny: Musi zapewniać odpowiednie ciśnienie bez ryzyka uszkodzenia podzespołów

- Punkty kontaktowe: Ciśnienie powinno być wyśrodkowane nad źródłem ciepła

- Wymagania dotyczące zezwolenia: Otaczające komponenty muszą uwzględniać geometrię zacisku

Optymalne przypadki użycia

Zaciski sprężynowe wyróżniają się:

- Środowiska o wysokich wibracjach, takie jak aplikacje motoryzacyjne

- Systemy poddawane częstym cyklom termicznym

- Zastosowania, w których stałe ciśnienie ma kluczowe znaczenie

- Projekty, w których dostępna jest minimalna wysokość z dla sprzętu montażowego

Jedną z godnych uwagi zalet jest odporność na pełzanie4 Systemy te zapewniają utrzymanie stałego ciśnienia przez lata wahań temperatury, w których inne metody mocowania mogłyby się poluzować.

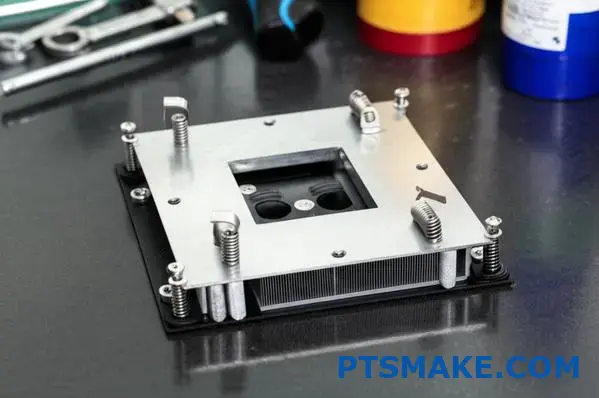

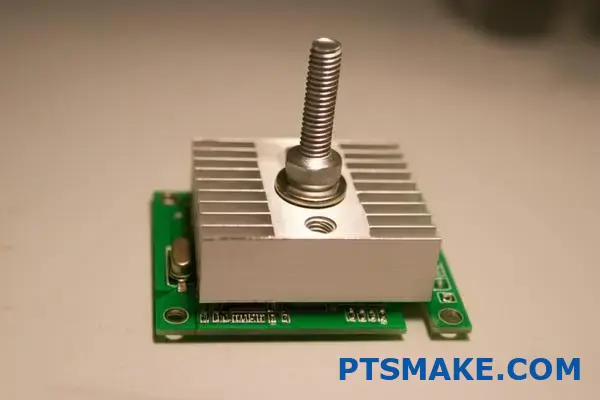

Śrubowe systemy montażowe

W przypadku aplikacji o dużej mocy i sytuacji wymagających maksymalnej wydajności transferu ciepła, montaż śrubowy pozostaje złotym standardem.

Konfiguracje montażu śrubowego

- Bezpośrednie gwintowanie: Radiatory z gwintowanymi otworami przyjmują bezpośrednio śruby

- Montaż przelotowy: Śruby przechodzą przez radiator do elementów dystansowych lub nakrętek

- Systemy płyt nośnych: Rozłóż siłę na tylnej stronie płytki drukowanej

Krytyczne praktyki instalacyjne

Skuteczność montażu śrubowego zależy w dużej mierze od właściwej techniki instalacji:

- Specyfikacja momentu obrotowego: Zastosuj stały, określony moment obrotowy do wszystkich elementów złącznych.

- Kolejność dokręcania: Użyj sekwencji dokręcania krzyżowego lub gwiaździstego.

- Związki blokujące gwinty: Należy rozważyć zastosowanie mieszanek o średniej wytrzymałości zapewniających odporność na wibracje.

- Materiał interfejsu termicznego: Nałożyć odpowiednią ilość i pokrycie przed montażem

Korzyści z wydajności

Montaż śrubowy zapewnia kilka kluczowych zalet:

- Najwyższe możliwe ciśnienie montażowe (zazwyczaj 30-70 PSI)

- Precyzyjna kontrola ciśnienia dzięki specyfikacji momentu obrotowego

- Doskonała stabilność długoterminowa

- Doskonała kompresja interfejsu termicznego

W naszym zakładzie produkcyjnym PTSMAKE opracowaliśmy specjalne sekwencje momentu obrotowego dla różnych geometrii radiatora, aby zapobiec wypaczeniom, zapewniając jednocześnie optymalny rozkład ciśnienia.

Rozwiązania do montażu samoprzylepnego

Kleje termiczne oferują wyjątkowe korzyści w określonych zastosowaniach, szczególnie tam, gdzie mechaniczne elementy złączne są niepraktyczne.

Rodzaje klejów termicznych

- Kleje epoksydowe: Najwyższa siła wiązania, ale trwały montaż

- Silikonowe kleje termiczne: Bardziej elastyczny, dostosowuje się do rozszerzalności cieplnej

- Kleje zmiennofazowe: Zmiękczają się w temperaturach roboczych dla lepszego kontaktu

- Taśmy termoprzewodzące: Dwustronny klej z wbudowanymi cząsteczkami termicznymi

Metodologia aplikacji

Prawidłowa aplikacja kleju znacząco wpływa na wydajność:

- Dokładnie wyczyść obie powierzchnie alkoholem izopropylowym

- Nałóż klej o jednolitej grubości (zazwyczaj 0,1-0,3 mm).

- Używaj mocowania podczas utwardzania, aby utrzymać pozycję i ciśnienie

- Przed poddaniem naprężeniom lub wysokiej temperaturze należy odczekać pełny czas utwardzania.

Sytuacje sprzyjające montażowi samoprzylepnemu

Kleje termiczne są szczególnie cenne, gdy

- Otwory montażowe nie są dostępne

- Wymagany jest wyjątkowo niski profil

- Komponenty mają nieregularne powierzchnie

- Izolacja drgań jest korzystna

- Instalacja musi być przeprowadzona w niewygodnej orientacji

Z powodzeniem stosowaliśmy specjalistyczne kleje termiczne dla klientów z branży oświetlenia LED, gdzie radiatory muszą być łączone z trudnymi powierzchniami, takimi jak szkło i podłoża ceramiczne.

Hybrydowe metody montażu

W wielu rzeczywistych zastosowaniach łączenie metod montażu daje lepsze wyniki.

Typowe konfiguracje hybrydowe

- Klej + retencja mechaniczna: Wiązanie pierwotne z zabezpieczeniem mechanicznym

- Śruba centralna + zaciski obwodowe: Skoncentrowane ciśnienie w źródle ciepła z rozproszoną retencją

- Kołki rozporowe + klej termiczny: Wyrównanie mechaniczne z dodatkowym sprzęgłem termicznym

Podejścia te zapewniają redundancję przy jednoczesnej optymalizacji transferu ciepła na krytycznych połączeniach.

Wybór optymalnej metody montażu

Doradzając klientom w PTSMAKE, biorę pod uwagę kilka czynników, aby zalecić najlepsze podejście do montażu:

- Obciążenie termiczne: Większa moc wymaga bezpieczniejszego montażu

- Warunki środowiskowe: Wibracje, wstrząsy, orientacja i ekstremalne temperatury

- Wymagania dotyczące usług: Potrzeba dostępu do konserwacji lub wymiany

- Ograniczenia produkcyjne: Kompatybilność procesu montażu

- Wrażliwość na koszty: Implikacje budżetowe dla produkcji wielkoseryjnej

Matryca decyzyjna często wygląda następująco:

| Czynnik | Wsuwki | Zaciski sprężynowe | Śruby | Kleje |

|---|---|---|---|---|

| Wydajność termiczna | Dobry | Bardzo dobry | Doskonały | Dobry-Doskonały |

| Wysiłek instalacyjny | Minimalny | Niski | Umiarkowany | Umiarkowany |

| Możliwość przebudowy | Doskonały | Bardzo dobry | Dobry | Słaby |

| Odporność na wibracje | Uczciwy | Bardzo dobry | Doskonały | Dobry |

| Koszt | Niski | Niski-umiarkowany | Umiarkowany | Umiarkowany-wysoki |

Materiały interfejsu termicznego i ich wpływ

Metoda montażu musi współpracować z odpowiednimi materiałami interfejsu termicznego (TIM), aby zmaksymalizować transfer ciepła:

- Wsuwki: Dobrze współpracują z podkładkami termicznymi, które kompensują niższy nacisk montażowy.

- Zaciski sprężynowe: Kompatybilny z materiałami zmiennofazowymi, które reagują na przyłożony nacisk

- Śruby: Może w pełni skompresować cienkie smary termiczne dla optymalnej wydajności

- Kleje: Często posiadają własne właściwości przenoszenia ciepła.

Właściwy dobór i zastosowanie TIMs może zrekompensować ograniczenia ciśnienia montażowego lub nieregularności powierzchni.

Z mojego doświadczenia w PTSMAKE wynika, że wybór metody montażu często powoduje 15-30% różnicę w ogólnej wydajności termicznej - margines, który może decydować o tym, czy projekt odniesie sukces, czy porażkę w terenie.

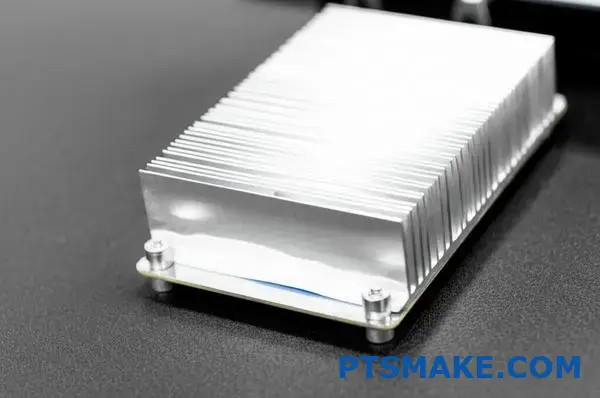

Rozwiązania niestandardowe vs. profile standardowe: Dokonywanie właściwego wyboru

Czy kiedykolwiek byłeś rozdarty między wygodą korzystania z gotowego radiatora a obietnicą wydajności niestandardowego rozwiązania? Ten powszechny dylemat inżynieryjny wpływa nie tylko na chłodzenie urządzenia, ale potencjalnie na cały jego sukces rynkowy.

Wybór między standardowymi aluminiowymi profilami radiatorów a niestandardowymi rozwiązaniami wymaga zrównoważenia natychmiastowych kosztów z długoterminowymi korzyściami w zakresie wydajności. Podczas gdy standardowe opcje oferują szybsze wdrożenie i niższą początkową inwestycję, niestandardowe projekty mogą zapewnić zoptymalizowane chłodzenie specjalnie dostosowane do unikalnych wyzwań termicznych.

Jeśli chodzi o decyzje dotyczące zarządzania ciepłem, debata na temat standardowego i niestandardowego rozwiązania stanowi jeden z najbardziej konsekwentnych wyborów, jakich można dokonać. Prowadząc wielu klientów przez ten proces decyzyjny w PTSMAKE, opracowałem ramy, które pomogą inżynierom dokonać właściwego wyboru dla ich konkretnych zastosowań.

Profile standardowe: Argumenty za gotowymi rozwiązaniami

Standardowe aluminiowe profile radiatorów oferują istotne zalety, które czynią je właściwym wyborem dla wielu zastosowań. Te wstępnie zaprojektowane, łatwo dostępne opcje zyskały swoje miejsce w zestawie narzędzi do zarządzania ciepłem.

Zalety kosztowe profili standardowych

Korzyści finansowe wynikające z zastosowania standardowych profili wykraczają poza samą cenę jednostkową:

- Niższe nakłady na oprzyrządowanie: Brak kosztów niestandardowych matryc lub narzędzi

- Skrócony czas projektowania: Wymagana minimalna walidacja projektu

- Szybkie zamówienia: Dostępne w kanałach dystrybucji z krótkim czasem realizacji

- Ekonomia skali: Produkcja wielkoseryjna zmniejsza koszty jednostkowe

W przypadku startupów i firm o ograniczonym budżecie oszczędności te mogą być znaczne. W jednym z projektów, którym zarządzałem w firmie PTSMAKE, zaoszczędzono około 40% na początkowych kosztach rozwoju, dostosowując standardowy profil zamiast tworzyć niestandardowe rozwiązanie.

Gdy standardowe profile są Excel

Standardowe profile działają wyjątkowo dobrze, gdy

- Obciążenia termiczne są umiarkowane: Większość standardowych profili może obsługiwać do 50-100 W w zależności od rozmiaru.

- Ograniczenia przestrzenne są elastyczne: Gdy można dostosować standardowe wymiary

- Czas wprowadzenia na rynek ma kluczowe znaczenie: Szybkie uruchomienie często przeważa nad doskonałą optymalizacją

- Wielkość produkcji jest niska do średniej: Koszty niestandardowych narzędzi nie mogą być skutecznie amortyzowane

- Aplikacja nie jest specjalistyczna: Typowe potrzeby w zakresie chłodzenia w standardowych środowiskach

Przemysłowe zastosowania profili standardowych

| Przemysł | Typowe zastosowania | Zalety profili standardowych |

|---|---|---|

| Elektronika użytkowa | Routery domowe, sprzęt audio | Ekonomiczne, odpowiednie chłodzenie |

| Kontrola przemysłowa | Sterowniki PLC, interfejsy HMI | Szybka wymiana, standaryzacja |

| Oświetlenie | Sterowniki LED, urządzenia o niskim poborze mocy | Łatwo dostępne, sprawdzone konstrukcje |

| Telekomunikacja | Przełączniki sieciowe, wzmacniacze sygnału | Niezawodność dzięki ustalonym projektom |

Rozwiązania niestandardowe: Zoptymalizowane pod kątem konkretnych potrzeb

Podczas gdy standardowe profile oferują wygodę, zaprojektowane na zamówienie aluminiowe radiatory zapewniają korzyści w zakresie wydajności, które mogą okazać się decydujące w wymagających zastosowaniach.

Zalety rozwiązań niestandardowych w zakresie wydajności

Niestandardowe konstrukcje radiatorów pozwalają na:

- Zoptymalizowana wydajność termiczna: Precyzyjnie dopasowane do konkretnego obciążenia cieplnego

- Optymalizacja przestrzeni: Zaprojektowany, aby dokładnie dopasować się do ograniczeń mechanicznych

- Integracja przepływu powietrza: Dostosowany do wzorców przepływu powietrza w systemie

- Redukcja wagi: Materiał używany tylko tam, gdzie jest to konieczne

- Integracja dodatkowych funkcji: Punkty montażowe, obudowa komponentu lub wsparcie strukturalne

Kiedy niestandardowe rozwiązania mają sens finansowy

Pomimo wyższych kosztów początkowych, niestandardowe radiatory często zapewniają lepszy zwrot z inwestycji:

- Wielkość produkcji jest wysoka: Koszty oprzyrządowania są rozłożone na wiele jednostek

- Wymagania dotyczące wydajności są rygorystyczne: Margines termiczny jest krytyczny

- Przestrzeń jest mocno ograniczona: Każdy milimetr ma znaczenie

- Niezawodność systemu jest najważniejsza: Koszty awarii są zbyt wysokie

- Integracja może wyeliminować inne komponenty: Zmniejszenie całkowitego kosztu systemu

Przykładowo, klient PTSMAKE zajmujący się obrazowaniem medycznym początkowo wzbraniał się przed kosztami niestandardowego oprzyrządowania dla specjalistycznego radiatora. Jednak zoptymalizowana konstrukcja pozwoliła na pasywne chłodzenie, w którym standardowe rozwiązanie wymagałoby wentylatorów, ostatecznie zmniejszając złożoność systemu, zużycie energii i hałas przy jednoczesnej poprawie niezawodności.

Rozważania dotyczące wielkości produkcji

Punkt zwrotny wielkości produkcji - w którym niestandardowe rozwiązania stają się bardziej ekonomiczne niż standardowe profile - zależy od kilku czynników:

Produkcja małoseryjna (poniżej 1000 sztuk)

W przypadku prototypów i ograniczonej produkcji, standardowe profile prawie zawsze mają sens finansowy. Wyjątki obejmują:

- Produkty o bardzo wysokiej wartości, w których wydajność uzasadnia koszty inżynieryjne

- Zastosowania, w których wydajność termiczna ma krytyczne znaczenie

- Sytuacje, w których ograniczenia przestrzenne absolutnie nie pozwalają na zastosowanie standardowych profili

Produkcja średniej wielkości (1 000-10 000 sztuk)

Zakres ten stanowi "najlepszy punkt" decyzyjny, w którym niezbędna jest dokładna analiza:

- Niestandardowe matryce do wytłaczania5 zazwyczaj stają się opłacalne w okolicach 3,000-5,000 sztuk

- Zmodyfikowane profile standardowe (niestandardowe wykończenie standardowych profili) oferują podejście pośrednie

- Niestandardowe rozwiązania obrabiane CNC pozostają drogie, ale mogą być uzasadnione potrzebami w zakresie wydajności

Produkcja wielkoseryjna (ponad 10 000 jednostek)

Przy dużych wolumenach niestandardowe rozwiązania zazwyczaj zapewniają lepszą ogólną wartość:

- Koszty oprzyrządowania stają się nieistotne w przeliczeniu na jednostkę

- Optymalizacja materiałów zmniejsza bieżące koszty produkcji

- Zalety wydajności przekładają się na korzyści rynkowe produktu

Analiza ograniczeń kosztowych

Podczas oceny ograniczeń kosztowych należy wziąć pod uwagę te często pomijane czynniki:

Więcej niż cena początkowa

- Koszty operacyjne: Wydajniejsze rozwiązania termiczne mogą zmniejszyć zużycie energii

- Roszczenia gwarancyjne: Lepsze chłodzenie zmniejsza liczbę awarii i zwrotów podzespołów

- Czas montażu: Niestandardowe projekty mogą zawierać funkcje, które przyspieszają produkcję

- Zarządzanie zapasami: Standardowe profile mogą wymagać mniejszych inwestycji w zapasy

- Elastyczność produkcji: Standardowe profile umożliwiają łatwiejsze zmiany wielkości produkcji

Ukryte koszty standardowych profili

"Okazja" standardowych profili czasami wiąże się z nieoczekiwanymi wydatkami:

- Adaptery lub modyfikacje potrzebne do dopasowania do standardowych profili

- Dodatkowe kroki montażowe w celu zamontowania niezoptymalizowanych rozwiązań

- Możliwość przeprojektowania (użycie większych radiatorów niż to konieczne)

- Obniżenie wydajności wpływające na inne komponenty systemu

Specyficzne współczynniki zapotrzebowania na chłodzenie

Specyficzne wymagania dotyczące chłodzenia w danej aplikacji powinny mieć duży wpływ na decyzję dotyczącą wyboru między chłodzeniem standardowym a niestandardowym:

Wymagania dotyczące wydajności cieplnej

- Maksymalna temperatura komponentu: Jak blisko limitów termicznych można pracować?

- Równomierność temperatury: Czy punkty zapalne wymagają szczególnej uwagi?

- Wydajność przejściowa: Jak szybko musi być odprowadzane ciepło podczas skoków obciążenia?

- Warunki otoczenia: Jakie są skrajności środowiska operacyjnego?

Fizyczne ograniczenia projektowe

- Ograniczenia wagi: Czy aplikacja jest wrażliwa na wagę (przenośna, lotnicza)?

- Ograniczenia wymiarowe: Czy istnieją ścisłe ograniczenia przestrzeni?

- Czynniki orientacyjne: Czy radiator będzie działał w różnych orientacjach?

- Interfejs montażowy: Jaka powierzchnia jest dostępna dla kontaktu termicznego?

Ramy decyzyjne

W PTSMAKE stosujemy ustrukturyzowane podejście, aby pomóc klientom w podjęciu decyzji między standardem a niestandardowym rozwiązaniem:

- Analiza luk w wydajności: Określenie, czy standardowe profile spełniają minimalne wymagania termiczne

- Obliczanie całkowitego kosztu posiadania: Uwzględnienie wszystkich kosztów cyklu życia

- Ocena czasu wprowadzenia na rynek: Ocena wpływu na harmonogram

- Prognoza wolumenu/kosztów: Oblicz punkt zwrotny, w którym niestandardowe rozwiązanie staje się bardziej ekonomiczne.

- Ocena ryzyka: Ocena konsekwencji awarii zarządzania temperaturą

To systematyczne podejście zapewnia, że decyzje równoważą natychmiastowe potrzeby z długoterminowymi rozważaniami.

Podejścia hybrydowe

W wielu przypadkach najlepsze rozwiązanie mieści się pomiędzy czysto standardowymi i w pełni niestandardowymi projektami:

- Zmodyfikowane profile standardowe: Standardowe wytłoczki z niestandardową obróbką lub funkcjami

- Systemy modułowe: Standardowe komponenty skonfigurowane w niestandardowych układach

- Niestandardowa podstawa ze standardowymi płetwami: Zoptymalizowany kontakt ze standardowymi elementami chłodzącymi

- Podzespoły pół-niestandardowe: Łączenie standardowych profili w nowych konfiguracjach

Podejścia te oferują atrakcyjny środek, zapewniając wiele niestandardowych korzyści przy jednoczesnym zmniejszeniu kosztów inżynieryjnych i czasu realizacji.

Obróbka powierzchni i jej wpływ na wydajność

Czy zastanawiałeś się kiedyś, dlaczego niektóre aluminiowe radiatory wyglądają na błyszczące, podczas gdy inne są matowo czarne? To nie tylko wybory estetyczne - to strategiczne decyzje inżynieryjne, które mogą znacząco wpłynąć na to, jak skutecznie urządzenie pozostaje chłodne pod presją.

Obróbka powierzchni aluminiowych radiatorów wykracza daleko poza zwykły wygląd, bezpośrednio wpływając na przewodność cieplną, odporność na korozję i długoterminową niezawodność. Odpowiednie wykończenie może zwiększyć wydajność nawet o 25%, jednocześnie wydłużając żywotność w trudnych warunkach z lat do dziesięcioleci.

Jeśli chodzi o optymalizację aluminiowych radiatorów, obróbka powierzchni stanowi jedną z najpotężniejszych, ale często pomijanych zmiennych w równaniu zarządzania temperaturą. Dzięki mojemu doświadczeniu w zarządzaniu niezliczonymi rozwiązaniami termicznymi w PTSMAKE, widziałem na własne oczy, jak właściwa obróbka powierzchni może stanowić różnicę między urządzeniem, które działa niezawodnie przez lata, a takim, które ulega przedwczesnej awarii.

Nauka stojąca za obróbką powierzchni

Obróbka powierzchniowa modyfikuje właściwości fizyczne i chemiczne aluminiowych radiatorów, znacząco wpływając na ich interakcję z otoczeniem. Modyfikacje te mogą poprawić wydajność w wielu wymiarach jednocześnie.

Anodowanie: Ochrona i wydajność

Anodowanie to najpopularniejsza obróbka powierzchni aluminiowych radiatorów, polegająca na tworzeniu kontrolowanej warstwy tlenku w procesie elektrochemicznym. Obróbka ta przekształca powierzchnię w twardszą, trwalszą barierę, zapewniając jednocześnie kilka kluczowych korzyści:

Rodzaje anodowania i ich właściwości

| Typ | Grubość | Odporność na korozję | Oddziaływanie termiczne | Najlepsze aplikacje |

|---|---|---|---|---|

| Typ I (chromowy) | 0,5-1,0 μm | Dobry | Minimalna redukcja | Przemysł lotniczy, elektronika o wąskich tolerancjach |

| Typ II (standardowy) | 5-25 μm | Bardzo dobry | Redukcja 3-5% | Elektronika ogólna, produkty konsumenckie |

| Typ III (twardy) | 25-100 μm | Doskonały | Redukcja 5-10% | Wojsko, outdoor, środowiska o wysokim zużyciu |

Anodowanie tworzy miliony mikroskopijnych porów, które można uszczelnić lub pozostawić otwarte w zależności od wymagań aplikacji. W PTSMAKE zazwyczaj zalecamy anodowanie typu II do większości zastosowań związanych z chłodzeniem elektroniki, ponieważ zapewnia ono optymalną równowagę między ochroną a wydajnością termiczną.

Możliwości kolorystyczne anodowania to nie tylko estetyka - różne kolory w różny sposób pochłaniają i emitują ciepło. Anodowanie na czarno zwiększa emisyjność cieplną (zwykle 0,8-0,9 w porównaniu do 0,1-0,2 dla surowego aluminium), poprawiając pasywne chłodzenie radiacyjne nawet o 20% w środowiskach naturalnej konwekcji.

Powłoki konwersji chromianów

Chromianowe powłoki konwersyjne (często nazywane folią chemiczną lub alodyną) tworzą cienką warstwę ochronną, która zapewnia doskonałą ochronę przed korozją przy minimalnym wpływie na wydajność termiczną:

- Grubość warstwy: Zazwyczaj 0,01-0,1 μm (znacznie cieńsze niż anodowanie)

- Oddziaływanie termiczne: Nieistotne (zmniejszenie przewodności cieplnej o mniej niż 1%)

- Ochrona przed korozją: Doskonała, szczególnie w słonym środowisku

- Kolory: Zazwyczaj złoty/żółty, przezroczysty lub opalizujący

Powłoki te są szczególnie cenne w zastosowaniach, w których liczy się każda odrobina przewodności cieplnej, ale ochrona przed korozją pozostaje niezbędna. Sprzęt telekomunikacyjny często wykorzystuje powłoki konwersji chromianowej ze względu na ich doskonałą przewodność elektryczną w połączeniu z ochroną środowiska.

Malowanie proszkowe w ekstremalnych warunkach

Malowanie proszkowe zapewnia najbardziej solidną ochronę środowiskową dla aluminiowych radiatorów stosowanych w trudnych warunkach:

Zalety malowania proszkowego

- Ekstremalna wytrzymałość: Odporność na uderzenia, chemikalia i promieniowanie UV

- Gruba ochrona: Zazwyczaj grubość powłoki 50-100 μm

- Izolacja elektryczna: Zapewnia doskonałą izolację elektryczną

- Opcje estetyczne: Dostępne w niezliczonych kolorach i teksturach

Podstawową wadą jest wpływ termiczny - powłoka proszkowa wprowadza znaczną barierę termiczną, która może zmniejszyć wydajność radiatora o 15-30% w zależności od grubości i składu. Z tego powodu zazwyczaj zalecamy powlekanie proszkowe radiatorów o dużym obciążeniu termicznym, pracujących w naprawdę trudnych warunkach.

Względy środowiskowe i ochrona

Różne środowiska pracy stanowią wyjątkowe wyzwanie dla aluminiowych radiatorów, a obróbka powierzchni zapewnia określone zabezpieczenia.

Środowiska morskie i o wysokiej wilgotności

Mgła solna i stała wilgoć stanowią najbardziej agresywne zagrożenia dla aluminiowych radiatorów. W tych środowiskach:

- Twarde anodowanie (typ III) zapewnia najlepsze połączenie odporności na korozję przy zachowaniu rozsądnych parametrów termicznych

- Uszczelnione anodowanie zapobiega przedostawaniu się wilgoci do mikroporów

- Konwersja chromianów z dodatkowymi uszczelniaczami oferuje alternatywę o lepszych parametrach termicznych

W przypadku zastosowań morskich zazwyczaj zalecamy grubsze anodowanie z uszczelnieniem gorącą wodą lub dichromianem w celu zapewnienia maksymalnej długoterminowej ochrony. Jeden z klientów z branży telekomunikacji morskiej zaobserwował wydłużenie żywotności radiatora z 3 do ponad 12 lat po wdrożeniu zalecanego przez nas protokołu obróbki powierzchni.

Narażenie przemysłowe i chemiczne

Zakłady produkcyjne, zakłady przetwórstwa chemicznego i środowiska przemysłowe narażają radiatory na działanie różnych substancji korozyjnych:

- Matryca odporności chemicznej należy skonsultować się przy wyborze leczenia

- Malowanie proszkowe oferuje najbardziej kompleksową ochronę chemiczną

- Anodowanie z użyciem PTFE zapewnia doskonałą odporność na większość chemikaliów przy zachowaniu lepszych właściwości termicznych niż standardowe farby proszkowe

Ekspozycja na zewnątrz i promieniowanie UV

Radiatory używane w zastosowaniach zewnętrznych są narażone na wyjątkowe czynniki degradacji:

- Promieniowanie UV może z czasem degradować nieobrobione aluminium

- Cykliczne zmiany temperatury tworzy naprężenia rozszerzające i kurczące

- Zanieczyszczenia i zanieczyszczenia środowiska przyspieszyć korozję

W przypadku zewnętrznego oświetlenia LED, które stanowi rosnący segment w PTSMAKE, zazwyczaj zalecamy anodowanie na czarno z uszczelniaczami odpornymi na promieniowanie UV. Takie podejście zwiększa chłodzenie radiacyjne, zapewniając jednocześnie niezbędną ochronę środowiska.

Wpływ na wydajność cieplną

Obróbka powierzchni nieuchronnie wpływa na wydajność termiczną, tworząc ważne kompromisy między ochroną a wydajnością chłodzenia.

Zwiększenie emisyjności

Jedną z często pomijanych zalet niektórych obróbek powierzchni jest lepsza emisyjność - zdolność do wypromieniowywania energii cieplnej. Surowe aluminium ma stosunkowo niską emisyjność (0,1-0,2), podczas gdy obróbka może znacznie poprawić tę właściwość:

| Obróbka powierzchni | Typowa emisyjność | Poprawa chłodzenia radiacyjnego |

|---|---|---|

| Surowe aluminium | 0.1-0.2 | Linia bazowa |

| Czarny anodowany | 0.8-0.9 | Ulepszenie 300-400% |

| Czarna farba | 0.9-0.95 | 350-450% ulepszenie |

| Konwersja chromianów | 0.3-0.4 | Ulepszenie 50-100% |

W zastosowaniach, w których pasywne promieniowanie jest istotnym czynnikiem chłodzącym (szczególnie w konstrukcjach o ograniczonej przestrzeni lub naturalnej konwekcji), poprawa emisyjności może w rzeczywistości przeważyć nad niewielkim zmniejszeniem przewodności cieplnej w wyniku obróbki powierzchni.

Rozważania dotyczące interfejsu termicznego

Obróbka powierzchni wpływa również na sposób, w jaki radiatory łączą się z materiałami interfejsu termicznego (TIM) i źródłami ciepła:

- Gładsze powierzchnie (zwykle osiągane przez lekkie anodowanie) poprawiają kontakt z materiałami interfejsu termicznego

- Porowate anodowane powierzchnie może absorbować niektóre związki termiczne, zwiększając kontakt z powierzchnią

- Nadmiernie szorstkie traktowanie może wymagać grubszych warstw TIM w celu wypełnienia nierówności powierzchni

W PTSMAKE często zalecamy selektywne maskowanie podczas procesów anodowania, aby pozostawić powierzchnię styku surową lub poddaną minimalnej obróbce, optymalizując transfer ciepła na tym krytycznym połączeniu.

Równowaga estetyczna i funkcjonalna

Poza względami czysto użytkowymi, obróbka powierzchni znacząco wpływa na estetykę produktu i jego postrzeganie przez użytkownika.

Psychologia kolorów i dostosowanie marki

Kolor radiatorów wpływa na ogólny wygląd produktu:

- Czarny przekazuje wyrafinowanie techniczne i ma tendencję do wizualnego cofania się

- Srebrny/naturalny sugeruje lekką wydajność i precyzję

- Kolorowe anodowanie umożliwia integrację z brandingiem produktu

W przypadku produktów konsumenckich często zalecamy obróbkę powierzchni, która równoważy wydajność termiczną z atrakcyjnością wizualną. Jeden z producentów urządzeń peryferyjnych do gier odnotował wzrost zadowolenia użytkowników o 15% po przejściu z naturalnego aluminium na anodowane na czarno radiatory, pomimo braku zmian w rzeczywistej wydajności cieplnej.

Efekty specjalne i możliwości brandingu

Zaawansowana obróbka powierzchni oferuje unikalne możliwości brandingu:

- Trawienie laserowe Anodowanie końcowe dla trwałego logo i informacji

- Obróbka dwukolorowa dla kontrastu wizualnego

- Teksturowane wykończenia które ukrywają odciski palców i zużycie

Zabiegi te mogą przekształcić element użytkowy w funkcję wzmacniającą markę, szczególnie w elektronice użytkowej klasy premium.

Dokonywanie właściwego wyboru

Wybór optymalnej obróbki powierzchni wymaga starannego rozważenia wielu czynników w odniesieniu do konkretnych wymagań aplikacji.

Podejście oparte na matrycy decyzyjnej

W PTSMAKE używamy ważonej matrycy decyzyjnej, aby pomóc klientom wybrać odpowiednią obróbkę powierzchni:

- Definiowanie wymagań aplikacji (wydajność cieplna, środowisko, potrzeby estetyczne)

- Waga każdego czynnika na podstawie znaczenia dla aplikacji

- Oceń każdą opcję leczenia względem tych ważonych czynników

- Oblicz wynik ważony określenie optymalnego leczenia

To systematyczne podejście zapewnia, że wszystkie istotne czynniki są brane pod uwagę, zamiast skupiać się wyłącznie na jednym aspekcie, takim jak wydajność cieplna lub koszt.

Zabiegi hybrydowe i selektywne

W przypadku najbardziej wymagających aplikacji często wdrażamy podejścia hybrydowe:

- Anodowanie selektywne z zamaskowanymi obszarami dla optymalnego kontaktu termicznego

- Obróbka warstwy bazowej z powłokami wtórnymi w obszarach narażonych

- Różne metody leczenia na różnych powierzchniach tego samego radiatora

Te zindywidualizowane podejścia zapewniają zoptymalizowaną wydajność we wszystkich krytycznych parametrach, zamiast iść na kompromis z jednym uniwersalnym leczeniem.

Wybierając odpowiednią obróbkę powierzchni aluminiowego radiatora, nie tylko chronisz komponent - zwiększasz wydajność systemu, wydłużasz żywotność produktu i potencjalnie przekształcasz element funkcjonalny w kluczowy wyróżnik produktu. Właściwa obróbka nie zawsze jest najdroższa lub najbardziej ochronna, ale raczej taka, która najlepiej równoważy wszystkie specyficzne wymagania unikalnego zastosowania.

Chłodzenie aktywne vs pasywne: Kiedy używać wentylatorów z radiatorami

Czy kiedykolwiek stanąłeś przed frustrującym dylematem wyboru pomiędzy nieporęcznym pasywnym radiatorem a dodaniem wentylatorów do swojego projektu? Ta krytyczna decyzja ma wpływ nie tylko na wydajność cieplną, ale także na poziom hałasu, niezawodność, a nawet sukces rynkowy produktu.

Wybór pomiędzy aktywnym i pasywnym chłodzeniem aluminiowych radiatorów zasadniczo kształtuje strategię zarządzania ciepłem. Zrozumienie, kiedy należy wdrożyć wentylatory, a kiedy polegać wyłącznie na rozwiązaniach pasywnych, wymaga starannej oceny obciążeń termicznych, ograniczeń przestrzennych, wymagań akustycznych i dostępności zasilania.

Zrozumienie podstaw chłodzenia aktywnego i pasywnego

Zanim zagłębimy się w kryteria decyzyjne, wyjaśnijmy, co odróżnia te dwa podejścia do chłodzenia. Chłodzenie pasywne opiera się całkowicie na naturalnej konwekcji i promieniowaniu w celu rozpraszania ciepła bez ruchomych części. Z drugiej strony, aktywne chłodzenie wykorzystuje wentylatory lub dmuchawy, aby wymusić ruch powietrza na powierzchniach radiatora, znacznie poprawiając szybkość wymiany ciepła.

Porównanie wydajności termicznej

Najbardziej oczywistą różnicą między rozwiązaniami aktywnymi i pasywnymi jest ich zdolność do rozpraszania ciepła. Różnica ta może być znaczna:

| Metoda chłodzenia | Typowy opór cieplny | Wydajność rozpraszania ciepła | Wydajność przestrzenna |

|---|---|---|---|

| Chłodzenie pasywne | 1,5-8°C/W | Niski-średni | Niski |

| Aktywne chłodzenie | 0,2-1,5°C/W | Średnio-wysoki | Wysoki |

Podczas projektowania rozwiązań chłodzących w PTSMAKE, konsekwentnie obserwowałem, że dodanie nawet małego wentylatora może zmniejszyć opór cieplny o 60-80% w porównaniu do pasywnych alternatyw o podobnym rozmiarze. Ta przewaga wydajności staje się kluczowa, gdy mamy do czynienia z komponentami o dużej mocy lub konstrukcjami o ograniczonej przestrzeni.

Ocena wymagań dotyczących obciążenia termicznego

Podstawowym czynnikiem wpływającym na decyzję o wyborze aktywnego lub pasywnego rozwiązania jest obciążenie termiczne systemu. Ocena ta musi uwzględniać nie tylko pracę w stanie ustalonym, ale także obciążenia szczytowe i stany nieustalone.

Progi rozpraszania ciepła

Jako ogólna wskazówka oparta na moim doświadczeniu z aluminiowymi radiatorami:

- 0-15W: Chłodzenie pasywne jest zazwyczaj wystarczające i preferowane.

- 15-50W: Każde z tych podejść może się sprawdzić w zależności od innych ograniczeń.

- 50W+: Aktywne chłodzenie staje się coraz bardziej konieczne, chyba że dostępna jest wyjątkowa przestrzeń.

Progi te nie są bezwzględne, ale służą jako punkty wyjścia. Kompaktowe urządzenie rozpraszające 30W może wymagać aktywnego chłodzenia, podczas gdy przestronna obudowa może obsłużyć 75W pasywnie przy wystarczającej objętości radiatora.

Rozważania dotyczące gęstości termicznej

Poza surową mocą, duże znaczenie ma koncentracja ciepła. Obciążenie 20 W skoncentrowane w chipie o powierzchni 10 mm² wymaga innego chłodzenia niż ta sama moc rozłożona na powierzchni 100 mm². Gdy gęstość cieplna przekracza około 1 W/cm², bardziej praktyczną opcją staje się aktywne chłodzenie.

Analiza ograniczeń przestrzennych

Dostępna przestrzeń często staje się czynnikiem decydującym między podejściem aktywnym i pasywnym. Rozwiązania pasywne wymagają znacznej powierzchni i objętości, aby dorównać wydajności kompaktowych systemów aktywnych.

Wydajność objętościowa

Przewaga chłodzenia aktywnego w zakresie efektywności przestrzennej staje się jasna, gdy zbadamy objętość wymaganą do równoważnego chłodzenia:

- Pasywny radiator aluminiowy może wymagać 3-5 razy większej objętości niż rozwiązanie aktywne, aby osiągnąć podobną wydajność termiczną

- Ta różnica objętości wzrasta wraz ze wzrostem obciążenia termicznego

W przypadku produktów, w których ceniona jest kompaktowość (elektronika użytkowa, urządzenia przenośne, instalacje o ograniczonej przestrzeni), wydajność ta często sprawia, że aktywne chłodzenie jest jedyną realną opcją pomimo innych kompromisów.

Rozważania dotyczące formatu

Poza surową objętością, wymagania dotyczące kształtu i orientacji znacznie się różnią:

Pasywne radiatory działają najlepiej z:

- Pionowa orientacja żeber w celu optymalizacji naturalnej konwekcji

- Szerszy rozstaw żeberek (zazwyczaj 8-12 mm) umożliwiający ruch powietrza

- Niezakłócone ścieżki przepływu powietrza powyżej i poniżej

Aktywne radiatory może skutecznie funkcjonować:

- Dowolna orientacja (choć niektóre są nadal optymalne)

- Znacznie ciaśniejsze odstępy między płetwami (1,5-3 mm)

- Ukierunkowane ścieżki przepływu powietrza zoptymalizowane pod kątem rozmieszczenia wentylatorów

W PTSMAKE zaprojektowaliśmy pasywne rozwiązania chłodzące dla klientów, którzy absolutnie ich potrzebowali, ale często zalecaliśmy znacznie większe obudowy niż początkowo planowano, aby zapewnić odpowiednie odprowadzanie ciepła.

Wymagania dotyczące hałasu i akustyki

Być może najbardziej oczywistą zaletą chłodzenia pasywnego jest cisza. Już sam ten czynnik może wpłynąć na decyzję w przypadku wielu zastosowań, w których liczy się wydajność akustyczna.

Aplikacje wrażliwe na hałas

Zastosowania, w których chłodzenie pasywne ma decydującą przewagę, obejmują

- Medyczny sprzęt diagnostyczny używany w cichych gabinetach lekarskich

- Sprzęt do nagrywania i produkcji dźwięku

- Wysokiej klasy komponenty kina domowego

- Urządzenia do sypialni (odtwarzacze multimedialne, małe komputery PC)

- Biblioteka i środowiska edukacyjne

W tych scenariuszach korzyści akustyczne często przewyższają rozmiar rozwiązań pasywnych.

Strategie ograniczania hałasu wentylatorów

Gdy aktywne chłodzenie jest konieczne ze względów termicznych, ale hałas jest powodem do niepokoju, pomocnych może być kilka strategii:

- Większe, wolniejsze wentylatory przenoszą więcej powietrza przy mniejszym hałasie niż mniejsze, szybsze alternatywy

- Sterowanie wentylatorem PWM umożliwia dynamiczną regulację prędkości w oparciu o rzeczywiste obciążenia termiczne

- Mocowanie izolujące od wibracji zapobiega wzmacnianiu wibracji wentylatora przez obudowę

- Obróbka akustyczna ścieżek przepływu powietrza może zmniejszyć hałas turbulencyjny

- Wysokiej jakości łożyska w wentylatorach premium znacznie zmniejszają hałas podczas pracy

Wdrożenie tych podejść w PTSMAKE pozwoliło nam opracować rozwiązania aktywnego chłodzenia, które pozostają poniżej 25 dBA - wystarczająco ciche dla większości środowisk, a jednocześnie zapewniają zalety termiczne wymuszonej konwekcji.

Dostępność zasilania i kwestie energetyczne

Aktywne chłodzenie wymaga zasilania - jest to oczywiste, ale czasami pomijane ograniczenie, zwłaszcza w przypadku zastosowań przenośnych lub zdalnych.

Analiza budżetu mocy

Podczas oceny aktywnego chłodzenia należy wziąć pod uwagę te czynniki związane z zasilaniem:

- Pobór mocy wentylatora Zazwyczaj waha się od 0,5 W do 5 W w zależności od rozmiaru i przepływu powietrza.

- Zawsze należy uwzględniać prąd rozruchowy który może być 2-3 razy większy od prądu roboczego

- Uwzględnienie wrażliwości na zakłócenia zasilacza ponieważ wentylatory mogą wprowadzać tętnienia

- Ocena wymagań dotyczących tworzenia kopii zapasowych/nadmiarowości dla systemów krytycznych

W przypadku urządzeń zasilanych bateryjnie, ciągły pobór mocy przez wentylatory ma bezpośredni wpływ na czas pracy. Jeden z klientów z branży telekomunikacyjnej przeszedł z aktywnego na pasywne chłodzenie swoich urządzeń do zdalnego monitorowania, wydłużając czas podtrzymania bateryjnego o 22% - co miało kluczowe znaczenie dla wskaźników niezawodności ich usług.

Kompromisy w zakresie efektywności energetycznej

W przypadku instalacji stacjonarnych porównanie zużycia energii staje się bardziej zniuansowane:

- Aktywne chłodzenie zużywa bezpośrednio energię elektryczną do pracy wentylatora

- Jednak bardziej wydajne chłodzenie może pozwolić komponentom pracować chłodniej, potencjalnie poprawiając ich wydajność

- W przypadku systemów o dużej mocy, lepsza wydajność chłodzenia często przewyższa zużycie energii przez wentylator

Bilans energetyczny netto zależy w dużej mierze od konkretnego zastosowania i zastosowanych komponentów.

Wymagania dotyczące niezawodności i konserwacji

Względy niezawodności często faworyzują rozwiązania pasywne, ponieważ wentylatory są jedynymi ruchomymi częściami w wielu systemach elektronicznych.

Analiza trybu awarii

Oceniając opcje chłodzenia, należy wziąć pod uwagę te czynniki niezawodności:

- Średni czas między awariami (MTBF) dla wentylatorów wysokiej jakości wynosi zazwyczaj od 50 000 do 200 000 godzin

- Tryby awarii dla wentylatorów obejmują zużycie łożysk, gromadzenie się pyłu i awarie elektryczne

- Systemy pasywne nie mają ruchomych części, które mogłyby ulec uszkodzeniu, ale nadal mogą ulec degradacji w wyniku gromadzenia się kurzu lub korozji

- Konsekwencje na poziomie systemu Awaria chłodzenia powinna wpływać na wymagania dotyczące redundancji

W przypadku systemów o znaczeniu krytycznym, do których dostęp konserwacyjny jest ograniczony lub kosztowny, nieodłączna przewaga niezawodności pasywnego chłodzenia często przewyższa korzyści związane z wydajnością rozwiązań aktywnych.

Pył i kwestie środowiskowe

Czynniki środowiskowe mają znaczący wpływ na decyzję o aktywnym lub pasywnym wyborze:

- Środowiska o dużym zapyleniu przyspieszają awarię wentylatora i zmniejszają wydajność chłodzenia

- Ekstremalne temperatury wpływają na niezawodność wentylatora i żywotność łożysk

- Wilgotność i atmosfera korozyjna może uszkodzić silniki wentylatorów i elektronikę

- Wibracje w warunkach przemysłowych może przyspieszyć zużycie łożysk wentylatora

W trudnych warunkach, redundancja termiczna6 staje się kluczowe dla systemów aktywnych - projektowanie rozwiązań termicznych w celu utrzymania akceptowalnej (jeśli obniżonej) wydajności nawet w przypadku awarii wentylatorów.

Hybrydowe podejście do optymalnych rozwiązań

Zamiast postrzegać aktywne i pasywne chłodzenie jako binarne wybory, warto rozważyć podejście hybrydowe, które wykorzystuje zalety obu rozwiązań:

- Chłodzenie pasywne z aktywnym wspomaganiem: Konstrukcja zapewniająca odpowiednie chłodzenie pasywne przy normalnym obciążeniu, z wentylatorami aktywowanymi tylko podczas szczytowego zapotrzebowania.

- Nadmiarowa pojemność pasywna: Wdrożenie aktywnego chłodzenia w celu uzyskania optymalnej wydajności, ale zapewnienie wystarczającej wydajności pasywnej, aby zapobiec uszkodzeniom w przypadku awarii wentylatorów.

- Strefowe podejście do chłodzenia: Wykorzystanie pasywnego chłodzenia dla mniej krytycznych komponentów przy jednoczesnym zastosowaniu aktywnego chłodzenia dokładnie tam, gdzie gęstość cieplna jest najwyższa.

Te hybrydowe strategie często zapewniają najlepszą ogólną równowagę między wydajnością, niezawodnością i efektywnością.

W jednym z systemów obrazowania medycznego, który zaprojektowaliśmy w PTSMAKE, wdrożyliśmy głównie pasywny system chłodzenia uzupełniony o wentylatory o niskiej prędkości, które aktywowały się tylko wtedy, gdy temperatura wewnętrzna przekroczyła określone progi. Takie podejście zapewniło cichą pracę podczas większości procedur diagnostycznych, przy jednoczesnym zachowaniu ochrony termicznej podczas intensywnych sekwencji skanowania.

Materiały interfejsu termicznego dla optymalnego transferu ciepła

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre układy elektroniczne ulegają przedwczesnej awarii pomimo posiadania najwyższej jakości systemów chłodzenia? Tajemnica często tkwi w niewidocznej warstwie między komponentami, którą wielu inżynierów przeocza, dopóki nie jest za późno.

Materiały interfejsu termicznego (TIM) odgrywają kluczową rolę w zarządzaniu ciepłem, wypełniając mikroskopijne szczeliny powietrzne między komponentami generującymi ciepło a aluminiowymi radiatorami. Te wyspecjalizowane materiały znacznie poprawiają przewodność cieplną, zapewniając wydajny transfer ciepła i zapobiegając awariom urządzeń z powodu przegrzania.

Jako osoba, która zarządzała niezliczonymi projektami zarządzania temperaturą w PTSMAKE, widziałem na własne oczy, jak odpowiedni materiał interfejsu termicznego może stanowić różnicę między urządzeniem, które działa niezawodnie przez lata, a takim, które zawodzi w ciągu kilku miesięcy. Pozwolę sobie podzielić się spostrzeżeniami z mojego doświadczenia na temat tych istotnych, ale często pomijanych elementów skutecznych systemów chłodzenia.

Zrozumienie materiałów interfejsu termicznego

Materiały interfejsu termicznego służą podstawowemu celowi: eliminują szczeliny powietrzne między współpracującymi powierzchniami. Nawet idealnie obrobione powierzchnie mają mikroskopijne niedoskonałości, które zatrzymują powietrze - słaby przewodnik ciepła. Materiały TIM wypełniają te puste przestrzenie, tworząc ciągłą ścieżkę termiczną od źródła ciepła do radiatora.

Fizyka kontaktu termicznego

Gdy spotykają się dwie stałe powierzchnie, zazwyczaj stykają się one tylko na około 1-5% ich pozornego obszaru styku. Reszta składa się z mikroskopijnych szczelin powietrznych, które działają jak izolatory termiczne. Zjawisko to tworzy znaczącą barierę dla przepływu ciepła, znaną jako opór cieplny styku.

TIMy rozwiązują ten problem poprzez

- Wypełnianie mikroskopijnych szczelin powietrznych materiałem przewodzącym ciepło

- Dopasowanie do nierówności powierzchni

- Tworzenie ciągłej ścieżki wymiany ciepła

- Zmniejszenie oporu cieplnego na interfejsie

Kluczowe wskaźniki wydajności

Przy wyborze materiału interfejsu termicznego, o jego skuteczności decyduje kilka właściwości:

| Własność | Opis | Znaczenie |

|---|---|---|

| Przewodność cieplna | Szybkość przenikania ciepła przez materiał (W/m-K) | Podstawowy wskaźnik wydajności wymiany ciepła |

| Impedancja termiczna | Całkowita odporność na przenikanie ciepła (°C-cm²/W) | Bardziej praktyczny wskaźnik wydajności w świecie rzeczywistym |

| Grubość linii spoiwa | Grubość po nałożeniu i ściśnięciu | Cieńsze są ogólnie lepsze do termotransferu |

| Zgodność | Zdolność do wypełniania nierówności powierzchni | Krytyczne znaczenie dla eliminacji szczelin powietrznych |

| Kompresja | Siła wymagana do optymalnej wydajności | Wpływa na wymagania montażowe |

| Odporność na wypompowywanie | Odporność na migrację podczas cykli termicznych | Ważne dla długoterminowej niezawodności |

Rodzaje materiałów interfejsu termicznego

Istnieje wiele różnych materiałów na interfejsy termiczne, z których każdy ma inne zalety w określonych zastosowaniach. Zrozumienie różnic między nimi jest niezbędne do dokonania właściwego wyboru.

Smary i pasty termiczne

Smary termiczne (zwane również pastami termicznymi lub mieszankami) były pierwszymi powszechnie stosowanymi TIM i pozostają popularne do dziś.

Zalety:

- Doskonałe dopasowanie do nierówności powierzchni

- Bardzo cienkie linie łączenia (zazwyczaj 0,001"-0,003")

- Wysoka przewodność cieplna (1-10 W/m-K)

- Brak wymagań dotyczących utwardzania

- Stosunkowo niski koszt

Ograniczenia:

- Skłonność do wypompowywania podczas cykli termicznych

- Z czasem może wysychać, zmniejszając skuteczność

- Aplikacja może być niechlujna i niespójna

- Nie jest idealny do zastosowań pionowych

W PTSMAKE stwierdziliśmy, że smary termiczne są szczególnie skuteczne w zastosowaniach obliczeniowych o wysokiej wydajności, w których osiągnięcie możliwie najcieńszej warstwy interfejsu ma kluczowe znaczenie. W przypadku jednego z producentów serwerów przejście na smar termiczny wyższej jakości o lepszej odporności na wypompowywanie obniżyło temperaturę roboczą o 7°C i praktycznie wyeliminowało problemy z dławieniem termicznym.

Podkładki termiczne i wypełniacze szczelin

Podkładki termiczne to wstępnie uformowane, solidne arkusze zgodnego materiału, które ściskają się po zamontowaniu.

Zalety:

- Czysta, wstępnie przycięta aplikacja

- Wypełnienie większych szczelin (dostępne w grubościach od 0,5 do 10 mm)

- Może łączyć nierówne powierzchnie lub elementy o różnych wysokościach

- Dobre właściwości izolacji elektrycznej

- Stała wydajność

Ograniczenia:

- Wyższa odporność termiczna niż w przypadku smarów premium

- Wymagają większego nacisku montażowego dla optymalnej wydajności

- Mniejsza skuteczność w przypadku mikroskopijnych nierówności powierzchni

- Droższe niż podstawowe smary termiczne

Podkładki termiczne doskonale sprawdzają się w środowiskach masowej produkcji, gdzie priorytetem jest spójność i szybkość montażu. Jeden z klientów z branży elektroniki użytkowej w PTSMAKE przeszedł ze smaru na niestandardowe podkładki termiczne, skracając czas montażu o 35% przy zachowaniu porównywalnej wydajności termicznej.

Materiały zmiennofazowe

Materiały zmiennofazowe (PCM) łączą w sobie najlepsze cechy smarów i podkładek, istniejąc jako stałe warstwy w temperaturze pokojowej, ale mięknąc w temperaturach roboczych.

Zalety:

- Ciało stałe w temperaturze pokojowej dla czystej obsługi

- Stają się półpłynne w temperaturach roboczych, zapewniając doskonałe zwilżanie powierzchni

- Odporność na wypompowywanie lepsza niż w przypadku smarów

- Bardzo cienkie linie łączenia

- Wymagają minimalnego nacisku montażowego

Ograniczenia:

- Droższe niż podstawowe smary termiczne

- Ograniczenia temperaturowe (zazwyczaj topi się w temperaturze około 50-70°C)

- Może być kruchy przed przemianą fazową

- Może wymagać specjalnej obsługi

Odkryłem, że PCM są szczególnie cenne w aplikacjach poddawanych częstym cyklom termicznym. W przypadku producenta sprzętu telekomunikacyjnego wdrożenie materiałów zmiennofazowych skróciło średni czas między awariami o 27% w sprzęcie wdrożonym w terenie, działającym w środowiskach o zmiennej temperaturze.

TIM na bazie metalu

W przypadku najbardziej wymagających zastosowań termicznych, układy TIM na bazie metalu oferują doskonałą wydajność.

Opcje obejmują:

- Folie i stopy indu

- Lutowane interfejsy termiczne

- Związki ciekłych metali

Zalety:

- Wyjątkowo wysoka przewodność cieplna (20-86 W/m-K)

- Doskonałe zwilżanie powierzchni

- Długoterminowa stabilność

- Niski opór cieplny

Ograniczenia:

- Opcja najwyższego kosztu

- Często przewodzą prąd elektryczny (potencjalne ryzyko zwarcia)

- Może powodować korozję galwaniczną z niektórymi metalami

- Bardziej złożone wymagania dotyczące aplikacji

Chociaż drogie, TIM na bazie metalu oferują niezrównaną wydajność w krytycznych zastosowaniach. W projekcie oświetlenia LED o dużej mocy w PTSMAKE, zastosowanie materiału interfejsu termicznego na bazie indu umożliwiło pasywne chłodzenie tam, gdzie konwencjonalne TIM wymagałyby aktywnego chłodzenia wentylatorem, co skutkuje bardziej niezawodnym, cichym rozwiązaniem do zastosowań w oświetleniu architektonicznym.

Rozważania dotyczące wyboru w zależności od zastosowania

Wybór optymalnego materiału interfejsu termicznego wymaga uwzględnienia różnych czynników specyficznych dla danego zastosowania.

Kompatybilność materiałowa radiatora

Podczas korzystania z aluminiowych radiatorów kluczowym czynnikiem staje się kompatybilność materiałowa:

- Kompatybilność chemiczna - Niektóre TIM zawierają dodatki, które mogą przyspieszać korozję aluminium

- Kompatybilność galwaniczna - Związki wypełnione metalem mogą tworzyć ogniwa galwaniczne z aluminium

- Współczynnik rozszerzalności cieplnej (CTE) - Materiały powinny mieć kompatybilne współczynniki rozszerzalności, aby zapobiec degradacji interfejsu podczas cykli termicznych

W przypadku aluminiowych radiatorów, związki termiczne na bazie krzemu zazwyczaj oferują najlepszą równowagę między wydajnością i długoterminową kompatybilnością. Związki zawierające cząsteczki srebra należy oceniać ostrożnie, ponieważ mogą one potencjalnie przyspieszyć korozję w obecności wilgoci.

Aplikacja i środowisko operacyjne

Czynniki środowiskowe znacząco wpływają na wybór TIM:

- Zakres temperatur - Niektóre materiały ulegają degradacji lub twardnieją w skrajnych temperaturach

- Częstotliwość cykli termicznych - Częstsze cykle zwiększają ryzyko wypompowania

- Poziomy wilgotności - Może wpływać na długoterminową stabilność niektórych materiałów

- Przewidywany okres użytkowania - Dłuższe wymagania sprzyjają bardziej stabilnym materiałom

- Montaż pionowy i poziomy - Wpływa na ryzyko migracji materiału

- Wymagania dotyczące użyteczności - Konieczność demontażu może sprzyjać niektórym materiałom

Rozważania dotyczące ciśnienia

Różne TIM wymagają różnych poziomów ciśnienia montażowego, aby działać optymalnie:

- Smary termiczne: Wymagane minimalne ciśnienie (zazwyczaj 10-30 PSI)

- Podkładki termiczne: Wymagane umiarkowane ciśnienie (zazwyczaj 30-100 PSI)

- Materiały zmieniające fazę: Niskie lub umiarkowane ciśnienie (zazwyczaj 30-50 PSI)

- TIM na bazie metali: Zmienne, ale często wymagają precyzyjnej kontroli ciśnienia.

Dostępne rozwiązanie montażowe często ogranicza wybór TIM. Trzpienie zapewniają stosunkowo niski nacisk, dzięki czemu nadają się do smarów, ale potencjalnie nie są optymalne dla grubszych podkładek termicznych. Śrubowe systemy montażowe oferują większą elastyczność w stosowaniu odpowiedniego nacisku dla każdego typu TIM.

Najlepsze praktyki wdrożeniowe

Prawidłowa aplikacja jest równie ważna jak wybór materiału, aby osiągnąć optymalną wydajność cieplną.

Metody aplikacji

Każdy typ TIM ma specyficzne wymagania aplikacyjne:

Dla smarów termicznych:

- Nałożyć cienką, równomierną warstwę za pomocą sitodruku, dozowania lub ręcznej metody "X".

- Dążyć do pełnego pokrycia po kompresji z minimalnym wyciskaniem

- Unikaj pęcherzyków powietrza lub pustych przestrzeni podczas aplikacji

Dla podkładek termicznych:

- Zapewnienie prawidłowego rozmiaru i grubości

- Całkowicie usunąć folie ochronne

- Nakładać na czyste, suche powierzchnie

- Zastosuj równomierny nacisk podczas montażu

Dla materiałów zmiennofazowych:

- Ostrożne obchodzenie się w stanie stałym

- Upewnij się, że początkowy cykl ogrzewania osiągnął temperaturę aktywacji

- Zastosuj zalecany nacisk montażowy

Typowe błędy w implementacji

Podczas mojej pracy w PTSMAKE zaobserwowałem kilka typowych błędów w implementacji TIM:

- Używanie zbyt dużej ilości materiału - "Więcej znaczy lepiej" to powszechne błędne przekonanie; nadmiar materiału zwiększa opór cieplny

- Nierównomierna aplikacja - Tworzy gorące punkty i zmniejsza ogólną wydajność

- Zanieczyszczone powierzchnie - Oleje, odciski palców i kurz znacznie zmniejszają skuteczność

- Niewystarczające ciśnienie montażowe - Zapobiega optymalnej dystrybucji i kontaktowi materiału

- Mieszanie niekompatybilnych materiałów - Może powodować reakcje chemiczne i degradację

Długoterminowa niezawodność

W przypadku urządzeń, które mają działać przez lata bez konserwacji, długoterminowe zachowanie TIM ma kluczowe znaczenie:

- Ryzyko wyschnięcia - Niektóre smary z czasem tracą substancje lotne

- Efekty wypompowywania - Migracja materiału podczas cykli termicznych

- Degradacja materiału - Rozpad chemiczny spowodowany wysoką temperaturą lub czynnikami środowiskowymi

- Separacja interfejsów - Fizyczna separacja spowodowana wibracjami lub niedopasowaniem CTE

Najlepszy TIM to taki, który utrzymuje wydajność przez cały oczekiwany okres eksploatacji produktu, a nie tylko podczas wstępnych testów. Projektując rozwiązania chłodzące dla urządzeń przemysłowych w PTSMAKE, zazwyczaj zalecamy nieznaczne przekroczenie specyfikacji materiałów interfejsu termicznego, aby uwzględnić pewne pogorszenie wydajności w czasie przy jednoczesnym utrzymaniu bezpiecznych temperatur roboczych.