Co sprawia, że radiatory z wytłaczanego aluminium są lepsze?

Czy zastanawiałeś się kiedyś, dlaczego twoja elektronika nie topi się, mimo że generuje tyle ciepła, że można by usmażyć jajko? Nieznanym bohaterem może być ten metalowy żebrowany element, którego prawie nie zauważyłeś - wytłaczany aluminiowy radiator, który po cichu ratuje twoje urządzenia każdego dnia.

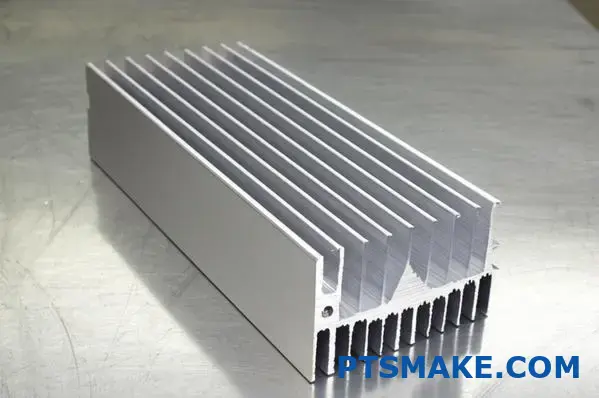

Radiatory z wytłaczanego aluminium zrewolucjonizowały zarządzanie ciepłem w nowoczesnej elektronice, oferując idealną równowagę między wydajnością, wagą i kosztami. Ich unikalny proces produkcyjny tworzy precyzyjne struktury żeber, które skutecznie odprowadzają ciepło z krytycznych komponentów, przedłużając żywotność urządzenia.

Nauka stojąca za doskonałością zarządzania ciepłem

Zarządzanie ciepłem pozostaje jednym z najważniejszych wyzwań w projektowaniu elektroniki. W miarę jak urządzenia stają się coraz bardziej wydajne i kompaktowe, ciepło generowane na cal kwadratowy dramatycznie wzrasta. Bez odpowiedniego rozpraszania, ciepło to może drastycznie zmniejszyć wydajność i żywotność komponentów. To właśnie tutaj radiatory z wytłaczanego aluminium naprawdę błyszczą.

Doskonałe właściwości przewodności cieplnej

Podstawową wartością każdego radiatora jest jego zdolność do odprowadzania ciepła z wrażliwych komponentów. Aluminium, a w szczególności stop 6063-T6 powszechnie stosowany w wytłoczkach, zapewnia wyjątkową przewodność cieplną na poziomie 201-218 W/m-K (watów na metr-Kelwin). Plasuje go to wśród najbardziej wydajnych przewodników cieplnych, które pozostają komercyjnie opłacalne do masowej produkcji.

Z mojego doświadczenia w pracy z różnymi rozwiązaniami chłodzącymi przy PTSMAKE wynika, że wytłaczane aluminium oferuje około 70% przewodności cieplnej miedzi, ważąc przy tym tylko około jednej trzeciej tego co ona. To współczynnik sprawności cieplnej1 zapewnia optymalną równowagę dla większości zastosowań, w których liczy się zarówno waga, jak i rozpraszanie ciepła.

Przewaga wagi

Podczas projektowania produktów, w których każdy gram ma znaczenie, lekkość aluminium staje się szczególnie cenna. Weźmy pod uwagę następujące wagi porównawcze:

| Materiał | Gęstość (g/cm³) | Waga względna | Przewodność cieplna (W/m-K) |

|---|---|---|---|

| Aluminium | 2.7 | 1× (odniesienie) | 201-218 |

| Miedź | 8.96 | 3,3× cięższy | 385-400 |

| Stal | 7.85 | 2,9× cięższy | 36-54 |

Tabela wyraźnie pokazuje, dlaczego radiatory z wytłaczanego aluminium dominują na rynku - zapewniają one doskonałą wydajność cieplną bez negatywnego wpływu na wagę alternatywnych rozwiązań.

Zalety produkcyjne wytłaczania

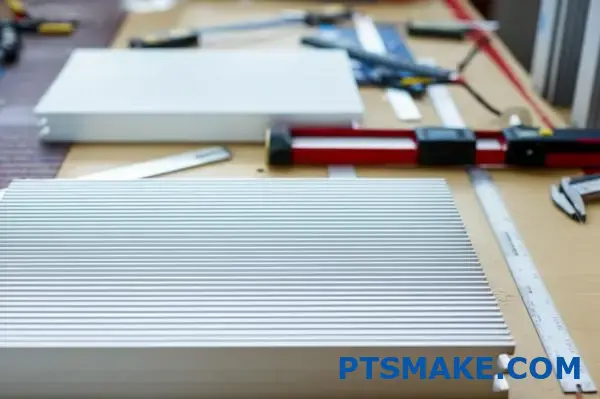

Precyzja i skalowalność

Sam proces wytłaczania znacząco przyczynia się do wyższości tych radiatorów. Podczas produkcji rozgrzane aluminiowe kęsy są przepychane przez precyzyjne matryce w celu stworzenia złożonych profili przekrojowych, które byłyby trudne lub niemożliwe do osiągnięcia innymi metodami.

Takie podejście do produkcji ma kilka zalet:

- Stałe odstępy między płetwami i grubość na całej długości

- Niestandardowe profile zoptymalizowane pod kątem określonych wzorców przepływu powietrza

- Wewnętrzne kanały do chłodzenia cieczą

- Zintegrowane funkcje montażowe, które eliminują dodatkowe operacje

W PTSMAKE zoptymalizowaliśmy nasze procesy wytłaczania, aby osiągnąć grubość żeberek już od 0,8 mm przy współczynnikach kształtu przekraczających 20:1. Możliwości te pozwalają na maksymalizację powierzchni przy jednoczesnym zachowaniu integralności strukturalnej - idealne połączenie dla wydajnego rozpraszania ciepła.

Efektywność kosztowa bez kompromisów

Kolejną istotną zaletą jest ekonomiczność procesu wytłaczania. W przeciwieństwie do odlewania lub obróbki skrawaniem, wytłaczanie powoduje minimalne straty materiału i wymaga mniejszej liczby operacji wtórnych. Po stworzeniu matrycy, produkcja dodatkowych jednostek staje się niezwykle wydajna.

Korzyści kosztowe wykraczają poza produkcję i obejmują

- Niższe koszty transportu dzięki mniejszej wadze

- Mniejsze wymagania dotyczące sprzętu montażowego

- Dłuższa żywotność w większości środowisk

- Uproszczony recykling po zakończeniu eksploatacji

Wszechstronność zastosowań

Jednym z najbardziej imponujących aspektów radiatorów z wytłaczanego aluminium jest ich zdolność do adaptacji w różnych branżach. Od elektroniki użytkowej po przemysłowe systemy zasilania, te rozwiązania do zarządzania ciepłem działają niezawodnie w bardzo różnych środowiskach.

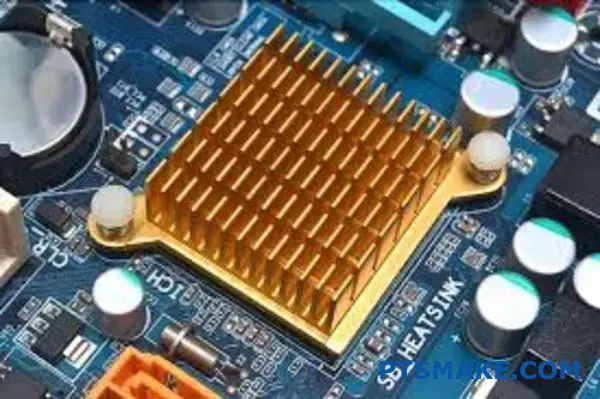

Chłodzenie elektroniki

Nowoczesna elektronika generuje znaczne ilości ciepła w coraz bardziej kompaktowych obudowach. Procesory, karty graficzne, zasilacze i inne wysokowydajne komponenty korzystają z wydajnego chłodzenia zapewnianego przez wytłaczane aluminiowe radiatory. Możliwość tworzenia niestandardowych profili oznacza, że projektanci mogą zoptymalizować przepływ powietrza wokół określonych komponentów przy jednoczesnym zachowaniu ogólnych ograniczeń systemu.

Systemy oświetlenia LED

Rewolucja LED stworzyła nowe wyzwania termiczne. W przeciwieństwie do tradycyjnego oświetlenia, które emituje ciepło na zewnątrz, diody LED przewodzą ciepło do tyłu przez swoje podłoże montażowe. Wytłaczane radiatory o specjalnych profilach umożliwiły stworzenie kompaktowych, wysokowydajnych opraw LED, które są obecnie standardem w zastosowaniach komercyjnych i mieszkaniowych.

Zastosowania przemysłowe

Ciężkie maszyny, energoelektronika i przemysłowe systemy sterowania działają w wymagających środowiskach, w których niezawodność jest najważniejsza. Trwałość radiatorów z wytłaczanego aluminium, szczególnie w przypadku anodowania w celu uzyskania dodatkowej odporności na korozję, zapewnia stałą wydajność nawet w trudnych warunkach.

W ciągu moich lat projektowania rozwiązań termicznych konsekwentnie odkrywałem, że wytłaczane aluminiowe radiatory zapewniają optymalną równowagę między wydajnością, wagą i kosztami dla zdecydowanej większości zastosowań. Podczas gdy specjalistyczne sytuacje mogą wymagać egzotycznych materiałów lub metod produkcji, aluminiowe profile pozostają złotym standardem dla wydajnego zarządzania ciepłem.

Wybór odpowiedniej szerokości profilu dla danego zastosowania

Czy kiedykolwiek zastanawiałeś się nad specyfikacją radiatora, zastanawiając się, czy rozmiar naprawdę ma znaczenie? Szerokość profilu aluminiowego radiatora to nie tylko miara - to różnica między urządzeniem, które działa chłodno pod ciśnieniem, a takim, które zawodzi, gdy jest najbardziej potrzebne.

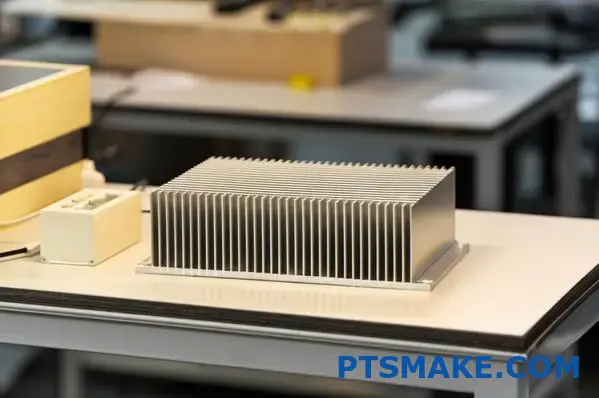

Wybór optymalnej szerokości profilu dla wytłaczanego aluminiowego radiatora ma bezpośredni wpływ na wydajność termiczną i integrację systemu. Spektrum od wąskich profili 0,354" do rozległych konstrukcji 12,000" spełnia określone wymagania dotyczące chłodzenia z różnymi charakterystykami wydajności.

Zrozumienie podstaw szerokości profilu

Podczas projektowania rozwiązań chłodzących dla systemów elektronicznych, szerokość profilu wytłaczanego aluminiowego radiatora zasadniczo determinuje jego wydajność cieplną i przydatność do danego zastosowania. Szerokość profilu odnosi się do całkowitego wymiaru bocznego wytłoczenia radiatora mierzonego prostopadle do żeber. Ta pojedyncza specyfikacja ma kaskadowy wpływ na wszystko, od odporności termicznej po opcje montażu.

Spektrum wydajności cieplnej

Szerokość profilu bezpośrednio koreluje z dostępną powierzchnią do rozpraszania ciepła. Szersze profile zapewniają więcej materiału do rozprowadzania ciepła, co zmniejsza opór cieplny i poprawia wydajność chłodzenia.

Zależność między szerokością a wydajnością termiczną jest zgodna z przewidywalnymi wzorcami:

| Zakres szerokości profilu | Typowe zastosowania | Odporność termiczna | Wydajność przestrzenna |

|---|---|---|---|

| Wąski (0,354"-2") | Mała elektronika, ograniczona przestrzeń | Wyższy | Doskonały |

| Średni (2"-6") | Standardowe komputery, zasilacze, oświetlenie LED | Umiarkowany | Dobry |

| Szeroki (6"-12"+) | Aplikacje o dużej mocy, sprzęt przemysłowy | Niższy | Ograniczony |

Zalety wąskiego profilu (0,354"-2")

Radiatory o wąskim profilu doskonale sprawdzają się w zastosowaniach o ograniczonej przestrzeni, w których wysokość pionowa może być dostępna, ale przestrzeń pozioma jest cenna. Profile te są idealne do:

- Komponenty montowane na płytkach drukowanych o niewielkich odstępach

- Elektronika użytkowa o wąskich obudowach

- Chłodzenie wielu komponentów w gęsto upakowanych zespołach

Z mojego doświadczenia w projektowaniu rozwiązań chłodzących dla kompaktowych urządzeń, te wąskie profile często stają się jedyną realną opcją. Ich zdolność do zmieszczenia się pomiędzy innymi komponentami sprawia, że są one niezbędne w nowoczesnej elektronice, pomimo ich stosunkowo wyższego oporu cieplnego w porównaniu do szerszych alternatyw.

Aplikacje o średnim profilu (2"-6")

Średni zakres szerokości stanowi najlepsze rozwiązanie dla wielu zastosowań komercyjnych i przemysłowych. Profile te oferują znaczną wydajność chłodzenia przy zachowaniu niewielkich rozmiarów.

Średnie profile zazwyczaj zawierają:

- Zrównoważona wydajność termiczna dla głównych zastosowań

- Wystarczająca masa materiału dla efektywnego rozprowadzania ciepła

- Wszechstronność w różnych konfiguracjach montażowych

- Kompatybilność ze standardowymi rozmiarami wentylatorów do wymuszonej konwekcji

Przy PTSMAKE stwierdziliśmy, że ten zakres szerokości spełnia około 65% wymagań naszych klientów w zakresie chłodzenia. Średni profil zapewnia wystarczającą masę termiczną do obsługi znacznych obciążeń cieplnych, pozostając jednocześnie opłacalnym i łatwym do zintegrowania z większością projektów systemów.

Korzyści z szerokiego profilu (6"-12")

W przypadku zastosowań wymagających wysokiej temperatury, szerokie profile zapewniają doskonałą wydajność chłodzenia:

- Maksymalna powierzchnia rozpraszania ciepła

- Niższy całkowity opór cieplny

- Doskonałe rozprowadzanie ciepła po podstawie

- Możliwość chłodzenia wielu komponentów jednocześnie

Te szersze profile są szczególnie cenne w energoelektronice, sterowaniu silnikami przemysłowymi i wysokowydajnych aplikacjach komputerowych, w których wymagania termiczne przekraczają to, co mogą skutecznie zarządzać węższe profile.

Krytyczne czynniki wyboru szerokości profilu

Rozważania dotyczące obciążenia cieplnego

Głównym czynnikiem wpływającym na wybór szerokości profilu jest całkowite obciążenie cieplne wymagające rozproszenia. To budżet termiczny2 musi uwzględniać:

- Maksymalne rozproszenie mocy w szczytowych warunkach pracy

- Skoki temperatury podczas operacyjnych stanów nieustalonych

- Marginesy bezpieczeństwa dla zmian temperatury otoczenia

- Wymagania dotyczące trwałości systemu

Dla każdego zastosowania zalecam obliczenie liczby watów na cal poprzez podzielenie całkowitego obciążenia termicznego przez dostępną szerokość montażową. Zapewnia to szybki punkt odniesienia dla wstępnego wyboru profilu.

Dynamika przepływu powietrza

Szerokość profilu znacząco wpływa na wzorce przepływu powietrza przez powierzchnię radiatora. Szersze profile:

- Wymagają mocniejszych wentylatorów lub dmuchaw w celu utrzymania równomiernego przepływu powietrza.

- Mogą powstać "martwe strefy" z ograniczonym chłodzeniem w obszarach centralnych.

- Często korzystają z wielu wentylatorów rozmieszczonych strategicznie

I odwrotnie, węższe profile mogą zapewnić bardziej równomierne chłodzenie przy mniejszym ruchu powietrza, choć ich ogólna wydajność cieplna pozostaje ograniczona przez ich mniejszy rozmiar.

Montaż i integracja systemu

Względy praktyczne często odgrywają decydującą rolę przy wyborze szerokości profilu. Kluczowe czynniki integracji obejmują:

- Dostępne miejsce na płytkę drukowaną lub obudowę

- Zakłócenia sąsiednich komponentów

- Dostęp w celu montażu i konserwacji

- Wymagania dotyczące rozkładu masy i wyważenia

Spotkałem się z wieloma sytuacjami, w których teoretycznie optymalne rozwiązanie termiczne po prostu nie mieściło się w dostępnej przestrzeni. W takich przypadkach konieczne było kreatywne podejście z węższymi profilami, ulepszonymi konstrukcjami żeberek lub dodatkowymi metodami chłodzenia.

Strategie optymalizacji kosztów

Szerokość ma bezpośredni wpływ na koszty produkcji. Szersze profile:

- Zużycie większej ilości surowca (aluminium)

- Wymagają większego sprzętu do wytłaczania

- Często wymagają bardziej złożonych układów płetw w celu zapewnienia stabilności strukturalnej.

- Może zwiększyć koszty wysyłki i obsługi

W przypadku projektów o ograniczonym budżecie, wybór węższego profilu ze zoptymalizowaną konstrukcją żeberek często zapewnia lepszą wartość niż przewymiarowanie. W PTSMAKE dokładnie analizujemy te kompromisy, często stwierdzając, że bardziej wyrafinowany profil o średniej szerokości zapewnia lepszą wydajność w przeliczeniu na dolara niż prostsze szerokie profile.

Przykłady zastosowań w świecie rzeczywistym

W praktycznych wdrożeniach znaczenie właściwego doboru szerokości profilu staje się oczywiste. Producent sprzętu telekomunikacyjnego zwrócił się do nas z wyzwaniami związanymi z chłodzeniem swoich nowych komponentów infrastruktury 5G. Początkowe projekty przewidywały szeroki radiator o profilu 10", który według testów laboratoryjnych z łatwością poradziłby sobie z obciążeniem termicznym.

Jednak wymagania dotyczące instalacji w terenie sprawiły, że ta szerokość stała się niepraktyczna. Dzięki przeprojektowaniu z dwoma 5-calowymi profilami o zoptymalizowanej geometrii żeber i strategicznym rozmieszczeniu, osiągnęliśmy równoważną wydajność chłodzenia przy jednoczesnym spełnieniu ograniczeń instalacyjnych. Rozwiązanie to zmniejszyło również ogólne koszty materiałowe o około 15% poprzez wyeliminowanie niepotrzebnej masy aluminium tam, gdzie rozprzestrzenianie się ciepła było minimalne.

Ten przykład pokazuje, dlaczego wybór szerokości profilu wymaga holistycznego myślenia wykraczającego poza proste obliczenia termiczne. Optymalne rozwiązanie równoważy wydajność techniczną z praktycznymi względami wdrożeniowymi na każdym etapie cyklu życia produktu.

Niestandardowe opcje cięcia dla precyzyjnych rozwiązań termicznych

Wyobraź sobie, że otrzymujesz idealnie dopasowany garnitur z wieszaka - niemożliwe, prawda? Podobnie jest z radiatorami. Standardowe rozmiary rzadko odpowiadają dokładnym potrzebom, co prowadzi do pogorszenia wydajności lub marnowania zasobów. Cięcie na zamówienie zmienia wszystko.

Usługi cięcia na wymiar przekształcają standardowe radiatory z wytłaczanego aluminium w precyzyjnie zaprojektowane rozwiązania termiczne dostosowane do dokładnych specyfikacji klienta. Ta elastyczność eliminuje odpady, optymalizuje wydajność i zapewnia doskonałą integrację z unikalnymi ograniczeniami aplikacji.

Wartość precyzyjnie wycinanych radiatorów

W świecie zarządzania ciepłem milimetry mają znaczenie. Podczas projektowania systemów elektronicznych, które generują znaczne ilości ciepła, nie ma miejsca na kompromisy lub rozwiązania "wystarczająco zbliżone". Niestandardowe usługi cięcia wypełniają lukę między standardowymi wytłoczeniami a precyzyjnymi wymiarami wymaganymi przez aplikację.

Dlaczego standardowe rozmiary często są niewystarczające

Standardowe długości radiatorów stwarzają kilka wyzwań dla projektantów:

- Nadmiar materiału zwiększa wagę i koszty

- Niewystarczająca długość pogarsza wydajność termiczną

- Niewygodne wymiary komplikują montaż i integrację

- Zarządzanie zapasami staje się bardziej złożone przy wielu rozmiarach

Podczas mojej pracy w PTSMAKE widziałem niezliczone projekty, w których radiatory o standardowej długości powodowały niepotrzebne komplikacje. Inżynierowie często stają przed dylematem wyboru między zbyt dużymi komponentami, które marnują miejsce i materiały, a niewymiarowymi opcjami, które pogarszają wydajność termiczną.

Ekonomia cięcia na zamówienie

Niestandardowe cięcie zapewnia znaczące korzyści ekonomiczne wykraczające poza oczywistą zaletę uzyskania dokładnie tego, czego potrzebujesz:

| Korzyści | Rozmiary standardowe | Cięcie niestandardowe |

|---|---|---|

| Wykorzystanie materiałów | Nadmiar odpadów | Zoptymalizowany |

| Koszty zapasów | Wyższe (wiele jednostek SKU) | Niższy (na żądanie) |

| Czas montażu | Dłuższy (może wymagać modyfikacji) | Krótszy (precyzyjne dopasowanie) |

| Koszty wysyłki | Wyższe (ponadwymiarowe opakowanie) | Niższe (zoptymalizowane opakowanie) |

| Wydajność | Skompromitowane lub przeprojektowane | Precyzyjnie dopasowane do wymagań |

Analiza kosztów i korzyści zazwyczaj faworyzuje cięcie niestandardowe we wszystkich zastosowaniach z wyjątkiem najbardziej standardowych. Chociaż może istnieć niewielka opłata za usługę cięcia, jest ona zwykle równoważona przez same oszczędności materiałowe, nie licząc korzyści operacyjnych.

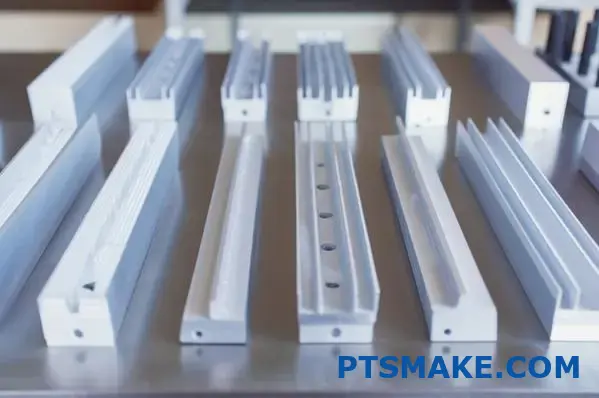

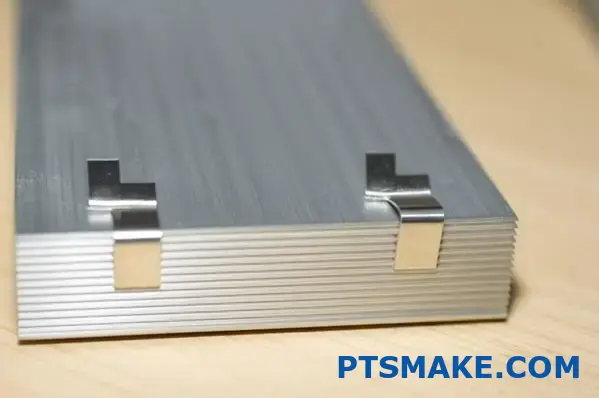

Opcje cięcia poziomego i pionowego

Większość producentów, w tym PTSMAKE, oferuje dwie podstawowe orientacje cięcia, z których każda ma inne zalety:

Cięcie poziome

Poziome cięcia biegną prostopadle do żeberek, dostosowując całkowitą długość radiatora przy zachowaniu pełnej wysokości żeberek. Jest to najpopularniejsza opcja cięcia, która oferuje kilka korzyści:

- Zachowuje pełną wydajność termiczną żeberek

- Zachowuje oryginalną charakterystykę przepływu powietrza

- Upraszcza montaż dzięki stałym wymiarom podstawy

- Działa dobrze z systemami chłodzenia z wymuszonym obiegiem powietrza

W przypadku zastosowań, w których długość radiatora przekracza wymagania, ale wydajność termiczna jest dobrze dopasowana, cięcie poziome stanowi idealne rozwiązanie.

Cięcie pionowe

Pionowe cięcia biegną równolegle do żeberek, skutecznie zmniejszając szerokość radiatora poprzez usunięcie całych sekcji żeberek. Takie podejście jest cenne, gdy:

- Źródło ciepła zajmuje mniej miejsca niż standardowe profile

- Redukcja wagi ma kluczowe znaczenie (przemysł lotniczy, urządzenia przenośne)

- Ograniczenia przestrzenne ograniczają dopuszczalną szerokość

- Ścieżki przepływu powietrza wymagają specjalnych regulacji wymiarów

W PTSMAKE jesteśmy pionierami w dziedzinie precyzyjnych technik cięcia pionowego, które zachowują integralność żeberek, umożliwiając jednocześnie niezwykle precyzyjną regulację szerokości. Możliwości te okazały się szczególnie cenne dla klientów z sektora telekomunikacyjnego i lotniczego, gdzie liczy się każdy gram i milimetr.

Możliwości tolerancji w nowoczesnym cięciu

Precyzja dostępna dzięki dzisiejszej technologii cięcia często zaskakuje naszych klientów. Nowoczesne systemy cięcia CNC rutynowo osiągają:

- Tolerancja długości ±0,2 mm (±0,008")

- Prostopadłość w zakresie 0,5° od określonego kąta

- Jakość wykończenia powierzchni, która często eliminuje operacje wtórne

- Stała powtarzalność w dużych seriach produkcyjnych

Tolerancje te wspierają nawet najbardziej wymagające zastosowania, w tym montaż sprzętu optycznego, precyzyjne oprzyrządowanie i chłodzenie elektroniki wojskowej.

Praktyczne aspekty wdrożenia

Podczas planowania niestandardowych radiatorów, kilka praktycznych czynników może usprawnić projekt i zoptymalizować wyniki:

Minimalne wymagania dotyczące zamówienia

Większość producentów utrzymuje rozsądne minimalne ilości zamówień (MOQ) dla niestandardowych usług cięcia:

- Małe serie (1-10 sztuk): Dostępne z niewielkimi opłatami za konfigurację

- Średnie nakłady (11-100 sztuk): Zazwyczaj optymalny stosunek ceny do sztuki

- Duże nakłady (ponad 100 sztuk): Może kwalifikować się do rabatów ilościowych

W PTSMAKE zorganizowaliśmy nasze usługi cięcia, aby zaspokoić zarówno potrzeby prototypowania, jak i wielkości produkcji. Ta elastyczność pozwala klientom rozpocząć od małych ilości do testowania i płynnie przejść do większych zamówień o stałej jakości.

Skuteczne określanie wymagań

Aby mieć pewność, że otrzymasz dokładnie to, czego potrzebujesz, podaj te specyfikacje podczas składania zamówienia:

- Wymagana długość całkowita (z dokładnością do 0,1 mm, jeśli ma to znaczenie krytyczne)

- Czy wymiary są bezwzględne lub mają dopuszczalne tolerancje

- Wszelkie specjalne wymagania dotyczące wykończenia końcowego

- Potrzeby w zakresie obróbki powierzchni (jeśli różnią się od standardowego wytłaczania)

- Krytyczne lokalizacje otworów montażowych względem krawędzi cięcia

Im jaśniejsza specyfikacja, tym większe prawdopodobieństwo, że otrzymasz dokładnie to, czego wymaga Twoja aplikacja przy pierwszej próbie. Zalecam dołączanie rysunków technicznych, gdy tylko jest to możliwe, zwłaszcza w przypadku złożonych wymagań.

Oczekiwany czas realizacji

Cięcie niestandardowe zazwyczaj wydłuża czas realizacji zamówienia do minimum w porównaniu ze standardowymi produktami magazynowymi:

- Proste cięcia poziome: Często realizowane w ciągu 1-3 dodatkowych dni roboczych

- Złożone wzory cięcia: Może wymagać 3-7 dodatkowych dni roboczych

- Zamówienia o dużej objętości: Zależne od harmonogramu, ale zazwyczaj zgodne ze standardowym harmonogramem produkcji.

Uwzględniając wymagania dotyczące cięcia na wczesnym etapie projektu, można uniknąć opóźnień i zapewnić, że komponenty do zarządzania temperaturą dotrą na czas montażu i testów.

Zapewnienie jakości dla cięć niestandardowych

Renomowani producenci utrzymują Rygorystyczne protokoły kontroli3 dla niestandardowych radiatorów, w tym

- Weryfikacja wymiarów przy użyciu precyzyjnego sprzętu pomiarowego

- Kontrola wzrokowa jakości cięcia i wykończenia

- Testowanie próbek pod kątem zadziorów lub ostrych krawędzi

- Dokumentacja pomiarów krytycznych

Te kontrole jakości zapewniają, że niestandardowe radiatory zostaną płynnie zintegrowane z procesem produkcyjnym bez nieoczekiwanych problemów lub opóźnień.

Więcej niż proste cięcie: Ulepszona personalizacja

Podczas gdy regulacja długości stanowi najczęstsze dostosowanie, dodatkowe usługi często uzupełniają niestandardowe cięcie:

- Implementacja otworów gwintowanych w precyzyjnych współrzędnych

- Fazowane lub zaokrąglone krawędzie dla bezpieczeństwa i optymalizacji przepływu powietrza

- Niestandardowe anodowanie po cięciu dla określonych wymagań estetycznych lub funkcjonalnych

- Obróbka wtórna dla złożonych elementów montażowych

Te uzupełniające się usługi przekształcają podstawowe wytłoczki w wysoce wyspecjalizowane rozwiązania termiczne dostosowane dokładnie do unikalnych wymagań aplikacji.

Zdolność do dostrajania wymiarów radiatora poprzez precyzyjne cięcie stanowi jedną z najcenniejszych, ale niedostatecznie wykorzystywanych możliwości w zarządzaniu ciepłem. Współpracując z producentami oferującymi takie usługi, inżynierowie mogą zoptymalizować zarówno wydajność, jak i ekonomię, zapewniając jednocześnie doskonałą integrację z ich systemami.

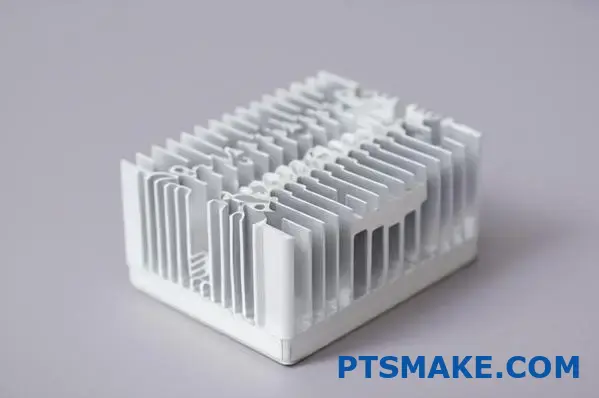

Konfiguracje płetw: Proste vs. Ząbkowane vs. Pin Fin

Czy zastanawiałeś się kiedyś, dlaczego niektóre radiatory wyglądają jak miniaturowe drapacze chmur, podczas gdy inne przypominają gwoździe? Sekret wydajności chłodzenia tkwi nie tylko w materiale - to starannie zaprojektowane wzory żeberek, które przekształcają zwykły kawałek aluminium w potęgę zarządzania ciepłem.

Konfiguracja żeberek jest niedocenianym bohaterem konstrukcji radiatora, znacząco wpływając na wydajność chłodzenia w różnych środowiskach pracy. Niezależnie od tego, czy jest to żeberko proste, ząbkowane czy szpilkowe, każda konstrukcja oferuje wyraźne zalety, które mogą stanowić różnicę między optymalną wydajnością a awarią termiczną.

Zrozumienie podstaw geometrii płetw

Jeśli chodzi o wydajność radiatora, konfiguracja żeberek odgrywa kluczową rolę w określaniu skuteczności odprowadzania ciepła z komponentów. Każda konstrukcja żeberek tworzy inny wzór przepływu powietrza, stosunek powierzchni i charakterystykę oporu cieplnego. Wybór odpowiedniej konfiguracji dla konkretnego zastosowania może znacznie poprawić wydajność chłodzenia i wydłużyć żywotność podzespołów.

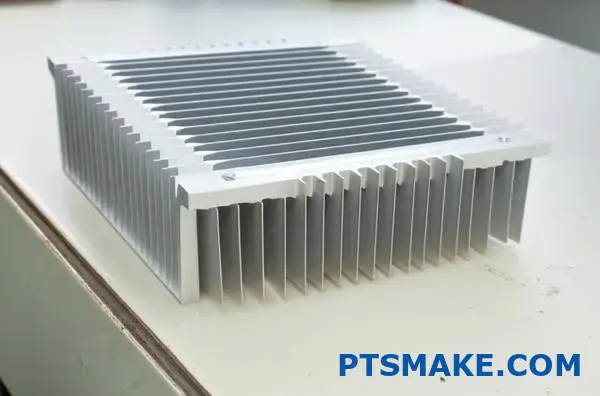

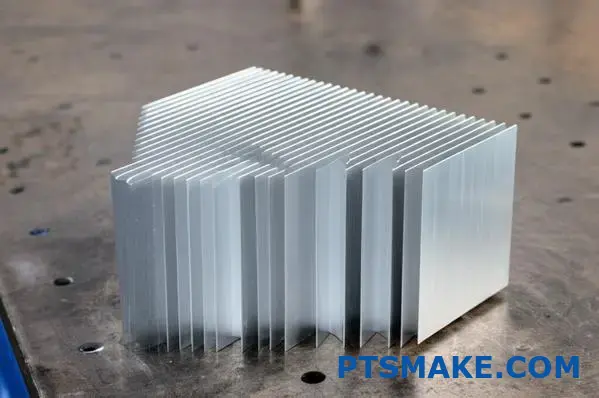

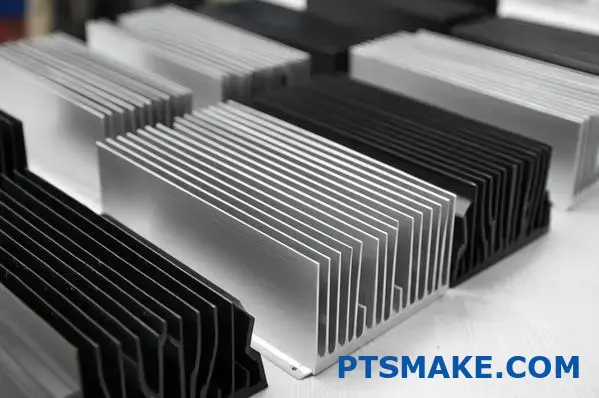

Prosta konstrukcja płetwy: Koń roboczy branży

Proste żeberka stanowią najbardziej powszechną i najprostszą konfigurację w radiatorach z wytłaczanego aluminium. Ich równoległy układ tworzy przewidywalne kanały przepływu powietrza, które skutecznie kierują ciepło z dala od źródła.

Główne zalety płetw prostych

Konstrukcje z prostymi płetwami wyróżniają się w kilku aspektach:

Wydajność produkcji: Proces wytłaczania w naturalny sposób tworzy idealnie równoległe żebra o stałych odstępach, dzięki czemu proste żebra są najbardziej opłacalną opcją do masowej produkcji.

Kierunkowa optymalizacja przepływu powietrza: Gdy przepływ powietrza następuje z określonego kierunku (jak w przypadku wentylatora), proste żebra tworzą kanały, które minimalizują opór i maksymalizują transfer ciepła wzdłuż ścieżki.

Integralność strukturalna: Jednolita konstrukcja zapewnia doskonałą stabilność mechaniczną, umożliwiając zastosowanie wyższych żeberek i większej powierzchni na tej samej powierzchni.

Prostota czyszczenia: Otwarte kanały między prostymi żebrami umożliwiają łatwiejszą konserwację w zapylonym środowisku, ponieważ zanieczyszczenia mogą być wydmuchiwane lub czyszczone przy minimalnym wysiłku.

Scenariusze zastosowań

W przypadku PTSMAKE szczególnie skuteczne okazały się konfiguracje z prostymi płetwami:

- Zasilacze komputerowe z dedykowanymi wentylatorami chłodzącymi

- Oprawy oświetleniowe LED ze stałym kierunkiem przepływu powietrza

- Sprzęt telekomunikacyjny w kontrolowanych środowiskach

- Wzmacniacze audio z systemem chłodzenia wymuszonym powietrzem

Ząbkowana konstrukcja płetwy: Zwiększona powierzchnia

Ząbkowane (czasami nazywane "suwakowymi") płetwy wprowadzają strategiczne nacięcia lub cięcia wzdłuż krawędzi płetw, tworząc bardziej złożoną geometrię niż proste płetwy, zachowując jednocześnie podstawową strukturę kanału.

Charakterystyka działania

Ząbkowana konstrukcja oferuje kilka wyraźnych zalet:

Zwiększona powierzchnia: Karbowany wzór zwiększa całkowitą powierzchnię dostępną do rozpraszania ciepła bez zwiększania ogólnych wymiarów.

Ulepszona naturalna konwekcja: Nieregularna powierzchnia zakłóca tworzenie się warstwy granicznej, zwiększając wydajność chłodzenia pasywnego o 15-20% w porównaniu z prostymi żebrami o identycznych wymiarach.

Generowanie turbulencji: Ząbki tworzą korzystne turbulencje w przepływie powietrza, rozbijając zastałe kieszenie powietrzne i poprawiając współczynniki przenikania ciepła.

Optymalne przypadki użycia

Ząbkowane konfiguracje płetw zapewniają doskonałą wydajność:

- Pasywnie chłodzone obudowy elektroniczne

- Aplikacje ze zmiennym lub wielokierunkowym przepływem powietrza

- Elektronika użytkowa, w której ograniczenia hałasu ograniczają użycie wentylatora

- Urządzenia zewnętrzne narażone na działanie naturalnego wiatru

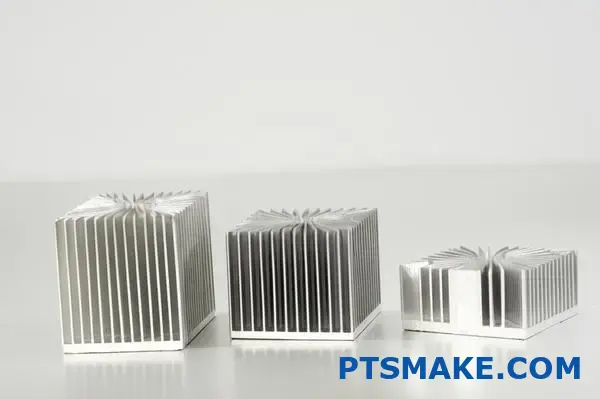

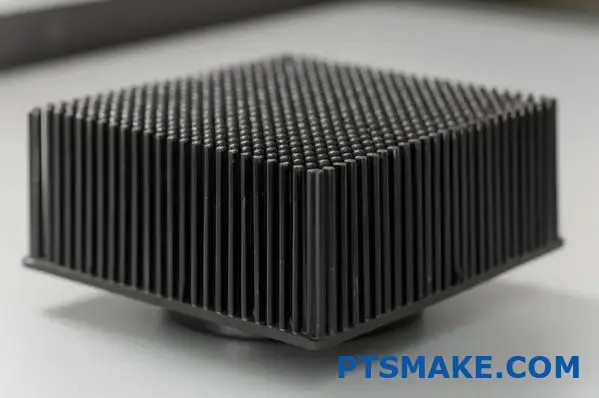

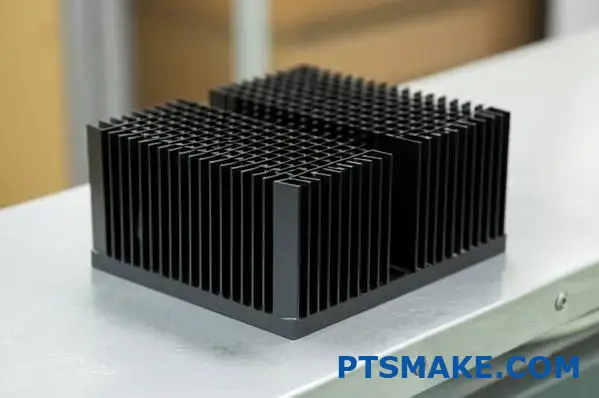

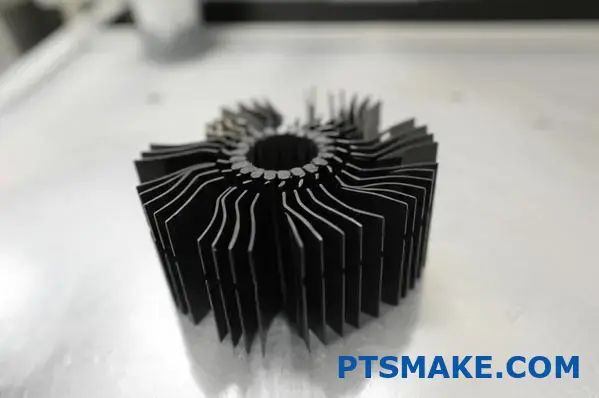

Konfiguracja pinów: Wielokierunkowa doskonałość

Radiatory Pin Fin charakteryzują się układem cylindrycznych, kwadratowych lub eliptycznych pinów wystających z podstawy zamiast ciągłych żeber. To radykalne odejście od tradycyjnych konstrukcji zapewnia wyjątkowe możliwości zarządzania temperaturą.

Wielokierunkowa przewaga

Konfiguracje pin fin oferują kilka istotnych korzyści:

Wielokierunkowy przepływ powietrza: W przeciwieństwie do prostych lub ząbkowanych żeberek, które działają najlepiej przy kierunkowym przepływie powietrza, żeberka pinowe utrzymują skuteczne chłodzenie niezależnie od kąta podejścia powietrza.

Redukcja spadku ciśnienia: Rozmieszczone naprzemiennie styki zwykle wytwarzają mniejsze przeciwciśnienie niż konstrukcje z ciągłymi żebrami, wymagając mniejszej mocy wentylatora w zastosowaniach z wymuszonym obiegiem powietrza.

Optymalny rozkład powierzchni: Rozmieszczenie pinów można zoptymalizować w oparciu o obrazowanie termiczne, aby umieścić dodatkową moc chłodzenia dokładnie tam, gdzie jest najbardziej potrzebna.

Zwiększona wytrzymałość: Pojedyncze trzpienie są mniej podatne na uszkodzenia spowodowane uderzeniami lub wibracjami w porównaniu z wyższymi prostymi żebrami.

Idealne zastosowania

Z mojego doświadczenia w PTSMAKE, konfiguracje pin fin okazały się szczególnie cenne:

- Jednostki centralne (CPU) i procesory graficzne

- Zastosowania wojskowe i lotnicze ze zmienną orientacją

- Samochodowe elektroniczne jednostki sterujące

- konwekcyjny transfer ciepła4 środowiska z wielokierunkowym przepływem powietrza

Porównawcza analiza wydajności

Aby naprawdę zrozumieć rzeczywiste implikacje różnych konfiguracji płetw, warto przeanalizować ich charakterystykę wydajności obok siebie:

| Konfiguracja | Odporność termiczna | Czułość kierunkowa przepływu powietrza | Złożoność produkcji | Współczynnik kosztów |

|---|---|---|---|---|

| Płetwa prosta | Umiarkowany | Wysoki (kierunkowy) | Niski | 1× (linia bazowa) |

| Ząbkowana płetwa | Niski-umiarkowany | Umiarkowany | Średni | 1.2-1.5× |

| Pin Fin | Niski | Niski (dookólny) | Wysoki | 1.5-2× |

Scenariusze konwekcji naturalnej i wymuszonej

Optymalna konfiguracja żeberek różni się znacznie w zależności od tego, czy aplikacja opiera się na konwekcji naturalnej czy wymuszonej:

Wydajność konwekcji naturalnej

W scenariuszach chłodzenia pasywnego bez wentylatorów:

- Płetwy pinowe zazwyczaj osiągają lepsze wyniki o 10-15%

- Ząbkowane płetwy podążają tuż za nimi

- Proste żebra generalnie wykazują najniższą wydajność chłodzenia pasywnego

Ta hierarchia wydajności wynika ze sposobu, w jaki każda konstrukcja oddziałuje z naturalnie unoszącym się ogrzanym powietrzem. Konfiguracje z kołkami i ząbkami powodują większe zakłócenia w termicznej warstwie granicznej, zwiększając transfer konwekcyjny w środowiskach z nieruchomym powietrzem.

Wydajność konwekcji wymuszonej

Gdy wentylatory lub dmuchawy wytwarzają kierunkowy przepływ powietrza:

- Proste żeberka często działają najlepiej, gdy przepływ powietrza jest wyrównany z kanałami żeberek

- Ząbkowane lamele zapewniają wysoką wydajność przy różnych prędkościach przepływu.

- Płetwy pinowe doskonale sprawdzają się, gdy kierunek przepływu powietrza jest zmienny lub nie można go precyzyjnie kontrolować

Uwagi projektowe dotyczące konkretnych zastosowań

Wybór optymalnej konfiguracji żeberek wymaga zrównoważenia kilku kluczowych czynników wykraczających poza samą wydajność termiczną.

Ograniczenia przestrzeni i orientacja

W aplikacjach o ograniczonej przestrzeni:

- Proste płetwy zapewniają maksymalną wysokość płetwy przy danej powierzchni montażowej

- Ząbkowane żeberka zapewniają dobry kompromis między wydajnością a efektywnością przestrzenną.

- Żebra pinowe mogą wymagać większej powierzchni podstawy, ale mniejszej wysokości dla równoważnego chłodzenia.

Fizyczna orientacja radiatora również ma ogromne znaczenie. W przypadku radiatorów montowanych pionowo, proste żeberka wyrównane z naturalnym kierunkiem konwekcji (od dołu do góry) maksymalizują pasywne chłodzenie. Aplikacje montowane poziomo często korzystają z konstrukcji żeberkowych, które nie opierają się na efektach kominowych.

Charakterystyka przepływu powietrza

Zrozumienie dostępnego przepływu powietrza ma kluczowe znaczenie:

- Jeśli przepływ powietrza jest stały i jednokierunkowy, proste żebra wyrównane z przepływem maksymalizują wydajność

- Jeśli przepływ powietrza pochodzi z wielu kierunków lub zmienia się w czasie, żeberka utrzymują stałą wydajność

- W środowiskach o niskim przepływie powietrza ząbkowane żebra zapewniają lepsze chłodzenie pasywne

Wpływ na produkcję i koszty

Metoda produkcji znacząco wpływa na to, która konfiguracja płetw ma sens:

- Wytłaczane aluminium naturalnie nadaje się do prostych i niektórych ząbkowanych wzorów

- Płetwy sworzniowe zazwyczaj wymagają dodatkowej obróbki, odlewania lub obróbki skrawaniem

- Złożone ząbkowanie może wymagać dodatkowych operacji po wytłaczaniu

W PTSMAKE starannie oceniamy te czynniki dla każdego projektu klienta. Czasami zalecamy podejście hybrydowe - być może przy użyciu prostego wytłaczania żeber ze strategicznie rozmieszczonymi cięciami w celu utworzenia częściowych ząbków w krytycznych obszarach. Pozwala to zrównoważyć wydajność produkcji z wydajnością termiczną.

Dokonywanie właściwego wyboru dla danego zastosowania

Bazując na moim doświadczeniu w pracy z setkami projektów zarządzania ciepłem, oto moje praktyczne wskazówki dotyczące wyboru konfiguracji żeberek:

Jednokierunkowe chłodzenie wymuszonym powietrzem: Proste żebra ustawione zgodnie z kierunkiem przepływu powietrza zazwyczaj zapewniają najlepszy stosunek wydajności do kosztów.

Do chłodzenia pasywnego lub zmiennego przepływu powietrza: Rozważ ząbkowane żeberka dla umiarkowanej poprawy wydajności lub żeberka pinowe dla maksymalnej wydajności dookólnej.

Dla aplikacji o ograniczonej przestrzeni: Oceń, czy głównym ograniczeniem jest wysokość czy powierzchnia, a następnie dokonaj odpowiedniego wyboru.

Dla zapylonych środowisk: Proste żebra ułatwiają czyszczenie i konserwację.

Właściwa konfiguracja żeberek to nie tylko maksymalne teoretyczne chłodzenie - to znalezienie optymalnego dopasowania do konkretnych obciążeń termicznych, ograniczeń przestrzennych, warunków przepływu powietrza i wymagań budżetowych. Dzięki przemyślanej analizie tych czynników można wybrać konstrukcję radiatora, która zapewnia dokładnie takie zarządzanie ciepłem, jakiego wymaga dana aplikacja.

Rozwiązania montażowe radiatora zapewniające optymalny kontakt

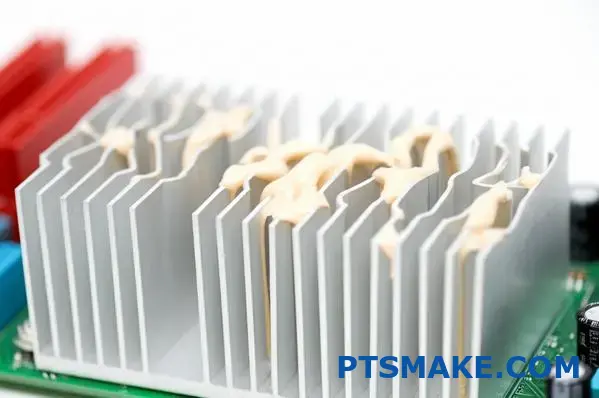

Czy kiedykolwiek patrzyłeś na swoje przegrzewające się urządzenie i zastanawiałeś się, czy nie pominąłeś jakiegoś kluczowego kroku? Ten topiący się procesor może nie być uszkodzony - może po prostu wołać o lepszy kontakt z radiatorem. Odstęp między komponentami może oznaczać różnicę między szczytową wydajnością a awarią termiczną.

Prawidłowy montaż wytłaczanych aluminiowych radiatorów jest znacznie bardziej krytyczny, niż większość inżynierów początkowo zdaje sobie sprawę. Interfejs termiczny między komponentami generującymi ciepło a rozwiązaniami chłodzącymi określa do 60% wydajności cieplnej całego systemu, co sprawia, że wybór metody montażu jest równie ważny jak sam radiator.

Nauka o przenoszeniu ciepła w punktach styku

Montaż radiatora to nie tylko zabezpieczenie komponentów - to stworzenie idealnej ścieżki termicznej. Bez względu na to, jak wydajnie zaprojektowany może być wytłaczany aluminiowy radiator, jego wydajność zależy zasadniczo od tego, jak skutecznie ciepło przenosi się ze źródła do radiatora.

Wyzwanie związane z kontaktem

Nawet pozornie gładkie powierzchnie zawierają mikroskopijne nierówności. Gdy podstawa radiatora styka się z powierzchnią komponentu, niedoskonałości te tworzą niewielkie szczeliny powietrzne. Powietrze jest słabym przewodnikiem cieplnym, o przewodności około 10 000 razy niższej niż aluminium. Szczeliny te znacznie utrudniają transfer ciepła, tworząc wąskie gardła termiczne, które obniżają wydajność chłodzenia.

Celem prawidłowego montażu jest zminimalizowanie tych przerw:

- Stosowanie odpowiedniego nacisku

- Korzystanie z materiałów interfejsu termicznego

- Zapewnienie wyrównania między komponentami

- Utrzymywanie stałego kontaktu na całej powierzchni

Porównanie głównych metod montażu

Każda metoda montażu oferuje różne korzyści w zależności od wymagań aplikacji:

| Metoda montażu | Wydajność termiczna | Złożoność instalacji | Możliwość ponownego użycia | Odporność na wibracje | Koszt |

|---|---|---|---|---|---|

| Kleje termiczne | Dobry | Niski | Słaby | Doskonały | Niski |

| Z-Clips | Bardzo dobry | Umiarkowany | Doskonały | Dobry | Umiarkowany |

| MaxiGRIP™ | Doskonały | Umiarkowany | Dobry | Doskonały | Wysoki |

| Max Clips™ | Bardzo dobry | Niski | Doskonały | Bardzo dobry | Umiarkowany |

Rozwiązania w zakresie klejów termicznych

Kleje termiczne stanowią jedno z najprostszych rozwiązań montażowych, łącząc funkcje klejenia i interfejsu termicznego w jednym produkcie.

Zalety montażu samoprzylepnego

W ciągu lat pracy w PTSMAKE stwierdziłem, że kleje termiczne są szczególnie cenne w takich sytuacjach:

- Aplikacje o ograniczonej przestrzeni, w których mechaniczne elementy złączne nie pasują

- Niskoprofilowe konstrukcje, w których wysokość klipsa dodaje niedopuszczalnego wymiaru

- Zastosowania wymagające odporności na wibracje i wstrząsy

- Sytuacje, w których wywiercone otwory zagrażałyby integralności strukturalnej

Kleje termiczne tworzą trwałe lub półtrwałe połączenia, które utrzymują stały nacisk na całej powierzchni styku. Eliminuje to nierównomierny nacisk powodowany czasami przez łączniki mechaniczne i zapewnia pełny kontakt między powierzchniami.

Rozważania dotyczące wdrożenia

Podczas korzystania z klejów termicznych:

Przygotowanie powierzchni: Obie powierzchnie należy dokładnie wyczyścić alkoholem izopropylowym w celu usunięcia olejów, kurzu i pozostałości produkcyjnych.

Wzór aplikacji: Nakładać małymi kropkami lub cienką warstwą w kształcie litery X, a nie jednolitą warstwą, aby umożliwić wyciśnięcie nadmiaru bez tworzenia kieszeni powietrznych.

Wymagania dotyczące utwardzania: Większość wysokowydajnych klejów termicznych wymaga określonych temperatur i czasów utwardzania. Należy dokładnie przestrzegać specyfikacji producenta.

Ograniczenia dotyczące usuwania: Należy pamiętać, że demontaż radiatorów mocowanych na klej często powoduje uszkodzenie podzespołów, co czyni to podejście nieodpowiednim, gdy przyszła konserwacja może wymagać demontażu.

Systemy Z-Clip do wszechstronnego montażu

Z-clips stanowią eleganckie rozwiązanie do zabezpieczania wytłaczanych aluminiowych radiatorów przy jednoczesnym zachowaniu doskonałego kontaktu termicznego i umożliwieniu przyszłego demontażu.

Jak działają klipsy Z-Clip

Te specjalistyczne klipsy mają profil w kształcie litery Z:

- Zaczepy do bocznych kanałów radiatora

- Rozciąga się nad chłodzonym elementem

- Mocowanie do płytki drukowanej lub powierzchni montażowej

- Stosuje stały nacisk w dół

Napięcie sprężyny klipsa tworzy równomierny, ciągły nacisk, który zapewnia optymalny kontakt między radiatorem a komponentem, jednocześnie dostosowując się do rozszerzalności cieplnej podczas pracy.

Optymalne zastosowania

Klipy Z wyróżniają się na tle konkurencji:

- Chłodzenie procesora komputera, gdy przyszłe aktualizacje wymagają demontażu

- Środowiska produkcyjne, w których liczy się szybkość montażu

- Aplikacje ze standardowymi wysokościami komponentów

- Sytuacje wymagające przeróbek lub możliwości wymiany

W PTSMAKE opracowaliśmy specjalne warianty Z-clip z precyzyjnym napięciem sprężyny skalibrowanym dla różnych typów komponentów. Te udoskonalenia inżynieryjne zapewniają optymalny nacisk - wystarczający do wyeliminowania szczelin powietrznych bez ryzyka uszkodzenia komponentów z powodu nadmiernej siły.

Technologia MaxiGRIP™ dla wymagających wysokiej wydajności

W przypadku zastosowań wymagających absolutnie najlepszego kontaktu termicznego, technologia MaxiGRIP™ stanowi najlepsze rozwiązanie na rynku wytłaczanych aluminiowych radiatorów.

Przewaga MaxiGRIP

Ten zaawansowany system montażowy oferuje:

- Równomierny rozkład nacisku na całej powierzchni styku

- Samoregulujące mechanizmy napinające, które utrzymują optymalny kontakt pomimo cykli termicznych

- Niskoprofilowa konstrukcja minimalizująca zapotrzebowanie na miejsce

- Superior optymalizacja interfejsu termicznego5 dla maksymalnej wydajności wymiany ciepła

Najlepsze praktyki wdrożeniowe

Podczas pracy z systemami MaxiGRIP™:

Specyfikacje momentu obrotowego: Podczas dokręcania elementów złącznych należy przestrzegać dokładnych wymagań dotyczących momentu dokręcania - nadmierne dokręcenie nie poprawia wydajności i grozi uszkodzeniem podzespołów.

Sekwencja wzorów: Dokręcać elementy mocujące w układzie gwiazdy, stopniowo od środka na zewnątrz, aby zapewnić równomierne rozłożenie nacisku.

Kompatybilność materiałowa interfejsu: Wybierz materiały interfejsu termicznego specjalnie kompatybilne z poziomami ciśnienia MaxiGRIP™.

Procedury kontroli: Przed ostatecznym montażem należy sprawdzić, czy wszystkie punkty mocowania są w pełni zatrzaśnięte.

Max Clips™ do szybkiego wdrażania

Max Clips™ to wygodne rozwiązanie pośrednie między trwałymi klejami a bardziej złożonymi systemami montażowymi, oferujące doskonałą wydajność termiczną i montaż bez użycia narzędzi.

Kluczowe cechy i korzyści

Te specjalistyczne klipsy oferują:

- Jednoetapowa instalacja bez specjalistycznych narzędzi

- Stały nacisk na powierzchniach styku

- Doskonała odporność na wibracje w większości środowisk

- Łatwy demontaż w celu konserwacji lub modernizacji

- Kompatybilność ze standardowymi profilami wytłaczanymi bez modyfikacji

Wytyczne dotyczące aplikacji

Bazując na moim doświadczeniu z niezliczonymi rozwiązaniami termicznymi w PTSMAKE, Max Clips™ działają najlepiej:

- Środowiska produkcji seryjnej, w których szybkość montażu wpływa na koszty

- Scenariusze instalacji w terenie, w których specjalistyczne narzędzia nie są dostępne

- Aplikacje wymagające okazjonalnego dostępu do usług

- Przypadki, w których komponenty mają standardowe wymiary

Materiały interfejsu termicznego: Krytyczny komponent

Niezależnie od wybranej metody montażu, materiały interfejsu termicznego (TIM) odgrywają istotną rolę w maksymalizacji wydajności wymiany ciepła.

Rodzaje materiałów interfejsu

Typowe opcje obejmują:

- Podkładki termiczne: Wstępnie przycięte, dopasowujące się materiały, które wypełniają większe szczeliny, ale oferują umiarkowaną przewodność cieplną.

- Materiały zmiennofazowe: Ciało stałe w temperaturze pokojowej, ale nieznacznie płynie w temperaturach roboczych, wypełniając mikroskopijne szczeliny.

- Smary termiczne: Lepkie związki, które maksymalizują kontakt, ale z czasem mogą wysychać.

- Arkusze grafitowe: Cienkie, wysoce przewodzące materiały do zastosowań z bardzo płaskimi powierzchniami

Kryteria wyboru

Wybierając materiały interfejsu do montażu wytłaczanego aluminiowego radiatora:

- Weźmy pod uwagę chropowatość powierzchni obu komponentów

- Ocena zakresu temperatur roboczych i wymagań dotyczących cykli termicznych

- Równowaga między przewodnością cieplną a ciśnieniem aplikacji

- Uwzględnienie długoterminowych wymogów niezawodności

Montaż w określonych środowiskach aplikacji

Różne środowiska operacyjne stwarzają unikalne wyzwania montażowe, które wymagają specjalistycznego podejścia.

Aplikacje o wysokich wibracjach

Do urządzeń pracujących w środowiskach o wysokich wibracjach, takich jak pojazdy, maszyny przemysłowe lub aplikacje lotnicze:

- Kleje często przewyższają mechaniczne elementy złączne

- W przypadku korzystania z klipsów należy wybierać warianty z mechanizmami blokującymi.

- Rozważenie nadmiarowych metod montażu krytycznych systemów

- Zastosowanie materiałów tłumiących drgania w punktach montażowych

Aplikacje o ograniczonej przestrzeni

W ultrakompaktowych urządzeniach, gdzie każdy milimetr ma znaczenie:

- Materiały zmiennofazowe oferują doskonałą wydajność przy minimalnej grubości

- Niskoprofilowe klipsy mogą zastąpić standardowe wersje przy minimalnym wpływie na wydajność

- Niestandardowe profile wytłaczane mogą bezpośrednio zawierać elementy montażowe

- Aby spełnić zarówno wymagania termiczne, jak i przestrzenne, konieczne może być zastosowanie metod łączonych.

Zastosowania wysokotemperaturowe

Do zastosowań w podwyższonych temperaturach:

- Wybierz kleje o odpowiednich parametrach temperaturowych

- Uwzględnienie różnicy rozszerzalności cieplnej pomiędzy powierzchniami montażowymi

- W ekstremalnych warunkach warto rozważyć zastosowanie materiałów interfejsowych z wypełnieniem ceramicznym

- Używaj systemów montażowych z naddatkiem pływaka, aby zapobiec naprężeniom termicznym.

Rozwiązanie montażowe wybrane dla wytłaczanego aluminiowego radiatora nigdy nie powinno być kwestią drugorzędną. Poświęcając temu krytycznemu interfejsowi uwagę, na jaką zasługuje, zmaksymalizujesz wydajność termiczną, zapewnisz długoterminową niezawodność i unikniesz kosztownych awarii, które wynikają ze źle wdrożonego zarządzania termicznego.

Stworzę angażującą, informacyjną treść do rozdziału 6 Twojego wpisu na blogu na temat "Metryki wydajności cieplnej i obliczenia chłodzenia" zgodnie z Twoimi wytycznymi. Oto sekcja:

Wskaźniki wydajności cieplnej i obliczenia chłodzenia

Czy kiedykolwiek zdarzyło Ci się wpatrywać w specyfikacje radiatorów z wartościami C/W, które równie dobrze mogłyby być zapisane hieroglifami? Nie jesteś sam. Te pozornie tajemnicze liczby są kluczem do tego, czy elektronika będzie działać płynnie, czy też spali się w najmniej oczekiwanym momencie.

Zrozumienie wskaźników oporu cieplnego jest niezbędne do wyboru odpowiedniego radiatora z wytłaczanego aluminium do danego zastosowania. Wskaźnik C/W (stopnie Celsjusza na Wat) bezpośrednio wskazuje wydajność chłodzenia, przy czym niższe wartości oznaczają doskonałe możliwości rozpraszania ciepła, które wydłużają żywotność komponentów i zapewniają optymalną wydajność.

Krytyczna rola pomiarów oporu cieplnego

Wskaźniki oporu cieplnego stanowią podstawę efektywnego projektowania systemów chłodzenia. Podczas gdy wygląd i materiał radiatora dostarczają ważnych wskazówek na temat jego możliwości, ocena C/W oferuje konkretne dane dotyczące wydajności, które pozwalają na bezpośrednie porównanie różnych rozwiązań chłodzących.

Dekodowanie ocen C/W

Współczynnik C/W (stopnie Celsjusza na Wat) określa opór cieplny - o ile wzrasta temperatura na wat rozpraszanego ciepła. Ta pojedyncza liczba mówi wiele o wydajności radiatora:

| Zakres wartości C/W | Poziom wydajności | Typowe zastosowania |

|---|---|---|

| 0,5-1,5 C/W | Doskonały | Komputery dużej mocy, komponenty serwerowe |

| 1,5-3,0 C/W | Bardzo dobry | Komputery stacjonarne, elektronika zasilająca |

| 3,0-5,0 C/W | Dobry | Elektronika użytkowa, oświetlenie LED |

| 5,0-10,0 C/W | Umiarkowany | Komponenty o niskim poborze mocy, przetwarzanie sygnałów |

| >10,0 C/W | Podstawowy | Prosta elektronika, minimalne obciążenie cieplne |

To, co sprawia, że ten wskaźnik jest tak cenny, to jego bezpośredniość - radiator o wartości 2,0 C/W pozwoli na wzrost temperatury komponentów o połowę w porównaniu do radiatora o wartości 4,0 C/W przy rozpraszaniu tej samej ilości ciepła. Ta prosta zależność sprawia, że analiza porównawcza jest niezwykle prosta.

Obliczanie temperatury złącza komponentu

Podstawowe równanie regulujące wybór radiatora to:

Tj = Ta + (P × (Rjc + Rcs + Rsa))

Gdzie:

- Tj = temperatura złącza (maksymalna dopuszczalna temperatura podzespołu)

- Ta = Temperatura otoczenia (środowisko pracy)

- P = Rozpraszanie mocy (w watach)

- Rjc = rezystancja termiczna od złącza do obudowy

- Rcs = Opór cieplny od obudowy do radiatora (interfejsu)

- Rsa = Opór cieplny od radiatora do otoczenia (radiator C/W)

W PTSMAKE regularnie pomagam klientom pracować wstecz od maksymalnej dopuszczalnej temperatury złącza, aby określić wymaganą wydajność radiatora. Obliczenia te stają się gwiazdą północną przy wyborze radiatora, zapewniając, że komponenty pozostaną w bezpiecznych temperaturach roboczych nawet w warunkach maksymalnego obciążenia.

Pomiary konwekcji naturalnej i wymuszonej

Specyfikacje radiatorów zazwyczaj podają oddzielne wartości C/W dla scenariuszy konwekcji naturalnej i wymuszonej:

| Metoda chłodzenia | Charakterystyka znamionowa C/W | Czynniki wpływające na wydajność |

|---|---|---|

| Konwekcja naturalna | Wyższe wartości (mniejsza wydajność) | Orientacja radiatora, odstępy między żebrami, otaczająca obudowa |

| Konwekcja wymuszona | Niższe wartości (większa wydajność) | Prędkość powietrza, kierunek przepływu, konstrukcja żeberek |

Różnica między tymi wartościami może być dramatyczna. Widziałem radiatory z wytłaczanego aluminium z naturalną konwekcją na poziomie 4,0 C/W spadające poniżej 1,0 C/W przy przepływie powietrza wynoszącym zaledwie 200 LFM (Linear Feet per Minute). To różnica wydajności cieplnej6 podkreśla, dlaczego zrozumienie środowiska chłodzenia ma kluczowe znaczenie dla właściwego wyboru.

Praktyczne obliczenia chłodzenia dla rzeczywistych zastosowań

Teoria jest pomocna, ale praktyczne zastosowanie jest niezbędne. Przejdźmy przez proces określania wymagań dotyczących chłodzenia dla typowej aplikacji.

Krok 1: Określenie całkowitego obciążenia termicznego

Rozpocznij od obliczenia całkowitego rozpraszania mocy, które wymaga chłodzenia. W przypadku komponentów elektronicznych informacje te są dostępne w arkuszach danych, zwykle wyrażone w watach. W przypadku wielu komponentów korzystających z jednego radiatora należy zsumować poszczególne obciążenia termiczne.

Wielu inżynierów popełnia błąd polegający na wykorzystaniu średniego poboru mocy zamiast maksymalnego obciążenia termicznego. Zawsze zalecam projektowanie pod kątem mocy szczytowej, aby zapewnić odpowiedni zapas termiczny w warunkach stresu.

Krok 2: Ustalenie maksymalnych limitów temperatury

Następnie należy określić maksymalną dopuszczalną temperaturę komponentów. Dla typowych urządzeń półprzewodnikowych:

- Układy scalone klasy konsumenckiej: 85°C-100°C

- Komponenty klasy przemysłowej: 100°C-125°C

- Elektronika klasy wojskowej: 125°C-150°C

Odejmij margines bezpieczeństwa (zwykle 10-15°C) od tych limitów, aby uwzględnić cykle termiczne, niepewności pomiarowe i efekty starzenia.

Krok 3: Obliczenie wymaganego oporu cieplnego

Po ustaleniu limitów obciążenia termicznego i temperatury należy obliczyć maksymalny dopuszczalny opór cieplny:

Wymagane C/W = (Tmax - Tambient) ÷ Moc

Na przykład w przypadku chłodzenia komponentu o mocy 50 W i maksymalnej temperaturze 85°C w środowisku o temperaturze 35°C:

Wymagane C/W = (85°C - 35°C) ÷ 50W = 1.0 C/W

Obliczenia te zapewniają docelową wydajność dla wybranego radiatora.

Krok 4: Uwzględnienie interfejsów termicznych

Obliczona wartość reprezentuje całą ścieżkę termiczną. Aby określić wymagania specyficzne dla radiatora, należy odjąć opór cieplny innych elementów na ścieżce:

C/W radiatora = wymagane C/W - Rjc - Rcs

Gdzie Rjc pochodzi ze specyfikacji komponentu, a Rcs zależy od zastosowanego materiału interfejsu termicznego.

Optymalizacja wyboru radiatora przy użyciu wskaźników wydajności

Zrozumienie wskaźników termicznych pozwala na strategiczną optymalizację rozwiązań chłodzących.

Obliczenia powierzchni radiatora

Powierzchnia bezpośrednio koreluje ze zdolnością rozpraszania ciepła. W przypadku radiatorów z wytłaczanego aluminium, przybliżona zależność jest następująca:

Wymagana powierzchnia (cm²) ≈ 50 × Moc (W) ÷ (Tmax - Tambient)

To przybliżone obliczenie stanowi punkt wyjścia do doboru rozmiaru radiatora, choć rzeczywista wydajność zależy od wydajności żeberek, odstępów i wzorców przepływu powietrza.

Rozważania dotyczące wydajności płetw

Nie każda powierzchnia w równym stopniu przyczynia się do chłodzenia. Wydajność żeberek - jak skutecznie każde z nich przenosi ciepło - zmniejsza się wraz z upływem czasu:

- Zwiększona wysokość płetw

- Zmniejszona grubość żeber

- Materiały o niższej przewodności cieplnej

W przypadku profili aluminiowych, praktyczna wydajność żeber wynosi zazwyczaj od 70% do 95% w zależności od projektu. Porównując radiatory o różnych geometriach, efektywna powierzchnia (rzeczywista powierzchnia × wydajność żeber) zapewnia dokładniejszy wskaźnik wydajności niż surowa powierzchnia.

Obliczenia optymalizacji przepływu powietrza

W przypadku chłodzenia powietrzem wymuszonym zależność między prędkością przepływu powietrza a wydajnością cieplną jest zgodna z prawem potęgowym z malejącymi zwrotami:

Poprawa wydajności ≈ (prędkość przepływu powietrza)^0,5

Oznacza to, że podwojenie przepływu powietrza zmniejsza opór cieplny o około 30%, a nie 50%, jak można by intuicyjnie oczekiwać. Ta nieliniowa zależność wyjaśnia, dlaczego ekstremalnie szybkie chłodzenie przynosi coraz mniejsze korzyści, jednocześnie znacznie zwiększając hałas i zużycie energii.

Testy w świecie rzeczywistym a obliczenia teoretyczne

Podczas gdy obliczenia stanowią doskonały punkt wyjścia, rzeczywiste testy pozostają nieocenione w przypadku krytycznych zastosowań.

W PTSMAKE rutynowo przeprowadzamy testy walidacji termicznej przy użyciu:

- Termografia w podczerwieni do identyfikacji gorących punktów

- Pomiary za pomocą wielu termopar w celu uzyskania precyzyjnych gradientów temperatury

- Kontrolowane komory środowiskowe zapewniające spójne warunki testowe

- Modelowanie obliczeniowej dynamiki płynów (CFD) dla złożonych zespołów

Korelacja między obliczoną a zmierzoną wydajnością zwykle mieści się w zakresie 10-15% dla prostych geometrii, ale może się znacznie różnić w przypadku złożonych systemów lub nietypowych środowisk pracy.

Zauważyłem, że obliczenia teoretyczne są zwykle dokładniejsze w przypadku scenariuszy konwekcji wymuszonej niż konwekcji naturalnej, gdzie subtelne czynniki środowiskowe mogą znacząco wpływać na wydajność.

Ostatecznie, wskaźniki wydajności cieplnej stanowią ilościową podstawę wyboru radiatora, umożliwiając inżynierom pewny wybór rozwiązań chłodzących, które spełniają ich specyficzne wymagania. Rozumiejąc wartości C/W i stosując odpowiednie metodologie obliczeniowe, można zapewnić, że wytłaczane aluminiowe radiatory zapewnią wydajność chłodzenia wymaganą przez aplikacje.

Zastosowania przemysłowe: Od oświetlenia LED po energoelektronikę

Czy kiedykolwiek zauważyłeś, jak ta sama technologia chłodzenia zapobiega przegrzaniu się eleganckiego żyrandola LED, zapobiega wyłączeniu termicznemu wzmacniacza gitarowego i zapewnia bezbłędne działanie systemu zarządzania akumulatorem pojazdu elektrycznego? Wszechstronny radiator z wytłaczanego aluminium jest niedocenianym bohaterem termicznym stojącym za niezliczonymi nowoczesnymi technologiami.

Wytłaczane radiatory aluminiowe służą jako krytyczne elementy zarządzania ciepłem w różnych branżach, w tym w oświetleniu LED, sprzęcie audio, energoelektronice, urządzeniach medycznych i systemach lotniczych. Każde zastosowanie wiąże się z unikalnymi wyzwaniami w zakresie chłodzenia, które prowadzą do specjalistycznych rozważań projektowych radiatora wykraczających poza podstawową wydajność cieplną.

Oświetlenie LED: Oświetlanie drogi dla innowacji w dziedzinie radiatorów

Rewolucja w oświetleniu LED zasadniczo zmieniła podejście do zarządzania temperaturą w systemach oświetleniowych. W przeciwieństwie do tradycyjnych żarówek, które emitują ciepło do przodu wraz ze światłem, diody LED przewodzą ciepło do tyłu przez swoje podłoże montażowe, tworząc wyjątkowe wyzwania związane z chłodzeniem.

Krytyczne wymagania termiczne dla aplikacji LED

Wydajność i żywotność diod LED są wyjątkowo wrażliwe na temperaturę. Na każde 10°C wzrostu temperatury złącza powyżej zalecanych limitów, żywotność diod LED zazwyczaj spada o 30-50%. Zależność ta sprawia, że skuteczne zarządzanie temperaturą nie polega tylko na zapobieganiu natychmiastowym awariom, ale także na zapewnieniu długoterminowej rentowności.

Podstawowe kwestie termiczne dotyczące oświetlenia LED obejmują:

- Utrzymanie spójności kolorów: Wahania temperatury mogą powodować zauważalne zmiany kolorów, które pogarszają jakość oświetlenia.

- Zachowanie strumienia świetlnego: Wyższe temperatury stopniowo zmniejszają strumień świetlny w miarę upływu czasu.

- Zapewnienie niezawodności kierowcy: Elektroniczne sterowniki zasilające diody LED są często równie wrażliwe na temperaturę.

- Integracja estetyczna: Radiatory muszą często pełnić podwójną rolę, zarówno jako elementy chłodzące, jak i widoczne części konstrukcji urządzenia.

Specjalistyczne konfiguracje radiatorów dla systemów LED

W mojej pracy w PTSMAKE pomogłem opracować specjalistyczne rozwiązania chłodzenia LED, które równoważą wydajność termiczną z wymaganiami projektowymi:

- Płetwy radialne: Te okrągłe układy skutecznie rozpraszają ciepło, jednocześnie uzupełniając zaokrąglone kształty wielu żarówek LED.

- Profile w kształcie gwiazdy: W przypadku reflektorów punktowych konstrukcje te maksymalizują powierzchnię za kierunkowymi diodami LED.

- Wytłoczki liniowe o niskim profilu: Zapewniają one równomierne chłodzenie liniowych taśm LED przy zachowaniu smukłych profili opraw.

Branża oświetleniowa wprowadziła znaczące innowacje w projektowaniu radiatorów, a producenci wymagają coraz bardziej wydajnych rozwiązań termicznych, które pozostają atrakcyjne wizualnie. Wiele architektonicznych opraw LED jest teraz wyposażonych w Konstrukcje o podwójnym zastosowaniu7 gdzie sam radiator staje się celowym elementem estetycznym.

Sprzęt audio: Równoważenie wydajności cieplnej i wymagań akustycznych

Sprzęt audio wysokiej jakości stanowi wyjątkowe wyzwanie dla zarządzania temperaturą, dodając kwestie akustyczne do standardowych wymagań termicznych.

Wyzwania związane z chłodzeniem wzmacniacza

Wzmacniacze audio generują znaczne ilości ciepła podczas pracy, szczególnie konstrukcje klasy A i AB cenione za jakość dźwięku. Rozwiązanie do zarządzania temperaturą musi spełniać kilka konkurencyjnych wymagań:

- Stabilność termiczna: Zapobieganie dryftowi wydajności w miarę nagrzewania się komponentów

- Zapobieganie hałasowi: Unikanie hałasu wentylatora, który mógłby pogorszyć jakość dźwięku

- Uwagi dotyczące zakłóceń elektromagnetycznych: Zapewnienie, że konstrukcja radiatora nie wytwarza ani nie wzmacnia zakłóceń elektromagnetycznych.

- Integracja estetycznauzupełniają często wysokiej jakości wzornictwo produktów

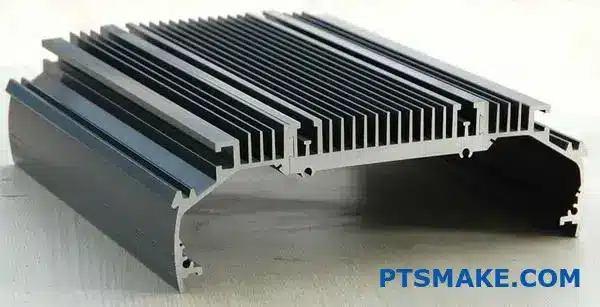

Rozwiązania radiatorów do zastosowań audio

Branża audio przyjęła kilka specjalistycznych podejść do projektowania radiatorów:

| Aplikacja audio | Preferowany typ radiatora | Kluczowe cechy konstrukcyjne |

|---|---|---|

| Wzmacniacze wysokiej klasy | Duże, zewnętrzne płetwy | Anodowane na czarno wykończenie, dekoracyjna obróbka, widoczne umieszczenie |

| Wyposażenie studia | Konstrukcje tuneli wewnętrznych | Kierowana naturalna konwekcja, izolacja od wrażliwych obwodów |

| Przenośny sprzęt audio | Kompaktowy, wielofunkcyjny | Integracja podwozia, rozprzestrzenianie się ciepła na powierzchnie zewnętrzne |

Wielu producentów sprzętu audio klasy premium uczyniło z konstrukcji radiatorów znak rozpoznawczy marki. Firmy takie jak McIntosh ze swoimi podświetlanymi na niebiesko radiatorami i Krell z masywnymi, maszynowo obrabianymi strukturami chłodzącymi pokazują, jak zarządzanie ciepłem staje się częścią tożsamości marki.

W PTSMAKE współpracowaliśmy z kilkoma butikowymi producentami sprzętu audio, aby opracować niestandardowe profile, które służą zarówno do chłodzenia, jak i do celów estetycznych. W jednym ze szczególnie udanych projektów zintegrowano oświetlenie akcentujące LED bezpośrednio z żebrami radiatora, przekształcając funkcjonalny komponent w kluczowy element wizualny.

Elektronika mocy: Maksymalna wydajność termiczna w wymagających środowiskach

Elektronika zasilająca stanowi prawdopodobnie najbardziej wymagające technicznie zastosowanie dla wytłaczanych aluminiowych radiatorów, z ekstremalnie wysokimi obciążeniami cieplnymi, surowymi wymaganiami dotyczącymi niezawodności i często trudnymi środowiskami pracy.

Zastosowania przemysłowe i energetyczne

Nowoczesne systemy zasilania - od falowników solarnych po napędy silnikowe - polegają na wydajnym chłodzeniu w celu utrzymania wydajności i trwałości. Aplikacje te zazwyczaj obejmują:

- Komponenty wysokoprądowe: IGBT, MOSFET i diody mocy generujące znaczne ilości ciepła.

- Praca ciągłaWymagania dotyczące niezawodności 24/7 przy minimalnej konserwacji

- Zmienne warunki środowiskowe: Często instalowane w mniej niż idealnych warunkach termicznych.

- Ograniczenia przestrzenne i wagowe: Szczególnie w zastosowaniach mobilnych lub związanych z energią odnawialną

Specjalistyczne rozwiązania chłodzenia dla energoelektroniki

Wymagania elektroniki mocy zrodziły kilka innowacji w projektowaniu radiatorów:

- Hybrydowe systemy chłodzenia: Połączenie wytłaczanych profili z kanałami chłodzenia cieczą

- Zaawansowana obróbka powierzchni: Specjalistyczne anodowanie poprawiające właściwości radiacyjne

- Zespoły modułowe: Radiatory sekcyjne, które można skalować zgodnie z wymaganiami aplikacji

- Zintegrowane funkcje montażowe: Konstrukcje przystosowane do standardowych modułów zasilania

Szczególnie interesującym trendem, nad którym pracowaliśmy w PTSMAKE, jest rozwój dwustronnych profili, które umożliwiają montaż komponentów po obu stronach centralnego radiatora, skutecznie podwajając wydajność chłodzenia bez proporcjonalnego zwiększania objętości lub wagi.

Urządzenia medyczne: Gdzie niezawodność spełnia rygorystyczne wymagania projektowe

Sprzęt medyczny stanowi unikalne połączenie wyzwań związanych z zarządzaniem temperaturą, wymogów regulacyjnych i wymagań dotyczących niezawodności, które napędzają specjalistyczne zastosowania radiatorów.

Wymagania dotyczące chłodzenia w zastosowaniach medycznych

Urządzenia medyczne wykorzystujące radiatory z wytłaczanego aluminium to m.in:

- Systemy obrazowania: Sprzęt do rezonansu magnetycznego, tomografii komputerowej i ultrasonografii z elementami obliczeniowymi o wysokiej wydajności

- Urządzenia terapeutyczne: Systemy laserowe, sprzęt do radioterapii i narzędzia chirurgiczne

- Sprzęt diagnostyczny: Analizatory laboratoryjne i systemy testowe point-of-care

- Monitorowanie pacjenta: Systemy przyłóżkowe do pracy ciągłej z rygorystycznymi wymaganiami dotyczącymi niezawodności

Środowisko medyczne wprowadza kilka unikalnych czynników wpływających na konstrukcję radiatora:

- Czystość: Powierzchnie, które mogą wytrzymać protokoły dezynfekcji

- Ograniczenia akustyczne: Szczególnie w przypadku sprzętu przylegającego do pacjenta

- Optymalizacja przestrzeni: Chłodzenie w coraz bardziej kompaktowych urządzeniach

- Zgodność z przepisami: Spełnianie standardów dla urządzeń klasy medycznej

Innowacyjne radiatory dla branży medycznej

Aby sprostać tym wymaganiom, pojawiło się kilka wyspecjalizowanych podejść:

- Antybakteryjna obróbka powierzchni: Specjalistyczne powłoki, które utrzymują wydajność termiczną, zapewniając jednocześnie odporność na drobnoustroje.

- Niezwykle gładkie wykończenia: Konstrukcja minimalizująca zatrzymywanie cząstek i ułatwiająca czyszczenie

- Montaż z izolacją drgań: Systemy zapobiegające przenoszeniu hałasu przy jednoczesnym zachowaniu kontaktu termicznego

- Zintegrowane zarządzanie kablami: Radiatory zaprojektowane w celu uporządkowania i ochrony sąsiedniego okablowania

Jeden z naszych najtrudniejszych projektów medycznych w PTSMAKE obejmował opracowanie radiatora dla przenośnego urządzenia ultradźwiękowego, które musiało zarządzać znacznymi obciążeniami termicznymi w kompaktowej obudowie, pozostając jednocześnie całkowicie cichym i chłodnym w dotyku na powierzchniach zewnętrznych. Rozwiązanie łączyło wewnętrzny radiator z wytłaczanego aluminium ze specjalnymi ścieżkami termicznymi do rozprowadzania ciepła po obudowie urządzenia.

Przemysł lotniczy i obronny: Przesuwanie granic wydajności radiatora

Być może żaden sektor nie wymaga więcej od systemów zarządzania ciepłem niż przemysł lotniczy i obronny, gdzie radiatory z wytłaczanego aluminium muszą działać w ekstremalnych warunkach z zerową tolerancją na awarie.

Unikalne wymagania dla aplikacji lotniczych

Zarządzanie temperaturą w przemyśle lotniczym stoi przed wyzwaniami niespotykanymi w innych dziedzinach:

- Ekstremalna zmienność środowiska: Od pracy w temperaturach poniżej zera do pracy w wysokich temperaturach

- Odporność na wibracje i wstrząsy: Utrzymywanie kontaktu termicznego pod wpływem naprężeń mechanicznych

- Optymalizacja wagi: Każdy gram ma znaczenie w zastosowaniach lotniczych i kosmicznych

- Wymagania dotyczące niezawodności: Komponenty często muszą działać bez konserwacji przez lata

Przemysł lotniczy przyczynił się do znaczących innowacji w podejściu do projektowania i wdrażania wytłaczanych aluminiowych radiatorów. Szczególne względy obejmują odporność na cykle termiczne, zapobieganie korozji w różnych środowiskach oraz kwalifikację zgodnie z rygorystycznymi normami wojskowymi i lotniczymi.

Ponieważ technologie zarządzania ciepłem wciąż ewoluują, radiatory z wytłaczanego aluminium pozostają niezwykle elastyczne w tak różnorodnych branżach. Ich połączenie wydajności, możliwości dostosowania, niskiej wagi i opłacalności zapewnia, że będą one nadal rozwiązywać wyzwania termiczne w istniejących aplikacjach, jednocześnie umożliwiając następną generację innowacji technologicznych.

Obróbka powierzchni i opcje wykończenia

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre aluminiowe radiatory wyglądają jak błyszczące lustra, podczas gdy inne mają ciemne, matowe wykończenie? To nie tylko wybory estetyczne - to strategiczne decyzje, które mogą znacząco wpłynąć na wydajność systemu chłodzenia w trudnych warunkach.

Obróbka powierzchni radiatorów z wytłaczanego aluminium wykracza daleko poza wygląd, zasadniczo zmieniając ich wydajność cieplną, odporność na korozję i żywotność. Odpowiednie wykończenie może zwiększyć przewodność nawet o 35%, chronić przed trudnymi warunkami środowiskowymi i ostatecznie decydować o tym, czy dane rozwiązanie chłodzące będzie się dobrze rozwijać, czy też zawiedzie w rzeczywistych warunkach.

Krytyczna rola obróbki powierzchni w zarządzaniu ciepłem

Projektując rozwiązania chłodzące dla systemów elektronicznych, wielu inżynierów skupia się przede wszystkim na fizycznych wymiarach i konfiguracji żeber radiatorów. Jednak obróbka powierzchni zastosowana do wytłaczanego aluminium może być równie ważna w określaniu ogólnej wydajności cieplnej i trwałości, szczególnie w wymagających środowiskach.

Jak obróbka powierzchni wpływa na wydajność cieplną

Obróbka powierzchni ma bezpośredni wpływ na trzy krytyczne aspekty wydajności radiatora: przewodność cieplną, emisyjność i rezystancję styku. Każda opcja obróbki ma inne zalety i ograniczenia:

| Obróbka powierzchni | Wpływ przewodności cieplnej | Współczynnik emisyjności | Odporność na korozję | Typowe zastosowania |

|---|---|---|---|---|

| Gołe aluminium | Doskonały (poziom wyjściowy) | Niski (0,04-0,06) | Słaby | Wewnętrzne, kontrolowane środowiska |

| Anodowanie (bezbarwne) | Dobry (redukcja 5-8%) | Umiarkowany (0,7-0,8) | Bardzo dobry | Elektronika ogólna, urządzenia konsumenckie |

| Anodowanie (czarny) | Dobry (redukcja 5-8%) | Doskonały (0.9+) | Bardzo dobry | Chłodzenie zależne od promieniowania, urządzenia zewnętrzne |

| Konwersja chromianów | Bardzo dobry (redukcja 2-3%) | Umiarkowany (0,5-0,6) | Doskonały | Środowiska morskie, urządzenia przemysłowe |

| Alodyna | Bardzo dobry (redukcja 2-3%) | Umiarkowany (0,5-0,6) | Dobry | Lotnictwo i kosmonautyka, zastosowania wojskowe |

| Malowanie proszkowe | Fair (redukcja 10-15%) | Bardzo dobry (0,8-0,9) | Doskonały | Wyposażenie zewnętrzne, zastosowania dekoracyjne |

Zrozumienie tych charakterystyk wydajności pozwala na strategiczny wybór w oparciu o specyficzne wymagania dotyczące chłodzenia i środowiska pracy.

Anodowanie: Wszechstronny wzmacniacz wydajności

Anodowanie jest najczęściej stosowaną obróbką powierzchni wytłaczanych radiatorów aluminiowych i nie bez powodu. Ten elektrochemiczny proces tworzy kontrolowaną warstwę tlenku, która zasadniczo przekształca powierzchnię aluminium, zachowując jednocześnie doskonałe właściwości termiczne.

Rodzaje anodowania dla radiatorów

W ciągu ponad 15 lat projektowania rozwiązań termicznych w PTSMAKE, intensywnie pracowałem z trzema podstawowymi rodzajami anodowania radiatorów:

Anodowanie typu II (standard)

Anodowanie typu II tworzy warstwę tlenku o umiarkowanej grubości (10-25 mikronów), która zapewnia:

- Doskonała odporność na korozję w większości środowisk

- Wyższa twardość powierzchni w porównaniu do gołego aluminium

- Dobre właściwości izolacji elektrycznej w razie potrzeby

- Dostępne w wykończeniu przezroczystym lub kolorowym, w tym czarnym

Ta standardowa anodyzacja stanowi najlepszą równowagę między charakterystykami wydajności dla większości zastosowań chłodzenia elektroniki. Niewielkie zmniejszenie przewodności cieplnej jest równoważone przez lepszą emisyjność i ochronę środowiska.

Anodowanie typu III (anodowanie twarde)

W przypadku bardziej wymagających zastosowań, typ III lub "twarde anodowanie" tworzy grubszą, bardziej trwałą powierzchnię:

- Wyjątkowa odporność na zużycie (twardość do 65+ w skali Rockwella C)

- Doskonała ochrona przed korozją nawet w trudnych warunkach

- Grubsza warstwa dielektryczna dla lepszej izolacji elektrycznej

- Zazwyczaj ciemniejszy wygląd (naturalny kolor waha się od szarego do czarnego)

Podczas gdy twarde anodowanie nieznacznie zmniejsza przewodność cieplną w porównaniu do typu II, jego doskonała trwałość sprawia, że idealnie nadaje się do radiatorów w urządzeniach przemysłowych, instalacjach zewnętrznych lub środowiskach o wysokich wibracjach, w których uszkodzenie powierzchni mogłoby pogorszyć wydajność.

Anodowanie na czarno w celu wzmocnienia promieniowania

Wykończenia anodowane na czarno zasługują na szczególną uwagę w zastosowaniach termicznych. Zwiększając emisyjność powierzchni z około 0,05 (gołe aluminium) do 0,9+, anodowanie na czarno znacznie poprawia zdolność przenoszenia ciepła przez promieniowanie.

W zastosowaniach, w których naturalna konwekcja i promieniowanie są głównymi mechanizmami chłodzenia, ulepszenie to może poprawić ogólną wydajność termiczną 20-35%, pomimo niewielkiego zmniejszenia przewodzenia ciepła przez samą warstwę anodowaną.

Proces anodowania i względy jakościowe

Proces anodowania obejmuje kilka krytycznych etapów:

- Przygotowanie i czyszczenie powierzchni

- Zanurzenie w kąpieli anodującej z kontrolowanym prądem elektrycznym

- Opcjonalne barwienie dla kolorowych wykończeń

- Uszczelnienie zwiększające odporność na korozję

Jakość może się znacznie różnić w zależności od dostawcy. W PTSMAKE utrzymujemy ścisłą kontrolę procesu pod kątem jednolitej grubości warstwy, spójnego koloru (szczególnie ważnego w przypadku anodowania na czarno) i właściwego uszczelnienia, aby zapewnić maksymalną długoterminową wydajność.

Powłoki konwersji chromianów: Doskonała ochrona przed korozją

W przypadku zastosowań, w których priorytetem jest odporność na korozję, powłoki konwersji chromianowej zapewniają wyjątkową ochronę przy minimalnym wpływie na wydajność termiczną.

Zalety obróbki chromianowej

Chromianowe powłoki konwersyjne zapewniają:

- Doskonała odporność na mgłę solną i działanie substancji chemicznych

- Minimalna redukcja przewodności cieplnej (typowo 2-3%)

- Doskonała baza dla dodatkowych zabiegów lub farb w razie potrzeby

- Właściwości samoregenerujące w przypadku drobnych uszkodzeń powierzchni

Te cechy sprawiają, że obróbka chromianowa jest szczególnie cenna w przypadku radiatorów stosowanych w regionach przybrzeżnych, zakładach przetwórstwa chemicznego lub innych trudnych środowiskach, w których występują czynniki przyspieszające korozję.

Rozważania środowiskowe i alternatywy

Tradycyjna obróbka chromianem sześciowartościowym napotyka na coraz większe ograniczenia regulacyjne ze względu na obawy o środowisko. W odpowiedzi branża opracowała kilka alternatyw:

- Procesy chromianowania trójwartościowego o zmniejszonym wpływie na środowisko

- Obróbka niechromowa oparta na związkach cyrkonu

- Hybrydowe organiczno-nieorganiczne powłoki konwersyjne

Te nowsze rozwiązania zachowują większość korzyści związanych z wydajnością, jednocześnie spełniając wymagania dotyczące zgodności z przepisami ochrony środowiska. Wybierając alternatywy dla chromianów, zawsze zalecam dokładne testy w rzeczywistych warunkach aplikacji, ponieważ wydajność może się znacznie różnić w zależności od różnych alternatyw.

Obróbka alodyną do zastosowań specjalistycznych

Alodyna (znana również jako folia chemiczna lub Chromianowa powłoka konwersyjna8) stanowi specjalistyczną obróbkę, szczególnie cenioną w zastosowaniach lotniczych i wojskowych, gdzie przewodność elektryczna musi być utrzymana wraz z ochroną antykorozyjną.

Kluczowe atrybuty leczenia alodyną

Alodine oferuje kilka unikalnych zalet:

- Doskonała przewodność elektryczna przy zachowaniu odporności na korozję

- Minimalny wpływ na wydajność cieplną (redukcja 2-3%)

- Bardzo cienka warstwa, która zachowuje precyzję wymiarową

- Złoty/żółty wygląd, który pomaga w wizualnej kontroli jakości

Te właściwości sprawiają, że Alodine idealnie nadaje się do radiatorów, które służą również jako uziemienie elektryczne lub ekrany EMI, szczególnie w zastosowaniach o wysokiej niezawodności, w których jakość połączeń pozostaje krytyczna przez długi okres użytkowania.

Nowe technologie powierzchniowe zwiększające wydajność

Branża zarządzania ciepłem nadal opracowuje innowacyjne metody obróbki powierzchni, które przesuwają granice wydajności radiatorów.

Utlenianie mikrołuków (MAO)

Ta zaawansowana obróbka powierzchni tworzy warstwę przypominającą ceramikę:

- Doskonała twardość przewyższająca tradycyjne twarde anodowanie

- Doskonałe właściwości emisyjności cieplnej

- Zwiększona odporność na ekstremalne temperatury

- Lepsza przyczepność dla powłok wtórnych w razie potrzeby

Technologia MAO, choć obecnie droższa od tradycyjnych procesów, oferuje znaczące korzyści w zakresie wydajności w specjalistycznych zastosowaniach o ekstremalnych warunkach pracy.

Powłoki termiczne

Kilka specjalistycznych powłok koncentruje się w szczególności na poprawie promieniowania cieplnego:

- Powłoki ceramiczne o wysokiej emisyjności

- Przewodzące ciepło kompozyty polimerowe

- Obróbka powierzchniowa wzmocniona nanocząsteczkami

Te innowacyjne wykończenia są często ukierunkowane na konkretne aspekty wydajności cieplnej, takie jak maksymalizacja emisyjności w zakresie średniej podczerwieni lub optymalizacja wydajności w określonych zakresach temperatur.

Praktyczne wskazówki dotyczące wyboru aplikacji

Wybór optymalnej obróbki powierzchni wymaga zrównoważenia wielu czynników:

Wybór oparty na środowisku

Dopasuj obróbkę powierzchni do środowiska pracy:

- Wewnętrzne, kontrolowane środowiska: Może wystarczyć standardowe anodowanie lub gołe aluminium

- Instalacje zewnętrzne: Twarde anodowanie lub chromianowanie zapewniają niezbędną ochronę

- Narażenie morskie lub chemiczne: Rozważ chromianowanie lub specjalistyczne powłoki ochronne

- Aerospace/Military: Alodyna lub kwalifikowane anodowanie zgodnie z odpowiednimi specyfikacjami

Wybór oparty na wynikach

Priorytetowe traktowanie w oparciu o dominujący mechanizm przenoszenia ciepła:

- Do zastosowań z przewodzeniem: Zminimalizuj grubość powłoki za pomocą anodowania bezbarwnego lub alodyny.

- Do zastosowań o dużym natężeniu promieniowania: Maksymalizacja emisyjności dzięki anodowaniu na czarno

- Do chłodzenia w trybie mieszanym: Anodowanie na czarno często zapewnia najlepszą ogólną wydajność

Praktyczna implementacja w PTSMAKE

W naszych procesach produkcyjnych w PTSMAKE starannie dopasowujemy obróbkę powierzchni do wymagań aplikacji. Na przykład, podczas opracowywania rozwiązań chłodzenia dla zewnętrznego oświetlenia LED, zazwyczaj zalecamy twarde czarne anodowanie, które łączy ochronę środowiska z lepszymi właściwościami promieniowania.

Z drugiej strony, w przypadku zastosowań o dużej gęstości mocy, takich jak komponenty serwerowe, w których dominuje przewodzenie do aktywnych systemów chłodzenia, możemy zalecić cieńsze anodowanie typu II lub obróbkę alodynową, które zachowują maksymalną przewodność cieplną.

Zrozumienie wpływu różnych metod obróbki powierzchni na wydajność pozwala wybrać wykończenia, które poprawiają zarówno wydajność cieplną, jak i trwałość radiatorów z wytłaczanego aluminium w określonym środowisku aplikacji.

Dowiedz się, jak wydajność termiczna wpływa na wydajność i żywotność urządzenia. ↩

Dowiedz się, jak obliczenie dokładnych wymagań termicznych może obniżyć koszty, zapewniając jednocześnie optymalną wydajność. ↩

Dowiedz się, jak standardy kontroli wpływają na jakość komponentów i niezawodność systemu. ↩

Dowiedz się, jak różne konstrukcje żeberek wpływają na podstawową fizykę przepływu ciepła w urządzeniach. ↩

Odkryj, jak odpowiednie materiały interfejsu mogą podwoić efektywną wydajność radiatora. ↩

Dowiedz się, dlaczego obliczenie konkretnych wymagań termicznych jest niezbędne do wyboru optymalnego rozwiązania chłodzącego. ↩

Poznaj kompleksowe podejścia do projektowania radiatorów, które równoważą formę z funkcjonalnością w celu uzyskania optymalnych wyników. ↩

Dowiedz się, jak odpowiednia obróbka powierzchni może znacznie wydłużyć efektywną żywotność radiatora, jednocześnie zwiększając jego wydajność. ↩