Znalezienie odpowiedniego materiału na precyzyjne części może być wyzwaniem. Rozważając akryl, można zastanawiać się, czy nadaje się on do obróbki CNC lub czy w trakcie procesu nie dojdzie do jego wypaczenia, stopienia lub pęknięcia.

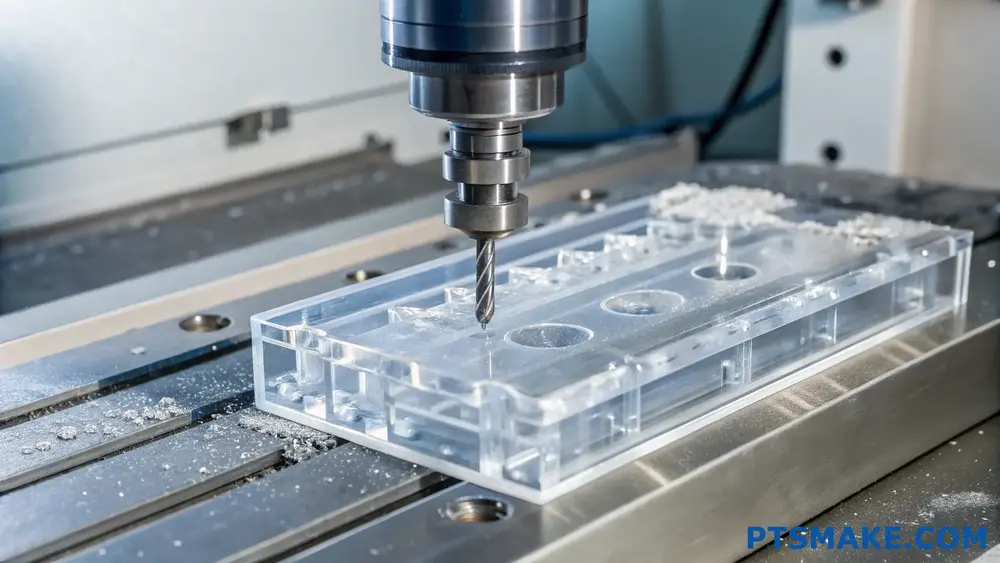

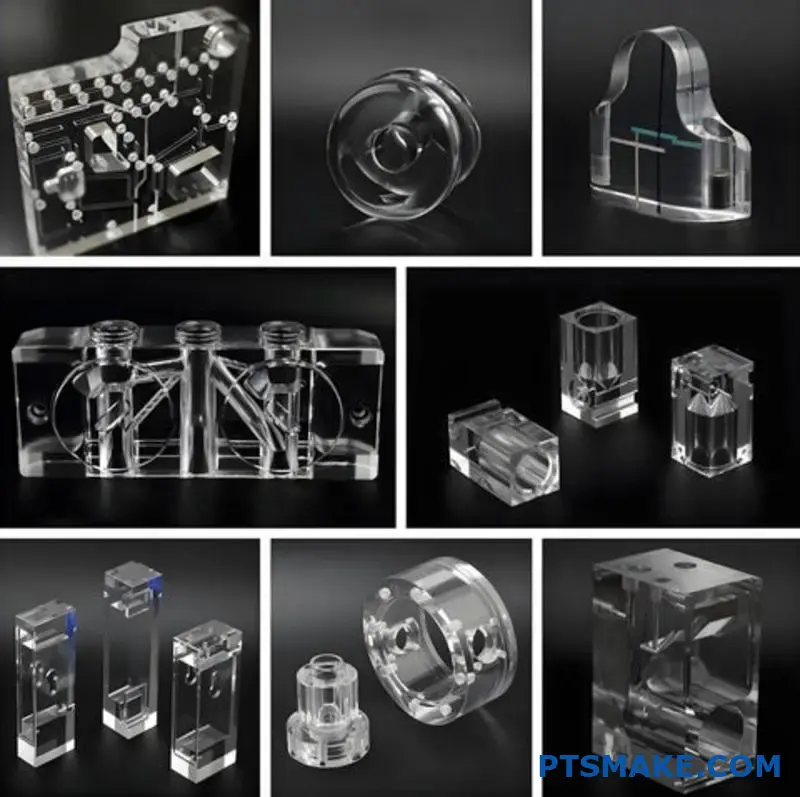

Tak, akryl absolutnie nadaje się do obróbki CNC. W rzeczywistości jest to jeden z najpopularniejszych tworzyw sztucznych do obróbki CNC ze względu na doskonałą obrabialność, przejrzystość optyczną i stabilność wymiarową, dzięki czemu idealnie nadaje się zarówno do prototypów, jak i części produkcyjnych.

W PTSMAKE obrobiliśmy tysiące części akrylowych dla klientów z różnych branż. Jeśli rozważasz zastosowanie akrylu w swoim kolejnym projekcie, czytaj dalej, aby dowiedzieć się o zaletach, ograniczeniach i najlepszych praktykach obróbki CNC tego wszechstronnego materiału. Podzielę się praktycznymi spostrzeżeniami z mojego doświadczenia, aby pomóc Ci określić, czy akryl jest właściwym wyborem dla Twojego konkretnego zastosowania.

Jaki jest najlepszy akryl do CNC?

Czy kiedykolwiek zmagałeś się z wyborem odpowiedniego akrylu do swojego projektu CNC, tylko po to, by skończyć z popękanymi krawędziami lub stopionymi powierzchniami? To frustrujące, gdy starannie zaprojektowany projekt kończy się niepowodzeniem z powodu złego doboru materiału, zwłaszcza gdy terminy są napięte, a budżet ograniczony.

Najlepszym akrylem do obróbki CNC jest odlewany arkusz akrylowy, szczególnie w zakresie grubości 0,236-0,472 cala (6-12 mm). Akryl wylewany oferuje doskonałą obrabialność, przejrzystość optyczną i odporność na naprężenia w porównaniu do wariantów wytłaczanych, co skutkuje czystszymi cięciami, lepszą jakością krawędzi i mniejszą liczbą wad obróbki.

Zrozumienie rodzajów akrylu do zastosowań CNC

Jeśli chodzi o obróbkę CNC akrylu, nie wszystkie materiały są sobie równe. Dzięki mojemu doświadczeniu w PTSMAKE odkryłem, że proces produkcji akrylu znacząco wpływa na jego obrabialność CNC.

Akryl odlewany a wytłaczany: Podstawowa różnica

Odlewany akryl jest wytwarzany poprzez wlewanie płynnego metakrylanu metylu między szklane płytki i pozwalanie mu na polimeryzację. Proces ten tworzy materiał o wyjątkowej jednorodności molekularnej i minimalnych naprężeniach wewnętrznych. Wytłaczany akryl jest natomiast wytwarzany poprzez wtłaczanie podgrzanej żywicy akrylowej przez matryce, tworząc arkusze, które szybko stygną.

Ta różnica w produkcji prowadzi do kilku kluczowych różnic w obróbce:

| Własność | Odlew akrylowy | Wytłaczany akryl |

|---|---|---|

| Stres wewnętrzny | Niski | Wysoki |

| Odporność na ciepło | Lepiej (180-200°F) | Niższy (160-180°F) |

| Formowanie wiórów | Czyste żetony | Tendencja do topnienia |

| Jakość krawędzi | Doskonały | Dobry do sprawiedliwego |

| Koszt | Wyższy | Niższy |

| Grubość Spójność | ±10% | ±5% |

Rozważania dotyczące optymalnej grubości

Odkryłem, że grubość akrylu odgrywa kluczową rolę w udanej obróbce CNC. Zbyt cienkie arkusze (poniżej 3 mm) często wibrują podczas obróbki, tworząc ślady drgań. Zbyt grube arkusze (powyżej 25 mm) mogą powodować relaksacja stresowa wywołana ciepłem1 podczas cięcia.

Najlepsza wartość dla większości precyzyjnych projektów akrylowych CNC mieści się w przedziale 6-12 mm (0,236-0,472 cala). Zakres ten zapewnia:

- Wystarczająca sztywność, aby wytrzymać siły skrawania

- Dobra charakterystyka rozpraszania ciepła

- Ekonomiczne wykorzystanie materiałów

- Wszechstronność dla większości zastosowań

Czynniki koloru i przezroczystości

Podczas gdy przezroczysty akryl jest popularny, kolorowe i nieprzezroczyste odmiany wiążą się z unikalnymi kwestiami obróbki:

Przezroczysty akryl

Przezroczysty odlew akrylowy 92% zapewnia przepuszczalność światła i natychmiast ujawnia wszelkie niedoskonałości obróbki. Dzięki temu idealnie nadaje się do ekspozycji, ale wymaga starannego doboru narzędzi i procesów wykończeniowych.

Kolorowy i nieprzezroczysty akryl

Pigmentowane akryle często zawierają dodatki, które mogą wpływać na skrawalność. Zazwyczaj zalecam:

- Jasne/pastelowe kolory do projektów wymagających dopracowania szczegółów

- Ciemniejsze kolory, gdy najważniejsze jest wykończenie krawędzi

- Nieprzezroczyste akryle, gdy wykończenie powierzchni ma większe znaczenie niż przejrzystość krawędzi

Zalecenia dotyczące konkretnych marek

Po wykonaniu niezliczonych projektów z akrylu, rozwinąłem preferencje dla niektórych marek:

- Plexiglas® MC by Röhm - Wysokiej jakości odlew akrylowy o wyjątkowych właściwościach obróbki

- Lucite® L - Doskonały do precyzyjnych części o wąskich tolerancjach

- Acrylite® FF - Dobra równowaga między skrawalnością i kosztami

- Optix® by Plaskolite - Ekonomiczny wybór dla mniej wymagających zastosowań

W PTSMAKE do produkcji precyzyjnych komponentów używamy przede wszystkim wysokiej jakości odlewanego akrylu, zwłaszcza gdy przejrzystość optyczna i stabilność wymiarowa są krytycznymi wymaganiami.

Szczególne kwestie dotyczące złożonych projektów

W przypadku wieloosiowych operacji CNC lub złożonych geometrii wybór materiału staje się jeszcze bardziej krytyczny. Podczas pracy ze skomplikowanymi projektami zalecam:

Dla skomplikowanych szczegółów

- Płyty akrylowe z odlewu komórkowego o właściwościach odprężających

- Grubość materiału co najmniej 2,5× większa niż najgłębszy element

- Wstępne podgrzanie materiału do temperatury 75-85°F przed obróbką w celu zmniejszenia kruchości.

Dla projektów wielkoformatowych

- Grubsze odlewane płyty akrylowe (12-25 mm)

- Ciągłe podawanie chłodziwa

- Progresywne podejście do głębokości cięcia

Optymalizacja oprzyrządowania w oparciu o typ akrylu

Właściwy akryl w połączeniu z odpowiednim oprzyrządowaniem zapewnia optymalne rezultaty:

| Typ akrylowy | Zalecana geometria narzędzia | Regulacja prędkości posuwu |

|---|---|---|

| Odlew akrylowy | Spirala z pojedynczym nacięciem, O-flute | Standard do +10% |

| Wytłaczany akryl | Podwójny ścisk, polerowane krawędzie | -15% do standardu |

| Zmodyfikowany akryl udarowy | Spirala ściskana, polerowana diamentem | -20% do -10% |

| Akryl odporny na promieniowanie UV | Pojedynczy rowek O, narzędzia z kontrolowaną temperaturą | -10% do standardu |

Określony typ akrylu powinien kierować parametrami CNC, od prędkości i posuwów po ścieżki narzędzia i strategie wykańczania.

Jak czysto ciąć akryl?

Czy kiedykolwiek próbowałeś ciąć akryl i skończyłeś z postrzępioną krawędzią lub pęknięciami rozprzestrzeniającymi się po materiale? To frustrujące, gdy proste cięcie rujnuje cały arkusz drogiego akrylu, zwłaszcza gdy pracujesz nad projektem lub prototypem, któremu zależy na czasie.

Aby czysto ciąć akryl, należy użyć specjalistycznych narzędzi, takich jak wycinarki laserowe, routery CNC, piły stołowe z ostrzami o drobnych zębach lub metody nacinania i zatrzaskiwania. Kluczem jest utrzymanie odpowiedniej prędkości, zastosowanie technik chłodzenia i zabezpieczenie materiału przed stopieniem lub pęknięciem. Każda metoda oferuje różne poziomy precyzji i jakości krawędzi.

Wybór odpowiedniej metody cięcia akrylu

Jeśli chodzi o czyste cięcie akrylu, wybór odpowiedniej metody ma kluczowe znaczenie dla osiągnięcia profesjonalnych rezultatów. Dzięki mojej pracy w PTSMAKE odkryłem, że różne projekty wymagają różnych podejść w zależności od grubości, złożoności i wymaganej jakości wykończenia.

Cięcie laserowe: Precyzja z kontrolą ciepła

Cięcie laserowe zapewnia wyjątkową precyzję w przypadku arkuszy akrylowych. Metoda ta wykorzystuje skupioną wiązkę do stopienia materiału, tworząc czyste krawędzie bez fizycznego kontaktu. W przypadku skomplikowanych projektów lub szczegółowych cięć, cięcie laserowe jest często moją pierwszą rekomendacją.

Kluczem do udanego cięcia laserowego jest właściwe Kalibracja wiązki2. Podczas pracy z akrylem o grubości od 1/8" do 1/2" zazwyczaj ustawiam moc lasera w zakresie 50-75% przy umiarkowanych ustawieniach prędkości. Zapobiega to nadmiernemu nagrzewaniu, które powoduje przerażającą "polerowaną płomieniem" krawędź, w której akryl topi się i ponownie zestala.

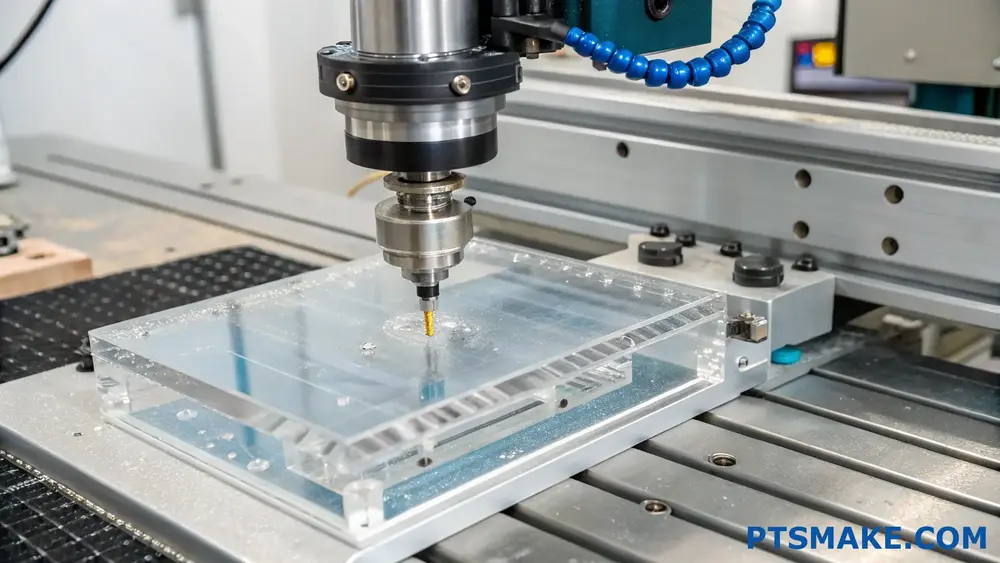

Frezowanie CNC: Wszechstronność dla różnych grubości

W przypadku grubszych arkuszy akrylowych lub gdy cięcie laserowe nie jest dostępne, frezowanie CNC zapewnia doskonałe wyniki. W PTSMAKE używamy specjalistycznych wierteł do cięcia akrylu z dwoma rowkami i lekką spiralą w górę, aby skutecznie usuwać wióry podczas cięcia.

Aby uzyskać czyste cięcia podczas frezowania CNC:

- Stosować wysokie obroty (18 000+) przy stosunkowo niskich prędkościach posuwu.

- Zapewnij prawidłowe odprowadzanie wiórów za pomocą systemów powietrznych lub próżniowych.

- Odpowiednio zabezpiecz materiał, aby zapobiec wibracjom

- Warto rozważyć użycie materiału ochronnego

Cięcie piłą stołową: Ekonomiczne, ale wymaga ostrożności

Piły stołowe stanowią bardziej dostępną opcję dla wielu warsztatów. Podczas korzystania z piły stołowej do akrylu:

- Zainstaluj ostrze zaprojektowane specjalnie do tworzyw sztucznych (z zębami z węglików spiekanych 80+)

- Ustaw ostrze tak, aby wystawało zaledwie 1/8" ponad powierzchnię akrylową.

- Nałóż taśmę maskującą wzdłuż linii cięcia po obu stronach, aby zapobiec odpryskom.

- Podawaj materiał powoli i równomiernie

Wyzwaniem w przypadku pił stołowych jest kontrolowanie ciepła tarcia. Podczas cięcia grubszych elementów akrylowych zalecam od czasu do czasu przerwę, aby ostrze ostygło.

Techniki wykańczania krawędzi po cięciu

Nawet najczystsze cięcia często wymagają pewnych prac wykończeniowych. Oto skuteczne sposoby na uzyskanie idealnie gładkich krawędzi akrylowych:

Polerowanie płomieniowe: Szybko, ale wymaga praktyki

Polerowanie płomieniowe wykorzystuje palnik wodorowy lub płomień butanowy do szybkiego stopienia powierzchni ciętej krawędzi, co skutkuje przejrzystością przypominającą szkło. Zalecam najpierw poćwiczyć na kawałkach złomu, ponieważ technika ta wymaga stabilnej ręki i konsekwentnych ruchów, aby uniknąć nadmiernego stopienia.

Szlifowanie progresywne: Cierpliwy, ale niezawodny

Aby uzyskać kontrolowane rezultaty, szlifowanie progresywne działa konsekwentnie:

| Poziom ziarnistości | Cel | Uwagi |

|---|---|---|

| 220-320 | Usuwanie śladów po pile | Używać z wodą jako środkiem smarnym |

| 400-600 | Usuwanie drobnych zadrapań | Tylko lekkie ciśnienie |

| 800-1200 | Przygotowanie do polerowania | Bardzo lekki dotyk |

| 1500+ | Końcowe wygładzanie | Prawie brak ciśnienia |

Aby uzyskać lustrzany efekt, po szlifowaniu użyj pasty polerskiej na miękkiej ściereczce lub tarczy polerskiej.

Polerowanie chemiczne: dla skomplikowanych kształtów

W przypadku trudno dostępnych obszarów lub skomplikowanych kształtów, chemiczne środki polerujące, takie jak chlorek metylenu, mogą przywrócić czystość. Należy jednak pamiętać o odpowiedniej wentylacji i wyposażeniu ochronnym podczas stosowania tych chemikaliów.

Czynniki krytyczne dla czystego cięcia akrylu

Dzięki mojemu doświadczeniu w PTSMAKE w pracy z różnymi procesami produkcyjnymi, zidentyfikowałem kilka czynników, które konsekwentnie wpływają na jakość cięcia:

Zarządzanie temperaturą

Akryl jest wrażliwy na ciepło podczas cięcia. Zbyt wysoka temperatura powoduje topnienie, powstawanie pęcherzyków, a nawet odbarwienie materiału. Polecam:

- Korzystanie z chłodzenia wodnego, gdy jest to możliwe w przypadku cięcia mechanicznego

- Zapewnienie odpowiedniego czasu chłodzenia między cięciami

- Unikanie nadmiernego tarcia poprzez utrzymywanie ostrych narzędzi

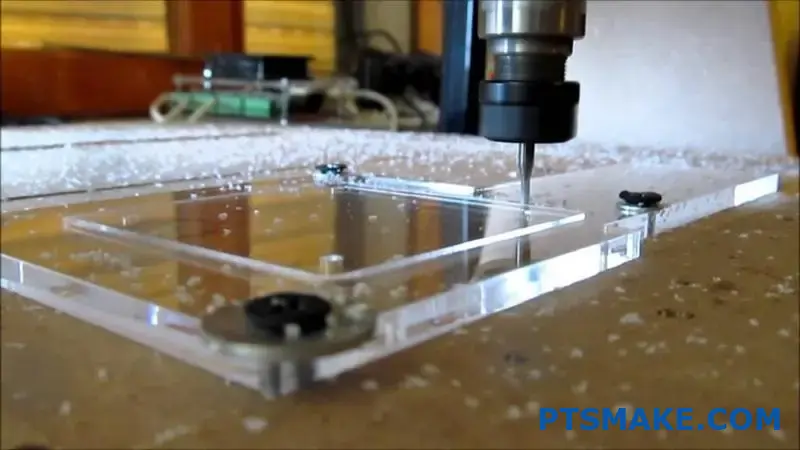

Prawidłowe zabezpieczenie materiału

Wibracje są wrogiem czystego cięcia. Nawet niewielki ruch podczas cięcia może spowodować odpryski lub pęknięcia. Aby uzyskać najlepsze wyniki:

- Używaj dedykowanych akrylowych zacisków przytrzymujących z gumową lub filcową wyściółką

- Zastosuj równomierny nacisk na arkusz

- Pozostaw odpowiednie podparcie w pobliżu obszaru cięcia

- Rozważ stoły próżniowe do cienkich arkuszy

Rozważania dotyczące folii ochronnej

Większość arkuszy akrylowych posiada folię ochronną. Chociaż kuszące jest usunięcie jej przed cięciem, generalnie zalecam pozostawienie jej na miejscu, aby zapobiec zarysowaniom i zapewnić pewną ochronę termiczną podczas procesu cięcia.

W przypadku cięcia laserowego, przed przystąpieniem do pełnego projektu należy sprawdzić, czy dana folia nie wytwarza problematycznych oparów lub pozostałości.

Stosując te techniki i rozważania, uzyskasz profesjonalnej jakości cięcia akrylu, które wymagają minimalnej obróbki końcowej. Niezależnie od tego, czy tworzysz stojaki ekspozycyjne, oznakowanie czy precyzyjne komponenty, czyste cięcia są niezbędne zarówno dla estetyki, jak i integralności strukturalnej.

Jak ciąć akryl, aby nie pękał?

Czy kiedykolwiek doświadczyłeś tego przejmującego momentu, gdy arkusz akrylu pęka podczas cięcia? Po całym tym planowaniu i inwestycjach, widok zrujnowanego projektu w ciągu kilku sekund jest niezwykle frustrujący. Dlaczego akryl - materiał tak wszechstronny i piękny - staje się tak temperamentny podczas cięcia?

Aby ciąć akryl bez pęknięć, należy używać ostrych narzędzi, kontrolować prędkość cięcia, stosować metody chłodzenia, odpowiednio zabezpieczać materiał i wykonywać wiele płytkich przejść zamiast jednego głębokiego cięcia. Właściwa technika różni się w zależności od narzędzia: w przypadku pił należy używać ostrzy o drobnych zębach; w przypadku laserów należy dostosować ustawienia mocy; w przypadku routerów CNC należy wybrać odpowiednie posuwy i prędkości.

Wybór odpowiednich narzędzi do cięcia akrylu

Jeśli chodzi o cięcie akrylu bez pękania, wybór odpowiednich narzędzi to połowa sukcesu. W moim doświadczeniu w pracy z niezliczonymi niestandardowymi częściami akrylowymi w PTSMAKE odkryłem, że każda metoda cięcia oferuje unikalne zalety.

Narzędzia ręczne do akrylu

W przypadku prostszych projektów lub mniejszych elementów skuteczne mogą być narzędzia ręczne:

- Zdobywanie punktów i przerywanie: Korzystanie z plastikowego narzędzia do nacinania z metalową krawędzią prostą umożliwia wykonywanie czystych przerw wzdłuż prostych linii. Wykonaj kilka lekkich przejść, zamiast mocno naciskać za jednym razem.

- Piły ręczne: Jeśli używasz piły ręcznej, wybierz taką z drobnymi zębami (co najmniej 10-12 zębów na cal). Piły Coping lub piły ręczne z drobnymi ostrzami dobrze sprawdzają się w przypadku zakrzywionych cięć.

- Noże użytkowe: Nadaje się tylko do cienkich arkuszy akrylowych (poniżej 3 mm). Wymaga wielokrotnych przejść światła po prostej krawędzi.

Elektronarzędzia do cięcia akrylu

W przypadku większych lub bardziej złożonych projektów elektronarzędzia zapewniają wydajność i precyzję:

- Piły tarczowe: Używaj ostrzy specjalnie zaprojektowanych do akrylu z 60-80 zębami. Ostrze powinno wystawać tylko nieznacznie (około 1/4 cala) poza materiał.

- Układanka: Wybrać ostrza o drobnych zębach przeznaczone do plastiku. Pracuj ze średnią prędkością, aby uniknąć stopienia.

- Piły taśmowe: Doskonałe do zakrzywionych cięć. Należy używać ostrzy z 10-14 zębami na cal.

- Piły stołowe: Zapewniają doskonałe proste cięcia, gdy są wyposażone w odpowiednią tarczę (60+ zębów z węglików spiekanych).

Profesjonalne metody cięcia

Profesjonalne rezultaty:

- Cięcie laserowe: Zapewnia precyzyjne, czyste krawędzie, ale wymaga specjalistycznego sprzętu. Używamy laserów CO2 w PTSMAKE do skomplikowanych projektów akrylowych.

- Frezowanie CNC: Oferuje doskonałą precyzję w przypadku złożonych kształtów. Prawo prędkość podawania3 i głębokość cięcia mają kluczowe znaczenie.

- Cięcie strumieniem wody: Całkowicie eliminuje problemy związane z wysoką temperaturą, zapewniając czyste cięcia bez naprężeń termicznych.

Krytyczne techniki zapobiegające pękaniu

Przez lata pracy w produkcji precyzyjnej zidentyfikowałem kilka technik, które znacznie zmniejszają ryzyko pęknięć:

Kontrola temperatury

Akryl jest wrażliwy na wahania temperatury. Zawsze:

- Przed cięciem arkusze akrylowe powinny osiągnąć temperaturę pokojową

- Unikaj cięcia w ekstremalnie niskich temperaturach

- Używaj metod chłodzenia (sprężone powietrze lub chłodzenie mgłą) do cięcia elektronarzędziami

- Zapewnij odpowiedni czas chłodzenia między cięciami podczas wykonywania wielu przejść.

Prawidłowe podparcie i mocowanie

Sposób podparcia akrylu podczas cięcia znacząco wpływa na wyniki:

- Zawsze podpieraj cały arkusz, aby zapobiec jego wyginaniu się

- Stosuj równomierny, rozłożony nacisk

- Umieść deski ofiarne pod obszarem cięcia

- W przypadku pilarek tarczowych lub stołowych ustaw podpory blisko linii cięcia

Prędkość i nacisk cięcia

Odpowiednia prędkość robi ogromną różnicę:

- Zbyt wolno: Ryzyko stopienia i ponownego spawania

- Zbyt szybko: Zwiększone wibracje i potencjalne pęknięcia

- Średnia, stała prędkość: Optymalne wyniki

- Stały nacisk: Unikaj gwałtownych ruchów, które tworzą punkty naprężenia.

Specyficzne dla narzędzia techniki cięcia bez pęknięć

Każde narzędzie wymaga określonego podejścia w celu uzyskania najlepszych wyników:

Skuteczne korzystanie z pił

| Typ piły | Zalecane ostrze | Optymalna prędkość | Uwagi specjalne |

|---|---|---|---|

| Okrągły | 60-80 zębów z węglików spiekanych | Średnio-wolny | Pozwól ostrzu osiągnąć pełną prędkość przed rozpoczęciem cięcia |

| Tabela | 60+ ząb bez chipa | Średni | Używaj popychaczy i wkładek o zerowym prześwicie |

| Układanka | Plastikowe ostrze o drobnych zębach | Średnio-wolny | Materiał podpierający blisko linii cięcia |

| Zespół | 10-14 TPI | Średni | Powolne i stabilne prowadzenie materiału |

Parametry cięcia laserowego

Laserowe cięcie akrylu zapewnia wyjątkowo czyste krawędzie, jeśli jest wykonane prawidłowo:

- Ustawienia zasilania: Niższa moc dla cienkich arkuszy, stopniowo zwiększana dla grubszych materiałów

- Ustawienia prędkości: Wystarczająco wysoka, aby zapobiec stopieniu, ale wystarczająco wolna, aby zapewnić całkowite cięcie.

- Odległość ogniskowania: Punkt centralny powinien znajdować się dokładnie na powierzchni materiału.

- Wentylacja: Zawsze używaj odpowiedniej wentylacji, aby usunąć opary akrylu

Wytyczne dotyczące frezowania CNC

W PTSMAKE używamy frezowania CNC do wielu niestandardowych projektów akrylowych:

- Wybór bitów: Bity z pojedynczym lub podwójnym rowkiem wiórowym przeznaczone specjalnie do akrylu

- Ustawienia obrotów: Wyższe prędkości (18 000+ obr./min) z wolniejszymi prędkościami posuwu

- Głębokość na przejście: Nigdy nie przekraczać 1/3 średnicy wiertła w jednym przejściu.

- Chip Evacuation: Używaj sprężonego powietrza do usuwania wiórów podczas cięcia

Techniki wykańczania po cięciu

Po udanym cięciu akrylu bez pęknięć, odpowiednie wykończenie poprawia efekt końcowy:

- Polerowanie krawędzi: Używać stopniowo coraz drobniejszego papieru ściernego (o ziarnistości od 220 do 600), a następnie pasty polerskiej.

- Polerowanie płomieniowe: Szybkie przeniesienie palnika wodorowego nad krawędzią (wymaga praktyki)

- Ulga w stresie: W przypadku części precyzyjnych należy rozważyć wyżarzanie w piecu w kontrolowanych temperaturach.

- Czyszczenie: Używaj ściereczek z mikrofibry z antystatycznymi środkami czyszczącymi, aby usunąć pozostałości bez zarysowań.

Dzięki tym technikom i odpowiedniej pielęgnacji można pewnie ciąć akryl w projektach, od prostych wyświetlaczy po złożone komponenty, które wymagają przejrzystości optycznej i trwałości, jaką zapewnia tylko akryl.

Jakie parametry CNC optymalizują wyniki obróbki akrylu?

Czy kiedykolwiek ukończyłeś akrylowy projekt CNC tylko po to, aby znaleźć mętne krawędzie, stopione obszary lub pęknięcia, które zrujnowały twoją pracę? To frustrujące, gdy doskonały projekt jest zagrożony przez słabe wykonanie, zwłaszcza gdy zainwestowałeś czas i materiały w projekt.

Kluczowe parametry optymalizujące wyniki akrylowej obróbki CNC obejmują prędkość wrzeciona (8 000-18 000 obr./min), prędkość posuwu (0,001-0,004 cala na ząb), głębokość skrawania (płytka do obróbki wykańczającej), wybór narzędzia (wiertła jedno- lub dwuostrzowe) oraz odpowiednie techniki chłodzenia. Zrównoważenie tych czynników zapobiega topnieniu, pękaniu i mętnym wykończeniom.

Rozważania dotyczące prędkości wrzeciona dla akrylu

Wybór odpowiedniej prędkości obrotowej wrzeciona ma kluczowe znaczenie przy obróbce akrylu. W przeciwieństwie do metali, które korzystają z niższych prędkości, akryl wymaga wyższych obrotów, aby uzyskać czyste cięcia bez topienia.

Optymalne zakresy obrotów dla różnych projektów akrylowych

W przypadku większości zastosowań związanych z obróbką akrylu zalecam prędkości wrzeciona w zakresie 8000-18000 obr. Zakres ten należy jednak dostosować do konkretnych wymagań projektu:

- Skomplikowane detale: 16 000-18 000 obrotów na minutę z mniejszymi narzędziami

- Ogólne cięcie i wykonywanie kieszeni: 10 000-15 000 OBR.

- Grubsze arkusze akrylowe (>12 mm)8 000-12 000 OBR.

Zasada stojąca za tymi zaleceniami jest prosta: wyższe prędkości zapewniają czystsze cięcie, generując mniej ciepła tarcia na obrót, ale muszą być zrównoważone odpowiednimi prędkościami posuwu. Z mojego doświadczenia w PTSMAKE wynika, że gdy prędkości są zbyt niskie, tarcie wzrasta i może spowodować stopienie akrylu zamiast czystego cięcia.

Feed Rate: Znalezienie najlepszego rozwiązania

Prędkość posuwu ma znaczący wpływ na wykończenie powierzchni i trwałość narzędzia podczas obróbki akrylu. Zbyt wolne tempo posuwu powoduje gromadzenie się ciepła prowadzące do topnienia, podczas gdy zbyt szybkie tempo może powodować odpryski lub pęknięcia.

Zalecane dawki paszy w zależności od zastosowania

| Typ aplikacji | Prędkość posuwu (cale na ząb) | Uwagi |

|---|---|---|

| Cięcia zgrubne | 0.003-0.004 | Wyższa wydajność usuwania materiału, niższa jakość wykończenia |

| Przeznaczenie ogólne | 0.002-0.003 | Zrównoważone podejście do większości projektów |

| Przejścia końcowe | 0.001-0.002 | Wolniejsze tempo zapewnia doskonałe wykończenie powierzchni |

| Szczegółowe grawerowanie | 0,001 lub mniej | Minimalizuje nacisk narzędzia na delikatne elementy |

Podczas obróbki akrylu zauważyłem, że obciążenie wiórami (posuw na ząb) powinno być utrzymywane w zakresie 0,001-0,004 cala w zależności od zastosowania. Zapewnia to, że materiał jest cięty, a nie topiony lub wyszczerbiony.

Strategie głębokości cięcia

The głębokość przeskoku4 wymaga starannego rozważenia w przypadku obróbki akrylu. W przeciwieństwie do metali, gdzie agresywne cięcia mogą być wydajne, akryl korzysta z bardziej konserwatywnego podejścia.

Skuteczne zarządzanie głębokością

- Szorstkość: Maksymalnie 1/2 średnicy narzędzia, najlepiej mniej

- Półwykończenie: 1/4 do 1/3 średnicy narzędzia

- Wykończenie: 1/8 średnicy narzędzia lub mniej dla doskonałej jakości powierzchni

W przypadku cięć przelotowych na arkuszach akrylu, zalecam kilka płytkich przejść, zamiast próby przecięcia w jednej operacji. Takie podejście ogranicza gromadzenie się ciepła i zapobiega naprężeniom materiału, które mogą prowadzić do pękania lub topnienia.

Wybór narzędzi do obróbki akrylu

Wybór odpowiednich narzędzi skrawających ma ogromny wpływ na jakość obróbki akrylu. Przez lata pracy w PTSMAKE zidentyfikowałem kilka cech narzędzi, które zapewniają doskonałe wyniki.

Frezy walcowo-czołowe z pojedynczym i podwójnym ostrzem

Frezy jednoostrzowe zazwyczaj przewyższają opcje wieloostrzowe dla akrylu. Większy prześwit na wióry pozwala na:

- Lepsze odprowadzanie wiórów

- Zmniejszone gromadzenie się ciepła

- Mniejsze ryzyko ponownego cięcia wiórów (co powoduje topnienie)

Jednak w przypadku bardzo cienkiego akrylu (poniżej 3 mm), wiertła z podwójnym ostrzem i polerowanymi rowkami mogą zapewnić doskonałe rezultaty, jeśli zostaną połączone z odpowiednimi prędkościami i posuwami.

Powłoki i materiały narzędziowe

Do obróbki akrylu polecam:

- Trwałe narzędzia z węglików spiekanych

- Polerowane rowki zmniejszające tarcie

- Wiertła spiralne Upcut do skutecznego usuwania wiórów

- O-flute lub specjalistyczne bity akrylowe dla krytycznych wymagań wykończeniowych

Techniki chłodzenia zapewniające doskonałe wykończenie

Prawidłowe chłodzenie jest prawdopodobnie najbardziej pomijanym aspektem obróbki akrylu. Bez odpowiedniego chłodzenia, nawet idealnie skalibrowane prędkości i posuwy mogą prowadzić do rozczarowujących rezultatów.

Skuteczne metody chłodzenia

- Sprężone powietrze: Ukierunkowane strumienie powietrza, które usuwają wióry i zapewniają umiarkowane chłodzenie

- Chłodzenie mgłą: Drobna mgiełka wodna zapewniająca skuteczne chłodzenie bez zanieczyszczania materiału.

- Specjalistyczne chłodziwa akrylowe: Rozwiązania nieoparte na ropie naftowej, które nie uszkadzają ani nie obciążają akrylu.

W PTSMAKE uzyskaliśmy doskonałe wyniki stosując chłodzenie sprężonym powietrzem z dodatkową linią powietrza skierowaną specjalnie na strefę cięcia. Taka konfiguracja zapobiega topnieniu bez wprowadzania wilgoci, która mogłaby wpłynąć na stabilność wymiarową.

Programowanie ścieżki narzędzia dla akrylu

Sposób programowania ścieżek narzędzi może mieć znaczący wpływ na jakość obróbki akrylowej. Kilka strategii okazało się skutecznych:

- Climb Milling: Preferowany do większości prac akrylowych w celu zmniejszenia obciążenia wiórami na wyjściu narzędzia.

- Ruch ciągły: Unikanie startów i zatrzymań w materiale, jeśli to możliwe.

- Zabiegi narożne: Używanie lekkich łuków zamiast ostrych narożników w celu zmniejszenia naprężeń

- Ramping Entries: Stopniowe angażowanie się w materiał zamiast pogrążania się w nim.

Podczas projektowania programów CNC dla części akrylowych, zawsze upewniam się, że zaangażowanie narzędzia jest starannie zarządzane. Zapobiega to nadmiernym siłom, które mogą prowadzić do pęknięć lub odprysków, szczególnie w pobliżu krawędzi lub cienkich sekcji.

Jak akrylowa obróbka CNC wypada na tle innych tworzyw sztucznych?

Czy kiedykolwiek zmagałeś się z wyborem pomiędzy akrylem a innymi tworzywami sztucznymi dla swojego projektu obróbki CNC? Przytłaczające opcje, sprzeczne właściwości materiałów i ograniczenia budżetowe mogą sprawić, że nawet doświadczeni inżynierowie będą zastanawiać się nad swoimi decyzjami.

Obróbka CNC akrylu zapewnia wyjątkową przejrzystość optyczną, odporność na warunki atmosferyczne i stabilność wymiarową w porównaniu z innymi tworzywami sztucznymi. Podczas gdy materiały takie jak poliwęglan zapewniają lepszą odporność na uderzenia, a ABS oferuje większą elastyczność, akryl wyróżnia się swoimi właściwościami estetycznymi i łatwością obróbki, co czyni go idealnym do zastosowań wizualnych.

Porównanie właściwości materiałów

Porównując akryl z innymi powszechnie obrabianymi tworzywami sztucznymi, kluczowe znaczenie ma zrozumienie podstawowych właściwości materiału. Akryl, naukowo znany jako polimetakrylan metylu (PMMA), oferuje unikalną kombinację właściwości, która odróżnia go od alternatyw, takich jak poliwęglan, nylon, ABS i POM (Delrin).

Właściwości optyczne

Najbardziej charakterystyczną zaletą akrylu jest jego wyjątkowa przejrzystość optyczna. Z przepuszczalnością światła do 92%, jest znacznie wyraźniejszy niż poliwęglan 88%. To szybkość transmisji światła5 sprawia, że akryl jest idealny do gablot, oznakowań i zastosowań oświetleniowych. Z mojego doświadczenia w PTSMAKE wynika, że klienci potrzebujący części o wysokiej przejrzystości prawie zawsze preferują akryl, gdy priorytetem są właściwości optyczne.

Z kolei materiały takie jak ABS i nylon są naturalnie nieprzezroczyste, choć można je łatwiej barwić. POM (Delrin) jest zwykle dostępny tylko w nieprzezroczystym kolorze białym lub czarnym, co ogranicza jego zastosowanie w aplikacjach wizualnych.

Właściwości mechaniczne

Akryl zapewnia dobrą sztywność i twardość powierzchni, ale jest bardziej kruchy niż wiele alternatywnych tworzyw sztucznych. Oto jak wypada w porównaniu pod względem kluczowych właściwości mechanicznych:

| Materiał | Wytrzymałość na rozciąganie (MPa) | Odporność na uderzenia | Odporność na ciepło (°C) | Odporność na promieniowanie UV |

|---|---|---|---|---|

| Akryl (PMMA) | 70-75 | Umiarkowany | 85-105 | Doskonały |

| Poliwęglan | 55-75 | Doskonały | 115-130 | Dobry |

| Nylon | 70-85 | Bardzo dobry | 80-180 | Słaby |

| ABS | 40-50 | Dobry | 85-100 | Słaby |

| POM (Delrin) | 65-70 | Dobry | 90-110 | Umiarkowany |

Poliwęglan oferuje znacznie lepszą odporność na uderzenia - około 250 razy większą niż akryl - co czyni go doskonałym do zastosowań wymagających trwałości pod obciążeniem. Nylon zapewnia doskonałą odporność na zużycie i naturalną smarowność, podczas gdy POM oferuje wyjątkową stabilność wymiarową i niską absorpcję wilgoci.

Czynniki skrawalności

Zachowanie podczas cięcia i frezowania

W mojej pracy polegającej na nadzorowaniu projektów CNC odkryłem, że akryl jest jednym z najbardziej wyrozumiałych materiałów do obróbki. Tnie czysto przy odpowiednim ustawieniu narzędzi i prędkości, pozwalając na doskonałe wykończenie powierzchni bez rozległej obróbki końcowej.

Podczas obróbki akrylu zazwyczaj używamy:

- Wyższe prędkości cięcia niż w przypadku większości innych tworzyw sztucznych

- Ostre, polerowane narzędzia tnące zapobiegające stopieniu

- Lekkie metody chłodzenia zapobiegające pękaniu termicznemu

Poliwęglan, choć ma podobny wygląd, wymaga bardziej starannej obróbki, aby zapobiec stopieniu i śladom naprężeń. Ma tendencję do wytwarzania długich, żylastych wiórów, które mogą zakłócać proces obróbki. Nylon jest znany ze swojej tendencji do wchłaniania wilgoci, co może wpływać na dokładność wymiarową podczas obróbki, chyba że zostanie wcześniej odpowiednio wysuszony.

Możliwości wykończeniowe

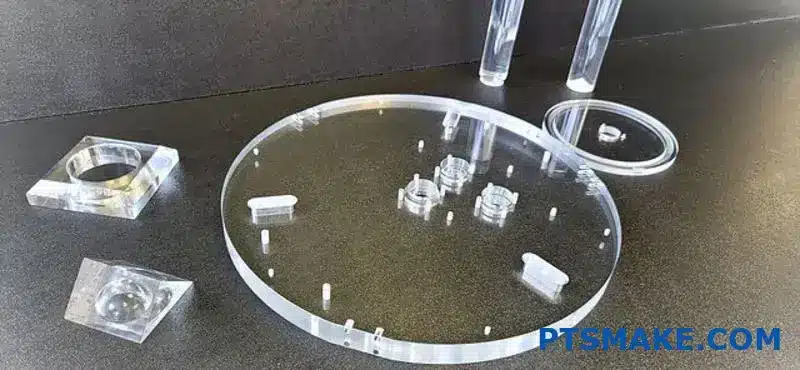

Akryl doskonale sprawdza się w operacjach wykończeniowych. Może być:

- Polerowane płomieniowo dla krystalicznie czystych krawędzi

- Cementowany rozpuszczalnikiem dla mocnych, prawie niewidocznych połączeń

- Łatwe polerowanie w celu przywrócenia przejrzystości po lekkim zarysowaniu

POM i nylon, choć doskonale nadają się do części funkcjonalnych, nie reagują dobrze na wiele technik wykończeniowych, które działają z akrylem. ABS może być wygładzany parą przy użyciu acetonu, ale proces ten jest bardziej niebezpieczny i trudny do precyzyjnego kontrolowania.

Rozważania dotyczące kosztów

Równanie kosztów obróbki tworzyw sztucznych to nie tylko ceny surowców. Z naszych relacji z dostawcami w PTSMAKE zaobserwowałem, że akryl zazwyczaj mieści się w średnim przedziale cenowym wśród popularnych tworzyw konstrukcyjnych:

- Standardowy arkusz akrylowy: $4-7 na stopę kwadratową (grubość ¼")

- Poliwęglan: 30-50% droższy niż akryl

- ABS: Koszt podobny do akrylu

- Nylon: 20-40% droższy niż akryl

- POM (Delrin): 40-60% droższe niż akrylowe

Koszt materiału jest jednak tylko jednym z czynników. Całkowity koszt części obrabianej CNC obejmuje czas obróbki, zużycie narzędzi i wymagania dotyczące wykończenia. Łatwość obróbki akrylu często oznacza krótszy czas produkcji i mniejsze zużycie narzędzi, potencjalnie równoważąc koszt materiału w porównaniu z trudniejszymi w obróbce opcjami.

Porównania specyficzne dla aplikacji

Doradzając klientom w zakresie wyboru materiałów, biorę pod uwagę ich specyficzne wymagania dotyczące zastosowań:

Zastosowania zewnętrzne

W przypadku zastosowań zewnętrznych akryl przewyższa ABS i standardowy nylon ze względu na doskonałą odporność na promieniowanie UV. Nie żółknie i nie degraduje się tak szybko pod wpływem światła słonecznego. Jednak poliwęglan stabilizowany promieniami UV może być preferowany tam, gdzie odporność na uderzenia ma kluczowe znaczenie obok ekspozycji na warunki atmosferyczne.

Komponenty o wysokiej precyzji

W przypadku elementów mechanicznych o wąskiej tolerancji, POM (Delrin) często przewyższa akryl ze względu na jego doskonałą stabilność wymiarową i niższą absorpcję wilgoci. Akryl może doświadczać niewielkich zmian wymiarowych wraz z wahaniami temperatury i wilgotności, choć są one minimalne w porównaniu z nylonem.

Elementy wyświetlane wizualnie

W przypadku wyświetlaczy detalicznych, eksponatów muzealnych i elementów architektonicznych, akryl jest zazwyczaj wybierany. Połączenie przejrzystości optycznej, odporności na zarysowania i łatwości produkcji czyni go idealnym do tych zastosowań.

Jakie są czynniki kosztowe w projektach akrylowej obróbki CNC?

Czy kiedykolwiek otrzymałeś wycenę na obróbkę CNC akrylu, która wprawiła Cię w zakłopotanie? Albo zastanawiałeś się, dlaczego podobnie wyglądające części mogą mieć bardzo różne ceny? Zamieszanie wokół cen może sprawić, że budżetowanie projektów akrylowych będzie przypominało poruszanie się po labiryncie bez mapy.

Koszty akrylowej obróbki CNC są określane przez wiele czynników, w tym gatunek i grubość materiału, złożoność projektu, wymagania dotyczące tolerancji, specyfikacje wykończenia powierzchni, wielkość zamówienia i wymagania dotyczące czasu realizacji. Każdy element ma inny wpływ na ostateczną cenę, co sprawia, że szacowanie kosztów jest równaniem o wielu zmiennych.

Wpływ wyboru materiałów na ceny

Rodzaj i jakość wybranego akrylu znacząco wpływa na koszt projektu. Nie wszystkie akryle są sobie równe, a ta różnorodność bezpośrednio wpływa na budżet.

Rozważania dotyczące gatunku akrylu

W akrylowej obróbce CNC gatunek materiału jest głównym wyznacznikiem kosztów. Akryl wylewany zazwyczaj kosztuje więcej niż akryl wytłaczany, ale oferuje doskonałą obrabialność i przejrzystość optyczną. W przypadku zaawansowanych zastosowań wymagających wyjątkowej przejrzystości lub odporności na promieniowanie UV, mogą być potrzebne specjalistyczne gatunki, takie jak akryl klasy optycznej, który ma wyższą cenę.

Wybierając materiały do swojego projektu, należy wziąć pod uwagę zarówno bezpośrednie koszty, jak i długoterminową wydajność. Pracowałem z klientami, którzy początkowo wybierali materiały niższej jakości, aby zaoszczędzić pieniądze, ale później musieli ponieść wyższe koszty z powodu przedwczesnej awarii części lub słabych efektów estetycznych.

Wymagania dotyczące grubości i objętości

Grubość materiału bezpośrednio wpływa na koszty na dwa sposoby: koszt surowca i czas obróbki. Grubszy akryl wymaga więcej materiału (zwiększając koszty bazowe) i zazwyczaj wymaga dłuższego czasu cięcia, szczególnie w przypadku złożonych geometrii.

W PTSMAKE zoptymalizowaliśmy nasze procesy zakupu materiałów, aby oferować lepsze ceny na standardowe grubości (3 mm, 5 mm, 6 mm, 8 mm, 10 mm), podczas gdy specjalne grubości mogą wiązać się z dodatkowymi kosztami ze względu na mniejszą dostępność i specjalne wymagania dotyczące zamówień.

Czynniki złożoności projektu

Złożoność projektu znacząco wpływa na czas i koszty obróbki. Złożone geometrie wymagają bardziej zaawansowanych ścieżek narzędzia, wielu ustawień i często specjalistycznego oprzyrządowania.

Ocena złożoności geometrycznej

Cechy, które zwiększają koszty obróbki, obejmują

| Typ funkcji | Wpływ na koszty | Powód |

|---|---|---|

| Ciasne narożniki wewnętrzne | Średni do wysokiego | Wymaga mniejszych narzędzi i wolniejszych prędkości posuwu |

| Głębokie kieszenie | Wysoki | Wielokrotne przejścia, zużycie narzędzia, wyższe ryzyko |

| Cienkie ściany | Średni do wysokiego | Ryzyko pęknięcia, wymaga ostrożnego podejścia |

| Funkcje gwintowane | Wysoki | Dodatkowe operacje i potencjalne naprężenia materiału |

| Podcięcia | Bardzo wysoka | Wymaga specjalnego mocowania lub wielu konfiguracji |

Podczas projektowania części do akrylowej obróbki CNC zalecam przeanalizowanie, które funkcje są naprawdę niezbędne. Czasami niewielkie modyfikacje projektu mogą znacznie obniżyć koszty bez uszczerbku dla funkcjonalności.

Wymagania dotyczące tolerancji

Wymagania dotyczące precyzji znacząco wpływają na ceny. Podczas gdy standardowe tolerancje dla obróbki akrylu zwykle wynoszą około ±0,1 mm, węższe tolerancje wymagają wolniejszych prędkości cięcia, bardziej ostrożnej obsługi i dodatkowych etapów kontroli jakości.

Dla porównania, część z ogólnymi tolerancjami może kosztować 30-40% mniej niż ta sama część z precyzyjnymi tolerancjami ±0,05 mm lub mniejszymi. Przed określeniem wąskich tolerancji należy zadać sobie pytanie, czy są one naprawdę niezbędne dla funkcjonalności aplikacji.

Wykończenie powierzchni i obróbka końcowa

Pożądana jakość wykończenia części akrylowych może znacząco wpłynąć na całkowity koszt projektu poprzez zwiększenie nakładu pracy i czasu przetwarzania.

Opcje wykończenia powierzchni

W przypadku akrylu typowe wymagania dotyczące wykończenia obejmują:

- Jak po obróbce (widoczne ślady narzędzi)

- Szlifowane/matowe wykończenie

- Wykończenie polerowane/wysoki połysk

- Polerowanie płomieniowe krawędzi

Każdy poziom wykończenia zwiększa podstawowy koszt obróbki, a polerowanie na wysoki połysk często zwiększa cenę o 20-40% w zależności od złożoności części. Aby zapewnić opłacalną produkcję, należy rozważyć, które powierzchnie faktycznie wymagają wykończenia premium - często tylko widoczne powierzchnie wymagają polerowania, podczas gdy ukryte powierzchnie mogą pozostać bez obróbki.

Ceny operacji drugorzędnych

Poza podstawową obróbką wykańczającą, dodatkowe operacje dodatkowo zwiększają koszty:

| Działanie | Względny wzrost kosztów | Uwagi |

|---|---|---|

| Wiercenie | Niski | Funkcja standardowa |

| Stukanie | Niski do średniego | Obowiązują ograniczenia materiałowe |

| Gięcie/Termoformowanie | Średni do wysokiego | Wymaga dodatkowego sprzętu |

| Polerowanie chemiczne | Średni | Najlepsze do złożonych geometrii |

| Wyżarzanie6 | Średni | Zmniejsza naprężenia wewnętrzne |

| Łączenie/montaż | Wysoki | Pracochłonność |

Wielkość produkcji i ekonomia skali

Ilość zamówienia znacząco wpływa na koszty jednostkowe w akrylowych projektach obróbki CNC poprzez kilka mechanizmów.

Struktury cen wolumenowych

Koszty konfiguracji obróbki CNC (programowanie, mocowanie, konfiguracja kontroli jakości) są w dużej mierze stałe, niezależnie od ilości. Przy większych zamówieniach koszty te rozkładają się na większą liczbę części. Z mojego doświadczenia wynika, że różnica w kosztach między wyprodukowaniem 1 a 10 części rzadko jest proporcjonalna - koszt jednostkowy może spaść o 30-50% przy zamówieniu 10 zamiast 1.

Ta krzywa cenowa utrzymuje się, ale spłaszcza się wraz ze wzrostem wolumenu. Obniżka ceny od 100 do 200 sztuk będzie mniej dramatyczna niż od 10 do 20 sztuk. Przy pewnych ilościach (zazwyczaj ponad 500 sztuk) formowanie wtryskowe może stać się bardziej ekonomiczne niż obróbka CNC, jeśli pozwala na to projekt.

Minimalne wymagania dotyczące zamówienia

Niektórzy dostawcy narzucają minimalne wartości zamówień, a nie minimalne ilości. W PTSMAKE rozumiemy, że prototypowanie często wymaga małych ilości, więc przyjmujemy nawet zamówienia jednoczęściowe, choć koszt jednostkowy będzie oczywiście wyższy.

Czas realizacji i opłaty za pośpiech

Ograniczenia czasowe mogą znacząco wpłynąć na koszty obróbki akrylu. Podczas gdy standardowy czas realizacji wynosi zazwyczaj 10-15 dni roboczych, usługi przyspieszone mogą skrócić ten czas za dodatkową opłatą.

Typowa struktura opłat może wyglądać następująco:

| Ramy czasowe | Typowa premia |

|---|---|

| Standard (10-15 dni) | Cena podstawowa |

| Szybki zwrot (5-10 dni) | +15-25% |

| Rush (3-5 dni) | +30-50% |

| Super pośpiech (1-2 dni) | +75-100% lub więcej |

Jeśli to możliwe, zalecam planowanie projektów z realistycznymi ramami czasowymi. Pośpieszne zamówienia nie tylko kosztują więcej, ale czasami mogą mieć wpływ na jakość, ponieważ normalne procedury kontroli jakości mogą zostać skrócone. Jeśli jednak jest to nieuniknione, należy jasno komunikować się z producentem na temat bezwzględnego terminu, aby uzyskać dokładną wycenę.

7. Zaawansowane rozwiązywanie problemów związanych z obróbką akrylu?

Czy kiedykolwiek zmagałeś się z częściami akrylowymi, które wychodziły z obróbki wypaczone, stopione lub całkowicie zniszczone? Czy patrzyłeś z frustracją, jak twój precyzyjny projekt przekształca się w zniekształcony bałagan z powodu problemów związanych z ciepłem podczas produkcji?

Aby zapobiec stopieniu lub deformacji podczas obróbki akrylu, należy utrzymywać odpowiednie prędkości cięcia i posuwy, używać ostrych narzędzi, wdrażać skuteczne metody chłodzenia i stosować odpowiednie techniki mocowania. Kontrola temperatury podczas całego procesu jest niezbędna do zachowania stabilności wymiarowej i właściwości optycznych materiału.

Najczęstsze problemy z odkształceniami podczas obróbki akrylu

Akryl (PMMA) jest wszechstronnym i popularnym materiałem, ale jego termoplastyczna natura sprawia, że jest on szczególnie podatny na problemy związane z ciepłem podczas obróbki. Dzięki mojemu doświadczeniu w pracy z setkami akrylowych projektów w PTSMAKE, zidentyfikowałem kilka powtarzających się problemów, które napotykają producenci.

Wypaczanie pod wpływem ciepła

Najbardziej powszechnym problemem jest wypaczanie spowodowane nierównomiernym nagrzewaniem podczas obróbki. Akryl ma słabą przewodność cieplną, co oznacza, że ciepło gromadzi się w punktach cięcia, zamiast rozpraszać się po całym materiale. Gdy jeden obszar nagrzewa się znacznie bardziej niż otaczające go obszary, dochodzi do zróżnicowanej ekspansji, co prowadzi do naprężeń wewnętrznych i ostatecznego wypaczenia.

Krytyczną temperaturą do monitorowania jest temperatura akrylu temperatura zeszklenia7 (około 105°C lub 221°F). Gdy materiał zbliża się do tego progu, zaczyna mięknąć i staje się znacznie bardziej podatny na odkształcenia.

Topienie i wypalanie krawędzi

Inny powszechny problem występuje, gdy tarcie między narzędziami tnącymi a akrylem generuje nadmierne ciepło, powodując miejscowe topnienie na krawędziach. Objawia się to jako "gumowanie", gdzie materiał przylega do narzędzia, lub jako niepożądane zadziory, które zagrażają zarówno estetyce, jak i dokładności wymiarowej.

Stres, wybielanie i pękanie

Niewłaściwe techniki obróbki mogą powodować mikroskopijne pęknięcia naprężeniowe, które pojawiają się jako białawe obszary lub małe pęknięcia w przezroczystym akrylu. Zjawisko to, zwane pękaniem, nie tylko wpływa na wygląd, ale także osłabia integralność strukturalną części.

Zapobiegawcze strategie kontroli temperatury

Utrzymanie optymalnych warunków temperaturowych podczas obróbki akrylu wymaga wieloaspektowego podejścia:

Zoptymalizowane parametry cięcia

Zależność między prędkością skrawania, posuwem i geometrią narzędzia znacząco wpływa na wytwarzanie ciepła:

| Parametr | Zalecenie | Wpływ na temperaturę |

|---|---|---|

| Prędkość cięcia | 3,000-10,000 obrotów na minutę (w zależności od grubości materiału) | Wyższe prędkości generują więcej ciepła |

| Prędkość podawania | 0,1-0,5 mm/obr (wzrost w przypadku grubszego materiału) | Zbyt wolna prędkość powoduje nagrzewanie cierne |

| Głębokość cięcia | Wiele lekkich przejść vs. pojedyncze głębokie cięcie | Płytkie nacięcia zmniejszają gromadzenie się ciepła |

| Geometria narzędzia | Ostre narzędzia z dodatnim kątem natarcia | Zmniejsza siły cięcia i tarcie |

Utrzymanie tych parametrów w optymalnych zakresach ma kluczowe znaczenie. Przykładowo, ostatnio współpracowałem z klientem, który doświadczał stałego topnienia krawędzi na precyzyjnych elementach akrylowych. Zmniejszając prędkość wrzeciona o 15% i zwiększając prędkość posuwu o 20%, całkowicie wyeliminowaliśmy ten problem, zachowując jednocześnie wydajność produkcji.

Skuteczne techniki chłodzenia

Wdrożenie odpowiednich metod chłodzenia ma zasadnicze znaczenie dla zarządzania temperaturą:

Chłodzenie sprężonym powietrzem: Skierowanie czystego, suchego sprężonego powietrza na strefę cięcia pomaga rozproszyć ciepło bez wprowadzania zanieczyszczeń.

Chłodzenie mgłą: W przypadku bardziej wymagających zastosowań, delikatna mgiełka rozpuszczalnego w wodzie chłodziwa może znacznie obniżyć temperaturę cięcia.

Wybór płynu chłodzącego: W przypadku stosowania płynów chłodzących należy wybierać te kompatybilne z akrylem. Niektóre płyny chłodzące na bazie ropy naftowej mogą powodować pęknięcia lub naprężenia.

Okresowe wstrzymanie: W przypadku złożonych lub długotrwałych operacji pauzy w programowaniu pozwalają na rozproszenie nagromadzonego ciepła.

Mocowanie materiałów i wsparcie

Prawidłowe mocowanie znacząco wpływa na rozkład temperatury i rozwój naprężeń:

Jednolite ciśnienie zacisku

Należy równomiernie rozłożyć siłę zacisku, aby zapobiec powstawaniu miejscowych naprężeń. Nadmierny nacisk w określonych punktach tworzy koncentracje naprężeń, które w połączeniu z ciepłem obróbki często prowadzą do wypaczeń lub pęknięć.

Odpowiedni materiał pomocniczy

W przypadku cienkich arkuszy akrylowych (poniżej 6 mm), użycie specjalnych płyt nośnych pomaga rozpraszać ciepło i zapewnia stałe podparcie. Zapobiega to wibracjom, które mogą generować dodatkowe ciepło i powodować nierówne cięcie.

Dodatek na rozszerzalność cieplną

W przeciwieństwie do elementów metalowych, akryl może znacznie rozszerzać się podczas obróbki. Zaprojektuj uchwyty z niewielkim luzem, aby uwzględnić to rozszerzenie bez tworzenia naprężeń wewnętrznych.

Wybór i konserwacja narzędzi

Narzędzia używane do obróbki akrylu znacząco wpływają na wytwarzanie ciepła:

Ostre krawędzie tnące: Tępe narzędzia generują znacznie więcej ciepła z powodu zwiększonego tarcia. W przypadku obróbki akrylu zalecam częstszą wymianę lub ponowne ostrzenie narzędzi niż w przypadku obróbki metalu.

Narzędzia do akrylu: Specjalistyczne frezy górnowrzecionowe i górnowrzecionowe zaprojektowane do akrylu mają geometrię, która optymalizuje odprowadzanie wiórów i minimalizuje tarcie.

Materiał narzędzia: Narzędzia z węglików spiekanych generalnie przewyższają stal szybkotnącą w zastosowaniach akrylowych ze względu na lepszą odporność na ciepło i zachowanie krawędzi.

Geometrie cięcia: Narzędzia z wyższymi kątami natarcia i polerowanymi rowkami zmniejszają siły skrawania i wytwarzanie ciepła.

W PTSMAKE opracowaliśmy kompleksowe podejście do obróbki akrylu, które integruje wszystkie te czynniki. Starannie równoważąc parametry cięcia, metody chłodzenia, właściwe mocowanie i odpowiednie oprzyrządowanie, konsekwentnie uzyskujemy wysokiej jakości komponenty akrylowe przy minimalnych problemach termicznych.

Należy pamiętać, że zapobieganie odkształceniom jest zawsze bardziej efektywne niż korygowanie ich po fakcie. Przy odpowiednim planowaniu i wdrożeniu techniki, obróbka akrylu może przynieść wyjątkowe rezultaty ze stabilnością wymiarową i przejrzystością optyczną, z której znany jest ten wszechstronny materiał.

Jakie techniki obróbki końcowej poprawiają jakość części akrylowych obrabianych CNC?

Czy kiedykolwiek otrzymałeś akrylową część obrabianą CNC, która wyglądała obiecująco, ale brakowało jej profesjonalnego wykończenia? Albo zmagałeś się z widocznymi śladami narzędzi i szorstkimi krawędziami, które zmniejszały ogólną atrakcyjność produktu? Te wyzwania związane z wykończeniem mogą być szczególnie frustrujące, gdy pracujesz z materiałem tak ważnym wizualnie jak akryl.

Techniki obróbki końcowej części akrylowych obrabianych CNC obejmują polerowanie płomieniowe, polerowanie parowe, polerowanie mechaniczne, wyżarzanie w celu odprężenia i diamentowe polerowanie krawędzi. Metody te zwiększają przejrzystość, wytrzymałość i jakość estetyczną poprzez usuwanie śladów narzędzi i tworzenie wykończeń przypominających szkło bez uszczerbku dla dokładności wymiarowej.

Zrozumienie wymagań akrylowej obróbki końcowej

Podczas pracy z akrylem w obróbce CNC nie można przecenić znaczenia obróbki końcowej. Surowo obrobiony akryl zazwyczaj wykazuje ślady narzędzi, mikrozarysowania i punkty naprężeń, które zagrażają zarówno estetyce, jak i funkcjonalności. Przez lata pracy w PTSMAKE odkryłem, że właściwa obróbka końcowa jest tym, co przekształca dobrą część akrylową w wyjątkową.

Akryl (PMMA) ma unikalne właściwości, które sprawiają, że jest popularny w zastosowaniach wymagających przejrzystości optycznej i atrakcyjności wizualnej. Jednak te same właściwości sprawiają, że jest on szczególnie wrażliwy na procesy obróbki. Materiał ten może łatwo rozwijać wewnętrzne naprężenia podczas operacji cięcia, potencjalnie prowadząc do spękanie8 a nawet przedwczesną awarię, jeśli nie zostanie odpowiednio rozwiązana poprzez przetwarzanie końcowe.

Polerowanie płomieniowe: tworzenie przejrzystości szkła

Polerowanie płomieniowe jest jedną z najskuteczniejszych technik uzyskiwania krystalicznie czystych krawędzi części akrylowych. Proces ten polega na ostrożnym przepuszczeniu płomienia wodorowo-tlenowego nad obrabianymi krawędziami, chwilowym stopieniu powierzchni i umożliwieniu jej ponownego zestalenia się w gładkie, błyszczące wykończenie.

Zalety polerowania płomieniowego obejmują:

- Wyjątkowa klarowność i przejrzystość krawędzi

- Brak usuwania materiału (zachowanie dokładności wymiarowej)

- Krótki czas przetwarzania dla prostych geometrii

Polerowanie płomieniowe wymaga jednak znacznych umiejętności i wiąże się z pewnymi ograniczeniami:

- Ryzyko wypaczenia lub zniekształcenia przy niewłaściwej technice

- Trudności w dostępie do złożonych funkcji wewnętrznych

- Możliwość powstawania pęcherzyków na powierzchni w przypadku przegrzania

Aby uzyskać optymalne wyniki, płomień powinien być stosowany w stałej odległości i prędkości. W PTSMAKE opracowaliśmy specjalistyczne przyrządy, aby zapewnić równomierną aplikację w różnych geometriach części.

Polerowanie parowe: jednolita obróbka powierzchni

Polerowanie parowe stanowi doskonałą opcję jednoczesnej obróbki całej powierzchni części akrylowych. Proces ten wykorzystuje kontrolowane środowisko pary chemicznej do lekkiego rozpuszczenia warstwy powierzchniowej, umożliwiając jej przepływ i ponowne utworzenie gładkiego, wypolerowanego stanu.

Parametry procesu skutecznego polerowania parowego

| Parametr | Optymalny zasięg | Skutki odchyleń |

|---|---|---|

| Czas ekspozycji | 30-90 sekund | Pod: Niekompletne polerowanie Over: Utrata szczegółów, zmiany wymiarów |

| Temperatura pary | 70-85°C | Pod: Niekompletna reakcja Over: Nadmierne zmiękczenie, deformacja |

| Orientacja na część | Zawieszony, minimalny kontakt | Słaba orientacja prowadzi do nierównomiernego polerowania lub śladów styku |

| Czas wentylacji | 24-48 godzin | Niewystarczający czas może pozostawić resztki rozpuszczalników, które mogą powodować pęknięcia. |

Polerowanie parowe doskonale sprawdza się w obróbce złożonych geometrii z wieloma powierzchniami jednocześnie. Wymaga jednak odpowiednich systemów wentylacyjnych i ostrożnego obchodzenia się z rozpuszczalnikami.

Mechaniczne polerowanie i polerowanie

W celu uzyskania bardziej kontrolowanego wykończenia, polerowanie mechaniczne przy użyciu stopniowo drobniejszych materiałów ściernych zapewnia precyzyjne rezultaty. Zazwyczaj obejmuje to:

- Wstępne szlifowanie papierem ściernym o ziarnistości 400-600 (usuwanie śladów obróbki)

- Szlifowanie wtórne papierem o ziarnistości 800-1200 (uszlachetnianie powierzchni)

- Polerowanie pastą polerską (uzyskanie wysokiego połysku)

- Końcowa obróbka specjalistycznym lakierem akrylowym (maksymalizacja przejrzystości)

Takie podejście pozwala na ukierunkowaną obróbkę określonych obszarów, pozostawiając inne nietknięte. W przypadku elementów wyświetlaczy lub urządzeń medycznych wymagających specyficznych właściwości wykończenia, często zalecam tę metodę pomimo jej pracochłonności.

Wyżarzanie: Odciążenie dla długowieczności

Wyżarzanie jest często pomijanym, ale krytycznym etapem obróbki końcowej precyzyjnych części akrylowych. Podczas obróbki CNC w miarę usuwania materiału powstają naprężenia wewnętrzne. Naprężenia te mogą z czasem prowadzić do przedwczesnych uszkodzeń lub zmian wymiarów.

Proces wyżarzania obejmuje:

- Powolne podgrzewanie akrylu do temperatury 80-85°C

- Utrzymywanie tej temperatury przez 1 godzinę na 3 mm grubości.

- Stopniowe chłodzenie w kontrolowanym tempie (zazwyczaj nieprzekraczającym 10°C na godzinę)

Proces ten łagodzi wewnętrzne naprężenia bez wpływu na dokładność wymiarową lub przejrzystość. W przypadku krytycznych komponentów, takich jak niestandardowe wizjery medyczne lub precyzyjne elementy wyświetlaczy, uważam wyżarzanie za niezbędne, a nie opcjonalne.

Diamentowe polerowanie krawędzi

Aby uzyskać absolutnie najwyższą jakość wykończenia krawędzi, diamentowe polerowanie krawędzi stanowi opcję premium. Technika ta wykorzystuje specjalistyczne narzędzia osadzone w diamentach, aby stworzyć idealnie gładkie krawędzie o wyjątkowej przejrzystości.

Proces ten przebiega zazwyczaj w kilku etapach:

- Cięcie zgrubne za pomocą gruboziarnistych narzędzi diamentowych

- Polerowanie pośrednie przy użyciu diamentów o średniej gradacji

- Końcowe polerowanie za pomocą drobnoziarnistej pasty diamentowej

Rezultatem jest czysta jak woda krawędź, która nie wymaga dodatkowej obróbki. Diamentowe polerowanie krawędzi jest droższe niż inne metody, ale zapewnia niezrównaną jakość w przypadku elementów wystawowych i zastosowań optycznych.

Łączenie technik w celu uzyskania optymalnych wyników

Z mojego doświadczenia wynika, że najskuteczniejsze podejście często łączy wiele technik. Na przykład w PTSMAKE często:

- Obróbka części ze zoptymalizowanymi parametrami cięcia

- Wyżarzanie w celu zmniejszenia naprężeń wewnętrznych

- Polerowanie mechaniczne płaskich powierzchni

- Zastosuj polerowanie płomieniowe krawędzi

- Wykończenie specjalistycznym lakierem akrylowym

To kompleksowe podejście zapewnia zarówno integralność strukturalną, jak i doskonałość wizualną. Dokładna kombinacja zależy od geometrii części, wymagań funkcjonalnych i budżetu.

Jak zapewnić wąskie tolerancje w akrylowej obróbce CNC?

Czy kiedykolwiek czułeś frustrację, gdy twoje akrylowe części obrabiane CNC nie pasowały do siebie tak, jak zostały zaprojektowane? A może otrzymałeś komponenty, które wyglądały idealnie, ale zawiodły podczas montażu, ponieważ różniły się zaledwie o kilka tysięcznych cala? Osiągnięcie wąskich tolerancji w obróbce akrylu może być szalenie trudne.

Zapewnienie wąskich tolerancji w akrylowej obróbce CNC wymaga kontroli stabilności materiału, optymalizacji parametrów cięcia, wdrożenia odpowiednich technik mocowania i utrzymania rygorystycznych procesów kontroli jakości. Połączenie tych strategii minimalizuje odchylenia wymiarowe i zapewnia stałą jakość części.

Zrozumienie zachowania materiału w przypadku wąskich tolerancji

Akryl (PMMA) stanowi unikalne wyzwanie przy obróbce CNC z zachowaniem wąskich tolerancji. Przekonałem się, że zrozumienie, jak zachowuje się ten materiał podczas obróbki, ma fundamentalne znaczenie dla osiągnięcia precyzyjnych rezultatów. Akryl ma stosunkowo niską temperaturę zeszklenia wynoszącą około 105°C (221°F), co czyni go podatnym na rozszerzalność cieplną podczas operacji obróbki. Ta wrażliwość termiczna może powodować niespójności wymiarowe, jeśli nie jest odpowiednio zarządzana.

W przeciwieństwie do metali, akryl może również wykazywać właściwości higroskopijne9pochłaniając wilgoć z otoczenia, która wpływa na jego wymiary. Przed rozpoczęciem obróbki zawsze zalecam kondycjonowanie arkuszy akrylowych w tym samym środowisku, w którym będzie wykonywana obróbka przez co najmniej 24-48 godzin. Ten prosty krok pozwala materiałowi osiągnąć równowagę z warunkami otoczenia, minimalizując zmiany wymiarów podczas i po obróbce.

Wybór gatunku materiału również odgrywa kluczową rolę w osiąganiu wąskich tolerancji. Odlewany akryl zazwyczaj oferuje lepszą stabilność wymiarową niż odmiany wytłaczane, choć wiąże się to z wyższymi kosztami. W przypadku projektów wymagających najściślejszych tolerancji, generalnie zalecam stosowanie odlewanych arkuszy akrylowych od renomowanych producentów o spójnych procesach kontroli jakości.

Optymalizacja parametrów cięcia

Wybór narzędzi i prędkości cięcia

Wybór narzędzia ma ogromny wpływ na tolerancję w akrylowej obróbce CNC. Aby uzyskać wąskie tolerancje, zalecam:

- Frezy jedno- lub dwuostrzowe przeznaczone specjalnie do akrylu

- Narzędzia z polerowanymi krawędziami tnącymi zmniejszającymi tarcie

- Narzędzia z powłoką diamentową dla krytycznych wymiarów

Optymalne parametry cięcia zależą od konkretnej operacji, ale ogólnie uważam, że te wytyczne są skuteczne w przypadku prac o wąskiej tolerancji:

| Parametr | Operacje obróbki zgrubnej | Operacje wykończeniowe |

|---|---|---|

| Prędkość wrzeciona | 10 000-15 000 OBR. | 16 000-24 000 OBR. |

| Prędkość podawania | 60-100 cali/min | 40-60 cali/min |

| Step-Over | 50% średnicy narzędzia | 10-15% średnicy narzędzia |

| Głębokość cięcia | Do 0,125" | 0.010"-0.030" |

Utrzymywanie stałych prędkości skrawania i posuwów podczas całego procesu obróbki pomaga zapobiegać miejscowemu nagrzewaniu, które może zniekształcać materiał. W PTSMAKE opracowaliśmy specjalne biblioteki parametrów skrawania dla różnych gatunków akrylu, które pomagają nam zachować tolerancje tak wąskie, jak ±0,001" (0,025 mm) na krytycznych elementach.

Strategie chłodziwa

Kontrola temperatury jest niezbędna do utrzymania wąskich tolerancji w akrylu. Jednak wiele konwencjonalnych chłodziw może powodować pękanie lub pękanie akrylu. Poniższe metody okazały się najbardziej skuteczne:

- Chłodzenie sprężonym powietrzem skierowane na interfejs cięcia

- Smarowanie minimalnymi ilościami (MQL) przy użyciu smarów kompatybilnych z akrylem

- Do pracy z bardzo wąskimi tolerancjami, w środowiskach obróbki z kontrolowaną temperaturą

Unikanie szoku termicznego ma kluczowe znaczenie - nigdy nie należy nagle wprowadzać zimnego powietrza lub smarów do gorącego obszaru cięcia. Stopniowe chłodzenie zapobiega powstawaniu naprężeń wewnętrznych w części akrylowej.

Techniki mocowania i uchwyty robocze

Prawidłowe mocowanie jest prawdopodobnie najbardziej pomijanym aspektem obróbki akrylu w wąskich tolerancjach. Stosunkowo miękka natura akrylu oznacza, że może on łatwo odkształcać się pod wpływem nadmiernego nacisku mocującego, a następnie odskakiwać po obróbce, powodując powstawanie części poza tolerancją.

Mocowanie próżniowe

W przypadku płaskich elementów akrylowych stoły próżniowe zapewniają równomierną siłę mocowania bez zniekształceń. Zalecam stosowanie:

- Poświęcone płyty MDF z kanałami próżniowymi

- Prawidłowy rozkład podciśnienia na całym przedmiocie obrabianym

- Ciśnienie podciśnienia w zakresie 18-22 inHg (minimalne zniekształcenie przy jednoczesnym utrzymaniu pozycji)

Oprawy niestandardowe

W przypadku złożonych geometrii, niestandardowe uchwyty, które wspierają obrabiany przedmiot w wielu punktach, zapobiegają ugięciu podczas obróbki. W PTSMAKE często tworzymy dedykowane uchwyty do precyzyjnych elementów akrylowych, z punktami podparcia rozmieszczonymi w odległości nie większej niż 2-3 cale od siebie, aby zapewnić optymalną sztywność.

Procesy kontroli jakości

Osiągnięcie wąskich tolerancji to nie tylko proces obróbki - wymaga to kompleksowych protokołów kontroli. W przypadku krytycznych komponentów akrylowych wdrażamy

- Pomiar w trakcie procesu za pomocą sond dotykowych zintegrowanych z maszyną CNC

- Kontrolowane klimatycznie obszary inspekcji odpowiadające warunkom środowiska produkcyjnego

- Współrzędnościowe maszyny pomiarowe (CMM) do złożonych geometrii

- Komparatory optyczne do weryfikacji profili

Przekonałem się, że tworzenie pętli sprzężenia zwrotnego między inspekcją a obróbką ma kluczowe znaczenie. W przypadku wykrycia odchylenia wymiarowego, natychmiastowe dostosowanie parametrów skrawania lub oprzyrządowania może zapobiec wpływowi tolerancji na całą serię produkcyjną.

Zaawansowane strategie dla bardzo wąskich tolerancji

Gdy projekty wymagają bardzo wąskich tolerancji (±0,0005" lub lepszych), standardowe podejście może nie być wystarczające. W takich przypadkach zalecam:

- Procesy uwalniania naprężeń - ostrożne podgrzewanie części akrylowych do temperatury nieco poniżej temperatury zeszklenia, a następnie powolne chłodzenie w celu uwolnienia naprężeń wewnętrznych.

- Obróbka z naddatkiem materiału, a następnie umożliwienie ustabilizowania się części przed ostatecznymi cięciami precyzyjnymi.

- Wieloetapowe procesy obróbki z inspekcjami pośrednimi

- Mapowanie temperatury obszaru obróbki w celu kompensacji rozszerzalności cieplnej

Każde z tych podejść zwiększa czas i koszty procesu produkcyjnego, ale staje się niezbędne, gdy wymagana jest absolutna precyzja wymiarowa.

Jakie opcje wykończenia powierzchni są dostępne dla akrylu obrabianego CNC?

Czy kiedykolwiek otrzymałeś akrylową część, która wyglądała na mętną, podczas gdy powinna być krystalicznie czysta? A może zmagałeś się z nieestetycznymi śladami po narzędziach rujnującymi wygląd przezroczystych komponentów? Te problemy z wykończeniem mogą zmienić doskonały projekt w rozczarowujący rezultat.

Akryl obrabiany CNC oferuje wiele opcji wykończenia powierzchni, w tym polerowanie płomieniowe, polerowanie parowe, polerowanie mechaniczne, cięcie diamentowe i piaskowanie. Każda technika zapewnia różne poziomy przejrzystości, tekstury i estetyki, przy różnych kosztach i wymaganiach przetwarzania w celu uzyskania pożądanego wyglądu końcowego.

Zrozumienie opcji wykończenia powierzchni akrylowych

Podczas pracy z akrylem poprzez obróbkę CNC, wykończenie powierzchni jest często tak samo ważne jak dokładność wymiarowa. W przeciwieństwie do metali, akryl ma unikalne właściwości, które pozwalają na zastosowanie specjalistycznych technik wykończeniowych, które mogą przekształcić materiał z wyglądu przemysłowego w gotowy do prezentacji. W PTSMAKE rozwinęliśmy wiedzę specjalistyczną w zakresie różnych metod wykańczania akrylu, aby spełnić różnorodne wymagania projektowe.

Polerowanie płomieniowe: szybka obróbka cieplna

Polerowanie płomieniowe jest jedną z najpopularniejszych technik stosowanych do wykańczania krawędzi akrylowych. Proces ten polega na przepuszczeniu palnika wodorowo-tlenowego lub innego kontrolowanego źródła płomienia przez akrylową krawędź, powodując lekkie stopienie powierzchni i jej resolidację z wykończeniem przypominającym szkło.

Zalety polerowania płomieniowego obejmują:

- Krótki czas przetwarzania

- Opłacalność dla prostych krawędzi

- Doskonałe przywracanie klarowności

Należy jednak wziąć pod uwagę pewne ograniczenia:

- Ryzyko wypaczenia na cienkich odcinkach

- Trudności ze złożonymi geometriami

- Możliwość żółknięcia w przypadku przegrzania

W przypadku elementów precyzyjnych starannie kontrolujemy ekspozycję na płomień, aby uniknąć tych problemów. Proces ten wymaga doświadczonych techników, którzy są w stanie utrzymać spójne wyniki.

Polerowanie parowe: wygładzanie chemiczne

Polerowanie parowe polega na wystawieniu akrylu na działanie chlorek metylenu10 lub inne rozpuszczalniki w postaci pary. Substancja chemiczna tymczasowo zmiękcza powierzchnię, pozwalając napięciu powierzchniowemu na stworzenie gładkiego wykończenia podczas odparowywania.

Metoda ta oferuje kilka korzyści:

- Jednolite wykończenie w złożonych geometriach

- Brak naprężeń mechanicznych na częściach

- Może przetwarzać wiele części jednocześnie

Proces ten sprawdza się szczególnie dobrze w przypadku skomplikowanych części, w przypadku których polerowanie mechaniczne byłoby trudne. Jednak podczas pracy z tymi chemikaliami niezbędna jest odpowiednia wentylacja i protokoły bezpieczeństwa.

Polerowanie mechaniczne: tradycyjne polerowanie

Polerowanie mechaniczne obejmuje stopniowo coraz drobniejsze materiały ścierne w celu usunięcia śladów narzędzi, a następnie związki polerskie w celu przywrócenia przejrzystości. Ten wieloetapowy proces zazwyczaj przebiega w następującej kolejności:

| Etap | Ziarno/materiał | Cel |

|---|---|---|

| 1 | Papier ścierny o ziarnistości 320-400 | Usuwanie śladów narzędzi |

| 2 | Papier ścierny o ziarnistości 600-800 | Udoskonalanie powierzchni |

| 3 | Papier ścierny o ziarnistości 1000-1500 | Przygotowanie do polerowania |

| 4 | Mieszanka polerska | Przywrócenie przejrzystości optycznej |

Zaletą polerowania mechanicznego jest poziom kontroli, jaki zapewnia. W zależności od tego, na którym etapie procesu się zatrzymasz, możesz osiągnąć wszystko, od matowego wykończenia po lustrzane powierzchnie. W przypadku krytycznych elementów optycznych, czasami kontynuujemy proces przy użyciu specjalistycznych mieszanek polerskich, aby uzyskać przejrzystość klasy optycznej.

Cięcie diamentowe: Premium Clear Finish

Aby uzyskać najwyższą przejrzystość części akrylowych, cięcie diamentowe jest opcją premium. Technika ta wykorzystuje specjalnie przygotowane narzędzia diamentowe z niezwykle ostrymi krawędziami tnącymi do tworzenia powierzchni, które wymagają minimalnego lub żadnego dodatkowego polerowania.

Kluczowe korzyści obejmują:

- Niemal optyczna jakość wykończenia bezpośrednio po obróbce

- Zmniejszone wymagania dotyczące przetwarzania końcowego

- Najwyższa jakość i przejrzystość krawędzi

W PTSMAKE stosujemy cięcie diamentowe w przypadku wysokiej klasy wyświetlaczy i komponentów optycznych, w których idealna przejrzystość nie podlega negocjacjom. Proces ten wymaga specjalistycznego oprzyrządowania i precyzyjnych maszyn, co czyni go droższym, ale opłacalnym w przypadku zastosowań premium.

Obróbka strumieniowo-ścierna: Kontrolowana tekstura

Czasami wyraźne wykończenie nie jest pożądane. Czyszczenie strumieniowo-ścierne oferuje kontrolowane teksturowanie powierzchni akrylowych przy użyciu różnych rodzajów mediów:

- Szklane koraliki dla delikatnego satynowego wykończenia

- Tlenek glinu dla bardziej agresywnego teksturowania

- Plastikowe nośniki zapewniające delikatne matowe efekty

Technika ta jest szczególnie przydatna w przypadku:

- Redukcja odblasków na elementach wyświetlacza

- Tworzenie efektów dyfuzji dla aplikacji oświetleniowych

- Ukrywanie odcisków palców na obsługiwanych częściach

Z powodzeniem stosujemy obróbkę strumieniowo-ścierną na panelach sterowania i elementach architektonicznych, gdzie nieodblaskowa powierzchnia poprawia wrażenia użytkownika.

Wybór wykończenia odpowiedniego do danego zastosowania

Najlepsza technika wykończenia zależy od kilku czynników:

Wymagania optyczne: Jeśli wymagana jest idealna przejrzystość, zaleca się cięcie diamentowe lub polerowanie mechaniczne do najwyższej klasy.

Złożoność geometrii: Skomplikowane części z wewnętrznymi elementami mogą wymagać polerowania parowego, ponieważ metody mechaniczne nie są w stanie dotrzeć do wszystkich powierzchni.

Ograniczenia budżetowe: Polerowanie płomieniowe zapewnia dobre wyniki w podstawowych zastosowaniach przy niższych kosztach.

Wielkość produkcji: W przypadku produkcji wielkoseryjnej kluczowe znaczenie ma ustanowienie wydajnego procesu wykańczania.

Z mojego doświadczenia wynika, że łączenie technik często daje najlepsze rezultaty. Na przykład, zastosowanie cięcia diamentowego na krytycznych powierzchniach optycznych przy jednoczesnym zastosowaniu obróbki strumieniowo-ściernej w obszarach obsługi tworzy funkcjonalne, atrakcyjne komponenty, które spełniają zarówno wymagania techniczne, jak i estetyczne.

Najczęstsze wyzwania związane z wykończeniem akrylowym

Podczas pracy z wykończeniami akrylowymi często pojawia się kilka wyzwań:

Pękanie: Mikroskopijne pęknięcia, które pojawiają się, gdy akryl jest wystawiony na działanie rozpuszczalników lub naprężeń. Prawidłowe wyżarzanie po obróbce pomaga zmniejszyć to ryzyko.

Efekt skórki pomarańczowej: Nierówna tekstura powierzchni, która może wystąpić przy niewłaściwym polerowaniu parowym. Kontrola temperatury i czasu ekspozycji ma kluczowe znaczenie.

Uszkodzenia termiczne: Polerowanie płomieniowe lub agresywne polerowanie mechaniczne może powodować miejscowe nagrzewanie, które uszkadza materiał.

Niespójne wyniki: Osiągnięcie jednolitego wykończenia w złożonych geometriach wymaga starannej kontroli procesu.

W PTSMAKE opracowaliśmy specjalne protokoły, aby sprostać tym wyzwaniom, zapewniając stałą jakość nawet w przypadku najbardziej wymagających zastosowań akrylowych.

Z naszego kompletnego przewodnika dowiesz się, jak zapobiegać uszkodzeniom spowodowanym naprężeniami termicznymi w akrylowych projektach CNC. ↩

Kliknij, aby poznać optymalne ustawienia lasera dla różnych grubości akrylu. ↩

Poznaj optymalne prędkości cięcia dla różnych grubości akrylu. ↩

Poznaj zaawansowane techniki optymalizacji, aby uzyskać doskonałe wyniki obróbki akrylu. ↩

Zrozumienie transmisji światła pomaga wybrać optymalne materiały do zastosowań optycznych. ↩

Naucz się bezstresowych technik produkcji akrylu, aby poprawić jakość części. ↩

Dowiedz się, dlaczego kontrola temperatury ma kluczowe znaczenie dla udanych projektów akrylowych. ↩

Dowiedz się więcej o tym mikroskopijnym zjawisku pękania powierzchni i metodach zapobiegania mu. ↩

Dowiedz się, jak wchłanianie wilgoci wpływa na precyzję części akrylowych. ↩

Dowiedz się więcej o bezpiecznym stosowaniu rozpuszczalników w celu uzyskania doskonałych rezultatów wykończenia akrylem. ↩