Starasz się zrozumieć, co sprawia, że obróbka CNC w przemyśle lotniczym różni się od zwykłej obróbki? W tej branży o wysokiej stawce nawet najmniejszy błąd może prowadzić do katastrofalnych awarii, narażając życie i powodując milionowe szkody.

Lotnicza obróbka CNC to wyspecjalizowany proces produkcyjny, który wykorzystuje sterowane komputerowo maszyny do tworzenia precyzyjnych części metalowych i kompozytowych do samolotów, statków kosmicznych i satelitów. Wymaga wyjątkowej precyzji, zaawansowanych materiałów i ścisłej kontroli jakości, aby spełnić standardy przemysłu lotniczego.

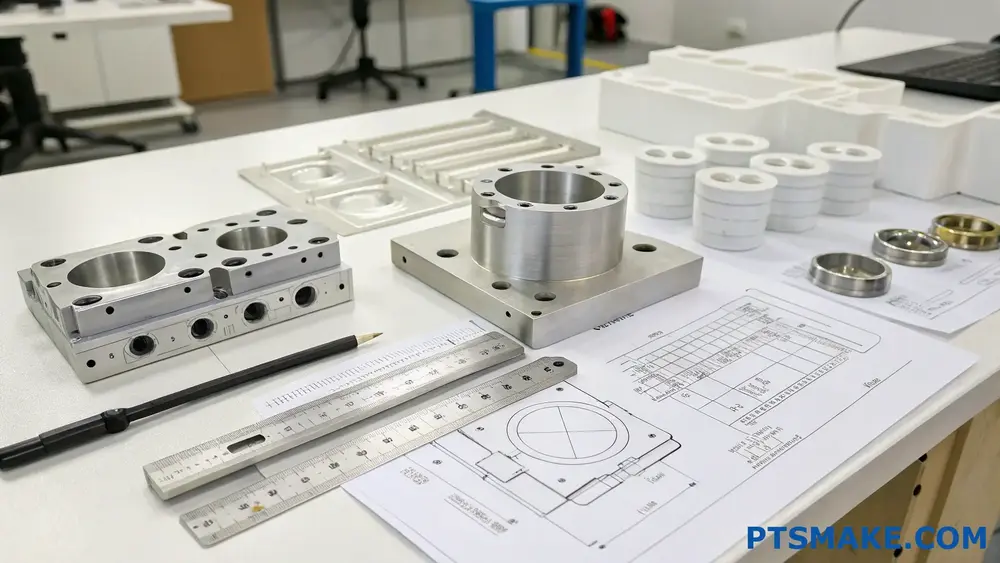

W PTSMAKE współpracowałem z wieloma klientami z branży lotniczej, którzy potrzebowali części o niezwykle wąskich tolerancjach. Przemysł lotniczy wymaga perfekcji - po prostu nie ma miejsca na błędy, gdy komponenty będą poddawane ekstremalnym warunkom. Jeśli chcesz zrozumieć, czym różni się lotnicza obróbka CNC od standardowej obróbki lub potrzebujesz niezawodnego partnera do swoich projektów lotniczych, czytaj dalej, aby dowiedzieć się, co sprawia, że ten specjalistyczny proces jest wyjątkowy.

Dlaczego precyzja jest ważna w obróbce CNC w przemyśle lotniczym?

Czy kiedykolwiek zastanawiałeś się, co odróżnia udany projekt lotniczy od katastrofalnej porażki? W przemyśle lotniczym nawet najmniejsze odchylenie w wymiarach komponentu może prowadzić do problemów z wydajnością, zagrożenia bezpieczeństwa lub całkowitej awarii systemu. Margines błędu? Często mierzony w mikronach.

Precyzja w lotniczej obróbce CNC ma kluczowe znaczenie, ponieważ zapewnia, że komponenty spełniają surowe normy bezpieczeństwa, działają niezawodnie w ekstremalnych warunkach i płynnie integrują się z innymi częściami. Bez precyzyjnej obróbki, pojazdy lotnicze musiałyby stawić czoła zagrożonej integralności strukturalnej, nieefektywnym operacjom i potencjalnie katastrofalnym awariom.

Krytyczna rola precyzji w zastosowaniach lotniczych i kosmicznych

W produkcji lotniczej precyzja to nie tylko wskaźnik jakości - to podstawowy wymóg. Kiedy omawiam precyzję z klientami z branży lotniczej w PTSMAKE, podkreślam, że mówimy o tolerancjach, które często mierzy się w tysięcznych częściach cala (lub ułamkach milimetra). Te pozornie niewielkie pomiary stanowią różnicę między komponentem, który działa bezbłędnie przez lata, a takim, który ulega awarii podczas krytycznych operacji.

Wpływ obróbki precyzyjnej na bezpieczeństwo

Bezpieczeństwo jest najważniejsze w przemyśle lotniczym. Samoloty komercyjne przewożą setki pasażerów, samoloty wojskowe wykonują krytyczne funkcje obronne, a pojazdy kosmiczne transportują astronautów poza naszą atmosferę. Każde z tych zastosowań wymaga komponentów, które działają dokładnie tak, jak zostały zaprojektowane, za każdym razem.

The charakterystyka trybologiczna1 komponentów lotniczych ma bezpośredni wpływ na ich wydajność i żywotność. Gdy części doświadczają ekstremalnych zmian temperatury, wibracji i naprężeń mechanicznych, nawet drobne niedokładności mogą przerodzić się w poważne awarie. Z mojego doświadczenia w pracy z klientami z branży lotniczej wynika, że precyzyjnie obrobione części wykazują doskonałą odporność na zużycie i niezawodność przez cały okres eksploatacji.

Optymalizacja wagi dzięki precyzji

W przemyśle lotniczym liczy się każdy gram. Precyzyjna obróbka umożliwia producentom tworzenie komponentów, które są:

- Lżejszy bez poświęcania integralności strukturalnej

- Zoptymalizowany stosunek wytrzymałości do wagi

- Idealne wymiary do integracji systemów

- Zrównoważony dla optymalnej wydajności

Typowy samolot komercyjny składa się z milionów części. Jeśli każdy komponent jest nawet nieco cięższy niż to konieczne ze względu na nieprecyzyjną obróbkę skrawaniem, skumulowana kara wagowa staje się znacząca. Przekłada się to bezpośrednio na zwiększone zużycie paliwa i zmniejszoną ładowność - oba krytyczne czynniki ekonomiczne dla operatorów lotniczych.

Efektywność paliwowa i wpływ na środowisko

Precyzyjna obróbka znacząco przyczynia się do zrównoważonego rozwoju w przemyśle lotniczym. Gdy komponenty silnika są obrabiane z niezwykłą precyzją, to:

- Tworzenie bardziej wydajnych procesów spalania

- Zmniejszenie tarcia między ruchomymi częściami

- Optymalizacja dynamiki przepływu powietrza

- Minimalizacja strat energii w całym systemie

Ulepszenia te mogą wydawać się przyrostowe, gdy są rozpatrywane indywidualnie, ale łącznie zapewniają znaczny wzrost wydajności. W dzisiejszym środowisku, w którym zwraca się uwagę na klimat, precyzyjna obróbka skrawaniem staje się w równym stopniu imperatywem środowiskowym, co inżynieryjnym.

Wyzwania techniczne w precyzyjnej obróbce lotniczej i kosmicznej

Osiągnięcie niezbędnej precyzji w zastosowaniach lotniczych wiąże się z kilkoma wyzwaniami technicznymi:

Uwagi dotyczące materiałów

Komponenty lotnicze i kosmiczne często wykorzystują specjalistyczne materiały, które są trudne w obróbce:

| Rodzaj materiału | Typowe zastosowania | Wyzwania związane z obróbką skrawaniem |

|---|---|---|

| Stopy tytanu | Elementy konstrukcyjne, części silnika | Wytwarzanie ciepła, zużycie narzędzi, hartowanie |

| Inconel | Komponenty silnika, zastosowania wysokotemperaturowe | Wyjątkowa wytrzymałość, szybkie zużycie narzędzia, trudne odprowadzanie wiórów |

| Kompozyty z włókna węglowego | Lekkie konstrukcje, panele | Ryzyko rozwarstwienia, wymagania dotyczące specjalistycznego oprzyrządowania |

| Stopy aluminium i litu | Elementy konstrukcyjne | Kontrola wiórów, konserwacja wykończenia powierzchni |

Każdy materiał wymaga określonych parametrów obróbki, narzędzi skrawających i specjalistycznej wiedzy. W PTSMAKE opracowaliśmy specjalistyczne procesy dla każdego z tych trudnych materiałów, aby osiągnąć precyzję wymaganą przez naszych klientów z branży lotniczej.

Zarządzanie ciepłem

Wahania temperatury są wrogiem precyzji. Podczas obróbki skrawaniem ciepło generowane przez procesy skrawania może powodować rozszerzanie się materiału, prowadząc do niedokładności wymiarowych. Skuteczne strategie zarządzania temperaturą obejmują:

- Zaawansowane systemy dostarczania chłodziwa

- Środowisko obróbki z kontrolowaną temperaturą

- Strategiczne sekwencje obróbki umożliwiające odprowadzanie ciepła

- Kompensacja termiczna w programowaniu maszyn

Złożone geometrie

Komponenty lotnicze rzadko charakteryzują się prostymi kształtami. Od łopatek turbin o złożonych profilach płata po elementy konstrukcyjne o skomplikowanych cechach redukujących masę, złożoność geometryczna części lotniczych wymaga zaawansowanych możliwości obróbki.

Pięcioosiowe centra obróbcze, które wykorzystujemy w PTSMAKE, pozwalają na produkcję tych złożonych geometrii w pojedynczych konfiguracjach, minimalizując potencjalne błędy wynikające z wielu operacji mocowania. Technologia ta pozwala nam osiągnąć precyzję wymaganą dla komponentów o złożonych krzywiznach, podcięciach i zmiennych grubościach ścianek.

Zapewnienie jakości w precyzyjnej obróbce lotniczej i kosmicznej

Precyzja to nie tylko możliwości produkcyjne - to także weryfikacja i zapewnienie jakości. Przemysł lotniczy opracował rygorystyczne standardy, które regulują produkcję i kontrolę komponentów:

Techniki metrologiczne i kontrolne

Nowoczesna produkcja lotnicza opiera się na zaawansowanym sprzęcie metrologicznym, w tym:

- Współrzędnościowe maszyny pomiarowe (CMM) z dokładnością do mikronów

- Optyczne systemy skanowania 3D

- Laserowe urządzenia śledzące

- Analizatory chropowatości powierzchni

- Tomografia komputerowa do kontroli cech wewnętrznych

Technologie te pozwalają na weryfikację krytycznych wymiarów 100%, zapewniając, że wymagania dotyczące precyzji są konsekwentnie spełniane. Dane zebrane z tych inspekcji są również wykorzystywane w procesie produkcyjnym, umożliwiając ciągłe doskonalenie.

Jak wybór materiału wpływa na wyniki obróbki CNC w przemyśle lotniczym?

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre komponenty lotnicze ulegają niespodziewanej awarii, podczas gdy inne działają bez zarzutu przez dziesięciolecia? Różnica często nie leży w samym procesie obróbki, ale w krytycznej decyzji podjętej przed rozpoczęciem cięcia: wyborze materiału. Wybór ten może zadecydować o powodzeniu lub porażce całego projektu.

Wybór materiału zasadniczo determinuje wyniki obróbki CNC w przemyśle lotniczym, wpływając na wydajność komponentów, złożoność obróbki, koszty i trwałość. Odpowiedni materiał równoważy wymagania dotyczące wagi, właściwości termicznych, odporności na korozję i wytrzymałości mechanicznej, pozostając jednocześnie kompatybilnym z precyzyjnymi procesami obróbki.

Krytyczne właściwości materiałów dla zastosowań lotniczych

Wybierając materiały na komponenty lotnicze, należy dokładnie ocenić kilka kluczowych właściwości. Każda właściwość ma bezpośredni wpływ zarówno na proces produkcji, jak i na ostateczną wydajność części.

Stosunek wytrzymałości do wagi

W przemyśle lotniczym liczy się każdy gram. Współczynnik ten mierzy, jak duże obciążenie może wytrzymać materiał w stosunku do jego masy - czynnik krytyczny, gdy najważniejsza jest oszczędność paliwa i ładowność.

Materiały takie jak stopy tytanu i zaawansowane stopy aluminium oferują wyjątkową wytrzymałość przy zachowaniu stosunkowo niskiej masy. Przykładowo, Ti-6Al-4V (tytan klasy 5) zapewnia około dwukrotnie większą wytrzymałość niż aluminium 6061, a jednocześnie jest tylko o 60% cięższy, co przekłada się na doskonały stosunek wytrzymałości do masy.

Z mojego doświadczenia w pracy z producentami satelitów wynika, że przejście ze standardowej stali na stop tytanu dla wsporników strukturalnych zmniejszyło wagę komponentów o 47% przy zachowaniu wymaganych parametrów wytrzymałościowych.

Odporność na temperaturę

Komponenty lotnicze często pracują w ekstremalnych temperaturach. Materiały muszą zachować swoją integralność strukturalną i właściwości mechaniczne w szerokim zakresie temperatur.

| Materiał | Maksymalna temperatura pracy | Minimalna temperatura pracy | Typowe zastosowania |

|---|---|---|---|

| Inconel 718 | 1300°F (704°C) | -423°F (-253°C) | Komponenty silnika, układy wydechowe |

| Ti-6Al-4V | 800°F (427°C) | -350°F (-212°C) | Elementy konstrukcyjne, podwozie |

| Aluminium 7075 | 350°F (177°C) | -320°F (-196°C) | Struktury płatowca, elementy skrzydeł |

| PEEK | 480°F (250°C) | -184°F (-120°C) | Elementy wnętrza, obudowy elektryczne |

Odporność na korozję

Komponenty lotnicze i kosmiczne muszą wytrzymywać trudne warunki środowiskowe, w tym narażenie na wilgoć, sól, płyny hydrauliczne i różne chemikalia. Materiały o słabej odporności na korozję mogą ulec przedwczesnej awarii, narażając życie ludzkie.

Stale nierdzewne (w szczególności 15-5PH i 17-4PH), stopy niklu i stopy tytanu zapewniają doskonałą odporność na korozję. W PTSMAKE zaobserwowaliśmy, że odpowiedni dobór materiałów może wydłużyć żywotność komponentów o 300% lub więcej w środowiskach korozyjnych.

Czynniki skrawalności

Łatwość obróbki danego materiału ma bezpośredni wpływ na czas produkcji, zużycie narzędzi i dokładność wymiarową. Materiały o słabej obrabialność2 często wymagają specjalistycznego oprzyrządowania, wolniejszych prędkości skrawania i częstszych zmian narzędzi.

Stopy aluminium zazwyczaj oferują doskonałą obrabialność, pozwalając na szybsze cykle produkcyjne i węższe tolerancje. Nadstopy na bazie tytanu i niklu, choć oferują doskonałe właściwości fizyczne, stanowią poważne wyzwanie w zakresie obróbki skrawaniem ze względu na ich twardość, niską przewodność cieplną i tendencję do utwardzania.

Powszechnie stosowane materiały lotnicze i ich obróbka

Stopy aluminium (2024, 6061, 7075)

Aluminium pozostaje koniem pociągowym produkcji lotniczej, stanowiąc do 80% niektórych konstrukcji lotniczych. Doskonała obrabialność, niewielka waga i dobra wytrzymałość sprawiają, że idealnie nadaje się do wielu zastosowań.

Uwagi dotyczące obróbki:

- Możliwe wysokie prędkości cięcia (do 1000 m/min)

- Wymaga odpowiedniego chłodzenia, aby zapobiec spawaniu wiórów

- Możliwość uzyskania doskonałego wykończenia powierzchni (Ra < 0,8 μm)

- Opłacalność w przypadku złożonych geometrii

Jednym z wyzwań podczas obróbki cienkościennych elementów aluminiowych jest kontrolowanie ugięcia podczas procesu cięcia. W PTSMAKE opracowaliśmy specjalistyczne rozwiązania mocujące, które utrzymują stabilność wymiarową nawet dla grubości ścianek poniżej 0,5 mm.

Stopy tytanu (Ti-6Al-4V, Ti-6Al-2Sn-4Zr-2Mo)

Tytan zapewnia wyjątkowe połączenie wytrzymałości, lekkości i odporności na korozję. Stanowi on jednak poważne wyzwanie w zakresie obróbki skrawaniem.

Uwagi dotyczące obróbki:

- Niska przewodność cieplna powoduje koncentrację ciepła na krawędzi tnącej

- Wymaga sztywnych ustawień maszyny, aby zapobiec drganiom

- Prędkości cięcia ograniczone do 30-60 m/min

- Specjalistyczne strategie chłodzenia potrzebne do wydłużenia żywotności narzędzia

Zapotrzebowanie przemysłu lotniczego na tytan stale rośnie. Z moich obserwacji wynika, że doświadczenie w obróbce tytanu stanowi znaczącą przewagę konkurencyjną dla partnerów produkcyjnych, którzy opanowali te techniki.

Nadstopy na bazie niklu (Inconel 718, Waspaloy)

Materiały te doskonale sprawdzają się w ekstremalnych warunkach, zachowując swoje właściwości w temperaturach, które mogłyby osłabić lub zdeformować inne metale. Czyni je to idealnymi do komponentów silników i innych zastosowań wysokotemperaturowych.

Uwagi dotyczące obróbki:

- Wyjątkowo wysoki współczynnik zużycia narzędzi

- Bardzo niskie prędkości cięcia (10-30 m/min)

- Hartowanie podczas obróbki może tworzyć trudne w obróbce powierzchnie

- Wymagana specjalistyczna powłoka na narzędziach tnących

Praca z producentami silników lotniczych nauczyła mnie, że udana obróbka superstopów często sprowadza się do drobnych szczegółów: precyzyjnych prędkości posuwu, optymalnego sprzężenia narzędzia i utrzymania stałych parametrów skrawania w całym procesie.

Strategie wyboru materiałów zapewniające optymalne wyniki

Najbardziej udane projekty lotnicze rozpoczynają się od systematycznego podejścia do wyboru materiałów, które uwzględnia zarówno wymagania dotyczące wydajności, jak i ograniczenia produkcyjne. Podejście to zazwyczaj obejmuje:

- Analiza środowiska pracy (temperatura, stres, narażenie na chemikalia)

- Ustalenie minimalnych kryteriów wydajności (wytrzymałość, odporność na zmęczenie, waga)

- Ocena wymagań produkcyjnych (złożoność, tolerancje, wielkość produkcji)

- Porównywanie kandydatów na materiały w oparciu o ważone kryteria

- Przeprowadzenie testów najbardziej obiecujących opcji

Postępując zgodnie z tym ustrukturyzowanym podejściem, inżynierowie mogą uniknąć kosztownych błędów i zoptymalizować zarówno wydajność komponentów, jak i możliwości produkcyjne.

Optymalizacja kosztów poprzez dobór materiałów i zarządzanie nimi w lotniczej obróbce CNC?

Czy kiedykolwiek zdarzyło Ci się wpatrywać w wycenę części lotniczych i zastanawiać się, czy istnieje sposób na obniżenie tych oszałamiających kosztów bez poświęcania jakości? Czy jesteś zmęczony balansowaniem między spełnianiem rygorystycznych norm lotniczych a pozostaniem w ramach ograniczeń budżetowych?

Dobór materiałów i zarządzanie nimi stanowią krytyczne możliwości oszczędzania kosztów w obróbce CNC w przemyśle lotniczym. Dzięki strategicznemu doborowi odpowiednich materiałów, wdrożeniu wydajnych systemów magazynowania, minimalizacji odpadów i współpracy z dostawcami, którzy rozumieją potrzeby przemysłu lotniczego, producenci mogą zmniejszyć wydatki o 15-30% przy jednoczesnym zachowaniu wysokich standardów jakości i wydajności, których wymaga branża.

Strategiczne znaczenie doboru materiałów

Koszty materiałów stanowią zazwyczaj 40-60% całkowitych wydatków w projektach obróbki CNC w przemyśle lotniczym. To sprawia, że wybór materiału jest jedną z najpotężniejszych dźwigni optymalizacji kosztów. Podczas pracy nad komponentami lotniczymi odkryłem, że zrównoważenie wymagań dotyczących wydajności z kosztami wymaga dogłębnej znajomości właściwości materiału i wymagań specyficznych dla danego zastosowania.

Stopy aluminium vs. tytan: Analiza kosztów i korzyści

Stopy aluminium (w szczególności 6061-T6 i 7075-T6) oferują doskonałą obrabialność i znaczną przewagę kosztową nad tytanem, zapewniając jednocześnie dobry stosunek wytrzymałości do masy. Typowe porównanie pokazuje:

| Materiał | Koszt względny | Obrabialność | Waga | Odporność na korozję | Typowe zastosowania |

|---|---|---|---|---|---|

| Aluminium 6061-T6 | $ | Doskonały | Niski | Dobry | Elementy niekonstrukcyjne, wsporniki |

| Aluminium 7075-T6 | $$ | Dobry | Niski | Umiarkowany | Elementy konstrukcyjne, żebra skrzydeł |

| Tytan Ti-6Al-4V | $$$$ | Słaby | Średni | Doskonały | Komponenty wysokotemperaturowe, podwozie |

W przypadku niekrytycznych komponentów, aluminium może zapewnić 70% oszczędności kosztów w porównaniu z tytanem, jednocześnie spełniając wymagania dotyczące wydajności. W PTSMAKE regularnie współpracujemy z klientami z branży lotniczej, aby zidentyfikować możliwości, w których aluminium może zastąpić droższe materiały bez uszczerbku dla funkcjonalności.

Optymalizacja gatunku materiału

Nie każdy komponent lotniczy wymaga materiałów najwyższej jakości. Dopasowując gatunki materiałów dokładnie do wymagań aplikacji, zamiast domyślnie wybierać najwyższą specyfikację, można uzyskać znaczne oszczędności. Takie podejście wymaga dokładnego charakterystyka materiału3 i zrozumienie, w jaki sposób różne klasy działają w określonych warunkach.

Na przykład użycie stali nierdzewnej 304 zamiast 316 w przypadku komponentów, które nie są narażone na działanie środowisk silnie korozyjnych, może obniżyć koszty materiałów o 15-20%.

Zarządzanie zapasami i strategie zakupów hurtowych

Skuteczne zarządzanie zapasami ma bezpośredni wpływ na koszty i harmonogramy projektów w przemyśle lotniczym. Wdrożenie zaawansowanych systemów inwentaryzacji pozwala producentom zmniejszyć ilość odpadów przy jednoczesnym zapewnieniu dostępności materiałów.

Just-in-Time a zakupy hurtowe

Podczas gdy zapasy just-in-time zmniejszają koszty utrzymania, strategiczne zakupy hurtowe mogą oferować znaczne zniżki na materiały. Wybór optymalnego podejścia zależy od harmonogramu projektu, możliwości magazynowania i przepływów pieniężnych:

- Zakupy hurtowe zazwyczaj dają zniżki 10-20%, ale wymagają przestrzeni magazynowej i kapitału

- Just-in-time zmniejsza koszty przenoszenia, ale może zwiększyć koszty materiałów w przeliczeniu na jednostkę.

- Podejście hybrydowe sprawdza się najlepiej w przypadku większości projektów lotniczych, z zakupami hurtowymi dla popularnych materiałów i just-in-time dla elementów specjalistycznych.

Korzyści ze standaryzacji materiałów

Standaryzacja materiałów w wielu projektach i komponentach, gdy tylko jest to możliwe, zwiększa siłę nabywczą i zmniejsza złożoność zapasów. Ograniczając różnorodność magazynowanych materiałów, producenci mogą:

- Negocjowanie lepszych cen dzięki wyższym zobowiązaniom ilościowym

- Zmniejszenie kosztów ogólnych zarządzania materiałami

- Minimalizacja ryzyka przestarzałych zapasów

- Uproszczenie procesów kontroli jakości

Techniki redukcji odpadów

Odpady materiałowe stanowią znaczący ukryty koszt w obróbce CNC w przemyśle lotniczym. Nowoczesne komponenty lotnicze często zaczynają się jako solidne bloki z nawet 90% materiału usuniętego podczas obróbki. Wdrożenie strategii redukcji odpadów może znacznie poprawić efektywność kosztową.

Zagnieżdżanie i zoptymalizowane strategie cięcia

Wspomagane komputerowo oprogramowanie do nestingu może zoptymalizować zużycie materiału poprzez efektywne rozmieszczenie części na materiale magazynowym. To podejście:

- Zmniejsza zapotrzebowanie na surowce o 5-15%

- Minimalizuje powstawanie złomu

- Poprawia wykorzystanie maszyny

- Niższe ogólne koszty projektu

Programy recyklingu materiałów

Ustanowienie solidnych programów recyklingu cennych materiałów lotniczych, takich jak tytan i stopy niklu, może zrównoważyć koszty surowców. Na poziomie PTSMAKE nasz program recyklingu odzyskuje około 30% pierwotnego kosztu materiału dzięki odpowiedniej segregacji i zarządzaniu złomem o wysokiej wartości.

Partnerstwo w łańcuchu dostaw i pozyskiwanie materiałów

Rozwijanie strategicznych relacji z dostawcami materiałów specjalizującymi się w materiałach klasy lotniczej może przynieść znaczące korzyści zarówno pod względem kosztów, jak i zapewnienia jakości.

Programy certyfikowanych dostawców

Współpraca z dostawcami, którzy rozumieją i przestrzegają standardów lotniczych (AS9100, NADCAP) eliminuje kosztowne kwestie jakości i odrzucenia materiałów. Certyfikowani dostawcy zazwyczaj oferują

- Certyfikaty materiałowe spełniające wymogi identyfikowalności w przemyśle lotniczym i kosmicznym

- Stała jakość, która zmniejsza potrzeby w zakresie kontroli

- Wsparcie techniczne przy wyborze materiałów

- Konkurencyjne ceny materiałów klasy lotniczej i kosmicznej

Sourcing międzynarodowy a krajowy

Podczas gdy zaopatrzenie krajowe często oferuje szybszą dostawę i łatwiejszą komunikację, zaopatrzenie międzynarodowe może zapewnić znaczne korzyści kosztowe dla niektórych materiałów. Matryca decyzyjna powinna uwzględniać:

- Wymagania dotyczące czasu realizacji

- Możliwości zapewnienia jakości

- Koszty wysyłki i cła

- Ryzyko walutowe

- Zgodność z przepisami eksportowymi/importowymi

W przypadku projektów lotniczych o dłuższym czasie realizacji, międzynarodowe zaopatrzenie od wykwalifikowanych dostawców może obniżyć koszty materiałów o 15-25% bez uszczerbku dla jakości.

Systemy zapewnienia jakości i certyfikaty w lotniczej obróbce CNC

Czy kiedykolwiek otrzymałeś komponenty lotnicze, które zawiodły podczas krytycznych operacji pomimo obiecanej jakości? Albo spędziłeś niezliczone godziny na przerabianiu części, które powinny być idealne od samego początku? Stawka w produkcji lotniczej jest niezwykle wysoka - nawet drobne usterki mogą prowadzić do katastrofalnych konsekwencji.

Skuteczna kontrola jakości w lotniczej obróbce CNC wymaga kompleksowego podejścia, które obejmuje zarówno solidne systemy wewnętrzne, jak i uznane w branży certyfikaty. Te uzupełniające się elementy tworzą ramy, które zapewniają stałą jakość części, identyfikowalność i zgodność z rygorystycznymi normami przemysłu lotniczego.

Rola systemów zarządzania jakością w produkcji lotniczej i kosmicznej

Systemy zarządzania jakością (QMS) stanowią podstawę operacji produkcyjnych w przemyśle lotniczym. Z mojego doświadczenia w pracy z krytycznymi komponentami lotniczymi w PTSMAKE wynika, że dobrze wdrożony system zarządzania jakością zapewnia strukturę potrzebną do konsekwentnego spełniania rygorystycznych wymagań klientów z branży lotniczej.

Certyfikacja AS9100: Złoty standard

Certyfikat AS9100 jest absolutnie niezbędny dla zakładów obróbki CNC w przemyśle lotniczym i kosmicznym. Ten standard zarządzania jakością opiera się na normie ISO 9001, ale dodaje specyficzne wymagania dla organizacji lotniczych, kosmicznych i obronnych. Certyfikacja zapewnia:

- Kompleksowe procesy zarządzania ryzykiem

- Rozszerzone kwestie bezpieczeństwa produktów

- Protokoły zarządzania konfiguracją

- Zapobieganie podrabianym częściom

- Standardy niezawodności i łatwości konserwacji

W przypadku klientów z branży lotniczej i kosmicznej, współpraca z partnerem w zakresie obróbki skrawaniem posiadającym certyfikat AS9100, takim jak PTSMAKE, daje pewność, że każdy aspekt procesu produkcyjnego jest zgodny z wymaganiami branżowymi.

Akredytacja Nadcap dla procesów specjalnych

Poza ogólnym zarządzaniem jakością, Akredytacja Nadcap4 koncentruje się na specjalnych procesach krytycznych dla komponentów lotniczych. Obejmuje to badania nieniszczące, obróbkę cieplną, obróbkę chemiczną i powlekanie, które są często wymagane w przypadku części lotniczych.

Proces akredytacji obejmuje rygorystyczne audyty przeprowadzane przez ekspertów branżowych, którzy dokładnie oceniają kontrole procesów, kalibrację sprzętu, kwalifikacje personelu i praktyki dokumentacyjne. Rygorystyczny charakter tych audytów oznacza, że tylko naprawdę zdolni dostawcy osiągają i utrzymują akredytację Nadcap.

Wdrażanie skutecznych procesów kontroli jakości

Sama certyfikacja nie gwarantuje jakości - musi być wspierana przez solidne procesy wewnętrzne. Oto kluczowe elementy skutecznego systemu kontroli jakości w branży lotniczej i kosmicznej:

Zaawansowane technologie inspekcji

Nowoczesna kontrola jakości w przemyśle lotniczym opiera się w dużej mierze na zaawansowanych technologiach pomiarowych i inspekcyjnych:

| Technologia | Zastosowanie | Poziom dokładności |

|---|---|---|

| Współrzędnościowe maszyny pomiarowe (CMM) | Precyzyjna weryfikacja wymiarów | ±0,0001 cala |

| Optyczne systemy pomiarowe | Kontrola jakości powierzchni | Wykrywanie na poziomie mikronów |

| Rentgen i tomografia komputerowa | Weryfikacja struktury wewnętrznej | Wykrywanie defektów 0,2 mm |

| Testery chropowatości powierzchni | Walidacja wykończenia powierzchni | Wartości Ra do 0,01 μm |

W PTSMAKE zainwestowaliśmy w te zaawansowane technologie kontroli, aby zapewnić, że każdy komponent lotniczy spełnia dokładne specyfikacje przed wysyłką.

Statystyczna kontrola procesu (SPC)

Wdrożenie SPC pozwala na monitorowanie procesów obróbki w czasie rzeczywistym. Zbierając i analizując dane podczas produkcji, możemy:

- Identyfikacja dryftu procesu, zanim spowoduje on powstanie niezgodnych części.

- Zmniejszenie zmienności wymiarów krytycznych

- Dokumentowanie zdolności procesu dla wymagań kwalifikacyjnych klienta

- Podejmowanie decyzji opartych na danych w celu ciągłego doskonalenia

Prawidłowo wdrożone SPC przenosi kontrolę jakości z wykrywania na zapobieganie - eliminując wady, a nie tylko je znajdując.

Kontrola pierwszego artykułu (FAI)

W przypadku komponentów lotniczych proces FAI służy jako krytyczny etap weryfikacji przed rozpoczęciem pełnej produkcji. Ta kompleksowa inspekcja:

- Sprawdza, czy wszystkie wymiary są zgodne ze specyfikacją druku

- Potwierdza zgodność certyfikatów materiałowych z wymaganiami

- Weryfikuje wyniki procesów specjalnych

- Zapewnia pełną ścieżkę dokumentacji

Dokładne FAI daje pewność zarówno co do procesu produkcyjnego, jak i jakości produktu końcowego przed rozpoczęciem produkcji.

Wymagania dotyczące identyfikowalności materiałów i dokumentacji

W produkcji lotniczej kontrola jakości wykracza poza fizyczną część i obejmuje kompleksową dokumentację oraz systemy identyfikowalności.

Certyfikacja materiałów i kontrola partii

Każdy surowiec wykorzystywany w komponentach lotniczych musi posiadać pełną dokumentację certyfikacyjną:

- Skład chemiczny

- Właściwości mechaniczne

- Historia obróbki cieplnej

- Identyfikacja partii lub serii

- Kraj pochodzenia

Informacje te muszą przepływać przez cały proces produkcyjny, umożliwiając śledzenie każdego gotowego komponentu z powrotem do jego pierwotnego źródła materiału.

Zarządzanie niezgodnościami

Nawet przy zastosowaniu solidnych środków zapobiegawczych mogą wystąpić sporadyczne niezgodności. Skuteczny system jakości musi obejmować procedury dotyczące:

- Dokumentowanie niezgodności

- Przeprowadzanie analizy przyczyn źródłowych

- Wdrażanie działań naprawczych

- Weryfikacja skuteczności rozwiązań

- Zapobieganie nawrotom poprzez usprawnienia systemowe

Przemysł lotniczy i kosmiczny wymaga nie tylko identyfikacji problemów, ale także dowodów na istnienie zrównoważonych rozwiązań.

Ciągłe doskonalenie procesów jakości

Kontrola jakości w produkcji lotniczej nigdy nie jest statyczna. Ciągłe doskonalenie musi być wbudowane w system:

- Regularne audyty wewnętrzne

- Przegląd wskaźników jakości przez kierownictwo

- Uwzględnianie opinii klientów

- Analiza porównawcza ze standardami branżowymi

- Inwestycje w nowe technologie i szkolenia

Podchodząc do jakości jako do ciągłej podróży, a nie celu, dostawcy obróbki CNC dla przemysłu lotniczego mogą wyprzedzać zmieniające się wymagania branżowe i oczekiwania klientów.

W PTSMAKE nasze zaangażowanie w doskonałość jakościową w obróbce skrawaniem w przemyśle lotniczym przejawia się zarówno w formalnych certyfikatach, jak i codziennej dbałości o szczegóły. Nasze systemy jakości zapewniają, że każdy produkowany przez nas komponent spełnia rygorystyczne standardy wymagane w zastosowaniach krytycznych dla lotu.

Obróbka CNC w przemyśle lotniczym: Innowacje napędzające wzrost branży?

Czy zastanawiałeś się kiedyś, które sektory są naprawdę przekształcane przez precyzyjną produkcję na poziomie lotniczym? Wiele branż zmaga się z tradycyjnymi ograniczeniami produkcyjnymi dotyczącymi kosztów, czasu i precyzji, gdy konwencjonalne metody nie sprawdzają się w złożonych zastosowaniach wymagających jakości na poziomie lotniczym.

Rozwiązania w zakresie obróbki CNC dla przemysłu lotniczego przynoszą korzyści branżom wymagającym wyjątkowej precyzji, lekkich komponentów i materiałów odpornych na wysokie temperatury. Sektory lotniczy, obronny, medyczny, motoryzacyjny i telekomunikacyjny zyskują największą wartość, wykorzystując innowacje w produkcji lotniczej w celu zwiększenia wydajności, niezawodności i efektywności w swoich specjalistycznych zastosowaniach.

Lotnictwo i kosmonautyka: Naturalni beneficjenci

Sektory lotniczy i kosmiczny są naturalnie głównymi beneficjentami rozwiązań obróbki CNC dla przemysłu lotniczego. W tych branżach margines błędu praktycznie nie istnieje, a komponenty często wymagają tolerancji mierzonych w mikronach.

Produkcja komercyjnych statków powietrznych

Produkcja komercyjnych samolotów jest jednym z najbardziej wymagających zastosowań dla obróbki precyzyjnej. Nowoczesne odrzutowce pasażerskie zawierają tysiące komponentów obrabianych CNC, od krytycznych części silnika po elementy konstrukcyjne. Części te muszą spełniać rygorystyczne wymagania:

- Wyjątkowy stosunek wytrzymałości do wagi

- Zdolność do wytrzymywania ekstremalnych zmian temperatury

- Odporność na zmęczenie i korozję

- Stała wydajność przez tysiące cykli lotu

Skutki ekonomiczne są znaczące - nawet niewielka redukcja masy może zaoszczędzić liniom lotniczym miliony na kosztach paliwa w całym okresie eksploatacji samolotu. Właśnie dlatego obróbka CNC w przemyśle lotniczym, dzięki możliwości tworzenia lekkich, ale wytrzymałych komponentów z materiałów takich jak stopy tytanu i żaroodporne superstopy, zapewnia ogromną wartość.

Systemy eksploracji kosmosu

Przemysł kosmiczny stawia jeszcze bardziej ekstremalne wymagania. Komponenty satelitów, rakiet nośnych i sond kosmicznych muszą działać bezbłędnie w najtrudniejszych warunkach, jakie można sobie wyobrazić. The obróbka kriogeniczna5 często stosowany do części obrabianych CNC w przemyśle lotniczym, zwiększa ich wydajność w ekstremalnych wahaniach temperatury w przestrzeni kosmicznej.

W mojej pracy z klientami z branży kosmicznej widziałem na własne oczy, jak techniki obróbki skrawaniem w przemyśle lotniczym umożliwiają tworzenie komponentów, które są w stanie wytrzymać:

- Warunki próżniowe

- Narażenie na promieniowanie

- Ekstremalne temperatury od -270°C do +150°C

- Uderzenia mikrometeoroidów

- Naprężenia wibracyjne podczas startu

Zastosowania w przemyśle obronnym

Sektor obronny szeroko wykorzystuje obróbkę CNC w przemyśle lotniczym z podobnych powodów - precyzji, niezawodności i wydajności w ekstremalnych warunkach.

Komponenty do samolotów wojskowych i bezzałogowych statków powietrznych

Samoloty wojskowe i bezzałogowe statki powietrzne (UAV) wymagają komponentów, które przekraczają granice możliwości produkcyjnych. W PTSMAKE wyprodukowaliśmy złożone części do zastosowań obronnych, które pokazują wartość możliwości obróbki skrawaniem w przemyśle lotniczym:

| Typ komponentu | Materiał | Wymagania krytyczne | Zalety metod CNC dla przemysłu lotniczego |

|---|---|---|---|

| Systemy napędowe UAV | Inconel, tytan | Odporność na ciepło, Lekkość | Redukcja masy 40%, dłuższa żywotność 300% |

| Obudowa systemów naprowadzania | Aluminium 7075 | Precyzyjne tolerancje, ekranowanie EMI | Utrzymanie tolerancji ±0,0005", Zwiększona integralność sygnału |

| Elementy konstrukcyjne | Kompozyty z włókna węglowego | Wytrzymałość, tłumienie drgań | Doskonały stosunek wytrzymałości do wagi, zmniejszona sygnatura radarowa |

Systemy obrony morskiej i naziemnej

Poza samolotami, zastosowania obronne na lądzie i morzu w znacznym stopniu korzystają z technik obróbki CNC w przemyśle lotniczym. Nowoczesne okręty wojenne wykorzystują precyzyjnie obrobione komponenty w systemach napędowych, platformach uzbrojenia i układach komunikacyjnych. Podobnie, naziemne systemy obronne zawierają komponenty klasy lotniczej w systemach naprowadzania, opancerzeniu i sprzęcie do walki elektronicznej.

Przemysł medyczny: Precyzja w zastosowaniach krytycznych dla życia

Przemysł medyczny stał się jednym z zaskakujących głównych beneficjentów technologii obróbki CNC w przemyśle lotniczym, szczególnie w następujących obszarach:

Narzędzia chirurgiczne i implanty

Narzędzia chirurgiczne i implanty medyczne mają wiele wspólnych wymagań z komponentami lotniczymi:

- Niezwykła precyzja

- Biokompatybilność

- Odporność na procesy sterylizacji

- Niezawodność pod obciążeniem

Tytan, podstawowy materiał w produkcji lotniczej, stał się materiałem z wyboru dla wielu implantów ortopedycznych ze względu na jego biokompatybilność i wytrzymałość. Techniki udoskonalone w obróbce lotniczej pozwalają na tworzenie złożonych geometrii w tych urządzeniach medycznych, takich jak porowate powierzchnie potrzebne do wrastania kości w implanty.

Sprzęt do obrazowania medycznego

Zaawansowane systemy obrazowania medycznego, takie jak maszyny MRI i skanery CT, zawierają wiele precyzyjnych komponentów, które korzystają z technik obróbki lotniczej. Komponenty te wymagają wyjątkowej stabilności wymiarowej i właściwości niemagnetycznych - specjalności produkcji lotniczej.

Motoryzacja i wyścigi: Wydajność dzięki precyzji

Przemysł motoryzacyjny, zwłaszcza sektor wyczynowy i wyścigowy, coraz częściej stosuje techniki obróbki CNC w przemyśle lotniczym.

Formuła 1 i sporty motorowe

W wyścigach Formuły 1, gdzie o zwycięstwie decydują milisekundy, zespoły szeroko wykorzystują metody obróbki lotniczej do produkcji komponentów silnika, układów zawieszenia i elementów aerodynamicznych. Części te wymagają:

- Wyjątkowo lekka konstrukcja

- Zdolność do wytrzymania wysokich obrotów i temperatur

- Precyzyjna charakterystyka przepływu cieczy i powietrza

- Odporność na zmęczenie pod obciążeniem cyklicznym

Rozwój pojazdów elektrycznych

Szybko rozwijający się rynek pojazdów elektrycznych czerpie ogromne korzyści z możliwości obróbki CNC w przemyśle lotniczym. Elementy obudowy akumulatora, części silnika i systemy zarządzania temperaturą wymagają precyzji i możliwości materiałowych opracowanych dla zastosowań lotniczych.

Przemysł telekomunikacyjny i satelitarny

Globalna sieć telekomunikacyjna opiera się w dużej mierze na systemach satelitarnych, których komponenty są wytwarzane przy użyciu lotniczych technik obróbki CNC. Aplikacje te wymagają:

- Wyjątkowe właściwości RF

- Stabilność termiczna w środowisku kosmicznym

- Optymalizacja masy pod kątem wydajności uruchamiania

- Długowieczność bez konserwacji

Systemy antenowe, falowody i elementy konstrukcyjne w satelitach bezpośrednio korzystają z możliwości produkcyjnych opracowanych dla zastosowań lotniczych.

Przyszłe trendy w wyborze dostawców obróbki CNC dla przemysłu lotniczego?

Czy zastanawiałeś się, w jaki sposób produkcja lotnicza i kosmiczna jutra zmieni Twój proces wyboru dostawców? Szybkie tempo zmian technologicznych i ewoluujące standardy branżowe mogą sprawić, że nawet doświadczeni specjaliści ds. zaopatrzenia poczują się niepewnie co do tego, które relacje z dostawcami pozostaną wartościowe w nadchodzących latach.

Przyszłość wyboru dostawców obróbki CNC dla przemysłu lotniczego będzie w coraz większym stopniu koncentrować się na integracji cyfrowej, praktykach zrównoważonego rozwoju i zaawansowanych możliwościach materiałowych. Firmy, które będą w stanie wykazać się opanowaniem tych nowych trendów przy jednoczesnym zachowaniu podstawowych standardów jakości i niezawodności, staną się preferowanymi partnerami w łańcuchu dostaw dla przemysłu lotniczego.

Transformacja cyfrowa w produkcji lotniczej

Przemysł lotniczy i kosmiczny przechodzi obecnie znaczącą transformację cyfrową, która zasadniczo zmieni sposób, w jaki oceniamy i wybieramy dostawców obróbki CNC. Zmiana ta wykracza daleko poza podstawową automatyzację, tworząc zupełnie nowe możliwości współpracy i zapewnienia jakości.

Integracja z Przemysłem 4.0

Dostawcy przodujący we wdrażaniu Przemysłu 4.0 pozycjonują się jako wartościowi partnerzy długoterminowi. W moich rozmowach z zespołami ds. zamówień w branży lotniczej i kosmicznej zaobserwowałem rosnące preferencje dla partnerów zajmujących się obróbką skrawaniem z możliwościami produkcji cyfrowej, które obejmują:

- Systemy monitorowania produkcji w czasie rzeczywistym

- Cyfrowe bliźniaki procesów produkcyjnych

- Urządzenia z obsługą IoT i konserwacją predykcyjną

- Systemy zarządzania jakością oparte na chmurze

Technologie te umożliwiają bezprecedensowy wgląd w operacje produkcyjne. Oceniając przyszłych dostawców, należy szukać tych, którzy mogą wykazać, w jaki sposób ich infrastruktura cyfrowa bezpośrednio poprawia jakość części, skraca czas realizacji i usprawnia komunikację w całym procesie produkcyjnym.

Możliwości w zakresie cyberbezpieczeństwa

Wraz ze zwiększoną łącznością pojawiają się zwiększone obawy dotyczące bezpieczeństwa, zwłaszcza w zastosowaniach lotniczych, gdzie Zgodność z przepisami ITAR6 i ochrona własności intelektualnej są najważniejsze. Myślący przyszłościowo dostawcy inwestują w solidne ramy cyberbezpieczeństwa, które chronią dane projektowe i procesy produkcyjne.

Oceniając dostawców pod kątem przyszłych projektów, polecam poprosić o szczegółowe informacje na ich temat:

- Protokoły ochrony danych dla zasobów cyfrowych i fizycznych

- Programy szkoleniowe dla pracowników w zakresie cyberbezpieczeństwa

- Procedury reagowania na incydenty

- Regularne audyty bezpieczeństwa i certyfikaty

Zrównoważony rozwój jako czynnik wyboru

Kwestie środowiskowe szybko stają się krytycznym czynnikiem różnicującym przy wyborze dostawców w branży lotniczej i kosmicznej. Zmiana ta odzwierciedla zarówno presję regulacyjną, jak i zapotrzebowanie rynku na bardziej zrównoważone praktyki produkcyjne.

Energooszczędna produkcja

Wiodący dostawcy obróbki CNC dla przemysłu lotniczego inwestują w energooszczędny sprzęt i procesy, które zmniejszają emisję dwutlenku węgla przy jednoczesnym zachowaniu precyzji i jakości. W PTSMAKE widzieliśmy, jak te inicjatywy nie tylko przynoszą korzyści środowisku, ale często skutkują oszczędnościami kosztów, które można przenieść na klientów.

Dostawcy demonstrujący zaangażowanie w efektywność energetyczną zazwyczaj wykazują:

- Inwestycja w nowoczesny, energooszczędny sprzęt CNC

- Wdrożenie systemów zarządzania energią

- Wykorzystanie odnawialnych źródeł energii

- Regularne audyty energetyczne i plany ulepszeń

Redukcja odpadów materiałowych

Komponenty lotnicze często wymagają obróbki z litych kęsów, co tradycyjnie powoduje znaczne straty materiału. Myślący przyszłościowo dostawcy stosują technologie i techniki, aby sprostać temu wyzwaniu:

| Podejście do redukcji odpadów | Korzyści | Wyzwania związane z wdrażaniem |

|---|---|---|

| Materiały wyjściowe o kształcie zbliżonym do siatki | Zmniejsza zużycie surowców o 30-40% | Wymaga dodatkowego przetwarzania wstępnego |

| Zoptymalizowane ścieżki narzędzia i strategie cięcia | Poprawia wykorzystanie materiału o 15-25% | Wymaga zaawansowanych umiejętności programowania |

| Programy regeneracji materiałów | Tworzy zamknięte systemy materiałowe | Wymaga specjalistycznych możliwości recyklingu |

| Hybrydowa produkcja addytywno-subtraktywna | Minimalizuje straty materiału w przypadku złożonych geometrii | Znaczące inwestycje w nowe technologie |

Oceniając przyszłych dostawców, poproś o konkretne dane dotyczące ich wskaźników wykorzystania materiałów i inicjatyw redukcji odpadów. Najbardziej innowacyjni partnerzy będą mieli wymierne cele i udokumentowane postępy w kierunku bardziej zrównoważonych praktyk produkcyjnych.

Zaawansowane możliwości przetwarzania materiałów

Przemysł lotniczy wciąż przesuwa granice dzięki nowym materiałom, które oferują lepszy stosunek wytrzymałości do masy, odporność na temperaturę i inne specjalistyczne właściwości. Twoja przyszła strategia wyboru dostawcy powinna priorytetowo traktować partnerów z udokumentowanym doświadczeniem w obróbce tych zaawansowanych materiałów.

Obróbka materiałów kompozytowych

Podczas gdy tradycyjne metale pozostają ważne, materiały kompozytowe są coraz bardziej powszechne w zastosowaniach lotniczych. Wiodący dostawcy rozwijają specjalistyczną wiedzę w zakresie:

- Obróbka polimerów wzmocnionych włóknem węglowym (CFRP)

- Przetwarzanie kompozytów o osnowie ceramicznej

- Obróbka struktury plastra miodu

- Techniki łączenia materiałów hybrydowych

Oceniając dostawców pod kątem możliwości obróbki kompozytów, należy spojrzeć poza podstawowe listy wyposażenia, aby zbadać ich doświadczenie z określonymi typami materiałów i konfiguracjami. Najbardziej wartościowi partnerzy będą mieli udokumentowane procesy i wskaźniki jakości dla każdego materiału, z którym pracują.

Przetwarzanie żaroodpornych nadstopów

Silniki lotnicze nowej generacji i zastosowania hipersoniczne wymagają komponentów wykonanych z coraz bardziej zaawansowanych superstopów. Dostawcy o sprawdzonych możliwościach w zakresie obróbki materiałów takich jak Inconel, Waspaloy i innych stopów na bazie niklu i kobaltu będą szczególnie cenni, ponieważ materiały te stają się coraz bardziej powszechne.

Z mojego doświadczenia w zarządzaniu złożonymi programami lotniczymi wynika, że dostawcy, którzy inwestują w specjalistyczne oprzyrządowanie, mocowanie i strategie obróbki tych trudnych materiałów, ostatecznie osiągają lepsze wyniki zarówno pod względem jakości, jak i efektywności kosztowej.

Element ludzki w przyszłych relacjach z dostawcami

Pomimo rosnącej automatyzacji i cyfryzacji, czynnik ludzki pozostaje kluczowy w udanych relacjach z dostawcami z branży lotniczej i kosmicznej. Najbardziej wartościowi przyszli partnerzy będą łączyć możliwości technologiczne z silnym podejściem do współpracy i rozwojem talentów.

Poszukaj dostawców inwestujących w swoich pracowników:

- Zaawansowane programy szkoleniowe dla mechaników i programistów

- Rozwój wielofunkcyjnego zespołu

- Systemy przechowywania i transferu wiedzy

- Wspólne podejście do rozwiązywania problemów

Te zdolności skoncentrowane na człowieku często odróżniają naprawdę wyjątkowych dostawców od tych, którzy dysponują jedynie odpowiednimi zasobami technicznymi.

Równoważenie precyzji i wydajności w obróbce CNC w przemyśle lotniczym?

Czy kiedykolwiek zastanawiałeś się, dlaczego produkcja komponentów lotniczych kosztuje tak dużo i trwa tak długo? Albo dlaczego nawet najmniejszy błąd w części samolotu może prowadzić do katastrofalnych konsekwencji? Przemysł lotniczy wymaga perfekcji w świecie, w którym fizyka i ograniczenia materiałowe nieustannie dają o sobie znać.

Równoważenie precyzji i wydajności w obróbce CNC w przemyśle lotniczym stanowi poważne wyzwanie. Producenci muszą utrzymywać niezwykle wąskie tolerancje przy jednoczesnym zarządzaniu wytwarzaniem ciepła, zużyciem narzędzi i czasem cyklu. Ta delikatna równowaga wymaga zaawansowanego monitorowania procesu, optymalnych strategii cięcia, a czasem poświęcenia szybkości na rzecz jakości.

Kompromis między precyzją a wydajnością

Podczas obróbki skomplikowanych geometrii lotniczych, związek między precyzją a wydajnością tworzy ciągłe napięcie. Z mojego doświadczenia w pracy z klientami z branży lotniczej w PTSMAKE wynika, że równowaga ta różni się znacznie w zależności od konkretnych wymagań dotyczących komponentów.

Jak wymagania dotyczące precyzji wpływają na szybkość obróbki

Przemysł lotniczy zazwyczaj wymaga tolerancji ±0,0005 cala lub mniejszej dla krytycznych komponentów. Osiągnięcie tego poziomu precyzji często oznacza:

- Wolniejsze prędkości posuwu w celu zminimalizowania wibracji

- Wiele przejść wykańczających w celu uzyskania ostatecznych wymiarów

- Częste kontrole w trakcie procesu, które przerywają obróbkę

- Wydłużone okresy nagrzewania maszyny w celu uwzględnienia rozszerzalności cieplnej

Na przykład, podczas obróbki łopatek turbin ze złożonymi powierzchniami płata, możemy być zmuszeni do zmniejszenia prędkości skrawania o 30-50% w porównaniu do podobnych operacji w mniej wymagających branżach. Ma to bezpośredni wpływ na czas i koszty produkcji.

Koszt zarządzania temperaturą

Wytwarzanie ciepła podczas szybkiej obróbki stopów lotniczych stwarza poważne wyzwania dla utrzymania dokładności wymiarowej. Odkształcenie termiczne7 podczas obróbki może spowodować odchylenie wymiarów poza dopuszczalne tolerancje.

Skuteczne strategie zarządzania obejmują

| Podejście | Korzyści | Wady |

|---|---|---|

| Zalanie płynem chłodzącym | Doskonałe odprowadzanie ciepła | Kwestie środowiskowe, wymagania dotyczące czyszczenia części |

| Smarowanie minimalną ilością | Zmniejszony wpływ na środowisko | Może być niewystarczająca w ekstremalnych warunkach |

| Chłodzenie kriogeniczne | Doskonałe możliwości chłodzenia | Wysokie koszty operacyjne, wymagany specjalistyczny sprzęt |

| Cięcie przerywane | Umożliwia rozpraszanie ciepła | Znacznie wydłuża czas obróbki |

W PTSMAKE opracowaliśmy zoptymalizowane protokoły chłodzenia dla różnych stopów lotniczych, znajdując właściwą równowagę między zarządzaniem termicznym a produktywnością dla każdego konkretnego zastosowania.

Monitorowanie w czasie rzeczywistym i sterowanie adaptacyjne

Utrzymanie wydajności bez poświęcania precyzji wymaga zaawansowanych systemów monitorowania. Podczas obróbki złożonych komponentów lotniczych, kilka zmiennych musi być stale monitorowanych:

Krytyczne parametry procesu

- Siły tnące: Nadmierne siły wskazują na potencjalne zużycie lub ugięcie narzędzia.

- Poziomy wibracji: Nawet mikrodrgania mogą wpływać na wykończenie powierzchni

- Warunki termiczne: Wahania temperatury zarówno maszyny, jak i obrabianego przedmiotu

- Stabilność wymiarowa: Pomiar w trakcie procesu w celu weryfikacji zgodności

Nowoczesne gniazda obróbcze dla przemysłu lotniczego i kosmicznego wykorzystują te systemy monitorowania ze sprzężeniem zwrotnym w zamkniętej pętli, aby automatycznie dostosowywać parametry obróbki. Pozwala to na utrzymanie najwyższej możliwej wydajności bez narażania jakości części.

Strategiczne planowanie ścieżki narzędzia dla złożonych geometrii

Złożoność geometrii w przemyśle lotniczym i kosmicznym często wymaga zaawansowanych strategii ścieżki narzędzia. Tradycyjne podejścia mogą prowadzić do nieefektywności i problemów z jakością, gdy mamy do czynienia z takimi cechami jak:

- Cienkie ścianki w elementach konstrukcyjnych

- Głębokie kieszenie z różnymi konturami podłogi

- Złożone zakrzywione powierzchnie o wąskich tolerancjach

- Cechy wewnętrzne wymagające specjalistycznego oprzyrządowania

Stosując zaawansowane strategie ścieżki narzędzia, takie jak frezowanie trochoidalne i adaptacyjne oczyszczanie, możemy utrzymać stałe zaangażowanie narzędzia, zmniejszając naprężenia zarówno na narzędziu skrawającym, jak i obrabianym przedmiocie. Takie podejście pomogło nam skrócić czas obróbki nawet o 40% w przypadku niektórych złożonych komponentów lotniczych, jednocześnie poprawiając jakość powierzchni.

Wyzwania związane z materiałami

Różne materiały stosowane w przemyśle lotniczym i kosmicznym stanowią wyjątkowe wyzwanie w zakresie równoważenia precyzji i wydajności:

- Stopy tytanu: Doskonały stosunek wytrzymałości do wagi, ale słaba przewodność cieplna wymaga ostrożnego zarządzania ciepłem.

- Nadstopy niklu: Ekstremalna twardość i charakterystyka hartowania roboczego wymagają specjalistycznych strategii cięcia

- Gatunki aluminium dla przemysłu lotniczego: Bardziej miękkie, ale wymagające wysokiej jakości wykończenia powierzchni i cienkich ścianek.

- Materiały kompozytowe: Niejednorodne właściwości tworzą nieprzewidywalne warunki cięcia

Każda kategoria materiałów wymaga określonego oprzyrządowania, parametrów cięcia i metod monitorowania w celu optymalizacji równowagi między precyzją a wydajnością. W PTSMAKE opracowaliśmy protokoły specyficzne dla danego materiału w oparciu o szeroko zakrojone testy i doświadczenie produkcyjne.

Rola sztywności i dynamiki maszyny

Wybór maszyny odgrywa kluczową rolę w równoważeniu precyzji i wydajności. Kluczowe kwestie obejmują:

- Sztywność statyczna: Odporność na ugięcie pod wpływem sił tnących

- Stabilność dynamiczna: Zdolność do utrzymania dokładności podczas szybkich ruchów

- Stabilność termiczna: Minimalizacja dryftu wymiarowego podczas rozszerzonych operacji

- Charakterystyka tłumienia: Absorpcja drgań podczas cięcia z dużą prędkością

W przypadku prac lotniczych wymagających zarówno wysokiej precyzji, jak i rozsądnej wydajności, zazwyczaj wybieramy maszyny z wysokiej klasy systemami wrzecion, strukturami o kontrolowanej temperaturze i zaawansowanymi systemami sterowania zdolnymi do przetwarzania z wyprzedzeniem w celu optymalizacji przyspieszania i zwalniania.

Znalezienie właściwej równowagi między precyzją a wydajnością w obróbce CNC w przemyśle lotniczym pozostaje jednym z największych wyzwań w branży. Wymaga to kompleksowego podejścia, które uwzględnia specyficzne wymagania dotyczące części, właściwości materiału, możliwości maszyny i strategie monitorowania procesu. Starannie optymalizując każdy aspekt procesu produkcyjnego, możemy osiągnąć wyjątkowe standardy jakości wymagane w zastosowaniach lotniczych przy jednoczesnym utrzymaniu opłacalnych wskaźników produkcji.

Jakie certyfikaty są wymagane dla niezawodnych usług obróbki CNC w przemyśle lotniczym?

Czy kiedykolwiek zlecałeś produkcję części lotniczych tylko po to, aby odkryć, że nie są one zgodne z normami branżowymi? Albo, co gorsza, otrzymałeś komponenty, które przeszły kontrolę, ale zawiodły podczas pracy? W przemyśle lotniczym nie ma tolerancji dla błędów, ale poruszanie się w gąszczu wymaganych certyfikatów może być przytłaczające.

Niezawodne usługi obróbki CNC w przemyśle lotniczym wymagają co najmniej certyfikatu AS9100, a także dodatkowych kwalifikacji, takich jak NADCAP, ISO 9001 i określone zatwierdzenia OEM. Certyfikaty te zapewniają, że dostawcy spełniają rygorystyczne standardy jakości, prowadzą odpowiednią dokumentację i przestrzegają specjalistycznych protokołów produkcji lotniczej.

Krytyczna rola certyfikatów w produkcji lotniczej i kosmicznej

W świecie produkcji lotniczej i kosmicznej, w którym stawka jest wysoka, certyfikaty to nie tylko papierkowa robota - to niezbędne zabezpieczenia. Kiedy oceniam potencjalnych partnerów produkcyjnych dla projektów lotniczych, weryfikacja certyfikacji jest zawsze moim pierwszym krokiem. Te znormalizowane kwalifikacje stanowią punkt odniesienia dla systemów zarządzania jakością, kontroli procesów i możliwości technicznych.

Przemysł lotniczy wymaga bezprecedensowej precyzji i niezawodności. Pojedyncza wada produkcyjna może prowadzić do katastrofalnych awarii, dlatego też organy regulacyjne i producenci OEM ustanowili tak kompleksowe ramy certyfikacji. Certyfikaty te zapewniają ustrukturyzowane podejście do jakości, które wykracza poza fizyczne właściwości części i obejmuje całą operację produkcyjną.

AS9100: Złoty standard dla produkcji lotniczej i kosmicznej

AS9100 jest kamieniem węgielnym certyfikacji dla produkcji lotniczej. Standard ten opiera się na normie ISO 9001, ale dodaje około 100 dodatkowych wymagań specyficznych dla jakości i bezpieczeństwa w przemyśle lotniczym. Współpracując z wieloma dostawcami, zaobserwowałem, że partnerzy z certyfikatem AS9100 konsekwentnie osiągają lepsze wyniki dzięki:

- Rygorystyczna kontrola procesów i dokumentacja

- Zwiększona identyfikowalność na wszystkich etapach produkcji

- Kompleksowe systemy zarządzania ryzykiem

- Ścisła dbałość o zapobieganie podrabianiu części

- Zaawansowane zarządzanie konfiguracją

Obecna wersja, AS9100 Rev D, integruje się z innymi kluczowymi standardami, tworząc kompleksowe podejście do zarządzania jakością. Nie chodzi tylko o spełnienie wymagań klienta - chodzi o stworzenie kultury, w której jakość jest osadzona w każdym procesie.

NADCAP: Certyfikacja dla procesów specjalnych

Podczas gdy AS9100 obejmuje ogólne zarządzanie jakością, NADCAP (National Aerospace and Defense Contractors Accreditation Program) koncentruje się na specjalnych procesach, które są kluczowe dla integralności komponentów lotniczych. Obejmują one:

| Proces specjalny | Opis | Dlaczego jest to krytyczne |

|---|---|---|

| Obróbka cieplna | Obróbka termiczna w celu zmiany właściwości materiału | Zapewnia wytrzymałość i trwałość materiału |

| Przetwarzanie chemiczne | Obróbka powierzchni i powłoki | Zapewnia odporność na korozję i specyficzne właściwości powierzchni |

| Badania nieniszczące | Metody kontroli, które nie niszczą części | Weryfikuje wewnętrzną integralność bez naruszania komponentu |

| Spawanie | Łączenie materiałów | Tworzy wiązania strukturalne, które muszą wytrzymać ekstremalne warunki |

| Wzmocnienie powierzchni | Śrutowanie, śrutowanie laserowe | Poprawia odporność zmęczeniową i żywotność komponentów |

Certyfikacja NADCAP dla tych procesów świadczy o wyjątkowych zdolnościach w tych wyspecjalizowanych obszarach. Zauważyłem, że dostawcy z certyfikatami NADCAP zazwyczaj wykazują się doskonałą znajomością przemiany metalurgiczne8 podczas produkcji, co bezpośrednio wpływa na wydajność części.

Certyfikaty i zatwierdzenia specyficzne dla producenta

Poza standardowymi certyfikatami branżowymi, wielu producentów OEM prowadzi własne programy zatwierdzania. D1-9000 Boeinga, AIMS Airbusa i podobne programy ustanawiają dodatkowe wymagania dostosowane do konkretnych potrzeb producenta. W PTSMAKE poruszaliśmy się po tych procesach zatwierdzania, aby wspierać różnych dostawców z branży lotniczej.

Te specyficzne dla producenta zatwierdzenia często obejmują:

- Specjalistyczne protokoły obsługi materiałów

- Niestandardowe kryteria inspekcji

- Własne specyfikacje procesów

- Unikalne wymagania dotyczące dokumentacji

ISO 9001: podstawa zarządzania jakością

Podczas gdy certyfikaty specyficzne dla branży lotniczej opierają się na normie ISO 9001, ten fundamentalny standard zarządzania jakością pozostaje niezwykle ważny. Ustanawia ona ramy dla:

- Podejście procesowe do zarządzania jakością

- Podejmowanie decyzji w oparciu o dowody

- Metodologie ciągłego doskonalenia

- Myślenie oparte na ryzyku

Solidny system ISO 9001 służy jako podstawa, na której budowane są wymagania specyficzne dla przemysłu lotniczego. Dostawcy, którzy nie wdrożyli silnego systemu ISO 9001, zazwyczaj mają trudności ze spełnieniem bardziej wymagających standardów lotniczych.

Certyfikaty materiałowe i wymagania dotyczące identyfikowalności

Komponenty lotnicze wymagają pełnej identyfikowalności materiałów od surowca do gotowej części. Obejmuje to:

- Raporty z testów materiałowych (MTR) dokumentujące skład chemiczny

- Weryfikacja właściwości fizycznych

- Identyfikowalność partii ciepła

- Dokumentacja źródłowa surowców

Zdolność do śledzenia każdego komponentu wstecz do jego oryginalnej partii materiału nie podlega negocjacjom w produkcji lotniczej. Podczas przeglądu potencjalnych dostawców zawsze sprawdzam, czy ich systemy obsługi materiałów i dokumentacji spełniają te rygorystyczne standardy.

Certyfikaty środowiskowe i bezpieczeństwa

Nowoczesna produkcja lotnicza musi również uwzględniać kwestie ochrony środowiska i bezpieczeństwa w miejscu pracy poprzez certyfikaty takie jak:

- ISO 14001 dla zarządzania środowiskowego

- ISO 45001 dla bezpieczeństwa i higieny pracy

- Zgodność z REACH, RoHS i innymi przepisami dotyczącymi ograniczeń materiałowych

Certyfikaty te zapewniają, że procesy produkcyjne minimalizują wpływ na środowisko, jednocześnie chroniąc bezpieczeństwo pracowników - coraz ważniejsze kwestie dla zrównoważonej produkcji lotniczej.

Jak weryfikować certyfikaty dostawców

Przy wyborze partnera zajmującego się obróbką lotniczą niezbędna jest dokładna weryfikacja certyfikatów. Polecam:

- Żądanie aktualnych kopii wszystkich dokumentów certyfikacyjnych

- Weryfikacja certyfikatów za pośrednictwem oficjalnych baz danych rejestratorów

- Przeprowadzanie audytów na miejscu w celu potwierdzenia wdrożenia

- Przeglądanie ostatnich zatwierdzeń i referencji klientów

W PTSMAKE prowadzimy kompleksową dokumentację certyfikacyjną i z zadowoleniem przyjmujemy weryfikację naszych systemów jakości przez klientów. Ta przejrzystość buduje zaufanie niezbędne do udanego partnerstwa w branży lotniczej i kosmicznej.

Jak szybkie prototypowanie zwiększa wydajność obróbki CNC w przemyśle lotniczym?

Czy kiedykolwiek musiałeś stawić czoła napiętym terminom produkcji lotniczej, zmagając się z wadami projektowymi, które zostały wykryte zbyt późno? A może doświadczyłeś frustracji związanej z kosztownymi zmianami w produkcji, gdy problemy nie zostały zidentyfikowane na etapie projektowania? Wyzwania te mogą wykoleić nawet najbardziej skrupulatnie zaplanowane projekty lotnicze.

Szybkie prototypowanie znacznie zwiększa wydajność obróbki CNC w przemyśle lotniczym, umożliwiając inżynierom testowanie projektów przed pełną produkcją, redukując kosztowne błędy, przyspieszając cykle rozwoju i umożliwiając walidację złożonej geometrii. Podejście to skraca całkowity czas produkcji nawet o 70%, jednocześnie poprawiając końcową jakość części.

Skrzyżowanie szybkiego prototypowania i produkcji lotniczej

Szybkie prototypowanie zrewolucjonizowało nasze podejście do produkcji komponentów lotniczych. Dzięki szybkiemu tworzeniu modeli fizycznych na podstawie projektów cyfrowych, możemy weryfikować koncepcje przed podjęciem kosztownych serii produkcyjnych. W przemyśle lotniczym, gdzie precyzja nie podlega negocjacjom, a koszty materiałów są znaczne, takie podejście zapewnia ogromną wartość.

Mój zespół w PTSMAKE regularnie wykorzystuje techniki szybkiego prototypowania, aby pomóc naszym klientom z branży lotniczej zoptymalizować ich części przed rozpoczęciem produkcji na pełną skalę. Zdolność do fizycznego trzymania, testowania i oceny komponentów znacznie poprawia produkt końcowy, jednocześnie skracając ogólny czas rozwoju.

Korzyści z integracji szybkiego prototypowania w lotniczej obróbce CNC

Przemysł lotniczy wymaga wyjątkowych standardów jakości, a szybkie prototypowanie oferuje kilka kluczowych korzyści:

Walidacja projektu: Inżynierowie mogą szybko przetestować wiele iteracji projektu komponentu bez ponoszenia kosztów związanych z pełnymi seriami produkcyjnymi.

Testowanie złożonej geometrii: Komponenty lotnicze i kosmiczne często charakteryzują się skomplikowanymi geometriami, które są trudne do wizualizacji wyłącznie w oprogramowaniu CAD. Szybkie prototypy pozwalają inżynierom zweryfikować, czy te złożone kształty działają zgodnie z przeznaczeniem.

Optymalizacja wagi: W zastosowaniach lotniczych liczy się każdy gram. Prototypowanie pozwala na precyzyjną redukcję wagi przy jednoczesnym zachowaniu integralności strukturalnej.

Testy funkcjonalne: Niezbędne w zastosowaniach lotniczych, prototypy mogą przejść wstępne testy w celu zweryfikowania wydajności w warunkach operacyjnych.

Walidacja wyboru materiału: Różne materiały zachowują się inaczej podczas obróbki skrawaniem. Prototypowanie pomaga inżynierom potwierdzić wybór materiału przed podjęciem decyzji o zakupie drogich stopów lotniczych.

Technologie szybkiego prototypowania w zastosowaniach lotniczych

Kilka produkcja addytywna9 są powszechnie stosowane wraz z tradycyjną obróbką CNC do prototypowania w przemyśle lotniczym:

| Technologia | Zalety | Typowe zastosowania |

|---|---|---|

| Modelowanie topionego osadzania (FDM) | Niski koszt, szybka realizacja | Modele koncepcyjne, testowanie dopasowania |

| Selektywne spiekanie laserowe (SLS) | Dobra wytrzymałość, nie wymaga konstrukcji wsporczych | Funkcjonalne prototypy, złożone geometrie |

| Bezpośrednie spiekanie laserowe metali (DMLS) | Bezpośrednie tworzenie części metalowych, wysoka precyzja | Części końcowe, złożone komponenty metalowe |

| Stereolitografia (SLA) | Doskonałe wykończenie powierzchni, wysoka szczegółowość | Modele wizualne, wzory do odlewania |

| Obróbka CNC | Wysoka dokładność, rzeczywiste materiały produkcyjne | Funkcjonalne prototypy, produkcja małoseryjna |

Usprawnienie cykli rozwoju dzięki szybkiemu prototypowaniu

Jedną z najbardziej znaczących zalet, jakie zaobserwowałem, jest to, jak szybkie prototypowanie skraca czas rozwoju. Tradycyjne cykle rozwojowe w branży lotniczej i kosmicznej często trwały latami, ale dzięki zaawansowanemu prototypowaniu możemy je znacznie skrócić.

Przyspieszony proces iteracji projektu

Tradycyjny proces projektowania mógł trwać miesiącami pomiędzy iteracjami, gdy zespoły czekały na prototypy wykonane maszynowo. Teraz możemy produkować prototypy w ciągu dni, a nawet godzin, pozwalając na:

- Szybsza informacja zwrotna na temat projektu: Inżynierowie szybko otrzymują fizyczne części, co umożliwia szybkie ulepszenia projektu.

- Rozwój równoległy: Wiele wariantów projektu może być testowanych jednocześnie.

- Wczesne wykrywanie problemów: Problemy, które mogą pojawić się dopiero podczas produkcji, są identyfikowane przed jej rozpoczęciem.

W PTSMAKE wdrożyliśmy hybrydowe podejście, które łączy szybkie prototypowanie z tradycyjną obróbką CNC. Dzięki temu nasi klienci z branży lotniczej i kosmicznej mogą szybko zweryfikować projekty za pomocą opłacalnego prototypowania, a następnie płynnie przejść do precyzyjnej obróbki CNC gotowych części.

Wpływ na koszty i zwrot z inwestycji

Korzyści finansowe wynikające z zastosowania szybkiego prototypowania są znaczne:

- Obniżone stawki za złom: Identyfikacja problemów przed rozpoczęciem produkcji pozwala zminimalizować ilość odpadów.

- Niższe koszty oprzyrządowania: Zmiany wprowadzone w fazie prototypowania pozwalają uniknąć późniejszych kosztownych modyfikacji oprzyrządowania.

- Minimalizacja przestojów w produkcji: Dobrze przetestowane projekty zmniejszają prawdopodobieństwo przestojów w produkcji.

- Zoptymalizowane wykorzystanie materiałów: Prototypowanie pomaga inżynierom opracowywać części, które efektywniej wykorzystują materiały.

Strategia wdrażania w świecie rzeczywistym

Aby zmaksymalizować korzyści płynące z szybkiego prototypowania w lotniczej obróbce CNC, zalecam wykonanie następujących praktycznych kroków:

Zacznij od jasnych wymagań: Zdefiniowanie krytycznych parametrów wydajności i kryteriów sukcesu przed rozpoczęciem prototypowania.

Wybierz odpowiednią metodę prototypowania: Wybierz technologię w oparciu o to, co chcesz zweryfikować (forma, dopasowanie lub funkcja).

Projektowanie pod kątem testowalności: Zapewnienie możliwości łatwego testowania prototypów pod kątem wymagań.

Plan iteracji: W harmonogramie projektu należy uwzględnić czas na wielokrotne iteracje projektu.

Planowanie przejścia: Opracowanie jasnej ścieżki od prototypu do produkcji, w tym dokumentacji wszystkich zmian projektowych.

Przykład przypadku: Optymalizacja komponentów turbiny

W ostatnim projekcie PTSMAKE pomogliśmy klientowi z branży lotniczej zoptymalizować złożony komponent turbiny. Początkowo stworzyliśmy szybkie prototypy przy użyciu technologii SLS, aby zweryfikować podstawowy projekt. Po trzech iteracjach projektu przeszliśmy do prototypów DMLS w celu przeprowadzenia testów funkcjonalnych. Na koniec przeszliśmy na 5-osiową obróbkę CNC części produkcyjnych przy użyciu stopu tytanu. Podejście to skróciło czas opracowywania o 60% i obniżyło koszty produkcji dzięki zidentyfikowaniu i rozwiązaniu problemów z przepływem przed pełną produkcją.

Kluczem do sukcesu w produkcji lotniczej nie jest tylko posiadanie zaawansowanej technologii - jest nim wiedza, jak zintegrować różne technologie w spójny proces rozwoju. Szybkie prototypowanie służy jako pomost między projektowaniem a produkcją, zapewniając, że gdy części docierają do etapu obróbki CNC, są zoptymalizowane zarówno pod kątem wydajności, jak i możliwości produkcyjnych.

Czy obróbka CNC w przemyśle lotniczym może obsługiwać zarówno duże, jak i niestandardowe zamówienia?

Czy kiedykolwiek utknąłeś między potrzebą dużej serii produkcyjnej komponentów lotniczych a wysoce wyspecjalizowanymi częściami niestandardowymi, zastanawiając się, czy jeden producent może obsłużyć oba te zadania? Dylemat ten nasila się, gdy w grę wchodzą napięte terminy i rygorystyczne specyfikacje branżowe, pozostawiając wątpliwości, czy elastyczność i skala mogą naprawdę współistnieć.

Tak, nowoczesna obróbka CNC w przemyśle lotniczym może skutecznie realizować zarówno duże, jak i niestandardowe zamówienia. Zaawansowane zakłady produkcyjne wykorzystują skalowalne systemy produkcyjne, zintegrowaną kontrolę jakości i wszechstronne technologie obróbki skrawaniem, które pozwalają im przełączać się między standardową produkcją wielkoseryjną a wyspecjalizowanymi komponentami jednorazowymi, przy jednoczesnym zachowaniu precyzji klasy lotniczej i zgodności z certyfikatami.

Spektrum skali w produkcji lotniczej i kosmicznej

Przemysł lotniczy stanowi wyjątkowe wyzwanie, jeśli chodzi o wymagania produkcyjne. Z jednej strony, produkcja samolotów komercyjnych może wymagać tysięcy identycznych komponentów. Z drugiej strony, wyspecjalizowane aplikacje lotnicze mogą wymagać tylko jednej precyzyjnie zaprojektowanej części o unikalnych specyfikacjach. Tworzy to spektrum potrzeb produkcyjnych, których wymaga niewiele branż.

Możliwości produkcyjne na dużą skalę

Kiedy mówimy o wielkoskalowej produkcji lotniczej, mamy na myśli znaczną produkcję seryjną znormalizowanych części. Komponenty te często obejmują:

- Elementy ramy konstrukcyjnej

- Wsporniki montażowe silnika

- Elementy wyposażenia wnętrza

- Standardowe elementy mocujące i złącza

Nowoczesne centra obróbcze CNC zaprojektowane do zastosowań lotniczych ewoluowały, aby sprostać tym wymaganiom na dużą skalę dzięki kilku kluczowym technologiom:

- Wieloosiowe centra obróbcze, które mogą pracować w trybie ciągłym

- Zautomatyzowane systemy transportu materiałów

- Możliwość zrobotyzowanego załadunku/rozładunku

- Zaawansowane systemy zarządzania narzędziami

Wydajność tych systemów wynika z ich zdolności do utrzymywania stałej jakości przy jednoczesnej maksymalizacji przepustowości. W moim doświadczeniu w zarządzaniu produkcją lotniczą w PTSMAKE widziałem, jak nasze wysokowydajne centra obróbcze mogą produkować tysiące identycznych komponentów z tolerancjami konsekwentnie utrzymywanymi w zakresie ±0,0005 cala (0,0127 mm).

Przetwarzanie zamówień niestandardowych

Na przeciwległym końcu spektrum znajdują się niestandardowe, niskonakładowe zamówienia, które mogą obejmować:

- Prototypowe komponenty dla nowych projektów samolotów

- Części zamienne do starszych systemów

- Specjalistyczne komponenty sprzętu testującego

- Jednorazowe części badawczo-rozwojowe

Niestandardowa produkcja lotnicza wymaga zupełnie innego podejścia. Podczas korzystania z podobnej technologii CNC metodologia operacyjna10 zmienia się dramatycznie. Programowanie staje się bardziej intensywne, czas konfiguracji wydłuża się i może być wymagane specjalistyczne oprzyrządowanie.

Integracja obu możliwości

Prawdziwe pytanie brzmi: czy jeden producent może skutecznie obsługiwać obie skrajności? W mojej ocenie kluczowe czynniki umożliwiające taką podwójną zdolność obejmują:

Adaptacyjne systemy produkcyjne

Najbardziej zaawansowane zakłady CNC w przemyśle lotniczym wdrażają obecnie coś, co nazywam "produkcją adaptacyjną" - systemy zaprojektowane do wydajnego przełączania się między trybami produkcji. Obejmuje to:

| Zdolność | Korzyści na dużą skalę | Korzyści z zamówienia niestandardowego |

|---|---|---|

| Wszechstronność oprogramowania CAM | Szybkie programowanie wielu identycznych części | Złożone programowanie jednoczęściowe |

| Modułowe mocowanie | Szybkie przezbrajanie dla nowych serii produkcyjnych | Specjalistyczne uchwyty robocze dla unikalnych geometrii |

| Zarządzanie biblioteką narzędzi | Zoptymalizowane ścieżki narzędzi dla dużych serii | Dostępność specjalistycznych narzędzi dla niestandardowych wymagań |

| Symulacja cyfrowego bliźniaka | Optymalizacja wydajności produkcji | Weryfikacja złożonych operacji niestandardowych |

Specjalizacja i elastyczność pracowników

Kolejnym krytycznym czynnikiem jest czynnik ludzki. Skuteczni producenci o podwójnych możliwościach utrzymują zespoły składające się z:

- Specjaliści ds. produkcji, którzy wyróżniają się optymalizacją dużych serii

- Specjaliści ds. inżynierii, którzy mogą sprostać niestandardowym wyzwaniom programistycznym

- Uniwersalny personel kontroli jakości przeszkolony w obu scenariuszach

- Kierownicy projektów, którzy rozumieją różne przepływy pracy

W PTSMAKE rozwinęliśmy tę podwójną zdolność, tworząc wyspecjalizowane zespoły przy jednoczesnym zachowaniu ujednoliconych standardów jakości i procesów certyfikacji. Gwarantuje to, że zarówno nasi wielkoskalowi klienci z branży lotniczej, jak i ci z niestandardowymi, specjalistycznymi potrzebami otrzymają odpowiednią uwagę.

Zapewnienie jakości w całym spektrum skali

W zastosowaniach lotniczych jakość nie może być zagrożona niezależnie od wielkości zamówienia. Stanowi to szczególne wyzwanie przy zarządzaniu zarówno dużymi, jak i niestandardowymi zamówieniami. Oto jak radzą sobie z tym skuteczni operatorzy maszyn CNC:

Systemy jakości dla produkcji na dużą skalę

- Wdrożenie statystycznej kontroli procesu (SPC)

- Zautomatyzowane systemy kontroli na linii produkcyjnej

- Protokoły pobierania próbek partii

- Badania zdolności procesowych

Systemy jakości dla zamówień niestandardowych

- Protokoły kontroli 100%

- Specjalistyczne rozwiązania pomiarowe

- Ulepszona dokumentacja

- Indywidualne procedury testowe

Elementem jednoczącym jest kompleksowy system zarządzania jakością, który może dostosować się do obu scenariuszy, zachowując jednocześnie rygorystyczne standardy lotnicze, takie jak zgodność z AS9100.

Rozważania dotyczące kosztów i ekonomiki produkcji

Zrozumienie realiów ekonomicznych produkcji o podwójnych możliwościach pomaga wyjaśnić, dlaczego niektóre warsztaty CNC decydują się na specjalizację, podczas gdy inne oferują obie usługi:

Czynniki ekonomii skali

Produkcja na dużą skalę przynosi korzyści:

- Amortyzowane koszty konfiguracji w wielu częściach

- Zalety zakupu materiałów luzem

- Zoptymalizowane wykorzystanie maszyn

- Niższe koszty programowania w przeliczeniu na jednostkę

Niestandardowe propozycje wartości

Produkcja na zamówienie uzasadnia wyższe koszty:

- Specjalistyczna wiedza inżynierska

- Elastyczne możliwości produkcyjne

- Zdolność szybkiego reagowania

- Unikalne umiejętności rozwiązywania problemów

Producent, który jest w stanie obsługiwać oba te modele, musi starannie zarządzać tymi rozbieżnymi modelami ekonomicznymi. Zazwyczaj wymaga to odrębnych struktur kosztów i strategii cenowych dla każdego rodzaju pracy, choć ujednoliconych obiektów i sprzętu.

Wnioski: Zintegrowane podejście do zdolności

Po pracy z setkami projektów lotniczych, od pojedynczych prototypów po wielotysięczne serie produkcyjne, doszedłem do wniosku, że najskuteczniejszym podejściem jest to, co nazywam "modelem zintegrowanych możliwości". Podejście to uznaje, że produkcja na dużą skalę i produkcja niestandardowa nie są przeciwstawnymi siłami, ale uzupełniającymi się możliwościami, które wzajemnie się wzmacniają.

Producent dysponujący obiema możliwościami może wykorzystać sposób myślenia inżynierii precyzyjnej wymagany w przypadku prac niestandardowych, aby usprawnić produkcję na dużą skalę, jednocześnie wykorzystując wydajność procesu pracy na dużą skalę, aby projekty niestandardowe były bardziej ekonomiczne. Tworzy to potężną synergię, która przynosi korzyści klientom z branży lotniczej i kosmicznej, niezależnie od tego, gdzie w spektrum znajdują się ich potrzeby.

Odpowiedź na pytanie, czy obróbka CNC w przemyśle lotniczym może obsługiwać zarówno zamówienia na dużą skalę, jak i zamówienia niestandardowe, jest zdecydowanie twierdząca - ale tylko wtedy, gdy producenci strategicznie rozwijają obie możliwości jako część zintegrowanej filozofii produkcji, zamiast traktować je jako oddzielne linie biznesowe.

Dowiedz się, jak właściwości interakcji powierzchni wpływają na wydajność i niezawodność części lotniczych. ↩

Kliknij tutaj, aby poznać specjalistyczne techniki obróbki trudnych materiałów lotniczych. ↩

Dowiedz się więcej o metodach testowania, które oceniają właściwości materiałów w zastosowaniach lotniczych. ↩

Dowiedz się więcej o najważniejszych akredytacjach w produkcji lotniczej i kosmicznej, aby wybrać bezpieczniejsze komponenty. ↩

Dowiedz się, jak ta specjalistyczna technika chłodzenia zwiększa trwałość i wydajność części metalowych w ekstremalnych warunkach. ↩

Kliknij, aby zapoznać się ze szczegółowymi wymaganiami i procesem certyfikacji dla dostawców z branży lotniczej i kosmicznej. ↩

Kliknij, aby zapoznać się ze szczegółową analizą efektów termicznych w obróbce skrawaniem w przemyśle lotniczym. ↩

Dowiedz się, jak zmieniają się właściwości materiału podczas obróbki skrawaniem, aby poprawić wydajność części. ↩

Dowiedz się, jak technologie addytywne mogą zmienić Twoje projekty lotnicze i kosmiczne. ↩

Dowiedz się, jak wyspecjalizowane procesy produkcyjne optymalizują zarówno niestandardowe, jak i duże projekty. ↩