Czy masz trudności z wyborem odpowiedniego stopu aluminium do krytycznych zastosowań w przemyśle lotniczym lub obronnym? Wielu inżynierów staje przed tym wyzwaniem, ryzykując niepowodzenie projektu poprzez wybór materiałów, które nie są odporne na wysokie obciążenia lub nie spełniają precyzyjnych wymagań dotyczących wydajności.

Aluminium 7075 to wysokowytrzymały stop na bazie cynku znany z wyjątkowego stosunku wytrzymałości do masy, doskonałej odporności na zmęczenie i dobrej skrawalności. Stosowany głównie w przemyśle lotniczym, obronnym i w zastosowaniach wymagających wysokich obciążeń, zapewnia doskonałą wydajność tam, gdzie standardowe stopy aluminium mogłyby zawieść.

Przez lata pracy w PTSMAKE współpracowałem z wieloma klientami, którzy początkowo nie brali pod uwagę aluminium 7075 do swoich krytycznych zastosowań. Ten potężny stop zapewnia wytrzymałość porównywalną z wieloma stalami, ale przy zaledwie jednej trzeciej wagi. Jeśli projektujesz komponenty, które muszą działać w ekstremalnych warunkach przy zachowaniu minimalnej wagi, poniższe informacje pomogą Ci zrozumieć, dlaczego 7075 może być idealnym rozwiązaniem dla Twojego następnego projektu.

Czy aluminium 7075 jest mocniejsze niż 6061?

Czy kiedykolwiek zdarzyło Ci się wpatrywać w specyfikacje materiałowe, wahając się pomiędzy wyborem aluminium 7075 i 6061 do swojego krytycznego projektu? Ten frustrujący moment, gdy potrzebujesz idealnej równowagi między wytrzymałością, wagą i kosztami, ale arkusze danych technicznych wydają się zlewać w zagmatwany bałagan?

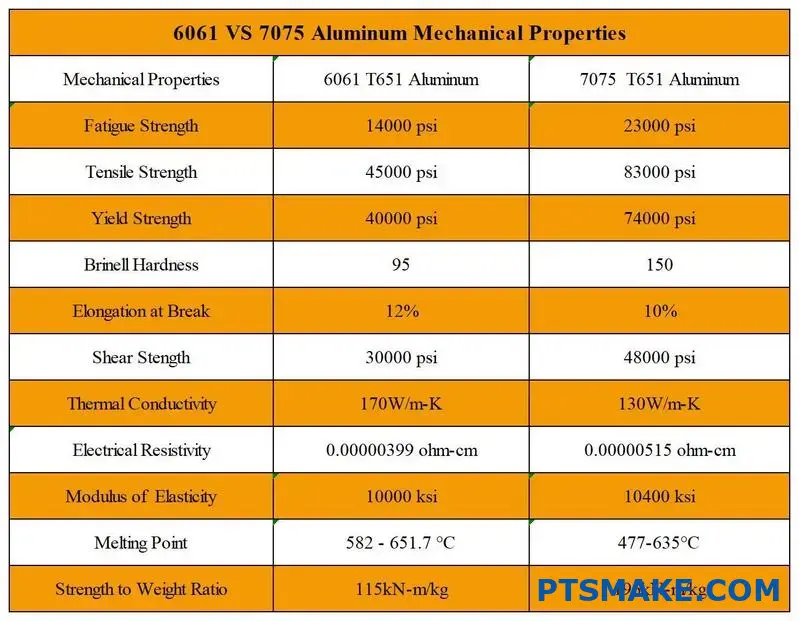

Tak, aluminium 7075 jest znacznie mocniejsze niż 6061. 7075 oferuje niemal dwukrotnie wyższą wytrzymałość na rozciąganie (83 000 psi w porównaniu do 45 000 psi) i wyższą granicę plastyczności, dzięki czemu idealnie nadaje się do zastosowań wymagających dużych obciążeń w przemyśle lotniczym i obronnym, podczas gdy 6061 zapewnia lepszą odporność na korozję i spawalność przy niższych kosztach.

Zrozumienie oznaczeń stopów aluminium

Przed zagłębieniem się w porównanie wytrzymałości, ważne jest, aby zrozumieć, co właściwie oznaczają te liczby. 4-cyfrowy system oznaczania stopów aluminium został opracowany przez Aluminum Association w celu sklasyfikowania różnych kompozycji aluminium i ich właściwości.

Pierwsza cyfra oznacza główny składnik stopu. Zarówno 6061, jak i 7075 są stopami kutymi, przy czym "6" oznacza, że magnez i krzem są głównymi pierwiastkami stopowymi, podczas gdy "7" wskazuje cynk jako główny dodatek. Druga cyfra oznacza modyfikacje oryginalnego stopu lub limity zanieczyszczeń, podczas gdy dwie ostatnie cyfry identyfikują konkretny stop w ramach serii.

Porównanie właściwości mechanicznych

Porównując cechy wytrzymałościowe, należy ocenić kilka kluczowych wskaźników:

Wytrzymałość na rozciąganie

Aluminium 7075 znacznie przewyższa 6061 pod względem wytrzymałości na rozciąganie, szczególnie w stanie odpuszczonym T6:

| Własność | 7075-T6 | 6061-T6 | Różnica |

|---|---|---|---|

| Ostateczna wytrzymałość na rozciąganie | 83 000 psi (572 MPa) | 45 000 psi (310 MPa) | ~84% mocniejszy |

| Wytrzymałość na rozciąganie | 73 000 psi (503 MPa) | 40 000 psi (276 MPa) | ~83% mocniejszy |

| Wydłużenie przy zerwaniu | 11% | 12% | Podobna plastyczność |

Z mojego doświadczenia w pracy z komponentami lotniczymi w PTSMAKE, ta doskonała wytrzymałość na rozciąganie sprawia, że 7075 jest preferowanym wyborem do zastosowań o krytycznym znaczeniu strukturalnym, w których awaria nie wchodzi w grę.

Porównanie twardości

Twardość jest silnie skorelowana z odpornością na zużycie i skrawalnością:

| Stop | Twardość Brinella | Rockwell B |

|---|---|---|

| 7075-T6 | 150 | 87 |

| 6061-T6 | 95 | 60 |

Ta znacząca różnica w twardości wyjaśnia, dlaczego stal 7075 jest często wybierana do komponentów narażonych na wysokie zużycie.

Odporność na zmęczenie

W przypadku komponentów poddawanych obciążeniom cyklicznym, wytrzymałość zmęczeniowa staje się krytyczna. 7075-T6 zapewnia około 23 000 psi (159 MPa) wytrzymałości zmęczeniowej przy 5×10^8 cykli, w porównaniu do 6061-T6 14 000 psi (96 MPa). To limit wytrzymałości1 Zaleta ta sprawia, że 7075 jest szczególnie cenny w zastosowaniach takich jak elementy konstrukcyjne samolotów i części pojazdów o wysokich osiągach.

Skład chemiczny i jego wpływ na wytrzymałość

Skład chemiczny ma bezpośredni wpływ na charakterystykę działania:

| Element | 7075 (%) | 6061 (%) | Wpływ na właściwości |

|---|---|---|---|

| Cynk | 5.1-6.1 | 0,25 maks | Główny element wzmacniający w 7075 |

| Magnez | 2.1-2.9 | 0.8-1.2 | Zwiększa wytrzymałość i odporność na korozję |

| Miedź | 1.2-2.0 | 0.15-0.4 | Zwiększa wytrzymałość, ale zmniejsza odporność na korozję |

| Krzem | 0,4 maks | 0.4-0.8 | Podstawowy pierwiastek stopowy z Mg w 6061 |

Wyższa zawartość cynku w stali 7075 zwiększa potencjał utwardzania wydzieleniowego, podczas gdy dodatek miedzi dodatkowo zwiększa wytrzymałość kosztem pewnej odporności na korozję.

Zastosowania wykraczające poza wytrzymałość

Chociaż aluminium 7075 jest wyraźnie mocniejsze, wytrzymałość nie jest jedynym czynnikiem, który ma znaczenie przy wyborze materiału:

Obrabialność

Pomimo wyższej twardości, aluminium 7075 obrabia się wyjątkowo dobrze. W PTSMAKE odkryliśmy, że przy odpowiednich parametrach skrawania, 7075 może być często obrabiane bardziej wydajnie niż 6061, ponieważ wytwarza czystsze wióry i pozwala na agresywne tempo usuwania materiału. Zużycie narzędzi jest jednak zazwyczaj wyższe w przypadku 7075.

Spawalność

Stal 6061 ma wyraźną przewagę pod względem spawalności. Można go łatwo spawać przy użyciu konwencjonalnych metod, takich jak TIG i MIG. Z kolei 7075 jest uważany za jeden z trudniejszych do spawania stopów aluminium ze względu na wysoką zawartość cynku, która przyczynia się do podatności na pękanie gorące.

Odporność na korozję

6061 generalnie oferuje lepszą odporność na korozję, szczególnie w środowiskach morskich. 7075, zwłaszcza ze względu na wyższą zawartość miedzi, wymaga dodatkowej ochrony, takiej jak anodowanie lub powłoka konwersyjna w środowiskach korozyjnych.

Rozważania dotyczące kosztów

Różnica w cenie między tymi stopami może być znacząca, przy czym stop 7075 jest zazwyczaj o 30-50% droższy od stopu 6061. Ta różnica w cenie sprawia, że 6061 jest bardziej ekonomiczny w zastosowaniach, w których jego umiarkowana wytrzymałość jest wystarczająca.

Właściwy wybór dla danego zastosowania

Decyzja pomiędzy tymi stopami powinna być uzależniona od zastosowania:

- Wybierz 7075, gdy: maksymalna wytrzymałość i odporność zmęczeniowa są najważniejsze, waga jest krytyczna, a wyższy koszt jest uzasadniony wymaganiami dotyczącymi wydajności.

- Wybierz 6061, gdy: wystarczająca jest umiarkowana wytrzymałość, wymagana jest spawalność, ważna jest odporność na korozję lub istotne są ograniczenia budżetowe.

W produkcji precyzyjnej rzadko istnieje rozwiązanie uniwersalne. Dzięki starannemu doborowi materiałów w oparciu o konkretne wymagania aplikacji, możemy zoptymalizować zarówno wydajność, jak i opłacalność.

Do czego służy aluminium 7075?

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre komponenty lotnicze nie ulegają awarii pod wpływem ekstremalnych obciążeń? Albo dlaczego wysokowydajne rowery górskie są w stanie wytrzymać takie obciążenia bez uszkodzenia? Pozornie magiczny materiał stojący za tymi cudami inżynierii często pozostaje niezauważony, ale ma kluczowe znaczenie dla niezliczonych zastosowań, w których awaria nie wchodzi w grę.

Aluminium 7075 jest stosowane głównie w przemyśle lotniczym, wojskowym, transportowym i sportowym, gdzie wysoki stosunek wytrzymałości do masy ma kluczowe znaczenie. Ten stop aluminium oferuje wyjątkowe właściwości mechaniczne, w tym doskonałą wytrzymałość porównywalną z wieloma rodzajami stali, przy jednoczesnym zachowaniu lekkości aluminium.

Kluczowe zastosowania aluminium 7075

Zastosowania w przemyśle lotniczym

Przemysł lotniczy był miejscem narodzin aluminium 7075. Stop ten, opracowany w latach 40. ubiegłego wieku, szybko stał się materiałem wykorzystywanym do produkcji elementów konstrukcyjnych samolotów. Kiedy budujesz coś, co musi być zarówno lekkie, jak i niezwykle wytrzymałe, aluminium 7075 jest często idealnym rozwiązaniem.

W nowoczesnych samolotach można znaleźć ten wysokowytrzymały stop:

- Ramy i przegrody kadłuba

- Podłużnice i dźwigary skrzydeł

- Elementy podwozia

- Podpory strukturalne

To, co sprawia, że 7075 jest szczególnie cenny w zastosowaniach lotniczych, to jego doskonała odporność na zmęczenie materiału. Komponenty lotnicze doświadczają niezliczonych cykli naprężeń podczas całego okresu eksploatacji, a stop ten zachowuje integralność strukturalną podczas tych powtarzających się cykli obciążenia lepiej niż wiele alternatywnych materiałów.

Zastosowania wojskowe i obronne

Sektor wojskowy wykorzystuje unikalne właściwości aluminium 7075 do różnych zastosowań, w których wydajność nie może być zagrożona. Podczas mojej pracy z wykonawcami z branży obronnej w PTSMAKE, widziałem z pierwszej ręki, jak ważny jest ten stop:

- Elementy poszycia pancerza

- Wojskowe konstrukcje lotnicze

- Komponenty pocisków rakietowych

- Sprzęt taktyczny

Połączenie wysokiej wytrzymałości na rozciąganie i dobrej odporność balistyczna2 sprawia, że aluminium 7075 jest szczególnie cenne w zastosowaniach ochronnych. Chociaż nie jest ono zwykle używane jako główny materiał pancerza, służy jako doskonałe wsparcie strukturalne w kompozytowych systemach pancerzy.

Zastosowania w przemyśle transportowym

Poza przemysłem lotniczym, przemysł transportowy powszechnie stosuje aluminium 7075 tam, gdzie niezbędna jest redukcja masy bez kompromisów w zakresie wytrzymałości:

| Aplikacja transportowa | Zalety aluminium 7075 |

|---|---|

| Wysokowydajne części samochodowe | Większa oszczędność paliwa, lepsze przyspieszenie |

| Komponenty do samochodów wyścigowych | Doskonały stosunek wytrzymałości do masy, lepsze prowadzenie |

| Ramy do rowerów górskich | Wytrzymałość i lekka konstrukcja |

| Komponenty morskie | Odporność na korozję z odpuszczaniem |

Przemysł motoryzacyjny, zwłaszcza w pojazdach wyścigowych i wyczynowych, wykorzystuje komponenty 7075 w celu zmniejszenia masy bez poświęcania integralności strukturalnej. Chociaż jest on zazwyczaj droższy niż inne stopy aluminium, korzyści związane z wydajnością często uzasadniają koszty w specjalistycznych zastosowaniach.

Zastosowania sprzętu sportowego

Branża sprzętu sportowego przyjęła aluminium 7075 do produkcji najwyższej jakości sprzętu, w którym wydajność ma największe znaczenie:

- Sprzęt do wspinaczki skałkowej (karabinki, czekany)

- Wysokiej klasy komponenty łucznicze

- Kije do baseballu i softballu

- Najwyższej jakości kołowrotki i komponenty

W tych zastosowaniach połączenie wytrzymałości, wagi i trwałości sprawia, że aluminium 7075 jest idealne. W PTSMAKE produkujemy precyzyjne komponenty dla producentów sprzętu sportowego, którzy wymagają od swoich materiałów doskonałej wydajności.

Względy produkcyjne dla aluminium 7075

Wyzwania związane z obróbką skrawaniem

Chociaż 7075 oferuje wyjątkowe właściwości mechaniczne, stanowi wyjątkowe wyzwanie podczas procesów obróbki skrawaniem. Twardość, która czyni go cennym, sprawia również, że jest trudniejszy w obróbce w porównaniu do bardziej miękkich stopów aluminium.

Z mojego doświadczenia w PTSMAKE wynika, że udana obróbka aluminium 7075 wymaga:

- Właściwy dobór narzędzi (narzędzia z węglików spiekanych często sprawdzają się najlepiej)

- Odpowiednie prędkości cięcia i posuwy

- Skuteczne strategie chłodzenia w celu zarządzania nagromadzonym ciepłem

- Specjalistyczne mocowanie minimalizujące ruch obrabianego przedmiotu

Tendencja materiału do utwardzania oznacza, że strategie obróbki muszą być starannie zaplanowane, aby uniknąć dodatkowych trudności podczas procesu produkcyjnego.

Rozważania dotyczące obróbki cieplnej

Jednym z najważniejszych aspektów pracy z aluminium 7075 jest odpowiednia obróbka cieplna. Najpopularniejszą odmianą jest T6, która zapewnia optymalną równowagę pomiędzy wytrzymałością i stabilnością wymiarową.

Typowy proces obróbki cieplnej obejmuje:

- Obróbka cieplna w roztworze (podgrzanie do około 900°F)

- Hartowanie (szybkie chłodzenie)

- Sztuczne starzenie (kontrolowane podgrzewanie)

Proces ten radykalnie zmienia właściwości materiału, zwiększając wytrzymałość na rozciąganie z około 33 000 psi w stanie wyżarzonym do ponad 83 000 psi w stanie T6. Proces ten musi być jednak precyzyjnie kontrolowany, aby uniknąć wprowadzenia zmian wymiarowych, które mogłyby wpłynąć na ostateczne tolerancje części.

Porównanie aluminium 7075 ze stalą: Które aluminium ma lepsze właściwości?

Czy kiedykolwiek utknąłeś próbując wybrać pomiędzy aluminium 7075 a stalą dla swojego projektu? Walka jest prawdziwa - zrównoważenie wymagań dotyczących wagi i wytrzymałości przy jednoczesnym zachowaniu budżetu może wydawać się niemożliwą łamigłówką, zwłaszcza gdy zbliżają się terminy.

Chociaż aluminium 7075 nie jest powszechnie mocniejsze niż stal, oferuje doskonały stosunek wytrzymałości do masy. Kawałek aluminium 7075 jest w przybliżeniu o jedną trzecią lżejszy od stali przy porównywalnej wytrzymałości w niektórych zastosowaniach, dzięki czemu idealnie nadaje się do zastosowań lotniczych i wysokowydajnych, w których waga ma znaczenie.

Podział właściwości: Aluminium 7075 vs. stal

Porównując materiały takie jak aluminium 7075 i stal, musimy wziąć pod uwagę wiele właściwości, nie tylko patrząc na surowe wartości wytrzymałości. Pracując z obydwoma materiałami w różnych projektach produkcji precyzyjnej, nauczyłem się, że kontekst ma ogromne znaczenie.

Porównanie wytrzymałości na rozciąganie

Wytrzymałość na rozciąganie aluminium 7075-T6 (najpopularniejsza odmiana) wynosi zazwyczaj od 74 000 do 78 000 psi (510-540 MPa). Jest to imponujący wynik jak na stop aluminium, ale wiele stali przewyższa go:

| Materiał | Wytrzymałość na rozciąganie (psi) | Wytrzymałość na rozciąganie (MPa) |

|---|---|---|

| Aluminium 7075-T6 | 74,000-78,000 | 510-540 |

| Stal miękka (A36) | 58,000-80,000 | 400-550 |

| Stal 4140 (poddana obróbce cieplnej) | 150,000-165,000 | 1,035-1,140 |

| Stal nierdzewna 304 | 85,000 | 585 |

Jak widać, podczas gdy aluminium 7075 przewyższa niektóre stale miękkie, wiele stopów stali ma znacznie wyższą wytrzymałość na rozciąganie. Jednak sama wytrzymałość na rozciąganie nie mówi wszystkiego.

Stosunek wytrzymałości do wagi: Czynnik krytyczny

Aluminium 7075 wyróżnia się wyjątkowym stosunkiem wytrzymałości do masy. Przy gęstości wynoszącej zaledwie około 2,81 g/cm³ w porównaniu do 7,85 g/cm³ stali, aluminium 7075 zapewnia niezwykłą wytrzymałość przy zaledwie jednej trzeciej wagi.

Dla wytrzymałość właściwa3 obliczenia:

- Aluminium 7075-T6: ~196 kN-m/kg

- Stal (różni się w zależności od typu): ~154 kN-m/kg dla stali o wysokiej wytrzymałości

Ta właściwość sprawia, że aluminium 7075 jest materiałem wybieranym przez PTSMAKE do produkcji komponentów lotniczych, sprzętu sportowego lub innych zastosowań, w których redukcja masy ma kluczowe znaczenie bez poświęcania integralności strukturalnej.

Granica plastyczności i twardość

Granica plastyczności wskazuje, kiedy materiał zaczyna się trwale odkształcać. Aluminium 7075-T6 ma granicę plastyczności około 73 000 psi (503 MPa), która jest porównywalna z wieloma stalami, ale niższa niż w przypadku wysokowytrzymałych stopów stali.

Jeśli chodzi o twardość, aluminium 7075-T6 mierzy zwykle 150 Brinella, podczas gdy:

- Stal miękka: 120 Brinell

- Stal poddana obróbce cieplnej: 280-600 Brinella (w zależności od stopu i obróbki)

Różnice w wydajności środowiskowej

Odporność na korozję

Stal zazwyczaj wymaga dodatkowej obróbki lub powłok, aby oprzeć się korozji, podczas gdy aluminium naturalnie tworzy warstwę tlenku, która zapewnia pewną ochronę. Jednak aluminium 7075 jest w rzeczywistości bardziej podatne na korozję niż wiele innych stopów aluminium ze względu na wysoką zawartość miedzi.

W moim doświadczeniu produkcyjnym w PTSMAKE często zalecamy anodowanie komponentów z aluminium 7075 lub stosowanie innych wykończeń ochronnych, gdy będą one narażone na trudne warunki. W przypadku komponentów stalowych, zazwyczaj konieczne jest zastosowanie galwanizacji lub specjalistycznych powłok.

Wydajność temperaturowa

Stal generalnie lepiej zachowuje swoje właściwości strukturalne w ekstremalnych temperaturach:

| Materiał | Wydajność w niskich temperaturach | Wydajność w wysokich temperaturach |

|---|---|---|

| Aluminium 7075 | Doskonałe do temperatur kriogenicznych | Utrata wytrzymałości powyżej 93°C (200°F) |

| Stal (typowa) | Dobra w niskich temperaturach | Utrzymuje wytrzymałość do 538°C (1000°F) |

Ta różnica temperatur staje się krytyczna w zastosowaniach z wysokimi temperaturami roboczymi, gdzie stal często pozostaje preferowanym wyborem pomimo swojej wady wagowej.

Koszty i możliwości obróbki

Aluminium 7075 jest generalnie droższe niż zwykła stal, ale oferuje doskonałą obrabialność. W PTSMAKE odkryliśmy, że wyższy koszt materiału 7075 jest często równoważony przez:

- Krótszy czas obróbki i mniejsze zużycie narzędzi

- Niższe koszty transportu dzięki mniejszej wadze

- Zmniejszone zużycie energii w aplikacjach mobilnych

- Brak konieczności malowania (choć zalecane jest anodowanie)

Wybór materiału zależy ostatecznie od konkretnych wymagań aplikacji. W zastosowaniach lotniczych, motoryzacyjnych o wysokich osiągach lub sportowych, w których waga ma kluczowe znaczenie, aluminium 7075 często okazuje się lepsze, mimo że nie ma absolutnie najwyższych wartości wytrzymałości stali.

Jakie są zalety i wady aluminium 7075?

Czy kiedykolwiek byłeś rozdarty między wyborem materiału do krytycznego projektu? Moment, w którym potrzebujesz wyjątkowej wytrzymałości, ale martwisz się o koszty lub odporność na korozję? Dokonanie właściwego wyboru materiału może oznaczać różnicę między sukcesem projektu a kosztowną porażką.

Aluminium 7075 oferuje wyjątkowy stosunek wytrzymałości do masy i doskonałą odporność na zmęczenie, ale wiąże się z wyższymi kosztami i mniejszą spawalnością w porównaniu do innych stopów aluminium. Jego wyjątkowa twardość sprawia, że idealnie nadaje się do zastosowań lotniczych, a obawy związane z korozją można rozwiązać poprzez odpowiednią obróbkę.

Zalety aluminium 7075

Doskonały stosunek wytrzymałości do wagi

Porównując stopy aluminium, 7075 znajduje się na szczycie piramidy wytrzymałości. Z wytrzymałością na rozciąganie porównywalną do wielu stali, zapewnia taką wydajność przy zaledwie jednej trzeciej wagi. Ten wyjątkowy stosunek wytrzymałości do masy sprawia, że jest on nieoceniony w zastosowaniach, w których redukcja masy ma kluczowe znaczenie, ale wytrzymałość nie może być zagrożona.

W mojej pracy z klientami z branży lotniczej w PTSMAKE widziałem na własne oczy, jak ta właściwość materiału przekłada się na oszczędność paliwa i zwiększoną ładowność. Materiał ten osiąga to dzięki swojemu składowi na bazie cynku, który tworzy unikalny utwardzanie wydzieleniowe4 mechanizm, który wzmacnia mikrostrukturę aluminium.

Doskonała odporność na zmęczenie materiału

Kolejną wyróżniającą się właściwością aluminium 7075 jest jego niezwykła odporność na zmęczenie materiału. Komponenty poddawane powtarzającym się cyklom obciążania i rozładowywania zwykle ulegają awarii znacznie wcześniej, niż sugerowałyby to ich statyczne wartości znamionowe. Jednakże, 7075 zachowuje swoją integralność imponująco dobrze w tych warunkach.

Właściwość ta jest szczególnie cenna w zastosowaniach z wibracjami lub cyklicznym obciążeniem, takich jak:

- Elementy konstrukcyjne statków powietrznych

- Wysokowydajne części samochodowe

- Sprzęt sportowy (ramy rowerowe, sprzęt wspinaczkowy)

- Sprzęt wojskowy

Wysoka skrawalność

Pomimo swojej twardości, aluminium 7075 obrabia się całkiem dobrze przy zastosowaniu odpowiednich technik. Dzięki temu nadaje się do tworzenia skomplikowanych komponentów o wąskich tolerancjach. W PTSMAKE regularnie obrabiamy CNC komponenty 7075 z cechami wymagającymi precyzji ±0,005 mm.

Materiał tnie czysto przy użyciu odpowiedniego oprzyrządowania i dobrze reaguje zarówno na tradycyjne, jak i nowoczesne metody obróbki. Ta obrabialność, w połączeniu z jego właściwościami wytrzymałościowymi, czyni go idealnym do złożonych precyzyjnych komponentów.

Wady aluminium 7075

Rozważania dotyczące kosztów

Jedną z istotnych wad aluminium 7075 jest jego wyższy koszt w porównaniu do bardziej popularnych stopów aluminium. Wyższa cena wynika z kilku powodów:

- Bardziej złożony proces stapiania

- Wyższy popyt w wyspecjalizowanych branżach

- Bardziej rygorystyczne wymagania dotyczące kontroli jakości

Tabela porównuje przybliżone koszty względne popularnych stopów aluminium:

| Stop aluminium | Wskaźnik kosztów względnych |

|---|---|

| 1100 (czysty) | 1.0 |

| 6061 | 1.3-1.5 |

| 2024 | 1.7-1.9 |

| 7075 | 2.0-2.4 |

Choć ta różnica w kosztach może być znacząca w przypadku dużych serii produkcyjnych, często jest ona uzasadniona korzyściami w zakresie wydajności w krytycznych zastosowaniach.

Ograniczona spawalność

Być może najważniejszym ograniczeniem technicznym aluminium 7075 jest jego słaba spawalność. Wysoka zawartość cynku, która nadaje mu wyjątkową wytrzymałość, czyni go również bardzo podatnym na pękanie spoin i zmniejszenie wytrzymałości w strefach wpływu ciepła.

Ograniczenie to oznacza, że komponenty 7075 zazwyczaj wymagają alternatywnych metod łączenia:

- Mocowanie mechaniczne (śruby, nity)

- Klejenie

- Specjalistyczne procesy, takie jak zgrzewanie tarciowe z przemieszaniem

W niektórych scenariuszach produkcyjnych ograniczenie to dyktuje zmiany projektowe lub wymusza użycie alternatywnych materiałów, gdy wymagane są zespoły spawane.

Podatność na korozję

Podczas gdy wszystkie stopy aluminium tworzą naturalną warstwę tlenku, która zapewnia podstawową ochronę przed korozją, 7075 jest bardziej podatny na niektóre rodzaje korozji niż inne stopy aluminium, w szczególności:

- Pękanie korozyjne naprężeniowe

- Korozja przez złuszczanie

- Korozja galwaniczna w kontakcie z niektórymi metalami

Wrażliwość tę można złagodzić poprzez odpowiednią obróbkę powierzchni, taką jak anodowanie, alodowanie lub nakładanie powłok ochronnych. W PTSMAKE zazwyczaj zalecamy anodowanie komponentów 7075, które będą narażone na trudne warunki środowiskowe, co dodaje warstwę ochrony przy jednoczesnym zachowaniu dokładności wymiarowej.

Uwagi dotyczące aplikacji

Przydatność aluminium 7075 zależy ostatecznie od konkretnych wymagań aplikacji. Uważam, że warto wziąć pod uwagę te czynniki przy ocenie, czy 7075 jest właściwym wyborem:

Idealne zastosowania dla aluminium 7075

Materiał wyróżnia się w scenariuszach wymagających:

- Maksymalna wytrzymałość przy minimalnej wadze

- Dobra odporność na zmęczenie

- Doskonała skrawalność dla złożonych geometrii

- Brak wymagań dotyczących spawania

Typowe zastosowania obejmują:

- Elementy konstrukcyjne statków powietrznych

- Sprzęt obronny

- Wysokiej klasy sprzęt sportowy

- Precyzyjne części maszyn

Kiedy wybrać alternatywy

Rozważ inne stopy, jeśli wymaga tego aplikacja:

- Szerokie wymagania dotyczące spawania (rozważ 6061 lub 5052)

- Ciężkie środowiska korozyjne bez ochrony powierzchni

- Ograniczenia budżetowe dla dużych serii produkcyjnych

- Potrzeba wysokiej przewodności elektrycznej (rozważ 1100 lub 6101)

Dokładna ocena tych czynników w odniesieniu do konkretnych wymagań pozwala podjąć świadomą decyzję o tym, czy aluminium 7075 jest odpowiednim materiałem dla danego projektu.

Jaki jest najmocniejszy gatunek aluminium?

Czy kiedykolwiek pracowałeś nad projektem, który wymagał ekstremalnej wytrzymałości aluminium, ale byłeś przytłoczony niezliczonymi opcjami stopów? Czy kiedykolwiek zastanawiałeś się, czy używasz właściwego gatunku, gdy integralność strukturalna i bezpieczeństwo nie podlegają negocjacjom?

Najmocniejszym dostępnym na rynku gatunkiem aluminium jest 7075-T6. Ten wysokowytrzymały stop aluminium zawiera cynk jako główny pierwiastek stopowy i oferuje wytrzymałość na rozciąganie do 83 000 psi (572 MPa), dzięki czemu idealnie nadaje się do zastosowań lotniczych, wojskowych i wysoko obciążonych.

Zrozumienie doskonałych właściwości wytrzymałościowych aluminium 7075

Omawiając wysokowydajne stopy aluminium, 7075 konsekwentnie plasuje się w czołówce pod względem wytrzymałości. Jako ktoś, kto intensywnie pracował z różnymi metalami do produkcji precyzyjnej, widziałem, jak aluminium 7075 przewyższa większość innych gatunków aluminium w wymagających zastosowaniach.

Wyjątkowa wytrzymałość aluminium 7075 wynika z jego unikalnego składu. Zawiera on około 5,1-6,1% cynku, 2,1-2,9% magnezu, 1,2-2,0% miedzi oraz mniejsze ilości chromu, manganu i tytanu. Ta bogata w cynk formuła tworzy stop, który można poddawać obróbce cieplnej w celu uzyskania wyjątkowych właściwości mechanicznych.

Oznaczenie T6 (7075-T6) wskazuje na specyficzny proces obróbki cieplnej, który maksymalizuje wytrzymałość stopu. Proces ten obejmuje obróbkę cieplną w roztworze, a następnie sztuczne starzenie. Rezultatem jest stop aluminium o wytrzymałości na rozciąganie porównywalnej z wieloma stalami, ale o zaledwie jednej trzeciej mniejszej wadze.

Właściwości mechaniczne, które wyróżniają 7075

Imponujące właściwości mechaniczne aluminium 7075-T6 sprawiają, że wyróżnia się ono na tle innych gatunków:

| Własność | 7075-T6 Wartość | Porównanie do 6061-T6 |

|---|---|---|

| Wytrzymałość na rozciąganie | 83 000 psi (572 MPa) | ~1,8x silniejszy |

| Wytrzymałość na rozciąganie | 73 000 psi (503 MPa) | ~2x silniejszy |

| Twardość (Brinell) | 150 HB | ~1,9x twardszy |

| Wytrzymałość zmęczeniowa | 23 000 psi (159 MPa) | ~1,6x lepiej |

Liczby te opowiadają fascynującą historię - 7075-T6 oferuje prawie dwukrotnie większą wytrzymałość niż powszechnie stosowany stop 6061-T6, zachowując jednocześnie lekkość aluminium w porównaniu ze stalą.

Aplikacje wymagające najwyższej wytrzymałości aluminium

Zastosowania w przemyśle lotniczym i obronnym

Przemysł lotniczy był pierwotną siłą napędową rozwoju stopu 7075 w latach 40. ubiegłego wieku. Dziś stop ten nadal odgrywa kluczową rolę:

- Elementy konstrukcyjne statków powietrznych

- Sprzęt wojskowy i opancerzenie

- Komponenty pocisków rakietowych

- Ramy i przegrody kadłuba

W PTSMAKE widziałem wiele projektów lotniczych, w których aluminium 7075 było wykorzystywane do produkcji komponentów, których awaria nie wchodziła w grę. Doskonały stosunek wytrzymałości stopu do jego masy sprawia, że jest on nieoceniony przy zmniejszaniu masy samolotu przy jednoczesnym zachowaniu integralności strukturalnej.

Sprzęt sportowy wymagający maksymalnej wydajności

Wyjątkowe właściwości aluminium 7075 sprawiły, że stało się ono popularne w sprzęcie sportowym o wysokich osiągach:

- Ramy i komponenty do rowerów górskich

- Sprzęt wspinaczkowy (karabinki, czekany)

- Profesjonalne taśmy łucznicze

- Wysokiej klasy kije do lacrosse

Producenci sprzętu sportowego doceniają zdolność 7075 do wytrzymywania intensywnych sił przy zachowaniu lekkości, co daje sportowcom przewagę nad konkurencją.

Ograniczenia aluminium 7075 pomimo jego wytrzymałości

Chociaż 7075 oferuje niezrównaną wytrzymałość, nie nadaje się do każdego zastosowania. Zrozumienie jego ograniczeń jest kluczowe dla właściwego doboru materiału:

Wyzwania związane z odpornością na korozję

Istotną wadą stopu 7075 jest jego stosunkowo niska odporność na korozję w porównaniu do innych stopów aluminium, w szczególności serii 5000 i 6000. Wysoka zawartość miedzi sprawia, że jest on podatny na pękanie korozyjne naprężeniowe5 i korozji złuszczeniowej, zwłaszcza w środowisku morskim.

Z mojego doświadczenia w obróbce precyzyjnej, często zalecamy dodatkowe zabiegi ochronne dla komponentów 7075 narażonych na działanie środowisk korozyjnych:

- Anodowanie (typ II lub typ III)

- Chromianowa powłoka konwersyjna

- Systemy gruntowania i malowania

- Protokoły regularnej konserwacji i kontroli

Uwagi dotyczące produkcji i spawalności

Kolejnym ograniczeniem jest trudność produkcji. Te same właściwości, które sprawiają, że 7075 jest wytrzymały, sprawiają również, że jest:

- Trudniejsze w obróbce (wymagające specjalistycznego oprzyrządowania)

- Trudne do spawania przy użyciu konwencjonalnych metod

- Większa podatność na wypaczanie podczas obróbki cieplnej

- Generalnie droższe niż inne gatunki aluminium

W przypadku złożonych geometrii wymagających spawania, często sugerujemy alternatywne stopy, takie jak 6061 lub kompozytowe podejścia projektowe, aby uniknąć tych ograniczeń.

Porównanie 7075 z innymi stopami aluminium o wysokiej wytrzymałości

Chociaż 7075 jest powszechnie uważany za najmocniejszy stop aluminium, warto rozważyć kilka innych wysokowydajnych opcji:

| Stop | Wytrzymałość na rozciąganie | Główne zalety | Typowe zastosowania |

|---|---|---|---|

| 7075-T6 | 83 000 psi | Najwyższa wytrzymałość | Lotnictwo i kosmonautyka, wojsko |

| 2024-T3 | 65 000 psi | Lepsza odporność na zmęczenie | Konstrukcje statków powietrznych |

| 7068-T6511 | 97 000 psi | Najwyższa wytrzymałość specjalna | Strzelectwo sportowe |

| 6061-T6 | 45 000 psi | Lepsza odporność na korozję | Cel ogólny |

| 5083-H321 | 46 000 psi | Doskonała odporność na korozję morską | Przemysł stoczniowy, morski |

Stop 7068 zasługuje na szczególną uwagę jako wyspecjalizowany wariant, który w niektórych formach może przewyższać wytrzymałość 7075, choć jest mniej dostępny i znacznie droższy, co czyni go niepraktycznym w większości zastosowań komercyjnych.

Obawy związane z bezpieczeństwem i zarządzanie ryzykiem podczas spawania aluminium 7075?

Czy kiedykolwiek próbowałeś spawać aluminium 7075 tylko po to, by skończyć z pękniętymi spoinami i sfrustrowanym westchnieniem? A może zastanawiałeś się, dlaczego kierownik warsztatu surowo zabrania spawania tego konkretnego stopu, pomimo jego popularności w zastosowaniach lotniczych?

Spawanie aluminium 7075 wiąże się ze znacznymi zagrożeniami dla bezpieczeństwa, w tym wytwarzaniem toksycznych dymów, zagrożeniem pożarowym ze względu na niską temperaturę topnienia i potencjalnymi uszkodzeniami strukturalnymi. Właściwa wentylacja, specjalistyczne środki ochrony indywidualnej, systemy przeciwpożarowe i kompleksowe szkolenia operatorów to podstawowe strategie zarządzania ryzykiem w celu złagodzenia tych zagrożeń.

Identyfikacja kluczowych zagrożeń bezpieczeństwa podczas spawania aluminium 7075

Jeśli chodzi o spawanie aluminium 7075, kwestie bezpieczeństwa wykraczają daleko poza trudności techniczne. W moim doświadczeniu w pracy z klientami z branży lotniczej i obronnej w PTSMAKE zaobserwowałem kilka krytycznych zagrożeń, którymi należy się zająć przed każdą próbą spawania.

Wytwarzanie toksycznych oparów

Aluminium 7075 zawiera cynk (5,1-6,1%), magnez (2,1-2,9%) i miedź (1,2-2,0%), które parują w temperaturach spawania. Opary te mogą prowadzić do stanu znanego jako gorączka oparów metali6 - Choroba grypopodobna, która występuje, gdy spawacze wdychają opary tlenków metali. Objawy pojawiają się zwykle 4-12 godzin po ekspozycji i obejmują:

- Gorączka i dreszcze

- Metaliczny smak w ustach

- Zmęczenie i bóle mięśni

- Nudności i bóle głowy

Powtarzające się narażenie może prowadzić do długotrwałych problemów z układem oddechowym i zwiększonej podatności na infekcje płuc.

Zagrożenia pożarem i wybuchem

Stosunkowo niska temperatura topnienia aluminium (w porównaniu do stali) stwarza znaczne ryzyko pożaru. Dodatkowo, pył aluminiowy jest wysoce łatwopalny. Czynniki te stwarzają niebezpieczne warunki podczas spawania:

- Stopione aluminium może spowodować zapłon łatwopalnych materiałów na odległość

- Cząsteczki aluminium mogą tworzyć wybuchowe mieszaniny z powietrzem

- Kontakt wody ze stopionym aluminium może powodować gwałtowne eksplozje pary wodnej

Ryzyko integralności strukturalnej

Być może najbardziej niepokojące z punktu widzenia bezpieczeństwa jest prawdopodobieństwo uszkodzenia konstrukcji po spawaniu. Strefa wpływu ciepła staje się znacznie słabsza niż materiał macierzysty, tworząc potencjalne punkty awarii, które mogą nie być od razu widoczne. Stanowi to poważne zagrożenie dla bezpieczeństwa w zastosowaniach nośnych.

Niezbędny sprzęt bezpieczeństwa do obsługi aluminium 7075

Kiedy pracujemy z aluminium 7075 w PTSMAKE, wdrażamy kompleksowe protokoły bezpieczeństwa, mimo że głównie obrabiamy, a nie spawamy ten materiał. Dla tych, którzy muszą podjąć próbę spawania, te środki bezpieczeństwa nie podlegają negocjacjom:

Systemy ochrony dróg oddechowych

Standardowe maski spawalnicze są niewystarczające do spawania aluminium 7075. Wymagane wyposażenie obejmuje:

- Zasilany respirator oczyszczający powietrze (PAPR) z odpowiednimi filtrami oparów metali

- Zewnętrzne systemy doprowadzania powietrza do zamkniętych przestrzeni

- Sprzęt do monitorowania powietrza w miejscu pracy w celu weryfikacji bezpiecznych poziomów ekspozycji

Wymagania dotyczące specjalistycznych środków ochrony indywidualnej

Oprócz ochrony dróg oddechowych, niezbędny jest specjalistyczny sprzęt ochrony osobistej:

- Odzież ognioodporna zakrywająca całą skórę

- Specjalistyczne aluminiowe rękawice spawalnicze (zazwyczaj bardziej izolujące niż standardowe rękawice spawalnicze)

- Osłony twarzy z określonymi parametrami spawania aluminium

- Fartuchy i rękawy odporne na wysoką temperaturę

Systemy bezpieczeństwa obiektów

Sam obszar roboczy wymaga znacznych modyfikacji w zakresie bezpieczeństwa:

| System bezpieczeństwa | Cel | Wymagania dotyczące konserwacji |

|---|---|---|

| Ulepszona wentylacja | Usuwa toksyczne opary | Comiesięczna wymiana filtrów, kwartalna kontrola systemu |

| Tłumienie ognia | Zawiera potencjalne pożary aluminium | Coroczna inspekcja, specjalistyczne gaśnice klasy D |

| Dedykowane obszary spawania | Izoluje operacje spawania | Codzienne czyszczenie, regularna kontrola powierzchni |

| Awaryjna myjka/prysznic do oczu | Dotyczy narażenia na działanie substancji chemicznych | Cotygodniowe testy, comiesięczna pełna kontrola |

Wdrażanie strategii zarządzania ryzykiem

Od ponad 15 lat dostarczam precyzyjne części dla firm z branży lotniczej i kosmicznej, dzięki czemu wiem, jak właściwe strategie zarządzania ryzykiem wpływają na różnicę między bezpiecznymi operacjami a katastrofami w miejscu pracy.

Kompleksowe szkolenie operatorów

Każdy personel próbujący spawać aluminium 7075 musi przejść specjalistyczne szkolenie wykraczające poza standardowe certyfikaty spawalnicze, w tym:

- Rozpoznawanie zagrożeń związanych z materiałami

- Procedury reagowania kryzysowego

- Protokoły monitorowania stanu zdrowia

- Właściwa konserwacja sprzętu

Kontrola inżynieryjna i projektowanie przestrzeni roboczej

Projekt przestrzeni roboczej odgrywa kluczową rolę w ograniczaniu ryzyka:

- Stoły Downdraft odciągające opary z dala od stref oddychania operatorów

- Bariery termoizolacyjne zmniejszające ryzyko rozprzestrzeniania się ognia

- Wyznaczone gorące obszary robocze z niepalnymi powierzchniami

- Systemy awaryjnego wyłączania dostępne z wielu lokalizacji

Programy nadzoru medycznego

Ze względu na zagrożenia dla zdrowia związane ze spawaniem aluminium 7075 zaleca się wdrożenie programu nadzoru medycznego:

- Podstawowe testy czynności płuc dla spawaczy

- Regularne badania krwi pod kątem akumulacji metali

- Testy słuchu (spawanie aluminium może powodować nadmierny hałas)

- Coroczne kompleksowe oceny stanu zdrowia

Dokumentacja i zgodność z przepisami

Właściwa dokumentacja jest niezbędna zarówno dla bezpieczeństwa, jak i zgodności z prawem:

- Szczegółowe procedury bezpieczeństwa specyficzne dla aluminium 7075

- Protokoły zgłaszania incydentów i prowadzenia dochodzeń

- Regularne audyty bezpieczeństwa i śledzenie działań naprawczych

- Dostępność i szkolenie w zakresie kart charakterystyki substancji niebezpiecznych (MSDS)

Alternatywne podejścia w celu zmniejszenia zagrożeń dla bezpieczeństwa

W PTSMAKE często zalecamy alternatywne metody łączenia klientom, którzy muszą łączyć komponenty z aluminium 7075. Alternatywy te znacznie zmniejszają ryzyko związane z bezpieczeństwem przy jednoczesnym osiągnięciu wymaganej integralności strukturalnej:

- Mocowanie mechaniczne (śruby, nity, wkręty)

- Łączenie za pomocą klejów epoksydowych klasy lotniczej

- Zgrzewanie tarciowe z przemieszaniem (które działa poniżej temperatury topnienia)

- Modyfikacje konstrukcyjne eliminujące konieczność łączenia sekcji poddanych obróbce cieplnej

Wdrażając te strategie, producenci często mogą osiągnąć swoje cele projektowe bez wprowadzania znaczących zagrożeń bezpieczeństwa związanych z tradycyjnym spawaniem aluminium 7075.

Jak obróbka cieplna wpływa na właściwości aluminium 7075?

Czy kiedykolwiek zmagałeś się z częściami aluminiowymi, które nie działały zgodnie z oczekiwaniami pomimo zastosowania stopów premium? Czy zastanawiałeś się kiedyś, dlaczego ten sam materiał może wykazywać diametralnie różne właściwości w różnych zastosowaniach? Różnica często nie leży w samym stopie, ale w sposobie jego obróbki cieplnej - krytycznym czynniku, który wielu inżynierów pomija, dopóki nie pojawią się problemy z wydajnością.

Obróbka cieplna głęboko zmienia właściwości aluminium 7075 poprzez zmianę jego mikrostruktury. Dzięki kontrolowanym procesom ogrzewania i chłodzenia, takim jak obróbka roztworowa, hartowanie i starzenie, stop ten może osiągnąć do 3x wyższą wytrzymałość, lepszą odporność na korozję i lepszą skrawalność, przy jednoczesnym poświęceniu pewnej plastyczności i wytrzymałości.

Zrozumienie wpływu obróbki cieplnej na aluminium 7075

Obróbka cieplna zmienia zasady gry w przypadku aluminium 7075, dlatego jest ono tak szeroko stosowane w przemyśle lotniczym i kosmonautycznym oraz w zastosowaniach wymagających wysokich obciążeń. Jako ktoś, kto nadzorował niezliczone projekty obróbki precyzyjnej, byłem świadkiem na własne oczy, jak właściwy protokół obróbki cieplnej może stanowić różnicę między sukcesem a porażką części.

Podstawowym celem obróbki cieplnej aluminium 7075 jest optymalizacja jego właściwości mechanicznych pod kątem konkretnych zastosowań. Manipulując mikrostrukturą stopu poprzez kontrolowane zmiany temperatury, możemy zwiększyć jego wytrzymałość, twardość i inne cechy, aby spełnić wysokie wymagania.

Kluczowe procesy obróbki cieplnej dla aluminium 7075

Obróbka cieplna aluminium 7075 zazwyczaj obejmuje kilka różnych procesów:

- Obróbka cieplna roztworu: Podgrzanie stopu do temperatury około 480°C (900°F) w celu rozpuszczenia pierwiastków stopowych w roztworze stałym.

- Hartowanie: Szybkie schłodzenie materiału, zwykle w wodzie, w celu utworzenia przesyconego roztworu stałego.

- Starzenie się: Umożliwienie tworzenia się osadów w mikrostrukturze, zarówno naturalnie w temperaturze pokojowej, jak i sztucznie w podwyższonej temperaturze.

Każdy z tych etapów przyczynia się do ostatecznych właściwości materiału. Najpopularniejszymi temperaturami dla aluminium 7075 są T6, T73 i T76, z których każda oferuje inny bilans właściwości.

Zmiany właściwości mechanicznych w wyniku obróbki cieplnej

Obróbka cieplna znacząco zmienia właściwości mechaniczne aluminium 7075. Poniższa tabela przedstawia typowe zmiany właściwości pomiędzy wyżarzaniem (stan O) i starzeniem (stan T6):

| Własność | 7075-O (wyżarzony) | 7075-T6 (Peak Aged) | Współczynnik zmiany |

|---|---|---|---|

| Wytrzymałość na rozciąganie | 22 ksi (152 MPa) | 83 ksi (572 MPa) | 3,8-krotny wzrost |

| Wytrzymałość na rozciąganie | 14 ksi (97 MPa) | 73 ksi (503 MPa) | 5,2-krotny wzrost |

| Wydłużenie | 16% | 11% | Spadek 31% |

| Twardość (Brinell) | 60 | 150 | 2,5-krotny wzrost |

Ta transformacja właściwości występuje z powodu utwardzanie wydzieleniowe7w którym nanoskalowe cząstki tworzą się w aluminiowej matrycy, skutecznie blokując ruch dyslokacji i wzmacniając stop.

Wpływ na określone właściwości materiału

Wytrzymałość i twardość

Najbardziej dramatycznym efektem obróbki cieplnej aluminium 7075 jest wzrost wytrzymałości i twardości. Dzięki odpowiedniej obróbce cieplnej wytrzymałość na rozciąganie może wzrosnąć z około 22 ksi w stanie wyżarzonym do ponad 83 ksi w stanie T6. Wzmocnienie to ma jednak swoją cenę - materiał zazwyczaj traci na plastyczności.

W PTSMAKE odkryliśmy, że staranne kontrolowanie procesu starzenia ma kluczowe znaczenie dla osiągnięcia stałych właściwości wytrzymałościowych. Nawet niewielkie różnice w temperaturze lub czasie starzenia mogą skutkować znacznymi różnicami właściwości.

Odporność na korozję

Obróbka cieplna znacząco wpływa na odporność na korozję, zwłaszcza na podatność na pękanie korozyjne naprężeniowe (SCC). Podczas gdy temperatura T6 zapewnia maksymalną wytrzymałość, może być bardziej podatna na SCC niż specjalnie opracowane temperatury, takie jak T73, które poświęcają pewną wytrzymałość na rzecz lepszej odporności na korozję.

Stabilność wymiarowa

Inną ważną kwestią jest stabilność wymiarowa. Obróbka cieplna może powodować naprężenia szczątkowe i niewielkie zmiany wymiarów. W przypadku precyzyjnych części należy to uwzględnić w procesie produkcji. W naszych precyzyjnych operacjach obróbki CNC często planujemy takie zmiany wymiarowe podczas pracy z obrabianym cieplnie materiałem 7075.

Właściwości zmęczeniowe

Obróbka cieplna wpływa również na wydajność zmęczeniową. Odpuszczanie T6 zwykle zapewnia dobrą odporność na zmęczenie, ale T73 i inne nadpalone odpuszczania mogą zapewniać lepszą odporność na wzrost pęknięć w zastosowaniach związanych z obciążeniem cyklicznym, co ma kluczowe znaczenie dla komponentów lotniczych.

Praktyczne zastosowania różnych obróbek cieplnych

Różne obróbki cieplne są wybierane w oparciu o specyficzne wymagania aplikacji:

- T6 Temper: Stosowany tam, gdzie priorytetem jest maksymalna wytrzymałość, np. w konstrukcyjnych elementach lotniczych.

- T73 Temper: Wybrany do zastosowań wymagających lepszej odporności na korozję naprężeniową, aczkolwiek o niższej wytrzymałości niż T6.

- T76 Temper: Zapewnia kompromis między wytrzymałością T6 a odpornością na korozję T73.

Widziałem niezliczone zastosowania, w których wybór odpowiedniej temperatury miał kluczowe znaczenie dla wydajności części. Na przykład, podczas obróbki krytycznych komponentów lotniczych w PTSMAKE, często zalecamy T73 zamiast T6 pomimo niższej wytrzymałości, ponieważ lepsza odporność na korozję zapewnia lepszą długoterminową niezawodność w eksploatacji.

Optymalizacja obróbki cieplnej dla konkretnych zastosowań

Proces obróbki cieplnej można dostosować w celu optymalizacji określonych właściwości dla konkretnych zastosowań. Na przykład, modyfikacje czasu i temperatury starzenia mogą zapewnić równowagę między wytrzymałością a ciągliwością. Jest to szczególnie ważne w przypadku komponentów, które muszą sprostać złożonym scenariuszom obciążenia.

Współpracując z klientami z sektora lotniczego lub obronnego, często współpracujemy z inżynierami materiałowymi w celu opracowania niestandardowych protokołów obróbki cieplnej, które pozwalają uzyskać precyzyjny profil właściwości wymagany dla konkretnego zastosowania.

Jakie są wyzwania związane z obróbką aluminium 7075?

Czy kiedykolwiek spędziłeś godziny na ustawianiu parametrów obróbki aluminium 7075, tylko po to, aby otrzymać części o słabym wykończeniu powierzchni lub wymiarach? A może obserwowałeś przedwczesne zużycie drogich narzędzi skrawających podczas pracy z tym wysokowytrzymałym stopem?

Aluminium 7075 stanowi wyjątkowe wyzwanie w obróbce skrawaniem ze względu na swoją wysoką wytrzymałość, twardość i właściwości termiczne. Typowe trudności obejmują szybkie zużycie narzędzia, problemy z kontrolą wiórów, tworzenie się narostu na krawędziach, problemy z zarządzaniem ciepłem, problemy ze stabilnością wymiarową, tworzenie się zadziorów i wyzwania związane z wykończeniem powierzchni. Niezbędne są odpowiednie narzędzia, parametry skrawania i strategie obróbki.

Zrozumienie natury aluminium 7075

Zanim przejdziemy do konkretnych wyzwań związanych z obróbką skrawaniem, ważne jest, aby zrozumieć, co sprawia, że aluminium 7075 jest wyjątkowe. Ten stop na bazie cynku zawiera około 5,6% cynku, 2,5% magnezu, 1,6% miedzi i niewielkie ilości chromu. Elementy te tworzą stop o wyjątkowym stosunku wytrzymałości do masy, ale przyczyniają się również do trudności w obróbce.

Wysoka wytrzymałość stopu 7075 (zwłaszcza w stanie hartowania T6) powoduje, że siły skrawania mogą być znacznie wyższe niż w przypadku innych stopów aluminium. Choć nie jest to tak trudne jak w przypadku tytanu lub stali hartowanej, właściwości mechaniczne 7075 plasują go wśród trudniejszych w obróbce stopów aluminium.

Podstawowe wyzwania związane z obróbką aluminium 7075

1. Szybkie zużycie narzędzia

Jednym z najczęstszych problemów podczas obróbki aluminium 7075 jest przyspieszone zużycie narzędzi. Twardość tego stopu (około 150 Brinella w stanie T6) może szybko stępić krawędzie tnące, szczególnie w przypadku użycia niewłaściwych materiałów narzędziowych lub geometrii.

W PTSMAKE odkryliśmy, że narzędzia z węglików spiekanych ze specjalnymi powłokami znacznie wydłużają żywotność narzędzi podczas obróbki tego stopu. Narzędzia z powłoką diamentową, choć początkowo droższe, często okazują się opłacalne w przypadku dużych serii produkcyjnych ze względu na ich dłuższą żywotność i krótszy czas przestojów na wymianę narzędzi.

2. Kontrola chipów i ewakuacja

Aluminium 7075 ma tendencję do wytwarzania długich, żylastych wiórów, które mogą owijać się wokół narzędzia lub obrabianego przedmiotu. Wióry te nie tylko stwarzają zagrożenie dla bezpieczeństwa, ale mogą również prowadzić do:

- Ponowne skrawanie wiórów, które uszkadza obrabianą powierzchnię

- Uszkodzenie narzędzia, gdy wióry zatykają rowki

- Zwiększone ciepło w strefie cięcia

- Opóźnienia produkcyjne spowodowane ręcznym usuwaniem chipów

Odpowiednia geometria łamacza wiórów i wystarczające ciśnienie chłodziwa są niezbędne do sprostania temu wyzwaniu.

3. Formacja wbudowanej krawędzi (BUE)

Zabudowana krawędź8 Jest to szczególnie problematyczne w przypadku aluminium 7075. Podczas obróbki, ciepło i ciśnienie mogą powodować przywieranie materiału obrabianego do krawędzi narzędzia skrawającego, tworząc warstwę, która zmienia geometrię narzędzia. Zjawisko to powoduje:

- Słabe wykończenie powierzchni z rozdarciem lub rozmazaniem

- Niedokładności wymiarowe

- Przyspieszone zużycie narzędzia

- Niespójne wyniki obróbki

4. Zarządzanie ciepłem

Podczas gdy aluminium ma ogólnie dobrą przewodność cieplną, wysokie siły skrawania generowane podczas obróbki 7075 wytwarzają znaczne ciepło. Ciepło to musi być skutecznie zarządzane:

- Zapobieganie rozszerzalności cieplnej przedmiotu obrabianego i wynikającym z niej problemom wymiarowym

- Unikaj przedwczesnego zużycia narzędzi

- Utrzymanie właściwości materiałowych gotowej części

- Zapobieganie utwardzaniu obrabianej powierzchni

Dodatkowe wyzwania i kwestie techniczne

Obawy dotyczące stabilności wymiarowej

Poniższa tabela przedstawia konkretne wyzwania związane ze stabilnością wymiarową podczas obróbki aluminium 7075:

| Wyzwanie | Przyczyna | Rozwiązanie |

|---|---|---|

| Zniekształcenia cienkościenne | Naprężenia szczątkowe, siły tnące | Obróbka progresywna, odpowiednie mocowanie |

| Rozszerzalność cieplna | Ciepło generowane podczas cięcia | Skuteczne chłodzenie, odpowiednie prędkości podawania |

| Wypaczenia po obróbce | Redukcja naprężeń szczątkowych | Odprężanie przed obróbką końcową |

| Odkształcenie gwintu | Właściwości sprężyste materiału | Specjalistyczne techniki gwintowania, odpowiednie smarowanie |

Problemy z wykończeniem powierzchni

Osiągnięcie spójnego, wysokiej jakości wykończenia powierzchni aluminium 7075 może stanowić wyzwanie. Właściwości materiału mogą prowadzić do wielu defektów powierzchni:

- Znaki papilarne: Te wzorce wibracji występują szczególnie w przypadku stosowania narzędzi o wydłużonym zasięgu lub niewystarczającej sztywności przedmiotu obrabianego.

- Rozmazanie: Plastyczność materiału może prowadzić do rozmazywania powierzchni zamiast czystego cięcia.

- Znaki zasilania: Nieprawidłowe prędkości posuwu mogą pozostawić widoczne ścieżki narzędzia, które są trudne do usunięcia.

- Hartowanie powierzchniowe: Nadmierne ciepło lub tępe narzędzia mogą utwardzać powierzchnię, utrudniając kolejne operacje.

W zastosowaniach lotniczych i wysokowydajnych te kwestie wykończenia powierzchni nie są jedynie kwestiami kosmetycznymi - mogą one wpływać na trwałość zmęczeniową, odporność na korozję i wydajność komponentów.

Formacja Burr

Tworzenie się zadziorów to kolejne istotne wyzwanie w przypadku aluminium 7075. Te niepożądane występy materiału tworzą się wzdłuż krawędzi i puszek:

- Stwarzają zagrożenia bezpieczeństwa podczas obsługi

- Zakłócanie procesów montażu

- Wymagają kosztownych operacji gratowania wtórnego

- Obniżenie jakości części i dokładności wymiarowej

Z mojego doświadczenia w PTSMAKE wynika, że wdrożenie strategii usuwania zadziorów bezpośrednio w procesie obróbki CNC okazało się bardziej wydajne niż oddzielne operacje usuwania zadziorów dla większości komponentów 7075.

Praktyczne wdrażanie rozwiązań

Kluczem do udanej obróbki aluminium 7075 jest sprostanie tym wyzwaniom za pomocą dostosowanych strategii. Właściwy dobór narzędzi, zoptymalizowane parametry skrawania, odpowiednie zastosowanie chłodziwa i odpowiednie mocowanie to krytyczne elementy skutecznej strategii obróbki tego wysokowydajnego stopu.

Rozumiejąc i przygotowując się na te wyzwania, producenci mogą wydajnie obrabiać komponenty z aluminium 7075 z precyzją i jakością wymaganą w przemyśle lotniczym, obronnym i innych wymagających zastosowaniach.

Czy aluminium 7075 może być anodowane w celu zwiększenia odporności na korozję?

Czy kiedykolwiek zainwestowałeś w wysokowytrzymałe komponenty z aluminium 7075 tylko po to, by obserwować ich przedwczesne niszczenie w trudnych warunkach? A może zastanawiałeś się, dlaczego niektóre części aluminiowe są odporne na korozję, podczas gdy części 7075 wydają się być bardziej podatne na uszkodzenia pomimo Twoich najlepszych starań?

Tak, aluminium 7075 może być anodowane w celu uzyskania odporności na korozję, ale z ważnymi zastrzeżeniami. Podczas gdy anodowanie tworzy ochronną warstwę tlenku, która znacznie poprawia odporność na korozję, wysoka zawartość cynku w 7075 sprawia, że anodowanie jest trudniejsze niż w przypadku innych stopów aluminium, co wymaga specjalistycznych procesów i starannej kontroli jakości.

Zrozumienie anodowania aluminium 7075

Aluminium 7075 jest powszechnie stosowane w przemyśle lotniczym, obronnym i wysokowydajnych aplikacjach ze względu na wyjątkowy stosunek wytrzymałości do masy. Jednak jego doskonałe właściwości mechaniczne wiążą się z podatnością na korozję, która wymaga ochrony, szczególnie w wymagających środowiskach.

Anodowanie przekształca powierzchnię aluminium w trwałą, odporną na korozję warstwę tlenku w procesie elektrochemicznym. Choć brzmi to prosto, aluminium 7075 stanowi wyjątkowe wyzwanie podczas anodowania ze względu na pierwiastki stopowe - w szczególności wysoką zawartość cynku (5,1-6,1%).

Chemia stojąca za anodowaniem 7075

Podczas anodowania 7075 zasadniczo przekształcamy powierzchnię aluminium w tlenek glinu (Al₂O₃). Ten proces elektrochemiczny zachodzi w kwaśnej kąpieli elektrolitowej, w której aluminium działa jak anoda w obwodzie elektrycznym. Powstała warstwa tlenku jest zintegrowana z metalem bazowym - nie jest to tylko powłoka nałożona na wierzch.

Wysoka zawartość cynku w stali 7075 wpływa na anodowanie na kilka sposobów:

- Powoduje to potencjalne nieprawidłowości w warstwie tlenku

- Może to prowadzić do niejednorodność mikrostrukturalna9 w warstwie anodowej

- Często skutkuje to mniej jednolitym kolorem po anodowaniu

- Może to zmniejszyć maksymalną osiągalną grubość w porównaniu do innych stopów

Rodzaje anodowania dla aluminium 7075

Z mojego doświadczenia w pracy z wieloma klientami z branży lotniczej i obronnej wynika, że wybór odpowiedniego rodzaju anodowania ma znaczący wpływ na wynik ochrony antykorozyjnej dla stali 7075.

Anodowanie typu I (kwas chromowy)

Anodowanie typu I wytwarza cienką (od 0,00005" do 0,0001") warstwę tlenku, która oferuje:

- Doskonała odporność na zmęczenie

- Dobra ochrona przed korozją

- Minimalna zmiana wymiarów

- Doskonała odporność na pęknięcia

Sprawia to, że typ I jest szczególnie odpowiedni dla komponentów lotniczych, w których nie można pogorszyć właściwości zmęczeniowych.

Anodowanie typu II (kwas siarkowy)

Typ II tworzy powłokę o średniej grubości (od 0,0001" do 0,001") i zapewnia:

- Dobra odporność na korozję

- Lepsza odporność na zużycie niż w przypadku typu I

- Zdolność do przyjmowania barwników

- Efektywne kosztowo przetwarzanie

Anodowanie typu III (twarde)

Typ III skutkuje najgrubszą warstwą tlenku (od 0,001" do 0,004"):

- Doskonała odporność na zużycie

- Zwiększona ochrona przed korozją

- Doskonała twardość

- Większa zmiana wymiarów

Oto porównanie różnych typów anodowania dla 7075:

| Typ anodowania | Grubość warstwy tlenku | Odporność na korozję | Odporność na zużycie | Wytrzymałość zmęczeniowa Uderzenie | Najlepsze aplikacje |

|---|---|---|---|---|---|

| Typ I (chromowy) | 0.00005" - 0.0001" | Dobry | Niski | Minimalny | Komponenty lotnicze, części narażone na zmęczenie materiału |

| Typ II (siarkowy) | 0.0001" - 0.001" | Lepiej | Umiarkowany | Umiarkowany | Zastosowania ogólne, zastosowania dekoracyjne |

| Typ III (twardy) | 0.001" - 0.004" | Najlepszy | Doskonały | Znaczące | Zużywające się powierzchnie, trudne warunki |

Wyzwania związane z anodowaniem specyficzne dla 7075

W PTSMAKE pokonaliśmy kilka wyzwań podczas anodowania komponentów 7075 dla naszych klientów. Najczęstsze problemy obejmują:

1. Wymagania dotyczące przygotowania powierzchni

7075 wymaga skrupulatnego przygotowania powierzchni. Wszelkie zanieczyszczenia, ślady obróbki lub zadrapania stają się powiększone po anodowaniu. Wymaga to:

- Wieloetapowe procesy czyszczenia

- Właściwe odtłuszczanie

- Kontrolowane parametry trawienia

- Ostrożna obsługa między procesami

2. Obróbka cieplna

Stan odpuszczenia stali 7075 znacząco wpływa na wyniki anodowania. Części w temperaturze T6 lub T651 zazwyczaj anodują się dobrze, podczas gdy inne temperatury mogą dawać mniej spójne wyniki. Podczas anodowania 7075 musimy wziąć pod uwagę:

- Specyficzne warunki temperatury

- Potencjalna kruchość wodorowa

- Wpływ temperatury anodowania na właściwości mechaniczne

- W razie potrzeby obróbka cieplna po anodowaniu

3. Metody uszczelniania dla lepszej ochrony

Proces uszczelniania po anodowaniu ma kluczowe znaczenie dla maksymalizacji odporności na korozję. Dla 7075, polecam:

- Uszczelnianie gorącą wodą do zastosowań ogólnych

- Uszczelnienie z octanu niklu dla lepszej ochrony

- Uszczelnienie dichromianem sodu zapewnia maksymalną odporność na korozję

- Uszczelniacze na bazie PTFE do zastosowań wymagających smarowności

Rzeczywista wydajność anodowanego 7075

Z mojego doświadczenia w produkcji precyzyjnych komponentów wynika, że anodyzowany materiał 7075 sprawdza się wyjątkowo dobrze w wielu środowiskach, ale ma pewne ograniczenia. Oto, co zaobserwowałem:

- Testy w mgle solnej: Prawidłowo anodyzowany i uszczelniony 7075 zazwyczaj wytrzymuje ponad 336 godzin w testach mgły solnej zgodnie z ASTM B117, choć jest to mniej niż w przypadku niektórych innych stopów aluminium.

- Środowiska przybrzeżne: Dodatkowe warstwy ochronne są często potrzebne w przypadku długotrwałej ekspozycji na wybrzeżu.

- Atmosfera przemysłowa: Anodowane 7075 generalnie działa dobrze, ale wymaga okresowej kontroli.

- Wydajność w terenie: Regularna konserwacja znacznie wydłuża okres ochronny.

Najlepsze praktyki dotyczące anodowania 7075

Aby uzyskać optymalną odporność na korozję podczas anodowania aluminium 7075:

- Konstrukcja z myślą o anodowaniu: Unikać ostrych narożników, ślepych otworów i trudno dostępnych miejsc.

- Określ właściwy proces: Dopasuj typ anodowania do wymagań aplikacji.

- Kontrola zmienności stopu: W miarę możliwości należy korzystać ze spójnych źródeł materiałów.

- Rozważ dodatkową ochronę: Nałożyć uszczelniacze lub powłoki nawierzchniowe w ekstremalnych warunkach.

- Ustanowienie odpowiednich protokołów testowych: Weryfikacja ochrony za pomocą odpowiednich metod testowych.

Jak wybrać między aluminium 7075 a stopami tytanu?

Czy kiedykolwiek zdarzyło Ci się wpatrywać w specyfikację materiałową i wybierać między aluminium 7075 a stopami tytanu dla swojego krytycznego projektu? Niewłaściwy wybór może oznaczać zmarnowany budżet, problemy z wydajnością, a nawet awarię komponentów w najważniejszych momentach.

Wybór między aluminium 7075 a stopami tytanu zależy od konkretnych wymagań aplikacji. Aluminium 7075 oferuje doskonały stosunek wytrzymałości do masy przy niższych kosztach, podczas gdy stopy tytanu zapewniają doskonałą wytrzymałość, odporność na korozję i temperaturę przy wyższej cenie.

Zrozumienie właściwości materiału

Porównanie siły

Przy wyborze między aluminium 7075 a stopami tytanu, często punktem wyjścia są właściwości wytrzymałościowe. Aluminium 7075 jest jednym z najmocniejszych dostępnych stopów aluminium, o wytrzymałości na rozciąganie w zakresie 70-83 ksi (483-572 MPa) po odpowiedniej obróbce cieplnej. Jest on znacznie mocniejszy niż wiele innych stopów aluminium, dlatego też jest tak popularny w zastosowaniach lotniczych.

Stopy tytanu, w szczególności Ti-6Al-4V (Grade 5), oferują wytrzymałość na rozciąganie na poziomie 120-170 ksi (830-1172 MPa), co czyni je znacznie mocniejszymi niż aluminium 7075. Ta wyjątkowa wytrzymałość pozwala tytanowym komponentom wytrzymać większe obciążenia w krytycznych zastosowaniach, w których awaria nie wchodzi w grę.

Waga i gęstość

Jedną z najważniejszych różnic między tymi materiałami jest ich gęstość. Aluminium 7075 ma gęstość około 2,81 g/cm³, podczas gdy stopy tytanu zazwyczaj mieszczą się w zakresie 4,43-4,85 g/cm³. Oznacza to, że tytan jest o około 60% cięższy niż aluminium 7075 przy tej samej objętości.

Jednak biorąc pod uwagę wytrzymałość właściwa10 - stosunek wytrzymałości do masy - oba materiały sprawdzają się wyjątkowo dobrze. Niższa gęstość aluminium 7075 często sprawia, że jest ono preferowane do zastosowań, w których oszczędność masy ma kluczowe znaczenie, takich jak konstrukcje lotnicze i wysokowydajne komponenty samochodowe.

Odporność na korozję

Z mojego doświadczenia w pracy z precyzyjnymi komponentami w PTSMAKE wynika, że odporność na korozję może przesądzić o powodzeniu projektu. Stopy tytanu naturalnie tworzą stabilną, ochronną warstwę tlenku, która zapewnia wyjątkową odporność na korozję w większości środowisk, w tym w słonej wodzie i wielu agresywnych chemikaliach.

Aluminium 7075, choć wytrzymałe, jest bardziej podatne na korozję, w szczególności pękanie korozyjne naprężeniowe i korozję złuszczeniową w niektórych środowiskach. Zazwyczaj wymaga dodatkowej obróbki powierzchni, takiej jak anodowanie lub alodowanie, aby zwiększyć jego odporność na korozję.

Rozważania dotyczące kosztów

Różnica w cenie między tymi materiałami jest znaczna i często staje się czynnikiem decydującym:

| Materiał | Koszt względny | Koszt obróbki | Dostępność |

|---|---|---|---|

| Aluminium 7075 | $ | Niższy | Doskonały |

| Stopy tytanu | $$$$ | Wyższy | Dobry |

Stopy tytanu kosztują zazwyczaj 5-10 razy więcej niż aluminium 7075 w przeliczeniu na jednostkę wagi. Wysoki koszt wynika ze złożonych procesów wydobywczych i energii wymaganej do rafinacji rudy tytanu. Ponadto tytan jest trudniejszy w obróbce, wymagając specjalistycznego oprzyrządowania, wolniejszych prędkości cięcia i częstszych zmian narzędzi, co dodatkowo zwiększa koszty produkcji.

W PTSMAKE odkryliśmy, że dokładna ocena kosztów w stosunku do wymagań wydajnościowych pomaga klientom uniknąć nadmiernych wydatków, gdy aluminium 7075 wystarczyłoby do ich zastosowania.

Wydajność temperaturowa

Zastosowania wysokotemperaturowe

Stopy tytanu zachowują swoje właściwości mechaniczne w znacznie wyższych temperaturach niż aluminium 7075. Podczas gdy aluminium 7075 zaczyna tracić wytrzymałość znacznie powyżej 93°C (200°F), wiele stopów tytanu może pracować efektywnie do 538°C (1000°F).

Ta odporność na temperaturę sprawia, że tytan jest oczywistym wyborem dla komponentów narażonych na działanie wysokich temperatur, takich jak części silników lotniczych, elementy układu wydechowego i wysokowydajne zastosowania motoryzacyjne.

Wydajność w niskich temperaturach

Oba materiały dobrze sprawdzają się w niskich temperaturach. W przeciwieństwie do niektórych metali, które stają się kruche, aluminium 7075 i stopy tytanu zachowują dobrą plastyczność i wytrzymałość nawet w temperaturach kriogenicznych. Sprawia to, że oba te materiały są opłacalne w zastosowaniach lotniczych i sprzęcie pracującym w ekstremalnie niskich temperaturach.

Kryteria wyboru specyficzne dla aplikacji

Zastosowania lotnicze i kosmiczne

W przemyśle lotniczym najważniejszy jest stosunek wytrzymałości do wagi. Aluminium 7075 w przeszłości stanowiło podstawę konstrukcji lotniczych, w szczególności ram kadłuba, skrzydeł i elementów konstrukcyjnych. Połączenie wysokiej wytrzymałości, stosunkowo niskiego kosztu i doskonałej skrawalności sprawia, że idealnie nadaje się do wielu zastosowań w przemyśle lotniczym.

Stopy tytanu są zarezerwowane dla krytycznych komponentów, których unikalne właściwości uzasadniają wyższą cenę:

- Elementy silnika narażone na działanie wysokich temperatur

- Elementy podwozia wymagające wyjątkowej wytrzymałości

- Elementy konstrukcyjne w obszarach narażonych na duże obciążenia

Zastosowania medyczne

W przypadku implantów medycznych i narzędzi chirurgicznych biokompatybilność, odporność na korozję i właściwości niemagnetyczne tytanu sprawiają, że jest on niezastąpiony. Aluminium, w tym 7075, generalnie nie nadaje się do urządzeń wszczepialnych ze względu na obawy dotyczące biokompatybilności.

Sprzęt sportowy

Oba materiały znajdują zastosowanie w wysokiej klasy sprzęcie sportowym. Aluminium 7075 jest powszechnie stosowane w ramach rowerowych, kijach baseballowych i masztach namiotowych, gdzie jego wytrzymałość i niewielka waga zapewniają korzyści w zakresie wydajności przy rozsądnych kosztach.

Stopy tytanu pojawiają się w sprzęcie sportowym klasy premium, takim jak kije golfowe, rakiety tenisowe i wysokiej klasy komponenty rowerowe, gdzie wydajność uzasadnia wyższą cenę.

Rozważania dotyczące produkcji

Dzięki naszemu doświadczeniu produkcyjnemu w PTSMAKE zaobserwowałem, że wybór materiału ma znaczący wpływ na procesy produkcyjne:

Różnice w obróbce

Aluminium 7075 obrabia się wyjątkowo dobrze, umożliwiając wykonywanie złożonych geometrii i cienkich ścianek przy stosunkowo dużych prędkościach cięcia. Przekłada się to na niższe koszty produkcji i krótsze czasy realizacji.

Stopy tytanu stanowią poważne wyzwanie w zakresie obróbki skrawaniem:

- Wymagają wolniejszych prędkości cięcia (zazwyczaj 1/5 do 1/10 prędkości cięcia aluminium).

- Generowanie wysokich temperatur cięcia

- Powodują szybkie zużycie narzędzia

- Wymagają specjalistycznych narzędzi tnących i chłodziw

Czynniki te mogą zwiększyć koszty obróbki o 3-5 razy w porównaniu do aluminium dla tego samego komponentu.

Dowiedz się, jak różne stopy aluminium wpływają na trwałość i wydajność części pod wpływem powtarzających się naprężeń. ↩

Dowiedz się, jak ta właściwość wpływa na wybór materiałów do krytycznych zastosowań obronnych. ↩

Dowiedz się, jak ta właściwość wpływa na decyzje dotyczące wyboru materiału. ↩

Kliknij, aby dowiedzieć się więcej o tym, jak ten proces poprawia właściwości wytrzymałościowe stali 7075. ↩

Kliknij tutaj, aby dowiedzieć się, jak zapobiegać kosztownym awariom materiałów w swoich projektach. ↩

Dowiedz się o metodach zapobiegania i leczenia tej choroby zawodowej. ↩

Dowiedz się, jak ten mechanizm wzmacniający wpływa na wydajność części. ↩

Kliknij, aby poznać zaawansowane techniki zapobiegania BUE podczas obróbki stopów aluminium. ↩

Poznaj tę złożoną koncepcję metalurgiczną, aby ulepszyć swoje projekty części. ↩

Dowiedz się więcej o stosunku wytrzymałości materiału do jego masy i technikach optymalizacji dla swoich projektów. ↩