Czy masz trudności ze znalezieniem odpowiedniego materiału dla swoich precyzyjnych komponentów? Wielu inżynierów marnuje czas i pieniądze na materiały, które szybko korodują lub nie radzą sobie z wymagającymi zastosowaniami. Widziałem projekty, które zakończyły się niepowodzeniem, ponieważ zespoły wybrały niewłaściwy metal na krytyczne części.

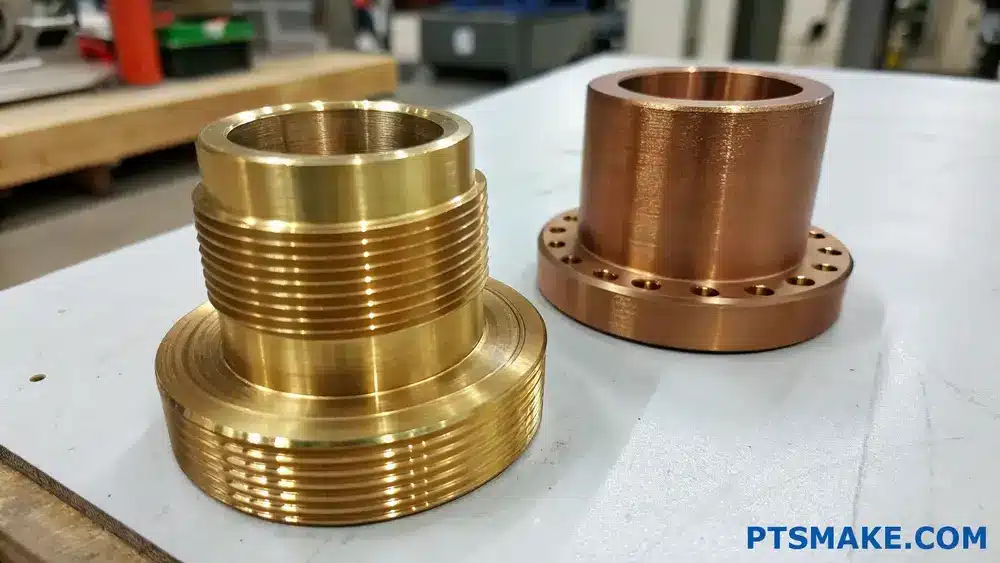

Obróbka brązu to proces cięcia i kształtowania stopów brązu przy użyciu maszyn CNC i innych narzędzi do tworzenia precyzyjnych części i komponentów. Obejmuje ona przekształcanie surowego brązu w gotowe produkty poprzez różne operacje, takie jak frezowanie, toczenie, wiercenie i szlifowanie.

W PTSMAKE współpracowaliśmy z niezliczoną liczbą klientów, którzy początkowo przeoczyli brąz jako rozwiązanie dla ich wyzwań inżynieryjnych. Brąz oferuje wyjątkową odporność na korozję, doskonałe właściwości łożyskowe i imponujący stosunek wytrzymałości do masy. Jeśli szukasz wszechstronnego metalu, który działa niezawodnie w trudnych warunkach, czytaj dalej, aby dowiedzieć się, dlaczego obróbka brązu może być idealnym rozwiązaniem dla Twojego następnego projektu.

Czy do obróbki skrawaniem lepszy jest mosiądz czy brąz?

Czy kiedykolwiek stałeś przed wyborem materiału, zastanawiając się pomiędzy mosiądzem a brązem do kolejnego projektu obróbki skrawaniem? Ta chwila niepewności, zastanawianie się, który materiał zapewni lepsze wyniki, niższe koszty i mniej bólu głowy podczas produkcji, może być paraliżująca.

Mosiądz jest generalnie lepszym materiałem do obróbki skrawaniem niż brąz ze względu na lepszą obrabialność, niższy koszt i doskonałe wykończenie. Brąz oferuje jednak lepszą odporność na korozję, wytrzymałość i odporność na zużycie, co czyni go idealnym do specjalistycznych zastosowań, mimo że jest trudniejszy w obróbce.

Zrozumienie składu mosiądzu i brązu

Zanim zagłębimy się w to, który materiał jest lepszy do obróbki skrawaniem, ważne jest, aby zrozumieć, czym właściwie są mosiądz i brąz. Oba są stopami miedzi, ale ich skład ma ogromny wpływ na wydajność obróbki.

Skład mosiądzu

Mosiądz jest przede wszystkim stopem miedzi i cynku. Zawartość cynku zazwyczaj waha się od 5% do 45%, nadając mosiądzowi charakterystyczny złoty kolor. Istnieją różne rodzaje mosiądzu w zależności od zawartości procentowej cynku i innych dodanych pierwiastków:

- Mosiądz alfa: Zawiera do 37% cynku, doskonały do obróbki na zimno

- Mosiądz alfa-beta: Zawiera 37-45% cynku, dobry do pracy na gorąco

- Mosiądz do swobodnego cięcia: Zawiera ołów (1-3%) poprawiający skrawalność

Najczęściej obrabianym mosiądzem jest C360 (mosiądz do swobodnego cięcia), który zawiera około 61,5% miedzi, 35,5% cynku i 3% ołowiu. Zawartość ołowiu znacznie poprawia obrabialność, działając jako łamacz wiórów.

Kompozycja z brązu

Brąz jest tradycyjnie stopem miedzi i cyny, choć nowoczesne brązy często zawierają inne pierwiastki, takie jak aluminium, krzem lub fosfor. Niektóre popularne rodzaje brązu obejmują:

- Brąz cynowy: Zawiera cynę 10-12%

- Brąz aluminiowy: Zawiera aluminium 5-12%

- Brąz krzemowy: Zawiera krzem 3-4%

- Brąz fosforowy: Zawiera 0,5-1% fosforu i 5-10% cyny.

Dodatek cyny tworzy twardszy, bardziej odporny na zużycie materiał w porównaniu do mosiądzu, ale wpływa to również na jego obrabialność.

Porównanie obrabialności

Porównując mosiądz i brąz pod kątem obróbki skrawaniem, należy wziąć pod uwagę kilka czynników:

Prędkość skrawania i trwałość narzędzia

Z mojego doświadczenia w pracy z oboma materiałami przy PTSMAKE, mosiądz konsekwentnie pozwala na wyższe prędkości skrawania. Możemy uruchomić nasze maszyny CNC 20-30% szybciej podczas obróbki mosiądzu w porównaniu do brązu. Wynika to przede wszystkim z niższej twardości mosiądzu i korzystnego wpływu zawartości ołowiu w gatunkach mosiądzu do swobodnego cięcia.

Żywotność narzędzi jest również znacznie lepsza podczas obróbki mosiądzu. Podczas niedawnej produkcji 5000 komponentów zaobserwowaliśmy, że wymiana narzędzi była konieczna 3 razy częściej w przypadku części z brązu w porównaniu z podobnymi komponentami z mosiądzu.

Formowanie wiórów

Jedną z najbardziej zauważalnych różnic podczas obróbki tych materiałów jest tworzenie się wiórów:

| Materiał | Typ układu | Chip Control | Wykończenie powierzchni |

|---|---|---|---|

| Mosiądz | Krótki, kruchy | Doskonały | Doskonały |

| Brąz | Długi, żylasty | Słaby do umiarkowanego | Dobry do doskonałego |

Mosiądz wytwarza krótkie, kruche wióry, które łatwo się łamią i szybko usuwają z obszaru cięcia. Brąz, zwłaszcza brąz cynowy, ma tendencję do tworzenia dłuższych, bardziej żylastych wiórów, które mogą owijać się wokół narzędzia lub przedmiotu obrabianego, wymagając częstszej interwencji operatora.

Wykończenie powierzchni

Oba materiały mogą osiągnąć doskonałe wykończenie powierzchni, ale mosiądz zazwyczaj wymaga mniej wysiłku, aby uzyskać gładką powierzchnię. Brąz może zapewnić piękne wykończenie, ale często wymaga dodatkowych kroków lub staranniejszego doboru parametrów.

Rozważania dotyczące kosztów

Koszt jest zawsze kluczowym czynnikiem przy wyborze materiału. Oto porównanie mosiądzu i brązu:

Koszt materiałów

Mosiądz jest generalnie 15-40% tańszy niż brąz, w zależności od konkretnego stopu. Ta różnica w kosztach może być znacząca w przypadku dużych serii produkcyjnych. Na przykład, w przypadku niedawnego projektu obejmującego 200 precyzyjnych komponentów, wybór mosiądzu zamiast brązu pozwolił naszemu klientowi zaoszczędzić około $3,500 na samych kosztach materiałowych.

Koszty obróbki

Całkowity koszt obróbki obejmuje nie tylko materiał, ale także:

- Czas pracy maszyny (który jest krótszy w przypadku mosiądzu ze względu na wyższe prędkości cięcia)

- Zużycie narzędzi (niższe w przypadku mosiądzu)

- Koszty pracy (niższe w przypadku mosiądzu ze względu na mniejszą ingerencję operatora)

Biorąc pod uwagę wszystkie te czynniki, obróbka mosiądzu może być bardziej ekonomiczna niż obróbka brązu w wielu zastosowaniach.

Uwagi dotyczące aplikacji

Pomimo tego, że mosiądz jest ogólnie łatwiejszy w obróbce, brąz pozostaje lepszym wyborem do niektórych zastosowań ze względu na jego lepsze właściwości w określonych warunkach.

Wytrzymałość i odporność na zużycie

Brąz, a w szczególności brąz aluminiowy, oferuje najwyższą jakość wytrzymałość na rozciąganie1 i odporność na zużycie w porównaniu do mosiądzu. Sprawia to, że brąz jest preferowany w przypadku komponentów narażonych na duże obciążenia mechaniczne lub środowiska ścierne, takich jak łożyska, tuleje i śruby napędowe statków.

Odporność na korozję

Brąz zazwyczaj przewyższa mosiądz pod względem odporności na korozję, zwłaszcza w środowisku morskim. Chociaż oba zawierają miedź, aluminium lub krzem w brązie zapewnia lepszą ochronę przed korozją w słonej wodzie niż cynk w mosiądzu.

Właściwości elektryczne i termiczne

Mosiądz ma lepszą przewodność elektryczną niż większość brązów, dzięki czemu jest preferowany do produkcji komponentów elektrycznych. Niektóre stopy brązu oferują jednak lepszą przewodność cieplną, co może mieć kluczowe znaczenie w zastosowaniach związanych z odprowadzaniem ciepła.

Dokonywanie właściwego wyboru

Bazując na moim doświadczeniu, oto uproszczony schemat podejmowania decyzji:

Wybierz mosiądz, gdy:

- Obrabialność i koszty to najważniejsze kwestie

- Wymagane są duże wolumeny produkcji

- Aplikacja nie jest narażona na ekstremalną korozję lub zużycie

Wybierz brąz, gdy:

- Odporność na zużycie ma kluczowe znaczenie

- Wymagana jest odporność na korozję (szczególnie w środowisku morskim)

- Komponent musi być odporny na wysokie naprężenia mechaniczne

- Wyższy koszt obróbki jest uzasadniony wymaganiami dotyczącymi wydajności

Czy brąz ma dobrą skrawalność?

Czy kiedykolwiek zastanawiałeś się, czy brąz jest odpowiednim materiałem do obróbki skrawaniem? Może doświadczyłeś wyzwań związanych z innymi metalami i szukasz materiału, który nie spowoduje frustracji z powodu słabego wykończenia powierzchni lub nadmiernego zużycia narzędzi?

Tak, brąz generalnie charakteryzuje się doskonałą skrawalnością. Większość stopów brązu tnie czysto, wytwarza łatwe do obróbki wióry i pozwala na dobre wykończenie powierzchni bez nadmiernego zużycia narzędzi. Jednak skrawalność różni się znacznie między różnymi stopami brązu, przy czym brązy zawierające ołów oferują lepszą skrawalność, podczas gdy brązy aluminiowe stanowią większe wyzwanie.

Czynniki wpływające na skrawalność brązu

Brąz jest jednym z najstarszych metali konstrukcyjnych, sięgającym tysięcy lat wstecz, a mimo to pozostaje aktualny w nowoczesnej produkcji. Z mojego doświadczenia w PTSMAKE wynika, że brąz nadal jest popularnym wyborem dla wielu precyzyjnych komponentów. Ale co sprawia, że brąz jest łatwy lub trudny w obróbce?

Skład stopu i jego wpływ

Skład brązu znacząco wpływa na jego obrabialność. Brąz jest przede wszystkim stopem miedzi i cyny, ale różne pierwiastki są dodawane w celu poprawy określonych właściwości. Dodatki te mają bezpośredni wpływ na to, jak materiał reaguje na narzędzia skrawające.

Brązy zawierające ołów (takie jak C83600) są jednymi z najbardziej obrabialnych stopów brązu. Ołów działa jak naturalny smar podczas obróbki, zmniejszając tarcie między narzędziem a obrabianym przedmiotem. Skutkuje to gładszymi cięciami, lepszym łamaniem wiórów i wydłużoną żywotnością narzędzia. Z kolei brązy aluminiowe, choć oferują doskonałą wytrzymałość i odporność na korozję, są zwykle trudniejsze w obróbce ze względu na ich twardość i charakterystykę utwardzania.

Równowaga twardości i ciągliwości

Zrównoważone połączenie twardości i plastyczności brązu przyczynia się do jego ogólnie dobrej skrawalności. Jest wystarczająco twardy, aby zachować stabilność wymiarową podczas obróbki, ale wystarczająco plastyczny, aby uniknąć nadmiernej kruchości, która może powodować pękanie lub odpryskiwanie.

Wybierając stop brązu do projektu obróbki skrawaniem, zawsze biorę pod uwagę wartość twardości Brinella jako wskaźnik skrawalności. Zazwyczaj stopy brązu o twardości Brinella między 60-90 oferują najlepszą obrabialność, zachowując jednocześnie odpowiednie właściwości mechaniczne dla większości zastosowań.

Porównanie różnych stopów brązu pod kątem skrawalności

Różne stopy brązu wykazują różne stopnie skrawalności. Zrozumienie tych różnic pomaga w wyborze odpowiedniego stopu do określonych wymagań obróbki.

Brązy cynowe (brąz fosforowy)

Brązy cynowe, w tym brązy fosforowe (C51000, C52100), oferują rozsądną skrawalność przy twardości około 75-85 w skali Brinella. Ich właściwości skrawania obejmują:

- Wymagane umiarkowane siły cięcia

- Dobry potencjał wykończenia powierzchni

- Tworzenie się średnich wiórów

- Umiarkowane zużycie narzędzia

Stopy te tworzą ciągłe wióry, które czasami wymagają łamaczy wiórów lub odpowiednich parametrów cięcia, aby skutecznie nimi zarządzać.

Brązy ołowiowe

Brązy ołowiowe (C83600, C93200) wykazują doskonałą skrawalność wśród stopów brązu. Obecność ołowiu (czasami do 10%) znacznie poprawia charakterystykę obróbki:

- Niższe siły cięcia

- Doskonałe łamanie wiórów

- Zmniejszona ilość narostów na narzędziach tnących

- Wydłużona żywotność narzędzia

- Doskonałe wykończenie powierzchni

The Właściwości obróbki swobodnej2 Brązy ołowiowe są idealne do skomplikowanych części wymagających precyzyjnych tolerancji. Jednak obawy o środowisko i zdrowie związane z ołowiem doprowadziły do ograniczeń w niektórych zastosowaniach.

Brązy aluminiowe

Brązy aluminiowe (C95400, C95500) stanowią większe wyzwanie w obróbce ze względu na ich wyższą wytrzymałość i tendencję do utwardzania. Ich charakterystyka obróbki obejmuje:

- Wymagane większe siły cięcia

- Potencjalne utwardzanie podczas obróbki

- Zużycie ścierne narzędzi tnących

- Trudniejsza kontrola chipów

Pomimo tych wyzwań, przy odpowiednim oprzyrządowaniu i parametrach skrawania, brązy aluminiowe mogą być skutecznie obrabiane w celu wytworzenia wysokiej jakości komponentów.

Optymalizacja parametrów obróbki brązu

Bazując na moim doświadczeniu z wieloma projektami obróbki brązu, odkryłem, że optymalizacja parametrów obróbki znacznie poprawia wyniki podczas pracy z brązem.

Zalecenia dotyczące prędkości cięcia i posuwu

Poniższa tabela zawiera ogólne zalecenia dotyczące obróbki różnych stopów brązu:

| Typ brązowy | Prędkość cięcia (SFM) | Prędkość posuwu (in/obr) | Głębokość cięcia (in) |

|---|---|---|---|

| Brąz ołowiany | 300-600 | 0.005-0.020 | 0.050-0.250 |

| Brąz cynowy | 200-450 | 0.004-0.015 | 0.040-0.200 |

| Aluminium Brąz | 150-350 | 0.003-0.012 | 0.030-0.150 |

Parametry te służą jako punkty wyjściowe i mogą wymagać dostosowania w oparciu o określone warunki obróbki, narzędzia i możliwości sprzętu.

Wybór narzędzi do obróbki brązu

Aby uzyskać optymalne wyniki podczas obróbki brązu, zalecam:

- Narzędzia z węglików spiekanych do obróbki ogólnej

- Narzędzia ze stali szybkotnącej (HSS) do specjalnych zastosowań

- Narzędzia z dodatnim kątem natarcia (od 5° do 15°)

- Odpowiednie kąty odciążenia (od 5° do 10°)

- Polerowane powierzchnie czołowe narzędzi ograniczają tworzenie się narostów na krawędziach

W PTSMAKE odkryliśmy, że stosowanie odpowiednich systemów chłodzenia również znacząco poprawia wydajność obróbki brązu. Oleje rozpuszczalne w wodzie zapewniają doskonałe chłodzenie i smarowanie dla większości operacji obróbki brązu.

Typowe wyzwania i rozwiązania w obróbce brązu

Nawet przy ogólnie dobrej skrawalności brązu mogą pojawić się pewne wyzwania. Zrozumienie tych wyzwań i ich rozwiązań zapewnia pomyślne wyniki obróbki.

Problemy z wykończeniem powierzchni

Brąz może czasami wykazywać słabe wykończenie powierzchni z powodu:

- Wbudowana krawędź na narzędziach tnących

- Niewłaściwe prędkości cięcia

- Tępe oprzyrządowanie

- Niewłaściwa aplikacja chłodziwa

Aby uzyskać doskonałe wykończenie powierzchni elementów z brązu, stosuję następujące strategie:

- Utrzymywanie ostrych krawędzi tnących

- Użyj odpowiedniego przepływu chłodziwa skierowanego na strefę cięcia

- Wyższe prędkości cięcia przy umiarkowanych posuwach

- W przypadku krytycznych wymagań dotyczących wykończenia powierzchni należy rozważyć operacje nagniatania

Uwagi dotyczące zużycia narzędzia

Zużycie narzędzi podczas obróbki brązu różni się w zależności od rodzaju stopu. Brązy aluminiowe powodują większe zużycie ścierne, podczas gdy brązy ołowiowe są łagodniejsze dla narzędzi. Aby zmaksymalizować żywotność narzędzia podczas obróbki brązu:

- Wybór odpowiednich materiałów narzędziowych w oparciu o konkretny stop brązu

- Odpowiednie chłodzenie i smarowanie

- Regularne monitorowanie stanu narzędzia

- Używaj zoptymalizowanych parametrów cięcia, które równoważą produktywność z trwałością narzędzia.

W PTSMAKE wdrożenie tych strategii pozwoliło nam osiągnąć doskonałe wyniki podczas obróbki różnych stopów brązu, dostarczając precyzyjne komponenty o optymalnej wydajności.

Jaki jest najlepszy brąz do obróbki skrawaniem?

Czy kiedykolwiek zmagałeś się z wyborem odpowiedniego stopu brązu do swojego projektu obróbki skrawaniem? To frustrujące, gdy zainwestowałeś w materiał tylko po to, by odkryć, że nie obrabia się on dobrze, powodując zużycie narzędzi, słabe wykończenie powierzchni, a nawet złomowanie części. Wybór spośród dziesiątek rodzajów brązu może być przytłaczający.

Najlepszym brązem do obróbki skrawaniem jest zazwyczaj C36000 (mosiądz do obróbki skrawaniem) ze względu na jego doskonałą skrawalność 100%. W przypadku zastosowań wymagających prawdziwego brązu, C54400 (brąz fosforowy) oferuje doskonałą skrawalność przy zachowaniu dobrej wytrzymałości, odporności na zużycie i właściwości korozyjnych wymaganych w zastosowaniach przemysłowych.

Kluczowe czynniki decydujące o skrawalności brązu

Podczas oceny brązu pod kątem zastosowań w obróbce skrawaniem, kilka krytycznych właściwości decyduje o tym, jak dobrze materiał będzie działał. Po pracy z niezliczonymi stopami brązu w PTSMAKE odkryłem, że zrozumienie tych czynników pomaga inżynierom podejmować lepsze decyzje dotyczące materiałów.

Skład chemiczny i jego wpływ

Skład chemiczny brązu znacząco wpływa na jego obrabialność. Tradycyjny brąz jest przede wszystkim stopem miedzi i cyny, ale nowoczesne odmiany zawierają różne pierwiastki, które znacznie zmieniają charakterystykę obróbki:

- Ołów (Pb): Działa jako łamacz wiórów i smar, znacznie poprawiając skrawalność.

- Cynk (Zn): Zwiększa płynność i zmniejsza tarcie podczas cięcia

- Fosfor (P): Poprawia wytrzymałość, ale może utrudniać obróbkę materiału.

- Krzem (Si): Zwiększa twardość i odporność na zużycie, ale wymaga dostosowania parametrów cięcia.

Brązy ołowiowe, takie jak C93200 (SAE 660), obrabiają się wyjątkowo dobrze, ponieważ cząstki ołowiu tworzą nieciągłości w metalowej matrycy, ułatwiając odrywanie się wiórów podczas operacji obróbki.

Twardość a obrabialność - kompromisy

Zawsze istnieje równowaga między twardością a łatwością obróbki. Zależność ta jest zgodna z ogólnym wzorcem:

| Typ brązowy | Twardość Brinella | Względna obrabialność | Najlepsze aplikacje |

|---|---|---|---|

| Brąz ołowiany | 60-80 BHN | Doskonały (80-100%) | Łożyska, tuleje, elementy niskociśnieniowe |

| Brąz fosforowy | 80-120 BHN | Dobry (60-70%) | Koła zębate, sprężyny, podzespoły elektryczne |

| Aluminium Brąz | 110-180 BHN | Fair (40-50%) | Osprzęt morski, płyty ścieralne, elementy pomp |

| Brąz krzemowy | 90-140 BHN | Słaba do średniej (30-45%) | Zastosowania architektoniczne, środowiska korozyjne |

The Ocena skrawalności3 jest często podawana jako wartość procentowa, z mosiądzem do swobodnego cięcia (C36000) używanym jako standard odniesienia 100%.

5 najlepszych stopów brązu do obróbki skrawaniem

W oparciu o moje doświadczenie w nadzorowaniu projektów obróbki brązu w PTSMAKE, te pięć stopów brązu konsekwentnie zapewnia najlepsze wyniki:

1. C93200 (SAE 660) Łożysko z brązu

Jest to prawdopodobnie najczęściej obrabiany stop brązu ze względu na jego doskonałe połączenie właściwości:

- Zawartość ołowiu 7% zapewnia doskonałe formowanie chipów

- Umiarkowana twardość (80 BHN) umożliwia szybkie usuwanie materiału

- Doskonałe właściwości nośne gotowej części

- Ocena skrawalności: 80%

Jest to moja rekomendacja, gdy klient potrzebuje obrabianych maszynowo komponentów z brązu, które będą narażone na umiarkowane obciążenia i kontakt ślizgowy.

2. Brąz fosforowy C54400

Gdy wymagana jest wyższa wytrzymałość bez poświęcania zbyt dużej obrabialności:

- Zawiera niewielkie ilości fosforu, które poprawiają wytrzymałość

- Dobra skrawalność przy odpowiednim oprzyrządowaniu

- Doskonałe właściwości sprężyste i odporność na zmęczenie

- Ocena skrawalności: 65%

3. C95400 Brąz aluminiowy

Do zastosowań wymagających wysokiej wytrzymałości i doskonałej odporności na korozję:

- Zawiera aluminium 10-11% o zwiększonej twardości

- Wymaga wolniejszych prędkości cięcia, ale zapewnia doskonałe wykończenie

- Wyjątkowa odporność na zużycie gotowej części

- Ocena skrawalności: 50%

4. C90300 Brąz cynowy

Prawdziwy brąz o doskonałej stabilności wymiarowej:

- Zawiera 8% cyny, minimalną ilość ołowiu

- Dobra skrawalność przy zastosowaniu odpowiednich posuwów i prędkości

- Doskonały do zastosowań wymagających szczelności ciśnieniowej

- Ocena skrawalności: 60%

5. C64200 Brąz krzemowy

Gdy najważniejsza jest odporność na korozję:

- Zawiera krzem 3% zwiększający wytrzymałość i odporność na korozję

- Trudniejsze w obróbce, ale zapewniające doskonałe wykończenie powierzchni

- Wyjątkowa wydajność w środowisku morskim

- Ocena skrawalności: 40%

Optymalizacja parametrów obróbki dla brązu

Kluczem do udanej obróbki brązu jest wybór odpowiednich parametrów skrawania. W PTSMAKE udoskonaliliśmy te podejścia dzięki wieloletniemu doświadczeniu:

Zalecenia dotyczące prędkości cięcia i posuwu

| Typ brązowy | Prędkość cięcia (SFM) | Prędkość posuwu (IPR) | Głębokość cięcia (cale) |

|---|---|---|---|

| Brąz ołowiany | 300-500 | 0.005-0.015 | 0.050-0.250 |

| Brąz fosforowy | 200-350 | 0.003-0.010 | 0.030-0.200 |

| Aluminium Brąz | 150-250 | 0.002-0.008 | 0.020-0.150 |

| Brąz krzemowy | 150-300 | 0.002-0.008 | 0.020-0.150 |

Parametry te służą jako punkty wyjścia; zawsze zalecam dostosowanie ich do konkretnych maszyn i narzędzi.

Wybór chłodziwa i geometria narzędzia

Optymalne wyniki obróbki brązu:

Płyn chłodzący: Płyny do cięcia na bazie siarkowanego oleju mineralnego działają wyjątkowo dobrze w przypadku brązu. Skuteczne są również rozpuszczalne w wodzie chłodziwa o stężeniu 8-10%.

Geometria narzędzia:

- Narzędzia HSS: W przypadku większości brązów należy stosować kąty natarcia 5-10 stopni.

- Narzędzia z węglików spiekanych: Najlepiej sprawdzają się narzędzia o dodatnim kącie natarcia (5-8 stopni).

- Promień końcówki narzędzia: Większe promienie (0,030-0,060") poprawiają wykończenie powierzchni.

Chip Control: Brąz ma tendencję do wytwarzania długich, żylastych wiórów. Narzędzia z łamaczami wiórów zaprojektowanymi specjalnie do materiałów nieżelaznych zapewniają najlepsze rezultaty.

Podczas obróbki brązu krzemowego lub aluminiowego odkryłem, że zmniejszenie prędkości o 20-30% w porównaniu do brązu ołowiowego i użycie narzędzi o wyższych dodatnich kątach natarcia znacznie poprawia zarówno trwałość narzędzia, jak i wykończenie powierzchni.

Co wytrzyma dłużej, mosiądz czy brąz?

Czy kiedykolwiek zainwestowałeś w metalowe komponenty tylko po to, aby odkryć, że niszczą się szybciej niż oczekiwano? A może jesteś rozdarty między mosiądzem a brązem w projekcie, w którym długowieczność ma kluczowe znaczenie? Frustracja związana z wyborem niewłaściwego stopu może prowadzić do kosztownych wymian i opóźnień projektu, z którymi nikt nie chce mieć do czynienia.

Brąz zwykle wytrzymuje dłużej niż mosiądz ze względu na doskonałą odporność na korozję, zwłaszcza w środowisku morskim. Podczas gdy mosiądz oferuje lepszą ciągliwość i niższy koszt, trwałość brązu, odporność na warunki atmosferyczne i wyższa zawartość miedzi sprawiają, że jest to najlepszy wybór do długotrwałych zastosowań narażonych na trudne warunki.

Czynniki wpływające na trwałość

Porównując mosiądz i brąz, musimy wziąć pod uwagę kilka kluczowych czynników, które wpływają na ich żywotność. Oba są stopami miedzi, ale ich skład powoduje znaczące różnice w tym, jak wytrzymują czas i warunki środowiskowe.

Odporność na korozję

Brąz ma wyraźną przewagę, jeśli chodzi o odporność na korozję. Wysoka zawartość miedzi w połączeniu z cyną (zamiast cynku występującego w mosiądzu) tworzy materiał, który jest naturalnie bardziej odporny na różne formy degradacji. Jest to szczególnie widoczne w zastosowaniach morskich, gdzie słona woda może szybko zniszczyć mniej odporne metale.

Z mojego doświadczenia w pracy z producentami w regionach przybrzeżnych wynika, że komponenty z brązu konsekwentnie przewyższają mosiężne alternatywy, gdy są narażone na działanie mgły solnej. Naturalna patyna, która tworzy się na brązie, służy w rzeczywistości jako warstwa ochronna, zapobiegając dalszej korozji i wydłużając żywotność komponentu.

Czynniki środowiskowe

Warunki środowiskowe odgrywają kluczową rolę w określeniu, który metal będzie trwalszy:

| Środowisko | Brass Performance | Brązowa wydajność |

|---|---|---|

| Morska/solna woda | Słaby do umiarkowanego | Doskonały |

| Świeża woda | Dobry | Bardzo dobry |

| Na zewnątrz (miejski) | Umiarkowany | Dobry |

| Wewnętrzne | Doskonały | Doskonały |

| Przemysł (chemiczny) | Słaby | Umiarkowany |

Wahania temperatury i poziomy wilgotności również wpływają na żywotność. Brąz lepiej zachowuje swoją integralność strukturalną w ekstremalnych temperaturach, podczas gdy mosiądz może doświadczać bardziej znaczących zmian wymiarowych, które z czasem mogą zagrozić precyzyjnym komponentom.

Odporność na zużycie

Jeśli chodzi o zużycie mechaniczne, brąz zazwyczaj wykazuje wyższą wydajność. Dlatego też często można spotkać łożyska, tuleje i koła zębate z brązu w zastosowaniach, w których tarcie jest stałe. Materiał właściwości trybologiczne4 sprawiają, że jest to idealne rozwiązanie dla scenariuszy o wysokim zużyciu.

Mosiądz, choć bardziej miękki, ma zastosowania, w których jego charakterystyka zużycia jest korzystna - szczególnie w połączeniu z twardszymi metalami, w których pożądany jest pewien stopień "ugięcia" w celu zmniejszenia zużycia droższych komponentów.

Różnice w składzie wpływające na długowieczność

Podstawowa różnica między tymi stopami polega na ich składzie:

- Mosiądz: Głównie miedź i cynk (zwykle 60-70% miedź, 30-40% cynk)

- Brąz: głównie miedź i cyna (zazwyczaj 88-95% miedzi, 5-12% cyny).

Te różnice w składzie bezpośrednio wpływają na długowieczność na kilka sposobów:

Odcynkowanie mosiądzu

Jedną z najważniejszych słabości mosiądzu jest odcynkowanie - proces, w którym cynk wypłukuje się ze stopu, gdy jest on wystawiony na działanie określonych warunków, w szczególności środowisk kwaśnych lub bogatych w chlorki. Pozostawia to porowatą, osłabioną strukturę, która jest podatna na awarie.

W PTSMAKE widziałem wiele przypadków, w których mosiężne komponenty ulegały przedwczesnej awarii w zastosowaniach przemysłowych z powodu tego specyficznego mechanizmu degradacji. Wynikająca z tego porowatość nie tylko zagraża integralności strukturalnej, ale może prowadzić do wycieków w układach płynów - szczególnie problematycznego trybu awarii w komponentach hydraulicznych.

Pierwiastki stopowe i ich działanie

Dodatkowe elementy w obu stopach mogą znacząco wpłynąć na ich trwałość:

- Ołów w mosiądzu poprawia skrawalność, ale może zmniejszać odporność na korozję.

- Aluminium w brązie tworzy brąz aluminiowy, który oferuje wyjątkową wytrzymałość i odporność na zużycie

- Krzem w brązie poprawia płynność w zastosowaniach odlewniczych, zachowując jednocześnie dobrą odporność na korozję.

Rzeczywiste zastosowania i żywotność

Z mojego ponad 15-letniego doświadczenia w produkcji precyzyjnej zaobserwowałem wyraźne wzorce w tym, jak te metale sprawdzają się w różnych zastosowaniach:

Zastosowania morskie

W przypadku komponentów morskich brąz jest zdecydowanym zwycięzcą. Architektura morska od wieków opiera się na brązie właśnie ze względu na jego wyjątkową odporność na korozję w wodzie morskiej. Śruby napędowe, okucia sterów i osprzęt podwodny wykonane z brązu mogą przetrwać dziesięciolecia, podczas gdy mosiężne odpowiedniki mogą wymagać wymiany w ciągu kilku lat.

Elementy architektoniczne

W zastosowaniach architektonicznych narażonych na działanie czynników atmosferycznych, brąz zazwyczaj zachowuje swoją integralność przez ponad 50 lat przy minimalnej konserwacji. Charakterystyczna patyna, która się rozwija - od brązowej do zielonej w zależności od warunków środowiskowych - nie tylko chroni metal, ale często jest uważana za estetycznie pożądaną.

Mosiężne elementy architektoniczne, choć początkowo bardziej błyszczące, wymagają częstszej konserwacji, aby zapobiec zniszczeniu, szczególnie w środowiskach przybrzeżnych lub przemysłowych.

Komponenty mechaniczne

W przypadku części mechanicznych narażonych na tarcie i zużycie, doskonała twardość i odporność na zużycie brązu przekładają się na dłuższą żywotność. Właśnie dlatego brąz jest nadal preferowanym materiałem na łożyska, tuleje i koła zębate w krytycznych zastosowaniach, w których awaria byłaby kosztowna lub niebezpieczna.

Podczas projektowania z myślą o długowieczności, w PTSMAKE często zalecamy brąz dla komponentów, które będą narażone na znaczne obciążenia mechaniczne w połączeniu z ekspozycją na środowisko. Dodatkowy koszt materiału jest zazwyczaj równoważony przez wydłużoną żywotność i zmniejszone wymagania konserwacyjne.

Jakie są najczęstsze wyzwania związane z obróbką brązu?

Czy kiedykolwiek próbowałeś obrabiać komponenty z brązu tylko po to, by uzyskać gorsze wyniki? A może zmagałeś się z nieoczekiwanym zużyciem narzędzi, które zakłóciło harmonogram produkcji? Obróbka brązu wydaje się prosta, ale często kryje w sobie zawiłości, które mogą frustrować nawet doświadczonych mechaników.

Obróbka brązu wiąże się z kilkoma typowymi wyzwaniami, w tym zużyciem narzędzia, zmianami twardości materiału, problemami z kontrolą wiórów, problemami z zarządzaniem temperaturą i trudnościami z wykończeniem powierzchni. Zrozumienie tych wyzwań jest niezbędne do osiągnięcia precyzyjnych wyników i wydłużenia żywotności narzędzia podczas pracy ze stopami brązu.

Zrozumienie różnic w twardości materiałów

Jednym z największych wyzwań, jakie napotykam podczas obróbki brązu, jest radzenie sobie z różnicami w twardości materiału. Stopy brązu zawierają różne proporcje miedzi i innych pierwiastków, takich jak cyna, aluminium, krzem lub fosfor. Każda kompozycja skutkuje różnymi poziomami twardości.

Na przykład brązy cynowe (z cyną 10-12%) są zwykle znacznie twardsze niż brązy aluminiowe. Gdy dostawca dostarcza materiał o nieco innym składzie niż określony w specyfikacji, starannie obliczone parametry cięcia nagle stają się nieskuteczne.

W PTSMAKE wdrożyliśmy rygorystyczne protokoły testowania materiałów, aby sprostać temu wyzwaniu. Przed rozpoczęciem jakiegokolwiek projektu obróbki brązu weryfikujemy dokładny skład i twardość materiału. Ten dodatkowy krok pozwolił zaoszczędzić niezliczone godziny rozwiązywania problemów i przeróbek.

Metody badania twardości materiałów dla brązu

Kilka metod pomaga określić dokładną twardość materiałów z brązu:

- Badanie twardości metodą Brinella - Idealny do elementów odlewanych z brązu

- Badanie twardości metodą Rockwella - Lepsze dla kutego brązu o jednolitej strukturze

- Przenośny test twardości - Przydatne do obróbki dużych elementów z brązu

Wdrożenie tych metod testowania dostarcza danych potrzebnych do odpowiedniego dostosowania parametrów obróbki.

Szybkie zużycie i degradacja narzędzia

Zużycie narzędzi jest kolejnym poważnym wyzwaniem w obróbce brązu. Ścierny charakter brązu, szczególnie w przypadku stopów zawierających krzem lub aluminium, może prowadzić do przedwczesna degradacja narzędzia5 i niepowodzenie.

Podczas obróbki brązu fosforowego zaobserwowałem, że narzędzia skrawające tępią się do 40% szybciej niż podczas cięcia stali miękkiej. To przyspieszone zużycie nie tylko zwiększa koszty narzędzi, ale także wpływa na dokładność wymiarową, ponieważ zmienia się geometria narzędzia.

Aby zwalczyć ten problem:

- Używaj narzędzi z węglików spiekanych z odpowiednimi powłokami (dobrze sprawdzają się powłoki TiAlN lub diamentowe).

- Wdrożenie częstszych cykli kontroli narzędzi

- Rozważ ceramiczne lub CBN narzędzia tnące do produkcji wielkoseryjnej

Prawidłowy dobór materiału narzędzia w oparciu o konkretny stop brązu może wydłużyć żywotność narzędzia o 2-3 razy w porównaniu do standardowych narzędzi HSS.

Problemy z kontrolą chipów

Zarządzanie tworzeniem i odprowadzaniem wiórów stanowi wyjątkowe wyzwanie podczas obróbki brązu. W przeciwieństwie do niektórych materiałów, które tworzą czyste, przewidywalne wióry, brąz może wytwarzać długie, żylaste wióry, które owijają się wokół narzędzia lub przedmiotu obrabianego.

Te problematyczne chipy mogą:

- Zarysowania wykończonych powierzchni

- Zakłócają przepływ chłodziwa

- Stwarzają zagrożenia bezpieczeństwa dla operatorów

- Prowadzą do niespójnych warunków cięcia

Odkryłem, że zastosowanie odpowiedniej geometrii łamacza wiórów i dostosowanie prędkości posuwu może znacznie poprawić kontrolę nad wiórami. Na przykład, zwiększenie posuwu o 15-20% przy zachowaniu tej samej prędkości skrawania często przekształca problematyczne wióry nitkowate w łatwiejsze do opanowania wióry w kształcie przecinka.

Wyzwania związane z zarządzaniem temperaturą

Przewodność cieplna brązu różni się znacznie w zależności od różnych stopów, co stwarza wyzwania w zarządzaniu ciepłem podczas operacji obróbki skrawaniem. Poniższa tabela ilustruje różnice w przewodności cieplnej:

| Typ stopu brązu | Przewodność cieplna (W/m-K) | Względna trudność obróbki |

|---|---|---|

| Na bazie miedzi | 26-50 | Umiarkowany |

| Aluminium Brąz | 30-83 | Wysoki |

| Brąz fosforowy | 22-50 | Umiarkowany do wysokiego |

| Brąz krzemowy | 35-45 | Bardzo wysoka |

Stosunkowo wysoka przewodność cieplna brązu w porównaniu do stali oznacza, że ciepło szybko rozprasza się po całym obrabianym przedmiocie. Chociaż pomaga to zapobiegać miejscowemu przegrzaniu, może to prowadzić do problemów z dokładnością wymiarową, ponieważ cały przedmiot obrabiany rozszerza się podczas obróbki.

W przypadku precyzyjnych elementów z brązu stosuję środowiska o kontrolowanej temperaturze i pozwalam obrabianym przedmiotom osiągnąć równowagę termiczną przed zakończeniem operacji.

Trudności z wykończeniem powierzchni

Osiągnięcie spójnego wykończenia powierzchni elementów z brązu może być szczególnie trudne. Miękkość brązu w porównaniu ze stalą oznacza, że może on raczej rozmazywać się niż ciąć czysto, powodując niedoskonałości powierzchni.

Rozwiązanie leży w:

- Używanie ostrych narzędzi z dodatnim kątem natarcia

- Wykonywanie przejść wykańczających z niewielką głębokością cięcia

- Wybór odpowiednich płynów do cięcia (często najlepiej sprawdzają się oleje siarkowane)

- Utrzymywanie stałego tempa podawania paszy przez cały czas trwania operacji

Podczas obróbki ozdobnych elementów z brązu w PTSMAKE opracowaliśmy specjalistyczne procesy polerowania, które następują po operacjach CNC, aby uzyskać lustrzane wykończenia tam, gdzie jest to wymagane.

Uwagi dotyczące korozji galwanicznej

Choć nie jest to ściśle wyzwanie związane z obróbką skrawaniem, zapewnienie, że obrabiane elementy z brązu nie ulegną korozji galwanicznej w ich ostatecznym zastosowaniu, ma kluczowe znaczenie. Gdy brąz styka się z różnymi metalami w obecności elektrolitu, może wystąpić przyspieszona korozja.

Ten potencjalny problem musi zostać uwzględniony podczas procesu projektowania i obróbki:

- Planowanie odpowiednich powłok ochronnych

- Projektowanie izolacji między różnymi metalami

- Zapewnienie odpowiedniego czyszczenia po obróbce w celu usunięcia przewodzących pozostałości

Zalecenia dotyczące obróbki po obróbce

Aby zmaksymalizować wydajność obrabianych maszynowo komponentów z brązu, należy rozważyć następujące etapy obróbki końcowej:

- Obróbka cieplna w celu złagodzenia stresu

- Pasywacja powierzchni w celu zwiększenia odporności na korozję

- Zastosowanie powłok ochronnych w stosownych przypadkach

- Prawidłowe czyszczenie w celu usunięcia wszystkich pozostałości po obróbce

Dzięki systematycznemu radzeniu sobie z tymi wyzwaniami, obróbka brązu staje się znacznie łatwiejsza w zarządzaniu. Dzięki ponad 15-letniemu doświadczeniu w branży odkryłem, że odpowiednie planowanie i znajomość materiałów są kluczem do udanych projektów obróbki brązu.

Jak obróbka brązu wpływa na tolerancje części?

Czy kiedykolwiek otrzymałeś komponenty z brązu, które po prostu nie pasowały do siebie prawidłowo? A może zaprojektowałeś precyzyjną część z brązu tylko po to, aby przekonać się, że końcowy obrobiony produkt nie spełnia Twoich specyfikacji? Frustracja związana z częściami, które wykraczają poza akceptowalne zakresy tolerancji, może wykoleić projekty i znacznie zwiększyć koszty.

Obróbka brązu wpływa na tolerancje części głównie poprzez właściwości rozszerzalności cieplnej materiału, wzorce zużycia narzędzi i jego tendencję do sprężynowania podczas operacji cięcia. Właściwe techniki obróbki, dobór narzędzi i kontrola procesu są niezbędne do utrzymania wąskich tolerancji w komponentach z brązu.

Właściwości materiału i ich wpływ na tolerancje

Stopy brązu posiadają unikalne właściwości fizyczne, które bezpośrednio wpływają na tolerancje obróbki. Podczas pracy z brązem odkryłem, że zrozumienie tych podstawowych właściwości materiału ma kluczowe znaczenie dla uzyskania precyzyjnych wymiarów.

Rozszerzalność cieplna

Brąz ma stosunkowo wysoki współczynnik rozszerzalności cieplnej w porównaniu z innymi popularnymi materiałami do obróbki skrawaniem. Podczas obróbki skrawaniem tarcie między narzędziami skrawającymi a obrabianym przedmiotem generuje ciepło, powodując rozszerzanie się brązu. Ta rozszerzalność cieplna może znacząco wpływać na dokładność wymiarową, zwłaszcza w zastosowaniach precyzyjnych.

Z mojego doświadczenia w PTSMAKE wynika, że kontrola temperatury podczas obróbki ma zasadnicze znaczenie dla zachowania wąskich tolerancji. W przypadku komponentów wymagających tolerancji poniżej ±0,001", wdrażamy ścisłe protokoły kontroli temperatury w naszym zakładzie obróbki CNC. Obejmuje to:

- Utrzymywanie stałej temperatury otoczenia w obszarze obróbki

- Korzystanie z systemów chłodzenia w celu zminimalizowania gromadzenia się ciepła

- Umożliwienie częściom osiągnięcia równowagi termicznej przed ostatecznymi pomiarami

Twardość materiału i zużycie narzędzia

Stopy brązu różnią się znacznie twardością, co bezpośrednio wpływa na tolerancje obróbki. Bardziej miękkie brązy, takie jak brąz cynowy, mają tendencję do tworzenia narostów na narzędziach skrawających, podczas gdy twardsze odmiany, takie jak brąz aluminiowy, mogą przyspieszać zużycie narzędzi.

Zauważyłem, że zużycie narzędzi jest jednym z głównych czynników wpływających na spójność tolerancji podczas długich serii produkcyjnych. W miarę zużywania się narzędzi, wymiary stopniowo się zmieniają, potencjalnie powodując niezgodność części ze specyfikacją. W przypadku krytycznych komponentów z brązu wdrażamy następujące praktyki:

- Regularne harmonogramy kontroli i wymiany narzędzi

- Weryfikacja wymiarów w trakcie procesu

- Kompensacja ścieżki narzędzia na podstawie wzorców zużycia

Techniki obróbki zapewniające optymalne tolerancje

Wybór techniki obróbki znacząco wpływa na osiągalne tolerancje elementów z brązu. Różne podejścia oferują różne poziomy precyzji i spójności.

Frezowanie CNC a toczenie brązu

Gdy precyzja jest najważniejsza, wybór między operacjami frezowania i toczenia staje się krytyczny. Poniższa tabela przedstawia typowe możliwości tolerancji dla metod obróbki brązu:

| Metoda obróbki | Typowy zakres tolerancji | Najlepsze dla |

|---|---|---|

| Frezowanie CNC | ±0,002" do ±0,0005" | Złożone geometrie, płaskie powierzchnie |

| Toczenie CNC | ±0,001" do ±0,0003" | Cechy cylindryczne, gwinty zewnętrzne |

| Szlifowanie | ±0,0005" do ±0,0001" | Superprecyzyjne powierzchnie, wykończenie |

| EDM | ±0,0005" do ±0,0002" | Skomplikowane elementy, twarde stopy brązu |

W przypadku komponentów wymagających wyjątkowo wąskich tolerancji, często stosujemy kombinację tych procesów. Wstępna obróbka zgrubna usuwa większość materiału, po czym następuje obróbka wykańczająca, która pozwala osiągnąć wyższą precyzję.

Parametry cięcia i ich wpływ

Prędkość skrawania, posuw i głębokość skrawania mają bezpośredni wpływ na tolerancje obróbki elementów z brązu. Z mojego doświadczenia wynika, że optymalizacja tych parametrów jest niezbędna do uzyskania spójnych wyników. Dla większości stopów brązu zalecam:

- Wyższe prędkości cięcia niż w przypadku stali (zazwyczaj 1,5-2 razy szybsze)

- Umiarkowane prędkości podawania, aby zapobiec utwardzanie robocze6 i ugięcie narzędzia

- Niewielka głębokość cięcia dla przejść wykańczających minimalizuje wytwarzanie ciepła

Typowe wyzwania związane z tolerancją przy obróbce brązu

Pomimo starannego planowania, obróbka brązu wiąże się z kilkoma wyzwaniami, które mogą mieć wpływ na osiągnięcie tolerancji. Świadomość tych kwestii pomaga złagodzić ich wpływ.

Wewnętrzne naprężenia i zniekształcenia

Odlewy z brązu i produkty kute często zawierają szczątkowe naprężenia wewnętrzne, które mogą powodować odkształcenia podczas obróbki. Podczas usuwania materiału naprężenia te są uwalniane, potencjalnie powodując wypaczenie lub skręcenie części.

Aby przeciwdziałać temu efektowi, stosujemy kilka strategii:

- Odciążająca obróbka cieplna przed obróbką precyzyjną

- Operacje obróbki zgrubnej, które usuwają materiał równomiernie ze wszystkich stron

- Progresywne metody obróbki, które pozwalają na pośrednie wyrównanie naprężeń

Uwagi dotyczące wykończenia powierzchni

Związek między wykończeniem powierzchni a tolerancjami wymiarowymi jest szczególnie ważny w przypadku elementów z brązu. Bardziej szorstkie powierzchnie nie tylko wpływają na funkcjonalność części, ale mogą również komplikować precyzyjne pomiary.

W przypadku zastosowań krytycznych zalecamy następujące wytyczne dotyczące wykończenia powierzchni elementów z brązu:

- Ogólne elementy mechaniczne: 32-63 μin Ra

- Powierzchnie łożysk: 16-32 μin Ra

- Powierzchnie uszczelniające: Ra 8-16 μin

- Montaż elementów optycznych: 4-8 μin Ra

Osiągnięcie takich wykończeń powierzchni często wymaga specjalnego oprzyrządowania i starannie kontrolowanych parametrów obróbki, ale rezultatem jest znacznie lepsza kontrola wymiarów.

Zaawansowane strategie obróbki brązu w wąskiej tolerancji

W przypadku zastosowań wymagających najściślejszych tolerancji, standardowe metody obróbki mogą okazać się niewystarczające. W takich przypadkach konieczne staje się zastosowanie specjalistycznych technik.

Obróbka z kompensacją temperatury

W przypadku ultraprecyzyjnych elementów z brązu wdrażamy strategie obróbki z kompensacją temperatury. Podejście to obejmuje:

- Monitorowanie w czasie rzeczywistym temperatury materiału i otoczenia

- Modelowanie predykcyjne efektów rozszerzalności cieplnej

- Automatyczna regulacja ścieżek narzędzia w oparciu o warunki termiczne

Techniki te pozwalają nam osiągnąć tolerancje tak wąskie jak ±0,0001" na niektórych komponentach z brązu, nawet w mniej niż idealnych warunkach środowiskowych.

Operacje dodatkowe zwiększające precyzję

Gdy sama obróbka skrawaniem nie jest w stanie osiągnąć wymaganych tolerancji, konieczne stają się operacje wtórne. W przypadku elementów z brązu, typowe operacje wtórne obejmują:

- Szlifowanie (powierzchniowe, cylindryczne lub bezkłowe)

- Docieranie dla ekstremalnie płaskich powierzchni

- Honowanie w celu uzyskania precyzyjnych średnic wewnętrznych

- Mocowanie ręczne dla krytycznych elementów współpracujących

Chociaż te dodatkowe operacje zwiększają koszty, mogą być niezbędne do spełnienia najbardziej wymagających wymagań dotyczących tolerancji w zastosowaniach lotniczych, medycznych i naukowych.

Jakie wykończenia powierzchni można uzyskać dzięki obróbce brązu?

Czy kiedykolwiek otrzymałeś część z brązu, która nie miała odpowiedniego wykończenia powierzchni dla twojego zastosowania? A może miałeś trudności z przekazaniem partnerowi zajmującemu się obróbką mechaniczną, jakiego dokładnie wykończenia potrzebujesz? Różnica między doskonałym a przeciętnym wykończeniem może spowodować lub zepsuć komponenty z brązu.

Obróbka brązu pozwala uzyskać wykończenie powierzchni od lustrzanego 0,1 μm Ra do bardziej szorstkich tekstur 6,3 μm Ra. Osiągalne wykończenie zależy od stopu brązu, metody obróbki, parametrów skrawania i technik obróbki końcowej, takich jak polerowanie, piaskowanie lub anodowanie.

Podstawy wykończenia powierzchni z brązu

Praca z brązem wymaga zrozumienia unikalnych cech tego wszechstronnego stopu. Wykończenie powierzchni w obróbce brązu odnosi się do tekstury i wyglądu końcowej powierzchni obrabianej części. Omawiając wykończenie powierzchni, zazwyczaj używamy wartości Ra (średnia chropowatość), która mierzy średnie odchylenie profilu powierzchni w mikrometrach (μm).

Im niższa wartość Ra, tym gładsza powierzchnia. Z mojego doświadczenia w PTSMAKE, elementy z brązu mogą zazwyczaj osiągać wykończenie powierzchni w zakresie od 0,1 μm Ra (wyjątkowo gładkie) do około 6,3 μm Ra (stosunkowo szorstkie), w zależności od kilku czynników.

Czynniki wpływające na wykończenie powierzchni brązu

Na jakość wykończenia powierzchni elementów z brązu wpływa kilka kluczowych czynników:

Typ stopu brązu: Różne stopy brązu są obrabiane w różny sposób. Brązy cynowe zazwyczaj zapewniają lepsze wykończenie powierzchni niż brązy aluminiowe ze względu na ich niższą twardość.

Proces obróbki: Rodzaj operacji obróbki znacząco wpływa na wykończenie powierzchni.

Wybór narzędzia: Odpowiednia geometria i materiał narzędzia skrawającego mogą znacznie poprawić wykończenie powierzchni.

Parametry cięcia: Prędkość, posuw i głębokość skrawania mają wpływ na wynikowe wykończenie.

Sztywność maszyny: Sztywniejsze maszyny CNC wytwarzają bardziej spójne, gładsze powierzchnie.

Pozwól, że opiszę, jak każda metoda obróbki wpływa na wykończenie powierzchni brązu.

Wykończenie powierzchni według metody obróbki

Frezowanie CNC

Frezowanie CNC jest jedną z najpopularniejszych metod obróbki elementów z brązu. Wykończenie powierzchni osiągane poprzez frezowanie zależy od kilku czynników:

| Parametr frezowania | Wpływ wykończenia powierzchni |

|---|---|

| Typ narzędzia | Frez kulowy zapewnia gładsze wykończenie niż frez płaski |

| Odległość przełączania | Mniejsze skoki (5-10% średnicy narzędzia) zapewniają dokładniejsze wykończenie. |

| Prędkość cięcia | Wyższe prędkości wrzeciona generalnie zapewniają gładsze powierzchnie |

| Prędkość podawania | Niższe prędkości posuwu zazwyczaj skutkują lepszym wykończeniem powierzchni. |

Przy odpowiednich parametrach, frezowanie CNC brązu może osiągnąć wykończenie powierzchni w zakresie 0,8-3,2 μm Ra. Aby uzyskać szczególnie gładkie wykończenia poniżej 0,8 μm Ra, zwykle wymagana jest obróbka końcowa.

Toczenie CNC

Operacje toczenia elementów z brązu pozwalają uzyskać doskonałe wykończenie powierzchni, często lepsze niż w przypadku frezowania:

| Parametr obrotu | Wpływ wykończenia powierzchni |

|---|---|

| Typ wkładki | Płytki diamentowe lub CBN zapewniają najwyższą jakość wykończenia |

| Promień wkładki | Większy promień nosa generalnie zapewnia gładsze powierzchnie |

| Prędkość cięcia | Wyższe prędkości poprawiają wykończenie, ale mogą powodować utwardzanie robocze |

| Prędkość podawania | Krytyczny czynnik - wolniejsze posuwy zapewniają lepsze wykończenie |

Dzięki zoptymalizowanym parametrom, toczenie CNC brązu może osiągnąć wykończenie powierzchni tak niskie jak 0,4 μm Ra bezpośrednio z maszyny. Parametry kalibracja tokarki7 jest niezbędny do utrzymania spójnego wykończenia powierzchni części toczonych z brązu.

Procesy szlifowania i obróbki ściernej

W przypadku wymagających zastosowań, w których wymagane jest bardzo dokładne wykończenie powierzchni, często stosuje się operacje szlifowania:

| Parametr szlifowania | Wpływ wykończenia powierzchni |

|---|---|

| Typ koła | Drobniejsze ściernice zapewniają gładsze wykończenie |

| Prędkość koła | Wyższe prędkości generalnie zapewniają lepsze wykończenie |

| Przepływ chłodziwa | Odpowiednie chłodzenie zapobiega uszkodzeniom termicznym powierzchni |

| Częstotliwość opatrunków | Regularnie czyszczone koła utrzymują jakość wykończenia |

Prawidłowo wykonane szlifowanie powierzchni brązu może osiągnąć gładkość nawet 0,1-0,4 μm Ra.

Techniki przetwarzania końcowego dla brązu

Aby uzyskać najlepsze wykończenie powierzchni elementów z brązu, można zastosować różne techniki obróbki końcowej:

Metody polerowania

Polerowanie może przekształcić obrabianą maszynowo powierzchnię z brązu w lustrzane wykończenie:

- Polerowanie mechaniczne: Przy użyciu stopniowo coraz drobniejszych materiałów ściernych możliwe jest uzyskanie wykończenia poniżej 0,1 μm Ra.

- Wykańczanie wibracyjne: Części są umieszczane w wibrującej misie z mediami o różnej gruboziarnistości.

- Barrel Tumbling: Doskonały do usuwania zadziorów i uzyskiwania jednolitego satynowego wykończenia.

Obróbka powierzchni

Poza wykończeniem mechanicznym, kilka zabiegów może poprawić jakość powierzchni z brązu:

- Śrutowanie: Tworzy jednolite matowe wykończenie w zakresie 1,6-3,2 μm Ra.

- Czyszczenie chemiczne: Usuwa tlenki i zanieczyszczenia przed ostatecznym wykończeniem.

- Patynowanie: Kontrolowane utlenianie w celach dekoracyjnych lub ochronnych.

Opcje powlekania

W przypadku specjalistycznych zastosowań, części z brązu mogą zostać pokryte dodatkowymi powłokami:

- Powłoki bezbarwne: Zachowuje wygląd i zapobiega utlenianiu.

- Galwanizacja: Z metalami takimi jak nikiel dla lepszych właściwości.

- Powłoki PVD: Wyjątkowa odporność na zużycie przy zachowaniu dokładności wymiarowej.

Wymagania dotyczące wykończenia powierzchni specyficzne dla branży

Różne branże mają specyficzne wymagania dotyczące wykończenia powierzchni elementów z brązu:

- Zastosowania morskie: Często wymaga się 0,8-1,6 μm Ra dla śrub napędowych i elementów podwodnych w celu ograniczenia biofoulingu.

- Zastosowania łożysk: Zazwyczaj potrzeba 0,2-0,4 μm Ra dla optymalnego rozwoju filmu smarnego.

- Zastosowanie dekoracyjne: Może wymagać lustrzanego wykończenia poniżej 0,1 μm Ra dla estetycznego wyglądu.

- Złącza elektryczne: Zwykle potrzeba 0,4-0,8 μm Ra dla optymalnej przewodności i rezystancji styku.

W PTSMAKE opracowaliśmy specjalistyczne procesy dla każdej branży, aby zapewnić spójne wykończenie powierzchni elementów z brązu.

Jak wybrać odpowiedni stop brązu do obróbki CNC?

Czy kiedykolwiek zdarzyło Ci się wpatrywać w długą listę stopów brązu, całkowicie przytłoczony wyborem? A może wybrałeś coś, co wydawało się idealnym brązem do twojego projektu, tylko po to, by w połowie odkryć, że nie działa zgodnie z oczekiwaniami?

Wybór odpowiedniego stopu brązu do obróbki CNC wymaga zrównoważenia kilku czynników, w tym właściwości mechanicznych, skrawalności, odporności na korozję i kosztów. Idealny wybór zależy od konkretnych wymagań aplikacji, warunków środowiskowych i ograniczeń budżetowych, przy jednoczesnym uwzględnieniu kompromisów między wytrzymałością, odpornością na zużycie i przewodnością.

Zrozumienie klasyfikacji stopów brązu

Stopy brązu stanowią jedną z najbardziej wszechstronnych rodzin materiałów dostępnych do obróbki CNC. Jako osoba, która kierowała niezliczonymi wyborami materiałów dla precyzyjnych komponentów, odkryłem, że zrozumienie podstawowego systemu klasyfikacji jest niezbędne przed dokonaniem jakiegokolwiek wyboru.

Brąz jest przede wszystkim stopem miedzi i cyny, ale nowoczesne odmiany brązu zawierają dodatkowe elementy, które znacząco zmieniają ich właściwości. Najpopularniejsze klasyfikacje obejmują:

Brązy cynowe

Te tradycyjne stopy brązu zawierają 5-25% cyny, a pozostałą część stanowi miedź. Ich doskonała odporność na korozję czyni je idealnymi do zastosowań morskich. Z mojego doświadczenia wynika, że komponenty wykonane z brązu cynowego sprawdzają się wyjątkowo dobrze w środowisku słonej wody, gdzie inne metale szybko uległyby zniszczeniu.

Brązy aluminiowe

Zawierające aluminium 4-11% i czasami niewielkie ilości żelaza i niklu, brązy te oferują doskonałą wytrzymałość i wyjątkową odporność na korozję. Są one szczególnie przydatne w przypadku komponentów narażonych na duże obciążenia mechaniczne w środowiskach korozyjnych.

Brązy krzemowe

Dzięki zawartości krzemu 2-4%, stopy te oferują doskonałą formowalność i odporność na korozję. Są one szeroko stosowane w zastosowaniach architektonicznych i znane z atrakcyjnego złotego wykończenia, które z czasem nabiera charakterystycznej patyny.

Brązy fosforowe

Zawierają one 0,5-11% cyny i 0,01-0,35% fosforu, zapewniając doskonałe właściwości sprężyste i odporność na zmęczenie. Widziałem, że brąz fosforowy sprawdza się wyjątkowo dobrze w zastosowaniach elektrycznych wymagających dobrej przewodności w połączeniu z wytrzymałością mechaniczną.

Brązy ołowiowe

Kiedy wydajność obróbki8 staje się krytyczna, brązy ołowiowe zawierające ołów 1-10% oferują doskonałe rezultaty. Ołów działa jak łamacz wiórów podczas obróbki, zmniejszając zużycie narzędzia i poprawiając wykończenie powierzchni.

Kluczowe właściwości, które należy wziąć pod uwagę przy obróbce CNC

Przy wyborze stopu brązu do obróbki CNC, kilka kluczowych właściwości określa zarówno możliwości produkcyjne, jak i wydajność końcowego zastosowania:

Ocena skrawalności

Stopy brązu różnią się znacznie pod względem skrawalności, co bezpośrednio wpływa na koszty produkcji i jakość:

| Typ brązowy | Obrabialność (%) | Formowanie wiórów | Żywotność narzędzia |

|---|---|---|---|

| Brąz ołowiany (C93200) | 80-90 | Doskonały | Bardzo dobry |

| Brąz fosforowy (C51000) | 40-50 | Dobry | Umiarkowany |

| Brąz aluminiowy (C95400) | 30-40 | Uczciwy | Uczciwy |

| Brąz krzemowy (C65500) | 50-60 | Dobry | Dobry |

Właściwości mechaniczne

Zrozumienie wymagań mechanicznych aplikacji jest kluczowe dla właściwego wyboru:

| Własność | Brązy o wysokiej wytrzymałości | Standardowe brązy | Brązy o niskiej wytrzymałości |

|---|---|---|---|

| Wytrzymałość na rozciąganie (MPa) | 550-850 | 350-550 | 220-350 |

| Granica plastyczności (MPa) | 250-450 | 150-250 | 90-150 |

| Wydłużenie (%) | 10-20 | 20-30 | 30-45 |

| Twardość (Brinell) | 150-220 | 80-150 | 60-80 |

Odporność na korozję

Doskonała odporność na korozję brązu jest często kluczowym czynnikiem wyboru:

| Środowisko | Zalecane rodzaje brązu |

|---|---|

| Słona woda | Brąz cynowy, brąz aluminiowy |

| Chemikalia przemysłowe | Brąz krzemowy, brąz fosforowy |

| Narażenie atmosferyczne | Brąz krzemowy, brąz cynowy |

| Świeża woda | Większość rodzajów brązu |

Zalecenia dotyczące konkretnych zastosowań

Bazując na moim doświadczeniu w PTSMAKE z precyzyjną obróbką brązu, opracowałem kilka wskazówek dotyczących konkretnych zastosowań:

Zastosowania związane z łożyskami i zużyciem

W przypadku komponentów narażonych na tarcie i zużycie zazwyczaj zalecam:

- C93200 (brąz łożyskowy) do łożysk ogólnego przeznaczenia

- Brąz aluminiowy C95400 do łożysk o dużym obciążeniu

- Brąz cynowy C90300 do umiarkowanych obciążeń o doskonałej trwałości

Właściwości samosmarujące niektórych stopów brązu sprawiają, że są one lepsze od innych metali w zastosowaniach, w których konserwacja jest trudna.

Komponenty morskie

W przypadku środowisk słonowodnych odporność na korozję staje się najważniejsza:

- Brąz C92200 (Navy M) do śrub napędowych i osprzętu podwodnego

- Brąz niklowo-aluminiowy C95500 dla krytycznych komponentów morskich

- Brąz krzemowy C65500 do elementów złącznych i niekonstrukcyjnych okuć morskich

Aplikacje elektryczne

Gdy oprócz właściwości mechanicznych wymagana jest przewodność elektryczna:

- Brąz fosforowy C51000 do styków elektrycznych i sprężyn

- Brąz krzemowy C65500 do złączy elektrycznych wymagających wytrzymałości

- C94700 do zastosowań wymagających zarówno przewodności elektrycznej, jak i właściwości łożyskowych

Rozważania dotyczące kosztów i korzyści

Pracując z klientami w PTSMAKE, zawsze podkreślam, że koszt materiału powinien być oceniany w odniesieniu do kosztów cyklu życia. Chociaż niektóre stopy brązu mogą początkowo kosztować 20-30% więcej, często zapewniają:

- Wydłużona żywotność komponentów (czasami 2-3 razy dłuższa)

- Zmniejszone wymagania konserwacyjne

- Niższy czas przestoju systemu

- Ulepszone marginesy bezpieczeństwa

Na przykład użycie brązu aluminiowego C95400 zamiast standardowego czerwonego mosiądzu C83600 może zwiększyć koszty materiałowe, ale doskonała wytrzymałość i odporność na korozję zwykle skutkują znacznie niższymi całkowitymi kosztami posiadania krytycznych komponentów.

Dostosowanie procesu obróbki

Różne stopy brązu wymagają specyficznych metod obróbki:

Regulacja prędkości cięcia

- Brązy ołowiowe: Możliwość obróbki przy wyższych prędkościach (do 400 sfm)

- Brązy aluminiowe: Wymagają umiarkowanych prędkości (150-250 sfm).

- Brązy cynowe: Najlepiej obrabiać przy umiarkowanych prędkościach (200-300 sfm).

Wybór narzędzia

- Brązy ołowiowe: Dobrze sprawdzają się standardowe narzędzia HSS

- Brązy aluminiowe: Zalecane narzędzia z węglików spiekanych

- Brązy krzemowe: Ostre narzędzia z dodatnim kątem natarcia

W PTSMAKE odkryliśmy, że dopasowanie odpowiednich parametrów cięcia do każdego rodzaju brązu jest niezbędne do osiągnięcia wąskich tolerancji i doskonałego wykończenia powierzchni.

Dowiedz się, jak wytrzymałość materiału wpływa na sukces i trwałość projektu obróbki skrawaniem. ↩

Dowiedz się, jak te właściwości wpływają na wydajność i jakość obróbki. ↩

Ta ocena techniczna pomaga porównać wydajność obróbki różnych metali. ↩

Dowiedz się więcej o tarciu między powierzchniami i jego wpływie na żywotność podzespołów. ↩

Poznaj mechanizmy zużycia narzędzi i dowiedz się, jak im zapobiegać podczas obróbki brązu. ↩

Dowiedz się, jak to zjawisko metalurgiczne wpływa na jakość części i strategię obróbki. ↩

Dowiedz się więcej o precyzyjnych metodach kalibracji obróbki w celu uzyskania doskonałych wykończeń z brązu. ↩

Kliknij, aby poznać zaawansowane techniki obróbki stopów brązu. ↩