Wielu inżynierów zmaga się z decyzją o obróbce CNC części z poliwęglanu. Tendencja materiału do wypaczania się, topienia i pękania podczas obróbki często prowadzi do kosztownych błędów i opóźnień projektu. Widziałem obiecujące projekty, które kończyły się fiaskiem tylko z powodu niewłaściwego obchodzenia się z materiałem.

Tak, poliwęglan (PC) można obrabiać CNC, ale wymaga to określonych parametrów cięcia i odpowiednich technik chłodzenia. Kluczem jest utrzymanie niskich prędkości skrawania, stosowanie ostrych narzędzi i wdrożenie odpowiedniego chłodzenia, aby zapobiec deformacji materiału i zapewnić precyzyjne wyniki.

Rozumiem, że możesz wahać się przed obróbką CNC poliwęglanu ze względu na jego unikalne wyzwania. Pozwól mi podzielić się naszymi sprawdzonymi technikami skutecznej obróbki PC. Przeanalizujemy podstawowe parametry skrawania, dobór narzędzi i metody chłodzenia, które stanowią różnicę między sukcesem a porażką projektu.

Co oznacza skrót poliwęglan (PC)?

Czy kiedykolwiek byłeś zdezorientowany terminem "PC" w specyfikacjach produkcyjnych? Wielu inżynierów i projektantów ma trudności ze zrozumieniem materiałów polimerowych, zwłaszcza gdy skróty takie jak PC pojawiają się w dokumentach technicznych. Taka dezorientacja może prowadzić do kosztownych błędów w doborze materiałów i opóźnień w realizacji projektu.

Poliwęglan (PC) to wszechstronny polimer termoplastyczny charakteryzujący się doskonałą trwałością, przejrzystością optyczną i odpornością na uderzenia. Jest szeroko stosowany w zastosowaniach inżynieryjnych, od części samochodowych po urządzenia medyczne, ze względu na swoje wyjątkowe właściwości mechaniczne.

Zrozumienie chemii stojącej za PC

Nazwa "poliwęglan" pochodzi od jego struktury chemicznej, która zawiera grupy węglanowe (-O-(C=O)-O-) w jego szkielecie. Gdy cząsteczki te ulegają [polimeryzacji]1Tworzą one długie łańcuchy, które nadają PC wyjątkowe właściwości. Pracowałem z różnymi materiałami polimerowymi, a PC konsekwentnie wyróżnia się stabilnością molekularną.

Kluczowe właściwości poliwęglanu

Właściwości mechaniczne

PC oferuje imponującą kombinację właściwości fizycznych, które czynią go idealnym do wymagających zastosowań:

- Odporność na uderzenia: 250 razy większa niż szkło

- Wytrzymałość na rozciąganie: 55-75 MPa

- Temperatura ugięcia cieplnego: 140°C

- Przepuszczalność światła: Do 90%

Odporność chemiczna

W moim doświadczeniu z PTSMAKE zauważyłem, że PC wykazuje doskonałą odporność na:

| Typ chemiczny | Poziom odporności |

|---|---|

| Kwasy (łagodne) | Dobry |

| Alkohole | Doskonały |

| Oleje | Dobry |

| Promieniowanie UV | Uczciwy |

Typowe zastosowania komputerów PC

Elektronika użytkowa

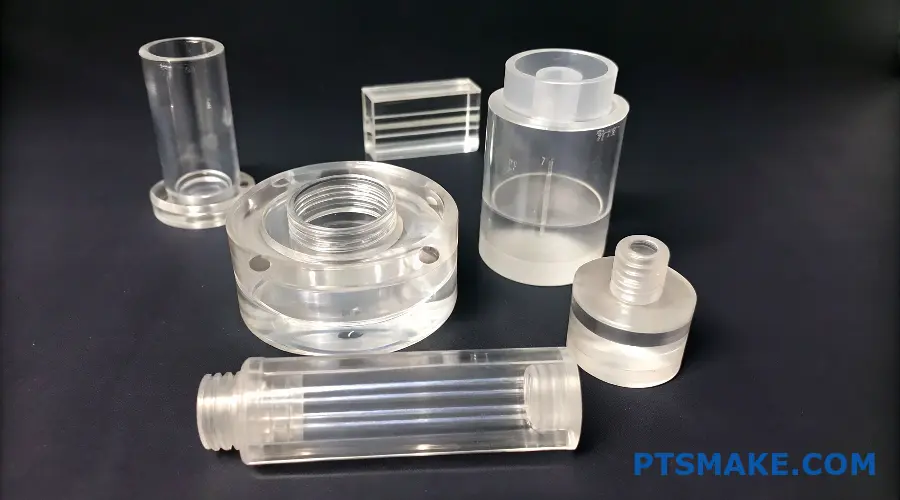

PC jest szeroko stosowany w urządzeniach elektronicznych ze względu na jego właściwości izolacji elektrycznej i trwałość. W PTSMAKE często produkujemy komponenty PC dla:

- Etui na smartfony

- Obudowy do laptopów

- Ekrany wyświetlacza

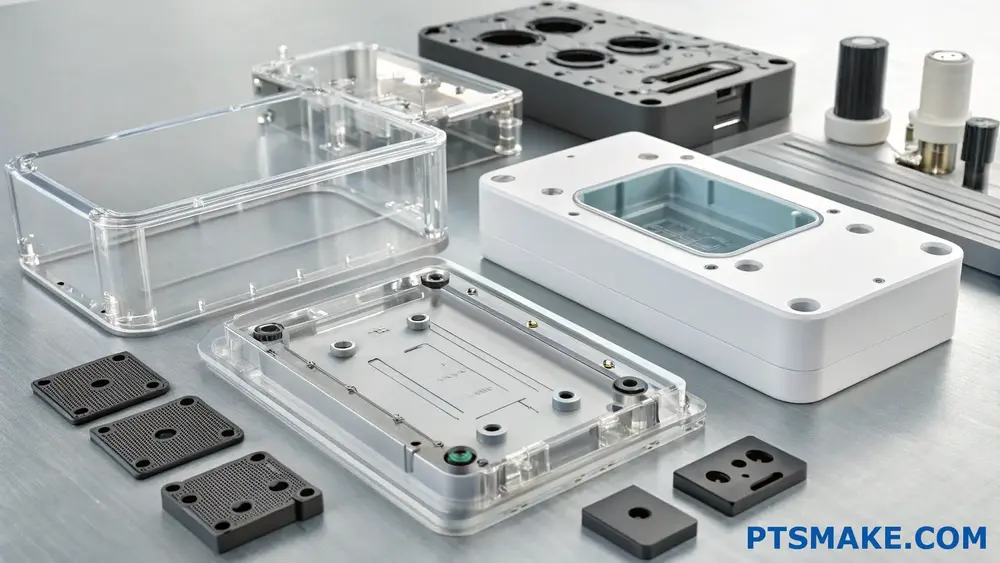

- Obudowy elektroniczne

Przemysł motoryzacyjny

Sektor motoryzacyjny ceni PC za jego odporność na uderzenia i stabilność termiczną:

- Soczewki reflektorów

- Elementy wewnętrzne

- Panele instrumentalne

- Osłony bezpieczeństwa

Urządzenia medyczne

Biokompatybilność PC czyni go idealnym do zastosowań medycznych:

- Narzędzia chirurgiczne

- Obudowy urządzeń medycznych

- Sprzęt laboratoryjny

- Pojemniki nadające się do sterylizacji

Rozważania dotyczące produkcji

Metody przetwarzania

PC może być przetwarzany różnymi metodami produkcyjnymi:

| Metoda | Zalety | Typowe zastosowania |

|---|---|---|

| Formowanie wtryskowe | Duża objętość, złożone kształty | Obudowy elektroniczne |

| Obróbka CNC | Precyzja, niska głośność | Prototypy, części niestandardowe |

| Termoformowanie | Duże panele, opłacalne | Oznakowanie, wyświetlacze |

Wytyczne projektowe

Podczas projektowania części PC należy wziąć pod uwagę te kluczowe czynniki:

- Jednorodność grubości ścianki

- Prawidłowe kąty zanurzenia

- Odpowiednie promienie na narożnikach

- Unikanie koncentracji stresu

Gatunki i wybór materiałów

Dostępne są różne klasy PC do określonych zastosowań:

Klasa optyczna

- Używany do soczewek i przezroczystych komponentów

- Cechy transmisji światła 90%

- Wymaga starannego przetwarzania w celu zachowania przejrzystości

Klasa ognioodporności

- Spełnia normy UL94 V-0

- Idealny do zastosowań elektrycznych

- Zawiera specjalne dodatki zapewniające ognioodporność

Klasa medyczna

- Zatwierdzony przez FDA

- Kompatybilność ze sterylizacją

- Ulepszone standardy czystości

Aspekty zrównoważonego rozwoju

PC oferuje szereg korzyści dla środowiska:

- Materiał nadający się do recyklingu

- Długa żywotność

- Energooszczędne przetwarzanie

- Zmniejszona waga transportowa

W PTSMAKE priorytetowo traktujemy zrównoważone praktyki produkcyjne i oferujemy rozwiązania w zakresie recyklingu komponentów PC.

Rozważania dotyczące kosztów

Całkowity koszt części PC zależy od kilku czynników:

| Czynnik | Wpływ na koszty |

|---|---|

| Klasa materiału | Średni do wysokiego |

| Wielkość produkcji | Wysoki |

| Metoda przetwarzania | Średni |

| Złożoność części | Wysoki |

Wsparcie techniczne i zapewnienie jakości

Jako producent, PTSMAKE zapewnia kompleksowe wsparcie:

- Wskazówki dotyczące wyboru materiałów

- Optymalizacja projektu

- Procesy kontroli jakości

- Poprawa wydajności produkcji

Dzięki wieloletniemu doświadczeniu w przetwarzaniu polimerów nauczyłem się, że udana produkcja części PC wymaga dbałości o szczegóły i odpowiedniej wiedzy technicznej. Zapewniamy, że każdy projekt spełnia określone wymagania przy jednoczesnym zachowaniu efektywności kosztowej.

Jaki jest najlepszy plastik do obróbki CNC?

Wybór odpowiedniego tworzywa sztucznego do obróbki CNC może być przytłaczający, biorąc pod uwagę dziesiątki dostępnych materiałów. Wielu inżynierów i projektantów stara się zrównoważyć właściwości materiału, skrawalność i opłacalność, co często prowadzi do kosztownych błędów lub nieoptymalnej wydajności.

Najlepsze tworzywo sztuczne do obróbki CNC zależy od konkretnych wymagań aplikacji. Ogólnie rzecz biorąc, poliwęglan (PC) wyróżnia się doskonałym połączeniem wytrzymałości mechanicznej, stabilności wymiarowej i skrawalności, dzięki czemu idealnie nadaje się do wielu precyzyjnych zastosowań inżynieryjnych.

Zrozumienie właściwości materiałów do obróbki CNC

Wybierając tworzywa sztuczne do obróbki CNC, musimy wziąć pod uwagę kilka kluczowych właściwości. W PTSMAKE odkryłem, że zrozumienie tych podstawowych cech pomaga w podejmowaniu świadomych decyzji:

Właściwości mechaniczne

- Wytrzymałość na rozciąganie

- Odporność na uderzenia

- Moduł sprężystości

- Odporność na zużycie

Właściwości te decydują o tym, jak materiał sprawdzi się w różnych warunkach. Na przykład, materiał o wysokiej odporności na uderzenia będzie odpowiedni dla osłon lub obudów ochronnych.

Najlepsze tworzywa sztuczne do obróbki CNC

Przyjrzyjmy się najczęściej używanym tworzywom sztucznym w obróbce CNC i ich typowym zastosowaniom:

| Materiał | Główne zalety | Typowe zastosowania | Poziom kosztów |

|---|---|---|---|

| Poliwęglan (PC) | Wysoka udarność, przejrzystość optyczna | Obudowa elektroniki, urządzenia medyczne | Średnio-wysoki |

| Delrin (POM) | Niskie tarcie, stabilność wymiarowa | Koła zębate, łożyska, tuleje | Średni |

| PEEK | Odporność na wysokie temperatury, odporność chemiczna | Komponenty lotnicze i kosmiczne, implanty medyczne | Wysoki |

| ABS | Opłacalność, dobra obrabialność | Prototypy, produkty konsumenckie | Niski |

| Nylon | Odporność na zużycie, samosmarowanie | Ruchome części, elementy mechaniczne | Średni |

Krytyczne czynniki przy wyborze materiałów

Odporność na temperaturę

Temperatura zeszklenia]2 materiału odgrywa kluczową rolę w określaniu jego wydajności w różnych warunkach pracy. W PTSMAKE starannie uwzględniamy ten czynnik podczas rekomendowania materiałów naszym klientom.

Kompatybilność chemiczna

Różne tworzywa sztuczne różnie reagują na chemikalia. Należy wziąć pod uwagę następujące aspekty:

- Odporność na oleje i smary

- Kompatybilność ze środkami czyszczącymi

- Narażenie na promieniowanie UV

- Odporność na czynniki środowiskowe

Rozważania dotyczące kosztów

Całkowity koszt obejmuje więcej niż tylko ceny materiałów:

- Koszt surowców

- Czas i złożoność obróbki

- Zużycie i wymiana narzędzi

- Wymagania dotyczące wielkości produkcji

Czynniki skrawalności

Z mojego doświadczenia w PTSMAKE wynika, że udana obróbka CNC tworzyw sztucznych wymaga uwagi:

- Optymalizacja prędkości cięcia

- Wybór narzędzia i geometria

- Wymagania dotyczące chłodzenia

- Formowanie i usuwanie wiórów

Wymagania specyficzne dla branży

Różne branże mają unikalne wymagania dotyczące tworzyw sztucznych:

Przemysł medyczny

- Biokompatybilność

- Możliwość sterylizacji

- Zgodność z przepisami FDA

- Wymagania dotyczące identyfikowalności

Zastosowania lotnicze i kosmiczne

- Ognioodporność

- Niska emisja dymu

- Wysoki stosunek wytrzymałości do wagi

- Stabilność temperaturowa

Sektor motoryzacyjny

- Odporność na uderzenia

- Odporność na warunki atmosferyczne

- Kompatybilność chemiczna

- Efektywność kosztowa

Wytyczne dotyczące wyboru materiałów

Aby pomóc Ci dokonać właściwego wyboru, rozważ poniższe kroki:

Definiowanie wymagań aplikacji

- Zakres temperatur pracy

- Warunki obciążenia

- Narażenie środowiskowe

- Wymogi regulacyjne

Ocena właściwości materiału

- Specyfikacje mechaniczne

- Odporność chemiczna

- Charakterystyka termiczna

- Ograniczenia kosztowe

Rozważ ograniczenia produkcyjne

- Minimalna grubość ścianki

- Maksymalny rozmiar części

- Wymagania dotyczące wykończenia powierzchni

- Specyfikacje tolerancji

W PTSMAKE opracowaliśmy kompleksowy proces doboru materiałów, który pomaga naszym klientom podejmować świadome decyzje. Bierzemy pod uwagę nie tylko wymagania techniczne, ale także aspekty praktyczne, takie jak opłacalność i wydajność produkcji.

Optymalizacja wydajności materiałów

Aby osiągnąć optymalne wyniki w obróbce CNC tworzyw sztucznych:

Optymalizacja projektu

- Odpowiednia grubość ścianek

- Konstrukcja zapewniająca odpowiedni dostęp do narzędzi

- Zawiera funkcje zmniejszające stres

- Rozważ rozszerzalność cieplną

Parametry przetwarzania

- Używaj odpowiednich prędkości cięcia

- Utrzymanie optymalnego tempa podawania paszy

- Wdrożenie odpowiednich strategii chłodzenia

- Wybór odpowiedniego oprzyrządowania

Środki kontroli jakości

- Weryfikacja wymiarów

- Certyfikacja materiałów

- Kontrola wykończenia powierzchni

- Testy funkcjonalne

W naszym zakładzie w PTSMAKE utrzymujemy ścisłe protokoły kontroli jakości, aby zapewnić spójną wydajność materiałów we wszystkich projektach.

Jakie są metody produkcji poliwęglanu (PC)?

Produkcja części z poliwęglanu może stanowić wyzwanie ze względu na unikalne właściwości tego materiału. Wielu inżynierów zmaga się z wyborem odpowiedniej metody produkcji, co prowadzi do problemów z jakością, zwiększonych kosztów i opóźnień w produkcji.

Istnieją trzy główne metody produkcji poliwęglanu: formowanie wtryskowe, wytłaczanie i obróbka CNC. Każda metoda ma swoje specyficzne zastosowania i zalety, dzięki czemu wybór ma kluczowe znaczenie dla pomyślnych wyników produkcji.

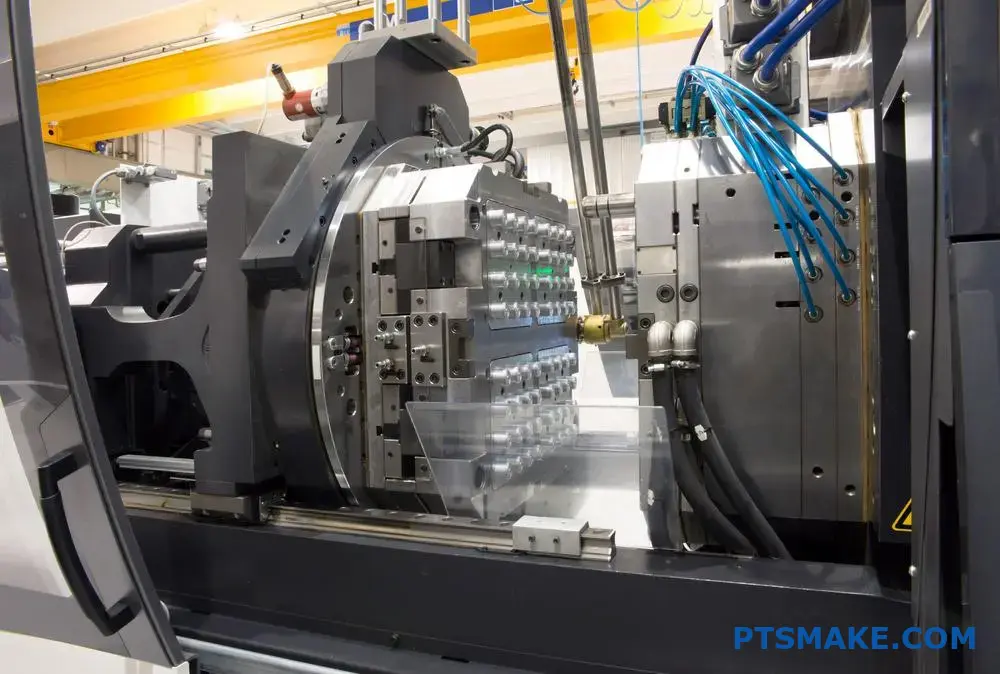

Formowanie wtryskowe: Najbardziej wszechstronna metoda

Przegląd procesu

Formowanie wtryskowe to wysoce wydajny proces produkcji części z poliwęglanu. Proces ten polega na topieniu granulek PC w temperaturze od 280°C do 320°C i wtryskiwaniu stopionego materiału do gniazda formy pod wysokim ciśnieniem. Zachowanie reologiczne]3 PC podczas tego procesu wymaga precyzyjnej kontroli parametrów przetwarzania.

Główne zalety

- Wysoka wydajność produkcji

- Doskonałe wykończenie powierzchni

- Możliwość tworzenia złożonych geometrii

- Opłacalność w przypadku dużych ilości

- Stała jakość części

Krytyczne parametry przetwarzania

| Parametr | Zalecany zakres | Wpływ na jakość |

|---|---|---|

| Temperatura topnienia | 280-320°C | Wpływa na przepływ i krystaliczność |

| Temperatura formy | 80-120°C | Wpływa na jakość powierzchni |

| Ciśnienie wtrysku | 70-120 MPa | Określa wzór wypełnienia |

| Czas chłodzenia | 3-8 sekund | Wpływa na stabilność wymiarową |

Wytłaczanie: Idealny do profili ciągłych

Charakterystyka procesu

Wytłaczanie jest szczególnie odpowiednie do produkcji ciągłych profili PC, takich jak arkusze, rury i pręty. W PTSMAKE zoptymalizowaliśmy nasze linie do wytłaczania, aby utrzymać stałe właściwości materiału w całym procesie.

Zastosowania

- Arkusze PC do szklenia

- Światłowody optyczne

- Rury ochronne

- Izolacja kabla

Wymagania dotyczące kontroli temperatury

| Strefa | Zakres temperatur | Cel |

|---|---|---|

| Strefa zasilania | 230-250°C | Zmiękczanie materiału |

| Strefa kompresji | 260-280°C | Topienie i mieszanie |

| Strefa pomiarowa | 270-290°C | Homogenizacja |

| Die Zone | 280-300°C | Kształtowanie końcowe |

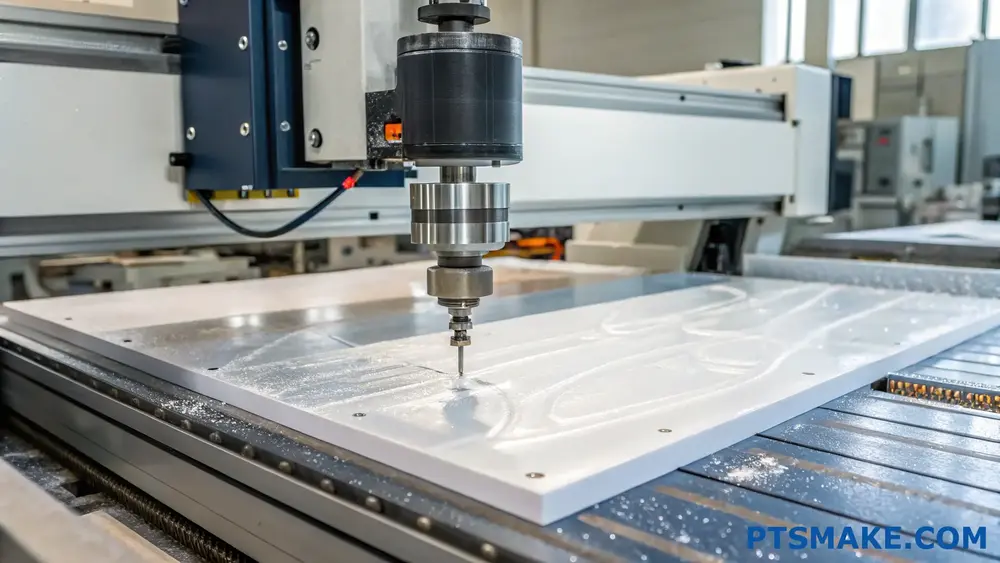

Obróbka CNC: Precyzja dla złożonych części

Korzyści z procesu

Obróbka CNC oferuje niezrównaną precyzję dla części PC. Dzięki naszym zaawansowanym 5-osiowym maszynom CNC możemy osiągnąć tolerancje tak wąskie, jak ±0,025 mm. Metoda ta jest szczególnie cenna w przypadku prototypów i niskonakładowych serii produkcyjnych.

Rozważania dotyczące obróbki

- Używaj ostrych, wypolerowanych narzędzi tnących

- Utrzymywanie umiarkowanych prędkości cięcia

- Stosowanie odpowiednich technik chłodzenia

- Rozważ odciążenie przed obróbką końcową

Zalecane parametry cięcia

| Działanie | Prędkość (m/min) | Prędkość posuwu (mm/obr) | Głębokość cięcia (mm) |

|---|---|---|---|

| Szorstkość | 150-200 | 0.2-0.3 | 2-4 |

| Wykończenie | 200-250 | 0.1-0.2 | 0.5-1 |

| Wiercenie | 100-150 | 0.1-0.15 | - |

Przygotowanie i obsługa materiałów

Wymagania dotyczące suszenia

Prawidłowe suszenie jest kluczowe dla wszystkich metod produkcji PC. Zawsze podkreślam naszym klientom, że PC musi być suszony w temperaturze 120°C przez 4-6 godzin przed przetworzeniem, aby zapobiec problemom z jakością.

Wytyczne dotyczące przechowywania

- Przechowywać w szczelnie zamkniętych pojemnikach

- Utrzymywać wilgotność względną poniżej 50%

- Przechowywać w temperaturze pokojowej

- Unikać bezpośredniej ekspozycji na światło słoneczne

Środki kontroli jakości

Metody testowania

- Kontrola wymiarów

- Testy odporności na uderzenia

- Ocena przejrzystości optycznej

- Analiza wzorca stresu

Aby zapewnić stałą jakość, wdrażamy rygorystyczne protokoły testowe na każdym etapie produkcji. Nasz system kontroli jakości przyniósł nam certyfikat ISO 9001:2015 i zaufanie wiodących firm z różnych branż.

Względy środowiskowe

Praktyki zrównoważonego rozwoju

W PTSMAKE wdrożyliśmy kilka zrównoważonych praktyk w naszych procesach produkcji komputerów PC:

- Systemy chłodzenia w obiegu zamkniętym

- Programy recyklingu materiałów

- Energooszczędny sprzęt

- Inicjatywy na rzecz redukcji odpadów

Nasze zaangażowanie w odpowiedzialność za środowisko nie tylko zmniejszyło nasz ślad węglowy, ale także pomogło naszym klientom osiągnąć ich cele w zakresie zrównoważonego rozwoju.

Dzięki starannemu doborowi metod produkcji i ścisłemu przestrzeganiu parametrów przetwarzania, konsekwentnie uzyskujemy wysokiej jakości części PC, które spełniają lub przekraczają specyfikacje klienta. Kluczem jest zrozumienie mocnych stron i ograniczeń każdej metody, a następnie wybranie najbardziej odpowiedniej w oparciu o konkretne wymagania projektu.

Jakie są zalety i wady obróbki poliwęglanu (PC)?

Czy masz trudności z podjęciem decyzji, czy obróbka skrawaniem PC jest właściwym wyborem dla Twojego projektu? Wielu inżynierów i projektantów produktów czuje się przytłoczonych rozważaniem zalet i wad obróbki skrawaniem PC, zwłaszcza gdy wymagania dotyczące precyzji i trwałości mają krytyczne znaczenie.

Obróbka poliwęglanu (PC) oferuje unikalne zalety, takie jak doskonała odporność na uderzenia i przejrzystość optyczna, ale wiąże się również z wyzwaniami, takimi jak wrażliwość termiczna i zużycie narzędzi. Zrozumienie tych czynników ma kluczowe znaczenie dla podejmowania świadomych decyzji produkcyjnych.

Zalety obróbki PC

Doskonała odporność na uderzenia

Wyjątkowa odporność PC na uderzenia czyni go idealnym do wymagających zastosowań. Materiał struktura molekularna4 zapewnia wyjątkową trwałość, dzięki czemu jest 250 razy mocniejszy niż szkło. W PTSMAKE regularnie obrabiamy części PC do sprzętu ochronnego i zastosowań wymagających wysokich obciążeń.

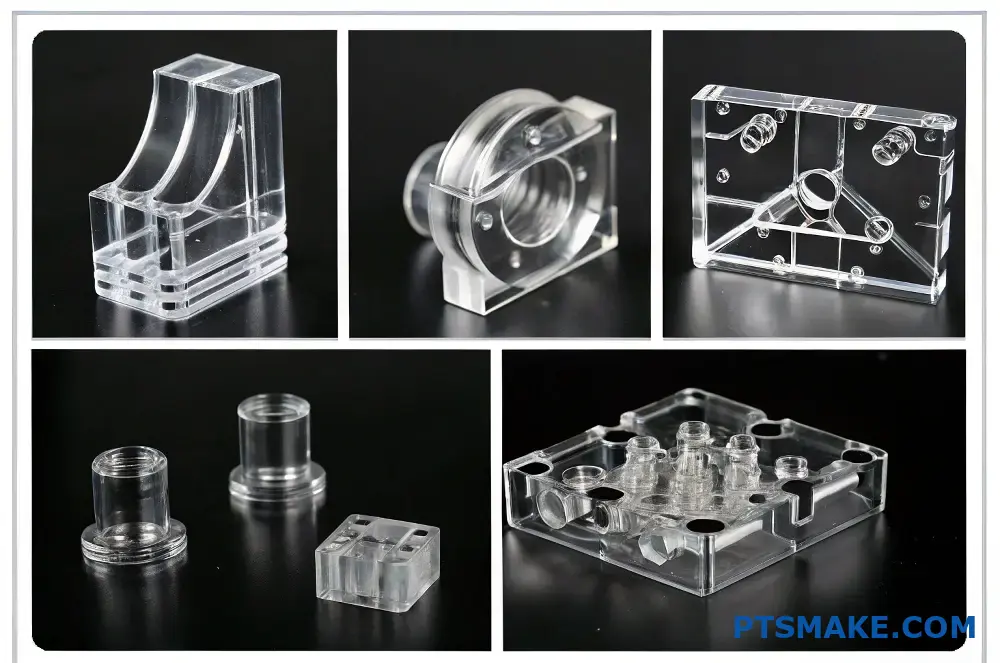

Przejrzystość optyczna

Jedną z najcenniejszych właściwości PC jest jego wyjątkowa przezroczystość optyczna, osiągająca przepuszczalność światła do 89%. Dzięki temu doskonale nadaje się do:

- Przezroczyste prototypy

- Komponenty optyczne

- Okna wyświetlacza

- Osłony ochronne

Stabilność wymiarowa

PC zachowuje swój kształt i wymiary w szerokim zakresie temperatur (od -40°C do 120°C). Stabilność ta zapewnia:

- Stała wydajność części

- Niezawodne dopasowanie montażowe

- Zmniejszona liczba wypaczeń

Wady obróbki PC

Wrażliwość na ciepło podczas obróbki

Kontrola temperatury ma kluczowe znaczenie podczas obróbki PC. Materiał może:

- Miękną w stosunkowo niskich temperaturach

- W przypadku przegrzania pojawiają się ślady naprężeń

- Wymagają określonych parametrów cięcia

Aby sprostać tym wyzwaniom, w naszym zakładzie stosujemy specjalistyczne techniki chłodzenia i zoptymalizowane prędkości cięcia.

Uwagi dotyczące zużycia narzędzia

PC może działać ściernie na narzędzia tnące, prowadząc do ich uszkodzenia:

| Problem | Wpływ | Rozwiązanie |

|---|---|---|

| Szybkie zużycie narzędzia | Zwiększone koszty | Regularna wymiana narzędzi |

| Degradacja wykończenia powierzchni | Kwestie jakości | Zoptymalizowane parametry cięcia |

| Problemy z jakością krawędzi | Dokładność wymiarowa | Specjalistyczne oprzyrządowanie |

Wpływ na koszty

Obróbka PC może być droższa niż obróbka innych tworzyw sztucznych ze względu na:

- Wyższe koszty materiałów

- Specjalistyczne wymagania dotyczące oprzyrządowania

- Dłuższy czas obróbki

- Potrzeby układu chłodzenia

Rozważania zaawansowane

Opcje obróbki powierzchni

Obróbka po obróbce może ulepszyć części PC:

- Polerowanie płomieniowe dla optycznej przejrzystości

- Powłoki zapobiegające zarysowaniom

- Warstwy chroniące przed promieniowaniem UV

- Obróbka odporności chemicznej

Wybór gatunku materiału

Wybór odpowiedniej klasy komputera ma kluczowe znaczenie:

| Typ klasy | Najlepsze dla | Kluczowe cechy |

|---|---|---|

| Klasa optyczna | Obiektywy, wyświetlacze | Najwyższa przejrzystość |

| Klasa medyczna | Urządzenia medyczne | Zgodność z wymogami FDA |

| Klasa przemysłowa | Części konstrukcyjne | Zwiększona wytrzymałość |

| Stabilizowany promieniami UV | Zastosowania zewnętrzne | Odporność na warunki atmosferyczne |

Optymalizacja projektu dla obróbki PC

Aby osiągnąć najlepsze wyniki, należy wziąć pod uwagę następujące aspekty projektowe:

Grubość ścianki

- Minimum: 1,5 mm dla stabilności strukturalnej

- Maksymalnie: 12 mm, aby zapobiec naprężeniom wewnętrznym

- Optymalna: 3-6 mm dla większości zastosowań

Promienie narożników

- Wewnętrzne: Minimum 1 mm

- Zewnętrzne: Minimum 0,5 mm

- Większe promienie zwiększają wytrzymałość

Rozstaw funkcji

- Minimalna odległość między elementami wynosi 0,8 mm

- Umożliwia dostęp do narzędzi

- Rozważ wymagania dotyczące mocowania

Środki kontroli jakości

W PTSMAKE stosujemy rygorystyczną kontrolę jakości:

- Kontrola wymiarów przy użyciu współrzędnościowej maszyny pomiarowej

- Testowanie przejrzystości optycznej

- Weryfikacja odporności na uderzenia

- Analiza wzorca stresu

Uwagi dotyczące aplikacji

Różne branże wymagają specyficznego podejścia:

Przemysł medyczny

- Testy biokompatybilności

- Kompatybilność ze sterylizacją

- Wymagania dotyczące dokumentacji

Sektor motoryzacyjny

- Testy odporności na uderzenia

- Cykliczne zmiany temperatury

- Weryfikacja stabilności UV

Przemysł elektroniczny

- Opcje ekranowania EMI

- Zapobieganie wyładowaniom statycznym

- Weryfikacja montażu

Najlepsze praktyki w zakresie obróbki komputerowej

Aby zapewnić optymalne wyniki:

Wybór narzędzia

- Używaj ostrych, wypolerowanych narzędzi tnących

- Utrzymanie prawidłowej geometrii narzędzia

- Regularna kontrola narzędzi

Parametry cięcia

- Niższe prędkości niż w przypadku metalu

- Stałe prędkości podawania

- Odpowiednia głębokość cięcia

Strategia chłodzenia

- Używaj kompatybilnych płynów chłodzących

- Utrzymywanie stałej temperatury

- Unikaj szoku termicznego

Dzięki starannemu rozważeniu tych czynników możemy zmaksymalizować korzyści płynące z obróbki PC, jednocześnie minimalizując jej wady. Kluczem jest zrozumienie konkretnych wymagań aplikacji i wdrożenie odpowiednich strategii produkcyjnych.

Jakie są kluczowe parametry udanej obróbki CNC poliwęglanu (PC)?

Wielu producentów zmaga się z obróbką CNC poliwęglanu, często napotykając takie problemy, jak topnienie, odpryski i słabe wykończenie powierzchni. Wyzwania te mogą prowadzić do kosztownych strat materiałowych, opóźnień w produkcji i odrzucania części, które nie spełniają specyfikacji.

Skuteczna obróbka PC CNC wymaga starannej kontroli parametrów skrawania, w tym prędkości wrzeciona (800-1000 obr./min), prędkości posuwu (0,1-0,2 mm/obr.) i głębokości skrawania (0,2-0,5 mm). Odpowiednie chłodzenie i dobór narzędzi są również niezbędne do osiągnięcia optymalnych rezultatów.

Krytyczne parametry cięcia

Prędkość wrzeciona

Przewodność cieplna]5 PC sprawia, że jest on szczególnie wrażliwy na wytwarzanie ciepła podczas obróbki. Zalecam utrzymywanie prędkości wrzeciona w zakresie 800-1000 RPM dla większości zastosowań. Wyższe prędkości mogą powodować zmiękczenie i deformację materiału, podczas gdy niższe prędkości mogą skutkować chropowatymi powierzchniami.

Kontrola prędkości posuwu

Bazując na moim doświadczeniu w pracy z różnymi gatunkami PC, optymalne prędkości posuwu mieszczą się zazwyczaj w przedziale 0,1-0,2 mm/obrót. Oto szczegółowe zestawienie:

| Materiał Grubość (mm) | Prędkość posuwu (mm/obr) | Zalecane zastosowanie |

|---|---|---|

| 1-3 | 0.10-0.15 | Precyzyjne komponenty |

| 3-6 | 0.15-0.18 | Cel ogólny |

| 6+ | 0.18-0.20 | Wytrzymałe części |

Wybór i zarządzanie narzędziami

Geometria narzędzia tnącego

Odkryłem, że w przypadku obróbki PC najlepiej sprawdzają się narzędzia o następujących specyfikacjach:

- Kąt odciążenia: 5-7 stopni

- Kąt natarcia: 0-5 stopni

- Kąt spirali: 30-35 stopni

Wybór materiału narzędzia

Różne materiały narzędziowe oferują różne korzyści:

| Materiał narzędzia | Zalety | Najlepsze zastosowanie |

|---|---|---|

| Węglik | Długa żywotność narzędzia, doskonałe wykończenie | Produkcja na dużą skalę |

| HSS | Ekonomiczne, dobre do prototypów | Niskie nakłady |

| Pokryty diamentem | Doskonałe wykończenie powierzchni | Komponenty klasy premium |

Strategie chłodzenia

Wybór płynu chłodzącego

W PTSMAKE stosujemy przede wszystkim rozpuszczalne w wodzie chłodziwa o określonych właściwościach:

- Stężenie: 5-8%

- Poziom pH: 7,5-8,5

- Natężenie przepływu: 2-3 l/min

Techniki chłodzenia powietrzem

Gdy ciekłe chłodziwa nie są odpowiednie, skuteczne może być chłodzenie sprężonym powietrzem:

- Ciśnienie: 6-8 barów

- Odległość dyszy: 50-75 mm

- Wiele pozycji dysz dla złożonych geometrii

Optymalizacja wykończenia powierzchni

Operacje obróbki zgrubnej

Do wstępnego usuwania materiału:

- Głębokość cięcia: 0,5-1,0 mm

- Przejście: 40-50% średnicy narzędzia

- Dopuszczalne wyższe prędkości posuwu

Operacje wykończeniowe

Aby uzyskać doskonałą jakość powierzchni:

- Głębokość cięcia: 0,1-0,2 mm

- Przejście: 10-15% średnicy narzędzia

- Zmniejszone prędkości podawania

Środki kontroli jakości

Dokładność wymiarowa

Utrzymanie wąskich tolerancji wymaga:

- Regularne monitorowanie zużycia narzędzi

- Środowisko o kontrolowanej temperaturze (20-22°C)

- Prawidłowe mocowanie przedmiotu obrabianego

Typowe problemy z jakością i ich rozwiązania

| Problem | Przyczyna | Rozwiązanie |

|---|---|---|

| Chipping | Nadmierna prędkość posuwu | Zmniejszenie prędkości posuwu o 20% |

| Topienie | Wysoka prędkość wrzeciona | Niższa prędkość, większe chłodzenie |

| Słabe wykończenie | Tępe narzędzia | Wymiana lub ponowne ostrzenie narzędzi |

Uwagi dotyczące obsługi materiałów

Wymagania dotyczące przechowywania

Właściwe przechowywanie komputera ma znaczący wpływ na powodzenie obróbki:

- Temperatura: 18-24°C

- Wilgotność: 40-60%

- Ochrona przed promieniowaniem UV

Przygotowanie do obróbki wstępnej

Kroki, które zawsze zalecam:

- Aklimatyzacja materiału przez 24 godziny

- Sprawdzić pod kątem istniejących uszkodzeń

- Oczyść powierzchnię z zanieczyszczeń

Optymalizacja kosztów

Wykorzystanie materiałów

Efektywne strategie wykorzystania materiałów:

- Zagnieżdżone układy części

- Odpowiedni rozmiar zapasów

- Odzyskiwanie złomu

Wydajność produkcji

Sposoby maksymalizacji przepustowości:

- Zoptymalizowane ścieżki narzędzi

- Minimalna wymiana narzędzi

- Wydajne rozwiązania w zakresie uchwytów roboczych

Wdrażając te parametry w PTSMAKE, osiągnęliśmy stały sukces w obróbce PC w różnych zastosowaniach. Kluczem jest zachowanie równowagi między szybkością, dokładnością i jakością powierzchni przy jednoczesnym zapobieganiu uszkodzeniom termicznym materiału.

Jak poliwęglan (PC) wypada na tle innych tworzyw sztucznych w obróbce CNC?

Wielu inżynierów i projektantów zmaga się z wyborem odpowiedniego tworzywa sztucznego do swoich projektów obróbki CNC. Przy wielu dostępnych opcjach, wybór między poliwęglanem a innymi tworzywami sztucznymi może być przytłaczający, zwłaszcza jeśli weźmie się pod uwagę takie czynniki jak obrabialność, koszt i wymagania dotyczące wydajności.

Poliwęglan (PC) wyróżnia się w obróbce CNC ze względu na wyjątkowe połączenie wytrzymałości, przezroczystości i odporności na ciepło. W porównaniu do innych tworzyw sztucznych, PC oferuje doskonałą odporność na uderzenia i stabilność wymiarową, dzięki czemu idealnie nadaje się do wymagających zastosowań.

Porównanie właściwości materiałów

Porównując PC do innych powszechnie obrabianych tworzyw sztucznych, należy wziąć pod uwagę kilka kluczowych właściwości. Dzięki mojemu doświadczeniu w PTSMAKE odkryłem, że zrozumienie tych różnic ma kluczowe znaczenie dla pomyślnych wyników projektu.

Właściwości mechaniczne

Krystaliczność]6 różnych tworzyw sztucznych znacząco wpływa na ich charakterystykę obróbki. Oto jak PC wypada na tle innych popularnych tworzyw konstrukcyjnych:

| Własność | PC | ABS | POM | PEEK |

|---|---|---|---|---|

| Wytrzymałość na rozciąganie (MPa) | 65-75 | 40-50 | 62-70 | 90-100 |

| Udarność (J/m) | 600-850 | 200-400 | 80-160 | 170-200 |

| Odchylenie cieplne (°C) | 140 | 98 | 110 | 160 |

Charakterystyka obróbki

Podczas codziennej pracy w PTSMAKE zaobserwowałem wyraźne różnice w reakcji różnych tworzyw sztucznych na obróbkę skrawaniem:

Prędkość cięcia i posuw

PC wymaga określonych parametrów obróbki dla uzyskania optymalnych rezultatów:

- Niższe prędkości cięcia w porównaniu do bardziej miękkich tworzyw sztucznych

- Umiarkowane prędkości posuwu zapobiegające topieniu

- Ostre narzędzia tnące minimalizujące wytwarzanie ciepła

Zużycie narzędzia i wykończenie powierzchni

Różne tworzywa sztuczne mają różny wpływ na narzędzia:

| Materiał | Szybkość zużycia narzędzia | Jakość wykończenia powierzchni | Formowanie wiórów |

|---|---|---|---|

| PC | Umiarkowany | Doskonały | Ciągły |

| ABS | Niski | Dobry | Nieciągły |

| PMMA | Wysoki | Doskonały | Kruchy |

| POM | Niski | Bardzo dobry | Ciągły |

Rozważania dotyczące kosztów

Aspekty ekonomiczne obróbki PC w porównaniu z innymi tworzywami sztucznymi obejmują:

Koszty materiałowe

- PC: $8-12 na kg

- ABS: $4-6 na kg

- PMMA: $5-8 na kg

- POM: $6-9 na kg

Koszty przetwarzania

W PTSMAKE zoptymalizowaliśmy nasze procesy, aby efektywnie zarządzać kosztami:

Czas maszyny

- PC wymaga umiarkowanych prędkości cięcia

- Może być potrzebny dodatkowy czas chłodzenia

- Czas konfiguracji podobny do innych tworzyw sztucznych

Zużycie narzędzi

- Umiarkowany stopień zużycia narzędzia

- Rzadko wymagane jest specjalne oprzyrządowanie

- Regularne harmonogramy konserwacji

Zalety specyficzne dla danego zastosowania

PC oferuje wyjątkowe korzyści w różnych zastosowaniach:

Zastosowania optyczne

- Doskonała transmisja światła

- Doskonała przejrzystość

- Odporność na promieniowanie UV

- Odporność na uderzenia

Elementy konstrukcyjne

- Wysoki stosunek wytrzymałości do wagi

- Dobra stabilność wymiarowa

- Doskonała odporność na ciepło

- Doskonała odporność na uderzenia

Względy środowiskowe

Nowoczesna produkcja musi uwzględniać wpływ na środowisko:

Możliwość recyklingu

- PC nadaje się do recyklingu 100%

- Możliwość wielokrotnego przetwarzania

- Niższe zużycie energii w porównaniu z materiałem pierwotnym

Praktyki zrównoważonego rozwoju

W PTSMAKE wdrażamy:

- Efektywne wykorzystanie materiałów

- Programy redukcji odpadów

- Inicjatywy dotyczące recyklingu

Wydajność specyficzna dla branży

Różne branże wymagają określonych właściwości materiałów:

Lotnictwo i kosmonautyka

- Wysokie wymagania dotyczące wytrzymałości

- Odporność na temperaturę

- Lekkie rozwiązania

- Precyzyjne tolerancje

Medyczny

- Biokompatybilność

- Możliwość sterylizacji

- Odporność chemiczna

- Stabilność wymiarowa

Elektronika użytkowa

- Odporność na uderzenia

- Estetyczny wygląd

- Stabilność wymiarowa

- Odporność na ciepło

Praktyczne zalecenia

Opierając się na moim doświadczeniu, oto kluczowe kwestie:

Kiedy wybrać komputer PC

- Wymagana wysoka odporność na uderzenia

- Wymagana przejrzystość optyczna

- Temperatury robocze powyżej 100°C

- Zastosowania zewnętrzne

Kiedy należy rozważyć alternatywy

- Projekty wrażliwe na koszty

- Zastosowania o niskim naprężeniu mechanicznym

- Środowiska narażenia chemicznego

- Wymagania dotyczące wysokiej precyzji tolerancji

Dzięki naszej pracy z PTSMAKE z powodzeniem wykonaliśmy tysiące komponentów PC dla różnych branż. Wszechstronność i wydajność tego materiału sprawiają, że jest on doskonałym wyborem do wielu zastosowań, choć niezbędne jest dokładne rozważenie konkretnych wymagań projektowych.

Jakie wykończenia powierzchni można uzyskać dzięki obróbce CNC poliwęglanu (PC)?

Uzyskanie idealnego wykończenia powierzchni poliwęglanowych części obrabianych CNC może stanowić wyzwanie. Wielu producentów zmaga się z osiągnięciem stałej jakości powierzchni, zwłaszcza w przypadku tego przezroczystego i wrażliwego na zarysowania materiału. Niewłaściwe podejście może prowadzić do widocznych śladów narzędzi, zmętnień lub nierównych tekstur.

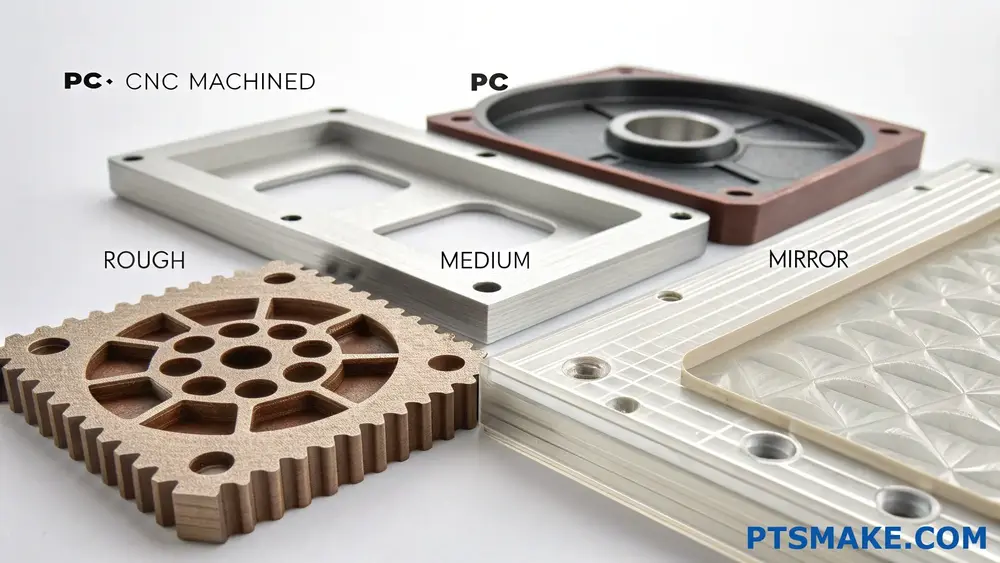

Obróbka CNC poliwęglanu może osiągnąć różne wykończenia powierzchni, od szorstkich (Ra 3,2) do lustrzanych (Ra 0,2). Konkretne wykończenie zależy od parametrów obróbki, doboru narzędzi i technik obróbki końcowej zastosowanych do części PC.

Zrozumienie pomiarów chropowatości powierzchni

Chropowatość powierzchni jest mierzona przy użyciu [średniej arytmetycznej chropowatości]7 (Ra), która określa ilościowo mikroskopijne zmiany powierzchni. W przypadku obróbki PC CNC, zwykle pracujemy z wartościami Ra od 0,2 do 3,2 mikrometra. W PTSMAKE opracowaliśmy specjalne protokoły obróbki dla każdego poziomu wykończenia powierzchni.

Standardowe opcje wykończenia powierzchni

Oto najczęstsze wykończenia powierzchni, jakie możemy uzyskać dzięki obróbce CNC:

| Typ wykończenia | Wartość Ra (μm) | Typowe zastosowania | Wygląd wizualny |

|---|---|---|---|

| Szorstki | 3.2 | Komponenty przemysłowe | Matowe, widoczne ślady narzędzi |

| Średni | 1.6 | Części ogólnego przeznaczenia | Półgładka, niewielkie ślady |

| Dobrze | 0.8 | Produkty konsumenckie | Gładka, minimalne ślady |

| Ultradrobny | 0.4 | Komponenty optyczne | Bardzo gładka, bez widocznych śladów |

| Lustro | 0.2 | Części wyświetlacza | Wysoki połysk, odblaskowy |

Parametry obróbki dla różnych wykończeń

Prędkość cięcia i posuw

Zależność między parametrami cięcia a wykończeniem powierzchni ma kluczowe znaczenie:

- Wysokie prędkości cięcia (500-1000 m/min) przy niskich prędkościach posuwu zapewniają gładsze wykończenie.

- Niższe prędkości (200-400 m/min) są lepsze do cięcia zgrubnego.

- Prędkości posuwu wynoszą zazwyczaj od 0,1 do 0,5 mm/obr, w zależności od pożądanego wykończenia.

Wybór narzędzia

Wybór narzędzia znacząco wpływa na jakość powierzchni:

- Narzędzia z powłoką diamentową zapewniają najlepsze wykończenie

- Narzędzia z węglików spiekanych dobrze sprawdzają się w przypadku średnich wykończeń

- Narzędzia HSS nadają się do cięć zgrubnych

Techniki przetwarzania końcowego

Polerowanie mechaniczne

Polerowanie mechaniczne może poprawić wykończenie powierzchni:

- Papier ścierny o ziarnistości progresywnej (220-2000)

- Mieszanki polerskie

- Tarcze polerskie

Obróbka chemiczna

Niektóre zabiegi chemiczne mogą poprawić wygląd powierzchni:

- Polerowanie parowe

- Wygładzanie chemiczne

- Powłoki zapobiegające zarysowaniom

Względy środowiskowe

Kontrola temperatury podczas obróbki ma kluczowe znaczenie:

- Optymalna temperatura obróbki: 20-25°C

- Odpowiednie chłodzenie pomaga zapobiegać:

- Odkształcenie materiału

- Wady powierzchniowe

- Zużycie narzędzia

Wymagania specyficzne dla branży

Różne branże wymagają różnych wykończeń powierzchni:

Przemysł medyczny

- Ultra gładkie wykończenia (Ra 0,2-0,4)

- Biokompatybilna obróbka powierzchni

- Wykończenia kompatybilne ze sterylizacją

Zastosowania motoryzacyjne

- Średnie wykończenie (Ra 0,8-1,6)

- Powłoki odporne na warunki atmosferyczne

- Obróbka powierzchni odporna na promieniowanie UV

Elektronika użytkowa

- Wykończenia na wysoki połysk (Ra 0,2-0,4)

- Powłoki odporne na zarysowania

- Estetyczna spójność

Środki kontroli jakości

Aby zapewnić spójne wykończenie powierzchni:

- Regularne monitorowanie zużycia narzędzi

- Testowanie chropowatości powierzchni

- Kontrola wzrokowa

- Weryfikacja wymiarów

Wspólne wyzwania i rozwiązania

Wady powierzchni

Najczęstsze problemy i ich rozwiązania:

| Typ wady | Przyczyna | Rozwiązanie |

|---|---|---|

| Znaki papilarne | Wibracje narzędzia | Regulacja prędkości/szybkości podawania |

| Ślady po oparzeniach | Nadmierne ciepło | Poprawa chłodzenia |

| Oznaczenia narzędzi | Zużyte narzędzia | Wymiana/ostrzenie narzędzi |

| Zmętnienie | Reakcja chemiczna | Wyregulować mieszankę płynu chłodzącego |

Uwagi dotyczące materiału

PC wymaga szczególnej uwagi:

- Prawidłowe kąty prześwitu narzędzia

- Odpowiedni dobór płynu tnącego

- Monitorowanie temperatury

- Procedury łagodzenia stresu

Wpływ na koszty

Jakość wykończenia powierzchni wpływa na koszty:

- Podstawowe wykończenie: cena standardowa

- Średnie wykończenie: wzrost kosztów 20-30%

- Lustrzane wykończenie: 50-100% wzrost kosztów

Ostatnie wydarzenia

Nowe technologie poprawiające wykończenie powierzchni:

- Zaawansowane sterowanie CNC

- Ulepszone narzędzia tnące

- Lepsze systemy chłodzenia

- Zautomatyzowane systemy polerowania

W PTSMAKE nieustannie inwestujemy w te technologie, aby zapewnić lepsze wykończenie powierzchni części PC naszych klientów. Nasze doświadczenie pokazuje, że osiągnięcie odpowiedniego wykończenia powierzchni to równowaga między odpowiednimi parametrami obróbki, wyborem narzędzi i technikami obróbki końcowej.

Zalecam rozpoczęcie od jasnego zrozumienia wymagań aplikacji i pracy wstecz w celu określenia najbardziej opłacalnego wykończenia powierzchni, które spełnia Twoje potrzeby. Takie podejście pomogło wielu naszym klientom zoptymalizować procesy produkcji części PC przy jednoczesnym zachowaniu standardów jakości.

Jakie branże powszechnie wykorzystują części z poliwęglanu (PC) obrabiane CNC?

Znalezienie odpowiedniego materiału na precyzyjne części może być wyzwaniem. Wielu inżynierów i projektantów produktów ma trudności z określeniem, które branże odnoszą największe korzyści z poliwęglanowych komponentów obrabianych CNC, co prowadzi do niewykorzystanych możliwości i nieoptymalnego wyboru materiału.

Części z poliwęglanu (PC) obrabiane CNC są szeroko stosowane w przemyśle lotniczym, medycznym, motoryzacyjnym, elektronicznym i dóbr konsumpcyjnych ze względu na ich wyjątkową wytrzymałość, przejrzystość optyczną i odporność termiczną. Branże te polegają na częściach z PC w krytycznych zastosowaniach wymagających zarówno trwałości, jak i precyzji.

Zastosowania w przemyśle lotniczym

Przemysł lotniczy wymaga materiałów, które mogą wytrzymać ekstremalne warunki przy zachowaniu integralności strukturalnej. Zaobserwowałem, że części PC obrabiane CNC wyróżniają się w tym sektorze z kilku powodów:

Elementy wnętrza samolotu

- Elementy okna kabiny

- Osłony panelu instrumentów

- Oprawy oświetleniowe

- Części schowka

Właściwości termoplastyczne]8 PC sprawiają, że jest on idealny do tych zastosowań, ponieważ zachowuje stabilność w szerokich zakresach temperatur typowych dla lotów.

Produkcja urządzeń medycznych

W branży medycznej coraz ważniejsze stają się części PC obrabiane CNC:

Krytyczny sprzęt medyczny

- Uchwyty narzędzi chirurgicznych

- Obudowy urządzeń diagnostycznych

- Komponenty sprzętu do obrazowania medycznego

- Części do sprzętu laboratoryjnego

Aplikacje te wymagają materiałów, które mogą wytrzymać procesy sterylizacji przy jednoczesnym zachowaniu stabilności wymiarowej.

Wdrożenie w przemyśle motoryzacyjnym

Sektor motoryzacyjny wykorzystuje części PC obrabiane CNC do:

Komponenty pojazdu

- Zespoły reflektorów

- Elementy wykończenia wnętrza

- Obudowy czujników

- Składniki pulpitu nawigacyjnego

| Zastosowanie | Kluczowe korzyści | Typowe zastosowania |

|---|---|---|

| Części zewnętrzne | Odporność na promieniowanie UV, Udarność | Osłony oświetlenia, obudowy lusterek |

| Komponenty wewnętrzne | Odporność na ciepło, trwałość | Elementy pulpitu nawigacyjnego, panele sterowania |

| Części pod maską | Odporność chemiczna, Stabilność temperaturowa | Obudowy czujników, pojemniki na płyn |

Zastosowania w przemyśle elektronicznym

Przemysł elektroniczny szczególnie korzysta z części obrabianych CNC:

Komponenty urządzeń elektronicznych

- Obudowy ochronne

- Osłony wyświetlacza

- Nośniki komponentów

- Korpusy złączy

W PTSMAKE regularnie produkujemy te komponenty o wąskich tolerancjach i złożonych geometriach.

Produkcja dóbr konsumpcyjnych

Produkty konsumenckie często zawierają części PC obrabiane CNC:

Typowe zastosowania

- Wysokiej klasy komponenty urządzeń

- Części do sprzętu sportowego

- Wyposażenie bezpieczeństwa

- Urządzenia optyczne

| Kategoria produktu | Wykorzystane właściwości komputera | Przykładowe aplikacje |

|---|---|---|

| Wyposażenie bezpieczeństwa | Odporność na uderzenia, przejrzystość | Okulary ochronne, osłony twarzy |

| Artykuły sportowe | Wytrzymałość, lekkość | Sprzęt ochronny, obudowy urządzeń |

| Urządzenia domowe | Odporność na ciepło, wytrzymałość | Panele sterowania, osłony wyświetlaczy |

Sektor urządzeń przemysłowych

Sektor przemysłowy w dużym stopniu opiera się na częściach obrabianych CNC:

Zastosowania przemysłowe

- Osłony maszyn

- Osłony panelu sterowania

- Okna inspekcyjne

- Bariery bezpieczeństwa

Komponenty te muszą być odporne na trudne warunki przemysłowe przy jednoczesnym zachowaniu widoczności i wytrzymałości.

Sprzęt do badań naukowych

Ośrodki badawcze często wymagają specjalistycznych części obrabianych CNC:

Sprzęt laboratoryjny

- Okna komory testowej

- Obudowy instrumentów analitycznych

- Porty obserwacyjne

- Przykładowe pojemniki

Zauważyłem rosnące zapotrzebowanie na te komponenty, ponieważ ośrodki badawcze modernizują swój sprzęt.

Robotyka i automatyzacja

Branża robotyki często wykorzystuje części obrabiane za pomocą PC CNC:

Komponenty robotyczne

- Osłony ochronne

- Obudowy czujników

- Elementy systemu wizualnego

- Panele interfejsu sterowania

| Typ komponentu | Właściwości krytyczne | Przykłady zastosowań |

|---|---|---|

| Pokrowce | Odporność na uderzenia, przezroczystość | Osłony ramion robota, osłony wyświetlacza |

| Obudowy | Stabilność wymiarowa, trwałość | Obudowy czujników, skrzynki kontrolne |

| Komponenty interfejsu | Przejrzystość, Odporność na warunki atmosferyczne | Panele HMI, okna wizualizacji |

Zastosowania w sektorze energetycznym

Sektor energetyczny wykorzystuje części obrabiane CNC na różne sposoby:

Aplikacje energetyczne

- Elementy panelu słonecznego

- Części do turbin wiatrowych

- Obudowy systemów sterowania

- Okna inspekcyjne

Zastosowania te wymagają materiałów, które mogą wytrzymać ekspozycję na zewnątrz, zachowując jednocześnie przejrzystość optyczną i integralność strukturalną.

W PTSMAKE rozumiemy te zróżnicowane wymagania branżowe i dostarczamy precyzyjne części PC obrabiane CNC, które spełniają określone standardy branżowe. Nasze zaawansowane możliwości produkcyjne zapewniają, że każdy komponent spełnia dokładne specyfikacje wymagane dla jego zamierzonego zastosowania, niezależnie od tego, czy jest to przemysł lotniczy, medyczny czy jakikolwiek inny wymagający przemysł.

Jak zminimalizować koszty w projektach obróbki CNC poliwęglanu (PC)?

W konkurencyjnym świecie obróbki CNC, zarządzanie kosztami projektów z poliwęglanu może stanowić poważne wyzwanie. Wielu producentów zmaga się z równoważeniem wymagań jakościowych i ograniczeń budżetowych, często narażając się na niepotrzebne wydatki z powodu niewłaściwego planowania i marnotrawstwa materiałów.

Aby zminimalizować koszty w projektach obróbki CNC poliwęglanu, należy skupić się na optymalizacji cech konstrukcyjnych, wyborze odpowiedniego oprzyrządowania i wdrożeniu wydajnych strategii obróbki. Podejścia te mogą zmniejszyć ilość odpadów materiałowych, skrócić czas obróbki i obniżyć ogólne koszty produkcji przy jednoczesnym zachowaniu standardów jakości.

Strategie optymalizacji projektu

Upraszczanie geometrii części

Jednym z najskuteczniejszych sposobów na obniżenie kosztów jest przemyślana optymalizacja projektu. Zauważyłem, że złożone geometrie często prowadzą do wydłużenia czasu obróbki i zwiększonego zużycia narzędzi. Uwzględniając te kwestie projektowe:

- Unikaj niepotrzebnie głębokich kieszeni

- Użyj standardowych promieni narożników

- Utrzymanie jednolitej grubości ścianki

- Wyeliminuj podcięcia, jeśli to możliwe

Design for Manufacturability]9 Podejście to może znacznie skrócić czas i złożoność obróbki.

Wybór i zastosowanie materiałów

Właściwy dobór materiałów odgrywa kluczową rolę w redukcji kosztów:

| Klasa materiału | Poziom kosztów | Zalecane zastosowania |

|---|---|---|

| Standardowy komputer PC | Niski | Części ogólnego przeznaczenia |

| PC klasy optycznej | Średni | Przezroczyste komponenty |

| PC stabilizowany promieniami UV | Wysoki | Zastosowania zewnętrzne |

Optymalizacja oprzyrządowania

Wybór narzędzia

Wybór odpowiednich narzędzi skrawających ma zasadnicze znaczenie dla ekonomicznej obróbki komputerów PC:

- Narzędzia ze stali szybkotnącej (HSS) do prostych operacji

- Narzędzia z węglików spiekanych do złożonych elementów

- Narzędzia z powłoką diamentową do produkcji wielkoseryjnej

Parametry cięcia

| Parametr | Zalecany zakres | Wpływ na koszty |

|---|---|---|

| Prędkość cięcia | 300-500 m/min | Umiarkowany |

| Prędkość podawania | 0,1-0,3 mm/obr. | Wysoki |

| Głębokość cięcia | 0,5-2,0 mm | Znaczące |

Optymalizacja procesów produkcyjnych

Przetwarzanie wsadowe

W PTSMAKE wdrożyliśmy kilka strategii optymalizacji przetwarzania wsadowego:

- Grupowanie podobnych części razem

- Wykorzystanie konfiguracji z wieloma urządzeniami

- Optymalizacja ścieżek narzędzi dla wielu części

- Zaplanuj podobne operacje kolejno po sobie

Integracja kontroli jakości

Wdrożenie środków kontroli jakości na wczesnym etapie może zapobiec kosztownym błędom:

- Kontrola w trakcie procesu

- Pierwsza inspekcja artykułu

- Regularne monitorowanie zużycia narzędzi

- Kontrola temperatury podczas obróbki

Wydajność pracy maszyny

Skrócenie czasu konfiguracji

Aby zminimalizować czas konfiguracji i związane z nią koszty:

- Stosowanie standardowych systemów mocowania

- Przygotowanie narzędzi i osprzętu w trybie offline

- Wdrożenie narzędzi szybkiej wymiany

- Utrzymanie zorganizowanego miejsca pracy

Optymalizacja programowania

Wydajne programowanie CNC może znacznie obniżyć koszty:

- Optymalizacja ścieżek cięcia

- Minimalizacja zmian narzędzi

- Używaj odpowiednich posuwów i prędkości

- Uwzględnienie odpowiednich strategii chłodzenia

Obsługa i przechowywanie materiałów

Zarządzanie zapasami

Właściwe zarządzanie zapasami pomaga zmniejszyć ilość odpadów i koszty ich przenoszenia:

- Zamawianie just-in-time

- Właściwe warunki przechowywania

- Systemy śledzenia materiałów

- Optymalizacja zapasów

Redukcja złomu

Wdrażanie skutecznych strategii redukcji złomu:

- Wydajne zagnieżdżanie części

- Ponowne wykorzystanie większych kawałków złomu

- Utrzymanie właściwego przechowywania materiałów

- Regularna konserwacja maszyn

Monitorowanie i kontrola kosztów

Śledzenie projektu

Wdrożenie solidnych systemów śledzenia:

| Współczynnik kosztów | Metoda śledzenia | Częstotliwość przeglądów |

|---|---|---|

| Wykorzystanie materiałów | Inwentaryzacja cyfrowa | Co tydzień |

| Czas maszyny | Automatyczne rejestrowanie | Codziennie |

| Zużycie narzędzia | Kontrola wzrokowa | Na partię |

| Problemy z jakością | Śledzenie usterek | Czas rzeczywisty |

Ciągłe doskonalenie

Regularna ocena i doskonalenie procesów:

- Regularne audyty procesów

- Programy szkoleniowe dla pracowników

- Aktualizacje technologii

- Wdrożenie informacji zwrotnej

Relacje z dostawcami

W PTSMAKE utrzymujemy silne relacje z dostawcami, aby zapewnić opłacalne rozwiązania:

- Umowy dotyczące cen ilościowych

- Programy zapewnienia jakości

- Dostawa dokładnie na czas

- Usługi wsparcia technicznego

Względy środowiskowe

Wdrożenie praktyk przyjaznych dla środowiska może prowadzić do oszczędności kosztów:

- Systemy recyklingu chłodziwa

- Energooszczędny sprzęt

- Programy redukcji odpadów

- Zrównoważona obsługa materiałów

Te kompleksowe strategie, jeśli zostaną prawidłowo wdrożone, mogą znacznie obniżyć koszty w projektach obróbki PC CNC przy jednoczesnym zachowaniu wysokich standardów jakości. Koncentrując się na tych obszarach, producenci mogą osiągnąć lepszą kontrolę kosztów i zwiększoną wydajność operacyjną.

Jakie kwestie projektowe mają kluczowe znaczenie dla obróbki CNC poliwęglanu (PC)?

Projektowanie części do obróbki CNC poliwęglanu często prowadzi do nieoczekiwanych wyzwań. Wielu inżynierów i projektantów zmaga się z wypaczeniami, śladami po narzędziach i niedokładnościami wymiarowymi, powodując opóźnienia projektu i zwiększone koszty, których można było uniknąć dzięki odpowiednim rozważaniom projektowym.

Sukces w obróbce CNC poliwęglanu wymaga zwrócenia szczególnej uwagi na właściwości materiału, cechy konstrukcyjne i parametry obróbki. Kluczowe kwestie obejmują grubość ścianek, konstrukcje narożników, specyfikacje otworów i wymagania dotyczące wykończenia powierzchni w celu zapewnienia optymalnej jakości części i możliwości produkcji.

Wpływ właściwości materiału na projekt

Zrozumienie unikalnej charakterystyki PC jest niezbędne dla udanej obróbki. Materiał wykazuje [zachowanie lepkosprężyste]10 podczas obróbki, co wpływa na sposób, w jaki podchodzimy do cech konstrukcyjnych. W PTSMAKE opracowaliśmy konkretne wytyczne oparte na właściwościach komputerów PC:

Względy termiczne

- Temperatura ugięcia cieplnego: 270°F (132°C)

- Współczynnik rozszerzalności cieplnej: 70,2 × 10^-6 in/in/°F

- Wymagania dotyczące chłodzenia podczas obróbki

Właściwości mechaniczne

- Wytrzymałość na rozciąganie: 9 500 psi

- Moduł sprężystości: 345 000 psi

- Odporność na uderzenia: 12-16 ft-lb/in

Grubość ścianki i integralność strukturalna

Odpowiednia grubość ścianki ma kluczowe znaczenie dla zachowania integralności strukturalnej przy jednoczesnym zapobieganiu wypaczeniom. Oto szczegółowy podział:

| Typ funkcji | Minimalna grubość | Zalecana grubość | Maksymalna grubość |

|---|---|---|---|

| Ściany pionowe | 0,040" (1 mm) | 0,080" (2 mm) | 0,500" (12,7 mm) |

| Wspierające żebra | 0,060" (1,5 mm) | 0,100" (2,5 mm) | 0,250" (6,35 mm) |

| Sekcje podstawowe | 0,080" (2 mm) | 0,120" (3 mm) | 0,750" (19 mm) |

Specyfikacje konstrukcji narożników i krawędzi

Odpowiednia konstrukcja narożników zapobiega koncentracji naprężeń i zapewnia skrawalność:

Narożniki zewnętrzne

- Minimalny promień: 0,020" (0,5 mm)

- Optymalny promień: 0,040" (1 mm)

- Unikaj ostrych narożników, aby zapobiec naprężeniom materiału

Narożniki wewnętrzne

- Minimalny promień: 0,040" (1 mm)

- Zalecany promień: 0,080" (2 mm)

- Zawiera elementy odciążające umożliwiające dostęp do narzędzi

Specyfikacje otworów i gwintów

Podczas projektowania otworów w częściach PC należy wziąć pod uwagę poniższe wytyczne:

Otwory przelotowe

- Minimalna średnica: 0,020" (0,5 mm)

- Maksymalny stosunek głębokości do średnicy: 4:1

- Optymalny rozstaw otworów: 2x średnica

Funkcje gwintowane

- Minimalny rozmiar gwintu: M3 lub #4-40

- Maksymalna głębokość gwintu: 2,5x średnica

- Używaj gwintowanych wkładek do zastosowań wymagających dużych obciążeń

Wymagania dotyczące wykończenia powierzchni

Wykończenie powierzchni ma znaczący wpływ zarówno na estetykę, jak i funkcjonalność:

Osiągalne wykończenia

| Typ wykończenia | Wartość Ra (μin) | Zastosowanie |

|---|---|---|

| Lustro | 4-8 | Komponenty optyczne |

| Dobrze | 16-32 | Widoczne powierzchnie |

| Standard | 32-63 | Powierzchnie niekrytyczne |

| Szorstki | 63-125 | Ukryte powierzchnie |

Rozważania dotyczące tolerancji

Zachowanie wąskich tolerancji wymaga szczególnej uwagi:

Standardowe tolerancje

- Wymiary ogólne: ±0,005" (0,127 mm)

- Cechy krytyczne: ±0,002" (0,051 mm)

- Rozmieszczenie otworów: ±0,003" (0,076 mm)

Wpływ temperatury

- Uwzględnienie rozszerzalności cieplnej

- Rozważenie środowiska pracy

- Plan stabilizacji materiału

Projektowanie pod kątem możliwości produkcyjnych (DFM)

Zawsze podkreślam te kluczowe zasady DFM naszym klientom w PTSMAKE:

Dostęp do narzędzi

- Planowanie standardowych długości narzędzi

- Rozważ kąty podejścia

- Zapewnienie odpowiedniego odstępu dla ścieżek narzędzia

Mocowanie

- Zaprojektowanie odpowiednich obszarów mocowania

- Uwzględnienie powierzchni odniesienia

- W razie potrzeby zaplanuj kilka konfiguracji

Środki kontroli jakości

Zapewnienie stałej jakości części:

Punkty kontrolne

- Krytyczne wymiary

- Wymagania dotyczące wykończenia powierzchni

- Tolerancje geometryczne

Dokumentacja

- Szczegółowe rysunki techniczne

- Konkretne objaśnienia najważniejszych funkcji

- Wymagania dotyczące jasnego wykończenia

Strategie optymalizacji kosztów

Optymalizacja projektów pod kątem opłacalności przy jednoczesnym zachowaniu jakości:

Uproszczenie projektu

- Minimalizacja złożonych funkcji

- Ograniczenie zmian konfiguracji

- Standaryzacja rozmiarów funkcji

Wykorzystanie materiałów

- Optymalizacja orientacji części

- Minimalizacja odpadów materiałowych

- Rozważ rozmiary zapasów

W PTSMAKE zapewniamy kompleksowe wsparcie projektowe, aby zapewnić, że części PC są zoptymalizowane zarówno pod kątem wydajności, jak i możliwości produkcyjnych. Nasz zespół inżynierów ściśle współpracuje z klientami w celu udoskonalenia projektów przed rozpoczęciem produkcji, oszczędzając czas i zasoby, zapewniając jednocześnie doskonałe wyniki.

Dowiedz się, jak polimeryzacja wpływa na właściwości materiału i zwiększa wydajność poliwęglanu. ↩

Dowiedz się o jego znaczeniu przy wyborze materiałów zapewniających optymalną wydajność w różnych warunkach. ↩

Zrozumienie tego zachowania pomaga zoptymalizować parametry przetwarzania w celu poprawy wydajności produkcji. ↩

Dowiedz się więcej o unikalnych właściwościach poliwęglanu, które czynią go idealnym do różnych zastosowań. ↩

Zrozumienie przewodności cieplnej pomaga zwiększyć wydajność obróbki i zapobiega degradacji materiału. ↩

Dowiedz się więcej o wpływie krystaliczności na charakterystykę obróbki, aby zoptymalizować wyniki projektu. ↩

Dowiedz się więcej o pomiarze chropowatości powierzchni w celu poprawy jakości obróbki. ↩

Dowiedz się więcej o wszechstronności i zaletach tworzyw termoplastycznych w zastosowaniach związanych z obróbką CNC. ↩

Dowiedz się, jak DFM może zwiększyć wydajność produkcji i skutecznie obniżyć koszty. ↩

Zrozumienie wpływu właściwości materiału na obróbkę w celu poprawy jakości części. ↩