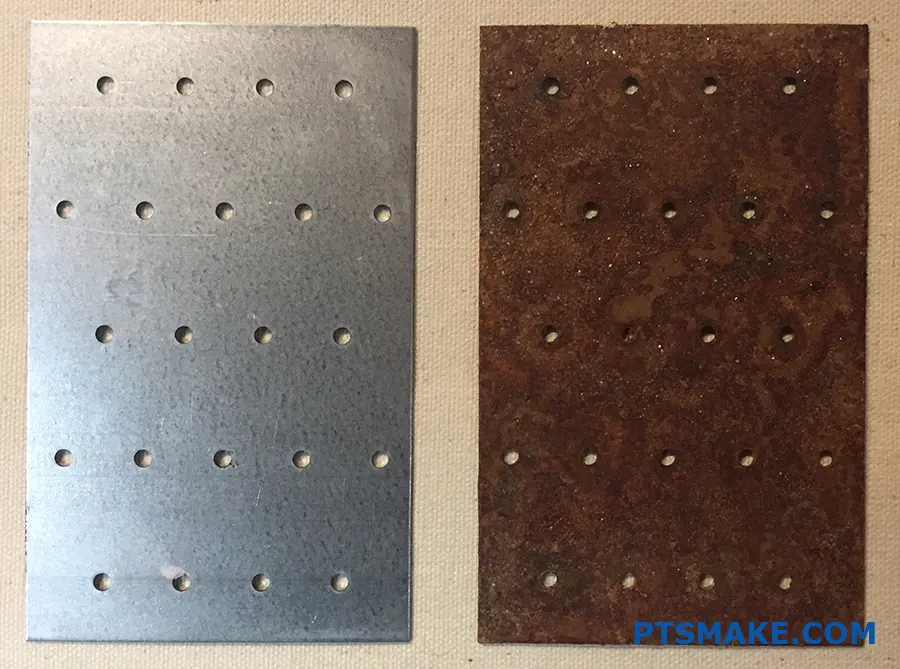

Czy kiedykolwiek zdarzyło Ci się kupić galwanizowane części metalowe tylko po to, by kilka miesięcy później odkryć na nich plamy rdzy? To frustrujące, gdy inwestujesz w materiał, który uważasz za odporny na rdzę, a mimo to napotykasz problemy z korozją. Może to prowadzić do kosztownych wymian i potencjalnych opóźnień projektu.

Chociaż ocynkowany metal jest wysoce odporny na rdzę, nie jest całkowicie odporny na rdzę. Powłoka cynkowa zapewnia barierę ochronną, która znacznie spowalnia korozję, ale czynniki takie jak zadrapania, ekspozycja na środowisko i kontakt z chemikaliami mogą ostatecznie prowadzić do powstawania rdzy.

Jako profesjonalista w branży produkcyjnej widziałem, jak galwanizacja wpływa na części metalowe w różnych zastosowaniach. Skuteczność powłoki galwanicznej zależy od kilku kluczowych czynników. Pozwól, że podzielę się kilkoma spostrzeżeniami na temat działania galwanizacji, jej ograniczeń i tego, czego możesz oczekiwać pod względem odporności na rdzę w swoich projektach.

Co to znaczy, że coś jest ocynkowane?

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre produkty metalowe wydają się odporne na rdzę, podczas gdy inne szybko się niszczą? Różnica często polega na kluczowym procesie ochronnym, który wiele osób pomija, pozostawiając swoje metalowe komponenty podatne na korozję i przedwczesną awarię.

Galwanizacja to proces powlekania ochronnego, w którym metal, zazwyczaj stal lub żelazo, jest pokrywany warstwą cynku, aby zapobiec rdzy i korozji. Zabieg ten tworzy barierę ochronną, która chroni metal podstawowy, znacznie wydłużając jego żywotność i trwałość.

Zrozumienie procesu galwanizacji

Proces galwanizacji obejmuje kilka krytycznych etapów, które przekształcają zwykły metal w materiał odporny na korozję. W PTSMAKE regularnie pracujemy z galwanizowanymi materiałami w naszych precyzyjnych projektach produkcyjnych. Najpopularniejszą metodą jest cynkowanie ogniowe, w którym czysty metal jest zanurzany w stopionym cynku o temperaturze około 450°C (842°F).

Nauka stojąca za galwanizacją

Podczas tego procesu wykonywana jest seria reakcje metalurgiczne1 występują między stalą a cynkiem, tworząc kilka odrębnych warstw:

- Warstwa Gamma: Najbardziej wewnętrzna warstwa

- Warstwa delta: Warstwa pośrednia

- Warstwa Zeta: Zewnętrzna warstwa krystaliczna

- Warstwa Eta: Warstwa powierzchniowa czystego cynku

Korzyści z galwanizacji

Trwałość i długowieczność

Produkty galwanizowane oferują wyjątkową trwałość, często trwającą ponad 50 lat bez konserwacji. Ta długowieczność czyni je szczególnie cennymi w:

| Zastosowanie | Oczekiwana długość życia | Wymagana konserwacja |

|---|---|---|

| Obszary wiejskie | 70+ lat | Minimalny |

| Obszary miejskie | 50+ lat | Regularna kontrola |

| Regiony przybrzeżne | 25+ lat | Coroczna inspekcja |

Efektywność kosztowa

Choć początkowe koszty mogą być wyższe niż w przypadku metali nie poddanych obróbce, materiały ocynkowane oferują znaczne oszczędności w perspektywie długoterminowej:

- Niższe koszty utrzymania

- Wydłużona żywotność

- Niższa częstotliwość wymiany

- Minimalne wymagania dotyczące inspekcji

Zastosowania w różnych branżach

Budownictwo i infrastruktura

W budownictwie stal ocynkowana jest niezbędna:

- Strukturalne belki nośne

- Materiały dachowe

- Elementy mostka

- Barierki ochronne

- Podziemne systemy rurowe

Produkcja i wytwarzanie

W PTSMAKE wdrożyliśmy galwanizowane komponenty w różnych precyzyjnych projektach produkcyjnych, szczególnie tam, gdzie odporność na korozję ma kluczowe znaczenie. Typowe zastosowania obejmują:

- Części do maszyn przemysłowych

- Części samochodowe

- Wyposażenie morskie

- Maszyny rolnicze

- Zewnętrzne obudowy elektryczne

Wpływ na środowisko i zrównoważony rozwój

Galwanizacja przyczynia się do zrównoważonego rozwoju środowiska na kilka sposobów:

- Cynk 100% nadaje się do recyklingu bez utraty jakości

- Mniejsze zapotrzebowanie na części zamienne oznacza mniej odpadów

- Niższe wymagania konserwacyjne zmniejszają zużycie środków chemicznych

- Wydłużona żywotność produktu zmniejsza zużycie zasobów

Kontrola jakości w galwanizacji

Metody testowania

Aby zapewnić optymalną ochronę, powłoki galwanizowane przechodzą rygorystyczne testy:

| Typ testu | Cel | Częstotliwość |

|---|---|---|

| Testowanie grubości | Pomiar głębokości powłoki | Każda partia |

| Testowanie przyczepności | Weryfikacja wiązania powłoki | Przykładowa podstawa |

| Kontrola wzrokowa | Sprawdź jakość powierzchni | 100% inspekcja |

| Testy w mgle solnej | Odporność na korozję | Okresowa walidacja |

Typowe problemy i rozwiązania

Niektóre wyzwania związane z galwanizacją obejmują:

- Wypaczenie podczas procesu zanurzania na gorąco

- Nierówna grubość powłoki

- Niedoskonałości powierzchni

- Kruchość wodorowa

Najlepsze praktyki w zakresie konserwacji produktów galwanizowanych

Aby zmaksymalizować żywotność materiałów galwanizowanych:

Regularna inspekcja

- Sprawdź uszkodzenia powierzchni

- Monitorowanie oznak zużycia

- Dokumentowanie wszelkich zmian

Właściwe przechowywanie

- Trzymać z dala od substancji kwaśnych

- Zapewnienie odpowiedniej wentylacji

- Unikać długotrwałego narażenia na wilgoć

Wytyczne dotyczące obsługi

- Używanie odpowiednich narzędzi

- Unikaj zarysowania powierzchni

- Czyść regularnie za pomocą łagodnych roztworów

Przyszłe trendy w technologii galwanizacji

Branża wciąż się rozwija:

Zaawansowane technologie powlekania

- Nano-wzmocnione powłoki cynkowe

- Inteligentne warstwy ochronne

- Procesy przyjazne dla środowiska

Zautomatyzowana kontrola jakości

- Systemy inspekcji oparte na sztucznej inteligencji

- Monitorowanie w czasie rzeczywistym

- Konserwacja predykcyjna

Czy galwanizowany oznacza wodoodporny?

Czy kiedykolwiek zainwestowałeś w ocynkowane materiały do swojego projektu, zakładając, że są one całkowicie wodoodporne, tylko po to, aby później odkryć rdzę? To powszechne błędne przekonanie doprowadziło wiele osób do nieoczekiwanych problemów z korozją i kosztownych wymian.

Nie, galwanizacja nie oznacza wodoodporności. Chociaż galwanizacja zapewnia znaczną odporność na wodę dzięki ochronnej powłoce cynkowej, nie jest ona całkowicie wodoodporna. Warstwa cynku stanowi barierę ochronną, która spowalnia korozję, ale w pewnych warunkach może ulec zużyciu.

Zrozumienie procesu galwanizacji

Proces galwanizacji polega na pokryciu stali lub żelaza ochronną warstwą cynku. Podczas produkcji metal podstawowy jest poddawany cynkowanie ogniowe2tworząc metalurgiczne połączenie między cynkiem a stalą. Proces ten tworzy kilka warstw stopu cynku i żelaza, które zapewniają doskonałą ochronę przed wodą i innymi czynnikami korozyjnymi.

Rodzaje metod galwanizacji

Cynkowanie ogniowe

- Najpopularniejsza metoda

- Zapewnia najgrubszą powłokę

- Zapewnia najdłuższą ochronę

- Najlepiej nadaje się do zastosowań zewnętrznych

Cynkowanie elektrolityczne

- Cieńsza powłoka

- Bardziej precyzyjna kontrola

- Idealny do małych części

- Lepsze do użytku w pomieszczeniach

Czynniki wpływające na ochronę galwaniczną

Na odporność materiałów galwanizowanych na działanie wody wpływa kilka czynników:

Warunki środowiskowe

| Stan | Poziom wpływu | Czas trwania ochrony |

|---|---|---|

| Marine | Wysoki | 10-15 lat |

| Przemysłowy | Średnio-wysoki | 15-20 lat |

| Wiejski | Niski | 20-25 lat |

| Wewnętrzne | Bardzo niski | 25+ lat |

Grubość powłoki

Skuteczność wodoodporności jest bezpośrednio skorelowana z grubością powłoki. W PTSMAKE odkryliśmy, że odpowiednie specyfikacje grubości powłoki są kluczowe dla zapewnienia optymalnej wydajności w różnych zastosowaniach.

Powszechne nieporozumienia dotyczące materiałów galwanizowanych

Mit 1: Kompletna hydroizolacja

Wiele osób uważa, że materiały ocynkowane są całkowicie wodoodporne. W rzeczywistości są one jednak wodoodporne. Powłoka cynkowa poświęca się powoli, aby chronić metal podstawowy, ale ta ochrona nie jest trwała.

Mit 2: Bezobsługowość

Chociaż materiały galwanizowane wymagają mniej konserwacji niż surowa stal, nadal wymagają okresowej kontroli i pielęgnacji, szczególnie w trudnych warunkach.

Najlepsze praktyki w zakresie ochrony wody

Aby zmaksymalizować wodoodporność materiałów galwanizowanych:

Właściwe względy projektowe

- Unikaj pułapek wodnych

- Zapewnienie odpowiedniego drenażu

- Utrzymanie właściwej wentylacji

- Uwzględnienie narażenia środowiskowego

Wytyczne dotyczące instalacji

- Używaj kompatybilnych materiałów

- Unikać kontaktu z różnymi metalami

- Ochrona przed uszkodzeniami mechanicznymi

- Wdrożenie odpowiednich systemów odwadniających

Aplikacje i rozwiązania dla przemysłu

Różne branże wymagają różnych poziomów ochrony przed wodą:

Przemysł budowlany

- Elementy ze stali konstrukcyjnej

- Materiały dachowe

- Sprzęt i elementy złączne

- Wzmocnienie fundamentów

Sektor produkcyjny

W PTSMAKE specjalizujemy się w precyzyjnej produkcji elementów galwanizowanych. Nasze doświadczenie pokazuje, że właściwy dobór materiału i jego obróbka są kluczowe dla osiągnięcia optymalnej wodoodporności.

Zastosowania morskie

Środowiska morskie wymagają najwyższego poziomu ochrony:

- Zwiększona grubość powłoki

- Dodatkowe środki ochronne

- Regularne harmonogramy konserwacji

- Specjalistyczne systemy powłok

Testowanie i zapewnienie jakości

Aby zapewnić niezawodną wodoodporność:

| Typ testu | Cel | Częstotliwość |

|---|---|---|

| Spray solny | Odporność na korozję | Każda partia |

| Grubość powłoki | Kontrola jakości | 100% inspekcja |

| Testowanie przyczepności | Siła wiązania | Przykładowa podstawa |

| Testy udarności | Kontrola trwałości | Przykładowa podstawa |

Konserwacja i długoterminowa ochrona

Aby zachować wodoodporność:

Regularne inspekcje

- Sprawdź, czy powłoka nie jest uszkodzona

- Monitorowanie powstawania rdzy

- Ocena narażenia środowiskowego

- Dokumentowanie zmian w czasie

Środki zapobiegawcze

- Regularnie czyść powierzchnie

- Niezwłocznie napraw uszkodzone obszary

- Nałożenie dodatkowych powłok ochronnych

- Monitorowanie warunków środowiskowych

Przyszły rozwój

Branża wciąż się rozwija:

- Zaawansowane technologie powlekania

- Ulepszone metody aplikacji

- Ulepszone procedury testowe

- Zrównoważone rozwiązania

Nasz zespół w PTSMAKE jest na bieżąco z tymi zmianami, aby zapewnić najnowocześniejsze rozwiązania dla potrzeb naszych klientów w zakresie ochrony wody.

Jakie są wady stali ocynkowanej?

Czy kiedykolwiek instalowałeś elementy ze stali ocynkowanej tylko po to, by w ciągu kilku miesięcy odkryć nieestetyczną białą rdzę? Lub obserwowałeś, jak starannie zaplanowany projekt niszczeje szybciej niż oczekiwano, zastanawiając się, czy dokonałeś właściwego wyboru materiału?

Stal ocynkowana ma kilka wad, w tym początkowe wyższe koszty, nieregularności wykończenia powierzchni i potencjalną kruchość wodorową. Powłoka może również ulec uszkodzeniu podczas przenoszenia, a spawanie stali ocynkowanej uwalnia toksyczne opary, które wymagają specjalnych środków bezpieczeństwa.

Zrozumienie wpływu na koszty

Współczynnik kosztów stali ocynkowanej często zaskakuje wielu kierowników projektów. Podczas gdy długoterminowe korzyści mogą uzasadniać inwestycję, koszty początkowe są znaczące.

Inwestycja początkowa a tradycyjna stal

| Współczynnik kosztów | Stal ocynkowana | Tradycyjna stal |

|---|---|---|

| Koszt materiałów | 1,5-2 razy wyższa | Cena podstawowa |

| Opłata za przetwarzanie | Dodatkowe 20-30% | Standard |

| Koszt instalacji | Wyższa ze względu na wagę | Niższy |

Wyzwania związane z jakością powierzchni

Proces galwanizacji może prowadzić do kilku niedoskonałości powierzchni. Podczas produkcji stopiona powłoka cynkowa może nie rozprowadzać się równomiernie, tworząc coś, co nazywamy kątownik do galwanizacji3. Wpływa to nie tylko na estetykę, ale także na wydajność materiału.

Typowe problemy z powierzchnią:

- Nierówności

- Nierówna grubość powłoki

- Ślady kapania

- Warianty kolorystyczne

Problemy środowiskowe i zdrowotne

Praca ze stalą ocynkowaną wiąże się z kilkoma wyzwaniami środowiskowymi i zdrowotnymi, które należy dokładnie rozważyć.

Wytwarzanie toksycznych oparów

Podczas spawania lub cięcia stali ocynkowanej uwalniane są opary tlenku cynku. W PTSMAKE wdrożyliśmy rygorystyczne protokoły bezpieczeństwa dotyczące obsługi takich materiałów, w tym:

- Obowiązkowe systemy wentylacyjne

- Środki ochrony indywidualnej

- Regularne monitorowanie jakości powietrza

Wyzwania związane z utylizacją

Powłoka cynkowa komplikuje proces recyklingu. Chociaż nadal nadaje się do recyklingu, wymaga specjalistycznej obsługi i metod przetwarzania.

Ograniczenia mechaniczne

Proces galwanizacji może wpływać na właściwości mechaniczne stali na kilka sposobów:

Redukcja siły

Cynkowanie ogniowe może potencjalnie zmniejszyć wytrzymałość stali o wysokiej wytrzymałości nawet o 15%. Jest to szczególnie istotne w zastosowaniach związanych z przenoszeniem obciążeń.

Kruchość wodorowa

Proces galwanizacji może wprowadzać wodór do konstrukcji stalowej, prowadząc do jej uszkodzenia:

- Zmniejszona plastyczność

- Zwiększona kruchość

- Potencjalne powstawanie pęknięć

Ograniczenia aplikacji

Nie wszystkie środowiska są odpowiednie dla stali ocynkowanej:

Niezgodność chemiczna

| Środowisko | Wpływ na stal galwanizowaną |

|---|---|

| Roztwory kwasowe | Szybkie niszczenie powłoki |

| Warunki alkaliczne | Przyspieszona korozja |

| Słona woda | Skrócony okres ochrony |

Ograniczenia temperatury

Galwanizowane powłoki słabo sprawdzają się w:

- Środowiska o wysokiej temperaturze (powyżej 200°C)

- Warunki cyklu zamrażania-rozmrażania

- Obszary o ekstremalnych wahaniach temperatury

Względy estetyczne

Wygląd stali ocynkowanej może nie spełniać wszystkich wymagań projektowych:

Wyzwania wizualne

- Matowoszary wygląd

- Niespójna tekstura powierzchni

- Ograniczone opcje kolorystyczne

- Widoczne niedoskonałości powłoki

Wymagania dotyczące konserwacji

Chociaż stal ocynkowana jest często sprzedawana jako niewymagająca konserwacji, niektóre warunki wymagają regularnej uwagi:

Punkty kontrolne

- Monitorowanie grubości powłoki

- Ocena uszkodzeń

- Naprawy uzupełniające

- Kontrole integralności połączeń

Trudności w przetwarzaniu

Produkcja ze stali galwanizowanej wiąże się z wyjątkowymi wyzwaniami:

Powikłania spawania

- Wymagane techniki specjalne

- Zmniejszona wytrzymałość spoiny

- Wytwarzanie toksycznych oparów

- Dodatkowe środki bezpieczeństwa

Ograniczenia formowania

Powłoka może:

- Łuszczenie podczas gięcia

- Pęknięcie pod wpływem naprężeń

- Tworzenie nierównych powierzchni

- Wpływ na dokładność wymiarową

W PTSMAKE opracowaliśmy specjalistyczne techniki, aby sprostać tym wyzwaniom, zapewniając naszym klientom wysokiej jakości elementy ze stali ocynkowanej, które spełniają ich specyfikacje, jednocześnie minimalizując te nieodłączne wady.

Dzięki starannemu doborowi materiału, odpowiednim procedurom obsługi i zaawansowanym technikom przetwarzania, wieloma z tych wad można skutecznie zarządzać. Kluczowe jest jednak uwzględnienie tych czynników na początkowym etapie planowania projektu, aby zapewnić najbardziej odpowiedni wybór materiału do konkretnego zastosowania.

Jak przedłużyć żywotność stali ocynkowanej w słonej wodzie?

Czy kiedykolwiek zainwestowałeś w galwanizowane elementy stalowe do projektu morskiego, tylko po to, aby zobaczyć, jak niszczą się szybciej niż oczekiwano? Ciągła walka między słoną wodą a ochroną metalu może być frustrująca, zwłaszcza gdy w grę wchodzą harmonogramy i budżety projektów.

Stal ocynkowana w słonej wodzie zwykle wytrzymuje 10-15 lat przy odpowiedniej konserwacji. Żywotność różni się jednak znacznie w zależności od czynników takich jak zasolenie wody, temperatura, grubość powłoki i warunki środowiskowe. Regularne kontrole i konserwacja mogą wydłużyć ten okres.

Zrozumienie wymagań dotyczących konserwacji

Kluczem do maksymalizacji żywotności stali ocynkowanej w środowiskach słonowodnych jest wdrożenie odpowiednich procedur konserwacyjnych. W PTSMAKE opracowaliśmy kompleksowe protokoły konserwacji, które pomagają naszym klientom chronić ich inwestycje. Oto, na czym należy się skupić:

Harmonogram regularnych inspekcji

Utrzymanie spójnego harmonogramu inspekcji ma kluczowe znaczenie. Polecam:

- Cotygodniowe kontrole wizualne pod kątem oznak korozji

- Comiesięczne szczegółowe inspekcje obszarów wysokiego ryzyka

- Kwartalne kompleksowe oceny integralności powłoki

- Coroczne oceny zawodowe

Protokoły czyszczenia

Właściwe czyszczenie pomaga zapobiegać rozpuszczanie katodowe4 i wydłuża żywotność elementów galwanizowanych:

- Usuwaj osady soli co tydzień przy użyciu świeżej wody

- Czyść powierzchnie co miesiąc za pomocą środków czyszczących o neutralnym pH.

- Unikaj ściernych narzędzi czyszczących, które mogą uszkodzić powłokę.

- Dokumentowanie procedur czyszczenia w celu zapewnienia spójności

Czynniki wpływu na środowisko

Różne warunki środowiskowe wpływają na trwałość stali ocynkowanej:

| Czynnik środowiskowy | Poziom wpływu | Strategia łagodzenia skutków |

|---|---|---|

| Temperatura wody | Wysoki | Monitorowanie wahań temperatury |

| Poziomy zasolenia | Krytyczny | Regularne płukanie słodką wodą |

| Ekspozycja na promieniowanie UV | Umiarkowany | Dodatkowa powłoka odporna na promieniowanie UV |

| Przepływ wody | Znaczące | Pozycjonowanie strategiczne |

Metody zwiększania ochrony

Aby przedłużyć żywotność stali ocynkowanej w słonej wodzie, należy rozważyć następujące metody ochrony:

Dodatkowe systemy powłok

- Szczeliwa na bazie żywic epoksydowych

- Poliuretanowe powłoki nawierzchniowe

- Zabiegi przeciwporostowe

- Anody protektorowe

Rozważania projektowe

Faza projektowania ma kluczowe znaczenie dla długowieczności:

- Unikaj ostrych krawędzi i narożników

- Uwzględnienie odpowiednich systemów odwadniających

- Izolacja od różnych metali

- Konstrukcja zapewniająca łatwy dostęp konserwacyjny

Monitorowanie wydajności

Wdrożenie solidnego systemu monitorowania pomaga śledzić degradację:

Kluczowe wskaźniki wydajności

- Pomiary grubości powłoki

- Poziomy pH powierzchni

- Monitorowanie szybkości korozji

- Śledzenie pogorszenia wzroku

Wymagania dotyczące dokumentacji

Prowadzenie szczegółowej dokumentacji:

- Początkowe warunki instalacji

- Wyniki regularnych inspekcji

- Działania konserwacyjne

- Dane dotyczące narażenia środowiskowego

Efektywne kosztowo rozwiązania

W PTSMAKE pomagamy klientom zrównoważyć ochronę i budżet:

Optymalizacja inwestycji

- Wybór odpowiedniej grubości powłoki

- Wybór optymalnych interwałów konserwacji

- Plan strategicznych wymian

- Rozważ koszty cyklu życia

Alokacja zasobów

Skoncentruj zasoby na:

- Obszary wysokiego ryzyka

- Krytyczne komponenty

- Konserwacja zapobiegawcza

- Szkolenie personelu

Integracja technologii

Nowoczesna technologia usprawnia strategie ochrony:

Systemy monitorowania

- Czujniki IoT zapewniające dane w czasie rzeczywistym

- Zautomatyzowane harmonogramy inspekcji

- Dokumentacja cyfrowa

- Algorytmy konserwacji predykcyjnej

Narzędzia analityczne

- Kalkulatory szybkości korozji

- Oceny oddziaływania na środowisko

- Modele przewidywania cyklu życia

- Oprogramowanie do analizy kosztów i korzyści

Zgodność z normami branżowymi

Spełnienie standardów branżowych zapewnia optymalną wydajność:

Wymogi regulacyjne

- Międzynarodowe normy ASTM

- Certyfikaty ISO

- Lokalne przepisy morskie

- Zgodność z przepisami dotyczącymi ochrony środowiska

Kontrola jakości

- Protokoły testowania materiałów

- Weryfikacja instalacji

- Walidacja procedury konserwacji

- Standardy monitorowania wydajności

To kompleksowe podejście do konserwacji stali ocynkowanej w środowisku słonej wody pomaga zapewnić maksymalną żywotność i optymalną wydajność. Postępując zgodnie z tymi wytycznymi i współpracując z doświadczonymi producentami, takimi jak PTSMAKE, można znacznie wydłużyć żywotność elementów ze stali ocynkowanej, zachowując ich integralność strukturalną i funkcjonalność.

Czy stal ocynkowana może być malowana lub powlekana proszkowo w celu zapewnienia dodatkowej ochrony?

Czy kiedykolwiek zauważyłeś, że Twoja stal ocynkowana zaczyna z czasem tracić ochronną powłokę cynkową? To frustrujące, gdy ta kluczowa bariera antykorozyjna zaczyna zawodzić, szczególnie na zewnątrz lub w trudnych warunkach, gdzie maksymalna ochrona jest niezbędna.

Tak, stal ocynkowana może być zarówno malowana, jak i powlekana proszkowo w celu zwiększenia ochrony. Podczas gdy galwanizacja zapewnia doskonałą odporność na korozję, dodanie warstwy farby lub powłoki proszkowej tworzy podwójny system ochrony, który znacznie wydłuża żywotność materiału i poprawia jego wygląd.

Zrozumienie wymagań dotyczących przygotowania powierzchni

Sukces każdej aplikacji powłoki na stali ocynkowanej w dużej mierze zależy od właściwego przygotowania powierzchni. W PTSMAKE stosujemy systematyczne podejście, aby zapewnić optymalną przyczepność:

Metody czyszczenia powierzchni

- Czyszczenie rozpuszczalnikiem: Usuwa oleje i zanieczyszczenia organiczne

- Czyszczenie alkaliczne: Eliminuje uporczywy brud i tłuszcz

- Mycie wodą: Usuwa zanieczyszczenia rozpuszczalne w wodzie

- Trawienie chemiczne5: Tworzy mikrochropowatość dla lepszej przyczepności powłoki

Proces tworzenia profilu

Aby uzyskać odpowiednią przyczepność powłoki, należy zwrócić szczególną uwagę na profil powierzchni. Oto nasze zalecane podejście:

- Lekka obróbka strumieniowo-ścierna

- Powłoka konwersji chemicznej

- Weathering (jeśli czas na to pozwala)

- Szorstkowanie mechaniczne

Opcje powłok malarskich dla stali ocynkowanej

Jeśli chodzi o malowanie stali ocynkowanej, wybór odpowiedniego systemu powłok ma kluczowe znaczenie. Opierając się na moim doświadczeniu w pracy z różnymi zastosowaniami przemysłowymi, oto najbardziej efektywne opcje:

Zalecane systemy malarskie

| Typ farby | Zalety | Najlepsze aplikacje |

|---|---|---|

| Epoksyd | Doskonała przyczepność, odporność chemiczna | Urządzenia przemysłowe |

| Poliuretan | Odporność na promieniowanie UV, zachowanie koloru | Konstrukcje zewnętrzne |

| Akryl | Ekonomiczna, łatwa aplikacja | Lekkie użytkowanie w pomieszczeniach |

| Winyl | Elastyczność, odporność na uderzenia | Środowiska morskie |

Metody aplikacji

Technika aplikacji znacząco wpływa na wydajność powłoki:

Aplikacja natryskowa

- HVLP (wysoka objętość i niskie ciśnienie)

- Natrysk bezpowietrzny

- Konwencjonalny natrysk powietrzny

Aplikacja pędzlem i wałkiem

- Nadaje się do małych obszarów

- Prace wykończeniowe

- Powłoka konserwacyjna

Proces malowania proszkowego stali ocynkowanej

Malowanie proszkowe oferuje wyraźne korzyści w porównaniu z tradycyjnymi farbami ciekłymi. W PTSMAKE udoskonaliliśmy nasz proces malowania proszkowego, aby zapewnić maksymalną trwałość:

Etapy obróbki wstępnej

- Odtłuszczanie

- Fosforanowanie

- Konwersja chromianów

- Płukanie i suszenie

Techniki aplikacji proszku

Proces aplikacji proszku wymaga precyzyjnej kontroli:

| Parametr | Zalecany zakres | Czynniki krytyczne |

|---|---|---|

| Temperatura | 350-400°F | Grubość materiału |

| Czas utwardzania | 10-15 minut | Grubość powłoki |

| Grubość folii | 2-3 mils | Pokrycie krawędzi |

| Napięcie | 40-90 kV | Geometria części |

Rozważania dotyczące wydajności

Wybierając między farbą a powłoką proszkową dla stali ocynkowanej, należy wziąć pod uwagę następujące czynniki:

Czynniki środowiskowe

- Ekspozycja na promieniowanie UV

- Wahania temperatury

- Narażenie chemiczne

- Poziomy wilgotności

Analiza kosztów

| Czynnik | Powłoka malarska | Malowanie proszkowe |

|---|---|---|

| Koszt początkowy | Niższy | Wyższy |

| Szybkość aplikacji | Szybciej | Umiarkowany |

| Trwałość | Dobry | Doskonały |

| Konserwacja | Regularny | Minimalny |

Środki kontroli jakości

Aby zapewnić sukces powłoki, należy wdrożyć następujące kroki kontroli jakości:

- Pomiar profilu powierzchni

- Monitorowanie stanu środowiska

- Weryfikacja grubości powłoki

- Testowanie przyczepności

- Kontrola wzrokowa

Wymagania dotyczące konserwacji

Dla optymalnej wydajności powlekanej stali galwanizowanej:

Harmonogram regularnych inspekcji

- Comiesięczne kontrole wizualne

- Szczegółowe badania kwartalne

- Coroczne testy wydajności

Procedury konserwacji

- Regularnie czyść powierzchnie

- Niezwłocznie napraw uszkodzone obszary

- Dokumentowanie wszystkich czynności konserwacyjnych

- Monitorowanie wydajności powłoki

Postępując zgodnie z tymi kompleksowymi wytycznymi, można z powodzeniem nakładać dodatkowe powłoki ochronne na stal ocynkowaną, znacznie wydłużając jej żywotność i poprawiając wygląd. W PTSMAKE wdrożyliśmy te praktyki w wielu projektach, konsekwentnie osiągając doskonałe wyniki zarówno pod względem estetyki, jak i długoterminowej ochrony.

Jakie są alternatywy dla stali ocynkowanej pod względem odporności na korozję?

Czy kiedykolwiek zmagałeś się z przedwczesną awarią ocynkowanych części stalowych z powodu korozji? Frustracja związana z pojawieniem się rdzy pomimo galwanizacji, w połączeniu z rosnącymi kosztami materiałów, sprawia, że wielu inżynierów poszukuje lepszych alternatyw.

Istnieje kilka skutecznych alternatyw dla stali ocynkowanej, w tym stal nierdzewna, stopy aluminium, metale malowane proszkowo, stopy cynku i niklu oraz tworzywa sztuczne. Każda z opcji oferuje unikalne zalety w zakresie odporności na korozję, zapewniając jednocześnie potencjalnie lepszą opłacalność i wydajność w określonych zastosowaniach.

Zrozumienie nowoczesnych materiałów odpornych na korozję

Rozwiązania ze stali nierdzewnej

Stal nierdzewna stanowi doskonałą alternatywę dla stali ocynkowanej. W PTSMAKE często polecamy gatunki 304 i 316 ze względu na ich wyjątkową odporność na korozję. Kluczem jest zawartość chromu, który tworzy samonaprawiającą się powłokę. warstwa pasywacyjna6 na powierzchni.

Oto analiza porównawcza popularnych gatunków stali nierdzewnej:

| Klasa | Zawartość chromu | Odporność na korozję | Najlepsze aplikacje |

|---|---|---|---|

| 304 | 18-20% | Dobry | Wyposażenie wnętrz, przetwarzanie żywności |

| 316 | 16-18% | Doskonały | Środowisko morskie, przetwarzanie chemiczne |

| 430 | 16-18% | Umiarkowany | Części samochodowe, przedmioty dekoracyjne |

Stopy aluminium jako lekkie alternatywy

Stopy aluminium oferują istotne zalety w porównaniu ze stalą galwanizowaną, szczególnie w zastosowaniach, w których liczy się waga. Stopy serii 5000 i 6000 zapewniają doskonałą odporność na korozję dzięki naturalnemu tworzeniu się warstwy tlenku.

Kluczowe korzyści obejmują:

- Naturalna odporność na korozję bez dodatkowej powłoki

- Znacznie niższa waga (około 1/3 wagi stali)

- Doskonała przewodność cieplna

- Opłacalność w przypadku produkcji na dużą skalę

Zaawansowana obróbka powierzchni

Technologia powlekania proszkowego

Nowoczesne technologie malowania proszkowego zrewolucjonizowały ochronę metalu. Proces ten obejmuje:

- Przygotowanie powierzchni poprzez piaskowanie

- Elektrostatyczna aplikacja proszku

- Utwardzanie termiczne w celu uzyskania trwałego wykończenia

Powłoki ze stopu cynku i niklu

Te zaawansowane powłoki zapewniają doskonałą ochronę w porównaniu z tradycyjną galwanizacją:

- 5-8 razy większa odporność na korozję

- Lepsze właściwości adhezyjne

- Jednolita grubość powłoki

- Ulepszony wygląd estetyczny

Rewolucja w tworzywach sztucznych

Polimery o wysokiej wydajności

Postęp w dziedzinie tworzyw sztucznych stworzył realną alternatywę dla stali ocynkowanej. Materiały takie jak:

- PEEK (polieteroeteroketon)

- PPS (polisiarczek fenylenu)

- PVDF (polifluorek winylidenu)

Materiały te oferują nieodłączną odporność na korozję bez konieczności dodatkowej obróbki.

Analiza kosztów i korzyści

Porównując alternatywy dla stali ocynkowanej, należy wziąć pod uwagę następujące czynniki:

| Materiał | Koszt początkowy | Koszt utrzymania | Długość życia | Wpływ na środowisko |

|---|---|---|---|---|

| Stal nierdzewna | Wysoki | Niski | 25+ lat | Średni |

| Aluminium | Średni | Niski | 20+ lat | Niski |

| Tworzywa sztuczne | Średnio-wysoki | Minimalny | 15-20 lat | Zmienna |

| Stal malowana proszkowo | Średni | Średni | 15-20 lat | Niski |

Rozwiązania branżowe

Zastosowania morskie

W środowiskach morskich, gdzie odporność na korozję ma kluczowe znaczenie, odkryłem, że stale nierdzewne duplex i określone stopy aluminium sprawdzają się wyjątkowo dobrze. W PTSMAKE regularnie obrabiamy te materiały dla producentów sprzętu morskiego.

Przemysł przetwórstwa chemicznego

W przypadku zastosowań związanych z przetwarzaniem chemicznym wybór często należy do jednego z nich:

- Stal nierdzewna super duplex

- Stopy tytanu

- Wysokowydajne polimery

Każdy materiał oferuje określone korzyści w zależności od środowiska chemicznego.

Zastosowania architektoniczne

W projektach architektonicznych estetyka i trwałość muszą być zrównoważone. Popularne opcje obejmują:

- Anodyzowane aluminium

- Stal malowana proszkowo

- Stal nierdzewna klasy architektonicznej

Przyszłe trendy i innowacje

Nowe technologie

Nieustannie pojawiają się nowe technologie obróbki powierzchni:

- Powłoki nanoceramiczne

- Warstwy ochronne na bazie grafenu

- Inteligentne materiały samonaprawiające się

Zrównoważony rozwój

Nowoczesne alternatywy dla stali ocynkowanej często oferują lepsze profile środowiskowe:

- Zmniejszona emisja substancji toksycznych podczas produkcji

- Lepsze możliwości recyklingu

- Niższe zużycie energii w produkcji

- Wydłużona żywotność zmniejszająca częstotliwość wymiany

Dzięki starannemu doborowi materiałów i zrozumieniu konkretnych wymagań aplikacji, często możemy znaleźć lepsze alternatywy dla stali ocynkowanej. Kluczem jest zrównoważenie wymagań dotyczących wydajności, ograniczeń kosztowych i względów środowiskowych w celu osiągnięcia optymalnych wyników.

Jakiej konserwacji wymagają galwanizowane elementy metalowe?

Czy kiedykolwiek zauważyłeś białą rdzę tworzącą się na galwanizowanych częściach lub z frustracją obserwowałeś, jak galwanizowane elementy stopniowo tracą powłokę ochronną? Problemy te mogą znacząco wpływać na wydajność i trwałość części, potencjalnie prowadząc do kosztownych wymian i opóźnień w produkcji.

Ocynkowane elementy metalowe wymagają minimalnej, ale specyficznej konserwacji, w tym regularnego czyszczenia łagodnym mydłem i wodą, corocznych inspekcji pod kątem uszkodzeń powłoki, poprawek małych uszkodzonych obszarów i właściwego przechowywania w suchych warunkach, aby zapobiec przedwczesnej korozji i przedłużyć żywotność.

Zrozumienie zachowania powłoki galwanizowanej

Skuteczność powłok galwanizowanych w dużej mierze zależy od ich interakcji z otoczeniem. Po wystawieniu na działanie atmosfery, powłoki galwanizowane tworzą powłokę ochronną. patyna7 która osłania metal bazowy. W PTSMAKE zaobserwowaliśmy, że właściwa konserwacja znacznie rozszerza tę ochronę.

Czynniki wpływające na wydajność powłoki

Na trwałość powłok galwanizowanych może wpływać kilka czynników środowiskowych:

- Warunki atmosferyczne (wilgotność, temperatura)

- Narażenie chemiczne

- Uszkodzenia fizyczne

- Promieniowanie UV

- Zanieczyszczenia przemysłowe

Podstawowe procedury konserwacji

Protokół regularnego czyszczenia

Regularne czyszczenie ma kluczowe znaczenie dla konserwacji elementów galwanizowanych. Zalecam wykonanie następujących kroków:

- Używaj łagodnego mydła i ciepłej wody

- Unikaj ściernych narzędzi czyszczących

- Dokładnie spłukać czystą wodą

- Pozostawić komponenty do całkowitego wyschnięcia

- Dokumentowanie dat czyszczenia w dokumentacji konserwacji

Wytyczne dotyczące inspekcji

Okresowe kontrole pomagają zidentyfikować potencjalne problemy, zanim staną się one poważnymi problemami:

| Obszar kontroli | Częstotliwość | Kluczowe punkty kontrolne |

|---|---|---|

| Powłoka powierzchniowa | Kwartalnie | Zadrapania, odpryski |

| Wspólne obszary | Miesięcznie | Powstawanie rdzy |

| Punkty wysokiego obciążenia | Co dwa miesiące | Zużycie powłoki |

| Sekcje spawane | Kwartalnie | Integralność powłoki |

Strategie konserwacji zapobiegawczej

Zalecenia dotyczące przechowywania

Właściwe przechowywanie odgrywa kluczową rolę w utrzymaniu ocynkowanych komponentów:

- Przechowywać w suchym, dobrze wentylowanym miejscu

- Unikać bezpośredniego kontaktu z podłożem

- Utrzymanie odpowiedniej cyrkulacji powietrza

- Ochrona przed narażeniem chemicznym

- Stosowanie odpowiednich metod układania w stosy

Procedury uzupełniania

W przypadku drobnych uszkodzeń niezbędna jest szybka pomoc:

- Dokładnie oczyść uszkodzony obszar

- Nałożyć farbę bogatą w cynk lub masę do cynkowania na zimno

- Zapewnić odpowiedni czas utwardzania

- Dokumentowanie napraw do wykorzystania w przyszłości

Względy środowiskowe

Zarządzanie wpływem na klimat

Różne środowiska wymagają różnych podejść do konserwacji:

Obszary przybrzeżne

- Częstsze inspekcje

- Dodatkowe powłoki ochronne

- Ulepszony harmonogram czyszczenia

Strefy przemysłowe

- Monitorowanie odporności chemicznej

- Ocena wpływu zanieczyszczeń

- Specjalistyczne środki czyszczące

Lokalizacje wiejskie

- Standardowa konserwacja wystarczająca

- Regularne usuwanie kurzu

- Odpowiednia ochrona podstawowa

Zaawansowane techniki konserwacji

Profesjonalne wytyczne dotyczące oceny

Aby zapewnić optymalną konserwację, należy wziąć pod uwagę te profesjonalne kryteria oceny:

| Typ oceny | Cel | Częstotliwość |

|---|---|---|

| Testowanie grubości | Pomiar zużycia powłoki | Roczny |

| Testowanie przyczepności | Siła wiązania powłoki | Co dwa lata |

| Analiza chemiczna | Kontrola zanieczyszczeń | W razie potrzeby |

| Kontrola wzrokowa | Stan powierzchni | Miesięcznie |

Metody przywracania

Gdy wystąpi znacząca degradacja:

- Przygotowanie powierzchni

- Odnowienie powłoki

- Wzmocnienie ochrony

- Testowanie wydajności

Konserwacja specyficzna dla branży

Różne branże wymagają specjalistycznego podejścia do konserwacji:

Przemysł motoryzacyjny

- Regularne czyszczenie podwozia

- Procedury naprawy po kolizji

- Ochrona sezonowa

Sektor budowlany

- Zarządzanie ekspozycją na warunki pogodowe

- Pielęgnacja elementów nośnych

- Ochrona stawów

Sprzęt produkcyjny

- Kontrola środowiska pracy

- Monitorowanie punktów zużycia

- Aplikacja powłok zapobiegawczych

Ekonomiczne planowanie konserwacji

Wdrożenie ustrukturyzowanego planu konserwacji pomaga zoptymalizować koszty:

Harmonogram regularnych inspekcji

- Zmniejsza liczbę nieoczekiwanych awarii

- Zapobiega poważniejszym naprawom

- Wydłuża żywotność

System dokumentacji

- Śledzi historię konserwacji

- Identyfikuje wzorce problemów

- Wskazuje przyszłe ulepszenia

Alokacja zasobów

- Szkolenie personelu

- Potrzeby sprzętowe

- Wymagania materiałowe

W PTSMAKE wdrożyliśmy te protokoły konserwacji w naszych procesach produkcyjnych, zapewniając, że nasze galwanizowane komponenty zachowują swoje właściwości ochronne przez cały okres użytkowania. Nasze doświadczenie pokazuje, że proaktywna konserwacja znacznie zmniejsza długoterminowe koszty i poprawia niezawodność komponentów.

Czym różni się cynkowanie ogniowe od cynkowania elektrolitycznego?

Czy kiedykolwiek zmagałeś się z wyborem między cynkowaniem ogniowym i elektrolitycznym części metalowych? Zamieszanie wokół tych dwóch procesów może prowadzić do kosztownych błędów, potencjalnie zagrażających trwałości i wydajności produktu.

Cynkowanie ogniowe i cynkowanie elektrolityczne to dwa różne procesy powlekania. Cynkowanie ogniowe polega na zanurzeniu metalu w stopionym cynku o temperaturze 850°F, podczas gdy cynkowanie elektrolityczne wykorzystuje prąd elektryczny do osadzania cynku na powierzchniach metalowych w temperaturze pokojowej, co skutkuje różnymi grubościami powłok i zastosowaniami.

Zrozumienie podstawowych różnic

Temperatura procesu i metody

Cynkowanie ogniowe wymaga podgrzania cynku do około 850°F (450°C) w dużych kotłach. Metalowe części są zanurzane w kąpieli stopionego cynku po dokładnym oczyszczeniu i przygotowaniu powierzchni. W przeciwieństwie do tego, cynkowanie elektrolityczne działa w temperaturze pokojowej, gdzie jony cynku są elektrycznie osadzane na powierzchni metalu w kontrolowanym środowisku.

Grubość i dystrybucja powłoki

Grubość powłoki różni się znacząco pomiędzy tymi dwiema metodami. Cynkowanie ogniowe zazwyczaj daje grubsze powłoki, w zakresie od 3,0 do 5,0 milicali (75-125 mikrometrów). W PTSMAKE zaobserwowaliśmy, że powłoki cynkowane elektrolitycznie są zwykle cieńsze, zazwyczaj od 0,2 do 1,0 milicala (5-25 mikrometrów).

Analiza porównawcza obu procesów

| Charakterystyka | Cynkowanie ogniowe | Cynkowanie elektrolityczne |

|---|---|---|

| Temperatura procesu | 850°F (450°C) | Temperatura pokojowa |

| Grubość powłoki | 3,0-5,0 milicali | 0,2-1,0 milicali |

| Wykończenie powierzchni | Nieco bardziej szorstki | Gładka i jednolita |

| Koszt jednostkowy | Wyższy koszt początkowy | Niższy koszt początkowy |

| Prędkość produkcji | Wolniej | Szybciej |

Aplikacje i zastosowania przemysłowe

Najlepsze zastosowania cynkowania ogniowego

Proces ten doskonale sprawdza się w zastosowaniach zewnętrznych i w trudnych warunkach środowiskowych. Gruba powłoka zapewnia doskonałą ochronę przed korozją, dzięki czemu idealnie nadaje się do:

- Elementy ze stali konstrukcyjnej

- Bariery ochronne na autostradach

- Słupy oświetleniowe

- Sprzęt rolniczy

- Środowiska morskie

Zalety cynkowania elektrolitycznego

The wiązanie metalurgiczne8 powstające podczas cynkowania elektrolitycznego sprawiają, że jest to idealne rozwiązanie:

- Części karoserii samochodowych

- Elementy złączne

- Produkty z blachy

- Obudowy elektroniki

- Zastosowania wewnętrzne

Rozważania dotyczące kosztów i wpływu ekonomicznego

Inwestycja początkowa

Cynkowanie ogniowe wymaga większych urządzeń i więcej energii, co skutkuje wyższymi kosztami początkowymi. Potrzebny sprzęt obejmuje:

- Duże czajniki cynkowe

- Wydajne systemy grzewcze

- Rozbudowana wentylacja

- Sprzęt do obsługi materiałów

Potrzebne są urządzenia do cynkowania elektrolitycznego:

- Zbiorniki galwaniczne

- Prostowniki elektryczne

- Systemy filtracji

- Kontrola chemiczna

Długoterminowa analiza wartości

Pomimo wyższych kosztów początkowych, cynkowanie ogniowe często zapewnia lepszą długoterminową wartość ze względu na:

- Wydłużona żywotność

- Niższe wymagania konserwacyjne

- Większa wytrzymałość w trudnych warunkach

- Zmniejszona częstotliwość wymiany

Uwagi dotyczące środowiska i bezpieczeństwa

Wpływ na środowisko

Oba procesy mają wpływ na środowisko:

Cynkowanie ogniowe:

- Wyższe zużycie energii

- Produkcja popiołu cynkowego

- Materiały nadające się do recyklingu

- Mniejsza ilość odpadów chemicznych

Cynkowanie elektrolityczne:

- Niższe zużycie energii

- Zarządzanie odpadami chemicznymi

- Wymagania dotyczące uzdatniania wody

- Potrzeby w zakresie ciągłego monitorowania

Protokoły bezpieczeństwa

W PTSMAKE wdrażamy rygorystyczne środki bezpieczeństwa dla obu procesów:

Wymogi bezpieczeństwa dotyczące zanurzania na gorąco:

- Sprzęt chroniący przed wysoką temperaturą

- Systemy wentylacji

- Ochrona przed rozpryskami

- Procedury awaryjne

Potrzeby w zakresie bezpieczeństwa cynkowania elektrolitycznego:

- Protokoły postępowania z chemikaliami

- Środki bezpieczeństwa elektrycznego

- Właściwa wentylacja

- Środki ochrony indywidualnej

Kontrola jakości i testowanie

Metody inspekcji

Kontrola jakości różni się w zależności od procesu:

Kontrola na gorąco:

- Pomiar grubości powłoki

- Kontrola wzrokowa

- Testowanie przyczepności

- Kontrola jednorodności powierzchni

Kontrola cynkowania elektrolitycznego:

- Jednorodność grubości

- Wygląd powierzchni

- Testowanie przyczepności

- Testy odporności na korozję

Standardy wydajności

Oba procesy muszą spełniać określone standardy branżowe:

- ASTM A123 do cynkowania ogniowego

- ASTM B633 dla cynkowania elektrolitycznego

- ISO 1461 dla wymagań dotyczących powlekania ogniowego

- ISO 2081 dla powłok cynkowanych elektrolitycznie

Konserwacja i długowieczność

Wymagania dotyczące konserwacji

Powłoki cynkowane ogniowo zazwyczaj wymagają minimalnej konserwacji ze względu na:

- Grubsza warstwa ochronna

- Łączenie metalurgiczne

- Właściwości samoregenerujące

- Naturalne tworzenie się patyny

Powierzchnie ocynkowane elektrolitycznie mogą wymagać:

- Regularna kontrola

- Powłoka uzupełniająca

- Farba ochronna

- Czyszczenie okresowe

Oczekiwana długość życia

Żywotność różni się znacząco:

- Zanurzenie na gorąco: 50+ lat w wielu środowiskach

- Ocynkowana elektrolitycznie: 10-20 lat w zależności od warunków

Kliknij tutaj, aby dowiedzieć się więcej o procesie wiązania chemicznego w ochronie metalu. ↩

Kliknij, aby dowiedzieć się więcej o procesie cynkowania ogniowego i standardach branżowych. ↩

Kliknij, aby dowiedzieć się więcej o właściwościach wykończenia powierzchni i ich wpływie na wydajność produktu. ↩

Kliknij, aby dowiedzieć się więcej o tym procesie elektrochemicznym i o tym, jak skutecznie mu zapobiegać. ↩

Kliknij, aby dowiedzieć się więcej o technikach trawienia chemicznego, które maksymalizują przyczepność powłoki. ↩

Kliknij, aby dowiedzieć się więcej o nauce stojącej za tworzeniem warstwy pasywnej i jej zaletach. ↩

Kliknij, aby dowiedzieć się więcej o tym, jak powstawanie patyny chroni galwanizowane powierzchnie i wydłuża żywotność komponentów. ↩

Kliknij, aby dowiedzieć się, w jaki sposób wiązanie metalurgiczne zwiększa trwałość powłoki i ochronę przed korozją. ↩