Produkcja urządzeń medycznych wiąże się z rygorystycznymi wymogami regulacyjnymi i zerową tolerancją dla błędów. W przeciwieństwie do innych branż, nawet drobne wady komponentów medycznych mogą prowadzić do sytuacji zagrażających życiu, wywierając ogromną presję na producentów, aby za każdym razem osiągali doskonałe wyniki.

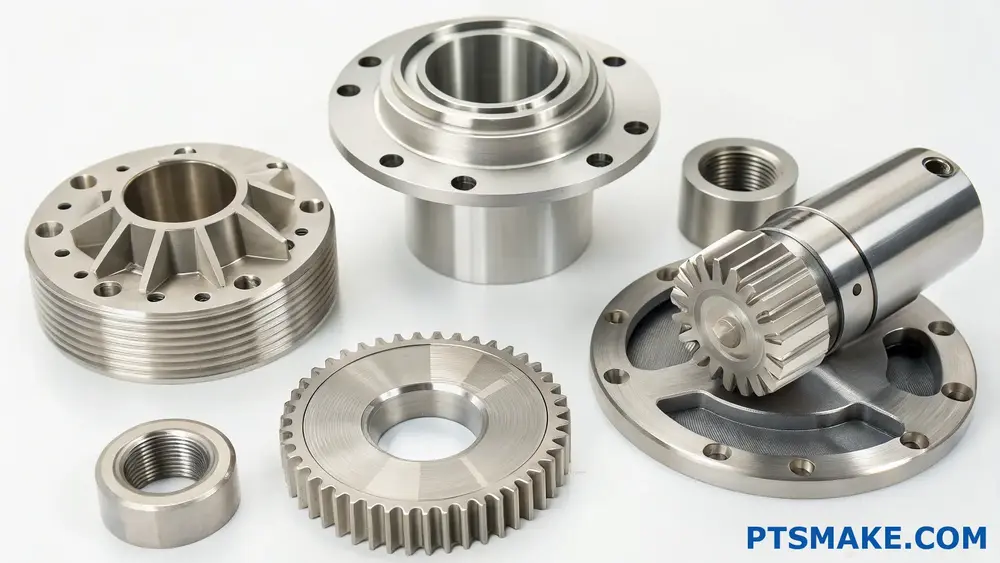

Obróbka CNC do celów medycznych różni się przede wszystkim wyjątkowymi wymaganiami dotyczącymi precyzji, doborem biokompatybilnych materiałów, ścisłą zgodnością z przepisami i kompleksowymi protokołami dokumentacji, które wykraczają poza standardowe praktyki produkcyjne w innych branżach.

W PTSMAKE na własne oczy widziałem dramatyczne różnice w medycznej obróbce CNC. Stawka jest po prostu wyższa, gdy tworzysz części, które trafiają do instrumentów chirurgicznych lub urządzeń do implantacji. Jeśli rozważasz produkcję urządzeń medycznych, zrozumienie tych wyjątkowych wyzwań ma kluczowe znaczenie. Pozwól, że przedstawię Ci kluczowe różnice, które sprawiają, że medyczna obróbka CNC jest wyspecjalizowaną dziedziną z własnym zestawem zasad i wymagań.

Dlaczego precyzja jest ważna w medycznej obróbce CNC?

Czy kiedykolwiek zastanawiałeś się, co się dzieje, gdy implant chirurgiczny nie pasuje idealnie? Albo gdy komponenty urządzenia medycznego mają mikroskopijne wady? Konsekwencje mogą być katastrofalne - szkoda dla pacjenta, awaria urządzenia, a nawet sytuacje zagrażające życiu podczas krytycznych procedur.

Precyzja w medycznej obróbce CNC jest absolutnie kluczowa, ponieważ ma bezpośredni wpływ na bezpieczeństwo pacjentów i wyniki leczenia. Podczas produkcji urządzeń medycznych nawet odchylenia rzędu kilku mikrometrów mogą oznaczać różnicę między udanym zabiegiem a nagłym przypadkiem medycznym. Ten poziom dokładności zapewnia, że urządzenia działają dokładnie tak, jak zostały zaprojektowane.

Krytyczna rola precyzji w urządzeniach medycznych

Z mojego doświadczenia w pracy z producentami urządzeń medycznych wynika, że precyzja to nie tylko specyfikacja techniczna - to podstawowy wymóg, który ma bezpośredni wpływ na ludzkie życie. Medyczna obróbka CNC musi osiągać tolerancje, które są często znacznie bardziej rygorystyczne niż w innych branżach.

Urządzenia medyczne wymagają niezwykłej precyzji z kilku powodów:

- Bezpieczeństwo pacjentów: Implanty, narzędzia chirurgiczne i sprzęt diagnostyczny muszą działać bezbłędnie w krytycznych sytuacjach.

- Zgodność z przepisami: Urządzenia medyczne muszą spełniać rygorystyczne normy FDA i inne międzynarodowe normy regulacyjne.

- Funkcjonalność: Złożone urządzenia medyczne często zawierają skomplikowane ruchome części, które muszą idealnie ze sobą współpracować.

- Biokompatybilność: Precyzyjne wykończenie powierzchni ma zasadnicze znaczenie dla interakcji materiałów z ludzką tkanką.

Konsekwencje niedokładności w produkcji medycznej

Gdy w produkcji komponentów medycznych zawodzi precyzja, konsekwencje mogą być poważne. Pozwól mi podzielić się tym, co może się stać, gdy tolerancje nie są spełnione:

Implikacje kliniczne

Słaba precyzja części medycznych może prowadzić do

- Awaria narzędzia chirurgicznego podczas zabiegu

- Obluzowanie lub odrzucenie implantu

- Sprzęt diagnostyczny zapewniający niedokładne odczyty

- Systemy dostarczania leków podające nieprawidłowe dawki

Widziałem przypadki, w których pozornie drobne błędy w obróbce skutkowały całkowitym wycofaniem urządzeń z rynku, kosztując producentów miliony i potencjalnie narażając pacjentów na niebezpieczeństwo.

Wpływ finansowy

Konsekwencje finansowe błędów precyzji są znaczące:

| Konsekwencje | Potencjalny wpływ na koszty |

|---|---|

| Wycofywanie produktów | $2-10 milionów za incydent |

| Kary regulacyjne | Do $500,000+ za każde naruszenie |

| Postępowanie sądowe | Potencjalnie nieograniczona odpowiedzialność |

| Uszkodzenie marki | Długoterminowa utrata udziału w rynku |

Kluczowe wymagania dotyczące precyzji w medycznej obróbce CNC

Medyczna obróbka CNC zazwyczaj wymaga następujących specyfikacji precyzji:

Tolerancje wymiarów

W przypadku krytycznych komponentów medycznych powszechne są tolerancje tak wąskie, jak ±0,0001 cala (2,54 mikrometra). W PTSMAKE regularnie osiągamy te wartości ultraprecyzyjne tolerancje1 dla komponentów takich jak:

- Interfejsy implantów ortopedycznych

- Elementy zastawek serca

- Przeguby robota chirurgicznego

- Mikroprzepływowe urządzenia diagnostyczne

Wymagania dotyczące wykończenia powierzchni

Jakość powierzchni jest równie ważna w zastosowaniach medycznych:

- Implanty często wymagają wartości Ra na poziomie 0,2-0,4 μm dla właściwej integracji tkanek

- Aby zapobiec zakłóceniom przepływu, elementy ścieżek przepływu wymagają lustrzanego wykończenia (Ra < 0,1 μm).

- Powierzchnie łożysk w sztucznych stawach wymagają wyjątkowej gładkości, aby zminimalizować zużycie

Uwagi dotyczące materiałów

Precyzyjna obróbka staje się jeszcze większym wyzwaniem podczas pracy z materiałami klasy medycznej:

- Stopy tytanu: Znane ze zużycia narzędzi i generowania ciepła

- Stal nierdzewna klasy medycznej: Może utwardzać się podczas obróbki

- PEEK i inne polimery medyczne: Wymagają określonych parametrów cięcia w celu utrzymania stabilności wymiarowej.

Zaawansowane technologie umożliwiające precyzyjną obróbkę medyczną

Aby osiągnąć niezbędną precyzję komponentów medycznych, producenci muszą wykorzystać kilka najnowocześniejszych technologii:

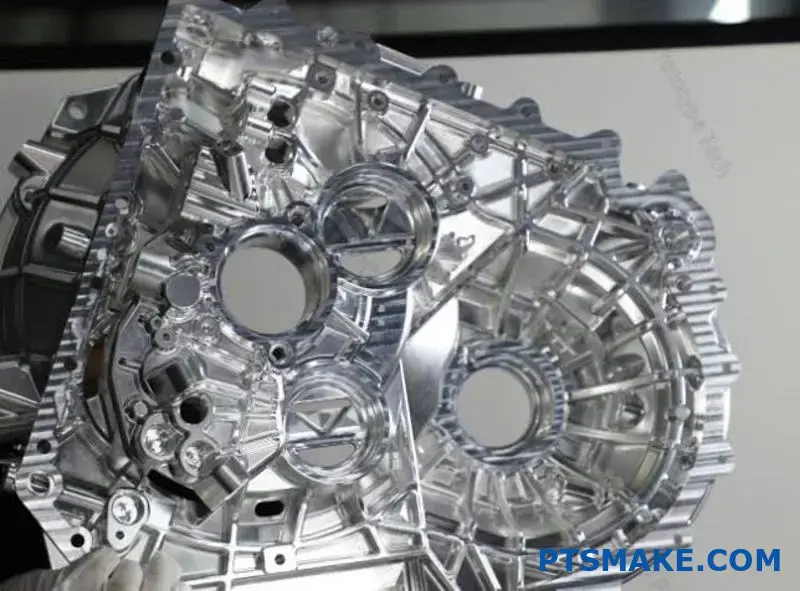

5-osiowa obróbka symultaniczna

Technologia ta pozwala na obróbkę złożonych geometrii w jednym ustawieniu, eliminując błędy pozycjonowania występujące podczas zmiany położenia części. W przypadku implantów kręgosłupa o skomplikowanych kształtach organicznych ta możliwość jest nieoceniona.

Procesowe systemy pomiarowe

Monitorowanie w czasie rzeczywistym za pomocą pomiarów laserowych, sond dotykowych i systemów wizyjnych zapewnia zgodność części ze specyfikacjami podczas obróbki, a nie dopiero po jej zakończeniu. Zapobiega to marnowaniu materiałów i czasu na komponenty niezgodne ze specyfikacją.

Środowiska o kontrolowanej temperaturze

Wiele precyzyjnych komponentów medycznych wymaga obróbki w środowisku o kontrolowanej temperaturze (zazwyczaj ±1°C), aby zapobiec wpływowi rozszerzalności cieplnej na dokładność wymiarową.

Procesy weryfikacji dla obróbki medycznej

Walidacja precyzji jest równie ważna jak jej osiągnięcie. Producenci komponentów medycznych wdrażają rygorystyczne protokoły kontroli:

- Współrzędnościowe maszyny pomiarowe (CMM) o dokładności do 0,0001"

- Komparatory optyczne do weryfikacji profili

- Testery chropowatości powierzchni do walidacji wykończenia

- Skanowanie CT do kontroli elementów wewnętrznych

W PTSMAKE wdrożyliśmy kompleksowy proces kontroli wszystkich komponentów medycznych, zapewniając weryfikację krytycznych wymiarów 100% zamiast polegać na statystycznych metodach próbkowania.

Jakie materiały są powszechnie stosowane w medycznej obróbce CNC?

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre urządzenia medyczne są tak gładkie i precyzyjne w dłoni, podczas gdy inne wydają się być tanio wykonane i zawodne? Różnica często sprowadza się do wyboru materiału - krytycznej decyzji, która decyduje o tym, czy urządzenie medyczne odniesie sukces, czy poniesie porażkę w swojej misji ratowania życia.

Medyczna obróbka CNC powszechnie wykorzystuje stopy tytanu, stal nierdzewną, aluminium, PEEK, Delrin (POM), PTFE, silikon klasy medycznej i różne biokompatybilne tworzywa sztuczne. Materiały te są wybierane ze względu na ich biokompatybilność, odporność na sterylizację, właściwości mechaniczne i zgodność z przepisami FDA i ISO.

Podstawowe właściwości materiałów do obróbki medycznej

Wybierając materiały do medycznych projektów obróbki CNC, należy wziąć pod uwagę kilka krytycznych właściwości. W mojej pracy w PTSMAKE odkryłem, że zrozumienie tych podstawowych wymagań pomaga inżynierom dokonywać lepszych wyborów dla ich konkretnych zastosowań.

Biokompatybilność: Pierwszy priorytet

Biokompatybilność nie podlega negocjacjom w przypadku materiałów stosowanych w urządzeniach medycznych mających kontakt z ludzkim ciałem. Właściwość ta gwarantuje, że materiał nie wywoła niepożądanych reakcji, stanów zapalnych lub odrzucenia w kontakcie z żywą tkanką lub płynami ustrojowymi. Różne zastosowania wymagają różnych poziomów biokompatybilności:

- Krótkoterminowe urządzenia kontaktowe (jak narzędzia chirurgiczne) wymagają podstawowej biokompatybilności

- Urządzenia do implantacji wymagają długoterminowych testów biokompatybilności

- Urządzenia mające kontakt z krwią wymagają testów hemokompatybilności

FDA kategoryzuje wymagania dotyczące testów biokompatybilności w oparciu o czas trwania i rodzaj kontaktu z ciałem, dzięki czemu jest to regulowany aspekt projektowania urządzeń medycznych.

Odporność na sterylizację

Komponenty medyczne muszą wytrzymać wielokrotną sterylizację bez degradacji. Typowe metody sterylizacji obejmują:

| Metoda sterylizacji | Temperatura | Zalety | Odpowiednie materiały |

|---|---|---|---|

| Autoklaw (parowy) | 121-134°C | Skuteczny, ekonomiczny | Stal nierdzewna, tytan, niektóre polimery |

| Tlenek etylenu | 30-60°C | Niska temperatura | Większość metali, polimery wrażliwe na temperaturę |

| Promieniowanie gamma | Otoczenie | Brak ciepła, wysoka skuteczność | Metale, większość polimerów (z wyjątkiem PTFE) |

| Wiązka elektronów | Otoczenie | Szybkie przetwarzanie | Podobne do materiałów kompatybilnych z promieniowaniem gamma |

Materiały, które zachowują stabilność wymiarową i właściwości mechaniczne po wielu cyklach sterylizacji, są wysoko cenione w branży medycznej.

Właściwości mechaniczne

Wymagania mechaniczne stawiane komponentom medycznym różnią się znacznie w zależności od zastosowania. W przypadku implantów ortopedycznych kluczowa jest wysoka odporność na zmęczenie i wytrzymałość na rozciąganie. W przypadku narzędzi chirurgicznych, twardość i odporność na zużycie stają się głównymi problemami. Niektóre kluczowe właściwości mechaniczne obejmują:

- Stosunek wytrzymałości do wagi: Szczególnie ważne w przypadku urządzeń przenośnych

- Odporność na zużycie: Krytyczne dla komponentów z ruchomymi częściami

- Odporność na zmęczenie: Niezbędne w przypadku implantów i wielokrotnie używanych instrumentów

- Elastyczność/sztywność: Musi spełniać określone wymagania aplikacji

Zgodność z przepisami

Wszystkie materiały stosowane w urządzeniach medycznych muszą być zgodne z odpowiednimi przepisami. W PTSMAKE zapewniamy, że materiały spełniają następujące wymagania USP Klasa VI2 lub posiadają pliki wzorcowe FDA. Międzynarodowe normy, takie jak ISO 10993 dotyczące oceny biokompatybilności, są również istotnymi punktami odniesienia przy wyborze materiałów.

Najpopularniejsze materiały w medycznej obróbce CNC

W oparciu o projekty, które nadzorowałem, materiały te stanowią większość tego, co jest wykorzystywane w produkcji urządzeń medycznych:

Tytan i stopy tytanu

Tytan, w szczególności Ti-6Al-4V (klasa 5), jest złotym standardem dla urządzeń wszczepialnych ze względu na jego właściwości:

- Wyjątkowa biokompatybilność

- Stosunek wytrzymałości do masy porównywalny do stali przy niższej masie 45%

- Odporność na korozję wyższa niż stali nierdzewnej

- Kompatybilność z MRI

- Właściwości osseointegracji (kość może rosnąć bezpośrednio na nim)

Głównym ograniczeniem jest koszt, ponieważ obróbka tytanu wymaga specjalistycznej wiedzy i narzędzi, które opracowaliśmy w PTSMAKE dla naszych klientów z branży medycznej.

Stal nierdzewna klasy medycznej

Stale nierdzewne serii 300 (w szczególności 316L) to konie pociągowe w produkcji urządzeń medycznych:

- Doskonała odporność na korozję

- Dobra wytrzymałość i trwałość

- Opłacalność w porównaniu do tytanu

- Łatwa obróbka i wykończenie zgodnie z wysokimi standardami

Stal 316L jest preferowana do produkcji narzędzi chirurgicznych, sprzętu laboratoryjnego i tymczasowych implantów. Wysoka zawartość chromu tworzy pasywną warstwę tlenku, która zapobiega korozji.

PEEK (polieteroeteroketon)

To wysokowydajne tworzywo termoplastyczne zrewolucjonizowało niektóre zastosowania medyczne:

- Biokompatybilność porównywalna z UHMWPE

- Doskonała odporność mechaniczna i chemiczna

- Przezroczystość rentgenowska (cenna dla procedur radiograficznych)

- Moduł podobny do ludzkiej kości, zmniejszający ekranowanie naprężeń

- Kompatybilność sterylizacji ze wszystkimi standardowymi metodami

PEEK jest coraz częściej stosowany w implantach kręgosłupa, łącznikach dentystycznych i zastosowaniach ortopedycznych, gdzie jego właściwości mechaniczne podobne do kości oferują znaczące korzyści.

Stopy aluminium

W przypadku nieimplantowalnych urządzeń medycznych i obudów sprzętu, stopy aluminium (szczególnie 6061-T6) oferują:

- Lekka konstrukcja

- Dobre możliwości obróbki i wykończenia powierzchni

- Doskonała przewodność cieplna

- Efektywność kosztowa

- Odporność na korozję po odpowiednim anodowaniu

Elementy aluminiowe są powszechnie stosowane w sprzęcie diagnostycznym, uchwytach narzędzi chirurgicznych i zewnętrznych obudowach urządzeń medycznych.

Sukces każdego urządzenia medycznego ostatecznie zależy od wyboru odpowiedniego materiału do konkretnego zastosowania. Każdy materiał oferuje unikalny profil właściwości, które muszą być starannie dopasowane do wymagań urządzenia, norm prawnych i ograniczeń produkcyjnych.

Wymagania dotyczące systemów jakości i dokumentacji dla medycznej obróbki CNC zgodnej z FDA?

Czy kiedykolwiek otrzymałeś ostrzeżenia FDA dotyczące komponentów Twojego urządzenia medycznego z powodu niewystarczającej dokumentacji? A może zmagałeś się z utrzymaniem stałej jakości we wszystkich seriach produkcyjnych przy jednoczesnym spełnieniu rygorystycznych wymogów regulacyjnych? Wyzwania te mogą szybko przerodzić się z drobnych formalności w poważne naruszenia przepisów.

Medyczna obróbka CNC zapewnia zgodność z przepisami FDA dzięki solidnym systemom zarządzania jakością, kompleksowej dokumentacji, identyfikowalności materiałów i zatwierdzonym procesom. Podstawą zgodności jest ustanowienie udokumentowanych procedur, które zapewniają, że każdy komponent spełnia predefiniowane specyfikacje i normy regulacyjne przez cały cykl życia.

Wdrażanie skutecznych systemów zarządzania jakością w medycznej obróbce CNC

U podstaw zgodności z przepisami FDA leży dobrze zorganizowany system zarządzania jakością (QMS). W przypadku medycznej obróbki CNC system ten służy jako podstawa zapewniająca, że wszystkie procesy konsekwentnie spełniają wymogi prawne. System zarządzania jakością musi być kompleksowy, a jednocześnie na tyle praktyczny, aby można go było wdrożyć w codziennych operacjach.

FDA wyraźnie wymaga od producentów urządzeń medycznych i ich dostawców ustanowienia i utrzymywania systemów jakości określonych w 21 CFR część 820. Z mojego doświadczenia w pracy z producentami urządzeń medycznych wynika, że firmy, które inwestują w solidne struktury SZJ, doświadczają mniejszej liczby problemów ze zgodnością podczas inspekcji FDA.

Prawidłowo wdrożony SZJ dla medycznej obróbki CNC powinien obejmować:

Protokoły walidacji procesów

Walidacja procesu jest niezbędna do wykazania, że procesy obróbki CNC konsekwentnie wytwarzają komponenty spełniające wcześniej określone specyfikacje. Nie jest to tylko jednorazowa czynność, ale wymaga:

- Kwalifikacja instalacji (IQ): Weryfikacja, czy sprzęt jest prawidłowo zainstalowany

- Kwalifikacja operacyjna (OQ): Potwierdzenie, że sprzęt działa zgodnie z przeznaczeniem

- Kwalifikacja wydajności (PQ): Zapewnienie spójnej wydajności w rzeczywistych warunkach produkcyjnych

Podczas wdrażania walidacji procesów zalecam ustalenie jasnych kryteriów akceptacji przed rozpoczęciem testów. Takie podejście zapobiega przesuwaniu punktów docelowych podczas walidacji i zapewnia obiektywną ocenę.

Systemy kontroli dokumentów

Kontrola dokumentów stanowi jeden z najbardziej krytycznych aspektów zgodności z przepisami FDA. The Przepisy cGMP3 wymagać, aby wszystkie dokumenty związane z produkcją, testowaniem i zapewnieniem jakości były odpowiednio kontrolowane, ze śledzeniem zmian i dokumentowaniem zatwierdzeń.

Skuteczny system kontroli dokumentów powinien zarządzać:

- Specyfikacje projektowe

- Procedury produkcyjne

- Protokoły inspekcji

- Dokumentacja szkoleniowa

- Dokumentacja walidacyjna

- Raporty o niezgodnościach

W PTSMAKE wdrażamy elektroniczne systemy zarządzania dokumentami, które tworzą ścieżki audytu dla wszystkich zmian, zapewniając, że nic nie umknie uwadze. To cyfrowe podejście znacznie poprawiło naszą zgodność z przepisami, jednocześnie zmniejszając obciążenie administracyjne.

Wymagania szkoleniowe i dokumentacja

FDA oczekuje, że cały personel zaangażowany w produkcję komponentów medycznych będzie odpowiednio przeszkolony. Obejmuje to operatorów maszyn, inspektorów jakości i personel nadzorujący. Dokumentacja szkoleniowa musi wykazać, że każda osoba posiada kwalifikacje do wykonywania określonych zadań.

Dokumentacja szkoleniowa powinna zawierać:

- Treść i materiały szkoleniowe

- Metody oceny

- Oceny kompetencji

- Okresowe harmonogramy przekwalifikowania

- Przeglądy skuteczności szkoleń

Systemy śledzenia i kontroli materiałów

Medyczna obróbka CNC wymaga pełnej identyfikowalności materiałów od momentu ich otrzymania, poprzez produkcję, aż do ostatecznej dostawy. Tworzy to ciągły łańcuch nadzoru, który pozwala na szybką reakcję w przypadku pojawienia się kwestii bezpieczeństwa.

Kontrola partii i serializacja

Skuteczna kontrola partii umożliwia śledzenie surowców, komponentów i gotowych produktów w procesie produkcyjnym. Prawidłowo wdrożony system pozwala na:

| Element identyfikowalności | Cel | Wymóg FDA |

|---|---|---|

| Certyfikaty materiałowe | Weryfikacja składu materiału | Wymagane dla krytycznych komponentów |

| Numeracja partii | Śledzenie materiałów w procesie produkcji | Wymagane dla wszystkich urządzeń medycznych |

| Zapisy procesu | Dokumentowanie warunków produkcji | Wymagane z okresami przechowywania |

| Dane testowe | Potwierdzenie zgodności ze specyfikacją | Wymagana znajomość analizy statystycznej |

Serializacja przenosi identyfikowalność do poziomu komponentu, co jest szczególnie ważne w przypadku urządzeń do implantacji lub komponentów krytycznych. Nowoczesne systemy CNC mogą włączyć serializację bezpośrednio do procesu obróbki, eliminując błędy ludzkie.

Zarządzanie jakością dostawców

FDA nakłada odpowiedzialność za jakość dostawców, co sprawia, że zarządzanie dostawcami ma kluczowe znaczenie. W przypadku medycznej obróbki CNC oznacza to:

- Kwalifikacja dostawców poprzez rygorystyczną ocenę

- Ustanowienie umów dotyczących jakości, które określają obowiązki

- Przeprowadzanie okresowych audytów krytycznych dostawców

- Wdrażanie protokołów kontroli przychodzących

- Utrzymywanie wskaźników wydajności dostawców

Pozyskując usługi obróbki CNC komponentów medycznych, zawsze sprawdzam, czy dostawcy posiadają odpowiednie certyfikaty materiałowe i mogą dostarczyć pełną dokumentację identyfikowalności.

Zarządzanie niezgodnościami i systemy CAPA

Żaden proces produkcyjny nie jest doskonały, ale sposób radzenia sobie z odchyleniami oddziela operacje zgodne z przepisami od tych, które są zagrożone. Skuteczne zarządzanie niezgodnościami obejmuje:

- Jasne definicje warunków niezgodnych z przepisami

- Udokumentowane procesy decyzyjne dotyczące dyspozycji

- Protokoły segregacji niezgodnych materiałów

- Metodologie oceny ryzyka

- Procedury powiadamiania o poważnych odchyleniach

System działań naprawczych i zapobiegawczych (CAPA) opiera się na zarządzaniu niezgodnościami poprzez usuwanie przyczyn źródłowych i zapobieganie nawrotom. Skuteczny system CAPA powinien być

- Podejście oparte na ryzyku

- Odpowiednie zasoby w postaci wykwalifikowanego personelu

- Terminowe wdrożenie

- Pomiar skuteczności

- Dokładnie udokumentowane

Wdrażając solidne systemy CAPA, pomogliśmy naszym partnerom z branży urządzeń medycznych zachować spójną zgodność z przepisami FDA, jednocześnie stale podnosząc jakość ich produktów.

Systemy zarządzania jakością i standardy dla medycznej obróbki CNC

Czy kiedykolwiek zastanawiałeś się, czy Twój producent części do urządzeń medycznych rzeczywiście spełnia rygorystyczne standardy branżowe? A może martwiłeś się, że przeoczenie jednego certyfikatu może prowadzić do problemów regulacyjnych, kosztownych wycofań z rynku, a nawet obaw o bezpieczeństwo pacjentów?

Kamieniem węgielnym zgodności medycznej obróbki CNC jest certyfikat ISO 13485, który wykazuje zdolność dostawcy do konsekwentnego spełniania wymogów prawnych dotyczących urządzeń medycznych. Dodatkowe niezbędne certyfikaty obejmują rejestrację w FDA, zgodność z GMP oraz określone normy, takie jak ISO 14971 w zakresie zarządzania ryzykiem i ISO 9001 w zakresie zarządzania jakością.

Zrozumienie ram normy ISO 13485

ISO 13485 to złoty standard dla systemów zarządzania jakością w produkcji urządzeń medycznych. W przeciwieństwie do swojej kuzynki ISO 9001, ISO 13485 została opracowana specjalnie dla produkcji urządzeń medycznych z dodatkowymi wymaganiami, które spełniają unikalne potrzeby branży opieki zdrowotnej.

Podczas mojej pracy konsultingowej ze startupami z branży urządzeń medycznych widziałem, jak certyfikacja ISO 13485 zapewnia ustrukturyzowane podejście do zarządzania jakością w całym cyklu życia produktu. Norma ta wymaga:

- Kompleksowa dokumentacja wszystkich procesów

- Integracja zarządzania ryzykiem w całym systemie jakości

- Rygorystyczne procedury walidacji procesów produkcyjnych

- Rozszerzone wymagania dotyczące identyfikowalności komponentów medycznych

- Specjalistyczna kontrola zanieczyszczeń i czystości

Wybierając partnera w zakresie obróbki CNC komponentów medycznych, pierwszym krokiem powinna być weryfikacja jego certyfikatu ISO 13485. Nie chodzi tylko o zaznaczenie pola - chodzi o upewnienie się, że dostawca wdrożył solidny system zarządzania jakością zaprojektowany specjalnie do produkcji urządzeń medycznych.

Wymagania dotyczące rejestracji i zgodności z przepisami FDA

Dla dostawców obsługujących amerykański rynek medyczny rejestracja w FDA nie podlega negocjacjom. FDA sprawuje nadzór nad producentami urządzeń medycznych poprzez swoje przepisy dotyczące systemu jakości (QSR), znane również jako 21 CFR część 820.

Chociaż ISO 13485 i FDA QSR mają wiele podobieństw, nie są identyczne. Wymagania FDA obejmują:

- Rejestracja zakładów produkcyjnych

- Lista produkowanych urządzeń medycznych

- Wdrożenie zgodnego systemu jakości

- Procedury zgłaszania wyrobów medycznych (MDR)

- Potencjalna inspekcja przez urzędników FDA

Różnice między FDA QSR a ISO 13485

| Aspekt | FDA QSR (21 CFR część 820) | ISO 13485:2016 |

|---|---|---|

| Koncentracja | Zgodność z przepisami obowiązującymi w USA | Międzynarodowy standard |

| Kontrola projektu | Więcej wymogów normatywnych | Podejście oparte na wydajności |

| Dokumentacja | Szczególne obowiązki w zakresie prowadzenia dokumentacji | Elastyczny model dokumentacji |

| Obsługa reklamacji | Szczegółowe wymagania MDR | Ogólne procesy reklamacyjne |

| Inspekcje | Podlega audytom FDA | Certyfikacja przez stronę trzecią |

W PTSMAKE utrzymujemy zarówno certyfikat ISO 13485, jak i rejestrację FDA, co pozwala nam obsługiwać klientów urządzeń medycznych na całym świecie, zapewniając jednocześnie zgodność z wymogami specyficznymi dla USA.

Zgodność z Dobrymi Praktykami Wytwarzania (GMP)

Zgodność z GMP jest kolejnym krytycznym certyfikatem dla dostawców medycznej obróbki CNC. Praktyki te zapewniają, że produkty są konsekwentnie wytwarzane zgodnie ze standardami jakości odpowiednimi do ich przeznaczenia.

Podstawowe zasady GMP obejmują:

- Jasno zdefiniowane procesy produkcyjne o sprawdzonej wydajności

- Zatwierdzone krytyczne procesy produkcyjne

- Jasne instrukcje i procedury dla każdego etapu produkcji

- Odpowiednio przeszkoleni operatorzy postępujący zgodnie z określonymi procedurami

- Zapisy potwierdzające podjęcie prawidłowych kroków podczas produkcji

- Systemy umożliwiające wycofanie dowolnej partii produktu

- Procedury badania skarg

Wymagania GMP mogą różnić się w zależności od regionu, przy czym UE określa je jako "Dobrą Praktykę Wytwarzania", a USA często włącza je do rozporządzenia w sprawie systemu jakości. Oceniając potencjalnego dostawcę, należy zapytać o jego Zgodność z GMP4 i jak zintegrowali te praktyki ze swoim ogólnym systemem jakości.

Dodatkowe certyfikaty zwiększające wiarygodność

Oprócz podstawowych certyfikatów, kilka dodatkowych standardów może wykazać zaangażowanie dostawcy w doskonałość w produkcji medycznej:

ISO 14971: Zarządzanie ryzykiem

Norma ta zapewnia ramy zarządzania ryzykiem związanym z urządzeniami medycznymi. Dostawca przestrzegający normy ISO 14971 będzie

- Identyfikacja zagrożeń związanych z urządzeniami medycznymi

- Szacowanie i ocena ryzyka

- Kontrola ryzyka

- Monitorowanie skuteczności kontroli

ISO 9001: Zarządzanie jakością

Certyfikacja ISO 9001, choć mniej szczegółowa niż ISO 13485, świadczy o podstawowym systemie zarządzania jakością. Wielu dostawców medycznej obróbki CNC posiada oba certyfikaty.

ISO 14001: Zarządzanie środowiskowe

Certyfikat ten potwierdza odpowiedzialność środowiskową, która jest coraz ważniejsza dla wielu firm produkujących urządzenia medyczne, dążących do zrównoważonego łańcucha dostaw.

Certyfikaty materiałowe

W przypadku krytycznych zastosowań medycznych dostawcy powinni dostarczyć certyfikaty materiałowe dokumentujące skład i właściwości surowców wykorzystywanych w produkcji. Zazwyczaj obejmują one:

- Analiza składu chemicznego

- Wyniki testów właściwości mechanicznych

- Weryfikacja obróbki cieplnej

- Informacje o identyfikowalności

Normy branżowe dla specjalistycznych zastosowań

W zależności od konkretnego zastosowania medycznego, konieczne może być uzyskanie dodatkowych certyfikatów:

- ASTM F138 dla materiałów na implanty chirurgiczne

- Klasa VI USP dla testów biokompatybilności

- ISO 10993 dotycząca biologicznej oceny wyrobów medycznych

- Zgodność z przepisami REACH i RoHS w zakresie ochrony środowiska

W PTSMAKE regularnie współpracujemy z firmami produkującymi urządzenia medyczne o różnych wymaganiach regulacyjnych. Nasze doświadczenie nauczyło nas, że wczesne omówienie wymagań certyfikacyjnych jest niezbędne, aby uniknąć problemów ze zgodnością na późniejszym etapie cyklu rozwoju produktu.

Możliwości walidacji i weryfikacji

Poza formalnymi certyfikatami, dostawcy medycznej obróbki CNC powinni wykazać się solidnymi możliwościami walidacji i weryfikacji, w tym:

- Protokoły walidacji procesów

- Kwalifikacja sprzętu (IQ/OQ/PQ)

- Statystyczna kontrola procesu

- Możliwości kontroli (CMM, systemy wizyjne itp.)

- Metody badań nieniszczących

- Możliwość produkcji w pomieszczeniach czystych (w razie potrzeby)

Możliwości te zapewniają, że procesy produkcyjne są w stanie konsekwentnie wytwarzać części, które spełniają specyfikacje i wymagania prawne.

Jak medyczna obróbka CNC radzi sobie ze złożonymi geometriami i wąskimi tolerancjami?

Czy kiedykolwiek oglądałeś implant medyczny i zastanawiałeś się, w jaki sposób jego skomplikowane elementy zostały wykonane z taką precyzją? A może trzymałeś w ręku narzędzie chirurgiczne, podziwiając, jak idealnie każda krzywizna i krawędź pasuje do jego przeznaczenia? Złożoność tworzenia tych ratujących życie urządzeń często pozostaje niezauważona przez wielu.

Medyczna obróbka CNC obsługuje złożone geometrie i wąskie tolerancje dzięki zaawansowanym wieloosiowym centrom obróbczym, wyspecjalizowanym technikom mikroobróbki, zaawansowanej integracji oprogramowania CAD / CAM i rygorystycznym systemom kontroli jakości, które utrzymują precyzję do poziomu mikronów w całym procesie produkcyjnym.

Rola zaawansowanej technologii maszynowej w produkcji komponentów medycznych

Nowoczesna produkcja urządzeń medycznych wymaga precyzji, która jeszcze kilkadziesiąt lat temu byłaby niemożliwa. W PTSMAKE wdrożyłem różne zaawansowane technologie CNC zoptymalizowane specjalnie dla sektora medycznego. Pięcioosiowe i wieloosiowe centra maszyn CNC stanowią trzon naszych możliwości w zakresie złożonych geometrii medycznych.

Kluczową zaletą obróbki wieloosiowej jest możliwość podejścia do przedmiotu obrabianego pod praktycznie dowolnym kątem bez konieczności zmiany jego położenia. Zdolność ta ma kluczowe znaczenie w przypadku produkcji elementów takich jak implanty ortopedyczne o organicznych konturach lub skomplikowane narzędzia chirurgiczne o złożonych kątach. Utrzymując obrabiany element w jednym ustawieniu, znacznie zmniejszamy koszty obróbki. błędy spiętrzenia wymiarów5 które występują, gdy części są wielokrotnie zmieniane.

Możliwości mikroobróbki dla komponentów medycznych

Urządzenia medyczne nadal zmierzają w kierunku miniaturyzacji, wymagając możliwości obróbki w coraz mniejszej skali. Nowoczesne techniki mikroobróbki medycznej pozwalają nam na:

- Tworzenie elementów o wielkości zaledwie 0,005 mm

- Stałe utrzymywanie tolerancji na poziomie ±0,005 mm

- Wykończenie powierzchni poniżej 0,2 mikrona Ra

- Obróbka cienkich ścianek o grubości do 0,1 mm

Możliwości te stają się niezbędne przy produkcji minimalnie inwazyjnych narzędzi chirurgicznych, komponentów sprzętu diagnostycznego i urządzeń wszczepialnych, które muszą wchodzić w interakcje z delikatnymi tkankami ludzkimi.

Integracja oprogramowania dla złożonych geometrii medycznych

Precyzyjna podróż zaczyna się na długo przed spotkaniem metalu z narzędziem tnącym. Zaawansowana integracja oprogramowania CAD/CAM zrewolucjonizowała nasze podejście do produkcji złożonych części medycznych.

Przepływ pracy CAD/CAM dla komponentów medycznych

Nasz przepływ pracy związany z obróbką medyczną zazwyczaj przebiega zgodnie z tym procesem:

- Import danych anatomicznych (często z tomografii komputerowej lub rezonansu magnetycznego)

- Konwersja danych skanowania do zoptymalizowanych modeli CAD

- Stosowanie zasad projektowania pod kątem możliwości produkcyjnych

- Generowanie ścieżek narzędzia za pomocą specjalistycznego oprogramowania CAM

- Symulacja procesów obróbki w celu identyfikacji potencjalnych problemów

- Kod przetwarzania końcowego dla określonych sterowników maszyn

To zintegrowane podejście pozwala na tworzenie implantów i urządzeń dostosowanych do potrzeb pacjenta, które idealnie spełniają wymagania anatomiczne, a jednocześnie są możliwe do wyprodukowania.

Rozważania dotyczące materiałów w medycznej obróbce CNC

Wybór materiału ma ogromny wpływ na to, jak podchodzimy do produkcji złożonych komponentów medycznych:

| Rodzaj materiału | Zalety | Wyzwania związane z obróbką skrawaniem | Typowe zastosowania |

|---|---|---|---|

| Stopy tytanu | Biokompatybilność, wysoki stosunek wytrzymałości do wagi | Hartowanie robocze, nagrzewanie | Implanty, narzędzia chirurgiczne |

| Stal nierdzewna klasy medycznej | Odporność na korozję, trwałość | Obawy związane ze ścierniwem i zużyciem narzędzi | Narzędzia chirurgiczne, ramy sprzętowe |

| PEEK i polimery medyczne | Radiolucent, właściwości mechaniczne podobne do kości | Kontrola chipów, wrażliwość na ciepło | Implanty kręgosłupa, sprzęt diagnostyczny |

| Chrom kobaltowy | Odporność na zużycie, biokompatybilność | Niezwykle twarde, wymagane specjalistyczne oprzyrządowanie | Wymiana stawów, implanty dentystyczne |

Podczas obróbki tych materiałów musimy dokładnie rozważyć strategie cięcia, wybór narzędzi i metody chłodzenia. Na przykład, słaba przewodność cieplna tytanu wymaga specjalistycznych technik cięcia, aby zapobiec uszkodzeniom cieplnym zarówno części, jak i narzędzi skrawających.

Metodologie kontroli jakości dla wąskich tolerancji

Utrzymanie wąskich tolerancji w komponentach medycznych to nie tylko precyzyjna obróbka - wymaga to kompleksowych systemów jakości w całym procesie.

W PTSMAKE nasza metodologia kontroli jakości obejmuje:

Procesowe systemy pomiarowe

Zamiast czekać na kontrolę poprodukcyjną, integrujemy pomiary bezpośrednio z procesem obróbki. Systemy pomiarowe na naszych maszynach CNC weryfikują krytyczne wymiary podczas obróbki, umożliwiając w razie potrzeby regulację w czasie rzeczywistym. Podejście to jest szczególnie cenne w przypadku złożonych komponentów medycznych, w przypadku których przeróbka może być niemożliwa.

Zaawansowany sprzęt metrologiczny

Do ostatecznej weryfikacji wykorzystujemy:

- Współrzędnościowe maszyny pomiarowe (CMM) o dokładności do 0,001 mm

- Optyczne systemy pomiarowe do kontroli bezdotykowej

- Analizatory chropowatości powierzchni określające ilościowo charakterystykę wykończenia

- Skanowanie CT dla wewnętrznych geometrii złożonych komponentów

To wieloaspektowe podejście gwarantuje, że każdy komponent medyczny spełnia surowe wymagania dotyczące formy, dopasowania i funkcjonalności.

Równoważenie precyzji z wydajnością produkcji

Jednym z największych wyzwań w medycznej obróbce CNC jest utrzymanie wąskich tolerancji przy jednoczesnym osiągnięciu rozsądnej wydajności produkcji. Odkryłem, że wdrożenie tych strategii pomaga zrównoważyć te konkurujące ze sobą wymagania:

- Zoptymalizowane parametry cięcia oparte na bazach danych specyficznych dla materiału

- Systemy monitorowania narzędzi, które wykrywają zużycie przed wystąpieniem problemów z tolerancją

- Stabilizacja termiczna maszyn i materiałów

- Strategiczny dobór partii w celu maksymalizacji wydajności przy zachowaniu jakości

Dzięki takiemu podejściu byliśmy w stanie produkować złożone komponenty medyczne w opłacalnych cenach bez uszczerbku dla precyzji, która sprawia, że urządzenia te są bezpieczne i skuteczne.

Jakie strategie efektywności kosztowej istnieją dla projektów medycznej obróbki CNC?

Czy nieustannie walczysz z ograniczeniami budżetowymi, próbując jednocześnie utrzymać najwyższe standardy jakości komponentów urządzeń medycznych? Czy odczuwasz presję zrównoważenia zgodności z przepisami FDA z kontrolą kosztów? Wyzwania finansowe związane z medyczną obróbką CNC mogą być przytłaczające, zwłaszcza gdy od Twoich komponentów dosłownie zależy życie.

Najskuteczniejsze strategie efektywności kosztowej w przypadku medycznej obróbki CNC obejmują optymalizację projektu, dobór materiałów, planowanie wielkości produkcji, współpracę z dostawcami i automatyzację procesów. Podejścia te mogą zmniejszyć wydatki o 15-30% przy jednoczesnym zachowaniu rygorystycznych standardów jakości i zgodności wymaganych dla urządzeń medycznych.

Projektowanie pod kątem możliwości produkcyjnych (DFM)

Patrząc na strategie redukcji kosztów medycznej obróbki CNC, podstawą jest projektowanie pod kątem możliwości produkcyjnych. Optymalizując projekty części przed rozpoczęciem produkcji, można wyeliminować potencjalne wyzwania produkcyjne, które zwiększają koszty.

Z mojego doświadczenia w pracy z producentami urządzeń medycznych wynika, że wczesne wdrożenie zasad DFM może obniżyć koszty produkcji o 15-25%. Proste modyfikacje projektu, takie jak standaryzacja promieni narożników, unikanie niepotrzebnie wąskich tolerancji tam, gdzie nie jest to wymagane ze względów funkcjonalnych i minimalizacja liczby potrzebnych konfiguracji, mogą znacząco wpłynąć na wyniki finansowe.

Kluczowe strategie DFM dla komponentów medycznych:

- Upraszczanie geometrii - Złożone elementy wydłużają czas obróbki i zwiększają zużycie narzędzi

- Standaryzacja funkcji - Używanie wspólnych rozmiarów otworów, typów gwintów i promieni zmniejsza koszty narzędzi.

- Określenie odpowiednich tolerancji - Ciaśniej nie zawsze znaczy lepiej i często kosztuje znacznie więcej

- Rozważ ograniczenia obróbki - Projektowanie z uwzględnieniem standardowych rozmiarów narzędzi i możliwości maszyn

W PTSMAKE rutynowo przeprowadzamy przeglądy DFM, które pozwoliły naszym klientom z branży medycznej zaoszczędzić tysiące dolarów na każdym projekcie, przy jednoczesnym zachowaniu pełnej zgodności z przepisami.

Wybór materiałów i zarządzanie nimi

Koszty materiałów stanowią zazwyczaj 40-60% całkowitych wydatków w projektach medycznej obróbki CNC. Strategiczny dobór materiałów może zapewnić znaczne oszczędności przy zachowaniu wymaganej wydajności.

Ekonomiczne materiały klasy medycznej:

| Materiał | Poziom kosztów | Korzyści | Typowe zastosowania |

|---|---|---|---|

| Stal nierdzewna 316L | Umiarkowany | Doskonała odporność na korozję, dobra wartość | Narzędzia chirurgiczne, elementy implantów |

| Aluminium 6061 | Niski | Lekkość, łatwość obróbki, dobra wytrzymałość | Nieimplantowalne urządzenia, obudowy, osprzęt |

| PEEK klasy medycznej | Wysoki | Biokompatybilność, doskonały stosunek wytrzymałości do masy | Urządzenia do implantacji, elementy chirurgiczne |

| Tytan klasy medycznej | Bardzo wysoka | Biokompatybilność, ekstremalna wytrzymałość, lekkość | Implanty, precyzyjne narzędzia chirurgiczne |

W przypadku komponentów nienadających się do implantacji należy rozważyć, czy aluminium może zastąpić stal nierdzewną. W przypadku iteracji prototypów należy określić, czy tańszy materiał może zweryfikować koncepcje projektowe przed ostateczną produkcją z materiałów premium.

Planowanie wielkości partii i wolumenu produkcji

The ekonomiczna ilość zamówienia6 Kalkulacja ma kluczowe znaczenie dla optymalizacji kosztów produkcji w branży medycznej. Znalezienie optymalnego punktu pomiędzy kosztami konfiguracji a kosztami utrzymania zapasów może znacznie obniżyć ogólne wydatki.

W przypadku małych i średnich serii produkcyjnych (które są powszechne w produkcji urządzeń medycznych) należy rozważyć:

- Grupowanie podobnych części w partiach produkcyjnych, aby zminimalizować zmiany konfiguracji

- Optymalizacja zagnieżdżania części, aby zmaksymalizować wykorzystanie materiału

- Bilansowanie poziomów zapasów z seriami produkcyjnymi, aby zminimalizować koszty przenoszenia przy jednoczesnym unikaniu braków magazynowych

- Plan produkcji powtarzalnej zamiast jednorazowych zamówień, jeśli to możliwe

W PTSMAKE pomogliśmy klientom obniżyć koszty o 10-15% po prostu poprzez optymalizację wielkości partii i harmonogramu produkcji.

Strategie partnerstwa z dostawcami

Budowanie strategicznego partnerstwa z dostawcą obróbki CNC może przynieść znaczne korzyści kosztowe dla projektów medycznych. Poza zwykłymi negocjacjami cenowymi, warto rozważyć następujące podejścia do partnerstwa:

- Umowy długoterminowe - Zobowiązanie się do stałego wolumenu w czasie może zapewnić lepsze ceny

- Wczesne zaangażowanie dostawców - Uwzględnienie specjalistycznej wiedzy produkcyjnej podczas projektowania może zapobiec kosztownym zmianom

- Dostosowanie systemu jakości - Współpraca z dostawcami już zaznajomionymi z wymaganiami normy ISO 13485 zmniejsza koszty walidacji.

- Programy do zarządzania zapasami - Wdrożenie kanban lub dostaw just-in-time zmniejsza koszty transportu

Widziałem, jak te strategie partnerskie zmniejszają całkowite koszty projektu o 15-20% przy jednoczesnej poprawie jakości wyników i skróceniu czasu realizacji.

Automatyzacja i optymalizacja procesów

Wykorzystanie automatyzacji w medycznej obróbce CNC zapewnia znaczną oszczędność kosztów przy jednoczesnym zwiększeniu spójności - krytycznego czynnika w przypadku komponentów medycznych.

Technologie automatyzacji, w które warto inwestować:

- Obróbka wieloosiowa - Zmniejsza liczbę ustawień i czynności, poprawiając dokładność i zmniejszając nakład pracy.

- Zrobotyzowana obsługa części - Umożliwia produkcję przy wyłączonym świetle dla dłuższych serii produkcyjnych

- Kontrola w trakcie procesu - Zmniejsza liczbę odpadów i przeróbek dzięki wczesnemu wychwytywaniu problemów.

- Zautomatyzowana dokumentacja - Zmniejsza obciążenie związane ze zgodnością z przepisami, jednocześnie ograniczając błędy ludzkie

Technologie te wymagają początkowych inwestycji, ale zazwyczaj zapewniają zwrot z inwestycji w ciągu 12-24 miesięcy w przypadku operacji obróbki medycznej.

Integracja systemu jakości

Podczas gdy utrzymywanie ścisłych standardów jakości nie podlega negocjacjom w produkcji medycznej, istnieją sposoby, aby uczynić system jakości bardziej opłacalnym:

- Testowanie oparte na ryzyku - Skoncentruj najbardziej rygorystyczne testy na krytycznych funkcjach

- Statystyczna kontrola procesu - Redukcja inspekcji 100% w przypadku sprawdzonych możliwości procesowych

- Dokumentacja cyfrowa - Eliminacja systemów opartych na dokumentach papierowych, które powodują nadmiarowość i błędy.

- Zintegrowane planowanie jakości - Wbudowanie wymagań jakościowych w procesy produkcyjne zamiast późniejszej kontroli.

W PTSMAKE nasze zintegrowane podejście do jakości dla klientów z branży medycznej zazwyczaj zmniejsza koszty związane z jakością o 10-15%, jednocześnie poprawiając wyniki w zakresie zgodności.

7. Studia przypadków: Historie sukcesu szybkiego prototypowania w medycznej obróbce CNC

Czy kiedykolwiek zdarzyło Ci się tworzyć prototyp urządzenia medycznego w pośpiechu, tylko po to, by zmierzyć się z problemami jakościowymi, które odesłały Cię do punktu wyjścia? A może zmagałeś się z wyjaśnieniem interesariuszom, dlaczego Twój innowacyjny komponent medyczny jest opóźniony o kilka miesięcy? Napięcie między szybkością a precyzją w prototypowaniu medycznym może wydawać się niemożliwym do zrównoważenia.

Szybkie prototypowanie w medycznej obróbce CNC można osiągnąć bez poświęcania jakości poprzez wdrożenie specjalistycznych przepływów pracy, wykorzystanie zaawansowanego oprogramowania CAM, zatrudnienie doświadczonych mechaników, wybór odpowiednich materiałów i wykorzystanie zasad DFM w całym procesie rozwoju.

Rzeczywiste przykłady udanego prototypowania medycznego

Historie sukcesu są potężnymi narzędziami edukacyjnymi w świecie produkcji urządzeń medycznych. Przez lata pracy w PTSMAKE zebrałem kilka studiów przypadków, które pokazują, jak staranne planowanie i wykonanie może zapewnić zarówno szybkość, jak i jakość. Przykłady te pokazują, jak producenci pokonali typowe wyzwania związane z medyczną obróbką CNC.

Studium przypadku 1: Prototyp złożonego implantu ortopedycznego

Firma produkująca urządzenia medyczne potrzebowała prototypu niestandardowego implantu ortopedycznego o złożonej geometrii. Czas oczekiwania był bardzo krótki - zaledwie 15 dni od zatwierdzenia projektu do stworzenia funkcjonalnego prototypu.

Podejście, które przyjęliśmy:

- Przeprowadził 2-godzinną sesję przeglądu DFM przed rozpoczęciem obróbki.

- Używany Jednoczesna obróbka 5-osiowa7 aby zmniejszyć liczbę konfiguracji

- Wdrożono specjalistyczne mocowanie w celu utrzymania tolerancji

- Wykorzystanie kontroli w trakcie procesu z pomiarem optycznym

Wyniki:

- Dostarczenie funkcjonalnego prototypu w 12 dni (3 dni przed terminem)

- Utrzymanie krytycznych tolerancji na poziomie ±0,0005 cala

- Obniżenie kosztów produkcji o 22% w porównaniu z tradycyjnymi metodami

- Klient zapewnił finansowanie inwestorskie w oparciu o jakość prototypu

Studium przypadku 2: Komponenty respiratora ratownictwa medycznego

Podczas pandemii COVID-19 stanęliśmy przed pilną prośbą o wyprodukowanie prototypów zaworów respiratora. Harmonogram był niezwykle napięty - 48 godzin na komponenty funkcjonalne.

Nasza strategia:

| Faza | Działanie | Oś czasu |

|---|---|---|

| 1 | Optymalizacja projektu pod kątem skrawalności | 4 godziny |

| 2 | Pozyskiwanie materiałów (aluminium klasy medycznej) | 6 godzin |

| 3 | Programowanie CNC ze zoptymalizowanymi ścieżkami narzędzia | 8 godzin |

| 4 | Obróbka z minimalnymi ustawieniami | 18 godzin |

| 5 | Kontrola i walidacja | 8 godzin |

| 6 | Wykończenie powierzchni i testy sterylizacji | 4 godziny |

Rezultatem był w pełni funkcjonalny, nadający się do sterylizacji prototyp, który przeszedł wszystkie kontrole regulacyjne. Komponenty przeszły od projektu do produkcji w zaledwie 7 dni - proces, który zwykle zajmował 5-6 tygodni.

Studium przypadku 3: Miniaturowe narzędzia chirurgiczne

Opracowywanie miniaturowych narzędzi chirurgicznych wiąże się z wyjątkowymi wyzwaniami, zwłaszcza jeśli chodzi o równoważenie szybkości i precyzji. Jeden z medycznych startupów zwrócił się do nas z prośbą o stworzenie prototypu zestawu narzędzi chirurgicznych w mikroskali o wymiarach zaledwie 0,2 mm.

Nasze podejście koncentrowało się na:

- Wybór materiału - użycie wstępnie hartowanej stali nierdzewnej w celu wyeliminowania opóźnień w obróbce cieplnej

- Zaawansowany wybór narzędzi - wykorzystanie mikro-frezów ze specjalistycznymi powłokami

- Obróbka z dużą prędkością przy zmniejszonych siłach skrawania

- Stopniowa walidacja na każdym etapie produkcji

Porównanie osi czasu było odkrywcze:

| Etap produkcji | Podejście tradycyjne | Nasza metoda szybkiego prototypowania | Zaoszczędzony czas |

|---|---|---|---|

| Przegląd projektu | 1 tydzień | 1 dzień | 80% |

| Przygotowanie materiału | 3 dni | 1 dzień | 67% |

| Programowanie | 4 dni | 1,5 dnia | 63% |

| Obróbka skrawaniem | 2 tygodnie | 4 dni | 60% |

| Walidacja | 1 tydzień | 2 dni | 71% |

| Łącznie | 4+ tygodni | 8,5 dnia | 69% |

Wnioski wyciągnięte z analiz przypadków szybkiego prototypowania

Analiza tych studiów przypadku ujawnia kilka spójnych wzorców, które umożliwiają skuteczne szybkie prototypowanie:

1. Wczesna współpraca jest niezbędna

W każdej historii sukcesu kluczowa okazała się wczesna współpraca między inżynierami projektantami a specjalistami ds. produkcji. W PTSMAKE nasze podejście polega na jak najwcześniejszym włączeniu ekspertów od obróbki skrawaniem w proces projektowania. Zapobiega to cechom konstrukcyjnym, które mogłyby później spowolnić produkcję.

2. Wybór materiału znacząco wpływa na oś czasu

Wybór materiału może znacząco wpłynąć zarówno na czas obróbki, jak i wymagania dotyczące obróbki końcowej. Przykładowo, w przypadku narzędzi chirurgicznych zastosowanie wstępnie hartowanej stali nierdzewnej pozwoliło wyeliminować czasochłonny proces obróbki cieplnej przy jednoczesnym zachowaniu wymaganych właściwości mechanicznych.

3. Optymalizacja ścieżki narzędzia nie podlega negocjacjom

Zaawansowane strategie CAM konsekwentnie oszczędzały 30-50% czasu obróbki w różnych projektach. Nowoczesne algorytmy ścieżki narzędzia, które utrzymują stałe zaangażowanie narzędzia i zmniejszają jego zużycie, były niezbędne do utrzymania jakości przy jednoczesnym zwiększeniu prędkości.

4. Dedykowane systemy przyspieszonego działania

Stworzenie oddzielnego przepływu pracy dla projektów prototypowych, z dedykowanym sprzętem i personelem, okazało się skuteczne w wielu studiach przypadku. Zapobiega to utknięciu prototypów w kolejkach produkcyjnych przeznaczonych do produkcji seryjnej.

Dzięki tym studiom przypadków zaobserwowałem, że szybkie prototypowanie nie oznacza pójścia na skróty. Chodzi raczej o inteligentną optymalizację procesu, która utrzymuje standardy jakości przy jednoczesnym wyeliminowaniu niepotrzebnych opóźnień. Kluczem jest zastosowanie wiedzy branżowej w celu zidentyfikowania obszarów, w których można zwiększyć wydajność bez uszczerbku dla krytycznych aspektów produkcji komponentów medycznych.

Jakie wymagania dotyczące wykończenia powierzchni mają zastosowanie do medycznych komponentów obrabianych CNC?

Czy kiedykolwiek wziąłeś do ręki urządzenie medyczne i zastanawiałeś się, dlaczego jest ono tak idealnie gładkie lub precyzyjnie teksturowane? A może zastanawiałeś się, w jaki sposób producenci zapewniają, że te krytyczne elementy nie są siedliskiem bakterii ani nie powodują urazów tkanek? Jakość wykończenia powierzchni może być dosłownie kwestią życia i śmierci w zastosowaniach medycznych.

Medyczne komponenty obrabiane CNC zazwyczaj wymagają wartości Ra w zakresie 0,1-1,6 μm w zależności od ich zastosowania. Implantowalne urządzenia wymagają wykończenia na poziomie 0,1-0,4 μm Ra, podczas gdy elementy zewnętrzne mogą akceptować do 1,6 μm Ra. Normy FDA i ISO 13485 wymagają tych precyzyjnych wykończeń w celu zapewnienia biokompatybilności, zapobiegania zanieczyszczeniom i zwiększenia funkcjonalności.

Zrozumienie pomiarów wykończenia powierzchni w produkcji medycznej

Podczas omawiania komponentów medycznych precyzja nie jest tylko preferencją - to wymóg. Wykończenie powierzchni odnosi się do mikroskopijnej tekstury powierzchni komponentu, zwykle mierzonej w mikrometrach (μm) przy użyciu skali Ra (średnia chropowatość). Z mojego doświadczenia w pracy z producentami urządzeń medycznych wynika, że zrozumienie tych pomiarów ma fundamentalne znaczenie dla dostarczania zgodnych komponentów.

Wartość Ra reprezentuje średnią arytmetyczną nierówności powierzchni mierzonych od linii średniej. Niższe wartości Ra oznaczają gładsze powierzchnie. W zastosowaniach medycznych zazwyczaj pracujemy z wartościami Ra w zakresie od 0,1 μm (wykończenie lustrzane) do 1,6 μm (gładkie, ale widoczne ślady obróbki).

Typowe pomiary wykończenia powierzchni komponentów medycznych

| Typ wykończenia | Wartość Ra (μm) | Typowe zastosowania | Uwagi |

|---|---|---|---|

| Lustro | 0.1-0.2 | Urządzenia do implantacji, narzędzia chirurgiczne | Wymaga specjalistycznego polerowania |

| Dobrze | 0.2-0.4 | Ścieżki płynu, elementy wtrysku | Norma dla składników mających kontakt z krwią/tkankami |

| Średni | 0.4-0.8 | Obudowy urządzeń zewnętrznych, osprzęt | Równowaga między funkcjonalnością a możliwościami produkcyjnymi |

| Standard | 0.8-1.6 | Niekrytyczne komponenty zewnętrzne | Najbardziej ekonomiczne wykończenie części medycznych |

Krytyczne wymagania dotyczące wykończenia powierzchni według zastosowań medycznych

Wymagania dotyczące wykończenia powierzchni różnią się znacznie w zależności od konkretnego zastosowania medycznego. Praca z klientami medycznymi PTSMAKE nauczyła mnie, że każda kategoria komponentów ma swoje unikalne uwarunkowania.

Urządzenia wszczepialne

Urządzenia do implantacji, takie jak implanty ortopedyczne, elementy rozruszników serca i implanty dentystyczne, wymagają najbardziej rygorystycznych standardów wykończenia powierzchni. Komponenty te zazwyczaj wymagają wartości Ra pomiędzy 0,1-0,4 μm. Ta wyjątkowa gładkość zapobiega:

- Kolonizacja bakteryjna i biofilm8 formacja

- Podrażnienie lub stan zapalny tkanek

- Przyspieszona korozja lub degradacja materiału

- Przedwczesne uszkodzenie implantu

W przypadku implantów tytanowych wykończenie powierzchni ma bezpośredni wpływ na osseointegrację (przyleganie do kości). Co ciekawe, niektóre powierzchnie implantów są celowo teksturowane w określone wzory, aby promować lepszą integrację biologiczną.

Narzędzia chirurgiczne

Narzędzia chirurgiczne muszą równoważyć funkcjonalność z łatwością czyszczenia. Zazwyczaj komponenty te wymagają:

- Powierzchnie uchwytu: 0,4-0,8 μm Ra dla wygodnego chwytu

- Powierzchnie funkcjonalne (krawędzie tnące, szczęki): 0,2-0,4 μm Ra dla precyzyjnego działania

- Ukryte powierzchnie i połączenia: 0,8-1,6 μm Ra, ale muszą być zaprojektowane tak, aby zapobiec zatrzymywaniu płynów

Wykończenie powierzchni ma bezpośredni wpływ na zdolność instrumentu do prawidłowej sterylizacji między użyciami, co czyni go krytycznym czynnikiem bezpieczeństwa.

Komponenty ścieżek przepływu płynów

Komponenty mające kontakt z płynami ustrojowymi, lekami lub innymi roztworami wymagają starannego wykończenia powierzchni:

- Powierzchnie mające kontakt z krwią: 0,2-0,4 μm Ra, aby zapobiec aktywacji płytek krwi

- Elementy dostarczające leki: 0,2-0,4 μm Ra, aby zapobiec powstawaniu cząstek stałych

- Złącza i zawory hydrauliczne: 0,4-0,8 μm Ra w celu zapewnienia właściwego uszczelnienia

W tych zastosowaniach nawet mikroskopijne niedoskonałości powierzchni mogą powodować turbulencje płynów, zrzucanie materiału lub miejsca bytowania bakterii.

Metody poprawy wykończenia powierzchni dla medycznych komponentów CNC

W PTSMAKE stosujemy kilka technik, aby osiągnąć precyzyjne wykończenie powierzchni wymagane dla komponentów medycznych:

Optymalizacja parametrów obróbki CNC

Podstawą dobrego wykończenia powierzchni jest sam proces obróbki CNC:

- Wysokie prędkości wrzeciona przy niskich prędkościach posuwu dla dokładniejszych wykończeń

- Najwyższej jakości narzędzia tnące o specjalistycznej geometrii

- Sztywne mocowanie eliminujące wibracje

- Strategiczne planowanie ścieżki narzędzia w celu zminimalizowania śladów narzędzia

- Odpowiednie zastosowanie chłodziwa do zarządzania wytwarzaniem ciepła

Obróbka powierzchni po obróbce

W przypadku większości zastosowań medycznych sama obróbka skrawaniem nie wystarcza do spełnienia wymagań dotyczących powierzchni:

- Polerowanie mechaniczne: Używanie coraz drobniejszych materiałów ściernych w celu uzyskania lustrzanego wykończenia.

- Elektropolerowanie: Usuwanie materiału powierzchniowego za pomocą procesów elektrochemicznych

- Mikropiaskowanie: Tworzenie kontrolowanych tekstur dla określonych wymagań funkcjonalnych

- Pasywacja: Obróbka chemiczna zwiększająca odporność na korozję i poprawiająca właściwości powierzchni.

- Wykańczanie bębnowe/wibracyjne: Masowe wykańczanie złożonych geometrii

Wymagania prawne dotyczące wykończeń powierzchni medycznych

Producenci komponentów medycznych muszą przestrzegać złożonych wymogów prawnych:

- Wytyczne FDA określają zarówno bezpośrednie, jak i pośrednie wymagania dotyczące wykończenia powierzchni

- Systemy zarządzania jakością ISO 13485 wymagają udokumentowanej kontroli wykończenia powierzchni

- Norma ASTM F86 określa standardy przygotowania powierzchni implantów medycznych

- Normy materiałowe (takie jak ASTM F1537 dla stopów kobaltowo-chromowych) uwzględniają kwestie związane z powierzchnią

Dokumentacja weryfikacji wykończenia powierzchni jest równie ważna jak samo wykończenie. W PTSMAKE prowadzimy szczegółową dokumentację metod pomiarowych, kalibracji i wyników w celu zapewnienia identyfikowalności.

Najczęstsze wyzwania związane z uzyskaniem wykończenia powierzchni klasy medycznej

Po latach pracy w branży produkcji precyzyjnej zidentyfikowałem kilka powtarzających się wyzwań:

- Kwestie specyficzne dla materiału: Niektóre stopy tytanu i stale nierdzewne wymagają specjalistycznego podejścia.

- Złożone geometrie: Powierzchnie wewnętrzne i skomplikowane elementy wymagają kreatywnych rozwiązań wykończeniowych

- Zachowanie dokładności wymiarowej: Agresywne procesy wykańczania mogą naruszać wąskie tolerancje

- Spójność między seriami produkcyjnymi: Ustanowienie powtarzalnych procesów zapewniających jednolitość wykończenia powierzchni

- Efektywne kosztowo podejście: Równoważenie zapotrzebowania na najwyższej jakości wykończenia z realiami ekonomicznymi

Przyszłe trendy w wykańczaniu powierzchni komponentów medycznych

Branża urządzeń medycznych wciąż ewoluuje, a wraz z nią wymagania dotyczące wykończenia powierzchni:

- Zwiększone zastosowanie produkcji addytywnej wymagającej innowacyjnego przetwarzania końcowego

- Zaawansowana obróbka powierzchni łącząca modyfikacje fizyczne i biochemiczne

- Bardziej precyzyjne technologie pomiarowe umożliwiające ściślejszą kontrolę

- Biomimetyczne powierzchnie zaprojektowane do interakcji z ludzkimi tkankami

- Przeciwdrobnoustrojowe i przeciwzakrzepowe modyfikacje powierzchni

Jak zachować standardy sterylności w medycznych procesach obróbki CNC?

Czy kiedykolwiek zastanawiałeś się, dlaczego urządzenia medyczne zawodzą pomimo doskonałych projektów? Albo dlaczego niektórzy producenci zmagają się z odmowami FDA? W medycznej obróbce CNC zachowanie sterylności jest nie tylko ważne, ale wręcz krytyczne. Jedno niedopatrzenie związane z zanieczyszczeniem może zagrozić bezpieczeństwu pacjentów i doprowadzić do kosztownego wycofania produktu z rynku.

Utrzymanie standardów sterylności w medycznej obróbce CNC wymaga wdrożenia kontrolowanych środowisk produkcyjnych, odpowiednich protokołów obsługi materiałów, regularnych testów walidacyjnych i kompleksowej dokumentacji. Praktyki te zapewniają zgodność komponentów z wymaganiami FDA i normami ISO 13485, przy jednoczesnym priorytetowym traktowaniu bezpieczeństwa pacjentów w produkcji urządzeń medycznych.

Zrozumienie wymogów sterylności dla komponentów medycznych

Urządzenia medyczne mają jedne z najbardziej rygorystycznych wymagań we wszystkich sektorach produkcji. Podczas obróbki komponentów, które będą miały kontakt z ludzkim ciałem, sterylność staje się niezbywalnym aspektem kontroli jakości.

Ramy regulacyjne

Branża urządzeń medycznych działa w oparciu o surowe przepisy. FDA w Stanach Zjednoczonych i podobne organy na całym świecie narzucają określone poziomy czystości dla różnych klasyfikacji urządzeń medycznych:

| Klasyfikacja urządzeń | Poziom kontaktu | Wymagania dotyczące sterylności |

|---|---|---|

| Klasa I | Nieinwazyjny | Ogólna czystość, niskie obciążenie biologiczne |

| Klasa II | Kontakt zewnętrzny | Zwiększona czystość, niski poziom cząstek stałych |

| Klasa III | Wszczepialne/inwazyjne | Pełna sterylność, zerowe obciążenie biologiczne |

Klasyfikacje te określają wymagany poziom walidacji sterylności. Na przykład, urządzenia do implantacji wymagają pełnej biokompatybilność9 testowanie i absolutne zapewnienie sterylności.

Klasyfikacje pomieszczeń czystych

Medyczna obróbka CNC często odbywa się w kontrolowanych środowiskach sklasyfikowanych zgodnie z normami ISO 14644-1:

| Klasa ISO | Maksymalna ilość cząstek/m³ ≥0,5 μm | Typowe zastosowania |

|---|---|---|

| ISO 5 (klasa 100) | 3,520 | Krytyczne urządzenia wszczepialne |

| ISO 6 (klasa 1,000) | 35,200 | Narzędzia chirurgiczne |

| ISO 7 (klasa 10 000) | 352,000 | Ogólne komponenty medyczne |

| ISO 8 (klasa 100 000) | 3,520,000 | Zespoły niekrytyczne |

W PTSMAKE zainwestowaliśmy w pomieszczenia czyste ISO 7 do produkcji urządzeń medycznych, zapewniając, że wrażliwe komponenty zachowają swoją integralność podczas całego procesu obróbki.

Podstawowe protokoły sterylności w operacjach CNC

Obsługa i przygotowanie materiałów

Łańcuch sterylności rozpoczyna się od wyboru materiału i obchodzenia się z nim:

- Zatwierdzeni dostawcy: Pozyskiwanie materiałów od dostawców posiadających certyfikaty klasy medycznej.

- Kontrola odbioru: Testowanie przychodzących materiałów pod kątem zanieczyszczeń

- Kontrolowane przechowywanie: Materiały należy przechowywać w czystym środowisku o kontrolowanej temperaturze.

- Przetwarzanie wstępne Czyszczenie: Czyszczenie surowców przed ich wprowadzeniem do obszaru obróbki.

Przekonałem się, że wdrożenie systemu śledzenia materiałów pomaga utrzymać ten łańcuch sterylności od przyjęcia do produktu końcowego.

Konfiguracja i konserwacja maszyny

Maszyny CNC używane do produkcji komponentów medycznych wymagają specjalnych rozważań:

- Dedykowany sprzęt: Wyznaczenie maszyn wyłącznie do produkcji medycznej

- Filtrowane chłodziwa: Używaj filtrowanych, antybakteryjnych płynów chłodzących, aby zapobiec zanieczyszczeniu.

- Regularna sanityzacja: Czyszczenie maszyn między seriami produkcyjnymi

- Konserwacja zapobiegawcza: Zaplanuj regularną konserwację, aby zapobiec zanieczyszczeniu spowodowanemu zużyciem maszyny.

Jednym z krytycznych czynników, których się nauczyłem, jest to, że zarządzanie chłodziwem jest często pomijane, ale niezwykle ważne. Rozwój bakterii w układach chłodzenia może wprowadzić skażenie biologiczne do sterylnych komponentów.

Procesy po obróbce skrawaniem

Po obróbce komponenty wymagają ostrożnego obchodzenia się z nimi:

- Natychmiastowe zatrzymanie: Natychmiast przenieść części do czystych pojemników

- Sprawdzone czyszczenie: Używać ultradźwięków lub innych zatwierdzonych metod czyszczenia

- Kontrola w czystych środowiskach: Przeprowadzanie kontroli jakości w kontrolowanych obszarach

- Opakowania sterylne: Pakowanie w odpowiednie materiały klasy medycznej

Metodologie walidacji i testowania

Liczenie cząstek i badanie obciążenia biologicznego

Regularne testy weryfikują utrzymanie sterylności:

- Pobieranie próbek z powierzchni: Wymaz powierzchni części w celu wykrycia mikroorganizmów

- Zliczanie cząstek: Monitorowanie cząstek unoszących się w powietrzu w obszarach produkcyjnych

- Testowanie endotoksyn bakteryjnych: Sprawdzić pod kątem pirogenów, które mogą powodować reakcje gorączkowe.

Walidacja sterylizacji

Większość komponentów medycznych poddawana jest końcowej sterylizacji:

- Promieniowanie gamma: Wspólne dla implantów i wrażliwych instrumentów

- Tlenek etylenu (EtO): Odpowiedni do komponentów wrażliwych na ciepło

- Autoklaw/para wodna: Do elementów metalowych odpornych na wysoką temperaturę

Metoda sterylizacji musi być zatwierdzona dla każdego konkretnego produktu, zapewniając skuteczne wyeliminowanie wszystkich drobnoustrojów bez narażania integralności komponentu.

Dokumentacja i identyfikowalność

Kompleksowa dokumentacja jest niezbędna do zapewnienia zgodności z przepisami:

- Zapisy partii: Dokumentowanie wszystkich parametrów produkcji

- Walidacja czyszczenia: Zapis wszystkich procedur czyszczenia i weryfikacja

- Monitorowanie środowiska: Rejestrowanie warunków w pomieszczeniach czystych

- Certyfikaty materiałowe: Utrzymanie certyfikatów materiałowych

- Walidacja procesu: Udokumentuj dowód, że procesy konsekwentnie dają sterylne wyniki.

W PTSMAKE wdrożyliśmy elektroniczne systemy dokumentacji, które śledzą każdy komponent od surowca do gotowego produktu, zapewniając pełną identyfikowalność, której wymagają nasi klienci z branży urządzeń medycznych.

Wspólne wyzwania i rozwiązania

Z mojego doświadczenia w pracy z producentami urządzeń medycznych wynika, że są to częste wyzwania związane ze sterylnością:

Zanieczyszczenie cząstkami stałymi

Cząsteczki metalu i tworzyw sztucznych mogą osadzać się w komponentach podczas obróbki skrawaniem. Rozwiązania obejmują:

- Systemy wentylacyjne z filtrem HEPA: Redukcja cząsteczek unoszących się w powietrzu

- Zoptymalizowane parametry cięcia: Minimalizacja powstawania zadziorów

- Czyszczenie ultradźwiękowe: Usuwanie osadzonych cząstek

Czynniki ludzkie

Operatorzy mogą nieumyślnie wprowadzić zanieczyszczenia. Środki zaradcze obejmują:

- Kompleksowe szkolenie: Edukacja personelu w zakresie protokołów sterylności

- Właściwe procedury ubierania się: Wdrożenie szlafroków w pomieszczeniach czystych

- Ograniczony dostęp: Ograniczenie dostępu do pomieszczeń czystych do niezbędnego personelu

Dzięki odpowiedniemu planowaniu i ścisłemu przestrzeganiu protokołów można skutecznie radzić sobie z tymi wyzwaniami, aby zapewnić spójne standardy sterylności.

Jakie kwestie związane z łańcuchem dostaw mają kluczowe znaczenie dla partnerstwa w zakresie medycznej obróbki CNC?

Czy kiedykolwiek miałeś do czynienia z nieoczekiwanymi opóźnieniami w produkcji komponentów urządzeń medycznych? Albo odkryłeś niezgodne materiały w łańcuchu dostaw zbyt późno na etapie produkcji? W produkcji medycznej takie awarie łańcucha dostaw są nie tylko frustrujące - mogą dosłownie zagrażać życiu pacjentów.

Współpraca w zakresie medycznej obróbki CNC wymaga rygorystycznych rozważań dotyczących łańcucha dostaw, w tym identyfikowalności materiałów, zgodności z przepisami, strategii ograniczania ryzyka i przejrzystych protokołów komunikacji. Skuteczne medyczne łańcuchy dostaw zapewniają równowagę między jakością, kosztami i dostawą przy jednoczesnym prowadzeniu kompleksowej dokumentacji w trakcie całego procesu.

Podstawa: Systemy identyfikowalności materiałów

Z mojego doświadczenia w pracy z producentami urządzeń medycznych wynika, że identyfikowalność materiałów jest prawdopodobnie najbardziej krytycznym aspektem łańcucha dostaw. Medyczna obróbka CNC wymaga absolutnej pewności co do pochodzenia materiałów i sposobu obchodzenia się z nimi w całym łańcuchu dostaw.

W PTSMAKE wdrożyliśmy kompleksowe rozwiązanie system identyfikowalności materiałów10 który śledzi każdy komponent od pozyskania surowca do dostawy gotowego produktu. System ten zapewnia, że:

- Każda partia materiału ma unikalną identyfikację

- Certyfikaty materiałowe dołączone do wszystkich materiałów klasy medycznej

- Kompletna historia produkcji jest udokumentowana dla każdego komponentu

- Wszelkie istotne zmiany wymagają formalnego zatwierdzenia

Identyfikowalność materiałów to nie tylko regulacyjne pole wyboru - to fundamentalna ochrona zarówno dla pacjentów, jak i producentów. Gdy producent urządzeń medycznych może szybko śledzić komponenty do określonych partii materiałów, może skutecznie zarządzać potencjalnymi wycofaniami i minimalizować ryzyko dla pacjentów.

Zgodność z przepisami ponad granicami

Branża urządzeń medycznych działa w oparciu o ścisłe ramy regulacyjne, które różnią się w zależności od regionu. Twój partner w zakresie obróbki CNC musi wykazać zgodność z:

Wymagania FDA (rynek amerykański)

- 21 CFR część 820 Przepisy dotyczące systemu jakości

- Dokumentacja biokompatybilności materiału

- W stosownych przypadkach pliki historii projektu

Rozważania dotyczące MDR UE

- Wymagania dotyczące dokumentacji technicznej

- Dokumentacja zarządzania ryzykiem

- Możliwości nadzoru po wprowadzeniu do obrotu

Certyfikat ISO 13485

Większość renomowanych partnerów zajmujących się medyczną obróbką CNC posiada certyfikat ISO 13485, który dotyczy w szczególności systemów zarządzania jakością dla urządzeń medycznych. Certyfikacja ta zapewnia systematyczne podejście do:

- Walidacja procesu

- Zarządzanie ryzykiem

- Kontrolowane środowiska produkcyjne

- Kontrola dokumentów

Podczas oceny potencjalnych partnerów zalecam stworzenie listy kontrolnej zgodności specyficznej dla rynków docelowych. Takie proaktywne podejście zapobiega kosztownym niespodziankom regulacyjnym na późniejszym etapie cyklu życia produktu.

Strategie ograniczania ryzyka

Łańcuchy dostaw urządzeń medycznych są narażone na wyjątkowe zagrożenia, które wymagają specjalistycznego zarządzania ryzykiem. Najskuteczniejsze partnerstwa wdrażają:

Podejście dual-sourcing

Krytyczne materiały i komponenty powinny mieć alternatywne opcje dostaw, aby zapobiec awariom jednopunktowym. W PTSMAKE utrzymujemy relacje z wieloma certyfikowanymi dostawcami materiałów, aby zapewnić ich ciągłość.

Zarządzanie przestarzałymi komponentami

Urządzenia medyczne często mają cykl życia trwający dziesięciolecia, co wymaga proaktywnego zarządzania potencjalnym starzeniem się komponentów. Twój partner w zakresie obróbki skrawaniem powinien dysponować procesami do:

- Monitorowanie trendów dostępności materiałów

- Powiadomienie z wyprzedzeniem o potencjalnym zaprzestaniu działalności

- Opracowanie planów awaryjnych dla krytycznych komponentów

Planowanie odzyskiwania danych po awarii

Producenci urządzeń medycznych nie mogą sobie pozwolić na dłuższe przerwy w produkcji. Skuteczne partnerstwa obejmują solidne plany odzyskiwania danych po awarii:

| Element odzyskiwania | Opis | Wdrożenie |

|---|---|---|

| Produkcja kopii zapasowych | Alternatywne możliwości produkcyjne | Drugorzędne zakłady produkcyjne o równoważnych możliwościach |

| Redundancja danych | Ochrona krytycznych danych produkcyjnych | Dokumentacja w chmurze z regularnymi kopiami zapasowymi |

| Mapowanie łańcucha dostaw | Zrozumienie wszystkich zależności w łańcuchu dostaw | Regularna analiza słabych punktów sieci dostawców |

| Protokoły komunikacyjne | Przejrzyste linie komunikacji podczas zakłóceń | Wyznaczone punkty kontaktowe i procedury eskalacji |

Te strategie ograniczania ryzyka muszą równoważyć względy kosztowe z bezwzględnym wymogiem ciągłości dostaw w zastosowaniach medycznych.

Zarządzanie zapasami i produkcja Just-in-Time

Presja kosztowa, z jaką borykają się producenci urządzeń medycznych, doprowadziła do coraz częstszego stosowania zasad lean manufacturing. Medyczne łańcuchy dostaw wymagają jednak szczególnej uwagi przy wdrażaniu podejścia just-in-time:

Obliczenia dotyczące zapasów bezpieczeństwa

W przeciwieństwie do produktów konsumenckich, komponenty medyczne często wymagają specjalistycznych modeli zapasów bezpieczeństwa, które uwzględniają:

- Wymagania dotyczące walidacji dla nowych serii produkcyjnych

- Wydłużony czas realizacji zamówień na materiały specjalistyczne

- Terminy zatwierdzania zmian przez organy regulacyjne

Wyzwania związane z prognozowaniem popytu

Popyt na urządzenia medyczne może być szczególnie trudny do prognozowania ze względu na:

- Zmiany w polityce zwrotów kosztów

- Krzywe adaptacji klinicznej

- Terminy zatwierdzania przez organy regulacyjne

Najbardziej udane partnerstwa, jakie zaobserwowałem, łączą zasady lean ze strategiami zarządzania zapasami specyficznymi dla branży medycznej. Takie zrównoważone podejście minimalizuje koszty utrzymania, zapewniając jednocześnie ciągłość dostaw krytycznych komponentów.

Integracja systemów jakości

Jakość nie może być kontrolowana w produkcie - musi być wbudowana w każdy proces. Współpraca w zakresie medycznej obróbki CNC wymaga płynnej integracji systemów jakości producenta i dostawcy:

Wspólne wskaźniki jakości

Ustanowienie wspólnych wskaźników jakości, które są zgodne z wymaganiami dotyczącymi urządzeń medycznych:

- Wskaźniki rentowności pierwszego przejścia

- Wskaźniki zdolności procesu (Cpk)

- Systemy kategoryzacji defektów

- Protokoły zarządzania odchyleniami

Wspólne systemy CAPA

Systemy działań naprawczych i zapobiegawczych powinny być zintegrowane z partnerami w łańcuchu dostaw, aby umożliwić:

- Analiza przyczyn źródłowych ponad granicami organizacyjnymi

- Wspólne uczenie się z wydarzeń związanych z jakością

- Skoordynowane wdrażanie działań naprawczych

W ciągu ponad 15 lat pracy w branży produkcji precyzyjnej przekonałem się, że wczesna i ciągła integracja systemów jakości zapobiega fragmentacji, która często prowadzi do utraty jakości w złożonych łańcuchach dostaw w branży medycznej.

Wymagania dotyczące komunikacji i dokumentacji

Produkcja urządzeń medycznych wymaga wyjątkowej dokumentacji i standardów komunikacji. Najbardziej efektywne partnerstwa ustanawiają:

Systemy kontroli dokumentów

Cała dokumentacja produkcyjna powinna być:

- Wersja kontrolowana

- Dostęp dla upoważnionego personelu

- Ochrona przed nieautoryzowanymi zmianami

- Regularnie sprawdzane pod kątem dokładności

Protokoły zarządzania zmianą

Wszelkie zmiany w specyfikacjach, procesach lub materiałach muszą być zgodne z formalnymi protokołami, w tym:

- Oceny wpływu

- Wymagania dotyczące walidacji

- Procedury powiadamiania klientów

- Kwestie regulacyjne

Regularne przeglądy biznesowe

Zaplanowane przeglądy powinny obejmować

- Trendy w wynikach jakości

- Wskaźniki dostawy

- Inicjatywy w zakresie zarządzania kosztami

- Działania związane z ciągłym doskonaleniem

Przejrzyste protokoły komunikacyjne zapobiegają rozbieżnościom, które często zakłócają łańcuchy dostaw urządzeń medycznych. W PTSMAKE odkryliśmy, że przejrzysta komunikacja na temat wyzwań - zanim staną się one problemami - buduje zaufanie niezbędne do udanej długoterminowej współpracy.

Rozważania na temat stabilności finansowej

Branża urządzeń medycznych działa w wydłużonych ramach czasowych, co sprawia, że stabilność finansowa dostawcy ma kluczowe znaczenie. Podczas oceny potencjalnych partnerów w zakresie obróbki CNC, należy ocenić:

- Długowieczność i osiągnięcia biznesowe

- Wskaźniki stabilności finansowej

- Wzorce inwestycji kapitałowych

- Doświadczenie branżowe

Łańcuch dostaw urządzeń medycznych jest tak silny, jak jego najbardziej wrażliwe ogniwo. Upewnienie się, że Twój partner w zakresie obróbki CNC ma podstawy finansowe, aby wspierać Twoje produkty przez cały cykl ich życia, zapewnia niezbędną ochronę przed zakłóceniami.

Kliknij, aby dowiedzieć się, w jaki sposób osiągnięcie tych tolerancji może poprawić wydajność i niezawodność urządzenia medycznego. ↩

Dowiedz się więcej o standardach biokompatybilności kluczowych dla zatwierdzenia urządzenia medycznego. ↩

Dowiedz się więcej o aktualnych wymaganiach Dobrej Praktyki Wytwarzania i ich wpływie na produkcję urządzeń. ↩

Dowiedz się, jak zgodność z GMP wpływa na jakość urządzeń medycznych i zatwierdzanie przez organy regulacyjne. ↩

Dowiedz się, jak te błędy wpływają na precyzję urządzeń medycznych i bezpieczeństwo pacjentów. ↩

Dowiedz się, jak obliczyć optymalną wielkość produkcji, aby uzyskać maksymalne oszczędności. ↩

Kliknij, aby poznać zaawansowane techniki obróbki urządzeń medycznych ↩

Kliknij, aby zapoznać się z poradnikiem eksperta na temat zapobiegania tworzeniu się biofilmu w urządzeniach medycznych. ↩

Dowiedz się więcej o kompatybilności materiałów z tkankami ludzkimi w zastosowaniach medycznych. ↩

Kompleksowy system, który zapewnia pełną widoczność materiałów w trakcie produkcji, zapewniając zgodność z przepisami i bezpieczeństwo pacjentów. ↩