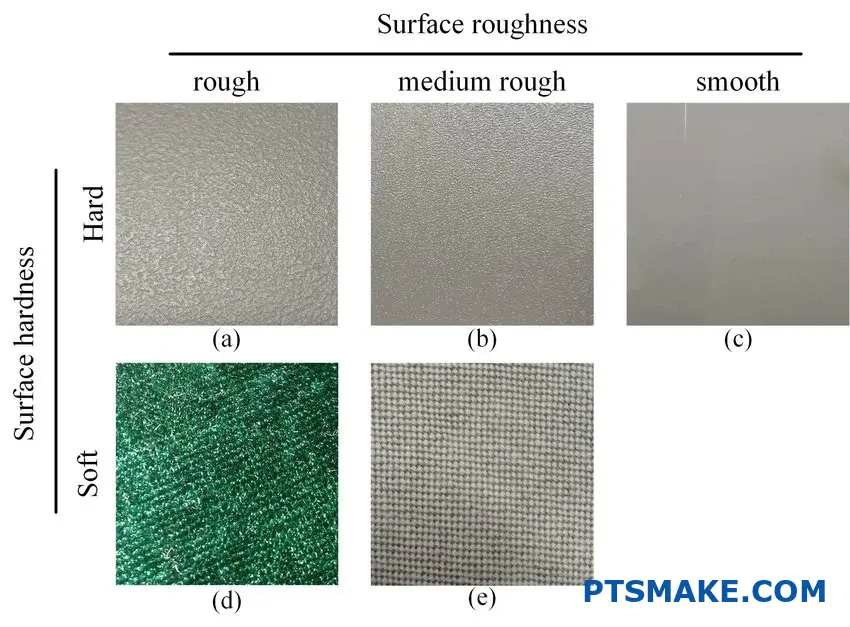

Czy kiedykolwiek otrzymałeś plastikową część, która wyglądała idealnie, ale w dotyku była całkowicie niewłaściwa? Często widzę, jak inżynierowie zmagają się z problemem tekstury powierzchni swoich plastikowych części. Niewłaściwa tekstura może zrujnować wrażenia użytkownika, a nawet prowadzić do zwrotów produktów, powodując ból głowy dla zespołów produktowych.

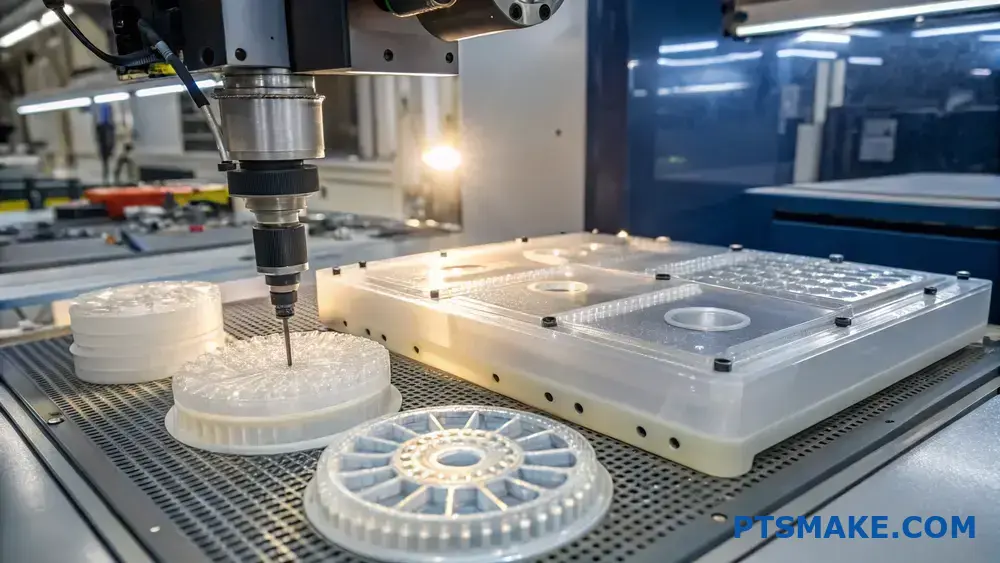

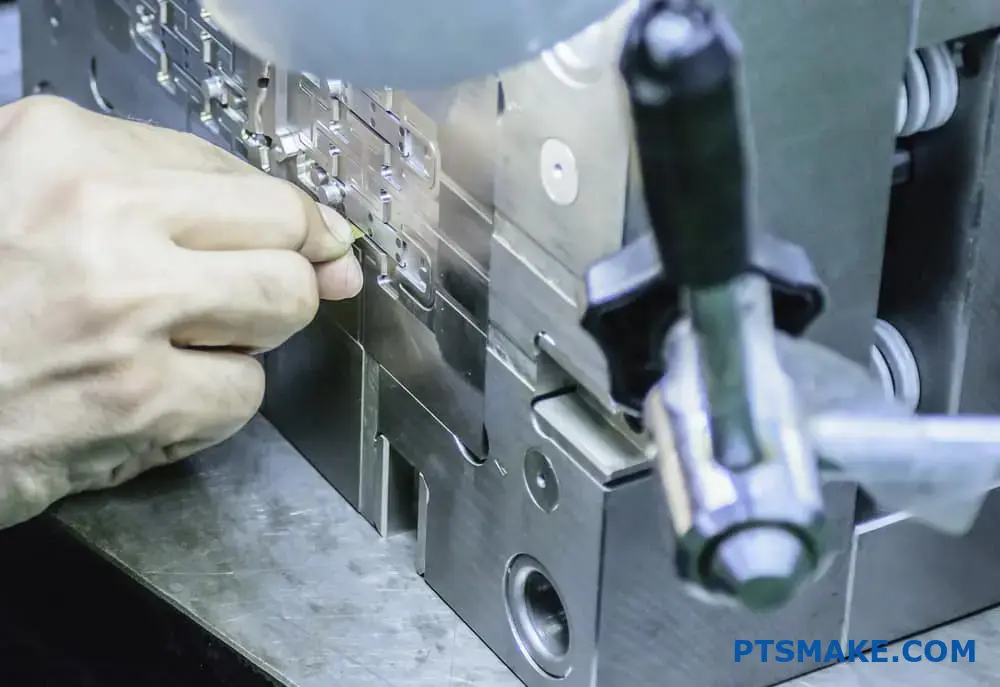

Teksturowanie tworzyw sztucznych uzyskuje się za pomocą kilku metod: trawienia chemicznego, obróbki elektroerozyjnej (EDM) lub bezpośredniego teksturowania powierzchni formy. Procesy te tworzą określone wzory lub wykończenia na powierzchni części z tworzywa sztucznego podczas procesu formowania wtryskowego.

Wiem, że wybór tekstury może wydawać się przytłaczający przy tak wielu dostępnych opcjach. Pozwól, że podzielę się kilkoma kluczowymi spostrzeżeniami na temat metod teksturowania tworzyw sztucznych, których używamy w PTSMAKE. Zbadamy, jak działa każda technika i która z nich może być odpowiednia dla twojego projektu.

Jak szorstkować powierzchnie z tworzyw sztucznych?

Czy kiedykolwiek zmagałeś się ze zbyt gładkimi i śliskimi powierzchniami z tworzyw sztucznych? Niezależnie od tego, czy pracujesz nad projektem DIY, czy zarządzasz produkcją przemysłową, gładkie powierzchnie z tworzyw sztucznych mogą prowadzić do słabej przyczepności, problemów z malowaniem i niezadowalającej jakości produktu. Wyzwania te mogą skutkować kosztownymi przeróbkami i opóźnieniami projektu.

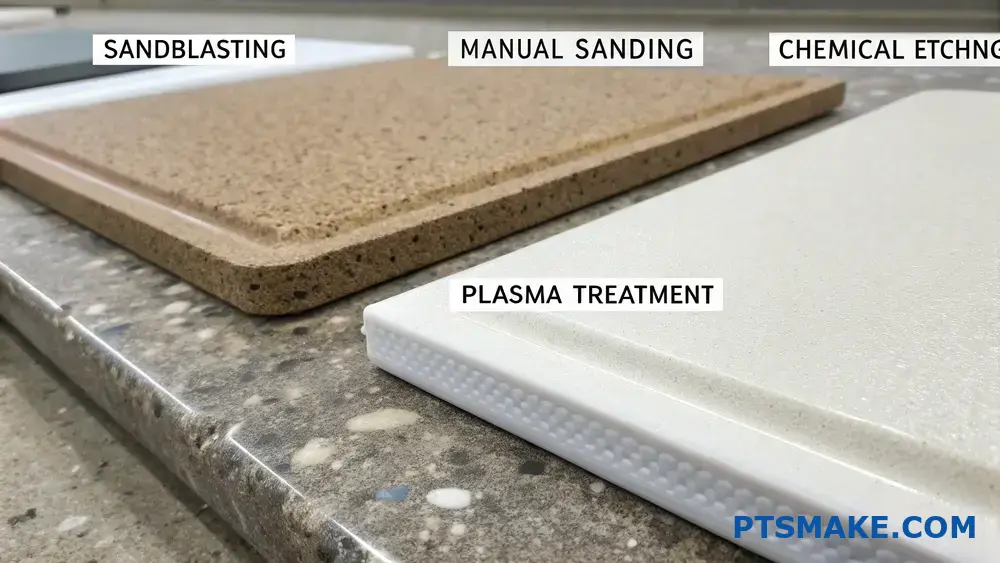

Szorstkowanie powierzchni z tworzyw sztucznych obejmuje kilka metod, w tym ścieranie mechaniczne, trawienie chemiczne lub obróbkę plazmową. Wybór zależy od konkretnych wymagań dotyczących tekstury powierzchni, rodzaju tworzywa sztucznego i zamierzonego zastosowania. Każda metoda oferuje unikalne korzyści w zakresie uzyskania optymalnej chropowatości powierzchni.

Zrozumienie podstaw szorstkowania powierzchni

Szorstkowanie powierzchni, lub teksturowanie powierzchni1jest krytycznym procesem w produkcji tworzyw sztucznych. Odkryłem, że odpowiednie przygotowanie powierzchni ma znaczący wpływ na jakość produktu końcowego. Proces ten tworzy mikroskopijne szczyty i doliny na powierzchni tworzywa sztucznego, zwiększając pole powierzchni i poprawiając różne właściwości materiału.

Kluczowe zalety szorstkowania powierzchni

- Zwiększona przyczepność farby

- Ulepszone możliwości łączenia

- Lepsza przyczepność i prowadzenie

- Zwiększona powierzchnia powłoki

- Zmniejszone odblaski i odbijanie światła

Metody szorstkowania mechanicznego

Piaskowanie

W PTSMAKE często stosujemy piaskowanie w przypadku większych elementów z tworzyw sztucznych. Metoda ta polega na wykorzystaniu materiałów ściernych pod wysokim ciśnieniem na powierzchni plastiku. Proces ten jest wysoce kontrolowany i zapewnia spójne wyniki.

| Wielkość ziarna | Zastosowanie | Wykończenie powierzchni |

|---|---|---|

| 24-36 | Ciężkie teksturowanie | Bardzo szorstki |

| 60-80 | Średnia tekstura | Pół-szorstki |

| 120-150 | Teksturowanie światłem | Lekko szorstki |

| 220-400 | Dokładne teksturowanie | Minimalna chropowatość |

Szlifowanie ręczne

Szlifowanie ręczne pozostaje niezawodną metodą w przypadku mniejszych projektów lub prototypów. Zalecam rozpoczęcie od gruboziarnistego papieru ściernego i stopniowe przechodzenie do drobniejszych ziaren w celu uzyskania optymalnych rezultatów.

Procesy trawienia chemicznego

Trawienie chemiczne zapewnia bardziej jednolitą chropowatość powierzchni w porównaniu z metodami mechanicznymi. Proces ten obejmuje:

- Czyszczenie powierzchni

- Zastosowanie chemiczne

- Kontrola czasu ekspozycji

- Neutralizacja

- Płukanie końcowe

Uwagi dotyczące bezpieczeństwa podczas trawienia chemicznego

- Właściwa wentylacja

- Środki ochrony indywidualnej

- Protokoły przechowywania chemikaliów

- Procedury usuwania odpadów

- Plany reagowania kryzysowego

Metody obróbki plazmą

Obróbka plazmowa stanowi najnowocześniejszą technologię modyfikacji powierzchni. Metoda ta:

- Tworzy niezwykle delikatne tekstury powierzchni

- Nie pozostawia odpadów resztkowych

- Zapewnia wysoce kontrolowane wyniki

- Działa dobrze z wrażliwymi materiałami

Uwagi dotyczące materiału

Różne tworzywa sztuczne wymagają specyficznego podejścia:

| Typ plastikowy | Zalecana metoda | Uwagi specjalne |

|---|---|---|

| ABS | Mechaniczne/chemiczne | Umiarkowana odporność chemiczna |

| Poliwęglan | Plazma/mechaniczne | Wrażliwy na temperaturę |

| HDPE | Chemikalia/Plazma | Wymaga specjalnego przygotowania |

| PVC | Mechaniczny | Wrażliwość chemiczna |

Środki kontroli jakości

Testowanie chropowatości powierzchni

Zawsze podkreślam znaczenie odpowiednich metod testowania:

- Pomiary profilometrem

- Kontrola wzrokowa

- Testowanie przyczepności

- Testowanie energii powierzchniowej

Typowe problemy i rozwiązania

- Nierówna tekstura: Dostosuj parametry procesu

- Nadmierna szorstkość: Skrócenie czasu/intensywności obróbki

- Niewystarczająca chropowatość: Zwiększenie parametrów obróbki

- Zanieczyszczenie powierzchni: Poprawa procedur czyszczenia

Względy środowiskowe

W PTSMAKE priorytetowo traktujemy praktyki przyjazne dla środowiska:

- Korzystanie z ekologicznych materiałów ściernych

- Wdrażanie systemów recyklingu w obiegu zamkniętym

- Wybór chemikaliów o niskiej zawartości LZO

- Optymalizacja zużycia energii

Aplikacje branżowe

Znaczenie szorstkowania powierzchni obejmuje wiele branż:

- Komponenty motoryzacyjne

- Urządzenia medyczne

- Elektronika użytkowa

- Części lotnicze

- Urządzenia przemysłowe

Najlepsze praktyki i wskazówki

W oparciu o nasze doświadczenie w PTSMAKE:

- Zawsze przeprowadzaj testy kompatybilności materiałów

- Utrzymywanie stałych parametrów procesu

- Dokumentowanie wszystkich procedur

- Odpowiednie przeszkolenie operatorów

- Wdrożenie regularnej konserwacji sprzętu

- Przeprowadzanie kontroli jakości na każdym etapie

To kompleksowe podejście zapewnia spójne wyniki i spełnia różne standardy branżowe. Niezależnie od tego, czy pracujesz nad małym prototypem, czy produkcją na dużą skalę, metody te zapewniają niezawodne rozwiązania pozwalające uzyskać pożądaną teksturę powierzchni tworzyw sztucznych.

Jak dodać teksturę drewna do plastiku?

Czy kiedykolwiek próbowałeś stworzyć drewnopodobny wygląd na plastikowych powierzchniach, ale skończyło się to nieprzekonującymi rezultatami? Wielu producentów i projektantów ma trudności z uzyskaniem autentycznego drewnianego wyglądu, co często prowadzi do tego, że produkty wyglądają sztucznie i tanio. Wyzwanie staje się jeszcze bardziej frustrujące, gdy mamy do czynienia z dużymi seriami produkcyjnymi, w których spójność ma kluczowe znaczenie.

Najskuteczniejszym sposobem dodania tekstury drewna do plastiku jest wytrawianie chemiczne lub teksturowanie fizyczne podczas procesu formowania wtryskowego. Metody te mogą tworzyć realistyczne wzory słojów drewna, które nie tylko wyglądają autentycznie, ale także zapewniają wyczuwalny dotyk drewna na plastikowych powierzchniach.

Zrozumienie technologii teksturowania słojów drewna

Z mojego doświadczenia w PTSMAKE wynika, że tworzenie autentycznych tekstur drewna na plastiku wymaga głębokiego zrozumienia różnych metod teksturowania. Przyjrzyjmy się głównym technikom, których używamy:

Proces trawienia chemicznego

Trawienie chemiczne jest jedną z najbardziej zaawansowanych metod tworzenia wzorów słojów drewna. Proces ten wymaga użycia obróbka fotochemiczna2 do tworzenia precyzyjnych, szczegółowych wzorów słojów drewna na powierzchni formy. Proces ten przebiega w następujący sposób:

- Wzornictwo

- Zastosowanie powłok odpornych chemicznie

- Transfer wzoru

- Trawienie chemiczne

- Obróbka powierzchni

Fizyczne metody teksturowania

Teksturowanie fizyczne obejmuje bezpośrednią manipulację powierzchnią formy przy użyciu różnych technik:

| Metoda | Zalety | Wady |

|---|---|---|

| Teksturowanie EDM | Wysoka precyzja, spójne wyniki | Wyższy koszt, dłuższy czas przetwarzania |

| Teksturowanie laserowe | Doskonała szczegółowość, powtarzalne wzory | Wymagane inwestycje w sprzęt |

| Teksturowanie ręczne | Możliwe niestandardowe wzory | Pracochłonne, mniej spójne |

Wybór odpowiedniego tworzywa sztucznego

Wybór tworzywa sztucznego ma znaczący wpływ na jakość teksturowania drewna. Oto, co bierzemy pod uwagę:

Zalecane tworzywa sztuczne do teksturowania drewna

ABS (akrylonitryl-butadien-styren)

- Doskonałe zachowanie tekstury

- Dobra wytrzymałość

- Opłacalność

PC (poliwęglan)

- Doskonała odporność na uderzenia

- Odporność na wysokie temperatury

- Wygląd premium

PP (polipropylen)

- Odporność chemiczna

- Lekki

- Opcja ekonomiczna

Optymalizacja projektu formy pod kątem tekstury drewna

Sukces teksturowania drewna w dużej mierze zależy od właściwego projektu formy. W PTSMAKE skupiamy się na kilku krytycznych czynnikach:

Uwzględnienie wzorca przepływu

- Optymalizacja lokalizacji bramek

- Projekt systemu biegowego

- Rozmieszczenie odpowietrzników

Wymagania dotyczące obróbki powierzchni

Specyfikacja kąta zanurzenia

- Minimum 3° dla powierzchni teksturowanych

- Dodatkowy szkic dla głębszych tekstur

Przygotowanie powierzchni

- Wymagania dotyczące polerowania

- Przygotowanie tekstury bazowej

- Potrzeby w zakresie utwardzania powierzchni

Środki kontroli jakości

Aby zapewnić stałą jakość tekstury drewna, wdrażamy kompleksowe procedury kontroli jakości:

Standardy kontroli wizualnej

- Kontrola wyrównania wzoru

- Weryfikacja głębi tekstury

- Ocena wykończenia powierzchni

Fizyczne metody testowania

| Typ testu | Parametry | Kryteria akceptacji |

|---|---|---|

| Głębokość tekstury | 0,05-0,15 mm | Odchylenie ±0,02 mm |

| Spójność wzorca | Kontrola wzrokowa | 95% pasuje do próbki |

| Chropowatość powierzchni | Ra 1.6-3.2 | ±0,4 tolerancji |

Konserwacja i długowieczność

Właściwa konserwacja zapewnia długą żywotność powierzchni z tworzywa sztucznego o fakturze drewna:

Regularne procedury czyszczenia

- Używaj łagodnych środków czyszczących

- Unikaj materiałów ściernych

- Harmonogram regularnych inspekcji

Metody ochrony powierzchni

- Powłoki chroniące przed promieniowaniem UV

- Zabiegi zapobiegające zarysowaniom

- Folie ochronne podczas transportu

Rozważania dotyczące kosztów

Zrozumienie implikacji kosztowych pomaga w podejmowaniu świadomych decyzji:

Inwestycja początkowa

| Komponent | Współczynnik kosztów | Poziom wpływu |

|---|---|---|

| Teksturowanie formy | Wysoki | Wartość długoterminowa |

| Wybór materiału | Średni | Jakość produktu |

| Konfiguracja przetwarzania | Średni | Wydajność produkcji |

Długoterminowa analiza wartości

- Niższe koszty utrzymania

- Wyższa postrzegana wartość produktu

- Lepsze pozycjonowanie na rynku

Dzięki naszemu doświadczeniu w PTSMAKE odkryliśmy, że udane teksturowanie drewna wymaga zrównoważonego podejścia między estetyką, funkcjonalnością i opłacalnością. Kluczem jest wybór odpowiedniej kombinacji materiału, metody teksturowania i procedur kontroli jakości, aby osiągnąć pożądane rezultaty przy jednoczesnym zachowaniu wydajności produkcji.

Zrozumienie tych elementów i ich interakcji pomogło nam dostarczyć wyjątkowe produkty z tworzyw sztucznych o fakturze drewna dla naszych klientów z różnych branż, od produkcji mebli po elektronikę użytkową. Zdolność do replikowania naturalnych wzorów słojów drewna w plastiku nie tylko oferuje korzyści kosztowe, ale także zapewnia korzyści środowiskowe dzięki zmniejszonemu zużyciu naturalnych zasobów drewna.

Jak dodać teksturę do substancji?

Pracując w branży produkcyjnej, często widzę, jak projektanci zmagają się z nakładaniem tekstur, zwłaszcza w przypadku różnych materiałów. Wyzwanie nie polega tylko na dodaniu tekstury; chodzi o osiągnięcie spójności i utrzymanie integralności strukturalnej materiału.

Dodawanie tekstury do substancji obejmuje kilka metod, w tym trawienie chemiczne, modyfikację fizyczną, teksturowanie laserowe i procesy obróbki powierzchni. Wybór zależy od materiału bazowego, pożądanego wzoru tekstury i wymagań dotyczących zastosowania końcowego.

Zrozumienie różnych metod teksturowania

Procesy teksturowania chemicznego

Teksturowanie chemiczne jest jedną z najbardziej wszechstronnych metod stosowanych w PTSMAKE. Proces ten polega na wykorzystaniu środków chemicznych do tworzenia określonych wzorów na powierzchniach. The Trawienie izotropowe3 Proces ten tworzy jednolitą teksturę na całej powierzchni materiału. Oto jak zazwyczaj podchodzimy do teksturowania chemicznego:

- Przygotowanie powierzchni

- Zastosowanie chemiczne

- Kontrola czasu reakcji

- Neutralizacja

- Obróbka końcowa

Techniki teksturowania mechanicznego

Z mojego doświadczenia w pracy nad różnymi projektami produkcyjnymi wynika, że teksturowanie mechaniczne zapewnia doskonałą kontrolę nad efektem końcowym. Metoda ta obejmuje:

- Piaskowanie

- Śrutowanie

- Wytłaczanie

- Knurling

- Szczotka druciana

Zaawansowane technologie teksturowania

Laserowe teksturowanie powierzchni

Nowoczesna technologia laserowa zrewolucjonizowała proces teksturowania. W PTSMAKE wykorzystujemy zaawansowane systemy laserowe do precyzyjnego tworzenia tekstur. Korzyści obejmują:

| Przewaga | Opis | Zastosowanie |

|---|---|---|

| Precyzja | Dokładność w mikroskali | Urządzenia medyczne |

| Powtarzalność | Spójne wzorce | Elektronika użytkowa |

| Bezdotykowy | Brak zużycia narzędzi | Komponenty lotnicze i kosmiczne |

| Elastyczność | Wiele wzorów | Części samochodowe |

Leczenie plazmą

Obróbka plazmowa oferuje wyjątkowe korzyści w zakresie modyfikacji powierzchni. Proces ten zmienia energię powierzchniową materiałów, co jest szczególnie korzystne w przypadku:

- Poprawa właściwości adhezyjnych

- Zwiększenie zwilżalności powierzchni

- Tworzenie mikrotekstur

- Modyfikowanie chemii powierzchni

Podejścia do teksturowania specyficzne dla materiału

Metale i stopy

Podczas pracy z metalami bierzemy pod uwagę kilka czynników:

- Twardość materiału

- Skład powierzchni

- Pożądana głębokość wzoru

- Środowisko użytkowania końcowego

- Temperatura przetwarzania

Polimery i tworzywa sztuczne

W teksturowaniu tworzyw sztucznych, które jest naszą specjalnością w PTSMAKE, skupiamy się na:

- Typ materiału (termoplastyczny lub termoutwardzalny)

- Temperatura przetwarzania

- Charakterystyka przepływu

- Wymagania dotyczące chłodzenia

- Specyfikacje wykończenia powierzchni

Kontrola jakości w teksturowaniu

Pomiar i weryfikacja

Kontrola jakości ma kluczowe znaczenie w aplikacji tekstur. Zatrudniamy:

- Pomiary chropowatości powierzchni

- Sprawdzanie spójności wzorca

- Weryfikacja wymiarów

- Testowanie integralności materiału

- Testy odporności środowiskowej

Wspólne wyzwania i rozwiązania

| Wyzwanie | Przyczyna | Rozwiązanie |

|---|---|---|

| Nierówna tekstura | Zmienność procesu | Zautomatyzowane systemy sterowania |

| Zniekształcenie wzoru | Naprężenie materiału | Zoptymalizowane parametry przetwarzania |

| Wady powierzchni | Zanieczyszczenie | Ulepszone procedury czyszczenia |

| Niespójna głębokość | Zużycie narzędzia | Regularny harmonogram konserwacji |

Względy środowiskowe

Zrównoważone praktyki teksturowania

W PTSMAKE priorytetowo traktujemy metody teksturowania przyjazne dla środowiska:

- Zabiegi na bazie wody

- Procesy wolne od lotnych związków organicznych

- Energooszczędny sprzęt

- Strategie redukcji odpadów

- Wykorzystanie materiałów nadających się do recyklingu

Protokoły bezpieczeństwa

Nasze procesy teksturowania są zgodne z surowymi wytycznymi dotyczącymi bezpieczeństwa:

- Wymagania dotyczące środków ochrony indywidualnej

- Standardy wentylacji

- Procedury postępowania z chemikaliami

- Plany reagowania kryzysowego

- Regularne szkolenia w zakresie bezpieczeństwa

Przewodnik wyboru aplikacji

Przy wyborze metody teksturowania należy wziąć pod uwagę:

- Właściwości materiału

- Wielkość produkcji

- Ograniczenia kosztowe

- Wymagania jakościowe

- Wpływ na środowisko

Takie kompleksowe podejście pomaga zapewnić optymalne wyniki przy jednoczesnym zachowaniu wydajności i jakości. Dzięki starannemu rozważeniu tych czynników i właściwemu wdrożeniu wybranej metody możemy osiągnąć pożądaną teksturę, spełniając jednocześnie wszystkie wymagania techniczne i estetyczne.

Jakie są najlepsze metody teksturowania tworzyw sztucznych do produkcji wielkoseryjnej?

Wielkoseryjna produkcja tworzyw sztucznych często napotyka wyzwania związane z niespójną teksturą powierzchni. Wielu producentów ma trudności z osiągnięciem jednolitej jakości tekstury w dużych seriach produkcyjnych, co prowadzi do wysokiego wskaźnika odrzuceń i zwiększonych kosztów. Brak odpowiednich metod teksturowania może skutkować widocznymi defektami i niską estetyką produktu.

Najlepsze metody teksturowania tworzyw sztucznych do produkcji wielkoseryjnej obejmują wytrawianie chemiczne, teksturowanie laserowe i teksturowanie EDM. Każda z tych metod oferuje unikalne korzyści pod względem spójności, trwałości i opłacalności, gdy jest stosowana w procesach produkcyjnych na dużą skalę.

Trawienie chemiczne: tradycyjna potęga

Trawienie chemiczne pozostaje jedną z najbardziej niezawodnych metod teksturowania tworzyw sztucznych na dużą skalę. Proces ten polega na wykorzystaniu kontrolowanych reakcji chemicznych do tworzenia określonych wzorów na powierzchniach z tworzyw sztucznych. W PTSMAKE udoskonaliliśmy tę technikę, aby osiągnąć wyjątkowe rezultaty dla naszych klientów.

Proces rozpoczyna się od zastosowania fotorezyst4 na powierzchnię, po czym następuje selektywna ekspozycja w celu utworzenia pożądanego wzoru. Zalety obejmują:

- Spójna głębia tekstury na dużych powierzchniach

- Efektywność kosztowa dla produkcji wielkoseryjnej

- Doskonała odtwarzalność

- Nadaje się do złożonych wzorów

Teksturowanie laserowe: Precyzja łączy się z szybkością

Teksturowanie laserowe zrewolucjonizowało sposób, w jaki podchodzimy do teksturowania tworzyw sztucznych na dużą skalę. Metoda ta oferuje bezprecedensową kontrolę nad tworzeniem i głębokością wzoru. Proces wykorzystuje skupione wiązki laserowe do tworzenia precyzyjnych wzorów na powierzchni tworzywa sztucznego.

Kluczowe zalety teksturowania laserowego

- Wysoka precyzja i powtarzalność

- Szybki czas przetwarzania

- Złożone możliwości wzorców

- Minimalna ilość odpadów materiałowych

- Cyfrowa kontrola wzoru

Parametry procesu

| Parametr | Zasięg | Wpływ na jakość |

|---|---|---|

| Moc lasera | 20-200W | Wpływa na głębię i szczegółowość |

| Prędkość skanowania | 100-1000 mm/s | Definicja wzorca wpływu |

| Rozmiar plamki | 30-100 μm | Kontroluje rozdzielczość funkcji |

| Czas trwania impulsu | 1-100 ns | Określa strefę wpływu ciepła |

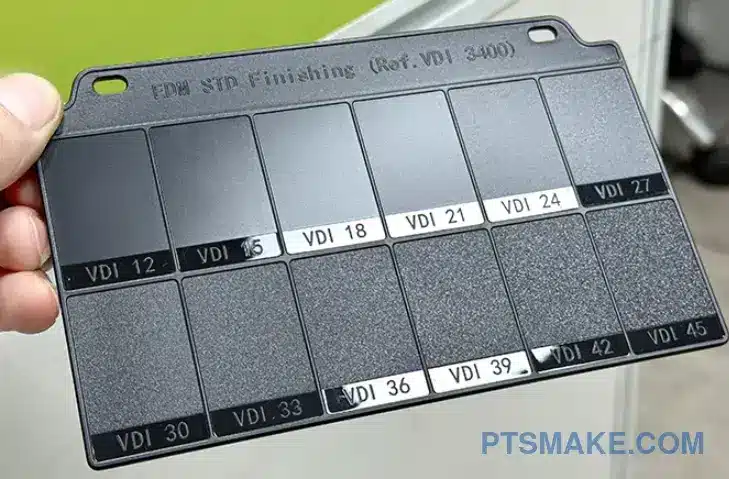

Teksturowanie EDM: Doskonałość inżynieryjna

Teksturowanie za pomocą obróbki elektroerozyjnej (EDM) zapewnia wyjątkowe rezultaty w produkcji wielkoseryjnej. Metoda ta wykorzystuje kontrolowane wyładowania elektryczne do tworzenia wzorów tekstur na powierzchniach form z tworzyw sztucznych.

Uwagi techniczne dotyczące teksturowania EDM

Wymagania dotyczące przygotowania powierzchni

- Czysta powierzchnia

- Właściwa przewodność

- Równomierna dystrybucja materiałów

Czynniki kontroli procesu

- Energia rozładowania

- Czas trwania impulsu

- Materiał elektrody

- Jakość płynu dielektrycznego

Wytyczne dotyczące aplikacji

| Rodzaj materiału | Zalecane ustawienia | Prędkość produkcji |

|---|---|---|

| ABS | Średnie rozładowanie | Szybko |

| PC | Niski poziom rozładowania | Średni |

| PEEK | Wysoki poziom rozładowania | Powolny |

| POM | Średnio-wysokie rozładowanie | Średnio szybki |

Technologie obróbki powierzchni

Nowoczesne technologie obróbki powierzchni uzupełniają tradycyjne metody teksturowania. Technologie te poprawiają jakość i trwałość produktu końcowego.

Leczenie plazmą

- Poprawia energię powierzchniową

- Zwiększa przyczepność powłoki

- Zapewnia spójne wyniki

- Przyjazny dla środowiska

Systemy powłok UV

- Zwiększona trwałość

- Zwiększona odporność na zarysowania

- Zwiększona odporność chemiczna

- Spójny wygląd

Środki kontroli jakości

Aby zapewnić stałą jakość w produkcji wielkoseryjnej, wdrażamy rygorystyczne środki kontroli jakości:

Regularna inspekcja powierzchni

- Kontrola wzrokowa

- Analiza mikroskopowa

- Weryfikacja wzoru

- Pomiar głębokości

Monitorowanie procesów

- Kontrola temperatury

- Monitorowanie wilgotności

- Śledzenie stężenia substancji chemicznych

- Weryfikacja czasu przetwarzania

Aplikacje branżowe

Różne branże wymagają specyficznego podejścia do teksturowania:

Przemysł motoryzacyjny

- Składniki pulpitu nawigacyjnego

- Elementy wykończenia wnętrza

- Zewnętrzne części ciała

- Składniki funkcjonalne

Elektronika użytkowa

- Obudowy do telefonów komórkowych

- Obudowy do laptopów

- Pokrowce na tablety

- Urządzenia do noszenia

Urządzenia medyczne

- Narzędzia chirurgiczne

- Obudowy urządzeń

- Powierzchnie mające kontakt z pacjentem

- Sprzęt diagnostyczny

Z mojego doświadczenia w PTSMAKE wynika, że skuteczne teksturowanie tworzyw sztucznych na dużą skalę wymaga wszechstronnego zrozumienia tych metod i ich zastosowań. Wdrożyliśmy te techniki w różnych projektach, konsekwentnie osiągając doskonałe wyniki dla naszych klientów.

Kluczem do sukcesu jest wybór odpowiedniej metody teksturowania na podstawie:

- Wymagania dotyczące wielkości produkcji

- Specyfikacje materiałowe

- Wymagania dotyczące wykończenia powierzchni

- Rozważania dotyczące kosztów

- Standardy jakości

Dzięki starannemu rozważeniu tych czynników i wdrożeniu odpowiednich środków kontroli jakości, producenci mogą uzyskać spójną, wysokiej jakości teksturę powierzchni w swoich procesach produkcji wielkoseryjnej.

W jaki sposób teksturowanie tworzyw sztucznych poprawia przyczepność i estetykę produktu?

Czy kiedykolwiek zmagałeś się ze śliskimi produktami z tworzyw sztucznych lub byłeś rozczarowany ich prostym, mało inspirującym wyglądem? Wielu producentów boryka się z tymi wyzwaniami podczas projektowania produktów, które muszą być zarówno funkcjonalne, jak i atrakcyjne wizualnie. Słaba przyczepność może prowadzić do kwestii bezpieczeństwa, podczas gdy nieatrakcyjne powierzchnie mogą zaszkodzić sprzedaży i postrzeganiu marki.

Teksturowanie tworzyw sztucznych zwiększa przyczepność produktu dzięki mikroskopijnym wzorom powierzchni, które zwiększają tarcie, jednocześnie poprawiając estetykę poprzez dodanie atrakcyjności wizualnej i ukrycie niedoskonałości. Ta dwufunkcyjna technika produkcji tworzy zarówno funkcjonalne, jak i atrakcyjne wizualnie produkty.

Zrozumienie parametrów tekstury powierzchni

Z mojego doświadczenia w PTSMAKE wynika, że sukces teksturowania tworzyw sztucznych w dużej mierze zależy od zrozumienia kluczowych parametrów powierzchni. Pomiary te pomagają nam osiągnąć precyzyjne i spójne wyniki dla naszych klientów.

Metryka chropowatości powierzchni

Skuteczność teksturowania tworzyw sztucznych zależy w dużej mierze od profilometrii5 pomiary. Uważam, że te kluczowe parametry są niezbędne do kontroli jakości:

| Parametr | Opis | Typowy zakres |

|---|---|---|

| Ra | Średnia chropowatość | 0,1-50 μm |

| Rz | Maksymalna wysokość | 0,5-200 μm |

| Rt | Całkowita wysokość | 1,0-300 μm |

Technologie i zastosowania teksturowania

Proces trawienia chemicznego

Trawienie chemiczne pozostaje jedną z najbardziej wszechstronnych metod teksturowania. W PTSMAKE udoskonaliliśmy ten proces, aby tworzyć skomplikowane wzory przy zachowaniu ścisłej kontroli jakości. Proces ten obejmuje:

- Przygotowanie i czyszczenie powierzchni

- Zastosowanie odpornych wzorów

- Kontrolowane narażenie na działanie substancji chemicznych

- Neutralizacja i wykończenie

Zalety teksturowania laserowego

Nowoczesne teksturowanie laserowe oferuje niespotykaną dotąd precyzję. Kluczowe zalety obejmują:

- Wysoce powtarzalne wzory

- Złożone wzory geometryczne

- Minimalna ilość odpadów materiałowych

- Przyjazność dla środowiska

Wpływ na wydajność produktu

Czynniki zwiększające przyczepność

Związek między teksturą a przyczepnością obejmuje kilka czynników:

- Współczynnik tarcia powierzchniowego

- Głębokość i gęstość wzoru

- Twardość materiału

- Warunki środowiskowe

W PTSMAKE przeprowadzamy szeroko zakrojone testy, aby zoptymalizować te parametry dla każdej aplikacji.

Względy estetyczne

Teksturowanie znacząco wpływa na wygląd produktu:

| Element estetyczny | Wpływ | Rozważania projektowe |

|---|---|---|

| Odbicie światła | Wpływa na postrzeganą jakość | Orientacja wzoru |

| Głębia wizualna | Tworzy wrażenie najwyższej jakości | Gęstość tekstury |

| Dotykowe sprzężenie zwrotne | Zwiększa komfort użytkowania | Chropowatość powierzchni |

Aplikacje branżowe

Elektronika użytkowa

Branża elektroniki użytkowej wymaga zarówno funkcjonalności, jak i estetyki. Opracowaliśmy specjalistyczne tekstury, które:

- Zapobieganie poślizgowi urządzenia

- Maskowanie odcisków palców

- Tworzenie tożsamości specyficznych dla marki

- Zwiększenie postrzeganej wartości

Komponenty motoryzacyjne

W zastosowaniach motoryzacyjnych projekt tekstury musi uwzględniać:

- Odporność na promieniowanie UV

- Zmiany temperatury

- Wzorce zużycia

- Standardy bezpieczeństwa

Metody kontroli jakości

Techniki pomiarowe

Nasz proces kontroli jakości obejmuje:

- Mapowanie powierzchni 3D

- Testy chropowatości dotykowej

- Kontrola wzrokowa

- Symulacja zużycia

Wspólne wyzwania i rozwiązania

Dzięki doświadczeniu zidentyfikowaliśmy kilka krytycznych czynników:

| Wyzwanie | Rozwiązanie | Wynik |

|---|---|---|

| Niespójność wzorca | Zautomatyzowane monitorowanie | Jednolita tekstura |

| Odporność na zużycie | Optymalizacja materiałów | Wydłużona żywotność |

| Efektywność kosztowa | Automatyzacja procesów | Zmniejszona ilość odpadów |

Aspekty środowiskowe i zrównoważonego rozwoju

Procesy przyjazne dla środowiska

Nowoczesne techniki teksturowania koncentrują się na zrównoważonym rozwoju:

- Zmniejszone zużycie środków chemicznych

- Niższe zużycie energii

- Minimalne wytwarzanie odpadów

- Materiały nadające się do recyklingu

Przyszłe trendy

Branża zmierza w tym kierunku:

- Inteligentne tekstury, które dostosowują się do warunków

- Wzory inspirowane biologią

- Teksturowanie w nanoskali

- Zrównoważone metody produkcji

W PTSMAKE stale inwestujemy w badania i rozwój, aby wyprzedzać te trendy, jednocześnie utrzymując nasze zaangażowanie w jakość i zrównoważony rozwój.

Czy teksturowanie tworzyw sztucznych może obniżyć koszty produkcji złożonych części?

Produkcja złożonych części z tworzyw sztucznych często prowadzi do wysokich kosztów i niespójności jakościowych. Wielu producentów zmaga się z kosztownymi operacjami wtórnymi, długimi cyklami produkcyjnymi i problemami z wykończeniem powierzchni, które zwiększają ich całkowite koszty produkcji.

Tak, teksturowanie tworzyw sztucznych może znacznie obniżyć koszty produkcji złożonych części poprzez wyeliminowanie operacji wtórnych, poprawę wyrzucania części i poprawę jakości wykończenia powierzchni. Technika ta może skrócić czas cyklu produkcyjnego przy jednoczesnym zachowaniu standardów jakości.

Zrozumienie wpływu teksturowania na koszty

Oszczędności kosztów bezpośrednich

Zauważyłem, że wdrożenie teksturowania tworzyw sztucznych w procesach produkcyjnych może prowadzić do znacznej redukcji kosztów w kilku obszarach. Najbardziej znaczące oszczędności wynikają z wyeliminowania operacji wtórnych, takich jak malowanie, powlekanie lub obróbka powierzchni. W PTSMAKE wdrożyliśmy procesy trawienia chemicznego, które tworzą teksturowane powierzchnie bezpośrednio w formie, zmniejszając potrzebę etapów przetwarzania końcowego.

Poprawa wydajności produkcji

Zastosowanie odpowiednich technik teksturowania może poprawić wydajność produkcji na wiele sposobów:

- Szybsze czasy cykli dzięki lepszemu uwalnianiu części

- Zmniejszona ilość złomu

- Niższe wymagania konserwacyjne

- Lepsza spójność części

Zaawansowane techniki teksturowania dla optymalizacji kosztów

Wybór wzoru powierzchni

Wybór wzoru tekstury znacząco wpływa zarówno na koszty produkcji, jak i funkcjonalność części. Oto porównanie popularnych wzorów i ich efektów:

| Typ wzoru | Wpływ na koszty | Korzyści funkcjonalne | Wartość estetyczna |

|---|---|---|---|

| Stipple | Niski | Dobre właściwości antyadhezyjne | Umiarkowany |

| Skóra | Średni | Doskonałe ślady skóry | Wysoki |

| Geometryczny | Średnio-wysoki | Najwyższa wytrzymałość | Wysoki |

| Ziarno drewna | Wysoki | Wyjątkowy wygląd | Bardzo wysoka |

Uwagi dotyczące materiałów

Różne tworzywa sztuczne różnie reagują na procesy teksturowania. Zrozumienie tych zależności pomaga zoptymalizować koszty:

- Tworzywa konstrukcyjne często wymagają określonej głębokości teksturowania

- Wypełnione materiały mogą wymagać dostosowania odstępów między wzorami

- Krystalicznie czyste materiały wymagają precyzyjnego nakładania tekstur

Strategie wdrażania

Integracja procesów

Aby zmaksymalizować oszczędności, teksturowanie powinno być zintegrowane na wczesnym etapie projektowania. Takie podejście pozwala na:

- Optymalny wybór wzoru na podstawie geometrii części

- Prawidłowa implementacja kąta zanurzenia

- Efektywne modyfikacje projektu formy

- Strategiczne planowanie lokalizacji bramy

Środki kontroli jakości

Utrzymanie stałej jakości tekstury wymaga:

- Regularne harmonogramy konserwacji pleśni

- Właściwe procedury obsługi materiałów

- Kontrolowane parametry przetwarzania

- Udokumentowane kryteria kontroli jakości

Analiza ekonomiczna implementacji teksturowania

Rozważania dotyczące inwestycji początkowych

Koszty początkowe wdrożenia teksturowania obejmują:

- Wydatki na modyfikację formy

- Koszty testowania i walidacji

- Wymagania szkoleniowe

- Modernizacja sprzętu w razie potrzeby

Długoterminowe korzyści finansowe

Bazując na naszym doświadczeniu w PTSMAKE, długoterminowe korzyści często przewyższają początkowe inwestycje:

- 20-30% redukcja kosztów eksploatacji wtórnej

- 15-25% skrócenie czasu cyklu

- Redukcja współczynnika defektów powierzchni do 40%

- Znaczny spadek liczby roszczeń gwarancyjnych

Aplikacje w świecie rzeczywistym

Przykłady z branży motoryzacyjnej

W zastosowaniach motoryzacyjnych teksturowane powierzchnie zapewniają:

- Zwiększona przyczepność

- Zwiększona odporność na zużycie

- Lepsza estetyka

- Zmniejszona złożoność produkcji

Korzyści z elektroniki użytkowej

W przypadku obudów urządzeń elektronicznych teksturowanie oferuje:

- Zwiększona odporność na zarysowania

- Lepsze rozpraszanie ciepła

- Zwiększone zróżnicowanie produktów

- Skrócony czas montażu

Najlepsze praktyki w zakresie ekonomicznego teksturowania

Wytyczne projektowe

Optymalizacja oszczędności kosztów:

- Uwzględnienie geometrii części na wczesnym etapie projektowania

- Zaplanuj odpowiednie kąty zanurzenia

- Uwzględnienie wzorców przepływu materiałów

- Ostrożnie projektuj przejścia tekstur

Optymalizacja produkcji

Maksymalizacja wydajności poprzez:

- Właściwy dobór materiałów

- Optymalne parametry przetwarzania

- Regularna konserwacja pleśni

- Spójne monitorowanie jakości

Uważam, że teksturowanie tworzyw sztucznych stanowi istotną szansę dla producentów na obniżenie kosztów przy jednoczesnej poprawie jakości produktu. W PTSMAKE z powodzeniem wdrożyliśmy te techniki w różnych branżach, pomagając naszym klientom osiągnąć znaczne oszczędności przy jednoczesnym zachowaniu standardów jakości.

Jakie materiały są kompatybilne z zaawansowanymi technikami teksturowania tworzyw sztucznych?

Znalezienie odpowiedniego materiału do teksturowania tworzyw sztucznych może być przytłaczające. Przy niezliczonych dostępnych opcjach, z których każda ma swoje unikalne właściwości, wielu producentów ma trudności z określeniem, które materiały dobrze przyjmą teksturowanie i zapewnią pożądane rezultaty estetyczne i funkcjonalne.

Najbardziej kompatybilne materiały do zaawansowanego teksturowania tworzyw sztucznych obejmują tworzywa termoplastyczne, takie jak ABS, PC, PP, PE i POM. Materiały te oferują doskonałą retencję tekstury, spójne wykończenie powierzchni i trwałość przy jednoczesnym zachowaniu integralności strukturalnej podczas procesu teksturowania.

Zrozumienie właściwości materiału na potrzeby teksturowania

Sukces teksturowania tworzyw sztucznych w dużej mierze zależy od krystaliczność6 materiału. W PTSMAKE dokładnie oceniamy strukturę molekularną i właściwości fizyczne każdego materiału przed zaleceniem rozwiązań teksturowania. Oto szczegółowy podział kompatybilności materiałów:

Podstawowe kompatybilne materiały

| Materiał | Zachowanie tekstury | Jakość powierzchni | Efektywność kosztowa |

|---|---|---|---|

| ABS | Doskonały | Wysoki | Umiarkowany |

| PC | Bardzo dobry | Wysoki | Wysoki |

| PP | Dobry | Umiarkowany | Niski |

| PE | Dobry | Umiarkowany | Niski |

| POM | Bardzo dobry | Wysoki | Umiarkowany |

Krytyczne czynniki wpływające na wybór materiału

Odporność na temperaturę

Odporność na temperaturę odgrywa kluczową rolę w jakości teksturowania. Materiały muszą zachować swoją integralność strukturalną podczas procesu teksturowania. Odkryłem, że polimery o wysokich temperaturach ugięcia zazwyczaj dają lepsze wyniki.

Twardość powierzchni

Twardość powierzchni materiału wpływa zarówno na proces teksturowania, jak i na trwałość gotowej tekstury. Bazując na naszym doświadczeniu produkcyjnym w PTSMAKE, materiały o twardości Shore D pomiędzy 60-85 zazwyczaj osiągają optymalne wyniki.

Odporność chemiczna

Przy wyborze materiałów na powierzchnie teksturowane, odporność chemiczna staje się szczególnie ważna:

- Procesy czyszczenia

- Narażenie środowiskowe

- Kontakt z różnymi substancjami podczas użytkowania

Zaawansowane techniki teksturowania dla różnych materiałów

Kompatybilność z wytrawianiem chemicznym

Niektóre materiały lepiej reagują na trawienie chemiczne niż inne. Na przykład:

- ABS wykazuje doskonałą reakcję na trawienie chemiczne

- PC wymaga specjalnych formuł chemicznych

- PP i PE wymagają obróbki powierzchni przed trawieniem

Zastosowania teksturowania laserowego

Nowoczesne technologie teksturowania laserowego rozszerzyły kompatybilność materiałową. W PTSMAKE wykorzystujemy zaawansowane systemy laserowe, które mogą skutecznie teksturować:

- Wysokowydajne tworzywa termoplastyczne

- Tworzywa konstrukcyjne

- Modyfikowane mieszanki polimerów

Uwagi dotyczące materiału

Amorficzne a półkrystaliczne

Struktura molekularna znacząco wpływa na sukces teksturowania:

| Typ struktury | Odpowiedź teksturowania | Zastosowania | Ograniczenia |

|---|---|---|---|

| Amorficzny | Doskonały | Dekoracyjny | Wrażliwy na ciepło |

| Półkrystaliczny | Dobry | Funkcjonalny | Głębokość wzoru |

Wymagania dotyczące energii powierzchniowej

Różne materiały wymagają określonych poziomów energii powierzchniowej dla optymalnego teksturowania:

- Materiały o wysokiej energii powierzchniowej: Lepsza przyczepność tekstury

- Materiały o niskiej energii powierzchniowej: Mogą wymagać obróbki powierzchniowej

- Zmodyfikowane materiały: Zrównoważone właściwości

Środki kontroli jakości

Aby zapewnić spójne wyniki teksturowania, wdrażamy:

- Testowanie materiałów przed przetwarzaniem

- Weryfikacja obróbki powierzchni

- Pomiary głębokości wzoru

- Kontrola jednorodności tekstury

Aplikacje branżowe

Przemysł motoryzacyjny

- Elementy wewnętrzne wymagające określonych wzorów przyczepności

- Części zewnętrzne odporne na warunki atmosferyczne

- Elementy dekoracyjne z wykończeniami premium

Elektronika użytkowa

- Ergonomiczne powierzchnie chwytne

- Estetyczne elementy projektu

- Funkcjonalne tekstury do odprowadzania ciepła

Urządzenia medyczne

- Powierzchnie antybakteryjne

- Antypoślizgowe uchwyty

- Materiały kompatybilne z pomieszczeniami czystymi

Przyszłe trendy w kompatybilności materiałowej

Dziedzina teksturowania tworzyw sztucznych wciąż ewoluuje:

- Nowe rozwiązania w zakresie polimerów

- Zaawansowane technologie teksturowania

- Opcje zrównoważonych materiałów

- Innowacje w zakresie inteligentnych powierzchni

Rozważania dotyczące kosztów

Przy wyborze materiałów do teksturowania należy wziąć pod uwagę:

- Koszty surowców

- Wymagania dotyczące przetwarzania

- Potrzeby w zakresie kontroli jakości

- Wpływ na wielkość produkcji

| Poziom głośności | Wybór materiału | Wpływ na koszty |

|---|---|---|

| Niski poziom głośności | Premium | Wysoki |

| Średnia objętość | Standard | Umiarkowany |

| Duża objętość | Zoptymalizowany | Niski |

Ta wszechstronna wiedza na temat kompatybilności materiałów z zaawansowanymi technikami teksturowania tworzyw sztucznych pomaga zapewnić pomyślne wyniki w projektach produkcyjnych. W PTSMAKE wykorzystujemy tę wiedzę, aby dostarczać najwyższej jakości teksturowane komponenty z tworzyw sztucznych, które spełniają zarówno wymagania estetyczne, jak i funkcjonalne dla naszych klientów na całym świecie.

Jak utrzymać spójność teksturowania tworzyw sztucznych w dużych partiach?

Utrzymanie spójnej tekstury tworzyw sztucznych w dużych partiach produkcyjnych może być poważnym wyzwaniem. Wielu producentów zmaga się z różnicami w teksturze, wadami powierzchni i niespójnymi wykończeniami, które prowadzą do wysokiego wskaźnika odrzuceń i niezadowolenia klientów. Problemy te nie tylko wpływają na jakość produktu, ale także powodują wzrost kosztów produkcji i opóźnienia w dostawach.

Kluczem do utrzymania spójnej tekstury tworzyw sztucznych w dużych partiach jest wdrożenie systematycznego podejścia, które łączy odpowiedni projekt formy, precyzyjną kontrolę procesu i regularne monitorowanie jakości. Takie podejście zapewnia jednolite wykończenie powierzchni i odwzorowanie tekstury w całym cyklu produkcyjnym.

Zrozumienie podstaw spójności tekstur

Podstawą uzyskania spójnej tekstury tworzywa sztucznego jest zrozumienie właściwości reologiczne7 przetwarzanego materiału. Z mojego doświadczenia w PTSMAKE wynika, że różne tworzywa sztuczne różnie reagują na procesy teksturowania, co sprawia, że kluczowe znaczenie ma uwzględnienie cech specyficznych dla danego materiału.

Wybór i przygotowanie materiału

Sukces spójnego teksturowania rozpoczyna się od właściwego doboru i przygotowania materiału:

- Wybór gatunku materiału

- Parametry suszenia

- Warunki przechowywania

- Zapobieganie zanieczyszczeniom

Kontrola parametrów procesu

Krytyczne parametry spójności tekstury

Oto kompleksowe zestawienie najważniejszych parametrów procesu:

| Parametr | Wpływ na teksturę | Zalecana metoda kontroli |

|---|---|---|

| Temperatura topnienia | Definicja powierzchni | Cyfrowa kontrola temperatury |

| Ciśnienie wtrysku | Transfer wzoru | System monitorowania ciśnienia |

| Ciśnienie trzymania | Głębokość tekstury | Zautomatyzowana kontrola ciśnienia |

| Czas chłodzenia | Wykończenie powierzchni | Optymalizacja czasu chłodzenia |

Zaawansowane monitorowanie procesów

Wdrożenie zaawansowanych systemów monitorowania pomaga zachować spójność:

- Śledzenie parametrów w czasie rzeczywistym

- Statystyczna kontrola procesu (SPC)

- Technologia Digital Twin

- Systemy weryfikacji jakości

Rozważania dotyczące projektowania form

Projekt formy odgrywa kluczową rolę w uzyskaniu spójnej tekstury. W PTSMAKE skupiamy się na kilku kluczowych aspektach:

Metody nakładania tekstury

- Trawienie chemiczne

- Teksturowanie laserowe

- Teksturowanie elektroerozyjne

- Teksturowanie mechaniczne

Konstrukcja układu chłodzenia

Odpowiednia konstrukcja układu chłodzenia zapewnia równomierne formowanie tekstury:

| Aspekt chłodzenia | Cel | Wpływ na teksturę |

|---|---|---|

| Układ kanałów | Dystrybucja ciepła | Spójność powierzchni |

| Przepływ | Kontrola temperatury | Definicja wzoru |

| Rozmiar kanału | Wydajność chłodzenia | Jednorodność tekstury |

Środki kontroli jakości

Metody inspekcji

Wdrożenie solidnych metod kontroli zapewnia spójność:

- Kontrola wzrokowa

- Pomiar chropowatości powierzchni

- Skanowanie 3D

- Dopasowywanie wzorców

Dokumentacja i identyfikowalność

Prowadzenie szczegółowej dokumentacji pomaga śledzić i rozwiązywać problemy:

- Parametry procesu

- Partie materiałów

- Pomiary jakości

- Warunki produkcji

Rozwiązywanie typowych problemów

Analiza defektów powierzchni

Typowe niespójności tekstur i ich rozwiązania:

| Typ wady | Możliwe przyczyny | Działania naprawcze |

|---|---|---|

| Skórka pomarańczowa | Zmienność temperatury | Regulacja temperatury topnienia |

| Linie przepływu | Prędkość wtrysku | Optymalizacja wzoru wypełnienia |

| Znaki zlewu | Problemy z chłodzeniem | Modyfikacja parametrów chłodzenia |

Konserwacja zapobiegawcza

Regularna konserwacja zapewnia stałą jakość tekstury:

- Harmonogram czyszczenia pleśni

- Konserwacja obróbki powierzchni

- Kontrola układu chłodzenia

- Kontrola systemu obsługi materiałów

Integracja technologii

Nowoczesna produkcja wymaga integracji zaawansowanych technologii:

Rozwiązania cyfrowe

- Kontrola procesów oparta na sztucznej inteligencji

- Uczenie maszynowe dla rozpoznawania wzorców

- Czujniki IoT do monitorowania w czasie rzeczywistym

- Zautomatyzowane systemy kontroli jakości

W PTSMAKE wdrożyliśmy te zaawansowane technologie, aby zapewnić spójne teksturowanie w dużych seriach produkcyjnych. Nasze zaangażowanie w jakość i precyzję sprawiło, że jesteśmy zaufanym partnerem dla firm wymagających wysokiej jakości teksturowanych elementów z tworzyw sztucznych.

Najlepsze praktyki dla produkcji wielkoseryjnej

Utrzymanie spójności w produkcji na dużą skalę:

- Ustanowienie jasnych standardów jakości

- Wdrożenie protokołów regularnych testów

- Właściwe szkolenie operatorów

- Prowadzenie szczegółowej dokumentacji

- Wykorzystanie analizy statystycznej

Dzięki tym kompleksowym środkom i naszym najnowocześniejszym obiektom w PTSMAKE z powodzeniem utrzymujemy spójną teksturę tworzyw sztucznych w różnych wielkościach partii. Nasze podejście łączy tradycyjną wiedzę z nowoczesną technologią, aby zapewnić naszym klientom wiarygodne wyniki.

Długoterminowy zrównoważony rozwój

Aby zapewnić długoterminową spójność tekstury:

- Regularne audyty procesów

- Programy ciągłego doskonalenia

- Kwalifikacja dostawców materiałów

- Kontrola środowiska

- Szkolenie i rozwój zespołu

Postępując zgodnie z tymi wytycznymi i wykorzystując naszą wiedzę specjalistyczną w PTSMAKE, producenci mogą osiągnąć i utrzymać spójną teksturę tworzyw sztucznych w dużych partiach, zapewniając wysokiej jakości produkty spełniające oczekiwania klientów.

Jaką rolę odgrywa teksturowanie tworzyw sztucznych w produkcji urządzeń medycznych?

Producenci urządzeń medycznych często zmagają się z tworzeniem powierzchni, które są zarówno funkcjonalne, jak i przyjazne dla użytkownika. Wyzwanie staje się jeszcze bardziej złożone, gdy weźmie się pod uwagę bezpieczeństwo pacjenta, wymagania dotyczące przyczepności i estetykę. Wiele firm idzie na kompromis w jednym aspekcie, aby osiągnąć inny.

Teksturowanie tworzyw sztucznych w produkcji urządzeń medycznych służy jako kluczowa technika modyfikacji powierzchni, która poprawia zarówno funkcjonalność, jak i estetykę. Poprawia przyczepność, zmniejsza odblaski, maskuje niedoskonałości i tworzy powierzchnie antybakteryjne, dzięki czemu urządzenia medyczne są bezpieczniejsze i bardziej skuteczne dla pracowników służby zdrowia i pacjentów.

Zrozumienie podstaw teksturowania urządzeń medycznych

W produkcji urządzeń medycznych topografia powierzchni8 odgrywa kluczową rolę w określaniu sposobu interakcji urządzenia z użytkownikami i otoczeniem. W PTSMAKE opracowaliśmy specjalistyczne procesy teksturowania, które spełniają rygorystyczne wymagania zastosowań medycznych.

Rodzaje tekstur urządzeń medycznych

Tekstury urządzeń medycznych zazwyczaj dzielą się na kilka kategorii:

Funkcjonalne tekstury

- Antypoślizgowe wzory dla bezpiecznej obsługi

- Ergonomiczne uchwyty do narzędzi chirurgicznych

- Powierzchnie rozpraszające światło dla urządzeń optycznych

Estetyczne tekstury

- Matowe wykończenia redukujące odblaski

- Wzorce specyficzne dla marki

- Zharmonizowane elementy projektu

Tekstury techniczne

- Powierzchnie antybakteryjne

- Kanały zwiększające przepływ

- Interfejsy połączeń

Krytyczne zastosowania w urządzeniach medycznych

Narzędzia chirurgiczne

Wdrożenie teksturowania w narzędziach chirurgicznych wymaga dokładnego rozważenia kilku czynników:

| Typ tekstury | Główny cel | Typowe zastosowania |

|---|---|---|

| Diamentowy wzór | Zwiększona przyczepność | Kleszcze, nożyczki |

| Mikrochropowatość | Redukcja odblasków | Retraktory, lunety |

| Rowki liniowe | Sterowanie kierunkowe | Prowadniki, cewniki |

Sprzęt diagnostyczny

Teksturowanie odgrywa kluczową rolę w projektowaniu sprzętu diagnostycznego:

Elementy obudowy

- Powierzchnie odporne na uderzenia

- Łatwe do czyszczenia tekstury

- Wzorce rozpraszania ciepła

Elementy interfejsu

- Dotykowe strefy sprzężenia zwrotnego

- Znaczniki wskazówek dla użytkownika

- Powierzchnie odporne na zużycie

Rozważania dotyczące produkcji

Wybór materiału

Wybór materiału ma znaczący wpływ na proces teksturowania:

Tworzywa termoplastyczne

- ABS (akrylonitryl-butadien-styren)

- PC (poliwęglan)

- PEEK (polieteroeteroketon)

Elastomery

- TPE (elastomery termoplastyczne)

- Silikon

- Mieszanki gumowe

Parametry kontroli procesu

W PTSMAKE utrzymujemy ścisłą kontrolę nad różnymi parametrami:

| Parametr | Wpływ | Metoda kontroli |

|---|---|---|

| Temperatura | Definicja tekstury | Monitorowanie cyfrowe |

| Ciśnienie | Głębokość wzoru | Zautomatyzowane systemy |

| Czas | Jakość powierzchni | Precision Controls |

Zapewnienie jakości i zgodność z przepisami

Protokoły testowania

Wdrażamy kompleksowe procedury testowe:

Testy fizyczne

- Pomiar głębokości tekstury

- Ocena odporności na zużycie

- Testy kompatybilności chemicznej

Testowanie wydajności

- Ocena siły chwytu

- Walidacja czyszczenia

- Kompatybilność ze sterylizacją

Normy regulacyjne

Teksturowanie urządzeń medycznych musi być zgodne z

Wymagania FDA

- Standardy biokompatybilności

- Specyfikacje wykończenia powierzchni

- Wytyczne dotyczące bezpieczeństwa materiałów

Normy ISO

- ISO 13485 dla urządzeń medycznych

- ISO 10993 dla biokompatybilności

- ISO 14971 dla zarządzania ryzykiem

Zaawansowane technologie teksturowania

Integracja nowoczesnych technologii teksturowania zrewolucjonizowała produkcję urządzeń medycznych:

Trawienie chemiczne

- Precyzyjne tworzenie wzorów

- Kontrolowane profile głębokości

- Jednolita modyfikacja powierzchni

Teksturowanie laserowe

- Wzory o wysokiej precyzji

- Złożone wzory geometryczne

- Powtarzalne wyniki

Teksturowanie EDM

- Głębokie wzory tekstur

- Bardzo szczegółowe powierzchnie

- Stała jakość

Przyszłe trendy i innowacje

Branża teksturowania urządzeń medycznych wciąż ewoluuje:

Inteligentne powierzchnie

- Właściwości samoczyszczące

- Adaptacyjne wzorce chwytu

- Integracja czujników

Zrównoważone rozwiązania

- Procesy przyjazne dla środowiska

- Materiały nadające się do recyklingu

- Energooszczędna produkcja

Opcje dostosowywania

- Tekstury specyficzne dla pacjenta

- Powierzchnie zoptymalizowane pod kątem procedury

- Wzorce specyficzne dla aplikacji

W PTSMAKE jesteśmy zaangażowani w rozwój technologii teksturowania urządzeń medycznych przy jednoczesnym zachowaniu najwyższych standardów jakości. Nasze doświadczenie w produkcji precyzyjnej pozwala nam tworzyć wyrafinowane tekstury, które spełniają zarówno wymagania funkcjonalne, jak i regulacyjne. Łącząc innowacyjne techniki z rygorystyczną kontrolą jakości, zapewniamy, że każde wyprodukowane przez nas urządzenie medyczne przyczynia się do lepszych wyników opieki zdrowotnej.

Jak skutecznie połączyć teksturowanie tworzyw sztucznych z wykończeniami po obróbce?

Uzyskanie odpowiedniej tekstury tworzyw sztucznych i wykończenia po obróbce może być dużym wyzwaniem. Wielu producentów boryka się z osiągnięciem spójnych wyników, zwłaszcza w przypadku łączenia różnych metod obróbki powierzchni. Widziałem projekty zakończone niepowodzeniem z powodu niekompatybilnych procesów teksturowania i wykańczania.

Kluczem do udanego połączenia teksturowania tworzyw sztucznych z wykończeniami po obróbce jest zrozumienie właściwości materiału, wybór kompatybilnych procesów i przestrzeganie strategicznej sekwencji aplikacji. Odpowiednia kombinacja zwiększa zarówno estetykę, jak i wydajność funkcjonalną, zapewniając jednocześnie długoterminową trwałość.

Zrozumienie kompatybilności powierzchni

Przy łączeniu teksturowania i wykończenia po obróbce kluczowa jest kompatybilność materiałów. Nie wszystkie metody teksturowania działają dobrze z każdym rodzajem wykończenia po obróbce. The napięcie powierzchniowe9 materiału odgrywa istotną rolę w tym, jak różne zabiegi oddziałują na siebie nawzajem.

Rozważania dotyczące wyboru materiałów

Zawsze zalecam rozpoczęcie od dokładnej analizy materiału. Różne tworzywa sztuczne różnie reagują na różne metody teksturowania i obróbki końcowej. Oto zestawienie popularnych materiałów i ich kompatybilności:

| Rodzaj materiału | Odpowiednie metody teksturowania | Kompatybilne przetwarzanie końcowe |

|---|---|---|

| ABS | Trawienie chemiczne, laser | Farba, chromowanie |

| Poliwęglan | Laser, EDM | Twarda powłoka, metalizacja |

| Nylon | Mechaniczne, chemiczne | Barwienie, obróbka cieplna |

| POM | Mechaniczny, laserowy | Utwardzanie powierzchni, powlekanie |

Sekwencjonowanie procesów

Kolejność nakładania tekstur i wykończeń po obróbce ma znaczący wpływ na efekt końcowy. W PTSMAKE opracowaliśmy systematyczne podejście:

Podstawowa faza teksturowania

- Przygotowanie i czyszczenie powierzchni

- Zastosowanie tekstury bazowej

- Kontrola jakości

- Stabilizacja powierzchni

Wtórna faza przetwarzania końcowego

- Aktywacja powierzchniowa

- Zakończ aplikację

- Utwardzanie lub wiązanie

- Kontrola końcowa

Techniki optymalizacji

Aby osiągnąć najlepsze wyniki, rozważ te sprawdzone techniki:

Kontrola temperatury

- Utrzymywanie stałej temperatury podczas obu procesów

- Monitorowanie limitów termicznych materiału

- Zapewnienie odpowiedniego chłodzenia między etapami

Przygotowanie powierzchni

- Usunięcie wszystkich zanieczyszczeń

- Uzyskanie jednolitej chropowatości powierzchni

- W razie potrzeby zastosuj odpowiednie podkłady

Środki zapewnienia jakości

Wdrożenie odpowiedniej kontroli jakości jest niezbędne. Oto na czym się skupiamy:

Parametry testowe

| Typ testu | Pomiar | Dopuszczalny zakres |

|---|---|---|

| Przyczepność | Test przekrojowy | Ocena 4B-5B |

| Trwałość | Odporność na zużycie | >500 cykli |

| Wygląd | Jednostki połysku | ±5% |

| Głębokość tekstury | Mikrony | Tolerancja ±10% |

Zaawansowane kombinacje

Odkryłem, że niektóre kombinacje teksturowania i post-processingu dają lepsze rezultaty:

Teksturowanie laserowe z powłoką PVD

- Zapewnia doskonałą odporność na zużycie

- Utrzymuje definicję tekstury

- Oferuje doskonałą estetykę

Trawienie chemiczne z galwanizacją

- Tworzy unikalne wzory powierzchni

- Zapewnia silną przyczepność

- Zapewnia spójne wykończenie

Względy środowiskowe

Nowoczesna produkcja wymaga odpowiedzialności za środowisko. Rozważmy następujące aspekty:

Zrównoważone praktyki

- Jeśli to możliwe, używaj wykończeń na bazie wody

- Wdrożenie metod teksturowania niezawierających LZO

- Wybieraj materiały nadające się do recyklingu

Efektywność energetyczna

- Optymalizacja temperatury procesu

- Krótszy czas utwardzania

- Minimalizacja odpadów materiałowych

Rozwiązywanie typowych problemów

Doświadczenie nauczyło mnie tych rozwiązań typowych problemów:

Uszkodzenia przyczepności

- Zwiększenie chropowatości powierzchni

- Używaj kompatybilnych podkładów

- Dostosowanie parametrów utwardzania

Niespójność tekstury

- Standaryzacja ciśnienia aplikacji

- Kontrola warunków środowiskowych

- Utrzymanie jakości narzędzi

Zarządzanie kosztami

Skuteczna kontrola kosztów przy zachowaniu jakości:

Optymalizacja procesu

| Etap | Metoda redukcji kosztów | Wpływ na jakość |

|---|---|---|

| Teksturowanie | Przetwarzanie wsadowe | Minimalny |

| Wykończenie | Zautomatyzowana aplikacja | Pozytywny |

| Kontrola jakości | Kontrola na linii produkcyjnej | Ulepszony |

Przyszłe trendy

Branża ewoluuje wraz z nowymi technologiami:

Nowe technologie

- Cyfrowe systemy teksturowania

- Inteligentne materiały powłokowe

- Obróbka nanopowierzchni

Rozwój branży

- Sterowanie procesami oparte na sztucznej inteligencji

- Zrównoważone opcje wykończenia

- Hybrydowe metody teksturowania

Dzięki mojemu doświadczeniu w PTSMAKE nauczyłem się, że udane połączenie teksturowania tworzyw sztucznych i wykończeń po obróbce wymaga starannego planowania, precyzyjnego wykonania i ciągłego monitorowania. Postępując zgodnie z tymi wytycznymi i będąc na bieżąco z rozwojem branży, można osiągnąć wyjątkowe rezultaty, które spełniają zarówno wymagania estetyczne, jak i funkcjonalne.

Dowiedz się, jak teksturowanie powierzchni poprawia jakość i wydajność produktu w produkcji tworzyw sztucznych. ↩

Poznaj precyzyjne techniki uzyskiwania realistycznych tekstur drewna w produkcji tworzyw sztucznych. ↩

Dowiedz się więcej o tworzeniu jednolitych tekstur w celu uzyskania lepszych właściwości materiału i spójności projektu. ↩

Dowiedz się więcej o fotorezystorze do uzyskiwania precyzyjnych wzorów i spójnej tekstury w wysokonakładowej produkcji tworzyw sztucznych. ↩

Profilometria to specjalistyczna technika pomiarowa wykorzystywana do analizy topografii i chropowatości powierzchni z mikroskopijną precyzją. ↩

Zrozumienie, w jaki sposób struktura molekularna wpływa na jakość tekstury w celu lepszego wyboru materiału. ↩

Dowiedz się więcej o właściwościach przepływu materiału, aby uzyskać lepszą spójność tekstury i wyższą jakość produkcji. ↩

Dowiedz się, jak topografia powierzchni wpływa na bezpieczeństwo urządzeń medycznych i interakcję z użytkownikiem. ↩

Dowiedz się, jak napięcie powierzchniowe wpływa na przyczepność i interakcję między zabiegami, aby uzyskać lepsze wyniki. ↩